弾性ローラ、その製造方法、定着装置及び画像形成装置

【課題】低硬度の発泡弾性層を備えているにもかかわらず耐久性と表面平坦性とを高い水準で両立することのできる弾性ローラ、及び、この弾性ローラを研磨処理等の表面処理が不要となる高い製造効率で製造可能な製造方法、並びに、現像剤の定着性と耐久性とに優れた定着装置及び画像形成装置を提供すること。

【解決手段】発泡弾性層3と接着剤層5を介して発泡弾性層3の外周面を被覆するチューブ4とを備え、表面における輪郭曲線の平均最大断面高さWtが4μm以下である弾性ローラ1、接着剤を介して発泡弾性層3の外周面をチューブ4で被覆した被覆体8を発泡弾性層3の最大膨張外径未満の内径で十点平均粗さRzが50μm以下の内周面を有する管状部材の内部に同軸に配置し、発泡弾性層3の膨張を規制しつつ被覆体8を加熱する弾性ローラの製造方法、並びに、弾性ローラ1を備えてなる定着装置及び画像形成装置。

【解決手段】発泡弾性層3と接着剤層5を介して発泡弾性層3の外周面を被覆するチューブ4とを備え、表面における輪郭曲線の平均最大断面高さWtが4μm以下である弾性ローラ1、接着剤を介して発泡弾性層3の外周面をチューブ4で被覆した被覆体8を発泡弾性層3の最大膨張外径未満の内径で十点平均粗さRzが50μm以下の内周面を有する管状部材の内部に同軸に配置し、発泡弾性層3の膨張を規制しつつ被覆体8を加熱する弾性ローラの製造方法、並びに、弾性ローラ1を備えてなる定着装置及び画像形成装置。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、弾性ローラ、その製造方法、定着装置及び画像形成装置に関し、さらに詳しくは、低硬度の発泡弾性層を備えているにもかかわらず耐久性と表面平坦性とを高い水準で両立することのできる弾性ローラ、及び、この弾性ローラを研磨処理等の表面処理が不要となる高い製造効率で製造可能な製造方法、並びに、現像剤の定着性と耐久性とに優れた定着装置及び画像形成装置に関する。

【背景技術】

【0002】

画像形成装置及びこの装置に装備される定着装置は、現像ローラ、搬送ローラ、定着ローラ、加圧ローラ等の種々のローラを備えている。例えば、特許文献1の定着装置は「記録材上に形成されたトナー像を、対向配置された二つの部材の圧接部で狭圧搬送しつつ定着を行う画像形成装置の定着装置において、上記二つの部材のうち、トナー像に接する部材の表面粗さは、中心線平均粗さRaが0.2μm以下で、ろ波中心線うねりWCAが0.1μm以下、または中心線平均粗さRaが0.2μm以下で、ろ波最大うねりWCMが1μm以下であることを特徴とする定着装置」(請求項1)であり、その「トナー像に接する部材」として「ローラ」が記載されている(請求項2等)。

【0003】

定着装置に装着されるローラを製造する方法はいくつか知られている。例えば、特許文献1に記載の表面粗さを有するローラを製造する方法として、その0012欄には、ローラの表面を研磨する方法が記載されている。また、特許文献2には、「表面層にフッ素樹脂チューブ層を設けてなるローラの製造方法として種々の方法が開発されているが、そのなかで代表的なものとしては次ぎの3つの方法があげられる」と記載され(従来の技術欄参照。)、これらの方法を改良した方法が提案されている。具体的には、特許文献2には、「内周壁面上に内壁ゴム層を設けた円筒状金型内に、金属芯軸上にゴム層を有しかつ外径が前記内壁ゴム層の内径より大きくないゴムローラを同心状に固定するとともに、前記円筒状金型と前記ゴムローラとの間にフッ素樹脂チューブを配置し、しかる後加熱して、前記ゴムローラのゴム層と前記内壁ゴム層とが前記フッ素樹脂チューブを介して互いに圧接するように膨脹させ、この膨脹圧により前記フッ素樹脂チューブと前記ゴムローラのゴム層とを加圧接着せしめることを特徴とするフッ素樹脂チューブ被覆ゴムローラの製造方法」が記載されている。

【0004】

特許文献2の「フッ素樹脂チューブ被覆ゴムローラの製造方法」は中空領域のない所謂「ソリッド弾性層」にフッ素樹脂チューブを被覆してなるゴムローラを製造する製造方法である。その理由は、特許文献2の実施例欄1として「外径φ58.94mmのアルミ芯軸5に硬度(JIS−A)50°のシリコーンゴムを被覆し、外径φ59.94mmに仕上げたゴムローラ4を得た」と記載されており、通常、50°の比較的高いJIS−A硬度を有する弾性層は特許文献2の記載事項からしても所謂「ソリッド弾性層」であることに、ある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平7−64419号公報

【特許文献2】特許第2975080号明細書

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、定着装置に装着されるローラ、特に、互いに対向して接するように配置された定着ローラ及び加圧ローラ(加熱ローラとも称する。)は、これらの接触部を通過する、表面に現像剤が転写された記録体を均一に加圧して、この現像剤を記録体に定着させるには、対向して配置された他方のローラ等に均一に接するための表面平坦性と、この他方のローラ等との十分なニップ幅を確保するための低硬度とを有していることが重要である。このようなローラの弾性層として内部に中空領域が存在する発泡弾性層を採用すると、その硬度を大幅に低下させることができる。

【0007】

ところが、特許文献2の「フッ素樹脂チューブ被覆ゴムローラの製造方法」で発泡弾性層と表面層としてのチューブとを備えたローラを製造すると、得られるローラは、低硬度になるものの、その表面に凹凸が発生して表面平坦性を大きく損なうと共にチューブが発泡弾性層から剥離しやすく耐久性に劣るという新たな問題が生じた。特に発泡弾性層をシリコーンゴムで形成すると前記新たな問題が顕著に発生することがある。

【0008】

この発明は、低硬度の発泡弾性層を備えているにもかかわらず耐久性と表面平坦性とを高い水準で両立することのできる弾性ローラ、及び、この弾性ローラを研磨処理等の表面処理が不要となる高い製造効率で製造可能な製造方法を提供することを、目的とする。

【0009】

また、この発明は、現像剤の定着性と耐久性とに優れた定着装置及び画像形成装置を提供することを、目的とする。

【課題を解決するための手段】

【0010】

この発明の発明者らは、前記新たな問題が生じるのは、低硬度化された発泡弾性層に形成された中空領域の一部がその外周面に開口していて発泡弾性層の表面自体がそもそも平坦ではないこと、及び、その中空領域に空気が存在していることに原因があるのではないかと推測した。この推測に基づいて種々検討したところ、表面層となるチューブの表面状態は発泡弾性層の表面状態に影響され、十分な接着強度が得られない場合があること、また、発泡弾性層とチューブとの間に存在する接着剤を加熱硬化させる際に中空領域内に存在する空気が熱膨張すると又は発泡弾性層中の空気が接着剤中に侵入すると発泡弾性層及びチューブの接着強度と表面平坦性とが共に低下することを、見出した。特にシリコーンゴムで形成された発泡弾性層は空気がその内部を透過、移動又は流出してより多量の空気が接着剤中に侵入しやすくなるから前記接着強度と前記表面平坦性とが大きく低下することも見出した。

【0011】

この発明の発明者らは、前記推測及び前記見出した事項に基づいてさらに検討を進めたところ、表面平坦性及び発泡弾性層とチューブとの接着強度を評価する指標の1つとして、発泡弾性層とチューブとの間又はこれらの間に形成される例えば接着剤層に浸入して留まる空気の気泡径及び気泡数は効果的ではなかったのに対して、チューブの外周面における輪郭曲線の平均最大断面高さWtが効果的であることを見出し、中空領域を有する低硬度の発泡弾性層特にシリコーンゴムで形成された発泡弾性層を備えていてもこの平均最大断面高さWtを4μm以下にすると、表面平坦性と接着強度とを高い水準で両立できることを見出し、さらに、低硬度化を図るために弾性層に中空領域を形成しても、また発泡弾性層をシリコーンゴムで形成したとしても、接着剤を加熱硬化する際に発泡弾性層の熱膨張を規制すると表面平坦性の低下及び接着強度の低下を共に大幅に低減できることを見出した。

【0012】

前記課題を解決するための手段として、

請求項1は、軸体の外周面に形成された発泡弾性層と接着剤層を介して発泡弾性層の外周面を被覆するチューブとを備えて成り、表面における輪郭曲線の平均最大断面高さWtが4μm以下であることを特徴とする弾性ローラであり、

請求項2は、前記発泡弾性層は、発泡シリコーンゴム組成物を硬化して成ることを特徴とする請求項1に記載の弾性ローラであり、

請求項3は、接着剤を介して発泡弾性層の外周面をチューブで被覆した被覆体を、前記発泡弾性層の最大膨張外径未満の一定内径で十点平均粗さRzが50μm以下の内周面を有する管状部材の内部に、同軸となるように配置し、次いで、前記管状部材の内周面で前記発泡弾性層の膨張を規制しつつ前記被覆体を加熱することを特徴とする弾性ローラの製造方法であり、

請求項4は、請求項1又は2に記載の弾性ローラを備えてなることを特徴とする定着装置であり、

請求項5は、請求項1又は2に記載の弾性ローラを備えてなることを特徴とする画像形成装置である。

【発明の効果】

【0013】

この発明に係る弾性ローラは、4μm以下の輪郭曲線の平均最大断面高さWtを有しているから、低硬度の発泡弾性層を備えていてもこの発泡弾性層とチューブとの高い接着強度と共に高い表面平坦性を有している。

【0014】

また、この発明に係る弾性ローラの製造方法は、被覆体を一定内径で十点平均粗さRzが50μm以下の内周面を有する管状部材の内部に配置し、次いで発泡弾性層の膨張を規制しつつ被覆体を加熱することを特徴とするから、チューブが被覆される弾性層が低硬度の発泡弾性層であっても、またこのチューブの外周面を研磨処理しなくても、発泡弾性層に被覆されたチューブの表面平坦性が高く、発泡弾性層とチューブとの接着強度を高めることができる。

【0015】

したがって、この発明によれば、低硬度の発泡弾性層を備えているにもかかわらず耐久性と表面平坦性とを高い水準で両立することのできる弾性ローラ、及び、この弾性ローラを研磨処理等の表面処理が不要となる高い製造効率で製造可能な製造方法を提供することができる。

【0016】

また、この発明に係る定着装置及び画像形成装置はこの発明に係る弾性ローラを備えているから、この発明によれば現像剤の定着性と耐久性とに優れた定着装置及び画像形成装置を提供することができる。

【図面の簡単な説明】

【0017】

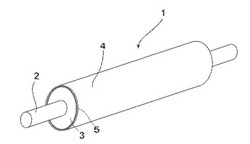

【図1】図1は、この発明に係る弾性ローラの一実施例である弾性ローラを示す概略斜視図である。

【図2】図2は、この発明に係る弾性ローラの一実施例である弾性ローラを示す概略断面図である。

【図3】図3は、この発明に係る弾性ローラの製造方法の一例に用いられるローラ原体の一実施例を示す概略斜視図である。

【図4】図4は、この発明に係る弾性ローラの製造方法の一例を説明する概略説明図であり、図4(a)はこの発明に係る弾性ローラの製造方法の一例において被覆体を管状部材の内部に配置した状態を説明する概略断面図であり、図4(b)はこの発明に係る弾性ローラの製造方法の一例において被覆体を加熱した状態を説明する概略断面図である。

【図5】図5は、この発明に係る定着装置及びこの発明に係る画像形成装置の一例を示す概略説明図である。

【図6】図6は、弾性ローラの耐久性を試験する耐久性試験装置を示す模式図である。

【発明を実施するための形態】

【0018】

この発明に係る弾性ローラは、軸体の外周面に形成された発泡弾性層と、接着剤層を介して発泡弾性層の外周面を被覆するチューブとを備えて成る。

【0019】

このような構成を有するこの発明に係る弾性ローラは、その表面すなわちチューブの外周面における輪郭曲線の平均最大断面高さWtが4μm以下である。このように、この発明に係る弾性ローラは平均最大断面高さWtが4μm以下であるから低硬度の発泡弾性層を備えているにもかかわらず耐久性と表面平坦性とを高い水準で両立できる。このように平均最大断面高さWtが4μm以下であると耐久性と表面平坦性とを高い水準で両立できる理由は、詳細には明らかになっていないが、この発明の発明者らは、平均最大断面高さWtが4μm以下であると、接着剤層内の空気量が比較的少なく接着剤層内の空気の膨脹量が小さくなって表面平坦性が高くなると共に、発泡弾性層、接着剤層及びチューブの接触面積が大きくなって発泡弾性層とチューブとの接着強度が高くなるのではないかと推測している。このように平均最大断面高さWtが4μm以下であると耐久性と表面平坦性とを高い水準で両立できるから、この発明に係る弾性ローラは定着装置又は画像形成装置に装着されたときに要求される特性を満足できる。例えば、この発明に係る弾性ローラが定着ローラ又は加圧ローラとして定着装置又は画像形成装置に装着されると、搬送されてきた記録体及びこの記録体に転写された現像剤を均一に加圧して現像剤を記録体に所望のように定着させること、すなわち所望の現像剤定着性を長期間にわたって実現できる。この発明において、平均最大断面高さWtの下限値は、理想的には0μmであるが、この発明に係る弾性ローラの生産性等を考慮すると現実的には0.5μmである。この発明において、平均最大断面高さWtは、耐久性と表面平坦性とをより一層高い水準で両立できる点で、1〜3μmであるのが好ましく、1〜2μmであるのが特に好ましい。

【0020】

輪郭曲線の平均最大断面高さWtは輪郭曲線(うねり曲線)の最大断面高さWtの算術平均値であり、この最大断面高さWtは評価長さにおける輪郭曲線の山高さの最大値と谷深さの最大値との和である。輪郭曲線の平均最大断面高さWtは、JIS B 0601(2001)に準拠して、カットオフ波長0.8mm、測定長(評価長さ)4mm、測定速度0.3mm/s、カットオフ種別ガウシアンの設定条件の下、弾性ローラの外周面上を一巡する円周をその軸線方向に等間隔で3点選択し、選択した3点の円周を周方向に等間隔に5等分する測定点(合計15点)の最大断面高さWtをそれぞれ測定し、これらを算術平均した値である。この平均最大断面高さWtは、例えば、製造時に用いる管状部材における内周面の表面粗さ例えば十点平均粗さRz等によって調整でき、具体的には、表面粗さ例えば十点平均粗さRzを小さくすると平均最大断面高さWtは小さくなる。

【0021】

この発明に係る弾性ローラは、その表面すなわちチューブの外周面における輪郭曲線の平均スキューネスWqが1μm以下であるのが好ましい。平均スキューネスWqは、表面平坦性及び発泡弾性層とチューブとの接着強度を評価する指標の1つとして効果的であり、1μm以下であると、低硬度の発泡弾性層を備えているにもかかわらず耐久性と表面平坦性とをより一層高い水準で両立できる。この発明において、平均スキューネスWqの下限値は、理想的には0μmであるが、この発明に係る弾性ローラの生産性等を考慮すると現実的には0.3μmである。この発明において、平均スキューネスWqは、耐久性と表面平坦性とをより一層高い水準で両立できる点で0.3〜1.0μmであるのが好ましい。輪郭曲線の平均スキューネスWqは輪郭曲線(うねり曲線)のスキューネスWqの算術平均値であり、このスキューネスWqは基準長さにおける二乗平均平方根を表し、表面粗さの標準偏差を意味するものであって「二乗平均平方根うねり」とも称される。輪郭曲線の平均スキューネスWqは、JIS B 0601(2001)に準拠して、カットオフ波長0.8mm、測定長(基準長さ)4mm、測定速度0.3mm/s、カットオフ種別ガウシアンの設定条件の下、弾性ローラの外周面上を一巡する円周をその軸線方向に等間隔で3点選択し、選択した3点の円周を周方向に等間隔に5等分する測定点(合計15点)のスキューネスWqをそれぞれ測定し、これらを算術平均した値である。この平均スキューネスWqは、例えば、製造時に用いる管状部材における内周面の表面粗さ例えば十点平均粗さRz等によって調整でき、具体的には、表面粗さ例えば十点平均粗さRzを小さくすると平均スキューネスWqは小さくなる。

【0022】

この発明に係る弾性ローラは、平均最大断面高さWtが4μm以下であるから、その発泡弾性層を低硬度化できる。この発明に係る弾性ローラは、そのアスカーC硬度が15〜60であるのが好ましく、20〜45であるのが特に好ましい。この発明に係る弾性ローラが前記範囲の低いアスカーC硬度を有していると、定着装置に装着されたときに例えば定着ローラ又は加圧ローラ等とのニップ幅を十分に確保でき、高い現像剤定着性を発揮する。また、低熱伝導率の発泡弾性層によって高い昇温特性を発揮できる。アスカーC硬度は、JIS K6253に準拠して、この発明に係る弾性ローラ表面の複数箇所を測定し、測定値を算術平均した値とすることができる。アスカーC硬度は、例えば、チューブの材質及び厚さ、発泡弾性層3を形成するゴム組成物中の発泡剤の配合量及び前記ゴム組成物の硬化条件等により、調整できる。

【0023】

次に、この発明に係る弾性ローラを、図面を参照して具体的に説明する。この発明に係る弾性ローラの一実施例としての弾性ローラ1は、図1及び図2に示されるように、軸体2と、軸体2の外周面に形成された発泡弾性層3と、発泡弾性層3の外周面に形成された接着剤層5と、接着剤層5を介してすなわち挟んで発泡弾性層3の外周面を被覆するチューブ4とを備えている。そして、この弾性ローラ1は、外周面における輪郭曲線の平均最大断面高さWtが4μm以下で好ましくは輪郭曲線の平均スキューネスWqが1μm以下であり、15〜60のアスカーC硬度を有している。したがって、弾性ローラ1は、低硬度の発泡弾性層3を備えていてもこの発泡弾性層3とチューブ4とがより一層高い接着強度で接着されているうえより一層高い表面平坦性を有している。

【0024】

弾性ローラ1の軸体2は従来公知の軸体を特に限定されず採用することができる。軸体2は、良好な導電特性を有していればよく、通常、鉄、アルミニウム、ステンレス鋼、真鍮等で構成された所謂「芯金」と称される軸体とされる。また、軸体2は、熱可塑性樹脂又は熱硬化性樹脂等の絶縁性芯体にメッキを施して導電化した軸体であってもよく、熱可塑性樹脂若しくは熱硬化性樹脂等に導電性付与剤としてカーボンブラック若しくは金属粉体等を配合した導電性樹脂で形成された軸体であってもよい。軸体2の外径は弾性ローラ1の用途等に応じて適宜の外径に調整される。この軸体2は、所望により、その外周面にプライマー層が塗布されてもよい。

【0025】

発泡弾性層3は、後述するゴム組成物によって、軸体2の外周面に形成されている。この発泡弾性層3は、その内部及び/又は外表面にセルを有する発泡弾性層とされる(図1において発泡弾性層3の端面に開口したセル及び図2において断面に開口したセルは図示しない。)。発泡弾性層3がセルを有すると、発泡弾性層3の硬度が低下して、弾性ローラ1の機能が向上するから、高品質の画像を形成することに貢献することができる。ここで、発泡弾性層3に有するセルは、ゴム組成物に含有される発泡剤の発泡又は分解等によって生じる中空領域、及び、ゴム組成物に含有される中空充填材等に由来する中空領域をいう。発泡弾性層3に有する複数のセルは、他のセルに接することのない若しくは連通することのない状態(独立セル状態と称する。)、他のセルに接し若しくは連通している状態(連通セル状態と称する。)、又は、前記独立セル状態と前記連通セル状態とが共存する状態の何れの状態にあってもよい。発泡弾性層3は、画像形成装置に用いられる各種ローラに応じて、セルの大きさ、存在率等が決定される。

【0026】

例えば、発泡弾性層3に形成されたセルは、200〜400μmの平均セル径、150〜250μmのセル径の標準偏差σ、及び/又は、200〜400μmの、周囲に存在する他のセルとの距離(以下、セル間距離と称することがある。)を有しているのが好ましい。前記セルが前記範囲の平均セル径、標準偏差σ及びセル間距離の少なくとも1つを満たしていると、弾性ローラ1が前記範囲のアスカーC硬度となるように発泡弾性層3を十分に低硬度化できる。前記平均セル径は、発泡弾性層3の表面、又は、発泡弾性層3を任意の面で切断したときの切断面において、約20mm2の領域を電子顕微鏡等で観察し、観察視野内に存在する各セルにおける開口部の最大長さを測定して、測定された最大長さ(セル径と称する。)を算術平均して得られた平均長さとして、求めることができる。セル径の標準偏差σは、前記のようにして測定されたセル径の標準偏差σを定法により求めることができる。セル間距離は、発泡弾性層3の前記観察視野内に存在する複数のセルにおいて、ある特定のセルと、その周囲に存在する複数のセルとの中心間距離を測定し、測定された中心間距離を算術平均して得られた値として、求めることができる。なお、セルの中心は、セル輪郭を基準とした四半円点によって判断することができる。前記平均セル径、前記標準偏差σ及び前記セル間距離は、発泡剤の配合量、硬化条件等により、調整することができる。

【0027】

この発泡弾性層3は、通常、発泡ゴム等で形成され、高い耐熱性を有する発泡シリコーンゴムで形成されるのが好ましい。例えば、シリコーンゴムからなる発泡弾性層3は、例えば、付加反応型発泡シリコーンゴム組成物を硬化して形成することができる。なお、発泡弾性層3がシリコーンゴムで形成されると、セル内の空気は発泡弾性層3の内部を比較的自由に移動又は透過することがあるが、この発明によれば空気の移動又は透過にかかわらず前記した目的を解決することができる。

【0028】

発泡弾性層3の厚さは、特に限定されないが、通常、2〜20mmに調整されるのが好ましく、3〜12mmに調整されるのが特に好ましい。

【0029】

チューブ4は、後述する接着剤層5を挟んで発泡弾性層3の外周面に形成されている。弾性ローラ1がチューブ4を備えていると、現像剤の離型性を向上させることができる。このチューブ4は、弾性ローラ1が前記範囲のアスカーC硬度となるように、また、所望により、昇温特性等を向上させることを目的として、薄肉化されていてもよく、この例においては、20〜60μmの厚さ、好ましくは25〜50μmの厚さに薄肉化されている。したがって、チューブ4は薄肉化チューブ4と称することもできる。

【0030】

このチューブ4は、絶縁性でもよく、導電性付与剤例えばカーボンブラック等を含有する導電性でもよく、絶縁性か導電性かは弾性ローラ1の用途等に応じて適宜に選択される。また、このチューブ4は弾性ローラ1の高い耐久性を確保できる点で機械的強度が大きいのが好ましい。例えば、厚さが20〜60μmである場合には、30〜70MPaの破断強度を有しているのが好ましく、150〜500%の破断伸びを有しているのが好ましい。破断強度はチューブ4から切り出されたJIS K6891に規定のダンベル状3号試験片(JIS K6251に準じる。ただし、ダンベル状3号試験片はその長手方向がチューブ4の軸線方向すなわち長手方向に沿うように切り出す。)を用いてJIS K6891に基づいて、引張速度200mm/min、測定温度25±2℃の条件の下で測定される値であり、破断伸びはチューブ4から切り出されたJIS K6891に規定のダンベル状3号試験片(JIS K6251に準じる。ただし、ダンベル状3号試験片はその長手方向がチューブ4の軸線方向すなわち長手方向に沿うように切り出す。)を用いてJIS K6891に基づいて、引張速度200mm/min、測定温度25±2℃の条件の下で測定される値である。このように前記破断強度及び前記破断伸びはチューブ4の軸線方向すなわち長手方向における破断強度及び破断伸びである。

【0031】

チューブ4を形成する材料は、特に制限されるものではないが、弾性ローラ1は被当接体に当接又は圧接されるから永久変形しにくい材料であるのが好ましく、例えば、アルキッド樹脂、フェノール変性・シリコーン変性等のアルキッド樹脂変性物、オイルフリーアルキッド樹脂、アクリル樹脂、シリコーン樹脂、エポキシ樹脂、フッ素樹脂、フェノール樹脂、ポリアミド樹脂、ウレタン樹脂、ポリアミドイミド系樹脂及びこれらの混合物等が挙げられる。これらの中でも現像剤の離型性に優れる点で、フッ素樹脂であるのが好ましく、例えば、PFA(パーフルオロアルコキシ樹脂)、FEP(テトラフルオロエチレン−ヘキサフルオロプロピレン樹脂)、PTFE(ポリテトラフルオロエチレン樹脂)、PVdF(ポリフッ化ビニリデン樹脂)等が挙げられる。

【0032】

前記接着剤層5は、発泡弾性層3とチューブ4とを接着することができる接着剤を硬化してなる層であり、発泡弾性層3とチューブ4との間に形成される。接着剤層5の厚さは特に限定されないが、通常、10〜300μmに調整されるのが好ましく、10〜100μmに調整されるのが特に好ましい。接着剤層5を形成する接着剤は、加熱硬化性接着剤が好適に挙げられる。この加熱硬化性接着剤は、25℃において、JIS K 6249に準じて(BH型粘度計を使用)測定された粘度が15〜150Pa・sであるのが好ましい。このような加熱硬化性接着剤として、例えば、シリコーン系接着剤、アクリル系接着剤等が挙げられる。流動性接着剤は、例えば、トルエン、キシレン等の希釈剤を用いて、その粘度が前記範囲内になるように、調整されてもよい。

【0033】

この発明に係る弾性ローラの製造方法(以下、この発明に係る製造方法と称することができる。)は、接着剤を介して発泡弾性層の外周面をチューブで被覆した被覆体を、前記発泡弾性層の最大膨張外径未満の内径で十点平均粗さRzが50μm以下の内周面を有する管状部材の内部に、同軸となるように配置し、次いで、管状部材の内周面で前記発泡弾性層の膨張を規制しつつ前記被覆体を加熱することを特徴とする。ここで、前記発泡弾性層の最大膨張外径は、接着剤を介して発泡弾性層の外周面をチューブで被覆した被覆体を加熱して接着剤を加熱硬化させる際に加熱された被覆体の発泡弾性層が熱膨張して拡径する最大外径であり、発泡弾性層及び加熱温度に依存する。

【0034】

この発明に係る製造方法において、前記管状部材の内部で前記被覆体を加熱すると、発泡弾性層の膨張によりチューブの外面を管状部材の内周面で強制的に平坦にした状態で接着剤が加熱硬化される。このとき、被覆体は、発泡弾性層の熱膨張によってその半径方向からその中心軸方向に向けて内径が変化しない前記管状部材で相対的に加圧された状態にあるから、中空領域内の空気はその半径方向に移動又は透過して接着剤中に侵入しにくく軸線方向に移動又は透過して発泡弾性層の両端面から放出される。このようにして中空領域内の空気を効率的に放出させることができるから、チューブの表面は輪郭曲線の平均最大断面高さWtが4μm以下と平坦になるうえ、接着剤が加熱硬化して成る接着剤層が高い接着強度を発現する。このように、チューブの表面が平坦であるから、この発明に係る製造方法においてはチューブの表面を研磨処理等の表面処理をしなくてもよい。したがって、この発明に係る製造方法によれば、低硬度の発泡弾性層を備えているにもかかわらず耐久性と表面平坦性とを高い水準で両立する弾性ローラを効率よく製造することができ、この発明の目的を達成することができる。また、この発明に係る製造方法によれば発泡弾性層が大径であっても平坦な表面にすることができる。

【0035】

この発明に係る製造方法において、用いられる管状部材、具体的には、その内周面は、前記のように、接着剤を加熱硬化させる際に、その内径が変化しない一定の内径を有しているから、発泡弾性層の過度の熱膨張を規制することができるので膨張規制部材と称することもできる。この管状部材の一例として図4に示される管状部材10が挙げられ、この管状部材10は接着剤を加熱硬化する際の加熱時に発泡弾性層3が熱膨張したときの最大膨張外径未満の内径であって加熱の前後において寸法変化のない一定内径の内周面11を有する部材である。このように管状部材10自体は加熱によってその内径がほとんど変化しない材料で形成されている。このような材料として、耐熱性樹脂、金属、ガラス等が挙げられる。したがって、管状部材10は、その内周面11にゴム等の弾性材料で形成された弾性層を有していない。この管状部材は、接着剤の硬化時に発泡弾性層3が熱膨張してもその内径が大きく変化しない程度の剛性を有しているのが好ましく、材料、壁厚等を適宜に選択することによって前記剛性を確保することができる。例えば、管状部材10が金属又は耐熱性樹脂で形成されている場合にはその壁厚は0.005〜10mm程度に設定されることができる。このように、接着剤の加熱硬化時に管状部材10の内径が一定であると、発泡弾性層3は自身の熱膨張力のみで管状部材10の内周面11に圧接してこの内周面11で相対的に熱膨張が規制される。したがって、このような管状部材10を用いると、発泡弾性層3の熱膨張がその軸線方向にも周方向にも実質的に均一になり、発泡弾性層3とチューブ4との接着性が実質的に均一になると共に寸法精度も高くなる。このような管状部材10として、例えば、内周面11に弾性層が形成されていない部材であって、金属製の管状金型、樹脂製の肉厚チューブ等が挙げられる。この発明に係る製造方法において、管状部材10は、取扱性、熱伝導性等を考慮すると、金属製の管状金型が好適である。

【0036】

管状部材10の内径は、接着剤の加熱硬化時に発泡弾性層3が熱膨張したときの最大膨張外径未満であればよく、好ましくは発泡弾性層3の膨張前の外径を越え、発泡弾性層3の最大膨張外径の99%以下である。この程度の内径を有していると、膨張を規制して発泡弾性層3をその半径方向からその中心軸方向に向けて適度に加圧することができるから、前記中空領域内の空気を軸線方向に移動又は透過させて発泡弾性層3の両端面から効果的に放出させることができる。その結果、接着剤中に空気が侵入することなく、チューブ4の表面が平坦になるうえ、接着剤層5が高い接着強度を発現する。前記内径は発泡弾性層3、又は、発泡弾性層3を形成するゴム組成物の熱膨張率等を考慮して決定される。

【0037】

このように、前記範囲の内径を有していると、空気を発泡弾性層3の両端面から放出させることができるので、管状部材10の両端面のうち少なくとも一方は、管状部材10の外側に通じる連通孔を有し、又は、開放されているのが好ましく、両端面が前記連通孔を有し、又は、開放されているのが特に好ましい。

【0038】

この管状部材10は発泡弾性層3が熱膨張したときにその内周面11がチューブ4に圧接するから、その内周面11は平坦であるのが好ましく、例えば、その十点平均粗さRzが50μm以下であると、製造される弾性ローラの表面を4μm以下の輪郭曲線の平均最大断面高さWt、及び、所望により1μm以下の輪郭曲線の平均スキューネスWqに調整することができる。内周面11の十点平均粗さRzは、25μm以下であるのが好ましく、管状部材10の製造効率を考慮しなければ鏡面であるのが特に好ましい。内周面11が25μm以下の十点平均粗さRzを有していると、製造される弾性ローラの表面におけるの輪郭曲線の平均最大断面高さWt、所望により輪郭曲線の平均スキューネスWqをより一層小さくすることができる。このように内周面11の十点平均粗さRzが小さくすると平均最大断面高さWt、所望により平均スキューネスWqを前記範囲に調整できる理由は、詳細には明らかになっていないが、この発明の発明者らは、接着剤層5を通過した空気が内周面11に付着して内周面11及び接着剤層5内に留まりにくく、この空気を効率的に発泡弾性層3の両端面から放出させることができることにあるのではないかと、推測している。内周面11の十点平均粗さRzは、JIS B 0601−1984に準じ、先端半径2μmの測定プローブを備えた表面粗さ計(商品名「590A」、株式会社東京精密製)を用いて、測定長2.4mm、カットオフ波長0.8mm、カットオフ種別ガウシアンにより、管状部材10の内周面11の3点を測定点として測定し、これらの算術平均値とする。

【0039】

この管状部材10は、被覆体における発泡弾性層3が、その軸線方向全体にわたって、その内部に挿入配置可能な軸線長さを有している。管状部材10の軸線長さは、例えば、発泡弾性層3の軸線長さよりも長くなっている。

【0040】

この発明に係る製造方法において、弾性ローラ1の輪郭曲線の平均最大断面高さWt及び平均スキューネスWqは、例えば、発泡弾性層3を形成するゴム組成物の熱膨張率、管状部材10の内周面11の十点平均粗さRz及び内径、発泡弾性層3の平均セル径等によって、調整することができる。具体的には、弾性ローラ1の輪郭曲線の平均最大断面高さWt及び平均スキューネスWqは、ゴム組成物の熱膨張率及び内周面11の十点平均粗さRz及び内径を大きくすると大きくなる傾向にあり、平均セル径を大きくすると大きくなる傾向にある。

【0041】

この発明に係る製造方法の一例(以下、この発明に係る一製造方法と称することができる。)として、例えば、軸体の外周面に発泡弾性層を形成する工程と、この発泡弾性層の外周面及び/又はチューブの内周面に接着剤を塗布する工程と、前記発泡弾性層を前記チューブに挿入して被覆体とする工程と、この被覆体を管状部材の内部に配置する工程と、前記膨張防止部材の外部から加熱する工程とを有する製造方法が挙げられる。

【0042】

この発明に係る一製造方法においては、軸体2、発泡弾性層3を形成するゴム組成物、チューブ4、接着剤及び管状部材10を準備する。なお、チューブ4、接着剤及び管状部材10は前記した通りである。

【0043】

軸体2は、前記材料を用いて公知の方法により所望の形状に調製される。軸体2に導電性が要求される場合には、前記金属及び前記導電性樹脂の他に、前記樹脂等で形成した絶縁性芯体の表面に定法によりメッキを施すことにより、軸体2を形成することができる。

【0044】

前記ゴム組成物は、ゴムと、発泡剤と、所望により各種添加剤等とを含有する組成物であればよく、例えば、発泡ゴム組成物が好ましく挙げられる。この発泡シリコーンゴム系組成物としては、付加反応型発泡シリコーンゴム組成物が特に好ましい。前記付加反応型発泡シリコーンゴム組成物として、例えば、特開2008−076751号公報に記載されている付加反応型発泡シリコーンゴム組成物が挙げられる。

【0045】

この発明に係る一製造方法において、発泡弾性層を形成する工程並びに接着剤を塗布する工程は、従来の方法を特に限定されることなく実施することができる。発泡弾性層を形成する工程を実施すると、図3に示されるように、軸体2の外周面に発泡弾性層3が形成されたローラ原体7が得られる。発泡弾性層を形成する工程及び接着剤を塗布する工程を簡単に説明する。

【0046】

この発明に係る一製造方法における発泡弾性層を形成する工程においては、まず、ゴム組成物を軸体2の外周面に配置する。前記ゴム組成物の配置は公知の方法、例えば、押出成形による連続加硫、プレス、インジェクションによる型成形等を採用することができるが、前記軸体2と前記ゴム組成物とを押出機によって一体分出しする押出成形がよい。発泡弾性層を形成する工程においては、次いで、ゴム組成物を発泡硬化し、発泡弾性層3を形成する。ゴム組成物の硬化条件は、軸体2の外周面に配置されたゴム組成物が硬化し、発泡剤を含有する場合には、発泡剤が分解又は発泡するのに十分な硬化条件であればよく、発泡ゴム組成物の組成、発泡剤の種類等に応じて適宜調整される。例えば、発泡ゴム組成物が後述する付加反応型発泡シリコーンゴム組成物である場合には、硬化条件は、通常、100〜400℃、特に200〜400℃の加熱温度、数分以上1時間以下、特に5分以上30分以下の加熱時間であるのが、前記範囲の平均セル径を有する独立セルを有し、前記範囲の発泡率を有する発泡弾性層3とすることができる点で、好ましい。

【0047】

発泡弾性層を形成する工程においては、所望により、このようにして硬化された発泡弾性層3を二次硬化することもできる。二次硬化条件は、特に限定されないが、例えば、前記の条件で架橋されたゴム組成物を、さらに、押出成形された状態のままで、180〜250℃、好ましくは190〜230℃で、1〜24時間、好ましくは3〜10時間にわたって、又は、金型を用いて、例えば、130〜200℃、好ましくは150〜180℃で、5分以上24時間以下、好ましくは10分以上10時間以下にわたって、再度加熱されることによって、行われる。

【0048】

発泡弾性層を形成する工程において、このようにして形成された発泡弾性層3は、必要に応じて、弾性層調整加工が施されることもできる。弾性層調整加工は、研磨加工装置、研削加工装置及び切削加工装置等の機械加工装置又は器具等を用いて、発泡弾性層3を所望の寸法に調整し、及び/又は、発泡弾性層3の表面状態を所望の状態等に調整する加工である。弾性層調整加工は、例えば、研磨加工、研削加工及び切削加工等が挙げられる。

【0049】

この発明に係る一製造方法においては、このようにして、軸体2の外周面に発泡弾性層3が形成されたローラ原体7が得られる。

【0050】

この発明に係る一製造方法においては、次いで、接着剤9を塗布する工程を実施する。この接着剤9を塗布する工程は、ローラ原体7の発泡弾性層3の外周面及び/又はチューブの内周面に、好ましくは均一に、接着剤9を塗布する。発泡弾性層3の外周面及び/又はチューブの内周面に接着剤9を塗布する方法は、特に限定されず、スプレー法、浸漬法、リングコーター法、ロールコーター法等が挙げられる。接着剤9を塗布する際に接着剤9を希釈剤等で適宜希釈することができる。接着剤9として前記流動性接着剤を用いると、発泡弾性層3の外周面及び/又はチューブの内周面に均一に容易に塗布されることができるうえ流動性接着剤が塗布された塗布層内に気泡等が発生し、又は、気泡等が混入すること等を効果的に防止することができる。その結果、発泡弾性層3とチューブ4とを強固に接着できる。接着剤9の塗布量は、接着剤層5の厚さが前記範囲内となるように、調整されればよく、例えば、シリコーン系組成物の場合には、0.01〜0.1g/cm2程度に調整される。

【0051】

この発明に係る一製造方法においては、次いで、ローラ原体7をチューブ4内に挿入し、チューブ4で少なくとも発泡弾性層3の外周面を接着剤9を介して被覆して、被覆体8とする。このとき、準備したチューブ4は発泡弾性層3の外径と同一の内径又はわずかに小さな内径を有している。したがって、チューブ4にローラ原体7を挿入する際にはチューブ4が破損しないように注意する。チューブ4を破損させることなくローラ原体7を挿入するには、例えば、ローラ原体7を加圧環境下又は減圧環境下で常温下又は加熱下でチューブ4内に挿入する方法、チューブ4の内径をローラ原体7の外径より大きくなるまで拡張する方法が挙げられる。

【0052】

例えば、加圧環境下でローラ原体7をチューブ4内に挿入する方法(以下、加圧法と称する。)を簡単に説明すると、ローラ原体7の発泡弾性層3を縮径させると共に発泡弾性層3を縮径させた状態でローラ原体7をチューブ4内に挿入することができる装置、例えば、特開2008−299185号公報の図4に示される「加圧装置10」等を用いて、ローラ原体7の発泡弾性層3を所定の圧力環境下で加圧し、その外径がチューブ4の内径よりも小さくなるまで、発泡弾性層3を縮径させ、この状態のままチューブ4内に挿入して、加圧状態を解除する。このようにしてローラ原体7の発泡弾性層3をチューブ4内に挿入できる。

【0053】

減圧環境下でローラ原体7をチューブ4内に挿入する方法(以下、減圧法と称する。)を簡単に説明すると、ローラ原体7の発泡弾性層3を縮径させると共に発泡弾性層3を縮径させた状態でローラ原体7をチューブ4内に挿入することができる装置、例えば、特開2008−299187号公報の図4に示される「減圧装置30」等を用いて、ローラ原体7の発泡弾性層3を所定の圧力に減圧し、その外径がチューブ4の内径よりも小さくなるまで、発泡弾性層3を縮径させ、この状態のままチューブ4内に挿入して、減圧状態を解除する。このようにしてローラ原体7の発泡弾性層3をチューブ4内に挿入できる。

【0054】

この発明に係る一製造方法においては、このようにして得られた被覆体8を管状部材10の内部に配置する。このとき、被覆体8と管状部材10とは同軸となるように配置されるのが好ましく、また、図4(a)及び図4(b)に示されるように、被覆体8の発泡弾性層3全体を管状部材10の内部に挿入するのが好ましい。

【0055】

この発明に係る一製造方法においては、次いで、図4(a)に示されるように、管状部材10の外周面に設置された加熱器12で管状部材10の外面から接着剤9が硬化する温度に加熱する。そうすると、図4(b)に示されるように、発泡弾性層3自体が熱膨張すると共に、発泡弾性層3のセル内に存在する空気も熱膨張する。さらに、前記空気は熱膨張して圧力が高くなるから発泡弾性層3内を移動又は透過する。このとき、発泡弾性層3は前記管状部材10でその半径方向の熱膨張が規制されているから、発泡弾性層3には半径方向からその軸線方向に圧力がかかる。そうすると、空気は発泡弾性層3の半径方向に移動又は透過して接着剤9に到達するよりも圧力の小さな発泡弾性層3の端部方向に移動又は透過して発泡弾性層3の両端面から放出される。また、チューブ4はその表面が管状部材10の内周面11に圧接している。その結果、接着剤9の加熱硬化時に、接着剤9又はその近傍に空気がほとんど存在せず、チューブ4の外表面が内周面11に圧接しているから、チューブ4の外表面が平坦な状態を維持したまま接着剤9が硬化する。

【0056】

この発明に係る一製造方法においては、次いで、加熱を停止して、接着剤層5が形成された弾性ローラ1を管状部材10から取り出す。このとき、冷却と共に発泡弾性層3は縮径するが、その内部に空気が取り込まれることもある。この空気は発泡弾性層3の端面から発泡弾性層3の内部に侵入するから、取り込まれた空気でチューブ4の表面の平坦性が損なわれることはほとんどない。

【0057】

このようにして弾性ローラ1が製造される。この弾性ローラ1は製造終了と共に自身の表面が平坦になっているから、チューブ4の表面を研磨処理等の表面処理をしなくてもよい。

【0058】

また、この発明に係る一製造方法においては、発泡弾性層3の厚さが比較的厚く、軸体2の表面状態が弾性ローラ1の表面状態に影響を与えることが少ないから、平坦な表面を有する弾性ローラ1を製造するために、軸体2の表面を研磨処理等の表面処理をしなくてもよい。

【0059】

したがって、この発明に係る一製造方法と特許文献1との相違点は以下にある。すなわち、この発明に係る一製造方法のように、肉厚の発泡弾性層3を備えていると、軸体2の表面のうねり等を効果的に吸収することができるから、弾性ローラ1自体の表面の平坦性を確保するために、軸体2の表面を研磨することは不要である。特に、軸体2の内部に加熱器を封入しない弾性ローラ1は、軸体2を大径にする必要もなく、ニップ幅等を確保するため発泡弾性層3を肉厚にするから、軸体2表面のうねり等の表面特性が弾性ローラ1の表面に影響しにくい。

【0060】

なお、この発明に係る一製造方法においては、発泡弾性層3をチューブ4に挿入して被覆体8とする工程の後に、この被覆体8を管状部材10の内部に配置する工程を実施しているが、この発明において、発泡弾性層とチューブとをそれぞれ別々に管状部材の内部に配置してもよく、またその内部で被覆体としてもよい。

【0061】

この発明に係る弾性ローラ、及び、この発明に係る製造方法によって製造される弾性ローラは、発泡弾性層とチューブとの高い接着強度による耐久性と定着装置又は画像形成装置に装着されたときに要求される要求特性とを高い水準で両立することができるから、画像形成装置及びそれに装着される現像装置、定着装置等の各種弾性ローラとして好適に用いられる。この発明に係る弾性ローラは、定着装置及び画像形成装置における定着ローラ及び加熱ローラとしてより一層好適に用いられ、加熱ローラとして特に好適に用いられる。

【0062】

この発明に係る弾性ローラは、前記した実施例に限定されることはなく、本願発明の目的を達成することができる範囲において、種々の変更が可能である。例えば、弾性ローラ1は、チューブ4が最外層とされているが、この発明においては、チューブの外周面に、所望により、他の層、例えば、弾性層、離型層、コート層、表面層及び/又は保護層等が形成されてもよい。弾性層は弾性を確保するための層であり、各種のゴム等で形成されればよく、ゴムとしては、例えば、シリコーンゴム、ウレタンゴム、フッ素ゴム等が挙げられる。弾性層の厚さは20〜500μmであるのが好ましく、100〜400μmであるのが特に好ましい。また、離型層は現像剤の離型性を確保するための層であり、各種の樹脂、カップリング剤等で形成されればよく、樹脂としては、フッ素樹脂、シリコーン樹脂、ウレタン樹脂等が挙げられ、カップリング剤としては、シランカップリング剤等が挙げられる。離型層の厚さは15〜200μmであるのが好ましく、20〜50μmであるのが特に好ましい。コート層、表面層及び保護層は、スリーブ4の外周面に定法に従って、通常、1〜100μmの厚さに、形成される。コート層、表面層及び保護層を形成する材料は、特に制限されるものではないが、弾性ローラ1は被当接体に当接又は圧接されるから、永久変形しにくい材料であるのが好ましく、例えば、アルキッド樹脂、フェノール変性・シリコーン変性等のアルキッド樹脂変性物、オイルフリーアルキッド樹脂、アクリル樹脂、シリコーン樹脂、エポキシ樹脂、フッ素樹脂、フェノール樹脂、ポリアミド樹脂、ウレタン樹脂、ポリアミドイミド系樹脂及びこれらの混合物等が挙げられる。なお、この発明において、スリーブ4は、前記金属材料で形成された一層構造の筒状体、又は、前記金属材料で形成された一層構造の筒状体の外周面に、シリコーンゴムで形成された弾性層とフッ素樹脂で形成された離型層とがこの順で積層された積層体であるのが好ましい。

【0063】

この発明に係る弾性ローラ備えてなる定着装置(以下、この発明に係る定着装置と称することがある。)及び画像形成装置(以下、この発明に係る画像形成装置と称することがある。)の一例を、図5を参照して、説明する。

【0064】

図5に示されるように、この発明に係る画像形成装置の一例である画像形成装置40は、静電潜像が形成される回転可能な像担持体41例えば感光体と、像担持体41に当接若しくは圧接して又は所定の間隔を置いて設けられ、像担持体41を帯電させる帯電手段42例えば帯電ローラと、像担持体41の上方に設けられ、像担持体41に静電潜像を形成する露光手段43と、像担持体41に当接若しくは圧接して又は所定の間隔を置いて設けられ、像担持体41に一定の層厚で現像剤52を供給し、静電潜像を現像する現像手段50と、像担持体41の下方に圧接するように設けられ、現像された静電潜像を像担持体41から記録体46に転写する転写手段44例えば転写ローラと、記録体46の搬送方向の下流に設けられ、記録体46に転写された現像剤52(静電潜像)を定着させる定着装置60と、記録体46に転写されず像担持体41に残留した現像剤52及び/又は像担持体41に付着したゴミ等を除去するクリーニング手段45とを備えて成る。

【0065】

図5に示されるように、現像手段50は、像担持体41に対向する位置に開口部を有し、現像剤52を収納する現像剤収納部51と、現像剤収納部51内に設けられ、現像剤52を均一に攪拌する攪拌機53と、現像剤収納部51の開口部に、像担持体41に当接若しくは圧接して又は所定の間隔を置いて設けられ、像担持体41に現像剤52を一定の層厚で供給する回転可能な現像剤担持体54例えば現像ローラと、現像剤担持体54の上方に設けられ、現像剤担持体54に当接して現像剤52の層厚を規制すると共に、摩擦帯電により現像剤52を帯電させる現像剤規制部材55例えば弾性ブレードとを備えて成る。

【0066】

図5に示されるように、この発明に係る定着装置の一例である定着装置60は、記録体46を通過させる開口65を有する筐体64内に、表面層としての金属性スリーブを有する定着ローラ61と、定着ローラ61と対向配置された加圧ローラ62と、定着ローラ61を外部から加熱する外部加熱手段63とを備え、定着ローラ61と加圧ローラ62とが互いに当接又は圧接するように回転自在に支持されている。加圧ローラ62はスプリング等の付勢手段(図示しない。)によって、定着ローラ61に当接又は圧接している。この定着装置60は、外部加熱手段63として加熱用コイルが装備され、誘導加熱方法が採用されている。外部加熱手段63としての加熱用コイルは、定着ローラ61における軸線方向の長さとほぼ同じ長さを有する部材であり、定着ローラ61の表面より一定の間隔を隔てて定着ローラ61に略並行に配置されている。この加熱用コイルは、図示しないが、通常、フェライト等の強磁性体で、スイッチング電源用として用いられている代表的な形状であるI型、E型及びU型等に形成され、導線が巻かれて成る。加熱用コイル63の導線に高周波の交流が通電されると、定着ローラ61の表面に渦電流が発生し、そのジュール熱によって、定着ローラ61の表面が誘導加熱され、その結果、定着ローラ61が加熱される。

【0067】

この定着装置60において、外部加熱手段63は、誘導加熱方法の他に、ハロゲンヒーター及び反射板等を用いた輻射加熱方法、加熱器等を直接接触させて加熱する直接接触加熱方法等を採用することができ、外部加熱手段63が配置される位置も特に限定されない。なお、この定着装置60は、外部加熱手段63に代えて、又は、外部加熱手段63に加えて、内部加熱手段を採用することもできる。

【0068】

この定着装置60及び画像形成装置40は、この発明に係る弾性ローラを、定着装置60の加圧ローラ62として、また所望により定着ローラ61として、備えている。

【0069】

画像形成装置40は、次のように作用する。まず、図5の矢印に示されるように、像担持体41が時計方向に回転しつつ、クリーニング手段45によってその表面の現像剤52及び/又はゴミ等が除去された後、帯電手段42によって一様に帯電され、次いで、露光手段43によって画像が露光され、像担持体41の表面に静電潜像が形成される。

【0070】

一方、現像手段50において、現像剤担持体54が図5に示される矢印方向に回転することによって、現像剤52が現像剤担持体54に供給され、供給された現像剤52が現像剤担持体54と現像剤規制部材55との間を通過して、所望の層厚に規制されると共に所望のように帯電される。

【0071】

次いで、所望の層厚及び帯電量を有する現像剤52が現像剤担持体54を介して像担持体41に供給され、像担持体41に形成された静電潜像が現像剤52によって現像されて、この静電潜像が現像剤像として可視化される。次いで、像担持体41上に現像された現像剤像は、像担持体41と転写手段44との間に搬送される記録体46上に転写手段44によって転写される。現像剤像が転写された記録体46は、定着装置60に搬送され、加圧ローラ62と加熱用コイル63によって加熱された定着ローラ61との当接部又は圧接部を通過する際に、加熱及び/又は加圧されて、転写された現像剤像(静電潜像)が永久画像として記録体46に定着される。このようにして、記録体46に画像を形成することができる。

【0072】

そして、この定着装置60及び画像形成装置40は、加圧ローラ62、所望により定着ローラ61として、高い接着強度と共に表面平坦性を有する低硬度の発泡弾性層を備えたこの発明に係る弾性ローラ例えば弾性ローラ1を備えているから、定着ローラ61との当接部又は圧接部を記録体が通過する際に記録体に転写された現像剤を均一に加圧して記録体に所望のように定着させることができ、加圧ローラ62及び定着ローラ61の耐久性にも優れる。したがって、定着装置60及び画像形成装置40は、現像剤の定着性に優れると共に高い耐久性を発揮する。

【0073】

画像形成装置40は、電子写真方式の画像形成装置とされているが、この発明において、画像形成装置は、電子写真方式には限定されず、例えば、静電方式の画像形成装置であってもよい。また、画像形成装置は、現像手段に単色の現像剤のみを収容するモノクロ画像形成装置とされているが、この発明において、画像形成装置は、モノクロ画像形成装置に限定されず、カラー画像形成装置であってもよい。カラー画像形成装置としては、例えば、像担持体上に担持された現像剤像を中間転写体に順次一次転写を繰り返す4サイクル型カラー画像形成装置、各色毎の現像手段を備えた複数の像担持体を中間転写体や転写搬送ベルト上に直列に配置したタンデム型カラー画像形成装置等が挙げられる。画像形成装置は、例えば、複写機、ファクシミリ、プリンター等の画像形成装置とされる。

【実施例】

【0074】

(実施例1)

まず、無電解ニッケルメッキ処理が施された軸体2(直径12mm×長さ350mm、SUM22)をトルエンで洗浄し、プライマー「No.101A/B」(信越化学工業株式会社製:商品名)を塗布した。プライマー処理した軸体2を、ギアーオーブンを用いて、180℃の温度にて30分焼成処理した後、常温にて30分以上冷却し、プライマー層を形成した。

【0075】

一方、ビニル基含有シリコーン生ゴムとシリカ系充填材とを含むシリコーンゴム組成物「KE−904FU」(信越化学工業株式会社製:商品名)100質量部と、付加反応架橋剤「C−153A」(信越化学工業株式会社製:商品名)2.0質量部と、アゾビス−イソブチロニトリル(発泡剤)2.5質量部と、付加反応触媒としての白金触媒適量と、反応制御剤「R−153A」(信越化学工業株式会社製:商品名)0.5質量部と、有機過酸化物架橋剤「C−3」(信越化学工業株式会社製:商品名)適量と、耐熱性向上剤「KEP−12」(信越化学工業株式会社製:商品名)1.0質量部とを、二本ロールで十分に混練して、付加反応型発泡シリコーンゴム組成物を調整した。

【0076】

次いで、プライマー層を形成した軸体2と付加反応型発泡シリコーンゴム組成物とを押出成形機にて一体分出し、次いで、赤外線加熱炉(IR炉)を用いて、付加反応型発泡シリコーンゴム組成物を250℃で10分間加熱して発泡架橋させ、付加反応型発泡シリコーンゴム組成物を発泡架橋させた。その後、さらに、ギアーオーブンを用いて、200℃で7時間にわたって、発泡架橋後の付加反応型発泡シリコーンゴム組成物を二次加熱し、常温にて1時間放置した。次いで、形成された発泡弾性層3を、円筒研削盤にて発泡弾性層3の外径を29.1mmに調整した。このようにして、発泡弾性層3を備えたローラ原体7を作製した。このローラ原体7において、発泡弾性層3の軸線方向の長さは330mmであった。なお、この発泡弾性層3の約150℃における最大膨張外径は約30.1mmであった。

【0077】

次いで、作製したローラ原体7における発泡弾性層3の外周面の全面に接着剤9(商品名「KE1880」、粘度(25℃)84Pa・s、信越化学工業株式会社製)を溶剤で希釈せずに、ロールコーターで、塗布量0.025g/cm2(硬化後の厚さが10μm)となるように、均一に塗布した。このとき、塗布された接着剤9の塗布層内に気泡等が発生することも混入することもなく、この塗布層内に気泡等の存在を目視にて確認できなかった。この接着剤9の耐熱性は180℃であった。特開2008−299185号公報の図4に示される「加圧装置10」を用いて前記のようにして加圧環境下でローラ原体7をPFA製薄肉化チューブ4(厚さ30μm、絶縁性、内径29.0mm、外径29.06mm、長さ330mm)内に挿入した後に加圧状態を解除して被覆体8を得た。この薄肉化チューブ4における軸線方向すなわち長手方向の破断強度及び破断伸びを前記方法に準拠して測定したところ、第1表に示されるように、破断強度が60MPaで破断伸びが320%であった。

【0078】

内径29.8mm(発泡弾性層3の前記最大膨張外径に対して約99%)の管状部材10をステンレス鋼(SUS303)で作製し、その内周面11の十点平均粗さRzをバフ処理で25μmに調整した。この管状部材10の内部に被覆体8を、図4(a)及び図4(b)に示されるように、管状部材10と同軸となり、かつ、被覆体8の発泡弾性層3全体が管状部材10の内部に配置されるように、挿入した。次いで、図4(a)に示されるように、管状部材10の外周面に設置された加熱器12(商品名「HIGH TEMPRATURE CHAMBER」、楠本化成株式会社製)で管状部材10の外面から接着剤9を150℃に0.5時間加熱した。このとき、被覆体8のPFA製薄肉化チューブ4は管状部材10の内周面11に圧接していた。次いで、加熱を停止して、接着剤層5が形成された弾性ローラ1を管状部材10から取り出した。このようにして弾性ローラを製造した。

【0079】

(実施例2及び3)

管状部材10の内周面11の十点平均粗さRzをそれぞれ12.5μm及び50μmに調整したこと以外は実施例1と基本的に同様にして弾性ローラをそれぞれ製造した。

【0080】

(比較例1)

管状部材10の内周面11の十点平均粗さRzを100μmに調整したこと以外は実施例1と基本的に同様にして弾性ローラを製造した。

【0081】

(比較例2)

管状部材10に代えて内周面にシリコーンゴム層(厚さ3mm)を有する管状部材を用いたこと以外は実施例1と基本的に同様にして弾性ローラを製造した。

【0082】

(輪郭曲線の平均最大断面高さWt等の測定)

このようにして得られた各弾性ローラの外周面における輪郭曲線の平均最大断面高さWt、平均スキューネスWq、並びに、各弾性ローラのアスカーC硬度を前記方法に準拠して測定した。また、各弾性ローラを製造する際のローラ原体7における発泡弾性層3の平均セル径、セル径の標準偏差σ及びセル間距離を前記方法に準拠して測定した。これらの測定結果を第1表に示す。

【0083】

(表面平坦性評価)

各弾性ローラの外周面の平坦性を以下の方法で評価した。具体的には、外周面を目視で観察した。評価は、外周面に光沢ムラが確認できなかった場合を「◎」、外周面に光沢ムラをわずかに確認できた場合を「○」、外周面に光沢ムラを複数確認できた場合を「×」とした。その結果を第1表に示す。なお、この表面平坦性評価が「○」以上であると、弾性ローラの外周面の平坦性が高く、定着装置の加圧ローラ又は定着ローラとして装着された場合に、他方のローラに対して均一に圧接して加圧ローラと定着ローラとの当接部又は圧接部を記録体が通過する際に記録体に転写された現像剤を所望のように定着できることが、推測された。

【0084】

(耐久性試験)

各弾性ローラの耐久性試験を以下の方法で図6に示される耐久性試験装置70を用いて試験した。この耐久性試験装置70は、筐体内部の下面に固定され、内部ヒータ72を備えた加熱ローラ71と、この加熱ローラ71の軸方向に沿って、その両側に設けられた保温材73と、加熱ローラ71と対向するように、筐体内部の上面に上下動可能に設けられた試験ローラ装着部74と、試験ローラ装着部74を上下に移動可能な押圧力調整手段75、例えば、押圧調整用マイクロメータとを備えている。なお、加熱ローラ71として、直径20mmの金属(ステンレス鋼、SUS304)製ローラを用いた。

【0085】

前記各弾性ローラそれぞれを弾性ローラ76として試験ローラ装着部74のベアリングに装着し、図6に示されるように、押圧力調整手段75を操作して、装着した弾性ローラ76を加熱ローラ71に圧接し、加熱ローラ71と弾性ローラ76との圧接部において、弾性ローラ76における発泡弾性層が内部に4mm凹陥するように、弾性ローラ76を固定した(すなわち、弾性ローラ76の半径と加熱ローラ71との半径の和よりも4mm短くなるように、弾性ローラ76の中心軸と加熱ローラ71の中心軸との距離dを調節した。)。次いで、保温材73及び内部ヒータ72を起動し、加熱ローラ71の表面温度を180℃に調節した。その後、試験ローラ装着部74に装備された駆動手段(図示しない。)により、回転速度130rpmで8時間連続稼動し、弾性ローラ76における発泡弾性層の凹陥状態を解除後、弾性ローラ76を常温で16時間放置した。この8時間連続稼動及び16時間連続放置を1サイクルとして連続して40サイクル実施した。

【0086】

耐久性試験の評価は、前記試験後に、弾性ローラ76としての各弾性ローラのチューブ4が発泡弾性層3から剥離せず発泡弾性層3に密着していた場合を「◎」、チューブ4の端部が実用上問題のない程度に発泡弾性層3からわずかに剥離していた場合を「○」、チューブ4の両端部が実用上問題のある程度にまで発泡弾性層3から剥離していた場合を「×」とした。その結果を第1表に示す。なお、この耐久性試験の評価が「○」以上であると定着装置の加圧ローラ又は定着ローラとして装着されたときに十分な耐久性を発揮すると、推測された。

【0087】

なお、各弾性ローラを軸線に垂直な平面で切断したときの断面を観察したところ、実施例1〜3の弾性ローラはいずれも接着剤層4内に存在する気泡量が少なく、特に実施例2の弾性ローラは気泡量が少なかったのに対して、比較例1及び2の弾性ローラはいずれも接着剤層内に多量の気泡が存在していた。

【0088】

【表1】

【符号の説明】

【0089】

1 弾性ローラ

2 軸体

3 発泡弾性層

4 チューブ(薄肉化チューブ)

5 接着剤層

7 ローラ原体

8 被覆体

9 接着剤

10 管状部材

11 内周面

12 加熱器

40 画像形成装置

41 像担持体

42 帯電手段

43 露光手段

44 転写手段

45 クリーニング手段

46 記録体

50 現像手段

51 現像剤収納部

52 現像剤

53 攪拌機

54 現像剤担持体

55 現像剤規制部材

60 定着装置

61 定着ローラ

62 加圧ローラ

63 外部加熱手段

64 筐体

65 開口

70 耐久性試験装置

71 加熱ローラ

72 内部ヒータ

73 保温材

74 試験ローラ装着部

75 押圧力調整手段

76 弾性ローラ

【技術分野】

【0001】

この発明は、弾性ローラ、その製造方法、定着装置及び画像形成装置に関し、さらに詳しくは、低硬度の発泡弾性層を備えているにもかかわらず耐久性と表面平坦性とを高い水準で両立することのできる弾性ローラ、及び、この弾性ローラを研磨処理等の表面処理が不要となる高い製造効率で製造可能な製造方法、並びに、現像剤の定着性と耐久性とに優れた定着装置及び画像形成装置に関する。

【背景技術】

【0002】

画像形成装置及びこの装置に装備される定着装置は、現像ローラ、搬送ローラ、定着ローラ、加圧ローラ等の種々のローラを備えている。例えば、特許文献1の定着装置は「記録材上に形成されたトナー像を、対向配置された二つの部材の圧接部で狭圧搬送しつつ定着を行う画像形成装置の定着装置において、上記二つの部材のうち、トナー像に接する部材の表面粗さは、中心線平均粗さRaが0.2μm以下で、ろ波中心線うねりWCAが0.1μm以下、または中心線平均粗さRaが0.2μm以下で、ろ波最大うねりWCMが1μm以下であることを特徴とする定着装置」(請求項1)であり、その「トナー像に接する部材」として「ローラ」が記載されている(請求項2等)。

【0003】

定着装置に装着されるローラを製造する方法はいくつか知られている。例えば、特許文献1に記載の表面粗さを有するローラを製造する方法として、その0012欄には、ローラの表面を研磨する方法が記載されている。また、特許文献2には、「表面層にフッ素樹脂チューブ層を設けてなるローラの製造方法として種々の方法が開発されているが、そのなかで代表的なものとしては次ぎの3つの方法があげられる」と記載され(従来の技術欄参照。)、これらの方法を改良した方法が提案されている。具体的には、特許文献2には、「内周壁面上に内壁ゴム層を設けた円筒状金型内に、金属芯軸上にゴム層を有しかつ外径が前記内壁ゴム層の内径より大きくないゴムローラを同心状に固定するとともに、前記円筒状金型と前記ゴムローラとの間にフッ素樹脂チューブを配置し、しかる後加熱して、前記ゴムローラのゴム層と前記内壁ゴム層とが前記フッ素樹脂チューブを介して互いに圧接するように膨脹させ、この膨脹圧により前記フッ素樹脂チューブと前記ゴムローラのゴム層とを加圧接着せしめることを特徴とするフッ素樹脂チューブ被覆ゴムローラの製造方法」が記載されている。

【0004】

特許文献2の「フッ素樹脂チューブ被覆ゴムローラの製造方法」は中空領域のない所謂「ソリッド弾性層」にフッ素樹脂チューブを被覆してなるゴムローラを製造する製造方法である。その理由は、特許文献2の実施例欄1として「外径φ58.94mmのアルミ芯軸5に硬度(JIS−A)50°のシリコーンゴムを被覆し、外径φ59.94mmに仕上げたゴムローラ4を得た」と記載されており、通常、50°の比較的高いJIS−A硬度を有する弾性層は特許文献2の記載事項からしても所謂「ソリッド弾性層」であることに、ある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平7−64419号公報

【特許文献2】特許第2975080号明細書

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、定着装置に装着されるローラ、特に、互いに対向して接するように配置された定着ローラ及び加圧ローラ(加熱ローラとも称する。)は、これらの接触部を通過する、表面に現像剤が転写された記録体を均一に加圧して、この現像剤を記録体に定着させるには、対向して配置された他方のローラ等に均一に接するための表面平坦性と、この他方のローラ等との十分なニップ幅を確保するための低硬度とを有していることが重要である。このようなローラの弾性層として内部に中空領域が存在する発泡弾性層を採用すると、その硬度を大幅に低下させることができる。

【0007】

ところが、特許文献2の「フッ素樹脂チューブ被覆ゴムローラの製造方法」で発泡弾性層と表面層としてのチューブとを備えたローラを製造すると、得られるローラは、低硬度になるものの、その表面に凹凸が発生して表面平坦性を大きく損なうと共にチューブが発泡弾性層から剥離しやすく耐久性に劣るという新たな問題が生じた。特に発泡弾性層をシリコーンゴムで形成すると前記新たな問題が顕著に発生することがある。

【0008】

この発明は、低硬度の発泡弾性層を備えているにもかかわらず耐久性と表面平坦性とを高い水準で両立することのできる弾性ローラ、及び、この弾性ローラを研磨処理等の表面処理が不要となる高い製造効率で製造可能な製造方法を提供することを、目的とする。

【0009】

また、この発明は、現像剤の定着性と耐久性とに優れた定着装置及び画像形成装置を提供することを、目的とする。

【課題を解決するための手段】

【0010】

この発明の発明者らは、前記新たな問題が生じるのは、低硬度化された発泡弾性層に形成された中空領域の一部がその外周面に開口していて発泡弾性層の表面自体がそもそも平坦ではないこと、及び、その中空領域に空気が存在していることに原因があるのではないかと推測した。この推測に基づいて種々検討したところ、表面層となるチューブの表面状態は発泡弾性層の表面状態に影響され、十分な接着強度が得られない場合があること、また、発泡弾性層とチューブとの間に存在する接着剤を加熱硬化させる際に中空領域内に存在する空気が熱膨張すると又は発泡弾性層中の空気が接着剤中に侵入すると発泡弾性層及びチューブの接着強度と表面平坦性とが共に低下することを、見出した。特にシリコーンゴムで形成された発泡弾性層は空気がその内部を透過、移動又は流出してより多量の空気が接着剤中に侵入しやすくなるから前記接着強度と前記表面平坦性とが大きく低下することも見出した。

【0011】

この発明の発明者らは、前記推測及び前記見出した事項に基づいてさらに検討を進めたところ、表面平坦性及び発泡弾性層とチューブとの接着強度を評価する指標の1つとして、発泡弾性層とチューブとの間又はこれらの間に形成される例えば接着剤層に浸入して留まる空気の気泡径及び気泡数は効果的ではなかったのに対して、チューブの外周面における輪郭曲線の平均最大断面高さWtが効果的であることを見出し、中空領域を有する低硬度の発泡弾性層特にシリコーンゴムで形成された発泡弾性層を備えていてもこの平均最大断面高さWtを4μm以下にすると、表面平坦性と接着強度とを高い水準で両立できることを見出し、さらに、低硬度化を図るために弾性層に中空領域を形成しても、また発泡弾性層をシリコーンゴムで形成したとしても、接着剤を加熱硬化する際に発泡弾性層の熱膨張を規制すると表面平坦性の低下及び接着強度の低下を共に大幅に低減できることを見出した。

【0012】

前記課題を解決するための手段として、

請求項1は、軸体の外周面に形成された発泡弾性層と接着剤層を介して発泡弾性層の外周面を被覆するチューブとを備えて成り、表面における輪郭曲線の平均最大断面高さWtが4μm以下であることを特徴とする弾性ローラであり、

請求項2は、前記発泡弾性層は、発泡シリコーンゴム組成物を硬化して成ることを特徴とする請求項1に記載の弾性ローラであり、

請求項3は、接着剤を介して発泡弾性層の外周面をチューブで被覆した被覆体を、前記発泡弾性層の最大膨張外径未満の一定内径で十点平均粗さRzが50μm以下の内周面を有する管状部材の内部に、同軸となるように配置し、次いで、前記管状部材の内周面で前記発泡弾性層の膨張を規制しつつ前記被覆体を加熱することを特徴とする弾性ローラの製造方法であり、

請求項4は、請求項1又は2に記載の弾性ローラを備えてなることを特徴とする定着装置であり、

請求項5は、請求項1又は2に記載の弾性ローラを備えてなることを特徴とする画像形成装置である。

【発明の効果】

【0013】

この発明に係る弾性ローラは、4μm以下の輪郭曲線の平均最大断面高さWtを有しているから、低硬度の発泡弾性層を備えていてもこの発泡弾性層とチューブとの高い接着強度と共に高い表面平坦性を有している。

【0014】

また、この発明に係る弾性ローラの製造方法は、被覆体を一定内径で十点平均粗さRzが50μm以下の内周面を有する管状部材の内部に配置し、次いで発泡弾性層の膨張を規制しつつ被覆体を加熱することを特徴とするから、チューブが被覆される弾性層が低硬度の発泡弾性層であっても、またこのチューブの外周面を研磨処理しなくても、発泡弾性層に被覆されたチューブの表面平坦性が高く、発泡弾性層とチューブとの接着強度を高めることができる。

【0015】

したがって、この発明によれば、低硬度の発泡弾性層を備えているにもかかわらず耐久性と表面平坦性とを高い水準で両立することのできる弾性ローラ、及び、この弾性ローラを研磨処理等の表面処理が不要となる高い製造効率で製造可能な製造方法を提供することができる。

【0016】

また、この発明に係る定着装置及び画像形成装置はこの発明に係る弾性ローラを備えているから、この発明によれば現像剤の定着性と耐久性とに優れた定着装置及び画像形成装置を提供することができる。

【図面の簡単な説明】

【0017】

【図1】図1は、この発明に係る弾性ローラの一実施例である弾性ローラを示す概略斜視図である。

【図2】図2は、この発明に係る弾性ローラの一実施例である弾性ローラを示す概略断面図である。

【図3】図3は、この発明に係る弾性ローラの製造方法の一例に用いられるローラ原体の一実施例を示す概略斜視図である。

【図4】図4は、この発明に係る弾性ローラの製造方法の一例を説明する概略説明図であり、図4(a)はこの発明に係る弾性ローラの製造方法の一例において被覆体を管状部材の内部に配置した状態を説明する概略断面図であり、図4(b)はこの発明に係る弾性ローラの製造方法の一例において被覆体を加熱した状態を説明する概略断面図である。

【図5】図5は、この発明に係る定着装置及びこの発明に係る画像形成装置の一例を示す概略説明図である。

【図6】図6は、弾性ローラの耐久性を試験する耐久性試験装置を示す模式図である。

【発明を実施するための形態】

【0018】

この発明に係る弾性ローラは、軸体の外周面に形成された発泡弾性層と、接着剤層を介して発泡弾性層の外周面を被覆するチューブとを備えて成る。

【0019】

このような構成を有するこの発明に係る弾性ローラは、その表面すなわちチューブの外周面における輪郭曲線の平均最大断面高さWtが4μm以下である。このように、この発明に係る弾性ローラは平均最大断面高さWtが4μm以下であるから低硬度の発泡弾性層を備えているにもかかわらず耐久性と表面平坦性とを高い水準で両立できる。このように平均最大断面高さWtが4μm以下であると耐久性と表面平坦性とを高い水準で両立できる理由は、詳細には明らかになっていないが、この発明の発明者らは、平均最大断面高さWtが4μm以下であると、接着剤層内の空気量が比較的少なく接着剤層内の空気の膨脹量が小さくなって表面平坦性が高くなると共に、発泡弾性層、接着剤層及びチューブの接触面積が大きくなって発泡弾性層とチューブとの接着強度が高くなるのではないかと推測している。このように平均最大断面高さWtが4μm以下であると耐久性と表面平坦性とを高い水準で両立できるから、この発明に係る弾性ローラは定着装置又は画像形成装置に装着されたときに要求される特性を満足できる。例えば、この発明に係る弾性ローラが定着ローラ又は加圧ローラとして定着装置又は画像形成装置に装着されると、搬送されてきた記録体及びこの記録体に転写された現像剤を均一に加圧して現像剤を記録体に所望のように定着させること、すなわち所望の現像剤定着性を長期間にわたって実現できる。この発明において、平均最大断面高さWtの下限値は、理想的には0μmであるが、この発明に係る弾性ローラの生産性等を考慮すると現実的には0.5μmである。この発明において、平均最大断面高さWtは、耐久性と表面平坦性とをより一層高い水準で両立できる点で、1〜3μmであるのが好ましく、1〜2μmであるのが特に好ましい。

【0020】

輪郭曲線の平均最大断面高さWtは輪郭曲線(うねり曲線)の最大断面高さWtの算術平均値であり、この最大断面高さWtは評価長さにおける輪郭曲線の山高さの最大値と谷深さの最大値との和である。輪郭曲線の平均最大断面高さWtは、JIS B 0601(2001)に準拠して、カットオフ波長0.8mm、測定長(評価長さ)4mm、測定速度0.3mm/s、カットオフ種別ガウシアンの設定条件の下、弾性ローラの外周面上を一巡する円周をその軸線方向に等間隔で3点選択し、選択した3点の円周を周方向に等間隔に5等分する測定点(合計15点)の最大断面高さWtをそれぞれ測定し、これらを算術平均した値である。この平均最大断面高さWtは、例えば、製造時に用いる管状部材における内周面の表面粗さ例えば十点平均粗さRz等によって調整でき、具体的には、表面粗さ例えば十点平均粗さRzを小さくすると平均最大断面高さWtは小さくなる。

【0021】

この発明に係る弾性ローラは、その表面すなわちチューブの外周面における輪郭曲線の平均スキューネスWqが1μm以下であるのが好ましい。平均スキューネスWqは、表面平坦性及び発泡弾性層とチューブとの接着強度を評価する指標の1つとして効果的であり、1μm以下であると、低硬度の発泡弾性層を備えているにもかかわらず耐久性と表面平坦性とをより一層高い水準で両立できる。この発明において、平均スキューネスWqの下限値は、理想的には0μmであるが、この発明に係る弾性ローラの生産性等を考慮すると現実的には0.3μmである。この発明において、平均スキューネスWqは、耐久性と表面平坦性とをより一層高い水準で両立できる点で0.3〜1.0μmであるのが好ましい。輪郭曲線の平均スキューネスWqは輪郭曲線(うねり曲線)のスキューネスWqの算術平均値であり、このスキューネスWqは基準長さにおける二乗平均平方根を表し、表面粗さの標準偏差を意味するものであって「二乗平均平方根うねり」とも称される。輪郭曲線の平均スキューネスWqは、JIS B 0601(2001)に準拠して、カットオフ波長0.8mm、測定長(基準長さ)4mm、測定速度0.3mm/s、カットオフ種別ガウシアンの設定条件の下、弾性ローラの外周面上を一巡する円周をその軸線方向に等間隔で3点選択し、選択した3点の円周を周方向に等間隔に5等分する測定点(合計15点)のスキューネスWqをそれぞれ測定し、これらを算術平均した値である。この平均スキューネスWqは、例えば、製造時に用いる管状部材における内周面の表面粗さ例えば十点平均粗さRz等によって調整でき、具体的には、表面粗さ例えば十点平均粗さRzを小さくすると平均スキューネスWqは小さくなる。

【0022】

この発明に係る弾性ローラは、平均最大断面高さWtが4μm以下であるから、その発泡弾性層を低硬度化できる。この発明に係る弾性ローラは、そのアスカーC硬度が15〜60であるのが好ましく、20〜45であるのが特に好ましい。この発明に係る弾性ローラが前記範囲の低いアスカーC硬度を有していると、定着装置に装着されたときに例えば定着ローラ又は加圧ローラ等とのニップ幅を十分に確保でき、高い現像剤定着性を発揮する。また、低熱伝導率の発泡弾性層によって高い昇温特性を発揮できる。アスカーC硬度は、JIS K6253に準拠して、この発明に係る弾性ローラ表面の複数箇所を測定し、測定値を算術平均した値とすることができる。アスカーC硬度は、例えば、チューブの材質及び厚さ、発泡弾性層3を形成するゴム組成物中の発泡剤の配合量及び前記ゴム組成物の硬化条件等により、調整できる。

【0023】

次に、この発明に係る弾性ローラを、図面を参照して具体的に説明する。この発明に係る弾性ローラの一実施例としての弾性ローラ1は、図1及び図2に示されるように、軸体2と、軸体2の外周面に形成された発泡弾性層3と、発泡弾性層3の外周面に形成された接着剤層5と、接着剤層5を介してすなわち挟んで発泡弾性層3の外周面を被覆するチューブ4とを備えている。そして、この弾性ローラ1は、外周面における輪郭曲線の平均最大断面高さWtが4μm以下で好ましくは輪郭曲線の平均スキューネスWqが1μm以下であり、15〜60のアスカーC硬度を有している。したがって、弾性ローラ1は、低硬度の発泡弾性層3を備えていてもこの発泡弾性層3とチューブ4とがより一層高い接着強度で接着されているうえより一層高い表面平坦性を有している。

【0024】

弾性ローラ1の軸体2は従来公知の軸体を特に限定されず採用することができる。軸体2は、良好な導電特性を有していればよく、通常、鉄、アルミニウム、ステンレス鋼、真鍮等で構成された所謂「芯金」と称される軸体とされる。また、軸体2は、熱可塑性樹脂又は熱硬化性樹脂等の絶縁性芯体にメッキを施して導電化した軸体であってもよく、熱可塑性樹脂若しくは熱硬化性樹脂等に導電性付与剤としてカーボンブラック若しくは金属粉体等を配合した導電性樹脂で形成された軸体であってもよい。軸体2の外径は弾性ローラ1の用途等に応じて適宜の外径に調整される。この軸体2は、所望により、その外周面にプライマー層が塗布されてもよい。

【0025】

発泡弾性層3は、後述するゴム組成物によって、軸体2の外周面に形成されている。この発泡弾性層3は、その内部及び/又は外表面にセルを有する発泡弾性層とされる(図1において発泡弾性層3の端面に開口したセル及び図2において断面に開口したセルは図示しない。)。発泡弾性層3がセルを有すると、発泡弾性層3の硬度が低下して、弾性ローラ1の機能が向上するから、高品質の画像を形成することに貢献することができる。ここで、発泡弾性層3に有するセルは、ゴム組成物に含有される発泡剤の発泡又は分解等によって生じる中空領域、及び、ゴム組成物に含有される中空充填材等に由来する中空領域をいう。発泡弾性層3に有する複数のセルは、他のセルに接することのない若しくは連通することのない状態(独立セル状態と称する。)、他のセルに接し若しくは連通している状態(連通セル状態と称する。)、又は、前記独立セル状態と前記連通セル状態とが共存する状態の何れの状態にあってもよい。発泡弾性層3は、画像形成装置に用いられる各種ローラに応じて、セルの大きさ、存在率等が決定される。

【0026】

例えば、発泡弾性層3に形成されたセルは、200〜400μmの平均セル径、150〜250μmのセル径の標準偏差σ、及び/又は、200〜400μmの、周囲に存在する他のセルとの距離(以下、セル間距離と称することがある。)を有しているのが好ましい。前記セルが前記範囲の平均セル径、標準偏差σ及びセル間距離の少なくとも1つを満たしていると、弾性ローラ1が前記範囲のアスカーC硬度となるように発泡弾性層3を十分に低硬度化できる。前記平均セル径は、発泡弾性層3の表面、又は、発泡弾性層3を任意の面で切断したときの切断面において、約20mm2の領域を電子顕微鏡等で観察し、観察視野内に存在する各セルにおける開口部の最大長さを測定して、測定された最大長さ(セル径と称する。)を算術平均して得られた平均長さとして、求めることができる。セル径の標準偏差σは、前記のようにして測定されたセル径の標準偏差σを定法により求めることができる。セル間距離は、発泡弾性層3の前記観察視野内に存在する複数のセルにおいて、ある特定のセルと、その周囲に存在する複数のセルとの中心間距離を測定し、測定された中心間距離を算術平均して得られた値として、求めることができる。なお、セルの中心は、セル輪郭を基準とした四半円点によって判断することができる。前記平均セル径、前記標準偏差σ及び前記セル間距離は、発泡剤の配合量、硬化条件等により、調整することができる。

【0027】

この発泡弾性層3は、通常、発泡ゴム等で形成され、高い耐熱性を有する発泡シリコーンゴムで形成されるのが好ましい。例えば、シリコーンゴムからなる発泡弾性層3は、例えば、付加反応型発泡シリコーンゴム組成物を硬化して形成することができる。なお、発泡弾性層3がシリコーンゴムで形成されると、セル内の空気は発泡弾性層3の内部を比較的自由に移動又は透過することがあるが、この発明によれば空気の移動又は透過にかかわらず前記した目的を解決することができる。

【0028】

発泡弾性層3の厚さは、特に限定されないが、通常、2〜20mmに調整されるのが好ましく、3〜12mmに調整されるのが特に好ましい。

【0029】

チューブ4は、後述する接着剤層5を挟んで発泡弾性層3の外周面に形成されている。弾性ローラ1がチューブ4を備えていると、現像剤の離型性を向上させることができる。このチューブ4は、弾性ローラ1が前記範囲のアスカーC硬度となるように、また、所望により、昇温特性等を向上させることを目的として、薄肉化されていてもよく、この例においては、20〜60μmの厚さ、好ましくは25〜50μmの厚さに薄肉化されている。したがって、チューブ4は薄肉化チューブ4と称することもできる。

【0030】

このチューブ4は、絶縁性でもよく、導電性付与剤例えばカーボンブラック等を含有する導電性でもよく、絶縁性か導電性かは弾性ローラ1の用途等に応じて適宜に選択される。また、このチューブ4は弾性ローラ1の高い耐久性を確保できる点で機械的強度が大きいのが好ましい。例えば、厚さが20〜60μmである場合には、30〜70MPaの破断強度を有しているのが好ましく、150〜500%の破断伸びを有しているのが好ましい。破断強度はチューブ4から切り出されたJIS K6891に規定のダンベル状3号試験片(JIS K6251に準じる。ただし、ダンベル状3号試験片はその長手方向がチューブ4の軸線方向すなわち長手方向に沿うように切り出す。)を用いてJIS K6891に基づいて、引張速度200mm/min、測定温度25±2℃の条件の下で測定される値であり、破断伸びはチューブ4から切り出されたJIS K6891に規定のダンベル状3号試験片(JIS K6251に準じる。ただし、ダンベル状3号試験片はその長手方向がチューブ4の軸線方向すなわち長手方向に沿うように切り出す。)を用いてJIS K6891に基づいて、引張速度200mm/min、測定温度25±2℃の条件の下で測定される値である。このように前記破断強度及び前記破断伸びはチューブ4の軸線方向すなわち長手方向における破断強度及び破断伸びである。

【0031】

チューブ4を形成する材料は、特に制限されるものではないが、弾性ローラ1は被当接体に当接又は圧接されるから永久変形しにくい材料であるのが好ましく、例えば、アルキッド樹脂、フェノール変性・シリコーン変性等のアルキッド樹脂変性物、オイルフリーアルキッド樹脂、アクリル樹脂、シリコーン樹脂、エポキシ樹脂、フッ素樹脂、フェノール樹脂、ポリアミド樹脂、ウレタン樹脂、ポリアミドイミド系樹脂及びこれらの混合物等が挙げられる。これらの中でも現像剤の離型性に優れる点で、フッ素樹脂であるのが好ましく、例えば、PFA(パーフルオロアルコキシ樹脂)、FEP(テトラフルオロエチレン−ヘキサフルオロプロピレン樹脂)、PTFE(ポリテトラフルオロエチレン樹脂)、PVdF(ポリフッ化ビニリデン樹脂)等が挙げられる。

【0032】

前記接着剤層5は、発泡弾性層3とチューブ4とを接着することができる接着剤を硬化してなる層であり、発泡弾性層3とチューブ4との間に形成される。接着剤層5の厚さは特に限定されないが、通常、10〜300μmに調整されるのが好ましく、10〜100μmに調整されるのが特に好ましい。接着剤層5を形成する接着剤は、加熱硬化性接着剤が好適に挙げられる。この加熱硬化性接着剤は、25℃において、JIS K 6249に準じて(BH型粘度計を使用)測定された粘度が15〜150Pa・sであるのが好ましい。このような加熱硬化性接着剤として、例えば、シリコーン系接着剤、アクリル系接着剤等が挙げられる。流動性接着剤は、例えば、トルエン、キシレン等の希釈剤を用いて、その粘度が前記範囲内になるように、調整されてもよい。

【0033】

この発明に係る弾性ローラの製造方法(以下、この発明に係る製造方法と称することができる。)は、接着剤を介して発泡弾性層の外周面をチューブで被覆した被覆体を、前記発泡弾性層の最大膨張外径未満の内径で十点平均粗さRzが50μm以下の内周面を有する管状部材の内部に、同軸となるように配置し、次いで、管状部材の内周面で前記発泡弾性層の膨張を規制しつつ前記被覆体を加熱することを特徴とする。ここで、前記発泡弾性層の最大膨張外径は、接着剤を介して発泡弾性層の外周面をチューブで被覆した被覆体を加熱して接着剤を加熱硬化させる際に加熱された被覆体の発泡弾性層が熱膨張して拡径する最大外径であり、発泡弾性層及び加熱温度に依存する。

【0034】

この発明に係る製造方法において、前記管状部材の内部で前記被覆体を加熱すると、発泡弾性層の膨張によりチューブの外面を管状部材の内周面で強制的に平坦にした状態で接着剤が加熱硬化される。このとき、被覆体は、発泡弾性層の熱膨張によってその半径方向からその中心軸方向に向けて内径が変化しない前記管状部材で相対的に加圧された状態にあるから、中空領域内の空気はその半径方向に移動又は透過して接着剤中に侵入しにくく軸線方向に移動又は透過して発泡弾性層の両端面から放出される。このようにして中空領域内の空気を効率的に放出させることができるから、チューブの表面は輪郭曲線の平均最大断面高さWtが4μm以下と平坦になるうえ、接着剤が加熱硬化して成る接着剤層が高い接着強度を発現する。このように、チューブの表面が平坦であるから、この発明に係る製造方法においてはチューブの表面を研磨処理等の表面処理をしなくてもよい。したがって、この発明に係る製造方法によれば、低硬度の発泡弾性層を備えているにもかかわらず耐久性と表面平坦性とを高い水準で両立する弾性ローラを効率よく製造することができ、この発明の目的を達成することができる。また、この発明に係る製造方法によれば発泡弾性層が大径であっても平坦な表面にすることができる。

【0035】

この発明に係る製造方法において、用いられる管状部材、具体的には、その内周面は、前記のように、接着剤を加熱硬化させる際に、その内径が変化しない一定の内径を有しているから、発泡弾性層の過度の熱膨張を規制することができるので膨張規制部材と称することもできる。この管状部材の一例として図4に示される管状部材10が挙げられ、この管状部材10は接着剤を加熱硬化する際の加熱時に発泡弾性層3が熱膨張したときの最大膨張外径未満の内径であって加熱の前後において寸法変化のない一定内径の内周面11を有する部材である。このように管状部材10自体は加熱によってその内径がほとんど変化しない材料で形成されている。このような材料として、耐熱性樹脂、金属、ガラス等が挙げられる。したがって、管状部材10は、その内周面11にゴム等の弾性材料で形成された弾性層を有していない。この管状部材は、接着剤の硬化時に発泡弾性層3が熱膨張してもその内径が大きく変化しない程度の剛性を有しているのが好ましく、材料、壁厚等を適宜に選択することによって前記剛性を確保することができる。例えば、管状部材10が金属又は耐熱性樹脂で形成されている場合にはその壁厚は0.005〜10mm程度に設定されることができる。このように、接着剤の加熱硬化時に管状部材10の内径が一定であると、発泡弾性層3は自身の熱膨張力のみで管状部材10の内周面11に圧接してこの内周面11で相対的に熱膨張が規制される。したがって、このような管状部材10を用いると、発泡弾性層3の熱膨張がその軸線方向にも周方向にも実質的に均一になり、発泡弾性層3とチューブ4との接着性が実質的に均一になると共に寸法精度も高くなる。このような管状部材10として、例えば、内周面11に弾性層が形成されていない部材であって、金属製の管状金型、樹脂製の肉厚チューブ等が挙げられる。この発明に係る製造方法において、管状部材10は、取扱性、熱伝導性等を考慮すると、金属製の管状金型が好適である。

【0036】

管状部材10の内径は、接着剤の加熱硬化時に発泡弾性層3が熱膨張したときの最大膨張外径未満であればよく、好ましくは発泡弾性層3の膨張前の外径を越え、発泡弾性層3の最大膨張外径の99%以下である。この程度の内径を有していると、膨張を規制して発泡弾性層3をその半径方向からその中心軸方向に向けて適度に加圧することができるから、前記中空領域内の空気を軸線方向に移動又は透過させて発泡弾性層3の両端面から効果的に放出させることができる。その結果、接着剤中に空気が侵入することなく、チューブ4の表面が平坦になるうえ、接着剤層5が高い接着強度を発現する。前記内径は発泡弾性層3、又は、発泡弾性層3を形成するゴム組成物の熱膨張率等を考慮して決定される。

【0037】

このように、前記範囲の内径を有していると、空気を発泡弾性層3の両端面から放出させることができるので、管状部材10の両端面のうち少なくとも一方は、管状部材10の外側に通じる連通孔を有し、又は、開放されているのが好ましく、両端面が前記連通孔を有し、又は、開放されているのが特に好ましい。

【0038】

この管状部材10は発泡弾性層3が熱膨張したときにその内周面11がチューブ4に圧接するから、その内周面11は平坦であるのが好ましく、例えば、その十点平均粗さRzが50μm以下であると、製造される弾性ローラの表面を4μm以下の輪郭曲線の平均最大断面高さWt、及び、所望により1μm以下の輪郭曲線の平均スキューネスWqに調整することができる。内周面11の十点平均粗さRzは、25μm以下であるのが好ましく、管状部材10の製造効率を考慮しなければ鏡面であるのが特に好ましい。内周面11が25μm以下の十点平均粗さRzを有していると、製造される弾性ローラの表面におけるの輪郭曲線の平均最大断面高さWt、所望により輪郭曲線の平均スキューネスWqをより一層小さくすることができる。このように内周面11の十点平均粗さRzが小さくすると平均最大断面高さWt、所望により平均スキューネスWqを前記範囲に調整できる理由は、詳細には明らかになっていないが、この発明の発明者らは、接着剤層5を通過した空気が内周面11に付着して内周面11及び接着剤層5内に留まりにくく、この空気を効率的に発泡弾性層3の両端面から放出させることができることにあるのではないかと、推測している。内周面11の十点平均粗さRzは、JIS B 0601−1984に準じ、先端半径2μmの測定プローブを備えた表面粗さ計(商品名「590A」、株式会社東京精密製)を用いて、測定長2.4mm、カットオフ波長0.8mm、カットオフ種別ガウシアンにより、管状部材10の内周面11の3点を測定点として測定し、これらの算術平均値とする。

【0039】

この管状部材10は、被覆体における発泡弾性層3が、その軸線方向全体にわたって、その内部に挿入配置可能な軸線長さを有している。管状部材10の軸線長さは、例えば、発泡弾性層3の軸線長さよりも長くなっている。

【0040】

この発明に係る製造方法において、弾性ローラ1の輪郭曲線の平均最大断面高さWt及び平均スキューネスWqは、例えば、発泡弾性層3を形成するゴム組成物の熱膨張率、管状部材10の内周面11の十点平均粗さRz及び内径、発泡弾性層3の平均セル径等によって、調整することができる。具体的には、弾性ローラ1の輪郭曲線の平均最大断面高さWt及び平均スキューネスWqは、ゴム組成物の熱膨張率及び内周面11の十点平均粗さRz及び内径を大きくすると大きくなる傾向にあり、平均セル径を大きくすると大きくなる傾向にある。

【0041】

この発明に係る製造方法の一例(以下、この発明に係る一製造方法と称することができる。)として、例えば、軸体の外周面に発泡弾性層を形成する工程と、この発泡弾性層の外周面及び/又はチューブの内周面に接着剤を塗布する工程と、前記発泡弾性層を前記チューブに挿入して被覆体とする工程と、この被覆体を管状部材の内部に配置する工程と、前記膨張防止部材の外部から加熱する工程とを有する製造方法が挙げられる。

【0042】

この発明に係る一製造方法においては、軸体2、発泡弾性層3を形成するゴム組成物、チューブ4、接着剤及び管状部材10を準備する。なお、チューブ4、接着剤及び管状部材10は前記した通りである。

【0043】

軸体2は、前記材料を用いて公知の方法により所望の形状に調製される。軸体2に導電性が要求される場合には、前記金属及び前記導電性樹脂の他に、前記樹脂等で形成した絶縁性芯体の表面に定法によりメッキを施すことにより、軸体2を形成することができる。

【0044】

前記ゴム組成物は、ゴムと、発泡剤と、所望により各種添加剤等とを含有する組成物であればよく、例えば、発泡ゴム組成物が好ましく挙げられる。この発泡シリコーンゴム系組成物としては、付加反応型発泡シリコーンゴム組成物が特に好ましい。前記付加反応型発泡シリコーンゴム組成物として、例えば、特開2008−076751号公報に記載されている付加反応型発泡シリコーンゴム組成物が挙げられる。

【0045】

この発明に係る一製造方法において、発泡弾性層を形成する工程並びに接着剤を塗布する工程は、従来の方法を特に限定されることなく実施することができる。発泡弾性層を形成する工程を実施すると、図3に示されるように、軸体2の外周面に発泡弾性層3が形成されたローラ原体7が得られる。発泡弾性層を形成する工程及び接着剤を塗布する工程を簡単に説明する。

【0046】

この発明に係る一製造方法における発泡弾性層を形成する工程においては、まず、ゴム組成物を軸体2の外周面に配置する。前記ゴム組成物の配置は公知の方法、例えば、押出成形による連続加硫、プレス、インジェクションによる型成形等を採用することができるが、前記軸体2と前記ゴム組成物とを押出機によって一体分出しする押出成形がよい。発泡弾性層を形成する工程においては、次いで、ゴム組成物を発泡硬化し、発泡弾性層3を形成する。ゴム組成物の硬化条件は、軸体2の外周面に配置されたゴム組成物が硬化し、発泡剤を含有する場合には、発泡剤が分解又は発泡するのに十分な硬化条件であればよく、発泡ゴム組成物の組成、発泡剤の種類等に応じて適宜調整される。例えば、発泡ゴム組成物が後述する付加反応型発泡シリコーンゴム組成物である場合には、硬化条件は、通常、100〜400℃、特に200〜400℃の加熱温度、数分以上1時間以下、特に5分以上30分以下の加熱時間であるのが、前記範囲の平均セル径を有する独立セルを有し、前記範囲の発泡率を有する発泡弾性層3とすることができる点で、好ましい。

【0047】

発泡弾性層を形成する工程においては、所望により、このようにして硬化された発泡弾性層3を二次硬化することもできる。二次硬化条件は、特に限定されないが、例えば、前記の条件で架橋されたゴム組成物を、さらに、押出成形された状態のままで、180〜250℃、好ましくは190〜230℃で、1〜24時間、好ましくは3〜10時間にわたって、又は、金型を用いて、例えば、130〜200℃、好ましくは150〜180℃で、5分以上24時間以下、好ましくは10分以上10時間以下にわたって、再度加熱されることによって、行われる。

【0048】

発泡弾性層を形成する工程において、このようにして形成された発泡弾性層3は、必要に応じて、弾性層調整加工が施されることもできる。弾性層調整加工は、研磨加工装置、研削加工装置及び切削加工装置等の機械加工装置又は器具等を用いて、発泡弾性層3を所望の寸法に調整し、及び/又は、発泡弾性層3の表面状態を所望の状態等に調整する加工である。弾性層調整加工は、例えば、研磨加工、研削加工及び切削加工等が挙げられる。

【0049】

この発明に係る一製造方法においては、このようにして、軸体2の外周面に発泡弾性層3が形成されたローラ原体7が得られる。

【0050】

この発明に係る一製造方法においては、次いで、接着剤9を塗布する工程を実施する。この接着剤9を塗布する工程は、ローラ原体7の発泡弾性層3の外周面及び/又はチューブの内周面に、好ましくは均一に、接着剤9を塗布する。発泡弾性層3の外周面及び/又はチューブの内周面に接着剤9を塗布する方法は、特に限定されず、スプレー法、浸漬法、リングコーター法、ロールコーター法等が挙げられる。接着剤9を塗布する際に接着剤9を希釈剤等で適宜希釈することができる。接着剤9として前記流動性接着剤を用いると、発泡弾性層3の外周面及び/又はチューブの内周面に均一に容易に塗布されることができるうえ流動性接着剤が塗布された塗布層内に気泡等が発生し、又は、気泡等が混入すること等を効果的に防止することができる。その結果、発泡弾性層3とチューブ4とを強固に接着できる。接着剤9の塗布量は、接着剤層5の厚さが前記範囲内となるように、調整されればよく、例えば、シリコーン系組成物の場合には、0.01〜0.1g/cm2程度に調整される。

【0051】

この発明に係る一製造方法においては、次いで、ローラ原体7をチューブ4内に挿入し、チューブ4で少なくとも発泡弾性層3の外周面を接着剤9を介して被覆して、被覆体8とする。このとき、準備したチューブ4は発泡弾性層3の外径と同一の内径又はわずかに小さな内径を有している。したがって、チューブ4にローラ原体7を挿入する際にはチューブ4が破損しないように注意する。チューブ4を破損させることなくローラ原体7を挿入するには、例えば、ローラ原体7を加圧環境下又は減圧環境下で常温下又は加熱下でチューブ4内に挿入する方法、チューブ4の内径をローラ原体7の外径より大きくなるまで拡張する方法が挙げられる。

【0052】

例えば、加圧環境下でローラ原体7をチューブ4内に挿入する方法(以下、加圧法と称する。)を簡単に説明すると、ローラ原体7の発泡弾性層3を縮径させると共に発泡弾性層3を縮径させた状態でローラ原体7をチューブ4内に挿入することができる装置、例えば、特開2008−299185号公報の図4に示される「加圧装置10」等を用いて、ローラ原体7の発泡弾性層3を所定の圧力環境下で加圧し、その外径がチューブ4の内径よりも小さくなるまで、発泡弾性層3を縮径させ、この状態のままチューブ4内に挿入して、加圧状態を解除する。このようにしてローラ原体7の発泡弾性層3をチューブ4内に挿入できる。

【0053】

減圧環境下でローラ原体7をチューブ4内に挿入する方法(以下、減圧法と称する。)を簡単に説明すると、ローラ原体7の発泡弾性層3を縮径させると共に発泡弾性層3を縮径させた状態でローラ原体7をチューブ4内に挿入することができる装置、例えば、特開2008−299187号公報の図4に示される「減圧装置30」等を用いて、ローラ原体7の発泡弾性層3を所定の圧力に減圧し、その外径がチューブ4の内径よりも小さくなるまで、発泡弾性層3を縮径させ、この状態のままチューブ4内に挿入して、減圧状態を解除する。このようにしてローラ原体7の発泡弾性層3をチューブ4内に挿入できる。

【0054】

この発明に係る一製造方法においては、このようにして得られた被覆体8を管状部材10の内部に配置する。このとき、被覆体8と管状部材10とは同軸となるように配置されるのが好ましく、また、図4(a)及び図4(b)に示されるように、被覆体8の発泡弾性層3全体を管状部材10の内部に挿入するのが好ましい。

【0055】

この発明に係る一製造方法においては、次いで、図4(a)に示されるように、管状部材10の外周面に設置された加熱器12で管状部材10の外面から接着剤9が硬化する温度に加熱する。そうすると、図4(b)に示されるように、発泡弾性層3自体が熱膨張すると共に、発泡弾性層3のセル内に存在する空気も熱膨張する。さらに、前記空気は熱膨張して圧力が高くなるから発泡弾性層3内を移動又は透過する。このとき、発泡弾性層3は前記管状部材10でその半径方向の熱膨張が規制されているから、発泡弾性層3には半径方向からその軸線方向に圧力がかかる。そうすると、空気は発泡弾性層3の半径方向に移動又は透過して接着剤9に到達するよりも圧力の小さな発泡弾性層3の端部方向に移動又は透過して発泡弾性層3の両端面から放出される。また、チューブ4はその表面が管状部材10の内周面11に圧接している。その結果、接着剤9の加熱硬化時に、接着剤9又はその近傍に空気がほとんど存在せず、チューブ4の外表面が内周面11に圧接しているから、チューブ4の外表面が平坦な状態を維持したまま接着剤9が硬化する。

【0056】

この発明に係る一製造方法においては、次いで、加熱を停止して、接着剤層5が形成された弾性ローラ1を管状部材10から取り出す。このとき、冷却と共に発泡弾性層3は縮径するが、その内部に空気が取り込まれることもある。この空気は発泡弾性層3の端面から発泡弾性層3の内部に侵入するから、取り込まれた空気でチューブ4の表面の平坦性が損なわれることはほとんどない。

【0057】

このようにして弾性ローラ1が製造される。この弾性ローラ1は製造終了と共に自身の表面が平坦になっているから、チューブ4の表面を研磨処理等の表面処理をしなくてもよい。

【0058】

また、この発明に係る一製造方法においては、発泡弾性層3の厚さが比較的厚く、軸体2の表面状態が弾性ローラ1の表面状態に影響を与えることが少ないから、平坦な表面を有する弾性ローラ1を製造するために、軸体2の表面を研磨処理等の表面処理をしなくてもよい。

【0059】

したがって、この発明に係る一製造方法と特許文献1との相違点は以下にある。すなわち、この発明に係る一製造方法のように、肉厚の発泡弾性層3を備えていると、軸体2の表面のうねり等を効果的に吸収することができるから、弾性ローラ1自体の表面の平坦性を確保するために、軸体2の表面を研磨することは不要である。特に、軸体2の内部に加熱器を封入しない弾性ローラ1は、軸体2を大径にする必要もなく、ニップ幅等を確保するため発泡弾性層3を肉厚にするから、軸体2表面のうねり等の表面特性が弾性ローラ1の表面に影響しにくい。

【0060】

なお、この発明に係る一製造方法においては、発泡弾性層3をチューブ4に挿入して被覆体8とする工程の後に、この被覆体8を管状部材10の内部に配置する工程を実施しているが、この発明において、発泡弾性層とチューブとをそれぞれ別々に管状部材の内部に配置してもよく、またその内部で被覆体としてもよい。

【0061】

この発明に係る弾性ローラ、及び、この発明に係る製造方法によって製造される弾性ローラは、発泡弾性層とチューブとの高い接着強度による耐久性と定着装置又は画像形成装置に装着されたときに要求される要求特性とを高い水準で両立することができるから、画像形成装置及びそれに装着される現像装置、定着装置等の各種弾性ローラとして好適に用いられる。この発明に係る弾性ローラは、定着装置及び画像形成装置における定着ローラ及び加熱ローラとしてより一層好適に用いられ、加熱ローラとして特に好適に用いられる。

【0062】

この発明に係る弾性ローラは、前記した実施例に限定されることはなく、本願発明の目的を達成することができる範囲において、種々の変更が可能である。例えば、弾性ローラ1は、チューブ4が最外層とされているが、この発明においては、チューブの外周面に、所望により、他の層、例えば、弾性層、離型層、コート層、表面層及び/又は保護層等が形成されてもよい。弾性層は弾性を確保するための層であり、各種のゴム等で形成されればよく、ゴムとしては、例えば、シリコーンゴム、ウレタンゴム、フッ素ゴム等が挙げられる。弾性層の厚さは20〜500μmであるのが好ましく、100〜400μmであるのが特に好ましい。また、離型層は現像剤の離型性を確保するための層であり、各種の樹脂、カップリング剤等で形成されればよく、樹脂としては、フッ素樹脂、シリコーン樹脂、ウレタン樹脂等が挙げられ、カップリング剤としては、シランカップリング剤等が挙げられる。離型層の厚さは15〜200μmであるのが好ましく、20〜50μmであるのが特に好ましい。コート層、表面層及び保護層は、スリーブ4の外周面に定法に従って、通常、1〜100μmの厚さに、形成される。コート層、表面層及び保護層を形成する材料は、特に制限されるものではないが、弾性ローラ1は被当接体に当接又は圧接されるから、永久変形しにくい材料であるのが好ましく、例えば、アルキッド樹脂、フェノール変性・シリコーン変性等のアルキッド樹脂変性物、オイルフリーアルキッド樹脂、アクリル樹脂、シリコーン樹脂、エポキシ樹脂、フッ素樹脂、フェノール樹脂、ポリアミド樹脂、ウレタン樹脂、ポリアミドイミド系樹脂及びこれらの混合物等が挙げられる。なお、この発明において、スリーブ4は、前記金属材料で形成された一層構造の筒状体、又は、前記金属材料で形成された一層構造の筒状体の外周面に、シリコーンゴムで形成された弾性層とフッ素樹脂で形成された離型層とがこの順で積層された積層体であるのが好ましい。

【0063】

この発明に係る弾性ローラ備えてなる定着装置(以下、この発明に係る定着装置と称することがある。)及び画像形成装置(以下、この発明に係る画像形成装置と称することがある。)の一例を、図5を参照して、説明する。

【0064】

図5に示されるように、この発明に係る画像形成装置の一例である画像形成装置40は、静電潜像が形成される回転可能な像担持体41例えば感光体と、像担持体41に当接若しくは圧接して又は所定の間隔を置いて設けられ、像担持体41を帯電させる帯電手段42例えば帯電ローラと、像担持体41の上方に設けられ、像担持体41に静電潜像を形成する露光手段43と、像担持体41に当接若しくは圧接して又は所定の間隔を置いて設けられ、像担持体41に一定の層厚で現像剤52を供給し、静電潜像を現像する現像手段50と、像担持体41の下方に圧接するように設けられ、現像された静電潜像を像担持体41から記録体46に転写する転写手段44例えば転写ローラと、記録体46の搬送方向の下流に設けられ、記録体46に転写された現像剤52(静電潜像)を定着させる定着装置60と、記録体46に転写されず像担持体41に残留した現像剤52及び/又は像担持体41に付着したゴミ等を除去するクリーニング手段45とを備えて成る。

【0065】

図5に示されるように、現像手段50は、像担持体41に対向する位置に開口部を有し、現像剤52を収納する現像剤収納部51と、現像剤収納部51内に設けられ、現像剤52を均一に攪拌する攪拌機53と、現像剤収納部51の開口部に、像担持体41に当接若しくは圧接して又は所定の間隔を置いて設けられ、像担持体41に現像剤52を一定の層厚で供給する回転可能な現像剤担持体54例えば現像ローラと、現像剤担持体54の上方に設けられ、現像剤担持体54に当接して現像剤52の層厚を規制すると共に、摩擦帯電により現像剤52を帯電させる現像剤規制部材55例えば弾性ブレードとを備えて成る。

【0066】

図5に示されるように、この発明に係る定着装置の一例である定着装置60は、記録体46を通過させる開口65を有する筐体64内に、表面層としての金属性スリーブを有する定着ローラ61と、定着ローラ61と対向配置された加圧ローラ62と、定着ローラ61を外部から加熱する外部加熱手段63とを備え、定着ローラ61と加圧ローラ62とが互いに当接又は圧接するように回転自在に支持されている。加圧ローラ62はスプリング等の付勢手段(図示しない。)によって、定着ローラ61に当接又は圧接している。この定着装置60は、外部加熱手段63として加熱用コイルが装備され、誘導加熱方法が採用されている。外部加熱手段63としての加熱用コイルは、定着ローラ61における軸線方向の長さとほぼ同じ長さを有する部材であり、定着ローラ61の表面より一定の間隔を隔てて定着ローラ61に略並行に配置されている。この加熱用コイルは、図示しないが、通常、フェライト等の強磁性体で、スイッチング電源用として用いられている代表的な形状であるI型、E型及びU型等に形成され、導線が巻かれて成る。加熱用コイル63の導線に高周波の交流が通電されると、定着ローラ61の表面に渦電流が発生し、そのジュール熱によって、定着ローラ61の表面が誘導加熱され、その結果、定着ローラ61が加熱される。

【0067】

この定着装置60において、外部加熱手段63は、誘導加熱方法の他に、ハロゲンヒーター及び反射板等を用いた輻射加熱方法、加熱器等を直接接触させて加熱する直接接触加熱方法等を採用することができ、外部加熱手段63が配置される位置も特に限定されない。なお、この定着装置60は、外部加熱手段63に代えて、又は、外部加熱手段63に加えて、内部加熱手段を採用することもできる。

【0068】

この定着装置60及び画像形成装置40は、この発明に係る弾性ローラを、定着装置60の加圧ローラ62として、また所望により定着ローラ61として、備えている。

【0069】

画像形成装置40は、次のように作用する。まず、図5の矢印に示されるように、像担持体41が時計方向に回転しつつ、クリーニング手段45によってその表面の現像剤52及び/又はゴミ等が除去された後、帯電手段42によって一様に帯電され、次いで、露光手段43によって画像が露光され、像担持体41の表面に静電潜像が形成される。

【0070】

一方、現像手段50において、現像剤担持体54が図5に示される矢印方向に回転することによって、現像剤52が現像剤担持体54に供給され、供給された現像剤52が現像剤担持体54と現像剤規制部材55との間を通過して、所望の層厚に規制されると共に所望のように帯電される。

【0071】

次いで、所望の層厚及び帯電量を有する現像剤52が現像剤担持体54を介して像担持体41に供給され、像担持体41に形成された静電潜像が現像剤52によって現像されて、この静電潜像が現像剤像として可視化される。次いで、像担持体41上に現像された現像剤像は、像担持体41と転写手段44との間に搬送される記録体46上に転写手段44によって転写される。現像剤像が転写された記録体46は、定着装置60に搬送され、加圧ローラ62と加熱用コイル63によって加熱された定着ローラ61との当接部又は圧接部を通過する際に、加熱及び/又は加圧されて、転写された現像剤像(静電潜像)が永久画像として記録体46に定着される。このようにして、記録体46に画像を形成することができる。

【0072】

そして、この定着装置60及び画像形成装置40は、加圧ローラ62、所望により定着ローラ61として、高い接着強度と共に表面平坦性を有する低硬度の発泡弾性層を備えたこの発明に係る弾性ローラ例えば弾性ローラ1を備えているから、定着ローラ61との当接部又は圧接部を記録体が通過する際に記録体に転写された現像剤を均一に加圧して記録体に所望のように定着させることができ、加圧ローラ62及び定着ローラ61の耐久性にも優れる。したがって、定着装置60及び画像形成装置40は、現像剤の定着性に優れると共に高い耐久性を発揮する。

【0073】

画像形成装置40は、電子写真方式の画像形成装置とされているが、この発明において、画像形成装置は、電子写真方式には限定されず、例えば、静電方式の画像形成装置であってもよい。また、画像形成装置は、現像手段に単色の現像剤のみを収容するモノクロ画像形成装置とされているが、この発明において、画像形成装置は、モノクロ画像形成装置に限定されず、カラー画像形成装置であってもよい。カラー画像形成装置としては、例えば、像担持体上に担持された現像剤像を中間転写体に順次一次転写を繰り返す4サイクル型カラー画像形成装置、各色毎の現像手段を備えた複数の像担持体を中間転写体や転写搬送ベルト上に直列に配置したタンデム型カラー画像形成装置等が挙げられる。画像形成装置は、例えば、複写機、ファクシミリ、プリンター等の画像形成装置とされる。

【実施例】

【0074】

(実施例1)

まず、無電解ニッケルメッキ処理が施された軸体2(直径12mm×長さ350mm、SUM22)をトルエンで洗浄し、プライマー「No.101A/B」(信越化学工業株式会社製:商品名)を塗布した。プライマー処理した軸体2を、ギアーオーブンを用いて、180℃の温度にて30分焼成処理した後、常温にて30分以上冷却し、プライマー層を形成した。

【0075】

一方、ビニル基含有シリコーン生ゴムとシリカ系充填材とを含むシリコーンゴム組成物「KE−904FU」(信越化学工業株式会社製:商品名)100質量部と、付加反応架橋剤「C−153A」(信越化学工業株式会社製:商品名)2.0質量部と、アゾビス−イソブチロニトリル(発泡剤)2.5質量部と、付加反応触媒としての白金触媒適量と、反応制御剤「R−153A」(信越化学工業株式会社製:商品名)0.5質量部と、有機過酸化物架橋剤「C−3」(信越化学工業株式会社製:商品名)適量と、耐熱性向上剤「KEP−12」(信越化学工業株式会社製:商品名)1.0質量部とを、二本ロールで十分に混練して、付加反応型発泡シリコーンゴム組成物を調整した。

【0076】

次いで、プライマー層を形成した軸体2と付加反応型発泡シリコーンゴム組成物とを押出成形機にて一体分出し、次いで、赤外線加熱炉(IR炉)を用いて、付加反応型発泡シリコーンゴム組成物を250℃で10分間加熱して発泡架橋させ、付加反応型発泡シリコーンゴム組成物を発泡架橋させた。その後、さらに、ギアーオーブンを用いて、200℃で7時間にわたって、発泡架橋後の付加反応型発泡シリコーンゴム組成物を二次加熱し、常温にて1時間放置した。次いで、形成された発泡弾性層3を、円筒研削盤にて発泡弾性層3の外径を29.1mmに調整した。このようにして、発泡弾性層3を備えたローラ原体7を作製した。このローラ原体7において、発泡弾性層3の軸線方向の長さは330mmであった。なお、この発泡弾性層3の約150℃における最大膨張外径は約30.1mmであった。

【0077】

次いで、作製したローラ原体7における発泡弾性層3の外周面の全面に接着剤9(商品名「KE1880」、粘度(25℃)84Pa・s、信越化学工業株式会社製)を溶剤で希釈せずに、ロールコーターで、塗布量0.025g/cm2(硬化後の厚さが10μm)となるように、均一に塗布した。このとき、塗布された接着剤9の塗布層内に気泡等が発生することも混入することもなく、この塗布層内に気泡等の存在を目視にて確認できなかった。この接着剤9の耐熱性は180℃であった。特開2008−299185号公報の図4に示される「加圧装置10」を用いて前記のようにして加圧環境下でローラ原体7をPFA製薄肉化チューブ4(厚さ30μm、絶縁性、内径29.0mm、外径29.06mm、長さ330mm)内に挿入した後に加圧状態を解除して被覆体8を得た。この薄肉化チューブ4における軸線方向すなわち長手方向の破断強度及び破断伸びを前記方法に準拠して測定したところ、第1表に示されるように、破断強度が60MPaで破断伸びが320%であった。

【0078】

内径29.8mm(発泡弾性層3の前記最大膨張外径に対して約99%)の管状部材10をステンレス鋼(SUS303)で作製し、その内周面11の十点平均粗さRzをバフ処理で25μmに調整した。この管状部材10の内部に被覆体8を、図4(a)及び図4(b)に示されるように、管状部材10と同軸となり、かつ、被覆体8の発泡弾性層3全体が管状部材10の内部に配置されるように、挿入した。次いで、図4(a)に示されるように、管状部材10の外周面に設置された加熱器12(商品名「HIGH TEMPRATURE CHAMBER」、楠本化成株式会社製)で管状部材10の外面から接着剤9を150℃に0.5時間加熱した。このとき、被覆体8のPFA製薄肉化チューブ4は管状部材10の内周面11に圧接していた。次いで、加熱を停止して、接着剤層5が形成された弾性ローラ1を管状部材10から取り出した。このようにして弾性ローラを製造した。

【0079】

(実施例2及び3)

管状部材10の内周面11の十点平均粗さRzをそれぞれ12.5μm及び50μmに調整したこと以外は実施例1と基本的に同様にして弾性ローラをそれぞれ製造した。

【0080】

(比較例1)

管状部材10の内周面11の十点平均粗さRzを100μmに調整したこと以外は実施例1と基本的に同様にして弾性ローラを製造した。

【0081】

(比較例2)

管状部材10に代えて内周面にシリコーンゴム層(厚さ3mm)を有する管状部材を用いたこと以外は実施例1と基本的に同様にして弾性ローラを製造した。

【0082】

(輪郭曲線の平均最大断面高さWt等の測定)

このようにして得られた各弾性ローラの外周面における輪郭曲線の平均最大断面高さWt、平均スキューネスWq、並びに、各弾性ローラのアスカーC硬度を前記方法に準拠して測定した。また、各弾性ローラを製造する際のローラ原体7における発泡弾性層3の平均セル径、セル径の標準偏差σ及びセル間距離を前記方法に準拠して測定した。これらの測定結果を第1表に示す。

【0083】

(表面平坦性評価)

各弾性ローラの外周面の平坦性を以下の方法で評価した。具体的には、外周面を目視で観察した。評価は、外周面に光沢ムラが確認できなかった場合を「◎」、外周面に光沢ムラをわずかに確認できた場合を「○」、外周面に光沢ムラを複数確認できた場合を「×」とした。その結果を第1表に示す。なお、この表面平坦性評価が「○」以上であると、弾性ローラの外周面の平坦性が高く、定着装置の加圧ローラ又は定着ローラとして装着された場合に、他方のローラに対して均一に圧接して加圧ローラと定着ローラとの当接部又は圧接部を記録体が通過する際に記録体に転写された現像剤を所望のように定着できることが、推測された。

【0084】

(耐久性試験)

各弾性ローラの耐久性試験を以下の方法で図6に示される耐久性試験装置70を用いて試験した。この耐久性試験装置70は、筐体内部の下面に固定され、内部ヒータ72を備えた加熱ローラ71と、この加熱ローラ71の軸方向に沿って、その両側に設けられた保温材73と、加熱ローラ71と対向するように、筐体内部の上面に上下動可能に設けられた試験ローラ装着部74と、試験ローラ装着部74を上下に移動可能な押圧力調整手段75、例えば、押圧調整用マイクロメータとを備えている。なお、加熱ローラ71として、直径20mmの金属(ステンレス鋼、SUS304)製ローラを用いた。

【0085】

前記各弾性ローラそれぞれを弾性ローラ76として試験ローラ装着部74のベアリングに装着し、図6に示されるように、押圧力調整手段75を操作して、装着した弾性ローラ76を加熱ローラ71に圧接し、加熱ローラ71と弾性ローラ76との圧接部において、弾性ローラ76における発泡弾性層が内部に4mm凹陥するように、弾性ローラ76を固定した(すなわち、弾性ローラ76の半径と加熱ローラ71との半径の和よりも4mm短くなるように、弾性ローラ76の中心軸と加熱ローラ71の中心軸との距離dを調節した。)。次いで、保温材73及び内部ヒータ72を起動し、加熱ローラ71の表面温度を180℃に調節した。その後、試験ローラ装着部74に装備された駆動手段(図示しない。)により、回転速度130rpmで8時間連続稼動し、弾性ローラ76における発泡弾性層の凹陥状態を解除後、弾性ローラ76を常温で16時間放置した。この8時間連続稼動及び16時間連続放置を1サイクルとして連続して40サイクル実施した。

【0086】

耐久性試験の評価は、前記試験後に、弾性ローラ76としての各弾性ローラのチューブ4が発泡弾性層3から剥離せず発泡弾性層3に密着していた場合を「◎」、チューブ4の端部が実用上問題のない程度に発泡弾性層3からわずかに剥離していた場合を「○」、チューブ4の両端部が実用上問題のある程度にまで発泡弾性層3から剥離していた場合を「×」とした。その結果を第1表に示す。なお、この耐久性試験の評価が「○」以上であると定着装置の加圧ローラ又は定着ローラとして装着されたときに十分な耐久性を発揮すると、推測された。

【0087】

なお、各弾性ローラを軸線に垂直な平面で切断したときの断面を観察したところ、実施例1〜3の弾性ローラはいずれも接着剤層4内に存在する気泡量が少なく、特に実施例2の弾性ローラは気泡量が少なかったのに対して、比較例1及び2の弾性ローラはいずれも接着剤層内に多量の気泡が存在していた。

【0088】

【表1】

【符号の説明】

【0089】

1 弾性ローラ

2 軸体

3 発泡弾性層

4 チューブ(薄肉化チューブ)

5 接着剤層

7 ローラ原体

8 被覆体

9 接着剤

10 管状部材

11 内周面

12 加熱器

40 画像形成装置

41 像担持体

42 帯電手段

43 露光手段

44 転写手段

45 クリーニング手段

46 記録体

50 現像手段

51 現像剤収納部

52 現像剤

53 攪拌機

54 現像剤担持体

55 現像剤規制部材

60 定着装置

61 定着ローラ

62 加圧ローラ

63 外部加熱手段

64 筐体

65 開口

70 耐久性試験装置

71 加熱ローラ

72 内部ヒータ

73 保温材

74 試験ローラ装着部

75 押圧力調整手段

76 弾性ローラ

【特許請求の範囲】

【請求項1】

軸体の外周面に形成された発泡弾性層と接着剤層を介して発泡弾性層の外周面を被覆するチューブとを備えて成り、表面における輪郭曲線の平均最大断面高さWtが4μm以下であることを特徴とする弾性ローラ。

【請求項2】

前記発泡弾性層は、発泡シリコーンゴム組成物を硬化して成ることを特徴とする請求項1に記載の弾性ローラ。

【請求項3】

接着剤を介して発泡弾性層の外周面をチューブで被覆した被覆体を、前記発泡弾性層の最大膨張外径未満の一定内径で十点平均粗さRzが50μm以下の内周面を有する管状部材の内部に、同軸となるように配置し、次いで、前記管状部材の内周面で前記発泡弾性層の膨張を規制しつつ前記被覆体を加熱することを特徴とする弾性ローラの製造方法。

【請求項4】

請求項1又は2に記載の弾性ローラを備えてなることを特徴とする定着装置。

【請求項5】

請求項1又は2に記載の弾性ローラを備えてなることを特徴とする画像形成装置。

【請求項1】

軸体の外周面に形成された発泡弾性層と接着剤層を介して発泡弾性層の外周面を被覆するチューブとを備えて成り、表面における輪郭曲線の平均最大断面高さWtが4μm以下であることを特徴とする弾性ローラ。

【請求項2】

前記発泡弾性層は、発泡シリコーンゴム組成物を硬化して成ることを特徴とする請求項1に記載の弾性ローラ。

【請求項3】

接着剤を介して発泡弾性層の外周面をチューブで被覆した被覆体を、前記発泡弾性層の最大膨張外径未満の一定内径で十点平均粗さRzが50μm以下の内周面を有する管状部材の内部に、同軸となるように配置し、次いで、前記管状部材の内周面で前記発泡弾性層の膨張を規制しつつ前記被覆体を加熱することを特徴とする弾性ローラの製造方法。

【請求項4】

請求項1又は2に記載の弾性ローラを備えてなることを特徴とする定着装置。

【請求項5】

請求項1又は2に記載の弾性ローラを備えてなることを特徴とする画像形成装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−53354(P2012−53354A)

【公開日】平成24年3月15日(2012.3.15)

【国際特許分類】

【出願番号】特願2010−197037(P2010−197037)

【出願日】平成22年9月2日(2010.9.2)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

【公開日】平成24年3月15日(2012.3.15)

【国際特許分類】

【出願日】平成22年9月2日(2010.9.2)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

[ Back to top ]