弾性ローラの成型金型

【課題】長手方向で外径の変化が少ない弾性ローラの成型金型を提供する。

【解決手段】本発明の弾性ローラの成型金型は、円筒状内面を有する本体部2と、本体部2内に配置されるローラ軸体4を支持して本体部2の両端にそれぞれ嵌合される非注入側駒1及び注入側駒3を有する。注入側駒3は材料注入穴3aを有し、非注入側駒1は空気抜き及び材料をオーバーフローさせるための穴部1aを有する。本体部2の円筒状内面が、注入側駒3側から非注入側駒1側に向かって内径が徐々に大きくテーパ形状に形成されている。

【解決手段】本発明の弾性ローラの成型金型は、円筒状内面を有する本体部2と、本体部2内に配置されるローラ軸体4を支持して本体部2の両端にそれぞれ嵌合される非注入側駒1及び注入側駒3を有する。注入側駒3は材料注入穴3aを有し、非注入側駒1は空気抜き及び材料をオーバーフローさせるための穴部1aを有する。本体部2の円筒状内面が、注入側駒3側から非注入側駒1側に向かって内径が徐々に大きくテーパ形状に形成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、プリンタや複写機等のOA機器に使用される各種ゴムローラにおいて、成型金型内に液状ゴム材料を注入し、硬化させて成型する弾性ローラの成型金型に関するものである。

【背景技術】

【0002】

一般に成型金型内にゴム材料を注入して製造されるゴムローラの成型金型は、円筒状のパイプ型と、その両端に取り付ける両端部駒の少なくとも3部材から構成されている。該両端部駒の一方の駒には、ゴム材料を注入するための注入口が1つまたは複数形成されており、非注入側の端部駒には、キャビティ内のエアや注入材料をオーバーフローさせるための穴が1つまたは複数形成されている。

【0003】

該成型金型は、成型の際には、熱風炉や金型形状にくり抜かれた加熱盤によりゴム材料の硬化温度にて加熱されている。注入された材料は、成型金型又は軸体からの伝熱により加熱されながら、成型金型キャビティ内に充満される。充満に要する時間は、ゴム材料の粘度によるが、一般的に数秒から十数秒かけて充満される。このとき、材料注入側は常に新しい材料が注入されるため、全体的な温度は低めになるなど材料注入側と非注入側とでは材料の熱履歴が異なる。特に、生産性を向上させるためにゴム材料の硬化速度を速くすると、この注入時間による熱履歴の差の影響が顕著になってくる。この熱履歴の差により、成型されたゴムローラの外径は、一般に、注入側から非注入側に向かって相対的に外径が徐々に小さくなる傾向がある。特に、ゴムローラの全長が長いA3用紙サイズになると、この傾向は顕著に現れてくる。今日の高精細化された複写機やプリンタ等のOA機器においては、ローラの外径の左右差は、画像ムラ等の不良の原因となり10μm以下に抑えるのが好ましい。

【0004】

そこで、成型する際に金型を加熱する加熱盤の温度を長手方向に変化させ、熱収縮により外径の長手方向の差を吸収する方法がある(例えば特許文献1)。

【特許文献1】特開平11−129353号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1に開示された方法では、加熱盤自体の熱膨張が長手方向で異なることになるため、加熱盤自体に反りが発生する恐れがある。また、加熱盤に所定の温度分布をもたせたとしても、熱伝導により成型金型の長手方向の温度差は小さくなってしまう。このため、加熱盤の長手方向の温度差設定をより大きくする必要があり、反りの発生の可能性が高くなってしまう。加熱盤の反りを無くすため長手方向の温度設定の分布に合わせて加熱盤を分割する方法もあるが、成型金型自体が長手方向で不均一に熱膨張するため、成型金型自体が曲がる可能性がある。

【0006】

また、加熱盤に温度分布をもたせる場合、良好に温度制御を行うには温度設定の分布に合わせて測温体、温度調節機構を取り付ける必要があるため、加熱盤のコストアップにつながってしまう。

【0007】

このような状況であるので、更なるローラ金型の改良が望まれていた。

【0008】

そこで本発明は、上記課題に鑑み、長手方向で外径の変化が少ない弾性ローラの成型金型を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記目的を達成するため本発明の弾性ローラの成型金型は、円筒状内面を有するパイプ金型本体と、パイプ金型本体内に配置される軸体を支持してパイプ金型本体の両端にそれぞれ嵌合される一対の端部駒とを有し、弾性材料が注入される注入側の端部駒には弾性材料を注入するための穴が設けられ、弾性材料が注入されない非注入側の端部駒には、キャビティ内の空気を逃がし、かつ材料をオーバーフローさせるための穴が1穴乃至は複数穴開けられており、キャビティ内に軸体を配置し、キャビティ内に弾性材料を注入した後に弾性材料を硬化させて成形される弾性ローラの成形金型おいて、パイプ金型本体の円筒状内面が、注入側から非注入側に向かって内径が徐々に大きくテーパ形状に形成されていることを特徴とする。

【発明の効果】

【0010】

本発明によれば、長手方向で外径の変化が少ない弾性ローラを成型することができる。

【発明を実施するための最良の形態】

【0011】

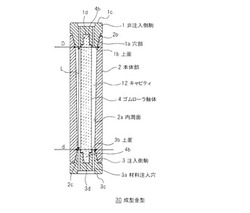

図1に本実施形態の、ゴムローラ軸体をセットした状態のゴムローラ用成型金型の側断面図を示す。

【0012】

本実施形態の成型金型30は、円筒状内面を有するパイプ金型本体である本体部2と、本体部2内に配置されるゴムローラ軸体4を支持して本体部2の両端にそれぞれ嵌合される一対の端部駒である注入側駒3及び非注入側駒1とを有する。

【0013】

注入側駒3は、その断面形状は略円錐台形状であり、その底面3cから上面3bまで貫通する複数の材料注入穴3aが形成されている。また、上面3bには、ゴムローラ軸体4の端部4bを保持するための凹部3dが形成されている。注入側駒3は、本体部2の一端側に形成された挿入部2c内に嵌め込まれる。ゴムローラのである弾性材料は、材料注入穴3aを介してキャビティ12内に注入される。

【0014】

非注入側駒1もその断面形状は略円錐台形状であり、その底面1cから上面1bまで貫通する複数の空気抜き及び材料をオーバーフローさせるための穴部1aが形成されている。非注入側駒1も上面1bにゴムローラ軸体4の端部4bを保持するための凹部1dが形成されている。非注入側駒1は本体部2の一端側に形成された挿入部2d内に嵌め込まれる。

【0015】

本体部2の軸方向の内周面2aの形状は、注入側駒3側から非注入側駒1に向けて徐々に大きくなるテーパ形状となっている。すなわち、非注入側駒1が挿入部2b内に挿入された状態での上面1bでの本体部2の内径Dは、注入側駒3が挿入部2c内に挿入された状態での上面3bでの本体部2の内径dよりも大きい。

【0016】

なお、本体部2の内径D、d及び長さLは、特に規定はないが、一般的な電子写真ローラであると、A4用紙やA3用紙サイズに対応したものが主となる。この場合、本体部2の内径D、dは、概ねφ8mmからφ25mmの範囲内であり、長さLはA4用紙サイズでは概ね210mmから250mm、A3サイズ用紙では概ね300mmから350mmとなる。

【0017】

本体部2の内周面2aをテーパ形状に加工する方法としては、例えば、旋盤及びホーニング盤を用いる方法が挙げられる。

【0018】

まず、本体部2の内周面2aを所定寸法より数μm〜数十μm小さいテーパ状の内面を旋盤等で加工しておく。その後、ホーニング盤を用いて、ホーニング盤の押し込みストロークに連動して砥石の拡幅量を調整し、所定のテーパ形状に仕上げる。

【0019】

縦型ホーニング盤を用いる場合、具体的には以下の手順で本体部2のテーパ加工がなされる。

【0020】

まず、ホーニング盤に本体部2を立てた状態でセットする。内径d側から内径D側、すなわち、内径が広くなる方向でテーパ形状を仕上げる場合は、内径dとなる側を上に向けて立てる。次に、内径dとなる側から砥石を挿入しホーニング加工を行う。砥石のストロークを下側に進めるに従い、そのストロークに連動して砥石の拡幅量を徐々に増やし、所定のテーパ形状を仕上げる。一方、これとは逆に本体部2を内径D側から内径d側、すなわち、内径が小さくなる方向でテーパ形状を仕上げる場合は、内径Dとなる側を上に向けて立てる。そして、内径Dとなる側から砥石を挿入しホーニング加工を行う。砥石のストロークを下側に進めるに従い、そのストロークに連動して砥石の拡幅量を徐々に減らし、所定のテーパ形状を仕上げる。

【0021】

また、本体部2の内周面2aを旋盤加工にて所定の内径差の複数のストレート部をまず作っておく方法も挙げられる。この場合、直径で2〜7μm程度の段差で所定の内径差をつけておき、その後、ストレート部の内径に合わせてホーニング盤の砥石の拡幅幅を調整し、かつ段差部分をホーニング加工により滑らかにつなぎ、最終的にテーパ形状に加工する。

【0022】

なお、本体部2の円筒内面の内径差は、本体部2がストレート形状のもので成型したゴムローラの外径差を基に、熱収縮、硬化収縮等を考慮し決定する必要がある。しかしながら、内径差を5μm未満とすると、加工精度のばらつきの範疇に収まったり、実際に成型したゴムローラを用いた画像品質でもほとんど差が現れないのでテーパ形状の効果が小さくなってしまう。

【0023】

また、本体部2がストレート形状のもので成型したゴムローラは、熱履歴の差により一般的に注入側の外径が非注入側の外径に比べ相対的に大きくなる傾向にある。この大きくなる割合は、材料の熱膨張率や成型温度等で異なるものの最大でも0.5%程度である。よって、成型金型の本体部2の内径は、内径の大きい非注入側を基準として注入側の内径dを内径Dに対して最大0.5%小さくすれば、長手方向でのローラの外径差が10μm以下のゴムローラを得ることができる。以上より、本実施形態の場合、注入側の本体部2の内径dと、非注入側の本体部2の内径Dとの差が5μm以上、かつ非注入側の本体部2の内径Dを基準としたときその差が0.5%以下とするのが好ましい。

【0024】

次に、本実施形態のゴムローラの成型装置の構成について図2及び図3を用いて説明する。図2は、本実施形態の成型装置の概略構成図であり、図3は、加熱ブロックの斜視図である。

【0025】

成型装置50は、ゴムローラを成型する成型部20と、ゴムローラの材料を供給する材料供給部21と、材料供給部21から供給された材料を金型内に射出する射出部22とを有する。

【0026】

成型部20は、上述した成型金型30と、加熱ブロック6と、金型受け10と、金型押さえ11と、金型押さえ用シリンダ11bとを有する。

【0027】

成型金型30は、注入側駒3側が金型受け10により保持され、非注入側駒1側が金型押さえ11により保持されている。金型押さえ用シリンダ11bは、金型押さえ11を金型受け10のほうに押し付ける押圧力を発生するものであり、金型押さえ11が金型押さえ用シリンダ11bにより押圧されることで、成型金型30は、金型受け10と金型押さえ11とに挟まれて固定される。なお、金型受け10には貫通穴10aが形成されており、注入側駒3の材料注入穴3aに連通している。

【0028】

加熱ブロック6は、成型金型30を外周面側から加熱するため、成型金型30の周囲に配置されており、非注入側加熱ブロック6aと、中央部加熱ブロック6bと、注入側加熱ブロック6cとを有する。加熱ブロック6は、ヒータ7と測温体8とが内蔵されており、所望の温度に成型金型30を加熱する。非注入側加熱ブロック6aは、非注入側駒1及び本体部2の非注入側駒1近傍を加熱する。中央部加熱ブロック6bは本体部2の中央部分を主に加熱する。注入側加熱ブロック6cは、注入側駒3及び本体部2の注入側駒3近傍を加熱する。

【0029】

材料供給部21は、2台の材料ポンプ18と、2本のシリンダ18aと、ミキシングブロック17とスタティックミキサ16とを有する。

【0030】

各シリンダ18aの一端側は各材料ポンプ18に接合されており、他端側から延出している配管はミキシングブロック17に接続されている。ミキシングブロック17の下流側の配管にはスタティックミキサ16が接続されており、スタティックミキサ16の下流側の配管は、後述する射出シリンダ14に接続されている。

【0031】

各シリンダ18a内には、導電性カーボンが配合された2液混合型の熱硬化性シリコーンゴムが貯留されており、材料ポンプ18により押し出された材料は、ミキシングブロック17で混合される。この材料は、さらにスタティックミキサ16で混練された後、射出シリンダ14内へと供給される。

【0032】

ゴムローラの材料としては、天然ゴム、ブタジエンゴム、スチレン−ブタジエンゴム、ニトリルゴム、エチレン−プロピレンゴム、ブチルゴム、シリコーンゴム、ウレタンゴム、フッソゴム、塩素ゴムなど、いずれでも良い。また、弾性材料には、必要に応じて、導電材や充填材、硬化剤や触媒等を適宜分散させて用いることができる。弾性材料に分散可能な導電材としてはカーボンブラック、導電性カーボン等のカーボン類、および金属粉、導電性の繊維、あるいは酸化スズなどの半導電性金属酸化物粉体、さらにこれらの混合物などいずれでも良い。導電材の添加量によりゴムローラの電気抵抗が適宜調整される。

【0033】

射出部22は、注入ノズル13と、射出シリンダ14と、射出用モータ15とを有する。射出シリンダ14内にはピストン15cが摺動可能に内蔵されている。ピストン15cの後端部は射出用モータ15に接続されたボールネジ15bに螺合されており、射出用モータ15を回転駆動することでピストン15cは射出シリンダ14内を往復移動可能である。ピストン15cは、射出用モータ15を正転させることで注入ノズル13側へと前進し、射出用モータ15を逆転させることで注入ノズル13側から離れる方向へと後退する。

【0034】

射出シリンダ14の先端部に取り付けられた注入ノズル13は、金型受け10に形成された貫通穴10aに当接される。すなわち、注入ノズル13と注入側駒3の材料注入穴3aとは、金型受け10の貫通穴10aを介して連通している。

【0035】

次に、本実施形態の成型装置を用いてのゴムローラの成型方法について説明する。

【0036】

まず、ゴムローラ軸体4を成型金型30内にセットする。次に、材料ポンプ18を駆動してシリンダ18a内の材料をミキシングブロック17で混合させ、かつスタティックミキサ16で混練した後、射出シリンダ14内へと供給する。

【0037】

次に、射出用モータ15を正転させてピストン15cを前進させることで、射出シリンダ14内に供給された材料を注入ノズル13から金型受け10の貫通穴10a内へと射出する。貫通穴10a内へと射出された材料は、注入側駒3の材料注入穴3aを介して本体部2内へと流入する。材料が本体部2内へと流入するのに伴い、非注入側駒1の穴部1aからエア抜きがなされる。

【0038】

材料注入後は、成型金型30内に注入された材料は、加熱ブロック6により加熱されることで硬化する。その後、成型金型30を冷却し、成型金型30内から成型されたゴムローラを取り出す。

【0039】

本実施形態の成型金型30における本体部2の軸方向における内周面2aの形状は、注入側駒3側から非注入側駒1に向けて拡がるテーパ形状となっている。このため、成型されたゴムローラは、材料の熱履歴の差や圧力差により生ずる長手方向での外径差が小さなものとなる。また、本実施形態の場合、加熱ブロック6に温度傾斜を設ける必要が無いので、温度差による加熱ブロック6に反りの発生を防止することができる。

【実施例】

【0040】

本発明のゴムローラの成型金型を電子写真用現像ローラの成型に適用した実施例を説明する。現像ローラの成型方法としては、円筒状内面を有するパイプ金型本体2と該パイプ金型本体両端に嵌合し軸体を支持する両端部駒1及び3の3部材からなる成型金型を用意した。金型の材質は、日立金属製プリハードン鋼のCENA1である。

(実施例1)

本実施例では、成型金型30の本体部2の内面形状が材料注入側の内径dがφ16.34mm、非注入側の内径Dがφ16.35mm、円筒部の長さLが330mmのテーパ形状になったものを用いた。円筒内面の内径差は直径で10μm、内径の大きい非注入側を基準にすると内径差は、0.06%である。

【0041】

注入側駒3の材料注入穴3aは、φ1.8mmであり、8つ形成されている。また、非注入側駒1の穴部1aは、φ1.5mmであり、4つ形成されている。本体部2、非注入側駒1及び注入側駒3の外径はすべてφ30mmに統一してある。

【0042】

成型金型30内には、中央部外径φ10mm×長さ340mm、両端部外径φ6mm長さ10mmの段付のゴムローラ軸体4(快削鋼SUM24L製)をセットした。

【0043】

成型金型30を金型形状にくり抜かれた2枚のジュラルミン製の加熱ブロック6にて挟み込んだ。

【0044】

成型金型30の長手方向に、非注入側加熱ブロック6aと、中央部加熱ブロック6bと、注入側加熱ブロック6cとに3分割されている加熱ブロック6の設定温度はすべて115℃とし、3分間予熱した。その後、注入側駒3の材料注入穴3aから導電性カーボンが配合された2液混合型の熱硬化性シリコーンゴムを45cc注入し、3分間シリコーンゴム材料を加熱し、硬化させた。

【0045】

硬化後は、加熱ブロック6から成型金型30を取り出し、成型金型30の形状にくり抜かれ、20℃の冷却水が循環する2枚のジュラルミン製冷却ブロックにて成型金型30を3分間挟み込み、成型金型30を冷却後、成型された現像ローラを取り出した。

(実施例2)

本実施例では、成型金型30の本体部2の内面形状が材料注入側の内径dがφ16.34mm、非注入側の内径Dがφ16.36mm、円筒部の長さLが330mmのテーパ形状になったものを用いた。円筒内面の内径差は直径で20μm、内径の大きい非注入側を基準にすると内径差は、0.12%である。その他の条件は実施例1と同じである。

【0046】

なお、内径の大きい非注入側を基準にするときの内径差は、0.5%以下とするのが好ましいが、その値は、ローラ長L、材料注入圧力、加熱ブロックの温度等により適宜設定されるものであってもよい。すなわち、ローラ長Lが長くなれば、材料圧は注入側でより高くなるので、注入側と非注入側のパイプ金型内径差は大きくする必要があり、実施例1,2の事例よりも大きな値を取ることになる。材料注入圧力を大きくする必要性があれば、圧力に起因する温度上昇も事例より大きくなり、これに対応する形で、内径差を大きくすることになる。加熱ブロック6の温度が、事例より高ければ、熱収縮の影響は大きくなるはずであり、この場合、内径差は大きくなる。このようにして、実施系を考えたときに、対応可能と考えられる内径差は0.5%を限度とするのが好ましい。

(比較例)

比較例として、図4に示す、本体部102の内面形状がφ16.34mmのストレート形状になった成型金型130を用いてゴムローラを成型した。その他の条件は実施例1と同じである。

(参考例)

参考例として、比較例と同じ成型金型130を用いたが、中央部加熱ブロック6b及び注入側加熱ブロック6cの設定温度は115℃とし、非注入側加熱ブロック6aの設定温度は110℃に設定してゴムローラを成型した。その他の条件は実施例1と同じである。

【0047】

各実施例、比較例、参考例で成型された現像ローラの外径をキーエンス社製の外径測定器LS−7000(センサヘッド部LS−7030M)を用いて、ゴムローラの中央部及び中央から75mm、150mmの5点における外径を測定し、外径差を比較した。図5に示すように、現像ローラの外径を便宜的に材料注入側よりそれぞれD1,D2,D3,D4,D5とし、各点での外径は表1に示すとおりである。

【0048】

【表1】

【0049】

近年の高精細化された電子写真装置用の現像ローラとしては、長手方向での外径差は、10μm以下にするのが好ましい。よって、表1において、判定は、外径差が10μm以下をOKとし、10μmより大きいとNGとしている。

【0050】

実施例1において成型された現像ローラは、注入側D1と非注入側D5の外径差は、3μmとなり、ほぼストレート形状を示しており、最大径と最小径の差も、5μm以下と製品上問題ない範囲の外径差であった。

【0051】

実施例2において成型された現像ローラは、注入側D1と非注入側D5の外径差は、9μmとなっているが、最大径と最小径の差も10μm以下であり、精度上は問題ないレベルに収まった。

【0052】

比較例において成型された現像ローラは、材料の熱履歴や圧力差等により注入側D1の方が非注入側D5と比較し、14μm程度大きくなった。

【0053】

参考例においては、注入側D1と非注入側D5の外径差は5μmであり、比較例と比較して外径差は小さくなった。これは、非注入側加熱ブロック6aの設定温度を低くすることにより、材料の圧力による温度上昇起因の熱収縮が小さくなったことに起因するといえる。しかしながら、参考例においては、中央付近のD3、D4の外径が小さく、全体的な外径差は10μmとなった。また、参考例の場合、加熱ブロック6に温度差を設けたことによる歪の発生が問題として残る。

【0054】

以上、本発明によれば、加熱ブロック6に温度分布をもたせなくとも、成形金型の内径を10μmから20μm程度のテーパ形状にすることにより、ほぼストレート形状のゴムローラが成型できることが明らかとなった。また、その程度は、加熱ブロックに温度分布をもたせた参考例の場合とほぼ同等となることもわかった。

【図面の簡単な説明】

【0055】

【図1】本発明の一実施形態における、ゴムローラ軸体をセットした状態のゴムローラ用成型金型の側断面図である。

【図2】本発明の一実施形態における、成型装置の概略構成図である。

【図3】本発明の一実施形態における、加熱ブロックの斜視図である。

【図4】比較例及び参考例における、ゴムローラ軸体をセットした状態のゴムローラ用成型金型の側断面図である。

【図5】実施例、比較例及び参考例で成型した現像ローラの外径測定点を示す概略図である。

【符号の説明】

【0056】

1 非注入側駒

1a 穴部

2 本体部

2a 内周面

3 注入側駒

3a 材料注入穴

4 ローラ軸体

6 加熱ブロック

12 キャビティ

d、D 内径

【技術分野】

【0001】

本発明は、プリンタや複写機等のOA機器に使用される各種ゴムローラにおいて、成型金型内に液状ゴム材料を注入し、硬化させて成型する弾性ローラの成型金型に関するものである。

【背景技術】

【0002】

一般に成型金型内にゴム材料を注入して製造されるゴムローラの成型金型は、円筒状のパイプ型と、その両端に取り付ける両端部駒の少なくとも3部材から構成されている。該両端部駒の一方の駒には、ゴム材料を注入するための注入口が1つまたは複数形成されており、非注入側の端部駒には、キャビティ内のエアや注入材料をオーバーフローさせるための穴が1つまたは複数形成されている。

【0003】

該成型金型は、成型の際には、熱風炉や金型形状にくり抜かれた加熱盤によりゴム材料の硬化温度にて加熱されている。注入された材料は、成型金型又は軸体からの伝熱により加熱されながら、成型金型キャビティ内に充満される。充満に要する時間は、ゴム材料の粘度によるが、一般的に数秒から十数秒かけて充満される。このとき、材料注入側は常に新しい材料が注入されるため、全体的な温度は低めになるなど材料注入側と非注入側とでは材料の熱履歴が異なる。特に、生産性を向上させるためにゴム材料の硬化速度を速くすると、この注入時間による熱履歴の差の影響が顕著になってくる。この熱履歴の差により、成型されたゴムローラの外径は、一般に、注入側から非注入側に向かって相対的に外径が徐々に小さくなる傾向がある。特に、ゴムローラの全長が長いA3用紙サイズになると、この傾向は顕著に現れてくる。今日の高精細化された複写機やプリンタ等のOA機器においては、ローラの外径の左右差は、画像ムラ等の不良の原因となり10μm以下に抑えるのが好ましい。

【0004】

そこで、成型する際に金型を加熱する加熱盤の温度を長手方向に変化させ、熱収縮により外径の長手方向の差を吸収する方法がある(例えば特許文献1)。

【特許文献1】特開平11−129353号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1に開示された方法では、加熱盤自体の熱膨張が長手方向で異なることになるため、加熱盤自体に反りが発生する恐れがある。また、加熱盤に所定の温度分布をもたせたとしても、熱伝導により成型金型の長手方向の温度差は小さくなってしまう。このため、加熱盤の長手方向の温度差設定をより大きくする必要があり、反りの発生の可能性が高くなってしまう。加熱盤の反りを無くすため長手方向の温度設定の分布に合わせて加熱盤を分割する方法もあるが、成型金型自体が長手方向で不均一に熱膨張するため、成型金型自体が曲がる可能性がある。

【0006】

また、加熱盤に温度分布をもたせる場合、良好に温度制御を行うには温度設定の分布に合わせて測温体、温度調節機構を取り付ける必要があるため、加熱盤のコストアップにつながってしまう。

【0007】

このような状況であるので、更なるローラ金型の改良が望まれていた。

【0008】

そこで本発明は、上記課題に鑑み、長手方向で外径の変化が少ない弾性ローラの成型金型を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記目的を達成するため本発明の弾性ローラの成型金型は、円筒状内面を有するパイプ金型本体と、パイプ金型本体内に配置される軸体を支持してパイプ金型本体の両端にそれぞれ嵌合される一対の端部駒とを有し、弾性材料が注入される注入側の端部駒には弾性材料を注入するための穴が設けられ、弾性材料が注入されない非注入側の端部駒には、キャビティ内の空気を逃がし、かつ材料をオーバーフローさせるための穴が1穴乃至は複数穴開けられており、キャビティ内に軸体を配置し、キャビティ内に弾性材料を注入した後に弾性材料を硬化させて成形される弾性ローラの成形金型おいて、パイプ金型本体の円筒状内面が、注入側から非注入側に向かって内径が徐々に大きくテーパ形状に形成されていることを特徴とする。

【発明の効果】

【0010】

本発明によれば、長手方向で外径の変化が少ない弾性ローラを成型することができる。

【発明を実施するための最良の形態】

【0011】

図1に本実施形態の、ゴムローラ軸体をセットした状態のゴムローラ用成型金型の側断面図を示す。

【0012】

本実施形態の成型金型30は、円筒状内面を有するパイプ金型本体である本体部2と、本体部2内に配置されるゴムローラ軸体4を支持して本体部2の両端にそれぞれ嵌合される一対の端部駒である注入側駒3及び非注入側駒1とを有する。

【0013】

注入側駒3は、その断面形状は略円錐台形状であり、その底面3cから上面3bまで貫通する複数の材料注入穴3aが形成されている。また、上面3bには、ゴムローラ軸体4の端部4bを保持するための凹部3dが形成されている。注入側駒3は、本体部2の一端側に形成された挿入部2c内に嵌め込まれる。ゴムローラのである弾性材料は、材料注入穴3aを介してキャビティ12内に注入される。

【0014】

非注入側駒1もその断面形状は略円錐台形状であり、その底面1cから上面1bまで貫通する複数の空気抜き及び材料をオーバーフローさせるための穴部1aが形成されている。非注入側駒1も上面1bにゴムローラ軸体4の端部4bを保持するための凹部1dが形成されている。非注入側駒1は本体部2の一端側に形成された挿入部2d内に嵌め込まれる。

【0015】

本体部2の軸方向の内周面2aの形状は、注入側駒3側から非注入側駒1に向けて徐々に大きくなるテーパ形状となっている。すなわち、非注入側駒1が挿入部2b内に挿入された状態での上面1bでの本体部2の内径Dは、注入側駒3が挿入部2c内に挿入された状態での上面3bでの本体部2の内径dよりも大きい。

【0016】

なお、本体部2の内径D、d及び長さLは、特に規定はないが、一般的な電子写真ローラであると、A4用紙やA3用紙サイズに対応したものが主となる。この場合、本体部2の内径D、dは、概ねφ8mmからφ25mmの範囲内であり、長さLはA4用紙サイズでは概ね210mmから250mm、A3サイズ用紙では概ね300mmから350mmとなる。

【0017】

本体部2の内周面2aをテーパ形状に加工する方法としては、例えば、旋盤及びホーニング盤を用いる方法が挙げられる。

【0018】

まず、本体部2の内周面2aを所定寸法より数μm〜数十μm小さいテーパ状の内面を旋盤等で加工しておく。その後、ホーニング盤を用いて、ホーニング盤の押し込みストロークに連動して砥石の拡幅量を調整し、所定のテーパ形状に仕上げる。

【0019】

縦型ホーニング盤を用いる場合、具体的には以下の手順で本体部2のテーパ加工がなされる。

【0020】

まず、ホーニング盤に本体部2を立てた状態でセットする。内径d側から内径D側、すなわち、内径が広くなる方向でテーパ形状を仕上げる場合は、内径dとなる側を上に向けて立てる。次に、内径dとなる側から砥石を挿入しホーニング加工を行う。砥石のストロークを下側に進めるに従い、そのストロークに連動して砥石の拡幅量を徐々に増やし、所定のテーパ形状を仕上げる。一方、これとは逆に本体部2を内径D側から内径d側、すなわち、内径が小さくなる方向でテーパ形状を仕上げる場合は、内径Dとなる側を上に向けて立てる。そして、内径Dとなる側から砥石を挿入しホーニング加工を行う。砥石のストロークを下側に進めるに従い、そのストロークに連動して砥石の拡幅量を徐々に減らし、所定のテーパ形状を仕上げる。

【0021】

また、本体部2の内周面2aを旋盤加工にて所定の内径差の複数のストレート部をまず作っておく方法も挙げられる。この場合、直径で2〜7μm程度の段差で所定の内径差をつけておき、その後、ストレート部の内径に合わせてホーニング盤の砥石の拡幅幅を調整し、かつ段差部分をホーニング加工により滑らかにつなぎ、最終的にテーパ形状に加工する。

【0022】

なお、本体部2の円筒内面の内径差は、本体部2がストレート形状のもので成型したゴムローラの外径差を基に、熱収縮、硬化収縮等を考慮し決定する必要がある。しかしながら、内径差を5μm未満とすると、加工精度のばらつきの範疇に収まったり、実際に成型したゴムローラを用いた画像品質でもほとんど差が現れないのでテーパ形状の効果が小さくなってしまう。

【0023】

また、本体部2がストレート形状のもので成型したゴムローラは、熱履歴の差により一般的に注入側の外径が非注入側の外径に比べ相対的に大きくなる傾向にある。この大きくなる割合は、材料の熱膨張率や成型温度等で異なるものの最大でも0.5%程度である。よって、成型金型の本体部2の内径は、内径の大きい非注入側を基準として注入側の内径dを内径Dに対して最大0.5%小さくすれば、長手方向でのローラの外径差が10μm以下のゴムローラを得ることができる。以上より、本実施形態の場合、注入側の本体部2の内径dと、非注入側の本体部2の内径Dとの差が5μm以上、かつ非注入側の本体部2の内径Dを基準としたときその差が0.5%以下とするのが好ましい。

【0024】

次に、本実施形態のゴムローラの成型装置の構成について図2及び図3を用いて説明する。図2は、本実施形態の成型装置の概略構成図であり、図3は、加熱ブロックの斜視図である。

【0025】

成型装置50は、ゴムローラを成型する成型部20と、ゴムローラの材料を供給する材料供給部21と、材料供給部21から供給された材料を金型内に射出する射出部22とを有する。

【0026】

成型部20は、上述した成型金型30と、加熱ブロック6と、金型受け10と、金型押さえ11と、金型押さえ用シリンダ11bとを有する。

【0027】

成型金型30は、注入側駒3側が金型受け10により保持され、非注入側駒1側が金型押さえ11により保持されている。金型押さえ用シリンダ11bは、金型押さえ11を金型受け10のほうに押し付ける押圧力を発生するものであり、金型押さえ11が金型押さえ用シリンダ11bにより押圧されることで、成型金型30は、金型受け10と金型押さえ11とに挟まれて固定される。なお、金型受け10には貫通穴10aが形成されており、注入側駒3の材料注入穴3aに連通している。

【0028】

加熱ブロック6は、成型金型30を外周面側から加熱するため、成型金型30の周囲に配置されており、非注入側加熱ブロック6aと、中央部加熱ブロック6bと、注入側加熱ブロック6cとを有する。加熱ブロック6は、ヒータ7と測温体8とが内蔵されており、所望の温度に成型金型30を加熱する。非注入側加熱ブロック6aは、非注入側駒1及び本体部2の非注入側駒1近傍を加熱する。中央部加熱ブロック6bは本体部2の中央部分を主に加熱する。注入側加熱ブロック6cは、注入側駒3及び本体部2の注入側駒3近傍を加熱する。

【0029】

材料供給部21は、2台の材料ポンプ18と、2本のシリンダ18aと、ミキシングブロック17とスタティックミキサ16とを有する。

【0030】

各シリンダ18aの一端側は各材料ポンプ18に接合されており、他端側から延出している配管はミキシングブロック17に接続されている。ミキシングブロック17の下流側の配管にはスタティックミキサ16が接続されており、スタティックミキサ16の下流側の配管は、後述する射出シリンダ14に接続されている。

【0031】

各シリンダ18a内には、導電性カーボンが配合された2液混合型の熱硬化性シリコーンゴムが貯留されており、材料ポンプ18により押し出された材料は、ミキシングブロック17で混合される。この材料は、さらにスタティックミキサ16で混練された後、射出シリンダ14内へと供給される。

【0032】

ゴムローラの材料としては、天然ゴム、ブタジエンゴム、スチレン−ブタジエンゴム、ニトリルゴム、エチレン−プロピレンゴム、ブチルゴム、シリコーンゴム、ウレタンゴム、フッソゴム、塩素ゴムなど、いずれでも良い。また、弾性材料には、必要に応じて、導電材や充填材、硬化剤や触媒等を適宜分散させて用いることができる。弾性材料に分散可能な導電材としてはカーボンブラック、導電性カーボン等のカーボン類、および金属粉、導電性の繊維、あるいは酸化スズなどの半導電性金属酸化物粉体、さらにこれらの混合物などいずれでも良い。導電材の添加量によりゴムローラの電気抵抗が適宜調整される。

【0033】

射出部22は、注入ノズル13と、射出シリンダ14と、射出用モータ15とを有する。射出シリンダ14内にはピストン15cが摺動可能に内蔵されている。ピストン15cの後端部は射出用モータ15に接続されたボールネジ15bに螺合されており、射出用モータ15を回転駆動することでピストン15cは射出シリンダ14内を往復移動可能である。ピストン15cは、射出用モータ15を正転させることで注入ノズル13側へと前進し、射出用モータ15を逆転させることで注入ノズル13側から離れる方向へと後退する。

【0034】

射出シリンダ14の先端部に取り付けられた注入ノズル13は、金型受け10に形成された貫通穴10aに当接される。すなわち、注入ノズル13と注入側駒3の材料注入穴3aとは、金型受け10の貫通穴10aを介して連通している。

【0035】

次に、本実施形態の成型装置を用いてのゴムローラの成型方法について説明する。

【0036】

まず、ゴムローラ軸体4を成型金型30内にセットする。次に、材料ポンプ18を駆動してシリンダ18a内の材料をミキシングブロック17で混合させ、かつスタティックミキサ16で混練した後、射出シリンダ14内へと供給する。

【0037】

次に、射出用モータ15を正転させてピストン15cを前進させることで、射出シリンダ14内に供給された材料を注入ノズル13から金型受け10の貫通穴10a内へと射出する。貫通穴10a内へと射出された材料は、注入側駒3の材料注入穴3aを介して本体部2内へと流入する。材料が本体部2内へと流入するのに伴い、非注入側駒1の穴部1aからエア抜きがなされる。

【0038】

材料注入後は、成型金型30内に注入された材料は、加熱ブロック6により加熱されることで硬化する。その後、成型金型30を冷却し、成型金型30内から成型されたゴムローラを取り出す。

【0039】

本実施形態の成型金型30における本体部2の軸方向における内周面2aの形状は、注入側駒3側から非注入側駒1に向けて拡がるテーパ形状となっている。このため、成型されたゴムローラは、材料の熱履歴の差や圧力差により生ずる長手方向での外径差が小さなものとなる。また、本実施形態の場合、加熱ブロック6に温度傾斜を設ける必要が無いので、温度差による加熱ブロック6に反りの発生を防止することができる。

【実施例】

【0040】

本発明のゴムローラの成型金型を電子写真用現像ローラの成型に適用した実施例を説明する。現像ローラの成型方法としては、円筒状内面を有するパイプ金型本体2と該パイプ金型本体両端に嵌合し軸体を支持する両端部駒1及び3の3部材からなる成型金型を用意した。金型の材質は、日立金属製プリハードン鋼のCENA1である。

(実施例1)

本実施例では、成型金型30の本体部2の内面形状が材料注入側の内径dがφ16.34mm、非注入側の内径Dがφ16.35mm、円筒部の長さLが330mmのテーパ形状になったものを用いた。円筒内面の内径差は直径で10μm、内径の大きい非注入側を基準にすると内径差は、0.06%である。

【0041】

注入側駒3の材料注入穴3aは、φ1.8mmであり、8つ形成されている。また、非注入側駒1の穴部1aは、φ1.5mmであり、4つ形成されている。本体部2、非注入側駒1及び注入側駒3の外径はすべてφ30mmに統一してある。

【0042】

成型金型30内には、中央部外径φ10mm×長さ340mm、両端部外径φ6mm長さ10mmの段付のゴムローラ軸体4(快削鋼SUM24L製)をセットした。

【0043】

成型金型30を金型形状にくり抜かれた2枚のジュラルミン製の加熱ブロック6にて挟み込んだ。

【0044】

成型金型30の長手方向に、非注入側加熱ブロック6aと、中央部加熱ブロック6bと、注入側加熱ブロック6cとに3分割されている加熱ブロック6の設定温度はすべて115℃とし、3分間予熱した。その後、注入側駒3の材料注入穴3aから導電性カーボンが配合された2液混合型の熱硬化性シリコーンゴムを45cc注入し、3分間シリコーンゴム材料を加熱し、硬化させた。

【0045】

硬化後は、加熱ブロック6から成型金型30を取り出し、成型金型30の形状にくり抜かれ、20℃の冷却水が循環する2枚のジュラルミン製冷却ブロックにて成型金型30を3分間挟み込み、成型金型30を冷却後、成型された現像ローラを取り出した。

(実施例2)

本実施例では、成型金型30の本体部2の内面形状が材料注入側の内径dがφ16.34mm、非注入側の内径Dがφ16.36mm、円筒部の長さLが330mmのテーパ形状になったものを用いた。円筒内面の内径差は直径で20μm、内径の大きい非注入側を基準にすると内径差は、0.12%である。その他の条件は実施例1と同じである。

【0046】

なお、内径の大きい非注入側を基準にするときの内径差は、0.5%以下とするのが好ましいが、その値は、ローラ長L、材料注入圧力、加熱ブロックの温度等により適宜設定されるものであってもよい。すなわち、ローラ長Lが長くなれば、材料圧は注入側でより高くなるので、注入側と非注入側のパイプ金型内径差は大きくする必要があり、実施例1,2の事例よりも大きな値を取ることになる。材料注入圧力を大きくする必要性があれば、圧力に起因する温度上昇も事例より大きくなり、これに対応する形で、内径差を大きくすることになる。加熱ブロック6の温度が、事例より高ければ、熱収縮の影響は大きくなるはずであり、この場合、内径差は大きくなる。このようにして、実施系を考えたときに、対応可能と考えられる内径差は0.5%を限度とするのが好ましい。

(比較例)

比較例として、図4に示す、本体部102の内面形状がφ16.34mmのストレート形状になった成型金型130を用いてゴムローラを成型した。その他の条件は実施例1と同じである。

(参考例)

参考例として、比較例と同じ成型金型130を用いたが、中央部加熱ブロック6b及び注入側加熱ブロック6cの設定温度は115℃とし、非注入側加熱ブロック6aの設定温度は110℃に設定してゴムローラを成型した。その他の条件は実施例1と同じである。

【0047】

各実施例、比較例、参考例で成型された現像ローラの外径をキーエンス社製の外径測定器LS−7000(センサヘッド部LS−7030M)を用いて、ゴムローラの中央部及び中央から75mm、150mmの5点における外径を測定し、外径差を比較した。図5に示すように、現像ローラの外径を便宜的に材料注入側よりそれぞれD1,D2,D3,D4,D5とし、各点での外径は表1に示すとおりである。

【0048】

【表1】

【0049】

近年の高精細化された電子写真装置用の現像ローラとしては、長手方向での外径差は、10μm以下にするのが好ましい。よって、表1において、判定は、外径差が10μm以下をOKとし、10μmより大きいとNGとしている。

【0050】

実施例1において成型された現像ローラは、注入側D1と非注入側D5の外径差は、3μmとなり、ほぼストレート形状を示しており、最大径と最小径の差も、5μm以下と製品上問題ない範囲の外径差であった。

【0051】

実施例2において成型された現像ローラは、注入側D1と非注入側D5の外径差は、9μmとなっているが、最大径と最小径の差も10μm以下であり、精度上は問題ないレベルに収まった。

【0052】

比較例において成型された現像ローラは、材料の熱履歴や圧力差等により注入側D1の方が非注入側D5と比較し、14μm程度大きくなった。

【0053】

参考例においては、注入側D1と非注入側D5の外径差は5μmであり、比較例と比較して外径差は小さくなった。これは、非注入側加熱ブロック6aの設定温度を低くすることにより、材料の圧力による温度上昇起因の熱収縮が小さくなったことに起因するといえる。しかしながら、参考例においては、中央付近のD3、D4の外径が小さく、全体的な外径差は10μmとなった。また、参考例の場合、加熱ブロック6に温度差を設けたことによる歪の発生が問題として残る。

【0054】

以上、本発明によれば、加熱ブロック6に温度分布をもたせなくとも、成形金型の内径を10μmから20μm程度のテーパ形状にすることにより、ほぼストレート形状のゴムローラが成型できることが明らかとなった。また、その程度は、加熱ブロックに温度分布をもたせた参考例の場合とほぼ同等となることもわかった。

【図面の簡単な説明】

【0055】

【図1】本発明の一実施形態における、ゴムローラ軸体をセットした状態のゴムローラ用成型金型の側断面図である。

【図2】本発明の一実施形態における、成型装置の概略構成図である。

【図3】本発明の一実施形態における、加熱ブロックの斜視図である。

【図4】比較例及び参考例における、ゴムローラ軸体をセットした状態のゴムローラ用成型金型の側断面図である。

【図5】実施例、比較例及び参考例で成型した現像ローラの外径測定点を示す概略図である。

【符号の説明】

【0056】

1 非注入側駒

1a 穴部

2 本体部

2a 内周面

3 注入側駒

3a 材料注入穴

4 ローラ軸体

6 加熱ブロック

12 キャビティ

d、D 内径

【特許請求の範囲】

【請求項1】

円筒状内面を有するパイプ金型本体と、前記パイプ金型本体内に配置される軸体を支持して前記パイプ金型本体の両端にそれぞれ嵌合される一対の端部駒とを有し、弾性材料が注入される注入側の前記端部駒には前記弾性材料を注入するための穴が設けられ、前記弾性材料が注入されない非注入側の前記端部駒には、キャビティ内の空気を逃がし、かつ材料をオーバーフローさせるための穴が1穴乃至は複数穴開けられており、前記キャビティ内に前記軸体を配置し、前記キャビティ内に前記弾性材料を注入した後に前記弾性材料を硬化させて成形される弾性ローラの成形金型おいて、

前記パイプ金型本体の前記円筒状内面が、前記注入側から前記非注入側に向かって内径が徐々に大きくなるテーパ形状に形成されていることを特徴とする弾性ローラの成形金型。

【請求項2】

前記注入側の前記パイプ金型本体の内径と、前記非注入側の前記パイプ金型本体の内径との差が5μm以上、かつ前記非注入側の前記パイプ金型本体の内径を基準としたとき前記差が0.5%以下である、請求項1に記載の弾性ローラの成型金型。

【請求項3】

前記弾性ローラが電子写真装置用のゴムローラである、請求項1または2に記載の弾性ローラの成型金型。

【請求項1】

円筒状内面を有するパイプ金型本体と、前記パイプ金型本体内に配置される軸体を支持して前記パイプ金型本体の両端にそれぞれ嵌合される一対の端部駒とを有し、弾性材料が注入される注入側の前記端部駒には前記弾性材料を注入するための穴が設けられ、前記弾性材料が注入されない非注入側の前記端部駒には、キャビティ内の空気を逃がし、かつ材料をオーバーフローさせるための穴が1穴乃至は複数穴開けられており、前記キャビティ内に前記軸体を配置し、前記キャビティ内に前記弾性材料を注入した後に前記弾性材料を硬化させて成形される弾性ローラの成形金型おいて、

前記パイプ金型本体の前記円筒状内面が、前記注入側から前記非注入側に向かって内径が徐々に大きくなるテーパ形状に形成されていることを特徴とする弾性ローラの成形金型。

【請求項2】

前記注入側の前記パイプ金型本体の内径と、前記非注入側の前記パイプ金型本体の内径との差が5μm以上、かつ前記非注入側の前記パイプ金型本体の内径を基準としたとき前記差が0.5%以下である、請求項1に記載の弾性ローラの成型金型。

【請求項3】

前記弾性ローラが電子写真装置用のゴムローラである、請求項1または2に記載の弾性ローラの成型金型。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2010−69823(P2010−69823A)

【公開日】平成22年4月2日(2010.4.2)

【国際特許分類】

【出願番号】特願2008−242373(P2008−242373)

【出願日】平成20年9月22日(2008.9.22)

【出願人】(393002634)キヤノン化成株式会社 (640)

【Fターム(参考)】

【公開日】平成22年4月2日(2010.4.2)

【国際特許分類】

【出願日】平成20年9月22日(2008.9.22)

【出願人】(393002634)キヤノン化成株式会社 (640)

【Fターム(参考)】

[ Back to top ]