弾性ローラの製造方法、プロセスカートリッジ及び画像形成装置

【課題】 成形型内にて弾性層原料を注入して弾性ローラを製造する際、成形加工サイクル短縮のために硬化温度を上げても、ローラ長手方向の外径差が5μm以下であるように均一化である製造方法を提供する。

【解決手段】 芯金を保持する成形型への弾性層原料を注入硬化するに際し、該成形型の原料注入側の温度を出口側の温度より高くして成形する。

【解決手段】 芯金を保持する成形型への弾性層原料を注入硬化するに際し、該成形型の原料注入側の温度を出口側の温度より高くして成形する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、弾性ローラ、特に電子写真の原理を用いた画像形成装置に用いる現像剤担持ローラとして有用な弾性ローラを製造する方法に関し、該方法で製造された弾性ローラを現像剤担持ローラとして組み込んだプロセスカートリッジ及び画像形成装置に関する。

【背景技術】

【0002】

従来、画像形成体に接触もしくは近接して配置された現像剤担持ローラにより、画像形成体に現像剤(以下、“トナー”と表記することがある)を供給することにより画像形成体表面に可視画像を形成する現像方式として、一成分現像法が知られている。この一成分現像法は、現像剤担持ローラ表面にトナーを付着させ、付着したトナーの層厚を層厚規制部材により均一化すると共にトナーを層厚規制部材との摩擦により帯電させた後、画像形成体に現像剤担持ローラを接触ないし近接させることにより該画像形成体表面上に潜像となっている画像をトナー転移によって顕像化する方法である。

【0003】

現像剤担持ローラを画像形成体に接触させる場合、画像形成体との接触部の幅は、その長手方向において均一であることが要求される。また近接させる場合、画像形成体と現像剤担持ローラとの対抗間隙が、その長手方向において均一であることが要求される。そのため、現像剤担持ローラの外径形状は、その長手方向において均一であることが非常に重要な要件である。

【0004】

そのような現像剤担持ローラに必要な導電性弾性層を得るための製造方法としては、高精度に研磨する方法が提案されている。すなわち、適当な肉厚に押し出し成形したチューブに芯金を圧入し、その後所望の形状に研磨する方法である。この方法によれば、導電性弾性層の長手方向において、ある程度均一な外径である導電性弾性層を得ることが可能になるが、押出し工程と研磨工程の2工程が必要となり、作業効率上は元よりコスト上も問題であり、さらに、外径の均一な高精度なローラを得るためには研磨にかける時間を長くする必要があり、今後の要求されるさらなる高精度化に対しては改良が要求される技術となっている。

【0005】

これに対し、その内径形状が高精度に加工された円筒状の成形型内に芯金を配し、その後型内に原料を注入し、加熱することにより硬化させて、導電性弾性層を得るインジェクション成形法が提案されている。これによれば、高精度に加工された成形型を用いることで、ほぼ型形状を反映した高精度の導電性弾性層を有する現像剤担持ローラを得ることができる。また、表面精度が良好であることから成形後に研磨することなく、所望の均一な導電性弾性層を有する現像剤担持ローラを得ることが可能であることから、近年多く採用されている。

【0006】

しかしながら、内径が高精度である成形型を用いたインジェクション成形においても、硬化時にローラ各部の材料にかかる熱履歴の差から、外径が長手方向に十分均一なローラを得ることは難しく、通常、ローラ長手方向において数μm〜十数μm程度の外径差が生じているのが現状であり、さらに成形加工処理時間短縮のために硬化温度を高くすると、その傾向がより顕著になり問題となっていた。

【0007】

このような問題に対し、原料注入後の該成形型の昇温状態をフィードバック制御することで、硬化中のローラ導電性弾性層各部にかかる熱履歴を均一にする手法が提案されている(例えば、特許文献1)。

【0008】

しかしながら、この手法によれば、成形型内に原料を注入した後、成形型各部の温度が均一に昇温するようにフィードバック制御を行うため、室温から硬化に必要な温度にまで昇温するのに時間を要し、さらには温度のフィードバック制御システムが複雑になる等の問題があり、成形加工処理時間の短縮及び低コスト化には不利であった。

【0009】

このようなことから、現在では、予め硬化に必要な温度に昇温してある成形型内に、原料を注入する手法が用いられるに至っている。この手法においても、高い外径精度をもったローラを得るために、導電性弾性体層各部にかかる熱履歴を可能な限り均一化しようとする目的で、成形型各部の温度を高度に均一化する方法が提案されている(例えば、特許文献2)。

【0010】

このような手法によれば、100〜120℃の比較的低温領域の加工においてはローラ外径差をその長手方向において数μm以内の範囲におさえることが可能になるものの、近年、加工処理時間の短縮のために硬化の温度を上げることが要求され、その場合、材料の注入側と充填末端部(出口側)とで、その部分にかかる熱量の差が大きくなり、ローラ外径差が大きくなり問題となっていた。

【0011】

このような背景から、ローラ加工処理時間の短縮及び近年の印字速度の高速化・画像の高精細化に対応するためには、従来の硬化時の成形型の温度の均一化だけでは不十分となっていた。

【特許文献1】特開2003−39450号公報

【特許文献2】特開2003−184862号公報

【発明の開示】

【発明が解決しようとする課題】

【0012】

したがって、本発明は、従来技術では困難であった、予め予熱された成形型内に熱硬化性弾性層原料を注入して弾性ローラを製造する工程において、加工処理サイクル短縮のために高温で加工する場合においても、ローラ長手方向の外径差を5μm以下に均一化された弾性ローラを製造する方法を提供することを目的とする。

【課題を解決するための手段】

【0013】

本発明の目的は以下により達成される。

【0014】

すなわち、本発明は、芯金を配した円筒状成形型の片方端部から熱硬化性弾性層原料を注入し、その後加熱硬化することによって、芯金の外周上に熱硬化性弾性層を有する弾性ローラを製造するに際し、円筒状成形型の温度を、原料注入時及び加熱硬化中を通して、原料注入側よりもその逆側(出口側)の方を低くしておくことを特徴とする弾性ローラの製造方法である。

【0015】

また、本発明は、熱硬化性弾性層原料が付加反応架橋型液状シリコーンゴムである上記の弾性ローラの製造方法である。

【0016】

さらに、本発明は、弾性層が導電性を有する上記の弾性ローラの製造方法である。

【0017】

さらにまた、本発明は、弾性ローラが現像剤担持ローラである上記の弾性ローラの製造方法である。

【0018】

また、本発明は、上記により製造された弾性ローラを現像剤担持ローラとして組み込んだことを特徴とする電子写真プロセスカートリッジ及び画像形成装置である。

【発明の効果】

【0019】

本発明の製造方法によれば、今後益々高速化・高精細化が要求される電子写真装置に組み込まれる電子写真プロセスカートリッジ中の現像剤担持ローラの製造において、加工処理時間を短縮するために高温加工を行なっても、ローラ長手方向の外径をサブミクロン以下に均一化な現像剤担持ローラを提供することが可能となり、該製造方法で製造されたローラを組み込むことによりプロセスカートリッジおよび画像形成装置での印刷画像の品位が向上する。

【発明を実施するための最良の形態】

【0020】

本発明者らは、上記課題を解決するために鋭意検討を重ねた結果、弾性ローラの製造が、円筒状の成形型内に両端を支持して芯金を配し、硬化可能な温度に昇温されている成形型の片側から熱硬化性弾性層原料が注入され、その注入と共に硬化されるが、該原料は片側から注入されるため、成形型の長手方向の温度を均一にしておくと、注入された原料に加わる熱量に原料注入側とその逆側(出口側)の間では大きな差があり、結果、形成された弾性層にローラ長手方向に外径差が発生することを見出した。

【0021】

従って、加工処理時間を短縮するため、成形型の温度を上げるほど、注入側と出口側の材料にかかる熱履歴には差が生じ、外径差として顕著に現れている。

【0022】

本発明では、成形型の長手方向の温度を均一化するのではなく、形成される弾性層にかかる熱履歴を等しくする観点から、原料注入側と出口側の温度をコントロールする。このことにより、硬化温度を上げて、加工処理時間を短くしても、ローラの長手方向の外径差を5μm以下に収めることが可能となる。

【0023】

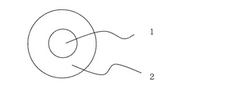

図1は本発明で製造する弾性ローラの一例を示す断面図である。

【0024】

本発明の弾性ローラは、芯金1の周りに、例えば、天然ゴム、イソプレンゴム、スチレンブタジエンゴム、ブタジエンゴム、(メタ)アクリロニトリルブタジエンゴム、エチレンプロピレンゴム、エチレンプロピレンジエンゴム、ブチルゴム、ハロゲン化ブチルゴム、シリコーンゴム、フッ素ゴム、ウレタンゴム、エチレン酢酸ビニル共重合体、エチレン−(メタ)アクリレートゴム、エピクロルヒドリンゴム等の原料を成形型に注入し、必要により発泡し、硬化して形成された弾性層2を有するものである。

【0025】

本発明で弾性ローラ製造に使用するのに好適な成形型の一例の模式的断面図を図2に示す。

【0026】

図において、ローラの芯金1を保持し、弾性層用の原料を該成形型内の弾性層形成キャビティ3に供給する原料供給路4aを有する駒4及び原料が該キャビティ3内に供給、硬化される際にキャビティ3内の空気及びキャビティ3の容積より僅か多目に供給される原料の過剰分が溢れ出る排気路5aを有し、駒4と共に芯金1を保持する駒5、並びに該駒4、5とともに弾性層形成キャビティ3を形成するパイプ状の金型6よりなっている。なお、ここで駒4及び駒5は同一形状であってもよく、またそれぞれの機能を考慮して形が変えられていてもよいが、同一形状であると射出成形機に成形型をセットする際に方向を決めることがないので好ましい。

【0027】

本発明においては、この成形型に弾性層原料を注入する際に、成形型を原料の硬化温度に保持しておくと共に、原料注入側の温度を出口側より高くしておくことが肝要である。その温度差は、弾性層原料により異なる。また、注入側から出口側へは徐々に下がるように設定することが好ましく、連続して下がるようになっていても、また、段階的に下がる様になっていても構わない。そのために、射出成形機の成形型を保持する熱盤に設けられた加熱機構を適宜変更することが好ましい。例えば、電熱式であればヒーター線の巻きまわし間隔を適宜に変える、また、加熱区間をいくつかに区切りそれを個別に温度コントロールするなどして、成形型の注入側と出口側の温度をコントロールする。なお、注入側と出口側の温度差は弾性層原料により硬化温度、硬化後の収縮等とともに異なり、さらには同一原料においてもゴム部肉厚等によっても異なるので、予め適当な温度差により弾性ローラを成形し、得られた弾性ローラが所定の外形寸法差に納まる温度差を成形に用いる原料種別さらにはゴム部肉厚毎に求めておくことが望ましい。

【0028】

弾性ローラの弾性層は上記したように弾性層原料を硬化して形成されるが、長手方向の外径を高度にコントロールできることから、シリコーンゴム系、特に2液付加反応架橋型のシリコーンゴム系とすることが望ましい。この場合の原料入口側における成形型温度は、100〜150℃であることが好ましく、また、弾性層の硬化時間短縮さらには、外径を均一化するための温度差の効果がより良好となることから、130〜150℃がより好ましい。

【0029】

なお、本発明で製造される弾性ローラは、長手方向で外径精度が極めて優れているので各種用途に使用可能である。なお、電子写真方式の画像形成装置で使用される、導電性が必要な帯電ローラ、現像剤担持ローラ、現像ローラ、除電ローラ等に使用する時には、弾性層原料に導電性カーボン等の導電材を含ませておくとよい。本発明の弾性ローラは、現像剤担持ローラのように感光体との接触や現像剤の担持量が極めて均一であることが要求される用途に好ましい。

【0030】

本発明で製造される弾性ローラは、さらに弾性層の外周に各種機能を付与するための被覆層が1層以上設けられてもよい。なお、この被覆層はウレタン結合を有する樹脂、例えばウレタン樹脂で形成されていることが好ましい。

【0031】

次に好ましい実施の形態を、各個別の構成要素に応じて詳細に説明する。

【0032】

本発明で使用する芯金1は、例えば、炭素鋼合金表面に5μm程度の厚さの化学ニッケルメッキを施した円柱である。なお、弾性ローラが導電性弾性ローラであるときは、芯金の少なくとも表面が導電性であることが必要であり、その場合は、芯金自体が導電性であることが好ましいが、必ずしも全部が導電性金属である必要はなく、その構成材料としては、例えば、鉄、アルミニウム、チタン、銅およびニッケル等の金属の繊維や粉末、ステンレス、ジュラルミン、真鍮、青銅等の合金の繊維や粉末、さらにカーボンブラックや炭素繊維をプラスチックで固めた複合材料等の剛直で導電性を示す公知の材料、あるいはプラスチック製の剛直な円柱の表面に金属の導電層を設けたものを使用することもできる。また、形状としては、円柱状のほかに中心部分を空洞とした円筒形状とすることもできる。

【0033】

弾性層原料としては、熱硬化性のゴム原料であれば何れでもよいが、上記したように、シリコーンゴムが好ましい。

【0034】

シリコーンゴムとしては、加工性に優れている、硬化反応に伴う副生成物の発生がないため寸法安定性が良好である、硬化後の物性が安定している等の理由から、付加反応架橋型シリコーンゴムが好ましい。

【0035】

このシリコーンゴムは、例えば、式1で表されるオルガノポリシロキサン、及び式2で表されるオルガノハイドロジェンポリシロキサンを含み、さらに触媒や他の添加物と適宜混合させて用いることができる。

【0036】

【化1】

式中、Rはアルケニル基であり、xは正の整数である。

【0037】

【化2】

式中、yは2以上の正の整数であり、zは正の整数である。

【0038】

式(1)で表されるオルガノポリシロキサンは、シリコーンゴム原料のベースポリマーであり、その分子量は特に限定されないが10万〜100万が好ましく、平均分子量は40万〜70万が好ましい。さらに加工特性および得られるシリコーンゴム組成物の特性等の観点から、オルガノポリシロキサンの粘度(23℃)は、下限が10Pa・s、好ましくは50Pa・sであり、上限としては300Pa・s、好ましくは250Pa・sである。

【0039】

また、式(1)中のアルケニル基は、式(2)で表されるオルガノハイドロジェンポリシロキサンの活性水素と反応して架橋点を形成する部位で、特に限定されないが、活性水素との反応性が高いことから、ビニル基又はアリル基であることが好ましく、ビニル基が特に好ましい。

【0040】

式(2)で表されるオルガノハイドロジェンポリシロキサンは、硬化工程における付加反応の架橋剤の働きをするもので、一分子中のケイ素原子結合水素原子の数は2個以上であり、硬化反応を最適に行わせるために、3個以上のポリマーが好ましい。ポリオルガノハイドロジェンポリシロキサンの分子量に特に制限は無く、1000〜10000であるが、硬化反応を適切に行わせるために、比較的低分子量である1000〜5000が好ましい。

【0041】

このシリコーンゴム形成のための架橋触媒として、例えば、塩化白金酸六水和物を使用することができ、また、ヒドロシリル化反応において触媒作用を示すその他の遷移金属化合物も使用可能である。その例としては、Fe(CO)5、Co(CO)8、RuCl3、IrCl3、〔(オレフィン)PtCl2〕2、ビニル基含有ポリシロキサン−Pt錯体、L2Ni(オレフィン)、L4Pd、L4Pt、L2NiCl2(但し、LはPPh3若しくはPR’3であり、Pはリン、Phはフェニル基、R’はアルキル基を示す)を挙げることができる。その中でも、好ましくは白金、パラジウム、ロジウム系遷移金属化合物触媒である。

【0042】

上記触媒の配合量は、例えば、白金系金属化合物触媒を使用した場合、液状シリコーンゴム原料(各種配合物を含む)中、白金として1〜100ppmが好ましいが、この範囲に限定されることはなく、目標とする可使時間、硬化時間、製品形状等により適宜選択される。

【0043】

また液状シリコーンゴム材料は、硬化反応遅延剤として1−エチニル−1−シクロヘキサノール、フェニルブチノール等の不飽和アルコールを含むことができる。上記硬化反応遅延剤の配合量としては、液状シリコーンゴム材料100質量部に対し0.05〜0.5質量部の範囲で、目標とする可使時間、硬化時間、製品形状により適宜選択される。

【0044】

硬化物の低硬度及び低圧縮永久歪の特徴を阻害しない範囲内で、液状シリコーンゴム原料に通常使用される各種の配合剤を添加することができる。

【0045】

例えば、併用することができるゴムとしては、天然ゴム、イソプレンゴム、スチレンブタジエンゴム、ブタジエンゴム、(メタ)アクリロニトリルブタジエンゴム、エチレンプロピレンゴム、エチレンプロピレンジエンゴム、ブチルゴム、ハロゲン化ブチルゴム、シリコーンゴム、フッ素ゴム、ウレタンゴム、エチレン酢酸ビニル共重合体、エチレン−(メタ)アクリレートゴム、エピクロルヒドリンゴム等が挙げられる。

【0046】

液状シリコーンゴム原料に含ませることのできる可塑剤としては、例えば、ポリジメチルシロキサンオイル、ジフェニルシランジオール、トリメチルシラノール、フタル酸誘導体、アジピン酸誘導体等であり、軟化剤としては、例えば、潤滑油、プロセスオイル、コールタール、ヒマシ油等を挙げることができ、老化防止剤としては、例えば、フェニレンジアミン類、フォスフェート類、キノリン類、クレゾール類、フェノール類、ジチオカルバメート金属塩類等が有用であり、耐熱剤としては、例えば、酸化鉄、酸化セリウム、水酸化カリウム、ナフテン酸鉄、ナフテン酸カリウム等が使用可能であり、そのほか加工助剤、着色剤、紫外線吸収剤、難燃剤、耐油性向上剤、発泡剤、スコーチ防止剤、粘着付与剤、滑剤等も添加できる。

【0047】

液状シリコーンゴム原料に含ませることのできるフィラー(補強充填剤及び増量剤)としては、例えば、ヒュームドシリカ、湿式シリカ、石英微粉末、ケイソウ土、カーボンブラック、酸化亜鉛、塩基性炭酸マグネシウム、活性炭酸カルシウム、ケイ酸マグネシウム、ケイ酸アルミニウム、二酸化チタン、タルク、雲母粉末、硫酸アルミニウム、硫酸カルシウム、硫酸バリウム、ガラス繊維、ゴム用カーボンブラック、有機補強剤、有機充填剤等を挙げることができる。これらの充填剤の表面を有機珪素化合物、例えば、ポリジオルガノシロキサン等で処理して疎水化して、液状シリコーンゴム原料への分散性を挙げることが好ましい。

【0048】

なお、本発明で製造する弾性ローラが導電性弾性ローラである場合、導電剤をシリコーンゴム原料に配合する。導電剤としては、例えば、アルミニウム、パラジウム、鉄、銅、銀等の金属系の粉体や繊維;酸化チタン、酸化スズ、酸化亜鉛等の金属酸化物粉;硫化銅、硫化亜鉛等の金属化合物粉;非導電性の粒子の表面を酸化スズ、酸化アンチモン、酸化インジウム、酸化モリブデンや、亜鉛、アルミニウム、金、銀、銅、クロム、コバルト、鉄、鉛、白金、ロジウムを電解処理、スプレー塗工、混合振とうにより付着させた粉体;アセチレンブラック、ケッチェンブラック、PAN系カーボンブラック、ピッチ系カーボンブラック等の導電性カーボン粉が挙げられる。

【0049】

中では、比較的少量の添加で電気抵抗率を低下させることができ、弾性層の硬度を大きくすることなく導電性を付与することができるので、特にカーボンブラックが好ましい。

【0050】

なお、シリコーンゴム原料に各種添加剤を加えた弾性層原料は、その粘度としては特に制限はないが、成形型への注入に際して流動性をある程度抑制し、原料漏れを防止する観点から10Pa・s以上が好ましく、注入ゲート間にウェルドが発生する等の成形加工性の問題を回避するための観点から300Pa・s以下が好ましい。

【0051】

必要とする弾性層外径に対してその内径が適当に選択された図2にて示すような円筒状の成形型内に、その表面に加硫接着タイプのシリコーンゴム用プライマーを極薄く塗布した芯金を両端で押えて配し、その片側から、上記シリコーンゴム原料に例えば導電性フィラーとしてカーボンブラック等を配合した弾性層原料を、適宜長手方向に温度差を設けている円筒型の注入口から適当な速度で注入し、一次硬化として100〜150℃の温度にて3〜60分加熱・硬化することにより成形型内で芯金とその外周上に弾性層を配したものを得ることができる。なお、成形型は原料注入中も加熱硬化中も長手方向の温度差が保たれたままにされていることが好ましい。この際の一次硬化とは、成形型から弾性層の形状を著しく損なうことなく取り出すことができる程度にまで弾性層原料を硬化させ、更には成形型内での硬化により弾性層が破壊を起こさない範囲でゴムを硬化させることを指す。その後、成形型を外から冷却し、さらに脱型することにより、弾性層の肉厚が2〜5mmの弾性ローラを得る。この後、必要によりさらに恒温室中で硬化熟成を行なうことも好ましい。

【0052】

なお、ここで用いる成形型の円筒内径としては、成形後の収縮を考慮して設定される。また、原料注入時およびその後の加熱硬化時の成形型長手方向の温度差は弾性層の肉厚によっても異なるが、通常3〜20℃、好ましくは5〜15℃とする。この温度差をあまり大きくとると、出口側で硬化不足が生じたり、注入側で急激な硬化が生じたりしてうまく成形型へ原料の注入が行えないことがある。また、あまりに小さくすると本発明の効果が達成できないことがある。したがって、成形型の長手方向温度差は上記にすることが望ましい。

【0053】

本発明で製造される弾性ローラは、図3に示す外径測定方法(後述)で測定したときに、ローラの端部より20mmの2ヶ所とローラ中央の計3ヶ所での測定値の最大と最小の差がサブミクロン以下となっている。

【0054】

本発明で製造される弾性ローラは、十分な表面精度を有しており、そのままで各種用途に使用可能であるが、現像剤担持ローラとするような場合、さらに弾性層の外周に各種機能を付与する被覆層を設けることができる。

【0055】

被覆層を形成する材料としては、各種のポリアミド、フッ素樹脂、水素添加スチレン−ブチレン樹脂、ウレタン樹脂、シリコーン樹脂、ポリエステル樹脂、フェノール樹脂、イミド樹脂、オレフィン樹脂等が挙げられる。

【0056】

これらの被覆層を構成する材料は、サンドミル、ペイントシェーカー、ダイノミル、パールミル等のビーズを利用した従来公知の分散装置を使用して分散させる。得られた被覆層形成用の分散体は、スプレー塗工法、ディッピング法等により導電性弾性層の表面に塗布される。

【0057】

被覆層の厚みとしては、低分子量成分がしみ出してきて感光体のような被接触部材を汚染することを防止する観点から3μm以上が好ましく、弾性ローラが硬くなり、融着が発生することを防止する観点から500μm以下が好ましい。より好ましくは5〜30μmである。

【0058】

弾性ローラが現像剤担持ローラである場合、上記の如くして形成する被覆層中に平均粒径が1〜20μmの微粒子を分散させることにより、該ローラ表面での現像剤搬送を容易にすることができ、充分な量の現像剤を現像領域に搬送することができるので好ましい。このような目的に使用する微粒子としては、例えば、ポリメチルメタクリル酸メチル微粒子、シリコーンゴム微粒子、ポリウレタン微粒子、ポリスチレン微粒子、アミノ樹脂微粒子、フェノール樹脂微粒子等のプラスチックピグメントが挙げられるが、特にポリメチルメタクリル酸メチル微粒子及びシリコーンゴム微粒子が好ましい、これらの微粒子の添加量としては、この微粒子を除く被覆層構成成分の総質量に対して約20〜200質量%の範囲とすることが好ましい。

【0059】

本発明の弾性ローラを有する現像剤担持ローラとして組み込んでなる接触現像方式の電子写真画像形成装置概略図の一例を図4に示す。

【0060】

画像形成体である感光体ドラム31、一次帯電ローラ32、現像剤担持ローラ33、現像剤供給ローラ34、現像剤層厚規制部材であるトナー層厚規制部材35、撹拌羽36および現像剤であるトナー37が一つのカートリッジにまとめられ、電子写真装置の中で一体的に交換可能なカートリッジとなっている。

【0061】

一次帯電ローラ32で均一に帯電された感光体ドラム31は矢印の方向に回転しており、一次帯電ローラ32と現像剤供給ローラ33との間でその表面に記録情報を乗せたレーザー光40が照射され、潜像が形成される。一方、撹拌羽36で現像剤供給ローラ34に送られたトナー37は、トナー層厚規制部材35によって現像剤担持ローラ33表面に均一にコートされ、感光体ドラム31表面へと運ばれ、感光体ドラム31表面上に形成されている潜像をトナー像として顕像化する。感光体ドラム31がさらに回転してトナー像が転写領域に到達すると、紙等の記録メディア43にトナー像が感光体ドラム31に対し対置された転写ローラ42により転写される。感光体ドラム31は表面がクリーニング用弾性部材38で記録メディア43に転写せずに残ったトナーを除去された後、一次帯電ローラ32で再び均一に帯電される。

【0062】

記録メディア43に転写された未定着のトナー像は、定着ローラ44と加圧ローラ45の間を通り、圧力と熱で記録メディアに定着され、電子写真装置から排出される。

【0063】

一方、現像に使用されずに現像剤担持ローラ31表面に残ったトナーを表面に坦持したまま現像容器41に戻す。現像容器41の内部では現像剤供給ローラ34が現像剤担持ローラ33表面に残ったトナーを現像剤担持ローラ33表面から取り除くとともに、新しいトナーを現像剤担持ローラ33の表面に供給する。現像剤担持ローラ33表面に供給された新しいトナーは、トナー層厚規制部材35にてコートしたトナーの厚さを均一に整えられ、現像領域に搬送されていく。この繰り返しによって現像剤担持ローラ33は常に新しいトナーを均一にコートして静電潜像を現像する。

【実施例】

【0064】

以下、実施例によって本発明をさらに詳細に説明する。なお、これらは本発明を何ら限定するものではない。

【0065】

〔外径測定方法〕

図3に示すように、弾性ローラ11をレーザー測長器(キーエンス社製、形式:LS−5040)10のレーザー光発信部12とレーザー光受信部13の間に挿入し、弾性ローラ11を回転速度120°/sで回転させ、その外径を0.33ms間隔(回転角3.6°毎)で測定する。その後、ローラ1周分(100個)の測定値を平均し、その平均値をその位置でのローラ外径とする。なお、長手方向の外径測定ポイントは、ローラの弾性層端部から20mmの2ヶ所と中央部の計3ヶ所である。各測定ポイントでの測定値の最大と最小との差をそのローラの外径差とした。

【0066】

〔成形型温度設定〕

円筒形の成形型の両端部及び中央部に熱電対を取り付け、射出装置の熱盤にセットし、原料が注入される直前に各部の温度を測定した。原料注入直後は、成形型温度は低下するが、その後は材料注入前に温調した各部の温度に温調し、成形型を熱盤から取り出すまで、その温度にて温調した。

【0067】

〔画像濃度測定〕

現像剤担持ローラを電子写真画像形成装置(A4版の出力用マシンで、記録メディアの出力スピードはA4縦16枚/分、画像の解像度は600dpi)の現像剤担持ローラとして組み込み、室温、80%RHにて1週間置いた後、標準出力でベタ黒画像を連続100枚出力し、最後の黒画像1枚の中央部とA4横方向の両端部2ヶ所の計3ヶ所を、マクベス濃度計(サカタインクス社製、RD−918)にて画像濃度を測定し、その測定値のうち、最大と最小との差をそのローラの画像左右濃度差とした。

【0068】

実施例1

図2に示すような成型型を用いた。内径12.4mmで内面を鏡面仕上げしたステンレス製の円筒の内面に離型剤を塗布したものを円筒金型として用いた。また、芯金を金型内に保持することが可能な駒は同形のものを用いた。また、芯金は径6mmの鉄棒の表面に厚さ5μmのニッケル層を化学メッキで形成したものに加硫接着タイプのシリコーンゴム用プライマーを厚さ10μmに塗布したものを用いた。成形型を原料出口側124.6℃とし、原料注入側130℃に温調し、原料を一定速度で20秒間かけて注入した。その後、原料注入時と同じ温度で成形型各部を温調しながら5分間加熱し、シリコーンゴム原料を硬化させ、外径約12mmでゴム部分の長さが240mmの導電性弾性ローラを得た。得られた導電性弾性ローラを上記方法で外径測定を行い、また、画像濃度についても測定した。結果を表1にまとめた。

【0069】

なお、弾性層形成に用いた材料は、オルガノポリシロキサン、オルガノハイドロジェンポリシロキサン、導電性カーボン、白金触媒、石英及びシリカを適宜配合してある原料をシリコーンゴムメーカーより入手して用いた。

【0070】

実施例2

内径16.5mmの成形型を用い、芯金として径8mmのものとし、成形型の温度を出口側122.4℃、注入側130℃とする以外は、実施例1と同様にして、外径約16mmの導電性弾性ローラを得た。実施例1と同様に測定を行い、結果を表1にまとめた。

【0071】

実施例3

実施例2において、成形型の温度を出口側137.7℃、注入側150℃とする以外は、実施例2と同様にして導電性弾性ローラを得た。実施例2と同様に測定を行い、結果を表1にまとめた。

【0072】

比較例1

実施例1において、成形型の温度を出口側も130℃とする以外は、実施例1と同様にして導電性弾性ローラを得た。実施例1と同様に測定を行い、結果を表1にまとめた。

【0073】

比較例2

実施例2において、成形型の温度を出口側も130℃とする以外は、実施例2と同様にして導電性弾性ローラを得た。実施例2と同様に測定を行い、結果を表1にまとめた。

【0074】

比較例3

実施例3において、成形型の温度を出口側も150℃とする以外は、実施例3と同様にして導電性弾性ローラを得た。実施例3と同様に測定を行い、結果を表1にまとめた。

【0075】

【表1】

【図面の簡単な説明】

【0076】

【図1】本発明の弾性ローラの一例の断面図である。

【図2】本発明の弾性ローラの成形用の成形型の模式断面図である。

【図3】本発明の弾性ローラの外径測定方法を説明する図である。

【図4】本発明の弾性ローラを現像剤担持ローラとして組み込んだ電子写真画像形成装置を説明する図である。

【符号の説明】

【0077】

1 芯金

2 弾性層

3 弾性層形成キャビティ

4 駒

4a 原料供給路

5 駒

5a 排気路

6 パイプ状の金型

11 弾性ローラ

12 レーザー光発信部

13 レーザー光受信部

31 感光体ドラム

32 一次帯電ローラ

33 現像剤担持ローラ

34 現像剤供給ローラ

35 トナー層厚規制部材

36 撹拌羽

37 トナー

38 クリーニング用弾性部材

40 レーザー光

41 現像容器

42 転写ローラ

43 記録メディア

44 定着ローラ

45 加圧ローラ

【技術分野】

【0001】

本発明は、弾性ローラ、特に電子写真の原理を用いた画像形成装置に用いる現像剤担持ローラとして有用な弾性ローラを製造する方法に関し、該方法で製造された弾性ローラを現像剤担持ローラとして組み込んだプロセスカートリッジ及び画像形成装置に関する。

【背景技術】

【0002】

従来、画像形成体に接触もしくは近接して配置された現像剤担持ローラにより、画像形成体に現像剤(以下、“トナー”と表記することがある)を供給することにより画像形成体表面に可視画像を形成する現像方式として、一成分現像法が知られている。この一成分現像法は、現像剤担持ローラ表面にトナーを付着させ、付着したトナーの層厚を層厚規制部材により均一化すると共にトナーを層厚規制部材との摩擦により帯電させた後、画像形成体に現像剤担持ローラを接触ないし近接させることにより該画像形成体表面上に潜像となっている画像をトナー転移によって顕像化する方法である。

【0003】

現像剤担持ローラを画像形成体に接触させる場合、画像形成体との接触部の幅は、その長手方向において均一であることが要求される。また近接させる場合、画像形成体と現像剤担持ローラとの対抗間隙が、その長手方向において均一であることが要求される。そのため、現像剤担持ローラの外径形状は、その長手方向において均一であることが非常に重要な要件である。

【0004】

そのような現像剤担持ローラに必要な導電性弾性層を得るための製造方法としては、高精度に研磨する方法が提案されている。すなわち、適当な肉厚に押し出し成形したチューブに芯金を圧入し、その後所望の形状に研磨する方法である。この方法によれば、導電性弾性層の長手方向において、ある程度均一な外径である導電性弾性層を得ることが可能になるが、押出し工程と研磨工程の2工程が必要となり、作業効率上は元よりコスト上も問題であり、さらに、外径の均一な高精度なローラを得るためには研磨にかける時間を長くする必要があり、今後の要求されるさらなる高精度化に対しては改良が要求される技術となっている。

【0005】

これに対し、その内径形状が高精度に加工された円筒状の成形型内に芯金を配し、その後型内に原料を注入し、加熱することにより硬化させて、導電性弾性層を得るインジェクション成形法が提案されている。これによれば、高精度に加工された成形型を用いることで、ほぼ型形状を反映した高精度の導電性弾性層を有する現像剤担持ローラを得ることができる。また、表面精度が良好であることから成形後に研磨することなく、所望の均一な導電性弾性層を有する現像剤担持ローラを得ることが可能であることから、近年多く採用されている。

【0006】

しかしながら、内径が高精度である成形型を用いたインジェクション成形においても、硬化時にローラ各部の材料にかかる熱履歴の差から、外径が長手方向に十分均一なローラを得ることは難しく、通常、ローラ長手方向において数μm〜十数μm程度の外径差が生じているのが現状であり、さらに成形加工処理時間短縮のために硬化温度を高くすると、その傾向がより顕著になり問題となっていた。

【0007】

このような問題に対し、原料注入後の該成形型の昇温状態をフィードバック制御することで、硬化中のローラ導電性弾性層各部にかかる熱履歴を均一にする手法が提案されている(例えば、特許文献1)。

【0008】

しかしながら、この手法によれば、成形型内に原料を注入した後、成形型各部の温度が均一に昇温するようにフィードバック制御を行うため、室温から硬化に必要な温度にまで昇温するのに時間を要し、さらには温度のフィードバック制御システムが複雑になる等の問題があり、成形加工処理時間の短縮及び低コスト化には不利であった。

【0009】

このようなことから、現在では、予め硬化に必要な温度に昇温してある成形型内に、原料を注入する手法が用いられるに至っている。この手法においても、高い外径精度をもったローラを得るために、導電性弾性体層各部にかかる熱履歴を可能な限り均一化しようとする目的で、成形型各部の温度を高度に均一化する方法が提案されている(例えば、特許文献2)。

【0010】

このような手法によれば、100〜120℃の比較的低温領域の加工においてはローラ外径差をその長手方向において数μm以内の範囲におさえることが可能になるものの、近年、加工処理時間の短縮のために硬化の温度を上げることが要求され、その場合、材料の注入側と充填末端部(出口側)とで、その部分にかかる熱量の差が大きくなり、ローラ外径差が大きくなり問題となっていた。

【0011】

このような背景から、ローラ加工処理時間の短縮及び近年の印字速度の高速化・画像の高精細化に対応するためには、従来の硬化時の成形型の温度の均一化だけでは不十分となっていた。

【特許文献1】特開2003−39450号公報

【特許文献2】特開2003−184862号公報

【発明の開示】

【発明が解決しようとする課題】

【0012】

したがって、本発明は、従来技術では困難であった、予め予熱された成形型内に熱硬化性弾性層原料を注入して弾性ローラを製造する工程において、加工処理サイクル短縮のために高温で加工する場合においても、ローラ長手方向の外径差を5μm以下に均一化された弾性ローラを製造する方法を提供することを目的とする。

【課題を解決するための手段】

【0013】

本発明の目的は以下により達成される。

【0014】

すなわち、本発明は、芯金を配した円筒状成形型の片方端部から熱硬化性弾性層原料を注入し、その後加熱硬化することによって、芯金の外周上に熱硬化性弾性層を有する弾性ローラを製造するに際し、円筒状成形型の温度を、原料注入時及び加熱硬化中を通して、原料注入側よりもその逆側(出口側)の方を低くしておくことを特徴とする弾性ローラの製造方法である。

【0015】

また、本発明は、熱硬化性弾性層原料が付加反応架橋型液状シリコーンゴムである上記の弾性ローラの製造方法である。

【0016】

さらに、本発明は、弾性層が導電性を有する上記の弾性ローラの製造方法である。

【0017】

さらにまた、本発明は、弾性ローラが現像剤担持ローラである上記の弾性ローラの製造方法である。

【0018】

また、本発明は、上記により製造された弾性ローラを現像剤担持ローラとして組み込んだことを特徴とする電子写真プロセスカートリッジ及び画像形成装置である。

【発明の効果】

【0019】

本発明の製造方法によれば、今後益々高速化・高精細化が要求される電子写真装置に組み込まれる電子写真プロセスカートリッジ中の現像剤担持ローラの製造において、加工処理時間を短縮するために高温加工を行なっても、ローラ長手方向の外径をサブミクロン以下に均一化な現像剤担持ローラを提供することが可能となり、該製造方法で製造されたローラを組み込むことによりプロセスカートリッジおよび画像形成装置での印刷画像の品位が向上する。

【発明を実施するための最良の形態】

【0020】

本発明者らは、上記課題を解決するために鋭意検討を重ねた結果、弾性ローラの製造が、円筒状の成形型内に両端を支持して芯金を配し、硬化可能な温度に昇温されている成形型の片側から熱硬化性弾性層原料が注入され、その注入と共に硬化されるが、該原料は片側から注入されるため、成形型の長手方向の温度を均一にしておくと、注入された原料に加わる熱量に原料注入側とその逆側(出口側)の間では大きな差があり、結果、形成された弾性層にローラ長手方向に外径差が発生することを見出した。

【0021】

従って、加工処理時間を短縮するため、成形型の温度を上げるほど、注入側と出口側の材料にかかる熱履歴には差が生じ、外径差として顕著に現れている。

【0022】

本発明では、成形型の長手方向の温度を均一化するのではなく、形成される弾性層にかかる熱履歴を等しくする観点から、原料注入側と出口側の温度をコントロールする。このことにより、硬化温度を上げて、加工処理時間を短くしても、ローラの長手方向の外径差を5μm以下に収めることが可能となる。

【0023】

図1は本発明で製造する弾性ローラの一例を示す断面図である。

【0024】

本発明の弾性ローラは、芯金1の周りに、例えば、天然ゴム、イソプレンゴム、スチレンブタジエンゴム、ブタジエンゴム、(メタ)アクリロニトリルブタジエンゴム、エチレンプロピレンゴム、エチレンプロピレンジエンゴム、ブチルゴム、ハロゲン化ブチルゴム、シリコーンゴム、フッ素ゴム、ウレタンゴム、エチレン酢酸ビニル共重合体、エチレン−(メタ)アクリレートゴム、エピクロルヒドリンゴム等の原料を成形型に注入し、必要により発泡し、硬化して形成された弾性層2を有するものである。

【0025】

本発明で弾性ローラ製造に使用するのに好適な成形型の一例の模式的断面図を図2に示す。

【0026】

図において、ローラの芯金1を保持し、弾性層用の原料を該成形型内の弾性層形成キャビティ3に供給する原料供給路4aを有する駒4及び原料が該キャビティ3内に供給、硬化される際にキャビティ3内の空気及びキャビティ3の容積より僅か多目に供給される原料の過剰分が溢れ出る排気路5aを有し、駒4と共に芯金1を保持する駒5、並びに該駒4、5とともに弾性層形成キャビティ3を形成するパイプ状の金型6よりなっている。なお、ここで駒4及び駒5は同一形状であってもよく、またそれぞれの機能を考慮して形が変えられていてもよいが、同一形状であると射出成形機に成形型をセットする際に方向を決めることがないので好ましい。

【0027】

本発明においては、この成形型に弾性層原料を注入する際に、成形型を原料の硬化温度に保持しておくと共に、原料注入側の温度を出口側より高くしておくことが肝要である。その温度差は、弾性層原料により異なる。また、注入側から出口側へは徐々に下がるように設定することが好ましく、連続して下がるようになっていても、また、段階的に下がる様になっていても構わない。そのために、射出成形機の成形型を保持する熱盤に設けられた加熱機構を適宜変更することが好ましい。例えば、電熱式であればヒーター線の巻きまわし間隔を適宜に変える、また、加熱区間をいくつかに区切りそれを個別に温度コントロールするなどして、成形型の注入側と出口側の温度をコントロールする。なお、注入側と出口側の温度差は弾性層原料により硬化温度、硬化後の収縮等とともに異なり、さらには同一原料においてもゴム部肉厚等によっても異なるので、予め適当な温度差により弾性ローラを成形し、得られた弾性ローラが所定の外形寸法差に納まる温度差を成形に用いる原料種別さらにはゴム部肉厚毎に求めておくことが望ましい。

【0028】

弾性ローラの弾性層は上記したように弾性層原料を硬化して形成されるが、長手方向の外径を高度にコントロールできることから、シリコーンゴム系、特に2液付加反応架橋型のシリコーンゴム系とすることが望ましい。この場合の原料入口側における成形型温度は、100〜150℃であることが好ましく、また、弾性層の硬化時間短縮さらには、外径を均一化するための温度差の効果がより良好となることから、130〜150℃がより好ましい。

【0029】

なお、本発明で製造される弾性ローラは、長手方向で外径精度が極めて優れているので各種用途に使用可能である。なお、電子写真方式の画像形成装置で使用される、導電性が必要な帯電ローラ、現像剤担持ローラ、現像ローラ、除電ローラ等に使用する時には、弾性層原料に導電性カーボン等の導電材を含ませておくとよい。本発明の弾性ローラは、現像剤担持ローラのように感光体との接触や現像剤の担持量が極めて均一であることが要求される用途に好ましい。

【0030】

本発明で製造される弾性ローラは、さらに弾性層の外周に各種機能を付与するための被覆層が1層以上設けられてもよい。なお、この被覆層はウレタン結合を有する樹脂、例えばウレタン樹脂で形成されていることが好ましい。

【0031】

次に好ましい実施の形態を、各個別の構成要素に応じて詳細に説明する。

【0032】

本発明で使用する芯金1は、例えば、炭素鋼合金表面に5μm程度の厚さの化学ニッケルメッキを施した円柱である。なお、弾性ローラが導電性弾性ローラであるときは、芯金の少なくとも表面が導電性であることが必要であり、その場合は、芯金自体が導電性であることが好ましいが、必ずしも全部が導電性金属である必要はなく、その構成材料としては、例えば、鉄、アルミニウム、チタン、銅およびニッケル等の金属の繊維や粉末、ステンレス、ジュラルミン、真鍮、青銅等の合金の繊維や粉末、さらにカーボンブラックや炭素繊維をプラスチックで固めた複合材料等の剛直で導電性を示す公知の材料、あるいはプラスチック製の剛直な円柱の表面に金属の導電層を設けたものを使用することもできる。また、形状としては、円柱状のほかに中心部分を空洞とした円筒形状とすることもできる。

【0033】

弾性層原料としては、熱硬化性のゴム原料であれば何れでもよいが、上記したように、シリコーンゴムが好ましい。

【0034】

シリコーンゴムとしては、加工性に優れている、硬化反応に伴う副生成物の発生がないため寸法安定性が良好である、硬化後の物性が安定している等の理由から、付加反応架橋型シリコーンゴムが好ましい。

【0035】

このシリコーンゴムは、例えば、式1で表されるオルガノポリシロキサン、及び式2で表されるオルガノハイドロジェンポリシロキサンを含み、さらに触媒や他の添加物と適宜混合させて用いることができる。

【0036】

【化1】

式中、Rはアルケニル基であり、xは正の整数である。

【0037】

【化2】

式中、yは2以上の正の整数であり、zは正の整数である。

【0038】

式(1)で表されるオルガノポリシロキサンは、シリコーンゴム原料のベースポリマーであり、その分子量は特に限定されないが10万〜100万が好ましく、平均分子量は40万〜70万が好ましい。さらに加工特性および得られるシリコーンゴム組成物の特性等の観点から、オルガノポリシロキサンの粘度(23℃)は、下限が10Pa・s、好ましくは50Pa・sであり、上限としては300Pa・s、好ましくは250Pa・sである。

【0039】

また、式(1)中のアルケニル基は、式(2)で表されるオルガノハイドロジェンポリシロキサンの活性水素と反応して架橋点を形成する部位で、特に限定されないが、活性水素との反応性が高いことから、ビニル基又はアリル基であることが好ましく、ビニル基が特に好ましい。

【0040】

式(2)で表されるオルガノハイドロジェンポリシロキサンは、硬化工程における付加反応の架橋剤の働きをするもので、一分子中のケイ素原子結合水素原子の数は2個以上であり、硬化反応を最適に行わせるために、3個以上のポリマーが好ましい。ポリオルガノハイドロジェンポリシロキサンの分子量に特に制限は無く、1000〜10000であるが、硬化反応を適切に行わせるために、比較的低分子量である1000〜5000が好ましい。

【0041】

このシリコーンゴム形成のための架橋触媒として、例えば、塩化白金酸六水和物を使用することができ、また、ヒドロシリル化反応において触媒作用を示すその他の遷移金属化合物も使用可能である。その例としては、Fe(CO)5、Co(CO)8、RuCl3、IrCl3、〔(オレフィン)PtCl2〕2、ビニル基含有ポリシロキサン−Pt錯体、L2Ni(オレフィン)、L4Pd、L4Pt、L2NiCl2(但し、LはPPh3若しくはPR’3であり、Pはリン、Phはフェニル基、R’はアルキル基を示す)を挙げることができる。その中でも、好ましくは白金、パラジウム、ロジウム系遷移金属化合物触媒である。

【0042】

上記触媒の配合量は、例えば、白金系金属化合物触媒を使用した場合、液状シリコーンゴム原料(各種配合物を含む)中、白金として1〜100ppmが好ましいが、この範囲に限定されることはなく、目標とする可使時間、硬化時間、製品形状等により適宜選択される。

【0043】

また液状シリコーンゴム材料は、硬化反応遅延剤として1−エチニル−1−シクロヘキサノール、フェニルブチノール等の不飽和アルコールを含むことができる。上記硬化反応遅延剤の配合量としては、液状シリコーンゴム材料100質量部に対し0.05〜0.5質量部の範囲で、目標とする可使時間、硬化時間、製品形状により適宜選択される。

【0044】

硬化物の低硬度及び低圧縮永久歪の特徴を阻害しない範囲内で、液状シリコーンゴム原料に通常使用される各種の配合剤を添加することができる。

【0045】

例えば、併用することができるゴムとしては、天然ゴム、イソプレンゴム、スチレンブタジエンゴム、ブタジエンゴム、(メタ)アクリロニトリルブタジエンゴム、エチレンプロピレンゴム、エチレンプロピレンジエンゴム、ブチルゴム、ハロゲン化ブチルゴム、シリコーンゴム、フッ素ゴム、ウレタンゴム、エチレン酢酸ビニル共重合体、エチレン−(メタ)アクリレートゴム、エピクロルヒドリンゴム等が挙げられる。

【0046】

液状シリコーンゴム原料に含ませることのできる可塑剤としては、例えば、ポリジメチルシロキサンオイル、ジフェニルシランジオール、トリメチルシラノール、フタル酸誘導体、アジピン酸誘導体等であり、軟化剤としては、例えば、潤滑油、プロセスオイル、コールタール、ヒマシ油等を挙げることができ、老化防止剤としては、例えば、フェニレンジアミン類、フォスフェート類、キノリン類、クレゾール類、フェノール類、ジチオカルバメート金属塩類等が有用であり、耐熱剤としては、例えば、酸化鉄、酸化セリウム、水酸化カリウム、ナフテン酸鉄、ナフテン酸カリウム等が使用可能であり、そのほか加工助剤、着色剤、紫外線吸収剤、難燃剤、耐油性向上剤、発泡剤、スコーチ防止剤、粘着付与剤、滑剤等も添加できる。

【0047】

液状シリコーンゴム原料に含ませることのできるフィラー(補強充填剤及び増量剤)としては、例えば、ヒュームドシリカ、湿式シリカ、石英微粉末、ケイソウ土、カーボンブラック、酸化亜鉛、塩基性炭酸マグネシウム、活性炭酸カルシウム、ケイ酸マグネシウム、ケイ酸アルミニウム、二酸化チタン、タルク、雲母粉末、硫酸アルミニウム、硫酸カルシウム、硫酸バリウム、ガラス繊維、ゴム用カーボンブラック、有機補強剤、有機充填剤等を挙げることができる。これらの充填剤の表面を有機珪素化合物、例えば、ポリジオルガノシロキサン等で処理して疎水化して、液状シリコーンゴム原料への分散性を挙げることが好ましい。

【0048】

なお、本発明で製造する弾性ローラが導電性弾性ローラである場合、導電剤をシリコーンゴム原料に配合する。導電剤としては、例えば、アルミニウム、パラジウム、鉄、銅、銀等の金属系の粉体や繊維;酸化チタン、酸化スズ、酸化亜鉛等の金属酸化物粉;硫化銅、硫化亜鉛等の金属化合物粉;非導電性の粒子の表面を酸化スズ、酸化アンチモン、酸化インジウム、酸化モリブデンや、亜鉛、アルミニウム、金、銀、銅、クロム、コバルト、鉄、鉛、白金、ロジウムを電解処理、スプレー塗工、混合振とうにより付着させた粉体;アセチレンブラック、ケッチェンブラック、PAN系カーボンブラック、ピッチ系カーボンブラック等の導電性カーボン粉が挙げられる。

【0049】

中では、比較的少量の添加で電気抵抗率を低下させることができ、弾性層の硬度を大きくすることなく導電性を付与することができるので、特にカーボンブラックが好ましい。

【0050】

なお、シリコーンゴム原料に各種添加剤を加えた弾性層原料は、その粘度としては特に制限はないが、成形型への注入に際して流動性をある程度抑制し、原料漏れを防止する観点から10Pa・s以上が好ましく、注入ゲート間にウェルドが発生する等の成形加工性の問題を回避するための観点から300Pa・s以下が好ましい。

【0051】

必要とする弾性層外径に対してその内径が適当に選択された図2にて示すような円筒状の成形型内に、その表面に加硫接着タイプのシリコーンゴム用プライマーを極薄く塗布した芯金を両端で押えて配し、その片側から、上記シリコーンゴム原料に例えば導電性フィラーとしてカーボンブラック等を配合した弾性層原料を、適宜長手方向に温度差を設けている円筒型の注入口から適当な速度で注入し、一次硬化として100〜150℃の温度にて3〜60分加熱・硬化することにより成形型内で芯金とその外周上に弾性層を配したものを得ることができる。なお、成形型は原料注入中も加熱硬化中も長手方向の温度差が保たれたままにされていることが好ましい。この際の一次硬化とは、成形型から弾性層の形状を著しく損なうことなく取り出すことができる程度にまで弾性層原料を硬化させ、更には成形型内での硬化により弾性層が破壊を起こさない範囲でゴムを硬化させることを指す。その後、成形型を外から冷却し、さらに脱型することにより、弾性層の肉厚が2〜5mmの弾性ローラを得る。この後、必要によりさらに恒温室中で硬化熟成を行なうことも好ましい。

【0052】

なお、ここで用いる成形型の円筒内径としては、成形後の収縮を考慮して設定される。また、原料注入時およびその後の加熱硬化時の成形型長手方向の温度差は弾性層の肉厚によっても異なるが、通常3〜20℃、好ましくは5〜15℃とする。この温度差をあまり大きくとると、出口側で硬化不足が生じたり、注入側で急激な硬化が生じたりしてうまく成形型へ原料の注入が行えないことがある。また、あまりに小さくすると本発明の効果が達成できないことがある。したがって、成形型の長手方向温度差は上記にすることが望ましい。

【0053】

本発明で製造される弾性ローラは、図3に示す外径測定方法(後述)で測定したときに、ローラの端部より20mmの2ヶ所とローラ中央の計3ヶ所での測定値の最大と最小の差がサブミクロン以下となっている。

【0054】

本発明で製造される弾性ローラは、十分な表面精度を有しており、そのままで各種用途に使用可能であるが、現像剤担持ローラとするような場合、さらに弾性層の外周に各種機能を付与する被覆層を設けることができる。

【0055】

被覆層を形成する材料としては、各種のポリアミド、フッ素樹脂、水素添加スチレン−ブチレン樹脂、ウレタン樹脂、シリコーン樹脂、ポリエステル樹脂、フェノール樹脂、イミド樹脂、オレフィン樹脂等が挙げられる。

【0056】

これらの被覆層を構成する材料は、サンドミル、ペイントシェーカー、ダイノミル、パールミル等のビーズを利用した従来公知の分散装置を使用して分散させる。得られた被覆層形成用の分散体は、スプレー塗工法、ディッピング法等により導電性弾性層の表面に塗布される。

【0057】

被覆層の厚みとしては、低分子量成分がしみ出してきて感光体のような被接触部材を汚染することを防止する観点から3μm以上が好ましく、弾性ローラが硬くなり、融着が発生することを防止する観点から500μm以下が好ましい。より好ましくは5〜30μmである。

【0058】

弾性ローラが現像剤担持ローラである場合、上記の如くして形成する被覆層中に平均粒径が1〜20μmの微粒子を分散させることにより、該ローラ表面での現像剤搬送を容易にすることができ、充分な量の現像剤を現像領域に搬送することができるので好ましい。このような目的に使用する微粒子としては、例えば、ポリメチルメタクリル酸メチル微粒子、シリコーンゴム微粒子、ポリウレタン微粒子、ポリスチレン微粒子、アミノ樹脂微粒子、フェノール樹脂微粒子等のプラスチックピグメントが挙げられるが、特にポリメチルメタクリル酸メチル微粒子及びシリコーンゴム微粒子が好ましい、これらの微粒子の添加量としては、この微粒子を除く被覆層構成成分の総質量に対して約20〜200質量%の範囲とすることが好ましい。

【0059】

本発明の弾性ローラを有する現像剤担持ローラとして組み込んでなる接触現像方式の電子写真画像形成装置概略図の一例を図4に示す。

【0060】

画像形成体である感光体ドラム31、一次帯電ローラ32、現像剤担持ローラ33、現像剤供給ローラ34、現像剤層厚規制部材であるトナー層厚規制部材35、撹拌羽36および現像剤であるトナー37が一つのカートリッジにまとめられ、電子写真装置の中で一体的に交換可能なカートリッジとなっている。

【0061】

一次帯電ローラ32で均一に帯電された感光体ドラム31は矢印の方向に回転しており、一次帯電ローラ32と現像剤供給ローラ33との間でその表面に記録情報を乗せたレーザー光40が照射され、潜像が形成される。一方、撹拌羽36で現像剤供給ローラ34に送られたトナー37は、トナー層厚規制部材35によって現像剤担持ローラ33表面に均一にコートされ、感光体ドラム31表面へと運ばれ、感光体ドラム31表面上に形成されている潜像をトナー像として顕像化する。感光体ドラム31がさらに回転してトナー像が転写領域に到達すると、紙等の記録メディア43にトナー像が感光体ドラム31に対し対置された転写ローラ42により転写される。感光体ドラム31は表面がクリーニング用弾性部材38で記録メディア43に転写せずに残ったトナーを除去された後、一次帯電ローラ32で再び均一に帯電される。

【0062】

記録メディア43に転写された未定着のトナー像は、定着ローラ44と加圧ローラ45の間を通り、圧力と熱で記録メディアに定着され、電子写真装置から排出される。

【0063】

一方、現像に使用されずに現像剤担持ローラ31表面に残ったトナーを表面に坦持したまま現像容器41に戻す。現像容器41の内部では現像剤供給ローラ34が現像剤担持ローラ33表面に残ったトナーを現像剤担持ローラ33表面から取り除くとともに、新しいトナーを現像剤担持ローラ33の表面に供給する。現像剤担持ローラ33表面に供給された新しいトナーは、トナー層厚規制部材35にてコートしたトナーの厚さを均一に整えられ、現像領域に搬送されていく。この繰り返しによって現像剤担持ローラ33は常に新しいトナーを均一にコートして静電潜像を現像する。

【実施例】

【0064】

以下、実施例によって本発明をさらに詳細に説明する。なお、これらは本発明を何ら限定するものではない。

【0065】

〔外径測定方法〕

図3に示すように、弾性ローラ11をレーザー測長器(キーエンス社製、形式:LS−5040)10のレーザー光発信部12とレーザー光受信部13の間に挿入し、弾性ローラ11を回転速度120°/sで回転させ、その外径を0.33ms間隔(回転角3.6°毎)で測定する。その後、ローラ1周分(100個)の測定値を平均し、その平均値をその位置でのローラ外径とする。なお、長手方向の外径測定ポイントは、ローラの弾性層端部から20mmの2ヶ所と中央部の計3ヶ所である。各測定ポイントでの測定値の最大と最小との差をそのローラの外径差とした。

【0066】

〔成形型温度設定〕

円筒形の成形型の両端部及び中央部に熱電対を取り付け、射出装置の熱盤にセットし、原料が注入される直前に各部の温度を測定した。原料注入直後は、成形型温度は低下するが、その後は材料注入前に温調した各部の温度に温調し、成形型を熱盤から取り出すまで、その温度にて温調した。

【0067】

〔画像濃度測定〕

現像剤担持ローラを電子写真画像形成装置(A4版の出力用マシンで、記録メディアの出力スピードはA4縦16枚/分、画像の解像度は600dpi)の現像剤担持ローラとして組み込み、室温、80%RHにて1週間置いた後、標準出力でベタ黒画像を連続100枚出力し、最後の黒画像1枚の中央部とA4横方向の両端部2ヶ所の計3ヶ所を、マクベス濃度計(サカタインクス社製、RD−918)にて画像濃度を測定し、その測定値のうち、最大と最小との差をそのローラの画像左右濃度差とした。

【0068】

実施例1

図2に示すような成型型を用いた。内径12.4mmで内面を鏡面仕上げしたステンレス製の円筒の内面に離型剤を塗布したものを円筒金型として用いた。また、芯金を金型内に保持することが可能な駒は同形のものを用いた。また、芯金は径6mmの鉄棒の表面に厚さ5μmのニッケル層を化学メッキで形成したものに加硫接着タイプのシリコーンゴム用プライマーを厚さ10μmに塗布したものを用いた。成形型を原料出口側124.6℃とし、原料注入側130℃に温調し、原料を一定速度で20秒間かけて注入した。その後、原料注入時と同じ温度で成形型各部を温調しながら5分間加熱し、シリコーンゴム原料を硬化させ、外径約12mmでゴム部分の長さが240mmの導電性弾性ローラを得た。得られた導電性弾性ローラを上記方法で外径測定を行い、また、画像濃度についても測定した。結果を表1にまとめた。

【0069】

なお、弾性層形成に用いた材料は、オルガノポリシロキサン、オルガノハイドロジェンポリシロキサン、導電性カーボン、白金触媒、石英及びシリカを適宜配合してある原料をシリコーンゴムメーカーより入手して用いた。

【0070】

実施例2

内径16.5mmの成形型を用い、芯金として径8mmのものとし、成形型の温度を出口側122.4℃、注入側130℃とする以外は、実施例1と同様にして、外径約16mmの導電性弾性ローラを得た。実施例1と同様に測定を行い、結果を表1にまとめた。

【0071】

実施例3

実施例2において、成形型の温度を出口側137.7℃、注入側150℃とする以外は、実施例2と同様にして導電性弾性ローラを得た。実施例2と同様に測定を行い、結果を表1にまとめた。

【0072】

比較例1

実施例1において、成形型の温度を出口側も130℃とする以外は、実施例1と同様にして導電性弾性ローラを得た。実施例1と同様に測定を行い、結果を表1にまとめた。

【0073】

比較例2

実施例2において、成形型の温度を出口側も130℃とする以外は、実施例2と同様にして導電性弾性ローラを得た。実施例2と同様に測定を行い、結果を表1にまとめた。

【0074】

比較例3

実施例3において、成形型の温度を出口側も150℃とする以外は、実施例3と同様にして導電性弾性ローラを得た。実施例3と同様に測定を行い、結果を表1にまとめた。

【0075】

【表1】

【図面の簡単な説明】

【0076】

【図1】本発明の弾性ローラの一例の断面図である。

【図2】本発明の弾性ローラの成形用の成形型の模式断面図である。

【図3】本発明の弾性ローラの外径測定方法を説明する図である。

【図4】本発明の弾性ローラを現像剤担持ローラとして組み込んだ電子写真画像形成装置を説明する図である。

【符号の説明】

【0077】

1 芯金

2 弾性層

3 弾性層形成キャビティ

4 駒

4a 原料供給路

5 駒

5a 排気路

6 パイプ状の金型

11 弾性ローラ

12 レーザー光発信部

13 レーザー光受信部

31 感光体ドラム

32 一次帯電ローラ

33 現像剤担持ローラ

34 現像剤供給ローラ

35 トナー層厚規制部材

36 撹拌羽

37 トナー

38 クリーニング用弾性部材

40 レーザー光

41 現像容器

42 転写ローラ

43 記録メディア

44 定着ローラ

45 加圧ローラ

【特許請求の範囲】

【請求項1】

芯金を配した円筒状成形型の片方端部から熱硬化性弾性層原料を注入し、その後加熱硬化することによって、芯金の外周上に熱硬化性弾性層を有する弾性ローラを製造するに際し、円筒状成形型の温度を、原料注入時及び加熱硬化中を通して、原料注入側よりもその逆側(出口側)の方を低くしておくことを特徴とする弾性ローラの製造方法。

【請求項2】

熱硬化性弾性層原料が付加反応架橋型液状シリコーンゴムである請求項1に記載の弾性ローラの製造方法。

【請求項3】

弾性層が導電性を有する請求項1又は2に記載の弾性ローラの製造方法。

【請求項4】

弾性ローラが現像剤担持ローラである請求項3に記載の弾性ローラの製造方法。

【請求項5】

請求項4に記載の製造方法により製造された弾性ローラを現像剤担持ローラとして組み込んだことを特徴とする電子写真プロセスカートリッジ。

【請求項6】

請求項4に記載の製造方法により製造された弾性ローラを現像剤担持ローラとして組み込んだことを特徴とする画像形成装置。

【請求項1】

芯金を配した円筒状成形型の片方端部から熱硬化性弾性層原料を注入し、その後加熱硬化することによって、芯金の外周上に熱硬化性弾性層を有する弾性ローラを製造するに際し、円筒状成形型の温度を、原料注入時及び加熱硬化中を通して、原料注入側よりもその逆側(出口側)の方を低くしておくことを特徴とする弾性ローラの製造方法。

【請求項2】

熱硬化性弾性層原料が付加反応架橋型液状シリコーンゴムである請求項1に記載の弾性ローラの製造方法。

【請求項3】

弾性層が導電性を有する請求項1又は2に記載の弾性ローラの製造方法。

【請求項4】

弾性ローラが現像剤担持ローラである請求項3に記載の弾性ローラの製造方法。

【請求項5】

請求項4に記載の製造方法により製造された弾性ローラを現像剤担持ローラとして組み込んだことを特徴とする電子写真プロセスカートリッジ。

【請求項6】

請求項4に記載の製造方法により製造された弾性ローラを現像剤担持ローラとして組み込んだことを特徴とする画像形成装置。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2006−90454(P2006−90454A)

【公開日】平成18年4月6日(2006.4.6)

【国際特許分類】

【出願番号】特願2004−277673(P2004−277673)

【出願日】平成16年9月24日(2004.9.24)

【出願人】(393002634)キヤノン化成株式会社 (640)

【Fターム(参考)】

【公開日】平成18年4月6日(2006.4.6)

【国際特許分類】

【出願日】平成16年9月24日(2004.9.24)

【出願人】(393002634)キヤノン化成株式会社 (640)

【Fターム(参考)】

[ Back to top ]