弾性ローラの製造方法および弾性ローラ

【課題】異なる長さのローラについても砥石形状の加工を必要とせず、かつ、低硬度の弾性ローラであってもフラット形状を確実に得ることができる弾性ローラの製造方法、およびそれにより得られる弾性ローラを提供する。

【解決手段】軸1の外周に弾性体層2を備える弾性ローラの製造方法である。弾性体層2の表面を、平形砥石10を用いて、トラバース研磨機により研削加工する研削工程を含む。弾性体層2のアスカーC硬度が30〜40°の範囲内であり、研削工程において、弾性体層2の両端部で、平形砥石10を所定時間停止させる。

【解決手段】軸1の外周に弾性体層2を備える弾性ローラの製造方法である。弾性体層2の表面を、平形砥石10を用いて、トラバース研磨機により研削加工する研削工程を含む。弾性体層2のアスカーC硬度が30〜40°の範囲内であり、研削工程において、弾性体層2の両端部で、平形砥石10を所定時間停止させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、弾性ローラの製造方法およびそれにより得られる弾性ローラ(以下、それぞれ単に「製造方法」および「ローラ」とも称する)に関し、詳しくは、電子写真分野で使用される弾性ローラの製造方法、および、それにより得られる弾性ローラに関する。

【背景技術】

【0002】

複写機やプリンタ、ファクシミリ等の電子写真装置や静電記録装置においては、電子写真プロセスの各工程で、転写ローラ、現像ローラ、トナー供給ローラ、クリーニングローラ、給紙ローラ、搬送ローラ等の各種ローラ部材が多様な役割を果たしている。

【0003】

かかるローラ部材には感光体等に対し均一な力で弾性接触することが必要とされるため、これらローラ部材は通常、図2に示すように、芯金等の軸11の外周にゴム材料や樹脂材料からなる弾性体層12を担持させて形成される。

【0004】

このようなローラ部材の製造方法としては、直方体または円筒形状の金型を用いて、シャフトとの一体成形により弾性体層としてのポリウレタンフォーム層を形成し、得られたポリウレタンフォーム層の表面を適宜切削、研磨して所望のローラ形状を得る方法が知られている(例えば、特許文献1等を参照)。また、弾性層表面を砥石により研磨する工程を含むローラの製造方法については、特許文献2〜4等にも開示がある。

【特許文献1】特開2005−1219号公報(段落[0004]等)

【特許文献2】特開平7−28297号公報(特許請求の範囲等)

【特許文献3】特開2002−364633号公報(特許請求の範囲等)

【特許文献4】特開2006−227448号公報(特許請求の範囲等)

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、低硬度、例えば、アスカーC40°以下程度の弾性体層を備えるローラ表面を、研削機を用いて所望の円筒形状に加工する場合には、図2に示すように、研削後のローラの弾性体層12の端部形状が、末広がりに径大になる傾向があり、問題となっていた。特に、弾性体層として、ポリウレタンフォームなどの発泡体を用いた場合には、この傾向が顕著となる。

【0006】

これに対し、従来、図3に示すように、プランジ研磨機で砥石20の形状を逆クラウン形状に加工することで、弾性体層22表面のフラット形状を得ることが行われているが、この場合、長さが異なるローラについては、長さに応じて複数種類の砥石を準備する必要がある。したがって、当該サイズの生産量が多く、研削機1台を確実に占有できる場合には問題ないものの、生産量が少ないサイズのローラについては、サイズ切替のたびに砥石形状を加工することが必要となり、切替工数が膨大となるとともに、砥石自体の交換頻度が早くなるため、結果的にコストアップにつながるという問題があった。

【0007】

そこで本発明の目的は、上記問題を解消して、異なる長さのローラについても複数の砥石を必要とすることなく、かつ、低硬度の弾性ローラであってもフラット形状を確実に得ることができる弾性ローラの製造方法、およびそれにより得られる弾性ローラを提供することにある。

【課題を解決するための手段】

【0008】

本発明者は鋭意検討した結果、下記構成とすることにより上記課題を達成できることを見出して、本発明を完成するに至った。

【0009】

すなわち、本発明の弾性ローラの製造方法は、軸の外周に弾性体層を備える弾性ローラの製造方法であって、該弾性体層表面を、平形砥石を用いて、トラバース研磨機により研削加工する研削工程を含む弾性ローラの製造方法において、

記弾性体層のアスカーC硬度が30〜40°の範囲内であり、前記研削工程において、前記弾性体層の両端部で、前記平形砥石を所定時間停止させることを特徴とするものである。

【0010】

本発明の製造方法においては、前記平形砥石の幅が、10mm以上であって前記弾性体層の長さの半分未満であることが好ましい。また、本発明においては、前記平形砥石を0.6〜3.0秒間停止させることが好ましい。

【0011】

また、本発明の弾性ローラは、上記本発明の弾性ローラの製造方法により製造されたことを特徴とするものである。本発明の弾性ローラは、転写ローラとして好適に用いられる。

【発明の効果】

【0012】

本発明によれば、上記構成としたことにより、異なる長さのローラについても複数の砥石を必要とすることなく、かつ、低硬度の弾性ローラであってもフラット形状を確実に得ることができる弾性ローラの製造方法、およびそれにより得られる弾性ローラを実現することが可能となった。なお、上記特許文献より、従来、幅狭の砥石を用いてローラ表面の研削を行うことは公知であるが、上記特許文献には、ローラ端部における研削の送り速度に関しては何らの示唆もなされていないため、端部にテーパが残る可能性が高いものと考えられる。

【発明を実施するための最良の形態】

【0013】

以下、本発明の好適実施形態について詳細に説明する。

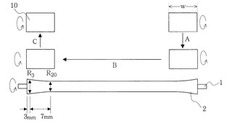

図1に、本発明におけるトラバース研磨機を用いた研削工程に係る概略説明図を示す。図示するように、本発明の弾性ローラの製造方法は、軸1の外周に弾性体層2を備える弾性ローラを製造するにあたり、弾性体層2の表面を、平形砥石10を用いて、トラバース研磨機により研削加工する研削工程を含むものである。

【0014】

本発明においては、かかる研削工程において、弾性体層2の両端部で、平形砥石10を所定時間停止させる点が重要である。弾性体層2の両端部において、平形砥石10の長手方向の移動を一定時間停止させることで、端部のフラット形状を実現して、弾性体層の端部が末広がりの径大となることを防止することができ、従来のような逆クラウン形状の砥石を用いることなく、確実にフラット形状の弾性ローラを得ることが可能となる。したがってローラのサイズに応じた砥石形状の加工工程を省略できるため、従来に比し、コストの低減も図ることができる。

【0015】

より具体的には、図示するように、平形砥石10を、所定の切込み速度で所定の深さまで弾性体層2の端部表面に切り込ませた後(図中の矢印A)、一端部で所定時間停止させ、次いで、所定のトラバース速度で弾性体層2の表面を研削し(図中の矢印B)、再度、他端部で所定時間停止させ、その後、弾性体層2から離間させる(図中の矢印C)。これは、平形砥石10の前後(切込み)方向および左右(トラバース)方向の送り速度の制御をプログラムにより行うことで、容易に実施することが可能である。したがって本発明に係る研削工程は、制御プログラミングが容易であるNC加工装置により、好適に実施できる。

【0016】

本発明の製造方法においては、研削工程において、弾性体層2の両端部で、平形砥石10を所定時間停止させるものであればよく、これにより所期の効果を得ることができ、それ以外の研削条件や、研削工程以外の製造工程の詳細については、公知技術に基づき適宜実施することができ、特に制限されるものではない。

【0017】

平形砥石10の停止時間としては、研削する弾性体層2の硬度にもよるが、好適には、0.6〜3.0秒間とする。停止時間が0.6秒間より短いと、端部形状が十分にフラット形状とならないおそれがあり、3.0秒間より長いと、弾性体層2の表面の、停止時に砥石端部が接している部分に、スジ状の痕が形成されるおそれがある。

【0018】

また、本発明において用いる平形砥石10としては、幅wが、10mm以上であって弾性体層2の長さの半分未満であるものを用いることが好ましく、より好適には10〜100mm、特に好適には30〜100mmのものを用いる。砥石幅が10mm未満であると、幅が狭すぎて目詰まりが生じやすく、一方、弾性体層2の長さの半分以上になると、端部での停止時においてローラ中央部分で重複して研削する部分が生じ易く、中央に凹みが生ずるおそれがある。砥石幅30mm以上のものを用いると、テーパの生じやすい弾性体層の端面から30mmまでの領域を一回で研削仕上げすることができるため、特に好適である。

【0019】

本発明は、低硬度の弾性ローラ、具体的には、弾性体層2のアスカーC硬度が30〜40°の範囲内である弾性ローラに適用される。高硬度のローラに本発明を適用すると、短い停止時間でも砥石端部でスジが生じやすく、不良品を生じやすい。また、より低硬度のローラの場合、トラバース研磨機により研削することができない。

【0020】

また、上記したように、本発明によれば、端部の径大を防止して、フラット形状の弾性ローラが容易に得られるものであるが、平形砥石を円弧状に送ることで、弾性体層が長手方向中心部に向かい径大となるクラウン形状のローラも容易に製造可能である。NC加工装置を用いて平形砥石の送り速度および接触圧(ローラと砥石との間の距離)を同時に制御でき、円弧状送りが容易に実現できるため、精度の高いクラウン形状も容易に形成することができる。

【0021】

本発明の弾性ローラは、上記本発明の製造方法により得られるものであり、良好なフラット形状またはクラウン形状を有する。本発明は特に、低硬度の発泡ゴムローラやウレタンフォームローラ、シリコーンローラなどにおいて有効であり、これらは転写ローラ等として有用である。

【0022】

例えば、弾性体層をポリウレタンフォームにより形成する場合、弾性体層の成形は、金型を用いた軸との一体成形により行うことができる。具体的には、軸を金型の中心線上に配置した状態で金型内にポリウレタン原料を注入して、70〜110℃で0.2〜1.0時間程度加熱、硬化させて(一次キュア)、軸の外周に弾性体層を一体成形する。なお、脱型後には弾性体層の二次キュアを行う必要があるが、これは研削工程の前後のいずれに行ってもよい。二次キュアは、例えば、70〜100℃で0.5〜3.0時間程度加熱することにより行うことができる。

【0023】

本発明においてポリウレタン原料としては、例えば、下記に挙げるイソシアネート成分およびポリオール成分を用いることができる。

【0024】

イソシアネート成分としては、芳香族イソシアネート、脂肪族イソシアネート、脂環族イソシアネートおよびこれらの誘導体等を用いることができ、中でも、芳香族イソシアネートおよびその誘導体、特には、トリレンジイソシアネート、ジフェニルメタンジイソシアネートおよびこれらの誘導体が好適に用いられる。

【0025】

トリレンジイソシアネートおよびその誘導体としては、例えば、粗製トリレンジイソシアネート、2,4−トリレンジイソシアネート、2,6−トリレンジイソシアネート、2,4−トリレンジイソシアネートと2,6−トリレンジイソシアネートとの混合物、これらのウレア変性物、ビュレット変性物、カルボジイミド変性物等が用いられる。

【0026】

また、ジフェニルメタンジイソシアネートおよびその誘導体としては、例えば、ジアミノジフェニルメタンおよびその誘導体をホスゲン化して得られたジフェニルメタンジイソシアネートおよびその誘導体が用いられる。ジアミノジフェニルメタンの誘導体としては多核体などがあり、ジアミノジフェニルメタンから得られた純ジフェニルメタンジイソシアネート、ジアミノジフェニルメタンの多核体から得られたポリメリック・ジフェニルメタンジイソシアネートなどを用いることができる。ポリメリック・ジフェニルメタンジイソシアネートの官能基数については、通常、純ジフェニルメタンジイソシアネートと様々な官能基数のポリメリック・ジフェニルメタンジイソシアネートとの混合物が用いられ、平均官能基数が好ましくは2.05〜4.00、より好ましくは2.50〜3.50のものが用いられる。また、これらのジフェニルメタンジイソシアネートおよびその誘導体を変性して得られた誘導体、例えば、ポリオール等で変性したウレタン変性物、ウレチジオン形成による二量体、イソシアヌレート変性物、カルボジイミド/ウレトンイミン変性物、アロハネート変性物、ウレア変性物、ビュレット変性物なども用いることができる。更に、数種類のジフェニルメタンジイソシアネートやその誘導体等をブレンドして用いてもよい。

【0027】

ポリオール成分としては、エチレンオキサイドとプロピレンオキサイドとを付加重合したポリエーテルポリオール、ポリテトラメチレンエーテルグリコール、酸成分とグリコール成分を縮合したポリエステルポリオール、カプロラクトンを開環重合したポリエステルポリオール、ポリカーボネートジオール等を用いることができる。

【0028】

エチレンオキサイドとプロピレンオキサイドとを付加重合したポリエーテルポリオールとしては、例えば、水、プロピレングリコール、エチレングリコール、グリセリン、トリメチロールプロパン、ヘキサントリオール、トリエタノールアミン、ジグリセリン、ペンタエリスリトール、エチレンジアミン、メチルグルコジット、芳香族ジアミン、ソルビトール、ショ糖、リン酸等を出発物質とし、エチレンオキサイドとプロピレンオキサイドを付加重合したものを挙げることができるが、特に、水、プロピレングリコール、エチレングリコール、グリセリン、トリメチロールプロパン、ヘキサントリオールを出発物質としたものが好適である。付加するエチレンオキサイドとプロピレンオキサイドの比率やミクロ構造については、エチレンオキサイドの比率が好ましくは2〜95重量%、より好ましくは5〜90重量%であり、末端にエチレンオキサイドが付加しているものが好ましい。また、分子鎖中のエチレンオキサイドとプロピレンオキサイドとの配列は、ランダムであることが好ましい。

【0029】

なお、かかるポリエーテルポリオールの分子量としては、水、プロピレングリコール、エチレングリコールを出発物質とする場合は2官能となり、重量平均分子量で300〜6000の範囲のものが好ましく、400〜3000の範囲のものがより好ましい。また、グリセリン、トリメチロールプロパン、ヘキサントリオールを出発物質とする場合は3官能となり、重量平均分子量で900〜9000の範囲のものが好ましく、1500〜6000の範囲のものがより好ましい。更に、2官能のポリオールと3官能のポリオールとを適宜ブレンドして用いることもできる。

【0030】

また、ポリテトラメチレンエーテルグリコールは、例えば、テトラヒドロフランのカチオン重合によって得ることができ、重量平均分子量が400〜4000の範囲、特には、650〜3000の範囲にあるものが好ましく用いられる。また、分子量の異なるポリテトラメチレンエーテルグリコールをブレンドすることも好ましい。さらに、エチレンオキサイドやプロピレンオキサイドなどのアルキレンオキサイドを共重合して得られたポリテトラメチレンエーテルグリコールを用いることもできる。

【0031】

さらに、ポリテトラメチレンエーテルグリコールと、エチレンオキサイドとプロピレンオキサイドとを付加重合したポリエーテルポリオールとをブレンドして用いることも好ましい。この場合、これらのブレンド比率が、重量比で95:5〜20:80の範囲、特には90:10〜50:50の範囲となるよう用いることが好適である。

【0032】

また、上記ポリオール成分とともに、ポリオールをアクリロニトリル変性したポリマーポリオール、ポリオールにメラミンを付加したポリオール、ブタンジオール等のジオール類、トリメチロールプロパンなどのポリオール類やこれらの誘導体を併用することもできる。

【0033】

なお、イソシアネート成分は、イソシアネートをポリオールによりあらかじめプレポリマー化して用いてもよい。その方法としては、ポリオールおよびイソシアネートを適当な容器に入れ、十分に撹拌して、30〜90℃、好ましくは40〜70℃にて、6〜240時間、好ましくは24〜72時間保温する方法が挙げられる。

【0034】

ポリウレタン原料の硬化反応に用いる触媒としては、トリエチルアミン、ジメチルシクロヘキシルアミン等のモノアミン類、テトラメチルエチレンジアミン、テトラメチルプロパンジアミン、テトラメチルヘキサンジアミン等のジアミン類、ペンタメチルジエチレントリアミン、ペンタメチルジプロピレントリアミン、テトラメチルグアニジン等のトリアミン類、トリエチレンジアミン、ジメチルピペラジン、メチルエチルピペラジン、メチルモルホリン、ジメチルアミノエチルモルホリン、ジメチルイミダゾール等の環状アミン類、ジメチルアミノエタノール、ジメチルアミノエトキシエタノール、トリメチルアミノエチルエタノールアミン、メチルヒドロキシエチルピペラジン、ヒドロキシエチルモルホリン等のアルコールアミン類、ビス(ジメチルアミノエチル)エーテル、エチレングリコール(ジメチル)アミノプロピルエーテル等のエーテルアミン類、スタナスオクトエート、ジブチル錫ジアセテート、ジブチル錫ジラウレート、ジブチル錫マーカプチド、ジブチル錫チオカルボキシレート、ジブチル錫ジマレエート、ジオクチル錫マーカプチド、ジオクチル錫チオカルボキシレート、フェニル水銀プロピオン酸塩、オクテン酸鉛等の有機金属化合物などが挙げられる。これらの触媒は単独で用いてもよく、二種以上を組合せて用いてもよい。

【0035】

ローラに導電性を付与する場合には、ポリウレタン原料中に導電剤を加えることができる。導電材にはイオン導電剤と電子導電剤があり、イオン導電剤としては、テトラエチルアンモニウム、テトラブチルアンモニウム、ラウリルトリメチルアンモニウム等のドデシルトリメチルアンモニウム、ヘキサデシルトリメチルアンモニウム、ステアリルトリメチルアンミニウム等のオクタデシルトリメチルアンモニウム、ベンジルトリメチルアンモニウム、変性脂肪族ジメチルエチルアンモニウム等のアンモニウムの過塩素酸塩、塩素酸塩、塩酸塩、臭素酸塩、ヨウ素酸塩、ホウフッ化水素酸塩、硫酸塩、アルキル硫酸塩、カルボン酸塩、スルホン酸塩などの有機イオン導電材;リチウム、ナトリウム、カルシウム、マグネシウム等のアルカリ金属またはアルカリ土類金属の過塩素酸塩、塩素酸塩、塩酸塩、臭素酸塩、ヨウ素酸塩、ホウフッ化水素酸塩、トリフルオロメチル硫酸塩、スルホン酸塩などの無機イオン導電剤が挙げられる。また、電子導電剤としては、ケッチェンブラック、アセチレンブラック等の導電性カーボンブラック;SAF,ISAF,HAF,FEF,GPF,SRF,FT,MT等のゴム用カーボンブラック;酸化カーボンブラック等のインク用カーボンブラック、熱分解カーボンブラック、グラファイト;酸化スズ、酸化チタン、酸化亜鉛等の導電性金属酸化物;ニッケル、銅等の金属;カーボンウイスカー、黒鉛ウイスカー、炭化チタンウイスカー、導電性チタン酸カリウムウイスカー、導電性チタン酸バリウムウイスカー、導電性酸化チタンウイスカー、導電性酸化亜鉛ウイスカー等の導電性ウイスカーなどが挙げられる。これら導電剤を適宜添加することで、ローラの体積固有抵抗を調整することができる。

【0036】

また、ポリウレタン原料中には、用途に応じて、上記導電剤の他、無機炭酸塩等の充填材、シリコーン整泡剤や各種界面活性剤等の整泡剤、フェノールやフェニルアミン等の酸化防止剤、低摩擦化剤、電荷調整剤などを適宜添加することができる。このうちシリコーン整泡剤としては、ジメチルポリシロキサン・ポリオキシアルキレン共重合物等を好適に用いることができ、分子量350〜15000のジメチルポリシロキサン部分と分子量200〜4000のポリオキシアルキレン部分とからなるものが特に好ましい。ポリオキシアルキレン部分の分子構造は、エチレンオキサイドの付加重合物やエチレンオキサイドとプロピレンオキサイドとの共付加重合物が好ましく、その分子末端をエチレンオキサイドとすることも好ましい。また、界面活性剤としては、カチオン性界面活性剤、アニオン性界面活性剤、両性等のイオン系界面活性剤や、各種ポリエーテル、各種ポリエステル等のノニオン性界面活性剤が挙げられる。シリコーン整泡剤や各種界面活性剤の配合量は、ポリウレタン原料100重量部に対して好ましくは0.1〜10重量部、より好ましくは0.5〜5重量部である。

【0037】

また、弾性体層を発泡ゴムにより形成する場合には、弾性体層の成形は、ゴム発泡体原料の押出しにより行うことができる。かかるゴム発泡体原料は、ゴム材料、化学発泡剤および導電剤に加えて、さらに、所望により加硫剤、加硫促進剤、オイル、可塑剤、亜鉛華、ステアリン酸、炭酸カルウシム、マグネシアなどのゴム用添加剤を添加して形成される。

【0038】

ゴム材料としては、例えば、エチレンプロピレンジエン(EPDM)ゴム、ウレタンゴム、ニトリルゴム(NBR)、シリコーンゴム、クロロプレンゴム、エピクロルヒドリンゴム、ブタジエンゴム、スチレンブタジエンゴム、イソプレンゴム、天然ゴム、ブチルゴム、アクリルゴムなどが挙げられ、これらは単独で用いてもよく、二種以上を組み合わせて用いてもよい。

【0039】

また、化学発泡剤としては、特に制限はなく、公知の無機発泡剤および有機発泡剤のうちから適宜選択して用いることができる。ここで、無機発泡剤としては、例えば、炭酸水素ナトリウム、炭酸水素アンモニウム、水素化ホウ酸ナトリウムなどが挙げられ、有機発泡剤としては、例えば、アゾジカルボンアミド、アゾビスイソブチロニトリル、バリウムアゾジカルボキシレート、ジニトロソペンタメチレンテトラミン、p,p’−オキシビス(ベンゼンスルホニルヒドラジド)(OBSH)、p−トルエンスルホニルヒドラジドなどが挙げられる。これらの化学発泡剤は単独で用いてもよく、二種以上を組み合わせて用いてもよい。これらの中でも特に、p,p’−オキシビス(ベンゼンスルホニルヒドラジド)およびアゾジカルボンアミドが、緻密で均一な発泡セルが得られることから好適である。この化学発泡剤の使用量は、ゴム材料100質量部に対し、通常0.5〜20質量部、好ましくは1〜15質量部の範囲である。

【0040】

また、導電剤としては、上記したポリウレタンフォームの場合と同様のものを用いることができ、例えば、カーボンブラック;ニッケルや銅などの金属粉末;酸化錫,酸化チタン,酸化亜鉛などの金属酸化物粉末やその他導電性金属複酸化物粉末;金属やアンモニウムなどの過塩素酸塩,アルキル硫酸塩,カルボン酸塩,ホウフッ化水素酸塩などのイオン導電剤を挙げることができ、これらのうちから適宜選択して用いることができる。これら導電剤は単独で用いてもよく、二種以上を組み合わせて用いてもよい。また、その配合量は、所望の固有抵抗値をもつ発泡体層が得られるように、導電剤の種類に応じて適宜選定することができる。

【0041】

加硫剤としては、ゴム材料の種類に応じて、公知の加硫剤、例えば、硫黄や過酸化物などの中から適宜選択することができる。

【0042】

上記各成分を用いてゴム発泡体原料を調製するに際しては、ゴム材料と、導電剤と、化学発泡剤および加硫剤を除く他の添加剤とを、70〜130℃程度の温度で混練した後、50〜90℃程度の比較的低温で化学発泡剤および加硫剤を添加、混練し、早期加硫や早期発泡を抑制することが好ましい。混練は、ロール、ニーダー、ミキサーなどを用いて行うことができる。

【0043】

次いで、このようにして調製されたゴム発泡体材料を、押出成形機等を用いてチューブ状に押出成形する。この際、UHF波を用いたマイクロ波加熱と熱風とを組み合わせて用いることにより、押出したゴム発泡材料を連続的に加熱して、発泡、硬化させることで、一次加硫を行うことができる。一次加硫は加硫缶や金型を用いて行うこともできるが、製造歩留の点で、連続押出・加硫が可能なマイクロ波加熱および熱風を併用する方法が好適である。この場合も、その後の筒状発泡体層の二次加硫は、研削工程の前後のいずれに行ってもよい。二次加硫の条件としては、例えば、加硫温度130〜190℃、加硫時間30〜150分とすることができ、軸との一体化は、例えば、軸を弾性体層内に挿入することにより行うことができ、また、軸に接着剤を塗布して、弾性体層内に挿入することにより行ってもよい。

【0044】

なお、本発明において一次キュアまたは一次加硫とは、いずれも成形された弾性体層が形状保持可能な程度まで加硫、硬化した状態を意味し、具体的には例えば、最終硬度の8割に達するまで加硫硬化した状態であり、また、二次キュアまたは二次加硫とは、最終製品として必要な加硫度に達した状態を意味する。

【実施例】

【0045】

以下、本発明を、実施例を用いてより詳細に説明する。

軸1として金属軸(外径:φ6mm,長さ240mm,材質:SUS)を用い、弾性体層2の原料として下記表1中に示す配合のポリウレタン原料を用いて、軸1の外周に外径φ14mm、長さ220mmの弾性体層2を備える発泡体ローラをそれぞれ作製した。具体的にはまず、下記ポリウレタン原料をミキサーにて機械的に攪拌し、窒素ガス、ドライエアー等を混入して、発泡密度0.5g/cm3に調整した発泡ポリウレタン原料を作製した。次いで、この発泡ポリウレタン原料を、あらかじめ60℃に温度調整した筒状金型内に、その中心線上に軸をセットした状態で上方から注入して、内部に充填した。その後、筒状金型を密閉して、110℃で30分間加熱し、硬化させた後(一次キュア)、軸と一体成形された弾性体層を脱型した。

【0046】

【表1】

【0047】

下記表2に示すように、ローラ硬度をそれぞれ変えた供試ローラを作製して、仕上げ径φ12mmとなるよう各ローラの弾性体層表面の研削加工を行った。ローラ硬度の調整は、窒素ガス、ドライエアーの混入量を変えて発泡密度を変えることにより行った。また、研削加工は、下記表2中の条件に従い、平形砥石(株式会社テイケン製、型番:GC80(炭化ケイ素),外径φ405mm,幅50mm)を用いて、トラバース研磨機(株式会社水口製作所製,型番:LEO−600)により行った。なお、下記表2中、切込み速度とは符号Aで示す前後方向の送り速度であり、トラバース速度とは符号Bで示す左右方向の送り速度である。また、タリーとは、砥石を弾性体層端部で停止させている時間を意味する。

【0048】

外径差は、キーエンス社製のレーザー寸法測定機を用いて、弾性体層の端部から3mmの位置における外径R3と20mmの位置における外径R20とをそれぞれ測定して、これらの差R3−R20として求めた。また、右:加工開始側、左:加工終了側である。外径差が±0.1未満であれば良好といえる。

これらの結果を、下記の表2中に併せて示す。

【0049】

【表2】

【0050】

上記表2中に示すように、本発明に従い得られる各実施例の供試ローラは、いずれも弾性体層端部の径差が少なくフラットな形状であり、外観性も良好であることが確かめられた。

【図面の簡単な説明】

【0051】

【図1】本発明におけるトラバース研磨機を用いた研削工程を示す説明図である。

【図2】弾性体層の端部形状が末広がりに径大になった弾性ローラを示す概略説明図である。

【図3】従来の逆クラウン形状に加工された砥石を用いた研削工程を示す説明図である。

【符号の説明】

【0052】

1,11 軸

2,12,22 弾性体層

10,20 平形砥石

【技術分野】

【0001】

本発明は、弾性ローラの製造方法およびそれにより得られる弾性ローラ(以下、それぞれ単に「製造方法」および「ローラ」とも称する)に関し、詳しくは、電子写真分野で使用される弾性ローラの製造方法、および、それにより得られる弾性ローラに関する。

【背景技術】

【0002】

複写機やプリンタ、ファクシミリ等の電子写真装置や静電記録装置においては、電子写真プロセスの各工程で、転写ローラ、現像ローラ、トナー供給ローラ、クリーニングローラ、給紙ローラ、搬送ローラ等の各種ローラ部材が多様な役割を果たしている。

【0003】

かかるローラ部材には感光体等に対し均一な力で弾性接触することが必要とされるため、これらローラ部材は通常、図2に示すように、芯金等の軸11の外周にゴム材料や樹脂材料からなる弾性体層12を担持させて形成される。

【0004】

このようなローラ部材の製造方法としては、直方体または円筒形状の金型を用いて、シャフトとの一体成形により弾性体層としてのポリウレタンフォーム層を形成し、得られたポリウレタンフォーム層の表面を適宜切削、研磨して所望のローラ形状を得る方法が知られている(例えば、特許文献1等を参照)。また、弾性層表面を砥石により研磨する工程を含むローラの製造方法については、特許文献2〜4等にも開示がある。

【特許文献1】特開2005−1219号公報(段落[0004]等)

【特許文献2】特開平7−28297号公報(特許請求の範囲等)

【特許文献3】特開2002−364633号公報(特許請求の範囲等)

【特許文献4】特開2006−227448号公報(特許請求の範囲等)

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、低硬度、例えば、アスカーC40°以下程度の弾性体層を備えるローラ表面を、研削機を用いて所望の円筒形状に加工する場合には、図2に示すように、研削後のローラの弾性体層12の端部形状が、末広がりに径大になる傾向があり、問題となっていた。特に、弾性体層として、ポリウレタンフォームなどの発泡体を用いた場合には、この傾向が顕著となる。

【0006】

これに対し、従来、図3に示すように、プランジ研磨機で砥石20の形状を逆クラウン形状に加工することで、弾性体層22表面のフラット形状を得ることが行われているが、この場合、長さが異なるローラについては、長さに応じて複数種類の砥石を準備する必要がある。したがって、当該サイズの生産量が多く、研削機1台を確実に占有できる場合には問題ないものの、生産量が少ないサイズのローラについては、サイズ切替のたびに砥石形状を加工することが必要となり、切替工数が膨大となるとともに、砥石自体の交換頻度が早くなるため、結果的にコストアップにつながるという問題があった。

【0007】

そこで本発明の目的は、上記問題を解消して、異なる長さのローラについても複数の砥石を必要とすることなく、かつ、低硬度の弾性ローラであってもフラット形状を確実に得ることができる弾性ローラの製造方法、およびそれにより得られる弾性ローラを提供することにある。

【課題を解決するための手段】

【0008】

本発明者は鋭意検討した結果、下記構成とすることにより上記課題を達成できることを見出して、本発明を完成するに至った。

【0009】

すなわち、本発明の弾性ローラの製造方法は、軸の外周に弾性体層を備える弾性ローラの製造方法であって、該弾性体層表面を、平形砥石を用いて、トラバース研磨機により研削加工する研削工程を含む弾性ローラの製造方法において、

記弾性体層のアスカーC硬度が30〜40°の範囲内であり、前記研削工程において、前記弾性体層の両端部で、前記平形砥石を所定時間停止させることを特徴とするものである。

【0010】

本発明の製造方法においては、前記平形砥石の幅が、10mm以上であって前記弾性体層の長さの半分未満であることが好ましい。また、本発明においては、前記平形砥石を0.6〜3.0秒間停止させることが好ましい。

【0011】

また、本発明の弾性ローラは、上記本発明の弾性ローラの製造方法により製造されたことを特徴とするものである。本発明の弾性ローラは、転写ローラとして好適に用いられる。

【発明の効果】

【0012】

本発明によれば、上記構成としたことにより、異なる長さのローラについても複数の砥石を必要とすることなく、かつ、低硬度の弾性ローラであってもフラット形状を確実に得ることができる弾性ローラの製造方法、およびそれにより得られる弾性ローラを実現することが可能となった。なお、上記特許文献より、従来、幅狭の砥石を用いてローラ表面の研削を行うことは公知であるが、上記特許文献には、ローラ端部における研削の送り速度に関しては何らの示唆もなされていないため、端部にテーパが残る可能性が高いものと考えられる。

【発明を実施するための最良の形態】

【0013】

以下、本発明の好適実施形態について詳細に説明する。

図1に、本発明におけるトラバース研磨機を用いた研削工程に係る概略説明図を示す。図示するように、本発明の弾性ローラの製造方法は、軸1の外周に弾性体層2を備える弾性ローラを製造するにあたり、弾性体層2の表面を、平形砥石10を用いて、トラバース研磨機により研削加工する研削工程を含むものである。

【0014】

本発明においては、かかる研削工程において、弾性体層2の両端部で、平形砥石10を所定時間停止させる点が重要である。弾性体層2の両端部において、平形砥石10の長手方向の移動を一定時間停止させることで、端部のフラット形状を実現して、弾性体層の端部が末広がりの径大となることを防止することができ、従来のような逆クラウン形状の砥石を用いることなく、確実にフラット形状の弾性ローラを得ることが可能となる。したがってローラのサイズに応じた砥石形状の加工工程を省略できるため、従来に比し、コストの低減も図ることができる。

【0015】

より具体的には、図示するように、平形砥石10を、所定の切込み速度で所定の深さまで弾性体層2の端部表面に切り込ませた後(図中の矢印A)、一端部で所定時間停止させ、次いで、所定のトラバース速度で弾性体層2の表面を研削し(図中の矢印B)、再度、他端部で所定時間停止させ、その後、弾性体層2から離間させる(図中の矢印C)。これは、平形砥石10の前後(切込み)方向および左右(トラバース)方向の送り速度の制御をプログラムにより行うことで、容易に実施することが可能である。したがって本発明に係る研削工程は、制御プログラミングが容易であるNC加工装置により、好適に実施できる。

【0016】

本発明の製造方法においては、研削工程において、弾性体層2の両端部で、平形砥石10を所定時間停止させるものであればよく、これにより所期の効果を得ることができ、それ以外の研削条件や、研削工程以外の製造工程の詳細については、公知技術に基づき適宜実施することができ、特に制限されるものではない。

【0017】

平形砥石10の停止時間としては、研削する弾性体層2の硬度にもよるが、好適には、0.6〜3.0秒間とする。停止時間が0.6秒間より短いと、端部形状が十分にフラット形状とならないおそれがあり、3.0秒間より長いと、弾性体層2の表面の、停止時に砥石端部が接している部分に、スジ状の痕が形成されるおそれがある。

【0018】

また、本発明において用いる平形砥石10としては、幅wが、10mm以上であって弾性体層2の長さの半分未満であるものを用いることが好ましく、より好適には10〜100mm、特に好適には30〜100mmのものを用いる。砥石幅が10mm未満であると、幅が狭すぎて目詰まりが生じやすく、一方、弾性体層2の長さの半分以上になると、端部での停止時においてローラ中央部分で重複して研削する部分が生じ易く、中央に凹みが生ずるおそれがある。砥石幅30mm以上のものを用いると、テーパの生じやすい弾性体層の端面から30mmまでの領域を一回で研削仕上げすることができるため、特に好適である。

【0019】

本発明は、低硬度の弾性ローラ、具体的には、弾性体層2のアスカーC硬度が30〜40°の範囲内である弾性ローラに適用される。高硬度のローラに本発明を適用すると、短い停止時間でも砥石端部でスジが生じやすく、不良品を生じやすい。また、より低硬度のローラの場合、トラバース研磨機により研削することができない。

【0020】

また、上記したように、本発明によれば、端部の径大を防止して、フラット形状の弾性ローラが容易に得られるものであるが、平形砥石を円弧状に送ることで、弾性体層が長手方向中心部に向かい径大となるクラウン形状のローラも容易に製造可能である。NC加工装置を用いて平形砥石の送り速度および接触圧(ローラと砥石との間の距離)を同時に制御でき、円弧状送りが容易に実現できるため、精度の高いクラウン形状も容易に形成することができる。

【0021】

本発明の弾性ローラは、上記本発明の製造方法により得られるものであり、良好なフラット形状またはクラウン形状を有する。本発明は特に、低硬度の発泡ゴムローラやウレタンフォームローラ、シリコーンローラなどにおいて有効であり、これらは転写ローラ等として有用である。

【0022】

例えば、弾性体層をポリウレタンフォームにより形成する場合、弾性体層の成形は、金型を用いた軸との一体成形により行うことができる。具体的には、軸を金型の中心線上に配置した状態で金型内にポリウレタン原料を注入して、70〜110℃で0.2〜1.0時間程度加熱、硬化させて(一次キュア)、軸の外周に弾性体層を一体成形する。なお、脱型後には弾性体層の二次キュアを行う必要があるが、これは研削工程の前後のいずれに行ってもよい。二次キュアは、例えば、70〜100℃で0.5〜3.0時間程度加熱することにより行うことができる。

【0023】

本発明においてポリウレタン原料としては、例えば、下記に挙げるイソシアネート成分およびポリオール成分を用いることができる。

【0024】

イソシアネート成分としては、芳香族イソシアネート、脂肪族イソシアネート、脂環族イソシアネートおよびこれらの誘導体等を用いることができ、中でも、芳香族イソシアネートおよびその誘導体、特には、トリレンジイソシアネート、ジフェニルメタンジイソシアネートおよびこれらの誘導体が好適に用いられる。

【0025】

トリレンジイソシアネートおよびその誘導体としては、例えば、粗製トリレンジイソシアネート、2,4−トリレンジイソシアネート、2,6−トリレンジイソシアネート、2,4−トリレンジイソシアネートと2,6−トリレンジイソシアネートとの混合物、これらのウレア変性物、ビュレット変性物、カルボジイミド変性物等が用いられる。

【0026】

また、ジフェニルメタンジイソシアネートおよびその誘導体としては、例えば、ジアミノジフェニルメタンおよびその誘導体をホスゲン化して得られたジフェニルメタンジイソシアネートおよびその誘導体が用いられる。ジアミノジフェニルメタンの誘導体としては多核体などがあり、ジアミノジフェニルメタンから得られた純ジフェニルメタンジイソシアネート、ジアミノジフェニルメタンの多核体から得られたポリメリック・ジフェニルメタンジイソシアネートなどを用いることができる。ポリメリック・ジフェニルメタンジイソシアネートの官能基数については、通常、純ジフェニルメタンジイソシアネートと様々な官能基数のポリメリック・ジフェニルメタンジイソシアネートとの混合物が用いられ、平均官能基数が好ましくは2.05〜4.00、より好ましくは2.50〜3.50のものが用いられる。また、これらのジフェニルメタンジイソシアネートおよびその誘導体を変性して得られた誘導体、例えば、ポリオール等で変性したウレタン変性物、ウレチジオン形成による二量体、イソシアヌレート変性物、カルボジイミド/ウレトンイミン変性物、アロハネート変性物、ウレア変性物、ビュレット変性物なども用いることができる。更に、数種類のジフェニルメタンジイソシアネートやその誘導体等をブレンドして用いてもよい。

【0027】

ポリオール成分としては、エチレンオキサイドとプロピレンオキサイドとを付加重合したポリエーテルポリオール、ポリテトラメチレンエーテルグリコール、酸成分とグリコール成分を縮合したポリエステルポリオール、カプロラクトンを開環重合したポリエステルポリオール、ポリカーボネートジオール等を用いることができる。

【0028】

エチレンオキサイドとプロピレンオキサイドとを付加重合したポリエーテルポリオールとしては、例えば、水、プロピレングリコール、エチレングリコール、グリセリン、トリメチロールプロパン、ヘキサントリオール、トリエタノールアミン、ジグリセリン、ペンタエリスリトール、エチレンジアミン、メチルグルコジット、芳香族ジアミン、ソルビトール、ショ糖、リン酸等を出発物質とし、エチレンオキサイドとプロピレンオキサイドを付加重合したものを挙げることができるが、特に、水、プロピレングリコール、エチレングリコール、グリセリン、トリメチロールプロパン、ヘキサントリオールを出発物質としたものが好適である。付加するエチレンオキサイドとプロピレンオキサイドの比率やミクロ構造については、エチレンオキサイドの比率が好ましくは2〜95重量%、より好ましくは5〜90重量%であり、末端にエチレンオキサイドが付加しているものが好ましい。また、分子鎖中のエチレンオキサイドとプロピレンオキサイドとの配列は、ランダムであることが好ましい。

【0029】

なお、かかるポリエーテルポリオールの分子量としては、水、プロピレングリコール、エチレングリコールを出発物質とする場合は2官能となり、重量平均分子量で300〜6000の範囲のものが好ましく、400〜3000の範囲のものがより好ましい。また、グリセリン、トリメチロールプロパン、ヘキサントリオールを出発物質とする場合は3官能となり、重量平均分子量で900〜9000の範囲のものが好ましく、1500〜6000の範囲のものがより好ましい。更に、2官能のポリオールと3官能のポリオールとを適宜ブレンドして用いることもできる。

【0030】

また、ポリテトラメチレンエーテルグリコールは、例えば、テトラヒドロフランのカチオン重合によって得ることができ、重量平均分子量が400〜4000の範囲、特には、650〜3000の範囲にあるものが好ましく用いられる。また、分子量の異なるポリテトラメチレンエーテルグリコールをブレンドすることも好ましい。さらに、エチレンオキサイドやプロピレンオキサイドなどのアルキレンオキサイドを共重合して得られたポリテトラメチレンエーテルグリコールを用いることもできる。

【0031】

さらに、ポリテトラメチレンエーテルグリコールと、エチレンオキサイドとプロピレンオキサイドとを付加重合したポリエーテルポリオールとをブレンドして用いることも好ましい。この場合、これらのブレンド比率が、重量比で95:5〜20:80の範囲、特には90:10〜50:50の範囲となるよう用いることが好適である。

【0032】

また、上記ポリオール成分とともに、ポリオールをアクリロニトリル変性したポリマーポリオール、ポリオールにメラミンを付加したポリオール、ブタンジオール等のジオール類、トリメチロールプロパンなどのポリオール類やこれらの誘導体を併用することもできる。

【0033】

なお、イソシアネート成分は、イソシアネートをポリオールによりあらかじめプレポリマー化して用いてもよい。その方法としては、ポリオールおよびイソシアネートを適当な容器に入れ、十分に撹拌して、30〜90℃、好ましくは40〜70℃にて、6〜240時間、好ましくは24〜72時間保温する方法が挙げられる。

【0034】

ポリウレタン原料の硬化反応に用いる触媒としては、トリエチルアミン、ジメチルシクロヘキシルアミン等のモノアミン類、テトラメチルエチレンジアミン、テトラメチルプロパンジアミン、テトラメチルヘキサンジアミン等のジアミン類、ペンタメチルジエチレントリアミン、ペンタメチルジプロピレントリアミン、テトラメチルグアニジン等のトリアミン類、トリエチレンジアミン、ジメチルピペラジン、メチルエチルピペラジン、メチルモルホリン、ジメチルアミノエチルモルホリン、ジメチルイミダゾール等の環状アミン類、ジメチルアミノエタノール、ジメチルアミノエトキシエタノール、トリメチルアミノエチルエタノールアミン、メチルヒドロキシエチルピペラジン、ヒドロキシエチルモルホリン等のアルコールアミン類、ビス(ジメチルアミノエチル)エーテル、エチレングリコール(ジメチル)アミノプロピルエーテル等のエーテルアミン類、スタナスオクトエート、ジブチル錫ジアセテート、ジブチル錫ジラウレート、ジブチル錫マーカプチド、ジブチル錫チオカルボキシレート、ジブチル錫ジマレエート、ジオクチル錫マーカプチド、ジオクチル錫チオカルボキシレート、フェニル水銀プロピオン酸塩、オクテン酸鉛等の有機金属化合物などが挙げられる。これらの触媒は単独で用いてもよく、二種以上を組合せて用いてもよい。

【0035】

ローラに導電性を付与する場合には、ポリウレタン原料中に導電剤を加えることができる。導電材にはイオン導電剤と電子導電剤があり、イオン導電剤としては、テトラエチルアンモニウム、テトラブチルアンモニウム、ラウリルトリメチルアンモニウム等のドデシルトリメチルアンモニウム、ヘキサデシルトリメチルアンモニウム、ステアリルトリメチルアンミニウム等のオクタデシルトリメチルアンモニウム、ベンジルトリメチルアンモニウム、変性脂肪族ジメチルエチルアンモニウム等のアンモニウムの過塩素酸塩、塩素酸塩、塩酸塩、臭素酸塩、ヨウ素酸塩、ホウフッ化水素酸塩、硫酸塩、アルキル硫酸塩、カルボン酸塩、スルホン酸塩などの有機イオン導電材;リチウム、ナトリウム、カルシウム、マグネシウム等のアルカリ金属またはアルカリ土類金属の過塩素酸塩、塩素酸塩、塩酸塩、臭素酸塩、ヨウ素酸塩、ホウフッ化水素酸塩、トリフルオロメチル硫酸塩、スルホン酸塩などの無機イオン導電剤が挙げられる。また、電子導電剤としては、ケッチェンブラック、アセチレンブラック等の導電性カーボンブラック;SAF,ISAF,HAF,FEF,GPF,SRF,FT,MT等のゴム用カーボンブラック;酸化カーボンブラック等のインク用カーボンブラック、熱分解カーボンブラック、グラファイト;酸化スズ、酸化チタン、酸化亜鉛等の導電性金属酸化物;ニッケル、銅等の金属;カーボンウイスカー、黒鉛ウイスカー、炭化チタンウイスカー、導電性チタン酸カリウムウイスカー、導電性チタン酸バリウムウイスカー、導電性酸化チタンウイスカー、導電性酸化亜鉛ウイスカー等の導電性ウイスカーなどが挙げられる。これら導電剤を適宜添加することで、ローラの体積固有抵抗を調整することができる。

【0036】

また、ポリウレタン原料中には、用途に応じて、上記導電剤の他、無機炭酸塩等の充填材、シリコーン整泡剤や各種界面活性剤等の整泡剤、フェノールやフェニルアミン等の酸化防止剤、低摩擦化剤、電荷調整剤などを適宜添加することができる。このうちシリコーン整泡剤としては、ジメチルポリシロキサン・ポリオキシアルキレン共重合物等を好適に用いることができ、分子量350〜15000のジメチルポリシロキサン部分と分子量200〜4000のポリオキシアルキレン部分とからなるものが特に好ましい。ポリオキシアルキレン部分の分子構造は、エチレンオキサイドの付加重合物やエチレンオキサイドとプロピレンオキサイドとの共付加重合物が好ましく、その分子末端をエチレンオキサイドとすることも好ましい。また、界面活性剤としては、カチオン性界面活性剤、アニオン性界面活性剤、両性等のイオン系界面活性剤や、各種ポリエーテル、各種ポリエステル等のノニオン性界面活性剤が挙げられる。シリコーン整泡剤や各種界面活性剤の配合量は、ポリウレタン原料100重量部に対して好ましくは0.1〜10重量部、より好ましくは0.5〜5重量部である。

【0037】

また、弾性体層を発泡ゴムにより形成する場合には、弾性体層の成形は、ゴム発泡体原料の押出しにより行うことができる。かかるゴム発泡体原料は、ゴム材料、化学発泡剤および導電剤に加えて、さらに、所望により加硫剤、加硫促進剤、オイル、可塑剤、亜鉛華、ステアリン酸、炭酸カルウシム、マグネシアなどのゴム用添加剤を添加して形成される。

【0038】

ゴム材料としては、例えば、エチレンプロピレンジエン(EPDM)ゴム、ウレタンゴム、ニトリルゴム(NBR)、シリコーンゴム、クロロプレンゴム、エピクロルヒドリンゴム、ブタジエンゴム、スチレンブタジエンゴム、イソプレンゴム、天然ゴム、ブチルゴム、アクリルゴムなどが挙げられ、これらは単独で用いてもよく、二種以上を組み合わせて用いてもよい。

【0039】

また、化学発泡剤としては、特に制限はなく、公知の無機発泡剤および有機発泡剤のうちから適宜選択して用いることができる。ここで、無機発泡剤としては、例えば、炭酸水素ナトリウム、炭酸水素アンモニウム、水素化ホウ酸ナトリウムなどが挙げられ、有機発泡剤としては、例えば、アゾジカルボンアミド、アゾビスイソブチロニトリル、バリウムアゾジカルボキシレート、ジニトロソペンタメチレンテトラミン、p,p’−オキシビス(ベンゼンスルホニルヒドラジド)(OBSH)、p−トルエンスルホニルヒドラジドなどが挙げられる。これらの化学発泡剤は単独で用いてもよく、二種以上を組み合わせて用いてもよい。これらの中でも特に、p,p’−オキシビス(ベンゼンスルホニルヒドラジド)およびアゾジカルボンアミドが、緻密で均一な発泡セルが得られることから好適である。この化学発泡剤の使用量は、ゴム材料100質量部に対し、通常0.5〜20質量部、好ましくは1〜15質量部の範囲である。

【0040】

また、導電剤としては、上記したポリウレタンフォームの場合と同様のものを用いることができ、例えば、カーボンブラック;ニッケルや銅などの金属粉末;酸化錫,酸化チタン,酸化亜鉛などの金属酸化物粉末やその他導電性金属複酸化物粉末;金属やアンモニウムなどの過塩素酸塩,アルキル硫酸塩,カルボン酸塩,ホウフッ化水素酸塩などのイオン導電剤を挙げることができ、これらのうちから適宜選択して用いることができる。これら導電剤は単独で用いてもよく、二種以上を組み合わせて用いてもよい。また、その配合量は、所望の固有抵抗値をもつ発泡体層が得られるように、導電剤の種類に応じて適宜選定することができる。

【0041】

加硫剤としては、ゴム材料の種類に応じて、公知の加硫剤、例えば、硫黄や過酸化物などの中から適宜選択することができる。

【0042】

上記各成分を用いてゴム発泡体原料を調製するに際しては、ゴム材料と、導電剤と、化学発泡剤および加硫剤を除く他の添加剤とを、70〜130℃程度の温度で混練した後、50〜90℃程度の比較的低温で化学発泡剤および加硫剤を添加、混練し、早期加硫や早期発泡を抑制することが好ましい。混練は、ロール、ニーダー、ミキサーなどを用いて行うことができる。

【0043】

次いで、このようにして調製されたゴム発泡体材料を、押出成形機等を用いてチューブ状に押出成形する。この際、UHF波を用いたマイクロ波加熱と熱風とを組み合わせて用いることにより、押出したゴム発泡材料を連続的に加熱して、発泡、硬化させることで、一次加硫を行うことができる。一次加硫は加硫缶や金型を用いて行うこともできるが、製造歩留の点で、連続押出・加硫が可能なマイクロ波加熱および熱風を併用する方法が好適である。この場合も、その後の筒状発泡体層の二次加硫は、研削工程の前後のいずれに行ってもよい。二次加硫の条件としては、例えば、加硫温度130〜190℃、加硫時間30〜150分とすることができ、軸との一体化は、例えば、軸を弾性体層内に挿入することにより行うことができ、また、軸に接着剤を塗布して、弾性体層内に挿入することにより行ってもよい。

【0044】

なお、本発明において一次キュアまたは一次加硫とは、いずれも成形された弾性体層が形状保持可能な程度まで加硫、硬化した状態を意味し、具体的には例えば、最終硬度の8割に達するまで加硫硬化した状態であり、また、二次キュアまたは二次加硫とは、最終製品として必要な加硫度に達した状態を意味する。

【実施例】

【0045】

以下、本発明を、実施例を用いてより詳細に説明する。

軸1として金属軸(外径:φ6mm,長さ240mm,材質:SUS)を用い、弾性体層2の原料として下記表1中に示す配合のポリウレタン原料を用いて、軸1の外周に外径φ14mm、長さ220mmの弾性体層2を備える発泡体ローラをそれぞれ作製した。具体的にはまず、下記ポリウレタン原料をミキサーにて機械的に攪拌し、窒素ガス、ドライエアー等を混入して、発泡密度0.5g/cm3に調整した発泡ポリウレタン原料を作製した。次いで、この発泡ポリウレタン原料を、あらかじめ60℃に温度調整した筒状金型内に、その中心線上に軸をセットした状態で上方から注入して、内部に充填した。その後、筒状金型を密閉して、110℃で30分間加熱し、硬化させた後(一次キュア)、軸と一体成形された弾性体層を脱型した。

【0046】

【表1】

【0047】

下記表2に示すように、ローラ硬度をそれぞれ変えた供試ローラを作製して、仕上げ径φ12mmとなるよう各ローラの弾性体層表面の研削加工を行った。ローラ硬度の調整は、窒素ガス、ドライエアーの混入量を変えて発泡密度を変えることにより行った。また、研削加工は、下記表2中の条件に従い、平形砥石(株式会社テイケン製、型番:GC80(炭化ケイ素),外径φ405mm,幅50mm)を用いて、トラバース研磨機(株式会社水口製作所製,型番:LEO−600)により行った。なお、下記表2中、切込み速度とは符号Aで示す前後方向の送り速度であり、トラバース速度とは符号Bで示す左右方向の送り速度である。また、タリーとは、砥石を弾性体層端部で停止させている時間を意味する。

【0048】

外径差は、キーエンス社製のレーザー寸法測定機を用いて、弾性体層の端部から3mmの位置における外径R3と20mmの位置における外径R20とをそれぞれ測定して、これらの差R3−R20として求めた。また、右:加工開始側、左:加工終了側である。外径差が±0.1未満であれば良好といえる。

これらの結果を、下記の表2中に併せて示す。

【0049】

【表2】

【0050】

上記表2中に示すように、本発明に従い得られる各実施例の供試ローラは、いずれも弾性体層端部の径差が少なくフラットな形状であり、外観性も良好であることが確かめられた。

【図面の簡単な説明】

【0051】

【図1】本発明におけるトラバース研磨機を用いた研削工程を示す説明図である。

【図2】弾性体層の端部形状が末広がりに径大になった弾性ローラを示す概略説明図である。

【図3】従来の逆クラウン形状に加工された砥石を用いた研削工程を示す説明図である。

【符号の説明】

【0052】

1,11 軸

2,12,22 弾性体層

10,20 平形砥石

【特許請求の範囲】

【請求項1】

軸の外周に弾性体層を備える弾性ローラの製造方法であって、該弾性体層表面を、平形砥石を用いて、トラバース研磨機により研削加工する研削工程を含む弾性ローラの製造方法において、

前記弾性体層のアスカーC硬度が30〜40°の範囲内であり、前記研削工程において、前記弾性体層の両端部で、前記平形砥石を所定時間停止させることを特徴とする弾性ローラの製造方法。

【請求項2】

前記平形砥石の幅が、10mm以上であって前記弾性体層の長さの半分未満である請求項1記載の弾性ローラの製造方法。

【請求項3】

前記平形砥石を0.6〜3.0秒間停止させる請求項1または2記載の弾性ローラの製造方法。

【請求項4】

請求項1〜3のうちいずれか一項記載の弾性ローラの製造方法により製造されたことを特徴とする弾性ローラ。

【請求項5】

転写ローラとして用いられる請求項4記載の弾性ローラ。

【請求項1】

軸の外周に弾性体層を備える弾性ローラの製造方法であって、該弾性体層表面を、平形砥石を用いて、トラバース研磨機により研削加工する研削工程を含む弾性ローラの製造方法において、

前記弾性体層のアスカーC硬度が30〜40°の範囲内であり、前記研削工程において、前記弾性体層の両端部で、前記平形砥石を所定時間停止させることを特徴とする弾性ローラの製造方法。

【請求項2】

前記平形砥石の幅が、10mm以上であって前記弾性体層の長さの半分未満である請求項1記載の弾性ローラの製造方法。

【請求項3】

前記平形砥石を0.6〜3.0秒間停止させる請求項1または2記載の弾性ローラの製造方法。

【請求項4】

請求項1〜3のうちいずれか一項記載の弾性ローラの製造方法により製造されたことを特徴とする弾性ローラ。

【請求項5】

転写ローラとして用いられる請求項4記載の弾性ローラ。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2009−63937(P2009−63937A)

【公開日】平成21年3月26日(2009.3.26)

【国際特許分類】

【出願番号】特願2007−233416(P2007−233416)

【出願日】平成19年9月7日(2007.9.7)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

【公開日】平成21年3月26日(2009.3.26)

【国際特許分類】

【出願日】平成19年9月7日(2007.9.7)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

[ Back to top ]