弾性ローラの製造方法及び弾性成形体の切削方法

【課題】表面精度の高い弾性層を備えた弾性ローラを高い生産性で製造する弾性ローラ製造方法及び表面精度の高い弾性層を高い生産性で形成する弾性成形体の切削方法の提供。

【解決手段】円筒状の弾性成形体5を、刃先角θが10〜20°である両刃形状の円盤状切削刃10を条件(1)〜(3)を満足するように移動させて、切削する弾性成形体5の切削方法、及び、軸体2の外周面に円筒状に成形された弾性成形体5を前記切削方法によって切削する切削工程を有する弾性ローラ1の製造方法。条件(1):円盤状切削刃10の軸線C2を弾性成形体5上に投影したときの投影点P及び弾性成形体5の軸線C1を結ぶ仮想線L1と軸線C2を通る垂線L2との交差角Aが60°以下、条件(2):軸線C2と軸線C1との交差角Bが(刃先角θ+90°)よりも大きく115°以下、条件(3):弾性成形体5と円盤状切削刃10との相対的な周速度が20〜60m/sであること

【解決手段】円筒状の弾性成形体5を、刃先角θが10〜20°である両刃形状の円盤状切削刃10を条件(1)〜(3)を満足するように移動させて、切削する弾性成形体5の切削方法、及び、軸体2の外周面に円筒状に成形された弾性成形体5を前記切削方法によって切削する切削工程を有する弾性ローラ1の製造方法。条件(1):円盤状切削刃10の軸線C2を弾性成形体5上に投影したときの投影点P及び弾性成形体5の軸線C1を結ぶ仮想線L1と軸線C2を通る垂線L2との交差角Aが60°以下、条件(2):軸線C2と軸線C1との交差角Bが(刃先角θ+90°)よりも大きく115°以下、条件(3):弾性成形体5と円盤状切削刃10との相対的な周速度が20〜60m/sであること

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、弾性ローラの製造方法及び弾性成形体の切削方法に関し、さらに詳しくは、表面精度の高い弾性層を備えて成る弾性ローラを高い生産性で製造することのできる弾性ローラの製造方法及び表面精度の高い弾性層を高い生産性で形成することのできる弾性成形体の切削方法に関する。

【背景技術】

【0002】

画像形成装置に装着される各種ローラは、通常、軸体の外周面に弾性層を形成し、所望により弾性層の外周面に表面層等を形成して、製造される。このとき、前記ローラ、特に前記弾性層は研磨処理又は研削処理されることがある。

【0003】

例えば、特許文献1には「ゴム又はウレタン樹脂に導電剤を添加してなる導電性の高分子エラストマー又は高分子フォーム材料を注入成形、射出成形又は押出成形により所望の形状に成形した後、成形物に研磨・研削処理又は切削加工あるいはこれらの両方を行う後加工を施して、導電性部材を得る導電性部材の製造方法において、上記後加工後に熱処理を施すことを特徴とする導電性部材の製造方法」が記載されているが、研磨・研削処理又は切削加工に関する具体的な記載はない。

【0004】

角柱状の弾性体を円柱状に切削加工してローラ原体を製造する方法として、例えば、特許文献2及び3が挙げられる。具体的には、特許文献2には、「弾性体を、その長手方向を向く軸回りに回転させながら、前記弾性体の表面に切削刃を接触させることにより、前記弾性体を円柱状に切削加工して弾性ローラを製造する弾性ローラの製造方法において、前記切削刃に超音波振動を付与して、切削刃を微振動させながら、前記弾性体を切削加工することを特徴とする弾性ローラの製造方法」が記載されている。また、特許文献3には、「回転するロール材のブロックに切削刃の刃面側を押し付けて、上記ブロックを所望の形状に切削する際に、上記切削刃を、片側にのみ刃面が設けられ、反対側は平坦面となった片刃形状とし、この片刃形状の切削刃を用いて切削したことを特徴とするロール材の切削方法」が記載されている。

【0005】

特許文献2に記載の弾性ローラの製造方法及び特許文献3に記載のロール材の切削方法においては、例えば、特許文献2の図4、並びに、特許文献3の図1及び図2に示されるように、角柱状の弾性体を円柱状に切削加工するのであるから、その切削量が必然的に多くなり、生産性をある程度犠牲にせざるを得ないことがある。

【0006】

また、近年の画像形成装置は高精細化が図られており、このような画像形成装置に装着される各種ローラにも高い表面精度が求められている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特許第3608616号明細書

【特許文献2】特開2001−162401号公報

【特許文献3】特開2001−225201号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

この発明は、表面精度の高い弾性層を備えて成る弾性ローラを高い生産性で製造することのできる弾性ローラの製造方法を提供することを、目的とする。

【0009】

また、この発明は、表面精度の高い弾性層を高い生産性で形成することのできる弾性成形体の切削方法を提供することを、目的とする。

【課題を解決するための手段】

【0010】

前記課題を解決するための手段として、

請求項1は、円筒状に成形された弾性成形体を、それぞれの刃先角θが10〜20°である両刃形状をなす円盤状切削刃を下記条件(1)〜(3)を満足するように前記弾性成形体の軸線方向に沿って移動させて、切削することを特徴とする弾性成形体の切削方法であり、

請求項2は、軸体の外周面に弾性層を備えた弾性ローラを製造する方法であって、軸体の外周面に円筒状に成形された弾性成形体を、請求項1に記載の弾性成形体の切削方法によって、切削する切削工程を有する弾性ローラの製造方法である。

条件(1):前記円盤状切削刃の軸線を前記弾性成形体上に投影したときの投影点を含む前記弾性成形体の垂直断面において、前記投影点及び前記弾性成形体の軸線を結ぶ仮想線と前記弾性成形体の前記軸線を通る垂線との交差角Aが60°以下であること

条件(2):前記円盤状切削刃の前記軸線と前記弾性成形体の前記軸線との交差角Bが、(前記刃先角θ+90°)よりも大きく115°以下であること

条件(3):前記弾性成形体と前記円盤状切削刃との接触点における相対的な周速度が20〜60m/sであること

【発明の効果】

【0011】

この発明に係る弾性成形体の切削方法は、前記条件(1)〜(3)を満たすように円筒状に成形された弾性成形体を切削するから、切削時の摩擦熱で弾性成形体が膨張しにくいうえ弾性成形体の切削量を低減できる。したがって、この発明によれば、表面精度の高い弾性層を高い生産性で形成することのできる弾性成形体の切削方法を提供することができる。

【0012】

また、この発明によれば、この発明に係る弾性ローラの製造方法はこの発明に係る弾性成形体の切削方法によって弾性成形体を切削する切削工程を有しているから、表面精度の高い弾性層を備えて成る弾性ローラを高い生産性で製造することのできる弾性ローラの製造方法を提供することができる。

【図面の簡単な説明】

【0013】

【図1】図1は、この発明に係る弾性成形体の切削方法を説明する概略上面図である。

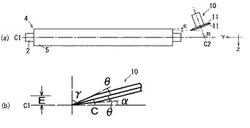

【図2】図2は、この発明に係る弾性成形体の切削方法を説明する概略側面図であり、図2(a)はこの発明に係る弾性成形体の切削方法を説明する概略側面図であり、図2(b)はこの発明に係る弾性成形体の切削方法における円盤状切削刃の刃先部分の概略拡大図である。

【図3】図3は、この発明に係る弾性成形体の切削方法を説明する概略正面図である。

【図4】図4は、この発明に係る切削方法で用いる円盤状切削刃の一例を示す図であり、図4(a)はこの発明に係る切削方法で用いる円盤状切削刃の一例を示す上面図であり、図4(b)はこの発明に係る切削方法で用いる円盤状切削刃の一例を示す側面図である。

【図5】図5は、この発明に係る弾性成形体の切削方法における条件(1)を説明する説明図であり、図5(a)はこの発明に係る弾性成形体の切削方法における条件(1)を説明する概略上面図であり、図5(b)はこの発明に係る弾性成形体の切削方法における条件(1)を説明する、弾性成形体の垂直断面を示す概略断面図である。

【図6】図6は、この発明に係る弾性ローラの製造方法によって製造される弾性ローラの一例を示す概略斜視図である。

【発明を実施するための形態】

【0014】

この発明に係る弾性ローラの製造方法によって製造される弾性ローラは、軸体の外周面に形成された円筒状の弾性層を備えてなる弾性ローラであればよく、前記弾性層が最外層であってもよく、また、弾性層の外周面に例えば表面層、コート層等の他の層が形成されていてもよい。さらに、前記弾性ローラの弾性層は、気泡のない弾性層(所謂ソリッド弾性層とも称する。)であってもよく気泡が存在する発泡弾性層であってもよい。また、この発明に係る弾性ローラの製造方法によって製造される弾性ローラの弾性層は、導電性を有していてもいなくてもよい。このような弾性ローラとして、例えば、図6に示されるように、軸体2と、軸体2の外周面に気泡のない弾性層3とを備えてなる弾性ローラ1が挙げられる。

【0015】

この発明に係る弾性成形体の切削方法(以下、この発明に係る切削方法と称することがある。)を、この発明に係る弾性ローラの製造方法(以下、この発明に係る製造方法と称することがある。)と共に、説明する。この発明に係る製造方法は、軸体の外周面に弾性層を備えた弾性ローラを製造する方法であって、軸体の外周面に円筒状に成形された弾性成形体をこの発明に係る切削方法によって切削する切削工程を有する。ここで、この発明に係る切削方法は、円筒状に成形された弾性成形体をその軸線周りに回転させながら、それぞれの刃先角θが10〜20°である両刃形状をなす円盤状切削刃を前記条件(1)〜(3)を満足するように前記軸線C方向に沿って移動させて、この弾性成形体を切削することを特徴とする。

【0016】

この発明に係る製造方法を実施するには、軸体2及び弾性層3を形成するゴム組成物を準備する。前記軸体2は、例えば、鉄、アルミニウム、ステンレス鋼、真鍮若しくはこれらの合金等の金属、熱可塑性樹脂若しくは熱硬化性樹脂等の樹脂、及び前記樹脂等に導電性付与剤としてカーボンブラック又は金属粉体等を配合した導電性樹脂等の材料を用いて、公知の方法により所望の形状に調製される。軸体2は、所望により、例えば0.1〜10μmの厚さのプライマー層を形成するため、外周面に従来公知のプライマーが塗布されてもよい。

【0017】

前記弾性層3を形成する材料としては弾性材料であればよく、例えば、ゴムを含有し、所望により、導電性付与剤、発泡剤及び/又は各種添加剤を含有するゴム組成物を挙げることができる。前記ゴムは、例えば、シリコーン若しくはシリコーン変性ゴム、ニトリルゴム、エチレンプロピレンゴム(エチレンプロピレンジエンゴムを含む。)、スチレンブタジエンゴム、ブタジエンゴム、イソプレンゴム、天然ゴム、アクリルゴム、クロロプレンゴム、ブチルゴム、エピクロルヒドリンゴム、ウレタンゴム、フッ素ゴム等のゴムが挙げられるが、シリコーン若しくはシリコーン変性ゴムが、耐熱性及び帯電特性等に優れる点で、好ましい。これらのゴムは、液状型であってもミラブル型であってもよい。シリコーンゴムを含有するシリコーンゴム組成物として、例えば、付加硬化型ミラブル導電性シリコーンゴム組成物、付加硬化型液状導電性シリコーンゴム組成物、付加反応型発泡シリコーンゴム組成物等が挙げられる。

【0018】

前記付加硬化型ミラブル導電性シリコーンゴム組成物として、例えば、(A)平均組成式:RnSiO(4−n)/2(Rは、同一又は異なっていてもよい、置換又は非置換の一価炭化水素基、好ましくは炭素原子数1〜12、より好ましくは炭素原子数1〜8の一価炭化水素基であり、nは1.95〜2.05の正数である。)で示されるオルガノポリシロキサン、(B)充填材、及び、(C)前記(B)成分に属するもの以外の導電性材料を含有する付加硬化型ミラブル導電性シリコーンゴム組成物が挙げられる。これらの各成分(A)〜(C)は、例えば、特開2008−058622号公報に記載の「付加硬化型ミラブル導電性シリコーンゴム組成物」における各成分と基本的に同様である。

【0019】

前記付加硬化型液状導電性シリコーンゴム組成物は、(D)一分子中にケイ素原子と結合するアルケニル基を少なくとも2個含有するオルガノポリシロキサンと、(E)一分子中にケイ素原子と結合する水素原子を少なくとも2個含有するオルガノハイドロジェンポリシロキサンと、(F)平均粒径が1〜30μmで、嵩密度が0.1〜0.5g/cm3である無機質充填材と、(G)導電性付与剤と、(H)付加反応触媒とを含有する付加硬化型液状導電性シリコーンゴム組成物が挙げられる。これらの各成分(D)〜(H)は、例えば、特開2008−058622号公報に記載の「付加硬化型液状導電性シリコーンゴム組成物」における各成分と基本的に同様である。

【0020】

前記付加反応型発泡シリコーンゴム組成物として、例えば、(I)ビニル基含有シリコーン生ゴムと、(J)シリカ系充填材と、(K)発泡剤と、(L)付加反応架橋剤と、(M)付加反応触媒と、(N)反応制御剤と、(O)導電性付与剤とを含有し、所望により(P)有機過酸化物架橋剤と(Q)各種添加剤とを含有する付加反応型発泡シリコーンゴム組成物が挙げられる。これらの各成分(I)〜(Q)は、例えば、特開2008−076751号公報に記載されている「付加反応型発泡シリコーンゴム組成物」における各成分と基本的に同様である。

【0021】

この発明に係る製造方法においては、前記軸体2の外周面に弾性材料を配置する。弾性材料の配置は用いる弾性材料に応じて従来の方法を適宜に採用すればよい。例えば、液状シリコーンゴム組成物を用いる場合には、軸体2を収納可能な成形金型を用いて、軸体2を収納した成形金型に液状シリコーンゴム組成物を充填して、シリコーンゴム組成物を軸体2の外周面に配置することができる。一方、液状ではないシリコーンゴム組成物を用いる場合には、例えば、押出機を用いてシリコーンゴム組成物と軸体2とを押出成形して、シリコーンゴム組成物を軸体2の外周面に配置することができる。

【0022】

この発明に係る製造方法においては、次いで、軸体2の外周面に配置された弾性材料を硬化して円筒状に弾性成形体を成形する。円筒状に成形するには、円筒状に形成されたキャビティを有する成形金型を用いる方法、円形開口を有するダイスを装着した押出機を用いる方法等の公知の方法を適宜に選択できる。硬化条件はゴム組成物が硬化する硬化条件を適宜に選択できる。例えば、前記付加硬化型ミラブル導電性シリコーンゴム組成物を硬化させる場合は、加熱温度は100〜500℃、好ましくは120〜300℃であり、硬化時間は数秒以上1時間以下、好ましくは10秒以上35分以下である。前記付加硬化型液状導電性シリコーンゴム組成物を硬化させる場合は、加熱温度は100〜300℃、好ましくは110〜200℃であり、硬化時間は5分以上5時間以下、好ましくは5分以上3時間以下である。前記付加反応型発泡シリコーンゴム組成物を硬化させる場合は、加熱温度は170〜500℃程度、好ましくは200〜400℃であり、硬化時間は数分以上1時間以下、好ましく5〜30分間である。

【0023】

このようにして硬化したゴム組成物の一次硬化体をさらに二次硬化させることもできる。ゴム組成物を二次硬化させるときの硬化条件はシリコーンゴム組成物が二次硬化する硬化条件を適宜に選択でき、通常、前記一次硬化条件よりも高温に設定される。例えば、前記付加硬化型ミラブル導電性シリコーンゴム組成物の一次硬化体を二次硬化させる場合は、加熱温度は100〜200℃で硬化時間は1〜20時間である。前記付加硬化型液状導電性シリコーンゴム組成物の一次硬化体を二次硬化させる場合は、加熱温度は120〜250℃で硬化時間は30〜70時間である。前記付加反応型発泡シリコーンゴム組成物の一次硬化体を金型を用いずに二次硬化させる場合は、加熱温度は180〜250℃、好ましくは190〜230℃であり、硬化時間は1〜24時間、好ましくは3〜10時間であり、前記一次硬化体を金型で二次硬化する場合には、加熱温度は130〜200℃、好ましくは150〜180℃であり、硬化時間は5分以上24時間以下、好ましくは10分以上10時間である。

【0024】

このようにして成形された弾性成形体は円筒状をなしている。この発明において、円筒状とは、略円筒状であればよく幾何学的に正確な円筒形である必要はない。例えば、弾性成形体は、軸線方向の外径が一定となる円筒状、軸線方向の外径がその中央部で最大となるクラウン形状の円筒状、軸線方向の外径がその中央部で最少となる逆クラウン形状の円筒状等が挙げられる。このようにして成形された弾性成形体は、例えば図6に示される弾性ローラ1と基本的に同様である。前記弾性成形体の外径及び軸線長さは、弾性ローラに要求される外径及び軸線長さに応じて適宜に設定され、この発明に係る切削方法において特に制限されない。図1に示されるように、このようにして軸体2の外周に円筒状の弾性成形体5を備えた軸体2と弾性成形体5との一体成形物をローラ前駆体4と称する。

【0025】

この発明に係る製造方法においては、次いで、ローラ前駆体4の弾性成形体5をこの発明に係る切削方法で切削する工程を実施する。すなわち、弾性成形体5をこの発明に係る切削方法で切削して弾性層3を形成する。この発明に係る切削方法は、例えば、公知の各種旋盤等の装置を用いて実施することができる。

【0026】

この発明に係る切削方法においては、弾性成形体5を切削する円盤状切削刃10を用いる。この円盤状切削刃10は、特に図4に明確に示されるように、円盤状をなし、円盤の周縁に両刃を備えた両刃形状の円盤状切削刃である。すなわち、この発明に係る切削方法で用いる円盤状切削刃10は丸刃である。丸刃を用いると、刃がほぼ均一に弾性成形体5に接触するから、弾性成形体5を均一に切削して切削ムラが生じることなく高い表面精度を有する弾性層3を形成できると共に円盤状切削刃10の寿命が長くなる。

【0027】

円盤状切削刃10は、その厚さtが2.0mm以上であるのが好ましく、2〜3mmであるのが特に好ましい。厚さtが2.0mm以上であると、切削中の円盤状切削刃10の変形及び変位(暴れる)を効果的に防止して弾性成形体5を均一に切削できる。前記円盤状切削刃10の直径Dは、特に限定されないが、円盤状切削刃10の作製及びコスト等を考慮するとあまり大きくない方が好ましく、切削効率を考慮するとあまりに小さくない方が好ましく、例えば、15〜25mmにすることができる。

【0028】

円盤状切削刃10の前記両刃を構成する各刃11の刃先角θ(図4参照。)は、それぞれ10〜20°であるのがよく、10〜15°であるのが好ましい。前記刃先角θが前記範囲内にあると、弾性成形体5を均一に切削して切削ムラが生じることなく高い表面精度を有する弾性層3を形成できる。前記各刃11における刃面の長さLは、前記厚さt及び前記刃先角θによって一義的に決定されるため、特に限定されないが、あまりに長いと、刃面に接触している弾性成形体5が摩擦熱によって熱膨張しやすくなるから、例えば、5mm以下とするのが好ましい。

【0029】

このような円盤状切削刃10としては、通常、超硬材料で形成されており、適宜に作製することも市販品を使用することもできる。

【0030】

この発明に係る切削方法においては、軸線Cの周りに回転されたローラ前駆体4の弾性成形体5に対して円盤状切削刃10を接触させる条件が重要である。なお、図1〜図3において、弾性成形体5の上方に配置された円盤状切削刃10を弾性成形体5に接近させる方向をZ方向(図2及び図3参照)と称し、このZ方向及び弾性成形体5の軸線C1に垂直な方向をX方向(図1及び図2参照)と称し、このZ方向に垂直で弾性成形体5の軸線C1に並行な方向をY方向(図1及び図3参照)と称する。例えば、ローラ前駆体4を水平に配置した場合には、前記X方向が水平方向になり、前記Y方向がローラ前駆体4の軸線方向になり、前記Z方向が鉛直方向になる。

【0031】

前記条件の1つは、図1、図2及び図5に示されるように、弾性成形体5の上方に円盤状切削刃10を配置して円盤状切削刃10を弾性成形体5に接触させるときの、円盤状切削刃10とローラ前駆体4とのX方向についての相対的な配置位置に関する条件(1)である。条件(1)は、図5に示されるように、円盤状切削刃10の軸線C2をその軸線C2に沿って弾性成形体5上すなわち弾性成形体5の外周面上に投影したときの投影点Pを含む弾性成形体5の垂直断面(図5(b)参照。)において、投影点P及び弾性成形体5の軸線C1を結ぶ仮想線L1とZ方向に平行で軸線C1を通る垂線L2との交差角Aが60°以下である。この条件(1)は、換言すると、弾性成形体5の軸線C1上に離間して配置された円盤状切削刃10を前記軸線C2に沿って弾性成形体5上に投影したときに、円盤状切削刃10の中心及び前記軸線C1を結ぶ仮想線L1とZ方向に平行で前記軸線C1を通る垂線L2との交差角Aが60°以下である。

【0032】

前記交差角Aが60°を超えると切削状態が低下し易くなるという問題が生じることがある。この問題が生じることなく弾性成形体5を均一に切削できるうえ切削効率すなわち生産性も高くなる点で、交差角Aは45°以下であるのが好ましく、0°、すなわち、図1及び図3に示されるように、円盤状切削刃10の軸線C2が弾性成形体5の軸線C1上に位置するように円盤状切削刃10を配置するのが好ましい。このように、前記交差角Aを0°とすると、表面精度を低下させることなく円盤状切削刃10の移動速度を高めることができ、切削効率をより一層高めることができる。なお、この発明においては、弾性成形体5を略水平に固定し、円盤状切削刃10を変位させて条件(1)を調整しているが、弾性成形体5及び円盤状切削刃10の少なくとも一方を変位させて条件(1)を調整してもよい。

【0033】

前記条件(1)は、移動する円盤状切削刃10の軸線C2の軌跡とローラ前駆体4の軸線C1との前記X方向の距離A’、すなわち、前記のように投影したときに、その投影点Pを含み前記垂線L2に垂直な平面における投影点Pと垂線L2との距離A’が5mm以内の領域内に位置するように、円盤状切削刃10を配置する条件であるということもできる。したがって、図1及び図3に示されるように交差角Aが0°である場合には距離A’は0mmになる。

【0034】

前記条件の1つは、図2に示されるように、円盤状切削刃10を弾性成形体5に接触させるときの円盤状切削刃10の相対的な接触角に関する条件(2)である。この条件(2)は、円盤状切削刃10の軸線C2と弾性成形体5の軸線C1との交差角Bが(刃先角θ+90°)よりも大きく115°以下である。この条件(2)は、前記交差角Bが(刃先角θ+90°)よりも小さいと円盤状切削刃10の周縁が弾性成形体5に接触せず所望のように切削できないことがあり、前記交差角Bが115°を超えると切削状態が低下し易いという問題が生じることがある。この問題が生じることなく弾性成形体5を均一に切削できるうえ切削効率も高くなる点で、前記交差角Bは(前記刃先角θ+90°)よりも1°以上大きいのが好ましい。前記交差角Bは113°以下であるのが好ましい。なお、この発明においては、弾性成形体5を略水平に固定し、円盤状切削刃10を変位させて条件(2)を調整しているが、弾性成形体5及び円盤状切削刃10の少なくとも一方を変位させて条件(2)を調整してもよい。

【0035】

前記条件(2)は、円盤状切削刃10の軸線C2に垂直な平面(以下、垂直平面と称することがある。)と、弾性成形体5における円盤状切削刃10に最も近い外周面(通常弾性成形体の最上点)を含む平面又はこの平面に平行な仮想平面とが交差する交差角C(図2(b)参照。)が前記刃先角θよりも大きく25°以下であるということができる。この交差角Cは、刃先角θよりも1°以上大きいのが好ましく、一方、23°以下であるのが好ましい。交差角Cは、具体的には、11〜22°であるのが好ましい。

【0036】

前記条件(2)を満足するように円盤状切削刃10を配置すると、このときのすくい角γ及び逃げ角αは、図2(b)に示されるように、円盤状切削刃10の回転方向と弾性成形体5の回転方向との関係にかかわらず、すくい角γが逃げ角αよりも大きくなり、前記すくい角γは、例えば、48〜69°になり、前記逃げ角αは、例えば、1〜10°になる。特に好ましい態様においては、刃先角θが15°、前記交差角Cが16°、前記すくい角γが59°、前記逃げ角αが1°である。

【0037】

前記条件の1つは、円盤状切削刃10を弾性成形体5に接触させるときの相対的な周速度に関する条件(3)である。この条件(3)は、弾性成形体5と円盤状切削刃10との接触点における相対的な周速度(設定値)が20〜60m/sである。前記周速度が20m/s未満であると弾性成形体5の表面の凹凸が大きくなり易いという問題が生じることがあり、一方、周速度が60m/sを超えると弾性成形体5の表面が引き裂かれ易いという問題が生じることがある。これらの問題が生じることがなく、弾性成形体5を高い表面精度で切削できる点で、前記周速度は30〜50m/sであるのが好ましい。このようにこの発明に係る切削方法は高速による切削方法ということができる。なお、この発明においては、弾性成形体5と円盤状切削刃10とを共に回転させてもよく、いずれか一方を回転させてもよい。

【0038】

前記周速度は、弾性成形体5の回転数及び円盤状切削刃10の回転数等から求めることができる。具体的には、円盤状切削刃10の瞬間速度V1(m/s)を下記式1から算出し、弾性成形体5の瞬間速度V2(m/s)を下記式2から算出して、瞬間速度V1から瞬間速度V2を加算(後述する「UP切削」の場合)又は減算(後述する「DOWN切削」の場合)して、求めることができる。

式1:V1=(3.14×D×N)/(60×1000)

(式1において、D(mm)は円盤状切削刃10の直径Dであり、N(rpm)は円盤状切削刃10の回転数である。)

式2:V2=(3.14×H×R)/(60×1000)

(式2において、H(mm)は弾性成形体5の外径であり、R(rpm)は弾性成形体5の回転数である。)

【0039】

この発明に係る切削方法においては、前記条件(1)〜(3)を満たすように円盤状切削刃10を弾性成形体5の表面に接触させた状態で、円盤状切削刃10を弾性成形体5の軸線C1方向に沿って弾性成形体5の一端縁から他端縁まで一定速度で移動させる。このときの移動速度は、前記条件(1)〜(3)によって適宜に設定でき、この発明の目的をよく達成できる点で、2〜30mm/sであるのが好ましい。なお、この発明に係る切削方法を例えば旋盤等を用いて実施する場合には、円盤状切削刃10の移動速度は円盤状切削刃10が固定されるスピンドルの移動速度と一致する。

【0040】

この発明に係る切削方法においては、前記条件(1)〜(3)を満たすから、円盤状切削刃10は軸線C1方向に沿って弾性成形体5の一端縁から他端縁まで一回移動すると、得られる弾性層3の表面精度を所望の精度に調整でき、切削効率が非常に高くなる。なお、この発明においては、円盤状切削刃10は、軸線C1方向に沿って弾性成形体5の一端縁から他端縁に向かって同一方向に複数回移動してもよく、また、逆方向に往復移動してもよい。

【0041】

この発明に係る切削方法においては、このようにして弾性成形体5を切削すると、表面精度の高い弾性層を高い生産性で形成することができ、この発明の目的を達成できる。前記条件(1)〜(3)に加えて下記条件の少なくとも1つをさらに満たすと、この発明の目的をよく達成できる。

【0042】

前記弾性成形体5は、その軸線C1周りに回転した状態で切削されるのが好ましく、その回転数は、1000〜8000rpmであるのが好ましく、2500〜4000rpmであるのが特に好ましい。弾性成形体5の回転数が前記範囲内にあると、均一に切削することができる。弾性成形体5の回転方向は、円盤状切削刃10の回転方向に対して互いに逆方向になる方向であってもよく(この発明において「UP切削」と称することがある。)、円盤状切削刃10の回転方向に対して同方向になる方向であってもよい(この発明において「DOWN切削」と称することがある。)。このようにこの発明に係る切削方法は高速回転による切削方法ということができる。なお、この発明に係る切削方法を例えば旋盤等を用いて実施する場合には、弾性成形体5の回転数は弾性成形体5が固定される主軸の回転数と一致する。

【0043】

前記円盤状切削刃10は、その軸線C2周りに回転した状態で弾性成形体5に接触するのが好ましく、その回転数は、15000rpm以上であるのが好ましく、30000〜50000rpmであるのが特に好ましい。円盤状切削刃10の回転数が前記範囲内にあると弾性成形体5を均一に切削することができる。円盤状切削刃10の回転方向は、前記「UP切削」となる方向であってもよく、前記「DOWN切削」となる方向であってもよい。このようにこの発明に係る切削方法は高速回転による切削方法ということができる。なお、この発明に係る切削方法を例えば旋盤等を用いて実施する場合には、円盤状切削刃10の回転数は円盤状切削刃10が固定されるスピンドルの回転数と一致する。

【0044】

前記円盤状切削刃10は、その端縁が弾性成形体5に沈み込む切込量E(図2(c)参照。)、すなわち、切削されて除去される弾性成形体5の厚さは、前記条件(1)〜(3)を満たす限り小さくても大きくてもこの発明の目的を達成でき、例えば前記弾性材料等を考慮して適宜に調整できる。すなわち、この発明に係る切削方法においては、弾性成形体5を薄く切削してもまた弾性成形体5を厚く切削してもこの発明の目的を達成できる。例えば、前記切込量Eは、弾性成形体5を薄く切削する場合には1〜2mm程度に設定でき、弾性成形体5を厚く切削する場合には2〜3mm程度に設定できる。すなわち、この発明に係る切削方法において前記切込量Eは1〜3mmの範囲で設定できる。

【0045】

このようにして、弾性成形体5を切削して表面精度の高い弾性層3を形成することができる。この発明に係る切削方法によれば、前記条件(1)〜(3)を満たすと、軸線C1方向に沿って弾性成形体5の一端縁から他端縁まで円盤状切削刃10を1回移動させるだけで所望のように切削することができるから、高い切削効率で弾性成形体5を切削することができる。したがって、この発明に係る切削方法によれば高い切削効率を実現できる。

【0046】

また、この発明に係る切削方法によれば、弾性成形体5と円盤状切削刃10との接触面積が小さく切削時に発生する摩擦熱を抑えることができ、たとえ摩擦熱が発生しても弾性成形体5及び/又は円盤状切削刃10が高速で回転するから摩擦熱を冷却することができる。したがって、この発明に係る切削方法によれば、切削工程中に摩擦熱で膨張した弾性成形体5が切削工程後に収縮することにより表面精度が実質的に低下せず、高い表面精度を実現できる。なお、本発明者らが摩擦熱を測定したところ約110℃であった。

【0047】

特にこの発明に係る切削方法によれば、研磨方法に対して摩擦熱が低くなることにより、ゴムの熱膨張の影響を受けにくくなるから、弾性層3の表面に切削痕を実質的に残存させることなく、弾性成形体5を切削することができる。したがって、この発明に係る切削方法によれば表面に切削痕が実質的にない高い表面精度を有する弾性層3を形成できる。

【0048】

さらに、この発明に係る切削方法によれば、高い寸法精度を犠牲にすることなく一度に除去する切削量を小さくも大きくも自在に調整できるから自由度が高く用途が広くなる。

【0049】

この発明に係る切削方法によれば、円盤状切削刃10の切込量Eを弾性成形体5の軸線C1方向に沿って適宜に調整できるから、軸線C1方向の外径が一定の円筒状に成形された弾性成形体5から前記クラウン形状の円筒状及び前記逆クラウン形状の円筒状の弾性層3に容易に切削することができ、また、前記クラウン形状の円筒状及び前記逆クラウン形状の円筒状に成形された弾性成形体5から軸線C1方向の外径が一定の円筒状の弾性層3を容易に切削することができる。

【0050】

この発明に係る製造方法においては、このように切削してなる弾性層3の外周面に、所望により表面層及びコート層等の他の層を形成することもできる。他の層は、例えば、樹脂組成物又はゴム組成物等の適宜の組成物を弾性層3の外周面に塗布した後に硬化して、形成される。

【0051】

この発明に係る製造方法によれば、このようにして弾性ローラ1を製造することができる。そして、この発明に係る製造方法によって製造された弾性ローラ1は、弾性層3の表面に切削痕が実質的にない高い表面精度を有している。このように、この発明によれば、表面精度の高い弾性層を高い生産性で形成することのできる弾性成形体の切削方法を提供することができる。また、この発明に係る製造方法はこの発明に係る切削方法によって弾性成形体5を切削する切削工程を有しているから、この発明によれば、表面精度の高い弾性層を備えて成る弾性ローラを高い生産性で製造することのできる弾性ローラの製造方法を提供することができる。

【0052】

したがって、この発明に係る切削方法によって切削された弾性層3を備える弾性ローラ1、及び、この発明に係る製造方法によって製造された弾性ローラ1は画像形成装置に装着される弾性ローラとして好適である。特に、前記弾性ローラ1は、高精細化された近年の画像形成装置に装着される弾性ローラとして特に好適である。

【0053】

この発明に係る切削方法及びこの発明に係る製造方法は、本願発明の目的を達成することができる範囲において、種々の変更が可能である。

【実施例】

【0054】

(実施例1)

無電解ニッケルメッキ処理が施された軸体2(SUM22製、直径10mm、長さ275mm)をエタノールで洗浄し、その表面にシリコーン系プライマー(商品名「プライマーNo.16」、信越化学工業株式会社製)を塗布した。プライマー処理した軸体2を、ギヤオーブンを用いて、150℃の温度にて10分焼成処理した後、常温にて30分以上冷却し、軸体2の表面にプライマー層を形成した。

【0055】

前記平均組成式:RnSiO(4−n)/2を満たすメチルビニルシリコーン生ゴム(商品名「KE−78VBS」、信越化学工業株式会社製)100質量部と、前記平均組成式:RnSiO(4−n)/2を満たすジメチルシリコーン生ゴム(商品名「KE−76VBS」、信越化学工業株式会社製)20質量部と、カーボンブラック(商品名「アサヒサーマル」、旭カーボン株式会社製)10質量部と、煙霧質シリカ系充填材(商品名「AEROSIL OX−50」、平均一次粒径40nm、嵩密度1.3g/cm3、日本アエロジル株式会社製)15質量部と、白金系触媒(商品名「C−19A」、信越化学工業株式会社製)0.5質量部と、オルガノハイドロジェンポリシロキサン(商品名「C−19B」、信越化学工業株式会社製)2.0質量部とを混合し、加圧ニーダーで混練して、付加硬化型ミラブル導電性シリコーンゴム組成物を調製した。

【0056】

次いで、プライマー層を形成した前記軸体2と前記付加硬化型ミラブル導電性シリコーンゴム組成物とをクロスヘッド型押出成形機にて一体分出し、ギヤオーブンを用いて250℃、30分間加熱した。その後、さらに、ギヤオーブンを用いて、200℃で4時間にわたって二次加熱し、常温にて24時間放置した。このようにして、軸体2の外周面に弾性成形体5を有するローラ前駆体4を作製した。この弾性成形体5は軸線C1方向にほぼ一定の外径(20mm)を有する円筒状であった。

【0057】

下記条件を満たす図4に示される両刃形状の円盤状切削刃10を準備した。

・刃先角θ:15°

・厚さt:2.0mm

・刃面の長さL:2mm

・直径D:20mm

【0058】

この円盤状切削刃10を多軸旋盤(商品名「SAMAX−8」、エグロ株式会社製)のスピンドルに装着し、ローラ前駆体4をこの旋盤の主軸に装着した。このとき、以下の条件を満たすように円盤状切削刃10及び弾性成形体5の位置関係を調整した。

条件(1)の前記交差角A:0°(距離A’は0mmで円盤状切削刃10の軸線C2がローラ前駆体4の軸線C1上に位置する図3に示される状態)

条件(2)の前記交差角B:106°

前記交差角C:16°

すくい角γ:59°

逃げ角α:1°

条件(3)の前記周速度:40m/s

弾性成形体5すなわち主軸の回転速度:3000rpm

円盤状切削刃10すなわちスピンドルの回転速度:40000rpm

弾性成形体5と円盤状切削刃10との回転方向:UP切削

切込量E:2mm

【0059】

このように円盤状切削刃10及び弾性成形体5の位置関係を設定した後に、円盤状切削10を弾性成形体5の一端縁から他端縁まで移動速度20mm/sで一回移動させて、弾性成形体5を切削した。このようにして弾性層3を形成して弾性ローラ1を製造した。

【0060】

(実施例2〜7)

前記条件を第1表に示した条件に変更したこと以外は実施例1と基本的に同様にして各弾性ローラを製造した。

【0061】

(比較例1〜6)

前記条件を第1表に示した条件に変更したこと以外は実施例1と基本的に同様にして各弾性ローラを製造した。

【0062】

(表面状態の評価1:軸線方向の十点平均粗さRz)

実施例1〜7及び比較例1〜6で製造した各弾性ローラにおける弾性層の表面状態を軸線C1方向の十点平均粗さRz(μm)で評価した。評価は、この十点平均粗さRzが3μm以下であると表面精度が高く「◎」とし、十点平均粗さRzが3μmを超え7μm以下であると実用可能であり「○」とし、十点平均粗さRzが7μmを超えると表面精度が低く実用上許容できず「×」とした。結果を第1表に示す。前記十点平均粗さRzは、JIS B 0601−1984に準じ、先端半径2μmの測定プローブを備えた表面粗さ計(商品名「590A」、株式会社東京精密製)に、各弾性ローラをセットし、測定長2.4mm、カットオフ波長0.8mm、カットオフ種別ガウシアンにより、弾性ローラの表面を軸線C1方向に4等分する3点を、測定点としてその表面粗さを測定し、これらの算術平均値とした。

【0063】

(表面状態の評価2:周方向の十点平均粗さRz)

実施例1〜7及び比較例1〜6で製造した各弾性ローラにおける弾性層の表面状態を周方向の十点平均粗さRz(μm)で評価した。評価は、十点平均粗さRzが2μm未満であると「◎」、十点平均粗さRzが2μm以上5μm以下であると「○」、十点平均粗さRzが5μmを超え7μm以下であると「△」、十点平均粗さRzが7μmを超えると「×」とした。結果を第1表に示す。前記十点平均粗さRzは、JIS B 0601−1984に準じ、先端半径2μmの測定プローブを備えた表面粗さ計(商品名「590A」、株式会社東京精密製)に、各弾性ローラをセットし、測定長2.4mm、カットオフ波長0.8mm、カットオフ種別ガウシアンにより、弾性ローラにおける軸線C1方向の頂点より前後1.2mmの位置における外周面であってその周方向に沿う等間隔の3点(弾性ローラの軸線C1方向における任意の外周線上にある1.2mm間隔の3点)を測定点としてその表面粗さを測定し、これらの算術平均値とした。

【0064】

(生産性)

実施例1〜7及び比較例1〜6におけるローラ前駆体4の弾性成形体5は円筒状であって前記切込量Eがいずれも2mmであるから、弾性成形体5の切削量は弾性成形体5が角柱状である場合に比して大幅に低減できることは明らかである。さらに、実施例1〜7及び比較例1〜6はいずれも円盤状切削刃10を弾性成形体5の一端縁から他端縁まで一回移動させていることからも、弾性成形体5を切削して弾性ローラを製造するときの生産性が高いことは明らかである。

【0065】

【表1】

【符号の説明】

【0066】

1 弾性ローラ

2 軸体

3 弾性層

4 ローラ前駆体

5 弾性成形体

10 切削刃(円盤状切削刃)

11 刃

【技術分野】

【0001】

この発明は、弾性ローラの製造方法及び弾性成形体の切削方法に関し、さらに詳しくは、表面精度の高い弾性層を備えて成る弾性ローラを高い生産性で製造することのできる弾性ローラの製造方法及び表面精度の高い弾性層を高い生産性で形成することのできる弾性成形体の切削方法に関する。

【背景技術】

【0002】

画像形成装置に装着される各種ローラは、通常、軸体の外周面に弾性層を形成し、所望により弾性層の外周面に表面層等を形成して、製造される。このとき、前記ローラ、特に前記弾性層は研磨処理又は研削処理されることがある。

【0003】

例えば、特許文献1には「ゴム又はウレタン樹脂に導電剤を添加してなる導電性の高分子エラストマー又は高分子フォーム材料を注入成形、射出成形又は押出成形により所望の形状に成形した後、成形物に研磨・研削処理又は切削加工あるいはこれらの両方を行う後加工を施して、導電性部材を得る導電性部材の製造方法において、上記後加工後に熱処理を施すことを特徴とする導電性部材の製造方法」が記載されているが、研磨・研削処理又は切削加工に関する具体的な記載はない。

【0004】

角柱状の弾性体を円柱状に切削加工してローラ原体を製造する方法として、例えば、特許文献2及び3が挙げられる。具体的には、特許文献2には、「弾性体を、その長手方向を向く軸回りに回転させながら、前記弾性体の表面に切削刃を接触させることにより、前記弾性体を円柱状に切削加工して弾性ローラを製造する弾性ローラの製造方法において、前記切削刃に超音波振動を付与して、切削刃を微振動させながら、前記弾性体を切削加工することを特徴とする弾性ローラの製造方法」が記載されている。また、特許文献3には、「回転するロール材のブロックに切削刃の刃面側を押し付けて、上記ブロックを所望の形状に切削する際に、上記切削刃を、片側にのみ刃面が設けられ、反対側は平坦面となった片刃形状とし、この片刃形状の切削刃を用いて切削したことを特徴とするロール材の切削方法」が記載されている。

【0005】

特許文献2に記載の弾性ローラの製造方法及び特許文献3に記載のロール材の切削方法においては、例えば、特許文献2の図4、並びに、特許文献3の図1及び図2に示されるように、角柱状の弾性体を円柱状に切削加工するのであるから、その切削量が必然的に多くなり、生産性をある程度犠牲にせざるを得ないことがある。

【0006】

また、近年の画像形成装置は高精細化が図られており、このような画像形成装置に装着される各種ローラにも高い表面精度が求められている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特許第3608616号明細書

【特許文献2】特開2001−162401号公報

【特許文献3】特開2001−225201号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

この発明は、表面精度の高い弾性層を備えて成る弾性ローラを高い生産性で製造することのできる弾性ローラの製造方法を提供することを、目的とする。

【0009】

また、この発明は、表面精度の高い弾性層を高い生産性で形成することのできる弾性成形体の切削方法を提供することを、目的とする。

【課題を解決するための手段】

【0010】

前記課題を解決するための手段として、

請求項1は、円筒状に成形された弾性成形体を、それぞれの刃先角θが10〜20°である両刃形状をなす円盤状切削刃を下記条件(1)〜(3)を満足するように前記弾性成形体の軸線方向に沿って移動させて、切削することを特徴とする弾性成形体の切削方法であり、

請求項2は、軸体の外周面に弾性層を備えた弾性ローラを製造する方法であって、軸体の外周面に円筒状に成形された弾性成形体を、請求項1に記載の弾性成形体の切削方法によって、切削する切削工程を有する弾性ローラの製造方法である。

条件(1):前記円盤状切削刃の軸線を前記弾性成形体上に投影したときの投影点を含む前記弾性成形体の垂直断面において、前記投影点及び前記弾性成形体の軸線を結ぶ仮想線と前記弾性成形体の前記軸線を通る垂線との交差角Aが60°以下であること

条件(2):前記円盤状切削刃の前記軸線と前記弾性成形体の前記軸線との交差角Bが、(前記刃先角θ+90°)よりも大きく115°以下であること

条件(3):前記弾性成形体と前記円盤状切削刃との接触点における相対的な周速度が20〜60m/sであること

【発明の効果】

【0011】

この発明に係る弾性成形体の切削方法は、前記条件(1)〜(3)を満たすように円筒状に成形された弾性成形体を切削するから、切削時の摩擦熱で弾性成形体が膨張しにくいうえ弾性成形体の切削量を低減できる。したがって、この発明によれば、表面精度の高い弾性層を高い生産性で形成することのできる弾性成形体の切削方法を提供することができる。

【0012】

また、この発明によれば、この発明に係る弾性ローラの製造方法はこの発明に係る弾性成形体の切削方法によって弾性成形体を切削する切削工程を有しているから、表面精度の高い弾性層を備えて成る弾性ローラを高い生産性で製造することのできる弾性ローラの製造方法を提供することができる。

【図面の簡単な説明】

【0013】

【図1】図1は、この発明に係る弾性成形体の切削方法を説明する概略上面図である。

【図2】図2は、この発明に係る弾性成形体の切削方法を説明する概略側面図であり、図2(a)はこの発明に係る弾性成形体の切削方法を説明する概略側面図であり、図2(b)はこの発明に係る弾性成形体の切削方法における円盤状切削刃の刃先部分の概略拡大図である。

【図3】図3は、この発明に係る弾性成形体の切削方法を説明する概略正面図である。

【図4】図4は、この発明に係る切削方法で用いる円盤状切削刃の一例を示す図であり、図4(a)はこの発明に係る切削方法で用いる円盤状切削刃の一例を示す上面図であり、図4(b)はこの発明に係る切削方法で用いる円盤状切削刃の一例を示す側面図である。

【図5】図5は、この発明に係る弾性成形体の切削方法における条件(1)を説明する説明図であり、図5(a)はこの発明に係る弾性成形体の切削方法における条件(1)を説明する概略上面図であり、図5(b)はこの発明に係る弾性成形体の切削方法における条件(1)を説明する、弾性成形体の垂直断面を示す概略断面図である。

【図6】図6は、この発明に係る弾性ローラの製造方法によって製造される弾性ローラの一例を示す概略斜視図である。

【発明を実施するための形態】

【0014】

この発明に係る弾性ローラの製造方法によって製造される弾性ローラは、軸体の外周面に形成された円筒状の弾性層を備えてなる弾性ローラであればよく、前記弾性層が最外層であってもよく、また、弾性層の外周面に例えば表面層、コート層等の他の層が形成されていてもよい。さらに、前記弾性ローラの弾性層は、気泡のない弾性層(所謂ソリッド弾性層とも称する。)であってもよく気泡が存在する発泡弾性層であってもよい。また、この発明に係る弾性ローラの製造方法によって製造される弾性ローラの弾性層は、導電性を有していてもいなくてもよい。このような弾性ローラとして、例えば、図6に示されるように、軸体2と、軸体2の外周面に気泡のない弾性層3とを備えてなる弾性ローラ1が挙げられる。

【0015】

この発明に係る弾性成形体の切削方法(以下、この発明に係る切削方法と称することがある。)を、この発明に係る弾性ローラの製造方法(以下、この発明に係る製造方法と称することがある。)と共に、説明する。この発明に係る製造方法は、軸体の外周面に弾性層を備えた弾性ローラを製造する方法であって、軸体の外周面に円筒状に成形された弾性成形体をこの発明に係る切削方法によって切削する切削工程を有する。ここで、この発明に係る切削方法は、円筒状に成形された弾性成形体をその軸線周りに回転させながら、それぞれの刃先角θが10〜20°である両刃形状をなす円盤状切削刃を前記条件(1)〜(3)を満足するように前記軸線C方向に沿って移動させて、この弾性成形体を切削することを特徴とする。

【0016】

この発明に係る製造方法を実施するには、軸体2及び弾性層3を形成するゴム組成物を準備する。前記軸体2は、例えば、鉄、アルミニウム、ステンレス鋼、真鍮若しくはこれらの合金等の金属、熱可塑性樹脂若しくは熱硬化性樹脂等の樹脂、及び前記樹脂等に導電性付与剤としてカーボンブラック又は金属粉体等を配合した導電性樹脂等の材料を用いて、公知の方法により所望の形状に調製される。軸体2は、所望により、例えば0.1〜10μmの厚さのプライマー層を形成するため、外周面に従来公知のプライマーが塗布されてもよい。

【0017】

前記弾性層3を形成する材料としては弾性材料であればよく、例えば、ゴムを含有し、所望により、導電性付与剤、発泡剤及び/又は各種添加剤を含有するゴム組成物を挙げることができる。前記ゴムは、例えば、シリコーン若しくはシリコーン変性ゴム、ニトリルゴム、エチレンプロピレンゴム(エチレンプロピレンジエンゴムを含む。)、スチレンブタジエンゴム、ブタジエンゴム、イソプレンゴム、天然ゴム、アクリルゴム、クロロプレンゴム、ブチルゴム、エピクロルヒドリンゴム、ウレタンゴム、フッ素ゴム等のゴムが挙げられるが、シリコーン若しくはシリコーン変性ゴムが、耐熱性及び帯電特性等に優れる点で、好ましい。これらのゴムは、液状型であってもミラブル型であってもよい。シリコーンゴムを含有するシリコーンゴム組成物として、例えば、付加硬化型ミラブル導電性シリコーンゴム組成物、付加硬化型液状導電性シリコーンゴム組成物、付加反応型発泡シリコーンゴム組成物等が挙げられる。

【0018】

前記付加硬化型ミラブル導電性シリコーンゴム組成物として、例えば、(A)平均組成式:RnSiO(4−n)/2(Rは、同一又は異なっていてもよい、置換又は非置換の一価炭化水素基、好ましくは炭素原子数1〜12、より好ましくは炭素原子数1〜8の一価炭化水素基であり、nは1.95〜2.05の正数である。)で示されるオルガノポリシロキサン、(B)充填材、及び、(C)前記(B)成分に属するもの以外の導電性材料を含有する付加硬化型ミラブル導電性シリコーンゴム組成物が挙げられる。これらの各成分(A)〜(C)は、例えば、特開2008−058622号公報に記載の「付加硬化型ミラブル導電性シリコーンゴム組成物」における各成分と基本的に同様である。

【0019】

前記付加硬化型液状導電性シリコーンゴム組成物は、(D)一分子中にケイ素原子と結合するアルケニル基を少なくとも2個含有するオルガノポリシロキサンと、(E)一分子中にケイ素原子と結合する水素原子を少なくとも2個含有するオルガノハイドロジェンポリシロキサンと、(F)平均粒径が1〜30μmで、嵩密度が0.1〜0.5g/cm3である無機質充填材と、(G)導電性付与剤と、(H)付加反応触媒とを含有する付加硬化型液状導電性シリコーンゴム組成物が挙げられる。これらの各成分(D)〜(H)は、例えば、特開2008−058622号公報に記載の「付加硬化型液状導電性シリコーンゴム組成物」における各成分と基本的に同様である。

【0020】

前記付加反応型発泡シリコーンゴム組成物として、例えば、(I)ビニル基含有シリコーン生ゴムと、(J)シリカ系充填材と、(K)発泡剤と、(L)付加反応架橋剤と、(M)付加反応触媒と、(N)反応制御剤と、(O)導電性付与剤とを含有し、所望により(P)有機過酸化物架橋剤と(Q)各種添加剤とを含有する付加反応型発泡シリコーンゴム組成物が挙げられる。これらの各成分(I)〜(Q)は、例えば、特開2008−076751号公報に記載されている「付加反応型発泡シリコーンゴム組成物」における各成分と基本的に同様である。

【0021】

この発明に係る製造方法においては、前記軸体2の外周面に弾性材料を配置する。弾性材料の配置は用いる弾性材料に応じて従来の方法を適宜に採用すればよい。例えば、液状シリコーンゴム組成物を用いる場合には、軸体2を収納可能な成形金型を用いて、軸体2を収納した成形金型に液状シリコーンゴム組成物を充填して、シリコーンゴム組成物を軸体2の外周面に配置することができる。一方、液状ではないシリコーンゴム組成物を用いる場合には、例えば、押出機を用いてシリコーンゴム組成物と軸体2とを押出成形して、シリコーンゴム組成物を軸体2の外周面に配置することができる。

【0022】

この発明に係る製造方法においては、次いで、軸体2の外周面に配置された弾性材料を硬化して円筒状に弾性成形体を成形する。円筒状に成形するには、円筒状に形成されたキャビティを有する成形金型を用いる方法、円形開口を有するダイスを装着した押出機を用いる方法等の公知の方法を適宜に選択できる。硬化条件はゴム組成物が硬化する硬化条件を適宜に選択できる。例えば、前記付加硬化型ミラブル導電性シリコーンゴム組成物を硬化させる場合は、加熱温度は100〜500℃、好ましくは120〜300℃であり、硬化時間は数秒以上1時間以下、好ましくは10秒以上35分以下である。前記付加硬化型液状導電性シリコーンゴム組成物を硬化させる場合は、加熱温度は100〜300℃、好ましくは110〜200℃であり、硬化時間は5分以上5時間以下、好ましくは5分以上3時間以下である。前記付加反応型発泡シリコーンゴム組成物を硬化させる場合は、加熱温度は170〜500℃程度、好ましくは200〜400℃であり、硬化時間は数分以上1時間以下、好ましく5〜30分間である。

【0023】

このようにして硬化したゴム組成物の一次硬化体をさらに二次硬化させることもできる。ゴム組成物を二次硬化させるときの硬化条件はシリコーンゴム組成物が二次硬化する硬化条件を適宜に選択でき、通常、前記一次硬化条件よりも高温に設定される。例えば、前記付加硬化型ミラブル導電性シリコーンゴム組成物の一次硬化体を二次硬化させる場合は、加熱温度は100〜200℃で硬化時間は1〜20時間である。前記付加硬化型液状導電性シリコーンゴム組成物の一次硬化体を二次硬化させる場合は、加熱温度は120〜250℃で硬化時間は30〜70時間である。前記付加反応型発泡シリコーンゴム組成物の一次硬化体を金型を用いずに二次硬化させる場合は、加熱温度は180〜250℃、好ましくは190〜230℃であり、硬化時間は1〜24時間、好ましくは3〜10時間であり、前記一次硬化体を金型で二次硬化する場合には、加熱温度は130〜200℃、好ましくは150〜180℃であり、硬化時間は5分以上24時間以下、好ましくは10分以上10時間である。

【0024】

このようにして成形された弾性成形体は円筒状をなしている。この発明において、円筒状とは、略円筒状であればよく幾何学的に正確な円筒形である必要はない。例えば、弾性成形体は、軸線方向の外径が一定となる円筒状、軸線方向の外径がその中央部で最大となるクラウン形状の円筒状、軸線方向の外径がその中央部で最少となる逆クラウン形状の円筒状等が挙げられる。このようにして成形された弾性成形体は、例えば図6に示される弾性ローラ1と基本的に同様である。前記弾性成形体の外径及び軸線長さは、弾性ローラに要求される外径及び軸線長さに応じて適宜に設定され、この発明に係る切削方法において特に制限されない。図1に示されるように、このようにして軸体2の外周に円筒状の弾性成形体5を備えた軸体2と弾性成形体5との一体成形物をローラ前駆体4と称する。

【0025】

この発明に係る製造方法においては、次いで、ローラ前駆体4の弾性成形体5をこの発明に係る切削方法で切削する工程を実施する。すなわち、弾性成形体5をこの発明に係る切削方法で切削して弾性層3を形成する。この発明に係る切削方法は、例えば、公知の各種旋盤等の装置を用いて実施することができる。

【0026】

この発明に係る切削方法においては、弾性成形体5を切削する円盤状切削刃10を用いる。この円盤状切削刃10は、特に図4に明確に示されるように、円盤状をなし、円盤の周縁に両刃を備えた両刃形状の円盤状切削刃である。すなわち、この発明に係る切削方法で用いる円盤状切削刃10は丸刃である。丸刃を用いると、刃がほぼ均一に弾性成形体5に接触するから、弾性成形体5を均一に切削して切削ムラが生じることなく高い表面精度を有する弾性層3を形成できると共に円盤状切削刃10の寿命が長くなる。

【0027】

円盤状切削刃10は、その厚さtが2.0mm以上であるのが好ましく、2〜3mmであるのが特に好ましい。厚さtが2.0mm以上であると、切削中の円盤状切削刃10の変形及び変位(暴れる)を効果的に防止して弾性成形体5を均一に切削できる。前記円盤状切削刃10の直径Dは、特に限定されないが、円盤状切削刃10の作製及びコスト等を考慮するとあまり大きくない方が好ましく、切削効率を考慮するとあまりに小さくない方が好ましく、例えば、15〜25mmにすることができる。

【0028】

円盤状切削刃10の前記両刃を構成する各刃11の刃先角θ(図4参照。)は、それぞれ10〜20°であるのがよく、10〜15°であるのが好ましい。前記刃先角θが前記範囲内にあると、弾性成形体5を均一に切削して切削ムラが生じることなく高い表面精度を有する弾性層3を形成できる。前記各刃11における刃面の長さLは、前記厚さt及び前記刃先角θによって一義的に決定されるため、特に限定されないが、あまりに長いと、刃面に接触している弾性成形体5が摩擦熱によって熱膨張しやすくなるから、例えば、5mm以下とするのが好ましい。

【0029】

このような円盤状切削刃10としては、通常、超硬材料で形成されており、適宜に作製することも市販品を使用することもできる。

【0030】

この発明に係る切削方法においては、軸線Cの周りに回転されたローラ前駆体4の弾性成形体5に対して円盤状切削刃10を接触させる条件が重要である。なお、図1〜図3において、弾性成形体5の上方に配置された円盤状切削刃10を弾性成形体5に接近させる方向をZ方向(図2及び図3参照)と称し、このZ方向及び弾性成形体5の軸線C1に垂直な方向をX方向(図1及び図2参照)と称し、このZ方向に垂直で弾性成形体5の軸線C1に並行な方向をY方向(図1及び図3参照)と称する。例えば、ローラ前駆体4を水平に配置した場合には、前記X方向が水平方向になり、前記Y方向がローラ前駆体4の軸線方向になり、前記Z方向が鉛直方向になる。

【0031】

前記条件の1つは、図1、図2及び図5に示されるように、弾性成形体5の上方に円盤状切削刃10を配置して円盤状切削刃10を弾性成形体5に接触させるときの、円盤状切削刃10とローラ前駆体4とのX方向についての相対的な配置位置に関する条件(1)である。条件(1)は、図5に示されるように、円盤状切削刃10の軸線C2をその軸線C2に沿って弾性成形体5上すなわち弾性成形体5の外周面上に投影したときの投影点Pを含む弾性成形体5の垂直断面(図5(b)参照。)において、投影点P及び弾性成形体5の軸線C1を結ぶ仮想線L1とZ方向に平行で軸線C1を通る垂線L2との交差角Aが60°以下である。この条件(1)は、換言すると、弾性成形体5の軸線C1上に離間して配置された円盤状切削刃10を前記軸線C2に沿って弾性成形体5上に投影したときに、円盤状切削刃10の中心及び前記軸線C1を結ぶ仮想線L1とZ方向に平行で前記軸線C1を通る垂線L2との交差角Aが60°以下である。

【0032】

前記交差角Aが60°を超えると切削状態が低下し易くなるという問題が生じることがある。この問題が生じることなく弾性成形体5を均一に切削できるうえ切削効率すなわち生産性も高くなる点で、交差角Aは45°以下であるのが好ましく、0°、すなわち、図1及び図3に示されるように、円盤状切削刃10の軸線C2が弾性成形体5の軸線C1上に位置するように円盤状切削刃10を配置するのが好ましい。このように、前記交差角Aを0°とすると、表面精度を低下させることなく円盤状切削刃10の移動速度を高めることができ、切削効率をより一層高めることができる。なお、この発明においては、弾性成形体5を略水平に固定し、円盤状切削刃10を変位させて条件(1)を調整しているが、弾性成形体5及び円盤状切削刃10の少なくとも一方を変位させて条件(1)を調整してもよい。

【0033】

前記条件(1)は、移動する円盤状切削刃10の軸線C2の軌跡とローラ前駆体4の軸線C1との前記X方向の距離A’、すなわち、前記のように投影したときに、その投影点Pを含み前記垂線L2に垂直な平面における投影点Pと垂線L2との距離A’が5mm以内の領域内に位置するように、円盤状切削刃10を配置する条件であるということもできる。したがって、図1及び図3に示されるように交差角Aが0°である場合には距離A’は0mmになる。

【0034】

前記条件の1つは、図2に示されるように、円盤状切削刃10を弾性成形体5に接触させるときの円盤状切削刃10の相対的な接触角に関する条件(2)である。この条件(2)は、円盤状切削刃10の軸線C2と弾性成形体5の軸線C1との交差角Bが(刃先角θ+90°)よりも大きく115°以下である。この条件(2)は、前記交差角Bが(刃先角θ+90°)よりも小さいと円盤状切削刃10の周縁が弾性成形体5に接触せず所望のように切削できないことがあり、前記交差角Bが115°を超えると切削状態が低下し易いという問題が生じることがある。この問題が生じることなく弾性成形体5を均一に切削できるうえ切削効率も高くなる点で、前記交差角Bは(前記刃先角θ+90°)よりも1°以上大きいのが好ましい。前記交差角Bは113°以下であるのが好ましい。なお、この発明においては、弾性成形体5を略水平に固定し、円盤状切削刃10を変位させて条件(2)を調整しているが、弾性成形体5及び円盤状切削刃10の少なくとも一方を変位させて条件(2)を調整してもよい。

【0035】

前記条件(2)は、円盤状切削刃10の軸線C2に垂直な平面(以下、垂直平面と称することがある。)と、弾性成形体5における円盤状切削刃10に最も近い外周面(通常弾性成形体の最上点)を含む平面又はこの平面に平行な仮想平面とが交差する交差角C(図2(b)参照。)が前記刃先角θよりも大きく25°以下であるということができる。この交差角Cは、刃先角θよりも1°以上大きいのが好ましく、一方、23°以下であるのが好ましい。交差角Cは、具体的には、11〜22°であるのが好ましい。

【0036】

前記条件(2)を満足するように円盤状切削刃10を配置すると、このときのすくい角γ及び逃げ角αは、図2(b)に示されるように、円盤状切削刃10の回転方向と弾性成形体5の回転方向との関係にかかわらず、すくい角γが逃げ角αよりも大きくなり、前記すくい角γは、例えば、48〜69°になり、前記逃げ角αは、例えば、1〜10°になる。特に好ましい態様においては、刃先角θが15°、前記交差角Cが16°、前記すくい角γが59°、前記逃げ角αが1°である。

【0037】

前記条件の1つは、円盤状切削刃10を弾性成形体5に接触させるときの相対的な周速度に関する条件(3)である。この条件(3)は、弾性成形体5と円盤状切削刃10との接触点における相対的な周速度(設定値)が20〜60m/sである。前記周速度が20m/s未満であると弾性成形体5の表面の凹凸が大きくなり易いという問題が生じることがあり、一方、周速度が60m/sを超えると弾性成形体5の表面が引き裂かれ易いという問題が生じることがある。これらの問題が生じることがなく、弾性成形体5を高い表面精度で切削できる点で、前記周速度は30〜50m/sであるのが好ましい。このようにこの発明に係る切削方法は高速による切削方法ということができる。なお、この発明においては、弾性成形体5と円盤状切削刃10とを共に回転させてもよく、いずれか一方を回転させてもよい。

【0038】

前記周速度は、弾性成形体5の回転数及び円盤状切削刃10の回転数等から求めることができる。具体的には、円盤状切削刃10の瞬間速度V1(m/s)を下記式1から算出し、弾性成形体5の瞬間速度V2(m/s)を下記式2から算出して、瞬間速度V1から瞬間速度V2を加算(後述する「UP切削」の場合)又は減算(後述する「DOWN切削」の場合)して、求めることができる。

式1:V1=(3.14×D×N)/(60×1000)

(式1において、D(mm)は円盤状切削刃10の直径Dであり、N(rpm)は円盤状切削刃10の回転数である。)

式2:V2=(3.14×H×R)/(60×1000)

(式2において、H(mm)は弾性成形体5の外径であり、R(rpm)は弾性成形体5の回転数である。)

【0039】

この発明に係る切削方法においては、前記条件(1)〜(3)を満たすように円盤状切削刃10を弾性成形体5の表面に接触させた状態で、円盤状切削刃10を弾性成形体5の軸線C1方向に沿って弾性成形体5の一端縁から他端縁まで一定速度で移動させる。このときの移動速度は、前記条件(1)〜(3)によって適宜に設定でき、この発明の目的をよく達成できる点で、2〜30mm/sであるのが好ましい。なお、この発明に係る切削方法を例えば旋盤等を用いて実施する場合には、円盤状切削刃10の移動速度は円盤状切削刃10が固定されるスピンドルの移動速度と一致する。

【0040】

この発明に係る切削方法においては、前記条件(1)〜(3)を満たすから、円盤状切削刃10は軸線C1方向に沿って弾性成形体5の一端縁から他端縁まで一回移動すると、得られる弾性層3の表面精度を所望の精度に調整でき、切削効率が非常に高くなる。なお、この発明においては、円盤状切削刃10は、軸線C1方向に沿って弾性成形体5の一端縁から他端縁に向かって同一方向に複数回移動してもよく、また、逆方向に往復移動してもよい。

【0041】

この発明に係る切削方法においては、このようにして弾性成形体5を切削すると、表面精度の高い弾性層を高い生産性で形成することができ、この発明の目的を達成できる。前記条件(1)〜(3)に加えて下記条件の少なくとも1つをさらに満たすと、この発明の目的をよく達成できる。

【0042】

前記弾性成形体5は、その軸線C1周りに回転した状態で切削されるのが好ましく、その回転数は、1000〜8000rpmであるのが好ましく、2500〜4000rpmであるのが特に好ましい。弾性成形体5の回転数が前記範囲内にあると、均一に切削することができる。弾性成形体5の回転方向は、円盤状切削刃10の回転方向に対して互いに逆方向になる方向であってもよく(この発明において「UP切削」と称することがある。)、円盤状切削刃10の回転方向に対して同方向になる方向であってもよい(この発明において「DOWN切削」と称することがある。)。このようにこの発明に係る切削方法は高速回転による切削方法ということができる。なお、この発明に係る切削方法を例えば旋盤等を用いて実施する場合には、弾性成形体5の回転数は弾性成形体5が固定される主軸の回転数と一致する。

【0043】

前記円盤状切削刃10は、その軸線C2周りに回転した状態で弾性成形体5に接触するのが好ましく、その回転数は、15000rpm以上であるのが好ましく、30000〜50000rpmであるのが特に好ましい。円盤状切削刃10の回転数が前記範囲内にあると弾性成形体5を均一に切削することができる。円盤状切削刃10の回転方向は、前記「UP切削」となる方向であってもよく、前記「DOWN切削」となる方向であってもよい。このようにこの発明に係る切削方法は高速回転による切削方法ということができる。なお、この発明に係る切削方法を例えば旋盤等を用いて実施する場合には、円盤状切削刃10の回転数は円盤状切削刃10が固定されるスピンドルの回転数と一致する。

【0044】

前記円盤状切削刃10は、その端縁が弾性成形体5に沈み込む切込量E(図2(c)参照。)、すなわち、切削されて除去される弾性成形体5の厚さは、前記条件(1)〜(3)を満たす限り小さくても大きくてもこの発明の目的を達成でき、例えば前記弾性材料等を考慮して適宜に調整できる。すなわち、この発明に係る切削方法においては、弾性成形体5を薄く切削してもまた弾性成形体5を厚く切削してもこの発明の目的を達成できる。例えば、前記切込量Eは、弾性成形体5を薄く切削する場合には1〜2mm程度に設定でき、弾性成形体5を厚く切削する場合には2〜3mm程度に設定できる。すなわち、この発明に係る切削方法において前記切込量Eは1〜3mmの範囲で設定できる。

【0045】

このようにして、弾性成形体5を切削して表面精度の高い弾性層3を形成することができる。この発明に係る切削方法によれば、前記条件(1)〜(3)を満たすと、軸線C1方向に沿って弾性成形体5の一端縁から他端縁まで円盤状切削刃10を1回移動させるだけで所望のように切削することができるから、高い切削効率で弾性成形体5を切削することができる。したがって、この発明に係る切削方法によれば高い切削効率を実現できる。

【0046】

また、この発明に係る切削方法によれば、弾性成形体5と円盤状切削刃10との接触面積が小さく切削時に発生する摩擦熱を抑えることができ、たとえ摩擦熱が発生しても弾性成形体5及び/又は円盤状切削刃10が高速で回転するから摩擦熱を冷却することができる。したがって、この発明に係る切削方法によれば、切削工程中に摩擦熱で膨張した弾性成形体5が切削工程後に収縮することにより表面精度が実質的に低下せず、高い表面精度を実現できる。なお、本発明者らが摩擦熱を測定したところ約110℃であった。

【0047】

特にこの発明に係る切削方法によれば、研磨方法に対して摩擦熱が低くなることにより、ゴムの熱膨張の影響を受けにくくなるから、弾性層3の表面に切削痕を実質的に残存させることなく、弾性成形体5を切削することができる。したがって、この発明に係る切削方法によれば表面に切削痕が実質的にない高い表面精度を有する弾性層3を形成できる。

【0048】

さらに、この発明に係る切削方法によれば、高い寸法精度を犠牲にすることなく一度に除去する切削量を小さくも大きくも自在に調整できるから自由度が高く用途が広くなる。

【0049】

この発明に係る切削方法によれば、円盤状切削刃10の切込量Eを弾性成形体5の軸線C1方向に沿って適宜に調整できるから、軸線C1方向の外径が一定の円筒状に成形された弾性成形体5から前記クラウン形状の円筒状及び前記逆クラウン形状の円筒状の弾性層3に容易に切削することができ、また、前記クラウン形状の円筒状及び前記逆クラウン形状の円筒状に成形された弾性成形体5から軸線C1方向の外径が一定の円筒状の弾性層3を容易に切削することができる。

【0050】

この発明に係る製造方法においては、このように切削してなる弾性層3の外周面に、所望により表面層及びコート層等の他の層を形成することもできる。他の層は、例えば、樹脂組成物又はゴム組成物等の適宜の組成物を弾性層3の外周面に塗布した後に硬化して、形成される。

【0051】

この発明に係る製造方法によれば、このようにして弾性ローラ1を製造することができる。そして、この発明に係る製造方法によって製造された弾性ローラ1は、弾性層3の表面に切削痕が実質的にない高い表面精度を有している。このように、この発明によれば、表面精度の高い弾性層を高い生産性で形成することのできる弾性成形体の切削方法を提供することができる。また、この発明に係る製造方法はこの発明に係る切削方法によって弾性成形体5を切削する切削工程を有しているから、この発明によれば、表面精度の高い弾性層を備えて成る弾性ローラを高い生産性で製造することのできる弾性ローラの製造方法を提供することができる。

【0052】

したがって、この発明に係る切削方法によって切削された弾性層3を備える弾性ローラ1、及び、この発明に係る製造方法によって製造された弾性ローラ1は画像形成装置に装着される弾性ローラとして好適である。特に、前記弾性ローラ1は、高精細化された近年の画像形成装置に装着される弾性ローラとして特に好適である。

【0053】

この発明に係る切削方法及びこの発明に係る製造方法は、本願発明の目的を達成することができる範囲において、種々の変更が可能である。

【実施例】

【0054】

(実施例1)

無電解ニッケルメッキ処理が施された軸体2(SUM22製、直径10mm、長さ275mm)をエタノールで洗浄し、その表面にシリコーン系プライマー(商品名「プライマーNo.16」、信越化学工業株式会社製)を塗布した。プライマー処理した軸体2を、ギヤオーブンを用いて、150℃の温度にて10分焼成処理した後、常温にて30分以上冷却し、軸体2の表面にプライマー層を形成した。

【0055】

前記平均組成式:RnSiO(4−n)/2を満たすメチルビニルシリコーン生ゴム(商品名「KE−78VBS」、信越化学工業株式会社製)100質量部と、前記平均組成式:RnSiO(4−n)/2を満たすジメチルシリコーン生ゴム(商品名「KE−76VBS」、信越化学工業株式会社製)20質量部と、カーボンブラック(商品名「アサヒサーマル」、旭カーボン株式会社製)10質量部と、煙霧質シリカ系充填材(商品名「AEROSIL OX−50」、平均一次粒径40nm、嵩密度1.3g/cm3、日本アエロジル株式会社製)15質量部と、白金系触媒(商品名「C−19A」、信越化学工業株式会社製)0.5質量部と、オルガノハイドロジェンポリシロキサン(商品名「C−19B」、信越化学工業株式会社製)2.0質量部とを混合し、加圧ニーダーで混練して、付加硬化型ミラブル導電性シリコーンゴム組成物を調製した。

【0056】

次いで、プライマー層を形成した前記軸体2と前記付加硬化型ミラブル導電性シリコーンゴム組成物とをクロスヘッド型押出成形機にて一体分出し、ギヤオーブンを用いて250℃、30分間加熱した。その後、さらに、ギヤオーブンを用いて、200℃で4時間にわたって二次加熱し、常温にて24時間放置した。このようにして、軸体2の外周面に弾性成形体5を有するローラ前駆体4を作製した。この弾性成形体5は軸線C1方向にほぼ一定の外径(20mm)を有する円筒状であった。

【0057】

下記条件を満たす図4に示される両刃形状の円盤状切削刃10を準備した。

・刃先角θ:15°

・厚さt:2.0mm

・刃面の長さL:2mm

・直径D:20mm

【0058】

この円盤状切削刃10を多軸旋盤(商品名「SAMAX−8」、エグロ株式会社製)のスピンドルに装着し、ローラ前駆体4をこの旋盤の主軸に装着した。このとき、以下の条件を満たすように円盤状切削刃10及び弾性成形体5の位置関係を調整した。

条件(1)の前記交差角A:0°(距離A’は0mmで円盤状切削刃10の軸線C2がローラ前駆体4の軸線C1上に位置する図3に示される状態)

条件(2)の前記交差角B:106°

前記交差角C:16°

すくい角γ:59°

逃げ角α:1°

条件(3)の前記周速度:40m/s

弾性成形体5すなわち主軸の回転速度:3000rpm

円盤状切削刃10すなわちスピンドルの回転速度:40000rpm

弾性成形体5と円盤状切削刃10との回転方向:UP切削

切込量E:2mm

【0059】

このように円盤状切削刃10及び弾性成形体5の位置関係を設定した後に、円盤状切削10を弾性成形体5の一端縁から他端縁まで移動速度20mm/sで一回移動させて、弾性成形体5を切削した。このようにして弾性層3を形成して弾性ローラ1を製造した。

【0060】

(実施例2〜7)

前記条件を第1表に示した条件に変更したこと以外は実施例1と基本的に同様にして各弾性ローラを製造した。

【0061】

(比較例1〜6)

前記条件を第1表に示した条件に変更したこと以外は実施例1と基本的に同様にして各弾性ローラを製造した。

【0062】

(表面状態の評価1:軸線方向の十点平均粗さRz)

実施例1〜7及び比較例1〜6で製造した各弾性ローラにおける弾性層の表面状態を軸線C1方向の十点平均粗さRz(μm)で評価した。評価は、この十点平均粗さRzが3μm以下であると表面精度が高く「◎」とし、十点平均粗さRzが3μmを超え7μm以下であると実用可能であり「○」とし、十点平均粗さRzが7μmを超えると表面精度が低く実用上許容できず「×」とした。結果を第1表に示す。前記十点平均粗さRzは、JIS B 0601−1984に準じ、先端半径2μmの測定プローブを備えた表面粗さ計(商品名「590A」、株式会社東京精密製)に、各弾性ローラをセットし、測定長2.4mm、カットオフ波長0.8mm、カットオフ種別ガウシアンにより、弾性ローラの表面を軸線C1方向に4等分する3点を、測定点としてその表面粗さを測定し、これらの算術平均値とした。

【0063】

(表面状態の評価2:周方向の十点平均粗さRz)

実施例1〜7及び比較例1〜6で製造した各弾性ローラにおける弾性層の表面状態を周方向の十点平均粗さRz(μm)で評価した。評価は、十点平均粗さRzが2μm未満であると「◎」、十点平均粗さRzが2μm以上5μm以下であると「○」、十点平均粗さRzが5μmを超え7μm以下であると「△」、十点平均粗さRzが7μmを超えると「×」とした。結果を第1表に示す。前記十点平均粗さRzは、JIS B 0601−1984に準じ、先端半径2μmの測定プローブを備えた表面粗さ計(商品名「590A」、株式会社東京精密製)に、各弾性ローラをセットし、測定長2.4mm、カットオフ波長0.8mm、カットオフ種別ガウシアンにより、弾性ローラにおける軸線C1方向の頂点より前後1.2mmの位置における外周面であってその周方向に沿う等間隔の3点(弾性ローラの軸線C1方向における任意の外周線上にある1.2mm間隔の3点)を測定点としてその表面粗さを測定し、これらの算術平均値とした。

【0064】

(生産性)

実施例1〜7及び比較例1〜6におけるローラ前駆体4の弾性成形体5は円筒状であって前記切込量Eがいずれも2mmであるから、弾性成形体5の切削量は弾性成形体5が角柱状である場合に比して大幅に低減できることは明らかである。さらに、実施例1〜7及び比較例1〜6はいずれも円盤状切削刃10を弾性成形体5の一端縁から他端縁まで一回移動させていることからも、弾性成形体5を切削して弾性ローラを製造するときの生産性が高いことは明らかである。

【0065】

【表1】

【符号の説明】

【0066】

1 弾性ローラ

2 軸体

3 弾性層

4 ローラ前駆体

5 弾性成形体

10 切削刃(円盤状切削刃)

11 刃

【特許請求の範囲】

【請求項1】

円筒状に成形された弾性成形体を、それぞれの刃先角θが10〜20°である両刃形状をなす円盤状切削刃を下記条件(1)〜(3)を満足するように前記弾性成形体の軸線方向に沿って移動させて、切削することを特徴とする弾性成形体の切削方法。

条件(1):前記円盤状切削刃の軸線を前記弾性成形体上に投影したときの投影点を含む前記弾性成形体の垂直断面において、前記投影点及び前記弾性成形体の軸線を結ぶ仮想線と前記弾性成形体の前記軸線を通る垂線との交差角Aが60°以下であること

条件(2):前記円盤状切削刃の前記軸線と前記弾性成形体の前記軸線との交差角Bが(前記刃先角θ+90°)よりも大きく115°以下であること

条件(3):前記弾性成形体と前記円盤状切削刃との接触点における相対的な周速度が20〜60m/sであること

【請求項2】

軸体の外周面に弾性層を備えた弾性ローラを製造する方法であって、

軸体の外周面に円筒状に成形された弾性成形体を、請求項1に記載の弾性成形体の切削方法によって、切削する切削工程を有する弾性ローラの製造方法。

【請求項1】

円筒状に成形された弾性成形体を、それぞれの刃先角θが10〜20°である両刃形状をなす円盤状切削刃を下記条件(1)〜(3)を満足するように前記弾性成形体の軸線方向に沿って移動させて、切削することを特徴とする弾性成形体の切削方法。

条件(1):前記円盤状切削刃の軸線を前記弾性成形体上に投影したときの投影点を含む前記弾性成形体の垂直断面において、前記投影点及び前記弾性成形体の軸線を結ぶ仮想線と前記弾性成形体の前記軸線を通る垂線との交差角Aが60°以下であること

条件(2):前記円盤状切削刃の前記軸線と前記弾性成形体の前記軸線との交差角Bが(前記刃先角θ+90°)よりも大きく115°以下であること

条件(3):前記弾性成形体と前記円盤状切削刃との接触点における相対的な周速度が20〜60m/sであること

【請求項2】

軸体の外周面に弾性層を備えた弾性ローラを製造する方法であって、

軸体の外周面に円筒状に成形された弾性成形体を、請求項1に記載の弾性成形体の切削方法によって、切削する切削工程を有する弾性ローラの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−35340(P2012−35340A)

【公開日】平成24年2月23日(2012.2.23)

【国際特許分類】

【出願番号】特願2010−175045(P2010−175045)

【出願日】平成22年8月4日(2010.8.4)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

【公開日】平成24年2月23日(2012.2.23)

【国際特許分類】

【出願日】平成22年8月4日(2010.8.4)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

[ Back to top ]