弾性ローラの製造方法

【課題】リングヘッド塗布工程での、特に塗布開始時及び終了時の塗布ムラ・液ダレを防ぎ、弾性ローラに発生する塗布ムラや液ダレを抑えることで画像不良を防ぎ、量産性に優れた高品質な弾性ローラを安定して製造する弾性ローラの製造方法を提供することである。

【解決手段】芯金上に設けられた弾性層に対して所定の間隔を形成する距離に全周に開口されたリング塗布ヘッドの吐出口から塗布液を吐出して薄膜層を塗布する工程を有する弾性ローラの製造方法において、

該塗布工程が、該弾性ローラを保持する部材に塗布液を吐出した後、連続的に該弾性ローラを塗布する工程を有する

ことを特徴とする弾性ローラの製造方法。

【解決手段】芯金上に設けられた弾性層に対して所定の間隔を形成する距離に全周に開口されたリング塗布ヘッドの吐出口から塗布液を吐出して薄膜層を塗布する工程を有する弾性ローラの製造方法において、

該塗布工程が、該弾性ローラを保持する部材に塗布液を吐出した後、連続的に該弾性ローラを塗布する工程を有する

ことを特徴とする弾性ローラの製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、特にLBP(Laser Beam Printer)、複写機及びファクシミリ等のOA機器における、電子写真プロセスを利用した画像形成装置に用いる弾性ローラ(帯電ローラ、現像ローラ等)の製造方法に関するものである。

【背景技術】

【0002】

近年の画像形成装置は、高速化、高耐久化に伴い、画像形成装置に使用される弾性ローラ(ゴムローラ)も、高精度、高耐久化が要求されてきている。

【0003】

画像形成装置に使用される帯電ゴムローラは、帯電部材のうち最も一般的なものであり、感光体ドラムに接触して感光体ドラム表面に所定の極性・電位で一様に帯電処理を行うものである。また、現像ゴムローラも現像部材のうち最も一般的なものであり、感光体ドラムに接触して感光体ドラム表面にトナーを安定して供給するものである。帯電ローラに関しては、外径精度や表面性が悪いと感光体ドラムに接触している部分の圧力、接触面積が均一ではなく、結果としてその接触部分の抵抗値が変化してしまい、感光体ドラム表面を均一に帯電することが難しくなるという場合がある。現像ローラに関しては、外径精度や表面性が悪いとトナー供給ローラから供給されるトナー帯電特性(帯電量等)のバラツキが大きくトナー量が安定せず、感光体ドラム表面にトナーを安定して供給することが難しくなるという場合がある。特に、帯電ローラや現像ローラは、性能上、ゴムローラ表面に塗料や表面処理剤を塗布したものが多い。そのため、塗料や表面処理剤の種類(粘度等)や塗布条件(塗布方法、塗布速度等)にもよるが、塗布工程での塗布ムラや液ダレは画像不良にもつながる場合があるため非常に重要な課題である。

【0004】

リングヘッド塗布方法は、全周に開口されたリング塗布ヘッドのスリット状の吐出口から円周均一に定量の塗布液を吐出してリング塗布ヘッドとゴムローラを相対的に移動させることにより、薄膜層を高速で塗布することが可能である。しかし、塗布液の粘度や塗布速度にもよるが、特に塗布開始時及び終了時に塗布ムラ・液ダレが生じてゴムローラに塗布ムラや液ダレが発生してしまう場合がある。

【0005】

ここで、円筒状基材(感光体ドラム)の塗布方法として、スライドホッパー型リングヘッド塗布方法が検討されている。そして、塗布ムラや塗布欠陥を防ぐために円筒状基材の筒軸を合わせて積み重ね、下から上へ垂直に押し上げながら垂直に塗布する方法が検討されている(特許文献1、特許文献2参照)。しかし、これらは弾性層(ゴムローラ)への塗布方法に関しての記載はなく、またゴムローラを保持する部材にリング塗布ヘッドから塗布液を吐出してゴムローラの塗布を開始するような製造方法に関して記載していない。

【特許文献1】特開平9−10662号公報

【特許文献2】特開平9−206660号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明の目的は、高品位な電子写真画像を与える弾性ローラを安定して量産することができる弾性ローラの製造方法を提供することである。

【課題を解決するための手段】

【0007】

本発明に従って、芯金上に設けられた弾性層に対して所定の間隔を形成する距離に全周に開口されたリング塗布ヘッドの吐出口から塗布液を吐出して薄膜層を塗布する工程を有する弾性ローラの製造方法において、

該塗布工程が、該弾性ローラを保持する部材に塗布液を吐出した後、連続的に該弾性ローラを塗布する工程を含む

ことを特徴とする弾性ローラの製造方法が提供される。

【発明の効果】

【0008】

本発明により、特に塗布開始時及び終了時の塗布ムラ・液ダレを防ぎ、ゴムローラに発生する塗布ムラや液ダレを抑えることが可能である。また通常、塗布速度を速めるとゴムローラに発生する塗布ムラや液ダレが悪化する傾向にある。しかし本発明によれば、塗布速度を速めても特に塗布開始時及び終了時の塗布ムラ・液ダレを防ぐことができる。その結果、高品位な弾性ローラの量産性を向上させることが可能である。

【発明を実施するための最良の形態】

【0009】

以下、本発明にかかる弾性ローラ(ゴムローラ)を更に詳細に説明する。

【0010】

まず、芯金上にゴム層が設けられたゴムローラの成形方法としては、円筒金型に同心に軸状の芯金を保持する2つの円筒駒を組み、ゴム材料を注入後加熱することにより材料を硬化させてゴムローラを成形する射出成形が挙げられる。また、ゴム材料をチューブ状に押出した後、芯金にチューブ状のゴム材料を被せる、或いは芯金とゴム材料を一体に押出して円筒状のゴムローラを成形する押出成形、トランスファー成形、プレス成形等が挙げられるが、特に限定されるものではない。製造時間の短縮を考えるとゴム材料を芯金と一体に押出してゴムローラを成形する押出成形が好ましい。

【0011】

ゴムローラの加熱方法に関しては、熱風炉、加硫缶、熱盤、遠・近赤外線、誘導加熱等のいずれの方法でもよく、更に加熱状態の円筒状又は平面状の部材に回転させながら押し当てる方法を用いてもよい。

【0012】

また、加熱後に所望のローラ形状、ローラ表面粗さにするために回転砥石を用いた乾式研磨をする場合もある。

【0013】

ここで、図1には押出機の模式図を示す。押出機1はクロスヘッド2を備える。クロスヘッドは、芯金送りローラ3によって送られた芯金4を後ろから挿入でき、芯金と同時に円筒状のゴム材料を一体に押出すことができる。ゴム材料を芯金の周囲に円筒状に成形した後に、端部を切断・除去処理5を行い、ゴムローラ6とした。

【0014】

前記ゴムローラの芯金として使用する材質は、ニッケルメッキしたSUM材等の鋼材を含むステンレススチール棒、リン青銅棒、アルミニウム棒、耐熱樹脂棒が好ましい。また、芯金上に設けられたゴム層は、導電性の弾性層である。ポリマーとしては、天然ゴム、ブタジエンゴム、ヒドリンゴム、スチレン−ブタジエンゴム、ニトリルゴム、エチレン−プロピレンゴム、ブチルゴム、シリコーンゴム、ウレタンゴム、フッソゴム、塩素ゴム、熱可塑エラストマー等のいずれでもよい。ポリマー中に分散させる導電粉としては、カーボンブラック、導電性カーボン等のカーボン類、及び金属粉、導電性の繊維、或いは酸化スズ等の半導電性金属酸化物粉体、更にこれらの混合物等のいずれでもよい。

【0015】

次に、本発明のゴムローラのリングヘッド塗布方法について詳細に説明する。

【0016】

まず、前記のような方法等で得られたゴムローラを垂直状態に保持する。ここで、ゴムローラを保持する上側・下側の部材の外径は、薄膜層が形成される前のゴムローラの外径に対して±0.2mm以内であることが好ましい。ゴムローラを保持する部材の外径がゴムローラの外径に対して+0.2mmよりも大きい場合、ゴムローラを保持する部材とゴムローラとの間の段差が大きくなり、塗布時に液キレが発生する可能性がある。また、ゴムローラを保持する部材の外径がゴムローラの外径に対して−0.2mmよりも小さい場合も、ゴムローラを保持する部材とゴムローラとの間の段差が大きくなり、塗布時にゴムローラ端部の側面に液残りが発生する可能性がある。

【0017】

ゴムローラを保持する部材の材質としては、ステンレス、鉄、アルミニウム、銅、真鋳等の金属やフッ素樹脂、フェノール樹脂、ポリカーボネート、ポリエチレン、ポリスチレン等の樹脂を用いることができる。中でも、加工精度が高いステンレス等の鋼材を用いることが好ましい。ゴムローラを保持する部材と塗布液との濡れ性については、ゴムローラと塗布液との濡れ性と同程度以上であることが好ましく、極端に濡れ性が小さい場合には、ゴムローラの塗布時にゴムローラを保持する部材から塗布液が液ダレしてくる可能性がある。また、ゴムローラを保持する部材の表面粗さRzjis(JIS B0601:2001)は2.0μm以上20.0μm以下が好ましい。この範囲内であることで塗布液の乾燥が速まりゴムローラを保持する部材からの塗布ムラや液ダレを防止することができる。その結果、塗布ムラや液ダレによる画像不良を防ぎ高品質なゴムローラを安定して得られる。塗布液の種類(粘度等)にもよるが、表面粗さRzjisが2.0μmよりも小さい場合には、ゴムローラを保持する部材からの液ダレがし易くなる傾向になる。また、表面粗さRzjisが20.0μmよりも大きい場合には、ゴムローラを保持する部材に吐出された塗布液を洗浄・除去するのが困難になると考えられ、量産性にかける。ここで、ゴムローラを保持する部材を粗面化する加工方法としては、これに拘らないがサンドブラスト、エアーブラスト、ショットブラスト等のブラスト加工を用いるのが好ましい。

【0018】

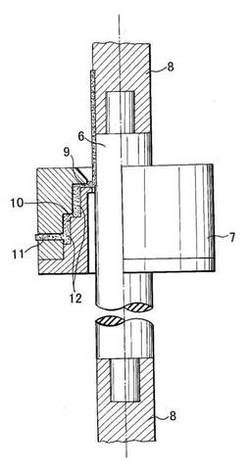

図2を用いてリングヘッド塗布方法を説明する。リング塗布ヘッド7は、ゴムローラを保持する上側・下側の部材8とゴムローラ6に対して所定の間隔を形成する距離に全周に開口されたリング塗布ヘッドのスリット状の吐出口9を有する。そして、リング塗布ヘッドの外部にある液供給手段(シリンジポンプ)により、リング塗布ヘッドに具備される1箇所以上の液供給口11より塗料や表面処理剤が供給される。リング塗布ヘッド内においては、合流し周方向に分配するための液分配室12を1箇所以上、液絞り部10を1箇所以上、有する。ゴムローラを保持する部材8及びゴムローラ6とリング塗布ヘッドとを所定の速度(1乃至200mm/s程度)で相対移動させる。塗布液を全周均一に適量のみゴムローラを保持する上側の部材表面に塗布した後、連続的にゴムローラ表面に塗布し、ゴムローラを保持する下側の部材表面で塗布を終了した。

【0019】

薄膜層は1層以上設けることができ、1層の場合は上記のようにリング塗布ヘッドを1つ設置し、2層や3層と複層の場合は層数に応じたリング塗布ヘッドを設置し、塗布することができる。

【0020】

また、1層以上塗布することにより弾性ローラ表面に形成される薄膜層の層厚は、弾性ローラの電気特性或いは強度の上で、薄膜である方がよく、10nm以上1000nm未満が好ましい。ここで、例えば、薄膜層の層厚が10nm未満の場合、薄膜層としての電気特性や表面自由エネルギー特性を満足しきれない可能性がある。また、薄膜層の層厚が1000nm以上の場合、薄膜層の硬度が大きいと薄膜層がゴム層に追従しきれずに割れる可能性がある。

【0021】

ゴムローラを保持する部材に塗布を開始、又は終了する位置としては特に限定はしないが、ゴムローラのゴム層の端部から5mm以上離れた位置の方が液ダレをより抑えることができるため好ましい。

【0022】

ゴムローラを保持する部材表面及びゴムローラ表面への吐出量については、所望の塗布膜厚、塗布液の固形分の比率、塗布液の粘度、塗布速度(ゴムローラとリング塗布ヘッドとの相対移動速度)を考慮して算出する。所望の塗布膜厚によっては1本中のゴムローラ表面への吐出量を変量させながら吐出を制御してもよく、更にゴムローラを保持する部材表面への吐出量を変量させながら吐出を制御してもよい。また、ゴムローラを保持する部材表面への吐出量とゴムローラ表面への吐出量を変化させて制御してもよい。例えばゴムローラ表面への吐出量を所望の塗布膜厚等より算出し、これよりも少ない吐出量でゴムローラを保持する部材表面に塗布するとゴムローラを保持する部材からの液ダレを抑制できると考えられる。

【0023】

リング塗布ヘッドの全周に開口されたスリット状の吐出口の開口幅(スリット幅)は0.01mm以上1.0mm以下が好ましく、塗料や表面処理剤の液粘度、塗料や表面処理剤中の添加材料によって選択・決定される。リング塗布ヘッドの材質としては、ステンレス、鉄、アルミニウム、銅、真鋳等の金属やフッ素樹脂、フェノール樹脂、ポリカーボネート、ポリエチレン、ポリスチレン等の樹脂を用いることができる。中でも、加工精度が高いステンレス等の鋼材を用いることが好ましい。

【0024】

塗料や表面処理剤としては、シリコーン系、フッ素系、ウレタン系、アクリル系、ウレタン変性アクリル系、シリコーン変性ウレタン系材料が用いられる。特にフッ化アルキル基及びオキシアルキレン基を有するポリシロキサンを含有する材料が好ましい。ここで、表面処理剤とはゴムローラ表面に膜を形成するもの、或いはゴムローラ表面から含浸されるもののどちらも含む。

【0025】

ここで、フッ化アルキル基及びオキシアルキレン基を有するポリシロキサンを含有する材料について詳細に説明する。

【0026】

前記フッ化アルキル基としては、例えば、直鎖型又は分岐型のアルキル基の水素原子の一部又は全部をフッ素原子で置換したものが挙げられる。その中でも、炭素数6以上31以下の直鎖状のパーフルオロアルキル基が好ましい。

【0027】

前記オキシアルキレン基とは、−O−R−(R:アルキレン基)で示される構造を有する2価の基(「アルキレンエーテル基」と呼ばれることもある。)である。このR(アルキレン基)としては、炭素数1以上6以下のアルキレン基が好ましい。

【0028】

前記ポリシロキサン中のフッ化アルキル基の含有量は、ポリシロキサン全質量に対して5.0質量%以上50.0質量%以下であることが好ましい。また、前記ポリシロキサン中のオキシアルキレン基の含有量は、ポリシロキサンの全質量に対して5.0質量%以上70.0質量%以下であることが好ましい。ポリシロキサン中のシロキサン部分(−Si−O−Si−O−・・・で示される構造を有する部分)の含有量は、ポリシロキサンの全質量に対して20.0質量%以上90.0質量%以下であることが好ましい。

【0029】

また、前記ポリシロキサンは、更にアルキル基及びフェニル基を有するものが好ましい。アルキル基としては、炭素数1以上21以下の直鎖状又は分岐鎖状のアルキル基が好ましく、更にはメチル基、エチル基、n−プロピル基、ヘキシル基及びデシル基がより好ましい。

【0030】

前記ポリシロキサンが更にアルキル基及びフェニル基を有する場合、前記ポリシロキサン中のフッ化アルキル基、オキシアルキレン基、アルキル基、フェニル基及びシロキサン部分の含有量は、ポリシロキサンの全質量に対し、次の値であることが好ましい。

・フッ化アルキル基 : 5.0質量%以上50.0質量%以下

・オキシアルキレン基: 5.0質量%以上30.0質量%以下

・アルキル基 : 5.0質量%以上30.0質量%以下

・フェニル基 : 5.0質量%以上30.0質量%以下

・シロキサン部分 :20.0質量%以上80.0質量%以下

【0031】

前記フッ化アルキル基及びオキシアルキレン基を有するポリシロキサンは、下記工程(I)及び(II)を経て得られるポリシロキサンであることが好ましい。

(I)カチオン重合可能な基を有する加水分解性シラン化合物と、フッ化アルキル基を有する加水分解性シラン化合物とを加水分解し、縮合させる縮合工程

(II)該カチオン重合可能な基を開裂させることにより、工程(I)により得られた加水分解性縮合物を架橋させる架橋工程

前記カチオン重合可能な基を有する加水分解性シラン化合物としては、下記式(2)で示される構造を有する加水分解性シラン化合物が好適である。

【0032】

【化1】

【0033】

式(2)中、R21は、飽和又は不飽和の1価の炭化水素基を示す。R22は、飽和又は不飽和の1価の炭化水素基を示す。Z21は、2価の有機基を示す。Rc21は、カチオン重合可能な基を示す。dは、0以上2以下の整数を示し、eは、1以上3以下の整数を示し、d+e=3である。

【0034】

前記式(2)中のRc21で示されるカチオン重合可能な基とは、開裂によってオキシアルキレン基を生成するカチオン重合可能な有機基を意味し、例えば、エポキシ基やオキセタン基等の環状エーテル基、及び、ビニルエーテル基等が挙げられる。これらの中でも、入手の容易性及び反応制御の容易性の観点から、エポキシ基であることが好ましい。

【0035】

前記式(2)中のR21及びR22で示される飽和又は不飽和の1価の炭化水素基としては、例えば、アルキル基、アルケニル基及びアリール基等が挙げられる。これらの中でも、炭素数1以上3以下の直鎖状又は分岐鎖状のアルキル基が好ましく、更にはメチル基、エチル基がより好ましい。

【0036】

前記式(2)中のZ21で示される2価の有機基としては、例えば、アルキレン基及びアリーレン基等が挙げられる。これらの中でも、炭素数1以上6以下のアルキレン基が好ましく、更にはエチレン基がより好ましい。

【0037】

前記式(2)中のeは、3であることが好ましい。また、前記式(2)中のdが2の場合、2個のR21は同一であってもよく、異なっていてもよい。また、前記式(2)中のeが2又は3の場合、2個又は3個のR22は、同一であってもよく、異なっていてもよい。

【0038】

以下に、前記式(2)で示される構造を有する加水分解性シラン化合物の具体例を示す。

【0039】

(2−1):グリシドキシプロピルトリメトキシシラン

(2−2):グリシドキシプロピルトリエトキシシラン

(2−3):エポキシシクロヘキシルエチルトリメトキシシラン

(2−4):エポキシシクロヘキシルエチルトリエトキシシラン

【0040】

また、前記フッ化アルキル基を有する加水分解性シラン化合物としては、下記式(3)で示される構造を有する加水分解性シラン化合物が好適である。

【0041】

【化2】

【0042】

式(3)中、R31は、飽和又は不飽和の1価の炭化水素基を示す。R32は、飽和又は不飽和の1価の炭化水素基を示す。Z31は、2価の有機基を示す。Rf31は、炭素数1以上31以下の直鎖状のパーフルオロアルキル基を示す。fは、0以上2以下の整数を示し、gは、1以上3以下の整数を示し、f+g=3である。

【0043】

前記式(3)中のR31及びR32で示される飽和又は不飽和の1価の炭化水素基としては、例えば、アルキル基、アルケニル基及びアリール基等が挙げられる。これらの中でも、炭素数1以上3以下の直鎖状又は分岐鎖状のアルキル基が好ましく、更にはメチル基、エチル基がより好ましい。

【0044】

前記式(3)中のZ31で示される2価の有機基としては、例えば、アルキレン基及びアリーレン基等が挙げられる。これらの中でも、炭素数1以上6以下のアルキレン基が好ましく、更にはエチレン基がより好ましい。

【0045】

前記式(3)中のRf31で示される炭素数1以上31以下の直鎖状のパーフルオロアルキル基としては、処理性の観点から、特に炭素数6以上31以下の直鎖状のパーフルオロアルキル基が好ましい。

【0046】

前記式(3)中のgは、3であることが好ましい。また、前記式(3)中のfが2の場合、2個のR31は、同一であってもよく、異なっていてもよい。また、前記式(3)中のgが2又は3の場合、2個又は3個のR32は、同一であってもよく、異なっていてもよい。

【0047】

以下に、前記式(3)で示される構造を有する加水分解性シラン化合物の具体例を示す。

【0048】

(3−1):CF3−(CH2)2−Si−(OR)3

(3−2):F(CF2)2−(CH2)2−Si−(OR)3

(3−3):F(CF2)4−(CH2)2−Si−(OR)3

(3−4):F(CF2)6−(CH2)2−Si−(OR)3

(3−5):F(CF2)8−(CH2)2−Si−(OR)3

(3−6):F(CF2)10−(CH2)2−Si−(OR)3

(式(3−1)乃至(3−6)中のRは、メチル基又はエチル基を示す。)

【0049】

前記式(3−1)乃至(3−6)で示される化合物の中でも、前記式(3−4)乃至(3−6)で示される化合物が好ましい。

【0050】

前記カチオン重合可能な基を有する加水分解性シラン化合物及び前記フッ化アルキル基を有する加水分解性シラン化合物は、それぞれ1種のみを用いてもよいし、2種以上を用いてもよい。

【0051】

特に、前記式(3)で示される構造を有する加水分解性シラン化合物を用いる場合、Rf31の炭素数nAが6以上31以下であって、炭素数nAが相互に異なる2種以上の化合物を組み合わせて用いることが好ましい。このような組み合わせで前記式(3)で示される構造を有する加水分解性シラン化合物を用いると、得られるポリシロキサンは、炭素数の異なるパーフルオロアルキル基を有することになる。パーフルオロアルキル基は、薄膜層の表面に向かって配向する傾向にある。このため、薄膜層に含有されるポリシロキサンが炭素数の異なるパーフルオロアルキル基を有していれば、薄膜層の表面に向かって長さの異なるパーフルオロアルキル基が配向することになる。この場合、単一の長さのパーフルオロアルキル基が薄膜層の表面に向かって配向する場合に比べて、薄膜層の表面近傍のフッ素原子濃度が高くなり、薄膜層の表面自由エネルギーが低くなる。表面自由エネルギーが低下するような薄膜層は、トナー及びトナーに付着している外添剤によるゴムローラ表面の汚れ防止に効果がある。

【0052】

前記式(3)で示される構造を有する加水分解性シラン化合物を2種以上用いる場合は、前記式(3−4)乃至(3−6)で示される化合物の中から2種以上選択することが好ましい。

【0053】

本発明においては、前述のとおり、まず、縮合工程(I)でカチオン重合可能な基を有する加水分解性シラン化合物と、フッ化アルキル基を有する加水分解性シラン化合物とを加水分解し、縮合させて、加水分解性縮合物を得る。次いで、架橋工程(II)で該カチオン重合可能な基を開裂させることにより、該加水分解性縮合物を架橋させることによって、本発明の弾性ローラに用いられるポリシロキサンを得ることができる。弾性ローラの表面特性の制御の観点から、加水分解性縮合物を得る縮合工程(I)において、更に、下記式(1)で示される構造を有する加水分解性シラン化合物を併用することが好ましい。

【0054】

【化3】

【0055】

式(1)中、R11は、フェニル基置換のアルキル基もしくは無置換のアルキル基、又は、アルキル基置換のアリール基もしくは無置換のアリール基を示す。R12は、飽和又は不飽和の1価の炭化水素基を示す。aは、0以上3以下の整数を、bは、1以上4以下の整数を示し、a+b=4である。

【0056】

前記式(1)中のR11で示されるフェニル基置換のアルキル基又は無置換のアルキル基のアルキル基としては、炭素数1以上21以下の直鎖状のアルキル基が好ましい。また、前記式(1)中のR11で示されるアルキル基置換のアリール基もしくは無置換のアリール基のアリール基としては、フェニル基が好ましい。

【0057】

前記式(1)中のaは、1以上3以下の整数であることが好ましく、特には1であることがより好ましい。また、前記式(1)中のbは、1以上3以下の整数であることが好ましく、特には3であることがより好ましい。

【0058】

前記式(1)中のR12で示される飽和又は不飽和の1価の炭化水素基としては、例えば、アルキル基、アルケニル基及びアリール基等が挙げられる。これらの中でも、炭素数1以上3以下の直鎖状又は分岐鎖状のアルキル基が好ましく、更にはメチル基、エチル基、n−プロピル基がより好ましい。

【0059】

前記式(1)中のaが2又は3の場合、2個又は3個のR11は同一であってもよく、異なっていてもよい。また、前記式(1)中のbが2、3又は4の場合、2個、3個又は4個のR12は同一であってもよく、異なっていてもよい。

【0060】

以下に、前記式(1)で示される構造を有する加水分解性シラン化合物の具体例を示す。

【0061】

(1−1):テトラメトキシシラン

(1−2):テトラエトキシシラン

(1−3):テトラプロポキシシラン

(1−4):メチルトリメトキシシラン

(1−5):メチルトリエトキシシラン

(1−6):メチルトリプロポキシシラン

(1−7):エチルトリメトキシシラン

(1−8):エチルトリエトキシシラン

(1−9):エチルトリプロポキシシラン

(1−10):プロピルトリメトキシシラン

(1−11):プロピルトリエトキシシラン

(1−12):プロピルトリプロポキシシラン

(1−13):ヘキシルトリメトキシシラン

(1−14):ヘキシルトリエトキシシラン

(1−15):ヘキシルトリプロポキシシラン

(1−16):デシルトリメトキシシラン

(1−17):デシルトリエトキシシラン

(1−18):デシルトリプロポキシシラン

(1−19):フェニルトリメトキシシラン

(1−20):フェニルトリエトキシシラン

(1−21):フェニルトリプロポキシシラン

(1−22):ジフェニルジメトキシシラン

(1−23):ジフェニルジエトキシシラン

【0062】

前記式(1)で示される構造を有する加水分解性シラン化合物及び前記式(3)で示される構造を有する加水分解性シラン化合物を併用する場合、前記式(1)中のaは1以上3以下の整数であることが好ましく、bは1以上3以下の整数であることが好ましい。更に、a個のR11のうちの1個のR11は、炭素数1以上21以下の直鎖状のアルキル基であることが好ましい。

【0063】

更に、該炭素数1以上21以下の直鎖状のアルキル基の炭素数をn1とし、前記式(3)中のRf31の炭素数をn2としたとき、n1は、次の式の関係を満たすことが好ましい。

【0064】

n2−1≦n1≦n2+1

上記式中、n1は1以上21以下の整数、n2は1以上31以下の整数を示す。

【0065】

前記炭素数1以上21以下の直鎖状のアルキル基は、パーフルオロアルキル基と同様、帯電ローラの薄膜層中で表面に向かって配向する傾向にある。上記関係を満たす直鎖状のアルキル基を有する前記式(1)で示される加水分解性シラン化合物を用いると、前記式(3)で示される構造を有する加水分解性シラン化合物のパーフルオロアルキル基による効果が損なわれることがなく好ましい。

【0066】

前記式(1)で示される構造を有する加水分解性シラン化合物は、1種のみ用いてもよいし、2種以上用いてもよい。2種以上用いる場合には、前記式(1)中のR11がアルキル基のものと前記式(1)中のR11がフェニル基のものを併用することが好ましい。

【0067】

以下、本発明の弾性ローラの具体的な製造方法(前記ポリシロキサンを含有する最表面層の具体的な形成方法)について説明する。

【0068】

まず、カチオン重合可能な基を有する加水分解性シラン化合物及びフッ化アルキル基を有する加水分解性シラン化合物、ならびに、必要に応じて前記の他の加水分解性シラン化合物を水の存在下で加水分解し、縮合させることによって加水分解性縮合物を得る。加水分解し、縮合させる際に、温度やpH等を制御することで、所望の縮合度の加水分解性縮合物を得ることができる。

【0069】

また、加水分解し、縮合させる際に、加水分解反応の触媒として金属アルコキシド等を利用し、縮合度を制御してもよい。金属アルコキシドとしては、例えば、アルミニウムアルコキシド、チタニウムアルコキシド及びジルコニアアルコキシド等、ならびに、これらの錯体(アセチルアセトン錯体等)等が挙げられる。

【0070】

また、加水分解性縮合物を得る際、カチオン重合可能な基を有する加水分解性シラン化合物及びフッ化アルキル基を有する加水分解性シラン化合物の配合割合は、得られるポリシロキサンが、下記基等を下記含有量で含むものとなるように定めることが好ましい。

・フッ化アルキル基:ポリシロキサン全質量に対して5.0質量%以上50.0質量%以下

・オキシアルキレン基:ポリシロキサン全質量に対して5.0質量%以上70.0質量%以下

・シロキサン部分:ポリシロキサン全質量に対して20.0質量%以上90.0質量%以下

【0071】

また、上記加水分解性シラン化合物のほかに、更に、前記式(1)で示される構造を有する加水分解性シラン化合物を用いる場合においても、得られるポリシロキサンが、上記基等を上記含有量で含むものとなるように配合割合を定めればよい。

【0072】

具体的には、フッ化アルキル基を有する加水分解性シラン化合物を、全加水分解性シラン化合物に対して0.5mol%以上20.0mol%以下の範囲になるように配合することが好ましい。特には1.0mol%以上10.0mol%以上の範囲になるように配合することがより好ましい。

【0073】

また、前記式(1)で示される構造を有する加水分解性シラン化合物を併用する場合には、更に、カチオン重合可能な基を有する加水分解性シラン化合物を配合することが好ましい。この場合の配合量としては、モル比(MC:M1)が10:1〜1:10の範囲になるように配合することが好ましい。ここで、Mcは、前記式(1)で示される構造を有する加水分解性シラン化合物のモル数である。またM1はカチオン重合可能な基を有する加水分解性シラン化合物のモル数である。

【0074】

次に、得られた加水分解性縮合物を含む薄膜層を形成するための塗布液を調製し、ゴムローラ表面に塗布し乾燥する。ゴムローラ表面に塗布液を吐出する際には、前記のリング塗布ヘッドを用いたリングヘッド塗布方法が好ましい。塗布液を調製する際には、塗布性向上のために、加水分解性縮合物以外に、適当な溶剤を用いてもよい。適当な溶剤としては、例えば、エタノール、2−ブタノール等のアルコールや、酢酸エチルや、メチルエチルケトン等、或いは、これらを混合したものが挙げられる。塗布液の粘度は特に限定しないが、10nm以上1000nm未満の薄膜層を形成するためには低粘度の塗布液の方が好ましく、B型粘度計の値で0.5mPa・s以上2.0mPa・s以下が好ましい。また、速乾性のある溶剤希釈系を用いると乾燥が速まり、塗布ムラや液ダレを抑えることができ、好ましい。

【0075】

また、前記のようなリングヘッド塗布方法により、ゴムローラを保持する部材表面及びゴムローラ表面に対して塗布液を吐出した直後に、リング乾燥ヘッドの気体の吹出口より塗布液が乾燥する前に定量の気体を吹きつけることが好ましい。これにより、塗布液の乾燥が速まりゴムローラに発生する塗布ムラや液ダレを抑えることが可能になる。

【0076】

リング乾燥ヘッドからの気体の吹きつけは、ゴムローラを保持する部材のみにだけ吹きつけてもよいが、ゴムローラを保持する部材へ吹きつけ後、連続的にゴムローラ表面にも吹きつけてよい。この場合、ゴムローラ表面の塗布液の乾燥が速まりゴムローラに発生する塗布ムラや液ダレを抑えることやゴムローラ表面のホコリ、異物等の付着を防ぐことが可能になる。

【0077】

ゴムローラ表面の塗布工程後のリング乾燥ヘッドからの気体の吹きつけについて図3を用いて詳細に説明する。リング乾燥ヘッド13は、ゴムローラを保持する部材8で垂直状態に支持し、このゴムローラを保持する部材8及びゴムローラ6に対して所定の間隔を形成する距離に全周に開口されたスリット状の吹出口14を有する。また、リング乾燥ヘッド13には、リング乾燥ヘッドの外部にある気体の供給側圧力ラインから精密レギュレータから所望の圧力に設定されて、リング乾燥ヘッドの気体の供給口16に供給される。また、リング乾燥ヘッド13には、リング乾燥ヘッド13に供給された気体を、リング乾燥ヘッド内において合流させ、周方向に分配するための気体分配室17を1箇所以上、気体絞り部15を1箇所以上、有する。ゴムローラとリング乾燥ヘッドとを所定の速度(1乃至200mm/s程度)で相対移動させ、気体を全周均一にゴムローラを保持する上側の部材表面に吹きつけた後、連続的にゴムローラ表面に吹きつけ、ゴムローラを保持する下側の部材表面で吹きつけを終了した。

【0078】

吹きつける気体としては、化学的に不活性で安全な気体が好適である。例えば、空気、窒素ガス等が挙げられる。また、気体の温度、湿度を任意に設定してもよい。更に、供給側圧力ラインのドレンやゴミ等を防止するために供給側圧力ラインと精密レギュレータの間に、エアフィルタ、ミストセパレイタを入れることが好ましい。

【0079】

精密レギュレータで設定される圧力については、0.01MPa以上0.6MPa以下の間で調整することが好ましい。圧力が0.01MPaより小さい場合、塗布液の乾燥を促進させる効果が低い。また、圧力が0.6MPaより大きい場合、ゴムローラ表面の塗布液の液面形状にはじき、ムラ等の乱れが生じ易くなる。ここで、1本中のゴムローラ表面に吹きつける気体の圧力を変化させながら制御してもよく、更にゴムローラを保持する部材表面に吹きつける気体の圧力を変化させながら制御してもよい。また、ゴムローラ表面に吹きつける気体の圧力とゴムローラを保持する部材表面に吹きつける気体の圧力を変化させて制御してもよい。

【0080】

リング乾燥ヘッドの全周に開口されたスリット状の吹出口の開口幅(スリット幅)は、0.01mm以上1.0mm以下の範囲内で使用することが好ましく、ゴムローラ表面の塗布液の液面形状にはじき、ムラ等の乱れが生じないところで選択・決定される。また、スリット状の吹出口の角度は0°(ゴムローラの外周面に対して垂直になる角度)から反時計回りで60°(ゴムローラの外周面の移動方向側に寝かす方向)にすることが好ましい。リング乾燥ヘッドの材質としては、ステンレス、鉄、アルミニウム、銅、真鋳等の金属やフッ素樹脂、フェノール樹脂、ポリカーボネート、ポリエチレン、ポリスチレン等の樹脂を用いることができる。中でも、加工精度が高いステンレス等の鋼材を用いることが好ましい。

【0081】

次に、ゴムローラ表面に塗布液を吐出して形成した薄膜層の硬化方法について説明する。薄膜層は加熱硬化させてもよい。この場合は、熱風炉、熱盤、遠・近赤外線、誘導加熱等のいずれの方法でもよく、或いはこれらの加熱方法を併用してもよい。また、活性エネルギー線を照射して硬化させてもよく、この場合は短時間での硬化が可能になる。活性エネルギー線は紫外線でも電子線でもよい。活性エネルギー線による硬化は、塗布液に含まれる加水分解性縮合物中のカチオン重合可能な基が開裂して、これによって該加水分解性縮合物を架橋させることができる。加水分解性縮合物は架橋によって硬化され薄膜層が形成される。また、薄膜層を活性エネルギー線で照射する場合は、ゴム層も同時に改質・硬化される。特に、ゴム層が二重結合を有するゴムである場合は、活性エネルギー線での照射による改質・硬化の効果が大きいため好ましい。

【0082】

ここでは、紫外線の照射によって架橋・硬化して薄膜層を形成する方法について詳細に説明する。塗料や表面処理剤を塗布したゴムローラは、ローラ回転部材によって一定の回転数で回転られ、紫外線照射口よりその表面に紫外線が照射される。紫外線ランプは、高出力低圧水銀ランプ、無電極低圧水銀ランプ、エキシマランプ、高圧水銀ランプ、メタルハライドランプのいずれでもよいが、必要波長や表面処理の効果に応じて適宜選択すればよい。本発明では高出力低圧水銀ランプを用いており、主に254nmの波長を代表とする紫外線である。なお、紫外線の積算光量は、下記で定義される。

【0083】

紫外線積算光量(mJ/cm2)=紫外線強度(mW/cm2)×照射時間(sec)

【0084】

紫外線の積算光量については、紫外線硬化や表面処理の効果に応じて適宜選択すればよい。その調節は、照射時間、ランプ出力、ランプとローラとの距離のいずれでも行うことが可能であり、所望の積算光量が得られるように決めればよい。今回、254nmの波長を代表とする紫外線に関しては、紫外線の積算光量をウシオ電機株式会社製のUIT−150−A、UVD−S254の紫外線強度計、積算光量計を用いて測定した。

【0085】

また、紫外線ランプの外側に反射板を配置してもよく、反射板の材質としては、アルミニウム、ステンレス又は鉄を用い、反射面は鏡面加工又は反射率を向上させるコート処理や表面処理が施されることが好ましい。より好ましくは、材質が99.9%以上の高純度アルミニウムで表面に反射率90%以上の光沢アルマイト処理を施すことである。ここで、ステンレスに鏡面加工を施した反射板の場合は、紫外線の反射率が約80%で、高純度アルミニウムの表面に光沢アルマイト処理を施した反射板の場合は、紫外線の反射率が90%以上である。反射板とゴムローラの距離は任意に設定でき、紫外線積算光量や反射板からの輻射による熱の影響を考慮して決定される。

【0086】

また、紫外線の照射方法については、塗料や表面処理剤を塗布した複数のゴムローラを管状の紫外線ランプを中心に同心円上に配置して、更にその外側の同心円上に円筒状又は円弧状の反射板を配置して、ゴムローラを回転させながら紫外線を照射する方法でもよい。

【0087】

本発明の実施の形態である弾性ローラの製造方法により得られたゴムローラは、LBP(Laser Beam Printer:レーザープリンタ)、複写機及びファクシミリ等の画像形成装置の電子写真用部材として用いられる。ここでは、帯電ローラとして用いた場合の使用形態を図4に示した。

【0088】

画像形成装置は、回転ドラム型・転写方式の電子写真装置であって、像担持体としての電子写真感光体(感光ドラム)18は、時計方向に所定の周速度(プロセススピード)をもって回転駆動される。感光ドラム18は、その回転過程で帯電手段としての電源E1から帯電バイアスを印加した帯電ローラ19により周面が所定の極性・電位(本実施例では−600V)に一様帯電処理される。次いで、露光系20により目的の画像情報に対応したネガ画像露光(原稿像のアナログ露光、デジタル走査露光)を受けて周面に目的画像情報の静電潜像が形成される。次いで、その静電潜像がマイナストナーによる反転現像方式のトナー現像ローラ21によりトナー画像として現像される。そして、そのトナー画像が感光ドラムと転写手段としての転写ローラ22との間の転写部に不図示の給紙手段から所定のタイミングで転写材が給送され。そして、転写ローラに対して電源E2から約+2kV以上3kV以下の転写バイアスが印加され感光ドラム面の反転現像されたトナー像が転写材に対して順次転写されていく。トナー画像の転写を受けた転写材Pは、感光ドラム面から分離されて不図示の定着手段へ導入されて像定着処理を受ける。トナー画像転写後の感光ドラム面は、クリーニング手段23で転写残りトナー等の付着汚染物の除去処理を受けて清浄面化されて繰り返して作像に供される。

【0089】

以上説明したように、本発明によれば、塗布開始時及び終了時の塗布ムラ・液ダレを防ぎ、弾性ローラ端部に発生する塗布ムラや液ダレを抑えることが可能になる。更に、ゴムローラ端部の塗布ムラや液ダレを抑えて量産性を向上させることが可能である。その結果、塗布ムラや液ダレによる画像不良を防ぎ帯電性能が良いゴムローラを安定して得られる。

【0090】

ここで、図5に本発明の実施形態で得られる弾性ローラである帯電ゴムローラの断面の模式図を示す。4は芯金、24は弾性層(ゴム層)、25は薄膜層、26は紫外線照射処理層である。

【実施例】

【0091】

以下、本発明を実施例により更に具体的に説明するが、本発明はこれらに限定されない。

【0092】

(実施例1)

<ゴムローラの作製>

以下の原料を加圧式ニーダーで15分間混練した。

・NBR 100質量部

(商品名「Nipol DN219」:日本ゼオン(株)製)

・カーボンブラック1 14質量部

(商品名「旭HS−500」:旭カーボン(株)製)

・カーボンブラック2 4質量部

(商品名「ケッチェンブラックEC600JD」:ライオン(株)製)

・ステアリン酸亜鉛 1質量部

・酸化亜鉛 5質量部

・炭酸カルシウム 30質量部

(商品名「ナノックス#30」:丸尾カルシウム(株)製)

更に、加硫促進剤(DM:ジ−2−ベンゾチアゾリルジスルフィド)1質量部、加硫促進剤(TBzTD:テトラベンジルチウラムジスルフィド)3質量部及び加硫剤としてイオウ1.2質量部を加えた。その後、15分間オープンロールで混練して未加硫ゴム組成物を作製した。次いで、外径φ6mm、長さ252mmのステンレス棒の芯金を用意した。ここで、図1に模式的に示される押出機を用いて上記芯金と未加硫ゴム組成物とを一体に押出してゴムローラを成形した。その後、160℃で1時間の加熱加硫を行い、更に回転砥石を用いた乾式研磨、端部の切断・除去処理により、厚み1.25mm、長さ232mmのゴムローラを得た(ゴムローラ外径φ8.5mm)。

【0093】

<薄膜層の形成方法>

下記原料を用意した。

・グリシドキシプロピルトリエトキシシラン(GPTES):27.84g(0.1mol)

・メチルトリエトキシシラン(MTES): 17.83g(0.1mol)

・トリデカフルオロ−1,1,2,2−テトラヒドロオクチルトリエトキシシラン(FTS、パーフルオロアルキル基の炭素数6): 7.68g(0.0151mol)(加水分解性シラン化合物総量に対して7mol%相当))

・水: 17.43g

・エタノール: 37.88g

上記原料を混合した後、室温で攪拌し、次いで24時間加熱還流を行うことによって、加水分解性シラン化合物を加水分解し、縮合して加水分解性縮合物を得た。この加水分解性縮合物を2−ブタノール/エタノールの混合溶剤に添加することによって、固形分7質量%の加水分解性縮合物含有アルコール溶液を調製した。この加水分解性縮合物含有アルコール溶液100gに対して0.35gの光カチオン重合開始剤としての芳香族スルホニウム塩(商品名:アデカオプトマーSP−150、旭電化工業(株)製)を添加した。更に、固形分0.5質量%となるようにエタノールで希釈して薄膜層用の塗布液を調製した。

【0094】

前記塗布液を密閉容器に入れ、密閉容器を液供給手段であるシリンジポンプに繋ぎ、更にリング塗布ヘッドに具備された1箇所の液供給口に繋ぎ、リング塗布ヘッド内に適量の塗布液を供給した。塗布液は、リング塗布ヘッド内で合流し周方向に分配するための液分配室を有するリング塗布ヘッド内に充填された。

【0095】

前記より得られたゴムローラを、ゴムローラを保持する部材で垂直状態に支持した。このときゴムローラの外径がφ8.5mmに対して、ゴムローラを保持する上側・下側の部材の外径はφ8.5mm、表面粗さRzjisは1.1μmで使用した。このゴムローラの外径に対して0.5mmの間隔を形成する距離に全周に開口されたスリット状の吐出口がくるようにリング塗布ヘッドを配置した。この時、リング塗布ヘッドの全周に開口されたスリット状の吐出口の開口幅(スリット幅)は0.1mmで使用した。リング塗布ヘッドをゴムローラのゴム層の端部から20mmの位置で、ゴムローラを保持する上側の部材に配置し、この箇所から塗布を開始した。そして、ゴムローラを保持する上側の部材表面から連続的にゴムローラ表面、ゴムローラを保持する下側の部材表面へ、50mm/sの一定の速度で垂直移動すると同時に上記塗布液を適量(0.07mL)、0.013mL/sの吐出速度で全周均一に塗布を行った。塗布はゴムローラのゴム層の端部から20mmに位置するゴムローラを保持する下側の部材で終了させた。

【0096】

その後、高出力低圧水銀ランプ(ハリソン東芝ライティング製)による紫外線照射を5分間行った。高出力低圧水銀ランプに関しては、主に254nmの波長を代表とする紫外線で、この時の紫外線積算光量は約10000mJ/cm2であった(紫外線強度は35mW/cm2)。

【0097】

塗布ムラや液ダレ等の塗布欠陥については、ゴムローラの端部、中央部の薄膜層を目視で評価することにより判断した。評価は、

◎:塗布ムラや液ダレ等の塗布欠陥が全く見られないもの

○:塗布ムラや液ダレ等の塗布欠陥がほぼ見られないもの

△:塗布ムラや液ダレ等の塗布欠陥が数箇所に見られるもの

×:塗布ムラや液ダレ等の塗布欠陥が数多く見られるもの

と判定した。

【0098】

本発明における、ゴムローラを保持する部材の表面粗さRzjis測定は、JIS B0601:2001における十点平均粗さ評価に則した方法で行った。装置として、(株)小坂研究所製の表面粗さ測定器SE−3400を用いて、カットオフを0.8mm、測定速度を0.5mm/s、測定長さを8mmとして測定を行った。

【0099】

本発明における膜厚測定は、X線光電子分析装置(ESCA)にて深さ方向分析を用いて行った。ESCAは、Quantum2000(アルバックファイ社製)を用い、X線発生条件としてモノクロAlKα線25W、15kVの条件で行った。測定は、φ100μmの領域についてtilt 45°にてSi2Pピークをパスエネルギー23.5eV、ステップ幅0.1eV、スキャン回数5回で取り込み、スパッタ時間6秒の繰り返しスパッタにてSi2Pピーク強度が一定になるまで行った。スパッタはArイオンを用い、スパッタ条件は、加速電圧4kV、スパッタ領域は2×2mm2とした。ここでSi2Pピーク強度が一定になるまでに要した合計スパッタ時間を、予め求めておいたスパッタ率にて膜厚に換算した。この時のスパッタ率は30nm/min.であった。スパッタ率は、膜厚を走査型電子顕微鏡(SEM)や透過型電子顕微鏡(TEM)等で測定したものと同等の試料をESCAにて深さ方向分析を行うことで決定した。なおESCAの測定サンプルは、ローラの表面から表面層が5×5mm2の大きさになるように切り出した。薄膜層の膜厚は、ローラ上の任意の点を5箇所測定したものを平均して求めた。

【0100】

本実施例のゴムローラ表面を目視で観察・評価した結果、ゴムローラの端部、中央部とも塗布ムラや液ダレ等の塗布欠陥がほぼ観察されなかった(○/○)。また、ESCAによる膜厚測定の結果、薄膜層の膜厚は12nmであった。結果を表1に示す。

【0101】

(実施例2)

<ゴムローラの作製>

実施例1と同様な方法でゴムローラを得た(ゴムローラ外径φ8.5mm)。

【0102】

<薄膜層の形成方法>

リング塗布ヘッドを、ゴムローラを保持する上側の部材表面から連続的にゴムローラ表面、ゴムローラを保持する下側の部材表面へ、85mm/sの一定の速度で垂直移動させた。また当該垂直移動と同時に上記塗布液を適量(0.07mL)、0.023mL/sの吐出速度で全周均一に塗布を行った。それ以外は実施例1と同様にしてゴムローラの塗布を行った。その後、紫外線照射による硬化を行った。

【0103】

本実施例のゴムローラ表面を目視で観察・評価した結果、ゴムローラの端部、中央部とも塗布ムラや液ダレ等の塗布欠陥がほぼ観察されなかった(○/○)。また、ESCAによる膜厚測定の結果、薄膜層の膜厚は15nmであった。結果を表1に示す。

【0104】

(実施例3)

<ゴムローラの作製>

実施例1と同様な方法でゴムローラを得た(ゴムローラ外径φ8.5mm)。

【0105】

<薄膜層の形成方法>

薄膜層用の塗布液を固形分1.0質量%となるようにエタノールで希釈して調製した。また、下記の方法でゴムローラを保持する部材表面及びゴムローラ表面にリング乾燥ヘッドから空気を吹きつけた。それ以外は実施例1と同様なリングヘッド塗布方法でゴムローラの塗布、空気の吹きつけを行い、紫外線照射による硬化を行った。

【0106】

リング塗布ヘッドに対して同心上にリング乾燥ヘッドを配置・固定して、前記リングヘッド塗布を行った後に連続的にリング乾燥ヘッドを垂直移動させて空気の吹きつけを行った。空気の供給側圧力ラインから精密レギュレータにより圧力0.03MPaに設定され、リング乾燥ヘッドに具備された1箇所の供給口に繋ぎ、リング乾燥ヘッド内に空気を供給した。空気は、リング乾燥ヘッド内で合流し周方向に分配するための分配室を有するリング乾燥ヘッド内に供給された。前記より得られたゴムローラを、ゴムローラを保持する部材(外径φ8.5mm、表面粗さRzjis1.1μm)で垂直状態に支持した。このときゴムローラの外径に対して1mmの間隔を形成する距離に全周に開口されたスリット状の吹出口がくるようにリング乾燥ヘッドを配置した。リング乾燥ヘッドの全周に開口されたスリット状の吹出口の開口幅(スリット幅)は0.05mmで使用した。リング乾燥ヘッドをゴムローラのゴム層の端部から30mmの位置で、ゴムローラを保持する上側の部材に配置した。そして、ゴムローラを保持する上側の部材表面から連続的にゴムローラ表面、ゴムローラを保持する下側の部材表面へ、85mm/sの一定の速度で垂直移動する。垂直移動してリング塗布ヘッドより塗布液を吐出した直後に、圧力0.03MPaの空気を全周均一にゴムローラを保持する上側の部材表面に吹きつけ、連続的にゴムローラ表面に吹きつけ、ゴムローラを保持する下側の部材表面で吹きつけを終了した。

【0107】

本実施例のゴムローラ表面を目視で観察・評価した結果、ゴムローラの端部、中央部とも塗布ムラや液ダレ等の塗布欠陥が全く観察されなかった(◎/◎)。また、ESCAによる膜厚測定の結果、薄膜層の膜厚は20nmであった。結果を表1に示す。

【0108】

(実施例4)

<ゴムローラの作製>

実施例1と同様な方法でゴムローラを得た(ゴムローラ外径φ8.5mm)。

【0109】

<薄膜層の形成方法>

ゴムローラを保持する上下の部材の外径がφ8.3mm、表面粗さRzjisが2.8μmで使用したこと以外は、実施例3と同様にしてゴムローラの塗布、空気の吹きつけを行い、紫外線照射による硬化を行った。

【0110】

本実施例のゴムローラ表面を目視で観察・評価した結果、ゴムローラの端部、中央部とも塗布ムラや液ダレ等の塗布欠陥が全く観察されなかった(◎/◎)。また、ESCAによる膜厚測定の結果、薄膜層の膜厚は19nmであった。結果を表1に示す。

【0111】

(実施例5)

<ゴムローラの作製>

実施例1と同様な方法でゴムローラを得た(ゴムローラ外径φ8.5mm)。

【0112】

<薄膜層の形成方法>

薄膜層用の塗布液を固形分1.0質量%となるようにエタノールで希釈して調製した。また、ゴムローラを保持する上下の部材の外径がφ8.3mm、表面粗さRzjisが2.8μmで使用した。それ以外は実施例1と同様にしてゴムローラの塗布を行った。その後、紫外線照射による硬化を行った。

【0113】

本実施例のゴムローラ表面を目視で観察・評価した結果、ゴムローラの端部では塗布ムラや液ダレ等の塗布欠陥が全く観察されず、またゴムローラの中央部でも塗布ムラや液ダレ等の塗布欠陥がほぼ観察されなかった(◎/○)。また、ESCAによる膜厚測定の結果、薄膜層の膜厚は25nmであった。結果を表1に示す。

【0114】

(実施例6)

<ゴムローラの作製>

実施例1と同様な方法でゴムローラを得た(ゴムローラ外径φ8.5mm)。

【0115】

<薄膜層の形成方法>

薄膜層用の塗布液を固形分1.0質量%となるようにエタノールで希釈して調製した。また、ゴムローラを保持する上下の部材の外径がφ8.5mmであり、また表面をブラスト加工により表面粗さRzjisを7.4μmにした。それ以外は実施例1と同様にしてゴムローラの塗布を行った。その後、紫外線照射による硬化を行った。

【0116】

本実施例のゴムローラ表面を目視で観察・評価した結果、ゴムローラの端部では塗布ムラや液ダレ等の塗布欠陥が全く観察されず、またゴムローラの中央部でも塗布ムラや液ダレ等の塗布欠陥がほぼ観察されなかった(◎/○)。また、ESCAによる膜厚測定の結果、薄膜層の膜厚は27nmであった。結果を表1に示す。

【0117】

(実施例7)

<ゴムローラの作製>

実施例1と同様な方法でゴムローラを得た(厚み1.2mm、長さ232mmのゴムローラ、外径φ8.4mm)。

【0118】

<薄膜層の形成方法>

薄膜層用の塗布液を固形分1.0質量%となるようにエタノールで希釈して調製した。また、ゴムローラを保持する上下の部材の外径がφ8.6mmであり、また表面をブラスト加工により表面粗さRzjisを17.2μmにした。それ以外は実施例1と同様にしてゴムローラの塗布を行った。その後、紫外線照射による硬化を行った。

【0119】

本実施例のゴムローラ表面を目視で観察・評価した結果、ゴムローラの端部では塗布ムラや液ダレ等の塗布欠陥が全く観察されず、またゴムローラの中央部でも塗布ムラや液ダレ等の塗布欠陥がほぼ観察されなかった(◎/○)。また、ESCAによる膜厚測定の結果、薄膜層の膜厚は23nmであった。結果を表1に示す。

【0120】

【表1】

【0121】

(比較例1)

<ゴムローラの作製>

実施例1と同様な方法でゴムローラを得た(ゴムローラ外径φ8.5mm)。

【0122】

<薄膜層の形成方法>

ゴムローラのゴム層端部位置とリング塗布ヘッド吐出口の位置を合わせて、ゴムローラを保持する部材には塗布液を吐出せず、ゴムローラ表面にのみ塗布を行ったこと、以外は実施例1と同様なリングヘッド塗布方法でゴムローラの塗布を行った。その後、紫外線照射による硬化を行った。

【0123】

本比較例のゴムローラ表面を目視で観察・評価した結果、ゴムローラの端部では塗布ムラや液ダレ等の塗布欠陥が数箇所で観察されたが、ゴムローラの中央部では塗布ムラや液ダレ等の塗布欠陥がほぼ観察されなかった(△/○)。特に、塗布開始位置及び終了位置であるゴムローラの端部に塗布ムラや液ダレ等の塗布欠陥が観察された。結果を表2に示す。

【0124】

(比較例2)

<ゴムローラの作製>

実施例1と同様な方法でゴムローラを得た(ゴムローラ外径φ8.5mm)。

【0125】

<薄膜層の形成方法>

ゴムローラのゴム層端部位置とリング塗布ヘッド吐出口の位置を合わせて、ゴムローラを保持する部材には塗布液を吐出せず、ゴムローラ表面にのみ塗布を行った。また、リング塗布ヘッドを、85mm/sの一定の速度で垂直移動すると同時に上記塗布液を適量(0.07mL)、0.023mL/sの吐出速度で全周均一に塗布を行った。それ以外は実施例1と同様なリングヘッド塗布方法でゴムローラの塗布を行った。その後、紫外線照射による硬化を行った。

【0126】

本比較例のゴムローラ表面を目視で観察・評価した結果、ゴムローラの端部では塗布ムラや液ダレ等の塗布欠陥が数多く観察されたが、ゴムローラの中央部では塗布ムラや液ダレ等の塗布欠陥がほぼ観察されなかった(×/○)。特に、塗布開始位置及び終了位置であるゴムローラの端部に塗布ムラや液ダレ等の塗布欠陥が観察された。結果を表2に示す。

【0127】

【表2】

【図面の簡単な説明】

【0128】

【図1】弾性ローラの押出機の模式図である。

【図2】ローラ保持部材とリングヘッド塗布方法の模式図である。

【図3】ローラ保持部材とリングヘッド塗布方法/リングヘッド乾燥方法の模式図である。

【図4】本発明の弾性ローラを有する画像形成装置の概略を示す構成図である。

【図5】本発明の弾性ローラである帯電ゴムローラの断面の模式図である。

【符号の説明】

【0129】

1 押出機

2 押出機のクロスヘッド

3 芯金送りローラ

4 芯金

5 切断・除去処理

6 弾性ローラ(ゴムローラ)

7 リング塗布ヘッド

8 弾性ローラ(ゴムローラ)を保持する部材

9 全周に開口されたスリット状の吐出口

10 液絞り部

11 液供給口

12 液分配室

13 リング乾燥ヘッド

14 全周に開口されたスリット状の吹出口

15 気体絞り部

16 気体の供給口

17 気体分配室

18 電子写真感光体(感光ドラム)

19 帯電ローラ(帯電手段)

20 露光系

21 現像ローラ(現像手段)

22 転写ローラ(転写手段)

23 クリーニング手段

E1、E2、E3 バイアス印加用電源

24 弾性層(ゴム層)

25 薄膜層

26 紫外線照射処理層

【技術分野】

【0001】

本発明は、特にLBP(Laser Beam Printer)、複写機及びファクシミリ等のOA機器における、電子写真プロセスを利用した画像形成装置に用いる弾性ローラ(帯電ローラ、現像ローラ等)の製造方法に関するものである。

【背景技術】

【0002】

近年の画像形成装置は、高速化、高耐久化に伴い、画像形成装置に使用される弾性ローラ(ゴムローラ)も、高精度、高耐久化が要求されてきている。

【0003】

画像形成装置に使用される帯電ゴムローラは、帯電部材のうち最も一般的なものであり、感光体ドラムに接触して感光体ドラム表面に所定の極性・電位で一様に帯電処理を行うものである。また、現像ゴムローラも現像部材のうち最も一般的なものであり、感光体ドラムに接触して感光体ドラム表面にトナーを安定して供給するものである。帯電ローラに関しては、外径精度や表面性が悪いと感光体ドラムに接触している部分の圧力、接触面積が均一ではなく、結果としてその接触部分の抵抗値が変化してしまい、感光体ドラム表面を均一に帯電することが難しくなるという場合がある。現像ローラに関しては、外径精度や表面性が悪いとトナー供給ローラから供給されるトナー帯電特性(帯電量等)のバラツキが大きくトナー量が安定せず、感光体ドラム表面にトナーを安定して供給することが難しくなるという場合がある。特に、帯電ローラや現像ローラは、性能上、ゴムローラ表面に塗料や表面処理剤を塗布したものが多い。そのため、塗料や表面処理剤の種類(粘度等)や塗布条件(塗布方法、塗布速度等)にもよるが、塗布工程での塗布ムラや液ダレは画像不良にもつながる場合があるため非常に重要な課題である。

【0004】

リングヘッド塗布方法は、全周に開口されたリング塗布ヘッドのスリット状の吐出口から円周均一に定量の塗布液を吐出してリング塗布ヘッドとゴムローラを相対的に移動させることにより、薄膜層を高速で塗布することが可能である。しかし、塗布液の粘度や塗布速度にもよるが、特に塗布開始時及び終了時に塗布ムラ・液ダレが生じてゴムローラに塗布ムラや液ダレが発生してしまう場合がある。

【0005】

ここで、円筒状基材(感光体ドラム)の塗布方法として、スライドホッパー型リングヘッド塗布方法が検討されている。そして、塗布ムラや塗布欠陥を防ぐために円筒状基材の筒軸を合わせて積み重ね、下から上へ垂直に押し上げながら垂直に塗布する方法が検討されている(特許文献1、特許文献2参照)。しかし、これらは弾性層(ゴムローラ)への塗布方法に関しての記載はなく、またゴムローラを保持する部材にリング塗布ヘッドから塗布液を吐出してゴムローラの塗布を開始するような製造方法に関して記載していない。

【特許文献1】特開平9−10662号公報

【特許文献2】特開平9−206660号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明の目的は、高品位な電子写真画像を与える弾性ローラを安定して量産することができる弾性ローラの製造方法を提供することである。

【課題を解決するための手段】

【0007】

本発明に従って、芯金上に設けられた弾性層に対して所定の間隔を形成する距離に全周に開口されたリング塗布ヘッドの吐出口から塗布液を吐出して薄膜層を塗布する工程を有する弾性ローラの製造方法において、

該塗布工程が、該弾性ローラを保持する部材に塗布液を吐出した後、連続的に該弾性ローラを塗布する工程を含む

ことを特徴とする弾性ローラの製造方法が提供される。

【発明の効果】

【0008】

本発明により、特に塗布開始時及び終了時の塗布ムラ・液ダレを防ぎ、ゴムローラに発生する塗布ムラや液ダレを抑えることが可能である。また通常、塗布速度を速めるとゴムローラに発生する塗布ムラや液ダレが悪化する傾向にある。しかし本発明によれば、塗布速度を速めても特に塗布開始時及び終了時の塗布ムラ・液ダレを防ぐことができる。その結果、高品位な弾性ローラの量産性を向上させることが可能である。

【発明を実施するための最良の形態】

【0009】

以下、本発明にかかる弾性ローラ(ゴムローラ)を更に詳細に説明する。

【0010】

まず、芯金上にゴム層が設けられたゴムローラの成形方法としては、円筒金型に同心に軸状の芯金を保持する2つの円筒駒を組み、ゴム材料を注入後加熱することにより材料を硬化させてゴムローラを成形する射出成形が挙げられる。また、ゴム材料をチューブ状に押出した後、芯金にチューブ状のゴム材料を被せる、或いは芯金とゴム材料を一体に押出して円筒状のゴムローラを成形する押出成形、トランスファー成形、プレス成形等が挙げられるが、特に限定されるものではない。製造時間の短縮を考えるとゴム材料を芯金と一体に押出してゴムローラを成形する押出成形が好ましい。

【0011】

ゴムローラの加熱方法に関しては、熱風炉、加硫缶、熱盤、遠・近赤外線、誘導加熱等のいずれの方法でもよく、更に加熱状態の円筒状又は平面状の部材に回転させながら押し当てる方法を用いてもよい。

【0012】

また、加熱後に所望のローラ形状、ローラ表面粗さにするために回転砥石を用いた乾式研磨をする場合もある。

【0013】

ここで、図1には押出機の模式図を示す。押出機1はクロスヘッド2を備える。クロスヘッドは、芯金送りローラ3によって送られた芯金4を後ろから挿入でき、芯金と同時に円筒状のゴム材料を一体に押出すことができる。ゴム材料を芯金の周囲に円筒状に成形した後に、端部を切断・除去処理5を行い、ゴムローラ6とした。

【0014】

前記ゴムローラの芯金として使用する材質は、ニッケルメッキしたSUM材等の鋼材を含むステンレススチール棒、リン青銅棒、アルミニウム棒、耐熱樹脂棒が好ましい。また、芯金上に設けられたゴム層は、導電性の弾性層である。ポリマーとしては、天然ゴム、ブタジエンゴム、ヒドリンゴム、スチレン−ブタジエンゴム、ニトリルゴム、エチレン−プロピレンゴム、ブチルゴム、シリコーンゴム、ウレタンゴム、フッソゴム、塩素ゴム、熱可塑エラストマー等のいずれでもよい。ポリマー中に分散させる導電粉としては、カーボンブラック、導電性カーボン等のカーボン類、及び金属粉、導電性の繊維、或いは酸化スズ等の半導電性金属酸化物粉体、更にこれらの混合物等のいずれでもよい。

【0015】

次に、本発明のゴムローラのリングヘッド塗布方法について詳細に説明する。

【0016】

まず、前記のような方法等で得られたゴムローラを垂直状態に保持する。ここで、ゴムローラを保持する上側・下側の部材の外径は、薄膜層が形成される前のゴムローラの外径に対して±0.2mm以内であることが好ましい。ゴムローラを保持する部材の外径がゴムローラの外径に対して+0.2mmよりも大きい場合、ゴムローラを保持する部材とゴムローラとの間の段差が大きくなり、塗布時に液キレが発生する可能性がある。また、ゴムローラを保持する部材の外径がゴムローラの外径に対して−0.2mmよりも小さい場合も、ゴムローラを保持する部材とゴムローラとの間の段差が大きくなり、塗布時にゴムローラ端部の側面に液残りが発生する可能性がある。

【0017】

ゴムローラを保持する部材の材質としては、ステンレス、鉄、アルミニウム、銅、真鋳等の金属やフッ素樹脂、フェノール樹脂、ポリカーボネート、ポリエチレン、ポリスチレン等の樹脂を用いることができる。中でも、加工精度が高いステンレス等の鋼材を用いることが好ましい。ゴムローラを保持する部材と塗布液との濡れ性については、ゴムローラと塗布液との濡れ性と同程度以上であることが好ましく、極端に濡れ性が小さい場合には、ゴムローラの塗布時にゴムローラを保持する部材から塗布液が液ダレしてくる可能性がある。また、ゴムローラを保持する部材の表面粗さRzjis(JIS B0601:2001)は2.0μm以上20.0μm以下が好ましい。この範囲内であることで塗布液の乾燥が速まりゴムローラを保持する部材からの塗布ムラや液ダレを防止することができる。その結果、塗布ムラや液ダレによる画像不良を防ぎ高品質なゴムローラを安定して得られる。塗布液の種類(粘度等)にもよるが、表面粗さRzjisが2.0μmよりも小さい場合には、ゴムローラを保持する部材からの液ダレがし易くなる傾向になる。また、表面粗さRzjisが20.0μmよりも大きい場合には、ゴムローラを保持する部材に吐出された塗布液を洗浄・除去するのが困難になると考えられ、量産性にかける。ここで、ゴムローラを保持する部材を粗面化する加工方法としては、これに拘らないがサンドブラスト、エアーブラスト、ショットブラスト等のブラスト加工を用いるのが好ましい。

【0018】

図2を用いてリングヘッド塗布方法を説明する。リング塗布ヘッド7は、ゴムローラを保持する上側・下側の部材8とゴムローラ6に対して所定の間隔を形成する距離に全周に開口されたリング塗布ヘッドのスリット状の吐出口9を有する。そして、リング塗布ヘッドの外部にある液供給手段(シリンジポンプ)により、リング塗布ヘッドに具備される1箇所以上の液供給口11より塗料や表面処理剤が供給される。リング塗布ヘッド内においては、合流し周方向に分配するための液分配室12を1箇所以上、液絞り部10を1箇所以上、有する。ゴムローラを保持する部材8及びゴムローラ6とリング塗布ヘッドとを所定の速度(1乃至200mm/s程度)で相対移動させる。塗布液を全周均一に適量のみゴムローラを保持する上側の部材表面に塗布した後、連続的にゴムローラ表面に塗布し、ゴムローラを保持する下側の部材表面で塗布を終了した。

【0019】

薄膜層は1層以上設けることができ、1層の場合は上記のようにリング塗布ヘッドを1つ設置し、2層や3層と複層の場合は層数に応じたリング塗布ヘッドを設置し、塗布することができる。

【0020】

また、1層以上塗布することにより弾性ローラ表面に形成される薄膜層の層厚は、弾性ローラの電気特性或いは強度の上で、薄膜である方がよく、10nm以上1000nm未満が好ましい。ここで、例えば、薄膜層の層厚が10nm未満の場合、薄膜層としての電気特性や表面自由エネルギー特性を満足しきれない可能性がある。また、薄膜層の層厚が1000nm以上の場合、薄膜層の硬度が大きいと薄膜層がゴム層に追従しきれずに割れる可能性がある。

【0021】

ゴムローラを保持する部材に塗布を開始、又は終了する位置としては特に限定はしないが、ゴムローラのゴム層の端部から5mm以上離れた位置の方が液ダレをより抑えることができるため好ましい。

【0022】

ゴムローラを保持する部材表面及びゴムローラ表面への吐出量については、所望の塗布膜厚、塗布液の固形分の比率、塗布液の粘度、塗布速度(ゴムローラとリング塗布ヘッドとの相対移動速度)を考慮して算出する。所望の塗布膜厚によっては1本中のゴムローラ表面への吐出量を変量させながら吐出を制御してもよく、更にゴムローラを保持する部材表面への吐出量を変量させながら吐出を制御してもよい。また、ゴムローラを保持する部材表面への吐出量とゴムローラ表面への吐出量を変化させて制御してもよい。例えばゴムローラ表面への吐出量を所望の塗布膜厚等より算出し、これよりも少ない吐出量でゴムローラを保持する部材表面に塗布するとゴムローラを保持する部材からの液ダレを抑制できると考えられる。

【0023】

リング塗布ヘッドの全周に開口されたスリット状の吐出口の開口幅(スリット幅)は0.01mm以上1.0mm以下が好ましく、塗料や表面処理剤の液粘度、塗料や表面処理剤中の添加材料によって選択・決定される。リング塗布ヘッドの材質としては、ステンレス、鉄、アルミニウム、銅、真鋳等の金属やフッ素樹脂、フェノール樹脂、ポリカーボネート、ポリエチレン、ポリスチレン等の樹脂を用いることができる。中でも、加工精度が高いステンレス等の鋼材を用いることが好ましい。

【0024】

塗料や表面処理剤としては、シリコーン系、フッ素系、ウレタン系、アクリル系、ウレタン変性アクリル系、シリコーン変性ウレタン系材料が用いられる。特にフッ化アルキル基及びオキシアルキレン基を有するポリシロキサンを含有する材料が好ましい。ここで、表面処理剤とはゴムローラ表面に膜を形成するもの、或いはゴムローラ表面から含浸されるもののどちらも含む。

【0025】

ここで、フッ化アルキル基及びオキシアルキレン基を有するポリシロキサンを含有する材料について詳細に説明する。

【0026】

前記フッ化アルキル基としては、例えば、直鎖型又は分岐型のアルキル基の水素原子の一部又は全部をフッ素原子で置換したものが挙げられる。その中でも、炭素数6以上31以下の直鎖状のパーフルオロアルキル基が好ましい。

【0027】

前記オキシアルキレン基とは、−O−R−(R:アルキレン基)で示される構造を有する2価の基(「アルキレンエーテル基」と呼ばれることもある。)である。このR(アルキレン基)としては、炭素数1以上6以下のアルキレン基が好ましい。

【0028】

前記ポリシロキサン中のフッ化アルキル基の含有量は、ポリシロキサン全質量に対して5.0質量%以上50.0質量%以下であることが好ましい。また、前記ポリシロキサン中のオキシアルキレン基の含有量は、ポリシロキサンの全質量に対して5.0質量%以上70.0質量%以下であることが好ましい。ポリシロキサン中のシロキサン部分(−Si−O−Si−O−・・・で示される構造を有する部分)の含有量は、ポリシロキサンの全質量に対して20.0質量%以上90.0質量%以下であることが好ましい。

【0029】

また、前記ポリシロキサンは、更にアルキル基及びフェニル基を有するものが好ましい。アルキル基としては、炭素数1以上21以下の直鎖状又は分岐鎖状のアルキル基が好ましく、更にはメチル基、エチル基、n−プロピル基、ヘキシル基及びデシル基がより好ましい。

【0030】

前記ポリシロキサンが更にアルキル基及びフェニル基を有する場合、前記ポリシロキサン中のフッ化アルキル基、オキシアルキレン基、アルキル基、フェニル基及びシロキサン部分の含有量は、ポリシロキサンの全質量に対し、次の値であることが好ましい。

・フッ化アルキル基 : 5.0質量%以上50.0質量%以下

・オキシアルキレン基: 5.0質量%以上30.0質量%以下

・アルキル基 : 5.0質量%以上30.0質量%以下

・フェニル基 : 5.0質量%以上30.0質量%以下

・シロキサン部分 :20.0質量%以上80.0質量%以下

【0031】

前記フッ化アルキル基及びオキシアルキレン基を有するポリシロキサンは、下記工程(I)及び(II)を経て得られるポリシロキサンであることが好ましい。

(I)カチオン重合可能な基を有する加水分解性シラン化合物と、フッ化アルキル基を有する加水分解性シラン化合物とを加水分解し、縮合させる縮合工程

(II)該カチオン重合可能な基を開裂させることにより、工程(I)により得られた加水分解性縮合物を架橋させる架橋工程

前記カチオン重合可能な基を有する加水分解性シラン化合物としては、下記式(2)で示される構造を有する加水分解性シラン化合物が好適である。

【0032】

【化1】

【0033】

式(2)中、R21は、飽和又は不飽和の1価の炭化水素基を示す。R22は、飽和又は不飽和の1価の炭化水素基を示す。Z21は、2価の有機基を示す。Rc21は、カチオン重合可能な基を示す。dは、0以上2以下の整数を示し、eは、1以上3以下の整数を示し、d+e=3である。

【0034】

前記式(2)中のRc21で示されるカチオン重合可能な基とは、開裂によってオキシアルキレン基を生成するカチオン重合可能な有機基を意味し、例えば、エポキシ基やオキセタン基等の環状エーテル基、及び、ビニルエーテル基等が挙げられる。これらの中でも、入手の容易性及び反応制御の容易性の観点から、エポキシ基であることが好ましい。

【0035】

前記式(2)中のR21及びR22で示される飽和又は不飽和の1価の炭化水素基としては、例えば、アルキル基、アルケニル基及びアリール基等が挙げられる。これらの中でも、炭素数1以上3以下の直鎖状又は分岐鎖状のアルキル基が好ましく、更にはメチル基、エチル基がより好ましい。

【0036】

前記式(2)中のZ21で示される2価の有機基としては、例えば、アルキレン基及びアリーレン基等が挙げられる。これらの中でも、炭素数1以上6以下のアルキレン基が好ましく、更にはエチレン基がより好ましい。

【0037】

前記式(2)中のeは、3であることが好ましい。また、前記式(2)中のdが2の場合、2個のR21は同一であってもよく、異なっていてもよい。また、前記式(2)中のeが2又は3の場合、2個又は3個のR22は、同一であってもよく、異なっていてもよい。

【0038】

以下に、前記式(2)で示される構造を有する加水分解性シラン化合物の具体例を示す。

【0039】

(2−1):グリシドキシプロピルトリメトキシシラン

(2−2):グリシドキシプロピルトリエトキシシラン

(2−3):エポキシシクロヘキシルエチルトリメトキシシラン

(2−4):エポキシシクロヘキシルエチルトリエトキシシラン

【0040】

また、前記フッ化アルキル基を有する加水分解性シラン化合物としては、下記式(3)で示される構造を有する加水分解性シラン化合物が好適である。

【0041】

【化2】

【0042】

式(3)中、R31は、飽和又は不飽和の1価の炭化水素基を示す。R32は、飽和又は不飽和の1価の炭化水素基を示す。Z31は、2価の有機基を示す。Rf31は、炭素数1以上31以下の直鎖状のパーフルオロアルキル基を示す。fは、0以上2以下の整数を示し、gは、1以上3以下の整数を示し、f+g=3である。

【0043】

前記式(3)中のR31及びR32で示される飽和又は不飽和の1価の炭化水素基としては、例えば、アルキル基、アルケニル基及びアリール基等が挙げられる。これらの中でも、炭素数1以上3以下の直鎖状又は分岐鎖状のアルキル基が好ましく、更にはメチル基、エチル基がより好ましい。

【0044】

前記式(3)中のZ31で示される2価の有機基としては、例えば、アルキレン基及びアリーレン基等が挙げられる。これらの中でも、炭素数1以上6以下のアルキレン基が好ましく、更にはエチレン基がより好ましい。

【0045】

前記式(3)中のRf31で示される炭素数1以上31以下の直鎖状のパーフルオロアルキル基としては、処理性の観点から、特に炭素数6以上31以下の直鎖状のパーフルオロアルキル基が好ましい。

【0046】

前記式(3)中のgは、3であることが好ましい。また、前記式(3)中のfが2の場合、2個のR31は、同一であってもよく、異なっていてもよい。また、前記式(3)中のgが2又は3の場合、2個又は3個のR32は、同一であってもよく、異なっていてもよい。

【0047】

以下に、前記式(3)で示される構造を有する加水分解性シラン化合物の具体例を示す。

【0048】

(3−1):CF3−(CH2)2−Si−(OR)3

(3−2):F(CF2)2−(CH2)2−Si−(OR)3

(3−3):F(CF2)4−(CH2)2−Si−(OR)3

(3−4):F(CF2)6−(CH2)2−Si−(OR)3

(3−5):F(CF2)8−(CH2)2−Si−(OR)3

(3−6):F(CF2)10−(CH2)2−Si−(OR)3

(式(3−1)乃至(3−6)中のRは、メチル基又はエチル基を示す。)

【0049】

前記式(3−1)乃至(3−6)で示される化合物の中でも、前記式(3−4)乃至(3−6)で示される化合物が好ましい。

【0050】

前記カチオン重合可能な基を有する加水分解性シラン化合物及び前記フッ化アルキル基を有する加水分解性シラン化合物は、それぞれ1種のみを用いてもよいし、2種以上を用いてもよい。

【0051】

特に、前記式(3)で示される構造を有する加水分解性シラン化合物を用いる場合、Rf31の炭素数nAが6以上31以下であって、炭素数nAが相互に異なる2種以上の化合物を組み合わせて用いることが好ましい。このような組み合わせで前記式(3)で示される構造を有する加水分解性シラン化合物を用いると、得られるポリシロキサンは、炭素数の異なるパーフルオロアルキル基を有することになる。パーフルオロアルキル基は、薄膜層の表面に向かって配向する傾向にある。このため、薄膜層に含有されるポリシロキサンが炭素数の異なるパーフルオロアルキル基を有していれば、薄膜層の表面に向かって長さの異なるパーフルオロアルキル基が配向することになる。この場合、単一の長さのパーフルオロアルキル基が薄膜層の表面に向かって配向する場合に比べて、薄膜層の表面近傍のフッ素原子濃度が高くなり、薄膜層の表面自由エネルギーが低くなる。表面自由エネルギーが低下するような薄膜層は、トナー及びトナーに付着している外添剤によるゴムローラ表面の汚れ防止に効果がある。

【0052】

前記式(3)で示される構造を有する加水分解性シラン化合物を2種以上用いる場合は、前記式(3−4)乃至(3−6)で示される化合物の中から2種以上選択することが好ましい。

【0053】

本発明においては、前述のとおり、まず、縮合工程(I)でカチオン重合可能な基を有する加水分解性シラン化合物と、フッ化アルキル基を有する加水分解性シラン化合物とを加水分解し、縮合させて、加水分解性縮合物を得る。次いで、架橋工程(II)で該カチオン重合可能な基を開裂させることにより、該加水分解性縮合物を架橋させることによって、本発明の弾性ローラに用いられるポリシロキサンを得ることができる。弾性ローラの表面特性の制御の観点から、加水分解性縮合物を得る縮合工程(I)において、更に、下記式(1)で示される構造を有する加水分解性シラン化合物を併用することが好ましい。

【0054】

【化3】

【0055】

式(1)中、R11は、フェニル基置換のアルキル基もしくは無置換のアルキル基、又は、アルキル基置換のアリール基もしくは無置換のアリール基を示す。R12は、飽和又は不飽和の1価の炭化水素基を示す。aは、0以上3以下の整数を、bは、1以上4以下の整数を示し、a+b=4である。

【0056】

前記式(1)中のR11で示されるフェニル基置換のアルキル基又は無置換のアルキル基のアルキル基としては、炭素数1以上21以下の直鎖状のアルキル基が好ましい。また、前記式(1)中のR11で示されるアルキル基置換のアリール基もしくは無置換のアリール基のアリール基としては、フェニル基が好ましい。

【0057】

前記式(1)中のaは、1以上3以下の整数であることが好ましく、特には1であることがより好ましい。また、前記式(1)中のbは、1以上3以下の整数であることが好ましく、特には3であることがより好ましい。

【0058】

前記式(1)中のR12で示される飽和又は不飽和の1価の炭化水素基としては、例えば、アルキル基、アルケニル基及びアリール基等が挙げられる。これらの中でも、炭素数1以上3以下の直鎖状又は分岐鎖状のアルキル基が好ましく、更にはメチル基、エチル基、n−プロピル基がより好ましい。

【0059】

前記式(1)中のaが2又は3の場合、2個又は3個のR11は同一であってもよく、異なっていてもよい。また、前記式(1)中のbが2、3又は4の場合、2個、3個又は4個のR12は同一であってもよく、異なっていてもよい。

【0060】

以下に、前記式(1)で示される構造を有する加水分解性シラン化合物の具体例を示す。

【0061】

(1−1):テトラメトキシシラン

(1−2):テトラエトキシシラン

(1−3):テトラプロポキシシラン

(1−4):メチルトリメトキシシラン

(1−5):メチルトリエトキシシラン

(1−6):メチルトリプロポキシシラン

(1−7):エチルトリメトキシシラン

(1−8):エチルトリエトキシシラン

(1−9):エチルトリプロポキシシラン

(1−10):プロピルトリメトキシシラン

(1−11):プロピルトリエトキシシラン

(1−12):プロピルトリプロポキシシラン

(1−13):ヘキシルトリメトキシシラン

(1−14):ヘキシルトリエトキシシラン

(1−15):ヘキシルトリプロポキシシラン

(1−16):デシルトリメトキシシラン

(1−17):デシルトリエトキシシラン

(1−18):デシルトリプロポキシシラン

(1−19):フェニルトリメトキシシラン

(1−20):フェニルトリエトキシシラン

(1−21):フェニルトリプロポキシシラン

(1−22):ジフェニルジメトキシシラン

(1−23):ジフェニルジエトキシシラン

【0062】

前記式(1)で示される構造を有する加水分解性シラン化合物及び前記式(3)で示される構造を有する加水分解性シラン化合物を併用する場合、前記式(1)中のaは1以上3以下の整数であることが好ましく、bは1以上3以下の整数であることが好ましい。更に、a個のR11のうちの1個のR11は、炭素数1以上21以下の直鎖状のアルキル基であることが好ましい。

【0063】

更に、該炭素数1以上21以下の直鎖状のアルキル基の炭素数をn1とし、前記式(3)中のRf31の炭素数をn2としたとき、n1は、次の式の関係を満たすことが好ましい。

【0064】

n2−1≦n1≦n2+1

上記式中、n1は1以上21以下の整数、n2は1以上31以下の整数を示す。

【0065】

前記炭素数1以上21以下の直鎖状のアルキル基は、パーフルオロアルキル基と同様、帯電ローラの薄膜層中で表面に向かって配向する傾向にある。上記関係を満たす直鎖状のアルキル基を有する前記式(1)で示される加水分解性シラン化合物を用いると、前記式(3)で示される構造を有する加水分解性シラン化合物のパーフルオロアルキル基による効果が損なわれることがなく好ましい。

【0066】

前記式(1)で示される構造を有する加水分解性シラン化合物は、1種のみ用いてもよいし、2種以上用いてもよい。2種以上用いる場合には、前記式(1)中のR11がアルキル基のものと前記式(1)中のR11がフェニル基のものを併用することが好ましい。

【0067】

以下、本発明の弾性ローラの具体的な製造方法(前記ポリシロキサンを含有する最表面層の具体的な形成方法)について説明する。

【0068】

まず、カチオン重合可能な基を有する加水分解性シラン化合物及びフッ化アルキル基を有する加水分解性シラン化合物、ならびに、必要に応じて前記の他の加水分解性シラン化合物を水の存在下で加水分解し、縮合させることによって加水分解性縮合物を得る。加水分解し、縮合させる際に、温度やpH等を制御することで、所望の縮合度の加水分解性縮合物を得ることができる。

【0069】

また、加水分解し、縮合させる際に、加水分解反応の触媒として金属アルコキシド等を利用し、縮合度を制御してもよい。金属アルコキシドとしては、例えば、アルミニウムアルコキシド、チタニウムアルコキシド及びジルコニアアルコキシド等、ならびに、これらの錯体(アセチルアセトン錯体等)等が挙げられる。

【0070】

また、加水分解性縮合物を得る際、カチオン重合可能な基を有する加水分解性シラン化合物及びフッ化アルキル基を有する加水分解性シラン化合物の配合割合は、得られるポリシロキサンが、下記基等を下記含有量で含むものとなるように定めることが好ましい。

・フッ化アルキル基:ポリシロキサン全質量に対して5.0質量%以上50.0質量%以下

・オキシアルキレン基:ポリシロキサン全質量に対して5.0質量%以上70.0質量%以下

・シロキサン部分:ポリシロキサン全質量に対して20.0質量%以上90.0質量%以下

【0071】

また、上記加水分解性シラン化合物のほかに、更に、前記式(1)で示される構造を有する加水分解性シラン化合物を用いる場合においても、得られるポリシロキサンが、上記基等を上記含有量で含むものとなるように配合割合を定めればよい。

【0072】

具体的には、フッ化アルキル基を有する加水分解性シラン化合物を、全加水分解性シラン化合物に対して0.5mol%以上20.0mol%以下の範囲になるように配合することが好ましい。特には1.0mol%以上10.0mol%以上の範囲になるように配合することがより好ましい。

【0073】

また、前記式(1)で示される構造を有する加水分解性シラン化合物を併用する場合には、更に、カチオン重合可能な基を有する加水分解性シラン化合物を配合することが好ましい。この場合の配合量としては、モル比(MC:M1)が10:1〜1:10の範囲になるように配合することが好ましい。ここで、Mcは、前記式(1)で示される構造を有する加水分解性シラン化合物のモル数である。またM1はカチオン重合可能な基を有する加水分解性シラン化合物のモル数である。

【0074】

次に、得られた加水分解性縮合物を含む薄膜層を形成するための塗布液を調製し、ゴムローラ表面に塗布し乾燥する。ゴムローラ表面に塗布液を吐出する際には、前記のリング塗布ヘッドを用いたリングヘッド塗布方法が好ましい。塗布液を調製する際には、塗布性向上のために、加水分解性縮合物以外に、適当な溶剤を用いてもよい。適当な溶剤としては、例えば、エタノール、2−ブタノール等のアルコールや、酢酸エチルや、メチルエチルケトン等、或いは、これらを混合したものが挙げられる。塗布液の粘度は特に限定しないが、10nm以上1000nm未満の薄膜層を形成するためには低粘度の塗布液の方が好ましく、B型粘度計の値で0.5mPa・s以上2.0mPa・s以下が好ましい。また、速乾性のある溶剤希釈系を用いると乾燥が速まり、塗布ムラや液ダレを抑えることができ、好ましい。

【0075】

また、前記のようなリングヘッド塗布方法により、ゴムローラを保持する部材表面及びゴムローラ表面に対して塗布液を吐出した直後に、リング乾燥ヘッドの気体の吹出口より塗布液が乾燥する前に定量の気体を吹きつけることが好ましい。これにより、塗布液の乾燥が速まりゴムローラに発生する塗布ムラや液ダレを抑えることが可能になる。

【0076】

リング乾燥ヘッドからの気体の吹きつけは、ゴムローラを保持する部材のみにだけ吹きつけてもよいが、ゴムローラを保持する部材へ吹きつけ後、連続的にゴムローラ表面にも吹きつけてよい。この場合、ゴムローラ表面の塗布液の乾燥が速まりゴムローラに発生する塗布ムラや液ダレを抑えることやゴムローラ表面のホコリ、異物等の付着を防ぐことが可能になる。

【0077】

ゴムローラ表面の塗布工程後のリング乾燥ヘッドからの気体の吹きつけについて図3を用いて詳細に説明する。リング乾燥ヘッド13は、ゴムローラを保持する部材8で垂直状態に支持し、このゴムローラを保持する部材8及びゴムローラ6に対して所定の間隔を形成する距離に全周に開口されたスリット状の吹出口14を有する。また、リング乾燥ヘッド13には、リング乾燥ヘッドの外部にある気体の供給側圧力ラインから精密レギュレータから所望の圧力に設定されて、リング乾燥ヘッドの気体の供給口16に供給される。また、リング乾燥ヘッド13には、リング乾燥ヘッド13に供給された気体を、リング乾燥ヘッド内において合流させ、周方向に分配するための気体分配室17を1箇所以上、気体絞り部15を1箇所以上、有する。ゴムローラとリング乾燥ヘッドとを所定の速度(1乃至200mm/s程度)で相対移動させ、気体を全周均一にゴムローラを保持する上側の部材表面に吹きつけた後、連続的にゴムローラ表面に吹きつけ、ゴムローラを保持する下側の部材表面で吹きつけを終了した。

【0078】

吹きつける気体としては、化学的に不活性で安全な気体が好適である。例えば、空気、窒素ガス等が挙げられる。また、気体の温度、湿度を任意に設定してもよい。更に、供給側圧力ラインのドレンやゴミ等を防止するために供給側圧力ラインと精密レギュレータの間に、エアフィルタ、ミストセパレイタを入れることが好ましい。

【0079】

精密レギュレータで設定される圧力については、0.01MPa以上0.6MPa以下の間で調整することが好ましい。圧力が0.01MPaより小さい場合、塗布液の乾燥を促進させる効果が低い。また、圧力が0.6MPaより大きい場合、ゴムローラ表面の塗布液の液面形状にはじき、ムラ等の乱れが生じ易くなる。ここで、1本中のゴムローラ表面に吹きつける気体の圧力を変化させながら制御してもよく、更にゴムローラを保持する部材表面に吹きつける気体の圧力を変化させながら制御してもよい。また、ゴムローラ表面に吹きつける気体の圧力とゴムローラを保持する部材表面に吹きつける気体の圧力を変化させて制御してもよい。

【0080】

リング乾燥ヘッドの全周に開口されたスリット状の吹出口の開口幅(スリット幅)は、0.01mm以上1.0mm以下の範囲内で使用することが好ましく、ゴムローラ表面の塗布液の液面形状にはじき、ムラ等の乱れが生じないところで選択・決定される。また、スリット状の吹出口の角度は0°(ゴムローラの外周面に対して垂直になる角度)から反時計回りで60°(ゴムローラの外周面の移動方向側に寝かす方向)にすることが好ましい。リング乾燥ヘッドの材質としては、ステンレス、鉄、アルミニウム、銅、真鋳等の金属やフッ素樹脂、フェノール樹脂、ポリカーボネート、ポリエチレン、ポリスチレン等の樹脂を用いることができる。中でも、加工精度が高いステンレス等の鋼材を用いることが好ましい。

【0081】

次に、ゴムローラ表面に塗布液を吐出して形成した薄膜層の硬化方法について説明する。薄膜層は加熱硬化させてもよい。この場合は、熱風炉、熱盤、遠・近赤外線、誘導加熱等のいずれの方法でもよく、或いはこれらの加熱方法を併用してもよい。また、活性エネルギー線を照射して硬化させてもよく、この場合は短時間での硬化が可能になる。活性エネルギー線は紫外線でも電子線でもよい。活性エネルギー線による硬化は、塗布液に含まれる加水分解性縮合物中のカチオン重合可能な基が開裂して、これによって該加水分解性縮合物を架橋させることができる。加水分解性縮合物は架橋によって硬化され薄膜層が形成される。また、薄膜層を活性エネルギー線で照射する場合は、ゴム層も同時に改質・硬化される。特に、ゴム層が二重結合を有するゴムである場合は、活性エネルギー線での照射による改質・硬化の効果が大きいため好ましい。

【0082】

ここでは、紫外線の照射によって架橋・硬化して薄膜層を形成する方法について詳細に説明する。塗料や表面処理剤を塗布したゴムローラは、ローラ回転部材によって一定の回転数で回転られ、紫外線照射口よりその表面に紫外線が照射される。紫外線ランプは、高出力低圧水銀ランプ、無電極低圧水銀ランプ、エキシマランプ、高圧水銀ランプ、メタルハライドランプのいずれでもよいが、必要波長や表面処理の効果に応じて適宜選択すればよい。本発明では高出力低圧水銀ランプを用いており、主に254nmの波長を代表とする紫外線である。なお、紫外線の積算光量は、下記で定義される。

【0083】

紫外線積算光量(mJ/cm2)=紫外線強度(mW/cm2)×照射時間(sec)

【0084】

紫外線の積算光量については、紫外線硬化や表面処理の効果に応じて適宜選択すればよい。その調節は、照射時間、ランプ出力、ランプとローラとの距離のいずれでも行うことが可能であり、所望の積算光量が得られるように決めればよい。今回、254nmの波長を代表とする紫外線に関しては、紫外線の積算光量をウシオ電機株式会社製のUIT−150−A、UVD−S254の紫外線強度計、積算光量計を用いて測定した。

【0085】

また、紫外線ランプの外側に反射板を配置してもよく、反射板の材質としては、アルミニウム、ステンレス又は鉄を用い、反射面は鏡面加工又は反射率を向上させるコート処理や表面処理が施されることが好ましい。より好ましくは、材質が99.9%以上の高純度アルミニウムで表面に反射率90%以上の光沢アルマイト処理を施すことである。ここで、ステンレスに鏡面加工を施した反射板の場合は、紫外線の反射率が約80%で、高純度アルミニウムの表面に光沢アルマイト処理を施した反射板の場合は、紫外線の反射率が90%以上である。反射板とゴムローラの距離は任意に設定でき、紫外線積算光量や反射板からの輻射による熱の影響を考慮して決定される。

【0086】

また、紫外線の照射方法については、塗料や表面処理剤を塗布した複数のゴムローラを管状の紫外線ランプを中心に同心円上に配置して、更にその外側の同心円上に円筒状又は円弧状の反射板を配置して、ゴムローラを回転させながら紫外線を照射する方法でもよい。

【0087】

本発明の実施の形態である弾性ローラの製造方法により得られたゴムローラは、LBP(Laser Beam Printer:レーザープリンタ)、複写機及びファクシミリ等の画像形成装置の電子写真用部材として用いられる。ここでは、帯電ローラとして用いた場合の使用形態を図4に示した。

【0088】

画像形成装置は、回転ドラム型・転写方式の電子写真装置であって、像担持体としての電子写真感光体(感光ドラム)18は、時計方向に所定の周速度(プロセススピード)をもって回転駆動される。感光ドラム18は、その回転過程で帯電手段としての電源E1から帯電バイアスを印加した帯電ローラ19により周面が所定の極性・電位(本実施例では−600V)に一様帯電処理される。次いで、露光系20により目的の画像情報に対応したネガ画像露光(原稿像のアナログ露光、デジタル走査露光)を受けて周面に目的画像情報の静電潜像が形成される。次いで、その静電潜像がマイナストナーによる反転現像方式のトナー現像ローラ21によりトナー画像として現像される。そして、そのトナー画像が感光ドラムと転写手段としての転写ローラ22との間の転写部に不図示の給紙手段から所定のタイミングで転写材が給送され。そして、転写ローラに対して電源E2から約+2kV以上3kV以下の転写バイアスが印加され感光ドラム面の反転現像されたトナー像が転写材に対して順次転写されていく。トナー画像の転写を受けた転写材Pは、感光ドラム面から分離されて不図示の定着手段へ導入されて像定着処理を受ける。トナー画像転写後の感光ドラム面は、クリーニング手段23で転写残りトナー等の付着汚染物の除去処理を受けて清浄面化されて繰り返して作像に供される。

【0089】

以上説明したように、本発明によれば、塗布開始時及び終了時の塗布ムラ・液ダレを防ぎ、弾性ローラ端部に発生する塗布ムラや液ダレを抑えることが可能になる。更に、ゴムローラ端部の塗布ムラや液ダレを抑えて量産性を向上させることが可能である。その結果、塗布ムラや液ダレによる画像不良を防ぎ帯電性能が良いゴムローラを安定して得られる。

【0090】

ここで、図5に本発明の実施形態で得られる弾性ローラである帯電ゴムローラの断面の模式図を示す。4は芯金、24は弾性層(ゴム層)、25は薄膜層、26は紫外線照射処理層である。

【実施例】

【0091】

以下、本発明を実施例により更に具体的に説明するが、本発明はこれらに限定されない。

【0092】

(実施例1)

<ゴムローラの作製>

以下の原料を加圧式ニーダーで15分間混練した。

・NBR 100質量部

(商品名「Nipol DN219」:日本ゼオン(株)製)

・カーボンブラック1 14質量部

(商品名「旭HS−500」:旭カーボン(株)製)

・カーボンブラック2 4質量部

(商品名「ケッチェンブラックEC600JD」:ライオン(株)製)

・ステアリン酸亜鉛 1質量部

・酸化亜鉛 5質量部

・炭酸カルシウム 30質量部

(商品名「ナノックス#30」:丸尾カルシウム(株)製)

更に、加硫促進剤(DM:ジ−2−ベンゾチアゾリルジスルフィド)1質量部、加硫促進剤(TBzTD:テトラベンジルチウラムジスルフィド)3質量部及び加硫剤としてイオウ1.2質量部を加えた。その後、15分間オープンロールで混練して未加硫ゴム組成物を作製した。次いで、外径φ6mm、長さ252mmのステンレス棒の芯金を用意した。ここで、図1に模式的に示される押出機を用いて上記芯金と未加硫ゴム組成物とを一体に押出してゴムローラを成形した。その後、160℃で1時間の加熱加硫を行い、更に回転砥石を用いた乾式研磨、端部の切断・除去処理により、厚み1.25mm、長さ232mmのゴムローラを得た(ゴムローラ外径φ8.5mm)。

【0093】

<薄膜層の形成方法>

下記原料を用意した。

・グリシドキシプロピルトリエトキシシラン(GPTES):27.84g(0.1mol)

・メチルトリエトキシシラン(MTES): 17.83g(0.1mol)

・トリデカフルオロ−1,1,2,2−テトラヒドロオクチルトリエトキシシラン(FTS、パーフルオロアルキル基の炭素数6): 7.68g(0.0151mol)(加水分解性シラン化合物総量に対して7mol%相当))

・水: 17.43g

・エタノール: 37.88g

上記原料を混合した後、室温で攪拌し、次いで24時間加熱還流を行うことによって、加水分解性シラン化合物を加水分解し、縮合して加水分解性縮合物を得た。この加水分解性縮合物を2−ブタノール/エタノールの混合溶剤に添加することによって、固形分7質量%の加水分解性縮合物含有アルコール溶液を調製した。この加水分解性縮合物含有アルコール溶液100gに対して0.35gの光カチオン重合開始剤としての芳香族スルホニウム塩(商品名:アデカオプトマーSP−150、旭電化工業(株)製)を添加した。更に、固形分0.5質量%となるようにエタノールで希釈して薄膜層用の塗布液を調製した。

【0094】

前記塗布液を密閉容器に入れ、密閉容器を液供給手段であるシリンジポンプに繋ぎ、更にリング塗布ヘッドに具備された1箇所の液供給口に繋ぎ、リング塗布ヘッド内に適量の塗布液を供給した。塗布液は、リング塗布ヘッド内で合流し周方向に分配するための液分配室を有するリング塗布ヘッド内に充填された。

【0095】

前記より得られたゴムローラを、ゴムローラを保持する部材で垂直状態に支持した。このときゴムローラの外径がφ8.5mmに対して、ゴムローラを保持する上側・下側の部材の外径はφ8.5mm、表面粗さRzjisは1.1μmで使用した。このゴムローラの外径に対して0.5mmの間隔を形成する距離に全周に開口されたスリット状の吐出口がくるようにリング塗布ヘッドを配置した。この時、リング塗布ヘッドの全周に開口されたスリット状の吐出口の開口幅(スリット幅)は0.1mmで使用した。リング塗布ヘッドをゴムローラのゴム層の端部から20mmの位置で、ゴムローラを保持する上側の部材に配置し、この箇所から塗布を開始した。そして、ゴムローラを保持する上側の部材表面から連続的にゴムローラ表面、ゴムローラを保持する下側の部材表面へ、50mm/sの一定の速度で垂直移動すると同時に上記塗布液を適量(0.07mL)、0.013mL/sの吐出速度で全周均一に塗布を行った。塗布はゴムローラのゴム層の端部から20mmに位置するゴムローラを保持する下側の部材で終了させた。

【0096】

その後、高出力低圧水銀ランプ(ハリソン東芝ライティング製)による紫外線照射を5分間行った。高出力低圧水銀ランプに関しては、主に254nmの波長を代表とする紫外線で、この時の紫外線積算光量は約10000mJ/cm2であった(紫外線強度は35mW/cm2)。

【0097】

塗布ムラや液ダレ等の塗布欠陥については、ゴムローラの端部、中央部の薄膜層を目視で評価することにより判断した。評価は、

◎:塗布ムラや液ダレ等の塗布欠陥が全く見られないもの

○:塗布ムラや液ダレ等の塗布欠陥がほぼ見られないもの

△:塗布ムラや液ダレ等の塗布欠陥が数箇所に見られるもの

×:塗布ムラや液ダレ等の塗布欠陥が数多く見られるもの

と判定した。

【0098】

本発明における、ゴムローラを保持する部材の表面粗さRzjis測定は、JIS B0601:2001における十点平均粗さ評価に則した方法で行った。装置として、(株)小坂研究所製の表面粗さ測定器SE−3400を用いて、カットオフを0.8mm、測定速度を0.5mm/s、測定長さを8mmとして測定を行った。

【0099】

本発明における膜厚測定は、X線光電子分析装置(ESCA)にて深さ方向分析を用いて行った。ESCAは、Quantum2000(アルバックファイ社製)を用い、X線発生条件としてモノクロAlKα線25W、15kVの条件で行った。測定は、φ100μmの領域についてtilt 45°にてSi2Pピークをパスエネルギー23.5eV、ステップ幅0.1eV、スキャン回数5回で取り込み、スパッタ時間6秒の繰り返しスパッタにてSi2Pピーク強度が一定になるまで行った。スパッタはArイオンを用い、スパッタ条件は、加速電圧4kV、スパッタ領域は2×2mm2とした。ここでSi2Pピーク強度が一定になるまでに要した合計スパッタ時間を、予め求めておいたスパッタ率にて膜厚に換算した。この時のスパッタ率は30nm/min.であった。スパッタ率は、膜厚を走査型電子顕微鏡(SEM)や透過型電子顕微鏡(TEM)等で測定したものと同等の試料をESCAにて深さ方向分析を行うことで決定した。なおESCAの測定サンプルは、ローラの表面から表面層が5×5mm2の大きさになるように切り出した。薄膜層の膜厚は、ローラ上の任意の点を5箇所測定したものを平均して求めた。

【0100】

本実施例のゴムローラ表面を目視で観察・評価した結果、ゴムローラの端部、中央部とも塗布ムラや液ダレ等の塗布欠陥がほぼ観察されなかった(○/○)。また、ESCAによる膜厚測定の結果、薄膜層の膜厚は12nmであった。結果を表1に示す。

【0101】

(実施例2)

<ゴムローラの作製>

実施例1と同様な方法でゴムローラを得た(ゴムローラ外径φ8.5mm)。

【0102】

<薄膜層の形成方法>

リング塗布ヘッドを、ゴムローラを保持する上側の部材表面から連続的にゴムローラ表面、ゴムローラを保持する下側の部材表面へ、85mm/sの一定の速度で垂直移動させた。また当該垂直移動と同時に上記塗布液を適量(0.07mL)、0.023mL/sの吐出速度で全周均一に塗布を行った。それ以外は実施例1と同様にしてゴムローラの塗布を行った。その後、紫外線照射による硬化を行った。

【0103】

本実施例のゴムローラ表面を目視で観察・評価した結果、ゴムローラの端部、中央部とも塗布ムラや液ダレ等の塗布欠陥がほぼ観察されなかった(○/○)。また、ESCAによる膜厚測定の結果、薄膜層の膜厚は15nmであった。結果を表1に示す。

【0104】

(実施例3)

<ゴムローラの作製>

実施例1と同様な方法でゴムローラを得た(ゴムローラ外径φ8.5mm)。

【0105】

<薄膜層の形成方法>

薄膜層用の塗布液を固形分1.0質量%となるようにエタノールで希釈して調製した。また、下記の方法でゴムローラを保持する部材表面及びゴムローラ表面にリング乾燥ヘッドから空気を吹きつけた。それ以外は実施例1と同様なリングヘッド塗布方法でゴムローラの塗布、空気の吹きつけを行い、紫外線照射による硬化を行った。

【0106】

リング塗布ヘッドに対して同心上にリング乾燥ヘッドを配置・固定して、前記リングヘッド塗布を行った後に連続的にリング乾燥ヘッドを垂直移動させて空気の吹きつけを行った。空気の供給側圧力ラインから精密レギュレータにより圧力0.03MPaに設定され、リング乾燥ヘッドに具備された1箇所の供給口に繋ぎ、リング乾燥ヘッド内に空気を供給した。空気は、リング乾燥ヘッド内で合流し周方向に分配するための分配室を有するリング乾燥ヘッド内に供給された。前記より得られたゴムローラを、ゴムローラを保持する部材(外径φ8.5mm、表面粗さRzjis1.1μm)で垂直状態に支持した。このときゴムローラの外径に対して1mmの間隔を形成する距離に全周に開口されたスリット状の吹出口がくるようにリング乾燥ヘッドを配置した。リング乾燥ヘッドの全周に開口されたスリット状の吹出口の開口幅(スリット幅)は0.05mmで使用した。リング乾燥ヘッドをゴムローラのゴム層の端部から30mmの位置で、ゴムローラを保持する上側の部材に配置した。そして、ゴムローラを保持する上側の部材表面から連続的にゴムローラ表面、ゴムローラを保持する下側の部材表面へ、85mm/sの一定の速度で垂直移動する。垂直移動してリング塗布ヘッドより塗布液を吐出した直後に、圧力0.03MPaの空気を全周均一にゴムローラを保持する上側の部材表面に吹きつけ、連続的にゴムローラ表面に吹きつけ、ゴムローラを保持する下側の部材表面で吹きつけを終了した。

【0107】

本実施例のゴムローラ表面を目視で観察・評価した結果、ゴムローラの端部、中央部とも塗布ムラや液ダレ等の塗布欠陥が全く観察されなかった(◎/◎)。また、ESCAによる膜厚測定の結果、薄膜層の膜厚は20nmであった。結果を表1に示す。

【0108】

(実施例4)

<ゴムローラの作製>

実施例1と同様な方法でゴムローラを得た(ゴムローラ外径φ8.5mm)。

【0109】

<薄膜層の形成方法>

ゴムローラを保持する上下の部材の外径がφ8.3mm、表面粗さRzjisが2.8μmで使用したこと以外は、実施例3と同様にしてゴムローラの塗布、空気の吹きつけを行い、紫外線照射による硬化を行った。

【0110】

本実施例のゴムローラ表面を目視で観察・評価した結果、ゴムローラの端部、中央部とも塗布ムラや液ダレ等の塗布欠陥が全く観察されなかった(◎/◎)。また、ESCAによる膜厚測定の結果、薄膜層の膜厚は19nmであった。結果を表1に示す。

【0111】

(実施例5)

<ゴムローラの作製>

実施例1と同様な方法でゴムローラを得た(ゴムローラ外径φ8.5mm)。

【0112】

<薄膜層の形成方法>

薄膜層用の塗布液を固形分1.0質量%となるようにエタノールで希釈して調製した。また、ゴムローラを保持する上下の部材の外径がφ8.3mm、表面粗さRzjisが2.8μmで使用した。それ以外は実施例1と同様にしてゴムローラの塗布を行った。その後、紫外線照射による硬化を行った。

【0113】

本実施例のゴムローラ表面を目視で観察・評価した結果、ゴムローラの端部では塗布ムラや液ダレ等の塗布欠陥が全く観察されず、またゴムローラの中央部でも塗布ムラや液ダレ等の塗布欠陥がほぼ観察されなかった(◎/○)。また、ESCAによる膜厚測定の結果、薄膜層の膜厚は25nmであった。結果を表1に示す。

【0114】

(実施例6)

<ゴムローラの作製>

実施例1と同様な方法でゴムローラを得た(ゴムローラ外径φ8.5mm)。

【0115】

<薄膜層の形成方法>

薄膜層用の塗布液を固形分1.0質量%となるようにエタノールで希釈して調製した。また、ゴムローラを保持する上下の部材の外径がφ8.5mmであり、また表面をブラスト加工により表面粗さRzjisを7.4μmにした。それ以外は実施例1と同様にしてゴムローラの塗布を行った。その後、紫外線照射による硬化を行った。

【0116】

本実施例のゴムローラ表面を目視で観察・評価した結果、ゴムローラの端部では塗布ムラや液ダレ等の塗布欠陥が全く観察されず、またゴムローラの中央部でも塗布ムラや液ダレ等の塗布欠陥がほぼ観察されなかった(◎/○)。また、ESCAによる膜厚測定の結果、薄膜層の膜厚は27nmであった。結果を表1に示す。

【0117】

(実施例7)

<ゴムローラの作製>

実施例1と同様な方法でゴムローラを得た(厚み1.2mm、長さ232mmのゴムローラ、外径φ8.4mm)。

【0118】

<薄膜層の形成方法>

薄膜層用の塗布液を固形分1.0質量%となるようにエタノールで希釈して調製した。また、ゴムローラを保持する上下の部材の外径がφ8.6mmであり、また表面をブラスト加工により表面粗さRzjisを17.2μmにした。それ以外は実施例1と同様にしてゴムローラの塗布を行った。その後、紫外線照射による硬化を行った。

【0119】

本実施例のゴムローラ表面を目視で観察・評価した結果、ゴムローラの端部では塗布ムラや液ダレ等の塗布欠陥が全く観察されず、またゴムローラの中央部でも塗布ムラや液ダレ等の塗布欠陥がほぼ観察されなかった(◎/○)。また、ESCAによる膜厚測定の結果、薄膜層の膜厚は23nmであった。結果を表1に示す。

【0120】

【表1】

【0121】

(比較例1)

<ゴムローラの作製>

実施例1と同様な方法でゴムローラを得た(ゴムローラ外径φ8.5mm)。

【0122】

<薄膜層の形成方法>

ゴムローラのゴム層端部位置とリング塗布ヘッド吐出口の位置を合わせて、ゴムローラを保持する部材には塗布液を吐出せず、ゴムローラ表面にのみ塗布を行ったこと、以外は実施例1と同様なリングヘッド塗布方法でゴムローラの塗布を行った。その後、紫外線照射による硬化を行った。

【0123】

本比較例のゴムローラ表面を目視で観察・評価した結果、ゴムローラの端部では塗布ムラや液ダレ等の塗布欠陥が数箇所で観察されたが、ゴムローラの中央部では塗布ムラや液ダレ等の塗布欠陥がほぼ観察されなかった(△/○)。特に、塗布開始位置及び終了位置であるゴムローラの端部に塗布ムラや液ダレ等の塗布欠陥が観察された。結果を表2に示す。

【0124】

(比較例2)

<ゴムローラの作製>

実施例1と同様な方法でゴムローラを得た(ゴムローラ外径φ8.5mm)。

【0125】

<薄膜層の形成方法>

ゴムローラのゴム層端部位置とリング塗布ヘッド吐出口の位置を合わせて、ゴムローラを保持する部材には塗布液を吐出せず、ゴムローラ表面にのみ塗布を行った。また、リング塗布ヘッドを、85mm/sの一定の速度で垂直移動すると同時に上記塗布液を適量(0.07mL)、0.023mL/sの吐出速度で全周均一に塗布を行った。それ以外は実施例1と同様なリングヘッド塗布方法でゴムローラの塗布を行った。その後、紫外線照射による硬化を行った。

【0126】

本比較例のゴムローラ表面を目視で観察・評価した結果、ゴムローラの端部では塗布ムラや液ダレ等の塗布欠陥が数多く観察されたが、ゴムローラの中央部では塗布ムラや液ダレ等の塗布欠陥がほぼ観察されなかった(×/○)。特に、塗布開始位置及び終了位置であるゴムローラの端部に塗布ムラや液ダレ等の塗布欠陥が観察された。結果を表2に示す。

【0127】

【表2】

【図面の簡単な説明】

【0128】

【図1】弾性ローラの押出機の模式図である。

【図2】ローラ保持部材とリングヘッド塗布方法の模式図である。

【図3】ローラ保持部材とリングヘッド塗布方法/リングヘッド乾燥方法の模式図である。

【図4】本発明の弾性ローラを有する画像形成装置の概略を示す構成図である。

【図5】本発明の弾性ローラである帯電ゴムローラの断面の模式図である。

【符号の説明】

【0129】

1 押出機

2 押出機のクロスヘッド

3 芯金送りローラ

4 芯金

5 切断・除去処理

6 弾性ローラ(ゴムローラ)

7 リング塗布ヘッド

8 弾性ローラ(ゴムローラ)を保持する部材

9 全周に開口されたスリット状の吐出口

10 液絞り部

11 液供給口

12 液分配室

13 リング乾燥ヘッド

14 全周に開口されたスリット状の吹出口

15 気体絞り部

16 気体の供給口

17 気体分配室

18 電子写真感光体(感光ドラム)

19 帯電ローラ(帯電手段)

20 露光系

21 現像ローラ(現像手段)

22 転写ローラ(転写手段)

23 クリーニング手段

E1、E2、E3 バイアス印加用電源

24 弾性層(ゴム層)

25 薄膜層

26 紫外線照射処理層

【特許請求の範囲】

【請求項1】

芯金上に設けられた弾性層に対して所定の間隔を形成する距離に全周に開口されたリング塗布ヘッドの吐出口から塗布液を吐出して薄膜層を塗布する工程を有する弾性ローラの製造方法において、

該塗布工程が、該弾性ローラを保持する部材に塗布液を吐出した後、連続的に該弾性ローラを塗布する工程を含む

ことを特徴とする弾性ローラの製造方法。

【請求項2】

前記塗布工程後に、更に、前記弾性ローラを保持する部材と前記弾性ローラに対して所定の間隔を形成する距離に全周に開口されたリング乾燥ヘッドの気体の吹出口より気体を吹きつける工程を有する請求項1に記載の弾性ローラの製造方法。

【請求項3】

前記弾性ローラを保持する部材の表面粗さRzjis(JIS B0601:2001)が、2.0μm以上20.0μm以下である請求項1又は2に記載の弾性ローラの製造方法。

【請求項4】

前記弾性ローラを保持する部材の外径が、薄膜層が形成される前の弾性ローラの外径に対して±0.2mm以内であり、かつ

前記弾性ローラ表面に形成された薄膜層が、10nm以上1000nm未満である

請求項1乃至3のいずれかに記載の弾性ローラの製造方法。

【請求項5】

前記弾性ローラ表面に形成された薄膜層が、活性エネルギー線を照射して硬化された層である請求項1乃至4のいずれかに記載の弾性ローラの製造方法。

【請求項1】

芯金上に設けられた弾性層に対して所定の間隔を形成する距離に全周に開口されたリング塗布ヘッドの吐出口から塗布液を吐出して薄膜層を塗布する工程を有する弾性ローラの製造方法において、

該塗布工程が、該弾性ローラを保持する部材に塗布液を吐出した後、連続的に該弾性ローラを塗布する工程を含む

ことを特徴とする弾性ローラの製造方法。

【請求項2】

前記塗布工程後に、更に、前記弾性ローラを保持する部材と前記弾性ローラに対して所定の間隔を形成する距離に全周に開口されたリング乾燥ヘッドの気体の吹出口より気体を吹きつける工程を有する請求項1に記載の弾性ローラの製造方法。

【請求項3】

前記弾性ローラを保持する部材の表面粗さRzjis(JIS B0601:2001)が、2.0μm以上20.0μm以下である請求項1又は2に記載の弾性ローラの製造方法。

【請求項4】

前記弾性ローラを保持する部材の外径が、薄膜層が形成される前の弾性ローラの外径に対して±0.2mm以内であり、かつ

前記弾性ローラ表面に形成された薄膜層が、10nm以上1000nm未満である

請求項1乃至3のいずれかに記載の弾性ローラの製造方法。

【請求項5】

前記弾性ローラ表面に形成された薄膜層が、活性エネルギー線を照射して硬化された層である請求項1乃至4のいずれかに記載の弾性ローラの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2008−299094(P2008−299094A)

【公開日】平成20年12月11日(2008.12.11)

【国際特許分類】

【出願番号】特願2007−145188(P2007−145188)

【出願日】平成19年5月31日(2007.5.31)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成20年12月11日(2008.12.11)

【国際特許分類】

【出願日】平成19年5月31日(2007.5.31)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]