弾性ローラの製造方法

【課題】段付き芯金上にゴム組成物をクロスヘッド押し出し機により積層する際に、ゴム組成物の端部からの剥離を抑制し、形状精度に優れた弾性ローラを製造する方法を提供する。

【解決手段】本発明に係る弾性ローラの製造方法は、クロスヘッドを用いて段付き芯金の全長さにわたってゴム組成物を押し出した後、第2の円筒部を取り囲むゴム組成物の層を、第1の円筒部から離れた位置において、ゴム組成物の層の外側から把持部材を用いて把持し、ゴム組成物の層を第2の円筒部の周面に接触させる工程を有し、この工程は、ゴム組成物の層を第2の円筒部の周面に接触させた位置よりも第1の円筒部に近い側において、第2の円筒部を取り囲むゴム組成物の層が把持部材によるゴム組成物の把持に伴って外側に拡がることを規制しつつ行う。

【解決手段】本発明に係る弾性ローラの製造方法は、クロスヘッドを用いて段付き芯金の全長さにわたってゴム組成物を押し出した後、第2の円筒部を取り囲むゴム組成物の層を、第1の円筒部から離れた位置において、ゴム組成物の層の外側から把持部材を用いて把持し、ゴム組成物の層を第2の円筒部の周面に接触させる工程を有し、この工程は、ゴム組成物の層を第2の円筒部の周面に接触させた位置よりも第1の円筒部に近い側において、第2の円筒部を取り囲むゴム組成物の層が把持部材によるゴム組成物の把持に伴って外側に拡がることを規制しつつ行う。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複写機、ページプリンター、ファクシミリなどの電子写真方式の画像形成装置に用いられる弾性ローラの製造方法に関するものである。

【背景技術】

【0002】

電子写真画像形成装置に用いられる帯電ローラ等の弾性ローラの芯金として、図1に示した芯金101(以降「段付き芯金」ともいう)を用いた形態が知られている(特許文献1の図3参照)。この芯金101は、両端部に位置する円筒部(第2の円筒部という)103の半径R2が中央部に位置する円筒部(第1の円筒部という)102の半径R1よりも小さい。このような段付き芯金を用いた弾性ローラは、被当接部材に対して該弾性ローラを当接させる際、該弾性ローラの両端部にのみ押圧力を付加した場合であっても、芯金が撓みにくいという利点を有する。この利点により、例えば当該弾性ローラを帯電ローラとして用いた場合、被帯電部材の幅方向での帯電ムラを抑えられるという効果が得られる(特許文献1、段落番号[0017]〜[0018]、[0027]参照)。

【0003】

ところで、芯金の外周面を弾性層で被覆してなる弾性ローラの製造方法の一つとして、クロスヘッドを用いる方法が知られている(特許文献2)。しかし、通常のクロスヘッドを用いる方法で製造された弾性ローラは、弾性層の端部が芯金から剥離し易い場合がある。すなわち、通常のクロスヘッドを用いる方法では、まず、弾性層形成用の材料が加熱状態で芯金の周囲に供給される。その後、芯金の周囲を被覆している弾性層形成用の材料からなる層(以降「材料層」ともいう)は冷却されるに従って収縮し始める。このとき、材料層の芯金に面していない側は、芯金に面している側よりも大きく収縮する傾向がある。そのため、図2に示したように芯金201の端部においてゴム組成物の層202が剥離し易い。かかる課題に対して、クロスヘッドから排出されてきた芯金の両端部の材料層を端部押さえ治具で挟み込んで該芯金を引取る方法が知られている(特許文献2、3)。

【特許文献1】特開平9−101648号公報

【特許文献2】特開2007−15137号公報

【特許文献3】特開2006−123256号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

特許文献2又は3に記載の方法によれば、収縮に伴う材料層の端部における剥離を有効に抑制できる。しかし、材料層の端部押さえ治具で挟み込んだ部分は、第1の円筒部とは直径が異なってしまうため、そのままでは電子写真用の弾性ローラの弾性層としては使用できない。したがって、挟み込んだ部分は、通常は切断、除去することとなる。

【0005】

ここで、この方法を前記した段付き芯金に適用した場合、直径が大きい第1の円筒部の軸方向の両端部は弾性層が存在しない形態となってしまう。すなわち、段付き芯金の全長に対する弾性層の軸方向の長さの占める割合が小さな弾性ローラとなってしまう。このような弾性ローラは電子写真画像形成装置のより一層の小型化において不利である。

【0006】

そこで、本発明の課題は、段付き芯金の全長に対して弾性層の軸方向の長さの占める割合が高く、かつ、弾性層の端部において剥離が生じにくい、電子写真画像形成装置の小型化に有効な弾性ローラを製造する方法を提供することにある。

【課題を解決するための手段】

【0007】

本発明に係る弾性ローラの製造方法は、(1)半径R1の第1の円筒部と、該第1の円筒部の両端に連なる、該第1の円筒部と同軸の、該半径R1よりも小さい半径R2の第2の円筒部とを有する芯金をクロスヘッドに通過させ、該芯金の全長さにわたってゴム組成物を該芯金の周囲に押し出すことにより、該第1の円筒部の周面を該ゴム組成物の層で被覆し、かつ該第2の円筒部の周囲を該ゴム組成物の層で取り囲む工程と、

(2)該クロスヘッドを通過した後の該芯金の該第2の円筒部を取り囲むゴム組成物の層を、該第1の円筒部から離れた位置において、該ゴム組成物の層の外側から把持部材を用いて把持し、該ゴム組成物の層を該第2の円筒部の周面に接触させる工程とを有している弾性ローラの製造方法であって、

該工程(2)は、該ゴム組成物の層を該第2の円筒部の周面に接触させた位置よりも該第1の円筒部に近い側において、該第2の円筒部を取り囲む該ゴム組成物の層の外径が該把持部材による該ゴム組成物の把持に伴って該第1の円筒部の周面を被覆しているゴム組成物の層の外径よりも拡がることを規制しつつ行うことを特徴とする。

【発明の効果】

【0008】

本発明によれば、段付き芯金の第1の円筒部の全幅方向に弾性層が形成され、かつ、当該第1の円筒部の両端部分においても弾性層の剥離が生じにくい弾性ローラを得ることができる。即ち、軸芯体の長さに対する弾性層の幅の占める割合を高めることができる。そのため、電子写真画像形成装置の小型化に有利な弾性ローラを得ることができる。

【発明を実施するための最良の形態】

【0009】

本発明に係る弾性ローラの製造方法は、(1)半径R1の第1の円筒部と、該第1の円筒部の両端に連なる、該第1の円筒部と同軸の、該半径R1よりも小さい半径R2の第2の円筒部とを有する芯金をクロスヘッドに通過させ、該芯金の全長さにわたってゴム組成物を該芯金の周囲に押し出すことにより、該第1の円筒部の周面を該ゴム組成物の層で被覆し、かつ該第2の円筒部の周囲を該ゴム組成物の層で取り囲む工程と、

(2)該クロスヘッドを通過した後の該芯金の該第2の円筒部を取り囲むゴム組成物の層を、該第1の円筒部から離れた位置において、該ゴム組成物の層の外側から把持部材を用いて把持し、該ゴム組成物の層を該第2の円筒部の周面に接触させる工程とを有している弾性ローラの製造方法であって、

該工程(2)は、該ゴム組成物の層を該第2の円筒部の周面に接触させた位置よりも該第1の円筒部に近い側において、該第2の円筒部を取り囲む該ゴム組成物の層の外径が該把持部材による該ゴム組成物の把持に伴って該第1の円筒部の周面を被覆しているゴム組成物の層の外径よりも拡がることを規制しつつ行うものである。

【0010】

以下、本発明にかかる弾性ローラの製造方法について詳細に説明する。

【0011】

(段付き芯金)

本発明に用いられる段付き芯金は前記図1に示すものである。すなわち、第1の円筒部102とその両端に連なる第2の円筒部103を有し、第2の円筒部103の半径R2は第1の円筒部102の半径R1よりも小さい。また、第2の円筒部103と第1の円筒部102とは同軸(中心軸が同じ)に形成される。

【0012】

段付き芯金101の構成材料としては、被当接部材に対して押圧したときのたわみを抑える観点から、例えば、鉄、銅、ステンレス、アルミニウム若しくはニッケルなどの金属、又はそれらの合金(例えばアルミニウム合金)等を用いることが好ましい。第1の円筒部102の半径R1は、特に制限はないが、電子写真画像形成装置に用いる弾性ローラの場合、当該弾性ローラに付加される押圧力によるたわみの発生を抑えるための強度を持たせるために、3〜6mmとすることが好ましい。第2の円筒部103の半径R2についても同様に特に制限はないが、該第2の円筒部103は電子写真画像形成装置内において弾性ローラを支持する部材との接触部分となるため、ローラを支持する部材の小型化を図るためには極力小さくすることが好ましい。その一方で、第2の円筒部103は、被当接部材に対する押圧力が付加される部分ともなることから十分な機械的強度を有することが好ましい。よって、第2の円筒部103の半径R2としては、2〜4mmが好ましい。尚、第1の円筒部102ならびに第2の円筒部103は、必要な強度が維持されていれば、中空、中実のいずれであってもよい。

【0013】

本発明に係る弾性ローラの概略を図3に示す。本発明に係る弾性ローラは、例えば、図3に示すように、段付き芯金の第1の円筒部102の全長にわたって弾性層301が形成されたものである。

【0014】

(工程(1);押出工程)

本発明では、まず、段付き芯金をクロスヘッドに通過させ、該芯金の全長さにわたってゴム組成物を該芯金の周囲に押し出すことにより、第1の円筒部の周面をゴム組成物の層で被覆し、かつ前記第2の円筒部の周囲をゴム組成物の層で取り囲む押出工程を行う。

【0015】

押出工程では、クロスヘッドを用いて弾性層の原料となるゴム組成物を段付き芯金の周囲に押出し、段付き芯金の周囲にゴム組成物の層を形成する。ゴム組成物はチューブ状に押出される。図4は、段付き芯金を用いた本発明にかかる弾性ローラの製造方法の概略説明図である。図4において、401はゴム組成物の層、402はクロスヘッド、403は未加硫のゴム組成物を混練し、クロスヘッドに供給する押出し成形機、404はクロスヘッドから排出される被覆された芯金を受け取る支持部材である。そして、クロスヘッド402内部の所定の径を有するダイス(不図示)から段付き芯金101の全長にわたってゴム組成物をチューブ状に押出し、段付き芯金101周囲にゴム組成物の層を形成する。これにより、前記図4の概略断面図に示したように、段付き芯金101の第1の円筒部102の外周面がゴム組成物の層401により被覆され、また、段付き芯金101の第2の円筒部103はゴム組成物の層401で取り囲まれることとなる。クロスヘッドの詳細については、例えば特許文献2及び3等を参照することができる。

【0016】

なお、クロスヘッド402の芯金挿入部には、連続的に段付き芯金101を供給できるように、クロスヘッド上部に芯金供給ユニット407を備えることが好ましい。

【0017】

第1の円筒部102では、ゴム組成物の密着性を高めるために、プライマー処理されていても良い。また、第2の円筒部では、後工程でゴム組成物の層をゴム弾性層とした後、第2の円筒部周囲のゴム弾性層が除去されることから、この除去を容易とするために離型処理が施されていても良い。

【0018】

(ゴム組成物)

ゴム組成物を主に構成するポリマーとしては、例えば以下のものを挙げることができる。天然ゴム、ブタジエンゴム、スチレンブタジエンゴム(SBR)、ニトリルゴム、エチレンプロピレンゴム(EPDM)、クロロプレンゴム(CR)、ニトリルブタジエンゴム(NBR)、エピクロルヒドリンゴム、ブチルゴム、シリコーンゴム、ウレタンゴム、フッソゴム又は塩素ゴム等。

【0019】

ゴム組成物中には、各種公知の添加剤を添加することができる。例えば、ゴム弾性層に導電性を付与するための導電材料、ゴム組成物の加硫を促進する加硫剤、機械的特性を改善するための有機または無機充填剤等が挙げられる。

【0020】

導電材料としては、例えば、以下のものを挙げることができる。カーボンブラックやグラファイト等のカーボン類(導電性カーボン等)、金属酸化物(酸化チタン、酸化スズ又は酸化亜鉛等)、SnO2とSb2O3の固溶体、ZnOとAl2O3の固溶体等の複酸化物、Cu若しくはAg等の金属粉、導電性の繊維又はイオン導電剤等。導電粉の含有量は、前記ポリマー100質量部に対して5〜200質量部とすることが好ましい。

【0021】

加硫剤としては公知の加硫促進剤を用いることができる。具体例としては、硫黄、金属酸化物又は有機酸化物等を挙げられる。無機充填剤の例としては、特に限定されるものではないが、カーボンブラック、タルク、クレー又は炭酸カルシウム等を挙げられる。この他、プロセスオイル等を適宜添加してもよい。

【0022】

未加硫のゴム組成物は、クロスヘッドによって芯金上にチューブ状に押し出されてゴム組成物の層を形成する。そのゴム組成物の層厚は、一般的には0.5〜5mmである。本発明は特に1.5〜5mmにおいて効果的である。

【0023】

また、本発明による効果は、押出し成型して例えば導電性のローラを成型した後に、抵抗調整や表面性の調整のために、さらに外周に層を設けたり、表面処理を施したりしても損なわれるものではない。

【0024】

(工程(2))

工程(2)では、前記第2の円筒部を取り囲むゴム組成物の層を把持部材を用いて把持し、ゴム組成物の層を第2の円筒部の周面に接触させる。また、その際、把持部材によりゴム組成物の層を第2の円筒部の周面に接触させる位置よりも第1の円筒部に近い側において、第2の円筒部を取り囲む前記ゴム組成物の層が把持部材によるゴム組成物の把持に伴って外側に拡がることを規制部材により規制する。以下、工程(2)について詳細に説明する。

【0025】

前記押出工程において、例えば図5に示すような周囲にゴム組成物が形成された段付き芯金が得られる。このままの状態では、上述した理由により、排出直後からゴム組成物の冷却により収縮が始まり、ゴム組成物の層の変形が生じ、最終的にゴム弾性層を残すべき第1の円筒部の端部で剥離が生じる。この剥離を防止するのに、第1の円筒部102で把持することは、ゴム弾性層の割合が減少することから好ましくない。そこで、本発明では、第2の円筒部を取り囲むゴム組成物を把持部材を用いて第2の円筒部に接触させることにより、第1の円筒部における剥離を抑制する。つまり、第2の円筒部においてゴム組成物を把持して第2の円筒部に接触させることにより、第1の円筒部端部のゴム組成物の層は芯金の軸中心に向かう応力を受けることになり、剥離しなくなる。

【0026】

ところで、上述したように、把持部材を用いてゴム組成物を第2の円筒部の所定の位置の周面に接触させた場合、当該位置よりも第1の円筒部に近い側の領域(図6の601参照)にあるゴム組成物の層の形状が変形してしまう場合が考えられる。つまり、押出直後のゴム組成物はチューブ状であるが、例えば、第2の円筒部を取り囲むゴム組成物の層の径(D2)602が第1の円筒部の周面を被覆するゴム組成物の層の径(D1)603よりも大きくなる場合が考えられる(図6)。これは、把持部材605により押された未加硫のゴム組成物が逃げたことにより、ゴム組成物の層の形状が変形したことによるものと考えられる。そして、このような領域の発生は、図6の601に示したように第1の円筒部の端部でのゴム組成物の剥離604を誘発する場合がある。

【0027】

そこで、本発明では、第1の円筒部端部102近傍の第2の円筒部103において、少なくとも前記ゴム組成物の層401を押出し時の位置よりも外側に拡張することを規制する。より具体的には、図7に示すように、第2の円筒部103における加硫ゴム組成物の層401の接触位置よりも第1の円筒部102に近い側で規制部材706を用いて規制を行う。そして、その規制は、第2の円筒部103を取り囲むゴム組成物の径が、把持部材705によるゴム組成物の層の把持に伴って第1の円筒部の周面を被覆しているゴム組成物の層の径よりも大きくなることを、規制部材706を用いることにより行う(図7)。それにより、第1の円筒部102端部でのゴム組成物の層の変形を防止でき、より有効に第一の円筒部端部におけるゴム組成物の層の剥離を抑制することができる。また、規制部材706により規制する位置は、第二の円筒部103の周囲であって第一の円筒部端部近傍であることが好ましく、第二の円筒部103の周囲であって第一の円筒部102にできる限り近い位置であることがより好ましい。

【0028】

工程(2)における規制について図8を用いてより具体的に説明する。図8は、規制について判り易く説明するために、把持部材を用いず、規制部材706のみを用いてゴム組成物を規制した状態を表している。

【0029】

図8(a)に示すように前記ゴム組成物の層401の外径D1と同じか、図8(b)に示すようにそれよりも小さい内径を有する規制部材706で規制すればよい。好ましくは、図8(b)に示すように第2の円筒部側に附勢しつつ行う。附勢を行う場合、第1の円筒部102を被覆するゴム組成物層の外径D1よりも、規制部材706で附勢された領域のゴム組成物層の外径D3は小さくなる。この時、第1の円筒部102の端部では、ゴム組成物の層401は芯金の軸中心に向かう応力を受けることになり、より剥離しにくくなる。しかしながら、過度の附勢は、ゴム組成物の層401の塑性変形を助長し、図6に示したような剥離を生じる場合がある。本発明においては、ゴム組成物の層401が第2の円筒部103と接触しない範囲で附勢することが好ましい。上記を考慮すると、規制部材501で附勢された領域のゴム組成物の層の外径D3は、

D1>D3>2(R2+T)

(ここで、Tは、ゴム組成物の層厚、D1は前述の通り、第1の円筒部101周囲のゴム組成物層の外径であり、D1=2(R1+T)で表される。R1は、第1の円筒部の半径、R2は第2の円筒部の半径である。)

の関係を満たすことが好ましい。より好ましくは、D3がD3>2(R1+0.8T)となる範囲で附勢することが望ましい。

【0030】

このような規制を行う領域は、図4に示すように、段付き芯金の両端に設けられる第2の円筒部の両方に行うことが好ましい。また、該規制を行う領域の位置は、前記第1の円筒部端部近傍の前記第2の円筒部であり、具体的には、第2の円筒部103の軸方向中央部より第1の円筒部102側である。第1の円筒部102により近接した領域で行うことが好ましい。

【0031】

<把持部材>

前記把持部材は、ゴム組成物の層を外側から把持し第2の円筒部に接触させることのできる部材であれば、従来知られている装置、機構を利用することができ、特に制限されるものではない。

【0032】

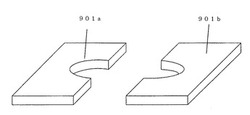

把持部材のゴム組成物への接触面の形状は、円筒状の芯金の形状に添った形が好ましい。例えば、円弧状、多角形状が挙げられる。円弧状や多角形状であることで、未加硫ゴム組成物の変形を抑えることが可能である。より好ましくは図9に示すような未加硫のゴム組成物に接触する面が円弧状である。また、把持部材は、閉じた際の径口が円形となる複数の部品が芯金の軸中心に向かって移動する構成であることが好ましい。例えば、図9に示したように、2つの部品901a及び901bから構成されゴム組成物を積層した芯金を挟み込むように動くものが挙げられる。また、図10に示すような4つの部品1001a〜1001dから構成され、各々の部品がゴム組成物を積層した芯金の軸中心に向かって動き、閉口するものが挙げられる。なお、把持時にゴム組成物のちぎれが発生しても構わない。

【0033】

より具体的には、図11に示すように、1対の把持部材901a及び901bは、第2の円筒部に対峙する部分で未加硫のゴム組成物に接触する面902が円弧状であり、逃げ面903をその両側に有する。このようにすると、把持部材901a及び901bは、ゴム組成物の層401を挟み込みながら段付き芯金の第2の円筒部103を包むと同時に、逃げ面903へゴム組成物を逃がすことができる(図9(b)参照)。このようにすることで、把持部材と第1の円筒部との間へのゴム組成物の逃げ量を少なくすることができる。また、図12に示すような4つの部品1001a〜1001dから構成され、各々の部品がゴム組成物を積層した芯金の軸中心に向かって動き、閉口するものが挙げられる。この場合も、隣り合う部材の面に逃げ面を形成することが好ましい。

【0034】

なお、把持部材は支持部材の一部分となっていても、別個独立となっていてもよい。剥離が生じる前に把持することが好ましいため、押出装置の一部に把持部材を設けておき、ゴム組成物の押出しに連動して第2の円筒部の端部でゴム組成物の外側から把持することが好ましい。

【0035】

また、図13及び図14に示したように、把持部材及び規制部材の機能を一体化させた構成とすることもできる。

【0036】

<規制部材>

規制部材は、第2の円筒部周囲のゴム組成物の層の変形を規制できるものであれば、特に限定されるものではない。第2の円筒部の周囲のゴム組成物の層を外側から内側に附勢できるものが好ましい。例えば、ゴム組成物の層の外径D1よりもD3が小さくなるR形状を内面に有する少なくとも2つの部材でゴム組成物の層の外側より挟み込むものが挙げられる。また、ゴム組成物の層の塑性変形量をより少なくするためには、規制部材のゴム組成物の層への当接面は、図8(a)に示すような平面形状よりも、図8(b)に示すような円弧状、矩形の角部を面取りした形状あるいは多角形状としても良い。図8(a)に示すように附勢を行わない場合は、ゴム組成物の層の外径D1と内周面が同一となる部材を使用しても良い。

【0037】

本発明では、上記の規制と共に、第2の円筒部の軸方向中心よりも端部側で、把持部材を用いて把持し、ゴム組成物の層を第2の円筒部と接触させる。例えば、図7に示すように、第2の円筒部103の外側端部を把持部材705で把持し、第2の円筒部103の第1の円筒部102側で規制する。こうすることで、把持部材で押圧され逃げたゴム組成物が規制部材側へ移動して把持部材705と規制部材706の間でゴム組成物の層401が外側に広がったとしても、第1の円筒部102の端部ではゴム組成物の層401の剥離が防止できる。把持部材の押し込み量は、図7に示した把持後の把持部における芯金の軸を通り、ゴム組成物と把持部材705の接触部間を結んだ把持部材の移動方向と平行な線分の長さD4が

2(R2+T)>D4>2(R2+0.25T)

であることが好ましい。(ここで、Tはゴム組成物の層厚、D4は前述の通り、R2は第2の円筒部の半径である。)

規制部材の好ましい形態としても、把持部材と同様に、図9、図10の構成例が挙げられる。具体的には、図9の構成例の規制部材は、2つの部品からなり、該部品は開閉可能に設置されている。図10の構成例の規制部材は、4つの部品からなり、該部品は開閉可能に設置されている。

【0038】

なお、特に限定されるものではないが、先に規制部材を閉じてゴム組成物の層の変形を規制しておいてから、ゴム組成物を把持することが好ましい。

【0039】

また、図13及び図14に示したように、把持部材及び規制部材の機能を一体化させた構成とすることもできる。

【0040】

(加硫工程)

前記工程(2)において得られたゴム組成物を周囲に有する段付き芯金は、熱風炉、加硫缶、熱盤、遠・近赤外線又は誘導加熱等の手段によって加熱され、ゴム組成物が加硫される。加熱温度は、ゴム組成物によって異なるが、130℃〜250℃で、加熱時間は5分間〜240分間、好ましくは140℃〜220℃で、10分間〜60分間で行われる。この後、必要に応じて2次加硫することもできる。

【0041】

(切断工程)

最後に、前記第1の円筒部と第2の円筒部の境界で該ゴム弾性層を切断し、前記第2の円筒部周囲のゴム弾性層を除去する工程を行う。これにより、前記図3に示すように、第1の円筒部102の全長にわたってゴム弾性層301を有する弾性ローラが得られる。尚、該ゴム弾性層の切断は前記第1の円筒部と第2の円筒部の境界から、第1の円筒部側、または第2の円筒部側にずらす場合もある。さらに、弾性ローラのゴム弾性層301を、さらに切削して所定寸法の弾性ローラとすることができ、例えば、ゴム弾性層301の中央部と端部で切削量を変えることで、クラウン形状の弾性ローラが得られる。また、ゴム弾性層301の表面には、前述の通り、表面層を形成したり、表面処理を行ったりしても良い。

【0042】

(実施形態1)

以下に本発明の実施形態について説明するが、本発明は以下の実施形態に限定されるものではない。特に本実施形態において使用する装置は本発明を好適に実施するための構成を有する一例であり、本発明を限定するものではない。

【0043】

<工程(1);押出工程>

図4は、段付き芯金を用いた本発明にかかる弾性ローラの製造方法の概略説明図である。図4において、402はクロスヘッド、404は支持部材、405は把持部材、406は規制部材である。クロスヘッド402には、段付き芯金101と、弾性層形成用の材料としての未加硫のゴム組成物が不図示の押出し成形機から供給される。そして、クロスヘッド402で段付き芯金101の全長にわたってゴム組成物401を該段付き芯金の周囲に押出す。これにより、図5の概略断面図に示したように、第1の円筒部102の周面がゴム組成物401により被覆され、また、第2の円筒部103はゴム組成物401で取り囲まれることとなる。

【0044】

なお、クロスヘッド402の芯金挿入部には、連続的に段付き芯金を供給できるようにクロスヘッド上部に芯金供給ユニット407を備えることが好ましい。

【0045】

<工程(2)>

クロスヘッド402を通過し、未加硫のゴム組成物401が周囲に形成された段付き芯金は、一方の端面において支持部材404により支持される。本実施形態における装置は段付き芯金を鉛直下方に送出する構成であり、支持部材404は、段付き芯金がクロスヘッドから排出される力を受けて鉛直下方に移動可能に構成されている。支持部材404によって支持された段付き芯金は、所定の位置まで下降させられた後、未加硫のゴム組成物が切断される。

【0046】

ここで、クロスヘッドから排出された後の段付き芯金は、図7に示したように、第2の円筒部103を取り囲んでいるゴム組成物の層401を、その外側から把持部材705を用いて把持し、ゴム組成物を第2の円筒部に接触させる。なお、該把持部材による把持は、第2の円筒部における第1の円筒部からから離れた少なくとも一箇所において行われる。これにより、ゴム組成物の層401を第2の円筒部103の周面に接触させることができる。その結果、ゴム組成物の層の冷却に伴う芯金側と外周側のゴム組成物の収縮度の違いが原因となるゴム組成物の剥離を抑えることができる。把持部材によってゴム組成物の層を把持する位置は、できる限り第1の円筒部から遠い位置が好ましい。それにより、把持に伴うゴム組成物の層に生じることのある変形が、第1の円筒部を被覆するゴム組成物に伝播することを抑えられるためである。

【実施例】

【0047】

以下に本発明の具体的な実施例について説明する。本発明は以下の実施例に限定されるものではない。特に本実施例において使用する装置及び部材は本発明を好適に実施するための構成を有する一例であり、本発明を限定するものではない。

【0048】

(実施例1)

帯電ローラの材料として以下の材料を用意した。

【0049】

(ゴム組成物)

以下の材料をオープンロールにて混合して未加硫のゴム組成物を調製した。

・エピクロルヒドリン40mol%−エチレンオキサイド56mol%−アリルグリシジルエーテル4mol%の3元共重合体:100質量部、

・酸化亜鉛(酸化亜鉛二種;正同化学社製):5質量部、

・イオン導電剤としてテトラブチルアンモニウムパークロレート:1質量部、

・炭酸カルシウム(商品名:シルバーW;白石カルシウム社製):55質量部、

・カーボンブラック(商品名:シーストSO;東海カーボン社製):8質量部、

・加工助剤としてステアリン酸:2質量部、

・可塑剤としてアジピン酸エステル(商品名:ポリサイザーW305ELS;日本インキ化学工業社製):10質量部、

・加硫剤として硫黄:0.5質量部、

・架橋助剤としてジペンタメチレンチウラムテトラスルフィド(商品名:ノクセラーTRA;大内新興化学工業社製):2質量部。

【0050】

(段付き芯金)

次に、全長が358mmである段付き芯金を用意した。該段付き芯金は、第2の円筒部(φ6mm、長さ15mm)、第1の円筒部(φ8mm、長さ328mm)を有する。芯金には、第1の円筒部(φ8部分)の両端部2mmを除いた領域にホットメルトタイプの導電性接着剤を塗布した。

【0051】

(弾性ローラの作製)

図4に示した、クロスヘッド押し出し機に芯金の供給機構、弾性ローラの排出機構、把持機構を有する装置を用意した。用意した段付き芯金を芯金の供給機構からクロスヘッドに連続的に供給した。段付き芯金の搬送速度は、60mm/secとした。

【0052】

クロスヘッドには内径がφ14.5mmであるダイスを取り付け、あらかじめ押出し機とクロスヘッドを80℃に温調した。

【0053】

本実施例で用いた規制部材を図15に示す。図15に示した一対の規制部材1501は、厚さ5mmの鉄板に半径R1’の半円を刳り貫いた形状を有する。半径R1’は6.8mmとした。そして、それらは図15(b)に示すようにゴム組成物の層401を挟んで閉じた時の内径Laが、13.6mmとなる。

【0054】

本実施例で用いた一対の把持部材1601を図16に示す。材質及び厚さは規制部材と同じとした。また、半径R2’を5mmとした。そして、それらは図16(b)に示すようにゴム組成物の層401を挟んで閉じた時の内径Lbが、10mmとなる。

【0055】

この把持部材により、芯金の端部から5mmの範囲を把持した。また、規制部材により、第1の円筒部の端部から5mmの範囲を附勢した。

【0056】

その後、ゴム組成物を被覆した段付き芯金が所定の長さ進行した後、ゴム組成物をカッターにより切断し、排出機構によりゴム組成物を被覆した段付き芯金を排出した。ゴム組成物で被覆された第1の円筒部の中央部の外径は、φ14.2mmであった。

【0057】

次に、熱風により170℃の雰囲気にあらかじめ全体が温まっている熱風加硫炉の中に未加硫のゴム組成物で被覆された段付き芯金を入れて、60分間加熱加硫を行った。その後、ゴムの長さが328mmになるように第2の円筒部の周囲にある余分なゴムを切断、除去を行い、段付き芯金の第1の円筒部に弾性層が形成された弾性ローラ(導電性ローラ)を得た。

【0058】

得られた弾性ローラは、弾性層の端部が芯金の全周において密着しているか否かを確認した。以下の基準で評価した。

A:弾性層の端部が芯金の全周において密着している。

B:弾性層の端部が芯金の全周の1部において剥離しているが使用上問題ない。

C:弾性層の端部が芯金から著しい剥離を生じている。

【0059】

評価結果を表1に示す。

【0060】

次に、弾性層の表面を回転砥石で研磨することによって、端部直径12.7mm、中央部直径13.0mmのクラウン形状で、表面の十点平均粗さ(Rz)が6.3μmで、振れが21μmの導電性を有する弾性ローラを得た。

【0061】

(表面層の作製)

カプロラクトン変性アクリルポリオール溶液にメチルイソブチルケトンを加え、固形分が18質量%となるように調整した。

【0062】

この溶液555.6質量部(上記アクリルポリオール溶液の固形分100質量部に相当)に対して、

カーボンブラック(HAF):16質量部

針状ルチル型酸化チタン微粒子:35質量部

(ヘキサメチレンジシラザンとジメチルシリコーンで表面処理した。また、およその形状は、平均粒子径0.015μm、縦:横=3:1である)

変性ジメチルシリコーンオイル:0.1質量部

ヘキサメチレンジイソシアネート(HDI)とイソホロンジイソシアネート(IPDI)の各ブタノンオキシムブロック体の7:3の混合物:80.14質量部

を入れ混合溶液を調製した。なお、このとき、ブロックHDIとブロックIPDIの混合物は、「NCO/OH=1.0」となるように添加した。

【0063】

次に、450mLのガラス瓶に上記混合溶液210gと、メディアとしての平均粒径0.8mmのガラスビーズ200gを混合し、ペイントシェーカー分散機を用いて24時間分散させた。分散後、樹脂粒子として架橋タイプアクリル粒子「MR50G」(商品名、綜研化学製)を5.44質量部(アクリルポリオール溶液の固形分100質量部に対して20質量部相当量)を添加した後、更に30分間分散して表面層形成用塗料を得た。

【0064】

この表面層形成用塗料を、弾性ローラに1回ディッピング塗布し、常温で30分間以上風乾した。次いで、90℃に設定した熱風循環乾燥機にて1時間乾燥し、更に160℃に設定した熱風循環乾燥機にて1時間乾燥して、前記弾性ローラの弾性層表面上に表面層を形成した。ディッピング塗布浸漬時間は9秒、ディッピング塗布引き上げ速度は、初期速度が20mm/s、最終速度は2mm/sになるように調節し、20mm/sから2mm/sの間は、時間に対して直線的に速度を変化させた。このようにして、表面層を有する帯電ローラを作製した。

【0065】

得られた帯電ローラについて、以下に示すような装置を用いて画像評価を行った。本試験で使用した電子写真式レーザープリンターはA3縦出力用のマシンで、記録メディアの出力スピードは、94mm/secで画像解像度は600dpiである。感光体はアルミシリンダーに膜厚18μmの有機感光層をコートした反転現像方式の感光ドラムである。トナーは、ワックスを中心に電荷制御剤と色素等を含有するスチレンとブチルアクリレートのランダムコポリマーを重合させ、更に表面にポリエステル薄層を重合させシリカ微粒子を外添した。このトナーのガラス転移温度は63℃、体積平均粒子径6μmの重合トナーである。

【0066】

画像の評価は全て、低温低湿環境(15℃、10%Rh)で行い、ハーフトーン(感光体の回転方向と垂直方向に幅1ドット、間隔2ドットの横線を描く画像)画像を出力して行った。以下の基準で評価した。

A:良好な画質

B:画質に一部軽微な低下が認められるが実用上問題なし

C:画質の著しい低下

評価結果を表1に示す。

【0067】

(実施例2)

実施例1において規制部材の半円刳り貫き部の半径R1’を6.5mmにした以外は、実施例1に従った。Laは、13.0mmである。評価結果を表1に示す。

【0068】

(実施例3)

実施例1において規制部材の半円刳り貫き部の半径R1’を7.05mmにした以外は、実施例1に従った。Laは、14.1mmである。評価結果を表1に示す。

【0069】

(実施例4)

実施例1において把持部材の半円刳り貫き部の半径R2’を3.8mmにした以外は、実施例1に従った。Laは、13.6mmであり、Lbは、7.6mmである。評価結果を表1に示す。

【0070】

(実施例5)

実施例1において把持部材の半円刳り貫き部の半径R2’を6.05mmにした以外は、実施例1に従った。。Laは、13.6mmであり、。Lbは、12.1mmである。評価結果を表1に示す。

【0071】

(実施例6)

実施例1において規制部材の半円刳り貫き部の半径R1’を7.05mmにし、把持部材の半円刳り貫き部の半径R2’を6.05mmにした以外は、実施例1に従った。Laは、14.1mmであり、Lbは、12.1mmである。評価結果を表1に示す。

【0072】

(実施例7)

実施例1において附勢部材の半円刳り貫き部の半径R1’を7.05mmにし、把持部材の半円刳り貫き部の半径R2’を3.8mmにした以外は、実施例1に従った。Laは、14.1mmであり、Lbは、7.6mmである。評価結果を表1に示す。

【0073】

(実施例8)

実施例1において附勢部材の半円刳り貫き部の半径R1’を6.5mmにし、把持部材の半円刳り貫き部の半径R2’を6.05mmにした以外は、実施例1に従った。Laは、13mmであり、Lbは、12.1mmである。評価結果を表1に示す。

【0074】

(実施例9)

実施例1において規制部材の半円刳り貫き部の半径R1’を6.5mmにし、把持部材の半円刳り貫き部の半径R2’を3.8mmにした以外は、実施例1に従った。Laは、13mmであり、Lbは、7.6mmである。評価結果を表1に示す。

【0075】

(実施例10)

実施例1において把持部材の半円刳り貫き部の半径R2’を6.1mmにした以外は、実施例1に従った。Laは、13.6mmであり、Lbは、12.2mmである。評価結果を表1に示す。

【0076】

(実施例11)

実施例1において把持部材の半円刳り貫き部の半径R2’を3.75mmにした以外は、実施例1に従った。Laは、13.6mmであり、Lbは、7.5mmである。評価結果を表1に示す。

【0077】

(実施例12)

実施例1において規制部材の半円刳り貫き部の半径R1’を7.1mmにした以外は、実施例1に従った。規制部材の内径はゴム組成物の層の外径と同一であり、規制部材による附勢は行わなかった。Lbは、10mmである。評価結果を表1に示す。

【0078】

(実施例13)

実施例1において規制部材の半円刳り貫き部の半径R1’を6.45mmにした以外は、実施例1に従った。Laは、12.9mmであり、Lbは、10mmである。評価結果を表1に示す。

【0079】

(実施例14)

実施例1において規制部材の半円刳り貫き部の半径R1’を7.1mmにし、把持部材の半円刳り貫き部の半径R2’を6.1mmにした以外は、実施例1に従った。規制部材の内径はゴム組成物の層の外径と同一であり、規制部材による附勢は行わなかった。Lbは、12.2mmである。評価結果を表1に示す。

【0080】

(実施例15)

実施例1において規制部材の半円刳り貫き部の半径R1’を6.45mmにし、把持部材の半円刳り貫き部の半径R2’を3.75mmにした以外は、実施例1に従った。Laは、12.9mmであり、Lbは、7.5mmである。評価結果を表1に示す。

【0081】

(比較例1)

把持部材及び規制部材を用いない以外は、実施例1に従った。ゴムの剥離が著しく、ローラ作製に至らなかった。

【0082】

【表1】

【図面の簡単な説明】

【0083】

【図1】段付き芯金の長手方向の概略断面図。

【図2】芯金から弾性層が剥離した状態を示す概略図。

【図3】弾性ローラの長手方向の概略断面図。

【図4】本発明に係る弾性ローラの製造方法の概略説明図。

【図5】クロスヘッドにより周囲にゴム組成物を被覆された段付き芯金を示す概略断面図。

【図6】把持時にゴム組成物層が外側に歪んだ状態の概略説明図。

【図7】本発明に係る弾性ローラの製造工程(2)の概略説明図。

【図8】規制部材を説明するための概略説明図。

【図9】本発明に用いられる把持・規制部材の一態様を示す概略図。

【図10】本発明に用いられる把持・規制部材の一態様を示す概略図。

【図11】本発明に用いられる把持・規制部材の一態様を示す概略図。

【図12】本発明に用いられる把持・規制部材の一態様を示す概略図。

【図13】本発明に用いられる把持・規制部材(一体型)の一態様を示す概略図。

【図14】本発明に用いられる把持・規制部材(一体型)の一態様を示す概略図。

【図15】本発明の実施例に用いた規制部材の概略説明図。

【図16】本発明の実施例に用いた把持部材の概略説明図。

【符号の説明】

【0084】

101 段付き芯金

102 第1の円筒部

103 第2の円筒部

201 芯金

202 弾性層

301 ゴム弾性層

401 未加硫のゴム組成物層

402 クロスヘッド

403 押し出し機

404 支持部材

405 把持部材

406 規制部材

407 芯金供給ユニット

408 カッター

601 把持位置から第1の円筒部までの周囲を取り囲むゴム組成物層

602 第1の円筒部の周面を被覆するゴム組成物の層の径

603 第2の円筒部を取り囲むゴム組成物の層の径

604 第1の円筒部の端部でのゴム組成物の剥離

605 把持部材

705 把持部材

706 規制部材

901a〜b 把持部材又は規制部材を構成する部品

902 ゴム組成物に接触する面(円弧状)

903 逃げ面

1001a〜d 把持部材又は規制部材を構成する部品

1501 実施例で用いた規制部材を構成する部品

1601 実施例で用いた把持部材を構成する部品

【技術分野】

【0001】

本発明は、複写機、ページプリンター、ファクシミリなどの電子写真方式の画像形成装置に用いられる弾性ローラの製造方法に関するものである。

【背景技術】

【0002】

電子写真画像形成装置に用いられる帯電ローラ等の弾性ローラの芯金として、図1に示した芯金101(以降「段付き芯金」ともいう)を用いた形態が知られている(特許文献1の図3参照)。この芯金101は、両端部に位置する円筒部(第2の円筒部という)103の半径R2が中央部に位置する円筒部(第1の円筒部という)102の半径R1よりも小さい。このような段付き芯金を用いた弾性ローラは、被当接部材に対して該弾性ローラを当接させる際、該弾性ローラの両端部にのみ押圧力を付加した場合であっても、芯金が撓みにくいという利点を有する。この利点により、例えば当該弾性ローラを帯電ローラとして用いた場合、被帯電部材の幅方向での帯電ムラを抑えられるという効果が得られる(特許文献1、段落番号[0017]〜[0018]、[0027]参照)。

【0003】

ところで、芯金の外周面を弾性層で被覆してなる弾性ローラの製造方法の一つとして、クロスヘッドを用いる方法が知られている(特許文献2)。しかし、通常のクロスヘッドを用いる方法で製造された弾性ローラは、弾性層の端部が芯金から剥離し易い場合がある。すなわち、通常のクロスヘッドを用いる方法では、まず、弾性層形成用の材料が加熱状態で芯金の周囲に供給される。その後、芯金の周囲を被覆している弾性層形成用の材料からなる層(以降「材料層」ともいう)は冷却されるに従って収縮し始める。このとき、材料層の芯金に面していない側は、芯金に面している側よりも大きく収縮する傾向がある。そのため、図2に示したように芯金201の端部においてゴム組成物の層202が剥離し易い。かかる課題に対して、クロスヘッドから排出されてきた芯金の両端部の材料層を端部押さえ治具で挟み込んで該芯金を引取る方法が知られている(特許文献2、3)。

【特許文献1】特開平9−101648号公報

【特許文献2】特開2007−15137号公報

【特許文献3】特開2006−123256号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

特許文献2又は3に記載の方法によれば、収縮に伴う材料層の端部における剥離を有効に抑制できる。しかし、材料層の端部押さえ治具で挟み込んだ部分は、第1の円筒部とは直径が異なってしまうため、そのままでは電子写真用の弾性ローラの弾性層としては使用できない。したがって、挟み込んだ部分は、通常は切断、除去することとなる。

【0005】

ここで、この方法を前記した段付き芯金に適用した場合、直径が大きい第1の円筒部の軸方向の両端部は弾性層が存在しない形態となってしまう。すなわち、段付き芯金の全長に対する弾性層の軸方向の長さの占める割合が小さな弾性ローラとなってしまう。このような弾性ローラは電子写真画像形成装置のより一層の小型化において不利である。

【0006】

そこで、本発明の課題は、段付き芯金の全長に対して弾性層の軸方向の長さの占める割合が高く、かつ、弾性層の端部において剥離が生じにくい、電子写真画像形成装置の小型化に有効な弾性ローラを製造する方法を提供することにある。

【課題を解決するための手段】

【0007】

本発明に係る弾性ローラの製造方法は、(1)半径R1の第1の円筒部と、該第1の円筒部の両端に連なる、該第1の円筒部と同軸の、該半径R1よりも小さい半径R2の第2の円筒部とを有する芯金をクロスヘッドに通過させ、該芯金の全長さにわたってゴム組成物を該芯金の周囲に押し出すことにより、該第1の円筒部の周面を該ゴム組成物の層で被覆し、かつ該第2の円筒部の周囲を該ゴム組成物の層で取り囲む工程と、

(2)該クロスヘッドを通過した後の該芯金の該第2の円筒部を取り囲むゴム組成物の層を、該第1の円筒部から離れた位置において、該ゴム組成物の層の外側から把持部材を用いて把持し、該ゴム組成物の層を該第2の円筒部の周面に接触させる工程とを有している弾性ローラの製造方法であって、

該工程(2)は、該ゴム組成物の層を該第2の円筒部の周面に接触させた位置よりも該第1の円筒部に近い側において、該第2の円筒部を取り囲む該ゴム組成物の層の外径が該把持部材による該ゴム組成物の把持に伴って該第1の円筒部の周面を被覆しているゴム組成物の層の外径よりも拡がることを規制しつつ行うことを特徴とする。

【発明の効果】

【0008】

本発明によれば、段付き芯金の第1の円筒部の全幅方向に弾性層が形成され、かつ、当該第1の円筒部の両端部分においても弾性層の剥離が生じにくい弾性ローラを得ることができる。即ち、軸芯体の長さに対する弾性層の幅の占める割合を高めることができる。そのため、電子写真画像形成装置の小型化に有利な弾性ローラを得ることができる。

【発明を実施するための最良の形態】

【0009】

本発明に係る弾性ローラの製造方法は、(1)半径R1の第1の円筒部と、該第1の円筒部の両端に連なる、該第1の円筒部と同軸の、該半径R1よりも小さい半径R2の第2の円筒部とを有する芯金をクロスヘッドに通過させ、該芯金の全長さにわたってゴム組成物を該芯金の周囲に押し出すことにより、該第1の円筒部の周面を該ゴム組成物の層で被覆し、かつ該第2の円筒部の周囲を該ゴム組成物の層で取り囲む工程と、

(2)該クロスヘッドを通過した後の該芯金の該第2の円筒部を取り囲むゴム組成物の層を、該第1の円筒部から離れた位置において、該ゴム組成物の層の外側から把持部材を用いて把持し、該ゴム組成物の層を該第2の円筒部の周面に接触させる工程とを有している弾性ローラの製造方法であって、

該工程(2)は、該ゴム組成物の層を該第2の円筒部の周面に接触させた位置よりも該第1の円筒部に近い側において、該第2の円筒部を取り囲む該ゴム組成物の層の外径が該把持部材による該ゴム組成物の把持に伴って該第1の円筒部の周面を被覆しているゴム組成物の層の外径よりも拡がることを規制しつつ行うものである。

【0010】

以下、本発明にかかる弾性ローラの製造方法について詳細に説明する。

【0011】

(段付き芯金)

本発明に用いられる段付き芯金は前記図1に示すものである。すなわち、第1の円筒部102とその両端に連なる第2の円筒部103を有し、第2の円筒部103の半径R2は第1の円筒部102の半径R1よりも小さい。また、第2の円筒部103と第1の円筒部102とは同軸(中心軸が同じ)に形成される。

【0012】

段付き芯金101の構成材料としては、被当接部材に対して押圧したときのたわみを抑える観点から、例えば、鉄、銅、ステンレス、アルミニウム若しくはニッケルなどの金属、又はそれらの合金(例えばアルミニウム合金)等を用いることが好ましい。第1の円筒部102の半径R1は、特に制限はないが、電子写真画像形成装置に用いる弾性ローラの場合、当該弾性ローラに付加される押圧力によるたわみの発生を抑えるための強度を持たせるために、3〜6mmとすることが好ましい。第2の円筒部103の半径R2についても同様に特に制限はないが、該第2の円筒部103は電子写真画像形成装置内において弾性ローラを支持する部材との接触部分となるため、ローラを支持する部材の小型化を図るためには極力小さくすることが好ましい。その一方で、第2の円筒部103は、被当接部材に対する押圧力が付加される部分ともなることから十分な機械的強度を有することが好ましい。よって、第2の円筒部103の半径R2としては、2〜4mmが好ましい。尚、第1の円筒部102ならびに第2の円筒部103は、必要な強度が維持されていれば、中空、中実のいずれであってもよい。

【0013】

本発明に係る弾性ローラの概略を図3に示す。本発明に係る弾性ローラは、例えば、図3に示すように、段付き芯金の第1の円筒部102の全長にわたって弾性層301が形成されたものである。

【0014】

(工程(1);押出工程)

本発明では、まず、段付き芯金をクロスヘッドに通過させ、該芯金の全長さにわたってゴム組成物を該芯金の周囲に押し出すことにより、第1の円筒部の周面をゴム組成物の層で被覆し、かつ前記第2の円筒部の周囲をゴム組成物の層で取り囲む押出工程を行う。

【0015】

押出工程では、クロスヘッドを用いて弾性層の原料となるゴム組成物を段付き芯金の周囲に押出し、段付き芯金の周囲にゴム組成物の層を形成する。ゴム組成物はチューブ状に押出される。図4は、段付き芯金を用いた本発明にかかる弾性ローラの製造方法の概略説明図である。図4において、401はゴム組成物の層、402はクロスヘッド、403は未加硫のゴム組成物を混練し、クロスヘッドに供給する押出し成形機、404はクロスヘッドから排出される被覆された芯金を受け取る支持部材である。そして、クロスヘッド402内部の所定の径を有するダイス(不図示)から段付き芯金101の全長にわたってゴム組成物をチューブ状に押出し、段付き芯金101周囲にゴム組成物の層を形成する。これにより、前記図4の概略断面図に示したように、段付き芯金101の第1の円筒部102の外周面がゴム組成物の層401により被覆され、また、段付き芯金101の第2の円筒部103はゴム組成物の層401で取り囲まれることとなる。クロスヘッドの詳細については、例えば特許文献2及び3等を参照することができる。

【0016】

なお、クロスヘッド402の芯金挿入部には、連続的に段付き芯金101を供給できるように、クロスヘッド上部に芯金供給ユニット407を備えることが好ましい。

【0017】

第1の円筒部102では、ゴム組成物の密着性を高めるために、プライマー処理されていても良い。また、第2の円筒部では、後工程でゴム組成物の層をゴム弾性層とした後、第2の円筒部周囲のゴム弾性層が除去されることから、この除去を容易とするために離型処理が施されていても良い。

【0018】

(ゴム組成物)

ゴム組成物を主に構成するポリマーとしては、例えば以下のものを挙げることができる。天然ゴム、ブタジエンゴム、スチレンブタジエンゴム(SBR)、ニトリルゴム、エチレンプロピレンゴム(EPDM)、クロロプレンゴム(CR)、ニトリルブタジエンゴム(NBR)、エピクロルヒドリンゴム、ブチルゴム、シリコーンゴム、ウレタンゴム、フッソゴム又は塩素ゴム等。

【0019】

ゴム組成物中には、各種公知の添加剤を添加することができる。例えば、ゴム弾性層に導電性を付与するための導電材料、ゴム組成物の加硫を促進する加硫剤、機械的特性を改善するための有機または無機充填剤等が挙げられる。

【0020】

導電材料としては、例えば、以下のものを挙げることができる。カーボンブラックやグラファイト等のカーボン類(導電性カーボン等)、金属酸化物(酸化チタン、酸化スズ又は酸化亜鉛等)、SnO2とSb2O3の固溶体、ZnOとAl2O3の固溶体等の複酸化物、Cu若しくはAg等の金属粉、導電性の繊維又はイオン導電剤等。導電粉の含有量は、前記ポリマー100質量部に対して5〜200質量部とすることが好ましい。

【0021】

加硫剤としては公知の加硫促進剤を用いることができる。具体例としては、硫黄、金属酸化物又は有機酸化物等を挙げられる。無機充填剤の例としては、特に限定されるものではないが、カーボンブラック、タルク、クレー又は炭酸カルシウム等を挙げられる。この他、プロセスオイル等を適宜添加してもよい。

【0022】

未加硫のゴム組成物は、クロスヘッドによって芯金上にチューブ状に押し出されてゴム組成物の層を形成する。そのゴム組成物の層厚は、一般的には0.5〜5mmである。本発明は特に1.5〜5mmにおいて効果的である。

【0023】

また、本発明による効果は、押出し成型して例えば導電性のローラを成型した後に、抵抗調整や表面性の調整のために、さらに外周に層を設けたり、表面処理を施したりしても損なわれるものではない。

【0024】

(工程(2))

工程(2)では、前記第2の円筒部を取り囲むゴム組成物の層を把持部材を用いて把持し、ゴム組成物の層を第2の円筒部の周面に接触させる。また、その際、把持部材によりゴム組成物の層を第2の円筒部の周面に接触させる位置よりも第1の円筒部に近い側において、第2の円筒部を取り囲む前記ゴム組成物の層が把持部材によるゴム組成物の把持に伴って外側に拡がることを規制部材により規制する。以下、工程(2)について詳細に説明する。

【0025】

前記押出工程において、例えば図5に示すような周囲にゴム組成物が形成された段付き芯金が得られる。このままの状態では、上述した理由により、排出直後からゴム組成物の冷却により収縮が始まり、ゴム組成物の層の変形が生じ、最終的にゴム弾性層を残すべき第1の円筒部の端部で剥離が生じる。この剥離を防止するのに、第1の円筒部102で把持することは、ゴム弾性層の割合が減少することから好ましくない。そこで、本発明では、第2の円筒部を取り囲むゴム組成物を把持部材を用いて第2の円筒部に接触させることにより、第1の円筒部における剥離を抑制する。つまり、第2の円筒部においてゴム組成物を把持して第2の円筒部に接触させることにより、第1の円筒部端部のゴム組成物の層は芯金の軸中心に向かう応力を受けることになり、剥離しなくなる。

【0026】

ところで、上述したように、把持部材を用いてゴム組成物を第2の円筒部の所定の位置の周面に接触させた場合、当該位置よりも第1の円筒部に近い側の領域(図6の601参照)にあるゴム組成物の層の形状が変形してしまう場合が考えられる。つまり、押出直後のゴム組成物はチューブ状であるが、例えば、第2の円筒部を取り囲むゴム組成物の層の径(D2)602が第1の円筒部の周面を被覆するゴム組成物の層の径(D1)603よりも大きくなる場合が考えられる(図6)。これは、把持部材605により押された未加硫のゴム組成物が逃げたことにより、ゴム組成物の層の形状が変形したことによるものと考えられる。そして、このような領域の発生は、図6の601に示したように第1の円筒部の端部でのゴム組成物の剥離604を誘発する場合がある。

【0027】

そこで、本発明では、第1の円筒部端部102近傍の第2の円筒部103において、少なくとも前記ゴム組成物の層401を押出し時の位置よりも外側に拡張することを規制する。より具体的には、図7に示すように、第2の円筒部103における加硫ゴム組成物の層401の接触位置よりも第1の円筒部102に近い側で規制部材706を用いて規制を行う。そして、その規制は、第2の円筒部103を取り囲むゴム組成物の径が、把持部材705によるゴム組成物の層の把持に伴って第1の円筒部の周面を被覆しているゴム組成物の層の径よりも大きくなることを、規制部材706を用いることにより行う(図7)。それにより、第1の円筒部102端部でのゴム組成物の層の変形を防止でき、より有効に第一の円筒部端部におけるゴム組成物の層の剥離を抑制することができる。また、規制部材706により規制する位置は、第二の円筒部103の周囲であって第一の円筒部端部近傍であることが好ましく、第二の円筒部103の周囲であって第一の円筒部102にできる限り近い位置であることがより好ましい。

【0028】

工程(2)における規制について図8を用いてより具体的に説明する。図8は、規制について判り易く説明するために、把持部材を用いず、規制部材706のみを用いてゴム組成物を規制した状態を表している。

【0029】

図8(a)に示すように前記ゴム組成物の層401の外径D1と同じか、図8(b)に示すようにそれよりも小さい内径を有する規制部材706で規制すればよい。好ましくは、図8(b)に示すように第2の円筒部側に附勢しつつ行う。附勢を行う場合、第1の円筒部102を被覆するゴム組成物層の外径D1よりも、規制部材706で附勢された領域のゴム組成物層の外径D3は小さくなる。この時、第1の円筒部102の端部では、ゴム組成物の層401は芯金の軸中心に向かう応力を受けることになり、より剥離しにくくなる。しかしながら、過度の附勢は、ゴム組成物の層401の塑性変形を助長し、図6に示したような剥離を生じる場合がある。本発明においては、ゴム組成物の層401が第2の円筒部103と接触しない範囲で附勢することが好ましい。上記を考慮すると、規制部材501で附勢された領域のゴム組成物の層の外径D3は、

D1>D3>2(R2+T)

(ここで、Tは、ゴム組成物の層厚、D1は前述の通り、第1の円筒部101周囲のゴム組成物層の外径であり、D1=2(R1+T)で表される。R1は、第1の円筒部の半径、R2は第2の円筒部の半径である。)

の関係を満たすことが好ましい。より好ましくは、D3がD3>2(R1+0.8T)となる範囲で附勢することが望ましい。

【0030】

このような規制を行う領域は、図4に示すように、段付き芯金の両端に設けられる第2の円筒部の両方に行うことが好ましい。また、該規制を行う領域の位置は、前記第1の円筒部端部近傍の前記第2の円筒部であり、具体的には、第2の円筒部103の軸方向中央部より第1の円筒部102側である。第1の円筒部102により近接した領域で行うことが好ましい。

【0031】

<把持部材>

前記把持部材は、ゴム組成物の層を外側から把持し第2の円筒部に接触させることのできる部材であれば、従来知られている装置、機構を利用することができ、特に制限されるものではない。

【0032】

把持部材のゴム組成物への接触面の形状は、円筒状の芯金の形状に添った形が好ましい。例えば、円弧状、多角形状が挙げられる。円弧状や多角形状であることで、未加硫ゴム組成物の変形を抑えることが可能である。より好ましくは図9に示すような未加硫のゴム組成物に接触する面が円弧状である。また、把持部材は、閉じた際の径口が円形となる複数の部品が芯金の軸中心に向かって移動する構成であることが好ましい。例えば、図9に示したように、2つの部品901a及び901bから構成されゴム組成物を積層した芯金を挟み込むように動くものが挙げられる。また、図10に示すような4つの部品1001a〜1001dから構成され、各々の部品がゴム組成物を積層した芯金の軸中心に向かって動き、閉口するものが挙げられる。なお、把持時にゴム組成物のちぎれが発生しても構わない。

【0033】

より具体的には、図11に示すように、1対の把持部材901a及び901bは、第2の円筒部に対峙する部分で未加硫のゴム組成物に接触する面902が円弧状であり、逃げ面903をその両側に有する。このようにすると、把持部材901a及び901bは、ゴム組成物の層401を挟み込みながら段付き芯金の第2の円筒部103を包むと同時に、逃げ面903へゴム組成物を逃がすことができる(図9(b)参照)。このようにすることで、把持部材と第1の円筒部との間へのゴム組成物の逃げ量を少なくすることができる。また、図12に示すような4つの部品1001a〜1001dから構成され、各々の部品がゴム組成物を積層した芯金の軸中心に向かって動き、閉口するものが挙げられる。この場合も、隣り合う部材の面に逃げ面を形成することが好ましい。

【0034】

なお、把持部材は支持部材の一部分となっていても、別個独立となっていてもよい。剥離が生じる前に把持することが好ましいため、押出装置の一部に把持部材を設けておき、ゴム組成物の押出しに連動して第2の円筒部の端部でゴム組成物の外側から把持することが好ましい。

【0035】

また、図13及び図14に示したように、把持部材及び規制部材の機能を一体化させた構成とすることもできる。

【0036】

<規制部材>

規制部材は、第2の円筒部周囲のゴム組成物の層の変形を規制できるものであれば、特に限定されるものではない。第2の円筒部の周囲のゴム組成物の層を外側から内側に附勢できるものが好ましい。例えば、ゴム組成物の層の外径D1よりもD3が小さくなるR形状を内面に有する少なくとも2つの部材でゴム組成物の層の外側より挟み込むものが挙げられる。また、ゴム組成物の層の塑性変形量をより少なくするためには、規制部材のゴム組成物の層への当接面は、図8(a)に示すような平面形状よりも、図8(b)に示すような円弧状、矩形の角部を面取りした形状あるいは多角形状としても良い。図8(a)に示すように附勢を行わない場合は、ゴム組成物の層の外径D1と内周面が同一となる部材を使用しても良い。

【0037】

本発明では、上記の規制と共に、第2の円筒部の軸方向中心よりも端部側で、把持部材を用いて把持し、ゴム組成物の層を第2の円筒部と接触させる。例えば、図7に示すように、第2の円筒部103の外側端部を把持部材705で把持し、第2の円筒部103の第1の円筒部102側で規制する。こうすることで、把持部材で押圧され逃げたゴム組成物が規制部材側へ移動して把持部材705と規制部材706の間でゴム組成物の層401が外側に広がったとしても、第1の円筒部102の端部ではゴム組成物の層401の剥離が防止できる。把持部材の押し込み量は、図7に示した把持後の把持部における芯金の軸を通り、ゴム組成物と把持部材705の接触部間を結んだ把持部材の移動方向と平行な線分の長さD4が

2(R2+T)>D4>2(R2+0.25T)

であることが好ましい。(ここで、Tはゴム組成物の層厚、D4は前述の通り、R2は第2の円筒部の半径である。)

規制部材の好ましい形態としても、把持部材と同様に、図9、図10の構成例が挙げられる。具体的には、図9の構成例の規制部材は、2つの部品からなり、該部品は開閉可能に設置されている。図10の構成例の規制部材は、4つの部品からなり、該部品は開閉可能に設置されている。

【0038】

なお、特に限定されるものではないが、先に規制部材を閉じてゴム組成物の層の変形を規制しておいてから、ゴム組成物を把持することが好ましい。

【0039】

また、図13及び図14に示したように、把持部材及び規制部材の機能を一体化させた構成とすることもできる。

【0040】

(加硫工程)

前記工程(2)において得られたゴム組成物を周囲に有する段付き芯金は、熱風炉、加硫缶、熱盤、遠・近赤外線又は誘導加熱等の手段によって加熱され、ゴム組成物が加硫される。加熱温度は、ゴム組成物によって異なるが、130℃〜250℃で、加熱時間は5分間〜240分間、好ましくは140℃〜220℃で、10分間〜60分間で行われる。この後、必要に応じて2次加硫することもできる。

【0041】

(切断工程)

最後に、前記第1の円筒部と第2の円筒部の境界で該ゴム弾性層を切断し、前記第2の円筒部周囲のゴム弾性層を除去する工程を行う。これにより、前記図3に示すように、第1の円筒部102の全長にわたってゴム弾性層301を有する弾性ローラが得られる。尚、該ゴム弾性層の切断は前記第1の円筒部と第2の円筒部の境界から、第1の円筒部側、または第2の円筒部側にずらす場合もある。さらに、弾性ローラのゴム弾性層301を、さらに切削して所定寸法の弾性ローラとすることができ、例えば、ゴム弾性層301の中央部と端部で切削量を変えることで、クラウン形状の弾性ローラが得られる。また、ゴム弾性層301の表面には、前述の通り、表面層を形成したり、表面処理を行ったりしても良い。

【0042】

(実施形態1)

以下に本発明の実施形態について説明するが、本発明は以下の実施形態に限定されるものではない。特に本実施形態において使用する装置は本発明を好適に実施するための構成を有する一例であり、本発明を限定するものではない。

【0043】

<工程(1);押出工程>

図4は、段付き芯金を用いた本発明にかかる弾性ローラの製造方法の概略説明図である。図4において、402はクロスヘッド、404は支持部材、405は把持部材、406は規制部材である。クロスヘッド402には、段付き芯金101と、弾性層形成用の材料としての未加硫のゴム組成物が不図示の押出し成形機から供給される。そして、クロスヘッド402で段付き芯金101の全長にわたってゴム組成物401を該段付き芯金の周囲に押出す。これにより、図5の概略断面図に示したように、第1の円筒部102の周面がゴム組成物401により被覆され、また、第2の円筒部103はゴム組成物401で取り囲まれることとなる。

【0044】

なお、クロスヘッド402の芯金挿入部には、連続的に段付き芯金を供給できるようにクロスヘッド上部に芯金供給ユニット407を備えることが好ましい。

【0045】

<工程(2)>

クロスヘッド402を通過し、未加硫のゴム組成物401が周囲に形成された段付き芯金は、一方の端面において支持部材404により支持される。本実施形態における装置は段付き芯金を鉛直下方に送出する構成であり、支持部材404は、段付き芯金がクロスヘッドから排出される力を受けて鉛直下方に移動可能に構成されている。支持部材404によって支持された段付き芯金は、所定の位置まで下降させられた後、未加硫のゴム組成物が切断される。

【0046】

ここで、クロスヘッドから排出された後の段付き芯金は、図7に示したように、第2の円筒部103を取り囲んでいるゴム組成物の層401を、その外側から把持部材705を用いて把持し、ゴム組成物を第2の円筒部に接触させる。なお、該把持部材による把持は、第2の円筒部における第1の円筒部からから離れた少なくとも一箇所において行われる。これにより、ゴム組成物の層401を第2の円筒部103の周面に接触させることができる。その結果、ゴム組成物の層の冷却に伴う芯金側と外周側のゴム組成物の収縮度の違いが原因となるゴム組成物の剥離を抑えることができる。把持部材によってゴム組成物の層を把持する位置は、できる限り第1の円筒部から遠い位置が好ましい。それにより、把持に伴うゴム組成物の層に生じることのある変形が、第1の円筒部を被覆するゴム組成物に伝播することを抑えられるためである。

【実施例】

【0047】

以下に本発明の具体的な実施例について説明する。本発明は以下の実施例に限定されるものではない。特に本実施例において使用する装置及び部材は本発明を好適に実施するための構成を有する一例であり、本発明を限定するものではない。

【0048】

(実施例1)

帯電ローラの材料として以下の材料を用意した。

【0049】

(ゴム組成物)

以下の材料をオープンロールにて混合して未加硫のゴム組成物を調製した。

・エピクロルヒドリン40mol%−エチレンオキサイド56mol%−アリルグリシジルエーテル4mol%の3元共重合体:100質量部、

・酸化亜鉛(酸化亜鉛二種;正同化学社製):5質量部、

・イオン導電剤としてテトラブチルアンモニウムパークロレート:1質量部、

・炭酸カルシウム(商品名:シルバーW;白石カルシウム社製):55質量部、

・カーボンブラック(商品名:シーストSO;東海カーボン社製):8質量部、

・加工助剤としてステアリン酸:2質量部、

・可塑剤としてアジピン酸エステル(商品名:ポリサイザーW305ELS;日本インキ化学工業社製):10質量部、

・加硫剤として硫黄:0.5質量部、

・架橋助剤としてジペンタメチレンチウラムテトラスルフィド(商品名:ノクセラーTRA;大内新興化学工業社製):2質量部。

【0050】

(段付き芯金)

次に、全長が358mmである段付き芯金を用意した。該段付き芯金は、第2の円筒部(φ6mm、長さ15mm)、第1の円筒部(φ8mm、長さ328mm)を有する。芯金には、第1の円筒部(φ8部分)の両端部2mmを除いた領域にホットメルトタイプの導電性接着剤を塗布した。

【0051】

(弾性ローラの作製)

図4に示した、クロスヘッド押し出し機に芯金の供給機構、弾性ローラの排出機構、把持機構を有する装置を用意した。用意した段付き芯金を芯金の供給機構からクロスヘッドに連続的に供給した。段付き芯金の搬送速度は、60mm/secとした。

【0052】

クロスヘッドには内径がφ14.5mmであるダイスを取り付け、あらかじめ押出し機とクロスヘッドを80℃に温調した。

【0053】

本実施例で用いた規制部材を図15に示す。図15に示した一対の規制部材1501は、厚さ5mmの鉄板に半径R1’の半円を刳り貫いた形状を有する。半径R1’は6.8mmとした。そして、それらは図15(b)に示すようにゴム組成物の層401を挟んで閉じた時の内径Laが、13.6mmとなる。

【0054】

本実施例で用いた一対の把持部材1601を図16に示す。材質及び厚さは規制部材と同じとした。また、半径R2’を5mmとした。そして、それらは図16(b)に示すようにゴム組成物の層401を挟んで閉じた時の内径Lbが、10mmとなる。

【0055】

この把持部材により、芯金の端部から5mmの範囲を把持した。また、規制部材により、第1の円筒部の端部から5mmの範囲を附勢した。

【0056】

その後、ゴム組成物を被覆した段付き芯金が所定の長さ進行した後、ゴム組成物をカッターにより切断し、排出機構によりゴム組成物を被覆した段付き芯金を排出した。ゴム組成物で被覆された第1の円筒部の中央部の外径は、φ14.2mmであった。

【0057】

次に、熱風により170℃の雰囲気にあらかじめ全体が温まっている熱風加硫炉の中に未加硫のゴム組成物で被覆された段付き芯金を入れて、60分間加熱加硫を行った。その後、ゴムの長さが328mmになるように第2の円筒部の周囲にある余分なゴムを切断、除去を行い、段付き芯金の第1の円筒部に弾性層が形成された弾性ローラ(導電性ローラ)を得た。

【0058】

得られた弾性ローラは、弾性層の端部が芯金の全周において密着しているか否かを確認した。以下の基準で評価した。

A:弾性層の端部が芯金の全周において密着している。

B:弾性層の端部が芯金の全周の1部において剥離しているが使用上問題ない。

C:弾性層の端部が芯金から著しい剥離を生じている。

【0059】

評価結果を表1に示す。

【0060】

次に、弾性層の表面を回転砥石で研磨することによって、端部直径12.7mm、中央部直径13.0mmのクラウン形状で、表面の十点平均粗さ(Rz)が6.3μmで、振れが21μmの導電性を有する弾性ローラを得た。

【0061】

(表面層の作製)

カプロラクトン変性アクリルポリオール溶液にメチルイソブチルケトンを加え、固形分が18質量%となるように調整した。

【0062】

この溶液555.6質量部(上記アクリルポリオール溶液の固形分100質量部に相当)に対して、

カーボンブラック(HAF):16質量部

針状ルチル型酸化チタン微粒子:35質量部

(ヘキサメチレンジシラザンとジメチルシリコーンで表面処理した。また、およその形状は、平均粒子径0.015μm、縦:横=3:1である)

変性ジメチルシリコーンオイル:0.1質量部

ヘキサメチレンジイソシアネート(HDI)とイソホロンジイソシアネート(IPDI)の各ブタノンオキシムブロック体の7:3の混合物:80.14質量部

を入れ混合溶液を調製した。なお、このとき、ブロックHDIとブロックIPDIの混合物は、「NCO/OH=1.0」となるように添加した。

【0063】

次に、450mLのガラス瓶に上記混合溶液210gと、メディアとしての平均粒径0.8mmのガラスビーズ200gを混合し、ペイントシェーカー分散機を用いて24時間分散させた。分散後、樹脂粒子として架橋タイプアクリル粒子「MR50G」(商品名、綜研化学製)を5.44質量部(アクリルポリオール溶液の固形分100質量部に対して20質量部相当量)を添加した後、更に30分間分散して表面層形成用塗料を得た。

【0064】

この表面層形成用塗料を、弾性ローラに1回ディッピング塗布し、常温で30分間以上風乾した。次いで、90℃に設定した熱風循環乾燥機にて1時間乾燥し、更に160℃に設定した熱風循環乾燥機にて1時間乾燥して、前記弾性ローラの弾性層表面上に表面層を形成した。ディッピング塗布浸漬時間は9秒、ディッピング塗布引き上げ速度は、初期速度が20mm/s、最終速度は2mm/sになるように調節し、20mm/sから2mm/sの間は、時間に対して直線的に速度を変化させた。このようにして、表面層を有する帯電ローラを作製した。

【0065】

得られた帯電ローラについて、以下に示すような装置を用いて画像評価を行った。本試験で使用した電子写真式レーザープリンターはA3縦出力用のマシンで、記録メディアの出力スピードは、94mm/secで画像解像度は600dpiである。感光体はアルミシリンダーに膜厚18μmの有機感光層をコートした反転現像方式の感光ドラムである。トナーは、ワックスを中心に電荷制御剤と色素等を含有するスチレンとブチルアクリレートのランダムコポリマーを重合させ、更に表面にポリエステル薄層を重合させシリカ微粒子を外添した。このトナーのガラス転移温度は63℃、体積平均粒子径6μmの重合トナーである。

【0066】

画像の評価は全て、低温低湿環境(15℃、10%Rh)で行い、ハーフトーン(感光体の回転方向と垂直方向に幅1ドット、間隔2ドットの横線を描く画像)画像を出力して行った。以下の基準で評価した。

A:良好な画質

B:画質に一部軽微な低下が認められるが実用上問題なし

C:画質の著しい低下

評価結果を表1に示す。

【0067】

(実施例2)

実施例1において規制部材の半円刳り貫き部の半径R1’を6.5mmにした以外は、実施例1に従った。Laは、13.0mmである。評価結果を表1に示す。

【0068】

(実施例3)

実施例1において規制部材の半円刳り貫き部の半径R1’を7.05mmにした以外は、実施例1に従った。Laは、14.1mmである。評価結果を表1に示す。

【0069】

(実施例4)

実施例1において把持部材の半円刳り貫き部の半径R2’を3.8mmにした以外は、実施例1に従った。Laは、13.6mmであり、Lbは、7.6mmである。評価結果を表1に示す。

【0070】

(実施例5)

実施例1において把持部材の半円刳り貫き部の半径R2’を6.05mmにした以外は、実施例1に従った。。Laは、13.6mmであり、。Lbは、12.1mmである。評価結果を表1に示す。

【0071】

(実施例6)

実施例1において規制部材の半円刳り貫き部の半径R1’を7.05mmにし、把持部材の半円刳り貫き部の半径R2’を6.05mmにした以外は、実施例1に従った。Laは、14.1mmであり、Lbは、12.1mmである。評価結果を表1に示す。

【0072】

(実施例7)

実施例1において附勢部材の半円刳り貫き部の半径R1’を7.05mmにし、把持部材の半円刳り貫き部の半径R2’を3.8mmにした以外は、実施例1に従った。Laは、14.1mmであり、Lbは、7.6mmである。評価結果を表1に示す。

【0073】

(実施例8)

実施例1において附勢部材の半円刳り貫き部の半径R1’を6.5mmにし、把持部材の半円刳り貫き部の半径R2’を6.05mmにした以外は、実施例1に従った。Laは、13mmであり、Lbは、12.1mmである。評価結果を表1に示す。

【0074】

(実施例9)

実施例1において規制部材の半円刳り貫き部の半径R1’を6.5mmにし、把持部材の半円刳り貫き部の半径R2’を3.8mmにした以外は、実施例1に従った。Laは、13mmであり、Lbは、7.6mmである。評価結果を表1に示す。

【0075】

(実施例10)

実施例1において把持部材の半円刳り貫き部の半径R2’を6.1mmにした以外は、実施例1に従った。Laは、13.6mmであり、Lbは、12.2mmである。評価結果を表1に示す。

【0076】

(実施例11)

実施例1において把持部材の半円刳り貫き部の半径R2’を3.75mmにした以外は、実施例1に従った。Laは、13.6mmであり、Lbは、7.5mmである。評価結果を表1に示す。

【0077】

(実施例12)

実施例1において規制部材の半円刳り貫き部の半径R1’を7.1mmにした以外は、実施例1に従った。規制部材の内径はゴム組成物の層の外径と同一であり、規制部材による附勢は行わなかった。Lbは、10mmである。評価結果を表1に示す。

【0078】

(実施例13)

実施例1において規制部材の半円刳り貫き部の半径R1’を6.45mmにした以外は、実施例1に従った。Laは、12.9mmであり、Lbは、10mmである。評価結果を表1に示す。

【0079】

(実施例14)

実施例1において規制部材の半円刳り貫き部の半径R1’を7.1mmにし、把持部材の半円刳り貫き部の半径R2’を6.1mmにした以外は、実施例1に従った。規制部材の内径はゴム組成物の層の外径と同一であり、規制部材による附勢は行わなかった。Lbは、12.2mmである。評価結果を表1に示す。

【0080】

(実施例15)

実施例1において規制部材の半円刳り貫き部の半径R1’を6.45mmにし、把持部材の半円刳り貫き部の半径R2’を3.75mmにした以外は、実施例1に従った。Laは、12.9mmであり、Lbは、7.5mmである。評価結果を表1に示す。

【0081】

(比較例1)

把持部材及び規制部材を用いない以外は、実施例1に従った。ゴムの剥離が著しく、ローラ作製に至らなかった。

【0082】

【表1】

【図面の簡単な説明】

【0083】

【図1】段付き芯金の長手方向の概略断面図。

【図2】芯金から弾性層が剥離した状態を示す概略図。

【図3】弾性ローラの長手方向の概略断面図。

【図4】本発明に係る弾性ローラの製造方法の概略説明図。

【図5】クロスヘッドにより周囲にゴム組成物を被覆された段付き芯金を示す概略断面図。

【図6】把持時にゴム組成物層が外側に歪んだ状態の概略説明図。

【図7】本発明に係る弾性ローラの製造工程(2)の概略説明図。

【図8】規制部材を説明するための概略説明図。

【図9】本発明に用いられる把持・規制部材の一態様を示す概略図。

【図10】本発明に用いられる把持・規制部材の一態様を示す概略図。

【図11】本発明に用いられる把持・規制部材の一態様を示す概略図。

【図12】本発明に用いられる把持・規制部材の一態様を示す概略図。

【図13】本発明に用いられる把持・規制部材(一体型)の一態様を示す概略図。

【図14】本発明に用いられる把持・規制部材(一体型)の一態様を示す概略図。

【図15】本発明の実施例に用いた規制部材の概略説明図。

【図16】本発明の実施例に用いた把持部材の概略説明図。

【符号の説明】

【0084】

101 段付き芯金

102 第1の円筒部

103 第2の円筒部

201 芯金

202 弾性層

301 ゴム弾性層

401 未加硫のゴム組成物層

402 クロスヘッド

403 押し出し機

404 支持部材

405 把持部材

406 規制部材

407 芯金供給ユニット

408 カッター

601 把持位置から第1の円筒部までの周囲を取り囲むゴム組成物層

602 第1の円筒部の周面を被覆するゴム組成物の層の径

603 第2の円筒部を取り囲むゴム組成物の層の径

604 第1の円筒部の端部でのゴム組成物の剥離

605 把持部材

705 把持部材

706 規制部材

901a〜b 把持部材又は規制部材を構成する部品

902 ゴム組成物に接触する面(円弧状)

903 逃げ面

1001a〜d 把持部材又は規制部材を構成する部品

1501 実施例で用いた規制部材を構成する部品

1601 実施例で用いた把持部材を構成する部品

【特許請求の範囲】

【請求項1】

(1)半径R1の第1の円筒部と、該第1の円筒部の両端に連なる、該第1の円筒部と同軸の、該半径R1よりも小さい半径R2の第2の円筒部とを有する芯金をクロスヘッドに通過させ、該芯金の全長さにわたってゴム組成物を該芯金の周囲に押し出すことにより、該第1の円筒部の周面を該ゴム組成物の層で被覆し、かつ該第2の円筒部の周囲を該ゴム組成物の層で取り囲む工程と、

(2)該クロスヘッドを通過した後の該芯金の該第2の円筒部を取り囲むゴム組成物の層を、該第1の円筒部から離れた位置において、該ゴム組成物の層の外側から把持部材を用いて把持し、該ゴム組成物の層を該第2の円筒部の周面に接触させる工程とを有している弾性ローラの製造方法であって、

該工程(2)は、該ゴム組成物の層を該第2の円筒部の周面に接触させた位置よりも該第1の円筒部に近い側において、該第2の円筒部を取り囲む該ゴム組成物の層の外径が該把持部材による該ゴム組成物の把持に伴って該第1の円筒部の周面を被覆しているゴム組成物の層の外径よりも拡がることを規制しつつ行うことを特徴とする弾性ローラの製造方法。

【請求項2】

前記把持部材は、少なくとも2つの部品からなり、該部品により前記ゴム組成物の層を外側から挟み込むように把持し、前記第2の円筒部に接触させる請求項1に記載の弾性ローラの製造方法。

【請求項1】

(1)半径R1の第1の円筒部と、該第1の円筒部の両端に連なる、該第1の円筒部と同軸の、該半径R1よりも小さい半径R2の第2の円筒部とを有する芯金をクロスヘッドに通過させ、該芯金の全長さにわたってゴム組成物を該芯金の周囲に押し出すことにより、該第1の円筒部の周面を該ゴム組成物の層で被覆し、かつ該第2の円筒部の周囲を該ゴム組成物の層で取り囲む工程と、

(2)該クロスヘッドを通過した後の該芯金の該第2の円筒部を取り囲むゴム組成物の層を、該第1の円筒部から離れた位置において、該ゴム組成物の層の外側から把持部材を用いて把持し、該ゴム組成物の層を該第2の円筒部の周面に接触させる工程とを有している弾性ローラの製造方法であって、

該工程(2)は、該ゴム組成物の層を該第2の円筒部の周面に接触させた位置よりも該第1の円筒部に近い側において、該第2の円筒部を取り囲む該ゴム組成物の層の外径が該把持部材による該ゴム組成物の把持に伴って該第1の円筒部の周面を被覆しているゴム組成物の層の外径よりも拡がることを規制しつつ行うことを特徴とする弾性ローラの製造方法。

【請求項2】

前記把持部材は、少なくとも2つの部品からなり、該部品により前記ゴム組成物の層を外側から挟み込むように把持し、前記第2の円筒部に接触させる請求項1に記載の弾性ローラの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【公開番号】特開2009−269340(P2009−269340A)

【公開日】平成21年11月19日(2009.11.19)

【国際特許分類】

【出願番号】特願2008−123321(P2008−123321)

【出願日】平成20年5月9日(2008.5.9)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成21年11月19日(2009.11.19)

【国際特許分類】

【出願日】平成20年5月9日(2008.5.9)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]