弾性ローラの製造方法

【課題】リング状塗工ヘッドにより液状材料を吐出して弾性ローラを製造する方法において、塗工ヘッド内部において液状材料の滞留が生じにくく、液状材料吐出初期の端部形状を安定に保つことができ、また、周方向で電気的ムラのない弾性ローラの製造方法を提供すること。

【解決手段】本発明は、軸芯体に面した内周面に環状の吐出口を有するリング状塗工ヘッドから、チクソトロピー性を有する液状材料を吐出しつつリング状塗工ヘッドを軸芯体に対し相対的に移動させる工程と、液状材料の吐出を停止する工程と、吐出塗工された液状材料層を加熱硬化させる工程を経て弾性ローラを製造し、これを繰り返して弾性ローラを連続的に製造する方法において、リング状塗工ヘッドに超音波振動子が備えられており、少なくとも液状材料の吐出を開始する前に超音波振動子が振動動作することを特徴とする弾性ローラの製造方法に関する。

【解決手段】本発明は、軸芯体に面した内周面に環状の吐出口を有するリング状塗工ヘッドから、チクソトロピー性を有する液状材料を吐出しつつリング状塗工ヘッドを軸芯体に対し相対的に移動させる工程と、液状材料の吐出を停止する工程と、吐出塗工された液状材料層を加熱硬化させる工程を経て弾性ローラを製造し、これを繰り返して弾性ローラを連続的に製造する方法において、リング状塗工ヘッドに超音波振動子が備えられており、少なくとも液状材料の吐出を開始する前に超音波振動子が振動動作することを特徴とする弾性ローラの製造方法に関する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、プリンター、複写機の如き画像形成装置および電子写真プロセスカートリッジに用いられる弾性ローラの製造方法に関するものである。

【背景技術】

【0002】

接触現像方式の電子写真装置の本体内部には画像形成部が設置され、クリーニング、帯電、潜像形成、現像、転写、定着のプロセスを経て画像が形成される。画像形成部は像担持体である感光体を備えており、クリーニング部、帯電部、潜像形成部、現像部および転写部を備えている。この画像形成部で形成された感光体上の画像は転写部材によって、記録材に転写され、搬送された後、定着部において加熱、及び加圧され、定着された記録画像として、出力される。

【0003】

電子写真方式を用いたプリンターにおいて、感光ドラムは帯電ローラやコロナ帯電器により均一に帯電され、レーザーにより静電潜像を形成する。次に、現像容器内のトナーを有する現像剤が現像剤塗布ローラおよび現像剤規制部材により適正な摩擦電荷で均一に現像ローラ上に塗布され、感光ドラムと現像ローラとの接触部で現像剤による現像が行われる。その後、感光ドラム上のトナーは、転写ローラにより記録紙に転写され、熱と圧力(加圧ローラと定着ローラ)により定着され、感光ドラム上に残留したトナーはクリーニングブレードによって除かれ、一連のプロセスが完了する。

【0004】

接触現像方式の電子写真装置において、現像ローラは、感光ドラム及び現像剤規制部材に圧接された状態にあり、現像を行う際には現像ローラと感光ドラム、現像ローラと現像剤規制部材の間に現像剤が介在して圧接している。感光ドラムに転写されない現像剤は、現像剤塗布ローラによって剥ぎ取られ再度現像容器内に戻り、容器内で攪拌され再び現像剤塗布ローラによって現像ローラ上に搬送される。これらの工程を繰り返すうちに現像剤は大きなストレスを受けるという結果になる。そこで、現像剤へのストレスを軽減するという目的から現像ローラは適度な弾性を有する材料で形成されている。また、現像ローラや帯電ローラの場合、常に他部材と接触した状態で回転しているので、接触状態を安定に保つ必要があるためにローラとして高い寸法精度が必要とされる。接触状態を安定に保つことができないと現像剤の供給量がばらついたり、感光ドラムに対する圧力分布がばらつき、画像に悪い影響を及ぼすことになる。

【0005】

このような接触現像方式に用いられる現像ローラとしては、軸芯体の周囲に弾性層を設けた構成の弾性ローラとなっている。さらに必要に応じて、弾性層の外周側に表面性を付与するために各種の樹脂溶液を塗布し、表面層を設けた構成の弾性ローラもある。

【0006】

このような高精度な弾性ローラを製造する方法として円筒状の塗工ヘッドを用いた弾性ローラの製造方法が開示されている(特許文献1)。これによれば、液状材料の粘度や弾性層の層厚による塗工工程の制限を除去し、より容易な装置で軸芯体外周上に液状材料を直接塗工して、良好かつ均一な弾性層を形成することができる。すなわち、以下の段階を有する方法である。

・軸芯体の表面に液状材料を塗工した後の軸芯体の外径と略等しい内径を有するリング形状の塗工ヘッドを用意する段階。

・軸芯体を塗工ヘッドの内側に同軸上に配置させる段階。

・塗工ヘッドの内周面と軸芯体の間の隙間に液状材料を供給する段階。

・芯体に対して前記塗工ヘッドを軸芯体の軸方向に軸線と同軸に相対移動させる段階。

【0007】

この方法では、降伏応力が50Pa以上600Pa以下であり、かつチクソトロピーインデックスが2.0以上6.5以下である非ニュートン性の液状材料を環状の塗工ヘッドを用いて軸芯体上に塗工する。そうすることで、被覆物の厚みが0.5mm以上6.0mm以下の弾性ローラを製造可能としている。

【0008】

また、このような方法で製造された弾性ローラは、電子写真装置の種々の部材に用い

られる。具体的には、現像ローラ、帯電ローラ、転写ローラ、及び定着ローラが挙げられる。これら部材として導電性を有する必要がある場合、弾性ローラの構成材料中に導電剤を配合・分散させる。

【特許文献1】特開2006−293015号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

前記特許文献1記載の方法で弾性ローラを製造する場合、使用する液状材料によっては、軸芯体上に液状材料を塗工した後、液状材料の垂れによる形状の不安定さが問題となりやすい。特許文献1に係る製造方法では、チクソトロピー性を有する液状材料を用いることでこの問題を解消している。

【0010】

ここでいうチクソトロピー性を有する液状材料とは、攪拌・振動などにより粘度が低下し、静止することで時間経過とともに粘度が回復する液状材料のことである。上記製造方法の場合、液状材料の吐出中に塗工ヘッドや配管内で液状材料がせん断応力を受け粘度が低下し、軸芯体へ塗工された液状材料は自身の持つチクソトロピー性により粘度が上昇することで垂れを防いでいる。

【0011】

しかしながらこの製造方法は、成形機への軸芯体の供給工程、軸芯体への液状材料吐出塗工工程、液状材料が吐出塗工された軸芯体の成形機からの取り外し工程、軸芯体へ塗工された液状材料の加熱硬化工程を繰り返し、弾性ローラを連続的に製造する方法である。すなわち、液状材料は塗工ヘッドより連続的に吐出され続けているわけではなく、軸芯体への液状材料吐出塗工工程でのみ吐出され、その他の工程では液状材料は塗工ヘッド及び配管内に留まっている。この時、液状材料のチクソトロピー性により粘度が上昇してしまい、次弾性ローラの製造の際、液状材料吐出初期の端部形状が不安定になりやすいという課題がある。弾性ローラの機能発現上必要な弾性層長よりも、長い弾性層を設け、弾性層端部の形状不安定部を切除する方法もあるが、この方法では廃棄材料量が多くなり、コスト増となるため好ましくない。

【0012】

このように、端部形状が不安定となってしまう原因の一つとして、以下のことが挙げられる。前記特許文献1記載の製造方法は、円筒状の塗工ヘッドを用いた、所謂リング塗工法である。このようなリング塗工法においては、塗工ヘッド内部周方向で均質に液状材料が充填・流動していることが望ましい。しかしながら、液状材料の粘度が上昇してしまうと塗工ヘッド内部周方向で液状材料の流速差が生じはじめる。具体的には、塗工ヘッド周方向において液状材料供給口から遠ざかるにつれ、液状材料の流速が低下していく。それにより液状材料吐出初期において塗工ヘッド周方向で液状材料の吐出速度にムラが生じ、端部形状が不安定となってしまう。

【0013】

また、この流速差は、塗工ヘッドへの液状材料流入口の対向側や、流入口が複数ある場合は流入口同士の間に生じやすいことが経験的にわかっている。

【0014】

さらに、この流速差の発生により以下の弊害も発生してしまう。すなわち、塗工ヘッド周方向で液状材料に流速差が生じてしまうと、液状材料にかかるせん断応力も塗工ヘッド周方向でムラを生じてしまい、液状材料中における導電剤などのフィラー成分の分散具合も塗工ヘッド周方向でムラを生じてしまう。つまり、弾性ローラを製造した時に、その弾性ローラは周方向で電気的なムラを持ってしまうことになる。周方向で電気的なムラを持った弾性ローラを、例えば現像部材として接触現像方式の電子写真装置に組み込んだ場合、感光体に供給する現像剤の量が不均一となり濃度ムラなどの弊害が生じやすい。また帯電部材として電子写真装置に組み込んだ場合においては、感光体を均一に帯電処理することができにくく、その結果画像に悪影響を及ぼしやすい。これらのことから、塗工ヘッド内部での液状材料の流速差を生じにくくすることが重要な課題となっている。

【0015】

そこで、本発明者らは、プリンター、複写機の如き画像形成装置および電子写真プロセスカートリッジに用いられる弾性ローラの、より一層の高精度化、及び弾性ローラに係る電子写真画像の高品位化を図る上で、

1.液状材料のチクソトロピー性により粘度が回復してしまう場合においても、次弾性ローラの製造の際に液状材料吐出初期の端部形状を安定に保ち、

2.周方向で電気的ムラのない

弾性ローラの製造方法の開発が重要であるとの認識に至った。

【0016】

したがって、本発明の課題は、上記1〜2の要件を満たした弾性ローラの製造方法を提供することにある。

【課題を解決するための手段】

【0017】

本発明者らは上記課題を解決するため、鋭意検討し、液状材料の吐出前に液状材料の粘度を低下させることが必要であることを見出し、ついに本発明に至った。

【0018】

すなわち、本発明は、チクソトロピー性を有する液状材料を吐出する、周方向に沿って形成された環状の吐出口を内周面に有するリング状塗工ヘッドを用いて、軸芯体の周囲に弾性層を有する弾性ローラを製造する方法であって、

軸芯体を、該軸芯体の外周面と該リング状塗工ヘッドの内周面との間に間隙が形成されるように該リング状塗工ヘッドに供給する工程と、

該吐出口から該液状材料の吐出を開始して該間隙を該液状材料で充填しつつ、該リング状塗工ヘッドと該軸芯体とを相対的に移動させて該液状材料を該軸芯体の周囲に塗工する工程と、

該吐出口からの該液状材料の吐出を停止する工程とを有する一連の工程を繰り返すことにより、該液状材料が周囲に塗工された軸芯体の複数本を製造する工程を含み、

該リング状塗工ヘッドは、該吐出口から吐出させる該液状材料に対して超音波を印加し得る超音波振動子を具備しており、

前記一連の工程において、少なくとも該吐出口から該液状材料の吐出を開始する際に該超音波振動子を振動させて該液状材料の粘度を低下させる工程を有することを特徴とする弾性ローラの製造方法に関する。

【発明の効果】

【0019】

本発明に係る弾性ローラの製造方法によれば、液状材料の未吐出時において液状材料の粘度が上昇する場合においても、液状材料吐出前に塗工ヘッドに超音波振動を付与することでチクソトロピー流動により液状材料の粘度を低下させることが可能である。このことにより塗工ヘッド内部において液状材料の流速差が生じにくくなり、液状材料吐出初期の端部形状を安定に保つことができ、また、周方向で電気的ムラのない弾性ローラの製造方法を提供できる。

【発明を実施するための最良の形態】

【0020】

以下、本発明の形態を説明するが、本発明はこれによって限定されるものではない。

【0021】

本発明の弾性ローラの製造方法に好適に用いることができるリング状塗工ヘッドを有する弾性ローラの製造装置(以下、リングコート機)の概略説明図を図1に示す。

【0022】

このリングコート機は、架台31の上に略垂直にコラム32が取り付けられ、架台31とコラム32の上部に精密ボールネジ33が略垂直に取り付けられている。44はリニアガイドであり、精密ボールネジ33と平行にコラム32に該リニアガイド44は2本取り付けられている。LMガイド34はリニアガイド44と精密ボールネジ33とを連結し、サーボモータ35よりプーリ36を介して回転運動が伝達され昇降できるようになっている。コラム32にはリング状塗工ヘッド固定テーブル45が取り付けられている。リング状塗工ヘッド固定テーブル45には、リング状塗工ヘッド38が取り付けられている。

【0023】

LMガイド34にはブラケット37が取り付けられる。ブラケット37には、軸芯体102を保持し固定する軸芯体下保持軸39が、略垂直に取り付けられている。また、逆側のローラの軸芯体102を保持する軸芯体上保持軸40の中心軸がブラケット37の上部に取り付けられ、軸芯体上保持軸40は軸芯体下保持軸39に対向して略同心になるように配置して軸芯体を保持している。

【0024】

リング状塗工ヘッド38の中心軸は、軸芯体下保持軸39と軸芯体上保持軸40の移動方向と平行となるようにそれぞれに支持されている。

【0025】

液状材料の供給口41は、配管42を介して供給弁43に接続されている。材料供給弁43は、その手前に混合ミキサー、材料供給ポンプ、材料定量吐出装置、材料タンク等を備え、定量(単位時間当たりの量が一定)の液状材料を吐出可能としている。液状材料は材料タンクから、材料定量吐出装置により一定量計量され、混合ミキサーで混合される。その後、材料供給ポンプにより混合された液状材料は、材料供給弁43から配管42を経由して、供給口41に送られる。

【0026】

供給口41より送り込まれた液状材料は、リング状塗工ヘッド38内の流路51を通り、リング状塗工ヘッド38の吐出口から吐出する。液状材料の層厚を一定にさせるために、リング状塗工ヘッドノズルからの吐出量と材料供給ポンプからの供給量を一定にして、保持されている軸芯体102を垂直方向(軸芯体の中心軸方向)に上方へ移動させる。これにより、軸芯体102はリング状塗工ヘッド38に対して相対的に軸方向に移動し、軸芯体102の外周上に液状材料からなる円筒形状(ローラ形状)の層102が形成される。

【0027】

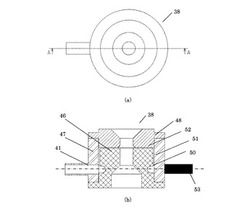

次に、本発明に係わるリング状塗工ヘッド38について図2及び図3を用いて詳細に説明する。リング状塗工ヘッド38は中空円筒形の内リング(以下、内リング)46と供給口41を少なくとも一つ有する中空円筒形の外リング(以下、外リング)47が、中空円筒形のキャップリング(以下、キャップリング)48を保持することによって構成されている。また、これらは一体的に作られていてもよい。内リング46と外リング47が同軸に組み合わされ、外リング47にキャップリング48を保持させることにより、流路51および流路52が構成される。また、内リング46および外リング47によって、液状材料を環状に分配するためのヘッダ部50が設けられている。

【0028】

液状材料が供給口41に送り込まれてからリング状塗工ヘッドの吐出口より吐出されるまでの一連の流れを説明する。供給口41より送り込まれた液状材料は、リング状塗工ヘッド38内のヘッダ部50においてリング周方向に沿って環状に分配され、ヘッダ部に連設された流路51を通り、リング状塗工ヘッド38内の流路52へ搬送される。流路52へ搬送されたそれぞれの液状材料はそのまま押し出され、リング状塗工ヘッド38の内周面に設けられたリング周方向に沿って形成された環状の吐出口より吐出される。そのため、軸心体に対して全方位から同時に液体材料を吐出することができる。

【0029】

ここで、本発明に係わるリング状塗工ヘッド38に取り付けられている、超音波振動子53について説明する。超音波振動子53はリング状塗工ヘッド38の外リング47外周面上に備えられていればよい。特には、リング状塗工ヘッド38内において供給口から充填された液状材料がリングに、会合する部分の、リング状塗工ヘッド38の外壁面円筒部に備えられていることが好ましい。つまり、リング状塗工ヘッド内部の液状材料が滞留する箇所に最も接近する位置で取り付けることが好ましい。前述したように、この滞留部は、塗工ヘッドへの液状材料供給口の対向側や、供給口が複数ある場合は供給口同士の間に生じやすいことが経験的にわかっている。すなわち、図2(b)および図3(b)で示すように、供給口41中心と同一水平面上で、リング状塗工ヘッド38円筒中心軸を中心に供給口41と180°対向側に備えることが好ましい。

【0030】

上記超音波振動子の振動により、チクソトロピー性により粘度が上昇した液状材料でも粘度を低下させることが可能である。

【0031】

ここで、チクソトロピー性を有する液状材料について説明する。

【0032】

一般に、攪拌・振動によって、固体(ゲル)が液体(ゾル)になる現象をチクソトロピーと呼ぶ。これは系全体に広がる大きい凝集構造の破壊によって生じる。つまり、超音波振動子を振動動作させることによって、リング状塗工ヘッド内の液状材料に振動を付与し、液状材料の粘度を低減せしめることができるのである。

【0033】

本発明においては、液状材料の粘度を粘弾性測定装置(Haake製RheoStress600)を使って測定する。この測定により、せん断速度を変化させた時に粘度が変化する材料、具体的にはせん断速度100(1/s)の時の粘度に対しせん断速度0.01(1/s)の時の粘度が5倍以上である材料を、チクソトロピー性を有する材料と定義している。

【0034】

具体的な測定方法は、液状材料1gを採取して23℃に設定した試料台の上に載せ、φ35mm、傾斜角1°のコーンプレートを試料台との間隔が52μmになるように上から押付けた。試料台から押出された試料を除去して3分間放置した後、試料にせん断速度を0.001(1/s)から1000(1/s)へと60秒かけて加えた時の、0.01(1/s)と100(1/s)の時の粘度を測定した。

【0035】

超音波振動子の振動周波数は、所望する液状材料吐出時粘度により適宜調整することが可能であるが、10kHz〜1.5MHzとすることが好ましい。

【0036】

振動周波数を上記数値範囲内とすることにより、液状材料に十分なエネルギー密度が伝えられ、また超音波による変位幅が小さくなり過ぎないため、チクソトロピー流動による液状材料の粘度の十分な低下を達成できる。また、超音波振動子の振動によるリング状塗工ヘッドの振れ幅は、10μm〜30μmであることが好ましい。

【0037】

本発明に係る軸芯体の周囲に弾性層を有する弾性ローラの製造方法は以下の(1)及び(2)の工程を少なくとも有する一連の工程を繰り返し、液状材料が周囲に塗工された複数本の軸芯体を製造する工程を含む、弾性ローラを連続的に製造する方法である。

(1)成形機への軸芯体の供給工程。

(2)軸芯体への液状材料吐出塗工工程。

ここで、工程(1)は、具体的には、軸芯体を、軸芯体の外周面とリング状塗工ヘッドの内周面との間に間隙が形成されるようにリング状塗工ヘッドに供給する工程とすることができる。また、工程(2)は、次の工程(2−1)及び(2−2)を有する工程とすることができる。

(2−1)吐出口から液状材料の吐出を開始して、軸芯体の外周面とリング状塗工ヘッドの内周面との間に形成される間隙を液状材料で充填しつつ、リング状塗工ヘッドと軸芯体とを相対的に移動させて液状材料を軸芯体の周囲に塗工する工程。

(2−2)吐出口からの液状材料の吐出を停止する工程。

【0038】

さらに弾性ローラを連続的に製造する方法は、上記(1)及び(2)の工程とともに

更に以下の(3)及び(4)の工程を一連の工程として含むことができる。

(3)液状材料が吐出塗工された軸芯体の成形機からの取り外し工程。

(4)軸芯体へ塗工された液状材料の加熱硬化工程。

【0039】

すなわち、液状材料は塗工ヘッドより連続的に吐出され続けているわけではなく、軸芯体への液状材料吐出塗工工程でのみ吐出され、その他の工程では液状材料は塗工ヘッド及び配管内に留まっている。この時、液状材料のチクソトロピー性により粘度が回復してしまい、次弾性ローラの製造の際、液状材料吐出初期の端部形状が不安定になりやすい。そのため、本発明における超音波振動子は、液状材料の吐出を開始する前に振動動作を開始することが必須である。そして、液状材料への超音波の印加を、塗工ヘッドの吐出口から液状材料を吐出している間、継続して行うことができる。また、超音波振動子の振動動作は、少なくとも次液状材料の吐出工程より前に終了することが好ましい。本発明における超音波振動子の振動動作の時期としては、一連の成形工程を連続して複数の弾性ローラを製造する場合、超音波振動子は常に振動している場合も含まれる。この時、液状材料の吐出塗工工程の間隔、使用する液状材料種によっては、超音波振動により粘度の低下した液状材料が、吐出工程以外で吐出口より流出してしまう場合があり、成形機の軸芯体保持軸や、リング状塗工ヘッドを汚してしまう可能性がある。その都度軸芯体保持軸やリング状塗工ヘッドをクリーニングすれば製造する弾性ローラに使用上の不具合はないが、液状材料の流出を防ぐため、液状材料吐出塗工工程の終了と同時に振動動作を終了させることがより好ましい。

【0040】

前記液状材料の粘度測定において、せん断速度0.01(1/s)のときの粘度は5000Pa・s〜20000Pa・sであることが好ましい。せん断速度0.01(1/s)のときの粘度が上記数値範囲内にあることにより、弾性ローラ成形後にその形状を保持でき、また、液状材料の垂れにより弾性ローラの形状が不安定となってしまうことを抑制できる。更に、低粘度化させるための超音波振動の付与に長い時間を要しない。その結果、リング状塗工ヘッドや液状材料が熱を帯び、液状材料の硬化が進み、高粘度化してしまうことを避けることができる。

【0041】

せん断速度100(1/s)のときの粘度は20Pa・s〜300Pa・sであることが好ましい。より好ましくは、30Pa・s〜100Pa・sである。せん断速度100(1/s)のときの粘度を上記数値範囲内とすることにより、吐出時の液状材料への気泡の発生を抑制できる。また、リング状塗工ヘッド周方向で流速ムラが生じにくく、成形した弾性ローラの先端形状が不安定となってしまうことを抑制できる。

【0042】

軸芯体の外周面に形成された液状材料層は、架橋せしめて硬化させ弾性層とする。

【0043】

この際、円筒形状(ローラ形状)の未硬化の液状材料は、粘着性を有しているため、熱処理する方法としては非接触の熱処理方法で行うことが好ましい。

【0044】

その熱処理方法としては、赤外線加熱方法、熱風加熱方法、ニクロム熱加熱方法が挙げられる。特に、装置が簡易で、未硬化物の層を軸方向に均一に熱処理できる赤外線加熱が好ましい。

【0045】

この時、赤外線加熱装置を固定し、円筒形状(ローラ形状)の未硬化物層を設けた軸芯体を周方向に回転させることにより、周方向に均一に熱処理を行うことができる。

【0046】

液状材料層表面の熱処理温度としては、使用する材質にもよるが、硬化反応が開始する100℃〜250℃が好ましい。例えば、赤外線加熱を行う場合には材料の特性(熱伝導率、比熱)に応じて赤外線加熱装置と未硬化の液状材料の層との距離、出力等を調整すれば良い。また、熱風加熱を行う場合には熱風の温度や向きを調節すれば良い。

【0047】

ここで、弾性層の硬化後の物性安定化、弾性層中の反応残渣および未反応低分子分を除去する等を目的として、硬化させて形成した弾性層に更に熱処理等を行う二次硬化を行っても良い。

【0048】

なお、液状材料層を硬化して得られた弾性層の層厚は0.5mm以上10.0mm以下の範囲とすることが好ましい。より好ましくは、1.0mm以上6.0mm以下である。電子写真方式の画像形成装置に用いられる弾性ローラでは弾性層の厚みが1.0mm以上であることが多い。弾性ローラは、他部材と接触した状態で回転しており、接触状態を安定に保つ必要があるからである。

【0049】

弾性層の層厚を上記数値範囲内とすることで、例えば現像ローラの場合、弾性層の弾性が十分なものとなり、現像剤に過度のストレスを与えることを避け得る。また、液状材料を塗工の際に、液状材料の自重により重力方向に垂れることを抑制できる。

【0050】

本発明にかかる弾性ローラは現像ローラとして使用することができる。その一例の概略図を図4に示す。図4(a)はこの現像ローラの長手方向に平行な断面を表したものであり、図4(b)は長手方向に垂直な断面を表したものである。現像ローラ1は、軸芯体102の周囲に弾性層101を有し、その周囲に表面層103を有する構造である。

【0051】

<現像ローラとする際の軸芯体の材料>

本発明にかかる現像ローラの軸芯体102としては、その材料は導電性であれば何でも良く、炭素鋼、合金鋼及び鋳鉄及び、導電性樹脂の中から、適宜選択して用いることが出来る。

【0052】

ここで、合金鋼としては、ステンレス鋼、ニッケルクロム鋼、ニッケルクロムモリブテン鋼、クロム鋼、クロムモリブテン鋼、Al、Cr、Mo及びVを添加した窒化用鋼が挙げられる。

【0053】

強度の観点から、金属製のものが好ましい。さらに防錆対策として軸芯体材料にめっき、酸化処理を施すことができる。めっきの種類としては電気めっき、無電解めっきなどいずれも使用することが出来る。

【0054】

寸法安定性の観点からは、無電解めっきが好ましい。ここで使用される無電解めっきの種類としては、ニッケルめっき、銅めっき、金めっき、カニゼンめっき、その他各種合金めっきがある。ニッケルめっきの種類としては、Ni−P、Ni−B、Ni−W−P、Ni−P−PTFE複合めっきがある。膜厚みはそれぞれ0.05μm以上であれば好ましいが、より好ましくは0.1〜30μmである。

【0055】

また、現像ローラは感光体、現像ブレード、トナーと常に圧接している。このため、これらの部材に与えるダメージを小さくするために硬度が小さく、圧縮永久歪みが小さい材料で構成されることが、良好な画像を得るためには重要である。

【0056】

また、現像ローラは表面が耐磨耗性を有し、耐久性が高いことが好ましい。このため、本発明で用いる現像ローラは軸芯体102の周囲に弾性層101を有した構成となっている。尚、弾性層101は1層で有る必要はなく、多層になっていても構わない。

【0057】

弾性層101に用いられる材料としては、液状ジエンゴム(ブタジエンゴム、イソプレンゴム、ニトリルゴム、クロロプレンゴム、エチレンプロピレンゴム)、液状シリコーンゴム、液状ウレタンゴムが挙げられる。これらの材料は単独で又は複数種を組み合わせて用いることができる。さらに、これらの材料の発泡体を弾性層に用いても良い。中でも、弾性層には適度に低硬度であり十分な変形回復力を持たせることが重要であるため、弾性層に用いられる材料としては液状シリコーンゴム、液状ウレタンゴムを用いることが好ましい。特に加工性が良好で寸法精度の安定性が高く、硬化反応時に反応副生成物が発生しないなどの生産性に優れる理由から、付加反応架橋型液状シリコーンゴムを用いることがより好ましい。

【0058】

また、本発明で用いた現像ローラのように耐磨耗性などを高めるために、弾性層101の外周上に表面層103が形成される場合もある。表面層も弾性層と同様に1層である必要はなく、多層になっていても構わない。

【0059】

表面層103を構成する材料は、サンドミル、ペイントシェーカー、ダイノミル、ボールミルの如きビーズを利用した従来公知の分散装置を使用して、分散させる。得られた表層形成用の分散体は、スプレー塗工法、ディッピング法等により弾性層の表面に塗布される。表面層103の厚みとしては、5〜50μmが好ましい。低分子量成分がしみ出してきて感光ドラムを汚染することを防止する観点から5μm以上が好ましく、ローラが硬くなり、融着が発生することを防止する観点から50μm以下が好ましい。より好ましくは10〜30μmである。

【0060】

表面層103が薄すぎると画像を繰り返して出力した場合に磨耗等による劣化により、表面層の役目を果たさなくなる恐れがある。また、表面層103が厚すぎるとローラ表面の硬度が高くなり、トナー劣化の促進およびトナー融着の原因となるので好ましくない。表面層の厚みの測定方法にはいくつかあるが、表面層を設けた弾性層の水平方向断面から、マイクロスコープや顕微鏡を用いて測定する方法が一般的である。

【0061】

本発明の弾性ローラは上記に示す現像ローラと同一に帯電ローラとしても使用することができる。

【0062】

本発明の弾性ローラを現像ローラとして使用する際、現像ローラは、潜像を担持する潜像担持体としての感光ドラムに対向して、当接または圧接した状態で現像剤(トナー)を担持する。そして、現像ローラは、感光ドラムに現像剤としてのトナーを付与することにより潜像をトナー像として可視化する機能を持つ。

【0063】

本発明の弾性ローラを現像ローラとして搭載した一般的な電子写真プロセスカートリッジ及び画像形成装置の一例を図5に模式図として示した。この図5により以下説明する。

【0064】

なお、本画像形成装置は、それぞれイエロー、シアン、マゼンタ及びブラックの画像を形成する画像形成ユニット10a〜10dが4個あり、タンデム方式で設けられている。そして、感光ドラム11、帯電装置12(図では帯電ローラ)、画像露光装置13(図では書き込みビーム)、現像装置14、クリーニング装置15、画像転写装置16(図では転写ローラ)等の仕様が各色トナー特性に応じて少し調整に差異がある。しかし、基本的構成においてこれら4個の画像形成ユニット10a〜10dは同じである。また、感光ドラム11、帯電装置12、現像装置14及びクリーニング装置15が一体となり、プロセスカートリッジを形成している。本発明に関するプロセスカートリッジとしては、現像装置14からなる現像カートリッジタイプなどがある。

【0065】

現像装置14には、一成分トナー5を収容した現像容器6と、現像容器6内の長手方向に延在する開口部に位置し、感光ドラム11と対向設置された現像ローラ1とを備え、感光ドラム11上の静電潜像を現像して可視化するようになっている。更に、現像ローラ1に一成分トナー5を供給すると共に現像に使用されずに現像ローラ1に担持されている一成分トナー5を現像ローラ1から掻き取るトナー供給ローラ7が設けられている。また、現像ローラ1上の一成分トナー5の担持量を規制すると共に摩擦帯電する現像ブレード8が設けられている。

【0066】

感光ドラム11の表面が帯電装置12により所定の極性・電位に一様に帯電され、画像情報が加増露光装置13からビームとして、帯電された感光ドラム11の表面に照射され、静電潜像が形成される。次いで、形成された静電潜像上に本発明の弾性ローラを現像ローラ1とする現像装置14から一成分トナーが供給され、感光ドラム11表面にトナー像が形成される。このトナー像は感光ドラム11の回転に伴って、画像転写装置16と対向する場所に来たときにその回転と同期して供給されてきた紙等の転写材25に転写される。

【0067】

なお、本図5では4つの画像形成ユニット10a〜10dが一連に連動して所定の色画像を1つの転写材25上に重ねて形成されている。したがって、転写材25をそれぞれの画像形成ユニットの画像形成と同期させる、すなわち、画像形成が転写材25の挿入と同期している。そのために、転写材25を輸送するための転写搬送ベルト17が感光ドラム11と画像転写装置16との間に挟まれるように、転写搬送ベルト17の駆動ローラ18、テンションローラ19及び従動ローラ20に架けまわされている。転写材25は転写搬送ベルト17に吸着ローラ21の働きにより静電的に吸着された形で搬送されている。なお、22は転写材25を供給するための供給ローラである。

【0068】

画像が形成された転写材25は、転写搬送ベルト17から剥離装置23の働きにより剥がされ、定着装置24に送られ、トナー像は転写材25に定着されて、印画が完了する。一方、トナー像の転写材25への転写が終わった感光ドラム11はさらに回転して、クリーニング装置15により表面がクリーニングされ、必要により除電装置(不図示)によって除電される。その後感光ドラム11は次の画像形成に供される。なお、図5において、26、27はそれぞれ画像転写装置16、吸着ローラ21へのバイアス電源を示す。

【0069】

なお、ここでは、タンデム型の転写材上へ直接各色のトナー像を転写する装置で説明したが、現像ローラとして本発明の弾性ローラを使用する装置であればいずれでもよい。例えば、次のものが挙げられる。白黒の単色画像形成装置、転写ローラや転写ベルトに一旦各色のトナー像を重ねてカラー画像を形成し、それを転写部材へ一括して転写する画像形成装置、また、各色の現像ユニットがロータ上に配置されたり、感光ドラムに並列して配置される画像形成装置等。また、プロセスカートリッジではなく、感光ドラム、帯電装置、現像装置等が直接画像形成装置に組み込まれていても構わない。

【0070】

本発明の弾性ローラは、上記した現像ローラとしてばかりでなく、その弾性層の均一性が良好であることから、帯電ローラ、転写ローラ等の導電性が必要な用途にも使用可能である。

【実施例】

【0071】

以下、実施例によって本発明をさらに詳細に説明する。まず、実施例において行った各種評価および測定方法について説明する。

【0072】

<弾性ローラの抵抗ムラ測定>

図7にて、詳細を説明する。弾性ローラ104の軸芯体の両端に500gの荷重をかけて、24rpmで回転する金属製ドラム201に押し当てた。金属製ドラム201と弾性ローラ104の軸体間に50Vの電圧を印加したあと、弾性ローラと直列につないでいる10kΩの抵抗にかかる電圧値から電流値を求めた。その電流値から弾性ローラの抵抗値の計算を行い、弾性ローラ1周中での抵抗値の最大・最小の値をとり、抵抗最大値/抵抗最小値の値をその導電ローラの抵抗ムラとする。下記の基準に基づき評価した。

A:抵抗ムラが1.0以上、1.5未満、

B:抵抗ムラが1.5以上、2.0未満、

C:抵抗ムラが2.0以上。

【0073】

<弾性ローラの端部形状精度評価>

図8にて詳細を説明する。液状材料の吐出工程において、吐出初期の液状材料が軸芯体に接触する側の、弾性ローラ104端部の芯金露出部301の長さを、弾性ローラ104の周方向に90°ずつ、4カ所で測定する。それら4点の芯金露出部長の差の最大の値について、下記の基準で評価した。

A:0mm以上、2mm未満、

B:2mm以上、5mm未満、

C:5mm以上。

【0074】

<弾性層厚み測定法>

ローラの側面から垂直に鋭利な刃物を弾性層に投入して軸芯体まで到達させて、断面観察できるような試料とする。図6(a)は弾性ローラにおける試料の採取位置を示した模式図である。図6(b)は採取した試料の切断面を模式的に示した図である。図6(a)に示すように、ローラ長手方向のゴム部を4等分する3箇所1101、1102および1103の試料を採取する。次に、図6(b)に示すようにビデオマイクロ(キーエンス社製、商品名:VHX100)で厚みを測定し、3個のデータからの平均値を用いて弾性層厚みとした。また、測定に使用する弾性ローラは室温23℃、湿度50%の環境下で24時間放置し、エージングを施したものを使用した。さらに振れ精度測定環境も室温23℃、湿度50%の環境下で行った。

【0075】

<重量平均分子量の測定方法>

本発明での重量平均分子量はゲルパーミエーションクロマトグラフィー(GPC)で測定する。40℃のヒートチャンバー内で安定化させたカラムに溶媒としてトルエンを0.5ml/minの流速で流し、0.1〜0.3質量%に調製した試料溶液を50〜200μl注入する。そして、数種の単分散ポリスチレン標準試料で作成した検量線から試料の重量平均分子量を算出した。

【0076】

<液状材料の粘度測定>

液状材料の粘度測定には粘弾性測定装置(Haake製RheoStress600)を用いた。

【0077】

液状材料1gを採取して23℃に設定した試料台の上に載せ、φ35mm、傾斜角1°のコーンプレートを試料台との間隔が52μmになるように上から押付けた。試料台から押出された試料を除去して3分間放置した後、試料にせん断速度を0.001(1/s)から1000(1/s)へと60秒かけて加えた時の、0.01(1/s)と100(1/s)の時の粘度を測定した。

【0078】

各実施例・比較例に用いた液状材料の粘度は、表1にまとめた。

【0079】

(実施例1)

弾性ローラを製造するにあたり、軸芯体としては外径6mmの丸棒状鉄製軸芯体にニッケルメッキを施し、さらに厚み約1μmのプライマー(商品名:DY39−051 東レダウコーニング社製)を塗布後、温度150℃で30分間焼き付けしたものを用いた。

【0080】

ジメチルポリシロキサン100質量部にカーボンブラック10質量部を配合したベース材料を調製した。具体的に、ジメチルポリシロキサンには、両末端にビニル基が置換し、主鎖の99mol%以上がジメチルポリシロキサンの繰り返し単位である重量平均分子量が3万4千のジメチルポリシロキサンを使用した。カーボンブラックには、Columbian Chemical社製のRaven89010を使用した。

【0081】

このベース材料に、以下に示す2成分を配合し、付加型液状シリコーンゴムとした。すなわち、硬化触媒として塩化白金酸とジビニルテトラメチルジシロキサンとの錯体1質量部。ならびに、前記ビニル基が置換したジメチルポリシロキサンに含有するビニル基1モルに対して、ヒドロシリル基が1.2モルとなる量のメチルハイドロジェンポリシロキサン。

【0082】

弾性ローラの製造には、図1に示した形態のリング状塗工ヘッドを有する縦型リングコート機を用いた。まず、軸芯体下保持軸39にセットされた長さ280mm、外径6mmの鉄製軸芯体を、軸芯体上保持軸40を下降させることで、上下軸方向に把持した。その後、把持した軸芯体をLMガイドで下降させ、軸芯体上保持軸の下端とリング状塗工ヘッドの上端が一致する位置でLMガイドを停止した。

【0083】

その後、軸芯体保持軸を垂直に上昇(60mm/sec)させて軸芯体を移動させると同時に、付加型液状シリコーンゴムを吐出し、軸芯体の外周に長さ240mm、厚さ3mmの付加型液状シリコーンゴムの塗布層を有する弾性ローラを1本製造した。

【0084】

このとき、付加型液状シリコーンゴムの吐出5秒前より超音波振動子を振動周波数180kHz、振動振れ幅20μmで動作させ、付加型液状シリコーンゴムの吐出停止と同時に超音波振動子の振動動作を停止させた。超音波振動子の取付位置は図3(b)に示すように、リング状塗工ヘッド注入口中心に対して、超音波振動子中心の位相を180°とした。

【0085】

次に、同様にして2本目の付加型液状シリコーンゴムの塗布層を有する弾性ローラを製造した。

【0086】

これら2本の未硬化のローラを、軸芯体を中心として60rpmで回転させ、その未硬化の成形物層表面に、株式会社ハイベック社製の赤外線加熱ランプ「HYL25」(商品名)で赤外線(出力1000W)を4分間照射し、硬化させた。なお、赤外線照射時の成形物層表面とランプの距離は60mmであり、成形物層表面の温度は200℃であった。

【0087】

その後、硬化したシリコーンゴムの弾性層の物性を安定させ、シリコーンゴムの弾性層中の反応残渣および未反応低分子分を除去する等を目的として、電気炉で200℃、4時間の二次硬化を行った。その結果、軸芯体の外周上に層厚3.0mmのシリコーン層を有する弾性ローラを得た。

【0088】

ここで2本目に製造した弾性ローラに対し、抵抗ムラ測定、端部形状精度評価を行った。結果を表1に示す。

【0089】

その後、この弾性ローラに表面層を設けた。表面層の材料処方を示す。

・ポリウレタンポリオールプレポリマー(商品名:タケラックTE5060、三井武田ケミカル社製):100質量部;

・イソシアネート(商品名:コロネート2521、日本ポリウレタン株式会社製):77質量部;

・カーボンブラック(商品名:MA100、三菱化学社製):24質量部;

・メチルエチルケトン(MEK)

・粗さ制御用微粒子(アートパールC400、根上工業製):樹脂成分に対し20質量%

これらを横型分散機(商品名:NVM−03、アイメックス社製)で周速7m/s、流量1cc/min、分散液温度15℃の条件下で1時間分散した。

【0090】

分散後さらにMEKを加え固形分25質量%で、膜厚が20μmとなるように調整したものを表面層の原料液とした。

【0091】

次にこの表面層原材料を液流速250cc/min、液温23℃で循環させた直径32mmのシリンダ中に浸入速度100mm/sで前記弾性ローラ外周に浸漬させ、10秒間停止させた。

【0092】

その後に、初速400mm/s、終速200mm/sの条件で引上げて、10分間自然乾燥させた。次いで、温度140℃にて60分間加熱処理することで表面層の原料の硬化を行い、表面層を設けた弾性ローラを得た。作製した弾性ローラの表面粗さを、接触式表面粗さ計(製品名:サーフコム480A、東京精密製)を用いて測定した。測定条件としては、半径2μmの触針を用い、押し付け圧0.7mN、測定速度0.3mm/sec、測定倍率5000倍、カットオフ波長0.8mm、測定長さ2.5mmで行い、周方向3点、軸方向3点、合計9点の平均値を粗さ測定値とした。ここで、本発明における表面粗さとは、十点平均粗さRzjisであり、JISB0601−1982に準拠した値を示す。測定した結果、十点平均粗さRzjisは7.55であった。表面層を設けた弾性ローラを現像ローラとして4本作製し、電子写真プロセスカートリッジに組み込んだ。またここで、現像ローラを組み込んだ電子写真プロセスカートリッジは室温23℃、湿度50%の環境下で24時間放置し、エージングを施した。その後画像出力した結果を表1に示す。

【0093】

次に、本実施例で行った画像評価方法について説明する。

【0094】

作製した現像ローラを以下の電子写真プロセスカートリッジの各色それぞれに現像ローラとして組み込んだ。

・電子写真プロセスカートリッジ

(公称寿命6000枚、A4サイズ、5%印字率、hp社製、商品名:プリントカートリッジ黒・プリントカートリッジシアン・プリントカートリッジマゼンタ・プリントカートリッジイエロー)

この電子写真プロセスカートリッジは、次の工程を行う各手段を一体的にカートリッジ化したものである。すなわち、像担持体である感光ドラムを一様に帯電させ、感光ドラムへの選択的な露光によって潜像を形成し、潜像を現像剤であるトナーで顕在化し、トナー像を記録媒体に転写し、転写後の感光ドラム上の残トナーをクリーニングする、各工程である。

【0095】

次にこの電子写真プロセスカートリッジを電子写真方式の画像形成装置(商品名:Color Laserjet 3600、hp社製の改造機、印刷解像度600dpi)に組み込んだ。そして、この画像形成装置を用いて、室温23℃、湿度50%の環境下で間欠耐久試験を行った。通紙時は、各色の印字率2%の文字画像をレター紙にて20秒毎に1枚出力する間欠モードでフルカラープリント操作を行い、6000枚の画像出力を行った。

【0096】

そして、評価開始時と6000枚終了時に2枚(ベタ黒、マクベス反射濃度計RD918(マクベス社製、商品名)による濃度0.7のハーフトーン画像)の画像評価用のサンプルを出力した。

【0097】

下記評価基準で画像評価を行い、結果を表1にまとめた。

A:目視にて全画像において良好な場合。

B:ベタ、ハーフトーンにて濃度ムラが若干確認されるが、実用上問題ない場合。

C:全画像において濃度ムラが確認された場合。

【0098】

(実施例2)

超音波振動子の取付位置を、図3(c)に示すようにリング状塗工ヘッド注入口中心に対して、超音波振動子中心の位相を90°とした以外は、実施例1と同様に2本の弾性ローラを製造した。2本目に製造した弾性ローラに対し、抵抗ムラ測定、端部形状精度評価を行った。結果を表1に示す。また、実施例1と同様にして現像ローラを得た。作成した現像ローラを電子写真プロセスカートリッジに組み込み、実施例1と同様に画像出力して、評価した。結果を表1に示す。

【0099】

(実施例3)

ジメチルポリシロキサンの重量平均分子量を3万にし、超音波振動子の振動周波数を23kHzとした以外は、実施例1と同様に2本の弾性ローラを製造した。2本目に2本目に製造した弾性ローラに対し、抵抗ムラ測定、端部形状精度評価を行った。結果を表1に示す。また、実施例1と同様にして現像ローラを得た。作成した現像ローラを電子写真プロセスカートリッジに組み込み、実施例1と同様に画像出力して、評価した。結果を表1に示す。

【0100】

(実施例4)

ジメチルポリシロキサンの重量平均分子量を3万にし、超音波振動子の振動周波数を45kHz、振れ幅を30μmとした以外は、実施例1と同様に2本の弾性ローラを製造した。2本目に製造した弾性ローラに対し、抵抗ムラ測定、端部形状精度評価を行った。結果を表1に示す。また、実施例1と同様にして現像ローラを得た。作成した現像ローラを電子写真プロセスカートリッジに組み込み、実施例1と同様に画像出力して、評価した。結果を表1に示す。

【0101】

(実施例5)

ジメチルポリシロキサンの重量平均分子量を6万にし、超音波振動子の振動周波数を1200kHz、振れ幅を30μmとした以外は、実施例1と同様に2本の弾性ローラを製造した。2本目に2本目に製造した弾性ローラに対し、抵抗ムラ測定、端部形状精度評価を行った。結果を表1に示す。また、実施例1と同様にして現像ローラを得た。作成した現像ローラを電子写真プロセスカートリッジに組み込み、実施例1と同様に画像出力して、評価した。結果を表1に示す。

【0102】

(実施例6)

ジメチルポリシロキサンの重量平均分子量を6万にし、超音波振動子の振動周波数を1180kHz、振れ幅を10μmとした以外は、実施例1と同様に2本の弾性ローラを製造した。2本目に製造した弾性ローラに対し、抵抗ムラ測定、端部形状精度評価を行った。結果を表1に示す。また、実施例1と同様にして現像ローラを得た。作成した現像ローラを電子写真プロセスカートリッジに組み込み、実施例1と同様に画像出力して、評価した。結果を表1に示す。

【0103】

(実施例7)

ジメチルポリシロキサンの重量平均分子量を3万にし、超音波振動子の振動周波数を45kHz、振れ幅を15μmとした以外は、実施例1と同様に2本の弾性ローラを製造した。2本目に製造した弾性ローラに対し、抵抗ムラ測定、端部形状精度評価を行った。結果を表1に示す。また、実施例1と同様にして現像ローラを得た。作成した現像ローラを電子写真プロセスカートリッジに組み込み、実施例1と同様に画像出力して、評価した。結果を表1に示す。

【0104】

(実施例8)

ジメチルポリシロキサンの重量平均分子量を5万5千にし、超音波振動子の振動周波数を1000kHzとした以外は、実施例1と同様に2本の弾性ローラを製造した。2本目に製造した弾性ローラに対し、抵抗ムラ測定、端部形状精度評価を行った。結果を表1に示す。また、実施例1と同様にして現像ローラを得た。作成した現像ローラを電子写真プロセスカートリッジに組み込み、実施例1と同様に画像出力して、評価した。結果を表1に示す。

【0105】

(実施例9)

ジメチルポリシロキサンの重量平均分子量を3万にし、超音波振動子の振動周波数を45kHz、振れ幅を50μmとした以外は、実施例1と同様に2本の弾性ローラを製造した。2本目に製造した弾性ローラに対し、抵抗ムラ測定、端部形状精度評価を行った。結果を表1に示す。また、実施例1と同様にして現像ローラを得た。作成した現像ローラを電子写真プロセスカートリッジに組み込み、実施例1と同様に画像出力して、評価した。

【0106】

画像評価が「B」であったのは、付加型液状シリコーンゴム吐出時の粘度が低下しすぎたことにより、弾性ローラ先端部に生じた気泡に因るものと考えられる。

【0107】

(実施例10)

ジメチルポリシロキサンの重量平均分子量を2万8千にし、超音波振動子の振動周波数を30kHzとした以外は、実施例1と同様に2本の弾性ローラを製造した。2本目に製造した弾性ローラに対し、抵抗ムラ測定、端部形状精度評価を行った。また、実施例1と同様にして現像ローラを得た。作成した現像ローラを電子写真プロセスカートリッジに組み込み、実施例1と同様に画像出力して、評価した。結果を表1に示す。

【0108】

画像評価が「B」であったのは、付加型液状シリコーンゴムの低せん断側の粘度が低かったことにより、弾性ローラの形状精度が若干悪化したことに起因すると考えられる。

【0109】

(実施例11)

ジメチルポリシロキサンの重量平均分子量を7万にし、超音波振動子の振動周波数を1500kHz、振れ幅を30μmとした以外は、実施例1と同様に2本の弾性ローラを製造した。2本目に製造した弾性ローラに対し、抵抗ムラ測定、端部形状精度評価を行った。また、実施例1と同様にして現像ローラを得た。作成した現像ローラを電子写真プロセスカートリッジに組み込み、実施例1と同様に画像出力して、評価した。結果を表1に示す。

【0110】

画像評価が「B」であったのは、付加型液状シリコーンゴムの低せん断側の粘度が低かったことにより、弾性ローラの形状精度が若干悪化したことに起因するものと考えられる。

【0111】

(実施例12)

ジメチルポリシロキサンの重量平均分子量を7万にし、超音波振動子の振動周波数を1400kHzとした以外は、実施例1と同様に2本の弾性ローラを製造した。2本目に製造した弾性ローラに対し、抵抗ムラ測定、端部形状精度評価を行った。また、実施例1と同様にして現像ローラを得た。作成した現像ローラを電子写真プロセスカートリッジに組み込み、実施例1と同様に画像出力して、評価した。結果を表1に示す。

【0112】

画像評価が「B」であったのは、付加型液状シリコーンゴムの低せん断側の粘度が低く、高せん断側の粘度が高かったことにより、弾性ローラの形状精度が低下したことに起因するものと考えられる。

【0113】

(実施例13)

ジメチルポリシロキサンの重量平均分子量を3万2千にし、超音波振動子の振動周波数を100kHzとした以外は、実施例1と同様に2本の弾性ローラを製造した。2本目に製造した弾性ローラに対し、抵抗ムラ測定、端部形状精度評価を行った。また、実施例1と同様にして現像ローラを得た。作成した現像ローラを電子写真プロセスカートリッジに組み込み、実施例1と同様に画像出力して、評価した。結果を表1に示す。

【0114】

(実施例14)

超音波振動子の振動動作を、付加型液状シリコーンゴムの吐出開始から2秒後に停止させた以外は、実施例1と同様に2本の弾性ローラを製造した。2本目に製造した弾性ローラに対し、抵抗ムラ測定、端部形状精度評価を行った。結果を表1に示す。また、実施例1と同様にして現像ローラを得た。作成した現像ローラを電子写真プロセスカートリッジに組み込み、実施例1と同様に画像出力して、評価した。結果を表1に示す。

【0115】

(実施例15)

まず、実施例1と同様に2本の弾性ローラを製造した。その後超音波振動子の動作を停止させないまま2本目の弾性ローラを製造した。2本目に製造した弾性ローラに対し、抵抗ムラ測定、端部形状精度評価を行った。また、実施例1と同様にして現像ローラを得た。作成した現像ローラを電子写真プロセスカートリッジに組み込み、実施例1と同様に画像出力して、評価した。結果を表1に示す。

【0116】

なお、本実施例においては、超音波振動子の動作を停止させなかったため、粘度が低下した付加型液状シリコーンゴムがリング状塗工ヘッドの吐出口より流れ出し、芯金把持軸へのゴムの付着が観察された。

【0117】

(実施例16)

ジメチルポリシロキサンの重量平均分子量を4万5千にし、超音波振動子の振動周波数を610kHzとした以外は、実施例1と同様に2本の弾性ローラを製造した。2本目に製造した弾性ローラに対し、抵抗ムラ測定、端部形状精度評価を行った。結果を表1に示す。また、実施例1と同様にして現像ローラを得た。作成した現像ローラを電子写真プロセスカートリッジに組み込み、実施例1と同様に画像出力して、評価した。結果を表1に示す。

【0118】

(実施例17)

ジメチルポリシロキサンの重量平均分子量を6万にし、超音波振動子の振動周波数を1500kHz、振れ幅を40μmとした以外は、実施例1と同様に2本の弾性ローラを製造した。2本目に製造した弾性ローラに対し、抵抗ムラ測定、端部形状精度評価を行った。結果を表1に示す。また、実施例1と同様にして現像ローラを得た。作成した現像ローラを電子写真プロセスカートリッジに組み込み、実施例1と同様に画像出力して、評価した。結果を表1に示す。

【0119】

(実施例18)

超音波振動を付加型液状シリコーンゴムの吐出開始時に停止した以外は、実施例1と同様に2本の弾性ローラを製造した。2本目に製造した弾性ローラに対し、抵抗ムラ測定、端部形状精度評価を行った。結果を表1に示す。また、実施例1と同様にして現像ローラを得た。作成した現像ローラを電子写真プロセスカートリッジに組み込み、実施例1と同様に画像出力して、評価した。

【0120】

付加型液状シリコーンゴムの吐出中に超音波振動は行っていなかったが、吐出前に振動していたことで材料の低粘度化効果は得られ、端部形状精度及び抵抗ムラとして良好な弾性ローラが得られた。

【0121】

(比較例1)

超音波振動を付与しなかったこと以外は、実施例1と同様に2本の弾性ローラを製造した。2本目に製造した弾性ローラに対し、抵抗ムラ測定、端部形状精度評価を行った。結果を表1に示す。また、実施例1と同様にして現像ローラを得た。作成した現像ローラを電子写真プロセスカートリッジに組み込み、実施例1と同様に画像出力して、評価した。

【0122】

超音波振動を付与しなかったため、吐出初期の付加型液状シリコーンゴムの粘度が十分に低下せず、端部形状精度が悪化した。また、超音波振動を付与しなかったためリング状塗工ヘッド内部の付加型液状シリコーンゴムの滞留を消化しづらかった。そのため、弾性ローラの抵抗ムラが悪化した。

【0123】

(比較例2)

超音波振動の振動開始を、付加型液状シリコーンゴムの吐出開始から2秒後に行ったこと以外は、実施例1と同様に2本の弾性ローラを製造した。2本目に製造した弾性ローラに対し、抵抗ムラ測定、端部形状精度評価を行った。結果を表1に示す。また、実施例1と同様にして現像ローラを得た。作成した現像ローラを電子写真プロセスカートリッジに組み込み、実施例1と同様に画像出力して、評価した。

【0124】

超音波振動の振動開始が吐出開始2秒後であったため、吐出初期の付加型液状シリコーンゴムの粘度が十分に低下せず、端部形状精度が悪化した。

【0125】

【表1】

【0126】

【表2】

【図面の簡単な説明】

【0127】

【図1】本発明に用いることのできる塗工装置の例を示す模式図である。

【図2】本発明に係る塗工ヘッドの例を示す上面図及びその断面図である。(a)上面図。(b)(a)に示すA−A線における断面図。

【図3】本発明に係る塗工ヘッドの例を示す正面図及びその断面図である。(a)正面図。(b)(a)に示すB−B線における断面の上面図。(c)(a)に示すB−B線における断面の上面図である。

【図4】本発明に係る弾性ローラを示す断面図である。(a)弾性ローラの軸方向断面図である。(b)図4(a)に示す弾性ローラの軸方向に直交する方向の断面図である。

【図5】本発明に係る画像形成装置の例を説明するための模式的断面図である。

【図6】弾性層厚さの測定位置を説明するための模式図であり、(a)は弾性ローラから試料を切り出す位置を示す正面図、(b)は切り出した試料の切断面を示す図である。

【図7】本発明に係る弾性ローラの抵抗を測定する装置の概略図である。

【図8】本発明に係る芯金露出部長の測定位置を説明するための概略図である。

【符号の説明】

【0128】

1 現像ローラ

2 導電性軸芯体

3 弾性層

4 導電性樹脂層

5 非磁性一成分トナー

6 現像容器

7 トナー供給ローラ

8 現像ブレード

10a〜d 画像形成ユニット

11 感光ドラム

12 帯電装置(帯電ローラ)

13 画像露光装置(書き込みビーム)

14 現像装置

15 クリーニング装置

16 画像転写装置(転写ローラ)

17 転写搬送ベルト

18 駆動ローラ

19 テンションローラ

20 従動ローラ

21 吸着ローラ

22 供給ローラ

23 剥離装置

24 定着装置

25 転写材

26 バイアス電源(画像転写装置(転写ローラ)16用)

27 バイアス電源(吸着ローラ21用)

31 架台

32 コラム

33 ボールネジ

34 LMガイド

35 サーボモータ

36 プーリ

37 ブラケット

38 塗工ヘッド

39 軸芯体下保持軸

40 軸芯体上保持軸

41 供給口

42 配管

43 材料供給弁

44 リニアガイド

45 リング状塗工ヘッド固定テーブル

46 内リング

47 外リング

48 キャップリング

49 中間リング

50 ヘッダ部

51 流路

52 流路

53 超音波振動子

101 弾性層

102 軸芯体

103 表面層

104 弾性ローラ

201 金属ドラム

301 芯金露出部

1101、1102、1103 弾性層厚さ測定個所

【技術分野】

【0001】

本発明は、プリンター、複写機の如き画像形成装置および電子写真プロセスカートリッジに用いられる弾性ローラの製造方法に関するものである。

【背景技術】

【0002】

接触現像方式の電子写真装置の本体内部には画像形成部が設置され、クリーニング、帯電、潜像形成、現像、転写、定着のプロセスを経て画像が形成される。画像形成部は像担持体である感光体を備えており、クリーニング部、帯電部、潜像形成部、現像部および転写部を備えている。この画像形成部で形成された感光体上の画像は転写部材によって、記録材に転写され、搬送された後、定着部において加熱、及び加圧され、定着された記録画像として、出力される。

【0003】

電子写真方式を用いたプリンターにおいて、感光ドラムは帯電ローラやコロナ帯電器により均一に帯電され、レーザーにより静電潜像を形成する。次に、現像容器内のトナーを有する現像剤が現像剤塗布ローラおよび現像剤規制部材により適正な摩擦電荷で均一に現像ローラ上に塗布され、感光ドラムと現像ローラとの接触部で現像剤による現像が行われる。その後、感光ドラム上のトナーは、転写ローラにより記録紙に転写され、熱と圧力(加圧ローラと定着ローラ)により定着され、感光ドラム上に残留したトナーはクリーニングブレードによって除かれ、一連のプロセスが完了する。

【0004】

接触現像方式の電子写真装置において、現像ローラは、感光ドラム及び現像剤規制部材に圧接された状態にあり、現像を行う際には現像ローラと感光ドラム、現像ローラと現像剤規制部材の間に現像剤が介在して圧接している。感光ドラムに転写されない現像剤は、現像剤塗布ローラによって剥ぎ取られ再度現像容器内に戻り、容器内で攪拌され再び現像剤塗布ローラによって現像ローラ上に搬送される。これらの工程を繰り返すうちに現像剤は大きなストレスを受けるという結果になる。そこで、現像剤へのストレスを軽減するという目的から現像ローラは適度な弾性を有する材料で形成されている。また、現像ローラや帯電ローラの場合、常に他部材と接触した状態で回転しているので、接触状態を安定に保つ必要があるためにローラとして高い寸法精度が必要とされる。接触状態を安定に保つことができないと現像剤の供給量がばらついたり、感光ドラムに対する圧力分布がばらつき、画像に悪い影響を及ぼすことになる。

【0005】

このような接触現像方式に用いられる現像ローラとしては、軸芯体の周囲に弾性層を設けた構成の弾性ローラとなっている。さらに必要に応じて、弾性層の外周側に表面性を付与するために各種の樹脂溶液を塗布し、表面層を設けた構成の弾性ローラもある。

【0006】

このような高精度な弾性ローラを製造する方法として円筒状の塗工ヘッドを用いた弾性ローラの製造方法が開示されている(特許文献1)。これによれば、液状材料の粘度や弾性層の層厚による塗工工程の制限を除去し、より容易な装置で軸芯体外周上に液状材料を直接塗工して、良好かつ均一な弾性層を形成することができる。すなわち、以下の段階を有する方法である。

・軸芯体の表面に液状材料を塗工した後の軸芯体の外径と略等しい内径を有するリング形状の塗工ヘッドを用意する段階。

・軸芯体を塗工ヘッドの内側に同軸上に配置させる段階。

・塗工ヘッドの内周面と軸芯体の間の隙間に液状材料を供給する段階。

・芯体に対して前記塗工ヘッドを軸芯体の軸方向に軸線と同軸に相対移動させる段階。

【0007】

この方法では、降伏応力が50Pa以上600Pa以下であり、かつチクソトロピーインデックスが2.0以上6.5以下である非ニュートン性の液状材料を環状の塗工ヘッドを用いて軸芯体上に塗工する。そうすることで、被覆物の厚みが0.5mm以上6.0mm以下の弾性ローラを製造可能としている。

【0008】

また、このような方法で製造された弾性ローラは、電子写真装置の種々の部材に用い

られる。具体的には、現像ローラ、帯電ローラ、転写ローラ、及び定着ローラが挙げられる。これら部材として導電性を有する必要がある場合、弾性ローラの構成材料中に導電剤を配合・分散させる。

【特許文献1】特開2006−293015号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

前記特許文献1記載の方法で弾性ローラを製造する場合、使用する液状材料によっては、軸芯体上に液状材料を塗工した後、液状材料の垂れによる形状の不安定さが問題となりやすい。特許文献1に係る製造方法では、チクソトロピー性を有する液状材料を用いることでこの問題を解消している。

【0010】

ここでいうチクソトロピー性を有する液状材料とは、攪拌・振動などにより粘度が低下し、静止することで時間経過とともに粘度が回復する液状材料のことである。上記製造方法の場合、液状材料の吐出中に塗工ヘッドや配管内で液状材料がせん断応力を受け粘度が低下し、軸芯体へ塗工された液状材料は自身の持つチクソトロピー性により粘度が上昇することで垂れを防いでいる。

【0011】

しかしながらこの製造方法は、成形機への軸芯体の供給工程、軸芯体への液状材料吐出塗工工程、液状材料が吐出塗工された軸芯体の成形機からの取り外し工程、軸芯体へ塗工された液状材料の加熱硬化工程を繰り返し、弾性ローラを連続的に製造する方法である。すなわち、液状材料は塗工ヘッドより連続的に吐出され続けているわけではなく、軸芯体への液状材料吐出塗工工程でのみ吐出され、その他の工程では液状材料は塗工ヘッド及び配管内に留まっている。この時、液状材料のチクソトロピー性により粘度が上昇してしまい、次弾性ローラの製造の際、液状材料吐出初期の端部形状が不安定になりやすいという課題がある。弾性ローラの機能発現上必要な弾性層長よりも、長い弾性層を設け、弾性層端部の形状不安定部を切除する方法もあるが、この方法では廃棄材料量が多くなり、コスト増となるため好ましくない。

【0012】

このように、端部形状が不安定となってしまう原因の一つとして、以下のことが挙げられる。前記特許文献1記載の製造方法は、円筒状の塗工ヘッドを用いた、所謂リング塗工法である。このようなリング塗工法においては、塗工ヘッド内部周方向で均質に液状材料が充填・流動していることが望ましい。しかしながら、液状材料の粘度が上昇してしまうと塗工ヘッド内部周方向で液状材料の流速差が生じはじめる。具体的には、塗工ヘッド周方向において液状材料供給口から遠ざかるにつれ、液状材料の流速が低下していく。それにより液状材料吐出初期において塗工ヘッド周方向で液状材料の吐出速度にムラが生じ、端部形状が不安定となってしまう。

【0013】

また、この流速差は、塗工ヘッドへの液状材料流入口の対向側や、流入口が複数ある場合は流入口同士の間に生じやすいことが経験的にわかっている。

【0014】

さらに、この流速差の発生により以下の弊害も発生してしまう。すなわち、塗工ヘッド周方向で液状材料に流速差が生じてしまうと、液状材料にかかるせん断応力も塗工ヘッド周方向でムラを生じてしまい、液状材料中における導電剤などのフィラー成分の分散具合も塗工ヘッド周方向でムラを生じてしまう。つまり、弾性ローラを製造した時に、その弾性ローラは周方向で電気的なムラを持ってしまうことになる。周方向で電気的なムラを持った弾性ローラを、例えば現像部材として接触現像方式の電子写真装置に組み込んだ場合、感光体に供給する現像剤の量が不均一となり濃度ムラなどの弊害が生じやすい。また帯電部材として電子写真装置に組み込んだ場合においては、感光体を均一に帯電処理することができにくく、その結果画像に悪影響を及ぼしやすい。これらのことから、塗工ヘッド内部での液状材料の流速差を生じにくくすることが重要な課題となっている。

【0015】

そこで、本発明者らは、プリンター、複写機の如き画像形成装置および電子写真プロセスカートリッジに用いられる弾性ローラの、より一層の高精度化、及び弾性ローラに係る電子写真画像の高品位化を図る上で、

1.液状材料のチクソトロピー性により粘度が回復してしまう場合においても、次弾性ローラの製造の際に液状材料吐出初期の端部形状を安定に保ち、

2.周方向で電気的ムラのない

弾性ローラの製造方法の開発が重要であるとの認識に至った。

【0016】

したがって、本発明の課題は、上記1〜2の要件を満たした弾性ローラの製造方法を提供することにある。

【課題を解決するための手段】

【0017】

本発明者らは上記課題を解決するため、鋭意検討し、液状材料の吐出前に液状材料の粘度を低下させることが必要であることを見出し、ついに本発明に至った。

【0018】

すなわち、本発明は、チクソトロピー性を有する液状材料を吐出する、周方向に沿って形成された環状の吐出口を内周面に有するリング状塗工ヘッドを用いて、軸芯体の周囲に弾性層を有する弾性ローラを製造する方法であって、

軸芯体を、該軸芯体の外周面と該リング状塗工ヘッドの内周面との間に間隙が形成されるように該リング状塗工ヘッドに供給する工程と、

該吐出口から該液状材料の吐出を開始して該間隙を該液状材料で充填しつつ、該リング状塗工ヘッドと該軸芯体とを相対的に移動させて該液状材料を該軸芯体の周囲に塗工する工程と、

該吐出口からの該液状材料の吐出を停止する工程とを有する一連の工程を繰り返すことにより、該液状材料が周囲に塗工された軸芯体の複数本を製造する工程を含み、

該リング状塗工ヘッドは、該吐出口から吐出させる該液状材料に対して超音波を印加し得る超音波振動子を具備しており、

前記一連の工程において、少なくとも該吐出口から該液状材料の吐出を開始する際に該超音波振動子を振動させて該液状材料の粘度を低下させる工程を有することを特徴とする弾性ローラの製造方法に関する。

【発明の効果】

【0019】

本発明に係る弾性ローラの製造方法によれば、液状材料の未吐出時において液状材料の粘度が上昇する場合においても、液状材料吐出前に塗工ヘッドに超音波振動を付与することでチクソトロピー流動により液状材料の粘度を低下させることが可能である。このことにより塗工ヘッド内部において液状材料の流速差が生じにくくなり、液状材料吐出初期の端部形状を安定に保つことができ、また、周方向で電気的ムラのない弾性ローラの製造方法を提供できる。

【発明を実施するための最良の形態】

【0020】

以下、本発明の形態を説明するが、本発明はこれによって限定されるものではない。

【0021】

本発明の弾性ローラの製造方法に好適に用いることができるリング状塗工ヘッドを有する弾性ローラの製造装置(以下、リングコート機)の概略説明図を図1に示す。

【0022】

このリングコート機は、架台31の上に略垂直にコラム32が取り付けられ、架台31とコラム32の上部に精密ボールネジ33が略垂直に取り付けられている。44はリニアガイドであり、精密ボールネジ33と平行にコラム32に該リニアガイド44は2本取り付けられている。LMガイド34はリニアガイド44と精密ボールネジ33とを連結し、サーボモータ35よりプーリ36を介して回転運動が伝達され昇降できるようになっている。コラム32にはリング状塗工ヘッド固定テーブル45が取り付けられている。リング状塗工ヘッド固定テーブル45には、リング状塗工ヘッド38が取り付けられている。

【0023】

LMガイド34にはブラケット37が取り付けられる。ブラケット37には、軸芯体102を保持し固定する軸芯体下保持軸39が、略垂直に取り付けられている。また、逆側のローラの軸芯体102を保持する軸芯体上保持軸40の中心軸がブラケット37の上部に取り付けられ、軸芯体上保持軸40は軸芯体下保持軸39に対向して略同心になるように配置して軸芯体を保持している。

【0024】

リング状塗工ヘッド38の中心軸は、軸芯体下保持軸39と軸芯体上保持軸40の移動方向と平行となるようにそれぞれに支持されている。

【0025】

液状材料の供給口41は、配管42を介して供給弁43に接続されている。材料供給弁43は、その手前に混合ミキサー、材料供給ポンプ、材料定量吐出装置、材料タンク等を備え、定量(単位時間当たりの量が一定)の液状材料を吐出可能としている。液状材料は材料タンクから、材料定量吐出装置により一定量計量され、混合ミキサーで混合される。その後、材料供給ポンプにより混合された液状材料は、材料供給弁43から配管42を経由して、供給口41に送られる。

【0026】

供給口41より送り込まれた液状材料は、リング状塗工ヘッド38内の流路51を通り、リング状塗工ヘッド38の吐出口から吐出する。液状材料の層厚を一定にさせるために、リング状塗工ヘッドノズルからの吐出量と材料供給ポンプからの供給量を一定にして、保持されている軸芯体102を垂直方向(軸芯体の中心軸方向)に上方へ移動させる。これにより、軸芯体102はリング状塗工ヘッド38に対して相対的に軸方向に移動し、軸芯体102の外周上に液状材料からなる円筒形状(ローラ形状)の層102が形成される。

【0027】

次に、本発明に係わるリング状塗工ヘッド38について図2及び図3を用いて詳細に説明する。リング状塗工ヘッド38は中空円筒形の内リング(以下、内リング)46と供給口41を少なくとも一つ有する中空円筒形の外リング(以下、外リング)47が、中空円筒形のキャップリング(以下、キャップリング)48を保持することによって構成されている。また、これらは一体的に作られていてもよい。内リング46と外リング47が同軸に組み合わされ、外リング47にキャップリング48を保持させることにより、流路51および流路52が構成される。また、内リング46および外リング47によって、液状材料を環状に分配するためのヘッダ部50が設けられている。

【0028】

液状材料が供給口41に送り込まれてからリング状塗工ヘッドの吐出口より吐出されるまでの一連の流れを説明する。供給口41より送り込まれた液状材料は、リング状塗工ヘッド38内のヘッダ部50においてリング周方向に沿って環状に分配され、ヘッダ部に連設された流路51を通り、リング状塗工ヘッド38内の流路52へ搬送される。流路52へ搬送されたそれぞれの液状材料はそのまま押し出され、リング状塗工ヘッド38の内周面に設けられたリング周方向に沿って形成された環状の吐出口より吐出される。そのため、軸心体に対して全方位から同時に液体材料を吐出することができる。

【0029】

ここで、本発明に係わるリング状塗工ヘッド38に取り付けられている、超音波振動子53について説明する。超音波振動子53はリング状塗工ヘッド38の外リング47外周面上に備えられていればよい。特には、リング状塗工ヘッド38内において供給口から充填された液状材料がリングに、会合する部分の、リング状塗工ヘッド38の外壁面円筒部に備えられていることが好ましい。つまり、リング状塗工ヘッド内部の液状材料が滞留する箇所に最も接近する位置で取り付けることが好ましい。前述したように、この滞留部は、塗工ヘッドへの液状材料供給口の対向側や、供給口が複数ある場合は供給口同士の間に生じやすいことが経験的にわかっている。すなわち、図2(b)および図3(b)で示すように、供給口41中心と同一水平面上で、リング状塗工ヘッド38円筒中心軸を中心に供給口41と180°対向側に備えることが好ましい。

【0030】

上記超音波振動子の振動により、チクソトロピー性により粘度が上昇した液状材料でも粘度を低下させることが可能である。

【0031】

ここで、チクソトロピー性を有する液状材料について説明する。

【0032】

一般に、攪拌・振動によって、固体(ゲル)が液体(ゾル)になる現象をチクソトロピーと呼ぶ。これは系全体に広がる大きい凝集構造の破壊によって生じる。つまり、超音波振動子を振動動作させることによって、リング状塗工ヘッド内の液状材料に振動を付与し、液状材料の粘度を低減せしめることができるのである。

【0033】

本発明においては、液状材料の粘度を粘弾性測定装置(Haake製RheoStress600)を使って測定する。この測定により、せん断速度を変化させた時に粘度が変化する材料、具体的にはせん断速度100(1/s)の時の粘度に対しせん断速度0.01(1/s)の時の粘度が5倍以上である材料を、チクソトロピー性を有する材料と定義している。

【0034】

具体的な測定方法は、液状材料1gを採取して23℃に設定した試料台の上に載せ、φ35mm、傾斜角1°のコーンプレートを試料台との間隔が52μmになるように上から押付けた。試料台から押出された試料を除去して3分間放置した後、試料にせん断速度を0.001(1/s)から1000(1/s)へと60秒かけて加えた時の、0.01(1/s)と100(1/s)の時の粘度を測定した。

【0035】

超音波振動子の振動周波数は、所望する液状材料吐出時粘度により適宜調整することが可能であるが、10kHz〜1.5MHzとすることが好ましい。

【0036】

振動周波数を上記数値範囲内とすることにより、液状材料に十分なエネルギー密度が伝えられ、また超音波による変位幅が小さくなり過ぎないため、チクソトロピー流動による液状材料の粘度の十分な低下を達成できる。また、超音波振動子の振動によるリング状塗工ヘッドの振れ幅は、10μm〜30μmであることが好ましい。

【0037】

本発明に係る軸芯体の周囲に弾性層を有する弾性ローラの製造方法は以下の(1)及び(2)の工程を少なくとも有する一連の工程を繰り返し、液状材料が周囲に塗工された複数本の軸芯体を製造する工程を含む、弾性ローラを連続的に製造する方法である。

(1)成形機への軸芯体の供給工程。

(2)軸芯体への液状材料吐出塗工工程。

ここで、工程(1)は、具体的には、軸芯体を、軸芯体の外周面とリング状塗工ヘッドの内周面との間に間隙が形成されるようにリング状塗工ヘッドに供給する工程とすることができる。また、工程(2)は、次の工程(2−1)及び(2−2)を有する工程とすることができる。

(2−1)吐出口から液状材料の吐出を開始して、軸芯体の外周面とリング状塗工ヘッドの内周面との間に形成される間隙を液状材料で充填しつつ、リング状塗工ヘッドと軸芯体とを相対的に移動させて液状材料を軸芯体の周囲に塗工する工程。

(2−2)吐出口からの液状材料の吐出を停止する工程。

【0038】

さらに弾性ローラを連続的に製造する方法は、上記(1)及び(2)の工程とともに

更に以下の(3)及び(4)の工程を一連の工程として含むことができる。

(3)液状材料が吐出塗工された軸芯体の成形機からの取り外し工程。

(4)軸芯体へ塗工された液状材料の加熱硬化工程。

【0039】

すなわち、液状材料は塗工ヘッドより連続的に吐出され続けているわけではなく、軸芯体への液状材料吐出塗工工程でのみ吐出され、その他の工程では液状材料は塗工ヘッド及び配管内に留まっている。この時、液状材料のチクソトロピー性により粘度が回復してしまい、次弾性ローラの製造の際、液状材料吐出初期の端部形状が不安定になりやすい。そのため、本発明における超音波振動子は、液状材料の吐出を開始する前に振動動作を開始することが必須である。そして、液状材料への超音波の印加を、塗工ヘッドの吐出口から液状材料を吐出している間、継続して行うことができる。また、超音波振動子の振動動作は、少なくとも次液状材料の吐出工程より前に終了することが好ましい。本発明における超音波振動子の振動動作の時期としては、一連の成形工程を連続して複数の弾性ローラを製造する場合、超音波振動子は常に振動している場合も含まれる。この時、液状材料の吐出塗工工程の間隔、使用する液状材料種によっては、超音波振動により粘度の低下した液状材料が、吐出工程以外で吐出口より流出してしまう場合があり、成形機の軸芯体保持軸や、リング状塗工ヘッドを汚してしまう可能性がある。その都度軸芯体保持軸やリング状塗工ヘッドをクリーニングすれば製造する弾性ローラに使用上の不具合はないが、液状材料の流出を防ぐため、液状材料吐出塗工工程の終了と同時に振動動作を終了させることがより好ましい。

【0040】

前記液状材料の粘度測定において、せん断速度0.01(1/s)のときの粘度は5000Pa・s〜20000Pa・sであることが好ましい。せん断速度0.01(1/s)のときの粘度が上記数値範囲内にあることにより、弾性ローラ成形後にその形状を保持でき、また、液状材料の垂れにより弾性ローラの形状が不安定となってしまうことを抑制できる。更に、低粘度化させるための超音波振動の付与に長い時間を要しない。その結果、リング状塗工ヘッドや液状材料が熱を帯び、液状材料の硬化が進み、高粘度化してしまうことを避けることができる。

【0041】

せん断速度100(1/s)のときの粘度は20Pa・s〜300Pa・sであることが好ましい。より好ましくは、30Pa・s〜100Pa・sである。せん断速度100(1/s)のときの粘度を上記数値範囲内とすることにより、吐出時の液状材料への気泡の発生を抑制できる。また、リング状塗工ヘッド周方向で流速ムラが生じにくく、成形した弾性ローラの先端形状が不安定となってしまうことを抑制できる。

【0042】

軸芯体の外周面に形成された液状材料層は、架橋せしめて硬化させ弾性層とする。

【0043】

この際、円筒形状(ローラ形状)の未硬化の液状材料は、粘着性を有しているため、熱処理する方法としては非接触の熱処理方法で行うことが好ましい。

【0044】

その熱処理方法としては、赤外線加熱方法、熱風加熱方法、ニクロム熱加熱方法が挙げられる。特に、装置が簡易で、未硬化物の層を軸方向に均一に熱処理できる赤外線加熱が好ましい。

【0045】

この時、赤外線加熱装置を固定し、円筒形状(ローラ形状)の未硬化物層を設けた軸芯体を周方向に回転させることにより、周方向に均一に熱処理を行うことができる。

【0046】

液状材料層表面の熱処理温度としては、使用する材質にもよるが、硬化反応が開始する100℃〜250℃が好ましい。例えば、赤外線加熱を行う場合には材料の特性(熱伝導率、比熱)に応じて赤外線加熱装置と未硬化の液状材料の層との距離、出力等を調整すれば良い。また、熱風加熱を行う場合には熱風の温度や向きを調節すれば良い。

【0047】

ここで、弾性層の硬化後の物性安定化、弾性層中の反応残渣および未反応低分子分を除去する等を目的として、硬化させて形成した弾性層に更に熱処理等を行う二次硬化を行っても良い。

【0048】

なお、液状材料層を硬化して得られた弾性層の層厚は0.5mm以上10.0mm以下の範囲とすることが好ましい。より好ましくは、1.0mm以上6.0mm以下である。電子写真方式の画像形成装置に用いられる弾性ローラでは弾性層の厚みが1.0mm以上であることが多い。弾性ローラは、他部材と接触した状態で回転しており、接触状態を安定に保つ必要があるからである。

【0049】

弾性層の層厚を上記数値範囲内とすることで、例えば現像ローラの場合、弾性層の弾性が十分なものとなり、現像剤に過度のストレスを与えることを避け得る。また、液状材料を塗工の際に、液状材料の自重により重力方向に垂れることを抑制できる。

【0050】

本発明にかかる弾性ローラは現像ローラとして使用することができる。その一例の概略図を図4に示す。図4(a)はこの現像ローラの長手方向に平行な断面を表したものであり、図4(b)は長手方向に垂直な断面を表したものである。現像ローラ1は、軸芯体102の周囲に弾性層101を有し、その周囲に表面層103を有する構造である。

【0051】

<現像ローラとする際の軸芯体の材料>

本発明にかかる現像ローラの軸芯体102としては、その材料は導電性であれば何でも良く、炭素鋼、合金鋼及び鋳鉄及び、導電性樹脂の中から、適宜選択して用いることが出来る。

【0052】

ここで、合金鋼としては、ステンレス鋼、ニッケルクロム鋼、ニッケルクロムモリブテン鋼、クロム鋼、クロムモリブテン鋼、Al、Cr、Mo及びVを添加した窒化用鋼が挙げられる。

【0053】

強度の観点から、金属製のものが好ましい。さらに防錆対策として軸芯体材料にめっき、酸化処理を施すことができる。めっきの種類としては電気めっき、無電解めっきなどいずれも使用することが出来る。

【0054】

寸法安定性の観点からは、無電解めっきが好ましい。ここで使用される無電解めっきの種類としては、ニッケルめっき、銅めっき、金めっき、カニゼンめっき、その他各種合金めっきがある。ニッケルめっきの種類としては、Ni−P、Ni−B、Ni−W−P、Ni−P−PTFE複合めっきがある。膜厚みはそれぞれ0.05μm以上であれば好ましいが、より好ましくは0.1〜30μmである。

【0055】

また、現像ローラは感光体、現像ブレード、トナーと常に圧接している。このため、これらの部材に与えるダメージを小さくするために硬度が小さく、圧縮永久歪みが小さい材料で構成されることが、良好な画像を得るためには重要である。

【0056】

また、現像ローラは表面が耐磨耗性を有し、耐久性が高いことが好ましい。このため、本発明で用いる現像ローラは軸芯体102の周囲に弾性層101を有した構成となっている。尚、弾性層101は1層で有る必要はなく、多層になっていても構わない。

【0057】

弾性層101に用いられる材料としては、液状ジエンゴム(ブタジエンゴム、イソプレンゴム、ニトリルゴム、クロロプレンゴム、エチレンプロピレンゴム)、液状シリコーンゴム、液状ウレタンゴムが挙げられる。これらの材料は単独で又は複数種を組み合わせて用いることができる。さらに、これらの材料の発泡体を弾性層に用いても良い。中でも、弾性層には適度に低硬度であり十分な変形回復力を持たせることが重要であるため、弾性層に用いられる材料としては液状シリコーンゴム、液状ウレタンゴムを用いることが好ましい。特に加工性が良好で寸法精度の安定性が高く、硬化反応時に反応副生成物が発生しないなどの生産性に優れる理由から、付加反応架橋型液状シリコーンゴムを用いることがより好ましい。

【0058】

また、本発明で用いた現像ローラのように耐磨耗性などを高めるために、弾性層101の外周上に表面層103が形成される場合もある。表面層も弾性層と同様に1層である必要はなく、多層になっていても構わない。

【0059】

表面層103を構成する材料は、サンドミル、ペイントシェーカー、ダイノミル、ボールミルの如きビーズを利用した従来公知の分散装置を使用して、分散させる。得られた表層形成用の分散体は、スプレー塗工法、ディッピング法等により弾性層の表面に塗布される。表面層103の厚みとしては、5〜50μmが好ましい。低分子量成分がしみ出してきて感光ドラムを汚染することを防止する観点から5μm以上が好ましく、ローラが硬くなり、融着が発生することを防止する観点から50μm以下が好ましい。より好ましくは10〜30μmである。

【0060】

表面層103が薄すぎると画像を繰り返して出力した場合に磨耗等による劣化により、表面層の役目を果たさなくなる恐れがある。また、表面層103が厚すぎるとローラ表面の硬度が高くなり、トナー劣化の促進およびトナー融着の原因となるので好ましくない。表面層の厚みの測定方法にはいくつかあるが、表面層を設けた弾性層の水平方向断面から、マイクロスコープや顕微鏡を用いて測定する方法が一般的である。

【0061】

本発明の弾性ローラは上記に示す現像ローラと同一に帯電ローラとしても使用することができる。

【0062】

本発明の弾性ローラを現像ローラとして使用する際、現像ローラは、潜像を担持する潜像担持体としての感光ドラムに対向して、当接または圧接した状態で現像剤(トナー)を担持する。そして、現像ローラは、感光ドラムに現像剤としてのトナーを付与することにより潜像をトナー像として可視化する機能を持つ。

【0063】

本発明の弾性ローラを現像ローラとして搭載した一般的な電子写真プロセスカートリッジ及び画像形成装置の一例を図5に模式図として示した。この図5により以下説明する。

【0064】

なお、本画像形成装置は、それぞれイエロー、シアン、マゼンタ及びブラックの画像を形成する画像形成ユニット10a〜10dが4個あり、タンデム方式で設けられている。そして、感光ドラム11、帯電装置12(図では帯電ローラ)、画像露光装置13(図では書き込みビーム)、現像装置14、クリーニング装置15、画像転写装置16(図では転写ローラ)等の仕様が各色トナー特性に応じて少し調整に差異がある。しかし、基本的構成においてこれら4個の画像形成ユニット10a〜10dは同じである。また、感光ドラム11、帯電装置12、現像装置14及びクリーニング装置15が一体となり、プロセスカートリッジを形成している。本発明に関するプロセスカートリッジとしては、現像装置14からなる現像カートリッジタイプなどがある。

【0065】

現像装置14には、一成分トナー5を収容した現像容器6と、現像容器6内の長手方向に延在する開口部に位置し、感光ドラム11と対向設置された現像ローラ1とを備え、感光ドラム11上の静電潜像を現像して可視化するようになっている。更に、現像ローラ1に一成分トナー5を供給すると共に現像に使用されずに現像ローラ1に担持されている一成分トナー5を現像ローラ1から掻き取るトナー供給ローラ7が設けられている。また、現像ローラ1上の一成分トナー5の担持量を規制すると共に摩擦帯電する現像ブレード8が設けられている。

【0066】

感光ドラム11の表面が帯電装置12により所定の極性・電位に一様に帯電され、画像情報が加増露光装置13からビームとして、帯電された感光ドラム11の表面に照射され、静電潜像が形成される。次いで、形成された静電潜像上に本発明の弾性ローラを現像ローラ1とする現像装置14から一成分トナーが供給され、感光ドラム11表面にトナー像が形成される。このトナー像は感光ドラム11の回転に伴って、画像転写装置16と対向する場所に来たときにその回転と同期して供給されてきた紙等の転写材25に転写される。

【0067】

なお、本図5では4つの画像形成ユニット10a〜10dが一連に連動して所定の色画像を1つの転写材25上に重ねて形成されている。したがって、転写材25をそれぞれの画像形成ユニットの画像形成と同期させる、すなわち、画像形成が転写材25の挿入と同期している。そのために、転写材25を輸送するための転写搬送ベルト17が感光ドラム11と画像転写装置16との間に挟まれるように、転写搬送ベルト17の駆動ローラ18、テンションローラ19及び従動ローラ20に架けまわされている。転写材25は転写搬送ベルト17に吸着ローラ21の働きにより静電的に吸着された形で搬送されている。なお、22は転写材25を供給するための供給ローラである。

【0068】

画像が形成された転写材25は、転写搬送ベルト17から剥離装置23の働きにより剥がされ、定着装置24に送られ、トナー像は転写材25に定着されて、印画が完了する。一方、トナー像の転写材25への転写が終わった感光ドラム11はさらに回転して、クリーニング装置15により表面がクリーニングされ、必要により除電装置(不図示)によって除電される。その後感光ドラム11は次の画像形成に供される。なお、図5において、26、27はそれぞれ画像転写装置16、吸着ローラ21へのバイアス電源を示す。

【0069】

なお、ここでは、タンデム型の転写材上へ直接各色のトナー像を転写する装置で説明したが、現像ローラとして本発明の弾性ローラを使用する装置であればいずれでもよい。例えば、次のものが挙げられる。白黒の単色画像形成装置、転写ローラや転写ベルトに一旦各色のトナー像を重ねてカラー画像を形成し、それを転写部材へ一括して転写する画像形成装置、また、各色の現像ユニットがロータ上に配置されたり、感光ドラムに並列して配置される画像形成装置等。また、プロセスカートリッジではなく、感光ドラム、帯電装置、現像装置等が直接画像形成装置に組み込まれていても構わない。

【0070】

本発明の弾性ローラは、上記した現像ローラとしてばかりでなく、その弾性層の均一性が良好であることから、帯電ローラ、転写ローラ等の導電性が必要な用途にも使用可能である。

【実施例】

【0071】

以下、実施例によって本発明をさらに詳細に説明する。まず、実施例において行った各種評価および測定方法について説明する。

【0072】

<弾性ローラの抵抗ムラ測定>

図7にて、詳細を説明する。弾性ローラ104の軸芯体の両端に500gの荷重をかけて、24rpmで回転する金属製ドラム201に押し当てた。金属製ドラム201と弾性ローラ104の軸体間に50Vの電圧を印加したあと、弾性ローラと直列につないでいる10kΩの抵抗にかかる電圧値から電流値を求めた。その電流値から弾性ローラの抵抗値の計算を行い、弾性ローラ1周中での抵抗値の最大・最小の値をとり、抵抗最大値/抵抗最小値の値をその導電ローラの抵抗ムラとする。下記の基準に基づき評価した。

A:抵抗ムラが1.0以上、1.5未満、

B:抵抗ムラが1.5以上、2.0未満、

C:抵抗ムラが2.0以上。

【0073】

<弾性ローラの端部形状精度評価>

図8にて詳細を説明する。液状材料の吐出工程において、吐出初期の液状材料が軸芯体に接触する側の、弾性ローラ104端部の芯金露出部301の長さを、弾性ローラ104の周方向に90°ずつ、4カ所で測定する。それら4点の芯金露出部長の差の最大の値について、下記の基準で評価した。

A:0mm以上、2mm未満、

B:2mm以上、5mm未満、

C:5mm以上。

【0074】

<弾性層厚み測定法>

ローラの側面から垂直に鋭利な刃物を弾性層に投入して軸芯体まで到達させて、断面観察できるような試料とする。図6(a)は弾性ローラにおける試料の採取位置を示した模式図である。図6(b)は採取した試料の切断面を模式的に示した図である。図6(a)に示すように、ローラ長手方向のゴム部を4等分する3箇所1101、1102および1103の試料を採取する。次に、図6(b)に示すようにビデオマイクロ(キーエンス社製、商品名:VHX100)で厚みを測定し、3個のデータからの平均値を用いて弾性層厚みとした。また、測定に使用する弾性ローラは室温23℃、湿度50%の環境下で24時間放置し、エージングを施したものを使用した。さらに振れ精度測定環境も室温23℃、湿度50%の環境下で行った。

【0075】

<重量平均分子量の測定方法>

本発明での重量平均分子量はゲルパーミエーションクロマトグラフィー(GPC)で測定する。40℃のヒートチャンバー内で安定化させたカラムに溶媒としてトルエンを0.5ml/minの流速で流し、0.1〜0.3質量%に調製した試料溶液を50〜200μl注入する。そして、数種の単分散ポリスチレン標準試料で作成した検量線から試料の重量平均分子量を算出した。

【0076】

<液状材料の粘度測定>

液状材料の粘度測定には粘弾性測定装置(Haake製RheoStress600)を用いた。

【0077】

液状材料1gを採取して23℃に設定した試料台の上に載せ、φ35mm、傾斜角1°のコーンプレートを試料台との間隔が52μmになるように上から押付けた。試料台から押出された試料を除去して3分間放置した後、試料にせん断速度を0.001(1/s)から1000(1/s)へと60秒かけて加えた時の、0.01(1/s)と100(1/s)の時の粘度を測定した。

【0078】

各実施例・比較例に用いた液状材料の粘度は、表1にまとめた。

【0079】

(実施例1)

弾性ローラを製造するにあたり、軸芯体としては外径6mmの丸棒状鉄製軸芯体にニッケルメッキを施し、さらに厚み約1μmのプライマー(商品名:DY39−051 東レダウコーニング社製)を塗布後、温度150℃で30分間焼き付けしたものを用いた。

【0080】

ジメチルポリシロキサン100質量部にカーボンブラック10質量部を配合したベース材料を調製した。具体的に、ジメチルポリシロキサンには、両末端にビニル基が置換し、主鎖の99mol%以上がジメチルポリシロキサンの繰り返し単位である重量平均分子量が3万4千のジメチルポリシロキサンを使用した。カーボンブラックには、Columbian Chemical社製のRaven89010を使用した。

【0081】

このベース材料に、以下に示す2成分を配合し、付加型液状シリコーンゴムとした。すなわち、硬化触媒として塩化白金酸とジビニルテトラメチルジシロキサンとの錯体1質量部。ならびに、前記ビニル基が置換したジメチルポリシロキサンに含有するビニル基1モルに対して、ヒドロシリル基が1.2モルとなる量のメチルハイドロジェンポリシロキサン。

【0082】

弾性ローラの製造には、図1に示した形態のリング状塗工ヘッドを有する縦型リングコート機を用いた。まず、軸芯体下保持軸39にセットされた長さ280mm、外径6mmの鉄製軸芯体を、軸芯体上保持軸40を下降させることで、上下軸方向に把持した。その後、把持した軸芯体をLMガイドで下降させ、軸芯体上保持軸の下端とリング状塗工ヘッドの上端が一致する位置でLMガイドを停止した。

【0083】

その後、軸芯体保持軸を垂直に上昇(60mm/sec)させて軸芯体を移動させると同時に、付加型液状シリコーンゴムを吐出し、軸芯体の外周に長さ240mm、厚さ3mmの付加型液状シリコーンゴムの塗布層を有する弾性ローラを1本製造した。

【0084】

このとき、付加型液状シリコーンゴムの吐出5秒前より超音波振動子を振動周波数180kHz、振動振れ幅20μmで動作させ、付加型液状シリコーンゴムの吐出停止と同時に超音波振動子の振動動作を停止させた。超音波振動子の取付位置は図3(b)に示すように、リング状塗工ヘッド注入口中心に対して、超音波振動子中心の位相を180°とした。

【0085】

次に、同様にして2本目の付加型液状シリコーンゴムの塗布層を有する弾性ローラを製造した。

【0086】

これら2本の未硬化のローラを、軸芯体を中心として60rpmで回転させ、その未硬化の成形物層表面に、株式会社ハイベック社製の赤外線加熱ランプ「HYL25」(商品名)で赤外線(出力1000W)を4分間照射し、硬化させた。なお、赤外線照射時の成形物層表面とランプの距離は60mmであり、成形物層表面の温度は200℃であった。

【0087】

その後、硬化したシリコーンゴムの弾性層の物性を安定させ、シリコーンゴムの弾性層中の反応残渣および未反応低分子分を除去する等を目的として、電気炉で200℃、4時間の二次硬化を行った。その結果、軸芯体の外周上に層厚3.0mmのシリコーン層を有する弾性ローラを得た。

【0088】

ここで2本目に製造した弾性ローラに対し、抵抗ムラ測定、端部形状精度評価を行った。結果を表1に示す。

【0089】

その後、この弾性ローラに表面層を設けた。表面層の材料処方を示す。

・ポリウレタンポリオールプレポリマー(商品名:タケラックTE5060、三井武田ケミカル社製):100質量部;

・イソシアネート(商品名:コロネート2521、日本ポリウレタン株式会社製):77質量部;

・カーボンブラック(商品名:MA100、三菱化学社製):24質量部;

・メチルエチルケトン(MEK)

・粗さ制御用微粒子(アートパールC400、根上工業製):樹脂成分に対し20質量%

これらを横型分散機(商品名:NVM−03、アイメックス社製)で周速7m/s、流量1cc/min、分散液温度15℃の条件下で1時間分散した。

【0090】

分散後さらにMEKを加え固形分25質量%で、膜厚が20μmとなるように調整したものを表面層の原料液とした。

【0091】

次にこの表面層原材料を液流速250cc/min、液温23℃で循環させた直径32mmのシリンダ中に浸入速度100mm/sで前記弾性ローラ外周に浸漬させ、10秒間停止させた。

【0092】

その後に、初速400mm/s、終速200mm/sの条件で引上げて、10分間自然乾燥させた。次いで、温度140℃にて60分間加熱処理することで表面層の原料の硬化を行い、表面層を設けた弾性ローラを得た。作製した弾性ローラの表面粗さを、接触式表面粗さ計(製品名:サーフコム480A、東京精密製)を用いて測定した。測定条件としては、半径2μmの触針を用い、押し付け圧0.7mN、測定速度0.3mm/sec、測定倍率5000倍、カットオフ波長0.8mm、測定長さ2.5mmで行い、周方向3点、軸方向3点、合計9点の平均値を粗さ測定値とした。ここで、本発明における表面粗さとは、十点平均粗さRzjisであり、JISB0601−1982に準拠した値を示す。測定した結果、十点平均粗さRzjisは7.55であった。表面層を設けた弾性ローラを現像ローラとして4本作製し、電子写真プロセスカートリッジに組み込んだ。またここで、現像ローラを組み込んだ電子写真プロセスカートリッジは室温23℃、湿度50%の環境下で24時間放置し、エージングを施した。その後画像出力した結果を表1に示す。

【0093】

次に、本実施例で行った画像評価方法について説明する。

【0094】

作製した現像ローラを以下の電子写真プロセスカートリッジの各色それぞれに現像ローラとして組み込んだ。

・電子写真プロセスカートリッジ

(公称寿命6000枚、A4サイズ、5%印字率、hp社製、商品名:プリントカートリッジ黒・プリントカートリッジシアン・プリントカートリッジマゼンタ・プリントカートリッジイエロー)

この電子写真プロセスカートリッジは、次の工程を行う各手段を一体的にカートリッジ化したものである。すなわち、像担持体である感光ドラムを一様に帯電させ、感光ドラムへの選択的な露光によって潜像を形成し、潜像を現像剤であるトナーで顕在化し、トナー像を記録媒体に転写し、転写後の感光ドラム上の残トナーをクリーニングする、各工程である。

【0095】

次にこの電子写真プロセスカートリッジを電子写真方式の画像形成装置(商品名:Color Laserjet 3600、hp社製の改造機、印刷解像度600dpi)に組み込んだ。そして、この画像形成装置を用いて、室温23℃、湿度50%の環境下で間欠耐久試験を行った。通紙時は、各色の印字率2%の文字画像をレター紙にて20秒毎に1枚出力する間欠モードでフルカラープリント操作を行い、6000枚の画像出力を行った。

【0096】

そして、評価開始時と6000枚終了時に2枚(ベタ黒、マクベス反射濃度計RD918(マクベス社製、商品名)による濃度0.7のハーフトーン画像)の画像評価用のサンプルを出力した。

【0097】

下記評価基準で画像評価を行い、結果を表1にまとめた。

A:目視にて全画像において良好な場合。

B:ベタ、ハーフトーンにて濃度ムラが若干確認されるが、実用上問題ない場合。

C:全画像において濃度ムラが確認された場合。

【0098】

(実施例2)

超音波振動子の取付位置を、図3(c)に示すようにリング状塗工ヘッド注入口中心に対して、超音波振動子中心の位相を90°とした以外は、実施例1と同様に2本の弾性ローラを製造した。2本目に製造した弾性ローラに対し、抵抗ムラ測定、端部形状精度評価を行った。結果を表1に示す。また、実施例1と同様にして現像ローラを得た。作成した現像ローラを電子写真プロセスカートリッジに組み込み、実施例1と同様に画像出力して、評価した。結果を表1に示す。

【0099】

(実施例3)

ジメチルポリシロキサンの重量平均分子量を3万にし、超音波振動子の振動周波数を23kHzとした以外は、実施例1と同様に2本の弾性ローラを製造した。2本目に2本目に製造した弾性ローラに対し、抵抗ムラ測定、端部形状精度評価を行った。結果を表1に示す。また、実施例1と同様にして現像ローラを得た。作成した現像ローラを電子写真プロセスカートリッジに組み込み、実施例1と同様に画像出力して、評価した。結果を表1に示す。

【0100】

(実施例4)

ジメチルポリシロキサンの重量平均分子量を3万にし、超音波振動子の振動周波数を45kHz、振れ幅を30μmとした以外は、実施例1と同様に2本の弾性ローラを製造した。2本目に製造した弾性ローラに対し、抵抗ムラ測定、端部形状精度評価を行った。結果を表1に示す。また、実施例1と同様にして現像ローラを得た。作成した現像ローラを電子写真プロセスカートリッジに組み込み、実施例1と同様に画像出力して、評価した。結果を表1に示す。

【0101】

(実施例5)

ジメチルポリシロキサンの重量平均分子量を6万にし、超音波振動子の振動周波数を1200kHz、振れ幅を30μmとした以外は、実施例1と同様に2本の弾性ローラを製造した。2本目に2本目に製造した弾性ローラに対し、抵抗ムラ測定、端部形状精度評価を行った。結果を表1に示す。また、実施例1と同様にして現像ローラを得た。作成した現像ローラを電子写真プロセスカートリッジに組み込み、実施例1と同様に画像出力して、評価した。結果を表1に示す。

【0102】

(実施例6)

ジメチルポリシロキサンの重量平均分子量を6万にし、超音波振動子の振動周波数を1180kHz、振れ幅を10μmとした以外は、実施例1と同様に2本の弾性ローラを製造した。2本目に製造した弾性ローラに対し、抵抗ムラ測定、端部形状精度評価を行った。結果を表1に示す。また、実施例1と同様にして現像ローラを得た。作成した現像ローラを電子写真プロセスカートリッジに組み込み、実施例1と同様に画像出力して、評価した。結果を表1に示す。

【0103】

(実施例7)

ジメチルポリシロキサンの重量平均分子量を3万にし、超音波振動子の振動周波数を45kHz、振れ幅を15μmとした以外は、実施例1と同様に2本の弾性ローラを製造した。2本目に製造した弾性ローラに対し、抵抗ムラ測定、端部形状精度評価を行った。結果を表1に示す。また、実施例1と同様にして現像ローラを得た。作成した現像ローラを電子写真プロセスカートリッジに組み込み、実施例1と同様に画像出力して、評価した。結果を表1に示す。

【0104】

(実施例8)

ジメチルポリシロキサンの重量平均分子量を5万5千にし、超音波振動子の振動周波数を1000kHzとした以外は、実施例1と同様に2本の弾性ローラを製造した。2本目に製造した弾性ローラに対し、抵抗ムラ測定、端部形状精度評価を行った。結果を表1に示す。また、実施例1と同様にして現像ローラを得た。作成した現像ローラを電子写真プロセスカートリッジに組み込み、実施例1と同様に画像出力して、評価した。結果を表1に示す。

【0105】

(実施例9)

ジメチルポリシロキサンの重量平均分子量を3万にし、超音波振動子の振動周波数を45kHz、振れ幅を50μmとした以外は、実施例1と同様に2本の弾性ローラを製造した。2本目に製造した弾性ローラに対し、抵抗ムラ測定、端部形状精度評価を行った。結果を表1に示す。また、実施例1と同様にして現像ローラを得た。作成した現像ローラを電子写真プロセスカートリッジに組み込み、実施例1と同様に画像出力して、評価した。

【0106】

画像評価が「B」であったのは、付加型液状シリコーンゴム吐出時の粘度が低下しすぎたことにより、弾性ローラ先端部に生じた気泡に因るものと考えられる。

【0107】

(実施例10)

ジメチルポリシロキサンの重量平均分子量を2万8千にし、超音波振動子の振動周波数を30kHzとした以外は、実施例1と同様に2本の弾性ローラを製造した。2本目に製造した弾性ローラに対し、抵抗ムラ測定、端部形状精度評価を行った。また、実施例1と同様にして現像ローラを得た。作成した現像ローラを電子写真プロセスカートリッジに組み込み、実施例1と同様に画像出力して、評価した。結果を表1に示す。

【0108】

画像評価が「B」であったのは、付加型液状シリコーンゴムの低せん断側の粘度が低かったことにより、弾性ローラの形状精度が若干悪化したことに起因すると考えられる。

【0109】

(実施例11)

ジメチルポリシロキサンの重量平均分子量を7万にし、超音波振動子の振動周波数を1500kHz、振れ幅を30μmとした以外は、実施例1と同様に2本の弾性ローラを製造した。2本目に製造した弾性ローラに対し、抵抗ムラ測定、端部形状精度評価を行った。また、実施例1と同様にして現像ローラを得た。作成した現像ローラを電子写真プロセスカートリッジに組み込み、実施例1と同様に画像出力して、評価した。結果を表1に示す。

【0110】

画像評価が「B」であったのは、付加型液状シリコーンゴムの低せん断側の粘度が低かったことにより、弾性ローラの形状精度が若干悪化したことに起因するものと考えられる。

【0111】

(実施例12)

ジメチルポリシロキサンの重量平均分子量を7万にし、超音波振動子の振動周波数を1400kHzとした以外は、実施例1と同様に2本の弾性ローラを製造した。2本目に製造した弾性ローラに対し、抵抗ムラ測定、端部形状精度評価を行った。また、実施例1と同様にして現像ローラを得た。作成した現像ローラを電子写真プロセスカートリッジに組み込み、実施例1と同様に画像出力して、評価した。結果を表1に示す。

【0112】

画像評価が「B」であったのは、付加型液状シリコーンゴムの低せん断側の粘度が低く、高せん断側の粘度が高かったことにより、弾性ローラの形状精度が低下したことに起因するものと考えられる。

【0113】

(実施例13)

ジメチルポリシロキサンの重量平均分子量を3万2千にし、超音波振動子の振動周波数を100kHzとした以外は、実施例1と同様に2本の弾性ローラを製造した。2本目に製造した弾性ローラに対し、抵抗ムラ測定、端部形状精度評価を行った。また、実施例1と同様にして現像ローラを得た。作成した現像ローラを電子写真プロセスカートリッジに組み込み、実施例1と同様に画像出力して、評価した。結果を表1に示す。

【0114】

(実施例14)

超音波振動子の振動動作を、付加型液状シリコーンゴムの吐出開始から2秒後に停止させた以外は、実施例1と同様に2本の弾性ローラを製造した。2本目に製造した弾性ローラに対し、抵抗ムラ測定、端部形状精度評価を行った。結果を表1に示す。また、実施例1と同様にして現像ローラを得た。作成した現像ローラを電子写真プロセスカートリッジに組み込み、実施例1と同様に画像出力して、評価した。結果を表1に示す。

【0115】

(実施例15)

まず、実施例1と同様に2本の弾性ローラを製造した。その後超音波振動子の動作を停止させないまま2本目の弾性ローラを製造した。2本目に製造した弾性ローラに対し、抵抗ムラ測定、端部形状精度評価を行った。また、実施例1と同様にして現像ローラを得た。作成した現像ローラを電子写真プロセスカートリッジに組み込み、実施例1と同様に画像出力して、評価した。結果を表1に示す。

【0116】

なお、本実施例においては、超音波振動子の動作を停止させなかったため、粘度が低下した付加型液状シリコーンゴムがリング状塗工ヘッドの吐出口より流れ出し、芯金把持軸へのゴムの付着が観察された。

【0117】

(実施例16)

ジメチルポリシロキサンの重量平均分子量を4万5千にし、超音波振動子の振動周波数を610kHzとした以外は、実施例1と同様に2本の弾性ローラを製造した。2本目に製造した弾性ローラに対し、抵抗ムラ測定、端部形状精度評価を行った。結果を表1に示す。また、実施例1と同様にして現像ローラを得た。作成した現像ローラを電子写真プロセスカートリッジに組み込み、実施例1と同様に画像出力して、評価した。結果を表1に示す。

【0118】

(実施例17)

ジメチルポリシロキサンの重量平均分子量を6万にし、超音波振動子の振動周波数を1500kHz、振れ幅を40μmとした以外は、実施例1と同様に2本の弾性ローラを製造した。2本目に製造した弾性ローラに対し、抵抗ムラ測定、端部形状精度評価を行った。結果を表1に示す。また、実施例1と同様にして現像ローラを得た。作成した現像ローラを電子写真プロセスカートリッジに組み込み、実施例1と同様に画像出力して、評価した。結果を表1に示す。

【0119】

(実施例18)

超音波振動を付加型液状シリコーンゴムの吐出開始時に停止した以外は、実施例1と同様に2本の弾性ローラを製造した。2本目に製造した弾性ローラに対し、抵抗ムラ測定、端部形状精度評価を行った。結果を表1に示す。また、実施例1と同様にして現像ローラを得た。作成した現像ローラを電子写真プロセスカートリッジに組み込み、実施例1と同様に画像出力して、評価した。

【0120】

付加型液状シリコーンゴムの吐出中に超音波振動は行っていなかったが、吐出前に振動していたことで材料の低粘度化効果は得られ、端部形状精度及び抵抗ムラとして良好な弾性ローラが得られた。

【0121】

(比較例1)

超音波振動を付与しなかったこと以外は、実施例1と同様に2本の弾性ローラを製造した。2本目に製造した弾性ローラに対し、抵抗ムラ測定、端部形状精度評価を行った。結果を表1に示す。また、実施例1と同様にして現像ローラを得た。作成した現像ローラを電子写真プロセスカートリッジに組み込み、実施例1と同様に画像出力して、評価した。

【0122】

超音波振動を付与しなかったため、吐出初期の付加型液状シリコーンゴムの粘度が十分に低下せず、端部形状精度が悪化した。また、超音波振動を付与しなかったためリング状塗工ヘッド内部の付加型液状シリコーンゴムの滞留を消化しづらかった。そのため、弾性ローラの抵抗ムラが悪化した。

【0123】

(比較例2)

超音波振動の振動開始を、付加型液状シリコーンゴムの吐出開始から2秒後に行ったこと以外は、実施例1と同様に2本の弾性ローラを製造した。2本目に製造した弾性ローラに対し、抵抗ムラ測定、端部形状精度評価を行った。結果を表1に示す。また、実施例1と同様にして現像ローラを得た。作成した現像ローラを電子写真プロセスカートリッジに組み込み、実施例1と同様に画像出力して、評価した。

【0124】

超音波振動の振動開始が吐出開始2秒後であったため、吐出初期の付加型液状シリコーンゴムの粘度が十分に低下せず、端部形状精度が悪化した。

【0125】

【表1】

【0126】

【表2】

【図面の簡単な説明】

【0127】

【図1】本発明に用いることのできる塗工装置の例を示す模式図である。

【図2】本発明に係る塗工ヘッドの例を示す上面図及びその断面図である。(a)上面図。(b)(a)に示すA−A線における断面図。

【図3】本発明に係る塗工ヘッドの例を示す正面図及びその断面図である。(a)正面図。(b)(a)に示すB−B線における断面の上面図。(c)(a)に示すB−B線における断面の上面図である。

【図4】本発明に係る弾性ローラを示す断面図である。(a)弾性ローラの軸方向断面図である。(b)図4(a)に示す弾性ローラの軸方向に直交する方向の断面図である。

【図5】本発明に係る画像形成装置の例を説明するための模式的断面図である。

【図6】弾性層厚さの測定位置を説明するための模式図であり、(a)は弾性ローラから試料を切り出す位置を示す正面図、(b)は切り出した試料の切断面を示す図である。

【図7】本発明に係る弾性ローラの抵抗を測定する装置の概略図である。

【図8】本発明に係る芯金露出部長の測定位置を説明するための概略図である。

【符号の説明】

【0128】

1 現像ローラ

2 導電性軸芯体

3 弾性層

4 導電性樹脂層

5 非磁性一成分トナー

6 現像容器

7 トナー供給ローラ

8 現像ブレード

10a〜d 画像形成ユニット

11 感光ドラム

12 帯電装置(帯電ローラ)

13 画像露光装置(書き込みビーム)

14 現像装置

15 クリーニング装置

16 画像転写装置(転写ローラ)

17 転写搬送ベルト

18 駆動ローラ

19 テンションローラ

20 従動ローラ

21 吸着ローラ

22 供給ローラ

23 剥離装置

24 定着装置

25 転写材

26 バイアス電源(画像転写装置(転写ローラ)16用)

27 バイアス電源(吸着ローラ21用)

31 架台

32 コラム

33 ボールネジ

34 LMガイド

35 サーボモータ

36 プーリ

37 ブラケット

38 塗工ヘッド

39 軸芯体下保持軸

40 軸芯体上保持軸

41 供給口

42 配管

43 材料供給弁

44 リニアガイド

45 リング状塗工ヘッド固定テーブル

46 内リング

47 外リング

48 キャップリング

49 中間リング

50 ヘッダ部

51 流路

52 流路

53 超音波振動子

101 弾性層

102 軸芯体

103 表面層

104 弾性ローラ

201 金属ドラム

301 芯金露出部

1101、1102、1103 弾性層厚さ測定個所

【特許請求の範囲】

【請求項1】

チクソトロピー性を有する液状材料を吐出する、周方向に沿って形成された環状の吐出口を内周面に有するリング状塗工ヘッドを用いて、軸芯体の周囲に弾性層を有する弾性ローラを製造する方法であって、

軸芯体を、該軸芯体の外周面と該リング状塗工ヘッドの内周面との間に間隙が形成されるように該リング状塗工ヘッドに供給する工程と、

該吐出口から該液状材料の吐出を開始して該間隙を該液状材料で充填しつつ、該リング状塗工ヘッドと該軸芯体とを相対的に移動させて該液状材料を該軸芯体の周囲に塗工する工程と、

該吐出口からの該液状材料の吐出を停止する工程とを有する一連の工程を繰り返すことにより、該液状材料が周囲に塗工された軸芯体の複数本を製造する工程を含み、

該リング状塗工ヘッドは、該吐出口から吐出させる該液状材料に対して超音波を印加し得る超音波振動子を具備しており、

前記一連の工程において、少なくとも該吐出口から該液状材料の吐出を開始する際に該超音波振動子を振動させて該液状材料の粘度を低下させる工程を有することを特徴とする弾性ローラの製造方法。

【請求項2】

前記液状材料への超音波の印加を、該吐出口から該液状材料を吐出している間、継続して行う請求項1に記載の弾性ローラの製造方法。

【請求項3】

前記液状材料が、粘弾性測定装置においてせん断速度0.01(1/s)で測定したときの粘度が5000Pa・s〜20000Pa・sであり、せん断速度100(1/s)で測定したときの粘度が20Pa・s〜300Pa・sである請求項1または2に記載の弾性ローラの製造方法。

【請求項4】

前記液状材料が、粘弾性測定装置を用いてせん断速度100(1/s)で測定したときの粘度が30Pa・s〜100Pa・sである請求項3に記載の弾性ローラの製造方法。

【請求項5】

前記超音波振動子が、該リング状塗工ヘッド内において充填された該液状材料が会合する部分の、該リング状塗工ヘッドの外壁面円筒部に備えられている請求項1乃至4のいずれかに記載の弾性ローラの製造方法。

【請求項1】

チクソトロピー性を有する液状材料を吐出する、周方向に沿って形成された環状の吐出口を内周面に有するリング状塗工ヘッドを用いて、軸芯体の周囲に弾性層を有する弾性ローラを製造する方法であって、

軸芯体を、該軸芯体の外周面と該リング状塗工ヘッドの内周面との間に間隙が形成されるように該リング状塗工ヘッドに供給する工程と、

該吐出口から該液状材料の吐出を開始して該間隙を該液状材料で充填しつつ、該リング状塗工ヘッドと該軸芯体とを相対的に移動させて該液状材料を該軸芯体の周囲に塗工する工程と、

該吐出口からの該液状材料の吐出を停止する工程とを有する一連の工程を繰り返すことにより、該液状材料が周囲に塗工された軸芯体の複数本を製造する工程を含み、

該リング状塗工ヘッドは、該吐出口から吐出させる該液状材料に対して超音波を印加し得る超音波振動子を具備しており、

前記一連の工程において、少なくとも該吐出口から該液状材料の吐出を開始する際に該超音波振動子を振動させて該液状材料の粘度を低下させる工程を有することを特徴とする弾性ローラの製造方法。

【請求項2】

前記液状材料への超音波の印加を、該吐出口から該液状材料を吐出している間、継続して行う請求項1に記載の弾性ローラの製造方法。

【請求項3】

前記液状材料が、粘弾性測定装置においてせん断速度0.01(1/s)で測定したときの粘度が5000Pa・s〜20000Pa・sであり、せん断速度100(1/s)で測定したときの粘度が20Pa・s〜300Pa・sである請求項1または2に記載の弾性ローラの製造方法。

【請求項4】

前記液状材料が、粘弾性測定装置を用いてせん断速度100(1/s)で測定したときの粘度が30Pa・s〜100Pa・sである請求項3に記載の弾性ローラの製造方法。

【請求項5】

前記超音波振動子が、該リング状塗工ヘッド内において充填された該液状材料が会合する部分の、該リング状塗工ヘッドの外壁面円筒部に備えられている請求項1乃至4のいずれかに記載の弾性ローラの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2010−128332(P2010−128332A)

【公開日】平成22年6月10日(2010.6.10)

【国際特許分類】

【出願番号】特願2008−304843(P2008−304843)

【出願日】平成20年11月28日(2008.11.28)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成22年6月10日(2010.6.10)

【国際特許分類】

【出願日】平成20年11月28日(2008.11.28)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]