弾性ローラの製造方法

【課題】弾性ローラ表面及び端面、芯金部の異物、研磨粉、洗浄液等を除去するためにローラを洗浄し、洗浄不良による画像不良を抑え、量産性に優れた高品質な弾性ローラを製造する方法の提供。

【解決手段】弾性ローラの支持部材が芯鞘構造を有し、支持部材の芯と鞘とは互いに独立して軸に沿う方向に往復移動可能に構成され、該芯で弾性ローラの芯金を支持し、該鞘を移動させて該芯金の露出部分を被覆するように構成されている支持部材を使用するローラ表面及び端面、芯金部の洗浄方法。ローラ表面及び端面、芯金部の洗浄後、芯鞘構造を有する支持部材の芯と鞘の全周に開口した隙間から弾性ローラの芯金の周面が露出している部分に気体を吹きつけ、該鞘で該芯金の露出部分を被覆した後、支持部材の周面と弾性ローラの弾性層の周面に対して所定の間隔をなす距離に全周に開口された環状スリットを有するリングヘッドにより、弾性層の周面に気体を吹きつける。

【解決手段】弾性ローラの支持部材が芯鞘構造を有し、支持部材の芯と鞘とは互いに独立して軸に沿う方向に往復移動可能に構成され、該芯で弾性ローラの芯金を支持し、該鞘を移動させて該芯金の露出部分を被覆するように構成されている支持部材を使用するローラ表面及び端面、芯金部の洗浄方法。ローラ表面及び端面、芯金部の洗浄後、芯鞘構造を有する支持部材の芯と鞘の全周に開口した隙間から弾性ローラの芯金の周面が露出している部分に気体を吹きつけ、該鞘で該芯金の露出部分を被覆した後、支持部材の周面と弾性ローラの弾性層の周面に対して所定の間隔をなす距離に全周に開口された環状スリットを有するリングヘッドにより、弾性層の周面に気体を吹きつける。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子写真プロセスを利用した電子写真装置に用いる電子写真用の弾性ローラ(帯電ローラ、現像ローラ等)の製造方法に関するものである。

【背景技術】

【0002】

電子写真装置の帯電ローラや現像ローラに用いる、芯金の周面に弾性層が形成されている弾性ローラは、その製造工程において、弾性層の表面の研磨、弾性層端部の切断などの加工が行なわれることがある。このような加工が行なわれたときには、研磨粉や切断片などを除去するために洗浄液を用いた洗浄、乾燥工程が必要となる。ここで、特許文献1には、帯電ローラの表面に付着した付着物を水で洗浄し、その後、圧縮空気を表面に吹き付けることで付着した水分を除去する帯電ローラの洗浄方法が記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2001−051481号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、従来の洗浄、乾燥方法には以下のような課題があることが本発明者らの検討により明らかとなった。すなわち、通常、弾性ローラは、芯金の両端の周面には弾性層が形成されておらず、芯金周面が露出した形態を有している。このような弾性ローラに対して従来の洗浄、乾燥方法を適用した場合、洗浄液が弾性層の端面部分に回り込み、残留することがある。この部分に残留した洗浄液は、その後に弾性ローラを搬送の際に、弾性層の表面を流れ、弾性層の表面を汚してしまうことがある。また、弾性層の端面に残留した洗浄液を除去すべく圧縮空気を当該端面に吹き付けた場合、吹き飛ばされた洗浄液の飛沫が弾性層の表面に再度付着してしまい、弾性層の表面を汚してしまうことがあった。また、近年、工程時間の短縮や製造ラインの自動化により量産性を向上させることが求められている中で、確実に、且つ効率的に弾性ローラの洗浄、乾燥を行なうことは、弾性ローラの低コスト化を図るうえで非常に重要な課題である。

そこで本発明は、芯金と、芯金の周面に弾性層が設けられており、芯金の両端部においては、芯金の周面が露出している弾性ローラを確実に、かつ効率的に洗浄、乾燥を行い、低コストで弾性ローラを製造するための方法を提供することに向けたものである。

【課題を解決するための手段】

【0005】

本発明者らは、前記課題を解決するために鋭意検討して、ローラ表面及び端面、芯金部の洗浄を行う上で、弾性ローラの支持部材が芯鞘構造を有しており、支持部材の芯と鞘とは互いに独立して軸に沿う方向に往復移動可能に構成されて、支持部材の芯で弾性ローラの芯金を支持して、その後、支持部材の鞘を移動させて弾性ローラの芯金の露出部分を被覆するように構成されている支持部材を使用することを見出した。ローラ表面及び端面、芯金部の洗浄を行った後に、芯鞘構造を有する支持部材の芯と鞘の全周に開口した隙間から弾性ローラの芯金の周面が露出している部分に気体を吹きつけ、支持部材の鞘で弾性ローラの芯金の露出部分を被覆した後、支持部材の周面と弾性ローラの弾性層の周面に対して所定の間隔をなす距離に全周に開口された環状スリットを有するリングヘッドより、弾性層の周面に気体を吹きつけることを見出した。更に、これにより安定して確実に弾性ローラ表面、特に端面及び芯金部の異物、研磨粉、洗浄液、等を除去することができ、洗浄中での再付着を防ぐこともでき、洗浄不良による画像不良を抑え量産性に優れた高品質な弾性ローラを安定して製造することが可能であることを見出して、本発明を完成させた。

【発明の効果】

【0006】

本発明の弾性ローラの製造方法においては、弾性ローラの支持部材が芯鞘構造を有することにより、安定して確実に弾性ローラ表面、特に端面及び芯金部の異物、研磨粉、洗浄液、等を除去すること、更に支持部材の鞘で芯金の露出部分を被覆することにより、洗浄中での異物、研磨粉、洗浄液、等の再付着を防ぐことができる。また、芯鞘構造を有する支持部材の芯と鞘の全周に開口した隙間からの気体の吹きつけと、環状スリットを有するリングヘッドからの気体の吹きつけとを組み合わせることで、より短時間での洗浄が可能となり、量産性に優れていることから、製造ラインを自動化することも容易である。そして、洗浄不良による画像不良を抑え量産性に優れた高品質な弾性ローラを安定して得ることができる。

【図面の簡単な説明】

【0007】

【図1】支持部材(芯鞘構造)の模式図である。

【図2】本発明の製造工程(1)、(2)、(3)、(4)、および(5)の模式図である。

【図3】本発明の製造工程(1)’、(2)’、(3)’、および(4)’の模式図である。

【図4】支持部材(芯鞘構造)Aの模式図である。

【図5】支持部材(芯鞘構造)Bの模式図である。

【図6】リングヘッドからゴムローラに気体を吹きつける方法を示す模式図である。

【図7】画像形成装置の概略を示す模式図である。

【図8】比較例1の支持部材Cの模式図である。

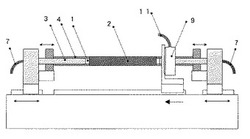

【図9】圧縮空気吹きつけ製造装置の模式図である。

【発明を実施するための形態】

【0008】

以下、本発明をゴムローラ(帯電ローラ)の例で更に詳細に説明する。

先ず、芯金上にゴム層が設けられたゴムローラの成形方法としては、以下の方法が挙げられる。

・円筒金型に同心に軸状の芯金を保持する2つの円筒駒を組み、ゴム材料を注入後加熱することにより材料を硬化させてゴムローラを成形する射出成形法;

・ゴム材料をチューブ状に押出した後、芯金にチューブ状のゴム材料を被せる、或いは芯金とゴム材料を一体に押出して円筒状のゴムローラを成形する押出成形法;

・トランスファー成形法;

・プレス成形法。

中でも、製造時間を短縮できる押出成形が好ましい。ゴムローラの加熱方法に関しては、熱風炉、加硫缶、熱盤、遠・近赤外線、誘導加熱等のいずれの方法でも良く、更に加熱状態の円筒状または平面状の部材に回転させながら押し当てる方法を用いても良い。また、加熱後に所望のローラ形状、ローラ表面粗さにするために回転砥石を用いた乾式研磨をする場合もある。なお、研磨手段としては、特に限定しないが、砥石が移動して研磨する所謂トラバース方式や、より幅の広い砥石により移動することなしに一括で研磨するプランジ方式がある。ここで、ゴムローラの芯金として使用する材質は、ニッケルメッキしたSUM材等の鋼材を含むステンレススチール棒、リン青銅棒、アルミニウム棒、耐熱樹脂棒が好ましい。又、芯金上に設けられたゴム層は導電性の弾性層であり、この弾性層を構成するポリマーの具体例を以下に挙げる。天然ゴム、ブタジエンゴム、ヒドリンゴム、スチレン−ブタジエンゴム、ニトリルゴム、エチレン−プロピレンゴム、ブチルゴム、シリコーンゴム、ウレタンゴム、フッソゴム、塩素ゴム、熱可塑エラストマー等。このポリマー中に分散させる導電粉としてはカーボンブラック、導電性カーボン等のカーボン類、及び金属粉、導電性の繊維、或いは酸化スズ等の半導電性金属酸化物粉体、更にこれらの混合物等のいずれでも良い。

【0009】

次に、本発明のゴムローラの製造方法に用いる支持部材について詳細に説明する。図1はゴムローラの一端を、芯鞘構造を有する支持部材で支持する工程の説明図である。図1中、1はゴムローラの芯金、2はゴムローラの弾性層、3は支持部材の芯、4は支持部材の鞘を示す。本発明に係る支持部材は、鞘4と、鞘4の内部に鞘4と略同軸に収納された芯3とを有する。また、芯3は、鞘4とは独立に、軸に沿う方向に往復移動が可能なように構成されている。支持部材の芯はゴムローラの芯金を支持して位置決め、固定を行う。これによって搬送ハンド(不図示)により芯金が把持されている状態のゴムローラの支持が可能である。芯3はゴムローラの芯金1を逆センター或いは芯金周面を固定してゴムローラの位置決めを行うものである。また、好ましくは支持部材の鞘はゴム層の外径と鞘の外径がほぼ同じになるように設計され、支持部材の鞘が移動することでゴムローラの芯金の露出部分を一部、或いは全部を被覆するものである。支持部材の鞘の外径は、ゴムローラの外径に対して±2mm以内であることが好ましい。支持部材の鞘の外径差をこの範囲内とすることで、ゴムローラ端面に洗浄液等の残留をより少なくすることができる。ゴムローラの支持部材の芯及び鞘の材質としては、ステンレス、鉄、アルミニウム、銅、真鋳等の金属やフッ素樹脂、フェノール樹脂、ポリカーボネート、ポリエチレン、ポリスチレン等の樹脂を用いることができる。支持部材の芯及び鞘はゴムローラの芯金を把持又は支持する部材であり、芯金に傷をつけないことを考慮すると材質は樹脂を用いることが好ましい。

【0010】

ここで、本発明に係るゴムローラの製造方法(洗浄方法)の工程(1)〜(5)を図2を用いて説明する。図2中、5は水を高圧で噴射する噴射ノズル、6は圧縮空気を吹きつける圧縮空気ノズルである。まず、ゴムローラの芯金の周面及び弾性層の周面を洗浄する工程(1)では、ゴムローラの芯金1の周面及び弾性層2の周面に対して、水を高圧で噴射する洗浄する。水を高圧で噴射する噴射ノズル5は、ゴムローラの軸方向に対して平行移動可能とし、噴射ノズル5を複数個設けることも可能である。噴射ノズル5を複数個設けた場合には、噴射ノズル5を可動せず固定することも可能である。噴射ノズル5の向きは、高圧で噴射された水の流線(中心軸)が、ゴムローラの軸方向に対して垂直になるように配置させることが好ましい。また、噴射される水の圧力としては1〜10MPa、噴射ノズルからゴムローラの距離としては10〜100mmが好ましい。高圧で噴射する水としては、イオン交換水、精製水、超純水、アルカリイオン水、超還元性水、水道水、井戸水等があげられる。また、水を高圧で噴射しながらゴムローラを回転させ、更に噴射ノズルの移動を弾性層の端部で一時停止させることが好ましい。水を高圧で噴射する時にゴムローラを回転させる理由としては、ゴムローラの芯金の周面及び弾性層の周面に一様に高圧で噴射された水をあてるためである。また同時に、ゴムローラの芯金の周面及び弾性層の周面に付着した水を遠心力で水切りする効果もある。水を高圧で噴射する時のゴムローラの把持方法としては、水の圧力に負けず、ゴムローラが回転自在で、両端の芯金の露出部を把持するものが挙げられる。把持方法としては、逆センターが挙げられるが特にこれに限定されるものではない。

【0011】

また、前記工程(1)についてはゴムローラの芯金1の周面及び弾性層2の周面に対して、水を高圧で噴射する洗浄方法を示したが、ゴムローラの芯金の周面及び弾性層の周面の洗浄方法としては特にこれに限定されるものではない。例えば、ブラシやスポンジをゴムローラの芯金の周面及び弾性層の周面に接触させながら溶剤を塗布して洗浄する方法や洗浄液を圧縮空気と共にゴムローラの芯金の周面及び弾性層の周面に向けて吹きつける方法等がある。

【0012】

(1)の工程後に、支持部材の芯をゴムローラに近づく方向に移動させることによってゴムローラを支持する工程(2)と、それに引き続いて、ゴムローラの芯金の周面に気体を吹きつける工程(3)を実施する。更に、支持部材の鞘を弾性ローラに近づく方向に移動させて、ゴムローラの芯金の周面の露出部分を被覆する工程(4)、ゴムローラの弾性層の周面に気体を吹きつける工程(5)をこの順に行なう。ここで、工程(3)および工程(5)の気体を吹き付ける工程で使用する気体は、化学的に不活性で安全な気体が好適であり、空気、窒素ガス、等が挙げられるが、特にこれに限定されるものではない。また、気体の温度、湿度を任意に設定しても良い。例えば圧縮空気を吹きつける場合について説明すると、ゴムローラを回転させながら、圧縮空気ノズルをゴムローラの軸方向に対して垂直になるように配置して圧縮空気を吹き付ける。また、圧縮空気ノズルをゴムローラの軸方向に対して移動可能としてもよい。また、圧縮空気ノズルを複数個設けることも可能である。圧縮空気の圧力及び流量は任意に調整して所望の値に決定して良いが、圧力としては0.1〜1.0MPa、流量としては10〜1000L/minが好ましい。また、圧縮空気の供給ラインのドレンやゴミなどを防止するために供給ラインと圧縮空気ノズルの間にエアフィルタ、ミストセパレイタを入れることが好ましい。

【0013】

次に、図3に他の製造例を示す。支持部材の芯をゴムローラに近づく方向に移動させることによってゴムローラを支持する工程を(1)とする。その後、ゴムローラの芯金の周面を洗浄して、更に気体を吹きつける工程を(2)とする。更に、支持部材の鞘をゴムローラに近づく方向に移動させて、ゴムローラの芯金の周面の露出部分を被覆する工程を(3)’、ゴムローラの弾性層の周面を洗浄して、更に気体を吹きつける工程を(4)’とし、この工程順に製造する。図3の(2)および(4)の工程には、前記と同様の水を高圧で噴射する洗浄方法と圧縮空気を吹き付ける方法を示す。

【0014】

前記の図2及び図3の工程の、ゴムローラの芯金の周面の露出部分及びゴムローラの弾性層の端面に気体を吹きつける方法としては、芯鞘構造を有する支持部材の芯と鞘の全周に開口した隙間からゴムローラの芯金の周面に向けて気体を吹きつける方法でも良い。この場合には、ゴムローラを回転させずに芯金の周面に気体を吹きつけることが可能になるので製造装置として簡略化できる。ここで、図4及び図5に気体を吹きつけることが可能な支持部材A、Bの構造の模式図を示す。7は気体の供給口、8は芯と鞘の全周に開口した隙間である。気体の供給口から供給された気体は、芯と鞘の円周状の隙間に分配されて芯と鞘の全周に開口した隙間からゴムローラの芯金の周面に向けて吹きつける。支持部材Aのように芯の中心から気体を供給して数方向に分岐し(図4では4方向)、芯と鞘の円周状の隙間に分配した方が、芯と鞘の全周に開口した隙間からの流量分布が均一になるのでより好ましい。また、芯鞘構造を有する支持部材の芯と鞘は同心状に配置して芯と鞘の全周に開口した隙間を均一にする必要がある。芯と鞘の全周に開口した隙間からの気体の吹きつけは、芯を移動させるとき、又は鞘を移動させるとき、のいずれのタイミングで開始して停止させても良く、また常時、気体を吹き続けても良い。支持部材の鞘を移動させた後、ゴムローラの弾性層と支持部材の鞘の間に隙間や段差が存在していても気体を吹きつけ続ければ、異物、研磨粉、洗浄液、等のゴムローラへの再付着は防ぐことができる。また、気体を吹きつけながら、支持部材の鞘を途中で停止させたり、或いは支持部材の鞘の移動速度を変化させても良い。更に、気体を吹きつける流量についても、段階的に増やしたり減らしたりしても良い。気体の吹きつけのタイミングや吹きつけの流量の調整、鞘の移動速度や移動位置は、特に限定されないが、ゴムローラ端面及び芯金部の異物、研磨粉、洗浄液、等が完全に除去されるように決定すると良い。気体の圧力及び流量は任意に調整して所望の値に決定し、気体の流速については芯と鞘の全周に開口した隙間(開口幅)の寸法を任意に調整して所望の値に決定する。気体の圧力としては0.1〜1.0MPa、流量としては10〜1000L/minが好ましい。支持部材の芯と鞘の全周に開口した隙間(開口幅)は0.01mm以上1.0mm以下が好ましい。

【0015】

図2及び図3にて説明した方法において、弾性層の周面への気体の吹きつけ法としては、支持部材の周面とゴムローラの弾性層の周面に対して所定の間隔をなす距離に全周に開口した環状スリットを有するリングヘッドを用いることもできる。この場合、ゴムローラを回転させずに弾性層の周面に気体を吹きつけることができるため、製造装置を簡略化できる。ここで、図6に環状スリットを有するリングヘッドよりゴムローラの弾性層の周面に気体を吹きつける方法の模式図を示す。9は環状スリットを有するリングヘッド、10は全周に開口された環状スリットの吹出口、11は気体供給口、12は分配室、13は絞り部である。不図示の気体供給手段から、リングヘッドの分配室12に導入した気体を、ゴムローラとリングヘッドとを所定の速度(10〜500mm/s程度)で相対移動させつつ、環状スリット10から、ゴムローラの弾性層の全周に吹きつける。気体の圧力及び流量は任意に調整して所望の値に決定し、気体の流速についてはリングヘッドの全周に開口された環状スリットの吹出口(開口幅)の寸法を任意に調整して所望の値に決定する。ゴムローラ表面へのエアー吹出量(流量)については、リングヘッドの全周に開口された環状スリットの吹出口の(開口幅)の寸法を任意に調整して所望の値に決定する。気体の圧力としては0.1〜1.0MPa、流量としては10〜1000L/minが好ましい。リングヘッドの全周に開口された環状スリットの吹出口(開口幅)は0.01mm以上1.0mm以下が好ましい。

【0016】

次に、洗浄されたゴムローラの表面層を形成する塗布方法について説明する。塗布方法は塗料や表面処理剤を用いてリングヘッド塗布や浸漬塗布(ディップ塗布)、ロールコート塗布、等の方法で行い、ゴムローラの表面に厚さ数nm〜数十μmの層が形成される。

【0017】

また、前記のゴムローラに表面層を塗布形成する方法以外に、洗浄されたゴムローラの弾性層の表面を活性エネルギー線により改質してもよい。ここで、ゴムローラの表面を改質する表面処理方法について説明する。表面処理方法はゴムローラの表面に活性エネルギー線を照射させて行う。活性エネルギー線については紫外線又は電子線であり、ゴムローラを回転させながらゴムローラの表面に照射される。紫外線の照射には高圧水銀ランプ、メタルハライドランプ、低圧水銀ランプ、エキシマUVランプが用いられる。このうち、高圧水銀ランプやメタルハライドランプは、365nmの波長を代表とする近紫外線領域の近紫外線を発光する。低圧水銀ランプは、近紫外線よりも波長が短い185nm及び254nmの波長を代表とする短波長紫外線を発光する。又、エキシマUVランプは短波長紫外線の中でもより波長の短い172nmにピークがあり、その他にピークを有さない紫外線を発光する。紫外線の照射については、低圧水銀ランプ、エキシマUVランプを用いることが好ましい。尚、紫外線の積算光量は、下記で定義される。

紫外線積算光量(mJ/cm2)=紫外線強度(mW/cm2)×照射時間(sec)

【0018】

紫外線の積算光量については、表面処理の効果に応じて適宜選択すれば良い。その調節は、照射時間、ランプ出力、ランプとローラとの距離のいずれでも行う事が可能であり、所望の積算光量が得られるように決めればよい。又、照射時間内で積算光量に勾配をつけても良い。今回、低圧水銀ランプに関しては、紫外線の積算光量をウシオ電機株式会社製のUIT−150−A、UVD−S254の紫外線積算光量計を用いて測定した。また、エキシマUVランプに関しては、紫外線の積算光量をウシオ電機株式会社製のUIT−150−A、VUV−S172の紫外線積算光量計を用いて測定した。また、紫外線ランプの外側に反射板を配置しても良く、反射板の材質としては、アルミニウム、ステンレス、鉄を用い反射面は鏡面加工、又は反射率を向上させるコート処理、表面処理が施される事が望ましい。反射板としては、好ましくは、材質が99.9%以上の高純度アルミニウムで表面に反射率90%以上の光沢アルマイト処理を施す事が良い。ここで、ステンレスに鏡面加工を施した反射板の場合は紫外線の反射率が約80%で、高純度アルミニウムの表面に光沢アルマイト処理を施した反射板の場合は紫外線の反射率が90%以上である。反射板とゴムローラの距離は任意に設定でき、紫外線積算光量や反射板からの輻射による熱の影響を考慮して決定される。

【0019】

電子線の照射には、加速電圧150kV・電子電流40mAの電子線照射装置(岩崎電気株式会社製)を用いて行う。又、照射時には窒素ガスパージして行う。尚、電子線の線量は、下記で定義される。

線量(kGy)=[装置定数×電子電流(mA)]/処理スピード(m/min)

【0020】

電子線の線量については、表面処理の効果に応じて適宜選択すれば良い。その調節は、電子電流、処理スピードのいずれでも行う事が可能であり、所望の線量が得られるように決めればよい。又、照射時間内で線量に勾配をつけても良い。今回、あらかじめ線量フィルムを用いてある電子電流・処理スピードでの線量を測定し装置定数を算出して、それをもとに電子線の線量を算出した。

【0021】

本発明の実施の形態であるゴムローラの製造方法により得られたゴムローラは、LBP(Laser Beam Printer)、複写機及びファクシミリ等の画像形成装置の電子写真用部材として用いられる。ここでは、帯電ローラとして用いた場合の使用形態を図7に示した。画像形成装置は、回転ドラム型・転写方式の電子写真装置であって、14は像担持体としての電子写真感光体(感光ドラム)であり、時計方向に所定の周速度(プロセススピード)をもって回転駆動される。感光ドラムは、その回転過程で帯電手段としての電源E1から帯電バイアスを印加した帯電ローラ15により周面が所定の極性・電位(本実施例では−600V)に一様帯電処理される。次いで露光系16により目的の画像情報に対応したネガ画像露光(原稿像のアナログ露光、デジタル走査露光)を受けて周面に目的画像情報の静電潜像が形成される。次いで、その静電潜像がマイナストナーによる反転現像方式の電源E3から現像バイアスが印加されたトナー現像ローラ17によりトナー画像として現像される。そしてそのトナー画像が感光ドラム14と転写手段としての転写ローラ18との間の転写部に不図示の給紙手段から所定のタイミングで転写材が給送される。そして、転写ローラに対して電源E2から約+2〜3KVの転写バイアスが印加され感光ドラム面の反転現像されたトナー像が転写材に対して順次転写されていく。トナー画像の転写を受けた転写材は、感光ドラム面から分離されて不図示の定着手段へ導入されて像定着処理を受ける。トナー画像転写後の感光ドラム面は、クリーニング手段19で転写残りトナー等の付着汚染物の除去処理を受けて清浄面化されて繰り返して作像に供される。

【0022】

以上説明したように本発明によれば、安定して確実に弾性ローラ表面及び端面、芯金部の異物、研磨粉、洗浄液、等を除去することができ、洗浄不良による画像不良を抑え、量産性に優れた高品質な弾性ローラを安定して製造することが可能である。

【0023】

得られたゴムローラについて以下の項目の評価を行った。

ゴムローラの異物、研磨粉、洗浄液、等の除去が不十分でこれらが残ってしまっている洗浄不良については、ゴムローラの外観を目視で評価することにより判断した。評価は、○:異物、研磨粉、洗浄液、等の除去が不十分でこれらが残ってしまっている洗浄不良が見られないもの、×:異物、研磨粉、洗浄液、等の除去が不十分でこれらが残ってしまっている洗浄不良が見られるもの、と判定した。

【0024】

また、ゴムローラを帯電ローラとして図7に示す電子写真用カートリッジに組込み、感光体ドラムの両端に500gずつの荷重を負荷した状態で圧接し、23.5℃/60%の環境でハーフトーン画像による初期画像評価を行った。評価基準は以下の通りとした。

○:帯電ローラの異物、研磨粉、洗浄液、等の除去が不十分でこれらが残ってしまっている洗浄不良に起因すると思われる画像不良が発生していない。

×:帯電ローラの異物、研磨粉、洗浄液、等の除去が不十分で、洗浄不良に起因すると思われる画像不良が発生している。

【実施例】

【0025】

以下、本発明を実施例により更に具体的に説明するが、本発明はこれらに限定されない。

【0026】

[実施例1]

〈ゴムローラの作製〉

以下の原料を加圧式ニーダーで15分間混練した。

・NBR 100質量部

(商品名「JSR N230SV」:JSR社製)

・カーボンブラック 48質量部

(商品名「トーカブラック#7360SB」:東海カーボン社製)

・ステアリン酸亜鉛 1質量部

・酸化亜鉛 5質量部

・炭酸カルシウム 20質量部

(商品名「ナノックス#30」:丸尾カルシウム社製)

更に、加硫促進剤(TBzTD:テトラベンジルチウラムジスルフィド)4.5質量部及び加硫剤としてイオウ1.2質量部を加えて、15分間オープンロールで混練して未加硫ゴム組成物を作製した。次いで、外径φ6mm、長さ252mmのステンレス棒の芯金を用意した。ここで、クロスヘッド押出機を用いて前記芯金と未加硫ゴム組成物とを一体に押出してゴムローラを成形した。その後160℃、1時間の加熱加硫を行い、更にプランジ方式の研磨機で回転砥石を用いた乾式研磨、端部の切断・除去処理により、厚み1.25mm、長さ232mmのゴムローラを得た(ゴムローラ外径φ8.5mm)。芯金両端部10mmが露出したゴムローラである。

【0027】

〈ゴムローラの洗浄工程〉

前記より得られたゴムローラを搬送用ハンドで芯金を把持して水平状態に支持した。搬送用ハンドによりゴムローラを支持部材で支持可能な位置に搬送し、支持部材の芯をゴムローラに近づく方向にそれぞれ同時に移動させてゴムローラの芯金部分を支持した。ここで、ゴムローラの芯金の周面及び弾性層の周面に対して、水を高圧で噴射して洗浄を行った。水を高圧で噴射する噴射ノズルは、ゴムローラの軸方向に対して垂直になるように配置して100mm/sの速度で平行移動させ、ゴムローラを1500rpmの速度で回転させながら、ゴムローラの芯金の周面及び弾性層の周面の洗浄を行った。噴射される水の圧力は5MPaであった。その後、ゴムローラの芯金の周面に対して圧縮空気ノズルを配置して、ゴムローラを1500rpmの速度で回転させながら、ゴムローラの芯金の周面に圧縮空気を圧力0.5MPa、流量200L/minで吹きつけた。更に、その後に支持部材の鞘をゴムローラに近づく方向にそれぞれ同時に移動させて、ゴムローラの芯金の周面の露出部分を被覆した。この時、支持部材の鞘の外径とゴムローラの外径との差は±2mm以内であった。

更に、ゴムローラの弾性層の周面に対して圧縮空気ノズルを配置して、100mm/sの速度で平行移動させ、ゴムローラを1500rpmの速度で回転させながら、ゴムローラの弾性層の周面に圧縮空気を圧力0.5MPa、流量200L/minで吹きつけた。そして、ゴムローラの洗浄を終了させた。

【0028】

〈表面層を形成する塗料の作製〉

下記原料を用意した。

・グリシドキシプロピルトリエトキシシラン(GPTES):27.84g(0.1mol)

・メチルトリエトキシシラン(MTES):17.83g(0.1mol)

・トリデカフルオロ−1,1,2,2−テトラヒドロオクチルトリエトキシシラン(FTS、パーフルオロアルキル基の炭素数6):7.68g(0.0151mol)(加水分解性シラン化合物総量に対して7mol%相当))

・水:17.43g

・エタノール:37.88g

前記原料を混合した後、室温で攪拌し、次いで24時間加熱還流を行うことによって、加水分解性シラン化合物を加水分解し、縮合して加水分解性縮合物を得た。この加水分解性縮合物を2−ブタノール/エタノールの混合溶剤に添加することによって、固形分7質量%の加水分解性縮合物含有アルコール溶液を調製した。この加水分解性縮合物含有アルコール溶液100g に対して0.35g の光カチオン重合開始剤としての芳香族スルホニウム塩(商品名:アデカオプトマーSP−150、旭電化工業(株)製)を添加した。更に固形分1.0質量%となるようにエタノールで希釈して表面層用塗料Iを作製した。この時の塗布液の粘度は、B型粘度計の値で1.0mPa・sであった。塗料を密閉容器に入れ、密閉容器を液供給手段であるシリンジポンプにつなぎ、更にリングヘッドに具備された1箇所の液供給口につなぎ、リングヘッド内に適量の塗料を供給した。塗料は、リングヘッド内で合流し周方向に分配するための液分配室を有するリングヘッド内に充填された。

【0029】

〈ゴムローラの塗布工程〉

前記の洗浄工程後、すぐにゴムローラの塗布を行った。前記より得られたゴムローラの外径に対して0.5mmの間隔を形成する距離に全周に開口された環状スリットの吐出口がくるようにリングヘッドを配置した。この時、環状スリットの吐出口の開口幅(スリット幅)は0.1mmで使用した。リングヘッドとゴムローラの弾性層を85mm/sの一定の速度で相対移動させると同時に前記塗料を0.07mL、0.03mL/sの吐出速度で全周均一に塗布を行った。その後、表面層を硬化させるため、低圧水銀ランプ(ハリソン東芝ライティング製)による紫外線照射を5分間行った。低圧水銀ランプに関しては、主に254nmの波長を代表とする紫外線で、この時の紫外線積算光量は約10000mJ/cm2であった(紫外線強度は35mW/cm2)。

【0030】

また、本実施例のゴムローラを100本作製して評価を行った。ゴムローラの外観を目視で評価した結果、異物、研磨粉、洗浄液、等の除去が不十分でこれらが残ってしまっている洗浄不良は1本も見られなかった(○)。更に、初期画像評価を行った結果も1本も画像不良が発生しなかった(○)。結果を表1に示す。

【0031】

[実施例2]

〈ゴムローラの作製〉

前記の実施例1と同様な方法でゴムローラを得た(ゴムローラ外径φ8.5mm、芯金両端部10mm露出)。

〈ゴムローラの洗浄工程〉

前記より得られたゴムローラを搬送用ハンドで芯金を把持して水平状態に支持した。搬送用ハンドによりゴムローラを支持部材で支持可能な位置に搬送し、支持部材の芯をゴムローラに近づく方向にそれぞれ同時に移動させてゴムローラの芯金部分を支持した。その後、ゴムローラの芯金の周面に対して、水を高圧で噴射する噴射ノズルを配置して、ゴムローラを1500rpmの速度で回転させながら、ゴムローラの芯金の周面の洗浄を行った。更にゴムローラの芯金の周面に対して圧縮空気ノズルを配置して、ゴムローラの芯金の周面に圧縮空気を吹きつけた。更に、その後に支持部材の鞘をゴムローラに近づく方向にそれぞれ同時に移動させて、ゴムローラの芯金の周面の露出部分を被覆した。この時、支持部材の鞘の外径とゴムローラの外径との差は±2mm以内であった。更に、ゴムローラの弾性層の周面に対して水を高圧で噴射する噴射ノズルを配置して、100mm/sの速度で平行移動させ、ゴムローラの弾性層の周面の洗浄を行った。更にゴムローラの芯金の周面に対して圧縮空気ノズルを配置して、100mm/sの速度で平行移動させ、ゴムローラを1500rpmの速度で回転させながら、ゴムローラの弾性層の周面に圧縮空気を吹きつけ、ゴムローラの洗浄を終了させた。噴射される水の圧力は5MPa、圧縮空気の圧力は0.5MPa、流量は200L/minであった。

〈表面層を形成する塗料の作製〉

前記の実施例1と同様な方法で塗料を得た。

〈ゴムローラの塗布工程〉

前記の実施例1と同様な方法でゴムローラの塗布を行った。

また、本実施例のゴムローラを100本作製して評価を行った。ゴムローラの外観を目視で評価した結果、異物、研磨粉、洗浄液、等の除去が不十分でこれらが残ってしまっている洗浄不良は1本も見られなかった(○)。更に、初期画像評価を行った結果も1本も画像不良が発生しなかった(○)。結果を表1に示す。

【0032】

[比較例1]

〈ゴムローラの作製〉

前記の実施例1と同様な方法でゴムローラを得た(ゴムローラ外径φ8.5mm、芯金両端部10mm露出)。

〈ゴムローラの洗浄工程〉

芯鞘構造を有さない支持部材Cを用いた以外は、前記の実施例1及び実施例2と同様な方法でゴムローラの洗浄を行った。ここで、図8に比較例1の芯鞘構造を有さない支持部材Cの模式図を示す。20は芯鞘構造を有さない支持部材Cである。

〈表面層を形成する塗料の作製〉

前記の実施例1と同様な方法で塗料を得た。

〈ゴムローラの塗布工程〉

前記の実施例1と同様な方法でゴムローラの塗布を行った。

また、本実施例のゴムローラを100本作製して評価を行った。ゴムローラの外観を目視で評価した結果、水シミ、塗布ムラの洗浄不良が5本に見られた(×)。これは、ゴムローラ端面及び芯金部の洗浄不良により、水残り(洗浄液残り)がゴムローラ表面に再付着したことが原因と思われる。更に、初期画像評価を行った結果、この5本に画像不良が発生してしまった(×)。結果を表1に示す。

【0033】

[比較例2]

〈ゴムローラの作製〉

前記の実施例1と同様な方法でゴムローラを得た(ゴムローラ外径φ8.5mm、芯金両端部10mm露出)。

〈ゴムローラの洗浄工程〉

芯鞘構造を有さない支持部材Cを用いて、ゴムローラを60rpmで回転させながら粘着テープに押し当ててゴムローラの洗浄を行った。

〈表面層を形成する塗料の作製〉

前記の実施例1と同様な方法で塗料を得た。

〈ゴムローラの塗布工程〉

前記の実施例1と同様な方法でゴムローラの塗布を行った。

また、本実施例のゴムローラを100本作製して評価を行った。ゴムローラの外観を目視で評価した結果、異物、研磨粉の残りによる洗浄不良が65本に見られた(×)。これは、主にゴムローラ端面及び芯金部の洗浄不良により生じた、異物、研磨粉の残りである。ゴムローラの弾性層の表面及び端部、芯金部に粘着テープを押し当てていたが、弾性層と芯金の段差部、弾性層の端面、の洗浄は難しいと考えられる。更に、初期画像評価を行った結果、この65本の内の9本に画像不良が発生してしまった(×)。これは、ゴムローラ端面及び芯金部の異物、研磨粉の残りがゴムローラ表面に再付着したことが原因と思われる。結果を表1に示す。

【0034】

[実施例3]

〈ゴムローラの作製〉

前記の実施例1と同様な方法でゴムローラを得た(ゴムローラ外径φ8.5mm、芯金両端部10mm露出)。

〈ゴムローラの洗浄工程〉

図4に示した芯と鞘の全周に開口した隙間からゴムローラの芯金の周面に向けて気体を吹きつけることが可能な支持部材Aを用いて、ゴムローラの芯金の周面に圧縮空気を吹きつけた以外は、前記の実施例1と同様な方法でゴムローラの洗浄を行った。ここで、圧縮空気の圧力は0.5MPa、流量は100L/minであった。また、支持部材の芯と鞘の全周に開口した隙間(開口幅)は0.1mmであった。

〈表面層を形成する塗料の作製〉

前記の実施例1と同様な方法で塗料を得た。

〈ゴムローラの塗布工程〉

前記の実施例1と同様な方法でゴムローラの塗布を行った。

また、本実施例のゴムローラを100本作製して評価を行った。ゴムローラの外観を目視で評価した結果、異物、研磨粉、洗浄液、等の除去が不十分でこれらが残ってしまっている洗浄不良は1本も見られなかった(○)。更に、初期画像評価を行った結果も1本も画像不良が発生しなかった(○)。結果を表1に示す。

【0035】

[実施例4]

〈ゴムローラの作製〉

前記の実施例1と同様な方法でゴムローラを得た(ゴムローラ外径φ8.5mm、芯金両端部10mm露出)。

〈ゴムローラの洗浄工程〉

図6に示した環状スリットを有するリングヘッドを用いて、ゴムローラの弾性層の周面に圧縮空気を吹きつけた以外は、前記の実施例3と同様な方法でゴムローラの洗浄を行った。ゴムローラの弾性層の周面に対して1.0mmの間隔を形成する距離に全周に開口された環状スリットの吹出口がくるようにリングヘッドを配置した。そして、リングヘッドとゴムローラの弾性層を200mm/sの一定の速度で相対移動させると同時に圧縮空気を吹きつけ洗浄を行った。この時、環状スリットの吹出口(開口幅)は0.1mmで使用した。また、圧縮空気の圧力は0.5MPa、流量は200L/minであった。ここで、図9に実施例4の洗浄工程で使用した圧縮空気吹きつけ製造装置の模式図を示す。

〈表面層を形成する塗料の作製〉

前記の実施例1と同様な方法で塗料を得た。

〈ゴムローラの塗布工程〉

前記の実施例1と同様な方法でゴムローラの塗布を行った。

また、本実施例のゴムローラを100本作製して評価を行った。ゴムローラの外観を目視で評価した結果、異物、研磨粉、洗浄液、等の除去が不十分でこれらが残ってしまっている洗浄不良は1本も見られなかった(○)。更に、初期画像評価を行った結果も1本も画像不良が発生しなかった(○)。結果を表1〜表3に示す。

【0036】

【表1】

【0037】

【表2】

【0038】

【表3】

【符号の説明】

【0039】

1 ゴムローラの芯金

2 ゴムローラの弾性層

3 支持部材の芯

4 支持部材の鞘

7 気体の供給口

9 環状スリットを有するリングヘッド

11 気体供給口

【技術分野】

【0001】

本発明は、電子写真プロセスを利用した電子写真装置に用いる電子写真用の弾性ローラ(帯電ローラ、現像ローラ等)の製造方法に関するものである。

【背景技術】

【0002】

電子写真装置の帯電ローラや現像ローラに用いる、芯金の周面に弾性層が形成されている弾性ローラは、その製造工程において、弾性層の表面の研磨、弾性層端部の切断などの加工が行なわれることがある。このような加工が行なわれたときには、研磨粉や切断片などを除去するために洗浄液を用いた洗浄、乾燥工程が必要となる。ここで、特許文献1には、帯電ローラの表面に付着した付着物を水で洗浄し、その後、圧縮空気を表面に吹き付けることで付着した水分を除去する帯電ローラの洗浄方法が記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2001−051481号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、従来の洗浄、乾燥方法には以下のような課題があることが本発明者らの検討により明らかとなった。すなわち、通常、弾性ローラは、芯金の両端の周面には弾性層が形成されておらず、芯金周面が露出した形態を有している。このような弾性ローラに対して従来の洗浄、乾燥方法を適用した場合、洗浄液が弾性層の端面部分に回り込み、残留することがある。この部分に残留した洗浄液は、その後に弾性ローラを搬送の際に、弾性層の表面を流れ、弾性層の表面を汚してしまうことがある。また、弾性層の端面に残留した洗浄液を除去すべく圧縮空気を当該端面に吹き付けた場合、吹き飛ばされた洗浄液の飛沫が弾性層の表面に再度付着してしまい、弾性層の表面を汚してしまうことがあった。また、近年、工程時間の短縮や製造ラインの自動化により量産性を向上させることが求められている中で、確実に、且つ効率的に弾性ローラの洗浄、乾燥を行なうことは、弾性ローラの低コスト化を図るうえで非常に重要な課題である。

そこで本発明は、芯金と、芯金の周面に弾性層が設けられており、芯金の両端部においては、芯金の周面が露出している弾性ローラを確実に、かつ効率的に洗浄、乾燥を行い、低コストで弾性ローラを製造するための方法を提供することに向けたものである。

【課題を解決するための手段】

【0005】

本発明者らは、前記課題を解決するために鋭意検討して、ローラ表面及び端面、芯金部の洗浄を行う上で、弾性ローラの支持部材が芯鞘構造を有しており、支持部材の芯と鞘とは互いに独立して軸に沿う方向に往復移動可能に構成されて、支持部材の芯で弾性ローラの芯金を支持して、その後、支持部材の鞘を移動させて弾性ローラの芯金の露出部分を被覆するように構成されている支持部材を使用することを見出した。ローラ表面及び端面、芯金部の洗浄を行った後に、芯鞘構造を有する支持部材の芯と鞘の全周に開口した隙間から弾性ローラの芯金の周面が露出している部分に気体を吹きつけ、支持部材の鞘で弾性ローラの芯金の露出部分を被覆した後、支持部材の周面と弾性ローラの弾性層の周面に対して所定の間隔をなす距離に全周に開口された環状スリットを有するリングヘッドより、弾性層の周面に気体を吹きつけることを見出した。更に、これにより安定して確実に弾性ローラ表面、特に端面及び芯金部の異物、研磨粉、洗浄液、等を除去することができ、洗浄中での再付着を防ぐこともでき、洗浄不良による画像不良を抑え量産性に優れた高品質な弾性ローラを安定して製造することが可能であることを見出して、本発明を完成させた。

【発明の効果】

【0006】

本発明の弾性ローラの製造方法においては、弾性ローラの支持部材が芯鞘構造を有することにより、安定して確実に弾性ローラ表面、特に端面及び芯金部の異物、研磨粉、洗浄液、等を除去すること、更に支持部材の鞘で芯金の露出部分を被覆することにより、洗浄中での異物、研磨粉、洗浄液、等の再付着を防ぐことができる。また、芯鞘構造を有する支持部材の芯と鞘の全周に開口した隙間からの気体の吹きつけと、環状スリットを有するリングヘッドからの気体の吹きつけとを組み合わせることで、より短時間での洗浄が可能となり、量産性に優れていることから、製造ラインを自動化することも容易である。そして、洗浄不良による画像不良を抑え量産性に優れた高品質な弾性ローラを安定して得ることができる。

【図面の簡単な説明】

【0007】

【図1】支持部材(芯鞘構造)の模式図である。

【図2】本発明の製造工程(1)、(2)、(3)、(4)、および(5)の模式図である。

【図3】本発明の製造工程(1)’、(2)’、(3)’、および(4)’の模式図である。

【図4】支持部材(芯鞘構造)Aの模式図である。

【図5】支持部材(芯鞘構造)Bの模式図である。

【図6】リングヘッドからゴムローラに気体を吹きつける方法を示す模式図である。

【図7】画像形成装置の概略を示す模式図である。

【図8】比較例1の支持部材Cの模式図である。

【図9】圧縮空気吹きつけ製造装置の模式図である。

【発明を実施するための形態】

【0008】

以下、本発明をゴムローラ(帯電ローラ)の例で更に詳細に説明する。

先ず、芯金上にゴム層が設けられたゴムローラの成形方法としては、以下の方法が挙げられる。

・円筒金型に同心に軸状の芯金を保持する2つの円筒駒を組み、ゴム材料を注入後加熱することにより材料を硬化させてゴムローラを成形する射出成形法;

・ゴム材料をチューブ状に押出した後、芯金にチューブ状のゴム材料を被せる、或いは芯金とゴム材料を一体に押出して円筒状のゴムローラを成形する押出成形法;

・トランスファー成形法;

・プレス成形法。

中でも、製造時間を短縮できる押出成形が好ましい。ゴムローラの加熱方法に関しては、熱風炉、加硫缶、熱盤、遠・近赤外線、誘導加熱等のいずれの方法でも良く、更に加熱状態の円筒状または平面状の部材に回転させながら押し当てる方法を用いても良い。また、加熱後に所望のローラ形状、ローラ表面粗さにするために回転砥石を用いた乾式研磨をする場合もある。なお、研磨手段としては、特に限定しないが、砥石が移動して研磨する所謂トラバース方式や、より幅の広い砥石により移動することなしに一括で研磨するプランジ方式がある。ここで、ゴムローラの芯金として使用する材質は、ニッケルメッキしたSUM材等の鋼材を含むステンレススチール棒、リン青銅棒、アルミニウム棒、耐熱樹脂棒が好ましい。又、芯金上に設けられたゴム層は導電性の弾性層であり、この弾性層を構成するポリマーの具体例を以下に挙げる。天然ゴム、ブタジエンゴム、ヒドリンゴム、スチレン−ブタジエンゴム、ニトリルゴム、エチレン−プロピレンゴム、ブチルゴム、シリコーンゴム、ウレタンゴム、フッソゴム、塩素ゴム、熱可塑エラストマー等。このポリマー中に分散させる導電粉としてはカーボンブラック、導電性カーボン等のカーボン類、及び金属粉、導電性の繊維、或いは酸化スズ等の半導電性金属酸化物粉体、更にこれらの混合物等のいずれでも良い。

【0009】

次に、本発明のゴムローラの製造方法に用いる支持部材について詳細に説明する。図1はゴムローラの一端を、芯鞘構造を有する支持部材で支持する工程の説明図である。図1中、1はゴムローラの芯金、2はゴムローラの弾性層、3は支持部材の芯、4は支持部材の鞘を示す。本発明に係る支持部材は、鞘4と、鞘4の内部に鞘4と略同軸に収納された芯3とを有する。また、芯3は、鞘4とは独立に、軸に沿う方向に往復移動が可能なように構成されている。支持部材の芯はゴムローラの芯金を支持して位置決め、固定を行う。これによって搬送ハンド(不図示)により芯金が把持されている状態のゴムローラの支持が可能である。芯3はゴムローラの芯金1を逆センター或いは芯金周面を固定してゴムローラの位置決めを行うものである。また、好ましくは支持部材の鞘はゴム層の外径と鞘の外径がほぼ同じになるように設計され、支持部材の鞘が移動することでゴムローラの芯金の露出部分を一部、或いは全部を被覆するものである。支持部材の鞘の外径は、ゴムローラの外径に対して±2mm以内であることが好ましい。支持部材の鞘の外径差をこの範囲内とすることで、ゴムローラ端面に洗浄液等の残留をより少なくすることができる。ゴムローラの支持部材の芯及び鞘の材質としては、ステンレス、鉄、アルミニウム、銅、真鋳等の金属やフッ素樹脂、フェノール樹脂、ポリカーボネート、ポリエチレン、ポリスチレン等の樹脂を用いることができる。支持部材の芯及び鞘はゴムローラの芯金を把持又は支持する部材であり、芯金に傷をつけないことを考慮すると材質は樹脂を用いることが好ましい。

【0010】

ここで、本発明に係るゴムローラの製造方法(洗浄方法)の工程(1)〜(5)を図2を用いて説明する。図2中、5は水を高圧で噴射する噴射ノズル、6は圧縮空気を吹きつける圧縮空気ノズルである。まず、ゴムローラの芯金の周面及び弾性層の周面を洗浄する工程(1)では、ゴムローラの芯金1の周面及び弾性層2の周面に対して、水を高圧で噴射する洗浄する。水を高圧で噴射する噴射ノズル5は、ゴムローラの軸方向に対して平行移動可能とし、噴射ノズル5を複数個設けることも可能である。噴射ノズル5を複数個設けた場合には、噴射ノズル5を可動せず固定することも可能である。噴射ノズル5の向きは、高圧で噴射された水の流線(中心軸)が、ゴムローラの軸方向に対して垂直になるように配置させることが好ましい。また、噴射される水の圧力としては1〜10MPa、噴射ノズルからゴムローラの距離としては10〜100mmが好ましい。高圧で噴射する水としては、イオン交換水、精製水、超純水、アルカリイオン水、超還元性水、水道水、井戸水等があげられる。また、水を高圧で噴射しながらゴムローラを回転させ、更に噴射ノズルの移動を弾性層の端部で一時停止させることが好ましい。水を高圧で噴射する時にゴムローラを回転させる理由としては、ゴムローラの芯金の周面及び弾性層の周面に一様に高圧で噴射された水をあてるためである。また同時に、ゴムローラの芯金の周面及び弾性層の周面に付着した水を遠心力で水切りする効果もある。水を高圧で噴射する時のゴムローラの把持方法としては、水の圧力に負けず、ゴムローラが回転自在で、両端の芯金の露出部を把持するものが挙げられる。把持方法としては、逆センターが挙げられるが特にこれに限定されるものではない。

【0011】

また、前記工程(1)についてはゴムローラの芯金1の周面及び弾性層2の周面に対して、水を高圧で噴射する洗浄方法を示したが、ゴムローラの芯金の周面及び弾性層の周面の洗浄方法としては特にこれに限定されるものではない。例えば、ブラシやスポンジをゴムローラの芯金の周面及び弾性層の周面に接触させながら溶剤を塗布して洗浄する方法や洗浄液を圧縮空気と共にゴムローラの芯金の周面及び弾性層の周面に向けて吹きつける方法等がある。

【0012】

(1)の工程後に、支持部材の芯をゴムローラに近づく方向に移動させることによってゴムローラを支持する工程(2)と、それに引き続いて、ゴムローラの芯金の周面に気体を吹きつける工程(3)を実施する。更に、支持部材の鞘を弾性ローラに近づく方向に移動させて、ゴムローラの芯金の周面の露出部分を被覆する工程(4)、ゴムローラの弾性層の周面に気体を吹きつける工程(5)をこの順に行なう。ここで、工程(3)および工程(5)の気体を吹き付ける工程で使用する気体は、化学的に不活性で安全な気体が好適であり、空気、窒素ガス、等が挙げられるが、特にこれに限定されるものではない。また、気体の温度、湿度を任意に設定しても良い。例えば圧縮空気を吹きつける場合について説明すると、ゴムローラを回転させながら、圧縮空気ノズルをゴムローラの軸方向に対して垂直になるように配置して圧縮空気を吹き付ける。また、圧縮空気ノズルをゴムローラの軸方向に対して移動可能としてもよい。また、圧縮空気ノズルを複数個設けることも可能である。圧縮空気の圧力及び流量は任意に調整して所望の値に決定して良いが、圧力としては0.1〜1.0MPa、流量としては10〜1000L/minが好ましい。また、圧縮空気の供給ラインのドレンやゴミなどを防止するために供給ラインと圧縮空気ノズルの間にエアフィルタ、ミストセパレイタを入れることが好ましい。

【0013】

次に、図3に他の製造例を示す。支持部材の芯をゴムローラに近づく方向に移動させることによってゴムローラを支持する工程を(1)とする。その後、ゴムローラの芯金の周面を洗浄して、更に気体を吹きつける工程を(2)とする。更に、支持部材の鞘をゴムローラに近づく方向に移動させて、ゴムローラの芯金の周面の露出部分を被覆する工程を(3)’、ゴムローラの弾性層の周面を洗浄して、更に気体を吹きつける工程を(4)’とし、この工程順に製造する。図3の(2)および(4)の工程には、前記と同様の水を高圧で噴射する洗浄方法と圧縮空気を吹き付ける方法を示す。

【0014】

前記の図2及び図3の工程の、ゴムローラの芯金の周面の露出部分及びゴムローラの弾性層の端面に気体を吹きつける方法としては、芯鞘構造を有する支持部材の芯と鞘の全周に開口した隙間からゴムローラの芯金の周面に向けて気体を吹きつける方法でも良い。この場合には、ゴムローラを回転させずに芯金の周面に気体を吹きつけることが可能になるので製造装置として簡略化できる。ここで、図4及び図5に気体を吹きつけることが可能な支持部材A、Bの構造の模式図を示す。7は気体の供給口、8は芯と鞘の全周に開口した隙間である。気体の供給口から供給された気体は、芯と鞘の円周状の隙間に分配されて芯と鞘の全周に開口した隙間からゴムローラの芯金の周面に向けて吹きつける。支持部材Aのように芯の中心から気体を供給して数方向に分岐し(図4では4方向)、芯と鞘の円周状の隙間に分配した方が、芯と鞘の全周に開口した隙間からの流量分布が均一になるのでより好ましい。また、芯鞘構造を有する支持部材の芯と鞘は同心状に配置して芯と鞘の全周に開口した隙間を均一にする必要がある。芯と鞘の全周に開口した隙間からの気体の吹きつけは、芯を移動させるとき、又は鞘を移動させるとき、のいずれのタイミングで開始して停止させても良く、また常時、気体を吹き続けても良い。支持部材の鞘を移動させた後、ゴムローラの弾性層と支持部材の鞘の間に隙間や段差が存在していても気体を吹きつけ続ければ、異物、研磨粉、洗浄液、等のゴムローラへの再付着は防ぐことができる。また、気体を吹きつけながら、支持部材の鞘を途中で停止させたり、或いは支持部材の鞘の移動速度を変化させても良い。更に、気体を吹きつける流量についても、段階的に増やしたり減らしたりしても良い。気体の吹きつけのタイミングや吹きつけの流量の調整、鞘の移動速度や移動位置は、特に限定されないが、ゴムローラ端面及び芯金部の異物、研磨粉、洗浄液、等が完全に除去されるように決定すると良い。気体の圧力及び流量は任意に調整して所望の値に決定し、気体の流速については芯と鞘の全周に開口した隙間(開口幅)の寸法を任意に調整して所望の値に決定する。気体の圧力としては0.1〜1.0MPa、流量としては10〜1000L/minが好ましい。支持部材の芯と鞘の全周に開口した隙間(開口幅)は0.01mm以上1.0mm以下が好ましい。

【0015】

図2及び図3にて説明した方法において、弾性層の周面への気体の吹きつけ法としては、支持部材の周面とゴムローラの弾性層の周面に対して所定の間隔をなす距離に全周に開口した環状スリットを有するリングヘッドを用いることもできる。この場合、ゴムローラを回転させずに弾性層の周面に気体を吹きつけることができるため、製造装置を簡略化できる。ここで、図6に環状スリットを有するリングヘッドよりゴムローラの弾性層の周面に気体を吹きつける方法の模式図を示す。9は環状スリットを有するリングヘッド、10は全周に開口された環状スリットの吹出口、11は気体供給口、12は分配室、13は絞り部である。不図示の気体供給手段から、リングヘッドの分配室12に導入した気体を、ゴムローラとリングヘッドとを所定の速度(10〜500mm/s程度)で相対移動させつつ、環状スリット10から、ゴムローラの弾性層の全周に吹きつける。気体の圧力及び流量は任意に調整して所望の値に決定し、気体の流速についてはリングヘッドの全周に開口された環状スリットの吹出口(開口幅)の寸法を任意に調整して所望の値に決定する。ゴムローラ表面へのエアー吹出量(流量)については、リングヘッドの全周に開口された環状スリットの吹出口の(開口幅)の寸法を任意に調整して所望の値に決定する。気体の圧力としては0.1〜1.0MPa、流量としては10〜1000L/minが好ましい。リングヘッドの全周に開口された環状スリットの吹出口(開口幅)は0.01mm以上1.0mm以下が好ましい。

【0016】

次に、洗浄されたゴムローラの表面層を形成する塗布方法について説明する。塗布方法は塗料や表面処理剤を用いてリングヘッド塗布や浸漬塗布(ディップ塗布)、ロールコート塗布、等の方法で行い、ゴムローラの表面に厚さ数nm〜数十μmの層が形成される。

【0017】

また、前記のゴムローラに表面層を塗布形成する方法以外に、洗浄されたゴムローラの弾性層の表面を活性エネルギー線により改質してもよい。ここで、ゴムローラの表面を改質する表面処理方法について説明する。表面処理方法はゴムローラの表面に活性エネルギー線を照射させて行う。活性エネルギー線については紫外線又は電子線であり、ゴムローラを回転させながらゴムローラの表面に照射される。紫外線の照射には高圧水銀ランプ、メタルハライドランプ、低圧水銀ランプ、エキシマUVランプが用いられる。このうち、高圧水銀ランプやメタルハライドランプは、365nmの波長を代表とする近紫外線領域の近紫外線を発光する。低圧水銀ランプは、近紫外線よりも波長が短い185nm及び254nmの波長を代表とする短波長紫外線を発光する。又、エキシマUVランプは短波長紫外線の中でもより波長の短い172nmにピークがあり、その他にピークを有さない紫外線を発光する。紫外線の照射については、低圧水銀ランプ、エキシマUVランプを用いることが好ましい。尚、紫外線の積算光量は、下記で定義される。

紫外線積算光量(mJ/cm2)=紫外線強度(mW/cm2)×照射時間(sec)

【0018】

紫外線の積算光量については、表面処理の効果に応じて適宜選択すれば良い。その調節は、照射時間、ランプ出力、ランプとローラとの距離のいずれでも行う事が可能であり、所望の積算光量が得られるように決めればよい。又、照射時間内で積算光量に勾配をつけても良い。今回、低圧水銀ランプに関しては、紫外線の積算光量をウシオ電機株式会社製のUIT−150−A、UVD−S254の紫外線積算光量計を用いて測定した。また、エキシマUVランプに関しては、紫外線の積算光量をウシオ電機株式会社製のUIT−150−A、VUV−S172の紫外線積算光量計を用いて測定した。また、紫外線ランプの外側に反射板を配置しても良く、反射板の材質としては、アルミニウム、ステンレス、鉄を用い反射面は鏡面加工、又は反射率を向上させるコート処理、表面処理が施される事が望ましい。反射板としては、好ましくは、材質が99.9%以上の高純度アルミニウムで表面に反射率90%以上の光沢アルマイト処理を施す事が良い。ここで、ステンレスに鏡面加工を施した反射板の場合は紫外線の反射率が約80%で、高純度アルミニウムの表面に光沢アルマイト処理を施した反射板の場合は紫外線の反射率が90%以上である。反射板とゴムローラの距離は任意に設定でき、紫外線積算光量や反射板からの輻射による熱の影響を考慮して決定される。

【0019】

電子線の照射には、加速電圧150kV・電子電流40mAの電子線照射装置(岩崎電気株式会社製)を用いて行う。又、照射時には窒素ガスパージして行う。尚、電子線の線量は、下記で定義される。

線量(kGy)=[装置定数×電子電流(mA)]/処理スピード(m/min)

【0020】

電子線の線量については、表面処理の効果に応じて適宜選択すれば良い。その調節は、電子電流、処理スピードのいずれでも行う事が可能であり、所望の線量が得られるように決めればよい。又、照射時間内で線量に勾配をつけても良い。今回、あらかじめ線量フィルムを用いてある電子電流・処理スピードでの線量を測定し装置定数を算出して、それをもとに電子線の線量を算出した。

【0021】

本発明の実施の形態であるゴムローラの製造方法により得られたゴムローラは、LBP(Laser Beam Printer)、複写機及びファクシミリ等の画像形成装置の電子写真用部材として用いられる。ここでは、帯電ローラとして用いた場合の使用形態を図7に示した。画像形成装置は、回転ドラム型・転写方式の電子写真装置であって、14は像担持体としての電子写真感光体(感光ドラム)であり、時計方向に所定の周速度(プロセススピード)をもって回転駆動される。感光ドラムは、その回転過程で帯電手段としての電源E1から帯電バイアスを印加した帯電ローラ15により周面が所定の極性・電位(本実施例では−600V)に一様帯電処理される。次いで露光系16により目的の画像情報に対応したネガ画像露光(原稿像のアナログ露光、デジタル走査露光)を受けて周面に目的画像情報の静電潜像が形成される。次いで、その静電潜像がマイナストナーによる反転現像方式の電源E3から現像バイアスが印加されたトナー現像ローラ17によりトナー画像として現像される。そしてそのトナー画像が感光ドラム14と転写手段としての転写ローラ18との間の転写部に不図示の給紙手段から所定のタイミングで転写材が給送される。そして、転写ローラに対して電源E2から約+2〜3KVの転写バイアスが印加され感光ドラム面の反転現像されたトナー像が転写材に対して順次転写されていく。トナー画像の転写を受けた転写材は、感光ドラム面から分離されて不図示の定着手段へ導入されて像定着処理を受ける。トナー画像転写後の感光ドラム面は、クリーニング手段19で転写残りトナー等の付着汚染物の除去処理を受けて清浄面化されて繰り返して作像に供される。

【0022】

以上説明したように本発明によれば、安定して確実に弾性ローラ表面及び端面、芯金部の異物、研磨粉、洗浄液、等を除去することができ、洗浄不良による画像不良を抑え、量産性に優れた高品質な弾性ローラを安定して製造することが可能である。

【0023】

得られたゴムローラについて以下の項目の評価を行った。

ゴムローラの異物、研磨粉、洗浄液、等の除去が不十分でこれらが残ってしまっている洗浄不良については、ゴムローラの外観を目視で評価することにより判断した。評価は、○:異物、研磨粉、洗浄液、等の除去が不十分でこれらが残ってしまっている洗浄不良が見られないもの、×:異物、研磨粉、洗浄液、等の除去が不十分でこれらが残ってしまっている洗浄不良が見られるもの、と判定した。

【0024】

また、ゴムローラを帯電ローラとして図7に示す電子写真用カートリッジに組込み、感光体ドラムの両端に500gずつの荷重を負荷した状態で圧接し、23.5℃/60%の環境でハーフトーン画像による初期画像評価を行った。評価基準は以下の通りとした。

○:帯電ローラの異物、研磨粉、洗浄液、等の除去が不十分でこれらが残ってしまっている洗浄不良に起因すると思われる画像不良が発生していない。

×:帯電ローラの異物、研磨粉、洗浄液、等の除去が不十分で、洗浄不良に起因すると思われる画像不良が発生している。

【実施例】

【0025】

以下、本発明を実施例により更に具体的に説明するが、本発明はこれらに限定されない。

【0026】

[実施例1]

〈ゴムローラの作製〉

以下の原料を加圧式ニーダーで15分間混練した。

・NBR 100質量部

(商品名「JSR N230SV」:JSR社製)

・カーボンブラック 48質量部

(商品名「トーカブラック#7360SB」:東海カーボン社製)

・ステアリン酸亜鉛 1質量部

・酸化亜鉛 5質量部

・炭酸カルシウム 20質量部

(商品名「ナノックス#30」:丸尾カルシウム社製)

更に、加硫促進剤(TBzTD:テトラベンジルチウラムジスルフィド)4.5質量部及び加硫剤としてイオウ1.2質量部を加えて、15分間オープンロールで混練して未加硫ゴム組成物を作製した。次いで、外径φ6mm、長さ252mmのステンレス棒の芯金を用意した。ここで、クロスヘッド押出機を用いて前記芯金と未加硫ゴム組成物とを一体に押出してゴムローラを成形した。その後160℃、1時間の加熱加硫を行い、更にプランジ方式の研磨機で回転砥石を用いた乾式研磨、端部の切断・除去処理により、厚み1.25mm、長さ232mmのゴムローラを得た(ゴムローラ外径φ8.5mm)。芯金両端部10mmが露出したゴムローラである。

【0027】

〈ゴムローラの洗浄工程〉

前記より得られたゴムローラを搬送用ハンドで芯金を把持して水平状態に支持した。搬送用ハンドによりゴムローラを支持部材で支持可能な位置に搬送し、支持部材の芯をゴムローラに近づく方向にそれぞれ同時に移動させてゴムローラの芯金部分を支持した。ここで、ゴムローラの芯金の周面及び弾性層の周面に対して、水を高圧で噴射して洗浄を行った。水を高圧で噴射する噴射ノズルは、ゴムローラの軸方向に対して垂直になるように配置して100mm/sの速度で平行移動させ、ゴムローラを1500rpmの速度で回転させながら、ゴムローラの芯金の周面及び弾性層の周面の洗浄を行った。噴射される水の圧力は5MPaであった。その後、ゴムローラの芯金の周面に対して圧縮空気ノズルを配置して、ゴムローラを1500rpmの速度で回転させながら、ゴムローラの芯金の周面に圧縮空気を圧力0.5MPa、流量200L/minで吹きつけた。更に、その後に支持部材の鞘をゴムローラに近づく方向にそれぞれ同時に移動させて、ゴムローラの芯金の周面の露出部分を被覆した。この時、支持部材の鞘の外径とゴムローラの外径との差は±2mm以内であった。

更に、ゴムローラの弾性層の周面に対して圧縮空気ノズルを配置して、100mm/sの速度で平行移動させ、ゴムローラを1500rpmの速度で回転させながら、ゴムローラの弾性層の周面に圧縮空気を圧力0.5MPa、流量200L/minで吹きつけた。そして、ゴムローラの洗浄を終了させた。

【0028】

〈表面層を形成する塗料の作製〉

下記原料を用意した。

・グリシドキシプロピルトリエトキシシラン(GPTES):27.84g(0.1mol)

・メチルトリエトキシシラン(MTES):17.83g(0.1mol)

・トリデカフルオロ−1,1,2,2−テトラヒドロオクチルトリエトキシシラン(FTS、パーフルオロアルキル基の炭素数6):7.68g(0.0151mol)(加水分解性シラン化合物総量に対して7mol%相当))

・水:17.43g

・エタノール:37.88g

前記原料を混合した後、室温で攪拌し、次いで24時間加熱還流を行うことによって、加水分解性シラン化合物を加水分解し、縮合して加水分解性縮合物を得た。この加水分解性縮合物を2−ブタノール/エタノールの混合溶剤に添加することによって、固形分7質量%の加水分解性縮合物含有アルコール溶液を調製した。この加水分解性縮合物含有アルコール溶液100g に対して0.35g の光カチオン重合開始剤としての芳香族スルホニウム塩(商品名:アデカオプトマーSP−150、旭電化工業(株)製)を添加した。更に固形分1.0質量%となるようにエタノールで希釈して表面層用塗料Iを作製した。この時の塗布液の粘度は、B型粘度計の値で1.0mPa・sであった。塗料を密閉容器に入れ、密閉容器を液供給手段であるシリンジポンプにつなぎ、更にリングヘッドに具備された1箇所の液供給口につなぎ、リングヘッド内に適量の塗料を供給した。塗料は、リングヘッド内で合流し周方向に分配するための液分配室を有するリングヘッド内に充填された。

【0029】

〈ゴムローラの塗布工程〉

前記の洗浄工程後、すぐにゴムローラの塗布を行った。前記より得られたゴムローラの外径に対して0.5mmの間隔を形成する距離に全周に開口された環状スリットの吐出口がくるようにリングヘッドを配置した。この時、環状スリットの吐出口の開口幅(スリット幅)は0.1mmで使用した。リングヘッドとゴムローラの弾性層を85mm/sの一定の速度で相対移動させると同時に前記塗料を0.07mL、0.03mL/sの吐出速度で全周均一に塗布を行った。その後、表面層を硬化させるため、低圧水銀ランプ(ハリソン東芝ライティング製)による紫外線照射を5分間行った。低圧水銀ランプに関しては、主に254nmの波長を代表とする紫外線で、この時の紫外線積算光量は約10000mJ/cm2であった(紫外線強度は35mW/cm2)。

【0030】

また、本実施例のゴムローラを100本作製して評価を行った。ゴムローラの外観を目視で評価した結果、異物、研磨粉、洗浄液、等の除去が不十分でこれらが残ってしまっている洗浄不良は1本も見られなかった(○)。更に、初期画像評価を行った結果も1本も画像不良が発生しなかった(○)。結果を表1に示す。

【0031】

[実施例2]

〈ゴムローラの作製〉

前記の実施例1と同様な方法でゴムローラを得た(ゴムローラ外径φ8.5mm、芯金両端部10mm露出)。

〈ゴムローラの洗浄工程〉

前記より得られたゴムローラを搬送用ハンドで芯金を把持して水平状態に支持した。搬送用ハンドによりゴムローラを支持部材で支持可能な位置に搬送し、支持部材の芯をゴムローラに近づく方向にそれぞれ同時に移動させてゴムローラの芯金部分を支持した。その後、ゴムローラの芯金の周面に対して、水を高圧で噴射する噴射ノズルを配置して、ゴムローラを1500rpmの速度で回転させながら、ゴムローラの芯金の周面の洗浄を行った。更にゴムローラの芯金の周面に対して圧縮空気ノズルを配置して、ゴムローラの芯金の周面に圧縮空気を吹きつけた。更に、その後に支持部材の鞘をゴムローラに近づく方向にそれぞれ同時に移動させて、ゴムローラの芯金の周面の露出部分を被覆した。この時、支持部材の鞘の外径とゴムローラの外径との差は±2mm以内であった。更に、ゴムローラの弾性層の周面に対して水を高圧で噴射する噴射ノズルを配置して、100mm/sの速度で平行移動させ、ゴムローラの弾性層の周面の洗浄を行った。更にゴムローラの芯金の周面に対して圧縮空気ノズルを配置して、100mm/sの速度で平行移動させ、ゴムローラを1500rpmの速度で回転させながら、ゴムローラの弾性層の周面に圧縮空気を吹きつけ、ゴムローラの洗浄を終了させた。噴射される水の圧力は5MPa、圧縮空気の圧力は0.5MPa、流量は200L/minであった。

〈表面層を形成する塗料の作製〉

前記の実施例1と同様な方法で塗料を得た。

〈ゴムローラの塗布工程〉

前記の実施例1と同様な方法でゴムローラの塗布を行った。

また、本実施例のゴムローラを100本作製して評価を行った。ゴムローラの外観を目視で評価した結果、異物、研磨粉、洗浄液、等の除去が不十分でこれらが残ってしまっている洗浄不良は1本も見られなかった(○)。更に、初期画像評価を行った結果も1本も画像不良が発生しなかった(○)。結果を表1に示す。

【0032】

[比較例1]

〈ゴムローラの作製〉

前記の実施例1と同様な方法でゴムローラを得た(ゴムローラ外径φ8.5mm、芯金両端部10mm露出)。

〈ゴムローラの洗浄工程〉

芯鞘構造を有さない支持部材Cを用いた以外は、前記の実施例1及び実施例2と同様な方法でゴムローラの洗浄を行った。ここで、図8に比較例1の芯鞘構造を有さない支持部材Cの模式図を示す。20は芯鞘構造を有さない支持部材Cである。

〈表面層を形成する塗料の作製〉

前記の実施例1と同様な方法で塗料を得た。

〈ゴムローラの塗布工程〉

前記の実施例1と同様な方法でゴムローラの塗布を行った。

また、本実施例のゴムローラを100本作製して評価を行った。ゴムローラの外観を目視で評価した結果、水シミ、塗布ムラの洗浄不良が5本に見られた(×)。これは、ゴムローラ端面及び芯金部の洗浄不良により、水残り(洗浄液残り)がゴムローラ表面に再付着したことが原因と思われる。更に、初期画像評価を行った結果、この5本に画像不良が発生してしまった(×)。結果を表1に示す。

【0033】

[比較例2]

〈ゴムローラの作製〉

前記の実施例1と同様な方法でゴムローラを得た(ゴムローラ外径φ8.5mm、芯金両端部10mm露出)。

〈ゴムローラの洗浄工程〉

芯鞘構造を有さない支持部材Cを用いて、ゴムローラを60rpmで回転させながら粘着テープに押し当ててゴムローラの洗浄を行った。

〈表面層を形成する塗料の作製〉

前記の実施例1と同様な方法で塗料を得た。

〈ゴムローラの塗布工程〉

前記の実施例1と同様な方法でゴムローラの塗布を行った。

また、本実施例のゴムローラを100本作製して評価を行った。ゴムローラの外観を目視で評価した結果、異物、研磨粉の残りによる洗浄不良が65本に見られた(×)。これは、主にゴムローラ端面及び芯金部の洗浄不良により生じた、異物、研磨粉の残りである。ゴムローラの弾性層の表面及び端部、芯金部に粘着テープを押し当てていたが、弾性層と芯金の段差部、弾性層の端面、の洗浄は難しいと考えられる。更に、初期画像評価を行った結果、この65本の内の9本に画像不良が発生してしまった(×)。これは、ゴムローラ端面及び芯金部の異物、研磨粉の残りがゴムローラ表面に再付着したことが原因と思われる。結果を表1に示す。

【0034】

[実施例3]

〈ゴムローラの作製〉

前記の実施例1と同様な方法でゴムローラを得た(ゴムローラ外径φ8.5mm、芯金両端部10mm露出)。

〈ゴムローラの洗浄工程〉

図4に示した芯と鞘の全周に開口した隙間からゴムローラの芯金の周面に向けて気体を吹きつけることが可能な支持部材Aを用いて、ゴムローラの芯金の周面に圧縮空気を吹きつけた以外は、前記の実施例1と同様な方法でゴムローラの洗浄を行った。ここで、圧縮空気の圧力は0.5MPa、流量は100L/minであった。また、支持部材の芯と鞘の全周に開口した隙間(開口幅)は0.1mmであった。

〈表面層を形成する塗料の作製〉

前記の実施例1と同様な方法で塗料を得た。

〈ゴムローラの塗布工程〉

前記の実施例1と同様な方法でゴムローラの塗布を行った。

また、本実施例のゴムローラを100本作製して評価を行った。ゴムローラの外観を目視で評価した結果、異物、研磨粉、洗浄液、等の除去が不十分でこれらが残ってしまっている洗浄不良は1本も見られなかった(○)。更に、初期画像評価を行った結果も1本も画像不良が発生しなかった(○)。結果を表1に示す。

【0035】

[実施例4]

〈ゴムローラの作製〉

前記の実施例1と同様な方法でゴムローラを得た(ゴムローラ外径φ8.5mm、芯金両端部10mm露出)。

〈ゴムローラの洗浄工程〉

図6に示した環状スリットを有するリングヘッドを用いて、ゴムローラの弾性層の周面に圧縮空気を吹きつけた以外は、前記の実施例3と同様な方法でゴムローラの洗浄を行った。ゴムローラの弾性層の周面に対して1.0mmの間隔を形成する距離に全周に開口された環状スリットの吹出口がくるようにリングヘッドを配置した。そして、リングヘッドとゴムローラの弾性層を200mm/sの一定の速度で相対移動させると同時に圧縮空気を吹きつけ洗浄を行った。この時、環状スリットの吹出口(開口幅)は0.1mmで使用した。また、圧縮空気の圧力は0.5MPa、流量は200L/minであった。ここで、図9に実施例4の洗浄工程で使用した圧縮空気吹きつけ製造装置の模式図を示す。

〈表面層を形成する塗料の作製〉

前記の実施例1と同様な方法で塗料を得た。

〈ゴムローラの塗布工程〉

前記の実施例1と同様な方法でゴムローラの塗布を行った。

また、本実施例のゴムローラを100本作製して評価を行った。ゴムローラの外観を目視で評価した結果、異物、研磨粉、洗浄液、等の除去が不十分でこれらが残ってしまっている洗浄不良は1本も見られなかった(○)。更に、初期画像評価を行った結果も1本も画像不良が発生しなかった(○)。結果を表1〜表3に示す。

【0036】

【表1】

【0037】

【表2】

【0038】

【表3】

【符号の説明】

【0039】

1 ゴムローラの芯金

2 ゴムローラの弾性層

3 支持部材の芯

4 支持部材の鞘

7 気体の供給口

9 環状スリットを有するリングヘッド

11 気体供給口

【特許請求の範囲】

【請求項1】

芯金と、芯金の周面に弾性層が設けられており、芯金の両端部においては、芯金の周面が露出している弾性ローラの製造方法において、

弾性ローラを支持する両端或いは一端の支持部材が芯鞘構造を有し、芯と鞘とは互いに独立して軸に沿う方向に往復移動が可能なように構成されており、製造方法は

(イ)弾性ローラの芯金の周面及び弾性層の周面を洗浄する工程と、

(ロ)支持部材の芯を弾性ローラに近づく方向に移動させることによって弾性ローラを支持する工程と、

(ハ)弾性ローラの芯金の周面に気体を吹きつける工程と、

(二)支持部材の鞘を弾性ローラに近づく方向に移動させて、弾性ローラの芯金の周面の露出部分を被覆する工程と、

(ホ)弾性ローラの弾性層の周面に気体を吹きつける工程を、

この順で有する事を特徴とする弾性ローラの製造方法。

【請求項2】

芯金と、芯金の周面に弾性層が設けられており、芯金の両端部においては、芯金の周面が露出している弾性ローラの製造方法において、

弾性ローラを支持する両端或いは一端の支持部材が芯鞘構造を有し、芯と鞘とは互いに独立して軸に沿う方向に往復移動が可能なように構成されており、製造方法は

(イ)支持部材の芯を弾性ローラに近づく方向に移動させることによって弾性ローラを支持する工程と、

(ロ)弾性ローラの芯金の周面を洗浄し、次いで該芯金の周面に気体を吹きつける工程と、

(ハ)支持部材の鞘を弾性ローラに近づく方向に移動させて、弾性ローラの芯金の周面の露出部分を被覆する工程と、

(二)弾性ローラの弾性層の周面を洗浄して、更に気体を吹きつける工程を、

この順で有する事を特徴とする弾性ローラの製造方法。

【請求項3】

前記芯金の周面に気体を吹き付ける工程が、前記芯鞘構造を有する支持部材の芯と鞘の全周に開口した隙間から弾性ローラの芯金の周面が露出している部分に気体を吹きつける工程を含む請求項1または2に記載の弾性ローラの製造方法。

【請求項1】

芯金と、芯金の周面に弾性層が設けられており、芯金の両端部においては、芯金の周面が露出している弾性ローラの製造方法において、

弾性ローラを支持する両端或いは一端の支持部材が芯鞘構造を有し、芯と鞘とは互いに独立して軸に沿う方向に往復移動が可能なように構成されており、製造方法は

(イ)弾性ローラの芯金の周面及び弾性層の周面を洗浄する工程と、

(ロ)支持部材の芯を弾性ローラに近づく方向に移動させることによって弾性ローラを支持する工程と、

(ハ)弾性ローラの芯金の周面に気体を吹きつける工程と、

(二)支持部材の鞘を弾性ローラに近づく方向に移動させて、弾性ローラの芯金の周面の露出部分を被覆する工程と、

(ホ)弾性ローラの弾性層の周面に気体を吹きつける工程を、

この順で有する事を特徴とする弾性ローラの製造方法。

【請求項2】

芯金と、芯金の周面に弾性層が設けられており、芯金の両端部においては、芯金の周面が露出している弾性ローラの製造方法において、

弾性ローラを支持する両端或いは一端の支持部材が芯鞘構造を有し、芯と鞘とは互いに独立して軸に沿う方向に往復移動が可能なように構成されており、製造方法は

(イ)支持部材の芯を弾性ローラに近づく方向に移動させることによって弾性ローラを支持する工程と、

(ロ)弾性ローラの芯金の周面を洗浄し、次いで該芯金の周面に気体を吹きつける工程と、

(ハ)支持部材の鞘を弾性ローラに近づく方向に移動させて、弾性ローラの芯金の周面の露出部分を被覆する工程と、

(二)弾性ローラの弾性層の周面を洗浄して、更に気体を吹きつける工程を、

この順で有する事を特徴とする弾性ローラの製造方法。

【請求項3】

前記芯金の周面に気体を吹き付ける工程が、前記芯鞘構造を有する支持部材の芯と鞘の全周に開口した隙間から弾性ローラの芯金の周面が露出している部分に気体を吹きつける工程を含む請求項1または2に記載の弾性ローラの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2011−141376(P2011−141376A)

【公開日】平成23年7月21日(2011.7.21)

【国際特許分類】

【出願番号】特願2010−1238(P2010−1238)

【出願日】平成22年1月6日(2010.1.6)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成23年7月21日(2011.7.21)

【国際特許分類】

【出願日】平成22年1月6日(2010.1.6)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]