弾性ローラの製造方法

【課題】弾性体ローラに対して、リング塗工によって均一な紫外線硬化性の最外層を設ける方法に関して、安定して連続塗工可能な手段を提供する。

【解決手段】弾性ローラを製造するにあたり、弾性層表面に対して全周に開口されたスリット状の吐出口を有するリング塗布ヘッドにより、該吐出口の周囲が有酸素雰囲気の状態で該紫外線硬化塗料を該弾性層表面に対して吐出して、弾性層上に紫外線硬化塗料を塗布し、弾性層上に未硬化塗膜を形成する塗布工程と、該未硬化塗膜における紫外線が照射される部分の周囲を略覆って不活性ガスを供給しながら、紫外線照射手段から紫外線を照射し、該塗布工程と連続的に弾性層上の未硬化塗膜を硬化する硬化工程と、を有する事を特徴とする。

【解決手段】弾性ローラを製造するにあたり、弾性層表面に対して全周に開口されたスリット状の吐出口を有するリング塗布ヘッドにより、該吐出口の周囲が有酸素雰囲気の状態で該紫外線硬化塗料を該弾性層表面に対して吐出して、弾性層上に紫外線硬化塗料を塗布し、弾性層上に未硬化塗膜を形成する塗布工程と、該未硬化塗膜における紫外線が照射される部分の周囲を略覆って不活性ガスを供給しながら、紫外線照射手段から紫外線を照射し、該塗布工程と連続的に弾性層上の未硬化塗膜を硬化する硬化工程と、を有する事を特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、弾性ローラの製造方法、特には、複写機やプリンタ等の電子写真装置に用いられる導電性弾性ローラの高性能化の為に行う、リング塗工を用いた表面処理方法に関するものである。

【背景技術】

【0002】

電子写真装置には、一次帯電ローラ、現像ローラ、転写ローラ、クリーニングローラなどの、多種類の導電性部材が使用されている。これらの導電性部材は感光体に当接させて使用される場合が多い。また、導電性と柔軟性とを両立するため、ゴムに可塑剤を添加して硬度を小さくしている場合が多い。そのため、従来からこれら可塑剤を含有する導電性部材からのブリードを防止するため、導電性部材の表面に最外層を設けることが行われてきた。

【0003】

最外層を設ける方法の一つとして、塗工による層の形成が行われてきた。塗工方法としては、ディッピング塗工、スプレー塗工、ロールコータ塗工、刷毛塗り、スリット塗工、等が挙げられるが、特にローラを塗工するときには、リング塗工方法も用いられる事がある。

【0004】

また、設ける最外層の主成分となる材料としては、各種の高分子化合物が挙げられるが、それらの一つとして紫外線硬化型の樹脂(UV硬化樹脂)が挙げられる。UV硬化樹脂は紫外線の照射のみで樹脂硬化膜が形成されるので、短時間かつ省エネルギーでの最外層形成が可能となる。紫外線硬化型の樹脂としては、アクリル樹脂やメタクリル樹脂、或いはエポキシ樹脂等が挙げられるが、反応速度に関しては、アクリル樹脂とメタクリル樹脂の硬化速度が非常に速いので、導電性ローラの製造にかかる時間を短縮することが可能となり、有用である。

【0005】

紫外線硬化樹脂の膜を薄く塗工しようとする場合、紫外線硬化塗料の粘度を小さくして薄い塗膜を塗工する必要がある。その場合、紫外線硬化塗料には分子量の小さい紫外線硬化モノマーや、或いは粘度の小さい有機溶剤などを添加して塗液の粘度を小さくする必要がある。一方で粘度の小さい塗料を用いると、塗料がゴムの基層に対して急速に染み込んでしまうという問題もある。この場合塗工工程と紫外線照射工程の間に時間的な間が空くと、ゴムに対して紫外線硬化塗料が不均一に染み込んでしまい、出来上がりのローラの最外層膜厚ムラとなってしまう。この様な事態を避けるためには、リング塗工と紫外線硬化樹脂とを組み合わせ、塗工直後に紫外線硬化樹脂を硬化させてしまえば、均一な塗膜がそのまま均一な最外層となるメリットがある。

【0006】

特許文献1には、上記リング塗工と紫外線硬化樹脂とを組み合わせ、小規模な装置構成にて処理速度も速く導電性ローラの表面処理をする導電性ローラのリング塗工方法に関する提案がなされている。前記構成を採用することにより、液だれを発生させること無く、導電性ローラ表面に均質な膜を形成することが可能となる事が開示されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2006−160771号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

我々は、特許文献1に記載された構成にて導電性ローラの表面処理を行ってみた。すると一つの課題が有り、導電性ローラの表面にうまく最外層が形成されない場合があることが分かった。すなわち、特許文献1に記載の方法で最外層を塗工すると、ローラを回転させながら塗工するため、螺旋状の塗工ムラが現れる場合がある事を確認した。これは紫外線照射手段と導電性ローラとが、互いに螺旋運動をするため、導電性ローラ表面に当たる紫外線の強度に螺旋ピッチのムラが発生し、それが最外層の硬化ムラとなって残るために発生する塗工ムラである。

【0009】

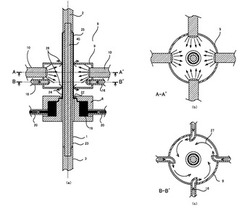

そこで我々は、紫外線照射手段を工夫して、導電性ローラに紫外線がより均一に照射される様にし、ローラを回転させずに塗工する装置を試作して、ローラの塗工を試みた。すなわち、図2に示すように、紫外線光源として小型軽量なLED光源201を用い、ローラに対して四方から照射することにより、ローラの円周方向を同時に硬化させながらリング塗工を試みた。

【0010】

しかしながら、リング塗工と紫外線硬化を連続的に行った場合には、たとえ紫外線照射を均一に行ったとしても、問題が発生することが判明した。すなわち、紫外線照射装置202から漏れ出た紫外線がリング塗工ノズル203にあたり、リング塗工のノズル上部が硬化したUV硬化樹脂によって不均一に覆われてしまうという問題があることが分かった。結果としてローラを数本塗工すると、リング塗工ノズルから均一に塗工液を吐出する事が出来なるなり、ローラを均一に塗工することが不可能となってしまった。

【0011】

これは、リング塗工ノズルの中での紫外線硬化塗料の速度が、ノズル壁面に近い程遅い事が原因と考えられる。すなわち、図3に示すように、リング塗工装置の液面とリング塗工ノズルの接点付近301では、表面張力により紫外線硬化塗料の入れ替わり速度がノズル流路の中心よりも遅い。従って紫外線照射部から漏れ出てくる弱い紫外光によってでも、積算光量が紫外線硬化樹脂の硬化する量に到達してしまい、硬化してしまうのである。

【0012】

紫外線の漏れに関しては、紫外線照射部分の覆いを工夫して極力漏れ出る紫外線を少なくしたが、これを全てなくす事は不可能であった。すなわち、紫外線の漏れを完全に無くす為には紫外線照射部分の覆いを未硬化の紫外線硬化塗膜へ接触させる必要がある。しかし、紫外線照射部の覆いが未硬化の紫外線硬化塗膜に触れてしまうと、均一に形成された塗膜を乱してしまい、均一に塗工することが出来ないからである。

【0013】

リング塗工ノズル付近の紫外線硬化塗料のスピードを上げるには、ローラの塗工速度を上げればよいが、空気中において酸素阻害性を有する紫外線硬化塗料を塗工する場合には、塗工可能な速度には限界がある。すなわち、塗工スピードが速くなりすぎると、紫外線照射手段により塗膜の硬化に必要な紫外線の照射量を供給することが出来なるなり、塗工スピードを大きくすることが不可能になる。そこで塗工装置全体を窒素雰囲気に置いて塗工してみると、今度は塗膜の硬化速度が速くなったので、ローラの塗工スピードを早く出来た。しかし、リング塗工ノズル周辺の硬化速度も速くなり、ノズル周りの紫外線硬化樹脂も硬化してしまう。結局数本塗工するとノズルからの液吐出が不均一になった。

【0014】

このように、リング塗工によって均一な紫外線硬化性の最外層を設ける方法に関しては、安定して連続塗工可能な手段は開発されていないという課題があった。

【0015】

本発明は、かかる課題を解決することを目的としている。

【課題を解決するための手段】

【0016】

本発明にかかる弾性ローラの製造方法は、軸芯体上に設けられた弾性層上に、酸素阻害を受ける紫外線硬化性化合物を含有する紫外線硬化塗料を紫外線硬化してなる表面層を形成した弾性ローラの製造方法であって、

全周に開口されたスリット状の吐出口を有するリング塗布ヘッドにより、該吐出口の周囲が有酸素雰囲気の状態で該紫外線硬化塗料を該弾性層表面に対して吐出して、弾性層上に紫外線硬化塗料を塗布し、弾性層上に未硬化塗膜を形成する塗布工程と、

該未硬化塗膜における紫外線が照射される部分の周囲を略覆って不活性ガスを供給しながら、紫外線照射手段から紫外線を照射し、該塗布工程と連続的に弾性層上の塗膜を硬化する硬化工程と、

を有する事を特徴とする。

【発明の効果】

【0017】

本発明によれば、酸素阻害性を有する紫外線硬化樹脂をリング塗工直後、塗膜付近を覆って不活性ガスを供給しながら塗膜を紫外線硬化させる事により、良好な最外層を安定して形成することが出来る。すなわち、長期間塗工を続けても、リング塗工ノズル周辺の紫外線硬化樹脂が硬化する事無く、ローラ周方向の膜厚が均一なローラを連続して大量に得ることが出来る。さらにリング塗工直後に紫外線硬化を行い、紫外線硬化樹脂がゴム層へ殆ど染み込まない間に塗膜を硬化してしまうので、薄膜の最外層を設けても塗膜の均一性が高いローラを得られるという効果がある。

【図面の簡単な説明】

【0018】

【図1】実施例1の製造方法を説明する概略図である。

【図2】従来の塗工方法を説明する概略図である。

【図3】従来の塗工方法で発生する不具合を説明する概略図である。

【図4】実施例1の製造方法の細部を拡大して説明する概略図である。

【図5】実施例1の製造方法を説明する概略図である。

【図6】紫外線光源の別の配置方法を説明する概略図である。

【図7】キャップを使用する場合の製造方法を説明する概略図である。

【図8】実施例3の製造方法を説明する概略図である。

【図9】実施例3の製造方法の細部を拡大して説明する概略図である。

【発明を実施するための形態】

【0019】

本発明で製造される弾性ローラの構成は、軸芯体と、該軸芯体の外周上に形成された弾性層と、該弾性層の外周上に形成された表面層とを有するものである。表面層は、酸素阻害を受ける紫外線硬化性化合物を含有する紫外線硬化塗料(以下、酸素阻害性紫外線硬化塗料ともいう)の硬化物により構成される。軸芯体の材料は、少なくとも表面が導電性を有していればよく、例えば、鉄、銅、ステンレス、アルミニウム、アルミニウム合金又はニッケルで形成されている金属性の支持体など電子写真装置に用いる弾性ローラの軸芯体として公知のものを用いることができる。弾性層には、従来の電子写真用の弾性ローラの弾性層に用いられているゴムや熱可塑性エラストマーなどの弾性体を1種または2種以上用いることができる。ゴムとしては例えば、以下のものが挙げられる。ウレタンゴム、シリコーンゴム、ブタジエンゴム、イソプレンゴム、クロロプレンゴム、スチレン−ブタジエンゴム、エチレン−プロピレンゴム、ポリノルボルネンゴム、スチレン−ブタジエン−スチレンゴム、アクリロニトリルゴム、エピクロルヒドリンゴムおよびアルキルエーテルゴム。熱可塑性エラストマーとしては、スチレン系エラストマーおよびオレフィン系エラストマーが挙げられる。また、弾性層は導電剤を含むことができ、例えば、陽イオン性界面活性剤、陰イオン性界面活性剤、両性イオン界面活性剤、帯電防止剤、電解質が挙げられる。

【0020】

本発明の弾性ローラの製造方法は、弾性層上に表面層を形成する工程に特徴を有する。表面層の形成は、リング塗布ヘッドを用いて表面層用塗料を導電性弾性層に塗布する塗布工程と、塗布膜を硬化する硬化工程を有する。

【0021】

ここで塗布工程とは、リング塗布ヘッドを用いて、吐出口の周囲が有酸素雰囲気の状態において、紫外線硬化塗料を弾性層表面に対して吐出して、弾性層上に紫外線硬化塗料を塗布し、弾性層上に未硬化塗膜を形成する工程である。リング塗布ヘッドには弾性層表面に対して全周に開口されたスリット状の吐出口を有するものを用いる。また有酸素雰囲気とは酸素を含有する雰囲気をいう。

【0022】

硬化工程とは、塗布工程で形成した未硬化塗膜における紫外線照射される部分の周囲を略覆って不活性ガスを供給しながら、紫外線照射手段から紫外線を照射し、弾性層上の未硬化塗膜を硬化する工程である。硬化工程は塗布工程と連続的に行われる。

【0023】

弾性層の成型は、弾性層の原料を密閉型ミキサー等で混合して例えば、押出し成形、射出成形、圧縮成形等の公知の方法により、軸芯体上に直接成形することにより、又は予めチューブ形状に成形した弾性層を軸芯体上に被覆させることにより行うことができる。

【0024】

以下、本発明の実施の形態を、図面を参照して説明する。

【0025】

本発明の弾性ローラ製造方法に使用する装置の概略を図1に示す。塗工される弾性ローラ1は上下の棒状軸受け2、3によって塗工装置に固定される。軸受け2、3は塗工装置のアクチュエータ4と平行に位置しており、支柱5に対して土台6と上板7とを介して保持されている。軸受け2、3は弾性ローラとほぼ同じ太さの円柱形状である。アクチュエータ4には塗工リング8と紫外線照射手段9とが固定されており、弾性ローラ1の軸と平行に移動可能となっている。

【0026】

紫外線照射手段9にはLED紫外線光源10が固定されており、LED紫外線光源コントローラ11と電線12によって接続されている。紫外線照射手段9にはまた、窒素ガスボンベ13からレギュレータ14とコントロールバルブ15を通ってフレキシブルチューブ16から窒素ガスが供給される。一方塗工リングには塗工液供給コントローラ17のピストンにより塗工液タンク18から吸い上げられた塗工液19がフレキシブルチューブ20を通って供給される。

【0027】

アクチュエータ4とLED紫外線光源コントローラ11とコントロールバルブ15と塗工液供給コントローラ17は、コンピュータ21で制御され、それぞれの動作タイミングを調整して作動される。

【0028】

図4(a)は、塗工リング付近を拡大した概略断面図である。

【0029】

塗工液19はフレキシブルチューブ20を通って塗工リング8に供給され、リング内部で同心円状に配置されたスリットを通過しながら回転対称な流れとなり、リングノズル22から吐出され、弾性ローラ1の基層23へ塗工される。塗工リングの材質はSUS304であり、表面はRa=0.1μm以下に滑らかに仕上げられている。塗工された未硬化塗膜24は紫外線照射手段9の内側に移動して紫外線光源から照射される紫外線により硬化され、最外層25となる。紫外線光源としては、熱の発生が小さいのでLED紫外光源である事がより好ましい。紫外線光源としてはその他にも低圧水銀紫外線ランプ等が挙げられる。熱の発生という観点からは、低圧水銀紫外線ランプよりもLED紫外光源の方が好ましい。熱の発生が大きいと、ローラの塗膜の厚さや硬化速度が変ってしまうので、好ましくない。

【0030】

弾性ローラ1はその芯金40の上下を軸受け2と3とにより保持されている。紫外線照射手段9の内側にはフレキシブルチューブ16から窒素ガスが供給されており、紫外線照射手段の内側の雰囲気は窒素雰囲気となっている。紫外線照射手段はアルミニウム合金で出来ており、その内側は、サンドブラストにより、Rzが10から50μmの梨地に粗面化されて紫外光を拡散する様にしている。表面粗度の測定装置としては、小坂研究所製サーフコーダーSE3400を使用し先端半径2μmのダイヤモンド製接触針を用いた。測定条件は、JIS B0601:1982に基づき、測定スピードは0.5mm/s、カットオフ周波数λcは0.8mm、基準長さは0.8mm、評価長さは8.0mmとした。紫外線照射手段の内側は紫外線を反射させる様にしても良いし、紫外線を吸収する様にしてもよい。紫外線を反射させる場合には、鏡面に加工したり、均一な凹凸を設けて紫外光を拡散反射させたりする事が可能である。紫外線照射手段の内側に供給された窒素ガスは、26の経路のように、紫外線照射手段と弾性ローラとの間のリング状の隙間を通って紫外線照射手段の上下へと噴き出していく。この隙間の間隔は、紫外線照射手段と弾性ローラとが接触しない様にかつ紫外線照射手段の内側が充分不活性ガスでパージされる様に調整する。その間隔は20〜5000μm、好ましくは50〜3000μm、より好ましくは100〜2000μmである。紫外線照射手段のA-A’断面の概略は図4(b)の様に表される。LED紫外線光源10は4個が均等に配置され、弾性ローラ表面に当たる紫外線の光量が均一になる様に回転対称に配置されている。LED紫外線光源の配置は、例えば図6の様に8個にするなど、さらに数を増やしても良い。弾性ローラに紫外線を均等に当てるために、紫外線照射手段のLED紫外光源は、3個以上配置されている事が好ましい。またLED紫外線光源10は、必要に応じて空気や水を強制的に循環させて冷却しても良い。紫外線照射手段のB-B’断面の概略は図4(c)の様に表される。フレキシブルチューブ16を通って紫外線照射手段9の内側へ導入された窒素ガスは、27に示した様に、紫外線照射手段の内側で弾性ローラには直接当たらない様にする事が好ましい。直接窒素ガスが弾性ローラの未硬化塗膜に当たると未硬化塗膜の表面に不均一な凹凸を作り、最外層が不均一になるので好ましくない。図4(c)では窒素ガスの噴出口の向きを全て円周に沿う方向に向けて、窒素ガスが渦を作る様にしている。窒素ガスが弾性ローラに直接当たらない様にする方法としては他にも整流板を設けたり、スリットを設けたり、網を設けたり、多孔質の板を設けたり、という方法が考えられる。

【0031】

紫外線照射による硬化工程は、塗布工程に連続して行うものである。ヒドリンゴムの平滑な表面に対するフェノキシエチルアクリレートの吸収速度(塗工した薄い塗膜の膜厚減少速度)を実測すると、5×10-2μm/sであった。電子写真装置用弾性ローラの最外層は、耐磨耗性、非粘着性、非汚染性、中抵抗領域の電気的均一性、等の性能向上の為に設ける場合が多い。その中で、弾性ローラがブレード状の部材と摩擦されて使用される様な場合には、弾性部材の耐磨耗性を維持する為に、その厚さは1μm以上である事が好ましい。最外層を形成する場合には、弾性層に吸収された塗料の量よりも紫外線によって硬化した紫外線硬化塗量の量が少ない場合、硬化した膜が不均一になり、形状がいびつに硬化して表面粗度が大きくなったりする不具合がある。よって1μm程度の塗膜を形成するためには、紫外線硬化塗料の塗膜の、弾性層への吸収量が1μm以下となる様に塗工速度と雰囲気の変更時間間隔を調整すればよい。上記検討結果の塗膜の厚さ(1μm)を膜厚減少速度(5×10-2μm/s)で割ると20秒となる。よって本発明において、塗布工程と硬化工程とを連続して行う際の時間的な間隔は、弾性層に対して紫外線硬化塗料が浸透し表面層の厚さムラが生じない程度に短くする必要があり、好ましくは 20秒 以内で行うことが好ましい。

【0032】

図5を用いて塗工工程における塗工装置の動作を説明する。図5においては、紫外線光源やフレキシブルチューブ等は省略している。まず重り28の固定された上軸受け2を引き上げて、弾性ローラ1を下軸受け3にセットし(a)、続いて、上軸受け2を下ろして弾性ローラ1を塗工装置に固定する(b)。次に(c)の様に、塗工リングと紫外線照射手段とが固定されたアクチュエータのヘッドを上に移動させ、塗工リングのリングノズルが弾性ローラと上軸受けの間の位置に来る様にアクチュエータのヘッドを移動させる。(以下、塗工リングと紫外線照射手段と、アクチュエータのヘッドが相互に固定されて一体的に稼動する部分全体を塗工ヘッド29と記述する。

【0033】

この状態で窒素ガスを供給し、紫外線照射手段の内部をパージし、不活性雰囲気にする。そして窒素を供給しながら、塗液を制御して吐出しつつ塗工ヘッドを(d)から(e)の様に制御した速度で下降させ、塗工する。塗工が終了したら、上軸受けを上げて出来上がった弾性ローラを取り出す。

【0034】

不活性ガスとしては窒素のほかにも、ヘリウム、ネオン、アルゴン、クリプトン、キセノン、が挙げられる。不活性ガスの供給量は、紫外線照射手段の内部を充分不活性雰囲気にする量でなおかつ未硬化の塗膜に気流が当たって塗膜を乱さない量を調整して供給する。具体的には0.1ml/sから1000ml/sが好ましく、より好ましくは0.5ml/sから500ml/s、さらに好ましくは1ml/sから100ml/sである。

【0035】

塗工開始前に、上下の軸受けを回しつつ塗工ノズルから少量の塗液を吐出し、塗工ノズルの液面を均一に馴らしても良い。導電性ローラと接する上下の軸受けは、図7(a)の様に、ローラと接する部分がエッジになっている事が好ましい。エッジにすることで、弾性ローラ端部と軸受けの密着がより高まり、塗工液が軸受けとローラとの隙間に浸透することを防止できる。上下の軸受け表面は撥水撥油加工が施されて、塗料が付着し難い表面となっている事が好ましい。撥水撥油加工の方法としては、各種のフッ素含有化合物によるコートや、シリコーン系化合物によるコートなどが挙げられる。また、図7(b)の様に、弾性ローラと上軸受けの境界よりも上から塗工を開始して、塗工開始時の塗膜の不均一性を弾性ローラ上に残さない様にすることも可能である。この場合、図7(c)、図7(d)、図7(e)、図7(f)の様に、軸受けのローラ側先端を取り替え可能なキャップとすることも可能である。キャップを使用して塗工する場合、キャップは塗工液と親和性が大きい(接触角が小さい)方が塗膜の均一性が向上するので好ましい。キャップの形状としては、30や31の如き円筒状のキャップや、32や33の如きコップ状のキャップが挙げられる。

【0036】

塗工装置には、上記の構成に加えてリング塗布ヘッドの塗工リング側に有酸素ガス供給部を設けるとさらに良い。図8に示すように、エアタンク34からレギュレータ35とコントロールバルブ36を経由してフレキシブルパイプ37を通って空気が有酸素ガス供給部38へと供給される。図9には有酸素ガス供給部を設けたリング塗布ヘッド部分の概略拡大図を示す。フレキシブルパイプ37を通って供給される有酸素ガスは、紫外線照射手段内部の不活性ガスと同様に、未硬化塗膜に直接噴射しないように供給され、有酸素ガス供給部内部を有酸素雰囲気に保つ。その後、有酸素ガス供給部と弾性ローラとの間のスリット部から39の様な経路で有酸素ガス供給部の外部へと排出されて行く。有酸素ガスの供給量は、不活性ガスと同様に、未硬化塗膜を乱さない程度でかつ、リング塗工ノズル付近を確実に有酸素雰囲気に保つ量が好ましい。ここで有酸素雰囲気に含有される酸素の量は10体積%〜100体積%の範囲で含まれることが好ましく、供給される有酸素ガスとしては空気もしくは酸素が好ましい。

【0037】

弾性ローラとの間のスリット幅が紫外線照射手段と有酸素ガス供給部とで同じ場合、有酸素ガスの供給量は不活性ガス供給量の半分程度が好ましい。すなわち、紫外線照射手段には弾性ローラとの間のスリットから排出されるガスの経路が上下の2箇所あるのに対して、有酸素ガス供給部には1箇所しかないので、未硬化塗膜を乱す噴出量も半分程度であるからである。また有酸素ガスの供給量を不活性ガスの半分にすることにより、双方のガスが、本来他方のガスがパージすべき領域に侵入することを防止できるのでより好ましい。有酸素ガスを積極的にリングノズルの周囲に供給することにより、紫外線照射手段と弾性ローラの隙間から排出される不活性ガスによってリングノズル周囲の雰囲気が不活性化することを確実に回避できる。

【0038】

弾性ローラに塗工される最外層の膜厚は3mm以下、より好ましくは500μm以下、さらに好ましくは、100μm以下である。あまり厚すぎると紫外線硬化樹脂の深部まで紫外線が到達しないので、硬化不良を起こしてしまい、紫外線硬化樹脂で層を形成することが不可能となる。膜厚は紫外線硬化塗料の粘度と吐出速度、塗工ヘッドの移動速度を制御して調整する。膜厚を大きくしたい場合には、粘度は大きくすることが好ましく、吐出速度も大きいほうが好ましく、塗工ヘッドの移動速度は小さいほうが好ましい。逆に膜厚を小さくしたい場合には、粘度は小さくする事が好ましく、吐出速度は小さいほうが好ましく、塗工ヘッドの移動速度は大きいほうが好ましい。

【0039】

最外層を紫外線硬化によって形成する紫外線硬化塗料のバインダーとして用いる材料としては、酸素阻害性を有する各種の紫外線硬化性化合物が使用可能である。酸素阻害性を有する化合物としては、アクリル基を有する化合物やメタクリル基を有する化合物が挙げられる。アクリル基を有する化合物やメタクリル基を有する化合物は、有酸素雰囲気では紫外線硬化速度が遅く、不活性雰囲気では紫外線硬化反応が早いので、本発明で形成される最外層のバインダーとして好適に用いられる。紫外線硬化塗料は、リング塗布ヘッドのスリット状吐出口付近では硬化しない様にする必要がある一方で、塗工して塗膜が形成された後には紫外線照射手段内部で速やかに硬化する必要がある。そこで本発明においては、紫外線硬化塗料を用いると共に、塗布ヘッドの吐出口付近を有酸素雰囲気とし、塗膜の紫外線照射手段内部を不活性雰囲気とする事により、吐出口を詰まらせること無く、塗膜を連続的に硬化させることが可能となる。このような目的に合致する酸素阻害性を有する化合物としては、アクリル基を有する化合物とメタクリル基を有する化合物とが特に好ましい。

【0040】

アクリル基もしくはメタクリル基を有する化合物には、分子量の小さいモノマーと、分子量の比較的大きいオリゴマ−とがある。両者を単独で使用しても良いし、混合して使用することも可能である。モノマータイプの粘度が小さい化合物を多く使用すると塗料の粘度を下げる効果がある。分子量の比較的大きいオリゴマ−タイプを使用すると、塗膜の靭性が大きくなり、同じ弾性率の塗膜でも、より割れ難い塗膜を作る効果がある。

【0041】

具体的な紫外線硬化性モノマーとしては、以下の化合物が挙げられる。

単官能メタクリレートとして、メトキシジエチレングリコールメタクリレート、β−メタクリロイルオキシエチルハイドロジェンフタレート、β−メタクリロイルオキシエチルハイドロジェンサクシネート、3−クロロ−2−ヒドロキシプロピルメタクリレート、

ステアリルメタクリレート、イソボロニルメタクリレート、イソステアリルメタクリレート、メトキシポリエチレングリコールメタクリレート。

単官能アクリレートとして、フェノキシエチルアクリレート、フェノキシジエチレングリコールアクリレート、β−アクリロイルオキシエチルハイドロジェンサクシネート、イソボロニルアクリレート、2−ヒドロキシ−3−フェノキシプロピルアクリレート、

イソステアリルアクリレート、フェノキシポリエチレングリコールアクリレート。

2官能メタクリレートとして、エチレングリコールジメタクリレート、ジエチレングリコールジメタクリレート、トリエチレングリコールジメタクリレート、1、3−ブチレングリコールジメタクリレート、1、6−ヘキサンジオールジメタクリレート、

ネオペンチルグリコールジメタクリレート、2−ヒドロキシ1、3−ジメタクリロキシプロパン、2、2−ビス〔4−(メタクリロキシエトキシ)フェニルプロパン〕、

2、2−ビス〔4−(メタクリロキシ・ジエトキシ)フェニルプロパン〕、エトキシ化シクロヘキサンジメタノールジメタクリレート、エトキシ化ビスフェノールAアクリレート、トリシクロデカンジメタノールジメタクリレート、

1、9−ノナンジオールジメタクリレート、1、10−デカンジオールジメタクリレート、ポリエチレングリコールジメタクリレート、ポリプロピレングリコールジメタクリレート。

2官能アクリレートとして、1、6−ヘキサンジオールジアクリレート、ネオペンチルグリコールジアクリレート、トリプロピレングリコールジアクリレート、2、2−ビス〔4−(アクリロキシ・ジエトキシ)フェニル〕プロパン、

2−ヒドロキシ、1−アクリロキシ、3−メタクリロキシプロパン、エトキシ化シクロヘキサンジメタノールジアクリレート、エトキシ化ビスフェノールAジアクリレート、ジオキサングリコールジアクリレート、

トリシクロデカンジメタノールジアクリレート、1、9−ノナンジオールジアクリレート、1、10−デカンジオールジアクリレート、プロポキシ化エトキシ化ビスフェノールAジアクリレート、

ポリエチレングリコールジアクリレート、ポリプロピレングリコールジアクリレート。

3官能メタクリレートとして、トリメトリロールプロパントリメタクリレート。

3官能アクリレートとして、トリメチロールプロパントリアクリレート、テトラメチロールメタントリアクリレート、エトキシ化トリメチロールプロパントリアクリレート、ペンタエリスリトールトリアクリレート、エトキシ化グリセリントリアクリレート、

エトキシ化イソシアヌル酸トリアクリレート、ε−カプロラクトン変性トリス−(−アクリロキシエチル)イソシアヌレート。

4官能アクリレートとして、テトラメチロールメタンテトラアクリレート、ジトリメチロールプロパンテトラアクリレート、エトキシ化ペンタエリスリトールテトラアクリレート。

その他にも、各種変性モノマーやオリゴマ−を使用することが可能である。変声基としては、ウレタン基、エポキシ基、エーテル基、エステル基、カーボネート基、ジメチルシリコーン基、フェニルシリコーン基、等が挙げられる。

【0042】

紫外線硬化性塗料には、光重合開始剤を添加する。光重合開始剤としては、従来公知のものを使用することが出来る。具体的には、2−ヒドロキシ−1−{4−[4−(2−ヒドロキシ−2−メチル−プロピオニル)−ベンジル]−フェニル}−2−メチル−プロパン−1−オン、1−ヒドロキシ−シクロヘキシル−フェニル−ケトン、ビス(2,4,6−トリメチルベンゾイル)−フェニルフォスフィンオキサイド、2−メチル−1−[4−(メチルチオ)フェニル]−2−モルフォリノプロパン−1-オン、等が挙げられる。これらの光重合開始剤は単独で使用しても良いし、2種以上を併用しても良い。

【0043】

紫外線硬化性塗料には、必要に応じて公知の導電剤が添加される。導電剤としては、電子導電性の粉体やイオン導電性の物質が挙げられるが、紫外線を遮蔽するものは、紫外線硬化を阻害するので好ましくない。紫外線硬化を阻害しない導電剤としてはイオン導電剤や、ポリエチレングリコール誘導体が挙げられる。イオン導電剤の陽イオンとしては、ナトリウムイオン、カリウムイオン、リチウムイオン、アンモニウムイオン、テトラメチルアンモニウムイオン、テトラエチルアンモニウムイオン、ヘキシルトリメチルアンモニウムイオン、オクチルトリメチルアンモニウムイオン、デシルトリメチルアンモニウムイオン、ドデシルトリメチルアンモニウムイオン、セチルトリメチルアンモニウムイオン、ステアリルトリメチルアンモニウムイオン等が挙げられる。陰イオンとしては、塩素イオン、フッ素イオン、臭素イオン、ヨウ素イオン、硝酸イオン、硫酸イオン、アルキルスルホン酸イオン、パーフルオロアルキルスルホン酸イオン、塩素酸イオン、過塩素酸イオン、ホウフッ化水素酸イオン、等が挙げられる。

【0044】

紫外線硬化性塗料には、必要に応じて公知の非紫外線硬化性の揮発性有機物を添加することも可能である。すなわち、紫外線硬化性のバインダーと導電剤のみで紫外線硬化塗料を作成した場合に、塗料の粘度が大き過ぎて表層を薄く形成する事が困難な場合に、非紫外線硬化性の液体を添加して粘度を低減させる事も可能である。この場合、塗膜を紫外線硬化させる前後で液体が充分に揮発する事が必要であるので、加える液体は揮発性の有機物である必要がある。このような揮発性の有機物としては各種の有機溶剤を使用することが可能である。各種の溶剤としては、例えば化学便覧に記載されている有機溶剤があり、例えば、トルエン、キシレン、シクロヘキサン、酢酸エチル、酢酸n-ブチル、酢酸イソブチル、酢酸n-アミル、セロソルブアセテート、プロピレングリコールモノメチルエーテルアセテート、

アセトン、メチルエチルケトン、メチルイソブチルケトン、シクロヘキサノン、メチルセロソルブ、セロソルブ、ブチルセロソルブ、メチルカルビトール、カルビトール、ブチルカルビトール、ジエチルカルビトール、

メタノール、エタノール、イソプロピルアルコール、n−ブチルアルコール、sec−ブチルアルコール、iso-ブチルアルコール、シクロヘキサノール、

ペンタン、ヘキサン、ヘプタン、オクタン、テトラヒドロフラン、ジエチルエーテル、等が挙げられる。

【0045】

紫外線硬化樹脂を塗工する弾性ローラの基層は公知のゴムを主成分とする弾性体からなり、必要に応じて導電性やクラウン形状を付与されている。本発明の製造方法に置いてはリング塗工を行うので、基層のクラウン量はリング塗工に支障が発生しない範囲で設ける事が好ましい。

【0046】

最外層を上記の様に塗布工程に連続して行う硬化工程の後、必要に応じて紫外線硬化樹脂を更に硬化させる工程を有することができる。すなわち、上記紫外線照射手段の内側で紫外線を浴びての硬化は形状を保持する為の仮の硬化にとどめ、最後の硬化を後工程で行うことも好ましい。紫外線照射手段内側での硬化を塗料の移動を止めるのみにとどめれば、塗工のスピードを上げる事が可能となるので好ましい。

【実施例】

【0047】

<実施例1>

以下の各材料を混合し、オープンロールで20分間混練した。

・エピクロルヒドリンゴム(商品名:エピクロマーCG102、ダイソー(株)製):100質量部、

・充填剤としての炭酸カルシウム:30質量部、

・滑剤としてのステアリン酸亜鉛:1質量部、

・研磨性改善の為の補強材として着色グレードカーボン(商品名:シーストSO、東海カーボン製):4質量部、

・酸化亜鉛:5質量部、

・可塑剤としてセバシン酸系ポリエステル可塑剤(大日本インキ社製、商品名:ポリサイザーP−202;分子量約8000):10質量部。

・老化防止剤としての2−メルカプトベンズイミダゾール:1質量部

・下記式で示される構造を有する過塩素酸4級アンモニウム塩:2質量部。

【0048】

【化1】

【0049】

次いで、下記の各材料を更に加え、15分間オープンロールで混練した。

・加硫促進剤としてのDM(2-ベンゾチアゾリルジサルファイド):1質量部、

・加硫促進剤としてのTS(テトラメチルチウラムモノサルファイド):0.5質量部、

・加硫剤としての硫黄:1.2質量部。

出来上がった未加硫ゴム組成物を、実施例1の導電性弾性層用未加硫ゴム組成物とした。

【0050】

得られた導電性弾性層用未加硫ゴム組成物とポリエステル系接着剤を約10μm厚で塗布した芯金(直径6mm、長さ252mm)とを、クロスヘッドを用いた押出成形によって、同軸状に直径10mmの円柱形に同時に押出した。熱風炉で160℃、40分の加硫を行った後、ゴム部両端を切断し、弾性層部分の軸方向幅を228mmとした。その後、導電性弾性層部分の表面を回転砥石で研磨することによって、端部直径8.4mm、中央部直径8.6mmのクラウン形状の導電性弾性基層ローラを得た。

【0051】

下記の材料を遮光ビンに入れて一晩回転架台で回転放置し攪拌して、紫外線硬化性塗工液を得た。

・紫外線硬化性アクリルモノマーとしてのポリエチレングリコールジアクリレート(エチレングリコール単位4個含有)(商品名:NKエステルA−200、新中村化学工業株式会社製):100質量部。

・紫外線硬化性アクリルオリゴマー(商品名:NKオリゴUA−100、新中村化学工業株式会社製):10質量部。

・導電剤としてのパーフルオロブタンスルホン酸カリウム:0.3質量部。

・光重合開始剤としての2−メチル−1−[4−(メチルチオ)フェニル]−2−モルフォリノプロパン−1−オン(商品名:IRGACURE907、チバ・ジャパン株式会社製):6質量部。

【0052】

得られた導電性弾性基層ローラを、常温常湿(N/N)環境(温度23℃、相対湿度55%)の大気環境中に放置した図1及び図4に記載の装置にセットした。さらに前記装置の塗工液タンク18に前記紫外線硬化性塗工液とを入れた。次に図5で説明した手順にのっとり、導電性弾性基層ローラに紫外線硬化性塗工液を塗工、紫外線硬化した。さらに取り出した塗工済み弾性ローラを図示しない紫外線後照射装置にセットして、ローラを回転させながら1000mW/cm2の照度で中心波長254nmの低圧水銀ランプを2分間照射した。こうして実施例1の弾性ローラを得た。製造条件は以下の通り。

LED紫外線光源ピーク波長 : 365nm

ローラ表面に当たる平均紫外線照度 : 200mW/cm2

ローラ軸方向の紫外線照射幅 : 30mm

紫外線供給手段の弾性ローラが通る穴の直径 : 9.5mm

窒素ガス供給量 : 10ml/s

塗工速度(塗工ヘッドの下降速度) : 100mm/s

塗工液の供給速度 : 45μl/s

上記条件で、連続して100本の塗工を行ったが、100本とも特に問題なく塗工できた。出来上がった弾性ローラの最初の3本と最後の3本、合計6本の最外層の膜厚を測定してみたが、全て17μmで安定していた。またゴム基層への紫外線硬化樹脂の含浸も見られず、層が独立して設けられている事が確認された。なお、最外層の膜厚は、ローラの断面を鋭利なカミソリで切り出し、走査型電子顕微鏡(SEM)を使用して測定した。塗工後にリング塗工ノズルを洗浄して詳しく観察してみると、ノズルの端に30μm程度のごく薄く硬化した紫外線硬化塗料の付着が見られたが、エタノール溶剤で軽く拭くと取り除くことが出来た。

【0053】

出来上がった弾性ローラを電子写真装置の一次帯電ローラとして組み込んで常温常湿(N/N)環境(温度23℃、相対湿度55%)にて画像を出力したが、良好な画像が得られた。さらに、得られた弾性ローラを直径30mmの感光体ドラムに当接させて3週間高温高湿(H/H)環境(温度30℃、相対湿度80%)に放置した。当接は、ローラの軸の片側に5Nずつ、合計10Nの力とした。放置後の弾性ローラを感光ドラムから離してN/N環境に一晩放置し、当接部の凹みを測定すると10μmであった。さらにN/N環境で電子写真装置の一次帯電ローラとして組み込んで画像を出力したが、良好な画像が得られた。

【0054】

<実施例2>

弾性基層ローラのゴム材質を変更した以外は実施例1と同様にして実施例2の導電性ローラを得た。

【0055】

下記の材料を、6リットル加圧ニーダー(製品名:TD6−15MDX トーシン社製)にて、充填率70vol%、ブレード回転数30rpmで16分混合して未加硫ゴム組成物を得た。

・ベースゴムとしてNBR(商品名:JSR N230SV JSR社製; 結合ニトリル量35質量%、ムーニー粘度30.8):100質量部、

・加工助剤としてステアリン酸亜鉛:1質量部、

・加硫促進助剤として酸化亜鉛:5質量部、

・充填剤として炭酸カルシウム(商品名「ナノックス#30」:丸尾カルシウム(株)製):20質量部、

・導電剤としてカーボンブラック(商品名:トーカブラック#7360SB 東海カーボン社製、平均粒子径28nm、DBP吸油量87cm3/100g、pH7.5):48質量部。

【0056】

次いで、下記の材料をロール径12インチのオープンロールにて、前ロール回転数8rpm、後ロール回転数10rpm、ロール間隙2mmで20分混合した後、ロール間隙を0.5mmとして薄通し10回を行い、導電性弾性下層用未加硫ゴム組成物を得た。

・上記未加硫ゴム組成物:174質量部、

・加硫促進剤としてテトラベンジルチウラムジスルフィド(商品名「ノクセラーTBzTD」:大内新興化学(株)製):3質量部、

・加硫剤として硫黄:0.8質量部。

【0057】

上記製造方法で得られた実施例2の弾性ローラを評価した。当接部の凹みが7μmであった以外は、評価結果は実施例1と同様であった。

【0058】

<実施例3>

製造装置を、図8及び図9に記載の装置へ変更し、有酸素ガスとして乾燥空気を5ml/sで供給した以外は、実施例1と同様の製造方法で実施例3の弾性ローラを製造、評価した。

100本塗工後のリングノズルの状態を見ると、紫外線硬化性塗料の固化が全く見られず、実施例1の製造方法よりもさらに長期間の安定した製造が可能である事を示した。その他の評価結果は実施例1と同様の結果であった。

【0059】

<実施例4>

有酸素ガスとして純酸素を5ml/sで供給した以外は、実施例3と同様の製造方法で実施例4の弾性ローラを製造した。製造方法の評価結果と弾性ローラの評価結果は、実施例3と同様であった。

【0060】

<実施例5>

不活性ガスとしてヘリウムを供給した以外は、実施例3と同様の製造方法で実施例5の弾性ローラを製造した。製造方法の評価結果と弾性ローラの評価結果は、実施例3と同様であった。

【0061】

<実施例6>

不活性ガスとしてネオンを供給した以外は、実施例3と同様の製造方法で実施例6の弾性ローラを製造した。製造方法の評価結果と弾性ローラの評価結果は、実施例3と同様であった。

【0062】

<実施例7>

不活性ガスとしてアルゴンを供給した以外は、実施例3と同様の製造方法で実施例7の弾性ローラを製造した。製造方法の評価結果と弾性ローラの評価結果は、実施例3と同様であった。

【0063】

<実施例8>

不活性ガスとしてクリプトンを供給した以外は、実施例3と同様の製造方法で実施例8の弾性ローラを製造した。製造方法の評価結果と弾性ローラの評価結果は、実施例3と同様であった。

【0064】

<実施例9>

不活性ガスとしてキセノンを供給した以外は、実施例3と同様の製造方法で実施例9の弾性ローラを製造した。製造方法の評価結果と弾性ローラの評価結果は、実施例3と同様であった。

【0065】

<実施例10>

紫外線硬化性塗工液の配合を変更した以外は、実施例3と同様の製造方法で実施例10の弾性ローラを製造した。

紫外線硬化性塗工液の配合

・紫外線硬化性メタクリルモノマーとしてのポリエチレングリコールジメタクリレート(エチレングリコール単位4個含有)(商品名:NKエステル4G、新中村化学工業株式会社製):100質量部、

・紫外線硬化性アクリルオリゴマー(商品名:NKオリゴUA−100、新中村化学工業株式会社製):10質量部、

・導電剤としてのパーフルオロブタンスルホン酸カリウム:0.3質量部、

・光重合開始剤としての2−メチル−1−[4−(メチルチオ)フェニル]−2−モルフォリノプロパン−1−オン(商品名:IRGACURE907、チバ・ジャパン株式会社製):7質量部。

【0066】

製造方法の評価結果と弾性ローラの評価結果は、実施例3と同様であった。

【0067】

<実施例11>

紫外線硬化性塗工液に有機溶剤としてメチルエチルケトンを加えた。それに伴い、塗膜の紫外線硬化速度が若干小さくなったので塗工速度を80mm/sに変更した。また塗工液の供給速度を55μl/sへ変更した。その他の製造条件は実施例3と同様にして、実施例11の弾性ローラを得た。

紫外線硬化性塗工液配合

・メチルエチルケトン:50質量部、

・紫外線硬化性アクリルモノマーとしてのポリエチレングリコールジアクリレート(エチレングリコール単位4個含有)(商品名:NKエステルA−200、新中村化学工業株式会社製):100質量部、

・紫外線硬化性アクリルオリゴマー(商品名:NKオリゴUA−100、新中村化学工業株式会社製):10質量部、

・導電剤としてのパーフルオロブタンスルホン酸カリウム:0.3質量部、

・光重合開始剤としての2−メチル−1−[4−(メチルチオ)フェニル]−2−モルフォリノプロパン−1−オン(商品名:IRGACURE907、チバ・ジャパン株式会社製):6質量部。

製造方法としては、塗工速度を80mm/sに下げなければならなかった事を除けば、実施例3と同様に問題なく塗工可能であった。また出来上がったローラは、放置後の凹みが11μmと若干大きかったが、画像的には実施例3と同様で特に問題は無かった。

【0068】

<実施例12>

LED紫外線光源を、低圧水銀紫外線ランプへ変更した。低圧水銀紫外線ランプは弾性ローラの周囲を2重に螺旋状に巻き、弾性ローラ表面を均一に照射するタイプとした。また低圧水銀ランプは23℃の冷却水で冷却しながら使用した。

低圧水銀ランプ紫外線光源ピーク波長 : 254nm

ローラ表面に当たる平均紫外線強度 : 1000mW/cm2

ローラ軸方向の紫外線照射幅 : 100mm

出来上がったローラの膜厚が、最初の3本は17μmであったが、最後の3本は14μmと若干小さくなっていた。これは100本塗工する間に低圧水銀紫外線ランプから発生する赤外線により紫外線照射手段と塗工リングが温められ、塗工液の粘度が若干変化した為であると考えられる。実用上は問題なく塗工可能であった。その他の評価結果は実施例3と同様であった。

【0069】

<実施例13>

紫外線後照射装置で後硬化する工程を、160℃のオーブンで30分間加熱する工程へ変更した以外は、実施例3と同様にして実施例13の導電性ローラを製造した。製造方法の評価結果と弾性ローラの評価結果は、放置後の凹みが11μmであった以外は、実施例3と同様であった。

【0070】

<実施例14>

紫外線後照射装置で後硬化する工程を取りやめた以外は、実施例3と同様の製造方法で実施例14の弾性ローラを製造した。

【0071】

放置後の凹みが15μmと若干大きく、出力画像においてもハーフトーンの高精細画像に僅かに当接跡が見られたが、実用上は問題なかった。

【0072】

<実施例15>

紫外線硬化性塗工液の配合を変更した以外は、実施例3と同様の製造方法で実施例15の弾性ローラを製造した。

紫外線硬化性塗工液の配合

・紫外線硬化性アクリルモノマーとしてのポリエチレングリコールジアクリレート(エチレングリコール単位4個含有)(商品名:NKエステルA−200、新中村化学工業株式会社製):60質量部、

・紫外線硬化性アクリルモノマーとしてのポリエチレングリコールジアクリレート(エチレングリコール単位14個含有)(商品名:NKエステルA−600、新中村化学工業株式会社製):20質量部、

・紫外線硬化性アクリルモノマーとしての1、6ヘキサンジオールジアクリレート((商品名:NKエステルA−HD、新中村化学工業株式会社製):20質量部、

・紫外線硬化性アクリルオリゴマー(商品名:NKオリゴUA−100、新中村化学工業株式会社製):10質量部、

・導電剤としてのパーフルオロブタンスルホン酸カリウム:0.1質量部、

・光重合開始剤としての2−メチル−1−[4−(メチルチオ)フェニル]−2−モルフォリノプロパン−1−オン(商品名:IRGACURE907、チバ・ジャパン株式会社製):6質量部。

【0073】

製造方法の評価結果と弾性ローラの評価結果は、実施例3と同様であった。

【0074】

<実施例16>

紫外線硬化性塗工液の配合を変更した以外は、実施例3と同様の製造方法で実施例16の弾性ローラを製造した。

紫外線硬化性塗工液の配合

・紫外線硬化性アクリルモノマーとしてのポリエチレングリコールジアクリレート(エチレングリコール単位4個含有)(商品名:NKエステルA−200、新中村化学工業株式会社製):80質量部、

・紫外線硬化性アクリルオリゴマー(商品名:NKオリゴU−601LPA−60、新中村化学工業株式会社製):30質量部、

・光重合開始剤としての2−メチル−1−[4−(メチルチオ)フェニル]−2−モルフォリノプロパン−1-オン(商品名:IRGACURE907、チバ・ジャパン株式会社製):6質量部。

【0075】

製造方法の評価結果と弾性ローラの評価結果は、実施例3と同様であった。

【0076】

<比較例1>

紫外線照射手段に窒素を供給せずに、塗工速度を10mm/sにした以外は実施例1と同様にして比較例1の弾性ローラを製造した。塗工可能な速度を試したが、10mm/sよりは大きく出来なかった。さらに4本連続して塗工するとリングノズルが紫外線硬化性樹脂の硬化により詰まってしまい、塗工不可能となってしまった。出来上がった最外層の膜厚をSEMで観察すると、最外層は15μmと実施例1よりも若干小さく、最外層の内部にゴム層に含浸した紫外線硬化樹脂からなる含浸層が4μm形成されていた。放置後の凹みは20μmと大きく、放置後の画出しにおいても、画像上に凹みがはっきりと確認された。

【0077】

<比較例2>

塗工装置全体を窒素が充満した部屋に設置し、紫外線照射手段の覆いを取り外して弾性ローラを製造した以外は、実施例1と同様にして比較例2の弾性ローラを製造した。リングノズル周囲も不活性ガスである窒素でパージされているので、リングノズルの硬化が早く、3本連続塗工するとリングノズルが詰まってしまった。

【0078】

<比較例3>

塗工装置全体を窒素が充満した部屋に設置し、弾性ローラを製造した以外は、実施例1と同様にして比較例2の弾性ローラを製造した。LED紫外光源周囲を紫外線照射手段の覆いにより略覆ったが、紫外光が若干漏れ、リングノズル周囲も不活性ガスである窒素でパージされているので、リングノズルの硬化を抑制する事ができず、12本連続塗工するとリングノズルが詰まってしまった。

【0079】

<比較例4>

実施例1の製造方法において、塗工時には窒素を供給せず、かつ紫外線を照射しなかった。塗工完了後、直ちに弾性ローラを塗工装置から取り外して紫外線後照射工程を行い、比較例4の弾性ローラを得た。

【0080】

出来上がった最外層の膜厚をSEMで観察すると、最外層は平均8μmと小さく、位置によっても6μmから12μmの間でバラつきが大きかった。また最外層の内部にはゴム層に含浸した紫外線硬化樹脂からなる含浸層が12μm形成されており、この含浸層の厚さも10μmから16μmの間でバラついていた。放置後の凹みは25μmと大きく、放置後の画出しにおいても、画像上に凹みがはっきりと確認された。

【0081】

実施例と比較例の一覧を表に示す。

【0082】

【表1】

【産業上の利用可能性】

【0083】

本発明の弾性ローラ製造方法を用いれば、電子写真装置等に用いられる精密な弾性ローラを効率的に精密に製造することが可能となる。

【符号の説明】

【0084】

1 弾性ローラ

2 上軸受け

3 下軸受け

4 アクチュエータ

5 支柱

6 土台

7 上板

8 塗工リング

9 紫外線照射手段

10 LED紫外線光源

11 LED紫外線光源コントローラ

12 電線

13 窒素ガスボンベ

14 レギュレータ

15 コントロールバルブ

16 フレキシブルチューブ

17 塗工液供給コントローラ

18 塗工液タンク

19 塗工液

20 フレキシブルチューブ

21 コンピュータ

22 リングノズル

23 基層

24 未硬化塗膜

25 最外層

26 不活性ガス排出経路

27 不活性ガスの流れ

28 重り

29 塗工ヘッド

30 キャップ

31 キャップ

32 キャップ

33 キャップ

34 エアタンク

35 レギュレータ

36 コントロールバルブ

37 フレキシブルパイプ

38 有酸素ガス供給部

39 有酸素ガス排出経路

40 芯金

201 LED光源

202 紫外線照射装置

203 リング塗工ノズル

301 塗布液面とリング塗工ノズルの接点付近

【技術分野】

【0001】

本発明は、弾性ローラの製造方法、特には、複写機やプリンタ等の電子写真装置に用いられる導電性弾性ローラの高性能化の為に行う、リング塗工を用いた表面処理方法に関するものである。

【背景技術】

【0002】

電子写真装置には、一次帯電ローラ、現像ローラ、転写ローラ、クリーニングローラなどの、多種類の導電性部材が使用されている。これらの導電性部材は感光体に当接させて使用される場合が多い。また、導電性と柔軟性とを両立するため、ゴムに可塑剤を添加して硬度を小さくしている場合が多い。そのため、従来からこれら可塑剤を含有する導電性部材からのブリードを防止するため、導電性部材の表面に最外層を設けることが行われてきた。

【0003】

最外層を設ける方法の一つとして、塗工による層の形成が行われてきた。塗工方法としては、ディッピング塗工、スプレー塗工、ロールコータ塗工、刷毛塗り、スリット塗工、等が挙げられるが、特にローラを塗工するときには、リング塗工方法も用いられる事がある。

【0004】

また、設ける最外層の主成分となる材料としては、各種の高分子化合物が挙げられるが、それらの一つとして紫外線硬化型の樹脂(UV硬化樹脂)が挙げられる。UV硬化樹脂は紫外線の照射のみで樹脂硬化膜が形成されるので、短時間かつ省エネルギーでの最外層形成が可能となる。紫外線硬化型の樹脂としては、アクリル樹脂やメタクリル樹脂、或いはエポキシ樹脂等が挙げられるが、反応速度に関しては、アクリル樹脂とメタクリル樹脂の硬化速度が非常に速いので、導電性ローラの製造にかかる時間を短縮することが可能となり、有用である。

【0005】

紫外線硬化樹脂の膜を薄く塗工しようとする場合、紫外線硬化塗料の粘度を小さくして薄い塗膜を塗工する必要がある。その場合、紫外線硬化塗料には分子量の小さい紫外線硬化モノマーや、或いは粘度の小さい有機溶剤などを添加して塗液の粘度を小さくする必要がある。一方で粘度の小さい塗料を用いると、塗料がゴムの基層に対して急速に染み込んでしまうという問題もある。この場合塗工工程と紫外線照射工程の間に時間的な間が空くと、ゴムに対して紫外線硬化塗料が不均一に染み込んでしまい、出来上がりのローラの最外層膜厚ムラとなってしまう。この様な事態を避けるためには、リング塗工と紫外線硬化樹脂とを組み合わせ、塗工直後に紫外線硬化樹脂を硬化させてしまえば、均一な塗膜がそのまま均一な最外層となるメリットがある。

【0006】

特許文献1には、上記リング塗工と紫外線硬化樹脂とを組み合わせ、小規模な装置構成にて処理速度も速く導電性ローラの表面処理をする導電性ローラのリング塗工方法に関する提案がなされている。前記構成を採用することにより、液だれを発生させること無く、導電性ローラ表面に均質な膜を形成することが可能となる事が開示されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2006−160771号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

我々は、特許文献1に記載された構成にて導電性ローラの表面処理を行ってみた。すると一つの課題が有り、導電性ローラの表面にうまく最外層が形成されない場合があることが分かった。すなわち、特許文献1に記載の方法で最外層を塗工すると、ローラを回転させながら塗工するため、螺旋状の塗工ムラが現れる場合がある事を確認した。これは紫外線照射手段と導電性ローラとが、互いに螺旋運動をするため、導電性ローラ表面に当たる紫外線の強度に螺旋ピッチのムラが発生し、それが最外層の硬化ムラとなって残るために発生する塗工ムラである。

【0009】

そこで我々は、紫外線照射手段を工夫して、導電性ローラに紫外線がより均一に照射される様にし、ローラを回転させずに塗工する装置を試作して、ローラの塗工を試みた。すなわち、図2に示すように、紫外線光源として小型軽量なLED光源201を用い、ローラに対して四方から照射することにより、ローラの円周方向を同時に硬化させながらリング塗工を試みた。

【0010】

しかしながら、リング塗工と紫外線硬化を連続的に行った場合には、たとえ紫外線照射を均一に行ったとしても、問題が発生することが判明した。すなわち、紫外線照射装置202から漏れ出た紫外線がリング塗工ノズル203にあたり、リング塗工のノズル上部が硬化したUV硬化樹脂によって不均一に覆われてしまうという問題があることが分かった。結果としてローラを数本塗工すると、リング塗工ノズルから均一に塗工液を吐出する事が出来なるなり、ローラを均一に塗工することが不可能となってしまった。

【0011】

これは、リング塗工ノズルの中での紫外線硬化塗料の速度が、ノズル壁面に近い程遅い事が原因と考えられる。すなわち、図3に示すように、リング塗工装置の液面とリング塗工ノズルの接点付近301では、表面張力により紫外線硬化塗料の入れ替わり速度がノズル流路の中心よりも遅い。従って紫外線照射部から漏れ出てくる弱い紫外光によってでも、積算光量が紫外線硬化樹脂の硬化する量に到達してしまい、硬化してしまうのである。

【0012】

紫外線の漏れに関しては、紫外線照射部分の覆いを工夫して極力漏れ出る紫外線を少なくしたが、これを全てなくす事は不可能であった。すなわち、紫外線の漏れを完全に無くす為には紫外線照射部分の覆いを未硬化の紫外線硬化塗膜へ接触させる必要がある。しかし、紫外線照射部の覆いが未硬化の紫外線硬化塗膜に触れてしまうと、均一に形成された塗膜を乱してしまい、均一に塗工することが出来ないからである。

【0013】

リング塗工ノズル付近の紫外線硬化塗料のスピードを上げるには、ローラの塗工速度を上げればよいが、空気中において酸素阻害性を有する紫外線硬化塗料を塗工する場合には、塗工可能な速度には限界がある。すなわち、塗工スピードが速くなりすぎると、紫外線照射手段により塗膜の硬化に必要な紫外線の照射量を供給することが出来なるなり、塗工スピードを大きくすることが不可能になる。そこで塗工装置全体を窒素雰囲気に置いて塗工してみると、今度は塗膜の硬化速度が速くなったので、ローラの塗工スピードを早く出来た。しかし、リング塗工ノズル周辺の硬化速度も速くなり、ノズル周りの紫外線硬化樹脂も硬化してしまう。結局数本塗工するとノズルからの液吐出が不均一になった。

【0014】

このように、リング塗工によって均一な紫外線硬化性の最外層を設ける方法に関しては、安定して連続塗工可能な手段は開発されていないという課題があった。

【0015】

本発明は、かかる課題を解決することを目的としている。

【課題を解決するための手段】

【0016】

本発明にかかる弾性ローラの製造方法は、軸芯体上に設けられた弾性層上に、酸素阻害を受ける紫外線硬化性化合物を含有する紫外線硬化塗料を紫外線硬化してなる表面層を形成した弾性ローラの製造方法であって、

全周に開口されたスリット状の吐出口を有するリング塗布ヘッドにより、該吐出口の周囲が有酸素雰囲気の状態で該紫外線硬化塗料を該弾性層表面に対して吐出して、弾性層上に紫外線硬化塗料を塗布し、弾性層上に未硬化塗膜を形成する塗布工程と、

該未硬化塗膜における紫外線が照射される部分の周囲を略覆って不活性ガスを供給しながら、紫外線照射手段から紫外線を照射し、該塗布工程と連続的に弾性層上の塗膜を硬化する硬化工程と、

を有する事を特徴とする。

【発明の効果】

【0017】

本発明によれば、酸素阻害性を有する紫外線硬化樹脂をリング塗工直後、塗膜付近を覆って不活性ガスを供給しながら塗膜を紫外線硬化させる事により、良好な最外層を安定して形成することが出来る。すなわち、長期間塗工を続けても、リング塗工ノズル周辺の紫外線硬化樹脂が硬化する事無く、ローラ周方向の膜厚が均一なローラを連続して大量に得ることが出来る。さらにリング塗工直後に紫外線硬化を行い、紫外線硬化樹脂がゴム層へ殆ど染み込まない間に塗膜を硬化してしまうので、薄膜の最外層を設けても塗膜の均一性が高いローラを得られるという効果がある。

【図面の簡単な説明】

【0018】

【図1】実施例1の製造方法を説明する概略図である。

【図2】従来の塗工方法を説明する概略図である。

【図3】従来の塗工方法で発生する不具合を説明する概略図である。

【図4】実施例1の製造方法の細部を拡大して説明する概略図である。

【図5】実施例1の製造方法を説明する概略図である。

【図6】紫外線光源の別の配置方法を説明する概略図である。

【図7】キャップを使用する場合の製造方法を説明する概略図である。

【図8】実施例3の製造方法を説明する概略図である。

【図9】実施例3の製造方法の細部を拡大して説明する概略図である。

【発明を実施するための形態】

【0019】

本発明で製造される弾性ローラの構成は、軸芯体と、該軸芯体の外周上に形成された弾性層と、該弾性層の外周上に形成された表面層とを有するものである。表面層は、酸素阻害を受ける紫外線硬化性化合物を含有する紫外線硬化塗料(以下、酸素阻害性紫外線硬化塗料ともいう)の硬化物により構成される。軸芯体の材料は、少なくとも表面が導電性を有していればよく、例えば、鉄、銅、ステンレス、アルミニウム、アルミニウム合金又はニッケルで形成されている金属性の支持体など電子写真装置に用いる弾性ローラの軸芯体として公知のものを用いることができる。弾性層には、従来の電子写真用の弾性ローラの弾性層に用いられているゴムや熱可塑性エラストマーなどの弾性体を1種または2種以上用いることができる。ゴムとしては例えば、以下のものが挙げられる。ウレタンゴム、シリコーンゴム、ブタジエンゴム、イソプレンゴム、クロロプレンゴム、スチレン−ブタジエンゴム、エチレン−プロピレンゴム、ポリノルボルネンゴム、スチレン−ブタジエン−スチレンゴム、アクリロニトリルゴム、エピクロルヒドリンゴムおよびアルキルエーテルゴム。熱可塑性エラストマーとしては、スチレン系エラストマーおよびオレフィン系エラストマーが挙げられる。また、弾性層は導電剤を含むことができ、例えば、陽イオン性界面活性剤、陰イオン性界面活性剤、両性イオン界面活性剤、帯電防止剤、電解質が挙げられる。

【0020】

本発明の弾性ローラの製造方法は、弾性層上に表面層を形成する工程に特徴を有する。表面層の形成は、リング塗布ヘッドを用いて表面層用塗料を導電性弾性層に塗布する塗布工程と、塗布膜を硬化する硬化工程を有する。

【0021】

ここで塗布工程とは、リング塗布ヘッドを用いて、吐出口の周囲が有酸素雰囲気の状態において、紫外線硬化塗料を弾性層表面に対して吐出して、弾性層上に紫外線硬化塗料を塗布し、弾性層上に未硬化塗膜を形成する工程である。リング塗布ヘッドには弾性層表面に対して全周に開口されたスリット状の吐出口を有するものを用いる。また有酸素雰囲気とは酸素を含有する雰囲気をいう。

【0022】

硬化工程とは、塗布工程で形成した未硬化塗膜における紫外線照射される部分の周囲を略覆って不活性ガスを供給しながら、紫外線照射手段から紫外線を照射し、弾性層上の未硬化塗膜を硬化する工程である。硬化工程は塗布工程と連続的に行われる。

【0023】

弾性層の成型は、弾性層の原料を密閉型ミキサー等で混合して例えば、押出し成形、射出成形、圧縮成形等の公知の方法により、軸芯体上に直接成形することにより、又は予めチューブ形状に成形した弾性層を軸芯体上に被覆させることにより行うことができる。

【0024】

以下、本発明の実施の形態を、図面を参照して説明する。

【0025】

本発明の弾性ローラ製造方法に使用する装置の概略を図1に示す。塗工される弾性ローラ1は上下の棒状軸受け2、3によって塗工装置に固定される。軸受け2、3は塗工装置のアクチュエータ4と平行に位置しており、支柱5に対して土台6と上板7とを介して保持されている。軸受け2、3は弾性ローラとほぼ同じ太さの円柱形状である。アクチュエータ4には塗工リング8と紫外線照射手段9とが固定されており、弾性ローラ1の軸と平行に移動可能となっている。

【0026】

紫外線照射手段9にはLED紫外線光源10が固定されており、LED紫外線光源コントローラ11と電線12によって接続されている。紫外線照射手段9にはまた、窒素ガスボンベ13からレギュレータ14とコントロールバルブ15を通ってフレキシブルチューブ16から窒素ガスが供給される。一方塗工リングには塗工液供給コントローラ17のピストンにより塗工液タンク18から吸い上げられた塗工液19がフレキシブルチューブ20を通って供給される。

【0027】

アクチュエータ4とLED紫外線光源コントローラ11とコントロールバルブ15と塗工液供給コントローラ17は、コンピュータ21で制御され、それぞれの動作タイミングを調整して作動される。

【0028】

図4(a)は、塗工リング付近を拡大した概略断面図である。

【0029】

塗工液19はフレキシブルチューブ20を通って塗工リング8に供給され、リング内部で同心円状に配置されたスリットを通過しながら回転対称な流れとなり、リングノズル22から吐出され、弾性ローラ1の基層23へ塗工される。塗工リングの材質はSUS304であり、表面はRa=0.1μm以下に滑らかに仕上げられている。塗工された未硬化塗膜24は紫外線照射手段9の内側に移動して紫外線光源から照射される紫外線により硬化され、最外層25となる。紫外線光源としては、熱の発生が小さいのでLED紫外光源である事がより好ましい。紫外線光源としてはその他にも低圧水銀紫外線ランプ等が挙げられる。熱の発生という観点からは、低圧水銀紫外線ランプよりもLED紫外光源の方が好ましい。熱の発生が大きいと、ローラの塗膜の厚さや硬化速度が変ってしまうので、好ましくない。

【0030】

弾性ローラ1はその芯金40の上下を軸受け2と3とにより保持されている。紫外線照射手段9の内側にはフレキシブルチューブ16から窒素ガスが供給されており、紫外線照射手段の内側の雰囲気は窒素雰囲気となっている。紫外線照射手段はアルミニウム合金で出来ており、その内側は、サンドブラストにより、Rzが10から50μmの梨地に粗面化されて紫外光を拡散する様にしている。表面粗度の測定装置としては、小坂研究所製サーフコーダーSE3400を使用し先端半径2μmのダイヤモンド製接触針を用いた。測定条件は、JIS B0601:1982に基づき、測定スピードは0.5mm/s、カットオフ周波数λcは0.8mm、基準長さは0.8mm、評価長さは8.0mmとした。紫外線照射手段の内側は紫外線を反射させる様にしても良いし、紫外線を吸収する様にしてもよい。紫外線を反射させる場合には、鏡面に加工したり、均一な凹凸を設けて紫外光を拡散反射させたりする事が可能である。紫外線照射手段の内側に供給された窒素ガスは、26の経路のように、紫外線照射手段と弾性ローラとの間のリング状の隙間を通って紫外線照射手段の上下へと噴き出していく。この隙間の間隔は、紫外線照射手段と弾性ローラとが接触しない様にかつ紫外線照射手段の内側が充分不活性ガスでパージされる様に調整する。その間隔は20〜5000μm、好ましくは50〜3000μm、より好ましくは100〜2000μmである。紫外線照射手段のA-A’断面の概略は図4(b)の様に表される。LED紫外線光源10は4個が均等に配置され、弾性ローラ表面に当たる紫外線の光量が均一になる様に回転対称に配置されている。LED紫外線光源の配置は、例えば図6の様に8個にするなど、さらに数を増やしても良い。弾性ローラに紫外線を均等に当てるために、紫外線照射手段のLED紫外光源は、3個以上配置されている事が好ましい。またLED紫外線光源10は、必要に応じて空気や水を強制的に循環させて冷却しても良い。紫外線照射手段のB-B’断面の概略は図4(c)の様に表される。フレキシブルチューブ16を通って紫外線照射手段9の内側へ導入された窒素ガスは、27に示した様に、紫外線照射手段の内側で弾性ローラには直接当たらない様にする事が好ましい。直接窒素ガスが弾性ローラの未硬化塗膜に当たると未硬化塗膜の表面に不均一な凹凸を作り、最外層が不均一になるので好ましくない。図4(c)では窒素ガスの噴出口の向きを全て円周に沿う方向に向けて、窒素ガスが渦を作る様にしている。窒素ガスが弾性ローラに直接当たらない様にする方法としては他にも整流板を設けたり、スリットを設けたり、網を設けたり、多孔質の板を設けたり、という方法が考えられる。

【0031】

紫外線照射による硬化工程は、塗布工程に連続して行うものである。ヒドリンゴムの平滑な表面に対するフェノキシエチルアクリレートの吸収速度(塗工した薄い塗膜の膜厚減少速度)を実測すると、5×10-2μm/sであった。電子写真装置用弾性ローラの最外層は、耐磨耗性、非粘着性、非汚染性、中抵抗領域の電気的均一性、等の性能向上の為に設ける場合が多い。その中で、弾性ローラがブレード状の部材と摩擦されて使用される様な場合には、弾性部材の耐磨耗性を維持する為に、その厚さは1μm以上である事が好ましい。最外層を形成する場合には、弾性層に吸収された塗料の量よりも紫外線によって硬化した紫外線硬化塗量の量が少ない場合、硬化した膜が不均一になり、形状がいびつに硬化して表面粗度が大きくなったりする不具合がある。よって1μm程度の塗膜を形成するためには、紫外線硬化塗料の塗膜の、弾性層への吸収量が1μm以下となる様に塗工速度と雰囲気の変更時間間隔を調整すればよい。上記検討結果の塗膜の厚さ(1μm)を膜厚減少速度(5×10-2μm/s)で割ると20秒となる。よって本発明において、塗布工程と硬化工程とを連続して行う際の時間的な間隔は、弾性層に対して紫外線硬化塗料が浸透し表面層の厚さムラが生じない程度に短くする必要があり、好ましくは 20秒 以内で行うことが好ましい。

【0032】

図5を用いて塗工工程における塗工装置の動作を説明する。図5においては、紫外線光源やフレキシブルチューブ等は省略している。まず重り28の固定された上軸受け2を引き上げて、弾性ローラ1を下軸受け3にセットし(a)、続いて、上軸受け2を下ろして弾性ローラ1を塗工装置に固定する(b)。次に(c)の様に、塗工リングと紫外線照射手段とが固定されたアクチュエータのヘッドを上に移動させ、塗工リングのリングノズルが弾性ローラと上軸受けの間の位置に来る様にアクチュエータのヘッドを移動させる。(以下、塗工リングと紫外線照射手段と、アクチュエータのヘッドが相互に固定されて一体的に稼動する部分全体を塗工ヘッド29と記述する。

【0033】

この状態で窒素ガスを供給し、紫外線照射手段の内部をパージし、不活性雰囲気にする。そして窒素を供給しながら、塗液を制御して吐出しつつ塗工ヘッドを(d)から(e)の様に制御した速度で下降させ、塗工する。塗工が終了したら、上軸受けを上げて出来上がった弾性ローラを取り出す。

【0034】

不活性ガスとしては窒素のほかにも、ヘリウム、ネオン、アルゴン、クリプトン、キセノン、が挙げられる。不活性ガスの供給量は、紫外線照射手段の内部を充分不活性雰囲気にする量でなおかつ未硬化の塗膜に気流が当たって塗膜を乱さない量を調整して供給する。具体的には0.1ml/sから1000ml/sが好ましく、より好ましくは0.5ml/sから500ml/s、さらに好ましくは1ml/sから100ml/sである。

【0035】

塗工開始前に、上下の軸受けを回しつつ塗工ノズルから少量の塗液を吐出し、塗工ノズルの液面を均一に馴らしても良い。導電性ローラと接する上下の軸受けは、図7(a)の様に、ローラと接する部分がエッジになっている事が好ましい。エッジにすることで、弾性ローラ端部と軸受けの密着がより高まり、塗工液が軸受けとローラとの隙間に浸透することを防止できる。上下の軸受け表面は撥水撥油加工が施されて、塗料が付着し難い表面となっている事が好ましい。撥水撥油加工の方法としては、各種のフッ素含有化合物によるコートや、シリコーン系化合物によるコートなどが挙げられる。また、図7(b)の様に、弾性ローラと上軸受けの境界よりも上から塗工を開始して、塗工開始時の塗膜の不均一性を弾性ローラ上に残さない様にすることも可能である。この場合、図7(c)、図7(d)、図7(e)、図7(f)の様に、軸受けのローラ側先端を取り替え可能なキャップとすることも可能である。キャップを使用して塗工する場合、キャップは塗工液と親和性が大きい(接触角が小さい)方が塗膜の均一性が向上するので好ましい。キャップの形状としては、30や31の如き円筒状のキャップや、32や33の如きコップ状のキャップが挙げられる。

【0036】

塗工装置には、上記の構成に加えてリング塗布ヘッドの塗工リング側に有酸素ガス供給部を設けるとさらに良い。図8に示すように、エアタンク34からレギュレータ35とコントロールバルブ36を経由してフレキシブルパイプ37を通って空気が有酸素ガス供給部38へと供給される。図9には有酸素ガス供給部を設けたリング塗布ヘッド部分の概略拡大図を示す。フレキシブルパイプ37を通って供給される有酸素ガスは、紫外線照射手段内部の不活性ガスと同様に、未硬化塗膜に直接噴射しないように供給され、有酸素ガス供給部内部を有酸素雰囲気に保つ。その後、有酸素ガス供給部と弾性ローラとの間のスリット部から39の様な経路で有酸素ガス供給部の外部へと排出されて行く。有酸素ガスの供給量は、不活性ガスと同様に、未硬化塗膜を乱さない程度でかつ、リング塗工ノズル付近を確実に有酸素雰囲気に保つ量が好ましい。ここで有酸素雰囲気に含有される酸素の量は10体積%〜100体積%の範囲で含まれることが好ましく、供給される有酸素ガスとしては空気もしくは酸素が好ましい。

【0037】

弾性ローラとの間のスリット幅が紫外線照射手段と有酸素ガス供給部とで同じ場合、有酸素ガスの供給量は不活性ガス供給量の半分程度が好ましい。すなわち、紫外線照射手段には弾性ローラとの間のスリットから排出されるガスの経路が上下の2箇所あるのに対して、有酸素ガス供給部には1箇所しかないので、未硬化塗膜を乱す噴出量も半分程度であるからである。また有酸素ガスの供給量を不活性ガスの半分にすることにより、双方のガスが、本来他方のガスがパージすべき領域に侵入することを防止できるのでより好ましい。有酸素ガスを積極的にリングノズルの周囲に供給することにより、紫外線照射手段と弾性ローラの隙間から排出される不活性ガスによってリングノズル周囲の雰囲気が不活性化することを確実に回避できる。

【0038】

弾性ローラに塗工される最外層の膜厚は3mm以下、より好ましくは500μm以下、さらに好ましくは、100μm以下である。あまり厚すぎると紫外線硬化樹脂の深部まで紫外線が到達しないので、硬化不良を起こしてしまい、紫外線硬化樹脂で層を形成することが不可能となる。膜厚は紫外線硬化塗料の粘度と吐出速度、塗工ヘッドの移動速度を制御して調整する。膜厚を大きくしたい場合には、粘度は大きくすることが好ましく、吐出速度も大きいほうが好ましく、塗工ヘッドの移動速度は小さいほうが好ましい。逆に膜厚を小さくしたい場合には、粘度は小さくする事が好ましく、吐出速度は小さいほうが好ましく、塗工ヘッドの移動速度は大きいほうが好ましい。

【0039】

最外層を紫外線硬化によって形成する紫外線硬化塗料のバインダーとして用いる材料としては、酸素阻害性を有する各種の紫外線硬化性化合物が使用可能である。酸素阻害性を有する化合物としては、アクリル基を有する化合物やメタクリル基を有する化合物が挙げられる。アクリル基を有する化合物やメタクリル基を有する化合物は、有酸素雰囲気では紫外線硬化速度が遅く、不活性雰囲気では紫外線硬化反応が早いので、本発明で形成される最外層のバインダーとして好適に用いられる。紫外線硬化塗料は、リング塗布ヘッドのスリット状吐出口付近では硬化しない様にする必要がある一方で、塗工して塗膜が形成された後には紫外線照射手段内部で速やかに硬化する必要がある。そこで本発明においては、紫外線硬化塗料を用いると共に、塗布ヘッドの吐出口付近を有酸素雰囲気とし、塗膜の紫外線照射手段内部を不活性雰囲気とする事により、吐出口を詰まらせること無く、塗膜を連続的に硬化させることが可能となる。このような目的に合致する酸素阻害性を有する化合物としては、アクリル基を有する化合物とメタクリル基を有する化合物とが特に好ましい。

【0040】

アクリル基もしくはメタクリル基を有する化合物には、分子量の小さいモノマーと、分子量の比較的大きいオリゴマ−とがある。両者を単独で使用しても良いし、混合して使用することも可能である。モノマータイプの粘度が小さい化合物を多く使用すると塗料の粘度を下げる効果がある。分子量の比較的大きいオリゴマ−タイプを使用すると、塗膜の靭性が大きくなり、同じ弾性率の塗膜でも、より割れ難い塗膜を作る効果がある。

【0041】

具体的な紫外線硬化性モノマーとしては、以下の化合物が挙げられる。

単官能メタクリレートとして、メトキシジエチレングリコールメタクリレート、β−メタクリロイルオキシエチルハイドロジェンフタレート、β−メタクリロイルオキシエチルハイドロジェンサクシネート、3−クロロ−2−ヒドロキシプロピルメタクリレート、

ステアリルメタクリレート、イソボロニルメタクリレート、イソステアリルメタクリレート、メトキシポリエチレングリコールメタクリレート。

単官能アクリレートとして、フェノキシエチルアクリレート、フェノキシジエチレングリコールアクリレート、β−アクリロイルオキシエチルハイドロジェンサクシネート、イソボロニルアクリレート、2−ヒドロキシ−3−フェノキシプロピルアクリレート、

イソステアリルアクリレート、フェノキシポリエチレングリコールアクリレート。

2官能メタクリレートとして、エチレングリコールジメタクリレート、ジエチレングリコールジメタクリレート、トリエチレングリコールジメタクリレート、1、3−ブチレングリコールジメタクリレート、1、6−ヘキサンジオールジメタクリレート、

ネオペンチルグリコールジメタクリレート、2−ヒドロキシ1、3−ジメタクリロキシプロパン、2、2−ビス〔4−(メタクリロキシエトキシ)フェニルプロパン〕、

2、2−ビス〔4−(メタクリロキシ・ジエトキシ)フェニルプロパン〕、エトキシ化シクロヘキサンジメタノールジメタクリレート、エトキシ化ビスフェノールAアクリレート、トリシクロデカンジメタノールジメタクリレート、

1、9−ノナンジオールジメタクリレート、1、10−デカンジオールジメタクリレート、ポリエチレングリコールジメタクリレート、ポリプロピレングリコールジメタクリレート。

2官能アクリレートとして、1、6−ヘキサンジオールジアクリレート、ネオペンチルグリコールジアクリレート、トリプロピレングリコールジアクリレート、2、2−ビス〔4−(アクリロキシ・ジエトキシ)フェニル〕プロパン、

2−ヒドロキシ、1−アクリロキシ、3−メタクリロキシプロパン、エトキシ化シクロヘキサンジメタノールジアクリレート、エトキシ化ビスフェノールAジアクリレート、ジオキサングリコールジアクリレート、

トリシクロデカンジメタノールジアクリレート、1、9−ノナンジオールジアクリレート、1、10−デカンジオールジアクリレート、プロポキシ化エトキシ化ビスフェノールAジアクリレート、

ポリエチレングリコールジアクリレート、ポリプロピレングリコールジアクリレート。

3官能メタクリレートとして、トリメトリロールプロパントリメタクリレート。

3官能アクリレートとして、トリメチロールプロパントリアクリレート、テトラメチロールメタントリアクリレート、エトキシ化トリメチロールプロパントリアクリレート、ペンタエリスリトールトリアクリレート、エトキシ化グリセリントリアクリレート、

エトキシ化イソシアヌル酸トリアクリレート、ε−カプロラクトン変性トリス−(−アクリロキシエチル)イソシアヌレート。

4官能アクリレートとして、テトラメチロールメタンテトラアクリレート、ジトリメチロールプロパンテトラアクリレート、エトキシ化ペンタエリスリトールテトラアクリレート。

その他にも、各種変性モノマーやオリゴマ−を使用することが可能である。変声基としては、ウレタン基、エポキシ基、エーテル基、エステル基、カーボネート基、ジメチルシリコーン基、フェニルシリコーン基、等が挙げられる。

【0042】

紫外線硬化性塗料には、光重合開始剤を添加する。光重合開始剤としては、従来公知のものを使用することが出来る。具体的には、2−ヒドロキシ−1−{4−[4−(2−ヒドロキシ−2−メチル−プロピオニル)−ベンジル]−フェニル}−2−メチル−プロパン−1−オン、1−ヒドロキシ−シクロヘキシル−フェニル−ケトン、ビス(2,4,6−トリメチルベンゾイル)−フェニルフォスフィンオキサイド、2−メチル−1−[4−(メチルチオ)フェニル]−2−モルフォリノプロパン−1-オン、等が挙げられる。これらの光重合開始剤は単独で使用しても良いし、2種以上を併用しても良い。

【0043】

紫外線硬化性塗料には、必要に応じて公知の導電剤が添加される。導電剤としては、電子導電性の粉体やイオン導電性の物質が挙げられるが、紫外線を遮蔽するものは、紫外線硬化を阻害するので好ましくない。紫外線硬化を阻害しない導電剤としてはイオン導電剤や、ポリエチレングリコール誘導体が挙げられる。イオン導電剤の陽イオンとしては、ナトリウムイオン、カリウムイオン、リチウムイオン、アンモニウムイオン、テトラメチルアンモニウムイオン、テトラエチルアンモニウムイオン、ヘキシルトリメチルアンモニウムイオン、オクチルトリメチルアンモニウムイオン、デシルトリメチルアンモニウムイオン、ドデシルトリメチルアンモニウムイオン、セチルトリメチルアンモニウムイオン、ステアリルトリメチルアンモニウムイオン等が挙げられる。陰イオンとしては、塩素イオン、フッ素イオン、臭素イオン、ヨウ素イオン、硝酸イオン、硫酸イオン、アルキルスルホン酸イオン、パーフルオロアルキルスルホン酸イオン、塩素酸イオン、過塩素酸イオン、ホウフッ化水素酸イオン、等が挙げられる。

【0044】

紫外線硬化性塗料には、必要に応じて公知の非紫外線硬化性の揮発性有機物を添加することも可能である。すなわち、紫外線硬化性のバインダーと導電剤のみで紫外線硬化塗料を作成した場合に、塗料の粘度が大き過ぎて表層を薄く形成する事が困難な場合に、非紫外線硬化性の液体を添加して粘度を低減させる事も可能である。この場合、塗膜を紫外線硬化させる前後で液体が充分に揮発する事が必要であるので、加える液体は揮発性の有機物である必要がある。このような揮発性の有機物としては各種の有機溶剤を使用することが可能である。各種の溶剤としては、例えば化学便覧に記載されている有機溶剤があり、例えば、トルエン、キシレン、シクロヘキサン、酢酸エチル、酢酸n-ブチル、酢酸イソブチル、酢酸n-アミル、セロソルブアセテート、プロピレングリコールモノメチルエーテルアセテート、

アセトン、メチルエチルケトン、メチルイソブチルケトン、シクロヘキサノン、メチルセロソルブ、セロソルブ、ブチルセロソルブ、メチルカルビトール、カルビトール、ブチルカルビトール、ジエチルカルビトール、

メタノール、エタノール、イソプロピルアルコール、n−ブチルアルコール、sec−ブチルアルコール、iso-ブチルアルコール、シクロヘキサノール、

ペンタン、ヘキサン、ヘプタン、オクタン、テトラヒドロフラン、ジエチルエーテル、等が挙げられる。

【0045】

紫外線硬化樹脂を塗工する弾性ローラの基層は公知のゴムを主成分とする弾性体からなり、必要に応じて導電性やクラウン形状を付与されている。本発明の製造方法に置いてはリング塗工を行うので、基層のクラウン量はリング塗工に支障が発生しない範囲で設ける事が好ましい。

【0046】

最外層を上記の様に塗布工程に連続して行う硬化工程の後、必要に応じて紫外線硬化樹脂を更に硬化させる工程を有することができる。すなわち、上記紫外線照射手段の内側で紫外線を浴びての硬化は形状を保持する為の仮の硬化にとどめ、最後の硬化を後工程で行うことも好ましい。紫外線照射手段内側での硬化を塗料の移動を止めるのみにとどめれば、塗工のスピードを上げる事が可能となるので好ましい。

【実施例】

【0047】

<実施例1>

以下の各材料を混合し、オープンロールで20分間混練した。

・エピクロルヒドリンゴム(商品名:エピクロマーCG102、ダイソー(株)製):100質量部、

・充填剤としての炭酸カルシウム:30質量部、

・滑剤としてのステアリン酸亜鉛:1質量部、

・研磨性改善の為の補強材として着色グレードカーボン(商品名:シーストSO、東海カーボン製):4質量部、

・酸化亜鉛:5質量部、

・可塑剤としてセバシン酸系ポリエステル可塑剤(大日本インキ社製、商品名:ポリサイザーP−202;分子量約8000):10質量部。

・老化防止剤としての2−メルカプトベンズイミダゾール:1質量部

・下記式で示される構造を有する過塩素酸4級アンモニウム塩:2質量部。

【0048】

【化1】

【0049】

次いで、下記の各材料を更に加え、15分間オープンロールで混練した。

・加硫促進剤としてのDM(2-ベンゾチアゾリルジサルファイド):1質量部、

・加硫促進剤としてのTS(テトラメチルチウラムモノサルファイド):0.5質量部、

・加硫剤としての硫黄:1.2質量部。

出来上がった未加硫ゴム組成物を、実施例1の導電性弾性層用未加硫ゴム組成物とした。

【0050】

得られた導電性弾性層用未加硫ゴム組成物とポリエステル系接着剤を約10μm厚で塗布した芯金(直径6mm、長さ252mm)とを、クロスヘッドを用いた押出成形によって、同軸状に直径10mmの円柱形に同時に押出した。熱風炉で160℃、40分の加硫を行った後、ゴム部両端を切断し、弾性層部分の軸方向幅を228mmとした。その後、導電性弾性層部分の表面を回転砥石で研磨することによって、端部直径8.4mm、中央部直径8.6mmのクラウン形状の導電性弾性基層ローラを得た。

【0051】

下記の材料を遮光ビンに入れて一晩回転架台で回転放置し攪拌して、紫外線硬化性塗工液を得た。

・紫外線硬化性アクリルモノマーとしてのポリエチレングリコールジアクリレート(エチレングリコール単位4個含有)(商品名:NKエステルA−200、新中村化学工業株式会社製):100質量部。

・紫外線硬化性アクリルオリゴマー(商品名:NKオリゴUA−100、新中村化学工業株式会社製):10質量部。

・導電剤としてのパーフルオロブタンスルホン酸カリウム:0.3質量部。

・光重合開始剤としての2−メチル−1−[4−(メチルチオ)フェニル]−2−モルフォリノプロパン−1−オン(商品名:IRGACURE907、チバ・ジャパン株式会社製):6質量部。

【0052】

得られた導電性弾性基層ローラを、常温常湿(N/N)環境(温度23℃、相対湿度55%)の大気環境中に放置した図1及び図4に記載の装置にセットした。さらに前記装置の塗工液タンク18に前記紫外線硬化性塗工液とを入れた。次に図5で説明した手順にのっとり、導電性弾性基層ローラに紫外線硬化性塗工液を塗工、紫外線硬化した。さらに取り出した塗工済み弾性ローラを図示しない紫外線後照射装置にセットして、ローラを回転させながら1000mW/cm2の照度で中心波長254nmの低圧水銀ランプを2分間照射した。こうして実施例1の弾性ローラを得た。製造条件は以下の通り。

LED紫外線光源ピーク波長 : 365nm

ローラ表面に当たる平均紫外線照度 : 200mW/cm2

ローラ軸方向の紫外線照射幅 : 30mm

紫外線供給手段の弾性ローラが通る穴の直径 : 9.5mm

窒素ガス供給量 : 10ml/s

塗工速度(塗工ヘッドの下降速度) : 100mm/s

塗工液の供給速度 : 45μl/s

上記条件で、連続して100本の塗工を行ったが、100本とも特に問題なく塗工できた。出来上がった弾性ローラの最初の3本と最後の3本、合計6本の最外層の膜厚を測定してみたが、全て17μmで安定していた。またゴム基層への紫外線硬化樹脂の含浸も見られず、層が独立して設けられている事が確認された。なお、最外層の膜厚は、ローラの断面を鋭利なカミソリで切り出し、走査型電子顕微鏡(SEM)を使用して測定した。塗工後にリング塗工ノズルを洗浄して詳しく観察してみると、ノズルの端に30μm程度のごく薄く硬化した紫外線硬化塗料の付着が見られたが、エタノール溶剤で軽く拭くと取り除くことが出来た。

【0053】

出来上がった弾性ローラを電子写真装置の一次帯電ローラとして組み込んで常温常湿(N/N)環境(温度23℃、相対湿度55%)にて画像を出力したが、良好な画像が得られた。さらに、得られた弾性ローラを直径30mmの感光体ドラムに当接させて3週間高温高湿(H/H)環境(温度30℃、相対湿度80%)に放置した。当接は、ローラの軸の片側に5Nずつ、合計10Nの力とした。放置後の弾性ローラを感光ドラムから離してN/N環境に一晩放置し、当接部の凹みを測定すると10μmであった。さらにN/N環境で電子写真装置の一次帯電ローラとして組み込んで画像を出力したが、良好な画像が得られた。

【0054】

<実施例2>

弾性基層ローラのゴム材質を変更した以外は実施例1と同様にして実施例2の導電性ローラを得た。

【0055】

下記の材料を、6リットル加圧ニーダー(製品名:TD6−15MDX トーシン社製)にて、充填率70vol%、ブレード回転数30rpmで16分混合して未加硫ゴム組成物を得た。

・ベースゴムとしてNBR(商品名:JSR N230SV JSR社製; 結合ニトリル量35質量%、ムーニー粘度30.8):100質量部、

・加工助剤としてステアリン酸亜鉛:1質量部、

・加硫促進助剤として酸化亜鉛:5質量部、

・充填剤として炭酸カルシウム(商品名「ナノックス#30」:丸尾カルシウム(株)製):20質量部、

・導電剤としてカーボンブラック(商品名:トーカブラック#7360SB 東海カーボン社製、平均粒子径28nm、DBP吸油量87cm3/100g、pH7.5):48質量部。

【0056】

次いで、下記の材料をロール径12インチのオープンロールにて、前ロール回転数8rpm、後ロール回転数10rpm、ロール間隙2mmで20分混合した後、ロール間隙を0.5mmとして薄通し10回を行い、導電性弾性下層用未加硫ゴム組成物を得た。

・上記未加硫ゴム組成物:174質量部、

・加硫促進剤としてテトラベンジルチウラムジスルフィド(商品名「ノクセラーTBzTD」:大内新興化学(株)製):3質量部、

・加硫剤として硫黄:0.8質量部。

【0057】

上記製造方法で得られた実施例2の弾性ローラを評価した。当接部の凹みが7μmであった以外は、評価結果は実施例1と同様であった。

【0058】

<実施例3>

製造装置を、図8及び図9に記載の装置へ変更し、有酸素ガスとして乾燥空気を5ml/sで供給した以外は、実施例1と同様の製造方法で実施例3の弾性ローラを製造、評価した。

100本塗工後のリングノズルの状態を見ると、紫外線硬化性塗料の固化が全く見られず、実施例1の製造方法よりもさらに長期間の安定した製造が可能である事を示した。その他の評価結果は実施例1と同様の結果であった。

【0059】

<実施例4>

有酸素ガスとして純酸素を5ml/sで供給した以外は、実施例3と同様の製造方法で実施例4の弾性ローラを製造した。製造方法の評価結果と弾性ローラの評価結果は、実施例3と同様であった。

【0060】

<実施例5>

不活性ガスとしてヘリウムを供給した以外は、実施例3と同様の製造方法で実施例5の弾性ローラを製造した。製造方法の評価結果と弾性ローラの評価結果は、実施例3と同様であった。

【0061】

<実施例6>

不活性ガスとしてネオンを供給した以外は、実施例3と同様の製造方法で実施例6の弾性ローラを製造した。製造方法の評価結果と弾性ローラの評価結果は、実施例3と同様であった。

【0062】

<実施例7>

不活性ガスとしてアルゴンを供給した以外は、実施例3と同様の製造方法で実施例7の弾性ローラを製造した。製造方法の評価結果と弾性ローラの評価結果は、実施例3と同様であった。

【0063】

<実施例8>

不活性ガスとしてクリプトンを供給した以外は、実施例3と同様の製造方法で実施例8の弾性ローラを製造した。製造方法の評価結果と弾性ローラの評価結果は、実施例3と同様であった。

【0064】

<実施例9>

不活性ガスとしてキセノンを供給した以外は、実施例3と同様の製造方法で実施例9の弾性ローラを製造した。製造方法の評価結果と弾性ローラの評価結果は、実施例3と同様であった。

【0065】

<実施例10>

紫外線硬化性塗工液の配合を変更した以外は、実施例3と同様の製造方法で実施例10の弾性ローラを製造した。

紫外線硬化性塗工液の配合

・紫外線硬化性メタクリルモノマーとしてのポリエチレングリコールジメタクリレート(エチレングリコール単位4個含有)(商品名:NKエステル4G、新中村化学工業株式会社製):100質量部、

・紫外線硬化性アクリルオリゴマー(商品名:NKオリゴUA−100、新中村化学工業株式会社製):10質量部、

・導電剤としてのパーフルオロブタンスルホン酸カリウム:0.3質量部、

・光重合開始剤としての2−メチル−1−[4−(メチルチオ)フェニル]−2−モルフォリノプロパン−1−オン(商品名:IRGACURE907、チバ・ジャパン株式会社製):7質量部。

【0066】

製造方法の評価結果と弾性ローラの評価結果は、実施例3と同様であった。

【0067】

<実施例11>

紫外線硬化性塗工液に有機溶剤としてメチルエチルケトンを加えた。それに伴い、塗膜の紫外線硬化速度が若干小さくなったので塗工速度を80mm/sに変更した。また塗工液の供給速度を55μl/sへ変更した。その他の製造条件は実施例3と同様にして、実施例11の弾性ローラを得た。

紫外線硬化性塗工液配合

・メチルエチルケトン:50質量部、

・紫外線硬化性アクリルモノマーとしてのポリエチレングリコールジアクリレート(エチレングリコール単位4個含有)(商品名:NKエステルA−200、新中村化学工業株式会社製):100質量部、

・紫外線硬化性アクリルオリゴマー(商品名:NKオリゴUA−100、新中村化学工業株式会社製):10質量部、

・導電剤としてのパーフルオロブタンスルホン酸カリウム:0.3質量部、

・光重合開始剤としての2−メチル−1−[4−(メチルチオ)フェニル]−2−モルフォリノプロパン−1−オン(商品名:IRGACURE907、チバ・ジャパン株式会社製):6質量部。

製造方法としては、塗工速度を80mm/sに下げなければならなかった事を除けば、実施例3と同様に問題なく塗工可能であった。また出来上がったローラは、放置後の凹みが11μmと若干大きかったが、画像的には実施例3と同様で特に問題は無かった。

【0068】

<実施例12>

LED紫外線光源を、低圧水銀紫外線ランプへ変更した。低圧水銀紫外線ランプは弾性ローラの周囲を2重に螺旋状に巻き、弾性ローラ表面を均一に照射するタイプとした。また低圧水銀ランプは23℃の冷却水で冷却しながら使用した。

低圧水銀ランプ紫外線光源ピーク波長 : 254nm

ローラ表面に当たる平均紫外線強度 : 1000mW/cm2

ローラ軸方向の紫外線照射幅 : 100mm

出来上がったローラの膜厚が、最初の3本は17μmであったが、最後の3本は14μmと若干小さくなっていた。これは100本塗工する間に低圧水銀紫外線ランプから発生する赤外線により紫外線照射手段と塗工リングが温められ、塗工液の粘度が若干変化した為であると考えられる。実用上は問題なく塗工可能であった。その他の評価結果は実施例3と同様であった。

【0069】

<実施例13>

紫外線後照射装置で後硬化する工程を、160℃のオーブンで30分間加熱する工程へ変更した以外は、実施例3と同様にして実施例13の導電性ローラを製造した。製造方法の評価結果と弾性ローラの評価結果は、放置後の凹みが11μmであった以外は、実施例3と同様であった。

【0070】

<実施例14>

紫外線後照射装置で後硬化する工程を取りやめた以外は、実施例3と同様の製造方法で実施例14の弾性ローラを製造した。

【0071】

放置後の凹みが15μmと若干大きく、出力画像においてもハーフトーンの高精細画像に僅かに当接跡が見られたが、実用上は問題なかった。

【0072】

<実施例15>

紫外線硬化性塗工液の配合を変更した以外は、実施例3と同様の製造方法で実施例15の弾性ローラを製造した。

紫外線硬化性塗工液の配合

・紫外線硬化性アクリルモノマーとしてのポリエチレングリコールジアクリレート(エチレングリコール単位4個含有)(商品名:NKエステルA−200、新中村化学工業株式会社製):60質量部、

・紫外線硬化性アクリルモノマーとしてのポリエチレングリコールジアクリレート(エチレングリコール単位14個含有)(商品名:NKエステルA−600、新中村化学工業株式会社製):20質量部、

・紫外線硬化性アクリルモノマーとしての1、6ヘキサンジオールジアクリレート((商品名:NKエステルA−HD、新中村化学工業株式会社製):20質量部、

・紫外線硬化性アクリルオリゴマー(商品名:NKオリゴUA−100、新中村化学工業株式会社製):10質量部、

・導電剤としてのパーフルオロブタンスルホン酸カリウム:0.1質量部、

・光重合開始剤としての2−メチル−1−[4−(メチルチオ)フェニル]−2−モルフォリノプロパン−1−オン(商品名:IRGACURE907、チバ・ジャパン株式会社製):6質量部。

【0073】

製造方法の評価結果と弾性ローラの評価結果は、実施例3と同様であった。

【0074】

<実施例16>

紫外線硬化性塗工液の配合を変更した以外は、実施例3と同様の製造方法で実施例16の弾性ローラを製造した。

紫外線硬化性塗工液の配合

・紫外線硬化性アクリルモノマーとしてのポリエチレングリコールジアクリレート(エチレングリコール単位4個含有)(商品名:NKエステルA−200、新中村化学工業株式会社製):80質量部、

・紫外線硬化性アクリルオリゴマー(商品名:NKオリゴU−601LPA−60、新中村化学工業株式会社製):30質量部、

・光重合開始剤としての2−メチル−1−[4−(メチルチオ)フェニル]−2−モルフォリノプロパン−1-オン(商品名:IRGACURE907、チバ・ジャパン株式会社製):6質量部。

【0075】

製造方法の評価結果と弾性ローラの評価結果は、実施例3と同様であった。

【0076】

<比較例1>

紫外線照射手段に窒素を供給せずに、塗工速度を10mm/sにした以外は実施例1と同様にして比較例1の弾性ローラを製造した。塗工可能な速度を試したが、10mm/sよりは大きく出来なかった。さらに4本連続して塗工するとリングノズルが紫外線硬化性樹脂の硬化により詰まってしまい、塗工不可能となってしまった。出来上がった最外層の膜厚をSEMで観察すると、最外層は15μmと実施例1よりも若干小さく、最外層の内部にゴム層に含浸した紫外線硬化樹脂からなる含浸層が4μm形成されていた。放置後の凹みは20μmと大きく、放置後の画出しにおいても、画像上に凹みがはっきりと確認された。

【0077】

<比較例2>

塗工装置全体を窒素が充満した部屋に設置し、紫外線照射手段の覆いを取り外して弾性ローラを製造した以外は、実施例1と同様にして比較例2の弾性ローラを製造した。リングノズル周囲も不活性ガスである窒素でパージされているので、リングノズルの硬化が早く、3本連続塗工するとリングノズルが詰まってしまった。

【0078】

<比較例3>

塗工装置全体を窒素が充満した部屋に設置し、弾性ローラを製造した以外は、実施例1と同様にして比較例2の弾性ローラを製造した。LED紫外光源周囲を紫外線照射手段の覆いにより略覆ったが、紫外光が若干漏れ、リングノズル周囲も不活性ガスである窒素でパージされているので、リングノズルの硬化を抑制する事ができず、12本連続塗工するとリングノズルが詰まってしまった。

【0079】

<比較例4>

実施例1の製造方法において、塗工時には窒素を供給せず、かつ紫外線を照射しなかった。塗工完了後、直ちに弾性ローラを塗工装置から取り外して紫外線後照射工程を行い、比較例4の弾性ローラを得た。

【0080】

出来上がった最外層の膜厚をSEMで観察すると、最外層は平均8μmと小さく、位置によっても6μmから12μmの間でバラつきが大きかった。また最外層の内部にはゴム層に含浸した紫外線硬化樹脂からなる含浸層が12μm形成されており、この含浸層の厚さも10μmから16μmの間でバラついていた。放置後の凹みは25μmと大きく、放置後の画出しにおいても、画像上に凹みがはっきりと確認された。

【0081】

実施例と比較例の一覧を表に示す。

【0082】

【表1】

【産業上の利用可能性】

【0083】

本発明の弾性ローラ製造方法を用いれば、電子写真装置等に用いられる精密な弾性ローラを効率的に精密に製造することが可能となる。

【符号の説明】

【0084】

1 弾性ローラ

2 上軸受け

3 下軸受け

4 アクチュエータ

5 支柱

6 土台

7 上板

8 塗工リング

9 紫外線照射手段

10 LED紫外線光源

11 LED紫外線光源コントローラ

12 電線

13 窒素ガスボンベ

14 レギュレータ

15 コントロールバルブ

16 フレキシブルチューブ

17 塗工液供給コントローラ

18 塗工液タンク

19 塗工液

20 フレキシブルチューブ

21 コンピュータ

22 リングノズル

23 基層

24 未硬化塗膜

25 最外層

26 不活性ガス排出経路

27 不活性ガスの流れ

28 重り

29 塗工ヘッド

30 キャップ

31 キャップ

32 キャップ

33 キャップ

34 エアタンク

35 レギュレータ

36 コントロールバルブ

37 フレキシブルパイプ

38 有酸素ガス供給部

39 有酸素ガス排出経路

40 芯金

201 LED光源

202 紫外線照射装置

203 リング塗工ノズル

301 塗布液面とリング塗工ノズルの接点付近

【特許請求の範囲】

【請求項1】

軸芯体上に設けた弾性層上に、酸素阻害を受ける紫外線硬化性化合物を含有する紫外線硬化塗料を紫外線硬化してなる表面層を形成した弾性ローラの製造方法であって、

該弾性層表面に対して全周に開口されたスリット状の吐出口を有するリング塗布ヘッドにより、該吐出口の周囲が有酸素雰囲気の状態で該紫外線硬化塗料を該弾性層表面に対して吐出して、弾性層上に紫外線硬化塗料を塗布し、弾性層上に未硬化塗膜を形成する塗布工程と、

該未硬化塗膜における紫外線が照射される部分の周囲を略覆って不活性ガスを供給しながら、紫外線照射手段から紫外線を照射し、該塗布工程と連続的に弾性層上の未硬化塗膜を硬化する硬化工程と、

を有する事を特徴とする、弾性ローラの製造方法。

【請求項2】

前記塗布工程が、前記リング塗布ヘッドの吐出口の周囲を略覆って酸素を含有するガスを供給しながら前記未硬化塗膜を塗布する工程である請求項1に記載の弾性ローラの製造方法。

【請求項3】

前記不活性ガスが、窒素、ヘリウム、ネオン、アルゴン、クリプトン、キセノンの中から選ばれる請求項1または2に記載の弾性ローラの製造方法。

【請求項4】

前記酸素を含有するガスが、空気もしくは酸素である請求項2に記載の弾性ローラの製造方法。

【請求項1】

軸芯体上に設けた弾性層上に、酸素阻害を受ける紫外線硬化性化合物を含有する紫外線硬化塗料を紫外線硬化してなる表面層を形成した弾性ローラの製造方法であって、

該弾性層表面に対して全周に開口されたスリット状の吐出口を有するリング塗布ヘッドにより、該吐出口の周囲が有酸素雰囲気の状態で該紫外線硬化塗料を該弾性層表面に対して吐出して、弾性層上に紫外線硬化塗料を塗布し、弾性層上に未硬化塗膜を形成する塗布工程と、

該未硬化塗膜における紫外線が照射される部分の周囲を略覆って不活性ガスを供給しながら、紫外線照射手段から紫外線を照射し、該塗布工程と連続的に弾性層上の未硬化塗膜を硬化する硬化工程と、

を有する事を特徴とする、弾性ローラの製造方法。

【請求項2】

前記塗布工程が、前記リング塗布ヘッドの吐出口の周囲を略覆って酸素を含有するガスを供給しながら前記未硬化塗膜を塗布する工程である請求項1に記載の弾性ローラの製造方法。

【請求項3】

前記不活性ガスが、窒素、ヘリウム、ネオン、アルゴン、クリプトン、キセノンの中から選ばれる請求項1または2に記載の弾性ローラの製造方法。

【請求項4】

前記酸素を含有するガスが、空気もしくは酸素である請求項2に記載の弾性ローラの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2012−22076(P2012−22076A)

【公開日】平成24年2月2日(2012.2.2)

【国際特許分類】

【出願番号】特願2010−158620(P2010−158620)

【出願日】平成22年7月13日(2010.7.13)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成24年2月2日(2012.2.2)

【国際特許分類】

【出願日】平成22年7月13日(2010.7.13)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]