弾性ローラの製造方法

【課題】厚肉に形成した場合においても、寸法精度、特には振れ精度の良い弾性ローラの製造方法を提供する。

【解決手段】(1)内周面の全周にわたって形成された液状材料を吐出するための環状スリットを有する環状塗工ヘッドと軸芯体とを鉛直方向に相対的に移動させつつ、前記環状スリットから第一および第二の液状材料を吐出させて塗膜の積層体を軸芯体の周面に形成する工程と、(2)該積層体を硬化させる工程と、を有する、軸芯体とその周面に第1及び第2の弾性層を有する弾性ローラの製造方法。環状塗工ヘッドは、上流側から順に、2つの液状材料の供給口、第一及び第二の環状流路、連結流路、環状スリット(吐出口)を有し、連結流路の長さは1.0〜50mmである。液状材料Bの吐出時の温度における降伏応力Y2は、液状材料Aの吐出時の降伏応力Y1より小さく、かつ、Y1及びY2は共に20Pa以上600Pa以下の範囲内である。

【解決手段】(1)内周面の全周にわたって形成された液状材料を吐出するための環状スリットを有する環状塗工ヘッドと軸芯体とを鉛直方向に相対的に移動させつつ、前記環状スリットから第一および第二の液状材料を吐出させて塗膜の積層体を軸芯体の周面に形成する工程と、(2)該積層体を硬化させる工程と、を有する、軸芯体とその周面に第1及び第2の弾性層を有する弾性ローラの製造方法。環状塗工ヘッドは、上流側から順に、2つの液状材料の供給口、第一及び第二の環状流路、連結流路、環状スリット(吐出口)を有し、連結流路の長さは1.0〜50mmである。液状材料Bの吐出時の温度における降伏応力Y2は、液状材料Aの吐出時の降伏応力Y1より小さく、かつ、Y1及びY2は共に20Pa以上600Pa以下の範囲内である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は弾性ローラの製造方法に関する。

【背景技術】

【0002】

近年、電子写真のカラー化及び高画質化のニーズが高まり、電子写真用弾性ローラの振れ(厚み精度)のより一層の高精度化が要求されてきている。外形寸法が周方向で不均一であって、振れ(厚み精度)が大きくなった場合、感光体ドラムとローラ間のニップ幅やニップ力に変動が生じ濃度ムラの如き画像欠陥が発生することがある。

【0003】

ところで、従来、弾性ローラの製造方法の一つとして、内周の全周にわたってスリットを有する環状塗工ヘッドと軸芯体とを鉛直方向に相対的に移動させつつ該スリットから弾性層形成用の液状材料を吐出し、軸芯体の周囲に該液状材料の塗工膜を形成する工程を有する方法が知られている(特許文献1)。この方法によれば、均一な弾性層をより簡易かつ迅速に形成することができる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−293015号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、本発明者らの検討によれば、弾性層の厚さを例えば3.0mm程度といった、従来と比較して厚い弾性ローラを製造する場合、上記環状塗工ヘッドを用いた方法であっても、弾性層の厚さが不均一となり易いという問題がある。

【0006】

そこで、本発明の目的は、弾性層の厚さが従来と比較して大きい場合であっても、当該弾性層の周方向での厚さの均一性に優れ、振れ精度の良好な弾性ローラを得ることのできる弾性ローラの製造方法を提供することにある。

【課題を解決するための手段】

【0007】

本発明は、軸芯体と、該軸芯体の周面に設けられてなる第1弾性層と該第1弾性層の上に設けられてなる第2弾性層とを有している弾性ローラの製造方法であって、

(1)内周面の全周にわたって形成された液状材料を吐出するための環状スリットを有する環状塗工ヘッドと前記軸芯体とを鉛直方向に相対的に移動させつつ、前記環状スリットから該第1弾性層形成用の第一の液状材料及び該第2弾性層形成用の第二の液状材料を吐出させて該第一および該第二の液状材料の塗膜の積層体を該軸芯体の周面に形成する工程と、(2)該積層体を硬化させる工程と、を有し、

該環状塗工ヘッドは、前記環状スリットと、第一の環状流路と、第二の環状流路と、これら2つの環状流路の各々に液状材料を供給するための2つの液状材料の供給口と、連結流路とを有し、該連結流路は、その上流端が第一の環状流路及び第二の環状流路の下流端に連結され、その下流端が前記環状スリットに連結されてなり、かつ、その長さが1.0mm以上50mm以下であり、前記工程(1)は、第一の液状材料と、吐出時の温度における降伏応力が第一の液状材料の降伏応力よりも小さい第二の液状材料とを、各々、第一の環状流路及び第二の環状流路に供給し、前記連結流路を通過せしめて前記環状スリットから吐出させる工程を含み、第一の液状材料および第二の液状材料の各々の降伏応力は20Pa以上600Pa以下の範囲内にあることを特徴とする弾性ローラの製造方法である。

【発明の効果】

【0008】

本発明によれば、厚肉の弾性層を設けた場合でも寸法精度、特には振れ精度のよい弾性ローラを製造することが可能である。

【図面の簡単な説明】

【0009】

【図1】本発明に用いることのできる塗工装置の一例を示す模式図である。

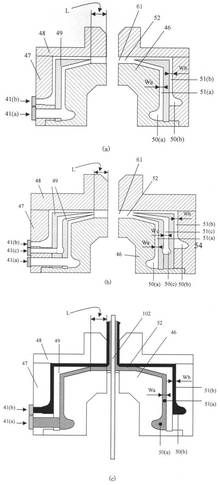

【図2】本発明に係る塗工ヘッドの例を示す模式断面図である。

【図3】本発明によって製造される弾性ローラの断面図である。(a)は弾性ローラの軸方向断面図である。(b)は弾性ローラの軸方向に直交する方向の断面図である。

【図4】画像形成装置の一例の模式的断面図である。

【図5】振れ測定装置の概略説明図である。

【図6】弾性層の厚さの測定位置を説明するための模式図である。(a)は弾性ローラから試料を切り出す位置を示す正面図である。(b)は切り出された試料を示す図である。

【発明を実施するための形態】

【0010】

本発明は、環状塗工ヘッドを用いて、軸芯体と、その外周面上に設けられてなる第1弾性層と、その外周面上に設けられてなる第2弾性層とを有する弾性ローラを製造する方法である。

【0011】

<弾性ローラの製造装置>

本発明の弾性ローラの製造方法に好適に用いることができる環状塗工ヘッドを有する弾性ローラの製造装置(以下、リングコート機という。)の概略説明図を図1に示す。この塗工装置では、架台31の上に略垂直にコラム32が取り付けられ、さらに架台31の上部に精密ボールネジ33が略垂直に取り付けられている。2本のリニアガイド44が精密ボールネジ33と平行にコラム32上に取り付けられている。LMガイド34はリニアガイド44と精密ボールネジ33とを連結し、サーボモータ35よりプーリ36を介して回転運動が伝達され昇降できるようになっている。コラム32には軸芯体102の外周面上に未硬化の液状材料を吐出塗工する塗工ヘッド38が取り付けられている。さらにLMガイド34には上ブラケット37および下ブラケット37が取り付けられ、下ブラケット37には軸芯体102の下端を保持し固定する軸芯体下保持軸39が略垂直に取り付けられている。また、軸芯体の上端を保持し固定する軸芯体上保持軸40が上ブラケット37に取り付けられ、軸芯体上保持軸40は軸芯体下保持軸39に対向して略同芯になるように配置して軸芯体を保持している。また、両保持軸の移動時において、塗工ヘッドの中心軸と両保持軸の中心軸が略同芯になるように調節してある。このような構成により塗工ヘッド38の中心軸を軸芯体の中心軸に略同芯に合わせることができ、塗工ヘッドの内周面と前記軸芯体102の外周面との間に均一な隙間が形成される。

【0012】

液状材料の供給口41(a)および41(b)は、液状材料搬送用の配管42を介して材料供給弁43に接続されている。材料供給弁43は、その手前に混合ミキサー、材料供給ポンプ、材料定量吐出装置、材料タンク等を備え、定量(単位時間当たりの量が一定)の液状材料を吐出可能としている。液状材料は材料タンクから、材料定量吐出装置により一定量計量され、混合ミキサーで混合される。その後、材料供給ポンプにより混合された液状材料は、材料供給弁43から配管42を経由して、供給口41(a)および41(b)に送られる。ここで、配管42、材料供給弁43、材料タンク、材料定量吐出装置、混合ミキサー等の原料供給手段は、複数種の液状材料を用いる場合は、その液状材料種ごとにそれそれ複数用意してもよいし、同一種の液状材料を用いる場合はひとつの原料供給手段を分岐配管を経由して供給口41(a)および41(b)に接続してもよい。

【0013】

供給口41(a)より送り込まれた液状材料は、環状塗工ヘッドの内周面の全周にわたって形成された環状スリットの吐出口より吐出される。液状材料の層厚を一定にさせるために、環状塗工ヘッドからの吐出量と材料供給ポンプからの供給量を一定にして、保持されている軸芯体を鉛直方向(軸芯体の中心軸方向)の上方へ移動させることで、軸芯体は環状塗工ヘッドに対して相対的に軸方向に移動し、軸芯体の外周面上に液状材料からなる円筒形状(ローラ形状)の層101が形成される。

【0014】

<環状塗工ヘッド>

次に、本発明において使用される環状塗工ヘッド38について図2(a)を用いて詳細に説明する。環状塗工ヘッドは、鉛直方向を中心軸とする中空円筒状の内周面と、該内周面の全周に亘って形成された液状材料を吐出するための環状スリット61、第一の環状流路51(a)と、第二の環状流路51(b)と、これら2つの環状流路の各々に第一の液状材料及び第二の液状材料を供給するための2つの液状材料の供給口41(a)、41(b)と、連結流路52とを有している。

【0015】

また連結流路は、その上流端が第一の環状流路及び第二の環状流路の下流端に連結され、その下流端が前記環状スリットに連結されてなり、かつ、その長さが1.0mm以上50mm以下である。第一の環状流路及び第二の環状流路は、各々の上流端が前記2つの供給口の各々に連通している。

【0016】

本発明においては、環状塗工ヘッドの中空部の中心軸の位置に軸芯体を配置した状態で、環状塗工ヘッドと軸芯体とを鉛直方向に相対的に移動させつつ、液状材料A及び液状材料Bを供給口に供給して環状スリット61の吐出口から吐出させて、軸芯体の外周面上に液状材料Aの層及び液状材料Bの塗膜の積層体を形成し、次いでこれらの塗膜層を硬化させて、第1弾性層及び第2弾性層が形成される。

【0017】

環状塗工ヘッドは、中空円筒形の内リング(以下、内リングという。)46と中空円筒形の中間リング49(以下、中間リング)および中空円筒形の外リング(以下、外リングという。)47が、中空円筒形のキャップリング(以下、キャップリングという。)48を保持することによって構成されている。また、これらは一体的に作られていてもよい。ここで、外リング47は供給口41(a)、41(b)を2つ有しており、中間リング49によって隔てられた2つの流路は中空部の近傍で合流している。内リングと中間リング及び外リングが同軸に組み合わされ、内リングと外リングの間に中間リングを配し、外リングにキャップリング48を保持させることにより、第一の環状流路51(a)および第二の環状流路51(b)が構成される。また、内リングとキャップリングの間に連結流路52が構成されている。また、内リングおよび外リングに、液状材料を環状に分配するためのヘッダ部50(a)および(b)が設けられている。また、第一の環状流路51(a)および第二の環状流路51(b)の幅WaおよびWbは、内リング、中間リングおよび外リングの内径や外径を適宜変えることで変更可能となっている。また、図2(b)に示すように中間リング49を2つ以上備えることで、流路およびヘッダ部の数を増やし、使用する材料種を増やすことも可能である。

【0018】

液状材料が環状塗工ヘッドの供給口に送り込まれてから環状スリットの吐出口より吐出されるまでの一連の流れを説明する。環状塗工ヘッドは、第一の環状流路の上流端に連結する第一のヘッダ部と第二の環状流路の上流端に連結する第二のヘッダ部とを具備していることが好ましい。

【0019】

供給口41(a)より送り込まれた液状材料は、環状塗工ヘッド内の第一のヘッダ部50(a)において環状(周方向)に分配され、第一のヘッダ部に連設された第一の環状流路51(a)を通り、環状塗工ヘッド内の連結流路52へ搬送される。また同様に供給口41(b)から送り込まれた液状材料も第二のヘッダ部50(b)と第二の環状流路51(b)を経由して連結流路へ搬送される。連結流路へ搬送されたそれぞれの液状材料は連結流路を通過して、環状状塗工ヘッドの内周面に設けられた環状スリット61の吐出口より吐出される。

【0020】

ヘッダ部50に直接測定端子を挿入し、ゲージ圧を測ることで、ヘッダ部における内圧を把握することができる。このとき、測定端子は液状材料の流れを阻害しないように設置することが望ましい。ヘッダ部における内圧の調整は、環状流路51の幅、液状材料の降伏応力、液状材料の流量を種々変えることで行なわれる。

【0021】

<液状材料>

本発明において液状材料としては、第1弾性層用の液状材料A及び第2弾性層用の液状材料Bが使用される。また、液状材料Bの吐出時の温度における降伏応力Y2は、液状材料Aの吐出時の降伏応力Y1より小さく、かつ、Y1及びY2は共に20Pa以上600Pa以下の範囲内である。

【0022】

吐出時の温度において液状材料Aが液状材料Bよりも高い降伏応力を有すること、及び上記環状塗工ヘッドを使用するこによって、厚肉の弾性層を設けた場合でも高い成形精度を得ることができる。このとき、降伏応力のより高い液状材料Aを搬送する圧力は、液状材料Bを搬送する圧力よりも高い方が好ましい。しかし、液状材料Aにかかる圧力を高くしすぎると両液状材料の混合が起きてしまうため、これは好ましくない。具体的には液状材料の吐出中の液状材料Aが充填されている第一のヘッダ部の内圧P1が、液状材料Bが充填されている第二のヘッダ部の内圧P2の1.5倍〜20.0倍であることが好ましい。この値を1.5倍以上とすることで液状材料Aの降伏応力が液状材料Bの降伏応力よりも高い場合でも安定して液状材料Aを搬送することができる。一方、20.0倍以下とすることで連結流路における液状材料Aおよび液状材料Bの過度な混合を防止できる。また、三つ以上のヘッダ部がある場合、中間のヘッダ部の圧力はP1とP2の中間であることが好ましい。

【0023】

本発明において、液状材料Aは第1弾性層形成用であり、液状材料Bは第2弾性層形成用であり、液状材料Aが軸芯体と接触して第1被覆層を形成し、液状材料Bの第2被覆層がその外周面上に形成されることを特徴とする。そのため、液状材料Aは供給口41(a)に、液状材料Bは供給口41(b)に供給される。

【0024】

本発明においては、2つの液状材料を連結流路の上流端において合流させ、連結流路内で両液状材料同士が混ざり合わない状態でそのまま吐出させることが必要である。その為に、本発明において両液状材料の降伏応力を20Pa以上600Pa以下に調整し、さらに連結流路の長さLを一定の範囲内にすることが必要である。さらに、合流直後の液状材料同士の界面は不安定であり、連結流路によってある程度馴染ませることが必要である。本発明において好適に用いることのできる連結流路52の長さL(mm)は、1.0mm以上50mm以下である。より好ましくは、2.0mm以上40mm以下である。この長さLが1.0mm以上であれば、液状材料同士の界面にムラが生じさせることなく吐出させることができ、製造された弾性ローラの軸方向における電気的ムラの発生を防止することができる。また長さLを50mm以下とすることで合流後の液状材料の混合を防止することができる。

【0025】

本発明においては、降伏応力が20Pa以上600Pa以下である非ニュートン性液状材料を被覆材料として用いるので、塗工厚みを100μm以上とした場合でも寸法精度の良好な塗膜形成物を得ることができる。ここで、降伏応力(しばしば降伏点と呼ばれる)とは、それ以下では材料が固体として振舞う限界応力のことである。応力により材料はバネのように弾性的に変形するが、この応力が取り除かれると変形は元に戻る。降伏応力を超えると、系全体に広がる大きい凝集破壊によって、固体(ゲル)が液体(ゾル)になる現象が生じ、材料は流動を開始する。すなわち、塗膜の厚みが大きくなるにつれて材料自重により重力方向に材料が流れやすくなる。流れを生じさせないためには、重力に対して充分な降伏応力を持つことが必要である。塗膜の厚みに対して充分な降伏応力を持つことにより、形状が安定し寸法精度の良い成形物を得ることが出来る。

【0026】

降伏応力のより好ましい範囲は、100Pa以上400Pa以下である。降伏応力が20Pa以上600Pa以下の範囲にある場合、塗工厚みに対する寸法精度を維持し、塗工面の平滑さとのバランスを最良の状態で、両立することができる。降伏応力が600Paを超える場合には、塗工時における材料のレベリング作用効果が小さすぎて、塗工後の表面にスジが発生したり凹凸ができたりするなどの困難が生じる。塗工後の表面にスジや凹凸が発生した場合、弾性ローラの真円度が悪化し振れの悪化につながる。20Pa未満の場合には、重力に対して降伏応力が小さすぎて塗膜形成後の形状を保持することができないため、加熱硬化後の弾性ローラの塗工厚みに対する外径寸法差が大きくなりローラが使用に耐えられない。

【0027】

前述した通り、本発明の方法において、液状材料Aが軸芯体と接触して第1被覆層を形成し、液状材料Bの第2被覆層がその外周面上に形成される。そのため、液状材料層の厚みを厚くし形状を保持させるためには、液状材料Aの降伏応力が液状材料Bの降伏応力よりも大きいことが好ましい。液状材料Bは液状材料層の最表面に位置しているため、レベリング性を優先した材料選択を行うことが望ましい。ここで、液状材料Aの降伏応力と液状材料Bの降伏応力とを同等とし、弾性ローラを製造することも可能である。しかしながら、液状材料Aとして、液状材料Bの降伏応力より高い降伏応力を有する材料を用いることがより好ましい。

【0028】

液状材料としては、液状ジエンゴム(ブタジエンゴム、イソプレンゴム、ニトリルゴム、クロロプレンゴム、エチレンプロピレンゴム)、液状シリコーンゴム、液状ウレタンゴムが挙げられる。これらの材料は単独で又は複数種を組み合わせて用いることができる。液状材料の層を硬化して得られる弾性層には適度に低硬度であり十分な変形回復力を持たせることが重要であるため、弾性層に用いられる材料としては液状シリコーンゴム、液状ウレタンゴムを用いることが好ましい。また発泡弾性層を形成可能な材料であってもよい。特に加工性が良好で寸法精度の安定性が高く、硬化反応時に反応副生成物が発生しないなどの生産性に優れる理由から、付加反応架橋型液状シリコーンゴムを用いることがより好ましい。

【0029】

<軸芯体>

本発明において軸芯体を構成する材料としては、導電性であれば特に限定されず、炭素鋼、合金鋼、鋳鉄、及び導電性樹脂等の中から、適宜選択して用いることが出来る。ここで、合金鋼としては、ステンレス鋼、ニッケルクロム鋼、ニッケルクロムモリブテン鋼、クロム鋼、クロムモリブテン鋼、Al、Cr、Mo及びVを添加した窒化用鋼が挙げられる。強度の観点から、金属製のものが好ましい。

【0030】

<弾性層>

軸芯体の周面に形成された液状材料の塗膜の積層体は、液状材料を架橋せしめて硬化させ弾性層とされる。その際、円筒形状(ローラ形状)の未硬化の液状材料は、粘着性を有しているため、熱処理する方法としては非接触の熱処理方法で行うことが好ましい。その熱処理方法としては、赤外線加熱方法、熱風加熱方法、ニクロム熱加熱方法が挙げられる。特に、装置が簡易で、未硬化物の層を軸方向に均一に熱処理できる赤外線加熱方法が好ましい。

【0031】

この時、赤外線加熱装置を固定し、円筒形状(ローラ形状)の未硬化物層を設けた軸芯体を周方向に回転させることにより、周方向に均一に熱処理を行うことができる。液状材料層の表面温度としては、使用する材質にもよるが、硬化反応が開始する100〜250℃が好ましい。例えば、赤外線加熱を行う場合には材料の特性(熱伝導率、比熱)に応じて赤外線加熱装置と未硬化の液状材料の層との距離、出力等を調整すれば良い。また、熱風加熱を行う場合には熱風の温度や向きを調節すれば良い。

【0032】

ここで、塗膜の積層体の硬化後の物性安定化、弾性層中の反応残渣および未反応低分子分を除去すること等を目的として、硬化させて形成した弾性層に対して更に熱処理等して二次硬化を実施しても良い。

【0033】

<表面層>

このようにして得られた弾性ローラの耐磨耗性などを高めるために、第2弾性層の外周面上に表面層を形成することもできる。表面層も弾性層と同様に1層である必要はなく、多層になっていても構わない。表面層を構成する材料は、サンドミル、ペイントシェーカー、ダイノミル、ボールミルの如きビーズを利用した従来公知の分散装置を使用して、分散させる。このようにして得られた分散体は、スプレー塗工法、ディッピング法等により第2弾性層の表面に塗布される。表面層の厚みとしては、5〜50μmが好ましい。低分子量成分がしみ出してきて感光体ドラムを汚染することを防止する観点から5μm以上が好ましく、ローラが硬くなり、融着が発生することを防止する観点から50μm以下が好ましい。より好ましくは10〜30μmである。

【0034】

表面層が薄すぎると画像を繰り返して出力した場合に磨耗等による劣化により、表面層の役目を果たさなくなる恐れがある。また、表面層が厚すぎるとローラ表面の硬度が高くなり、トナー劣化の促進およびトナー融着の原因となるので好ましくない。表面層の厚みの測定方法はいくつか存在するが、ローラ中心軸に直交する方向の断面から、マイクロスコープや顕微鏡を用いて測定する方法が一般的である。

【0035】

<弾性ローラ>

本発明によれば、軸芯体の外周面に高粘度材料からなる円筒形状(ローラ形状)の硬化物の層である弾性層が寸法精度良く設けられた弾性ローラを得ることができる。本発明によって得られる弾性ローラの一例の概略図を図3に示す。図3(a)はこの現像ローラの長手方向に平行な断面を表したものであり、図3(b)は長手方向に垂直な断面を表したものである。この弾性ローラは、その弾性層の均一性が良好であることから、現像ローラ、帯電ローラ、転写ローラ等に使用可能である。

【0036】

現像ローラは感光体、現像ブレード、トナーと常に圧接している。このため、これらの部材に与えるダメージを小さくするために硬度が小さく、圧縮永久歪みが小さい材料で構成されることが、良好な画像を得るためには重要である。また、現像ローラは表面が耐磨耗性を有し、耐久性が高いことが好ましいことから、弾性層の硬度は上記の理由からアスカーC硬度で10度以上80度以下であることが好ましい。弾性層の硬度を上記範囲内とすることにより、長期停止の際にも、弾性ローラと上記当接部材との当接部分に永久ひずみによる変形が起こりにくい。その結果、当該変形に起因する濃度ムラなどの画像欠陥の発生を抑えることができる。

【0037】

本発明の弾性ローラを現像ローラとして搭載した一般的な電子写真プロセスカートリッジ及び画像形成装置の一例を図4に示す。

【実施例】

【0038】

以下、実施例によって本発明をさらに詳細に説明する。まず、実施例において行った各種評価および測定方法について説明する。実施例において「部」は「質量部」を意味する。

【0039】

<1.振れの測定方法>

振れは、図5に示すように、基準となる定盤201上に垂直に取り付けられた軸芯体支持部材202に、弾性ローラの軸芯体露出部分を把持させ、把持部分を支点としてローラを8rpmで回転させる。そのときのローラと定盤間の距離の変動を、軸芯体と垂直に配置した非接触位置検出器(キーエンス社製、LS−5000、不図示)で測定する。ローラと定盤間の距離の最大値と最小値の差を値として求める。弾性層の軸方向に1cmピッチで前記ローラと定盤間の距離の最大値と最小値の差を求め、その差の値の中で最大の値を弾性層の振れの値とする。各実施例において弾性ローラを10本製造し、その10本について振れの平均を求め、次のように評価する。また、測定に使用する弾性ローラは室温23℃、相対湿度50%の環境下で24時間放置し、エージングを施したものを使用する。さらに振れ精度測定も室温23℃、相対湿度50%の環境下で行う。

A:10本の弾性ローラの平均振れ精度が30μm以内である。

B:10本の弾性ローラの平均振れ精度が30μmより大きく、60μm以内である。

C:10本の弾性ローラの平均振れ精度が60μmより大きい。またはこの平均振れ精度が30μmより大きく、60μmより小さい場合に、塗工表面にスジや凹凸が観察される。

【0040】

<2.GPCによる分子量の測定方法>

ゲルパーミエーションクロマトグラフィー(GPC)によるクロマトグラムの分子量(Mn、Mw、Mz)は次の条件で測定される。40℃のヒートチャンバー中でカラムを安定化させ、この温度におけるカラムに溶媒としてテトラヒドロフラン(THF)を毎分1mlの流速で流し、試料濃度として0.05〜0.6質量%に調整した樹脂のTHF試料溶液を約50〜200μl注入して測定する。試料の分子量測定にあたっては、試料の有する分子量分布を数種の単分散ポリスチレン標準試料により作成された検量線の対数値とカウント数(リテンションタイム)との関係から算出する。検量線作成用の標準ポリスチレン試料としては、例えば東ソー社製或いはPressure Chemical Co.製の分子量が6×102、2.1×103、4×103、1.75×104、5.1×104、1.1×105、3.9×105、8.6×105、2×106、4.48×106のものを用い、少なくとも10点程度の標準ポリスチレン試料を用いるのが適当である。検出器にはRI(屈折率)検出器を用いる。カラムとしては、市販のポリスチレンジェルカラムを複数本組み合わせるのが良く、例えば昭和電工社製のshodex GPC KF−801、802、803、804、805、806、807の組み合わせや、Waters社製のμ−styragel500、103、104、105の組み合わせを挙げることができる。

【0041】

<3.液状材料の降伏応力の測定方法>

粘弾性測定装置としてHaake社製RheoStress600を用いる。液状材料約1gを採取し試料台の上にのせ、コーンプレートを徐々に近づけて、試料台から約50μmの位置で測定ギャップを設定する。コーンプレートにはφ35mm、傾斜角度1°のものを用いる。そのとき、まわりに押し出された材料を奇麗に除去し測定に影響の出ないようにする。材料温度が25℃になるようにプレート台の温度を設定され、試料をセットしてから10分間放置後、測定を開始する。

【0042】

試料にかける応力は0.00Paからスタートし50000.00Paまでの範囲(周波数は1Hz)を、180秒かけて変動させ、そのときのG’貯蔵弾性率、G”損失弾性率、位相差tanδの変化を32ポイント測定する。G’ははじめ線形粘弾性領域で一定の値となり、その後G’貯蔵弾性率とG”損失弾性率が交差する点の応力値を読み取り、降伏応力とする。

【0043】

<4.環状塗工ヘッドのヘッダ部の内圧の測定方法>

環状塗工ヘッドの吐出口から液状材料を吐出している間に、環状塗工ヘッドの内圧を測定する。具体的には、環状塗工ヘッドのヘッダ部内に、圧力センサー(日本ダイニスコ社製、商品名:NP−400)の測定面を露出させるように取り付け、測定する。

【0044】

<5.弾性層の厚み測定方法>

弾性ローラの側面から垂直に鋭利な刃物を弾性層に投入して軸芯体まで到達させて、断面観察できるような試料とする。図6(a)は弾性ローラにおける試料の採取位置を示した模式図である。図6(b)は採取した試料の切断面を模式的に示した図である。図6(a)に示すように、ローラ長手方向のゴム部を4等分する3箇所1101、1102および1103における試料を採取し、図6(b)に示すようにビデオマイクロ(キーエンス社製、商品名:VHX100)で厚みTを測定し、3個のデータからの平均値を用いて弾性層厚みとする。また、測定に使用する弾性ローラは室温23℃、相対湿度50%の環境下で24時間放置し、エージングを施したものを使用する。さらに振れ精度測定も室温23℃、相対湿度50%の環境下で行う。

【0045】

<6.画像評価方法>

カートリッジ化した電子写真プロセスカートリッジ(公称寿命6000枚、A4サイズ、5%印字率、hp社製、商品名:プリントカートリッジ黒・プリントカートリッジシアン・プリントカートリッジマゼンタ・プリントカートリッジイエロー)を用いる。このカートリッジは、像担持体である感光体ドラムを一様に帯電させ、感光体ドラムへの選択的な露光によって潜像を形成し、潜像を現像剤であるトナーで顕在化し、トナー像を記録媒体に転写し、転写後の感光体ドラム上の残トナーをクリーニングする各手段を一体的にカートリッジ化したものである。実施例等で作製された弾性ローラを現像ローラとして、各色のカートリッジに組み込む。

【0046】

次にこの電子写真プロセスカートリッジを電子写真方式の画像形成装置(商品名:Color Laserjet 3800、hp社製の改造機、印刷解像度600dpi)に組み込む。そして、この画像形成装置を用いて、室温23℃、相対湿度50%の環境下で間欠耐久試験を行う。通紙時は、各色の印字率2%の文字画像をレター紙にて20秒毎に1枚出力する間欠モードでフルカラープリント操作を行い、6000枚の画像出力を行う。

【0047】

そして、評価開始時と6000枚終了時に2枚(ベタ黒、マクベス反射濃度計RD918(マクベス社製、商品名)による濃度0.7のハーフトーン画像)の画像評価用のサンプルを出力し、以下の基準でランク付けする。

A:目視にて全画像において良好であった。

B:ベタ、ハーフトーンにて濃度ムラが若干確認されるが、実用上問題ない。

C:全画像において濃度ムラが確認された。

【0048】

〔実施例1〕

〔1.軸芯体の準備〕

軸芯体として、外径6mmの鉄製丸棒にニッケルメッキを施し、さらに厚み約1μmのプライマーDY35−051(商品名:東レダウコーニング社製)を塗布後、温度150℃で30分間焼き付けしたものを用いた。

【0049】

〔2.液状材料の調製〕

表1に示す3種類の材料を、プラネタリーミキサーを用いて30分間混合脱泡し、降伏応力300〔Pa〕のシリコーンゴムのベース材料aを得た。さらにこのベース材料100部に対して、塩化白金酸のイソプロピルアルコール溶液(白金含有量3質量%)0.02部を加えて混合し混合物A−1とした。また、このベース材料100部に対し粘度10cpsのオルガノハイドロジェンポリシロキサン(SiH含有量1質量%)1.5部を加えて混合し混合物A−2とした。混合物A−1と混合物A−2をそれぞれ、原料タンク1、原料タンク2にセットし、圧送ポンプを使用してスタティックミキサーに送り出し混合物A−1と混合物A−2を1:1の比率で混合した。このシリコーンゴム混合液を液状材料A液とした。

【0050】

上記と同様にして表1に示す3種類の材料を混合脱泡し、降伏応力210〔Pa〕のシリコーンゴムのベース材料bを得た。また、上記と全く同様にして混合物B−1と混合物B−2を調製し、混合物B−1と混合物B−2を1:1の比率で混合し、液状材料B液を得た。

【0051】

〔3.弾性ローラの製造〕

図2(a)に示した形態の環状塗工ヘッド38を用いた。連結流路の長さLは10.0mmとした。供給口41(a)から液状材料A液を供給し、供給口41(b)から液状材料B液を供給した。第一の環状流路51(a)の幅Waを0.5mm、第二の環状流路51(b)の幅Wbを0.5mmとした。

【0052】

この環状塗工ヘッドを図1に示した形態の縦型リングコート機に取り付けた。まず、軸芯体上保持軸40の中心と環状塗工ヘッド38の中心が水平方向で一致するように環状塗工ヘッド位置補正XYステージ53により環状塗工ヘッドの位置を調整し、このときの環状塗工ヘッドの位置を軸芯体上保持軸40に対する環状塗工ヘッドの相対位置座標として把握した。その後、軸芯体下保持軸39の上端を、環状塗工ヘッド38の中空部を通って環状塗工ヘッドより上位に位置させた。この状態で、軸芯体下保持軸39にセットされた長さ280mm、外径6mmの軸芯体を、軸芯体上保持軸40を下降させることで、上下軸方向に把持した。その後、把持した軸芯体をLMガイドで下降させ、軸芯体上保持軸の下端と環状塗工ヘッドの上端が一致する位置でLMガイドを停止した。このとき、軸芯体の軸方向上端部からの距離14.0mm、266.0mmの2箇所の水平位置座標(XおよびY)を位置検出器55により検出した。この2箇所の位置座標が水平方向において一致するように、軸芯体位置補正XYステージ54により軸芯体下保持軸の位置を調整した。さらに、この2箇所を一致させた水平位置座標に、環状塗工ヘッド中心が水平方向で一致するように環状塗工ヘッド位置補正XYステージ53により調整した。本発明において、軸芯体を上下軸方向に把持するとは、軸芯体が鉛直方向になるよう軸芯体の軸方向端部を把持したものである。

【0053】

その後、軸芯体保持軸を鉛直方向に上昇(60mm/sec)させて軸芯体を移動させた。その際、予め求めておいた塗工装置の走り誤差を打ち消すように環状塗工ヘッドを同時に水平方向に動かした。それに合わせて、液状材料A液とB液の流量比が1:1となるように液状材料供給ポンプ(不図示)を作動させて環状塗工ヘッドに供給した。それに伴って、環状塗工ヘッドの中空部の内周面に開口した吐出口から、上記液状材料を5.04ml/secで吐出し、軸芯体の外周面上に塗工長240mmのシリコーンゴム材料からなる円筒形状(ローラ形状)の液状材料の層を形成した。尚、このときの第一のヘッダ部50(a)におけるヘッダ内圧P1は2.5MPaを、第二のヘッダ部50(b)におけるヘッダ内圧P2は1.7MPaを示しており、その比P1/P2は1.5であった。

リングコート機から軸芯体を取り外し、未硬化の液状材料の塗膜の積層体を有するローラ(以下、未硬化ローラという。)を得た。

【0054】

この未硬化ローラを、軸芯体を中心として60rpmで回転させ、その未硬化の塗膜の積層体の表面に、株式会社ハイベック社製の赤外線加熱ランプ「HYL25」(商品名)で赤外線(出力1000W)を4分間照射し、液状材料を硬化させた。なお、赤外線照射時のローラ表面とランプの距離は60mmであり、ローラ表面の温度は200℃であった。

その後、硬化したシリコーンゴムの弾性層の物性を安定させ、シリコーンゴムの弾性層中の反応残渣および未反応低分子分の除去等を目的として、電気炉で200℃、4時間の二次硬化を行い、軸芯体の外周面上に層厚3.0mmのシリコーン層を有する弾性ローラ1を得た。この弾性ローラ1の振れ精度測定の結果を表1に示す。

【0055】

その後、この弾性ローラ1に表面層を設けた。表面層の材料処方を表2に示す。表2に示す材料を横型分散機(商品名:NVM−03、アイメックス社製)で周速7m/s、流量1cc/min、分散液温度15℃の条件下で1時間分散した。分散後さらにMEKを加え固形分25質量%で、膜厚が20μmとなるように調整したものを表面層用の原料液とした。

【0056】

次にこの表面層用の原材料を、直径32mm、長さ400mmのシリンダ中に入れて液流速250cc/min、液温23℃で循環させた。シリンダの中心軸と弾性ローラ1の中心軸をほぼ一致させた状態で、弾性ローラ1をシリンダ中に浸入速度100mm/sで浸漬させ、10秒間停止させた。その後に、初速400mm/s、終速200mm/sの条件で弾性ローラ1を引上げて、その表面に被覆層が形成された弾性ローラを得て、これを10分間自然乾燥させた。次いで、温度140℃にて60分間加熱処理することで被覆層の硬化を行い、表面層を有する弾性ローラ1−2を得た。この弾性ローラの表面粗さを、接触式表面粗さ計(製品名:サーフコム480A、東京精密製)を用いて測定した。測定条件としては、半径2μmの触針を用い、押し付け圧0.7mN、測定速度0.3mm/sec、測定倍率5000倍、カットオフ波長0.8mm、測定長さ2.5mmで行い、周方向3点(120度間隔)、軸方向3点(中央部および、弾性層の両端部から25mmの位置)、合計9点の平均値を粗さ測定値とした。ここで、本発明における表面粗さとは、十点平均粗さRzjisであり、JISB0601−1982に準拠した値を示す。測定した結果、十点平均粗さRzjisは7.55であった。表面層を設けた弾性ローラ1−2を現像ローラとして4本作製し、電子写真プロセスカートリッジに組み込んだ。またここで、現像ローラを組み込んだ電子写真プロセスカートリッジは室温23℃、相対湿度50%の環境下で24時間放置し、エージングを施した。その後、画像出力した。結果を表4に示す。

【0057】

〔実施例2〕

液状材料A液とB液の流量比が1:1となるように液状材料供給ポンプを作動させ、環状塗工ヘッドの内側に開口した吐出口から上記材料を0.60ml/secで吐出し、軸芯体の外周面上に層厚0.5mmのシリコーン層を有する弾性ローラを得た。これ以外の条件は実施例1と同様にして弾性ローラを製造した。各ヘッダ部におけるヘッダ内圧、ローラの振れ精度測定の結果を表4に示す。また、実施例1と同様にして現像ローラを得て画像出力して評価した。結果を表4に示す。

【0058】

〔実施例3〕

表1に示す組成の材料を用いて実施例1と同様にして、降伏応力600Paのシリコーンゴムのベース材料aを得た。この液状材料を液状材料A液として用いた。また液状材料A液とB液の流量比が2:1となるように液状材料供給ポンプを作動させ、環状塗工ヘッドの内側に開口した吐出口から上記材料を40.32ml/secで吐出し、軸芯体の外周上に層厚12.0mmのシリコーン層を有する弾性ローラを得た。これ以外の条件は実施例1と同様にして弾性ローラを製造した。各ヘッダ部50(a)におけるヘッダ内圧、ローラの振れ精度測定の結果を表4に示す。層厚12mmと大径ローラであったが、液状材料A液の降伏応力が600Paであったため形状を保持でき、液状材料B液のレベリング作用により弾性ローラの表面にスジの発生などはみられなかった。また、実施例1と同様にして現像ローラを得て、画像出力して評価した。結果を表4に示す。

【0059】

〔実施例4〕

表1に示す組成の材料を用いて実施例1と同様にして、降伏応力600Paのシリコーンゴムのベース材料aを得た。この液状材料を液状材料A液として用いた。これ以外は実施例1と同様にして弾性ローラを製造した。各ヘッダ部におけるヘッダ内圧、ローラの振れ精度測定の結果を表4に示す。また、実施例1と同様にして現像ローラを得て画像出力して評価した。結果を表4に示す。

【0060】

〔実施例5〕

表1に示す組成の材料を用いて実施例1と同様にして、降伏応力20Paのシリコーンゴムのベース材料bを得た。この液状材料を液状材料B液として用いた。これ以外は実施例1と同様にして弾性ローラを製造した。各ヘッダ部におけるヘッダ内圧、ローラの振れ精度測定の結果を表4に示す。また、実施例1と同様にして現像ローラを得て画像出力して評価した。結果を表4に示す。

【0061】

〔実施例6〕

表1に示す組成の材料を用いて実施例1と同様にして、降伏応力600Paのシリコーンゴムのベース材料bを得た。この液状材料を液状材料B液として用いた。これ以外は実施例1と同様に弾性ローラを製造した。各ヘッダ部におけるヘッダ内圧、ローラの振れ精度測定の結果を表4に示す。また、実施例1と同様にして現像ローラを得て画像出力して評価した。結果を表4に示す。

【0062】

〔実施例7〕

連結流路52の長さLを1.0mmとしたこと以外は実施例1と同様に弾性ローラを製造し、各評価を実施した。結果を表4に示す。

【0063】

〔実施例8〕

連結流路52の長さLを50.0mmとしたこと以外は実施例1と同様に弾性ローラを製造し、各評価を実施した。結果を表4に示す。

【0064】

〔実施例9〕

第一の環状流路51(a)の幅Waを0.2mm、第二の環状流路51(b)の幅Wbを2.0mm、とした以外は実施例1と同様にして弾性ローラを製造し、各評価を実施した。結果を表4に示す。

【0065】

〔実施例10〕

第一の環状流路51(a)の幅Waを0.1mm、第二の環状流路51(b)の幅Wbを2.0mm、とした以外は実施例1と同様にして弾性ローラを製造し、各評価を実施した。結果を表4に示す。

【0066】

〔実施例11〕

図2(b)に示した形態の環状塗工ヘッド38を用いた。連結流路長Lとしては10.0mmのものを用いた。環状塗工ヘッド38の供給口41(a)から液状材料A液を供給し、供給口41(b)から液状材料B液を供給した。供給口41(c)から液状材料C液を供給した。

【0067】

供給口41(a)と、ヘッダ部50(a)を通じて連通している第一の環状流路51(a)の幅Waを0.5mm、供給口41(b)と、ヘッダ部50(b)を通じて連通している第二の環状流路51(b)の幅Wbを0.5mm、供給口41(c)と、ヘッダ部50(c)を通じて連通している第三の環状流路51(c)の幅Wcを0.5mmとした。

【0068】

表1に示す組成の材料を用いて実施例1と同様にして、降伏応力600Paのシリコーンゴムのベース材料aを得た。また実施例1と同様にして液状材料A液を得た。また、表1に示す組成の材料を用いて実施例1と同様にして、降伏応力210Paのシリコーンゴムのベース材料bを得、液状材料B液を得た。更に、表1に示す組成の材料を用いて実施例1と同様にして、降伏応力300Paのシリコーンゴムのベース材料cを得、同様にして液状材料C液を得た。

【0069】

液状材料A液とB液とC液の流量比が1.5:1:1となるように液状材料供給ポンプを作動させ、環状塗工ヘッドの内側に開口した吐出口から上記材料を40.32ml/secで吐出し、軸芯体の外周上に層厚12.0mmのシリコーン層を有する弾性ローラを得た。

【0070】

評価結果を表4に示す。弾性層全体の厚みは12mmと大径ローラであったが、液状材料A液の降伏応力が600Paであったため形状を保持でき、液状材料B液のレベリング作用により弾性ローラの表面にスジの発生などはみられなかった。

【0071】

〔実施例12〕

〔1.弾性ローラの製造および評価〕

表1に示す組成の材料を用いて実施例1と同様にして、降伏応力300Paのシリコーンゴムのベース材料aを得、液状材料A液を得た。また表1に示す組成の材料を用いて実施例1と同様にして、降伏応力210Paのシリコーンゴムのベース材料bを得、液状材料B液を得た。上記液状材料を用いたこと以外は実施例1と同様に弾性ローラを製造し評価した。結果を表4に示す。

【0072】

〔2.帯電ローラの製造および評価〕

上記弾性ローラの外周面上に以下の手順で表面層を設け帯電ローラとした。ウレタン樹脂(ポリエーテル系ポリオール、ジフェニルメタン−4,4’−ジイソシアネート;MDI)の固形分が約23質量%となるよう調整したメチルエチルケトンを主溶媒とする混合溶液に、更にカーボンブラックを樹脂成分に対し20質量部添加し、アクリル系粒子を樹脂成分に対し15質量部添加し十分に攪拌分散したものを塗布液とした。

【0073】

この塗布液をガラス容器(直径40mm、長さ350mm)に約300mL入れて、浸漬槽を作製した。浸漬槽のほぼ中央にくるように上記弾性ローラを配置し、弾性ローラを移動して、弾性ローラの弾性層部分を塗布液中に浸漬した。数秒間浸漬した後、弾性ローラを10〜20mm/sの速度で引上げた(浸漬塗布)。その後、弾性ローラを室温で30分風乾し、更に熱風循環乾燥機中で温度160℃で、1時間乾燥し、硬化させて帯電ローラを得た。作成した帯電ローラを電子写真プロセスカートリッジに組み込み、実施例1と同様に画像出力して、評価した。結果を表4に示す。

【0074】

〔比較例1〕

吐出口から液状材料を0.36ml/secで吐出し、軸芯体の外周上に層厚0.3mmのシリコーン層を形成したこと以外は実施例1と同様に弾性ローラを製造した。

画像出力評価においては、層厚が0.3mmであるため、弾性層の弾性が得られず現像剤がストレスを受けて劣化してしまい、通紙を重ねるにつれ現像ローラ上に現像剤が融着し、非印字部への現像剤の付着、所謂かぶりが発生した。そのため1000枚通紙したところで耐久試験・画像評価を中止した。

【0075】

〔比較例2〕

吐出口から上記材料を50.53ml/secで吐出し、軸芯体の外周上に層厚15.0mmのシリコーン層をを形成したこと以外は実施例1と同様に弾性ローラを製造した。各測定結果及び評価結果を表5に示す。

【0076】

〔比較例3〕

表3に示す組成の材料を用いて実施例1と同様にして、降伏応力15Paのシリコーンゴムのベース材料aを得、液状材料A液を得た。上記液状材料を用いたこと以外は実施例1と同様に弾性ローラを製造した。各測定結果及び評価結果を表5に示す。

液状材料A液の降伏応力が15Paと小さかったため、弾性ローラの形状を保持しづらく塗工後の振れは悪化してしまった。

【0077】

〔比較例4〕

表3に示す組成の材料を用いて実施例1と同様にして、降伏応力800Paのシリコーンゴムのベース材料aを得、液状材料A液を得た。上記液状材料を用いたこと以外は実施例1と同様に弾性ローラを製造した。各測定結果及び評価結果を表5に示す。液状材料A液の降伏応力が800Paと大きかったが、液状材料B液のレベリング作用により塗工後の表面にスジが発生したり凹凸が発生することは無かった。

【0078】

〔比較例5〕

表3に示す組成の材料を用いて実施例1と同様にして、降伏応力15Paのシリコーンゴムのベース材料bを得、液状材料B液を得た。上記液状材料を用いたこと以外は実施例1と同様に弾性ローラを製造した。各測定結果及び評価結果を表5に示す。液状材料B液の降伏応力は15Paと小さかったが、液状材料A液の形状保持性により、塗工後の振れが悪化することは無かった。

【0079】

〔比較例6〕

表3に示す組成の材料を用いて実施例1と同様にして、降伏応力800Paのシリコーンゴムのベース材料bを得、液状材料B液を得た。上記液状材料を用いたこと以外は実施例1と同様に弾性ローラを製造した。各測定結果及び評価結果を表5に示す。液状材料B液の降伏応力が800Paと大きかったため、塗工時における材料のレベリング作用効果が小さすぎて、塗工後の表面にスジが発生したり凹凸が発生した。

【0080】

〔比較例7〕

連結流路52の長さLを0.5mmとしたこと以外は実施例1と同様に弾性ローラを製造し、各評価を実施した。結果を表5に示す。

【0081】

〔比較例8〕

連結流路52の長さLを60mmとしたこと以外は実施例1と同様に弾性ローラを製造し、各評価を実施した。結果を表5に示す。

【0082】

〔比較例9〕

表3に示す組成の材料を用いて実施例1と同様にして、降伏応力210Paのシリコーンゴムのベース材料を得た。これをベース材料a及びベース材料bとして用い、実施例1と同様にして、液状材料A液および液状材料B液を得た。これ以外は実施例1と同様に弾性ローラを製造し、各評価を実施した。結果を表5に示す。

【0083】

〔比較例10〕

表3に示す組成の材料を用いて実施例1と同様にして、降伏応力20Paのシリコーンゴムのベース材料aを得、液状材料A液を得た。上記液状材料を用いたこと以外は実施例1と同様に弾性ローラを製造した。各測定結果及び評価結果を表5に示す。A液の降伏応力がB液の降伏応力よりも小さかったため、弾性ローラの振れ精度は低下してしまった。

【0084】

【表1】

【0085】

【表2】

【0086】

【表3】

【0087】

【表4】

【0088】

【表5】

【符号の説明】

【0089】

1 現像ローラ

2 導電性軸芯体

3 弾性層

4 導電性樹脂層

5 非磁性一成分トナー

6 現像容器

7 トナー供給ローラ

8 現像ブレード

10a〜d 画像形成ユニット

11 感光体ドラム

12 帯電装置(帯電ローラ)

13 画像露光装置(書き込みビーム)

14 現像装置

15 クリーニング装置

16 画像転写装置(転写ローラ)

17 転写搬送ベルト

18 駆動ローラ

19 テンションローラ

20 従動ローラ

21 吸着ローラ

22 供給ローラ

23 剥離装置

24 定着装置

25 転写材

26 バイアス電源

27 バイアス電源

31 架台

32 コラム

33 ボールネジ

34 LMガイド

35 サーボモータ

36 プーリ

37 ブラケット

38 環状塗工ヘッド

39 軸芯体下保持軸

40 軸芯体上保持軸

41(a) 供給口(a)

41(b) 供給口(b)

41(c) 供給口(c)

42 配管

43 材料供給弁

44 リニアガイド

45 環状塗工ヘッド固定テーブル

46 内リング

47 外リング

48 キャップリング

49 中間リング

50(a) 第一のヘッダ部(a)

50(b) 第二のヘッダ部(b)

50(c) 第三のヘッダ部(c)

51(a) 第一の環状流路(a)

51(b) 第二の環状流路(b)

51(c) 第三の環状流路(c)

52 連結流路

61 環状スリット

53 環状塗工ヘッド位置補正XYステージ

54 軸芯体位置補正XYステージ

55 位置検出器

101 弾性層

102 軸芯体

103 表面層

201 定盤

202 軸芯体支持部材

【技術分野】

【0001】

本発明は弾性ローラの製造方法に関する。

【背景技術】

【0002】

近年、電子写真のカラー化及び高画質化のニーズが高まり、電子写真用弾性ローラの振れ(厚み精度)のより一層の高精度化が要求されてきている。外形寸法が周方向で不均一であって、振れ(厚み精度)が大きくなった場合、感光体ドラムとローラ間のニップ幅やニップ力に変動が生じ濃度ムラの如き画像欠陥が発生することがある。

【0003】

ところで、従来、弾性ローラの製造方法の一つとして、内周の全周にわたってスリットを有する環状塗工ヘッドと軸芯体とを鉛直方向に相対的に移動させつつ該スリットから弾性層形成用の液状材料を吐出し、軸芯体の周囲に該液状材料の塗工膜を形成する工程を有する方法が知られている(特許文献1)。この方法によれば、均一な弾性層をより簡易かつ迅速に形成することができる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−293015号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、本発明者らの検討によれば、弾性層の厚さを例えば3.0mm程度といった、従来と比較して厚い弾性ローラを製造する場合、上記環状塗工ヘッドを用いた方法であっても、弾性層の厚さが不均一となり易いという問題がある。

【0006】

そこで、本発明の目的は、弾性層の厚さが従来と比較して大きい場合であっても、当該弾性層の周方向での厚さの均一性に優れ、振れ精度の良好な弾性ローラを得ることのできる弾性ローラの製造方法を提供することにある。

【課題を解決するための手段】

【0007】

本発明は、軸芯体と、該軸芯体の周面に設けられてなる第1弾性層と該第1弾性層の上に設けられてなる第2弾性層とを有している弾性ローラの製造方法であって、

(1)内周面の全周にわたって形成された液状材料を吐出するための環状スリットを有する環状塗工ヘッドと前記軸芯体とを鉛直方向に相対的に移動させつつ、前記環状スリットから該第1弾性層形成用の第一の液状材料及び該第2弾性層形成用の第二の液状材料を吐出させて該第一および該第二の液状材料の塗膜の積層体を該軸芯体の周面に形成する工程と、(2)該積層体を硬化させる工程と、を有し、

該環状塗工ヘッドは、前記環状スリットと、第一の環状流路と、第二の環状流路と、これら2つの環状流路の各々に液状材料を供給するための2つの液状材料の供給口と、連結流路とを有し、該連結流路は、その上流端が第一の環状流路及び第二の環状流路の下流端に連結され、その下流端が前記環状スリットに連結されてなり、かつ、その長さが1.0mm以上50mm以下であり、前記工程(1)は、第一の液状材料と、吐出時の温度における降伏応力が第一の液状材料の降伏応力よりも小さい第二の液状材料とを、各々、第一の環状流路及び第二の環状流路に供給し、前記連結流路を通過せしめて前記環状スリットから吐出させる工程を含み、第一の液状材料および第二の液状材料の各々の降伏応力は20Pa以上600Pa以下の範囲内にあることを特徴とする弾性ローラの製造方法である。

【発明の効果】

【0008】

本発明によれば、厚肉の弾性層を設けた場合でも寸法精度、特には振れ精度のよい弾性ローラを製造することが可能である。

【図面の簡単な説明】

【0009】

【図1】本発明に用いることのできる塗工装置の一例を示す模式図である。

【図2】本発明に係る塗工ヘッドの例を示す模式断面図である。

【図3】本発明によって製造される弾性ローラの断面図である。(a)は弾性ローラの軸方向断面図である。(b)は弾性ローラの軸方向に直交する方向の断面図である。

【図4】画像形成装置の一例の模式的断面図である。

【図5】振れ測定装置の概略説明図である。

【図6】弾性層の厚さの測定位置を説明するための模式図である。(a)は弾性ローラから試料を切り出す位置を示す正面図である。(b)は切り出された試料を示す図である。

【発明を実施するための形態】

【0010】

本発明は、環状塗工ヘッドを用いて、軸芯体と、その外周面上に設けられてなる第1弾性層と、その外周面上に設けられてなる第2弾性層とを有する弾性ローラを製造する方法である。

【0011】

<弾性ローラの製造装置>

本発明の弾性ローラの製造方法に好適に用いることができる環状塗工ヘッドを有する弾性ローラの製造装置(以下、リングコート機という。)の概略説明図を図1に示す。この塗工装置では、架台31の上に略垂直にコラム32が取り付けられ、さらに架台31の上部に精密ボールネジ33が略垂直に取り付けられている。2本のリニアガイド44が精密ボールネジ33と平行にコラム32上に取り付けられている。LMガイド34はリニアガイド44と精密ボールネジ33とを連結し、サーボモータ35よりプーリ36を介して回転運動が伝達され昇降できるようになっている。コラム32には軸芯体102の外周面上に未硬化の液状材料を吐出塗工する塗工ヘッド38が取り付けられている。さらにLMガイド34には上ブラケット37および下ブラケット37が取り付けられ、下ブラケット37には軸芯体102の下端を保持し固定する軸芯体下保持軸39が略垂直に取り付けられている。また、軸芯体の上端を保持し固定する軸芯体上保持軸40が上ブラケット37に取り付けられ、軸芯体上保持軸40は軸芯体下保持軸39に対向して略同芯になるように配置して軸芯体を保持している。また、両保持軸の移動時において、塗工ヘッドの中心軸と両保持軸の中心軸が略同芯になるように調節してある。このような構成により塗工ヘッド38の中心軸を軸芯体の中心軸に略同芯に合わせることができ、塗工ヘッドの内周面と前記軸芯体102の外周面との間に均一な隙間が形成される。

【0012】

液状材料の供給口41(a)および41(b)は、液状材料搬送用の配管42を介して材料供給弁43に接続されている。材料供給弁43は、その手前に混合ミキサー、材料供給ポンプ、材料定量吐出装置、材料タンク等を備え、定量(単位時間当たりの量が一定)の液状材料を吐出可能としている。液状材料は材料タンクから、材料定量吐出装置により一定量計量され、混合ミキサーで混合される。その後、材料供給ポンプにより混合された液状材料は、材料供給弁43から配管42を経由して、供給口41(a)および41(b)に送られる。ここで、配管42、材料供給弁43、材料タンク、材料定量吐出装置、混合ミキサー等の原料供給手段は、複数種の液状材料を用いる場合は、その液状材料種ごとにそれそれ複数用意してもよいし、同一種の液状材料を用いる場合はひとつの原料供給手段を分岐配管を経由して供給口41(a)および41(b)に接続してもよい。

【0013】

供給口41(a)より送り込まれた液状材料は、環状塗工ヘッドの内周面の全周にわたって形成された環状スリットの吐出口より吐出される。液状材料の層厚を一定にさせるために、環状塗工ヘッドからの吐出量と材料供給ポンプからの供給量を一定にして、保持されている軸芯体を鉛直方向(軸芯体の中心軸方向)の上方へ移動させることで、軸芯体は環状塗工ヘッドに対して相対的に軸方向に移動し、軸芯体の外周面上に液状材料からなる円筒形状(ローラ形状)の層101が形成される。

【0014】

<環状塗工ヘッド>

次に、本発明において使用される環状塗工ヘッド38について図2(a)を用いて詳細に説明する。環状塗工ヘッドは、鉛直方向を中心軸とする中空円筒状の内周面と、該内周面の全周に亘って形成された液状材料を吐出するための環状スリット61、第一の環状流路51(a)と、第二の環状流路51(b)と、これら2つの環状流路の各々に第一の液状材料及び第二の液状材料を供給するための2つの液状材料の供給口41(a)、41(b)と、連結流路52とを有している。

【0015】

また連結流路は、その上流端が第一の環状流路及び第二の環状流路の下流端に連結され、その下流端が前記環状スリットに連結されてなり、かつ、その長さが1.0mm以上50mm以下である。第一の環状流路及び第二の環状流路は、各々の上流端が前記2つの供給口の各々に連通している。

【0016】

本発明においては、環状塗工ヘッドの中空部の中心軸の位置に軸芯体を配置した状態で、環状塗工ヘッドと軸芯体とを鉛直方向に相対的に移動させつつ、液状材料A及び液状材料Bを供給口に供給して環状スリット61の吐出口から吐出させて、軸芯体の外周面上に液状材料Aの層及び液状材料Bの塗膜の積層体を形成し、次いでこれらの塗膜層を硬化させて、第1弾性層及び第2弾性層が形成される。

【0017】

環状塗工ヘッドは、中空円筒形の内リング(以下、内リングという。)46と中空円筒形の中間リング49(以下、中間リング)および中空円筒形の外リング(以下、外リングという。)47が、中空円筒形のキャップリング(以下、キャップリングという。)48を保持することによって構成されている。また、これらは一体的に作られていてもよい。ここで、外リング47は供給口41(a)、41(b)を2つ有しており、中間リング49によって隔てられた2つの流路は中空部の近傍で合流している。内リングと中間リング及び外リングが同軸に組み合わされ、内リングと外リングの間に中間リングを配し、外リングにキャップリング48を保持させることにより、第一の環状流路51(a)および第二の環状流路51(b)が構成される。また、内リングとキャップリングの間に連結流路52が構成されている。また、内リングおよび外リングに、液状材料を環状に分配するためのヘッダ部50(a)および(b)が設けられている。また、第一の環状流路51(a)および第二の環状流路51(b)の幅WaおよびWbは、内リング、中間リングおよび外リングの内径や外径を適宜変えることで変更可能となっている。また、図2(b)に示すように中間リング49を2つ以上備えることで、流路およびヘッダ部の数を増やし、使用する材料種を増やすことも可能である。

【0018】

液状材料が環状塗工ヘッドの供給口に送り込まれてから環状スリットの吐出口より吐出されるまでの一連の流れを説明する。環状塗工ヘッドは、第一の環状流路の上流端に連結する第一のヘッダ部と第二の環状流路の上流端に連結する第二のヘッダ部とを具備していることが好ましい。

【0019】

供給口41(a)より送り込まれた液状材料は、環状塗工ヘッド内の第一のヘッダ部50(a)において環状(周方向)に分配され、第一のヘッダ部に連設された第一の環状流路51(a)を通り、環状塗工ヘッド内の連結流路52へ搬送される。また同様に供給口41(b)から送り込まれた液状材料も第二のヘッダ部50(b)と第二の環状流路51(b)を経由して連結流路へ搬送される。連結流路へ搬送されたそれぞれの液状材料は連結流路を通過して、環状状塗工ヘッドの内周面に設けられた環状スリット61の吐出口より吐出される。

【0020】

ヘッダ部50に直接測定端子を挿入し、ゲージ圧を測ることで、ヘッダ部における内圧を把握することができる。このとき、測定端子は液状材料の流れを阻害しないように設置することが望ましい。ヘッダ部における内圧の調整は、環状流路51の幅、液状材料の降伏応力、液状材料の流量を種々変えることで行なわれる。

【0021】

<液状材料>

本発明において液状材料としては、第1弾性層用の液状材料A及び第2弾性層用の液状材料Bが使用される。また、液状材料Bの吐出時の温度における降伏応力Y2は、液状材料Aの吐出時の降伏応力Y1より小さく、かつ、Y1及びY2は共に20Pa以上600Pa以下の範囲内である。

【0022】

吐出時の温度において液状材料Aが液状材料Bよりも高い降伏応力を有すること、及び上記環状塗工ヘッドを使用するこによって、厚肉の弾性層を設けた場合でも高い成形精度を得ることができる。このとき、降伏応力のより高い液状材料Aを搬送する圧力は、液状材料Bを搬送する圧力よりも高い方が好ましい。しかし、液状材料Aにかかる圧力を高くしすぎると両液状材料の混合が起きてしまうため、これは好ましくない。具体的には液状材料の吐出中の液状材料Aが充填されている第一のヘッダ部の内圧P1が、液状材料Bが充填されている第二のヘッダ部の内圧P2の1.5倍〜20.0倍であることが好ましい。この値を1.5倍以上とすることで液状材料Aの降伏応力が液状材料Bの降伏応力よりも高い場合でも安定して液状材料Aを搬送することができる。一方、20.0倍以下とすることで連結流路における液状材料Aおよび液状材料Bの過度な混合を防止できる。また、三つ以上のヘッダ部がある場合、中間のヘッダ部の圧力はP1とP2の中間であることが好ましい。

【0023】

本発明において、液状材料Aは第1弾性層形成用であり、液状材料Bは第2弾性層形成用であり、液状材料Aが軸芯体と接触して第1被覆層を形成し、液状材料Bの第2被覆層がその外周面上に形成されることを特徴とする。そのため、液状材料Aは供給口41(a)に、液状材料Bは供給口41(b)に供給される。

【0024】

本発明においては、2つの液状材料を連結流路の上流端において合流させ、連結流路内で両液状材料同士が混ざり合わない状態でそのまま吐出させることが必要である。その為に、本発明において両液状材料の降伏応力を20Pa以上600Pa以下に調整し、さらに連結流路の長さLを一定の範囲内にすることが必要である。さらに、合流直後の液状材料同士の界面は不安定であり、連結流路によってある程度馴染ませることが必要である。本発明において好適に用いることのできる連結流路52の長さL(mm)は、1.0mm以上50mm以下である。より好ましくは、2.0mm以上40mm以下である。この長さLが1.0mm以上であれば、液状材料同士の界面にムラが生じさせることなく吐出させることができ、製造された弾性ローラの軸方向における電気的ムラの発生を防止することができる。また長さLを50mm以下とすることで合流後の液状材料の混合を防止することができる。

【0025】

本発明においては、降伏応力が20Pa以上600Pa以下である非ニュートン性液状材料を被覆材料として用いるので、塗工厚みを100μm以上とした場合でも寸法精度の良好な塗膜形成物を得ることができる。ここで、降伏応力(しばしば降伏点と呼ばれる)とは、それ以下では材料が固体として振舞う限界応力のことである。応力により材料はバネのように弾性的に変形するが、この応力が取り除かれると変形は元に戻る。降伏応力を超えると、系全体に広がる大きい凝集破壊によって、固体(ゲル)が液体(ゾル)になる現象が生じ、材料は流動を開始する。すなわち、塗膜の厚みが大きくなるにつれて材料自重により重力方向に材料が流れやすくなる。流れを生じさせないためには、重力に対して充分な降伏応力を持つことが必要である。塗膜の厚みに対して充分な降伏応力を持つことにより、形状が安定し寸法精度の良い成形物を得ることが出来る。

【0026】

降伏応力のより好ましい範囲は、100Pa以上400Pa以下である。降伏応力が20Pa以上600Pa以下の範囲にある場合、塗工厚みに対する寸法精度を維持し、塗工面の平滑さとのバランスを最良の状態で、両立することができる。降伏応力が600Paを超える場合には、塗工時における材料のレベリング作用効果が小さすぎて、塗工後の表面にスジが発生したり凹凸ができたりするなどの困難が生じる。塗工後の表面にスジや凹凸が発生した場合、弾性ローラの真円度が悪化し振れの悪化につながる。20Pa未満の場合には、重力に対して降伏応力が小さすぎて塗膜形成後の形状を保持することができないため、加熱硬化後の弾性ローラの塗工厚みに対する外径寸法差が大きくなりローラが使用に耐えられない。

【0027】

前述した通り、本発明の方法において、液状材料Aが軸芯体と接触して第1被覆層を形成し、液状材料Bの第2被覆層がその外周面上に形成される。そのため、液状材料層の厚みを厚くし形状を保持させるためには、液状材料Aの降伏応力が液状材料Bの降伏応力よりも大きいことが好ましい。液状材料Bは液状材料層の最表面に位置しているため、レベリング性を優先した材料選択を行うことが望ましい。ここで、液状材料Aの降伏応力と液状材料Bの降伏応力とを同等とし、弾性ローラを製造することも可能である。しかしながら、液状材料Aとして、液状材料Bの降伏応力より高い降伏応力を有する材料を用いることがより好ましい。

【0028】

液状材料としては、液状ジエンゴム(ブタジエンゴム、イソプレンゴム、ニトリルゴム、クロロプレンゴム、エチレンプロピレンゴム)、液状シリコーンゴム、液状ウレタンゴムが挙げられる。これらの材料は単独で又は複数種を組み合わせて用いることができる。液状材料の層を硬化して得られる弾性層には適度に低硬度であり十分な変形回復力を持たせることが重要であるため、弾性層に用いられる材料としては液状シリコーンゴム、液状ウレタンゴムを用いることが好ましい。また発泡弾性層を形成可能な材料であってもよい。特に加工性が良好で寸法精度の安定性が高く、硬化反応時に反応副生成物が発生しないなどの生産性に優れる理由から、付加反応架橋型液状シリコーンゴムを用いることがより好ましい。

【0029】

<軸芯体>

本発明において軸芯体を構成する材料としては、導電性であれば特に限定されず、炭素鋼、合金鋼、鋳鉄、及び導電性樹脂等の中から、適宜選択して用いることが出来る。ここで、合金鋼としては、ステンレス鋼、ニッケルクロム鋼、ニッケルクロムモリブテン鋼、クロム鋼、クロムモリブテン鋼、Al、Cr、Mo及びVを添加した窒化用鋼が挙げられる。強度の観点から、金属製のものが好ましい。

【0030】

<弾性層>

軸芯体の周面に形成された液状材料の塗膜の積層体は、液状材料を架橋せしめて硬化させ弾性層とされる。その際、円筒形状(ローラ形状)の未硬化の液状材料は、粘着性を有しているため、熱処理する方法としては非接触の熱処理方法で行うことが好ましい。その熱処理方法としては、赤外線加熱方法、熱風加熱方法、ニクロム熱加熱方法が挙げられる。特に、装置が簡易で、未硬化物の層を軸方向に均一に熱処理できる赤外線加熱方法が好ましい。

【0031】

この時、赤外線加熱装置を固定し、円筒形状(ローラ形状)の未硬化物層を設けた軸芯体を周方向に回転させることにより、周方向に均一に熱処理を行うことができる。液状材料層の表面温度としては、使用する材質にもよるが、硬化反応が開始する100〜250℃が好ましい。例えば、赤外線加熱を行う場合には材料の特性(熱伝導率、比熱)に応じて赤外線加熱装置と未硬化の液状材料の層との距離、出力等を調整すれば良い。また、熱風加熱を行う場合には熱風の温度や向きを調節すれば良い。

【0032】

ここで、塗膜の積層体の硬化後の物性安定化、弾性層中の反応残渣および未反応低分子分を除去すること等を目的として、硬化させて形成した弾性層に対して更に熱処理等して二次硬化を実施しても良い。

【0033】

<表面層>

このようにして得られた弾性ローラの耐磨耗性などを高めるために、第2弾性層の外周面上に表面層を形成することもできる。表面層も弾性層と同様に1層である必要はなく、多層になっていても構わない。表面層を構成する材料は、サンドミル、ペイントシェーカー、ダイノミル、ボールミルの如きビーズを利用した従来公知の分散装置を使用して、分散させる。このようにして得られた分散体は、スプレー塗工法、ディッピング法等により第2弾性層の表面に塗布される。表面層の厚みとしては、5〜50μmが好ましい。低分子量成分がしみ出してきて感光体ドラムを汚染することを防止する観点から5μm以上が好ましく、ローラが硬くなり、融着が発生することを防止する観点から50μm以下が好ましい。より好ましくは10〜30μmである。

【0034】

表面層が薄すぎると画像を繰り返して出力した場合に磨耗等による劣化により、表面層の役目を果たさなくなる恐れがある。また、表面層が厚すぎるとローラ表面の硬度が高くなり、トナー劣化の促進およびトナー融着の原因となるので好ましくない。表面層の厚みの測定方法はいくつか存在するが、ローラ中心軸に直交する方向の断面から、マイクロスコープや顕微鏡を用いて測定する方法が一般的である。

【0035】

<弾性ローラ>

本発明によれば、軸芯体の外周面に高粘度材料からなる円筒形状(ローラ形状)の硬化物の層である弾性層が寸法精度良く設けられた弾性ローラを得ることができる。本発明によって得られる弾性ローラの一例の概略図を図3に示す。図3(a)はこの現像ローラの長手方向に平行な断面を表したものであり、図3(b)は長手方向に垂直な断面を表したものである。この弾性ローラは、その弾性層の均一性が良好であることから、現像ローラ、帯電ローラ、転写ローラ等に使用可能である。

【0036】

現像ローラは感光体、現像ブレード、トナーと常に圧接している。このため、これらの部材に与えるダメージを小さくするために硬度が小さく、圧縮永久歪みが小さい材料で構成されることが、良好な画像を得るためには重要である。また、現像ローラは表面が耐磨耗性を有し、耐久性が高いことが好ましいことから、弾性層の硬度は上記の理由からアスカーC硬度で10度以上80度以下であることが好ましい。弾性層の硬度を上記範囲内とすることにより、長期停止の際にも、弾性ローラと上記当接部材との当接部分に永久ひずみによる変形が起こりにくい。その結果、当該変形に起因する濃度ムラなどの画像欠陥の発生を抑えることができる。

【0037】

本発明の弾性ローラを現像ローラとして搭載した一般的な電子写真プロセスカートリッジ及び画像形成装置の一例を図4に示す。

【実施例】

【0038】

以下、実施例によって本発明をさらに詳細に説明する。まず、実施例において行った各種評価および測定方法について説明する。実施例において「部」は「質量部」を意味する。

【0039】

<1.振れの測定方法>

振れは、図5に示すように、基準となる定盤201上に垂直に取り付けられた軸芯体支持部材202に、弾性ローラの軸芯体露出部分を把持させ、把持部分を支点としてローラを8rpmで回転させる。そのときのローラと定盤間の距離の変動を、軸芯体と垂直に配置した非接触位置検出器(キーエンス社製、LS−5000、不図示)で測定する。ローラと定盤間の距離の最大値と最小値の差を値として求める。弾性層の軸方向に1cmピッチで前記ローラと定盤間の距離の最大値と最小値の差を求め、その差の値の中で最大の値を弾性層の振れの値とする。各実施例において弾性ローラを10本製造し、その10本について振れの平均を求め、次のように評価する。また、測定に使用する弾性ローラは室温23℃、相対湿度50%の環境下で24時間放置し、エージングを施したものを使用する。さらに振れ精度測定も室温23℃、相対湿度50%の環境下で行う。

A:10本の弾性ローラの平均振れ精度が30μm以内である。

B:10本の弾性ローラの平均振れ精度が30μmより大きく、60μm以内である。

C:10本の弾性ローラの平均振れ精度が60μmより大きい。またはこの平均振れ精度が30μmより大きく、60μmより小さい場合に、塗工表面にスジや凹凸が観察される。

【0040】

<2.GPCによる分子量の測定方法>

ゲルパーミエーションクロマトグラフィー(GPC)によるクロマトグラムの分子量(Mn、Mw、Mz)は次の条件で測定される。40℃のヒートチャンバー中でカラムを安定化させ、この温度におけるカラムに溶媒としてテトラヒドロフラン(THF)を毎分1mlの流速で流し、試料濃度として0.05〜0.6質量%に調整した樹脂のTHF試料溶液を約50〜200μl注入して測定する。試料の分子量測定にあたっては、試料の有する分子量分布を数種の単分散ポリスチレン標準試料により作成された検量線の対数値とカウント数(リテンションタイム)との関係から算出する。検量線作成用の標準ポリスチレン試料としては、例えば東ソー社製或いはPressure Chemical Co.製の分子量が6×102、2.1×103、4×103、1.75×104、5.1×104、1.1×105、3.9×105、8.6×105、2×106、4.48×106のものを用い、少なくとも10点程度の標準ポリスチレン試料を用いるのが適当である。検出器にはRI(屈折率)検出器を用いる。カラムとしては、市販のポリスチレンジェルカラムを複数本組み合わせるのが良く、例えば昭和電工社製のshodex GPC KF−801、802、803、804、805、806、807の組み合わせや、Waters社製のμ−styragel500、103、104、105の組み合わせを挙げることができる。

【0041】

<3.液状材料の降伏応力の測定方法>

粘弾性測定装置としてHaake社製RheoStress600を用いる。液状材料約1gを採取し試料台の上にのせ、コーンプレートを徐々に近づけて、試料台から約50μmの位置で測定ギャップを設定する。コーンプレートにはφ35mm、傾斜角度1°のものを用いる。そのとき、まわりに押し出された材料を奇麗に除去し測定に影響の出ないようにする。材料温度が25℃になるようにプレート台の温度を設定され、試料をセットしてから10分間放置後、測定を開始する。

【0042】

試料にかける応力は0.00Paからスタートし50000.00Paまでの範囲(周波数は1Hz)を、180秒かけて変動させ、そのときのG’貯蔵弾性率、G”損失弾性率、位相差tanδの変化を32ポイント測定する。G’ははじめ線形粘弾性領域で一定の値となり、その後G’貯蔵弾性率とG”損失弾性率が交差する点の応力値を読み取り、降伏応力とする。

【0043】

<4.環状塗工ヘッドのヘッダ部の内圧の測定方法>

環状塗工ヘッドの吐出口から液状材料を吐出している間に、環状塗工ヘッドの内圧を測定する。具体的には、環状塗工ヘッドのヘッダ部内に、圧力センサー(日本ダイニスコ社製、商品名:NP−400)の測定面を露出させるように取り付け、測定する。

【0044】

<5.弾性層の厚み測定方法>

弾性ローラの側面から垂直に鋭利な刃物を弾性層に投入して軸芯体まで到達させて、断面観察できるような試料とする。図6(a)は弾性ローラにおける試料の採取位置を示した模式図である。図6(b)は採取した試料の切断面を模式的に示した図である。図6(a)に示すように、ローラ長手方向のゴム部を4等分する3箇所1101、1102および1103における試料を採取し、図6(b)に示すようにビデオマイクロ(キーエンス社製、商品名:VHX100)で厚みTを測定し、3個のデータからの平均値を用いて弾性層厚みとする。また、測定に使用する弾性ローラは室温23℃、相対湿度50%の環境下で24時間放置し、エージングを施したものを使用する。さらに振れ精度測定も室温23℃、相対湿度50%の環境下で行う。

【0045】

<6.画像評価方法>

カートリッジ化した電子写真プロセスカートリッジ(公称寿命6000枚、A4サイズ、5%印字率、hp社製、商品名:プリントカートリッジ黒・プリントカートリッジシアン・プリントカートリッジマゼンタ・プリントカートリッジイエロー)を用いる。このカートリッジは、像担持体である感光体ドラムを一様に帯電させ、感光体ドラムへの選択的な露光によって潜像を形成し、潜像を現像剤であるトナーで顕在化し、トナー像を記録媒体に転写し、転写後の感光体ドラム上の残トナーをクリーニングする各手段を一体的にカートリッジ化したものである。実施例等で作製された弾性ローラを現像ローラとして、各色のカートリッジに組み込む。

【0046】

次にこの電子写真プロセスカートリッジを電子写真方式の画像形成装置(商品名:Color Laserjet 3800、hp社製の改造機、印刷解像度600dpi)に組み込む。そして、この画像形成装置を用いて、室温23℃、相対湿度50%の環境下で間欠耐久試験を行う。通紙時は、各色の印字率2%の文字画像をレター紙にて20秒毎に1枚出力する間欠モードでフルカラープリント操作を行い、6000枚の画像出力を行う。

【0047】

そして、評価開始時と6000枚終了時に2枚(ベタ黒、マクベス反射濃度計RD918(マクベス社製、商品名)による濃度0.7のハーフトーン画像)の画像評価用のサンプルを出力し、以下の基準でランク付けする。

A:目視にて全画像において良好であった。

B:ベタ、ハーフトーンにて濃度ムラが若干確認されるが、実用上問題ない。

C:全画像において濃度ムラが確認された。

【0048】

〔実施例1〕

〔1.軸芯体の準備〕

軸芯体として、外径6mmの鉄製丸棒にニッケルメッキを施し、さらに厚み約1μmのプライマーDY35−051(商品名:東レダウコーニング社製)を塗布後、温度150℃で30分間焼き付けしたものを用いた。

【0049】

〔2.液状材料の調製〕

表1に示す3種類の材料を、プラネタリーミキサーを用いて30分間混合脱泡し、降伏応力300〔Pa〕のシリコーンゴムのベース材料aを得た。さらにこのベース材料100部に対して、塩化白金酸のイソプロピルアルコール溶液(白金含有量3質量%)0.02部を加えて混合し混合物A−1とした。また、このベース材料100部に対し粘度10cpsのオルガノハイドロジェンポリシロキサン(SiH含有量1質量%)1.5部を加えて混合し混合物A−2とした。混合物A−1と混合物A−2をそれぞれ、原料タンク1、原料タンク2にセットし、圧送ポンプを使用してスタティックミキサーに送り出し混合物A−1と混合物A−2を1:1の比率で混合した。このシリコーンゴム混合液を液状材料A液とした。

【0050】

上記と同様にして表1に示す3種類の材料を混合脱泡し、降伏応力210〔Pa〕のシリコーンゴムのベース材料bを得た。また、上記と全く同様にして混合物B−1と混合物B−2を調製し、混合物B−1と混合物B−2を1:1の比率で混合し、液状材料B液を得た。

【0051】

〔3.弾性ローラの製造〕

図2(a)に示した形態の環状塗工ヘッド38を用いた。連結流路の長さLは10.0mmとした。供給口41(a)から液状材料A液を供給し、供給口41(b)から液状材料B液を供給した。第一の環状流路51(a)の幅Waを0.5mm、第二の環状流路51(b)の幅Wbを0.5mmとした。

【0052】

この環状塗工ヘッドを図1に示した形態の縦型リングコート機に取り付けた。まず、軸芯体上保持軸40の中心と環状塗工ヘッド38の中心が水平方向で一致するように環状塗工ヘッド位置補正XYステージ53により環状塗工ヘッドの位置を調整し、このときの環状塗工ヘッドの位置を軸芯体上保持軸40に対する環状塗工ヘッドの相対位置座標として把握した。その後、軸芯体下保持軸39の上端を、環状塗工ヘッド38の中空部を通って環状塗工ヘッドより上位に位置させた。この状態で、軸芯体下保持軸39にセットされた長さ280mm、外径6mmの軸芯体を、軸芯体上保持軸40を下降させることで、上下軸方向に把持した。その後、把持した軸芯体をLMガイドで下降させ、軸芯体上保持軸の下端と環状塗工ヘッドの上端が一致する位置でLMガイドを停止した。このとき、軸芯体の軸方向上端部からの距離14.0mm、266.0mmの2箇所の水平位置座標(XおよびY)を位置検出器55により検出した。この2箇所の位置座標が水平方向において一致するように、軸芯体位置補正XYステージ54により軸芯体下保持軸の位置を調整した。さらに、この2箇所を一致させた水平位置座標に、環状塗工ヘッド中心が水平方向で一致するように環状塗工ヘッド位置補正XYステージ53により調整した。本発明において、軸芯体を上下軸方向に把持するとは、軸芯体が鉛直方向になるよう軸芯体の軸方向端部を把持したものである。

【0053】

その後、軸芯体保持軸を鉛直方向に上昇(60mm/sec)させて軸芯体を移動させた。その際、予め求めておいた塗工装置の走り誤差を打ち消すように環状塗工ヘッドを同時に水平方向に動かした。それに合わせて、液状材料A液とB液の流量比が1:1となるように液状材料供給ポンプ(不図示)を作動させて環状塗工ヘッドに供給した。それに伴って、環状塗工ヘッドの中空部の内周面に開口した吐出口から、上記液状材料を5.04ml/secで吐出し、軸芯体の外周面上に塗工長240mmのシリコーンゴム材料からなる円筒形状(ローラ形状)の液状材料の層を形成した。尚、このときの第一のヘッダ部50(a)におけるヘッダ内圧P1は2.5MPaを、第二のヘッダ部50(b)におけるヘッダ内圧P2は1.7MPaを示しており、その比P1/P2は1.5であった。

リングコート機から軸芯体を取り外し、未硬化の液状材料の塗膜の積層体を有するローラ(以下、未硬化ローラという。)を得た。

【0054】

この未硬化ローラを、軸芯体を中心として60rpmで回転させ、その未硬化の塗膜の積層体の表面に、株式会社ハイベック社製の赤外線加熱ランプ「HYL25」(商品名)で赤外線(出力1000W)を4分間照射し、液状材料を硬化させた。なお、赤外線照射時のローラ表面とランプの距離は60mmであり、ローラ表面の温度は200℃であった。

その後、硬化したシリコーンゴムの弾性層の物性を安定させ、シリコーンゴムの弾性層中の反応残渣および未反応低分子分の除去等を目的として、電気炉で200℃、4時間の二次硬化を行い、軸芯体の外周面上に層厚3.0mmのシリコーン層を有する弾性ローラ1を得た。この弾性ローラ1の振れ精度測定の結果を表1に示す。

【0055】

その後、この弾性ローラ1に表面層を設けた。表面層の材料処方を表2に示す。表2に示す材料を横型分散機(商品名:NVM−03、アイメックス社製)で周速7m/s、流量1cc/min、分散液温度15℃の条件下で1時間分散した。分散後さらにMEKを加え固形分25質量%で、膜厚が20μmとなるように調整したものを表面層用の原料液とした。

【0056】

次にこの表面層用の原材料を、直径32mm、長さ400mmのシリンダ中に入れて液流速250cc/min、液温23℃で循環させた。シリンダの中心軸と弾性ローラ1の中心軸をほぼ一致させた状態で、弾性ローラ1をシリンダ中に浸入速度100mm/sで浸漬させ、10秒間停止させた。その後に、初速400mm/s、終速200mm/sの条件で弾性ローラ1を引上げて、その表面に被覆層が形成された弾性ローラを得て、これを10分間自然乾燥させた。次いで、温度140℃にて60分間加熱処理することで被覆層の硬化を行い、表面層を有する弾性ローラ1−2を得た。この弾性ローラの表面粗さを、接触式表面粗さ計(製品名:サーフコム480A、東京精密製)を用いて測定した。測定条件としては、半径2μmの触針を用い、押し付け圧0.7mN、測定速度0.3mm/sec、測定倍率5000倍、カットオフ波長0.8mm、測定長さ2.5mmで行い、周方向3点(120度間隔)、軸方向3点(中央部および、弾性層の両端部から25mmの位置)、合計9点の平均値を粗さ測定値とした。ここで、本発明における表面粗さとは、十点平均粗さRzjisであり、JISB0601−1982に準拠した値を示す。測定した結果、十点平均粗さRzjisは7.55であった。表面層を設けた弾性ローラ1−2を現像ローラとして4本作製し、電子写真プロセスカートリッジに組み込んだ。またここで、現像ローラを組み込んだ電子写真プロセスカートリッジは室温23℃、相対湿度50%の環境下で24時間放置し、エージングを施した。その後、画像出力した。結果を表4に示す。

【0057】

〔実施例2〕

液状材料A液とB液の流量比が1:1となるように液状材料供給ポンプを作動させ、環状塗工ヘッドの内側に開口した吐出口から上記材料を0.60ml/secで吐出し、軸芯体の外周面上に層厚0.5mmのシリコーン層を有する弾性ローラを得た。これ以外の条件は実施例1と同様にして弾性ローラを製造した。各ヘッダ部におけるヘッダ内圧、ローラの振れ精度測定の結果を表4に示す。また、実施例1と同様にして現像ローラを得て画像出力して評価した。結果を表4に示す。

【0058】

〔実施例3〕

表1に示す組成の材料を用いて実施例1と同様にして、降伏応力600Paのシリコーンゴムのベース材料aを得た。この液状材料を液状材料A液として用いた。また液状材料A液とB液の流量比が2:1となるように液状材料供給ポンプを作動させ、環状塗工ヘッドの内側に開口した吐出口から上記材料を40.32ml/secで吐出し、軸芯体の外周上に層厚12.0mmのシリコーン層を有する弾性ローラを得た。これ以外の条件は実施例1と同様にして弾性ローラを製造した。各ヘッダ部50(a)におけるヘッダ内圧、ローラの振れ精度測定の結果を表4に示す。層厚12mmと大径ローラであったが、液状材料A液の降伏応力が600Paであったため形状を保持でき、液状材料B液のレベリング作用により弾性ローラの表面にスジの発生などはみられなかった。また、実施例1と同様にして現像ローラを得て、画像出力して評価した。結果を表4に示す。

【0059】

〔実施例4〕

表1に示す組成の材料を用いて実施例1と同様にして、降伏応力600Paのシリコーンゴムのベース材料aを得た。この液状材料を液状材料A液として用いた。これ以外は実施例1と同様にして弾性ローラを製造した。各ヘッダ部におけるヘッダ内圧、ローラの振れ精度測定の結果を表4に示す。また、実施例1と同様にして現像ローラを得て画像出力して評価した。結果を表4に示す。

【0060】

〔実施例5〕

表1に示す組成の材料を用いて実施例1と同様にして、降伏応力20Paのシリコーンゴムのベース材料bを得た。この液状材料を液状材料B液として用いた。これ以外は実施例1と同様にして弾性ローラを製造した。各ヘッダ部におけるヘッダ内圧、ローラの振れ精度測定の結果を表4に示す。また、実施例1と同様にして現像ローラを得て画像出力して評価した。結果を表4に示す。

【0061】

〔実施例6〕

表1に示す組成の材料を用いて実施例1と同様にして、降伏応力600Paのシリコーンゴムのベース材料bを得た。この液状材料を液状材料B液として用いた。これ以外は実施例1と同様に弾性ローラを製造した。各ヘッダ部におけるヘッダ内圧、ローラの振れ精度測定の結果を表4に示す。また、実施例1と同様にして現像ローラを得て画像出力して評価した。結果を表4に示す。

【0062】

〔実施例7〕

連結流路52の長さLを1.0mmとしたこと以外は実施例1と同様に弾性ローラを製造し、各評価を実施した。結果を表4に示す。

【0063】

〔実施例8〕

連結流路52の長さLを50.0mmとしたこと以外は実施例1と同様に弾性ローラを製造し、各評価を実施した。結果を表4に示す。

【0064】

〔実施例9〕

第一の環状流路51(a)の幅Waを0.2mm、第二の環状流路51(b)の幅Wbを2.0mm、とした以外は実施例1と同様にして弾性ローラを製造し、各評価を実施した。結果を表4に示す。

【0065】

〔実施例10〕

第一の環状流路51(a)の幅Waを0.1mm、第二の環状流路51(b)の幅Wbを2.0mm、とした以外は実施例1と同様にして弾性ローラを製造し、各評価を実施した。結果を表4に示す。

【0066】

〔実施例11〕

図2(b)に示した形態の環状塗工ヘッド38を用いた。連結流路長Lとしては10.0mmのものを用いた。環状塗工ヘッド38の供給口41(a)から液状材料A液を供給し、供給口41(b)から液状材料B液を供給した。供給口41(c)から液状材料C液を供給した。

【0067】

供給口41(a)と、ヘッダ部50(a)を通じて連通している第一の環状流路51(a)の幅Waを0.5mm、供給口41(b)と、ヘッダ部50(b)を通じて連通している第二の環状流路51(b)の幅Wbを0.5mm、供給口41(c)と、ヘッダ部50(c)を通じて連通している第三の環状流路51(c)の幅Wcを0.5mmとした。

【0068】

表1に示す組成の材料を用いて実施例1と同様にして、降伏応力600Paのシリコーンゴムのベース材料aを得た。また実施例1と同様にして液状材料A液を得た。また、表1に示す組成の材料を用いて実施例1と同様にして、降伏応力210Paのシリコーンゴムのベース材料bを得、液状材料B液を得た。更に、表1に示す組成の材料を用いて実施例1と同様にして、降伏応力300Paのシリコーンゴムのベース材料cを得、同様にして液状材料C液を得た。

【0069】

液状材料A液とB液とC液の流量比が1.5:1:1となるように液状材料供給ポンプを作動させ、環状塗工ヘッドの内側に開口した吐出口から上記材料を40.32ml/secで吐出し、軸芯体の外周上に層厚12.0mmのシリコーン層を有する弾性ローラを得た。

【0070】

評価結果を表4に示す。弾性層全体の厚みは12mmと大径ローラであったが、液状材料A液の降伏応力が600Paであったため形状を保持でき、液状材料B液のレベリング作用により弾性ローラの表面にスジの発生などはみられなかった。

【0071】

〔実施例12〕

〔1.弾性ローラの製造および評価〕

表1に示す組成の材料を用いて実施例1と同様にして、降伏応力300Paのシリコーンゴムのベース材料aを得、液状材料A液を得た。また表1に示す組成の材料を用いて実施例1と同様にして、降伏応力210Paのシリコーンゴムのベース材料bを得、液状材料B液を得た。上記液状材料を用いたこと以外は実施例1と同様に弾性ローラを製造し評価した。結果を表4に示す。

【0072】

〔2.帯電ローラの製造および評価〕

上記弾性ローラの外周面上に以下の手順で表面層を設け帯電ローラとした。ウレタン樹脂(ポリエーテル系ポリオール、ジフェニルメタン−4,4’−ジイソシアネート;MDI)の固形分が約23質量%となるよう調整したメチルエチルケトンを主溶媒とする混合溶液に、更にカーボンブラックを樹脂成分に対し20質量部添加し、アクリル系粒子を樹脂成分に対し15質量部添加し十分に攪拌分散したものを塗布液とした。

【0073】

この塗布液をガラス容器(直径40mm、長さ350mm)に約300mL入れて、浸漬槽を作製した。浸漬槽のほぼ中央にくるように上記弾性ローラを配置し、弾性ローラを移動して、弾性ローラの弾性層部分を塗布液中に浸漬した。数秒間浸漬した後、弾性ローラを10〜20mm/sの速度で引上げた(浸漬塗布)。その後、弾性ローラを室温で30分風乾し、更に熱風循環乾燥機中で温度160℃で、1時間乾燥し、硬化させて帯電ローラを得た。作成した帯電ローラを電子写真プロセスカートリッジに組み込み、実施例1と同様に画像出力して、評価した。結果を表4に示す。

【0074】

〔比較例1〕

吐出口から液状材料を0.36ml/secで吐出し、軸芯体の外周上に層厚0.3mmのシリコーン層を形成したこと以外は実施例1と同様に弾性ローラを製造した。

画像出力評価においては、層厚が0.3mmであるため、弾性層の弾性が得られず現像剤がストレスを受けて劣化してしまい、通紙を重ねるにつれ現像ローラ上に現像剤が融着し、非印字部への現像剤の付着、所謂かぶりが発生した。そのため1000枚通紙したところで耐久試験・画像評価を中止した。

【0075】

〔比較例2〕

吐出口から上記材料を50.53ml/secで吐出し、軸芯体の外周上に層厚15.0mmのシリコーン層をを形成したこと以外は実施例1と同様に弾性ローラを製造した。各測定結果及び評価結果を表5に示す。

【0076】

〔比較例3〕

表3に示す組成の材料を用いて実施例1と同様にして、降伏応力15Paのシリコーンゴムのベース材料aを得、液状材料A液を得た。上記液状材料を用いたこと以外は実施例1と同様に弾性ローラを製造した。各測定結果及び評価結果を表5に示す。

液状材料A液の降伏応力が15Paと小さかったため、弾性ローラの形状を保持しづらく塗工後の振れは悪化してしまった。

【0077】

〔比較例4〕

表3に示す組成の材料を用いて実施例1と同様にして、降伏応力800Paのシリコーンゴムのベース材料aを得、液状材料A液を得た。上記液状材料を用いたこと以外は実施例1と同様に弾性ローラを製造した。各測定結果及び評価結果を表5に示す。液状材料A液の降伏応力が800Paと大きかったが、液状材料B液のレベリング作用により塗工後の表面にスジが発生したり凹凸が発生することは無かった。

【0078】

〔比較例5〕

表3に示す組成の材料を用いて実施例1と同様にして、降伏応力15Paのシリコーンゴムのベース材料bを得、液状材料B液を得た。上記液状材料を用いたこと以外は実施例1と同様に弾性ローラを製造した。各測定結果及び評価結果を表5に示す。液状材料B液の降伏応力は15Paと小さかったが、液状材料A液の形状保持性により、塗工後の振れが悪化することは無かった。

【0079】

〔比較例6〕

表3に示す組成の材料を用いて実施例1と同様にして、降伏応力800Paのシリコーンゴムのベース材料bを得、液状材料B液を得た。上記液状材料を用いたこと以外は実施例1と同様に弾性ローラを製造した。各測定結果及び評価結果を表5に示す。液状材料B液の降伏応力が800Paと大きかったため、塗工時における材料のレベリング作用効果が小さすぎて、塗工後の表面にスジが発生したり凹凸が発生した。

【0080】

〔比較例7〕

連結流路52の長さLを0.5mmとしたこと以外は実施例1と同様に弾性ローラを製造し、各評価を実施した。結果を表5に示す。

【0081】

〔比較例8〕

連結流路52の長さLを60mmとしたこと以外は実施例1と同様に弾性ローラを製造し、各評価を実施した。結果を表5に示す。

【0082】

〔比較例9〕

表3に示す組成の材料を用いて実施例1と同様にして、降伏応力210Paのシリコーンゴムのベース材料を得た。これをベース材料a及びベース材料bとして用い、実施例1と同様にして、液状材料A液および液状材料B液を得た。これ以外は実施例1と同様に弾性ローラを製造し、各評価を実施した。結果を表5に示す。

【0083】

〔比較例10〕

表3に示す組成の材料を用いて実施例1と同様にして、降伏応力20Paのシリコーンゴムのベース材料aを得、液状材料A液を得た。上記液状材料を用いたこと以外は実施例1と同様に弾性ローラを製造した。各測定結果及び評価結果を表5に示す。A液の降伏応力がB液の降伏応力よりも小さかったため、弾性ローラの振れ精度は低下してしまった。

【0084】

【表1】

【0085】

【表2】

【0086】

【表3】

【0087】

【表4】

【0088】

【表5】

【符号の説明】

【0089】

1 現像ローラ

2 導電性軸芯体

3 弾性層

4 導電性樹脂層

5 非磁性一成分トナー

6 現像容器

7 トナー供給ローラ

8 現像ブレード

10a〜d 画像形成ユニット

11 感光体ドラム

12 帯電装置(帯電ローラ)

13 画像露光装置(書き込みビーム)

14 現像装置

15 クリーニング装置

16 画像転写装置(転写ローラ)

17 転写搬送ベルト

18 駆動ローラ

19 テンションローラ

20 従動ローラ

21 吸着ローラ

22 供給ローラ

23 剥離装置

24 定着装置

25 転写材

26 バイアス電源

27 バイアス電源

31 架台

32 コラム

33 ボールネジ

34 LMガイド

35 サーボモータ

36 プーリ

37 ブラケット

38 環状塗工ヘッド

39 軸芯体下保持軸

40 軸芯体上保持軸

41(a) 供給口(a)

41(b) 供給口(b)

41(c) 供給口(c)

42 配管

43 材料供給弁

44 リニアガイド

45 環状塗工ヘッド固定テーブル

46 内リング

47 外リング

48 キャップリング

49 中間リング

50(a) 第一のヘッダ部(a)

50(b) 第二のヘッダ部(b)

50(c) 第三のヘッダ部(c)

51(a) 第一の環状流路(a)

51(b) 第二の環状流路(b)

51(c) 第三の環状流路(c)

52 連結流路

61 環状スリット

53 環状塗工ヘッド位置補正XYステージ

54 軸芯体位置補正XYステージ

55 位置検出器

101 弾性層

102 軸芯体

103 表面層

201 定盤

202 軸芯体支持部材

【特許請求の範囲】

【請求項1】

軸芯体と、該軸芯体の周面に設けられてなる第1弾性層と該第1弾性層の上に設けられてなる第2弾性層とを有している弾性ローラの製造方法であって、

(1)内周面の全周にわたって形成された液状材料を吐出するための環状スリットを有する環状塗工ヘッドと前記軸芯体とを鉛直方向に相対的に移動させつつ、前記環状スリットから該第1弾性層形成用の第一の液状材料及び該第2弾性層形成用の第二の液状材料を吐出させて該第一および該第二の液状材料の塗膜の積層体を該軸芯体の周面に形成する工程と、(2)該積層体を硬化させる工程と、を有し、

該環状塗工ヘッドは、前記環状スリットと、第一の環状流路と、第二の環状流路と、これら2つの環状流路の各々に液状材料を供給するための2つの液状材料の供給口と、連結流路とを有し、

該連結流路は、その上流端が第一の環状流路及び第二の環状流路の下流端に連結され、その下流端が前記環状スリットに連結されてなり、かつ、その長さが1.0mm以上50mm以下であり、

前記工程(1)は、第一の液状材料と、吐出時の温度における降伏応力が第一の液状材料の降伏応力よりも小さい第二の液状材料とを、各々、第一の環状流路及び第二の環状流路に供給し、前記連結流路を通過せしめて前記環状スリットから吐出させる工程を含み、第一の液状材料および第二の液状材料の各々の降伏応力は20Pa以上600Pa以下の範囲内にあることを特徴とする弾性ローラの製造方法。

【請求項2】

前記環状塗工ヘッドは、第一の環状流路の上流端に連結する第一のヘッダ部と第二の環状流路の上流端に連結する第二のヘッダ部とを具備し、液状材料Aが搬送される第一のヘッダ部の内圧P1を、液状材料Bが搬送される第二のヘッダ部の内圧P2の1.5倍〜20.0倍の範囲内とすることを特徴とする請求項1に記載の弾性ローラの製造方法。

【請求項3】

液状材料A及び液状材料Bが共に液状シリコーンゴムであることを特徴とする請求項1又は2に記載の弾性ローラの製造方法。

【請求項1】

軸芯体と、該軸芯体の周面に設けられてなる第1弾性層と該第1弾性層の上に設けられてなる第2弾性層とを有している弾性ローラの製造方法であって、

(1)内周面の全周にわたって形成された液状材料を吐出するための環状スリットを有する環状塗工ヘッドと前記軸芯体とを鉛直方向に相対的に移動させつつ、前記環状スリットから該第1弾性層形成用の第一の液状材料及び該第2弾性層形成用の第二の液状材料を吐出させて該第一および該第二の液状材料の塗膜の積層体を該軸芯体の周面に形成する工程と、(2)該積層体を硬化させる工程と、を有し、

該環状塗工ヘッドは、前記環状スリットと、第一の環状流路と、第二の環状流路と、これら2つの環状流路の各々に液状材料を供給するための2つの液状材料の供給口と、連結流路とを有し、

該連結流路は、その上流端が第一の環状流路及び第二の環状流路の下流端に連結され、その下流端が前記環状スリットに連結されてなり、かつ、その長さが1.0mm以上50mm以下であり、

前記工程(1)は、第一の液状材料と、吐出時の温度における降伏応力が第一の液状材料の降伏応力よりも小さい第二の液状材料とを、各々、第一の環状流路及び第二の環状流路に供給し、前記連結流路を通過せしめて前記環状スリットから吐出させる工程を含み、第一の液状材料および第二の液状材料の各々の降伏応力は20Pa以上600Pa以下の範囲内にあることを特徴とする弾性ローラの製造方法。

【請求項2】

前記環状塗工ヘッドは、第一の環状流路の上流端に連結する第一のヘッダ部と第二の環状流路の上流端に連結する第二のヘッダ部とを具備し、液状材料Aが搬送される第一のヘッダ部の内圧P1を、液状材料Bが搬送される第二のヘッダ部の内圧P2の1.5倍〜20.0倍の範囲内とすることを特徴とする請求項1に記載の弾性ローラの製造方法。

【請求項3】

液状材料A及び液状材料Bが共に液状シリコーンゴムであることを特徴とする請求項1又は2に記載の弾性ローラの製造方法。

【図3】

【図1】

【図2】

【図4】

【図5】

【図6】

【図1】

【図2】

【図4】

【図5】

【図6】

【公開番号】特開2012−237845(P2012−237845A)

【公開日】平成24年12月6日(2012.12.6)

【国際特許分類】

【出願番号】特願2011−106168(P2011−106168)

【出願日】平成23年5月11日(2011.5.11)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成24年12月6日(2012.12.6)

【国際特許分類】

【出願日】平成23年5月11日(2011.5.11)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]