弾性ローラの製造装置およびそれを用いた弾性ローラの製造方法

【課題】吐出部で発生する圧力変化によって生じる押出機の吐出量変化に起因するローラ外径の変化を抑制した弾性ローラの製造装置および製造方法を提供する。

【解決手段】環状流路壁面の一部が窒化処理されその他領域が窒化処理とは異なる表面処理を施され、それによって該壁面を為している他の領域と比較して該原料の付着性が高められているクロスヘッドを用いた装置により弾性ローラの製造を行う。

【解決手段】環状流路壁面の一部が窒化処理されその他領域が窒化処理とは異なる表面処理を施され、それによって該壁面を為している他の領域と比較して該原料の付着性が高められているクロスヘッドを用いた装置により弾性ローラの製造を行う。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えばプリンタ、コピー機などの電子写真装置や事務機等に使用される帯電ローラ、紙送りローラ等に用いられるゴム層を被覆したゴムローラ等の弾性ローラの製造装置およびそれを用いた弾性ローラの製造方法に関する。特に、芯金の軸方向に被覆したゴム層の厚みを変化させてクラウン形状とした弾性ローラの製造装置およびそれを用いた弾性ローラの製造方法に関するものである。

【背景技術】

【0002】

通常、プリンタ、コピー機等に使用される帯電ローラ、紙送りローラ等は、回転する感光ドラム等に所定の圧力で圧接され回転されることが多い。この帯電ローラ等は、ローラ両端部に突出する芯金を押さえることにより感光ドラム等に圧接される。そのためこの圧接力により芯金が撓み、ゴム層の両端部と中央部とではゴムの歪み(圧縮の程度)が相違し、感光ドラム等との圧接部のニップ面積(単位長さでの接触する面積をいう)が両端部で大きく、中央部で小さくなる問題がある。ニップ面積が均一でないと、例えば紙送りローラであれば長手方向に周速ムラがおこり、用紙の斜行やシワが発生し、帯電ローラとして使用する場合には電界強度がローラの軸方向に不均一になり、帯電ムラが生じて、画像に不具合が発生することがある。

【0003】

従来、ニップ面積を均一にするためにゴムローラの形状を両端から中央に向かい徐々に拡径したクラウン形状にすることが知られている。押出機により未加硫ゴム組成物を所定の温度で十分に混練りした後、所定の速度で押出成形し、クロスヘッドにより芯金の外周に所定厚さで被覆して未加硫のゴムローラを形成し、これを加硫して帯電ローラ等とする。このゴムローラにクラウン形状を作り込む方法として、加硫後にゴムローラの外周面を、研磨機等によるクラウン形状に研削・研磨する方法がある。また未加硫のゴムローラを、予めクラウン形状に成型されたキャビティを有する金型に充填して加硫と同時にクラウン形状を作り込む方法がある。また、芯金をクロスヘッドに送り込む速度あるいは、芯金をクロスヘッドから引取る速度を変化させることで、芯金の外周に被覆されるゴム層を芯金の軸方向に変化させて成形と同時にクラウン形状を作り込む方法(以下、クラウン押出と呼ぶ)がある。芯金をクロスヘッドに送り込む速度を芯金調速プロファイルと呼ぶ。

【0004】

本発明においては、芯金軸方向の中央位置を原点としたときに芯金軸方向で、片端から中央と他端から中央へのゴムローラの外径プロファイルおよび芯金調速プロファイルが対称であることを、以下では単に対称あるいは左右対称と呼ぶ。

【0005】

このクラウン押出成形方法では、装置側の条件設定による芯金調速プロファイルが芯金軸方向の対称の場合であっても、成形条件によってはゴム材料の応答性/追従性の影響により、クラウン形状がゴムローラ軸方向で対称とならず外径差を生じてしまうことがある。(以降、本発明においては前述のローラ軸方向の外径差を左右外径差と呼ぶ。)

そのため芯金調速プロファイルを一定の比率で非対称化(片端から中央への調速と他端から中央への調速プロファイルの変化率が異なる)することでゴムローラの外径を対称化する技術が提案されている(特許文献1参照)。

【0006】

しかしながら、上記従来技術では左右対称なゴムローラを得るために、芯金調速プロファイルを一定の比率で非対称化しているが、成形条件やゴム原料の処方によってその都度、非対称化する比率を適宜調整しなければならないといった、課題まで言及していない。

【0007】

また本発明者らが複数のクロスヘッドを用いて追試したところ、上記のゴムローラの軸方向の左右外径差が抑制できるクロスヘッドがあることが分かった。しかしながら、このクロスヘッドを用いて、長時間のクラウン押出成形を連続して行った場合にゴムローラのクラウン形状の変動が発生することがあった。例えば帯電ローラにおいては、高画質化のための更なるゴムローラへの要求精度の改善が望まれており、ゴムローラの軸方向の左右外径差の抑制と、長時間の連続押出成形でのクラウン形状の変動の抑制を両立することが望まれる。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2008-52025号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明の目的は、芯金の周囲がゴム層で被覆された弾性ローラの軸方向でゴム層の層厚プロファイルが対称なクラウン形状を製造する際にも好適な弾性ローラの製造装置およびそれを用いた弾性ローラの製造方法を提供することである。本発明の更なる目的は、長時間の連続成形においても安定したゴムローラ外径を得ることができる弾性ローラの製造装置およびそれを用いた弾性ローラの製造方法を提供することである。

【課題を解決するための手段】

【0010】

本発明にかかる弾性ローラの製造装置は、

芯金と該芯金の周面がゴム弾性層で被覆されている弾性ローラの製造に用いる装置であって、

該ゴム弾性層形成用の材料を押出す押出機と、該押出機の先端に接続されたクロスヘッドとを有し、

該クロスヘッドは、

芯金が通過する貫通孔を有する管状部材と、

該貫通孔と同心に、該クロスヘッドの内周面と該管状部材の外周面とによって区画されることにより該貫通孔の周囲を取り囲むように配置され、かつ、一端が該貫通孔に連通し、他端に押出機から押出されてくる該ゴム弾性層形成用の材料の流入口を有している環状流路と

を備え、

該環状流路はその壁面に、該貫通孔と同心をなし、かつ、窒化鉄を含むことによりそれ以外の領域と比較して該材料の付着性が高められている、環状の領域を有する

ことを特徴とする弾性ローラの製造装置である。

【0011】

本発明にかかる弾性ローラの製造方法は、上記構成の製造装置を用いた、芯金と該芯金の外周面がゴム弾性層で被覆されている弾性ローラの製造方法であって、

前記クロスヘッドの貫通孔に芯金を供給すると共に、前記環状流路に前記ゴム弾性層形成用の材料を供給し、該芯金の外周面に該ゴム弾性層形成用の材料の被覆層を形成する工程と、

該被覆層を硬化させる工程と

を有することを特徴とする弾性ローラの製造方法である。

【発明の効果】

【0012】

本発明の弾性ローラの製造装置の有するクロスヘッドは、その内部に設けられた環状流路壁面の一部にそれ以外の部分と比較してゴム弾性層を形成するための材料の付着性が高められた環状の領域を有する。これによってゴム弾性層を形成するための原料の粘弾性および流路壁面での材料すべりに起因する芯金調速プロファイルへの応答性の遅れを抑制する。この結果、芯金調速プロファイルを左右非対称に調整することなく、クラウン形状の左右外径差を抑制した弾性ローラを製造することができる。さらに、かかるクロスヘッドの構成によって、長時間の連続成形においても、クラウン形状の変動を抑えて、良好なクラウン形状を維持した多数の弾性ローラを安定して製造することができる。また、弾性ローラの外径を一定とするストレート形状を成形する場合においても外径変動を抑えることができ、長時間の連続成形においてもストレート形状の外径変動を抑えた多数の弾性ローラを安定して製造することができる。

【図面の簡単な説明】

【0013】

【図1】本発明の弾性ローラの製造に用いる装置を模式的に示した説明図である。

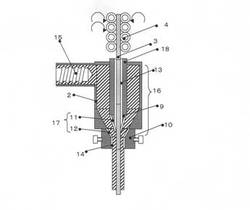

【図2】本発明の弾性ローラの製造に用いる装置の断面を模式的に示した説明図である。

【図3】本発明における芯金調速プロファイルの例を示す図である。

【図4】実施例1の弾性ローラ外径を示す図である。

【図5】比較例1の弾性ローラ外径を示す図である。

【発明を実施するための形態】

【0014】

以下、本発明について図面を用いて更に詳細に説明する。本発明において、「クラウン形状」とは、芯金の軸方向の両端部から中央部に向かうにつれて徐々にゴム弾性層の外径が拡径している形状のことであり、中央部に外径が芯金の軸方向に沿って一定となっている部分があるものも含む意味である。逆クラウン形状とは芯金の軸方向の両端部から中央部に向かうにつれて徐々にゴム弾性層の外径が縮径している形状(鼓形状ともいう)のこという。

【0015】

本発明の第1の態様にかかる弾性ローラの製造装置について説明する。

【0016】

図1は本発明にかかる芯金と該芯金の外周面がゴム弾性層で被覆されている弾性ローラの製造に用いる装置を模式的に示した説明図である。図1に示すようにゴム弾性層の原料を押出す押出機1と、押出機1の先端に接続されたクロスヘッド2とを有する。クロスヘッド2の貫通孔13には、矢印方向に回転している芯金送りローラ4によって複数本の芯金3を直列かつ連続的に供給され、供給された芯金は貫通孔13内を順次通過する。ゴム弾性層形成用の材料、例えば加硫処理を施していない未加硫ゴム組成物は、材料投入口6から押出機1に供給される。芯金ストッカー5に準備された芯金3は、送り速度を調整可能な芯金送りローラ4により、連続して貫通孔13に送り込まれる。クロスヘッド2に挿入され貫通孔13を通過する芯金3と同時に円筒状に成形された未加硫ゴム組成物を一体的に押出すことによりその外周が未加硫ゴム組成物の層で被覆された芯金3が得られる。先行する芯金の後端に後続する芯金の先端が常に当接するように送り込まれていることが好ましい。つまり先行する芯金の後端と後続する芯金の先端とを常に当接することにより、これらの間に未加硫ゴム組成物が侵入することがなくなり、芯金5の送り速度が安定し形状も安定することとなるためである。芯金3は連続的にクロスヘッド2に供給されるため、連続して芯金3に被覆された未加硫ゴム層を、先行する芯金の後端と後続する芯金の先端の継ぎ目にて切断する引取り工程7を行う。さらに加硫工程(不図示)の後、両端部のゴム層を定尺で切断・除去処理を行うことで弾性ローラ8を成形する。

【0017】

図2は本発明にかかる芯金と該芯金の外周面がゴム弾性層で被覆されている弾性ローラの製造に用いる装置の断面を模式的に示した説明図である。図2に示すようにクロスヘッド2は、ダイス10、ニップル9、貫通孔13を備え、これらは好ましくは鉛直方向に配置される。直線状に伸びる貫通孔13は管状部材の中空部として形成されており、管状部材の下端にはニップル9が接続されており、その下端開口はダイス10の有する吐出孔に向けて開口している。これらの構成要素によって、クロスヘッド2の内部には、貫通孔13と同心かつ貫通孔13の周囲を取り囲むように、一端が貫通孔13に連通し、他端に押出機1からスクリュー15によって押出されるゴム原料の流入口を有している環状流路16が設けられている。本発明において環状流路とは、クロスヘッド2の内周面(ダイス10の内周面を含む)、管状部材18のクロスヘッド2の内部にある外周面、ニップル9の外周面を壁面として区画され、貫通孔13と同心をなす環状の領域からなる。すなわち、管状部材18の周囲を取り囲むように配置されている。この環状流路が押出機1から供給される未加硫ゴム組成物の流路となり、上記の各表面が未加硫ゴム組成物との接触面を構成する。未加硫ゴム組成物は、ダイス10の先端の吐出孔(ダイノズル)14から押し出され、貫通孔13を通過してくる芯金の外周に円筒状の被覆層として押出成形される。

【0018】

図2の例では、環状流路16はその壁面の一部を為している環状の領域としての窒化処理部17を有する。ニップル外周面11およびダイス内周面12が該当する。これらの面は、貫通孔13と同心の環状に、貫通孔13を取り囲んだ連続した領域として形成されている。この環状流路壁面の窒化鉄を含む領域は、それ以外の領域に対して、未加硫ゴム組成物に対する付着性が高められている。

【0019】

それ以外の領域よりも未加硫ゴム組成物に対する付着性が高められている窒化鉄部を環状流路の壁面の一部に設けたことにより、クラウン形状の被覆層を有する多数の芯金の長時間にわたる連続成形を行う場合にも、各芯金間でのクラウン形状の変動を抑えることができ、ゴムローラの安定した製造が可能となる。これは環状流路壁面でのゴム材料の付着性が高くなり過ぎることによる吐出量の変化を抑制できるためである。

【0020】

従来法では、ゴムローラの軸方向で外径の異なるクラウン形状にゴム弾性層形成用の材料を押出成形する場合には、クロスヘッドの貫通孔に連続して供給する芯金の送り速度、すなわち芯金調速プロファイルを加減速させることにより、芯金に被覆されるゴム層の厚みを調整している。押出機の吐出量が一定の場合、すなわちスクリュー回転数が一定の場合に、芯金送りの加減速を調整することにより芯金に被覆されるゴム層の厚みを異ならせることは、吐出口であるダイノズル部において芯金毎に周期的な圧力変動を生じさせてしまうことになる。つまり、吐出口で生じた周期的な圧力変動が、クロスヘッド流路内のゴム材料を通じて、押出吐出方向とは逆の方向、すなわち押出機およびスクリューに向かって伝播していく。こうして吐出口で生じた圧力変動が押出機へ伝播するとクロスヘッド内のゴム材料の圧力すなわちスクリュー先端部での押出圧力に変動が生じることとなる。この押出圧力の変動はスクリューへの材料の充填量の変動を生じさせる。スクリューへの材料の充填量が変動した場合、結果として押出機の吐出量が変動してしまうこととなる。この一連の圧力変動はクロスヘッド内の流路をそこに充填された材料を通じて伝播していくため、スクリュー部で生じる圧力変動の周期とダイス先端の吐出口で生じる圧力変動の周期に遅れ、つまり位相差が生じることとなる。本来、押出機の吐出量が一定であることを前提として、所望のゴムローラのクラウン形状が得られるように芯金の調速プロファイルを設定している。前述の圧力変動の位相差が発生すると、押出機の吐出量の変動が生じ、本来意図したゴム層の被覆量の変化に対し、遅れた周期で吐出量の変動分がゴム層の被覆量に加算されてしまう。結果としてゴムローラ外径が位置とした形状から変化してしまうこととなる。

【0021】

このためクラウン押出成形の場合、吐出口で生じた周期的な圧力変動がクロスヘッド内の流路を、そこに充填された材料を通じて伝播し、スクリュー部で生じる圧力変動の周期とダイス先端の吐出口で生じる圧力変動の周期に遅れが生じることで、想定した吐出量とならないことによって、クラウン形状が非対称の弾性ローラとなるのである。ゆえに、ダイス先端の吐出口で生じた周期的な圧力変動の伝播を減衰・抑制させることで、クラウン形状が左右対称な弾性ローラを製造できることを見出した。

【0022】

上記の理由から、クロスヘッド内の環状流路壁面の一部を窒化処理することにより、環状流路壁面で未加硫ゴム材料の付着性を高めることで、その部分での材料滑りを抑制する。つまり、吐出口にて圧力変動が生じた場合でも環状流路壁面で未加硫ゴム材料の滑りが抑制されるとクロスヘッド内を圧力変動がスクリューに向かって伝播する際に、圧力変動の伝播を減衰、緩和させることができる。そのため、スクリュー先端部での押出圧力の変動を抑えることができ、結果として押出機の吐出変動が抑制されるので、所望のゴムローラの形状を成形することが可能となる。

【0023】

また、窒化処理を施す範囲としては、ダイノズル14を除く環状流路16の壁面の一部を貫通孔13と同心の環状に窒化処理することが好ましい。本発明において環状流路の壁面の一部を環状に窒化処理する理由としては、環状流路壁面での材料の付着性を貫通孔の中心軸の周りの周方向で一様に高めることにある。つまり環状に窒化処理することにより、ダイス先端の吐出口にて圧力変動が生じた場合でも窒化処理された環状流路壁面で材料の滑りが抑制されると、クロスヘッド内を圧力変動がスクリューに向かって伝播する際に、圧力変動の伝播を減衰、緩和させることができる。よってダイス先端の吐出口での圧力変動による吐出量の変化を環状に窒化処理された壁面によって環状流路の周方向で一様に抑制することで、ゴムローラの周方向ゴム層膜厚を均一にすることができる。また本発明の効果を高めるため、図2に示すように、環状流路16の、ニップル外周面11を含む貫通孔13の周囲にある内側の壁面およびダイス内周面を含む外側の壁面の両方に窒化処理を施すことが好ましい。環状流路16の内側の壁面と外側の壁面のどちらかのみ窒化処理を施してもよいが、吐出量の変動を抑制する効果をより高めるためには、これらの壁面の両方を窒化処理することがより好ましい。

【0024】

ダイノズル14の内周面を除く環状流路16の壁面の一部のみ窒化処理を施す位置及び範囲は、吐出量変動の抑制効果を得ることができる位置及び範囲であれば特に制限されない。さらに本発明において環状流路とは円筒状または円管状の流路だけでなく、テーパ状の流路も含むものとする。芯金と未加硫ゴム組成物が合流し、芯金上に被覆層が形成される領域の近傍であるニップル9の外周面と、ダイノズル14を除いたダイス10の内周面を窒化処理することがより好ましい。すなわち図2に示すところのニップル外周面11およびダイス内周面12である。圧力変動の発生場所付近である吐出口の付近で、圧力変動の伝播を減衰させることにより、環状流路16内のスクリューへ向かう圧力変動の伝播を減衰させやすくするためである。また窒化処理を施す範囲として材料処方によっては、材料の付着性が高くなり過ぎ、成形される被覆層の表面が粗れてしまう場合には、窒化処理する領域からダイノズル内周面を除くことが好ましい。本発明においてダイノズル14を除く環状流路16の壁面の一部のみ窒化処理を施すのは、長時間の押出成形を連続して行った場合に未加硫ゴム原料の付着性が高くなり過ぎ、ゴム吐出量の変動が生じてしまうことがあるためである。この吐出量の変動によって、弾性ローラの膜厚やクラウン形状が変動していると推察している。上記のような理由から成形条件やゴム材料処方に応じて窒化処理を施す領域は適宜調整することが可能である。

【0025】

本発明に適応可能な窒化処理の方法としては、ガス窒化、プラズマ窒化、イオン窒化、ガス軟窒化、塩浴軟窒化、浸硫窒化などが各種公知の窒化処理の方法が適用可能である。また窒化処理により表面の化合物層による金属表面の白化や表面粗れが起こることがあるが、表面の白化や粗れが問題となる場合には表面磨き加工を施してもよい。窒化処理によってゴム弾性層形成用の材料との密着性が高くなるため、金属表面の白化や表面粗れを除去せず使用した方がより好ましい。窒化処理によりゴム弾性層形成用の材料との密着性が高まる理由として、本発明者らは、窒化鉄を含む化合物層とゴム材料との間で化学的あるいは物理的な作用が生じることにより付着性が高まるためではないかと推察している。本発明においては窒化処理を用いて窒化鉄を含む表面を形成することで材料の付着性を高めているが、材料の付着性を高めることが可能であれば他の表面処理も適応可能である。

【0026】

窒化処理とは表面硬化熱処理の化学的表面硬化法であり、様々な金属元素と化合し、硬い窒化物を形成して表面を硬くする処理である。一般的な窒化処理の目的は、耐磨耗性、耐疲労性、耐腐食性、耐熱性の向上である。例えば、ガス窒化処理方法は一般的に次のように行われる。電気炉の中に処理対象を入れ、雰囲気にアンモニアガス(NH3)を投入し、500〜550℃に加熱する。アンモニアガスから乖離した原子状の窒素(N)が鋼の表面から内部に拡散侵入する。したがって、窒化処理によってゴム弾性層形成用の材料の付着性を高める場合には、環状流路の壁面を窒化処理により目的とする効果を得ることができる金属材料から構成することが好ましい。更に、鋼内部に存在するクロム(Cr)、モリブデン(Mo)、アルミニウム(Al)、などの元素と窒素が結びついて硬い窒化物からなる窒化層(窒化鉄の硬化層)を形成する。そのためガス窒化処理に好適な金属材料としては鉄を含む金属材料、例えば鉄鋼を挙げることができる。中でもCr、Mo及びAlの少なくとも1種を含有した合金鋼が好ましい。イオン窒化ではほとんどの鋼種で処理が可能である。したがって、本発明において少なくとも環状流路に窒化処理を施して窒化鉄を含む領域を形成する場合は、クロスヘッド2として使用可能な材質は、鉄を母材とした鋼材であり、窒化鉄の硬化層を形成するため、窒化処理の方法により適宜選択されることが好ましい。

【0027】

部分的に窒化処理を施す方法としては、マスキング処理によって環状流路の一部のみに窒化処理を施してもよい。あるいは環状流路を構成するクロスヘッドを分割可能な構成とし、分割したパーツに対して個別に窒化処理を行う方法としてもよい。

【0028】

上述した窒化処理などによりゴム弾性層形成用の材料の付着性を高めた領域に対して、ゴム弾性層形成用の材料の付着性を相対的に低くした壁面領域を得るための表面処理方法としては、メッキ処理(電気メッキ、化学メッキ、置換メッキなど)、セラミックコーティング(PVD、CVDなど)、フッ素樹脂コーティング、ダイヤモンドライクカーボンなど各種公知の低摩擦表面処理が適応可能である。これらの各種の方法により表面処理された面から選択された1つ以上の面によってゴム弾性層形成用の材料の付着性を相対的に低くした壁面を構成することができる。

【0029】

メッキ処理としては例えば、ハードクロムメッキ、メッキにフッ素樹脂を含有した処理等も適応可能である。なお、ニッケルメッキは、ゴム材料に含まれる硫黄と反応してしまうため、好ましくない。セラミックコーティングとしては、TiN、TiC、などが挙げられる。ゴム弾性層形成用の材料に配合された各種の配合剤によって適宜、表面処理を選択することが好ましい。上述の窒化処理よりもゴム弾性層形成用の材料の付着性が低い表面処理であれば先に例示した表面面処理に特に限定されるものではなく、適宜選択することができる。

【0030】

またゴム弾性層形成用の材料の付着性を高めるために環状流路の表面粗さを大きくしてもゴムローラの軸方向で外径の異なるクラウン形状の左右外径差およびクラウン形状の変動に対しては、顕著な効果は認められなかった。よって、本発明おける窒化処理を施した環状流路壁面の表面粗さとしては、とくには制限されないが、表面粗さ(Ra)はJIS1994で0.05μm〜1.6μm程度とすることが適当である。表面粗さが大き過ぎた場合には、成形後のゴムローラ表面粗さが大きくなってしまう。またあまりに小さくしても環状流路壁面の表面加工の工程の労力の割りにゴムローラの表面粗さは小さくならないためである。

【0031】

次に、本発明にかかる製造装置を用いて部分的に厚さが異なる被覆層を芯金の外周に形成する工程について説明する。クロスヘッド2に連続的に供給される芯金5の各々について、芯金外周に設ける被覆層の層厚の調整は、クロスヘッド2への芯金5の送り速度、または周囲にゴム弾性層形成用の材料が被覆された芯金5の引取り速度を変化させることにより行うことができる。

【0032】

クロスヘッド2により芯金3に被覆されるゴム弾性層形成用の材料の量(被覆層の厚さ)は、ゴム弾性層形成用の材料の供給量を一定とすると芯金の移動速度に反比例する。すなわち、クロスヘッド2の吐出口としてのダイノズル14における芯金の移動速度が、ダイノズルを通過するゴム弾性層形成用の材料の吐出速度よりも速い場合には、被覆層の厚さはダイスウェルした厚さより薄くなる。クロスヘッドによって円筒状に押出されたゴム弾性層形成用の材料が、芯金の周囲に引き伸ばされながら被覆されつつ移動するためである。つまり芯金の移動速度を調整することにより被覆層の厚さは、厚くまたは薄く調整することができる。芯金の移動速度は、芯金のダイノズルへの供給速度、すなわち、クロスヘッドへの芯金の送り速度を変化させる、もしくは外周に被覆層が形成された芯金の引取り速度を変化させることで調整するこができる。

【0033】

このようにクロスヘッド2を用いて芯金3にゴム弾性層形成用の材料を円筒状に被覆する場合、ゴム弾性層形成用の材料の押出量を一定として、芯金3の移動速度を芯金3の軸方向で変化させる。これにより被覆層の層厚すなわち円筒状の外径を軸方向に沿って変化させた弾性ローラを製造することができる。芯金3の移動速度をその芯金の軸方向の部位により変化させることにより、外径プロファイルがクラウン形状、逆クラウン形状、テーパ形状、台形形状などに形成された弾性ローラが得られる。なお、芯金3の送り速度は、予め芯金3の一端部、中央部、他端部にわたる各部位の所定の速度をプログラミングされた送り手段(例えば、芯金送りローラ4)により制御することができる。また芯金の引取り速度は、芯金3の一端部、中央部、他端部にわたる各部位の所定の速度をプログラミングされた引取り手段にて同様に制御することができる。例えば、芯金3の送り速度変化させて、クラウン形状を持つ弾性ローラを作成する場合の、クロスヘッドへの芯金の送り速度の例を図3に示す。横軸は芯金の軸方向、縦軸は芯金の送り速度[mm/s]を示している。図3からもわかるように、端部で外径が小さく中央部で外径の大きいクラウン形状のゴムローラの場合には、芯金の移動速度を、芯金の一端部では高速とし中央部に至るに従って緩やかに低速とし、更に前記中央部から他端部に至るに従って緩やかに高速とする。これにより被覆される未加硫ゴム組成物の膜厚は、両端部では薄く、中央部では厚く、いわゆるクラウン形状のゴムローラを製造することができる。

【0034】

上記の例では、ゴム弾性層形成用の材料の吐出量を一定として、芯金3の移動速度を変化させる場合を説明した。あるいは芯金3の移動速度を一定として、クロスヘッド2からのゴム弾性層形成用の材料の吐出量を変化させることでも、芯金3の周囲に被覆されるゴム層の厚さを調整することもできる。さらに所望の形状を得るために、送り速度や引取り速度を変化させる場合と組合せてもよい。

【0035】

弾性ローラの芯金3として使用する材質は、ニッケルメッキやクロムメッキしたSUM材等の鋼材を含むステンレススチール棒、リン青銅棒、アルミニウム棒、等が好ましいが、特にこれらに限定されるものではない。

【0036】

本発明で使用されるゴム弾性層形成用の材料に用いるゴム材料としては、天然ゴム、エピクローラヒドリンゴム、ブタジエンゴム、スチレン−ブタジエンゴム(SBR)、ニトリルゴム、ニトリルブタジエンゴム(NBR)、エチレン−プロピレンゴム(EPDM)、ブチルゴム、クロロプレンゴム(CR)、シリコーンゴム、ウレタンゴム、フッソゴム、塩素ゴム、熱可塑エラストマー等が挙げられる。これらはいずれでも良く、単体もしくはブレンドして用いることもできる。

【0037】

またゴム材料に対して導電剤を適宜使用することによって、その導電性を所定の値にすることができる。ゴムローラの電気抵抗は、導電剤の種類および使用量を適宜選択することによって調整することができる。ゴム材料中に導電剤として分散させる導電性粒子としては、ケッチェンブラックEC、アセチレンブラック、ゴム用カーボン、酸化処理を施したカラー(インク)用カーボン、および、熱分解カーボンなどの導電性のカーボンを用いることができる。ゴム用カーボンとして、具体的には、Super Abrasion Furnace(SAF:超耐摩耗性)、Intermediate Super Abrasion Furnace(ISAF:準超耐摩耗性)、High Abrasion Furnace(HAF:高耐摩耗性)、Fast Extruding Furnace(FEF:良押出性)、General Purpose Furnace(GPF:汎用性)、Semi Rein Forcing Furnace(SRF:中補強性)、Fine Thermal(FT:微粒熱分解)およびMedium Thermal(MT:中粒熱分解)などの各ゴム用カーボンが挙げられる。

【0038】

また、天然グラファイトおよび人造グラファイトなどのグラファイトを用いることもできる。また、TiO2、SnO2、ZnOなどの金酸化物、SnO2とSb2O3の固溶体、ZnOとAl2O3の固溶体などの複酸化物、Cu、Agなどの金属粉等を始めとして、公知の各種のものが使用でき、それらを単体もしくは複数種をブレンドして使用してもよい。 また導電性ポリマー、イオン導電剤などを前記導電性粒子と併用して導電性を付与しても良い。またゴム材料には、無機または有機の充填剤や架橋剤を添加してもよい。充填剤としては、例えば、シリカ(ホワイトカーボン)、炭酸カルシウム、炭酸マグネシウム、クレー、タルク、ゼオライト、アルミナ、硫酸バリウムおよび硫酸アルミニウムなどが挙げられる。架橋剤としては、例えば、イオウ、過酸化物、架橋助剤、架橋促進剤、架橋促進助剤、架橋遅延剤などが挙げられる。さらに、可塑剤、老化防止剤、帯電防止剤、紫外線吸収剤、補強剤、充填剤、滑剤、離型剤、顔料、染料、難燃剤等を必要に応じて適宜に添加することもできる。

【0039】

なお、加硫処理により目的とする硬度まで硬化させてゴム弾性層を得る場合には、加硫処理を行っていない未加硫状態のゴム材料と、必要に応じて配合した添加剤を含む未加硫組成物を用いる。

【0040】

上記で説明した本発明の弾性ローラの製造方法を、ゴムローラの例にて実施例と比較例とによりさらに具体的に説明するが、これらは、本発明を何ら限定するものではない。

【実施例】

【0041】

〔実施例1〕使用する未加硫ゴム組成物の組成を以下に示す。

〈未加硫ゴム組成物1の作製〉

・NBR(商品名:「JSR N230SV」、JSR社製)100質量部に対して、

・カーボンブラック(商品名:「トーカブラック#7360SB」、東海カーボン社製、DBP吸油量87)48質量部、

・ステアリン酸亜鉛1質量部、

・酸化亜鉛(商品名:「酸化亜鉛二種」、正同化学工業社製)5質量部

・炭酸カルシウム(商品名:「ナノックス#30」、丸尾カルシウム社製)20質量部

を加圧式ニーダーで15分間混練して、更に

・ジベンゾチアゾリルジスルフィド(商品名:「ノクセラーDM−P」、大内新興化学社製) 1質量部

・テトラベンジルチウラムジスルフィド(商品名:「ノクセラーTBZTD」、大内新興化学社製) 4.5質量部

・硫黄(加硫剤)1.2質量部

を加えて15分間オープンローラで混練して未加硫ゴム組成物1を作製した。以降特に記載がない場合は、すべてこの未加硫ゴム組成物1を使用した。

【0042】

〈ゴムローラの作製〉

外径がφ6mm、長さ240mmのあらかじめ両端部12mmを除いた領域に接着剤が塗布された汎用快削鋼であるSUM24の芯金を用意した。接着剤は導電性があるホットメルトタイプのものを用いた。クロスヘッドを有する押出成形装置として、図1に示す構成の装置を用いた。汎用のゴム用押出機(商品名:「ベント付き押出機」、三葉製作所製;スクリュー直径が45mm、L/D=20押出機、Lはスクリュー長さ、Dはスクリュー直径)を使用し、押出時の温調はヘッド温度90℃、シリンダー温度90℃、スクリュー温度90℃とした。押出機1(図1)による未加硫ゴム組成物の吐出速度(単位時間あたりの押出量)は、所定の弾性ローラの外径となるように押出機のスクリュー回転数を10.5rpmとして設定した。芯金の周囲に被覆されたゴム層の外径プロファイルをクラウン形状に成形するため、芯金の1本中の移動速度を図3に示すように設定した。芯金1本中での芯金の送り速度を変化させ、芯金の各位置(部位)がダイス10よりゴム材料が被覆され押出される速度(移動速度)を表す。

【0043】

芯金1の端部(0mm位置)では、芯金の送り速度は52.1mm/sであり、この端部から芯金1の中央部の方向に向かうに従って徐々に送り速度を低下させて中央部(芯金位置:125mm)では送り速度を44.2mm/sとした。中央部から他端(240mmの位置)に向かうに従って徐々に送り速度を上昇させて送り速度を52.1mm/sとした。この芯金の送り速度を芯金送りローラにより連続的にクロスヘッドに挿入される芯金1本毎に周期的に与えた。約8時間で5000本のゴムローラの連続押出成形をおこなった。このときゴムローラの軸方向での中央外径が所望の外径となるように、スクリューの回転数を変化させながら連続して成形をおこなった。なお、外径プロファイルは芯金送り速度によって制御した。

【0044】

クロスヘッドおよびダイスおよびニップルの材質としては、クロムモリブデン鋼(SCM435)を用いた。ニップルの先端径は8mmとした。ダイノズル14内径はφ9.0mmとした。ニップル9の窒化処理の範囲をニップル9の先端から未加硫ゴム組成物と接触するニップル外周面11を流路長53mmまで環状に、貫通孔13と同心の周方向の全周にわたって表面処理した。ダイス10の窒化処理の範囲をダイノズル14の位置から上流に未加硫ゴム組成物と接触するダイス内周面12を流路長51mmまで環状に全周を表面処理した。ダイノズル14およびその他の環状流路16を構成する流路壁面は、ハードクロムメッキ処理(HCr)を行った。メッキ膜厚は約30μmであった。窒化処理の方法としては、ガス窒化処理を用いた。この窒化処理によりニップル外周面11およびダイス内周面12の表面より深さ方向に約35μmが窒化鉄を含む硬化層を形成した。またニップル外周面11およびダイス内周面12の窒化処理後の表面粗さ(Ra)はJIS1994で0.44μmであった。

【0045】

成形した未加硫のゴムローラの両端のゴム弾性層を10mm切断し、ゴム弾性層部分の軸方向幅を220mmとした後、電気炉にて160℃50分の加熱加硫処理を行い、ゴムローラを得た。

【0046】

〈弾性ローラの外径測定〉

得られたゴムローラのゴム弾性層部を軸方向に両端部10mmを除く220mmにおいて5mmピッチで外径測定を5000本に対して行った。各測定点での外径を平均したゴムローラ外径の測定結果を図4に示す。図4において、横軸はゴムローラの弾性層軸方向の位置、縦軸は外径を示す。このときゴムローラの端部(5mm位置)の外径は約8.53mmであった。中央部の方向に向かうに従ってゴムローラの外径は緩やかに大きくなって中央部(110mm位置)では約8.70mmとなった。中央部から他端(215mm位置)に向かうに従ってゴムローラ外径は緩やかに小さくなって外径は約8.53mmであった。クラウン形状が形成された。図4において実線がゴムローラ外径を示し、破線は中央でゴムローラ外径を反転したものである。実線および破線の外径差がゴムローラ外径の左右ズレの程度を示している。測定された両端部での外径の差を左右ズレとして、5000本のローラに対して算出した。このとき5000本の左右ズレの平均値である左右差平均は8μm、最大値である左右差最大は16μmであった。このときのクラウン量(中央外径−両端部平均外径)は、約136μmであった。また5000本のゴムローラのクラウン量変動としては、約19μmであった。外径測定器としては、キーエンス社製LS−7500(コントローラ)およびLS−7030M(測定部)を使用した。その結果を表1に示す。

【0047】

〔帯電ローラの画像評価〕

上記の5000本のローラのうち、最も形状精度が悪いローラ、すなわち両端部での外径の差(左右差)が最大値であるゴムローラを帯電ローラ1として以下の試験に使用した。この例では左右差が16μmのローラである。

【0048】

前記ゴムローラを波長250nm近傍の紫外線ランプを当該ローラ軸方向と平行に設置して、当該ローラを円周方向に回転させながら254nmの波長の紫外線を積算光量が9000mJ/cm2になるように2分間照射して、表面に紫外線処理層を形成し、帯電ローラ1を得た。なお、紫外線照射には低圧水銀ランプ(商品名:「QLC500」、ハリソン東芝ライティング(株)社製)を用いた。

【0049】

電子写真装置であるカラーレーザープリンタ(商品名:「HP Colar LaserJet 4700dn」、ヒューレット・パッカード社製)および上記プリンタ用のプロセスカートリッジを使用した。このプリンタを200mm/sec(A4縦出力)で記録メディアを出力できるよう改造して使用した。1次帯電の出力は、直流電圧(Vdc)が−1100Vである。画像の解像度は、600dpiである。このプロセスカートリッジから帯電ローラを取り外し、帯電ローラ1をセットした。また帯電ローラ1は、電子写真感光体に対し、一端で4.9N、両端で合計9.8Nのバネによる押し圧力で当接させた。

【0050】

帯電ローラ1をセットしたプロセスカートリッジを23℃/50%RH環境に24時間放置した後、その環境にて、初期画像評価を行った。具体的にはハーフトーン画像(電子写真感光体の回転方向と垂直方向に幅1ドット、間隔2ドットの横線を描く画像)を、出力し、評価した。なお、評価は、得られたハーフトーン画像を目視にて観察し、前述した帯電ローラ1の形状が原因で発生する帯電ローラ表面の汚れによる濃度ムラ画像を下記基準にて判定した。

ランクA;濃度ムラ画像が発生しない。

ランクB;軽微な濃度ムラ画像が認められるのみである。

ランクC;一部に濃い画像部分が帯電ローラのピッチで確認できるが、実用画像上の問題は無い。

ランクD;濃度ムラ画像が目立ち、画質の低下が認められる。

【0051】

初期画像評価の後、続けて耐久画像評価を行った。具体的には、印字濃度1%画像をプロセススピード200mm/secで2枚間欠耐久試験(2枚ごとにプリンタの回転を3秒停止して耐久)を行った。印刷枚数は、30000枚とした。その後、ハーフトーン画像を、出力し、評価した。なお、評価は初期画像評価の場合と同様に得られたハーフトーン画像を目視にて観察し、前述した帯電ローラ1の形状が原因で発生する帯電ローラ表面の汚れによる濃度ムラ画像を同様の基準にて判定した。

本実施例の帯電ローラ1では、濃度ムラ画像が発生せず、良好な画像が得られた。結果を表1に示す。

【0052】

〔実施例2〕

実施例1におけるゴム原料をNBRからSBR(商品名:「タフデン2003」、旭化成ケミカルズ株式会社製)に変更し、カーボンブラックの配合量を50質量部に変更して未加硫ゴム組成物2を作製した。未加硫ゴム組成物2を使用し、ダイノズル14および窒化処理した領域以外のその他の環状流路16を構成する流路壁面の表面処理をPVD(物理蒸着法)によりTiNセラミックコート(膜厚2μm)とした。表面処理前の表面粗さの調節等により、ニップル外周面11およびダイス内周面12の表面処理後の表面粗さ(Ra:JIS1994)を0.25μmとした。これらの条件以外は、実施例1と同様に帯電ローラを作成し評価した結果を表1に示す。なお、表面処理前の表面粗さの調節等による表面処理後の表面粗さの設定については以下の各例においても同様である。

【0053】

〔実施例3〕

実施例1における未加硫ゴム組成物1をNBRからエピクロルヒドリンゴム(商品名:「エピクロマーCG102」、ダイソー社製)に変更した。カーボンブラックを(商品名:「HTC#20」、新日化カーボン社製)5質量部に変更した。テトラベンジルチウラムジスルフィド(商品名:「ノクセラーTBZTD」、大内新興化学社製)4.5質量部をテトラメチルチウラムモノスルフィド(商品名:「ノクセラーTS」、大内新興化学社製)0.5質量部に変更した。これら原料を用いて実施例1と同様に未加硫ゴム組成物3を作製した。未加硫ゴム組成物3を使用し、ダイノズル14および窒化処理した領域以外のその他の環状流路16を構成する流路壁面の表面処理をフッ素樹脂コート(テフロン(登録商標)コート)、膜厚25μmとした。ニップル外周面11およびダイス内周面12の表面処理後の表面粗さ(Ra:JIS1994)を0.33μmとした。これらの条件以外は、実施例1と同様に帯電ローラを作成し評価した結果を表1に示す。

〔実施例4〕

実施例1においてダイノズル14および窒化処理した領域以外のその他の環状流路16を構成する流路壁面の表面処理をプラズマCVD法によりダイヤモンドライクカーボン処理(DLC処理)、膜厚1μmとした。ニップル外周面11およびダイス内周面12の表面処理後の表面粗さ(Ra:JIS1994)を0.29μmとした。これらの条件以外は、実施例1と同様に帯電ローラを作成し評価した結果を表1に示す。

〔実施例5〕

実施例1においてニップルの表面処理を電気メッキによりハードクロムメッキ(HCr)、膜厚35μmとした。ニップル外周面11およびダイス内周面12の表面処理後の表面粗さ(Ra:JIS1994)を0.37μmとした。これらの条件以外は、実施例1と同様に帯電ローラを作成し評価した結果を表1に示す。

〔実施例6〕

実施例1においてダイスの表面処理をハードクロムメッキとした。ニップル外周面11およびダイス内周面12の表面処理後の表面粗さ(Ra:JIS1994)を0.20μmとした。これらの条件以外は、実施例1と同様に帯電ローラを作成し評価した結果を表1に示す。

〔実施例7〕

実施例1においてニップル外周面11の窒化処理の範囲をニップル9の先端から上流側へ流路長41mmまでとした。ダイス部の窒化処理の範囲をダイノズル位置から上流側へ流路長38mmまでとした。ニップル外周面11およびダイス内周面12の表面処理後の表面粗さをRa=0.51μmとした以外は、実施例1と同様に帯電ローラを作成し評価した結果を表1に示す。

〔実施例8〕

実施例1においてニップル外周面11およびダイス内周面12の表面処理後の表面粗さをRa=0.16μmとした以外は、実施例1と同様に帯電ローラを作成し評価した結果を表1に示す。

〔実施例9〕

実施例1においてニップル外周面11およびダイス内周面12の表面処理後の表面粗さをRa=1.55μmとした以外は、実施例1と同様に帯電ローラを作成し評価した結果を表1に示す。

〔実施例10〕

実施例1においてニップル外周面11の窒化処理の範囲を先端から上流側へ流路長35mmまでとした。ダイス内周面12の窒化処理の範囲をダイノズル14位置から上流側に流路長28mmまでとした。ニップル外周面11およびダイス内周面12の表面処理後の表面粗さをRa=0.05μmとした以外は、実施例1と同様に帯電ローラを作成し評価した結果を表1に示す。

〔実施例11〕

実施例1においてダイノズル14および窒化処理した領域以外のその他の環状流路16を構成する流路壁面の表面処理をPEEK(登録商標)樹脂コート、膜厚43μmとした。ニップル外周面11およびダイス内周面12の表面処理後の表面粗さ(Ra:JIS1994)を0.31μmとした。これらの条件以外は、実施例1と同様に帯電ローラを作成し評価した結果を表1に示す。

〔比較例1〕

実施例1においてダイス10およびニップル9の表面処理をハードクロムメッキとし、ニップル外周面11およびダイス内周面12の表面粗さをRa=0.13μmとした以外は、実施例1と同様に帯電ローラを作成し評価した結果を表1に示す。参考として実施例1と同様に測定した弾性ローラ外径を図5に示す。

【0054】

〔実施例12〕

実施例1においてニップル外周面11およびダイス内周面12の表面粗さをRa=0.47μmとした。また芯金の送り速度は、芯金の長さ方向に一定の送り速度42.2mm/sとした。この芯金の送り速度を芯金送りローラにより連続的にクロスヘッドに挿入される芯金に連続的に与えた。これによりゴムローラの軸方向の外径がストレート形状のゴムローラを成形した。約8時間で5000本のゴムローラの連続押出成形をおこなった。このときゴムローラの軸方向での中央外径が所望の外径となるように、スクリューの回転数を変化させながら連続して成形をおこなった。上記以外は、実施例1と同様の未加硫ゴム組成物1、押出機、成形条件等を使用して弾性ローラの成形をおこなった。上記の5000本のゴムローラの外径を実施例1と同様の外径測定器を使用し、ローラのゴム弾性層部を軸方向に両端部10mmを除く220mmにおいて5mmピッチで測定した。5000本のゴムローラの全測定点での外径の最大値−最小値は、52μmであった。測定結果を表2に示す。

〔比較例2〕

実施例11においてダイノズル14および窒化処理した領域以外のその他の環状流路16を構成する流路壁面の表面処理をニップル外周面11およびダイス内周面12と同様の窒化処理とした。ニップル外周面11およびダイス内周面12の表面粗さをRa=0.31μmとした以外は、実施例11と同様に弾性ローラを作成し評価した結果を表2に示す。

【0055】

【表1】

【0056】

【表2】

【0057】

表1から明らかなように、比較例1はダイスおよびニップルの表面処理がハードクロムメッキである。このため未加硫ゴム組成物の付着性が低く、実施例1〜10と比較して外径の左右ズレが平均値および最大値である左右差平均および左右差最大が相対的に大きくなっている。このため画像評価においてA4縦画像で端部付近に濃度ムラが発生した。これはゴムローラの左右外径差のため、当接ムラが発生しているためだと思われる。また比較例2はダイスおよびニップル、その他の流路も含めすべての環状流路を窒化処理している。そのため外径の左右ズレの発生は小さい。しかしながら約8時間で5000本のゴムローラの連続押出成形をした結果、73μmのクラウン量の変動が発生した。すべての流路を窒化処理しているため、流路壁面での未加硫ゴム組成物の付着性が高くなりすぎ、結果として未加硫ゴム組成物の吐出量が不安定となってしまっている。このため画像評価においてA4縦画像で中央部付近に濃度ムラが発生した。これはゴムローラのクラウン形状が適切でなく、当接ムラが発生しているためだと思われる。クラウン量が大き過ぎると端部当接圧が低下し、逆に小さ過ぎると中央部で当接圧が低下してしまうためである。

【0058】

これに対して、本発明の範囲である実施例1〜11は、外径の左右ズレも最大値で29μm以下であった。このとき長時間連続成形においてクラウン量の変動も30μm以下であった。画像評価においても、濃度ムラは発生しなかった。よって実用上問題の無いローラ形状が得られている。

【0059】

また表2にから明らかなように、比較例2では、ストレート形状を弾性ローラを成形した場合においても、外径変動が実施例11と比較して大きい。これはすべての流路を窒化処理しているため、流路壁面での未加硫ゴム組成物の付着性が高くなりすぎ、結果として未加硫ゴム組成物の吐出量が不安定となってしまっているからである。このようなストレート形状の弾性ローラは、用途に応じて弾性層を研磨してクラウン形状へ加工して用いることができる。

【符号の説明】

【0060】

1:押出機

2:クロスヘッド

3、5:芯金

13:貫通孔

4:芯金送りローラ

6:材料投入口

5:芯金ストッカー

8:弾性ローラ

10:ダイス

9:ニップル

15:スクリュー

16:環状流路

18:管状部材

14:吐出孔(ダイノズル)

17:窒化処理部

11:ニップル外周面

12:ダイス内周面

【技術分野】

【0001】

本発明は、例えばプリンタ、コピー機などの電子写真装置や事務機等に使用される帯電ローラ、紙送りローラ等に用いられるゴム層を被覆したゴムローラ等の弾性ローラの製造装置およびそれを用いた弾性ローラの製造方法に関する。特に、芯金の軸方向に被覆したゴム層の厚みを変化させてクラウン形状とした弾性ローラの製造装置およびそれを用いた弾性ローラの製造方法に関するものである。

【背景技術】

【0002】

通常、プリンタ、コピー機等に使用される帯電ローラ、紙送りローラ等は、回転する感光ドラム等に所定の圧力で圧接され回転されることが多い。この帯電ローラ等は、ローラ両端部に突出する芯金を押さえることにより感光ドラム等に圧接される。そのためこの圧接力により芯金が撓み、ゴム層の両端部と中央部とではゴムの歪み(圧縮の程度)が相違し、感光ドラム等との圧接部のニップ面積(単位長さでの接触する面積をいう)が両端部で大きく、中央部で小さくなる問題がある。ニップ面積が均一でないと、例えば紙送りローラであれば長手方向に周速ムラがおこり、用紙の斜行やシワが発生し、帯電ローラとして使用する場合には電界強度がローラの軸方向に不均一になり、帯電ムラが生じて、画像に不具合が発生することがある。

【0003】

従来、ニップ面積を均一にするためにゴムローラの形状を両端から中央に向かい徐々に拡径したクラウン形状にすることが知られている。押出機により未加硫ゴム組成物を所定の温度で十分に混練りした後、所定の速度で押出成形し、クロスヘッドにより芯金の外周に所定厚さで被覆して未加硫のゴムローラを形成し、これを加硫して帯電ローラ等とする。このゴムローラにクラウン形状を作り込む方法として、加硫後にゴムローラの外周面を、研磨機等によるクラウン形状に研削・研磨する方法がある。また未加硫のゴムローラを、予めクラウン形状に成型されたキャビティを有する金型に充填して加硫と同時にクラウン形状を作り込む方法がある。また、芯金をクロスヘッドに送り込む速度あるいは、芯金をクロスヘッドから引取る速度を変化させることで、芯金の外周に被覆されるゴム層を芯金の軸方向に変化させて成形と同時にクラウン形状を作り込む方法(以下、クラウン押出と呼ぶ)がある。芯金をクロスヘッドに送り込む速度を芯金調速プロファイルと呼ぶ。

【0004】

本発明においては、芯金軸方向の中央位置を原点としたときに芯金軸方向で、片端から中央と他端から中央へのゴムローラの外径プロファイルおよび芯金調速プロファイルが対称であることを、以下では単に対称あるいは左右対称と呼ぶ。

【0005】

このクラウン押出成形方法では、装置側の条件設定による芯金調速プロファイルが芯金軸方向の対称の場合であっても、成形条件によってはゴム材料の応答性/追従性の影響により、クラウン形状がゴムローラ軸方向で対称とならず外径差を生じてしまうことがある。(以降、本発明においては前述のローラ軸方向の外径差を左右外径差と呼ぶ。)

そのため芯金調速プロファイルを一定の比率で非対称化(片端から中央への調速と他端から中央への調速プロファイルの変化率が異なる)することでゴムローラの外径を対称化する技術が提案されている(特許文献1参照)。

【0006】

しかしながら、上記従来技術では左右対称なゴムローラを得るために、芯金調速プロファイルを一定の比率で非対称化しているが、成形条件やゴム原料の処方によってその都度、非対称化する比率を適宜調整しなければならないといった、課題まで言及していない。

【0007】

また本発明者らが複数のクロスヘッドを用いて追試したところ、上記のゴムローラの軸方向の左右外径差が抑制できるクロスヘッドがあることが分かった。しかしながら、このクロスヘッドを用いて、長時間のクラウン押出成形を連続して行った場合にゴムローラのクラウン形状の変動が発生することがあった。例えば帯電ローラにおいては、高画質化のための更なるゴムローラへの要求精度の改善が望まれており、ゴムローラの軸方向の左右外径差の抑制と、長時間の連続押出成形でのクラウン形状の変動の抑制を両立することが望まれる。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2008-52025号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明の目的は、芯金の周囲がゴム層で被覆された弾性ローラの軸方向でゴム層の層厚プロファイルが対称なクラウン形状を製造する際にも好適な弾性ローラの製造装置およびそれを用いた弾性ローラの製造方法を提供することである。本発明の更なる目的は、長時間の連続成形においても安定したゴムローラ外径を得ることができる弾性ローラの製造装置およびそれを用いた弾性ローラの製造方法を提供することである。

【課題を解決するための手段】

【0010】

本発明にかかる弾性ローラの製造装置は、

芯金と該芯金の周面がゴム弾性層で被覆されている弾性ローラの製造に用いる装置であって、

該ゴム弾性層形成用の材料を押出す押出機と、該押出機の先端に接続されたクロスヘッドとを有し、

該クロスヘッドは、

芯金が通過する貫通孔を有する管状部材と、

該貫通孔と同心に、該クロスヘッドの内周面と該管状部材の外周面とによって区画されることにより該貫通孔の周囲を取り囲むように配置され、かつ、一端が該貫通孔に連通し、他端に押出機から押出されてくる該ゴム弾性層形成用の材料の流入口を有している環状流路と

を備え、

該環状流路はその壁面に、該貫通孔と同心をなし、かつ、窒化鉄を含むことによりそれ以外の領域と比較して該材料の付着性が高められている、環状の領域を有する

ことを特徴とする弾性ローラの製造装置である。

【0011】

本発明にかかる弾性ローラの製造方法は、上記構成の製造装置を用いた、芯金と該芯金の外周面がゴム弾性層で被覆されている弾性ローラの製造方法であって、

前記クロスヘッドの貫通孔に芯金を供給すると共に、前記環状流路に前記ゴム弾性層形成用の材料を供給し、該芯金の外周面に該ゴム弾性層形成用の材料の被覆層を形成する工程と、

該被覆層を硬化させる工程と

を有することを特徴とする弾性ローラの製造方法である。

【発明の効果】

【0012】

本発明の弾性ローラの製造装置の有するクロスヘッドは、その内部に設けられた環状流路壁面の一部にそれ以外の部分と比較してゴム弾性層を形成するための材料の付着性が高められた環状の領域を有する。これによってゴム弾性層を形成するための原料の粘弾性および流路壁面での材料すべりに起因する芯金調速プロファイルへの応答性の遅れを抑制する。この結果、芯金調速プロファイルを左右非対称に調整することなく、クラウン形状の左右外径差を抑制した弾性ローラを製造することができる。さらに、かかるクロスヘッドの構成によって、長時間の連続成形においても、クラウン形状の変動を抑えて、良好なクラウン形状を維持した多数の弾性ローラを安定して製造することができる。また、弾性ローラの外径を一定とするストレート形状を成形する場合においても外径変動を抑えることができ、長時間の連続成形においてもストレート形状の外径変動を抑えた多数の弾性ローラを安定して製造することができる。

【図面の簡単な説明】

【0013】

【図1】本発明の弾性ローラの製造に用いる装置を模式的に示した説明図である。

【図2】本発明の弾性ローラの製造に用いる装置の断面を模式的に示した説明図である。

【図3】本発明における芯金調速プロファイルの例を示す図である。

【図4】実施例1の弾性ローラ外径を示す図である。

【図5】比較例1の弾性ローラ外径を示す図である。

【発明を実施するための形態】

【0014】

以下、本発明について図面を用いて更に詳細に説明する。本発明において、「クラウン形状」とは、芯金の軸方向の両端部から中央部に向かうにつれて徐々にゴム弾性層の外径が拡径している形状のことであり、中央部に外径が芯金の軸方向に沿って一定となっている部分があるものも含む意味である。逆クラウン形状とは芯金の軸方向の両端部から中央部に向かうにつれて徐々にゴム弾性層の外径が縮径している形状(鼓形状ともいう)のこという。

【0015】

本発明の第1の態様にかかる弾性ローラの製造装置について説明する。

【0016】

図1は本発明にかかる芯金と該芯金の外周面がゴム弾性層で被覆されている弾性ローラの製造に用いる装置を模式的に示した説明図である。図1に示すようにゴム弾性層の原料を押出す押出機1と、押出機1の先端に接続されたクロスヘッド2とを有する。クロスヘッド2の貫通孔13には、矢印方向に回転している芯金送りローラ4によって複数本の芯金3を直列かつ連続的に供給され、供給された芯金は貫通孔13内を順次通過する。ゴム弾性層形成用の材料、例えば加硫処理を施していない未加硫ゴム組成物は、材料投入口6から押出機1に供給される。芯金ストッカー5に準備された芯金3は、送り速度を調整可能な芯金送りローラ4により、連続して貫通孔13に送り込まれる。クロスヘッド2に挿入され貫通孔13を通過する芯金3と同時に円筒状に成形された未加硫ゴム組成物を一体的に押出すことによりその外周が未加硫ゴム組成物の層で被覆された芯金3が得られる。先行する芯金の後端に後続する芯金の先端が常に当接するように送り込まれていることが好ましい。つまり先行する芯金の後端と後続する芯金の先端とを常に当接することにより、これらの間に未加硫ゴム組成物が侵入することがなくなり、芯金5の送り速度が安定し形状も安定することとなるためである。芯金3は連続的にクロスヘッド2に供給されるため、連続して芯金3に被覆された未加硫ゴム層を、先行する芯金の後端と後続する芯金の先端の継ぎ目にて切断する引取り工程7を行う。さらに加硫工程(不図示)の後、両端部のゴム層を定尺で切断・除去処理を行うことで弾性ローラ8を成形する。

【0017】

図2は本発明にかかる芯金と該芯金の外周面がゴム弾性層で被覆されている弾性ローラの製造に用いる装置の断面を模式的に示した説明図である。図2に示すようにクロスヘッド2は、ダイス10、ニップル9、貫通孔13を備え、これらは好ましくは鉛直方向に配置される。直線状に伸びる貫通孔13は管状部材の中空部として形成されており、管状部材の下端にはニップル9が接続されており、その下端開口はダイス10の有する吐出孔に向けて開口している。これらの構成要素によって、クロスヘッド2の内部には、貫通孔13と同心かつ貫通孔13の周囲を取り囲むように、一端が貫通孔13に連通し、他端に押出機1からスクリュー15によって押出されるゴム原料の流入口を有している環状流路16が設けられている。本発明において環状流路とは、クロスヘッド2の内周面(ダイス10の内周面を含む)、管状部材18のクロスヘッド2の内部にある外周面、ニップル9の外周面を壁面として区画され、貫通孔13と同心をなす環状の領域からなる。すなわち、管状部材18の周囲を取り囲むように配置されている。この環状流路が押出機1から供給される未加硫ゴム組成物の流路となり、上記の各表面が未加硫ゴム組成物との接触面を構成する。未加硫ゴム組成物は、ダイス10の先端の吐出孔(ダイノズル)14から押し出され、貫通孔13を通過してくる芯金の外周に円筒状の被覆層として押出成形される。

【0018】

図2の例では、環状流路16はその壁面の一部を為している環状の領域としての窒化処理部17を有する。ニップル外周面11およびダイス内周面12が該当する。これらの面は、貫通孔13と同心の環状に、貫通孔13を取り囲んだ連続した領域として形成されている。この環状流路壁面の窒化鉄を含む領域は、それ以外の領域に対して、未加硫ゴム組成物に対する付着性が高められている。

【0019】

それ以外の領域よりも未加硫ゴム組成物に対する付着性が高められている窒化鉄部を環状流路の壁面の一部に設けたことにより、クラウン形状の被覆層を有する多数の芯金の長時間にわたる連続成形を行う場合にも、各芯金間でのクラウン形状の変動を抑えることができ、ゴムローラの安定した製造が可能となる。これは環状流路壁面でのゴム材料の付着性が高くなり過ぎることによる吐出量の変化を抑制できるためである。

【0020】

従来法では、ゴムローラの軸方向で外径の異なるクラウン形状にゴム弾性層形成用の材料を押出成形する場合には、クロスヘッドの貫通孔に連続して供給する芯金の送り速度、すなわち芯金調速プロファイルを加減速させることにより、芯金に被覆されるゴム層の厚みを調整している。押出機の吐出量が一定の場合、すなわちスクリュー回転数が一定の場合に、芯金送りの加減速を調整することにより芯金に被覆されるゴム層の厚みを異ならせることは、吐出口であるダイノズル部において芯金毎に周期的な圧力変動を生じさせてしまうことになる。つまり、吐出口で生じた周期的な圧力変動が、クロスヘッド流路内のゴム材料を通じて、押出吐出方向とは逆の方向、すなわち押出機およびスクリューに向かって伝播していく。こうして吐出口で生じた圧力変動が押出機へ伝播するとクロスヘッド内のゴム材料の圧力すなわちスクリュー先端部での押出圧力に変動が生じることとなる。この押出圧力の変動はスクリューへの材料の充填量の変動を生じさせる。スクリューへの材料の充填量が変動した場合、結果として押出機の吐出量が変動してしまうこととなる。この一連の圧力変動はクロスヘッド内の流路をそこに充填された材料を通じて伝播していくため、スクリュー部で生じる圧力変動の周期とダイス先端の吐出口で生じる圧力変動の周期に遅れ、つまり位相差が生じることとなる。本来、押出機の吐出量が一定であることを前提として、所望のゴムローラのクラウン形状が得られるように芯金の調速プロファイルを設定している。前述の圧力変動の位相差が発生すると、押出機の吐出量の変動が生じ、本来意図したゴム層の被覆量の変化に対し、遅れた周期で吐出量の変動分がゴム層の被覆量に加算されてしまう。結果としてゴムローラ外径が位置とした形状から変化してしまうこととなる。

【0021】

このためクラウン押出成形の場合、吐出口で生じた周期的な圧力変動がクロスヘッド内の流路を、そこに充填された材料を通じて伝播し、スクリュー部で生じる圧力変動の周期とダイス先端の吐出口で生じる圧力変動の周期に遅れが生じることで、想定した吐出量とならないことによって、クラウン形状が非対称の弾性ローラとなるのである。ゆえに、ダイス先端の吐出口で生じた周期的な圧力変動の伝播を減衰・抑制させることで、クラウン形状が左右対称な弾性ローラを製造できることを見出した。

【0022】

上記の理由から、クロスヘッド内の環状流路壁面の一部を窒化処理することにより、環状流路壁面で未加硫ゴム材料の付着性を高めることで、その部分での材料滑りを抑制する。つまり、吐出口にて圧力変動が生じた場合でも環状流路壁面で未加硫ゴム材料の滑りが抑制されるとクロスヘッド内を圧力変動がスクリューに向かって伝播する際に、圧力変動の伝播を減衰、緩和させることができる。そのため、スクリュー先端部での押出圧力の変動を抑えることができ、結果として押出機の吐出変動が抑制されるので、所望のゴムローラの形状を成形することが可能となる。

【0023】

また、窒化処理を施す範囲としては、ダイノズル14を除く環状流路16の壁面の一部を貫通孔13と同心の環状に窒化処理することが好ましい。本発明において環状流路の壁面の一部を環状に窒化処理する理由としては、環状流路壁面での材料の付着性を貫通孔の中心軸の周りの周方向で一様に高めることにある。つまり環状に窒化処理することにより、ダイス先端の吐出口にて圧力変動が生じた場合でも窒化処理された環状流路壁面で材料の滑りが抑制されると、クロスヘッド内を圧力変動がスクリューに向かって伝播する際に、圧力変動の伝播を減衰、緩和させることができる。よってダイス先端の吐出口での圧力変動による吐出量の変化を環状に窒化処理された壁面によって環状流路の周方向で一様に抑制することで、ゴムローラの周方向ゴム層膜厚を均一にすることができる。また本発明の効果を高めるため、図2に示すように、環状流路16の、ニップル外周面11を含む貫通孔13の周囲にある内側の壁面およびダイス内周面を含む外側の壁面の両方に窒化処理を施すことが好ましい。環状流路16の内側の壁面と外側の壁面のどちらかのみ窒化処理を施してもよいが、吐出量の変動を抑制する効果をより高めるためには、これらの壁面の両方を窒化処理することがより好ましい。

【0024】

ダイノズル14の内周面を除く環状流路16の壁面の一部のみ窒化処理を施す位置及び範囲は、吐出量変動の抑制効果を得ることができる位置及び範囲であれば特に制限されない。さらに本発明において環状流路とは円筒状または円管状の流路だけでなく、テーパ状の流路も含むものとする。芯金と未加硫ゴム組成物が合流し、芯金上に被覆層が形成される領域の近傍であるニップル9の外周面と、ダイノズル14を除いたダイス10の内周面を窒化処理することがより好ましい。すなわち図2に示すところのニップル外周面11およびダイス内周面12である。圧力変動の発生場所付近である吐出口の付近で、圧力変動の伝播を減衰させることにより、環状流路16内のスクリューへ向かう圧力変動の伝播を減衰させやすくするためである。また窒化処理を施す範囲として材料処方によっては、材料の付着性が高くなり過ぎ、成形される被覆層の表面が粗れてしまう場合には、窒化処理する領域からダイノズル内周面を除くことが好ましい。本発明においてダイノズル14を除く環状流路16の壁面の一部のみ窒化処理を施すのは、長時間の押出成形を連続して行った場合に未加硫ゴム原料の付着性が高くなり過ぎ、ゴム吐出量の変動が生じてしまうことがあるためである。この吐出量の変動によって、弾性ローラの膜厚やクラウン形状が変動していると推察している。上記のような理由から成形条件やゴム材料処方に応じて窒化処理を施す領域は適宜調整することが可能である。

【0025】

本発明に適応可能な窒化処理の方法としては、ガス窒化、プラズマ窒化、イオン窒化、ガス軟窒化、塩浴軟窒化、浸硫窒化などが各種公知の窒化処理の方法が適用可能である。また窒化処理により表面の化合物層による金属表面の白化や表面粗れが起こることがあるが、表面の白化や粗れが問題となる場合には表面磨き加工を施してもよい。窒化処理によってゴム弾性層形成用の材料との密着性が高くなるため、金属表面の白化や表面粗れを除去せず使用した方がより好ましい。窒化処理によりゴム弾性層形成用の材料との密着性が高まる理由として、本発明者らは、窒化鉄を含む化合物層とゴム材料との間で化学的あるいは物理的な作用が生じることにより付着性が高まるためではないかと推察している。本発明においては窒化処理を用いて窒化鉄を含む表面を形成することで材料の付着性を高めているが、材料の付着性を高めることが可能であれば他の表面処理も適応可能である。

【0026】

窒化処理とは表面硬化熱処理の化学的表面硬化法であり、様々な金属元素と化合し、硬い窒化物を形成して表面を硬くする処理である。一般的な窒化処理の目的は、耐磨耗性、耐疲労性、耐腐食性、耐熱性の向上である。例えば、ガス窒化処理方法は一般的に次のように行われる。電気炉の中に処理対象を入れ、雰囲気にアンモニアガス(NH3)を投入し、500〜550℃に加熱する。アンモニアガスから乖離した原子状の窒素(N)が鋼の表面から内部に拡散侵入する。したがって、窒化処理によってゴム弾性層形成用の材料の付着性を高める場合には、環状流路の壁面を窒化処理により目的とする効果を得ることができる金属材料から構成することが好ましい。更に、鋼内部に存在するクロム(Cr)、モリブデン(Mo)、アルミニウム(Al)、などの元素と窒素が結びついて硬い窒化物からなる窒化層(窒化鉄の硬化層)を形成する。そのためガス窒化処理に好適な金属材料としては鉄を含む金属材料、例えば鉄鋼を挙げることができる。中でもCr、Mo及びAlの少なくとも1種を含有した合金鋼が好ましい。イオン窒化ではほとんどの鋼種で処理が可能である。したがって、本発明において少なくとも環状流路に窒化処理を施して窒化鉄を含む領域を形成する場合は、クロスヘッド2として使用可能な材質は、鉄を母材とした鋼材であり、窒化鉄の硬化層を形成するため、窒化処理の方法により適宜選択されることが好ましい。

【0027】

部分的に窒化処理を施す方法としては、マスキング処理によって環状流路の一部のみに窒化処理を施してもよい。あるいは環状流路を構成するクロスヘッドを分割可能な構成とし、分割したパーツに対して個別に窒化処理を行う方法としてもよい。

【0028】

上述した窒化処理などによりゴム弾性層形成用の材料の付着性を高めた領域に対して、ゴム弾性層形成用の材料の付着性を相対的に低くした壁面領域を得るための表面処理方法としては、メッキ処理(電気メッキ、化学メッキ、置換メッキなど)、セラミックコーティング(PVD、CVDなど)、フッ素樹脂コーティング、ダイヤモンドライクカーボンなど各種公知の低摩擦表面処理が適応可能である。これらの各種の方法により表面処理された面から選択された1つ以上の面によってゴム弾性層形成用の材料の付着性を相対的に低くした壁面を構成することができる。

【0029】

メッキ処理としては例えば、ハードクロムメッキ、メッキにフッ素樹脂を含有した処理等も適応可能である。なお、ニッケルメッキは、ゴム材料に含まれる硫黄と反応してしまうため、好ましくない。セラミックコーティングとしては、TiN、TiC、などが挙げられる。ゴム弾性層形成用の材料に配合された各種の配合剤によって適宜、表面処理を選択することが好ましい。上述の窒化処理よりもゴム弾性層形成用の材料の付着性が低い表面処理であれば先に例示した表面面処理に特に限定されるものではなく、適宜選択することができる。

【0030】

またゴム弾性層形成用の材料の付着性を高めるために環状流路の表面粗さを大きくしてもゴムローラの軸方向で外径の異なるクラウン形状の左右外径差およびクラウン形状の変動に対しては、顕著な効果は認められなかった。よって、本発明おける窒化処理を施した環状流路壁面の表面粗さとしては、とくには制限されないが、表面粗さ(Ra)はJIS1994で0.05μm〜1.6μm程度とすることが適当である。表面粗さが大き過ぎた場合には、成形後のゴムローラ表面粗さが大きくなってしまう。またあまりに小さくしても環状流路壁面の表面加工の工程の労力の割りにゴムローラの表面粗さは小さくならないためである。

【0031】

次に、本発明にかかる製造装置を用いて部分的に厚さが異なる被覆層を芯金の外周に形成する工程について説明する。クロスヘッド2に連続的に供給される芯金5の各々について、芯金外周に設ける被覆層の層厚の調整は、クロスヘッド2への芯金5の送り速度、または周囲にゴム弾性層形成用の材料が被覆された芯金5の引取り速度を変化させることにより行うことができる。

【0032】

クロスヘッド2により芯金3に被覆されるゴム弾性層形成用の材料の量(被覆層の厚さ)は、ゴム弾性層形成用の材料の供給量を一定とすると芯金の移動速度に反比例する。すなわち、クロスヘッド2の吐出口としてのダイノズル14における芯金の移動速度が、ダイノズルを通過するゴム弾性層形成用の材料の吐出速度よりも速い場合には、被覆層の厚さはダイスウェルした厚さより薄くなる。クロスヘッドによって円筒状に押出されたゴム弾性層形成用の材料が、芯金の周囲に引き伸ばされながら被覆されつつ移動するためである。つまり芯金の移動速度を調整することにより被覆層の厚さは、厚くまたは薄く調整することができる。芯金の移動速度は、芯金のダイノズルへの供給速度、すなわち、クロスヘッドへの芯金の送り速度を変化させる、もしくは外周に被覆層が形成された芯金の引取り速度を変化させることで調整するこができる。

【0033】

このようにクロスヘッド2を用いて芯金3にゴム弾性層形成用の材料を円筒状に被覆する場合、ゴム弾性層形成用の材料の押出量を一定として、芯金3の移動速度を芯金3の軸方向で変化させる。これにより被覆層の層厚すなわち円筒状の外径を軸方向に沿って変化させた弾性ローラを製造することができる。芯金3の移動速度をその芯金の軸方向の部位により変化させることにより、外径プロファイルがクラウン形状、逆クラウン形状、テーパ形状、台形形状などに形成された弾性ローラが得られる。なお、芯金3の送り速度は、予め芯金3の一端部、中央部、他端部にわたる各部位の所定の速度をプログラミングされた送り手段(例えば、芯金送りローラ4)により制御することができる。また芯金の引取り速度は、芯金3の一端部、中央部、他端部にわたる各部位の所定の速度をプログラミングされた引取り手段にて同様に制御することができる。例えば、芯金3の送り速度変化させて、クラウン形状を持つ弾性ローラを作成する場合の、クロスヘッドへの芯金の送り速度の例を図3に示す。横軸は芯金の軸方向、縦軸は芯金の送り速度[mm/s]を示している。図3からもわかるように、端部で外径が小さく中央部で外径の大きいクラウン形状のゴムローラの場合には、芯金の移動速度を、芯金の一端部では高速とし中央部に至るに従って緩やかに低速とし、更に前記中央部から他端部に至るに従って緩やかに高速とする。これにより被覆される未加硫ゴム組成物の膜厚は、両端部では薄く、中央部では厚く、いわゆるクラウン形状のゴムローラを製造することができる。

【0034】

上記の例では、ゴム弾性層形成用の材料の吐出量を一定として、芯金3の移動速度を変化させる場合を説明した。あるいは芯金3の移動速度を一定として、クロスヘッド2からのゴム弾性層形成用の材料の吐出量を変化させることでも、芯金3の周囲に被覆されるゴム層の厚さを調整することもできる。さらに所望の形状を得るために、送り速度や引取り速度を変化させる場合と組合せてもよい。

【0035】

弾性ローラの芯金3として使用する材質は、ニッケルメッキやクロムメッキしたSUM材等の鋼材を含むステンレススチール棒、リン青銅棒、アルミニウム棒、等が好ましいが、特にこれらに限定されるものではない。

【0036】

本発明で使用されるゴム弾性層形成用の材料に用いるゴム材料としては、天然ゴム、エピクローラヒドリンゴム、ブタジエンゴム、スチレン−ブタジエンゴム(SBR)、ニトリルゴム、ニトリルブタジエンゴム(NBR)、エチレン−プロピレンゴム(EPDM)、ブチルゴム、クロロプレンゴム(CR)、シリコーンゴム、ウレタンゴム、フッソゴム、塩素ゴム、熱可塑エラストマー等が挙げられる。これらはいずれでも良く、単体もしくはブレンドして用いることもできる。

【0037】

またゴム材料に対して導電剤を適宜使用することによって、その導電性を所定の値にすることができる。ゴムローラの電気抵抗は、導電剤の種類および使用量を適宜選択することによって調整することができる。ゴム材料中に導電剤として分散させる導電性粒子としては、ケッチェンブラックEC、アセチレンブラック、ゴム用カーボン、酸化処理を施したカラー(インク)用カーボン、および、熱分解カーボンなどの導電性のカーボンを用いることができる。ゴム用カーボンとして、具体的には、Super Abrasion Furnace(SAF:超耐摩耗性)、Intermediate Super Abrasion Furnace(ISAF:準超耐摩耗性)、High Abrasion Furnace(HAF:高耐摩耗性)、Fast Extruding Furnace(FEF:良押出性)、General Purpose Furnace(GPF:汎用性)、Semi Rein Forcing Furnace(SRF:中補強性)、Fine Thermal(FT:微粒熱分解)およびMedium Thermal(MT:中粒熱分解)などの各ゴム用カーボンが挙げられる。

【0038】

また、天然グラファイトおよび人造グラファイトなどのグラファイトを用いることもできる。また、TiO2、SnO2、ZnOなどの金酸化物、SnO2とSb2O3の固溶体、ZnOとAl2O3の固溶体などの複酸化物、Cu、Agなどの金属粉等を始めとして、公知の各種のものが使用でき、それらを単体もしくは複数種をブレンドして使用してもよい。 また導電性ポリマー、イオン導電剤などを前記導電性粒子と併用して導電性を付与しても良い。またゴム材料には、無機または有機の充填剤や架橋剤を添加してもよい。充填剤としては、例えば、シリカ(ホワイトカーボン)、炭酸カルシウム、炭酸マグネシウム、クレー、タルク、ゼオライト、アルミナ、硫酸バリウムおよび硫酸アルミニウムなどが挙げられる。架橋剤としては、例えば、イオウ、過酸化物、架橋助剤、架橋促進剤、架橋促進助剤、架橋遅延剤などが挙げられる。さらに、可塑剤、老化防止剤、帯電防止剤、紫外線吸収剤、補強剤、充填剤、滑剤、離型剤、顔料、染料、難燃剤等を必要に応じて適宜に添加することもできる。

【0039】

なお、加硫処理により目的とする硬度まで硬化させてゴム弾性層を得る場合には、加硫処理を行っていない未加硫状態のゴム材料と、必要に応じて配合した添加剤を含む未加硫組成物を用いる。

【0040】

上記で説明した本発明の弾性ローラの製造方法を、ゴムローラの例にて実施例と比較例とによりさらに具体的に説明するが、これらは、本発明を何ら限定するものではない。

【実施例】

【0041】

〔実施例1〕使用する未加硫ゴム組成物の組成を以下に示す。

〈未加硫ゴム組成物1の作製〉

・NBR(商品名:「JSR N230SV」、JSR社製)100質量部に対して、

・カーボンブラック(商品名:「トーカブラック#7360SB」、東海カーボン社製、DBP吸油量87)48質量部、

・ステアリン酸亜鉛1質量部、

・酸化亜鉛(商品名:「酸化亜鉛二種」、正同化学工業社製)5質量部

・炭酸カルシウム(商品名:「ナノックス#30」、丸尾カルシウム社製)20質量部

を加圧式ニーダーで15分間混練して、更に

・ジベンゾチアゾリルジスルフィド(商品名:「ノクセラーDM−P」、大内新興化学社製) 1質量部

・テトラベンジルチウラムジスルフィド(商品名:「ノクセラーTBZTD」、大内新興化学社製) 4.5質量部

・硫黄(加硫剤)1.2質量部

を加えて15分間オープンローラで混練して未加硫ゴム組成物1を作製した。以降特に記載がない場合は、すべてこの未加硫ゴム組成物1を使用した。

【0042】

〈ゴムローラの作製〉

外径がφ6mm、長さ240mmのあらかじめ両端部12mmを除いた領域に接着剤が塗布された汎用快削鋼であるSUM24の芯金を用意した。接着剤は導電性があるホットメルトタイプのものを用いた。クロスヘッドを有する押出成形装置として、図1に示す構成の装置を用いた。汎用のゴム用押出機(商品名:「ベント付き押出機」、三葉製作所製;スクリュー直径が45mm、L/D=20押出機、Lはスクリュー長さ、Dはスクリュー直径)を使用し、押出時の温調はヘッド温度90℃、シリンダー温度90℃、スクリュー温度90℃とした。押出機1(図1)による未加硫ゴム組成物の吐出速度(単位時間あたりの押出量)は、所定の弾性ローラの外径となるように押出機のスクリュー回転数を10.5rpmとして設定した。芯金の周囲に被覆されたゴム層の外径プロファイルをクラウン形状に成形するため、芯金の1本中の移動速度を図3に示すように設定した。芯金1本中での芯金の送り速度を変化させ、芯金の各位置(部位)がダイス10よりゴム材料が被覆され押出される速度(移動速度)を表す。

【0043】

芯金1の端部(0mm位置)では、芯金の送り速度は52.1mm/sであり、この端部から芯金1の中央部の方向に向かうに従って徐々に送り速度を低下させて中央部(芯金位置:125mm)では送り速度を44.2mm/sとした。中央部から他端(240mmの位置)に向かうに従って徐々に送り速度を上昇させて送り速度を52.1mm/sとした。この芯金の送り速度を芯金送りローラにより連続的にクロスヘッドに挿入される芯金1本毎に周期的に与えた。約8時間で5000本のゴムローラの連続押出成形をおこなった。このときゴムローラの軸方向での中央外径が所望の外径となるように、スクリューの回転数を変化させながら連続して成形をおこなった。なお、外径プロファイルは芯金送り速度によって制御した。

【0044】

クロスヘッドおよびダイスおよびニップルの材質としては、クロムモリブデン鋼(SCM435)を用いた。ニップルの先端径は8mmとした。ダイノズル14内径はφ9.0mmとした。ニップル9の窒化処理の範囲をニップル9の先端から未加硫ゴム組成物と接触するニップル外周面11を流路長53mmまで環状に、貫通孔13と同心の周方向の全周にわたって表面処理した。ダイス10の窒化処理の範囲をダイノズル14の位置から上流に未加硫ゴム組成物と接触するダイス内周面12を流路長51mmまで環状に全周を表面処理した。ダイノズル14およびその他の環状流路16を構成する流路壁面は、ハードクロムメッキ処理(HCr)を行った。メッキ膜厚は約30μmであった。窒化処理の方法としては、ガス窒化処理を用いた。この窒化処理によりニップル外周面11およびダイス内周面12の表面より深さ方向に約35μmが窒化鉄を含む硬化層を形成した。またニップル外周面11およびダイス内周面12の窒化処理後の表面粗さ(Ra)はJIS1994で0.44μmであった。

【0045】

成形した未加硫のゴムローラの両端のゴム弾性層を10mm切断し、ゴム弾性層部分の軸方向幅を220mmとした後、電気炉にて160℃50分の加熱加硫処理を行い、ゴムローラを得た。

【0046】

〈弾性ローラの外径測定〉

得られたゴムローラのゴム弾性層部を軸方向に両端部10mmを除く220mmにおいて5mmピッチで外径測定を5000本に対して行った。各測定点での外径を平均したゴムローラ外径の測定結果を図4に示す。図4において、横軸はゴムローラの弾性層軸方向の位置、縦軸は外径を示す。このときゴムローラの端部(5mm位置)の外径は約8.53mmであった。中央部の方向に向かうに従ってゴムローラの外径は緩やかに大きくなって中央部(110mm位置)では約8.70mmとなった。中央部から他端(215mm位置)に向かうに従ってゴムローラ外径は緩やかに小さくなって外径は約8.53mmであった。クラウン形状が形成された。図4において実線がゴムローラ外径を示し、破線は中央でゴムローラ外径を反転したものである。実線および破線の外径差がゴムローラ外径の左右ズレの程度を示している。測定された両端部での外径の差を左右ズレとして、5000本のローラに対して算出した。このとき5000本の左右ズレの平均値である左右差平均は8μm、最大値である左右差最大は16μmであった。このときのクラウン量(中央外径−両端部平均外径)は、約136μmであった。また5000本のゴムローラのクラウン量変動としては、約19μmであった。外径測定器としては、キーエンス社製LS−7500(コントローラ)およびLS−7030M(測定部)を使用した。その結果を表1に示す。

【0047】

〔帯電ローラの画像評価〕

上記の5000本のローラのうち、最も形状精度が悪いローラ、すなわち両端部での外径の差(左右差)が最大値であるゴムローラを帯電ローラ1として以下の試験に使用した。この例では左右差が16μmのローラである。

【0048】

前記ゴムローラを波長250nm近傍の紫外線ランプを当該ローラ軸方向と平行に設置して、当該ローラを円周方向に回転させながら254nmの波長の紫外線を積算光量が9000mJ/cm2になるように2分間照射して、表面に紫外線処理層を形成し、帯電ローラ1を得た。なお、紫外線照射には低圧水銀ランプ(商品名:「QLC500」、ハリソン東芝ライティング(株)社製)を用いた。

【0049】

電子写真装置であるカラーレーザープリンタ(商品名:「HP Colar LaserJet 4700dn」、ヒューレット・パッカード社製)および上記プリンタ用のプロセスカートリッジを使用した。このプリンタを200mm/sec(A4縦出力)で記録メディアを出力できるよう改造して使用した。1次帯電の出力は、直流電圧(Vdc)が−1100Vである。画像の解像度は、600dpiである。このプロセスカートリッジから帯電ローラを取り外し、帯電ローラ1をセットした。また帯電ローラ1は、電子写真感光体に対し、一端で4.9N、両端で合計9.8Nのバネによる押し圧力で当接させた。

【0050】

帯電ローラ1をセットしたプロセスカートリッジを23℃/50%RH環境に24時間放置した後、その環境にて、初期画像評価を行った。具体的にはハーフトーン画像(電子写真感光体の回転方向と垂直方向に幅1ドット、間隔2ドットの横線を描く画像)を、出力し、評価した。なお、評価は、得られたハーフトーン画像を目視にて観察し、前述した帯電ローラ1の形状が原因で発生する帯電ローラ表面の汚れによる濃度ムラ画像を下記基準にて判定した。

ランクA;濃度ムラ画像が発生しない。

ランクB;軽微な濃度ムラ画像が認められるのみである。

ランクC;一部に濃い画像部分が帯電ローラのピッチで確認できるが、実用画像上の問題は無い。

ランクD;濃度ムラ画像が目立ち、画質の低下が認められる。

【0051】

初期画像評価の後、続けて耐久画像評価を行った。具体的には、印字濃度1%画像をプロセススピード200mm/secで2枚間欠耐久試験(2枚ごとにプリンタの回転を3秒停止して耐久)を行った。印刷枚数は、30000枚とした。その後、ハーフトーン画像を、出力し、評価した。なお、評価は初期画像評価の場合と同様に得られたハーフトーン画像を目視にて観察し、前述した帯電ローラ1の形状が原因で発生する帯電ローラ表面の汚れによる濃度ムラ画像を同様の基準にて判定した。

本実施例の帯電ローラ1では、濃度ムラ画像が発生せず、良好な画像が得られた。結果を表1に示す。

【0052】

〔実施例2〕

実施例1におけるゴム原料をNBRからSBR(商品名:「タフデン2003」、旭化成ケミカルズ株式会社製)に変更し、カーボンブラックの配合量を50質量部に変更して未加硫ゴム組成物2を作製した。未加硫ゴム組成物2を使用し、ダイノズル14および窒化処理した領域以外のその他の環状流路16を構成する流路壁面の表面処理をPVD(物理蒸着法)によりTiNセラミックコート(膜厚2μm)とした。表面処理前の表面粗さの調節等により、ニップル外周面11およびダイス内周面12の表面処理後の表面粗さ(Ra:JIS1994)を0.25μmとした。これらの条件以外は、実施例1と同様に帯電ローラを作成し評価した結果を表1に示す。なお、表面処理前の表面粗さの調節等による表面処理後の表面粗さの設定については以下の各例においても同様である。

【0053】

〔実施例3〕

実施例1における未加硫ゴム組成物1をNBRからエピクロルヒドリンゴム(商品名:「エピクロマーCG102」、ダイソー社製)に変更した。カーボンブラックを(商品名:「HTC#20」、新日化カーボン社製)5質量部に変更した。テトラベンジルチウラムジスルフィド(商品名:「ノクセラーTBZTD」、大内新興化学社製)4.5質量部をテトラメチルチウラムモノスルフィド(商品名:「ノクセラーTS」、大内新興化学社製)0.5質量部に変更した。これら原料を用いて実施例1と同様に未加硫ゴム組成物3を作製した。未加硫ゴム組成物3を使用し、ダイノズル14および窒化処理した領域以外のその他の環状流路16を構成する流路壁面の表面処理をフッ素樹脂コート(テフロン(登録商標)コート)、膜厚25μmとした。ニップル外周面11およびダイス内周面12の表面処理後の表面粗さ(Ra:JIS1994)を0.33μmとした。これらの条件以外は、実施例1と同様に帯電ローラを作成し評価した結果を表1に示す。

〔実施例4〕

実施例1においてダイノズル14および窒化処理した領域以外のその他の環状流路16を構成する流路壁面の表面処理をプラズマCVD法によりダイヤモンドライクカーボン処理(DLC処理)、膜厚1μmとした。ニップル外周面11およびダイス内周面12の表面処理後の表面粗さ(Ra:JIS1994)を0.29μmとした。これらの条件以外は、実施例1と同様に帯電ローラを作成し評価した結果を表1に示す。

〔実施例5〕

実施例1においてニップルの表面処理を電気メッキによりハードクロムメッキ(HCr)、膜厚35μmとした。ニップル外周面11およびダイス内周面12の表面処理後の表面粗さ(Ra:JIS1994)を0.37μmとした。これらの条件以外は、実施例1と同様に帯電ローラを作成し評価した結果を表1に示す。

〔実施例6〕

実施例1においてダイスの表面処理をハードクロムメッキとした。ニップル外周面11およびダイス内周面12の表面処理後の表面粗さ(Ra:JIS1994)を0.20μmとした。これらの条件以外は、実施例1と同様に帯電ローラを作成し評価した結果を表1に示す。

〔実施例7〕

実施例1においてニップル外周面11の窒化処理の範囲をニップル9の先端から上流側へ流路長41mmまでとした。ダイス部の窒化処理の範囲をダイノズル位置から上流側へ流路長38mmまでとした。ニップル外周面11およびダイス内周面12の表面処理後の表面粗さをRa=0.51μmとした以外は、実施例1と同様に帯電ローラを作成し評価した結果を表1に示す。

〔実施例8〕

実施例1においてニップル外周面11およびダイス内周面12の表面処理後の表面粗さをRa=0.16μmとした以外は、実施例1と同様に帯電ローラを作成し評価した結果を表1に示す。

〔実施例9〕

実施例1においてニップル外周面11およびダイス内周面12の表面処理後の表面粗さをRa=1.55μmとした以外は、実施例1と同様に帯電ローラを作成し評価した結果を表1に示す。

〔実施例10〕

実施例1においてニップル外周面11の窒化処理の範囲を先端から上流側へ流路長35mmまでとした。ダイス内周面12の窒化処理の範囲をダイノズル14位置から上流側に流路長28mmまでとした。ニップル外周面11およびダイス内周面12の表面処理後の表面粗さをRa=0.05μmとした以外は、実施例1と同様に帯電ローラを作成し評価した結果を表1に示す。

〔実施例11〕

実施例1においてダイノズル14および窒化処理した領域以外のその他の環状流路16を構成する流路壁面の表面処理をPEEK(登録商標)樹脂コート、膜厚43μmとした。ニップル外周面11およびダイス内周面12の表面処理後の表面粗さ(Ra:JIS1994)を0.31μmとした。これらの条件以外は、実施例1と同様に帯電ローラを作成し評価した結果を表1に示す。

〔比較例1〕

実施例1においてダイス10およびニップル9の表面処理をハードクロムメッキとし、ニップル外周面11およびダイス内周面12の表面粗さをRa=0.13μmとした以外は、実施例1と同様に帯電ローラを作成し評価した結果を表1に示す。参考として実施例1と同様に測定した弾性ローラ外径を図5に示す。

【0054】

〔実施例12〕

実施例1においてニップル外周面11およびダイス内周面12の表面粗さをRa=0.47μmとした。また芯金の送り速度は、芯金の長さ方向に一定の送り速度42.2mm/sとした。この芯金の送り速度を芯金送りローラにより連続的にクロスヘッドに挿入される芯金に連続的に与えた。これによりゴムローラの軸方向の外径がストレート形状のゴムローラを成形した。約8時間で5000本のゴムローラの連続押出成形をおこなった。このときゴムローラの軸方向での中央外径が所望の外径となるように、スクリューの回転数を変化させながら連続して成形をおこなった。上記以外は、実施例1と同様の未加硫ゴム組成物1、押出機、成形条件等を使用して弾性ローラの成形をおこなった。上記の5000本のゴムローラの外径を実施例1と同様の外径測定器を使用し、ローラのゴム弾性層部を軸方向に両端部10mmを除く220mmにおいて5mmピッチで測定した。5000本のゴムローラの全測定点での外径の最大値−最小値は、52μmであった。測定結果を表2に示す。

〔比較例2〕

実施例11においてダイノズル14および窒化処理した領域以外のその他の環状流路16を構成する流路壁面の表面処理をニップル外周面11およびダイス内周面12と同様の窒化処理とした。ニップル外周面11およびダイス内周面12の表面粗さをRa=0.31μmとした以外は、実施例11と同様に弾性ローラを作成し評価した結果を表2に示す。

【0055】

【表1】

【0056】

【表2】

【0057】

表1から明らかなように、比較例1はダイスおよびニップルの表面処理がハードクロムメッキである。このため未加硫ゴム組成物の付着性が低く、実施例1〜10と比較して外径の左右ズレが平均値および最大値である左右差平均および左右差最大が相対的に大きくなっている。このため画像評価においてA4縦画像で端部付近に濃度ムラが発生した。これはゴムローラの左右外径差のため、当接ムラが発生しているためだと思われる。また比較例2はダイスおよびニップル、その他の流路も含めすべての環状流路を窒化処理している。そのため外径の左右ズレの発生は小さい。しかしながら約8時間で5000本のゴムローラの連続押出成形をした結果、73μmのクラウン量の変動が発生した。すべての流路を窒化処理しているため、流路壁面での未加硫ゴム組成物の付着性が高くなりすぎ、結果として未加硫ゴム組成物の吐出量が不安定となってしまっている。このため画像評価においてA4縦画像で中央部付近に濃度ムラが発生した。これはゴムローラのクラウン形状が適切でなく、当接ムラが発生しているためだと思われる。クラウン量が大き過ぎると端部当接圧が低下し、逆に小さ過ぎると中央部で当接圧が低下してしまうためである。

【0058】

これに対して、本発明の範囲である実施例1〜11は、外径の左右ズレも最大値で29μm以下であった。このとき長時間連続成形においてクラウン量の変動も30μm以下であった。画像評価においても、濃度ムラは発生しなかった。よって実用上問題の無いローラ形状が得られている。

【0059】

また表2にから明らかなように、比較例2では、ストレート形状を弾性ローラを成形した場合においても、外径変動が実施例11と比較して大きい。これはすべての流路を窒化処理しているため、流路壁面での未加硫ゴム組成物の付着性が高くなりすぎ、結果として未加硫ゴム組成物の吐出量が不安定となってしまっているからである。このようなストレート形状の弾性ローラは、用途に応じて弾性層を研磨してクラウン形状へ加工して用いることができる。

【符号の説明】

【0060】

1:押出機

2:クロスヘッド

3、5:芯金

13:貫通孔

4:芯金送りローラ

6:材料投入口

5:芯金ストッカー

8:弾性ローラ

10:ダイス

9:ニップル

15:スクリュー

16:環状流路

18:管状部材

14:吐出孔(ダイノズル)

17:窒化処理部

11:ニップル外周面

12:ダイス内周面

【特許請求の範囲】

【請求項1】

芯金と該芯金の周面がゴム弾性層で被覆されている弾性ローラの製造に用いる装置であって、

該ゴム弾性層形成用の材料を押出す押出機と、該押出機の先端に接続されたクロスヘッドとを有し、

該クロスヘッドは、

芯金が通過する貫通孔を有する管状部材と、

該貫通孔と同心に、該クロスヘッドの内周面と該管状部材の外周面とによって区画されることにより該貫通孔の周囲を取り囲むように配置され、かつ、一端が該貫通孔に連通し、他端に押出機から押出されてくる該ゴム弾性層形成用の材料の流入口を有している環状流路と

を備え、

該環状流路はその壁面に、該貫通孔と同心をなし、かつ、窒化鉄を含むことによりそれ以外の領域と比較して該材料の付着性が高められている、環状の領域を有する

ことを特徴とする弾性ローラの製造装置。

【請求項2】

前記窒化鉄を含む領域以外の領域が、メッキされた面、セラミックでコーティングされた面、フッ素樹脂でコーティングされた面、及びダイヤモンドライクカーボンでコーティングされた面から選択された1つ以上の面で構成されていることを特徴とする請求項1に記載の製造装置。

【請求項3】

請求項1または2に記載の製造装置を用いた、芯金と該芯金の外周面がゴム弾性層で被覆されている弾性ローラの製造方法であって、

前記クロスヘッドの貫通孔に芯金を供給すると共に、前記環状流路に前記ゴム弾性層形成用の材料を供給し、該芯金の外周面に該ゴム弾性層形成用の材料の被覆層を形成する工程と、

該被覆層を硬化させる工程と

を有することを特徴とする弾性ローラの製造方法。

【請求項4】

前記芯金の供給速度を変化させて、前記被覆層の厚さを、該芯金の軸方向で異ならせる工程を含むことを特徴とする請求項3に記載の弾性ローラの製造方法。

【請求項1】

芯金と該芯金の周面がゴム弾性層で被覆されている弾性ローラの製造に用いる装置であって、

該ゴム弾性層形成用の材料を押出す押出機と、該押出機の先端に接続されたクロスヘッドとを有し、

該クロスヘッドは、

芯金が通過する貫通孔を有する管状部材と、

該貫通孔と同心に、該クロスヘッドの内周面と該管状部材の外周面とによって区画されることにより該貫通孔の周囲を取り囲むように配置され、かつ、一端が該貫通孔に連通し、他端に押出機から押出されてくる該ゴム弾性層形成用の材料の流入口を有している環状流路と

を備え、

該環状流路はその壁面に、該貫通孔と同心をなし、かつ、窒化鉄を含むことによりそれ以外の領域と比較して該材料の付着性が高められている、環状の領域を有する

ことを特徴とする弾性ローラの製造装置。

【請求項2】

前記窒化鉄を含む領域以外の領域が、メッキされた面、セラミックでコーティングされた面、フッ素樹脂でコーティングされた面、及びダイヤモンドライクカーボンでコーティングされた面から選択された1つ以上の面で構成されていることを特徴とする請求項1に記載の製造装置。

【請求項3】

請求項1または2に記載の製造装置を用いた、芯金と該芯金の外周面がゴム弾性層で被覆されている弾性ローラの製造方法であって、

前記クロスヘッドの貫通孔に芯金を供給すると共に、前記環状流路に前記ゴム弾性層形成用の材料を供給し、該芯金の外周面に該ゴム弾性層形成用の材料の被覆層を形成する工程と、

該被覆層を硬化させる工程と

を有することを特徴とする弾性ローラの製造方法。

【請求項4】

前記芯金の供給速度を変化させて、前記被覆層の厚さを、該芯金の軸方向で異ならせる工程を含むことを特徴とする請求項3に記載の弾性ローラの製造方法。

【図1】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【図2】

【公開番号】特開2013−40627(P2013−40627A)

【公開日】平成25年2月28日(2013.2.28)

【国際特許分類】

【出願番号】特願2011−176007(P2011−176007)

【出願日】平成23年8月11日(2011.8.11)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成25年2月28日(2013.2.28)

【国際特許分類】

【出願日】平成23年8月11日(2011.8.11)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]