弾性ローラの製造装置および製造方法

【課題】低コストで、弾性層を所望の形状に精度良く形成できる弾性ローラの製造装置を提供する。

【解決手段】棒状のシャフト部材SHの周囲に弾性層ELを備えてなる弾性ローラERを製造する弾性ローラ製造装置1で、前記シャフト部材を軸回りに回転させる回転手段2、3、4と、前記シャフト部材に対向して配置され、前記弾性層を形成する材料をダイ部から吐出させて当該シャフト部材の周面に塗布する材料塗布手段10と、前記シャフト部材の周面と接触可能な接触部31を有すると共に、当該接触部が前記シャフト部材の径方向でシャフト中心からの距離を調整可能に設定されており、前記材料塗布手段により塗布された前記材料の塗布層の層厚を調整する層厚調整手段30と、前記シャフト部材の軸方向で、少なくとも当該シャフト部材と前記層厚調整手段とを相対移動させる軸方向移動手段5、6、7とを備えている。

【解決手段】棒状のシャフト部材SHの周囲に弾性層ELを備えてなる弾性ローラERを製造する弾性ローラ製造装置1で、前記シャフト部材を軸回りに回転させる回転手段2、3、4と、前記シャフト部材に対向して配置され、前記弾性層を形成する材料をダイ部から吐出させて当該シャフト部材の周面に塗布する材料塗布手段10と、前記シャフト部材の周面と接触可能な接触部31を有すると共に、当該接触部が前記シャフト部材の径方向でシャフト中心からの距離を調整可能に設定されており、前記材料塗布手段により塗布された前記材料の塗布層の層厚を調整する層厚調整手段30と、前記シャフト部材の軸方向で、少なくとも当該シャフト部材と前記層厚調整手段とを相対移動させる軸方向移動手段5、6、7とを備えている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、表面に弾性層を備えている弾性ローラを製造するための技術に関する。より詳細には、複写機やプリンタ等の画像形成装置で好適に適用される弾性ローラを製造するための製造装置に関する。

【背景技術】

【0002】

複写機、プリンタ等の画像形成装置の内部には、現像ローラや帯電ローラなどのローラが配設されている。ここで、接触式の現像ローラや帯電ローラなどは感光ドラムに密着した状態を確実に保持しながら回転しなければならない。よって、金属等の材料からなる棒状のシャフト部材の外周にシリコーンゴムなどの弾性層を設けた構造の弾性ローラが従来から知られている。さらに、このような弾性ローラではシャフト部材や弾性層を形成する材料に導電性を備えたものが採用され、必要に応じて導電性を付与したローラも知られている。

【0003】

画像形成装置の内部には、上記現像ローラや帯電ローラの他、現像ローラにトナーを供給するためのトナー供給ローラ、感光ドラムの潜像に付着したトナーを記録媒体に転写するための転写ローラ、転写後に感光ドラム上に残留するトナーを除去するためのクリーニングローラ等についても弾性層を形成した弾性ローラが採用される場合がある。このように画像形成装置内には、シャフト部材の周囲に弾性層を設けた弾性ローラが広く採用されている。

【0004】

そこで、上記弾性ローラを製造する技術については、従来から多くの検討がされている。例えば、特許文献1は従前において最も一般的であった金型を用いた成型によるローラの製造が高コストであったことに対して、シャフト部材(被塗布物)を回転させながらダイコータで材料を塗布し、これを硬化させて弾性層を形成する技術を提案している。ここでは、ダイコータと一体にしてブレード、或いは別に配置したブレードを軸方向へ平行移動させることで、弾性層の層厚を規制している。このようにすれば、製造コストを低減して弾性ローラを製造することができる。

【0005】

また、特許文献2は中央部に向かって肉厚が徐々に厚くなるように形成した弾性層を有する、いわゆるクラウン型と称される形状の弾性ローラについて開示している。クラウン形状の弾性ローラは、相手方の部材との接地圧(挟持圧)を均一できるなどの効果があることが従来から知られている。特許文献2は、特許文献1と同様に弾性層を形成するための溶液をロール表面に塗布するロールコート法でクラウン形状を形成することを開示している。そして、ローラの軸方向(長手方向、或いは、トラバース方向などとも称される)への送り速度(移動速度)を変えることによって塗布量を調整してクラウン形状を形成する技術を提案している(特許文献2の段落0029参照)。

【特許文献1】特開2006−184895号公報

【特許文献2】特開2005−274768号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

ところで、近年、画像形成装置など装置側から多岐にわたる要求があり、これに応じて種々の外形の弾性ローラを精度よく製造することへの要請が高くなっている。上記特許文献1はブレードを用いて弾性層の層厚を一定に規制することに配慮するものであって、弾性層の層厚を積極的に調整(変更)して所望の形状とすることの検討はなされていない。一方、特許文献2の場合は、ローラの軸方向送り速度を変えてクラウン形状を形成することを開示している。よって、特許文献2は弾性層の形状を変更することに配慮していることになる。しかし、軸方向への送り速度で塗布量を調整して、これによって弾性層の層厚を制御して外形を精度良く規定することは極めて困難である。すなわち、特許文献2で開示する技術で所望外形の弾性ローラを製造することには無理がある。

【0007】

よって、本発明の主な目的は、低コストで、弾性層を所望の形状に精度良く形成できる弾性ローラの製造装置を提供することである。

【課題を解決するための手段】

【0008】

上記目的は、棒状のシャフト部材の周囲に弾性層を備えてなる弾性ローラを製造する弾性ローラ製造装置であって、

前記シャフト部材を軸回りに回転させる回転手段と、

前記シャフト部材に対向して配置され、前記弾性層を形成する材料をダイ部から吐出させて当該シャフト部材の周面に塗布する材料塗布手段と、前記シャフト部材の周面と接触可能な接触部を有すると共に、当該接触部が前記シャフト部材の径方向でシャフト中心からの距離を調整可能に設定されており、前記材料塗布手段により塗布された前記材料の塗布層の層厚を調整する層厚調整手段と、前記シャフト部材の軸方向で、少なくとも当該シャフト部材と前記層厚調整手段とを相対移動させる軸方向移動手段とを備えていることを特徴とする弾性ローラ製造装置により達成できる。

【0009】

また、前記材料を硬化させる硬化手段を更に具備している構造としてもよい。そして、この場合には、前記材料塗布手段、前記層厚調整手段及び前記硬化手段が、この順序で前記シャフト部材の軸方向に沿って配置してあるのが望ましい。

【0010】

少なくとも前記層厚調整手段及び前記軸方向移動手段の駆動を制御する制御手段を含み、該制御手段は前記弾性ローラの形状に関するデータを記憶した記憶部を備え、前記制御手段は、前記データに基づいて前記層厚調整手段及び前記軸方向移動手段を制御して、前記弾性ローラの弾性層を形成するようにするのがより望ましい。

【0011】

また、上記目的は、棒状のシャフト部材の周囲に弾性層を備えてなる弾性ローラを製造する弾性ローラ製造方法であって、前記シャフト部材を軸回りに回転させると共に、軸方向では当該シャフト部材に材料を塗布する材料塗布手段に対して相対移動させて、当該シャフト部材の周面に材料を塗布して塗布層を形成する材料塗布ステップと、前記塗布層の層厚を調整する層厚調整ステップとを含む、ことを特徴とする弾性ローラ製造方法によっても達成できる。

【0012】

そして、前記層厚調整ステップ後に、前記塗布層を硬化させて弾性層とする硬化処理ステップを更に含むものでもよい。また、前記層厚調整ステップでは、層厚調整手段を前記シャフト部材の軸方向へ相対移動させつつ、軸方向へ移動させて前記塗布層の層厚を調整するようにしてもよい。

【発明の効果】

【0013】

本発明によると、金型を用いるこなく、材料塗布手段のダイ部から材料を吐出させてシャフト部材の周面に塗布して形成した塗布層を、層厚調整手段で目的とした形状に調整して所望形状の弾性層を形成できる。よって、本発明の弾性ローラ製造装置によると、金型を使用しないことでコスト低減を実現しながら、更に所望の外形を備えた弾性ローラを精度良く製造できる。

【0014】

材料を硬化させる硬化手段を更に具備している場合には、調整後の塗布層を速やかに硬化させて弾性層とするができる。そして、前記材料塗布手段、層厚調整手段及び硬化手段は、この順序で配置することで、所望の外形を備えた弾性ローラを精度良く、迅速に製造できる。

【0015】

さらに、少なくとも前記層厚調整手段及び前記軸方向移動手段の駆動を制御する制御手段を備え、これに弾性ローラの形状に関するデータを記憶した記憶部を備えることで、所望の外形形状の弾性ローラを更に効率良く製造できる。

【0016】

上記材料塗布ステップと層厚調整ステップとを含む弾性ローラ製造方法によって、コスト低減を実現しながら、所望の外形を備えた弾性ローラを精度良く製造できる。前記層厚調整ステップ後に硬化処理ステップを含むことで弾性ローラを精度良く、迅速に製造できる。

【発明を実施するための最良の形態】

【0017】

以下、本発明にかかる一実施形態を、図を参照して詳細に説明する。

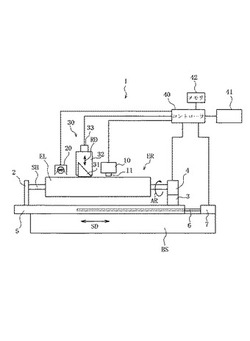

図1は、本実施形態に係る弾性ローラ製造装置の構成を模式的に示した図である。この弾性ローラ製造装置1は、シャフト部材SHを両側から挟み込んだ状態で回動可能に軸支する支持柱2、3を備えている。シャフト部材SHは、弾性ローラの基材となる部材で、例えば金属製の中空または中実の棒状部材である。なお、図1は弾性ローラ製造装置1によって製造される弾性ローラERがほぼ完成した状態となったときの様子を図示しており、弾性ローラERは棒状のシャフト部材SHの周面に弾性層ELが形成されている。

【0018】

図1で右側の支持柱3には第1のモータ4が配備されている。シャフト部材SHは、この第1のモータ4により矢印AR方向へ軸回りに回転させられるようになっている。これら2個の支持柱2、3及び支持柱3側に配備した第1のモータ4により、シャフト部材SHを軸回りに回転させる回転手段が構成されている。

【0019】

上記2個の支持柱2、3はスライド板5の上面に固定されている。このスライド板5は平坦な固定台BS上にスライド可能に載置されている。そして、スライド板5の内部にはスクリュー軸6と螺合する長穴が設けてある。スクリュー軸6は第2のモータ7により両方向で回転される。よって、スライド板5は第2のモータ7の回転方向に応じて、固定台BS上をシャフト部材SHの軸方向(トラバース方向)SDで所定の向きへスライドされる。したがって、第2のモータ7の駆動を制御して、スライド板5上に指示されるシャフト部材SHを軸方向SDへスライドさせることができる。

【0020】

また、弾性層ELを形成する材料を吐出して、シャフト部材SHの周面に塗布する材料塗布手段としてダイコータ10がシャフト部材SHに対向して配置されている。ただし、図1では、前述したようにシャフト部材SHに弾性層ELが既に形成された状態を図示している。ダイコータ10は、ここでは図示しないが材料供給ポンプに接続されており、先端に位置させたダイ部11のスリットからシャフト部材SHの外周に向けて材料を吐出(射出)させてシャフト部材の周面上に塗布層を形成する。ここで塗布する弾性層形成用の材料は、硬化したときに弾性層ELを形成できる公知の材料を適宜に選択すればよい。また、シャフト部材SHとして良導電性材料を採用し、材料にはカーボンブラックや金属粉などを分散させておくと弾性層ELを導電性とすることができる。

【0021】

ただし、本実施形態では弾性ローラをより効率的に製造するため、シャフト部材SHの周面に材料を塗布した後、これを硬化させる硬化手段を配置する構造を例示している。そして、この硬化手段として紫外線照射装置を採用している。よって、本実施形態では弾性層ELを形成する材料として、紫外線硬化性の材料が採用されている。このような紫外線硬化性の材料として、ポリエステル樹脂、ポリエーテル樹脂、フッ素樹脂、エポキシ樹脂、アミノ樹脂、ポリアミド樹脂、アクリル樹脂、アクリルウレタン樹脂、ウレタン樹脂、アルキッド樹脂、フェノール樹脂、メラミン樹脂、尿素樹脂、シリコーン樹脂、ポリビニルブチラール樹脂、ビニルエーテル系樹脂、ビニルエステル系樹脂およびこれら樹脂に特定の官能基を導入した変性樹脂等を採用することができる。これら樹脂は、1種単独でも、2種以上を混合して用いてもよい。上記樹脂には、前記導電剤の他、必要に応じて反応性希釈剤を含むことができる。上記樹脂には、光重合開始剤、光重合促進剤を含むのが好ましい。その他、必要に応じて公知の添加剤を含んでもよい。

【0022】

本弾性ローラ製造装置1では上記材料を吐出するダイコータ10と並列に、シャフト部材SHに対向してスポット型の紫外線照射装置20が配備されている。これにより、ダイコータ10でシャフト部材SHの周面に塗布された材料に対して、紫外線照射装置20から紫外線を照射することで、これを速やかに硬化させることができる。よって、このようにダイコータ10の傍に紫外線照射装置20を配置する構成にすると、シャフト部材SH上に塗布した材料に紫外線を照射して硬化処理されるのことができるので早期に形状を安定化させることができる。

【0023】

そして、この弾性ローラ製造装置1には、上記ダイコータ10と上記紫外線照射装置20との間に、更に層厚調整手段となるブレード装置30が配備されている。ブレード装置30をこの位置に配置することで、硬化前の材料の層厚を積極的に調整して、これに基づいて形成される弾性層ELの外形を所望形状にする。ブレード装置30は、ダイコータ10によってシャフト部材SH上に塗布された状態で硬化前の材料(以下、塗布層と称す)と接触する接触部としてのブレード部31、このブレード部31を径方向RDへスライドさせるスライド台32及びこのスライド台32を駆動する第3のモータ33を備えている。このように、弾性ローラ製造装置1はブレード装置30を備えているので、塗布層の層厚を所望に調整してから紫外線照射装置20で硬化させることができる。したがって、この弾性ローラ製造装置1は、製品となる弾性ローラERの外形形状、より詳細には弾性層ELの形状を所望の外形に形成できる。

【0024】

以下、更に、弾性ローラ製造装置1が備えているのが好ましい構成を説明する。弾性ローラ製造装置1は、全体を制御するコントローラ40を備えており、弾性ローラERの外形を所望形状に形成する。コントローラ40は、前述した各構成、すなわちシャフト部材SHを回転させる第1のモータ4、シャフト部材SHを軸方向SDへスライドさせる第2のモータ7、ブレード部31を径方向RDへスライドさせる第3のモータ33、弾性層ELを形成する材料を吐出するダイコータ10、そして紫外線照射装置20の駆動を制御して弾性ローラERの外形を形成する。コントローラ40には、操作者が所望する形状について指示を入力するための指示入力部41が設けられている。また、弾性ローラERの製造に係るデータを記憶している記憶部としてメモリ部42が接続されている。このメモリ部42に格納されている上記データには、製造することができる弾性ローラERの外形形状に関する一連のデータが含まれている。例えば、この外形形状データには、弾性層ELをフラット(平坦)で一定の層厚とする場合、弾性層ELの中央部を盛り上げたクラウン形状とする場合、これと逆に弾性層ELの両端部を盛り上げた逆クラウン形状とする場合、さらに層厚を変更するときスムーズなテーパ状に形成する場合、段状に形成に形成する場合などのデータを含めることができる。

【0025】

本弾性ローラ製造装置1による動作を概略する。操作者が指示入力部41を介して所定の指示をしたときに弾性ローラ製造装置1が起動されて、コントローラ40が制御を開始する。まず、このコントローラ40は指示入力部41からの指示に基づいて、必要なデータをメモリ部42から読み出して弾性ローラ製造を実行する。ここで、必要量の材料をダイコータ10のダイ部11から吐出させると共に、第1のモータ4及び第2のモータ7の回転を適正に制御して、シャフト部材SHの周面上に材料を塗布して塗布層を形成する。ここで、コントローラ40は上記データに基づいて第3のモータ33を駆動制御してブレード部31の径方向RDでの位置を高精度に調整する。

【0026】

コントローラ40は、例えば図2に示すように、1)フラット面を形成する場合は塗布層が所定の一定層厚となるように、ブレード部31を径方向RDで一定位置に調整する。また、2)クラウン形状を形成する場合は軸方向SDで塗布層の中央部が肉厚となるように、ブレード部31の位置をデータに基づいて変化させる。また、3)逆クラウン形状を形成する場合は軸方向SDで塗布層の両端部が肉厚となるようにブレード部31の位置をデータに基づいて変化させる。

なお、図2は縦軸を径方向RDとして、例示的に示した弾性ローラの塗布層外形例3種類の線図(直線1本と曲線2本)を示している。各線図は、シャフト部材SHの軸線からのブレード部31の位置軌跡を示すものとなるが、図2ではクラウン形状の場合に下に凸状となるような曲線で示している。よって、逆クラウン形状が逆となる。図2は例示的に3つのパターンを示したが、前述したように弾性ローラを段状の外形などとしてもよい。

【0027】

この後、コントローラ40は紫外線照射装置20を起動して、塗布層に紫外線を照射することにより硬化させて弾性層ELを備えた弾性ローラERを形成する。すなわち、コントローラ40は、上記のように塗布層を硬化させる前にブレード装置30のブレード部31で調整して塗布層の外形形状を所望のものに調整する、そして、その直後に紫外線照射装置20で速やか硬化させて弾性層ELを形成させる。

【0028】

以上で説明した弾性ローラ製造装置1では、金型を用いることなく、ダイコータ10から材料を吐出させてシャフト部材SHの周面に塗布して形成した塗布層を、ブレード装置30のブレード部31で目的とした形状に調整する。この後に紫外線照射装置20で、調整後の塗布層を硬化させて弾性層ELとする。よって、この弾性ローラ製造装置1によると、コスト低減を実現しながら、所望の外形を備えた弾性ローラを精度良く製造できる。そして、コントローラ40に接続してあるメモリ部42に、製造要求のある弾性ローラの形状に関するデータを予め記憶させておけば所望の弾性ローラを効率良く製造できる。

【0029】

(変形例)

図1で示すブレード装置30のブレード部31は、スライド台32と、これを駆動する第3のモータ33によって径方向RDへスライド移動される。すなわち、ブレード部31は周表面に対向した姿勢を維持して、直線的に移動して、シャフト部材SHに接近、或いは離れる動作をする。この動作によって、シャフト部材SHの中心(シャフト中心)からブレード部31の径方向での距離が調整されるので、塗布層ELの層厚を所望に調整(変更)できる。しかし、塗布層ELの層厚を調整するための層厚調整手段は、図1に示すようなブレード装置30の構成に限らない。

【0030】

図を参照して、採用可能な他の構成を説明する。図3は、図1におけるブレード装置30の変形例を示した図であり、(a)は図1と異なる部分を模式的に示した斜視図、(b)は(a)の矢印AR方向での構成図である。図3で示す変形例ではブレード装置30のブレード部35は位置が固定された定点36を中心に、矢印CAで示す所定の円弧範囲を回動するように設定されている。このように構成するとブレード部35の先端35TPをシャフト部材SHのシャフト中心CTに接近させたり、離したりすることができる。すなわち、図3に示す変形例の場合も、シャフト部材SHの中心CTからブレード部35の径方向での距離が同様に調整できる。よって、塗布層ELの層厚を所望に調整できる。

【0031】

図3(b)は上述した層厚調整動作を可能とする一構成例を示しており、微小角の回転駆動が可能なステップモータ37の駆動軸が上記定点36となるように構成されている。このステップモータ37は前述と同様にコントローラ40によって駆動制御される。よって、この変形例の場合も金型を用いることなく、ダイコータから材料を吐出させてシャフト部材SHの周面に塗布して形成した塗布層を、ブレード装置30のブレード部35で目的とした形状に調整できる。

【0032】

なお、図1では、ダイコータ10を移動させる構造については特に図示していないが、ブレード装置30の場合と同様に径方向RDへ移動する移動機構を設けてもよい。このようにすると、ダイコータ10のダイ部11から吐出させる材料の塗布動作の自由度を高めることができる。例えば、ダイコータ10を径方向RDへ移動させ、軸方向SDへ往復動することで重ね塗りなどを行うことができるので、弾性層の塗布厚が1回塗りでは無理な場合であってもこれに対処することができる。

【0033】

また、図1で図示する例では、ダイコータ10、ブレード装置30及び紫外線照射装置20の3個の装置を固定位置として、シャフト部材SHを軸方向SDへ移動させる構造として説明した。よって、前述した例では固定台BS、スライド板5及びスクリュー軸6を駆動する第2のモータ7が軸方向移動手段を構成している。しかし、塗布層を調整するための構成としては、少なくともブレード装置30とシャフト部材SHとが軸方向SDで相対移動する構造が実現されていればよい。例えば、シャフト部材SHの位置を軸方向SDで固定して、上記3個の装置を移動体上に設置して軸方向SDへ移動するような上記とは逆の構造を採用してもよい。

【0034】

更に、前述した例では、紫外線硬化型の材料を採用しているので、紫外線照射装置20が材料を硬化させる硬化手段となっていたが、これに限らない。採用する材料に応じて、硬化手段を変更する。例えば、熱によって硬化する材料を採用することとした場合は、硬化手段として加熱用ヒータなどを配置すればよい。

【0035】

以上本発明の好ましい実施形態について詳述したが、本発明は係る特定の実施形態に限定されるものではなく、特許請求の範囲に記載された本発明の要旨の範囲内において、種々の変形・変更が可能である。

【産業上の利用可能性】

【0036】

以上の説明から明らかなように、この発明によれば画像形成装置などで使用する弾性ローラを低コストで、精度良い形状に製造する弾性ローラ製造装置を提供できる。

【図面の簡単な説明】

【0037】

【図1】本実施形態に係る弾性ローラ製造装置の構成を模式的に示した図である。

【図2】ブレード部の位置を調整して形成できる塗布層を例示した図である。

【図3】図1におけるブレード装置の変形例を示した図であり、(a)は図1と異なる部分を模式的に示した斜視図、(b)は(a)の矢印AR方向での構成図である。

【符号の説明】

【0038】

1 弾性ローラ製造装置

2、3 支持柱

4 第1のモータ

7 第2のモータ

10 ダイコータ(材料塗布手段)

20 紫外線照射装置(硬化手段)

30 ブレード装置(層厚調整手段)

40 コントローラ(制御手段)

42 メモリ部(記憶部)

ER 弾性ローラ

EL 弾性層

SH シャフト部材

SD 軸方向

RD 径方向

AR シャフト部材の回転方向

【技術分野】

【0001】

本発明は、表面に弾性層を備えている弾性ローラを製造するための技術に関する。より詳細には、複写機やプリンタ等の画像形成装置で好適に適用される弾性ローラを製造するための製造装置に関する。

【背景技術】

【0002】

複写機、プリンタ等の画像形成装置の内部には、現像ローラや帯電ローラなどのローラが配設されている。ここで、接触式の現像ローラや帯電ローラなどは感光ドラムに密着した状態を確実に保持しながら回転しなければならない。よって、金属等の材料からなる棒状のシャフト部材の外周にシリコーンゴムなどの弾性層を設けた構造の弾性ローラが従来から知られている。さらに、このような弾性ローラではシャフト部材や弾性層を形成する材料に導電性を備えたものが採用され、必要に応じて導電性を付与したローラも知られている。

【0003】

画像形成装置の内部には、上記現像ローラや帯電ローラの他、現像ローラにトナーを供給するためのトナー供給ローラ、感光ドラムの潜像に付着したトナーを記録媒体に転写するための転写ローラ、転写後に感光ドラム上に残留するトナーを除去するためのクリーニングローラ等についても弾性層を形成した弾性ローラが採用される場合がある。このように画像形成装置内には、シャフト部材の周囲に弾性層を設けた弾性ローラが広く採用されている。

【0004】

そこで、上記弾性ローラを製造する技術については、従来から多くの検討がされている。例えば、特許文献1は従前において最も一般的であった金型を用いた成型によるローラの製造が高コストであったことに対して、シャフト部材(被塗布物)を回転させながらダイコータで材料を塗布し、これを硬化させて弾性層を形成する技術を提案している。ここでは、ダイコータと一体にしてブレード、或いは別に配置したブレードを軸方向へ平行移動させることで、弾性層の層厚を規制している。このようにすれば、製造コストを低減して弾性ローラを製造することができる。

【0005】

また、特許文献2は中央部に向かって肉厚が徐々に厚くなるように形成した弾性層を有する、いわゆるクラウン型と称される形状の弾性ローラについて開示している。クラウン形状の弾性ローラは、相手方の部材との接地圧(挟持圧)を均一できるなどの効果があることが従来から知られている。特許文献2は、特許文献1と同様に弾性層を形成するための溶液をロール表面に塗布するロールコート法でクラウン形状を形成することを開示している。そして、ローラの軸方向(長手方向、或いは、トラバース方向などとも称される)への送り速度(移動速度)を変えることによって塗布量を調整してクラウン形状を形成する技術を提案している(特許文献2の段落0029参照)。

【特許文献1】特開2006−184895号公報

【特許文献2】特開2005−274768号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

ところで、近年、画像形成装置など装置側から多岐にわたる要求があり、これに応じて種々の外形の弾性ローラを精度よく製造することへの要請が高くなっている。上記特許文献1はブレードを用いて弾性層の層厚を一定に規制することに配慮するものであって、弾性層の層厚を積極的に調整(変更)して所望の形状とすることの検討はなされていない。一方、特許文献2の場合は、ローラの軸方向送り速度を変えてクラウン形状を形成することを開示している。よって、特許文献2は弾性層の形状を変更することに配慮していることになる。しかし、軸方向への送り速度で塗布量を調整して、これによって弾性層の層厚を制御して外形を精度良く規定することは極めて困難である。すなわち、特許文献2で開示する技術で所望外形の弾性ローラを製造することには無理がある。

【0007】

よって、本発明の主な目的は、低コストで、弾性層を所望の形状に精度良く形成できる弾性ローラの製造装置を提供することである。

【課題を解決するための手段】

【0008】

上記目的は、棒状のシャフト部材の周囲に弾性層を備えてなる弾性ローラを製造する弾性ローラ製造装置であって、

前記シャフト部材を軸回りに回転させる回転手段と、

前記シャフト部材に対向して配置され、前記弾性層を形成する材料をダイ部から吐出させて当該シャフト部材の周面に塗布する材料塗布手段と、前記シャフト部材の周面と接触可能な接触部を有すると共に、当該接触部が前記シャフト部材の径方向でシャフト中心からの距離を調整可能に設定されており、前記材料塗布手段により塗布された前記材料の塗布層の層厚を調整する層厚調整手段と、前記シャフト部材の軸方向で、少なくとも当該シャフト部材と前記層厚調整手段とを相対移動させる軸方向移動手段とを備えていることを特徴とする弾性ローラ製造装置により達成できる。

【0009】

また、前記材料を硬化させる硬化手段を更に具備している構造としてもよい。そして、この場合には、前記材料塗布手段、前記層厚調整手段及び前記硬化手段が、この順序で前記シャフト部材の軸方向に沿って配置してあるのが望ましい。

【0010】

少なくとも前記層厚調整手段及び前記軸方向移動手段の駆動を制御する制御手段を含み、該制御手段は前記弾性ローラの形状に関するデータを記憶した記憶部を備え、前記制御手段は、前記データに基づいて前記層厚調整手段及び前記軸方向移動手段を制御して、前記弾性ローラの弾性層を形成するようにするのがより望ましい。

【0011】

また、上記目的は、棒状のシャフト部材の周囲に弾性層を備えてなる弾性ローラを製造する弾性ローラ製造方法であって、前記シャフト部材を軸回りに回転させると共に、軸方向では当該シャフト部材に材料を塗布する材料塗布手段に対して相対移動させて、当該シャフト部材の周面に材料を塗布して塗布層を形成する材料塗布ステップと、前記塗布層の層厚を調整する層厚調整ステップとを含む、ことを特徴とする弾性ローラ製造方法によっても達成できる。

【0012】

そして、前記層厚調整ステップ後に、前記塗布層を硬化させて弾性層とする硬化処理ステップを更に含むものでもよい。また、前記層厚調整ステップでは、層厚調整手段を前記シャフト部材の軸方向へ相対移動させつつ、軸方向へ移動させて前記塗布層の層厚を調整するようにしてもよい。

【発明の効果】

【0013】

本発明によると、金型を用いるこなく、材料塗布手段のダイ部から材料を吐出させてシャフト部材の周面に塗布して形成した塗布層を、層厚調整手段で目的とした形状に調整して所望形状の弾性層を形成できる。よって、本発明の弾性ローラ製造装置によると、金型を使用しないことでコスト低減を実現しながら、更に所望の外形を備えた弾性ローラを精度良く製造できる。

【0014】

材料を硬化させる硬化手段を更に具備している場合には、調整後の塗布層を速やかに硬化させて弾性層とするができる。そして、前記材料塗布手段、層厚調整手段及び硬化手段は、この順序で配置することで、所望の外形を備えた弾性ローラを精度良く、迅速に製造できる。

【0015】

さらに、少なくとも前記層厚調整手段及び前記軸方向移動手段の駆動を制御する制御手段を備え、これに弾性ローラの形状に関するデータを記憶した記憶部を備えることで、所望の外形形状の弾性ローラを更に効率良く製造できる。

【0016】

上記材料塗布ステップと層厚調整ステップとを含む弾性ローラ製造方法によって、コスト低減を実現しながら、所望の外形を備えた弾性ローラを精度良く製造できる。前記層厚調整ステップ後に硬化処理ステップを含むことで弾性ローラを精度良く、迅速に製造できる。

【発明を実施するための最良の形態】

【0017】

以下、本発明にかかる一実施形態を、図を参照して詳細に説明する。

図1は、本実施形態に係る弾性ローラ製造装置の構成を模式的に示した図である。この弾性ローラ製造装置1は、シャフト部材SHを両側から挟み込んだ状態で回動可能に軸支する支持柱2、3を備えている。シャフト部材SHは、弾性ローラの基材となる部材で、例えば金属製の中空または中実の棒状部材である。なお、図1は弾性ローラ製造装置1によって製造される弾性ローラERがほぼ完成した状態となったときの様子を図示しており、弾性ローラERは棒状のシャフト部材SHの周面に弾性層ELが形成されている。

【0018】

図1で右側の支持柱3には第1のモータ4が配備されている。シャフト部材SHは、この第1のモータ4により矢印AR方向へ軸回りに回転させられるようになっている。これら2個の支持柱2、3及び支持柱3側に配備した第1のモータ4により、シャフト部材SHを軸回りに回転させる回転手段が構成されている。

【0019】

上記2個の支持柱2、3はスライド板5の上面に固定されている。このスライド板5は平坦な固定台BS上にスライド可能に載置されている。そして、スライド板5の内部にはスクリュー軸6と螺合する長穴が設けてある。スクリュー軸6は第2のモータ7により両方向で回転される。よって、スライド板5は第2のモータ7の回転方向に応じて、固定台BS上をシャフト部材SHの軸方向(トラバース方向)SDで所定の向きへスライドされる。したがって、第2のモータ7の駆動を制御して、スライド板5上に指示されるシャフト部材SHを軸方向SDへスライドさせることができる。

【0020】

また、弾性層ELを形成する材料を吐出して、シャフト部材SHの周面に塗布する材料塗布手段としてダイコータ10がシャフト部材SHに対向して配置されている。ただし、図1では、前述したようにシャフト部材SHに弾性層ELが既に形成された状態を図示している。ダイコータ10は、ここでは図示しないが材料供給ポンプに接続されており、先端に位置させたダイ部11のスリットからシャフト部材SHの外周に向けて材料を吐出(射出)させてシャフト部材の周面上に塗布層を形成する。ここで塗布する弾性層形成用の材料は、硬化したときに弾性層ELを形成できる公知の材料を適宜に選択すればよい。また、シャフト部材SHとして良導電性材料を採用し、材料にはカーボンブラックや金属粉などを分散させておくと弾性層ELを導電性とすることができる。

【0021】

ただし、本実施形態では弾性ローラをより効率的に製造するため、シャフト部材SHの周面に材料を塗布した後、これを硬化させる硬化手段を配置する構造を例示している。そして、この硬化手段として紫外線照射装置を採用している。よって、本実施形態では弾性層ELを形成する材料として、紫外線硬化性の材料が採用されている。このような紫外線硬化性の材料として、ポリエステル樹脂、ポリエーテル樹脂、フッ素樹脂、エポキシ樹脂、アミノ樹脂、ポリアミド樹脂、アクリル樹脂、アクリルウレタン樹脂、ウレタン樹脂、アルキッド樹脂、フェノール樹脂、メラミン樹脂、尿素樹脂、シリコーン樹脂、ポリビニルブチラール樹脂、ビニルエーテル系樹脂、ビニルエステル系樹脂およびこれら樹脂に特定の官能基を導入した変性樹脂等を採用することができる。これら樹脂は、1種単独でも、2種以上を混合して用いてもよい。上記樹脂には、前記導電剤の他、必要に応じて反応性希釈剤を含むことができる。上記樹脂には、光重合開始剤、光重合促進剤を含むのが好ましい。その他、必要に応じて公知の添加剤を含んでもよい。

【0022】

本弾性ローラ製造装置1では上記材料を吐出するダイコータ10と並列に、シャフト部材SHに対向してスポット型の紫外線照射装置20が配備されている。これにより、ダイコータ10でシャフト部材SHの周面に塗布された材料に対して、紫外線照射装置20から紫外線を照射することで、これを速やかに硬化させることができる。よって、このようにダイコータ10の傍に紫外線照射装置20を配置する構成にすると、シャフト部材SH上に塗布した材料に紫外線を照射して硬化処理されるのことができるので早期に形状を安定化させることができる。

【0023】

そして、この弾性ローラ製造装置1には、上記ダイコータ10と上記紫外線照射装置20との間に、更に層厚調整手段となるブレード装置30が配備されている。ブレード装置30をこの位置に配置することで、硬化前の材料の層厚を積極的に調整して、これに基づいて形成される弾性層ELの外形を所望形状にする。ブレード装置30は、ダイコータ10によってシャフト部材SH上に塗布された状態で硬化前の材料(以下、塗布層と称す)と接触する接触部としてのブレード部31、このブレード部31を径方向RDへスライドさせるスライド台32及びこのスライド台32を駆動する第3のモータ33を備えている。このように、弾性ローラ製造装置1はブレード装置30を備えているので、塗布層の層厚を所望に調整してから紫外線照射装置20で硬化させることができる。したがって、この弾性ローラ製造装置1は、製品となる弾性ローラERの外形形状、より詳細には弾性層ELの形状を所望の外形に形成できる。

【0024】

以下、更に、弾性ローラ製造装置1が備えているのが好ましい構成を説明する。弾性ローラ製造装置1は、全体を制御するコントローラ40を備えており、弾性ローラERの外形を所望形状に形成する。コントローラ40は、前述した各構成、すなわちシャフト部材SHを回転させる第1のモータ4、シャフト部材SHを軸方向SDへスライドさせる第2のモータ7、ブレード部31を径方向RDへスライドさせる第3のモータ33、弾性層ELを形成する材料を吐出するダイコータ10、そして紫外線照射装置20の駆動を制御して弾性ローラERの外形を形成する。コントローラ40には、操作者が所望する形状について指示を入力するための指示入力部41が設けられている。また、弾性ローラERの製造に係るデータを記憶している記憶部としてメモリ部42が接続されている。このメモリ部42に格納されている上記データには、製造することができる弾性ローラERの外形形状に関する一連のデータが含まれている。例えば、この外形形状データには、弾性層ELをフラット(平坦)で一定の層厚とする場合、弾性層ELの中央部を盛り上げたクラウン形状とする場合、これと逆に弾性層ELの両端部を盛り上げた逆クラウン形状とする場合、さらに層厚を変更するときスムーズなテーパ状に形成する場合、段状に形成に形成する場合などのデータを含めることができる。

【0025】

本弾性ローラ製造装置1による動作を概略する。操作者が指示入力部41を介して所定の指示をしたときに弾性ローラ製造装置1が起動されて、コントローラ40が制御を開始する。まず、このコントローラ40は指示入力部41からの指示に基づいて、必要なデータをメモリ部42から読み出して弾性ローラ製造を実行する。ここで、必要量の材料をダイコータ10のダイ部11から吐出させると共に、第1のモータ4及び第2のモータ7の回転を適正に制御して、シャフト部材SHの周面上に材料を塗布して塗布層を形成する。ここで、コントローラ40は上記データに基づいて第3のモータ33を駆動制御してブレード部31の径方向RDでの位置を高精度に調整する。

【0026】

コントローラ40は、例えば図2に示すように、1)フラット面を形成する場合は塗布層が所定の一定層厚となるように、ブレード部31を径方向RDで一定位置に調整する。また、2)クラウン形状を形成する場合は軸方向SDで塗布層の中央部が肉厚となるように、ブレード部31の位置をデータに基づいて変化させる。また、3)逆クラウン形状を形成する場合は軸方向SDで塗布層の両端部が肉厚となるようにブレード部31の位置をデータに基づいて変化させる。

なお、図2は縦軸を径方向RDとして、例示的に示した弾性ローラの塗布層外形例3種類の線図(直線1本と曲線2本)を示している。各線図は、シャフト部材SHの軸線からのブレード部31の位置軌跡を示すものとなるが、図2ではクラウン形状の場合に下に凸状となるような曲線で示している。よって、逆クラウン形状が逆となる。図2は例示的に3つのパターンを示したが、前述したように弾性ローラを段状の外形などとしてもよい。

【0027】

この後、コントローラ40は紫外線照射装置20を起動して、塗布層に紫外線を照射することにより硬化させて弾性層ELを備えた弾性ローラERを形成する。すなわち、コントローラ40は、上記のように塗布層を硬化させる前にブレード装置30のブレード部31で調整して塗布層の外形形状を所望のものに調整する、そして、その直後に紫外線照射装置20で速やか硬化させて弾性層ELを形成させる。

【0028】

以上で説明した弾性ローラ製造装置1では、金型を用いることなく、ダイコータ10から材料を吐出させてシャフト部材SHの周面に塗布して形成した塗布層を、ブレード装置30のブレード部31で目的とした形状に調整する。この後に紫外線照射装置20で、調整後の塗布層を硬化させて弾性層ELとする。よって、この弾性ローラ製造装置1によると、コスト低減を実現しながら、所望の外形を備えた弾性ローラを精度良く製造できる。そして、コントローラ40に接続してあるメモリ部42に、製造要求のある弾性ローラの形状に関するデータを予め記憶させておけば所望の弾性ローラを効率良く製造できる。

【0029】

(変形例)

図1で示すブレード装置30のブレード部31は、スライド台32と、これを駆動する第3のモータ33によって径方向RDへスライド移動される。すなわち、ブレード部31は周表面に対向した姿勢を維持して、直線的に移動して、シャフト部材SHに接近、或いは離れる動作をする。この動作によって、シャフト部材SHの中心(シャフト中心)からブレード部31の径方向での距離が調整されるので、塗布層ELの層厚を所望に調整(変更)できる。しかし、塗布層ELの層厚を調整するための層厚調整手段は、図1に示すようなブレード装置30の構成に限らない。

【0030】

図を参照して、採用可能な他の構成を説明する。図3は、図1におけるブレード装置30の変形例を示した図であり、(a)は図1と異なる部分を模式的に示した斜視図、(b)は(a)の矢印AR方向での構成図である。図3で示す変形例ではブレード装置30のブレード部35は位置が固定された定点36を中心に、矢印CAで示す所定の円弧範囲を回動するように設定されている。このように構成するとブレード部35の先端35TPをシャフト部材SHのシャフト中心CTに接近させたり、離したりすることができる。すなわち、図3に示す変形例の場合も、シャフト部材SHの中心CTからブレード部35の径方向での距離が同様に調整できる。よって、塗布層ELの層厚を所望に調整できる。

【0031】

図3(b)は上述した層厚調整動作を可能とする一構成例を示しており、微小角の回転駆動が可能なステップモータ37の駆動軸が上記定点36となるように構成されている。このステップモータ37は前述と同様にコントローラ40によって駆動制御される。よって、この変形例の場合も金型を用いることなく、ダイコータから材料を吐出させてシャフト部材SHの周面に塗布して形成した塗布層を、ブレード装置30のブレード部35で目的とした形状に調整できる。

【0032】

なお、図1では、ダイコータ10を移動させる構造については特に図示していないが、ブレード装置30の場合と同様に径方向RDへ移動する移動機構を設けてもよい。このようにすると、ダイコータ10のダイ部11から吐出させる材料の塗布動作の自由度を高めることができる。例えば、ダイコータ10を径方向RDへ移動させ、軸方向SDへ往復動することで重ね塗りなどを行うことができるので、弾性層の塗布厚が1回塗りでは無理な場合であってもこれに対処することができる。

【0033】

また、図1で図示する例では、ダイコータ10、ブレード装置30及び紫外線照射装置20の3個の装置を固定位置として、シャフト部材SHを軸方向SDへ移動させる構造として説明した。よって、前述した例では固定台BS、スライド板5及びスクリュー軸6を駆動する第2のモータ7が軸方向移動手段を構成している。しかし、塗布層を調整するための構成としては、少なくともブレード装置30とシャフト部材SHとが軸方向SDで相対移動する構造が実現されていればよい。例えば、シャフト部材SHの位置を軸方向SDで固定して、上記3個の装置を移動体上に設置して軸方向SDへ移動するような上記とは逆の構造を採用してもよい。

【0034】

更に、前述した例では、紫外線硬化型の材料を採用しているので、紫外線照射装置20が材料を硬化させる硬化手段となっていたが、これに限らない。採用する材料に応じて、硬化手段を変更する。例えば、熱によって硬化する材料を採用することとした場合は、硬化手段として加熱用ヒータなどを配置すればよい。

【0035】

以上本発明の好ましい実施形態について詳述したが、本発明は係る特定の実施形態に限定されるものではなく、特許請求の範囲に記載された本発明の要旨の範囲内において、種々の変形・変更が可能である。

【産業上の利用可能性】

【0036】

以上の説明から明らかなように、この発明によれば画像形成装置などで使用する弾性ローラを低コストで、精度良い形状に製造する弾性ローラ製造装置を提供できる。

【図面の簡単な説明】

【0037】

【図1】本実施形態に係る弾性ローラ製造装置の構成を模式的に示した図である。

【図2】ブレード部の位置を調整して形成できる塗布層を例示した図である。

【図3】図1におけるブレード装置の変形例を示した図であり、(a)は図1と異なる部分を模式的に示した斜視図、(b)は(a)の矢印AR方向での構成図である。

【符号の説明】

【0038】

1 弾性ローラ製造装置

2、3 支持柱

4 第1のモータ

7 第2のモータ

10 ダイコータ(材料塗布手段)

20 紫外線照射装置(硬化手段)

30 ブレード装置(層厚調整手段)

40 コントローラ(制御手段)

42 メモリ部(記憶部)

ER 弾性ローラ

EL 弾性層

SH シャフト部材

SD 軸方向

RD 径方向

AR シャフト部材の回転方向

【特許請求の範囲】

【請求項1】

棒状のシャフト部材の周囲に弾性層を備えてなる弾性ローラを製造する弾性ローラ製造装置であって、

前記シャフト部材を軸回りに回転させる回転手段と、

前記シャフト部材に対向して配置され、前記弾性層を形成する材料をダイ部から吐出させて当該シャフト部材の周面に塗布する材料塗布手段と、

前記シャフト部材の周面と接触可能な接触部を有すると共に、当該接触部が前記シャフト部材の径方向でシャフト中心からの距離を調整可能に設定されており、前記材料塗布手段により塗布された前記材料の塗布層の層厚を調整する層厚調整手段と、

前記シャフト部材の軸方向で、少なくとも当該シャフト部材と前記層厚調整手段とを相対移動させる軸方向移動手段とを備えている、ことを特徴とする弾性ローラ製造装置。

【請求項2】

前記材料を硬化させる硬化手段を更に具備している、ことを特徴とする請求項1に記載の弾性ローラ製造装置。

【請求項3】

前記材料塗布手段、前記層厚調整手段及び前記硬化手段が、この順序で前記シャフト部材の軸方向に沿って配置してある、ことを特徴とする請求項2に記載の弾性ローラ製造装置。

【請求項4】

少なくとも前記層厚調整手段及び前記軸方向移動手段の駆動を制御する制御手段を含み、該制御手段は前記弾性ローラの形状に関するデータを記憶した記憶部を備え、

前記制御手段は、前記データに基づいて前記層厚調整手段及び前記軸方向移動手段を制御して、前記弾性ローラの弾性層を形成する、ことを特徴とする請求項1から3のいずれかに記載の弾性ローラ製造装置。

【請求項5】

棒状のシャフト部材の周囲に弾性層を備えてなる弾性ローラを製造する弾性ローラ製造方法であって、

前記シャフト部材を軸回りに回転させると共に、軸方向では当該シャフト部材に材料を塗布する材料塗布手段に対して相対移動させて、当該シャフト部材の周面に材料を塗布して塗布層を形成する材料塗布ステップと、

前記塗布層の層厚を調整する層厚調整ステップとを含む、ことを特徴とする弾性ローラ製造方法。

【請求項6】

前記層厚調整ステップ後に、前記塗布層を硬化させて弾性層とする硬化処理ステップを更に含む、ことを特徴とする請求項5に記載の弾性ローラ製造方法。

【請求項7】

前記層厚調整ステップでは、層厚調整手段を前記シャフト部材の軸方向へ相対移動させつつ、軸方向へ移動させて前記塗布層の層厚を調整する、ことを特徴とする請求項5または6に記載の弾性ローラ製造方法。

【請求項1】

棒状のシャフト部材の周囲に弾性層を備えてなる弾性ローラを製造する弾性ローラ製造装置であって、

前記シャフト部材を軸回りに回転させる回転手段と、

前記シャフト部材に対向して配置され、前記弾性層を形成する材料をダイ部から吐出させて当該シャフト部材の周面に塗布する材料塗布手段と、

前記シャフト部材の周面と接触可能な接触部を有すると共に、当該接触部が前記シャフト部材の径方向でシャフト中心からの距離を調整可能に設定されており、前記材料塗布手段により塗布された前記材料の塗布層の層厚を調整する層厚調整手段と、

前記シャフト部材の軸方向で、少なくとも当該シャフト部材と前記層厚調整手段とを相対移動させる軸方向移動手段とを備えている、ことを特徴とする弾性ローラ製造装置。

【請求項2】

前記材料を硬化させる硬化手段を更に具備している、ことを特徴とする請求項1に記載の弾性ローラ製造装置。

【請求項3】

前記材料塗布手段、前記層厚調整手段及び前記硬化手段が、この順序で前記シャフト部材の軸方向に沿って配置してある、ことを特徴とする請求項2に記載の弾性ローラ製造装置。

【請求項4】

少なくとも前記層厚調整手段及び前記軸方向移動手段の駆動を制御する制御手段を含み、該制御手段は前記弾性ローラの形状に関するデータを記憶した記憶部を備え、

前記制御手段は、前記データに基づいて前記層厚調整手段及び前記軸方向移動手段を制御して、前記弾性ローラの弾性層を形成する、ことを特徴とする請求項1から3のいずれかに記載の弾性ローラ製造装置。

【請求項5】

棒状のシャフト部材の周囲に弾性層を備えてなる弾性ローラを製造する弾性ローラ製造方法であって、

前記シャフト部材を軸回りに回転させると共に、軸方向では当該シャフト部材に材料を塗布する材料塗布手段に対して相対移動させて、当該シャフト部材の周面に材料を塗布して塗布層を形成する材料塗布ステップと、

前記塗布層の層厚を調整する層厚調整ステップとを含む、ことを特徴とする弾性ローラ製造方法。

【請求項6】

前記層厚調整ステップ後に、前記塗布層を硬化させて弾性層とする硬化処理ステップを更に含む、ことを特徴とする請求項5に記載の弾性ローラ製造方法。

【請求項7】

前記層厚調整ステップでは、層厚調整手段を前記シャフト部材の軸方向へ相対移動させつつ、軸方向へ移動させて前記塗布層の層厚を調整する、ことを特徴とする請求項5または6に記載の弾性ローラ製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2009−98519(P2009−98519A)

【公開日】平成21年5月7日(2009.5.7)

【国際特許分類】

【出願番号】特願2007−271527(P2007−271527)

【出願日】平成19年10月18日(2007.10.18)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

【公開日】平成21年5月7日(2009.5.7)

【国際特許分類】

【出願日】平成19年10月18日(2007.10.18)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

[ Back to top ]