弾性ローラの製造装置及び弾性ローラの製造方法

【課題】クロスヘッドへの軸芯体の搬送精度が高く、その結果として高品質な弾性ローラを効率よく製造することができる弾性ローラの製造装置及び弾性ローラの製造方法を提供する。

【解決手段】軸芯体の周囲が弾性層で被覆されている弾性ローラの製造装置であって、クロスヘッドと、該芯金を該クロスヘッドに順次搬送するための複数対の送りローラとを有している。該複数対の送りローラのうち、該クロスヘッドから最も離れた位置に配置されている一対の送りローラは、芯金の周囲に樹脂又はゴムを含む層を有している第1のローラの対からなる。他の少なくとも一対の送りローラは芯金の周囲に金属層を有している第2のローラの対からなる。更に、第2のローラの対による該軸芯体の加圧力が、該第1のローラの対による該軸芯体の加圧力より大きい。

【解決手段】軸芯体の周囲が弾性層で被覆されている弾性ローラの製造装置であって、クロスヘッドと、該芯金を該クロスヘッドに順次搬送するための複数対の送りローラとを有している。該複数対の送りローラのうち、該クロスヘッドから最も離れた位置に配置されている一対の送りローラは、芯金の周囲に樹脂又はゴムを含む層を有している第1のローラの対からなる。他の少なくとも一対の送りローラは芯金の周囲に金属層を有している第2のローラの対からなる。更に、第2のローラの対による該軸芯体の加圧力が、該第1のローラの対による該軸芯体の加圧力より大きい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、弾性ローラの製造装置及び弾性ローラの製造方法に関する。

【背景技術】

【0002】

電子写真装置に用いられる帯電ローラや現像ローラ等のローラの多くは、軸芯体とその周囲を被覆するゴムやエラストマーを含む弾性層が設けられている(以降、弾性ローラともいう)。かかる弾性ローラの一般的な製造方法の一つとしてクロスヘッドを用いた方法がある。

【0003】

即ち、クロスヘッドに軸芯体を導入し、当該軸芯体の周囲を未加硫ゴムで被覆し、硬化後、研磨等により外径を整える方法である。この方法によれば高精度の弾性ローラを生産性よく製造することができる(特許文献1)。

【0004】

この方法において、複数対の送りローラを用いてクロスヘッドに軸芯体を連続的に導入可能に構成された搬送装置が報告されている(特許文献2)。

【特許文献1】特開2003−300239号公報

【特許文献2】特開2005−227754号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明者らの検討によれば、送りローラによるクロスヘッドへの軸芯体の搬送精度は、軸芯体の周囲を被覆する弾性層の原料の混合物の層の厚さの均一性に影響を与えることが分かった。軸芯体の周囲に形成される当該原料混合物の層の厚さの均一性は、偏心の少ない高品質な弾性ローラを得る上で重要である。

【0006】

本発明の課題は、クロスヘッドへの軸芯体の搬送精度が高く、その結果として高品質な弾性ローラを効率よく製造することができる弾性ローラの製造装置及び弾性ローラの製造方法を提供することにある。

【課題を解決するための手段】

【0007】

本発明に係る弾性ローラの製造装置は、軸芯体の周囲が弾性層で被覆されている弾性ローラの製造装置であって、クロスヘッドと、該芯金を該クロスヘッドに順次搬送するための複数対の送りローラとを有しており、該複数対の送りローラのうち、該クロスヘッドから最も離れた位置に配置されている一対の送りローラは、芯金の周囲に樹脂又はゴムを含む層を有している第1のローラの対からなり、他の少なくとも一対の送りローラは芯金の周囲に金属層を有している第2のローラの対からなり、かつ、第2のローラの対による該軸芯体の加圧力が、該第1のローラの対による該軸芯体の加圧力より大きいことを特徴とする。

【0008】

また、本発明に係る弾性ローラの製造方法は、上記弾性ローラの製造装置を用いて、軸芯体の周囲が弾性層で被覆されている弾性ローラを製造する方法であって、複数本の軸芯体をクロスヘッドへ搬送する第1の工程と、クロスヘッドにおいて軸芯体の周囲を該弾性層の材料からなる層で被覆する第2の工程とを有し、該第1の工程は、複数本の軸芯体を、先行する軸芯体の後端に、後続する軸芯体の先端が常に当接するようにクロスヘッドへ向けて搬送する工程を含むことを特徴とする。

【発明の効果】

【0009】

本発明によれば、軸芯体をより高精度にクロスヘッドへ導入することができるため、軸芯体の周囲を被覆する弾性層の厚さを均一にできる。その結果、高品質な弾性ローラを得ることができる。

【発明を実施するための最良の形態】

【0010】

本発明の弾性ローラの製造装置は、軸芯体の周囲が弾性層で被覆されている弾性ローラの製造装置であって、クロスヘッドと、該クロスヘッドに順次搬送するための複数対の送りローラとを有するものである。

【0011】

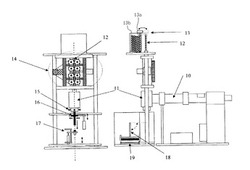

本発明の弾性ローラの製造装置の一例を図1の概略図に示す。図1(a)は正面図、図1(b)は側面図である。図1に示すように、弾性ローラの製造装置は、搬送ユニット14と、クロスヘッド11と、クロスヘッド11に接続されている押出機10とを有している。

[搬送ユニット]

搬送ユニット14は、図2に示すように、複数対の送りローラ(25−1、25−2、25−3、25−4)が並列に配置されており、それらの回転により軸芯体12をクロスヘッド11へ、順次搬送可能である。図2(a)は搬送ユニット14を上部から俯瞰した平面図である。図2(b)は、図2(a)のA−A線における断面図である。図2において、28aは、複数対の送りローラ(25−1、25−2、25−3、25−4)を構成しているローラの一方(4つのローラ)が回転可能に固定されているブロックである。28bは、他方のローラ(4つのローラ)が回転可能に固定されているブロックである。

【0012】

ブロック28aに軸支されている送りローラは、芯金26の端部に設けたギア部に懸架されるベルト29を介してモーター30の回転が伝達されて回転可能となっている。他方のブロック28bに軸支される各送りローラは、ブロック28bが加圧手段31によって、固定ブロック28a側へ加圧され、もう一方の各送りローラと溝部27で軸芯体12をそれぞれ加圧・挟持する。そして、一方の送りローラの回転に伴い従動回転し、軸芯体12を搬送する。加圧手段31はエアーシリンダー、油圧シリンダー或いはコイルバネ、板バネ、皿バネ等が用いられる。ブロック28bはブッシュを介してブロック28a、28bを貫通する2本のガイド32に導かれて移動する。加圧手段31によってブロック28bを加圧した際に、ブロック28a、28bが平行に配置され、各送りローラの対が軸芯体12を確実に挟持可能に構成されている。

[第1のローラーの対]

搬送ユニット14において、クロスヘッドから最も離れた位置に配置されている一対の送りローラ(25−1)は、図3に示すように芯金26と、その周囲に樹脂又はゴムを含む層である被覆層34とを有する第1のローラの対で構成されている。図3(a)は平面図、図3(b)は、図3(a)中のA−A線における断面図である。

【0013】

芯金26は金属製、高硬度の樹脂製等のいずれであってもよい。但し、軸芯体を挟持するための圧力に対し耐久性を有する強度を有し、加圧により大きな変形が生じないことが好ましい。具体的には弾性率が190000Mpa以上の鋼材やステンレス鋼等を挙げることができる。送りローラ芯金の形状は円柱状、円筒状いずれでもよい。

【0014】

被覆層34に含まれる樹脂及びゴムとしては以下のものを例示することができる。

樹脂:ナイロン、ポリアミド(PA)、ポリアセタール(POM)、ポリカーボネート(PC)、変性ポリフェニレンエーテルm-PPE、変性PPE)。ポリブチレンテレフタレート(PBT)、ポリエチレンテレフタレート(PET)、環状ポリオレフィン(COP)。ポリフェニレンスルファイド(PPS)、ポリスルホン(PSF)、ポリエーテルスルホン(PES)、非晶ポリアリレート(PAR)、液晶ポリマー(LCP)、ポリエーテルエーテルケトン(PEEK)、ポリアミドイミド(PAI)。ポリエチレン(PE)、ポリプロピレン(PP)、ポリ塩化ビニル(PVC)、ポリ塩化ビニリデン、ポリスチレン(PS)。ポリ酢酸ビニル(PVAc)、ポリテトラフルオロエチレン(PTFE)、ABS樹脂(アクリロニトリルブタジエンスチレン樹脂)、アクリル樹脂 (PMMA)等。

ゴム:天然ゴム、ブタジエンゴム、スチレンブタジエンゴム(SBR)、ニトリルゴム、エチレンプロピレンゴム(EPDM)、クロロプレンゴム(CR)、ニトリルブタジエンゴム(NBR)、エピクロルヒドリンゴム。ブチルゴム、シリコーンゴム、ウレタンゴム、フッソゴム、塩素ゴム等。その他エラストマーも用いることができる。これらは、1種として用いても、また、組み合わせて用いることもできる。

【0015】

被覆層34の弾性率は1000〜5000MPaであることが好ましい。弾性率の値としては、樹脂の場合にはJISK6911に示される曲げ弾性率、ゴムの場合にはJISK6394にもとづいて試験を行い23度、試験周波数10Hzにおける貯蔵たて弾性係数の値を採用することができる。

【0016】

第1のローラにおける被覆層34は複数の層を含むものであってもよい。また、被覆層34の外周をニッケルやクロム等のめっきで被覆してもよい。また、被覆層34の表面を窒化処理等したものとしてもよい。

【0017】

被覆層34の表面に上記しためっき層などの表面層を設けた場合、該表面層の膜厚が0.1mm以下の場合はこれを対象から割愛して、後述する式(1)を適用する。膜厚が0.1mmを超える場合、及び被覆層34が複数のゴム又は樹脂を含む層で構成されている場合、軸芯体を挟持した際には、最も弾性率が小さい層に大きな変形が発生する傾向がある。そのため、後述する加圧力の計算においては、最も弾性率の低い層の膜厚、弾性率を後述の式(1)に適用する。また、被覆層の外周面にはブラスト処理等による表面粗さRz(JIS94−B060)1〜10μm程度の凹凸面を形成することもできる。

[第2のローラの対]

搬送ユニット14において、クロスヘッドから最も離れた位置に配置されている一対の送りローラ以外の他の送りローラの対のうちの少なくとも一対は、芯金と、その周囲に設けられる金属層である被覆層とを有する第2のローラの対で構成されている。

【0018】

該金属層の材質としては、軸芯体の良好な搬送性の観点から、真鍮、アルミニウム、ジュラルミン、チタン、銅等が挙げられる。

【0019】

金属層の弾性率は、軸芯体の搬送性の観点から、70000〜220000MPaの範囲内が好ましい。金属層の弾性率は、同材質からなる試験片をJIS Z2241に基づいて引張試験を行い、応力−ひずみ線図において降伏し始める前の応力とひずみの比の値を採用することができる。

【0020】

本発明においては、クロスヘッドに最も近い位置に配置されている一対の送りローラ(25−4)を上記第2のローラ対で構成することは、軸芯体の搬送精度をより一層の向上させる上で好ましい。この場合において、他の一対の送りローラ(25−2、25−3)は、上記第1のローラの対及び第2のローラの対のいずれで構成されていてもよい。

【0021】

上記第1のローラの対及び第2のローラは外周面には軸芯体を安定して保持、搬送するための溝27を有してもよい。溝27はローラの中心軸に軸対称の形状を有することが好ましい。また溝27の形状の例としては、芯金径よりも僅かに大きな円弧形状や、V字形状等が挙げられる。また、その一部に小さな溝を更に有していてもよい。溝27の断面形状の具体例を図4(a)〜(e)に示す。

【0022】

上記第1のローラ及び第2のローラの各々に関して被覆層の振れ精度は0.05mm以下が好ましい。また真円度としては0.02mm以下であることが好ましい。振れ精度や真円度をこの範囲とすることによって送りローラと軸芯体との接触がより良好となる。また、送りローラの回転に伴って軸芯体との接触状態が変化して芯金が滑るのを抑制することができ、軸芯体をより高精度に搬送することができる。このため、クロスヘッドにおいて軸芯体の周囲にゴム又はエラストマーの初期の量を高精度に供給することができ、より高精度の弾性ローラを製造することができる。真円度は、真円度測定機(例えば、商品名:ラウンドテストRA-2100A;ミツトヨ社製)を用いて測定することができる。

[第1のローラの対、第2のローラの対による軸芯体への加圧力]

該第2のローラの対による該軸芯体の加圧力が、該第1のローラの対による該軸芯体の加圧力よりも大きくする。即ち、第1のローラの対は軸芯体を挟持しやすい。一方、第2のローラの対は軸芯体に高い加圧力を負荷することができ、摩擦力を局所的に高め搬送時の滑りを抑制することができる。

【0023】

図2に示した搬送ユニット14においては、複数対の送りローラを一括して加圧可能な構成とした。このような構成とした場合には下記(イ)〜(ハ)に挙げたような方法の少なくとも1つを用いることによって、送りローラの対による軸芯体に対する加圧力を変化させることができる。

(イ)送りローラを固定したブロック同士を傾斜して配置する。

(ロ)送りローラの固定位置を適宜変更する。

(ハ)送りローラの膜厚を適宜変更する。

【0024】

送りローラによる軸芯体の加圧力の調整手段の他の態様として、複数対の送りローラの各々に加圧機構を設けた構成とすることもできる。

【0025】

ところで、第1のローラの対による加圧力、及び、第2のローラの対による加圧力は以下の関係を満たすように調整することが好ましい。

【0026】

即ち、前記軸芯体の非搬送時における前記第1のローラの樹脂又はゴムを含む層の厚さをT1a、前記第2のローラの金属層の厚さをT2aとする。

【0027】

また、前記軸芯体の搬送時における前記第1のローラの樹脂又はゴムを含む層の厚さをT1b、前記第2のローラの金属層の厚さをT2bとする。

【0028】

さらに、該第1のローラの樹脂又はゴムを含む層の弾性率をEa、該第2のローラの金属層の弾性率をEbとする。そして、これらの関係が式(1)を満たすように前記第1のローラの対及び前記第2のローラの対による前記軸芯体の加圧力を調整する。

【0029】

[(T1a−T1b)/T1a]・Ea<[(T2a−T2b)/T2a]・Eb…(1)

式(1)において、(T1a−T1b)は第1のローラの対で軸芯体を挟持したときの第1のローラの樹脂又はゴムを含む層の変位量を示す。これを(T1a)で除した値は当該樹脂又はゴムを含む層の単位厚さ当たりの変形量を示す。当該変形量と当該樹脂又はゴムを含む層の弾性率の積は、近似的に軸芯体の挟持によって第1のローラの当該樹脂又はゴムを含む層が軸芯体から受けた応力に相当する。即ち、第1のローラが軸芯体に負荷した加圧力に相当する値である。

【0030】

同様に、[(T2a−T2b)/T2a]・Ebは、第2のローラが軸芯体に負荷した加圧力に相当する。

【0031】

ここで、第1のローラの樹脂又はゴムを含む層の厚さ(T1a、T1b)、及び第2のローラの金属層の厚さ(T2a及びT2b)について説明する。

(二)第1のローラが芯金と樹脂又はゴムを含む層とからなり、かつ外周面に溝が形成されていない場合;

T1aは当該ローラの半径と芯金の半径との差である。T1bは軸芯体を挟持したときにおける芯金中心から軸芯体までの距離と芯金の半径との差である。

(ホ)第2のローラが芯金と金属層とからなり、外周面に溝が形成されていない場合;

T2aは当該ローラの半径と芯金の半径との差である。T2bは軸芯体を挟持したときにおける芯金中心から軸芯体までの距離と芯金の半径との差である。

(ヘ)第1のローラが芯金と樹脂又はゴムを含む層とからなり、外周面に軸芯体搬送用の溝が形成されている場合;

T1aは軸芯体と樹脂又はゴムを含む層とが接触する位置から当該樹脂又はゴムを含む層と芯金との界面までの距離である。T1bは軸芯体と樹脂又はゴムを含む層とが接触している位置から当該樹脂又はゴムを含む層と芯金との界面までの距離である。

(ト)第2のローラが芯金と金属層とからなり、外周面に軸芯体搬送用の溝が形成されている場合;

T2aは軸芯体と金属層とが接触する位置から当該金属層と芯金との界面までの距離である。T2bは軸芯体と金属層とが接触している位置から当該金属層と芯金との界面との距離である。

【0032】

上記(二)〜(ト)の場合において、T1a、T1b、T2a及びT2bの測定は、実際の各層の厚さを測定してもよく、或いは一対のローラの軸間距離を測定し計算によって求めることもできる。測定時には、総ての対の送りローラに軸芯体が挟持されている状態で行う。軸間距離は、送りローラの芯金の外表面間をノギスやマイクロメーター、又は非接触のレーザー方式測長機(例えば商品名:LS−7030;キーエンス社製)を用いて測定した測定値を採用することができる。

【0033】

上記第1のローラの対、及び第2のローラの対を用いて、式(1)を満たすように加圧力を調整して軸芯体を挟持、搬送することで、軸芯体をより一層高精度に、かつ安定的にクロスヘッドへ搬送することができる。

【0034】

また、クロスヘッドにおける芯金周囲へのゴム又はエラストマーの供給量を一定量とし、クラウン形状のローラを製造する場合、また、外径が変化する芯金の場合、芯金の搬送速度を変速しても滑りの発生を抑制することができる。このため、芯金周囲に所期の量のゴム又はエラストマーを被覆し、押出し成形されるローラにおいて外径精度がよいものを得ることができる。これにより、押出し後の後加工が省略可能となったり、研磨等の後加工を行う場合においても、研磨代が減少され、表面粗さ、抵抗等の物性のばらつきも小さいローラを得ることができる。

【0035】

上記搬送ユニットにおいて、各々の一対の送りローラ最大径部における隙間(図2中の39)を0.05mm以上、0.5mm以下とすることが好ましい。このような隙間は、軸芯体の搬送が途切れた際の送りローラの間隔の急激な変動を抑制し、より安定した軸芯体の搬送を継続させ得る。上記隙間を有して設置する送りローラの対としては、金属ローラからなる送りローラの対、特にクロスヘッドに最も近い送りローラの対(25−4)であることが好ましい。より好ましくは総ての送りローラの対である。この間隙の測定方法としては、隙間ゲージや、非接触のレーザー測長機(LS−5120:キーエンス社製)を用いて測定した値を用いることができる。

【0036】

上記送りローラは、例えば、搬送する軸芯体の長さが200〜400mm、外形が4〜10mm程度の場合、外径20〜150mm、膜厚5〜140mm、厚さ5〜30mm程度を有するものを挙げることができる。また、上記送りローラのブロック上に配置するピッチは、送りローラの外径の1.05〜2倍程度を挙げることができる。軸芯体の搬送速度としては、例えば、10〜100mm/secとすることができる。

[クロスヘッド]

本発明の弾性ローラの製造装置に用いるクロスヘッドは一般的な構成のものを用いることができる。

【0037】

クロスヘッドは、図5の構成図に示すように、内部に芯金12を通すための円孔部を有するマンドレル22と、押出部10に接続されるネック部23とが設けられる。押出機10において混練された原料組成物はネック部23を通ってマンドレル22近傍に到達し、マンドレル周囲に設けられる円筒状の受け部において、マンドレルに沿って二つに分流し、マンドレルの反対側で再び合流して、円筒状に形成される。マンドレルの下端部に設けられるテーパー形状のニップル20において、マンドレルの円孔部を通過して搬送された芯金の周囲に原料組成物を巻きつかせ、クロスヘッドの下端に備えられるダイス21からローラが押し出されるようになっている。ダイス21は、図5中のA−A線における断面図(図6)に示すように、90度ピッチで配置される4本の調芯ボルト15を備え、芯金の進行方向に対して直行二軸の方向に移動可能となっており、芯金とその上に形成される円筒状原料組成物の中心を微調整できる。

[押出機]

上記クロスヘッドに接続される上記押出機は温調可能なシリンダーとスクリューを備え、内部に含まれる気泡を除去するためのベント孔と真空ポンプを備えたものであってもよい。

【0038】

図5に示したクロスヘッドは垂直方向に押出すものとしたが、上記押出機は水平方向に押出す構成としてもよい。但し、精度等の面から垂直方向に押出すものが好ましい。

【0039】

クロスヘッドにおいて軸芯体の周囲に供給する、弾性層の原料混合物に含まれるゴム又はエラストマーとしては、特に制限はない。具体的には、以下のものを例示することができる。天然ゴム、ブタジエンゴム、スチレンブタジエンゴム(SBR)、ニトリルゴム、エチレンプロピレンゴム(EPDM)、クロロプレンゴム(CR)、ニトリルブタジエンゴム(NBR)、エピクロルヒドリンゴム、ブチルゴム。シリコーンゴム、ウレタンゴム、フッソゴム、塩素ゴム等。

【0040】

当該原料混合物には、必要に応じて、硫黄、金属酸化物、有機酸化物等の加硫剤、カーボンブラック、タルク、クレー等の無機充填剤、その他加硫促進剤、プロセスオイル等が含有されていてもよい。

【0041】

導電剤として、カーボンブラック等のカーボン類、グラファイト、TiO2、SnO2、ZnO等の金属酸化物、SnO2とSb2O5の固溶体、ZnOとAl2O3の固溶体等の複酸化物、Cu、Ag等の金属粉、導電性繊維等を用いてもよい。これらの導電剤は、ゴム又はエラストマー100質量部に対して5〜200質量部を添加することができる。

[その他の部材]

図1に示す弾性ローラの製造装置は、その他、軸芯体を供給する軸芯体供給部13、切断機16、支持機構17等を備えている。

【0042】

軸芯体供給部13は、芯金を収納するストッカ13aと、ストッカ13aから1本の芯金を取り出し搬送ユニット14へ供給する送出し部13bとを有する。

【0043】

また、クロスヘッド11の下方に設けられる支持機構17は、隙間なく搬送される芯金12の外周に、未加硫のゴム又はエラストマーを円筒状に被覆されながらクロスヘッド11から押出されるローラを支持する。支持機構17はクロスヘッドから鉛直方向へ押し出されるローラをその移動速度に合わせて移動する。

【0044】

また、切断機16は、半円状の一対の切断刃を有し、ローラを支持した支持機構17が所定の位置に到達した時点で、切断刃が芯金の周囲に形成された円筒状の原料組成物を切断するようになっている。切断されたローラは、その後オートハンド18によってトレイ19に置かれ、未加硫ゴム又はエラストマーを硬化し、必要に応じて外径、表面粗さの調整のため、研磨し、紫外線、電子線、プラズマ等による表面処理工程等により、弾性ローラに形成される。

[弾性ローラの製造方法]

本発明の弾性ローラの製造方法は、上記弾性ローラの製造装置を用いて複数本の軸芯体をクロスヘッドに搬送する工程(第1の工程)と、クロスヘッドにおいて軸芯体の周囲を該弾性層の材料からなる層で被覆する工程(第2の工程)を有する。そして上記第1の工程は、複数本の軸芯体を、先行する軸芯体の後端に、後続する軸芯体の先端が常に当接するように該クロスヘッドに向けて搬送する工程を含むものである。

【0045】

本発明の弾性ローラの製造方法によれば、上記第1のローラの対により軸芯体を確実に挟持、搬送することができる。一方、第2のローラの対により軸芯体を滑りなくクロスヘッドに導入することができる。第1のローラの対で構成された一対の送りローラをクロスヘッドから最も離れた位置に配置し、第2のローラの対で構成された一対の送りローラをクロスヘッドに近い位置、好ましくはクロスヘッドに最も近い位置に配置する。このため、軸芯体を安定的かつ精度良くクロスヘッドに搬送することができる。

【実施例】

【0046】

以下に、本発明のローラの押出装置を具体的に詳細に説明するが、本発明の技術的範囲はこれらに限定されるものではない。

[実施例1]

製造するローラの原料組成物として、以下の成分をまず加圧式ニーダーで15分間混練した。

NBR(商品名「JSR N230SV」:JSR(株)製):100質量部;

カーボンブラック(商品名「トーカブラック#7360SB」:東海カーボン(株)製):48質量部;

ステアリン酸亜鉛:1質量部;

酸化亜鉛:5質量部;

炭酸カルシウム(商品名「ナノックス#30」:丸尾カルシウム(株)製):20質量部。

【0047】

次に、以下の成分を加えて15分間オープンロールで混練した。

テトラベンジルチウラムジスルフィド(商品名「パーカシットTBzTD」:フレキシス(株)製):4.5質量部;

硫黄(加硫剤):1質量部。

【0048】

図1に示す押出装置に、内径が9mmのダイスをセットし、押出機は口径50mm(L/D=20)のベント式押出機を用い、押出機のシリンダー及びスクリューと、クロスヘッドを90℃に温調した。

【0049】

軸芯体としては、直径が6mm、全長が252mmのステンレス鋼(SUM22L)製の円柱の外周面にニッケルメッキを施し、両端部10mmを除いた領域に接着剤を塗布したものを用意した。接着剤は導電性があるホットメルトタイプのものを用い、膜厚は3μm程度とした。

【0050】

搬送ユニットは図2に示す装置を用いた。送りローラの対(25−1、25−2)は、外径25mmのステンレス(SUS304)製芯金に厚さ27mmのナイロン(MC−ナイロンMC901:日本ポリペンコ(株)製)からなる層を形成した第1のローラで構成した。外周面には、軸芯体を保持するために図4(a)に示す半円状の断面形状の溝を設けた。送りローラの対(25−3、25−4)は、外径25mmのステンレス(SUS304)製の芯金に厚さ27mmの真鍮からなる層を形成したローラ(第2のローラ)で構成した。また、各送りローラに関して、膜厚を変更して、各送りローラの対により軸芯体への加圧力の調整を行った。即ち、各送りローラの外周面に設けた溝部の形状を図7に示すように、芯金よりも僅かに大きいR3.05の円弧状の溝36とした。その上で、溝の深さを調整して、第1のローラについてはナイロンからなる層の膜厚(図7中の38に相当)、第2のローラについては真鍮の層の膜厚(図7中の38に相当)が表1に示す値となるように加工した。この厚さが小さいほど軸芯体への送りローラの対による加圧力は相対的に低下することになる。

【0051】

上記の層の厚さ38は、各送りローラの対の軸間距離を、軸が露出している部分の直線距離を、非接触のレーザー測長機(商品名:LS−5120;キーエンス社製)により測定した測定値から求めた値である。

【0052】

また、式(1)の算出において、MCナイロンの弾性率を3500Mpa、真鍮の弾性率を110000Mpaとした。

【0053】

また、加圧手段31にはエアーシリンダー(商品名:CDQ2B63−20D;SMC社製)を用い、圧力0.5Mpaのエアーでブロック28aに対してブロック28bを押圧した。

【0054】

軸芯体芯金の送り速度を約60mm/secに設定し、先行する軸芯体の後端面と後続する軸芯体の先端面とを当接させて軸芯体を連続的にクロスヘッドに搬送させた。そして、各軸芯体の周面に原料組成物の被膜を形成し、ダイスから未加硫ローラを押し出した。

【0055】

押出された未加硫ローラを熱風を用いた加熱炉で、160℃で60分加熱を行い、弾性ローラを100本作製した。

【0056】

得られた弾性ローラ100本の各々について、レーザー外径測定機(LS−7030:キーエンス社製)を用いて外径を測定した。各ローラについて、弾性層の幅232mmに対し、5mmピッチで47点測定し、最大値と最小値の差を求めた。そして100本のローラのうち、その差が最大であったローラの値を外径精度として表3に示す。

【0057】

[実施例2]

各送りローラの外周面の溝の深さを、樹脂層及び金属層の厚さが表1に示す値となるように調整した。それ以外は、実施例1と同様にして弾性ローラを作成し評価した。結果を表3に示す。

【0058】

[実施例3]

第1のローラの芯金周囲の層の材質をポリアセタール樹脂(POM、弾性率2800MPa)(デルリン100P;デュポン社製)とし、第1のローラ及び第2のローラの外周面の溝の深さを、各樹脂層及び金属層の厚さが表1に示す値となるように変更した。それ以外は実施例1と同様にして弾性ローラを作成し評価した。結果を表3に示す。

【0059】

[実施例4]

搬送ユニットの送りローラを3対とし、ブロックの加圧力を0.34MPaとした。また、各送りローラの外周面の溝の深さを、樹脂層及び金属層の厚さが表1に示す値となるように調整した。それ以外は、実施例1と同様にして弾性ローラの作成し評価した。結果を表3に示す。

【0060】

[実施例5〜9]

各送りローラの外周面の溝の深さを、樹脂層及び金属層の厚さが表1に示す値となるように調整した。それ以外は、実施例1と同様にして弾性ローラを作成し、評価した。結果を表3に示す。

【0061】

[比較例1〜3]

送りローラの芯金周囲の層の材質、樹脂層、金属層の厚さを表2に示す厚さに変更した。それ以外は実施例1と同様にして弾性ローラを作成し評価した。結果を表3に示す。

【0062】

その結果、実施例では、弾性ローラの外径の変動の最大値が小さくなっており、安定して軸芯体の搬送が行われたことが分った。

【0063】

一方、比較例に係る弾性ローラは外径のばらつきが大きかった。これにより、軸芯体の搬送精度が十分でないことが分った。特に、比較例1では途中で軸芯体が送りローラの間に入らない噛み込み不良が発生することがあり、弾性ローラの外径が大きくばらつく結果となった。

【0064】

【表1】

【0065】

【表2】

【0066】

【表3】

【図面の簡単な説明】

【0067】

【図1】本発明の弾性ローラの製造装置の一例を示す概略図である。

【図2】図1に示す弾性ローラの製造装置における搬送ユニットを示す概略図である。

【図3】図2に示す搬送ユニットにおける送りローラを示す概略図である。

【図4】図2に示す搬送ユニットにおける送りローラの外周面に設けてもよい溝を示す説明図である。

【図5】図1に示す弾性ローラの製造装置におけるクロスヘッドを示す構成図である。

【図6】図5に示すクロスヘッドの先端のダイスを示す断面図である。

【図7】実施例に用いた送りローラの説明図である。

【符号の説明】

【0068】

10 押出機

11 クロスヘッド

12 芯金

14 搬送ユニット

25−1、25−2、25−3、25−4 送りローラの対

【技術分野】

【0001】

本発明は、弾性ローラの製造装置及び弾性ローラの製造方法に関する。

【背景技術】

【0002】

電子写真装置に用いられる帯電ローラや現像ローラ等のローラの多くは、軸芯体とその周囲を被覆するゴムやエラストマーを含む弾性層が設けられている(以降、弾性ローラともいう)。かかる弾性ローラの一般的な製造方法の一つとしてクロスヘッドを用いた方法がある。

【0003】

即ち、クロスヘッドに軸芯体を導入し、当該軸芯体の周囲を未加硫ゴムで被覆し、硬化後、研磨等により外径を整える方法である。この方法によれば高精度の弾性ローラを生産性よく製造することができる(特許文献1)。

【0004】

この方法において、複数対の送りローラを用いてクロスヘッドに軸芯体を連続的に導入可能に構成された搬送装置が報告されている(特許文献2)。

【特許文献1】特開2003−300239号公報

【特許文献2】特開2005−227754号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明者らの検討によれば、送りローラによるクロスヘッドへの軸芯体の搬送精度は、軸芯体の周囲を被覆する弾性層の原料の混合物の層の厚さの均一性に影響を与えることが分かった。軸芯体の周囲に形成される当該原料混合物の層の厚さの均一性は、偏心の少ない高品質な弾性ローラを得る上で重要である。

【0006】

本発明の課題は、クロスヘッドへの軸芯体の搬送精度が高く、その結果として高品質な弾性ローラを効率よく製造することができる弾性ローラの製造装置及び弾性ローラの製造方法を提供することにある。

【課題を解決するための手段】

【0007】

本発明に係る弾性ローラの製造装置は、軸芯体の周囲が弾性層で被覆されている弾性ローラの製造装置であって、クロスヘッドと、該芯金を該クロスヘッドに順次搬送するための複数対の送りローラとを有しており、該複数対の送りローラのうち、該クロスヘッドから最も離れた位置に配置されている一対の送りローラは、芯金の周囲に樹脂又はゴムを含む層を有している第1のローラの対からなり、他の少なくとも一対の送りローラは芯金の周囲に金属層を有している第2のローラの対からなり、かつ、第2のローラの対による該軸芯体の加圧力が、該第1のローラの対による該軸芯体の加圧力より大きいことを特徴とする。

【0008】

また、本発明に係る弾性ローラの製造方法は、上記弾性ローラの製造装置を用いて、軸芯体の周囲が弾性層で被覆されている弾性ローラを製造する方法であって、複数本の軸芯体をクロスヘッドへ搬送する第1の工程と、クロスヘッドにおいて軸芯体の周囲を該弾性層の材料からなる層で被覆する第2の工程とを有し、該第1の工程は、複数本の軸芯体を、先行する軸芯体の後端に、後続する軸芯体の先端が常に当接するようにクロスヘッドへ向けて搬送する工程を含むことを特徴とする。

【発明の効果】

【0009】

本発明によれば、軸芯体をより高精度にクロスヘッドへ導入することができるため、軸芯体の周囲を被覆する弾性層の厚さを均一にできる。その結果、高品質な弾性ローラを得ることができる。

【発明を実施するための最良の形態】

【0010】

本発明の弾性ローラの製造装置は、軸芯体の周囲が弾性層で被覆されている弾性ローラの製造装置であって、クロスヘッドと、該クロスヘッドに順次搬送するための複数対の送りローラとを有するものである。

【0011】

本発明の弾性ローラの製造装置の一例を図1の概略図に示す。図1(a)は正面図、図1(b)は側面図である。図1に示すように、弾性ローラの製造装置は、搬送ユニット14と、クロスヘッド11と、クロスヘッド11に接続されている押出機10とを有している。

[搬送ユニット]

搬送ユニット14は、図2に示すように、複数対の送りローラ(25−1、25−2、25−3、25−4)が並列に配置されており、それらの回転により軸芯体12をクロスヘッド11へ、順次搬送可能である。図2(a)は搬送ユニット14を上部から俯瞰した平面図である。図2(b)は、図2(a)のA−A線における断面図である。図2において、28aは、複数対の送りローラ(25−1、25−2、25−3、25−4)を構成しているローラの一方(4つのローラ)が回転可能に固定されているブロックである。28bは、他方のローラ(4つのローラ)が回転可能に固定されているブロックである。

【0012】

ブロック28aに軸支されている送りローラは、芯金26の端部に設けたギア部に懸架されるベルト29を介してモーター30の回転が伝達されて回転可能となっている。他方のブロック28bに軸支される各送りローラは、ブロック28bが加圧手段31によって、固定ブロック28a側へ加圧され、もう一方の各送りローラと溝部27で軸芯体12をそれぞれ加圧・挟持する。そして、一方の送りローラの回転に伴い従動回転し、軸芯体12を搬送する。加圧手段31はエアーシリンダー、油圧シリンダー或いはコイルバネ、板バネ、皿バネ等が用いられる。ブロック28bはブッシュを介してブロック28a、28bを貫通する2本のガイド32に導かれて移動する。加圧手段31によってブロック28bを加圧した際に、ブロック28a、28bが平行に配置され、各送りローラの対が軸芯体12を確実に挟持可能に構成されている。

[第1のローラーの対]

搬送ユニット14において、クロスヘッドから最も離れた位置に配置されている一対の送りローラ(25−1)は、図3に示すように芯金26と、その周囲に樹脂又はゴムを含む層である被覆層34とを有する第1のローラの対で構成されている。図3(a)は平面図、図3(b)は、図3(a)中のA−A線における断面図である。

【0013】

芯金26は金属製、高硬度の樹脂製等のいずれであってもよい。但し、軸芯体を挟持するための圧力に対し耐久性を有する強度を有し、加圧により大きな変形が生じないことが好ましい。具体的には弾性率が190000Mpa以上の鋼材やステンレス鋼等を挙げることができる。送りローラ芯金の形状は円柱状、円筒状いずれでもよい。

【0014】

被覆層34に含まれる樹脂及びゴムとしては以下のものを例示することができる。

樹脂:ナイロン、ポリアミド(PA)、ポリアセタール(POM)、ポリカーボネート(PC)、変性ポリフェニレンエーテルm-PPE、変性PPE)。ポリブチレンテレフタレート(PBT)、ポリエチレンテレフタレート(PET)、環状ポリオレフィン(COP)。ポリフェニレンスルファイド(PPS)、ポリスルホン(PSF)、ポリエーテルスルホン(PES)、非晶ポリアリレート(PAR)、液晶ポリマー(LCP)、ポリエーテルエーテルケトン(PEEK)、ポリアミドイミド(PAI)。ポリエチレン(PE)、ポリプロピレン(PP)、ポリ塩化ビニル(PVC)、ポリ塩化ビニリデン、ポリスチレン(PS)。ポリ酢酸ビニル(PVAc)、ポリテトラフルオロエチレン(PTFE)、ABS樹脂(アクリロニトリルブタジエンスチレン樹脂)、アクリル樹脂 (PMMA)等。

ゴム:天然ゴム、ブタジエンゴム、スチレンブタジエンゴム(SBR)、ニトリルゴム、エチレンプロピレンゴム(EPDM)、クロロプレンゴム(CR)、ニトリルブタジエンゴム(NBR)、エピクロルヒドリンゴム。ブチルゴム、シリコーンゴム、ウレタンゴム、フッソゴム、塩素ゴム等。その他エラストマーも用いることができる。これらは、1種として用いても、また、組み合わせて用いることもできる。

【0015】

被覆層34の弾性率は1000〜5000MPaであることが好ましい。弾性率の値としては、樹脂の場合にはJISK6911に示される曲げ弾性率、ゴムの場合にはJISK6394にもとづいて試験を行い23度、試験周波数10Hzにおける貯蔵たて弾性係数の値を採用することができる。

【0016】

第1のローラにおける被覆層34は複数の層を含むものであってもよい。また、被覆層34の外周をニッケルやクロム等のめっきで被覆してもよい。また、被覆層34の表面を窒化処理等したものとしてもよい。

【0017】

被覆層34の表面に上記しためっき層などの表面層を設けた場合、該表面層の膜厚が0.1mm以下の場合はこれを対象から割愛して、後述する式(1)を適用する。膜厚が0.1mmを超える場合、及び被覆層34が複数のゴム又は樹脂を含む層で構成されている場合、軸芯体を挟持した際には、最も弾性率が小さい層に大きな変形が発生する傾向がある。そのため、後述する加圧力の計算においては、最も弾性率の低い層の膜厚、弾性率を後述の式(1)に適用する。また、被覆層の外周面にはブラスト処理等による表面粗さRz(JIS94−B060)1〜10μm程度の凹凸面を形成することもできる。

[第2のローラの対]

搬送ユニット14において、クロスヘッドから最も離れた位置に配置されている一対の送りローラ以外の他の送りローラの対のうちの少なくとも一対は、芯金と、その周囲に設けられる金属層である被覆層とを有する第2のローラの対で構成されている。

【0018】

該金属層の材質としては、軸芯体の良好な搬送性の観点から、真鍮、アルミニウム、ジュラルミン、チタン、銅等が挙げられる。

【0019】

金属層の弾性率は、軸芯体の搬送性の観点から、70000〜220000MPaの範囲内が好ましい。金属層の弾性率は、同材質からなる試験片をJIS Z2241に基づいて引張試験を行い、応力−ひずみ線図において降伏し始める前の応力とひずみの比の値を採用することができる。

【0020】

本発明においては、クロスヘッドに最も近い位置に配置されている一対の送りローラ(25−4)を上記第2のローラ対で構成することは、軸芯体の搬送精度をより一層の向上させる上で好ましい。この場合において、他の一対の送りローラ(25−2、25−3)は、上記第1のローラの対及び第2のローラの対のいずれで構成されていてもよい。

【0021】

上記第1のローラの対及び第2のローラは外周面には軸芯体を安定して保持、搬送するための溝27を有してもよい。溝27はローラの中心軸に軸対称の形状を有することが好ましい。また溝27の形状の例としては、芯金径よりも僅かに大きな円弧形状や、V字形状等が挙げられる。また、その一部に小さな溝を更に有していてもよい。溝27の断面形状の具体例を図4(a)〜(e)に示す。

【0022】

上記第1のローラ及び第2のローラの各々に関して被覆層の振れ精度は0.05mm以下が好ましい。また真円度としては0.02mm以下であることが好ましい。振れ精度や真円度をこの範囲とすることによって送りローラと軸芯体との接触がより良好となる。また、送りローラの回転に伴って軸芯体との接触状態が変化して芯金が滑るのを抑制することができ、軸芯体をより高精度に搬送することができる。このため、クロスヘッドにおいて軸芯体の周囲にゴム又はエラストマーの初期の量を高精度に供給することができ、より高精度の弾性ローラを製造することができる。真円度は、真円度測定機(例えば、商品名:ラウンドテストRA-2100A;ミツトヨ社製)を用いて測定することができる。

[第1のローラの対、第2のローラの対による軸芯体への加圧力]

該第2のローラの対による該軸芯体の加圧力が、該第1のローラの対による該軸芯体の加圧力よりも大きくする。即ち、第1のローラの対は軸芯体を挟持しやすい。一方、第2のローラの対は軸芯体に高い加圧力を負荷することができ、摩擦力を局所的に高め搬送時の滑りを抑制することができる。

【0023】

図2に示した搬送ユニット14においては、複数対の送りローラを一括して加圧可能な構成とした。このような構成とした場合には下記(イ)〜(ハ)に挙げたような方法の少なくとも1つを用いることによって、送りローラの対による軸芯体に対する加圧力を変化させることができる。

(イ)送りローラを固定したブロック同士を傾斜して配置する。

(ロ)送りローラの固定位置を適宜変更する。

(ハ)送りローラの膜厚を適宜変更する。

【0024】

送りローラによる軸芯体の加圧力の調整手段の他の態様として、複数対の送りローラの各々に加圧機構を設けた構成とすることもできる。

【0025】

ところで、第1のローラの対による加圧力、及び、第2のローラの対による加圧力は以下の関係を満たすように調整することが好ましい。

【0026】

即ち、前記軸芯体の非搬送時における前記第1のローラの樹脂又はゴムを含む層の厚さをT1a、前記第2のローラの金属層の厚さをT2aとする。

【0027】

また、前記軸芯体の搬送時における前記第1のローラの樹脂又はゴムを含む層の厚さをT1b、前記第2のローラの金属層の厚さをT2bとする。

【0028】

さらに、該第1のローラの樹脂又はゴムを含む層の弾性率をEa、該第2のローラの金属層の弾性率をEbとする。そして、これらの関係が式(1)を満たすように前記第1のローラの対及び前記第2のローラの対による前記軸芯体の加圧力を調整する。

【0029】

[(T1a−T1b)/T1a]・Ea<[(T2a−T2b)/T2a]・Eb…(1)

式(1)において、(T1a−T1b)は第1のローラの対で軸芯体を挟持したときの第1のローラの樹脂又はゴムを含む層の変位量を示す。これを(T1a)で除した値は当該樹脂又はゴムを含む層の単位厚さ当たりの変形量を示す。当該変形量と当該樹脂又はゴムを含む層の弾性率の積は、近似的に軸芯体の挟持によって第1のローラの当該樹脂又はゴムを含む層が軸芯体から受けた応力に相当する。即ち、第1のローラが軸芯体に負荷した加圧力に相当する値である。

【0030】

同様に、[(T2a−T2b)/T2a]・Ebは、第2のローラが軸芯体に負荷した加圧力に相当する。

【0031】

ここで、第1のローラの樹脂又はゴムを含む層の厚さ(T1a、T1b)、及び第2のローラの金属層の厚さ(T2a及びT2b)について説明する。

(二)第1のローラが芯金と樹脂又はゴムを含む層とからなり、かつ外周面に溝が形成されていない場合;

T1aは当該ローラの半径と芯金の半径との差である。T1bは軸芯体を挟持したときにおける芯金中心から軸芯体までの距離と芯金の半径との差である。

(ホ)第2のローラが芯金と金属層とからなり、外周面に溝が形成されていない場合;

T2aは当該ローラの半径と芯金の半径との差である。T2bは軸芯体を挟持したときにおける芯金中心から軸芯体までの距離と芯金の半径との差である。

(ヘ)第1のローラが芯金と樹脂又はゴムを含む層とからなり、外周面に軸芯体搬送用の溝が形成されている場合;

T1aは軸芯体と樹脂又はゴムを含む層とが接触する位置から当該樹脂又はゴムを含む層と芯金との界面までの距離である。T1bは軸芯体と樹脂又はゴムを含む層とが接触している位置から当該樹脂又はゴムを含む層と芯金との界面までの距離である。

(ト)第2のローラが芯金と金属層とからなり、外周面に軸芯体搬送用の溝が形成されている場合;

T2aは軸芯体と金属層とが接触する位置から当該金属層と芯金との界面までの距離である。T2bは軸芯体と金属層とが接触している位置から当該金属層と芯金との界面との距離である。

【0032】

上記(二)〜(ト)の場合において、T1a、T1b、T2a及びT2bの測定は、実際の各層の厚さを測定してもよく、或いは一対のローラの軸間距離を測定し計算によって求めることもできる。測定時には、総ての対の送りローラに軸芯体が挟持されている状態で行う。軸間距離は、送りローラの芯金の外表面間をノギスやマイクロメーター、又は非接触のレーザー方式測長機(例えば商品名:LS−7030;キーエンス社製)を用いて測定した測定値を採用することができる。

【0033】

上記第1のローラの対、及び第2のローラの対を用いて、式(1)を満たすように加圧力を調整して軸芯体を挟持、搬送することで、軸芯体をより一層高精度に、かつ安定的にクロスヘッドへ搬送することができる。

【0034】

また、クロスヘッドにおける芯金周囲へのゴム又はエラストマーの供給量を一定量とし、クラウン形状のローラを製造する場合、また、外径が変化する芯金の場合、芯金の搬送速度を変速しても滑りの発生を抑制することができる。このため、芯金周囲に所期の量のゴム又はエラストマーを被覆し、押出し成形されるローラにおいて外径精度がよいものを得ることができる。これにより、押出し後の後加工が省略可能となったり、研磨等の後加工を行う場合においても、研磨代が減少され、表面粗さ、抵抗等の物性のばらつきも小さいローラを得ることができる。

【0035】

上記搬送ユニットにおいて、各々の一対の送りローラ最大径部における隙間(図2中の39)を0.05mm以上、0.5mm以下とすることが好ましい。このような隙間は、軸芯体の搬送が途切れた際の送りローラの間隔の急激な変動を抑制し、より安定した軸芯体の搬送を継続させ得る。上記隙間を有して設置する送りローラの対としては、金属ローラからなる送りローラの対、特にクロスヘッドに最も近い送りローラの対(25−4)であることが好ましい。より好ましくは総ての送りローラの対である。この間隙の測定方法としては、隙間ゲージや、非接触のレーザー測長機(LS−5120:キーエンス社製)を用いて測定した値を用いることができる。

【0036】

上記送りローラは、例えば、搬送する軸芯体の長さが200〜400mm、外形が4〜10mm程度の場合、外径20〜150mm、膜厚5〜140mm、厚さ5〜30mm程度を有するものを挙げることができる。また、上記送りローラのブロック上に配置するピッチは、送りローラの外径の1.05〜2倍程度を挙げることができる。軸芯体の搬送速度としては、例えば、10〜100mm/secとすることができる。

[クロスヘッド]

本発明の弾性ローラの製造装置に用いるクロスヘッドは一般的な構成のものを用いることができる。

【0037】

クロスヘッドは、図5の構成図に示すように、内部に芯金12を通すための円孔部を有するマンドレル22と、押出部10に接続されるネック部23とが設けられる。押出機10において混練された原料組成物はネック部23を通ってマンドレル22近傍に到達し、マンドレル周囲に設けられる円筒状の受け部において、マンドレルに沿って二つに分流し、マンドレルの反対側で再び合流して、円筒状に形成される。マンドレルの下端部に設けられるテーパー形状のニップル20において、マンドレルの円孔部を通過して搬送された芯金の周囲に原料組成物を巻きつかせ、クロスヘッドの下端に備えられるダイス21からローラが押し出されるようになっている。ダイス21は、図5中のA−A線における断面図(図6)に示すように、90度ピッチで配置される4本の調芯ボルト15を備え、芯金の進行方向に対して直行二軸の方向に移動可能となっており、芯金とその上に形成される円筒状原料組成物の中心を微調整できる。

[押出機]

上記クロスヘッドに接続される上記押出機は温調可能なシリンダーとスクリューを備え、内部に含まれる気泡を除去するためのベント孔と真空ポンプを備えたものであってもよい。

【0038】

図5に示したクロスヘッドは垂直方向に押出すものとしたが、上記押出機は水平方向に押出す構成としてもよい。但し、精度等の面から垂直方向に押出すものが好ましい。

【0039】

クロスヘッドにおいて軸芯体の周囲に供給する、弾性層の原料混合物に含まれるゴム又はエラストマーとしては、特に制限はない。具体的には、以下のものを例示することができる。天然ゴム、ブタジエンゴム、スチレンブタジエンゴム(SBR)、ニトリルゴム、エチレンプロピレンゴム(EPDM)、クロロプレンゴム(CR)、ニトリルブタジエンゴム(NBR)、エピクロルヒドリンゴム、ブチルゴム。シリコーンゴム、ウレタンゴム、フッソゴム、塩素ゴム等。

【0040】

当該原料混合物には、必要に応じて、硫黄、金属酸化物、有機酸化物等の加硫剤、カーボンブラック、タルク、クレー等の無機充填剤、その他加硫促進剤、プロセスオイル等が含有されていてもよい。

【0041】

導電剤として、カーボンブラック等のカーボン類、グラファイト、TiO2、SnO2、ZnO等の金属酸化物、SnO2とSb2O5の固溶体、ZnOとAl2O3の固溶体等の複酸化物、Cu、Ag等の金属粉、導電性繊維等を用いてもよい。これらの導電剤は、ゴム又はエラストマー100質量部に対して5〜200質量部を添加することができる。

[その他の部材]

図1に示す弾性ローラの製造装置は、その他、軸芯体を供給する軸芯体供給部13、切断機16、支持機構17等を備えている。

【0042】

軸芯体供給部13は、芯金を収納するストッカ13aと、ストッカ13aから1本の芯金を取り出し搬送ユニット14へ供給する送出し部13bとを有する。

【0043】

また、クロスヘッド11の下方に設けられる支持機構17は、隙間なく搬送される芯金12の外周に、未加硫のゴム又はエラストマーを円筒状に被覆されながらクロスヘッド11から押出されるローラを支持する。支持機構17はクロスヘッドから鉛直方向へ押し出されるローラをその移動速度に合わせて移動する。

【0044】

また、切断機16は、半円状の一対の切断刃を有し、ローラを支持した支持機構17が所定の位置に到達した時点で、切断刃が芯金の周囲に形成された円筒状の原料組成物を切断するようになっている。切断されたローラは、その後オートハンド18によってトレイ19に置かれ、未加硫ゴム又はエラストマーを硬化し、必要に応じて外径、表面粗さの調整のため、研磨し、紫外線、電子線、プラズマ等による表面処理工程等により、弾性ローラに形成される。

[弾性ローラの製造方法]

本発明の弾性ローラの製造方法は、上記弾性ローラの製造装置を用いて複数本の軸芯体をクロスヘッドに搬送する工程(第1の工程)と、クロスヘッドにおいて軸芯体の周囲を該弾性層の材料からなる層で被覆する工程(第2の工程)を有する。そして上記第1の工程は、複数本の軸芯体を、先行する軸芯体の後端に、後続する軸芯体の先端が常に当接するように該クロスヘッドに向けて搬送する工程を含むものである。

【0045】

本発明の弾性ローラの製造方法によれば、上記第1のローラの対により軸芯体を確実に挟持、搬送することができる。一方、第2のローラの対により軸芯体を滑りなくクロスヘッドに導入することができる。第1のローラの対で構成された一対の送りローラをクロスヘッドから最も離れた位置に配置し、第2のローラの対で構成された一対の送りローラをクロスヘッドに近い位置、好ましくはクロスヘッドに最も近い位置に配置する。このため、軸芯体を安定的かつ精度良くクロスヘッドに搬送することができる。

【実施例】

【0046】

以下に、本発明のローラの押出装置を具体的に詳細に説明するが、本発明の技術的範囲はこれらに限定されるものではない。

[実施例1]

製造するローラの原料組成物として、以下の成分をまず加圧式ニーダーで15分間混練した。

NBR(商品名「JSR N230SV」:JSR(株)製):100質量部;

カーボンブラック(商品名「トーカブラック#7360SB」:東海カーボン(株)製):48質量部;

ステアリン酸亜鉛:1質量部;

酸化亜鉛:5質量部;

炭酸カルシウム(商品名「ナノックス#30」:丸尾カルシウム(株)製):20質量部。

【0047】

次に、以下の成分を加えて15分間オープンロールで混練した。

テトラベンジルチウラムジスルフィド(商品名「パーカシットTBzTD」:フレキシス(株)製):4.5質量部;

硫黄(加硫剤):1質量部。

【0048】

図1に示す押出装置に、内径が9mmのダイスをセットし、押出機は口径50mm(L/D=20)のベント式押出機を用い、押出機のシリンダー及びスクリューと、クロスヘッドを90℃に温調した。

【0049】

軸芯体としては、直径が6mm、全長が252mmのステンレス鋼(SUM22L)製の円柱の外周面にニッケルメッキを施し、両端部10mmを除いた領域に接着剤を塗布したものを用意した。接着剤は導電性があるホットメルトタイプのものを用い、膜厚は3μm程度とした。

【0050】

搬送ユニットは図2に示す装置を用いた。送りローラの対(25−1、25−2)は、外径25mmのステンレス(SUS304)製芯金に厚さ27mmのナイロン(MC−ナイロンMC901:日本ポリペンコ(株)製)からなる層を形成した第1のローラで構成した。外周面には、軸芯体を保持するために図4(a)に示す半円状の断面形状の溝を設けた。送りローラの対(25−3、25−4)は、外径25mmのステンレス(SUS304)製の芯金に厚さ27mmの真鍮からなる層を形成したローラ(第2のローラ)で構成した。また、各送りローラに関して、膜厚を変更して、各送りローラの対により軸芯体への加圧力の調整を行った。即ち、各送りローラの外周面に設けた溝部の形状を図7に示すように、芯金よりも僅かに大きいR3.05の円弧状の溝36とした。その上で、溝の深さを調整して、第1のローラについてはナイロンからなる層の膜厚(図7中の38に相当)、第2のローラについては真鍮の層の膜厚(図7中の38に相当)が表1に示す値となるように加工した。この厚さが小さいほど軸芯体への送りローラの対による加圧力は相対的に低下することになる。

【0051】

上記の層の厚さ38は、各送りローラの対の軸間距離を、軸が露出している部分の直線距離を、非接触のレーザー測長機(商品名:LS−5120;キーエンス社製)により測定した測定値から求めた値である。

【0052】

また、式(1)の算出において、MCナイロンの弾性率を3500Mpa、真鍮の弾性率を110000Mpaとした。

【0053】

また、加圧手段31にはエアーシリンダー(商品名:CDQ2B63−20D;SMC社製)を用い、圧力0.5Mpaのエアーでブロック28aに対してブロック28bを押圧した。

【0054】

軸芯体芯金の送り速度を約60mm/secに設定し、先行する軸芯体の後端面と後続する軸芯体の先端面とを当接させて軸芯体を連続的にクロスヘッドに搬送させた。そして、各軸芯体の周面に原料組成物の被膜を形成し、ダイスから未加硫ローラを押し出した。

【0055】

押出された未加硫ローラを熱風を用いた加熱炉で、160℃で60分加熱を行い、弾性ローラを100本作製した。

【0056】

得られた弾性ローラ100本の各々について、レーザー外径測定機(LS−7030:キーエンス社製)を用いて外径を測定した。各ローラについて、弾性層の幅232mmに対し、5mmピッチで47点測定し、最大値と最小値の差を求めた。そして100本のローラのうち、その差が最大であったローラの値を外径精度として表3に示す。

【0057】

[実施例2]

各送りローラの外周面の溝の深さを、樹脂層及び金属層の厚さが表1に示す値となるように調整した。それ以外は、実施例1と同様にして弾性ローラを作成し評価した。結果を表3に示す。

【0058】

[実施例3]

第1のローラの芯金周囲の層の材質をポリアセタール樹脂(POM、弾性率2800MPa)(デルリン100P;デュポン社製)とし、第1のローラ及び第2のローラの外周面の溝の深さを、各樹脂層及び金属層の厚さが表1に示す値となるように変更した。それ以外は実施例1と同様にして弾性ローラを作成し評価した。結果を表3に示す。

【0059】

[実施例4]

搬送ユニットの送りローラを3対とし、ブロックの加圧力を0.34MPaとした。また、各送りローラの外周面の溝の深さを、樹脂層及び金属層の厚さが表1に示す値となるように調整した。それ以外は、実施例1と同様にして弾性ローラの作成し評価した。結果を表3に示す。

【0060】

[実施例5〜9]

各送りローラの外周面の溝の深さを、樹脂層及び金属層の厚さが表1に示す値となるように調整した。それ以外は、実施例1と同様にして弾性ローラを作成し、評価した。結果を表3に示す。

【0061】

[比較例1〜3]

送りローラの芯金周囲の層の材質、樹脂層、金属層の厚さを表2に示す厚さに変更した。それ以外は実施例1と同様にして弾性ローラを作成し評価した。結果を表3に示す。

【0062】

その結果、実施例では、弾性ローラの外径の変動の最大値が小さくなっており、安定して軸芯体の搬送が行われたことが分った。

【0063】

一方、比較例に係る弾性ローラは外径のばらつきが大きかった。これにより、軸芯体の搬送精度が十分でないことが分った。特に、比較例1では途中で軸芯体が送りローラの間に入らない噛み込み不良が発生することがあり、弾性ローラの外径が大きくばらつく結果となった。

【0064】

【表1】

【0065】

【表2】

【0066】

【表3】

【図面の簡単な説明】

【0067】

【図1】本発明の弾性ローラの製造装置の一例を示す概略図である。

【図2】図1に示す弾性ローラの製造装置における搬送ユニットを示す概略図である。

【図3】図2に示す搬送ユニットにおける送りローラを示す概略図である。

【図4】図2に示す搬送ユニットにおける送りローラの外周面に設けてもよい溝を示す説明図である。

【図5】図1に示す弾性ローラの製造装置におけるクロスヘッドを示す構成図である。

【図6】図5に示すクロスヘッドの先端のダイスを示す断面図である。

【図7】実施例に用いた送りローラの説明図である。

【符号の説明】

【0068】

10 押出機

11 クロスヘッド

12 芯金

14 搬送ユニット

25−1、25−2、25−3、25−4 送りローラの対

【特許請求の範囲】

【請求項1】

軸芯体の周囲が弾性層で被覆されている弾性ローラの製造装置であって、

クロスヘッドと、該芯金を該クロスヘッドに順次搬送するための複数対の送りローラとを有しており、

該複数対の送りローラのうち、該クロスヘッドから最も離れた位置に配置されている一対の送りローラは、芯金の周囲に樹脂又はゴムを含む層を有している第1のローラの対からなり、

他の少なくとも一対の送りローラは芯金の周囲に金属層を有している第2のローラの対からなり、かつ、

第2のローラの対による該軸芯体の加圧力が、該第1のローラの対による該軸芯体の加圧力より大きいことを特徴とする弾性ローラの製造装置。

【請求項2】

前記軸芯体の非搬送時における前記第1のローラの樹脂又はゴムを含む層の厚さをT1a、前記の第2のローラの金属層の厚さをT2aとし、

前記軸芯体の搬送時における前記第1のローラの樹脂又はゴムを含む層の厚さをT1b、前記の第2のローラの金属層の厚さをT2bとし、かつ、

該第1のローラの樹脂又はゴムを含む層の弾性率をEa、該第2のローラの金属層の弾性率をEbとしたとき、式(1)を満たすように前記第1のローラの対及び前記第2のローラの対による前記軸芯体への加圧力が調整されている請求項1記載の弾性ローラの製造装置。

[(T1a−T1b)/T1a]・Ea<[(T2a−T2b)/T2a]・Eb… (1)

【請求項3】

請求項1又は2に記載の弾性ローラの製造装置を用いて、軸芯体の周囲が弾性層で被覆されている弾性ローラを製造する方法であって、

複数本の軸芯体をクロスヘッドへ搬送する第1の工程と、

クロスヘッドにおいて軸芯体の周囲を該弾性層の材料からなる層で被覆する第2の工程とを有し、

該第1の工程は、複数本の軸芯体を、先行する軸芯体の後端に、後続する軸芯体の先端が常に当接するようにクロスヘッドへ向けて搬送する工程を含むことを特徴とする弾性ローラの製造方法。

【請求項1】

軸芯体の周囲が弾性層で被覆されている弾性ローラの製造装置であって、

クロスヘッドと、該芯金を該クロスヘッドに順次搬送するための複数対の送りローラとを有しており、

該複数対の送りローラのうち、該クロスヘッドから最も離れた位置に配置されている一対の送りローラは、芯金の周囲に樹脂又はゴムを含む層を有している第1のローラの対からなり、

他の少なくとも一対の送りローラは芯金の周囲に金属層を有している第2のローラの対からなり、かつ、

第2のローラの対による該軸芯体の加圧力が、該第1のローラの対による該軸芯体の加圧力より大きいことを特徴とする弾性ローラの製造装置。

【請求項2】

前記軸芯体の非搬送時における前記第1のローラの樹脂又はゴムを含む層の厚さをT1a、前記の第2のローラの金属層の厚さをT2aとし、

前記軸芯体の搬送時における前記第1のローラの樹脂又はゴムを含む層の厚さをT1b、前記の第2のローラの金属層の厚さをT2bとし、かつ、

該第1のローラの樹脂又はゴムを含む層の弾性率をEa、該第2のローラの金属層の弾性率をEbとしたとき、式(1)を満たすように前記第1のローラの対及び前記第2のローラの対による前記軸芯体への加圧力が調整されている請求項1記載の弾性ローラの製造装置。

[(T1a−T1b)/T1a]・Ea<[(T2a−T2b)/T2a]・Eb… (1)

【請求項3】

請求項1又は2に記載の弾性ローラの製造装置を用いて、軸芯体の周囲が弾性層で被覆されている弾性ローラを製造する方法であって、

複数本の軸芯体をクロスヘッドへ搬送する第1の工程と、

クロスヘッドにおいて軸芯体の周囲を該弾性層の材料からなる層で被覆する第2の工程とを有し、

該第1の工程は、複数本の軸芯体を、先行する軸芯体の後端に、後続する軸芯体の先端が常に当接するようにクロスヘッドへ向けて搬送する工程を含むことを特徴とする弾性ローラの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2009−197868(P2009−197868A)

【公開日】平成21年9月3日(2009.9.3)

【国際特許分類】

【出願番号】特願2008−39052(P2008−39052)

【出願日】平成20年2月20日(2008.2.20)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成21年9月3日(2009.9.3)

【国際特許分類】

【出願日】平成20年2月20日(2008.2.20)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]