弾性ローラの製造装置及び弾性ローラの製造方法

【課題】ウェルドラインのない弾性層を備えた弾性ローラを歩留りよく製造することのできる弾性ローラの製造装置及び弾性ローラの製造方法を提供すること。

【解決手段】弾性層形成材料36が塗布される外周面22を有し、軸体31に装着される装着部材3A及び3Bと、この装着部材3A及び3Bに装着された軸体31の外周に臨む内周面15を隔てて弾性層形成材料36を収容する管状収容部、及び、内周面15に形成されたリング状吐出口19を有し、軸体31をその半径方向から囲繞してその軸線方向に移動する管状塗布部材4とを備えて成る弾性ローラの製造装置1、並びに、この弾性ローラの製造装置1を使用して、装着部材3Aの外周面22を始点として装着部材3B側に向かって管状塗布部材4を移動しつつ弾性層形成材料36を装着部材3A及び弾性層形成領域33に塗布し、硬化又は発泡硬化する弾性ローラの製造方法。

【解決手段】弾性層形成材料36が塗布される外周面22を有し、軸体31に装着される装着部材3A及び3Bと、この装着部材3A及び3Bに装着された軸体31の外周に臨む内周面15を隔てて弾性層形成材料36を収容する管状収容部、及び、内周面15に形成されたリング状吐出口19を有し、軸体31をその半径方向から囲繞してその軸線方向に移動する管状塗布部材4とを備えて成る弾性ローラの製造装置1、並びに、この弾性ローラの製造装置1を使用して、装着部材3Aの外周面22を始点として装着部材3B側に向かって管状塗布部材4を移動しつつ弾性層形成材料36を装着部材3A及び弾性層形成領域33に塗布し、硬化又は発泡硬化する弾性ローラの製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、弾性ローラの製造装置及び弾性ローラの製造方法に関し、さらに詳しくは、ウェルドラインのない弾性層を備えた弾性ローラを歩留りよく製造することのできる弾性ローラの製造装置及び弾性ローラの製造方法に関する。

【背景技術】

【0002】

レーザープリンター及びビデオプリンター等のプリンター、複写機、ファクシミリ、これらの複合機等の画像形成装置には、例えば棒状の軸体と、その外周に形成された弾性層とを備えて成る弾性ローラが配設されている。このような弾性ローラとして、例えば、図6に示される弾性ローラ30が挙げられる。この弾性ローラ30は、軸体31の外周面に、気泡のない弾性層(所謂ソリッド弾性層とも称する。)32又は気泡が存在する発泡弾性層を備えている。

【0003】

前記弾性ローラ30は、通常、軸体31の外周に弾性層32を形成する領域(以下、弾性層形成領域と称することがある。)33(図6に図示しない。)に、弾性層32を形成する材料(以下、弾性層形成材料と称することがある。)を塗布し、塗布された弾性層形成材料を硬化又は発泡硬化することによって、製造される。

【0004】

前記軸体31に弾性層形成材料を塗布する方法として、例えば、特許文献1には、「円筒状基材の外周を取り囲む円筒状の塗布機構(塗布ヘッド)により円筒状基材表面に均一に塗布液を塗布する塗布装置において、塗布ヘッドのリング状の吐出口の口径を可変構造としたことを特徴とする塗布ヘッドとそれを用いたリングコート方法」が記載されている。この塗布ヘッドは、特許文献1の図2に示されるように、塗布液供給流路7が相対向する位置に設けられている。このような塗布ヘッドを用いた特許文献1のリングコート方法では塗布液が相対向する位置から供給されるから(特許文献1の図2における塗布液の供給方向13参照。)、二手に分かれて供給された塗布液は塗布前に合流する。そうすると、塗布された塗布液には合流による合わせ目(以下、ウェルドラインと称する。)が生じ、塗布液の硬化体にもウェルドラインが残存することになる。

【0005】

すなわち、特許文献1のリングコート方法によって軸体31に弾性層形成材料を塗布して弾性層32を形成すると、弾性層32にウェルドラインが残存する。このように弾性ローラの弾性層にウェルドラインが残存すると、画像形成装置で形成される画像にウェルドラインに起因するスジ状の画像不良が生じるので、画像形成装置に装着される弾性ローラの弾性層にはウェルドラインが残存していないことが望まれている。

【0006】

弾性層にウェルドラインを残存させない又は残存しても実用上問題のない程度である技術として、例えば、特許文献2には、「塗布ヘッド、及び前記塗布ヘッドを弾性ローラの軸体の軸方向に移動させることができる塗布ヘッド移動手段を有する弾性ローラ製造装置であって、前記塗布ヘッドは、前記弾性ローラの軸体との間に同心環状の間隙を有し、前記弾性ローラの軸体に対して開口されたスリット状吐出口が形成され、前記塗布ヘッドは、前記スリット状吐出口から吐出される未硬化の弾性層形成用材料を収容する収容部と、前記塗布ヘッドの中心軸線を中心にして回転対象に配置された3個以上の、前記収容部に前記弾性層形成用材料を供給する弾性層形成用材料供給口とを有して成る弾性ローラ製造装置」が記載されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2004−97896号公報

【特許文献2】特開2008−238034号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

この発明は、ウェルドラインのない弾性層を備えた弾性ローラを歩留りよく製造することのできる弾性ローラの製造装置及び弾性ローラの製造方法を提供することを、目的とする。

【課題を解決するための手段】

【0009】

前記課題を解決するための手段として、

請求項1は、弾性層形成材料を軸体の弾性層形成領域に塗布した後に硬化又は発泡硬化することにより形成された弾性層を備えて成る弾性ローラの製造装置であって、前記軸体の端部それぞれに装着される一対の装着部材と、前記一対の装着部材に装着された前記軸体をその半径方向から囲繞しその軸線方向に相対的に移動する管状塗布部材とを備えて成り、前記一対の装着部材の少なくとも一方は、前記弾性層形成材料が塗布される外周面を有しており、前記管状塗布部材は、その軸線方向に延在して前記軸体の外周に臨む内周面を有し、この内周面を隔てて前記弾性層形成材料を収容する管状収容部と、前記弾性層形成領域との間に間隙を有するように前記内周面に形成され、前記環状収容部に収容された前記弾性層形成材料を吐出するリング状吐出口とを有して成ることを特徴とする弾性ローラの製造装置であり、

請求項2は、前記リング状吐出口は前記内周面の端部に形成されていることを特徴とする請求項1に記載の弾性ローラの製造装置であり、

請求項3は、前記内周面は、第1内周面と、前記第1内周面から連設され、前記リング状吐出口を有する、前記第1内周面よりも内径の大きな第2内周面とを有していることを特徴とする請求項1又は2に記載の弾性ローラの製造装置であり、

請求項4は、前記管状塗布部材はその軸線方向に沿って外径が徐々に小さくなる外周面を有していることを特徴とする請求項1〜3のいずれか1項に記載の弾性ローラの製造装置であり、

請求項5は、前記リング状吐出口は0.1〜10mmの開口幅を有し、前記間隙は0.1〜10mmであることを特徴とする請求項1〜4のいずれか1項に記載の弾性ローラの製造装置であり、

請求項6は、前記装着部材それぞれは深さ方向に向かって尖形となる略円錐形の凹部を有する円筒状部材であることを特徴とする請求項1〜5のいずれか1項に記載の弾性ローラの製造装置であり、

請求項7は、端部に前記装着部材を装着し、前記軸体を支持する一対の支持部材を備えて成ることを特徴とする請求項1〜6のいずれか1項に記載の弾性ローラの製造装置であり、

請求項8は、前記管状収容部に収納された前記弾性層形成材料を前記リング状吐出口から前記軸体に向けて押圧する押圧手段を備えて成ることを特徴とする請求項1〜7のいずれか1項に記載の弾性ローラの製造装置であり、

請求項9は、請求項1〜8のいずれか1項に記載の弾性ローラの製造装置を使用して、一方の前記装着部材の外周面を始点として前記軸体の軸線に沿って他方の前記装着部材側に向かって前記管状塗布部材を相対的に移動しつつ、弾性層形成材料を前記リング状吐出口から吐出させて一方の前記装着部材及び前記弾性層形成領域に塗布し、塗布された弾性層形成材料を硬化又は発泡硬化することを特徴とする弾性ローラの製造方法であり、

請求項10は、前記管状塗布部材の相対的な移動速度は、15〜600cm/minであることを特徴とする請求項9に記載の弾性ローラの製造方法であり、

請求項11は、前記弾性層形成材料は、0.01〜500g/minの吐出速度で吐出されることを特徴とする請求項9又は10に記載の弾性ローラの製造方法である。

【発明の効果】

【0010】

この発明に係る弾性ローラの製造装置は、前記一対の装着部材と、リング状吐出口が形成された内周面を有する前記管状塗布部材とを備えて成り、この発明に係る弾性ローラの製造方法は、この発明に係る弾性ローラの製造装置を用いて、一方の装着部材の外周面を始点として軸体の軸線に沿って他方の装着部材側に向かって管状塗布部材を相対的に移動しつつ弾性層形成材料を一方の装着部材及び弾性層形成領域に塗布する方法である。

【0011】

したがって、この発明に係る製造装置及び製造方法によれば、弾性層形成材料は前記内周面で軸体から隔離され管状に収容された状態のまま分流することも合流することもなくリング状吐出口に供給され、このリング状吐出口から装着部材及び弾性層形成領域に吐出されるから、吐出された弾性層形成材料にはウェルドラインが発生せず、又は、たとえ発生したとしてもほとんど無視できるほど微小となる。

【0012】

また、この発明に係る製造装置及び製造方法によれば、管状塗布部材に収納された弾性層形成材料は、リング状吐出口から吐出されるまで装着部材及び弾性層形成領域に接触することがないから、リング状吐出口から吐出されたウェルドラインのない状態を維持しつつ装着部材及び弾性層形成領域に塗布される。

【0013】

したがって、この発明によれば、ウェルドラインのない弾性層を備えた弾性ローラを歩留りよく製造することのできる弾性ローラの製造装置及び弾性ローラの製造方法を提供することができる。

【図面の簡単な説明】

【0014】

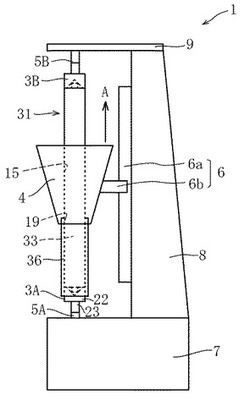

【図1】図1は、この発明に係る弾性ローラの製造装置の一例を示す概略側面図である。

【図2】図2は、この発明に係る弾性ローラの製造装置における装着部材の一例及びこの装着部材を両端部に装着した軸体の一例を示す概略図であり、図2(a)はこの発明に係る弾性ローラの製造装置における装着部材の一例の装着部材を示す概略斜視図であり、図2(b)はこの装着部材を両端部に装着した軸体の一例を示す概略側面図である。

【図3】図3は、この発明に係る弾性ローラの製造装置における管状塗布部材の一例を示す概略図であり、図3(a)はこの発明に係る弾性ローラの製造装置における管状塗布部材の一例を示す概略上面図であり、図3(b)は図3(a)のA−A線における概略断面図であり、図3(c)はこの発明に係る弾性ローラの製造装置における管状塗布部材の一例のリング状吐出口近傍を示す一部切欠拡大図である。

【図4】図4は、この発明に係る弾性ローラの製造装置の別の一例を示す概略側面図である。

【図5】図5は、この発明に係る弾性ローラの製造装置における管状塗布部材の変形例を示す図である。

【図6】図6は、この発明に係る弾性ローラの製造装置を用いて製造される弾性ローラの一実施例である弾性ローラを示す斜視図である。

【発明を実施するための形態】

【0015】

この発明に係る弾性ローラの製造装置は、弾性層形成材料を軸体31の弾性層形成領域33に塗布した後に硬化又は発泡硬化することにより形成された弾性層32を備えて成る弾性ローラの製造装置であって、前記軸体31の端部それぞれに装着される一対の装着部材3A、3Bと、前記一対の装着部材3A、3Bに装着された前記軸体31をその半径方向から囲繞しその軸線方向に相対的に移動する管状塗布部材4とを備えて成り、前記一対の装着部材3A、3Bの少なくとも一方は、前記弾性層形成材料が塗布される外周面22を有しており、前記管状塗布部材4は、その軸線方向に延在して前記軸体31の外周に臨む内周面15を有し、この内周面15を隔てて前記弾性層形成材料を収容する管状収容部11と、前記弾性層形成領域33との間に間隙を有するように前記内周面15に形成され、前記環状収容部11に収容された前記弾性層形成材料を吐出するリング状吐出口19とを有して成ることを特徴とする弾性ローラの製造装置である。

【0016】

前記製造装置は、例えば図6に示される弾性ローラ30を製造する際に好適に用いられる製造装置である。この発明に係る弾性ローラの製造装置は、より具体的には、軸体31の弾性層形成領域33(図6において図示しない。図2(b)参照。)に弾性層32を形成する際に、前記弾性層形成領域33に弾性層形成材料を塗布するのに好適に用いられる装置である。すなわち、前記製造装置を用いて弾性層形成領域33に塗布された弾性層形成材料を硬化して弾性層32を形成し、又は、発泡硬化して発泡弾性層を形成して、弾性ローラ30を製造することができる。

【0017】

この弾性ローラ30は、図6に示されるように、端部34A及び34Bそれぞれにジャーナル部35A及び35Bを有する円筒状の軸体31と、軸体31の弾性層形成領域33に形成された弾性層32と、所望により弾性層32の外周にコート層等の表面層(図6に図示しない。)とを備えている。前記弾性層32の厚さは特に限定されないが、この発明に係る弾性ローラの製造装置及びこの発明に係る弾性ローラの製造方法で製造される弾性ローラの弾性層32は、例えば、0.5〜5mm程度の比較的薄い厚さを有している。

【0018】

この発明に係る弾性ローラの製造装置(以下、この発明に係る製造装置と称することがある。)は、軸体の端部それぞれに装着される一対の装着部材と、前記一対の装着部材に装着された軸体をその半径方向から囲繞しその軸線方向に相対的に移動する管状塗布部材とを備えている。この発明に係る製造装置の一例を、図面を参照して、説明する。

【0019】

この発明に係る製造装置の一例である弾性ローラの製造装置(以下、製造装置と称することがある。)1は、図1に示されるように、軸体31を垂直な状態に支持するように構成されている。したがって、製造装置1及び図1において、基台7側を下方と称し、天板9側を上方と称することがある。

【0020】

この製造装置1は、基台7と、基台7の上面に立設形成された支柱8と、支柱8の先端から略水平に延在する天板9と、基台7及び天板9それぞれに略垂直に固定された一対の支持部材5A及び5Bと、前記支持部材5A及び5Bそれぞれの端部に着脱自在に設けられた一対の装着部材3A及び3Bと、弾性層形成材料を吐出する管状塗布部材4と、管状塗布部材4を軸体の軸線方向に移動させる移動手段6とを備えている。

【0021】

前記基台7、支柱8及び天板9は、軸体31を支持し、管状塗布部材4を移動可能に設けることができれば、その形状等は特に限定されない。

【0022】

前記一対の支持部材5A及び5Bそれぞれは、図1に示されるように、互いに相対向して軸体31を垂直な起立状態に支持するように、基台7及び天板9に設置されている。これらの支持部材5A及び5Bそれぞれは、軸体31を支持できればよく、例えば筒体、棒体等の形態を有していればよい。前記一対の支持部材5A及び5Bそれぞれには、後述する一対の装着部材3A及び3Bと連結する連結部、例えば、係止片、係合突起(図示しない。)が形成されている。

【0023】

前記一対の装着部材3A及び3Bそれぞれは、図2(b)に示されるように、軸体31の端部34A及び34Bそれぞれに装着され、前記一対の支持部材5A及び5Bと協働して、軸体31を前記起立状態に支持する。前記一対の装着部材3A及び3Bの少なくとも一方は、軸体31を前記のように支持すると共に、前記弾性層形成材料が塗布される外周面22を有している。一対の装着部材3A及び3Bの少なくとも一方は、このように機能する形態を有していればよい。

【0024】

前記装着部材3Aは、図2(a)に示されるように、軸体31に装着されたときに前記弾性層形成領域33の外面とほぼ面一となる外周面22を有する円筒状を成し、一方の端面に同軸の装着穴21を有している。例えば、前記外周面22の外径は、前記弾性層形成領域33の外径と略同一であればよく、後述する第1内周面16の内径よりも0.01〜0.5mm小さく設定されているのが好ましい。この装着穴21は、図2(a)に示されるように、深さ方向に向かって尖形となる略円錐形の凹部を成し、ジャーナル部35Aが挿入されて、装着保持する。この装着穴21は、その軸線が装着部材3Aの軸線と共通している。装着穴21がこのような略円錐形に形成されていると、その内表面でジャーナル部35Aの挿入を案内して、軸体31を高い精度で軸出しできるにもかかわらず極めて容易に製造装置1に装着及び脱着することができる。この装着部材3Aは、図2(a)に示されるように、前記装着穴21が形成されていない他方の端面に前記支持部材5Aに連結する円筒状の連結部23を有している。前記連結部23は、その軸線が装着部材3Aの軸線と共通し、前記支持部材5Aと連結する連結部、例えば、係止溝、係合凹部(図示しない。)が形成されている。なお、前記連結部23は支持部材5Aとして機能することもできる。

【0025】

前記装着部材3Bは、前記装着部材3Aと同様に形成されている。したがって、前記一対の装着部材3A及び3Bは、図1及び図2に示されるように、いずれも、前記弾性層形成材料が塗布される外周面22を有する円筒状を成している。

【0026】

前記管状塗布部材4は、前記一対の装着部材3A及び3Bに装着された軸体31の半径方向からその外周面の一部を囲繞し、軸体31の軸線方向に相対的に移動して、管状収容部11に収容した弾性層形成材料を一方の装着部材3A又は3B及び弾性層形成領域33に塗布する。

【0027】

前記管状塗布部材4は、図1及び図3に示されるように、その軸線方向に延在して軸体31における弾性層形成領域33の外周に臨む内周面15を有し、この内周面15を隔てて弾性層形成材料を収容する管状収容部11と、弾性層形成領域33との間に間隙Gを有するように前記内周面15に形成され、環状収容部11に収容された弾性層形成材料を吐出するリング状吐出口19とを有して成る。

【0028】

具体的には、前記管状塗布部材4は、図3(a)及び図3(b)に示されるように、その軸線方向に沿って外径が徐々に小さくなる外周面18と、管状塗布部材4の軸を貫通する貫通孔(軸孔とも称する。)14とを有する円錐台形の環状筐体を有し、貫通孔14の周面が前記内周面15となっている。このように、管状塗布部材4は、前記内周面15を隔てて弾性層形成材料をリング状に収容する管状収容部11から形成されている。前記貫通孔14は、軸体31の弾性層形成領域33の外径と略同一又はわずかに大きな径を有している。

【0029】

この管状収容部11は、より具体的には、図3(b)及び図3(c)に示されるように、前記貫通孔14を形成し、製造装置1に装着されたときに弾性層形成領域33の外周に臨む内周面15及び前記外周面18で形成される収容部本体12と、収容部本体12における外径減少方向の端部に連続して一体的に形成され、リング状吐出口19が開口したリング状吐出部13とを有している。

【0030】

前記収容部本体12は、図3(b)及び図3(c)に示されるように、その軸線方向に沿って外径が徐々に小さくなる外周面18と、貫通孔14の周面の一部である外径が均一な第1内周面16とを有し、この第1内周面16で前記弾性層形成領域33から隔てられた状態で弾性層形成材料をリング状に収容する。前記リング状吐出部13は、図3(b)及び図3(c)に示されるように、その軸線方向に沿って外径が収容部本体12から連続して徐々に小さくなる外周面18と、第1内周面16から連設され、内径が前記貫通孔14すなわち前記第1内周面16よりも大きく均一な第2内周面17とを有し、この第2内周面17にはリング状吐出口19が周方向に一巡するように形成されている。したがって、収容部本体12とリング状吐出部13とが同様のリング状を維持しつつ一体になって前記環状筐体を形成し、収容部本体12はリング状吐出口19にリング状を維持しつつ連通している。そして、このリング状吐出口19は、図3(b)及び図3(c)に示されるように、第2内周面17の略中央部に、内周面15に着目すると、その外径減少方向の端部近傍に、形成されている。

【0031】

このリング状吐出口19は、第1内周面16とこれから連設された前記第2内周面17との内径差、すなわち、収容部本体12とリング状吐出部13との段差によって、弾性層形成領域33との間に弾性層形成領域33と一致する軸線を有する間隙G(図3(c)参照。)が形成されている。前記内径差すなわち間隙Gは、弾性層形成領域33に形成する弾性層、換言すると、塗布する弾性層形成材料の厚さに応じて適宜に調整され、例えば、0.1〜10mmに調整される。また、前記リング状吐出口19の開口幅は、弾性層形成材料の吐出量等に応じて適宜に調整され、例えば、0.1〜10mmに調整される。リング状吐出口19が前記範囲の間隙G及び/又は開口幅を有していると、例えば弾性層形成材料の粘度が10〜4000Pa・sであっても前記弾性層形成材料を弾性層形成領域33にウェルドラインを発生させることなく均一に塗布することができる。

【0032】

このような構成を有する前記管状収容部11は、図1に示されるように、第1内周面16と第2内周面17とからなる内周面15が弾性層形成領域33の外周に臨み、換言すると、内周面15が弾性層形成領域33の少なくとも一部を囲繞し、弾性層形成材料を軸体31に接触させることなく、収容している。

【0033】

前記移動手段6は、図1に示されるように、支柱8の側面に設けられたガイドレール6aと、前記管状塗布部材4を端部に装着してガイドレール6aを走行する装着アーム6bと、装着アーム6bを走行させる図示しない駆動手段とを備えている。

【0034】

製造装置1は、前記管状収容部11に収容された弾性層形成材料をリング状吐出口19から前記軸体31に向けて押圧する押圧手段(図1に図示しない。)を備えているのが好ましい。このような押圧手段を備えていると、弾性層形成材料を、管状収容部11に収容されたリング状の状態を維持しつつ均一に吐出させることができる。この押圧手段は、エアーコンプレッサー等の圧縮装置等が挙げられ、例えば、管状塗布部材4に接続された配管を介して設けられても、管状塗布部材4に前記配管を介することなく直接設けられてもよい。

【0035】

この発明に係る製造装置の別の一例である製造装置2は、図4に示されるように、一対の支持部材5C及び5Dそれぞれが、基台7及び天板9を貫通するように設けられ、その軸線方向に移動可能に構成されていること、及び、前記管状塗布部材4の配置状態が逆になっていること以外は、前記製造装置1と基本的に同様である。

【0036】

この製造装置2においては、一対の支持部材5C及び5Dを前記管状塗布部材4の移動と非同期又は同期させて移動させる移動手段(図示しない。)を備えている。このような移動手段としては、例えば、前記一対の支持部材5C及び5Dそれぞれの外周面に形成された螺旋溝と、内周面にこの螺旋溝と羅合する螺旋突条が形成された回転部材と、前記回転部材を回転させる駆動機構例えばモータ等とからなる移動手段等が挙げられる。

【0037】

この発明に係る弾性ローラの製造装置は、前記した例に限定されることはなく、本願発明の目的を達成することができる範囲において、種々の変更が可能である。例えば、管状塗布部材は、軸体の外周に臨む内周面を隔てて弾性層形成材料を収容する管状収容部とこの内周面に形成されたリング状吐出口とを備えていれば、それ以外の構成は特に限定されることはなく、例えば、図5に示されるように、種々の変更が可能である。

【0038】

具体的には、図5(a)に示される管状塗布部材4aは、均一な外径を有する扁平な円盤状筐体を成しており、その軸線方向に延在して軸体31の外周に臨む内周面15aを有し、この内周面15aを隔てて弾性層形成材料を収容する管状収容部11aと、この内周面15aの軸線方向の略中央に弾性層形成領域33との間に間隙Gを有するように形成されたリング状吐出口19aとを有している。この管状塗布部材4aは管状塗布部材4と基本的に同様に構成されており、内周面15aは、軸体31の外径と略同一又はわずかに大きな内径を有する第1内周面16aと、この第1内周面16aから連設されその略中央部に設けられたところの、第1内周面16aよりも前記間隙G分だけ大きな内径を有する第2内周面17aとからなっている。

【0039】

図5(b)に示される管状塗布部材4bは、均一な外径を有する扁平な円盤状筐体を成しており、その軸線方向に延在して軸体の外周に臨む内周面15bを有し、この内周面15bを隔てて弾性層形成材料を収容する管状収容部11bと、この内周面15bの軸線方向の端部近傍に弾性層形成領域33との間に間隙Gを有するように形成されたリング状吐出口19bとを有している。この管状塗布部材4bは管状塗布部材4と基本的に同様に構成されており、内周面15bは、軸体31の外径よりも大きな内径を有する第1内周面16bと、この第1内周面16bから連設されその端部に設けられたところの、弾性層形成領域33の外径よりも前記間隙G分だけ大きな内径を有する第2内周面17bとからなっている。

【0040】

図5(c)に示される管状塗布部材4cは、リング状吐出部13が均一な外径を有する外周面18aを有していること以外は、前記管状塗布部材4と基本的に同様である。

【0041】

また、前記製造装置1及び2はいずれも軸体31を略垂直な起立状態に支持するように構成されているが、この発明において、製造装置は、軸体を水平な状態に支持するように構成されても、軸体を水平面に対して傾斜した状態に支持するように構成されてもよい。

【0042】

また、前記製造装置1及び2はいずれも管状塗布部材4が軸体31の軸線方向に移動するように構成されているが、この発明において、管状塗布部材は例えば支柱等に固定され、例えば製造装置2のように一対の支持部材が前記軸線方向に移動するように構成されていてもよい。

【0043】

前記軸体31、前記管状塗布部材4並びに前記一対の装着部材3A及び3Bはいずれもその軸線に垂直な断面が略円形となっているが、この発明において、軸体、管状塗布部材並びに一対の装着部材の前記断面は、楕円形であってもよく、多角形であってもよい。

【0044】

前記製造装置1及び2は、軸体31の弾性層形成領域33に弾性層形成材料を塗布する塗布装置とも称することができる。この発明に係る弾性ローラの製造装置は、前記塗布装置に加えて、塗布された弾性層形成材料を硬化又は発泡硬化させる加熱装置を備え、所望により、さらに、硬化又は発泡硬化した弾性層形成材料を研磨する研磨装置、硬化又は発泡硬化した弾性層形成材料を裁断する裁断装置等を備えている。

【0045】

この発明に係る弾性ローラの製造方法(以下、この発明に係る製造方法と称することがある。)は、この発明に係る弾性ローラの製造装置を使用して、一方の装着部材の外周面を始点として軸体の軸線に沿って他方の装着部材側に向かって管状塗布部材を相対的に移動しつつ、弾性層形成材料をリング状吐出口から吐出させて一方の装着部材及び弾性層形成領域に塗布し、塗布された弾性層形成材料を硬化又は発泡硬化することを特徴とする製造方法である。以下に、前記製造装置1を用いたこの発明に係る製造方法を、図面を参照して、具体的に説明する。

【0046】

この発明に係る製造方法を実施するには、この発明に係る製造装置、軸体及び弾性層形成材料並びに加熱装置等を準備する。前記軸体は、例えば、図6に示される軸体31等が挙げられる。この軸体31は、例えば、鉄、アルミニウム、ステンレス鋼、真鍮若しくはこれらの合金等の金属、熱可塑性樹脂若しくは熱硬化性樹脂等の樹脂、及び前記樹脂等に導電性付与剤としてカーボンブラック又は金属粉体等を配合した導電性樹脂等の材料を用いて、公知の方法により所望の形状に調製される。軸体31は、所望により、例えば0.1〜10μmの厚さのプライマー層を形成するため、外周面に従来公知のプライマーが塗布されてもよい。

【0047】

準備する弾性層形成用材料は、弾性ローラ30の弾性層32を形成することのできる材料であればよく、例えばゴムと、導電性付与剤と、所望により発泡剤と、所望により各種添加剤とを含有するゴム組成物を挙げることができる。この発明に係る製造装置によれば、高粘度の弾性層形成用材料も用いることができるから、弾性層形成用材料の粘度は例えば10〜4000Pa・sの範囲内にあればよい。

【0048】

前記ゴムは、例えば、シリコーン若しくはシリコーン変性ゴム、ニトリルゴム、エチレンプロピレンゴム(エチレンプロピレンジエンゴムを含む。)、スチレンブタジエンゴム、ブタジエンゴム、イソプレンゴム、天然ゴム、アクリルゴム、クロロプレンゴム、ブチルゴム、エピクロルヒドリンゴム、ウレタンゴム、フッ素ゴム等のゴムが挙げられるが、シリコーン若しくはシリコーン変性ゴムが、耐熱性及び帯電特性等に優れる点で、好ましい。これらのゴムは、液状型であってもミラブル型であってもよい。

【0049】

前記弾性層形成用材料として、例えば、付加硬化型ミラブル導電性シリコーンゴム組成物、付加硬化型液状導電性シリコーンゴム組成物等を好適に挙げることができる。前記付加硬化型ミラブル導電性シリコーンゴム組成物は、(A)平均組成式:RnSiO(4−n)/2で示されるオルガノポリシロキサン、(B)充填材、及び、(C)上記(B)成分に属するもの以外の導電性材料を含有する。これらの各成分(A)〜(C)は、例えば、特開2007−304410号公報に記載の「ミラブルタイプである以下のシリコーンゴム組成物」における各成分と基本的に同様である。前記付加硬化型液状導電性シリコーンゴム組成物は、(D)一分子中にケイ素原子と結合するアルケニル基を少なくとも2個含有するオルガノポリシロキサンと、(E)一分子中にケイ素原子と結合する水素原子を少なくとも2個含有するオルガノハイドロジェンポリシロキサンと、(F)平均粒径が1〜30μmで、嵩密度が0.1〜0.5g/cm3である無機質充填材と、(G)導電性付与剤と、(H)付加反応触媒とを含有する付加硬化型液状導電性シリコーンゴム組成物が挙げられる。これらの各成分(D)〜(H)は、例えば、特開2007−271810号公報に記載の「液状シリコーン組成物」における各成分と基本的に同様である。

【0050】

また、弾性層形成用材料として、発泡剤を含有する発泡ゴム組成物を用いることもでき、このような発泡ゴム組成物として、例えば、付加反応型発泡シリコーンゴム組成物好適に挙げることができる。前記付加反応型発泡シリコーンゴム組成物として、ビニル基含有シリコーン生ゴムと、シリカ系充填材と、発泡剤と、付加反応架橋剤と、付加反応触媒と、反応制御剤と、導電性付与剤とを含有し、所望により有機過酸化物架橋剤と各種添加剤とを含有する付加反応型発泡シリコーンゴム組成物が挙げられる。これらの各成分は、例えば、特開2008−076751号公報に記載されている「付加反応型発泡シリコーンゴム組成物」における各成分と基本的に同様である。

【0051】

この発明に係る製造方法において、準備した弾性層形成材料を製造装置1の管状収容部11に収容する。このとき、収容された弾性層形成材料にウェルドラインが生じていないことが重要であり、例えば、収容方法として、弾性層形成材料を円周方向から投入する方法が挙げられる。この方法は、具体的には、図3に示される環状塗布部材4において、管状収容部11の内表面に沿ってその円周方向全周から弾性層形成材料を自重で又は加圧して注入する方法である。さらに、環状塗布部材4において、弾性層形成材料の収容経路と弾性層形成材料の芯金への塗布経路とは別々に構成されており、収容部本体12は円錐台形になっているので、収容された弾性層形成材料にウェルドラインが生じにくくなっている。管状収容部11に収容される弾性層形成材料の収容量は、複数本の軸体31に弾性層32を形成するのに必要とされる量であってもよいが、収容時にウェルドラインの発生を効果的に防止することができる点で、1本の軸体31に弾性層32を形成するのに必要とされる量よりもわずかに多い程度の量であるのが好ましい。

【0052】

この発明に係る製造方法において、図1に示されるように、準備した軸体31を製造装置1に装着する。このとき、装着部材3A及び3Bそれぞれは、軸体31を装着する装着穴21がその深さ方向に向かって尖形となる略円錐形となっているから、軸体31を高精度に軸出し可能に極めて容易に装着することができる。ここで、この発明において、図2(a)に示される装着穴21における前記略円錐形の凹部形状を「センターチャック形状」と称し、この装着穴21のテーパ状内表面でジャーナル部35A又は35Bの端縁全周に当接保持して固定する方法を「センターチャック方法」と称することがある。なお、製造装置1において、軸体31の装着は、前記装着部材3A及び3Bが装着された軸体31を前記支持部材5A及び5Bに支持して実施されてもよく、また、前記支持部材5A及び5Bに支持された前記装着部材3A及び3Bに軸体31を装着して実施されてもよい。

【0053】

この発明に係る製造方法において、次いで、管状塗布部材4のリング状吐出口19が一方の装着部材3Aにおける外周面22の半径方向に位置するように、すなわち、外周面22に対向するように、管状塗布部材4を配置する。このとき、リング状吐出口19に対向した外周面22を弾性層形成材料塗布の始点とする。この状態で、図1に示されるように、一対の装着部材3A及び3Bに装着された軸体31の軸線に沿って前記始点から他方の装着部材3B側(図1の矢印A側)に向かって、管状塗布部材4を移動させる。管状塗布部材4の移動速度は、弾性層形成材料の粘度及び吐出量等に応じて適宜に調整され、例えば、15〜600cm/minに調整される。

【0054】

この発明に係る製造方法においては、図1に示されるように、管状塗布部材4の前記移動と共に、管状収容部11に収容された弾性層形成材料を、所望により押圧手段によって、リング状吐出口19から、一方の装着部材3A及び弾性層形成領域33に向かってほぼ垂直に、吐出させる。このようにして弾性層形成材料36を吐出させると、弾性層形成材料36は軸体31から隔離され管状に収容された状態のまま分流することも合流することもなくリング状吐出口19から一方の装着部材3A及び弾性層形成領域33に吐出されるから、吐出された弾性層形成材料36にはウェルドラインが発生せず、又は、たとえ発生したとしてもほとんど無視できるほど微小となる。また、管状塗布部材4に収納された弾性層形成材料36は、リング状吐出口19から吐出されるまで一方の装着部材3A及び弾性層形成領域33に接触することがないから、リング状吐出口19から吐出されたウェルドラインのない状態を維持しつつ一方の装着部材3A及び弾性層形成領域33に塗布される。なお、この発明に係る製造方法においては、前記始点すなわち一方の装着部材3Aの外周面22から他方の装着部材3Bに向けて弾性層形成材料36を塗布するので、通常、塗布開始点近傍に発生する弾性層形成材料の注入痕を弾性層形成領域33に塗布された弾性層形成材料36に発生又は残存させることも防止できる。

【0055】

弾性層形成材料の吐出速度は、リング状吐出口19の開口幅が0.1〜10mm、間隙Gが0.1〜10mm、弾性層形成材料の粘度が10〜4000Pa・sであるときには、0.01〜500g/minの範囲内から、前記管状塗布部材4の移動速度を考慮して、一方の装着部材3A及び弾性層形成領域33に塗布される弾性層形成材料36が途切れないように、適宜に調節されるのが好ましい。このような吐出速度であると、偏肉が少なくウェルドラインも発生させることなく弾性層形成材料36を塗布することができる。

【0056】

このようにして、前記管状塗布部材4を一方の装着部材3Aから他方の装着部材3Bまで移動させながら、弾性層形成材料36をリング状吐出口19から吐出させると、弾性層形成材料36を弾性層形成領域33の途中まで塗布した状態が図1に示されているように、一方の装着部材3A、弾性層形成領域33及び一方の装着部材3Bに塗布された弾性層形成材料36にはウェルドラインが発生し残存することが実質的にない。

【0057】

この発明に係る製造方法においては、次いで、弾性層形成材料36が塗布された軸体31を製造装置1から取り外す。このとき、一対の装着部材3A及び3Bそれぞれは、軸体31を装着する装着穴21が「センターチャック形状」となっているから、軸体31を迅速かつ容易に取り外すことができる。なお、製造装置1において、軸体31の取り外しは、前記装着部材3A及び3Bが装着された軸体31を前記支持部材5A及び5Bから取り外してもよく、また、前記支持部材5A及び5Bに支持された前記装着部材3A及び3Bから軸体31を取り外してもよい。

【0058】

このようにして、軸体31の弾性層形成領域33に弾性層形成材料を塗布することができる。その後、弾性層形成材料を硬化温度又は発泡硬化温度以上に加熱可能な加熱装置に軸体31を収納して、弾性層形成領域33に塗布された弾性層形成材料36を適宜の加熱条件下で加熱硬化又は加熱発泡硬化し、必要に応じて研磨装置で弾性層形成材料の硬化体又は発泡硬化体を研磨して弾性層32を形成することによって、弾性ローラ30を製造することができる。このようにしてこの発明に係る弾性ローラの製造方法が実施される。なお、所望により弾性層32の外周に表面層を形成することもできる。

【0059】

このようにして製造される弾性ローラは、ウェルドラインのない弾性層を備えている。したがって、この発明に係る製造装置及び製造方法によって弾性層形成領域に塗布された弾性層形成材料を硬化して製造される弾性ローラは、画像形成装置、特に小型化及び/又は省電力化された画像形成装置に装着される、例えば、現像ローラ、定着ローラ等として好適に用いられる。

【0060】

前記製造装置2を用いてこの発明に係る製造方法を実施するには、図4に示されるように、弾性層形成材料塗布の始点を他方の装着部材3Bの外周面22とし、一対の支持部材5C及び5Dを図4に示される矢印A方向に、管状塗布部材4を図4に示される矢印B方向に、管状塗布部材4の相対的な移動速度が前記範囲内となるように移動させること以外は、前記製造装置1を用いてこの発明に係る製造方法を実施する方法と基本的に同様である。したがって、前記製造装置2を用いてこの発明に係る製造方法を実施しても、前記製造装置1を用いてこの発明に係る製造方法を実施する方法と同様に本願発明の目的を達成することができる。

【0061】

この発明に係る弾性ローラの製造方法は、前記方法に限定されることはなく、本願発明の目的を達成することができる範囲において、種々の変更が可能である。例えば、前記製造装置1を用いた場合に、管状塗布部材4は、一方の装着部材3Aから他方の装着部材3Bまで、換言すると、リング状吐出口19が一方の装着部材3Aから他方の装着部材3Bの支持部材5D側端部まで移動するように、移動させる必要はなく、この発明において、管状塗布部材は、リング状吐出口が一方の装着部材から弾性層形成領域の全域を移動するように、移動させればよい。なお、前記製造装置2を用いた場合にも同様に移動させればよい。

【実施例】

【0062】

(実施例1)

無電解ニッケルメッキ処理が施された軸体31(SUM22製、ジャーナル部35A及び35Bそれぞれの長さ20mm、直径6mm、弾性層形成領域33の直径15mm、軸体31の全長275mm)をトルエンで洗浄し、弾性層形成領域33の表面にシリコーン系プライマー(商品名「プライマーNo.16」、信越化学工業株式会社製)を塗布した。プライマー処理した軸体31を、ギヤオーブンを用いて、150℃の温度にて10分焼成処理した後、常温にて30分以上冷却し、弾性層形成領域33の表面にプライマー層を形成した。

【0063】

弾性層形成材料として、付加硬化型液状導電性シリコーンゴム組成物を準備した。この弾性層形成材料の粘度は200Pa・sであった。

【0064】

図1〜図3に示す製造装置1を準備した。この製造装置1において、間隙Gは0.1mm、リング状吐出口19の開口幅は3mmとした。また、装着部材3A及び3Bにおける外周面22の外径を第1内周面の内径より0.1mm小さくした。

【0065】

この製造装置1に軸体31を装着して、一方の装着部材3Aの軸線方向略中央を始点として、吐出速度33g/min、移動速度50cm/minで、管状塗布部材4を他方の装着部材3B側に移動させつつ弾性層形成材料をリング状吐出口19から吐出させて、一方の装着部材3A及び弾性層形成領域33に塗布厚さ1.3mmとなるように弾性層形成材料を塗布した。その後、軸体31を製造装置1から取り外して、温度120℃で30分間加熱硬化して弾性層32を形成し、実施例1の弾性ローラ30を製造した。形成した弾性層32を目視で確認したところウェルドラインの存在又は痕跡を確認できなかった。なお、弾性層32には注入痕も存在していなかった。

【0066】

実施例1の弾性ローラ30を前記と同様にして100本製造したところその殆どすべての弾性ローラは弾性層にウェルドラインも注入痕も存在していなかった。

【0067】

(比較例1)

前記管状塗布部材4に代えて、特許文献1に記載されているように、互いに相対向する180度の位置に開口する2つの塗布液供給流路から弾性層形成材料をリング状吐出口に供給するように構成された塗布ヘッドを用いたこと以外は実施例1と同様にして、比較例1の弾性ローラを製造した。形成した弾性層を目視で確認したところ軸線に沿って延在するウェルドラインが確認できた。

【0068】

(印字テスト)

このようにして製造した実施例1及び比較例1の弾性ローラそれぞれを、市販の画像形成装置(商品名「B430dn」、株式会社沖データ製)に、現像ローラとして、装着した。この画像形成装置を温度20℃、相対湿度55%の環境下で稼動させて、ベタクロ画像を10枚印刷した。印刷されたモノクロ画像にウェルドラインに起因する横スジ状の画像不良が存在するか否かを目視にて確認した。その結果、実施例1の弾性ローラを用いた場合にはすべてのモノクロ画像に画像不良を確認することができなかったのに対して、比較例1の弾性ローラを用いた場合には横スジ状の画像不良が発生した。

【符号の説明】

【0069】

1、2 弾性ローラの製造装置

3A、3B 装着部材

4、4a、4b、4c 管状塗布部材

5A、5B、5C、5D 支持部材

6 移動手段

6a ガイドレール

6b 装着アーム

7 基台

8 支柱

9 天板

11、11a、11b 管状収容部

12 収容部本体

13 リング状吐出部

14 貫通孔

15、15a、15b 内周面

16、16a、16b 第1内周面

17、17a、17b 第2内周面

18、18a 外周面

19、19a、19b リング状吐出口

21 装着穴

22 外周面

23 連結部

30 弾性ローラ

31 軸体

32 弾性層

33 弾性層形成領域

34A (一方の)端部

34B (他方の)端部

35A、35B ジャーナル部

36 弾性層形成材料

G 間隙

【技術分野】

【0001】

この発明は、弾性ローラの製造装置及び弾性ローラの製造方法に関し、さらに詳しくは、ウェルドラインのない弾性層を備えた弾性ローラを歩留りよく製造することのできる弾性ローラの製造装置及び弾性ローラの製造方法に関する。

【背景技術】

【0002】

レーザープリンター及びビデオプリンター等のプリンター、複写機、ファクシミリ、これらの複合機等の画像形成装置には、例えば棒状の軸体と、その外周に形成された弾性層とを備えて成る弾性ローラが配設されている。このような弾性ローラとして、例えば、図6に示される弾性ローラ30が挙げられる。この弾性ローラ30は、軸体31の外周面に、気泡のない弾性層(所謂ソリッド弾性層とも称する。)32又は気泡が存在する発泡弾性層を備えている。

【0003】

前記弾性ローラ30は、通常、軸体31の外周に弾性層32を形成する領域(以下、弾性層形成領域と称することがある。)33(図6に図示しない。)に、弾性層32を形成する材料(以下、弾性層形成材料と称することがある。)を塗布し、塗布された弾性層形成材料を硬化又は発泡硬化することによって、製造される。

【0004】

前記軸体31に弾性層形成材料を塗布する方法として、例えば、特許文献1には、「円筒状基材の外周を取り囲む円筒状の塗布機構(塗布ヘッド)により円筒状基材表面に均一に塗布液を塗布する塗布装置において、塗布ヘッドのリング状の吐出口の口径を可変構造としたことを特徴とする塗布ヘッドとそれを用いたリングコート方法」が記載されている。この塗布ヘッドは、特許文献1の図2に示されるように、塗布液供給流路7が相対向する位置に設けられている。このような塗布ヘッドを用いた特許文献1のリングコート方法では塗布液が相対向する位置から供給されるから(特許文献1の図2における塗布液の供給方向13参照。)、二手に分かれて供給された塗布液は塗布前に合流する。そうすると、塗布された塗布液には合流による合わせ目(以下、ウェルドラインと称する。)が生じ、塗布液の硬化体にもウェルドラインが残存することになる。

【0005】

すなわち、特許文献1のリングコート方法によって軸体31に弾性層形成材料を塗布して弾性層32を形成すると、弾性層32にウェルドラインが残存する。このように弾性ローラの弾性層にウェルドラインが残存すると、画像形成装置で形成される画像にウェルドラインに起因するスジ状の画像不良が生じるので、画像形成装置に装着される弾性ローラの弾性層にはウェルドラインが残存していないことが望まれている。

【0006】

弾性層にウェルドラインを残存させない又は残存しても実用上問題のない程度である技術として、例えば、特許文献2には、「塗布ヘッド、及び前記塗布ヘッドを弾性ローラの軸体の軸方向に移動させることができる塗布ヘッド移動手段を有する弾性ローラ製造装置であって、前記塗布ヘッドは、前記弾性ローラの軸体との間に同心環状の間隙を有し、前記弾性ローラの軸体に対して開口されたスリット状吐出口が形成され、前記塗布ヘッドは、前記スリット状吐出口から吐出される未硬化の弾性層形成用材料を収容する収容部と、前記塗布ヘッドの中心軸線を中心にして回転対象に配置された3個以上の、前記収容部に前記弾性層形成用材料を供給する弾性層形成用材料供給口とを有して成る弾性ローラ製造装置」が記載されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2004−97896号公報

【特許文献2】特開2008−238034号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

この発明は、ウェルドラインのない弾性層を備えた弾性ローラを歩留りよく製造することのできる弾性ローラの製造装置及び弾性ローラの製造方法を提供することを、目的とする。

【課題を解決するための手段】

【0009】

前記課題を解決するための手段として、

請求項1は、弾性層形成材料を軸体の弾性層形成領域に塗布した後に硬化又は発泡硬化することにより形成された弾性層を備えて成る弾性ローラの製造装置であって、前記軸体の端部それぞれに装着される一対の装着部材と、前記一対の装着部材に装着された前記軸体をその半径方向から囲繞しその軸線方向に相対的に移動する管状塗布部材とを備えて成り、前記一対の装着部材の少なくとも一方は、前記弾性層形成材料が塗布される外周面を有しており、前記管状塗布部材は、その軸線方向に延在して前記軸体の外周に臨む内周面を有し、この内周面を隔てて前記弾性層形成材料を収容する管状収容部と、前記弾性層形成領域との間に間隙を有するように前記内周面に形成され、前記環状収容部に収容された前記弾性層形成材料を吐出するリング状吐出口とを有して成ることを特徴とする弾性ローラの製造装置であり、

請求項2は、前記リング状吐出口は前記内周面の端部に形成されていることを特徴とする請求項1に記載の弾性ローラの製造装置であり、

請求項3は、前記内周面は、第1内周面と、前記第1内周面から連設され、前記リング状吐出口を有する、前記第1内周面よりも内径の大きな第2内周面とを有していることを特徴とする請求項1又は2に記載の弾性ローラの製造装置であり、

請求項4は、前記管状塗布部材はその軸線方向に沿って外径が徐々に小さくなる外周面を有していることを特徴とする請求項1〜3のいずれか1項に記載の弾性ローラの製造装置であり、

請求項5は、前記リング状吐出口は0.1〜10mmの開口幅を有し、前記間隙は0.1〜10mmであることを特徴とする請求項1〜4のいずれか1項に記載の弾性ローラの製造装置であり、

請求項6は、前記装着部材それぞれは深さ方向に向かって尖形となる略円錐形の凹部を有する円筒状部材であることを特徴とする請求項1〜5のいずれか1項に記載の弾性ローラの製造装置であり、

請求項7は、端部に前記装着部材を装着し、前記軸体を支持する一対の支持部材を備えて成ることを特徴とする請求項1〜6のいずれか1項に記載の弾性ローラの製造装置であり、

請求項8は、前記管状収容部に収納された前記弾性層形成材料を前記リング状吐出口から前記軸体に向けて押圧する押圧手段を備えて成ることを特徴とする請求項1〜7のいずれか1項に記載の弾性ローラの製造装置であり、

請求項9は、請求項1〜8のいずれか1項に記載の弾性ローラの製造装置を使用して、一方の前記装着部材の外周面を始点として前記軸体の軸線に沿って他方の前記装着部材側に向かって前記管状塗布部材を相対的に移動しつつ、弾性層形成材料を前記リング状吐出口から吐出させて一方の前記装着部材及び前記弾性層形成領域に塗布し、塗布された弾性層形成材料を硬化又は発泡硬化することを特徴とする弾性ローラの製造方法であり、

請求項10は、前記管状塗布部材の相対的な移動速度は、15〜600cm/minであることを特徴とする請求項9に記載の弾性ローラの製造方法であり、

請求項11は、前記弾性層形成材料は、0.01〜500g/minの吐出速度で吐出されることを特徴とする請求項9又は10に記載の弾性ローラの製造方法である。

【発明の効果】

【0010】

この発明に係る弾性ローラの製造装置は、前記一対の装着部材と、リング状吐出口が形成された内周面を有する前記管状塗布部材とを備えて成り、この発明に係る弾性ローラの製造方法は、この発明に係る弾性ローラの製造装置を用いて、一方の装着部材の外周面を始点として軸体の軸線に沿って他方の装着部材側に向かって管状塗布部材を相対的に移動しつつ弾性層形成材料を一方の装着部材及び弾性層形成領域に塗布する方法である。

【0011】

したがって、この発明に係る製造装置及び製造方法によれば、弾性層形成材料は前記内周面で軸体から隔離され管状に収容された状態のまま分流することも合流することもなくリング状吐出口に供給され、このリング状吐出口から装着部材及び弾性層形成領域に吐出されるから、吐出された弾性層形成材料にはウェルドラインが発生せず、又は、たとえ発生したとしてもほとんど無視できるほど微小となる。

【0012】

また、この発明に係る製造装置及び製造方法によれば、管状塗布部材に収納された弾性層形成材料は、リング状吐出口から吐出されるまで装着部材及び弾性層形成領域に接触することがないから、リング状吐出口から吐出されたウェルドラインのない状態を維持しつつ装着部材及び弾性層形成領域に塗布される。

【0013】

したがって、この発明によれば、ウェルドラインのない弾性層を備えた弾性ローラを歩留りよく製造することのできる弾性ローラの製造装置及び弾性ローラの製造方法を提供することができる。

【図面の簡単な説明】

【0014】

【図1】図1は、この発明に係る弾性ローラの製造装置の一例を示す概略側面図である。

【図2】図2は、この発明に係る弾性ローラの製造装置における装着部材の一例及びこの装着部材を両端部に装着した軸体の一例を示す概略図であり、図2(a)はこの発明に係る弾性ローラの製造装置における装着部材の一例の装着部材を示す概略斜視図であり、図2(b)はこの装着部材を両端部に装着した軸体の一例を示す概略側面図である。

【図3】図3は、この発明に係る弾性ローラの製造装置における管状塗布部材の一例を示す概略図であり、図3(a)はこの発明に係る弾性ローラの製造装置における管状塗布部材の一例を示す概略上面図であり、図3(b)は図3(a)のA−A線における概略断面図であり、図3(c)はこの発明に係る弾性ローラの製造装置における管状塗布部材の一例のリング状吐出口近傍を示す一部切欠拡大図である。

【図4】図4は、この発明に係る弾性ローラの製造装置の別の一例を示す概略側面図である。

【図5】図5は、この発明に係る弾性ローラの製造装置における管状塗布部材の変形例を示す図である。

【図6】図6は、この発明に係る弾性ローラの製造装置を用いて製造される弾性ローラの一実施例である弾性ローラを示す斜視図である。

【発明を実施するための形態】

【0015】

この発明に係る弾性ローラの製造装置は、弾性層形成材料を軸体31の弾性層形成領域33に塗布した後に硬化又は発泡硬化することにより形成された弾性層32を備えて成る弾性ローラの製造装置であって、前記軸体31の端部それぞれに装着される一対の装着部材3A、3Bと、前記一対の装着部材3A、3Bに装着された前記軸体31をその半径方向から囲繞しその軸線方向に相対的に移動する管状塗布部材4とを備えて成り、前記一対の装着部材3A、3Bの少なくとも一方は、前記弾性層形成材料が塗布される外周面22を有しており、前記管状塗布部材4は、その軸線方向に延在して前記軸体31の外周に臨む内周面15を有し、この内周面15を隔てて前記弾性層形成材料を収容する管状収容部11と、前記弾性層形成領域33との間に間隙を有するように前記内周面15に形成され、前記環状収容部11に収容された前記弾性層形成材料を吐出するリング状吐出口19とを有して成ることを特徴とする弾性ローラの製造装置である。

【0016】

前記製造装置は、例えば図6に示される弾性ローラ30を製造する際に好適に用いられる製造装置である。この発明に係る弾性ローラの製造装置は、より具体的には、軸体31の弾性層形成領域33(図6において図示しない。図2(b)参照。)に弾性層32を形成する際に、前記弾性層形成領域33に弾性層形成材料を塗布するのに好適に用いられる装置である。すなわち、前記製造装置を用いて弾性層形成領域33に塗布された弾性層形成材料を硬化して弾性層32を形成し、又は、発泡硬化して発泡弾性層を形成して、弾性ローラ30を製造することができる。

【0017】

この弾性ローラ30は、図6に示されるように、端部34A及び34Bそれぞれにジャーナル部35A及び35Bを有する円筒状の軸体31と、軸体31の弾性層形成領域33に形成された弾性層32と、所望により弾性層32の外周にコート層等の表面層(図6に図示しない。)とを備えている。前記弾性層32の厚さは特に限定されないが、この発明に係る弾性ローラの製造装置及びこの発明に係る弾性ローラの製造方法で製造される弾性ローラの弾性層32は、例えば、0.5〜5mm程度の比較的薄い厚さを有している。

【0018】

この発明に係る弾性ローラの製造装置(以下、この発明に係る製造装置と称することがある。)は、軸体の端部それぞれに装着される一対の装着部材と、前記一対の装着部材に装着された軸体をその半径方向から囲繞しその軸線方向に相対的に移動する管状塗布部材とを備えている。この発明に係る製造装置の一例を、図面を参照して、説明する。

【0019】

この発明に係る製造装置の一例である弾性ローラの製造装置(以下、製造装置と称することがある。)1は、図1に示されるように、軸体31を垂直な状態に支持するように構成されている。したがって、製造装置1及び図1において、基台7側を下方と称し、天板9側を上方と称することがある。

【0020】

この製造装置1は、基台7と、基台7の上面に立設形成された支柱8と、支柱8の先端から略水平に延在する天板9と、基台7及び天板9それぞれに略垂直に固定された一対の支持部材5A及び5Bと、前記支持部材5A及び5Bそれぞれの端部に着脱自在に設けられた一対の装着部材3A及び3Bと、弾性層形成材料を吐出する管状塗布部材4と、管状塗布部材4を軸体の軸線方向に移動させる移動手段6とを備えている。

【0021】

前記基台7、支柱8及び天板9は、軸体31を支持し、管状塗布部材4を移動可能に設けることができれば、その形状等は特に限定されない。

【0022】

前記一対の支持部材5A及び5Bそれぞれは、図1に示されるように、互いに相対向して軸体31を垂直な起立状態に支持するように、基台7及び天板9に設置されている。これらの支持部材5A及び5Bそれぞれは、軸体31を支持できればよく、例えば筒体、棒体等の形態を有していればよい。前記一対の支持部材5A及び5Bそれぞれには、後述する一対の装着部材3A及び3Bと連結する連結部、例えば、係止片、係合突起(図示しない。)が形成されている。

【0023】

前記一対の装着部材3A及び3Bそれぞれは、図2(b)に示されるように、軸体31の端部34A及び34Bそれぞれに装着され、前記一対の支持部材5A及び5Bと協働して、軸体31を前記起立状態に支持する。前記一対の装着部材3A及び3Bの少なくとも一方は、軸体31を前記のように支持すると共に、前記弾性層形成材料が塗布される外周面22を有している。一対の装着部材3A及び3Bの少なくとも一方は、このように機能する形態を有していればよい。

【0024】

前記装着部材3Aは、図2(a)に示されるように、軸体31に装着されたときに前記弾性層形成領域33の外面とほぼ面一となる外周面22を有する円筒状を成し、一方の端面に同軸の装着穴21を有している。例えば、前記外周面22の外径は、前記弾性層形成領域33の外径と略同一であればよく、後述する第1内周面16の内径よりも0.01〜0.5mm小さく設定されているのが好ましい。この装着穴21は、図2(a)に示されるように、深さ方向に向かって尖形となる略円錐形の凹部を成し、ジャーナル部35Aが挿入されて、装着保持する。この装着穴21は、その軸線が装着部材3Aの軸線と共通している。装着穴21がこのような略円錐形に形成されていると、その内表面でジャーナル部35Aの挿入を案内して、軸体31を高い精度で軸出しできるにもかかわらず極めて容易に製造装置1に装着及び脱着することができる。この装着部材3Aは、図2(a)に示されるように、前記装着穴21が形成されていない他方の端面に前記支持部材5Aに連結する円筒状の連結部23を有している。前記連結部23は、その軸線が装着部材3Aの軸線と共通し、前記支持部材5Aと連結する連結部、例えば、係止溝、係合凹部(図示しない。)が形成されている。なお、前記連結部23は支持部材5Aとして機能することもできる。

【0025】

前記装着部材3Bは、前記装着部材3Aと同様に形成されている。したがって、前記一対の装着部材3A及び3Bは、図1及び図2に示されるように、いずれも、前記弾性層形成材料が塗布される外周面22を有する円筒状を成している。

【0026】

前記管状塗布部材4は、前記一対の装着部材3A及び3Bに装着された軸体31の半径方向からその外周面の一部を囲繞し、軸体31の軸線方向に相対的に移動して、管状収容部11に収容した弾性層形成材料を一方の装着部材3A又は3B及び弾性層形成領域33に塗布する。

【0027】

前記管状塗布部材4は、図1及び図3に示されるように、その軸線方向に延在して軸体31における弾性層形成領域33の外周に臨む内周面15を有し、この内周面15を隔てて弾性層形成材料を収容する管状収容部11と、弾性層形成領域33との間に間隙Gを有するように前記内周面15に形成され、環状収容部11に収容された弾性層形成材料を吐出するリング状吐出口19とを有して成る。

【0028】

具体的には、前記管状塗布部材4は、図3(a)及び図3(b)に示されるように、その軸線方向に沿って外径が徐々に小さくなる外周面18と、管状塗布部材4の軸を貫通する貫通孔(軸孔とも称する。)14とを有する円錐台形の環状筐体を有し、貫通孔14の周面が前記内周面15となっている。このように、管状塗布部材4は、前記内周面15を隔てて弾性層形成材料をリング状に収容する管状収容部11から形成されている。前記貫通孔14は、軸体31の弾性層形成領域33の外径と略同一又はわずかに大きな径を有している。

【0029】

この管状収容部11は、より具体的には、図3(b)及び図3(c)に示されるように、前記貫通孔14を形成し、製造装置1に装着されたときに弾性層形成領域33の外周に臨む内周面15及び前記外周面18で形成される収容部本体12と、収容部本体12における外径減少方向の端部に連続して一体的に形成され、リング状吐出口19が開口したリング状吐出部13とを有している。

【0030】

前記収容部本体12は、図3(b)及び図3(c)に示されるように、その軸線方向に沿って外径が徐々に小さくなる外周面18と、貫通孔14の周面の一部である外径が均一な第1内周面16とを有し、この第1内周面16で前記弾性層形成領域33から隔てられた状態で弾性層形成材料をリング状に収容する。前記リング状吐出部13は、図3(b)及び図3(c)に示されるように、その軸線方向に沿って外径が収容部本体12から連続して徐々に小さくなる外周面18と、第1内周面16から連設され、内径が前記貫通孔14すなわち前記第1内周面16よりも大きく均一な第2内周面17とを有し、この第2内周面17にはリング状吐出口19が周方向に一巡するように形成されている。したがって、収容部本体12とリング状吐出部13とが同様のリング状を維持しつつ一体になって前記環状筐体を形成し、収容部本体12はリング状吐出口19にリング状を維持しつつ連通している。そして、このリング状吐出口19は、図3(b)及び図3(c)に示されるように、第2内周面17の略中央部に、内周面15に着目すると、その外径減少方向の端部近傍に、形成されている。

【0031】

このリング状吐出口19は、第1内周面16とこれから連設された前記第2内周面17との内径差、すなわち、収容部本体12とリング状吐出部13との段差によって、弾性層形成領域33との間に弾性層形成領域33と一致する軸線を有する間隙G(図3(c)参照。)が形成されている。前記内径差すなわち間隙Gは、弾性層形成領域33に形成する弾性層、換言すると、塗布する弾性層形成材料の厚さに応じて適宜に調整され、例えば、0.1〜10mmに調整される。また、前記リング状吐出口19の開口幅は、弾性層形成材料の吐出量等に応じて適宜に調整され、例えば、0.1〜10mmに調整される。リング状吐出口19が前記範囲の間隙G及び/又は開口幅を有していると、例えば弾性層形成材料の粘度が10〜4000Pa・sであっても前記弾性層形成材料を弾性層形成領域33にウェルドラインを発生させることなく均一に塗布することができる。

【0032】

このような構成を有する前記管状収容部11は、図1に示されるように、第1内周面16と第2内周面17とからなる内周面15が弾性層形成領域33の外周に臨み、換言すると、内周面15が弾性層形成領域33の少なくとも一部を囲繞し、弾性層形成材料を軸体31に接触させることなく、収容している。

【0033】

前記移動手段6は、図1に示されるように、支柱8の側面に設けられたガイドレール6aと、前記管状塗布部材4を端部に装着してガイドレール6aを走行する装着アーム6bと、装着アーム6bを走行させる図示しない駆動手段とを備えている。

【0034】

製造装置1は、前記管状収容部11に収容された弾性層形成材料をリング状吐出口19から前記軸体31に向けて押圧する押圧手段(図1に図示しない。)を備えているのが好ましい。このような押圧手段を備えていると、弾性層形成材料を、管状収容部11に収容されたリング状の状態を維持しつつ均一に吐出させることができる。この押圧手段は、エアーコンプレッサー等の圧縮装置等が挙げられ、例えば、管状塗布部材4に接続された配管を介して設けられても、管状塗布部材4に前記配管を介することなく直接設けられてもよい。

【0035】

この発明に係る製造装置の別の一例である製造装置2は、図4に示されるように、一対の支持部材5C及び5Dそれぞれが、基台7及び天板9を貫通するように設けられ、その軸線方向に移動可能に構成されていること、及び、前記管状塗布部材4の配置状態が逆になっていること以外は、前記製造装置1と基本的に同様である。

【0036】

この製造装置2においては、一対の支持部材5C及び5Dを前記管状塗布部材4の移動と非同期又は同期させて移動させる移動手段(図示しない。)を備えている。このような移動手段としては、例えば、前記一対の支持部材5C及び5Dそれぞれの外周面に形成された螺旋溝と、内周面にこの螺旋溝と羅合する螺旋突条が形成された回転部材と、前記回転部材を回転させる駆動機構例えばモータ等とからなる移動手段等が挙げられる。

【0037】

この発明に係る弾性ローラの製造装置は、前記した例に限定されることはなく、本願発明の目的を達成することができる範囲において、種々の変更が可能である。例えば、管状塗布部材は、軸体の外周に臨む内周面を隔てて弾性層形成材料を収容する管状収容部とこの内周面に形成されたリング状吐出口とを備えていれば、それ以外の構成は特に限定されることはなく、例えば、図5に示されるように、種々の変更が可能である。

【0038】

具体的には、図5(a)に示される管状塗布部材4aは、均一な外径を有する扁平な円盤状筐体を成しており、その軸線方向に延在して軸体31の外周に臨む内周面15aを有し、この内周面15aを隔てて弾性層形成材料を収容する管状収容部11aと、この内周面15aの軸線方向の略中央に弾性層形成領域33との間に間隙Gを有するように形成されたリング状吐出口19aとを有している。この管状塗布部材4aは管状塗布部材4と基本的に同様に構成されており、内周面15aは、軸体31の外径と略同一又はわずかに大きな内径を有する第1内周面16aと、この第1内周面16aから連設されその略中央部に設けられたところの、第1内周面16aよりも前記間隙G分だけ大きな内径を有する第2内周面17aとからなっている。

【0039】

図5(b)に示される管状塗布部材4bは、均一な外径を有する扁平な円盤状筐体を成しており、その軸線方向に延在して軸体の外周に臨む内周面15bを有し、この内周面15bを隔てて弾性層形成材料を収容する管状収容部11bと、この内周面15bの軸線方向の端部近傍に弾性層形成領域33との間に間隙Gを有するように形成されたリング状吐出口19bとを有している。この管状塗布部材4bは管状塗布部材4と基本的に同様に構成されており、内周面15bは、軸体31の外径よりも大きな内径を有する第1内周面16bと、この第1内周面16bから連設されその端部に設けられたところの、弾性層形成領域33の外径よりも前記間隙G分だけ大きな内径を有する第2内周面17bとからなっている。

【0040】

図5(c)に示される管状塗布部材4cは、リング状吐出部13が均一な外径を有する外周面18aを有していること以外は、前記管状塗布部材4と基本的に同様である。

【0041】

また、前記製造装置1及び2はいずれも軸体31を略垂直な起立状態に支持するように構成されているが、この発明において、製造装置は、軸体を水平な状態に支持するように構成されても、軸体を水平面に対して傾斜した状態に支持するように構成されてもよい。

【0042】

また、前記製造装置1及び2はいずれも管状塗布部材4が軸体31の軸線方向に移動するように構成されているが、この発明において、管状塗布部材は例えば支柱等に固定され、例えば製造装置2のように一対の支持部材が前記軸線方向に移動するように構成されていてもよい。

【0043】

前記軸体31、前記管状塗布部材4並びに前記一対の装着部材3A及び3Bはいずれもその軸線に垂直な断面が略円形となっているが、この発明において、軸体、管状塗布部材並びに一対の装着部材の前記断面は、楕円形であってもよく、多角形であってもよい。

【0044】

前記製造装置1及び2は、軸体31の弾性層形成領域33に弾性層形成材料を塗布する塗布装置とも称することができる。この発明に係る弾性ローラの製造装置は、前記塗布装置に加えて、塗布された弾性層形成材料を硬化又は発泡硬化させる加熱装置を備え、所望により、さらに、硬化又は発泡硬化した弾性層形成材料を研磨する研磨装置、硬化又は発泡硬化した弾性層形成材料を裁断する裁断装置等を備えている。

【0045】

この発明に係る弾性ローラの製造方法(以下、この発明に係る製造方法と称することがある。)は、この発明に係る弾性ローラの製造装置を使用して、一方の装着部材の外周面を始点として軸体の軸線に沿って他方の装着部材側に向かって管状塗布部材を相対的に移動しつつ、弾性層形成材料をリング状吐出口から吐出させて一方の装着部材及び弾性層形成領域に塗布し、塗布された弾性層形成材料を硬化又は発泡硬化することを特徴とする製造方法である。以下に、前記製造装置1を用いたこの発明に係る製造方法を、図面を参照して、具体的に説明する。

【0046】

この発明に係る製造方法を実施するには、この発明に係る製造装置、軸体及び弾性層形成材料並びに加熱装置等を準備する。前記軸体は、例えば、図6に示される軸体31等が挙げられる。この軸体31は、例えば、鉄、アルミニウム、ステンレス鋼、真鍮若しくはこれらの合金等の金属、熱可塑性樹脂若しくは熱硬化性樹脂等の樹脂、及び前記樹脂等に導電性付与剤としてカーボンブラック又は金属粉体等を配合した導電性樹脂等の材料を用いて、公知の方法により所望の形状に調製される。軸体31は、所望により、例えば0.1〜10μmの厚さのプライマー層を形成するため、外周面に従来公知のプライマーが塗布されてもよい。

【0047】

準備する弾性層形成用材料は、弾性ローラ30の弾性層32を形成することのできる材料であればよく、例えばゴムと、導電性付与剤と、所望により発泡剤と、所望により各種添加剤とを含有するゴム組成物を挙げることができる。この発明に係る製造装置によれば、高粘度の弾性層形成用材料も用いることができるから、弾性層形成用材料の粘度は例えば10〜4000Pa・sの範囲内にあればよい。

【0048】

前記ゴムは、例えば、シリコーン若しくはシリコーン変性ゴム、ニトリルゴム、エチレンプロピレンゴム(エチレンプロピレンジエンゴムを含む。)、スチレンブタジエンゴム、ブタジエンゴム、イソプレンゴム、天然ゴム、アクリルゴム、クロロプレンゴム、ブチルゴム、エピクロルヒドリンゴム、ウレタンゴム、フッ素ゴム等のゴムが挙げられるが、シリコーン若しくはシリコーン変性ゴムが、耐熱性及び帯電特性等に優れる点で、好ましい。これらのゴムは、液状型であってもミラブル型であってもよい。

【0049】

前記弾性層形成用材料として、例えば、付加硬化型ミラブル導電性シリコーンゴム組成物、付加硬化型液状導電性シリコーンゴム組成物等を好適に挙げることができる。前記付加硬化型ミラブル導電性シリコーンゴム組成物は、(A)平均組成式:RnSiO(4−n)/2で示されるオルガノポリシロキサン、(B)充填材、及び、(C)上記(B)成分に属するもの以外の導電性材料を含有する。これらの各成分(A)〜(C)は、例えば、特開2007−304410号公報に記載の「ミラブルタイプである以下のシリコーンゴム組成物」における各成分と基本的に同様である。前記付加硬化型液状導電性シリコーンゴム組成物は、(D)一分子中にケイ素原子と結合するアルケニル基を少なくとも2個含有するオルガノポリシロキサンと、(E)一分子中にケイ素原子と結合する水素原子を少なくとも2個含有するオルガノハイドロジェンポリシロキサンと、(F)平均粒径が1〜30μmで、嵩密度が0.1〜0.5g/cm3である無機質充填材と、(G)導電性付与剤と、(H)付加反応触媒とを含有する付加硬化型液状導電性シリコーンゴム組成物が挙げられる。これらの各成分(D)〜(H)は、例えば、特開2007−271810号公報に記載の「液状シリコーン組成物」における各成分と基本的に同様である。

【0050】

また、弾性層形成用材料として、発泡剤を含有する発泡ゴム組成物を用いることもでき、このような発泡ゴム組成物として、例えば、付加反応型発泡シリコーンゴム組成物好適に挙げることができる。前記付加反応型発泡シリコーンゴム組成物として、ビニル基含有シリコーン生ゴムと、シリカ系充填材と、発泡剤と、付加反応架橋剤と、付加反応触媒と、反応制御剤と、導電性付与剤とを含有し、所望により有機過酸化物架橋剤と各種添加剤とを含有する付加反応型発泡シリコーンゴム組成物が挙げられる。これらの各成分は、例えば、特開2008−076751号公報に記載されている「付加反応型発泡シリコーンゴム組成物」における各成分と基本的に同様である。

【0051】

この発明に係る製造方法において、準備した弾性層形成材料を製造装置1の管状収容部11に収容する。このとき、収容された弾性層形成材料にウェルドラインが生じていないことが重要であり、例えば、収容方法として、弾性層形成材料を円周方向から投入する方法が挙げられる。この方法は、具体的には、図3に示される環状塗布部材4において、管状収容部11の内表面に沿ってその円周方向全周から弾性層形成材料を自重で又は加圧して注入する方法である。さらに、環状塗布部材4において、弾性層形成材料の収容経路と弾性層形成材料の芯金への塗布経路とは別々に構成されており、収容部本体12は円錐台形になっているので、収容された弾性層形成材料にウェルドラインが生じにくくなっている。管状収容部11に収容される弾性層形成材料の収容量は、複数本の軸体31に弾性層32を形成するのに必要とされる量であってもよいが、収容時にウェルドラインの発生を効果的に防止することができる点で、1本の軸体31に弾性層32を形成するのに必要とされる量よりもわずかに多い程度の量であるのが好ましい。

【0052】

この発明に係る製造方法において、図1に示されるように、準備した軸体31を製造装置1に装着する。このとき、装着部材3A及び3Bそれぞれは、軸体31を装着する装着穴21がその深さ方向に向かって尖形となる略円錐形となっているから、軸体31を高精度に軸出し可能に極めて容易に装着することができる。ここで、この発明において、図2(a)に示される装着穴21における前記略円錐形の凹部形状を「センターチャック形状」と称し、この装着穴21のテーパ状内表面でジャーナル部35A又は35Bの端縁全周に当接保持して固定する方法を「センターチャック方法」と称することがある。なお、製造装置1において、軸体31の装着は、前記装着部材3A及び3Bが装着された軸体31を前記支持部材5A及び5Bに支持して実施されてもよく、また、前記支持部材5A及び5Bに支持された前記装着部材3A及び3Bに軸体31を装着して実施されてもよい。

【0053】

この発明に係る製造方法において、次いで、管状塗布部材4のリング状吐出口19が一方の装着部材3Aにおける外周面22の半径方向に位置するように、すなわち、外周面22に対向するように、管状塗布部材4を配置する。このとき、リング状吐出口19に対向した外周面22を弾性層形成材料塗布の始点とする。この状態で、図1に示されるように、一対の装着部材3A及び3Bに装着された軸体31の軸線に沿って前記始点から他方の装着部材3B側(図1の矢印A側)に向かって、管状塗布部材4を移動させる。管状塗布部材4の移動速度は、弾性層形成材料の粘度及び吐出量等に応じて適宜に調整され、例えば、15〜600cm/minに調整される。

【0054】

この発明に係る製造方法においては、図1に示されるように、管状塗布部材4の前記移動と共に、管状収容部11に収容された弾性層形成材料を、所望により押圧手段によって、リング状吐出口19から、一方の装着部材3A及び弾性層形成領域33に向かってほぼ垂直に、吐出させる。このようにして弾性層形成材料36を吐出させると、弾性層形成材料36は軸体31から隔離され管状に収容された状態のまま分流することも合流することもなくリング状吐出口19から一方の装着部材3A及び弾性層形成領域33に吐出されるから、吐出された弾性層形成材料36にはウェルドラインが発生せず、又は、たとえ発生したとしてもほとんど無視できるほど微小となる。また、管状塗布部材4に収納された弾性層形成材料36は、リング状吐出口19から吐出されるまで一方の装着部材3A及び弾性層形成領域33に接触することがないから、リング状吐出口19から吐出されたウェルドラインのない状態を維持しつつ一方の装着部材3A及び弾性層形成領域33に塗布される。なお、この発明に係る製造方法においては、前記始点すなわち一方の装着部材3Aの外周面22から他方の装着部材3Bに向けて弾性層形成材料36を塗布するので、通常、塗布開始点近傍に発生する弾性層形成材料の注入痕を弾性層形成領域33に塗布された弾性層形成材料36に発生又は残存させることも防止できる。

【0055】

弾性層形成材料の吐出速度は、リング状吐出口19の開口幅が0.1〜10mm、間隙Gが0.1〜10mm、弾性層形成材料の粘度が10〜4000Pa・sであるときには、0.01〜500g/minの範囲内から、前記管状塗布部材4の移動速度を考慮して、一方の装着部材3A及び弾性層形成領域33に塗布される弾性層形成材料36が途切れないように、適宜に調節されるのが好ましい。このような吐出速度であると、偏肉が少なくウェルドラインも発生させることなく弾性層形成材料36を塗布することができる。

【0056】

このようにして、前記管状塗布部材4を一方の装着部材3Aから他方の装着部材3Bまで移動させながら、弾性層形成材料36をリング状吐出口19から吐出させると、弾性層形成材料36を弾性層形成領域33の途中まで塗布した状態が図1に示されているように、一方の装着部材3A、弾性層形成領域33及び一方の装着部材3Bに塗布された弾性層形成材料36にはウェルドラインが発生し残存することが実質的にない。

【0057】

この発明に係る製造方法においては、次いで、弾性層形成材料36が塗布された軸体31を製造装置1から取り外す。このとき、一対の装着部材3A及び3Bそれぞれは、軸体31を装着する装着穴21が「センターチャック形状」となっているから、軸体31を迅速かつ容易に取り外すことができる。なお、製造装置1において、軸体31の取り外しは、前記装着部材3A及び3Bが装着された軸体31を前記支持部材5A及び5Bから取り外してもよく、また、前記支持部材5A及び5Bに支持された前記装着部材3A及び3Bから軸体31を取り外してもよい。

【0058】

このようにして、軸体31の弾性層形成領域33に弾性層形成材料を塗布することができる。その後、弾性層形成材料を硬化温度又は発泡硬化温度以上に加熱可能な加熱装置に軸体31を収納して、弾性層形成領域33に塗布された弾性層形成材料36を適宜の加熱条件下で加熱硬化又は加熱発泡硬化し、必要に応じて研磨装置で弾性層形成材料の硬化体又は発泡硬化体を研磨して弾性層32を形成することによって、弾性ローラ30を製造することができる。このようにしてこの発明に係る弾性ローラの製造方法が実施される。なお、所望により弾性層32の外周に表面層を形成することもできる。

【0059】

このようにして製造される弾性ローラは、ウェルドラインのない弾性層を備えている。したがって、この発明に係る製造装置及び製造方法によって弾性層形成領域に塗布された弾性層形成材料を硬化して製造される弾性ローラは、画像形成装置、特に小型化及び/又は省電力化された画像形成装置に装着される、例えば、現像ローラ、定着ローラ等として好適に用いられる。

【0060】

前記製造装置2を用いてこの発明に係る製造方法を実施するには、図4に示されるように、弾性層形成材料塗布の始点を他方の装着部材3Bの外周面22とし、一対の支持部材5C及び5Dを図4に示される矢印A方向に、管状塗布部材4を図4に示される矢印B方向に、管状塗布部材4の相対的な移動速度が前記範囲内となるように移動させること以外は、前記製造装置1を用いてこの発明に係る製造方法を実施する方法と基本的に同様である。したがって、前記製造装置2を用いてこの発明に係る製造方法を実施しても、前記製造装置1を用いてこの発明に係る製造方法を実施する方法と同様に本願発明の目的を達成することができる。

【0061】

この発明に係る弾性ローラの製造方法は、前記方法に限定されることはなく、本願発明の目的を達成することができる範囲において、種々の変更が可能である。例えば、前記製造装置1を用いた場合に、管状塗布部材4は、一方の装着部材3Aから他方の装着部材3Bまで、換言すると、リング状吐出口19が一方の装着部材3Aから他方の装着部材3Bの支持部材5D側端部まで移動するように、移動させる必要はなく、この発明において、管状塗布部材は、リング状吐出口が一方の装着部材から弾性層形成領域の全域を移動するように、移動させればよい。なお、前記製造装置2を用いた場合にも同様に移動させればよい。

【実施例】

【0062】

(実施例1)

無電解ニッケルメッキ処理が施された軸体31(SUM22製、ジャーナル部35A及び35Bそれぞれの長さ20mm、直径6mm、弾性層形成領域33の直径15mm、軸体31の全長275mm)をトルエンで洗浄し、弾性層形成領域33の表面にシリコーン系プライマー(商品名「プライマーNo.16」、信越化学工業株式会社製)を塗布した。プライマー処理した軸体31を、ギヤオーブンを用いて、150℃の温度にて10分焼成処理した後、常温にて30分以上冷却し、弾性層形成領域33の表面にプライマー層を形成した。

【0063】

弾性層形成材料として、付加硬化型液状導電性シリコーンゴム組成物を準備した。この弾性層形成材料の粘度は200Pa・sであった。

【0064】

図1〜図3に示す製造装置1を準備した。この製造装置1において、間隙Gは0.1mm、リング状吐出口19の開口幅は3mmとした。また、装着部材3A及び3Bにおける外周面22の外径を第1内周面の内径より0.1mm小さくした。

【0065】

この製造装置1に軸体31を装着して、一方の装着部材3Aの軸線方向略中央を始点として、吐出速度33g/min、移動速度50cm/minで、管状塗布部材4を他方の装着部材3B側に移動させつつ弾性層形成材料をリング状吐出口19から吐出させて、一方の装着部材3A及び弾性層形成領域33に塗布厚さ1.3mmとなるように弾性層形成材料を塗布した。その後、軸体31を製造装置1から取り外して、温度120℃で30分間加熱硬化して弾性層32を形成し、実施例1の弾性ローラ30を製造した。形成した弾性層32を目視で確認したところウェルドラインの存在又は痕跡を確認できなかった。なお、弾性層32には注入痕も存在していなかった。

【0066】

実施例1の弾性ローラ30を前記と同様にして100本製造したところその殆どすべての弾性ローラは弾性層にウェルドラインも注入痕も存在していなかった。

【0067】

(比較例1)

前記管状塗布部材4に代えて、特許文献1に記載されているように、互いに相対向する180度の位置に開口する2つの塗布液供給流路から弾性層形成材料をリング状吐出口に供給するように構成された塗布ヘッドを用いたこと以外は実施例1と同様にして、比較例1の弾性ローラを製造した。形成した弾性層を目視で確認したところ軸線に沿って延在するウェルドラインが確認できた。

【0068】

(印字テスト)

このようにして製造した実施例1及び比較例1の弾性ローラそれぞれを、市販の画像形成装置(商品名「B430dn」、株式会社沖データ製)に、現像ローラとして、装着した。この画像形成装置を温度20℃、相対湿度55%の環境下で稼動させて、ベタクロ画像を10枚印刷した。印刷されたモノクロ画像にウェルドラインに起因する横スジ状の画像不良が存在するか否かを目視にて確認した。その結果、実施例1の弾性ローラを用いた場合にはすべてのモノクロ画像に画像不良を確認することができなかったのに対して、比較例1の弾性ローラを用いた場合には横スジ状の画像不良が発生した。

【符号の説明】

【0069】

1、2 弾性ローラの製造装置

3A、3B 装着部材

4、4a、4b、4c 管状塗布部材

5A、5B、5C、5D 支持部材

6 移動手段

6a ガイドレール

6b 装着アーム

7 基台

8 支柱

9 天板

11、11a、11b 管状収容部

12 収容部本体

13 リング状吐出部

14 貫通孔

15、15a、15b 内周面

16、16a、16b 第1内周面

17、17a、17b 第2内周面

18、18a 外周面

19、19a、19b リング状吐出口

21 装着穴

22 外周面

23 連結部

30 弾性ローラ

31 軸体

32 弾性層

33 弾性層形成領域

34A (一方の)端部

34B (他方の)端部

35A、35B ジャーナル部

36 弾性層形成材料

G 間隙

【特許請求の範囲】

【請求項1】

弾性層形成材料を軸体の弾性層形成領域に塗布した後に硬化又は発泡硬化することにより形成された弾性層を備えて成る弾性ローラの製造装置であって、

前記軸体の端部それぞれに装着される一対の装着部材と、前記一対の装着部材に装着された前記軸体をその半径方向から囲繞しその軸線方向に相対的に移動する管状塗布部材とを備えて成り、

前記一対の装着部材の少なくとも一方は、前記弾性層形成材料が塗布される外周面を有しており、

前記管状塗布部材は、その軸線方向に延在して前記軸体の外周に臨む内周面を有し、この内周面を隔てて前記弾性層形成材料を収容する管状収容部と、前記弾性層形成領域との間に間隙を有するように前記内周面に形成され、前記環状収容部に収容された前記弾性層形成材料を吐出するリング状吐出口とを有して成ることを特徴とする弾性ローラの製造装置。

【請求項2】

前記リング状吐出口は、前記内周面の端部に形成されていることを特徴とする請求項1に記載の弾性ローラの製造装置。

【請求項3】

前記内周面は、第1内周面と、前記第1内周面から連設され、前記リング状吐出口を有する、前記第1内周面よりも内径の大きな第2内周面とを有していることを特徴とする請求項1又は2に記載の弾性ローラの製造装置。

【請求項4】

前記管状塗布部材は、その軸線方向に沿って外径が徐々に小さくなる外周面を有していることを特徴とする請求項1〜3のいずれか1項に記載の弾性ローラの製造装置。

【請求項5】

前記リング状吐出口は、0.1〜10mmの開口幅を有し、

前記間隙は、0.1〜10mmであることを特徴とする請求項1〜4のいずれか1項に記載の弾性ローラの製造装置。

【請求項6】

前記装着部材それぞれは、深さ方向に向かって尖形となる略円錐形の凹部を有する円筒状部材であることを特徴とする請求項1〜5のいずれか1項に記載の弾性ローラの製造装置。

【請求項7】

端部に前記装着部材を装着し、前記軸体を支持する一対の支持部材を備えて成ることを特徴とする請求項1〜6のいずれか1項に記載の弾性ローラの製造装置。

【請求項8】

前記管状収容部に収納された前記弾性層形成材料を前記リング状吐出口から前記軸体に向けて押圧する押圧手段を備えて成ることを特徴とする請求項1〜7のいずれか1項に記載の弾性ローラの製造装置。

【請求項9】

請求項1〜8のいずれか1項に記載の弾性ローラの製造装置を使用して、

一方の前記装着部材の前記外周面を始点として前記軸体の軸線に沿って他方の前記装着部材側に向かって前記管状塗布部材を相対的に移動しつつ、弾性層形成材料を前記リング状吐出口から吐出させて一方の前記装着部材及び前記弾性層形成領域に塗布し、

塗布された弾性層形成材料を硬化又は発泡硬化することを特徴とする弾性ローラの製造方法。

【請求項10】

前記管状塗布部材の相対的な移動速度は、15〜600cm/minであることを特徴とする請求項9に記載の弾性ローラの製造方法。

【請求項11】

前記弾性層形成材料は、0.01〜500g/minの吐出速度で吐出されることを特徴とする請求項9又は10に記載の弾性ローラの製造方法。

【請求項1】

弾性層形成材料を軸体の弾性層形成領域に塗布した後に硬化又は発泡硬化することにより形成された弾性層を備えて成る弾性ローラの製造装置であって、

前記軸体の端部それぞれに装着される一対の装着部材と、前記一対の装着部材に装着された前記軸体をその半径方向から囲繞しその軸線方向に相対的に移動する管状塗布部材とを備えて成り、

前記一対の装着部材の少なくとも一方は、前記弾性層形成材料が塗布される外周面を有しており、

前記管状塗布部材は、その軸線方向に延在して前記軸体の外周に臨む内周面を有し、この内周面を隔てて前記弾性層形成材料を収容する管状収容部と、前記弾性層形成領域との間に間隙を有するように前記内周面に形成され、前記環状収容部に収容された前記弾性層形成材料を吐出するリング状吐出口とを有して成ることを特徴とする弾性ローラの製造装置。

【請求項2】

前記リング状吐出口は、前記内周面の端部に形成されていることを特徴とする請求項1に記載の弾性ローラの製造装置。

【請求項3】

前記内周面は、第1内周面と、前記第1内周面から連設され、前記リング状吐出口を有する、前記第1内周面よりも内径の大きな第2内周面とを有していることを特徴とする請求項1又は2に記載の弾性ローラの製造装置。

【請求項4】

前記管状塗布部材は、その軸線方向に沿って外径が徐々に小さくなる外周面を有していることを特徴とする請求項1〜3のいずれか1項に記載の弾性ローラの製造装置。

【請求項5】

前記リング状吐出口は、0.1〜10mmの開口幅を有し、

前記間隙は、0.1〜10mmであることを特徴とする請求項1〜4のいずれか1項に記載の弾性ローラの製造装置。

【請求項6】

前記装着部材それぞれは、深さ方向に向かって尖形となる略円錐形の凹部を有する円筒状部材であることを特徴とする請求項1〜5のいずれか1項に記載の弾性ローラの製造装置。

【請求項7】

端部に前記装着部材を装着し、前記軸体を支持する一対の支持部材を備えて成ることを特徴とする請求項1〜6のいずれか1項に記載の弾性ローラの製造装置。

【請求項8】

前記管状収容部に収納された前記弾性層形成材料を前記リング状吐出口から前記軸体に向けて押圧する押圧手段を備えて成ることを特徴とする請求項1〜7のいずれか1項に記載の弾性ローラの製造装置。

【請求項9】

請求項1〜8のいずれか1項に記載の弾性ローラの製造装置を使用して、

一方の前記装着部材の前記外周面を始点として前記軸体の軸線に沿って他方の前記装着部材側に向かって前記管状塗布部材を相対的に移動しつつ、弾性層形成材料を前記リング状吐出口から吐出させて一方の前記装着部材及び前記弾性層形成領域に塗布し、

塗布された弾性層形成材料を硬化又は発泡硬化することを特徴とする弾性ローラの製造方法。

【請求項10】

前記管状塗布部材の相対的な移動速度は、15〜600cm/minであることを特徴とする請求項9に記載の弾性ローラの製造方法。

【請求項11】

前記弾性層形成材料は、0.01〜500g/minの吐出速度で吐出されることを特徴とする請求項9又は10に記載の弾性ローラの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2010−256683(P2010−256683A)

【公開日】平成22年11月11日(2010.11.11)

【国際特許分類】

【出願番号】特願2009−107689(P2009−107689)

【出願日】平成21年4月27日(2009.4.27)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

【公開日】平成22年11月11日(2010.11.11)

【国際特許分類】

【出願日】平成21年4月27日(2009.4.27)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

[ Back to top ]