弾性ローラ成形用金型、弾性ローラ及び電子写真方式の画像形成装置

【課題】弾力性、寸法安定性、耐密着性、電気的等質性等の性能が優れ、長寿命の弾性ローラの製造に適し、生産性の向上及び原料である液状シリコーン混合物の無駄削減、製品歩留まりの向上を可能とする弾性ローラ成形用金型、これにより製造した弾性ローラ、現像ローラ、並びにこれを用いた画像形成装置の提供

【解決手段】キャビティを備えた円筒金型、前記円筒金型の端部に装着されたところの、スプルを備えた一端部金型、および前記円筒金型の他の端部に装着されたところの、ベントを備えた他端部金型を有し、前記スプルの形状がキャビティ側に向かって広がった円錐台状であることを特徴とする弾性ローラ成形用金型、この弾性ローラ成形用金型を用いて製造してなることを特徴とする弾性ローラ、弾性ローラに一層以上のコート層を設けた現像ローラ、及びこの現像ローラを備えてなることを特徴とする電子写真方式の画像形成装置。

【解決手段】キャビティを備えた円筒金型、前記円筒金型の端部に装着されたところの、スプルを備えた一端部金型、および前記円筒金型の他の端部に装着されたところの、ベントを備えた他端部金型を有し、前記スプルの形状がキャビティ側に向かって広がった円錐台状であることを特徴とする弾性ローラ成形用金型、この弾性ローラ成形用金型を用いて製造してなることを特徴とする弾性ローラ、弾性ローラに一層以上のコート層を設けた現像ローラ、及びこの現像ローラを備えてなることを特徴とする電子写真方式の画像形成装置。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は弾性ローラ成形用金型、弾性ローラ及び電子写真方式の画像形成装置に関し、詳しくは生産性が高く、成形時の原料の無駄の少ない弾性ローラ成形用金型、及びこの金型により製造した品質の安定した弾性ローラ、並びにこの弾性ローラを用いた電子写真方式の画像形成装置に関する。

【背景技術】

【0002】

レーザプリンタ、複写機、ファクシミリ装置などには、電子写真方式を利用した各種の画像形成装置が採用されている。電子写真方式を利用した画像形成装置の例としてモノクロプリンタの概要を図5に示した。その現像部分である図6を参照して説明すると、感光ドラム24に形成された潜像に現像ローラ22によりトナー28を供給して現像とし、この現像化した感光ドラム24上のトナー29が、感光ドラム24の下部で、フィードローラ30により送られてきた印刷用紙31に、転写ローラ26により転写される。図5で示せば、図の中央部の感光ドラムからトナーを転写された印画用紙は図の左方に移動し、加圧ローラ及び定着ローラによってトナーが加熱圧着、固定化され、印画用紙上に画像や文字が完全に定着し紙面上へのプリントが完成する。

【0003】

このように、電子写真方式の画像形成装置には現像ローラをはじめフィードローラ、転写ローラなど多くの弾性ローラが使用されている。そして、これらの弾性ローラは画像形成装置の各工程中で高温、押圧、高速回転、急停止などの負荷に耐えながら長期間安定したむらのない、精密な印刷画面を発現させる重要な部品である。そのため、電子写真方式の画像形成装置用の弾性ローラは、機械的強度、弾力性、寸法安定性、耐密着性、電気特性等が優れ、長期にわたってこれらの性能が安定しているものが求められている。そこで、このような弾性ローラについては、その性能の最適化や製造方法、製造金型などが各種検討されている。例えば、特許文献1及び3はローラ成形用の金型を改良して寸法安定性、均質性の優れた弾性ローラの提供を可能にしている。特許文献2は低硬度で、耐変形性、耐密着性、電気特性の優れた現像ローラを開示している。しかし、金型の生産性向上という面からは、熱可塑性樹脂の射出成形金型ほどには検討(特許文献4)がなされてこなかった。

【0004】

【特許文献1】特開2000−271938号公報

【特許文献2】特開2003−84561号公報

【特許文献3】特開2004−74430号公報

【特許文献4】特開2003−154552号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

上述のような弾性ローラは、シリコーン系の原料などから液体射出成形により製造されるものが高い評価を得ている。しかし、液体射出成形用の金型については成形原料が常温では液体ということもあって、生産性を向上する目的でスプルやベントの構造についての検討はあまりされていなかった。

【0006】

本発明は、上述のような弾力性、寸法安定性、耐密着性、電気特性等の性能が優れており、長寿命の弾性ローラの製造に適している液体射出成形用の金型であって、さらに生産性の向上及びゴム原料の無駄削減、製品歩留まりの向上を可能とする金型、及びこの金型により製造した弾性ローラ、並びにこれを用いた電子写真方式の画像形成装置の提供を目的としている。

【課題を解決するための手段】

【0007】

本発明の課題を解決するための手段を以下に記す。

(1)キャビティを備えた円筒金型、前記円筒金型の端部に装着されたところの、スプルを備えた一端部金型、及び前記円筒金型の他の端部に装着されたところの、ベントを備えた他端部金型を有し、前記スプルの形状がキャビティ側に向かって広がった円錐台状であることを特徴とする弾性ローラ成形用金型。

(2)キャビティを備えた円筒金型、前記円筒金型の端部に装着されたところの、スプルを備えた一端部金型、及び前記円筒金型の他の端部に装着されたところの、ベントを備えた他端部金型を有し、前記ベントの形状がキャビティ側に向かって広がった円錐台状であることを特徴とする弾性ローラ成形用金型。

(3)前記スプル及び/又は前記ベントの円錐台状の開き角が1〜10度である(1)又は(2)に記載の弾性ローラ成形用金型。

(4)前記スプルの円錐台状の開き角がベントの円錐台状の開き角以上である(3)に記載の弾性ローラ成形用金型。

(5)(1)〜(4)のいずれか一つに記載した弾性ローラ成形用金型を用いて製造してなることを特徴とする弾性ローラ。

(6)(5)に記載した弾性ローラに一層以上のコート層を設けた現像ローラ。

(7)(6)に記載の現像ローラを備えてなることを特徴とする電子写真方式の画像形成装置。

【発明の効果】

【0008】

本発明の弾性ローラ成形用金型を使用して弾性ローラを製造すると、成形品を弾性ローラ成形用金型から脱型する際に、スプル及び/又はベントの途中でゴムが破断し、破断したゴムがスプル内及び/又はベント内に残って詰まることがなく、弾性ローラ用金型を清掃する時間が大幅に短縮できる。さらに、スプル及び/又はベントの開き角を所定範囲内にした弾性ローラ用金型を使用すれば、弾性ローラ用金型から取り出した成形品に付随しているところの、スプル及び/又はベントにより形成された余剰部分を除去する作業が容易であり、原料の無駄も少ない。また、スプルからキャビティ内への原料の流入がスムースでキャビティ内での原料の流動異常が起こり難く、仮に気泡等が生成してもベントから排出され易いので、成形された弾性ローラは、その均質性が高く、寸法精度及び導電性等の特性が優れている。このため、この弾性ローラを使用した画像形成装置は、弾性ローラの変形や導電性不均一によるトナー漏れ、プリントの汚れや印字不良が極めて少ない。

【発明を実施するための最良の形態】

【0009】

本発明の弾性ローラ成形用金型は、弾性ローラを成形するための液体射出成形用の金型の一種であって、キャビティを備えた円筒金型、前記円筒金型の一端に装着されたところの、スプルを備えた一端部金型、及び前記円筒金型の他端に装着されたところの、ベントを備えた他端部金型を有する。そして、一端部金型に付いているスプルの形状が、原料入口側からキャビティ側に向かって広がった円錐台状をしている。通常の円錐台はその軸線に直交する断面が円形であるが、この発明においては、スプルの内壁面を形成する形状が前記円錐台のみならず、例えば、軸線に直交する断面が楕円状であっても、スプルの内側面が凹状に湾曲していても良い。要するに、スプルの軸線に直交する断面形状がキャビティに向って徐々に拡大するように形成されてなることをもって、円錐台状と称される。さらに、スプルにおける円錐台状の開き角は、通常の場合1〜10度、好ましくは2〜8度、さらに好ましくは3〜6度であることが望ましい。スプルの円錐台状の開き角とは、図2に示すように、スプル5の中心を通る一端部金型の断面図において、スプル5の円錐台状の両側面を表す直線の交わる角度13をいう。また、スプルの原料入口側11(最も径が小さい部分)の直径は1〜10mm、好ましくは2〜5mmとすることが望ましい。なお、図2においては、説明を分かりやすくするためスプルを相対的に大き目に表現している。スプルをこのような円錐台状にすることにより、スプルを通して流体状原料をキャビティに導入する際、スプル5の原料入口側11よりキャビティ側12のほうが軸線に直交する断面積が大きいので、導入される液状シリコーンなどの流体状原料の流入線速度は、スプルの原料入口側11に比べてスプルの原料出口側12が遅くなる。このため、流体状原料はスプルからキャビティ内には静かに、滑らかに流入する。そして、流体状原料はキャビティ内の下部から徐々に静かに満たされていく。すなわち、キャビティ内の一部、例えばスプル近辺のみで流体状原料が異常に早く流動することがない。このように、キャビティ内に流体状原料を低流速で滑らかに導入することにより、キャビティ隅部に流体状原料の充填不足による空隙を生じたり、充填された流体状原料が静かに満たされないことによって気泡が発生すること、更には気泡を流体状原料中に巻き込んでしまったりすることがなくなる。

【0010】

スプルの円錐台状の開き角や口径が小さすぎると、流体状原料の流入線速度は十分に遅くならず流体状原料はキャビティ内の下部から徐々に静かに満たされなくなりその結果、キャビティ内の流体状原料内に気泡が発生することがある。一方、流体状原料をキャビティ内に、より均一に充填するためにスプル全体の直径を大きくすると、その分液体状原料の無駄となる量が増える。また、スプルの円錐台状の開き角が大きすぎると、流体状原料のキャビティ内への流入線速度は遅くでき、またスプルの容積が大きくなり、その分流体状原料の無駄となる量が増える。

【0011】

なお、通常の熱可塑性樹脂の射出成形金型などでは、特許文献4の図面からも分かるように、一般にスプルの形状は円錐台形をしているが、これは熱可塑性樹脂の冷却固化の効果と離型効果とを考慮して適用されているのであって、本発明の対象としている弾性ローラ成形用金型における目的とは異なり、しかも異なる技術的効果を奏する。

【0012】

もうひとつの本発明の弾性ローラ成形用金型は、弾性ローラを成形するための液体射出成形金型の一種であって、キャビティを備えた円筒金型、この円筒金型の一端に装着されるところの、スプルを備えた一端部金型、及び前記円筒金型の一端に装着されるところの、ベントを備えた他端部金型を有する。そして、他端部金型に付いているベントの形状が、原料流出側からキャビティ側に向かって広がった円錐台状をしている。このベントの円錐台状は、前記スプルの円錐台状と同様である。さらに、ベントにおける円錐台状の開き角は、通常の場合1〜10度、好ましくは2〜8度、さらに好ましくは3〜6度であることが望ましい。ベントの円錐台状の開き角とは、図3に示すように、他端部金型のベント6の中心を通る他端部金型の断面図において、ベント6の円錐台状の両側面を表す直線の交わる角度16をいう。また、ベントの液溜り側14(最も径が小さい部分)の口径は1〜10mm、好ましくは2〜5mmとすることが望ましい。ベント6をこのような構造とすることで、キャビティに充満した流体状原料がベント6へ流入し、さらにベント6上部の液溜り部7に流出する際、キャビティ内の流体状原料の流動に乱れを起こし難くキャビティ内の原料の均質性が保たれ易い。さらに、気泡などがベントから排出され易い。また、ベント出口側の口径が小さいので、流体状原料がキャビティ内に充満してからベントに到達し、次いでベント6の出口側の口径が小さい部分、すなわち液溜り側14に来ると、流体状原料の流動抵抗が大きくなるので、弾性ローラ成形用金型内全体に一度圧力が加わる状態となり弾性ローラ成形用金型のキャビティ内に存在する流体状原料の全体が均質な状態になりやすい。これにより、ウェルドなどの成形不良を抑えられる。さらに、流体状原料の流動抵抗が大きくなり、流体状原料の注入量が減ったところで流体状原料の注入を停止することもできるので、余剰の流体状原料が大量に液溜り部に流出する前に流体状原料の注入を停止することができる。

【0013】

液体射出成形においては、流体状原料の加熱硬化時に金型と流体状原料との熱膨張率の違いなどにより、ベント中の原料の一部がキャビティ内へ逆戻りする場合もありえる。このため、ベント中には余剰の流体状原料が残っていることが望ましい。ベントが本発明のような円錐台状をしていると、ベントの内容積をある程度大きくしてベントからの流体状原料の流出孔は小さくできるので、この戻り量を確保する際好都合である。すなわち、ベント内に原料を充満させておけば液溜り部にまで原料を流出させなくとも加熱硬化時における流体状原料の不足は発生しない。このため、図3に示す他端部金型の液溜り部7は必ずしも必要ではないが、実際の成形作業上はあると便利である。また、ベントの円錐台状の開き角が小さすぎると、キャビティ内で発生した気泡が排出し難くなり、上記加熱硬化時の成形体の収縮によって流体状原料の量が足りなくなることがある。このような不都合を避けるため、ベントの口径を全体的に大きくしすぎれば、その分流体状原料の無駄となる。また、ベントの円錐台状の開き角が大きすぎても流体状原料の無駄となる量が増える。

【0014】

なお、スプルとベントとの両方を円錐台状とすることが好ましいが、この場合、スプルの開き角よりもベントの開き角を小さくすることが好ましい。これにより弾性ローラ成形用金型のキャビティ内への注入終了時に、より弾性ローラ成形用金型の内圧を発生させやすくなりウェルドなどの成形不良を抑えるのに効果的である。

【0015】

スプルやベントの形状が、キャビティ側に広がった円錐台状となっている効果として、成形体である弾性ローラを弾性ローラ成形用金型から取り外す際、スプルやベントに残ったまま硬化した余剰の部分は、成形体と一体になって弾性ローラ成形用金型から外れ易く、弾性ローラ成形用金型内に詰まってしまうことがないことが挙げられる。このため弾性ローラ成形用金型の清掃時間が大幅に短縮できる。

【0016】

なお、スプルとベントの数については、一端部金型及び他端部金型それぞれに複数設計する事も可能である。

【0017】

本発明の弾性ローラを製造するために採用される流体状原料及び弾性ローラの製造方法につき説明する。本発明の弾性ローラは、上述の本発明の弾性ローラ成形用金型を用いる以外は、従来の弾性ローラの材料及び液体射出成形による製造方法に従えばよい。

【0018】

弾性ローラはその軸線に沿う軸体とその軸体の周囲に形成された円筒状の弾性体層とを有する。前記軸体は良好な導電特性を有する素材である限り各種の素材を使用しうる。前記軸体としては、鉄製の芯体、鉄製の軸の表面に無電解ニッケルなどのメッキを施して成る芯体、並びにアルミニウム、SUS、又は真鍮などで棒状に形成した所謂「芯金」等を挙げることができる。また、前記軸体として、熱可塑性樹脂、又は熱硬化性樹脂等の絶縁性棒状体にメッキを施して導電化した芯体、又は熱可塑性樹脂、又は熱硬化性樹脂などに導電性付与剤としてカーボンブラック、或いは金属粉体などの導電性粉体を配合してなる導電性樹脂組成物で形成されて成る芯体を挙げることができる。導電性を有する軸体はその一端を接地し、又はバイアス電圧を印加することにより、感光ドラムの電圧、トナーへの電荷の注入、感光ドラムからのトナーの搬送による潜像の現像などの機能を発揮する。

【0019】

前記弾性体層は、その材質、硬度、強度等に関して特に制限されるものではないが、一般にゴム材質に導電性材料等を分散して成る弾性体で形成される。ゴム材質としては、シリコーン或いはシリコーン変性ゴム、ニトリルゴム、エチレンプロピレンゴム(エチレンプロピレンジエンゴムを含む。)、スチレンブタジエンゴム、ブタジエンゴム、イソプレンゴム、天然ゴム、アクリルゴム、クロロプレンゴム、ブチルゴム、エピクロルヒドリンゴム、ウレタンゴム、フッ素ゴムなどが挙げられ、これら一種又は二種以上の混合ゴム又は変性ゴムを用いることができる。また、上記したゴム材質は、ミラブルタイプ又は液状タイプの材質を任意に選択する事が可能である。

【0020】

また、弾性ローラの弾性体層は、その抵抗値が102〜109Ωの範囲にあることが好ましく、このような弾性ローラの弾性体層には、一般に導電性付与剤が含有される。導電性付与剤としては、導電性粉末及びイオン導電性物質等を挙げることができる。導電性粉末としては、ケッチェンブラック、アセチレンブラック等の導電性カーボンの他に、SAF、ISAF、HAF、FEF、GPF、SRF、FT、及びMT等のゴム用カーボン、また酸化チタン、酸化亜鉛、ニッケル、銅、銀、及びゲルマニウム等の金属、更にはこれら金属の酸化物としての金属酸化物、ポリアニリン、ポリピロール、及びポリアセチレン等の導電性ポリマー等を挙げることができる。イオン導電性物質としては、過塩素酸ナトリウム、過塩素酸リチウム、過塩素酸カルシウム、及び塩化リチウム等の無機イオン性導電物質等を挙げることができる。導電性粉末は、上記抵抗値を示す範囲で適宜添加することができると同時に2種類以上を混合して用いることもできる。

【0021】

好適な弾性層を形成することのできる好適な流体状原料として、例えば(A)一分子中に少なくとも2個の珪素原子と結合するアルケニル基を含有するオルガノポリシロキサン 100質量部と、(B)一分子中に少なくとも2個の珪素原子と結合する水素原子を含有するオルガノハイドロジェンポリシロキサン 0.1〜30質量部と、(C)平均粒径が1〜30μmで、嵩密度が0.1〜0.5g/cm3である無機質充填材 5〜100質量部と、(D)硬化後の体積抵抗率を10kΩ・m以下とする量で含有される導電性付与剤と、(E)付加反応触媒とを含有する液状シリコーン混合物を挙げることができる。

【0022】

前記(A)オルガノポリシロキサンとしては、下記平均組成式(1)で示される化合物が好適である

R1aSiO(4-a)/2 (1)

ここで、前記平均組成式(1)におけるR1は互いに同一又は異種の炭素数1〜10、好ましくは1〜8の非置換又は置換一価炭化水素基であり、aは1.5〜2.8、好ましくは1.8〜2.5、より好ましくは1.95〜2.02の範囲の正数である。

【0023】

前記(A)オルガノポリシロキサンの重合度については、室温(25℃)で液状(例えば、25℃での粘度が100〜1,000,000mPa・s、好ましくは200〜100,000mPa・s程度)であればよく、平均重合度が100〜800であることが好ましく、更に好ましくは150〜600である。

【0024】

前記(B)オルガノハイドロジェンポリシロキサンは、下記平均組成式(2)で示され、1分子中に少なくとも2個、好ましくは3個以上(通常、3〜200個)、より好ましくは3〜100個のケイ素原子結合水素原子を有するものが好適に用いられる。

R2bHcSiO(4-b-c)/2 (2)

但し、式(2)において、R2は炭素数1〜10の置換又は非置換の一価炭化水素基である。また、bは0.7〜2.1、cは0.001〜1.0で、かつb+cは0.8〜3.0を満足する正数である。

【0025】

上記(B)オルガノハイドロジェンポリシロキサンとしては、両末端トリメチルシロキシ基封鎖メチルハイドロジェンポリシロキサン、両末端トリメチルシロキシ基封鎖ジメチルシロキサン・メチルハイドロジェンシロキサン共重合体、両末端ジメチルハイドロジェンシロキシ基封鎖ジメチルポリシロキサン、両末端ジメチルハイドロジェンシロキシ基封鎖ジメチルシロキサン・メチルハイドロジェンシロキサン共重合体、両末端トリメチルシロキシ基封鎖メチルハイドロジェンシロキサン・ジフェニルシロキサン共重合体、両末端トリメチルシロキシ基封鎖メチルハイドロジェンシロキサン・ジフェニルシロキサン・ジメチルシロキサン共重合体、(CH3)2HSiO1/2単位とSiO4/2単位とから成る共重合体、(CH3)2HSiO1/2単位とSiO4/2単位と(C6H5)SiO3/2単位とから成る共重合体などが挙げられる。

【0026】

(C)無機質充填材は、弾性層が低圧縮永久歪で体積抵抗率が経時で安定し、かつ十分なロール耐久性を得るのに重要な成分である。無機質充填材は、平均粒径が1〜30μm、好ましくは2〜20μm、嵩密度が0.1〜0.5g/cm3、好ましくは0.15〜0.45g/cm3である。平均粒径が1μmより小さいと経時で電気抵抗が変化してしまい、30μmより大きいとロールとしての耐久性が低下してしまうことがある。また、嵩密度が0.1g/cm3より小さいと圧縮永久歪が悪化してしまうと共に経時での体積抵抗率が変化してしまうという問題が生じてしまい、0.5g/cm3より大きいとゴム強度が不十分でロール耐久性が低下してしまうことがある。なお、平均粒径は、例えばレーザー光回折法などによる粒度分布測定装置を用いて、重量平均値(又はメジアン径)等として求めることができ、嵩密度は、JIS K 6223の見掛比重の測定方法に基づいて求めることができる。

【0027】

このような充填材としては、珪藻土、パーライト、マイカ、炭酸カルシウム、ガラスフレーク、中空フィラーなどが挙げられるが、中でも珪藻土、パーライト及び発泡パーライトの粉砕物が好適である。

【0028】

前記(D)導電性付与剤については既に説明した通りである。

(E)付加反応触媒としては、白金黒、塩化第2白金、塩化白金酸、塩化白金酸と1価アルコールとの反応物、塩化白金酸とオレフィン類との錯体、白金ビスアセトアセテート、パラジウム系触媒、ロジウム系触媒などが挙げられる。なお、この付加反応触媒の配合量は触媒量とすることができ、通常、白金族金属として(A)成分及び(B)成分の合計量に対し、0.5〜1,000ppm、特に1〜500ppm程度である。

【0029】

本発明の液状シリコーンゴム混合物には、更に低分子シロキサンエステル、シラノール

、例えばジフェニルシランジオール等の分散剤、酸化鉄、酸化セリウム、オクチル酸鉄等の耐熱性向上剤、接着性や成形加工性を向上させるための各種カーボンファンクショナルシラン、難燃性を付与させるハロゲン化合物、エチニルシクロヘキサノール等の反応制御剤等を本発明の目的を損なわない範囲で添加混合してもよい。

【0030】

前記(A)〜(E)成分を含有する液状シリコーン混合物は通常その粘度が、25℃において、5〜500Pa・sであり、特に好ましくは10〜200Pa・sである。

前記前記(A)〜(E)成分を含有する液状シリコーン混合物は特開2005−82617号公報に開示されたシリコーンゴム組成物と同様である。この発明に係る弾性ローラ成形用金型は、前記液状シリコーン混合物を注入して弾性ローラを製造すると、一段とこの発明の目的を良く達成することができる。

【0031】

また、本発明の上記弾性ローラにおける弾性体層の外周面にコート層を形成することにより、現像ローラを得ることができる。コート層の材質としては、特に制限するものではないが圧接部が存在するため永久変形の極めて小さいものが好ましく、例えばアルキッド樹脂、フェノール変性・シリコーン変性等のアルキッド樹脂変性物、オイルフリーアルキッド樹脂、アクリル樹脂、シリコーン樹脂、エポキシ樹脂、フッ素樹脂、フェノール樹脂、ポリアミド樹脂、ウレタン樹脂、ポリアミドイミド系樹脂及びこれらの混合物を挙げることができる。コート層を形成するこれら各種の材質の中でも、イソシアネート基から誘導される熱硬化型ウレタン樹脂が好ましい。前記熱硬化性ウレタン樹脂としては、イソシアネート基と種々の活性水素化合物と反応してウレタン結合、ウレア結合、アミド結合等を生成する樹脂を挙げることができる。化学架橋点としてはアロハナート基、ビウレット基、アシルウレタン基等が挙げられる。また、これらは他の成分との変性若しくはブレンド物でも良い。更に、コート層には弾性層と同様に導電性付与剤を適宜配合すると良い。また、コート層は必要に応じて複数設ける事も可能である。

【0032】

この発明に係る弾性ローラは、この発明に係る弾性ローラ成形用金型を使用した液体射出成形法により製造することができる。例えば図1を参照にして説明すると、中央の円筒金型2の一端に一端部金型3を、また他端に他端部金型4を装着し、円筒金型2の中央に配置されるように一端部金型3と他端部金型4との間に軸体9を固定し、ポンプ又は射出機等により液状シリコーンなどの流体状原料を下部のノズル10からスプル5を通じてキャビティ8内に注入した後に加熱硬化させて成形することにより、弾性ローラを製造することができる。また注入した後にスプル5の入口を閉じてから加熱硬化させて弾性ローラを成形することもできる。多くの場合、円筒金型2を縦に設置して一端部金型3側からスプル5を通じて液状シリコーン等の流体状原料を注入する。注入する流体状原料の量は成形品に未充填が発生しないようにコントロールするのが好ましい。

【0033】

軸体には、必要に応じてあらかじめプライマを塗布しておくとよい。プライマとしては特に制限はないが、アミノ基及び/又は水酸基を有するものが好適である。好適なプライマとしては、アルキッド樹脂、フェノール変性・シリコーン変性等のアルキッド樹脂変性物、オイルフリーアルキッド樹脂、アクリル樹脂、シリコーン樹脂、エポキシ樹脂、フッ素樹脂、フェノール樹脂、ポリアミド樹脂、ウレタン樹脂等及びこれらの混合物が挙げられる。また、それらの樹脂を硬化・加硫するために架橋剤を添加するが、その架橋剤としては、イソシアネート化合物、メラミン化合物、エポキシ化合物、過酸化物、フェノール化合物、及びハイドロジェンシロキサン化合物等の架橋剤が用いられる。

【0034】

本発明の弾性ローラ成形用金型を用いた本発明の弾性ローラの製造方法は、生産性が高く、液状原料の無駄が少なく、製品の不良率も少なく、均質な弾性ローラを提供できる。そして、このようにして得られた弾性ローラは、電子写真方式の画像形成装置に装着して好適に使用することが出来る。画像形成装置には、静電潜像が形成される回転可能な像担持体例えば感光ドラムの表面に形成された静電潜像に付着させる現像剤例えばトナーを供給する現像ローラ、像担持体の表面に形成された現像を記録体例えば記録紙に転写させる転写ローラ、記録体に転写されたトナー画像を記録体に定着させる定着ローラ等が装備されている。本発明の弾性ローラはこれら現像ローラ、転写ローラ、定着ローラ等に好適に使用されることができる。本発明の弾性ローラで形成された現像ローラ、転写ローラ、定着ローラ等は、その均質性が高く、寸法精度及び導電性等の特性が優れているので、これら弾性ローラを装備する画像形成装置は、弾性ローラの変形や導電性不均一によるトナー漏れ、プリントの汚れや印字不良が極めて少ない。したがって、本発明の画像形成装置は、レーザプリンタ、複写機、ファクシミリ装置など多くの機器に容易に利用できる。

【実施例】

【0035】

(実施例1)

本発明の弾性ローラ成形用金型を作製して、弾性ローラを製造した具体的な例を以下に示す。

【0036】

以下のようにして液状シリコーン混合物を調製した。両末端がジメチルビニルシロキシ基で封鎖されたジメチルポリシロキサン(重合度300)100質量部、BET比表面積が110m2/gである疎水化処理されたヒュームドシリカ(R−972、日本アエロジル株式会社製)1質量部、平均粒径6μm、嵩密度が0.25g/cm3である珪藻土(オプライトW−3005S、北秋珪藻土株式会社製)40質量部、及びアセチレンブラック(デンカブラックHS−100、電気化学工業株式会社製)5質量部をプラネタリーミキサーに入れ30分撹拌を続けた後、3本ロールに1回通した。これをプラネタリーミキサーに戻し、架橋剤として両末端及び側鎖にSi−H基を有するメチルハイドロジェンポリシロキサン(重合度17、Si−H量0.0060mol/g)2.1質量部、反応制御剤として、エチニルシクロヘキサノール0.1質量部、及び白金触媒(Pt濃度1%)0.1質量部を添加し、15分撹拌した。得られた組成物が、液体状原料として使用した液状シリコーン混合物であった。なお、この液状シリコーン混合物の25℃における粘度は、82Pa・sであった。

【0037】

図1に示すような内径20.8mm及び長さ237mmのキャビティを持つ、外径35mmの円筒金型2、この円筒金型2の下端開口部に装着された一端部金型3、及び前記円筒金型2の上端開口部に装着された他端部金型4からなる弾性ローラ成形用金型1を作製した。一端部金型3及び他端部金型4の肉厚はそれぞれ約15mmで、それぞれの内側中心部には直径7.5mmの軸体9を設置する取付孔9aを設けた。図2に示すように、一端部金型には中心軸から16.5mmの位置に中心軸を持つ円錐台状のスプル5が設けてあり、スプル5の原料入口11側の口径が2.5mm、キャビティ側出口12の口径が3.0mm(円錐台状の開き角は約6度)であった。同様に図3に示すように、他端部金型4の中心軸から16.5mmの位置に中心を持つ円錐台状のベント6及びその上に液溜り部7が設けてあり、液溜り部7の深さは5mm、ベント6は長さ5mm、液溜り部7側に開口する開口部の口径が2.5mm、キャビティ側出口15の口径が3.0mm(円錐台状の開き角は約6度)であった。なお、図面にはスプル5及びベント6の数がそれぞれ1個しか示されていないが、実際にはスプル5とベント6との数はそれぞれ8個ずつで均等に配置されていた。

【0038】

この弾性ローラ成形用金型1の内側表面に離型剤(ダイキン工業株式会社製 「ダイフリー」 商品名)を塗布して、図1のようにキャビティ8の中央には、ステンレス鋼SUM22に厚み5μmの無電解ニッケルメッキを施して表面をトルエンで洗浄した後、シリコーン系プライマ〔信越化学工業株式会社製:商品名プライマNo.16〕を塗布し、ギヤオーブン中で150℃、10分の条件で焼付処理を施した直径7.5mm、長さ281.5mmの軸体9を取付けて組み立て、一端部金型3のスプル5から下記の要領で調製したところの、流体状原料である液状シリコーン混合物を注入した。液状シリコーン混合物の注入は、この液状シリコーン混合物がベント6から液溜り部7に流出しはじめた時点で停止した。液状シリコーン混合物の注入が終わったら、弾性ローラ成形用金型の外部からその内部を加熱して160℃で7分間液状シリコーン混合物を反応させた。反応が終わったら、弾性ローラ成形用金型を放冷した後、成形品を弾性ローラ成形用金型から取り出した。この弾性ローラ成形用金型から脱型したままの成形品にはスプル5及びベント6に充填されて形成された余剰硬化体が付着しているので、これを切断除去して粗弾性ローラを得た。続いて、この粗弾性ローラを加熱炉で200℃、4時間加熱処理することにより弾性ローラを得た。

【0039】

このようにして弾性ローラを20本製作した結果、成形品の脱型後、一端部金型のスプル5に液状シリコーン混合物の固化物が残留した例はなかった。また、他端部金型4のベント6及び液溜り部7に液状シリコーン混合物の固化物が残留した例が5本あった。これら5本のいずれの弾性ローラについても、液溜り部7側付近で液状シリコーン混合物の固化物が切断されているので、他端部金型4に付着した液状シリコーン混合物の固化物は液溜り部7側から簡単に除去することが出来た。なお、液状シリコーン混合物の固化物としては、液状シリコーン混合物の注入時に液溜り部7に液状シリコーン混合物が多量に溜まっていて、これが硬化してなる余剰物を挙げることができる。ベントに液状シリコーン混合物が十分流入してこない段階で液状シリコーン混合物の注入を停止して加熱してしまったため、成形品である弾性ローラのベント部にへこみが生じたものが1本あった。この1本を除いた19本は弾性ローラの直径のばらつきが5μm以下であった。

【0040】

次に、上記弾性ローラの弾性体層外周面に低圧水銀灯による紫外線・オゾン処理を施した。その後、その処理層の上にアミノシラン系カップリング剤(信越化学工業株式会社製:商品名KBM603)を塗布してプライマ層を形成した。

【0041】

続いて、ウレタン系塗料(三井武田ケミカル株式会社製:商品名タケラックE−553(不揮発分50%))100質量部に、充填材として煙霧質シリカ系充填材(日本アエロジル株式会社製:商品名AEROSIL200)15質量部、導電性付与剤としてカーボンブラック(旭カーボン株式会社製:商品名アサヒサーマル)10質量部を添加し、ポットミルで8時間攪拌・分散した後、ポリイソシアネート系架橋剤(三井武田ケミカル株式会社製、商品名タケラックD140N)20質量部を添加したコート剤を、外周面にプライマ層を形成した弾性体層上に厚さ15μmのスプレーコーティングした後、温度150℃で30分間加熱硬化させ、現像ローラを得た。

【0042】

この現像ローラをプリンタ(HL−1850 ブラザー工業(株)製)に取り付け、このプリンタで印字試験をしたところ、弾性ローラに起因すると考えられる印刷不良や印刷用紙の汚れは見られなかった。

【0043】

(実施例2)

スプル及びベントの形状を円錐台状とし、スプルの原料入口側の直径を2.5mm、円錐台状の開き角を約15度、ベントの液溜り部側の直径を2.5mm、円錐台状の開き角を約15度、とした以外は実施例1における弾性ローラと同じ弾性ローラを20本製作した。脱型時にスプル切断が起こったものはなく、ベント切断が起こったものは2本、液状シリコーン混合物の注入量不足でベント部付近の形が異常になったものはなかった。この20本の弾性ローラの直径のばらつきは5μm以下であった。但し、液状シリコーン混合物の注入量は実施例1より多く必要であった。実施例1と同様にしてこの弾性ローラの弾性体層の外周面にプライマ層、コート層を設けることにより現像ローラを作製した。この現像ローラを装備する前記実施例1におけるのと同様のプリンタを使用して印字試験をしたところ、現像ローラに起因すると考えられる印刷不良や印刷用紙の汚れは見られなかった。

【0044】

(実施例3)

スプルの形状を、開き角約10度の円錐台状とした以外は、実施例1における弾性ローラ成形用金型1と同じ弾性用ローラ整形用金型を用いて弾性ローラを20本製作した。成形品を脱型した後の一端部金型のスプル5に液状シリコーン混合物の固化物が残留した例はなかった。また、他端部金型4のベント6及び液溜り部7に液状シリコーン混合物の固化物が残留した例が3本あった。これら3本のいずれの弾性ローラについても、液溜り部7側付近で液状シリコーン混合物の固化物が切断されているので、他端部金型4に付着した液状シリコーン混合物の固化物は液溜り部7側から簡単に除去することが出来た。弾性ローラ20本の直径のばらつきは5μm以下であった。実施例1と同様にしてこの弾性ローラの弾性体層の外周面にプライマ層、コート層を設けることにより現像ローラを作製した。この現像ローラを装備する前記実施例1におけるのと同様のプリンタを使用して印字試験をしたところ、現像ローラに起因すると考えられる印刷不良や印刷用紙の汚れは見られなかった。

【0045】

(比較例1)

スプル及びベントの形状を直径2.5mmの円筒形とした以外は実施例1における弾性ローラ成形用金型と同じ弾性ローラ成形用金型を使用して弾性ローラを20本製作した。脱型時にスプル切断が起こったもの5本、ベント切断が起こったもの15本、液状シリコーン混合物の不足でベント部付近の形が異常になったものは12本であった。さらに12本のうち8本にはローラの弾性層に気泡が残っていた。このような気泡が残留する理由は、液状シリコーン混合物の注入時に流動異常でキャビティ内に気泡が残ったり、液状シリコーン混合物の充填不足により弾性ローラの表面に微小な凹凸が発生したためと考えられる。気泡が残っていた弾性ローラにおける弾性体層の外周面に、実施例1におけるのと同様にして、プライマ層、コート層を設けることにより現像ローラを作製した。この現像ローラを装備する前記実施例1におけるのと同様のプリンタを使用して印字試験をしたところ気泡相当部に印字むらが認められた。

【図面の簡単な説明】

【0046】

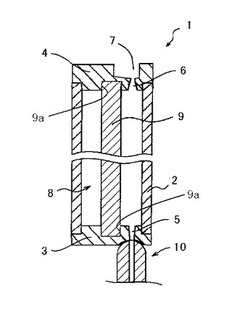

【図1】図1は本発明の金型の一例を示す組み立て断面図である。

【図2】図2は本発明の金型の一端部金型の一例を示す断面図である。

【図3】図3本発明の金型の他端部金型の一例を示す断面図である。

【図4】図4は本発明の弾性ローラの一例を示す斜視図である。

【図5】図5は本発明の画像形成装置の一例を示す概略図である。

【図6】図6は画像形成装置の説明図である。

【符号の説明】

【0047】

1:弾性ローラ成形用金型

2:円筒金型

3:一端部金型

4:他端部金型

5:スプル

6:ベント

7:液溜り部

8:キャビティ

9:軸体

10:原料注入ノズル

11:原料入口側

12:キャビティ側出口

13:円錐台状の開き角

14:液溜り側出口

15:キャビティ側入り口

16:円錐台状の開き角

17:弾性ローラ

18:ゴム層

19:スプル切断跡

20:現像部

21:トナー供給ローラ

22:現像ローラ

23:現像ブレード

24:感光ドラム

25:帯電ローラ

26:転写ローラ

27,28,29:トナー

30:フィードローラ

31:印刷用紙

【技術分野】

【0001】

本発明は弾性ローラ成形用金型、弾性ローラ及び電子写真方式の画像形成装置に関し、詳しくは生産性が高く、成形時の原料の無駄の少ない弾性ローラ成形用金型、及びこの金型により製造した品質の安定した弾性ローラ、並びにこの弾性ローラを用いた電子写真方式の画像形成装置に関する。

【背景技術】

【0002】

レーザプリンタ、複写機、ファクシミリ装置などには、電子写真方式を利用した各種の画像形成装置が採用されている。電子写真方式を利用した画像形成装置の例としてモノクロプリンタの概要を図5に示した。その現像部分である図6を参照して説明すると、感光ドラム24に形成された潜像に現像ローラ22によりトナー28を供給して現像とし、この現像化した感光ドラム24上のトナー29が、感光ドラム24の下部で、フィードローラ30により送られてきた印刷用紙31に、転写ローラ26により転写される。図5で示せば、図の中央部の感光ドラムからトナーを転写された印画用紙は図の左方に移動し、加圧ローラ及び定着ローラによってトナーが加熱圧着、固定化され、印画用紙上に画像や文字が完全に定着し紙面上へのプリントが完成する。

【0003】

このように、電子写真方式の画像形成装置には現像ローラをはじめフィードローラ、転写ローラなど多くの弾性ローラが使用されている。そして、これらの弾性ローラは画像形成装置の各工程中で高温、押圧、高速回転、急停止などの負荷に耐えながら長期間安定したむらのない、精密な印刷画面を発現させる重要な部品である。そのため、電子写真方式の画像形成装置用の弾性ローラは、機械的強度、弾力性、寸法安定性、耐密着性、電気特性等が優れ、長期にわたってこれらの性能が安定しているものが求められている。そこで、このような弾性ローラについては、その性能の最適化や製造方法、製造金型などが各種検討されている。例えば、特許文献1及び3はローラ成形用の金型を改良して寸法安定性、均質性の優れた弾性ローラの提供を可能にしている。特許文献2は低硬度で、耐変形性、耐密着性、電気特性の優れた現像ローラを開示している。しかし、金型の生産性向上という面からは、熱可塑性樹脂の射出成形金型ほどには検討(特許文献4)がなされてこなかった。

【0004】

【特許文献1】特開2000−271938号公報

【特許文献2】特開2003−84561号公報

【特許文献3】特開2004−74430号公報

【特許文献4】特開2003−154552号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

上述のような弾性ローラは、シリコーン系の原料などから液体射出成形により製造されるものが高い評価を得ている。しかし、液体射出成形用の金型については成形原料が常温では液体ということもあって、生産性を向上する目的でスプルやベントの構造についての検討はあまりされていなかった。

【0006】

本発明は、上述のような弾力性、寸法安定性、耐密着性、電気特性等の性能が優れており、長寿命の弾性ローラの製造に適している液体射出成形用の金型であって、さらに生産性の向上及びゴム原料の無駄削減、製品歩留まりの向上を可能とする金型、及びこの金型により製造した弾性ローラ、並びにこれを用いた電子写真方式の画像形成装置の提供を目的としている。

【課題を解決するための手段】

【0007】

本発明の課題を解決するための手段を以下に記す。

(1)キャビティを備えた円筒金型、前記円筒金型の端部に装着されたところの、スプルを備えた一端部金型、及び前記円筒金型の他の端部に装着されたところの、ベントを備えた他端部金型を有し、前記スプルの形状がキャビティ側に向かって広がった円錐台状であることを特徴とする弾性ローラ成形用金型。

(2)キャビティを備えた円筒金型、前記円筒金型の端部に装着されたところの、スプルを備えた一端部金型、及び前記円筒金型の他の端部に装着されたところの、ベントを備えた他端部金型を有し、前記ベントの形状がキャビティ側に向かって広がった円錐台状であることを特徴とする弾性ローラ成形用金型。

(3)前記スプル及び/又は前記ベントの円錐台状の開き角が1〜10度である(1)又は(2)に記載の弾性ローラ成形用金型。

(4)前記スプルの円錐台状の開き角がベントの円錐台状の開き角以上である(3)に記載の弾性ローラ成形用金型。

(5)(1)〜(4)のいずれか一つに記載した弾性ローラ成形用金型を用いて製造してなることを特徴とする弾性ローラ。

(6)(5)に記載した弾性ローラに一層以上のコート層を設けた現像ローラ。

(7)(6)に記載の現像ローラを備えてなることを特徴とする電子写真方式の画像形成装置。

【発明の効果】

【0008】

本発明の弾性ローラ成形用金型を使用して弾性ローラを製造すると、成形品を弾性ローラ成形用金型から脱型する際に、スプル及び/又はベントの途中でゴムが破断し、破断したゴムがスプル内及び/又はベント内に残って詰まることがなく、弾性ローラ用金型を清掃する時間が大幅に短縮できる。さらに、スプル及び/又はベントの開き角を所定範囲内にした弾性ローラ用金型を使用すれば、弾性ローラ用金型から取り出した成形品に付随しているところの、スプル及び/又はベントにより形成された余剰部分を除去する作業が容易であり、原料の無駄も少ない。また、スプルからキャビティ内への原料の流入がスムースでキャビティ内での原料の流動異常が起こり難く、仮に気泡等が生成してもベントから排出され易いので、成形された弾性ローラは、その均質性が高く、寸法精度及び導電性等の特性が優れている。このため、この弾性ローラを使用した画像形成装置は、弾性ローラの変形や導電性不均一によるトナー漏れ、プリントの汚れや印字不良が極めて少ない。

【発明を実施するための最良の形態】

【0009】

本発明の弾性ローラ成形用金型は、弾性ローラを成形するための液体射出成形用の金型の一種であって、キャビティを備えた円筒金型、前記円筒金型の一端に装着されたところの、スプルを備えた一端部金型、及び前記円筒金型の他端に装着されたところの、ベントを備えた他端部金型を有する。そして、一端部金型に付いているスプルの形状が、原料入口側からキャビティ側に向かって広がった円錐台状をしている。通常の円錐台はその軸線に直交する断面が円形であるが、この発明においては、スプルの内壁面を形成する形状が前記円錐台のみならず、例えば、軸線に直交する断面が楕円状であっても、スプルの内側面が凹状に湾曲していても良い。要するに、スプルの軸線に直交する断面形状がキャビティに向って徐々に拡大するように形成されてなることをもって、円錐台状と称される。さらに、スプルにおける円錐台状の開き角は、通常の場合1〜10度、好ましくは2〜8度、さらに好ましくは3〜6度であることが望ましい。スプルの円錐台状の開き角とは、図2に示すように、スプル5の中心を通る一端部金型の断面図において、スプル5の円錐台状の両側面を表す直線の交わる角度13をいう。また、スプルの原料入口側11(最も径が小さい部分)の直径は1〜10mm、好ましくは2〜5mmとすることが望ましい。なお、図2においては、説明を分かりやすくするためスプルを相対的に大き目に表現している。スプルをこのような円錐台状にすることにより、スプルを通して流体状原料をキャビティに導入する際、スプル5の原料入口側11よりキャビティ側12のほうが軸線に直交する断面積が大きいので、導入される液状シリコーンなどの流体状原料の流入線速度は、スプルの原料入口側11に比べてスプルの原料出口側12が遅くなる。このため、流体状原料はスプルからキャビティ内には静かに、滑らかに流入する。そして、流体状原料はキャビティ内の下部から徐々に静かに満たされていく。すなわち、キャビティ内の一部、例えばスプル近辺のみで流体状原料が異常に早く流動することがない。このように、キャビティ内に流体状原料を低流速で滑らかに導入することにより、キャビティ隅部に流体状原料の充填不足による空隙を生じたり、充填された流体状原料が静かに満たされないことによって気泡が発生すること、更には気泡を流体状原料中に巻き込んでしまったりすることがなくなる。

【0010】

スプルの円錐台状の開き角や口径が小さすぎると、流体状原料の流入線速度は十分に遅くならず流体状原料はキャビティ内の下部から徐々に静かに満たされなくなりその結果、キャビティ内の流体状原料内に気泡が発生することがある。一方、流体状原料をキャビティ内に、より均一に充填するためにスプル全体の直径を大きくすると、その分液体状原料の無駄となる量が増える。また、スプルの円錐台状の開き角が大きすぎると、流体状原料のキャビティ内への流入線速度は遅くでき、またスプルの容積が大きくなり、その分流体状原料の無駄となる量が増える。

【0011】

なお、通常の熱可塑性樹脂の射出成形金型などでは、特許文献4の図面からも分かるように、一般にスプルの形状は円錐台形をしているが、これは熱可塑性樹脂の冷却固化の効果と離型効果とを考慮して適用されているのであって、本発明の対象としている弾性ローラ成形用金型における目的とは異なり、しかも異なる技術的効果を奏する。

【0012】

もうひとつの本発明の弾性ローラ成形用金型は、弾性ローラを成形するための液体射出成形金型の一種であって、キャビティを備えた円筒金型、この円筒金型の一端に装着されるところの、スプルを備えた一端部金型、及び前記円筒金型の一端に装着されるところの、ベントを備えた他端部金型を有する。そして、他端部金型に付いているベントの形状が、原料流出側からキャビティ側に向かって広がった円錐台状をしている。このベントの円錐台状は、前記スプルの円錐台状と同様である。さらに、ベントにおける円錐台状の開き角は、通常の場合1〜10度、好ましくは2〜8度、さらに好ましくは3〜6度であることが望ましい。ベントの円錐台状の開き角とは、図3に示すように、他端部金型のベント6の中心を通る他端部金型の断面図において、ベント6の円錐台状の両側面を表す直線の交わる角度16をいう。また、ベントの液溜り側14(最も径が小さい部分)の口径は1〜10mm、好ましくは2〜5mmとすることが望ましい。ベント6をこのような構造とすることで、キャビティに充満した流体状原料がベント6へ流入し、さらにベント6上部の液溜り部7に流出する際、キャビティ内の流体状原料の流動に乱れを起こし難くキャビティ内の原料の均質性が保たれ易い。さらに、気泡などがベントから排出され易い。また、ベント出口側の口径が小さいので、流体状原料がキャビティ内に充満してからベントに到達し、次いでベント6の出口側の口径が小さい部分、すなわち液溜り側14に来ると、流体状原料の流動抵抗が大きくなるので、弾性ローラ成形用金型内全体に一度圧力が加わる状態となり弾性ローラ成形用金型のキャビティ内に存在する流体状原料の全体が均質な状態になりやすい。これにより、ウェルドなどの成形不良を抑えられる。さらに、流体状原料の流動抵抗が大きくなり、流体状原料の注入量が減ったところで流体状原料の注入を停止することもできるので、余剰の流体状原料が大量に液溜り部に流出する前に流体状原料の注入を停止することができる。

【0013】

液体射出成形においては、流体状原料の加熱硬化時に金型と流体状原料との熱膨張率の違いなどにより、ベント中の原料の一部がキャビティ内へ逆戻りする場合もありえる。このため、ベント中には余剰の流体状原料が残っていることが望ましい。ベントが本発明のような円錐台状をしていると、ベントの内容積をある程度大きくしてベントからの流体状原料の流出孔は小さくできるので、この戻り量を確保する際好都合である。すなわち、ベント内に原料を充満させておけば液溜り部にまで原料を流出させなくとも加熱硬化時における流体状原料の不足は発生しない。このため、図3に示す他端部金型の液溜り部7は必ずしも必要ではないが、実際の成形作業上はあると便利である。また、ベントの円錐台状の開き角が小さすぎると、キャビティ内で発生した気泡が排出し難くなり、上記加熱硬化時の成形体の収縮によって流体状原料の量が足りなくなることがある。このような不都合を避けるため、ベントの口径を全体的に大きくしすぎれば、その分流体状原料の無駄となる。また、ベントの円錐台状の開き角が大きすぎても流体状原料の無駄となる量が増える。

【0014】

なお、スプルとベントとの両方を円錐台状とすることが好ましいが、この場合、スプルの開き角よりもベントの開き角を小さくすることが好ましい。これにより弾性ローラ成形用金型のキャビティ内への注入終了時に、より弾性ローラ成形用金型の内圧を発生させやすくなりウェルドなどの成形不良を抑えるのに効果的である。

【0015】

スプルやベントの形状が、キャビティ側に広がった円錐台状となっている効果として、成形体である弾性ローラを弾性ローラ成形用金型から取り外す際、スプルやベントに残ったまま硬化した余剰の部分は、成形体と一体になって弾性ローラ成形用金型から外れ易く、弾性ローラ成形用金型内に詰まってしまうことがないことが挙げられる。このため弾性ローラ成形用金型の清掃時間が大幅に短縮できる。

【0016】

なお、スプルとベントの数については、一端部金型及び他端部金型それぞれに複数設計する事も可能である。

【0017】

本発明の弾性ローラを製造するために採用される流体状原料及び弾性ローラの製造方法につき説明する。本発明の弾性ローラは、上述の本発明の弾性ローラ成形用金型を用いる以外は、従来の弾性ローラの材料及び液体射出成形による製造方法に従えばよい。

【0018】

弾性ローラはその軸線に沿う軸体とその軸体の周囲に形成された円筒状の弾性体層とを有する。前記軸体は良好な導電特性を有する素材である限り各種の素材を使用しうる。前記軸体としては、鉄製の芯体、鉄製の軸の表面に無電解ニッケルなどのメッキを施して成る芯体、並びにアルミニウム、SUS、又は真鍮などで棒状に形成した所謂「芯金」等を挙げることができる。また、前記軸体として、熱可塑性樹脂、又は熱硬化性樹脂等の絶縁性棒状体にメッキを施して導電化した芯体、又は熱可塑性樹脂、又は熱硬化性樹脂などに導電性付与剤としてカーボンブラック、或いは金属粉体などの導電性粉体を配合してなる導電性樹脂組成物で形成されて成る芯体を挙げることができる。導電性を有する軸体はその一端を接地し、又はバイアス電圧を印加することにより、感光ドラムの電圧、トナーへの電荷の注入、感光ドラムからのトナーの搬送による潜像の現像などの機能を発揮する。

【0019】

前記弾性体層は、その材質、硬度、強度等に関して特に制限されるものではないが、一般にゴム材質に導電性材料等を分散して成る弾性体で形成される。ゴム材質としては、シリコーン或いはシリコーン変性ゴム、ニトリルゴム、エチレンプロピレンゴム(エチレンプロピレンジエンゴムを含む。)、スチレンブタジエンゴム、ブタジエンゴム、イソプレンゴム、天然ゴム、アクリルゴム、クロロプレンゴム、ブチルゴム、エピクロルヒドリンゴム、ウレタンゴム、フッ素ゴムなどが挙げられ、これら一種又は二種以上の混合ゴム又は変性ゴムを用いることができる。また、上記したゴム材質は、ミラブルタイプ又は液状タイプの材質を任意に選択する事が可能である。

【0020】

また、弾性ローラの弾性体層は、その抵抗値が102〜109Ωの範囲にあることが好ましく、このような弾性ローラの弾性体層には、一般に導電性付与剤が含有される。導電性付与剤としては、導電性粉末及びイオン導電性物質等を挙げることができる。導電性粉末としては、ケッチェンブラック、アセチレンブラック等の導電性カーボンの他に、SAF、ISAF、HAF、FEF、GPF、SRF、FT、及びMT等のゴム用カーボン、また酸化チタン、酸化亜鉛、ニッケル、銅、銀、及びゲルマニウム等の金属、更にはこれら金属の酸化物としての金属酸化物、ポリアニリン、ポリピロール、及びポリアセチレン等の導電性ポリマー等を挙げることができる。イオン導電性物質としては、過塩素酸ナトリウム、過塩素酸リチウム、過塩素酸カルシウム、及び塩化リチウム等の無機イオン性導電物質等を挙げることができる。導電性粉末は、上記抵抗値を示す範囲で適宜添加することができると同時に2種類以上を混合して用いることもできる。

【0021】

好適な弾性層を形成することのできる好適な流体状原料として、例えば(A)一分子中に少なくとも2個の珪素原子と結合するアルケニル基を含有するオルガノポリシロキサン 100質量部と、(B)一分子中に少なくとも2個の珪素原子と結合する水素原子を含有するオルガノハイドロジェンポリシロキサン 0.1〜30質量部と、(C)平均粒径が1〜30μmで、嵩密度が0.1〜0.5g/cm3である無機質充填材 5〜100質量部と、(D)硬化後の体積抵抗率を10kΩ・m以下とする量で含有される導電性付与剤と、(E)付加反応触媒とを含有する液状シリコーン混合物を挙げることができる。

【0022】

前記(A)オルガノポリシロキサンとしては、下記平均組成式(1)で示される化合物が好適である

R1aSiO(4-a)/2 (1)

ここで、前記平均組成式(1)におけるR1は互いに同一又は異種の炭素数1〜10、好ましくは1〜8の非置換又は置換一価炭化水素基であり、aは1.5〜2.8、好ましくは1.8〜2.5、より好ましくは1.95〜2.02の範囲の正数である。

【0023】

前記(A)オルガノポリシロキサンの重合度については、室温(25℃)で液状(例えば、25℃での粘度が100〜1,000,000mPa・s、好ましくは200〜100,000mPa・s程度)であればよく、平均重合度が100〜800であることが好ましく、更に好ましくは150〜600である。

【0024】

前記(B)オルガノハイドロジェンポリシロキサンは、下記平均組成式(2)で示され、1分子中に少なくとも2個、好ましくは3個以上(通常、3〜200個)、より好ましくは3〜100個のケイ素原子結合水素原子を有するものが好適に用いられる。

R2bHcSiO(4-b-c)/2 (2)

但し、式(2)において、R2は炭素数1〜10の置換又は非置換の一価炭化水素基である。また、bは0.7〜2.1、cは0.001〜1.0で、かつb+cは0.8〜3.0を満足する正数である。

【0025】

上記(B)オルガノハイドロジェンポリシロキサンとしては、両末端トリメチルシロキシ基封鎖メチルハイドロジェンポリシロキサン、両末端トリメチルシロキシ基封鎖ジメチルシロキサン・メチルハイドロジェンシロキサン共重合体、両末端ジメチルハイドロジェンシロキシ基封鎖ジメチルポリシロキサン、両末端ジメチルハイドロジェンシロキシ基封鎖ジメチルシロキサン・メチルハイドロジェンシロキサン共重合体、両末端トリメチルシロキシ基封鎖メチルハイドロジェンシロキサン・ジフェニルシロキサン共重合体、両末端トリメチルシロキシ基封鎖メチルハイドロジェンシロキサン・ジフェニルシロキサン・ジメチルシロキサン共重合体、(CH3)2HSiO1/2単位とSiO4/2単位とから成る共重合体、(CH3)2HSiO1/2単位とSiO4/2単位と(C6H5)SiO3/2単位とから成る共重合体などが挙げられる。

【0026】

(C)無機質充填材は、弾性層が低圧縮永久歪で体積抵抗率が経時で安定し、かつ十分なロール耐久性を得るのに重要な成分である。無機質充填材は、平均粒径が1〜30μm、好ましくは2〜20μm、嵩密度が0.1〜0.5g/cm3、好ましくは0.15〜0.45g/cm3である。平均粒径が1μmより小さいと経時で電気抵抗が変化してしまい、30μmより大きいとロールとしての耐久性が低下してしまうことがある。また、嵩密度が0.1g/cm3より小さいと圧縮永久歪が悪化してしまうと共に経時での体積抵抗率が変化してしまうという問題が生じてしまい、0.5g/cm3より大きいとゴム強度が不十分でロール耐久性が低下してしまうことがある。なお、平均粒径は、例えばレーザー光回折法などによる粒度分布測定装置を用いて、重量平均値(又はメジアン径)等として求めることができ、嵩密度は、JIS K 6223の見掛比重の測定方法に基づいて求めることができる。

【0027】

このような充填材としては、珪藻土、パーライト、マイカ、炭酸カルシウム、ガラスフレーク、中空フィラーなどが挙げられるが、中でも珪藻土、パーライト及び発泡パーライトの粉砕物が好適である。

【0028】

前記(D)導電性付与剤については既に説明した通りである。

(E)付加反応触媒としては、白金黒、塩化第2白金、塩化白金酸、塩化白金酸と1価アルコールとの反応物、塩化白金酸とオレフィン類との錯体、白金ビスアセトアセテート、パラジウム系触媒、ロジウム系触媒などが挙げられる。なお、この付加反応触媒の配合量は触媒量とすることができ、通常、白金族金属として(A)成分及び(B)成分の合計量に対し、0.5〜1,000ppm、特に1〜500ppm程度である。

【0029】

本発明の液状シリコーンゴム混合物には、更に低分子シロキサンエステル、シラノール

、例えばジフェニルシランジオール等の分散剤、酸化鉄、酸化セリウム、オクチル酸鉄等の耐熱性向上剤、接着性や成形加工性を向上させるための各種カーボンファンクショナルシラン、難燃性を付与させるハロゲン化合物、エチニルシクロヘキサノール等の反応制御剤等を本発明の目的を損なわない範囲で添加混合してもよい。

【0030】

前記(A)〜(E)成分を含有する液状シリコーン混合物は通常その粘度が、25℃において、5〜500Pa・sであり、特に好ましくは10〜200Pa・sである。

前記前記(A)〜(E)成分を含有する液状シリコーン混合物は特開2005−82617号公報に開示されたシリコーンゴム組成物と同様である。この発明に係る弾性ローラ成形用金型は、前記液状シリコーン混合物を注入して弾性ローラを製造すると、一段とこの発明の目的を良く達成することができる。

【0031】

また、本発明の上記弾性ローラにおける弾性体層の外周面にコート層を形成することにより、現像ローラを得ることができる。コート層の材質としては、特に制限するものではないが圧接部が存在するため永久変形の極めて小さいものが好ましく、例えばアルキッド樹脂、フェノール変性・シリコーン変性等のアルキッド樹脂変性物、オイルフリーアルキッド樹脂、アクリル樹脂、シリコーン樹脂、エポキシ樹脂、フッ素樹脂、フェノール樹脂、ポリアミド樹脂、ウレタン樹脂、ポリアミドイミド系樹脂及びこれらの混合物を挙げることができる。コート層を形成するこれら各種の材質の中でも、イソシアネート基から誘導される熱硬化型ウレタン樹脂が好ましい。前記熱硬化性ウレタン樹脂としては、イソシアネート基と種々の活性水素化合物と反応してウレタン結合、ウレア結合、アミド結合等を生成する樹脂を挙げることができる。化学架橋点としてはアロハナート基、ビウレット基、アシルウレタン基等が挙げられる。また、これらは他の成分との変性若しくはブレンド物でも良い。更に、コート層には弾性層と同様に導電性付与剤を適宜配合すると良い。また、コート層は必要に応じて複数設ける事も可能である。

【0032】

この発明に係る弾性ローラは、この発明に係る弾性ローラ成形用金型を使用した液体射出成形法により製造することができる。例えば図1を参照にして説明すると、中央の円筒金型2の一端に一端部金型3を、また他端に他端部金型4を装着し、円筒金型2の中央に配置されるように一端部金型3と他端部金型4との間に軸体9を固定し、ポンプ又は射出機等により液状シリコーンなどの流体状原料を下部のノズル10からスプル5を通じてキャビティ8内に注入した後に加熱硬化させて成形することにより、弾性ローラを製造することができる。また注入した後にスプル5の入口を閉じてから加熱硬化させて弾性ローラを成形することもできる。多くの場合、円筒金型2を縦に設置して一端部金型3側からスプル5を通じて液状シリコーン等の流体状原料を注入する。注入する流体状原料の量は成形品に未充填が発生しないようにコントロールするのが好ましい。

【0033】

軸体には、必要に応じてあらかじめプライマを塗布しておくとよい。プライマとしては特に制限はないが、アミノ基及び/又は水酸基を有するものが好適である。好適なプライマとしては、アルキッド樹脂、フェノール変性・シリコーン変性等のアルキッド樹脂変性物、オイルフリーアルキッド樹脂、アクリル樹脂、シリコーン樹脂、エポキシ樹脂、フッ素樹脂、フェノール樹脂、ポリアミド樹脂、ウレタン樹脂等及びこれらの混合物が挙げられる。また、それらの樹脂を硬化・加硫するために架橋剤を添加するが、その架橋剤としては、イソシアネート化合物、メラミン化合物、エポキシ化合物、過酸化物、フェノール化合物、及びハイドロジェンシロキサン化合物等の架橋剤が用いられる。

【0034】

本発明の弾性ローラ成形用金型を用いた本発明の弾性ローラの製造方法は、生産性が高く、液状原料の無駄が少なく、製品の不良率も少なく、均質な弾性ローラを提供できる。そして、このようにして得られた弾性ローラは、電子写真方式の画像形成装置に装着して好適に使用することが出来る。画像形成装置には、静電潜像が形成される回転可能な像担持体例えば感光ドラムの表面に形成された静電潜像に付着させる現像剤例えばトナーを供給する現像ローラ、像担持体の表面に形成された現像を記録体例えば記録紙に転写させる転写ローラ、記録体に転写されたトナー画像を記録体に定着させる定着ローラ等が装備されている。本発明の弾性ローラはこれら現像ローラ、転写ローラ、定着ローラ等に好適に使用されることができる。本発明の弾性ローラで形成された現像ローラ、転写ローラ、定着ローラ等は、その均質性が高く、寸法精度及び導電性等の特性が優れているので、これら弾性ローラを装備する画像形成装置は、弾性ローラの変形や導電性不均一によるトナー漏れ、プリントの汚れや印字不良が極めて少ない。したがって、本発明の画像形成装置は、レーザプリンタ、複写機、ファクシミリ装置など多くの機器に容易に利用できる。

【実施例】

【0035】

(実施例1)

本発明の弾性ローラ成形用金型を作製して、弾性ローラを製造した具体的な例を以下に示す。

【0036】

以下のようにして液状シリコーン混合物を調製した。両末端がジメチルビニルシロキシ基で封鎖されたジメチルポリシロキサン(重合度300)100質量部、BET比表面積が110m2/gである疎水化処理されたヒュームドシリカ(R−972、日本アエロジル株式会社製)1質量部、平均粒径6μm、嵩密度が0.25g/cm3である珪藻土(オプライトW−3005S、北秋珪藻土株式会社製)40質量部、及びアセチレンブラック(デンカブラックHS−100、電気化学工業株式会社製)5質量部をプラネタリーミキサーに入れ30分撹拌を続けた後、3本ロールに1回通した。これをプラネタリーミキサーに戻し、架橋剤として両末端及び側鎖にSi−H基を有するメチルハイドロジェンポリシロキサン(重合度17、Si−H量0.0060mol/g)2.1質量部、反応制御剤として、エチニルシクロヘキサノール0.1質量部、及び白金触媒(Pt濃度1%)0.1質量部を添加し、15分撹拌した。得られた組成物が、液体状原料として使用した液状シリコーン混合物であった。なお、この液状シリコーン混合物の25℃における粘度は、82Pa・sであった。

【0037】

図1に示すような内径20.8mm及び長さ237mmのキャビティを持つ、外径35mmの円筒金型2、この円筒金型2の下端開口部に装着された一端部金型3、及び前記円筒金型2の上端開口部に装着された他端部金型4からなる弾性ローラ成形用金型1を作製した。一端部金型3及び他端部金型4の肉厚はそれぞれ約15mmで、それぞれの内側中心部には直径7.5mmの軸体9を設置する取付孔9aを設けた。図2に示すように、一端部金型には中心軸から16.5mmの位置に中心軸を持つ円錐台状のスプル5が設けてあり、スプル5の原料入口11側の口径が2.5mm、キャビティ側出口12の口径が3.0mm(円錐台状の開き角は約6度)であった。同様に図3に示すように、他端部金型4の中心軸から16.5mmの位置に中心を持つ円錐台状のベント6及びその上に液溜り部7が設けてあり、液溜り部7の深さは5mm、ベント6は長さ5mm、液溜り部7側に開口する開口部の口径が2.5mm、キャビティ側出口15の口径が3.0mm(円錐台状の開き角は約6度)であった。なお、図面にはスプル5及びベント6の数がそれぞれ1個しか示されていないが、実際にはスプル5とベント6との数はそれぞれ8個ずつで均等に配置されていた。

【0038】

この弾性ローラ成形用金型1の内側表面に離型剤(ダイキン工業株式会社製 「ダイフリー」 商品名)を塗布して、図1のようにキャビティ8の中央には、ステンレス鋼SUM22に厚み5μmの無電解ニッケルメッキを施して表面をトルエンで洗浄した後、シリコーン系プライマ〔信越化学工業株式会社製:商品名プライマNo.16〕を塗布し、ギヤオーブン中で150℃、10分の条件で焼付処理を施した直径7.5mm、長さ281.5mmの軸体9を取付けて組み立て、一端部金型3のスプル5から下記の要領で調製したところの、流体状原料である液状シリコーン混合物を注入した。液状シリコーン混合物の注入は、この液状シリコーン混合物がベント6から液溜り部7に流出しはじめた時点で停止した。液状シリコーン混合物の注入が終わったら、弾性ローラ成形用金型の外部からその内部を加熱して160℃で7分間液状シリコーン混合物を反応させた。反応が終わったら、弾性ローラ成形用金型を放冷した後、成形品を弾性ローラ成形用金型から取り出した。この弾性ローラ成形用金型から脱型したままの成形品にはスプル5及びベント6に充填されて形成された余剰硬化体が付着しているので、これを切断除去して粗弾性ローラを得た。続いて、この粗弾性ローラを加熱炉で200℃、4時間加熱処理することにより弾性ローラを得た。

【0039】

このようにして弾性ローラを20本製作した結果、成形品の脱型後、一端部金型のスプル5に液状シリコーン混合物の固化物が残留した例はなかった。また、他端部金型4のベント6及び液溜り部7に液状シリコーン混合物の固化物が残留した例が5本あった。これら5本のいずれの弾性ローラについても、液溜り部7側付近で液状シリコーン混合物の固化物が切断されているので、他端部金型4に付着した液状シリコーン混合物の固化物は液溜り部7側から簡単に除去することが出来た。なお、液状シリコーン混合物の固化物としては、液状シリコーン混合物の注入時に液溜り部7に液状シリコーン混合物が多量に溜まっていて、これが硬化してなる余剰物を挙げることができる。ベントに液状シリコーン混合物が十分流入してこない段階で液状シリコーン混合物の注入を停止して加熱してしまったため、成形品である弾性ローラのベント部にへこみが生じたものが1本あった。この1本を除いた19本は弾性ローラの直径のばらつきが5μm以下であった。

【0040】

次に、上記弾性ローラの弾性体層外周面に低圧水銀灯による紫外線・オゾン処理を施した。その後、その処理層の上にアミノシラン系カップリング剤(信越化学工業株式会社製:商品名KBM603)を塗布してプライマ層を形成した。

【0041】

続いて、ウレタン系塗料(三井武田ケミカル株式会社製:商品名タケラックE−553(不揮発分50%))100質量部に、充填材として煙霧質シリカ系充填材(日本アエロジル株式会社製:商品名AEROSIL200)15質量部、導電性付与剤としてカーボンブラック(旭カーボン株式会社製:商品名アサヒサーマル)10質量部を添加し、ポットミルで8時間攪拌・分散した後、ポリイソシアネート系架橋剤(三井武田ケミカル株式会社製、商品名タケラックD140N)20質量部を添加したコート剤を、外周面にプライマ層を形成した弾性体層上に厚さ15μmのスプレーコーティングした後、温度150℃で30分間加熱硬化させ、現像ローラを得た。

【0042】

この現像ローラをプリンタ(HL−1850 ブラザー工業(株)製)に取り付け、このプリンタで印字試験をしたところ、弾性ローラに起因すると考えられる印刷不良や印刷用紙の汚れは見られなかった。

【0043】

(実施例2)

スプル及びベントの形状を円錐台状とし、スプルの原料入口側の直径を2.5mm、円錐台状の開き角を約15度、ベントの液溜り部側の直径を2.5mm、円錐台状の開き角を約15度、とした以外は実施例1における弾性ローラと同じ弾性ローラを20本製作した。脱型時にスプル切断が起こったものはなく、ベント切断が起こったものは2本、液状シリコーン混合物の注入量不足でベント部付近の形が異常になったものはなかった。この20本の弾性ローラの直径のばらつきは5μm以下であった。但し、液状シリコーン混合物の注入量は実施例1より多く必要であった。実施例1と同様にしてこの弾性ローラの弾性体層の外周面にプライマ層、コート層を設けることにより現像ローラを作製した。この現像ローラを装備する前記実施例1におけるのと同様のプリンタを使用して印字試験をしたところ、現像ローラに起因すると考えられる印刷不良や印刷用紙の汚れは見られなかった。

【0044】

(実施例3)

スプルの形状を、開き角約10度の円錐台状とした以外は、実施例1における弾性ローラ成形用金型1と同じ弾性用ローラ整形用金型を用いて弾性ローラを20本製作した。成形品を脱型した後の一端部金型のスプル5に液状シリコーン混合物の固化物が残留した例はなかった。また、他端部金型4のベント6及び液溜り部7に液状シリコーン混合物の固化物が残留した例が3本あった。これら3本のいずれの弾性ローラについても、液溜り部7側付近で液状シリコーン混合物の固化物が切断されているので、他端部金型4に付着した液状シリコーン混合物の固化物は液溜り部7側から簡単に除去することが出来た。弾性ローラ20本の直径のばらつきは5μm以下であった。実施例1と同様にしてこの弾性ローラの弾性体層の外周面にプライマ層、コート層を設けることにより現像ローラを作製した。この現像ローラを装備する前記実施例1におけるのと同様のプリンタを使用して印字試験をしたところ、現像ローラに起因すると考えられる印刷不良や印刷用紙の汚れは見られなかった。

【0045】

(比較例1)

スプル及びベントの形状を直径2.5mmの円筒形とした以外は実施例1における弾性ローラ成形用金型と同じ弾性ローラ成形用金型を使用して弾性ローラを20本製作した。脱型時にスプル切断が起こったもの5本、ベント切断が起こったもの15本、液状シリコーン混合物の不足でベント部付近の形が異常になったものは12本であった。さらに12本のうち8本にはローラの弾性層に気泡が残っていた。このような気泡が残留する理由は、液状シリコーン混合物の注入時に流動異常でキャビティ内に気泡が残ったり、液状シリコーン混合物の充填不足により弾性ローラの表面に微小な凹凸が発生したためと考えられる。気泡が残っていた弾性ローラにおける弾性体層の外周面に、実施例1におけるのと同様にして、プライマ層、コート層を設けることにより現像ローラを作製した。この現像ローラを装備する前記実施例1におけるのと同様のプリンタを使用して印字試験をしたところ気泡相当部に印字むらが認められた。

【図面の簡単な説明】

【0046】

【図1】図1は本発明の金型の一例を示す組み立て断面図である。

【図2】図2は本発明の金型の一端部金型の一例を示す断面図である。

【図3】図3本発明の金型の他端部金型の一例を示す断面図である。

【図4】図4は本発明の弾性ローラの一例を示す斜視図である。

【図5】図5は本発明の画像形成装置の一例を示す概略図である。

【図6】図6は画像形成装置の説明図である。

【符号の説明】

【0047】

1:弾性ローラ成形用金型

2:円筒金型

3:一端部金型

4:他端部金型

5:スプル

6:ベント

7:液溜り部

8:キャビティ

9:軸体

10:原料注入ノズル

11:原料入口側

12:キャビティ側出口

13:円錐台状の開き角

14:液溜り側出口

15:キャビティ側入り口

16:円錐台状の開き角

17:弾性ローラ

18:ゴム層

19:スプル切断跡

20:現像部

21:トナー供給ローラ

22:現像ローラ

23:現像ブレード

24:感光ドラム

25:帯電ローラ

26:転写ローラ

27,28,29:トナー

30:フィードローラ

31:印刷用紙

【特許請求の範囲】

【請求項1】

キャビティを備えた円筒金型、前記円筒金型の端部に装着されたところの、スプルを備えた一端部金型、および前記円筒金型の他の端部に装着されたところの、ベントを備えた他端部金型を有し、前記スプルの形状がキャビティ側に向かって広がった円錐台状であることを特徴とする弾性ローラ成形用金型。

【請求項2】

キャビティを備えた円筒金型、前記円筒金型の端部に装着されたところの、スプルを備えた一端部金型、および前記円筒金型の他の端部に装着されたところの、ベントを備えた他端部金型を有し、前記ベントの形状がキャビティ側に向かって広がった円錐台状であることを特徴とする弾性ローラ成形用金型。

【請求項3】

前記スプルおよび/又は前記ベントの円錐台状の開き角が1〜10度である請求項1または2に記載の弾性ローラ成形用金型。

【請求項4】

前記スプルの円錐台状の開き角が前記ベントの円錐台状の開き角以上である請求項3に記載の弾性ローラ成形用金型。

【請求項5】

請求項1〜4のいずれか1項に記載の弾性ローラ成形用金型を用いて製造してなることを特徴とする弾性ローラ。

【請求項6】

請求項5に記載の弾性ローラに一層以上のコート層を設けた現像ローラ。

【請求項7】

請求項6に記載の現像ローラを備えてなることを特徴とする電子写真方式の画像形成装置。

【請求項1】

キャビティを備えた円筒金型、前記円筒金型の端部に装着されたところの、スプルを備えた一端部金型、および前記円筒金型の他の端部に装着されたところの、ベントを備えた他端部金型を有し、前記スプルの形状がキャビティ側に向かって広がった円錐台状であることを特徴とする弾性ローラ成形用金型。

【請求項2】

キャビティを備えた円筒金型、前記円筒金型の端部に装着されたところの、スプルを備えた一端部金型、および前記円筒金型の他の端部に装着されたところの、ベントを備えた他端部金型を有し、前記ベントの形状がキャビティ側に向かって広がった円錐台状であることを特徴とする弾性ローラ成形用金型。

【請求項3】

前記スプルおよび/又は前記ベントの円錐台状の開き角が1〜10度である請求項1または2に記載の弾性ローラ成形用金型。

【請求項4】

前記スプルの円錐台状の開き角が前記ベントの円錐台状の開き角以上である請求項3に記載の弾性ローラ成形用金型。

【請求項5】

請求項1〜4のいずれか1項に記載の弾性ローラ成形用金型を用いて製造してなることを特徴とする弾性ローラ。

【請求項6】

請求項5に記載の弾性ローラに一層以上のコート層を設けた現像ローラ。

【請求項7】

請求項6に記載の現像ローラを備えてなることを特徴とする電子写真方式の画像形成装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2007−268760(P2007−268760A)

【公開日】平成19年10月18日(2007.10.18)

【国際特許分類】

【出願番号】特願2006−95060(P2006−95060)

【出願日】平成18年3月30日(2006.3.30)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

【公開日】平成19年10月18日(2007.10.18)

【国際特許分類】

【出願日】平成18年3月30日(2006.3.30)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

[ Back to top ]