弾性ローラ

【課題】従来使用されているローラは樹脂を製造する際、フイルムとの接触面圧が高くフイルムの透明度や光沢をえることが難しいため、フイルムとの接触面圧が低い鏡面を持った耐久性のあるローラが望まれている。

【解決手段】薄肉金属パイプ1と、該薄肉金属パイプの中心を通る軸2と、該薄肉金属パイプ1の両端部に該軸1に固定されたフランジ3,4と、該フランジ外径部と該薄肉金属パイプの内径との間のオイルシール5と、該オイルシールと併設した該薄肉金属パイプの内径部と該フランジ外径部を接着したリング状の弾性体6と、該フランジ側面に気体注入口のバルブとからなり内部に少量の粘性の高い液体と、大気圧以上の圧力を封入したことを特徴とする弾性ローラ。

【解決手段】薄肉金属パイプ1と、該薄肉金属パイプの中心を通る軸2と、該薄肉金属パイプ1の両端部に該軸1に固定されたフランジ3,4と、該フランジ外径部と該薄肉金属パイプの内径との間のオイルシール5と、該オイルシールと併設した該薄肉金属パイプの内径部と該フランジ外径部を接着したリング状の弾性体6と、該フランジ側面に気体注入口のバルブとからなり内部に少量の粘性の高い液体と、大気圧以上の圧力を封入したことを特徴とする弾性ローラ。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は樹脂製フイルムの製造用ローラなど表面が平滑で弾性を要するローラを使用する機械分野に適用されるものである。

【背景技術】

【0002】

従来の、樹脂製フイルムの製造用ローラなど表面が平滑で弾性を要するローラは、薄肉金属パイプと軸との間にスポンジ、シリコンゴムなどを充填したものや、薄肉金属パイプを付けないで軸の外周にスポンジ、シリコンゴムなどを円筒状に装着したものなどがある。さらに薄肉金属パイプを表面に使用し、軸と薄肉金属パイプと、軸に設けたフランジとで囲まれる空間に冷却液を外部より循環させるような複雑なシステムの一部の構成部品となっているローラがある。

【特許文献1】特願平9−528368

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、従来使用されている薄肉金属パイプと軸との間にスポンジ、シリコンゴムなどを充填したローラは、製造する過程においてスポンジ、シリコンゴムなどを挿入する工程で薄肉金属パイプは強度を得るための厚さが必要であり、また内部にスポンジ、シリコンゴム等を充填されているために半径方向の弾性が硬い。樹脂フイルムなど製造工程ではフイルムの必要な機能を得るため、半径方向の弾性が柔らかな特性が必要とされている。

【0004】

また、薄肉金属パイプを付けない、軸の外周にスポンジ、シリコンゴムなどを円筒状に装着したものは表面高度が低いために表面の磨耗や損傷が生じやすい。

このため、表面強度を上げるため、樹脂の硬度を上げると、ローラの半径方向の弾性が硬くなりすぎる矛盾を持っている。また、樹脂材料は熱伝導が低いためにローラに熱がこもりやすくこれが耐久性を低めることにもなっている。

【0005】

さらに、薄肉金属パイプと軸との間にスポンジ、シリコンゴムなどを充填した軸も、薄肉金属パイプを付けない軸の外周にスポンジ、シリコンゴムを円筒状に装着した軸も、大型なものになると重量が重くハンドリング操作がやりにくい状況である。

【0006】

樹脂製フイルムの製造用ローラは製造するフイルムの種類によりローラの特性を変える必要性があるが、薄肉金属パイプと軸との間にスポンジ、シリコンゴムなどを充填したものや、薄肉金属パイプを付けないで軸の外周にスポンジ、シリコンゴムなどを円筒状に装着したものは、その都度交換する必要があり特性を変えることができない。

【0007】

また、さらに薄肉金属パイプを表面に使用し、軸と薄肉金属パイプと、軸とに設けたフランジとで囲まれる空間に、冷却液を外部より循環させるような複雑なシステムの一部の構成部品となっているローラは、Oリングあるいはシール部材を金具で押さえるような構造となっている。

【特許文献1】特願平9−528368

しかしながら、Oリングやシール部材単品では、追って詳細に記述するが半径方向の剛性を下げながら薄肉金属パイプ内を流れる液体を保持しておくことは、耐久性を含めてみると極めて困難である。

【課題を解決するための手段】

【0008】

厚さ0.05〜0.3mmの薄肉金属パイプと、該薄肉金属パイプの中心を通り該薄肉金属パイプより長い軸と、該薄肉金属パイプの両端部に該軸に固定された2個のフランジと、該フランジ外径部と該薄肉金属パイプの内径との間にオイルシールと、該オイルシールと併設した該薄肉金属パイプの内径部と該フランジ外径部に接着したリング状の弾性体と、該フランジ側面に気体注入口のバルブとからなり内部に少量の粘性の高い液体と、大気圧以上の圧力を封入した弾性ローラとすることにより前述した課題を解決しようとするものである

【発明の効果】

【0009】

厚さ0.05〜0.3mmの薄肉金属パイプ1と、該薄肉金属パイプの中心を通り該薄肉金属パイプより長い軸2と、該薄肉金属パイプの両端部に該軸に固定された2個のフランジ3,4と、該フランジ外径部と該薄肉金属パイプの内径との間のオイルシール5と、該オイルシールと併設した該薄肉金属パイプの内径部と該フランジ外径部に接着したリング状の弾性体6と、該フランジ側面に気体注入口のバルブ7とからなり内部に少量の粘性の高い液体と、大気圧以上の圧力を封入した弾性ローラとすることにより、従来得にくかった以下の効果がえられる。

【0010】

たとえば透明で光沢のあるフイルムを作るためには、ローラの板厚は0.1〜0.15mm程度が好適で板厚がこれより薄いと外力により凹みが生じやすく、板厚がこれより厚いと弾性変形の度合いが少なく,所期の特性が得にくいものとなる。

このように良好な条件で、製作されるフイルムは図4に示すような、接触により幅の広い面当たりとなるが、その面圧分布は中央にピークのない、ほぼ台形状のものになるため、成膜条件管理のし易い特性が得られ、透明で光沢のあるフイルムをつくることが出来る。

【0011】

これに対し、従来使用されている薄肉金属パイプと軸との間にスポンジ、シリコンゴムなどを充填したローラは、製造する過程においてスポンジ、シリコンゴムなどを挿入する工程で薄肉金属パイプは強度を得るための厚さが必要であり、また内部にスポンジ、シリコンゴム等を充填されているために半径方向の弾性が硬いので、図5に示すような圧力分布を示すため透明で光沢のあるフイルムを作り難い。

【0012】

ローラの半径方向の剛性は中に封入する圧力により変化させることができるため求める製品の特性によりローラを変えなくても多様な製品に対応することができる。

【0013】

また、薄肉金属パイプの材質はシームレス相当品に、外面を鏡面に仕上げることにより、樹脂材表面のローラに比し極めて良好なフイルムを製作することができる.さらに表面が固いため,傷、損傷は少なく耐久性も長くなる。

【0014】

軸と、薄肉金属パイプ両端部と、軸とに設けたフランジとで囲まれる空間に冷却液を外部より循環させる構造のローラは、内部液体のシールにOリングを適用したものでは薄肉金属パイプがいかに柔軟であっても外部からの力により変形できる量はOリングの変形量だけでわずかである。

これを無理に変形させると接触線付近のみの変形が大きくなり、Oリングと薄肉金属パイプとの間に隙間が発生し内部の液体が洩れることになる。

【0015】

また、この方式でOリングに変わり何らかの柔らかいシール材でシールした構造のものは、内部から圧力をかけると薄肉金属パイプは内部圧力に応じてしっかりとした円筒形状を保とうとする。このためこのローラを別のロールあるいは平面で接触すると、図6に示すようにその接触部は薄肉金属パイプとシール材のみが接触部で凹むのではなく、薄肉金属パイプは円筒形状を保とうとし、軸に対し偏芯し柔らかいシール材を全体的に変形させるため、接触部の幅はそれほど広くとることにはならない。

【0016】

このため、本発明は内部気体および液体を封入する機能としては、内部圧力に応じて押し付け力の高くなるリップを有するオイルシールと、別のロールあるいは平面で接触したときの薄肉金属パイプの偏芯防止機能に対しては、オイルシールがその機能を損なわない程度の柔らかい弾性リングをオイルシールと並列に設置することにより,幅広くピークのない面圧分布を有する弾性ロールとなっている。

【0017】

さらに、本発明のローラ内部には体積比で数%の機械油など空気より分子量の高い液体を封入してあるため、低圧空気などの気体を封入されシール部が回転のたびに変形を受けても気体の漏れを防げるものとなっている。この封入されている気体により、外部より接触するローラなどとの接触圧をピークのないフラットな特性を得られるものとしている。

【発明を実施するための最良の形態】

【0018】

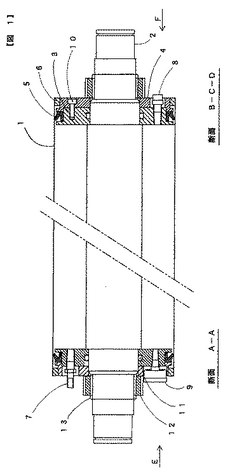

図1において1は薄肉金属パイプで材質はステンレスやニッケルなど板厚0.05〜0.3mm程度のシームレス、またはシームレス相当の強度を有し、外表面は鏡面状に仕上げられたもので、薄肉なので極めて柔軟性に富んでいる。

【0019】

2は軸で図示されていないが両端の細い部分にベアリングが挿入され製造機械本体に支持されている。3は内側フランジ、4は外側フランジで締結ボルト10により一体構造となっている。

内側フランジ3の外径部にはオイルシール5が挿入され内径部にはOリング11がはめられている。

外側フランジ4の外径にはリング状弾性体6が接着されている。該リング状弾性体6は外形も該薄肉金属パイプ1の内径に接着されており、回転により該薄肉金属パイプ1の軸方向にずれていくことを防いでいる。

【0020】

7は空気注入バルブで該内側フランジ3にシールテープを巻いたネジにより、内部の空気圧が保持されるようにネジ止めされている。空気注入バルブ7は自動車用タイヤのバルブと同じ構造であるため、自動車用ポンプにより簡単に内部圧力を変更できる構造となっている。

【0021】

8は安全弁でシールテープを巻いたネジにより、内部の空気圧が保持されるようにネジ止めされている。ロール内部に空気が何らかの原因により内部圧力が異常昇圧した場合に薄肉金属パイプ1のバーストを防いでいる。

【0022】

9は圧力計でローラの内部圧力特性を変更するときや、機械の稼動中の圧力を容易に知ることができるので作業性の向上を図ることができる。

【0023】

10は内側フランジ3、外側フランジ4を一体構造とするよう締結しているボルトで断面 A−Aでは描かれていないが図2及び図3に示すような位置関係で適用されている。

【0024】

11はニトリルゴムなどの材質で作られたOリングでローラ内部の空気圧を完全に保持できるようにしている。

【0025】

12は止めねじで軸2に切られているねじ13により、軸2と内側フランジ3、外側フランジ4と相対回転のない一体構造となるよう、強く締め込み締結されている。

【0026】

なお、図4に示す14はフイルムなどの製品である。また図には示してないが、本発明のローラ内部には体積比で数%の機械油などを封入しさらに空気などの気体を低圧で封入してある。

【図面の簡単な説明】

【0027】

【図1】本発明の平面断面図

【図2】本発明の左からの側面図

【図3】本発明の右からの側面図

【図4】本発明の他ローラとの接触面圧の状況断面図

【図5】従来ローラの他ローラとの接触面圧の状況断面図

【図6】柔らかいシール材のみを適用した場合の状況図

【符号の説明】

【0028】

1 薄肉金属パイプ

2 軸

3 内側フランジ

4 外側フランジ

5 オイルシール

6 リング状弾性体リング状の弾性体

【技術分野】

【0001】

本発明は樹脂製フイルムの製造用ローラなど表面が平滑で弾性を要するローラを使用する機械分野に適用されるものである。

【背景技術】

【0002】

従来の、樹脂製フイルムの製造用ローラなど表面が平滑で弾性を要するローラは、薄肉金属パイプと軸との間にスポンジ、シリコンゴムなどを充填したものや、薄肉金属パイプを付けないで軸の外周にスポンジ、シリコンゴムなどを円筒状に装着したものなどがある。さらに薄肉金属パイプを表面に使用し、軸と薄肉金属パイプと、軸に設けたフランジとで囲まれる空間に冷却液を外部より循環させるような複雑なシステムの一部の構成部品となっているローラがある。

【特許文献1】特願平9−528368

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、従来使用されている薄肉金属パイプと軸との間にスポンジ、シリコンゴムなどを充填したローラは、製造する過程においてスポンジ、シリコンゴムなどを挿入する工程で薄肉金属パイプは強度を得るための厚さが必要であり、また内部にスポンジ、シリコンゴム等を充填されているために半径方向の弾性が硬い。樹脂フイルムなど製造工程ではフイルムの必要な機能を得るため、半径方向の弾性が柔らかな特性が必要とされている。

【0004】

また、薄肉金属パイプを付けない、軸の外周にスポンジ、シリコンゴムなどを円筒状に装着したものは表面高度が低いために表面の磨耗や損傷が生じやすい。

このため、表面強度を上げるため、樹脂の硬度を上げると、ローラの半径方向の弾性が硬くなりすぎる矛盾を持っている。また、樹脂材料は熱伝導が低いためにローラに熱がこもりやすくこれが耐久性を低めることにもなっている。

【0005】

さらに、薄肉金属パイプと軸との間にスポンジ、シリコンゴムなどを充填した軸も、薄肉金属パイプを付けない軸の外周にスポンジ、シリコンゴムを円筒状に装着した軸も、大型なものになると重量が重くハンドリング操作がやりにくい状況である。

【0006】

樹脂製フイルムの製造用ローラは製造するフイルムの種類によりローラの特性を変える必要性があるが、薄肉金属パイプと軸との間にスポンジ、シリコンゴムなどを充填したものや、薄肉金属パイプを付けないで軸の外周にスポンジ、シリコンゴムなどを円筒状に装着したものは、その都度交換する必要があり特性を変えることができない。

【0007】

また、さらに薄肉金属パイプを表面に使用し、軸と薄肉金属パイプと、軸とに設けたフランジとで囲まれる空間に、冷却液を外部より循環させるような複雑なシステムの一部の構成部品となっているローラは、Oリングあるいはシール部材を金具で押さえるような構造となっている。

【特許文献1】特願平9−528368

しかしながら、Oリングやシール部材単品では、追って詳細に記述するが半径方向の剛性を下げながら薄肉金属パイプ内を流れる液体を保持しておくことは、耐久性を含めてみると極めて困難である。

【課題を解決するための手段】

【0008】

厚さ0.05〜0.3mmの薄肉金属パイプと、該薄肉金属パイプの中心を通り該薄肉金属パイプより長い軸と、該薄肉金属パイプの両端部に該軸に固定された2個のフランジと、該フランジ外径部と該薄肉金属パイプの内径との間にオイルシールと、該オイルシールと併設した該薄肉金属パイプの内径部と該フランジ外径部に接着したリング状の弾性体と、該フランジ側面に気体注入口のバルブとからなり内部に少量の粘性の高い液体と、大気圧以上の圧力を封入した弾性ローラとすることにより前述した課題を解決しようとするものである

【発明の効果】

【0009】

厚さ0.05〜0.3mmの薄肉金属パイプ1と、該薄肉金属パイプの中心を通り該薄肉金属パイプより長い軸2と、該薄肉金属パイプの両端部に該軸に固定された2個のフランジ3,4と、該フランジ外径部と該薄肉金属パイプの内径との間のオイルシール5と、該オイルシールと併設した該薄肉金属パイプの内径部と該フランジ外径部に接着したリング状の弾性体6と、該フランジ側面に気体注入口のバルブ7とからなり内部に少量の粘性の高い液体と、大気圧以上の圧力を封入した弾性ローラとすることにより、従来得にくかった以下の効果がえられる。

【0010】

たとえば透明で光沢のあるフイルムを作るためには、ローラの板厚は0.1〜0.15mm程度が好適で板厚がこれより薄いと外力により凹みが生じやすく、板厚がこれより厚いと弾性変形の度合いが少なく,所期の特性が得にくいものとなる。

このように良好な条件で、製作されるフイルムは図4に示すような、接触により幅の広い面当たりとなるが、その面圧分布は中央にピークのない、ほぼ台形状のものになるため、成膜条件管理のし易い特性が得られ、透明で光沢のあるフイルムをつくることが出来る。

【0011】

これに対し、従来使用されている薄肉金属パイプと軸との間にスポンジ、シリコンゴムなどを充填したローラは、製造する過程においてスポンジ、シリコンゴムなどを挿入する工程で薄肉金属パイプは強度を得るための厚さが必要であり、また内部にスポンジ、シリコンゴム等を充填されているために半径方向の弾性が硬いので、図5に示すような圧力分布を示すため透明で光沢のあるフイルムを作り難い。

【0012】

ローラの半径方向の剛性は中に封入する圧力により変化させることができるため求める製品の特性によりローラを変えなくても多様な製品に対応することができる。

【0013】

また、薄肉金属パイプの材質はシームレス相当品に、外面を鏡面に仕上げることにより、樹脂材表面のローラに比し極めて良好なフイルムを製作することができる.さらに表面が固いため,傷、損傷は少なく耐久性も長くなる。

【0014】

軸と、薄肉金属パイプ両端部と、軸とに設けたフランジとで囲まれる空間に冷却液を外部より循環させる構造のローラは、内部液体のシールにOリングを適用したものでは薄肉金属パイプがいかに柔軟であっても外部からの力により変形できる量はOリングの変形量だけでわずかである。

これを無理に変形させると接触線付近のみの変形が大きくなり、Oリングと薄肉金属パイプとの間に隙間が発生し内部の液体が洩れることになる。

【0015】

また、この方式でOリングに変わり何らかの柔らかいシール材でシールした構造のものは、内部から圧力をかけると薄肉金属パイプは内部圧力に応じてしっかりとした円筒形状を保とうとする。このためこのローラを別のロールあるいは平面で接触すると、図6に示すようにその接触部は薄肉金属パイプとシール材のみが接触部で凹むのではなく、薄肉金属パイプは円筒形状を保とうとし、軸に対し偏芯し柔らかいシール材を全体的に変形させるため、接触部の幅はそれほど広くとることにはならない。

【0016】

このため、本発明は内部気体および液体を封入する機能としては、内部圧力に応じて押し付け力の高くなるリップを有するオイルシールと、別のロールあるいは平面で接触したときの薄肉金属パイプの偏芯防止機能に対しては、オイルシールがその機能を損なわない程度の柔らかい弾性リングをオイルシールと並列に設置することにより,幅広くピークのない面圧分布を有する弾性ロールとなっている。

【0017】

さらに、本発明のローラ内部には体積比で数%の機械油など空気より分子量の高い液体を封入してあるため、低圧空気などの気体を封入されシール部が回転のたびに変形を受けても気体の漏れを防げるものとなっている。この封入されている気体により、外部より接触するローラなどとの接触圧をピークのないフラットな特性を得られるものとしている。

【発明を実施するための最良の形態】

【0018】

図1において1は薄肉金属パイプで材質はステンレスやニッケルなど板厚0.05〜0.3mm程度のシームレス、またはシームレス相当の強度を有し、外表面は鏡面状に仕上げられたもので、薄肉なので極めて柔軟性に富んでいる。

【0019】

2は軸で図示されていないが両端の細い部分にベアリングが挿入され製造機械本体に支持されている。3は内側フランジ、4は外側フランジで締結ボルト10により一体構造となっている。

内側フランジ3の外径部にはオイルシール5が挿入され内径部にはOリング11がはめられている。

外側フランジ4の外径にはリング状弾性体6が接着されている。該リング状弾性体6は外形も該薄肉金属パイプ1の内径に接着されており、回転により該薄肉金属パイプ1の軸方向にずれていくことを防いでいる。

【0020】

7は空気注入バルブで該内側フランジ3にシールテープを巻いたネジにより、内部の空気圧が保持されるようにネジ止めされている。空気注入バルブ7は自動車用タイヤのバルブと同じ構造であるため、自動車用ポンプにより簡単に内部圧力を変更できる構造となっている。

【0021】

8は安全弁でシールテープを巻いたネジにより、内部の空気圧が保持されるようにネジ止めされている。ロール内部に空気が何らかの原因により内部圧力が異常昇圧した場合に薄肉金属パイプ1のバーストを防いでいる。

【0022】

9は圧力計でローラの内部圧力特性を変更するときや、機械の稼動中の圧力を容易に知ることができるので作業性の向上を図ることができる。

【0023】

10は内側フランジ3、外側フランジ4を一体構造とするよう締結しているボルトで断面 A−Aでは描かれていないが図2及び図3に示すような位置関係で適用されている。

【0024】

11はニトリルゴムなどの材質で作られたOリングでローラ内部の空気圧を完全に保持できるようにしている。

【0025】

12は止めねじで軸2に切られているねじ13により、軸2と内側フランジ3、外側フランジ4と相対回転のない一体構造となるよう、強く締め込み締結されている。

【0026】

なお、図4に示す14はフイルムなどの製品である。また図には示してないが、本発明のローラ内部には体積比で数%の機械油などを封入しさらに空気などの気体を低圧で封入してある。

【図面の簡単な説明】

【0027】

【図1】本発明の平面断面図

【図2】本発明の左からの側面図

【図3】本発明の右からの側面図

【図4】本発明の他ローラとの接触面圧の状況断面図

【図5】従来ローラの他ローラとの接触面圧の状況断面図

【図6】柔らかいシール材のみを適用した場合の状況図

【符号の説明】

【0028】

1 薄肉金属パイプ

2 軸

3 内側フランジ

4 外側フランジ

5 オイルシール

6 リング状弾性体リング状の弾性体

【特許請求の範囲】

【請求項1】

厚さ0.05〜0.3mmの薄肉金属パイプと、該薄肉金属パイプの中心を通り該薄肉金属パイプより長い軸と、該薄肉金属パイプの両端部に該軸に固定された2個のフランジと、該フランジ外径部と該薄肉金属パイプの内径との間のオイルシールと、該オイルシールと併設した該薄肉金属パイプの内径部と該フランジ外径部を接着したリング状の弾性体と、該フランジ側面に気体注入口のバルブとからなり内部に少量の粘性の高い液体と、大気圧以上の圧力を封入したことを特徴とする弾性ローラ

【請求項2】

フランジ側面に安全弁を装着した請求項1の弾性ローラ

【請求項3】

フランジ側面に圧力ゲージを装着した請求項1および請求項2の弾性ローラ

【請求項1】

厚さ0.05〜0.3mmの薄肉金属パイプと、該薄肉金属パイプの中心を通り該薄肉金属パイプより長い軸と、該薄肉金属パイプの両端部に該軸に固定された2個のフランジと、該フランジ外径部と該薄肉金属パイプの内径との間のオイルシールと、該オイルシールと併設した該薄肉金属パイプの内径部と該フランジ外径部を接着したリング状の弾性体と、該フランジ側面に気体注入口のバルブとからなり内部に少量の粘性の高い液体と、大気圧以上の圧力を封入したことを特徴とする弾性ローラ

【請求項2】

フランジ側面に安全弁を装着した請求項1の弾性ローラ

【請求項3】

フランジ側面に圧力ゲージを装着した請求項1および請求項2の弾性ローラ

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2006−207790(P2006−207790A)

【公開日】平成18年8月10日(2006.8.10)

【国際特許分類】

【出願番号】特願2005−54595(P2005−54595)

【出願日】平成17年1月31日(2005.1.31)

【出願人】(599124426)株式会社ディムコ (11)

【Fターム(参考)】

【公開日】平成18年8月10日(2006.8.10)

【国際特許分類】

【出願日】平成17年1月31日(2005.1.31)

【出願人】(599124426)株式会社ディムコ (11)

【Fターム(参考)】

[ Back to top ]