弾性ロールの製造方法

【課題】弾性ロール中の反応残渣による長期放置後のゴムの機械特性の変化抑制と弾性ロール成形性を両立させる。

【解決手段】シリコーンゴム材料の温度が0℃乃至15℃であり、0℃乃至15℃における降伏応力が20Pa乃至600Pa、かつ、ケイ素原子結合水素原子のモル数Hとビニル基のモル数Viとの比であるH/Viが2.0乃至6.0である液状のシリコーンゴム材料を、温度が60℃乃至160℃の該金属製軸芯体101に、リング状の塗工ヘッドを用いて被覆形成させる。

【解決手段】シリコーンゴム材料の温度が0℃乃至15℃であり、0℃乃至15℃における降伏応力が20Pa乃至600Pa、かつ、ケイ素原子結合水素原子のモル数Hとビニル基のモル数Viとの比であるH/Viが2.0乃至6.0である液状のシリコーンゴム材料を、温度が60℃乃至160℃の該金属製軸芯体101に、リング状の塗工ヘッドを用いて被覆形成させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、プリンター、複写機の如き画像形成装置の現像ロール、帯電ロール等として用いられる弾性ロールの製造方法に関する。

【背景技術】

【0002】

画像形成装置に用いられる弾性ロールとして、金属製の軸芯体と、その周面を被覆してなるシリコーンゴム組成物の硬化物からなる弾性層(以降「シリコーンゴム弾性層」ともいう)とを備えた構成が良く用いられている。これは、シリコーンゴム弾性層の特性(電気特性や弾性特性等)が、周囲環境(温度や湿度等)が変化した場合にも変動し難いためである。

【0003】

この弾性ロールの従来の製造方法としては、特許文献1に記載されているように、シリコーンゴム組成物を、金属製の軸芯体(芯金)にプライマーと称する接着剤を塗布し、次いで専用の金型を用いて弾性層を成形するという方法が採用されていた。この弾性層の成形には、コンプレッション成形や射出成形が用いられている。しかし、このような製造方法には、プライマーの使用に伴う種々の課題が存在していた。かかる課題に対して、特許文献1では、付加反応型のオルガノポリシロキサン組成物を用いることで、プライマーを用いることなく、芯金とシリコーンゴム弾性層との密着性に優れた弾性ロールを得られることを開示している(段落番号0002、0003)。

【特許文献1】特開平9−174649号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

本発明者らは、特許文献1の開示に基づき、付加反応型オルガノポリシロキサン混合物を用いた弾性ロールの製法について種々の検討を行った。その過程で、シリコーンゴム弾性層と芯金との接着をより強固にする為には、上記混合物中の活性水素のビニル基に対するモル数を過剰((H/Vi)>1)とすることが有効であることを見出した。しかし、このような混合物により形成されたシリコーンゴム弾性層では、ビニル基の含有量が少なくなってしまうことが避けられない。その結果、老化現象として知られているゴム弾性の経時的な低下が生じてしまうことがある。

【0005】

そこで、本発明の目的は、シリコーンゴム弾性層の経時的な弾性の低下を抑えつつ、シリコーンゴム弾性層の芯金への密着性が良好な弾性ロールの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明者らは、この課題を解決するために鋭意検討を行った結果、以下のパラメータの全てを調整することにより上記の目的を良く達成できることを見出した。

(1)付加反応型オルガノポリシロキサン混合物中の活性水素のビニル基に対するモル数(H/Vi)。

(2)当該付加反応型オルガノポリシロキサン混合物の金属製の軸芯体表面への供給時の温度。

(3)当該軸芯体表面の温度。

【0007】

即ち、本発明に係る弾性ロールの製造方法は、

(1)金属製の軸芯体の周面に、付加反応のための官能基がケイ素原子結合水素原子とビニル基である液状の付加反応型シリコーンゴム混合物を供給し、該軸芯体の周面を付加反応型シリコーンゴム層の被覆層を形成する工程と、

(2)該被覆層を硬化させて弾性層を形成する工程と、

を有する弾性ロールの製造方法であって、

前記工程(1)は、表面の温度が60℃乃至160℃の範囲にある該軸芯体の周面に、温度が0℃乃至15℃の温度範囲にある該付加反応型シリコーンゴム混合物を供給する工程を含み、かつ、

該付加反応型シリコーンゴム混合物の、ケイ素原子結合水素原子のモル数とビニル基のモル数との比が2.0以上、6.0以下である

ことを特徴とする。

【発明の効果】

【0008】

本発明によれば、軸芯体と弾性層の接着性が良好であり、長期放置したときにもゴムの機械特性の変化が低減された、良好な機械特性を維持し続けることのできる弾性ロールを得ることができる。

【発明を実施するための最良の形態】

【0009】

以下、本発明について詳細に説明する。

【0010】

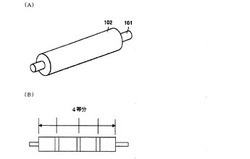

図1(A)に、本発明にかかる弾性ロールの1例の斜視図を示す。図1(A)において、101は軸芯体であり、本発明にかかる弾性ロールは、軸芯体101の周りにシリコーンゴム組成物の硬化物からなる弾性層102が設けられている。軸芯体101は、弾性ロールの電極及び支持部材として機能するものである。

【0011】

本発明の弾性ロールの製造方法においては、軸芯体に供給する付加反応型シリコーンゴム混合物の温度は0℃乃至15℃とされる。この付加反応型シリコーンゴム混合物の0℃乃至15℃における降伏応力は、20Pa乃至600Paであることが好ましい。また、付加反応型シリコーンゴム混合物におけるケイ素原子結合水素原子のモル数Hとビニル基のモル数Viとの比であるH/Viは、2.0乃至6.0である。この液状の付加反応型シリコーンゴム混合物を、温度が60℃乃至160℃の金属製軸芯体の金属または合金からなる周面にリング状の塗工ヘッド等を用いて直接塗工して、付加反応型シリコーンゴム組成物の被覆層(付加反応型シリコーンゴム被覆層)を形成する。形成した被覆層を更に硬化させて弾性層としてのシリコーンゴム層として弾性ロールを得る。

【0012】

<シリコーンゴム材料を選択する理由の説明>

電子写真システムに使用される弾性ロールの場合、周辺に配置される部材と常に圧接した状態で使用されるため、低硬度で変形回復性が良いことが求められる。よって、弾性層の形成材料には、適度に低硬度であり良好な変形回復力のあるシリコーンゴムを用いる。シリコーンゴムには、付加反応架橋型、縮合反応架橋型、過酸化物硬化型があり、これらの中から加工性が良好で寸法精度の安定性が高く、硬化反応時に反応副生成物が発生しない付加反応により架橋したシリコーンゴムが用いられる。

【0013】

このようなシリコーンゴムを与える付加反応型のシリコーンゴム混合物は、アルケニル基を有するオルガノポリシロキサン(主剤)とオルガノハイドロジェンポリシロキサン(硬化剤)からなり、これにさらに触媒や他の添加物を含むものである。

【0014】

アルケニル基を有するオルガノポリシロキサンは、シリコーンゴム原料のベースポリマーであり、その分子量は特に限定されないが、質量平均分子量(Mw)が1万以上100万以下、特には5万以上70万以下であることが好ましい。

【0015】

このオルガノポリシロキサンのアルケニル基は、オルガノハイドロジェンポリシロキサンの活性水素と反応して架橋点を形成する部位である。そして、アルケニル基としては、活性水素との反応が高いビニル基、アリル基が好ましく、ビニル基が特に好ましい。

【0016】

オルガノハイドロジェンポリシロキサンは、硬化工程における付加反応の架橋剤の働きをするもので、一分子中のケイ素原子結合水素原子は2個以上必要であり、硬化反応を好適に行わせるために、3個以上あることが好ましい。オルガノハイドロジェンポリシロキサンの分子量は特に制限がなく、好ましい質量平均分子量(Mw)は1000以上10000以下が適当である。硬化反応を好適に行わせるためには、比較的低分子量である質量平均分子量1000以上5000以下のポリマーが好ましい。

【0017】

付加反応型液状シリコーンゴムは、架橋触媒として、公知の白金系触媒を含むことが好ましい。白金系触媒として、例えば、塩化白金酸、塩化白金酸のアルコール化合物、エーテル化合物、水和物との錯体の如き白金化合物が挙げられる。また、架橋触媒として、ヒドロシリル化反応において触媒作用を示す遷移金属化合物も使用できる。架橋触媒の添加量は、オルガノポリシロキサンに対し、白金原子あるいは白金原子と遷移金属原子の合計で1ppm以上2000ppm以下の範囲が好ましい。

【0018】

<H/Viの説明>

本発明において、オルガノハイドロジェンポリシロキサン(硬化剤)の活性水素(H)のモル数と、架橋点を形成するオルガノポリシロキサン(主剤)のビニル基(Vi)のモル数の比率(H/Vi)を、2.0乃至6.0とすることが重要である。通常、硬化剤の活性水素1モルと主剤のビニル基1モルで架橋点を形成する。従って、上記したように、活性水素のモル数を、ビニル基のモル数に対して過剰とした場合、付加反応型シリコーンゴム混合物からの硬化物中では、理論的には架橋後のシリコーンゴム中に活性水素をもつ硬化剤が残存し、またビニル基は残存しない。

【0019】

残存した硬化剤は比較的低分子の化合物であり、また反応性に富んだ物質である。これらの理由から時間の経過とともに硬化後の弾性層から染みだしたり、空気中の水分と反応することにより硬化剤の重合が促進するなどして、弾性層の経時的な機械特性の変化が懸念される。また、残存したビニル基の反応による架橋構造の再構築による弾性の経時的変化の抑制効果も期待できない。

【0020】

そこで、本発明者らは、後述するように、過剰な活性水素を、軸芯体とシリコーンゴム層との接着に積極的に利用させるべく、付加反応型シリコーンゴム混合物の軸芯体表面への供給時の温度と、軸芯体の表面温度とを調整した。その結果、活性水素が軸芯体とシリコーンゴムとの接着に使用されたためか、軸芯体と弾性層の接着性が向上すると共に、弾性層の経時的な機械特性の変化が抑制された。

【0021】

ケイ素原子に結合した水素原子(活性水素)は水酸基との反応性が高く、金属表面に存在する官能基(水酸基)と反応することによって、付加反応型シリコーンゴム層とそれから得られる弾性層と、軸芯体と、の良好な接着状態を得ることが可能となると考えられる。本発明は、重合反応で消費される硬化剤量と、軸芯体との接着に消費される硬化剤量のバランスをとり、架橋後の弾性層中の活性水素の残存量が少なくなるようにH/Viの量をあらかじめ調整した点に特徴を有する。そして、H/Viが、2.0以上6.0以下の範囲であれば、軸芯体との接着性を充分に確保できる。また弾性層の機械特性の経時的変化を招来させにくい。これは、架橋後の弾性層中に硬化剤が多量に残存することがなく、またビニル基が残存することとなるためと考えられる。

【0022】

<シリコーンゴム材料温度の説明>

軸芯体に供給する際の被覆層形成用の材料である付加反応型シリコーン混合物の温度(材料温度)は0℃乃至15℃の範囲とする。ここでいう材料温度とは、塗出直前のリング型塗工ヘッド内での材料の温度のことであり、塗工ヘッド内の材料流路に固定された温度計により測定される。本発明の製造方法においては、あらかじめ加熱された状態にある軸芯体を使用するため、シリコーンゴム材料が軸芯体に接触すると同時に軸芯体から熱を奪い材料温度が上昇する。このとき、硬化剤を軸芯体との接着反応に優先的に使用するためには材料温度を上げすぎないことが必要になる。材料温度が15℃よりも高いときは、軸芯体から奪った熱により材料温度が上がりすぎて、材料中の架橋反応が促進されるので軸芯体との接着性を充分に得ることができない。また、材料の粘度が低下しすぎて、成形時に空気を巻き込みやすくなり気泡の不具合が生じる。材料温度が0℃よりも低いときは材料の粘度が高くなりすぎて、材料を塗工ヘッドから吐出する際の圧力が高くなり、材料の脈流が発生し成形物の形状にむらが生じてしまう。シリコーンゴムの材料温度は0℃乃至15℃の範囲にあるとき、軸芯体との接着が充分であり、寸法精度の良い成形物を得ることができる。

【0023】

<シリコーンゴム材料降伏応力の説明>

本発明の製造方法で使用する被覆層形成用の材料である付加反応型シリコーン混合物としては、その降伏応力が20Pa乃至600Paの範囲にあるものを用いることが好ましい。これは、材料温度が0℃乃至15℃の使用範囲のときに20Pa乃至600Paを満たしてさえいればよい。降伏応力とは液状の材料がどの程度流動性を示すのかを表す指標である。たとえば、降伏値100Paの材料の場合、100Pa未満の応力しか材料にかからないときには材料は流動性を示さず固体のような性状を示すが、100Paを臨界値としてそれ以上の応力が材料にかかったときにはじめて流動性を示し液体としての性状を表す。つまり、材料を軸芯体上に成形したときに形状を保持しつづけるための指標となる。このように、液状の材料に所定の降伏値を持たせる1つの方法としては、凝集力を持つフィラーを材料中に配合し分散させる方法がある。

【0024】

このようなフィラーの例は、ヒュームドシリカ、湿式シリカ、石英微粉末、ケイソウ土、カーボンブラック、酸化亜鉛、塩基性炭酸マグネシウム、活性炭酸カルシウム、ケイ酸マグネシウム、ケイ酸アルミニウム、二酸化チタン、タルク、雲母粉末、硫酸アルミニウム、硫酸カルシウム及び硫酸バリウムを含む。これらは単独で、あるいは2種以上を組み合わせて用いることができる。凝集力を発揮させるには比表面積の大きなシリカ微粉末、カーボンブラックが好ましい。材料の降伏応力を上記の数値範囲内とした場合、塗工時に材料が流動しにくいため形状を良好に保持することができる。その為、寸法精度の向上が図られる。また、降伏値が600Pa以下とすることで、成形物にスジを生じさせることもない。

【0025】

<軸芯体温度範囲の説明>

本発明の製造方法での軸芯体の被覆層が形成される周面の温度は60℃乃至160℃の範囲に調整される。軸芯体の温度とは材料が塗工される直前の温度を意味し、成形装置に取り付けられた非接触型の放射温度計により測定される。実際の工程では、軸芯体の表面温度は液状材料の付与により変化するが、軸芯体温度制御側の設定は液状材料の付与前の軸芯体の温度設定のまま変更しない方法を用いることができる。被覆層形成用の材料である付加反応型シリコーンゴム混合物を軸芯体表面に供給する際の材料温度よりも軸芯体の表面温度を高くすることによって、軸芯体表面に存在する官能基(水酸基)と付加反応型シリコーンゴム混合物との反応性を高めることができる。その結果、先ず、付加反応型シリコーンゴム混合物中の硬化剤と芯金とが反応する。そのため、軸芯体と架橋後のシリコーンゴム層との密着性がより強固となる。その後、一次硬化によって付加反応型シリコーンゴム混合物中の主剤と硬化剤の架橋反応を促進させる。軸芯体の温度が60℃よりも低いときには、材料との接触によって軸芯体温度は急激に冷却される。そのため、軸芯体の表面の官能基との反応性が低くゴム材料との密着性が充分に得られない。一方、軸芯体の温度が160℃よりも高いと、材料温度は急激に上昇して材料中の水分と硬化剤が反応して消費されるために、軸芯体表面との反応性が乏しくなり本発明において意図しているような十分な密着性を得にくい。軸芯体の温度は60℃乃至160℃の範囲にあるときに軸芯体との密着性を充分に得ることができる。好ましくは80℃乃至140℃の範囲である。

【0026】

<成形速度範囲の説明>

本発明の製造方法において、付加反応型シリコーンゴム混合物の軸芯体への供給速度は、芯金表面に供給する付加反応型シリコーンゴム混合物の温度が芯金からの熱伝導により前記した温度範囲を逸脱することのないように調整することが好ましい。材料を塗工する速度は30mm/sec乃至120mm/secの範囲内に設定することが好ましい。この速度範囲内では、初期に塗工された材料が芯金のもつ熱を奪い、後から塗工される部分の材料との接着性を不充分とすることを避けられる。また、材料の吐出を安定して行うことができる。

【0027】

<弾性層厚み範囲の説明>

本発明において、弾性層の厚みは1.0mm乃至4.0mmの範囲とすることが好ましい。架橋硬化前の被覆層の厚みは、軸芯体の熱の吸収および硬化剤の残存に関わる。弾性層の厚みを上記の範囲内とすることにより、軸芯体との良好な接着性と弾性層の機械特性の経時安定性を両立することができる。

【0028】

<軸芯体材料の説明>

本発明の製造方法において使用される軸芯体はアルミニウム、ステンレス鋼、鉄、またはそのいずれかの合金、またはそれらにクロムやニッケルでメッキ処理したものが好ましい。なかでも、ステンレス鋼、鉄、各種合金、あるいはそれらの表面にメッキ処理しているものは適度な材料強度をもっているため、軸芯体として使用するのに好ましい。

【0029】

ここで本発明の製造方法で使用するリング型の塗工ヘッドを有するリングコート機の概略説明図を図2に示す。このリングコート機は、架台1の上に略垂直にコラム2が取り付けられ、架台1からコラム2の上部にわたって精密ボールネジ3が略垂直に取り付けられている。15はリニアガイドであり、精密ボールネジ3と平行にコラム2に該リニアガイド15は2本取り付けられている。LMガイド4はリニアガイド15と精密ボールネジ3とを連結し、サーボモータ5よりプーリ6を介して回転運動が伝達され昇降できるようになっている。コラム2には軸芯体101の周面に被覆層形成用の液状材料を塗布するリング形状の塗工ヘッド8が取り付けられている。さらにLMガイド4にはブラケット7が取り付けられ、ブラケット7には軸芯体101を保持し固定する軸芯体下保持軸9が略垂直に取り付けられている。また、逆側のロールの軸芯体101を保持する軸芯体上保持軸10の中心軸がブラケット7の上部に取り付けられ、軸芯体上保持軸10は軸芯体下保持軸9に対向して略同心になるように配置して軸芯体を保持している。

【0030】

リング形状の塗工ヘッド8の中心軸は軸芯体下保持軸9と軸芯体上保持軸10の移動方向と平行となるようにそれぞれに支持されている。また、軸芯体下保持軸9及び軸芯体上保持軸10が昇降移動時において塗工ヘッド8の内側に開口した環状スリットになっている吐出口の中心軸と軸芯体下保持軸9及び軸芯体上保持軸10の中心軸が略同心になるように調節してある。

【0031】

このような構成により塗工ヘッド8の環状スリットに成っている吐出口の中心軸を軸芯体101の中心軸に略同心に合わせることができ、リング形状の塗工ヘッドの内周面と前記軸芯体101の周面との間に均一な隙間が形成される。

【0032】

液状材料の供給口11は、配管12を介して材料供給弁13に接続されている。材料供給弁13は、その手前に材料温調ユニット14を備え、液状材料の温度調節をおこなう。このとき、必要に応じて塗工ヘッド8内に冷却水を流す流路を設けて、チラ−を用いて冷却水を流す手段で材料を調温する機構を付加しても良い。さらに材料温調ユニット14の手前に非表示の混合ミキサー、材料供給ポンプ、材料定量吐出装置、材料タンク等を備え、定量(単位時間当たりの量が一定)の液状ゴムを吐出可能としている。シリコーンゴム組成物は材料タンクから、材料定量吐出装置により一定量計量され、混合ミキサーで混合される。その後、材料供給ポンプにより混合されたシリコーンゴム組成物は、材料供給弁13から配管12を経由して、供給口11に送られる。

【0033】

供給口11より送り込まれた液状材料は、リング型の塗工ヘッド8内の流路を通り、リング型の塗工ヘッド8のノズルから吐出する。このとき、塗工ヘッド8内の材料温度は材料温度計16(詳細図:図3)により測定され、その温度を材料温調ユニット14にフィードバックし温度調節をおこなう。被覆層の肉厚を一定にさせるために、リング状塗工ヘッドノズルからの吐出量と材料供給ポンプからの供給量を一定にして、保持されている軸芯体101を垂直方向(軸芯体の中心軸方向)に上方へ移動させる。このことで、軸芯体101は塗工ヘッド8に対して相対的に軸方向に移動し、軸芯体101の周面上に付加反応型シリコーンゴム組成物からなる円筒形状(ロール形状)の未硬化物の被覆層102’が形成される。このとき、あらかじめ加温された軸芯体101の温度は固定された軸芯体温度計17によって測定され、好ましい温度にあるとき成形される。軸芯体温度計には非接触の温度計を用いる場合、軸芯体の曲面の頂点にスポットを集中して合わせ、反射率を適宜設定することが必要である。

【0034】

次の工程で、未硬化の被覆層を赤外線加熱で熱処理し硬化し、弾性層として弾性ロールを得る。未硬化の被覆層の表面は、粘着性を有している。このため、熱処理する方法としては非接触で、装置が簡易で、シリコーンゴム組成物の未硬化物の層を長手方向に均一に熱処理できる赤外線加熱が好ましい。この時、赤外線加熱装置を固定し、円筒形状(ロール形状)の被覆層を設けた軸芯体を周方向に回転させることにより、周方向に均一に熱処理が行われる。被覆層の熱処理温度としては、使用する付加反応型シリコーンゴム組成物にもよるが、硬化反応が開始する100℃以上250℃以下が好ましい。

【0035】

ここで、硬化後の弾性層の物性安定化、弾性層中の反応を充分にすることを目的として、更に熱処理等の二次硬化を弾性層に対して行ってもよい。

【0036】

本発明に係る弾性ロールは、その弾性層の寸法精度、機械特性均一性、経時的安定性が良好である。また、本発明に係る弾性ロールは、電子写真用の現像ロール、帯電ロール、転写ロール、供給ロール、駆動ロール、搬送ロール、クリーニングロール、塗布ロール、定着ロール等の弾性特性が必要な用途に使用可能である。

【実施例】

【0037】

以下、実施例によって本発明をさらに詳細に説明するが、これらは本発明を何ら制限するものではない。まず、実施例において行った各種評価および測定方法について説明する。

【0038】

<弾性層厚み測定方法>

弾性ロールの弾性層形成部を長手方向で4等分する3箇所に鋭利な刃物を垂直に入れ軸芯体まで到達させた(図1(B)参照)。次いで、幅数ミリ程度になるような位置に同様に刃を入れて弾性層を切り取り、長手方向で3つのサンプルを取り出した。各サンプルをビデオマイクロスコープ(商品名: VHX100;キーエンス社製)を用いて測定し、それらの平均値を用いて弾性層の厚みとした。

【0039】

<弾性層用の液状ゴム材料の降伏応力>

弾性層用の液状ゴム材料の降伏応力は、Haake社製の粘弾性測定装置「RS600」(商品名)を用いて、下記の操作にて測定した貯蔵弾性率G’および損失弾性率G”が交差する点の応力値を求めることにより測定した。

【0040】

A及びBの混合液約1gを採取し、粘弾性測定装置の試料台の上に載せ、コーンプレート(直径35mm、傾斜角度1°)を徐々に近づけて、試料台から約50μmの位置に測定ギャップを設定した。そのとき、まわりに押し出された材料をきれいに除去して、測定に影響の出ないようにした。次いで、プレート台の温度を成形時の材料温度に設定し、試料をセットしてから10分間置いた後、測定を開始した。試料にかける応力を0.00Paからスタートし50000Paまで180秒かけて変動させ(周波数は1Hz)、貯蔵弾性率G’、損失弾性率G”および位相差tanδの変化を32ポイント測定した。貯蔵弾性率G’は最初の線形粘弾性領域では一定の値であるが、その後変化する。応力値と貯蔵弾性率G’や損失弾性率G”との関係をグラフに表し、貯蔵弾性率G’と損失弾性率G”が交差する点の応力値を読み取り、降伏応力とした。

【0041】

〔実施例1〕

(シリコーンゴム組成物の調製)

以下の材料をプラネタリーミキサーで1時間混合したものを液状シリコーンゴムのベース材料とした。

・両末端にビニル基が置換した質量平均分子量10万のジメチルポリシロキサン(ビニル基Vi含有量0.15質量%):100質量部

・カーボンブラック(商品名:Raven890;Columbian Chemicals Campany製):5.7質量部、

・カーボンブラック(商品名:Raven410;Columbian Chemicals Campany製):7.9質量部。

【0042】

上記ベース材料に硬化触媒として2重量%の塩化白金酸のイソプロピルアルコール溶液をジメチルポリシロキサンに対して10ppm配合しプラネタリーミキサーで30分混合してA液を調製した。

【0043】

また、上記ベース材料にオルガノハイドロジェンシロキサンをSi原子に結合するHが前記ジメチルポリシロキサンのビニル基1モルに対して2倍になるように配合して、プラネタリーミキサーで30分混合したものをB液とした。

【0044】

上記A液と上記B液とを質量比1:1で混合して弾性ロールの被覆層形成用の液状材料とした。該液状材料の降伏応力は190Paであった。

【0045】

(弾性ロールの作成)

図2に示す内径12mmのリング型の塗工ヘッドを有するリングコート機の軸芯体保持軸(軸芯体上保持軸10および軸芯体下保持軸9)で外径φ6mmの鉄製軸芯体(SUM材)にニッケルメッキ(Ni)を施したものを垂直にセットした。軸芯体保持軸を垂直に上昇(60mm/sec)させて軸芯体を移動させた。このとき軸芯体の温度は100℃であった。合わせて、上記液状材料を5040mm3/secで吐出させ、軸芯体の外周面に付加反応型シリコーンゴム組成物からなり、円筒形状(ロール形状)に成形された被覆層を形成して、未硬化の被覆層を有するロール(以下、未硬化のロール)を作製した。このとき塗工ヘッド内の材料温度は10℃であった。

【0046】

この未硬化のロールを、軸芯体を中心として60rpmで回転させ、その未硬化の被覆層表面に、赤外線加熱ランプ(商品名:HYL25;株式会社ハイベック製)で赤外線(出力1000W)を4分間照射して硬化させた。なお、赤外線照射時の成形物層表面とランプの距離は60mmであり、成形物層表面の温度は200℃であった。その後、硬化により得られた弾性層の物性を安定させることを目的として、電気炉で200℃、4時間の二次硬化を行い、直径12mmの弾性ロール1を得た。

【0047】

(画像評価用ロールの作製)

以下の材料とMEKとを混合しサンドミルで1時間分散した。

・ポリウレタンポリオールプレポリマー(商品名:タケラックTE5060;三井武田ケミカル株式会社製):100質量部、

・イソシアネート(商品名:コロネート2521;日本ポリウレタン株式会社製」:77質量部、

・カーボンブラック(商品名:MA100;三菱化学株式会社製):24質量部。

【0048】

分散後、更にMEKを加えて固形分が20質量%から30質量%の範囲で塗布乾燥後の膜厚が20μmとなるように調整して、表面層用の塗料を得た。

【0049】

この塗料中に、弾性ロール1を浸漬して、弾性層に塗料を塗布し、次いで自然乾燥させて塗料膜を形成した。次いで、140℃にて60分間加熱して、塗料膜を硬化して表面層を形成した。こうして画像評価用ロール1を得た。

【0050】

<弾性ロールの画像性(経時変化)評価>

電子写真画像形成装置(商品名:HP Color LaserJet 3700;日本HP社製)の電子写真プロセスカートリッジ(公称寿命6000枚、A4サイズ、印字率5%)を2つ用意した(以降「電子写真プロセスカートリッジI」、「電子写真プロセスカートリッジII」と称する)。電子写真プロセスカートリッジI、IIの各々に上記の画像評価用ロール1を組み込み、また黒のトナーを充填した。電子写真プロセスカートリッジIを、温度23℃、55%RHの環境に24時間以上放置した後、電子写真画像形成装置に装着して、電子写真画像(ベタ画像およびハーフトーン画像)を出力した。これを初期画像とする。一方、電子写真プロセスカートリッジIIを、長期放置をシミュレートして加速試験するための高温高湿環境(温度40℃、湿度95%RH)に3ヶ月間放置した。次いで、温度23℃、55%RHの環境に24時間放置した。その後、この電子写真プロセスカートリッジ102を、電子写真画像形成装置に装着して、画像(ベタ画像およびハーフトーン画像)を出力した。これを長期放置後画像とする。

【0051】

出力画像を目視にて観察し、横筋のレベルを下記基準で評価した。

ランク1:横筋の発生無し

ランク2:横筋が画像上、左右端部のどちらかに見られ、画像を横断して繋がるものではない

ランク3:横筋が画像の右端部から左端部にまでわたって明瞭にみられるもの

ランク4:横筋が画像の右端部から左端部にまでわたって明瞭にみられ、かつロール周期で画像全面に渡ってみられるもの

さらに、初期画像と長期放置後画像のランク差を経時変化とみなし、下記の基準で評価した。

A:ランク差 なし

B:ランク差1 許容限度内

C:ランク差2 変化が大きすぎ許容限度外

D:ランク差3 変化が大きすぎ許容限度外

<成形性>

上述の方法により弾性ロールを1000本成形し、その際に不良(振れ、外径ムラ、気泡発生、スジ発生、接着不良)として発生する本数を調べ、その不良率を成形性として下記の基準で評価した。

A:不良率1%未満

B:不良率1%以上3%未満で許容限度内

C:不良率3%以上30%未満で許容限度外

D:不良率30%以上で許容限度外

〔実施例2〕

実施例1におけるB液のオルガノハイドロジェンシロキサンの配合量を、Si原子に結合するHが、前記ジメチルポリシロキサンのビニル基1モルに対して4倍になるように変更した。それ以外は、実施例1と同様にして本実施例に係るシリコーンゴム組成物を調製した。このシリコーンゴム組成物の降伏応力は150Paであった。このシリコーンゴム組成物を用いて、実施例1と同様にして、弾性ロール2および画像評価用ロール2を作製し、評価した。

【0052】

〔実施例3〕

実施例1におけるB液のオルガノハイドロジェンシロキサンの配合量を、Si原子に結合するHが、前記ジメチルポリシロキサンのビニル基1モルに対して6倍になるように変更した。それ以外は、実施例1と同様にして本実施例に係るシリコーンゴム組成物を調製した。このシリコーンゴム組成物の降伏応力は150Paであった。このシリコーンゴム組成物を用いて、実施例1と同様にして、弾性ロール2および画像評価用ロール2を作製し、評価した。

〔実施例4〕

実施例1における塗工時の液状材料の温度を、温度0℃(降伏応力250Pa)に変更した以外は実施例1と同様にして弾性ロール3および画像評価用ロール3を作製し、評価した。

〔実施例5〕

実施例1における塗工時の液状材料の温度を、温度15℃(降伏応力170Pa)に変更した。また、成形用の鉄製軸芯体(SUM材)にクロームメッキ(Cr)を施したものを用いた。その他は、実施例1と同様にして弾性ロール3および画像評価用ロール3を作製し、評価した。

〔実施例6〕

実施例1において、ベース材料を下記の組成に変更した。その他は、実施例1と同様にしてシリコーンゴム組成物を調製した。降伏応力は、20Paであった。

・両末端にビニル基が置換した質量平均分子量10万のジメチルポリシロキサン(ビニル基Vi含有量0.15質量%):100質量部、

・カーボンブラック(Raven860、Columbian Chemicals Campany製):3.8質量部、

・カーボンブラック(Raven410、Columbian Chemicals Campany製):3.0質量部。

【0053】

上記のシリコーンゴム組成物を用いると共に、クロームメッキ(Cr)を施した鉄製(SUM材)の軸芯体を用いた以外は、実施例1と同様にして弾性ロール6および画像評価用ロール6を作製し、評価した。

【0054】

〔実施例7〕

実施例1において、ベース材料を下記の組成に変更した。その他は、実施例1と同様にしてシリコーンゴム組成物を調製した。得られたシリコーンゴム組成物の降伏応力は、600Paであった。

・両末端にビニル基が置換した質量平均分子量10万のジメチルポリシロキサン(ビニル基Vi含有量0.15質量%):100質量部、

・カーボンブラック(Raven3600、Columbian Chemicals Campany製):11.4質量部、

・カーボンブラック(Raven500、Columbian Chemicals Campany製):5.0質量部。

上記のシリコーンゴム組成物を用いると共に、ステンレス製(SUS304)の軸芯体を用いた以外は実施例1と同様にして弾性ロール7および画像評価用ロール7を作製し、評価した。

〔実施例8〕

実施例1において、ステンレス製(SUS304)の軸芯体を用い、弾性ロール作成時の軸芯体の温度を60℃に変更した。その他は、実施例1と同様にして弾性ロール8および画像評価用ロール8を作製し、評価した。

〔実施例9〕

弾性ロール作成時の軸芯体の温度を160℃にした以外は、実施例8と同様にして弾性ロール9および画像評価用ロール9を作製し、評価した。

〔実施例10〕

実施例1において、弾性ロール作成時の各種条件を下記のように変更した。それ以外は、実施例1と同様にして弾性ロール10および画像評価用ロール10を作製し、評価した。

塗工ヘッドの内径;8mm、

軸芯体保持軸の上昇速度;120mm/s、

シリコーンゴム組成物の吐出速度;3360mm3/sec、

軸芯体温度;80℃、

軸芯体:アルミニウム(Al)製。

〔実施例11〕

実施例1において、弾性ロール作成時の各種条件を下記のように変更した。それ以外は、実施例1と同様にして弾性ロール11および画像評価用ロール11を作製し、評価した。

塗工ヘッドの内径;14mm、

軸芯体保持軸の上昇速度;30mm/s、

シリコーンゴム組成物の吐出速度;3360mm3/sec、

軸芯体温度;140℃、

軸芯体;ステンレス(SUS304)製。

【0055】

〔比較例1〕

実施例1におけるB液のオルガノハイドロジェンシロキサンを、Si原子に結合するHが前記ジメチルポリシロキサンのビニル基1モルに対して1倍になるように、1.0質量部配合した。それ以外は、実施例1と同様にして本比較例に係るシリコーンゴム組成物を調製した。このシリコーンゴム組成物の降伏応力は150Paであった。このシリコーンゴム組成物を用いて、実施例1と同様にして、弾性ロール12および画像評価用ロール12を作製し、評価した。

〔比較例2〕

実施例1におけるB液のオルガノハイドロジェンシロキサンを、Si原子に結合するHが前記ジメチルポリシロキサンのビニル基1モルに対して10倍になるように配合した。それ以外は、実施例1と同様にしてシリコーンゴム組成物を調製した。このシリコーンゴム組成物の降伏応力は150Paであった。このシリコーンゴム組成物を用いて、実施例1と同様にして、弾性ロール13および画像評価用ロール13を作製し、評価した。

〔比較例3〕

実施例1における塗工時の材料の温度を、−5℃に変更した以外は、実施例1と同様にして弾性ロール14および画像評価用ロール14を作製し、評価した。

〔比較例4〕

実施例1における塗工時の材料の温度を20℃にした以外は実施例1と同様にして弾性ロール15および画像評価用ロール15を作製し、評価した。

〔比較例6、7〕

実施例1において、弾性ロール作成時の軸芯体の温度を25℃、180℃に変更した以外は実施例1と同様にして弾性ロール16、画像評価用ロール16、弾性ロール17及び画像評価用ロール17を作製し、評価した。

【0056】

上記実施例及び比較例に係る画像評価用ロールの調製条件などを下記表1に示す。また各画像評価ロールの評価結果を下記表2に示す。

【0057】

【表1】

【0058】

【表2】

【図面の簡単な説明】

【0059】

【図1】(A)は本発明の弾性ロールの一例の斜視図である。(B)は弾性層の厚みの測定における操作を示す図である。

【図2】リングコート機の概略説明図である。

【図3】塗工ヘッドの断面図である。

【符号の説明】

【0060】

101 軸芯体

102 弾性体

102’ 被覆層

1 架台

2 コラム

3 ボールネジ

4 LMガイド

5 サーボモータ

6 プーリ

7 ブラケット

8 塗工ヘッド

9 軸芯体下保持軸

10 軸芯体上保持軸

11 供給口

12 配管

13 材料供給弁

14 材料温調ユニット

15 リニアガイド

16 材料温度計

17 軸芯体温度計

【技術分野】

【0001】

本発明は、プリンター、複写機の如き画像形成装置の現像ロール、帯電ロール等として用いられる弾性ロールの製造方法に関する。

【背景技術】

【0002】

画像形成装置に用いられる弾性ロールとして、金属製の軸芯体と、その周面を被覆してなるシリコーンゴム組成物の硬化物からなる弾性層(以降「シリコーンゴム弾性層」ともいう)とを備えた構成が良く用いられている。これは、シリコーンゴム弾性層の特性(電気特性や弾性特性等)が、周囲環境(温度や湿度等)が変化した場合にも変動し難いためである。

【0003】

この弾性ロールの従来の製造方法としては、特許文献1に記載されているように、シリコーンゴム組成物を、金属製の軸芯体(芯金)にプライマーと称する接着剤を塗布し、次いで専用の金型を用いて弾性層を成形するという方法が採用されていた。この弾性層の成形には、コンプレッション成形や射出成形が用いられている。しかし、このような製造方法には、プライマーの使用に伴う種々の課題が存在していた。かかる課題に対して、特許文献1では、付加反応型のオルガノポリシロキサン組成物を用いることで、プライマーを用いることなく、芯金とシリコーンゴム弾性層との密着性に優れた弾性ロールを得られることを開示している(段落番号0002、0003)。

【特許文献1】特開平9−174649号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

本発明者らは、特許文献1の開示に基づき、付加反応型オルガノポリシロキサン混合物を用いた弾性ロールの製法について種々の検討を行った。その過程で、シリコーンゴム弾性層と芯金との接着をより強固にする為には、上記混合物中の活性水素のビニル基に対するモル数を過剰((H/Vi)>1)とすることが有効であることを見出した。しかし、このような混合物により形成されたシリコーンゴム弾性層では、ビニル基の含有量が少なくなってしまうことが避けられない。その結果、老化現象として知られているゴム弾性の経時的な低下が生じてしまうことがある。

【0005】

そこで、本発明の目的は、シリコーンゴム弾性層の経時的な弾性の低下を抑えつつ、シリコーンゴム弾性層の芯金への密着性が良好な弾性ロールの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明者らは、この課題を解決するために鋭意検討を行った結果、以下のパラメータの全てを調整することにより上記の目的を良く達成できることを見出した。

(1)付加反応型オルガノポリシロキサン混合物中の活性水素のビニル基に対するモル数(H/Vi)。

(2)当該付加反応型オルガノポリシロキサン混合物の金属製の軸芯体表面への供給時の温度。

(3)当該軸芯体表面の温度。

【0007】

即ち、本発明に係る弾性ロールの製造方法は、

(1)金属製の軸芯体の周面に、付加反応のための官能基がケイ素原子結合水素原子とビニル基である液状の付加反応型シリコーンゴム混合物を供給し、該軸芯体の周面を付加反応型シリコーンゴム層の被覆層を形成する工程と、

(2)該被覆層を硬化させて弾性層を形成する工程と、

を有する弾性ロールの製造方法であって、

前記工程(1)は、表面の温度が60℃乃至160℃の範囲にある該軸芯体の周面に、温度が0℃乃至15℃の温度範囲にある該付加反応型シリコーンゴム混合物を供給する工程を含み、かつ、

該付加反応型シリコーンゴム混合物の、ケイ素原子結合水素原子のモル数とビニル基のモル数との比が2.0以上、6.0以下である

ことを特徴とする。

【発明の効果】

【0008】

本発明によれば、軸芯体と弾性層の接着性が良好であり、長期放置したときにもゴムの機械特性の変化が低減された、良好な機械特性を維持し続けることのできる弾性ロールを得ることができる。

【発明を実施するための最良の形態】

【0009】

以下、本発明について詳細に説明する。

【0010】

図1(A)に、本発明にかかる弾性ロールの1例の斜視図を示す。図1(A)において、101は軸芯体であり、本発明にかかる弾性ロールは、軸芯体101の周りにシリコーンゴム組成物の硬化物からなる弾性層102が設けられている。軸芯体101は、弾性ロールの電極及び支持部材として機能するものである。

【0011】

本発明の弾性ロールの製造方法においては、軸芯体に供給する付加反応型シリコーンゴム混合物の温度は0℃乃至15℃とされる。この付加反応型シリコーンゴム混合物の0℃乃至15℃における降伏応力は、20Pa乃至600Paであることが好ましい。また、付加反応型シリコーンゴム混合物におけるケイ素原子結合水素原子のモル数Hとビニル基のモル数Viとの比であるH/Viは、2.0乃至6.0である。この液状の付加反応型シリコーンゴム混合物を、温度が60℃乃至160℃の金属製軸芯体の金属または合金からなる周面にリング状の塗工ヘッド等を用いて直接塗工して、付加反応型シリコーンゴム組成物の被覆層(付加反応型シリコーンゴム被覆層)を形成する。形成した被覆層を更に硬化させて弾性層としてのシリコーンゴム層として弾性ロールを得る。

【0012】

<シリコーンゴム材料を選択する理由の説明>

電子写真システムに使用される弾性ロールの場合、周辺に配置される部材と常に圧接した状態で使用されるため、低硬度で変形回復性が良いことが求められる。よって、弾性層の形成材料には、適度に低硬度であり良好な変形回復力のあるシリコーンゴムを用いる。シリコーンゴムには、付加反応架橋型、縮合反応架橋型、過酸化物硬化型があり、これらの中から加工性が良好で寸法精度の安定性が高く、硬化反応時に反応副生成物が発生しない付加反応により架橋したシリコーンゴムが用いられる。

【0013】

このようなシリコーンゴムを与える付加反応型のシリコーンゴム混合物は、アルケニル基を有するオルガノポリシロキサン(主剤)とオルガノハイドロジェンポリシロキサン(硬化剤)からなり、これにさらに触媒や他の添加物を含むものである。

【0014】

アルケニル基を有するオルガノポリシロキサンは、シリコーンゴム原料のベースポリマーであり、その分子量は特に限定されないが、質量平均分子量(Mw)が1万以上100万以下、特には5万以上70万以下であることが好ましい。

【0015】

このオルガノポリシロキサンのアルケニル基は、オルガノハイドロジェンポリシロキサンの活性水素と反応して架橋点を形成する部位である。そして、アルケニル基としては、活性水素との反応が高いビニル基、アリル基が好ましく、ビニル基が特に好ましい。

【0016】

オルガノハイドロジェンポリシロキサンは、硬化工程における付加反応の架橋剤の働きをするもので、一分子中のケイ素原子結合水素原子は2個以上必要であり、硬化反応を好適に行わせるために、3個以上あることが好ましい。オルガノハイドロジェンポリシロキサンの分子量は特に制限がなく、好ましい質量平均分子量(Mw)は1000以上10000以下が適当である。硬化反応を好適に行わせるためには、比較的低分子量である質量平均分子量1000以上5000以下のポリマーが好ましい。

【0017】

付加反応型液状シリコーンゴムは、架橋触媒として、公知の白金系触媒を含むことが好ましい。白金系触媒として、例えば、塩化白金酸、塩化白金酸のアルコール化合物、エーテル化合物、水和物との錯体の如き白金化合物が挙げられる。また、架橋触媒として、ヒドロシリル化反応において触媒作用を示す遷移金属化合物も使用できる。架橋触媒の添加量は、オルガノポリシロキサンに対し、白金原子あるいは白金原子と遷移金属原子の合計で1ppm以上2000ppm以下の範囲が好ましい。

【0018】

<H/Viの説明>

本発明において、オルガノハイドロジェンポリシロキサン(硬化剤)の活性水素(H)のモル数と、架橋点を形成するオルガノポリシロキサン(主剤)のビニル基(Vi)のモル数の比率(H/Vi)を、2.0乃至6.0とすることが重要である。通常、硬化剤の活性水素1モルと主剤のビニル基1モルで架橋点を形成する。従って、上記したように、活性水素のモル数を、ビニル基のモル数に対して過剰とした場合、付加反応型シリコーンゴム混合物からの硬化物中では、理論的には架橋後のシリコーンゴム中に活性水素をもつ硬化剤が残存し、またビニル基は残存しない。

【0019】

残存した硬化剤は比較的低分子の化合物であり、また反応性に富んだ物質である。これらの理由から時間の経過とともに硬化後の弾性層から染みだしたり、空気中の水分と反応することにより硬化剤の重合が促進するなどして、弾性層の経時的な機械特性の変化が懸念される。また、残存したビニル基の反応による架橋構造の再構築による弾性の経時的変化の抑制効果も期待できない。

【0020】

そこで、本発明者らは、後述するように、過剰な活性水素を、軸芯体とシリコーンゴム層との接着に積極的に利用させるべく、付加反応型シリコーンゴム混合物の軸芯体表面への供給時の温度と、軸芯体の表面温度とを調整した。その結果、活性水素が軸芯体とシリコーンゴムとの接着に使用されたためか、軸芯体と弾性層の接着性が向上すると共に、弾性層の経時的な機械特性の変化が抑制された。

【0021】

ケイ素原子に結合した水素原子(活性水素)は水酸基との反応性が高く、金属表面に存在する官能基(水酸基)と反応することによって、付加反応型シリコーンゴム層とそれから得られる弾性層と、軸芯体と、の良好な接着状態を得ることが可能となると考えられる。本発明は、重合反応で消費される硬化剤量と、軸芯体との接着に消費される硬化剤量のバランスをとり、架橋後の弾性層中の活性水素の残存量が少なくなるようにH/Viの量をあらかじめ調整した点に特徴を有する。そして、H/Viが、2.0以上6.0以下の範囲であれば、軸芯体との接着性を充分に確保できる。また弾性層の機械特性の経時的変化を招来させにくい。これは、架橋後の弾性層中に硬化剤が多量に残存することがなく、またビニル基が残存することとなるためと考えられる。

【0022】

<シリコーンゴム材料温度の説明>

軸芯体に供給する際の被覆層形成用の材料である付加反応型シリコーン混合物の温度(材料温度)は0℃乃至15℃の範囲とする。ここでいう材料温度とは、塗出直前のリング型塗工ヘッド内での材料の温度のことであり、塗工ヘッド内の材料流路に固定された温度計により測定される。本発明の製造方法においては、あらかじめ加熱された状態にある軸芯体を使用するため、シリコーンゴム材料が軸芯体に接触すると同時に軸芯体から熱を奪い材料温度が上昇する。このとき、硬化剤を軸芯体との接着反応に優先的に使用するためには材料温度を上げすぎないことが必要になる。材料温度が15℃よりも高いときは、軸芯体から奪った熱により材料温度が上がりすぎて、材料中の架橋反応が促進されるので軸芯体との接着性を充分に得ることができない。また、材料の粘度が低下しすぎて、成形時に空気を巻き込みやすくなり気泡の不具合が生じる。材料温度が0℃よりも低いときは材料の粘度が高くなりすぎて、材料を塗工ヘッドから吐出する際の圧力が高くなり、材料の脈流が発生し成形物の形状にむらが生じてしまう。シリコーンゴムの材料温度は0℃乃至15℃の範囲にあるとき、軸芯体との接着が充分であり、寸法精度の良い成形物を得ることができる。

【0023】

<シリコーンゴム材料降伏応力の説明>

本発明の製造方法で使用する被覆層形成用の材料である付加反応型シリコーン混合物としては、その降伏応力が20Pa乃至600Paの範囲にあるものを用いることが好ましい。これは、材料温度が0℃乃至15℃の使用範囲のときに20Pa乃至600Paを満たしてさえいればよい。降伏応力とは液状の材料がどの程度流動性を示すのかを表す指標である。たとえば、降伏値100Paの材料の場合、100Pa未満の応力しか材料にかからないときには材料は流動性を示さず固体のような性状を示すが、100Paを臨界値としてそれ以上の応力が材料にかかったときにはじめて流動性を示し液体としての性状を表す。つまり、材料を軸芯体上に成形したときに形状を保持しつづけるための指標となる。このように、液状の材料に所定の降伏値を持たせる1つの方法としては、凝集力を持つフィラーを材料中に配合し分散させる方法がある。

【0024】

このようなフィラーの例は、ヒュームドシリカ、湿式シリカ、石英微粉末、ケイソウ土、カーボンブラック、酸化亜鉛、塩基性炭酸マグネシウム、活性炭酸カルシウム、ケイ酸マグネシウム、ケイ酸アルミニウム、二酸化チタン、タルク、雲母粉末、硫酸アルミニウム、硫酸カルシウム及び硫酸バリウムを含む。これらは単独で、あるいは2種以上を組み合わせて用いることができる。凝集力を発揮させるには比表面積の大きなシリカ微粉末、カーボンブラックが好ましい。材料の降伏応力を上記の数値範囲内とした場合、塗工時に材料が流動しにくいため形状を良好に保持することができる。その為、寸法精度の向上が図られる。また、降伏値が600Pa以下とすることで、成形物にスジを生じさせることもない。

【0025】

<軸芯体温度範囲の説明>

本発明の製造方法での軸芯体の被覆層が形成される周面の温度は60℃乃至160℃の範囲に調整される。軸芯体の温度とは材料が塗工される直前の温度を意味し、成形装置に取り付けられた非接触型の放射温度計により測定される。実際の工程では、軸芯体の表面温度は液状材料の付与により変化するが、軸芯体温度制御側の設定は液状材料の付与前の軸芯体の温度設定のまま変更しない方法を用いることができる。被覆層形成用の材料である付加反応型シリコーンゴム混合物を軸芯体表面に供給する際の材料温度よりも軸芯体の表面温度を高くすることによって、軸芯体表面に存在する官能基(水酸基)と付加反応型シリコーンゴム混合物との反応性を高めることができる。その結果、先ず、付加反応型シリコーンゴム混合物中の硬化剤と芯金とが反応する。そのため、軸芯体と架橋後のシリコーンゴム層との密着性がより強固となる。その後、一次硬化によって付加反応型シリコーンゴム混合物中の主剤と硬化剤の架橋反応を促進させる。軸芯体の温度が60℃よりも低いときには、材料との接触によって軸芯体温度は急激に冷却される。そのため、軸芯体の表面の官能基との反応性が低くゴム材料との密着性が充分に得られない。一方、軸芯体の温度が160℃よりも高いと、材料温度は急激に上昇して材料中の水分と硬化剤が反応して消費されるために、軸芯体表面との反応性が乏しくなり本発明において意図しているような十分な密着性を得にくい。軸芯体の温度は60℃乃至160℃の範囲にあるときに軸芯体との密着性を充分に得ることができる。好ましくは80℃乃至140℃の範囲である。

【0026】

<成形速度範囲の説明>

本発明の製造方法において、付加反応型シリコーンゴム混合物の軸芯体への供給速度は、芯金表面に供給する付加反応型シリコーンゴム混合物の温度が芯金からの熱伝導により前記した温度範囲を逸脱することのないように調整することが好ましい。材料を塗工する速度は30mm/sec乃至120mm/secの範囲内に設定することが好ましい。この速度範囲内では、初期に塗工された材料が芯金のもつ熱を奪い、後から塗工される部分の材料との接着性を不充分とすることを避けられる。また、材料の吐出を安定して行うことができる。

【0027】

<弾性層厚み範囲の説明>

本発明において、弾性層の厚みは1.0mm乃至4.0mmの範囲とすることが好ましい。架橋硬化前の被覆層の厚みは、軸芯体の熱の吸収および硬化剤の残存に関わる。弾性層の厚みを上記の範囲内とすることにより、軸芯体との良好な接着性と弾性層の機械特性の経時安定性を両立することができる。

【0028】

<軸芯体材料の説明>

本発明の製造方法において使用される軸芯体はアルミニウム、ステンレス鋼、鉄、またはそのいずれかの合金、またはそれらにクロムやニッケルでメッキ処理したものが好ましい。なかでも、ステンレス鋼、鉄、各種合金、あるいはそれらの表面にメッキ処理しているものは適度な材料強度をもっているため、軸芯体として使用するのに好ましい。

【0029】

ここで本発明の製造方法で使用するリング型の塗工ヘッドを有するリングコート機の概略説明図を図2に示す。このリングコート機は、架台1の上に略垂直にコラム2が取り付けられ、架台1からコラム2の上部にわたって精密ボールネジ3が略垂直に取り付けられている。15はリニアガイドであり、精密ボールネジ3と平行にコラム2に該リニアガイド15は2本取り付けられている。LMガイド4はリニアガイド15と精密ボールネジ3とを連結し、サーボモータ5よりプーリ6を介して回転運動が伝達され昇降できるようになっている。コラム2には軸芯体101の周面に被覆層形成用の液状材料を塗布するリング形状の塗工ヘッド8が取り付けられている。さらにLMガイド4にはブラケット7が取り付けられ、ブラケット7には軸芯体101を保持し固定する軸芯体下保持軸9が略垂直に取り付けられている。また、逆側のロールの軸芯体101を保持する軸芯体上保持軸10の中心軸がブラケット7の上部に取り付けられ、軸芯体上保持軸10は軸芯体下保持軸9に対向して略同心になるように配置して軸芯体を保持している。

【0030】

リング形状の塗工ヘッド8の中心軸は軸芯体下保持軸9と軸芯体上保持軸10の移動方向と平行となるようにそれぞれに支持されている。また、軸芯体下保持軸9及び軸芯体上保持軸10が昇降移動時において塗工ヘッド8の内側に開口した環状スリットになっている吐出口の中心軸と軸芯体下保持軸9及び軸芯体上保持軸10の中心軸が略同心になるように調節してある。

【0031】

このような構成により塗工ヘッド8の環状スリットに成っている吐出口の中心軸を軸芯体101の中心軸に略同心に合わせることができ、リング形状の塗工ヘッドの内周面と前記軸芯体101の周面との間に均一な隙間が形成される。

【0032】

液状材料の供給口11は、配管12を介して材料供給弁13に接続されている。材料供給弁13は、その手前に材料温調ユニット14を備え、液状材料の温度調節をおこなう。このとき、必要に応じて塗工ヘッド8内に冷却水を流す流路を設けて、チラ−を用いて冷却水を流す手段で材料を調温する機構を付加しても良い。さらに材料温調ユニット14の手前に非表示の混合ミキサー、材料供給ポンプ、材料定量吐出装置、材料タンク等を備え、定量(単位時間当たりの量が一定)の液状ゴムを吐出可能としている。シリコーンゴム組成物は材料タンクから、材料定量吐出装置により一定量計量され、混合ミキサーで混合される。その後、材料供給ポンプにより混合されたシリコーンゴム組成物は、材料供給弁13から配管12を経由して、供給口11に送られる。

【0033】

供給口11より送り込まれた液状材料は、リング型の塗工ヘッド8内の流路を通り、リング型の塗工ヘッド8のノズルから吐出する。このとき、塗工ヘッド8内の材料温度は材料温度計16(詳細図:図3)により測定され、その温度を材料温調ユニット14にフィードバックし温度調節をおこなう。被覆層の肉厚を一定にさせるために、リング状塗工ヘッドノズルからの吐出量と材料供給ポンプからの供給量を一定にして、保持されている軸芯体101を垂直方向(軸芯体の中心軸方向)に上方へ移動させる。このことで、軸芯体101は塗工ヘッド8に対して相対的に軸方向に移動し、軸芯体101の周面上に付加反応型シリコーンゴム組成物からなる円筒形状(ロール形状)の未硬化物の被覆層102’が形成される。このとき、あらかじめ加温された軸芯体101の温度は固定された軸芯体温度計17によって測定され、好ましい温度にあるとき成形される。軸芯体温度計には非接触の温度計を用いる場合、軸芯体の曲面の頂点にスポットを集中して合わせ、反射率を適宜設定することが必要である。

【0034】

次の工程で、未硬化の被覆層を赤外線加熱で熱処理し硬化し、弾性層として弾性ロールを得る。未硬化の被覆層の表面は、粘着性を有している。このため、熱処理する方法としては非接触で、装置が簡易で、シリコーンゴム組成物の未硬化物の層を長手方向に均一に熱処理できる赤外線加熱が好ましい。この時、赤外線加熱装置を固定し、円筒形状(ロール形状)の被覆層を設けた軸芯体を周方向に回転させることにより、周方向に均一に熱処理が行われる。被覆層の熱処理温度としては、使用する付加反応型シリコーンゴム組成物にもよるが、硬化反応が開始する100℃以上250℃以下が好ましい。

【0035】

ここで、硬化後の弾性層の物性安定化、弾性層中の反応を充分にすることを目的として、更に熱処理等の二次硬化を弾性層に対して行ってもよい。

【0036】

本発明に係る弾性ロールは、その弾性層の寸法精度、機械特性均一性、経時的安定性が良好である。また、本発明に係る弾性ロールは、電子写真用の現像ロール、帯電ロール、転写ロール、供給ロール、駆動ロール、搬送ロール、クリーニングロール、塗布ロール、定着ロール等の弾性特性が必要な用途に使用可能である。

【実施例】

【0037】

以下、実施例によって本発明をさらに詳細に説明するが、これらは本発明を何ら制限するものではない。まず、実施例において行った各種評価および測定方法について説明する。

【0038】

<弾性層厚み測定方法>

弾性ロールの弾性層形成部を長手方向で4等分する3箇所に鋭利な刃物を垂直に入れ軸芯体まで到達させた(図1(B)参照)。次いで、幅数ミリ程度になるような位置に同様に刃を入れて弾性層を切り取り、長手方向で3つのサンプルを取り出した。各サンプルをビデオマイクロスコープ(商品名: VHX100;キーエンス社製)を用いて測定し、それらの平均値を用いて弾性層の厚みとした。

【0039】

<弾性層用の液状ゴム材料の降伏応力>

弾性層用の液状ゴム材料の降伏応力は、Haake社製の粘弾性測定装置「RS600」(商品名)を用いて、下記の操作にて測定した貯蔵弾性率G’および損失弾性率G”が交差する点の応力値を求めることにより測定した。

【0040】

A及びBの混合液約1gを採取し、粘弾性測定装置の試料台の上に載せ、コーンプレート(直径35mm、傾斜角度1°)を徐々に近づけて、試料台から約50μmの位置に測定ギャップを設定した。そのとき、まわりに押し出された材料をきれいに除去して、測定に影響の出ないようにした。次いで、プレート台の温度を成形時の材料温度に設定し、試料をセットしてから10分間置いた後、測定を開始した。試料にかける応力を0.00Paからスタートし50000Paまで180秒かけて変動させ(周波数は1Hz)、貯蔵弾性率G’、損失弾性率G”および位相差tanδの変化を32ポイント測定した。貯蔵弾性率G’は最初の線形粘弾性領域では一定の値であるが、その後変化する。応力値と貯蔵弾性率G’や損失弾性率G”との関係をグラフに表し、貯蔵弾性率G’と損失弾性率G”が交差する点の応力値を読み取り、降伏応力とした。

【0041】

〔実施例1〕

(シリコーンゴム組成物の調製)

以下の材料をプラネタリーミキサーで1時間混合したものを液状シリコーンゴムのベース材料とした。

・両末端にビニル基が置換した質量平均分子量10万のジメチルポリシロキサン(ビニル基Vi含有量0.15質量%):100質量部

・カーボンブラック(商品名:Raven890;Columbian Chemicals Campany製):5.7質量部、

・カーボンブラック(商品名:Raven410;Columbian Chemicals Campany製):7.9質量部。

【0042】

上記ベース材料に硬化触媒として2重量%の塩化白金酸のイソプロピルアルコール溶液をジメチルポリシロキサンに対して10ppm配合しプラネタリーミキサーで30分混合してA液を調製した。

【0043】

また、上記ベース材料にオルガノハイドロジェンシロキサンをSi原子に結合するHが前記ジメチルポリシロキサンのビニル基1モルに対して2倍になるように配合して、プラネタリーミキサーで30分混合したものをB液とした。

【0044】

上記A液と上記B液とを質量比1:1で混合して弾性ロールの被覆層形成用の液状材料とした。該液状材料の降伏応力は190Paであった。

【0045】

(弾性ロールの作成)

図2に示す内径12mmのリング型の塗工ヘッドを有するリングコート機の軸芯体保持軸(軸芯体上保持軸10および軸芯体下保持軸9)で外径φ6mmの鉄製軸芯体(SUM材)にニッケルメッキ(Ni)を施したものを垂直にセットした。軸芯体保持軸を垂直に上昇(60mm/sec)させて軸芯体を移動させた。このとき軸芯体の温度は100℃であった。合わせて、上記液状材料を5040mm3/secで吐出させ、軸芯体の外周面に付加反応型シリコーンゴム組成物からなり、円筒形状(ロール形状)に成形された被覆層を形成して、未硬化の被覆層を有するロール(以下、未硬化のロール)を作製した。このとき塗工ヘッド内の材料温度は10℃であった。

【0046】

この未硬化のロールを、軸芯体を中心として60rpmで回転させ、その未硬化の被覆層表面に、赤外線加熱ランプ(商品名:HYL25;株式会社ハイベック製)で赤外線(出力1000W)を4分間照射して硬化させた。なお、赤外線照射時の成形物層表面とランプの距離は60mmであり、成形物層表面の温度は200℃であった。その後、硬化により得られた弾性層の物性を安定させることを目的として、電気炉で200℃、4時間の二次硬化を行い、直径12mmの弾性ロール1を得た。

【0047】

(画像評価用ロールの作製)

以下の材料とMEKとを混合しサンドミルで1時間分散した。

・ポリウレタンポリオールプレポリマー(商品名:タケラックTE5060;三井武田ケミカル株式会社製):100質量部、

・イソシアネート(商品名:コロネート2521;日本ポリウレタン株式会社製」:77質量部、

・カーボンブラック(商品名:MA100;三菱化学株式会社製):24質量部。

【0048】

分散後、更にMEKを加えて固形分が20質量%から30質量%の範囲で塗布乾燥後の膜厚が20μmとなるように調整して、表面層用の塗料を得た。

【0049】

この塗料中に、弾性ロール1を浸漬して、弾性層に塗料を塗布し、次いで自然乾燥させて塗料膜を形成した。次いで、140℃にて60分間加熱して、塗料膜を硬化して表面層を形成した。こうして画像評価用ロール1を得た。

【0050】

<弾性ロールの画像性(経時変化)評価>

電子写真画像形成装置(商品名:HP Color LaserJet 3700;日本HP社製)の電子写真プロセスカートリッジ(公称寿命6000枚、A4サイズ、印字率5%)を2つ用意した(以降「電子写真プロセスカートリッジI」、「電子写真プロセスカートリッジII」と称する)。電子写真プロセスカートリッジI、IIの各々に上記の画像評価用ロール1を組み込み、また黒のトナーを充填した。電子写真プロセスカートリッジIを、温度23℃、55%RHの環境に24時間以上放置した後、電子写真画像形成装置に装着して、電子写真画像(ベタ画像およびハーフトーン画像)を出力した。これを初期画像とする。一方、電子写真プロセスカートリッジIIを、長期放置をシミュレートして加速試験するための高温高湿環境(温度40℃、湿度95%RH)に3ヶ月間放置した。次いで、温度23℃、55%RHの環境に24時間放置した。その後、この電子写真プロセスカートリッジ102を、電子写真画像形成装置に装着して、画像(ベタ画像およびハーフトーン画像)を出力した。これを長期放置後画像とする。

【0051】

出力画像を目視にて観察し、横筋のレベルを下記基準で評価した。

ランク1:横筋の発生無し

ランク2:横筋が画像上、左右端部のどちらかに見られ、画像を横断して繋がるものではない

ランク3:横筋が画像の右端部から左端部にまでわたって明瞭にみられるもの

ランク4:横筋が画像の右端部から左端部にまでわたって明瞭にみられ、かつロール周期で画像全面に渡ってみられるもの

さらに、初期画像と長期放置後画像のランク差を経時変化とみなし、下記の基準で評価した。

A:ランク差 なし

B:ランク差1 許容限度内

C:ランク差2 変化が大きすぎ許容限度外

D:ランク差3 変化が大きすぎ許容限度外

<成形性>

上述の方法により弾性ロールを1000本成形し、その際に不良(振れ、外径ムラ、気泡発生、スジ発生、接着不良)として発生する本数を調べ、その不良率を成形性として下記の基準で評価した。

A:不良率1%未満

B:不良率1%以上3%未満で許容限度内

C:不良率3%以上30%未満で許容限度外

D:不良率30%以上で許容限度外

〔実施例2〕

実施例1におけるB液のオルガノハイドロジェンシロキサンの配合量を、Si原子に結合するHが、前記ジメチルポリシロキサンのビニル基1モルに対して4倍になるように変更した。それ以外は、実施例1と同様にして本実施例に係るシリコーンゴム組成物を調製した。このシリコーンゴム組成物の降伏応力は150Paであった。このシリコーンゴム組成物を用いて、実施例1と同様にして、弾性ロール2および画像評価用ロール2を作製し、評価した。

【0052】

〔実施例3〕

実施例1におけるB液のオルガノハイドロジェンシロキサンの配合量を、Si原子に結合するHが、前記ジメチルポリシロキサンのビニル基1モルに対して6倍になるように変更した。それ以外は、実施例1と同様にして本実施例に係るシリコーンゴム組成物を調製した。このシリコーンゴム組成物の降伏応力は150Paであった。このシリコーンゴム組成物を用いて、実施例1と同様にして、弾性ロール2および画像評価用ロール2を作製し、評価した。

〔実施例4〕

実施例1における塗工時の液状材料の温度を、温度0℃(降伏応力250Pa)に変更した以外は実施例1と同様にして弾性ロール3および画像評価用ロール3を作製し、評価した。

〔実施例5〕

実施例1における塗工時の液状材料の温度を、温度15℃(降伏応力170Pa)に変更した。また、成形用の鉄製軸芯体(SUM材)にクロームメッキ(Cr)を施したものを用いた。その他は、実施例1と同様にして弾性ロール3および画像評価用ロール3を作製し、評価した。

〔実施例6〕

実施例1において、ベース材料を下記の組成に変更した。その他は、実施例1と同様にしてシリコーンゴム組成物を調製した。降伏応力は、20Paであった。

・両末端にビニル基が置換した質量平均分子量10万のジメチルポリシロキサン(ビニル基Vi含有量0.15質量%):100質量部、

・カーボンブラック(Raven860、Columbian Chemicals Campany製):3.8質量部、

・カーボンブラック(Raven410、Columbian Chemicals Campany製):3.0質量部。

【0053】

上記のシリコーンゴム組成物を用いると共に、クロームメッキ(Cr)を施した鉄製(SUM材)の軸芯体を用いた以外は、実施例1と同様にして弾性ロール6および画像評価用ロール6を作製し、評価した。

【0054】

〔実施例7〕

実施例1において、ベース材料を下記の組成に変更した。その他は、実施例1と同様にしてシリコーンゴム組成物を調製した。得られたシリコーンゴム組成物の降伏応力は、600Paであった。

・両末端にビニル基が置換した質量平均分子量10万のジメチルポリシロキサン(ビニル基Vi含有量0.15質量%):100質量部、

・カーボンブラック(Raven3600、Columbian Chemicals Campany製):11.4質量部、

・カーボンブラック(Raven500、Columbian Chemicals Campany製):5.0質量部。

上記のシリコーンゴム組成物を用いると共に、ステンレス製(SUS304)の軸芯体を用いた以外は実施例1と同様にして弾性ロール7および画像評価用ロール7を作製し、評価した。

〔実施例8〕

実施例1において、ステンレス製(SUS304)の軸芯体を用い、弾性ロール作成時の軸芯体の温度を60℃に変更した。その他は、実施例1と同様にして弾性ロール8および画像評価用ロール8を作製し、評価した。

〔実施例9〕

弾性ロール作成時の軸芯体の温度を160℃にした以外は、実施例8と同様にして弾性ロール9および画像評価用ロール9を作製し、評価した。

〔実施例10〕

実施例1において、弾性ロール作成時の各種条件を下記のように変更した。それ以外は、実施例1と同様にして弾性ロール10および画像評価用ロール10を作製し、評価した。

塗工ヘッドの内径;8mm、

軸芯体保持軸の上昇速度;120mm/s、

シリコーンゴム組成物の吐出速度;3360mm3/sec、

軸芯体温度;80℃、

軸芯体:アルミニウム(Al)製。

〔実施例11〕

実施例1において、弾性ロール作成時の各種条件を下記のように変更した。それ以外は、実施例1と同様にして弾性ロール11および画像評価用ロール11を作製し、評価した。

塗工ヘッドの内径;14mm、

軸芯体保持軸の上昇速度;30mm/s、

シリコーンゴム組成物の吐出速度;3360mm3/sec、

軸芯体温度;140℃、

軸芯体;ステンレス(SUS304)製。

【0055】

〔比較例1〕

実施例1におけるB液のオルガノハイドロジェンシロキサンを、Si原子に結合するHが前記ジメチルポリシロキサンのビニル基1モルに対して1倍になるように、1.0質量部配合した。それ以外は、実施例1と同様にして本比較例に係るシリコーンゴム組成物を調製した。このシリコーンゴム組成物の降伏応力は150Paであった。このシリコーンゴム組成物を用いて、実施例1と同様にして、弾性ロール12および画像評価用ロール12を作製し、評価した。

〔比較例2〕

実施例1におけるB液のオルガノハイドロジェンシロキサンを、Si原子に結合するHが前記ジメチルポリシロキサンのビニル基1モルに対して10倍になるように配合した。それ以外は、実施例1と同様にしてシリコーンゴム組成物を調製した。このシリコーンゴム組成物の降伏応力は150Paであった。このシリコーンゴム組成物を用いて、実施例1と同様にして、弾性ロール13および画像評価用ロール13を作製し、評価した。

〔比較例3〕

実施例1における塗工時の材料の温度を、−5℃に変更した以外は、実施例1と同様にして弾性ロール14および画像評価用ロール14を作製し、評価した。

〔比較例4〕

実施例1における塗工時の材料の温度を20℃にした以外は実施例1と同様にして弾性ロール15および画像評価用ロール15を作製し、評価した。

〔比較例6、7〕

実施例1において、弾性ロール作成時の軸芯体の温度を25℃、180℃に変更した以外は実施例1と同様にして弾性ロール16、画像評価用ロール16、弾性ロール17及び画像評価用ロール17を作製し、評価した。

【0056】

上記実施例及び比較例に係る画像評価用ロールの調製条件などを下記表1に示す。また各画像評価ロールの評価結果を下記表2に示す。

【0057】

【表1】

【0058】

【表2】

【図面の簡単な説明】

【0059】

【図1】(A)は本発明の弾性ロールの一例の斜視図である。(B)は弾性層の厚みの測定における操作を示す図である。

【図2】リングコート機の概略説明図である。

【図3】塗工ヘッドの断面図である。

【符号の説明】

【0060】

101 軸芯体

102 弾性体

102’ 被覆層

1 架台

2 コラム

3 ボールネジ

4 LMガイド

5 サーボモータ

6 プーリ

7 ブラケット

8 塗工ヘッド

9 軸芯体下保持軸

10 軸芯体上保持軸

11 供給口

12 配管

13 材料供給弁

14 材料温調ユニット

15 リニアガイド

16 材料温度計

17 軸芯体温度計

【特許請求の範囲】

【請求項1】

(1)金属製の軸芯体の周面に、付加反応のための官能基がケイ素原子結合水素原子とビニル基である液状の付加反応型シリコーンゴム混合物を供給し、該軸芯体の周面を付加反応型シリコーンゴム層により被覆する工程と、

(2)該付加反応型シリコーンゴム層を硬化させて弾性層を形成する工程と、

を有する弾性ロールの製造方法であって、

前記工程(1)は、表面の温度が60℃乃至160℃の範囲にある該軸芯体の周面に、温度が0℃乃至15℃の温度範囲にある該付加反応型シリコーンゴム混合物を供給する工程を含み、かつ、

該付加反応型シリコーンゴム混合物の、ケイ素原子結合水素原子のモル数とビニル基のモル数との比が2.0以上、6.0以下である

ことを特徴とする弾性ロールの製造方法。

【請求項2】

前記軸芯体の温度が80℃乃至140℃の範囲にある請求項1に記載の弾性ロールの製造方法。

【請求項3】

前記軸芯体が、アルミニウム、ステンレス鋼、鉄、またはそのいずれかの合金、あるいはこれらにクロムまたはニッケルでメッキ処理を施したものである請求項1または2に記載の弾性ロールの製造方法。

【請求項1】

(1)金属製の軸芯体の周面に、付加反応のための官能基がケイ素原子結合水素原子とビニル基である液状の付加反応型シリコーンゴム混合物を供給し、該軸芯体の周面を付加反応型シリコーンゴム層により被覆する工程と、

(2)該付加反応型シリコーンゴム層を硬化させて弾性層を形成する工程と、

を有する弾性ロールの製造方法であって、

前記工程(1)は、表面の温度が60℃乃至160℃の範囲にある該軸芯体の周面に、温度が0℃乃至15℃の温度範囲にある該付加反応型シリコーンゴム混合物を供給する工程を含み、かつ、

該付加反応型シリコーンゴム混合物の、ケイ素原子結合水素原子のモル数とビニル基のモル数との比が2.0以上、6.0以下である

ことを特徴とする弾性ロールの製造方法。

【請求項2】

前記軸芯体の温度が80℃乃至140℃の範囲にある請求項1に記載の弾性ロールの製造方法。

【請求項3】

前記軸芯体が、アルミニウム、ステンレス鋼、鉄、またはそのいずれかの合金、あるいはこれらにクロムまたはニッケルでメッキ処理を施したものである請求項1または2に記載の弾性ロールの製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2009−198909(P2009−198909A)

【公開日】平成21年9月3日(2009.9.3)

【国際特許分類】

【出願番号】特願2008−41899(P2008−41899)

【出願日】平成20年2月22日(2008.2.22)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成21年9月3日(2009.9.3)

【国際特許分類】

【出願日】平成20年2月22日(2008.2.22)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]