弾性ロール

【課題】トナー掻き取り性能に優れるとともに、振動,回転むら,掻き取りむらの発生を抑制することができる弾性ロールを提供する。

【解決手段】軸体1と、この軸体1の外周面に沿って形成されたスポンジ弾性層2とを有し、そのスポンジ弾性層2の表面に軸方向に延びるスリットSが形成されている弾性ロールであって、上記スリットSがロールの中心軸Aに対して角度θだけ傾斜して形成されている。

【解決手段】軸体1と、この軸体1の外周面に沿って形成されたスポンジ弾性層2とを有し、そのスポンジ弾性層2の表面に軸方向に延びるスリットSが形成されている弾性ロールであって、上記スリットSがロールの中心軸Aに対して角度θだけ傾斜して形成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複写機,プリンター,ファクシミリ等の電子写真装置に用いられるトナー供給ロール等の弾性ロールに関するものである。

【背景技術】

【0002】

一般に、複写機等の電子写真装置における複写は、感光ドラムの表面に原稿像を静電潜像として形成し、この静電潜像にトナーを付着させてトナー像を形成し、このトナー像を複写紙上に転写定着することにより行なわれている。この複写における上記トナー像の形成は、トナー供給ロールがトナーボックスから現像ロールの表面にトナーを供給し、この現像ロールの表面のトナーを上記静電潜像に付着させることにより行われている。そして、上記静電潜像に付着されずに現像ロールの表面に残った残余のトナーは、トナー供給ロールにより掻き取られ、トナーボックスに戻された後、トナーボックス内のアジテータ(攪拌機)により攪拌され、再使用に供される。

【0003】

したがって、トナー供給ロールには、トナーを安定して現像ロールに供給するトナー供給性能に加え、現像ロールの表面に残った残余のトナーを確実に掻き取るトナー掻き取り性能も求められている。そこで、そのトナー掻き取り性能を向上させるために、図5に示すように、トナー供給ロールR1 の表面に、中心軸Aと平行に延びる複数のスリット(切込み)Sを周方向に所定のピッチで形成し、そのスリットSのエッジでもトナーを掻き取るようにしたものが提案されている(特許文献1参照)。

【特許文献1】特開2002−196579号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

ところで、トナー供給ロールは、一般に、軸体1と、その外周面に成形されたスポンジ弾性層2とからなる弾性ロールであり、そのスポンジ弾性層2の表面の粗面により、トナー供給性能およびトナー掻き取り性能を発揮している。そして、上記特許文献1のトナー供給ロールR1 では、そのトナー掻き取り性能を向上させるために、上記スポンジ弾性層2の表面にスリットSが形成されている。

【0005】

しかしながら、上記特許文献1のトナー供給ロールR1 を組み込んだ複写機では、二重画像(ゴースト画像)が発生したり、濃淡むらが発生したりし、良質な複写画像の現実には難点があった。そこで、本発明者は、この原因について研究を重ねた結果、その原因は、図6に示すように、スポンジ弾性層2をもつトナー供給ロールR1 が、現像ロールR2 と圧接する際の圧接圧力によって、トナー供給ロールR1 のスポンジ弾性層2の圧接部が変形し、圧接圧力がなくなると復元変形することにあることを突き止めた。すなわち、上記特許文献1のトナー供給ロールR1 は、スリットSが中心軸Aと平行に形成されているため、そのトナー供給ロールR1 と現像ロールR2 とがそれぞれ矢印方向の回転に伴って圧接を開始する(これにより、トナー供給ロールR1 から現像ロールR2 にトナーを付着させることが行われる)と、その圧力で、スポンジ弾性層2のスリットS間の部分T1 は、後方(図示の右側)に撓む。このとき、上記部分T1 よりも回転方向側に位置する、スリットS間の部分T2 は、現像ロールR2 に対して正面から当接し、圧力でやや潰れた状態になり、現像ロールR2 の表面の残余のトナーを掻き取る動作をする。この状態では、上記部分T2 は、自由な動きが現像ロールR2 によって止められている。このとき、上記部分T1 は、上記のように後方に撓んでいるため、上記部分T1 と部分T2 との間隔が広くなる。また、上記部分T2 よりも回転方向側に位置する、スリットS間の部分T3 は、掻き取り動作を終了し始めているが、現像ロールR2 に当接しているため、自由な動きが止められている。このとき、上記部分T3 よりも回転方向側に位置する、スリットS間の部分T4 は、現像ロールR2 との圧接が解け、スポンジの弾性により勢いよく復元する。このとき、上記部分T3 と部分T4 との間隔が広くなる。このような動作によると、トナー供給ロールR1 と現像ロールR2 との間に働く圧接力は、それぞれの回転に伴って、スリットSの部分で急激に変化(減少)し、断続的となる。このため、両ロールR1 ,R2 に振動および回転むらが発生するとともに、上記トナーの掻き取りにむらが発生する。特に、トナーの掻き取りむらが発生すると、掻き取り不足となった部分に前の複写のトナーが残り、二重画像になったり、濃淡むらが発生したりする。

【0006】

本発明は、このような事情に鑑みなされたもので、トナー掻き取り性能に優れるとともに、振動,回転むら,掻き取りむらの発生を抑制することができる弾性ロールの提供をその目的とする。

【課題を解決するための手段】

【0007】

上記の目的を達成するため、本発明の弾性ロールは、軸体と、この軸体の外周面に沿って形成された弾性層とを有し、その弾性層の表面に軸方向に延びるスリットが形成されている弾性ロールであって、上記スリットがロールの中心軸に対して角度θだけ傾斜して形成されているという構成をとる。

【0008】

すなわち、本発明の弾性ロールは、弾性層の表面に形成されるスリットがロールの中心軸に対して角度θだけ傾斜して形成されているため、回転駆動の際、本発明の弾性ロールのスリット間の部分と現像ロールとの圧接は、上記両ロールの、例えば一方の端部から開始し、その部分では、スリット間の部分の撓み変形により、スリット間の部分同士の間隔は広くなろうとする。しかし、それ以外の部分は、現像ロールにまだ圧接していないため、変形力は生じていず、それ自身の自己保形性により、上記圧接部の、スリット間の部分同士の間隔の広がりを規制するよう作用する。このような挙動が、両ロールの回転に伴い、本発明の弾性ロールの軸方向に順次生じるため、本発明の弾性ロールと現像ロールとの間に働く圧接力は、両ロールの回転に伴って、スリットの部分で急激に変化(減少)することがなく、連続的となる。その結果、両ロールの振動および回転むら、ならびにトナーの掻き取りむらの発生が抑制される。

【発明の効果】

【0009】

本発明の弾性ロールは、弾性層の表面に、スリットがロールの中心軸に対して角度θだけ傾斜して形成されているため、現像ロールと圧接状態で回転させても、その圧接力を急激に変化(減少)させることがなく、連続的にすることができる。このため、両ロールの振動および回転むら、ならびにトナーの掻き取りむらの発生を抑制することができる。

【0010】

特に、上記スリットとロールの中心軸とのなす角度θが0.5°〜9°の範囲に設定されている場合には、振動,回転むら,掻き取りむらの発生を抑制しつつ、トナー掻き取り性能を高度に発揮することができる。

【0011】

また、上記スリットの深さが、上記弾性層の厚みの35〜70%の範囲に設定されている場合には、トナー掻き取り性能を発揮しつつ、振動,回転むら,掻き取りむらの発生を高度に抑制することができる。

【発明を実施するための最良の形態】

【0012】

つぎに、本発明の実施の形態を図面にもとづいて詳しく説明する。

【0013】

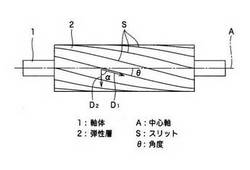

図1および図2は、本発明の弾性ロールの一実施の形態を示している。この弾性ロールは、軸体1の外周に、スポンジ弾性層2が形成されており、そのスポンジ弾性層2の表面には、複数のスリットSがロールの中心軸Aに対して角度θだけ傾斜して形成されている。ここで、角度θは、図2に示すように、上記弾性ロールの側面視において、スリットSとロールの中心軸Aとのなす、鋭角となる側の角度のことをいう。

【0014】

このような角度θだけ傾斜したスリットSが形成された弾性ロールを、例えばトナー供給ロールとして用いると、現像ロールとの圧接については、両ロールの回転に伴って、スリットS間の部分が軸方向に順次圧接するようになる。そして、その圧接部では、スリットS間の部分の撓み変形により、スリットS間の部分同士の間隔は広くなろうとするが、現像ロールにまだ圧接していない部分では、変形力が生じていないため、それ自身の自己保形性により、上記圧接部の上記間隔の広がりを規制するよう作用する。このような挙動が、両ロールの回転に伴い、上記弾性ロールの軸方向に順次生じる。このため、上記弾性ロールと現像ロールとの間に働く圧接力は、両ロールの回転に伴って、スリットSの部分で急激に変化(減少)することがなく、連続的となる。その結果、両ロールの振動および回転むら、ならびにトナーの掻き取りむらの発生が抑制される。

【0015】

上記角度θの大きさは、特に限定されるものではなく、0°を上回り90°を下回る範囲であればよい。なかでも、0.5°以上9°以下の範囲に設定されていると、スリットSの延びている方向(矢印D1 )とロールの回転方向(矢印D2 )とのなす角度αが直角から大きく外れないため、上記範囲を外れる場合よりも、トナー掻き取り性能がより優れたものとなる。

【0016】

また、上記スリットSの深さd1 も、特に限定されるものではなく、上記スポンジ弾性層2の厚みd2 の0%を上回り100%以下の範囲であればよい(100%のときは、軸体1の外周面とスポンジ弾性層2の内周面との、例えば接着力により、スポンジ弾性層2が保持される)。なかでも、35%以上70%以下の範囲に設定されていると、スリットS間の部分における圧接部の撓み変形が、それ以外の非圧接部の自己保形性に基づく撓み変形規制力との関係で好適になり、上記範囲を外れる場合よりも、振動,回転むら,掻き取りむらの発生がより抑制されたものとなる。

【0017】

また、上記スリットSの幅Wも、特に限定されるものではなく、その形成に用いるカッター刃の刃先の厚みまたは電熱線の太さによって決まり、通常は0.1〜0.5mmであり筋状であるが、それもよりも幅が広い1〜3mmの溝状であってもよい。

【0018】

また、上記スリットSの本数も、特に限定されるものではなく、スポンジ弾性層2の外径やスリットSの傾斜角度θによって異なり、通常、2〜40本の範囲内に設定される。また、上記スリットSの周方向ピッチP1 も、特に限定されるものではなく、通常、1〜10mmの範囲内に設定される。

【0019】

つぎに、本発明の弾性ロールの形成材料等について説明する。上記軸体1,スポンジ弾性層2としては、通常に用いられているものが用いられ、特に限定されるものではない。

【0020】

すなわち、上記軸体1は、中実でも中空でもよく、その形成材料としては、例えば、鉄,ステンレス,アルミニウム等の金属材料、またはポリアセタール(POM),アクリロニトリルブタジエンスチレン共重合体(ABS),ポリカーボネート,ナイロン等のプラスチックがあげられる。そして、上記軸体1の外周面には、必要に応じて、接着剤やプライマー等を塗布してもよい。

【0021】

上記スポンジ弾性層2の形成材料には、通常の軟質ポリウレタンフォームの製造に用いられるポリオール成分およびイソシアネート成分が用いられる。上記ポリオール成分としては、例えば、ポリエーテルポリオール,ポリエステルポリオール,ポリマーポリオール等があげられ、これらは単独でもしくは2種以上併せて用いられる。上記イソシアネート成分としては、2官能以上のポリイソシアネートであれば特に限定はなく、例えば、2,4−(または2,6−)トリレンジイソシアネート(TDI)、オルトトルイジンジイソシアネート(TODI)、ナフチレンジイソシアネート(NDI)、キシリレンジイソシアネート(XDI)、4,4′−ジフェニルメタンジイソシアネート(MDI)、カーボジイミド変成MDI、ポリメチレンポリフェニルイソシアネート、ポリメリックポリイソシアネート等があげられ、これらは単独でもしくは2種以上併せて用いられる。また、必要に応じて、上記ポリオール成分およびイソシアネート成分に加えて、架橋剤,発泡剤(水,低沸点物,ガス体等),界面活性剤,触媒,難燃剤,充填剤,導電性付与剤,帯電防止剤等を適宜に配合してもよい。なお、上記弾性層2は、上記軟質ポリウレタンフォームに限定されるものではなく、それ以外の発泡ゴムでもよい。

【0022】

つぎに、本発明の弾性ロールの製造方法の一例について説明する。この弾性ロールの製造は、軸体1の外周面にスポンジ弾性層2を形成した後、上記スリットSを形成するが、そのスポンジ弾性層2の形成までは、従来と同様にして行われる。

【0023】

すなわち、まず、スポンジ弾性層2を形成するための成形型を準備する。この成形型は、スポンジ弾性層2の軸方向の長さに等しい長さの円筒型と、この円筒型の両端開口を閉塞するキャップとから構成されている。また、この成形型は、円筒型内に軸体1を装填し、その円筒型の両端開口をキャップで閉塞すると、上記軸体1がそれらキャップにより円筒型と同軸に支持され、円筒型内にスポンジ弾性層2形成用の成形キャビティが形成されるようになっている。ついで、上記成形型の円筒型内に軸体1を装填し、その円筒型の両端開口をキャップで閉塞した後、形成される成形キャビティ内にスポンジ弾性層2の形成材料を注入し、発泡硬化させ、スポンジ弾性層2を形成する。

【0024】

そして、脱型した後、スポンジ弾性層2の一端縁にカッター刃または電熱線を当て、そのロールを中心軸A周りに回転させながら、上記カッター刃または電熱線をスポンジ弾性層2の他端縁に直線状に移動させ、スリットSを形成する。このスリットSを所定の周方向ピッチで形成する。なお、このスリットSの形成は、他の方法でもよく、上記カッター刃または電熱線を固定し、ロールを中心軸A周りに回転させながら軸方向に直線状に移動させるようにしてもよいし、上記カッター刃または電熱線とロールの両方を互いに向かい合う方向に直線状に移動させるようにしてもよい。

【0025】

上記スリットSとロールの中心軸Aとのなす角度θの大きさは、ロールの回転速度とカッター刃等の直線移動速度によって調整することができる。例えば、ロールの回転速度が一定の場合は、カッター刃等の直線移動速度が大きくなるにつれて、上記角度θは小さくなり、カッター刃等の直線移動速度が一定の場合は、ロールの回転速度が大きくするにつれて、上記角度θは大きくなる。

【0026】

図3は、本発明の弾性ロールの他の実施の形態を示している。この弾性ロールは、スリットSが螺旋状に1本だけ形成されているものである。この場合のスリットSの螺旋ピッチP2 は、特に限定されるものではなく、通常、3〜20mmの範囲内に設定される。そして、このスリットSの形成は、ロールの回転速度を上げ、カッター刃等をスポンジ弾性層2の一端縁から他端縁に連続的に移動させることにより行われる。それ以外は、図1に示す弾性ロールと同様であり、同様の部分には、同じ符号を付している。そして、この弾性ロールも、図1に示す弾性ロールと同様の作用・効果を奏する。

【0027】

図4は、本発明の弾性ロールのさらに他の実施の形態を示している。この弾性ロールは、図1に示す弾性ロールにおいて、各スリットSがスポンジ弾性層2の一端縁から他端縁まで連続したものではなく、断続的となっているものである。すなわち、弾性ロールの外周面を軸方向に3つの領域に仮想的に区切り、この各領域に、短尺の複数のスリットSが互い違いになるよう形成されている。それ以外は、図1に示す弾性ロールと同様であり、同様の部分には、同じ符号を付している。そして、この弾性ロールも、図1に示す弾性ロールと同様の作用・効果を奏する。

【0028】

つぎに、実施例について比較例と併せて説明する。

【実施例】

【0029】

〔実施例1〕

図1に示す弾性ロールを上記と同様にして作製した。すなわち、この弾性ロールは、軸体1として直径5mmのSUM22製丸棒を用い、スポンジ弾性層2を厚み5.5mm(外径16mm)とした。また、スポンジ弾性層2の表面のスリットSは、ロールの中心軸Aとのなす角度θを5°、深さを2.5mm、本数を16本(周方向のピッチ3.1mm)とした。この弾性ロールの作製において、スポンジ弾性層2の形成材料の調製、スポンジ弾性層2の形成、スリットSの形成を下記のようにして行った。

【0030】

〔スポンジ弾性層2の形成材料の調製〕

ポリエーテルポリオール(三井化学社製、EP−828、OH価=28)を90重量部、ポリマーポリオール(三井化学社製、POP−31−28、OH価=28)を10重量部、ジエタノールアミンを2重量部、シリコン整泡剤(日本ユニカー社製、L−5309)を3重量部、水を2重量部、第三級アミン触媒(花王社製、カオライザーNo.31)を0.5重量部、第三級アミン触媒(東ソー社製、トヨキャットHX−35)を0.1重量部、DBTDLを0.1重量部、およびイソシアネート(住友バイエルウレタン社製、スミジュールVT−80、NCO%=45)を30.5重量部を配合してスポンジ弾性層2の形成材料を調製した。

【0031】

〔スポンジ弾性層2の形成〕

成形型の円筒型内に軸体1を装填し、その円筒型の両端をキャップで閉塞した後、成形キャビティ内に上記スポンジ弾性層2の形成材料を注入し、発泡硬化させ(60℃×30分間)、スポンジ弾性層2を形成した。

【0032】

〔スリットSの形成〕

スリットS形成用のカッター刃がスリットSの本数分取り付けられた円筒体を準備し、その円筒体の内部を、上記スポンジ弾性層2が形成されたロール体を一定の回転速度(0.1回転/秒)で回転させながら一定速度(60mm/秒)で通過させた。これにより、上記実施例1の弾性ロールを作製した。

【0033】

〔比較例1〕

上記実施例1において、スリットSの形成を、ロール体を回転させずに行なった。それ以外は、上記実施例1と同様にした。すなわち、スリットSを弾性ロールの中心軸Aと平行に形成した。

【0034】

〔トナー掻き取り性能〕

このようにして得られた実施例1および比較例1の各弾性ロールをトナー供給ロールとしてトナーカートリッジに組み込み、そのトナーカートリッジを、カラーレーザープリンター(ヒューレットパッカード社製、カラーレーザージェット4500)にセットし、画像出しを行った。そして、トナー掻き取り性能について評価を行った。この評価は、上記画像出しの画像について、濃淡むらの有無を目視により行った。

【0035】

その結果、実施例1の弾性ロールを組み込んだカラーレーザープリンターによる画像には、濃度むらがなく、トナー掻き取り性能が優れてた。これに対して、比較例1の弾性ロールを組み込んだカラーレーザープリンターによる画像には、軽微な濃度むらがあり、トナー掻き取り性能が少し劣っていた。

【図面の簡単な説明】

【0036】

【図1】本発明の弾性ロールの一実施の形態を模式的に示す斜視図である。

【図2】上記弾性ロールを模式的に示す側面図である。

【図3】本発明の弾性ロールの他の実施の形態を模式的に示す斜視図である。

【図4】本発明の弾性ロールのさらに他の実施の形態を模式的に示す斜視図である。

【図5】従来のトナー供給ロールを模式的に示す斜視図である。

【図6】上記従来のトナー供給ロールと現像ロールとの関係を模式的に示す説明図である。

【符号の説明】

【0037】

1 軸体

2 弾性層

A 中心軸

S スリット

θ 角度

【技術分野】

【0001】

本発明は、複写機,プリンター,ファクシミリ等の電子写真装置に用いられるトナー供給ロール等の弾性ロールに関するものである。

【背景技術】

【0002】

一般に、複写機等の電子写真装置における複写は、感光ドラムの表面に原稿像を静電潜像として形成し、この静電潜像にトナーを付着させてトナー像を形成し、このトナー像を複写紙上に転写定着することにより行なわれている。この複写における上記トナー像の形成は、トナー供給ロールがトナーボックスから現像ロールの表面にトナーを供給し、この現像ロールの表面のトナーを上記静電潜像に付着させることにより行われている。そして、上記静電潜像に付着されずに現像ロールの表面に残った残余のトナーは、トナー供給ロールにより掻き取られ、トナーボックスに戻された後、トナーボックス内のアジテータ(攪拌機)により攪拌され、再使用に供される。

【0003】

したがって、トナー供給ロールには、トナーを安定して現像ロールに供給するトナー供給性能に加え、現像ロールの表面に残った残余のトナーを確実に掻き取るトナー掻き取り性能も求められている。そこで、そのトナー掻き取り性能を向上させるために、図5に示すように、トナー供給ロールR1 の表面に、中心軸Aと平行に延びる複数のスリット(切込み)Sを周方向に所定のピッチで形成し、そのスリットSのエッジでもトナーを掻き取るようにしたものが提案されている(特許文献1参照)。

【特許文献1】特開2002−196579号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

ところで、トナー供給ロールは、一般に、軸体1と、その外周面に成形されたスポンジ弾性層2とからなる弾性ロールであり、そのスポンジ弾性層2の表面の粗面により、トナー供給性能およびトナー掻き取り性能を発揮している。そして、上記特許文献1のトナー供給ロールR1 では、そのトナー掻き取り性能を向上させるために、上記スポンジ弾性層2の表面にスリットSが形成されている。

【0005】

しかしながら、上記特許文献1のトナー供給ロールR1 を組み込んだ複写機では、二重画像(ゴースト画像)が発生したり、濃淡むらが発生したりし、良質な複写画像の現実には難点があった。そこで、本発明者は、この原因について研究を重ねた結果、その原因は、図6に示すように、スポンジ弾性層2をもつトナー供給ロールR1 が、現像ロールR2 と圧接する際の圧接圧力によって、トナー供給ロールR1 のスポンジ弾性層2の圧接部が変形し、圧接圧力がなくなると復元変形することにあることを突き止めた。すなわち、上記特許文献1のトナー供給ロールR1 は、スリットSが中心軸Aと平行に形成されているため、そのトナー供給ロールR1 と現像ロールR2 とがそれぞれ矢印方向の回転に伴って圧接を開始する(これにより、トナー供給ロールR1 から現像ロールR2 にトナーを付着させることが行われる)と、その圧力で、スポンジ弾性層2のスリットS間の部分T1 は、後方(図示の右側)に撓む。このとき、上記部分T1 よりも回転方向側に位置する、スリットS間の部分T2 は、現像ロールR2 に対して正面から当接し、圧力でやや潰れた状態になり、現像ロールR2 の表面の残余のトナーを掻き取る動作をする。この状態では、上記部分T2 は、自由な動きが現像ロールR2 によって止められている。このとき、上記部分T1 は、上記のように後方に撓んでいるため、上記部分T1 と部分T2 との間隔が広くなる。また、上記部分T2 よりも回転方向側に位置する、スリットS間の部分T3 は、掻き取り動作を終了し始めているが、現像ロールR2 に当接しているため、自由な動きが止められている。このとき、上記部分T3 よりも回転方向側に位置する、スリットS間の部分T4 は、現像ロールR2 との圧接が解け、スポンジの弾性により勢いよく復元する。このとき、上記部分T3 と部分T4 との間隔が広くなる。このような動作によると、トナー供給ロールR1 と現像ロールR2 との間に働く圧接力は、それぞれの回転に伴って、スリットSの部分で急激に変化(減少)し、断続的となる。このため、両ロールR1 ,R2 に振動および回転むらが発生するとともに、上記トナーの掻き取りにむらが発生する。特に、トナーの掻き取りむらが発生すると、掻き取り不足となった部分に前の複写のトナーが残り、二重画像になったり、濃淡むらが発生したりする。

【0006】

本発明は、このような事情に鑑みなされたもので、トナー掻き取り性能に優れるとともに、振動,回転むら,掻き取りむらの発生を抑制することができる弾性ロールの提供をその目的とする。

【課題を解決するための手段】

【0007】

上記の目的を達成するため、本発明の弾性ロールは、軸体と、この軸体の外周面に沿って形成された弾性層とを有し、その弾性層の表面に軸方向に延びるスリットが形成されている弾性ロールであって、上記スリットがロールの中心軸に対して角度θだけ傾斜して形成されているという構成をとる。

【0008】

すなわち、本発明の弾性ロールは、弾性層の表面に形成されるスリットがロールの中心軸に対して角度θだけ傾斜して形成されているため、回転駆動の際、本発明の弾性ロールのスリット間の部分と現像ロールとの圧接は、上記両ロールの、例えば一方の端部から開始し、その部分では、スリット間の部分の撓み変形により、スリット間の部分同士の間隔は広くなろうとする。しかし、それ以外の部分は、現像ロールにまだ圧接していないため、変形力は生じていず、それ自身の自己保形性により、上記圧接部の、スリット間の部分同士の間隔の広がりを規制するよう作用する。このような挙動が、両ロールの回転に伴い、本発明の弾性ロールの軸方向に順次生じるため、本発明の弾性ロールと現像ロールとの間に働く圧接力は、両ロールの回転に伴って、スリットの部分で急激に変化(減少)することがなく、連続的となる。その結果、両ロールの振動および回転むら、ならびにトナーの掻き取りむらの発生が抑制される。

【発明の効果】

【0009】

本発明の弾性ロールは、弾性層の表面に、スリットがロールの中心軸に対して角度θだけ傾斜して形成されているため、現像ロールと圧接状態で回転させても、その圧接力を急激に変化(減少)させることがなく、連続的にすることができる。このため、両ロールの振動および回転むら、ならびにトナーの掻き取りむらの発生を抑制することができる。

【0010】

特に、上記スリットとロールの中心軸とのなす角度θが0.5°〜9°の範囲に設定されている場合には、振動,回転むら,掻き取りむらの発生を抑制しつつ、トナー掻き取り性能を高度に発揮することができる。

【0011】

また、上記スリットの深さが、上記弾性層の厚みの35〜70%の範囲に設定されている場合には、トナー掻き取り性能を発揮しつつ、振動,回転むら,掻き取りむらの発生を高度に抑制することができる。

【発明を実施するための最良の形態】

【0012】

つぎに、本発明の実施の形態を図面にもとづいて詳しく説明する。

【0013】

図1および図2は、本発明の弾性ロールの一実施の形態を示している。この弾性ロールは、軸体1の外周に、スポンジ弾性層2が形成されており、そのスポンジ弾性層2の表面には、複数のスリットSがロールの中心軸Aに対して角度θだけ傾斜して形成されている。ここで、角度θは、図2に示すように、上記弾性ロールの側面視において、スリットSとロールの中心軸Aとのなす、鋭角となる側の角度のことをいう。

【0014】

このような角度θだけ傾斜したスリットSが形成された弾性ロールを、例えばトナー供給ロールとして用いると、現像ロールとの圧接については、両ロールの回転に伴って、スリットS間の部分が軸方向に順次圧接するようになる。そして、その圧接部では、スリットS間の部分の撓み変形により、スリットS間の部分同士の間隔は広くなろうとするが、現像ロールにまだ圧接していない部分では、変形力が生じていないため、それ自身の自己保形性により、上記圧接部の上記間隔の広がりを規制するよう作用する。このような挙動が、両ロールの回転に伴い、上記弾性ロールの軸方向に順次生じる。このため、上記弾性ロールと現像ロールとの間に働く圧接力は、両ロールの回転に伴って、スリットSの部分で急激に変化(減少)することがなく、連続的となる。その結果、両ロールの振動および回転むら、ならびにトナーの掻き取りむらの発生が抑制される。

【0015】

上記角度θの大きさは、特に限定されるものではなく、0°を上回り90°を下回る範囲であればよい。なかでも、0.5°以上9°以下の範囲に設定されていると、スリットSの延びている方向(矢印D1 )とロールの回転方向(矢印D2 )とのなす角度αが直角から大きく外れないため、上記範囲を外れる場合よりも、トナー掻き取り性能がより優れたものとなる。

【0016】

また、上記スリットSの深さd1 も、特に限定されるものではなく、上記スポンジ弾性層2の厚みd2 の0%を上回り100%以下の範囲であればよい(100%のときは、軸体1の外周面とスポンジ弾性層2の内周面との、例えば接着力により、スポンジ弾性層2が保持される)。なかでも、35%以上70%以下の範囲に設定されていると、スリットS間の部分における圧接部の撓み変形が、それ以外の非圧接部の自己保形性に基づく撓み変形規制力との関係で好適になり、上記範囲を外れる場合よりも、振動,回転むら,掻き取りむらの発生がより抑制されたものとなる。

【0017】

また、上記スリットSの幅Wも、特に限定されるものではなく、その形成に用いるカッター刃の刃先の厚みまたは電熱線の太さによって決まり、通常は0.1〜0.5mmであり筋状であるが、それもよりも幅が広い1〜3mmの溝状であってもよい。

【0018】

また、上記スリットSの本数も、特に限定されるものではなく、スポンジ弾性層2の外径やスリットSの傾斜角度θによって異なり、通常、2〜40本の範囲内に設定される。また、上記スリットSの周方向ピッチP1 も、特に限定されるものではなく、通常、1〜10mmの範囲内に設定される。

【0019】

つぎに、本発明の弾性ロールの形成材料等について説明する。上記軸体1,スポンジ弾性層2としては、通常に用いられているものが用いられ、特に限定されるものではない。

【0020】

すなわち、上記軸体1は、中実でも中空でもよく、その形成材料としては、例えば、鉄,ステンレス,アルミニウム等の金属材料、またはポリアセタール(POM),アクリロニトリルブタジエンスチレン共重合体(ABS),ポリカーボネート,ナイロン等のプラスチックがあげられる。そして、上記軸体1の外周面には、必要に応じて、接着剤やプライマー等を塗布してもよい。

【0021】

上記スポンジ弾性層2の形成材料には、通常の軟質ポリウレタンフォームの製造に用いられるポリオール成分およびイソシアネート成分が用いられる。上記ポリオール成分としては、例えば、ポリエーテルポリオール,ポリエステルポリオール,ポリマーポリオール等があげられ、これらは単独でもしくは2種以上併せて用いられる。上記イソシアネート成分としては、2官能以上のポリイソシアネートであれば特に限定はなく、例えば、2,4−(または2,6−)トリレンジイソシアネート(TDI)、オルトトルイジンジイソシアネート(TODI)、ナフチレンジイソシアネート(NDI)、キシリレンジイソシアネート(XDI)、4,4′−ジフェニルメタンジイソシアネート(MDI)、カーボジイミド変成MDI、ポリメチレンポリフェニルイソシアネート、ポリメリックポリイソシアネート等があげられ、これらは単独でもしくは2種以上併せて用いられる。また、必要に応じて、上記ポリオール成分およびイソシアネート成分に加えて、架橋剤,発泡剤(水,低沸点物,ガス体等),界面活性剤,触媒,難燃剤,充填剤,導電性付与剤,帯電防止剤等を適宜に配合してもよい。なお、上記弾性層2は、上記軟質ポリウレタンフォームに限定されるものではなく、それ以外の発泡ゴムでもよい。

【0022】

つぎに、本発明の弾性ロールの製造方法の一例について説明する。この弾性ロールの製造は、軸体1の外周面にスポンジ弾性層2を形成した後、上記スリットSを形成するが、そのスポンジ弾性層2の形成までは、従来と同様にして行われる。

【0023】

すなわち、まず、スポンジ弾性層2を形成するための成形型を準備する。この成形型は、スポンジ弾性層2の軸方向の長さに等しい長さの円筒型と、この円筒型の両端開口を閉塞するキャップとから構成されている。また、この成形型は、円筒型内に軸体1を装填し、その円筒型の両端開口をキャップで閉塞すると、上記軸体1がそれらキャップにより円筒型と同軸に支持され、円筒型内にスポンジ弾性層2形成用の成形キャビティが形成されるようになっている。ついで、上記成形型の円筒型内に軸体1を装填し、その円筒型の両端開口をキャップで閉塞した後、形成される成形キャビティ内にスポンジ弾性層2の形成材料を注入し、発泡硬化させ、スポンジ弾性層2を形成する。

【0024】

そして、脱型した後、スポンジ弾性層2の一端縁にカッター刃または電熱線を当て、そのロールを中心軸A周りに回転させながら、上記カッター刃または電熱線をスポンジ弾性層2の他端縁に直線状に移動させ、スリットSを形成する。このスリットSを所定の周方向ピッチで形成する。なお、このスリットSの形成は、他の方法でもよく、上記カッター刃または電熱線を固定し、ロールを中心軸A周りに回転させながら軸方向に直線状に移動させるようにしてもよいし、上記カッター刃または電熱線とロールの両方を互いに向かい合う方向に直線状に移動させるようにしてもよい。

【0025】

上記スリットSとロールの中心軸Aとのなす角度θの大きさは、ロールの回転速度とカッター刃等の直線移動速度によって調整することができる。例えば、ロールの回転速度が一定の場合は、カッター刃等の直線移動速度が大きくなるにつれて、上記角度θは小さくなり、カッター刃等の直線移動速度が一定の場合は、ロールの回転速度が大きくするにつれて、上記角度θは大きくなる。

【0026】

図3は、本発明の弾性ロールの他の実施の形態を示している。この弾性ロールは、スリットSが螺旋状に1本だけ形成されているものである。この場合のスリットSの螺旋ピッチP2 は、特に限定されるものではなく、通常、3〜20mmの範囲内に設定される。そして、このスリットSの形成は、ロールの回転速度を上げ、カッター刃等をスポンジ弾性層2の一端縁から他端縁に連続的に移動させることにより行われる。それ以外は、図1に示す弾性ロールと同様であり、同様の部分には、同じ符号を付している。そして、この弾性ロールも、図1に示す弾性ロールと同様の作用・効果を奏する。

【0027】

図4は、本発明の弾性ロールのさらに他の実施の形態を示している。この弾性ロールは、図1に示す弾性ロールにおいて、各スリットSがスポンジ弾性層2の一端縁から他端縁まで連続したものではなく、断続的となっているものである。すなわち、弾性ロールの外周面を軸方向に3つの領域に仮想的に区切り、この各領域に、短尺の複数のスリットSが互い違いになるよう形成されている。それ以外は、図1に示す弾性ロールと同様であり、同様の部分には、同じ符号を付している。そして、この弾性ロールも、図1に示す弾性ロールと同様の作用・効果を奏する。

【0028】

つぎに、実施例について比較例と併せて説明する。

【実施例】

【0029】

〔実施例1〕

図1に示す弾性ロールを上記と同様にして作製した。すなわち、この弾性ロールは、軸体1として直径5mmのSUM22製丸棒を用い、スポンジ弾性層2を厚み5.5mm(外径16mm)とした。また、スポンジ弾性層2の表面のスリットSは、ロールの中心軸Aとのなす角度θを5°、深さを2.5mm、本数を16本(周方向のピッチ3.1mm)とした。この弾性ロールの作製において、スポンジ弾性層2の形成材料の調製、スポンジ弾性層2の形成、スリットSの形成を下記のようにして行った。

【0030】

〔スポンジ弾性層2の形成材料の調製〕

ポリエーテルポリオール(三井化学社製、EP−828、OH価=28)を90重量部、ポリマーポリオール(三井化学社製、POP−31−28、OH価=28)を10重量部、ジエタノールアミンを2重量部、シリコン整泡剤(日本ユニカー社製、L−5309)を3重量部、水を2重量部、第三級アミン触媒(花王社製、カオライザーNo.31)を0.5重量部、第三級アミン触媒(東ソー社製、トヨキャットHX−35)を0.1重量部、DBTDLを0.1重量部、およびイソシアネート(住友バイエルウレタン社製、スミジュールVT−80、NCO%=45)を30.5重量部を配合してスポンジ弾性層2の形成材料を調製した。

【0031】

〔スポンジ弾性層2の形成〕

成形型の円筒型内に軸体1を装填し、その円筒型の両端をキャップで閉塞した後、成形キャビティ内に上記スポンジ弾性層2の形成材料を注入し、発泡硬化させ(60℃×30分間)、スポンジ弾性層2を形成した。

【0032】

〔スリットSの形成〕

スリットS形成用のカッター刃がスリットSの本数分取り付けられた円筒体を準備し、その円筒体の内部を、上記スポンジ弾性層2が形成されたロール体を一定の回転速度(0.1回転/秒)で回転させながら一定速度(60mm/秒)で通過させた。これにより、上記実施例1の弾性ロールを作製した。

【0033】

〔比較例1〕

上記実施例1において、スリットSの形成を、ロール体を回転させずに行なった。それ以外は、上記実施例1と同様にした。すなわち、スリットSを弾性ロールの中心軸Aと平行に形成した。

【0034】

〔トナー掻き取り性能〕

このようにして得られた実施例1および比較例1の各弾性ロールをトナー供給ロールとしてトナーカートリッジに組み込み、そのトナーカートリッジを、カラーレーザープリンター(ヒューレットパッカード社製、カラーレーザージェット4500)にセットし、画像出しを行った。そして、トナー掻き取り性能について評価を行った。この評価は、上記画像出しの画像について、濃淡むらの有無を目視により行った。

【0035】

その結果、実施例1の弾性ロールを組み込んだカラーレーザープリンターによる画像には、濃度むらがなく、トナー掻き取り性能が優れてた。これに対して、比較例1の弾性ロールを組み込んだカラーレーザープリンターによる画像には、軽微な濃度むらがあり、トナー掻き取り性能が少し劣っていた。

【図面の簡単な説明】

【0036】

【図1】本発明の弾性ロールの一実施の形態を模式的に示す斜視図である。

【図2】上記弾性ロールを模式的に示す側面図である。

【図3】本発明の弾性ロールの他の実施の形態を模式的に示す斜視図である。

【図4】本発明の弾性ロールのさらに他の実施の形態を模式的に示す斜視図である。

【図5】従来のトナー供給ロールを模式的に示す斜視図である。

【図6】上記従来のトナー供給ロールと現像ロールとの関係を模式的に示す説明図である。

【符号の説明】

【0037】

1 軸体

2 弾性層

A 中心軸

S スリット

θ 角度

【特許請求の範囲】

【請求項1】

軸体と、この軸体の外周面に沿って形成された弾性層とを有し、その弾性層の表面に軸方向に延びるスリットが形成されている弾性ロールであって、上記スリットがロールの中心軸に対して角度θだけ傾斜して形成されていることを特徴とする弾性ロール。

【請求項2】

上記弾性層がスポンジ弾性層である請求項1記載の弾性ロール。

【請求項3】

上記スリットとロールの中心軸とのなす角度θが0.5°〜9°の範囲に設定されている請求項1または2記載の弾性ロール。

【請求項4】

上記スリットの深さが、上記弾性層の厚みの35〜70%の範囲に設定されている請求項1〜3のいずれか一項に記載の弾性ロール。

【請求項1】

軸体と、この軸体の外周面に沿って形成された弾性層とを有し、その弾性層の表面に軸方向に延びるスリットが形成されている弾性ロールであって、上記スリットがロールの中心軸に対して角度θだけ傾斜して形成されていることを特徴とする弾性ロール。

【請求項2】

上記弾性層がスポンジ弾性層である請求項1記載の弾性ロール。

【請求項3】

上記スリットとロールの中心軸とのなす角度θが0.5°〜9°の範囲に設定されている請求項1または2記載の弾性ロール。

【請求項4】

上記スリットの深さが、上記弾性層の厚みの35〜70%の範囲に設定されている請求項1〜3のいずれか一項に記載の弾性ロール。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2006−65227(P2006−65227A)

【公開日】平成18年3月9日(2006.3.9)

【国際特許分類】

【出願番号】特願2004−250599(P2004−250599)

【出願日】平成16年8月30日(2004.8.30)

【出願人】(000219602)東海ゴム工業株式会社 (1,983)

【Fターム(参考)】

【公開日】平成18年3月9日(2006.3.9)

【国際特許分類】

【出願日】平成16年8月30日(2004.8.30)

【出願人】(000219602)東海ゴム工業株式会社 (1,983)

【Fターム(参考)】

[ Back to top ]