弾性体ローラの成形金型及びその製造方法

【課題】本発明の目的は、従来の成形金型と同程度に加工し易く、さらに、金型本体と駒の接触部における耐久性を有する成形金型を提供することである。

【解決手段】本発明に係る弾性体ローラの成形金型は、略円柱状のキャビティを有し両端に開口部を有する金型本体と、該金型本体の開口部に取り付けられる駒と、を有する弾性体ローラの成形金型であって、前記金型本体と前記駒との接触領域に、焼入処理された金属材料からなる接触面構成部を前記金型本体と前記駒にそれぞれ有する。

【解決手段】本発明に係る弾性体ローラの成形金型は、略円柱状のキャビティを有し両端に開口部を有する金型本体と、該金型本体の開口部に取り付けられる駒と、を有する弾性体ローラの成形金型であって、前記金型本体と前記駒との接触領域に、焼入処理された金属材料からなる接触面構成部を前記金型本体と前記駒にそれぞれ有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、弾性体ローラの成形金型に関する。詳しくは、複写機、プリンター等の電子写真機器の帯電ローラ、現像ローラ、加圧ローラ、転写ローラ等として弾性体ローラの成形に用いられる成形金型及びその製造方法に関する。

【背景技術】

【0002】

複写機、プリンター等の電子写真機器では、感光ドラムに対峙して現像ローラ、帯電ローラ、転写ローラ等の導電性ローラが設けられている。これら導電性ローラは、芯金の外周面にゴム等からなる弾性層が形成された弾性体ローラであり、必要に応じてその弾性層の表面に薄い被覆層が形成されている。

【0003】

上記の弾性体ローラは、通常、円柱状のキャビティを有する金型を用いて成形される。まず、芯金の外周面に接着剤を塗布し、芯金を金型本体の円柱状のキャビティと同軸に駒を用いて固定し、前記キャビティに弾性層となるゴム材料を注入する。ついで、金型を電気炉等に投入して加熱することによりキャビティの材料を加硫して弾性層を形成する。その後、金型ごと冷却してキャビティ内の弾性層を芯金ごと脱型し、必要に応じて、弾性層の表面に被覆層を成形する。なお、被覆層の成形方法としては、ロールコート法等により、被覆層の材料を塗布等し、乾燥や加熱処理等を行い、被覆層を成形する方法がある。

【0004】

ところで、前記弾性体ローラを製造する場合、例えば、キャビティと外部とを連通する注入孔を有する弾性体ローラの成形金型を用いることができる(特許文献1)。該成形金型は、略円柱状のキャビティを有し、両端が開口された金型本体と、両端の開口部分に取り付け可能な駒とを有する。該駒により金型本体のキャビティの中心に芯金を保持する。そして、前記両端の駒のうち少なくとも一方に外部から材料を注入するための前記注入孔が設けられている。この成形金型では、前記略円柱状のキャビティと同軸に芯金を保持するために、金型本体の端部と駒とを嵌合の関係とし、さらに前記駒に凹部を設け、その凹部で芯金をキャビティと同軸に保持している。なお、金型の材質としては、加工精度やコストなどを考慮して、硬度HRC(ロックウェル硬さ)29〜41程度のプリハードン鋼などを使用する場合もある。

【0005】

このような成形金型を使用した弾性体ローラの製造方法においては、金型内に材料を注入するために、型締め工程を行う必要がある。この型締め工程においては、注入圧に対して適切な型締め力で金型を型締めする。本発明の成形金型においては、金型本体に駒を押付けるようにして型締めを行うので、金型本体と駒が接触する部分(接触領域)には、成形ごとに型締め力が繰り返し加えられる。そのため、金型本体と駒の接触領域には耐久性が要求される。そこで、成形金型の耐久性を得るために、従来のプリハードン鋼ではなく、焼入処理して硬度をHRC42〜62まで高めた焼入鋼を成形金型全体の材料として使用する場合もある。

【特許文献1】特開2003−191244号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

ここで、弾性体ローラの成形金型においては、弾性体の材料を注入するための注入孔や芯金を保持するための凹部、キャビティ形状など、高精度の加工が要求される部分がある。そのため、焼入処理後に加工して寸法精度を確保する必要がある。しかし、焼入処理後の加工は、金型の硬度が増しているので、切削工具の寿命が著しく短くなる、加工精度の維持が困難である、さらに加工コストが増加する等の問題が生じる。また、弾性体ローラの製造においては、生産性を確保するために多数の成形金型を使用する必要があるが、製造コストを抑えるためにはそれぞれ安価な金型が必要である。そこで、従来の成形金型と同程度に加工し易く、さらに、金型本体と駒の接触部における耐久性を有する成形金型が必要であった。

【課題を解決するための手段】

【0007】

即ち、本発明に係る弾性体ローラの成形金型は、

略円柱状のキャビティを有し両端に開口部を有する金型本体と、該金型本体の開口部に取り付けられる駒と、を有する弾性体ローラの成形金型であって、

前記金型本体と前記駒との接触領域に、焼入処理された金属材料からなる接触面構成部を前記金型本体と前記駒とにそれぞれ有することを特徴とする。

【0008】

また、本発明に係る弾性体ローラの成形金型の製造方法は、

略円柱状のキャビティを有し両端に開口部を有する金型本体と、該金型本体の開口部に取り付けられ、前記キャビティの中心に芯金を保持するための凹部と弾性体材料を注入するための注入孔とを有する駒と、を有する弾性体ローラ用成形金型の製造方法であって、

前記金型本体と前記駒とを形成した後に、前記金型本体と前記駒との接触領域に、焼入処理された金属材料からなる接触面構成部を設けることを特徴とする。

【発明の効果】

【0009】

本発明により、容易に加工でき、かつ金型本体と駒との接触領域における耐久性が高い成形金型を提供することができる。

【0010】

より具体的には、本発明に係る成形金型は、加工精度が必要で複雑な形状となりやすい注入孔、芯金を保持する凹部やキャビティなどの部分に関しては低硬度(例えばプリハードン鋼と同程度の硬度)であるので、従来と同様な加工精度が維持される。さらに、本発明に係る成形金型は、金型本体と駒の接触領域のような比較的単純な形状で耐久性が必要な部分において硬度を高めた焼入処理された金属材料からなる接触面構成部とするで耐久性が確保できる。なお、高硬度な焼入処理された金属材料からなる接触面構成部は、形状が比較的単純であるので、加工に要する加工工数やコストの増加は少ない。したがって、従来の加工性を維持したまま、金型本体と駒の接触領域において耐久性を有する成形金型を得ることができる。

【発明を実施するための最良の形態】

【0011】

本発明に係る弾性体ローラの成形金型は、

略円柱状のキャビティを有し両端に開口部を有する金型本体と、該金型本体の開口部に取り付けられる駒と、を有する弾性体ローラの成形金型であって、

前記金型本体と前記駒との接触領域に、焼入処理された金属材料からなる接触面構成部を前記金型本体と前記駒とにそれぞれ有することを特徴とする。

【0012】

以下、本発明の好適な実施形態を説明しつつ、本発明について説明する。

【0013】

(実施形態1)

【0014】

本発明の実施の形態を図1、図2に基づいて説明する。

【0015】

図1は、電子写真機器の導電性ローラとして用いられる弾性体ローラであって、本発明に係る成形金型により製造される弾性体ローラの構成例を示す説明図である。この図に示す弾性体ローラは、芯金3の外周面に、まず基層としての導電性弾性体2が均一の厚みに設けられている。また、抵抗調整や保護のため、この導電性弾性体2の外周面に表層として均一厚の被覆層を形成する場合もある。

【0016】

なお、本発明に係る弾性体ローラの成形金型は、複写機,プリンター等の電子写真機器に用いられる帯電ローラ、現像ローラ、加圧ローラ又は転写ローラ等の各種の導電性ローラの製造に適用できる。また、各部の寸法等は、その用途や必要とされる物性などに応じて適宜決定すればよい。

【0017】

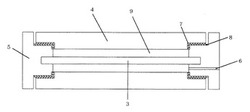

図2は、本発明による弾性体ローラの成形金型の構成例を示す図である。図2に示す成形金型は、両端に開口部を有する金型本体4とこれに嵌合する駒5とからなり、略円柱状のキャビティ9を有する。また、駒5に設けられた凹部により金型本体4のキャビティ9の中心に芯金3を保持する。さらに、両端の駒5のうち少なくとも一方にはキャビティ9と外部とを連通する注入孔6が設けられており、この注入孔6から弾性体の材料が注入される。さらに、本発明の成形金型は、金型本体4と駒5が接触する部分(以下、接触領域と称す)に、接触面構成部7及び8をそれぞれ有する。金型本体の接触面構成部7及び駒の接触面構成部8は、焼入処理されており、少なくとも金型本体及び駒よりも高い硬度を有する金属材料である。

【0018】

接触面構成部に焼入処理が必要な理由は、本発明の成形金型には、型締め工程によって金型本体の接触面構成部7と駒の接触面構成部8に型締め力が繰り返し加えられるので、変形を防ぐのに必要な耐久性を付与するためである。接触面構成部に変形が発生すると、金型本体4と駒5の嵌合にズレが生じるので、駒5によりキャビティ9の中心に固定される芯金3の中心軸がキャビティ9の中心軸と一致しなくなる。つまり、このような成形金型により成形される弾性体ローラは、芯金3と弾性層2の振れ精度が悪化するので、弾性体ローラに求められる精度を維持することができなくなる。

【0019】

したがって、接触面構成部7及び8に焼入処理された硬度の高い金属材料を用いることで、接触面構成部の変形を防止でき、成形金型の耐久性を向上させることができる。

【0020】

なお、上述した従来技術のように、成形金型の耐久性を向上させるためには通常の全体焼入を行う方法もある。しかし、焼入後に、金型の材料を注入するための注入孔や、芯金を保持するための凹部、キャビティ形状などの高精度の加工を実施することは困難であり、加工コストも増加してしまう。さらに、弾性体ローラの生産性を確保するために、多数の金型を使用する必要があることから、加工精度やコストを考慮すると全体焼入は困難である。

【0021】

<接触面構成部の形成方法>

そこで、本発明の成形金型は、金型本体4と駒5の接触部において、それぞれ接触面構成部7及び8を形成し、成形金型の耐久性を向上させる。

【0022】

接触面構成部の形成方法としては、以下の方法によることができる。

【0023】

例えば、金属本体及び駒の接触領域のそれぞれに焼入されて硬度を高めた金属材料を取り付けることで成すことができる。具体的には、図2において、金型本体4の接触面構成部7に、金型本体4と別部材の焼入された金属部材を取り付ける。この金属部材は、例えばHRC42〜62程度の高硬度の焼入鋼で製作し、この焼入鋼より低硬度のHRC29〜41の材質(例えばプリハードン鋼など)で製作された金型本体に焼きばめや打ち込み等の方法で取り付けることができる。これにより、接触領域を高硬度にした金型本体を得ることができる。また、焼入された金属部材は、金型本体と駒の嵌合面がテーパ面などの単純な形状であるので、金型本体とは別に加工した後に取り付けることでも精度を得ることができるが、必要に応じて、金型本体に取り付けた後に加工してもよい。本発明における成形金型において、高硬度(例えばHRC42〜62)に焼入された金属部材は接触領域分だけであるので加工コスト等の増加は軽微であり、さらに低硬度(例えばHRC29〜41)のプリハードン鋼と同程度の寸法精度を得ることができる。

【0024】

なお、駒5についても同様に、プリハードン鋼など低硬度の駒と、接触面構成部8を別部材として製作し、製作後に取り付けることができる。このようにすることで、材料注入用の注入孔6、芯金3の保持用の凹部などの加工精度が必要な部分は従来と同様にプリハードン鋼などで製作することも可能であるので、従来どおりの加工精度を得ることができる。なお、駒においても金型本体と同様に、駒に別部材を取り付け後に加工してもよい。

【0025】

ここで、焼入鋼の材質としては、SC材、SUS420J2系、SKD11系など焼入処理が可能な材質であればよく、加工性、鏡面性などにより適宜選択すればよい。

【0026】

また、接触面構成部は、金型本体及び駒の接触領域を選択的に焼入することで形成することができる。部分的に接触領域を焼入処理することで、接触領域を高硬度な接触面構成部とすることができ、成形金型の耐久性を向上することができる。また、高硬度な部分は接触面構成部7及び8に限定されるので、焼入処理後でも接触領域以外の加工は容易であり、前述の接触領域に別部材を取り付ける方法と同様な効果が得られる。なお、このように金型本体と駒の一部分に焼入れを行う場合は、焼入れ後に、接触面構成部を加工することが好ましいが、接触面構成部はテーパ面のような比較的単純な形状であることから加工可能である。こうような部分焼入の方法としては、高周波焼入が使用できる。高周波焼入は、複雑な形状の部分焼入に適している。例えばプリハードン鋼としてHPM38(商品名、日立金属株式会社製)を用いて成形金型を製造する場合、この部分焼入により接触面構成部のロックウェル硬度をHRC42〜55までにすることが可能である。

【0027】

<金型本体、駒>

本実施の形態において、金型本体及び駒を構成する材料としては、金型部材としての強度が確保される金属材料を使用することができる。金属材料としては、例えば、鉄などの鋼材にニッケルやクロムなどのメッキを施した金属部材、又は、鉄、銅、アルミニウム、などの金属部材等を適宜使用することができる。この中でも鉄系のプリハードン鋼を用いることが好ましい。このプリハードン鋼のロックウェル硬度は29〜41の範囲であり、例えば、HPM38(商品名、日立金属株式会社製)、CENA1(商品名、日立金属株式会社製)、HPM1(商品名、日立金属株式会社製)、などから、金型の必要な硬度、加工性に合わせて、適宜選択すれば良い。

【0028】

また、部分焼入れにより前記接触面構成部を形成する場合、鉄系のSC材、SUS420J2系、SKD11系など焼入処理が可能な材質であればよいが、特にプリハードン鋼を用いて金型本体及び駒を形成することが好ましい。所定の形状を有する金型本体を形成した後、接触領域を焼入れすることにより硬度を高くした接触面構成部を形成することができる。特に、プリハードン鋼の中でも、HPM38(商品名、日立金属株式会社製)が好ましい。このプリハードン鋼を用いた場合、部分焼入れすることにより、ロックウェル硬さを例えば42〜55[HRC]とすることができる。

【0029】

また、金型本体のキャビティは略円柱状であればよい。略円柱状としては、円柱状だけを示すものでなはく、例えばキャビティの中央から端部にいくにしたがって内径が小さくなっていく形状も含む。また、金型本体に駒を取り付け、略円柱上のキャビティと同軸に芯金を保持させる作業を容易にするために、図4に示すように、金型本体の開口部と駒をテーパ状とすることが好ましい。このような場合は、金型本体と駒のそれぞれのテーパ面近傍が接触領域となる。

【0030】

(実施形態2)

次に、図2を参照しつつ、本発明に係る成形金型を用いた弾性体ローラの製造方法の実施形態について説明する。

【0031】

まず、具体的には、予め接着剤を塗布しておいた芯金3の一方を駒5の凹部に挿入し、金型本体4にこの駒を取り付ける。次に、もう一方の駒を金型本体に装着し、芯金3を固定する。これにより、金型内部には、弾性体ローラを成形するキャビティ9が形成される。次に、弾性体の材料を外部とキャビティを連通する注入孔6より注入する。なお、材料を注入するときには、その注入方式と注入圧力に合わせて、金型本体の両端に取り付ける駒に軸方向へ適当な型締め力を設定する必要がある(不図示)。次に、金型を加熱して、成形金型内の材料を硬化(加硫)させる。金型を加熱するには、予め金型に電気ヒータ等の加熱装置を取り付けていても良いし、金型ごと電気炉等で加熱してもよい。

【0032】

材料の加硫が完了した後に、駒を金型本体より取り外し、金型本体から軸方向に弾性体ローラを抜き出すことにより、図1に示した弾性体ローラが得られる。

【0033】

ここで、この弾性体材料は、弾性体ローラに通常使用されるものを適宜使用することが可能であり、弾性体ローラの使用目的に応じて、導電性フィラー、充填材等を配することもできる。特に、導電性ローラの製造には、導電性を有するゴム材料、例えば、ニトリルゴム、ヒドリンゴム等を使用したり、導電性の乏しいゴム材料にケッチェンブラック等の導電性カーボン等の導電剤を配合して用いたりする。また、液状シリコンゴム等も使用可能である。

【0034】

なお、本発明は上述したような具体的記述または以下の実施例によって限定されるものではなく、当業者の知識に基づいて種々の変更、修正等を加えることができる。

【実施例】

【0035】

以下、本発明を実施例によりさらに詳細に説明する。

【0036】

以下に、本発明の実施例で使用した弾性体材料を示す。

<弾性体>

EPT−4045(商品名、三井石油化学株式会社製) 100部

酸化亜鉛2種(ハクスイテック株式会社製) 5部

ステアリン酸(日本油株式会社製) 1部

PEG#400(日本油株式会社製) 1部

<導電性剤>

ケッチェンブラックEC−600JD(商品名、ケッチェンブラッブインターナショナル株式会社製) 8部

シーストSO(商品名、東海カーボン株式会社製) 30部

<可塑剤>

ダイアナプロセスオイルPW−380(商品名、出光株式会社製) 60部

<脱水剤>

VESTA BS(商品名、井上石灰工業株式会社製) 4部

<その他の添加剤>

ノクセラーM(商品名、大内新興化学工業株式会社製) 1部

ノクセラーTET(商品名、大内新興化学工業株式会社製) 1部

ノクセラーTRA(商品名、大内新興化学工業株式会社製) 1部

サンファックス200S(商品名、鶴見化学工業株式会社製) 1部

【0037】

(実施例1)

図1に示した弾性体ローラを、図4に示した成形金型を用いて成形した。

【0038】

弾性体ローラの材料としては、上記の弾性体材料を使用した。

【0039】

また、成形する弾性体層は外径12mm、長さ230mmであり、芯金は外径6mm、長さ250mmである。また、金型は、外径30mm、長さ約300mm、内径12mmで、円筒状の形状とした。

【0040】

本実施例の金型は、図4のように、金型本体4と駒5をテーパ面で合わせて、駒の中央の凹部で芯金3を把持することで、芯金をキャビティと同心軸上に保持することができる。なお、金型本体の接触面構成部7及び駒の接触面構成部8は、焼入鋼を金型本体4と駒5にそれぞれ焼きばめした後に、指定の寸法に加工することにより形成した。

【0041】

次に、予め接着剤が塗布された芯金の一方を駒に装着し、駒を金型本体に取り付けた。次に、もう一方の駒を金型本体に装着し、芯金を固定した。さらに、金型に電気ヒータと熱電対を取り付けた加熱装置を取り付けて、金型を加硫温度170℃となるように温度制御した。次に、本実施例では、金型への材料の注入に射出成形機を使用した。射出成形機の型締め部で金型本体に取り付けられた両駒を軸方向に指定の型締め力で型締めした後に、材料を注入孔からキャビティ内へ注入した。注入後に金型を20分加熱してキャビティの材料を加硫させた。なお、本実施例では、注入から加硫が終了するまでの間、型締めを行った。この後、駒を金型本体より取り外し、最後に金型本体より軸方向に弾性体ローラを抜き出して、弾性体ローラを得た。なお、ここで、本実施例の型締め力は1000kgとした。

【0042】

(実施例2)

実施例1と同寸法でかつ金型本体と駒の接触領域の接触面構成部7,8が焼入れにより形成された成形金型を使用して、実施例1と同様に弾性ローラを成形した。なお、部分焼入した部分の硬度(接触面構成部の硬度)はHRC48であった。なお、金型本体及び駒はプリハードン鋼を用いた。

【0043】

(比較例)

実施例1と同寸法で従来のプリハードン鋼からなる成形金型を使用して、実施例1と同様に弾性体ローラを成形した。なお、金型の硬度はHRC37であった。

【0044】

以上の方法で弾性体ローラを成形し、10ショット目と2000ショット目のローラの振れを比較した。なお、振れは、芯金に対する弾性層の振れを測定するものとし、ローラの中央を測定した。

【0045】

実施例1で得られた弾性体ローラは、10ショット目が26μm、2000ショット目が27μmであり、ほぼ同程度の振れのローラを成形することができた。実施例2で得られた弾性体ローラは、10ショット目が28μm、2000ショット目が30μmであり、ほぼ同程度の振れのローラを成形することができた。一方、比較例では、10ショット目が27μm、2000ショット目が38μmであり、振れが悪化していることがわかった。また、比較例の金型の駒には、部分的に0.01mmほどの凹部が観察されたことから、金型の変形で振れが悪化したものと推測された。

【0046】

以上の結果より、本発明の成形金型は、従来の成形金型(例えばプリハードン鋼製)と同程度の加工性を有し、繰り返し成形に対する耐久性が向上した成形金型である。

【図面の簡単な説明】

【0047】

【図1】弾性体ローラの構成例を示す説明図である。

【図2】本発明に係る弾性体ローラの成形金型の構成例を示す概略図である。

【図3】本発明に係る弾性体ローラの成形金型の構成例を示す概略分解図である。

【図4】本発明に係る弾性体ローラの成形金型の構成例(嵌合部がテーパ形状)を示す概略図である。

【符号の説明】

【0048】

1 弾性体ローラ

2 導電性弾性体

3 芯金

4 金型本体

5 駒

6 注入孔

7 金型本体の接触面構成部

8 駒の接触面構成部

9 キャビティ

【技術分野】

【0001】

本発明は、弾性体ローラの成形金型に関する。詳しくは、複写機、プリンター等の電子写真機器の帯電ローラ、現像ローラ、加圧ローラ、転写ローラ等として弾性体ローラの成形に用いられる成形金型及びその製造方法に関する。

【背景技術】

【0002】

複写機、プリンター等の電子写真機器では、感光ドラムに対峙して現像ローラ、帯電ローラ、転写ローラ等の導電性ローラが設けられている。これら導電性ローラは、芯金の外周面にゴム等からなる弾性層が形成された弾性体ローラであり、必要に応じてその弾性層の表面に薄い被覆層が形成されている。

【0003】

上記の弾性体ローラは、通常、円柱状のキャビティを有する金型を用いて成形される。まず、芯金の外周面に接着剤を塗布し、芯金を金型本体の円柱状のキャビティと同軸に駒を用いて固定し、前記キャビティに弾性層となるゴム材料を注入する。ついで、金型を電気炉等に投入して加熱することによりキャビティの材料を加硫して弾性層を形成する。その後、金型ごと冷却してキャビティ内の弾性層を芯金ごと脱型し、必要に応じて、弾性層の表面に被覆層を成形する。なお、被覆層の成形方法としては、ロールコート法等により、被覆層の材料を塗布等し、乾燥や加熱処理等を行い、被覆層を成形する方法がある。

【0004】

ところで、前記弾性体ローラを製造する場合、例えば、キャビティと外部とを連通する注入孔を有する弾性体ローラの成形金型を用いることができる(特許文献1)。該成形金型は、略円柱状のキャビティを有し、両端が開口された金型本体と、両端の開口部分に取り付け可能な駒とを有する。該駒により金型本体のキャビティの中心に芯金を保持する。そして、前記両端の駒のうち少なくとも一方に外部から材料を注入するための前記注入孔が設けられている。この成形金型では、前記略円柱状のキャビティと同軸に芯金を保持するために、金型本体の端部と駒とを嵌合の関係とし、さらに前記駒に凹部を設け、その凹部で芯金をキャビティと同軸に保持している。なお、金型の材質としては、加工精度やコストなどを考慮して、硬度HRC(ロックウェル硬さ)29〜41程度のプリハードン鋼などを使用する場合もある。

【0005】

このような成形金型を使用した弾性体ローラの製造方法においては、金型内に材料を注入するために、型締め工程を行う必要がある。この型締め工程においては、注入圧に対して適切な型締め力で金型を型締めする。本発明の成形金型においては、金型本体に駒を押付けるようにして型締めを行うので、金型本体と駒が接触する部分(接触領域)には、成形ごとに型締め力が繰り返し加えられる。そのため、金型本体と駒の接触領域には耐久性が要求される。そこで、成形金型の耐久性を得るために、従来のプリハードン鋼ではなく、焼入処理して硬度をHRC42〜62まで高めた焼入鋼を成形金型全体の材料として使用する場合もある。

【特許文献1】特開2003−191244号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

ここで、弾性体ローラの成形金型においては、弾性体の材料を注入するための注入孔や芯金を保持するための凹部、キャビティ形状など、高精度の加工が要求される部分がある。そのため、焼入処理後に加工して寸法精度を確保する必要がある。しかし、焼入処理後の加工は、金型の硬度が増しているので、切削工具の寿命が著しく短くなる、加工精度の維持が困難である、さらに加工コストが増加する等の問題が生じる。また、弾性体ローラの製造においては、生産性を確保するために多数の成形金型を使用する必要があるが、製造コストを抑えるためにはそれぞれ安価な金型が必要である。そこで、従来の成形金型と同程度に加工し易く、さらに、金型本体と駒の接触部における耐久性を有する成形金型が必要であった。

【課題を解決するための手段】

【0007】

即ち、本発明に係る弾性体ローラの成形金型は、

略円柱状のキャビティを有し両端に開口部を有する金型本体と、該金型本体の開口部に取り付けられる駒と、を有する弾性体ローラの成形金型であって、

前記金型本体と前記駒との接触領域に、焼入処理された金属材料からなる接触面構成部を前記金型本体と前記駒とにそれぞれ有することを特徴とする。

【0008】

また、本発明に係る弾性体ローラの成形金型の製造方法は、

略円柱状のキャビティを有し両端に開口部を有する金型本体と、該金型本体の開口部に取り付けられ、前記キャビティの中心に芯金を保持するための凹部と弾性体材料を注入するための注入孔とを有する駒と、を有する弾性体ローラ用成形金型の製造方法であって、

前記金型本体と前記駒とを形成した後に、前記金型本体と前記駒との接触領域に、焼入処理された金属材料からなる接触面構成部を設けることを特徴とする。

【発明の効果】

【0009】

本発明により、容易に加工でき、かつ金型本体と駒との接触領域における耐久性が高い成形金型を提供することができる。

【0010】

より具体的には、本発明に係る成形金型は、加工精度が必要で複雑な形状となりやすい注入孔、芯金を保持する凹部やキャビティなどの部分に関しては低硬度(例えばプリハードン鋼と同程度の硬度)であるので、従来と同様な加工精度が維持される。さらに、本発明に係る成形金型は、金型本体と駒の接触領域のような比較的単純な形状で耐久性が必要な部分において硬度を高めた焼入処理された金属材料からなる接触面構成部とするで耐久性が確保できる。なお、高硬度な焼入処理された金属材料からなる接触面構成部は、形状が比較的単純であるので、加工に要する加工工数やコストの増加は少ない。したがって、従来の加工性を維持したまま、金型本体と駒の接触領域において耐久性を有する成形金型を得ることができる。

【発明を実施するための最良の形態】

【0011】

本発明に係る弾性体ローラの成形金型は、

略円柱状のキャビティを有し両端に開口部を有する金型本体と、該金型本体の開口部に取り付けられる駒と、を有する弾性体ローラの成形金型であって、

前記金型本体と前記駒との接触領域に、焼入処理された金属材料からなる接触面構成部を前記金型本体と前記駒とにそれぞれ有することを特徴とする。

【0012】

以下、本発明の好適な実施形態を説明しつつ、本発明について説明する。

【0013】

(実施形態1)

【0014】

本発明の実施の形態を図1、図2に基づいて説明する。

【0015】

図1は、電子写真機器の導電性ローラとして用いられる弾性体ローラであって、本発明に係る成形金型により製造される弾性体ローラの構成例を示す説明図である。この図に示す弾性体ローラは、芯金3の外周面に、まず基層としての導電性弾性体2が均一の厚みに設けられている。また、抵抗調整や保護のため、この導電性弾性体2の外周面に表層として均一厚の被覆層を形成する場合もある。

【0016】

なお、本発明に係る弾性体ローラの成形金型は、複写機,プリンター等の電子写真機器に用いられる帯電ローラ、現像ローラ、加圧ローラ又は転写ローラ等の各種の導電性ローラの製造に適用できる。また、各部の寸法等は、その用途や必要とされる物性などに応じて適宜決定すればよい。

【0017】

図2は、本発明による弾性体ローラの成形金型の構成例を示す図である。図2に示す成形金型は、両端に開口部を有する金型本体4とこれに嵌合する駒5とからなり、略円柱状のキャビティ9を有する。また、駒5に設けられた凹部により金型本体4のキャビティ9の中心に芯金3を保持する。さらに、両端の駒5のうち少なくとも一方にはキャビティ9と外部とを連通する注入孔6が設けられており、この注入孔6から弾性体の材料が注入される。さらに、本発明の成形金型は、金型本体4と駒5が接触する部分(以下、接触領域と称す)に、接触面構成部7及び8をそれぞれ有する。金型本体の接触面構成部7及び駒の接触面構成部8は、焼入処理されており、少なくとも金型本体及び駒よりも高い硬度を有する金属材料である。

【0018】

接触面構成部に焼入処理が必要な理由は、本発明の成形金型には、型締め工程によって金型本体の接触面構成部7と駒の接触面構成部8に型締め力が繰り返し加えられるので、変形を防ぐのに必要な耐久性を付与するためである。接触面構成部に変形が発生すると、金型本体4と駒5の嵌合にズレが生じるので、駒5によりキャビティ9の中心に固定される芯金3の中心軸がキャビティ9の中心軸と一致しなくなる。つまり、このような成形金型により成形される弾性体ローラは、芯金3と弾性層2の振れ精度が悪化するので、弾性体ローラに求められる精度を維持することができなくなる。

【0019】

したがって、接触面構成部7及び8に焼入処理された硬度の高い金属材料を用いることで、接触面構成部の変形を防止でき、成形金型の耐久性を向上させることができる。

【0020】

なお、上述した従来技術のように、成形金型の耐久性を向上させるためには通常の全体焼入を行う方法もある。しかし、焼入後に、金型の材料を注入するための注入孔や、芯金を保持するための凹部、キャビティ形状などの高精度の加工を実施することは困難であり、加工コストも増加してしまう。さらに、弾性体ローラの生産性を確保するために、多数の金型を使用する必要があることから、加工精度やコストを考慮すると全体焼入は困難である。

【0021】

<接触面構成部の形成方法>

そこで、本発明の成形金型は、金型本体4と駒5の接触部において、それぞれ接触面構成部7及び8を形成し、成形金型の耐久性を向上させる。

【0022】

接触面構成部の形成方法としては、以下の方法によることができる。

【0023】

例えば、金属本体及び駒の接触領域のそれぞれに焼入されて硬度を高めた金属材料を取り付けることで成すことができる。具体的には、図2において、金型本体4の接触面構成部7に、金型本体4と別部材の焼入された金属部材を取り付ける。この金属部材は、例えばHRC42〜62程度の高硬度の焼入鋼で製作し、この焼入鋼より低硬度のHRC29〜41の材質(例えばプリハードン鋼など)で製作された金型本体に焼きばめや打ち込み等の方法で取り付けることができる。これにより、接触領域を高硬度にした金型本体を得ることができる。また、焼入された金属部材は、金型本体と駒の嵌合面がテーパ面などの単純な形状であるので、金型本体とは別に加工した後に取り付けることでも精度を得ることができるが、必要に応じて、金型本体に取り付けた後に加工してもよい。本発明における成形金型において、高硬度(例えばHRC42〜62)に焼入された金属部材は接触領域分だけであるので加工コスト等の増加は軽微であり、さらに低硬度(例えばHRC29〜41)のプリハードン鋼と同程度の寸法精度を得ることができる。

【0024】

なお、駒5についても同様に、プリハードン鋼など低硬度の駒と、接触面構成部8を別部材として製作し、製作後に取り付けることができる。このようにすることで、材料注入用の注入孔6、芯金3の保持用の凹部などの加工精度が必要な部分は従来と同様にプリハードン鋼などで製作することも可能であるので、従来どおりの加工精度を得ることができる。なお、駒においても金型本体と同様に、駒に別部材を取り付け後に加工してもよい。

【0025】

ここで、焼入鋼の材質としては、SC材、SUS420J2系、SKD11系など焼入処理が可能な材質であればよく、加工性、鏡面性などにより適宜選択すればよい。

【0026】

また、接触面構成部は、金型本体及び駒の接触領域を選択的に焼入することで形成することができる。部分的に接触領域を焼入処理することで、接触領域を高硬度な接触面構成部とすることができ、成形金型の耐久性を向上することができる。また、高硬度な部分は接触面構成部7及び8に限定されるので、焼入処理後でも接触領域以外の加工は容易であり、前述の接触領域に別部材を取り付ける方法と同様な効果が得られる。なお、このように金型本体と駒の一部分に焼入れを行う場合は、焼入れ後に、接触面構成部を加工することが好ましいが、接触面構成部はテーパ面のような比較的単純な形状であることから加工可能である。こうような部分焼入の方法としては、高周波焼入が使用できる。高周波焼入は、複雑な形状の部分焼入に適している。例えばプリハードン鋼としてHPM38(商品名、日立金属株式会社製)を用いて成形金型を製造する場合、この部分焼入により接触面構成部のロックウェル硬度をHRC42〜55までにすることが可能である。

【0027】

<金型本体、駒>

本実施の形態において、金型本体及び駒を構成する材料としては、金型部材としての強度が確保される金属材料を使用することができる。金属材料としては、例えば、鉄などの鋼材にニッケルやクロムなどのメッキを施した金属部材、又は、鉄、銅、アルミニウム、などの金属部材等を適宜使用することができる。この中でも鉄系のプリハードン鋼を用いることが好ましい。このプリハードン鋼のロックウェル硬度は29〜41の範囲であり、例えば、HPM38(商品名、日立金属株式会社製)、CENA1(商品名、日立金属株式会社製)、HPM1(商品名、日立金属株式会社製)、などから、金型の必要な硬度、加工性に合わせて、適宜選択すれば良い。

【0028】

また、部分焼入れにより前記接触面構成部を形成する場合、鉄系のSC材、SUS420J2系、SKD11系など焼入処理が可能な材質であればよいが、特にプリハードン鋼を用いて金型本体及び駒を形成することが好ましい。所定の形状を有する金型本体を形成した後、接触領域を焼入れすることにより硬度を高くした接触面構成部を形成することができる。特に、プリハードン鋼の中でも、HPM38(商品名、日立金属株式会社製)が好ましい。このプリハードン鋼を用いた場合、部分焼入れすることにより、ロックウェル硬さを例えば42〜55[HRC]とすることができる。

【0029】

また、金型本体のキャビティは略円柱状であればよい。略円柱状としては、円柱状だけを示すものでなはく、例えばキャビティの中央から端部にいくにしたがって内径が小さくなっていく形状も含む。また、金型本体に駒を取り付け、略円柱上のキャビティと同軸に芯金を保持させる作業を容易にするために、図4に示すように、金型本体の開口部と駒をテーパ状とすることが好ましい。このような場合は、金型本体と駒のそれぞれのテーパ面近傍が接触領域となる。

【0030】

(実施形態2)

次に、図2を参照しつつ、本発明に係る成形金型を用いた弾性体ローラの製造方法の実施形態について説明する。

【0031】

まず、具体的には、予め接着剤を塗布しておいた芯金3の一方を駒5の凹部に挿入し、金型本体4にこの駒を取り付ける。次に、もう一方の駒を金型本体に装着し、芯金3を固定する。これにより、金型内部には、弾性体ローラを成形するキャビティ9が形成される。次に、弾性体の材料を外部とキャビティを連通する注入孔6より注入する。なお、材料を注入するときには、その注入方式と注入圧力に合わせて、金型本体の両端に取り付ける駒に軸方向へ適当な型締め力を設定する必要がある(不図示)。次に、金型を加熱して、成形金型内の材料を硬化(加硫)させる。金型を加熱するには、予め金型に電気ヒータ等の加熱装置を取り付けていても良いし、金型ごと電気炉等で加熱してもよい。

【0032】

材料の加硫が完了した後に、駒を金型本体より取り外し、金型本体から軸方向に弾性体ローラを抜き出すことにより、図1に示した弾性体ローラが得られる。

【0033】

ここで、この弾性体材料は、弾性体ローラに通常使用されるものを適宜使用することが可能であり、弾性体ローラの使用目的に応じて、導電性フィラー、充填材等を配することもできる。特に、導電性ローラの製造には、導電性を有するゴム材料、例えば、ニトリルゴム、ヒドリンゴム等を使用したり、導電性の乏しいゴム材料にケッチェンブラック等の導電性カーボン等の導電剤を配合して用いたりする。また、液状シリコンゴム等も使用可能である。

【0034】

なお、本発明は上述したような具体的記述または以下の実施例によって限定されるものではなく、当業者の知識に基づいて種々の変更、修正等を加えることができる。

【実施例】

【0035】

以下、本発明を実施例によりさらに詳細に説明する。

【0036】

以下に、本発明の実施例で使用した弾性体材料を示す。

<弾性体>

EPT−4045(商品名、三井石油化学株式会社製) 100部

酸化亜鉛2種(ハクスイテック株式会社製) 5部

ステアリン酸(日本油株式会社製) 1部

PEG#400(日本油株式会社製) 1部

<導電性剤>

ケッチェンブラックEC−600JD(商品名、ケッチェンブラッブインターナショナル株式会社製) 8部

シーストSO(商品名、東海カーボン株式会社製) 30部

<可塑剤>

ダイアナプロセスオイルPW−380(商品名、出光株式会社製) 60部

<脱水剤>

VESTA BS(商品名、井上石灰工業株式会社製) 4部

<その他の添加剤>

ノクセラーM(商品名、大内新興化学工業株式会社製) 1部

ノクセラーTET(商品名、大内新興化学工業株式会社製) 1部

ノクセラーTRA(商品名、大内新興化学工業株式会社製) 1部

サンファックス200S(商品名、鶴見化学工業株式会社製) 1部

【0037】

(実施例1)

図1に示した弾性体ローラを、図4に示した成形金型を用いて成形した。

【0038】

弾性体ローラの材料としては、上記の弾性体材料を使用した。

【0039】

また、成形する弾性体層は外径12mm、長さ230mmであり、芯金は外径6mm、長さ250mmである。また、金型は、外径30mm、長さ約300mm、内径12mmで、円筒状の形状とした。

【0040】

本実施例の金型は、図4のように、金型本体4と駒5をテーパ面で合わせて、駒の中央の凹部で芯金3を把持することで、芯金をキャビティと同心軸上に保持することができる。なお、金型本体の接触面構成部7及び駒の接触面構成部8は、焼入鋼を金型本体4と駒5にそれぞれ焼きばめした後に、指定の寸法に加工することにより形成した。

【0041】

次に、予め接着剤が塗布された芯金の一方を駒に装着し、駒を金型本体に取り付けた。次に、もう一方の駒を金型本体に装着し、芯金を固定した。さらに、金型に電気ヒータと熱電対を取り付けた加熱装置を取り付けて、金型を加硫温度170℃となるように温度制御した。次に、本実施例では、金型への材料の注入に射出成形機を使用した。射出成形機の型締め部で金型本体に取り付けられた両駒を軸方向に指定の型締め力で型締めした後に、材料を注入孔からキャビティ内へ注入した。注入後に金型を20分加熱してキャビティの材料を加硫させた。なお、本実施例では、注入から加硫が終了するまでの間、型締めを行った。この後、駒を金型本体より取り外し、最後に金型本体より軸方向に弾性体ローラを抜き出して、弾性体ローラを得た。なお、ここで、本実施例の型締め力は1000kgとした。

【0042】

(実施例2)

実施例1と同寸法でかつ金型本体と駒の接触領域の接触面構成部7,8が焼入れにより形成された成形金型を使用して、実施例1と同様に弾性ローラを成形した。なお、部分焼入した部分の硬度(接触面構成部の硬度)はHRC48であった。なお、金型本体及び駒はプリハードン鋼を用いた。

【0043】

(比較例)

実施例1と同寸法で従来のプリハードン鋼からなる成形金型を使用して、実施例1と同様に弾性体ローラを成形した。なお、金型の硬度はHRC37であった。

【0044】

以上の方法で弾性体ローラを成形し、10ショット目と2000ショット目のローラの振れを比較した。なお、振れは、芯金に対する弾性層の振れを測定するものとし、ローラの中央を測定した。

【0045】

実施例1で得られた弾性体ローラは、10ショット目が26μm、2000ショット目が27μmであり、ほぼ同程度の振れのローラを成形することができた。実施例2で得られた弾性体ローラは、10ショット目が28μm、2000ショット目が30μmであり、ほぼ同程度の振れのローラを成形することができた。一方、比較例では、10ショット目が27μm、2000ショット目が38μmであり、振れが悪化していることがわかった。また、比較例の金型の駒には、部分的に0.01mmほどの凹部が観察されたことから、金型の変形で振れが悪化したものと推測された。

【0046】

以上の結果より、本発明の成形金型は、従来の成形金型(例えばプリハードン鋼製)と同程度の加工性を有し、繰り返し成形に対する耐久性が向上した成形金型である。

【図面の簡単な説明】

【0047】

【図1】弾性体ローラの構成例を示す説明図である。

【図2】本発明に係る弾性体ローラの成形金型の構成例を示す概略図である。

【図3】本発明に係る弾性体ローラの成形金型の構成例を示す概略分解図である。

【図4】本発明に係る弾性体ローラの成形金型の構成例(嵌合部がテーパ形状)を示す概略図である。

【符号の説明】

【0048】

1 弾性体ローラ

2 導電性弾性体

3 芯金

4 金型本体

5 駒

6 注入孔

7 金型本体の接触面構成部

8 駒の接触面構成部

9 キャビティ

【特許請求の範囲】

【請求項1】

略円柱状のキャビティを有し両端に開口部を有する金型本体と、該金型本体の開口部に取り付けられる駒と、を有する弾性体ローラの成形金型であって、

前記金型本体と前記駒との接触領域に、焼入処理された金属材料からなる接触面構成部を前記金型本体と前記駒とにそれぞれ有することを特徴とする弾性体ローラの成形金型。

【請求項2】

前記接触面構成部は、前記金型本体と前記駒の接触領域に焼入処理された金属部材をそれぞれ取り付けたものであることを特徴とする請求項1に記載の弾性体ローラの成形金型。

【請求項3】

前記焼入処理された金属部材は、焼きばめにより取り付けられたものであることを特徴とする請求項2に記載の弾性体ローラの成形金型。

【請求項4】

前記接触面構成部は、前記金型本体と前記駒との接触領域を焼入することにより形成されたものであることを特徴とする請求項1に記載の弾性体ローラの成形金型。

【請求項5】

前記金型本体及び前記駒の材料の硬度は29〜41[HRC]であり、前記接触面構成部の硬度は42〜62[HRC]であることを特徴とする請求項1乃至4のいずれかに記載の弾性体ローラの成形金型。

【請求項6】

前記駒により前記金型本体のキャビティの中心に芯金を保持し、前記駒のうち少なくとも一方には弾性体材料を注入するための注入孔を有することを特徴とする請求項1乃至5のいずれかに記載の弾性体ローラの成形金型。

【請求項7】

請求項1乃至6のいずれかに記載の成形金型を用いる弾性体ローラの製造方法。

【請求項8】

請求項1乃至7のいずれかに記載の成形金型で製造された弾性体ローラ。

【請求項9】

略円柱状のキャビティを有し両端に開口部を有する金型本体と、該金型本体の開口部に取り付けられ、前記キャビティの中心に芯金を保持するための凹部と弾性体材料を注入するための注入孔とを有する駒と、を有する弾性体ローラの成形金型の製造方法であって、

前記金型本体と前記駒とを形成した後に、前記金型本体と前記駒との接触領域に、焼入処理された金属材料からなる接触面構成部を設けることを特徴とする弾性体ローラの成形金型の製造方法。

【請求項10】

前記接触面構成部は、焼入処理された金属部材を焼きばめにより取り付けることにより設けられることを特徴とする請求項11に記載の弾性体ローラの成形金型。

【請求項11】

前記接触面構成部は、前記金型本体の接触部と前記駒の接触部を焼入することにより形成されることを特徴とする請求項11に記載の弾性体ローラの成形金型の製造方法。

【請求項1】

略円柱状のキャビティを有し両端に開口部を有する金型本体と、該金型本体の開口部に取り付けられる駒と、を有する弾性体ローラの成形金型であって、

前記金型本体と前記駒との接触領域に、焼入処理された金属材料からなる接触面構成部を前記金型本体と前記駒とにそれぞれ有することを特徴とする弾性体ローラの成形金型。

【請求項2】

前記接触面構成部は、前記金型本体と前記駒の接触領域に焼入処理された金属部材をそれぞれ取り付けたものであることを特徴とする請求項1に記載の弾性体ローラの成形金型。

【請求項3】

前記焼入処理された金属部材は、焼きばめにより取り付けられたものであることを特徴とする請求項2に記載の弾性体ローラの成形金型。

【請求項4】

前記接触面構成部は、前記金型本体と前記駒との接触領域を焼入することにより形成されたものであることを特徴とする請求項1に記載の弾性体ローラの成形金型。

【請求項5】

前記金型本体及び前記駒の材料の硬度は29〜41[HRC]であり、前記接触面構成部の硬度は42〜62[HRC]であることを特徴とする請求項1乃至4のいずれかに記載の弾性体ローラの成形金型。

【請求項6】

前記駒により前記金型本体のキャビティの中心に芯金を保持し、前記駒のうち少なくとも一方には弾性体材料を注入するための注入孔を有することを特徴とする請求項1乃至5のいずれかに記載の弾性体ローラの成形金型。

【請求項7】

請求項1乃至6のいずれかに記載の成形金型を用いる弾性体ローラの製造方法。

【請求項8】

請求項1乃至7のいずれかに記載の成形金型で製造された弾性体ローラ。

【請求項9】

略円柱状のキャビティを有し両端に開口部を有する金型本体と、該金型本体の開口部に取り付けられ、前記キャビティの中心に芯金を保持するための凹部と弾性体材料を注入するための注入孔とを有する駒と、を有する弾性体ローラの成形金型の製造方法であって、

前記金型本体と前記駒とを形成した後に、前記金型本体と前記駒との接触領域に、焼入処理された金属材料からなる接触面構成部を設けることを特徴とする弾性体ローラの成形金型の製造方法。

【請求項10】

前記接触面構成部は、焼入処理された金属部材を焼きばめにより取り付けることにより設けられることを特徴とする請求項11に記載の弾性体ローラの成形金型。

【請求項11】

前記接触面構成部は、前記金型本体の接触部と前記駒の接触部を焼入することにより形成されることを特徴とする請求項11に記載の弾性体ローラの成形金型の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2010−142976(P2010−142976A)

【公開日】平成22年7月1日(2010.7.1)

【国際特許分類】

【出願番号】特願2008−319819(P2008−319819)

【出願日】平成20年12月16日(2008.12.16)

【出願人】(393002634)キヤノン化成株式会社 (640)

【Fターム(参考)】

【公開日】平成22年7月1日(2010.7.1)

【国際特許分類】

【出願日】平成20年12月16日(2008.12.16)

【出願人】(393002634)キヤノン化成株式会社 (640)

【Fターム(参考)】

[ Back to top ]