弾性体ローラの表面状態の検査方法およびその検査装置

【課題】 表面層を適度に粗面化した弾性体ローラの構成においても所定の凹みを検出でき、また弾性体ローラの軸方向のどの位置でも所定の凹みを検出できる弾性体ローラの表面状態の検査方法

【解決手段】 弾性体ローラの軸方向で検査ローラの侵入量が等しくなるように荷重を調整する工程を含むことを特徴とする弾性体ローラの表面状態の検査方法

【解決手段】 弾性体ローラの軸方向で検査ローラの侵入量が等しくなるように荷重を調整する工程を含むことを特徴とする弾性体ローラの表面状態の検査方法

【発明の詳細な説明】

【技術分野】

【0001】

本発明は複写機、レーザービームプリンター、LEDプリンターなどの電子写真や電子写真製版システム等に使用される弾性体ローラの表面状態の検査方法およびその検査装置に関するものである。

【背景技術】

【0002】

従来、複写機、レーザービームプリンター、LEDプリンターなどの電子写真装置や電子写真製版システムの装置には、帯電ローラ、現像ローラ、転写ローラ等の弾性体ローラが使用されている。弾性体ローラは、例えば図2に示すように、軸芯体2と該軸芯体の周囲を被覆している弾性層11とを有する形態、また必要に応じて更に弾性層11の周囲を被覆している表面層12とを有する二層の弾性体ローラ本体13を持った形態になっている。

【0003】

弾性体ローラは、像担持体や転写材(紙)などに対して弾性体ローラ本体13の表面を密着させるために、弾性体ローラ本体13の軸芯体2に所定の荷重を加えて像担持体、転写材に圧接して軸芯体2の中心軸を中心にして周方向に回転する。また、像担持体、転写材などに対して安定した接触状態を確保するために、弾性体ローラは、ゴム、エラストマー等の材料を用いてソリッドあるいは微細なセル径を持つ発泡体に形成した低硬度な弾性体で構成されている弾性層11を有している。さらに画像のムラや画質の悪化を防止するまたは安定したトナー搬送性を得るなど各弾性体ローラの目的のために粒子などを含有させて凹凸を形成して適度に粗面化している表面層12を有している弾性体ローラも知られている。

【0004】

またこれらの弾性体ローラでは像担持体などとの密着性を増やす、紙の搬送性の安定化などで外径形状はクラウン、ストレート形状など目的に応じ選択されている。

【0005】

そして近年電子写真装置おいて高速化高精細化が進んでおり、高画質の画像を得るためには導電性の弾性体ローラは導電性の均一なローラとすることが求められている。

【0006】

一方、導電性の弾性体ローラは弾性体ローラ本体の導電性を均一化するのみでは良好な画像が得られない場合がある。例えば帯電ローラでは、弾性体ローラ本体の外周表面に画像に影響する凹みが存在すれば、その凹み部分においては良好な画像が得られない。または凹みの大きさによっては残トナー、紙粉等などが部分的に付着し易くなり、長期使用に伴い(導電性の低下により)感光体に対する均一帯電性が低下する画像不良を発生させることがある。そのため画像に影響する弾性体ローラの表面状態を管理することが重要になってきている。

【0007】

従来の弾性体ローラの表面状態の検査方法では、弾性体ローラを検査ローラに当接させ、弾性体ローラと検査ローラとの当接により形成されるニップからの漏れ光に基づき弾性体ローラの表面状態を検査することが行われていた。

【0008】

以下、従来の検査方法について説明する。

【0009】

特許文献1の検査方法は、導電性ローラを検査ローラに転接し、検査ローラ及び導電性ローラのニップ部(転接部)に光を照射して、ニップ部からの光の漏れ具合に基づき、導電性ローラの表面状態の可否を判断する。また、特許文献2の検査方法は帯電ローラを検査ローラ(金属ローラ)に対して40〜42g/cmの荷重で圧接させる。そして、帯電ローラと検査ローラの間隙に対してレーザービームを照射し、センサーで検出した透過光を演算装置によりローラ間隙として、そのローラ間隙を帯電ローラの評価基準にして検査している。

【特許文献1】特開2003−149168号公報

【特許文献2】特開平11−282230号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

上記のような従来の弾性体ローラの表面状態の検査方法について、図13に示す断面概略図で詳細を説明する。図13はニップを形成する構成を説明する図であり、弾性体ローラおよび検査ローラの回転軸方向に対して直角な断面図である。

【0011】

1は弾性体ローラであり、2は弾性体ローラ1の軸芯体であり、3は弾性体ローラ1の本体の表面にある凹みであり、4は検査ローラである。5は弾性体ローラ1の検査ローラ4への圧接力であり、6は弾性体ローラ1の検査ローラ3への侵入量であり、7はニップ幅であり、8は検査光である。弾性体ローラ1、軸芯体2、検査ローラ4の断面形状は円状であり、弾性体ローラの軸芯体2に対して検査ローラ3の軸心を平行にしている。そして弾性体ローラ1の検査ローラ4への圧接力5により弾性体ローラ1と検査ローラ4の接触部で弾性体ローラ1が変形して侵入量6とニップ幅7をもったニップが形成される。そして形成されたニップに光8を照射してニップからの漏れ光を検出して弾性体ローラの表面状態の検査を行う。

【0012】

例えば、特許文献1に記載されているような検査方法では弾性体ローラ1の自重でニップを形成している。そのため弾性体ローラの軸方向での圧接力5は均一になって弾性体ローラ1の軸方向での侵入量6およびニップ幅7は均一になる。

【0013】

しかしながら、上記の侵入量は弾性体ローラの重さに依存しているため、軽い弾性体ローラを検査する場合、侵入量が小さくなってしまう。侵入量が小さいと画像に影響しない小さな凹みを感知する率が高くなり、本来なら良品として問題なく使用できるローラを不良品と判定してしまう可能性があった。また、前述した構成では侵入量6の調整が困難であるため、表面層に凹凸が形成されている弾性体ローラでは、ニップからの漏れ光が画像に影響する凹み以外にも発生する可能性があった。

【0014】

特許文献2に記載されているニップを形成する構成の例では、弾性体ローラ1の軸芯体2の両端に均一に荷重を負荷することにより弾性体ローラ1への圧接力5が掛かってニップが形成される。さらに、総負荷荷重(軸芯体2の片端に負荷する荷重×2)を弾性体ローラ1の本体の全長で除した値が40〜42g/cmとなるように設定してニップを形成することが開示されている。

【0015】

しかしながら、前述した構成では弾性体ローラ1の軸芯体2の両端に荷重を加えているので、軸芯体2の撓みによってローラの中央にいくほど圧接力が小さくなり、ローラの両端部と比較して中央部の侵入量が小さくなる。そのため、例え同じ凹みの深さでも、中央部にある凹みは検出されるが、端部にある凹みは潰れてしまって検出されないといった場合があった。

【0016】

本発明は、弾性体ローラの軸芯体の両端に荷重をかけつつも、凹みの位置に左右されずに凹みを精度良く検出する弾性体ローラの表面状態の検査方法を提供することを目的とする。また、表面層を適度に粗面化した弾性体ローラの構成においても画像に影響する凹みを精度良く検出できる弾性体ローラの表面状態の検査方法を提供することを目的とする。

【課題を解決するための手段】

【0017】

上記目的を達成するため、本出願に係る発明は、

軸芯体と該軸芯体を被覆している一層以上の弾性層とを少なくとも有する弾性体ローラを検査ローラに圧接させ、該弾性体ローラと該検査ローラとのニップからの漏れ光に基づき該弾性体ローラの表面状態を検査する方法であって、

該荷重を加えて該弾性体ローラを該検査ローラに圧接し、該弾性体ローラに該検査ローラを所定の量だけ侵入させた状態で、該弾性体ローラと該検査ローラとのニップからの漏れ光を検出する工程とを有し、

該工程は、該弾性体ローラの軸方向で該検査ローラの侵入量が等しくなるように該荷重を調整する工程を含むことを特徴とする弾性体ローラの表面状態の検査方法である。

【0018】

また、本出願に係る発明は、

軸芯体と軸芯体を被覆している弾性層とを少なくとも有する弾性体ローラの軸芯体に対し、軸心同士を平行状態に保ちながら該弾性体ローラの外周面に圧接して、該弾性体ローラとともに同期回転する検査ローラと、

該弾性体ローラと該検査ローラとを同期回転させる駆動手段と、

該弾性体ローラと該検査ローラとが同期回転しながら該弾性体ローラを該検査ローラに当接する荷重を調整する加圧シリンダと、

該弾性体ローラと該検査ローラとのニップをはさんで対向配置された光源および光を検出する受光器と、

を備えたことを特徴とする弾性体ローラの表面状態の検査装置である。

【発明の効果】

【0019】

本発明である弾性体ローラの表面状態の検査方法は、弾性体ローラへの荷重を調整することで、弾性体ローラの軸方向での検査ローラの侵入量を一定にすることができる。そのため、表面層を適度に粗面化した弾性体ローラを検査する場合であっても、画像に影響する凹み以外の凹みによるニップからの漏れ光が発生することを防ぐことができる。また凹みが弾性体ローラの軸方向のどの位置にあっても、侵入量が小さ過ぎて画像に影響しない小さな凹みを感知してしまう、逆に侵入量が大き過ぎて画像に影響する凹みを潰してしまうといった事態を防ぐことができる。従って、精度の高い弾性体ローラの表面状態の検査方法を提供することができる。

【発明を実施するための最良の形態】

【0020】

本発明の検査方法は、弾性体ローラの軸芯体の両端に荷重を加えて検査ローラに弾性体ローラを圧接し、弾性体ローラに検査ローラを所定の量だけ侵入させる。そして、弾性体ローラの軸方向で検査ローラの侵入量が等しくなるように荷重を調整して、弾性体ローラと検査ローラとのニップからの漏れ光を検出する。

【0021】

以下、本発明を帯電ローラの表面状態を検査する方法を例にとって詳細に説明する。

【0022】

まず侵入量の測定について図3をもって説明する。図3は帯電ローラと検査ローラとで形成したニップを拡大したものであり、帯電ローラおよび検査ローラの回転軸方向に対して直角な部分断面図である。101は弾性体ローラである帯電ローラであり、4は検査ローラであり、6は帯電ローラ101の検査ローラ4への侵入量であり、1/2Wはニップ幅の1/2であり、R1は帯電ローラの半径であり、R2は検査ローラの半径であり、6は検査ローラの侵入量である。

侵入量はニップ幅及び帯電ローラと検査ローラ外径から換算される。

【0023】

【数1】

【0024】

上記に式に示される侵入量を求めるためにニップ幅の測定方法を説明する。

【0025】

ニップ幅の測定方法の例としては、図4に示すように帯電ローラ101の軸芯体2と像担持体(感光体)21に直流電源を接続して、所定の電圧を印加して像担持体の表面に放電を生じさせて像担持体の表面に形成される変色による放電跡をニップ幅として測定する。

【0026】

他の測定方法の例としては、一部破断面を含む斜視図である図5で詳細を説明する。101は帯電ローラであり、2は帯電ローラ101の軸芯体であり、31はガラスなどで構成した円筒状の透明ドラムである。32は透明ドラムを両端から支えるフランジであり、33は透明ドラムの中空部に位置して帯電ローラ1の軸方向に移動できるCCDカメラなど拡大光学系(ビデオマイクロ)である。帯電ローラ101と透明ドラム31の軸中心を平行に対向配置させて帯電ローラ101の軸芯体2の両端それぞれに均一に片荷重Fを負荷する。そして帯電ローラ101と透明ドラム31とのニップ部をCCDカメラ33で撮影して、その後CCDカメラ33の画像を拡大してニップ幅を測定する。またCCDカメラ33を帯電ローラ101の軸方向に移動することにより帯電ローラの軸方向でのニップ幅全面を測定することができる。

【0027】

帯電ローラ101と透明ドラム31の軸中心で形成される面上に荷重が負荷されることがニップ幅を正確に測定できるので好ましい。そして透明ドラム31の真円度は5μm以下であることが好ましい。

【0028】

本説明では透明ドラムの形状として円筒状のものを用いたが、上述した条件であればニップ幅以上の幅を持った円筒面の一部でも良い。また透明ドラムの外径は本発明の検査法で用いる検査ローラの外径と同じであることが好ましい。

帯電ローラの軸方向位置での各侵入量は上記で説明した測定で得たニップ幅、帯電ローラおよび透明ドラムの外径または半径から計算する。

【0029】

次に帯電ローラの軸芯体の両端への総荷重(すなわち、片荷重を2倍した重量)をF1、F2、F3に順次増やした時の帯電ローラの軸方向位置での各侵入量を示した例を図6および図7に示す。

【0030】

図6において横軸は帯電ローラの軸方向の位置であり、縦軸は検査ローラの侵入量であり、破線は侵入量を調整する際の目安となる設定侵入量線aである。設定侵入量線aと総荷重F1での侵入量曲線との交点での帯電ローラの軸方向での位置をC、C2とする。設定侵入量線aと総荷重F2での侵入量曲線との交点での帯電ローラの軸方向での位置をB、B2とする。設定侵入量線aと総荷重F3での侵入量曲線との交点での帯電ローラの軸方向での位置をA、A2とし、帯電ローラの軸方向での中央位置を中央とする。

【0031】

設定侵入量線aを決定する設定侵入量は、帯電ローラの軸方向全範囲において画像に影響する凹みを潰さずに検出するために、画像に影響する凹みの深さのしきい値となるような値に設定することが好ましい。図6において、上記のような設定侵入量であれば、C、C2における好ましい総荷重はF1に設定される。しかし軸芯体の撓みのため、設定された一定荷重の軸方向侵入量は中央になるに従って連続的に小さくなる。従って、B、B2やA、A2においては画像に影響しない小さな凹みを検出する確率が高くなる。

【0032】

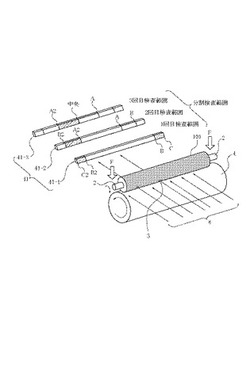

そこで、帯電ローラの軸方向で検査する範囲を分割し、検査範囲ごとに検査ローラの侵入量が上述したような設定侵入量となるように荷重を設定する。本例では、図1に示すように検査範囲をAから中央をはさんでA2までの範囲、AからBとA2からB2の範囲、BからCとB2からC2までの範囲の3つに分割する。そして、検査範囲がAからA2の範囲では総荷重をF3に、AからBとA2からB2の範囲では総荷重をF2に、BからCとB2からC2の範囲では総荷重をF1にそれぞれ設定する。すなわち、弾性体ローラの軸方向で検査ローラの侵入量が等しくなるように荷重を調整する。検査範囲ごとに検査ローラの侵入量が画像に影響する凹みが検出できる侵入量になるよう、総荷重を設定した時の侵入量を図6の太線で示す。以上のように、検査範囲を設定することで画像に影響する凹みを潰さずに検出でき、かつ画像に影響しない小さな凹みが検出されにくいようにすることができる。

【0033】

なお、検査範囲の分け方は任意である。例えば、2つの検査範囲に分けて検査を行った場合であっても本発明の効果を奏する。

【0034】

図7は、図6に示す帯電ローラの軸方向での各位置ごとの総荷重と侵入量をプロットし、各プロット点に補助線を引いたものである。図7において横軸は軸芯体への総荷重であり、縦軸は検査ローラの侵入量あり、破線は設定侵入量線aである。

【0035】

ここで対象にしている微小変形範囲では軸方向での各位置において総荷重と侵入量の関係は比例している。そのため帯電ローラの軸方向で全面にニップが形成できる総荷重範囲おいては、予め2点の任意の荷重で軸方向での侵入量を測定することにより、設定侵入量に対して最適な総荷重を求めることができる。

【0036】

図6で説明した条件を用いて、検査範囲ごとに検査ドラムの侵入量が設定侵入量になるように荷重を設定し、帯電ローラと検査ローラとのニップからの漏れ光を検出する例を図1に示す。

【0037】

101は帯電ローラであり、2は帯電ローラの軸芯体であり、3は帯電ローラの本体の表面にある凹みであり、4は検査ローラであり、Fは帯電ローラ101の軸芯体2の両端に均等に加わる片荷重であり、8は検査光であり、41は受光器である。また帯電ローラ101の軸芯体2に対して検査ローラ4の軸心を平行にしている。そして駆動手段を備えた検査ローラは帯電ローラ101の軸芯体に対し軸心同士を平行状態に保ちながら帯電ローラ101外周面に圧接して、帯電ローラ101とともに同期回転する。

【0038】

41−1は帯電ローラの軸方向での検査範囲がBからCとB2からC2で設定した時の一回目の検査範囲を受光器41に斜線で示したものである。また41−2は帯電ローラの軸方向での検査範囲がAからBとA2からB2で設定した時の二回目の検査範囲を受光器41に斜線で示したものである。さらに41−3は帯電ローラの軸方向での検査範囲が中央からAと中央からA2で設定した時の三回目の検査範囲を受光器41に斜線で示したものである。

【0039】

帯電ローラ101の表面状態の検査は次のように行われる。

【0040】

まず、帯電ローラ101の軸芯体2の両端に均等に総荷重F1を加えて検査ローラ4に帯電ローラ101を圧接し、帯電ローラに検査ローラを侵入させた状態で検査ローラを回転させて検査ローラの回転に伴い帯電ローラを従動回転させる。帯電ローラと検査ローラで形成するニップ部の軸方向全面に対して、一方の側より発光装置からの検査光8を連続的に照射する。一回目の検査範囲41−1において照射された検査光8がニップ部から漏れる状態をCCDカメラで一回目の検出をする。

【0041】

次いで軸芯体2の両端に均等に総荷重F2を加えて二回目の検査範囲41−2において一回目の検出と同様に二回目の検出が行われる。さらに軸芯体2の両端に均等に総荷重F3を加えて三回目の検査範囲41−3において一回目の検出と同様に三回目の検出が行われ、帯電ローラの軸方向全面に対しての表面状態を検査する。

【0042】

この三回のCCDカメラによる画像情報に基づき、検査範囲において帯電ローラと検査ローラとのニップからの漏れ光があると画像に影響する凹みがあると判断する。

【0043】

このように、帯電ローラの軸方向での検査する範囲を分割し、帯電ローラの軸方向で検査ローラの侵入量が等しくなるように検査範囲ごとに荷重を調整することにより、高い精度で帯電ローラの表面状態を検査することができる。

【0044】

設定侵入量は、画像に影響を与えない凹みを検出することなく、画像に影響する凹みが検出できるように検査ローラの侵入量を設定することが好ましい。そのような設定侵入量を求めるための一例を以下に示す。

【0045】

例えば、目視などによってローラ外周面上に凹みを有する帯電ローラを用意し、それらを用いて電子写真装置による画だしを行うことで、画像に影響を与える凹みを有する帯電ローラを選別する。そして、それらの帯電ローラ外周面上の凹みの深さを公知のレーザ測長機、レーザ顕微鏡、粗さ計などで測定して凹みの深さの最小値(すなわち、画像に影響する凹みの深さのしきい値)を求め、この値を検査ローラの設定侵入量とする。これによって、画像に影響を与える凹みの深さ以上の凹みでは帯電ローラと検査ローラとのニップからの漏れ光を検出するので、画像に影響する凹みを精度良く検出することができる。

【0046】

また、樹脂粒子などを含有させて凹凸を形成している表面層を持つ帯電ローラは、外周面上に樹脂粒子に起因する凸部が分布形成されている。一般には表面層の凸部の弾性率は弾性層の弾性率より高くなっている。このため表面層の凸部による帯電ローラと検査ローラとのニップからの漏れ光をなくすために凸部高さ以上に検査ローラの侵入量を設定することが好ましい。

【0047】

なお、1本の帯電ローラについて総荷重と侵入量の関係や設定侵入量などを求めておけば、それと同じ製造方法で作成された帯電ローラについては上記のような測定をすることなく検査を行うことができる。

【0048】

電子写真装置や電子写真製版システムなどの画像形成装置に用いられるローラタイプは、外径形状がストレート形状のもの、または弾性体ローラ本体の中央部の外径を端部の外径より大きした非直円筒状のクラウン、テーパ形状になっているものがある。このような形状の弾性体ローラは、本検査方法に好適に適用される。

【0049】

弾性体ローラの外径測定はミツトヨ(株)製高精度レーザー測定機LSM−430vを用いて行う。クラウン量は弾性体ローラの軸方向での中央部と中央部から90mm離れた位置の外径の差である。

【0050】

軸芯体についても、導電性で円柱状あれば本発明による特段の制限は無く、画像形成装置に用いられるものであれば本発明において使用できる。例えばステンレス、鉄、または防錆のため表面をニッケルやニッケル・クロム鍍金等を施した鉄等の金属を軸芯体として用いることができる。

【0051】

弾性層に使用されるポリマー原料としてはアクリロニトリル−ブタジエンゴム(NBR)、エチレン−プロピレン−ジエン共重合体(EPDM)、ポリブタジエン、天然ゴム、ポリイソプレン、スチレン−ブタジエン共重合ゴム(SBR)、クロロプレン(CR)、シリコンゴム、エピクロルヒドリンゴム、ウレタンゴム等のゴムがある。またこれらゴムを混合物としても用いることができ、特に限定されるものでない。導電性ローラではポリマー原料に添加される導電性物質としては、導電性粒子では導電性カーボンブラック、TiO2・SnO2・ZnOなどの金属酸化物、SnO2とSb2O5の固溶体・ZnOとAl2O3の固溶体などの複酸化物、Cu・Agなどの金属粉などが挙げられ、通常、前記ポリマー原料100重量部に対して5〜200重量部の範囲で添加する。導電粒子以外ではイオン導電性物質としてLiBF4、NaSCNなどの金属塩、第4級アンモニウム塩などの界面活性剤が挙げられ、通常、前記ポリマー原料100重量部に対して0.02〜20重量部添加する。また、前記ポリマ−原料に充填剤、補強材、可塑剤、加硫剤、加硫促進剤、などが必要に応じて添加される。

【0052】

表面層本発明に用いる弾性体ローラは、一層以上の表面層を有していても良い。また、粒子で凹凸が形成された表面層はバインダーと高分子化合物粒子を含有するものであり、本検査方法には好適に適用される。

【0053】

バインダーとしては、例えば、フッ素樹脂、ポリアミド樹脂、アクリル樹脂、ポリウレタン樹脂、シリコーン樹脂、ブチラール樹脂、スチレン−エチレン・ブチレン−オレフィン共重合体(SEBC)及びオレフィン−エチレン・ブチレン−オレフィン共重合体(CEBC)等の樹脂、また天然ゴムやこれを加硫処理したもの、さらにエチレン−プロピレン−ジエン共重合体(EPDM)、スチレン−ブタジエン共重合ゴム(SBR)、シリコーンゴム、ウレタンゴム、イソプレンゴム(IR)、ブチルゴム、アクリロニトリル−ブタジエン共重合ゴム(NBR)、等の合成ゴムを挙げることができる。

【0054】

高分子化合物粒子は、平均粒径として2.5〜30μmを有するものであれば、特に制限されるものではない。高分子化合物粒子の材質としては、例えば、シリコン樹脂、フッ素樹脂、(メタ)アクリル樹脂、スチレン樹脂、フェノール樹脂、ポリエステル樹脂、メラミン樹脂、ウレタン樹脂、オレフィン樹脂、エポキシ樹脂、及び、これらの共重合体や変性物、誘導体等の樹脂や、エチレン−プロピレン−ジエン共重合体(EPDM)、スチレン−ブタジエン共重合ゴム(SBR)、シリコーンゴム、ウレタンゴム、イソプレンゴム(IR)、ブチルゴム、アクリロニトリル−ブタジエン共重合ゴム(NBR)等のゴムを挙げることができ、特に制限されるものではない。そして高分子化合物粒子はバインダー100重量部に対して10〜100重量部含有している。

【0055】

また導電性を付与するには導電性粒子が多く用いられる。導電性粒子としては、金属酸化物系導電性粒子、金属系導電性粒子、導電性カーボンブラック、カーボン系導電性粒子等を挙げることができる。導電性カーボンブラックとしては、ファーネスブラック、ケッチェンブラック、チャンネルブラック等が好ましく用いられる。さらに、帯電ローラの体積抵抗率の制御性からカーボンブラックは金属酸化物系粒子にカーボンブラックを被覆した複合粒子として使用することが好ましい。

【0056】

表面層の膜厚は5〜50μmに適宜調整される。5〜50μmの膜厚は、作製した弾性体ローラをカッターナイフなどで切断し、層の断面を光学顕微鏡または電子顕微鏡により観察し、その厚さを実測することにより求めることができる。

【0057】

ローラ硬度においてはマイクロ硬度計MD−1型(高分子計器株式会社製)でマイクロ硬度40〜80度の弾性体ローラに適用されることが好適である。

また表面層が、十点平均表面粗さ(Rzjis)として、3μm≦Rzjis≦20μm、表面凹凸平均間隔(RSm)として、20μm≦RSm≦100μmを満たしている弾性体ローラに適用されることが好適である。

【0058】

ここで、十点平均表面粗さ、表面凹凸平均間隔は、JISB0601表面粗さの規格に準じて測定した測定値である。その測定は、(株)小坂研究所製の表面粗さ測定器SE−3400を用いて行うことができる。十点平均表面粗さは、具体的には、弾性体ローラの無作為の6点における10点平均表面粗さを上記測定器により測定し、その6点の平均値を用いる。また、表面凹凸平均間隔(RSm)も、具体的には、十点平均表面粗さ(Rz)と同様に、弾性体ローラの無作為の6点における10点凹凸平均間隔を上記測定器により測定し、その6点の平均値を用いる。

【0059】

また、粒子が含まない表面層の材料としては、同様にシリコーン系、フッ素系、ウレタン系、アクリル系、ウレタン変性アクリル系、シリコーン変性ウレタン系が用いられ、特にフッ化アルキル基およびオキシアルキレン基を有するポリシロキサンを含有することが好ましく用いられる。また、最表面層の膜厚は帯電ゴムローラの電気特性或いは膜厚強度の上で、薄膜である方が良く、層の厚さとしては10nm以上1000nm未満であるものもあり、本検査方法には好適に適用される。

【0060】

本発明に用いる弾性体ローラは、LBP(Laser Beam Printer)、複写機及びファクシミリ等の画像形成装置において帯電ローラ、現像ローラ、転写ローラなどとして用いられる。図8には、帯電ローラを有するプロセスカートリッジを備えた電子写真装置の概略構成の一例を示す。

【0061】

図8において、201は円筒状の電子写真感光体であり、軸202を中心に矢印方向に所定の周速度で回転駆動される。電子写真感光体201としては、支持体および支持体上に形成された無機感光層もしくは有機感光層を有するものが一般的である。また、電子写真感光体201は表面層として電荷注入層を有するものであってもよい。

【0062】

回転駆動される電子写真感光体201の表面は、帯電ローラ101により、正または負の所定電位に均一に帯電され、次いで、スリット露光やレーザービーム走査露光などの露光手段(不図示)から出力される露光光(画像露光光)204を受ける。こうして電子写真感光体201の表面に、目的の画像に対応した静電潜像が順次形成されていく。

【0063】

帯電ローラ101による電子写真感光体201の表面への帯電の際、帯電ローラ101には、電圧印加手段(不図示)から直流電圧のみの電圧あるいは直流電圧に交流電圧を重畳した電圧が印加される。後述の実施例においては、帯電ローラ101には直流電圧のみの電圧(−1050V)を印加した。また、後述の実施例において、暗部電位は−450V、明部電位は−100Vとした。

【0064】

電子写真感光体201の表面に形成された静電潜像は、現像手段205の現像剤に含まれるトナーにより現像(反転現像もしくは正規現像)されてトナー像となる。次いで、電子写真感光体201の表面に形成担持されているトナー像が、転写手段(転写ローラなど)206からの転写バイアスによって、転写材(紙など)Pに順次転写されていく。転写材Pは、転写材供給手段(不図示)から電子写真感光体201と転写手段206との間(当接部)に電子写真感光体201の回転と同期して取り出されて給送される。

【0065】

現像手段205としては、例えば、ジャンピング現像手段、接触現像手段および磁気ブラシ手段などが挙げられるが、トナーの飛散性改善の観点から、接触現像手段が好ましく、後述の実施例においては、接触現像手段を採用した。また、転写手段206となる転写ローラとしては、支持体上に中抵抗に調整された弾性樹脂層を被覆してなるものが例示される。

【0066】

トナー像の転写を受けた転写材Pは、電子写真感光体201の表面から分離されて定着手段208へ導入されて像定着を受けることにより画像形成物(プリント、コピー)として装置外へプリントアウトされる。両面画像形成モードや多重画像形成モードの場合、この画像形成物は、不図示の再循環搬送機機構に導入されて転写部へ再導入される。

【0067】

トナー像転写後の電子写真感光体201の表面は、クリーニング手段(クリーニングブレードなど)207によって転写残りの現像剤(トナー)の除去を受けて清浄面化される。さらに前露光手段(不図示)からの前露光光(不図示)により除電処理された後、繰り返し画像形成に使用される。なお、帯電手段(帯電ローラ101)が接触帯電手段である場合は、前露光は必ずしも必要ではなく後述の実施例では前露光なしの条件でおこなった。

【0068】

上述の電子写真感光体201、帯電ローラ101、現像手段205、転写手段206およびクリーニング手段207などの構成要素のうち、複数のものを容器に納めてプロセスカートリッジとして一体に結合して構成することができる。そして、このプロセスカートリッジを複写機やレーザービームプリンターなどの電子写真装置本体に対して着脱自在に構成してもよい。図8では、電子写真感光体201、帯電ローラ101、現像手段205、転写手段206およびクリーニング手段207とを一体に支持してカートリッジ化している。そして、電子写真装置本体のレールなどの案内手段210を用いて電子写真装置本体に着脱自在なプロセスカートリッジ209としている。

【実施例】

【0069】

以下に、具体的な実施例を挙げて本発明をさらに詳細に説明する。ただし、本発明はこれらに限定されるものではない。

【0070】

<帯電ローラの作製>

弾性層の原材料であるエピクロルヒドリンゴム(商品名:エピクロマーCG102、ダイソー(株)製)100質量部、炭酸カルシウム25質量部、MTカーボン2質量部、酸化亜鉛5質量部、脂肪族ポリエステル系可塑剤10質量部、ステアリン酸1質量部、過塩素酸4級アンモニウム塩2質量部及び酸化防止剤(テトラキス[メチレン−3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネートメタン])1質量部をオープンロールで20分間均一に練り込んだ。更に加硫促進剤(DM:dibenzothiazyl disulfide)1質量部、加硫促進剤(TS:Tetramethylthiuram monosulfide)0.5質量部及び加硫剤としてイオウ0.5質量部を加えて、更にオープンロールで15分間練り込み後シーティングして混練りされたゴム材を得た。

【0071】

接着剤を塗布した導電性軸芯体上に、クロス押出し成形機にてこの混練りされたゴム材を被覆するように押し出し、外径が約9.5mmのローラ形状になるように成形した。

【0072】

次いで、電気オーブンを用いて温度160℃で1時間、加硫及び接着剤の硬化を行った。ゴムの両端部を突っ切り、ゴム長さを232mmとした後、外径が8.5mmのローラ形状になるように表面の研磨加工を行って、導電性軸芯体上に弾性層を形成した。このときクラウン量(中央部と中央部から90mm離れた位置の外径の差)は130μmとした。

【0073】

続いて、カプロラクトン変性アクリルポリオール溶液(商品名:プラクセルDC2016、ダイセル化学工業(株)製)にメチルイソブチルケトンを加え、固形分が15質量%となるように調整した。

【0074】

この溶液666.6質量部に対して、上記アクリルポリオール溶液の固形分100質量部に対して、

複合粒子 30質量部

酸化チタン粒子 20質量部

針状ルチル型酸化チタン粒子(平均粒径15nm、縦:横=3:1)

変性ジメチルシリコーンオイル 0.08質量部

商品名;SH28PA、東レ・ダウコーニングシリコーン(株)製)

ヘキサメチレンジイソシアネート(HDI)とイソホロンジイソシアネート(IPDI)の各ブタノンオキシムブロック体の7:3の混合物

80.14質量部

を入れ混合溶液を調整した。

【0075】

尚、複合粒子は以下のように作製した。

【0076】

金属酸化物系粒子としてのシリカ粒子(平均粒子径15nm、体積抵抗率1.8×1012Ω・cm)7.0kgに、メチルハイドロジェンポリシロキサン140gを、エッジランナーを稼動させながら添加した。そして、588N/cm(60Kg/cm)の線荷重で30分間混合攪拌を行った。この時の攪拌速度は22rpmで行った。

【0077】

次に、カーボンブラック粒子(粒子径15nm、体積抵抗率2.0×102Ω・cm)7.0kgを、エッジランナーを稼動させながら10分間かけて添加し、更に588N/cm(60Kg/cm)の線荷重で60分間混合攪拌を行った。そして、メチルハイドロジェンポリシロキサン被覆にカーボンブラックを付着させた後、乾燥機を用いて80℃で60分間乾燥を行い、複合粒子を得た。この時の攪拌速度は22rpmで行った。

【0078】

得られた複合粒子は、平均粒径が15nm、体積抵抗率は1.2×102Ω・cmであった。

【0079】

このとき、HDIとIPDIの混合物は、「NCO/OH=1.0」となるように添加した。HDIとIPDIについては、HDI(商品名:デュラネートTPA−B80E、旭化成工業製)、IPDI(商品名:ベスタナートB1370、デグサ・ヒュルス製)を使用した。

【0080】

450mLのガラス瓶に上記混合溶液251.11gと、メディアとしての平均粒径0.8mmのガラスビーズ200gを混合し、ペイントシェーカー分散機を用いて48時間分散した。分散後、高分子化合物粒子である架橋ポリメチルメタクリレート(PMMA)粒子(平均粒径:5.0μm、体積抵抗率:1.0×1015Ω・cm)9質量部(バインダー100重量部に対して25重量部相当量)を添加した後、更に1時間分散して分散溶液を得た。

【0081】

この表面被覆層用塗布液を、弾性層上に1回ディッピング塗布し、常温で30分間以上風乾し、次いで80℃に設定した熱風循環乾燥機にて1時間乾燥し、更に160℃に設定した熱風循環乾燥機にて1時間乾燥して、弾性層上に表面層を形成した。ディッピング塗布浸漬時間は9秒、ディッピング塗布引き上げ速度は、初期速度が20mm/s、最終速度は2mm/sになるように調節し、20mm/sから2mm/sの間は、時間に対して直線的に速度を変化させた。

【0082】

このようにして、導電性軸芯体上に弾性層及び表面層を有する帯電ローラを複数本作製した。

作製された粒子で凹凸を形成している表面層の物性を抜き取りで前述した測定方法で測定した。

【0083】

それぞれ平均で表面層の膜厚は15.2μmであり、マイクロ硬度は61.3度であり、十点平均表面粗さ(Rzjis)は6.7μmで、表面凹凸平均間隔(RSm)63μmであった。

【0084】

製造した帯電ローラの全数について表面を前述した測定方法で行った。

【0085】

それぞれ平均で中央部の外径はΦ8.51であり、クラウン量(中央部と中央部から90mm離れた位置の外径の差)は128μmであった。電流値は全数を測定して平均で1409μAであった。

【0086】

また、製造した帯電ローラの全数について目視で検査を行い、表面に凹みが見えるものを選別した。

【0087】

<検査装置>

図9、10は本発明の弾性体ローラである帯電ローラの表面状態を検査する装置の概略図である。図9は正面概略図であり、図10は光ビーム走査部を説明する概略図である。

【0088】

図9において1は表面状態を検査する帯電ローラであり、4は弾性体ローラと圧接してニップを形成する検査ローラであり、2は検査ローラ4に弾性体ローラ1を圧接するために両端に荷重が加わる弾性体ローラ1の軸芯体である。検査ローラ4の外径はΦ50mmで、全長は360mmで、進直度は2μmで、真円度は4.5μmである。帯電ローラと検査ローラの軸芯平行度は0.02mm以下に調整した。

【0089】

51は検査ローラ4の両端を支えて回転自在にする軸受け板であり、52は一方の軸受け板を介して検査ローラ4を回転駆動させるモータである。

【0090】

53は帯電ローラの軸芯体2の端面を位置決めするストッパーであり、54はストッパーを支えるストッパー受け板である。ストッパー53は一方が固定でもう一方をスライド可能として弾性体ローラの軸方向で位置調整を行なう。

【0091】

55は弾性体ローラ1の軸芯体の外周面を受けて弾性体ローラ1の軸芯体と検査ローラ軸心を平行に保つ軸芯体ガイドであり、56は軸芯体ガイド55に繋る荷重を制御する加圧シリンダであり、57は加圧シリンダの圧力を切り変える電磁弁である。荷重を多段に変更することを可能にしている。

【0092】

58は加圧シリンダ56を固定する上部ベースであり、59は上部ベースの上下移動の精度を維持するガイドであり、60は上部ベースを上下させる駆動力である上下用シリンダである。

【0093】

61は軸受け板51、モータ52、ストッパー受け板54、ガイド58を位置決め固定する本体ベースである。また、図10において62は図示されてない光源から発生したレーザ光ビームであり、63はレーザ光ビームをニップ部に走査するポリゴンミラーであり、64は帯電ローラと検査ローラとのニップからの漏れ光を検出する受光器である。図示されてない光源からレーザ光ビーム62をポリゴンミラー63を介してニップ部に走査するように照射させ、凹みがある場所では走査光は受光器64に侵入する。

【0094】

<実施例1および比較例1、2>

(評価サンプル)

作製された帯電ローラのうち、目視で凹みが見えるものが126本あった。前述した図8の電子写真装置を用いて凹みのある126本の画だしを行った。そのうち、画像に黒モヤが出るものが98本であった。凹みのある126本の帯電ローラについて、レーザ顕微鏡で凹みの深さおよび弾性体ローラの軸方向での凹みの位置を測定した。測定した帯電ローラ126本の中から次の4本のサンプルを選んだ。

サンプルA:26.4μmの凹み深さが中央から6mmにあり、黒モヤの画像になった帯電ローラ。

サンプルB:27.0μmの凹み深さが中央から110mmの端部にあり、黒モヤの画像になった帯電ローラ。

サンプルC:15.6μmの凹み深さが中央から10mmにあり、黒モヤの画像にはならなかった帯電ローラ。

サンプルD:16.1μmの凹み深さが中央から107mmの端部にあり、黒モヤの画像にはならなかった帯電ローラ。

【0095】

本発明の検査装置で帯電ローラを検査する手順を実施例で説明する。

【0096】

上述の測定より、凹みの深さが25μm以下のものは黒モヤの画像にはならなかったため、設定侵入量を25μmと設定した。

【0097】

次に前述した図5のニップ幅測定法を用いて、サンプルA〜Dの外径測定を軸方向に2mmピッチで測定して、弾性体ローラの軸方向での総荷重と侵入量の関係を求めた。これを図11に示す。

【0098】

検査範囲を、帯電ローラの軸方向の中央(0)から+90mm位置と中央(0)から−90mm位置、+90mm位置〜端部(+114mm)と−90mm位置〜端部(−114mm)の2つに分割した。そして、次のようにして検査範囲ごとに検査ローラの設定侵入量を画像に影響する凹みが検出できる侵入量になるように荷重を決めた。

【0099】

図11において、端部の荷重−侵入量線と設定侵入量線bとの交点から垂直線おろす(図11の矢印および破線)。この垂直線と横軸との交点が、+90mm位置〜端部までの検査範囲の測定荷重であり、F=940g(Fは総荷重を表す)となる。次に、90mm位置の荷重−侵入量線と設定侵入量線bとの交点から垂直線おろす(図11の矢印および破線)。この垂直線と横軸との交点が、+90mm位置〜中央までの検査範囲の測定荷重であり、F=1280gとなる。

【0100】

上記のようにして求めた検査範囲ごとの荷重条件で、本発明の検査装置を用いてサンプルA、B、C、Dを検査した。また比較例1として、総荷重1000gを一定で加えるという条件でサンプルA、Bを検査した。さらに比較例2として総荷重940gを一定で加えるという条件でサンプルA、B、C、Dを検査した。

画像評価と漏れ光の判定比較結果を表1に示す。ただし漏れ光判定において「あり」は不良品判定を示し、「なし」は良品判定を示す。

【0101】

比較例1において、端部に凹みがあるサンプルBは、設定侵入量を超える荷重がかけられたため、凹みが潰れてしまい、不良品であるにもかかわらず良品と判定されてしまった。比較例2では、画像に影響が出ない程度の微小な凹みを有するサンプルCが不良品と判定されてしまった。これに対して実施例1では、画像に影響する凹みを有するサンプルAおよびBは不良品判定がされる一方、サンプルCおよびDは良品判定がされ、精度良く凹み検査が行われた。

【0102】

<実施例2および比較例3>

次に、実施例2として帯電ローラの検査領域を3つに分割した例を示す。

【0103】

実施例1と同様にニップ幅測定法を用いておよび帯電ローラの外径測定を軸方向に4mmピッチで測定して弾性体ローラの軸方向での荷重と侵入量の関係を求めて、検査範囲での測定荷重を設定した結果を図12に示した。荷重1000gでの中央から端部までの侵入量差の6等分を目安にした。

【0104】

検査範囲を、帯電ローラの軸方向の中央(0)から+80mm位置と中央(0)から−80mm位置、+80mm位置〜+108mm位置と−80mm位置〜−108mm位置、+108mm位置〜端部と−108mm位置〜端部の3つに分割した。

【0105】

検査範囲ごとに検査ローラの設定侵入量が画像に影響する凹みが検出できる侵入量になるように荷重を決める方法も実施例1と同様にして求めた。

+108mm位置〜端部までの検査範囲での測定荷重はF=940gであり、+80mm位置〜+108mm位置までの検査範囲での測定荷重はF=1110gであり、中央(0)から+80mm位置までの検査範囲での測定荷重はF=1330gであった。

【0106】

(評価サンプル)

目視で凹みが見えるものの126本から次のサンプルを選んだ。

サンプルE:画像に黒モヤとなるもの 98本

サンプルF:目視で凹みが見えるが画像問題ないもの 28本

比較例3として、総荷重1000gを一定で加えるという条件でサンプルE、Fを検査した。

判定比較結果を表2に示す。

【0107】

実施例2は設定侵入量を凹みが検出できる侵入量になるように荷重を調整したため、精度良く凹み検査が行われた。特に、画像に影響する凹みを有するサンプルEの100%を不良品と判定することができた。これに対し比較例3では、サンプルEの全てを正しく判定することはできず、サンプルFにおいても正しい判定ができたのは64%にとどまった。

【0108】

【表1】

【0109】

【表2】

【図面の簡単な説明】

【0110】

【図1】本発明の第1の実施例に係る分割した検査範囲ごとに漏れ光を検出する構成を説明する図である。

【図2】弾性体ローラの構成を説明する図である。

【図3】帯電ローラと検査ローラとのニップを拡大した図である。

【図4】ニップ幅の測定方法を説明する図である。

【図5】他のニップ幅の測定方法を説明する図である。

【図6】設定侵入量と総荷重の関係を説明する図である。

【図7】設定侵入量と総荷重の関係を説明する図である。

【図8】プロセスカートリッジを備えた電子写真装置の概略構成を説明する図である。

【図9】検査装置を説明する図である。

【図10】検査装置の光ビーム走査部を説明する図である。

【図11】2つの検査範囲での総荷重と侵入量の関係を説明する図である。

【図12】3つの検査範囲での総荷重と侵入量の関係を説明する図である。

【図13】従来のニップを形成する構成を説明する図である。

【符号の説明】

【0111】

1 弾性体ローラ

2 軸芯体

3 凹み

4 検査ローラ

6 侵入量

7 ニップ幅

8 漏れ光

101 帯電ローラ

F 荷重

【技術分野】

【0001】

本発明は複写機、レーザービームプリンター、LEDプリンターなどの電子写真や電子写真製版システム等に使用される弾性体ローラの表面状態の検査方法およびその検査装置に関するものである。

【背景技術】

【0002】

従来、複写機、レーザービームプリンター、LEDプリンターなどの電子写真装置や電子写真製版システムの装置には、帯電ローラ、現像ローラ、転写ローラ等の弾性体ローラが使用されている。弾性体ローラは、例えば図2に示すように、軸芯体2と該軸芯体の周囲を被覆している弾性層11とを有する形態、また必要に応じて更に弾性層11の周囲を被覆している表面層12とを有する二層の弾性体ローラ本体13を持った形態になっている。

【0003】

弾性体ローラは、像担持体や転写材(紙)などに対して弾性体ローラ本体13の表面を密着させるために、弾性体ローラ本体13の軸芯体2に所定の荷重を加えて像担持体、転写材に圧接して軸芯体2の中心軸を中心にして周方向に回転する。また、像担持体、転写材などに対して安定した接触状態を確保するために、弾性体ローラは、ゴム、エラストマー等の材料を用いてソリッドあるいは微細なセル径を持つ発泡体に形成した低硬度な弾性体で構成されている弾性層11を有している。さらに画像のムラや画質の悪化を防止するまたは安定したトナー搬送性を得るなど各弾性体ローラの目的のために粒子などを含有させて凹凸を形成して適度に粗面化している表面層12を有している弾性体ローラも知られている。

【0004】

またこれらの弾性体ローラでは像担持体などとの密着性を増やす、紙の搬送性の安定化などで外径形状はクラウン、ストレート形状など目的に応じ選択されている。

【0005】

そして近年電子写真装置おいて高速化高精細化が進んでおり、高画質の画像を得るためには導電性の弾性体ローラは導電性の均一なローラとすることが求められている。

【0006】

一方、導電性の弾性体ローラは弾性体ローラ本体の導電性を均一化するのみでは良好な画像が得られない場合がある。例えば帯電ローラでは、弾性体ローラ本体の外周表面に画像に影響する凹みが存在すれば、その凹み部分においては良好な画像が得られない。または凹みの大きさによっては残トナー、紙粉等などが部分的に付着し易くなり、長期使用に伴い(導電性の低下により)感光体に対する均一帯電性が低下する画像不良を発生させることがある。そのため画像に影響する弾性体ローラの表面状態を管理することが重要になってきている。

【0007】

従来の弾性体ローラの表面状態の検査方法では、弾性体ローラを検査ローラに当接させ、弾性体ローラと検査ローラとの当接により形成されるニップからの漏れ光に基づき弾性体ローラの表面状態を検査することが行われていた。

【0008】

以下、従来の検査方法について説明する。

【0009】

特許文献1の検査方法は、導電性ローラを検査ローラに転接し、検査ローラ及び導電性ローラのニップ部(転接部)に光を照射して、ニップ部からの光の漏れ具合に基づき、導電性ローラの表面状態の可否を判断する。また、特許文献2の検査方法は帯電ローラを検査ローラ(金属ローラ)に対して40〜42g/cmの荷重で圧接させる。そして、帯電ローラと検査ローラの間隙に対してレーザービームを照射し、センサーで検出した透過光を演算装置によりローラ間隙として、そのローラ間隙を帯電ローラの評価基準にして検査している。

【特許文献1】特開2003−149168号公報

【特許文献2】特開平11−282230号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

上記のような従来の弾性体ローラの表面状態の検査方法について、図13に示す断面概略図で詳細を説明する。図13はニップを形成する構成を説明する図であり、弾性体ローラおよび検査ローラの回転軸方向に対して直角な断面図である。

【0011】

1は弾性体ローラであり、2は弾性体ローラ1の軸芯体であり、3は弾性体ローラ1の本体の表面にある凹みであり、4は検査ローラである。5は弾性体ローラ1の検査ローラ4への圧接力であり、6は弾性体ローラ1の検査ローラ3への侵入量であり、7はニップ幅であり、8は検査光である。弾性体ローラ1、軸芯体2、検査ローラ4の断面形状は円状であり、弾性体ローラの軸芯体2に対して検査ローラ3の軸心を平行にしている。そして弾性体ローラ1の検査ローラ4への圧接力5により弾性体ローラ1と検査ローラ4の接触部で弾性体ローラ1が変形して侵入量6とニップ幅7をもったニップが形成される。そして形成されたニップに光8を照射してニップからの漏れ光を検出して弾性体ローラの表面状態の検査を行う。

【0012】

例えば、特許文献1に記載されているような検査方法では弾性体ローラ1の自重でニップを形成している。そのため弾性体ローラの軸方向での圧接力5は均一になって弾性体ローラ1の軸方向での侵入量6およびニップ幅7は均一になる。

【0013】

しかしながら、上記の侵入量は弾性体ローラの重さに依存しているため、軽い弾性体ローラを検査する場合、侵入量が小さくなってしまう。侵入量が小さいと画像に影響しない小さな凹みを感知する率が高くなり、本来なら良品として問題なく使用できるローラを不良品と判定してしまう可能性があった。また、前述した構成では侵入量6の調整が困難であるため、表面層に凹凸が形成されている弾性体ローラでは、ニップからの漏れ光が画像に影響する凹み以外にも発生する可能性があった。

【0014】

特許文献2に記載されているニップを形成する構成の例では、弾性体ローラ1の軸芯体2の両端に均一に荷重を負荷することにより弾性体ローラ1への圧接力5が掛かってニップが形成される。さらに、総負荷荷重(軸芯体2の片端に負荷する荷重×2)を弾性体ローラ1の本体の全長で除した値が40〜42g/cmとなるように設定してニップを形成することが開示されている。

【0015】

しかしながら、前述した構成では弾性体ローラ1の軸芯体2の両端に荷重を加えているので、軸芯体2の撓みによってローラの中央にいくほど圧接力が小さくなり、ローラの両端部と比較して中央部の侵入量が小さくなる。そのため、例え同じ凹みの深さでも、中央部にある凹みは検出されるが、端部にある凹みは潰れてしまって検出されないといった場合があった。

【0016】

本発明は、弾性体ローラの軸芯体の両端に荷重をかけつつも、凹みの位置に左右されずに凹みを精度良く検出する弾性体ローラの表面状態の検査方法を提供することを目的とする。また、表面層を適度に粗面化した弾性体ローラの構成においても画像に影響する凹みを精度良く検出できる弾性体ローラの表面状態の検査方法を提供することを目的とする。

【課題を解決するための手段】

【0017】

上記目的を達成するため、本出願に係る発明は、

軸芯体と該軸芯体を被覆している一層以上の弾性層とを少なくとも有する弾性体ローラを検査ローラに圧接させ、該弾性体ローラと該検査ローラとのニップからの漏れ光に基づき該弾性体ローラの表面状態を検査する方法であって、

該荷重を加えて該弾性体ローラを該検査ローラに圧接し、該弾性体ローラに該検査ローラを所定の量だけ侵入させた状態で、該弾性体ローラと該検査ローラとのニップからの漏れ光を検出する工程とを有し、

該工程は、該弾性体ローラの軸方向で該検査ローラの侵入量が等しくなるように該荷重を調整する工程を含むことを特徴とする弾性体ローラの表面状態の検査方法である。

【0018】

また、本出願に係る発明は、

軸芯体と軸芯体を被覆している弾性層とを少なくとも有する弾性体ローラの軸芯体に対し、軸心同士を平行状態に保ちながら該弾性体ローラの外周面に圧接して、該弾性体ローラとともに同期回転する検査ローラと、

該弾性体ローラと該検査ローラとを同期回転させる駆動手段と、

該弾性体ローラと該検査ローラとが同期回転しながら該弾性体ローラを該検査ローラに当接する荷重を調整する加圧シリンダと、

該弾性体ローラと該検査ローラとのニップをはさんで対向配置された光源および光を検出する受光器と、

を備えたことを特徴とする弾性体ローラの表面状態の検査装置である。

【発明の効果】

【0019】

本発明である弾性体ローラの表面状態の検査方法は、弾性体ローラへの荷重を調整することで、弾性体ローラの軸方向での検査ローラの侵入量を一定にすることができる。そのため、表面層を適度に粗面化した弾性体ローラを検査する場合であっても、画像に影響する凹み以外の凹みによるニップからの漏れ光が発生することを防ぐことができる。また凹みが弾性体ローラの軸方向のどの位置にあっても、侵入量が小さ過ぎて画像に影響しない小さな凹みを感知してしまう、逆に侵入量が大き過ぎて画像に影響する凹みを潰してしまうといった事態を防ぐことができる。従って、精度の高い弾性体ローラの表面状態の検査方法を提供することができる。

【発明を実施するための最良の形態】

【0020】

本発明の検査方法は、弾性体ローラの軸芯体の両端に荷重を加えて検査ローラに弾性体ローラを圧接し、弾性体ローラに検査ローラを所定の量だけ侵入させる。そして、弾性体ローラの軸方向で検査ローラの侵入量が等しくなるように荷重を調整して、弾性体ローラと検査ローラとのニップからの漏れ光を検出する。

【0021】

以下、本発明を帯電ローラの表面状態を検査する方法を例にとって詳細に説明する。

【0022】

まず侵入量の測定について図3をもって説明する。図3は帯電ローラと検査ローラとで形成したニップを拡大したものであり、帯電ローラおよび検査ローラの回転軸方向に対して直角な部分断面図である。101は弾性体ローラである帯電ローラであり、4は検査ローラであり、6は帯電ローラ101の検査ローラ4への侵入量であり、1/2Wはニップ幅の1/2であり、R1は帯電ローラの半径であり、R2は検査ローラの半径であり、6は検査ローラの侵入量である。

侵入量はニップ幅及び帯電ローラと検査ローラ外径から換算される。

【0023】

【数1】

【0024】

上記に式に示される侵入量を求めるためにニップ幅の測定方法を説明する。

【0025】

ニップ幅の測定方法の例としては、図4に示すように帯電ローラ101の軸芯体2と像担持体(感光体)21に直流電源を接続して、所定の電圧を印加して像担持体の表面に放電を生じさせて像担持体の表面に形成される変色による放電跡をニップ幅として測定する。

【0026】

他の測定方法の例としては、一部破断面を含む斜視図である図5で詳細を説明する。101は帯電ローラであり、2は帯電ローラ101の軸芯体であり、31はガラスなどで構成した円筒状の透明ドラムである。32は透明ドラムを両端から支えるフランジであり、33は透明ドラムの中空部に位置して帯電ローラ1の軸方向に移動できるCCDカメラなど拡大光学系(ビデオマイクロ)である。帯電ローラ101と透明ドラム31の軸中心を平行に対向配置させて帯電ローラ101の軸芯体2の両端それぞれに均一に片荷重Fを負荷する。そして帯電ローラ101と透明ドラム31とのニップ部をCCDカメラ33で撮影して、その後CCDカメラ33の画像を拡大してニップ幅を測定する。またCCDカメラ33を帯電ローラ101の軸方向に移動することにより帯電ローラの軸方向でのニップ幅全面を測定することができる。

【0027】

帯電ローラ101と透明ドラム31の軸中心で形成される面上に荷重が負荷されることがニップ幅を正確に測定できるので好ましい。そして透明ドラム31の真円度は5μm以下であることが好ましい。

【0028】

本説明では透明ドラムの形状として円筒状のものを用いたが、上述した条件であればニップ幅以上の幅を持った円筒面の一部でも良い。また透明ドラムの外径は本発明の検査法で用いる検査ローラの外径と同じであることが好ましい。

帯電ローラの軸方向位置での各侵入量は上記で説明した測定で得たニップ幅、帯電ローラおよび透明ドラムの外径または半径から計算する。

【0029】

次に帯電ローラの軸芯体の両端への総荷重(すなわち、片荷重を2倍した重量)をF1、F2、F3に順次増やした時の帯電ローラの軸方向位置での各侵入量を示した例を図6および図7に示す。

【0030】

図6において横軸は帯電ローラの軸方向の位置であり、縦軸は検査ローラの侵入量であり、破線は侵入量を調整する際の目安となる設定侵入量線aである。設定侵入量線aと総荷重F1での侵入量曲線との交点での帯電ローラの軸方向での位置をC、C2とする。設定侵入量線aと総荷重F2での侵入量曲線との交点での帯電ローラの軸方向での位置をB、B2とする。設定侵入量線aと総荷重F3での侵入量曲線との交点での帯電ローラの軸方向での位置をA、A2とし、帯電ローラの軸方向での中央位置を中央とする。

【0031】

設定侵入量線aを決定する設定侵入量は、帯電ローラの軸方向全範囲において画像に影響する凹みを潰さずに検出するために、画像に影響する凹みの深さのしきい値となるような値に設定することが好ましい。図6において、上記のような設定侵入量であれば、C、C2における好ましい総荷重はF1に設定される。しかし軸芯体の撓みのため、設定された一定荷重の軸方向侵入量は中央になるに従って連続的に小さくなる。従って、B、B2やA、A2においては画像に影響しない小さな凹みを検出する確率が高くなる。

【0032】

そこで、帯電ローラの軸方向で検査する範囲を分割し、検査範囲ごとに検査ローラの侵入量が上述したような設定侵入量となるように荷重を設定する。本例では、図1に示すように検査範囲をAから中央をはさんでA2までの範囲、AからBとA2からB2の範囲、BからCとB2からC2までの範囲の3つに分割する。そして、検査範囲がAからA2の範囲では総荷重をF3に、AからBとA2からB2の範囲では総荷重をF2に、BからCとB2からC2の範囲では総荷重をF1にそれぞれ設定する。すなわち、弾性体ローラの軸方向で検査ローラの侵入量が等しくなるように荷重を調整する。検査範囲ごとに検査ローラの侵入量が画像に影響する凹みが検出できる侵入量になるよう、総荷重を設定した時の侵入量を図6の太線で示す。以上のように、検査範囲を設定することで画像に影響する凹みを潰さずに検出でき、かつ画像に影響しない小さな凹みが検出されにくいようにすることができる。

【0033】

なお、検査範囲の分け方は任意である。例えば、2つの検査範囲に分けて検査を行った場合であっても本発明の効果を奏する。

【0034】

図7は、図6に示す帯電ローラの軸方向での各位置ごとの総荷重と侵入量をプロットし、各プロット点に補助線を引いたものである。図7において横軸は軸芯体への総荷重であり、縦軸は検査ローラの侵入量あり、破線は設定侵入量線aである。

【0035】

ここで対象にしている微小変形範囲では軸方向での各位置において総荷重と侵入量の関係は比例している。そのため帯電ローラの軸方向で全面にニップが形成できる総荷重範囲おいては、予め2点の任意の荷重で軸方向での侵入量を測定することにより、設定侵入量に対して最適な総荷重を求めることができる。

【0036】

図6で説明した条件を用いて、検査範囲ごとに検査ドラムの侵入量が設定侵入量になるように荷重を設定し、帯電ローラと検査ローラとのニップからの漏れ光を検出する例を図1に示す。

【0037】

101は帯電ローラであり、2は帯電ローラの軸芯体であり、3は帯電ローラの本体の表面にある凹みであり、4は検査ローラであり、Fは帯電ローラ101の軸芯体2の両端に均等に加わる片荷重であり、8は検査光であり、41は受光器である。また帯電ローラ101の軸芯体2に対して検査ローラ4の軸心を平行にしている。そして駆動手段を備えた検査ローラは帯電ローラ101の軸芯体に対し軸心同士を平行状態に保ちながら帯電ローラ101外周面に圧接して、帯電ローラ101とともに同期回転する。

【0038】

41−1は帯電ローラの軸方向での検査範囲がBからCとB2からC2で設定した時の一回目の検査範囲を受光器41に斜線で示したものである。また41−2は帯電ローラの軸方向での検査範囲がAからBとA2からB2で設定した時の二回目の検査範囲を受光器41に斜線で示したものである。さらに41−3は帯電ローラの軸方向での検査範囲が中央からAと中央からA2で設定した時の三回目の検査範囲を受光器41に斜線で示したものである。

【0039】

帯電ローラ101の表面状態の検査は次のように行われる。

【0040】

まず、帯電ローラ101の軸芯体2の両端に均等に総荷重F1を加えて検査ローラ4に帯電ローラ101を圧接し、帯電ローラに検査ローラを侵入させた状態で検査ローラを回転させて検査ローラの回転に伴い帯電ローラを従動回転させる。帯電ローラと検査ローラで形成するニップ部の軸方向全面に対して、一方の側より発光装置からの検査光8を連続的に照射する。一回目の検査範囲41−1において照射された検査光8がニップ部から漏れる状態をCCDカメラで一回目の検出をする。

【0041】

次いで軸芯体2の両端に均等に総荷重F2を加えて二回目の検査範囲41−2において一回目の検出と同様に二回目の検出が行われる。さらに軸芯体2の両端に均等に総荷重F3を加えて三回目の検査範囲41−3において一回目の検出と同様に三回目の検出が行われ、帯電ローラの軸方向全面に対しての表面状態を検査する。

【0042】

この三回のCCDカメラによる画像情報に基づき、検査範囲において帯電ローラと検査ローラとのニップからの漏れ光があると画像に影響する凹みがあると判断する。

【0043】

このように、帯電ローラの軸方向での検査する範囲を分割し、帯電ローラの軸方向で検査ローラの侵入量が等しくなるように検査範囲ごとに荷重を調整することにより、高い精度で帯電ローラの表面状態を検査することができる。

【0044】

設定侵入量は、画像に影響を与えない凹みを検出することなく、画像に影響する凹みが検出できるように検査ローラの侵入量を設定することが好ましい。そのような設定侵入量を求めるための一例を以下に示す。

【0045】

例えば、目視などによってローラ外周面上に凹みを有する帯電ローラを用意し、それらを用いて電子写真装置による画だしを行うことで、画像に影響を与える凹みを有する帯電ローラを選別する。そして、それらの帯電ローラ外周面上の凹みの深さを公知のレーザ測長機、レーザ顕微鏡、粗さ計などで測定して凹みの深さの最小値(すなわち、画像に影響する凹みの深さのしきい値)を求め、この値を検査ローラの設定侵入量とする。これによって、画像に影響を与える凹みの深さ以上の凹みでは帯電ローラと検査ローラとのニップからの漏れ光を検出するので、画像に影響する凹みを精度良く検出することができる。

【0046】

また、樹脂粒子などを含有させて凹凸を形成している表面層を持つ帯電ローラは、外周面上に樹脂粒子に起因する凸部が分布形成されている。一般には表面層の凸部の弾性率は弾性層の弾性率より高くなっている。このため表面層の凸部による帯電ローラと検査ローラとのニップからの漏れ光をなくすために凸部高さ以上に検査ローラの侵入量を設定することが好ましい。

【0047】

なお、1本の帯電ローラについて総荷重と侵入量の関係や設定侵入量などを求めておけば、それと同じ製造方法で作成された帯電ローラについては上記のような測定をすることなく検査を行うことができる。

【0048】

電子写真装置や電子写真製版システムなどの画像形成装置に用いられるローラタイプは、外径形状がストレート形状のもの、または弾性体ローラ本体の中央部の外径を端部の外径より大きした非直円筒状のクラウン、テーパ形状になっているものがある。このような形状の弾性体ローラは、本検査方法に好適に適用される。

【0049】

弾性体ローラの外径測定はミツトヨ(株)製高精度レーザー測定機LSM−430vを用いて行う。クラウン量は弾性体ローラの軸方向での中央部と中央部から90mm離れた位置の外径の差である。

【0050】

軸芯体についても、導電性で円柱状あれば本発明による特段の制限は無く、画像形成装置に用いられるものであれば本発明において使用できる。例えばステンレス、鉄、または防錆のため表面をニッケルやニッケル・クロム鍍金等を施した鉄等の金属を軸芯体として用いることができる。

【0051】

弾性層に使用されるポリマー原料としてはアクリロニトリル−ブタジエンゴム(NBR)、エチレン−プロピレン−ジエン共重合体(EPDM)、ポリブタジエン、天然ゴム、ポリイソプレン、スチレン−ブタジエン共重合ゴム(SBR)、クロロプレン(CR)、シリコンゴム、エピクロルヒドリンゴム、ウレタンゴム等のゴムがある。またこれらゴムを混合物としても用いることができ、特に限定されるものでない。導電性ローラではポリマー原料に添加される導電性物質としては、導電性粒子では導電性カーボンブラック、TiO2・SnO2・ZnOなどの金属酸化物、SnO2とSb2O5の固溶体・ZnOとAl2O3の固溶体などの複酸化物、Cu・Agなどの金属粉などが挙げられ、通常、前記ポリマー原料100重量部に対して5〜200重量部の範囲で添加する。導電粒子以外ではイオン導電性物質としてLiBF4、NaSCNなどの金属塩、第4級アンモニウム塩などの界面活性剤が挙げられ、通常、前記ポリマー原料100重量部に対して0.02〜20重量部添加する。また、前記ポリマ−原料に充填剤、補強材、可塑剤、加硫剤、加硫促進剤、などが必要に応じて添加される。

【0052】

表面層本発明に用いる弾性体ローラは、一層以上の表面層を有していても良い。また、粒子で凹凸が形成された表面層はバインダーと高分子化合物粒子を含有するものであり、本検査方法には好適に適用される。

【0053】

バインダーとしては、例えば、フッ素樹脂、ポリアミド樹脂、アクリル樹脂、ポリウレタン樹脂、シリコーン樹脂、ブチラール樹脂、スチレン−エチレン・ブチレン−オレフィン共重合体(SEBC)及びオレフィン−エチレン・ブチレン−オレフィン共重合体(CEBC)等の樹脂、また天然ゴムやこれを加硫処理したもの、さらにエチレン−プロピレン−ジエン共重合体(EPDM)、スチレン−ブタジエン共重合ゴム(SBR)、シリコーンゴム、ウレタンゴム、イソプレンゴム(IR)、ブチルゴム、アクリロニトリル−ブタジエン共重合ゴム(NBR)、等の合成ゴムを挙げることができる。

【0054】

高分子化合物粒子は、平均粒径として2.5〜30μmを有するものであれば、特に制限されるものではない。高分子化合物粒子の材質としては、例えば、シリコン樹脂、フッ素樹脂、(メタ)アクリル樹脂、スチレン樹脂、フェノール樹脂、ポリエステル樹脂、メラミン樹脂、ウレタン樹脂、オレフィン樹脂、エポキシ樹脂、及び、これらの共重合体や変性物、誘導体等の樹脂や、エチレン−プロピレン−ジエン共重合体(EPDM)、スチレン−ブタジエン共重合ゴム(SBR)、シリコーンゴム、ウレタンゴム、イソプレンゴム(IR)、ブチルゴム、アクリロニトリル−ブタジエン共重合ゴム(NBR)等のゴムを挙げることができ、特に制限されるものではない。そして高分子化合物粒子はバインダー100重量部に対して10〜100重量部含有している。

【0055】

また導電性を付与するには導電性粒子が多く用いられる。導電性粒子としては、金属酸化物系導電性粒子、金属系導電性粒子、導電性カーボンブラック、カーボン系導電性粒子等を挙げることができる。導電性カーボンブラックとしては、ファーネスブラック、ケッチェンブラック、チャンネルブラック等が好ましく用いられる。さらに、帯電ローラの体積抵抗率の制御性からカーボンブラックは金属酸化物系粒子にカーボンブラックを被覆した複合粒子として使用することが好ましい。

【0056】

表面層の膜厚は5〜50μmに適宜調整される。5〜50μmの膜厚は、作製した弾性体ローラをカッターナイフなどで切断し、層の断面を光学顕微鏡または電子顕微鏡により観察し、その厚さを実測することにより求めることができる。

【0057】

ローラ硬度においてはマイクロ硬度計MD−1型(高分子計器株式会社製)でマイクロ硬度40〜80度の弾性体ローラに適用されることが好適である。

また表面層が、十点平均表面粗さ(Rzjis)として、3μm≦Rzjis≦20μm、表面凹凸平均間隔(RSm)として、20μm≦RSm≦100μmを満たしている弾性体ローラに適用されることが好適である。

【0058】

ここで、十点平均表面粗さ、表面凹凸平均間隔は、JISB0601表面粗さの規格に準じて測定した測定値である。その測定は、(株)小坂研究所製の表面粗さ測定器SE−3400を用いて行うことができる。十点平均表面粗さは、具体的には、弾性体ローラの無作為の6点における10点平均表面粗さを上記測定器により測定し、その6点の平均値を用いる。また、表面凹凸平均間隔(RSm)も、具体的には、十点平均表面粗さ(Rz)と同様に、弾性体ローラの無作為の6点における10点凹凸平均間隔を上記測定器により測定し、その6点の平均値を用いる。

【0059】

また、粒子が含まない表面層の材料としては、同様にシリコーン系、フッ素系、ウレタン系、アクリル系、ウレタン変性アクリル系、シリコーン変性ウレタン系が用いられ、特にフッ化アルキル基およびオキシアルキレン基を有するポリシロキサンを含有することが好ましく用いられる。また、最表面層の膜厚は帯電ゴムローラの電気特性或いは膜厚強度の上で、薄膜である方が良く、層の厚さとしては10nm以上1000nm未満であるものもあり、本検査方法には好適に適用される。

【0060】

本発明に用いる弾性体ローラは、LBP(Laser Beam Printer)、複写機及びファクシミリ等の画像形成装置において帯電ローラ、現像ローラ、転写ローラなどとして用いられる。図8には、帯電ローラを有するプロセスカートリッジを備えた電子写真装置の概略構成の一例を示す。

【0061】

図8において、201は円筒状の電子写真感光体であり、軸202を中心に矢印方向に所定の周速度で回転駆動される。電子写真感光体201としては、支持体および支持体上に形成された無機感光層もしくは有機感光層を有するものが一般的である。また、電子写真感光体201は表面層として電荷注入層を有するものであってもよい。

【0062】

回転駆動される電子写真感光体201の表面は、帯電ローラ101により、正または負の所定電位に均一に帯電され、次いで、スリット露光やレーザービーム走査露光などの露光手段(不図示)から出力される露光光(画像露光光)204を受ける。こうして電子写真感光体201の表面に、目的の画像に対応した静電潜像が順次形成されていく。

【0063】

帯電ローラ101による電子写真感光体201の表面への帯電の際、帯電ローラ101には、電圧印加手段(不図示)から直流電圧のみの電圧あるいは直流電圧に交流電圧を重畳した電圧が印加される。後述の実施例においては、帯電ローラ101には直流電圧のみの電圧(−1050V)を印加した。また、後述の実施例において、暗部電位は−450V、明部電位は−100Vとした。

【0064】

電子写真感光体201の表面に形成された静電潜像は、現像手段205の現像剤に含まれるトナーにより現像(反転現像もしくは正規現像)されてトナー像となる。次いで、電子写真感光体201の表面に形成担持されているトナー像が、転写手段(転写ローラなど)206からの転写バイアスによって、転写材(紙など)Pに順次転写されていく。転写材Pは、転写材供給手段(不図示)から電子写真感光体201と転写手段206との間(当接部)に電子写真感光体201の回転と同期して取り出されて給送される。

【0065】

現像手段205としては、例えば、ジャンピング現像手段、接触現像手段および磁気ブラシ手段などが挙げられるが、トナーの飛散性改善の観点から、接触現像手段が好ましく、後述の実施例においては、接触現像手段を採用した。また、転写手段206となる転写ローラとしては、支持体上に中抵抗に調整された弾性樹脂層を被覆してなるものが例示される。

【0066】

トナー像の転写を受けた転写材Pは、電子写真感光体201の表面から分離されて定着手段208へ導入されて像定着を受けることにより画像形成物(プリント、コピー)として装置外へプリントアウトされる。両面画像形成モードや多重画像形成モードの場合、この画像形成物は、不図示の再循環搬送機機構に導入されて転写部へ再導入される。

【0067】

トナー像転写後の電子写真感光体201の表面は、クリーニング手段(クリーニングブレードなど)207によって転写残りの現像剤(トナー)の除去を受けて清浄面化される。さらに前露光手段(不図示)からの前露光光(不図示)により除電処理された後、繰り返し画像形成に使用される。なお、帯電手段(帯電ローラ101)が接触帯電手段である場合は、前露光は必ずしも必要ではなく後述の実施例では前露光なしの条件でおこなった。

【0068】

上述の電子写真感光体201、帯電ローラ101、現像手段205、転写手段206およびクリーニング手段207などの構成要素のうち、複数のものを容器に納めてプロセスカートリッジとして一体に結合して構成することができる。そして、このプロセスカートリッジを複写機やレーザービームプリンターなどの電子写真装置本体に対して着脱自在に構成してもよい。図8では、電子写真感光体201、帯電ローラ101、現像手段205、転写手段206およびクリーニング手段207とを一体に支持してカートリッジ化している。そして、電子写真装置本体のレールなどの案内手段210を用いて電子写真装置本体に着脱自在なプロセスカートリッジ209としている。

【実施例】

【0069】

以下に、具体的な実施例を挙げて本発明をさらに詳細に説明する。ただし、本発明はこれらに限定されるものではない。

【0070】

<帯電ローラの作製>

弾性層の原材料であるエピクロルヒドリンゴム(商品名:エピクロマーCG102、ダイソー(株)製)100質量部、炭酸カルシウム25質量部、MTカーボン2質量部、酸化亜鉛5質量部、脂肪族ポリエステル系可塑剤10質量部、ステアリン酸1質量部、過塩素酸4級アンモニウム塩2質量部及び酸化防止剤(テトラキス[メチレン−3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネートメタン])1質量部をオープンロールで20分間均一に練り込んだ。更に加硫促進剤(DM:dibenzothiazyl disulfide)1質量部、加硫促進剤(TS:Tetramethylthiuram monosulfide)0.5質量部及び加硫剤としてイオウ0.5質量部を加えて、更にオープンロールで15分間練り込み後シーティングして混練りされたゴム材を得た。

【0071】

接着剤を塗布した導電性軸芯体上に、クロス押出し成形機にてこの混練りされたゴム材を被覆するように押し出し、外径が約9.5mmのローラ形状になるように成形した。

【0072】

次いで、電気オーブンを用いて温度160℃で1時間、加硫及び接着剤の硬化を行った。ゴムの両端部を突っ切り、ゴム長さを232mmとした後、外径が8.5mmのローラ形状になるように表面の研磨加工を行って、導電性軸芯体上に弾性層を形成した。このときクラウン量(中央部と中央部から90mm離れた位置の外径の差)は130μmとした。

【0073】

続いて、カプロラクトン変性アクリルポリオール溶液(商品名:プラクセルDC2016、ダイセル化学工業(株)製)にメチルイソブチルケトンを加え、固形分が15質量%となるように調整した。

【0074】

この溶液666.6質量部に対して、上記アクリルポリオール溶液の固形分100質量部に対して、

複合粒子 30質量部

酸化チタン粒子 20質量部

針状ルチル型酸化チタン粒子(平均粒径15nm、縦:横=3:1)

変性ジメチルシリコーンオイル 0.08質量部

商品名;SH28PA、東レ・ダウコーニングシリコーン(株)製)

ヘキサメチレンジイソシアネート(HDI)とイソホロンジイソシアネート(IPDI)の各ブタノンオキシムブロック体の7:3の混合物

80.14質量部

を入れ混合溶液を調整した。

【0075】

尚、複合粒子は以下のように作製した。

【0076】

金属酸化物系粒子としてのシリカ粒子(平均粒子径15nm、体積抵抗率1.8×1012Ω・cm)7.0kgに、メチルハイドロジェンポリシロキサン140gを、エッジランナーを稼動させながら添加した。そして、588N/cm(60Kg/cm)の線荷重で30分間混合攪拌を行った。この時の攪拌速度は22rpmで行った。

【0077】

次に、カーボンブラック粒子(粒子径15nm、体積抵抗率2.0×102Ω・cm)7.0kgを、エッジランナーを稼動させながら10分間かけて添加し、更に588N/cm(60Kg/cm)の線荷重で60分間混合攪拌を行った。そして、メチルハイドロジェンポリシロキサン被覆にカーボンブラックを付着させた後、乾燥機を用いて80℃で60分間乾燥を行い、複合粒子を得た。この時の攪拌速度は22rpmで行った。

【0078】

得られた複合粒子は、平均粒径が15nm、体積抵抗率は1.2×102Ω・cmであった。

【0079】

このとき、HDIとIPDIの混合物は、「NCO/OH=1.0」となるように添加した。HDIとIPDIについては、HDI(商品名:デュラネートTPA−B80E、旭化成工業製)、IPDI(商品名:ベスタナートB1370、デグサ・ヒュルス製)を使用した。

【0080】

450mLのガラス瓶に上記混合溶液251.11gと、メディアとしての平均粒径0.8mmのガラスビーズ200gを混合し、ペイントシェーカー分散機を用いて48時間分散した。分散後、高分子化合物粒子である架橋ポリメチルメタクリレート(PMMA)粒子(平均粒径:5.0μm、体積抵抗率:1.0×1015Ω・cm)9質量部(バインダー100重量部に対して25重量部相当量)を添加した後、更に1時間分散して分散溶液を得た。

【0081】

この表面被覆層用塗布液を、弾性層上に1回ディッピング塗布し、常温で30分間以上風乾し、次いで80℃に設定した熱風循環乾燥機にて1時間乾燥し、更に160℃に設定した熱風循環乾燥機にて1時間乾燥して、弾性層上に表面層を形成した。ディッピング塗布浸漬時間は9秒、ディッピング塗布引き上げ速度は、初期速度が20mm/s、最終速度は2mm/sになるように調節し、20mm/sから2mm/sの間は、時間に対して直線的に速度を変化させた。

【0082】

このようにして、導電性軸芯体上に弾性層及び表面層を有する帯電ローラを複数本作製した。

作製された粒子で凹凸を形成している表面層の物性を抜き取りで前述した測定方法で測定した。

【0083】

それぞれ平均で表面層の膜厚は15.2μmであり、マイクロ硬度は61.3度であり、十点平均表面粗さ(Rzjis)は6.7μmで、表面凹凸平均間隔(RSm)63μmであった。

【0084】

製造した帯電ローラの全数について表面を前述した測定方法で行った。

【0085】

それぞれ平均で中央部の外径はΦ8.51であり、クラウン量(中央部と中央部から90mm離れた位置の外径の差)は128μmであった。電流値は全数を測定して平均で1409μAであった。

【0086】

また、製造した帯電ローラの全数について目視で検査を行い、表面に凹みが見えるものを選別した。

【0087】

<検査装置>

図9、10は本発明の弾性体ローラである帯電ローラの表面状態を検査する装置の概略図である。図9は正面概略図であり、図10は光ビーム走査部を説明する概略図である。

【0088】

図9において1は表面状態を検査する帯電ローラであり、4は弾性体ローラと圧接してニップを形成する検査ローラであり、2は検査ローラ4に弾性体ローラ1を圧接するために両端に荷重が加わる弾性体ローラ1の軸芯体である。検査ローラ4の外径はΦ50mmで、全長は360mmで、進直度は2μmで、真円度は4.5μmである。帯電ローラと検査ローラの軸芯平行度は0.02mm以下に調整した。

【0089】

51は検査ローラ4の両端を支えて回転自在にする軸受け板であり、52は一方の軸受け板を介して検査ローラ4を回転駆動させるモータである。

【0090】

53は帯電ローラの軸芯体2の端面を位置決めするストッパーであり、54はストッパーを支えるストッパー受け板である。ストッパー53は一方が固定でもう一方をスライド可能として弾性体ローラの軸方向で位置調整を行なう。

【0091】

55は弾性体ローラ1の軸芯体の外周面を受けて弾性体ローラ1の軸芯体と検査ローラ軸心を平行に保つ軸芯体ガイドであり、56は軸芯体ガイド55に繋る荷重を制御する加圧シリンダであり、57は加圧シリンダの圧力を切り変える電磁弁である。荷重を多段に変更することを可能にしている。

【0092】

58は加圧シリンダ56を固定する上部ベースであり、59は上部ベースの上下移動の精度を維持するガイドであり、60は上部ベースを上下させる駆動力である上下用シリンダである。

【0093】

61は軸受け板51、モータ52、ストッパー受け板54、ガイド58を位置決め固定する本体ベースである。また、図10において62は図示されてない光源から発生したレーザ光ビームであり、63はレーザ光ビームをニップ部に走査するポリゴンミラーであり、64は帯電ローラと検査ローラとのニップからの漏れ光を検出する受光器である。図示されてない光源からレーザ光ビーム62をポリゴンミラー63を介してニップ部に走査するように照射させ、凹みがある場所では走査光は受光器64に侵入する。

【0094】

<実施例1および比較例1、2>

(評価サンプル)

作製された帯電ローラのうち、目視で凹みが見えるものが126本あった。前述した図8の電子写真装置を用いて凹みのある126本の画だしを行った。そのうち、画像に黒モヤが出るものが98本であった。凹みのある126本の帯電ローラについて、レーザ顕微鏡で凹みの深さおよび弾性体ローラの軸方向での凹みの位置を測定した。測定した帯電ローラ126本の中から次の4本のサンプルを選んだ。

サンプルA:26.4μmの凹み深さが中央から6mmにあり、黒モヤの画像になった帯電ローラ。

サンプルB:27.0μmの凹み深さが中央から110mmの端部にあり、黒モヤの画像になった帯電ローラ。

サンプルC:15.6μmの凹み深さが中央から10mmにあり、黒モヤの画像にはならなかった帯電ローラ。

サンプルD:16.1μmの凹み深さが中央から107mmの端部にあり、黒モヤの画像にはならなかった帯電ローラ。

【0095】

本発明の検査装置で帯電ローラを検査する手順を実施例で説明する。

【0096】

上述の測定より、凹みの深さが25μm以下のものは黒モヤの画像にはならなかったため、設定侵入量を25μmと設定した。

【0097】

次に前述した図5のニップ幅測定法を用いて、サンプルA〜Dの外径測定を軸方向に2mmピッチで測定して、弾性体ローラの軸方向での総荷重と侵入量の関係を求めた。これを図11に示す。

【0098】

検査範囲を、帯電ローラの軸方向の中央(0)から+90mm位置と中央(0)から−90mm位置、+90mm位置〜端部(+114mm)と−90mm位置〜端部(−114mm)の2つに分割した。そして、次のようにして検査範囲ごとに検査ローラの設定侵入量を画像に影響する凹みが検出できる侵入量になるように荷重を決めた。

【0099】

図11において、端部の荷重−侵入量線と設定侵入量線bとの交点から垂直線おろす(図11の矢印および破線)。この垂直線と横軸との交点が、+90mm位置〜端部までの検査範囲の測定荷重であり、F=940g(Fは総荷重を表す)となる。次に、90mm位置の荷重−侵入量線と設定侵入量線bとの交点から垂直線おろす(図11の矢印および破線)。この垂直線と横軸との交点が、+90mm位置〜中央までの検査範囲の測定荷重であり、F=1280gとなる。

【0100】

上記のようにして求めた検査範囲ごとの荷重条件で、本発明の検査装置を用いてサンプルA、B、C、Dを検査した。また比較例1として、総荷重1000gを一定で加えるという条件でサンプルA、Bを検査した。さらに比較例2として総荷重940gを一定で加えるという条件でサンプルA、B、C、Dを検査した。

画像評価と漏れ光の判定比較結果を表1に示す。ただし漏れ光判定において「あり」は不良品判定を示し、「なし」は良品判定を示す。

【0101】

比較例1において、端部に凹みがあるサンプルBは、設定侵入量を超える荷重がかけられたため、凹みが潰れてしまい、不良品であるにもかかわらず良品と判定されてしまった。比較例2では、画像に影響が出ない程度の微小な凹みを有するサンプルCが不良品と判定されてしまった。これに対して実施例1では、画像に影響する凹みを有するサンプルAおよびBは不良品判定がされる一方、サンプルCおよびDは良品判定がされ、精度良く凹み検査が行われた。

【0102】

<実施例2および比較例3>

次に、実施例2として帯電ローラの検査領域を3つに分割した例を示す。

【0103】

実施例1と同様にニップ幅測定法を用いておよび帯電ローラの外径測定を軸方向に4mmピッチで測定して弾性体ローラの軸方向での荷重と侵入量の関係を求めて、検査範囲での測定荷重を設定した結果を図12に示した。荷重1000gでの中央から端部までの侵入量差の6等分を目安にした。

【0104】

検査範囲を、帯電ローラの軸方向の中央(0)から+80mm位置と中央(0)から−80mm位置、+80mm位置〜+108mm位置と−80mm位置〜−108mm位置、+108mm位置〜端部と−108mm位置〜端部の3つに分割した。

【0105】

検査範囲ごとに検査ローラの設定侵入量が画像に影響する凹みが検出できる侵入量になるように荷重を決める方法も実施例1と同様にして求めた。

+108mm位置〜端部までの検査範囲での測定荷重はF=940gであり、+80mm位置〜+108mm位置までの検査範囲での測定荷重はF=1110gであり、中央(0)から+80mm位置までの検査範囲での測定荷重はF=1330gであった。

【0106】

(評価サンプル)

目視で凹みが見えるものの126本から次のサンプルを選んだ。

サンプルE:画像に黒モヤとなるもの 98本

サンプルF:目視で凹みが見えるが画像問題ないもの 28本

比較例3として、総荷重1000gを一定で加えるという条件でサンプルE、Fを検査した。

判定比較結果を表2に示す。

【0107】

実施例2は設定侵入量を凹みが検出できる侵入量になるように荷重を調整したため、精度良く凹み検査が行われた。特に、画像に影響する凹みを有するサンプルEの100%を不良品と判定することができた。これに対し比較例3では、サンプルEの全てを正しく判定することはできず、サンプルFにおいても正しい判定ができたのは64%にとどまった。

【0108】

【表1】

【0109】

【表2】

【図面の簡単な説明】

【0110】

【図1】本発明の第1の実施例に係る分割した検査範囲ごとに漏れ光を検出する構成を説明する図である。

【図2】弾性体ローラの構成を説明する図である。

【図3】帯電ローラと検査ローラとのニップを拡大した図である。

【図4】ニップ幅の測定方法を説明する図である。

【図5】他のニップ幅の測定方法を説明する図である。

【図6】設定侵入量と総荷重の関係を説明する図である。

【図7】設定侵入量と総荷重の関係を説明する図である。

【図8】プロセスカートリッジを備えた電子写真装置の概略構成を説明する図である。

【図9】検査装置を説明する図である。

【図10】検査装置の光ビーム走査部を説明する図である。

【図11】2つの検査範囲での総荷重と侵入量の関係を説明する図である。

【図12】3つの検査範囲での総荷重と侵入量の関係を説明する図である。

【図13】従来のニップを形成する構成を説明する図である。

【符号の説明】

【0111】

1 弾性体ローラ

2 軸芯体

3 凹み

4 検査ローラ

6 侵入量

7 ニップ幅

8 漏れ光

101 帯電ローラ

F 荷重

【特許請求の範囲】

【請求項1】

軸芯体と該軸芯体を被覆している一層以上の弾性層とを少なくとも有する弾性体ローラを検査ローラに圧接させ、該弾性体ローラと該検査ローラとのニップからの漏れ光に基づき該弾性体ローラの表面状態を検査する方法であって、

該弾性体ローラの軸芯体の両端に荷重を加えて該弾性体ローラを該検査ローラに圧接し、該弾性体ローラに該検査ローラを所定の量だけ侵入させた状態で、該弾性体ローラと該検査ローラとのニップからの漏れ光を検出する工程を有し、

該工程は、該弾性体ローラの軸方向で該検査ローラの侵入量が等しくなるように該荷重を調整する工程を含むことを特徴とする弾性体ローラの表面状態の検査方法。

【請求項2】

前記弾性体ローラと検査ローラとのニップからの漏れ光を検出する工程は、前記弾性体ローラの軸方向の少なくとも2つ以上の検査範囲ごとに、漏れ光の検出をする際の前記侵入量が等しくなるように前記荷重を調整する工程を含むことを特徴とする請求項1に記載の弾性体ローラの表面状態の検査方法。

【請求項3】

軸芯体と軸芯体を被覆している弾性層とを少なくとも有する弾性体ローラの軸芯体に対し、軸心同士を平行状態に保ちながら該弾性体ローラの外周面に圧接して、該弾性体ローラとともに同期回転する検査ローラと、

該弾性体ローラと該検査ローラとを同期回転させる駆動手段と、

該弾性体ローラと該検査ローラとが同期回転しながら該弾性体ローラを該検査ローラに当接する荷重を調整する加圧シリンダと、

該弾性体ローラと該検査ローラとのニップをはさんで対向配置された光源および光を検出する受光器と、

を備えたことを特徴とする弾性体ローラの表面状態の検査装置。

【請求項1】

軸芯体と該軸芯体を被覆している一層以上の弾性層とを少なくとも有する弾性体ローラを検査ローラに圧接させ、該弾性体ローラと該検査ローラとのニップからの漏れ光に基づき該弾性体ローラの表面状態を検査する方法であって、

該弾性体ローラの軸芯体の両端に荷重を加えて該弾性体ローラを該検査ローラに圧接し、該弾性体ローラに該検査ローラを所定の量だけ侵入させた状態で、該弾性体ローラと該検査ローラとのニップからの漏れ光を検出する工程を有し、

該工程は、該弾性体ローラの軸方向で該検査ローラの侵入量が等しくなるように該荷重を調整する工程を含むことを特徴とする弾性体ローラの表面状態の検査方法。

【請求項2】

前記弾性体ローラと検査ローラとのニップからの漏れ光を検出する工程は、前記弾性体ローラの軸方向の少なくとも2つ以上の検査範囲ごとに、漏れ光の検出をする際の前記侵入量が等しくなるように前記荷重を調整する工程を含むことを特徴とする請求項1に記載の弾性体ローラの表面状態の検査方法。

【請求項3】

軸芯体と軸芯体を被覆している弾性層とを少なくとも有する弾性体ローラの軸芯体に対し、軸心同士を平行状態に保ちながら該弾性体ローラの外周面に圧接して、該弾性体ローラとともに同期回転する検査ローラと、

該弾性体ローラと該検査ローラとを同期回転させる駆動手段と、

該弾性体ローラと該検査ローラとが同期回転しながら該弾性体ローラを該検査ローラに当接する荷重を調整する加圧シリンダと、

該弾性体ローラと該検査ローラとのニップをはさんで対向配置された光源および光を検出する受光器と、

を備えたことを特徴とする弾性体ローラの表面状態の検査装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2010−139765(P2010−139765A)

【公開日】平成22年6月24日(2010.6.24)

【国際特許分類】

【出願番号】特願2008−316037(P2008−316037)

【出願日】平成20年12月11日(2008.12.11)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成22年6月24日(2010.6.24)

【国際特許分類】

【出願日】平成20年12月11日(2008.12.11)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]