弾性体ローラの製造方法

【課題】 本発明は所望のローラ形状をドレス等の手間無く高精度かつ容易に得るとともに、生産時の多数本研磨した後の形状の変動等無く所望の形状を高精度で安定して低コストで製造する方法を提供する。

【解決手段】 強誘電性の芯金の周囲に円筒状の弾性層を形成した弾性体ローラの両端を回転可能に支持し、弾性層よりも幅広い円筒砥石を押し付けて弾性体ローラ外周面の研磨を行う製造方法において、該芯金に砥石の接近方向或いはその反対方向に磁力を加えながら研磨することによって、芯金の撓みを制御しながら研磨を行う。

【解決手段】 強誘電性の芯金の周囲に円筒状の弾性層を形成した弾性体ローラの両端を回転可能に支持し、弾性層よりも幅広い円筒砥石を押し付けて弾性体ローラ外周面の研磨を行う製造方法において、該芯金に砥石の接近方向或いはその反対方向に磁力を加えながら研磨することによって、芯金の撓みを制御しながら研磨を行う。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は電子写真装置に用いる弾性体ローラの製造方法に関する。

【背景技術】

【0002】

従来から、電子写真装置の帯電・転写プロセスにおいて、接触帯電及び接触転写の手法が研究されている。図1は、接触帯電手段及び接触転写手段を有する電子写真装置の構成を模式的に示す図である。1は被帯電体としての像保持体であり、アルミニウムなどの導電性の支持体と、その外周面に少なくとも光導電層を有するドラム型の感光体である。2はこの感光体に接し、感光体の表面を所定の電位に一様に帯電させる帯電手段である。この帯電手段は、バネ等の圧接手段(図示していない)を用いて所定の圧接力により感光体1に圧接され、感光体1の回転にともない従動回転する。また、軸体に直流と交流、又は、直流のみのバイアスを印加することで感光体1を所定の電位に接触帯電させる。つまり、良好な画像を得るためには、帯電手段2は、感光体1と均一に接触すること、及び良好な導電性を有することが必要となる。

【0003】

次に、帯電手段2により所定の電位が帯電された感光体1の表面は、レーザー、LED等の露光手段(図示していない)から出力される露光3によって画像情報を露光される。これによって、感光体1の表面には、目的の画像情報に対応した静電潜像が形成される。

【0004】

次いで、現像手段4によって、この感光体1表面の潜像を、トナー画像として可視像化する。このトナー画像は、転写部材5によって転写材6の裏からトナーと逆極性の帯電を行うことで、感光体1表面のトナー画像が転写材6の表面側に転写されたものである。トナー画像の転写を受けた転写材6は感光体1から分離されると共に、定着部材7によって熱、圧力を付与されて固着される。また、トナー画像転写後の感光体1の表面は、クリーニング部材8により転写時における残留トナー等の付着物の除去を受けて清浄面化され、くり返し作像に供される。なお、図1の中の9はトナー、10は回転軸を示す。

【0005】

こうした帯電手段2、転写部材5、現像手段4等としては、図2に示すように、少なくともその両端が回転可能に支持される軸体と、軸体の外周面上に設けられたゴムの弾性層とによって構成される弾性体ローラ101が用いられている。この弾性体ローラ101は、感光体、転写ベルトなどの像坦持体、紙などに対して、ローラ表面を密着させて安定した接触状態を確保することが求められる。この為、ゴムの弾性層は、ゴム、エラストマーなどの材料を用いてソリッド又は発泡体状に形成した低硬度な弾性体により構成されている。

【0006】

また、帯電手段2、転写部材5、現像手段4等に使用される弾性体ローラとしては、様々な形状のものが使用されている。例えば、軸方向に関して中央部と両端部の外径が同じであるストレート形状の弾性体ローラ、中央部から端部に向かってその外径が漸次、小さくなるクラウン形状の弾性体ローラなどを挙げることができる。また、中央部から端部に向かってその外径が漸次、大きくなる逆クラウン形状の弾性体ローラを挙げることができる。この弾性体ローラの形状は、使用するゴムローラの目的に合せて適宜、選択された形状となっている。

【0007】

一方、電子写真装置に用いられる弾性体ローラは、外径において100分の1のmm単位の加工精度が要求されている。この理由は、弾性体ローラの外径や振れ等の寸法精度が画像特性に影響を与えるためである。例えば、電子写真装置用の感光体に圧接させて用いる帯電ローラは、感光体を均一に帯電させる為にクラウン形状が採用されることが多い。この帯電ローラにより感光体を帯電させる原理は、帯電ローラと感光体との間に形成されるギャップ間で放電するものである。そこで、この際、帯電ローラの外径や振れ等の寸法精度が低いと、帯電ローラと感光体間のギャップの不均一さによって感光体に対する放電のムラが発生する場合がある。この結果、画像不良が発生して、トナーや外添剤などによる汚染の原因となる場合がある。そこで、帯電ローラと感光体のギャップの幅を均一にするためには、ローラのクラウン形状の制御が重要となってくる。

【0008】

こうしたローラの製造には、チューブ状に原料組成物を押出した後に芯金に圧入する方法や、クロスヘッドを用いて芯金と同時に押出すことで芯金にゴムを被覆し、研磨等で外径を整える事で精度の良いローラを得る手法が取られている。その他の手法として、金型を用いる方法も知られているが、金型の合せ部で形状などの精度が低かったり、コストの面などから好ましく無い場合がある。

【0009】

ローラを研磨する方法としては、トラバース方式とプランジ方式が知られている。トラバース方式とは、ゴムローラのゴム弾性層の軸方向の幅よりも狭い幅の研磨砥石を用い、該研磨砥石とゴムローラとを軸方向に相対移動させることにより、ローラの外周面を軸方向の全体にわたって研磨する方式である。また、プランジ方式とは、ゴム弾性層の軸方向の幅以上の幅を有する円筒形状の研磨砥石を用い、ゴム弾性層の軸方向の全長を研磨砥石に接触させて研磨させる方法である。この方法では、研磨砥石とローラの位置を移動させずに固定して研磨する。このプランジ方式の研磨加工では、ローラの全幅を一度に研磨できるという利点があり、トラバース方式の研磨加工よりも加工時間を短くすることが可能である。

【0010】

また、プランジ方式の研磨加工によりローラ外周面の研磨を行うにあたって、ローラを所望の形状に合わせた形状の研磨砥石を用いていた。例えば、ローラをクラウン形状に仕上げる場合、予め逆クラウン形状に成形した研磨砥石を用いて研磨加工を行なっていた。

【0011】

しかしながら、硬度の高い弾性層を有する弾性体ローラに対して短時間で研磨加工を行う場合、プランジ状の砥石を押し付ける際に、芯金や弾性層が撓んで研磨後の弾性体ローラの形状が所望の形状とならない場合があった。そこで、研磨により弾性体ローラを所望の形状とするためには、芯金や弾性層の撓みによる影響を逆算し、弾性体ローラの所望の形状とは異なる形状に研磨砥石の形状を調節する必要があった。この研磨砥石の形状の調節は、その表面をダイヤモンドドレッサ等により研磨・成形するドレスという作業により行なうことができる。ただし、このドレス作業による仕上げには、多大な作業時間が必要であり、研磨機の稼働率を低下させることとなっていた。また、多数本研磨を行って行くと、砥石の磨耗等によって切削能力が低下し、形状が変化(具体的には、クラウン形状であれば、クラウン量の増大)していってしまうことが発生していた。そこで、特許文献1には、研磨するワークに対してバックアップローラを当てて研磨する方法が開示されている。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開平8−215999号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

しかしながら、特許文献1に記載の方法によって弾性体ローラの場合、表面にバックアップローラが接触する事で表面粗さや、導電性を持つ場合には抵抗が異なり、ムラになってしまうことが問題となっていた。前記で述べたような問題を解決するためになされたものである。すなわち、プランジ方式の研磨を行う場合に、弾性体ローラのクラウン形状をドレス等の時間のかかる調整なしに、また弾性体層表面に部材を接触させること無しに所望の形状を安定的に製造する方法を提供することである。

【課題を解決するための手段】

【0014】

そこで、本発明者は上記課題を解決するため、鋭意検討した。その結果、弾性体ローラの研磨中に、磁力により弾性体ローラの芯金の撓みを制御する事で、クラウン形状を変化させることが可能であることを見出し、本発明を完成するに至った。

【0015】

即ち、本発明は強誘電性の芯金の周囲に円筒状の弾性層を形成した弾性体ローラの両端を回転可能に支持し、弾性層よりも幅広い円筒砥石を押し付けて弾性体ローラ外周面の研磨を行う製造方法において、該芯金に砥石の接近方向或いはその反対方向に磁力を加えながら研磨することを特徴とする弾性体ローラの製造方法である。

【発明の効果】

【0016】

本発明の弾性体ローラの製造方法によって、所望のローラ形状をドレス等の手間無く高精度かつ容易に得られるとともに、生産時に多数本研磨した後の形状の変動等無く所望の形状を高精度で安定して低コストで製造することができる。また、表面等に粗さムラや抵抗ムラの無い均一な物性の弾性体ローラを製造することができる。

【図面の簡単な説明】

【0017】

【図1】電子線照射装置の一例を示す模式図

【図2】本発明で得られた弾性体ローラの一例を示す模式図

【図3】押出機の模式図

【図4】プランジ方式の研磨機の一例を表す模式図(上面図)

【図5】研磨機に保持されたローラに磁力を加える構造の一例を表す模式図(上面図、断面図)

【図6】研磨機に保持されたローラに磁力を加える構造の一例を表す模式図(上面図、断面図)

【図7】研磨機に保持されたローラに磁力を加える構造の一例を表す模式図(上面図、断面図)

【図8】研磨機に保持されたローラにバックアップローラで加圧する構造の一例を表す模式図(上面図、断面図)

【図9】研磨機に保持されたローラの従来の例を表す模式図。(上面図、断面図)

【図10】弾性体ローラの外径形状を測定する装置の例を表す模式図

【発明を実施するための形態】

【0018】

以下、半発明の弾性体ローラを更に詳細に説明する。

【0019】

まず、芯金上に弾性層が設けられた弾性体ローラの成形方法としては、円筒金型に同心に軸状の芯金を保持する2つの円筒駒を組み、ゴム材料を注入後加熱することにより材料を硬化させて弾性体ローラを成形する射出成形、ゴム材料をチューブ状に押出した後、芯金にチューブ状のゴム材料を被せる、或いは芯金とゴム材料を一体に押出して円筒状の弾性体ローラを成形する押出成形、トランスファー成形、プレス成形等があるが、特に限定されるものではない。製造時間の短縮を考えるとゴム材料を芯金と一体に押出して弾性体ローラを成形する押出成形が好ましい。弾性体ローラの加熱方法に関しては、熱風炉、加硫缶、熱盤、遠・近赤外線、誘導加熱等のいずれの方法でも良く、更に加熱状態の円筒状または平面状の部材に回転させながら押し当てる方法を用いても良い。

【0020】

ここで、図3には押出機の模式図を示す。押出機31はクロスヘッド32を備える。クロスヘッドは芯金送りローラ33によって送られた芯金34を後ろから挿入でき、芯金と同時に円筒状のゴム材料を一体に押出す事ができる。ゴム材料を芯金の周囲に円筒状に成形した後に、端部を切断・除去処理35を行い、適宜加硫工程を経て未研磨弾性体ローラ36とした。

【0021】

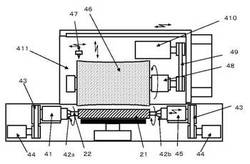

次に、本発明に用いたプランジ方式研磨装置の概略構成図を図4に示して詳細に説明する。本発明の研磨機は、軸体と軸体の外周面上にゴム弾性層とを有する弾性体ローラの外周面の研磨用のプランジ方式円筒研磨機である。研磨砥石、保持手段を備える。研磨砥石は、回転可能であり円筒形状を有している。保持手段は、弾性体ローラと研磨砥石の軸方向が互いに平行となるように弾性体ローラを、研磨機内に保持し、回転させることが可能なように構成されている。

【0022】

図4は、本発明のプランジ方式円筒研磨機の一例を表す模式図である。図4に示されるように、この研磨機は、保持手段により、弾性体ローラを保持して回転できるようになっている。この弾性体ローラの保持手段は、主軸台ユニットと心押軸ユニットを有している。主軸台ユニットは、主軸受け部41、コレットチャック42a、プーリ及びベルト43、並びにプーリ及びベルトを介して主軸とコレットチャック42aを一体的に回転させるワーク回転用モータ44によって構成されている。心押軸ユニットは、同様にして、心押軸受け部45、コレットチャック42b、プーリ及びベルト43、ワーク回転用モータ44により構成されている。また、心押台ユニットは、前後進が可能なように、リニアガイド等(図示していない)を備えている。

【0023】

主軸の先端にはコレットチャック42aが取り付けてあり、ゴムローラ21の軸体端部22はコレットチャック42aにより保持されるようになっている。また、もう一方の軸体端部22は、心押軸ユニットがゴムローラ21側に前進した後にコレットチャック42bにより保持されるようになっている。このようにして研磨機内に保持されたゴムローラ21は、ワーク回転用モータ44が駆動するとプーリ及びベルト43、並びに主軸受け部41及び心押軸受け部45を介して、回転するようになっている。

【0024】

46は研磨砥石であり、研磨砥石46を回転させながら47のダイヤモンドドレッサを押し当てることにより、逆クラウン状に成形される。また、48は回転する研磨砥石46を保持する砥石軸受け部、49は砥石回転伝達用のベルト及びプーリ、410は砥石軸受け部48を介して研磨砥石46を駆動回転させる砥石用モータである。この砥石台411上には、研磨砥石46、砥石軸受け部48、砥石用モータ410が取り付けられている。

【0025】

この主軸コレットチャック42aと心押軸コレットチャック42bにより、両端を保持されたゴムローラ21の回転中心に対して、砥石台411の研磨砥石46の回転中心は平行に配置されている。すなわち、弾性体ローラ21の軸方向と、研磨砥石46の軸方向は互いに平行となるように配置されている。そして、研磨砥石46、研磨砥石46の回転中心とゴムローラ21の回転中心を含む面上を、弾性体ローラ21の回転中心に対して直交する方向に移動可能なようになっている。

【0026】

なお、上記研磨機において、主軸側がコレットチャック、芯押軸側がセンタ又は逆センタ受けである構成としても良い。また、コレットチャックの代わりにダイヤフラムチャック等により弾性体ローラの両端を保持する構成とすることも可能である。更に、主軸側を駆動回転し、芯押軸側を従動回転とする片駆動構成とすることも可能である。

【0027】

また、弾性体ローラ21の軸方向と砥石の軸方向の平行度を精密に調整できるように、主軸ユニットと心押軸ユニットを共通のテーブルにのせ、回転可能な構造にしても良い。

【0028】

ドレス時には。研磨砥石を回転させた状態で、ドレスツール或いは研磨砥石46を載せた台を砥石の長手方向と切り込み方向に相対的に動かし、砥石を所望の形状に形成する。多くの場合は、円弧の形状を近似した逆クラウン形状に成形するが、所望の形状にするために自由に補正しても良い。

【0029】

第4図の研磨機には、保持された弾性体ローラに対し、砥石と反対側に磁力を加えるユニットが備わるが、該ユニットに関しては別図にて詳細に説明する。

【0030】

次に、本発明に用いられるプランジ方式研磨機用の研磨砥石について説明する。研磨砥石は、研磨効率やゴム弾性層の構成材料の種類に応じて、適宜、表面の粗さを選択することができる。この砥石表面の粗さは、砥粒の種類、粒度、結合度、結合剤、組織(砥粒率)などによって調節することができる。

【0031】

なお、上記「砥粒の粒度」とは砥粒の大きさを示し、例えば、#80と表記する。この場合の数字は、砥粒を選別するメッシュの1インチ(25.4mm)あたり幾つの目があるかを意味しており、数字が大きくなるほど砥粒が細かいことを示す。この粒度としては、研磨性及び表面性の兼合いから#60以上#120以下の粒度を使用することがより好ましい。

【0032】

上記「砥粒の結合度」とは硬さを示し、アルファベットAからZで表す。この結合度はAに近いほど軟らかく、Zに近いほど硬いことを表す。砥粒中に結合剤を多量に含むほど、結合度の硬い砥石となる。

【0033】

上記「砥粒の組織(砥粒率)」とは、砥石の全容積中に占める砥粒の容積比を表し、この組織の大小により組織の粗密を表す。組織を示す数字が大きいほど、粗であること示す。この組織の数字が大きく、大きな空孔を有する砥石を多孔性砥石と呼び、目詰まり、砥石焼けを防ぐ等の利点を有する。

【0034】

一般的に、この研磨砥石は、原料(砥材、結合剤、気孔剤、等)を混合し、プレス成形、乾燥、焼成、仕上げにより製造することができる。砥粒としては、緑色炭化けい素質(GC)、黒色炭化けい素質(C)、白色アルミナ質(WA)、かっ色アルミナ質(A)、ジルコニアアルミナ質(Z)などを使用することができる。これらの材料は単体で、又は複数種を混合して用いることができる。

【0035】

また、上記結合剤としては、ビトリファイド(V)、レジノイド(B)、レジノイド補強(BF)、ゴム(R)、シリケート(S)、マグネシア(Mg)、シェラック(E)などを用途に応じて適宜、使用することができる。

【0036】

研磨砥石の形状としては、弾性体ローラをクラウン形状に研磨できるように、端部から中央部に向けて徐々に外径が小さくなる逆クラウン形状とすることが好ましい。研磨砥石の外径形状は、長手方向に対して円弧曲線又は2次以上の高次曲線の形状となることが好ましい。また、これ以外にも、研磨砥石の外径形状は4次曲線やサイン関数等、様々な数式で表される形状となっていても良い。研磨砥石の外形形状は外径の変化が滑らかに変化するものが好ましいが、円弧曲線等を直線による多角形状に近似した形状としてもよい。この研磨砥石の軸方向に相当する方向の幅は、弾性体ローラの軸方向の幅と同等か、それ以上であることが好ましい。

【0037】

弾性体ローラの両端である芯金露出部を保持して研磨する際には、砥石の切り込みによる圧接力によって弾性体ローラが砥石の進行方向に撓み、弾性体ローラの長手中央部が端部と比べて外径が太くなる。従って、研磨後の弾性体ローラは砥石につけられた逆クラウン形状が確実に転写された形状にはならず、クラウン量が大きくなってしまう。これは、研磨中に撓んでいた芯金が元に戻ることで引き起こされる。砥石の切り込みを止めた状態で長時間研磨を続ければ、砥石の逆クラウン形状とほぼ等しい形状が得られるが、研磨時間が非常な長時間となるため現実的ではない。クラウン量に関しては、ローラの圧接状態を均一にするために設けられているものであり、ローラの弾性層の硬度や径、或いは使用目的に併せて所望の値に調整される。電子写真用のローラとして用いる場合などは、調整した値に対して±10μm程度である事が好ましい。また、変動幅を考慮してクラウン量の調整をドレス形状で行う場合、できるだけ所定の値に近い(±2μm程度)に調整することが好ましい。

【0038】

また、この被研磨ワークの撓みを防止するために、バックアップローラを押し当て、撓みを防止する方法も知られているが、特にOA用の弾性体ローラ等の高精度が必要なローラにおいては、押し当て部だけ凹凸ができたり、粗さが異なったりする現象が発生してしまう。また、ローラに導電性を持たせる場合には押し当てる事で、抵抗が変化してしまったりするため、より好ましく無い。

【0039】

本発明では、磁力による反発力を用いることで非接触で撓みを抑えることができるだけでなく、磁石による引力を用いてる事で、研磨時の弾性体ローラ芯金により大きな撓みを発生させ、研磨後に得られるクラウン量を大きくすることも可能となる。従って、磁力による引力と反発力を切り替えたり、磁力の大きさを制御することで、ドレス作業を行う事無しに、所望のクラウン形状を得る事ができる(ただし、研磨時に芯金が弾性変形できる範囲に限られる。)。

【0040】

なお、所望のクラウン形状を得るために、従来は砥石のドレス作業を行って、砥石に逆クラウン形状を形成していたが、精度良く形状を出すためには、複数回ドレスを行って微調整したり、ドレス後に砥石表面に磨き部材を押し当てて仕上げたりする必要があり、非常に手間のかかる作業であった。

【0041】

第5図〜第7図に模式的に磁力を加えるための磁石等を備えるユニットの詳細を模式的に示した。

【0042】

第5図は、研磨機のチャック部周辺のみを抜き出した模式図であり、上面図と断面図で示した。52は棒状の電磁石を示し、鉄心の周囲にエナメル線を巻き付けた電磁石である。電磁石52は研磨機上に保持台51によって固定されている。弾性体ローラの芯金は研磨機のチャックで保持されているが、弾性体ローラの両端の芯金露出部には電磁コイル53が嵌められている。電磁コイルは芯金に嵌められるような円筒状の絶縁物の周囲にエナメル線などを巻く事で構成される。

【0043】

電磁コイルに電流を流すことにより、磁化された芯金と棒状の電磁石の間に電磁力による反発力が生じる。この反発力により、弾性体ローラ21の芯金を撓ませる事ができる。

【0044】

また、印加する電流の極性をかえることで、反発力ではなく引っ張る方向の力を得ることもできる。従って、研磨時の芯金の撓みが小さくなるように力を加えることも、撓みが大きくなるように力を加える事も可能となる。

【0045】

磁力の制御方法としては、電磁コイルに流す電流を変化させたり、電磁石に流す電流やコイルの単位長さあたりの巻き数を変化させても良いが、磁力を一定にして、距離により磁力を変化させたり、磁石を保持する保持部にバネ、シリンダー等の加圧力を一定にする加圧手段を介すことで磁力を制御しても良い。

【0046】

第6図には、電磁石を用いるのではなく、永久磁石を用いた例を示した。63が磁石であり、磁石保持台上に設けられた磁石保持板62に配置される。磁石は複数個設けても良く、長尺の磁石を用いても良い。この場合には弾性体ローラ軸心を引っ張る方向の力のみを加える事ができる。

【0047】

第7図には、磁石を弾性体ローラから見て砥石の反対側に配置しない例を示す。第7図の配置であると、研磨機前方にスペースができるため、ワークの取り付け、取り外しのハンドリング等の面からみて好ましい場合もある。

【0048】

電磁石72は支持弟71によって研磨機に固定され、弾性体ローラ上方に配置される。さらに弾性体ローラの芯金露出部には電極73a、73bを接触させ、電流を流すことで芯金を撓ませることができる。なお、研磨機のチャック部は研磨機本体に電流が流れないように絶縁して用いる。

【0049】

電極73a,bは芯金に傷をつけることの無いように、真鍮や銅製の板バネなどを用いることができる他、ブラシ状のものやワイヤー状のものなど電極として用いることができるものであればなんでも良い。

【0050】

本構成においても電流を流す向きによって、芯金を引っ張る方向だけでなく、反発する方向の力も得る事ができる。

【0051】

電磁石に使用する軸は、強磁性体であれば特に鉄に限定されない。また、電磁石や電磁コイルに使用するエナメル線も、特にエナメル線に限定されず、絶縁被服された導体であれば問題ない。また、電磁コイルの芯として利用する円筒状部材も該軸芯体との摺動性が高ければよく、特にナイロンに限定されるものではない。

【0052】

また電磁石と弾性体ローラの間隔Hは、ローラ長手方向で大きくばらつくと該当接圧がばらついてしまう。間隔Hを近づけすぎると、間隔Hに対する、間隔Hのばらつきが大きくなり、芯金のたわみ量が左右でばらついたりする場合がある。また、間隔Hが大きすぎると、所望の芯金の撓みを得るためには、棒状の電磁石又は磁石に大きな電流を流す必要がでてくる。離間距離は0.5mmから10mmが好ましい。

【0053】

電磁石、電磁コイル等に流す電流の制御や、距離の制御等によって、芯金を撓ませる力は100gから3000g程度発生させることができ、適宜調整される。

【0054】

電磁石以外にも永久磁石としては、アルニコ磁石、フェライト磁石、ネオジム磁石、サマリウムコバルト磁石 、鉄−クロム−コバルト磁石、マンガンアルミ磁石などを用いる事ができる。

【0055】

弾性体ローラの芯金22は、ローラの支持部材および電極として機能するものであり、且つ電磁石として機能する必要があるため、強磁性体である必要がある。例えば鉄、ステンレス、コバルト、ニッケル、クロム・ニッケル等で鍍金処理を施した鉄などを用いることができる。導電性導電性支持体は通常4〜10mmの範囲にある。さらにこれらの金属表面に良導電性を失わない範囲で、防錆性や耐傷性の付与を目的としてメッキ処理を施しても良い。また、良導電性を失わない範囲で、導電性弾性層との接着を目的とした厚さ1μm以上20μm以下の接着剤を塗布しても良い。磁石の配置に関しては、砥石の進行方向に対して弾性体ローラの芯金に、引力或いは反発力が発生すればどのようでも良いが、砥石の進行方向に対して、保持された弾性体ローラの反対側から磁力を加えると磁力の制御しやすさの面からいえばより好ましい。さらに、弾性体ローラを多数本製造している場合には、弾性体ローラの材料によっては研磨本数に従って砥石が汚れや磨耗などによって削れづらくなり、所望のクラウン形状よりも大きな形状になってしまう現象も発生する。従来は、定期的に同じ形状に再ドレスを行うことで、同じ形状の弾性体ローラを製造していたが、時間のかかるドレスを行う必要があるため好ましくない場合があった。

【0056】

本発明においては、クラウン形状の変動が弾性体ローラ長手中央部の外径変動と相関あることを見出し、研磨後の弾性体ローラ長手中央部の外径を測定して、外径が一定になるように磁力にフィードバックすることで安定した形状が得られる事を明らかにした。制御を行う上で、ローラを研磨するたびにローラ長手方向に複数箇所の外径測定を行うことは、測定に時間を要したり、高価な設備が必要であったりするため、あまり好ましく無い。中央部の1点の外径測定することで、固定された外径測定センサー1個用いれが良いため、簡便に行うことができる。

【0057】

研磨後の外径測定は、非接触のレーザー外径測定機(例えばキーエンス社製 LS−5000)などを用いて行う事ができる。研磨機に保持した状態で行っても良いし、取り外して測定を行っても良い。第10図に模式的に外形測定を行う装置を示した。測定された外径を元に、所望の外径との偏差ΔΦを計算する。さらに(必要な電流量)=a×(偏差ΔΦ)+bなどの式(a,bは実験により決定される係数)を用いて、電磁石や電磁コイルなどに加える電流を変化させる割合を計算する。計算はパソコンやPLC(プログラマブルロジックコントローラ)で行うことができる。以上で計算された電磁石に流す電流を制御して、次のローラの研磨を行う。以上の制御は1本研磨が終わる度に行ってもよいし、1000本、10000本おきというように定期的に行っても良い。

【0058】

ゴム弾性層の材料としては、以下のものが挙げられる。天然ゴム、ブタジエンゴム、スチレンブタジエンゴム(SBR)、ニトリルゴム、エチレンプロピレンゴム(EPDM)、クロロプレンゴム(CR)、ニトリルブタジエンゴム(NBR)、エピクロルヒドリンゴム、ブチルゴム、シリコーンゴム、ウレタンゴム、フッソゴム、塩素ゴム、熱可塑エラストマー等。これらの材料は単体で、又は複数種を混合して用いることができる。

【0059】

ゴム弾性層に導電性を付与するために、上記ゴム弾性層用材料中には導電性粒子を分散させても良い。この導電性粒子としては、ケッチェンブラックEC、アセチレンブラック、ゴム用カーボン、酸化処理を施したカラー(インク)用カーボン、熱分解カーボンなどの導電性カーボンを用いることができる。ゴム用カーボンとしては具体的には、以下のものを挙げることができる。Super Abrasion Furnace(SAF:超耐摩耗性);Intermediate Super Abrasion Furnace(ISAF:準超耐摩耗性);High Abrasion Furnace(HAF:高耐摩耗性);Fast Extruding Furnace(FEF:良押し出し性);General Purpose Furnace(GPF:汎用性);Semi Rein Forcing Furnace(SRF:中補強性);Fine Thermal(FT:微粒熱分解)およびMedium Thermal(MT:中粒熱分解)など。

【0060】

また、天然グラファイトや人造グラファイトなどのグラファイト、TiO2、SnO2、ZnOなどの金酸化物、SnO2とSb2O3の固溶体、ZnOとAl2O3の固溶体などの複酸化物、Cu、Agなどの金属粉等、各種の導電性粒子を使用することができる。これらの導電性粒子は単体で、又は複数種を混合して使用しても良い。更に、導電性粒子に、導電性ポリマー、イオン導電剤などを併用することにより、ゴム弾性層に導電性を付与しても良い。

【0061】

上記ゴム弾性層用材料中には、加硫剤、加硫促進剤、導電剤、帯電制御剤、可塑剤、老化防止剤等を適宜、添加することもできる。また、帯電防止剤、紫外線吸収剤、補強剤、充填剤、滑剤、離型剤、顔料、染料、難燃剤等を必要に応じて適宜、添加することもできる。

【0062】

上記のようにして研磨後の弾性体ローラに対しては、抵抗調整層や汚れ防止層等をさらにその外周に設けたり、紫外線や電子線などで表面を処理することにより、様々な電子写真用ローラとして使用することができる。特に弾性層に導電性を付与した導電性弾性体ローラは、帯電ローラ、転写ローラ、現像ローラ等の電子写真用ローラとして用いられる。本発明で得られた弾性体ローラを帯電ローラとして用いる場合には、形状精度が高精度で安定しているだけでなく、粗さや抵抗の特異的なムラも無いため、安定的に画像を得る事ができる。

【0063】

[実施例]

以下、本発明を実施例により更に具体的に説明するが、本発明はこれらに限定されない。

【0064】

〔実施例1〜4〕

〈ゴムローラの作製〉

以下の原料を加圧式ニーダーで15分間混練した。

・NBR 100質量部

(商品名「Nipol DN219」:日本ゼオン社製)

・カーボンブラック1 14質量部

(商品名「旭HS−500」:旭カーボン社製)

・カーボンブラック2 4質量部

(商品名「ケッチェンブラックEC600JD」:ライオン社製)

・ステアリン酸亜鉛 1質量部

・酸化亜鉛 5質量部

・炭酸カルシウム 40質量部

(商品名「ナノックス#30」:丸尾カルシウム社製)

更に、加硫促進剤(DM:ジ−2−ベンゾチアゾリルジスルフィド)1質量部、加硫促進剤(TBzTD:テトラベンジルチウラムジスルフィド)3質量部及び加硫剤としてイオウ1.2質量部を加えて、15分間オープンロールで混練して未加硫ゴム組成物を作製した。次いで、外径φ6mm、長さ252mmのステンレス棒の芯金を用意した。ここで、クロスヘッド押出機を用いて上記芯金と未加硫ゴム組成物とを一体に押出してゴムローラを成形した。その後160℃、1時間の加熱加硫を行い、ローラ両端の芯金部10mmずつを露出させるために弾性層の切断、除去作業を行った。

【0065】

得られた未研磨弾性体ローラを第5図に模式的に示すプランジ方式研磨機を用いて研磨を行った。

【0066】

研磨は研磨砥石を回転させながら、研磨砥石の外周面がゴムローラの外周面に接するように移動させた。この際の研磨条件は、ゴムローラが研磨砥石と接触してから終了までの時間8秒、研磨砥石の回転数2050rpm、ゴムローラの回転数350rpmとした。また、研磨砥石とゴムローラの回転方向を同方向とするアッパーカット方式とした。そして、研磨後のゴムローラの中央部外径φ8.5mmとなるように研磨を行い、弾性体ローラ1を得た。砥石には、235mm幅、直径Φ305mmの大きさのGC120(ノリタケ製)の砥粒からなる多孔質砥石を用いている。

【0067】

なお、砥石の逆クラウン量は60μm(最大外径―最小外径)になるように、円弧形状を近似した経路でダイヤモンドドレッサーを動かして砥石を成型し、逆クラウン形状を形成したものである。

【0068】

使用する電磁石としては、φ6鉄芯に対して、φ0.26のエナメル線を200巻/cmで巻きつけたものを用い、電磁コイルとしては、ナイロン製の円筒形状の部材等の周囲にφ0.26のエナメル線を20巻/cmで巻きつけたものを使用した。

【0069】

上記の電磁コイル及び電磁石を用い、φ9の弾性層を持つ帯電ローラを、該電磁石との距離Hを1mm程度に保ち、電磁コイルに流す電流等を変動させて磁力を変更した。電磁石の長さは230mmとした。

【0070】

磁力の調整は、芯金のみを研磨機に保持した状態で、磁力を加え、芯金長手方向中央部の撓み量を測定して所望の撓み量を得られるように電磁コイル、電磁石に流す電流、極性等の変更を行った。測定は、接触式のピックゲージや、非接触のレーザー変位計などを用いる事ができる。

【0071】

表1に実施例1〜4における撓み量を示した。撓み量が正の場合は、芯金が砥石方向に変位しており、負の場合には砥石から離れる方向に変位していることを示す。

【0072】

なお、ローラ長手中央部から両端に等距離(例えば90mm)離れた2点の外径を測定し、2点の径の差が15μm以下になるように砥石とワークの平行を事前に調整しておいた。

【0073】

各実施例において、調整した撓み量にて弾性体ローラを10本研磨し、研磨後のクラウン量、凹凸量を結果を表1に示した。結果はn=10の平均を表す。

【0074】

弾性体ローラのクラウン形状等の測定は以下のようにして行った。

【0075】

第10図に模式的に外径測定治具を示した。測定は弾性体ローラの両端芯金露出部をVブロック101を備える治具上に配置して行う。治具上には、さらに外径測定機102をローラの長手方向に移動可能になスライダー103を備える。

【0076】

測定に用いるセンサーは非接触のレーザー外径測定機等(例えばLS−5000 キーエンス社製)で行い、ローラと直角方向に配置される。外径の測定点はローラ長手方向に5mmピッチ(両端6mmは除く)で行い、最大外径―最小外径=クラウン量とした。

【0077】

また、得られたデータを二次の多項式で近似(例えば、Excel マイクロソフト社製)し、得られた近似式と近似前のデータのズレ量の最大値を凹凸量とした。(近似の元データ、ズレ量の計算は弾性体の両端20mmを除く)凹凸量が大きい倍には、接触状態が不均一なため好ましくなく、帯電ローラとして用いた場合には、画像にムラとして表れる。好ましくは8μm以下がよく、特に好ましくは5μm以下が良い。

【0078】

磁力による撓み量の調整によって、得られたクラウン量が変化していることから、磁力を調整すれば、所望のクラウン量が得られる事がわかる。また、本発明の手法を用いれば、ドレス作業を行うこと無しに、磁力の調整によりクラウン量の変更を行うことができるため、比較例と比べると大幅に生産性が向上した。さらには、比較例2と比べて、凹凸量も小さい事から形状も高精度であるローラを安定して得られた。

【0079】

また、芯金に正の撓みを与える場合には、同じドレス形状で比較した場合、撓みを与えてない場合に対して、小さなクラウン量の弾性体ローラを得る事ができる。研磨中に、砥石を所定の位置で止めた場合、止めた直後には芯金の撓みによってクラウン量が大きくなっており、その状態で保持すると芯金の撓みを減らそうとする弾性変形の力を利用して中央部が削れ、クラウン量が小さくなっていく。つまり、同じドレス形状、研磨条件で小さなクラウン量が得られるということは、同一のクラウン量を得ようとした場合には、必要な研磨時間を短くする事ができるため、大幅に生産性を高める事もできる。

【0080】

次に、得られた弾性体ローラに対し、紫外線照射を以下に示すような条件で行った。

【0081】

紫外線照射は低圧水銀ランプ(ハリソン東芝ライティング製)を用い、加硫ゴムローラを回転させながらランプと並行に配置して5分間行った。紫外線ランプからの距離は約30mmであり、回転速度は30rpmとした。低圧水銀ランプに関しては、主に254nmの波長を代表とする紫外線で、この時の紫外線積算光量は約10000mJ/cm2であった(紫外線強度は35mW/cm2)。

【0082】

紫外線照射後の弾性体ローラを帯電ローラとして用い、画像評価を行った。画像評価は、電子写真装置(LBP−5050 キヤノン社製)の黒色カートリッジに組込み、23.5℃/60%の環境でハーフトーン画像による10枚出力し、画像上に帯電ローラに起因するムラ、スジ等が発生するかどうか確認した。比較例2のように画像上のムラ等は発生しなかった。

【0083】

〔実施例5〕

磁力によるバックアップ機構を第6図に示したものを用いる以外は、実施例1と同様の手順で弾性体ローラを製作した。本実施例で磁石は10×8×5mmのネオジム磁石を用い、磁石と弾性体ローラの離間距離Hを1mmとした状態で、長手方向に必要な個数の磁石を並べることで、撓み量の調整を行った。表1に結果を示す様に、芯金に撓みを変化させることで、クラウン形状を変化させる事ができた。従って、本実施例の構成(磁石の個数、離間距離Hなど)を変化させることでクラウン量の調整を行なう事ができる。また、実施例1と同様に紫外線処理を行い、画像評価を行ったが、画像不良の発生は無かった。

【0084】

〔実施例6〜8〕

磁力によるバックアップ機構を第7図に示したものを用いる以外は、実施例1と同様の手順で弾性体ローラを製作した。本実施例では、磁石は実施例1に用いたものを同じものを研磨機に保持された弾性体ローラの上方に配置し、芯金には真鍮製の接触端子73a,bを接触させることで、電流をながして行った。なお、研磨機のチャック部は本体と絶縁した。また、磁石と弾性体ローラの離間距離Hは1mmとし、電磁石と芯金に流す電流量を変化させることで、撓み量を調整した。表1に結果を示す様に、芯金に撓みを変化させることで、クラウン形状を変化させる事ができた。従って本実施例の構成でも、クラウン量の調整を行なう事ができる。また、実施例1と同様に紫外線処理を行い、画像評価を行ったが、画像不良の発生は無かった。

【0085】

〔実施例9〕

実施例1と同様の手順で10000本の弾性体ローラを製作した。ただし、1本研磨を行う毎に、長手方向中央部の外径を測定し、外径が一定になるように磁力を調整して次の弾性体ローラの研磨を行った。これを繰り返して10000本の弾性体ローラを得た。磁力の調整は、事前に外径の変化量ΔΦに対する磁力の必要量が求められる基礎データを収集し、近似式の係数を決定した上で、PLCに計算式を入力して制御を行った。磁力の制御は、電磁コイルに流す電流値で調整を行った。また、比較例との比較のため、初期の撓み量としては0、つまり磁力をかけない状態でスタートし、中央部の外径の変動を測定して、計算された分だけ磁力をかけるように制御を行った。次に得られた10000本の弾性体ローラのクラウン量の測定を行い、クラウン量の最大値―最小値は4μmであり、安定していた。比較例1と比べて大幅に小さくなっている事から、磁力の制御を行うことで、安定した形状の弾性体ローラを、ドレスなどの手間無く、製造できることがわかる。

【0086】

〔比較例1〕

磁力によるバックアップ機構を用いなかった以外は、実施例1と同様の手順で弾性体ローラを製作した。

【0087】

所望のクラウン量を90±2μmと設定した場合、前記範囲の弾性体ローラを得るために、3回ドレスを行って、砥石形状の微調整を行なわなければならなかった。また、同様にして10000本研磨した結果、クラウン量は14μm増大してしまった。(1000本中の最大クラウン量―最小クラウン量) 製作を継続するためには、再度ドレスを行い、形状を調整する必要がある。

【0088】

〔比較例2〕

バックアップローラで研磨中の弾性体ローラを押し付けた以外は、実施例1と同様の手順で弾性体ローラを製作した。

【0089】

バックアップローラで弾性体ローラを押し付ける機構を、第8図に示した。バックアップローラ82は回転可能に支持されており、研磨機上に保持台81を介して保持されている。バックアップローラはバネ83によって研磨中の弾性体ローラに押し付けられる。このバネの強さを変える事で加圧力を調整できる。また、本実施例で用いたバックアップローラは金属製の芯金Φ8の周囲に硬度80(JIS K6253 タイプA)のゴムからなる肉厚2mmの弾性層を設けたものである。バックアップローラの幅はあまり長いと長手方向中央部が接触しなくなるため、50mmとした。加圧力の調整は、芯金の撓み量を測定して行い、表1の値となるように調整した。クラウン量等の測定結果は表1に示す通り、比較例1と比べてクラウン量は変化させることができるものの、凹凸量が大きくなってしまった。また、外観上、光沢ムラも観察された。これは研磨中に押し付けられていた箇所が、研磨終了後に回復し、凹凸になったものと考えられる。その後、実施例1と同様に紫外線による表面処理を行い、帯電ローラとして画像評価を行ったが、バックアップローラを押し当てた部分に相当する箇所で黒もや状の画像不良が発生してしまった。

【0090】

【表1】

【符号の説明】

【0091】

1 感光体

2 帯電部材

3 露光光

4 現像部材

5 転写部材

6 転写材

7 定着部材

8 クリーニング部材

9 トナー

10 回転軸

21 ゴム弾性層

22 芯金

【技術分野】

【0001】

本発明は電子写真装置に用いる弾性体ローラの製造方法に関する。

【背景技術】

【0002】

従来から、電子写真装置の帯電・転写プロセスにおいて、接触帯電及び接触転写の手法が研究されている。図1は、接触帯電手段及び接触転写手段を有する電子写真装置の構成を模式的に示す図である。1は被帯電体としての像保持体であり、アルミニウムなどの導電性の支持体と、その外周面に少なくとも光導電層を有するドラム型の感光体である。2はこの感光体に接し、感光体の表面を所定の電位に一様に帯電させる帯電手段である。この帯電手段は、バネ等の圧接手段(図示していない)を用いて所定の圧接力により感光体1に圧接され、感光体1の回転にともない従動回転する。また、軸体に直流と交流、又は、直流のみのバイアスを印加することで感光体1を所定の電位に接触帯電させる。つまり、良好な画像を得るためには、帯電手段2は、感光体1と均一に接触すること、及び良好な導電性を有することが必要となる。

【0003】

次に、帯電手段2により所定の電位が帯電された感光体1の表面は、レーザー、LED等の露光手段(図示していない)から出力される露光3によって画像情報を露光される。これによって、感光体1の表面には、目的の画像情報に対応した静電潜像が形成される。

【0004】

次いで、現像手段4によって、この感光体1表面の潜像を、トナー画像として可視像化する。このトナー画像は、転写部材5によって転写材6の裏からトナーと逆極性の帯電を行うことで、感光体1表面のトナー画像が転写材6の表面側に転写されたものである。トナー画像の転写を受けた転写材6は感光体1から分離されると共に、定着部材7によって熱、圧力を付与されて固着される。また、トナー画像転写後の感光体1の表面は、クリーニング部材8により転写時における残留トナー等の付着物の除去を受けて清浄面化され、くり返し作像に供される。なお、図1の中の9はトナー、10は回転軸を示す。

【0005】

こうした帯電手段2、転写部材5、現像手段4等としては、図2に示すように、少なくともその両端が回転可能に支持される軸体と、軸体の外周面上に設けられたゴムの弾性層とによって構成される弾性体ローラ101が用いられている。この弾性体ローラ101は、感光体、転写ベルトなどの像坦持体、紙などに対して、ローラ表面を密着させて安定した接触状態を確保することが求められる。この為、ゴムの弾性層は、ゴム、エラストマーなどの材料を用いてソリッド又は発泡体状に形成した低硬度な弾性体により構成されている。

【0006】

また、帯電手段2、転写部材5、現像手段4等に使用される弾性体ローラとしては、様々な形状のものが使用されている。例えば、軸方向に関して中央部と両端部の外径が同じであるストレート形状の弾性体ローラ、中央部から端部に向かってその外径が漸次、小さくなるクラウン形状の弾性体ローラなどを挙げることができる。また、中央部から端部に向かってその外径が漸次、大きくなる逆クラウン形状の弾性体ローラを挙げることができる。この弾性体ローラの形状は、使用するゴムローラの目的に合せて適宜、選択された形状となっている。

【0007】

一方、電子写真装置に用いられる弾性体ローラは、外径において100分の1のmm単位の加工精度が要求されている。この理由は、弾性体ローラの外径や振れ等の寸法精度が画像特性に影響を与えるためである。例えば、電子写真装置用の感光体に圧接させて用いる帯電ローラは、感光体を均一に帯電させる為にクラウン形状が採用されることが多い。この帯電ローラにより感光体を帯電させる原理は、帯電ローラと感光体との間に形成されるギャップ間で放電するものである。そこで、この際、帯電ローラの外径や振れ等の寸法精度が低いと、帯電ローラと感光体間のギャップの不均一さによって感光体に対する放電のムラが発生する場合がある。この結果、画像不良が発生して、トナーや外添剤などによる汚染の原因となる場合がある。そこで、帯電ローラと感光体のギャップの幅を均一にするためには、ローラのクラウン形状の制御が重要となってくる。

【0008】

こうしたローラの製造には、チューブ状に原料組成物を押出した後に芯金に圧入する方法や、クロスヘッドを用いて芯金と同時に押出すことで芯金にゴムを被覆し、研磨等で外径を整える事で精度の良いローラを得る手法が取られている。その他の手法として、金型を用いる方法も知られているが、金型の合せ部で形状などの精度が低かったり、コストの面などから好ましく無い場合がある。

【0009】

ローラを研磨する方法としては、トラバース方式とプランジ方式が知られている。トラバース方式とは、ゴムローラのゴム弾性層の軸方向の幅よりも狭い幅の研磨砥石を用い、該研磨砥石とゴムローラとを軸方向に相対移動させることにより、ローラの外周面を軸方向の全体にわたって研磨する方式である。また、プランジ方式とは、ゴム弾性層の軸方向の幅以上の幅を有する円筒形状の研磨砥石を用い、ゴム弾性層の軸方向の全長を研磨砥石に接触させて研磨させる方法である。この方法では、研磨砥石とローラの位置を移動させずに固定して研磨する。このプランジ方式の研磨加工では、ローラの全幅を一度に研磨できるという利点があり、トラバース方式の研磨加工よりも加工時間を短くすることが可能である。

【0010】

また、プランジ方式の研磨加工によりローラ外周面の研磨を行うにあたって、ローラを所望の形状に合わせた形状の研磨砥石を用いていた。例えば、ローラをクラウン形状に仕上げる場合、予め逆クラウン形状に成形した研磨砥石を用いて研磨加工を行なっていた。

【0011】

しかしながら、硬度の高い弾性層を有する弾性体ローラに対して短時間で研磨加工を行う場合、プランジ状の砥石を押し付ける際に、芯金や弾性層が撓んで研磨後の弾性体ローラの形状が所望の形状とならない場合があった。そこで、研磨により弾性体ローラを所望の形状とするためには、芯金や弾性層の撓みによる影響を逆算し、弾性体ローラの所望の形状とは異なる形状に研磨砥石の形状を調節する必要があった。この研磨砥石の形状の調節は、その表面をダイヤモンドドレッサ等により研磨・成形するドレスという作業により行なうことができる。ただし、このドレス作業による仕上げには、多大な作業時間が必要であり、研磨機の稼働率を低下させることとなっていた。また、多数本研磨を行って行くと、砥石の磨耗等によって切削能力が低下し、形状が変化(具体的には、クラウン形状であれば、クラウン量の増大)していってしまうことが発生していた。そこで、特許文献1には、研磨するワークに対してバックアップローラを当てて研磨する方法が開示されている。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開平8−215999号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

しかしながら、特許文献1に記載の方法によって弾性体ローラの場合、表面にバックアップローラが接触する事で表面粗さや、導電性を持つ場合には抵抗が異なり、ムラになってしまうことが問題となっていた。前記で述べたような問題を解決するためになされたものである。すなわち、プランジ方式の研磨を行う場合に、弾性体ローラのクラウン形状をドレス等の時間のかかる調整なしに、また弾性体層表面に部材を接触させること無しに所望の形状を安定的に製造する方法を提供することである。

【課題を解決するための手段】

【0014】

そこで、本発明者は上記課題を解決するため、鋭意検討した。その結果、弾性体ローラの研磨中に、磁力により弾性体ローラの芯金の撓みを制御する事で、クラウン形状を変化させることが可能であることを見出し、本発明を完成するに至った。

【0015】

即ち、本発明は強誘電性の芯金の周囲に円筒状の弾性層を形成した弾性体ローラの両端を回転可能に支持し、弾性層よりも幅広い円筒砥石を押し付けて弾性体ローラ外周面の研磨を行う製造方法において、該芯金に砥石の接近方向或いはその反対方向に磁力を加えながら研磨することを特徴とする弾性体ローラの製造方法である。

【発明の効果】

【0016】

本発明の弾性体ローラの製造方法によって、所望のローラ形状をドレス等の手間無く高精度かつ容易に得られるとともに、生産時に多数本研磨した後の形状の変動等無く所望の形状を高精度で安定して低コストで製造することができる。また、表面等に粗さムラや抵抗ムラの無い均一な物性の弾性体ローラを製造することができる。

【図面の簡単な説明】

【0017】

【図1】電子線照射装置の一例を示す模式図

【図2】本発明で得られた弾性体ローラの一例を示す模式図

【図3】押出機の模式図

【図4】プランジ方式の研磨機の一例を表す模式図(上面図)

【図5】研磨機に保持されたローラに磁力を加える構造の一例を表す模式図(上面図、断面図)

【図6】研磨機に保持されたローラに磁力を加える構造の一例を表す模式図(上面図、断面図)

【図7】研磨機に保持されたローラに磁力を加える構造の一例を表す模式図(上面図、断面図)

【図8】研磨機に保持されたローラにバックアップローラで加圧する構造の一例を表す模式図(上面図、断面図)

【図9】研磨機に保持されたローラの従来の例を表す模式図。(上面図、断面図)

【図10】弾性体ローラの外径形状を測定する装置の例を表す模式図

【発明を実施するための形態】

【0018】

以下、半発明の弾性体ローラを更に詳細に説明する。

【0019】

まず、芯金上に弾性層が設けられた弾性体ローラの成形方法としては、円筒金型に同心に軸状の芯金を保持する2つの円筒駒を組み、ゴム材料を注入後加熱することにより材料を硬化させて弾性体ローラを成形する射出成形、ゴム材料をチューブ状に押出した後、芯金にチューブ状のゴム材料を被せる、或いは芯金とゴム材料を一体に押出して円筒状の弾性体ローラを成形する押出成形、トランスファー成形、プレス成形等があるが、特に限定されるものではない。製造時間の短縮を考えるとゴム材料を芯金と一体に押出して弾性体ローラを成形する押出成形が好ましい。弾性体ローラの加熱方法に関しては、熱風炉、加硫缶、熱盤、遠・近赤外線、誘導加熱等のいずれの方法でも良く、更に加熱状態の円筒状または平面状の部材に回転させながら押し当てる方法を用いても良い。

【0020】

ここで、図3には押出機の模式図を示す。押出機31はクロスヘッド32を備える。クロスヘッドは芯金送りローラ33によって送られた芯金34を後ろから挿入でき、芯金と同時に円筒状のゴム材料を一体に押出す事ができる。ゴム材料を芯金の周囲に円筒状に成形した後に、端部を切断・除去処理35を行い、適宜加硫工程を経て未研磨弾性体ローラ36とした。

【0021】

次に、本発明に用いたプランジ方式研磨装置の概略構成図を図4に示して詳細に説明する。本発明の研磨機は、軸体と軸体の外周面上にゴム弾性層とを有する弾性体ローラの外周面の研磨用のプランジ方式円筒研磨機である。研磨砥石、保持手段を備える。研磨砥石は、回転可能であり円筒形状を有している。保持手段は、弾性体ローラと研磨砥石の軸方向が互いに平行となるように弾性体ローラを、研磨機内に保持し、回転させることが可能なように構成されている。

【0022】

図4は、本発明のプランジ方式円筒研磨機の一例を表す模式図である。図4に示されるように、この研磨機は、保持手段により、弾性体ローラを保持して回転できるようになっている。この弾性体ローラの保持手段は、主軸台ユニットと心押軸ユニットを有している。主軸台ユニットは、主軸受け部41、コレットチャック42a、プーリ及びベルト43、並びにプーリ及びベルトを介して主軸とコレットチャック42aを一体的に回転させるワーク回転用モータ44によって構成されている。心押軸ユニットは、同様にして、心押軸受け部45、コレットチャック42b、プーリ及びベルト43、ワーク回転用モータ44により構成されている。また、心押台ユニットは、前後進が可能なように、リニアガイド等(図示していない)を備えている。

【0023】

主軸の先端にはコレットチャック42aが取り付けてあり、ゴムローラ21の軸体端部22はコレットチャック42aにより保持されるようになっている。また、もう一方の軸体端部22は、心押軸ユニットがゴムローラ21側に前進した後にコレットチャック42bにより保持されるようになっている。このようにして研磨機内に保持されたゴムローラ21は、ワーク回転用モータ44が駆動するとプーリ及びベルト43、並びに主軸受け部41及び心押軸受け部45を介して、回転するようになっている。

【0024】

46は研磨砥石であり、研磨砥石46を回転させながら47のダイヤモンドドレッサを押し当てることにより、逆クラウン状に成形される。また、48は回転する研磨砥石46を保持する砥石軸受け部、49は砥石回転伝達用のベルト及びプーリ、410は砥石軸受け部48を介して研磨砥石46を駆動回転させる砥石用モータである。この砥石台411上には、研磨砥石46、砥石軸受け部48、砥石用モータ410が取り付けられている。

【0025】

この主軸コレットチャック42aと心押軸コレットチャック42bにより、両端を保持されたゴムローラ21の回転中心に対して、砥石台411の研磨砥石46の回転中心は平行に配置されている。すなわち、弾性体ローラ21の軸方向と、研磨砥石46の軸方向は互いに平行となるように配置されている。そして、研磨砥石46、研磨砥石46の回転中心とゴムローラ21の回転中心を含む面上を、弾性体ローラ21の回転中心に対して直交する方向に移動可能なようになっている。

【0026】

なお、上記研磨機において、主軸側がコレットチャック、芯押軸側がセンタ又は逆センタ受けである構成としても良い。また、コレットチャックの代わりにダイヤフラムチャック等により弾性体ローラの両端を保持する構成とすることも可能である。更に、主軸側を駆動回転し、芯押軸側を従動回転とする片駆動構成とすることも可能である。

【0027】

また、弾性体ローラ21の軸方向と砥石の軸方向の平行度を精密に調整できるように、主軸ユニットと心押軸ユニットを共通のテーブルにのせ、回転可能な構造にしても良い。

【0028】

ドレス時には。研磨砥石を回転させた状態で、ドレスツール或いは研磨砥石46を載せた台を砥石の長手方向と切り込み方向に相対的に動かし、砥石を所望の形状に形成する。多くの場合は、円弧の形状を近似した逆クラウン形状に成形するが、所望の形状にするために自由に補正しても良い。

【0029】

第4図の研磨機には、保持された弾性体ローラに対し、砥石と反対側に磁力を加えるユニットが備わるが、該ユニットに関しては別図にて詳細に説明する。

【0030】

次に、本発明に用いられるプランジ方式研磨機用の研磨砥石について説明する。研磨砥石は、研磨効率やゴム弾性層の構成材料の種類に応じて、適宜、表面の粗さを選択することができる。この砥石表面の粗さは、砥粒の種類、粒度、結合度、結合剤、組織(砥粒率)などによって調節することができる。

【0031】

なお、上記「砥粒の粒度」とは砥粒の大きさを示し、例えば、#80と表記する。この場合の数字は、砥粒を選別するメッシュの1インチ(25.4mm)あたり幾つの目があるかを意味しており、数字が大きくなるほど砥粒が細かいことを示す。この粒度としては、研磨性及び表面性の兼合いから#60以上#120以下の粒度を使用することがより好ましい。

【0032】

上記「砥粒の結合度」とは硬さを示し、アルファベットAからZで表す。この結合度はAに近いほど軟らかく、Zに近いほど硬いことを表す。砥粒中に結合剤を多量に含むほど、結合度の硬い砥石となる。

【0033】

上記「砥粒の組織(砥粒率)」とは、砥石の全容積中に占める砥粒の容積比を表し、この組織の大小により組織の粗密を表す。組織を示す数字が大きいほど、粗であること示す。この組織の数字が大きく、大きな空孔を有する砥石を多孔性砥石と呼び、目詰まり、砥石焼けを防ぐ等の利点を有する。

【0034】

一般的に、この研磨砥石は、原料(砥材、結合剤、気孔剤、等)を混合し、プレス成形、乾燥、焼成、仕上げにより製造することができる。砥粒としては、緑色炭化けい素質(GC)、黒色炭化けい素質(C)、白色アルミナ質(WA)、かっ色アルミナ質(A)、ジルコニアアルミナ質(Z)などを使用することができる。これらの材料は単体で、又は複数種を混合して用いることができる。

【0035】

また、上記結合剤としては、ビトリファイド(V)、レジノイド(B)、レジノイド補強(BF)、ゴム(R)、シリケート(S)、マグネシア(Mg)、シェラック(E)などを用途に応じて適宜、使用することができる。

【0036】

研磨砥石の形状としては、弾性体ローラをクラウン形状に研磨できるように、端部から中央部に向けて徐々に外径が小さくなる逆クラウン形状とすることが好ましい。研磨砥石の外径形状は、長手方向に対して円弧曲線又は2次以上の高次曲線の形状となることが好ましい。また、これ以外にも、研磨砥石の外径形状は4次曲線やサイン関数等、様々な数式で表される形状となっていても良い。研磨砥石の外形形状は外径の変化が滑らかに変化するものが好ましいが、円弧曲線等を直線による多角形状に近似した形状としてもよい。この研磨砥石の軸方向に相当する方向の幅は、弾性体ローラの軸方向の幅と同等か、それ以上であることが好ましい。

【0037】

弾性体ローラの両端である芯金露出部を保持して研磨する際には、砥石の切り込みによる圧接力によって弾性体ローラが砥石の進行方向に撓み、弾性体ローラの長手中央部が端部と比べて外径が太くなる。従って、研磨後の弾性体ローラは砥石につけられた逆クラウン形状が確実に転写された形状にはならず、クラウン量が大きくなってしまう。これは、研磨中に撓んでいた芯金が元に戻ることで引き起こされる。砥石の切り込みを止めた状態で長時間研磨を続ければ、砥石の逆クラウン形状とほぼ等しい形状が得られるが、研磨時間が非常な長時間となるため現実的ではない。クラウン量に関しては、ローラの圧接状態を均一にするために設けられているものであり、ローラの弾性層の硬度や径、或いは使用目的に併せて所望の値に調整される。電子写真用のローラとして用いる場合などは、調整した値に対して±10μm程度である事が好ましい。また、変動幅を考慮してクラウン量の調整をドレス形状で行う場合、できるだけ所定の値に近い(±2μm程度)に調整することが好ましい。

【0038】

また、この被研磨ワークの撓みを防止するために、バックアップローラを押し当て、撓みを防止する方法も知られているが、特にOA用の弾性体ローラ等の高精度が必要なローラにおいては、押し当て部だけ凹凸ができたり、粗さが異なったりする現象が発生してしまう。また、ローラに導電性を持たせる場合には押し当てる事で、抵抗が変化してしまったりするため、より好ましく無い。

【0039】

本発明では、磁力による反発力を用いることで非接触で撓みを抑えることができるだけでなく、磁石による引力を用いてる事で、研磨時の弾性体ローラ芯金により大きな撓みを発生させ、研磨後に得られるクラウン量を大きくすることも可能となる。従って、磁力による引力と反発力を切り替えたり、磁力の大きさを制御することで、ドレス作業を行う事無しに、所望のクラウン形状を得る事ができる(ただし、研磨時に芯金が弾性変形できる範囲に限られる。)。

【0040】

なお、所望のクラウン形状を得るために、従来は砥石のドレス作業を行って、砥石に逆クラウン形状を形成していたが、精度良く形状を出すためには、複数回ドレスを行って微調整したり、ドレス後に砥石表面に磨き部材を押し当てて仕上げたりする必要があり、非常に手間のかかる作業であった。

【0041】

第5図〜第7図に模式的に磁力を加えるための磁石等を備えるユニットの詳細を模式的に示した。

【0042】

第5図は、研磨機のチャック部周辺のみを抜き出した模式図であり、上面図と断面図で示した。52は棒状の電磁石を示し、鉄心の周囲にエナメル線を巻き付けた電磁石である。電磁石52は研磨機上に保持台51によって固定されている。弾性体ローラの芯金は研磨機のチャックで保持されているが、弾性体ローラの両端の芯金露出部には電磁コイル53が嵌められている。電磁コイルは芯金に嵌められるような円筒状の絶縁物の周囲にエナメル線などを巻く事で構成される。

【0043】

電磁コイルに電流を流すことにより、磁化された芯金と棒状の電磁石の間に電磁力による反発力が生じる。この反発力により、弾性体ローラ21の芯金を撓ませる事ができる。

【0044】

また、印加する電流の極性をかえることで、反発力ではなく引っ張る方向の力を得ることもできる。従って、研磨時の芯金の撓みが小さくなるように力を加えることも、撓みが大きくなるように力を加える事も可能となる。

【0045】

磁力の制御方法としては、電磁コイルに流す電流を変化させたり、電磁石に流す電流やコイルの単位長さあたりの巻き数を変化させても良いが、磁力を一定にして、距離により磁力を変化させたり、磁石を保持する保持部にバネ、シリンダー等の加圧力を一定にする加圧手段を介すことで磁力を制御しても良い。

【0046】

第6図には、電磁石を用いるのではなく、永久磁石を用いた例を示した。63が磁石であり、磁石保持台上に設けられた磁石保持板62に配置される。磁石は複数個設けても良く、長尺の磁石を用いても良い。この場合には弾性体ローラ軸心を引っ張る方向の力のみを加える事ができる。

【0047】

第7図には、磁石を弾性体ローラから見て砥石の反対側に配置しない例を示す。第7図の配置であると、研磨機前方にスペースができるため、ワークの取り付け、取り外しのハンドリング等の面からみて好ましい場合もある。

【0048】

電磁石72は支持弟71によって研磨機に固定され、弾性体ローラ上方に配置される。さらに弾性体ローラの芯金露出部には電極73a、73bを接触させ、電流を流すことで芯金を撓ませることができる。なお、研磨機のチャック部は研磨機本体に電流が流れないように絶縁して用いる。

【0049】

電極73a,bは芯金に傷をつけることの無いように、真鍮や銅製の板バネなどを用いることができる他、ブラシ状のものやワイヤー状のものなど電極として用いることができるものであればなんでも良い。

【0050】

本構成においても電流を流す向きによって、芯金を引っ張る方向だけでなく、反発する方向の力も得る事ができる。

【0051】

電磁石に使用する軸は、強磁性体であれば特に鉄に限定されない。また、電磁石や電磁コイルに使用するエナメル線も、特にエナメル線に限定されず、絶縁被服された導体であれば問題ない。また、電磁コイルの芯として利用する円筒状部材も該軸芯体との摺動性が高ければよく、特にナイロンに限定されるものではない。

【0052】

また電磁石と弾性体ローラの間隔Hは、ローラ長手方向で大きくばらつくと該当接圧がばらついてしまう。間隔Hを近づけすぎると、間隔Hに対する、間隔Hのばらつきが大きくなり、芯金のたわみ量が左右でばらついたりする場合がある。また、間隔Hが大きすぎると、所望の芯金の撓みを得るためには、棒状の電磁石又は磁石に大きな電流を流す必要がでてくる。離間距離は0.5mmから10mmが好ましい。

【0053】

電磁石、電磁コイル等に流す電流の制御や、距離の制御等によって、芯金を撓ませる力は100gから3000g程度発生させることができ、適宜調整される。

【0054】

電磁石以外にも永久磁石としては、アルニコ磁石、フェライト磁石、ネオジム磁石、サマリウムコバルト磁石 、鉄−クロム−コバルト磁石、マンガンアルミ磁石などを用いる事ができる。

【0055】

弾性体ローラの芯金22は、ローラの支持部材および電極として機能するものであり、且つ電磁石として機能する必要があるため、強磁性体である必要がある。例えば鉄、ステンレス、コバルト、ニッケル、クロム・ニッケル等で鍍金処理を施した鉄などを用いることができる。導電性導電性支持体は通常4〜10mmの範囲にある。さらにこれらの金属表面に良導電性を失わない範囲で、防錆性や耐傷性の付与を目的としてメッキ処理を施しても良い。また、良導電性を失わない範囲で、導電性弾性層との接着を目的とした厚さ1μm以上20μm以下の接着剤を塗布しても良い。磁石の配置に関しては、砥石の進行方向に対して弾性体ローラの芯金に、引力或いは反発力が発生すればどのようでも良いが、砥石の進行方向に対して、保持された弾性体ローラの反対側から磁力を加えると磁力の制御しやすさの面からいえばより好ましい。さらに、弾性体ローラを多数本製造している場合には、弾性体ローラの材料によっては研磨本数に従って砥石が汚れや磨耗などによって削れづらくなり、所望のクラウン形状よりも大きな形状になってしまう現象も発生する。従来は、定期的に同じ形状に再ドレスを行うことで、同じ形状の弾性体ローラを製造していたが、時間のかかるドレスを行う必要があるため好ましくない場合があった。

【0056】

本発明においては、クラウン形状の変動が弾性体ローラ長手中央部の外径変動と相関あることを見出し、研磨後の弾性体ローラ長手中央部の外径を測定して、外径が一定になるように磁力にフィードバックすることで安定した形状が得られる事を明らかにした。制御を行う上で、ローラを研磨するたびにローラ長手方向に複数箇所の外径測定を行うことは、測定に時間を要したり、高価な設備が必要であったりするため、あまり好ましく無い。中央部の1点の外径測定することで、固定された外径測定センサー1個用いれが良いため、簡便に行うことができる。

【0057】

研磨後の外径測定は、非接触のレーザー外径測定機(例えばキーエンス社製 LS−5000)などを用いて行う事ができる。研磨機に保持した状態で行っても良いし、取り外して測定を行っても良い。第10図に模式的に外形測定を行う装置を示した。測定された外径を元に、所望の外径との偏差ΔΦを計算する。さらに(必要な電流量)=a×(偏差ΔΦ)+bなどの式(a,bは実験により決定される係数)を用いて、電磁石や電磁コイルなどに加える電流を変化させる割合を計算する。計算はパソコンやPLC(プログラマブルロジックコントローラ)で行うことができる。以上で計算された電磁石に流す電流を制御して、次のローラの研磨を行う。以上の制御は1本研磨が終わる度に行ってもよいし、1000本、10000本おきというように定期的に行っても良い。

【0058】

ゴム弾性層の材料としては、以下のものが挙げられる。天然ゴム、ブタジエンゴム、スチレンブタジエンゴム(SBR)、ニトリルゴム、エチレンプロピレンゴム(EPDM)、クロロプレンゴム(CR)、ニトリルブタジエンゴム(NBR)、エピクロルヒドリンゴム、ブチルゴム、シリコーンゴム、ウレタンゴム、フッソゴム、塩素ゴム、熱可塑エラストマー等。これらの材料は単体で、又は複数種を混合して用いることができる。

【0059】

ゴム弾性層に導電性を付与するために、上記ゴム弾性層用材料中には導電性粒子を分散させても良い。この導電性粒子としては、ケッチェンブラックEC、アセチレンブラック、ゴム用カーボン、酸化処理を施したカラー(インク)用カーボン、熱分解カーボンなどの導電性カーボンを用いることができる。ゴム用カーボンとしては具体的には、以下のものを挙げることができる。Super Abrasion Furnace(SAF:超耐摩耗性);Intermediate Super Abrasion Furnace(ISAF:準超耐摩耗性);High Abrasion Furnace(HAF:高耐摩耗性);Fast Extruding Furnace(FEF:良押し出し性);General Purpose Furnace(GPF:汎用性);Semi Rein Forcing Furnace(SRF:中補強性);Fine Thermal(FT:微粒熱分解)およびMedium Thermal(MT:中粒熱分解)など。

【0060】

また、天然グラファイトや人造グラファイトなどのグラファイト、TiO2、SnO2、ZnOなどの金酸化物、SnO2とSb2O3の固溶体、ZnOとAl2O3の固溶体などの複酸化物、Cu、Agなどの金属粉等、各種の導電性粒子を使用することができる。これらの導電性粒子は単体で、又は複数種を混合して使用しても良い。更に、導電性粒子に、導電性ポリマー、イオン導電剤などを併用することにより、ゴム弾性層に導電性を付与しても良い。

【0061】

上記ゴム弾性層用材料中には、加硫剤、加硫促進剤、導電剤、帯電制御剤、可塑剤、老化防止剤等を適宜、添加することもできる。また、帯電防止剤、紫外線吸収剤、補強剤、充填剤、滑剤、離型剤、顔料、染料、難燃剤等を必要に応じて適宜、添加することもできる。

【0062】

上記のようにして研磨後の弾性体ローラに対しては、抵抗調整層や汚れ防止層等をさらにその外周に設けたり、紫外線や電子線などで表面を処理することにより、様々な電子写真用ローラとして使用することができる。特に弾性層に導電性を付与した導電性弾性体ローラは、帯電ローラ、転写ローラ、現像ローラ等の電子写真用ローラとして用いられる。本発明で得られた弾性体ローラを帯電ローラとして用いる場合には、形状精度が高精度で安定しているだけでなく、粗さや抵抗の特異的なムラも無いため、安定的に画像を得る事ができる。

【0063】

[実施例]

以下、本発明を実施例により更に具体的に説明するが、本発明はこれらに限定されない。

【0064】

〔実施例1〜4〕

〈ゴムローラの作製〉

以下の原料を加圧式ニーダーで15分間混練した。

・NBR 100質量部

(商品名「Nipol DN219」:日本ゼオン社製)

・カーボンブラック1 14質量部

(商品名「旭HS−500」:旭カーボン社製)

・カーボンブラック2 4質量部

(商品名「ケッチェンブラックEC600JD」:ライオン社製)

・ステアリン酸亜鉛 1質量部

・酸化亜鉛 5質量部

・炭酸カルシウム 40質量部

(商品名「ナノックス#30」:丸尾カルシウム社製)

更に、加硫促進剤(DM:ジ−2−ベンゾチアゾリルジスルフィド)1質量部、加硫促進剤(TBzTD:テトラベンジルチウラムジスルフィド)3質量部及び加硫剤としてイオウ1.2質量部を加えて、15分間オープンロールで混練して未加硫ゴム組成物を作製した。次いで、外径φ6mm、長さ252mmのステンレス棒の芯金を用意した。ここで、クロスヘッド押出機を用いて上記芯金と未加硫ゴム組成物とを一体に押出してゴムローラを成形した。その後160℃、1時間の加熱加硫を行い、ローラ両端の芯金部10mmずつを露出させるために弾性層の切断、除去作業を行った。

【0065】

得られた未研磨弾性体ローラを第5図に模式的に示すプランジ方式研磨機を用いて研磨を行った。

【0066】

研磨は研磨砥石を回転させながら、研磨砥石の外周面がゴムローラの外周面に接するように移動させた。この際の研磨条件は、ゴムローラが研磨砥石と接触してから終了までの時間8秒、研磨砥石の回転数2050rpm、ゴムローラの回転数350rpmとした。また、研磨砥石とゴムローラの回転方向を同方向とするアッパーカット方式とした。そして、研磨後のゴムローラの中央部外径φ8.5mmとなるように研磨を行い、弾性体ローラ1を得た。砥石には、235mm幅、直径Φ305mmの大きさのGC120(ノリタケ製)の砥粒からなる多孔質砥石を用いている。

【0067】

なお、砥石の逆クラウン量は60μm(最大外径―最小外径)になるように、円弧形状を近似した経路でダイヤモンドドレッサーを動かして砥石を成型し、逆クラウン形状を形成したものである。

【0068】

使用する電磁石としては、φ6鉄芯に対して、φ0.26のエナメル線を200巻/cmで巻きつけたものを用い、電磁コイルとしては、ナイロン製の円筒形状の部材等の周囲にφ0.26のエナメル線を20巻/cmで巻きつけたものを使用した。

【0069】

上記の電磁コイル及び電磁石を用い、φ9の弾性層を持つ帯電ローラを、該電磁石との距離Hを1mm程度に保ち、電磁コイルに流す電流等を変動させて磁力を変更した。電磁石の長さは230mmとした。

【0070】

磁力の調整は、芯金のみを研磨機に保持した状態で、磁力を加え、芯金長手方向中央部の撓み量を測定して所望の撓み量を得られるように電磁コイル、電磁石に流す電流、極性等の変更を行った。測定は、接触式のピックゲージや、非接触のレーザー変位計などを用いる事ができる。

【0071】

表1に実施例1〜4における撓み量を示した。撓み量が正の場合は、芯金が砥石方向に変位しており、負の場合には砥石から離れる方向に変位していることを示す。

【0072】

なお、ローラ長手中央部から両端に等距離(例えば90mm)離れた2点の外径を測定し、2点の径の差が15μm以下になるように砥石とワークの平行を事前に調整しておいた。

【0073】

各実施例において、調整した撓み量にて弾性体ローラを10本研磨し、研磨後のクラウン量、凹凸量を結果を表1に示した。結果はn=10の平均を表す。

【0074】

弾性体ローラのクラウン形状等の測定は以下のようにして行った。

【0075】

第10図に模式的に外径測定治具を示した。測定は弾性体ローラの両端芯金露出部をVブロック101を備える治具上に配置して行う。治具上には、さらに外径測定機102をローラの長手方向に移動可能になスライダー103を備える。

【0076】

測定に用いるセンサーは非接触のレーザー外径測定機等(例えばLS−5000 キーエンス社製)で行い、ローラと直角方向に配置される。外径の測定点はローラ長手方向に5mmピッチ(両端6mmは除く)で行い、最大外径―最小外径=クラウン量とした。

【0077】

また、得られたデータを二次の多項式で近似(例えば、Excel マイクロソフト社製)し、得られた近似式と近似前のデータのズレ量の最大値を凹凸量とした。(近似の元データ、ズレ量の計算は弾性体の両端20mmを除く)凹凸量が大きい倍には、接触状態が不均一なため好ましくなく、帯電ローラとして用いた場合には、画像にムラとして表れる。好ましくは8μm以下がよく、特に好ましくは5μm以下が良い。

【0078】

磁力による撓み量の調整によって、得られたクラウン量が変化していることから、磁力を調整すれば、所望のクラウン量が得られる事がわかる。また、本発明の手法を用いれば、ドレス作業を行うこと無しに、磁力の調整によりクラウン量の変更を行うことができるため、比較例と比べると大幅に生産性が向上した。さらには、比較例2と比べて、凹凸量も小さい事から形状も高精度であるローラを安定して得られた。

【0079】

また、芯金に正の撓みを与える場合には、同じドレス形状で比較した場合、撓みを与えてない場合に対して、小さなクラウン量の弾性体ローラを得る事ができる。研磨中に、砥石を所定の位置で止めた場合、止めた直後には芯金の撓みによってクラウン量が大きくなっており、その状態で保持すると芯金の撓みを減らそうとする弾性変形の力を利用して中央部が削れ、クラウン量が小さくなっていく。つまり、同じドレス形状、研磨条件で小さなクラウン量が得られるということは、同一のクラウン量を得ようとした場合には、必要な研磨時間を短くする事ができるため、大幅に生産性を高める事もできる。

【0080】

次に、得られた弾性体ローラに対し、紫外線照射を以下に示すような条件で行った。

【0081】

紫外線照射は低圧水銀ランプ(ハリソン東芝ライティング製)を用い、加硫ゴムローラを回転させながらランプと並行に配置して5分間行った。紫外線ランプからの距離は約30mmであり、回転速度は30rpmとした。低圧水銀ランプに関しては、主に254nmの波長を代表とする紫外線で、この時の紫外線積算光量は約10000mJ/cm2であった(紫外線強度は35mW/cm2)。

【0082】

紫外線照射後の弾性体ローラを帯電ローラとして用い、画像評価を行った。画像評価は、電子写真装置(LBP−5050 キヤノン社製)の黒色カートリッジに組込み、23.5℃/60%の環境でハーフトーン画像による10枚出力し、画像上に帯電ローラに起因するムラ、スジ等が発生するかどうか確認した。比較例2のように画像上のムラ等は発生しなかった。

【0083】

〔実施例5〕

磁力によるバックアップ機構を第6図に示したものを用いる以外は、実施例1と同様の手順で弾性体ローラを製作した。本実施例で磁石は10×8×5mmのネオジム磁石を用い、磁石と弾性体ローラの離間距離Hを1mmとした状態で、長手方向に必要な個数の磁石を並べることで、撓み量の調整を行った。表1に結果を示す様に、芯金に撓みを変化させることで、クラウン形状を変化させる事ができた。従って、本実施例の構成(磁石の個数、離間距離Hなど)を変化させることでクラウン量の調整を行なう事ができる。また、実施例1と同様に紫外線処理を行い、画像評価を行ったが、画像不良の発生は無かった。

【0084】

〔実施例6〜8〕

磁力によるバックアップ機構を第7図に示したものを用いる以外は、実施例1と同様の手順で弾性体ローラを製作した。本実施例では、磁石は実施例1に用いたものを同じものを研磨機に保持された弾性体ローラの上方に配置し、芯金には真鍮製の接触端子73a,bを接触させることで、電流をながして行った。なお、研磨機のチャック部は本体と絶縁した。また、磁石と弾性体ローラの離間距離Hは1mmとし、電磁石と芯金に流す電流量を変化させることで、撓み量を調整した。表1に結果を示す様に、芯金に撓みを変化させることで、クラウン形状を変化させる事ができた。従って本実施例の構成でも、クラウン量の調整を行なう事ができる。また、実施例1と同様に紫外線処理を行い、画像評価を行ったが、画像不良の発生は無かった。

【0085】

〔実施例9〕

実施例1と同様の手順で10000本の弾性体ローラを製作した。ただし、1本研磨を行う毎に、長手方向中央部の外径を測定し、外径が一定になるように磁力を調整して次の弾性体ローラの研磨を行った。これを繰り返して10000本の弾性体ローラを得た。磁力の調整は、事前に外径の変化量ΔΦに対する磁力の必要量が求められる基礎データを収集し、近似式の係数を決定した上で、PLCに計算式を入力して制御を行った。磁力の制御は、電磁コイルに流す電流値で調整を行った。また、比較例との比較のため、初期の撓み量としては0、つまり磁力をかけない状態でスタートし、中央部の外径の変動を測定して、計算された分だけ磁力をかけるように制御を行った。次に得られた10000本の弾性体ローラのクラウン量の測定を行い、クラウン量の最大値―最小値は4μmであり、安定していた。比較例1と比べて大幅に小さくなっている事から、磁力の制御を行うことで、安定した形状の弾性体ローラを、ドレスなどの手間無く、製造できることがわかる。

【0086】

〔比較例1〕

磁力によるバックアップ機構を用いなかった以外は、実施例1と同様の手順で弾性体ローラを製作した。

【0087】

所望のクラウン量を90±2μmと設定した場合、前記範囲の弾性体ローラを得るために、3回ドレスを行って、砥石形状の微調整を行なわなければならなかった。また、同様にして10000本研磨した結果、クラウン量は14μm増大してしまった。(1000本中の最大クラウン量―最小クラウン量) 製作を継続するためには、再度ドレスを行い、形状を調整する必要がある。

【0088】

〔比較例2〕

バックアップローラで研磨中の弾性体ローラを押し付けた以外は、実施例1と同様の手順で弾性体ローラを製作した。

【0089】

バックアップローラで弾性体ローラを押し付ける機構を、第8図に示した。バックアップローラ82は回転可能に支持されており、研磨機上に保持台81を介して保持されている。バックアップローラはバネ83によって研磨中の弾性体ローラに押し付けられる。このバネの強さを変える事で加圧力を調整できる。また、本実施例で用いたバックアップローラは金属製の芯金Φ8の周囲に硬度80(JIS K6253 タイプA)のゴムからなる肉厚2mmの弾性層を設けたものである。バックアップローラの幅はあまり長いと長手方向中央部が接触しなくなるため、50mmとした。加圧力の調整は、芯金の撓み量を測定して行い、表1の値となるように調整した。クラウン量等の測定結果は表1に示す通り、比較例1と比べてクラウン量は変化させることができるものの、凹凸量が大きくなってしまった。また、外観上、光沢ムラも観察された。これは研磨中に押し付けられていた箇所が、研磨終了後に回復し、凹凸になったものと考えられる。その後、実施例1と同様に紫外線による表面処理を行い、帯電ローラとして画像評価を行ったが、バックアップローラを押し当てた部分に相当する箇所で黒もや状の画像不良が発生してしまった。

【0090】

【表1】

【符号の説明】

【0091】

1 感光体

2 帯電部材

3 露光光

4 現像部材

5 転写部材

6 転写材

7 定着部材

8 クリーニング部材

9 トナー

10 回転軸

21 ゴム弾性層

22 芯金

【特許請求の範囲】

【請求項1】

強誘電性の芯金の周囲に円筒状の弾性層を形成した弾性体ローラの両端を回転可能に支持し、弾性層よりも幅広い円筒砥石を押し付けて弾性体ローラ外周面の研磨を行う製造方法において、該芯金に砥石の接近方向或いはその反対方向に磁力を加えながら研磨することを特徴とする弾性体ローラの製造方法。

【請求項2】

前記磁力を加える手段が磁石であり、かつ前記両端を回転可能に支持した弾性体ローラに対し、砥石と反対側に配置する請求項1に記載の弾性体ローラの製造方法。

【請求項3】

前記両端を回転可能に支持した弾性体ローラの芯金端部に、芯金の中心軸に沿う方向に磁場が生じるように電磁コイルを配置する請求項1または請求項2に記載の弾性体ローラの製造方法。

【請求項4】

複数本のローラを順次研磨する製造方法において、研磨後の長手中央部のローラ外径と目標外径との偏差から研磨後のローラ外径を目標外径にするための磁力を算出する工程と、該算出した磁力を元に電磁石に流す電流を制御して次のローラを研磨する工程とを含む請求項1乃至請求項3のいずれか一項に記載の弾性体ローラの製造方法。

【請求項1】

強誘電性の芯金の周囲に円筒状の弾性層を形成した弾性体ローラの両端を回転可能に支持し、弾性層よりも幅広い円筒砥石を押し付けて弾性体ローラ外周面の研磨を行う製造方法において、該芯金に砥石の接近方向或いはその反対方向に磁力を加えながら研磨することを特徴とする弾性体ローラの製造方法。

【請求項2】

前記磁力を加える手段が磁石であり、かつ前記両端を回転可能に支持した弾性体ローラに対し、砥石と反対側に配置する請求項1に記載の弾性体ローラの製造方法。

【請求項3】

前記両端を回転可能に支持した弾性体ローラの芯金端部に、芯金の中心軸に沿う方向に磁場が生じるように電磁コイルを配置する請求項1または請求項2に記載の弾性体ローラの製造方法。

【請求項4】

複数本のローラを順次研磨する製造方法において、研磨後の長手中央部のローラ外径と目標外径との偏差から研磨後のローラ外径を目標外径にするための磁力を算出する工程と、該算出した磁力を元に電磁石に流す電流を制御して次のローラを研磨する工程とを含む請求項1乃至請求項3のいずれか一項に記載の弾性体ローラの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2012−141548(P2012−141548A)

【公開日】平成24年7月26日(2012.7.26)

【国際特許分類】

【出願番号】特願2011−1145(P2011−1145)

【出願日】平成23年1月6日(2011.1.6)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成24年7月26日(2012.7.26)

【国際特許分類】

【出願日】平成23年1月6日(2011.1.6)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]