弾性接点及びその製造方法、ならびに、接点基板及びその製造方法

【課題】 特に、無電解メッキによりNiX層とPd層とを積層メッキする構成において、前記Pd層が安定して析出して接触信頼性等を向上させることが可能な弾性接点及びその製造方法等を提供することを目的としている。

【解決手段】 弾性接点20は、Ni−X(ただしXは、P、W、Mn、Ti、Be,Bのうちいずれか一種以上)にて無電解メッキされたアモルファス状態のNiX層32と、前記NiX層32の表面にNi−Xにて無電解メッキされ、元素Xの含有量が前記NiX層32よりも少ない結晶質状態の下地層33と、前記下地層33の表面に無電解メッキされたPdあるいはPd合金の金属層34とを有する。

【解決手段】 弾性接点20は、Ni−X(ただしXは、P、W、Mn、Ti、Be,Bのうちいずれか一種以上)にて無電解メッキされたアモルファス状態のNiX層32と、前記NiX層32の表面にNi−Xにて無電解メッキされ、元素Xの含有量が前記NiX層32よりも少ない結晶質状態の下地層33と、前記下地層33の表面に無電解メッキされたPdあるいはPd合金の金属層34とを有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ICパッケージなどの電子部品の電極と当接する弾性接点及びその製造方法等に関する。

【背景技術】

【0002】

下記特許文献1には、NiP層の表面にPd層(被覆層)を被覆した弾性接点の発明が開示されている。また、特許文献1には多数の前記弾性接点を備える接点シートが開示されている。

【0003】

前記接点シートを形成するには、支持基板に多数の弾性接点を構成する芯部を電気的に分離した状態で支持し、続いて、無電解メッキ法を用いて、各芯部の表面にNi合金層を析出させ、さらに無電解メッキ法を用いて、Ni合金層の表面にPd層を析出させていた。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−78032号公報

【特許文献2】特開2000−195588号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところでNiP層のPの含有量を高くすると弾性機能を向上させることができ弾性接点として好適である一方、化学的に安定した(活性に乏しい)Pの量が増えることで、NiP層の表面にPd層を適切に析出させることが出来ない問題があった。特に、弾性接点を超小型化することで上記課題が顕著になった。

【0006】

そしてPd層を安定して析出できないことで、接点としての接触信頼性や半田接合信頼性が損なわれる問題が生じた。

【0007】

また上記した従来のように無電解メッキ法を用いる構成では、引用文献2のように、Pd層の下地として電解メッキによるNiを用いることが出来ない。

【0008】

そこで本発明は上記従来の課題を解決するためのものであり、特に、無電解メッキによりNiX層とPd層とを積層メッキする構成において、前記Pd層が安定して析出して接触信頼性等を向上させることが可能な弾性接点及びその製造方法、ならびに接点基板及びその製造方法を提供することを目的としている。

【課題を解決するための手段】

【0009】

本発明における弾性接点は、Ni−X(ただしXは、P、W、Mn、Ti、Be,Bのうちいずれか一種以上)にて無電解メッキされたアモルファス状態のNiX層と、前記NiX層の表面にNi−Xにて無電解メッキされ、元素Xの含有量が前記NiX層よりも少ない結晶質状態の下地層と、前記下地層の表面に無電解メッキされたPdあるいはPd合金の金属層とを有することを特徴とするものである。

【0010】

また本発明における弾性接点の製造方法は、以下の工程を有することを特徴とするものである。

【0011】

無電解メッキ法にて、Ni−X(ただしXは、P、W、Mn、Ti、Be,Bのうちいずれか一種以上)からなるアモルファス状態のNiX層を形成する工程、

前記NiX層の表面に、無電解メッキ法にて、Ni−X(ただしXは、P、W、Mn、Ti、Be,Bのうちいずれか一種以上)からなり、元素Xの含有量が前記NiX層よりも少ない結晶質状態の下地層を形成する工程、

前記下地層の表面に、無電解メッキ法にて、PdあるいはPd合金の金属層を形成する工程。

【0012】

上記のように無電解メッキによりNiX層とPdあるいはPd合金の金属層とを積層メッキする構成及び製造方法において、無電解メッキ法にてNiX層の表面に元素Xの含有量が小さい結晶質状態の下地層を設けたことで、弾性接点を超小型化で形成しても、前記金属層を安定して析出できる。よって、良好な弾性機能を備えるとともに接触信頼性及び半田接合信頼性を従来に比べて向上させることが可能な超小型化の弾性接点を得ることができる。

【0013】

本発明では、元素XはPであり、前記NiX層のPの含有量は、9〜30質量%、前記下地層のPの含有量は3〜8質量%であることが好ましい。これにより、適切に、NiX層をアモルファス状態に、下地層を結晶質状態に出来る。

【0014】

また本発明では、前記弾性接点を、縦横の長さを0.5mm以下とした正方形の範囲内に収まる大きさとしても、本発明の構成であればPdあるいはPd合金の金属層を安定して析出させることが出来る。

【0015】

上記した弾性接点の構成及び製造方法は、弾性接点を複数個、固定支持した接点基板の構成及び製造方法に適している。

【0016】

なお接点基板の製造方法では、芯部を複数、個々に電気的に分離して形成し、各芯部を支持基板に支持する工程、を有し、

各芯部の表面に、前記NiX層、前記下地層及び前記金属層を無電解メッキ法にて積層メッキすることを特徴としている。

【発明の効果】

【0017】

本発明によれば、無電解メッキにより形成されたNiX層とPdあるいはPd合金の金属層とを積層メッキする構成及び製造方法において、無電解メッキ法にてNiX層の表面に元素Xの含有量が小さい結晶質状態の下地層を設けたことで前記金属層を安定して析出させることが出来る。よって、良好な弾性機能を備えるとともに接触信頼性及び半田接合信頼性を従来に比べて向上させることが可能な超小型化の弾性接点を得ることができる。

【図面の簡単な説明】

【0018】

【図1】本実施形態である接続装置の部分断面図、

【図2】図1に示す接続装置の弾性接点付近を示す拡大断面図(弾性接点は側面図で示す)、

【図3】(a)は、接点シートの拡大平面図、(b)は、図3(a)の丸Aで囲んだ一つの弾性接点の拡大平面図、

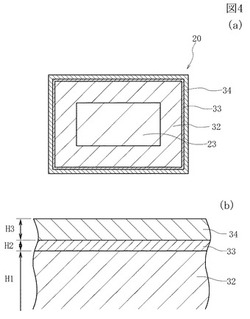

【図4】(a)は、図3(b)のB−B線に沿って切断し矢印方向から見た弾性腕の拡大断面図、(b)は、図4(a)をさらに拡大して示す部分断面図、

【図5】本実施形態における多数の弾性接点を備えた接点シートの製造方法を示す工程図(断面図)、

【図6】多数の接点シートを配列したワークシートの平面図、

【図7】連続して積層メッキする工程を説明するための無電解メッキ槽の平面図、

【発明を実施するための形態】

【0019】

図1は、接続装置の部分断面図、図2は、図1に示す接続装置の弾性接点付近を示す拡大断面図(弾性接点は側面図で示す)、図3(a)は、接点シートの拡大平面図、図3(b)は、図3(a)の丸Aで囲んだ一つの弾性接点の拡大平面図、図4(a)は、図3(b)のB−B線に沿って切断し矢印方向から見た弾性腕の拡大断面図、図4(b)は、図4(a)をさらに拡大して示す部分断面図、である。

【0020】

図1に示す接続装置1は、基台10を有している。基台10の平面形状は例えば四角形状であり、基台10の4辺のそれぞれにはほぼ垂直に立ち上がる側壁部10aが形成されている。4辺の側壁部10aで囲まれた領域は凹部であり、その底部10bの上面が固定面12である。そして固定面12の上に、接点シート(接点基板)25が設置される。

【0021】

図3(a)に示すように接点シート25には、多数の弾性接点20が樹脂シート(支持基板)24に支持されている。各弾性接点20は互いに所定間隔を空けて規則正しく配列されている。

【0022】

図3(b)に示すように、弾性接点20は、弾性腕22と固定部21とが一体に形成され、前記固定部21から弾性腕22が延出した形態である。図3(b)では、前記弾性腕22が巻回形状で形成されているが特に形状を限定するものでない。

【0023】

図2に示すように弾性接点20の固定部21は、接続装置1内にて、固定面12上に形成されたランド部13上に半田層14を介して接合されている。半田層14は、鉛を含まない半田で形成されており、例えばスズ・ビスマス合金や、スズ・銀合金である。

【0024】

また、図1に示すように、接続装置1には、電子部品40が設置される。電子部品40は、ICパッケージなどであり、ICベアチップなどの各種電子素子が本体部41内に密閉されている。本体部41の底面41aには、複数の突出電極42が設けられており、それぞれの突出電極42が本体部41内の回路に導通している。この実施の形態の電子部品40は、突出電極42が球形状である。また、突出電極42は裁頭円錐形状などであってもよい。

【0025】

突出電極42は、スズを含む導電性の合金で形成されている。すなわち、鉛を含まない半田で形成されており、例えばスズ・ビスマス合金や、スズ・銀合金である。

【0026】

本実施形態の接続装置1は、例えば、電子部品40の検査用であり、図1に示すように被検査物である電子部品40が、基台10の凹部内に装着される。このとき、電子部品40は、本体部41の底面41aに設けられた個々の突出電極42が弾性接点20の上に設置されるように位置決めされる。基台10の上には図示しない押圧用の蓋体が設けられており、この蓋体を基台10上に被せると、この蓋体により電子部品40が矢印F方向へ押圧される。この押圧力により、それぞれの突出電極42が弾性腕22に押し付けられ、立体成形された弾性腕22が押しつぶされて、突出電極42と弾性腕22とが個別に導通させられる。

【0027】

接続装置1がいわゆるバーン・イン検査に使用される場合には、所定の温度に設定された状態で、外部の検査用の回路から弾性接点20を経て突出電極42に電流が与えられて、電子部品40の本体部41内の回路が断線しているか否かの検査が行われる。あるいは、弾性接点20から突出電極42に所定の信号が与えられて、本体部41内の回路の動作試験が行われる。

【0028】

検査が完了した電子部品40は、接続装置1から取り出され、次に検査すべき電子部品40が接続装置1内に設置されて、同様にして検査が行われる。この検査が繰り返される。そのため、弾性接点20の弾性腕22には、新たな電子部品40の突出電極42が次々に接触する。

【0029】

図4に示すように、弾性接点20は、芯部23と、前記芯部23の表面全体を覆うNiX層32と、前記NiX層の表面全体を覆う下地層33と、前記下地層33の表面全体を覆う金属層34とを有して構成される。

【0030】

芯部23は、例えばCu板あるいはCu合金板をエッチング加工して形成されたものである。

【0031】

前記NiX層32は、Ni−X(ただしXは、P、W、Mn、Ti、Be,Bのいずれか一種以上)からなり無電解メッキ法にて形成される。元素XはPであることが好ましく、このときPの含有量は9〜30質量%程度に調整されアモルファス状態になっている。これによりNiX層32で高い弾性係数と高い引っ張り強度を得ることができ弾性機能を効果的に高めることができる。なお、「アモルファス状態」とはアモルファスが全体の60体積%以上、好ましくは80体積%以上、更に好ましくは90体積%以上を占めており、アモルファス以外に3nm〜15nm程度の粒径の結晶を含んでもよい。Pの含有量は9〜12質量%程度であることがより好ましい。

【0032】

元素XとしてP以外の元素を選択した場合でも、元素Xの含有量が適切に調整されてNiX層32はアモルファス状態になっている。

【0033】

下地層33は、Ni−X(ただしXは、P、W、Mn、Ti、Be,Bのいずれか一種以上)からなり無電解メッキ法にて形成される。元素XはPであることが好ましく、このときPの含有量は3〜8質量%程度に調整され結晶質状態になっている。

【0034】

下地層33に含まれる元素Xの含有量は、NiX層32に含まれる元素Xの含有量よりも少なく設定される。また下地層33は、NiX層32と異なり結晶質層である。

【0035】

したがって、下地層33はNiX層32に比べて弾性係数及び引っ張り強度が低く弾性機能をNiX層32のように効果的に発揮できないため膜厚がNiX層32に比べて十分に薄く形成される。図4(b)に示すNiX層32の膜厚H1は9〜20μm程度で、下地層33の膜厚H2は0.01〜0.1μm程度である。これによりNiX層32での弾性機能を損なわず、弾性腕22を適切に弾性変形させることが可能である。また、前記下地層33をこのように薄く形成しても、下地層33の元素Xの組成比は、NiX層32に比べて十分に少なく設定されており、多少、NiX層32との界面で元素拡散が生じても下地層33の表層側では元素Xの含有量が少ない結晶質状態を適切に保つことができ、次に説明する金属層34に対する下地機能を適切に発揮できる。

【0036】

下地層33を構成する結晶質状態とは、結晶が全体の50%以上占める状態を指し、前記結晶が80%以上占めることがより好ましい。また、結晶の粒径は、3nm〜15nm程度であることが好適である。

【0037】

次に、前記下地層33の表面全体を覆う金属層34は、PdあるいはPd合金にて無電解メッキされたものである。Pd合金には、Pd−P、Pd−Co、Pd−Ni、Pd−Cu等を例示できる。

【0038】

図4(b)に示す金属層34の膜厚H3は、0.01〜1μm程度で形成される。この実施形態では、前記金属層34は弾性接点20の最表層であるが、さらに前記金属層34の表面に例えばフラッシュAuメッキが施されてもよい。

【0039】

本実施形態では上記のようにNiX層32、下地層33及び金属層34はいずれも無電解メッキ法にて形成される。換言すれば電解メッキ法を使用できない。本実施形態では、前記NiX層32の元素Xの含有量を高めてアモルファス状態にして弾性機能を向上させるが、その一方で、NiX層32の表面は金属層34の下地として不適切であるため、NiX層32と同様に無電解メッキ可能なNi−Xにて下地層33を形成し、このとき表面活性を高めて下地機能を向上させるべく元素Xの含有量をNiX層32より少なくし結晶質化した。これにより、PdあるいはPd合金の金属層34を安定して表面全体に無電解メッキ法にて析出させることが出来る。

【0040】

また本実施形態では、弾性接点20が超小型化されても適切に金属層34を安定して無電解メッキ法にて析出できる。例えば図3(b)に示す弾性接点20が縦横の長さを0.5mm以下とした正方形の範囲内に収まる大きさで形成すると、下地層33を設けない従来の形態では歩留まりが50%程度であったが、本実施形態のように下地層33を設けたことで歩留まりを99%にまで改善できた。

【0041】

また、例えば、金属層34に代えてAu層を用いた場合、製造工程時や使用時に270℃程度のアニールが施されるとNiが表面にまで拡散し接点信頼性が低下しやすく、また、弾性接点20と半田との間で脆い金属間化合物が生成されやすい。これに対して、PdあるいはPd合金の金属層34を弾性接点20の表層として析出させ、しかも本実施形態では、前記金属層34を安定して析出させることができる(ほぼ一定の厚さで形成できる)ため、接点としての接触信頼性及び半田接合信頼性を適切に向上させることができる。したがって、本実施形態では、良好な弾性機能を備えるとともに接触信頼性及び半田信頼性を従来に比べて向上させることが可能な超小型化の弾性接点20を得ることが可能である。なお、図4の積層メッキ構造は弾性腕22だけでもよいが、固定部21も図4に示す積層メッキ構造で形成することで、図2に示すように固定部21とランド部13との間に半田層14を設ける構成では、固定部21での半田接合性を効果的に向上させることが可能である。

【0042】

次に弾性接点20の製造方法について説明する。

図5(a)に示す工程では、図3(b)に示す弾性接点20の形状の芯部23を図3(a)に示すように多数個、配列して形成し、個々、分離して形成された前記芯部23を樹脂シート(支持基板)24で固定支持する。前記芯部23は例えばCu板あるいはCu合金板をエッチング加工したものである。Cu合金にはコルソン合金を例示できる。図3(b)に示すように、弾性接点20は、固定部21と、前記固定部21から延出して形成された弾性腕22とを有する形状である。このとき、各弾性接点20を、縦横長さを0.5mm以下とした正方形の範囲内に収まるように形成することが出来る。

【0043】

なお、樹脂シート24には穴24aが形成されており、前記穴24aの位置に弾性腕22を対向させて、個々の弾性接点20を樹脂シート24に固定している(図5(a)参照)。固定の方法は例えば接着剤を用いて行う。図3(b)の弾性接点20の平面形状は一例である。図3(b)では弾性腕22が巻回形状に形成されているが、この形状に限定されるものでない。

【0044】

そして、図6に示すように多数の接点シート25を支持板26に支持した状態のワークシート27を得る。ワークシート27には多数の弾性接点20が固定支持されているが、個々の弾性接点20は電気的に分離された状態にある。よって、図5(b)、図5(c)でのメッキ工程を無電解メッキ法で行う。

【0045】

図5(b)に示す工程では、ワークシート27を、図7に示すNiXメッキ槽50に入れ、無電解メッキ法にて、各弾性接点20の芯部23の表面を覆うようにNi−X(ただしXは、P、W、Mn、Ti、Be、Bのいずれか1種以上)から成るNiX層32をメッキ形成する。このとき、NiX層32をNiPとしたときPの含有量が9〜30質量%(好ましくは12質量%以下)の範囲内となるように調整してNiX層32をアモルファス状態に形成する。

【0046】

続いて、前記ワークシート27を、NiXメッキ槽50から取り出し、図7の下地メッキ槽51に入れる。そして、無電解メッキ法にて、各弾性接点20のNiX層32の表面を覆うように、Ni−X(ただしXは、P、W、Mn、Ti、Be、Bのいずれか1種以上)から成る下地層33をメッキ形成する。このとき、下地層33に含まれる元素Xの含有量をNiX層32に含まれる元素Xの含有量より少なくし結晶質状態で形成する。例えば、下地層33をNiPとしたときPの含有量が3〜8質量%の範囲内となるように調整して下地層33を結晶質状態に形成する。また、前記下地層33を前記NiX層32よりも十分に薄い膜厚で形成する。

【0047】

続いて、前記ワークシート27を、下地メッキ槽51から取り出し、図7の金属メッキ槽52に入れる。そして、図5(c)に示すように、無電解メッキ法にて、各弾性接点20の下地層33の表面を覆うように、PdあるいはPd合金の金属層34をメッキ形成する。前記金属層34を弾性接点20の最表層としてもよいし、さらに金属層34の表面にフラッシュAuメッキを施すことも出来る。

【0048】

次に図5(d)に示す工程では、ワークシート27を金属メッキ槽52から取り出し、続いて、各弾性接点20の各弾性腕22を、治具30を用いて突き上げた状態に維持しながら加熱処理を施す。加熱処理後、前記治具30を取り除く。この加熱処理で内部の残留応力が除去され、弾性接点20は立体形状で弾性力を発揮できるようになる。なお、加熱温度を150℃〜300℃の範囲内で調整することが好適である。また加熱時間は1分から1時間の範囲内が好ましい。一例を示すと、加熱温度を250℃、加熱時間を10分とすることで、弾性腕22を適切に立体成形できる。なお、図5(d)の立体成形工程を行わなくてもよい。

【0049】

以上により本実施形態では、図5(b)の工程で、各弾性接点20に無電解メッキ法にてアモルファス状態のNiX層32を形成した後、無電解メッキ法にて、元素Xの含有量がNiX層32よりも少ない結晶質状態の下地層33を設けた。このため例えば各弾性接点20を縦横長さが0.5mm以下とした範囲内に収まるように超小型化で形成しても、無電解メッキ法にてPdあるいはPd合金の金属層34を安定して析出させることが可能である。

【0050】

弾性接点20の構成は、図4(a)のように芯部23があることを必須としない。また、弾性接点20が多数個、樹脂シート24に固定支持された接点シート25以外の構成として用いられてもよい。ただし上記した多数個の弾性接点20を電気的に分断した状態で樹脂シート24に固定支持する形態では芯部23を個々分離して形成し、各芯部23に対して積層メッキ部分を無電解メッキで形成することが必要になるため、図3(a)に示した接点シートの構成及び図5に示した接点シートの製造方法に本発明の使用が特に適している。

【符号の説明】

【0051】

1 接続装置

10 基台

20 弾性接点

21 固定部

22 弾性腕

23 芯部

24 樹脂シート(支持基板)

25 接点シート(接点基板)

27 ワークシート

30 治具

32 NiX層

33 下地層

34 金属層

40 電子部品

50 NiXメッキ槽

51 下地メッキ槽

52 金属メッキ槽

【技術分野】

【0001】

本発明は、ICパッケージなどの電子部品の電極と当接する弾性接点及びその製造方法等に関する。

【背景技術】

【0002】

下記特許文献1には、NiP層の表面にPd層(被覆層)を被覆した弾性接点の発明が開示されている。また、特許文献1には多数の前記弾性接点を備える接点シートが開示されている。

【0003】

前記接点シートを形成するには、支持基板に多数の弾性接点を構成する芯部を電気的に分離した状態で支持し、続いて、無電解メッキ法を用いて、各芯部の表面にNi合金層を析出させ、さらに無電解メッキ法を用いて、Ni合金層の表面にPd層を析出させていた。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−78032号公報

【特許文献2】特開2000−195588号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところでNiP層のPの含有量を高くすると弾性機能を向上させることができ弾性接点として好適である一方、化学的に安定した(活性に乏しい)Pの量が増えることで、NiP層の表面にPd層を適切に析出させることが出来ない問題があった。特に、弾性接点を超小型化することで上記課題が顕著になった。

【0006】

そしてPd層を安定して析出できないことで、接点としての接触信頼性や半田接合信頼性が損なわれる問題が生じた。

【0007】

また上記した従来のように無電解メッキ法を用いる構成では、引用文献2のように、Pd層の下地として電解メッキによるNiを用いることが出来ない。

【0008】

そこで本発明は上記従来の課題を解決するためのものであり、特に、無電解メッキによりNiX層とPd層とを積層メッキする構成において、前記Pd層が安定して析出して接触信頼性等を向上させることが可能な弾性接点及びその製造方法、ならびに接点基板及びその製造方法を提供することを目的としている。

【課題を解決するための手段】

【0009】

本発明における弾性接点は、Ni−X(ただしXは、P、W、Mn、Ti、Be,Bのうちいずれか一種以上)にて無電解メッキされたアモルファス状態のNiX層と、前記NiX層の表面にNi−Xにて無電解メッキされ、元素Xの含有量が前記NiX層よりも少ない結晶質状態の下地層と、前記下地層の表面に無電解メッキされたPdあるいはPd合金の金属層とを有することを特徴とするものである。

【0010】

また本発明における弾性接点の製造方法は、以下の工程を有することを特徴とするものである。

【0011】

無電解メッキ法にて、Ni−X(ただしXは、P、W、Mn、Ti、Be,Bのうちいずれか一種以上)からなるアモルファス状態のNiX層を形成する工程、

前記NiX層の表面に、無電解メッキ法にて、Ni−X(ただしXは、P、W、Mn、Ti、Be,Bのうちいずれか一種以上)からなり、元素Xの含有量が前記NiX層よりも少ない結晶質状態の下地層を形成する工程、

前記下地層の表面に、無電解メッキ法にて、PdあるいはPd合金の金属層を形成する工程。

【0012】

上記のように無電解メッキによりNiX層とPdあるいはPd合金の金属層とを積層メッキする構成及び製造方法において、無電解メッキ法にてNiX層の表面に元素Xの含有量が小さい結晶質状態の下地層を設けたことで、弾性接点を超小型化で形成しても、前記金属層を安定して析出できる。よって、良好な弾性機能を備えるとともに接触信頼性及び半田接合信頼性を従来に比べて向上させることが可能な超小型化の弾性接点を得ることができる。

【0013】

本発明では、元素XはPであり、前記NiX層のPの含有量は、9〜30質量%、前記下地層のPの含有量は3〜8質量%であることが好ましい。これにより、適切に、NiX層をアモルファス状態に、下地層を結晶質状態に出来る。

【0014】

また本発明では、前記弾性接点を、縦横の長さを0.5mm以下とした正方形の範囲内に収まる大きさとしても、本発明の構成であればPdあるいはPd合金の金属層を安定して析出させることが出来る。

【0015】

上記した弾性接点の構成及び製造方法は、弾性接点を複数個、固定支持した接点基板の構成及び製造方法に適している。

【0016】

なお接点基板の製造方法では、芯部を複数、個々に電気的に分離して形成し、各芯部を支持基板に支持する工程、を有し、

各芯部の表面に、前記NiX層、前記下地層及び前記金属層を無電解メッキ法にて積層メッキすることを特徴としている。

【発明の効果】

【0017】

本発明によれば、無電解メッキにより形成されたNiX層とPdあるいはPd合金の金属層とを積層メッキする構成及び製造方法において、無電解メッキ法にてNiX層の表面に元素Xの含有量が小さい結晶質状態の下地層を設けたことで前記金属層を安定して析出させることが出来る。よって、良好な弾性機能を備えるとともに接触信頼性及び半田接合信頼性を従来に比べて向上させることが可能な超小型化の弾性接点を得ることができる。

【図面の簡単な説明】

【0018】

【図1】本実施形態である接続装置の部分断面図、

【図2】図1に示す接続装置の弾性接点付近を示す拡大断面図(弾性接点は側面図で示す)、

【図3】(a)は、接点シートの拡大平面図、(b)は、図3(a)の丸Aで囲んだ一つの弾性接点の拡大平面図、

【図4】(a)は、図3(b)のB−B線に沿って切断し矢印方向から見た弾性腕の拡大断面図、(b)は、図4(a)をさらに拡大して示す部分断面図、

【図5】本実施形態における多数の弾性接点を備えた接点シートの製造方法を示す工程図(断面図)、

【図6】多数の接点シートを配列したワークシートの平面図、

【図7】連続して積層メッキする工程を説明するための無電解メッキ槽の平面図、

【発明を実施するための形態】

【0019】

図1は、接続装置の部分断面図、図2は、図1に示す接続装置の弾性接点付近を示す拡大断面図(弾性接点は側面図で示す)、図3(a)は、接点シートの拡大平面図、図3(b)は、図3(a)の丸Aで囲んだ一つの弾性接点の拡大平面図、図4(a)は、図3(b)のB−B線に沿って切断し矢印方向から見た弾性腕の拡大断面図、図4(b)は、図4(a)をさらに拡大して示す部分断面図、である。

【0020】

図1に示す接続装置1は、基台10を有している。基台10の平面形状は例えば四角形状であり、基台10の4辺のそれぞれにはほぼ垂直に立ち上がる側壁部10aが形成されている。4辺の側壁部10aで囲まれた領域は凹部であり、その底部10bの上面が固定面12である。そして固定面12の上に、接点シート(接点基板)25が設置される。

【0021】

図3(a)に示すように接点シート25には、多数の弾性接点20が樹脂シート(支持基板)24に支持されている。各弾性接点20は互いに所定間隔を空けて規則正しく配列されている。

【0022】

図3(b)に示すように、弾性接点20は、弾性腕22と固定部21とが一体に形成され、前記固定部21から弾性腕22が延出した形態である。図3(b)では、前記弾性腕22が巻回形状で形成されているが特に形状を限定するものでない。

【0023】

図2に示すように弾性接点20の固定部21は、接続装置1内にて、固定面12上に形成されたランド部13上に半田層14を介して接合されている。半田層14は、鉛を含まない半田で形成されており、例えばスズ・ビスマス合金や、スズ・銀合金である。

【0024】

また、図1に示すように、接続装置1には、電子部品40が設置される。電子部品40は、ICパッケージなどであり、ICベアチップなどの各種電子素子が本体部41内に密閉されている。本体部41の底面41aには、複数の突出電極42が設けられており、それぞれの突出電極42が本体部41内の回路に導通している。この実施の形態の電子部品40は、突出電極42が球形状である。また、突出電極42は裁頭円錐形状などであってもよい。

【0025】

突出電極42は、スズを含む導電性の合金で形成されている。すなわち、鉛を含まない半田で形成されており、例えばスズ・ビスマス合金や、スズ・銀合金である。

【0026】

本実施形態の接続装置1は、例えば、電子部品40の検査用であり、図1に示すように被検査物である電子部品40が、基台10の凹部内に装着される。このとき、電子部品40は、本体部41の底面41aに設けられた個々の突出電極42が弾性接点20の上に設置されるように位置決めされる。基台10の上には図示しない押圧用の蓋体が設けられており、この蓋体を基台10上に被せると、この蓋体により電子部品40が矢印F方向へ押圧される。この押圧力により、それぞれの突出電極42が弾性腕22に押し付けられ、立体成形された弾性腕22が押しつぶされて、突出電極42と弾性腕22とが個別に導通させられる。

【0027】

接続装置1がいわゆるバーン・イン検査に使用される場合には、所定の温度に設定された状態で、外部の検査用の回路から弾性接点20を経て突出電極42に電流が与えられて、電子部品40の本体部41内の回路が断線しているか否かの検査が行われる。あるいは、弾性接点20から突出電極42に所定の信号が与えられて、本体部41内の回路の動作試験が行われる。

【0028】

検査が完了した電子部品40は、接続装置1から取り出され、次に検査すべき電子部品40が接続装置1内に設置されて、同様にして検査が行われる。この検査が繰り返される。そのため、弾性接点20の弾性腕22には、新たな電子部品40の突出電極42が次々に接触する。

【0029】

図4に示すように、弾性接点20は、芯部23と、前記芯部23の表面全体を覆うNiX層32と、前記NiX層の表面全体を覆う下地層33と、前記下地層33の表面全体を覆う金属層34とを有して構成される。

【0030】

芯部23は、例えばCu板あるいはCu合金板をエッチング加工して形成されたものである。

【0031】

前記NiX層32は、Ni−X(ただしXは、P、W、Mn、Ti、Be,Bのいずれか一種以上)からなり無電解メッキ法にて形成される。元素XはPであることが好ましく、このときPの含有量は9〜30質量%程度に調整されアモルファス状態になっている。これによりNiX層32で高い弾性係数と高い引っ張り強度を得ることができ弾性機能を効果的に高めることができる。なお、「アモルファス状態」とはアモルファスが全体の60体積%以上、好ましくは80体積%以上、更に好ましくは90体積%以上を占めており、アモルファス以外に3nm〜15nm程度の粒径の結晶を含んでもよい。Pの含有量は9〜12質量%程度であることがより好ましい。

【0032】

元素XとしてP以外の元素を選択した場合でも、元素Xの含有量が適切に調整されてNiX層32はアモルファス状態になっている。

【0033】

下地層33は、Ni−X(ただしXは、P、W、Mn、Ti、Be,Bのいずれか一種以上)からなり無電解メッキ法にて形成される。元素XはPであることが好ましく、このときPの含有量は3〜8質量%程度に調整され結晶質状態になっている。

【0034】

下地層33に含まれる元素Xの含有量は、NiX層32に含まれる元素Xの含有量よりも少なく設定される。また下地層33は、NiX層32と異なり結晶質層である。

【0035】

したがって、下地層33はNiX層32に比べて弾性係数及び引っ張り強度が低く弾性機能をNiX層32のように効果的に発揮できないため膜厚がNiX層32に比べて十分に薄く形成される。図4(b)に示すNiX層32の膜厚H1は9〜20μm程度で、下地層33の膜厚H2は0.01〜0.1μm程度である。これによりNiX層32での弾性機能を損なわず、弾性腕22を適切に弾性変形させることが可能である。また、前記下地層33をこのように薄く形成しても、下地層33の元素Xの組成比は、NiX層32に比べて十分に少なく設定されており、多少、NiX層32との界面で元素拡散が生じても下地層33の表層側では元素Xの含有量が少ない結晶質状態を適切に保つことができ、次に説明する金属層34に対する下地機能を適切に発揮できる。

【0036】

下地層33を構成する結晶質状態とは、結晶が全体の50%以上占める状態を指し、前記結晶が80%以上占めることがより好ましい。また、結晶の粒径は、3nm〜15nm程度であることが好適である。

【0037】

次に、前記下地層33の表面全体を覆う金属層34は、PdあるいはPd合金にて無電解メッキされたものである。Pd合金には、Pd−P、Pd−Co、Pd−Ni、Pd−Cu等を例示できる。

【0038】

図4(b)に示す金属層34の膜厚H3は、0.01〜1μm程度で形成される。この実施形態では、前記金属層34は弾性接点20の最表層であるが、さらに前記金属層34の表面に例えばフラッシュAuメッキが施されてもよい。

【0039】

本実施形態では上記のようにNiX層32、下地層33及び金属層34はいずれも無電解メッキ法にて形成される。換言すれば電解メッキ法を使用できない。本実施形態では、前記NiX層32の元素Xの含有量を高めてアモルファス状態にして弾性機能を向上させるが、その一方で、NiX層32の表面は金属層34の下地として不適切であるため、NiX層32と同様に無電解メッキ可能なNi−Xにて下地層33を形成し、このとき表面活性を高めて下地機能を向上させるべく元素Xの含有量をNiX層32より少なくし結晶質化した。これにより、PdあるいはPd合金の金属層34を安定して表面全体に無電解メッキ法にて析出させることが出来る。

【0040】

また本実施形態では、弾性接点20が超小型化されても適切に金属層34を安定して無電解メッキ法にて析出できる。例えば図3(b)に示す弾性接点20が縦横の長さを0.5mm以下とした正方形の範囲内に収まる大きさで形成すると、下地層33を設けない従来の形態では歩留まりが50%程度であったが、本実施形態のように下地層33を設けたことで歩留まりを99%にまで改善できた。

【0041】

また、例えば、金属層34に代えてAu層を用いた場合、製造工程時や使用時に270℃程度のアニールが施されるとNiが表面にまで拡散し接点信頼性が低下しやすく、また、弾性接点20と半田との間で脆い金属間化合物が生成されやすい。これに対して、PdあるいはPd合金の金属層34を弾性接点20の表層として析出させ、しかも本実施形態では、前記金属層34を安定して析出させることができる(ほぼ一定の厚さで形成できる)ため、接点としての接触信頼性及び半田接合信頼性を適切に向上させることができる。したがって、本実施形態では、良好な弾性機能を備えるとともに接触信頼性及び半田信頼性を従来に比べて向上させることが可能な超小型化の弾性接点20を得ることが可能である。なお、図4の積層メッキ構造は弾性腕22だけでもよいが、固定部21も図4に示す積層メッキ構造で形成することで、図2に示すように固定部21とランド部13との間に半田層14を設ける構成では、固定部21での半田接合性を効果的に向上させることが可能である。

【0042】

次に弾性接点20の製造方法について説明する。

図5(a)に示す工程では、図3(b)に示す弾性接点20の形状の芯部23を図3(a)に示すように多数個、配列して形成し、個々、分離して形成された前記芯部23を樹脂シート(支持基板)24で固定支持する。前記芯部23は例えばCu板あるいはCu合金板をエッチング加工したものである。Cu合金にはコルソン合金を例示できる。図3(b)に示すように、弾性接点20は、固定部21と、前記固定部21から延出して形成された弾性腕22とを有する形状である。このとき、各弾性接点20を、縦横長さを0.5mm以下とした正方形の範囲内に収まるように形成することが出来る。

【0043】

なお、樹脂シート24には穴24aが形成されており、前記穴24aの位置に弾性腕22を対向させて、個々の弾性接点20を樹脂シート24に固定している(図5(a)参照)。固定の方法は例えば接着剤を用いて行う。図3(b)の弾性接点20の平面形状は一例である。図3(b)では弾性腕22が巻回形状に形成されているが、この形状に限定されるものでない。

【0044】

そして、図6に示すように多数の接点シート25を支持板26に支持した状態のワークシート27を得る。ワークシート27には多数の弾性接点20が固定支持されているが、個々の弾性接点20は電気的に分離された状態にある。よって、図5(b)、図5(c)でのメッキ工程を無電解メッキ法で行う。

【0045】

図5(b)に示す工程では、ワークシート27を、図7に示すNiXメッキ槽50に入れ、無電解メッキ法にて、各弾性接点20の芯部23の表面を覆うようにNi−X(ただしXは、P、W、Mn、Ti、Be、Bのいずれか1種以上)から成るNiX層32をメッキ形成する。このとき、NiX層32をNiPとしたときPの含有量が9〜30質量%(好ましくは12質量%以下)の範囲内となるように調整してNiX層32をアモルファス状態に形成する。

【0046】

続いて、前記ワークシート27を、NiXメッキ槽50から取り出し、図7の下地メッキ槽51に入れる。そして、無電解メッキ法にて、各弾性接点20のNiX層32の表面を覆うように、Ni−X(ただしXは、P、W、Mn、Ti、Be、Bのいずれか1種以上)から成る下地層33をメッキ形成する。このとき、下地層33に含まれる元素Xの含有量をNiX層32に含まれる元素Xの含有量より少なくし結晶質状態で形成する。例えば、下地層33をNiPとしたときPの含有量が3〜8質量%の範囲内となるように調整して下地層33を結晶質状態に形成する。また、前記下地層33を前記NiX層32よりも十分に薄い膜厚で形成する。

【0047】

続いて、前記ワークシート27を、下地メッキ槽51から取り出し、図7の金属メッキ槽52に入れる。そして、図5(c)に示すように、無電解メッキ法にて、各弾性接点20の下地層33の表面を覆うように、PdあるいはPd合金の金属層34をメッキ形成する。前記金属層34を弾性接点20の最表層としてもよいし、さらに金属層34の表面にフラッシュAuメッキを施すことも出来る。

【0048】

次に図5(d)に示す工程では、ワークシート27を金属メッキ槽52から取り出し、続いて、各弾性接点20の各弾性腕22を、治具30を用いて突き上げた状態に維持しながら加熱処理を施す。加熱処理後、前記治具30を取り除く。この加熱処理で内部の残留応力が除去され、弾性接点20は立体形状で弾性力を発揮できるようになる。なお、加熱温度を150℃〜300℃の範囲内で調整することが好適である。また加熱時間は1分から1時間の範囲内が好ましい。一例を示すと、加熱温度を250℃、加熱時間を10分とすることで、弾性腕22を適切に立体成形できる。なお、図5(d)の立体成形工程を行わなくてもよい。

【0049】

以上により本実施形態では、図5(b)の工程で、各弾性接点20に無電解メッキ法にてアモルファス状態のNiX層32を形成した後、無電解メッキ法にて、元素Xの含有量がNiX層32よりも少ない結晶質状態の下地層33を設けた。このため例えば各弾性接点20を縦横長さが0.5mm以下とした範囲内に収まるように超小型化で形成しても、無電解メッキ法にてPdあるいはPd合金の金属層34を安定して析出させることが可能である。

【0050】

弾性接点20の構成は、図4(a)のように芯部23があることを必須としない。また、弾性接点20が多数個、樹脂シート24に固定支持された接点シート25以外の構成として用いられてもよい。ただし上記した多数個の弾性接点20を電気的に分断した状態で樹脂シート24に固定支持する形態では芯部23を個々分離して形成し、各芯部23に対して積層メッキ部分を無電解メッキで形成することが必要になるため、図3(a)に示した接点シートの構成及び図5に示した接点シートの製造方法に本発明の使用が特に適している。

【符号の説明】

【0051】

1 接続装置

10 基台

20 弾性接点

21 固定部

22 弾性腕

23 芯部

24 樹脂シート(支持基板)

25 接点シート(接点基板)

27 ワークシート

30 治具

32 NiX層

33 下地層

34 金属層

40 電子部品

50 NiXメッキ槽

51 下地メッキ槽

52 金属メッキ槽

【特許請求の範囲】

【請求項1】

Ni−X(ただしXは、P、W、Mn、Ti、Be,Bのうちいずれか一種以上)にて無電解メッキされたアモルファス状態のNiX層と、前記NiX層の表面にNi−Xにて無電解メッキされ、元素Xの含有量が前記NiX層よりも少ない結晶質状態の下地層と、前記下地層の表面に無電解メッキされたPdあるいはPd合金の金属層とを有することを特徴とする弾性接点。

【請求項2】

元素XはPであり、前記NiX層のPの含有量は、9〜30質量%、前記下地層のPの含有量は3〜8質量%である請求項1記載の弾性接点。

【請求項3】

前記弾性接点は、縦横の長さを0.5mm以下とした正方形の範囲内に収まる大きさである請求項1又は2に記載の弾性接点。

【請求項4】

請求項1ないし3のいずれか1項に記載された弾性接点が複数個、電気的に分離された状態で支持基板に固定支持されていることを特徴とする接点基板。

【請求項5】

以下の工程を有することを特徴とする弾性接点の製造方法。

無電解メッキ法にて、Ni−X(ただしXは、P、W、Mn、Ti、Be,Bのうちいずれか一種以上)からなるアモルファス状態のNiX層を形成する工程、

前記NiX層の表面に、無電解メッキ法にて、Ni−X(ただしXは、P、W、Mn、Ti、Be,Bのうちいずれか一種以上)からなり、元素Xの含有量が前記NiX層よりも少ない結晶質状態の下地層を形成する工程、

前記下地層の表面に、無電解メッキ法にて、PdあるいはPd合金の金属層を形成する工程。

【請求項6】

元素XにPを選択し、前記NiX層のPの含有量を、9〜30質量%の範囲内で調整し、前記下地層のPの含有量を3〜8質量%の範囲内で調整する請求項5記載の弾性接点の製造方法。

【請求項7】

各弾性接点を、縦横の長さを0.5mm以下とした正方形の範囲内に収まるように形成する請求項5又は6に記載の弾性接点の製造方法。

【請求項8】

請求項5ないし7のいずれかに記載の製造方法にて形成された弾性接点を複数個、固定支持した接点基板の製造方法において、

芯部を複数、個々に電気的に分離して形成し、各芯部を支持基板に支持する工程、を有し、

各芯部の表面に、前記NiX層、前記下地層及び前記金属層を無電解メッキ法にて積層メッキすることを特徴とする接点基板の製造方法。

【請求項1】

Ni−X(ただしXは、P、W、Mn、Ti、Be,Bのうちいずれか一種以上)にて無電解メッキされたアモルファス状態のNiX層と、前記NiX層の表面にNi−Xにて無電解メッキされ、元素Xの含有量が前記NiX層よりも少ない結晶質状態の下地層と、前記下地層の表面に無電解メッキされたPdあるいはPd合金の金属層とを有することを特徴とする弾性接点。

【請求項2】

元素XはPであり、前記NiX層のPの含有量は、9〜30質量%、前記下地層のPの含有量は3〜8質量%である請求項1記載の弾性接点。

【請求項3】

前記弾性接点は、縦横の長さを0.5mm以下とした正方形の範囲内に収まる大きさである請求項1又は2に記載の弾性接点。

【請求項4】

請求項1ないし3のいずれか1項に記載された弾性接点が複数個、電気的に分離された状態で支持基板に固定支持されていることを特徴とする接点基板。

【請求項5】

以下の工程を有することを特徴とする弾性接点の製造方法。

無電解メッキ法にて、Ni−X(ただしXは、P、W、Mn、Ti、Be,Bのうちいずれか一種以上)からなるアモルファス状態のNiX層を形成する工程、

前記NiX層の表面に、無電解メッキ法にて、Ni−X(ただしXは、P、W、Mn、Ti、Be,Bのうちいずれか一種以上)からなり、元素Xの含有量が前記NiX層よりも少ない結晶質状態の下地層を形成する工程、

前記下地層の表面に、無電解メッキ法にて、PdあるいはPd合金の金属層を形成する工程。

【請求項6】

元素XにPを選択し、前記NiX層のPの含有量を、9〜30質量%の範囲内で調整し、前記下地層のPの含有量を3〜8質量%の範囲内で調整する請求項5記載の弾性接点の製造方法。

【請求項7】

各弾性接点を、縦横の長さを0.5mm以下とした正方形の範囲内に収まるように形成する請求項5又は6に記載の弾性接点の製造方法。

【請求項8】

請求項5ないし7のいずれかに記載の製造方法にて形成された弾性接点を複数個、固定支持した接点基板の製造方法において、

芯部を複数、個々に電気的に分離して形成し、各芯部を支持基板に支持する工程、を有し、

各芯部の表面に、前記NiX層、前記下地層及び前記金属層を無電解メッキ法にて積層メッキすることを特徴とする接点基板の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2010−174322(P2010−174322A)

【公開日】平成22年8月12日(2010.8.12)

【国際特許分類】

【出願番号】特願2009−17525(P2009−17525)

【出願日】平成21年1月29日(2009.1.29)

【出願人】(000010098)アルプス電気株式会社 (4,263)

【Fターム(参考)】

【公開日】平成22年8月12日(2010.8.12)

【国際特許分類】

【出願日】平成21年1月29日(2009.1.29)

【出願人】(000010098)アルプス電気株式会社 (4,263)

【Fターム(参考)】

[ Back to top ]