弾性波デバイス、弾性波デバイスの製造方法及びデュプレクサの製造方法

【課題】弾性波デバイスの開発及び製造の費用を削減すると共に、その設計自由度を高める技術を提供すること。

【解決手段】SAW共振子11〜16と信号路2とが同一基板上に形成される弾性波デバイスを用いたフィルタ回路において、SAW共振子11〜16により決定される通過域の中心周波数の仕様は限られているが、一方で信号路2の設計により決定される阻止域の性能については要求される仕様が多様である。そこで、その形成において、高コストである精度の高いフォトマスクが必要でありまた材質や膜厚などの条件が制限されるSAW共振子11〜16と、SAW共振子に比べてパターン形成における制限が緩やかな信号路2とを別々の工程により形成する。

【解決手段】SAW共振子11〜16と信号路2とが同一基板上に形成される弾性波デバイスを用いたフィルタ回路において、SAW共振子11〜16により決定される通過域の中心周波数の仕様は限られているが、一方で信号路2の設計により決定される阻止域の性能については要求される仕様が多様である。そこで、その形成において、高コストである精度の高いフォトマスクが必要でありまた材質や膜厚などの条件が制限されるSAW共振子11〜16と、SAW共振子に比べてパターン形成における制限が緩やかな信号路2とを別々の工程により形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、弾性波デバイス、弾性波デバイスの製造方法及びデュプレクサの製造方法に関する。

【背景技術】

【0002】

近年、携帯電話端末や基地局に用いられるRF(Radio Frequency;高周波)周波数バンド数が増加している。そして、それに用いられるRFSAW(Surface Acoustic Wave;表面弾性波)フィルタやSAWデュプレクサが周波数バンド毎に必要となる。一般に、RF周波数(バンド数)は各国の周波数割り当てにて決められているので、フィルタやデュプレクサの中心周波数についてはそのバンド数分だけ設計すればよい。しかし一方で、阻止域についての要求仕様は一概に決まりがなく、携帯メーカ毎や機種毎に要求される阻止周波数と阻止域深さ(減衰レベル)が異なる。このため、それらの要望に応じて複数の減衰特性を持つフィルタやデュプレクサをバンド毎に製造する必要がある。

【0003】

SAWフィルタは、例えば図1に示すように圧電基板上に、1つ以上のSAW共振子とそれらを接続する配線部である信号路とを形成して構成される。SAW共振子は、例えばIDT(Interdigital Transducer)電極とこのIDT電極の両側にグレーティング反射器とを備えている。そして、そのSAW共振子と信号路は同一のフォトリソグラフィ工程にて一括に同時に形成される。

【0004】

SAW共振子は、信号通過域におけるフィルタ特性の主要な決定因子であり、高い寸法精度が必要である。一方、信号路は、信号阻止域におけるフィルタ特性を決定する因子であり、また寸法精度においてSAW共振子並みの精度は必要なく設計の自由度も高い。

【0005】

しかし、前述のように、SAW共振子と信号路とを共通のマスクを用いて一括して形成すると次のような問題がある。

(1)SAW共振子については要求される特性を実現するために電極の材質、膜厚の選択の自由度が小さく、このため信号路の材質、膜厚についてもSAW共振子に課せられる制限に拘束される。従って信号路の設計の自由度が小さい。しかし、一方信号路側の作製で決まる減衰域や減衰量などの要求スペックの種類が多いことから、設計の自由度が小さいと、結局SAWデバイスの設計、開発に手間がかかり、難航する。

【0006】

(2)SAWデバイスの試作段階で、試作されたデバイスの性能を検証し、その結果に基づいて信号路に関して設計を調整する場合にその度ごとに試作品用のマスクを作製する必要がある。このような作業を通過帯域の中心周波数の種別ごとに行う必要があり、各種の製品群全体でみると、中心周波数または阻止域の仕様の種別が多くなればなるほど試作用のマスクの数が多くなる。SAW共振子のIDT部分の寸法精度がミクロンオーダーであることから、フォトリソグラフィに用いられるマスクの価格が高く、このため開発コストが高くなる。

【0007】

(3)製品を製造する段階において、減衰特性に関する要求スペックが多種に亘っているところ、更に通過域の中心周波数の種別が複数あるため、これらの組み合わせの数だけマスクがいる。そして、既述のように、SAW共振子用のマスクの価格が高いことから、これらのマスクの費用が製造コストに反映される。

【0008】

一方、携帯電話等で使用されるSAW共振子を用いたデュプレクサでは、高域側フィルタポートと低域側フィルタポートの間のアイソレーション特性について高減衰を要求される。しかしデュプレクサでは、各フィルタにおいて複数のSAW共振子を跨ぐように容量結合が生じ、更に同一圧電基板上に高域側フィルタ及び低域側フィルタを配置すると、両フィルタ間においても容量結合が生じるため、アイソレーション特性が劣化する。これに対しては、圧電基板上で低域側フィルタのアンテナポートとの間に容量結合が形成されるように、アンテナポートに近接配置され接地されたシールド電極を設けることでアイソレーション特性を改善している(例えば、特許文献1参照)。

【0009】

このシールド電極とアンテナポートとの間に形成された容量結合(以下では、「シールド電極の容量結合」と呼ぶ。)の容量、即ちシールド電極とアンテナポートとのパターンの間隔(以下では、「パターン間隔」と呼ぶ。)の大きさによりアイソレーション特性が変動するため、良好なアイソレーション特性を得るためには、パターン間隔を種々変えて各パターン毎にアイソレーション特性を測定し、その測定結果に基づいてシールド電極の容量結合が適切な容量となるパターンを選定することが必要である。従ってこの作業は、SAW共振子及び信号路については同一の構成で、シールド電極の容量結合の容量だけが変わるようにパターン間隔の大きさが互いに異なる複数種類のフォトマスクを作成する必要がある。しかし、SAW共振子及び信号路が同じで変わっているのはシールド電極の容量結合の容量のみであるにもかかわらず、全てのパターンについて(シールド電極以外についても)フォトマスクを作成しなければならず、手間が多く、開発費の高騰の要因の一つとなっている。

【0010】

特許文献2には、弾性表面波励振用電極とこれに電気的に接続される半導体回路及びその配線部とを別々の工程により共通の基板上に形成する弾性表面波装置の製造方法が記載されているが、本発明の課題を解決するものではない。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2010−239612号公報

【特許文献2】特開昭60−74708号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

本発明はこのような背景の下になされたものであり、その目的は設計の自由度が高く、所望の性能を有する弾性波デバイスの開発が容易な技術を提供することにある。

【課題を解決するための手段】

【0013】

本発明における弾性波デバイスの製造方法は、

圧電基板上に、IDT電極を備えた素子部と信号路をなす配線部とを設けた弾性波デバイスを製造する方法において、

圧電基板上に導電性薄膜を成膜する工程と、

前記導電性薄膜上にレジスト膜を形成して、第1のパターンを含むマスクを用いた露光することによりレジストパターンを形成する工程と、

このレジストパターンを用いて前記導電性薄膜をエッチングして前記素子部を作製する工程と、

次いで前記圧電基板上に前記素子部よりもパターンの寸法精度が低いレジスト膜を形成し、前記第1のパターンよりも寸法精度の低い、配線部分に対応する第2のパターンを含むマスクを用いて露光することによりレジストパターンを形成する工程と、

その後、前記レジストパターンの上に導電性薄膜を成膜し、更にレジスト膜を除去して、導電性薄膜のうち当該レジストパターンの凹部に成膜された部分からなる配線部を作製する工程と、を含むことを特徴とする。

また、上述の方法により製造される弾性波デバイスは、配線部の材質及び膜厚の少なくとも一方が前記素子部と異なっていてもよい。

【0014】

本発明のデュプレクサの製造方法は、

入出力ポートと、この入出力ポートに対して信号の送信及び受信のいずれか一方を行う低域側フィルタポートの、少なくとも一方のポートとの間において容量結合が形成されるように、当該一方のポートに近接配置されると共に接地されたシールド電極が圧電基板上に形成されたデュプレクサの製造方法において、

前記圧電基板上に第1の導電性薄膜を成膜する工程と、

前記第1の導電性薄膜上にレジスト膜を形成し、マスクを用いて露光することにより第1のレジストパターンを形成する工程と、

このレジストパターンを用いて前記第1の導電性薄膜をエッチングして、IDT電極を備えた共振子からなる素子部を作製するか、あるいはこの素子部及び前記シールド電極の一部を作製する工程と、

次いで前記容量結合の容量を調整するために、前記圧電基板上に前記素子部よりもパターンの寸法精度が低い、前記シールド電極の全部あるいは前記シールド電極の前記一部以外の残部を形成する工程と、を含むことを特徴とする。

【0015】

また、本発明のデュプレクサの製造方法は、

前記シールド電極の全部あるいは残部を形成する工程は、前記圧電基板上に第2の導電性薄膜を成膜する段階と、

第2の導電性薄膜の上にレジスト膜を形成して、前記マスクのパターンよりも寸法精度の低い、前記シールド電極の全部あるいは残部に対応するパターンが形成されたマスクを用いて露光することにより、前記シールド電極の全部あるいは残部に対応する部位を覆う第2のレジストパターンを形成する段階と、

その後、前記第2のレジストパターンに覆われていない前記第2の導電性薄膜をエッチングして除去し、更に前記第2のレジストパターンを形成するレジスト膜を除去する工程と、を含んでもよい。

【発明の効果】

【0016】

本発明は、弾性波デバイスにおけるIDT電極を備えた素子部のパターン形成工程と配線部のパターン形成工程を別々にすることで、その形成手法であるフォトリソグラフィ工程における前記素子部のための高精度フォトマスクの流用が可能となり、また前記配線部の設計自由度が向上する。このため、デバイスの開発が容易になり、製造のコストを削減することができる。またデュプレクサの製造工程において、IDT電極を備えた素子部のパターン形成工程とシールド電極の全部または一部のパターン形成工程とを別々にすることで、素子部のための高精度フォトマスクの流用が可能となり、製造コストの削減化を図ることができる。

【図面の簡単な説明】

【0017】

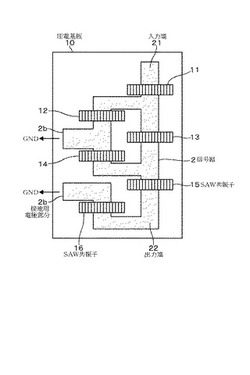

【図1】本発明の実施形態に係るSAWフィルタ回路を示す平面図である。

【図2】上述実施形態に係るSAWフィルタ回路におけるSAW共振子を示す平面図である。

【図3A】上述実施形態に係る回路のパターン形成工程の概要を模式的に示す縦断側面図である。

【図3B】上述実施形態に係る回路のパターン形成工程の概要を模式的に示す縦断側面図である。

【図3C】上述実施形態に係る回路のパターン形成工程の概要を模式的に示す縦断側面図である。

【図4】上述実施形態に係る、必要フォトマスク数の従来との比較のための説明図である。

【図5】上述の実施形態に係る、別のパターンのSAWフィルタ回路を示す平面図である。

【図6】上述の実施形態に係る、別のパターンのSAWフィルタ回路を示す平面図である。

【図7】上述の実施形態に係る、別のパターンのSAWフィルタ回路を示す平面図である。

【図8】本発明における他の実施例に係るSAWフィルタ回路を示す平面図である。

【図9A】上述の他の実施例に係る回路のパターン形成工程の概要を模式的に示す縦断側面図である。

【図9B】上述の他の実施例に係る回路のパターン形成工程の概要を模式的に示す縦断側面図である。

【図10】本発明における他の実施形態に係るデュプレクサを示す平面図である。

【図11】前記デュプレクサの概要を示す回路図である。

【図12A】前記デュプレクサの回路のパターン形成工程の概要を示す模式図である。

【図12B】前記デュプレクサの回路のパターン形成工程の概要を示す模式図である。

【図12C】前記デュプレクサの回路のパターン形成工程の概要を示す模式図である。

【図13】前記デュプレクサを示す平面図である。

【図14】前記デュプレクサを示す平面図である。

【図15】前記デュプレクサの他の例を示す平面図である。

【図16】前記デュプレクサの他の例の概要を示す回路図である。

【発明を実施するための形態】

【0018】

本発明の弾性波デバイスをラダー型のSAWフィルタに適用した実施形態について説明する。図1は、ラダー型のSAWフィルタの回路を示す概略図であり、10は、例えばタンタル酸リチウム(LiTaO3)やニオブ酸リチウム(LiNbO3)あるいは水晶などの圧電体からなる圧電基板10である。この圧電基板10には、直列腕のSAW共振子11、13、15と並列腕のSAW共振子12、14、16とが交互に梯子形に接続されている。これらSAW共振子11〜16は、IDT電極を備えた素子部に相当する。

【0019】

これらSAW共振子11〜16は、図1では略解して記載されているが、実際には図2に示すように、交差指状電極であるIDT電極1aと、弾性波の伝搬方向に沿ってIDT電極の両側に配置された2つの反射器1bとから構成されている。SAW共振子11〜16の電極(反射器を含む。)は、例えば膜厚0.1μm〜1μmのアルミニウム薄膜からなり、電極間距離及び電極の幅寸法は、例えば0.5μm〜10μmに設定されている。

【0020】

これらSAW共振子11〜16は、圧電基板10上に形成された信号路2により互いに接続されている。この信号路2の一端部及び他端部は夫々入力端21及び出力端22に相当する。本実施形態のSAWフィルタは、例えばSAWデュプレクサの送信側のフィルタとして用いられ、例えば同一基板10上に図1に示す当該SAWフィルタと図示しない受信側のSAWフィルタとが搭載されて電子部品が構成される。信号路2は、例えば膜厚が0.1μm〜1μmのアルミニウム薄膜からなり、その幅寸法は例えば10μm〜300μmに設定される。

【0021】

SAWフィルタの通過域の中心周波数は、SAW共振子11〜16の各IDT電極ピッチ及び電極の幅寸法で決まる配列周期により調整される。阻止域における阻止周波数や減衰レベルは、信号路2のパターン形状、幅寸法、長さ、膜厚あるいは材質などを変えてインダクタンスを調整することにより設定される。この例では、信号路2は付加回路部に相当する。

【0022】

次に、本発明の実施形態におけるSAWデバイスの製造工程ついて、図3A〜図3Cを用いて説明する。

まず、圧電基板10上に例えばアルミニウムからなる金属薄膜3を形成する(図3A(a))。この金属薄膜3の上にポジティブタイプのレジスト4を塗布し(図3A(b))、高精度(例えばμmオーダーあるいは0.1μmオーダーの精度)に作製された第1のパターンを有する第1のフォトマスク5aを用いて圧電基板10に対して露光処理する(図3A(c))。第1のパターンに対して高い精度が要求されるのは、SAW共振子1のIDT電極の幅寸法、間隔に対して高い精度が要求されるからである。そして、現像処理により露光部分のレジスト4を除去して第1のレジストパターンを形成し(図3A(d))、続くエッチング処理により露出した部分の金属薄膜3を除去する(図3B(e))。更に、残ったレジスト4をアッシング処理することでSAW共振子1が形成される(図3B(f))。

【0023】

続いて、付加回路部である信号路2を形成する。まず、SAW共振子1が形成された圧電基板10上にネガティブタイプのレジスト4aを塗布する(図3B(g))。そして、前述の高精度フォトマスク5aの第1のパターンよりも寸法精度が低い第2のパターンを有する、ネガティブタイプの第2のフォトマスク5cを用いて圧電基板10に対して露光処理する(図3B(h))。この第2のパターンは信号路2のパターンに相当し、その寸法精度は例えば10μmオーダーである。そして現像処理によりこの露光部分のレジスト4aを除去する。これにより信号路2に対応する部位に開口部が形成された第2のレジストパターンを形成する(図3C(i))。次いで、その圧電基板10上に金属薄膜3aを蒸着させた後(図3C(j))、溶媒であるレジスト剥離液によりレジスト4aを溶かすことで金属薄膜3aのうちレジスト4a上に形成されている部分を除去する。こうしてリフトオフプロセスを行うことにより、信号路2のパターンの金属薄膜3aが圧電基板10上に残り、SAW共振子11〜16と信号路2とからなるSAWフィルタが得られる(図3C(k))。

【0024】

上述の実施形態によれば、IDT電極を備えた素子部であるSAW共振子11〜16と配線部である信号路2とを、別々のマスクを用いて別工程で作製している。従って、信号路2についてはSAW共振子11〜16に用いられる電極の材質や膜厚に拘束されることなく、その材質、膜厚を任意に選ぶことができ、これにより設計の自由度が広がる。このため、ユーザ側の要求スペックに容易に対応することができる上、性能の向上も図れる。

【0025】

また、SAWデバイスの試作段階で、試作されたデバイスの性能を検証し、その結果に基づいて信号路に関して設計を調整する場合に、試作品用のマスクを、SAW共振子のパターンも含む高価な高精度のマスクから独立して作製することができるのでマスクの価格が低廉であり、試作費用が抑えられる。そして、SAWフィルタの通過帯域の中心周波数の種別が多く、各種別の間で、減衰特性については共通化している場合には、一の種別で用いた信号路2のマスクを他の種別のSAWフィルタの試作に流用でき、試作用のマスクの数を抑えることができる。

【0026】

ここで図4に、例えば中心周波数が3バンドで阻止域における減衰量が4種類のパターンのSAWフィルタを製造する場合について、従来どおりSAW共振子1と信号路2を同時に露光処理する場合と、本発明における実施形態であるSAW共振子1と信号路2とで別々のフォトマスク5a、5cを用いて露光処理を行う場合と、における使用フォトマスク数を比較した説明図を示しておく。従来の場合では3バンド×4種類=計12枚の高精度に作製されたフォトマスク5dを用意しなければならないのに対し、本発明においては3枚の高精度マスク5aと4枚の低精度マスク5cがあればよい。従って、低コストで設計自由度の高いSAWデバイスが実現可能となり、所望の性能を有するデバイスを早期に開発できる。

【0027】

また、SAWフィルタの製造時においても、一の種別(阻止域におけるフィルタ特性)の製品で用いたSAW共振子11〜16のマスクを他の種別の製品に流用できる場合には、やはりマスクの数を抑えることができ、製造コストの低廉化に寄与する。なお、信号路2のパターンを変更することで阻止域における減衰特性にバリエーションを持たせた場合についてのSAWフィルタ回路の平面図の例を図5〜図7に示す。

【0028】

更にまた、信号路2の寸法は高精度が要求されないことから、その製作手法はフォトリソグラフィに限らず銀ペーストなどのスクリーン印刷、低抵抗が期待できる厚膜メッキあるいはインクジェット描画などを用いることができる。

インクジェット描画法を用いる場合には次のようにして処理を行う。圧電基板10上に既述のようにしてSAW共振子のパターンを形成した後、当該圧電基板10を、X,Y方向に移動自在、昇降自在かつ鉛直軸周りに回転自在な載置台上に水平に載置する。そして圧電基板10上のSAW共振子のパターンをカメラで撮像してパターンの水平方向の位置及び向きをコンピュータで認識し、認識した位置情報に基づいて、位置が固定されたインクジェットノズルの下方領域にて載置台を移動制御し、当該ノズルから導電性のペーストを吐出させて信号路2に対応するように当該ペーストのパターンを形成し、ペーストを乾燥させて信号路2を作製する。

【0029】

またスクリーン印刷法を用いる場合には次のようにして処理を行う。圧電基板10上に既述のようにしてSAW共振子のパターンを形成した後、信号路2に対応する部位に開口部を形成したメタルマスクを圧電基板10上に重ねて配置する。その後当該メタルマスクの上から導電性ペーストを供給することにより前記開口部に導電性ペーストが流入する。その後メタルマスクを取り除き、当該ペーストを乾燥させることにより信号路2を作製する。

【0030】

また信号路2及びIDT電極は一層の金属膜からなることに限らず、例えば基板側からアルミニウム、チタン、金を順番に積層した3層構造体や、他の金属を組み合わせた2層構造体、あるいは4層以上の金属膜の積層体などであってもよい。

【0031】

以下、本発明における他の実施形態について説明する。

図8は、図1における信号路2の接地用電極部分2bを、インダクタンス調整回路部として使用している例である。この接地用電極部分(インダクタンス調整回路部)2bは、当該部分のインダクタンス値を調整することにより、SAWデバイスの阻止域における仕様を設定するための部位である。このため、信号路の寸法精度を、信号路2aにおけるインダクタンス調整回路部2b以外の部分よりも高く、例えば0.1μmオーダーの精度に設定している。インダクタンス調整回路部2bの寸法精度は、SAW共振子11〜16よりも低い。

【0032】

図9A及び図9Bは、このSAWフィルタにおけるパターン形成工程を模式的に示している。まず、既述の実施形態と同様にして、圧電基板10上にSAW共振子1のパターン形成を行う(図3A(a)〜図3B(f))。続いて、図9A(g)に示すように、圧電基板10上にレジスト4bを塗布し、インダクタンス調整回路部2bのパターン形成用マスク5bにて露光処理を行う(図9A(h))。そして、現像処理、金属薄膜3bの蒸着及びレジスト4bの除去をこの順に行うことでインダクタンス調整回路部2bのパターンが形成される(図9A(i))。更に同様に、圧電基板10上へのレジスト4cの塗布(図9B(j))、信号路2aのパターン形成用マスク5cを用いる露光処理(図9B(k))、現像処理を行う。次いで、金属薄膜3cの蒸着及びレジスト4cの除去をこの順に行うことで信号路2aのパターンが形成される(図9B(l))。このように、SAW共振子以外の部分で精度を要求される場合においても、本発明は適用可能である。

【0033】

続いて、本発明の他の実施形態として、デュプレクサの製造方法について説明する。本実施形態のデュプレクサは、図10に示すように、1枚の圧電基板10上にアンテナポート6に信号を送信する低域(送信)側フィルタ61aと、アンテナポート6から受信信号を受信する高域(受信)側フィルタ61bとを備えている。これら両フィルタ61a、61bは、夫々の入出力ポート6、6は、同一のアンテナポート6に接続されて一体化されている。両フィルタ61a、61bは夫々、直列腕のSAW共振子62、62及び並列腕のSAW共振子63、63によりラダー型フィルタを構成している。図10中64は信号路、65a及び65bは夫々低域側フィルタポート及び高域側フィルタポートであり、図中66は接地用電極である。

【0034】

またこのデュプレクサには、アイソレーション特性の劣化を抑制するために、シールド電極7が設けられている。このシールド電極7は、その一端において低域側フィルタ61aの接地用電極66に電気的に接続されており、アンテナポート6付近まで伸ばされている。一方シールド電極7の他端は、アンテナポート6とのパターン間隔が離間寸法Lとなるように近接して配置されており、図11に示すように、シールド電極7とアンテナポート6との間で容量結合Cが形成されるようになっている。このパターン間隔の大きさ(離間寸法)Lを適切化することにより、アイソレーション特性を良好にすることができる。

【0035】

次にこのデュプレクサの製造工程について説明する。図12は、この製造工程を説明するためにSAW共振子62(63)、信号路64、標準シールド電極71及び調整用シールド電極72を便宜的に配置した、デュプレクサの模式的な断面図である。ここで言う標準シールド電極71とは、このデュプレクサのアイソレーション特性が適切になるように離間寸法Lを調整する前のいわば暫定的なシールド電極7のことである。標準(暫定的な)シールド電極71に追加してパターン形成を行い、離間間隔Lを調整するためのシールド電極7の追加部分のことを調整用シールド電極72と呼ぶ。暫定的なシールド電極71の形成時の離間寸法Lは、その後の調整用シールド電極72により離間間隔Lの調整が可能なように設計値よりも大きめにとっている。

【0036】

先ず例えば水晶からなる圧電基板10上に第1回成膜処理を行って、例えばアルミニウムからなる金属薄膜3eを成膜する(図12A(a))。更にこの金属薄膜3e上にレジストを塗布してレジスト膜4eを形成する(図12A(b))。そしてSAW共振子62(63)、信号路64及び標準シールド電極71を形成するための寸法精度の高い高精度なフォトマスク5eを用いて紫外線を照射する露光処理を行う(図12A(c))。この高精度なフォトマスク5eの寸法精度は例えばμmオーダーあるいは0.1μmオーダーである。その後現像処理によりSAW共振子62(63)、信号路64及び標準シールド電極71に対応するレジストパターンを形成して(図12A(d))、ドライエッチングによりレジスト膜4eから露出した部分の金属薄膜3eを除去し(図12A(e))、更にアッシングにより残りのレジスト膜を除去する(図12B(f))。こうして、図13に示すように、SAW共振子62(63)、信号路64及び標準シールド電極71のパターン形成が完了する。

【0037】

続いて調整用シールド電極72のパターン形成を行い、アイソレーション特性の調整を行う。先ず上述のSAW共振子62(63)、信号路64及び標準シールド電極71のパターンが形成された圧電基板10上に第2回成膜処理を行って例えばアルミニウムからなる金属薄膜3fを成膜し(図12B(g))、更にレジスト膜4fを形成する(図12B(h))。このレジスト膜4fに対して、SAW共振子62(63)等用のものに比べて寸法精度が低い、調整用シールド電極72を形成するためのフォトマスク5fを用いて露光処理を行い(図12B(i))、現像する(図12B(j))。このフォトマスク5fの寸法精度は例えば10μmオーダーである。そして第2回成膜処理により成膜された金属薄膜3fをエッチングし、更にアッシングを行ってレジスト膜4fを除去し(図12C(k)及び(l))、図14(a)に示すように、デュプレクサのパターン形成が完了する。

【0038】

この後、製造したデュプレクサのアイソレーション特性を計測して適切な離間間隔Lを検討し、離間間隔Lを変更した方がよい場合には、その離間寸法を変えた調整用シールド電極72用のフォトマスク5fと前述のSAW共振子62(63)等用のフォトマスク5eを用いて同様にデュプレクサを製造し、そのアイソレーション特性を計測する。図14(b)及び(c)は、このとき圧電基板10上に形成されたパターンの例を示している。尚、判別しやすいように、信号路64やシールド電極71、72などにはハッチングを付してある。

【0039】

このデュプレクサの製造方法の実施形態によれば、SAW共振子形成用のフォトマスク5eと調整用シールド電極72形成用のフォトマスク5fとを別々に作成して、SAW共振子62(63)及びシールド電極7(72)の夫々のパターンを別々に形成している。従って、離間間隔Lが異なる複数種類の調整用シールド電極72用のフォトマスク5fに対して、高精度のフォトマスクであるSAW共振子のパターン形成用のフォトマスク5eを流用することができるので、フォトマスク作成の手間や費用を抑えることができる。またこれらの離間間隔Lの違う各シールド電極用のフォトマスク5fは、構成の異なる別のSAW共振子用のフォトマスクとも組み合わせて利用できるため、更に手間や費用を抑えることができる。

【0040】

上述のデュプレクサの製造工程の実施形態では、シールド電極7をアンテナポート6に近接配置して容量結合を形成しているが、本発明はこれに限らず、良好なアイソレーション特性を得るためには、図15及び図16に示すように、シールド電極7をアンテナポート6に近接させる代わりに低域側フィルタポート65aに近接配置して容量結合を形成してもよい。この場合においても、SAW共振子形成用のフォトマスク5eと調整用シールド電極72形成用のフォトマスク5fとを別々に作成することにより、同様の効果が得られる。またシールド電極7をアンテナポート6及び低域側フィルタポート65aの両方に近接配置して夫々において容量結合を形成してもよい。

【0041】

また上述のデュプレクサの製造工程の実施形態では、標準(暫定的な)シールド電極71をSAW共振子62(63)と同時に形成しているが、SAW共振子62(63)を形成する工程と切り離し、同時に形成するようにしてもよい。即ち、本発明は、素子部であるSAW共振子62(63)とシールド電極の一部である標準シールド電極71とを高精度フォトマスクを用いて同時に形成してもよいが、SAW共振子を高精度フォトマスクを用いて形成し、シールド電極の全部(標準シールド電極71と調整用シールド電極72)を低精度フォトマスクを用いて形成してもよく、この場合においても同様の効果がある。

【符号の説明】

【0042】

10 圧電基板

11、13、15 SAW共振子(直列腕)

12、14、16 SAW共振子(並列腕)

1a IDT電極

1b 反射器

2、2a 信号路

2b 接地用電極部分(インダクタンス調整回路部)

21 入力端

22 出力端

3、3a,3b,3c 金属薄膜

4,4a,4b,4c レジスト

5a 高精度フォトマスク(SAW共振子用)

5b 中精度フォトマスク(インダクタンス調整回路部用)

5c 低精度フォトマスク(信号路用)

5d 高精度フォトマスク(SAW共振子及び信号路用)

【技術分野】

【0001】

本発明は、弾性波デバイス、弾性波デバイスの製造方法及びデュプレクサの製造方法に関する。

【背景技術】

【0002】

近年、携帯電話端末や基地局に用いられるRF(Radio Frequency;高周波)周波数バンド数が増加している。そして、それに用いられるRFSAW(Surface Acoustic Wave;表面弾性波)フィルタやSAWデュプレクサが周波数バンド毎に必要となる。一般に、RF周波数(バンド数)は各国の周波数割り当てにて決められているので、フィルタやデュプレクサの中心周波数についてはそのバンド数分だけ設計すればよい。しかし一方で、阻止域についての要求仕様は一概に決まりがなく、携帯メーカ毎や機種毎に要求される阻止周波数と阻止域深さ(減衰レベル)が異なる。このため、それらの要望に応じて複数の減衰特性を持つフィルタやデュプレクサをバンド毎に製造する必要がある。

【0003】

SAWフィルタは、例えば図1に示すように圧電基板上に、1つ以上のSAW共振子とそれらを接続する配線部である信号路とを形成して構成される。SAW共振子は、例えばIDT(Interdigital Transducer)電極とこのIDT電極の両側にグレーティング反射器とを備えている。そして、そのSAW共振子と信号路は同一のフォトリソグラフィ工程にて一括に同時に形成される。

【0004】

SAW共振子は、信号通過域におけるフィルタ特性の主要な決定因子であり、高い寸法精度が必要である。一方、信号路は、信号阻止域におけるフィルタ特性を決定する因子であり、また寸法精度においてSAW共振子並みの精度は必要なく設計の自由度も高い。

【0005】

しかし、前述のように、SAW共振子と信号路とを共通のマスクを用いて一括して形成すると次のような問題がある。

(1)SAW共振子については要求される特性を実現するために電極の材質、膜厚の選択の自由度が小さく、このため信号路の材質、膜厚についてもSAW共振子に課せられる制限に拘束される。従って信号路の設計の自由度が小さい。しかし、一方信号路側の作製で決まる減衰域や減衰量などの要求スペックの種類が多いことから、設計の自由度が小さいと、結局SAWデバイスの設計、開発に手間がかかり、難航する。

【0006】

(2)SAWデバイスの試作段階で、試作されたデバイスの性能を検証し、その結果に基づいて信号路に関して設計を調整する場合にその度ごとに試作品用のマスクを作製する必要がある。このような作業を通過帯域の中心周波数の種別ごとに行う必要があり、各種の製品群全体でみると、中心周波数または阻止域の仕様の種別が多くなればなるほど試作用のマスクの数が多くなる。SAW共振子のIDT部分の寸法精度がミクロンオーダーであることから、フォトリソグラフィに用いられるマスクの価格が高く、このため開発コストが高くなる。

【0007】

(3)製品を製造する段階において、減衰特性に関する要求スペックが多種に亘っているところ、更に通過域の中心周波数の種別が複数あるため、これらの組み合わせの数だけマスクがいる。そして、既述のように、SAW共振子用のマスクの価格が高いことから、これらのマスクの費用が製造コストに反映される。

【0008】

一方、携帯電話等で使用されるSAW共振子を用いたデュプレクサでは、高域側フィルタポートと低域側フィルタポートの間のアイソレーション特性について高減衰を要求される。しかしデュプレクサでは、各フィルタにおいて複数のSAW共振子を跨ぐように容量結合が生じ、更に同一圧電基板上に高域側フィルタ及び低域側フィルタを配置すると、両フィルタ間においても容量結合が生じるため、アイソレーション特性が劣化する。これに対しては、圧電基板上で低域側フィルタのアンテナポートとの間に容量結合が形成されるように、アンテナポートに近接配置され接地されたシールド電極を設けることでアイソレーション特性を改善している(例えば、特許文献1参照)。

【0009】

このシールド電極とアンテナポートとの間に形成された容量結合(以下では、「シールド電極の容量結合」と呼ぶ。)の容量、即ちシールド電極とアンテナポートとのパターンの間隔(以下では、「パターン間隔」と呼ぶ。)の大きさによりアイソレーション特性が変動するため、良好なアイソレーション特性を得るためには、パターン間隔を種々変えて各パターン毎にアイソレーション特性を測定し、その測定結果に基づいてシールド電極の容量結合が適切な容量となるパターンを選定することが必要である。従ってこの作業は、SAW共振子及び信号路については同一の構成で、シールド電極の容量結合の容量だけが変わるようにパターン間隔の大きさが互いに異なる複数種類のフォトマスクを作成する必要がある。しかし、SAW共振子及び信号路が同じで変わっているのはシールド電極の容量結合の容量のみであるにもかかわらず、全てのパターンについて(シールド電極以外についても)フォトマスクを作成しなければならず、手間が多く、開発費の高騰の要因の一つとなっている。

【0010】

特許文献2には、弾性表面波励振用電極とこれに電気的に接続される半導体回路及びその配線部とを別々の工程により共通の基板上に形成する弾性表面波装置の製造方法が記載されているが、本発明の課題を解決するものではない。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2010−239612号公報

【特許文献2】特開昭60−74708号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

本発明はこのような背景の下になされたものであり、その目的は設計の自由度が高く、所望の性能を有する弾性波デバイスの開発が容易な技術を提供することにある。

【課題を解決するための手段】

【0013】

本発明における弾性波デバイスの製造方法は、

圧電基板上に、IDT電極を備えた素子部と信号路をなす配線部とを設けた弾性波デバイスを製造する方法において、

圧電基板上に導電性薄膜を成膜する工程と、

前記導電性薄膜上にレジスト膜を形成して、第1のパターンを含むマスクを用いた露光することによりレジストパターンを形成する工程と、

このレジストパターンを用いて前記導電性薄膜をエッチングして前記素子部を作製する工程と、

次いで前記圧電基板上に前記素子部よりもパターンの寸法精度が低いレジスト膜を形成し、前記第1のパターンよりも寸法精度の低い、配線部分に対応する第2のパターンを含むマスクを用いて露光することによりレジストパターンを形成する工程と、

その後、前記レジストパターンの上に導電性薄膜を成膜し、更にレジスト膜を除去して、導電性薄膜のうち当該レジストパターンの凹部に成膜された部分からなる配線部を作製する工程と、を含むことを特徴とする。

また、上述の方法により製造される弾性波デバイスは、配線部の材質及び膜厚の少なくとも一方が前記素子部と異なっていてもよい。

【0014】

本発明のデュプレクサの製造方法は、

入出力ポートと、この入出力ポートに対して信号の送信及び受信のいずれか一方を行う低域側フィルタポートの、少なくとも一方のポートとの間において容量結合が形成されるように、当該一方のポートに近接配置されると共に接地されたシールド電極が圧電基板上に形成されたデュプレクサの製造方法において、

前記圧電基板上に第1の導電性薄膜を成膜する工程と、

前記第1の導電性薄膜上にレジスト膜を形成し、マスクを用いて露光することにより第1のレジストパターンを形成する工程と、

このレジストパターンを用いて前記第1の導電性薄膜をエッチングして、IDT電極を備えた共振子からなる素子部を作製するか、あるいはこの素子部及び前記シールド電極の一部を作製する工程と、

次いで前記容量結合の容量を調整するために、前記圧電基板上に前記素子部よりもパターンの寸法精度が低い、前記シールド電極の全部あるいは前記シールド電極の前記一部以外の残部を形成する工程と、を含むことを特徴とする。

【0015】

また、本発明のデュプレクサの製造方法は、

前記シールド電極の全部あるいは残部を形成する工程は、前記圧電基板上に第2の導電性薄膜を成膜する段階と、

第2の導電性薄膜の上にレジスト膜を形成して、前記マスクのパターンよりも寸法精度の低い、前記シールド電極の全部あるいは残部に対応するパターンが形成されたマスクを用いて露光することにより、前記シールド電極の全部あるいは残部に対応する部位を覆う第2のレジストパターンを形成する段階と、

その後、前記第2のレジストパターンに覆われていない前記第2の導電性薄膜をエッチングして除去し、更に前記第2のレジストパターンを形成するレジスト膜を除去する工程と、を含んでもよい。

【発明の効果】

【0016】

本発明は、弾性波デバイスにおけるIDT電極を備えた素子部のパターン形成工程と配線部のパターン形成工程を別々にすることで、その形成手法であるフォトリソグラフィ工程における前記素子部のための高精度フォトマスクの流用が可能となり、また前記配線部の設計自由度が向上する。このため、デバイスの開発が容易になり、製造のコストを削減することができる。またデュプレクサの製造工程において、IDT電極を備えた素子部のパターン形成工程とシールド電極の全部または一部のパターン形成工程とを別々にすることで、素子部のための高精度フォトマスクの流用が可能となり、製造コストの削減化を図ることができる。

【図面の簡単な説明】

【0017】

【図1】本発明の実施形態に係るSAWフィルタ回路を示す平面図である。

【図2】上述実施形態に係るSAWフィルタ回路におけるSAW共振子を示す平面図である。

【図3A】上述実施形態に係る回路のパターン形成工程の概要を模式的に示す縦断側面図である。

【図3B】上述実施形態に係る回路のパターン形成工程の概要を模式的に示す縦断側面図である。

【図3C】上述実施形態に係る回路のパターン形成工程の概要を模式的に示す縦断側面図である。

【図4】上述実施形態に係る、必要フォトマスク数の従来との比較のための説明図である。

【図5】上述の実施形態に係る、別のパターンのSAWフィルタ回路を示す平面図である。

【図6】上述の実施形態に係る、別のパターンのSAWフィルタ回路を示す平面図である。

【図7】上述の実施形態に係る、別のパターンのSAWフィルタ回路を示す平面図である。

【図8】本発明における他の実施例に係るSAWフィルタ回路を示す平面図である。

【図9A】上述の他の実施例に係る回路のパターン形成工程の概要を模式的に示す縦断側面図である。

【図9B】上述の他の実施例に係る回路のパターン形成工程の概要を模式的に示す縦断側面図である。

【図10】本発明における他の実施形態に係るデュプレクサを示す平面図である。

【図11】前記デュプレクサの概要を示す回路図である。

【図12A】前記デュプレクサの回路のパターン形成工程の概要を示す模式図である。

【図12B】前記デュプレクサの回路のパターン形成工程の概要を示す模式図である。

【図12C】前記デュプレクサの回路のパターン形成工程の概要を示す模式図である。

【図13】前記デュプレクサを示す平面図である。

【図14】前記デュプレクサを示す平面図である。

【図15】前記デュプレクサの他の例を示す平面図である。

【図16】前記デュプレクサの他の例の概要を示す回路図である。

【発明を実施するための形態】

【0018】

本発明の弾性波デバイスをラダー型のSAWフィルタに適用した実施形態について説明する。図1は、ラダー型のSAWフィルタの回路を示す概略図であり、10は、例えばタンタル酸リチウム(LiTaO3)やニオブ酸リチウム(LiNbO3)あるいは水晶などの圧電体からなる圧電基板10である。この圧電基板10には、直列腕のSAW共振子11、13、15と並列腕のSAW共振子12、14、16とが交互に梯子形に接続されている。これらSAW共振子11〜16は、IDT電極を備えた素子部に相当する。

【0019】

これらSAW共振子11〜16は、図1では略解して記載されているが、実際には図2に示すように、交差指状電極であるIDT電極1aと、弾性波の伝搬方向に沿ってIDT電極の両側に配置された2つの反射器1bとから構成されている。SAW共振子11〜16の電極(反射器を含む。)は、例えば膜厚0.1μm〜1μmのアルミニウム薄膜からなり、電極間距離及び電極の幅寸法は、例えば0.5μm〜10μmに設定されている。

【0020】

これらSAW共振子11〜16は、圧電基板10上に形成された信号路2により互いに接続されている。この信号路2の一端部及び他端部は夫々入力端21及び出力端22に相当する。本実施形態のSAWフィルタは、例えばSAWデュプレクサの送信側のフィルタとして用いられ、例えば同一基板10上に図1に示す当該SAWフィルタと図示しない受信側のSAWフィルタとが搭載されて電子部品が構成される。信号路2は、例えば膜厚が0.1μm〜1μmのアルミニウム薄膜からなり、その幅寸法は例えば10μm〜300μmに設定される。

【0021】

SAWフィルタの通過域の中心周波数は、SAW共振子11〜16の各IDT電極ピッチ及び電極の幅寸法で決まる配列周期により調整される。阻止域における阻止周波数や減衰レベルは、信号路2のパターン形状、幅寸法、長さ、膜厚あるいは材質などを変えてインダクタンスを調整することにより設定される。この例では、信号路2は付加回路部に相当する。

【0022】

次に、本発明の実施形態におけるSAWデバイスの製造工程ついて、図3A〜図3Cを用いて説明する。

まず、圧電基板10上に例えばアルミニウムからなる金属薄膜3を形成する(図3A(a))。この金属薄膜3の上にポジティブタイプのレジスト4を塗布し(図3A(b))、高精度(例えばμmオーダーあるいは0.1μmオーダーの精度)に作製された第1のパターンを有する第1のフォトマスク5aを用いて圧電基板10に対して露光処理する(図3A(c))。第1のパターンに対して高い精度が要求されるのは、SAW共振子1のIDT電極の幅寸法、間隔に対して高い精度が要求されるからである。そして、現像処理により露光部分のレジスト4を除去して第1のレジストパターンを形成し(図3A(d))、続くエッチング処理により露出した部分の金属薄膜3を除去する(図3B(e))。更に、残ったレジスト4をアッシング処理することでSAW共振子1が形成される(図3B(f))。

【0023】

続いて、付加回路部である信号路2を形成する。まず、SAW共振子1が形成された圧電基板10上にネガティブタイプのレジスト4aを塗布する(図3B(g))。そして、前述の高精度フォトマスク5aの第1のパターンよりも寸法精度が低い第2のパターンを有する、ネガティブタイプの第2のフォトマスク5cを用いて圧電基板10に対して露光処理する(図3B(h))。この第2のパターンは信号路2のパターンに相当し、その寸法精度は例えば10μmオーダーである。そして現像処理によりこの露光部分のレジスト4aを除去する。これにより信号路2に対応する部位に開口部が形成された第2のレジストパターンを形成する(図3C(i))。次いで、その圧電基板10上に金属薄膜3aを蒸着させた後(図3C(j))、溶媒であるレジスト剥離液によりレジスト4aを溶かすことで金属薄膜3aのうちレジスト4a上に形成されている部分を除去する。こうしてリフトオフプロセスを行うことにより、信号路2のパターンの金属薄膜3aが圧電基板10上に残り、SAW共振子11〜16と信号路2とからなるSAWフィルタが得られる(図3C(k))。

【0024】

上述の実施形態によれば、IDT電極を備えた素子部であるSAW共振子11〜16と配線部である信号路2とを、別々のマスクを用いて別工程で作製している。従って、信号路2についてはSAW共振子11〜16に用いられる電極の材質や膜厚に拘束されることなく、その材質、膜厚を任意に選ぶことができ、これにより設計の自由度が広がる。このため、ユーザ側の要求スペックに容易に対応することができる上、性能の向上も図れる。

【0025】

また、SAWデバイスの試作段階で、試作されたデバイスの性能を検証し、その結果に基づいて信号路に関して設計を調整する場合に、試作品用のマスクを、SAW共振子のパターンも含む高価な高精度のマスクから独立して作製することができるのでマスクの価格が低廉であり、試作費用が抑えられる。そして、SAWフィルタの通過帯域の中心周波数の種別が多く、各種別の間で、減衰特性については共通化している場合には、一の種別で用いた信号路2のマスクを他の種別のSAWフィルタの試作に流用でき、試作用のマスクの数を抑えることができる。

【0026】

ここで図4に、例えば中心周波数が3バンドで阻止域における減衰量が4種類のパターンのSAWフィルタを製造する場合について、従来どおりSAW共振子1と信号路2を同時に露光処理する場合と、本発明における実施形態であるSAW共振子1と信号路2とで別々のフォトマスク5a、5cを用いて露光処理を行う場合と、における使用フォトマスク数を比較した説明図を示しておく。従来の場合では3バンド×4種類=計12枚の高精度に作製されたフォトマスク5dを用意しなければならないのに対し、本発明においては3枚の高精度マスク5aと4枚の低精度マスク5cがあればよい。従って、低コストで設計自由度の高いSAWデバイスが実現可能となり、所望の性能を有するデバイスを早期に開発できる。

【0027】

また、SAWフィルタの製造時においても、一の種別(阻止域におけるフィルタ特性)の製品で用いたSAW共振子11〜16のマスクを他の種別の製品に流用できる場合には、やはりマスクの数を抑えることができ、製造コストの低廉化に寄与する。なお、信号路2のパターンを変更することで阻止域における減衰特性にバリエーションを持たせた場合についてのSAWフィルタ回路の平面図の例を図5〜図7に示す。

【0028】

更にまた、信号路2の寸法は高精度が要求されないことから、その製作手法はフォトリソグラフィに限らず銀ペーストなどのスクリーン印刷、低抵抗が期待できる厚膜メッキあるいはインクジェット描画などを用いることができる。

インクジェット描画法を用いる場合には次のようにして処理を行う。圧電基板10上に既述のようにしてSAW共振子のパターンを形成した後、当該圧電基板10を、X,Y方向に移動自在、昇降自在かつ鉛直軸周りに回転自在な載置台上に水平に載置する。そして圧電基板10上のSAW共振子のパターンをカメラで撮像してパターンの水平方向の位置及び向きをコンピュータで認識し、認識した位置情報に基づいて、位置が固定されたインクジェットノズルの下方領域にて載置台を移動制御し、当該ノズルから導電性のペーストを吐出させて信号路2に対応するように当該ペーストのパターンを形成し、ペーストを乾燥させて信号路2を作製する。

【0029】

またスクリーン印刷法を用いる場合には次のようにして処理を行う。圧電基板10上に既述のようにしてSAW共振子のパターンを形成した後、信号路2に対応する部位に開口部を形成したメタルマスクを圧電基板10上に重ねて配置する。その後当該メタルマスクの上から導電性ペーストを供給することにより前記開口部に導電性ペーストが流入する。その後メタルマスクを取り除き、当該ペーストを乾燥させることにより信号路2を作製する。

【0030】

また信号路2及びIDT電極は一層の金属膜からなることに限らず、例えば基板側からアルミニウム、チタン、金を順番に積層した3層構造体や、他の金属を組み合わせた2層構造体、あるいは4層以上の金属膜の積層体などであってもよい。

【0031】

以下、本発明における他の実施形態について説明する。

図8は、図1における信号路2の接地用電極部分2bを、インダクタンス調整回路部として使用している例である。この接地用電極部分(インダクタンス調整回路部)2bは、当該部分のインダクタンス値を調整することにより、SAWデバイスの阻止域における仕様を設定するための部位である。このため、信号路の寸法精度を、信号路2aにおけるインダクタンス調整回路部2b以外の部分よりも高く、例えば0.1μmオーダーの精度に設定している。インダクタンス調整回路部2bの寸法精度は、SAW共振子11〜16よりも低い。

【0032】

図9A及び図9Bは、このSAWフィルタにおけるパターン形成工程を模式的に示している。まず、既述の実施形態と同様にして、圧電基板10上にSAW共振子1のパターン形成を行う(図3A(a)〜図3B(f))。続いて、図9A(g)に示すように、圧電基板10上にレジスト4bを塗布し、インダクタンス調整回路部2bのパターン形成用マスク5bにて露光処理を行う(図9A(h))。そして、現像処理、金属薄膜3bの蒸着及びレジスト4bの除去をこの順に行うことでインダクタンス調整回路部2bのパターンが形成される(図9A(i))。更に同様に、圧電基板10上へのレジスト4cの塗布(図9B(j))、信号路2aのパターン形成用マスク5cを用いる露光処理(図9B(k))、現像処理を行う。次いで、金属薄膜3cの蒸着及びレジスト4cの除去をこの順に行うことで信号路2aのパターンが形成される(図9B(l))。このように、SAW共振子以外の部分で精度を要求される場合においても、本発明は適用可能である。

【0033】

続いて、本発明の他の実施形態として、デュプレクサの製造方法について説明する。本実施形態のデュプレクサは、図10に示すように、1枚の圧電基板10上にアンテナポート6に信号を送信する低域(送信)側フィルタ61aと、アンテナポート6から受信信号を受信する高域(受信)側フィルタ61bとを備えている。これら両フィルタ61a、61bは、夫々の入出力ポート6、6は、同一のアンテナポート6に接続されて一体化されている。両フィルタ61a、61bは夫々、直列腕のSAW共振子62、62及び並列腕のSAW共振子63、63によりラダー型フィルタを構成している。図10中64は信号路、65a及び65bは夫々低域側フィルタポート及び高域側フィルタポートであり、図中66は接地用電極である。

【0034】

またこのデュプレクサには、アイソレーション特性の劣化を抑制するために、シールド電極7が設けられている。このシールド電極7は、その一端において低域側フィルタ61aの接地用電極66に電気的に接続されており、アンテナポート6付近まで伸ばされている。一方シールド電極7の他端は、アンテナポート6とのパターン間隔が離間寸法Lとなるように近接して配置されており、図11に示すように、シールド電極7とアンテナポート6との間で容量結合Cが形成されるようになっている。このパターン間隔の大きさ(離間寸法)Lを適切化することにより、アイソレーション特性を良好にすることができる。

【0035】

次にこのデュプレクサの製造工程について説明する。図12は、この製造工程を説明するためにSAW共振子62(63)、信号路64、標準シールド電極71及び調整用シールド電極72を便宜的に配置した、デュプレクサの模式的な断面図である。ここで言う標準シールド電極71とは、このデュプレクサのアイソレーション特性が適切になるように離間寸法Lを調整する前のいわば暫定的なシールド電極7のことである。標準(暫定的な)シールド電極71に追加してパターン形成を行い、離間間隔Lを調整するためのシールド電極7の追加部分のことを調整用シールド電極72と呼ぶ。暫定的なシールド電極71の形成時の離間寸法Lは、その後の調整用シールド電極72により離間間隔Lの調整が可能なように設計値よりも大きめにとっている。

【0036】

先ず例えば水晶からなる圧電基板10上に第1回成膜処理を行って、例えばアルミニウムからなる金属薄膜3eを成膜する(図12A(a))。更にこの金属薄膜3e上にレジストを塗布してレジスト膜4eを形成する(図12A(b))。そしてSAW共振子62(63)、信号路64及び標準シールド電極71を形成するための寸法精度の高い高精度なフォトマスク5eを用いて紫外線を照射する露光処理を行う(図12A(c))。この高精度なフォトマスク5eの寸法精度は例えばμmオーダーあるいは0.1μmオーダーである。その後現像処理によりSAW共振子62(63)、信号路64及び標準シールド電極71に対応するレジストパターンを形成して(図12A(d))、ドライエッチングによりレジスト膜4eから露出した部分の金属薄膜3eを除去し(図12A(e))、更にアッシングにより残りのレジスト膜を除去する(図12B(f))。こうして、図13に示すように、SAW共振子62(63)、信号路64及び標準シールド電極71のパターン形成が完了する。

【0037】

続いて調整用シールド電極72のパターン形成を行い、アイソレーション特性の調整を行う。先ず上述のSAW共振子62(63)、信号路64及び標準シールド電極71のパターンが形成された圧電基板10上に第2回成膜処理を行って例えばアルミニウムからなる金属薄膜3fを成膜し(図12B(g))、更にレジスト膜4fを形成する(図12B(h))。このレジスト膜4fに対して、SAW共振子62(63)等用のものに比べて寸法精度が低い、調整用シールド電極72を形成するためのフォトマスク5fを用いて露光処理を行い(図12B(i))、現像する(図12B(j))。このフォトマスク5fの寸法精度は例えば10μmオーダーである。そして第2回成膜処理により成膜された金属薄膜3fをエッチングし、更にアッシングを行ってレジスト膜4fを除去し(図12C(k)及び(l))、図14(a)に示すように、デュプレクサのパターン形成が完了する。

【0038】

この後、製造したデュプレクサのアイソレーション特性を計測して適切な離間間隔Lを検討し、離間間隔Lを変更した方がよい場合には、その離間寸法を変えた調整用シールド電極72用のフォトマスク5fと前述のSAW共振子62(63)等用のフォトマスク5eを用いて同様にデュプレクサを製造し、そのアイソレーション特性を計測する。図14(b)及び(c)は、このとき圧電基板10上に形成されたパターンの例を示している。尚、判別しやすいように、信号路64やシールド電極71、72などにはハッチングを付してある。

【0039】

このデュプレクサの製造方法の実施形態によれば、SAW共振子形成用のフォトマスク5eと調整用シールド電極72形成用のフォトマスク5fとを別々に作成して、SAW共振子62(63)及びシールド電極7(72)の夫々のパターンを別々に形成している。従って、離間間隔Lが異なる複数種類の調整用シールド電極72用のフォトマスク5fに対して、高精度のフォトマスクであるSAW共振子のパターン形成用のフォトマスク5eを流用することができるので、フォトマスク作成の手間や費用を抑えることができる。またこれらの離間間隔Lの違う各シールド電極用のフォトマスク5fは、構成の異なる別のSAW共振子用のフォトマスクとも組み合わせて利用できるため、更に手間や費用を抑えることができる。

【0040】

上述のデュプレクサの製造工程の実施形態では、シールド電極7をアンテナポート6に近接配置して容量結合を形成しているが、本発明はこれに限らず、良好なアイソレーション特性を得るためには、図15及び図16に示すように、シールド電極7をアンテナポート6に近接させる代わりに低域側フィルタポート65aに近接配置して容量結合を形成してもよい。この場合においても、SAW共振子形成用のフォトマスク5eと調整用シールド電極72形成用のフォトマスク5fとを別々に作成することにより、同様の効果が得られる。またシールド電極7をアンテナポート6及び低域側フィルタポート65aの両方に近接配置して夫々において容量結合を形成してもよい。

【0041】

また上述のデュプレクサの製造工程の実施形態では、標準(暫定的な)シールド電極71をSAW共振子62(63)と同時に形成しているが、SAW共振子62(63)を形成する工程と切り離し、同時に形成するようにしてもよい。即ち、本発明は、素子部であるSAW共振子62(63)とシールド電極の一部である標準シールド電極71とを高精度フォトマスクを用いて同時に形成してもよいが、SAW共振子を高精度フォトマスクを用いて形成し、シールド電極の全部(標準シールド電極71と調整用シールド電極72)を低精度フォトマスクを用いて形成してもよく、この場合においても同様の効果がある。

【符号の説明】

【0042】

10 圧電基板

11、13、15 SAW共振子(直列腕)

12、14、16 SAW共振子(並列腕)

1a IDT電極

1b 反射器

2、2a 信号路

2b 接地用電極部分(インダクタンス調整回路部)

21 入力端

22 出力端

3、3a,3b,3c 金属薄膜

4,4a,4b,4c レジスト

5a 高精度フォトマスク(SAW共振子用)

5b 中精度フォトマスク(インダクタンス調整回路部用)

5c 低精度フォトマスク(信号路用)

5d 高精度フォトマスク(SAW共振子及び信号路用)

【特許請求の範囲】

【請求項1】

圧電基板上に、IDT電極を備えた共振子と信号路をなす配線部とを設けた弾性波デバイスを製造する方法において、

圧電基板上に導電性薄膜を成膜する工程と、

前記導電性薄膜上にレジスト膜を形成し、マスクを用いて露光することにより第1のレジストパターンを形成する工程と、

このレジストパターンを用いて前記導電性薄膜をエッチングして素子部を作製する工程と、

次いで前記圧電基板上に前記素子部よりもパターンの寸法精度が低い配線部分を形成する工程と、を含むことを特徴とする弾性波デバイスの製造方法。

【請求項2】

前記配線部分を形成する工程は、前記圧電基板上にレジスト膜を形成して、前記マスクのパターンよりも寸法精度の低い、配線部分に対応するパターンが形成されたマスクを用いて露光することにより、配線部分に対応する部位に開口部が形成された第2のレジストパターンを形成する工程と、

その後、前記第2のレジストパターンの上に導電性薄膜を成膜し、更にレジスト膜を除去して、導電性薄膜のうち第2のレジストパターンの開口部に成膜された部分からなる配線部を作製する工程と、を含むことを特徴とする請求項1記載の弾性波デバイスの製造方法。

【請求項3】

前記弾性波デバイスは、ラダー型弾性波フィルタであることを特徴とする請求項1または2記載の弾性波デバイスの製造方法。

【請求項4】

請求項1ないし3のいずれか一項に記載された方法により製造され、配線部の材質及び膜厚の少なくとも一方が前記共振子と異なることを特徴とする弾性波デバイス。

【請求項5】

入出力ポートと、この入出力ポートに対して信号の送信及び受信のいずれか一方を行う低域側フィルタポートの、少なくとも一方のポートとの間において容量結合が形成されるように、当該一方のポートに近接配置されると共に接地されたシールド電極が圧電基板上に形成されたデュプレクサの製造方法において、

前記圧電基板上に第1の導電性薄膜を成膜する工程と、

前記第1の導電性薄膜上にレジスト膜を形成し、マスクを用いて露光することにより第1のレジストパターンを形成する工程と、

このレジストパターンを用いて前記第1の導電性薄膜をエッチングして、IDT電極を備えた共振子からなる素子部を作製するか、あるいはこの素子部及び前記シールド電極の一部を作製する工程と、

次いで前記容量結合の容量を調整するために、前記圧電基板上に前記素子部よりもパターンの寸法精度が低い、前記シールド電極の全部あるいは前記シールド電極の前記一部以外の残部を形成する工程と、を含むことを特徴とするデュプレクサの製造方法。

【請求項6】

前記シールド電極の全部あるいは残部を形成する工程は、前記圧電基板上に第2の導電性薄膜を成膜する段階と、

第2の導電性薄膜の上にレジスト膜を形成して、前記マスクのパターンよりも寸法精度の低い、前記シールド電極の全部あるいは残部に対応するパターンが形成されたマスクを用いて露光することにより、前記シールド電極の全部あるいは残部に対応する部位を覆う第2のレジストパターンを形成する段階と、

その後、前記第2のレジストパターンに覆われていない前記第2の導電性薄膜をエッチングして除去し、更に前記第2のレジストパターンを形成するレジスト膜を除去する工程と、を含むことを特徴とする請求項5記載のデュプレクサの製造方法。

【請求項1】

圧電基板上に、IDT電極を備えた共振子と信号路をなす配線部とを設けた弾性波デバイスを製造する方法において、

圧電基板上に導電性薄膜を成膜する工程と、

前記導電性薄膜上にレジスト膜を形成し、マスクを用いて露光することにより第1のレジストパターンを形成する工程と、

このレジストパターンを用いて前記導電性薄膜をエッチングして素子部を作製する工程と、

次いで前記圧電基板上に前記素子部よりもパターンの寸法精度が低い配線部分を形成する工程と、を含むことを特徴とする弾性波デバイスの製造方法。

【請求項2】

前記配線部分を形成する工程は、前記圧電基板上にレジスト膜を形成して、前記マスクのパターンよりも寸法精度の低い、配線部分に対応するパターンが形成されたマスクを用いて露光することにより、配線部分に対応する部位に開口部が形成された第2のレジストパターンを形成する工程と、

その後、前記第2のレジストパターンの上に導電性薄膜を成膜し、更にレジスト膜を除去して、導電性薄膜のうち第2のレジストパターンの開口部に成膜された部分からなる配線部を作製する工程と、を含むことを特徴とする請求項1記載の弾性波デバイスの製造方法。

【請求項3】

前記弾性波デバイスは、ラダー型弾性波フィルタであることを特徴とする請求項1または2記載の弾性波デバイスの製造方法。

【請求項4】

請求項1ないし3のいずれか一項に記載された方法により製造され、配線部の材質及び膜厚の少なくとも一方が前記共振子と異なることを特徴とする弾性波デバイス。

【請求項5】

入出力ポートと、この入出力ポートに対して信号の送信及び受信のいずれか一方を行う低域側フィルタポートの、少なくとも一方のポートとの間において容量結合が形成されるように、当該一方のポートに近接配置されると共に接地されたシールド電極が圧電基板上に形成されたデュプレクサの製造方法において、

前記圧電基板上に第1の導電性薄膜を成膜する工程と、

前記第1の導電性薄膜上にレジスト膜を形成し、マスクを用いて露光することにより第1のレジストパターンを形成する工程と、

このレジストパターンを用いて前記第1の導電性薄膜をエッチングして、IDT電極を備えた共振子からなる素子部を作製するか、あるいはこの素子部及び前記シールド電極の一部を作製する工程と、

次いで前記容量結合の容量を調整するために、前記圧電基板上に前記素子部よりもパターンの寸法精度が低い、前記シールド電極の全部あるいは前記シールド電極の前記一部以外の残部を形成する工程と、を含むことを特徴とするデュプレクサの製造方法。

【請求項6】

前記シールド電極の全部あるいは残部を形成する工程は、前記圧電基板上に第2の導電性薄膜を成膜する段階と、

第2の導電性薄膜の上にレジスト膜を形成して、前記マスクのパターンよりも寸法精度の低い、前記シールド電極の全部あるいは残部に対応するパターンが形成されたマスクを用いて露光することにより、前記シールド電極の全部あるいは残部に対応する部位を覆う第2のレジストパターンを形成する段階と、

その後、前記第2のレジストパターンに覆われていない前記第2の導電性薄膜をエッチングして除去し、更に前記第2のレジストパターンを形成するレジスト膜を除去する工程と、を含むことを特徴とする請求項5記載のデュプレクサの製造方法。

【図1】

【図2】

【図3A】

【図3B】

【図3C】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9A】

【図9B】

【図10】

【図11】

【図12A】

【図12B】

【図12C】

【図13】

【図14】

【図15】

【図16】

【図2】

【図3A】

【図3B】

【図3C】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9A】

【図9B】

【図10】

【図11】

【図12A】

【図12B】

【図12C】

【図13】

【図14】

【図15】

【図16】

【公開番号】特開2012−95268(P2012−95268A)

【公開日】平成24年5月17日(2012.5.17)

【国際特許分類】

【出願番号】特願2011−119580(P2011−119580)

【出願日】平成23年5月27日(2011.5.27)

【出願人】(000232483)日本電波工業株式会社 (1,148)

【Fターム(参考)】

【公開日】平成24年5月17日(2012.5.17)

【国際特許分類】

【出願日】平成23年5月27日(2011.5.27)

【出願人】(000232483)日本電波工業株式会社 (1,148)

【Fターム(参考)】

[ Back to top ]