弾性波デバイスの製造方法

【課題】優れたデバイス特性を有する弾性波デバイスを、優れた生産性で容易に製造することが可能な弾性波デバイスの製造方法を提供すること。

【解決手段】本発明は、第1支持基板12の上面に圧電基板10を接合する工程と、圧電基板10を接合する工程の後に圧電基板10を薄層化させて圧電層14を形成する工程と、圧電層14の上面に第1電極16を形成する工程と、第1支持基板12に第1電極16の下方に位置する孔部22を形成する工程と、孔部22を形成する工程の後に第1支持基板12の下面に第2支持基板24を接合する工程と、を有する弾性波デバイスの製造方法である。

【解決手段】本発明は、第1支持基板12の上面に圧電基板10を接合する工程と、圧電基板10を接合する工程の後に圧電基板10を薄層化させて圧電層14を形成する工程と、圧電層14の上面に第1電極16を形成する工程と、第1支持基板12に第1電極16の下方に位置する孔部22を形成する工程と、孔部22を形成する工程の後に第1支持基板12の下面に第2支持基板24を接合する工程と、を有する弾性波デバイスの製造方法である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、弾性波デバイスの製造方法に関し、特に、薄い圧電層を利用した弾性波デバイスの製造方法に関する。

【背景技術】

【0002】

弾性波を利用した弾性波デバイスの1つとして弾性表面波(SAW:Surface Acoustic Wave)デバイスが知られている。SAWデバイスは、小型軽量で高減衰量を得られることから、例えば携帯電話等の移動体通信のフィルタとして用いられている。

【0003】

近年、SAWデバイスを発展させたデバイスとして、薄い圧電層を利用したラム波デバイスや圧電薄膜共振子(FBAR:Film Bulk Acoustic resonator)等が提案されている(例えば、特許文献1)。薄い圧電層を利用した弾性波デバイスは、例えば、凹部が設けられた支持基板が圧電層に貼り付けられ、凹部によって形成された中空部の上方にあたる部分の圧電層の上面又は上下面に電極が設けられた構成をしている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2010−136317号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

薄い圧電層を利用した弾性波デバイスの製造方法として様々な方法が提案されている。例えば、特許文献1では、支持基板に予め中空部となるべき領域に凹部を形成して、凹部を犠牲層で埋め込んでおく。そして、その支持基板に圧電基板を接合させた後、圧電基板を薄層化させて圧電層を形成し、圧電層の上面に電極を形成する。最後に、予め設けておいたバイアホールから犠牲層を除去して中空部を形成する製造方法が開示されている。

【0006】

このように、凹部内を犠牲層で埋め込んだ支持基板に圧電基板を接合させて圧電基板を薄層化することで、凹部内を犠牲層で埋め込まなかった支持基板に圧電基板を接合させて圧電基板を薄層化する場合に比べて、圧電層の膜厚が不均一になることを抑制できる(特許文献1の0142段落及び図36)。しかしながら、生産性、製造容易性の点を考慮すると、製造方法に未だ改善の余地が残されている。

【0007】

本発明は、上記課題に鑑みなされたものであり、優れたデバイス特性を有する弾性波デバイスを、優れた生産性で容易に製造することが可能な弾性波デバイスの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明は、第1支持基板の上面に圧電基板を接合する工程と、前記圧電基板を接合する工程の後に前記圧電基板を薄層化させて圧電層を形成する工程と、前記圧電層の上面に第1電極を形成する工程と、前記第1支持基板に前記第1電極の下方に位置する孔部を形成する工程と、前記孔部を形成する工程の後に前記第1支持基板の下面に第2支持基板を接合する工程と、を有することを特徴とする弾性波デバイスの製造方法である。本発明によれば、圧電層の膜厚が均一で、圧電層の励振部が第1支持基板から離隔した、優れたデバイス特性を有する弾性波デバイスを、優れた生産性で容易に製造することができる。

【0009】

上記構成において、前記第1電極を形成する工程の後に前記第1支持基板を薄層化する工程を有し、前記孔部を形成する工程は、薄層化した前記第1支持基板を下面から除去して前記孔部を形成する工程である構成とすることができる。この構成によれば、孔部を形成する際の第1支持基板を除去する量が少なくて済むため、孔部の形成を容易に行うことができる。

【0010】

上記構成において、前記圧電基板を接合する工程の前に前記第1支持基板の上面に凹部を形成する工程と、前記凹部に犠牲層を埋め込む工程と、を有し、前記圧電基板を接合する工程は、前記第1支持基板の前記犠牲層が形成された上面に前記圧電基板を接合する工程であり、前記第1電極を形成する工程は、前記犠牲層の上方に位置する前記第1電極を形成する工程であり、前記第1電極を形成する工程の後に前記犠牲層が露出するまで前記第1支持基板を薄層化する工程を有し、前記孔部を形成する工程は、露出された前記犠牲層を除去して前記孔部を形成する工程である構成とすることができる。

【0011】

上記構成において、前記圧電基板を接合する工程の前に前記圧電基板の下面に絶縁膜を形成する工程を有し、前記圧電基板を接合する工程は、前記第1支持基板に前記圧電基板の前記絶縁膜が形成された下面を接合する工程である構成とすることができる。この構成によれば、膜厚が均一な圧電層を有し、圧電層の励振部が第1支持基板から離隔し、圧電層の下面に温度補償層として機能する絶縁膜を有するSAWデバイスを、優れた生産性で容易に製造することができる。

【0012】

上記構成において、前記圧電基板を接合する工程の前に前記圧電基板の下面に第2電極を形成する工程を有し、前記圧電基板を接合する工程は、前記第1支持基板に前記圧電基板の前記第2電極が形成された下面を接合する工程であり、前記第1電極を形成する工程は、前記第2電極の上方に位置する前記第1電極を形成する工程である構成とすることができる。この構成によれば、膜厚が均一な圧電層を有し、圧電層の励振部が第1支持基板から離隔した圧電薄膜共振子を、優れた生産性で容易に製造することができる。

【0013】

上記構成において、前記圧電基板を接合する工程は、前記第1支持基板の上面に第1圧電基板を接合する工程と、前記第1圧電基板を接合した後に前記第1圧電基板を薄層化させて形成した第1圧電層の上面に、前記第1圧電基板と同じ材料で且つ分極方向が逆方向の第2圧電基板を接合する工程と、を有し、前記圧電層を形成する工程は、前記第2圧電基板を薄層化させて第2圧電層とすることで、前記第1圧電層と前記第2圧電層とからなる前記圧電層を形成する工程である構成とすることができる。この構成によれば、分極方向が逆方向の第1圧電層と第2圧電層とからなる圧電層の膜厚が均一で、圧電層の励振部が第1支持基板から離隔した、優れたデバイス特性を有する弾性波デバイスを、優れた生産性で容易に製造することができる。

【0014】

上記構成において、前記圧電基板を接合する工程は、前記第1支持基板の上面に前記第1圧電基板を接合する工程であり、前記圧電層を形成する工程は、前記第1圧電基板を接合した後に前記第1圧電基板を薄層化させて第1圧電層を形成し、前記第1圧電層の上面に、前記第1圧電層と同じ材料で且つ分極方向が逆方向の第2圧電層を成膜することで、前記第1圧電層と前記第2圧電層とからなる前記圧電層を形成する工程である構成とすることができる。この構成によれば、分極方向が逆方向の第1圧電層と第2圧電層とからなる圧電層の膜厚が均一で、圧電層の励振部が第1支持基板から離隔した、優れたデバイス特性を有する弾性波デバイスを、優れた生産性で容易に製造することができる。

【0015】

上記構成において、前記第1電極は、櫛歯電極を含む構成とすることができる。

【0016】

上記構成において、前記弾性波デバイスは、前記第1電極と前記第2電極との間に前記圧電層が設けられた圧電薄膜共振子である構成とすることができる。

【0017】

上記構成において、前記圧電層は、LiTaO3又はLiNbO3からなる構成とすることができる。

【0018】

上記構成において、前記第1支持基板及び前記第2支持基板は、Si基板又はSiを主成分とする基板からなる構成とすることができる。

【発明の効果】

【0019】

本発明によれば、圧電層の膜厚が均一で、圧電層の励振部が第1支持基板から離隔した、優れたデバイス特性を有する弾性波デバイスを、優れた生産性で容易に製造することができる。

【図面の簡単な説明】

【0020】

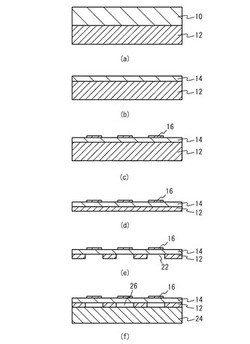

【図1】図1(a)から図1(f)は、実施例1に係る弾性波デバイスの第1の製造方法を示す断面模式図の例である。

【図2】図2(a)及び図2(b)に、第1電極の模式図の例である。

【図3】図3(a)から図3(d)は、実施例1に係る弾性波デバイスをフィルタとして用いた場合の模式図の例である。

【図4】図4(a)及び図4(b)は、シミュレーションを行った構造の断面模式図である。

【図5】図5は、シミュレーション結果である。

【図6】図6(a)から図6(d)は、実施例1に係る弾性波デバイスの第2の製造方法を示す断面模式図(その1)の例である。

【図7】図7(a)から図7(d)は、実施例1に係る弾性波デバイスの第2の製造方法を示す断面模式図(その2)の例である。

【図8】図8(a)から図8(d)は、実施例2に係る弾性波デバイスの第1の製造方法を示す断面模式図(その1)の例である。

【図9】図9(a)から図9(d)は、実施例2に係る弾性波デバイスの第1の製造方法を示す断面模式図(その2)の例である。

【図10】図10(a)から図10(d)は、実施例2に係る弾性波デバイスの第2の製造方法を示す断面模式図(その1)の例である。

【図11】図11(a)から図11(d)は、実施例2に係る弾性波デバイスの第2の製造方法を示す断面模式図(その2)の例である。

【図12】図12(a)から図12(e)は、実施例3に係る弾性波デバイスの製造方法を示す断面模式図の例である。

【図13】図13(a)から図13(d)は、実施例4に係る弾性波デバイスの第1の製造方法を示す断面模式図(その1)の例である。

【図14】図14(a)から図14(d)は、実施例4に係る弾性波デバイスの第1の製造方法を示す断面模式図(その2)の例である。

【図15】図15は、シミュレーションを行った構造の断面模式図である。

【図16】図16は、シミュレーション結果である。

【図17】図17(a)から図17(d)は、実施例4に係る弾性波デバイスの第2の製造方法を示す断面模式図の例である。

【発明を実施するための形態】

【0021】

以下、図面を参照して、本発明の実施例について説明する。

【実施例1】

【0022】

実施例1に係る弾性波デバイスは、SAWデバイスの場合の例である。まず、図1(a)から図1(f)を用いて、実施例1に係る弾性波デバイスの第1の製造方法について説明する。図1(a)のように、第1支持基板12の上面に圧電基板10の下面を接合する。圧電基板10は、例えばLiTaO3(LT)基板やLiNbO3(LN)基板を用いることができる。第1支持基板12は、例えばSi基板を用いることができる。圧電基板10と第1支持基板12との接合方法は、例えば表面活性化接合、樹脂接合等を用いることができる。

【0023】

図1(b)のように、第1支持基板12に圧電基板10を接合させた状態で圧電基板10を薄層化させて、例えば厚さ5μmの圧電層14とする。圧電基板10を薄層化させる方法は、研削、研磨等の機械加工を用いることができる。

【0024】

図1(c)のように、圧電層14の上面に第1電極16を形成する。第1電極16の形成は、圧電層14の上面全面に、例えば厚さ0.1μm〜0.5μmのAl(アルミニウム)又はCu(銅)等の金属膜を、例えばスパッタ法や蒸着法を用いて形成した後、エッチング等により不要部分を除去することで行う。図2(a)及び図2(b)に、第1電極16の例を示す。第1電極16は、図2(a)のように、櫛歯電極18である場合でもよいし、図2(b)のように、櫛歯電極18の弾性波伝搬方向における両側に反射器20が設けられている場合でもよい。

【0025】

図1(d)のように、第1支持基板12を薄層化させて、例えば厚さ50μmとする。第1支持基板12を薄層化させる方法は、図1(b)の圧電基板10を薄層化させる方法と同様に、研削、研磨等の機械加工を用いることができる。

【0026】

図1(e)のように、第1電極16の下方に位置する領域の第1支持基板12を除去して孔部22を形成する。孔部22が形成される領域は、第1電極16が形成された領域より大きくする。即ち、第1電極16が形成された領域において、圧電層14の下方に孔部22が形成される。孔部22の形成方法は、ドライエッチングやウエットエッチングを用いることができる。

【0027】

図1(f)のように、第1支持基板12の下面に第2支持基板24を接合する。これにより、孔部22は中空部26となり、中空部26の上方にあたる部分の圧電層14の上面に第1電極16が設けられた構成となる。圧電層14の第1電極16が設けられた領域は励振部となることから、圧電層14の励振部が第1支持基板12から離された構成となる。第2支持基板24は、例えばSi基板を用いることができ、第1支持基板12と第2支持基板24との接合方法は、図1(a)の圧電基板10と第1支持基板12との接合方法と同様に、表面活性化接合、樹脂接合等を用いることができる。

【0028】

図3(a)から図3(d)は、実施例1に係る弾性波デバイスをフィルタとして用いた場合の例を示す模式図である。図2(a)及び図2(b)に示した櫛歯電極18は共振器としての役割を果たすため、これらを組み合わせることでフィルタとして動作させることができる。図3(a)及び図3(b)は、ラダー型フィルタの例であり、図3(a)はシングルエンド型のラダー型フィルタの例であり、図3(b)はバランス型のラダー型フィルタの例である。図3(c)は、バランス型のラティス型フィルタの例である。図3(d)は、ダブルモード型SAWフィルタの例である。

【0029】

図3(a)のように、シングルエンド型のラダー型フィルタは、1つの不平衡入力端子28と1つの不平衡出力端子30との間に直列に接続された直列共振器S1からS3と、直列共振器に対して並列に接続された並列共振器P1、P2と、で構成される。図3(b)のように、バランス型のラダー型フィルタは、2つの平衡入力端子32と2つの平衡出力端子34とのそれぞれの間に直列に接続された直列共振器S1からS6と、直列共振器に対して並列に接続された並列共振器P1、P2と、で構成される。

【0030】

図3(c)のように、バランス型のラティス型フィルタは、2つの平衡入力端子32と2つの平衡出力端子34とのそれぞれの間に直列に直列共振器S1、S2が接続されている。直列共振器S1が接続する平衡入力端子32と直列共振器S2が接続する平衡出力端子34との間に並列共振器P1が接続されている。直列共振器S1が接続する平衡出力端子34と直列共振器S2が接続する平衡入力端子32との間に並列共振器P2が接続されている。図3(d)のように、ダブルモード型SAWフィルタは、弾性波伝搬方向に櫛歯電極18が3つ並んで配置され、その両側には反射器20が設けられている。1つの不平衡入力端子28が、3つの櫛歯電極18のうちの両側に位置する櫛歯電極18に接続している。2つの平衡出力端子34が、中央に位置する櫛歯電極18に接続している。

【0031】

次に、圧電基板10を薄層化させて圧電層14としたことが、インピーダンス特性にどのような効果を及ぼすかシミュレーションを行った。図4(a)及び図4(b)に、シミュレーションを行った構造の断面模式図を示す。図4(a)は、通常の厚い圧電基板10を用いた場合のシミュレーション構造の断面模式図であり、図4(b)は、圧電基板10を薄層化させた圧電層14を用いた場合のシミュレーション構造の断面模式図である。図4(a)のように、圧電基板10を用いた場合では、圧電基板10に42度回転Y板のLTを用い、その厚さを100λ(λは伝搬する弾性波の波長)とし、圧電基板10の上面にAlからなる無限周期の櫛歯電極18を設けた構造でシミュレーションを行った。図4(b)のように、圧電層14を用いた場合では、圧電層14に42度回転Y板のLTを用い、その厚さを0.2λとし、圧電層14の上面にAlからなる無限周期の櫛歯電極18を設けた構造でシミュレーションを行った。

【0032】

図5にシミュレーション結果を示す。図5の横軸はf×p/Vbで規格化した規格化周波数であり(fは周波数、pは電極ピッチ、Vbはバルク波の音速(例えば42度回転Y板のLTで4226m/s))、縦軸はインピーダンスである。図5中の実線は室温(25℃)でのインピーダンス特性を、破線は高温(125℃)でのインピーダンス特性を示している。図5のように、圧電基板10を用いた場合では(図5中の細線)、電気機械結合係数K2は10%であり、共振周波数での速度温度係数(TCV:Temperature Coefficient of Velocity)は−18.4ppm/℃、反共振周波数での速度温度係数TCVは−29.6ppm/℃であった。一方、圧電層14を用いた場合では(図5中の太線)、電気機械結合係数K2は16.6%であり、共振周波数での速度温度係数TCVは+6.1ppm/℃、反共振周波数での速度温度係数TCVは−14.5ppm/℃であった。

【0033】

このように、圧電層14を用いることで、電気機械結合係数K2は大きくなり、共振周波数及び反共振周波数における速度温度係数TCVは0に近づく結果となった。即ち、圧電層14を用いることで、電気機械結合係数K2と速度温度係数TCVとが改善され、良好なデバイス特性が得られる結果となった。

【0034】

以上説明したように、実施例1に係る弾性波デバイスの第1の製造方法によれば、図1(b)のように、凹部等が設けられていない第1支持基板12の上面に圧電基板10を接合させ、その後、圧電基板10を薄層化させて圧電層14とする。つまり、圧電基板10全面を第1支持基板12に接合させた状態で、圧電基板10を薄層化させて圧電層14とする。これにより、圧電層14の膜厚が不均一になることを抑制できる。

【0035】

図1(e)及び図1(f)のように、第1支持基板12の第1電極16の下方に位置する領域を除去して孔部22を形成し、その後、第1支持基板12の下面に第2支持基板24を接合させる。圧電層14において、第1電極16が設けられた領域は励振部となることから、圧電層14の励振部が第1支持基板12から離隔され、励振効率が向上したSAWデバイスを得ることができる。

【0036】

また、上述した特許文献1に記載された製造方法では、中空部となるべき領域に形成された凹部に犠牲層を埋め込んでいるため、この犠牲層を除去するためのバイアホールを圧電基板又は支持基板に設けている。しかしながら、実施例1の第1の製造方法では、犠牲層を用いていないため、バイアホールを設けずに済む。

【0037】

このように、実施例1に係る弾性波デバイスの第1の製造方法によれば、膜厚が均一な圧電層14を有し、圧電層14の励振部が第1支持基板12から離隔したSAWデバイスを、優れた生産性で容易に製造することができる。つまり、図5に示したように、温度特性や電気機械結合係数等のデバイス特性の優れたSAWデバイスを、優れた生産性で容易に製造することができる。

【0038】

また、図1(d)及び図1(e)のように、第1支持基板12を薄層化させた後に、第1支持基板12の第1電極16の下方に位置する領域を除去して孔部22を形成する場合が好ましい。これにより、孔部22を形成する際のエッチング量が少なくて済むため、孔部22(つまり中空部26)の形状の制御性等が向上し、中空部26の形成が容易に行える。

【0039】

図4(b)のシミュレーション構造のように、圧電層14に42度回転Y板のLTを用いることで、SH(Shear Horizontal)波を効率良く励振できるため、良好なデバイス特性が得られる。また、LNを用いる場合でも、64度回転Y板を用いることで、良好なデバイス特性が得られる。さらに、LT、LNを薄層化することで、弾性波が圧電体の中に閉じこもり、漏洩弾性表面波独特のバルク波放射損が発生せず、低損失で高いQ値の弾性波デバイスが得られる。このように、圧電層14は、LT又はLNである場合が好ましい。

【0040】

実施例1において、第1支持基板12と第2支持基板24は、Si基板である場合を例に示したが、これに限られる訳ではなく、その他の材料の場合でもよい。例えば孔部22の加工や、圧電基板10との接合等が容易に行える材料である場合が好ましく、例えばSiO2基板等、Siを主成分とする基板である場合が好ましい。

【0041】

次に、図6(a)から図7(d)を用いて、実施例1に係る弾性波デバイスの第2の製造方法について説明する。図6(a)のように、第1支持基板12の上面をエッチングして、例えば深さ10μmの凹部36を予め形成する。エッチングは、ドライエッチング及びウエットエッチングのいずれも用いることができる。

【0042】

図6(b)のように、第1支持基板12の上面全面に、凹部36に埋め込まれるように、例えばシリコン酸化膜等の酸化物からなる犠牲層38を堆積した後、第1支持基板12の上面が露出するまで犠牲層38を研磨する。これにより、凹部36のみが犠牲層38で埋め込まれた第1支持基板12が形成される。なお、犠牲層38は、シリコン酸化膜以外であっても、後述する犠牲層38を除去する際に、第1支持基板12、圧電層14、第1電極16を除去したり損傷を与えたりせずに済む材料であればその他の材料を用いることができる。

【0043】

図6(c)のように、第1支持基板12の犠牲層38が形成されている上面に圧電基板10を接合する。図6(d)のように、第1支持基板12に圧電基板10を接合させた状態で圧電基板10を薄層化させて圧電層14とする。

【0044】

図7(a)のように、圧電層14の上面であって、犠牲層38が設けられた領域の上方に位置する部分に第1電極16を形成する。第1電極16と犠牲層38とは圧電層14を挟んで相対することとなるが、第1電極16が設けられた領域よりも、犠牲層38が設けられた領域の方が大きくなるよう、予め凹部36の形成の際に調整する。

【0045】

図7(b)のように、第1支持基板12を、犠牲層38が露出するまで薄層化させる。図7(c)のように、露出した犠牲層38をエッチングにより除去して、第1電極16の下方に位置する領域の第1支持基板12に、第1電極16が形成された領域よりも大きい孔部22を形成する。犠牲層38のエッチングは、ドライエッチング及びウエットエッチングのいずれも用いることができる。

【0046】

図7(d)のように、第1支持基板12の下面に第2支持基板24を接合する。これにより、孔部22は中空部26となり、中空部26の上方にあたる部分の圧電層14の上面に第1電極16が設けられた構成となる。

【0047】

以上説明したように、実施例1に係る弾性波デバイスの第2の製造方法によれば、図6(a)及び図6(b)のように、第1支持基板12の上面に凹部36を形成し、凹部36に犠牲層38を埋め込んだ後、図6(c)のように、第1支持基板12の犠牲層38が形成された上面に圧電基板10を接合させる。そして、図6(d)のように、圧電基板10を薄層化させて圧電層14とする。つまり、圧電基板10全面を第1支持基板12及び犠牲層38に接合させた状態で、圧電基板10を薄層化させて圧電層14としている。これにより、圧電層14の膜厚が不均一になることを抑制できる。

【0048】

図7(b)のように、犠牲層38が露出するまで第1支持基板12を薄層化させ、図7(c)のように、露出された犠牲層38を除去して、第1電極16の下方に孔部22を形成し、その後、図7(d)のように、第1支持基板12の下面に第2支持基板24を接合させる。これにより、特許文献1に記載された製造方法のように、犠牲層38を除去するためのバイアホールを設けずとも、犠牲層38を除去でき、圧電層14の励振部が第1支持基板12から離隔され、励振効率が向上したSAWデバイスを得ることができる。

【0049】

このように、実施例1に係る弾性波デバイスの第2の製造方法によれば、膜厚が均一な圧電層14を有し、圧電層14の励振部が第1支持基板12から離隔したSAWデバイスを、優れた生産性で容易に製造することができる。つまり、図5に示したように、温度特性や電気機械結合係数等の優れたデバイス特性を有するSAWデバイスを、優れた生産性で容易に製造することができる。

【実施例2】

【0050】

実施例2に係る弾性波デバイスは、圧電薄膜共振子(FBAR)の場合の例である。図8(a)から図9(d)は、実施例2に係る弾性波デバイスの第1の製造方法を示す断面模式図の例である。図8(a)のように、例えばLT又はLN基板である圧電基板10の下面全面に、例えば厚さ0.2μm〜0.5μmのRu又はMo等の金属膜40を、例えばスパッタ法や蒸着法を用いて形成する。その後、図8(b)のように、エッチング等により金属膜40の不要部分を除去して、圧電薄膜共振子の下部電極となる第2電極42を形成する。

【0051】

図8(c)のように、例えばSi基板である第1支持基板12の上面に、圧電基板10の第2電極42が形成された下面を接合させる。図8(d)のように、第1支持基板12に圧電基板10を接合させた状態で圧電基板10を薄層化させて圧電層14を形成する。

【0052】

図9(a)のように、圧電層14の上面であって、第2電極42の上方に位置して第2電極42に重なるように、圧電薄膜共振子の上部電極となる第1電極16を形成する。図9(b)のように、第2電極42が露出しない程度まで、第1支持基板12を薄層化させる。

【0053】

図9(c)のように、第1電極16及び第2電極42の下方に位置する領域の第1支持基板12を除去して孔部22を形成する。孔部22が形成される領域は、第1電極16及び第2電極42が形成された領域より大きくする。即ち、第1電極16及び第2電極42が形成された領域において、圧電層14の下方に孔部22が形成される。

【0054】

図9(d)のように、第1支持基板12の下面に、例えばSi基板である第2支持基板24を接合する。これにより、孔部22は中空部26となり、中空部26の上方にあたる部分で、圧電層14を挟んで下部電極となる第2電極42と上部電極となる第1電極16とが対向した圧電薄膜共振子となる。圧電層14を挟んで第2電極42と第1電極16とが対向する領域が励振部となることから、圧電層14の励振部が第1支持基板12から離隔した構成となる。

【0055】

以上説明したように、実施例2に係る弾性波デバイスの第1の製造方法によれば、図8(a)及び図8(b)のように、圧電基板10の下面に第2電極42を形成した後、図8(c)のように、第1支持基板12の上面に、圧電基板10の第2電極42が形成された下面を接合する。そして、図8(d)のように、圧電基板10を薄層化させて圧電層14とした後、図9(a)のように、圧電層14の上面に、第2電極42の上方に位置する第1電極16を形成する。その後、図9(c)のように、第1電極16及び第2電極42の下方に位置する領域の第1支持基板12に孔部22を形成し、図9(d)のように、第1支持基板12の下面に第2支持基板24を接合する。

【0056】

このような実施例2に係る弾性波デバイスの第1の製造方法によれば、膜厚が均一な圧電層14を有し、圧電層14の励振部が第1支持基板12から離隔した圧電薄膜共振子を、優れた生産性で容易に製造することができる。

【0057】

実施例2に係る弾性波デバイスにおいて、圧電層14にLTのX板を用いることで、TS(Thickness-Shear)波を効率良く励振でき、温度特性及び電気機械結合係数等のデバイス特性の良好な圧電薄膜共振子を得ることができる。

【0058】

次に、図10(a)から図11(d)を用いて、実施例2に係る弾性波デバイスの第2の製造方法を説明する。図10(a)のように、圧電基板10の下面に、圧電薄膜共振子の下部電極となる第2電極42を形成する。図10(b)のように、第2電極42の形成と並行して、第1支持基板12の上面に凹部36を予め形成し、凹部36に犠牲層38を埋め込む。図10(c)のように、第1支持基板12の犠牲層38が形成された上面と圧電基板10の第2電極42が形成された下面とを接合する。この際、犠牲層38が設けられた領域と第2電極42が形成された領域が重なるように接合する。図10(d)のように、圧電基板10を第1支持基板12に接合させた状態で圧電基板10を薄層化させて圧電層14とする。

【0059】

図11(a)のように、圧電層14の上面であって、犠牲層38が形成された領域の上方に位置する部分に上部電極となる第1電極16を形成する。つまり、第1電極16と第2電極42とは重なるように設けられる。図11(b)のように、犠牲層38が露出するまで、第1支持基板12を薄層化させる。図11(c)のように、露出した犠牲層38を除去して、第1電極16及び第2電極42の下方に位置する領域の第1支持基板12に孔部22を形成する。図11(d)のように、第1支持基板12の下面に第2支持基板24を接合する。

【0060】

実施例2に係る弾性波デバイスの第2の製造方法は、犠牲層38を用いた製造方法であるが、実施例1に係る弾性波デバイスの第2の製造方法と同様に、膜厚が均一な圧電層14を有し、圧電層14の励振部が第1支持基板12から離隔した圧電薄膜共振子を、優れた生産性で容易に製造することができる。

【実施例3】

【0061】

実施例3に係る弾性波デバイスは、圧電層14の下面にシリコン酸化膜が設けられたSAWデバイスの例である。図12(a)から図12(e)は、実施例3に係る弾性波デバイスの製造方法を示す断面模式図の例である。図12(a)のように、例えばLT又はLN基板である圧電基板10の下面全面にシリコン酸化膜44を堆積する。シリコン酸化膜44の厚さは、例えば1μmである。図12(b)のように、例えばSi基板である第1支持基板12の上面に、圧電基板10のシリコン酸化膜44が形成された下面を接合する。

【0062】

図12(c)のように、第1支持基板12に圧電基板10を接合させた状態で圧電基板10を薄層化させて圧電層14を形成した後、圧電層14の上面に第1電極16を形成する。図12(d)のように、第1支持基板12を薄層化させた後、第1電極16の下方に位置する領域の第1支持基板12を除去して孔部22を形成する。図12(e)のように、第1支持基板12の下面に、例えばSi基板である第2支持基板24を接合する。

【0063】

実施例3に係る弾性波デバイスは、圧電層14の下面にシリコン酸化膜44が設けられている。圧電層14の厚さが例えば1λ以下のように薄い場合は、圧電層14の下面にシリコン酸化膜44を設けることで、温度補償効果が得られる。即ち、シリコン酸化膜44は温度補償膜として機能する。また、シリコン酸化膜44を、第1電極16上ではなく、圧電層14の下面に設けているため、シリコン酸化膜44に凹凸が発生せず、良好な伝搬特性が得られる。

【0064】

このように、実施例3に係る弾性波デバイスの製造方法によれば、図12(a)のように、圧電基板10の下面にシリコン酸化膜44を形成した後、図12(b)のように、第1支持基板12の上面に圧電基板10のシリコン酸化膜44が形成された下面を接合する。そして、図12(c)のように、圧電基板10を薄層化させて圧電層14とした後、圧電層14の上面に第1電極16を形成する。その後、図12(d)のように、第1電極16の下方に位置する領域の第1支持基板12に孔部22を形成し、図12(e)のように、第1支持基板12の下面に第2支持基板24を接合する。これにより、膜厚が均一な圧電層14を有し、圧電層14の励振部が第1支持基板12から離隔し、圧電層14の下面に温度補償層として機能するシリコン酸化膜44を有するSAWデバイスを、優れた生産性で容易に製造することができる。

【0065】

圧電層14の裏面に設けられる絶縁膜はシリコン酸化膜44に限られる訳ではなく、温度補償層として機能すればその他の絶縁膜を設ける場合でもよい。

【0066】

また、実施例3に係る弾性波デバイスの場合でも、図6(a)から図7(d)で説明した実施例1に係る弾性波デバイスの第2の製造方法のように、犠牲層38を用いた製造方法によっても製造することができる。この場合、図12(a)の工程を予め実施して圧電基板10の下面全面にシリコン酸化膜44を堆積した後、図6(a)から図7(d)で説明した製造方法を実施すればよい。

【実施例4】

【0067】

実施例4に係る弾性波デバイスは、分極方向が逆方向の2層の圧電層が積層された構造の圧電層14を用いたSAWデバイスの例である。図13(a)から図14(d)は、実施例4に係る弾性波デバイスの第1の製造方法を示す断面模式図の例である。図13(a)のように、例えばSi基板である第1支持基板12の上面に、分極方向が上向き(図13(a)中の矢印)の例えばLT又はLN基板である第1圧電基板46の下面を接合する。図13(b)のように、第1圧電基板46を薄層化させて、例えば厚さ10λの第1圧電層48とする。

【0068】

図13(c)のように、第1圧電層48の上面に、分極方向が下向き(図13(c)中の矢印)で、第1圧電基板46と同じ材料からなる第2圧電基板50の下面を接合する。図13(d)のように、第2圧電基板50を薄層化させて、例えば厚さ0.2λの第2圧電層52とする。これにより、第1圧電層48と第2圧電層52とからなる圧電層14を形成する。

【0069】

図14(a)のように、圧電層14の上面に第1電極16を形成する。図14(b)のように、第1支持基板12を薄層化させた後、図14(c)のように、第1電極16の下方に位置する領域の第1支持基板12を除去して孔部22を形成する。図14(d)のように、第1支持基板12の下面に、例えばSi基板である第2支持基板24を接合する。

【0070】

次に、分極方向が逆方向の2層の圧電層が積層された構造の圧電層14を用いることで、インピーダンス特性にどのような効果を及ぼすかシミュレーションを行った。図15は、分極方向が逆方向(図15中の矢印)である第1圧電層48と第2圧電層52とからなる圧電層14を用いた場合のシミュレーション構造の断面模式図である。図15のように、第1圧電層48は、厚さが弾性波の波長に対して十分厚いと仮定し、222度回転Y板のLTを用い、第2圧電層52は、厚さが0.2λの42度回転Y板のLTを用い、圧電層14の上面にAlからなる無限周期の櫛歯電極18を設けた構造でシミュレーションを行った。なお、第1圧電層48の厚さは、1λ以上あればよい。

【0071】

図16にシミュレーション結果を示す。図16の横軸は規格化周波数であり、縦軸はインピーダンスである。図16中の実線は室温(25℃)でのインピーダンス特性を、破線は高温(125℃)でのインピーダンス特性を示している。また、比較のために、図4(a)に示した通常の厚さの圧電基板10を用いた場合のシミュレーション結果も示す。図16のように、圧電基板10を用いた場合では(図16中の細線)、電気機械結合係数K2は10%であり、共振周波数での速度温度係数TCVは−18.4ppm/℃、反共振周波数での速度温度係数TCVは−29.6ppm/℃であった。一方、分極方向が逆方向である第1圧電層48と第2圧電層52とからなる圧電層14を用いた場合では(図16中の太線)、電気機械結合係数K2は3.6%であり、共振周波数での速度温度係数TCVは+4.1ppm/℃、反共振周波数での速度温度係数TCVは−9.5ppm/℃であった。

【0072】

このように、分極方向が逆方向である第1圧電層48と第2圧電層52とからなる圧電層14を用いることで、共振周波数及び反共振周波数における速度温度係数TCVが改善された良好なデバイス特性が得られる結果となった。

【0073】

以上説明したように、実施例4に係る弾性波デバイスの第1の製造方法によれば、図13(a)のように、第1支持基板12の上面に第1圧電基板46を接合させた後、図13(b)のように、第1圧電基板46を薄層化させて第1圧電層48を形成する。図13(c)のように、第1圧電層48の上面に、第1圧電基板46と同じ材料で且つ分極方向が逆方向の第2圧電基板50を接合させる。図13(d)のように、第2圧電基板50を薄層化させて第2圧電層52を形成することで、第1圧電層48と第2圧電層52とからなる圧電層14を形成する。そして、図14(a)のように、圧電層14の上面に、第1電極16を形成する。その後、図14(c)のように、第1電極16の下方に位置する領域の第1支持基板12に孔部22を形成し、図14(d)のように、第1支持基板12の下面に第2支持基板24を接合する。これにより、分極方向が逆方向の第1圧電層48と第2圧電層52とからなる圧電層14の膜厚が均一で、圧電層14の励振部が第1支持基板12から離隔したSAWデバイスを、優れた生産性で容易に製造することができる。つまり、図16に示したように、温度特性等の優れたデバイス特性を有するSAWデバイスを、優れた生産性で容易に製造することができる。

【0074】

実施例4に係る弾性波デバイスの場合であっても、図6(a)から図7(d)で説明した実施例1に係る弾性波デバイスの第2の製造方法のように、犠牲層38を用いた製造方法によっても製造することができる。この場合、図17(a)のように、予め設けられた凹部36に犠牲層38が埋め込まれた第1支持基板12を用意し、第1支持基板12の犠牲層38が形成されている上面に第1圧電基板46を接合させた後、図17(b)のように、第1圧電基板46を薄層化させて第1圧電層48を形成する。

【0075】

図17(c)のように、第1圧電層48の上面に第2圧電基板50を接合させた後、図17(d)のように、第2圧電基板50を薄層化させて第2圧電層52を形成することで、第1圧電層48と第2圧電層52とからなる圧電層14を形成する。その後は、実施例1に係る弾性波デバイスの第2の製造方法で図7(a)から図7(d)で説明した工程を実施することで、実施例4に係る弾性波デバイスが得られる。

【0076】

また、実施例4に係る弾性波デバイスはSAWデバイスの場合を例に説明したが、圧電薄膜共振子の場合でもよい。この場合は、第1圧電基板46の下面に圧電薄膜共振子の下部電極となる第2電極42を予め形成し、第1圧電基板46の第2電極42が形成された下面を第1支持基板12の上面に接合させ、その後は、図13(b)から図14(d)で説明した工程を実施することで製造できる。

【0077】

圧電層14を構成する第1圧電層48の厚さと第2圧電層52の厚さとは異なる場合でもよいが、第1圧電層48の厚さと第2圧電層52の厚さとが同等の場合、2次の高調波が励振されるため、周波数の高い共振器を製造する場合に好都合であることから、第1圧電層48と第2圧電層52の厚さとは同等の場合が好ましい。

【0078】

圧電層14を構成する第1圧電層48の分極方向は上向きで、第2圧電層52の分極方向は下向きである場合を例に示したが、第1圧電層48の分極方向は下向きで、第2圧電層52の分極方向は上向き等のように、第1圧電層48の分極方向と第2圧電層52の分極方向とが180°異なる逆方向の場合でもよい。

【0079】

次に、実施例4に係る弾性波デバイスの第2の製造方法について説明する。まず、図13(a)及び図13(b)で説明した第1の製造方法と同様に、第1支持基板12の上面に、第1圧電基板46を接合させた後、第1圧電基板46を薄層化させて第1圧電層48を形成する。次いで、第1圧電層48の上面に、例えばCVD(Chemical Vapor Deposition)法を用いて、第1圧電層48と同じ材料で且つ分極方向が逆方向の第2圧電層52を成膜して、図13(d)に示すような、第1圧電層48と第2圧電層52とからなる圧電層14を形成する。その後は、図14(a)から図14(d)で説明した工程を実施することで、実施例4に係る弾性波デバイスが得られる。

【0080】

実施例4に係る弾性波デバイスの第2の製造方法であっても、分極方向が逆方向の第1圧電層48と第2圧電層52とからなる圧電層14の膜厚が均一で、圧電層14の励振部が第1支持基板12から離隔したSAWデバイスを、優れた生産性で容易に製造することができる。つまり、図16に示したように、温度特性等の優れたデバイス特性を有するSAWデバイスを、優れた生産性で容易に製造することができる。

【0081】

以上、本発明の実施例について詳述したが、本発明はかかる特定の実施例に限定されるものではなく、特許請求の範囲に記載された本発明の要旨の範囲内において、種々の変形・変更が可能である。

【符号の説明】

【0082】

10 圧電基板

12 第1支持基板

14 圧電層

16 第1電極

18 櫛歯電極

20 反射器

22 孔部

24 第2支持基板

26 中空部

28 不平衡入力端子

30 不平衡出力端子

32 平衡入力端子

34 平衡出力端子

36 凹部

38 犠牲層

40 金属膜

42 第2電極

44 シリコン酸化膜

46 第1圧電基板

48 第1圧電層

50 第2圧電基板

52 第2圧電層

【技術分野】

【0001】

本発明は、弾性波デバイスの製造方法に関し、特に、薄い圧電層を利用した弾性波デバイスの製造方法に関する。

【背景技術】

【0002】

弾性波を利用した弾性波デバイスの1つとして弾性表面波(SAW:Surface Acoustic Wave)デバイスが知られている。SAWデバイスは、小型軽量で高減衰量を得られることから、例えば携帯電話等の移動体通信のフィルタとして用いられている。

【0003】

近年、SAWデバイスを発展させたデバイスとして、薄い圧電層を利用したラム波デバイスや圧電薄膜共振子(FBAR:Film Bulk Acoustic resonator)等が提案されている(例えば、特許文献1)。薄い圧電層を利用した弾性波デバイスは、例えば、凹部が設けられた支持基板が圧電層に貼り付けられ、凹部によって形成された中空部の上方にあたる部分の圧電層の上面又は上下面に電極が設けられた構成をしている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2010−136317号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

薄い圧電層を利用した弾性波デバイスの製造方法として様々な方法が提案されている。例えば、特許文献1では、支持基板に予め中空部となるべき領域に凹部を形成して、凹部を犠牲層で埋め込んでおく。そして、その支持基板に圧電基板を接合させた後、圧電基板を薄層化させて圧電層を形成し、圧電層の上面に電極を形成する。最後に、予め設けておいたバイアホールから犠牲層を除去して中空部を形成する製造方法が開示されている。

【0006】

このように、凹部内を犠牲層で埋め込んだ支持基板に圧電基板を接合させて圧電基板を薄層化することで、凹部内を犠牲層で埋め込まなかった支持基板に圧電基板を接合させて圧電基板を薄層化する場合に比べて、圧電層の膜厚が不均一になることを抑制できる(特許文献1の0142段落及び図36)。しかしながら、生産性、製造容易性の点を考慮すると、製造方法に未だ改善の余地が残されている。

【0007】

本発明は、上記課題に鑑みなされたものであり、優れたデバイス特性を有する弾性波デバイスを、優れた生産性で容易に製造することが可能な弾性波デバイスの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明は、第1支持基板の上面に圧電基板を接合する工程と、前記圧電基板を接合する工程の後に前記圧電基板を薄層化させて圧電層を形成する工程と、前記圧電層の上面に第1電極を形成する工程と、前記第1支持基板に前記第1電極の下方に位置する孔部を形成する工程と、前記孔部を形成する工程の後に前記第1支持基板の下面に第2支持基板を接合する工程と、を有することを特徴とする弾性波デバイスの製造方法である。本発明によれば、圧電層の膜厚が均一で、圧電層の励振部が第1支持基板から離隔した、優れたデバイス特性を有する弾性波デバイスを、優れた生産性で容易に製造することができる。

【0009】

上記構成において、前記第1電極を形成する工程の後に前記第1支持基板を薄層化する工程を有し、前記孔部を形成する工程は、薄層化した前記第1支持基板を下面から除去して前記孔部を形成する工程である構成とすることができる。この構成によれば、孔部を形成する際の第1支持基板を除去する量が少なくて済むため、孔部の形成を容易に行うことができる。

【0010】

上記構成において、前記圧電基板を接合する工程の前に前記第1支持基板の上面に凹部を形成する工程と、前記凹部に犠牲層を埋め込む工程と、を有し、前記圧電基板を接合する工程は、前記第1支持基板の前記犠牲層が形成された上面に前記圧電基板を接合する工程であり、前記第1電極を形成する工程は、前記犠牲層の上方に位置する前記第1電極を形成する工程であり、前記第1電極を形成する工程の後に前記犠牲層が露出するまで前記第1支持基板を薄層化する工程を有し、前記孔部を形成する工程は、露出された前記犠牲層を除去して前記孔部を形成する工程である構成とすることができる。

【0011】

上記構成において、前記圧電基板を接合する工程の前に前記圧電基板の下面に絶縁膜を形成する工程を有し、前記圧電基板を接合する工程は、前記第1支持基板に前記圧電基板の前記絶縁膜が形成された下面を接合する工程である構成とすることができる。この構成によれば、膜厚が均一な圧電層を有し、圧電層の励振部が第1支持基板から離隔し、圧電層の下面に温度補償層として機能する絶縁膜を有するSAWデバイスを、優れた生産性で容易に製造することができる。

【0012】

上記構成において、前記圧電基板を接合する工程の前に前記圧電基板の下面に第2電極を形成する工程を有し、前記圧電基板を接合する工程は、前記第1支持基板に前記圧電基板の前記第2電極が形成された下面を接合する工程であり、前記第1電極を形成する工程は、前記第2電極の上方に位置する前記第1電極を形成する工程である構成とすることができる。この構成によれば、膜厚が均一な圧電層を有し、圧電層の励振部が第1支持基板から離隔した圧電薄膜共振子を、優れた生産性で容易に製造することができる。

【0013】

上記構成において、前記圧電基板を接合する工程は、前記第1支持基板の上面に第1圧電基板を接合する工程と、前記第1圧電基板を接合した後に前記第1圧電基板を薄層化させて形成した第1圧電層の上面に、前記第1圧電基板と同じ材料で且つ分極方向が逆方向の第2圧電基板を接合する工程と、を有し、前記圧電層を形成する工程は、前記第2圧電基板を薄層化させて第2圧電層とすることで、前記第1圧電層と前記第2圧電層とからなる前記圧電層を形成する工程である構成とすることができる。この構成によれば、分極方向が逆方向の第1圧電層と第2圧電層とからなる圧電層の膜厚が均一で、圧電層の励振部が第1支持基板から離隔した、優れたデバイス特性を有する弾性波デバイスを、優れた生産性で容易に製造することができる。

【0014】

上記構成において、前記圧電基板を接合する工程は、前記第1支持基板の上面に前記第1圧電基板を接合する工程であり、前記圧電層を形成する工程は、前記第1圧電基板を接合した後に前記第1圧電基板を薄層化させて第1圧電層を形成し、前記第1圧電層の上面に、前記第1圧電層と同じ材料で且つ分極方向が逆方向の第2圧電層を成膜することで、前記第1圧電層と前記第2圧電層とからなる前記圧電層を形成する工程である構成とすることができる。この構成によれば、分極方向が逆方向の第1圧電層と第2圧電層とからなる圧電層の膜厚が均一で、圧電層の励振部が第1支持基板から離隔した、優れたデバイス特性を有する弾性波デバイスを、優れた生産性で容易に製造することができる。

【0015】

上記構成において、前記第1電極は、櫛歯電極を含む構成とすることができる。

【0016】

上記構成において、前記弾性波デバイスは、前記第1電極と前記第2電極との間に前記圧電層が設けられた圧電薄膜共振子である構成とすることができる。

【0017】

上記構成において、前記圧電層は、LiTaO3又はLiNbO3からなる構成とすることができる。

【0018】

上記構成において、前記第1支持基板及び前記第2支持基板は、Si基板又はSiを主成分とする基板からなる構成とすることができる。

【発明の効果】

【0019】

本発明によれば、圧電層の膜厚が均一で、圧電層の励振部が第1支持基板から離隔した、優れたデバイス特性を有する弾性波デバイスを、優れた生産性で容易に製造することができる。

【図面の簡単な説明】

【0020】

【図1】図1(a)から図1(f)は、実施例1に係る弾性波デバイスの第1の製造方法を示す断面模式図の例である。

【図2】図2(a)及び図2(b)に、第1電極の模式図の例である。

【図3】図3(a)から図3(d)は、実施例1に係る弾性波デバイスをフィルタとして用いた場合の模式図の例である。

【図4】図4(a)及び図4(b)は、シミュレーションを行った構造の断面模式図である。

【図5】図5は、シミュレーション結果である。

【図6】図6(a)から図6(d)は、実施例1に係る弾性波デバイスの第2の製造方法を示す断面模式図(その1)の例である。

【図7】図7(a)から図7(d)は、実施例1に係る弾性波デバイスの第2の製造方法を示す断面模式図(その2)の例である。

【図8】図8(a)から図8(d)は、実施例2に係る弾性波デバイスの第1の製造方法を示す断面模式図(その1)の例である。

【図9】図9(a)から図9(d)は、実施例2に係る弾性波デバイスの第1の製造方法を示す断面模式図(その2)の例である。

【図10】図10(a)から図10(d)は、実施例2に係る弾性波デバイスの第2の製造方法を示す断面模式図(その1)の例である。

【図11】図11(a)から図11(d)は、実施例2に係る弾性波デバイスの第2の製造方法を示す断面模式図(その2)の例である。

【図12】図12(a)から図12(e)は、実施例3に係る弾性波デバイスの製造方法を示す断面模式図の例である。

【図13】図13(a)から図13(d)は、実施例4に係る弾性波デバイスの第1の製造方法を示す断面模式図(その1)の例である。

【図14】図14(a)から図14(d)は、実施例4に係る弾性波デバイスの第1の製造方法を示す断面模式図(その2)の例である。

【図15】図15は、シミュレーションを行った構造の断面模式図である。

【図16】図16は、シミュレーション結果である。

【図17】図17(a)から図17(d)は、実施例4に係る弾性波デバイスの第2の製造方法を示す断面模式図の例である。

【発明を実施するための形態】

【0021】

以下、図面を参照して、本発明の実施例について説明する。

【実施例1】

【0022】

実施例1に係る弾性波デバイスは、SAWデバイスの場合の例である。まず、図1(a)から図1(f)を用いて、実施例1に係る弾性波デバイスの第1の製造方法について説明する。図1(a)のように、第1支持基板12の上面に圧電基板10の下面を接合する。圧電基板10は、例えばLiTaO3(LT)基板やLiNbO3(LN)基板を用いることができる。第1支持基板12は、例えばSi基板を用いることができる。圧電基板10と第1支持基板12との接合方法は、例えば表面活性化接合、樹脂接合等を用いることができる。

【0023】

図1(b)のように、第1支持基板12に圧電基板10を接合させた状態で圧電基板10を薄層化させて、例えば厚さ5μmの圧電層14とする。圧電基板10を薄層化させる方法は、研削、研磨等の機械加工を用いることができる。

【0024】

図1(c)のように、圧電層14の上面に第1電極16を形成する。第1電極16の形成は、圧電層14の上面全面に、例えば厚さ0.1μm〜0.5μmのAl(アルミニウム)又はCu(銅)等の金属膜を、例えばスパッタ法や蒸着法を用いて形成した後、エッチング等により不要部分を除去することで行う。図2(a)及び図2(b)に、第1電極16の例を示す。第1電極16は、図2(a)のように、櫛歯電極18である場合でもよいし、図2(b)のように、櫛歯電極18の弾性波伝搬方向における両側に反射器20が設けられている場合でもよい。

【0025】

図1(d)のように、第1支持基板12を薄層化させて、例えば厚さ50μmとする。第1支持基板12を薄層化させる方法は、図1(b)の圧電基板10を薄層化させる方法と同様に、研削、研磨等の機械加工を用いることができる。

【0026】

図1(e)のように、第1電極16の下方に位置する領域の第1支持基板12を除去して孔部22を形成する。孔部22が形成される領域は、第1電極16が形成された領域より大きくする。即ち、第1電極16が形成された領域において、圧電層14の下方に孔部22が形成される。孔部22の形成方法は、ドライエッチングやウエットエッチングを用いることができる。

【0027】

図1(f)のように、第1支持基板12の下面に第2支持基板24を接合する。これにより、孔部22は中空部26となり、中空部26の上方にあたる部分の圧電層14の上面に第1電極16が設けられた構成となる。圧電層14の第1電極16が設けられた領域は励振部となることから、圧電層14の励振部が第1支持基板12から離された構成となる。第2支持基板24は、例えばSi基板を用いることができ、第1支持基板12と第2支持基板24との接合方法は、図1(a)の圧電基板10と第1支持基板12との接合方法と同様に、表面活性化接合、樹脂接合等を用いることができる。

【0028】

図3(a)から図3(d)は、実施例1に係る弾性波デバイスをフィルタとして用いた場合の例を示す模式図である。図2(a)及び図2(b)に示した櫛歯電極18は共振器としての役割を果たすため、これらを組み合わせることでフィルタとして動作させることができる。図3(a)及び図3(b)は、ラダー型フィルタの例であり、図3(a)はシングルエンド型のラダー型フィルタの例であり、図3(b)はバランス型のラダー型フィルタの例である。図3(c)は、バランス型のラティス型フィルタの例である。図3(d)は、ダブルモード型SAWフィルタの例である。

【0029】

図3(a)のように、シングルエンド型のラダー型フィルタは、1つの不平衡入力端子28と1つの不平衡出力端子30との間に直列に接続された直列共振器S1からS3と、直列共振器に対して並列に接続された並列共振器P1、P2と、で構成される。図3(b)のように、バランス型のラダー型フィルタは、2つの平衡入力端子32と2つの平衡出力端子34とのそれぞれの間に直列に接続された直列共振器S1からS6と、直列共振器に対して並列に接続された並列共振器P1、P2と、で構成される。

【0030】

図3(c)のように、バランス型のラティス型フィルタは、2つの平衡入力端子32と2つの平衡出力端子34とのそれぞれの間に直列に直列共振器S1、S2が接続されている。直列共振器S1が接続する平衡入力端子32と直列共振器S2が接続する平衡出力端子34との間に並列共振器P1が接続されている。直列共振器S1が接続する平衡出力端子34と直列共振器S2が接続する平衡入力端子32との間に並列共振器P2が接続されている。図3(d)のように、ダブルモード型SAWフィルタは、弾性波伝搬方向に櫛歯電極18が3つ並んで配置され、その両側には反射器20が設けられている。1つの不平衡入力端子28が、3つの櫛歯電極18のうちの両側に位置する櫛歯電極18に接続している。2つの平衡出力端子34が、中央に位置する櫛歯電極18に接続している。

【0031】

次に、圧電基板10を薄層化させて圧電層14としたことが、インピーダンス特性にどのような効果を及ぼすかシミュレーションを行った。図4(a)及び図4(b)に、シミュレーションを行った構造の断面模式図を示す。図4(a)は、通常の厚い圧電基板10を用いた場合のシミュレーション構造の断面模式図であり、図4(b)は、圧電基板10を薄層化させた圧電層14を用いた場合のシミュレーション構造の断面模式図である。図4(a)のように、圧電基板10を用いた場合では、圧電基板10に42度回転Y板のLTを用い、その厚さを100λ(λは伝搬する弾性波の波長)とし、圧電基板10の上面にAlからなる無限周期の櫛歯電極18を設けた構造でシミュレーションを行った。図4(b)のように、圧電層14を用いた場合では、圧電層14に42度回転Y板のLTを用い、その厚さを0.2λとし、圧電層14の上面にAlからなる無限周期の櫛歯電極18を設けた構造でシミュレーションを行った。

【0032】

図5にシミュレーション結果を示す。図5の横軸はf×p/Vbで規格化した規格化周波数であり(fは周波数、pは電極ピッチ、Vbはバルク波の音速(例えば42度回転Y板のLTで4226m/s))、縦軸はインピーダンスである。図5中の実線は室温(25℃)でのインピーダンス特性を、破線は高温(125℃)でのインピーダンス特性を示している。図5のように、圧電基板10を用いた場合では(図5中の細線)、電気機械結合係数K2は10%であり、共振周波数での速度温度係数(TCV:Temperature Coefficient of Velocity)は−18.4ppm/℃、反共振周波数での速度温度係数TCVは−29.6ppm/℃であった。一方、圧電層14を用いた場合では(図5中の太線)、電気機械結合係数K2は16.6%であり、共振周波数での速度温度係数TCVは+6.1ppm/℃、反共振周波数での速度温度係数TCVは−14.5ppm/℃であった。

【0033】

このように、圧電層14を用いることで、電気機械結合係数K2は大きくなり、共振周波数及び反共振周波数における速度温度係数TCVは0に近づく結果となった。即ち、圧電層14を用いることで、電気機械結合係数K2と速度温度係数TCVとが改善され、良好なデバイス特性が得られる結果となった。

【0034】

以上説明したように、実施例1に係る弾性波デバイスの第1の製造方法によれば、図1(b)のように、凹部等が設けられていない第1支持基板12の上面に圧電基板10を接合させ、その後、圧電基板10を薄層化させて圧電層14とする。つまり、圧電基板10全面を第1支持基板12に接合させた状態で、圧電基板10を薄層化させて圧電層14とする。これにより、圧電層14の膜厚が不均一になることを抑制できる。

【0035】

図1(e)及び図1(f)のように、第1支持基板12の第1電極16の下方に位置する領域を除去して孔部22を形成し、その後、第1支持基板12の下面に第2支持基板24を接合させる。圧電層14において、第1電極16が設けられた領域は励振部となることから、圧電層14の励振部が第1支持基板12から離隔され、励振効率が向上したSAWデバイスを得ることができる。

【0036】

また、上述した特許文献1に記載された製造方法では、中空部となるべき領域に形成された凹部に犠牲層を埋め込んでいるため、この犠牲層を除去するためのバイアホールを圧電基板又は支持基板に設けている。しかしながら、実施例1の第1の製造方法では、犠牲層を用いていないため、バイアホールを設けずに済む。

【0037】

このように、実施例1に係る弾性波デバイスの第1の製造方法によれば、膜厚が均一な圧電層14を有し、圧電層14の励振部が第1支持基板12から離隔したSAWデバイスを、優れた生産性で容易に製造することができる。つまり、図5に示したように、温度特性や電気機械結合係数等のデバイス特性の優れたSAWデバイスを、優れた生産性で容易に製造することができる。

【0038】

また、図1(d)及び図1(e)のように、第1支持基板12を薄層化させた後に、第1支持基板12の第1電極16の下方に位置する領域を除去して孔部22を形成する場合が好ましい。これにより、孔部22を形成する際のエッチング量が少なくて済むため、孔部22(つまり中空部26)の形状の制御性等が向上し、中空部26の形成が容易に行える。

【0039】

図4(b)のシミュレーション構造のように、圧電層14に42度回転Y板のLTを用いることで、SH(Shear Horizontal)波を効率良く励振できるため、良好なデバイス特性が得られる。また、LNを用いる場合でも、64度回転Y板を用いることで、良好なデバイス特性が得られる。さらに、LT、LNを薄層化することで、弾性波が圧電体の中に閉じこもり、漏洩弾性表面波独特のバルク波放射損が発生せず、低損失で高いQ値の弾性波デバイスが得られる。このように、圧電層14は、LT又はLNである場合が好ましい。

【0040】

実施例1において、第1支持基板12と第2支持基板24は、Si基板である場合を例に示したが、これに限られる訳ではなく、その他の材料の場合でもよい。例えば孔部22の加工や、圧電基板10との接合等が容易に行える材料である場合が好ましく、例えばSiO2基板等、Siを主成分とする基板である場合が好ましい。

【0041】

次に、図6(a)から図7(d)を用いて、実施例1に係る弾性波デバイスの第2の製造方法について説明する。図6(a)のように、第1支持基板12の上面をエッチングして、例えば深さ10μmの凹部36を予め形成する。エッチングは、ドライエッチング及びウエットエッチングのいずれも用いることができる。

【0042】

図6(b)のように、第1支持基板12の上面全面に、凹部36に埋め込まれるように、例えばシリコン酸化膜等の酸化物からなる犠牲層38を堆積した後、第1支持基板12の上面が露出するまで犠牲層38を研磨する。これにより、凹部36のみが犠牲層38で埋め込まれた第1支持基板12が形成される。なお、犠牲層38は、シリコン酸化膜以外であっても、後述する犠牲層38を除去する際に、第1支持基板12、圧電層14、第1電極16を除去したり損傷を与えたりせずに済む材料であればその他の材料を用いることができる。

【0043】

図6(c)のように、第1支持基板12の犠牲層38が形成されている上面に圧電基板10を接合する。図6(d)のように、第1支持基板12に圧電基板10を接合させた状態で圧電基板10を薄層化させて圧電層14とする。

【0044】

図7(a)のように、圧電層14の上面であって、犠牲層38が設けられた領域の上方に位置する部分に第1電極16を形成する。第1電極16と犠牲層38とは圧電層14を挟んで相対することとなるが、第1電極16が設けられた領域よりも、犠牲層38が設けられた領域の方が大きくなるよう、予め凹部36の形成の際に調整する。

【0045】

図7(b)のように、第1支持基板12を、犠牲層38が露出するまで薄層化させる。図7(c)のように、露出した犠牲層38をエッチングにより除去して、第1電極16の下方に位置する領域の第1支持基板12に、第1電極16が形成された領域よりも大きい孔部22を形成する。犠牲層38のエッチングは、ドライエッチング及びウエットエッチングのいずれも用いることができる。

【0046】

図7(d)のように、第1支持基板12の下面に第2支持基板24を接合する。これにより、孔部22は中空部26となり、中空部26の上方にあたる部分の圧電層14の上面に第1電極16が設けられた構成となる。

【0047】

以上説明したように、実施例1に係る弾性波デバイスの第2の製造方法によれば、図6(a)及び図6(b)のように、第1支持基板12の上面に凹部36を形成し、凹部36に犠牲層38を埋め込んだ後、図6(c)のように、第1支持基板12の犠牲層38が形成された上面に圧電基板10を接合させる。そして、図6(d)のように、圧電基板10を薄層化させて圧電層14とする。つまり、圧電基板10全面を第1支持基板12及び犠牲層38に接合させた状態で、圧電基板10を薄層化させて圧電層14としている。これにより、圧電層14の膜厚が不均一になることを抑制できる。

【0048】

図7(b)のように、犠牲層38が露出するまで第1支持基板12を薄層化させ、図7(c)のように、露出された犠牲層38を除去して、第1電極16の下方に孔部22を形成し、その後、図7(d)のように、第1支持基板12の下面に第2支持基板24を接合させる。これにより、特許文献1に記載された製造方法のように、犠牲層38を除去するためのバイアホールを設けずとも、犠牲層38を除去でき、圧電層14の励振部が第1支持基板12から離隔され、励振効率が向上したSAWデバイスを得ることができる。

【0049】

このように、実施例1に係る弾性波デバイスの第2の製造方法によれば、膜厚が均一な圧電層14を有し、圧電層14の励振部が第1支持基板12から離隔したSAWデバイスを、優れた生産性で容易に製造することができる。つまり、図5に示したように、温度特性や電気機械結合係数等の優れたデバイス特性を有するSAWデバイスを、優れた生産性で容易に製造することができる。

【実施例2】

【0050】

実施例2に係る弾性波デバイスは、圧電薄膜共振子(FBAR)の場合の例である。図8(a)から図9(d)は、実施例2に係る弾性波デバイスの第1の製造方法を示す断面模式図の例である。図8(a)のように、例えばLT又はLN基板である圧電基板10の下面全面に、例えば厚さ0.2μm〜0.5μmのRu又はMo等の金属膜40を、例えばスパッタ法や蒸着法を用いて形成する。その後、図8(b)のように、エッチング等により金属膜40の不要部分を除去して、圧電薄膜共振子の下部電極となる第2電極42を形成する。

【0051】

図8(c)のように、例えばSi基板である第1支持基板12の上面に、圧電基板10の第2電極42が形成された下面を接合させる。図8(d)のように、第1支持基板12に圧電基板10を接合させた状態で圧電基板10を薄層化させて圧電層14を形成する。

【0052】

図9(a)のように、圧電層14の上面であって、第2電極42の上方に位置して第2電極42に重なるように、圧電薄膜共振子の上部電極となる第1電極16を形成する。図9(b)のように、第2電極42が露出しない程度まで、第1支持基板12を薄層化させる。

【0053】

図9(c)のように、第1電極16及び第2電極42の下方に位置する領域の第1支持基板12を除去して孔部22を形成する。孔部22が形成される領域は、第1電極16及び第2電極42が形成された領域より大きくする。即ち、第1電極16及び第2電極42が形成された領域において、圧電層14の下方に孔部22が形成される。

【0054】

図9(d)のように、第1支持基板12の下面に、例えばSi基板である第2支持基板24を接合する。これにより、孔部22は中空部26となり、中空部26の上方にあたる部分で、圧電層14を挟んで下部電極となる第2電極42と上部電極となる第1電極16とが対向した圧電薄膜共振子となる。圧電層14を挟んで第2電極42と第1電極16とが対向する領域が励振部となることから、圧電層14の励振部が第1支持基板12から離隔した構成となる。

【0055】

以上説明したように、実施例2に係る弾性波デバイスの第1の製造方法によれば、図8(a)及び図8(b)のように、圧電基板10の下面に第2電極42を形成した後、図8(c)のように、第1支持基板12の上面に、圧電基板10の第2電極42が形成された下面を接合する。そして、図8(d)のように、圧電基板10を薄層化させて圧電層14とした後、図9(a)のように、圧電層14の上面に、第2電極42の上方に位置する第1電極16を形成する。その後、図9(c)のように、第1電極16及び第2電極42の下方に位置する領域の第1支持基板12に孔部22を形成し、図9(d)のように、第1支持基板12の下面に第2支持基板24を接合する。

【0056】

このような実施例2に係る弾性波デバイスの第1の製造方法によれば、膜厚が均一な圧電層14を有し、圧電層14の励振部が第1支持基板12から離隔した圧電薄膜共振子を、優れた生産性で容易に製造することができる。

【0057】

実施例2に係る弾性波デバイスにおいて、圧電層14にLTのX板を用いることで、TS(Thickness-Shear)波を効率良く励振でき、温度特性及び電気機械結合係数等のデバイス特性の良好な圧電薄膜共振子を得ることができる。

【0058】

次に、図10(a)から図11(d)を用いて、実施例2に係る弾性波デバイスの第2の製造方法を説明する。図10(a)のように、圧電基板10の下面に、圧電薄膜共振子の下部電極となる第2電極42を形成する。図10(b)のように、第2電極42の形成と並行して、第1支持基板12の上面に凹部36を予め形成し、凹部36に犠牲層38を埋め込む。図10(c)のように、第1支持基板12の犠牲層38が形成された上面と圧電基板10の第2電極42が形成された下面とを接合する。この際、犠牲層38が設けられた領域と第2電極42が形成された領域が重なるように接合する。図10(d)のように、圧電基板10を第1支持基板12に接合させた状態で圧電基板10を薄層化させて圧電層14とする。

【0059】

図11(a)のように、圧電層14の上面であって、犠牲層38が形成された領域の上方に位置する部分に上部電極となる第1電極16を形成する。つまり、第1電極16と第2電極42とは重なるように設けられる。図11(b)のように、犠牲層38が露出するまで、第1支持基板12を薄層化させる。図11(c)のように、露出した犠牲層38を除去して、第1電極16及び第2電極42の下方に位置する領域の第1支持基板12に孔部22を形成する。図11(d)のように、第1支持基板12の下面に第2支持基板24を接合する。

【0060】

実施例2に係る弾性波デバイスの第2の製造方法は、犠牲層38を用いた製造方法であるが、実施例1に係る弾性波デバイスの第2の製造方法と同様に、膜厚が均一な圧電層14を有し、圧電層14の励振部が第1支持基板12から離隔した圧電薄膜共振子を、優れた生産性で容易に製造することができる。

【実施例3】

【0061】

実施例3に係る弾性波デバイスは、圧電層14の下面にシリコン酸化膜が設けられたSAWデバイスの例である。図12(a)から図12(e)は、実施例3に係る弾性波デバイスの製造方法を示す断面模式図の例である。図12(a)のように、例えばLT又はLN基板である圧電基板10の下面全面にシリコン酸化膜44を堆積する。シリコン酸化膜44の厚さは、例えば1μmである。図12(b)のように、例えばSi基板である第1支持基板12の上面に、圧電基板10のシリコン酸化膜44が形成された下面を接合する。

【0062】

図12(c)のように、第1支持基板12に圧電基板10を接合させた状態で圧電基板10を薄層化させて圧電層14を形成した後、圧電層14の上面に第1電極16を形成する。図12(d)のように、第1支持基板12を薄層化させた後、第1電極16の下方に位置する領域の第1支持基板12を除去して孔部22を形成する。図12(e)のように、第1支持基板12の下面に、例えばSi基板である第2支持基板24を接合する。

【0063】

実施例3に係る弾性波デバイスは、圧電層14の下面にシリコン酸化膜44が設けられている。圧電層14の厚さが例えば1λ以下のように薄い場合は、圧電層14の下面にシリコン酸化膜44を設けることで、温度補償効果が得られる。即ち、シリコン酸化膜44は温度補償膜として機能する。また、シリコン酸化膜44を、第1電極16上ではなく、圧電層14の下面に設けているため、シリコン酸化膜44に凹凸が発生せず、良好な伝搬特性が得られる。

【0064】

このように、実施例3に係る弾性波デバイスの製造方法によれば、図12(a)のように、圧電基板10の下面にシリコン酸化膜44を形成した後、図12(b)のように、第1支持基板12の上面に圧電基板10のシリコン酸化膜44が形成された下面を接合する。そして、図12(c)のように、圧電基板10を薄層化させて圧電層14とした後、圧電層14の上面に第1電極16を形成する。その後、図12(d)のように、第1電極16の下方に位置する領域の第1支持基板12に孔部22を形成し、図12(e)のように、第1支持基板12の下面に第2支持基板24を接合する。これにより、膜厚が均一な圧電層14を有し、圧電層14の励振部が第1支持基板12から離隔し、圧電層14の下面に温度補償層として機能するシリコン酸化膜44を有するSAWデバイスを、優れた生産性で容易に製造することができる。

【0065】

圧電層14の裏面に設けられる絶縁膜はシリコン酸化膜44に限られる訳ではなく、温度補償層として機能すればその他の絶縁膜を設ける場合でもよい。

【0066】

また、実施例3に係る弾性波デバイスの場合でも、図6(a)から図7(d)で説明した実施例1に係る弾性波デバイスの第2の製造方法のように、犠牲層38を用いた製造方法によっても製造することができる。この場合、図12(a)の工程を予め実施して圧電基板10の下面全面にシリコン酸化膜44を堆積した後、図6(a)から図7(d)で説明した製造方法を実施すればよい。

【実施例4】

【0067】

実施例4に係る弾性波デバイスは、分極方向が逆方向の2層の圧電層が積層された構造の圧電層14を用いたSAWデバイスの例である。図13(a)から図14(d)は、実施例4に係る弾性波デバイスの第1の製造方法を示す断面模式図の例である。図13(a)のように、例えばSi基板である第1支持基板12の上面に、分極方向が上向き(図13(a)中の矢印)の例えばLT又はLN基板である第1圧電基板46の下面を接合する。図13(b)のように、第1圧電基板46を薄層化させて、例えば厚さ10λの第1圧電層48とする。

【0068】

図13(c)のように、第1圧電層48の上面に、分極方向が下向き(図13(c)中の矢印)で、第1圧電基板46と同じ材料からなる第2圧電基板50の下面を接合する。図13(d)のように、第2圧電基板50を薄層化させて、例えば厚さ0.2λの第2圧電層52とする。これにより、第1圧電層48と第2圧電層52とからなる圧電層14を形成する。

【0069】

図14(a)のように、圧電層14の上面に第1電極16を形成する。図14(b)のように、第1支持基板12を薄層化させた後、図14(c)のように、第1電極16の下方に位置する領域の第1支持基板12を除去して孔部22を形成する。図14(d)のように、第1支持基板12の下面に、例えばSi基板である第2支持基板24を接合する。

【0070】

次に、分極方向が逆方向の2層の圧電層が積層された構造の圧電層14を用いることで、インピーダンス特性にどのような効果を及ぼすかシミュレーションを行った。図15は、分極方向が逆方向(図15中の矢印)である第1圧電層48と第2圧電層52とからなる圧電層14を用いた場合のシミュレーション構造の断面模式図である。図15のように、第1圧電層48は、厚さが弾性波の波長に対して十分厚いと仮定し、222度回転Y板のLTを用い、第2圧電層52は、厚さが0.2λの42度回転Y板のLTを用い、圧電層14の上面にAlからなる無限周期の櫛歯電極18を設けた構造でシミュレーションを行った。なお、第1圧電層48の厚さは、1λ以上あればよい。

【0071】

図16にシミュレーション結果を示す。図16の横軸は規格化周波数であり、縦軸はインピーダンスである。図16中の実線は室温(25℃)でのインピーダンス特性を、破線は高温(125℃)でのインピーダンス特性を示している。また、比較のために、図4(a)に示した通常の厚さの圧電基板10を用いた場合のシミュレーション結果も示す。図16のように、圧電基板10を用いた場合では(図16中の細線)、電気機械結合係数K2は10%であり、共振周波数での速度温度係数TCVは−18.4ppm/℃、反共振周波数での速度温度係数TCVは−29.6ppm/℃であった。一方、分極方向が逆方向である第1圧電層48と第2圧電層52とからなる圧電層14を用いた場合では(図16中の太線)、電気機械結合係数K2は3.6%であり、共振周波数での速度温度係数TCVは+4.1ppm/℃、反共振周波数での速度温度係数TCVは−9.5ppm/℃であった。

【0072】

このように、分極方向が逆方向である第1圧電層48と第2圧電層52とからなる圧電層14を用いることで、共振周波数及び反共振周波数における速度温度係数TCVが改善された良好なデバイス特性が得られる結果となった。

【0073】

以上説明したように、実施例4に係る弾性波デバイスの第1の製造方法によれば、図13(a)のように、第1支持基板12の上面に第1圧電基板46を接合させた後、図13(b)のように、第1圧電基板46を薄層化させて第1圧電層48を形成する。図13(c)のように、第1圧電層48の上面に、第1圧電基板46と同じ材料で且つ分極方向が逆方向の第2圧電基板50を接合させる。図13(d)のように、第2圧電基板50を薄層化させて第2圧電層52を形成することで、第1圧電層48と第2圧電層52とからなる圧電層14を形成する。そして、図14(a)のように、圧電層14の上面に、第1電極16を形成する。その後、図14(c)のように、第1電極16の下方に位置する領域の第1支持基板12に孔部22を形成し、図14(d)のように、第1支持基板12の下面に第2支持基板24を接合する。これにより、分極方向が逆方向の第1圧電層48と第2圧電層52とからなる圧電層14の膜厚が均一で、圧電層14の励振部が第1支持基板12から離隔したSAWデバイスを、優れた生産性で容易に製造することができる。つまり、図16に示したように、温度特性等の優れたデバイス特性を有するSAWデバイスを、優れた生産性で容易に製造することができる。

【0074】

実施例4に係る弾性波デバイスの場合であっても、図6(a)から図7(d)で説明した実施例1に係る弾性波デバイスの第2の製造方法のように、犠牲層38を用いた製造方法によっても製造することができる。この場合、図17(a)のように、予め設けられた凹部36に犠牲層38が埋め込まれた第1支持基板12を用意し、第1支持基板12の犠牲層38が形成されている上面に第1圧電基板46を接合させた後、図17(b)のように、第1圧電基板46を薄層化させて第1圧電層48を形成する。

【0075】

図17(c)のように、第1圧電層48の上面に第2圧電基板50を接合させた後、図17(d)のように、第2圧電基板50を薄層化させて第2圧電層52を形成することで、第1圧電層48と第2圧電層52とからなる圧電層14を形成する。その後は、実施例1に係る弾性波デバイスの第2の製造方法で図7(a)から図7(d)で説明した工程を実施することで、実施例4に係る弾性波デバイスが得られる。

【0076】

また、実施例4に係る弾性波デバイスはSAWデバイスの場合を例に説明したが、圧電薄膜共振子の場合でもよい。この場合は、第1圧電基板46の下面に圧電薄膜共振子の下部電極となる第2電極42を予め形成し、第1圧電基板46の第2電極42が形成された下面を第1支持基板12の上面に接合させ、その後は、図13(b)から図14(d)で説明した工程を実施することで製造できる。

【0077】

圧電層14を構成する第1圧電層48の厚さと第2圧電層52の厚さとは異なる場合でもよいが、第1圧電層48の厚さと第2圧電層52の厚さとが同等の場合、2次の高調波が励振されるため、周波数の高い共振器を製造する場合に好都合であることから、第1圧電層48と第2圧電層52の厚さとは同等の場合が好ましい。

【0078】

圧電層14を構成する第1圧電層48の分極方向は上向きで、第2圧電層52の分極方向は下向きである場合を例に示したが、第1圧電層48の分極方向は下向きで、第2圧電層52の分極方向は上向き等のように、第1圧電層48の分極方向と第2圧電層52の分極方向とが180°異なる逆方向の場合でもよい。

【0079】

次に、実施例4に係る弾性波デバイスの第2の製造方法について説明する。まず、図13(a)及び図13(b)で説明した第1の製造方法と同様に、第1支持基板12の上面に、第1圧電基板46を接合させた後、第1圧電基板46を薄層化させて第1圧電層48を形成する。次いで、第1圧電層48の上面に、例えばCVD(Chemical Vapor Deposition)法を用いて、第1圧電層48と同じ材料で且つ分極方向が逆方向の第2圧電層52を成膜して、図13(d)に示すような、第1圧電層48と第2圧電層52とからなる圧電層14を形成する。その後は、図14(a)から図14(d)で説明した工程を実施することで、実施例4に係る弾性波デバイスが得られる。

【0080】

実施例4に係る弾性波デバイスの第2の製造方法であっても、分極方向が逆方向の第1圧電層48と第2圧電層52とからなる圧電層14の膜厚が均一で、圧電層14の励振部が第1支持基板12から離隔したSAWデバイスを、優れた生産性で容易に製造することができる。つまり、図16に示したように、温度特性等の優れたデバイス特性を有するSAWデバイスを、優れた生産性で容易に製造することができる。

【0081】

以上、本発明の実施例について詳述したが、本発明はかかる特定の実施例に限定されるものではなく、特許請求の範囲に記載された本発明の要旨の範囲内において、種々の変形・変更が可能である。

【符号の説明】

【0082】

10 圧電基板

12 第1支持基板

14 圧電層

16 第1電極

18 櫛歯電極

20 反射器

22 孔部

24 第2支持基板

26 中空部

28 不平衡入力端子

30 不平衡出力端子

32 平衡入力端子

34 平衡出力端子

36 凹部

38 犠牲層

40 金属膜

42 第2電極

44 シリコン酸化膜

46 第1圧電基板

48 第1圧電層

50 第2圧電基板

52 第2圧電層

【特許請求の範囲】

【請求項1】

第1支持基板の上面に圧電基板を接合する工程と、

前記圧電基板を接合する工程の後に前記圧電基板を薄層化させて圧電層を形成する工程と、

前記圧電層の上面に第1電極を形成する工程と、

前記第1支持基板に前記第1電極の下方に位置する孔部を形成する工程と、

前記孔部を形成する工程の後に前記第1支持基板の下面に第2支持基板を接合する工程と、

を有することを特徴とする弾性波デバイスの製造方法。

【請求項2】

前記第1電極を形成する工程の後に前記第1支持基板を薄層化する工程を有し、

前記孔部を形成する工程は、薄層化した前記第1支持基板を下面から除去して前記孔部を形成する工程であることを特徴とする請求項1記載の弾性波デバイスの製造方法。

【請求項3】

前記圧電基板を接合する工程の前に前記第1支持基板の上面に凹部を形成する工程と、前記凹部に犠牲層を埋め込む工程と、を有し、

前記圧電基板を接合する工程は、前記第1支持基板の前記犠牲層が形成された上面に前記圧電基板を接合する工程であり、

前記第1電極を形成する工程は、前記犠牲層の上方に位置する前記第1電極を形成する工程であり、

前記第1電極を形成する工程の後に前記犠牲層が露出するまで前記第1支持基板を薄層化する工程を有し、

前記孔部を形成する工程は、露出された前記犠牲層を除去して前記孔部を形成する工程であることを特徴とする請求項1記載の弾性波デバイスの製造方法。

【請求項4】

前記圧電基板を接合する工程の前に前記圧電基板の下面に絶縁膜を形成する工程を有し、

前記圧電基板を接合する工程は、前記第1支持基板の上面に前記圧電基板の前記絶縁膜が形成された下面を接合する工程であることを特徴とする請求項1から3のいずれか一項記載の弾性波デバイスの製造方法。

【請求項5】

前記圧電基板を接合する工程の前に前記圧電基板の下面に第2電極を形成する工程を有し、

前記圧電基板を接合する工程は、前記第1支持基板の上面に前記圧電基板の前記第2電極が形成された下面を接合する工程であり、

前記第1電極を形成する工程は、前記第2電極の上方に位置する前記第1電極を形成する工程であることを特徴とする請求項1から3のいずれか一項記載の弾性波デバイスの製造方法。

【請求項6】

前記圧電基板を接合する工程は、前記第1支持基板の上面に第1圧電基板を接合する工程と、前記第1圧電基板を接合した後に前記第1圧電基板を薄層化させて形成した第1圧電層の上面に、前記第1圧電基板と同じ材料で且つ分極方向が逆方向の第2圧電基板を接合する工程と、を有し、

前記圧電層を形成する工程は、前記第2圧電基板を薄層化させて第2圧電層とすることで、前記第1圧電層と前記第2圧電層とからなる前記圧電層を形成する工程であることを特徴とする請求項1から5のいずれか一項記載の弾性波デバイスの製造方法。

【請求項7】

前記圧電基板を接合する工程は、前記第1支持基板の上面に前記第1圧電基板を接合する工程であり、

前記圧電層を形成する工程は、前記第1圧電基板を接合した後に前記第1圧電基板を薄層化させて第1圧電層を形成し、前記第1圧電層の上面に、前記第1圧電層と同じ材料で且つ分極方向が逆方向の第2圧電層を成膜することで、前記第1圧電層と前記第2圧電層とからなる前記圧電層を形成する工程であることを特徴とする請求項1から5のいずれか一項記載の弾性波デバイスの製造方法。

【請求項8】

前記第1電極は、櫛歯電極を含むことを特徴とする請求項1から4のいずれか一項記載の弾性波デバイスの製造方法。

【請求項9】

前記弾性波デバイスは、前記第1電極と前記第2電極との間に前記圧電層が設けられた圧電薄膜共振子であることを特徴とする請求項5記載の弾性波デバイスの製造方法。

【請求項10】

前記圧電層は、LiTaO3又はLiNbO3からなることを特徴とする請求項1から9のいずれか一項記載の弾性波デバイスの製造方法。

【請求項11】

前記第1支持基板及び前記第2支持基板は、Si基板又はSiを主成分とする基板からなることを特徴とする請求項1から10のいずれか一項記載の弾性波デバイスの製造方法。

【請求項1】

第1支持基板の上面に圧電基板を接合する工程と、

前記圧電基板を接合する工程の後に前記圧電基板を薄層化させて圧電層を形成する工程と、

前記圧電層の上面に第1電極を形成する工程と、

前記第1支持基板に前記第1電極の下方に位置する孔部を形成する工程と、

前記孔部を形成する工程の後に前記第1支持基板の下面に第2支持基板を接合する工程と、

を有することを特徴とする弾性波デバイスの製造方法。

【請求項2】

前記第1電極を形成する工程の後に前記第1支持基板を薄層化する工程を有し、

前記孔部を形成する工程は、薄層化した前記第1支持基板を下面から除去して前記孔部を形成する工程であることを特徴とする請求項1記載の弾性波デバイスの製造方法。

【請求項3】

前記圧電基板を接合する工程の前に前記第1支持基板の上面に凹部を形成する工程と、前記凹部に犠牲層を埋め込む工程と、を有し、

前記圧電基板を接合する工程は、前記第1支持基板の前記犠牲層が形成された上面に前記圧電基板を接合する工程であり、

前記第1電極を形成する工程は、前記犠牲層の上方に位置する前記第1電極を形成する工程であり、

前記第1電極を形成する工程の後に前記犠牲層が露出するまで前記第1支持基板を薄層化する工程を有し、

前記孔部を形成する工程は、露出された前記犠牲層を除去して前記孔部を形成する工程であることを特徴とする請求項1記載の弾性波デバイスの製造方法。

【請求項4】

前記圧電基板を接合する工程の前に前記圧電基板の下面に絶縁膜を形成する工程を有し、

前記圧電基板を接合する工程は、前記第1支持基板の上面に前記圧電基板の前記絶縁膜が形成された下面を接合する工程であることを特徴とする請求項1から3のいずれか一項記載の弾性波デバイスの製造方法。

【請求項5】

前記圧電基板を接合する工程の前に前記圧電基板の下面に第2電極を形成する工程を有し、

前記圧電基板を接合する工程は、前記第1支持基板の上面に前記圧電基板の前記第2電極が形成された下面を接合する工程であり、

前記第1電極を形成する工程は、前記第2電極の上方に位置する前記第1電極を形成する工程であることを特徴とする請求項1から3のいずれか一項記載の弾性波デバイスの製造方法。

【請求項6】

前記圧電基板を接合する工程は、前記第1支持基板の上面に第1圧電基板を接合する工程と、前記第1圧電基板を接合した後に前記第1圧電基板を薄層化させて形成した第1圧電層の上面に、前記第1圧電基板と同じ材料で且つ分極方向が逆方向の第2圧電基板を接合する工程と、を有し、

前記圧電層を形成する工程は、前記第2圧電基板を薄層化させて第2圧電層とすることで、前記第1圧電層と前記第2圧電層とからなる前記圧電層を形成する工程であることを特徴とする請求項1から5のいずれか一項記載の弾性波デバイスの製造方法。

【請求項7】

前記圧電基板を接合する工程は、前記第1支持基板の上面に前記第1圧電基板を接合する工程であり、

前記圧電層を形成する工程は、前記第1圧電基板を接合した後に前記第1圧電基板を薄層化させて第1圧電層を形成し、前記第1圧電層の上面に、前記第1圧電層と同じ材料で且つ分極方向が逆方向の第2圧電層を成膜することで、前記第1圧電層と前記第2圧電層とからなる前記圧電層を形成する工程であることを特徴とする請求項1から5のいずれか一項記載の弾性波デバイスの製造方法。

【請求項8】

前記第1電極は、櫛歯電極を含むことを特徴とする請求項1から4のいずれか一項記載の弾性波デバイスの製造方法。

【請求項9】

前記弾性波デバイスは、前記第1電極と前記第2電極との間に前記圧電層が設けられた圧電薄膜共振子であることを特徴とする請求項5記載の弾性波デバイスの製造方法。

【請求項10】

前記圧電層は、LiTaO3又はLiNbO3からなることを特徴とする請求項1から9のいずれか一項記載の弾性波デバイスの製造方法。

【請求項11】

前記第1支持基板及び前記第2支持基板は、Si基板又はSiを主成分とする基板からなることを特徴とする請求項1から10のいずれか一項記載の弾性波デバイスの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【公開番号】特開2012−165132(P2012−165132A)

【公開日】平成24年8月30日(2012.8.30)

【国際特許分類】

【出願番号】特願2011−23073(P2011−23073)

【出願日】平成23年2月4日(2011.2.4)

【出願人】(000204284)太陽誘電株式会社 (964)

【Fターム(参考)】

【公開日】平成24年8月30日(2012.8.30)

【国際特許分類】

【出願日】平成23年2月4日(2011.2.4)

【出願人】(000204284)太陽誘電株式会社 (964)

【Fターム(参考)】

[ Back to top ]