弾性波デバイス及び多層基板

【課題】低コストで、高い耐湿性及び放熱性を確保することが可能な弾性波デバイス、及び多層基板を提供すること。

【解決手段】本発明は、圧電基板10と、圧電基板10上に設けられた、弾性波を励振するIDT22と、金属からなり圧電基板10上にIDT22を囲むように設けられたシールリング12及び周縁部15と、IDT22、シールリング12及び周縁部15の上に設けられ、IDT22上に空隙24が形成されるようにIDT22を封止する板部13と、圧電基板10上であってシールリング12及び周縁部15の外側に設けられ、IDT22と電気的に接続された端子16と、を具備する弾性波デバイス、及び弾性波デバイスを内蔵する多層基板である。

【解決手段】本発明は、圧電基板10と、圧電基板10上に設けられた、弾性波を励振するIDT22と、金属からなり圧電基板10上にIDT22を囲むように設けられたシールリング12及び周縁部15と、IDT22、シールリング12及び周縁部15の上に設けられ、IDT22上に空隙24が形成されるようにIDT22を封止する板部13と、圧電基板10上であってシールリング12及び周縁部15の外側に設けられ、IDT22と電気的に接続された端子16と、を具備する弾性波デバイス、及び弾性波デバイスを内蔵する多層基板である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は弾性波デバイス及び多層基板に関する。

【背景技術】

【0002】

携帯電話等の移動通信機器の高性能化に伴い、フィルタとして使用される弾性波デバイスには、小型化及び低背化が求められている。このため弾性波デバイスをウェハレベルパッケージとして形成することがある。弾性波デバイスにおいては、弾性波を励振する機能部を封止し保護する。

【0003】

特許文献1には、IDT(Interdigital Transducer)を樹脂により封止する技術が記載されている。特許文献2及び3には金属及び樹脂によりIDTを封止する技術が記載されている。特許文献4にはIDTを圧電体からなるキャップウェハにより封止し、キャップウェハを貫通する端子を設ける技術が記載されている。特許文献5には弾性境界波デバイスが記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−135998号公報

【特許文献2】特開2010−200198号公報

【特許文献3】特開2009−225118号公報

【特許文献4】特開2007−129704号公報

【特許文献5】特開2007−28195号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1記載の技術のように、樹脂による封止では耐湿性が不十分であり、かつ放熱性も小さい。放熱性が小さいことにより、耐電力も小さくなる。特許文献2及び3記載の技術では、封止部の一部に樹脂が使用されているため、耐湿性及び放熱性が小さくなる。特許文献4の技術では、リッドに端子を引き出すための穴を設ける等、デバイスの製造工程が複雑であるため、デバイスが高コスト化する。特許文献5の技術では、放熱経路が端子に限られるため、放熱性が不十分である。また弾性波デバイスを基板に内蔵することもある。基板に放熱用のビア配線を設けることで、弾性波デバイスの熱を逃がすことができる。しかし、端子と蓋とでは高さが異なるため、基板にビア配線を設ける工程が複雑化し、高コストの問題が生じる。

【0006】

本発明は、上記課題に鑑み、低コストで、高い耐湿性及び放熱性を確保することが可能な弾性波デバイス、及び多層基板を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明は、基板と、前記基板上に設けられた、弾性波を励振する機能部と、金属からなり、前記基板上に前記機能部を囲むように設けられた側壁部と、前記機能部上及び前記側壁部上に設けられ、前記機能部上に空隙が形成されるように前記機能部を封止する金属板と、前記基板上であって前記側壁部の外側に設けられ、前記機能部と電気的に接続された端子と、を具備する弾性波デバイスである。

【0008】

上記構成において、前記基板の上面を基準とした前記金属板の上面の高さと、前記端子の上面の高さとは等しい構成とすることができる。

【0009】

上記構成において、前記側壁部は、前記金属板側の第1側壁部と前記基板側の第2側壁部とからなり、第1側壁部と第2側壁部とは半田により接合されている構成とすることができる。

【0010】

上記構成において、前記側壁部は、前記金属板側の第1側壁部と前記基板側の第2側壁部とからなり、第1側壁部の金層と第2側壁部の金層とが接合されている構成とすることができる。

【0011】

本発明は、導体層と絶縁層とが積層され、上記の弾性波デバイスが内蔵されている多層基板である。

【0012】

上記構成において、前記絶縁層を貫通し、前記金属板の上面、及び前記端子の上面それぞれに接触するビア配線を具備する構成とすることができる。

【0013】

上記構成において、前記基板の表面に設けられ、前記金属板の上面と接触するビア配線と電気的に接続された導体層を具備する構成とすることができる。

【0014】

上記構成において、前記金属板の上面に接触するビア配線と、前記端子の上面に接触するビア配線とは同じ材料からなる構成とすることができる。

【発明の効果】

【0015】

本発明によれば、低コストで、高い耐湿性及び放熱性を確保することが可能な弾性波デバイス、及び多層基板を提供することができる。

【図面の簡単な説明】

【0016】

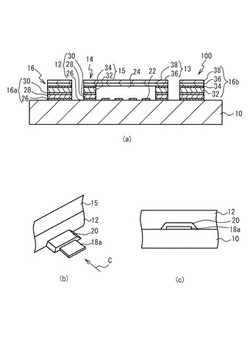

【図1】図1(a)は実施例1に係る弾性波デバイスを例示する斜視図である。図1(b)はリッドを透過した弾性波デバイスの上面図である。

【図2】図2(a)は図1(b)のA−Aに沿った断面図である。図2(b)は図1(b)において楕円Bで囲んだ領域の拡大図である。図2(c)は図2(b)の矢印C方向から見た側面図である。

【図3】図3(a)から図3(e)は実施例1に係る弾性波デバイスの製造方法を例示する断面図である。

【図4】図4(a)から図4(d)は実施例1に係る弾性波デバイスの製造方法を例示する断面図である。

【図5】図5(a)及び図5(b)は実施例1の変形例に係る弾性波デバイスの製造方法を例示する断面図である。

【図6】図6は実施例2に係る多層基板を例示する断面図である。

【図7】図7(a)から図7(d)は実施例2に係る多層基板の製造方法を例示する断面図である。

【図8】図8(a)から図8(c)は実施例2に係る多層基板の製造方法を例示する断面図である。

【図9】図9は実施例2の変形例に係る多層基板を例示する断面図である。

【発明を実施するための形態】

【実施例1】

【0017】

実施例1はSAW(Surface Acoustic Wave:弾性表面波)デバイスの例である。図1(a)は実施例1に係る弾性波デバイス100を例示する斜視図である。図1(b)はリッド14を透視した弾性波デバイス100の上面図である。図2(a)は図1(b)のA−Aに沿った断面図である。

【0018】

図1(a)から図2(a)に示すように、圧電基板10上にIDT22及び反射器23(図1(a)では不図示)、シールリング12(第1側壁部)、端子16が設けられている。IDT22の電極指は弾性波を励振する機能部として機能する。リッド14の板部13(金属板)は、IDT22上に空隙24が形成されるように、IDT22と離間して設けられている。このため、弾性波の励振は妨げられない。リッド14の周縁部15(第2側壁部)とシールリング12とは、半田32により接合され、IDT22及び反射器23を囲むような側壁部を形成する。側壁部、及び板部13は、IDT22及び反射器23を封止する。

【0019】

端子16は、基板側端子部16aとリッド側端子部16bとが接合されてなり、シールリング12の外側に設けられている。図1(a)及び図1(b)に示すように、4つの端子16のうち2つは信号配線18aによりIDT22と電気的に接続され、他の2つは接地配線18bによりシールリング12と電気的に接続されている。圧電基板10上面を基準としたリッド14の上面の高さと、端子16の上面の高さとは等しく、例えば50μmである。

【0020】

圧電基板10は、例えば厚さ250μmのタンタル酸リチウム(LiTaO3)又はニオブ酸リチウム(LiNbO3)等の圧電体からなる。図2(a)に示すように、シールリング12及び基板側端子部16aは、圧電基板10に近い方から、例えばアルミニウム(Al)を主成分とする金属層26、厚さ20μmのニッケル(Ni)層28、厚さ0.04μmの金(Au)層30を含む。

【0021】

リッド14及びリッド側端子部16bは、圧電基板10に近い方から、例えば厚さ10μmで錫銀(SnAg)を主成分とする半田32、厚さ0.04μmのAu層34、厚さ10μmのNi層36、及び厚さ10μmの銅(Cu)層38を含む。リッド14のうち、半田32及びAu層34は周縁部15を形成し、Ni層36及びCu層38は板部13を形成する。IDT22、信号配線18a及び接地配線18bはAlを主成分とする金属からなり、金属層26と同じ金属層からなる。IDT22は金属からなるシールリング12及びリッド14により、例えば気密封止される。このため、樹脂により封止する場合と比較して、高い耐湿性及び放熱性を確保することができる。放熱性が高いため耐電力も向上する。

【0022】

図2(b)は図1(b)において楕円Bで囲んだ領域の拡大図である。図2(c)は図2(b)の矢印C方向から見た側面図である。図2(b)及び図2(c)に示すように、信号配線18aとシールリング12との間には例えばエポキシ樹脂等の感光性樹脂からなる樹脂部20が設けられている。これにより、信号配線18aとシールリング12とは絶縁する。信号配線18a周辺は樹脂部20により封止されるが、信号配線18a周辺以外は金属により封止されるため、全体が樹脂により封止される場合と比較して耐湿性は高くなる。

【0023】

次に弾性波デバイスの製造方法について説明する。図3(a)から図4(d)は実施例1に係る弾性波デバイス100の製造方法を例示する断面図である。

【0024】

図3(a)に示すように、例えばSUS304等のステンレスからなる支持体31上にレジスト33を設ける。支持体31には、個々の弾性波デバイスに対応する領域がマトリクス状に配置されたウェハである。図3(b)に示すように、例えば電解メッキ法により、レジスト33から露出した支持体31上にCu層38及びNi層36を設ける。図3(c)に示すように、レジスト33上及びNi層36上にさらにレジスト35を設ける。図3(d)に示すように、電解メッキ法によりAu層34及び半田32を設ける。図3(e)に示すように、レジスト33及び35を除去する。

【0025】

図4(a)に示すように、ウェハ状の圧電基板10上に金属層26及びIDT22を設ける。図示しないが、このとき信号配線18a及び接地配線18bも形成される。その後、レジスト37を設ける。IDT22はレジスト37に覆われる。図4(b)に示すように、電解メッキ法により、レジスト37から露出した金属層26上にNi層28及びAu層30を設ける。図4(c)に示すようにレジスト37を除去する。図4(d)に示すように、半田32がAu層30と対向するように、支持体31を圧電基板10上に配置する。半田32の融点以上の温度である260℃程度まで半田32を加熱し、支持体31を加圧する。シールリング12と周縁部15とが接合され、基板側端子部16aとリッド側端子部16bとが接合される。以上の工程によりIDT22を封止した後、Cu層38から支持体31を剥がす。圧電基板10を個片化することで、図2(a)に示した弾性波デバイス100が形成される。

【0026】

図3(a)から図3(e)に示したように、リッド14とリッド側端子部16bとは同じ金属層からなる。また図4(a)から図4(c)に示したように、シールリング12と基板側端子部16aとは、同じ金属層からなる。このため工程が簡単になる。また、端子16がシールリング12の外側に位置するため、例えば特許文献4記載の技術のように、板部13に貫通孔を形成しなくてよい。従って、工程が簡単になり低コスト化が可能となる。

【0027】

板部13は、Ni層36又はCu層38の一方のみから形成されてもよい。高い放熱性及び低い電気抵抗を得るためには、板部13がCu層38を含むことが好ましい。ただし、Cu層38のみをメッキにより設けた場合、Cu層38の厚さの不均一性が大きくなる。板部13の厚さの不均一性を低減するためには、Cu層38上にNi層36を設けることが好ましい。またNi層36を設けることで板部13の強度を高めることもできる。支持体31の材料は、例えばSUS304のように、Cuに対してメッキの基材として機能し、かつ封止後に剥がれやすい程度の密着性を有するものが好ましい。また、弾性波デバイス100との熱膨張差による位置ズレを低減するためには、支持体31が圧電基板10と同じ材質からなるとしてもよい。圧電体からなる支持体31の上には、電解メッキに用いるための低抵抗なAl層又はCu層、その上にメッキ層との適度な密着性を有するTi層を設けることが好ましい。IDT22及び金属層26は、例えば下からTi層及びAlを主成分とする金属層を積層したものでもよい。信号配線18a及び接地配線18bは、例えば圧電基板10に埋め込まれてもよい。半田32はシールリング12及び基板側端子部16aに含まれてもよい。

【0028】

実施例1の変形例として、半田32を用いない例について説明する。図5(a)及び図5(b)は実施例1の変形例に係る弾性波デバイス110の製造方法を例示する断面図である。図3(a)から図3(e)に示した工程は、半田32を設けないこと以外は共通である。

【0029】

図5(a)に示すように、Au層34とAu層30とが対向するように支持体31を圧電基板10上に配置する。図5(b)に示すように、Au層34とAu層30とを接触させ、例えば300℃まで加熱し、1時間加圧する。これにより、Au層34とAu層30とが接合され、弾性波デバイス110が形成される。

【実施例2】

【0030】

実施例2は弾性波デバイスを内蔵する多層基板200の例である。図6は実施例2に係る多層基板200を例示する断面図である。弾性波デバイス100は図1(a)から図2(a)に図示したものと同じであるが、図6においては簡略化している。

【0031】

図6に示すように、上から順に絶縁層40、42、44、及び46が設けられている。絶縁層40の上面に導体層50及びソルダーレジスト66が設けられ、絶縁層40と絶縁層42との間には導体層52が設けられている。絶縁層42と絶縁層44との間には導体層54が設けられ、絶縁層44と絶縁層46との間には導体層56が設けられている。絶縁層46の下面には導体層58及びソルダーレジスト66が設けられている。導体層間は各絶縁層を上下に貫通するビア配線60により接続されている。各導体層及びビア配線60は例えばCu等の金属からなる。各絶縁層は例えばエポキシ樹脂等からなる樹脂層である。

【0032】

弾性波デバイス100は絶縁層44中に内蔵されている。導体層50に含まれる端子50aは例えば接地端子又は信号を流すための信号端子である。端子50aは、ビア配線60及び導体層52を介して弾性波デバイス100のリッド14(図2(a)参照)と接続されている。ビア配線60、導体層52及び端子50aは、いずれも金属からなり、弾性波デバイス100において発生した熱を外部に放出するための放出経路として機能する。このため、高い放熱性を確保することができる。ビア配線60はCuからなり、かつ図2(a)に示したようにリッド14はCu層38を含むことが好ましい。ビア配線60とCu層38との接合が良好に行われ、かつ放熱性が大きくなるからである。また、IDT22が金属で封止され、さらに弾性波デバイス100が絶縁層44に埋め込まれているため、高い耐湿性が得られる。

【0033】

多層基板200の上面には、2つのチップ部品62がフリップチップ実装されている。チップ部品62は、例えば抵抗、チップインダクタ、チップコンダクタ等の受動素子、又はIC(Integrated Circuit:集積回路)等の能動素子であり、半田ボール64を介して、導体層50中の端子50b及び50cに接続されている。端子50bはビア配線60を介して弾性波デバイス100の端子16と電気的に接続されている。端子50cは、ビア配線60、導体層52、54及び56を介して導体層58と電気的に接続されている。導体層58は外部接続用端子として機能する。ソルダーレジスト66は、端子50a及び50bに接合される半田ボール64の半田、及び多層基板200を外部機器に実装するために導体層58の一部に接合される半田が、導体層50及び58の他の部分に付着することを抑制する。

【0034】

次に多層基板200の製造方法について説明する。図7(a)から図8(c)は実施例2に係る多層基板200の製造方法を例示する断面図である。

【0035】

図7(a)に示すように、絶縁層44に弾性波デバイス100を埋め込む。絶縁層40及び導体層50は設けられていない。図7(b)に示すように、導体層52の上面にレジスト61を設ける。レジスト61の開口部からは導体層52の一部が露出する。図7(c)に示すように、例えばエッチング処理により、露出する導体層52の一部を除去する。導体層52が除去された箇所からは絶縁層42が露出する。図7(d)に示すように、例えばレーザーを照射することで、絶縁層42にビア配線60を設けるためのスルーホール68を形成する。

【0036】

図8(a)に示すように、スルーホール68にビア配線60を形成する。まず無電解メッキ法によりシードメタルを設け、シードメタルを給電線とする電解メッキ法によりビア配線60を形成する。また導体層52にもメッキ層が形成され、導体層52の厚さが大きくなる。図8(b)に示すように、導体層52上にレジスト63を設ける。図8(c)に示すように、例えばエッチング処理により、レジスト63の開口部から露出する導体層52の一部を除去し、導体層52のパターニングを行う。図示は省略するが、絶縁層40及び46に同様の処理を行うことで、多層基板200が形成される。さらに図6に示したチップ部品62を多層基板200に実装する。

【0037】

例えば特許文献2及び4記載の技術のように、リッドと端子の高さが異なる場合、基板に深さの異なるスルーホールを設けることが求められる。このため、レーザーを複数回照射する必要がある。また高さの異なるビア配線を設けるためには、例えばメッキ液の成分を調整する等、メッキ処理が複雑になる。これに対し実施例2によれば、弾性波デバイス100の板部13の高さと端子16の高さとは等しい。従って、一度のレーザー照射により、板部13及び端子16それぞれの上にスルーホール68を形成することができる。また板部13の上面及び端子16の上面それぞれに接触するビア配線60の高さは等しく、同じ材料(例えばCu)からなる。このため、一度のメッキ処理により簡単に複数のビア配線60を形成することができる。この結果、工程を簡略化でき、低コスト化が可能となる。また例えばエッチング法等、スルーホール68を形成する方法としてレーザー以外の方法を用いた場合でも、簡単な工程により複数のスルーホール68を設けることができる。図7(a)から図9(c)においてはサブトラクディブ法の例を説明したが、例えばセミアディティブ法により多層基板200を形成してもよい。

【0038】

次に実施例2の変形例について説明する。図9は実施例2の変形例に係る多層基板210を例示する断面図である。

【0039】

図9に示すように、絶縁層42と絶縁層46との間に、Cu等の金属からなるコア59が設けられている。導体層54及び56は設けられていない。コア59はビア配線60を介して導体層52及び58と接続されている。コア59の厚さは、導体層52及び58それぞれの厚さより大きい。金属からなり、厚さの大きいコア59が設けられているため、多層基板210の強度及び放熱性は大きくなる。

【0040】

実施例1及び2は、SAWデバイス以外に例えばFBAR(Film Bulk Acoustic Resonator:圧電薄膜共振器)に適用することもできる。FBARにおいては、下部電極、圧電薄膜、及び上部電極が重なる共振領域が弾性波を励振する機能部である。共振領域は、上に空隙が形成されるように封止される。また実施例1及び2を、ラダー型フィルタ及び多重モードフィルタ等の弾性波フィルタ、又は分波器に適用することができる。分波器においては受信フィルタ及び送信フィルタのどちらにも実施例を適用することができ、発熱が大きい送信フィルタに適用することが特に好ましい。

【0041】

以上、本発明の実施例について詳述したが、本発明はかかる特定の実施例に限定されるものではなく、特許請求の範囲に記載された本発明の要旨の範囲内において、種々の変形・変更が可能である。

【符号の説明】

【0042】

10 圧電基板

12 シールリング

13 板部

14 リッド

15 周縁部

16 端子

22 IDT

23 反射器

24 空隙

30、34 Au層

32 半田

38 Cu層

40、42、44、46 絶縁層

50、52、54、56、58 導体層

60 ビア配線

100、110 弾性波デバイス

200、210 多層基板

【技術分野】

【0001】

本発明は弾性波デバイス及び多層基板に関する。

【背景技術】

【0002】

携帯電話等の移動通信機器の高性能化に伴い、フィルタとして使用される弾性波デバイスには、小型化及び低背化が求められている。このため弾性波デバイスをウェハレベルパッケージとして形成することがある。弾性波デバイスにおいては、弾性波を励振する機能部を封止し保護する。

【0003】

特許文献1には、IDT(Interdigital Transducer)を樹脂により封止する技術が記載されている。特許文献2及び3には金属及び樹脂によりIDTを封止する技術が記載されている。特許文献4にはIDTを圧電体からなるキャップウェハにより封止し、キャップウェハを貫通する端子を設ける技術が記載されている。特許文献5には弾性境界波デバイスが記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−135998号公報

【特許文献2】特開2010−200198号公報

【特許文献3】特開2009−225118号公報

【特許文献4】特開2007−129704号公報

【特許文献5】特開2007−28195号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1記載の技術のように、樹脂による封止では耐湿性が不十分であり、かつ放熱性も小さい。放熱性が小さいことにより、耐電力も小さくなる。特許文献2及び3記載の技術では、封止部の一部に樹脂が使用されているため、耐湿性及び放熱性が小さくなる。特許文献4の技術では、リッドに端子を引き出すための穴を設ける等、デバイスの製造工程が複雑であるため、デバイスが高コスト化する。特許文献5の技術では、放熱経路が端子に限られるため、放熱性が不十分である。また弾性波デバイスを基板に内蔵することもある。基板に放熱用のビア配線を設けることで、弾性波デバイスの熱を逃がすことができる。しかし、端子と蓋とでは高さが異なるため、基板にビア配線を設ける工程が複雑化し、高コストの問題が生じる。

【0006】

本発明は、上記課題に鑑み、低コストで、高い耐湿性及び放熱性を確保することが可能な弾性波デバイス、及び多層基板を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明は、基板と、前記基板上に設けられた、弾性波を励振する機能部と、金属からなり、前記基板上に前記機能部を囲むように設けられた側壁部と、前記機能部上及び前記側壁部上に設けられ、前記機能部上に空隙が形成されるように前記機能部を封止する金属板と、前記基板上であって前記側壁部の外側に設けられ、前記機能部と電気的に接続された端子と、を具備する弾性波デバイスである。

【0008】

上記構成において、前記基板の上面を基準とした前記金属板の上面の高さと、前記端子の上面の高さとは等しい構成とすることができる。

【0009】

上記構成において、前記側壁部は、前記金属板側の第1側壁部と前記基板側の第2側壁部とからなり、第1側壁部と第2側壁部とは半田により接合されている構成とすることができる。

【0010】

上記構成において、前記側壁部は、前記金属板側の第1側壁部と前記基板側の第2側壁部とからなり、第1側壁部の金層と第2側壁部の金層とが接合されている構成とすることができる。

【0011】

本発明は、導体層と絶縁層とが積層され、上記の弾性波デバイスが内蔵されている多層基板である。

【0012】

上記構成において、前記絶縁層を貫通し、前記金属板の上面、及び前記端子の上面それぞれに接触するビア配線を具備する構成とすることができる。

【0013】

上記構成において、前記基板の表面に設けられ、前記金属板の上面と接触するビア配線と電気的に接続された導体層を具備する構成とすることができる。

【0014】

上記構成において、前記金属板の上面に接触するビア配線と、前記端子の上面に接触するビア配線とは同じ材料からなる構成とすることができる。

【発明の効果】

【0015】

本発明によれば、低コストで、高い耐湿性及び放熱性を確保することが可能な弾性波デバイス、及び多層基板を提供することができる。

【図面の簡単な説明】

【0016】

【図1】図1(a)は実施例1に係る弾性波デバイスを例示する斜視図である。図1(b)はリッドを透過した弾性波デバイスの上面図である。

【図2】図2(a)は図1(b)のA−Aに沿った断面図である。図2(b)は図1(b)において楕円Bで囲んだ領域の拡大図である。図2(c)は図2(b)の矢印C方向から見た側面図である。

【図3】図3(a)から図3(e)は実施例1に係る弾性波デバイスの製造方法を例示する断面図である。

【図4】図4(a)から図4(d)は実施例1に係る弾性波デバイスの製造方法を例示する断面図である。

【図5】図5(a)及び図5(b)は実施例1の変形例に係る弾性波デバイスの製造方法を例示する断面図である。

【図6】図6は実施例2に係る多層基板を例示する断面図である。

【図7】図7(a)から図7(d)は実施例2に係る多層基板の製造方法を例示する断面図である。

【図8】図8(a)から図8(c)は実施例2に係る多層基板の製造方法を例示する断面図である。

【図9】図9は実施例2の変形例に係る多層基板を例示する断面図である。

【発明を実施するための形態】

【実施例1】

【0017】

実施例1はSAW(Surface Acoustic Wave:弾性表面波)デバイスの例である。図1(a)は実施例1に係る弾性波デバイス100を例示する斜視図である。図1(b)はリッド14を透視した弾性波デバイス100の上面図である。図2(a)は図1(b)のA−Aに沿った断面図である。

【0018】

図1(a)から図2(a)に示すように、圧電基板10上にIDT22及び反射器23(図1(a)では不図示)、シールリング12(第1側壁部)、端子16が設けられている。IDT22の電極指は弾性波を励振する機能部として機能する。リッド14の板部13(金属板)は、IDT22上に空隙24が形成されるように、IDT22と離間して設けられている。このため、弾性波の励振は妨げられない。リッド14の周縁部15(第2側壁部)とシールリング12とは、半田32により接合され、IDT22及び反射器23を囲むような側壁部を形成する。側壁部、及び板部13は、IDT22及び反射器23を封止する。

【0019】

端子16は、基板側端子部16aとリッド側端子部16bとが接合されてなり、シールリング12の外側に設けられている。図1(a)及び図1(b)に示すように、4つの端子16のうち2つは信号配線18aによりIDT22と電気的に接続され、他の2つは接地配線18bによりシールリング12と電気的に接続されている。圧電基板10上面を基準としたリッド14の上面の高さと、端子16の上面の高さとは等しく、例えば50μmである。

【0020】

圧電基板10は、例えば厚さ250μmのタンタル酸リチウム(LiTaO3)又はニオブ酸リチウム(LiNbO3)等の圧電体からなる。図2(a)に示すように、シールリング12及び基板側端子部16aは、圧電基板10に近い方から、例えばアルミニウム(Al)を主成分とする金属層26、厚さ20μmのニッケル(Ni)層28、厚さ0.04μmの金(Au)層30を含む。

【0021】

リッド14及びリッド側端子部16bは、圧電基板10に近い方から、例えば厚さ10μmで錫銀(SnAg)を主成分とする半田32、厚さ0.04μmのAu層34、厚さ10μmのNi層36、及び厚さ10μmの銅(Cu)層38を含む。リッド14のうち、半田32及びAu層34は周縁部15を形成し、Ni層36及びCu層38は板部13を形成する。IDT22、信号配線18a及び接地配線18bはAlを主成分とする金属からなり、金属層26と同じ金属層からなる。IDT22は金属からなるシールリング12及びリッド14により、例えば気密封止される。このため、樹脂により封止する場合と比較して、高い耐湿性及び放熱性を確保することができる。放熱性が高いため耐電力も向上する。

【0022】

図2(b)は図1(b)において楕円Bで囲んだ領域の拡大図である。図2(c)は図2(b)の矢印C方向から見た側面図である。図2(b)及び図2(c)に示すように、信号配線18aとシールリング12との間には例えばエポキシ樹脂等の感光性樹脂からなる樹脂部20が設けられている。これにより、信号配線18aとシールリング12とは絶縁する。信号配線18a周辺は樹脂部20により封止されるが、信号配線18a周辺以外は金属により封止されるため、全体が樹脂により封止される場合と比較して耐湿性は高くなる。

【0023】

次に弾性波デバイスの製造方法について説明する。図3(a)から図4(d)は実施例1に係る弾性波デバイス100の製造方法を例示する断面図である。

【0024】

図3(a)に示すように、例えばSUS304等のステンレスからなる支持体31上にレジスト33を設ける。支持体31には、個々の弾性波デバイスに対応する領域がマトリクス状に配置されたウェハである。図3(b)に示すように、例えば電解メッキ法により、レジスト33から露出した支持体31上にCu層38及びNi層36を設ける。図3(c)に示すように、レジスト33上及びNi層36上にさらにレジスト35を設ける。図3(d)に示すように、電解メッキ法によりAu層34及び半田32を設ける。図3(e)に示すように、レジスト33及び35を除去する。

【0025】

図4(a)に示すように、ウェハ状の圧電基板10上に金属層26及びIDT22を設ける。図示しないが、このとき信号配線18a及び接地配線18bも形成される。その後、レジスト37を設ける。IDT22はレジスト37に覆われる。図4(b)に示すように、電解メッキ法により、レジスト37から露出した金属層26上にNi層28及びAu層30を設ける。図4(c)に示すようにレジスト37を除去する。図4(d)に示すように、半田32がAu層30と対向するように、支持体31を圧電基板10上に配置する。半田32の融点以上の温度である260℃程度まで半田32を加熱し、支持体31を加圧する。シールリング12と周縁部15とが接合され、基板側端子部16aとリッド側端子部16bとが接合される。以上の工程によりIDT22を封止した後、Cu層38から支持体31を剥がす。圧電基板10を個片化することで、図2(a)に示した弾性波デバイス100が形成される。

【0026】

図3(a)から図3(e)に示したように、リッド14とリッド側端子部16bとは同じ金属層からなる。また図4(a)から図4(c)に示したように、シールリング12と基板側端子部16aとは、同じ金属層からなる。このため工程が簡単になる。また、端子16がシールリング12の外側に位置するため、例えば特許文献4記載の技術のように、板部13に貫通孔を形成しなくてよい。従って、工程が簡単になり低コスト化が可能となる。

【0027】

板部13は、Ni層36又はCu層38の一方のみから形成されてもよい。高い放熱性及び低い電気抵抗を得るためには、板部13がCu層38を含むことが好ましい。ただし、Cu層38のみをメッキにより設けた場合、Cu層38の厚さの不均一性が大きくなる。板部13の厚さの不均一性を低減するためには、Cu層38上にNi層36を設けることが好ましい。またNi層36を設けることで板部13の強度を高めることもできる。支持体31の材料は、例えばSUS304のように、Cuに対してメッキの基材として機能し、かつ封止後に剥がれやすい程度の密着性を有するものが好ましい。また、弾性波デバイス100との熱膨張差による位置ズレを低減するためには、支持体31が圧電基板10と同じ材質からなるとしてもよい。圧電体からなる支持体31の上には、電解メッキに用いるための低抵抗なAl層又はCu層、その上にメッキ層との適度な密着性を有するTi層を設けることが好ましい。IDT22及び金属層26は、例えば下からTi層及びAlを主成分とする金属層を積層したものでもよい。信号配線18a及び接地配線18bは、例えば圧電基板10に埋め込まれてもよい。半田32はシールリング12及び基板側端子部16aに含まれてもよい。

【0028】

実施例1の変形例として、半田32を用いない例について説明する。図5(a)及び図5(b)は実施例1の変形例に係る弾性波デバイス110の製造方法を例示する断面図である。図3(a)から図3(e)に示した工程は、半田32を設けないこと以外は共通である。

【0029】

図5(a)に示すように、Au層34とAu層30とが対向するように支持体31を圧電基板10上に配置する。図5(b)に示すように、Au層34とAu層30とを接触させ、例えば300℃まで加熱し、1時間加圧する。これにより、Au層34とAu層30とが接合され、弾性波デバイス110が形成される。

【実施例2】

【0030】

実施例2は弾性波デバイスを内蔵する多層基板200の例である。図6は実施例2に係る多層基板200を例示する断面図である。弾性波デバイス100は図1(a)から図2(a)に図示したものと同じであるが、図6においては簡略化している。

【0031】

図6に示すように、上から順に絶縁層40、42、44、及び46が設けられている。絶縁層40の上面に導体層50及びソルダーレジスト66が設けられ、絶縁層40と絶縁層42との間には導体層52が設けられている。絶縁層42と絶縁層44との間には導体層54が設けられ、絶縁層44と絶縁層46との間には導体層56が設けられている。絶縁層46の下面には導体層58及びソルダーレジスト66が設けられている。導体層間は各絶縁層を上下に貫通するビア配線60により接続されている。各導体層及びビア配線60は例えばCu等の金属からなる。各絶縁層は例えばエポキシ樹脂等からなる樹脂層である。

【0032】

弾性波デバイス100は絶縁層44中に内蔵されている。導体層50に含まれる端子50aは例えば接地端子又は信号を流すための信号端子である。端子50aは、ビア配線60及び導体層52を介して弾性波デバイス100のリッド14(図2(a)参照)と接続されている。ビア配線60、導体層52及び端子50aは、いずれも金属からなり、弾性波デバイス100において発生した熱を外部に放出するための放出経路として機能する。このため、高い放熱性を確保することができる。ビア配線60はCuからなり、かつ図2(a)に示したようにリッド14はCu層38を含むことが好ましい。ビア配線60とCu層38との接合が良好に行われ、かつ放熱性が大きくなるからである。また、IDT22が金属で封止され、さらに弾性波デバイス100が絶縁層44に埋め込まれているため、高い耐湿性が得られる。

【0033】

多層基板200の上面には、2つのチップ部品62がフリップチップ実装されている。チップ部品62は、例えば抵抗、チップインダクタ、チップコンダクタ等の受動素子、又はIC(Integrated Circuit:集積回路)等の能動素子であり、半田ボール64を介して、導体層50中の端子50b及び50cに接続されている。端子50bはビア配線60を介して弾性波デバイス100の端子16と電気的に接続されている。端子50cは、ビア配線60、導体層52、54及び56を介して導体層58と電気的に接続されている。導体層58は外部接続用端子として機能する。ソルダーレジスト66は、端子50a及び50bに接合される半田ボール64の半田、及び多層基板200を外部機器に実装するために導体層58の一部に接合される半田が、導体層50及び58の他の部分に付着することを抑制する。

【0034】

次に多層基板200の製造方法について説明する。図7(a)から図8(c)は実施例2に係る多層基板200の製造方法を例示する断面図である。

【0035】

図7(a)に示すように、絶縁層44に弾性波デバイス100を埋め込む。絶縁層40及び導体層50は設けられていない。図7(b)に示すように、導体層52の上面にレジスト61を設ける。レジスト61の開口部からは導体層52の一部が露出する。図7(c)に示すように、例えばエッチング処理により、露出する導体層52の一部を除去する。導体層52が除去された箇所からは絶縁層42が露出する。図7(d)に示すように、例えばレーザーを照射することで、絶縁層42にビア配線60を設けるためのスルーホール68を形成する。

【0036】

図8(a)に示すように、スルーホール68にビア配線60を形成する。まず無電解メッキ法によりシードメタルを設け、シードメタルを給電線とする電解メッキ法によりビア配線60を形成する。また導体層52にもメッキ層が形成され、導体層52の厚さが大きくなる。図8(b)に示すように、導体層52上にレジスト63を設ける。図8(c)に示すように、例えばエッチング処理により、レジスト63の開口部から露出する導体層52の一部を除去し、導体層52のパターニングを行う。図示は省略するが、絶縁層40及び46に同様の処理を行うことで、多層基板200が形成される。さらに図6に示したチップ部品62を多層基板200に実装する。

【0037】

例えば特許文献2及び4記載の技術のように、リッドと端子の高さが異なる場合、基板に深さの異なるスルーホールを設けることが求められる。このため、レーザーを複数回照射する必要がある。また高さの異なるビア配線を設けるためには、例えばメッキ液の成分を調整する等、メッキ処理が複雑になる。これに対し実施例2によれば、弾性波デバイス100の板部13の高さと端子16の高さとは等しい。従って、一度のレーザー照射により、板部13及び端子16それぞれの上にスルーホール68を形成することができる。また板部13の上面及び端子16の上面それぞれに接触するビア配線60の高さは等しく、同じ材料(例えばCu)からなる。このため、一度のメッキ処理により簡単に複数のビア配線60を形成することができる。この結果、工程を簡略化でき、低コスト化が可能となる。また例えばエッチング法等、スルーホール68を形成する方法としてレーザー以外の方法を用いた場合でも、簡単な工程により複数のスルーホール68を設けることができる。図7(a)から図9(c)においてはサブトラクディブ法の例を説明したが、例えばセミアディティブ法により多層基板200を形成してもよい。

【0038】

次に実施例2の変形例について説明する。図9は実施例2の変形例に係る多層基板210を例示する断面図である。

【0039】

図9に示すように、絶縁層42と絶縁層46との間に、Cu等の金属からなるコア59が設けられている。導体層54及び56は設けられていない。コア59はビア配線60を介して導体層52及び58と接続されている。コア59の厚さは、導体層52及び58それぞれの厚さより大きい。金属からなり、厚さの大きいコア59が設けられているため、多層基板210の強度及び放熱性は大きくなる。

【0040】

実施例1及び2は、SAWデバイス以外に例えばFBAR(Film Bulk Acoustic Resonator:圧電薄膜共振器)に適用することもできる。FBARにおいては、下部電極、圧電薄膜、及び上部電極が重なる共振領域が弾性波を励振する機能部である。共振領域は、上に空隙が形成されるように封止される。また実施例1及び2を、ラダー型フィルタ及び多重モードフィルタ等の弾性波フィルタ、又は分波器に適用することができる。分波器においては受信フィルタ及び送信フィルタのどちらにも実施例を適用することができ、発熱が大きい送信フィルタに適用することが特に好ましい。

【0041】

以上、本発明の実施例について詳述したが、本発明はかかる特定の実施例に限定されるものではなく、特許請求の範囲に記載された本発明の要旨の範囲内において、種々の変形・変更が可能である。

【符号の説明】

【0042】

10 圧電基板

12 シールリング

13 板部

14 リッド

15 周縁部

16 端子

22 IDT

23 反射器

24 空隙

30、34 Au層

32 半田

38 Cu層

40、42、44、46 絶縁層

50、52、54、56、58 導体層

60 ビア配線

100、110 弾性波デバイス

200、210 多層基板

【特許請求の範囲】

【請求項1】

基板と、

前記基板上に設けられた、弾性波を励振する機能部と、

金属からなり、前記基板上に前記機能部を囲むように設けられた側壁部と、

前記機能部上及び前記側壁部上に設けられ、前記機能部上に空隙が形成されるように前記機能部を封止する金属板と、

前記基板上であって前記側壁部の外側に設けられ、前記機能部と電気的に接続された端子と、を具備することを特徴とする弾性波デバイス。

【請求項2】

前記基板の上面を基準とした前記金属板の上面の高さと、前記端子の上面の高さとは等しいことを特徴とする請求項記載の弾性波デバイス。

【請求項3】

前記側壁部は、前記金属板側の第1側壁部と前記基板側の第2側壁部とからなり、第1側壁部と第2側壁部とは半田により接合されていることを特徴とする請求項1又は2記載の弾性波デバイス。

【請求項4】

前記側壁部は、前記金属板側の第1側壁部と前記基板側の第2側壁部とからなり、第1側壁部の金層と第2側壁部の金層とが接合されていることを特徴とする請求項1又は2記載の弾性波デバイス。

【請求項5】

導体層と絶縁層とが積層され、請求項1から4いずれか一項記載の弾性波デバイスが内蔵されていることを特徴とする多層基板。

【請求項6】

前記絶縁層を貫通し、前記金属板の上面、及び前記端子の上面それぞれに接触するビア配線を具備することを特徴とする請求項5記載の多層基板。

【請求項7】

前記基板の表面に設けられ、前記金属板の上面と接触するビア配線と電気的に接続された導体層を具備することを特徴とする請求項6記載の多層基板。

【請求項8】

前記金属板の上面に接触するビア配線と、前記端子の上面に接触するビア配線とは同じ材料からなることを特徴とする請求項6又は7記載の多層基板。

【請求項1】

基板と、

前記基板上に設けられた、弾性波を励振する機能部と、

金属からなり、前記基板上に前記機能部を囲むように設けられた側壁部と、

前記機能部上及び前記側壁部上に設けられ、前記機能部上に空隙が形成されるように前記機能部を封止する金属板と、

前記基板上であって前記側壁部の外側に設けられ、前記機能部と電気的に接続された端子と、を具備することを特徴とする弾性波デバイス。

【請求項2】

前記基板の上面を基準とした前記金属板の上面の高さと、前記端子の上面の高さとは等しいことを特徴とする請求項記載の弾性波デバイス。

【請求項3】

前記側壁部は、前記金属板側の第1側壁部と前記基板側の第2側壁部とからなり、第1側壁部と第2側壁部とは半田により接合されていることを特徴とする請求項1又は2記載の弾性波デバイス。

【請求項4】

前記側壁部は、前記金属板側の第1側壁部と前記基板側の第2側壁部とからなり、第1側壁部の金層と第2側壁部の金層とが接合されていることを特徴とする請求項1又は2記載の弾性波デバイス。

【請求項5】

導体層と絶縁層とが積層され、請求項1から4いずれか一項記載の弾性波デバイスが内蔵されていることを特徴とする多層基板。

【請求項6】

前記絶縁層を貫通し、前記金属板の上面、及び前記端子の上面それぞれに接触するビア配線を具備することを特徴とする請求項5記載の多層基板。

【請求項7】

前記基板の表面に設けられ、前記金属板の上面と接触するビア配線と電気的に接続された導体層を具備することを特徴とする請求項6記載の多層基板。

【請求項8】

前記金属板の上面に接触するビア配線と、前記端子の上面に接触するビア配線とは同じ材料からなることを特徴とする請求項6又は7記載の多層基板。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−115664(P2013−115664A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−260972(P2011−260972)

【出願日】平成23年11月29日(2011.11.29)

【出願人】(000204284)太陽誘電株式会社 (964)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月29日(2011.11.29)

【出願人】(000204284)太陽誘電株式会社 (964)

【Fターム(参考)】

[ Back to top ]