弾性波素子、通信モジュール、通信装置

【課題】銅(Cu)と同レベルの電気機械結合係数k2及び反射率が得られる、アルミニウム(Al)電極を備えた弾性波素子を実現する。また、弾性波素子の製造プロセスを簡略化する。

【解決手段】圧電基板11と、圧電基板11上に配され、アルミニウムもしくはアルミニウムを主成分とする合金を含むIDT電極12と、IDT電極12の電極間または電極間の上部に配され、アルミニウムよりも音速が遅い音速調整部材14と、IDT電極12及び音速調整部材14を被覆する絶縁膜13とを備えている。

【解決手段】圧電基板11と、圧電基板11上に配され、アルミニウムもしくはアルミニウムを主成分とする合金を含むIDT電極12と、IDT電極12の電極間または電極間の上部に配され、アルミニウムよりも音速が遅い音速調整部材14と、IDT電極12及び音速調整部材14を被覆する絶縁膜13とを備えている。

【発明の詳細な説明】

【技術分野】

【0001】

本願の開示は、弾性波素子、通信モジュール、通信装置に関する。

【背景技術】

【0002】

弾性波素子は、例えばテレビジョン受像機、携帯電話端末、PHS端末(PHS:Personal Handy-phone System)等におけるフィルタ素子や発振子に用いられている。弾性波を応用したデバイスの1つとして、弾性表面波(SAW:Surface Acoustic Wave)を用いた弾性表面波素子が以前より良く知られている。このSAWデバイスは、例えば45MHz〜2GHzの周波数帯における無線信号を処理する装置における各種回路、例えば送信バンドパスフィルタ、受信バンドパスフィルタ、局発フィルタ、アンテナ共用器、IFフィルタ(IF:Intermediate Frequency)、FM変調器(FM:Frequency Modulation)に用いられる。

【0003】

近年、携帯電話端末などの高性能化に伴い、例えばバンドパスフィルタに用いられるSAWデバイスに対して、通過帯域内での低ロス化、通過帯域外での高抑圧化、温度安定性の向上など、諸特性の改善やデバイスサイズの小型化が求められている。中でも、温度安定性の向上については、デバイスサイズの小型化、デバイスへの入力パワーの増大などを原因とするデバイスのパワー密度の増大を背景として、喫緊の課題である。この温度安定性に関して、近年、従来のSAWデバイスとは異なる構造のデバイスによる改善が提案されている。提案されたデバイスとは、圧電基板上に櫛型電極を形成し、さらに櫛型電極を覆うように厚い誘電体層を形成したラブ波デバイス、境界波デバイスなどである。

【0004】

特許文献1及び2は、圧電基板上に、IDT(Interdigital Transducer)及び絶縁膜が形成されているラブ波デバイスを開示している。特許文献1及び2が開示しているIDTの電極材料は、圧電基板よりも音速が遅く、かつ抵抗率が低い銅(Cu)が用いられている。また、非特許文献1は、IDT電極がアルミニウム(Al)で形成されている弾性波デバイスを開示している。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第3841053号公報

【特許文献2】特開2006−295976号公報

【非特許文献1】Japanese Journal of Applied Physics, Vol.47, No.5, 2008, pp.4052-4055

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1及び2が開示しているようにIDT電極をCuで形成した場合、弾性波デバイスを製造する際のプロセスが複雑になるという問題がある。すなわち、Cuは非常に酸化しやすく、異常拡散を起こしやすいため、一般的に窒化膜などの保護膜を形成することが多い。したがって、製造時のプロセスが複雑になってしまう。また、IDT電極にCuを用いた場合、プロセス中にCuが酸化するのを防止のため、還元剤を塗布する処理を行わなければならないため、製造時のプロセスが複雑になってしまう。

【0007】

また、非特許文献1が開示しているようにIDT電極をAlで形成した場合、Alは反射率が小さいため、電気機械結合係数k2が小さくなるという問題がある。

【課題を解決するための手段】

【0008】

本願に開示する弾性波素子は、圧電基板と、前記圧電基板上に配され、アルミニウムを含む材料で形成されている櫛型電極と、前記櫛型電極の電極指間、電極指間の上部、または電極指の上部に配されている音速調整部材と、前記櫛形電極及び前記音速調整部材を被覆する絶縁膜とを備え、前記音速調整部材は、アルミニウムよりも音速が遅い材料で形成されている。

【発明の効果】

【0009】

本願の開示によれば、銅(Cu)と同レベルの電気機械結合係数k2及び反射率が得られる、アルミニウム(Al)電極を備えた弾性波素子を実現することができる。

【図面の簡単な説明】

【0010】

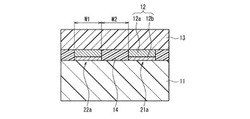

【図1】弾性波素子の断面図

【図2】実施の形態にかかる弾性波素子の断面図

【図3】実施の形態にかかる弾性波素子の平面図

【図4】電極膜厚と反射率との関係を示す特性図

【図5】電極膜厚と電気機械結合係数との関係を示す特性図

【図6】実施例2にかかる弾性波素子の断面図

【図7】実施例3にかかる弾性波素子の断面図

【図8】実施例4にかかる弾性波素子の断面図

【図9】実施例5にかかる弾性波素子の断面図

【図10】実施例6にかかる弾性波素子の断面図

【図11】実施例7にかかる弾性波素子の断面図

【図12】通信モジュールのブロック図

【図13】通信装置のブロック図

【発明を実施するための形態】

【0011】

(実施の形態)

〔1.弾性波素子の構成〕

図1は、ラブ波デバイスの断面図である。図1に示すラブ波デバイスは、圧電基板1、IDT電極2、絶縁膜3を備えている。圧電基板1は、圧電定数が大きいLT基板(LiTaO3を用いた基板),LN基板(LiNbO3を用いた基板)を採用している。IDT電極2は、圧電基板1よりも音速が遅く、かつ抵抗率が低いことが要求されるため、銅(Cu)を含む材料で形成されている。絶縁膜3は、SiO2を含む材料で形成されている。SiO2は、ラブ波の発生条件を満たす材料であり、圧電基板1よりも音速が遅くかつ温度係数が圧電基板の温度係数に対して逆符号の正である材料である。

【0012】

しかし、Cuは非常に酸化しやすく、異常拡散を起こしやすいため、一般的に窒化膜などの保護膜を形成することが多い。したがって、製造プロセスが複雑になる。また、IDT電極2をCuで形成した場合、製造プロセス中にCuが酸化するのを防止するために、還元剤を塗布する処理が必要となる。したがって、製造プロセスが複雑になる。

【0013】

文献「Japanese Journal of Applied Physics, Vol.47, No.5, 2008, pp.4052-4055」には、Cuに代えてAlでIDT電極を形成した弾性波素子が開示されている。しかしながら、不要波であるレーリー波の抑制のために、絶縁膜の表面形状の制御が必要となり、プロセスマージンが少なくなってしまう。また、AlでIDT電極を形成した場合、反射率が小さくなるため、電気機械結合係数k2が小さくなってしまう。

【0014】

本実施の形態にかかる弾性波素子は、電極材料としてAlを使用し、Alの高音速特性を補償するため、音速が遅い物質を電極間に配置することを主な特徴としている。

【0015】

図2は、本実施の形態にかかる弾性波素子の断面図である。図3は、本実施の形態にかかる弾性波素子の平面図である。図2は、図3におけるZ−Z部の断面図である。図2に示す弾性波素子は、圧電基板11、IDT電極12、絶縁膜13、音速調整部材14を備えている。

【0016】

圧電基板11は、圧電定数が大きいLT基板(LiTaO3を用いた基板),LN基板(LiNbO3を用いた基板)を採用することができる。

【0017】

IDT電極12は、Al膜12aとチタン(Ti)膜12bとの積層膜で形成されている。なお、Ti膜12bは、Al膜12aと圧電基板11との密着性を向上させるために設けたものであり、クロム(Cr)やタンタル(Ta)に置換しても同様の効果が得られる。IDT電極12は、圧電基板11上に形成されている。図3に示すように、IDT電極12は、互いに対向配置している第1のIDT電極21と第2のIDT電極22とを備えている。第1のIDT電極21は、櫛歯状の複数の電極指21aを備えている。第2のIDT電極22は、櫛歯状の複数の電極指22aを備えている。第1のIDT電極21と第2のIDT電極22とは、電極指21aと電極指22aとが交互に対向配置するように配されている。

【0018】

絶縁膜13は、SiO2で形成されている。絶縁膜13は、IDT電極12及び音速調整部材14を覆うように形成されている。SiO2は、ラブ波の発生条件を満たす材料であり、圧電基板11よりも音速が遅くかつ温度係数が圧電基板11の温度係数に対して逆符号の正である材料である。

【0019】

音速調整部材14は、IDT電極12の各電極指の間に配されている。音速調整部材14は、少なくともAlの音速よりも遅い音速を有する材料で形成されている。本実施の形態では、音速調整部材14の材料は、一例としてレジストを採用している。なお、音速調整部材14は、少なくともAlよりも低音速の材料であればよく、レジスト以外の材料であってもよい。本実施の形態では、音速調整部材14は、JSR株式会社製の層間膜用レジスト「WPRシリーズ」(商品名)を使用している。図2及び図3に示すように、音速調整部材14は、IDT電極12の電極指21aと電極指22aとの間に配されているが、IDT電極12の上、または絶縁膜13の最表面に配されていても、本実施の形態と同様の効果が得られる。

【0020】

なお、下記数式に基づいてMR(Metallization Ratio)を調整することにより、電気機械結合係数k2を調整することができる。

【0021】

MR(Metallization Ratio)=電極幅W1/(電極幅W1+電極間幅W2)

また、電気機械結合係数k2を調整する方法は、MRを調整する方法以外に、IDT電極12の下にアルミナ膜を配置しても、本実施の形態と同様の効果が得られる。

【0022】

また、本実施の形態では、音速調整部材14にJSR株式会社製のWPRレジストを採用しているが、その代わりに東京応化工業株式会社製のTMMRレジスト、TMMFレジストを採用しても、本実施の形態と同様の効果が得られる。また、音速調整部材14は、臭化カリウム(KBr)、窒化ホウ素(BN)のような音速の遅い絶縁膜を採用しても同様の効果が得られる。また、音速調整部材14は、金(Au),銀(Ag),Taなどの金属、チタン酸ジルコン酸鉛(PZT)などの圧電材料を絶縁膜で覆った構造でも、本実施の形態と同様の効果が得られる。

【0023】

図4は、IDT電極間にレジストを備えた構造における、IDT電極の膜厚と反射率との関係を示す特性図である。図5は、IDT電極間にレジストを備えた構造における、電気機械結合係数k2の電極膜厚依存性を示した特性図である。比較したCu電極構造は、Cu/Tiの膜厚がそれぞれ140/20nm、下地アルミナ膜厚が14nm、絶縁膜(SiO2)の膜厚が0.59μmである。この構造のIDT電極を、2GHz帯の共振器用の弾性波素子に採用した。このような構成の弾性波素子を有限要素法(FEM)を用いて計算を行い、AlでIDT電極を形成した場合にCuと同レベルの電気機械結合係数k2と反射率とが実現できるかを検討した。反射率は、反共振周波数fa(anti-resonance frequency)と反射器のストップバンド上端の周波数との周波数差として評価した。

【0024】

図4に示すように、Alを含む材料でIDT電極を形成した場合は、電極膜厚が450nm付近になるように厚膜化することで反射率を向上させることができるが、図5に示すように電気機械結合係数k2が不足する。これは、Alの音速が速いためにラブ波が発生しづらくなり、強度が低下するためである。

【0025】

一方、IDT電極間に音速が遅いレジスト(音速調整部材14の一例)を配置し、MRを変化させることにより、電気機械結合係数k2と反射率とを変化させることができる。図4及び図5に示すように、IDT電極の膜厚が175nmでMRが36%前後とすることで、Cuと同レベルの電気機械結合係数k2と反射率とを得ることができることがわかる。

【0026】

なお、音速調整部材14は、レジスト以外の材料を使用することができる。例えば、(表1)に示す物性値を有するAu、Cu、Al、Ti、Ta、WPRレジスト(JSR株式会社の商品名)、SiO2、アルミナ(Al2O3)、KBr、BNを使用することができる。(表1)は、Au、Cu、Al、Ti、Ta、WPRレジスト(JSR株式会社の商品名)、SiO2、アルミナ(Al2O3)、KBr、BNの、ヤング率、ポアッソン比、密度、音速を示した表である。なお、音速は、

(ヤング率/密度)0.5

により算出することができる。

【0027】

【表1】

【0028】

(表1)に示すように、音速調整部材14の材料として、少なくともAlの音速よりも遅い音速を有する材料を用いることが好ましい。Alよりも低音速の材料としては、例えば、(表1)に示すようにAlよりも低音速なAu、Ta、WPRレジスト、KBr、BNを使用することが好ましい。また、音速調整部材14は、WPRレジスト、KBr、BN等の絶縁材料で形成することにより、弾性波素子の電気的特性に影響を与えにくいため、電気機械結合係数k2が悪化せず、さらに好ましい。Cuは、Alよりも低音速であるが、前述したように製造プロセスが複雑になるという問題があるため、他の材料を採用することが好ましい。なお、本実施の形態において、Au/Tiの積層膜を音速調整部材として使用している実施例を記載している。(表1)に示すように、Tiは、Alよりも音速が高いが、実施例においてはAuと下層との密着性を上げるために採用しており、膜厚が薄いため、弾性波素子の特性への影響は小さい。

【0029】

なお、圧電基板11は、オイラー角が(0,90,0)のLN(LiNbO3)基板を使用したが、他のカット角としたり、他の圧電材料を使用しても同様の結果となる。また、IDT電極12は、Alの代わりに、Crやモリブデン(Mo)など他の音速の速い金属を使用しても、本実施の形態と同様の効果を得ることができる。また、本実施の形態ではラブ波素子で説明したが、ストンリー波やレーリー波などの表面波を利用した素子にも適用できる。

【0030】

また、例えば米国特許第7425788号明細書(B2)に開示されているように、Al電極を圧電基板に埋め込んだ構造において、さらに電極間に音速が遅い物質を配置することにより、本実施の形態と同様の効果を得ることができる。

【0031】

また、図8に示すように、IDT電極12の電極指21aと電極指22aとの間の上部に、音速が遅い物質(音速調整部材14)を配置する構造でも、本実施の形態と同様の効果を得ることができる。さらに、図8に示す構成では、弾性波素子作製途中か弾性波素子作製後に、音速が遅い物質(音速調整部材14)と絶縁膜13の膜厚を調整することにより、共振周波数と反共振周波数とを同時に調整することができる。これまでは、最上部の膜は一種類しか存在しないために、共振周波数及び反共振周波数のうちいずれか一方しか調整することができなかった。

【0032】

以下、本実施の形態にかかる弾性波素子の実施例について説明する。

【0033】

(実施例1)

図2に示すように、実施例1における圧電基板11は、LiNbO3単結晶であり、そのカット角はオイラー角表示で(0,92,0)である。音速調整部材14は、圧電基板11上にフォトリソグラフィーを用いてWPRを選択的に形成する。その後、IDT電極12は、圧電基板11上にフォトリソグラフィーを用いて形成する。IDT電極12は、Al/Tiの2層構造で、厚さは例えば100/20nmである。最後に、絶縁膜13のSiO2を、膜厚が700nmとなるように形成する。

【0034】

(実施例2)

図6は、実施例2にかかる弾性波素子の断面図である。実施例2にかかる弾性波素子は、二つの物質間にエネルギーを集中させたストンリー波を利用している。実施例2にかかる弾性波素子は、図2に示す弾性波素子における絶縁膜13の上に、アルミナ膜15を配置していることを特徴としている。

【0035】

圧電基板11は、オイラー角が(0,0,0)のLN(LiNbO3)基板である。IDT電極12は、Al/Tiの2層構造となっており、それぞれの膜厚は150/20nmである。絶縁膜13(SiO2)の膜厚は、2000nmである。アルミナ膜15の膜厚は、1000nmである。

【0036】

(実施例3)

図7は、実施例3にかかる弾性波素子の断面図である。圧電基板11は、オイラー角が(0,92,0)のLN(LiNbO3)基板である。実施例3にかかる弾性波素子は、IDT電極12が圧電基板11に埋没するように配置していることを特徴としている。

【0037】

図7に示す弾性波素子を作製するには、まず、圧電基板11上に、例えば材料がWPRで膜厚が120nmの音速調整部材14を成長させて形成する。次に、音速調整部材14上にリストオフ用のレジストを塗布し、フォトリソグラフィーを用いてパターニングする。次に、アルゴン(Ar)ガスで圧電基板11を120nmの深さにエッチングする。次に、TiとAlを、スパッタリング法を用いて膜厚が20/100nmとなるように成長させる。次に、リストオフ用のレジストを剥離液を用いて剥離する。次に、絶縁膜13(SiO2)を、膜厚が600nmとなるように形成する。最後に、CMP法(Chemical Mechanical Polishing)を用いて絶縁膜13の上面を平坦化する。

【0038】

(実施例4)

図8は、実施例4にかかる弾性波素子の断面図である。実施例4にかかる弾性波素子は、音速調整部材14を、IDT電極12の電極指21a及び21b間の上部において、絶縁膜13に埋没させて配置していることを特徴としている。

【0039】

実施例4にかかる弾性波素子を作製する際は、まず、材質がLiNbO3でオイラー角が(0,92,0)の圧電基板11上に、Al膜12aとTi膜12bとをスパッタリング法を用いて成長させる。Al膜12aとTi膜12bの膜厚は、それぞれ100/20nmとした。次に、Al膜12aとTi膜12bとを、フォトリソグラフィーを用いて、電極形状にパターニングする。次に、絶縁膜(SiO2)13を、スパッタリング法を用いて、膜厚が600nmとなるように形成する。次に、例えば材料がWPRの音速調整部材14を、膜厚が120nmとなるように成長させる。最後に、CMP法を用いて絶縁膜13の上面を平坦化する。

【0040】

(実施例5)

図9は、実施例5にかかる弾性波素子の断面図である。実施例5にかかる弾性波素子は、絶縁膜13の上面におけるIDT電極12と重なる位置に音速調整部材14を配置し、音速調整部材14を炭化ケイ素(SiC)膜16で覆っていることを特徴としている。

【0041】

実施例5にかかる弾性波素子を作製する際は、まず、材質がLiNbO3でオイラー角が(0,92,0)の圧電基板11上に、Al膜12aとTi膜12bとを、スパッタリング法を用いて成長させる。Al膜12aとTi膜12bの膜厚は、それぞれ100/20nmとした。次に、Al膜12aとTi膜12bとを、フォトリソグラフィーを用いて、電極形状にパターニングする。次に、絶縁膜13(SiO2)を、スパッタリング法を用いて、膜厚が2000nmとなるように形成する。次に、例えば材料がWPRの音速調整部材14を、膜厚が120nmとなるように成長させ、パターニングを行う。なお、絶縁膜13(SiO2)をスパッタリング処理後に周波数を測定し、音速調整部材14の幅と高さを調整することにより、当該弾性波素子の共振周波数及び反共振周波数を調整することができる。次に、SiC膜16を、絶縁膜13の上にスパッタリングを用いて、膜厚が1000nmとなるように形成する。最後に、CMP法を用いてSiC膜16の上面を平坦化する。

【0042】

(実施例6)

図10は、実施例6にかかる弾性波素子の断面図である。実施例6にかかる弾性波素子は、音速調整部材としてAuとTiを積層したAu/Ti膜17を配置していることを特徴としている。Au/Ti膜17は、絶縁膜13の上面近傍における、IDT電極12の電極指21a及び22b間に重なる位置に配置されている。

【0043】

実施例6にかかる弾性波素子を作製する際は、まず、材質がLiNbO3でオイラー角が(0,92,0)の圧電基板11上に、Al膜12aとTi膜12bとをスパッタリング法を用いて成長させる。Al膜12aとTi膜12bの膜厚は、それぞれ100/20nmとした。次に、フォトリソグラフィーを用いて、電極形状にパターニングする。次に、絶縁膜13(SiO2)を、スパッタリング法を用いて、膜厚が700nmとなるように形成する。次に、電極指21a及び22aの間の上部の絶縁膜13をパターニングし、深さが100nmとなるようにエッチングする。次に、絶縁膜13においてエッチングされた箇所に、Au膜17a及びTi膜17bを、それぞれ膜厚が90/10nmとなるように蒸着する。最後に、CMP法を用いて絶縁膜13及びAu/Ti膜17の上面を平坦化する。

【0044】

また、電極指間上部の絶縁膜13をパターニングして深さ100nmにエッチングする前に、当該弾性波素子の共振周波数を測定し、パターニング幅かエッチング深さを調整することにより、周波数調整を行うことができる。周波数を高周波側でも低周波側でも任意の方向に調整することができる。

【0045】

なお、Ti膜17bは、Au膜17aと絶縁膜13(SiO2)との密着性を向上させるためのものである。

【0046】

また、実施例6では、Au/Ti膜17を採用したが、少なくともAlよりも音速が遅い物質であればよい。例えば、Auの代わりに、AgやTa等の金属や、PZTなどの圧電性物質を使用しても、本実施例と同様の効果を得ることができる。

【0047】

(実施例7)

図11は、実施例7にかかる弾性波素子の断面図である。実施例7にかかる弾性波素子は、音速調整部材であるAu/Ti膜17を、IDT電極12の電極指21aと電極21bとの間に配置していることを特徴としている。

【0048】

実施例7にかかる弾性波素子を作製する際は、材質がLiNbO3でオイラー角が(0,92,0)の圧電基板11上に、Al膜12aとTi膜12bとをスパッタリング法を用いて成長させる。Al膜12aとTi膜12bの膜厚は、それぞれ100/20nmとした。次に、フォトリソグラフィーを用いて、Al膜12aとTi膜12bとを電極形状にパターニングする。次に、絶縁膜13(SiO2)を、CVD法を用いて、膜厚が20nmとなるように形成する。次に、Au/Ti膜17を、それぞれの膜厚が80/10nmとなるように蒸着する。このときAu/Ti膜17は、電極指21aと電極指22aとの間に配置させる。次に、CMP法を用いて、IDT電極12、絶縁膜13、Au/Ti膜17の表面を平坦化する。最後に、平坦化処理した面に、スバッタリング法を用いて、絶縁膜13(SiO2)を膜厚が600nmとなるように成長させる。

【0049】

〔2.通信モジュールの構成〕

図12は、本実施の形態にかかる弾性波素子を備えた通信モジュールの一例を示す。図12に示すように、デュープレクサ62は、受信フィルタ62aと送信フィルタ62bとを備えている。また、受信フィルタ62aには、例えばバランス出力に対応した受信端子63a及び63bが接続されている。また、送信フィルタ62bは、パワーアンプ64を介して送信端子65に接続している。ここで、受信フィルタ62a、送信フィルタ62bは、本実施の形態にかかる弾性波素子を備えている。

【0050】

受信動作を行う際、受信フィルタ62aは、アンテナ端子61を介して入力される受信信号のうち、所定の周波数帯域の信号のみを通過させ、受信端子63a及び63bから外部へ出力する。また、送信動作を行う際、送信フィルタ62bは、送信端子65から入力されてパワーアンプ64で増幅された送信信号のうち、所定の周波数帯域の信号のみを通過させ、アンテナ端子61から外部へ出力する。

【0051】

本実施の形態にかかる弾性波素子を通信モジュールに備えることで、弾性波素子における電気機械結合係数k2及び反射率を向上させ、通過特性が優れた通信モジュールを実現することができる。また、通信モジュールの製造プロセスを簡略化することができる。

【0052】

なお、図12に示す通信モジュールの構成は一例であり、他の形態の通信モジュールに本実施の形態にかかるフィルタを搭載しても、同様の効果が得られる。

【0053】

〔3.通信装置の構成〕

図13は、本実施の形態にかかる弾性波素子、または前述の通信モジュールを備えた通信装置の一例として、携帯電話端末のRFブロックを示す。また、図13に示す通信装置は、GSM(Global System for Mobile Communications)通信方式及びW−CDMA(Wideband Code Division Multiple Access)通信方式に対応した携帯電話端末の構成を示す。また、本実施の形態におけるGSM通信方式は、850MHz帯、950MHz帯、1.8GHz帯、1.9GHz帯に対応している。また、携帯電話端末は、図13に示す構成以外にマイクロホン、スピーカー、液晶ディスプレイなどを備えているが、本実施の形態における説明では不要であるため図示を省略した。ここで、受信フィルタ73a、77〜80、送信フィルタ73bは、本実施の形態にかかる弾性波素子を備えている。

【0054】

まず、アンテナ71を介して入力される受信信号は、その通信方式がW−CDMAかGSMかによってアンテナスイッチ回路72で、動作の対象とするLSIを選択する。入力される受信信号がW−CDMA通信方式に対応している場合は、受信信号をデュープレクサ73に出力するように切り換える。デュープレクサ73に入力される受信信号は、受信フィルタ73aで所定の周波数帯域に制限されて、バランス型の受信信号がLNA74に出力される。LNA74は、入力される受信信号を増幅し、LSI76に出力する。LSI76では、入力される受信信号に基づいて音声信号への復調処理を行ったり、携帯電話端末内の各部を動作制御したりする。

【0055】

一方、信号を送信する場合は、LSI76は送信信号を生成する。生成された送信信号は、パワーアンプ75で増幅されて送信フィルタ73bに入力される。送信フィルタ73bは、入力される送信信号のうち所定の周波数帯域の信号のみを通過させる。送信フィルタ73bから出力される送信信号は、アンテナスイッチ回路72を介してアンテナ71から外部に出力される。

【0056】

また、入力される受信信号がGSM通信方式に対応した信号である場合は、アンテナスイッチ回路72は、周波数帯域に応じて受信フィルタ77〜80のうちいずれか一つを選択し、受信信号を出力する。受信フィルタ77〜80のうちいずれか一つで帯域制限された受信信号は、LSI83に入力される。LSI83は、入力される受信信号に基づいて音声信号への復調処理を行ったり、携帯電話端末内の各部を動作制御したりする。一方、信号を送信する場合は、LSI83は送信信号を生成する。生成された送信信号は、パワーアンプ81または82で増幅されて、アンテナスイッチ回路72を介してアンテナ71から外部に出力される。

【0057】

本実施の形態にかかる弾性波素子を通信装置に備えることで、電気機械結合係数k2及び反射率を向上させ、通過特性が優れた通信装置を実現することができる。また、通信装置の製造プロセスを簡略化することができる。

【0058】

〔4.実施の形態の効果、他〕

本実施の形態によれば、銅(Cu)と同レベルの電気機械結合係数k2及び反射率が得られる、アルミニウム(Al)電極を備えた弾性波素子を実現することができる。また、弾性波素子を作製する際に、保護膜を形成する処理や還元剤を塗布する処理などが不要となるため、製造プロセスを簡略化することができる。

【0059】

なお、本実施の形態における圧電基板11は、本発明の圧電基板の一例である。本実施の形態におけるIDT電極12は、本発明の櫛形電極の一例である。本実施の形態における絶縁膜13は、本発明の絶縁膜の一例である。本実施の形態における絶縁膜13は、本発明の第1の絶縁膜の一例である。本実施の形態における音速調整部材14、Au/Ti膜17は、本発明の音速調整部材の一例である。本実施の形態におけるAu膜17aは、本発明の第1の金属膜の一例である。本実施の形態におけるTi膜17bは、本発明の第2の金属膜の一例である。本実施の形態におけるアルミナ膜15、炭化ケイ素膜16は、本発明の第2の絶縁膜の一例である。

【0060】

本実施の形態に関して、以下の付記を開示する。

【0061】

(付記1)

圧電基板と、

前記圧電基板上に配され、アルミニウムを含む材料で形成されている櫛型電極と、

前記櫛型電極の電極指間、電極指間の上部、または電極指の上部に配されている音速調整部材と、

前記櫛形電極及び前記音速調整部材を被覆する絶縁膜とを備え、

前記音速調整部材は、アルミニウムよりも音速が遅い材料で形成されている、弾性波素子。

【0062】

(付記2)

前記絶縁膜は、

前記櫛形電極及び前記音速調整部材を被覆する第1の絶縁膜と、

前記第1の絶縁膜よりも音速が速い物質で形成されている第2の絶縁膜とを含む、付記1記載の弾性波素子。

【0063】

(付記3)

前記櫛形電極は、少なくとも一部が前記圧電基板に埋没している、付記1記載の弾性波素子。

【0064】

(付記4)

前記音速調整部材は、前記絶縁膜内の上部側に配されている、付記1記載の弾性波素子。

【0065】

(付記5)

前記音速調整部材は、層間膜用レジスト、臭化カリウム、および窒化ホウ素のいずれかを含む絶縁物質である、付記1記載の弾性波素子。

【0066】

(付記6)

前記絶縁膜は、酸化シリコンである、付記1記載の弾性波素子。

【0067】

(付記7)

前記櫛形電極は、

アルミニウムもしくはアルミニウムを主成分とする合金からなる第1の金属膜と、

チタン、クロム、およびタンタルのいずれかを含む第2の金属膜とを含む、付記1記載の弾性波素子。

【0068】

(付記8)

前記圧電基板は、タンタル酸リチウムまたはニオブ酸リチウムを含む基板である、付記1記載の弾性波素子。

【0069】

(付記9)

前記第1の絶縁膜が酸化シリコン膜であり、前記第2の絶縁膜がアルミナまたは炭化ケイ素である、付記2記載の弾性波素子。

【0070】

(付記10)

付記1〜9に記載の弾性波素子を備えた、通信モジュール。

【0071】

(付記11)

付記10に記載の通信モジュールを備えた、通信装置。

【産業上の利用可能性】

【0072】

本発明は、弾性波素子、通信モジュール、通信装置に有用である。

【符号の説明】

【0073】

11 圧電基板

12 IDT電極

13 絶縁膜

14 音速調整部材

17 Au/Ti膜

【技術分野】

【0001】

本願の開示は、弾性波素子、通信モジュール、通信装置に関する。

【背景技術】

【0002】

弾性波素子は、例えばテレビジョン受像機、携帯電話端末、PHS端末(PHS:Personal Handy-phone System)等におけるフィルタ素子や発振子に用いられている。弾性波を応用したデバイスの1つとして、弾性表面波(SAW:Surface Acoustic Wave)を用いた弾性表面波素子が以前より良く知られている。このSAWデバイスは、例えば45MHz〜2GHzの周波数帯における無線信号を処理する装置における各種回路、例えば送信バンドパスフィルタ、受信バンドパスフィルタ、局発フィルタ、アンテナ共用器、IFフィルタ(IF:Intermediate Frequency)、FM変調器(FM:Frequency Modulation)に用いられる。

【0003】

近年、携帯電話端末などの高性能化に伴い、例えばバンドパスフィルタに用いられるSAWデバイスに対して、通過帯域内での低ロス化、通過帯域外での高抑圧化、温度安定性の向上など、諸特性の改善やデバイスサイズの小型化が求められている。中でも、温度安定性の向上については、デバイスサイズの小型化、デバイスへの入力パワーの増大などを原因とするデバイスのパワー密度の増大を背景として、喫緊の課題である。この温度安定性に関して、近年、従来のSAWデバイスとは異なる構造のデバイスによる改善が提案されている。提案されたデバイスとは、圧電基板上に櫛型電極を形成し、さらに櫛型電極を覆うように厚い誘電体層を形成したラブ波デバイス、境界波デバイスなどである。

【0004】

特許文献1及び2は、圧電基板上に、IDT(Interdigital Transducer)及び絶縁膜が形成されているラブ波デバイスを開示している。特許文献1及び2が開示しているIDTの電極材料は、圧電基板よりも音速が遅く、かつ抵抗率が低い銅(Cu)が用いられている。また、非特許文献1は、IDT電極がアルミニウム(Al)で形成されている弾性波デバイスを開示している。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第3841053号公報

【特許文献2】特開2006−295976号公報

【非特許文献1】Japanese Journal of Applied Physics, Vol.47, No.5, 2008, pp.4052-4055

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1及び2が開示しているようにIDT電極をCuで形成した場合、弾性波デバイスを製造する際のプロセスが複雑になるという問題がある。すなわち、Cuは非常に酸化しやすく、異常拡散を起こしやすいため、一般的に窒化膜などの保護膜を形成することが多い。したがって、製造時のプロセスが複雑になってしまう。また、IDT電極にCuを用いた場合、プロセス中にCuが酸化するのを防止のため、還元剤を塗布する処理を行わなければならないため、製造時のプロセスが複雑になってしまう。

【0007】

また、非特許文献1が開示しているようにIDT電極をAlで形成した場合、Alは反射率が小さいため、電気機械結合係数k2が小さくなるという問題がある。

【課題を解決するための手段】

【0008】

本願に開示する弾性波素子は、圧電基板と、前記圧電基板上に配され、アルミニウムを含む材料で形成されている櫛型電極と、前記櫛型電極の電極指間、電極指間の上部、または電極指の上部に配されている音速調整部材と、前記櫛形電極及び前記音速調整部材を被覆する絶縁膜とを備え、前記音速調整部材は、アルミニウムよりも音速が遅い材料で形成されている。

【発明の効果】

【0009】

本願の開示によれば、銅(Cu)と同レベルの電気機械結合係数k2及び反射率が得られる、アルミニウム(Al)電極を備えた弾性波素子を実現することができる。

【図面の簡単な説明】

【0010】

【図1】弾性波素子の断面図

【図2】実施の形態にかかる弾性波素子の断面図

【図3】実施の形態にかかる弾性波素子の平面図

【図4】電極膜厚と反射率との関係を示す特性図

【図5】電極膜厚と電気機械結合係数との関係を示す特性図

【図6】実施例2にかかる弾性波素子の断面図

【図7】実施例3にかかる弾性波素子の断面図

【図8】実施例4にかかる弾性波素子の断面図

【図9】実施例5にかかる弾性波素子の断面図

【図10】実施例6にかかる弾性波素子の断面図

【図11】実施例7にかかる弾性波素子の断面図

【図12】通信モジュールのブロック図

【図13】通信装置のブロック図

【発明を実施するための形態】

【0011】

(実施の形態)

〔1.弾性波素子の構成〕

図1は、ラブ波デバイスの断面図である。図1に示すラブ波デバイスは、圧電基板1、IDT電極2、絶縁膜3を備えている。圧電基板1は、圧電定数が大きいLT基板(LiTaO3を用いた基板),LN基板(LiNbO3を用いた基板)を採用している。IDT電極2は、圧電基板1よりも音速が遅く、かつ抵抗率が低いことが要求されるため、銅(Cu)を含む材料で形成されている。絶縁膜3は、SiO2を含む材料で形成されている。SiO2は、ラブ波の発生条件を満たす材料であり、圧電基板1よりも音速が遅くかつ温度係数が圧電基板の温度係数に対して逆符号の正である材料である。

【0012】

しかし、Cuは非常に酸化しやすく、異常拡散を起こしやすいため、一般的に窒化膜などの保護膜を形成することが多い。したがって、製造プロセスが複雑になる。また、IDT電極2をCuで形成した場合、製造プロセス中にCuが酸化するのを防止するために、還元剤を塗布する処理が必要となる。したがって、製造プロセスが複雑になる。

【0013】

文献「Japanese Journal of Applied Physics, Vol.47, No.5, 2008, pp.4052-4055」には、Cuに代えてAlでIDT電極を形成した弾性波素子が開示されている。しかしながら、不要波であるレーリー波の抑制のために、絶縁膜の表面形状の制御が必要となり、プロセスマージンが少なくなってしまう。また、AlでIDT電極を形成した場合、反射率が小さくなるため、電気機械結合係数k2が小さくなってしまう。

【0014】

本実施の形態にかかる弾性波素子は、電極材料としてAlを使用し、Alの高音速特性を補償するため、音速が遅い物質を電極間に配置することを主な特徴としている。

【0015】

図2は、本実施の形態にかかる弾性波素子の断面図である。図3は、本実施の形態にかかる弾性波素子の平面図である。図2は、図3におけるZ−Z部の断面図である。図2に示す弾性波素子は、圧電基板11、IDT電極12、絶縁膜13、音速調整部材14を備えている。

【0016】

圧電基板11は、圧電定数が大きいLT基板(LiTaO3を用いた基板),LN基板(LiNbO3を用いた基板)を採用することができる。

【0017】

IDT電極12は、Al膜12aとチタン(Ti)膜12bとの積層膜で形成されている。なお、Ti膜12bは、Al膜12aと圧電基板11との密着性を向上させるために設けたものであり、クロム(Cr)やタンタル(Ta)に置換しても同様の効果が得られる。IDT電極12は、圧電基板11上に形成されている。図3に示すように、IDT電極12は、互いに対向配置している第1のIDT電極21と第2のIDT電極22とを備えている。第1のIDT電極21は、櫛歯状の複数の電極指21aを備えている。第2のIDT電極22は、櫛歯状の複数の電極指22aを備えている。第1のIDT電極21と第2のIDT電極22とは、電極指21aと電極指22aとが交互に対向配置するように配されている。

【0018】

絶縁膜13は、SiO2で形成されている。絶縁膜13は、IDT電極12及び音速調整部材14を覆うように形成されている。SiO2は、ラブ波の発生条件を満たす材料であり、圧電基板11よりも音速が遅くかつ温度係数が圧電基板11の温度係数に対して逆符号の正である材料である。

【0019】

音速調整部材14は、IDT電極12の各電極指の間に配されている。音速調整部材14は、少なくともAlの音速よりも遅い音速を有する材料で形成されている。本実施の形態では、音速調整部材14の材料は、一例としてレジストを採用している。なお、音速調整部材14は、少なくともAlよりも低音速の材料であればよく、レジスト以外の材料であってもよい。本実施の形態では、音速調整部材14は、JSR株式会社製の層間膜用レジスト「WPRシリーズ」(商品名)を使用している。図2及び図3に示すように、音速調整部材14は、IDT電極12の電極指21aと電極指22aとの間に配されているが、IDT電極12の上、または絶縁膜13の最表面に配されていても、本実施の形態と同様の効果が得られる。

【0020】

なお、下記数式に基づいてMR(Metallization Ratio)を調整することにより、電気機械結合係数k2を調整することができる。

【0021】

MR(Metallization Ratio)=電極幅W1/(電極幅W1+電極間幅W2)

また、電気機械結合係数k2を調整する方法は、MRを調整する方法以外に、IDT電極12の下にアルミナ膜を配置しても、本実施の形態と同様の効果が得られる。

【0022】

また、本実施の形態では、音速調整部材14にJSR株式会社製のWPRレジストを採用しているが、その代わりに東京応化工業株式会社製のTMMRレジスト、TMMFレジストを採用しても、本実施の形態と同様の効果が得られる。また、音速調整部材14は、臭化カリウム(KBr)、窒化ホウ素(BN)のような音速の遅い絶縁膜を採用しても同様の効果が得られる。また、音速調整部材14は、金(Au),銀(Ag),Taなどの金属、チタン酸ジルコン酸鉛(PZT)などの圧電材料を絶縁膜で覆った構造でも、本実施の形態と同様の効果が得られる。

【0023】

図4は、IDT電極間にレジストを備えた構造における、IDT電極の膜厚と反射率との関係を示す特性図である。図5は、IDT電極間にレジストを備えた構造における、電気機械結合係数k2の電極膜厚依存性を示した特性図である。比較したCu電極構造は、Cu/Tiの膜厚がそれぞれ140/20nm、下地アルミナ膜厚が14nm、絶縁膜(SiO2)の膜厚が0.59μmである。この構造のIDT電極を、2GHz帯の共振器用の弾性波素子に採用した。このような構成の弾性波素子を有限要素法(FEM)を用いて計算を行い、AlでIDT電極を形成した場合にCuと同レベルの電気機械結合係数k2と反射率とが実現できるかを検討した。反射率は、反共振周波数fa(anti-resonance frequency)と反射器のストップバンド上端の周波数との周波数差として評価した。

【0024】

図4に示すように、Alを含む材料でIDT電極を形成した場合は、電極膜厚が450nm付近になるように厚膜化することで反射率を向上させることができるが、図5に示すように電気機械結合係数k2が不足する。これは、Alの音速が速いためにラブ波が発生しづらくなり、強度が低下するためである。

【0025】

一方、IDT電極間に音速が遅いレジスト(音速調整部材14の一例)を配置し、MRを変化させることにより、電気機械結合係数k2と反射率とを変化させることができる。図4及び図5に示すように、IDT電極の膜厚が175nmでMRが36%前後とすることで、Cuと同レベルの電気機械結合係数k2と反射率とを得ることができることがわかる。

【0026】

なお、音速調整部材14は、レジスト以外の材料を使用することができる。例えば、(表1)に示す物性値を有するAu、Cu、Al、Ti、Ta、WPRレジスト(JSR株式会社の商品名)、SiO2、アルミナ(Al2O3)、KBr、BNを使用することができる。(表1)は、Au、Cu、Al、Ti、Ta、WPRレジスト(JSR株式会社の商品名)、SiO2、アルミナ(Al2O3)、KBr、BNの、ヤング率、ポアッソン比、密度、音速を示した表である。なお、音速は、

(ヤング率/密度)0.5

により算出することができる。

【0027】

【表1】

【0028】

(表1)に示すように、音速調整部材14の材料として、少なくともAlの音速よりも遅い音速を有する材料を用いることが好ましい。Alよりも低音速の材料としては、例えば、(表1)に示すようにAlよりも低音速なAu、Ta、WPRレジスト、KBr、BNを使用することが好ましい。また、音速調整部材14は、WPRレジスト、KBr、BN等の絶縁材料で形成することにより、弾性波素子の電気的特性に影響を与えにくいため、電気機械結合係数k2が悪化せず、さらに好ましい。Cuは、Alよりも低音速であるが、前述したように製造プロセスが複雑になるという問題があるため、他の材料を採用することが好ましい。なお、本実施の形態において、Au/Tiの積層膜を音速調整部材として使用している実施例を記載している。(表1)に示すように、Tiは、Alよりも音速が高いが、実施例においてはAuと下層との密着性を上げるために採用しており、膜厚が薄いため、弾性波素子の特性への影響は小さい。

【0029】

なお、圧電基板11は、オイラー角が(0,90,0)のLN(LiNbO3)基板を使用したが、他のカット角としたり、他の圧電材料を使用しても同様の結果となる。また、IDT電極12は、Alの代わりに、Crやモリブデン(Mo)など他の音速の速い金属を使用しても、本実施の形態と同様の効果を得ることができる。また、本実施の形態ではラブ波素子で説明したが、ストンリー波やレーリー波などの表面波を利用した素子にも適用できる。

【0030】

また、例えば米国特許第7425788号明細書(B2)に開示されているように、Al電極を圧電基板に埋め込んだ構造において、さらに電極間に音速が遅い物質を配置することにより、本実施の形態と同様の効果を得ることができる。

【0031】

また、図8に示すように、IDT電極12の電極指21aと電極指22aとの間の上部に、音速が遅い物質(音速調整部材14)を配置する構造でも、本実施の形態と同様の効果を得ることができる。さらに、図8に示す構成では、弾性波素子作製途中か弾性波素子作製後に、音速が遅い物質(音速調整部材14)と絶縁膜13の膜厚を調整することにより、共振周波数と反共振周波数とを同時に調整することができる。これまでは、最上部の膜は一種類しか存在しないために、共振周波数及び反共振周波数のうちいずれか一方しか調整することができなかった。

【0032】

以下、本実施の形態にかかる弾性波素子の実施例について説明する。

【0033】

(実施例1)

図2に示すように、実施例1における圧電基板11は、LiNbO3単結晶であり、そのカット角はオイラー角表示で(0,92,0)である。音速調整部材14は、圧電基板11上にフォトリソグラフィーを用いてWPRを選択的に形成する。その後、IDT電極12は、圧電基板11上にフォトリソグラフィーを用いて形成する。IDT電極12は、Al/Tiの2層構造で、厚さは例えば100/20nmである。最後に、絶縁膜13のSiO2を、膜厚が700nmとなるように形成する。

【0034】

(実施例2)

図6は、実施例2にかかる弾性波素子の断面図である。実施例2にかかる弾性波素子は、二つの物質間にエネルギーを集中させたストンリー波を利用している。実施例2にかかる弾性波素子は、図2に示す弾性波素子における絶縁膜13の上に、アルミナ膜15を配置していることを特徴としている。

【0035】

圧電基板11は、オイラー角が(0,0,0)のLN(LiNbO3)基板である。IDT電極12は、Al/Tiの2層構造となっており、それぞれの膜厚は150/20nmである。絶縁膜13(SiO2)の膜厚は、2000nmである。アルミナ膜15の膜厚は、1000nmである。

【0036】

(実施例3)

図7は、実施例3にかかる弾性波素子の断面図である。圧電基板11は、オイラー角が(0,92,0)のLN(LiNbO3)基板である。実施例3にかかる弾性波素子は、IDT電極12が圧電基板11に埋没するように配置していることを特徴としている。

【0037】

図7に示す弾性波素子を作製するには、まず、圧電基板11上に、例えば材料がWPRで膜厚が120nmの音速調整部材14を成長させて形成する。次に、音速調整部材14上にリストオフ用のレジストを塗布し、フォトリソグラフィーを用いてパターニングする。次に、アルゴン(Ar)ガスで圧電基板11を120nmの深さにエッチングする。次に、TiとAlを、スパッタリング法を用いて膜厚が20/100nmとなるように成長させる。次に、リストオフ用のレジストを剥離液を用いて剥離する。次に、絶縁膜13(SiO2)を、膜厚が600nmとなるように形成する。最後に、CMP法(Chemical Mechanical Polishing)を用いて絶縁膜13の上面を平坦化する。

【0038】

(実施例4)

図8は、実施例4にかかる弾性波素子の断面図である。実施例4にかかる弾性波素子は、音速調整部材14を、IDT電極12の電極指21a及び21b間の上部において、絶縁膜13に埋没させて配置していることを特徴としている。

【0039】

実施例4にかかる弾性波素子を作製する際は、まず、材質がLiNbO3でオイラー角が(0,92,0)の圧電基板11上に、Al膜12aとTi膜12bとをスパッタリング法を用いて成長させる。Al膜12aとTi膜12bの膜厚は、それぞれ100/20nmとした。次に、Al膜12aとTi膜12bとを、フォトリソグラフィーを用いて、電極形状にパターニングする。次に、絶縁膜(SiO2)13を、スパッタリング法を用いて、膜厚が600nmとなるように形成する。次に、例えば材料がWPRの音速調整部材14を、膜厚が120nmとなるように成長させる。最後に、CMP法を用いて絶縁膜13の上面を平坦化する。

【0040】

(実施例5)

図9は、実施例5にかかる弾性波素子の断面図である。実施例5にかかる弾性波素子は、絶縁膜13の上面におけるIDT電極12と重なる位置に音速調整部材14を配置し、音速調整部材14を炭化ケイ素(SiC)膜16で覆っていることを特徴としている。

【0041】

実施例5にかかる弾性波素子を作製する際は、まず、材質がLiNbO3でオイラー角が(0,92,0)の圧電基板11上に、Al膜12aとTi膜12bとを、スパッタリング法を用いて成長させる。Al膜12aとTi膜12bの膜厚は、それぞれ100/20nmとした。次に、Al膜12aとTi膜12bとを、フォトリソグラフィーを用いて、電極形状にパターニングする。次に、絶縁膜13(SiO2)を、スパッタリング法を用いて、膜厚が2000nmとなるように形成する。次に、例えば材料がWPRの音速調整部材14を、膜厚が120nmとなるように成長させ、パターニングを行う。なお、絶縁膜13(SiO2)をスパッタリング処理後に周波数を測定し、音速調整部材14の幅と高さを調整することにより、当該弾性波素子の共振周波数及び反共振周波数を調整することができる。次に、SiC膜16を、絶縁膜13の上にスパッタリングを用いて、膜厚が1000nmとなるように形成する。最後に、CMP法を用いてSiC膜16の上面を平坦化する。

【0042】

(実施例6)

図10は、実施例6にかかる弾性波素子の断面図である。実施例6にかかる弾性波素子は、音速調整部材としてAuとTiを積層したAu/Ti膜17を配置していることを特徴としている。Au/Ti膜17は、絶縁膜13の上面近傍における、IDT電極12の電極指21a及び22b間に重なる位置に配置されている。

【0043】

実施例6にかかる弾性波素子を作製する際は、まず、材質がLiNbO3でオイラー角が(0,92,0)の圧電基板11上に、Al膜12aとTi膜12bとをスパッタリング法を用いて成長させる。Al膜12aとTi膜12bの膜厚は、それぞれ100/20nmとした。次に、フォトリソグラフィーを用いて、電極形状にパターニングする。次に、絶縁膜13(SiO2)を、スパッタリング法を用いて、膜厚が700nmとなるように形成する。次に、電極指21a及び22aの間の上部の絶縁膜13をパターニングし、深さが100nmとなるようにエッチングする。次に、絶縁膜13においてエッチングされた箇所に、Au膜17a及びTi膜17bを、それぞれ膜厚が90/10nmとなるように蒸着する。最後に、CMP法を用いて絶縁膜13及びAu/Ti膜17の上面を平坦化する。

【0044】

また、電極指間上部の絶縁膜13をパターニングして深さ100nmにエッチングする前に、当該弾性波素子の共振周波数を測定し、パターニング幅かエッチング深さを調整することにより、周波数調整を行うことができる。周波数を高周波側でも低周波側でも任意の方向に調整することができる。

【0045】

なお、Ti膜17bは、Au膜17aと絶縁膜13(SiO2)との密着性を向上させるためのものである。

【0046】

また、実施例6では、Au/Ti膜17を採用したが、少なくともAlよりも音速が遅い物質であればよい。例えば、Auの代わりに、AgやTa等の金属や、PZTなどの圧電性物質を使用しても、本実施例と同様の効果を得ることができる。

【0047】

(実施例7)

図11は、実施例7にかかる弾性波素子の断面図である。実施例7にかかる弾性波素子は、音速調整部材であるAu/Ti膜17を、IDT電極12の電極指21aと電極21bとの間に配置していることを特徴としている。

【0048】

実施例7にかかる弾性波素子を作製する際は、材質がLiNbO3でオイラー角が(0,92,0)の圧電基板11上に、Al膜12aとTi膜12bとをスパッタリング法を用いて成長させる。Al膜12aとTi膜12bの膜厚は、それぞれ100/20nmとした。次に、フォトリソグラフィーを用いて、Al膜12aとTi膜12bとを電極形状にパターニングする。次に、絶縁膜13(SiO2)を、CVD法を用いて、膜厚が20nmとなるように形成する。次に、Au/Ti膜17を、それぞれの膜厚が80/10nmとなるように蒸着する。このときAu/Ti膜17は、電極指21aと電極指22aとの間に配置させる。次に、CMP法を用いて、IDT電極12、絶縁膜13、Au/Ti膜17の表面を平坦化する。最後に、平坦化処理した面に、スバッタリング法を用いて、絶縁膜13(SiO2)を膜厚が600nmとなるように成長させる。

【0049】

〔2.通信モジュールの構成〕

図12は、本実施の形態にかかる弾性波素子を備えた通信モジュールの一例を示す。図12に示すように、デュープレクサ62は、受信フィルタ62aと送信フィルタ62bとを備えている。また、受信フィルタ62aには、例えばバランス出力に対応した受信端子63a及び63bが接続されている。また、送信フィルタ62bは、パワーアンプ64を介して送信端子65に接続している。ここで、受信フィルタ62a、送信フィルタ62bは、本実施の形態にかかる弾性波素子を備えている。

【0050】

受信動作を行う際、受信フィルタ62aは、アンテナ端子61を介して入力される受信信号のうち、所定の周波数帯域の信号のみを通過させ、受信端子63a及び63bから外部へ出力する。また、送信動作を行う際、送信フィルタ62bは、送信端子65から入力されてパワーアンプ64で増幅された送信信号のうち、所定の周波数帯域の信号のみを通過させ、アンテナ端子61から外部へ出力する。

【0051】

本実施の形態にかかる弾性波素子を通信モジュールに備えることで、弾性波素子における電気機械結合係数k2及び反射率を向上させ、通過特性が優れた通信モジュールを実現することができる。また、通信モジュールの製造プロセスを簡略化することができる。

【0052】

なお、図12に示す通信モジュールの構成は一例であり、他の形態の通信モジュールに本実施の形態にかかるフィルタを搭載しても、同様の効果が得られる。

【0053】

〔3.通信装置の構成〕

図13は、本実施の形態にかかる弾性波素子、または前述の通信モジュールを備えた通信装置の一例として、携帯電話端末のRFブロックを示す。また、図13に示す通信装置は、GSM(Global System for Mobile Communications)通信方式及びW−CDMA(Wideband Code Division Multiple Access)通信方式に対応した携帯電話端末の構成を示す。また、本実施の形態におけるGSM通信方式は、850MHz帯、950MHz帯、1.8GHz帯、1.9GHz帯に対応している。また、携帯電話端末は、図13に示す構成以外にマイクロホン、スピーカー、液晶ディスプレイなどを備えているが、本実施の形態における説明では不要であるため図示を省略した。ここで、受信フィルタ73a、77〜80、送信フィルタ73bは、本実施の形態にかかる弾性波素子を備えている。

【0054】

まず、アンテナ71を介して入力される受信信号は、その通信方式がW−CDMAかGSMかによってアンテナスイッチ回路72で、動作の対象とするLSIを選択する。入力される受信信号がW−CDMA通信方式に対応している場合は、受信信号をデュープレクサ73に出力するように切り換える。デュープレクサ73に入力される受信信号は、受信フィルタ73aで所定の周波数帯域に制限されて、バランス型の受信信号がLNA74に出力される。LNA74は、入力される受信信号を増幅し、LSI76に出力する。LSI76では、入力される受信信号に基づいて音声信号への復調処理を行ったり、携帯電話端末内の各部を動作制御したりする。

【0055】

一方、信号を送信する場合は、LSI76は送信信号を生成する。生成された送信信号は、パワーアンプ75で増幅されて送信フィルタ73bに入力される。送信フィルタ73bは、入力される送信信号のうち所定の周波数帯域の信号のみを通過させる。送信フィルタ73bから出力される送信信号は、アンテナスイッチ回路72を介してアンテナ71から外部に出力される。

【0056】

また、入力される受信信号がGSM通信方式に対応した信号である場合は、アンテナスイッチ回路72は、周波数帯域に応じて受信フィルタ77〜80のうちいずれか一つを選択し、受信信号を出力する。受信フィルタ77〜80のうちいずれか一つで帯域制限された受信信号は、LSI83に入力される。LSI83は、入力される受信信号に基づいて音声信号への復調処理を行ったり、携帯電話端末内の各部を動作制御したりする。一方、信号を送信する場合は、LSI83は送信信号を生成する。生成された送信信号は、パワーアンプ81または82で増幅されて、アンテナスイッチ回路72を介してアンテナ71から外部に出力される。

【0057】

本実施の形態にかかる弾性波素子を通信装置に備えることで、電気機械結合係数k2及び反射率を向上させ、通過特性が優れた通信装置を実現することができる。また、通信装置の製造プロセスを簡略化することができる。

【0058】

〔4.実施の形態の効果、他〕

本実施の形態によれば、銅(Cu)と同レベルの電気機械結合係数k2及び反射率が得られる、アルミニウム(Al)電極を備えた弾性波素子を実現することができる。また、弾性波素子を作製する際に、保護膜を形成する処理や還元剤を塗布する処理などが不要となるため、製造プロセスを簡略化することができる。

【0059】

なお、本実施の形態における圧電基板11は、本発明の圧電基板の一例である。本実施の形態におけるIDT電極12は、本発明の櫛形電極の一例である。本実施の形態における絶縁膜13は、本発明の絶縁膜の一例である。本実施の形態における絶縁膜13は、本発明の第1の絶縁膜の一例である。本実施の形態における音速調整部材14、Au/Ti膜17は、本発明の音速調整部材の一例である。本実施の形態におけるAu膜17aは、本発明の第1の金属膜の一例である。本実施の形態におけるTi膜17bは、本発明の第2の金属膜の一例である。本実施の形態におけるアルミナ膜15、炭化ケイ素膜16は、本発明の第2の絶縁膜の一例である。

【0060】

本実施の形態に関して、以下の付記を開示する。

【0061】

(付記1)

圧電基板と、

前記圧電基板上に配され、アルミニウムを含む材料で形成されている櫛型電極と、

前記櫛型電極の電極指間、電極指間の上部、または電極指の上部に配されている音速調整部材と、

前記櫛形電極及び前記音速調整部材を被覆する絶縁膜とを備え、

前記音速調整部材は、アルミニウムよりも音速が遅い材料で形成されている、弾性波素子。

【0062】

(付記2)

前記絶縁膜は、

前記櫛形電極及び前記音速調整部材を被覆する第1の絶縁膜と、

前記第1の絶縁膜よりも音速が速い物質で形成されている第2の絶縁膜とを含む、付記1記載の弾性波素子。

【0063】

(付記3)

前記櫛形電極は、少なくとも一部が前記圧電基板に埋没している、付記1記載の弾性波素子。

【0064】

(付記4)

前記音速調整部材は、前記絶縁膜内の上部側に配されている、付記1記載の弾性波素子。

【0065】

(付記5)

前記音速調整部材は、層間膜用レジスト、臭化カリウム、および窒化ホウ素のいずれかを含む絶縁物質である、付記1記載の弾性波素子。

【0066】

(付記6)

前記絶縁膜は、酸化シリコンである、付記1記載の弾性波素子。

【0067】

(付記7)

前記櫛形電極は、

アルミニウムもしくはアルミニウムを主成分とする合金からなる第1の金属膜と、

チタン、クロム、およびタンタルのいずれかを含む第2の金属膜とを含む、付記1記載の弾性波素子。

【0068】

(付記8)

前記圧電基板は、タンタル酸リチウムまたはニオブ酸リチウムを含む基板である、付記1記載の弾性波素子。

【0069】

(付記9)

前記第1の絶縁膜が酸化シリコン膜であり、前記第2の絶縁膜がアルミナまたは炭化ケイ素である、付記2記載の弾性波素子。

【0070】

(付記10)

付記1〜9に記載の弾性波素子を備えた、通信モジュール。

【0071】

(付記11)

付記10に記載の通信モジュールを備えた、通信装置。

【産業上の利用可能性】

【0072】

本発明は、弾性波素子、通信モジュール、通信装置に有用である。

【符号の説明】

【0073】

11 圧電基板

12 IDT電極

13 絶縁膜

14 音速調整部材

17 Au/Ti膜

【特許請求の範囲】

【請求項1】

圧電基板と、

前記圧電基板上に配され、アルミニウムを含む材料で形成されている櫛型電極と、

前記櫛型電極の電極指間、電極指間の上部、または電極指の上部に配されている音速調整部材と、

前記櫛形電極及び前記音速調整部材を被覆する絶縁膜とを備え、

前記音速調整部材は、アルミニウムよりも音速が遅い材料で形成されている、弾性波素子。

【請求項2】

前記絶縁膜は、

前記櫛形電極及び前記音速調整部材を被覆する第1の絶縁膜と、

前記第1の絶縁膜よりも音速が速い物質で形成されている第2の絶縁膜とを含む、請求項1記載の弾性波素子。

【請求項3】

前記櫛形電極は、少なくとも一部が前記圧電基板に埋没している、請求項1記載の弾性波素子。

【請求項4】

前記音速調整部材は、前記絶縁膜内の上部側に配されている、請求項1記載の弾性波素子。

【請求項5】

前記音速調整部材は、層間膜用レジスト、臭化カリウム、および窒化ホウ素のいずれかを含む絶縁物質である、請求項1記載の弾性波素子。

【請求項6】

前記第1の絶縁膜が酸化シリコン膜であり、前記第2の絶縁膜がアルミナまたは炭化ケイ素である、請求項2記載の弾性波素子。

【請求項1】

圧電基板と、

前記圧電基板上に配され、アルミニウムを含む材料で形成されている櫛型電極と、

前記櫛型電極の電極指間、電極指間の上部、または電極指の上部に配されている音速調整部材と、

前記櫛形電極及び前記音速調整部材を被覆する絶縁膜とを備え、

前記音速調整部材は、アルミニウムよりも音速が遅い材料で形成されている、弾性波素子。

【請求項2】

前記絶縁膜は、

前記櫛形電極及び前記音速調整部材を被覆する第1の絶縁膜と、

前記第1の絶縁膜よりも音速が速い物質で形成されている第2の絶縁膜とを含む、請求項1記載の弾性波素子。

【請求項3】

前記櫛形電極は、少なくとも一部が前記圧電基板に埋没している、請求項1記載の弾性波素子。

【請求項4】

前記音速調整部材は、前記絶縁膜内の上部側に配されている、請求項1記載の弾性波素子。

【請求項5】

前記音速調整部材は、層間膜用レジスト、臭化カリウム、および窒化ホウ素のいずれかを含む絶縁物質である、請求項1記載の弾性波素子。

【請求項6】

前記第1の絶縁膜が酸化シリコン膜であり、前記第2の絶縁膜がアルミナまたは炭化ケイ素である、請求項2記載の弾性波素子。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2011−130006(P2011−130006A)

【公開日】平成23年6月30日(2011.6.30)

【国際特許分類】

【出願番号】特願2009−284182(P2009−284182)

【出願日】平成21年12月15日(2009.12.15)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.GSM

【出願人】(000204284)太陽誘電株式会社 (964)

【Fターム(参考)】

【公開日】平成23年6月30日(2011.6.30)

【国際特許分類】

【出願日】平成21年12月15日(2009.12.15)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.GSM

【出願人】(000204284)太陽誘電株式会社 (964)

【Fターム(参考)】

[ Back to top ]