弾性波素子

【課題】圧電層と支持基板との間に有機接着層が存在する弾性波素子において伝搬速度を向上させる。

【解決手段】弾性波素子10は、周期的に形成された分極反転構造を有する強誘電体単結晶からなる圧電層20と、圧電層20の表面21及び裏面に形成され圧電層20に電圧を印加することで弾性表面波を励振可能な表面電極31,32及び裏面電極33と、圧電層20よりも弾性率の高い材料で形成された支持基板50と、裏面電極33と支持基板50とを接着する有機接着層40と、を備えている。このような構成とすることで、櫛形電極により圧電層に弾性表面波を励振する弾性波素子とは異なり、圧電層20と支持基板50との間に有機接着層40が存在していても支持基板50の弾性率が圧電基盤20に影響して伝搬速度vを向上させることができる。

【解決手段】弾性波素子10は、周期的に形成された分極反転構造を有する強誘電体単結晶からなる圧電層20と、圧電層20の表面21及び裏面に形成され圧電層20に電圧を印加することで弾性表面波を励振可能な表面電極31,32及び裏面電極33と、圧電層20よりも弾性率の高い材料で形成された支持基板50と、裏面電極33と支持基板50とを接着する有機接着層40と、を備えている。このような構成とすることで、櫛形電極により圧電層に弾性表面波を励振する弾性波素子とは異なり、圧電層20と支持基板50との間に有機接着層40が存在していても支持基板50の弾性率が圧電基盤20に影響して伝搬速度vを向上させることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、弾性波素子に関する。

【背景技術】

【0002】

従来より、携帯電話等に使用されるフィルタ素子や発振子として機能させることができる弾性表面波素子などの弾性波素子が知られている。また近年、弾性波素子特性の向上をはかるための複合基板構造が各種提案されている。例えば、特許文献1には、圧電基板であるLT基板(LTはタンタル酸リチウムの略)と支持基板である珪素基板とを有機接着層により接着し、LT基板の表面に弾性表面波を励振可能な櫛形電極を設けた弾性波素子が記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007−150931号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、動作周波数f=伝搬速度v/波長λの関係により、動作周波数の高い弾性波素子を得るためには、高い伝搬速度を持つ材料により弾性表面波の伝搬速度を大きくするか又は電極の間隔を狭くして波長λを小さくする必要がある。しかし、一般の単結晶圧電材料では伝搬速度は材料定数により一意に決まり、向上させることができない。そのため特許文献1に示される構造の弾性波素子においては、支持基板の材料を変えても圧電基板上の弾性表面波の伝搬速度には影響が見られなかった。

【0005】

本発明はこのような課題を解決するためになされたものであり、圧電層と支持基板との間に有機接着層が存在する弾性波素子において伝搬速度を向上させることを主目的とする。

【課題を解決するための手段】

【0006】

上述した主目的を達成するために、本発明者らは、従来技術である圧電層の表面に櫛形電極を設けた構成に代えて、周期的な分極反転構造を有する強誘電体単結晶からなる圧電層と、前記圧電層の表面及び裏面に形成され前記圧電層に電圧を印加することで弾性表面波を励振可能な1対の電極と、を備えた構成としたところ、有機接着層を介して接着させた支持基板の材質により弾性表面波の伝搬速度が変化することを見いだした。そして、このような構成において支持基板を圧電層よりも弾性率の高い材料で形成されたものとすることで、有機接着層が存在しても支持基板の弾性率が圧電層に影響して弾性表面波の伝搬速度を向上させることができることを見いだし、本発明を完成するに至った。

【0007】

すなわち、本発明の弾性波素子は、

周期的に形成された分極反転構造を有する強誘電体単結晶からなる圧電層と、

前記圧電層の表面及び裏面に形成され前記圧電層に電圧を印加することで弾性表面波を励振可能な1対の電極と、

圧電層よりも弾性率の高い材料で形成された支持基板と、

前記圧電層の裏面の電極と前記支持基板とを接着する有機接着層と、

を備えたものである。

【発明の効果】

【0008】

本発明によれば、圧電層と支持基板との間に有機接着層が存在する弾性波素子において伝搬速度を向上させることができる。なお、本発明の弾性波素子において、前記支持基板は、サファイア,ダイヤモンド,SiCのいずれかで形成されているものとしてもよい。また、前記強誘電体単結晶は、タンタル酸リチウム,ニオブ酸リチウムのいずれかであるものとしてもよい。タンタル酸リチウムやニオブ酸リチウムからなる圧電層は、化学気相成長などにより支持基板上に直接形成することが難しく、圧電層と支持基板とを有機接着層により接着する必要があるため、本発明を適用する意義が高い。

【図面の簡単な説明】

【0009】

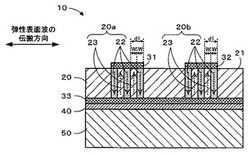

【図1】本実施形態の弾性波素子10の斜視図である。

【図2】図1のA−A断面図である。

【図3】基板120に周期的な分極反転構造を形成する様子を示す説明図。

【図4】実施例1の弾性波素子210を弾性表面波の伝搬方向に沿って切断したときの断面図。

【図5】比較例1の弾性波素子310を弾性表面波の伝搬方向に沿って切断したときの断面図。

【発明を実施するための形態】

【0010】

次に、本発明を実施するための形態を図面を用いて説明する。

【0011】

図1は本発明の実施形態である弾性波素子10の斜視図であり、図2は図1のA−A断面図である。この弾性波素子10は、圧電層20と、有機接着層40と、支持基板50と、を備えている。

【0012】

圧電層20は、弾性表面波を伝搬可能な圧電体の基板である。この圧電層20は、タンタル酸リチウム,ニオブ酸リチウムなどの強誘電体単結晶からなる。圧電層20は、特に限定するものではないが、例えば、縦が0.5〜2mm,横が0.5〜2mm,厚さが1〜20μmである。圧電層20の厚さが薄いほど、後述する支持基板50の材質(弾性率)による圧電層20の弾性表面波の伝搬速度への影響が大きくなる。図1に示すように、圧電層20には、その表面21の一部に平板状の第1表面電極31,第2表面電極32が形成され、裏面の全面に平板状の裏面電極33が形成されている。また、圧電層20のうち、第1表面電極31と裏面電極33とで挟まれる第1領域20a,第2表面電極32と裏面電極33とで挟まれる第2領域20bには周期的な分極反転構造が形成されている。この分極反転構造は、具体的には、図2に示すように、分極反転領域22と非分極反転領域23とが弾性表面波の伝搬方向(図1,2参照)に交互に形成された構造である。分極反転領域22と非分極反転領域23との伝搬方向の幅Wは同じであり、特に限定するものではないが、例えば、幅Wは1〜10μmである。なお、幅Wの2倍の値が、分極反転領域22と非分極反転領域23との繰り返し周期d1となる。また、圧電層20のうち第1領域20a,第2領域20b以外の部分は、非分極反転領域23と同様に分極反転していない領域である。

【0013】

このような周期的な分極反転構造の形成方法について、図3を用いて説明する。まず、全体が一方の厚さ方向に分極した強誘電体単結晶からなる基板120を用意する。次に、基板120の表面121のうち分極反転領域22となる領域122と対向する位置に電極135を形成し、基板120の裏面に領域122と対向する領域を含むように電極136を形成する。そして、この電極135と電極136との間に電圧を印加することで領域122のみ分極が反転して分極反転領域22となる。このようにすることで、分極反転領域22と非分極反転領域23とを有する圧電層20が得られる。なお、分極反転領域22が一度形成されれば、電極135,136を除去してもよい。そのため、本実施形態では、分極反転領域22の形成後に電極135,136は除去して新たに第1表面電極31,第2表面電極32,裏面電極136を形成している。また、上述した周期的な分極反転構造の形成法は電圧印加法と呼ばれるものであるが、他の形成法を用いてもよい。例えば、Ti内拡散法,Li2O外拡散法,SiO2装荷熱処理法,Ti熱酸化法,プロトン交換熱処理法,電子ビーム走査照射法,コロナ帯電法などにより周期的な分極反転構造を形成してもよい。

【0014】

有機接着層40は、裏面電極33と支持基板50とを接着するものである。この有機接着層40の材質としては、例えば、エポキシ系接着剤やアクリル系接着剤を固化させたものが挙げられる。有機接着層の厚さは0.3〜2μmとするのが好ましい。有機接着層40の厚さが2μmを超えると支持基板50の弾性率が圧電層20における弾性表面波の伝搬速度に影響しにくくなるため好ましくない。また、有機接着層40の厚さが0.3μm未満になると十分な接着強度が得られないため好ましくない。

【0015】

支持基板50は、有機接着層40を介して裏面電極33と接着された基板である。この支持基板の材料としては、例えばSiC、サファイア、ダイヤモンドなどが挙げられるが、圧電層20よりも弾性率の高い材料であればよい。支持基板は、特に限定するものではないが、例えば、縦が0.5〜2mm,横が0.5〜2mm,厚さが100〜500μmである。厚さが100μm未満になると弾性波素子10の機械的強度が著しく低下するため好ましくない。

【0016】

次に、こうして構成された弾性波素子10の使用例について説明する。第1表面電極31と裏面電極33との間に高周波信号を入力すると、圧電層20のうち領域20aにおける分極反転領域22と非分極反転領域23とが圧電効果により反対の方向に変位することで弾性表面波が励振される。そして、この弾性表面波が表面21を伝搬して領域20bにおける分極反転領域22と非分極反転領域23とを変位させることで、第2表面電極32と裏面電極33との間に出力信号が発生する。このとき、分極反転領域22と非分極反転領域23との繰り返し周期d1と同じ長さを波長λとし、圧電層20の表面21における弾性表面波の伝搬速度を伝搬速度vとすると、弾性波素子10の動作周波数fは下記式(1)で表され、入力された高周波信号のうち主にこの動作周波数fの周波数成分が出力信号となる。これにより、弾性波素子10はトランスバーサル型のSAWフィルターとして機能する。ここで、伝搬速度vは主に圧電層20の材質によって定まるが、本実施形態のように圧電層20が周期的な分極反転構造を有する強誘電体単結晶からなり、この圧電層20の第1表面電極31と裏面電極33との間に電圧を印加することで弾性表面波を励振する構成とした場合、有機接着層40を介して接着させた支持基板50の材質によっても伝搬速度vが変化する。そして、支持基板50は圧電層20よりも弾性率の高い材料で形成されているため、支持基板50を接着させない場合と比べて伝搬速度vを向上させることができる。これにより、圧電層20の繰り返し周期d1(=波長λ)が同じでも、支持基板50の材質によって伝搬速度vを向上させて、動作周波数fの高い弾性波素子10を得ることができる。また、同じ動作周波数fを得る場合に必要な繰り返し周期d1が大きくて済む。一方、従来技術である圧電基板の表面に弾性表面波を励振可能な櫛形電極を設けた弾性波素子においては、有機接着装を介して圧電基板に接着された支持基板の材料を変えた場合でもこのような伝搬速度vの向上は見られない。そのため櫛形電極を設けた弾性波素子において動作周波数fを高くするためには波長λを小さくする、すなわち電極の間隔を狭くしなければならないが、櫛形電極の電極間隔を狭くするにはリソグラフィの限界があるとともに、櫛形電極の細線化により動作周波数fの高い領域での電極の耐電力性が大きく損なわれてしまう。本実施形態の弾性波素子10では、波長λを小さくしなくとも伝搬速度vの向上により動作周波数fを高くすることができるとともに、電極が櫛形ではなく平板状であるため動作周波数fの高い領域でも櫛形電極に比べて高い耐電力性が得られる。

【0017】

f=v/λ (1)

【0018】

以上詳述した実施形態によれば、圧電層20と支持基板50との間に有機接着層40が存在していても支持基板50の弾性率が圧電基盤20に影響して伝搬速度vを向上させることができる。また、圧電層20がタンタル酸リチウム又はニオブ酸リチウムからなる場合、これらは化学気相成長などにより支持基板上に直接形成することが難しく圧電層20と支持基板50とを有機接着層40により接着する必要があるため、本実施形態の構成を適用して伝搬速度vを向上させる意義が高い。

【0019】

なお、本発明は上述した実施形態に何ら限定されることはなく、本発明の技術的範囲に属する限り種々の態様で実現し得ることはいうまでもない。

【0020】

例えば、上述した実施形態では、裏面電極33は圧電層20の裏面の全面に形成されているものとしたが、圧電層20の裏面のうち第1領域20a,第2領域20bに対向する部分を全て含むように形成されていればよい。その場合、有機接着層40は、裏面電極33と支持基板50とを接着するだけでなく、圧電層20の裏面と支持基板50とを接着していてもよい。

【0021】

上述した実施形態では、第1領域20a,第2領域20bにのみ分極反転領域22が形成されているものとしたが、圧電層20のうち第1領域20a,第2領域20b以外の領域にも分極反転領域が存在するものとしてもよい。

【0022】

上述した実施形態では、弾性波素子10は、トランスバーサル型のSAWフィルターとして機能するものとしたが、圧電層20における周期的な分極反転構造を有する領域の位置及び数、電極の位置及び数を適宜変更して他の弾性波デバイスとして機能する弾性波素子としてもよい。例えばSAW共振器型フィルターや発振器として機能する弾性波素子としてもよい。

【実施例】

【0023】

[実施例1]

実施例1として、図4に示す弾性波素子210を作製した。図4は弾性波素子210を弾性表面波の伝搬方向に沿って切断したときの断面図である。この弾性波素子210は、圧電層220全体が図1の領域20aと同様に周期的な分極反転構造を有しており、圧電層220の表面221全体に図1の第1表面電極31と同様の表面電極231を有しており、第2表面電極32を備えていない。それ以外の点は上述した弾性波素子10と同様の構成であるため、上述した弾性波素子10の構成要素に値100を加えた符号を付し、説明を省略する。なお、この弾性波素子210は後述する評価試験1のための試験用の素子であり、この素子の共振周波数と一致する信号を表面電極231と裏面電極233との間に入力したときに表面221を伝搬する弾性表面波が共振するようになっている。この弾性波素子210は、以下の手順により作製した。

【0024】

はじめに、厚さ0.30mmのZカットX伝搬LiNbO3(LN)基板に対して、上述した電圧印加法により分極反転領域222と非分極反転領域223とが幅W=1.5μm(繰り返し周期d1=3.0μm)で交互に形成された分極反転構造を形成し、このLN基板上に裏面電極233となる厚み3000Åのアルミニウム電極を成膜した。次に、LN基板に成膜したアルミニウム電極面に支持基板250となる厚さ0.22mmのサファイアを有機接着層240となるエポキシ系接着剤を用いて貼り合わせて中間体とした。この中間体のうちLN基板のアルミニウム電極が成膜された面と対向する面を研削・研磨し、LN基板の厚さを1μmとした。その後、研削・研磨した面上に表面電極231となる厚み3000Åのアルミニウム電極を成膜した。こうして得た複合基板を縦2.2mm×横1.4mmのチップに切り分けた。チップ端部を反射器として利用するため、チップのうち弾性表面波の伝搬方向(分極反転領域222と非分極反転領域223とが交互に形成された方向)の両側面が分極反転領域222と非分極反転領域223との境界面となるように研削・研磨した。これにより図4に示す弾性波素子210を得た。

【0025】

[比較例1]

比較例1として、図5に示す弾性波素子310を作製した。図5は弾性波素子310を弾性表面波の伝搬方向に沿って切断したときの断面図である。この弾性波素子310は、圧電層320が図4の表面電極231,裏面電極233を備えない代わりに表面321に第1櫛形電極331,第2櫛形電極332を備えており、圧電層320には周期的な分極反転構造が形成されていない。それ以外の点は上述した弾性波素子210と同様の構成である。すなわち、圧電層320,有機接着層340,支持基板350の材質,大きさはそれぞれ圧電層220,有機接着層240,支持基板250と同じである。また、第1櫛形電極331及び第2櫛形電極332の繰り返し周期d2は実施例1の繰り返し周期d1と同じ値3.0μmとした。この弾性波素子310も弾性波素子210と同様に後述する評価試験1のための試験用の素子であり、特定の共振周波数を有するように作製したものである。この比較例1はアルミニウム製の第1櫛形電極331及び第2櫛形電極332をフォトリソグラフィにより圧電層320上に形成する点以外は実施例1と同様の方法で作製したため、作製手順については説明を省略する。

【0026】

[評価試験1]

作成した実施例1の弾性波素子210,比較例1の弾性波素子310を、それぞれマイクロストリップラインを設けたアルミナ基板上に固定し、表面電極231,裏面電極233,第1櫛形電極331,第2櫛形電極332にそれぞれワイヤをボンディングし、SMAコネクタを半田付けした。なお、弾性波素子210の裏面電極233については、弾性波素子210の裏面(支持基板250のうち有機接着層40の接着面とは反対側の面)にレーザー,ダイサーを用いた機械的加工を施し裏面電極233を一部露出させることでワイヤボンディングを可能にした。この状態で弾性波素子210,320の特性をベクトルネットワークアナライザで測定した。すると、弾性波素子210,310はいずれも共振器特性を示し、インピーダンス特性により特定した共振周波数は、それぞれ1.50GHz,1.27GHzであった。弾性表面波の波長λに相当する繰り返し周期d1,d2はいずれも3.0μmであることから、上記式(1)により弾性波素子210の弾性表面波の伝搬速度vは約4500m/sec,弾性波素子310の弾性表面波の伝搬速度は約3800m/secであり、実施例1は比較例1と比べて伝搬速度が向上していることが確認できた。

【符号の説明】

【0027】

10,210,310 弾性波素子、20,220,320 圧電層、20a,20b 領域、21,221,321 表面、22,222 分極反転領域、23,223 非分極反転領域、31 第1表面電極、32 第2表面電極、33 裏面電極、40,240,340 有機接着層、50,250,350 支持基板、120 基板、121 表面、122 領域、135,136 電極、231 表面電極、233 裏面電極、331 第1櫛形電極、332 第2櫛形電極。

【技術分野】

【0001】

本発明は、弾性波素子に関する。

【背景技術】

【0002】

従来より、携帯電話等に使用されるフィルタ素子や発振子として機能させることができる弾性表面波素子などの弾性波素子が知られている。また近年、弾性波素子特性の向上をはかるための複合基板構造が各種提案されている。例えば、特許文献1には、圧電基板であるLT基板(LTはタンタル酸リチウムの略)と支持基板である珪素基板とを有機接着層により接着し、LT基板の表面に弾性表面波を励振可能な櫛形電極を設けた弾性波素子が記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007−150931号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、動作周波数f=伝搬速度v/波長λの関係により、動作周波数の高い弾性波素子を得るためには、高い伝搬速度を持つ材料により弾性表面波の伝搬速度を大きくするか又は電極の間隔を狭くして波長λを小さくする必要がある。しかし、一般の単結晶圧電材料では伝搬速度は材料定数により一意に決まり、向上させることができない。そのため特許文献1に示される構造の弾性波素子においては、支持基板の材料を変えても圧電基板上の弾性表面波の伝搬速度には影響が見られなかった。

【0005】

本発明はこのような課題を解決するためになされたものであり、圧電層と支持基板との間に有機接着層が存在する弾性波素子において伝搬速度を向上させることを主目的とする。

【課題を解決するための手段】

【0006】

上述した主目的を達成するために、本発明者らは、従来技術である圧電層の表面に櫛形電極を設けた構成に代えて、周期的な分極反転構造を有する強誘電体単結晶からなる圧電層と、前記圧電層の表面及び裏面に形成され前記圧電層に電圧を印加することで弾性表面波を励振可能な1対の電極と、を備えた構成としたところ、有機接着層を介して接着させた支持基板の材質により弾性表面波の伝搬速度が変化することを見いだした。そして、このような構成において支持基板を圧電層よりも弾性率の高い材料で形成されたものとすることで、有機接着層が存在しても支持基板の弾性率が圧電層に影響して弾性表面波の伝搬速度を向上させることができることを見いだし、本発明を完成するに至った。

【0007】

すなわち、本発明の弾性波素子は、

周期的に形成された分極反転構造を有する強誘電体単結晶からなる圧電層と、

前記圧電層の表面及び裏面に形成され前記圧電層に電圧を印加することで弾性表面波を励振可能な1対の電極と、

圧電層よりも弾性率の高い材料で形成された支持基板と、

前記圧電層の裏面の電極と前記支持基板とを接着する有機接着層と、

を備えたものである。

【発明の効果】

【0008】

本発明によれば、圧電層と支持基板との間に有機接着層が存在する弾性波素子において伝搬速度を向上させることができる。なお、本発明の弾性波素子において、前記支持基板は、サファイア,ダイヤモンド,SiCのいずれかで形成されているものとしてもよい。また、前記強誘電体単結晶は、タンタル酸リチウム,ニオブ酸リチウムのいずれかであるものとしてもよい。タンタル酸リチウムやニオブ酸リチウムからなる圧電層は、化学気相成長などにより支持基板上に直接形成することが難しく、圧電層と支持基板とを有機接着層により接着する必要があるため、本発明を適用する意義が高い。

【図面の簡単な説明】

【0009】

【図1】本実施形態の弾性波素子10の斜視図である。

【図2】図1のA−A断面図である。

【図3】基板120に周期的な分極反転構造を形成する様子を示す説明図。

【図4】実施例1の弾性波素子210を弾性表面波の伝搬方向に沿って切断したときの断面図。

【図5】比較例1の弾性波素子310を弾性表面波の伝搬方向に沿って切断したときの断面図。

【発明を実施するための形態】

【0010】

次に、本発明を実施するための形態を図面を用いて説明する。

【0011】

図1は本発明の実施形態である弾性波素子10の斜視図であり、図2は図1のA−A断面図である。この弾性波素子10は、圧電層20と、有機接着層40と、支持基板50と、を備えている。

【0012】

圧電層20は、弾性表面波を伝搬可能な圧電体の基板である。この圧電層20は、タンタル酸リチウム,ニオブ酸リチウムなどの強誘電体単結晶からなる。圧電層20は、特に限定するものではないが、例えば、縦が0.5〜2mm,横が0.5〜2mm,厚さが1〜20μmである。圧電層20の厚さが薄いほど、後述する支持基板50の材質(弾性率)による圧電層20の弾性表面波の伝搬速度への影響が大きくなる。図1に示すように、圧電層20には、その表面21の一部に平板状の第1表面電極31,第2表面電極32が形成され、裏面の全面に平板状の裏面電極33が形成されている。また、圧電層20のうち、第1表面電極31と裏面電極33とで挟まれる第1領域20a,第2表面電極32と裏面電極33とで挟まれる第2領域20bには周期的な分極反転構造が形成されている。この分極反転構造は、具体的には、図2に示すように、分極反転領域22と非分極反転領域23とが弾性表面波の伝搬方向(図1,2参照)に交互に形成された構造である。分極反転領域22と非分極反転領域23との伝搬方向の幅Wは同じであり、特に限定するものではないが、例えば、幅Wは1〜10μmである。なお、幅Wの2倍の値が、分極反転領域22と非分極反転領域23との繰り返し周期d1となる。また、圧電層20のうち第1領域20a,第2領域20b以外の部分は、非分極反転領域23と同様に分極反転していない領域である。

【0013】

このような周期的な分極反転構造の形成方法について、図3を用いて説明する。まず、全体が一方の厚さ方向に分極した強誘電体単結晶からなる基板120を用意する。次に、基板120の表面121のうち分極反転領域22となる領域122と対向する位置に電極135を形成し、基板120の裏面に領域122と対向する領域を含むように電極136を形成する。そして、この電極135と電極136との間に電圧を印加することで領域122のみ分極が反転して分極反転領域22となる。このようにすることで、分極反転領域22と非分極反転領域23とを有する圧電層20が得られる。なお、分極反転領域22が一度形成されれば、電極135,136を除去してもよい。そのため、本実施形態では、分極反転領域22の形成後に電極135,136は除去して新たに第1表面電極31,第2表面電極32,裏面電極136を形成している。また、上述した周期的な分極反転構造の形成法は電圧印加法と呼ばれるものであるが、他の形成法を用いてもよい。例えば、Ti内拡散法,Li2O外拡散法,SiO2装荷熱処理法,Ti熱酸化法,プロトン交換熱処理法,電子ビーム走査照射法,コロナ帯電法などにより周期的な分極反転構造を形成してもよい。

【0014】

有機接着層40は、裏面電極33と支持基板50とを接着するものである。この有機接着層40の材質としては、例えば、エポキシ系接着剤やアクリル系接着剤を固化させたものが挙げられる。有機接着層の厚さは0.3〜2μmとするのが好ましい。有機接着層40の厚さが2μmを超えると支持基板50の弾性率が圧電層20における弾性表面波の伝搬速度に影響しにくくなるため好ましくない。また、有機接着層40の厚さが0.3μm未満になると十分な接着強度が得られないため好ましくない。

【0015】

支持基板50は、有機接着層40を介して裏面電極33と接着された基板である。この支持基板の材料としては、例えばSiC、サファイア、ダイヤモンドなどが挙げられるが、圧電層20よりも弾性率の高い材料であればよい。支持基板は、特に限定するものではないが、例えば、縦が0.5〜2mm,横が0.5〜2mm,厚さが100〜500μmである。厚さが100μm未満になると弾性波素子10の機械的強度が著しく低下するため好ましくない。

【0016】

次に、こうして構成された弾性波素子10の使用例について説明する。第1表面電極31と裏面電極33との間に高周波信号を入力すると、圧電層20のうち領域20aにおける分極反転領域22と非分極反転領域23とが圧電効果により反対の方向に変位することで弾性表面波が励振される。そして、この弾性表面波が表面21を伝搬して領域20bにおける分極反転領域22と非分極反転領域23とを変位させることで、第2表面電極32と裏面電極33との間に出力信号が発生する。このとき、分極反転領域22と非分極反転領域23との繰り返し周期d1と同じ長さを波長λとし、圧電層20の表面21における弾性表面波の伝搬速度を伝搬速度vとすると、弾性波素子10の動作周波数fは下記式(1)で表され、入力された高周波信号のうち主にこの動作周波数fの周波数成分が出力信号となる。これにより、弾性波素子10はトランスバーサル型のSAWフィルターとして機能する。ここで、伝搬速度vは主に圧電層20の材質によって定まるが、本実施形態のように圧電層20が周期的な分極反転構造を有する強誘電体単結晶からなり、この圧電層20の第1表面電極31と裏面電極33との間に電圧を印加することで弾性表面波を励振する構成とした場合、有機接着層40を介して接着させた支持基板50の材質によっても伝搬速度vが変化する。そして、支持基板50は圧電層20よりも弾性率の高い材料で形成されているため、支持基板50を接着させない場合と比べて伝搬速度vを向上させることができる。これにより、圧電層20の繰り返し周期d1(=波長λ)が同じでも、支持基板50の材質によって伝搬速度vを向上させて、動作周波数fの高い弾性波素子10を得ることができる。また、同じ動作周波数fを得る場合に必要な繰り返し周期d1が大きくて済む。一方、従来技術である圧電基板の表面に弾性表面波を励振可能な櫛形電極を設けた弾性波素子においては、有機接着装を介して圧電基板に接着された支持基板の材料を変えた場合でもこのような伝搬速度vの向上は見られない。そのため櫛形電極を設けた弾性波素子において動作周波数fを高くするためには波長λを小さくする、すなわち電極の間隔を狭くしなければならないが、櫛形電極の電極間隔を狭くするにはリソグラフィの限界があるとともに、櫛形電極の細線化により動作周波数fの高い領域での電極の耐電力性が大きく損なわれてしまう。本実施形態の弾性波素子10では、波長λを小さくしなくとも伝搬速度vの向上により動作周波数fを高くすることができるとともに、電極が櫛形ではなく平板状であるため動作周波数fの高い領域でも櫛形電極に比べて高い耐電力性が得られる。

【0017】

f=v/λ (1)

【0018】

以上詳述した実施形態によれば、圧電層20と支持基板50との間に有機接着層40が存在していても支持基板50の弾性率が圧電基盤20に影響して伝搬速度vを向上させることができる。また、圧電層20がタンタル酸リチウム又はニオブ酸リチウムからなる場合、これらは化学気相成長などにより支持基板上に直接形成することが難しく圧電層20と支持基板50とを有機接着層40により接着する必要があるため、本実施形態の構成を適用して伝搬速度vを向上させる意義が高い。

【0019】

なお、本発明は上述した実施形態に何ら限定されることはなく、本発明の技術的範囲に属する限り種々の態様で実現し得ることはいうまでもない。

【0020】

例えば、上述した実施形態では、裏面電極33は圧電層20の裏面の全面に形成されているものとしたが、圧電層20の裏面のうち第1領域20a,第2領域20bに対向する部分を全て含むように形成されていればよい。その場合、有機接着層40は、裏面電極33と支持基板50とを接着するだけでなく、圧電層20の裏面と支持基板50とを接着していてもよい。

【0021】

上述した実施形態では、第1領域20a,第2領域20bにのみ分極反転領域22が形成されているものとしたが、圧電層20のうち第1領域20a,第2領域20b以外の領域にも分極反転領域が存在するものとしてもよい。

【0022】

上述した実施形態では、弾性波素子10は、トランスバーサル型のSAWフィルターとして機能するものとしたが、圧電層20における周期的な分極反転構造を有する領域の位置及び数、電極の位置及び数を適宜変更して他の弾性波デバイスとして機能する弾性波素子としてもよい。例えばSAW共振器型フィルターや発振器として機能する弾性波素子としてもよい。

【実施例】

【0023】

[実施例1]

実施例1として、図4に示す弾性波素子210を作製した。図4は弾性波素子210を弾性表面波の伝搬方向に沿って切断したときの断面図である。この弾性波素子210は、圧電層220全体が図1の領域20aと同様に周期的な分極反転構造を有しており、圧電層220の表面221全体に図1の第1表面電極31と同様の表面電極231を有しており、第2表面電極32を備えていない。それ以外の点は上述した弾性波素子10と同様の構成であるため、上述した弾性波素子10の構成要素に値100を加えた符号を付し、説明を省略する。なお、この弾性波素子210は後述する評価試験1のための試験用の素子であり、この素子の共振周波数と一致する信号を表面電極231と裏面電極233との間に入力したときに表面221を伝搬する弾性表面波が共振するようになっている。この弾性波素子210は、以下の手順により作製した。

【0024】

はじめに、厚さ0.30mmのZカットX伝搬LiNbO3(LN)基板に対して、上述した電圧印加法により分極反転領域222と非分極反転領域223とが幅W=1.5μm(繰り返し周期d1=3.0μm)で交互に形成された分極反転構造を形成し、このLN基板上に裏面電極233となる厚み3000Åのアルミニウム電極を成膜した。次に、LN基板に成膜したアルミニウム電極面に支持基板250となる厚さ0.22mmのサファイアを有機接着層240となるエポキシ系接着剤を用いて貼り合わせて中間体とした。この中間体のうちLN基板のアルミニウム電極が成膜された面と対向する面を研削・研磨し、LN基板の厚さを1μmとした。その後、研削・研磨した面上に表面電極231となる厚み3000Åのアルミニウム電極を成膜した。こうして得た複合基板を縦2.2mm×横1.4mmのチップに切り分けた。チップ端部を反射器として利用するため、チップのうち弾性表面波の伝搬方向(分極反転領域222と非分極反転領域223とが交互に形成された方向)の両側面が分極反転領域222と非分極反転領域223との境界面となるように研削・研磨した。これにより図4に示す弾性波素子210を得た。

【0025】

[比較例1]

比較例1として、図5に示す弾性波素子310を作製した。図5は弾性波素子310を弾性表面波の伝搬方向に沿って切断したときの断面図である。この弾性波素子310は、圧電層320が図4の表面電極231,裏面電極233を備えない代わりに表面321に第1櫛形電極331,第2櫛形電極332を備えており、圧電層320には周期的な分極反転構造が形成されていない。それ以外の点は上述した弾性波素子210と同様の構成である。すなわち、圧電層320,有機接着層340,支持基板350の材質,大きさはそれぞれ圧電層220,有機接着層240,支持基板250と同じである。また、第1櫛形電極331及び第2櫛形電極332の繰り返し周期d2は実施例1の繰り返し周期d1と同じ値3.0μmとした。この弾性波素子310も弾性波素子210と同様に後述する評価試験1のための試験用の素子であり、特定の共振周波数を有するように作製したものである。この比較例1はアルミニウム製の第1櫛形電極331及び第2櫛形電極332をフォトリソグラフィにより圧電層320上に形成する点以外は実施例1と同様の方法で作製したため、作製手順については説明を省略する。

【0026】

[評価試験1]

作成した実施例1の弾性波素子210,比較例1の弾性波素子310を、それぞれマイクロストリップラインを設けたアルミナ基板上に固定し、表面電極231,裏面電極233,第1櫛形電極331,第2櫛形電極332にそれぞれワイヤをボンディングし、SMAコネクタを半田付けした。なお、弾性波素子210の裏面電極233については、弾性波素子210の裏面(支持基板250のうち有機接着層40の接着面とは反対側の面)にレーザー,ダイサーを用いた機械的加工を施し裏面電極233を一部露出させることでワイヤボンディングを可能にした。この状態で弾性波素子210,320の特性をベクトルネットワークアナライザで測定した。すると、弾性波素子210,310はいずれも共振器特性を示し、インピーダンス特性により特定した共振周波数は、それぞれ1.50GHz,1.27GHzであった。弾性表面波の波長λに相当する繰り返し周期d1,d2はいずれも3.0μmであることから、上記式(1)により弾性波素子210の弾性表面波の伝搬速度vは約4500m/sec,弾性波素子310の弾性表面波の伝搬速度は約3800m/secであり、実施例1は比較例1と比べて伝搬速度が向上していることが確認できた。

【符号の説明】

【0027】

10,210,310 弾性波素子、20,220,320 圧電層、20a,20b 領域、21,221,321 表面、22,222 分極反転領域、23,223 非分極反転領域、31 第1表面電極、32 第2表面電極、33 裏面電極、40,240,340 有機接着層、50,250,350 支持基板、120 基板、121 表面、122 領域、135,136 電極、231 表面電極、233 裏面電極、331 第1櫛形電極、332 第2櫛形電極。

【特許請求の範囲】

【請求項1】

周期的に形成された分極反転構造を有する強誘電体単結晶からなる圧電層と、

前記圧電層の表面及び裏面に形成され前記圧電層に電圧を印加することで弾性表面波を励振可能な1対の電極と、

前記圧電層よりも弾性率の高い材料で形成された支持基板と、

前記圧電層の裏面の電極と前記支持基板とを接着する有機接着層と、

を備えた弾性波素子。

【請求項2】

前記支持基板は、サファイア,ダイヤモンド,SiCのいずれかで形成されている、

請求項1に記載の弾性波素子。

【請求項3】

前記強誘電体単結晶は、タンタル酸リチウム,ニオブ酸リチウムのいずれかである、

請求項1又は2に記載の弾性波素子。

【請求項1】

周期的に形成された分極反転構造を有する強誘電体単結晶からなる圧電層と、

前記圧電層の表面及び裏面に形成され前記圧電層に電圧を印加することで弾性表面波を励振可能な1対の電極と、

前記圧電層よりも弾性率の高い材料で形成された支持基板と、

前記圧電層の裏面の電極と前記支持基板とを接着する有機接着層と、

を備えた弾性波素子。

【請求項2】

前記支持基板は、サファイア,ダイヤモンド,SiCのいずれかで形成されている、

請求項1に記載の弾性波素子。

【請求項3】

前記強誘電体単結晶は、タンタル酸リチウム,ニオブ酸リチウムのいずれかである、

請求項1又は2に記載の弾性波素子。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2011−114851(P2011−114851A)

【公開日】平成23年6月9日(2011.6.9)

【国際特許分類】

【出願番号】特願2009−272473(P2009−272473)

【出願日】平成21年11月30日(2009.11.30)

【出願人】(000004064)日本碍子株式会社 (2,325)

【Fターム(参考)】

【公開日】平成23年6月9日(2011.6.9)

【国際特許分類】

【出願日】平成21年11月30日(2009.11.30)

【出願人】(000004064)日本碍子株式会社 (2,325)

【Fターム(参考)】

[ Back to top ]