弾性波装置、電子部品および弾性波装置の製造方法

【課題】 振動空間の気密性を長時間にわたって保持することができる弾性波装置を提供する。

【解決手段】 枠状の溝部10を上面に有する素子基板3と、素子基板3の上面3aのうち枠状の溝部10によって囲まれた領域に位置している励振電極5と、励振電極5を囲む内周面を有して溝部10に嵌め込まれている枠体2および枠体2に重なって枠体2を塞いでいる蓋体4を有するカバー9とを備えた構成とする。

【解決手段】 枠状の溝部10を上面に有する素子基板3と、素子基板3の上面3aのうち枠状の溝部10によって囲まれた領域に位置している励振電極5と、励振電極5を囲む内周面を有して溝部10に嵌め込まれている枠体2および枠体2に重なって枠体2を塞いでいる蓋体4を有するカバー9とを備えた構成とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、弾性表面波(SAW:Surface Acoustic Wave)装置や圧電薄膜共振器(FBAR:Film Bulk Acoustic Resonator)などの弾性波装置およびそれを用いた電子部品ならびに弾性波装置の製造方法に関する。

【背景技術】

【0002】

小型化などを目的とした、いわゆるウェハレベルパッケージ(WLP:Wafer Level Package)型の弾性波装置が知られている。このWLP型の弾性波装置は、圧電基板と、圧電基板に設けられた励振電極と、励振電極を封止するカバーとを有する(例えば、特許文献1参照)。

【0003】

カバーは凹部を有し、この凹部の内壁と圧電基板の主面とで囲まれた空間である振動空間内に励振電極が位置するようにして圧電基板の主面にカバーが配置されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−227748号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで上述した構造からなる弾性波装置では、カバーと圧電基板との線膨張係数の違いなどに起因してカバーが圧電基板から剥離することがある。このようにカバーが圧電基板から剥離すると、振動空間の気密性が保持されなくなり、振動空間内に外部の水分などが入り込みやすくなる。振動空間内に外部の水分などが入り込むと励振電極の腐食を招く要因となる。励振電極が腐食すると弾性波装置の電気特性が劣化する。

【0006】

弾性波装置の電気特性が劣化すると、それを搭載した電子部品の電気特性も劣化することとなる。

【0007】

したがって振動空間の気密性が長期にわたって良好な状態に保持される弾性波装置が提供されることが望まれている。

【課題を解決するための手段】

【0008】

本発明の一態様としての弾性波装置は、枠状の溝部を上面に有する素子基板と、該素子基板の上面のうち前記枠状の溝部によって囲まれた領域に位置している励振電極と、該励振電極を囲む内周面を有して前記溝部に嵌め込まれている枠体および該枠体に重なって該枠体を塞いでいる蓋体を有するカバーとを備えたものである。

【0009】

本発明の一態様としての電子部品は、実装基板と、該実装基板の上面に配置された実装パッドに前記蓋体の上面に露出している端子を対面させた状態で導電性の接合材を介して接合されて、前記実装基板に実装された上記の弾性波装置と、該弾性波装置を被覆する外装樹脂とを備えたものである。

【0010】

本発明の一態様としての弾性波装置の製造方法は、枠状の溝部を上面に有し、該上面のうち前記枠状の溝部によって囲まれた領域に励振電極が形成された素子基板を用意する工程と、前記溝部に枠体を嵌め込む工程と、前記枠体に蓋体を重ねて前記枠体を塞ぐ工程とを含むものである。

【発明の効果】

【0011】

上記の構成からなる弾性波装置は、枠体が溝部に嵌め込まれているため、枠体と素子基板との界面から振動空間内に浸入しうる水分の浸入経路が長くなり、振動空間内の気密性が長期にわたって良好な状態に保持される。

【図面の簡単な説明】

【0012】

【図1】(a)は本発明の実施形態に係るSAW装置の平面図であり、(b)は図1(a)のSAW装置の蓋体を外した状態の平面図である。

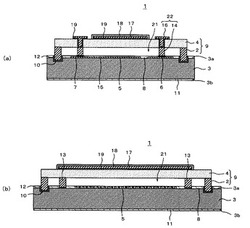

【図2】(a)はA−A’線における断面図であり、(b)はB−B’線における断面図である。

【図3】(a)〜(c)は溝部の断面形状を示す拡大断面図である。

【図4】本発明の実施形態に係る電子部品の断面図である。

【図5】(a)から(d)は、図1に示すSAW装置の製造方法を説明する断面図である。

【図6】(a)から(d)は、図1に示すSAW装置の製造方法を説明する断面図であり、図5(d)の続きを示すものある。

【図7】(a)から(d)は、図1に示すSAW装置の製造方法を説明する断面図であり、図6(d)の続きを示すものである。

【発明を実施するための形態】

【0013】

以下、本発明の実施形態に係るSAW装置について図面を参照して説明する。なお、以下の説明で用いられる図は模式的なものであり、図面上の寸法比率等は現実のものとは必ずしも一致していない。

【0014】

(SAW装置等の構成)

図1(a)は、本発明の実施形態に係るSAW装置1の平面図であり、図1(b)は図1(a)におけるSAW装置1の蓋体4を外した状態の平面図である。また、図2(a)は図1(a)のA−A’線における断面図であり、図2(b)は図1のB−B’線における断面図である。

【0015】

SAW装置1は、素子基板3と、素子基板3の上面3a上に設けられた励振電極5と、励振電極5に接続された電極パッド7と、励振電極5を覆うとともに電極パッド7を露出させるカバー9などを有している。

【0016】

SAW装置1は、複数の端子22のいずれかを介して信号の入力がなされる。入力された信号は、励振電極5等によってフィルタリングされる。そして、SAW装置1は、フィルタリングした信号を複数の端子22のいずれかを介して出力する。各部材の具体的な構成は以下のとおりである。

【0017】

素子基板3は、圧電基板によって構成されている。具体的には、素子基板3は、タンタル酸リチウム単結晶,ニオブ酸リチウム単結晶等の圧電性を有する単結晶の基板によって構成されている。素子基板3は、例えば、直方体状に形成されており、矩形状で互いに平行かつ平坦な上面3aおよび下面3bを有している。素子基板3の大きさは適宜に設定されてよいが、例えば、厚さ(Z方向)は0.2mm〜0.5mmであり、1辺の長さ(X方向またはY方向)は0.5mm〜3mmである。

【0018】

素子基板3の上面3aには、図2に示すように溝部10が形成されている。溝部10は、素子基板3の上面3aの外周に沿って枠状に形成されている。この溝部10には、後述するように枠体2が嵌め込まれる。枠体2をこのような溝部10に嵌め込むことによって

枠体2の素子基板3への固定が強固なものとなり、枠体2の素子基板3からの剥がれを抑制することができる。また、枠体2が溝部10に嵌め込まれている分、枠体2と素子基板3との界面の長さが長くなるため、その分だけ外部から振動空間21へ浸入しうる水分の浸入経路が長くなり振動空間21へ水分が浸入しにくくなる。よってSAW装置1によれば、振動空間21の気密性を長期にわたって良好な状態に保持することができる。

【0019】

図3(a)は、SAW装置1における溝部10の拡大断面図である。同図に示すように溝部10の断面形状は、例えば、矩形状である。溝部10の深さdは、例えば、100μm〜300μmであり、溝部10の幅wは例えば30μm〜100μmである。

【0020】

溝部10の断面形状は図3(a)に示したものに限らず、例えば、図3(b)に示すように下端に向かうにつれて漸次狭くなる三角形状であってもよい。溝部10を図3(b)に示すような形状とすることによって、外部から振動空間21へ浸入しうる水分の浸入経路をより長くすることができる。

【0021】

他にも溝部10の断面形状の例としては、図3(c)に示すようなものであってもよい。図3(c)に示す溝部10は、溝部10の内壁に微小な凹凸が形成されている。溝部10をこのような形状とすることによって、図3(b)と同様に水分の浸入経路をより長くすることができることに加え、凹凸によるアンカー効果によって枠部2が素子基板2からより抜けにくくなる。

【0022】

図1(b)に示すように素子基板3の上面3aのうち、枠状の溝部10によって囲まれた領域には励振電極5が配置されている。励振電極5は、いわゆるIDT(Interdigital

Transducer)であり、一対の櫛歯状電極を有している。各櫛歯状電極は、素子基板3における弾性表面波の伝搬方向に延びるバスバーと、バスバーから弾性表面波の伝搬方向に直交する方向に伸びる複数の電極指とを有している。2つの櫛歯状電極同士は、それぞれの電極指が互いに噛み合うように設けられている。

【0023】

なお、図1等は模式図であることから、数本の電極指を有する1対の櫛歯状電極を示しているが、実際には、これよりも多数の電極指を有する複数対の櫛歯状電極が設けられてよい。また、複数の励振電極5が直列接続や並列接続等の方式で接続されたラダー型SAWフィルタが構成されてもよいし、複数の励振電極5が弾性表面波の伝搬方向に配列された2重モードSAW共振器フィルタが構成されてもよい。

【0024】

電極パッド7は、上面3a上に形成されている。電極パッド7の平面形状は適宜に設定されてよく、例えば、その平面形状は円形である。電極パッド7の数および配置位置は、励振電極5によって構成されるフィルタの構成等に応じて適宜に設定される。SAW装置1では、6つの電極パッド7が上面3aの外周に沿って配列されている場合を例示している。

【0025】

励振電極5と電極パッド7とは配線15によって接続されている。配線15は、上面3a上に形成され、励振電極5のバスバーと電極パッド7とを接続している。なお、配線15は、上面3a上に形成された部分だけでなく、異なる信号が流れる2つの配線15同士を間に絶縁体を介在させた状態で立体交差させるようにしてもよい。

【0026】

励振電極5、電極パッド7および配線15は、例えば、互いに同一の導電材料によって形成されている。導電材料は、例えば、AlまたはAl−Cu合金等のAl合金である。また、励振電極5、電極パッド7および配線15は、例えば、互いに同一の厚さで形成されており、これらの厚さは、例えば、100〜500nmである。また配線15同士を立体交差させる場合は、上面3a側の配線15を例えばAl−Cu合金で形成し、その上に

絶縁体を介して配置される配線15を例えば下から順にCr/Ni/Au、あるいはCr/Alとした多層構造の配線によって形成する。

【0027】

図2に示すように電極パッド7の上面には、バンプとの接続性を高めることを主な目的とする接続強化層6が設けられている。接続強化層6は、例えば、電極パッド7に重ねられたニッケルの層と、ニッケルの層に重ねられた金の層とからなる。

【0028】

カバー9は、平面視したときの形状が概略矩形状となっている。カバー9は、素子基板3の上面3a上に設けられ、上面3aを平面視したときに励振電極5を囲む枠体2と、枠体2に重ねられ、枠体2の開口を塞ぐ蓋体4とを有している。そして、素子基板3の上面3a、枠体2および蓋体4により囲まれた空間によって励振電極5により振動空間21が形成されている。このような振動空間21が設けられていることにより、励振電極5によって励振されるSAWの振動が妨げられることなく所望の励振を得ることができる。

【0029】

振動空間21の平面形状は、適宜に設定されてよいが、SAW装置1では、概ね矩形状である。なお、カバー9は、振動空間21を構成する凹部が下面側に形成された形状であると捉えられてもよい。

【0030】

枠体2は、概ね一定の厚さの層に振動空間21となる開口が1以上形成されることによって構成されている。枠体2の厚さ(振動空間21の高さ)は、例えば、数μm〜30μmである。枠体2の下端部は溝部10に嵌め込まれている。よって枠体2の平面形状は、溝部10に追従する形状となっている。枠体2は、例えば、Ni、Cr、An、Sn、Au、Cuなどの金属材料、あるいは、エポキシ樹脂、アクリル樹脂などの樹脂材料からなる。SAW装置1では、枠体2の材料としてCuを使用し、めっき法によって形成している。めっき法によって枠体2を形成することによって溝部10と枠体2との境界にほとんど隙間のない状態で溝部10に枠体2を嵌め込むことができる。

【0031】

また、励振電極5、配線15、および電極パッド7が金属からなる枠状の枠体2で囲まれた状態となるため、外部からの不要な電磁波がこれらの電極などに影響を与えることが抑制される。すなわち、枠体2が電磁的なシールドの機能も果たす。このシールド機能の効果を高めるためにSAW装置1では、枠体2とグランド電位用の電極パッド7とを電気的に接続している。なお、グランド電位用の電極パッド7は、図1(b)において左下に位置しているものであり、配線15を介して枠体2がその電極パッド7に接続されている。

【0032】

枠体2には、枠体2の開口を塞ぐようにして蓋体4が積層されている。蓋体4は、概ね一定の厚さの層により構成されており、その厚さは、例えば、数μm〜30μmである。蓋体4の平面形状は、例えば、概ね矩形状である。蓋体4は、感光性の樹脂によって形成されている。感光性の樹脂は、例えば、アクリル基やメタクリル基などのラジカル重合により硬化する、ウレタンアクリレート系、ポリエステルアクリレート系、エポキシアクリレート系の樹脂である。その他、ポリイミド系の樹脂なども用いることができる。

【0033】

なお、枠体2を樹脂で形成する場合は、枠体2と蓋体4を同一の樹脂材料によって形成してもよいし、互いに異なる樹脂材料によって形成していてもよい。

【0034】

蓋体4の下面と素子基板3の上面3aとの間には図2(b)に示すように支柱13が介在している。支柱13を設けることによって蓋体4が支柱13に支えられた状態となるため、SAW装置1をトランスファーモルドによって封止する際などに蓋体4が変形するのを抑制することができ、例えば、蓋体4が励振電極5に接触するといった不具合の発生が抑制される。

【0035】

SAW装置1において支柱13は、図1(b)に示すように励振電極5を取り囲むようにして励振電極5の周囲に配置されている。支柱13は、例えば、金属を主成分とする材料あるいは樹脂を主成分とする材料からなる。SAW装置1においては、支柱13は、枠体2と同一の材料を用いて同一の工程で形成される。すなわち、支柱13は銅からなり、めっき法により枠体2と同時に形成される。

【0036】

枠体2の平面形状は概ね枠状であるが、SAW装置1のように支柱13の材料として導電性のものを使用した場合は、支柱13と配線15とが接触しないように配線15の引き出し部分において支柱13が途切れるようにしているため完全な枠状にはなっていない。

【0037】

素子基板3の下面3bには図2に示すように裏面部11が設けられている。裏面部11は、例えば、素子基板3の下面3bの概ね全面を覆う裏面電極と、裏面電極を覆う絶縁性の保護層とを有している。温度変化等により素子基板3表面には電荷がチャージされることがあるが、裏面電極が設けられていることによってチャージされた電荷を放電することができ、励振電極5の静電気による破壊等を抑制することができる。また、保護層は素子基板3の損傷を抑制する。

【0038】

素子基板3の上面3a上には保護膜8が配置されており、カバー9は、保護膜8の上に配置されている。保護膜8は、励振電極5を覆って励振電極5の酸化防止等に寄与するものである。保護膜8は、例えば、酸化珪素(SiO2など)、酸化アルミニウム、酸化亜鉛、酸化チタン、窒化珪素、または、シリコンによって形成されている。保護膜8の厚さは、例えば、励振電極5の厚さの1/10程度(10〜30nm)、または励振電極5よりも厚く、200nm〜1500nmである。

【0039】

電極パッド7あるいは接続強化層6は保護膜8から露出している。なお、接続強化層6を露出させるための保護膜8の開口は、接続強化層6と同一の形状および面積としてもよいし、接続強化層6よりも大きくてもよい。また、保護膜8の開口を接続強化層6より小さくてもよく、この場合は、保護膜8の開口周囲の部分が接続強化層6の外周部を覆うこととなる。

【0040】

保護膜8から露出している電極パッド7あるいは接続強化層6の上には厚み方向に伸びる端子22が設けられている。端子22は、柱部14とフランジ部16とからなる。

【0041】

柱部14は、電極パッド7または接続強化層6の上面から蓋体4側に向かって伸びており、その上端は蓋体4の上面に露出している。柱部14は例えば円柱状であるが、形状はこれに限らず、四角柱状などでもよい。また柱部14の形状として、柱部14の上端側に向かうほど径が狭くなるように側面が傾斜するようにしてもよいし、逆に柱部14の下端側に向かうほど径が狭くなるように側面が傾斜している形状としてもよい。

【0042】

柱部14は、金属を主成分とする材料からなる。SAW装置1では柱部14は、枠体2および支柱13と同一材料を用いて同一工程により形成される。すなわち、柱部14は、銅めっきによって形成されている。なお、柱部14は振動空間21内を厚み方向に伸びている下側の部分と蓋体4を貫通している上側の部分と2段階に分けて形成されており、上側の部分の周囲にはめっき下地層12が形成されている。めっき下地層は、例えば、チタンや銅などからなる。

【0043】

一方、柱部14のカバー9の上面からの露出部にはフランジ部16が接続されている。フランジ部16は、例えば、銅めっきなどにより形成される。フランジ部16と柱部14とを銅めっきにより形成する場合は、両者を一体的に形成することができる。

【0044】

フランジ部16は、例えば、柱部14のカバー9の上面から露出する端面を覆うようにして、柱部14の端面よりも一回り大きく形成されており、その外周部はカバー9に積層されている。フランジ部16の平面視における形状は、例えば、円状である。

【0045】

フランジ部16が配置されたカバー9の上面には、補強層17が配置されている。なお、図1(a)では補強層17を破線で示している。この補強層17は、カバー9の強度を補強するためのものである。例えば、SAW装置1を外部の実装基板などに実装した後、SAW装置1全体を樹脂モールドすることがあるが、樹脂モールドする際に大きな圧力がSAW装置1に印加される。この場合であっても、補強層17を設けておくことによって、カバー9が変形するのを抑制することができる。これによって封止空間6の形状が大きく歪むのを防ぐことができるため、SAW装置1の信頼性向上に供することができる。

【0046】

補強層17は、カバー9を構成する材料よりもヤング率が高い材料により形成されている。例えば、カバー9のヤング率が0.5〜1.0GPaであるのに対し、補強層17のヤング率は100〜250GPaである。具体的には、補強層17は銅などの金属を主成分とする材料からなる。

【0047】

補強層17の厚さは、例えば、1〜50μmである。補強層17は、カバー9の比較的広い範囲に亘って矩形状に形成されている。封止空間21の変形を防止する観点から、補強層17を蓋体4の上面のうち、支柱13が励振電極5を取り囲んでいる領域の直上領域に位置するように設けている。換言すれば、平面透視したときに補強層17は、支柱13全体を覆う範囲に設けられている。補強層17はフランジ部16と接続されておらず、電気的に浮遊状態となっている。

【0048】

補強層17は、上面および側面が絶縁膜18によって被覆されている。絶縁膜18を設けたことによって、SAW装置1を外部の回路基板に実装する際に端子22に付着される半田などの導電性接合材が補強層17に付着するのを抑制することができるため、実装不良や電気特性の劣化が起きにくいSAW装置1とすることができる。

【0049】

補強層17の表面のうち少なくとも側面が絶縁膜18によって被覆されていれば、端子22に付着される半田などの導電性接合材が補強層17に付着するのを十分に抑制することができるが、補強層17の上面も絶縁膜18で覆うことによって、導電性接合材が補強層17に付着するのをより確実に抑制することができる。絶縁膜18は、平面視において補強層17に対し一回り大きい相似形状となっている。なお、絶縁膜18の平面形状はこれに限らず、例えば、フランジ部16に対応する部分に窓部を設けた状態でカバー9の上面全体に形成されるようにしてもよい。

【0050】

この絶縁膜18は樹脂からなる。具体的には、絶縁膜18の樹脂材料として、フェノール系樹脂、フッ素系樹脂、エポキシ系樹脂、アクリル系樹脂などを用いることができる。このように樹脂からなる絶縁膜18が補強層17の側面を伝ってカバー9の上面に到達している。絶縁膜18がカバー9の上面まで到達していることによって、到達部分において樹脂材料からなる絶縁膜18とカバー9とが強固に接着されるため、絶縁膜18が補強層17から剥がれるのを抑制することができる。そのため、絶縁膜18が剥がれることによって補強層17が露出してしまうことが殆どなく、導電性接合材の補強層17への付着防止効果が向上する。

【0051】

図4は、SAW装置1が実装された電子部品51の一部を示す断面図である。なお、図4のSAW装置1の断面図は、図1のA−A’線で切断したときの断面に相当する。

【0052】

電子部品51は、実装基板53と、実装基板53に実装されたSAW装置1と、SAW装置1を被覆する外装樹脂59とを備えている。

【0053】

SAW装置1は、実装基板53の上面53a上に設けられた実装パッド55とSAW装置1の端子22とを、導電性の接合材57を介して接合することにより実装基板53に実装されている。

【0054】

電子部品51は、この他に実装基板53に実装され外装樹脂59によってSAW装置1とともに封止されたICなどの能動部品やコンデンサなどの受動部品を有し、モジュールを構成している。

【0055】

実装基板53は、例えば、プリント配線板により構成されている。プリント配線板は、リジッド基板であってもよいし、フレキシブル基板であってもよい。また、プリント配線板は、1層板であってもよいし、2層板であってもよいし、2層以上の多層板であってもよい。また、プリント配線板の基材、絶縁材料および導電材料は適宜な材料から選択されてよい。

【0056】

接合材57は、SAW装置1の端子22および実装基板53のパッド55の両方に当接している。接合材57は、加熱によって溶融して端子22に接着される金属によって形成されている。接合材57は、例えば、はんだからなる。はんだは、Pb−Sn合金はんだ等の鉛を用いたはんだであってもよいし、Au−Sn合金はんだ、Au−Ge合金はんだ、Sn−Ag合金はんだ、Sn−Cu合金はんだ等の鉛フリーはんだであってもよい。

【0057】

外装樹脂59は、例えば、エポキシ樹脂、硬化材およびフィラーを主成分としている。外装樹脂59は、SAW装置1を裏面部11側および側方から覆うだけでなく、SAW装置1と実装基板53との間にも充填されている。具体的には、外装樹脂59は、カバー9の上面と実装基板53の上面53aとの間および接合材57の周囲にも充填されている。

【0058】

(SAW装置の製造方法)

図5(a)〜図7(d)は、SAW装置1の製造方法を説明する断面図(図1のA−A’線に対応)である。製造工程は、図5(a)から図7(d)まで順に進んでいく。

【0059】

SAW装置1の製造方法に対応する図5(a)〜図7(b)の工程は、いわゆるウエハプロセスにおいて実現される。すなわち、分割されることによって素子基板3となる母基板を対象に、薄膜形成やフォトリソグラフィー法などが行われ、その後、ダイシングされることにより、複数個のSAW装置1が並行して形成される。ただし、図5(a)〜図7(d)では、1つのSAW装置1に対応する部分のみを図示する。また、導電層や絶縁層は、プロセスの進行に伴って形状が変化するが、変化の前後で共通の符号を用いることがあるものとする。

【0060】

図5(a)に示すように、まず、素子基板3の上面3aに励振電極5を形成する。具体的には、まず、スパッタリング法、蒸着法またはCVD(Chemical Vapor Deposition)法等の薄膜形成法によって、上面3a上に金属層が形成される。次に、金属層に対して、縮小投影露光機(ステッパー)とRIE(Reactive Ion Etching)装置とを用いたフォトリソグラフィー法等によりパターニングが行われる。金属層をパターニングすることによって励振電極5が形成される。なお、励振電極5と同時に配線15および電極パッド7が形成される。なお、素子基板3の下面3bには裏面部11が形成されている。

【0061】

励振電極5等が形成されると、図5(b)に示すように、溝部10が形成される。溝部10は、例えば、ダイシングブレード29を素子基板3の上面3aに押し当てて所定の深

さまで素子基板3の上面側を削ることによって形成される。

【0062】

溝部10が形成されると、図5(c)に示すように、保護膜8が形成される。具体的には、まず、適宜な薄膜形成法により保護膜8となる薄膜が形成される。薄膜形成法は、例えば、スパッタリング法もしくはCVDである。次に、電極パッド7および溝部10が露出するように、RIE等によって薄膜の一部が除去される。これにより、保護膜8が形成される。

【0063】

保護膜8が形成されると、図5(d)〜図6(c)に示すように枠体2、支柱13および柱部14が形成される。

【0064】

具体的には、まず、図5(d)に示すように第1レジスト層30が形成され、この第1レジスト層30のうち、枠体2、支柱13および柱部14が形成される箇所をフォトリソグラフィ法によって除去することによりパターニングを行う。続いて、パターニングされた第1レジスト層30および第1レジスト層30のパターニングによって第1レジスト層30から露出する部分に対し、第1めっき下地層12を形成する。

【0065】

次に図6(a)に示すように第2レジスト層31を形成する。第2レジスト層31は第1レジスト層30と同じ個所がパターニングされる。

【0066】

次に図6(b)に示すように第2レジスト層31から露出する第1めっき下地層12を起点としてめっきを成長させる。その後、必要に応じて第2レジスト層31の上面をCMP(Chemical Mechanical Polishing)法などにより研磨し、成長しためっきを所定の高さにするとともにその上面を平坦化する。

【0067】

その後図6(c)に示すように第1レジスト層30および第2レジスト層31を除去することによって枠体2、支柱13および柱部14の下側部分14aが形成される。

【0068】

次に蓋体となる蓋体層35を所定の形状にパターニングすることによって枠体2とする。具体的には、まず、図6(d)に示すように蓋体層35を枠体2などの上に載置し、この蓋体層35に対し、フォトマスク40を介して紫外線などの光Lを照射する。蓋体層35は、例えば、ネガ型のフォトレジストからなる。フォトマスク40は、透明基板41に遮光部39が形成されることにより構成されている。遮光部39は、フォトマスク40を素子基板3上にセットしたときに、蓋体層35を除去すべき部分に対応する位置に形成されている。

【0069】

その後、図7(a)に示すように、現像処理を行い、蓋体層35のうち、光Lが照射された部分を残し、光Lが照射されなかった部分を除去する。これにより、蓋体4が完成する。また枠体2の開口が蓋体4によって閉じられることにより振動空間21も同時に形成される。

【0070】

次に図7(b)に示すように蓋部4の上面および蓋部4から露出する柱部14の下側部分14aに対し第2めっき下地層19を形成し、第2めっき下地層19上に第3レジスト層32を形成する。第3レジスト層32は、補強層17を形成する部分および端子22を形成する部分が開口するようにパターニングされている。

【0071】

次に図7(c)に示すように第3レジスト層32から露出する第2めっき下地層19を起点としてめっきを成長させる。

【0072】

その後、成長しためっきの上面をCMP法によって所定の厚みになるまで研磨し、第3

レジスト層32を除去することによって、図7(d)に示すように補強層17、柱部14の上側部分14bおよびフランジ部16が完成する。柱部14の上側部分14bおよびフランジ部16が完成することによって、柱部14およびフランジ部16からなる端子22が完成する。

【0073】

最後に補強層17を被覆する絶縁膜18を形成することによってSAW装置1が完成する。

【0074】

本発明は、以上の実施形態に限定されず、種々の態様で実施されてよい。

【0075】

弾性波装置は、SAW装置に限定されない。例えば、弾性波装置は、圧電薄膜共振器であってもよい。

【0076】

また、弾性波装置において、接続強化層6、保護膜8、裏面部11、支柱13、補強層17などは必須の要件ではなく、省略されてもよい。

【0077】

また上述した弾性波装置の製造方法では、素子基板3の上面3aに励振電極5などを形成した後に溝部10を形成したが、溝部10を形成してから、その後に励振電極5などを形成するようにしてもよい。

【符号の説明】

【0078】

1・・・SAW装置

2・・・枠体

3・・・素子基板

4・・・蓋体

5・・・励振電極

6・・・接続強化層

7・・・電極パッド

8・・・保護膜

9・・・カバー

10・・・溝部

【技術分野】

【0001】

本発明は、弾性表面波(SAW:Surface Acoustic Wave)装置や圧電薄膜共振器(FBAR:Film Bulk Acoustic Resonator)などの弾性波装置およびそれを用いた電子部品ならびに弾性波装置の製造方法に関する。

【背景技術】

【0002】

小型化などを目的とした、いわゆるウェハレベルパッケージ(WLP:Wafer Level Package)型の弾性波装置が知られている。このWLP型の弾性波装置は、圧電基板と、圧電基板に設けられた励振電極と、励振電極を封止するカバーとを有する(例えば、特許文献1参照)。

【0003】

カバーは凹部を有し、この凹部の内壁と圧電基板の主面とで囲まれた空間である振動空間内に励振電極が位置するようにして圧電基板の主面にカバーが配置されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−227748号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで上述した構造からなる弾性波装置では、カバーと圧電基板との線膨張係数の違いなどに起因してカバーが圧電基板から剥離することがある。このようにカバーが圧電基板から剥離すると、振動空間の気密性が保持されなくなり、振動空間内に外部の水分などが入り込みやすくなる。振動空間内に外部の水分などが入り込むと励振電極の腐食を招く要因となる。励振電極が腐食すると弾性波装置の電気特性が劣化する。

【0006】

弾性波装置の電気特性が劣化すると、それを搭載した電子部品の電気特性も劣化することとなる。

【0007】

したがって振動空間の気密性が長期にわたって良好な状態に保持される弾性波装置が提供されることが望まれている。

【課題を解決するための手段】

【0008】

本発明の一態様としての弾性波装置は、枠状の溝部を上面に有する素子基板と、該素子基板の上面のうち前記枠状の溝部によって囲まれた領域に位置している励振電極と、該励振電極を囲む内周面を有して前記溝部に嵌め込まれている枠体および該枠体に重なって該枠体を塞いでいる蓋体を有するカバーとを備えたものである。

【0009】

本発明の一態様としての電子部品は、実装基板と、該実装基板の上面に配置された実装パッドに前記蓋体の上面に露出している端子を対面させた状態で導電性の接合材を介して接合されて、前記実装基板に実装された上記の弾性波装置と、該弾性波装置を被覆する外装樹脂とを備えたものである。

【0010】

本発明の一態様としての弾性波装置の製造方法は、枠状の溝部を上面に有し、該上面のうち前記枠状の溝部によって囲まれた領域に励振電極が形成された素子基板を用意する工程と、前記溝部に枠体を嵌め込む工程と、前記枠体に蓋体を重ねて前記枠体を塞ぐ工程とを含むものである。

【発明の効果】

【0011】

上記の構成からなる弾性波装置は、枠体が溝部に嵌め込まれているため、枠体と素子基板との界面から振動空間内に浸入しうる水分の浸入経路が長くなり、振動空間内の気密性が長期にわたって良好な状態に保持される。

【図面の簡単な説明】

【0012】

【図1】(a)は本発明の実施形態に係るSAW装置の平面図であり、(b)は図1(a)のSAW装置の蓋体を外した状態の平面図である。

【図2】(a)はA−A’線における断面図であり、(b)はB−B’線における断面図である。

【図3】(a)〜(c)は溝部の断面形状を示す拡大断面図である。

【図4】本発明の実施形態に係る電子部品の断面図である。

【図5】(a)から(d)は、図1に示すSAW装置の製造方法を説明する断面図である。

【図6】(a)から(d)は、図1に示すSAW装置の製造方法を説明する断面図であり、図5(d)の続きを示すものある。

【図7】(a)から(d)は、図1に示すSAW装置の製造方法を説明する断面図であり、図6(d)の続きを示すものである。

【発明を実施するための形態】

【0013】

以下、本発明の実施形態に係るSAW装置について図面を参照して説明する。なお、以下の説明で用いられる図は模式的なものであり、図面上の寸法比率等は現実のものとは必ずしも一致していない。

【0014】

(SAW装置等の構成)

図1(a)は、本発明の実施形態に係るSAW装置1の平面図であり、図1(b)は図1(a)におけるSAW装置1の蓋体4を外した状態の平面図である。また、図2(a)は図1(a)のA−A’線における断面図であり、図2(b)は図1のB−B’線における断面図である。

【0015】

SAW装置1は、素子基板3と、素子基板3の上面3a上に設けられた励振電極5と、励振電極5に接続された電極パッド7と、励振電極5を覆うとともに電極パッド7を露出させるカバー9などを有している。

【0016】

SAW装置1は、複数の端子22のいずれかを介して信号の入力がなされる。入力された信号は、励振電極5等によってフィルタリングされる。そして、SAW装置1は、フィルタリングした信号を複数の端子22のいずれかを介して出力する。各部材の具体的な構成は以下のとおりである。

【0017】

素子基板3は、圧電基板によって構成されている。具体的には、素子基板3は、タンタル酸リチウム単結晶,ニオブ酸リチウム単結晶等の圧電性を有する単結晶の基板によって構成されている。素子基板3は、例えば、直方体状に形成されており、矩形状で互いに平行かつ平坦な上面3aおよび下面3bを有している。素子基板3の大きさは適宜に設定されてよいが、例えば、厚さ(Z方向)は0.2mm〜0.5mmであり、1辺の長さ(X方向またはY方向)は0.5mm〜3mmである。

【0018】

素子基板3の上面3aには、図2に示すように溝部10が形成されている。溝部10は、素子基板3の上面3aの外周に沿って枠状に形成されている。この溝部10には、後述するように枠体2が嵌め込まれる。枠体2をこのような溝部10に嵌め込むことによって

枠体2の素子基板3への固定が強固なものとなり、枠体2の素子基板3からの剥がれを抑制することができる。また、枠体2が溝部10に嵌め込まれている分、枠体2と素子基板3との界面の長さが長くなるため、その分だけ外部から振動空間21へ浸入しうる水分の浸入経路が長くなり振動空間21へ水分が浸入しにくくなる。よってSAW装置1によれば、振動空間21の気密性を長期にわたって良好な状態に保持することができる。

【0019】

図3(a)は、SAW装置1における溝部10の拡大断面図である。同図に示すように溝部10の断面形状は、例えば、矩形状である。溝部10の深さdは、例えば、100μm〜300μmであり、溝部10の幅wは例えば30μm〜100μmである。

【0020】

溝部10の断面形状は図3(a)に示したものに限らず、例えば、図3(b)に示すように下端に向かうにつれて漸次狭くなる三角形状であってもよい。溝部10を図3(b)に示すような形状とすることによって、外部から振動空間21へ浸入しうる水分の浸入経路をより長くすることができる。

【0021】

他にも溝部10の断面形状の例としては、図3(c)に示すようなものであってもよい。図3(c)に示す溝部10は、溝部10の内壁に微小な凹凸が形成されている。溝部10をこのような形状とすることによって、図3(b)と同様に水分の浸入経路をより長くすることができることに加え、凹凸によるアンカー効果によって枠部2が素子基板2からより抜けにくくなる。

【0022】

図1(b)に示すように素子基板3の上面3aのうち、枠状の溝部10によって囲まれた領域には励振電極5が配置されている。励振電極5は、いわゆるIDT(Interdigital

Transducer)であり、一対の櫛歯状電極を有している。各櫛歯状電極は、素子基板3における弾性表面波の伝搬方向に延びるバスバーと、バスバーから弾性表面波の伝搬方向に直交する方向に伸びる複数の電極指とを有している。2つの櫛歯状電極同士は、それぞれの電極指が互いに噛み合うように設けられている。

【0023】

なお、図1等は模式図であることから、数本の電極指を有する1対の櫛歯状電極を示しているが、実際には、これよりも多数の電極指を有する複数対の櫛歯状電極が設けられてよい。また、複数の励振電極5が直列接続や並列接続等の方式で接続されたラダー型SAWフィルタが構成されてもよいし、複数の励振電極5が弾性表面波の伝搬方向に配列された2重モードSAW共振器フィルタが構成されてもよい。

【0024】

電極パッド7は、上面3a上に形成されている。電極パッド7の平面形状は適宜に設定されてよく、例えば、その平面形状は円形である。電極パッド7の数および配置位置は、励振電極5によって構成されるフィルタの構成等に応じて適宜に設定される。SAW装置1では、6つの電極パッド7が上面3aの外周に沿って配列されている場合を例示している。

【0025】

励振電極5と電極パッド7とは配線15によって接続されている。配線15は、上面3a上に形成され、励振電極5のバスバーと電極パッド7とを接続している。なお、配線15は、上面3a上に形成された部分だけでなく、異なる信号が流れる2つの配線15同士を間に絶縁体を介在させた状態で立体交差させるようにしてもよい。

【0026】

励振電極5、電極パッド7および配線15は、例えば、互いに同一の導電材料によって形成されている。導電材料は、例えば、AlまたはAl−Cu合金等のAl合金である。また、励振電極5、電極パッド7および配線15は、例えば、互いに同一の厚さで形成されており、これらの厚さは、例えば、100〜500nmである。また配線15同士を立体交差させる場合は、上面3a側の配線15を例えばAl−Cu合金で形成し、その上に

絶縁体を介して配置される配線15を例えば下から順にCr/Ni/Au、あるいはCr/Alとした多層構造の配線によって形成する。

【0027】

図2に示すように電極パッド7の上面には、バンプとの接続性を高めることを主な目的とする接続強化層6が設けられている。接続強化層6は、例えば、電極パッド7に重ねられたニッケルの層と、ニッケルの層に重ねられた金の層とからなる。

【0028】

カバー9は、平面視したときの形状が概略矩形状となっている。カバー9は、素子基板3の上面3a上に設けられ、上面3aを平面視したときに励振電極5を囲む枠体2と、枠体2に重ねられ、枠体2の開口を塞ぐ蓋体4とを有している。そして、素子基板3の上面3a、枠体2および蓋体4により囲まれた空間によって励振電極5により振動空間21が形成されている。このような振動空間21が設けられていることにより、励振電極5によって励振されるSAWの振動が妨げられることなく所望の励振を得ることができる。

【0029】

振動空間21の平面形状は、適宜に設定されてよいが、SAW装置1では、概ね矩形状である。なお、カバー9は、振動空間21を構成する凹部が下面側に形成された形状であると捉えられてもよい。

【0030】

枠体2は、概ね一定の厚さの層に振動空間21となる開口が1以上形成されることによって構成されている。枠体2の厚さ(振動空間21の高さ)は、例えば、数μm〜30μmである。枠体2の下端部は溝部10に嵌め込まれている。よって枠体2の平面形状は、溝部10に追従する形状となっている。枠体2は、例えば、Ni、Cr、An、Sn、Au、Cuなどの金属材料、あるいは、エポキシ樹脂、アクリル樹脂などの樹脂材料からなる。SAW装置1では、枠体2の材料としてCuを使用し、めっき法によって形成している。めっき法によって枠体2を形成することによって溝部10と枠体2との境界にほとんど隙間のない状態で溝部10に枠体2を嵌め込むことができる。

【0031】

また、励振電極5、配線15、および電極パッド7が金属からなる枠状の枠体2で囲まれた状態となるため、外部からの不要な電磁波がこれらの電極などに影響を与えることが抑制される。すなわち、枠体2が電磁的なシールドの機能も果たす。このシールド機能の効果を高めるためにSAW装置1では、枠体2とグランド電位用の電極パッド7とを電気的に接続している。なお、グランド電位用の電極パッド7は、図1(b)において左下に位置しているものであり、配線15を介して枠体2がその電極パッド7に接続されている。

【0032】

枠体2には、枠体2の開口を塞ぐようにして蓋体4が積層されている。蓋体4は、概ね一定の厚さの層により構成されており、その厚さは、例えば、数μm〜30μmである。蓋体4の平面形状は、例えば、概ね矩形状である。蓋体4は、感光性の樹脂によって形成されている。感光性の樹脂は、例えば、アクリル基やメタクリル基などのラジカル重合により硬化する、ウレタンアクリレート系、ポリエステルアクリレート系、エポキシアクリレート系の樹脂である。その他、ポリイミド系の樹脂なども用いることができる。

【0033】

なお、枠体2を樹脂で形成する場合は、枠体2と蓋体4を同一の樹脂材料によって形成してもよいし、互いに異なる樹脂材料によって形成していてもよい。

【0034】

蓋体4の下面と素子基板3の上面3aとの間には図2(b)に示すように支柱13が介在している。支柱13を設けることによって蓋体4が支柱13に支えられた状態となるため、SAW装置1をトランスファーモルドによって封止する際などに蓋体4が変形するのを抑制することができ、例えば、蓋体4が励振電極5に接触するといった不具合の発生が抑制される。

【0035】

SAW装置1において支柱13は、図1(b)に示すように励振電極5を取り囲むようにして励振電極5の周囲に配置されている。支柱13は、例えば、金属を主成分とする材料あるいは樹脂を主成分とする材料からなる。SAW装置1においては、支柱13は、枠体2と同一の材料を用いて同一の工程で形成される。すなわち、支柱13は銅からなり、めっき法により枠体2と同時に形成される。

【0036】

枠体2の平面形状は概ね枠状であるが、SAW装置1のように支柱13の材料として導電性のものを使用した場合は、支柱13と配線15とが接触しないように配線15の引き出し部分において支柱13が途切れるようにしているため完全な枠状にはなっていない。

【0037】

素子基板3の下面3bには図2に示すように裏面部11が設けられている。裏面部11は、例えば、素子基板3の下面3bの概ね全面を覆う裏面電極と、裏面電極を覆う絶縁性の保護層とを有している。温度変化等により素子基板3表面には電荷がチャージされることがあるが、裏面電極が設けられていることによってチャージされた電荷を放電することができ、励振電極5の静電気による破壊等を抑制することができる。また、保護層は素子基板3の損傷を抑制する。

【0038】

素子基板3の上面3a上には保護膜8が配置されており、カバー9は、保護膜8の上に配置されている。保護膜8は、励振電極5を覆って励振電極5の酸化防止等に寄与するものである。保護膜8は、例えば、酸化珪素(SiO2など)、酸化アルミニウム、酸化亜鉛、酸化チタン、窒化珪素、または、シリコンによって形成されている。保護膜8の厚さは、例えば、励振電極5の厚さの1/10程度(10〜30nm)、または励振電極5よりも厚く、200nm〜1500nmである。

【0039】

電極パッド7あるいは接続強化層6は保護膜8から露出している。なお、接続強化層6を露出させるための保護膜8の開口は、接続強化層6と同一の形状および面積としてもよいし、接続強化層6よりも大きくてもよい。また、保護膜8の開口を接続強化層6より小さくてもよく、この場合は、保護膜8の開口周囲の部分が接続強化層6の外周部を覆うこととなる。

【0040】

保護膜8から露出している電極パッド7あるいは接続強化層6の上には厚み方向に伸びる端子22が設けられている。端子22は、柱部14とフランジ部16とからなる。

【0041】

柱部14は、電極パッド7または接続強化層6の上面から蓋体4側に向かって伸びており、その上端は蓋体4の上面に露出している。柱部14は例えば円柱状であるが、形状はこれに限らず、四角柱状などでもよい。また柱部14の形状として、柱部14の上端側に向かうほど径が狭くなるように側面が傾斜するようにしてもよいし、逆に柱部14の下端側に向かうほど径が狭くなるように側面が傾斜している形状としてもよい。

【0042】

柱部14は、金属を主成分とする材料からなる。SAW装置1では柱部14は、枠体2および支柱13と同一材料を用いて同一工程により形成される。すなわち、柱部14は、銅めっきによって形成されている。なお、柱部14は振動空間21内を厚み方向に伸びている下側の部分と蓋体4を貫通している上側の部分と2段階に分けて形成されており、上側の部分の周囲にはめっき下地層12が形成されている。めっき下地層は、例えば、チタンや銅などからなる。

【0043】

一方、柱部14のカバー9の上面からの露出部にはフランジ部16が接続されている。フランジ部16は、例えば、銅めっきなどにより形成される。フランジ部16と柱部14とを銅めっきにより形成する場合は、両者を一体的に形成することができる。

【0044】

フランジ部16は、例えば、柱部14のカバー9の上面から露出する端面を覆うようにして、柱部14の端面よりも一回り大きく形成されており、その外周部はカバー9に積層されている。フランジ部16の平面視における形状は、例えば、円状である。

【0045】

フランジ部16が配置されたカバー9の上面には、補強層17が配置されている。なお、図1(a)では補強層17を破線で示している。この補強層17は、カバー9の強度を補強するためのものである。例えば、SAW装置1を外部の実装基板などに実装した後、SAW装置1全体を樹脂モールドすることがあるが、樹脂モールドする際に大きな圧力がSAW装置1に印加される。この場合であっても、補強層17を設けておくことによって、カバー9が変形するのを抑制することができる。これによって封止空間6の形状が大きく歪むのを防ぐことができるため、SAW装置1の信頼性向上に供することができる。

【0046】

補強層17は、カバー9を構成する材料よりもヤング率が高い材料により形成されている。例えば、カバー9のヤング率が0.5〜1.0GPaであるのに対し、補強層17のヤング率は100〜250GPaである。具体的には、補強層17は銅などの金属を主成分とする材料からなる。

【0047】

補強層17の厚さは、例えば、1〜50μmである。補強層17は、カバー9の比較的広い範囲に亘って矩形状に形成されている。封止空間21の変形を防止する観点から、補強層17を蓋体4の上面のうち、支柱13が励振電極5を取り囲んでいる領域の直上領域に位置するように設けている。換言すれば、平面透視したときに補強層17は、支柱13全体を覆う範囲に設けられている。補強層17はフランジ部16と接続されておらず、電気的に浮遊状態となっている。

【0048】

補強層17は、上面および側面が絶縁膜18によって被覆されている。絶縁膜18を設けたことによって、SAW装置1を外部の回路基板に実装する際に端子22に付着される半田などの導電性接合材が補強層17に付着するのを抑制することができるため、実装不良や電気特性の劣化が起きにくいSAW装置1とすることができる。

【0049】

補強層17の表面のうち少なくとも側面が絶縁膜18によって被覆されていれば、端子22に付着される半田などの導電性接合材が補強層17に付着するのを十分に抑制することができるが、補強層17の上面も絶縁膜18で覆うことによって、導電性接合材が補強層17に付着するのをより確実に抑制することができる。絶縁膜18は、平面視において補強層17に対し一回り大きい相似形状となっている。なお、絶縁膜18の平面形状はこれに限らず、例えば、フランジ部16に対応する部分に窓部を設けた状態でカバー9の上面全体に形成されるようにしてもよい。

【0050】

この絶縁膜18は樹脂からなる。具体的には、絶縁膜18の樹脂材料として、フェノール系樹脂、フッ素系樹脂、エポキシ系樹脂、アクリル系樹脂などを用いることができる。このように樹脂からなる絶縁膜18が補強層17の側面を伝ってカバー9の上面に到達している。絶縁膜18がカバー9の上面まで到達していることによって、到達部分において樹脂材料からなる絶縁膜18とカバー9とが強固に接着されるため、絶縁膜18が補強層17から剥がれるのを抑制することができる。そのため、絶縁膜18が剥がれることによって補強層17が露出してしまうことが殆どなく、導電性接合材の補強層17への付着防止効果が向上する。

【0051】

図4は、SAW装置1が実装された電子部品51の一部を示す断面図である。なお、図4のSAW装置1の断面図は、図1のA−A’線で切断したときの断面に相当する。

【0052】

電子部品51は、実装基板53と、実装基板53に実装されたSAW装置1と、SAW装置1を被覆する外装樹脂59とを備えている。

【0053】

SAW装置1は、実装基板53の上面53a上に設けられた実装パッド55とSAW装置1の端子22とを、導電性の接合材57を介して接合することにより実装基板53に実装されている。

【0054】

電子部品51は、この他に実装基板53に実装され外装樹脂59によってSAW装置1とともに封止されたICなどの能動部品やコンデンサなどの受動部品を有し、モジュールを構成している。

【0055】

実装基板53は、例えば、プリント配線板により構成されている。プリント配線板は、リジッド基板であってもよいし、フレキシブル基板であってもよい。また、プリント配線板は、1層板であってもよいし、2層板であってもよいし、2層以上の多層板であってもよい。また、プリント配線板の基材、絶縁材料および導電材料は適宜な材料から選択されてよい。

【0056】

接合材57は、SAW装置1の端子22および実装基板53のパッド55の両方に当接している。接合材57は、加熱によって溶融して端子22に接着される金属によって形成されている。接合材57は、例えば、はんだからなる。はんだは、Pb−Sn合金はんだ等の鉛を用いたはんだであってもよいし、Au−Sn合金はんだ、Au−Ge合金はんだ、Sn−Ag合金はんだ、Sn−Cu合金はんだ等の鉛フリーはんだであってもよい。

【0057】

外装樹脂59は、例えば、エポキシ樹脂、硬化材およびフィラーを主成分としている。外装樹脂59は、SAW装置1を裏面部11側および側方から覆うだけでなく、SAW装置1と実装基板53との間にも充填されている。具体的には、外装樹脂59は、カバー9の上面と実装基板53の上面53aとの間および接合材57の周囲にも充填されている。

【0058】

(SAW装置の製造方法)

図5(a)〜図7(d)は、SAW装置1の製造方法を説明する断面図(図1のA−A’線に対応)である。製造工程は、図5(a)から図7(d)まで順に進んでいく。

【0059】

SAW装置1の製造方法に対応する図5(a)〜図7(b)の工程は、いわゆるウエハプロセスにおいて実現される。すなわち、分割されることによって素子基板3となる母基板を対象に、薄膜形成やフォトリソグラフィー法などが行われ、その後、ダイシングされることにより、複数個のSAW装置1が並行して形成される。ただし、図5(a)〜図7(d)では、1つのSAW装置1に対応する部分のみを図示する。また、導電層や絶縁層は、プロセスの進行に伴って形状が変化するが、変化の前後で共通の符号を用いることがあるものとする。

【0060】

図5(a)に示すように、まず、素子基板3の上面3aに励振電極5を形成する。具体的には、まず、スパッタリング法、蒸着法またはCVD(Chemical Vapor Deposition)法等の薄膜形成法によって、上面3a上に金属層が形成される。次に、金属層に対して、縮小投影露光機(ステッパー)とRIE(Reactive Ion Etching)装置とを用いたフォトリソグラフィー法等によりパターニングが行われる。金属層をパターニングすることによって励振電極5が形成される。なお、励振電極5と同時に配線15および電極パッド7が形成される。なお、素子基板3の下面3bには裏面部11が形成されている。

【0061】

励振電極5等が形成されると、図5(b)に示すように、溝部10が形成される。溝部10は、例えば、ダイシングブレード29を素子基板3の上面3aに押し当てて所定の深

さまで素子基板3の上面側を削ることによって形成される。

【0062】

溝部10が形成されると、図5(c)に示すように、保護膜8が形成される。具体的には、まず、適宜な薄膜形成法により保護膜8となる薄膜が形成される。薄膜形成法は、例えば、スパッタリング法もしくはCVDである。次に、電極パッド7および溝部10が露出するように、RIE等によって薄膜の一部が除去される。これにより、保護膜8が形成される。

【0063】

保護膜8が形成されると、図5(d)〜図6(c)に示すように枠体2、支柱13および柱部14が形成される。

【0064】

具体的には、まず、図5(d)に示すように第1レジスト層30が形成され、この第1レジスト層30のうち、枠体2、支柱13および柱部14が形成される箇所をフォトリソグラフィ法によって除去することによりパターニングを行う。続いて、パターニングされた第1レジスト層30および第1レジスト層30のパターニングによって第1レジスト層30から露出する部分に対し、第1めっき下地層12を形成する。

【0065】

次に図6(a)に示すように第2レジスト層31を形成する。第2レジスト層31は第1レジスト層30と同じ個所がパターニングされる。

【0066】

次に図6(b)に示すように第2レジスト層31から露出する第1めっき下地層12を起点としてめっきを成長させる。その後、必要に応じて第2レジスト層31の上面をCMP(Chemical Mechanical Polishing)法などにより研磨し、成長しためっきを所定の高さにするとともにその上面を平坦化する。

【0067】

その後図6(c)に示すように第1レジスト層30および第2レジスト層31を除去することによって枠体2、支柱13および柱部14の下側部分14aが形成される。

【0068】

次に蓋体となる蓋体層35を所定の形状にパターニングすることによって枠体2とする。具体的には、まず、図6(d)に示すように蓋体層35を枠体2などの上に載置し、この蓋体層35に対し、フォトマスク40を介して紫外線などの光Lを照射する。蓋体層35は、例えば、ネガ型のフォトレジストからなる。フォトマスク40は、透明基板41に遮光部39が形成されることにより構成されている。遮光部39は、フォトマスク40を素子基板3上にセットしたときに、蓋体層35を除去すべき部分に対応する位置に形成されている。

【0069】

その後、図7(a)に示すように、現像処理を行い、蓋体層35のうち、光Lが照射された部分を残し、光Lが照射されなかった部分を除去する。これにより、蓋体4が完成する。また枠体2の開口が蓋体4によって閉じられることにより振動空間21も同時に形成される。

【0070】

次に図7(b)に示すように蓋部4の上面および蓋部4から露出する柱部14の下側部分14aに対し第2めっき下地層19を形成し、第2めっき下地層19上に第3レジスト層32を形成する。第3レジスト層32は、補強層17を形成する部分および端子22を形成する部分が開口するようにパターニングされている。

【0071】

次に図7(c)に示すように第3レジスト層32から露出する第2めっき下地層19を起点としてめっきを成長させる。

【0072】

その後、成長しためっきの上面をCMP法によって所定の厚みになるまで研磨し、第3

レジスト層32を除去することによって、図7(d)に示すように補強層17、柱部14の上側部分14bおよびフランジ部16が完成する。柱部14の上側部分14bおよびフランジ部16が完成することによって、柱部14およびフランジ部16からなる端子22が完成する。

【0073】

最後に補強層17を被覆する絶縁膜18を形成することによってSAW装置1が完成する。

【0074】

本発明は、以上の実施形態に限定されず、種々の態様で実施されてよい。

【0075】

弾性波装置は、SAW装置に限定されない。例えば、弾性波装置は、圧電薄膜共振器であってもよい。

【0076】

また、弾性波装置において、接続強化層6、保護膜8、裏面部11、支柱13、補強層17などは必須の要件ではなく、省略されてもよい。

【0077】

また上述した弾性波装置の製造方法では、素子基板3の上面3aに励振電極5などを形成した後に溝部10を形成したが、溝部10を形成してから、その後に励振電極5などを形成するようにしてもよい。

【符号の説明】

【0078】

1・・・SAW装置

2・・・枠体

3・・・素子基板

4・・・蓋体

5・・・励振電極

6・・・接続強化層

7・・・電極パッド

8・・・保護膜

9・・・カバー

10・・・溝部

【特許請求の範囲】

【請求項1】

枠状の溝部を上面に有する素子基板と、

該素子基板の上面のうち前記枠状の溝部によって囲まれた領域に位置している励振電極と、

該励振電極を囲む内周面を有して前記溝部に嵌め込まれている枠体および該枠体に重なって該枠体を塞いでいる蓋体を有するカバーとを備えている弾性波装置。

【請求項2】

前記枠体は金属を主成分とする材料からなる請求項1に記載の弾性波装置。

【請求項3】

前記蓋体は樹脂を主成分とする材料からなる請求項1または2に記載の弾性波装置。

【請求項4】

前記枠状の溝部によって囲まれた領域に位置して前記素子基板の上面と前記蓋体の下面との間に介在する支柱をさらに備えた請求項3に記載の弾性波装置。

【請求項5】

前記支柱は、前記励振電極を取り囲むようにして該励振電極の周囲に設けられている請求項4に記載の弾性波装置。

【請求項6】

前記蓋体の上面のうち、前記素子基板の上面のうちの前記支柱が前記励振電極を取り囲んでいる領域に対して厚み方向において重なる領域に配置された、金属を主成分とする材料からなる補強層をさらに備えた請求項5に記載の弾性波装置。

【請求項7】

前記励振電極に電気的に接続された、前記素子基板の上面のうち前記枠状の溝部によって囲まれた領域に位置している電極パッドと、

該電極パッドから厚み方向に伸びて前記蓋体の上面に露出している、前記蓋部を厚み方向に貫いている柱部を有する端子とをさらに備えた請求項1乃至6のいずれか1項に記載の弾性波装置。

【請求項8】

実装基板と、

該実装基板の上面に配置された実装パッドに前記蓋体の上面に露出している前記端子を対面させた状態で導電性の接合材を介して接合されて、前記実装基板に実装された請求項7に記載の弾性波装置と、

該弾性波装置を被覆する外装樹脂とを備えた電子部品。

【請求項9】

枠状の溝部を上面に有し、該上面のうち前記枠状の溝部によって囲まれた領域に励振電極が形成された素子基板を用意する工程と、

前記溝部に枠体を嵌め込む工程と、

前記枠体に蓋体を重ねて前記枠体を塞ぐ工程とを含む弾性波装置の製造方法。

【請求項10】

前記素子基板を用意する工程は、前記素子基板の上面に導電性の膜を形成した後、該膜をパターニングすることによって前記励振電極を形成する工程と、前記励振電極を取り囲む枠状の前記溝部を形成する工程とを含む請求項9に記載の弾性波装置の製造方法。

【請求項11】

前記枠体を嵌め込む工程において、前記溝部に前記枠体をめっき法によって形成する請求項9または10に記載の弾性波装置の製造方法。

【請求項1】

枠状の溝部を上面に有する素子基板と、

該素子基板の上面のうち前記枠状の溝部によって囲まれた領域に位置している励振電極と、

該励振電極を囲む内周面を有して前記溝部に嵌め込まれている枠体および該枠体に重なって該枠体を塞いでいる蓋体を有するカバーとを備えている弾性波装置。

【請求項2】

前記枠体は金属を主成分とする材料からなる請求項1に記載の弾性波装置。

【請求項3】

前記蓋体は樹脂を主成分とする材料からなる請求項1または2に記載の弾性波装置。

【請求項4】

前記枠状の溝部によって囲まれた領域に位置して前記素子基板の上面と前記蓋体の下面との間に介在する支柱をさらに備えた請求項3に記載の弾性波装置。

【請求項5】

前記支柱は、前記励振電極を取り囲むようにして該励振電極の周囲に設けられている請求項4に記載の弾性波装置。

【請求項6】

前記蓋体の上面のうち、前記素子基板の上面のうちの前記支柱が前記励振電極を取り囲んでいる領域に対して厚み方向において重なる領域に配置された、金属を主成分とする材料からなる補強層をさらに備えた請求項5に記載の弾性波装置。

【請求項7】

前記励振電極に電気的に接続された、前記素子基板の上面のうち前記枠状の溝部によって囲まれた領域に位置している電極パッドと、

該電極パッドから厚み方向に伸びて前記蓋体の上面に露出している、前記蓋部を厚み方向に貫いている柱部を有する端子とをさらに備えた請求項1乃至6のいずれか1項に記載の弾性波装置。

【請求項8】

実装基板と、

該実装基板の上面に配置された実装パッドに前記蓋体の上面に露出している前記端子を対面させた状態で導電性の接合材を介して接合されて、前記実装基板に実装された請求項7に記載の弾性波装置と、

該弾性波装置を被覆する外装樹脂とを備えた電子部品。

【請求項9】

枠状の溝部を上面に有し、該上面のうち前記枠状の溝部によって囲まれた領域に励振電極が形成された素子基板を用意する工程と、

前記溝部に枠体を嵌め込む工程と、

前記枠体に蓋体を重ねて前記枠体を塞ぐ工程とを含む弾性波装置の製造方法。

【請求項10】

前記素子基板を用意する工程は、前記素子基板の上面に導電性の膜を形成した後、該膜をパターニングすることによって前記励振電極を形成する工程と、前記励振電極を取り囲む枠状の前記溝部を形成する工程とを含む請求項9に記載の弾性波装置の製造方法。

【請求項11】

前記枠体を嵌め込む工程において、前記溝部に前記枠体をめっき法によって形成する請求項9または10に記載の弾性波装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−90228(P2013−90228A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−230383(P2011−230383)

【出願日】平成23年10月20日(2011.10.20)

【出願人】(000006633)京セラ株式会社 (13,660)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月20日(2011.10.20)

【出願人】(000006633)京セラ株式会社 (13,660)

【Fターム(参考)】

[ Back to top ]