弾性波装置およびその製造方法

【課題】耐電力性が優れているとともに、通過帯域内の挿入損失が小さい弾性波装置およびその製造方法を提供する。

【解決手段】弾性波装置の製造方法は、成膜装置内に圧電基板110を設置する工程と、成膜装置内に設置された圧電基板110上にIDT電極を形成する工程とを備える。IDT電極を形成する工程は、Al層124Aを蒸着法またはスパッタリング法により圧電基板110上に形成することと、Al層124Aの形成を中断した後に再びAl層124Bの形成を行ない、更にAl層124Bの形成を中断した後に再びAl層124Cの形成を行ないAl層を所定の厚さにすることとを含む。

【解決手段】弾性波装置の製造方法は、成膜装置内に圧電基板110を設置する工程と、成膜装置内に設置された圧電基板110上にIDT電極を形成する工程とを備える。IDT電極を形成する工程は、Al層124Aを蒸着法またはスパッタリング法により圧電基板110上に形成することと、Al層124Aの形成を中断した後に再びAl層124Bの形成を行ない、更にAl層124Bの形成を中断した後に再びAl層124Cの形成を行ないAl層を所定の厚さにすることとを含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、弾性波装置およびその製造方法に関し、特に、携帯電話機などの通信機におけるRF(Radio Frequency)回路に搭載される帯域通過フィルタや分波器として適用可能な弾性波装置およびその製造方法に関する。

【背景技術】

【0002】

従来から、携帯電話機などの通信機におけるRF回路に搭載される帯域通過フィルタや分波器として、弾性波を利用した弾性波装置が実用化されている。弾性波装置としては、弾性表面波を利用した弾性表面波装置や、弾性境界波を利用した弾性境界波装置などが知られている。

【0003】

弾性波装置は、圧電基板と、圧電基板上に形成されたインターデジタルトランスデューサ電極(以下、「IDT電極」という。)とを有する。一般に、IDT電極は、電気抵抗率の低いアルミニウム(Al)またはアルミニウムを主成分とする合金からなる金属層により形成される。具体的には、IDT電極は、Alや

アルミニウム−銅合金(AlCu合金)からなる金属層を少なくとも1層有する積層金属層により形成される。

【0004】

しかしながら、Alを含む電極においては、ストレス・マイグレーションが発生しやすいため、AlまたはAlを主成分とする合金からなる金属層により形成されたIDT電極を有する弾性波装置は、耐電力性が必ずしも十分ではない。具体的には、弾性波装置に大きな電力を印加すると、弾性波のエネルギーにより、IDT電極のAl原子が結晶粒界を移動し、IDT電極にヒロックやボイドが発生する。これにより、弾性波装置の特性が劣化することがある。さらには、IDT電極が短絡または断線して、弾性波装置が破壊されることもある。

【0005】

一般に、通信機のRF回路を構成する送信側フィルタは大きな電力が印加されるため、送信側フィルタとして用いられる弾性波装置には、耐電力性が優れていることが求められる。特許文献1では、耐電力性を改善した弾性波装置が提案されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平9−69748号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

特許文献1に記載の弾性表面波装置は、圧電基板(1)と、圧電基板(1)上に形成されたIDT電極(2)とを有する。圧電基板(1)は、LiTaO3基板である。IDT電極(2)は、Alからなる金属層(90〜92)と、チタン(Ti)からなる金属層(95〜97)とを交互に積層した積層金属層により形成されている。

【0008】

特許文献1に記載の弾性表面波装置は、IDT電極(2)が上記のような積層金属層により形成されているため、IDT電極(2)の機械的強度が高くなり、ヒロックやボイドの発生を防止し、耐電力性に優れるとされている。しかし、この弾性表面波装置を帯域通過フィルタや分波器として用いた場合、通過帯域における挿入損失が大きいという問題がある。

【0009】

特許文献1に記載の弾性表面波装置において、通過帯域における挿入損失が大きいことは、金属層(95〜97)を構成しているTiの電気抵抗率が高いことによる。

【0010】

本発明は、上記のような問題に鑑みてなされたものであり、本発明の目的は、耐電力性が優れているとともに、通過帯域内の挿入損失が小さい弾性波装置およびその製造方法を提供することにある。

【課題を解決するための手段】

【0011】

本発明に係る弾性波装置の製造方法は、成膜装置内に圧電基板を設置する工程と、成膜装置内に設置された圧電基板上にIDT電極を形成する工程とを備える。IDT電極を形成する工程は、アルミニウムおよび銅のいずれか一方を主成分とする金属からなる第1の金属層を蒸着法またはスパッタリング法により圧電基板上に形成することと、第1の金属層の形成を中断した後に再び第1の金属層の形成を行ない、第1の金属層を所定の厚さにすることとを含む。

【0012】

1つの実施態様では、上記弾性波装置の製造方法において、第1の金属層の形成を中断した時に、成膜装置内の大気開放を行なわず、再び第1の金属層の形成を行なうまで成膜装置内の真空状態を維持する。

【0013】

1つの実施態様では、上記弾性波装置の製造方法において、IDT電極を形成する工程は、第1の金属層とは異なる金属からなる第2の金属層を第1の金属層と圧電基板との間に形成することをさらに含む。

【0014】

1つの実施態様では、上記弾性波装置の製造方法は、圧電基板およびIDT電極を覆う誘電体膜を形成する工程をさらに備える。

【0015】

本発明に係る弾性波装置は、圧電基板と、圧電基板上に形成され、アルミニウムおよび銅のいずれか一方を主成分とする金属からなる第1の金属層を含むIDT電極とを備える。第1の金属層は、複数の金属層部を有し、複数の金属層部のうち、少なくとも1つの金属層部は表面に酸化膜を有する。

【0016】

1つの実施態様では、上記弾性波装置において、IDT電極は、互いに異なる複数の金属を主成分とする複数の金属層からなる積層金属層により形成されている。

【発明の効果】

【0017】

本発明によれば、耐電力性が優れているとともに、通過帯域内の挿入損失が小さい弾性波装置およびその製造方法を提供することができる。

【図面の簡単な説明】

【0018】

【図1】本発明の実施の形態1〜3に係る弾性波装置が含まれるデュプレクサの回路構成を模式的に示す図である。

【図2】図1に示すデュプレクサの模式的断面図である。

【図3】本発明の実施の形態1に係る弾性波装置における弾性表面波フィルタチップの模式的断面図である。

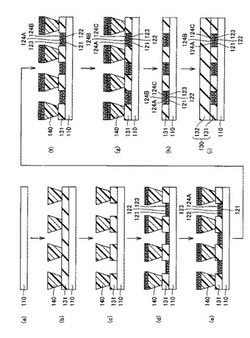

【図4】本発明の実施の形態1に係る弾性波装置におけるIDT電極の形成プロセスを示す図である。

【図5】第2の比較例に係る弾性波装置における弾性表面波フィルタチップの模式的断面図である。

【図6】送信フィルタの通過帯域内の挿入損失について、本発明の実施の形態1に係る弾性波装置と第1および第2の比較例に係る弾性波装置とを対比した結果を示す図である。

【図7】送信フィルタの耐電力性について、本発明の実施の形態1に係る弾性波装置と第1および第2の比較例に係る弾性波装置とを対比した結果を示す図である。

【図8】本発明の実施の形態2に係る弾性波装置における弾性表面波フィルタチップの模式的断面図である。

【図9】本発明の実施の形態2に係る弾性波装置におけるIDT電極の形成プロセスを示す図である。

【図10】本発明の実施の形態3に係る弾性波装置におけるIDT電極の形成プロセスを示す図である。

【発明を実施するための形態】

【0019】

以下に、本発明の実施の形態について説明する。なお、同一または相当する部分には同一の参照符号を付し、その説明を繰返さない場合がある。

【0020】

なお、以下に説明する実施の形態において、個数、量などに言及する場合、特に記載がある場合を除き、本発明の範囲は必ずしもその個数、量などに限定されない。また、以下の実施の形態において、各々の構成要素は、特に記載がある場合を除き、本発明にとって必ずしも必須のものではない。

【0021】

図1は、後述する実施の形態1〜3に係る弾性波装置が含まれるデュプレクサ1の回路構成を模式的に示す図である。

【0022】

図1に示すデュプレクサ1は、たとえば、携帯電話機などのRF回路に搭載されるものである。デュプレクサ1は、UMTS−BAND2に対応するデュプレクサである。UMTS−BAND2の送信周波数帯は、1850〜1910MHzであり、受信周波数帯は、1930〜1990MHzである。

【0023】

デュプレクサ1は、送信フィルタ11と、受信フィルタ12と、送信端子13と、第1の受信端子14Aと、第2の受信端子14Bと、アンテナに接続されるアンテナ端子15とを有する。アンテナ端子15と送信端子13との間に、送信フィルタ11が接続されている。また、アンテナ端子15と第1の受信端子14Aおよび第2の受信端子14Bとの間に、受信フィルタ12が接続されている。アンテナ端子15と送信フィルタ11および受信フィルタ12との間の接続点と、グラウンドとの間には、インダクタL1からなる整合回路が接続されている。

【0024】

送信フィルタ11は、ラダー型弾性波フィルタである。送信フィルタ11は、直列腕共振子S1,S2,S3と、並列腕共振子P1,P2,P3とを有する。直列腕共振子S1,S2,S3と、並列腕共振子P1,P2,P3とのそれぞれは、ひとつの共振子として機能する複数の1ポート型弾性表面波共振子により構成されている。並列腕共振子P1,P2とグラウンドとの間には、インダクタL2が接続されている。並列腕共振子P3とグラウンドとの間には、インダクタL3が接続されている。送信フィルタ11は、キャパシタC1とインダクタL4とからなるLC共振回路を有する。

【0025】

受信フィルタ12は、平衡−不平衡変換機能を有するバランス型の縦結合共振子型弾性表面波フィルタである。縦結合共振子型弾性表面波フィルタは、4つの3IDT型の縦結合共振子型弾性表面波フィルタ部と、8つの1ポート型弾性波表面共振子とを有する。4つの3IDT型の縦結合共振子型弾性表面波フィルタ部のそれぞれは、3つのIDT電極と、IDT電極の弾性表面波伝搬方向両側に配置された反射器とを有する。8つの1ポート型弾性表面波共振子のそれぞれは、1つのIDT電極と、IDT電極の弾性表面波伝搬方向両側に配置された反射器とを有する。

【0026】

図2は、デュプレクサ1の模式的断面図である。図2に示すように、デュプレクサ1は、弾性表面波フィルタチップ100と、配線基板200とを有する。弾性表面波フィルタチップ100は、配線基板200のダイアタッチ面の上に、バンプ300によりフリップチップ実装されている。弾性表面波フィルタチップ100は、封止樹脂400によって封止されている。すなわち、デュプレクサ1は、CSP(Chip Size Package)型の弾性表面波分波器である。

【0027】

配線基板200は、第1,第2,第3の誘電体層210,220,230と、第1,第2,第3,第4の電極層240,250,260,270との積層体により構成されている。第1,第2,第3の誘電体層210,220,230のそれぞれは、たとえば、樹脂や、アルミナなどのセラミックスなどにより構成することができる。すなわち、配線基板200は、樹脂からなるプリント配線多層基板や、セラミック多層基板であってもよい。

【0028】

後述する実施の形態1〜3において、弾性表面波フィルタチップ100は、上記送信フィルタ11のインダクタL2,L3,L4を除いた部分と、受信フィルタ12とが一体に形成されたものである。ただし、本発明においては、送信フィルタ11のインダクタL2,L3,L4を除いた部分が設けられた送信側弾性表面波フィルタチップと、受信フィルタ12が設けられた受信側弾性表面波フィルタチップとが、それぞれ別体に設けられていてもよい。

【0029】

(実施の形態1)

図3は、実施の形態1に係る弾性表面波フィルタチップ100の模式的断面図である。図3に示すように、弾性表面波フィルタチップ100は、圧電基板110を有する。圧電基板110の上には、送信フィルタ11と受信フィルタ12とを構成しているIDT電極120が形成されている。圧電基板110は、カット角が127度である、YカットX伝搬のLiNbO3基板である。IDT電極120は、ニッケルクロム層(NiCr層)121、白金層(Pt層)122、チタン層(Ti層)123、アルミニウム層(Al層)124が積層されてなる積層金属層により形成されている。NiCr層121の厚さは、10nmである。Pt層122の厚さは、33nmである。Ti層123の厚さは、10nmである。Al層124の厚さは、80nmである。IDT電極120を覆うように、酸化シリコン(SiO2)からなる誘電体膜130が形成されている。LiNbO3基板である圧電基板110が負の温度特性を有しているのに対して、SiO2からなる誘電体膜130が正の温度特性を有している。このため、SiO2からなる誘電体膜130を形成することにより、弾性表面波フィルタの周波数温度特性が改善されている。

【0030】

次に、図4を用いて、IDT電極120の形成プロセスを説明する。図4は、本実施の形態に係るデュプレクサ1におけるIDT電極120の形成プロセスを示す図である。

【0031】

図4(a)に示すように、YカットX伝搬のLiNbO3基板である圧電基板110を用意する。次に、圧電基板110上に、スパッタリング法によりSiO2からなる誘電体膜131を形成する。そして、誘電体膜131上に、感光性レジストを塗布する。

【0032】

図4(b)に示すように、感光性レジストをパターニングし、複数の開口部を有するレジストパターン140を形成する。

【0033】

図4(c)に示すように、レジストパターン140をマスクとして、ドライエッチング法により、誘電体膜131をエッチングする。

【0034】

図4(d)に示すように、成膜装置である蒸着装置により、厚さが10nmであるNiCr層121と、厚さが33nmであるPt層122と、厚さが10nmであるTi層123とを、この順に形成する。

【0035】

図4(e)に示すように、蒸着装置により、Ti層123の上に、Al層を厚さが約26nmになるまで形成した後、Al層の形成を中断する。これにより、Al層124の一部である、第1のAl層部分124Aが形成される。Al層の形成を中断する時間は2〜3分である。このとき、蒸着装置内では大気を解放せず、真空状態を維持する。このとき、蒸着装置内の雰囲気により、第1のAl層部分124Aの表面がわずかに酸化する。すなわち、第1のAl層部分124Aは、表面に薄い酸化膜を有する。

【0036】

図4(f)に示すように、Al層の形成を再開し、第1のAl層部分124Aの上に、Al層を厚さが約26nmになるまで形成した後、Al層の形成を中断する。これにより、Al層124の一部である、第2のAl層部分124Bが形成される。Al層の形成を中断する時間は2〜3分である。このとき、蒸着装置内では大気を解放せず、真空状態を維持する。このとき、蒸着装置内の雰囲気により、第2のAl層部分124Bの表面がわずかに酸化する。すなわち、第2のAl層部分124Bは、表面に薄い酸化膜を有する。

【0037】

図4(g)に示すように、Al層の形成を再開し、第2のAl層部分124Bの上に、Al層を厚さが約28nmになるまで形成する。すなわち、第1のAl層部分124Aと第2のAl層部分124Bとを含めた厚さが80nmになるまでAl層を形成する。これにより、Al層124の一部である、第3のAl層部分124Cが形成される。

【0038】

図4(h)に示すように、圧電基板110をレジスト剥離液に浸漬させ、レジストパターン140と、レジストパターン140上に形成された金属層を除去する。なお、このような電極形成プロセスをリフトオフ・プロセスという。

【0039】

図4(i)に示すように、スパッタリング法によりSiO2からなる誘電体膜132を形成する。誘電体膜131,132は、誘電体膜130を構成する。

【0040】

本実施の形態に係るデュプレクサ1では、送信フィルタ11と受信フィルタ12とを構成しているIDT電極120が、上記のような製造方法で形成されている。本実施の形態では、Al層124が第1の金属層であり、第1〜第3のAl層部分124A〜124Cが金属層部である。

【0041】

次に、本実施の形態に係るデュプレクサ1と、第1および第2の比較例に係るデュプレクサを用意するとともに、それぞれの送信フィルタの通過帯域内の挿入損失および耐電力性を測定し、対比した。その結果を、以下に説明する。

【0042】

第1の比較例に係るデュプレクサは、本実施の形態に係るデュプレクサ1と同様に、送信フィルタと受信フィルタとを構成しているIDT電極が、NiCr層、Pt層、Ti層、Al層が積層されてなる積層金属層により形成されている。第1の比較例に係るデュプレクサは、本実施の形態に係るデュプレクサ1とIDT電極の形成プロセスが異なる。具体的には、第1の比較例に係るデュプレクサにおいては、Al層の形成を途中で中断することなく、80nmの厚さのAl層を形成することで、IDT電極が形成されている。第1の比較例に係るデュプレクサは、IDT電極の形成プロセス以外は、本実施の形態に係るデュプレクサ1と同じものである。

【0043】

第2の比較例に係るデュプレクサは、本実施の形態に係るデュプレクサ1に対して、IDT電極の構造が異なる。第2の比較例に係るデュプレクサは、弾性表面波フィルタチップ1000を有する。図5は、第2の比較例に係るデュプレクサの弾性表面波フィルタチップ1000の模式的断面図である。図5に示すように、弾性表面波フィルタチップ1000は、圧電基板1100を有する。圧電基板1100の上には、送信フィルタと受信フィルタとを構成しているIDT電極1200が形成されている。圧電基板1100は、カット角が127度である、YカットX伝搬のLiNbO3基板である。IDT電極1200は、NiCr層1210、Pt層1220、Ti層1230A、Al層1240A、Ti層1230B、Al層1240Bが積層されてなる積層金属層により形成されている。NiCr層1210の厚さは、10nmである。Pt層1220の厚さは、33nmである。Ti層1230Aの厚さは、10nmである。Al層1240Aの厚さは、40nmである。Ti層1230Bの厚さは、10nmである。Al層1240Bの厚さは、40nmである。IDT電極1200を覆うように、SiO2からなる誘電体膜1300が形成されている。

【0044】

すなわち、第2の比較例に係るデュプレクサでは、本実施の形態に係るデュプレクサ1のIDT電極のAl層を2つに分割するように、Ti層が設けられている。第2の比較例に係るデュプレクサは、本実施の形態に係るデュプレクサ1と同様に、リフトオフ・プロセスにより形成され、IDT電極1200の積層金属層となるNiCr層1210、Pt層1220、Ti層1230A、Al層1240A、Ti層1230B、Al層1240Bは、蒸着装置により連続して形成される。第2の比較例に係るデュプレクサは、IDT電極の構造とその形成プロセス以外は、本実施の形態に係るデュプレクサ1と同じものである。

【0045】

図6は、送信フィルタの通過帯域内の挿入損失について、本実施の形態に係るデュプレクサ1と第1および第2の比較例に係るデュプレクサとを対比した結果を示す図である。図6に示す例では、UMTS−BAND2の通過帯域(1850〜1910MHz)における挿入損失の最小値を示している。

【0046】

図6に示すように、本実施の形態に係るデュプレクサ1の送信フィルタ11は、第2の比較例に係るデュプレクサの送信フィルタよりも、通過帯域内の挿入損失が小さい。また、本実施の形態に係るデュプレクサ1の送信フィルタ11は、第1の比較例に係るデュプレクサの送信フィルタと、通過帯域内の挿入損失がほぼ同等である。第2の比較例に係るデュプレクサでは、Al層を2つに分割するように、Ti層が設けられている。Tiは電気抵抗率が高いため、このTi層により、第2の比較例に係るデュプレクサの送信フィルタは、通過帯域内の挿入損失が大きくなっている。

【0047】

図7は、送信フィルタの耐電力性について、本実施の形態に係るデュプレクサ1と第1および第2の比較例に係るデュプレクサとを対比した結果を示す図である。図7の例では、110℃の雰囲気で、UMTS−BAND2の通過帯域(1850〜1910MHz)の高域側近傍で挿入損失が3.6dBとなる周波数に1.2Wの電力を印加したときの、通過帯域内の挿入損失の最小値からの変化量を示している。

【0048】

図7に示すように、本実施の形態に係るデュプレクサ1の送信フィルタ11は、第1の比較例に係るデュプレクサの送信フィルタよりも、通過帯域内の挿入損失の変化量が小さく、耐電力性が優れている。

【0049】

第1の比較例に係るデュプレクサにおいては、Al層の形成を途中で中断することなく、厚さが80nmのAl層を形成することで、IDT電極が形成されている。このため、第1の比較例に係るデュプレクサにおいては、Al層の結晶粒が大きくなる。Al層の結晶粒が大きいと、結晶粒の間の隙間が大きくなり、原子が移動しやすいため、ヒロックやボイドが発生しやすくなる。よって、第1の比較例に係るデュプレクサの送信フィルタは、耐電力性が劣ることになる。

【0050】

一方、本実施の形態に係るデュプレクサ1においては、Al層の形成を途中で中断した上で、厚さが80nmのAl層124を段階的に形成することで、IDT電極120が形成されている。Al層124では柱状に結晶粒が成長するが、Al層の形成を途中で中断すると、結晶粒の成長が止まることになる。そして、Al層の形成を再開すると、成長が止まった結晶粒の上に新しく結晶粒が成長することになり、2つの結晶粒の間には粒界が出来る。このようにして、本実施の形態に係るデュプレクサ1においては、Al層の結晶粒が小さくなる。Al層の結晶粒が小さいと、結晶粒の間の隙間が小さくなり、原子が移動しにくいため、ヒロックやボイドが発生しにくくなる。よって、本実施の形態に係るデュプレクサ1の送信フィルタ11は、耐電力性が優れることになる。

【0051】

このように、本実施の形態に係るデュプレクサ1では、Al層の形成を途中で中断した上で、所望の厚さのAl層124を形成することで、IDT電極120が形成されていることにより、通過帯域内の挿入損失が小さく、耐電力性に優れる。また、第2の比較例に係るデュプレクサのように、Al層を2つに分割するようにTi層を設けることがないため、形成する金属層の数が少なく、製造コストも小さくなる。

【0052】

なお、本実施の形態では、IDT電極120を形成する前と、IDT電極120を形成した後の2回に分けて誘電体膜130(131,132)が形成されているが、本発明の範囲はこれに限るものではない。たとえば、IDT電極120を形成した後に、バイアス・スパッタリング法により誘電体膜130を形成してもよい。

【0053】

(実施の形態2)

図8は、実施の形態2に係る弾性表面波フィルタチップ100Aの模式的断面図である。本実施の形態に係る弾性表面波フィルタチップ100Aは、実施の形態1に係る弾性表面波フィルタチップ100とは、圧電基板の材料と、IDT電極の構造とが異なると共に、誘電体膜が形成されていない点でも異なる。本実施の形態に係る弾性表面波フィルタチップ100Aは、上記の相違点以外は、実施の形態1に係る弾性表面波フィルタチップ100と同じものである。

【0054】

図8に示すように、弾性表面波フィルタチップ100Aは、圧電基板110Aを有する。圧電基板110Aの上には、送信フィルタ11と受信フィルタ12とを構成しているIDT電極120Aが形成されている。圧電基板110Aは、カット角が42度である、YカットX伝搬のLiTaO3基板である。IDT電極120Aは、Ti層123とAl層124とが積層されてなる積層金属層により形成されている。Ti層123の厚さは、10nmである。Al層124の厚さは、150nmである。

【0055】

次に、図9を用いて、本実施の形態に係るデュプレクサにおけるIDT電極120Aの製造方法を説明する。図9は、本実施の形態に係るデュプレクサにおけるIDT電極120Aの形成プロセスを示す図である。

【0056】

図9(a)に示すように、YカットX伝搬のLiTaO3基板である圧電基板110Aを用意する。次に、圧電基板110A上に、感光性レジストを塗布する。

【0057】

図9(b)に示すように、感光性レジストをパターニングし、複数の開口部を有するレジストパターン140Aを形成する。

【0058】

図9(c)に示すように、蒸着装置により、厚さが10nmであるTi層123を形成する。

【0059】

図9(d)に示すように、蒸着装置により、Ti層123の上に、Al層を厚さが約50nmになるまで形成した後、Al層の形成を中断する。これにより、Al層124の一部である、第1のAl層部分124Aが形成される。Al層の形成を中断する時間は2〜3分である。このとき、蒸着装置内では大気を解放せず、真空状態を維持する。このとき、蒸着装置内の雰囲気により、第1のAl層部分124Aの表面がわずかに酸化する。すなわち、第1のAl層部分124Aは、表面に薄い酸化膜を有する。

【0060】

図9(e)に示すように、Al層の形成を再開し、第1のAl層部分124Aの上に、Al層を厚さが約50nmになるまで形成した後、Al層の形成を中断する。これにより、Al層124の一部である、第2のAl層部分124Bが形成される。Al層の形成を中断する時間は2〜3分である。このとき、蒸着装置内では大気を解放せず、真空状態を維持する。このとき、蒸着装置内の雰囲気により、第2のAl層部分124Bの表面がわずかに酸化する。すなわち、第2のAl層部分124Bは、表面に薄い酸化膜を有する。

【0061】

図9(f)に示すように、Al層の形成を再開し、第2のAl層部分124Bの上に、Al層を厚さが約50nmになるまで形成する。すなわち、第1のAl層部分124Aと第2のAl層部分124Bとを含めた厚さが150nmになるまでAl層を形成する。これにより、Al層124の一部である、第3のAl層部分124Cが形成される。

【0062】

図9(g)に示すように、圧電基板110Aをレジスト剥離液に浸漬させ、レジストパターン140Aと、レジストパターン140A上に形成された金属層を除去する。

【0063】

本実施の形態に係るデュプレクサでは、送信フィルタ11と受信フィルタ12とを構成しているIDT電極120Aが、上記のような製造方法で形成されている。

【0064】

上記のように、IDT電極は、Ti層とAl層とが積層されてなる積層金属層により形成されているものであってもよい。本実施の形態においても、実施の形態1と同様に、Al層の形成を途中で中断した上で、所望の厚さのAl層124を形成することで、IDT電極120Aが形成されていることにより、通過帯域内の挿入損失が小さく、耐電力性に優れる。

【0065】

(実施の形態3)

図10は、実施の形態3に係るデュプレクサにおけるIDT電極120Aの形成プロセスを示す図である。本実施の形態に係るデュプレクサは、IDT電極120Aの形成プロセスが異なる以外は、実施の形態2に係るデュプレクサと同じものである。

【0066】

図10を用いて、本実施の形態に係るデュプレクサにおけるIDT電極120Aの製造方法を説明する。

【0067】

図10(a)に示すように、YカットX伝搬のLiTaO3基板である圧電基板110Aを用意する。

【0068】

図10(b)に示すように、蒸着装置により、厚さが10nmであるTi膜1231を形成する。

【0069】

図10(c)に示すように、蒸着装置により、Ti膜1231の上に、Al膜を厚さが約50nmになるまで形成した後、Al膜の形成を中断する。これにより、Al膜1241の一部である、第1のAl膜部分1241Aが形成される。Al膜の形成を中断する時間は2〜3分である。このとき、蒸着装置内では大気を解放せず、真空状態を維持する。このとき、蒸着装置内の雰囲気により、第1のAl膜部分1241Aの表面がわずかに酸化する。すなわち、第1のAl膜部分1241Aは、表面に薄い酸化膜を有する。

【0070】

図10(d)に示すように、Al膜の形成を再開し、第1のAl膜部分1241Aの上に、Al膜を厚さが約50nmになるまで形成した後、Al膜の形成を中断する。これにより、Al膜1241の一部である、第2のAl膜部分1241Bが形成される。Al膜の形成を中断する時間は2〜3分である。このとき、蒸着装置内では大気を解放せず、真空状態を維持する。このとき、蒸着装置内の雰囲気により、第2のAl膜部分1241Bの表面がわずかに酸化する。すなわち、第2のAl膜部分1241Bは、表面に薄い酸化膜を有する。

【0071】

図10(e)に示すように、Al膜の形成を再開し、第2のAl膜部分1241Bの上に、Al膜を厚さが約50nmになるまで形成する。すなわち、第1のAl膜部分1241Aと第2のAl膜部分1241Bとを含めた厚さが150nmになるまでAl膜を形成する。これにより、Al膜1241の一部である、第3のAl膜部分1241Cが形成される。次に、Al膜1241上に、感光性レジストを塗布する。

【0072】

図10(f)に示すように、感光性レジストをパターニングし、複数の開口部を有するレジストパターン140Bを形成する。レジストパターン140Bをマスクとして、ドライエッチング法により、Al膜1241とTi膜1231とをエッチングする。

【0073】

図10(g)に示すように、圧電基板110Aをレジスト剥離液に浸漬させ、レジストパターン140Bを除去する。このようにして、Ti層123とAl層124とが積層されてなる積層金属層を形成する。

【0074】

本実施の形態に係るデュプレクサでは、送信フィルタ11と受信フィルタ12とを構成しているIDT電極120Aが、上記のような製造方法で形成されている。

【0075】

上記のように、IDT電極は、リフトオフ・プロセスではなく、エッチング法を用いた形成プロセスにより、形成されてもよい。本実施の形態においても、実施の形態1,2と同様に、Al層を形成するために形成されるAl膜の形成を途中で中断した上で、所望の厚さのAl膜を形成することで、IDT電極120Aが形成されていることにより、通過帯域内の挿入損失が小さく、耐電力性に優れる。

【0076】

(さらなる変形例)

以下では、本発明に係るさらなる変形例について説明する。

【0077】

実施の形態1〜3では、形成を途中で中断した上で所望の厚さになるまで形成することで形成されていた金属層はAl層であったが、本発明の範囲はこれに限らず、たとえば、上記金属層はCu層であってもよい。また、上記金属層は、Al−Cu合金などのAlを主成分とする合金からなる金属膜層、Cuを主成分とする合金からなる金属層であってもよい。これらのような電気抵抗率の低い金属からなる金属層により構成されているIDT電極を形成する際に、本発明は有効である。

【0078】

実施の形態1〜3では、Al層の形成を中断する時間は2〜3分であったが、本発明はこれに限るものではない。形成を中断する時間が長くなると、成膜装置内の雰囲気により、Al層の酸化が進んでしまう。Al層の酸化が進むと、IDT電極の電気抵抗率が高くなり、挿入損失が大きくなってしまう。Alだけではなく、Cuにおいても同様の問題が生じる。よって、Al層やCu層などの金属層を形成する際、金属層の形成を中断する時間は、IDT電極の電気抵抗率が高くなり、挿入損失が大きくなるまで金属層の酸化が進まない程度の時間とする。

【0079】

実施の形態1〜3では、Al層を形成する際、層の形成を2回中断したが、本発明はこれに限るものではない。金属層の形成を中断する回数を多くし、金属層の形成を中断するまでに形成する金属層の厚さが薄くなるほど、金属層の結晶粒は小さくなる。

【0080】

実施の形態1〜3では、圧電基板として、YカットX伝搬のLiNbO3基板、YカットX伝搬のLiTaO3基板を用いたが、本発明はこれに限るものではない。圧電基板は、水晶基板であってもよい。

【0081】

実施の形態1〜3では、IDT電極となる金属層は、蒸着装置を用いた蒸着法により形成されているが、本発明はこれに限るものではない。IDT電極となる金属層は、スパッタリング装置を用いて、DCスパッタリング法やRFスパッタリング法などのスパッタリング法により形成されてもよい。

【0082】

実施の形態1〜3では、金属層の形成を中断するとき、蒸着装置内では大気を解放せず、真空状態を維持しているが、本発明はこれに限るものではない。金属層の形成を中断するとき、蒸着装置内で若干の大気開放があってもよい。

【0083】

以上、本発明の実施の形態について説明したが、今回開示された実施の形態はすべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることが意図される。

【符号の説明】

【0084】

1 デュプレクサ

11 送信フィルタ

12 受信フィルタ

13 送信端子

14A 第1の受信端子

14B 第2の受信端子

15 アンテナ端子

100,100A 弾性表面波フィルタチップ

110,110A 圧電基板

120,120A IDT電極

121 NiCr層

122 Pt層

123 Ti層

124 Al層

124A,124B,124C Al層部分

1231 Ti膜

1241 Al膜

1241A,1241B,1241C Al膜部分

130 誘電体膜

140,140A,140B レジストパターン

200 配線基板

210,220,230 誘電体層

240,250,260,270 電極層

300 バンプ

400 封止樹脂

【技術分野】

【0001】

本発明は、弾性波装置およびその製造方法に関し、特に、携帯電話機などの通信機におけるRF(Radio Frequency)回路に搭載される帯域通過フィルタや分波器として適用可能な弾性波装置およびその製造方法に関する。

【背景技術】

【0002】

従来から、携帯電話機などの通信機におけるRF回路に搭載される帯域通過フィルタや分波器として、弾性波を利用した弾性波装置が実用化されている。弾性波装置としては、弾性表面波を利用した弾性表面波装置や、弾性境界波を利用した弾性境界波装置などが知られている。

【0003】

弾性波装置は、圧電基板と、圧電基板上に形成されたインターデジタルトランスデューサ電極(以下、「IDT電極」という。)とを有する。一般に、IDT電極は、電気抵抗率の低いアルミニウム(Al)またはアルミニウムを主成分とする合金からなる金属層により形成される。具体的には、IDT電極は、Alや

アルミニウム−銅合金(AlCu合金)からなる金属層を少なくとも1層有する積層金属層により形成される。

【0004】

しかしながら、Alを含む電極においては、ストレス・マイグレーションが発生しやすいため、AlまたはAlを主成分とする合金からなる金属層により形成されたIDT電極を有する弾性波装置は、耐電力性が必ずしも十分ではない。具体的には、弾性波装置に大きな電力を印加すると、弾性波のエネルギーにより、IDT電極のAl原子が結晶粒界を移動し、IDT電極にヒロックやボイドが発生する。これにより、弾性波装置の特性が劣化することがある。さらには、IDT電極が短絡または断線して、弾性波装置が破壊されることもある。

【0005】

一般に、通信機のRF回路を構成する送信側フィルタは大きな電力が印加されるため、送信側フィルタとして用いられる弾性波装置には、耐電力性が優れていることが求められる。特許文献1では、耐電力性を改善した弾性波装置が提案されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平9−69748号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

特許文献1に記載の弾性表面波装置は、圧電基板(1)と、圧電基板(1)上に形成されたIDT電極(2)とを有する。圧電基板(1)は、LiTaO3基板である。IDT電極(2)は、Alからなる金属層(90〜92)と、チタン(Ti)からなる金属層(95〜97)とを交互に積層した積層金属層により形成されている。

【0008】

特許文献1に記載の弾性表面波装置は、IDT電極(2)が上記のような積層金属層により形成されているため、IDT電極(2)の機械的強度が高くなり、ヒロックやボイドの発生を防止し、耐電力性に優れるとされている。しかし、この弾性表面波装置を帯域通過フィルタや分波器として用いた場合、通過帯域における挿入損失が大きいという問題がある。

【0009】

特許文献1に記載の弾性表面波装置において、通過帯域における挿入損失が大きいことは、金属層(95〜97)を構成しているTiの電気抵抗率が高いことによる。

【0010】

本発明は、上記のような問題に鑑みてなされたものであり、本発明の目的は、耐電力性が優れているとともに、通過帯域内の挿入損失が小さい弾性波装置およびその製造方法を提供することにある。

【課題を解決するための手段】

【0011】

本発明に係る弾性波装置の製造方法は、成膜装置内に圧電基板を設置する工程と、成膜装置内に設置された圧電基板上にIDT電極を形成する工程とを備える。IDT電極を形成する工程は、アルミニウムおよび銅のいずれか一方を主成分とする金属からなる第1の金属層を蒸着法またはスパッタリング法により圧電基板上に形成することと、第1の金属層の形成を中断した後に再び第1の金属層の形成を行ない、第1の金属層を所定の厚さにすることとを含む。

【0012】

1つの実施態様では、上記弾性波装置の製造方法において、第1の金属層の形成を中断した時に、成膜装置内の大気開放を行なわず、再び第1の金属層の形成を行なうまで成膜装置内の真空状態を維持する。

【0013】

1つの実施態様では、上記弾性波装置の製造方法において、IDT電極を形成する工程は、第1の金属層とは異なる金属からなる第2の金属層を第1の金属層と圧電基板との間に形成することをさらに含む。

【0014】

1つの実施態様では、上記弾性波装置の製造方法は、圧電基板およびIDT電極を覆う誘電体膜を形成する工程をさらに備える。

【0015】

本発明に係る弾性波装置は、圧電基板と、圧電基板上に形成され、アルミニウムおよび銅のいずれか一方を主成分とする金属からなる第1の金属層を含むIDT電極とを備える。第1の金属層は、複数の金属層部を有し、複数の金属層部のうち、少なくとも1つの金属層部は表面に酸化膜を有する。

【0016】

1つの実施態様では、上記弾性波装置において、IDT電極は、互いに異なる複数の金属を主成分とする複数の金属層からなる積層金属層により形成されている。

【発明の効果】

【0017】

本発明によれば、耐電力性が優れているとともに、通過帯域内の挿入損失が小さい弾性波装置およびその製造方法を提供することができる。

【図面の簡単な説明】

【0018】

【図1】本発明の実施の形態1〜3に係る弾性波装置が含まれるデュプレクサの回路構成を模式的に示す図である。

【図2】図1に示すデュプレクサの模式的断面図である。

【図3】本発明の実施の形態1に係る弾性波装置における弾性表面波フィルタチップの模式的断面図である。

【図4】本発明の実施の形態1に係る弾性波装置におけるIDT電極の形成プロセスを示す図である。

【図5】第2の比較例に係る弾性波装置における弾性表面波フィルタチップの模式的断面図である。

【図6】送信フィルタの通過帯域内の挿入損失について、本発明の実施の形態1に係る弾性波装置と第1および第2の比較例に係る弾性波装置とを対比した結果を示す図である。

【図7】送信フィルタの耐電力性について、本発明の実施の形態1に係る弾性波装置と第1および第2の比較例に係る弾性波装置とを対比した結果を示す図である。

【図8】本発明の実施の形態2に係る弾性波装置における弾性表面波フィルタチップの模式的断面図である。

【図9】本発明の実施の形態2に係る弾性波装置におけるIDT電極の形成プロセスを示す図である。

【図10】本発明の実施の形態3に係る弾性波装置におけるIDT電極の形成プロセスを示す図である。

【発明を実施するための形態】

【0019】

以下に、本発明の実施の形態について説明する。なお、同一または相当する部分には同一の参照符号を付し、その説明を繰返さない場合がある。

【0020】

なお、以下に説明する実施の形態において、個数、量などに言及する場合、特に記載がある場合を除き、本発明の範囲は必ずしもその個数、量などに限定されない。また、以下の実施の形態において、各々の構成要素は、特に記載がある場合を除き、本発明にとって必ずしも必須のものではない。

【0021】

図1は、後述する実施の形態1〜3に係る弾性波装置が含まれるデュプレクサ1の回路構成を模式的に示す図である。

【0022】

図1に示すデュプレクサ1は、たとえば、携帯電話機などのRF回路に搭載されるものである。デュプレクサ1は、UMTS−BAND2に対応するデュプレクサである。UMTS−BAND2の送信周波数帯は、1850〜1910MHzであり、受信周波数帯は、1930〜1990MHzである。

【0023】

デュプレクサ1は、送信フィルタ11と、受信フィルタ12と、送信端子13と、第1の受信端子14Aと、第2の受信端子14Bと、アンテナに接続されるアンテナ端子15とを有する。アンテナ端子15と送信端子13との間に、送信フィルタ11が接続されている。また、アンテナ端子15と第1の受信端子14Aおよび第2の受信端子14Bとの間に、受信フィルタ12が接続されている。アンテナ端子15と送信フィルタ11および受信フィルタ12との間の接続点と、グラウンドとの間には、インダクタL1からなる整合回路が接続されている。

【0024】

送信フィルタ11は、ラダー型弾性波フィルタである。送信フィルタ11は、直列腕共振子S1,S2,S3と、並列腕共振子P1,P2,P3とを有する。直列腕共振子S1,S2,S3と、並列腕共振子P1,P2,P3とのそれぞれは、ひとつの共振子として機能する複数の1ポート型弾性表面波共振子により構成されている。並列腕共振子P1,P2とグラウンドとの間には、インダクタL2が接続されている。並列腕共振子P3とグラウンドとの間には、インダクタL3が接続されている。送信フィルタ11は、キャパシタC1とインダクタL4とからなるLC共振回路を有する。

【0025】

受信フィルタ12は、平衡−不平衡変換機能を有するバランス型の縦結合共振子型弾性表面波フィルタである。縦結合共振子型弾性表面波フィルタは、4つの3IDT型の縦結合共振子型弾性表面波フィルタ部と、8つの1ポート型弾性波表面共振子とを有する。4つの3IDT型の縦結合共振子型弾性表面波フィルタ部のそれぞれは、3つのIDT電極と、IDT電極の弾性表面波伝搬方向両側に配置された反射器とを有する。8つの1ポート型弾性表面波共振子のそれぞれは、1つのIDT電極と、IDT電極の弾性表面波伝搬方向両側に配置された反射器とを有する。

【0026】

図2は、デュプレクサ1の模式的断面図である。図2に示すように、デュプレクサ1は、弾性表面波フィルタチップ100と、配線基板200とを有する。弾性表面波フィルタチップ100は、配線基板200のダイアタッチ面の上に、バンプ300によりフリップチップ実装されている。弾性表面波フィルタチップ100は、封止樹脂400によって封止されている。すなわち、デュプレクサ1は、CSP(Chip Size Package)型の弾性表面波分波器である。

【0027】

配線基板200は、第1,第2,第3の誘電体層210,220,230と、第1,第2,第3,第4の電極層240,250,260,270との積層体により構成されている。第1,第2,第3の誘電体層210,220,230のそれぞれは、たとえば、樹脂や、アルミナなどのセラミックスなどにより構成することができる。すなわち、配線基板200は、樹脂からなるプリント配線多層基板や、セラミック多層基板であってもよい。

【0028】

後述する実施の形態1〜3において、弾性表面波フィルタチップ100は、上記送信フィルタ11のインダクタL2,L3,L4を除いた部分と、受信フィルタ12とが一体に形成されたものである。ただし、本発明においては、送信フィルタ11のインダクタL2,L3,L4を除いた部分が設けられた送信側弾性表面波フィルタチップと、受信フィルタ12が設けられた受信側弾性表面波フィルタチップとが、それぞれ別体に設けられていてもよい。

【0029】

(実施の形態1)

図3は、実施の形態1に係る弾性表面波フィルタチップ100の模式的断面図である。図3に示すように、弾性表面波フィルタチップ100は、圧電基板110を有する。圧電基板110の上には、送信フィルタ11と受信フィルタ12とを構成しているIDT電極120が形成されている。圧電基板110は、カット角が127度である、YカットX伝搬のLiNbO3基板である。IDT電極120は、ニッケルクロム層(NiCr層)121、白金層(Pt層)122、チタン層(Ti層)123、アルミニウム層(Al層)124が積層されてなる積層金属層により形成されている。NiCr層121の厚さは、10nmである。Pt層122の厚さは、33nmである。Ti層123の厚さは、10nmである。Al層124の厚さは、80nmである。IDT電極120を覆うように、酸化シリコン(SiO2)からなる誘電体膜130が形成されている。LiNbO3基板である圧電基板110が負の温度特性を有しているのに対して、SiO2からなる誘電体膜130が正の温度特性を有している。このため、SiO2からなる誘電体膜130を形成することにより、弾性表面波フィルタの周波数温度特性が改善されている。

【0030】

次に、図4を用いて、IDT電極120の形成プロセスを説明する。図4は、本実施の形態に係るデュプレクサ1におけるIDT電極120の形成プロセスを示す図である。

【0031】

図4(a)に示すように、YカットX伝搬のLiNbO3基板である圧電基板110を用意する。次に、圧電基板110上に、スパッタリング法によりSiO2からなる誘電体膜131を形成する。そして、誘電体膜131上に、感光性レジストを塗布する。

【0032】

図4(b)に示すように、感光性レジストをパターニングし、複数の開口部を有するレジストパターン140を形成する。

【0033】

図4(c)に示すように、レジストパターン140をマスクとして、ドライエッチング法により、誘電体膜131をエッチングする。

【0034】

図4(d)に示すように、成膜装置である蒸着装置により、厚さが10nmであるNiCr層121と、厚さが33nmであるPt層122と、厚さが10nmであるTi層123とを、この順に形成する。

【0035】

図4(e)に示すように、蒸着装置により、Ti層123の上に、Al層を厚さが約26nmになるまで形成した後、Al層の形成を中断する。これにより、Al層124の一部である、第1のAl層部分124Aが形成される。Al層の形成を中断する時間は2〜3分である。このとき、蒸着装置内では大気を解放せず、真空状態を維持する。このとき、蒸着装置内の雰囲気により、第1のAl層部分124Aの表面がわずかに酸化する。すなわち、第1のAl層部分124Aは、表面に薄い酸化膜を有する。

【0036】

図4(f)に示すように、Al層の形成を再開し、第1のAl層部分124Aの上に、Al層を厚さが約26nmになるまで形成した後、Al層の形成を中断する。これにより、Al層124の一部である、第2のAl層部分124Bが形成される。Al層の形成を中断する時間は2〜3分である。このとき、蒸着装置内では大気を解放せず、真空状態を維持する。このとき、蒸着装置内の雰囲気により、第2のAl層部分124Bの表面がわずかに酸化する。すなわち、第2のAl層部分124Bは、表面に薄い酸化膜を有する。

【0037】

図4(g)に示すように、Al層の形成を再開し、第2のAl層部分124Bの上に、Al層を厚さが約28nmになるまで形成する。すなわち、第1のAl層部分124Aと第2のAl層部分124Bとを含めた厚さが80nmになるまでAl層を形成する。これにより、Al層124の一部である、第3のAl層部分124Cが形成される。

【0038】

図4(h)に示すように、圧電基板110をレジスト剥離液に浸漬させ、レジストパターン140と、レジストパターン140上に形成された金属層を除去する。なお、このような電極形成プロセスをリフトオフ・プロセスという。

【0039】

図4(i)に示すように、スパッタリング法によりSiO2からなる誘電体膜132を形成する。誘電体膜131,132は、誘電体膜130を構成する。

【0040】

本実施の形態に係るデュプレクサ1では、送信フィルタ11と受信フィルタ12とを構成しているIDT電極120が、上記のような製造方法で形成されている。本実施の形態では、Al層124が第1の金属層であり、第1〜第3のAl層部分124A〜124Cが金属層部である。

【0041】

次に、本実施の形態に係るデュプレクサ1と、第1および第2の比較例に係るデュプレクサを用意するとともに、それぞれの送信フィルタの通過帯域内の挿入損失および耐電力性を測定し、対比した。その結果を、以下に説明する。

【0042】

第1の比較例に係るデュプレクサは、本実施の形態に係るデュプレクサ1と同様に、送信フィルタと受信フィルタとを構成しているIDT電極が、NiCr層、Pt層、Ti層、Al層が積層されてなる積層金属層により形成されている。第1の比較例に係るデュプレクサは、本実施の形態に係るデュプレクサ1とIDT電極の形成プロセスが異なる。具体的には、第1の比較例に係るデュプレクサにおいては、Al層の形成を途中で中断することなく、80nmの厚さのAl層を形成することで、IDT電極が形成されている。第1の比較例に係るデュプレクサは、IDT電極の形成プロセス以外は、本実施の形態に係るデュプレクサ1と同じものである。

【0043】

第2の比較例に係るデュプレクサは、本実施の形態に係るデュプレクサ1に対して、IDT電極の構造が異なる。第2の比較例に係るデュプレクサは、弾性表面波フィルタチップ1000を有する。図5は、第2の比較例に係るデュプレクサの弾性表面波フィルタチップ1000の模式的断面図である。図5に示すように、弾性表面波フィルタチップ1000は、圧電基板1100を有する。圧電基板1100の上には、送信フィルタと受信フィルタとを構成しているIDT電極1200が形成されている。圧電基板1100は、カット角が127度である、YカットX伝搬のLiNbO3基板である。IDT電極1200は、NiCr層1210、Pt層1220、Ti層1230A、Al層1240A、Ti層1230B、Al層1240Bが積層されてなる積層金属層により形成されている。NiCr層1210の厚さは、10nmである。Pt層1220の厚さは、33nmである。Ti層1230Aの厚さは、10nmである。Al層1240Aの厚さは、40nmである。Ti層1230Bの厚さは、10nmである。Al層1240Bの厚さは、40nmである。IDT電極1200を覆うように、SiO2からなる誘電体膜1300が形成されている。

【0044】

すなわち、第2の比較例に係るデュプレクサでは、本実施の形態に係るデュプレクサ1のIDT電極のAl層を2つに分割するように、Ti層が設けられている。第2の比較例に係るデュプレクサは、本実施の形態に係るデュプレクサ1と同様に、リフトオフ・プロセスにより形成され、IDT電極1200の積層金属層となるNiCr層1210、Pt層1220、Ti層1230A、Al層1240A、Ti層1230B、Al層1240Bは、蒸着装置により連続して形成される。第2の比較例に係るデュプレクサは、IDT電極の構造とその形成プロセス以外は、本実施の形態に係るデュプレクサ1と同じものである。

【0045】

図6は、送信フィルタの通過帯域内の挿入損失について、本実施の形態に係るデュプレクサ1と第1および第2の比較例に係るデュプレクサとを対比した結果を示す図である。図6に示す例では、UMTS−BAND2の通過帯域(1850〜1910MHz)における挿入損失の最小値を示している。

【0046】

図6に示すように、本実施の形態に係るデュプレクサ1の送信フィルタ11は、第2の比較例に係るデュプレクサの送信フィルタよりも、通過帯域内の挿入損失が小さい。また、本実施の形態に係るデュプレクサ1の送信フィルタ11は、第1の比較例に係るデュプレクサの送信フィルタと、通過帯域内の挿入損失がほぼ同等である。第2の比較例に係るデュプレクサでは、Al層を2つに分割するように、Ti層が設けられている。Tiは電気抵抗率が高いため、このTi層により、第2の比較例に係るデュプレクサの送信フィルタは、通過帯域内の挿入損失が大きくなっている。

【0047】

図7は、送信フィルタの耐電力性について、本実施の形態に係るデュプレクサ1と第1および第2の比較例に係るデュプレクサとを対比した結果を示す図である。図7の例では、110℃の雰囲気で、UMTS−BAND2の通過帯域(1850〜1910MHz)の高域側近傍で挿入損失が3.6dBとなる周波数に1.2Wの電力を印加したときの、通過帯域内の挿入損失の最小値からの変化量を示している。

【0048】

図7に示すように、本実施の形態に係るデュプレクサ1の送信フィルタ11は、第1の比較例に係るデュプレクサの送信フィルタよりも、通過帯域内の挿入損失の変化量が小さく、耐電力性が優れている。

【0049】

第1の比較例に係るデュプレクサにおいては、Al層の形成を途中で中断することなく、厚さが80nmのAl層を形成することで、IDT電極が形成されている。このため、第1の比較例に係るデュプレクサにおいては、Al層の結晶粒が大きくなる。Al層の結晶粒が大きいと、結晶粒の間の隙間が大きくなり、原子が移動しやすいため、ヒロックやボイドが発生しやすくなる。よって、第1の比較例に係るデュプレクサの送信フィルタは、耐電力性が劣ることになる。

【0050】

一方、本実施の形態に係るデュプレクサ1においては、Al層の形成を途中で中断した上で、厚さが80nmのAl層124を段階的に形成することで、IDT電極120が形成されている。Al層124では柱状に結晶粒が成長するが、Al層の形成を途中で中断すると、結晶粒の成長が止まることになる。そして、Al層の形成を再開すると、成長が止まった結晶粒の上に新しく結晶粒が成長することになり、2つの結晶粒の間には粒界が出来る。このようにして、本実施の形態に係るデュプレクサ1においては、Al層の結晶粒が小さくなる。Al層の結晶粒が小さいと、結晶粒の間の隙間が小さくなり、原子が移動しにくいため、ヒロックやボイドが発生しにくくなる。よって、本実施の形態に係るデュプレクサ1の送信フィルタ11は、耐電力性が優れることになる。

【0051】

このように、本実施の形態に係るデュプレクサ1では、Al層の形成を途中で中断した上で、所望の厚さのAl層124を形成することで、IDT電極120が形成されていることにより、通過帯域内の挿入損失が小さく、耐電力性に優れる。また、第2の比較例に係るデュプレクサのように、Al層を2つに分割するようにTi層を設けることがないため、形成する金属層の数が少なく、製造コストも小さくなる。

【0052】

なお、本実施の形態では、IDT電極120を形成する前と、IDT電極120を形成した後の2回に分けて誘電体膜130(131,132)が形成されているが、本発明の範囲はこれに限るものではない。たとえば、IDT電極120を形成した後に、バイアス・スパッタリング法により誘電体膜130を形成してもよい。

【0053】

(実施の形態2)

図8は、実施の形態2に係る弾性表面波フィルタチップ100Aの模式的断面図である。本実施の形態に係る弾性表面波フィルタチップ100Aは、実施の形態1に係る弾性表面波フィルタチップ100とは、圧電基板の材料と、IDT電極の構造とが異なると共に、誘電体膜が形成されていない点でも異なる。本実施の形態に係る弾性表面波フィルタチップ100Aは、上記の相違点以外は、実施の形態1に係る弾性表面波フィルタチップ100と同じものである。

【0054】

図8に示すように、弾性表面波フィルタチップ100Aは、圧電基板110Aを有する。圧電基板110Aの上には、送信フィルタ11と受信フィルタ12とを構成しているIDT電極120Aが形成されている。圧電基板110Aは、カット角が42度である、YカットX伝搬のLiTaO3基板である。IDT電極120Aは、Ti層123とAl層124とが積層されてなる積層金属層により形成されている。Ti層123の厚さは、10nmである。Al層124の厚さは、150nmである。

【0055】

次に、図9を用いて、本実施の形態に係るデュプレクサにおけるIDT電極120Aの製造方法を説明する。図9は、本実施の形態に係るデュプレクサにおけるIDT電極120Aの形成プロセスを示す図である。

【0056】

図9(a)に示すように、YカットX伝搬のLiTaO3基板である圧電基板110Aを用意する。次に、圧電基板110A上に、感光性レジストを塗布する。

【0057】

図9(b)に示すように、感光性レジストをパターニングし、複数の開口部を有するレジストパターン140Aを形成する。

【0058】

図9(c)に示すように、蒸着装置により、厚さが10nmであるTi層123を形成する。

【0059】

図9(d)に示すように、蒸着装置により、Ti層123の上に、Al層を厚さが約50nmになるまで形成した後、Al層の形成を中断する。これにより、Al層124の一部である、第1のAl層部分124Aが形成される。Al層の形成を中断する時間は2〜3分である。このとき、蒸着装置内では大気を解放せず、真空状態を維持する。このとき、蒸着装置内の雰囲気により、第1のAl層部分124Aの表面がわずかに酸化する。すなわち、第1のAl層部分124Aは、表面に薄い酸化膜を有する。

【0060】

図9(e)に示すように、Al層の形成を再開し、第1のAl層部分124Aの上に、Al層を厚さが約50nmになるまで形成した後、Al層の形成を中断する。これにより、Al層124の一部である、第2のAl層部分124Bが形成される。Al層の形成を中断する時間は2〜3分である。このとき、蒸着装置内では大気を解放せず、真空状態を維持する。このとき、蒸着装置内の雰囲気により、第2のAl層部分124Bの表面がわずかに酸化する。すなわち、第2のAl層部分124Bは、表面に薄い酸化膜を有する。

【0061】

図9(f)に示すように、Al層の形成を再開し、第2のAl層部分124Bの上に、Al層を厚さが約50nmになるまで形成する。すなわち、第1のAl層部分124Aと第2のAl層部分124Bとを含めた厚さが150nmになるまでAl層を形成する。これにより、Al層124の一部である、第3のAl層部分124Cが形成される。

【0062】

図9(g)に示すように、圧電基板110Aをレジスト剥離液に浸漬させ、レジストパターン140Aと、レジストパターン140A上に形成された金属層を除去する。

【0063】

本実施の形態に係るデュプレクサでは、送信フィルタ11と受信フィルタ12とを構成しているIDT電極120Aが、上記のような製造方法で形成されている。

【0064】

上記のように、IDT電極は、Ti層とAl層とが積層されてなる積層金属層により形成されているものであってもよい。本実施の形態においても、実施の形態1と同様に、Al層の形成を途中で中断した上で、所望の厚さのAl層124を形成することで、IDT電極120Aが形成されていることにより、通過帯域内の挿入損失が小さく、耐電力性に優れる。

【0065】

(実施の形態3)

図10は、実施の形態3に係るデュプレクサにおけるIDT電極120Aの形成プロセスを示す図である。本実施の形態に係るデュプレクサは、IDT電極120Aの形成プロセスが異なる以外は、実施の形態2に係るデュプレクサと同じものである。

【0066】

図10を用いて、本実施の形態に係るデュプレクサにおけるIDT電極120Aの製造方法を説明する。

【0067】

図10(a)に示すように、YカットX伝搬のLiTaO3基板である圧電基板110Aを用意する。

【0068】

図10(b)に示すように、蒸着装置により、厚さが10nmであるTi膜1231を形成する。

【0069】

図10(c)に示すように、蒸着装置により、Ti膜1231の上に、Al膜を厚さが約50nmになるまで形成した後、Al膜の形成を中断する。これにより、Al膜1241の一部である、第1のAl膜部分1241Aが形成される。Al膜の形成を中断する時間は2〜3分である。このとき、蒸着装置内では大気を解放せず、真空状態を維持する。このとき、蒸着装置内の雰囲気により、第1のAl膜部分1241Aの表面がわずかに酸化する。すなわち、第1のAl膜部分1241Aは、表面に薄い酸化膜を有する。

【0070】

図10(d)に示すように、Al膜の形成を再開し、第1のAl膜部分1241Aの上に、Al膜を厚さが約50nmになるまで形成した後、Al膜の形成を中断する。これにより、Al膜1241の一部である、第2のAl膜部分1241Bが形成される。Al膜の形成を中断する時間は2〜3分である。このとき、蒸着装置内では大気を解放せず、真空状態を維持する。このとき、蒸着装置内の雰囲気により、第2のAl膜部分1241Bの表面がわずかに酸化する。すなわち、第2のAl膜部分1241Bは、表面に薄い酸化膜を有する。

【0071】

図10(e)に示すように、Al膜の形成を再開し、第2のAl膜部分1241Bの上に、Al膜を厚さが約50nmになるまで形成する。すなわち、第1のAl膜部分1241Aと第2のAl膜部分1241Bとを含めた厚さが150nmになるまでAl膜を形成する。これにより、Al膜1241の一部である、第3のAl膜部分1241Cが形成される。次に、Al膜1241上に、感光性レジストを塗布する。

【0072】

図10(f)に示すように、感光性レジストをパターニングし、複数の開口部を有するレジストパターン140Bを形成する。レジストパターン140Bをマスクとして、ドライエッチング法により、Al膜1241とTi膜1231とをエッチングする。

【0073】

図10(g)に示すように、圧電基板110Aをレジスト剥離液に浸漬させ、レジストパターン140Bを除去する。このようにして、Ti層123とAl層124とが積層されてなる積層金属層を形成する。

【0074】

本実施の形態に係るデュプレクサでは、送信フィルタ11と受信フィルタ12とを構成しているIDT電極120Aが、上記のような製造方法で形成されている。

【0075】

上記のように、IDT電極は、リフトオフ・プロセスではなく、エッチング法を用いた形成プロセスにより、形成されてもよい。本実施の形態においても、実施の形態1,2と同様に、Al層を形成するために形成されるAl膜の形成を途中で中断した上で、所望の厚さのAl膜を形成することで、IDT電極120Aが形成されていることにより、通過帯域内の挿入損失が小さく、耐電力性に優れる。

【0076】

(さらなる変形例)

以下では、本発明に係るさらなる変形例について説明する。

【0077】

実施の形態1〜3では、形成を途中で中断した上で所望の厚さになるまで形成することで形成されていた金属層はAl層であったが、本発明の範囲はこれに限らず、たとえば、上記金属層はCu層であってもよい。また、上記金属層は、Al−Cu合金などのAlを主成分とする合金からなる金属膜層、Cuを主成分とする合金からなる金属層であってもよい。これらのような電気抵抗率の低い金属からなる金属層により構成されているIDT電極を形成する際に、本発明は有効である。

【0078】

実施の形態1〜3では、Al層の形成を中断する時間は2〜3分であったが、本発明はこれに限るものではない。形成を中断する時間が長くなると、成膜装置内の雰囲気により、Al層の酸化が進んでしまう。Al層の酸化が進むと、IDT電極の電気抵抗率が高くなり、挿入損失が大きくなってしまう。Alだけではなく、Cuにおいても同様の問題が生じる。よって、Al層やCu層などの金属層を形成する際、金属層の形成を中断する時間は、IDT電極の電気抵抗率が高くなり、挿入損失が大きくなるまで金属層の酸化が進まない程度の時間とする。

【0079】

実施の形態1〜3では、Al層を形成する際、層の形成を2回中断したが、本発明はこれに限るものではない。金属層の形成を中断する回数を多くし、金属層の形成を中断するまでに形成する金属層の厚さが薄くなるほど、金属層の結晶粒は小さくなる。

【0080】

実施の形態1〜3では、圧電基板として、YカットX伝搬のLiNbO3基板、YカットX伝搬のLiTaO3基板を用いたが、本発明はこれに限るものではない。圧電基板は、水晶基板であってもよい。

【0081】

実施の形態1〜3では、IDT電極となる金属層は、蒸着装置を用いた蒸着法により形成されているが、本発明はこれに限るものではない。IDT電極となる金属層は、スパッタリング装置を用いて、DCスパッタリング法やRFスパッタリング法などのスパッタリング法により形成されてもよい。

【0082】

実施の形態1〜3では、金属層の形成を中断するとき、蒸着装置内では大気を解放せず、真空状態を維持しているが、本発明はこれに限るものではない。金属層の形成を中断するとき、蒸着装置内で若干の大気開放があってもよい。

【0083】

以上、本発明の実施の形態について説明したが、今回開示された実施の形態はすべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることが意図される。

【符号の説明】

【0084】

1 デュプレクサ

11 送信フィルタ

12 受信フィルタ

13 送信端子

14A 第1の受信端子

14B 第2の受信端子

15 アンテナ端子

100,100A 弾性表面波フィルタチップ

110,110A 圧電基板

120,120A IDT電極

121 NiCr層

122 Pt層

123 Ti層

124 Al層

124A,124B,124C Al層部分

1231 Ti膜

1241 Al膜

1241A,1241B,1241C Al膜部分

130 誘電体膜

140,140A,140B レジストパターン

200 配線基板

210,220,230 誘電体層

240,250,260,270 電極層

300 バンプ

400 封止樹脂

【特許請求の範囲】

【請求項1】

成膜装置内に圧電基板を設置する工程と、

前記成膜装置内に設置された前記圧電基板上にIDT電極を形成する工程とを備え、

前記IDT電極を形成する工程は、

アルミニウムおよび銅のいずれか一方を主成分とする金属からなる第1の金属層を蒸着法またはスパッタリング法により前記圧電基板上に形成することと、

前記第1の金属層の形成を中断した後に再び前記第1の金属層の形成を行ない、前記第1の金属層を所定の厚さにすることとを含む、弾性波装置の製造方法。

【請求項2】

前記第1の金属層の形成を中断した時に、前記成膜装置内の大気開放を行なわず、再び前記第1の金属層の形成を行なうまで前記成膜装置内の真空状態を維持する、請求項1に記載の弾性波装置の製造方法。

【請求項3】

前記IDT電極を形成する工程は、

前記第1の金属層とは異なる金属からなる第2の金属層を前記第1の金属層と前記圧電基板との間に形成することをさらに含む、請求項1または請求項2に記載の弾性波装置の製造方法。

【請求項4】

前記圧電基板および前記IDT電極を覆う誘電体膜を形成する工程をさらに備えた、請求項1から請求項3のいずれかに記載の弾性波装置の製造方法。

【請求項5】

圧電基板と、

前記圧電基板上に形成され、アルミニウムおよび銅のいずれか一方を主成分とする金属からなる第1の金属層を含むIDT電極とを備え、

前記第1の金属層は、複数の金属層部を有し、

前記複数の金属層部のうち、少なくとも1つの金属層部は表面に酸化膜を有する、弾性波装置。

【請求項6】

前記IDT電極は、互いに異なる複数の金属を主成分とする複数の金属層からなる積層金属層により形成されている、請求項5に記載の弾性波装置。

【請求項1】

成膜装置内に圧電基板を設置する工程と、

前記成膜装置内に設置された前記圧電基板上にIDT電極を形成する工程とを備え、

前記IDT電極を形成する工程は、

アルミニウムおよび銅のいずれか一方を主成分とする金属からなる第1の金属層を蒸着法またはスパッタリング法により前記圧電基板上に形成することと、

前記第1の金属層の形成を中断した後に再び前記第1の金属層の形成を行ない、前記第1の金属層を所定の厚さにすることとを含む、弾性波装置の製造方法。

【請求項2】

前記第1の金属層の形成を中断した時に、前記成膜装置内の大気開放を行なわず、再び前記第1の金属層の形成を行なうまで前記成膜装置内の真空状態を維持する、請求項1に記載の弾性波装置の製造方法。

【請求項3】

前記IDT電極を形成する工程は、

前記第1の金属層とは異なる金属からなる第2の金属層を前記第1の金属層と前記圧電基板との間に形成することをさらに含む、請求項1または請求項2に記載の弾性波装置の製造方法。

【請求項4】

前記圧電基板および前記IDT電極を覆う誘電体膜を形成する工程をさらに備えた、請求項1から請求項3のいずれかに記載の弾性波装置の製造方法。

【請求項5】

圧電基板と、

前記圧電基板上に形成され、アルミニウムおよび銅のいずれか一方を主成分とする金属からなる第1の金属層を含むIDT電極とを備え、

前記第1の金属層は、複数の金属層部を有し、

前記複数の金属層部のうち、少なくとも1つの金属層部は表面に酸化膜を有する、弾性波装置。

【請求項6】

前記IDT電極は、互いに異なる複数の金属を主成分とする複数の金属層からなる積層金属層により形成されている、請求項5に記載の弾性波装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2012−186696(P2012−186696A)

【公開日】平成24年9月27日(2012.9.27)

【国際特許分類】

【出願番号】特願2011−48981(P2011−48981)

【出願日】平成23年3月7日(2011.3.7)

【出願人】(000006231)株式会社村田製作所 (3,635)

【Fターム(参考)】

【公開日】平成24年9月27日(2012.9.27)

【国際特許分類】

【出願日】平成23年3月7日(2011.3.7)

【出願人】(000006231)株式会社村田製作所 (3,635)

【Fターム(参考)】

[ Back to top ]