弾性波装置の製造方法

【課題】溝形成時の圧電基板の削り屑の付着による特性の劣化や、IDT電極の損傷が生じ難い、IDT電極の電極指間に溝が形成されている弾性波装置の製造方法を得る。

【解決手段】LiTaO3基板2などからなる圧電基板の上面2aに溝2bが形成されるべき第1の領域以外の第2の領域を覆うように第1のレジストパターン4を形成し、第1の領域に溝2bを形成し、第1のレジストパターン4を除去するとともに、削り屑2cを除去して、溝2bが形成されているLiTaO3基板2を得、溝2bを形成した後にIDT電極5Bを形成する、弾性波装置の製造方法。

【解決手段】LiTaO3基板2などからなる圧電基板の上面2aに溝2bが形成されるべき第1の領域以外の第2の領域を覆うように第1のレジストパターン4を形成し、第1の領域に溝2bを形成し、第1のレジストパターン4を除去するとともに、削り屑2cを除去して、溝2bが形成されているLiTaO3基板2を得、溝2bを形成した後にIDT電極5Bを形成する、弾性波装置の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、弾性表面波装置や弾性境界波装置などの弾性波装置の製造方法に関し、より詳細には、IDTの電極指間において圧電基板上に溝が形成されている弾性波装置の製造方法に関する。

【背景技術】

【0002】

下記の特許文献1には、水晶基板を用いたSH波を利用した弾性表面波装置の製造方法が開示されている。特許文献1では、Q値を高め、周波数温度特性を改善するために、水晶基板の上面にAlを主体とするIDT電極が形成されている。また、特許文献1では、IDT電極の電極指間において、水晶基板上に溝が形成されている。特許文献1に記載の製造方法では、上記水晶基板上にAlからなるIDT電極を形成する。次に、CF4ガス雰囲気中でスパッタリングする。それによって、電極指間の水晶基板表面をエッチングし、上記溝を形成している。Alのエッチング速度が、水晶に比べて遅いため、Alからなる電極を溝形成用のマスクとして利用している。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2006−203408

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1に記載の弾性表面波装置の製造方法では、AlまたはAlを主成分とする合金からなるIDT電極をマスクとして用い、水晶基板をエッチングしている。そのため、エッチングに際して発生したデポジションと称されている削り屑が、電極指表面に付着することがあった。その結果、弾性表面波装置の電気的特性が劣化するおそれがあるという問題があった。

【0005】

本発明の目的は、溝形成時の圧電基板の削り屑の付着による特性の劣化が生じ難い、IDT電極の電極指間に溝が形成されている弾性波装置の製造方法を提供することにある。

【課題を解決するための手段】

【0006】

本発明は、圧電基板上にIDT電極が形成されており、IDT電極の電極指間において圧電基板に溝が形成されている弾性波装置の製造方法である。

【0007】

本願の第1の発明は、以下の各工程を備える。圧電基板の上面に溝が形成されるべき第1の領域以外の第2の領域を覆うように第1のレジストパターンを形成する工程と、前記第1の領域に溝を形成する工程と、前記第1のレジストパターンを除去し、上面に溝が形成されている圧電基板を得る工程と、前記溝を形成した後に、前記第1の領域を覆い、第2の領域を覆わない第2のレジストパターンを形成する工程と、前記第2のレジストパターン形成後に、IDT電極形成用金属膜を成膜する工程と、前記第2のレジストパターンと、第2のレジストパターン上の金属膜をリフトオフにより除去する工程。

【0008】

また、本願の第2の発明は、以下の各工程を備える。圧電基板の上面に溝が形成されるべき第1の領域以外の第2の領域を覆うように第1のレジストパターンを形成する工程と、前記第1の領域に溝を形成する工程と、前記第1のレジストパターンを除去し、前記第1のレジストパターンを除去した後に、圧電基板の表面にIDT電極形成用金属膜を成膜する工程と、前記金属膜の上面に、前記第2の領域を被覆し、第1の領域を被覆しない第2のレジストパターンを形成する工程と、前記第2のレジストパターン形成後に、第1の領域に位置している溝内の金属膜を除去する工程。

【0009】

第1及び第2の発明(以下、本発明と総称する)のある特定の局面では、前記第1のレジストパターン形成に先立ち、前記圧電基板の上面に反射防止膜を形成する工程をさらに備える。そして、前記圧電基板表面に溝を形成する工程において、第1の領域に位置している反射防止膜を溝の形成とともに除去し、前記第1のレジストパターンを除去する工程において、前記第1のレジストパターンの下方の反射防止膜を第1のレジストパターンとともに除去する。

【0010】

本発明に係る弾性波装置の製造方法のさらに他の特定の局面では、前記溝の形成を、エッチングにより行なう。

【0011】

本発明に係る弾性波装置の製造方法のさらに別の特定の局面では、前記第1のレジストパターンの除去を、第1のレジストパターンを溶解する洗浄剤により第1のレジストパターンを除去する。

【発明の効果】

【0012】

本願の第1及び第2の発明によれば、圧電基板の上面に溝を形成した後に第1のレジストパターンを除去し、しかる後IDT電極を形成するため、圧電基板の溝形成時に生じたデポジションと称されている削り屑がIDT電極に付着し難い。また、IDT電極の損傷も生じ難い。よって、電気的特性に優れた弾性波装置を提供することができる。

【図面の簡単な説明】

【0013】

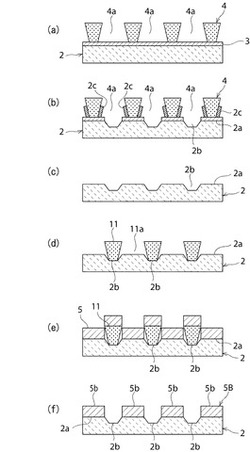

【図1】(a)〜(f)は、本発明の第1の実施形態に係る弾性表面波装置の製造方法を説明するための各略図的部分正面断面図である。

【図2】本発明の一実施形態で得られる弾性表面波装置の正面断面図である。

【図3】(a)〜(f)は、本発明の第2の実施形態に係る弾性表面波装置の製造方法を説明するための各正面断面図である。

【発明を実施するための形態】

【0014】

以下、図面を参照しつつ、本発明の具体的な実施形態を説明することにより、本発明を

明らかにする。

【0015】

図1(a)〜(f)は、本発明の第1の実施形態に係る弾性表面波装置の製造方法を説明するための各略図的正面断面図である。なお、本実施形態では、図2に正面断面図で示す弾性表面波装置1が製造される。図1(a)〜(f)では、この弾性表面波装置1のIDT電極が形成されている要部を代表して製造方法を説明することとする。

【0016】

まず、図1(a)に示す圧電基板としてのLiTaO3基板2を用意する。LiTaO3基板2上に、有機物からなる反射防止膜3を薄膜形成法により全面に形成する。

【0017】

次に、反射防止膜3上に、KrFレジスト層を全面に形成した後、フォトリソグラフィー法によりパターニングする。このようにして、図1(a)に示す第1のレジストパターン4を形成する。第1のレジストパターン4は、開口部4aを有する。開口部4aは、LiTaO3基板2の上面に溝を形成すべき位置に配置されている。すなわち、開口部4aが、本発明における第1の領域上に位置し、開口部4a以外の領域が本発明における第1の領域以外の第2の領域とされている。

【0018】

次に、ArミリングなどによりLiTaO3基板2の上方からエッチングする。その結果、図1(b)に示すように、LiTaO3基板2の上面2aに溝2bを形成する。

【0019】

上記エッチングに際しては、Arミリングの他、Arミリング時にフッ素系ガス(CHF3など)を加えてエッチングする方法、フッ素系ガス(CHF3+CF4)によりエッチングする方法などを用いることができる。いずれにしても、溝2bを形成した場合、LiTaO3基板2の削り屑2cが発生する。図示のように、削り屑2cは、第1のレジストパターン4の開口部4aに臨む側面などに付着する。

【0020】

しかる後、第1のレジストパターン4及び削り屑2cを溶解する洗浄剤を用い、第1のレジストパターン4を除去する。この場合、洗浄剤による処理に際し、削り屑2cも除去されることとなる。

【0021】

上記洗浄剤としては、例えばKrFレジストからなる第1のレジストパターン4を溶解するNMP(N−メチル−2−ピロリドン)などの洗浄剤を用いることができる。その結果、第1のレジストパターン4とともに削り屑2cが除去されることとなる。なお、本実施形態では、上記洗浄剤として、反射防止膜3をも溶解する洗浄剤を用いる。従って、図1(c)に示すように、LiTaO3基板2の上面2aに溝2bが形成されている構造を得ることができる。そして、この構造では、削り屑2cは溝2b内やLiTaO3基板2の上面2aに存在し難い。

【0022】

次に、溝2bが形成されたLiTaO3基板2の上面にKrFレジスト層を全面に形成する。しかる後、フォトリソグラフィー法により該レジスト層をパターニングする。このようにして、図1(d)に示す第2のレジストパターン11を形成する。第2のレジストパターン11は、溝2b上を被覆している。また、開口11aは、IDT電極形成領域、すなわち溝2b,2b間の領域に位置している。すなわち、開口11aは、本発明における第2の領域上に位置しており、開口11a以外の第2のレジストパターン部分が、第1の領域を被覆している。

【0023】

次に、LiTaO3基板2の上面の全面にAlからなる金属膜5を成膜する。このようにして、図1(e)に示すように、LiTaO3基板2の上面2a上の溝2b,2b間と、第2のレジストパターン11上に金属膜5が位置することとなる。

【0024】

しかる後、NMP(N−メチル−2−ピロリドン)などの第2のレジストパターン11を溶解する溶剤を用いて、リフトオフ法により第2のレジストパターン11を除去する。それによって、図1(f)に示すように、IDT電極5Bを形成することができる。IDT電極5Bにおいては、溝2b,2b間に電極指5bが位置している。

【0025】

図2は、このようにして得られる弾性表面波装置の正面断面図である。図2に示すように、LiTaO3基板2の上面2aにIDT電極5B及び一対の反射器7,8が形成されている。なお、反射器7,8が形成されている部分においても、上記と同様に、電極指間に溝が形成されている。

【0026】

なお、本実施形態では、図2に示す弾性表面波共振子としての弾性表面波装置を製造した。もっとも、本実施形態では、IDT電極の電極指間において圧電基板上に溝が形成されている様々な弾性表面波装置や弾性境界波装置の製造に適用することができる。

【0027】

上記実施形態では、IDT電極5Bの形成に先立ち、LiTaO3基板2の上面2aに溝2bを形成している。そして、溝2bの形成に際して用いられるマスクとしての第1のレジストパターン4を除去する際に、削り屑2cが同時に除去される。よって、削り屑2cのIDT電極5Bへの付着が生じ難い。また、IDT電極5Bのエッチングに際しての損傷も生じ難い。よって、特性の良好な弾性表面波装置を得ることができる。

【0028】

先行文献1に記載の製造方法において、前述したデポジションと称されている削り屑を除去するには、圧電基板に溝を形成した後に、削り屑を除去するための洗浄剤により処理する方法が考えられる。しかしながら、このような洗浄剤を用いて洗浄処理すると、洗浄剤によりIDT電極が溶解するおそれがある。これに対して、本実施形態では、上記のように、削り屑2cを除去した後に、IDT電極5Bを形成している。従って、IDT電極5Bの洗浄剤による溶解という問題も生じない。

【0029】

図3(a)〜(f)は、本発明の第2の実施形態に係る弾性表面波装置の製造方法を説明するための各正面断面図である。本実施形態においても、第1の実施形態と同様に、図2に示した弾性表面波装置1を製造する。図3においても、IDT電極形成部分を代表して製造方法を説明することとする。

【0030】

まず、第1の実施形態と同様にして、図3(a)〜(c)に示すように、LiTaO3基板2の上面2aに溝2bを形成する。すなわち、図3(a)〜(c)に示す工程までは、図1(a)〜(c)に示す工程と同じようにして行なわれる。従って、図3(a)〜(c)に示す工程の説明については、第1の実施形態の図1(a)〜(c)に示す工程の説明を援用することにより省略する。

【0031】

第2の実施形態が第1の実施形態と異なるところは、溝2bを形成した後に、IDT電極を形成する工程にある。

【0032】

第2の実施形態では、図3(d)に示すように、スパッタリングなどの薄膜形成法により、LiTaO3基板2の上面2aの全面にAlからなる金属膜5を成膜する。

【0033】

しかる後、金属膜5上に、全面にKrFレジスト層を形成する。そして、フォトリソグラフィー法により該レジスト層をパターニングする。それによって、図3(e)に示すように、第2のレジストパターン6を形成する。第2のレジストパターン6は、開口6aを有する。開口6aは、前述した溝2b上に位置するように配置されている。すなわち、開口6aは、第1の領域上に位置しており、開口6a以外の第2のレジストパターン部分が第2の領域を被覆している。

【0034】

しかる後、強酸などを用い、Alからなる金属膜5をエッチングする。すなわち、開口6a内に露出している金属膜部分をエッチングする。

【0035】

次に、第2のレジストパターン6を溶解する溶剤を用い、第2のレジストパターン6を除去する。

【0036】

このようにして、図3(f)に示すように、Alからなる複数本の電極指5bを有するIDT電極5Bを形成することができる。

【0037】

図3(f)に示すように、隣り合う電極指5b,5b間に溝2bが形成されている。

【0038】

第2の実施形態においては、IDT電極5Bの形成に先立ち、LiTaO3基板2の上面2aに複数の溝2bが形成される。そのため、LiTaO3基板2のエッチングに際して生じた削り屑2cがIDT電極5Bに付着し難い。よって、特性の良好な弾性表面波装置を得ることができる。

【0039】

なお、上記各実施形態では、圧電基板としてLiTaO3基板2を用いたが、LiNbO3などの他の圧電基板を用いてもよい。また、上記反射防止膜3は、フォトリソグラフィーに際して、LiTaO3基板2側からの光の反射を防止するために設けられているが、この反射防止膜3は必ずしも設けられずともよい。レジストもKrFレジスト以外に、i線レジストなどを用いてもよい。

【0040】

また、IDT電極5Bは、Alにより形成したが、Alを主体とする合金を用いてもよい。さらに、Al以外のCu、Ag、Pt、Auなどの他の金属を用いてもよい。なお、IDT電極5Bは複数の金属を積層してなる積層金属膜により形成してもよい。

【0041】

上記実施形態では、弾性表面波装置1を製造したが、IDT電極5Bを覆うように第2の媒質層が形成されている弾性境界波装置の製造にも本発明を適用することができる。

【符号の説明】

【0042】

1…弾性表面波装置

2…LiTaO3基板

2a…上面

2b…溝

2c…削り屑

3…反射防止膜

4…第1のレジストパターン

4a…開口部

5…金属膜

5b…電極指

5B…IDT電極

6…第2のレジストパターン

6a…開口

7,8…反射器

11…第2のレジストパターン

11a…開口

【技術分野】

【0001】

本発明は、弾性表面波装置や弾性境界波装置などの弾性波装置の製造方法に関し、より詳細には、IDTの電極指間において圧電基板上に溝が形成されている弾性波装置の製造方法に関する。

【背景技術】

【0002】

下記の特許文献1には、水晶基板を用いたSH波を利用した弾性表面波装置の製造方法が開示されている。特許文献1では、Q値を高め、周波数温度特性を改善するために、水晶基板の上面にAlを主体とするIDT電極が形成されている。また、特許文献1では、IDT電極の電極指間において、水晶基板上に溝が形成されている。特許文献1に記載の製造方法では、上記水晶基板上にAlからなるIDT電極を形成する。次に、CF4ガス雰囲気中でスパッタリングする。それによって、電極指間の水晶基板表面をエッチングし、上記溝を形成している。Alのエッチング速度が、水晶に比べて遅いため、Alからなる電極を溝形成用のマスクとして利用している。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2006−203408

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1に記載の弾性表面波装置の製造方法では、AlまたはAlを主成分とする合金からなるIDT電極をマスクとして用い、水晶基板をエッチングしている。そのため、エッチングに際して発生したデポジションと称されている削り屑が、電極指表面に付着することがあった。その結果、弾性表面波装置の電気的特性が劣化するおそれがあるという問題があった。

【0005】

本発明の目的は、溝形成時の圧電基板の削り屑の付着による特性の劣化が生じ難い、IDT電極の電極指間に溝が形成されている弾性波装置の製造方法を提供することにある。

【課題を解決するための手段】

【0006】

本発明は、圧電基板上にIDT電極が形成されており、IDT電極の電極指間において圧電基板に溝が形成されている弾性波装置の製造方法である。

【0007】

本願の第1の発明は、以下の各工程を備える。圧電基板の上面に溝が形成されるべき第1の領域以外の第2の領域を覆うように第1のレジストパターンを形成する工程と、前記第1の領域に溝を形成する工程と、前記第1のレジストパターンを除去し、上面に溝が形成されている圧電基板を得る工程と、前記溝を形成した後に、前記第1の領域を覆い、第2の領域を覆わない第2のレジストパターンを形成する工程と、前記第2のレジストパターン形成後に、IDT電極形成用金属膜を成膜する工程と、前記第2のレジストパターンと、第2のレジストパターン上の金属膜をリフトオフにより除去する工程。

【0008】

また、本願の第2の発明は、以下の各工程を備える。圧電基板の上面に溝が形成されるべき第1の領域以外の第2の領域を覆うように第1のレジストパターンを形成する工程と、前記第1の領域に溝を形成する工程と、前記第1のレジストパターンを除去し、前記第1のレジストパターンを除去した後に、圧電基板の表面にIDT電極形成用金属膜を成膜する工程と、前記金属膜の上面に、前記第2の領域を被覆し、第1の領域を被覆しない第2のレジストパターンを形成する工程と、前記第2のレジストパターン形成後に、第1の領域に位置している溝内の金属膜を除去する工程。

【0009】

第1及び第2の発明(以下、本発明と総称する)のある特定の局面では、前記第1のレジストパターン形成に先立ち、前記圧電基板の上面に反射防止膜を形成する工程をさらに備える。そして、前記圧電基板表面に溝を形成する工程において、第1の領域に位置している反射防止膜を溝の形成とともに除去し、前記第1のレジストパターンを除去する工程において、前記第1のレジストパターンの下方の反射防止膜を第1のレジストパターンとともに除去する。

【0010】

本発明に係る弾性波装置の製造方法のさらに他の特定の局面では、前記溝の形成を、エッチングにより行なう。

【0011】

本発明に係る弾性波装置の製造方法のさらに別の特定の局面では、前記第1のレジストパターンの除去を、第1のレジストパターンを溶解する洗浄剤により第1のレジストパターンを除去する。

【発明の効果】

【0012】

本願の第1及び第2の発明によれば、圧電基板の上面に溝を形成した後に第1のレジストパターンを除去し、しかる後IDT電極を形成するため、圧電基板の溝形成時に生じたデポジションと称されている削り屑がIDT電極に付着し難い。また、IDT電極の損傷も生じ難い。よって、電気的特性に優れた弾性波装置を提供することができる。

【図面の簡単な説明】

【0013】

【図1】(a)〜(f)は、本発明の第1の実施形態に係る弾性表面波装置の製造方法を説明するための各略図的部分正面断面図である。

【図2】本発明の一実施形態で得られる弾性表面波装置の正面断面図である。

【図3】(a)〜(f)は、本発明の第2の実施形態に係る弾性表面波装置の製造方法を説明するための各正面断面図である。

【発明を実施するための形態】

【0014】

以下、図面を参照しつつ、本発明の具体的な実施形態を説明することにより、本発明を

明らかにする。

【0015】

図1(a)〜(f)は、本発明の第1の実施形態に係る弾性表面波装置の製造方法を説明するための各略図的正面断面図である。なお、本実施形態では、図2に正面断面図で示す弾性表面波装置1が製造される。図1(a)〜(f)では、この弾性表面波装置1のIDT電極が形成されている要部を代表して製造方法を説明することとする。

【0016】

まず、図1(a)に示す圧電基板としてのLiTaO3基板2を用意する。LiTaO3基板2上に、有機物からなる反射防止膜3を薄膜形成法により全面に形成する。

【0017】

次に、反射防止膜3上に、KrFレジスト層を全面に形成した後、フォトリソグラフィー法によりパターニングする。このようにして、図1(a)に示す第1のレジストパターン4を形成する。第1のレジストパターン4は、開口部4aを有する。開口部4aは、LiTaO3基板2の上面に溝を形成すべき位置に配置されている。すなわち、開口部4aが、本発明における第1の領域上に位置し、開口部4a以外の領域が本発明における第1の領域以外の第2の領域とされている。

【0018】

次に、ArミリングなどによりLiTaO3基板2の上方からエッチングする。その結果、図1(b)に示すように、LiTaO3基板2の上面2aに溝2bを形成する。

【0019】

上記エッチングに際しては、Arミリングの他、Arミリング時にフッ素系ガス(CHF3など)を加えてエッチングする方法、フッ素系ガス(CHF3+CF4)によりエッチングする方法などを用いることができる。いずれにしても、溝2bを形成した場合、LiTaO3基板2の削り屑2cが発生する。図示のように、削り屑2cは、第1のレジストパターン4の開口部4aに臨む側面などに付着する。

【0020】

しかる後、第1のレジストパターン4及び削り屑2cを溶解する洗浄剤を用い、第1のレジストパターン4を除去する。この場合、洗浄剤による処理に際し、削り屑2cも除去されることとなる。

【0021】

上記洗浄剤としては、例えばKrFレジストからなる第1のレジストパターン4を溶解するNMP(N−メチル−2−ピロリドン)などの洗浄剤を用いることができる。その結果、第1のレジストパターン4とともに削り屑2cが除去されることとなる。なお、本実施形態では、上記洗浄剤として、反射防止膜3をも溶解する洗浄剤を用いる。従って、図1(c)に示すように、LiTaO3基板2の上面2aに溝2bが形成されている構造を得ることができる。そして、この構造では、削り屑2cは溝2b内やLiTaO3基板2の上面2aに存在し難い。

【0022】

次に、溝2bが形成されたLiTaO3基板2の上面にKrFレジスト層を全面に形成する。しかる後、フォトリソグラフィー法により該レジスト層をパターニングする。このようにして、図1(d)に示す第2のレジストパターン11を形成する。第2のレジストパターン11は、溝2b上を被覆している。また、開口11aは、IDT電極形成領域、すなわち溝2b,2b間の領域に位置している。すなわち、開口11aは、本発明における第2の領域上に位置しており、開口11a以外の第2のレジストパターン部分が、第1の領域を被覆している。

【0023】

次に、LiTaO3基板2の上面の全面にAlからなる金属膜5を成膜する。このようにして、図1(e)に示すように、LiTaO3基板2の上面2a上の溝2b,2b間と、第2のレジストパターン11上に金属膜5が位置することとなる。

【0024】

しかる後、NMP(N−メチル−2−ピロリドン)などの第2のレジストパターン11を溶解する溶剤を用いて、リフトオフ法により第2のレジストパターン11を除去する。それによって、図1(f)に示すように、IDT電極5Bを形成することができる。IDT電極5Bにおいては、溝2b,2b間に電極指5bが位置している。

【0025】

図2は、このようにして得られる弾性表面波装置の正面断面図である。図2に示すように、LiTaO3基板2の上面2aにIDT電極5B及び一対の反射器7,8が形成されている。なお、反射器7,8が形成されている部分においても、上記と同様に、電極指間に溝が形成されている。

【0026】

なお、本実施形態では、図2に示す弾性表面波共振子としての弾性表面波装置を製造した。もっとも、本実施形態では、IDT電極の電極指間において圧電基板上に溝が形成されている様々な弾性表面波装置や弾性境界波装置の製造に適用することができる。

【0027】

上記実施形態では、IDT電極5Bの形成に先立ち、LiTaO3基板2の上面2aに溝2bを形成している。そして、溝2bの形成に際して用いられるマスクとしての第1のレジストパターン4を除去する際に、削り屑2cが同時に除去される。よって、削り屑2cのIDT電極5Bへの付着が生じ難い。また、IDT電極5Bのエッチングに際しての損傷も生じ難い。よって、特性の良好な弾性表面波装置を得ることができる。

【0028】

先行文献1に記載の製造方法において、前述したデポジションと称されている削り屑を除去するには、圧電基板に溝を形成した後に、削り屑を除去するための洗浄剤により処理する方法が考えられる。しかしながら、このような洗浄剤を用いて洗浄処理すると、洗浄剤によりIDT電極が溶解するおそれがある。これに対して、本実施形態では、上記のように、削り屑2cを除去した後に、IDT電極5Bを形成している。従って、IDT電極5Bの洗浄剤による溶解という問題も生じない。

【0029】

図3(a)〜(f)は、本発明の第2の実施形態に係る弾性表面波装置の製造方法を説明するための各正面断面図である。本実施形態においても、第1の実施形態と同様に、図2に示した弾性表面波装置1を製造する。図3においても、IDT電極形成部分を代表して製造方法を説明することとする。

【0030】

まず、第1の実施形態と同様にして、図3(a)〜(c)に示すように、LiTaO3基板2の上面2aに溝2bを形成する。すなわち、図3(a)〜(c)に示す工程までは、図1(a)〜(c)に示す工程と同じようにして行なわれる。従って、図3(a)〜(c)に示す工程の説明については、第1の実施形態の図1(a)〜(c)に示す工程の説明を援用することにより省略する。

【0031】

第2の実施形態が第1の実施形態と異なるところは、溝2bを形成した後に、IDT電極を形成する工程にある。

【0032】

第2の実施形態では、図3(d)に示すように、スパッタリングなどの薄膜形成法により、LiTaO3基板2の上面2aの全面にAlからなる金属膜5を成膜する。

【0033】

しかる後、金属膜5上に、全面にKrFレジスト層を形成する。そして、フォトリソグラフィー法により該レジスト層をパターニングする。それによって、図3(e)に示すように、第2のレジストパターン6を形成する。第2のレジストパターン6は、開口6aを有する。開口6aは、前述した溝2b上に位置するように配置されている。すなわち、開口6aは、第1の領域上に位置しており、開口6a以外の第2のレジストパターン部分が第2の領域を被覆している。

【0034】

しかる後、強酸などを用い、Alからなる金属膜5をエッチングする。すなわち、開口6a内に露出している金属膜部分をエッチングする。

【0035】

次に、第2のレジストパターン6を溶解する溶剤を用い、第2のレジストパターン6を除去する。

【0036】

このようにして、図3(f)に示すように、Alからなる複数本の電極指5bを有するIDT電極5Bを形成することができる。

【0037】

図3(f)に示すように、隣り合う電極指5b,5b間に溝2bが形成されている。

【0038】

第2の実施形態においては、IDT電極5Bの形成に先立ち、LiTaO3基板2の上面2aに複数の溝2bが形成される。そのため、LiTaO3基板2のエッチングに際して生じた削り屑2cがIDT電極5Bに付着し難い。よって、特性の良好な弾性表面波装置を得ることができる。

【0039】

なお、上記各実施形態では、圧電基板としてLiTaO3基板2を用いたが、LiNbO3などの他の圧電基板を用いてもよい。また、上記反射防止膜3は、フォトリソグラフィーに際して、LiTaO3基板2側からの光の反射を防止するために設けられているが、この反射防止膜3は必ずしも設けられずともよい。レジストもKrFレジスト以外に、i線レジストなどを用いてもよい。

【0040】

また、IDT電極5Bは、Alにより形成したが、Alを主体とする合金を用いてもよい。さらに、Al以外のCu、Ag、Pt、Auなどの他の金属を用いてもよい。なお、IDT電極5Bは複数の金属を積層してなる積層金属膜により形成してもよい。

【0041】

上記実施形態では、弾性表面波装置1を製造したが、IDT電極5Bを覆うように第2の媒質層が形成されている弾性境界波装置の製造にも本発明を適用することができる。

【符号の説明】

【0042】

1…弾性表面波装置

2…LiTaO3基板

2a…上面

2b…溝

2c…削り屑

3…反射防止膜

4…第1のレジストパターン

4a…開口部

5…金属膜

5b…電極指

5B…IDT電極

6…第2のレジストパターン

6a…開口

7,8…反射器

11…第2のレジストパターン

11a…開口

【特許請求の範囲】

【請求項1】

圧電基板上にIDT電極が形成されており、IDT電極の電極指間において圧電基板に溝が形成されている弾性波装置の製造方法であって、

圧電基板の上面に溝が形成されるべき第1の領域以外の第2の領域を覆うように第1のレジストパターンを形成する工程と、

前記第1の領域に溝を形成する工程と、

前記第1のレジストパターンを除去し、上面に溝が形成されている圧電基板を得る工程と、

前記溝を形成した後に、前記第1の領域を覆い、第2の領域を覆わない第2のレジストパターンを形成する工程と、

前記第2のレジストパターン形成後に、IDT電極形成用金属膜を成膜する工程と、

前記第2のレジストパターンと、第2のレジストパターン上の金属膜をリフトオフにより除去する工程とを備える、弾性波装置の製造方法。

【請求項2】

圧電基板上にIDT電極が形成されており、IDT電極の電極指間において圧電基板に溝が形成されている弾性波装置の製造方法であって、

圧電基板の上面に溝が形成されるべき第1の領域以外の第2の領域を覆うように第1のレジストパターンを形成する工程と、

前記第1の領域に溝を形成する工程と、

前記第1のレジストパターンを除去し、

前記第1のレジストパターンを除去した後に、圧電基板の表面にIDT電極形成用金属膜を成膜する工程と、

前記金属膜の上面に、前記第2の領域を被覆し、第1の領域を被覆しない第2のレジストパターンを形成する工程と、

前記第2のレジストパターン形成後に、第1の領域に位置している溝内の金属膜を除去する工程とを備える、弾性波装置の製造方法。

【請求項3】

前記第1のレジストパターン形成に先立ち、前記圧電基板の上面に反射防止膜を形成する工程をさらに備え、前記圧電基板表面に溝を形成する工程において、第1の領域に位置している反射防止膜を溝の形成とともに除去し、

前記第1のレジストパターンを除去する工程において、前記第1のレジストパターンの下方の反射防止膜を第1のレジストパターンとともに除去する、請求項1または2に記載の弾性波装置の製造方法。

【請求項4】

前記溝の形成を、エッチングにより行なう、請求項1〜3のいずれか1項に記載の弾性波装置の製造方法。

【請求項5】

前記第1のレジストパターンの除去を、第1のレジストパターンを溶解する洗浄剤により第1のレジストパターンを除去する、請求項1〜4のいずれか1項に記載の弾性波装置の製造方法。

【請求項1】

圧電基板上にIDT電極が形成されており、IDT電極の電極指間において圧電基板に溝が形成されている弾性波装置の製造方法であって、

圧電基板の上面に溝が形成されるべき第1の領域以外の第2の領域を覆うように第1のレジストパターンを形成する工程と、

前記第1の領域に溝を形成する工程と、

前記第1のレジストパターンを除去し、上面に溝が形成されている圧電基板を得る工程と、

前記溝を形成した後に、前記第1の領域を覆い、第2の領域を覆わない第2のレジストパターンを形成する工程と、

前記第2のレジストパターン形成後に、IDT電極形成用金属膜を成膜する工程と、

前記第2のレジストパターンと、第2のレジストパターン上の金属膜をリフトオフにより除去する工程とを備える、弾性波装置の製造方法。

【請求項2】

圧電基板上にIDT電極が形成されており、IDT電極の電極指間において圧電基板に溝が形成されている弾性波装置の製造方法であって、

圧電基板の上面に溝が形成されるべき第1の領域以外の第2の領域を覆うように第1のレジストパターンを形成する工程と、

前記第1の領域に溝を形成する工程と、

前記第1のレジストパターンを除去し、

前記第1のレジストパターンを除去した後に、圧電基板の表面にIDT電極形成用金属膜を成膜する工程と、

前記金属膜の上面に、前記第2の領域を被覆し、第1の領域を被覆しない第2のレジストパターンを形成する工程と、

前記第2のレジストパターン形成後に、第1の領域に位置している溝内の金属膜を除去する工程とを備える、弾性波装置の製造方法。

【請求項3】

前記第1のレジストパターン形成に先立ち、前記圧電基板の上面に反射防止膜を形成する工程をさらに備え、前記圧電基板表面に溝を形成する工程において、第1の領域に位置している反射防止膜を溝の形成とともに除去し、

前記第1のレジストパターンを除去する工程において、前記第1のレジストパターンの下方の反射防止膜を第1のレジストパターンとともに除去する、請求項1または2に記載の弾性波装置の製造方法。

【請求項4】

前記溝の形成を、エッチングにより行なう、請求項1〜3のいずれか1項に記載の弾性波装置の製造方法。

【請求項5】

前記第1のレジストパターンの除去を、第1のレジストパターンを溶解する洗浄剤により第1のレジストパターンを除去する、請求項1〜4のいずれか1項に記載の弾性波装置の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−106089(P2013−106089A)

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願番号】特願2011−246768(P2011−246768)

【出願日】平成23年11月10日(2011.11.10)

【出願人】(000006231)株式会社村田製作所 (3,635)

【Fターム(参考)】

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願日】平成23年11月10日(2011.11.10)

【出願人】(000006231)株式会社村田製作所 (3,635)

【Fターム(参考)】

[ Back to top ]