弾性的な伸長性を有する不織布の製造方法

【課題】弾性繊維成分と非弾性繊維成分とからなる複合繊維を分割して弾性的に伸長可能な不織布を製造する工程において複合繊維の分割の程度を高める。

【解決手段】弾性繊維成分2と非弾性繊維成分3とからなる複合繊維1によって形成されたウエブ14を、機械方向MDへ並んでいる一対の送りロール17と一対のプレスロール18との間で弛緩させてプレスロール18へ送り、プレスロール18では複合繊維1を圧縮して弾性繊維成分2と非弾性繊維成分3とに予め分割し、その後ウエブ14を機械方向MDにおいて伸長、収縮させてさらに分割を進める。

【解決手段】弾性繊維成分2と非弾性繊維成分3とからなる複合繊維1によって形成されたウエブ14を、機械方向MDへ並んでいる一対の送りロール17と一対のプレスロール18との間で弛緩させてプレスロール18へ送り、プレスロール18では複合繊維1を圧縮して弾性繊維成分2と非弾性繊維成分3とに予め分割し、その後ウエブ14を機械方向MDにおいて伸長、収縮させてさらに分割を進める。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、弾性的な繊維と非弾性的な繊維とを含んでいて弾性的な伸長性を有する不織布の製造方法に関する。

【背景技術】

【0002】

従来、分割可能な複合繊維によってウエブを形成し、その複合繊維を分割して複合繊維の繊度よりも小さい繊度の繊維からなる不織布を製造することは公知である。また、弾性繊維成分と非弾性繊維成分とからなる分割可能な複合繊維によってウエブを形成し、その複合繊維を分割して弾性繊維と非弾性繊維とからなる弾性的な伸長性を有する不織布を得ることも公知である。

【0003】

例えば、特開平6−306754号公報(特許文献1)には、機械的に分割可能な2成分からなる複合繊維で形成されたウエブをカレンダー加工してこの複合繊維を各成分に分割するか又は容易に分割可能な状態にし、しかる後にこのウエブを水流交絡処理して不織布とする不織布の製造方法が開示されている。この製造方法によれば、複合繊維の繊度よりも小さい繊度の繊維からなる不織布の製造が可能になる。

【0004】

特開平10−86256号公報(特許文献2)には、A,B2成分の樹脂からなる分割型複合繊維を使用して長繊維不織布を製造する方法が記載されている。紡糸口金から長繊維として吐出されてベルトコンベア上に集積された分割型複合繊維からなるウエブは、表面平滑なニップロールを通すこと、または高圧水流交絡法やニードルパンチ法、揉み加工法等で処理することによって複合繊維が分割され、繊度の小さい長繊維からなる不織布となる。

【0005】

特開平5−131580号公報(特許文献3)には、弾性ポリウレタンと非弾性ポリマーとからなる複合繊維で形成された繊維シートを伸長することによって、又は伸縮・屈曲・ねじり・摩擦等の機械的処理を施すことによって、又は膨潤と収縮との差を利用する化学的方法を使用することによって複合繊維を分割し、その繊維シートを伸長収縮が容易なシートに加工する方法が記載されている。

【特許文献1】特開平6−306754号公報

【特許文献2】特開平10−86256号公報

【特許文献3】特開平5−131580号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

前記特許文献1,2,3によれば、分割可能な複合繊維は、それを含むウエブをカレンダーロールやニップロールで処理すること、伸長すること、伸縮・屈曲・ねじり・摩擦等の機械的方法で処理すること、化学的方法で処理すること等によって複合繊維を分割することができる。一方、本発明者が知見したところによれば、分割可能な複合繊維がポリウレタン等の弾性的に伸長可能な第1繊維成分と、ポリプロピレン等の非弾性的に伸長可能な第2繊維成分とからなるものである場合には、この複合繊維を分割するためにウエブを機械方向へ伸長し、しかる後に収縮させると、一体となるように互いに接合している第1繊維成分と第2繊維成分とが、伸張するときには伸長方向と直交する方向において互いに接近、密着するように動くことはあっても離間するように動くことはないので、互いの速やかな分割を妨げることがある。ウエブが収縮するときには、第1繊維成分が弾性的に収縮しようとする一方、第2繊維成分は塑性変形していて収縮することがなく、両成分の間のこのような差違が複合繊維の分割を促進すると考えられ、第1繊維成分の収縮力が大きければ大きいほどその分割が促進されると考えられる。第1繊維成分の収縮力を大きくするには、ウエブの機械方向への伸長割合を高くすればよいのであるが、そのようにすることには自ずと限界があるので、不織布の製造工程では、ウエブに伸長と収縮とを反復させることがある。ただし、そのようにすることは、不織布の製造工程を機械方向へ長くすることになるので、必ずしも好ましいことではない。また、分割可能な複合繊維からなるウエブを機械方向へ走行させてカレンダーロールやニップロールに供給する場合にも、繊維ウエブが機械方向へ伸長された状態にあると、複合繊維の第1繊維成分と第2繊維成分とが互いに密着して速やかな分割の妨げになることがある。いずれにせよ、複合繊維の分割を促進することができなければ、この複合繊維から得られる不織布の伸長後における弾性的な回復率は高くなることがない。

【0007】

この発明では、弾性的な第1繊維成分と非弾性的な第2繊維成分とからなる分割型複合繊維で形成されたウエブから、その複合繊維の分割を促進して伸長後における弾性的な回復率の高い不織布を得ることが可能な不織布の製造方法の提供を課題にしている。

【課題を解決するための手段】

【0008】

前記課題解決のために、請求項1に係るこの発明が対象とし、特徴とするところは、分割可能に一体化している弾性的な第1繊維成分と非弾性的な第2繊維成分とからなる複合繊維によって形成されたウエブを機械方向へ走行させながら、前記複合繊維を分割して前記第1繊維成分からは弾性的な第1繊維を得る一方、前記第2繊維成分からは非弾性的な第2繊維を得て、前記機械方向とこれに直交する交差方向とのうちの少なくとも前記機械方向に弾性的な伸長性を有する不織布の製造工程に下記工程が含まれることを特徴とする前記不織布の製造方法、にある。

【0009】

a.複数の前記複合繊維から前記ウエブを形成する工程。

【0010】

b.前記ウエブを前記機械方向へ走行させながら、前記複合繊維どうしを溶着または交絡させる工程。

【0011】

c.前記ウエブをさらに前記機械方向へ走行させて一対のプレスロール間に供給し、前記プレスロールの直前では前記ウエブを前記機械方向において弛緩させ、前記プレスロールでは前記ウエブに少なくとも5〜200N/mmの線圧を加える工程。

【0012】

d.前記線圧を加えた前記ウエブを前記機械方向と前記交差方向とのうちの少なくとも前記機械方向において前記第1繊維成分が弾性的に伸長する一方、前記第2繊維成分が塑性的に伸長するように伸長させ、しかる後に前記第1繊維成分の弾性回復力によって収縮させて、前記第1、第2繊維成分のそれぞれから弾性的に弛緩した状態にある前記第1繊維と、永久変形した状態にある前記第2繊維とを得る工程。

【発明の効果】

【0013】

請求項1に係るこの発明によれば、機械方向と交差方向とのうちの少なくとも機械方向に弾性的な伸長性を有する不織布が、弾性的な第1繊維成分と非弾性的な第2繊維成分とからなる分割可能な複合繊維を含むウエブから作られる。ウエブが弛緩した状態でプレスロールに供給されると、複合繊維は、圧縮方向における径が小さくなる一方、この方向に直交する方向の径が大きくなるように変形し、そのときに弾性的な第1繊維成分と非弾性的な第2繊維成分とが互いの界面においてずれ動くので複合繊維の分割が始まる。複合繊維がこのような状態にあるウエブを機械方向と交差方向とのうちの少なくとも機械方向において伸長収縮させれば、複合繊維の分割が促進されて、第1繊維と第2繊維とを含み、弾性回復率の高い不織布が得られる。

【発明を実施するための最良の形態】

【0014】

添付の図面を参照して、この発明に係る弾性的な伸長性を有する不織布の製造方法の詳細を説明すると、以下のとおりである。

【0015】

図1は、この発明において使用される複合繊維1の各種断面形状を例示する図である。複合繊維1は、熱可塑性エラストマーからなる弾性繊維成分2と熱可塑性ポリマーからなる非弾性繊維成分3とが分割可能な状態で互いに接合し一体化しているものであって、これら両成分2,3の界面4は複合繊維1の表面に複数条の筋となって現われる。複合繊維1が分割されると、弾性繊維成分2からは、弾性的に伸長収縮可能な弾性繊維が生じ、非弾性繊維成分3からは、非弾性的に伸長可能な非弾性繊維が生じる。図1の(a)における複合繊維1は、弾性繊維成分2と非弾性繊維成分3との数量(本数)の比が1:1であり、(b)における複合繊維1は、弾性繊維性分2と非弾性繊維成分3との数量の比が1:3であり、(c)における複合繊維1は、弾性繊維成分2と非弾性繊維成分3との数量の比が3:3である。いずれの例においても、弾性繊維成分2と非弾性繊維成分3とは、1本の複合繊維1における重量比が20:80〜90:10の範囲となるように調整されている。

【0016】

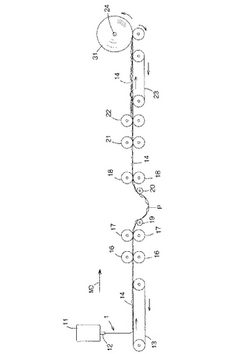

図2は、弾性的な伸長性を有する不織布31の製造工程図であって、この発明に係る製造方法の一態様を示している。図の左方には、押出し機11が設置され、押出し機11の紡糸ノズル12からは複数条の複合繊維1が吐出される。複合繊維1は、機械方向MDへ向かって走行する無端ベルト13の上に堆積して繊維ウエブ14を形成する。続いて、このウエブ14は、一対のエンボスロール16間に進入して、加熱下に機械方向MDにおいて、より好ましくは機械方向MDとこの方向に対する交差方向とにおいて間欠的にエンボス加工を施されて、そのエンボスされた部位において複合繊維1どうしが溶着し、接合する。次に、ウエブ14は一対の送りロール17とフリーロール19,20とを経て一対のプレスロール18間に進入し、5〜200N/mm,より好ましくは10〜180N/mm、さらに好ましくは50〜150N/mmの線圧を加えられて、複合繊維1の第1次分割が進行する。ウエブ14はさらに、一対の第1伸長用ロール21間に進入した後に一対の第2伸長用ロール22間にまで進む。第2伸長用ロール22の周速は第1伸長用ロール21の周速よりも速く、ウエブ14は、第1伸長用ロール21と第2伸長用ロール22との間において機械方向MDへ所要の倍率だけ、好ましくは50〜300%伸長される。かかる伸長によって、弾性繊維成分2が弾性的に伸長する一方、非弾性繊維成分3が塑性的に伸長する。第2伸長用ロール22から出たウエブ14は機械方向MDへ走行する無端ベルト23に載せられ、その無端ベルト23の上では、主として弾性繊維成分2の作用によって弾性的に収縮してロール24に巻き取られる。巻き取られたウエブ14は、弾性的な伸長性を有する弾性不織布31となる。ウエブ14は、プレスロール18を出たときに複合繊維1の最初の分割(第1次分割)が始まっているが、無端ベルト23の上で収縮するときには、複合繊維1の分割がさらに進んで、弾性繊維成分2からは弾性繊維が生じ、非弾性繊維成分3からは非弾性繊維が生じる。

【0017】

図示の工程において、ウエブ14はプレスロール18の直前で弛緩した状態にあり、その状態のまま、換言すると機械方向MDにおいて非伸長状態でプレスロール18へ進入する。プレスロール18では、複合繊維1に径方向の圧縮力が作用すると、弾性繊維成分2と非弾性繊維成分3との界面4において、弾性繊維成分2はその形状が弾性的に容易に大きく変化する一方、非弾性繊維成分3は、その形状の変化が小さいので、複合繊維1では弾性繊維成分2と非弾性繊維成分3との間で最初の予備的な分割(第1次分割)が進行する。複合繊維1で第1次分割が進行しているウエブ14は、それが第1伸長用ロール21と第2伸長用ロール22との間で弾性繊維成分2の弾性限界内であって非弾性繊維成分3の破断伸度以下において伸長されて第2伸長用ロール22から出ると、弾性繊維成分2の収縮が始まって、塑性的に伸長して永久変形している非弾性繊維成分3との間の最終的な分割(第2次分割)が進行する。かようにして得られる不織布31は、弾性繊維と非弾性繊維と未だ分割していない複合繊維1との混合物となる。不織布31となったウエブ14は、弾性繊維成分2と非弾性繊維成分3とが弾性繊維と非弾性繊維とに分割されることによって、弾性繊維成分2は、非弾性繊維成分3に拘束されることなく伸長収縮することが可能になる。かような不織布31は、それを機械方向MDへ伸長した後にその伸長から解放したときの弾性的な回復率が無端ベルト13上のウエブ14の同じように伸長したときの弾性的な回復率に比べて高い値になる。なお、図示の工程に代えて前記第1次分割や前記第2次分割を反復することによって不織布31を得る方法は、この発明に係る方法の一つである。

【0018】

この発明において、複合繊維1の弾性繊維成分2を形成する熱可塑性ポリマーには、ポリウレタンやスチレン系エラストマー、ブタジエン系エラストマー等のエラストマーを使用することができる。また、非弾性繊維成分3を形成する熱可塑性ポリマーには、ポリエチレンやポリプロピレン、ナイロン、ポリエステル等を使用することができる。ウエブ14は10〜500g/m2の坪量を有するものであることが好ましく、ウエブ14の組織を安定させるためには複合繊維1どうしを接合または交絡させる。複合繊維1は、図示例のごとく加熱されたエンボスロール16を通過させて接合することができる他に、紡糸ノズル12から吐出されて間もない高温の複合繊維1どうしを互いに溶着させることによって接合することができる。また、ウエブ14にジェット噴射水流を作用さて複合繊維1どうしを交絡させることもできる。ウエブ14は、紡糸ノズル12からエンドレスなフィラメントとして吐出された複合繊維1で形成されていることが好ましいが、ステープルの形態にある複合繊維1で形成されている例えばカードウエブに代えることもできる。ウエブ14を弛緩した状態でプレスロール18に供給するには、例えば送りロール17とプレスロール18との間に配置したフリーロール19と20との中間で弛緩しているウエブ14のU字状を画く谷の底Pの位置をレーザー光線等によって検出し、その底Pが図の上下方向において所定の範囲内に納まるように、送りロール17および/またはプレスロール18の周速を制御すればよい。ウエブ14の底Pにおける下面をフォースゲージのセンサーに接触させ、弛緩したウエブ14がフォースゲージに及ぼす圧力を検出して、その圧力の値が所定の範囲内に納まるように、送りロール17および/またはプレスロール18の周速を制御してウエブ14を弛緩させてもよい。ウエブ14は、機械方向MDへ伸長した状態でプレスロール18に供給して、ウエブ14の第1次分割を進行させることも可能ではある。しかし、そのようにすることはプレスロール18へ進入する複合繊維1どうしが互いに接近する方向へ動くので、複合繊維1の分割の程度を向上させる上において得策ではない。ウエブ14をプレスロール18で処理するときには、ウエブ14を室温以上に加熱することもできれば室温以下に冷却することもできる。ただし、ウエブ14を加熱するときには、非弾性繊維成分3の融点よりも10℃低い温度を上限にすることが好ましい。ウエブ14を冷却して弾性繊維成分2の粘性を低下させておくと、第1次分割における弾性繊維細分2と非弾性繊維成分3との分割の程度を高められる場合がある。

【0019】

この発明においてはまた、第1、第2伸長用ロール21,22で機械方向MDへ伸長したウエブ14は、機械方向に交差する方向において伸長収縮させて、不織布31を互いに直交する2方向において伸長収縮容易なものにすることができる。プレスロール18には、平滑な周面を有するものの他に、図2の上下方向において互いにかみ合う凹凸が形成されている周面を有するものを使用することもできる。

【実施例1】

【0020】

図1における(a)の断面形状と約8dtxの繊度とを有し、弾性繊維成分がポリウレタンであり、非弾性繊維成分がポリプロピレンである複合繊維を、図2の紡糸ノズルから吐出させて、50g/m2の坪量を有するウエブを得た。このウエブを120℃に加熱されたエンボスロールに通すことによって、約0.7mmの直径を有する複数の溶着部が機械方向と交差方向とに約5mmずつの間隔で並ぶスパンボンド不織布タイプのウエブを得た。次に、このウエブを一対の送りロールから一対のプレスロールへ進ませるときに、これらロールの運転開始当初には送りロールの周速aに対するプレスロールの周速bの比b/aを0.9に設定することによって、また、運転開始後には弛緩したウエブの位置をレーザー光線によって検出し、その検出結果に基づいて周速a,bを制御することによって、ウエブを常に弛緩させた状態でプレスロールに供給しながら、25℃において70N/mmの線圧をかけて圧縮した。圧縮後のウエブを一対の第1伸長用ロールと一対の第2伸長用ロールとの間で機械方向へ80%伸長した。第2伸長用ロールから出たウエブは無端ベルト上に供給して、ウエブにおける弾性繊維成分の弾性回復力によって収縮させて弾性的な伸長性を有する不織布を得た。この不織布から採取した機械方向の長さが70mm、交差方向の幅が10mmの試験片をチャック間寸法が20mmとなるように把持し、20mm/minの速度で100%伸長し、続いて伸長から解放して10秒間静置した後にチャック間寸法20mmに対応する試験片の寸法Lを測定して、残留歪RS(%)を算式RS(%)={(L−20)/20}×100により求めたところ、RS=10%であった。

【比較例】

【0021】

実施例で使用したウエブを実施例と同様にエンボスロールに通した後に、送りロールの周速aに対するプレスロールの周速bの比b/aを1.2に設定してプレスロールに供給し、25℃および60℃で70N/mmの線圧をかけて圧縮した。圧縮したウエブを第1伸長用ロールと第2伸長用ロールとに通して80%伸長した。伸長後のウエブを弾性繊維成分の弾性回復力によって収縮させて比較用不織布を得た。比較用不織布について、実施例と同様にして測定した残留歪RSは、25℃でプレスロール処理したものが18%であり、60℃でプレスロール処理したものが15%であった。

【産業上の利用可能性】

【0022】

この発明によれば、弾性的な伸長性を有する不織布の製造が可能になる。

【図面の簡単な説明】

【0023】

【図1】a,b,cによって複合繊維の各種断面構造を例示する図。

【図2】不織布の製造工程図。

【符号の説明】

【0024】

1 複合繊維

2 弾性繊維成分

3 非弾性繊維成分

14 ウエブ

17 送りロール

18 プレスロール

31 不織布

MD 機械方向

【技術分野】

【0001】

この発明は、弾性的な繊維と非弾性的な繊維とを含んでいて弾性的な伸長性を有する不織布の製造方法に関する。

【背景技術】

【0002】

従来、分割可能な複合繊維によってウエブを形成し、その複合繊維を分割して複合繊維の繊度よりも小さい繊度の繊維からなる不織布を製造することは公知である。また、弾性繊維成分と非弾性繊維成分とからなる分割可能な複合繊維によってウエブを形成し、その複合繊維を分割して弾性繊維と非弾性繊維とからなる弾性的な伸長性を有する不織布を得ることも公知である。

【0003】

例えば、特開平6−306754号公報(特許文献1)には、機械的に分割可能な2成分からなる複合繊維で形成されたウエブをカレンダー加工してこの複合繊維を各成分に分割するか又は容易に分割可能な状態にし、しかる後にこのウエブを水流交絡処理して不織布とする不織布の製造方法が開示されている。この製造方法によれば、複合繊維の繊度よりも小さい繊度の繊維からなる不織布の製造が可能になる。

【0004】

特開平10−86256号公報(特許文献2)には、A,B2成分の樹脂からなる分割型複合繊維を使用して長繊維不織布を製造する方法が記載されている。紡糸口金から長繊維として吐出されてベルトコンベア上に集積された分割型複合繊維からなるウエブは、表面平滑なニップロールを通すこと、または高圧水流交絡法やニードルパンチ法、揉み加工法等で処理することによって複合繊維が分割され、繊度の小さい長繊維からなる不織布となる。

【0005】

特開平5−131580号公報(特許文献3)には、弾性ポリウレタンと非弾性ポリマーとからなる複合繊維で形成された繊維シートを伸長することによって、又は伸縮・屈曲・ねじり・摩擦等の機械的処理を施すことによって、又は膨潤と収縮との差を利用する化学的方法を使用することによって複合繊維を分割し、その繊維シートを伸長収縮が容易なシートに加工する方法が記載されている。

【特許文献1】特開平6−306754号公報

【特許文献2】特開平10−86256号公報

【特許文献3】特開平5−131580号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

前記特許文献1,2,3によれば、分割可能な複合繊維は、それを含むウエブをカレンダーロールやニップロールで処理すること、伸長すること、伸縮・屈曲・ねじり・摩擦等の機械的方法で処理すること、化学的方法で処理すること等によって複合繊維を分割することができる。一方、本発明者が知見したところによれば、分割可能な複合繊維がポリウレタン等の弾性的に伸長可能な第1繊維成分と、ポリプロピレン等の非弾性的に伸長可能な第2繊維成分とからなるものである場合には、この複合繊維を分割するためにウエブを機械方向へ伸長し、しかる後に収縮させると、一体となるように互いに接合している第1繊維成分と第2繊維成分とが、伸張するときには伸長方向と直交する方向において互いに接近、密着するように動くことはあっても離間するように動くことはないので、互いの速やかな分割を妨げることがある。ウエブが収縮するときには、第1繊維成分が弾性的に収縮しようとする一方、第2繊維成分は塑性変形していて収縮することがなく、両成分の間のこのような差違が複合繊維の分割を促進すると考えられ、第1繊維成分の収縮力が大きければ大きいほどその分割が促進されると考えられる。第1繊維成分の収縮力を大きくするには、ウエブの機械方向への伸長割合を高くすればよいのであるが、そのようにすることには自ずと限界があるので、不織布の製造工程では、ウエブに伸長と収縮とを反復させることがある。ただし、そのようにすることは、不織布の製造工程を機械方向へ長くすることになるので、必ずしも好ましいことではない。また、分割可能な複合繊維からなるウエブを機械方向へ走行させてカレンダーロールやニップロールに供給する場合にも、繊維ウエブが機械方向へ伸長された状態にあると、複合繊維の第1繊維成分と第2繊維成分とが互いに密着して速やかな分割の妨げになることがある。いずれにせよ、複合繊維の分割を促進することができなければ、この複合繊維から得られる不織布の伸長後における弾性的な回復率は高くなることがない。

【0007】

この発明では、弾性的な第1繊維成分と非弾性的な第2繊維成分とからなる分割型複合繊維で形成されたウエブから、その複合繊維の分割を促進して伸長後における弾性的な回復率の高い不織布を得ることが可能な不織布の製造方法の提供を課題にしている。

【課題を解決するための手段】

【0008】

前記課題解決のために、請求項1に係るこの発明が対象とし、特徴とするところは、分割可能に一体化している弾性的な第1繊維成分と非弾性的な第2繊維成分とからなる複合繊維によって形成されたウエブを機械方向へ走行させながら、前記複合繊維を分割して前記第1繊維成分からは弾性的な第1繊維を得る一方、前記第2繊維成分からは非弾性的な第2繊維を得て、前記機械方向とこれに直交する交差方向とのうちの少なくとも前記機械方向に弾性的な伸長性を有する不織布の製造工程に下記工程が含まれることを特徴とする前記不織布の製造方法、にある。

【0009】

a.複数の前記複合繊維から前記ウエブを形成する工程。

【0010】

b.前記ウエブを前記機械方向へ走行させながら、前記複合繊維どうしを溶着または交絡させる工程。

【0011】

c.前記ウエブをさらに前記機械方向へ走行させて一対のプレスロール間に供給し、前記プレスロールの直前では前記ウエブを前記機械方向において弛緩させ、前記プレスロールでは前記ウエブに少なくとも5〜200N/mmの線圧を加える工程。

【0012】

d.前記線圧を加えた前記ウエブを前記機械方向と前記交差方向とのうちの少なくとも前記機械方向において前記第1繊維成分が弾性的に伸長する一方、前記第2繊維成分が塑性的に伸長するように伸長させ、しかる後に前記第1繊維成分の弾性回復力によって収縮させて、前記第1、第2繊維成分のそれぞれから弾性的に弛緩した状態にある前記第1繊維と、永久変形した状態にある前記第2繊維とを得る工程。

【発明の効果】

【0013】

請求項1に係るこの発明によれば、機械方向と交差方向とのうちの少なくとも機械方向に弾性的な伸長性を有する不織布が、弾性的な第1繊維成分と非弾性的な第2繊維成分とからなる分割可能な複合繊維を含むウエブから作られる。ウエブが弛緩した状態でプレスロールに供給されると、複合繊維は、圧縮方向における径が小さくなる一方、この方向に直交する方向の径が大きくなるように変形し、そのときに弾性的な第1繊維成分と非弾性的な第2繊維成分とが互いの界面においてずれ動くので複合繊維の分割が始まる。複合繊維がこのような状態にあるウエブを機械方向と交差方向とのうちの少なくとも機械方向において伸長収縮させれば、複合繊維の分割が促進されて、第1繊維と第2繊維とを含み、弾性回復率の高い不織布が得られる。

【発明を実施するための最良の形態】

【0014】

添付の図面を参照して、この発明に係る弾性的な伸長性を有する不織布の製造方法の詳細を説明すると、以下のとおりである。

【0015】

図1は、この発明において使用される複合繊維1の各種断面形状を例示する図である。複合繊維1は、熱可塑性エラストマーからなる弾性繊維成分2と熱可塑性ポリマーからなる非弾性繊維成分3とが分割可能な状態で互いに接合し一体化しているものであって、これら両成分2,3の界面4は複合繊維1の表面に複数条の筋となって現われる。複合繊維1が分割されると、弾性繊維成分2からは、弾性的に伸長収縮可能な弾性繊維が生じ、非弾性繊維成分3からは、非弾性的に伸長可能な非弾性繊維が生じる。図1の(a)における複合繊維1は、弾性繊維成分2と非弾性繊維成分3との数量(本数)の比が1:1であり、(b)における複合繊維1は、弾性繊維性分2と非弾性繊維成分3との数量の比が1:3であり、(c)における複合繊維1は、弾性繊維成分2と非弾性繊維成分3との数量の比が3:3である。いずれの例においても、弾性繊維成分2と非弾性繊維成分3とは、1本の複合繊維1における重量比が20:80〜90:10の範囲となるように調整されている。

【0016】

図2は、弾性的な伸長性を有する不織布31の製造工程図であって、この発明に係る製造方法の一態様を示している。図の左方には、押出し機11が設置され、押出し機11の紡糸ノズル12からは複数条の複合繊維1が吐出される。複合繊維1は、機械方向MDへ向かって走行する無端ベルト13の上に堆積して繊維ウエブ14を形成する。続いて、このウエブ14は、一対のエンボスロール16間に進入して、加熱下に機械方向MDにおいて、より好ましくは機械方向MDとこの方向に対する交差方向とにおいて間欠的にエンボス加工を施されて、そのエンボスされた部位において複合繊維1どうしが溶着し、接合する。次に、ウエブ14は一対の送りロール17とフリーロール19,20とを経て一対のプレスロール18間に進入し、5〜200N/mm,より好ましくは10〜180N/mm、さらに好ましくは50〜150N/mmの線圧を加えられて、複合繊維1の第1次分割が進行する。ウエブ14はさらに、一対の第1伸長用ロール21間に進入した後に一対の第2伸長用ロール22間にまで進む。第2伸長用ロール22の周速は第1伸長用ロール21の周速よりも速く、ウエブ14は、第1伸長用ロール21と第2伸長用ロール22との間において機械方向MDへ所要の倍率だけ、好ましくは50〜300%伸長される。かかる伸長によって、弾性繊維成分2が弾性的に伸長する一方、非弾性繊維成分3が塑性的に伸長する。第2伸長用ロール22から出たウエブ14は機械方向MDへ走行する無端ベルト23に載せられ、その無端ベルト23の上では、主として弾性繊維成分2の作用によって弾性的に収縮してロール24に巻き取られる。巻き取られたウエブ14は、弾性的な伸長性を有する弾性不織布31となる。ウエブ14は、プレスロール18を出たときに複合繊維1の最初の分割(第1次分割)が始まっているが、無端ベルト23の上で収縮するときには、複合繊維1の分割がさらに進んで、弾性繊維成分2からは弾性繊維が生じ、非弾性繊維成分3からは非弾性繊維が生じる。

【0017】

図示の工程において、ウエブ14はプレスロール18の直前で弛緩した状態にあり、その状態のまま、換言すると機械方向MDにおいて非伸長状態でプレスロール18へ進入する。プレスロール18では、複合繊維1に径方向の圧縮力が作用すると、弾性繊維成分2と非弾性繊維成分3との界面4において、弾性繊維成分2はその形状が弾性的に容易に大きく変化する一方、非弾性繊維成分3は、その形状の変化が小さいので、複合繊維1では弾性繊維成分2と非弾性繊維成分3との間で最初の予備的な分割(第1次分割)が進行する。複合繊維1で第1次分割が進行しているウエブ14は、それが第1伸長用ロール21と第2伸長用ロール22との間で弾性繊維成分2の弾性限界内であって非弾性繊維成分3の破断伸度以下において伸長されて第2伸長用ロール22から出ると、弾性繊維成分2の収縮が始まって、塑性的に伸長して永久変形している非弾性繊維成分3との間の最終的な分割(第2次分割)が進行する。かようにして得られる不織布31は、弾性繊維と非弾性繊維と未だ分割していない複合繊維1との混合物となる。不織布31となったウエブ14は、弾性繊維成分2と非弾性繊維成分3とが弾性繊維と非弾性繊維とに分割されることによって、弾性繊維成分2は、非弾性繊維成分3に拘束されることなく伸長収縮することが可能になる。かような不織布31は、それを機械方向MDへ伸長した後にその伸長から解放したときの弾性的な回復率が無端ベルト13上のウエブ14の同じように伸長したときの弾性的な回復率に比べて高い値になる。なお、図示の工程に代えて前記第1次分割や前記第2次分割を反復することによって不織布31を得る方法は、この発明に係る方法の一つである。

【0018】

この発明において、複合繊維1の弾性繊維成分2を形成する熱可塑性ポリマーには、ポリウレタンやスチレン系エラストマー、ブタジエン系エラストマー等のエラストマーを使用することができる。また、非弾性繊維成分3を形成する熱可塑性ポリマーには、ポリエチレンやポリプロピレン、ナイロン、ポリエステル等を使用することができる。ウエブ14は10〜500g/m2の坪量を有するものであることが好ましく、ウエブ14の組織を安定させるためには複合繊維1どうしを接合または交絡させる。複合繊維1は、図示例のごとく加熱されたエンボスロール16を通過させて接合することができる他に、紡糸ノズル12から吐出されて間もない高温の複合繊維1どうしを互いに溶着させることによって接合することができる。また、ウエブ14にジェット噴射水流を作用さて複合繊維1どうしを交絡させることもできる。ウエブ14は、紡糸ノズル12からエンドレスなフィラメントとして吐出された複合繊維1で形成されていることが好ましいが、ステープルの形態にある複合繊維1で形成されている例えばカードウエブに代えることもできる。ウエブ14を弛緩した状態でプレスロール18に供給するには、例えば送りロール17とプレスロール18との間に配置したフリーロール19と20との中間で弛緩しているウエブ14のU字状を画く谷の底Pの位置をレーザー光線等によって検出し、その底Pが図の上下方向において所定の範囲内に納まるように、送りロール17および/またはプレスロール18の周速を制御すればよい。ウエブ14の底Pにおける下面をフォースゲージのセンサーに接触させ、弛緩したウエブ14がフォースゲージに及ぼす圧力を検出して、その圧力の値が所定の範囲内に納まるように、送りロール17および/またはプレスロール18の周速を制御してウエブ14を弛緩させてもよい。ウエブ14は、機械方向MDへ伸長した状態でプレスロール18に供給して、ウエブ14の第1次分割を進行させることも可能ではある。しかし、そのようにすることはプレスロール18へ進入する複合繊維1どうしが互いに接近する方向へ動くので、複合繊維1の分割の程度を向上させる上において得策ではない。ウエブ14をプレスロール18で処理するときには、ウエブ14を室温以上に加熱することもできれば室温以下に冷却することもできる。ただし、ウエブ14を加熱するときには、非弾性繊維成分3の融点よりも10℃低い温度を上限にすることが好ましい。ウエブ14を冷却して弾性繊維成分2の粘性を低下させておくと、第1次分割における弾性繊維細分2と非弾性繊維成分3との分割の程度を高められる場合がある。

【0019】

この発明においてはまた、第1、第2伸長用ロール21,22で機械方向MDへ伸長したウエブ14は、機械方向に交差する方向において伸長収縮させて、不織布31を互いに直交する2方向において伸長収縮容易なものにすることができる。プレスロール18には、平滑な周面を有するものの他に、図2の上下方向において互いにかみ合う凹凸が形成されている周面を有するものを使用することもできる。

【実施例1】

【0020】

図1における(a)の断面形状と約8dtxの繊度とを有し、弾性繊維成分がポリウレタンであり、非弾性繊維成分がポリプロピレンである複合繊維を、図2の紡糸ノズルから吐出させて、50g/m2の坪量を有するウエブを得た。このウエブを120℃に加熱されたエンボスロールに通すことによって、約0.7mmの直径を有する複数の溶着部が機械方向と交差方向とに約5mmずつの間隔で並ぶスパンボンド不織布タイプのウエブを得た。次に、このウエブを一対の送りロールから一対のプレスロールへ進ませるときに、これらロールの運転開始当初には送りロールの周速aに対するプレスロールの周速bの比b/aを0.9に設定することによって、また、運転開始後には弛緩したウエブの位置をレーザー光線によって検出し、その検出結果に基づいて周速a,bを制御することによって、ウエブを常に弛緩させた状態でプレスロールに供給しながら、25℃において70N/mmの線圧をかけて圧縮した。圧縮後のウエブを一対の第1伸長用ロールと一対の第2伸長用ロールとの間で機械方向へ80%伸長した。第2伸長用ロールから出たウエブは無端ベルト上に供給して、ウエブにおける弾性繊維成分の弾性回復力によって収縮させて弾性的な伸長性を有する不織布を得た。この不織布から採取した機械方向の長さが70mm、交差方向の幅が10mmの試験片をチャック間寸法が20mmとなるように把持し、20mm/minの速度で100%伸長し、続いて伸長から解放して10秒間静置した後にチャック間寸法20mmに対応する試験片の寸法Lを測定して、残留歪RS(%)を算式RS(%)={(L−20)/20}×100により求めたところ、RS=10%であった。

【比較例】

【0021】

実施例で使用したウエブを実施例と同様にエンボスロールに通した後に、送りロールの周速aに対するプレスロールの周速bの比b/aを1.2に設定してプレスロールに供給し、25℃および60℃で70N/mmの線圧をかけて圧縮した。圧縮したウエブを第1伸長用ロールと第2伸長用ロールとに通して80%伸長した。伸長後のウエブを弾性繊維成分の弾性回復力によって収縮させて比較用不織布を得た。比較用不織布について、実施例と同様にして測定した残留歪RSは、25℃でプレスロール処理したものが18%であり、60℃でプレスロール処理したものが15%であった。

【産業上の利用可能性】

【0022】

この発明によれば、弾性的な伸長性を有する不織布の製造が可能になる。

【図面の簡単な説明】

【0023】

【図1】a,b,cによって複合繊維の各種断面構造を例示する図。

【図2】不織布の製造工程図。

【符号の説明】

【0024】

1 複合繊維

2 弾性繊維成分

3 非弾性繊維成分

14 ウエブ

17 送りロール

18 プレスロール

31 不織布

MD 機械方向

【特許請求の範囲】

【請求項1】

分割可能に一体化している弾性的な第1繊維成分と非弾性的な第2繊維成分とからなる複合繊維によって形成されたウエブを機械方向へ走行させながら、前記複合繊維を分割して前記第1繊維成分からは弾性的な第1繊維を得る一方、前記第2繊維成分からは非弾性的な第2繊維を得て、前記機械方向とこれに直交する交差方向とのうちの少なくとも前記機械方向に弾性的な伸長性を有する不織布の製造工程に下記工程が含まれることを特徴とする前記不織布の製造方法。

a.複数の前記複合繊維から前記ウエブを形成する工程。

b.前記ウエブを前記機械方向へ走行させながら、前記複合繊維どうしを溶着または交絡させる工程。

c.前記ウエブをさらに前記機械方向へ走行させて一対のプレスロール間に供給し、前記プレスロールの直前では前記ウエブを前記機械方向において弛緩させ、前記プレスロールでは前記ウエブに少なくとも5〜200N/mmの線圧を加える工程。

d.前記線圧を加えた後の前記ウエブを前記機械方向と前記交差方向とのうちの少なくとも前記機械方向において前記第1繊維成分が弾性的に伸長する一方、前記第2繊維成分が塑性的に伸長するように伸長させ、しかる後に前記第1繊維成分の弾性回復力によって収縮させて、前記第1、第2繊維成分のそれぞれから弾性的に弛緩した状態にある前記第1繊維と、永久変形した状態にある前記第2繊維とを得る工程。

【請求項1】

分割可能に一体化している弾性的な第1繊維成分と非弾性的な第2繊維成分とからなる複合繊維によって形成されたウエブを機械方向へ走行させながら、前記複合繊維を分割して前記第1繊維成分からは弾性的な第1繊維を得る一方、前記第2繊維成分からは非弾性的な第2繊維を得て、前記機械方向とこれに直交する交差方向とのうちの少なくとも前記機械方向に弾性的な伸長性を有する不織布の製造工程に下記工程が含まれることを特徴とする前記不織布の製造方法。

a.複数の前記複合繊維から前記ウエブを形成する工程。

b.前記ウエブを前記機械方向へ走行させながら、前記複合繊維どうしを溶着または交絡させる工程。

c.前記ウエブをさらに前記機械方向へ走行させて一対のプレスロール間に供給し、前記プレスロールの直前では前記ウエブを前記機械方向において弛緩させ、前記プレスロールでは前記ウエブに少なくとも5〜200N/mmの線圧を加える工程。

d.前記線圧を加えた後の前記ウエブを前記機械方向と前記交差方向とのうちの少なくとも前記機械方向において前記第1繊維成分が弾性的に伸長する一方、前記第2繊維成分が塑性的に伸長するように伸長させ、しかる後に前記第1繊維成分の弾性回復力によって収縮させて、前記第1、第2繊維成分のそれぞれから弾性的に弛緩した状態にある前記第1繊維と、永久変形した状態にある前記第2繊維とを得る工程。

【図1】

【図2】

【図2】

【公開番号】特開2006−22450(P2006−22450A)

【公開日】平成18年1月26日(2006.1.26)

【国際特許分類】

【出願番号】特願2004−203172(P2004−203172)

【出願日】平成16年7月9日(2004.7.9)

【出願人】(000115108)ユニ・チャーム株式会社 (1,219)

【Fターム(参考)】

【公開日】平成18年1月26日(2006.1.26)

【国際特許分類】

【出願日】平成16年7月9日(2004.7.9)

【出願人】(000115108)ユニ・チャーム株式会社 (1,219)

【Fターム(参考)】

[ Back to top ]