弾性繊維の製造方法

【課題】弾性回復性及び応力緩和特性に優れた弾性繊維の製造方法を提供する。

【解決手段】(a)芳香族ジカルボン酸単位、(b)1,4ブタンジオール単位及び/又は1,3−プロパンジオール単位、及び、(c)ポリオキシトリメチレングリコールを主体とする長鎖ジオール単位、を有するポリエーテルエステルブロック共重合体からなる弾性繊維を、熱処理及び/又は熱リラックス処理する。

【解決手段】(a)芳香族ジカルボン酸単位、(b)1,4ブタンジオール単位及び/又は1,3−プロパンジオール単位、及び、(c)ポリオキシトリメチレングリコールを主体とする長鎖ジオール単位、を有するポリエーテルエステルブロック共重合体からなる弾性繊維を、熱処理及び/又は熱リラックス処理する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、弾性繊維の製造方法に関し、詳しくは、応力緩和特性及び弾性回復性に優れた、特定のポリエーテルエステルブロック共重合体からなる弾性繊維の製造方法に関する。

【背景技術】

【0002】

ポリエーテルエステルブロック共重合体は、主としてポリブチレンテレフタレートをハードセグメントとし、ポリオキシアルキレングリコールエステルをソフトセグメントとして用いて共重合されたポリマーである。この共重合体は、ゴム弾性体の特性(消音性、耐衝撃性、反発弾性、耐低温性、屈曲疲労性など)とエンジニアリングプラスチックの特性(耐久性、耐熱性、耐油性、耐薬品性、耐オゾン性、成形加工性など)の両方を兼ね備えた物質である。ハードセグメントとソフトセグメントの割合を制御することで、様々に物性を制御することが可能であることから、自動車部品、工業用部品、精密機械部品、電気・電子部品、繊維、フィルム、生活用品等に広く利用されている。

【0003】

一般的に、ポリエーテルエステルブロック共重合体に使用されるポリオキシアルキレングリコールとしては、ポリオキシテトラメチレングリコール(以下「PTMG」と略称する場合がある。)が広く利用されてきたが、弾力性、耐熱性や耐低温性等は必ずしも満足できるものばかりではなかった。これらの課題を改善するために、各セグメントの選択及び組み合わせにより、引っ張られたときに弾性体として元の状態に戻る性質、即ち弾性回復性が良好なソフトセグメントとして、ポリオキシテトラメチレングリコールエステルを用いたポリエーテルエステルブロック共重合体が開示されている(特許文献1参照)。

【0004】

また、ハードセグメントとしてポリブチレンテレフタレートを、ソフトセグメントとしてポリオキシトリメチレングリコールエステルを用い、ソフトセグメントを60〜90質量%含有するポリエーテルエステルブロック共重合体とすることにより前記の弾性回復性が優れたものとなることが開示されている(特許文献2参照)。

【0005】

特許文献1や2に記載されているように、ポリエーテルエステルブロック共重合体は、比較的良好な弾性を示し、溶融紡糸や成形が可能であることから、弾性繊維として、衣料用途のみならず産業資材用途、自動車用途、電気用途等が期待されている。特に、特許文献2に記載のハードセグメントとしてポリブチレンテレフタレートを、ソフトセグメントとしてポリオキシトリメチレングリコールエステルを用いたポリエーテルエステルブロック共重合体は、良好な弾性を示すことから、有用な弾性繊維用材料である。

【特許文献1】特許第3164168号公報

【特許文献2】特表2005−507967号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、これらポリエーテルエステルブロック共重合体は、従来の弾性繊維と比較して、応力緩和特性に劣る(応力緩和が大きい)ものであった。このため、特許文献2のポリエーテルエステルブロック共重合体を弾性繊維として実用化するためには、応力緩和特性を向上させる(応力緩和を小さくする)ことが求められている。

【0007】

そこで、本発明は、弾性回復性及び応力緩和特性に優れた弾性繊維の製造方法を提供することを課題とする。

【課題を解決するための手段】

【0008】

本発明者らは、ポリブチレンテレフタレートとポリオキシトリメチレングリコールエステルを用いたポリエーテルエステルブロック共重合体を溶融紡糸した後、熱処理及び/又は熱リラックス処理を行うことで、応力緩和特性を大幅に向上できることを見出し、本発明を完成するに至った。

【0009】

すなわち本発明の第一の態様は、(a)芳香族ジカルボン酸単位、(b)1,4ブタンジオール単位及び/又は1,3−プロパンジオール単位、及び、(c)ポリオキシトリメチレングリコールを主体とする長鎖ジオール単位、を有するポリエーテルエステルブロック共重合体からなる弾性繊維を、熱処理及び/又は熱リラックス処理することを特徴とする、弾性繊維の応力緩和特性向上方法を提供して前記課題を解決するものである。

【0010】

また、本発明の第二の態様は、(a)芳香族ジカルボン酸単位、(b)1,4ブタンジオール単位及び/又は1,3−プロパンジオール単位、及び、(c)ポリオキシトリメチレングリコールを主体とする長鎖ジオール単位、を有するポリエーテルエステルブロック共重合体を溶融紡糸して弾性繊維を得る工程と、熱処理及び/又は熱リラックス処理して前記弾性繊維の応力緩和特性を向上する工程とを有することを特徴とする、弾性繊維の製造方法を提供して前記課題を解決するものである。

【0011】

これらの態様において、熱処理の後に熱リラックス処理を行うことが好ましい。

【0012】

また、これらの態様において、熱処理の温度は、100℃以上220℃以下であることが好ましく、熱リラックス温度は、80℃以上200℃以下であることが好ましい。

【0013】

また、これらの態様において、弾性繊維は結晶核剤を含有させて溶融紡糸されてなるものであることが好ましく、この場合において、結晶核剤含有比率は、ポリエーテルエステルブロック共重合体100質量%に対して、0.01質量%以上20質量%以下であることがより好ましい。

【0014】

本発明の第3の態様は、本発明の第1及び第2の態様の方法(各好ましい態様を含む。)を用いて製造された弾性繊維を用いた繊維製品を提供して前記課題を解決するものである。

【発明の効果】

【0015】

本発明の方法によれば、特定のポリエーテルエステルブロック共重合体から得られる弾性繊維の応力緩和を大幅に小さくすることができ、また、弾性回復性も良好なものとすることができる。したがって、得られた弾性繊維は、例えば、衣料用繊維、工業用繊維や各種フィルター等の繊維製品等として使用することができ、また、自動車の内装用に使用される繊維製品としても有用である。

【0016】

本発明のこのような作用及び利得は、次に説明する発明を実施するための最良の形態から明らかにされる。

【発明を実施するための最良の形態】

【0017】

本発明で製造される弾性繊維は、(a)芳香族ジカルボン酸単位、(b)1,4ブタンジオール単位及び/又は1,3−プロパンジオール単位、及び、(c)ポリオキシトリメチレングリコールを主体とする長鎖ジオール単位を含有するポリエーテルエステルブロック共重合体(以下単に共重合体ともいう。)を溶融紡糸して得られるものである。

【0018】

一般に、ポリエーテルエステルブロック共重合体は、結晶性を有するハードセグメントと、ハードセグメントに比べて分子運動性に富むソフトセグメントから構成される。本発明においては、前記のハードセグメントとソフトセグメントをより明確に区別する意味で、下記式(1)において表される単位をハードセグメントとし、下記式(2)において表される単位をソフトセグメントとしている。

【0019】

【化1】

(式(1)及び(2)中、R1は各々独立に、ベンゼン核を持つ炭素環式化合物及び/又は非ベンゼノイド芳香族化合物由来の化学構造を表し、R2は、トリメチレン基及び又はテトラメチレン基を表し、nは、1以上1000以下の整数を表す。なお、ここで「ベンゼン核」とは、芳香族性を持つ炭素六員環を表し、「非ベンゼノイド芳香族化合物」とは、アズレンや芳香族性を示す複素環式化合物等の、ベンゼン核を持たないが芳香族性を示す化合物を表す。)

【0020】

上記式(1)に表されるハードセグメントは、(a)芳香族ジカルボン酸単位と(b)1,4−プロパンジオール及び/又は1,3−ブタンジオール単位からなるポリエステルである。また、上記式(2)に表されるソフトセグメントは、(a)芳香族ジカルボン酸単位と(c)ポリオキシトリメチレングリコールを主体とする長鎖ジオール単位からなるポリエーテルエステルである。なお、公知文献の中には、ソフトセグメントをその主構成成分となる長鎖ジオール単位のみで表したものもある。

以下、弾性繊維の原料及び製造方法について詳細に説明する。

【0021】

1.ポリエーテルエステルブロック共重合体原料

(a)芳香族ジカルボン酸単位

本発明の(a)芳香族ジカルボン酸単位の原料(以下、「(a´)芳香族ジカルボン酸成分」という。)としては、ポリエステルの原料、特にポリエーテルエステルブロック共重合体の原料として一般的に用いられているものが使用でき、例えば、テレフタル酸、ナフタレン−2,6−ジカルボン酸、ナフタレン−2,7−ジカルボン酸、ジフェニル−4,4'−ジカルボン酸、イソフタル酸、フタル酸、ジフェノキシエタンジカルボン酸、5−スルホイソフタル酸等が挙げられる。中でも、テレフタル酸、2,6−ナフタレンジカルボン酸が好ましく、より好ましくはテレフタル酸である。これらの芳香族ジカルボン酸は通常、単独で用いるが、2種類以上を併用してもよい。また、芳香族ジカルボン酸のアルキルエステルを用いる場合は、例えば、上記の芳香族ジカルボン酸のジメチルエステルやジエチルエステル等が用いられる。この中で特に好ましいのは、ジメチルテレフタレート及び2,6−ジメチルナフタレンジカルボキシレートである。

【0022】

(b)1,3−プロパンジオール及び/又は1,4−ブタンジオール単位

本発明の(b)1,3−プロパンジオール及び/又は1,4−ブタンジオール単位の原料(以下、「(b′)1,3−プロパンジオール及び/又は1,4−ブタンジオール成分」という)としては、1,3−プロパンジオール又は1,4−ブタンジオールを単独で使用することが通常であるが、これらを併用しても構わない。中でも、1,4−ブタンジオールを単独で使用することが好ましい。

【0023】

(c)長鎖ジオール単位

本発明のポリエーテルエステルブロック共重合体におけるソフトセグメントの構成単位の一部である(c)長鎖ジオール単位の原料(以下、「(c´)長鎖ジオール成分」という)としては、下記式(3)の化学構造式を有するポリオキシトリメチレングリコールを使用する。

【0024】

【化2】

(上記式(3)中、nは1以上1000以下の整数を表す。)

【0025】

本発明に使用するポリオキシトリメチレングリコールの数平均分子量(Mn)は、通常、400以上、より好ましくは1000以上、さらに好ましくは1500以上、最も好ましくは2000以上で、通常、6000以下、好ましくは4000以下、さらに好ましくは3500以下である。この数平均分子量が400未満になると、融点降下が激しくなって耐熱性に悪影響を及ぼす場合がある。一方、数平均分子量が6000を越えると、ポリオキシトリメチレングリコールの粘度が上がるため、それを用いたポリエーテルエステルブロック共重合体中の相分離が顕著となり、共重合体成形物の物性が低下する場合がある。

【0026】

なお、ここでいう「数平均分子量(Mn)」は、ポリオキシトリメチレングリコール等のポリオキシアルキレングリコール末端の水酸基を無水フタル酸でエステル化させ、未反応の無水フタル酸をフタル酸に分解後、水酸化ナトリウム水溶液等のアルカリで逆滴定(末端基滴定法)することにより水酸基価を求め、その値から算出したものである。

【0027】

前記のポリオキシトリメチレングリコールは、1,3−プロパンジオールを脱水縮重合、又は、トリメチレンオキシドの開環重合により合成することができるが、後者の方法は原料となるトリメチレンオキシドが高価なことから、前者の方法の1,3−プロパンジオールの脱水縮重合により合成することが好ましい。1,3−プロパンジオールの脱水縮重合物は、例えば、特開2004−182974号公報に開示されているように、1,3

−プロパンジオールを酸及び塩基よりなる触媒の存在下で脱水縮合反応させる等の公知の方法により合成できる。

【0028】

また、本発明の(c´)長鎖ジオール成分は、前記のポリオキシトリメチレングリコールをその主体とするが、必要に応じて、それ以外のポリオキシアルキレングリコールで一部置換してもよい。かかる置換に用いられるポリオキシアルキレングリコールとして、例えば、ポリオキシエチレングリコール、ポリオキシ(1,2−プロピレン)グリコール、ポリオキシテトラメチレングリコール、エチレンオキシドとプロピレンオキシドのブロック又はランダム共重合体、エチレンオキシドとTHFのブロック又はランダム共重合体、ポリオキシ(2−メチル−1,3−プロピレン)グリコール、ポリオキシプロピレンジイミドジ酸等が挙げられる。但し、本発明においては前記ポリオキシトリメチレングリコールを(c´)長鎖ジオール成分の主体とすることを特徴とすることから、(c´)長鎖ジオール成分の全質量の内、前記ポリオキシトリメチレングリコールの含有率は、通常、下限が60質量%以上、好ましくは下限が70質量%以上、より好ましくは下限が80質量%以上で、通常、上限が100質量%以下である。前記ポリオキシトリメチレングリコールの含有率が前記より小さすぎると、本発明の弾性回復性及び応力緩和特性向上の効果が発現しなくなる場合がある。

【0029】

2.ポリエーテルエステルブロック共重合体の製造および物性

ポリエーテルエステルブロック共重合体は、公知の任意の方法で製造することができ、例えば、従来の共重合ポリエステルの製造方法を採用することができる。具体的には、(a´)芳香族ジカルボン酸成分、過剰量の(b´)1,3−プロパンジオール及び/又は1,4−ブタンジオール成分および(c´)長鎖ジオール成分を触媒の存在下エステル交換反応させ、続いて得られた反応生成物を減圧下で重縮合する方法、あるいは(a´)芳香族ジカルボン酸成分と(b´)1,3−プロパンジオール及び/又は1,4−ブタンジオール成分及び(c´)長鎖ジオール成分を触媒の存在下エステル化反応させ、続いて得られた反応生成物を減圧下で重縮合する方法、また予め短鎖ポリエステル(例えばポリブチレンテレフタレート)を作っておき、これに他の芳香族ジカルボン酸成分と(c´)長鎖ジオール成分を加えて重縮合する方法や、二軸押出機等を用いて、他の共重合ポリエステルを添加してエステル交換する方法等が挙げられ、いずれの方法を用いてもよい。

【0030】

エステル交換反応又はエステル化反応と共重合反応に共通の触媒としては、例えば、テトラ(イソプロポキシ)チタネート、テトラ(n−ブトキシ)チタネートに代表されるテトラアルキルチタネート、これらテトラアルキルチタネートとアルキレングリコールとの反応生成物、テトラアルキルチタネートの部分加水分解物、チタニウムヘキサアルコキサイドの金属塩、チタンのカルボン酸塩、チタニル化合物等のTi系触媒が好ましい他、モノ−n−ブチルモノヒドロキシスズオキサイド、モノ−n−ブチルスズトリアセテート、モノ−n−ブチルスズモノオクチレート、モノ−n−ブチルスズモノアセテート等のモノアルキルスズ化合物、ジ−n−ブチルスズオキサイド、ジ−n−ブチルスズジアセテート、ジフェニルスズオキサイド、ジフェニルスズジアセテート、ジ−n−ブチルスズジオクチレート等のジアルキル(又はジアリール)スズ化合物等が挙げられる。この他、Mg、Pb、Zr、Zn、Sb、Ge、P等の金属化合物が有用である。これらの触媒は単独で、あるいは2種以上組み合わせて使用してもよい。特に単独で使用する場合には、テトラアルキルチタネートが好適である。また、組み合わせて使用する場合にはテトラアルキルチタネートと酢酸マグネシウムを用いることが好ましい。これら触媒はエステル交換又はエステル化反応開始時に添加した後、共重合反応時に再び添加してもしなくてもよい。

【0031】

添加する触媒量は、生成するポリエーテルエステルブロック共重合体に対して、通常下限が0.0005質量%以上、好ましくは下限が0.001質量%以上、さらに好ましくは下限が0.003質量%以上で、通常上限が0.5質量%以下、好ましくは上限が0.3質量%以下である。この際、添加する触媒量が前記の下限を下回ると反応が進行しにくく生産性が悪くなる場合があり、前記の上限を上回ると、生成するポリエーテルエステルブロック共重合体が着色したり、共重合体の表面外観がブツ等により悪化したりする場合がある。

【0032】

重合によって得られたポリエーテルエステルブロック共重合体における(c)ポリオキシトリメチレングリコールを主体とする長鎖ジオール単位の全ポリエーテルエステルブロック共重合体に対する含有率は、通常、50質量%以上、好ましくは60質量%以上、さらに好ましくは65質量%以上、最も好ましくは70質量%以上、通常、90質量%以下、好ましくは85質量%以下、より好ましくは80質量%以下である。この際、(c)の含有率が下限を下回ると、共重合体のソフトセグメントに由来する弾性体としての性質が小さくなる場合がある。一方、(c)の含有率が上限を上回ると、共重合体の結晶性が低下し、共重合体の製造の際に共重合体ストランドをカッティングできないため、そのペレットが得られない場合がある。

【0033】

また、ポリエーテルエステルブロック共重合体のインヘレント粘度は、通常、0.80dl/g以上、好ましくは1.00dl/g以上で、通常、4.00dl/g以下、好ましくは3.00dl/g以下である。この際、インヘレント粘度が下限を下回ると、繊維物性が著しく低下する場合がある。一方、前記のインヘレント粘度上限を上回ると、共重合体の流動性が低下するために溶融成形が困難な場合がある。

【0034】

ここで、インヘレント粘度とは、共重合体をフェノールと1,1,2,2−テトラクロロエタンを1:1で混合した溶媒に溶解し、この溶液の30℃における相対粘度(ηrel)の自然対数を下記の式(I)のように溶液濃度(C)で割った値をいう。

ηinh=(lnηrel)/C 式(I)

【0035】

また、ポリエーテルエステルブロック共重合体の末端カルボキシル基量(AV)は、通常、70eq/ton以下、好ましくは60eq/ton以下、さらに好ましくは50eq/ton以下、最も好ましくは40eq/ton以下である。この際、AVが上限を上回ると、耐加水分解性などの長期安定性が著しく低下する場合がある。

【0036】

本発明の共重合体は、製造条件によっては、共重合体として製造した後、その結晶化速度が遅いためにストランドが融着したり、そのためカッティングができなかったり、またカッティングしたとしてもペレットが融着する等の弊害が生じる場合がある。また、後述する紡糸の際にも、結晶化速度が遅いために、成形中に糸切れが発生したり、繊維がくっつきあって解舒が困難になったりする等の弊害が生じる場合がある。そのため、本発明においては、結晶核剤を添加することが好ましい。

【0037】

使用される結晶核剤の種類に制限はないが、例としては、タルク、カオリナイト、モンモリロナイト、合成マイカ、クレー、ゼオライト、シリカ、酸化亜鉛、酸化マグネシウム、酸化チタン、窒化ホウ素、酸化ケイ素等の無機系化合物;安息香酸ナトリウム、安息香酸カリウム、安息香酸カルシウム、ステアリン酸ナトリウム、ステアリン酸カリウム、ステアリン酸カルシウム、モンタン酸ナトリウム、モンタン酸カリウム、モンタン酸カルシウム、パルミチン酸ナトリウム、パルミチン酸カリウム、パルミチン酸カルシウム等の有機カルボン酸金属塩;ステアリン酸アミド、パルミチン酸アミド、エルカ酸アミド等のカルボン酸アミド;低密度ポリエチレン、高密度ポリエチレン、ポリプロピレン等のポリオレフィン、及び、これらのポリオレフィンを含有するポリオレフィンワックス;半芳香族ポリエステル(ポリブチレンテレフタレート等)、脂肪族ポリエステル等のポリエステル、並びにオリゴマー;エチレン−(メタ)アクリル酸コポリマーのナトリウム塩又はカリウム塩;ベンジリデンソルビトール及びその誘導体;ナトリウム−2,2’−メチレンビス(4,6−ジ−t−ブチルフェニル)フォスフェート等のリン酸エステル金属塩;等が挙げられる。なお、「(メタ)アクリル酸」とは、メタクリル酸及び/又はアクリル酸を指す。

【0038】

中でも、結晶核剤としては、ステアリン酸ナトリウム、モンタン酸ナトリウム等の有機カルボン酸金属塩、ポリエチレン、ポリプロピレン、ポリエチレンワックス、ポリプロピレンワックス等が好ましい。

【0039】

結晶核剤の配合量としては、通常0.01質量%以上、好ましくは0.1質量%以上、さらに好ましくは0.5質量%以上、また、通常20質量%以下、好ましくは15質量%以下、さらに好ましくは10質量%以下の範囲である。結晶核剤の配合量が少な過ぎると結晶化速度の促進としての効果が得られない場合があり、逆に結晶核剤の配合量が多過ぎると異物として繊維表面を荒らしたり、機械的物性を損なったりする場合がある。

【0040】

結晶核剤の導入時期は任意である。例えば、共重合体の製造の際に原料とともに仕込んでもよく、また、反応の途中の段階で任意に仕込んでもよい。また、共重合体を製造してから、押出機等を利用して混練したり、また、後述する溶融紡糸の際に、共重合体のペレットとともに成形機中に導入して混ぜ合わせたりしてもよい。

【0041】

また、この他の付加成分としては、ジカルボン酸やジオールの一部として、ポリカルボン酸、多官能ヒドロキシ化合物、オキシ酸等の多官能成分が共重合されていてもよい。多官能成分は高粘度化成分として有効に作用し、その共重合体中の含有量は0モル%以上3モル%以下が好ましい。多官能成分の含有量が多過ぎると、生成するポリエーテルエステルブロック共重合体がゲル化する場合があり、好ましくない。かかる多官能成分として用いることができるものには、例えば、トリメリット酸、トリメシン酸、ピロメリット酸、ベンゾフェノンテトラカルボン酸、ブタンテトラカルボン酸、グリセリン、トリメチロールプロパン、ペンタエリスリトールおよびそれらのエステル、酸無水物等を挙げることができる。これらはいずれか一種を単独で用いてもよく、2種以上を任意の組み合わせおよび比率で併用しても構わない。

【0042】

また、酸化防止剤をポリエーテルエステルブロック共重合体の製造中または製造後の任意の時期に加えることができる。特にポリオキシトリメチレングリコールが高温に曝される時点、例えば共重合反応に入る時点で、ポリオキシアルキレングリコールの酸化劣化を防止するために、共重合反応を阻害せず、また触媒の機能を損なわない限りにおいて、酸化防止剤を加えることが望ましい。これらの酸化防止剤としては、例えば、燐酸、亜燐酸の脂肪族、芳香族またはアルキル基置換芳香族エステルや、次亜燐酸誘導体、フェニルホスホン酸、フェニルホスフィン酸、ジフェニルホスホン酸、ポリホスホネート、ジアルキルペンタエリスリトールジホスファイト、ジアルキルビスフェノールAジホスファイト等のリン化合物、ヒンダードフェノール化合物等のフェノール系誘導体、チオエーテル系、ジチオ酸塩系、メルカプトベンズイミダゾール系、チオカルバニリド系、チオジプロピオン酸エステル等のイオウを含む化合物、スズマレート、ジブチルスズモノオキシド等のスズ系化合物等を用いることができる。これらはいずれか一種を単独で用いてもよく、2種以上を任意の組み合わせおよび比率で併用しても構わない。

【0043】

これら酸化防止剤の使用量は、ポリエーテルエステルブロック共重合体100質量部に対して、通常0.001質量部以上、好ましくは0.01質量部以上で、通常3質量部以下、好ましくは2質量部以下である。この際、これら酸化防止剤の使用量が前記の下限を下回ると酸化防止剤の効果が発現しにくくなる場合があり、前記の上限を上回ると、生成するポリエーテルエステルブロック共重合体が着色したり、共重合体成形品の表面外観がブツ等により悪化したりする場合がある。

【0044】

3.溶融紡糸による弾性繊維の製造

上記得られた共重合体は、溶融紡糸することによって弾性繊維とされる。溶融紡糸の方法には特に制限はなく、公知の溶融紡糸方法を用いることができる。

【0045】

図1は、本発明に用いられる溶融紡糸装置100の一形態を示す模式図である。ペレット状にされた共重合体は、加熱溶融された後、ノズル11から吐出される。ノズル11から出た繊維状の共重合体は、冷却塔12を通ることによって急冷固化される。その後、繊維はオイリングローラー13で油剤を付与され、第1ガイドローラー14、ゴデットローラー15、第2ガイドローラー16を通過し、ワインダーローラー18に巻き取られる。

【0046】

上記工程における紡糸温度(ノズル温度)は、該共重合体の融点+20℃〜70℃に設定することが好ましい。融点+20℃未満では、繊維の破断伸度が低くなり、70℃以上では、繊維を巻き取ることが困難となる。また、紡糸速度は、200m/min〜1500m/minとすることが好ましい。200m/min未満では弾性回復性が悪化し、1500m/minを超える場合には、破断伸度が低くなる。

【0047】

得られる弾性繊維の延伸比は、ゴデットローラー15とワインダーローラー18の回転速度を変えることによって適宜変更される。本発明においては、通常、延伸比が1.0〜4.0、好ましくは1.0〜2.0となるように延伸される。この範囲を超えると、破断伸度、弾性回復性、応力緩和が悪化する場合がある。

【0048】

4.弾性繊維の熱処理及び熱リラックス処理

溶融紡糸工程で得られた弾性繊維は、熱処理及び/又は熱リラックス処理を行う工程に送られる。熱処理及び/又は熱リラックス処理を経ることによって、弾性繊維の応力緩和を小さくすることができる。

【0049】

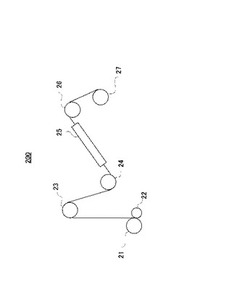

図2は、熱処理及び/又は熱リラックス処理に用いられる解舒熱処理装置200の一形態を示す模式図である。溶融紡糸工程においてワインダーローラー18に巻き取られた弾性繊維は、サンプルホルダー21にとりつけられ、弾性繊維はフリクションローラー22をセットして送り出される。送り出された弾性繊維は、第1フィードローラー23を経たのち、第2フィードローラー24、第3フィードローラー26を通る。第2フィードローラー24と第3フィードローラー26の間には、ヒーター25が設けられており、弾性繊維がヒーター25中を通ることにより、熱処理又は熱リラックス処理が行われる。ヒーター25から出た弾性繊維は、ワインダーローラー27に巻き取られる。

【0050】

本発明において、「熱処理」とは、弾性繊維に対して、延伸時のようなテンションをかけたり、逆に撓めたりしない状態で熱をかけることをいい、図2のような解舒熱処理装置200を用いる場合にあっては、第2フィードローラー24と、第3フィードローラー26の速度を同じに保ったまま弾性繊維にヒーター25を通過させることをいう。

【0051】

一方、本発明において、「熱リラックス処理」とは、弾性繊維がヒーター25を通る際に緊張が解かれた状態(僅かに撓んだ状態)で熱をかけることをいい、図2のような解舒熱処理装置200を用いる場合にあっては、第2フィードローラー24の速度が第3フィードローラー26の速度よりも早い状態で弾性繊維にヒーター25を通過させることをいう。なお、サンプルホルダー21の回転速度とワインダーローラー27に巻き取った際の回転速度の差とサンプルホルダー21の回転速度との比をもってリラックス率とした。リラックス率は、好ましくは10%以上、さらに好ましくは20%以上、また60%以下、さらに好ましくは50%以下である。上記範囲より小さいと弾性回復性が向上しない場合があり、上記範囲より大きいと繊維を巻き取ることが困難となる場合がある。

【0052】

解舒熱処理装置200を用いた熱処理と熱リラックス処理の違いは、第2フィードローラー14の速度と第3フィードローラー26の速度の違いのみであるため、解舒熱処理装置200におけるこれらの速度を変化させることで、熱処理と熱リラックス処理の両方を行うことができる。したがって、熱処理と熱リラックス処理の両方の処理を行う場合には、解舒熱処理装置200を2つ並べて連続的に熱処理と熱リラックス処理を行ってもよいし、一方の処理を行ってワインダーローラー27に巻き取った弾性繊維をサンプルホルダー21に戻し、第2フィードローラー24及び/又は第3フィードローラー26の速度を変えて再び繊維をヒーター25に通すことで他方の処理を行ってもよい。

【0053】

本発明において、弾性繊維の応力緩和を低くするためには、熱処理のみ行ってもよいし、熱リラックス処理のみ行ってもよく、また両方の処理を行う場合、いずれの処理を先に行ってもよいが、本発明においては、熱処理を行った後、熱リラックス処理を行うことが、段階的に繊維中の応力歪みを解消でき、より応力緩和特性を向上させることができるため好ましい。また、熱処理工程と熱リラックス工程は、溶融紡糸を行って繊維を得た後に巻き取った繊維を解舒することによって行ってもよく、また、溶融紡糸を行って繊維を巻き取らずに連続して施してもよい。その際、繊維を延伸した後に、繊維を巻き取るまでの通り道にヒーターを設置して熱処理または熱リラックス処理を施してもよい。また、加熱可能なゴデットローラーに繊維を接触させることによって熱処理または熱リラックスを施してもよい。

【0054】

本発明において、熱処理の温度は、100℃以上220℃以下であることが好ましく、一方、熱リラックス処理の温度は、80℃以上200℃以下であることが好ましい。上記範囲より低い温度では、応力緩和特性を向上させる効果が小さくなる傾向がある。また、上記範囲を超える温度では、繊維が軟化してしまい糸切れを起こすことがあり好ましくない。

【0055】

以上説明したような本発明の方法を用いて応力緩和特性が改善された、ポリエーテルエステルブロック共重合体からなる弾性繊維は、応力緩和が小さく、弾性回復性にも優れることから、例えば、衣料用繊維、工業用繊維や各種フィルター等の繊維製品等として使用することができ、また、自動車の内装に使用される繊維製品としても有用である。

【実施例】

【0056】

以下、本発明を実施例により具体的に説明するが、本発明はその要旨を超えない限り、以下に示す実施例の形態に限定されるものではない。なお、以下の記載中、「部」という記載は全て「質量部」を表し、「Mn」という記載は「数平均分子量」を表す。

【0057】

また、製造例で示される共重合体のインヘレント粘度(ηinh)は、ウベローデ型粘度計((株)センテック製自動粘度計DT552)を使用し、次の要領で求めた値である。

即ち、フェノール/テトラクロロエタン(質量比1/1)の混合溶媒を使用し、これに測定対象となる共重合体を溶解させて、濃度0.5g/dlの溶液(ポリマー溶液)を調製した。30℃において、濃度0.5g/dlのポリマー溶液の落下秒数及び溶媒のみの落下秒数をそれぞれ測定し、下記式(I)により溶液粘度(ηinh)を求めた。

ηinh=(lnηrel)/C 式(I)

但し、ηrel=(ポリマー溶液の落下秒数)/(溶媒の落下秒数)

C=溶液濃度

【0058】

[I.共重合体の製造]

(製造例1:ポリオキシトリメチレンエーテルグリコールの製造)

蒸留精製した1,3‐プロパンジオール50gを、蒸留管、窒素導入管、温度計及び攪拌機を備えた100ml四つ口フラスコに、窒素を100Nml/分で供給しながら仕込んだ。これに0.0348gの炭酸ナトリウムを仕込んだ後、攪拌しつつゆっくりと0.678gの濃硫酸(95%)を加えた。このフラスコをオイルバス中に浸し、162℃に加熱した。液温を162℃±2℃に調節して、任意の時間保持して反応させた後、フラスコをオイルバスから取り出し、室温まで放置して冷却した。反応の間に生成した水は窒素に同伴させて留去した。室温まで冷却された反応液を50gのテトラヒドロフランを用いて300mlのナス型フラスコに移し、これに50gの脱塩水を加えて1時間緩やかに還流させ、硫酸エステルの加水分解を行った。室温まで放冷して冷却した後、2層に分離した下層(水槽)を除去した。上層(油層)に0.5gの水酸化カルシウムを加え、室温で1時間攪拌した後、50gのトルエンを加えて60℃に加熱し、減圧下にテトラヒドロフラン、水及びトルエンを留去した。得られた油層を100gのトルエンに溶解し、0.45μmのフィルターで濾過して不溶物を除去した。濾液を60℃に加熱して6時間真空乾燥することによって、目的のポリオキシトリメチレングリコール(PO3G)を得た。脱水縮合反応の時間を変えることで分子量の調節を行い、2種類のPO3G((A):Mn=2166、(B):Mn=3390)を得た。

【0059】

(製造例2:ポリエーテルエステルブロック共重合体1の重合)

ポリオキシトリメチレングリコール(PO3G(A)、Mn=2166)が65質量%

含有したポリエーテルエステルブロック共重合体1を以下の要領で製造した。

【0060】

すなわち、窒素導入口及び減圧口を供えた反応器に、共重合成分として、テレフタル酸42.6部、1,4−ブタンジオール35.8部、及びPO3G(A)97.5部を仕込み、そこにテトラ−n−ブチルチタネート0.027部(生成する共重合体に対するチタン原子換算の質量比率の値で25ppm)及び酢酸マグネシウム・四水塩0.017部(生成する共重合体に対するマグネシウム原子換算の質量比率の値で13ppm、チタン原子に対するマグネシウム原子のモル比は1.0)を少量の1,4−ブタンジオールに溶解して加えた。系内を窒素置換した後、窒素下で190℃から225℃まで1時間かけて昇温し、225℃で2時間保持し、エステル化工程を実施した。その後、テトラ−n−ブチルチタネート0.053部(生成する共重合体に対するチタン原子換算の質量比率の値で50ppm)及びイルガノックス1330(チバガイギー社製酸化防止剤)0.27部を1,4−ブタンジオールに混合して加え、引き続き重縮合工程に移行した。

【0061】

重縮合工程では、まず常圧から0.07kPaまで50分間かけて徐々に減圧し、同時に重合温度を245℃まで昇温した。以降0.07kPaを保持し、所定の攪拌トルクに到達した時点で反応を終了し、内容物(得られたポリエーテルエステルブロック共重合体)を取り出し、ペレット化した。製造されたポリエーテルエステルブロック共重合体1のインヘレント粘度(ηinh)は1.71dl/g、ポリマー末端カルボキシル基量(AV)は21eq/tonであった。

【0062】

(製造例3:ポリエーテルエステルブロック共重合体2の重合)

PO3G(A)(Mn=2166)が73質量%含有したポリエーテルエステルブロック共重合体2は、上記製造例2から、テレフタル酸33.9部、1,4−ブタンジオール25.9部、及びPO3G(A)109.5部を仕込むように変えた以外は、上記と同様の要領で製造し、ペレットとして得た。製造されたポリエーテルエステルブロック共重合体2のインヘレント粘度(ηinh)は1.74dl/g、ポリマー末端カルボキシル基量(AV)は20eq/tonであった。

【0063】

(製造例4:ポリエーテルエステルブロック共重合体3の重合)

PO3G(B)(Mn=3390)が73質量%含有したポリエーテルエステルブロック共重合体3は、上記製造例2から、テレフタル酸32.7部、1,4−ブタンジオール26.2部、及びPO3G(B)109.5部を仕込むように変えた以外は、上記と同様の要領で製造し、ペレットとして得た。製造されたポリエーテルエステルブロック共重合体3のインヘレント粘度(ηinh)は1.75dl/g、ポリマー末端カルボキシル基量(AV)は22eq/tonであった。

【0064】

(製造例5:ポリエーテルエステルブロック共重合体4の重合)

製造例2に記載の共重合体1と同様にして、さらにポリエチレンワックス(Honeywell社製Acumist−B6)を生成する共重合体に対して2部加えて重合した。製造されたポリエーテルエステルブロック共重合体4のインヘレント粘度(ηinh)は1.70dl/g、ポリマー末端カルボキシル基量(AV)は20eq/tonであった。

【0065】

[II.弾性繊維の製造及び評価]

製造例の共重合体を減圧乾燥した後、2軸押出機及び図1の溶融紡糸装置100を用いて紡糸を行い、繊維を得た。使用した2軸押出機及び溶融紡糸機の仕様及び作動条件を以下に示す。

<2軸押出機>

・仕様: 15mmφ、L/D=30

・スクリュー回転数: 150rpm

・温度条件: 100℃から200℃まで段階的に加熱しながら溶解

・圧力条件: 8MPa(ヘッド圧として)

・吐出速度: 2.22g/分

<溶融紡糸機>

・仕様: ノズル 0.6mmφ、L/D=6、シングルホール(丸断面)

ゴデットローラー 150mmφ×300mmL(クロムメッキ)

ボビン 83mmφ×58mmL(紙管)

・成形温度:表1に記載

・冷却温度(冷却塔): 10℃

・油剤: アニオン系界面活性剤水溶液

・紡糸速度(プリテンションローラー): 750m/分

・延伸比: 1.3

【0066】

上記紡糸機において得られた繊維に対し、実施例1〜8として、図2に示した解舒熱処理装置200を用いて、表1に示す処理温度で熱処理を行った。さらに、熱処理を行った繊維のうちの一部(実施例3、4)については、同じく図2の解舒熱処理装置200を用いて、表1に示す処理温度で熱リラックス処理も施した。比較例1〜3の繊維には、熱処理も熱リラックス処理も行わなかった。

【0067】

熱処理の際には、図2の解舒熱処理装置200における各ローラーの回転速度(m/min)をそれぞれ下記(X)のように設定し、繊維にテンションがかからないように運転した。なお、以下の式でSはサンプルホルダー21を、F1は第1フィードローラー23を、F2は第2フィードローラー24を、F3は第3フィードローラー26を、Wはワインダーローラー27を示す。

S/F1/F2/F3/W=100/120/105/100/100 (X)

【0068】

また、熱リラックス処理の際には、ローラー回転速度は(Y)のように設定した。

S/F1/F2/F3/W=100/120/105/60/60 (Y)

【0069】

さらに、熱リラックス処理におけるリラックス率を、熱リラックス処理の際のサンプルホルダー(S)とワインダーローラー(W)の回転速度から、以下のように算出した。

リラックス率(%)=(S−W)/S×100

【0070】

【表1】

【0071】

得られた繊維について、破断強度、破断伸度、弾性回復性、及び応力緩和を評価した。評価方法は以下のとおりである。結果を表2に示す。

【0072】

(破断強度・破断伸度)

上記手順により得られた繊維を、(株)オリエンテック製卓上型材料試験機STA−1225を用いて、試料長50mm、引張速度500mm/minの条件で引張試験を行い、破断強度及び破断伸度を求めた。

【0073】

(弾性回復性及び応力緩和)

(株)オリエンテック製卓上型材料試験機STA−1225を使用して測定した。上記手順により得られた繊維を、試料長50mm(E0)、速度500mm/minで300%まで伸長した後、同速度で元の長さまで戻した。これを5回繰り返した。その後、再び同速度で300%まで伸長させ、300%で30秒保持した。この回の応力が表れたときの試料長(E)を求め、弾性回復性を次式により算出した。

弾性回復性(%)={(E−E0)/E0}×100

また、300%伸長下、30秒間の応力の変化を読み取り、次式により応力緩和を算出した。

応力緩和(%)={(S0−S)/S0}×100

(S0:300%伸長に到達したときの応力

S:300%伸長に到達してから300秒後の応力)

【0074】

【表2】

【0075】

表2に示されるように、本発明の方法を用いて応力緩和特性を向上させた実施例の弾性繊維は、引張試験において良好な結果を示したのみならず、応力緩和が小さく、高い弾性回復性を示した。同じ繊維で熱処理温度を変更したものを比較すると、熱処理温度が高い方がより応力緩和が小さく、弾性回復性も優れていた。また、熱処理に引き続いて熱リラックス処理を行った実施例3及び実施例4の繊維は、それぞれ熱処理温度が同じである実施例1及び2と比較して、より小さい応力緩和を示した。さらに、共重合体に結晶核剤を加えた実施例6は、特に応力緩和特性が優れていた。一方、比較例1〜3の繊維は、弾性回復性は良好なものの、応力緩和特性が大幅に劣っていた。

【0076】

以上、現時点において、最も実践的であり、かつ、好ましいと思われる実施形態に関連して本発明を説明したが、本発明は、本願明細書中に開示された実施形態に限定されるものではなく、請求の範囲及び明細書全体から読み取れる発明の要旨あるいは思想に反しない範囲で適宜変更可能であり、そのような変更を伴う弾性繊維の製造方法もまた本発明の技術的範囲に包含されるものとして理解されなければならない。

【図面の簡単な説明】

【0077】

【図1】本発明に用いられる溶融紡糸装置100の一形態を示す模式図である。

【図2】熱処理及び/又は熱リラックス処理に用いられる解舒熱処理装置200の一形態を示す模式図である。

【符号の説明】

【0078】

11 ノズル

12 冷却塔

13 オイリングローラー

14 第1ガイドローラー

15 ゴデットローラー

16 第2ガイドローラー

17 フリクションローラー

18 ワインダーローラー

21 サンプルホルダー

22 フリクションローラー

23 第1フィードローラー

24 第2フィードローラー

25 ヒーター

26 第3フィードローラー

27 ワインダーローラー

100 溶融紡糸装置

200 解舒熱処理装置

【技術分野】

【0001】

本発明は、弾性繊維の製造方法に関し、詳しくは、応力緩和特性及び弾性回復性に優れた、特定のポリエーテルエステルブロック共重合体からなる弾性繊維の製造方法に関する。

【背景技術】

【0002】

ポリエーテルエステルブロック共重合体は、主としてポリブチレンテレフタレートをハードセグメントとし、ポリオキシアルキレングリコールエステルをソフトセグメントとして用いて共重合されたポリマーである。この共重合体は、ゴム弾性体の特性(消音性、耐衝撃性、反発弾性、耐低温性、屈曲疲労性など)とエンジニアリングプラスチックの特性(耐久性、耐熱性、耐油性、耐薬品性、耐オゾン性、成形加工性など)の両方を兼ね備えた物質である。ハードセグメントとソフトセグメントの割合を制御することで、様々に物性を制御することが可能であることから、自動車部品、工業用部品、精密機械部品、電気・電子部品、繊維、フィルム、生活用品等に広く利用されている。

【0003】

一般的に、ポリエーテルエステルブロック共重合体に使用されるポリオキシアルキレングリコールとしては、ポリオキシテトラメチレングリコール(以下「PTMG」と略称する場合がある。)が広く利用されてきたが、弾力性、耐熱性や耐低温性等は必ずしも満足できるものばかりではなかった。これらの課題を改善するために、各セグメントの選択及び組み合わせにより、引っ張られたときに弾性体として元の状態に戻る性質、即ち弾性回復性が良好なソフトセグメントとして、ポリオキシテトラメチレングリコールエステルを用いたポリエーテルエステルブロック共重合体が開示されている(特許文献1参照)。

【0004】

また、ハードセグメントとしてポリブチレンテレフタレートを、ソフトセグメントとしてポリオキシトリメチレングリコールエステルを用い、ソフトセグメントを60〜90質量%含有するポリエーテルエステルブロック共重合体とすることにより前記の弾性回復性が優れたものとなることが開示されている(特許文献2参照)。

【0005】

特許文献1や2に記載されているように、ポリエーテルエステルブロック共重合体は、比較的良好な弾性を示し、溶融紡糸や成形が可能であることから、弾性繊維として、衣料用途のみならず産業資材用途、自動車用途、電気用途等が期待されている。特に、特許文献2に記載のハードセグメントとしてポリブチレンテレフタレートを、ソフトセグメントとしてポリオキシトリメチレングリコールエステルを用いたポリエーテルエステルブロック共重合体は、良好な弾性を示すことから、有用な弾性繊維用材料である。

【特許文献1】特許第3164168号公報

【特許文献2】特表2005−507967号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、これらポリエーテルエステルブロック共重合体は、従来の弾性繊維と比較して、応力緩和特性に劣る(応力緩和が大きい)ものであった。このため、特許文献2のポリエーテルエステルブロック共重合体を弾性繊維として実用化するためには、応力緩和特性を向上させる(応力緩和を小さくする)ことが求められている。

【0007】

そこで、本発明は、弾性回復性及び応力緩和特性に優れた弾性繊維の製造方法を提供することを課題とする。

【課題を解決するための手段】

【0008】

本発明者らは、ポリブチレンテレフタレートとポリオキシトリメチレングリコールエステルを用いたポリエーテルエステルブロック共重合体を溶融紡糸した後、熱処理及び/又は熱リラックス処理を行うことで、応力緩和特性を大幅に向上できることを見出し、本発明を完成するに至った。

【0009】

すなわち本発明の第一の態様は、(a)芳香族ジカルボン酸単位、(b)1,4ブタンジオール単位及び/又は1,3−プロパンジオール単位、及び、(c)ポリオキシトリメチレングリコールを主体とする長鎖ジオール単位、を有するポリエーテルエステルブロック共重合体からなる弾性繊維を、熱処理及び/又は熱リラックス処理することを特徴とする、弾性繊維の応力緩和特性向上方法を提供して前記課題を解決するものである。

【0010】

また、本発明の第二の態様は、(a)芳香族ジカルボン酸単位、(b)1,4ブタンジオール単位及び/又は1,3−プロパンジオール単位、及び、(c)ポリオキシトリメチレングリコールを主体とする長鎖ジオール単位、を有するポリエーテルエステルブロック共重合体を溶融紡糸して弾性繊維を得る工程と、熱処理及び/又は熱リラックス処理して前記弾性繊維の応力緩和特性を向上する工程とを有することを特徴とする、弾性繊維の製造方法を提供して前記課題を解決するものである。

【0011】

これらの態様において、熱処理の後に熱リラックス処理を行うことが好ましい。

【0012】

また、これらの態様において、熱処理の温度は、100℃以上220℃以下であることが好ましく、熱リラックス温度は、80℃以上200℃以下であることが好ましい。

【0013】

また、これらの態様において、弾性繊維は結晶核剤を含有させて溶融紡糸されてなるものであることが好ましく、この場合において、結晶核剤含有比率は、ポリエーテルエステルブロック共重合体100質量%に対して、0.01質量%以上20質量%以下であることがより好ましい。

【0014】

本発明の第3の態様は、本発明の第1及び第2の態様の方法(各好ましい態様を含む。)を用いて製造された弾性繊維を用いた繊維製品を提供して前記課題を解決するものである。

【発明の効果】

【0015】

本発明の方法によれば、特定のポリエーテルエステルブロック共重合体から得られる弾性繊維の応力緩和を大幅に小さくすることができ、また、弾性回復性も良好なものとすることができる。したがって、得られた弾性繊維は、例えば、衣料用繊維、工業用繊維や各種フィルター等の繊維製品等として使用することができ、また、自動車の内装用に使用される繊維製品としても有用である。

【0016】

本発明のこのような作用及び利得は、次に説明する発明を実施するための最良の形態から明らかにされる。

【発明を実施するための最良の形態】

【0017】

本発明で製造される弾性繊維は、(a)芳香族ジカルボン酸単位、(b)1,4ブタンジオール単位及び/又は1,3−プロパンジオール単位、及び、(c)ポリオキシトリメチレングリコールを主体とする長鎖ジオール単位を含有するポリエーテルエステルブロック共重合体(以下単に共重合体ともいう。)を溶融紡糸して得られるものである。

【0018】

一般に、ポリエーテルエステルブロック共重合体は、結晶性を有するハードセグメントと、ハードセグメントに比べて分子運動性に富むソフトセグメントから構成される。本発明においては、前記のハードセグメントとソフトセグメントをより明確に区別する意味で、下記式(1)において表される単位をハードセグメントとし、下記式(2)において表される単位をソフトセグメントとしている。

【0019】

【化1】

(式(1)及び(2)中、R1は各々独立に、ベンゼン核を持つ炭素環式化合物及び/又は非ベンゼノイド芳香族化合物由来の化学構造を表し、R2は、トリメチレン基及び又はテトラメチレン基を表し、nは、1以上1000以下の整数を表す。なお、ここで「ベンゼン核」とは、芳香族性を持つ炭素六員環を表し、「非ベンゼノイド芳香族化合物」とは、アズレンや芳香族性を示す複素環式化合物等の、ベンゼン核を持たないが芳香族性を示す化合物を表す。)

【0020】

上記式(1)に表されるハードセグメントは、(a)芳香族ジカルボン酸単位と(b)1,4−プロパンジオール及び/又は1,3−ブタンジオール単位からなるポリエステルである。また、上記式(2)に表されるソフトセグメントは、(a)芳香族ジカルボン酸単位と(c)ポリオキシトリメチレングリコールを主体とする長鎖ジオール単位からなるポリエーテルエステルである。なお、公知文献の中には、ソフトセグメントをその主構成成分となる長鎖ジオール単位のみで表したものもある。

以下、弾性繊維の原料及び製造方法について詳細に説明する。

【0021】

1.ポリエーテルエステルブロック共重合体原料

(a)芳香族ジカルボン酸単位

本発明の(a)芳香族ジカルボン酸単位の原料(以下、「(a´)芳香族ジカルボン酸成分」という。)としては、ポリエステルの原料、特にポリエーテルエステルブロック共重合体の原料として一般的に用いられているものが使用でき、例えば、テレフタル酸、ナフタレン−2,6−ジカルボン酸、ナフタレン−2,7−ジカルボン酸、ジフェニル−4,4'−ジカルボン酸、イソフタル酸、フタル酸、ジフェノキシエタンジカルボン酸、5−スルホイソフタル酸等が挙げられる。中でも、テレフタル酸、2,6−ナフタレンジカルボン酸が好ましく、より好ましくはテレフタル酸である。これらの芳香族ジカルボン酸は通常、単独で用いるが、2種類以上を併用してもよい。また、芳香族ジカルボン酸のアルキルエステルを用いる場合は、例えば、上記の芳香族ジカルボン酸のジメチルエステルやジエチルエステル等が用いられる。この中で特に好ましいのは、ジメチルテレフタレート及び2,6−ジメチルナフタレンジカルボキシレートである。

【0022】

(b)1,3−プロパンジオール及び/又は1,4−ブタンジオール単位

本発明の(b)1,3−プロパンジオール及び/又は1,4−ブタンジオール単位の原料(以下、「(b′)1,3−プロパンジオール及び/又は1,4−ブタンジオール成分」という)としては、1,3−プロパンジオール又は1,4−ブタンジオールを単独で使用することが通常であるが、これらを併用しても構わない。中でも、1,4−ブタンジオールを単独で使用することが好ましい。

【0023】

(c)長鎖ジオール単位

本発明のポリエーテルエステルブロック共重合体におけるソフトセグメントの構成単位の一部である(c)長鎖ジオール単位の原料(以下、「(c´)長鎖ジオール成分」という)としては、下記式(3)の化学構造式を有するポリオキシトリメチレングリコールを使用する。

【0024】

【化2】

(上記式(3)中、nは1以上1000以下の整数を表す。)

【0025】

本発明に使用するポリオキシトリメチレングリコールの数平均分子量(Mn)は、通常、400以上、より好ましくは1000以上、さらに好ましくは1500以上、最も好ましくは2000以上で、通常、6000以下、好ましくは4000以下、さらに好ましくは3500以下である。この数平均分子量が400未満になると、融点降下が激しくなって耐熱性に悪影響を及ぼす場合がある。一方、数平均分子量が6000を越えると、ポリオキシトリメチレングリコールの粘度が上がるため、それを用いたポリエーテルエステルブロック共重合体中の相分離が顕著となり、共重合体成形物の物性が低下する場合がある。

【0026】

なお、ここでいう「数平均分子量(Mn)」は、ポリオキシトリメチレングリコール等のポリオキシアルキレングリコール末端の水酸基を無水フタル酸でエステル化させ、未反応の無水フタル酸をフタル酸に分解後、水酸化ナトリウム水溶液等のアルカリで逆滴定(末端基滴定法)することにより水酸基価を求め、その値から算出したものである。

【0027】

前記のポリオキシトリメチレングリコールは、1,3−プロパンジオールを脱水縮重合、又は、トリメチレンオキシドの開環重合により合成することができるが、後者の方法は原料となるトリメチレンオキシドが高価なことから、前者の方法の1,3−プロパンジオールの脱水縮重合により合成することが好ましい。1,3−プロパンジオールの脱水縮重合物は、例えば、特開2004−182974号公報に開示されているように、1,3

−プロパンジオールを酸及び塩基よりなる触媒の存在下で脱水縮合反応させる等の公知の方法により合成できる。

【0028】

また、本発明の(c´)長鎖ジオール成分は、前記のポリオキシトリメチレングリコールをその主体とするが、必要に応じて、それ以外のポリオキシアルキレングリコールで一部置換してもよい。かかる置換に用いられるポリオキシアルキレングリコールとして、例えば、ポリオキシエチレングリコール、ポリオキシ(1,2−プロピレン)グリコール、ポリオキシテトラメチレングリコール、エチレンオキシドとプロピレンオキシドのブロック又はランダム共重合体、エチレンオキシドとTHFのブロック又はランダム共重合体、ポリオキシ(2−メチル−1,3−プロピレン)グリコール、ポリオキシプロピレンジイミドジ酸等が挙げられる。但し、本発明においては前記ポリオキシトリメチレングリコールを(c´)長鎖ジオール成分の主体とすることを特徴とすることから、(c´)長鎖ジオール成分の全質量の内、前記ポリオキシトリメチレングリコールの含有率は、通常、下限が60質量%以上、好ましくは下限が70質量%以上、より好ましくは下限が80質量%以上で、通常、上限が100質量%以下である。前記ポリオキシトリメチレングリコールの含有率が前記より小さすぎると、本発明の弾性回復性及び応力緩和特性向上の効果が発現しなくなる場合がある。

【0029】

2.ポリエーテルエステルブロック共重合体の製造および物性

ポリエーテルエステルブロック共重合体は、公知の任意の方法で製造することができ、例えば、従来の共重合ポリエステルの製造方法を採用することができる。具体的には、(a´)芳香族ジカルボン酸成分、過剰量の(b´)1,3−プロパンジオール及び/又は1,4−ブタンジオール成分および(c´)長鎖ジオール成分を触媒の存在下エステル交換反応させ、続いて得られた反応生成物を減圧下で重縮合する方法、あるいは(a´)芳香族ジカルボン酸成分と(b´)1,3−プロパンジオール及び/又は1,4−ブタンジオール成分及び(c´)長鎖ジオール成分を触媒の存在下エステル化反応させ、続いて得られた反応生成物を減圧下で重縮合する方法、また予め短鎖ポリエステル(例えばポリブチレンテレフタレート)を作っておき、これに他の芳香族ジカルボン酸成分と(c´)長鎖ジオール成分を加えて重縮合する方法や、二軸押出機等を用いて、他の共重合ポリエステルを添加してエステル交換する方法等が挙げられ、いずれの方法を用いてもよい。

【0030】

エステル交換反応又はエステル化反応と共重合反応に共通の触媒としては、例えば、テトラ(イソプロポキシ)チタネート、テトラ(n−ブトキシ)チタネートに代表されるテトラアルキルチタネート、これらテトラアルキルチタネートとアルキレングリコールとの反応生成物、テトラアルキルチタネートの部分加水分解物、チタニウムヘキサアルコキサイドの金属塩、チタンのカルボン酸塩、チタニル化合物等のTi系触媒が好ましい他、モノ−n−ブチルモノヒドロキシスズオキサイド、モノ−n−ブチルスズトリアセテート、モノ−n−ブチルスズモノオクチレート、モノ−n−ブチルスズモノアセテート等のモノアルキルスズ化合物、ジ−n−ブチルスズオキサイド、ジ−n−ブチルスズジアセテート、ジフェニルスズオキサイド、ジフェニルスズジアセテート、ジ−n−ブチルスズジオクチレート等のジアルキル(又はジアリール)スズ化合物等が挙げられる。この他、Mg、Pb、Zr、Zn、Sb、Ge、P等の金属化合物が有用である。これらの触媒は単独で、あるいは2種以上組み合わせて使用してもよい。特に単独で使用する場合には、テトラアルキルチタネートが好適である。また、組み合わせて使用する場合にはテトラアルキルチタネートと酢酸マグネシウムを用いることが好ましい。これら触媒はエステル交換又はエステル化反応開始時に添加した後、共重合反応時に再び添加してもしなくてもよい。

【0031】

添加する触媒量は、生成するポリエーテルエステルブロック共重合体に対して、通常下限が0.0005質量%以上、好ましくは下限が0.001質量%以上、さらに好ましくは下限が0.003質量%以上で、通常上限が0.5質量%以下、好ましくは上限が0.3質量%以下である。この際、添加する触媒量が前記の下限を下回ると反応が進行しにくく生産性が悪くなる場合があり、前記の上限を上回ると、生成するポリエーテルエステルブロック共重合体が着色したり、共重合体の表面外観がブツ等により悪化したりする場合がある。

【0032】

重合によって得られたポリエーテルエステルブロック共重合体における(c)ポリオキシトリメチレングリコールを主体とする長鎖ジオール単位の全ポリエーテルエステルブロック共重合体に対する含有率は、通常、50質量%以上、好ましくは60質量%以上、さらに好ましくは65質量%以上、最も好ましくは70質量%以上、通常、90質量%以下、好ましくは85質量%以下、より好ましくは80質量%以下である。この際、(c)の含有率が下限を下回ると、共重合体のソフトセグメントに由来する弾性体としての性質が小さくなる場合がある。一方、(c)の含有率が上限を上回ると、共重合体の結晶性が低下し、共重合体の製造の際に共重合体ストランドをカッティングできないため、そのペレットが得られない場合がある。

【0033】

また、ポリエーテルエステルブロック共重合体のインヘレント粘度は、通常、0.80dl/g以上、好ましくは1.00dl/g以上で、通常、4.00dl/g以下、好ましくは3.00dl/g以下である。この際、インヘレント粘度が下限を下回ると、繊維物性が著しく低下する場合がある。一方、前記のインヘレント粘度上限を上回ると、共重合体の流動性が低下するために溶融成形が困難な場合がある。

【0034】

ここで、インヘレント粘度とは、共重合体をフェノールと1,1,2,2−テトラクロロエタンを1:1で混合した溶媒に溶解し、この溶液の30℃における相対粘度(ηrel)の自然対数を下記の式(I)のように溶液濃度(C)で割った値をいう。

ηinh=(lnηrel)/C 式(I)

【0035】

また、ポリエーテルエステルブロック共重合体の末端カルボキシル基量(AV)は、通常、70eq/ton以下、好ましくは60eq/ton以下、さらに好ましくは50eq/ton以下、最も好ましくは40eq/ton以下である。この際、AVが上限を上回ると、耐加水分解性などの長期安定性が著しく低下する場合がある。

【0036】

本発明の共重合体は、製造条件によっては、共重合体として製造した後、その結晶化速度が遅いためにストランドが融着したり、そのためカッティングができなかったり、またカッティングしたとしてもペレットが融着する等の弊害が生じる場合がある。また、後述する紡糸の際にも、結晶化速度が遅いために、成形中に糸切れが発生したり、繊維がくっつきあって解舒が困難になったりする等の弊害が生じる場合がある。そのため、本発明においては、結晶核剤を添加することが好ましい。

【0037】

使用される結晶核剤の種類に制限はないが、例としては、タルク、カオリナイト、モンモリロナイト、合成マイカ、クレー、ゼオライト、シリカ、酸化亜鉛、酸化マグネシウム、酸化チタン、窒化ホウ素、酸化ケイ素等の無機系化合物;安息香酸ナトリウム、安息香酸カリウム、安息香酸カルシウム、ステアリン酸ナトリウム、ステアリン酸カリウム、ステアリン酸カルシウム、モンタン酸ナトリウム、モンタン酸カリウム、モンタン酸カルシウム、パルミチン酸ナトリウム、パルミチン酸カリウム、パルミチン酸カルシウム等の有機カルボン酸金属塩;ステアリン酸アミド、パルミチン酸アミド、エルカ酸アミド等のカルボン酸アミド;低密度ポリエチレン、高密度ポリエチレン、ポリプロピレン等のポリオレフィン、及び、これらのポリオレフィンを含有するポリオレフィンワックス;半芳香族ポリエステル(ポリブチレンテレフタレート等)、脂肪族ポリエステル等のポリエステル、並びにオリゴマー;エチレン−(メタ)アクリル酸コポリマーのナトリウム塩又はカリウム塩;ベンジリデンソルビトール及びその誘導体;ナトリウム−2,2’−メチレンビス(4,6−ジ−t−ブチルフェニル)フォスフェート等のリン酸エステル金属塩;等が挙げられる。なお、「(メタ)アクリル酸」とは、メタクリル酸及び/又はアクリル酸を指す。

【0038】

中でも、結晶核剤としては、ステアリン酸ナトリウム、モンタン酸ナトリウム等の有機カルボン酸金属塩、ポリエチレン、ポリプロピレン、ポリエチレンワックス、ポリプロピレンワックス等が好ましい。

【0039】

結晶核剤の配合量としては、通常0.01質量%以上、好ましくは0.1質量%以上、さらに好ましくは0.5質量%以上、また、通常20質量%以下、好ましくは15質量%以下、さらに好ましくは10質量%以下の範囲である。結晶核剤の配合量が少な過ぎると結晶化速度の促進としての効果が得られない場合があり、逆に結晶核剤の配合量が多過ぎると異物として繊維表面を荒らしたり、機械的物性を損なったりする場合がある。

【0040】

結晶核剤の導入時期は任意である。例えば、共重合体の製造の際に原料とともに仕込んでもよく、また、反応の途中の段階で任意に仕込んでもよい。また、共重合体を製造してから、押出機等を利用して混練したり、また、後述する溶融紡糸の際に、共重合体のペレットとともに成形機中に導入して混ぜ合わせたりしてもよい。

【0041】

また、この他の付加成分としては、ジカルボン酸やジオールの一部として、ポリカルボン酸、多官能ヒドロキシ化合物、オキシ酸等の多官能成分が共重合されていてもよい。多官能成分は高粘度化成分として有効に作用し、その共重合体中の含有量は0モル%以上3モル%以下が好ましい。多官能成分の含有量が多過ぎると、生成するポリエーテルエステルブロック共重合体がゲル化する場合があり、好ましくない。かかる多官能成分として用いることができるものには、例えば、トリメリット酸、トリメシン酸、ピロメリット酸、ベンゾフェノンテトラカルボン酸、ブタンテトラカルボン酸、グリセリン、トリメチロールプロパン、ペンタエリスリトールおよびそれらのエステル、酸無水物等を挙げることができる。これらはいずれか一種を単独で用いてもよく、2種以上を任意の組み合わせおよび比率で併用しても構わない。

【0042】

また、酸化防止剤をポリエーテルエステルブロック共重合体の製造中または製造後の任意の時期に加えることができる。特にポリオキシトリメチレングリコールが高温に曝される時点、例えば共重合反応に入る時点で、ポリオキシアルキレングリコールの酸化劣化を防止するために、共重合反応を阻害せず、また触媒の機能を損なわない限りにおいて、酸化防止剤を加えることが望ましい。これらの酸化防止剤としては、例えば、燐酸、亜燐酸の脂肪族、芳香族またはアルキル基置換芳香族エステルや、次亜燐酸誘導体、フェニルホスホン酸、フェニルホスフィン酸、ジフェニルホスホン酸、ポリホスホネート、ジアルキルペンタエリスリトールジホスファイト、ジアルキルビスフェノールAジホスファイト等のリン化合物、ヒンダードフェノール化合物等のフェノール系誘導体、チオエーテル系、ジチオ酸塩系、メルカプトベンズイミダゾール系、チオカルバニリド系、チオジプロピオン酸エステル等のイオウを含む化合物、スズマレート、ジブチルスズモノオキシド等のスズ系化合物等を用いることができる。これらはいずれか一種を単独で用いてもよく、2種以上を任意の組み合わせおよび比率で併用しても構わない。

【0043】

これら酸化防止剤の使用量は、ポリエーテルエステルブロック共重合体100質量部に対して、通常0.001質量部以上、好ましくは0.01質量部以上で、通常3質量部以下、好ましくは2質量部以下である。この際、これら酸化防止剤の使用量が前記の下限を下回ると酸化防止剤の効果が発現しにくくなる場合があり、前記の上限を上回ると、生成するポリエーテルエステルブロック共重合体が着色したり、共重合体成形品の表面外観がブツ等により悪化したりする場合がある。

【0044】

3.溶融紡糸による弾性繊維の製造

上記得られた共重合体は、溶融紡糸することによって弾性繊維とされる。溶融紡糸の方法には特に制限はなく、公知の溶融紡糸方法を用いることができる。

【0045】

図1は、本発明に用いられる溶融紡糸装置100の一形態を示す模式図である。ペレット状にされた共重合体は、加熱溶融された後、ノズル11から吐出される。ノズル11から出た繊維状の共重合体は、冷却塔12を通ることによって急冷固化される。その後、繊維はオイリングローラー13で油剤を付与され、第1ガイドローラー14、ゴデットローラー15、第2ガイドローラー16を通過し、ワインダーローラー18に巻き取られる。

【0046】

上記工程における紡糸温度(ノズル温度)は、該共重合体の融点+20℃〜70℃に設定することが好ましい。融点+20℃未満では、繊維の破断伸度が低くなり、70℃以上では、繊維を巻き取ることが困難となる。また、紡糸速度は、200m/min〜1500m/minとすることが好ましい。200m/min未満では弾性回復性が悪化し、1500m/minを超える場合には、破断伸度が低くなる。

【0047】

得られる弾性繊維の延伸比は、ゴデットローラー15とワインダーローラー18の回転速度を変えることによって適宜変更される。本発明においては、通常、延伸比が1.0〜4.0、好ましくは1.0〜2.0となるように延伸される。この範囲を超えると、破断伸度、弾性回復性、応力緩和が悪化する場合がある。

【0048】

4.弾性繊維の熱処理及び熱リラックス処理

溶融紡糸工程で得られた弾性繊維は、熱処理及び/又は熱リラックス処理を行う工程に送られる。熱処理及び/又は熱リラックス処理を経ることによって、弾性繊維の応力緩和を小さくすることができる。

【0049】

図2は、熱処理及び/又は熱リラックス処理に用いられる解舒熱処理装置200の一形態を示す模式図である。溶融紡糸工程においてワインダーローラー18に巻き取られた弾性繊維は、サンプルホルダー21にとりつけられ、弾性繊維はフリクションローラー22をセットして送り出される。送り出された弾性繊維は、第1フィードローラー23を経たのち、第2フィードローラー24、第3フィードローラー26を通る。第2フィードローラー24と第3フィードローラー26の間には、ヒーター25が設けられており、弾性繊維がヒーター25中を通ることにより、熱処理又は熱リラックス処理が行われる。ヒーター25から出た弾性繊維は、ワインダーローラー27に巻き取られる。

【0050】

本発明において、「熱処理」とは、弾性繊維に対して、延伸時のようなテンションをかけたり、逆に撓めたりしない状態で熱をかけることをいい、図2のような解舒熱処理装置200を用いる場合にあっては、第2フィードローラー24と、第3フィードローラー26の速度を同じに保ったまま弾性繊維にヒーター25を通過させることをいう。

【0051】

一方、本発明において、「熱リラックス処理」とは、弾性繊維がヒーター25を通る際に緊張が解かれた状態(僅かに撓んだ状態)で熱をかけることをいい、図2のような解舒熱処理装置200を用いる場合にあっては、第2フィードローラー24の速度が第3フィードローラー26の速度よりも早い状態で弾性繊維にヒーター25を通過させることをいう。なお、サンプルホルダー21の回転速度とワインダーローラー27に巻き取った際の回転速度の差とサンプルホルダー21の回転速度との比をもってリラックス率とした。リラックス率は、好ましくは10%以上、さらに好ましくは20%以上、また60%以下、さらに好ましくは50%以下である。上記範囲より小さいと弾性回復性が向上しない場合があり、上記範囲より大きいと繊維を巻き取ることが困難となる場合がある。

【0052】

解舒熱処理装置200を用いた熱処理と熱リラックス処理の違いは、第2フィードローラー14の速度と第3フィードローラー26の速度の違いのみであるため、解舒熱処理装置200におけるこれらの速度を変化させることで、熱処理と熱リラックス処理の両方を行うことができる。したがって、熱処理と熱リラックス処理の両方の処理を行う場合には、解舒熱処理装置200を2つ並べて連続的に熱処理と熱リラックス処理を行ってもよいし、一方の処理を行ってワインダーローラー27に巻き取った弾性繊維をサンプルホルダー21に戻し、第2フィードローラー24及び/又は第3フィードローラー26の速度を変えて再び繊維をヒーター25に通すことで他方の処理を行ってもよい。

【0053】

本発明において、弾性繊維の応力緩和を低くするためには、熱処理のみ行ってもよいし、熱リラックス処理のみ行ってもよく、また両方の処理を行う場合、いずれの処理を先に行ってもよいが、本発明においては、熱処理を行った後、熱リラックス処理を行うことが、段階的に繊維中の応力歪みを解消でき、より応力緩和特性を向上させることができるため好ましい。また、熱処理工程と熱リラックス工程は、溶融紡糸を行って繊維を得た後に巻き取った繊維を解舒することによって行ってもよく、また、溶融紡糸を行って繊維を巻き取らずに連続して施してもよい。その際、繊維を延伸した後に、繊維を巻き取るまでの通り道にヒーターを設置して熱処理または熱リラックス処理を施してもよい。また、加熱可能なゴデットローラーに繊維を接触させることによって熱処理または熱リラックスを施してもよい。

【0054】

本発明において、熱処理の温度は、100℃以上220℃以下であることが好ましく、一方、熱リラックス処理の温度は、80℃以上200℃以下であることが好ましい。上記範囲より低い温度では、応力緩和特性を向上させる効果が小さくなる傾向がある。また、上記範囲を超える温度では、繊維が軟化してしまい糸切れを起こすことがあり好ましくない。

【0055】

以上説明したような本発明の方法を用いて応力緩和特性が改善された、ポリエーテルエステルブロック共重合体からなる弾性繊維は、応力緩和が小さく、弾性回復性にも優れることから、例えば、衣料用繊維、工業用繊維や各種フィルター等の繊維製品等として使用することができ、また、自動車の内装に使用される繊維製品としても有用である。

【実施例】

【0056】

以下、本発明を実施例により具体的に説明するが、本発明はその要旨を超えない限り、以下に示す実施例の形態に限定されるものではない。なお、以下の記載中、「部」という記載は全て「質量部」を表し、「Mn」という記載は「数平均分子量」を表す。

【0057】

また、製造例で示される共重合体のインヘレント粘度(ηinh)は、ウベローデ型粘度計((株)センテック製自動粘度計DT552)を使用し、次の要領で求めた値である。

即ち、フェノール/テトラクロロエタン(質量比1/1)の混合溶媒を使用し、これに測定対象となる共重合体を溶解させて、濃度0.5g/dlの溶液(ポリマー溶液)を調製した。30℃において、濃度0.5g/dlのポリマー溶液の落下秒数及び溶媒のみの落下秒数をそれぞれ測定し、下記式(I)により溶液粘度(ηinh)を求めた。

ηinh=(lnηrel)/C 式(I)

但し、ηrel=(ポリマー溶液の落下秒数)/(溶媒の落下秒数)

C=溶液濃度

【0058】

[I.共重合体の製造]

(製造例1:ポリオキシトリメチレンエーテルグリコールの製造)

蒸留精製した1,3‐プロパンジオール50gを、蒸留管、窒素導入管、温度計及び攪拌機を備えた100ml四つ口フラスコに、窒素を100Nml/分で供給しながら仕込んだ。これに0.0348gの炭酸ナトリウムを仕込んだ後、攪拌しつつゆっくりと0.678gの濃硫酸(95%)を加えた。このフラスコをオイルバス中に浸し、162℃に加熱した。液温を162℃±2℃に調節して、任意の時間保持して反応させた後、フラスコをオイルバスから取り出し、室温まで放置して冷却した。反応の間に生成した水は窒素に同伴させて留去した。室温まで冷却された反応液を50gのテトラヒドロフランを用いて300mlのナス型フラスコに移し、これに50gの脱塩水を加えて1時間緩やかに還流させ、硫酸エステルの加水分解を行った。室温まで放冷して冷却した後、2層に分離した下層(水槽)を除去した。上層(油層)に0.5gの水酸化カルシウムを加え、室温で1時間攪拌した後、50gのトルエンを加えて60℃に加熱し、減圧下にテトラヒドロフラン、水及びトルエンを留去した。得られた油層を100gのトルエンに溶解し、0.45μmのフィルターで濾過して不溶物を除去した。濾液を60℃に加熱して6時間真空乾燥することによって、目的のポリオキシトリメチレングリコール(PO3G)を得た。脱水縮合反応の時間を変えることで分子量の調節を行い、2種類のPO3G((A):Mn=2166、(B):Mn=3390)を得た。

【0059】

(製造例2:ポリエーテルエステルブロック共重合体1の重合)

ポリオキシトリメチレングリコール(PO3G(A)、Mn=2166)が65質量%

含有したポリエーテルエステルブロック共重合体1を以下の要領で製造した。

【0060】

すなわち、窒素導入口及び減圧口を供えた反応器に、共重合成分として、テレフタル酸42.6部、1,4−ブタンジオール35.8部、及びPO3G(A)97.5部を仕込み、そこにテトラ−n−ブチルチタネート0.027部(生成する共重合体に対するチタン原子換算の質量比率の値で25ppm)及び酢酸マグネシウム・四水塩0.017部(生成する共重合体に対するマグネシウム原子換算の質量比率の値で13ppm、チタン原子に対するマグネシウム原子のモル比は1.0)を少量の1,4−ブタンジオールに溶解して加えた。系内を窒素置換した後、窒素下で190℃から225℃まで1時間かけて昇温し、225℃で2時間保持し、エステル化工程を実施した。その後、テトラ−n−ブチルチタネート0.053部(生成する共重合体に対するチタン原子換算の質量比率の値で50ppm)及びイルガノックス1330(チバガイギー社製酸化防止剤)0.27部を1,4−ブタンジオールに混合して加え、引き続き重縮合工程に移行した。

【0061】

重縮合工程では、まず常圧から0.07kPaまで50分間かけて徐々に減圧し、同時に重合温度を245℃まで昇温した。以降0.07kPaを保持し、所定の攪拌トルクに到達した時点で反応を終了し、内容物(得られたポリエーテルエステルブロック共重合体)を取り出し、ペレット化した。製造されたポリエーテルエステルブロック共重合体1のインヘレント粘度(ηinh)は1.71dl/g、ポリマー末端カルボキシル基量(AV)は21eq/tonであった。

【0062】

(製造例3:ポリエーテルエステルブロック共重合体2の重合)

PO3G(A)(Mn=2166)が73質量%含有したポリエーテルエステルブロック共重合体2は、上記製造例2から、テレフタル酸33.9部、1,4−ブタンジオール25.9部、及びPO3G(A)109.5部を仕込むように変えた以外は、上記と同様の要領で製造し、ペレットとして得た。製造されたポリエーテルエステルブロック共重合体2のインヘレント粘度(ηinh)は1.74dl/g、ポリマー末端カルボキシル基量(AV)は20eq/tonであった。

【0063】

(製造例4:ポリエーテルエステルブロック共重合体3の重合)

PO3G(B)(Mn=3390)が73質量%含有したポリエーテルエステルブロック共重合体3は、上記製造例2から、テレフタル酸32.7部、1,4−ブタンジオール26.2部、及びPO3G(B)109.5部を仕込むように変えた以外は、上記と同様の要領で製造し、ペレットとして得た。製造されたポリエーテルエステルブロック共重合体3のインヘレント粘度(ηinh)は1.75dl/g、ポリマー末端カルボキシル基量(AV)は22eq/tonであった。

【0064】

(製造例5:ポリエーテルエステルブロック共重合体4の重合)

製造例2に記載の共重合体1と同様にして、さらにポリエチレンワックス(Honeywell社製Acumist−B6)を生成する共重合体に対して2部加えて重合した。製造されたポリエーテルエステルブロック共重合体4のインヘレント粘度(ηinh)は1.70dl/g、ポリマー末端カルボキシル基量(AV)は20eq/tonであった。

【0065】

[II.弾性繊維の製造及び評価]

製造例の共重合体を減圧乾燥した後、2軸押出機及び図1の溶融紡糸装置100を用いて紡糸を行い、繊維を得た。使用した2軸押出機及び溶融紡糸機の仕様及び作動条件を以下に示す。

<2軸押出機>

・仕様: 15mmφ、L/D=30

・スクリュー回転数: 150rpm

・温度条件: 100℃から200℃まで段階的に加熱しながら溶解

・圧力条件: 8MPa(ヘッド圧として)

・吐出速度: 2.22g/分

<溶融紡糸機>

・仕様: ノズル 0.6mmφ、L/D=6、シングルホール(丸断面)

ゴデットローラー 150mmφ×300mmL(クロムメッキ)

ボビン 83mmφ×58mmL(紙管)

・成形温度:表1に記載

・冷却温度(冷却塔): 10℃

・油剤: アニオン系界面活性剤水溶液

・紡糸速度(プリテンションローラー): 750m/分

・延伸比: 1.3

【0066】

上記紡糸機において得られた繊維に対し、実施例1〜8として、図2に示した解舒熱処理装置200を用いて、表1に示す処理温度で熱処理を行った。さらに、熱処理を行った繊維のうちの一部(実施例3、4)については、同じく図2の解舒熱処理装置200を用いて、表1に示す処理温度で熱リラックス処理も施した。比較例1〜3の繊維には、熱処理も熱リラックス処理も行わなかった。

【0067】

熱処理の際には、図2の解舒熱処理装置200における各ローラーの回転速度(m/min)をそれぞれ下記(X)のように設定し、繊維にテンションがかからないように運転した。なお、以下の式でSはサンプルホルダー21を、F1は第1フィードローラー23を、F2は第2フィードローラー24を、F3は第3フィードローラー26を、Wはワインダーローラー27を示す。

S/F1/F2/F3/W=100/120/105/100/100 (X)

【0068】

また、熱リラックス処理の際には、ローラー回転速度は(Y)のように設定した。

S/F1/F2/F3/W=100/120/105/60/60 (Y)

【0069】

さらに、熱リラックス処理におけるリラックス率を、熱リラックス処理の際のサンプルホルダー(S)とワインダーローラー(W)の回転速度から、以下のように算出した。

リラックス率(%)=(S−W)/S×100

【0070】

【表1】

【0071】

得られた繊維について、破断強度、破断伸度、弾性回復性、及び応力緩和を評価した。評価方法は以下のとおりである。結果を表2に示す。

【0072】

(破断強度・破断伸度)

上記手順により得られた繊維を、(株)オリエンテック製卓上型材料試験機STA−1225を用いて、試料長50mm、引張速度500mm/minの条件で引張試験を行い、破断強度及び破断伸度を求めた。

【0073】

(弾性回復性及び応力緩和)

(株)オリエンテック製卓上型材料試験機STA−1225を使用して測定した。上記手順により得られた繊維を、試料長50mm(E0)、速度500mm/minで300%まで伸長した後、同速度で元の長さまで戻した。これを5回繰り返した。その後、再び同速度で300%まで伸長させ、300%で30秒保持した。この回の応力が表れたときの試料長(E)を求め、弾性回復性を次式により算出した。

弾性回復性(%)={(E−E0)/E0}×100

また、300%伸長下、30秒間の応力の変化を読み取り、次式により応力緩和を算出した。

応力緩和(%)={(S0−S)/S0}×100

(S0:300%伸長に到達したときの応力

S:300%伸長に到達してから300秒後の応力)

【0074】

【表2】

【0075】

表2に示されるように、本発明の方法を用いて応力緩和特性を向上させた実施例の弾性繊維は、引張試験において良好な結果を示したのみならず、応力緩和が小さく、高い弾性回復性を示した。同じ繊維で熱処理温度を変更したものを比較すると、熱処理温度が高い方がより応力緩和が小さく、弾性回復性も優れていた。また、熱処理に引き続いて熱リラックス処理を行った実施例3及び実施例4の繊維は、それぞれ熱処理温度が同じである実施例1及び2と比較して、より小さい応力緩和を示した。さらに、共重合体に結晶核剤を加えた実施例6は、特に応力緩和特性が優れていた。一方、比較例1〜3の繊維は、弾性回復性は良好なものの、応力緩和特性が大幅に劣っていた。

【0076】

以上、現時点において、最も実践的であり、かつ、好ましいと思われる実施形態に関連して本発明を説明したが、本発明は、本願明細書中に開示された実施形態に限定されるものではなく、請求の範囲及び明細書全体から読み取れる発明の要旨あるいは思想に反しない範囲で適宜変更可能であり、そのような変更を伴う弾性繊維の製造方法もまた本発明の技術的範囲に包含されるものとして理解されなければならない。

【図面の簡単な説明】

【0077】

【図1】本発明に用いられる溶融紡糸装置100の一形態を示す模式図である。

【図2】熱処理及び/又は熱リラックス処理に用いられる解舒熱処理装置200の一形態を示す模式図である。

【符号の説明】

【0078】

11 ノズル

12 冷却塔

13 オイリングローラー

14 第1ガイドローラー

15 ゴデットローラー

16 第2ガイドローラー

17 フリクションローラー

18 ワインダーローラー

21 サンプルホルダー

22 フリクションローラー

23 第1フィードローラー

24 第2フィードローラー

25 ヒーター

26 第3フィードローラー

27 ワインダーローラー

100 溶融紡糸装置

200 解舒熱処理装置

【特許請求の範囲】

【請求項1】

(a)芳香族ジカルボン酸単位、(b)1,4ブタンジオール単位及び/又は1,3−プロパンジオール単位、及び、(c)ポリオキシトリメチレングリコールを主体とする長鎖ジオール単位、を有するポリエーテルエステルブロック共重合体からなる弾性繊維を、熱処理及び/又は熱リラックス処理することを特徴とする、弾性繊維の応力緩和特性向上方法。

【請求項2】

(a)芳香族ジカルボン酸単位、(b)1,4ブタンジオール単位及び/又は1,3−プロパンジオール単位、及び、(c)ポリオキシトリメチレングリコールを主体とする長鎖ジオール単位、を有するポリエーテルエステルブロック共重合体を溶融紡糸して弾性繊維を得る工程と、熱処理及び/又は熱リラックス処理して前記弾性繊維の応力緩和特性を向上する工程とを有することを特徴とする、弾性繊維の製造方法。

【請求項3】

前記熱処理の後に前記熱リラックス処理を行うことを特徴とする、請求項1又は2に記載の方法。

【請求項4】

前記熱処理の温度が100℃以上220℃以下であることを特徴とする、請求項1〜3のいずれか1項に記載の方法。

【請求項5】

前記熱リラックス温度が80℃以上200℃以下であることを特徴とする、請求項1〜4のいずれか1項に記載の方法。

【請求項6】

前記弾性繊維が、結晶核剤を含有させて溶融紡糸されてなるものであることを特徴とする、請求項1〜5のいずれか1項に製造方法。

【請求項7】

前記結晶核剤含有比率が、前記ポリエーテルエステルブロック共重合体100質量%に対して、0.01質量%以上20質量%以下であることを特徴とする、請求項6に記載の方法。

【請求項8】

請求項1〜7のいずれか1項に記載の方法を用いて製造された弾性繊維を用いた繊維製品。

【請求項1】

(a)芳香族ジカルボン酸単位、(b)1,4ブタンジオール単位及び/又は1,3−プロパンジオール単位、及び、(c)ポリオキシトリメチレングリコールを主体とする長鎖ジオール単位、を有するポリエーテルエステルブロック共重合体からなる弾性繊維を、熱処理及び/又は熱リラックス処理することを特徴とする、弾性繊維の応力緩和特性向上方法。

【請求項2】

(a)芳香族ジカルボン酸単位、(b)1,4ブタンジオール単位及び/又は1,3−プロパンジオール単位、及び、(c)ポリオキシトリメチレングリコールを主体とする長鎖ジオール単位、を有するポリエーテルエステルブロック共重合体を溶融紡糸して弾性繊維を得る工程と、熱処理及び/又は熱リラックス処理して前記弾性繊維の応力緩和特性を向上する工程とを有することを特徴とする、弾性繊維の製造方法。

【請求項3】

前記熱処理の後に前記熱リラックス処理を行うことを特徴とする、請求項1又は2に記載の方法。

【請求項4】

前記熱処理の温度が100℃以上220℃以下であることを特徴とする、請求項1〜3のいずれか1項に記載の方法。

【請求項5】

前記熱リラックス温度が80℃以上200℃以下であることを特徴とする、請求項1〜4のいずれか1項に記載の方法。

【請求項6】

前記弾性繊維が、結晶核剤を含有させて溶融紡糸されてなるものであることを特徴とする、請求項1〜5のいずれか1項に製造方法。

【請求項7】

前記結晶核剤含有比率が、前記ポリエーテルエステルブロック共重合体100質量%に対して、0.01質量%以上20質量%以下であることを特徴とする、請求項6に記載の方法。

【請求項8】

請求項1〜7のいずれか1項に記載の方法を用いて製造された弾性繊維を用いた繊維製品。

【図1】

【図2】

【図2】

【公開番号】特開2008−248401(P2008−248401A)

【公開日】平成20年10月16日(2008.10.16)

【国際特許分類】

【出願番号】特願2007−87562(P2007−87562)

【出願日】平成19年3月29日(2007.3.29)

【出願人】(000005968)三菱化学株式会社 (4,356)

【Fターム(参考)】

【公開日】平成20年10月16日(2008.10.16)

【国際特許分類】

【出願日】平成19年3月29日(2007.3.29)

【出願人】(000005968)三菱化学株式会社 (4,356)

【Fターム(参考)】

[ Back to top ]