弾性表面波センサ

【課題】 溶液を受容体に容易に接触させることができるようにする。

【解決手段】 弾性表面波センサ10は、圧電基板12の表面に、圧電基板12に弾性表面波を生成するすだれ状電極からなる励振用IDT14を有する。また、圧電基板12の表面には、励振用IDT14が励振した弾性表面波を受信するすだれ状電極からなる受信用IDT16が設けてある。表面弾性波の伝搬領域である励振用IDT14と受信用IDT16との間には、受容体22が露出して設けてある。励振用IDT14と受信用IDT16とは、電極封止部材24によって覆ってある。電極封止部材24は、すだれ状電極の周囲に密閉空間を形成する。

【解決手段】 弾性表面波センサ10は、圧電基板12の表面に、圧電基板12に弾性表面波を生成するすだれ状電極からなる励振用IDT14を有する。また、圧電基板12の表面には、励振用IDT14が励振した弾性表面波を受信するすだれ状電極からなる受信用IDT16が設けてある。表面弾性波の伝搬領域である励振用IDT14と受信用IDT16との間には、受容体22が露出して設けてある。励振用IDT14と受信用IDT16とは、電極封止部材24によって覆ってある。電極封止部材24は、すだれ状電極の周囲に密閉空間を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、弾性表面波素子を利用した弾性表面波センサに係り、特に液体の特性や液体中に含まれる物質の検出などに好適な弾性表面波センサに関する。

【背景技術】

【0002】

弾性表面波(Surface Acoustic Wave:SAW)素子は、高い共振周波数が得られるところから、高感度なセンサとすることができる。なかでも、弾性表面波の1種であるSH(Shear Horizontal)波を利用した弾性表面波センサは、液体の粘性率や密度などの物理的特性や、液体中に含まれる物質を検出できるところから開発が進められている。この液相系の弾性表面波センサは、非特許文献1に記載されているように、36°回転Y板X伝搬LiTaO3やSTカット90°伝搬水晶板などが用いられる。

【0003】

そして、特許文献1には、すだれ状に形成した送信電極と、すだれ状に形成した受信電極との間に受容体を設けるとともに、受容体の周囲に上部が開口しているプール壁を設けた溶液センサが記載されている。この溶液センサは、プール壁内に試料溶液を滴下することにより、試料溶液が電極側に流れて、電極が短絡するような不都合を防止することができる。

【非特許文献1】日本学術振興会弾性波素子技術第150委員会・編「弾性波デバイス技術」405〜412頁、株式会社オーム社(平成16年)

【特許文献1】特開平9−80035号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかし、弾性表面波センサは、小型化が進められるとともに、高感度化が求められている。弾性表面波センサの感度は、圧電基板に生ずる弾性表面波の周波数に依存しており、感度を向上させるためには、励振する弾性表面波の周波数(共振周波数)を高くする必要がある。弾性表面波素子からなる弾性表面波センサの共振周波数は、IDT(Interdigital Transducer)を構成しているすだれ状電極の電極間ピッチに依存する。そして、共振周波数を高周波化するためには、電極間ピッチを小さくしなければならず、すだれ状電極を微細加工する必要がある。したがって、弾性表面波センサは、小型化の要望と電極の微細化とにより、受容体の面積も小さくしなければならない。このため、特許文献1に記載の溶液センサは、受容体の周囲がプール壁によって囲まれているため、受容体に試料溶液を滴下するのが困難になり、測定に多くの労力や時間を必要とし、測定の失敗も生じやすい。

【0005】

また、特許文献1に記載の溶液センサは、すだれ状電極が露出したままであるため、溶液中に浸漬すると、すだれ状電極が溶液を介して短絡するため、溶液中において使用することができない。このため、溶液中に含まれている多数の物質を同時に検出する場合、多数の溶液センサの受容体のそれぞれに溶液を滴下する必要があり、測定に多くの時間と労力とを必要とする。

【0006】

本発明は、前記従来技術の欠点を解消するためになされたもので、溶液を受容体に容易に接触させることができるようにすることを目的としている。

また、本発明は、溶液中に浸漬した状態で使用できるようにすることなどを目的としている。

【課題を解決するための手段】

【0007】

上記の目的を達成するために、本発明に係る弾性表面波センサは、圧電基板の表面に設けられ、前記圧電基板に弾性表面波を生成するすだれ状電極と、前記すだれ状電極によって生成された前記弾性表面波の伝搬領域に露出させて設けた受容体と、前記すだれ状電極を覆って設けられ、前記すだれ状電極の周囲に密閉空間を形成する電極封止部材と、を有することを特徴としている。

【0008】

上記のようになっている本発明は、受容体の周囲に壁部を設けていないため、弾性表面波センサが小型化、高感度化されて受容体が小さくされたとしても、試料溶液を容易に接触させることができる。また、本発明は、すだれ状電極を電極封止部材によって密閉したことにより、弾性表面波センサを溶液中に浸漬しても、すだれ状電極が溶液によって短絡することがない。したがって、本発明に係る弾性表面波センサの多数を溶液中に浸漬して使用することにより、溶液中に含まれている多数の物質の容易に検出することができ、測定の労力を大きく軽減でき、測定時間を大幅に短縮することができる。

【0009】

弾性表面波の伝搬領域における電極封止部材の圧電基板への接合部の幅は、弾性表面波の波長をλとしたときに、λ/4の整数倍にするとよい。このようにすると、電極封止部材の接合部における弾性表面波の不要な反射を避けることができる。また、弾性表面波の伝搬領域における電極封止部材の圧電基板への接合部と、すだれ状電極との距離は、弾性表面波の波長をλとしたときに、λ/4の整数倍にするとよい。上記と同様に、電極封止部材の接合部における弾性表面波の不要な反射を避けることができる。

【0010】

電極封止部材を圧電基板に接合する接合材は、絶縁材を用いることが望ましい。電極封止部材の接合部が、すだれ状電極の給電用の配線部などと交差する場合であっても、配線部間において短絡するのを防止することができる。また、電極封止部材を平板状に形成し、電極封止部材を圧電基板に接合する接合材を、電極封止部材とすだれ状電極とを離間させる高さを有するようにできる。電極封止部材に、すだれ状電極との間に空隙を形成するための凹部などを形成する必要がなく、電極封止部材の加工が容易となる。

【0011】

電極封止部材を上面に電極部を有する絶縁体によって形成し、すだれ状電極を電極封止部材に形成した貫通孔を介して電極部に電気的に接続することができる。このようにすると、電極封止部材の接合部が配線部などと交差するのを避けることができ、接合材に金属を使用できて弾性表面波の減衰を小さくすることができる。すだれ状電極は、密閉空間から引き出された配線部を有し、配線部の電極封止部材の接合部と対応した位置が絶縁してあるようにできる。このようにすると、接合材に金属を使用することができ、弾性表面波の減衰を小さくすることができる。

【発明を実施するための最良の形態】

【0012】

本発明に係る弾性表面波センサの好ましい実施の形態を、添付図面に基づいて詳細に説明する。

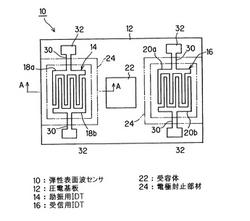

図1は、第1実施形態に係る弾性表面波センサの説明図である。図1において、弾性表面波センサ10は、圧電基板12の表面に励振用IDT14と受信用IDT16とを備えている。圧電基板12は、実施形態の場合、36°回転Y板X伝搬LiTaO3またはSTカット90°伝搬水晶板なっていて、弾性表面波であるSH波を励振できるようになっている。励振用IDT14と受信用IDT16とは、それぞれ一対の櫛型電極18(18a、18b)、20(20a、20b)からなっている。それぞれ対をなす櫛型電極18、20は、それぞれの電極指が交互に、かつ平行に、等間隔で配置され、すだれ状をなしている。これらの櫛型電極18、20は、実施形態の場合、アルミニウムまたはアルミニウム系合金の薄膜によって形成してある。

【0013】

励振用IDT14は、圧電基板12の一側に配置され、所定周波数の電圧が一対の櫛型電極18間に印加され、圧電基板12を励振してSH波を生成できるようになっている。受信用IDT16は、圧電基板12の他側に配置してあり、励振用IDT14によって生成され、圧電基板12を伝搬するSH波を受信するようになっている。そして、各IDT14、16間、すなわち弾性表面波の伝搬領域である圧電基板12の中央部には、特定の物質と結合する感応膜から受容体22が露出させて設けてある。

【0014】

励振用IDT14と受信用IDT16とは、それぞれ電極封止部材24によって覆われている。電極封止部材24は、金属やセラミック、ガラスなどからなり、図2に示したように、平板状に形成してある。そして、電極封止部材24は、実施形態の場合、低融点ガラスなどの絶縁材からなる接合材26によって圧電基板12に液密に接合してある。電極封止部材24を圧電基板12に接合している接合材26は、実施形態の場合、厚みhが櫛型電極18、20の電極膜厚dより厚くなるようにしてあって、櫛型電極18、20の周囲に密閉空間28を形成できるようにしてある。したがって、励振用IDT14を設けた部分による圧電基板12の逆圧電効果、受信用IDT16を設けた部分における圧電基板12の圧電効果に影響を与えることがなく、高感度な弾性表面波センサ10とすることができる。

【0015】

なお、櫛型電極18、20の電極指の幅は、弾性表面波(SH波)の波長をλとした場合、λ/4に形成してある。また、弾性表面波の伝搬方向における電極封止部材24の接合部、すなわち接合材26と櫛型電極18との距離aおよび接合材26の幅bは、λ/4の整数倍にしてある。これにより、電極封止部材24の接合部においてSH波の不要な反射を防ぐことができる。ただし、距離aと幅bとは同じでなくともよい。このことは、受信用IDT16側においても同様である。また、各櫛型電極18、20は、図1に示したように、配線部である配線パターン30が一体に形成してある。配線パターン30は、密閉空間28から引き出され、密閉空間28の外部に設けた電極パッド32に接続してある。

【0016】

このようになっている第1実施形態の弾性表面波センサ10は、受容体22の周囲に壁部を設けていないため、試料溶液を容易に受容体に滴下して接触させることができ、測定を容易、迅速に行なうことができる。しかも、励振用IDT14、受信用IDT16は、電極封止部材24によって密閉空間28内に封入してあるため、試料溶液に接触することがない。このため、励振用IDT14、受信用IDT16の部分において弾性表面波が溶液によって減衰したり、短絡したりするのを防ぐことができる。なお、弾性表面波センサ10を溶液に浸漬して使用する場合、各電極パッド32にワイヤ(リード)を接続したのち、露出している導電部に絶縁材を塗布する。これにより、弾性表面波センサ10を液中において使用することが可能となる。このため、受容体22を構成している感応膜の性質の異なった複数の弾性表面波センサ10を試料溶液に浸漬することにより、溶液中の複数の物質を同時に検出、測定することができ、測定の労力と時間とを大幅に削減することができる。

【0017】

なお、前記実施形態においては、金属やセラミック、ガラスなどによって形成した電極封止部材24を低融点ガラスからなる接合材26によって接合した場合について説明したが、電極封止部材と接合材とをドライフィルムレジストによって形成してもよい。また、前記実施形態においては、励振する弾性表面波がSH波である場合について説明したが、弾性表面波はラブ波などであってもよい。

【0018】

図3は、第2実施形態の要部の断面図である。この第2実施形態に係る弾性表面波センサは、励振用IDT14、受信用IDT16を覆っている電極封止部材34が第1実施形態と異なっている。すなわち、電極封止部材34は、櫛型電極18、20と対面する内面に凹部36が形成してある。これにより、接合材26の厚み(高さ)に対する制約が緩和され、櫛型電極18、20の周囲に容易に密閉空間28を形成することができる。

【0019】

図4は、第3実施形態の説明図である。この実施形態に係る弾性表面波センサ40は、いわゆるIDT42が共振子型に形成してある。IDT42は、一対の櫛型電極44(44a、44b)から形成してある。各櫛型電極44は、長手方向の中央部に電極指が形成されておらず、両端部に電極指が形成され、両端部においてすだれ状電極からなるすだれ状電極部46(46a、46b)を形成している。両すだれ状電極部46a、46bを形成している櫛型電極44a、44bのそれぞれの電極指は、バスバー48(48a、48b)によって電気的に接続してある。

【0020】

両すだれ状電極部46に挟まれた電極指の形成されていない部分には、受容体22がバスバー48間に露出させた状態で配設してある。また、弾性表面波の伝搬方向であるIDT42の両側には、格子状に形成した反射器50が設けてある。そして、弾性表面波センサ40は、受容体22の両側に位置するすだれ状電極部46と反射器50とが電極封止部材24によって液密に封止してある。この電極封止部材24は、前記の実施形態と同様に、すだれ状電極部46と反射器50との周囲に密閉空間を形成している。バスバー48は、配線部となっていて、一部が電極封止部材24から露出しており、露出した部分が電極パッド32に接続してある。なお、この実施形態においては、すだれ状電極部46と反射器50とを電極封止部材24によって封止した場合について説明したが、すだれ状電極部46のみを封止し、反射器50は露出させてもよい。

【0021】

図5は、第4実施形態を説明する断面図である。図5において、弾性表面波センサ60は、励振用IDT14と受信用IDT16とのそれぞれを覆っている電極封止部材62が平板状に形成してある。電極封止部材62は、セラミックやガラスなどの絶縁体によって形成してある。また、励振用IDT14、受信用IDT16の電極パッド32は、弾性表面波(SH波)の伝搬方向であって、受容体22の反対側に設けてある。そして、電極封止部材62は、それぞれIDT14、16と電極パッド32とを覆う大きさを有しているとともに、電極パッド32と対応した位置に貫通孔64が設けてある。

【0022】

貫通孔64は、上面側から下面側に向けて漸次縮径するテーパ状に形成してある。また、電極封止部材62は、下面の貫通孔64と対応した位置に、貫通孔64に対応して形成された貫通孔67を有する接触パッド66が設けてある。接触パッド66は、アルミニウムや金などの導電性の金属によって形成してあって、図5に示したように、電極封止部材62が圧電基板12に接合されたときに、下面が電極パッド32の上面に接触するようになっている。

【0023】

弾性表面波センサ60は、接合材26を介して電極封止部材62が圧電基板12に接合されたのち、電極封止部材62の貫通孔64に導電性金属からなる電極材68(68a、68b)が配置される。この電極材68は、電極部を構成しており、図5に示したように、溶融されて電極封止部材62と接触パッド66との貫通孔64、67を埋め、下端が電極パッド32に達して電極パッド32と電気的に接続される。励振用IDT14側の電極材68aは、励振用IDT14に励振用の電力を供給するために電源に接続される。また、受信用IDT16側の電極材68bは、周波数検出器に接続される。なお、電極封止部材62の貫通孔64の面は、電極材68の密着性を向上させるために印刷やめっきなどによって、タングステンや半田などの図示しない金属膜が設けてある。

【0024】

ところで、この第4実施形態においては、接合材26が導電性の配線パターンなどと交差することがない。したがって、接合材26は、絶縁性のものばかりでなく、金属などの導電性のものも使用することができる。例えば、電極封止部材62の接合は、接合材として圧電基板側と電極封止部材側とにCr/Auを用いた熱圧着や、さらに電極封止部材側のCr/Auの上にAuSnや半田を設けて接合するAuSn接合、半田接合、さらには陽極接合などを用いることができる。そして、接合材として金属を用いた場合、電極封止部材62に設けた接触パッド66を接合材と同じ金属によって形成することができる。これにより、接合材と接触パッド66とを同じ工程で形成することができ、工程の簡素化を図ることができる。

【0025】

図6は、第4実施形態の製造方法の一例を示すフローチャートである。まず、ステップ70に示したように、圧電体ウエハの表面にCrとAuとの2層からなるCr/Au膜を成膜する。この膜は、スパッタリングや蒸着などによって形成してよい。次に、Cr/Au膜をパターニングして接合部(接合材)を形成する(ステップ72)。その後、電極用のアルミニウム(Al)を蒸着やスパッタリングによって成膜する(ステップ74)。次に、Al膜をパターニングしてIDT、電極パッドなどを形成する(ステップ76)。

【0026】

一方、上記の工程に並行して電極封止部材となる板材に貫通孔を形成する(ステップ80)。さらに、貫通孔の壁面に金属膜を形成する(ステップ82)。この金属膜は、タングステンなどの金属ペーストを印刷などによって貫通孔を覆って塗布し、貫通孔の反対側から吸引して金属ペーストを貫通孔の壁面に密着させ、焼成することにより形成できる。なお、電極封止部材をセラミックによって形成する場合、グリーンシートの状態で貫通孔の形成、金属ペーストの塗布を行なったのちに焼結する。

【0027】

次に、CrとAuとの2層膜による接合部を形成する(ステップ84)。この接合部は、金属ペーストの印刷などに形成する。ただし、蒸着やスパッタリングなどによって形成してもよい。その後、ステップ90に示したように、圧電体ウエハと電極封止部材用の板材とを位置合わせして重ねあわせ、接合部のCr/Au膜同士を熱圧着により接合する。なお、両者をAuSn接合する場合、ステップ86に示したように電極封止部材用板材の接合部の上にAuSn膜を印刷などにより設け、ステップ90においてAuSn膜を溶融して接合する。その後、電極封止材用板材に設けた貫通孔に電極材を配置し、電極材を溶融して貫通孔を埋める(ステップ92)。次に、圧電体ウエハと電極封止部材用板材とを切断(ダイシング)し、個々の弾性表面波センサにする(ステップ94)。

【0028】

なお、個々の弾性表面波センサを複数配置して一体化してあるマルチチャンネルセンサの場合は、マルチチャンネルセンサが単位となるように切断して個々のチップにすればよい。

【0029】

図7は、第5実施形態を説明する断面図である。この実施形態に係る弾性表面波センサ100は、電極パッド32が弾性表面波の伝搬方向であって、受容体22の反対側に形成してある。そして、励振用IDT14と受信用IDT16と構成している各櫛型電極に一端を接続した配線パターン部102は、電極封止部材24が形成する密閉空間28から引き出され、他端が密閉空間28の外部に設けた電極パッド32に接続してある。電極パッド32、配線パターン部102は、実施形態の場合、励振用IDT14と受信用IDT16と構成している各櫛型電極とともにアルミまたはアルミ系合金によって形成してある。

【0030】

電極封止部材24を圧電基板12に接合する接合材104は、実施形態の場合、Cr/Auによって形成してある。また、接合材104と配線パターン部102との間には、絶縁層(絶縁体)106が設けてある。この絶縁層106は、配線パターン部102を陽極酸化することによって形成してある。なお、図7に示した符号108は、接合部に高低差が生ずるのを避けるために。配線パターン部102と一体に形成したダミーパターン部である。また、絶縁層106は、二酸化ケイ素(SiO2)膜など成膜して形成してもよい。そして、パターンを陽極酸化せずに酸化ケイ素などによって絶縁層106を設ける場合は、図4に示した共振型のIDTを設けた弾性表面波センサにも適用することができる。

【図面の簡単な説明】

【0031】

【図1】第1実施形態の説明図である。

【図2】図1のA−A線に沿った一部断面図である。

【図3】第2実施形態の要部断面図である。

【図4】第3実施形態の説明図である。

【図5】第4実施形態の断面図である。

【図6】第4実施形態の製造方法の一例を示すフローチャートである。

【図7】第5実施形態の断面図である。

【符号の説明】

【0032】

10………弾性表面波センサ、12………圧電基板、14、16………すだれ状電極(励振用IDT、受信用IDT)、22………受容体、24………電極封止部材、26………接合部(接合材)40、60、100………弾性表面波センサ、42………IDT、46a、46b………すだれ状電極部、50………反射器、64………貫通孔、68a、68b………電極部(電極材)、106………絶縁体(絶縁層)。

【技術分野】

【0001】

本発明は、弾性表面波素子を利用した弾性表面波センサに係り、特に液体の特性や液体中に含まれる物質の検出などに好適な弾性表面波センサに関する。

【背景技術】

【0002】

弾性表面波(Surface Acoustic Wave:SAW)素子は、高い共振周波数が得られるところから、高感度なセンサとすることができる。なかでも、弾性表面波の1種であるSH(Shear Horizontal)波を利用した弾性表面波センサは、液体の粘性率や密度などの物理的特性や、液体中に含まれる物質を検出できるところから開発が進められている。この液相系の弾性表面波センサは、非特許文献1に記載されているように、36°回転Y板X伝搬LiTaO3やSTカット90°伝搬水晶板などが用いられる。

【0003】

そして、特許文献1には、すだれ状に形成した送信電極と、すだれ状に形成した受信電極との間に受容体を設けるとともに、受容体の周囲に上部が開口しているプール壁を設けた溶液センサが記載されている。この溶液センサは、プール壁内に試料溶液を滴下することにより、試料溶液が電極側に流れて、電極が短絡するような不都合を防止することができる。

【非特許文献1】日本学術振興会弾性波素子技術第150委員会・編「弾性波デバイス技術」405〜412頁、株式会社オーム社(平成16年)

【特許文献1】特開平9−80035号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかし、弾性表面波センサは、小型化が進められるとともに、高感度化が求められている。弾性表面波センサの感度は、圧電基板に生ずる弾性表面波の周波数に依存しており、感度を向上させるためには、励振する弾性表面波の周波数(共振周波数)を高くする必要がある。弾性表面波素子からなる弾性表面波センサの共振周波数は、IDT(Interdigital Transducer)を構成しているすだれ状電極の電極間ピッチに依存する。そして、共振周波数を高周波化するためには、電極間ピッチを小さくしなければならず、すだれ状電極を微細加工する必要がある。したがって、弾性表面波センサは、小型化の要望と電極の微細化とにより、受容体の面積も小さくしなければならない。このため、特許文献1に記載の溶液センサは、受容体の周囲がプール壁によって囲まれているため、受容体に試料溶液を滴下するのが困難になり、測定に多くの労力や時間を必要とし、測定の失敗も生じやすい。

【0005】

また、特許文献1に記載の溶液センサは、すだれ状電極が露出したままであるため、溶液中に浸漬すると、すだれ状電極が溶液を介して短絡するため、溶液中において使用することができない。このため、溶液中に含まれている多数の物質を同時に検出する場合、多数の溶液センサの受容体のそれぞれに溶液を滴下する必要があり、測定に多くの時間と労力とを必要とする。

【0006】

本発明は、前記従来技術の欠点を解消するためになされたもので、溶液を受容体に容易に接触させることができるようにすることを目的としている。

また、本発明は、溶液中に浸漬した状態で使用できるようにすることなどを目的としている。

【課題を解決するための手段】

【0007】

上記の目的を達成するために、本発明に係る弾性表面波センサは、圧電基板の表面に設けられ、前記圧電基板に弾性表面波を生成するすだれ状電極と、前記すだれ状電極によって生成された前記弾性表面波の伝搬領域に露出させて設けた受容体と、前記すだれ状電極を覆って設けられ、前記すだれ状電極の周囲に密閉空間を形成する電極封止部材と、を有することを特徴としている。

【0008】

上記のようになっている本発明は、受容体の周囲に壁部を設けていないため、弾性表面波センサが小型化、高感度化されて受容体が小さくされたとしても、試料溶液を容易に接触させることができる。また、本発明は、すだれ状電極を電極封止部材によって密閉したことにより、弾性表面波センサを溶液中に浸漬しても、すだれ状電極が溶液によって短絡することがない。したがって、本発明に係る弾性表面波センサの多数を溶液中に浸漬して使用することにより、溶液中に含まれている多数の物質の容易に検出することができ、測定の労力を大きく軽減でき、測定時間を大幅に短縮することができる。

【0009】

弾性表面波の伝搬領域における電極封止部材の圧電基板への接合部の幅は、弾性表面波の波長をλとしたときに、λ/4の整数倍にするとよい。このようにすると、電極封止部材の接合部における弾性表面波の不要な反射を避けることができる。また、弾性表面波の伝搬領域における電極封止部材の圧電基板への接合部と、すだれ状電極との距離は、弾性表面波の波長をλとしたときに、λ/4の整数倍にするとよい。上記と同様に、電極封止部材の接合部における弾性表面波の不要な反射を避けることができる。

【0010】

電極封止部材を圧電基板に接合する接合材は、絶縁材を用いることが望ましい。電極封止部材の接合部が、すだれ状電極の給電用の配線部などと交差する場合であっても、配線部間において短絡するのを防止することができる。また、電極封止部材を平板状に形成し、電極封止部材を圧電基板に接合する接合材を、電極封止部材とすだれ状電極とを離間させる高さを有するようにできる。電極封止部材に、すだれ状電極との間に空隙を形成するための凹部などを形成する必要がなく、電極封止部材の加工が容易となる。

【0011】

電極封止部材を上面に電極部を有する絶縁体によって形成し、すだれ状電極を電極封止部材に形成した貫通孔を介して電極部に電気的に接続することができる。このようにすると、電極封止部材の接合部が配線部などと交差するのを避けることができ、接合材に金属を使用できて弾性表面波の減衰を小さくすることができる。すだれ状電極は、密閉空間から引き出された配線部を有し、配線部の電極封止部材の接合部と対応した位置が絶縁してあるようにできる。このようにすると、接合材に金属を使用することができ、弾性表面波の減衰を小さくすることができる。

【発明を実施するための最良の形態】

【0012】

本発明に係る弾性表面波センサの好ましい実施の形態を、添付図面に基づいて詳細に説明する。

図1は、第1実施形態に係る弾性表面波センサの説明図である。図1において、弾性表面波センサ10は、圧電基板12の表面に励振用IDT14と受信用IDT16とを備えている。圧電基板12は、実施形態の場合、36°回転Y板X伝搬LiTaO3またはSTカット90°伝搬水晶板なっていて、弾性表面波であるSH波を励振できるようになっている。励振用IDT14と受信用IDT16とは、それぞれ一対の櫛型電極18(18a、18b)、20(20a、20b)からなっている。それぞれ対をなす櫛型電極18、20は、それぞれの電極指が交互に、かつ平行に、等間隔で配置され、すだれ状をなしている。これらの櫛型電極18、20は、実施形態の場合、アルミニウムまたはアルミニウム系合金の薄膜によって形成してある。

【0013】

励振用IDT14は、圧電基板12の一側に配置され、所定周波数の電圧が一対の櫛型電極18間に印加され、圧電基板12を励振してSH波を生成できるようになっている。受信用IDT16は、圧電基板12の他側に配置してあり、励振用IDT14によって生成され、圧電基板12を伝搬するSH波を受信するようになっている。そして、各IDT14、16間、すなわち弾性表面波の伝搬領域である圧電基板12の中央部には、特定の物質と結合する感応膜から受容体22が露出させて設けてある。

【0014】

励振用IDT14と受信用IDT16とは、それぞれ電極封止部材24によって覆われている。電極封止部材24は、金属やセラミック、ガラスなどからなり、図2に示したように、平板状に形成してある。そして、電極封止部材24は、実施形態の場合、低融点ガラスなどの絶縁材からなる接合材26によって圧電基板12に液密に接合してある。電極封止部材24を圧電基板12に接合している接合材26は、実施形態の場合、厚みhが櫛型電極18、20の電極膜厚dより厚くなるようにしてあって、櫛型電極18、20の周囲に密閉空間28を形成できるようにしてある。したがって、励振用IDT14を設けた部分による圧電基板12の逆圧電効果、受信用IDT16を設けた部分における圧電基板12の圧電効果に影響を与えることがなく、高感度な弾性表面波センサ10とすることができる。

【0015】

なお、櫛型電極18、20の電極指の幅は、弾性表面波(SH波)の波長をλとした場合、λ/4に形成してある。また、弾性表面波の伝搬方向における電極封止部材24の接合部、すなわち接合材26と櫛型電極18との距離aおよび接合材26の幅bは、λ/4の整数倍にしてある。これにより、電極封止部材24の接合部においてSH波の不要な反射を防ぐことができる。ただし、距離aと幅bとは同じでなくともよい。このことは、受信用IDT16側においても同様である。また、各櫛型電極18、20は、図1に示したように、配線部である配線パターン30が一体に形成してある。配線パターン30は、密閉空間28から引き出され、密閉空間28の外部に設けた電極パッド32に接続してある。

【0016】

このようになっている第1実施形態の弾性表面波センサ10は、受容体22の周囲に壁部を設けていないため、試料溶液を容易に受容体に滴下して接触させることができ、測定を容易、迅速に行なうことができる。しかも、励振用IDT14、受信用IDT16は、電極封止部材24によって密閉空間28内に封入してあるため、試料溶液に接触することがない。このため、励振用IDT14、受信用IDT16の部分において弾性表面波が溶液によって減衰したり、短絡したりするのを防ぐことができる。なお、弾性表面波センサ10を溶液に浸漬して使用する場合、各電極パッド32にワイヤ(リード)を接続したのち、露出している導電部に絶縁材を塗布する。これにより、弾性表面波センサ10を液中において使用することが可能となる。このため、受容体22を構成している感応膜の性質の異なった複数の弾性表面波センサ10を試料溶液に浸漬することにより、溶液中の複数の物質を同時に検出、測定することができ、測定の労力と時間とを大幅に削減することができる。

【0017】

なお、前記実施形態においては、金属やセラミック、ガラスなどによって形成した電極封止部材24を低融点ガラスからなる接合材26によって接合した場合について説明したが、電極封止部材と接合材とをドライフィルムレジストによって形成してもよい。また、前記実施形態においては、励振する弾性表面波がSH波である場合について説明したが、弾性表面波はラブ波などであってもよい。

【0018】

図3は、第2実施形態の要部の断面図である。この第2実施形態に係る弾性表面波センサは、励振用IDT14、受信用IDT16を覆っている電極封止部材34が第1実施形態と異なっている。すなわち、電極封止部材34は、櫛型電極18、20と対面する内面に凹部36が形成してある。これにより、接合材26の厚み(高さ)に対する制約が緩和され、櫛型電極18、20の周囲に容易に密閉空間28を形成することができる。

【0019】

図4は、第3実施形態の説明図である。この実施形態に係る弾性表面波センサ40は、いわゆるIDT42が共振子型に形成してある。IDT42は、一対の櫛型電極44(44a、44b)から形成してある。各櫛型電極44は、長手方向の中央部に電極指が形成されておらず、両端部に電極指が形成され、両端部においてすだれ状電極からなるすだれ状電極部46(46a、46b)を形成している。両すだれ状電極部46a、46bを形成している櫛型電極44a、44bのそれぞれの電極指は、バスバー48(48a、48b)によって電気的に接続してある。

【0020】

両すだれ状電極部46に挟まれた電極指の形成されていない部分には、受容体22がバスバー48間に露出させた状態で配設してある。また、弾性表面波の伝搬方向であるIDT42の両側には、格子状に形成した反射器50が設けてある。そして、弾性表面波センサ40は、受容体22の両側に位置するすだれ状電極部46と反射器50とが電極封止部材24によって液密に封止してある。この電極封止部材24は、前記の実施形態と同様に、すだれ状電極部46と反射器50との周囲に密閉空間を形成している。バスバー48は、配線部となっていて、一部が電極封止部材24から露出しており、露出した部分が電極パッド32に接続してある。なお、この実施形態においては、すだれ状電極部46と反射器50とを電極封止部材24によって封止した場合について説明したが、すだれ状電極部46のみを封止し、反射器50は露出させてもよい。

【0021】

図5は、第4実施形態を説明する断面図である。図5において、弾性表面波センサ60は、励振用IDT14と受信用IDT16とのそれぞれを覆っている電極封止部材62が平板状に形成してある。電極封止部材62は、セラミックやガラスなどの絶縁体によって形成してある。また、励振用IDT14、受信用IDT16の電極パッド32は、弾性表面波(SH波)の伝搬方向であって、受容体22の反対側に設けてある。そして、電極封止部材62は、それぞれIDT14、16と電極パッド32とを覆う大きさを有しているとともに、電極パッド32と対応した位置に貫通孔64が設けてある。

【0022】

貫通孔64は、上面側から下面側に向けて漸次縮径するテーパ状に形成してある。また、電極封止部材62は、下面の貫通孔64と対応した位置に、貫通孔64に対応して形成された貫通孔67を有する接触パッド66が設けてある。接触パッド66は、アルミニウムや金などの導電性の金属によって形成してあって、図5に示したように、電極封止部材62が圧電基板12に接合されたときに、下面が電極パッド32の上面に接触するようになっている。

【0023】

弾性表面波センサ60は、接合材26を介して電極封止部材62が圧電基板12に接合されたのち、電極封止部材62の貫通孔64に導電性金属からなる電極材68(68a、68b)が配置される。この電極材68は、電極部を構成しており、図5に示したように、溶融されて電極封止部材62と接触パッド66との貫通孔64、67を埋め、下端が電極パッド32に達して電極パッド32と電気的に接続される。励振用IDT14側の電極材68aは、励振用IDT14に励振用の電力を供給するために電源に接続される。また、受信用IDT16側の電極材68bは、周波数検出器に接続される。なお、電極封止部材62の貫通孔64の面は、電極材68の密着性を向上させるために印刷やめっきなどによって、タングステンや半田などの図示しない金属膜が設けてある。

【0024】

ところで、この第4実施形態においては、接合材26が導電性の配線パターンなどと交差することがない。したがって、接合材26は、絶縁性のものばかりでなく、金属などの導電性のものも使用することができる。例えば、電極封止部材62の接合は、接合材として圧電基板側と電極封止部材側とにCr/Auを用いた熱圧着や、さらに電極封止部材側のCr/Auの上にAuSnや半田を設けて接合するAuSn接合、半田接合、さらには陽極接合などを用いることができる。そして、接合材として金属を用いた場合、電極封止部材62に設けた接触パッド66を接合材と同じ金属によって形成することができる。これにより、接合材と接触パッド66とを同じ工程で形成することができ、工程の簡素化を図ることができる。

【0025】

図6は、第4実施形態の製造方法の一例を示すフローチャートである。まず、ステップ70に示したように、圧電体ウエハの表面にCrとAuとの2層からなるCr/Au膜を成膜する。この膜は、スパッタリングや蒸着などによって形成してよい。次に、Cr/Au膜をパターニングして接合部(接合材)を形成する(ステップ72)。その後、電極用のアルミニウム(Al)を蒸着やスパッタリングによって成膜する(ステップ74)。次に、Al膜をパターニングしてIDT、電極パッドなどを形成する(ステップ76)。

【0026】

一方、上記の工程に並行して電極封止部材となる板材に貫通孔を形成する(ステップ80)。さらに、貫通孔の壁面に金属膜を形成する(ステップ82)。この金属膜は、タングステンなどの金属ペーストを印刷などによって貫通孔を覆って塗布し、貫通孔の反対側から吸引して金属ペーストを貫通孔の壁面に密着させ、焼成することにより形成できる。なお、電極封止部材をセラミックによって形成する場合、グリーンシートの状態で貫通孔の形成、金属ペーストの塗布を行なったのちに焼結する。

【0027】

次に、CrとAuとの2層膜による接合部を形成する(ステップ84)。この接合部は、金属ペーストの印刷などに形成する。ただし、蒸着やスパッタリングなどによって形成してもよい。その後、ステップ90に示したように、圧電体ウエハと電極封止部材用の板材とを位置合わせして重ねあわせ、接合部のCr/Au膜同士を熱圧着により接合する。なお、両者をAuSn接合する場合、ステップ86に示したように電極封止部材用板材の接合部の上にAuSn膜を印刷などにより設け、ステップ90においてAuSn膜を溶融して接合する。その後、電極封止材用板材に設けた貫通孔に電極材を配置し、電極材を溶融して貫通孔を埋める(ステップ92)。次に、圧電体ウエハと電極封止部材用板材とを切断(ダイシング)し、個々の弾性表面波センサにする(ステップ94)。

【0028】

なお、個々の弾性表面波センサを複数配置して一体化してあるマルチチャンネルセンサの場合は、マルチチャンネルセンサが単位となるように切断して個々のチップにすればよい。

【0029】

図7は、第5実施形態を説明する断面図である。この実施形態に係る弾性表面波センサ100は、電極パッド32が弾性表面波の伝搬方向であって、受容体22の反対側に形成してある。そして、励振用IDT14と受信用IDT16と構成している各櫛型電極に一端を接続した配線パターン部102は、電極封止部材24が形成する密閉空間28から引き出され、他端が密閉空間28の外部に設けた電極パッド32に接続してある。電極パッド32、配線パターン部102は、実施形態の場合、励振用IDT14と受信用IDT16と構成している各櫛型電極とともにアルミまたはアルミ系合金によって形成してある。

【0030】

電極封止部材24を圧電基板12に接合する接合材104は、実施形態の場合、Cr/Auによって形成してある。また、接合材104と配線パターン部102との間には、絶縁層(絶縁体)106が設けてある。この絶縁層106は、配線パターン部102を陽極酸化することによって形成してある。なお、図7に示した符号108は、接合部に高低差が生ずるのを避けるために。配線パターン部102と一体に形成したダミーパターン部である。また、絶縁層106は、二酸化ケイ素(SiO2)膜など成膜して形成してもよい。そして、パターンを陽極酸化せずに酸化ケイ素などによって絶縁層106を設ける場合は、図4に示した共振型のIDTを設けた弾性表面波センサにも適用することができる。

【図面の簡単な説明】

【0031】

【図1】第1実施形態の説明図である。

【図2】図1のA−A線に沿った一部断面図である。

【図3】第2実施形態の要部断面図である。

【図4】第3実施形態の説明図である。

【図5】第4実施形態の断面図である。

【図6】第4実施形態の製造方法の一例を示すフローチャートである。

【図7】第5実施形態の断面図である。

【符号の説明】

【0032】

10………弾性表面波センサ、12………圧電基板、14、16………すだれ状電極(励振用IDT、受信用IDT)、22………受容体、24………電極封止部材、26………接合部(接合材)40、60、100………弾性表面波センサ、42………IDT、46a、46b………すだれ状電極部、50………反射器、64………貫通孔、68a、68b………電極部(電極材)、106………絶縁体(絶縁層)。

【特許請求の範囲】

【請求項1】

圧電基板の表面に設けられ、前記圧電基板に弾性表面波を生成するすだれ状電極と、

前記すだれ状電極によって生成された前記弾性表面波の伝搬領域に露出させて設けた受容体と、

前記すだれ状電極を覆って設けられ、前記すだれ状電極の周囲に密閉空間を形成する電極封止部材と、

を有することを特徴とする弾性表面波センサ。

【請求項2】

請求項1に記載の弾性表面波センサにおいて、

前記弾性表面波の伝搬領域における前記電極封止部材の前記圧電基板への接合部の幅は、前記弾性表面波の波長をλとしたときに、λ/4の整数倍であることを特徴とする弾性表面波センサ。

【請求項3】

請求項1または請求項2に記載の弾性表面波センサにおいて、

前記弾性表面波の伝搬領域における前記電極封止部材の前記圧電基板への接合部と、前記すだれ状電極との距離は、前記弾性表面波の波長をλとしたときに、λ/4の整数倍であることを特徴とする弾性表面波センサ。

【請求項4】

請求項1ないし請求項3のいずれかに記載の弾性表面波センサにおいて、

前記電極封止部材を前記圧電基板に接合する接合材は、絶縁材からなることを特徴とする弾性表面波センサ。

【請求項5】

請求項1ないし請求項4のいずれかに記載の弾性表面波センサにおいて、

前記電極封止部材は、平板状に形成され、

前記電極封止部材を前記圧電基板に接合する接合材は、前記電極封止部材と前記すだれ状電極とを離間させる高さを有している、

ことを特徴とする弾性表面波センサ。

【請求項6】

請求項1ないし請求項5のいずれかに記載の弾性表面波センサにおいて、

前記電極封止部材は、上面に電極部を有する絶縁体からなり、

前記すだれ状電極が前記電極封止部材に形成した貫通孔を介して前記電極部に電気的に接続してある、

ことを特徴とする弾性表面波センサ。

【請求項7】

請求項1ないし請求項3、請求項5、請求項6のいずれかに記載の弾性表面波センサにおいて、

前記すだれ状電極は、前記密閉空間から引き出された配線部を有し、

前記配線部の前記電極封止部材の接合部と対応した位置が絶縁してある、

ことを特徴とする弾性表面波センサ。

【請求項1】

圧電基板の表面に設けられ、前記圧電基板に弾性表面波を生成するすだれ状電極と、

前記すだれ状電極によって生成された前記弾性表面波の伝搬領域に露出させて設けた受容体と、

前記すだれ状電極を覆って設けられ、前記すだれ状電極の周囲に密閉空間を形成する電極封止部材と、

を有することを特徴とする弾性表面波センサ。

【請求項2】

請求項1に記載の弾性表面波センサにおいて、

前記弾性表面波の伝搬領域における前記電極封止部材の前記圧電基板への接合部の幅は、前記弾性表面波の波長をλとしたときに、λ/4の整数倍であることを特徴とする弾性表面波センサ。

【請求項3】

請求項1または請求項2に記載の弾性表面波センサにおいて、

前記弾性表面波の伝搬領域における前記電極封止部材の前記圧電基板への接合部と、前記すだれ状電極との距離は、前記弾性表面波の波長をλとしたときに、λ/4の整数倍であることを特徴とする弾性表面波センサ。

【請求項4】

請求項1ないし請求項3のいずれかに記載の弾性表面波センサにおいて、

前記電極封止部材を前記圧電基板に接合する接合材は、絶縁材からなることを特徴とする弾性表面波センサ。

【請求項5】

請求項1ないし請求項4のいずれかに記載の弾性表面波センサにおいて、

前記電極封止部材は、平板状に形成され、

前記電極封止部材を前記圧電基板に接合する接合材は、前記電極封止部材と前記すだれ状電極とを離間させる高さを有している、

ことを特徴とする弾性表面波センサ。

【請求項6】

請求項1ないし請求項5のいずれかに記載の弾性表面波センサにおいて、

前記電極封止部材は、上面に電極部を有する絶縁体からなり、

前記すだれ状電極が前記電極封止部材に形成した貫通孔を介して前記電極部に電気的に接続してある、

ことを特徴とする弾性表面波センサ。

【請求項7】

請求項1ないし請求項3、請求項5、請求項6のいずれかに記載の弾性表面波センサにおいて、

前記すだれ状電極は、前記密閉空間から引き出された配線部を有し、

前記配線部の前記電極封止部材の接合部と対応した位置が絶縁してある、

ことを特徴とする弾性表面波センサ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2006−184011(P2006−184011A)

【公開日】平成18年7月13日(2006.7.13)

【国際特許分類】

【出願番号】特願2004−374543(P2004−374543)

【出願日】平成16年12月24日(2004.12.24)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成18年7月13日(2006.7.13)

【国際特許分類】

【出願日】平成16年12月24日(2004.12.24)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]