弾性表面波デバイス及びその製造方法

【課題】圧電基板表面の弾性表面波を利用するフィルタや共振子などの弾性表面波デバイスに関して、弾性表面波デバイスの封止と、周波数温度特性の改善とを一度に行うことができる弾性表面波デバイス及びその製造方法を提供する。

【解決手段】実装基板1と、圧電基板5と、前記圧電基板の一方主面に形成されている櫛型電極6と、前記櫛型電極と同一の主面に設けられている電極パッド7とを有し、前記実装基板上にフェイスダウンボンディングにより実装されている弾性表面波素子2と、前記弾性表面波素子の主面及び側面を固定して封止する封止部3とを備える弾性表面波デバイス10であって、前記封止部は、前記圧電基板よりも線膨張係数の低い材料から構成されている。

【解決手段】実装基板1と、圧電基板5と、前記圧電基板の一方主面に形成されている櫛型電極6と、前記櫛型電極と同一の主面に設けられている電極パッド7とを有し、前記実装基板上にフェイスダウンボンディングにより実装されている弾性表面波素子2と、前記弾性表面波素子の主面及び側面を固定して封止する封止部3とを備える弾性表面波デバイス10であって、前記封止部は、前記圧電基板よりも線膨張係数の低い材料から構成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、圧電基板表面を伝播する弾性表面波を利用するフィルタや共振子などの弾性表面波デバイス及びその製造方法に関するものである。

【背景技術】

【0002】

従来から、弾性表面波デバイスがフィルタや共振子などに広く用いられている。例えば、特許文献1では、図4に示すように、弾性表面波デバイス100は、実装基板101と、弾性表面波素子102と、封止樹脂103とを備えている。弾性表面波素子102は実装基板101上に実装されており、この素子102の周囲に封止樹脂103が被覆されて構成されている。ここで、弾性表面波素子102は圧電基板105と、この圧電基板105の主面に設けられている櫛型電極106と、この櫛型電極106と同じ主面に設けられている電極パッド107とを備えるものである。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】WO2005/002049号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

このような弾性表面波デバイスでは、周囲温度の変化に応じて圧電基板が伸縮してしまい、それに伴って周波数を決定している櫛型電極の間隔が圧電基板の伸縮に応じて変化してしまうため、周波数温度特性が悪いという従来からの問題があった。従来においては、樹脂封止パッケージとは関係なく別の手段でもって周波数温度特性の改善を行っていた。

【0005】

そこで本発明は、弾性表面波デバイスの封止と、周波数温度特性の改善とを一度に行うことができる弾性表面波デバイス及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明の弾性表面波デバイスは、実装基板と、圧電基板と、前記圧電基板の一方主面に形成されている櫛型電極と、前記櫛型電極と同一の主面に設けられている電極パッドとを有し、前記実装基板上にフェイスダウンボンディングにより実装されている弾性表面波素子と、前記弾性表面波素子を覆うように形成されている封止部とを備える弾性表面波デバイスであって、前記封止部は、前記圧電基板よりも線膨張係数の低い材料から構成されていることを特徴とする。

【0007】

この場合は、弾性表面波デバイスの周囲温度の変化による圧電基板の伸縮が封止部によって抑制されるため、弾性表面波素子の封止と、弾性表面波デバイスの周波数温度特性の改善とを一度に行うことができる。

【0008】

また本発明は、前記封止部の表面および内部には、充填剤が設けられていることが望ましい。この場合は、封止部が強固になり、気密性を高めることができる。

【0009】

また本発明は、前記圧電基板よりも線膨張係数の低い材料は、アルミナから構成されていることが望ましい。この場合は、アルミナで封止を行うため、樹脂パッケージのような加水分解による封止部の劣化が発生しにくくなり、信頼性を向上させることができる。

【0010】

また本発明は、前記充填剤は、無機材から構成されていることが望ましい。この場合は、無機材を用いることで、樹脂パッケージのような加水分解による封止部の劣化が発生しにくくなり、より信頼性を向上させることができる。

【0011】

また本発明の製造方法は、弾性表面波素子を実装基板に実装する第1工程と、前記弾性表面波素子に圧電基板よりも線膨張係数の低い材料を溶射して封止部を形成する第2工程とを備えることを特徴とする。

【0012】

この場合は、弾性表面波デバイスの周囲温度の変化による圧電基板の伸縮が封止部によって抑制されるため、弾性表面波デバイスの周波数温度特性の改善を行うことができる。しかも、その封止部を溶射法でもって簡単に製造することができる。

【0013】

また本発明の製造方法は、前記封止部の表面に、充填剤を塗布する第3工程をさらに備えることが望ましい。この場合は、封止部が強固になり、気密性を高めることができる。

【発明の効果】

【0014】

本発明によれば、弾性表面波デバイスの周囲温度の変化による圧電基板の伸縮が封止部によって抑制されるため、弾性表面波素子の封止と、弾性表面波デバイスの周波数温度特性の改善とを同時に行うことができる。

【図面の簡単な説明】

【0015】

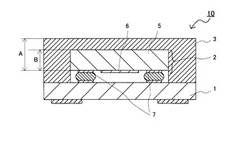

【図1】本発明の実施形態1に係る弾性表面波デバイスの断面概略図である。

【図2】図1の弾性表面波デバイスの製造方法を説明するための工程断面図である。

【図3】図1の弾性表面波デバイスと図4に示す従来の弾性表面波デバイスの周波数温度特性を示す図である。

【図4】従来の弾性表面波デバイスの断面概略図である。

【発明を実施するための形態】

【0016】

以下に、本発明の実施形態に係る弾性表面波デバイスについて説明する。

【0017】

(実施形態1)

図1は本実施形態1に係る弾性表面波デバイスの断面概略図である。なお、本明細書において、断面図は理解しやすくするために概略的に示している。

【0018】

図1に示すように、弾性表面波デバイス10は、実装基板1と、実装基板1上にフェイスダウンボンディングにより実装されている弾性表面波素子2と、弾性表面波素子2を被覆している封止部3とを備える。

【0019】

実装基板1は板状に形成されており、両主面にランド電極が形成されている。実装基板1は、例えばアルミナから構成されている。

【0020】

弾性表面波素子2は、圧電基板5と、圧電基板5の一方主面に設けられている弾性波を励受振する櫛型電極6と、櫛型電極6と同一の主面に設けられている電極パッド7から構成されている。圧電基板5は、薄い板状に形成されており、例えばタンタル酸リチウム(LiTaO3;LT)から構成されている。櫛型電極6は、例えばAlから構成されている。電極パッド7は、例えばAlから構成されている。弾性表面波素子2は、実装基板1の主面に形成されているランド電極にフェイスダウンボンディングにより実装されている。

【0021】

封止部3は、弾性表面波素子2の他方主面及び側面から実装基板1の主面にかけて被覆して形成されている。封止部3は、溶射膜と、溶射膜の表面および内部に設けられた充填剤とから構成されている。

【0022】

溶射膜は、例えばアルミナから構成されている。充填剤は、例えばSOGから構成されている。

【0023】

以下に、弾性表面波デバイス10の製造方法について説明する。図2は本発明の実施形態1の弾性表面波デバイス10の製造方法を説明するための工程断面図である。

【0024】

実施形態1に係る弾性表面波デバイスの製造方法は、弾性表面波素子を実装基板に実装する第1工程と、弾性表面波素子に圧電基板よりも線膨張係数の低い材料を溶射して封止部を形成する第2工程と、封止部の表面に、充填剤を塗布する第3工程と、を備える。

【0025】

まず、第1工程について説明する。

【0026】

図2(A)に示すように、主面にランド電極が形成された実装基板1を用意する。次に図2(B)に示すように、弾性表面波素子2を実装基板1の主面に形成されているランド電極にフェイスダウンボンディングにより実装する。

【0027】

次に、第2工程について説明する。

【0028】

図2(C)に示すように、アルミナを溶射液に溶かし、溶融または半溶融状態の微粒子として溶射装置を介して実装基板1及び弾性表面波素子2の他方主面及び側面から実装基板1の主面にかけて吹き付ける。微粒子が実装基板1及び弾性表面波素子2に到達すると、表面で急冷凝固され、微粒子に微細な割れが生じる。このような微粒子が順次積層固着され、溶射膜8を形成する。このように形成しているので、スクリーン印刷法等に比べてアルミナ微粒子とアルミナ微粒子の粒間が広く、かつ基材から剥離することない厚膜を形成することができる。

【0029】

次に、第3工程について説明する。

【0030】

SOGを溶射膜8の表面に垂らし、スピンを行って溶射膜8の全面に塗布する。ここで、SOGはシリカ(SiO2)を溶剤に溶かした粘性のある液体である。塗布された充填剤は溶射膜8の表面および内部のアルミナ微粒子とアルミナ微粒子の粒間に含侵される。この後、熱処理を行うことでSOGを硬化し、この結果SOGからなる充填剤を含む溶射膜が出来上がり、この溶射膜が無機膜の封止部3となる。このようにして、図2(D)に示すような封止部3を形成し、弾性表面波デバイス10を得る。

【0031】

本実施形態では、封止部3をアルミナからなる溶射膜8と、溶射膜8の表面および内部に設けられた充填剤とで構成しているため、弾性表面波デバイス10の周囲温度の変化による圧電基板5の伸縮が封止部3によって抑制される。したがって、基板伸縮に伴う周波数変化を抑えることができ、弾性表面波デバイスの周波数温度特性の改善を行うことができる。このように、特定の封止部3を設けることで、弾性表面波デバイスの封止と、周波数温度特性の改善とを一度に行うことができる。

【0032】

本実施形態では、圧電基板5よりも線膨張係数の低い材料は、アルミナから構成されている。このように形成しているので、樹脂パッケージのような加水分解による封止部の劣化が発生しにくくなり、信頼性を向上させることができる。また、酸化による経時変化がなく、電気絶縁性がよいという効果もある。

【0033】

本実施形態では、充填剤は無機材から構成されている。このように形成しているので、樹脂パッケージのような加水分解による封止部の劣化が発生しにくくなり、より信頼性を向上させることができる。

【0034】

(実験例)

実験例として、図1に示す弾性表面波デバイス10を用い、従来例として、図4に示す弾性表面波デバイス100を用いて実験を行う。実験例と従来例との構造の違いは封止部である。実験例の封止部はアルミナ溶射膜の表面にSOGを塗布して形成されており、従来例の封止部はエポキシ樹脂により形成されている。

【0035】

本実験では、これら2つの弾性表面波デバイスを用いて、封止部の膜厚の比率を変化させた時の常温の周波数温度特性を測定して比較を行う。常温は25℃とする。ここで封止部の膜厚の比率は、圧電基板と溶射膜の厚みAに対する圧電基板の厚みBである。周波数温度特性の測定は、封止部の膜厚の比率が、8%、11%、16%、27%、40%、及び100%である6条件にて行う。

【0036】

なお、周波数温度特性は、温度変化に伴う周波数の変化が少ないほうが好ましいので、一般に0ppm/℃に近い値ほど望ましい。

【0037】

【表1】

【0038】

図3と表1に実験結果を示す。従来例では、封止部の膜厚の比率を変化させても周波数温度特性は−25.1ppm/℃のままであり影響がなかった。これに対して、実験例では、封止部の膜厚の比率が40%のときに−21.4ppm/℃、8%のときに−13.7ppm/℃であり、封止部の膜厚の比率を小さくするほど周波数温度特性の絶対値が小さくなる傾向があった。

【0039】

従来例に対して、実験例の周波数温度特性の絶対値が小さいので、封止部に圧電基板よりも線膨張係数膨張係数の小さい材料を用いると、圧電基板の伸縮が抑えられて、周波数温度特性が改善するといえる。

【0040】

(他の実施例)

なお、本発明に係る弾性表面波デバイスは前記実施形態に限定するものではなく、その要旨の範囲内で種々に変更できる。

【0041】

前記実施形態では、実装基板1はアルミナから構成しているが、これに限るものではない。絶縁体であれば、例えば、絶縁性セラミックスや、樹脂等によって構成してもよい。

【0042】

前記実施形態では、圧電基板5はタンタル酸リチウム(LiTaO3)から構成しているが、これに限るものではない。例えば、ニオブ酸リチウム(LiNbO3)などから構成してもよい。

【0043】

前記実施形態では、櫛型電極6はAlから構成しているが、これに限るものではない。例えばCuなどの他の金属もしくは合金などから構成してもよい。

【0044】

前記実施形態では、電極パッド7はAlから構成しているが、これに限るものではない。例えばCuなどの他の金属もしくは合金などから構成してもよい。

【0045】

前記実施形態では、溶射膜8はアルミナから形成されているが、これに限るものではない。例えばY2O3やアルミナ−シリカ系の材料なども溶射が可能であり、線膨張係数が圧電基板より小さいものならどのようなものを用いてもよい。

【0046】

前記実施形態では、充填剤にSOGを用いているが、これに限るものではない。液体状であり、硬化すると膜を形成するものならどのようなものを用いてもよい。ただし、封止の関係から、膜は無機膜であることが望ましい。

【符号の説明】

【0047】

10、100…弾性表面波デバイス

1…実装基板

2…弾性表面波素子

3…封止部

5…圧電基板

6…櫛型電極

7…電極パッド

8…溶射膜

【技術分野】

【0001】

本発明は、圧電基板表面を伝播する弾性表面波を利用するフィルタや共振子などの弾性表面波デバイス及びその製造方法に関するものである。

【背景技術】

【0002】

従来から、弾性表面波デバイスがフィルタや共振子などに広く用いられている。例えば、特許文献1では、図4に示すように、弾性表面波デバイス100は、実装基板101と、弾性表面波素子102と、封止樹脂103とを備えている。弾性表面波素子102は実装基板101上に実装されており、この素子102の周囲に封止樹脂103が被覆されて構成されている。ここで、弾性表面波素子102は圧電基板105と、この圧電基板105の主面に設けられている櫛型電極106と、この櫛型電極106と同じ主面に設けられている電極パッド107とを備えるものである。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】WO2005/002049号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

このような弾性表面波デバイスでは、周囲温度の変化に応じて圧電基板が伸縮してしまい、それに伴って周波数を決定している櫛型電極の間隔が圧電基板の伸縮に応じて変化してしまうため、周波数温度特性が悪いという従来からの問題があった。従来においては、樹脂封止パッケージとは関係なく別の手段でもって周波数温度特性の改善を行っていた。

【0005】

そこで本発明は、弾性表面波デバイスの封止と、周波数温度特性の改善とを一度に行うことができる弾性表面波デバイス及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明の弾性表面波デバイスは、実装基板と、圧電基板と、前記圧電基板の一方主面に形成されている櫛型電極と、前記櫛型電極と同一の主面に設けられている電極パッドとを有し、前記実装基板上にフェイスダウンボンディングにより実装されている弾性表面波素子と、前記弾性表面波素子を覆うように形成されている封止部とを備える弾性表面波デバイスであって、前記封止部は、前記圧電基板よりも線膨張係数の低い材料から構成されていることを特徴とする。

【0007】

この場合は、弾性表面波デバイスの周囲温度の変化による圧電基板の伸縮が封止部によって抑制されるため、弾性表面波素子の封止と、弾性表面波デバイスの周波数温度特性の改善とを一度に行うことができる。

【0008】

また本発明は、前記封止部の表面および内部には、充填剤が設けられていることが望ましい。この場合は、封止部が強固になり、気密性を高めることができる。

【0009】

また本発明は、前記圧電基板よりも線膨張係数の低い材料は、アルミナから構成されていることが望ましい。この場合は、アルミナで封止を行うため、樹脂パッケージのような加水分解による封止部の劣化が発生しにくくなり、信頼性を向上させることができる。

【0010】

また本発明は、前記充填剤は、無機材から構成されていることが望ましい。この場合は、無機材を用いることで、樹脂パッケージのような加水分解による封止部の劣化が発生しにくくなり、より信頼性を向上させることができる。

【0011】

また本発明の製造方法は、弾性表面波素子を実装基板に実装する第1工程と、前記弾性表面波素子に圧電基板よりも線膨張係数の低い材料を溶射して封止部を形成する第2工程とを備えることを特徴とする。

【0012】

この場合は、弾性表面波デバイスの周囲温度の変化による圧電基板の伸縮が封止部によって抑制されるため、弾性表面波デバイスの周波数温度特性の改善を行うことができる。しかも、その封止部を溶射法でもって簡単に製造することができる。

【0013】

また本発明の製造方法は、前記封止部の表面に、充填剤を塗布する第3工程をさらに備えることが望ましい。この場合は、封止部が強固になり、気密性を高めることができる。

【発明の効果】

【0014】

本発明によれば、弾性表面波デバイスの周囲温度の変化による圧電基板の伸縮が封止部によって抑制されるため、弾性表面波素子の封止と、弾性表面波デバイスの周波数温度特性の改善とを同時に行うことができる。

【図面の簡単な説明】

【0015】

【図1】本発明の実施形態1に係る弾性表面波デバイスの断面概略図である。

【図2】図1の弾性表面波デバイスの製造方法を説明するための工程断面図である。

【図3】図1の弾性表面波デバイスと図4に示す従来の弾性表面波デバイスの周波数温度特性を示す図である。

【図4】従来の弾性表面波デバイスの断面概略図である。

【発明を実施するための形態】

【0016】

以下に、本発明の実施形態に係る弾性表面波デバイスについて説明する。

【0017】

(実施形態1)

図1は本実施形態1に係る弾性表面波デバイスの断面概略図である。なお、本明細書において、断面図は理解しやすくするために概略的に示している。

【0018】

図1に示すように、弾性表面波デバイス10は、実装基板1と、実装基板1上にフェイスダウンボンディングにより実装されている弾性表面波素子2と、弾性表面波素子2を被覆している封止部3とを備える。

【0019】

実装基板1は板状に形成されており、両主面にランド電極が形成されている。実装基板1は、例えばアルミナから構成されている。

【0020】

弾性表面波素子2は、圧電基板5と、圧電基板5の一方主面に設けられている弾性波を励受振する櫛型電極6と、櫛型電極6と同一の主面に設けられている電極パッド7から構成されている。圧電基板5は、薄い板状に形成されており、例えばタンタル酸リチウム(LiTaO3;LT)から構成されている。櫛型電極6は、例えばAlから構成されている。電極パッド7は、例えばAlから構成されている。弾性表面波素子2は、実装基板1の主面に形成されているランド電極にフェイスダウンボンディングにより実装されている。

【0021】

封止部3は、弾性表面波素子2の他方主面及び側面から実装基板1の主面にかけて被覆して形成されている。封止部3は、溶射膜と、溶射膜の表面および内部に設けられた充填剤とから構成されている。

【0022】

溶射膜は、例えばアルミナから構成されている。充填剤は、例えばSOGから構成されている。

【0023】

以下に、弾性表面波デバイス10の製造方法について説明する。図2は本発明の実施形態1の弾性表面波デバイス10の製造方法を説明するための工程断面図である。

【0024】

実施形態1に係る弾性表面波デバイスの製造方法は、弾性表面波素子を実装基板に実装する第1工程と、弾性表面波素子に圧電基板よりも線膨張係数の低い材料を溶射して封止部を形成する第2工程と、封止部の表面に、充填剤を塗布する第3工程と、を備える。

【0025】

まず、第1工程について説明する。

【0026】

図2(A)に示すように、主面にランド電極が形成された実装基板1を用意する。次に図2(B)に示すように、弾性表面波素子2を実装基板1の主面に形成されているランド電極にフェイスダウンボンディングにより実装する。

【0027】

次に、第2工程について説明する。

【0028】

図2(C)に示すように、アルミナを溶射液に溶かし、溶融または半溶融状態の微粒子として溶射装置を介して実装基板1及び弾性表面波素子2の他方主面及び側面から実装基板1の主面にかけて吹き付ける。微粒子が実装基板1及び弾性表面波素子2に到達すると、表面で急冷凝固され、微粒子に微細な割れが生じる。このような微粒子が順次積層固着され、溶射膜8を形成する。このように形成しているので、スクリーン印刷法等に比べてアルミナ微粒子とアルミナ微粒子の粒間が広く、かつ基材から剥離することない厚膜を形成することができる。

【0029】

次に、第3工程について説明する。

【0030】

SOGを溶射膜8の表面に垂らし、スピンを行って溶射膜8の全面に塗布する。ここで、SOGはシリカ(SiO2)を溶剤に溶かした粘性のある液体である。塗布された充填剤は溶射膜8の表面および内部のアルミナ微粒子とアルミナ微粒子の粒間に含侵される。この後、熱処理を行うことでSOGを硬化し、この結果SOGからなる充填剤を含む溶射膜が出来上がり、この溶射膜が無機膜の封止部3となる。このようにして、図2(D)に示すような封止部3を形成し、弾性表面波デバイス10を得る。

【0031】

本実施形態では、封止部3をアルミナからなる溶射膜8と、溶射膜8の表面および内部に設けられた充填剤とで構成しているため、弾性表面波デバイス10の周囲温度の変化による圧電基板5の伸縮が封止部3によって抑制される。したがって、基板伸縮に伴う周波数変化を抑えることができ、弾性表面波デバイスの周波数温度特性の改善を行うことができる。このように、特定の封止部3を設けることで、弾性表面波デバイスの封止と、周波数温度特性の改善とを一度に行うことができる。

【0032】

本実施形態では、圧電基板5よりも線膨張係数の低い材料は、アルミナから構成されている。このように形成しているので、樹脂パッケージのような加水分解による封止部の劣化が発生しにくくなり、信頼性を向上させることができる。また、酸化による経時変化がなく、電気絶縁性がよいという効果もある。

【0033】

本実施形態では、充填剤は無機材から構成されている。このように形成しているので、樹脂パッケージのような加水分解による封止部の劣化が発生しにくくなり、より信頼性を向上させることができる。

【0034】

(実験例)

実験例として、図1に示す弾性表面波デバイス10を用い、従来例として、図4に示す弾性表面波デバイス100を用いて実験を行う。実験例と従来例との構造の違いは封止部である。実験例の封止部はアルミナ溶射膜の表面にSOGを塗布して形成されており、従来例の封止部はエポキシ樹脂により形成されている。

【0035】

本実験では、これら2つの弾性表面波デバイスを用いて、封止部の膜厚の比率を変化させた時の常温の周波数温度特性を測定して比較を行う。常温は25℃とする。ここで封止部の膜厚の比率は、圧電基板と溶射膜の厚みAに対する圧電基板の厚みBである。周波数温度特性の測定は、封止部の膜厚の比率が、8%、11%、16%、27%、40%、及び100%である6条件にて行う。

【0036】

なお、周波数温度特性は、温度変化に伴う周波数の変化が少ないほうが好ましいので、一般に0ppm/℃に近い値ほど望ましい。

【0037】

【表1】

【0038】

図3と表1に実験結果を示す。従来例では、封止部の膜厚の比率を変化させても周波数温度特性は−25.1ppm/℃のままであり影響がなかった。これに対して、実験例では、封止部の膜厚の比率が40%のときに−21.4ppm/℃、8%のときに−13.7ppm/℃であり、封止部の膜厚の比率を小さくするほど周波数温度特性の絶対値が小さくなる傾向があった。

【0039】

従来例に対して、実験例の周波数温度特性の絶対値が小さいので、封止部に圧電基板よりも線膨張係数膨張係数の小さい材料を用いると、圧電基板の伸縮が抑えられて、周波数温度特性が改善するといえる。

【0040】

(他の実施例)

なお、本発明に係る弾性表面波デバイスは前記実施形態に限定するものではなく、その要旨の範囲内で種々に変更できる。

【0041】

前記実施形態では、実装基板1はアルミナから構成しているが、これに限るものではない。絶縁体であれば、例えば、絶縁性セラミックスや、樹脂等によって構成してもよい。

【0042】

前記実施形態では、圧電基板5はタンタル酸リチウム(LiTaO3)から構成しているが、これに限るものではない。例えば、ニオブ酸リチウム(LiNbO3)などから構成してもよい。

【0043】

前記実施形態では、櫛型電極6はAlから構成しているが、これに限るものではない。例えばCuなどの他の金属もしくは合金などから構成してもよい。

【0044】

前記実施形態では、電極パッド7はAlから構成しているが、これに限るものではない。例えばCuなどの他の金属もしくは合金などから構成してもよい。

【0045】

前記実施形態では、溶射膜8はアルミナから形成されているが、これに限るものではない。例えばY2O3やアルミナ−シリカ系の材料なども溶射が可能であり、線膨張係数が圧電基板より小さいものならどのようなものを用いてもよい。

【0046】

前記実施形態では、充填剤にSOGを用いているが、これに限るものではない。液体状であり、硬化すると膜を形成するものならどのようなものを用いてもよい。ただし、封止の関係から、膜は無機膜であることが望ましい。

【符号の説明】

【0047】

10、100…弾性表面波デバイス

1…実装基板

2…弾性表面波素子

3…封止部

5…圧電基板

6…櫛型電極

7…電極パッド

8…溶射膜

【特許請求の範囲】

【請求項1】

実装基板と、

圧電基板と、前記圧電基板の一方主面に形成されている櫛型電極と、前記櫛型電極と同一の主面に設けられている電極パッドとを有し、前記実装基板上にフェイスダウンボンディングにより実装されている弾性表面波素子と、

前記弾性表面波素子の主面及び側面を固定して封止する封止部とを備える弾性表面波デバイスであって、

前記封止部は、前記圧電基板よりも線膨張係数の低い材料から構成されていることを特徴とする弾性表面波デバイス。

【請求項2】

前記封止部の表面および内部には、充填剤が設けられていることを特徴とする請求項1に記載の弾性表面波デバイス。

【請求項3】

前記圧電基板よりも線膨張係数の低い材料は、アルミナから構成されていることを特徴とする請求項1または2に記載の弾性表面波デバイス。

【請求項4】

前記充填剤は、無機材から構成されていることを特徴とする請求項2または3に記載の弾性表面波デバイス。

【請求項5】

弾性表面波素子を実装基板に実装する第1工程と、

前記弾性表面波素子に圧電基板よりも線膨張係数の低い材料を溶射して封止部を形成する第2工程とを備えることを特徴とする弾性表面波デバイスの製造方法。

【請求項6】

前記封止部の表面に、充填剤を塗布する第3工程をさらに備えることを特徴とする請求項5に記載の弾性表面波デバイスの製造方法。

【請求項1】

実装基板と、

圧電基板と、前記圧電基板の一方主面に形成されている櫛型電極と、前記櫛型電極と同一の主面に設けられている電極パッドとを有し、前記実装基板上にフェイスダウンボンディングにより実装されている弾性表面波素子と、

前記弾性表面波素子の主面及び側面を固定して封止する封止部とを備える弾性表面波デバイスであって、

前記封止部は、前記圧電基板よりも線膨張係数の低い材料から構成されていることを特徴とする弾性表面波デバイス。

【請求項2】

前記封止部の表面および内部には、充填剤が設けられていることを特徴とする請求項1に記載の弾性表面波デバイス。

【請求項3】

前記圧電基板よりも線膨張係数の低い材料は、アルミナから構成されていることを特徴とする請求項1または2に記載の弾性表面波デバイス。

【請求項4】

前記充填剤は、無機材から構成されていることを特徴とする請求項2または3に記載の弾性表面波デバイス。

【請求項5】

弾性表面波素子を実装基板に実装する第1工程と、

前記弾性表面波素子に圧電基板よりも線膨張係数の低い材料を溶射して封止部を形成する第2工程とを備えることを特徴とする弾性表面波デバイスの製造方法。

【請求項6】

前記封止部の表面に、充填剤を塗布する第3工程をさらに備えることを特徴とする請求項5に記載の弾性表面波デバイスの製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−222688(P2012−222688A)

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願番号】特願2011−88226(P2011−88226)

【出願日】平成23年4月12日(2011.4.12)

【出願人】(000006231)株式会社村田製作所 (3,635)

【Fターム(参考)】

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願日】平成23年4月12日(2011.4.12)

【出願人】(000006231)株式会社村田製作所 (3,635)

【Fターム(参考)】

[ Back to top ]