弾性表面波デバイス用ウエハレベルパッケージ材料、それを用いた弾性表面波デバイス接合ウエハ及びそれから切断された弾性表面波デバイス並びにそれらの製造方法

【課題】弾性表面波デバイス用のキャップ基板であるパッケージ材料に穴を形成する際に、目的とする径長さ通りの穴径を有する穴を正確に形成することができ、さらに放熱性にも優れるパッケージ材料、またそれから製造されるウエハレベルパッケージ弾性表面波デバイス接合ウエハ、及びそれから切断されることによって得られ、電気特性と信頼性を確保したまま小型化及び低背化でき、さらにはモジュール搭載が可能であるウエハレベルパッケージ弾性表面波デバイス並びにそれらの製造方法を提供する。

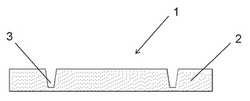

【解決手段】少なくとも、圧電性が消失された単結晶圧電基板2に穴3が形成され、かつ基板外部よりLiが拡散されたものであることを特徴とする弾性表面波デバイス用ウエハレベルパッケージ材料1。

【解決手段】少なくとも、圧電性が消失された単結晶圧電基板2に穴3が形成され、かつ基板外部よりLiが拡散されたものであることを特徴とする弾性表面波デバイス用ウエハレベルパッケージ材料1。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、弾性表面波デバイスのウエハレベルパッケージ用途で、特に気密封止用キャップとして用いる弾性表面波デバイス用ウエハレベルパッケージ材料(以下、単にパッケージ材料ということもある)、それを用いた弾性表面波デバイス接合ウエハ(以下、単に接合ウエハということもある)及びそれから切断されてなる弾性表面波デバイス並びにそれらの製造方法に関する。

【背景技術】

【0002】

携帯電話等の高周波通信において周波数調整・選択用の部品として、例えば圧電基板上に弾性表面波を励起するための櫛形電極が形成された弾性表面波(Surface Acoustic Wave、SAW)デバイスが用いられる。

【0003】

近年、携帯電話通信システムはマルチバンド化し、携帯電話に用いる高周波部品群はモジュール化して用いることが求められている。そのため、弾性表面波デバイスは電気特性と信頼性を確保したまま小型化及び薄化され、モジュール搭載が可能である製品形体へ進化することが望まれている。

【0004】

こうした要求を実現する弾性表面波デバイスの一例として、圧電基板とキャップとなる基板をウエハレベルで接合してなるウエハレベルパッケージ弾性表面波デバイスが検討されている。

例えば特許文献1には、「入力された電気信号に基づいて固体振動を発生する振動部と、前記電気信号を前記振動部へ導入するための電極パッド部とを有する第1の基板と、前記電極パッド部と外部の電極とを接続するための貫通穴を有する第2の基板とを有し、前記第1の基板の少なくとも前記振動部は、前記第1の基板と前記第2の基板との接着によりハーメチックシールされることを特徴とする弾性波デバイス」が開示されている。

【0005】

また、LiTaO3基板に弾性表面波デバイス回路を形成し、同じ材質である他のLiTaO3基板をキャップ基板として使用して、前記弾性表面波デバイス回路が形成されたLiTaO3基板(以下、LiTaO3・SAW基板と記す)と前記LiTaO3キャップ基板を接合することにより得られるウエハレベルパッケージ弾性表面波デバイスが開示されている(非特許文献1)(非特許文献2)。

【0006】

ここで、キャップ基板として使用するLiTaO3基板は、サンドブラスト法により基板厚みの途中までの深さを有する穴を形成し、該穴に電気めっきにより銅を満たし、さらに前記穴がある表面に金属層を蒸着して、パタニングにより穴部と他の必要箇所に金属パッドを形成する。その後、こうして得たLiTaO3キャップ基板と前記LiTaO3・SAW基板を接合する。

【0007】

そしてこのようにして接合された基板の、LiTaO3キャップ基板側の表面を研磨し、銅が満たされた穴部を露出させ、さらにこの銅が露出した穴部に電極を形成して、ウエハレベルパッケージ弾性表面波デバイスを得ている。このようにして得られたウエハレベルパッケージ弾性表面波デバイスは、SAW基板とキャップ基板とを接合する際の加熱反りが無く、気密封止がされているので信頼性が良好という特徴がある。

【0008】

特に、非特許文献2では、前記のウエハレベルパッケージ弾性表面波デバイスは、電気的性能が得られるとともに、高信頼性弾性表面波パッケージに要求される耐湿性レベル(MSL)のレベル1及び飽和蒸気加圧試験(PCT)96時間耐性を満足し好ましいとされる。

【0009】

またそのほかにも、弾性表面波デバイス基板と同じ材質の基板をキャップ基板として使用して、前記弾性表面波デバイス基板と前記キャップ基板を接合することにより得られるウエハレベルパッケージ弾性表面波デバイスであって、キャップ基板の穴が弾性表面波デバイス基板の一部まで貫通していることを特徴とするウエハレベルパッケージ弾性表面波デバイス(特許文献2)や、キャップ基板の穴が、その穴径が深さ方向に減少し、ある深さからは逆に増加するものであることを特徴とするウエハレベルパッケージ弾性表面波デバイス(特許文献3)が開示されている。

【0010】

また、非特許文献3には弾性境界波を用いたウエハレベルパッケージデバイスが開示されている。

この弾性境界波デバイスは、弾性波が圧電体と誘電体層の間に閉じ込められているため、ウエハレベルパッケージデバイス形体で飽和蒸気加圧試験(PCT)耐性を満足し好ましいとされる。

しかしながら、損失がやや大きいなど、弾性境界波の性質上全ての携帯電話のバンドに対応できるわけではないという問題がある。

【0011】

また、特許文献4には、還元性雰囲気において500℃以上で処理したニオブ酸リチウムまたはタンタル酸リチウムが開示されている。前記処理により、ニオブ酸リチウムまたはタンタル酸リチウムの表面の電荷を減少させることが出来好ましいとされる。

【0012】

また、特許文献5には、「タンタル酸リチウム材料を加工する方法であって、前記タンタル酸リチウム材料を、金属を含む環境内に配置することと、及び、前記タンタル酸リチウム材料を、そのキュリー温度未満の温度まで加熱することと、前記タンタル酸リチウム材料のバルク組成を変化させることなく前記タンタル酸リチウム材料の表面へ前記金属を拡散させることと、を含む、方法」が開示されている。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特開2004−80221号公報

【特許文献2】米国特許7,755,151B2号公報

【特許文献3】米国特許7,545,017B2号公報

【特許文献4】特開平11−92147号公報

【特許文献5】日本国特許3,816,903号公報

【特許文献6】日本国特許3,222,072号公報

【非特許文献】

【0014】

【非特許文献1】Proc.IEEE Ultrasonics Symp. pp.196−199(2006) ”An Ultra Small SAW RF Filter using Wafer Level Packaging Technology”

【非特許文献2】ECS Transactions,18(1) pp.763−768(2009) ”Wafer Level SAW RF Filter Packaging With Through Wafer Via Interconnection”

【非特許文献3】Proc.IEEE Ultrasonics Symp. pp.188−191(2006) ”RF Filter using Boundary Acoustic Wave”

【非特許文献4】応用物理 第74巻 第5号 p.573(2005)

【発明の概要】

【発明が解決しようとする課題】

【0015】

ここで、前記非特許文献1、2及び特許文献3では、キャップ基板の穴形成にサンドブラスト法またはレーザが用いられている。しかしながら、サンドブラスト法は生産性が比較的良好ではあるが、穴形状の制御が難しく、また穴周辺にカケやチッピングが生じてしまう問題がある。また、レーザ加工は高コストとなってしまう問題がある。

【0016】

非特許文献2には、LiTaO3キャップ基板にサンドブラスト法により形成した穴が図示されている。これによると、直径73.23μmのドライフィルムレジスト穴径に対し、サンドブラスト後、直径129.87μmの穴が形成されたことが示されている。

つまり、サンドブラスト法を用いてキャップ基板に穴を形成した場合、目的とする穴径よりも実際に基板に形成される穴径が必要以上に広がってしまうという問題があることが示されている。

【0017】

また、弾性表面波デバイスでは、弾性波を利用する回路以外に積層セラミック回路基板等からなるインピーダンス整合回路や位相整合回路などを組み合わせて用いている(特許文献6参照)が、厚みのある積層セラミック回路基板をそのままウエハレベルパッケージ弾性表面波デバイスに適用すると、デバイスを低背化しにくいという問題がある。

【0018】

また、第三世代以降の携帯電話では出力されるマイクロ波の電力が大きくなり、特に送信部に使用される携帯電話部品は発熱するため、発熱しても信頼性が得られるよう放熱性が良いことが望まれる。

【0019】

そこで、非特許文献4には圧電材料素材自身の熱伝導率改善例として、2重ルツボを用いた引き上げ法において、一般に使用されているLi:Taの比がおよそ48.5:51.5である一致融液組成LiTaO3(CLTとも言う)に比べ熱伝導率が約2倍である、LiとTaの比が等しい定比組成LiTaO3(SLTとも言う)を用いることが示されている。

【0020】

しかしながら、2重ルツボを用いた引き上げ法により得られるSLT結晶は高価なものとなり、SAWデバイスやSAWデバイス用ウエハレベルパッケージ材料の製造に用いるにはコストアップとなってしまう問題がある。

【0021】

上記問題を解決するために、本発明では、弾性表面波デバイス用のキャップ基板であるパッケージ材料に穴を形成する際に、目的とする径長さ通りの穴径を有する穴を正確に形成することができ、さらに放熱性にも優れるパッケージ材料、またそれから製造されるウエハレベルパッケージ弾性表面波デバイス接合ウエハ、及びそれから切断されることによって得られ、電気特性と信頼性を確保したまま小型化及び低背化でき、さらにはモジュール搭載が可能であるウエハレベルパッケージ弾性表面波デバイス並びにそれらの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0022】

上記目的を達成するために、本発明は、少なくとも、圧電性が消失された単結晶圧電基板に穴が形成され、かつ基板外部よりLiが拡散されたものであることを特徴とする弾性表面波デバイス用ウエハレベルパッケージ材料を提供する。

【0023】

このようなパッケージ材料であれば、単結晶圧電基板の圧電性が消失されているため、前記パッケージ材料に穴を形成する際の振動が圧電効果により電気変位に変換され、該電気変位が新たな振動を発生させることがないため、特に前記穴の開口部でカケやチッピングが生じてしまうことを抑止することができる。さらに、前記カケやチッピングが生じないことから、穴あけ加工時に用いられるマスク材の開口部よりも、前記圧電性が消失された単結晶圧電基板上に形成される穴の開口部の方が大きくなりすぎてしまうことも抑止でき、深さ方向に効率良く穴あけ加工を進行させることができる。

また同様に、前記穴を形成する際に静電気が発生した場合であっても、該静電気が圧電効果により機械的変位に変換されないため、該機械的変位によりウエハ等の素材が割れてしまうことを防止することができる。

【0024】

さらに、前記圧電性が消失された単結晶圧電基板に基板外部よりLiが拡散されているため、該単結晶圧電基板の結晶性が向上し、前記穴あけ工程をさらに効率良く行うことができる。また、熱伝導率も向上するため、放熱性にも優れたものとなる。

また、前記圧電性が消失された単結晶圧電基板上に加熱による電荷も発生しないため、不要なスパークの発生を抑止することができる。

【0025】

またこのとき、前記圧電性が消失された単結晶圧電基板に形成された穴は、サンドブラスト法により形成されたものとすることができる。

【0026】

このように、前記穴を形成する際にサンドブラスト法を用いた場合、基板上に振動や静電気等が発生しやすいため、本発明が好適である。

【0027】

またこのとき、前記穴が形成されている基板表面の面粗さRaが、0.3μm以下であることが好ましい。

【0028】

このようなものであれば、製造されるパッケージ材料の厚さ分布をより均一なものとすることができ、前記パッケージ材料を、圧電性を有する圧電基板や積層回路等に、より強固に接合させることができる。

【0029】

またこのとき、前記圧電性が消失された単結晶圧電基板は、LiTaO3またはLiNbO3からなるものであることが好ましい。

【0030】

このようなものであれば、一般的な弾性表面波デバイス用圧電基板と同じ材質とすることができるため熱膨張係数を等しくすることができ、このようなパッケージ材料と圧電性を有する圧電基板との接合時における加熱による反りの発生をより確実に抑止することができる。さらにこれによって、製造される弾性表面波デバイスをより効果的に気密封止させることができ、信頼性がより良好なものとすることができる。

【0031】

またこのとき、前記圧電性が消失された単結晶圧電基板の片面もしくは両面に、ポリイミド、ポリエチレン、ポリテトラフルオロエチレン、ポリフェニレンエーテル、ベンゾシクロブテンのうち少なくとも一種類以上の樹脂からなる積層回路が形成されたものとすることができる。

【0032】

このような樹脂からなる積層回路であれば、低損失で厚みの薄い積層回路とすることができ、このような積層回路をパッケージ材料に形成することによって、それから製造される弾性表面波デバイスを低背化でき、さらに信頼性がより良好なものとすることができる。

【0033】

また、本発明では、圧電性を有する単結晶圧電基板に弾性表面波励振検出用の電極を形成したウエハと、該単結晶圧電基板と同一結晶構造及び結晶方位を有し、前記積層回路が片面または両面に形成された、弾性表面波デバイス用ウエハレベルパッケージ材料に形成された穴が金属材料で充填され、さらに前記穴の位置に金属パッドを形成した本発明の弾性表面波デバイス用ウエハレベルパッケージ材料と、が接合されてなるウエハレベルパッケージ弾性表面波デバイス接合ウエハを提供する。

【0034】

また、本発明では、前記本発明のウエハレベルパッケージ弾性表面波デバイス接合ウエハから切断されることによって得られる気密封止された弾性表面波デバイスを提供する。

【0035】

このようなものであれば、前記のようにキャップ基板となる本発明のパッケージ材料と圧電性を有する圧電基板との熱膨張係数が等しく、さらに低損失で厚みの薄い積層回路が形成されている。このため、効果的に気密封止及び低背化され、さらに信頼性の良好な接合ウエハ及び弾性表面波デバイスとすることができる。

【0036】

また、本発明は、少なくとも、非還元性雰囲気中であって、かつ弾性表面波デバイス用ウエハレベルパッケージ材料とするための単結晶圧電基板のキュリー温度より高い温度において、前記単結晶圧電基板に基板外部よりLiを拡散する工程と、前記単結晶圧電基板に穴を形成する工程と、を含むことを特徴とする弾性表面波デバイス用ウエハレベルパッケージ材料の製造方法を提供する。

【0037】

このようにパッケージ材料を製造すれば、単結晶圧電基板をキュリー温度より高い温度まで加熱するため、前記単結晶圧電基板の圧電性を消失させることができ、該圧電性を消失させた単結晶圧電基板に穴を形成する際の振動が圧電効果により電気変位に変換され、該電気変位が新たな振動を発生させることがないため、特に前記穴の開口部でカケやチッピングが生じてしまうことを抑止することができる。さらに、前記カケやチッピングが生じないことから、穴あけ加工時に用いられるマスク材の開口部よりも、前記圧電性が消失された単結晶圧電基板上に形成される穴の開口部の方が大きくなりすぎてしまうことも抑止でき、深さ方向に効率良く穴あけ加工を進行させることができる。

また同様に、前記穴を形成する際に静電気が発生した場合であっても、該静電気が圧電効果により機械的変位に変換されないため、該機械的変位によりウエハ等の素材が割れてしまうことを防止することができる。

【0038】

さらに、前記圧電性が消失された単結晶圧電基板に基板外部よりLiを拡散させているため、該単結晶圧電基板の結晶性を向上させ、前記穴あけ工程をさらに効率良く行うことができる。また、熱伝導率も向上させることができるため、放熱性にも優れたものとすることができる。

また、前記圧電性が消失された単結晶圧電基板上に加熱による電荷も発生しないため、不要なスパークの発生を抑止することができる。

【0039】

またこのとき、前記圧電性が消失された単結晶圧電基板に形成する穴を、サンドブラスト法により形成することができる。

【0040】

このように、前記穴を形成する際にサンドブラスト法を用いた場合、基板上に振動や静電気等が発生しやすいため、本発明が好適である。

【0041】

またこのとき、前記穴を形成した基板表面の面粗さRaを、0.3μm以下とすることが好ましい。

【0042】

このようにすれば、製造するパッケージ材料の厚さ分布をより均一なものとすることができ、前記パッケージ材料を、圧電性を有する圧電基板や積層回路等に、より強固に接合させることができる。

【0043】

またこのとき、前記圧電性が消失された単結晶圧電基板として、LiTaO3またはLiNbO3を用いることが好ましい。

【0044】

このようにすれば、製造するパッケージ材料と一般的な弾性表面波デバイス用圧電基板とを同じ材質とすることができるため熱膨張係数を等しくすることができ、このようなパッケージ材料と圧電性を有する圧電基板との接合時における加熱による反りの発生をより確実に抑止することができる。さらにこれによって、製造する弾性表面波デバイスをより効果的に気密封止させることができ、信頼性をより良好なものとすることができる。

【0045】

またこのとき、前記圧電性が消失された単結晶圧電基板の片面もしくは両面に、ポリイミド、ポリエチレン、ポリテトラフルオロエチレン、ポリフェニレンエーテル、ベンゾシクロブテンのうち少なくとも一種類以上の樹脂からなる積層回路を形成することができる。

【0046】

このような樹脂からなる積層回路を形成すれば、低損失で厚みの薄い積層回路となるため、それから製造する弾性表面波デバイスを低背化でき、さらに信頼性をより良好なものとすることができる。

【0047】

また、本発明では、圧電性を有する単結晶圧電基板に弾性表面波励振検出用の電極を形成したウエハと、該単結晶圧電基板と同一結晶構造及び結晶方位を有し、前記積層回路を形成した、弾性表面波デバイス用ウエハレベルパッケージ材料に形成した穴を金属材料で充填し、さらに前記穴の位置に金属パッドを形成して製造した弾性表面波デバイス用ウエハレベルパッケージ材料と、を接合することによって製造することを特徴とするウエハレベルパッケージ弾性表面波デバイス接合ウエハの製造方法を提供する。

【0048】

また、本発明では、前記本発明のウエハレベルパッケージ弾性表面波デバイス接合ウエハの製造方法において、ウエハと弾性表面波デバイス用ウエハレベルパッケージ材料とを気密封止しながら接合し、これによって製造したウエハレベルパッケージ弾性表面波デバイス接合ウエハから切断することによって弾性表面波デバイスを得ることを特徴とする弾性表面波デバイスの製造方法を提供する。

【0049】

このように接合ウエハ及び弾性表面波デバイスを製造すれば、本発明の製造方法によって製造したパッケージ材料と圧電性を有する圧電基板との熱膨張係数を等しくすることができ、さらに低損失で厚みの薄い積層回路を形成している。このため、効果的に気密封止及び低背化することができ、さらに信頼性の良好な接合ウエハ及び弾性表面波デバイスを製造することができる。

【発明の効果】

【0050】

以上のように、本発明によれば、パッケージ材料の製造時において、圧電性が消失され、基板外部よりLiが拡散された単結晶圧電基板を用いることによって、特に前記穴の開口部におけるカケ及びチッピングや、ウエハ等の素材の割れを防止することができ、さらに放熱性に優れたパッケージ材料とすることができる。

また、このようなパッケージ材料と結晶構造及び結晶方位の等しい圧電性を有する圧電基板と、片面もしくは両面に、ポリイミド、ポリエチレン、ポリテトラフルオロエチレン、ポリフェニレンエーテル、ベンゾシクロブテンのうち少なくとも一種類以上の樹脂からなる積層回路が形成された本発明のパッケージ材料とを接合することによって、効果的に気密封止及び低背化され、さらに信頼性の良好な接合ウエハ及び弾性表面波デバイスとすることができる。

【図面の簡単な説明】

【0051】

【図1】本発明の弾性表面波デバイス用ウエハレベルパッケージ材料の概略断面図の一例を示した図である。

【図2】本発明の積層回路が形成された弾性表面波デバイス用ウエハレベルパッケージ材料の概略断面図を示した図である。

【図3】本発明の弾性表面波デバイスの概略断面図を示した図である。

【図4】実施例及び比較例における穴の深さ方向のプロファイルを示した図である。

【図5】実施例及び比較例で得られた弾性表面波デバイスの電気特性を示した図である。

【発明を実施するための形態】

【0052】

以下、本発明の弾性表面波デバイス用ウエハレベルパッケージ材料、それを用いた弾性表面波デバイス接合ウエハ及びそれから切断されてなる弾性表面波デバイスの一例を、図面を参照しながら詳細に説明するが、本発明はこれに限定されるものではない。

【0053】

図1に示したように、本発明の弾性表面波デバイス用ウエハレベルパッケージ材料1は、圧電性が消失された単結晶圧電基板2に穴3が形成されている。

形成される穴3の深さとしては特には限定されず、目的とする弾性表面波デバイス用ウエハレベルパッケージ材料の厚さに合わせて適宜調整すれば良い。また、基板裏面まで穴を貫通させても良い。

【0054】

また、前記圧電性が消失された単結晶圧電基板2には基板外部よりLiが拡散されている。このため、該圧電性が消失された単結晶圧電基板2の結晶性が向上し、前記穴あけ工程をさらに効率良く行うことができる。また、熱伝導率も向上するため、放熱性にも優れたものとなる。

【0055】

ここで、前記圧電性が消失された単結晶圧電基板2の穴あけ加工では、例えばサンドブラスト法により穴3を形成することができる。

この場合、砥粒が、前記圧電性が消失された単結晶圧電基板2にぶつかる際に、圧電効果により振動が電気変位に変換され、該変換された電気変位が再び圧電効果によって新たな振動を発生させることが無い。このため、特に穴3の開口部におけるカケやチッピングが生じることを抑止できる。

【0056】

また、前記カケやチッピングが生じないことから、穴あけ加工において用いられるマスク材の開口部よりも、前記圧電性が消失された単結晶圧電基板2上に形成される穴3の開口部の方が大きくなりすぎてしまうことも抑止でき、深さ方向に効率よく穴あけ加工を進行させることができる。

【0057】

また同様に、サンドブラスト法により穴3を形成する場合、静電気が発生しても前記圧電性が消失された単結晶圧電基板2においては、圧電効果により静電気が機械的変位に変換されることがないため、該機械的変位によって基板が割れることを防止することができる。

さらに、前記圧電性が消失された単結晶圧電基板2には加熱による電荷が発生しないため、不要なスパークを避けることが出来る。

【0058】

また、前記圧電性が消失された単結晶圧電基板2が、LiTaO3またはLiNbO3からなるものであれば、後述する、弾性表面波デバイス用ウエハレベルパッケージ材料1と接合される、圧電性を有する単結晶圧電基板と同じ材質となるため熱膨張係数を等しくすることができ、接合時における加熱による反りの発生をより確実に抑止することができる。さらにこれによって、製造される弾性表面波デバイスをより効果的に気密封止させることができ、信頼性をより良好なものとすることができるため好ましい。

【0059】

またこのとき、穴3が形成されている基板表面の面粗さRaが0.3μm以下であれば、製造される弾性表面波デバイス用ウエハレベルパッケージ材料1の厚さ分布をより均一なものとすることができ、その後接合される圧電性を有する圧電基板や積層回路等に、より強固に接合させることができるため好ましい。

【0060】

このようにして製造された弾性表面波デバイス用ウエハレベルパッケージ材料1に、図2に示したように穴3を銅で充填させ、その後片面研削及び両面ポリッシュ加工を行った後に、銅で充填された穴3′の開口部上にAuパッド4aが、デバイス単位セルの外周となる部分にAuパッド4bが接合される。尚、Auパッド4aは、銅が充填された穴3′と電気的にも接合される。

【0061】

ここで図2に示したように、圧電性が消失された単結晶圧電基板2の表面上に、積層回路5を形成しても良い。尚、図2においては、積層回路5を圧電性が消失された単結晶圧電基板2の穴3の開口部とは反対側の表面のみに形成した例を示したが、両面に形成しても良い。

この積層回路5は、例えばインピーダンス整合回路や位相整合回路等の整合回路とすることができる。この場合、積層回路5の、銅が充填された穴3′に対応する部分と、積層回路5の接合面とは反対側のデバイス単位セルの外周となる部分に形成されるAuパッド4cとが、銅配線6によって電気的に接続される。

【0062】

また、積層回路5の材質としては、ポリイミド、ポリエチレン、ポリテトラフルオロエチレン、ポリフェニレンエーテル、ベンゾシクロブテンのうち少なくとも一種類以上の樹脂であれば、低損失で厚みの薄い積層回路とすることができるため好ましい。

【0063】

そして、図3に示したように、基板上に弾性表面波励振検出用の電極8が形成され、LiTaO3またはLiNbO3からなり、圧電性を有する単結晶圧電基板7と、該圧電性を有する単結晶圧電基板7と同一結晶構造及び結晶方位を有し、積層回路5が形成された弾性表面波デバイス用ウエハレベルパッケージ材料10とが気密封止されながら接合され、製造された弾性表面波デバイス用ウエハレベルパッケージ材料接合ウエハを室温でダイシングすることによって、弾性表面波デバイス20が製造される。

【0064】

ここで、以下に前記弾性表面波デバイス用ウエハレベルパッケージ材料、それを用いた弾性表面波デバイス接合ウエハ及びそれから切断されてなる弾性表面波デバイスの製造方法の一例について説明するが、本発明はこれらに限定されるわけではない。

【0065】

まず、単結晶圧電基板を用意する。この単結晶圧電基板の材質については特には限定されないが、例えば定比組成または一致溶融組成の引上げ法によって作製された、回転Yカット基板とすることができる。

【0066】

このようにして用意された単結晶圧電基板を、非還元性雰囲気でキュリー温度より高い温度まで加熱し、前記単結晶圧電基板に基板外部よりLiを拡散させる。この加熱処理により、前記単結晶圧電基板中の圧電効果は消失される。

また、基板外部よりLiを拡散させることにより、前記圧電性が消失された単結晶圧電基板2の結晶性を向上させるとともに熱伝導率を上昇させ、製造するパッケージ材料の放熱性を良好なものとすることができる。

【0067】

ここで、非還元性雰囲気ガス、加熱温度、基板外部からのLiの拡散方法については特には限定されないが、例えばLi蒸気で満たした容器内において、温度700〜1000℃で前記単結晶圧電基板を加熱することにより、前記単結晶圧電基板の圧電性を消失させつつ、前記Li蒸気からLiを前記単結晶圧電基板内に拡散させることができる。

【0068】

そして、前記圧電性が消失された単結晶圧電基板2表面に、サンドブラスト法により穴3を形成することによって、弾性表面波デバイス用ウエハレベルパッケージ材料1を製造する。このとき形成する穴3の形状や深さ、個数等は特には限定されず、製造するパッケージ材料の大きさに合わせて適宜調節すれば良い。また、前記穴3を基板裏面まで貫通させても良い。

【0069】

このとき、前記圧電性が消失された単結晶圧電基板2を用いているため、サンドブラスト法による砥粒が、該圧電性が消失された単結晶圧電基板2にぶつかる際に、圧電効果により振動が電気変位に変換され、該変換された電気変位が再び圧電効果によって新たな振動を発生させることが無い。このため、特に穴3の開口部におけるカケやチッピングが生じることを抑止できる。

またこのことから、穴あけ加工において用いられるマスク材の開口部よりも、前記圧電性が消失された単結晶圧電基板2上に形成される穴3の開口部の方が大きくなりすぎてしまうことも抑止でき、深さ方向に効率よく穴あけ加工を進行させることができる。また、前記圧電性が消失された単結晶圧電基板2上に静電気が発生しても、圧電効果により静電気が機械的変位に変換されることがないため、該機械的変位によって前記圧電性が消失された単結晶圧電基板2が割れることを防止することができる。

【0070】

このようにして製造した弾性表面波デバイス用ウエハレベルパッケージ材料1の穴3の開口面に、真空蒸着により金を蒸着する。

次に、前記パッケージ材料1にイオンプレーティング法により銅を付着させ、前記穴3を銅で充填させる。この銅で充填された穴3′を有するパッケージ材料1を片面研削及び両面ポリッシュ加工して、前記穴3の開口部上及びデバイス単位セルの外周となる部分にAuパッド4a及び4bを形成する。

【0071】

このとき、前記パッケージ材料1の片面または両面に、積層回路5を形成することができる。この場合、例えば前記積層回路5の配線部分には銅配線6を用いることができる。さらに前記積層回路5の、前記パッケージ材料と接合されている面とは反対側の、デバイス単位セルの外周となる部分にAuパッド4cを形成し、該Auパッド4cと前記銅が充填された穴3′とを、前記銅配線6を用いて電気的に接続する。

【0072】

次に、圧電性を有する単結晶圧電基板7上に弾性表面波励振検出用の電極8を形成し、前記弾性表面波励振検出用の電極が形成された、圧電性を有する単結晶圧電基板7と、該圧電性を有する単結晶圧電基板7と結晶構造及び結晶方位が同一である、前記パッケージ材料1または積層回路が形成された弾性表面波デバイス用ウエハレベルパッケージ材料10と、をウエハレベルで接合し、弾性表面波デバイス接合ウエハを製造する。

該接合は、例えば前記パッケージ材料1または積層回路が形成された弾性表面波デバイス用ウエハレベルパッケージ材料10と、圧電性を有する単結晶圧電基板7との接合面をクリーニングした後、1×10−2Pa〜1×10−1Paの低真空下、温度200〜400℃で加熱・加圧することで行い、各デバイス単位セルを気密封止する。

【0073】

ここで、前記穴3を基板裏面まで貫通するように形成する場合、先に前記接合により、Auパッド4a及び4bを介して前記パッケージ材料1と、前記弾性表面波素子が形成された、圧電性を有する単結晶圧電基板7とを接合してから穴3を銅で充填する。積層回路5を形成する場合には、前記接合を行い、穴3を銅で充填した後に前記の方法と同様にして形成する。

【0074】

そして、このようにして製造した弾性表面波デバイス接合ウエハを室温でダイシングすることによって、弾性表面波デバイス20を製造する。

【実施例】

【0075】

以下、実施例及び比較例を示して本発明をより具体的に説明するが、本発明はこれらに限定されるものではない。

【0076】

(実施例1)

一致融液組成の引上げ法によって作成した4インチ(100mm)の41°回転YカットLiNbO3単結晶圧電基板200μm厚のウエハを準備した。前記ウエハ中央にシンクロスコープのプローブを当て、ウエハを叩くと電位の変化が検出された。また、このウエハの表面電位を25℃及び200℃で観測したところ夫々0kV及び3kVであった。

次に前記41°回転YカットLiNbO3単結晶圧電基板を、該単結晶圧電基板のキュリー温度である610℃以上の温度900℃で、Liの蒸気で満たした容器内において200時間加熱処理を行い、前記41°回転YカットLiNbO3単結晶圧電基板内にLiを拡散させた。加熱後のウエハ中央にシンクロスコープのプローブを当て、ウエハを叩いたが電位の変化は検出されなかった。また、このウエハの表面電位を25℃及び200℃で観測したところ何れも0kVであった。

すなわち、前記の加熱処理により、前記41°回転YカットLiNbO3単結晶圧電基板の圧電性及び焦電性を消失させた。

【0077】

次に、前記圧電性が消失された41°回転YカットLiNbO3単結晶圧電基板の表面全面に、サンドブラストにより穴を形成した。ここで穴を開ける基板表面は、面粗さRaが0.12μmのラップ面とした。サンドブラストの砥粒は、アルミナ系の800番を用いて、マスク材にはドライフィルムレジストを使用し、マスク穴径は100μmとした。

サンドブラスト処理は、サンドブラストのヘッドを基板全面にわたり3分間で掃引し、これを4回繰り返し処理した。基板面内の穴総数は約6万個とした。

【0078】

このとき、上記穴あけ加工をして形成された穴の深さ方向のプロファイルをレーザー顕微鏡により測定したところ、マスク穴径は100μmであるのに対し、前記圧電性が消失された単結晶圧電基板上に形成された穴径は101μmで、深さ190μmの穴がウエハ面内で均一に形成されたことがわかった。また、穴の開口部にカケやチッピングはほとんど発生せず、マスク材の開口部よりも、前記圧電性が消失された単結晶圧電基板上に形成された穴の開口部の方が大きくなりすぎてしまうこともなく、深さ方向に効率よく穴あけ加工を進行させることができた。このとき形成された穴のアスペクト比(穴深さ/穴径)は1.9であった。このときの結果を図4に示す。

また、前記圧電性が消失された41°回転YカットLiNbO3単結晶圧電基板の室温における熱伝導率をレーザーフラッシュ法により測定したところ、9.0W/(m・K)であった。

【0079】

(実施例2)

実施例1で得られた弾性表面波デバイス用ウエハレベルパッケージ材料の穴の開口面に真空蒸着により金を0.2μmの厚みで蒸着した。

次にこの弾性表面波デバイス用ウエハレベルパッケージ材料にイオンプレーティング法により銅を付着させ、前記穴を銅で充填させた。

このパッケージ材料を片面研削及び両面ポリッシュ加工して厚みを150μmとし、前記穴の開口部及び該穴の開口部と同じ表面上の、デバイス単位セル(0.8mm×0.6mmサイズ)の外周となる部分にAuパッドを5μmの厚さで形成した。

【0080】

次に、前記弾性表面波デバイス用ウエハレベルパッケージ材料の穴の開口面とは反対側の面に、ベンゾシクロブテンからなる積層回路(厚み30μm)を形成した。該積層回路の配線部分には銅を用いて、インピーダンス整合回路とした。

【0081】

次に、前記弾性表面波デバイス用ウエハレベルパッケージ材料と同じ結晶構造及び結晶方位を有し、圧電性を有する4インチ(100mm)の41°回転YカットLiTaO3単結晶圧電基板(厚み150μm)上に弾性表面波励振検出用の電極を形成した。

【0082】

その後、前記インピーダンス整合回路が形成されたパッケージ材料と前記圧電性を有する単結晶圧電基板をウエハレベルで接合した。該接合は、前記パッケージ材料と前記圧電性を有する単結晶圧電基板との接合面をクリーニングした後、1×10−2Paの低真空下、温度300℃で加熱・加圧することで行い、各デバイス単位セルを気密封止した。

このようにして接合された接合ウエハの、積層回路側の表面上の単位デバイスセル(0.8mm×0.6mmサイズ)の外周となる部分にAuパッドを5μmの厚さで形成した。

【0083】

この接合ウエハを室温でダイシングし、弾性表面波デバイスを得た。このようにして製造された弾性表面波デバイスの電気特性をネットワークアナライザで測定したところ、図5に示す特性が得られた。

このデバイスについて、湿度85%、温度85℃雰囲気下で2000時間放置後、湿度100%、温度121℃、2気圧の雰囲気下で96時間放置、さらに温度260℃でリフロー炉を6回通過させた後、−85℃〜125℃のヒートサイクルを2000サイクルさせた後の電気的特性を評価したところ、図5とほぼ同様の結果が得られた。

また、製造されたデバイスに55℃の温度で1.5Wの電力を投入し続けたところ、10,000時間後でも良好に動作した。

【0084】

(実施例3)

穴を開ける基板表面を、面粗さRaが0.5μmのラップ面としたこと以外は実施例1と同様にサンドブラスト法による穴あけ加工を行い、このようにして製造された弾性表面波用ウエハレベルパッケージ材料を用いたこと以外は実施例2と同様にして弾性表面波デバイスを製造した。

このとき、パッケージ材料とするための単結晶圧電基板は圧電性が消失されているため、形成された穴については実施例1に示した結果と同様のものが得られた。

しかし、このようにして製造されたパッケージ材料と、インピーダンス回路及び圧電性を有する単結晶圧電基板との接合面は実施例2に比べ粗く、接合強度も実施例2に比べ弱いものとなった。

【0085】

(比較例1)

前記41°回転YカットLiNbO3単結晶圧電基板を窒素雰囲気において、温度900℃で200時間加熱処理し、すなわち単結晶圧電基板内に基板外部よりLiを拡散させなかったこと以外は実施例1と同様にサンドブラスト法による穴あけ加工を行った。

このとき、上記穴あけ加工をして形成された穴の深さ方向のプロファイルをレーザー顕微鏡により測定したところ、マスク穴径は100μmであるのに対し、前記圧電性は消失させたが、Liは拡散させなかった圧電基板上に形成された穴径は101μmで、深さ180μmの穴がウエハ面内で均一に形成されたことがわかった。また、穴の開口部にカケやチッピングはあまり生じず、マスク材の開口部よりも、前記圧電性は消失させたが、Liは拡散させなかった圧電基板上に形成された穴の開口部の方が大きくなりすぎてしまうこともなく、問題なく深さ方向に穴あけ加工を進行させることができた。このとき形成された穴のアスペクト比(穴深さ/穴径)は1.8であった。このときの結果を図4に示す。

また、前記圧電性は消失させたが、Liは拡散させなかった41°回転YカットLiNbO3単結晶圧電基板の室温における熱伝導率をレーザーフラッシュ法により測定したところ、3.9W/(m・K)であった。

【0086】

(比較例2)

前記41°回転YカットLiNbO3単結晶圧電基板を非還元性雰囲気中で加熱及び加圧せず、すなわち単結晶圧電基板の圧電性を消失させず、さらにLiも拡散させなかったこと以外は実施例1と同様にサンドブラスト法による穴あけ加工を行った。

このとき、上記穴あけ加工をして形成された穴の深さ方向のプロファイルをレーザー顕微鏡により測定したところ、マスク穴径は100μmであるのに対し、前記圧電性を消失させず、Liも拡散させなかった圧電基板上に形成された穴径は135μmで、深さ120μmの穴がウエハ面内で均一に形成されたことがわかった。また、穴の開口部に15μmの幅のカケやチッピングが生じ、マスク材の開口部よりも、前記圧電性を消失させず、Liも拡散させなかった圧電基板上に形成された穴の開口部の方が極端に広がってしまった。このとき形成された穴のアスペクト比(穴深さ/穴径)は0.9であった。このときの結果を図4に示す。

また、前記圧電性を消失させず、Liも拡散させなかった41°回転YカットLiNbO3単結晶圧電基板の室温における熱伝導率をレーザーフラッシュ法により測定したところ、3.9W/(m・K)であった。

【0087】

(比較例3)

比較例1で製造されたパッケージ材料を用いたこと以外は実施例2と同様に弾性表面波デバイスを製造した。

このようにして製造された弾性表面波デバイスについて、電気特性をネットワークアナライザで測定したところ、図5に示すような特性が得られた。

しかし、製造されたデバイスに55℃の温度で1.5Wの電力を投入し続けたところ、5000時間経過後にデバイスが損傷してしまった。

【0088】

実施例及び比較例から、圧電性が消失された単結晶圧電基板を用いることによって、穴あけ加工時における穴の開口部でカケやチッピングが生じてしまうことを抑止することができ、さらに穴あけ加工時に用いられるマスク材の開口部よりも、前記圧電性が消失された単結晶圧電基板上に形成される穴の開口部の方が大きくなりすぎてしまうことも抑止でき、深さ方向に効率良く穴あけ加工を進行できることがわかる。

また、圧電性が消失された単結晶圧電基板に基板外部よりLiが拡散されていれば、熱伝導率を良好なものとすることができ、放熱性の優れたものとすることができることがわかる。

さらに、このようにして製造されたパッケージ材料と、圧電性を有する単結晶圧電基板とを接合させることによって、効果的に気密封止及び低背化され、さらに信頼性の良好な接合ウエハ及び弾性表面波デバイスを製造できることがわかる。

【0089】

なお、本発明は、上記実施形態に限定されるものではない。上記実施形態は、例示であり、本発明の特許請求の範囲に記載された技術的思想と実質的に同一な構成を有し、同様な作用効果を奏するものは、いかなるものであっても本発明の技術的範囲に包含される。

【符号の説明】

【0090】

1…弾性表面波デバイス用ウエハレベルパッケージ材料、

2…圧電性が消失された単結晶圧電基板、 3…穴、

3′…銅で充填された穴、 4a、4b、4c…Auパッド、 5…積層回路、

6…銅配線、 7…圧電性を有する単結晶圧電基板、

8…弾性表面波励振検出用の電極、

10…積層回路が形成された弾性表面波デバイス用ウエハレベルパッケージ材料、

20…弾性表面波デバイス。

【技術分野】

【0001】

本発明は、弾性表面波デバイスのウエハレベルパッケージ用途で、特に気密封止用キャップとして用いる弾性表面波デバイス用ウエハレベルパッケージ材料(以下、単にパッケージ材料ということもある)、それを用いた弾性表面波デバイス接合ウエハ(以下、単に接合ウエハということもある)及びそれから切断されてなる弾性表面波デバイス並びにそれらの製造方法に関する。

【背景技術】

【0002】

携帯電話等の高周波通信において周波数調整・選択用の部品として、例えば圧電基板上に弾性表面波を励起するための櫛形電極が形成された弾性表面波(Surface Acoustic Wave、SAW)デバイスが用いられる。

【0003】

近年、携帯電話通信システムはマルチバンド化し、携帯電話に用いる高周波部品群はモジュール化して用いることが求められている。そのため、弾性表面波デバイスは電気特性と信頼性を確保したまま小型化及び薄化され、モジュール搭載が可能である製品形体へ進化することが望まれている。

【0004】

こうした要求を実現する弾性表面波デバイスの一例として、圧電基板とキャップとなる基板をウエハレベルで接合してなるウエハレベルパッケージ弾性表面波デバイスが検討されている。

例えば特許文献1には、「入力された電気信号に基づいて固体振動を発生する振動部と、前記電気信号を前記振動部へ導入するための電極パッド部とを有する第1の基板と、前記電極パッド部と外部の電極とを接続するための貫通穴を有する第2の基板とを有し、前記第1の基板の少なくとも前記振動部は、前記第1の基板と前記第2の基板との接着によりハーメチックシールされることを特徴とする弾性波デバイス」が開示されている。

【0005】

また、LiTaO3基板に弾性表面波デバイス回路を形成し、同じ材質である他のLiTaO3基板をキャップ基板として使用して、前記弾性表面波デバイス回路が形成されたLiTaO3基板(以下、LiTaO3・SAW基板と記す)と前記LiTaO3キャップ基板を接合することにより得られるウエハレベルパッケージ弾性表面波デバイスが開示されている(非特許文献1)(非特許文献2)。

【0006】

ここで、キャップ基板として使用するLiTaO3基板は、サンドブラスト法により基板厚みの途中までの深さを有する穴を形成し、該穴に電気めっきにより銅を満たし、さらに前記穴がある表面に金属層を蒸着して、パタニングにより穴部と他の必要箇所に金属パッドを形成する。その後、こうして得たLiTaO3キャップ基板と前記LiTaO3・SAW基板を接合する。

【0007】

そしてこのようにして接合された基板の、LiTaO3キャップ基板側の表面を研磨し、銅が満たされた穴部を露出させ、さらにこの銅が露出した穴部に電極を形成して、ウエハレベルパッケージ弾性表面波デバイスを得ている。このようにして得られたウエハレベルパッケージ弾性表面波デバイスは、SAW基板とキャップ基板とを接合する際の加熱反りが無く、気密封止がされているので信頼性が良好という特徴がある。

【0008】

特に、非特許文献2では、前記のウエハレベルパッケージ弾性表面波デバイスは、電気的性能が得られるとともに、高信頼性弾性表面波パッケージに要求される耐湿性レベル(MSL)のレベル1及び飽和蒸気加圧試験(PCT)96時間耐性を満足し好ましいとされる。

【0009】

またそのほかにも、弾性表面波デバイス基板と同じ材質の基板をキャップ基板として使用して、前記弾性表面波デバイス基板と前記キャップ基板を接合することにより得られるウエハレベルパッケージ弾性表面波デバイスであって、キャップ基板の穴が弾性表面波デバイス基板の一部まで貫通していることを特徴とするウエハレベルパッケージ弾性表面波デバイス(特許文献2)や、キャップ基板の穴が、その穴径が深さ方向に減少し、ある深さからは逆に増加するものであることを特徴とするウエハレベルパッケージ弾性表面波デバイス(特許文献3)が開示されている。

【0010】

また、非特許文献3には弾性境界波を用いたウエハレベルパッケージデバイスが開示されている。

この弾性境界波デバイスは、弾性波が圧電体と誘電体層の間に閉じ込められているため、ウエハレベルパッケージデバイス形体で飽和蒸気加圧試験(PCT)耐性を満足し好ましいとされる。

しかしながら、損失がやや大きいなど、弾性境界波の性質上全ての携帯電話のバンドに対応できるわけではないという問題がある。

【0011】

また、特許文献4には、還元性雰囲気において500℃以上で処理したニオブ酸リチウムまたはタンタル酸リチウムが開示されている。前記処理により、ニオブ酸リチウムまたはタンタル酸リチウムの表面の電荷を減少させることが出来好ましいとされる。

【0012】

また、特許文献5には、「タンタル酸リチウム材料を加工する方法であって、前記タンタル酸リチウム材料を、金属を含む環境内に配置することと、及び、前記タンタル酸リチウム材料を、そのキュリー温度未満の温度まで加熱することと、前記タンタル酸リチウム材料のバルク組成を変化させることなく前記タンタル酸リチウム材料の表面へ前記金属を拡散させることと、を含む、方法」が開示されている。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特開2004−80221号公報

【特許文献2】米国特許7,755,151B2号公報

【特許文献3】米国特許7,545,017B2号公報

【特許文献4】特開平11−92147号公報

【特許文献5】日本国特許3,816,903号公報

【特許文献6】日本国特許3,222,072号公報

【非特許文献】

【0014】

【非特許文献1】Proc.IEEE Ultrasonics Symp. pp.196−199(2006) ”An Ultra Small SAW RF Filter using Wafer Level Packaging Technology”

【非特許文献2】ECS Transactions,18(1) pp.763−768(2009) ”Wafer Level SAW RF Filter Packaging With Through Wafer Via Interconnection”

【非特許文献3】Proc.IEEE Ultrasonics Symp. pp.188−191(2006) ”RF Filter using Boundary Acoustic Wave”

【非特許文献4】応用物理 第74巻 第5号 p.573(2005)

【発明の概要】

【発明が解決しようとする課題】

【0015】

ここで、前記非特許文献1、2及び特許文献3では、キャップ基板の穴形成にサンドブラスト法またはレーザが用いられている。しかしながら、サンドブラスト法は生産性が比較的良好ではあるが、穴形状の制御が難しく、また穴周辺にカケやチッピングが生じてしまう問題がある。また、レーザ加工は高コストとなってしまう問題がある。

【0016】

非特許文献2には、LiTaO3キャップ基板にサンドブラスト法により形成した穴が図示されている。これによると、直径73.23μmのドライフィルムレジスト穴径に対し、サンドブラスト後、直径129.87μmの穴が形成されたことが示されている。

つまり、サンドブラスト法を用いてキャップ基板に穴を形成した場合、目的とする穴径よりも実際に基板に形成される穴径が必要以上に広がってしまうという問題があることが示されている。

【0017】

また、弾性表面波デバイスでは、弾性波を利用する回路以外に積層セラミック回路基板等からなるインピーダンス整合回路や位相整合回路などを組み合わせて用いている(特許文献6参照)が、厚みのある積層セラミック回路基板をそのままウエハレベルパッケージ弾性表面波デバイスに適用すると、デバイスを低背化しにくいという問題がある。

【0018】

また、第三世代以降の携帯電話では出力されるマイクロ波の電力が大きくなり、特に送信部に使用される携帯電話部品は発熱するため、発熱しても信頼性が得られるよう放熱性が良いことが望まれる。

【0019】

そこで、非特許文献4には圧電材料素材自身の熱伝導率改善例として、2重ルツボを用いた引き上げ法において、一般に使用されているLi:Taの比がおよそ48.5:51.5である一致融液組成LiTaO3(CLTとも言う)に比べ熱伝導率が約2倍である、LiとTaの比が等しい定比組成LiTaO3(SLTとも言う)を用いることが示されている。

【0020】

しかしながら、2重ルツボを用いた引き上げ法により得られるSLT結晶は高価なものとなり、SAWデバイスやSAWデバイス用ウエハレベルパッケージ材料の製造に用いるにはコストアップとなってしまう問題がある。

【0021】

上記問題を解決するために、本発明では、弾性表面波デバイス用のキャップ基板であるパッケージ材料に穴を形成する際に、目的とする径長さ通りの穴径を有する穴を正確に形成することができ、さらに放熱性にも優れるパッケージ材料、またそれから製造されるウエハレベルパッケージ弾性表面波デバイス接合ウエハ、及びそれから切断されることによって得られ、電気特性と信頼性を確保したまま小型化及び低背化でき、さらにはモジュール搭載が可能であるウエハレベルパッケージ弾性表面波デバイス並びにそれらの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0022】

上記目的を達成するために、本発明は、少なくとも、圧電性が消失された単結晶圧電基板に穴が形成され、かつ基板外部よりLiが拡散されたものであることを特徴とする弾性表面波デバイス用ウエハレベルパッケージ材料を提供する。

【0023】

このようなパッケージ材料であれば、単結晶圧電基板の圧電性が消失されているため、前記パッケージ材料に穴を形成する際の振動が圧電効果により電気変位に変換され、該電気変位が新たな振動を発生させることがないため、特に前記穴の開口部でカケやチッピングが生じてしまうことを抑止することができる。さらに、前記カケやチッピングが生じないことから、穴あけ加工時に用いられるマスク材の開口部よりも、前記圧電性が消失された単結晶圧電基板上に形成される穴の開口部の方が大きくなりすぎてしまうことも抑止でき、深さ方向に効率良く穴あけ加工を進行させることができる。

また同様に、前記穴を形成する際に静電気が発生した場合であっても、該静電気が圧電効果により機械的変位に変換されないため、該機械的変位によりウエハ等の素材が割れてしまうことを防止することができる。

【0024】

さらに、前記圧電性が消失された単結晶圧電基板に基板外部よりLiが拡散されているため、該単結晶圧電基板の結晶性が向上し、前記穴あけ工程をさらに効率良く行うことができる。また、熱伝導率も向上するため、放熱性にも優れたものとなる。

また、前記圧電性が消失された単結晶圧電基板上に加熱による電荷も発生しないため、不要なスパークの発生を抑止することができる。

【0025】

またこのとき、前記圧電性が消失された単結晶圧電基板に形成された穴は、サンドブラスト法により形成されたものとすることができる。

【0026】

このように、前記穴を形成する際にサンドブラスト法を用いた場合、基板上に振動や静電気等が発生しやすいため、本発明が好適である。

【0027】

またこのとき、前記穴が形成されている基板表面の面粗さRaが、0.3μm以下であることが好ましい。

【0028】

このようなものであれば、製造されるパッケージ材料の厚さ分布をより均一なものとすることができ、前記パッケージ材料を、圧電性を有する圧電基板や積層回路等に、より強固に接合させることができる。

【0029】

またこのとき、前記圧電性が消失された単結晶圧電基板は、LiTaO3またはLiNbO3からなるものであることが好ましい。

【0030】

このようなものであれば、一般的な弾性表面波デバイス用圧電基板と同じ材質とすることができるため熱膨張係数を等しくすることができ、このようなパッケージ材料と圧電性を有する圧電基板との接合時における加熱による反りの発生をより確実に抑止することができる。さらにこれによって、製造される弾性表面波デバイスをより効果的に気密封止させることができ、信頼性がより良好なものとすることができる。

【0031】

またこのとき、前記圧電性が消失された単結晶圧電基板の片面もしくは両面に、ポリイミド、ポリエチレン、ポリテトラフルオロエチレン、ポリフェニレンエーテル、ベンゾシクロブテンのうち少なくとも一種類以上の樹脂からなる積層回路が形成されたものとすることができる。

【0032】

このような樹脂からなる積層回路であれば、低損失で厚みの薄い積層回路とすることができ、このような積層回路をパッケージ材料に形成することによって、それから製造される弾性表面波デバイスを低背化でき、さらに信頼性がより良好なものとすることができる。

【0033】

また、本発明では、圧電性を有する単結晶圧電基板に弾性表面波励振検出用の電極を形成したウエハと、該単結晶圧電基板と同一結晶構造及び結晶方位を有し、前記積層回路が片面または両面に形成された、弾性表面波デバイス用ウエハレベルパッケージ材料に形成された穴が金属材料で充填され、さらに前記穴の位置に金属パッドを形成した本発明の弾性表面波デバイス用ウエハレベルパッケージ材料と、が接合されてなるウエハレベルパッケージ弾性表面波デバイス接合ウエハを提供する。

【0034】

また、本発明では、前記本発明のウエハレベルパッケージ弾性表面波デバイス接合ウエハから切断されることによって得られる気密封止された弾性表面波デバイスを提供する。

【0035】

このようなものであれば、前記のようにキャップ基板となる本発明のパッケージ材料と圧電性を有する圧電基板との熱膨張係数が等しく、さらに低損失で厚みの薄い積層回路が形成されている。このため、効果的に気密封止及び低背化され、さらに信頼性の良好な接合ウエハ及び弾性表面波デバイスとすることができる。

【0036】

また、本発明は、少なくとも、非還元性雰囲気中であって、かつ弾性表面波デバイス用ウエハレベルパッケージ材料とするための単結晶圧電基板のキュリー温度より高い温度において、前記単結晶圧電基板に基板外部よりLiを拡散する工程と、前記単結晶圧電基板に穴を形成する工程と、を含むことを特徴とする弾性表面波デバイス用ウエハレベルパッケージ材料の製造方法を提供する。

【0037】

このようにパッケージ材料を製造すれば、単結晶圧電基板をキュリー温度より高い温度まで加熱するため、前記単結晶圧電基板の圧電性を消失させることができ、該圧電性を消失させた単結晶圧電基板に穴を形成する際の振動が圧電効果により電気変位に変換され、該電気変位が新たな振動を発生させることがないため、特に前記穴の開口部でカケやチッピングが生じてしまうことを抑止することができる。さらに、前記カケやチッピングが生じないことから、穴あけ加工時に用いられるマスク材の開口部よりも、前記圧電性が消失された単結晶圧電基板上に形成される穴の開口部の方が大きくなりすぎてしまうことも抑止でき、深さ方向に効率良く穴あけ加工を進行させることができる。

また同様に、前記穴を形成する際に静電気が発生した場合であっても、該静電気が圧電効果により機械的変位に変換されないため、該機械的変位によりウエハ等の素材が割れてしまうことを防止することができる。

【0038】

さらに、前記圧電性が消失された単結晶圧電基板に基板外部よりLiを拡散させているため、該単結晶圧電基板の結晶性を向上させ、前記穴あけ工程をさらに効率良く行うことができる。また、熱伝導率も向上させることができるため、放熱性にも優れたものとすることができる。

また、前記圧電性が消失された単結晶圧電基板上に加熱による電荷も発生しないため、不要なスパークの発生を抑止することができる。

【0039】

またこのとき、前記圧電性が消失された単結晶圧電基板に形成する穴を、サンドブラスト法により形成することができる。

【0040】

このように、前記穴を形成する際にサンドブラスト法を用いた場合、基板上に振動や静電気等が発生しやすいため、本発明が好適である。

【0041】

またこのとき、前記穴を形成した基板表面の面粗さRaを、0.3μm以下とすることが好ましい。

【0042】

このようにすれば、製造するパッケージ材料の厚さ分布をより均一なものとすることができ、前記パッケージ材料を、圧電性を有する圧電基板や積層回路等に、より強固に接合させることができる。

【0043】

またこのとき、前記圧電性が消失された単結晶圧電基板として、LiTaO3またはLiNbO3を用いることが好ましい。

【0044】

このようにすれば、製造するパッケージ材料と一般的な弾性表面波デバイス用圧電基板とを同じ材質とすることができるため熱膨張係数を等しくすることができ、このようなパッケージ材料と圧電性を有する圧電基板との接合時における加熱による反りの発生をより確実に抑止することができる。さらにこれによって、製造する弾性表面波デバイスをより効果的に気密封止させることができ、信頼性をより良好なものとすることができる。

【0045】

またこのとき、前記圧電性が消失された単結晶圧電基板の片面もしくは両面に、ポリイミド、ポリエチレン、ポリテトラフルオロエチレン、ポリフェニレンエーテル、ベンゾシクロブテンのうち少なくとも一種類以上の樹脂からなる積層回路を形成することができる。

【0046】

このような樹脂からなる積層回路を形成すれば、低損失で厚みの薄い積層回路となるため、それから製造する弾性表面波デバイスを低背化でき、さらに信頼性をより良好なものとすることができる。

【0047】

また、本発明では、圧電性を有する単結晶圧電基板に弾性表面波励振検出用の電極を形成したウエハと、該単結晶圧電基板と同一結晶構造及び結晶方位を有し、前記積層回路を形成した、弾性表面波デバイス用ウエハレベルパッケージ材料に形成した穴を金属材料で充填し、さらに前記穴の位置に金属パッドを形成して製造した弾性表面波デバイス用ウエハレベルパッケージ材料と、を接合することによって製造することを特徴とするウエハレベルパッケージ弾性表面波デバイス接合ウエハの製造方法を提供する。

【0048】

また、本発明では、前記本発明のウエハレベルパッケージ弾性表面波デバイス接合ウエハの製造方法において、ウエハと弾性表面波デバイス用ウエハレベルパッケージ材料とを気密封止しながら接合し、これによって製造したウエハレベルパッケージ弾性表面波デバイス接合ウエハから切断することによって弾性表面波デバイスを得ることを特徴とする弾性表面波デバイスの製造方法を提供する。

【0049】

このように接合ウエハ及び弾性表面波デバイスを製造すれば、本発明の製造方法によって製造したパッケージ材料と圧電性を有する圧電基板との熱膨張係数を等しくすることができ、さらに低損失で厚みの薄い積層回路を形成している。このため、効果的に気密封止及び低背化することができ、さらに信頼性の良好な接合ウエハ及び弾性表面波デバイスを製造することができる。

【発明の効果】

【0050】

以上のように、本発明によれば、パッケージ材料の製造時において、圧電性が消失され、基板外部よりLiが拡散された単結晶圧電基板を用いることによって、特に前記穴の開口部におけるカケ及びチッピングや、ウエハ等の素材の割れを防止することができ、さらに放熱性に優れたパッケージ材料とすることができる。

また、このようなパッケージ材料と結晶構造及び結晶方位の等しい圧電性を有する圧電基板と、片面もしくは両面に、ポリイミド、ポリエチレン、ポリテトラフルオロエチレン、ポリフェニレンエーテル、ベンゾシクロブテンのうち少なくとも一種類以上の樹脂からなる積層回路が形成された本発明のパッケージ材料とを接合することによって、効果的に気密封止及び低背化され、さらに信頼性の良好な接合ウエハ及び弾性表面波デバイスとすることができる。

【図面の簡単な説明】

【0051】

【図1】本発明の弾性表面波デバイス用ウエハレベルパッケージ材料の概略断面図の一例を示した図である。

【図2】本発明の積層回路が形成された弾性表面波デバイス用ウエハレベルパッケージ材料の概略断面図を示した図である。

【図3】本発明の弾性表面波デバイスの概略断面図を示した図である。

【図4】実施例及び比較例における穴の深さ方向のプロファイルを示した図である。

【図5】実施例及び比較例で得られた弾性表面波デバイスの電気特性を示した図である。

【発明を実施するための形態】

【0052】

以下、本発明の弾性表面波デバイス用ウエハレベルパッケージ材料、それを用いた弾性表面波デバイス接合ウエハ及びそれから切断されてなる弾性表面波デバイスの一例を、図面を参照しながら詳細に説明するが、本発明はこれに限定されるものではない。

【0053】

図1に示したように、本発明の弾性表面波デバイス用ウエハレベルパッケージ材料1は、圧電性が消失された単結晶圧電基板2に穴3が形成されている。

形成される穴3の深さとしては特には限定されず、目的とする弾性表面波デバイス用ウエハレベルパッケージ材料の厚さに合わせて適宜調整すれば良い。また、基板裏面まで穴を貫通させても良い。

【0054】

また、前記圧電性が消失された単結晶圧電基板2には基板外部よりLiが拡散されている。このため、該圧電性が消失された単結晶圧電基板2の結晶性が向上し、前記穴あけ工程をさらに効率良く行うことができる。また、熱伝導率も向上するため、放熱性にも優れたものとなる。

【0055】

ここで、前記圧電性が消失された単結晶圧電基板2の穴あけ加工では、例えばサンドブラスト法により穴3を形成することができる。

この場合、砥粒が、前記圧電性が消失された単結晶圧電基板2にぶつかる際に、圧電効果により振動が電気変位に変換され、該変換された電気変位が再び圧電効果によって新たな振動を発生させることが無い。このため、特に穴3の開口部におけるカケやチッピングが生じることを抑止できる。

【0056】

また、前記カケやチッピングが生じないことから、穴あけ加工において用いられるマスク材の開口部よりも、前記圧電性が消失された単結晶圧電基板2上に形成される穴3の開口部の方が大きくなりすぎてしまうことも抑止でき、深さ方向に効率よく穴あけ加工を進行させることができる。

【0057】

また同様に、サンドブラスト法により穴3を形成する場合、静電気が発生しても前記圧電性が消失された単結晶圧電基板2においては、圧電効果により静電気が機械的変位に変換されることがないため、該機械的変位によって基板が割れることを防止することができる。

さらに、前記圧電性が消失された単結晶圧電基板2には加熱による電荷が発生しないため、不要なスパークを避けることが出来る。

【0058】

また、前記圧電性が消失された単結晶圧電基板2が、LiTaO3またはLiNbO3からなるものであれば、後述する、弾性表面波デバイス用ウエハレベルパッケージ材料1と接合される、圧電性を有する単結晶圧電基板と同じ材質となるため熱膨張係数を等しくすることができ、接合時における加熱による反りの発生をより確実に抑止することができる。さらにこれによって、製造される弾性表面波デバイスをより効果的に気密封止させることができ、信頼性をより良好なものとすることができるため好ましい。

【0059】

またこのとき、穴3が形成されている基板表面の面粗さRaが0.3μm以下であれば、製造される弾性表面波デバイス用ウエハレベルパッケージ材料1の厚さ分布をより均一なものとすることができ、その後接合される圧電性を有する圧電基板や積層回路等に、より強固に接合させることができるため好ましい。

【0060】

このようにして製造された弾性表面波デバイス用ウエハレベルパッケージ材料1に、図2に示したように穴3を銅で充填させ、その後片面研削及び両面ポリッシュ加工を行った後に、銅で充填された穴3′の開口部上にAuパッド4aが、デバイス単位セルの外周となる部分にAuパッド4bが接合される。尚、Auパッド4aは、銅が充填された穴3′と電気的にも接合される。

【0061】

ここで図2に示したように、圧電性が消失された単結晶圧電基板2の表面上に、積層回路5を形成しても良い。尚、図2においては、積層回路5を圧電性が消失された単結晶圧電基板2の穴3の開口部とは反対側の表面のみに形成した例を示したが、両面に形成しても良い。

この積層回路5は、例えばインピーダンス整合回路や位相整合回路等の整合回路とすることができる。この場合、積層回路5の、銅が充填された穴3′に対応する部分と、積層回路5の接合面とは反対側のデバイス単位セルの外周となる部分に形成されるAuパッド4cとが、銅配線6によって電気的に接続される。

【0062】

また、積層回路5の材質としては、ポリイミド、ポリエチレン、ポリテトラフルオロエチレン、ポリフェニレンエーテル、ベンゾシクロブテンのうち少なくとも一種類以上の樹脂であれば、低損失で厚みの薄い積層回路とすることができるため好ましい。

【0063】

そして、図3に示したように、基板上に弾性表面波励振検出用の電極8が形成され、LiTaO3またはLiNbO3からなり、圧電性を有する単結晶圧電基板7と、該圧電性を有する単結晶圧電基板7と同一結晶構造及び結晶方位を有し、積層回路5が形成された弾性表面波デバイス用ウエハレベルパッケージ材料10とが気密封止されながら接合され、製造された弾性表面波デバイス用ウエハレベルパッケージ材料接合ウエハを室温でダイシングすることによって、弾性表面波デバイス20が製造される。

【0064】

ここで、以下に前記弾性表面波デバイス用ウエハレベルパッケージ材料、それを用いた弾性表面波デバイス接合ウエハ及びそれから切断されてなる弾性表面波デバイスの製造方法の一例について説明するが、本発明はこれらに限定されるわけではない。

【0065】

まず、単結晶圧電基板を用意する。この単結晶圧電基板の材質については特には限定されないが、例えば定比組成または一致溶融組成の引上げ法によって作製された、回転Yカット基板とすることができる。

【0066】

このようにして用意された単結晶圧電基板を、非還元性雰囲気でキュリー温度より高い温度まで加熱し、前記単結晶圧電基板に基板外部よりLiを拡散させる。この加熱処理により、前記単結晶圧電基板中の圧電効果は消失される。

また、基板外部よりLiを拡散させることにより、前記圧電性が消失された単結晶圧電基板2の結晶性を向上させるとともに熱伝導率を上昇させ、製造するパッケージ材料の放熱性を良好なものとすることができる。

【0067】

ここで、非還元性雰囲気ガス、加熱温度、基板外部からのLiの拡散方法については特には限定されないが、例えばLi蒸気で満たした容器内において、温度700〜1000℃で前記単結晶圧電基板を加熱することにより、前記単結晶圧電基板の圧電性を消失させつつ、前記Li蒸気からLiを前記単結晶圧電基板内に拡散させることができる。

【0068】

そして、前記圧電性が消失された単結晶圧電基板2表面に、サンドブラスト法により穴3を形成することによって、弾性表面波デバイス用ウエハレベルパッケージ材料1を製造する。このとき形成する穴3の形状や深さ、個数等は特には限定されず、製造するパッケージ材料の大きさに合わせて適宜調節すれば良い。また、前記穴3を基板裏面まで貫通させても良い。

【0069】

このとき、前記圧電性が消失された単結晶圧電基板2を用いているため、サンドブラスト法による砥粒が、該圧電性が消失された単結晶圧電基板2にぶつかる際に、圧電効果により振動が電気変位に変換され、該変換された電気変位が再び圧電効果によって新たな振動を発生させることが無い。このため、特に穴3の開口部におけるカケやチッピングが生じることを抑止できる。

またこのことから、穴あけ加工において用いられるマスク材の開口部よりも、前記圧電性が消失された単結晶圧電基板2上に形成される穴3の開口部の方が大きくなりすぎてしまうことも抑止でき、深さ方向に効率よく穴あけ加工を進行させることができる。また、前記圧電性が消失された単結晶圧電基板2上に静電気が発生しても、圧電効果により静電気が機械的変位に変換されることがないため、該機械的変位によって前記圧電性が消失された単結晶圧電基板2が割れることを防止することができる。

【0070】

このようにして製造した弾性表面波デバイス用ウエハレベルパッケージ材料1の穴3の開口面に、真空蒸着により金を蒸着する。

次に、前記パッケージ材料1にイオンプレーティング法により銅を付着させ、前記穴3を銅で充填させる。この銅で充填された穴3′を有するパッケージ材料1を片面研削及び両面ポリッシュ加工して、前記穴3の開口部上及びデバイス単位セルの外周となる部分にAuパッド4a及び4bを形成する。

【0071】

このとき、前記パッケージ材料1の片面または両面に、積層回路5を形成することができる。この場合、例えば前記積層回路5の配線部分には銅配線6を用いることができる。さらに前記積層回路5の、前記パッケージ材料と接合されている面とは反対側の、デバイス単位セルの外周となる部分にAuパッド4cを形成し、該Auパッド4cと前記銅が充填された穴3′とを、前記銅配線6を用いて電気的に接続する。

【0072】

次に、圧電性を有する単結晶圧電基板7上に弾性表面波励振検出用の電極8を形成し、前記弾性表面波励振検出用の電極が形成された、圧電性を有する単結晶圧電基板7と、該圧電性を有する単結晶圧電基板7と結晶構造及び結晶方位が同一である、前記パッケージ材料1または積層回路が形成された弾性表面波デバイス用ウエハレベルパッケージ材料10と、をウエハレベルで接合し、弾性表面波デバイス接合ウエハを製造する。

該接合は、例えば前記パッケージ材料1または積層回路が形成された弾性表面波デバイス用ウエハレベルパッケージ材料10と、圧電性を有する単結晶圧電基板7との接合面をクリーニングした後、1×10−2Pa〜1×10−1Paの低真空下、温度200〜400℃で加熱・加圧することで行い、各デバイス単位セルを気密封止する。

【0073】

ここで、前記穴3を基板裏面まで貫通するように形成する場合、先に前記接合により、Auパッド4a及び4bを介して前記パッケージ材料1と、前記弾性表面波素子が形成された、圧電性を有する単結晶圧電基板7とを接合してから穴3を銅で充填する。積層回路5を形成する場合には、前記接合を行い、穴3を銅で充填した後に前記の方法と同様にして形成する。

【0074】

そして、このようにして製造した弾性表面波デバイス接合ウエハを室温でダイシングすることによって、弾性表面波デバイス20を製造する。

【実施例】

【0075】

以下、実施例及び比較例を示して本発明をより具体的に説明するが、本発明はこれらに限定されるものではない。

【0076】

(実施例1)

一致融液組成の引上げ法によって作成した4インチ(100mm)の41°回転YカットLiNbO3単結晶圧電基板200μm厚のウエハを準備した。前記ウエハ中央にシンクロスコープのプローブを当て、ウエハを叩くと電位の変化が検出された。また、このウエハの表面電位を25℃及び200℃で観測したところ夫々0kV及び3kVであった。

次に前記41°回転YカットLiNbO3単結晶圧電基板を、該単結晶圧電基板のキュリー温度である610℃以上の温度900℃で、Liの蒸気で満たした容器内において200時間加熱処理を行い、前記41°回転YカットLiNbO3単結晶圧電基板内にLiを拡散させた。加熱後のウエハ中央にシンクロスコープのプローブを当て、ウエハを叩いたが電位の変化は検出されなかった。また、このウエハの表面電位を25℃及び200℃で観測したところ何れも0kVであった。

すなわち、前記の加熱処理により、前記41°回転YカットLiNbO3単結晶圧電基板の圧電性及び焦電性を消失させた。

【0077】

次に、前記圧電性が消失された41°回転YカットLiNbO3単結晶圧電基板の表面全面に、サンドブラストにより穴を形成した。ここで穴を開ける基板表面は、面粗さRaが0.12μmのラップ面とした。サンドブラストの砥粒は、アルミナ系の800番を用いて、マスク材にはドライフィルムレジストを使用し、マスク穴径は100μmとした。

サンドブラスト処理は、サンドブラストのヘッドを基板全面にわたり3分間で掃引し、これを4回繰り返し処理した。基板面内の穴総数は約6万個とした。

【0078】

このとき、上記穴あけ加工をして形成された穴の深さ方向のプロファイルをレーザー顕微鏡により測定したところ、マスク穴径は100μmであるのに対し、前記圧電性が消失された単結晶圧電基板上に形成された穴径は101μmで、深さ190μmの穴がウエハ面内で均一に形成されたことがわかった。また、穴の開口部にカケやチッピングはほとんど発生せず、マスク材の開口部よりも、前記圧電性が消失された単結晶圧電基板上に形成された穴の開口部の方が大きくなりすぎてしまうこともなく、深さ方向に効率よく穴あけ加工を進行させることができた。このとき形成された穴のアスペクト比(穴深さ/穴径)は1.9であった。このときの結果を図4に示す。

また、前記圧電性が消失された41°回転YカットLiNbO3単結晶圧電基板の室温における熱伝導率をレーザーフラッシュ法により測定したところ、9.0W/(m・K)であった。

【0079】

(実施例2)

実施例1で得られた弾性表面波デバイス用ウエハレベルパッケージ材料の穴の開口面に真空蒸着により金を0.2μmの厚みで蒸着した。

次にこの弾性表面波デバイス用ウエハレベルパッケージ材料にイオンプレーティング法により銅を付着させ、前記穴を銅で充填させた。

このパッケージ材料を片面研削及び両面ポリッシュ加工して厚みを150μmとし、前記穴の開口部及び該穴の開口部と同じ表面上の、デバイス単位セル(0.8mm×0.6mmサイズ)の外周となる部分にAuパッドを5μmの厚さで形成した。

【0080】

次に、前記弾性表面波デバイス用ウエハレベルパッケージ材料の穴の開口面とは反対側の面に、ベンゾシクロブテンからなる積層回路(厚み30μm)を形成した。該積層回路の配線部分には銅を用いて、インピーダンス整合回路とした。

【0081】

次に、前記弾性表面波デバイス用ウエハレベルパッケージ材料と同じ結晶構造及び結晶方位を有し、圧電性を有する4インチ(100mm)の41°回転YカットLiTaO3単結晶圧電基板(厚み150μm)上に弾性表面波励振検出用の電極を形成した。

【0082】

その後、前記インピーダンス整合回路が形成されたパッケージ材料と前記圧電性を有する単結晶圧電基板をウエハレベルで接合した。該接合は、前記パッケージ材料と前記圧電性を有する単結晶圧電基板との接合面をクリーニングした後、1×10−2Paの低真空下、温度300℃で加熱・加圧することで行い、各デバイス単位セルを気密封止した。

このようにして接合された接合ウエハの、積層回路側の表面上の単位デバイスセル(0.8mm×0.6mmサイズ)の外周となる部分にAuパッドを5μmの厚さで形成した。

【0083】

この接合ウエハを室温でダイシングし、弾性表面波デバイスを得た。このようにして製造された弾性表面波デバイスの電気特性をネットワークアナライザで測定したところ、図5に示す特性が得られた。

このデバイスについて、湿度85%、温度85℃雰囲気下で2000時間放置後、湿度100%、温度121℃、2気圧の雰囲気下で96時間放置、さらに温度260℃でリフロー炉を6回通過させた後、−85℃〜125℃のヒートサイクルを2000サイクルさせた後の電気的特性を評価したところ、図5とほぼ同様の結果が得られた。

また、製造されたデバイスに55℃の温度で1.5Wの電力を投入し続けたところ、10,000時間後でも良好に動作した。

【0084】

(実施例3)

穴を開ける基板表面を、面粗さRaが0.5μmのラップ面としたこと以外は実施例1と同様にサンドブラスト法による穴あけ加工を行い、このようにして製造された弾性表面波用ウエハレベルパッケージ材料を用いたこと以外は実施例2と同様にして弾性表面波デバイスを製造した。

このとき、パッケージ材料とするための単結晶圧電基板は圧電性が消失されているため、形成された穴については実施例1に示した結果と同様のものが得られた。

しかし、このようにして製造されたパッケージ材料と、インピーダンス回路及び圧電性を有する単結晶圧電基板との接合面は実施例2に比べ粗く、接合強度も実施例2に比べ弱いものとなった。

【0085】

(比較例1)

前記41°回転YカットLiNbO3単結晶圧電基板を窒素雰囲気において、温度900℃で200時間加熱処理し、すなわち単結晶圧電基板内に基板外部よりLiを拡散させなかったこと以外は実施例1と同様にサンドブラスト法による穴あけ加工を行った。

このとき、上記穴あけ加工をして形成された穴の深さ方向のプロファイルをレーザー顕微鏡により測定したところ、マスク穴径は100μmであるのに対し、前記圧電性は消失させたが、Liは拡散させなかった圧電基板上に形成された穴径は101μmで、深さ180μmの穴がウエハ面内で均一に形成されたことがわかった。また、穴の開口部にカケやチッピングはあまり生じず、マスク材の開口部よりも、前記圧電性は消失させたが、Liは拡散させなかった圧電基板上に形成された穴の開口部の方が大きくなりすぎてしまうこともなく、問題なく深さ方向に穴あけ加工を進行させることができた。このとき形成された穴のアスペクト比(穴深さ/穴径)は1.8であった。このときの結果を図4に示す。

また、前記圧電性は消失させたが、Liは拡散させなかった41°回転YカットLiNbO3単結晶圧電基板の室温における熱伝導率をレーザーフラッシュ法により測定したところ、3.9W/(m・K)であった。

【0086】

(比較例2)

前記41°回転YカットLiNbO3単結晶圧電基板を非還元性雰囲気中で加熱及び加圧せず、すなわち単結晶圧電基板の圧電性を消失させず、さらにLiも拡散させなかったこと以外は実施例1と同様にサンドブラスト法による穴あけ加工を行った。

このとき、上記穴あけ加工をして形成された穴の深さ方向のプロファイルをレーザー顕微鏡により測定したところ、マスク穴径は100μmであるのに対し、前記圧電性を消失させず、Liも拡散させなかった圧電基板上に形成された穴径は135μmで、深さ120μmの穴がウエハ面内で均一に形成されたことがわかった。また、穴の開口部に15μmの幅のカケやチッピングが生じ、マスク材の開口部よりも、前記圧電性を消失させず、Liも拡散させなかった圧電基板上に形成された穴の開口部の方が極端に広がってしまった。このとき形成された穴のアスペクト比(穴深さ/穴径)は0.9であった。このときの結果を図4に示す。

また、前記圧電性を消失させず、Liも拡散させなかった41°回転YカットLiNbO3単結晶圧電基板の室温における熱伝導率をレーザーフラッシュ法により測定したところ、3.9W/(m・K)であった。

【0087】

(比較例3)

比較例1で製造されたパッケージ材料を用いたこと以外は実施例2と同様に弾性表面波デバイスを製造した。

このようにして製造された弾性表面波デバイスについて、電気特性をネットワークアナライザで測定したところ、図5に示すような特性が得られた。

しかし、製造されたデバイスに55℃の温度で1.5Wの電力を投入し続けたところ、5000時間経過後にデバイスが損傷してしまった。

【0088】

実施例及び比較例から、圧電性が消失された単結晶圧電基板を用いることによって、穴あけ加工時における穴の開口部でカケやチッピングが生じてしまうことを抑止することができ、さらに穴あけ加工時に用いられるマスク材の開口部よりも、前記圧電性が消失された単結晶圧電基板上に形成される穴の開口部の方が大きくなりすぎてしまうことも抑止でき、深さ方向に効率良く穴あけ加工を進行できることがわかる。

また、圧電性が消失された単結晶圧電基板に基板外部よりLiが拡散されていれば、熱伝導率を良好なものとすることができ、放熱性の優れたものとすることができることがわかる。

さらに、このようにして製造されたパッケージ材料と、圧電性を有する単結晶圧電基板とを接合させることによって、効果的に気密封止及び低背化され、さらに信頼性の良好な接合ウエハ及び弾性表面波デバイスを製造できることがわかる。

【0089】

なお、本発明は、上記実施形態に限定されるものではない。上記実施形態は、例示であり、本発明の特許請求の範囲に記載された技術的思想と実質的に同一な構成を有し、同様な作用効果を奏するものは、いかなるものであっても本発明の技術的範囲に包含される。

【符号の説明】

【0090】

1…弾性表面波デバイス用ウエハレベルパッケージ材料、

2…圧電性が消失された単結晶圧電基板、 3…穴、

3′…銅で充填された穴、 4a、4b、4c…Auパッド、 5…積層回路、

6…銅配線、 7…圧電性を有する単結晶圧電基板、

8…弾性表面波励振検出用の電極、

10…積層回路が形成された弾性表面波デバイス用ウエハレベルパッケージ材料、

20…弾性表面波デバイス。

【特許請求の範囲】

【請求項1】

少なくとも、圧電性が消失された単結晶圧電基板に穴が形成され、かつ基板外部よりLiが拡散されたものであることを特徴とする弾性表面波デバイス用ウエハレベルパッケージ材料。

【請求項2】

前記圧電性が消失された単結晶圧電基板に形成された穴は、サンドブラスト法により形成されたものであることを特徴とする請求項1に記載の弾性表面波デバイス用ウエハレベルパッケージ材料。

【請求項3】

前記穴が形成されている基板表面の面粗さRaが、0.3μm以下であることを特徴とする請求項1または請求項2に記載の弾性表面波デバイス用ウエハレベルパッケージ材料。

【請求項4】

前記圧電性が消失された単結晶圧電基板は、LiTaO3またはLiNbO3からなるものであることを特徴とする請求項1乃至請求項3のいずれか1項に記載の弾性表面波デバイス用ウエハレベルパッケージ材料。

【請求項5】

前記圧電性が消失された単結晶圧電基板の片面もしくは両面に、ポリイミド、ポリエチレン、ポリテトラフルオロエチレン、ポリフェニレンエーテル、ベンゾシクロブテンのうち少なくとも一種類以上の樹脂からなる積層回路が形成されているものであることを特徴とする請求項1乃至請求項4のいずれか1項に記載の弾性表面波デバイス用ウエハレベルパッケージ材料。

【請求項6】

圧電性を有する単結晶圧電基板に弾性表面波励振検出用の電極を形成したウエハと、

該単結晶圧電基板と同一結晶構造及び結晶方位を有する請求項5に記載の弾性表面波デバイス用ウエハレベルパッケージ材料に形成された穴が金属材料で充填され、さらに前記穴の位置に金属パッドを形成した弾性表面波デバイス用ウエハレベルパッケージ材料と、

が接合されてなるウエハレベルパッケージ弾性表面波デバイス接合ウエハ。

【請求項7】

請求項6に記載のウエハレベルパッケージ弾性表面波デバイス接合ウエハから切断されることによって得られる気密封止された弾性表面波デバイス。

【請求項8】

少なくとも、非還元性雰囲気中であって、かつ弾性表面波デバイス用ウエハレベルパッケージ材料とするための単結晶圧電基板のキュリー温度より高い温度において、前記単結晶圧電基板に基板外部よりLiを拡散する工程と、

前記単結晶圧電基板に穴を形成する工程と、

を含むことを特徴とする弾性表面波デバイス用ウエハレベルパッケージ材料の製造方法。

【請求項9】

前記圧電性が消失された単結晶圧電基板に形成する穴を、サンドブラスト法により形成することを特徴とする請求項8に記載の弾性表面波デバイス用ウエハレベルパッケージ材料の製造方法。

【請求項10】

前記穴を形成した基板表面の面粗さRaを、0.3μm以下とすることを特徴とする請求項8または請求項9に記載の弾性表面波デバイス用ウエハレベルパッケージ材料の製造方法。

【請求項11】

前記圧電性が消失された単結晶圧電基板として、LiTaO3またはLiNbO3を用いることを特徴とする請求項8乃至請求項10のいずれか1項に記載の弾性表面波デバイス用ウエハレベルパッケージ材料の製造方法。

【請求項12】

前記圧電性が消失された単結晶圧電基板の片面もしくは両面に、ポリイミド、ポリエチレン、ポリテトラフルオロエチレン、ポリフェニレンエーテル、ベンゾシクロブテンのうち少なくとも一種類以上の樹脂からなる積層回路を形成することを特徴とする請求項8乃至請求項11のいずれか1項に記載の弾性表面波デバイス用ウエハレベルパッケージ材料の製造方法。

【請求項13】

圧電性を有する単結晶圧電基板に弾性表面波励振検出用の電極を形成したウエハと、

該単結晶圧電基板と同一結晶構造及び結晶方位を有する、請求項12に記載の製造方法によって製造された弾性表面波デバイス用ウエハレベルパッケージ材料に形成した穴を金属材料で充填し、さらに前記穴の位置に金属パッドを形成した弾性表面波デバイス用ウエハレベルパッケージ材料と、

を接合することによって製造することを特徴とするウエハレベルパッケージ弾性表面波デバイス接合ウエハの製造方法。

【請求項14】

請求項13に記載の製造方法において、ウエハと弾性表面波デバイス用ウエハレベルパッケージ材料とを気密封止しながら接合し、これによって製造したウエハレベルパッケージ弾性表面波デバイス接合ウエハから切断することによって得ることを特徴とする弾性表面波デバイスの製造方法。

【請求項1】

少なくとも、圧電性が消失された単結晶圧電基板に穴が形成され、かつ基板外部よりLiが拡散されたものであることを特徴とする弾性表面波デバイス用ウエハレベルパッケージ材料。

【請求項2】

前記圧電性が消失された単結晶圧電基板に形成された穴は、サンドブラスト法により形成されたものであることを特徴とする請求項1に記載の弾性表面波デバイス用ウエハレベルパッケージ材料。

【請求項3】

前記穴が形成されている基板表面の面粗さRaが、0.3μm以下であることを特徴とする請求項1または請求項2に記載の弾性表面波デバイス用ウエハレベルパッケージ材料。

【請求項4】

前記圧電性が消失された単結晶圧電基板は、LiTaO3またはLiNbO3からなるものであることを特徴とする請求項1乃至請求項3のいずれか1項に記載の弾性表面波デバイス用ウエハレベルパッケージ材料。

【請求項5】

前記圧電性が消失された単結晶圧電基板の片面もしくは両面に、ポリイミド、ポリエチレン、ポリテトラフルオロエチレン、ポリフェニレンエーテル、ベンゾシクロブテンのうち少なくとも一種類以上の樹脂からなる積層回路が形成されているものであることを特徴とする請求項1乃至請求項4のいずれか1項に記載の弾性表面波デバイス用ウエハレベルパッケージ材料。

【請求項6】

圧電性を有する単結晶圧電基板に弾性表面波励振検出用の電極を形成したウエハと、

該単結晶圧電基板と同一結晶構造及び結晶方位を有する請求項5に記載の弾性表面波デバイス用ウエハレベルパッケージ材料に形成された穴が金属材料で充填され、さらに前記穴の位置に金属パッドを形成した弾性表面波デバイス用ウエハレベルパッケージ材料と、

が接合されてなるウエハレベルパッケージ弾性表面波デバイス接合ウエハ。

【請求項7】

請求項6に記載のウエハレベルパッケージ弾性表面波デバイス接合ウエハから切断されることによって得られる気密封止された弾性表面波デバイス。

【請求項8】

少なくとも、非還元性雰囲気中であって、かつ弾性表面波デバイス用ウエハレベルパッケージ材料とするための単結晶圧電基板のキュリー温度より高い温度において、前記単結晶圧電基板に基板外部よりLiを拡散する工程と、

前記単結晶圧電基板に穴を形成する工程と、

を含むことを特徴とする弾性表面波デバイス用ウエハレベルパッケージ材料の製造方法。

【請求項9】

前記圧電性が消失された単結晶圧電基板に形成する穴を、サンドブラスト法により形成することを特徴とする請求項8に記載の弾性表面波デバイス用ウエハレベルパッケージ材料の製造方法。

【請求項10】

前記穴を形成した基板表面の面粗さRaを、0.3μm以下とすることを特徴とする請求項8または請求項9に記載の弾性表面波デバイス用ウエハレベルパッケージ材料の製造方法。

【請求項11】

前記圧電性が消失された単結晶圧電基板として、LiTaO3またはLiNbO3を用いることを特徴とする請求項8乃至請求項10のいずれか1項に記載の弾性表面波デバイス用ウエハレベルパッケージ材料の製造方法。

【請求項12】

前記圧電性が消失された単結晶圧電基板の片面もしくは両面に、ポリイミド、ポリエチレン、ポリテトラフルオロエチレン、ポリフェニレンエーテル、ベンゾシクロブテンのうち少なくとも一種類以上の樹脂からなる積層回路を形成することを特徴とする請求項8乃至請求項11のいずれか1項に記載の弾性表面波デバイス用ウエハレベルパッケージ材料の製造方法。

【請求項13】

圧電性を有する単結晶圧電基板に弾性表面波励振検出用の電極を形成したウエハと、

該単結晶圧電基板と同一結晶構造及び結晶方位を有する、請求項12に記載の製造方法によって製造された弾性表面波デバイス用ウエハレベルパッケージ材料に形成した穴を金属材料で充填し、さらに前記穴の位置に金属パッドを形成した弾性表面波デバイス用ウエハレベルパッケージ材料と、

を接合することによって製造することを特徴とするウエハレベルパッケージ弾性表面波デバイス接合ウエハの製造方法。

【請求項14】

請求項13に記載の製造方法において、ウエハと弾性表面波デバイス用ウエハレベルパッケージ材料とを気密封止しながら接合し、これによって製造したウエハレベルパッケージ弾性表面波デバイス接合ウエハから切断することによって得ることを特徴とする弾性表面波デバイスの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−209718(P2012−209718A)

【公開日】平成24年10月25日(2012.10.25)

【国際特許分類】

【出願番号】特願2011−73227(P2011−73227)

【出願日】平成23年3月29日(2011.3.29)

【出願人】(000002060)信越化学工業株式会社 (3,361)

【Fターム(参考)】

【公開日】平成24年10月25日(2012.10.25)

【国際特許分類】

【出願日】平成23年3月29日(2011.3.29)

【出願人】(000002060)信越化学工業株式会社 (3,361)

【Fターム(参考)】

[ Back to top ]