弾性表面波デバイス用圧電基板及びその製造方法

【課題】低コストで、電気機械結合係数が向上された弾性表面波デバイス用圧電基板及びその製造方法を提供することを目的とする。

【解決手段】タンタル酸リチウム単結晶又はニオブ酸リチウム単結晶からなる弾性表面波デバイス用圧電基板であって、該弾性表面波デバイス用圧電基板は、引き上げ法により得られたコングルエント組成のタンタル酸リチウム単結晶又はニオブ酸リチウム単結晶からなる基板の表層に、リチウムが拡散されたものであり、該リチウムが拡散された表層の厚さは、弾性表面波の波長で規格化した値で3〜15波長の範囲である弾性表面波デバイス用圧電基板。

【解決手段】タンタル酸リチウム単結晶又はニオブ酸リチウム単結晶からなる弾性表面波デバイス用圧電基板であって、該弾性表面波デバイス用圧電基板は、引き上げ法により得られたコングルエント組成のタンタル酸リチウム単結晶又はニオブ酸リチウム単結晶からなる基板の表層に、リチウムが拡散されたものであり、該リチウムが拡散された表層の厚さは、弾性表面波の波長で規格化した値で3〜15波長の範囲である弾性表面波デバイス用圧電基板。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、弾性表面波デバイスに用いられる圧電基板に関する。

【背景技術】

【0002】

近年、携帯電話の通信システムは複数の通信規格をサポートし、各々の通信規格は複数の周波数バンドから構成される形態へと進展している。このような携帯電話の周波数調整・選択用の部品として、例えば圧電基板上に弾性表面波を励起するための櫛形電極が形成された弾性表面波(Surface Acoustic Wave、SAW)デバイスが用いられる。

【0003】

弾性表面波デバイスは小型で挿入損失が小さく、不要波を通さない性能が要求される。弾性表面波デバイスでは、タンタル酸リチウム:LiTaO3(以下、LTとも記す)やニオブ酸リチウム:LiNbO3(以下、LNとも記す)などの圧電材料が用いられるが、現状より大きな電気機械結合係数を持った材料であれば、挿入損失などの性能が改善されるため好ましいとされる。

【0004】

非特許文献1には、2重ルツボによる引き上げ法により作成した定比組成の38.5°回転YカットLiTaO3(以下、ストイキオメトリ組成LTまたはSLTと記す)は、通常の引き上げ法による一致溶融組成LiTaO3(以下、コングルエント組成LTまたはCLTと記す)に比べ、電気機械結合係数が20%高く好ましいとされる。

【0005】

特許文献1には、電極材料に銅を用い、主に気相法により得られるストイキオメトリ組成LTを使用することで、IDT電極に高い電力が入力される瞬間に破壊されるブレークダウンモードが生じにくくなるため好ましいとされる。

また、気相法により得られるストイキオメトリ組成LTは、特許文献2にも詳細な記載がある。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2011−135245号公報

【特許文献2】米国特許6,652,644B1号公報

【特許文献3】特開2003−207671号公報

【非特許文献】

【0007】

【非特許文献1】「ITを支えるオプトメディア結晶の実用開発」科学技術振興調整費成果報告書 2002年 北村健二

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかし、非特許文献1の場合には、SLTの引き上げ速度が、通常引き上げ法に比べ1桁小さく、コスト高となり、このままではSLTを弾性表面波デバイス用途に用いることは難しい。また、特許文献1,2のような方法では、例えば特許文献2によると、気相でウェハを処理するのに1300℃程度の高温で100時間と長時間を要するため、生産性が悪く、弾性表面波デバイス用材料としては高価なものとなってしまう問題がある。

また、特許文献3には、LiNbO3やLiTaO3などをプロトン交換し、LiNbO3やLiTaO3などの表層に屈折率分布をつける製造方法が記載されている。しかし、プロトン交換を施してしまうと、LiNbO3やLiTaO3などの圧電性が損なわれてしまうため、弾性表面波デバイス用材料としては使用できない問題がある。

【0009】

本発明は、上記問題点に鑑みてなされたものであって、低コストで、電気機械結合係数が向上された弾性表面波デバイス用圧電基板及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

上記目的を達成するために、本発明は、タンタル酸リチウム単結晶又はニオブ酸リチウム単結晶からなる弾性表面波デバイス用圧電基板であって、該弾性表面波デバイス用圧電基板は、引き上げ法により得られたコングルエント組成のタンタル酸リチウム単結晶又はニオブ酸リチウム単結晶からなる基板の表層に、リチウムが拡散されたものであり、該リチウムが拡散された表層の厚さは、弾性表面波の波長で規格化した値で3〜15波長の範囲であることを特徴とする弾性表面波デバイス用圧電基板を提供する。

【0011】

このように、上記厚さでリチウムが拡散されたタンタル酸リチウム単結晶又はニオブ酸リチウム単結晶の基板であれば、弾性表面波デバイス用圧電基板として良好な電気機械結合係数を示す。また、引き上げ法により得られたコングルエント組成のタンタル酸リチウム単結晶又はニオブ酸リチウム単結晶の基板にリチウムを上記厚さで拡散させるのみなので、低コストで、生産性良く製造できる。以上より、低コストで、電気機械結合係数が向上された高品質の弾性表面波デバイス用圧電基板となる。

【0012】

このとき、前記リチウムが拡散された表層は、前記タンタル酸リチウム単結晶又はニオブ酸リチウム単結晶からなる基板をリチウム化合物を含む液に浸漬させることによりリチウムを拡散させて形成されたものであることができる。

このようにリチウムが拡散された表層を形成することで、簡易な方法で、リチウムを拡散させることができ、製造が容易な圧電基板となる。

【0013】

また、前記リチウムが拡散された表層は、前記タンタル酸リチウム単結晶又はニオブ酸リチウム単結晶からなる基板をリチウム化合物を含む液に浸漬させて、常圧又は加圧雰囲気で加熱することによりリチウムを拡散させて形成されたものであることができる。

このようにリチウムが拡散された表層を形成することで、効率的に所望厚さまでリチウムを拡散させることができ、生産性の良い圧電基板となる。

【0014】

また、前記リチウムが拡散された表層は、前記タンタル酸リチウム単結晶又はニオブ酸リチウム単結晶からなる基板を、常圧又は加圧雰囲気でリチウムを含む化合物とともに加熱することによりリチウムを拡散させて形成されたものであることができる。

このようにリチウムが拡散された表層を形成することで、効率的に所望厚さまでリチウムを拡散させることができ、製造が容易な圧電基板となる。

【0015】

このとき、前記タンタル酸リチウム単結晶からなる基板の基板方位は、30〜50°回転Y板であることが好ましい。

このような基板であれば、電気機械結合係数の向上を効果的に達成でき、高品質な圧電基板となる。

【0016】

また、前記ニオブ酸リチウム単結晶からなる基板の基板方位は、0〜40°回転Y板であることが好ましい。

このような基板であれば、電気機械結合係数の向上を効果的に達成でき、高品質な圧電基板となる。

【0017】

また、本発明は、タンタル酸リチウム単結晶又はニオブ酸リチウム単結晶からなる弾性表面波デバイス用圧電基板の製造方法であって、引き上げ法により得られたコングルエント組成のタンタル酸リチウム単結晶又はニオブ酸リチウム単結晶からなる基板を作製し、該タンタル酸リチウム単結晶又はニオブ酸リチウム単結晶からなる基板の表層に、弾性表面波の波長で規格化した値で3〜15波長の範囲の厚さでリチウムを拡散させることを特徴とする弾性表面波デバイス用圧電基板の製造方法を提供する。

【0018】

このように、コングルエント組成のタンタル酸リチウム単結晶又はニオブ酸リチウム単結晶の基板に上記厚さでリチウムを拡散させることで、良好な電気機械結合係数を示す弾性表面波デバイス用圧電基板を製造できる。また、引き上げ法により得られたコングルエント組成のタンタル酸リチウム単結晶又はニオブ酸リチウム単結晶の基板にリチウムを上記厚さで拡散させるのみなので、生産性良く製造できる。以上より、低コストで、電気機械結合係数が向上された高品質の弾性表面波デバイス用圧電基板を製造できる。

【0019】

このとき、前記リチウムを拡散させる際、前記タンタル酸リチウム単結晶又はニオブ酸リチウム単結晶からなる基板をリチウム化合物を含む液に浸漬させることによりリチウムを拡散させることができる。

このようにリチウムを拡散することで、簡易な方法で、リチウムを拡散させることができ、高品質な圧電基板を容易に製造できる。

【0020】

また、前記リチウムを拡散させる際、前記タンタル酸リチウム単結晶又はニオブ酸リチウム単結晶からなる基板をリチウム化合物を含む液に浸漬させて、常圧又は加圧雰囲気で加熱することによりリチウムを拡散させることができる。

このようにリチウムを拡散することで、効率的に所望厚さまでリチウムを拡散させることができ、高品質な圧電基板を生産性良く製造できる。

【0021】

また、前記リチウムを拡散させる際、前記タンタル酸リチウム単結晶又はニオブ酸リチウム単結晶からなる基板を、常圧又は加圧雰囲気でリチウムを含む化合物とともに加熱することによりリチウムを拡散させることができる。

このようにリチウムを拡散することで、効率的に所望厚さまでリチウムを拡散させることができ、高品質な圧電基板を容易に製造できる。

【0022】

このとき、前記タンタル酸リチウム単結晶からなる基板の基板方位を、30〜50°回転Y板とすることが好ましい。

このような基板を用いることで、電気機械結合係数の向上を効果的に達成でき、高品質な圧電基板を製造できる。

【0023】

また、前記ニオブ酸リチウム単結晶からなる基板の基板方位を、0〜40°回転Y板とすることが好ましい。

このような基板を用いることで、電気機械結合係数の向上を効果的に達成でき、高品質な圧電基板を製造できる。

【発明の効果】

【0024】

以上のように、本発明によれば、低コストで、電気機械結合係数が向上された高品質な弾性表面波デバイス用圧電基板とすることができる。

【図面の簡単な説明】

【0025】

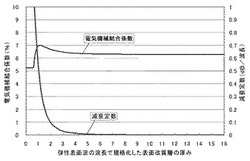

【図1】コングルエント組成のタンタル酸リチウム単結晶基板にリチウムを拡散させた厚さを弾性表面波の波長で規格化した値と、その電気機械結合係数、及び減衰定数との関係を示すグラフである。

【図2】コングルエント組成のニオブ酸リチウム単結晶基板にリチウムを拡散させた厚さを弾性表面波の波長で規格化した値と、その電気機械結合係数、及び当該電気結合係数のリチウムを拡散していないコングルエント組成のニオブ酸リチウム単結晶の基板の電気機械結合係数に対する比との関係を示すグラフである。

【図3】本発明の弾性表面波デバイス用圧電基板の一例を示す概略図である。

【図4】リチウムを拡散させて改質したタンタル酸リチウム単結晶基板の電気機械結合係数のYカット角依存性を示すグラフである。

【図5】リチウムを拡散させて改質したニオブ酸リチウム単結晶基板の電気機械結合係数のYカット角依存性を示すグラフである。

【発明を実施するための形態】

【0026】

従来、電気機械結合係数を向上させるために、ストイキオメトリ組成の単結晶からなる基板を用いた場合、コストや生産性の問題があった。

これに対して、本発明者らは、生産性の良い引き上げ法により得られたコングルエント組成のタンタル酸リチウム単結晶又はニオブ酸リチウム単結晶からなる基板を用いて、生産性良く電気機械結合係数を向上させる方法を鋭意検討した。

【0027】

その結果、コングルエント組成のタンタル酸リチウム単結晶又はニオブ酸リチウム単結晶からなる基板にリチウムを拡散させて表面を改質することに想到した。リチウムを外部より拡散することで、基板のリチウムの空位が、拡散されたリチウムで補完され、ストイキオメトリ組成に変化する。コングルエント組成のLiTaO3やLiNbO3では、リチウムの空位により制限されていた電気機械結合係数が、上記拡散によりストイキオメトリ組成に変化することで、本来LiTaO3やLiNbO3で達しうる電気機械結合係数へと回復することができると考えられる。

しかし、基板全体にリチウム拡散すると時間がかかり、生産性が悪化するため、当該リチウムを拡散させる厚さについて、以下のような実験を行った。

【0028】

図1は、コングルエント組成の36°回転Yカットタンタル酸リチウム単結晶(CLT)基板にリチウムを拡散させた厚さ(改質層の厚さ)を弾性表面波の波長で規格化した値と、その電気機械結合係数及び減衰定数との関係を示すグラフである。図2は、コングルエント組成の0°Yカットニオブ酸リチウム単結晶(CLN)基板にリチウムを拡散させた厚さ(改質層の厚さ)を弾性表面波の波長で規格化した値と、その電気機械結合係数、及び当該電気機械結合係数のリチウムを拡散していないコングルエント組成のニオブ酸リチウム単結晶(CLN)の基板の電気機械結合係数に対する比との関係を示すグラフである。

なお、いずれも、リチウムを拡散させた厚さ(改質層の厚さ)を弾性表面波の波長で規格化した値が0の場合は、リチウムを拡散していない単結晶の場合である。

【0029】

図1,2に示すように、リチウムの拡散厚さが弾性表面波の3波長以上の厚さである場合に、電気機械結合係数が大きく向上し、リチウムが拡散していない基板に比べて約1.2倍の値を示している。また、図1から分かるように、リチウムの拡散厚さが弾性表面波の3波長未満の厚さである場合には、減衰定数が大きく、デバイスに使用できない。また、弾性表面波の15波長を超える厚さであると、これ以上の電気機械結合係数の向上は望めず、また、リチウムの拡散に時間がかかって生産性が悪くなってしまうことを本発明者らは見出した。

以上のような実験より、引き上げ法により得られたコングルエント組成のタンタル酸リチウム単結晶又はニオブ酸リチウム単結晶からなる基板の表層に、弾性表面波の波長で規格化した値で3〜15波長の範囲の厚さでリチウムを拡散させたものであれば、生産性が良く、弾性表面波デバイス用圧電基板として良好な電気機械結合係数を示すことに想到し、本発明を完成させた。

【0030】

以下、本発明について、実施態様の一例として、図を参照しながら詳細に説明するが、本発明はこれに限定されるものではない。

図3は、本発明の弾性表面波デバイス用圧電基板の一例を示す概略図である。

【0031】

図3に示す本発明のタンタル酸リチウム単結晶又はニオブ酸リチウム単結晶からなる弾性表面波デバイス用圧電基板10は、引き上げ法により得られたコングルエント組成のタンタル酸リチウム単結晶又はニオブ酸リチウム単結晶からなる基板11の表層12に、リチウムが拡散されたものであり、該リチウムが拡散された表層12(改質層)の厚さは、弾性表面波の波長で規格化した値で3〜15波長の範囲である。

このようにリチウムを拡散させて表層を改質することで、表層はストイキオメトリ組成に変化し、さらに、上記厚さまで拡散させることで、電気機械結合係数を向上させつつ、減衰定数を小さくできる。また、引き上げ法により得られたコングルエント組成のタンタル酸リチウム単結晶又はニオブ酸リチウム単結晶からなる基板を用い、かつ、弾性表面波の波長の15波長以下の厚さでリチウムを拡散させるため、生産性良く製造でき、弾性表面波デバイス用として安価な圧電基板となる。

【0032】

ここで、弾性表面波の波長については、擬似弾性表面波や弾性境界波などの主たる弾性波動の波長であってもよい。また、特に限定されないが、2GHz帯で使用する弾性表面波デバイスの1波長は約2μmであり、1GHz程度で使用する性表面波デバイスの1波長は約4μmである。

例えば、弾性表面波の波長が2μmの場合には、リチウムが拡散された表層12(改質層)の厚さは、波長×3〜15で、6〜30μmの範囲となる。

【0033】

このとき、基板11がタンタル酸リチウム単結晶からなる基板の場合の基板方位は、30〜50°回転Y板で、ニオブ酸リチウム単結晶からなる基板の場合の基板方位は、0〜40°回転Y板であることが好ましい。

図4は、弾性表面波の波長の5波長の厚みまでリチウムを拡散させて改質したタンタル酸リチウム単結晶基板の電気機械結合係数のYカット角依存性を示すグラフである。図5は、弾性表面波の波長の5波長の厚みまでリチウムを拡散させて改質したニオブ酸リチウム単結晶基板の電気機械結合係数のYカット角依存性を示すグラフである。図4に示すように、本発明においてタンタル酸リチウム単結晶基板の場合には、特にYカット角が30〜50°の範囲で、改質していないコングルエント組成のタンタル酸リチウム単結晶基板に比べて、17%以上増加し約1.2倍へと大きくすることができる。また、本発明においてニオブ酸リチウム単結晶基板の場合には、電気機械結合係数の増大効果はYカット角依存性があり、特にYカット角が0〜40°の範囲で、高い電気機械結合係数を有するとともに、改質していないコングルエント組成のタンタル酸リチウム単結晶基板に比べて、電気機械結合係数を約1.2倍大きくすることができる。

【0034】

上記のような本発明の弾性表面波デバイス用圧電基板は、例えば、引き上げ法により得られたコングルエント組成のタンタル酸リチウム単結晶又はニオブ酸リチウム単結晶からなる基板を作製し、該タンタル酸リチウム単結晶又はニオブ酸リチウム単結晶からなる基板の表層に、弾性表面波の波長で規格化した値で3〜15波長の範囲の厚さでリチウムを拡散させることで製造することができる。

【0035】

引き上げ法により得られたコングルエント組成のタンタル酸リチウム単結晶又はニオブ酸リチウム単結晶からなる基板を作製する方法としては、例えば、チョクラルスキー法でタンタル酸リチウム単結晶又はニオブ酸リチウム単結晶の単結晶棒を育成し、これを所望の厚さにスライス、研磨等行うことで基板を作製することができる。

この際、上記したように、タンタル酸リチウム単結晶からなる基板を作製する場合の基板方位は、30〜50°回転Y板、ニオブ酸リチウム単結晶からなる基板を作製する場合の基板方位は、0〜40°回転Y板となるように、育成、スライスすることが好ましい。このような基板方位であれば、電気機械結合係数の高い圧電基板を作製することができる。

【0036】

そして、リチウムを拡散させて、本発明の弾性表面波デバイス用圧電基板のリチウムが拡散された表層を形成する方法としては、タンタル酸リチウム単結晶又はニオブ酸リチウム単結晶からなる基板をリチウム化合物を含む液に浸漬させることによりリチウムを拡散させることができる。

このような方法であれば、簡易な方法で、リチウムを拡散させることができるため、安価な基板とすることができる。

【0037】

また、タンタル酸リチウム単結晶又はニオブ酸リチウム単結晶からなる基板をリチウム化合物を含む液に浸漬させて、常圧又は加圧雰囲気で加熱することによりリチウムを拡散させることもできる。

浸漬後に熱処理をすれば、浸漬させるのみよりも、より効率的に所望厚さまでリチウムを拡散させることができ、圧電基板の生産性が向上する。

【0038】

また、タンタル酸リチウム単結晶又はニオブ酸リチウム単結晶からなる基板を、常圧又は加圧雰囲気でリチウムを含む化合物とともに加熱することによりリチウムを拡散させることもできる。

このような加熱のみでも、効率的に所望厚さまでリチウムを拡散させることができ、高品質の圧電基板を製造できる。

【0039】

ここで、リチウム化合物、リチウムを含む化合物としては、例えばLiNO3、Li2CO3等を用いることができる。

【0040】

以上のような本発明によれば、安価で、電気機械結合係数が良好な弾性表面波デバイス用圧電基板となる。

【実施例】

【0041】

以下、実施例及び比較例を示して本発明をより具体的に説明するが、本発明はこれらに限定されるものではない。

(実施例1)

引き上げ法により、コングルエント組成の4インチ(10cm)径36°回転Yカットタンタル酸リチウム単結晶を作製し、この単結晶を単一分極化し、スライス、研磨により0.2mmの厚さのウェハ形状に仕上げた。

【0042】

この4インチ径36°回転Yカットタンタル酸リチウム単結晶ウェハを、LiNO3、KNO3、NaNO3を等モル比率で混合して350℃で溶融させた融液内に15時間浸漬させた。

その後、このウェハの厚み方向の異常光屈折率プロファイルを633nmの波長で測定したところ、表面から表層厚み約14μmまでは屈折率2.1745、それより深いと2.1820であった。なお、前記浸漬処理前のコングルエント組成の4インチ径36°回転Yカットタンタル酸リチウム単結晶ウェハの異常光屈折率は、全厚み方向で、633nmの波長で2.1820であった。

上記からコングルエント組成の4インチ径36°回転Yカットタンタル酸リチウム単結晶ウェハはLi化合物を含む液相に浸漬させることで、リチウムが拡散し、その表層がストイキオメトリ組成に変化したものと推定された。

【0043】

表層が改質された4インチ径36°回転Yカットタンタル酸リチウム単結晶ウェハの表面を1μm研磨した後、このウェハのX軸方向を伝播方向とする中心周波数1GHzの1ポートSAW共振子を作製し、共振特性を評価した。SAWの1波長は4μmとした。

比較のため、Li化合物を含む液相に浸漬していない、引き上げ法により得られたコングルエント組成の4インチ径36°回転Yカットタンタル酸リチウム単結晶ウェハについても、1ポートの共振子を同様に作製して、共振特性を評価した。

【0044】

両者の比帯域幅を比較したところ、Li化合物を含む液相に浸漬した場合、Li化合物を含む液相に浸漬しない場合に比べ17%比帯域幅が広がった。これは電気機械結合係数が、17%増加したことに相当する。

【0045】

(実施例2)

引き上げ法により、コングルエント組成の4インチ(10cm)径36°回転Yカットタンタル酸リチウム単結晶を作製し、この単結晶を単一分極化し、スライス、研磨により0.2mmの厚さのウェハ形状に仕上げた。

この4インチ径36°回転Yカットタンタル酸リチウム単結晶ウェハを、Li2CO3、Ta2O5を9:1のモル比で混合した混合物をグリセリンに分散した溶液に浸漬させた。その後、このウェハを白金のホルダで保持し、白金の容器に入れて電気炉に入れ、常圧で1350℃で15時間加熱した。次に、このウェハを複数重ねて、単一分極化する処理を行った。

【0046】

このウェハの厚み方向の異常光屈折率プロファイルを633nmの波長で測定したところ、表面から表層厚み15μmまでは、屈折率2.1745、それより深いと2.1820であった。なお、前記リチウム拡散処理前のコングルエント組成の4インチ径36°回転Yカットタンタル酸リチウム単結晶ウェハの異常光屈折率は、全厚み方向で、633nmの波長で2.1820であった。

上記からコングルエント組成の4インチ径36°回転Yカットタンタル酸リチウム単結晶ウェハは、Li化合物を含む液相に浸漬させ、加熱したことで、リチウムが拡散し、その表層がストイキオメトリ組成に変化したものと推定された。

【0047】

表層が改質された4インチ径36°回転Yカットタンタル酸リチウム単結晶ウェハの表面を1μm研磨した後、このウェハのX軸方向を伝播方向とする中心周波数1GHzの1ポートSAW共振子を作製し、共振特性を評価した。SAWの1波長は4μmとした。

比較のため、前記Liを拡散させる処理をほどこしていない、引き上げ法により得られたコングルエント組成の4インチ径36°回転Yカットタンタル酸リチウム単結晶ウェハについても、1ポートの共振子を同様に作製し、共振特性を評価した。

両者の比帯域幅を比較したところ、Li化合物を含む溶液に浸漬したのち、常圧で加熱を加える処理をほどこした場合、前記処理をしない場合に比べ17%比帯域幅が広がった。これは電気機械結合係数が17%増加したことに相当する。

【0048】

ここで、前記のLi化合物を含む溶液に浸漬させたのち、常圧で加熱する処理の代わりに、前記のLi化合物と被処理ウェハとを一緒に常圧で加熱する処理を行っても同じ結果が得られた。これは、Li化合物に浸漬させて加熱する処理と同様に、Li化合物とともに加熱する処理によってもLiが拡散したためと推定される。

【0049】

(実施例3)

引き上げ法により、コングルエント組成の4インチ(10cm)径0°回転Yカットニオブ酸リチウム単結晶を作製し、この単結晶を単一分極化し、スライス、研磨により0.2mmの厚さのウェハ形状に仕上げた。

【0050】

この4インチ径0°回転Yカットニオブ酸リチウム単結晶ウェハを、LiNO3、KNO3、NaNO3を等モル比率で混合して350℃で溶融させた融液内に15時間浸漬させた。

【0051】

このウェハの厚み方向の異常光屈折率プロファイルを633nmの波長で測定したところ、表面から表層厚み約14μmまでは、屈折率2.1898、それより深いと2.2028であった。なお、前記浸漬処理前のコングルエント組成の4インチ径0°回転Yカットニオブ酸リチウム単結晶ウェハの異常光屈折率は、全厚み方向で、633nmの波長で2.2028であった。

上記からコングルエント組成の4インチ径0°回転Yカットニオブ酸リチウム単結晶ウェハは、Li化合物を含む液相に浸漬させることで、その表層がストイキオメトリ組成に変化したものと推定された。

【0052】

表層が改質された4インチ径0°回転Yカットニオブ酸リチウム単結晶ウェハの表面1μmを研磨した後、このウェハのX軸方向を伝播方向とする中心周波数1GHzの1ポートSAW共振子を作製し、共振特性を評価した。SAWの1波長は4μmとした。

【0053】

比較のため、Li化合物を含む液相に浸漬していない、引き上げ法により得られたコングルエント組成の4インチ径0°回転Yカットニオブ酸リチウム単結晶ウェハについても、1ポートの共振子を同様に作製して、共振特性を評価した。

両者の比帯域幅を比較したところ、Li化合物を含む液相に浸漬した場合、Li化合物を含む液相に浸漬しない場合に比べ、20%比帯域幅が広がった。これは電気機械結合係数が20%増加したことに相当する。

【0054】

(実施例4)

引き上げ法により、コングルエント組成の4インチ(10cm)径0°回転Yカットニオブ酸リチウム単結晶を作製し、この単結晶を単一分極化し、スライス、研磨により0.2mmの厚さのウェハ形状に仕上げた。

この4インチ径36°回転Yカットニオブ酸リチウム単結晶ウェハを、Li2CO3、Nb2O5を9:1のモル比で混合した混合物をグリセリンに分散した溶液に浸漬させた。その後、このウェハを白金のホルダで保持し、白金の容器に入れて電気炉に入れ、常圧で1150℃で30時間加熱した。次に、このウェハを複数重ねて単一分極化する処理をおこなった。

【0055】

このウェハの厚み方向の異常光屈折率プロファイルを633nmの波長で測定したところ、表面から表層厚み15μmまでは屈折率2.1898、それより深いと2.2028であった。なお、前記リチウム拡散処理前のコングルエント組成の4インチ径0°回転Yカットニオブ酸リチウム単結晶ウェハの異常光屈折率は、全厚み方向で、633nmの波長で2.2028であった。

上記からコングルエント組成の4インチ径0°回転Yカットニオブ酸リチウム単結晶ウェハは、Li化合物を含む液相に浸漬させ、加熱することで、リチウムが拡散し、その表層がストイキオメトリ組成に変化したものと推定された。

【0056】

表層が改質された4インチ径0°回転Yカットニオブ酸リチウム単結晶ウェハの表面を1μm研磨した後、このウェハのX軸方向を伝播方向とする中心周波数1GHzの1ポートSAW共振子を作製し、共振特性を評価した。SAWの1波長は4μmとした。

【0057】

比較のため、前記Liを拡散させる処理をほどこしていない、引き上げ法により得られたコングルエント組成の4インチ径0°回転Yカットニオブ酸リチウム単結晶ウェハについても、1ポートの共振子を同様に作製して、共振特性を評価した。

両者の比帯域幅を比較したところ、Li化合物を含む溶液に浸漬したのち、常圧で加熱を加える処理をほどこした場合、前記処理をしない場合に比べ、20%比帯域幅が広がった。これは電気機械結合係数が20%増加したことに相当する。

【0058】

ここで、前記のLi化合物を含む溶液に浸漬したのち、常圧で加熱を加える処理の代わりに、前記のLi化合物と被処理ウェハとを一緒に常圧で加熱する処理を行っても同じ結果が得られた。これは、Li化合物に浸漬させて加熱する処理と同様に、Li化合物とともに加熱する処理によってもLiが拡散したためと推定される。

【0059】

(比較例1)

実施例1〜4と同様に、ただし、0.2mmの厚みのウェハの全厚み方向にわたって一様にリチウムを拡散させてストイキオメトリ化した。

この結果、実施例とほぼ同様の電気機械結合係数が得られたが、ウェハの処理時間に各々200時間以上要した。

【0060】

なお、本発明は、上記実施形態に限定されるものではない。上記実施形態は、例示であり、本発明の特許請求の範囲に記載された技術的思想と実質的に同一な構成を有し、同様な作用効果を奏するものは、いかなるものであっても本発明の技術的範囲に包含される。

【符号の説明】

【0061】

10…弾性表面波デバイス用圧電基板、

11…タンタル酸リチウム単結晶又はニオブ酸リチウム単結晶からなる基板、

12…リチウムが拡散された表層。

【技術分野】

【0001】

本発明は、弾性表面波デバイスに用いられる圧電基板に関する。

【背景技術】

【0002】

近年、携帯電話の通信システムは複数の通信規格をサポートし、各々の通信規格は複数の周波数バンドから構成される形態へと進展している。このような携帯電話の周波数調整・選択用の部品として、例えば圧電基板上に弾性表面波を励起するための櫛形電極が形成された弾性表面波(Surface Acoustic Wave、SAW)デバイスが用いられる。

【0003】

弾性表面波デバイスは小型で挿入損失が小さく、不要波を通さない性能が要求される。弾性表面波デバイスでは、タンタル酸リチウム:LiTaO3(以下、LTとも記す)やニオブ酸リチウム:LiNbO3(以下、LNとも記す)などの圧電材料が用いられるが、現状より大きな電気機械結合係数を持った材料であれば、挿入損失などの性能が改善されるため好ましいとされる。

【0004】

非特許文献1には、2重ルツボによる引き上げ法により作成した定比組成の38.5°回転YカットLiTaO3(以下、ストイキオメトリ組成LTまたはSLTと記す)は、通常の引き上げ法による一致溶融組成LiTaO3(以下、コングルエント組成LTまたはCLTと記す)に比べ、電気機械結合係数が20%高く好ましいとされる。

【0005】

特許文献1には、電極材料に銅を用い、主に気相法により得られるストイキオメトリ組成LTを使用することで、IDT電極に高い電力が入力される瞬間に破壊されるブレークダウンモードが生じにくくなるため好ましいとされる。

また、気相法により得られるストイキオメトリ組成LTは、特許文献2にも詳細な記載がある。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2011−135245号公報

【特許文献2】米国特許6,652,644B1号公報

【特許文献3】特開2003−207671号公報

【非特許文献】

【0007】

【非特許文献1】「ITを支えるオプトメディア結晶の実用開発」科学技術振興調整費成果報告書 2002年 北村健二

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかし、非特許文献1の場合には、SLTの引き上げ速度が、通常引き上げ法に比べ1桁小さく、コスト高となり、このままではSLTを弾性表面波デバイス用途に用いることは難しい。また、特許文献1,2のような方法では、例えば特許文献2によると、気相でウェハを処理するのに1300℃程度の高温で100時間と長時間を要するため、生産性が悪く、弾性表面波デバイス用材料としては高価なものとなってしまう問題がある。

また、特許文献3には、LiNbO3やLiTaO3などをプロトン交換し、LiNbO3やLiTaO3などの表層に屈折率分布をつける製造方法が記載されている。しかし、プロトン交換を施してしまうと、LiNbO3やLiTaO3などの圧電性が損なわれてしまうため、弾性表面波デバイス用材料としては使用できない問題がある。

【0009】

本発明は、上記問題点に鑑みてなされたものであって、低コストで、電気機械結合係数が向上された弾性表面波デバイス用圧電基板及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

上記目的を達成するために、本発明は、タンタル酸リチウム単結晶又はニオブ酸リチウム単結晶からなる弾性表面波デバイス用圧電基板であって、該弾性表面波デバイス用圧電基板は、引き上げ法により得られたコングルエント組成のタンタル酸リチウム単結晶又はニオブ酸リチウム単結晶からなる基板の表層に、リチウムが拡散されたものであり、該リチウムが拡散された表層の厚さは、弾性表面波の波長で規格化した値で3〜15波長の範囲であることを特徴とする弾性表面波デバイス用圧電基板を提供する。

【0011】

このように、上記厚さでリチウムが拡散されたタンタル酸リチウム単結晶又はニオブ酸リチウム単結晶の基板であれば、弾性表面波デバイス用圧電基板として良好な電気機械結合係数を示す。また、引き上げ法により得られたコングルエント組成のタンタル酸リチウム単結晶又はニオブ酸リチウム単結晶の基板にリチウムを上記厚さで拡散させるのみなので、低コストで、生産性良く製造できる。以上より、低コストで、電気機械結合係数が向上された高品質の弾性表面波デバイス用圧電基板となる。

【0012】

このとき、前記リチウムが拡散された表層は、前記タンタル酸リチウム単結晶又はニオブ酸リチウム単結晶からなる基板をリチウム化合物を含む液に浸漬させることによりリチウムを拡散させて形成されたものであることができる。

このようにリチウムが拡散された表層を形成することで、簡易な方法で、リチウムを拡散させることができ、製造が容易な圧電基板となる。

【0013】

また、前記リチウムが拡散された表層は、前記タンタル酸リチウム単結晶又はニオブ酸リチウム単結晶からなる基板をリチウム化合物を含む液に浸漬させて、常圧又は加圧雰囲気で加熱することによりリチウムを拡散させて形成されたものであることができる。

このようにリチウムが拡散された表層を形成することで、効率的に所望厚さまでリチウムを拡散させることができ、生産性の良い圧電基板となる。

【0014】

また、前記リチウムが拡散された表層は、前記タンタル酸リチウム単結晶又はニオブ酸リチウム単結晶からなる基板を、常圧又は加圧雰囲気でリチウムを含む化合物とともに加熱することによりリチウムを拡散させて形成されたものであることができる。

このようにリチウムが拡散された表層を形成することで、効率的に所望厚さまでリチウムを拡散させることができ、製造が容易な圧電基板となる。

【0015】

このとき、前記タンタル酸リチウム単結晶からなる基板の基板方位は、30〜50°回転Y板であることが好ましい。

このような基板であれば、電気機械結合係数の向上を効果的に達成でき、高品質な圧電基板となる。

【0016】

また、前記ニオブ酸リチウム単結晶からなる基板の基板方位は、0〜40°回転Y板であることが好ましい。

このような基板であれば、電気機械結合係数の向上を効果的に達成でき、高品質な圧電基板となる。

【0017】

また、本発明は、タンタル酸リチウム単結晶又はニオブ酸リチウム単結晶からなる弾性表面波デバイス用圧電基板の製造方法であって、引き上げ法により得られたコングルエント組成のタンタル酸リチウム単結晶又はニオブ酸リチウム単結晶からなる基板を作製し、該タンタル酸リチウム単結晶又はニオブ酸リチウム単結晶からなる基板の表層に、弾性表面波の波長で規格化した値で3〜15波長の範囲の厚さでリチウムを拡散させることを特徴とする弾性表面波デバイス用圧電基板の製造方法を提供する。

【0018】

このように、コングルエント組成のタンタル酸リチウム単結晶又はニオブ酸リチウム単結晶の基板に上記厚さでリチウムを拡散させることで、良好な電気機械結合係数を示す弾性表面波デバイス用圧電基板を製造できる。また、引き上げ法により得られたコングルエント組成のタンタル酸リチウム単結晶又はニオブ酸リチウム単結晶の基板にリチウムを上記厚さで拡散させるのみなので、生産性良く製造できる。以上より、低コストで、電気機械結合係数が向上された高品質の弾性表面波デバイス用圧電基板を製造できる。

【0019】

このとき、前記リチウムを拡散させる際、前記タンタル酸リチウム単結晶又はニオブ酸リチウム単結晶からなる基板をリチウム化合物を含む液に浸漬させることによりリチウムを拡散させることができる。

このようにリチウムを拡散することで、簡易な方法で、リチウムを拡散させることができ、高品質な圧電基板を容易に製造できる。

【0020】

また、前記リチウムを拡散させる際、前記タンタル酸リチウム単結晶又はニオブ酸リチウム単結晶からなる基板をリチウム化合物を含む液に浸漬させて、常圧又は加圧雰囲気で加熱することによりリチウムを拡散させることができる。

このようにリチウムを拡散することで、効率的に所望厚さまでリチウムを拡散させることができ、高品質な圧電基板を生産性良く製造できる。

【0021】

また、前記リチウムを拡散させる際、前記タンタル酸リチウム単結晶又はニオブ酸リチウム単結晶からなる基板を、常圧又は加圧雰囲気でリチウムを含む化合物とともに加熱することによりリチウムを拡散させることができる。

このようにリチウムを拡散することで、効率的に所望厚さまでリチウムを拡散させることができ、高品質な圧電基板を容易に製造できる。

【0022】

このとき、前記タンタル酸リチウム単結晶からなる基板の基板方位を、30〜50°回転Y板とすることが好ましい。

このような基板を用いることで、電気機械結合係数の向上を効果的に達成でき、高品質な圧電基板を製造できる。

【0023】

また、前記ニオブ酸リチウム単結晶からなる基板の基板方位を、0〜40°回転Y板とすることが好ましい。

このような基板を用いることで、電気機械結合係数の向上を効果的に達成でき、高品質な圧電基板を製造できる。

【発明の効果】

【0024】

以上のように、本発明によれば、低コストで、電気機械結合係数が向上された高品質な弾性表面波デバイス用圧電基板とすることができる。

【図面の簡単な説明】

【0025】

【図1】コングルエント組成のタンタル酸リチウム単結晶基板にリチウムを拡散させた厚さを弾性表面波の波長で規格化した値と、その電気機械結合係数、及び減衰定数との関係を示すグラフである。

【図2】コングルエント組成のニオブ酸リチウム単結晶基板にリチウムを拡散させた厚さを弾性表面波の波長で規格化した値と、その電気機械結合係数、及び当該電気結合係数のリチウムを拡散していないコングルエント組成のニオブ酸リチウム単結晶の基板の電気機械結合係数に対する比との関係を示すグラフである。

【図3】本発明の弾性表面波デバイス用圧電基板の一例を示す概略図である。

【図4】リチウムを拡散させて改質したタンタル酸リチウム単結晶基板の電気機械結合係数のYカット角依存性を示すグラフである。

【図5】リチウムを拡散させて改質したニオブ酸リチウム単結晶基板の電気機械結合係数のYカット角依存性を示すグラフである。

【発明を実施するための形態】

【0026】

従来、電気機械結合係数を向上させるために、ストイキオメトリ組成の単結晶からなる基板を用いた場合、コストや生産性の問題があった。

これに対して、本発明者らは、生産性の良い引き上げ法により得られたコングルエント組成のタンタル酸リチウム単結晶又はニオブ酸リチウム単結晶からなる基板を用いて、生産性良く電気機械結合係数を向上させる方法を鋭意検討した。

【0027】

その結果、コングルエント組成のタンタル酸リチウム単結晶又はニオブ酸リチウム単結晶からなる基板にリチウムを拡散させて表面を改質することに想到した。リチウムを外部より拡散することで、基板のリチウムの空位が、拡散されたリチウムで補完され、ストイキオメトリ組成に変化する。コングルエント組成のLiTaO3やLiNbO3では、リチウムの空位により制限されていた電気機械結合係数が、上記拡散によりストイキオメトリ組成に変化することで、本来LiTaO3やLiNbO3で達しうる電気機械結合係数へと回復することができると考えられる。

しかし、基板全体にリチウム拡散すると時間がかかり、生産性が悪化するため、当該リチウムを拡散させる厚さについて、以下のような実験を行った。

【0028】

図1は、コングルエント組成の36°回転Yカットタンタル酸リチウム単結晶(CLT)基板にリチウムを拡散させた厚さ(改質層の厚さ)を弾性表面波の波長で規格化した値と、その電気機械結合係数及び減衰定数との関係を示すグラフである。図2は、コングルエント組成の0°Yカットニオブ酸リチウム単結晶(CLN)基板にリチウムを拡散させた厚さ(改質層の厚さ)を弾性表面波の波長で規格化した値と、その電気機械結合係数、及び当該電気機械結合係数のリチウムを拡散していないコングルエント組成のニオブ酸リチウム単結晶(CLN)の基板の電気機械結合係数に対する比との関係を示すグラフである。

なお、いずれも、リチウムを拡散させた厚さ(改質層の厚さ)を弾性表面波の波長で規格化した値が0の場合は、リチウムを拡散していない単結晶の場合である。

【0029】

図1,2に示すように、リチウムの拡散厚さが弾性表面波の3波長以上の厚さである場合に、電気機械結合係数が大きく向上し、リチウムが拡散していない基板に比べて約1.2倍の値を示している。また、図1から分かるように、リチウムの拡散厚さが弾性表面波の3波長未満の厚さである場合には、減衰定数が大きく、デバイスに使用できない。また、弾性表面波の15波長を超える厚さであると、これ以上の電気機械結合係数の向上は望めず、また、リチウムの拡散に時間がかかって生産性が悪くなってしまうことを本発明者らは見出した。

以上のような実験より、引き上げ法により得られたコングルエント組成のタンタル酸リチウム単結晶又はニオブ酸リチウム単結晶からなる基板の表層に、弾性表面波の波長で規格化した値で3〜15波長の範囲の厚さでリチウムを拡散させたものであれば、生産性が良く、弾性表面波デバイス用圧電基板として良好な電気機械結合係数を示すことに想到し、本発明を完成させた。

【0030】

以下、本発明について、実施態様の一例として、図を参照しながら詳細に説明するが、本発明はこれに限定されるものではない。

図3は、本発明の弾性表面波デバイス用圧電基板の一例を示す概略図である。

【0031】

図3に示す本発明のタンタル酸リチウム単結晶又はニオブ酸リチウム単結晶からなる弾性表面波デバイス用圧電基板10は、引き上げ法により得られたコングルエント組成のタンタル酸リチウム単結晶又はニオブ酸リチウム単結晶からなる基板11の表層12に、リチウムが拡散されたものであり、該リチウムが拡散された表層12(改質層)の厚さは、弾性表面波の波長で規格化した値で3〜15波長の範囲である。

このようにリチウムを拡散させて表層を改質することで、表層はストイキオメトリ組成に変化し、さらに、上記厚さまで拡散させることで、電気機械結合係数を向上させつつ、減衰定数を小さくできる。また、引き上げ法により得られたコングルエント組成のタンタル酸リチウム単結晶又はニオブ酸リチウム単結晶からなる基板を用い、かつ、弾性表面波の波長の15波長以下の厚さでリチウムを拡散させるため、生産性良く製造でき、弾性表面波デバイス用として安価な圧電基板となる。

【0032】

ここで、弾性表面波の波長については、擬似弾性表面波や弾性境界波などの主たる弾性波動の波長であってもよい。また、特に限定されないが、2GHz帯で使用する弾性表面波デバイスの1波長は約2μmであり、1GHz程度で使用する性表面波デバイスの1波長は約4μmである。

例えば、弾性表面波の波長が2μmの場合には、リチウムが拡散された表層12(改質層)の厚さは、波長×3〜15で、6〜30μmの範囲となる。

【0033】

このとき、基板11がタンタル酸リチウム単結晶からなる基板の場合の基板方位は、30〜50°回転Y板で、ニオブ酸リチウム単結晶からなる基板の場合の基板方位は、0〜40°回転Y板であることが好ましい。

図4は、弾性表面波の波長の5波長の厚みまでリチウムを拡散させて改質したタンタル酸リチウム単結晶基板の電気機械結合係数のYカット角依存性を示すグラフである。図5は、弾性表面波の波長の5波長の厚みまでリチウムを拡散させて改質したニオブ酸リチウム単結晶基板の電気機械結合係数のYカット角依存性を示すグラフである。図4に示すように、本発明においてタンタル酸リチウム単結晶基板の場合には、特にYカット角が30〜50°の範囲で、改質していないコングルエント組成のタンタル酸リチウム単結晶基板に比べて、17%以上増加し約1.2倍へと大きくすることができる。また、本発明においてニオブ酸リチウム単結晶基板の場合には、電気機械結合係数の増大効果はYカット角依存性があり、特にYカット角が0〜40°の範囲で、高い電気機械結合係数を有するとともに、改質していないコングルエント組成のタンタル酸リチウム単結晶基板に比べて、電気機械結合係数を約1.2倍大きくすることができる。

【0034】

上記のような本発明の弾性表面波デバイス用圧電基板は、例えば、引き上げ法により得られたコングルエント組成のタンタル酸リチウム単結晶又はニオブ酸リチウム単結晶からなる基板を作製し、該タンタル酸リチウム単結晶又はニオブ酸リチウム単結晶からなる基板の表層に、弾性表面波の波長で規格化した値で3〜15波長の範囲の厚さでリチウムを拡散させることで製造することができる。

【0035】

引き上げ法により得られたコングルエント組成のタンタル酸リチウム単結晶又はニオブ酸リチウム単結晶からなる基板を作製する方法としては、例えば、チョクラルスキー法でタンタル酸リチウム単結晶又はニオブ酸リチウム単結晶の単結晶棒を育成し、これを所望の厚さにスライス、研磨等行うことで基板を作製することができる。

この際、上記したように、タンタル酸リチウム単結晶からなる基板を作製する場合の基板方位は、30〜50°回転Y板、ニオブ酸リチウム単結晶からなる基板を作製する場合の基板方位は、0〜40°回転Y板となるように、育成、スライスすることが好ましい。このような基板方位であれば、電気機械結合係数の高い圧電基板を作製することができる。

【0036】

そして、リチウムを拡散させて、本発明の弾性表面波デバイス用圧電基板のリチウムが拡散された表層を形成する方法としては、タンタル酸リチウム単結晶又はニオブ酸リチウム単結晶からなる基板をリチウム化合物を含む液に浸漬させることによりリチウムを拡散させることができる。

このような方法であれば、簡易な方法で、リチウムを拡散させることができるため、安価な基板とすることができる。

【0037】

また、タンタル酸リチウム単結晶又はニオブ酸リチウム単結晶からなる基板をリチウム化合物を含む液に浸漬させて、常圧又は加圧雰囲気で加熱することによりリチウムを拡散させることもできる。

浸漬後に熱処理をすれば、浸漬させるのみよりも、より効率的に所望厚さまでリチウムを拡散させることができ、圧電基板の生産性が向上する。

【0038】

また、タンタル酸リチウム単結晶又はニオブ酸リチウム単結晶からなる基板を、常圧又は加圧雰囲気でリチウムを含む化合物とともに加熱することによりリチウムを拡散させることもできる。

このような加熱のみでも、効率的に所望厚さまでリチウムを拡散させることができ、高品質の圧電基板を製造できる。

【0039】

ここで、リチウム化合物、リチウムを含む化合物としては、例えばLiNO3、Li2CO3等を用いることができる。

【0040】

以上のような本発明によれば、安価で、電気機械結合係数が良好な弾性表面波デバイス用圧電基板となる。

【実施例】

【0041】

以下、実施例及び比較例を示して本発明をより具体的に説明するが、本発明はこれらに限定されるものではない。

(実施例1)

引き上げ法により、コングルエント組成の4インチ(10cm)径36°回転Yカットタンタル酸リチウム単結晶を作製し、この単結晶を単一分極化し、スライス、研磨により0.2mmの厚さのウェハ形状に仕上げた。

【0042】

この4インチ径36°回転Yカットタンタル酸リチウム単結晶ウェハを、LiNO3、KNO3、NaNO3を等モル比率で混合して350℃で溶融させた融液内に15時間浸漬させた。

その後、このウェハの厚み方向の異常光屈折率プロファイルを633nmの波長で測定したところ、表面から表層厚み約14μmまでは屈折率2.1745、それより深いと2.1820であった。なお、前記浸漬処理前のコングルエント組成の4インチ径36°回転Yカットタンタル酸リチウム単結晶ウェハの異常光屈折率は、全厚み方向で、633nmの波長で2.1820であった。

上記からコングルエント組成の4インチ径36°回転Yカットタンタル酸リチウム単結晶ウェハはLi化合物を含む液相に浸漬させることで、リチウムが拡散し、その表層がストイキオメトリ組成に変化したものと推定された。

【0043】

表層が改質された4インチ径36°回転Yカットタンタル酸リチウム単結晶ウェハの表面を1μm研磨した後、このウェハのX軸方向を伝播方向とする中心周波数1GHzの1ポートSAW共振子を作製し、共振特性を評価した。SAWの1波長は4μmとした。

比較のため、Li化合物を含む液相に浸漬していない、引き上げ法により得られたコングルエント組成の4インチ径36°回転Yカットタンタル酸リチウム単結晶ウェハについても、1ポートの共振子を同様に作製して、共振特性を評価した。

【0044】

両者の比帯域幅を比較したところ、Li化合物を含む液相に浸漬した場合、Li化合物を含む液相に浸漬しない場合に比べ17%比帯域幅が広がった。これは電気機械結合係数が、17%増加したことに相当する。

【0045】

(実施例2)

引き上げ法により、コングルエント組成の4インチ(10cm)径36°回転Yカットタンタル酸リチウム単結晶を作製し、この単結晶を単一分極化し、スライス、研磨により0.2mmの厚さのウェハ形状に仕上げた。

この4インチ径36°回転Yカットタンタル酸リチウム単結晶ウェハを、Li2CO3、Ta2O5を9:1のモル比で混合した混合物をグリセリンに分散した溶液に浸漬させた。その後、このウェハを白金のホルダで保持し、白金の容器に入れて電気炉に入れ、常圧で1350℃で15時間加熱した。次に、このウェハを複数重ねて、単一分極化する処理を行った。

【0046】

このウェハの厚み方向の異常光屈折率プロファイルを633nmの波長で測定したところ、表面から表層厚み15μmまでは、屈折率2.1745、それより深いと2.1820であった。なお、前記リチウム拡散処理前のコングルエント組成の4インチ径36°回転Yカットタンタル酸リチウム単結晶ウェハの異常光屈折率は、全厚み方向で、633nmの波長で2.1820であった。

上記からコングルエント組成の4インチ径36°回転Yカットタンタル酸リチウム単結晶ウェハは、Li化合物を含む液相に浸漬させ、加熱したことで、リチウムが拡散し、その表層がストイキオメトリ組成に変化したものと推定された。

【0047】

表層が改質された4インチ径36°回転Yカットタンタル酸リチウム単結晶ウェハの表面を1μm研磨した後、このウェハのX軸方向を伝播方向とする中心周波数1GHzの1ポートSAW共振子を作製し、共振特性を評価した。SAWの1波長は4μmとした。

比較のため、前記Liを拡散させる処理をほどこしていない、引き上げ法により得られたコングルエント組成の4インチ径36°回転Yカットタンタル酸リチウム単結晶ウェハについても、1ポートの共振子を同様に作製し、共振特性を評価した。

両者の比帯域幅を比較したところ、Li化合物を含む溶液に浸漬したのち、常圧で加熱を加える処理をほどこした場合、前記処理をしない場合に比べ17%比帯域幅が広がった。これは電気機械結合係数が17%増加したことに相当する。

【0048】

ここで、前記のLi化合物を含む溶液に浸漬させたのち、常圧で加熱する処理の代わりに、前記のLi化合物と被処理ウェハとを一緒に常圧で加熱する処理を行っても同じ結果が得られた。これは、Li化合物に浸漬させて加熱する処理と同様に、Li化合物とともに加熱する処理によってもLiが拡散したためと推定される。

【0049】

(実施例3)

引き上げ法により、コングルエント組成の4インチ(10cm)径0°回転Yカットニオブ酸リチウム単結晶を作製し、この単結晶を単一分極化し、スライス、研磨により0.2mmの厚さのウェハ形状に仕上げた。

【0050】

この4インチ径0°回転Yカットニオブ酸リチウム単結晶ウェハを、LiNO3、KNO3、NaNO3を等モル比率で混合して350℃で溶融させた融液内に15時間浸漬させた。

【0051】

このウェハの厚み方向の異常光屈折率プロファイルを633nmの波長で測定したところ、表面から表層厚み約14μmまでは、屈折率2.1898、それより深いと2.2028であった。なお、前記浸漬処理前のコングルエント組成の4インチ径0°回転Yカットニオブ酸リチウム単結晶ウェハの異常光屈折率は、全厚み方向で、633nmの波長で2.2028であった。

上記からコングルエント組成の4インチ径0°回転Yカットニオブ酸リチウム単結晶ウェハは、Li化合物を含む液相に浸漬させることで、その表層がストイキオメトリ組成に変化したものと推定された。

【0052】

表層が改質された4インチ径0°回転Yカットニオブ酸リチウム単結晶ウェハの表面1μmを研磨した後、このウェハのX軸方向を伝播方向とする中心周波数1GHzの1ポートSAW共振子を作製し、共振特性を評価した。SAWの1波長は4μmとした。

【0053】

比較のため、Li化合物を含む液相に浸漬していない、引き上げ法により得られたコングルエント組成の4インチ径0°回転Yカットニオブ酸リチウム単結晶ウェハについても、1ポートの共振子を同様に作製して、共振特性を評価した。

両者の比帯域幅を比較したところ、Li化合物を含む液相に浸漬した場合、Li化合物を含む液相に浸漬しない場合に比べ、20%比帯域幅が広がった。これは電気機械結合係数が20%増加したことに相当する。

【0054】

(実施例4)

引き上げ法により、コングルエント組成の4インチ(10cm)径0°回転Yカットニオブ酸リチウム単結晶を作製し、この単結晶を単一分極化し、スライス、研磨により0.2mmの厚さのウェハ形状に仕上げた。

この4インチ径36°回転Yカットニオブ酸リチウム単結晶ウェハを、Li2CO3、Nb2O5を9:1のモル比で混合した混合物をグリセリンに分散した溶液に浸漬させた。その後、このウェハを白金のホルダで保持し、白金の容器に入れて電気炉に入れ、常圧で1150℃で30時間加熱した。次に、このウェハを複数重ねて単一分極化する処理をおこなった。

【0055】

このウェハの厚み方向の異常光屈折率プロファイルを633nmの波長で測定したところ、表面から表層厚み15μmまでは屈折率2.1898、それより深いと2.2028であった。なお、前記リチウム拡散処理前のコングルエント組成の4インチ径0°回転Yカットニオブ酸リチウム単結晶ウェハの異常光屈折率は、全厚み方向で、633nmの波長で2.2028であった。

上記からコングルエント組成の4インチ径0°回転Yカットニオブ酸リチウム単結晶ウェハは、Li化合物を含む液相に浸漬させ、加熱することで、リチウムが拡散し、その表層がストイキオメトリ組成に変化したものと推定された。

【0056】

表層が改質された4インチ径0°回転Yカットニオブ酸リチウム単結晶ウェハの表面を1μm研磨した後、このウェハのX軸方向を伝播方向とする中心周波数1GHzの1ポートSAW共振子を作製し、共振特性を評価した。SAWの1波長は4μmとした。

【0057】

比較のため、前記Liを拡散させる処理をほどこしていない、引き上げ法により得られたコングルエント組成の4インチ径0°回転Yカットニオブ酸リチウム単結晶ウェハについても、1ポートの共振子を同様に作製して、共振特性を評価した。

両者の比帯域幅を比較したところ、Li化合物を含む溶液に浸漬したのち、常圧で加熱を加える処理をほどこした場合、前記処理をしない場合に比べ、20%比帯域幅が広がった。これは電気機械結合係数が20%増加したことに相当する。

【0058】

ここで、前記のLi化合物を含む溶液に浸漬したのち、常圧で加熱を加える処理の代わりに、前記のLi化合物と被処理ウェハとを一緒に常圧で加熱する処理を行っても同じ結果が得られた。これは、Li化合物に浸漬させて加熱する処理と同様に、Li化合物とともに加熱する処理によってもLiが拡散したためと推定される。

【0059】

(比較例1)

実施例1〜4と同様に、ただし、0.2mmの厚みのウェハの全厚み方向にわたって一様にリチウムを拡散させてストイキオメトリ化した。

この結果、実施例とほぼ同様の電気機械結合係数が得られたが、ウェハの処理時間に各々200時間以上要した。

【0060】

なお、本発明は、上記実施形態に限定されるものではない。上記実施形態は、例示であり、本発明の特許請求の範囲に記載された技術的思想と実質的に同一な構成を有し、同様な作用効果を奏するものは、いかなるものであっても本発明の技術的範囲に包含される。

【符号の説明】

【0061】

10…弾性表面波デバイス用圧電基板、

11…タンタル酸リチウム単結晶又はニオブ酸リチウム単結晶からなる基板、

12…リチウムが拡散された表層。

【特許請求の範囲】

【請求項1】

タンタル酸リチウム単結晶又はニオブ酸リチウム単結晶からなる弾性表面波デバイス用圧電基板であって、

該弾性表面波デバイス用圧電基板は、引き上げ法により得られたコングルエント組成のタンタル酸リチウム単結晶又はニオブ酸リチウム単結晶からなる基板の表層に、リチウムが拡散されたものであり、該リチウムが拡散された表層の厚さは、弾性表面波の波長で規格化した値で3〜15波長の範囲であることを特徴とする弾性表面波デバイス用圧電基板。

【請求項2】

前記リチウムが拡散された表層は、前記タンタル酸リチウム単結晶又はニオブ酸リチウム単結晶からなる基板をリチウム化合物を含む液に浸漬させることによりリチウムを拡散させて形成されたものであることを特徴とする請求項1に記載の弾性表面波デバイス用圧電基板。

【請求項3】

前記リチウムが拡散された表層は、前記タンタル酸リチウム単結晶又はニオブ酸リチウム単結晶からなる基板をリチウム化合物を含む液に浸漬させて、常圧又は加圧雰囲気で加熱することによりリチウムを拡散させて形成されたものであることを特徴とする請求項1又は請求項2に記載の弾性表面波デバイス用圧電基板。

【請求項4】

前記リチウムが拡散された表層は、前記タンタル酸リチウム単結晶又はニオブ酸リチウム単結晶からなる基板を、常圧又は加圧雰囲気でリチウムを含む化合物とともに加熱することによりリチウムを拡散させて形成されたものであることを特徴とする請求項1に記載の弾性表面波デバイス用圧電基板。

【請求項5】

前記タンタル酸リチウム単結晶からなる基板の基板方位は、30〜50°回転Y板であることを特徴とする請求項1乃至請求項4のいずれか一項に記載の弾性表面波デバイス用圧電基板。

【請求項6】

前記ニオブ酸リチウム単結晶からなる基板の基板方位は、0〜40°回転Y板であることを特徴とする請求項1乃至請求項4のいずれか一項に記載の弾性表面波デバイス用圧電基板。

【請求項7】

タンタル酸リチウム単結晶又はニオブ酸リチウム単結晶からなる弾性表面波デバイス用圧電基板の製造方法であって、

引き上げ法により得られたコングルエント組成のタンタル酸リチウム単結晶又はニオブ酸リチウム単結晶からなる基板を作製し、該タンタル酸リチウム単結晶又はニオブ酸リチウム単結晶からなる基板の表層に、弾性表面波の波長で規格化した値で3〜15波長の範囲の厚さでリチウムを拡散させることを特徴とする弾性表面波デバイス用圧電基板の製造方法。

【請求項8】

前記リチウムを拡散させる際、前記タンタル酸リチウム単結晶又はニオブ酸リチウム単結晶からなる基板をリチウム化合物を含む液に浸漬させることによりリチウムを拡散させることを特徴とする請求項7に記載の弾性表面波デバイス用圧電基板の製造方法。

【請求項9】

前記リチウムを拡散させる際、前記タンタル酸リチウム単結晶又はニオブ酸リチウム単結晶からなる基板をリチウム化合物を含む液に浸漬させて、常圧又は加圧雰囲気で加熱することによりリチウムを拡散させることを特徴とする請求項7又は請求項8に記載の弾性表面波デバイス用圧電基板の製造方法。

【請求項10】

前記リチウムを拡散させる際、前記タンタル酸リチウム単結晶又はニオブ酸リチウム単結晶からなる基板を、常圧又は加圧雰囲気でリチウムを含む化合物とともに加熱することによりリチウムを拡散させることを特徴とする請求項7に記載の弾性表面波デバイス用圧電基板の製造方法。

【請求項11】

前記タンタル酸リチウム単結晶からなる基板の基板方位を、30〜50°回転Y板とすることを特徴とする請求項7乃至請求項10のいずれか一項に記載の弾性表面波デバイス用圧電基板の製造方法。

【請求項12】

前記ニオブ酸リチウム単結晶からなる基板の基板方位を、0〜40°回転Y板とすることを特徴とする請求項7乃至請求項10のいずれか一項に記載の弾性表面波デバイス用圧電基板の製造方法。

【請求項1】

タンタル酸リチウム単結晶又はニオブ酸リチウム単結晶からなる弾性表面波デバイス用圧電基板であって、

該弾性表面波デバイス用圧電基板は、引き上げ法により得られたコングルエント組成のタンタル酸リチウム単結晶又はニオブ酸リチウム単結晶からなる基板の表層に、リチウムが拡散されたものであり、該リチウムが拡散された表層の厚さは、弾性表面波の波長で規格化した値で3〜15波長の範囲であることを特徴とする弾性表面波デバイス用圧電基板。

【請求項2】

前記リチウムが拡散された表層は、前記タンタル酸リチウム単結晶又はニオブ酸リチウム単結晶からなる基板をリチウム化合物を含む液に浸漬させることによりリチウムを拡散させて形成されたものであることを特徴とする請求項1に記載の弾性表面波デバイス用圧電基板。

【請求項3】

前記リチウムが拡散された表層は、前記タンタル酸リチウム単結晶又はニオブ酸リチウム単結晶からなる基板をリチウム化合物を含む液に浸漬させて、常圧又は加圧雰囲気で加熱することによりリチウムを拡散させて形成されたものであることを特徴とする請求項1又は請求項2に記載の弾性表面波デバイス用圧電基板。

【請求項4】

前記リチウムが拡散された表層は、前記タンタル酸リチウム単結晶又はニオブ酸リチウム単結晶からなる基板を、常圧又は加圧雰囲気でリチウムを含む化合物とともに加熱することによりリチウムを拡散させて形成されたものであることを特徴とする請求項1に記載の弾性表面波デバイス用圧電基板。

【請求項5】

前記タンタル酸リチウム単結晶からなる基板の基板方位は、30〜50°回転Y板であることを特徴とする請求項1乃至請求項4のいずれか一項に記載の弾性表面波デバイス用圧電基板。

【請求項6】

前記ニオブ酸リチウム単結晶からなる基板の基板方位は、0〜40°回転Y板であることを特徴とする請求項1乃至請求項4のいずれか一項に記載の弾性表面波デバイス用圧電基板。

【請求項7】

タンタル酸リチウム単結晶又はニオブ酸リチウム単結晶からなる弾性表面波デバイス用圧電基板の製造方法であって、

引き上げ法により得られたコングルエント組成のタンタル酸リチウム単結晶又はニオブ酸リチウム単結晶からなる基板を作製し、該タンタル酸リチウム単結晶又はニオブ酸リチウム単結晶からなる基板の表層に、弾性表面波の波長で規格化した値で3〜15波長の範囲の厚さでリチウムを拡散させることを特徴とする弾性表面波デバイス用圧電基板の製造方法。

【請求項8】

前記リチウムを拡散させる際、前記タンタル酸リチウム単結晶又はニオブ酸リチウム単結晶からなる基板をリチウム化合物を含む液に浸漬させることによりリチウムを拡散させることを特徴とする請求項7に記載の弾性表面波デバイス用圧電基板の製造方法。

【請求項9】

前記リチウムを拡散させる際、前記タンタル酸リチウム単結晶又はニオブ酸リチウム単結晶からなる基板をリチウム化合物を含む液に浸漬させて、常圧又は加圧雰囲気で加熱することによりリチウムを拡散させることを特徴とする請求項7又は請求項8に記載の弾性表面波デバイス用圧電基板の製造方法。

【請求項10】

前記リチウムを拡散させる際、前記タンタル酸リチウム単結晶又はニオブ酸リチウム単結晶からなる基板を、常圧又は加圧雰囲気でリチウムを含む化合物とともに加熱することによりリチウムを拡散させることを特徴とする請求項7に記載の弾性表面波デバイス用圧電基板の製造方法。

【請求項11】

前記タンタル酸リチウム単結晶からなる基板の基板方位を、30〜50°回転Y板とすることを特徴とする請求項7乃至請求項10のいずれか一項に記載の弾性表面波デバイス用圧電基板の製造方法。

【請求項12】

前記ニオブ酸リチウム単結晶からなる基板の基板方位を、0〜40°回転Y板とすることを特徴とする請求項7乃至請求項10のいずれか一項に記載の弾性表面波デバイス用圧電基板の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−66032(P2013−66032A)

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願番号】特願2011−203070(P2011−203070)

【出願日】平成23年9月16日(2011.9.16)

【出願人】(000002060)信越化学工業株式会社 (3,361)

【Fターム(参考)】

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願日】平成23年9月16日(2011.9.16)

【出願人】(000002060)信越化学工業株式会社 (3,361)

【Fターム(参考)】

[ Back to top ]