弾性表面波デバイス

【課題】弾性表面波を利用するために圧電基板上にIDT電極を配置した弾性表面波デバイスにおいて、このデバイスの周波数帯域が2GHz以上もの高周波数帯域であっても挿入損失を小さく抑えること。

【解決手段】2GHz以上もの周波数で縦波型リーキー波が圧電基板10上を伝搬するようにIDT電極2を構成したSAW共振子1において、電極指6の各々について、アルミニウム膜22と、当該アルミニウム膜22の下層側に設けられ、このアルミニウム膜22よりも弾性定数が大きいモリブデン膜21と、からなる積層膜23により構成すると共に、モリブデン膜21の膜厚h1を前記積層膜23の全体の膜厚の2/7に設定する。

【解決手段】2GHz以上もの周波数で縦波型リーキー波が圧電基板10上を伝搬するようにIDT電極2を構成したSAW共振子1において、電極指6の各々について、アルミニウム膜22と、当該アルミニウム膜22の下層側に設けられ、このアルミニウム膜22よりも弾性定数が大きいモリブデン膜21と、からなる積層膜23により構成すると共に、モリブデン膜21の膜厚h1を前記積層膜23の全体の膜厚の2/7に設定する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、SAW(surface acoustic wave:弾性表面波)を利用した弾性表面波デバイスに関する。

【背景技術】

【0002】

SAW(surface acoustic wave:弾性表面波)を利用した弾性表面波デバイスとして、圧電基板上にIDT(インターデジタルトランスデューサ)電極を配置すると共に、弾性波(弾性表面波)の伝搬方向においてIDT電極の両側に反射器を配置したSAW共振子や、SAW共振子をラダー型に接続したラダー型フィルタなどが知られている。この共振子では、圧電基板の表面を伝搬する弾性波の波長に対応するように、前記IDT電極における電極指のピッチ(周期長)が設定される。従って、このようなデバイスの使用周波数帯域(例えばフィルタの通過帯域)が高くなるにつれて、前記周期長は小さく(短く)なる。

【0003】

ここで、前記SAW共振子を構成する主要な電極材として、例えばアルミニウム(Al)を用いる場合が多い。また、特許文献1には、デュプレクサにおいて耐電力性を高めるために、アルミニウム膜の下層側に下地膜としてチタン(Ti)膜などを形成して、これらアルミニウム膜及び下地膜により電極材を構成する技術について記載されている。このような下地膜は、電極材の1/5程度の膜厚に設定される場合が多い。従って、下地膜を設ける場合には、アルミニウム膜が電極材の主要な材質となっている。更に、特許文献2のように、アルミニウム膜とチタンやホウ化チタンなどとを交互に積層する技術や、金属膜に銅を混入させる技術(後述の文献3)も知られている。

【0004】

一方、既述の周波数帯域が2GHz以上もの高周波数帯域になると、様々な原因によって弾性表面波デバイスの挿入損失が大きくなりすぎてQ値が低下して、現実的な使用に耐えられなくなってしまう。そのため、2GHz以上の高周波数帯域では、通常は弾性表面波デバイスに代えて圧電振動デバイスである例えばFBAR(film bulk acoustic resonator)などが用いられている。

特許文献3〜14には、弾性表面波デバイスが記載されているが、既述の課題については検討されていない。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2001−94382

【特許文献2】特開平9−69748

【特許文献3】特開2008−125131

【特許文献4】国際公開2006−16544

【特許文献5】特開2002−368568

【特許文献6】国際公開2006−46545

【特許文献7】特開2002−305425

【特許文献8】特開2003−152498

【特許文献9】特開2005−253034

【特許文献10】特開2003−258593

【特許文献11】特開2003−209455

【特許文献12】国際公開2000−74235

【特許文献13】特開2003−101372

【特許文献14】特開平9−135143

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明はかかる事情に鑑みてなされたものであり、その目的は、弾性表面波を利用するために圧電基板上にIDT電極を配置した弾性表面波デバイスにおいて、このデバイスの周波数帯域が2GHz以上もの高周波数帯域であっても挿入損失を小さく抑えることのできる弾性表面波デバイスを提供することにある。

【課題を解決するための手段】

【0007】

本発明の弾性表面デバイスは、

2GHz以上の周波数の弾性表面波を利用した弾性表面波デバイスにおいて、

圧電基板と、

弾性表面波の伝搬方向に沿って各々伸びると共に、弾性表面波の伝搬方向に対して互いに直交する方向に離間するように前記圧電基板上に配置された一対のバスバーと、

各々のバスバーから対向するバスバーに向かって互いに交差するように前記圧電基板上に配置された複数本の電極指と、を備え、

電極指の幅寸法及び互いに隣接する電極指同士の離間寸法を含む周期長が前記圧電基板上を伝搬する弾性表面波の周波数に対応するように各々の電極指が配置され、

前記電極指は、アルミニウム膜と、当該アルミニウム膜の下層側に設けられ、このアルミニウム膜よりも弾性定数が大きい導電性膜と、からなる積層膜により各々構成され、

前記導電性膜の膜厚は、前記積層膜の全体の膜厚の1/4〜1/3に設定されていることを特徴とする。

【0008】

前記導電性膜は、モリブデン及びチタンの少なくとも一方であっても良い。

前記圧電基板上を伝搬する弾性表面波の波長をλ、前記導電性膜及び前記アルミニウム膜の膜厚を夫々h1及びh2とすると、

前記導電性膜の波長比膜厚h1/λは0.02であり、

前記アルミニウム膜の波長比膜厚h2/λは0.05であり、

前記圧電基板は、YカットZ伝搬ニオブ酸リチウム基板であり、

前記電極指の各々は、前記圧電基板上を弾性表面波のうち縦波型リーキー波が伝搬するように周期長が構成されていても良い。

【0009】

本発明の別の弾性表面デバイスは、

2GHz以上の周波数の弾性表面波を利用した弾性表面波デバイスにおいて、

圧電基板と、

弾性表面波の伝搬方向に沿って各々伸びると共に、弾性表面波の伝搬方向に対して互いに直交する方向に離間するように前記圧電基板上に配置された一対のバスバーと、

各々のバスバーから対向するバスバーに向かって互いに交差するように前記圧電基板上に配置された複数本の電極指と、を備え、

電極指の幅寸法及び互いに隣接する電極指同士の離間寸法を含む周期長が前記圧電基板上を伝搬する弾性表面波の周波数に対応するように配置され、

前記電極指は、アルミニウム膜よりも弾性定数が大きいホウ化物を含む導電性膜により各々構成されていることを特徴とする。前記導電性膜は、ホウ化チタンであっても良い。

【0010】

前記圧電基板上を伝搬する弾性表面波の波長をλ、前記導電性膜の膜厚をhとすると、

前記導電性膜の波長比膜厚h/λは0.07〜0.1であり、

前記圧電基板は、YカットZ伝搬ニオブ酸リチウム基板であり、

前記電極指の各々は、前記圧電基板上を弾性表面波のうち縦波型リーキー波が伝搬するように周期長が構成されていても良い。

【0011】

前記圧電基板は、39°〜50°YカットX伝搬タンタル酸リチウム基板であっても良い。

前記圧電基板上を伝搬する弾性表面波の波長をλ、前記導電性膜の膜厚をhとすると、

前記導電性膜の波長比膜厚h/λは0.075〜0.105であり、

前記圧電基板は、48°YカットX伝搬タンタル酸リチウム基板であり、

前記電極指の各々は、前記圧電基板上を弾性表面波のうち横波型リーキー波が伝搬するように周期長が構成されていても良い。

【0012】

前記圧電基板上を伝搬する弾性表面波の波長をλ、前記導電性膜の膜厚をhとすると、

前記導電性膜の波長比膜厚h/λは0.035〜0.065であり、

前記圧電基板は、42°YカットX伝搬タンタル酸リチウム基板であり、

前記電極指の各々は、前記圧電基板上を弾性表面波のうち横波型リーキー波が伝搬するように周期長が構成されていても良い。

前記導電性膜の上方側には、当該導電性膜よりも導電率の高い補助導電膜が積層されていても良い。

【発明の効果】

【0013】

本発明は、2GHz以上の周波数の弾性表面波を利用した弾性表面波デバイスにおいて、圧電基板上に一対のバスバー及び複数の電極指を配置すると共に、これら電極指の各々について、幅寸法及び互いに隣接する電極指同士の離間寸法を含む周期長が前記圧電基板上を伝搬する弾性表面波の周波数と対応するように設定している。また、電極指の各々について、アルミニウム膜と、当該アルミニウム膜の下層側に設けられ、このアルミニウム膜よりも弾性定数が大きい導電性膜と、からなる積層膜により構成すると共に、前記導電性膜の膜厚を前記積層膜の全体の膜厚の1/4〜1/3に設定している。そのため、下層側の導電性膜が圧電基板上を伝搬する弾性表面波のエネルギーの大部分を担い、一方上層側のアルミニウム膜が電極指の導電性を担保しているので、電気抵抗の増大による弾性表面波のエネルギー損失を抑えながら、電極指の粘性に起因する弾性表面波のエネルギー損失を抑制できる。そのため、2GHz以上もの高周波数帯域で使用する弾性表面波デバイスであっても、挿入損失を抑えることができる。また、別の発明は、アルミニウム膜よりも弾性定数が大きいホウ化物により電極指の各々を構成しているので、電気抵抗の増大による弾性表面波のエネルギー損失を抑えながら、電極指の粘性に起因する弾性表面波のエネルギー損失を抑制できる。

【図面の簡単な説明】

【0014】

【図1】本発明のSAWデバイスの一例を示す平面図である。

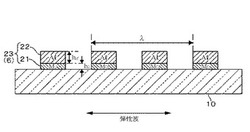

【図2】前記デバイスを示す縦断面図である。

【図3】前記デバイスにおいて伝搬する弾性波のエネルギー分布を模式的に示す縦断面図である。

【図4】前記デバイスについて得られた特性図である。

【図5】前記デバイスの他の例を示す縦断面図である。

【図6】前記デバイスについて得られた特性図である。

【図7】前記デバイスについて得られた特性図である。

【図8】前記デバイスについて得られた特性図である。

【図9】前記デバイスについて得られた特性図である。

【図10】前記デバイスのカット角についての説明図である。

【図11】前記デバイスについて得られた特性図である。

【図12】前記デバイスについて得られた特性図である。

【図13】前記デバイスについて得られた特性図である。

【図14】前記デバイスについて得られた特性図である。

【図15】前記デバイスについて得られた特性図である。

【図16】前記デバイスについて得られた特性図である。

【図17】前記デバイスの他の例を示す縦断面図である。

【図18】前記デバイスの他の例を示す平面図である。

【発明を実施するための形態】

【0015】

[弾性表面波デバイスの概観]

本発明の弾性表面波デバイスの実施の形態の一例について、図1〜図3を参照して説明する。先ず、この弾性表面波デバイスの概観について説明すると、弾性表面波デバイスは、この例では複数のSAW(surface acoustic wave:弾性表面波)共振子1をラダー型に組み合わせたラダー型フィルタであり、例えばYカットZ伝搬ニオブ酸リチウム(Y軸に垂直に切断されたニオブ酸リチウム上を結晶軸のZ方向に弾性表面波が伝搬する基板)などからなる圧電基板10上に形成されている。この例では、入力ポート11と出力ポート12との間に3つのSAW共振子1が互いに直列となるように各々直列腕として配置され、これらSAW共振子1、1間に1つのSAW共振子1が並列に各々並列腕として接続されている。図1中13は接地ポートであり、4は各々のSAW共振子1、1同士あるいはSAW共振子1と各ポート11、12、13とを電気的に接続する引き回し電極である。尚、図1では、各SAW共振子1については模式的に簡略化して描画している。

【0016】

各々のSAW共振子1は、IDT電極2と、弾性表面波(以下、「弾性波」と言う)の伝搬方向においてこのIDT電極2の両側に形成された反射器3、3とを備えている。IDT電極2は、弾性波の伝搬方向に沿って各々伸びると共に弾性波の伝搬方向に対して互いに直交する方向に離間するように配置された一対のバスバー5、5と、これらバスバー5、5間において互いに交差するように櫛歯状に形成された複数本の電極指6と、を備えている。この例では、IDT電極2は、一対のバスバー5、5のうち一方側のバスバー5から伸びる電極指6と、当該電極指6に隣接して他方側のバスバー5から伸びる電極指6と、が弾性波の伝搬方向に沿って交互に配置されて正規型電極をなしている。図1中、7は反射器バスバー、8は反射器電極指である。

【0017】

そして、各々の電極指6は、図2に示すように、互いに隣接する2本の電極指6、6の各々の幅寸法と、これら電極指6、6間の離間寸法と、からなる周期長が圧電基板10上を伝搬する弾性波の周波数に対応するように構成されている。具体的には、前記周期長は、所望の周波数における弾性波の波長λと同じ寸法となっている。この実施の形態では、圧電基板10上を伝搬する弾性表面波のうち縦波型リーキー波を利用するように、且つ圧電基板10上を伝搬する前記縦波型リーキー波の周波数fが2GHz以上この例では3GHzとなるように、前記周期長λが構成されている。即ち、この圧電基板10上では、電極指6の配置領域を伝搬する縦波型リーキー波の伝搬速度Vが例えば6100m/sとなるので、f=V/λとなるように、周期長λが設定されている。具体的には、周期長λは約2μmとなっている。互いに交差する電極指6、6の数量(電極指6の対数)Nは、例えば150対に設定され、互いに隣接する電極指6、6同士が交差する交差長Wは例えば30λとなっている。

【0018】

ここで、各々の電極指6は、図2に示すように、導電性膜である例えばモリブデン(Mo)膜21と、アルミニウム膜22と、が下側からこの順番で積層された積層膜23により構成されている。具体的には、各々の共振子1は、モリブデン膜21及びアルミニウム膜22を例えばスパッタ法により圧電基板10上の全面に亘って下側からこの順番で成膜した後、フォトリソグラフィー法を用いて積層膜23をパターニングすることによって形成されている。モリブデン膜21の膜厚h1及びアルミニウム膜22の膜厚h2は、夫々例えば0.02λ及び0.05λとなっている。従って、モリブデン膜21の膜厚h1は、積層膜23の全体の膜厚(h1+h2)の2/7となっている。尚、図2は圧電基板10を図1のA−A線で切断した縦断面図を示しており、圧電基板10の厚さ寸法については模式的に示している。

【0019】

モリブデン膜21は、以下に詳述するように、当該モリブデン膜21の内部を超音波(弾性波)が伝搬する時の減衰量がアルミニウム膜22よりも極めて小さい。一方、モリブデン膜21は、アルミニウム膜22と比べて電気的抵抗が高いので、電気的抵抗による損失(オーミックロス)が大きい。そのため、本発明では、図3に弾性波のエネルギー分布を太線で概略的に示すように、下層側のモリブデン膜21が圧電基板10上を伝搬する弾性波のエネルギーの大部分を担い、一方上層側のアルミニウム膜22がIDT電極2の導電性を担保するように、既述の2層構造となっている。以下に、このように2層構造を採っている理由について説明する。

【0020】

[弾性波のエネルギー損失の原因の推定]

弾性波は、固体材料の内部を伝搬する時にエネルギー損失が起こる。このような弾性波のエネルギー損失は、一般的に不導体、半導体及び導体の順番で大きくなり、従って圧電基板10(不導体)では無視できる程小さく、一方既述のIDT電極2などを構成する例えばアルミニウム膜22(導体)では無視できない程の大きさとなっている。このような弾性波のエネルギー損失の1波長あたりの大きさ(弾性波が1波長分だけ伝搬する時のエネルギー損失の大きさ)は、周波数にほぼ比例して増加することが知られており、従って周波数が高くなる程影響が大きくなる(損失が大きくなる)。そのため、これまでの実用的なSAWデバイスの上限周波数は2GHz未満であった。

【0021】

この損失は、電極(アルミニウム膜22)のオーミックロス、リーキー波を用いる場合にはバルク波放射による伝搬損失(バルク波として放射されてしまうことによる損失)、主伝搬方向に対して直角方向への弾性波の漏れによる放射損失などが支配的であった。一方、電極自身の機械的な(物理的な性質による)損失については、これまで積極的に取り上げられることがなかった。そこで、本発明では、以下のように電極の機械的な損失について検討した。

【0022】

文献1は、アルミニウムや銅(Cu)などの数種類の金属薄膜をスパッタ法により各々形成し、これら金属薄膜の各々について、当該金属薄膜中を伝搬する超音波の減衰を評価した結果を示している。この文献1の評価結果について、減衰量が周波数に比例するものとして縦波バルク波の1波長あたりの減衰量の大きさを計算すると、

アルミニウム:0.1472dB/λ

モリブデン :0.0010dB/λ

チタン :0.0044dB/λ

となる。

【0023】

モリブデンやチタンは、アルミニウムよりも超音波の伝搬損失が格段に小さいことが分かる。一方、文献2には、バルク材としての縦波の伝搬損失(薄膜などといった形状で物性が変化しない状態の値)について記載されており、同様に1波長あたりの減衰量の大きさを各材質毎に示すと、

アルミニウム:0.048dB/λ

銅 :0.129dB/λ

金(Au) :0.065dB/λ

となる。

【0024】

アルミニウム中の損失について、これら文献1、2の各値を比較すると、バルク材よりも薄膜の方が3倍程度損失の大きいことが分かる。また、SAWデバイスの電極材として使用されることがある銅は、バルク材の状態で損失がアルミニウムの約2.7倍であり、従って薄膜であればより一層大きな損失となることが想定される。このように、同じ導体であっても弾性波の伝搬損失には材質によって大きな差異があるし、また同じ材質であっても薄膜ではバルク材よりも伝搬損失が大きくなる。この文献で示されている粘性損失は、周波数に比例して大きくなる。そのため、2GHz以上もの高い周波数の弾性波が伝搬するSAWデバイスでは、このような電極材そのものの機械的特性(物理的特性)がデバイス全体の周波数特性に大きく影響を及ぼすものと考えられる。そこで、2GHz以上の周波数の弾性波を利用するSAW共振子について、具体的に当該SAW共振子を構成する電極材の特性について検討した。

【0025】

先ず、YカットZ伝搬ニオブ酸リチウムからなる圧電基板上に、当該圧電基板上において3GHzの周波数で縦波型リーキー波(LLSAW:Longitudinal Leaky SAW)が共振するように、周期長λが約2μmのSAW共振子をアルミニウム膜により形成した。IDT電極の対数N、交差長W及び波長比膜厚h/λ(h:IDT電極の膜厚)については、夫々150対、30及び0.0795とした。図4は、このSAW共振子について、実際に実験により得られたアドミッタンス及び機械的損失を夫々特性1及び特性2として示している。この機械的損失は、SAW共振子の特性を標準的な集中定数等価回路(互いに直列に接続されたインダクタンス、容量成分及び抵抗成分に対して並列に別の容量成分が接続された回路)で表現した時に、既述の直列腕において得られる損失を評価したものである。尚、この特性2において、電気的抵抗によるオーミックロスは、前記回路に対して直列に抵抗を接続したものとして取り除いている。この機械的損失は、周波数の2次関数となっている。

【0026】

また、前記対数Nや交差長Wを種々変えて既述のSAW共振子を作製し、同様に機械的損失を評価した。そして、これら評価結果から、対数N及び交差長Wが夫々十分に(無限に)大きい場合の機械的損失を推算して、図4に特性3として示した。即ち、弾性波の伝搬する領域が無限であると仮定して、当該領域から表面波として弾性波が水平方向に漏れ出す損失がないものとして前記推算を行った。従って、特性2及び特性3の差分は、前記領域から弾性波が漏れ出すことによる損失を表している。

【0027】

更に、有限要素法に基づく理論計算により、バルク放射による損失を算出して図4に特性4として示した。この理論計算は、SAW共振子を構成する電極が完全な導体であり、オーミック損失を含まず、また電極の機械的損失(後述する電極の粘性による損失)もないものとして求めた。また、この特性4の計算を行うにあたり、SAW共振子は、交差長方向では一様(即ち交差長Wが無限に長い)であり、弾性波の伝搬方向では無限の周期構造となっているものとした。従って、特性3及び特性4は、いずれも対数N及び交差長Wについて十分に大きい場合についての機械的損失を表しており、互いに比べることができる。

【0028】

これら特性3及び特性4を比較すると、特性3の損失は、特性4の損失よりも大きくなっていた。ここで、特性3の2次係数と特性4の2次係数とが同等であるため、これら特性3及び特性4の差分を取って特性5として図4に示すと、この特性5の値は、周波数が高くなるにつれて緩やかに増加していることが分かった。即ち、この特性5は、既述の特性4を算出するにあたって計算から除外した(含めなかった)損失、具体的にはSAW共振子を構成する電極のオーミック損失及び機械的損失を表しており、例えば3GHzでは約0.12dB/λとなっていた。従って、この特性5の結果から、これらオーミック抵抗及び機械的損失の少なくとも一方は、既述のように、周波数が高くなる程大きくなることが分かる。図4の特性4では、SAW共振子の共振点と反共振点との間のある周波数(3GHz)において、バルク波放射がゼロになっていた。

【0029】

続いて、文献1において周波数が1GHzの場合に得られた減衰量に基づいて、3GHz帯における減衰量を算出(比例計算)すると共に、この減衰量をアルミニウム電極の粘性率に換算し、この粘性率を考慮して(粘性を含めて)既述の特性4の計算を行った。その結果、この特性は、図示を省略するが、既述の図4の特性4と同様に3GHzにおいて最小値を取る2次曲線を示したものの、損失の最小値はゼロではなく0.074dB/λとなっていた。この最小値は、特性5(実験値からの推算と理論値との差分)の3GHzにおける値(約0.12dB/λ)の6割に相当していた。

【0030】

以上説明したことから、SAW共振子における機械的損失は、弾性波がバルク波として放射される損失(特性4)、対数Nや交差長Wが各々有限であるための損失(特性2及び特性3の差分)及びオーミック損失以外に、当該SAW共振子を構成する電極の粘性による損失が含まれていると言える。即ち、既述の実験に用いたSAW共振子は、対数N及び交差長Wが各々有限であることを考慮しても、損失がオーミック損失及びバルク波損失だけであれば、共振点におけるQ値がシミュレーションでは600程度となるはずだが、実際には170程度となっていた。従って、前記電極は圧電基板よりも柔らかく(弾性定数が小さく)粘性が大きいので、弾性波のエネルギーを熱として散逸してしまうと考えられる。

【0031】

[機械的損失の低減]

このように、アルミニウムや銅あるいは金などといったこれまでSAWデバイスの主な電極材料として用いられている金属材料(導体)は、2GHz以上もの高い周波数では無視できない程度の大きな粘性損失(機械的損失)を持っており、SAWデバイスの損失を増加させていると考えられる。従って、この粘性損失を低減するためには、アルミニウム膜などよりも粘性損失の小さな導体を電極材料として用いる必要のあることが分かる。しかし、粘性損失の小さな導体を電極材料として用いるにあたって、当該電極材料の電気抵抗がアルミニウム膜などよりも大きいと、特に2GHz以上もの周波数では既述のように電極の膜厚が薄くなることからオーミック損失が大きくなる。例えば既述のモリブデン膜やチタン膜は、アルミニウム膜よりも機械的損失は小さいが、バルク材料としての電気抵抗はアルミニウムの夫々約2倍及び30倍と大きい。従って、2GHz以上もの周波数では、アルミニウム膜に代えてモリブデン膜やチタン膜を電極材料として用いるのであれば、機械的損失の低減とオーミック損失の増加とのバランスを計ることにより、アルミニウム膜を用いた場合よりも電極全体の損失が小さくなるように設計する必要がある。

【0032】

以下に、電極材料としてアルミニウム膜に代えてモリブデン膜を用いた場合において、有限要素法を用いてシミュレーションを行った結果について説明する。電極材料としてアルミニウム膜を用いた場合には、バルク波放射損失が最小となる波長比膜厚h/λは0.08となったが、電極材料としてモリブデン膜を用いた場合には波長比膜厚h/λは0.043となった。従って、電極材料としてアルミニウム膜に代えてモリブデン膜を用いると、アルミニウム膜を用いた場合と比べて、粘性損失が1/150と無視できる位に小さくなるが、電気抵抗が大きい上に膜厚を薄くする必要があるので、オーミック抵抗は2×8÷4.3=3.72倍(電気抵抗がアルミニウム膜の2倍で膜厚が(4.3/8)倍)と増加することになる。

【0033】

そのため、オーミック抵抗をなるべく増やさずに粘性損失をできるだけ小さくするために、アルミニウム膜とモリブデン膜とを積層した電極構成について検討した。先ず、このような積層構造において、アルミニウム膜だけを電極材料として用いた場合よりもオーミック抵抗を増大させないためには、アルミニウム膜をモリブデン膜よりも厚くする必要がある。そこで、このような積層構造として、YカットZ伝搬ニオブ酸リチウムからなる圧電基板上に、アルミニウム膜及びモリブデン膜を下側からこの順番で積層した構成について、同様に有限要素法を用いたシミュレーションを行った。その結果、粘性損失はアルミニウム膜だけを用いた場合の半分以下にはならなかった。即ち、電極の膜厚方向においてアルミニウム膜の一部をモリブデン膜に代えた場合には、オーミック抵抗が増大する分、粘性損失がアルミニウム膜だけを用いた場合の半分以下にならないと、オーミック損失及び粘性損失を含めた全体の損失が改善されないと考えられる。

【0034】

一方、圧電基板上にモリブデン膜及びアルミニウム膜を下側からこの順番で積層した積層構造を検討した。そして、モリブデン膜の波長比膜厚h1/λを0.02、アルミニウム膜の波長比膜厚h2/λを0.05に設定すると、即ちモリブデン膜の膜厚を前記積層構造の全体の膜厚の2/7(0.02÷(0.02+0.05))に設定すると、アルミニウム膜だけを用いた場合と比べて粘性損失が1/6となり、オーミック抵抗は、以下の式(1)に示すように、1.33倍の増加で済むことが分かった。

【0035】

即ち、弾性波が圧電基板上を伝搬することから、圧電基板上に形成された電極では、当該圧電基板の表面(圧電基板と電極との間の界面)に近い程、弾性波の伝搬や励振(発生)に寄与する割合が大きくなり、一方圧電基板の表面から上方側に離れる程、弾性波の伝搬や励振に寄与する割合が小さくなると考えられる。従って、アルミニウム膜の下層にモリブデン膜を配置すると共に、これらアルミニウム膜とモリブデン膜との膜厚の比率を既述のように設定することにより、アルミニウム膜よりも粘性損失の小さい(弾性定数の大きい)モリブデン膜が圧電基板上を伝搬する弾性波のエネルギーの大部分を担い、モリブデン膜よりも電気抵抗の小さいアルミニウム膜が電極の導電性を担保することになる。

【0036】

上述の実施の形態によれば、2GHz以上もの周波数で縦波型リーキー波が圧電基板10上を伝搬するようにIDT電極2を構成したSAW共振子1において、電極指6の各々について、アルミニウム膜22と、当該アルミニウム膜22の下層側に設けられ、このアルミニウム膜22よりも弾性定数が大きいモリブデン膜21と、からなる積層膜23により構成すると共に、モリブデン膜21の膜厚h1を前記積層膜23の全体の膜厚の2/7に設定している。そのため、モリブデン膜32が圧電基板10上を伝搬する弾性表面波のエネルギーの大部分を担い、一方アルミニウム膜22が電極指6の導電性を担保しているので、電気抵抗の増大による弾性表面波のエネルギー損失を抑えながら、電極指6の粘性に起因する弾性表面波のエネルギー損失を抑制できる。そのため、2GHz以上もの高周波数帯域で使用するSAW共振子1であっても、挿入損失を抑えることができる。従って、従来では適用が困難であった2GHz以上の周波数帯域について、SAWデバイスの適用範囲を広げることができる。

【0037】

また、電極材料としてアルミニウム膜22に代えてモリブデン膜21だけを用いた場合には、既述のようにモリブデン膜21は、膜厚がアルミニウム膜22を用いた場合の0.043/0.08と薄くなるので、アルミニウム膜22だけを用いた場合よりも膜厚の精度を厳しく(厳密に)設定する必要がある。しかし、モリブデン膜21とアルミニウム膜22との積層構造とすることにより、モリブデン膜21だけを用いた場合よりも前記積層構造の膜厚が厚くなり、従って当該積層構造の膜厚について高い精度が不要になるので、SAW共振子1を製造しやすくなる。

【0038】

既述の例では、モリブデン膜の膜厚h1を前記積層膜23の全体の膜厚の2/7に設定したが、オーミック抵抗の増大を抑えながら、粘性損失を低減するためには、モリブデン膜21の膜厚h1は、積層膜23の全体の膜厚の1/4〜1/3に設定すれば良い。また、アルミニウム膜22の下層に形成する導電性膜としてモリブデン膜21を用いたが、このモリブデン膜21に代えて、あるいはモリブデン膜21と共に、チタン膜、ルテニウム(Ru)、タングステン(W)の少なくとも1つからなる膜を用いても良い。

【0039】

[他の実施の形態]

続いて、本発明のSAWデバイスの他の実施の形態について、図5を参照して説明する。この実施の形態では、各々のSAW共振子1は、モリブデン膜21とアルミニウム膜22との積層構造により形成されていることに代えて、ホウ化チタン(TiB2)膜25により各々形成されている。このようにホウ化チタン膜25によりSAW共振子1を構成している理由について、以下に詳述する。尚、この実施の形態では、既述の図1及び図2にて説明したSAWデバイスと同じ構成については説明を省略する。

【0040】

文献2に記載されているように、一般的に、固体材料の内部を弾性波(音波)が伝搬する時の当該弾性波の減衰量と固体材料の電気伝導度との間には相関関係があり、不導体(酸化物結晶を含む)、半導体及び導体の順番で減衰量が増加する。また、同じ導体でも、電気抵抗が非常に小さい材料は、音波の減衰量が大きい傾向がある。即ち、導体の各材料について、電気抵抗が大きくなるに従って、音波の減衰量が小さくなると言える。従って、SAW共振子1の電極材料として適した材料は、導体の中でも電気抵抗の高い材料と言えるかも知れない。

【0041】

既述の例で説明した各材料についても、弾性波の損失(粘性による損失)は、電気抵抗の小さいアルミニウム、銅あるいは金などでは大きいが、電気抵抗の大きなモリブデンやチタンなどでは小さい。このような弾性波の損失の小さいモリブデンやチタンなどの材料は、弾性波の損失の大きな材料と比べて、弾性定数が大きく、電気抵抗が6μΩcm以上であるという共通の特徴を持っている。

【0042】

従って、電気抵抗が例えば5μΩcm以上、且つオーミック抵抗があまり大きくならないように電気抵抗が20μΩcm以下であり、更に弾性定数ができるだけ大きい材料は、SAW共振子1の電極材料として適していると考えられる。ここで、以下の表に示すように、ホウ化チタンなどのホウ化物(ホウ化ジルコニウム(ZrB2)、ホウ化ニオブ(NbB2)、ホウ化タンタル(TaB2)、ホウ化クロム(CrB2)、ホウ化モリブデン(Mo2B3)、ホウ化タングステン(W2B3)、ホウ化ランタン(LaB6))は、抵抗率が20μΩcm以下と他の化合物などと比べて比較的低く、特にホウ化チタン(7μΩcm)やホウ化ジルコニウム(6μΩcm)は、SAW共振子1の電極材料として十分使用可能である(文献4)。そして、このようなホウ化物は、アルミニウムなどよりも弾性定数が極めて大きい。

【0043】

(表)

【0044】

尚、この表において「c11」は縦波に関する弾性定数、「c44」は横波に関する弾性定数であり、これら縦波及び横波の位相速度V(縦波)及びV(横波)は、夫々以下の式(2)及び式(3)で求められる。

【0045】

次いで、ホウ化チタン膜25をSAW共振子1の電極材料として用いた場合に得られる特性について説明する。具体的には、同軸YカットX伝搬タンタル酸リチウム上を伝搬するLSAWの代表として、48°YカットX伝搬タンタル酸リチウム(結晶軸のX軸回りに48°回転したY軸に垂直に切断したタンタル酸リチウム上をX方向に弾性表面波が伝搬する基板)からなる圧電基板上に、横波型リーキー波が伝搬するように正規型のSAW共振子を形成した場合に得られる周波数特性を例に挙げてシミュレーションした。この時、SAW共振子におけるIDT電極のライン占有率(電極指の幅寸法÷(電極指の幅寸法+互いに隣接する電極指間の距離))は、0.5とした。また、対数N及び交差長Wについては、既述のように各々無限長とした。

【0046】

そして、波長比膜厚h/λを種々変えて、共振周波数fr、反共振周波数fa及びバルク放射による伝搬損失が最小となる周波数fminを計算した。この時、SAW共振子の電極材料として、アルミニウム(図6)、モリブデン(図7)及びホウ化チタン(図8)を用いた場合の夫々についてシミュレーションを行った。尚、これら図6〜図8について、横軸は既述の波長比膜厚h/λ、縦軸は速い横波のカットオフ周波数(ブラック周波数)fBで規格化した周波数fを示している。

【0047】

横波型リーキー波を用いた場合、周波数fminにおいてバルク放射による伝搬損失が理論上ゼロになり、従って共振型のデバイスでは、平均的な損失量を最小化するためには、共振周波数frと反共振周波数faとの間のほぼ中間位置に周波数fminが位置することが好ましい。従って、これら図6〜図8において損失が各々最小となる時の波長比膜厚h/λを読み取ると、アルミニウムでは0.10、モリブデンでは0.043、ホウ化チタンでは0.085となる。尚、図6〜図8のシミュレーションでは、電極の粘性損失やその他の損失については計算から除いている。

【0048】

この時、これら3種類の電極材料(アルミニウム、モリブデン及びホウ化チタン)について、既述のようにバルク放射による伝搬損失が最小となるように膜厚を調整した時の電気抵抗について検討する。アルミニウムを用いた場合の電気抵抗を1とすると、モリブデンでは(5.6/2.7)/(0.043/0.1)=4.8倍となっていたが、ホウ化チタンでは(7/2.7)/(0.085/0.1)=3倍に留まっていた。従って、既述の表ではホウ化チタンの電気抵抗はモリブデンよりも大きくなっていたが、バルク放射による伝搬損失が最小となるように電極の膜厚を調整した上で電気抵抗を検討すると、ホウ化チタンは、モリブデンよりも電気抵抗が小さくなることが分かった。尚、既述のように、表の電気抵抗はバルクについての値であり、薄膜の場合にはこの表の値よりも大きくなる(悪くなる)と考えられるが、その場合であってもホウ化チタンはモリブデンよりも電気抵抗が小さくなることは明らかである。従って、ホウ化チタン膜を用いてSAW共振子(電極指)を形成することにより、アルミニウム膜を用いた場合と比較して、電気抵抗による損失の増大を最小限に抑えながら、当該ホウ化チタン膜の粘性に起因する損失を小さく抑えることができる。そのため、アルミニウムを用いた場合よりも損失の小さなSAW共振子(SAWデバイス)を得ることができる。

【0049】

続いて、共振周波数frの膜厚感度(fr/fB)/(h/λ)を検討すると、アルミニウムでは−1.08、モリブデンでは−2.16となっているのに対して、ホウ化チタンでは−0.97となっていた。従って、モリブデンでは膜厚の精度がアルミニウムよりも2倍程度必要となるが、ホウ化チタンではアルミニウムよりも僅かに前記膜厚感度が小さいので、SAW共振子を製造しやすいと言える。従って、図8から、横波型リーキー波が伝搬するようにホウ化チタン膜を用いてSAW共振子を既述の圧電基板上に形成した場合には、波長比膜厚h/λの好ましい範囲は0.075〜0.105である。

【0050】

既述の例では、同軸YカットX伝搬タンタル酸リチウムのうち48°YカットX伝搬タンタル酸リチウムを例に挙げて説明したが、この基板としては42°YカットX伝搬タンタル酸リチウムを用いても良い。この42°YカットX伝搬タンタル酸リチウムについても、アルミニウム膜及びホウ化チタン膜を夫々用いてSAW共振子を構成した場合について、既述の図6〜図8と同様の計算を行っており、波長比膜厚h/λの好ましい範囲は、図9に示すように、最適膜厚0.05を中心として±0.015であった。具体的には、共振点frではオーミックロスが加わるため、fminはややfr寄りが好ましく、そのため既述の最適膜厚を0.05とした。

【0051】

以上の48°YカットX伝搬タンタル酸リチウム及び42°YカットX伝搬タンタル酸リチウムについては、YカットX伝搬タンタル酸リチウムの代表例であり、波長比膜厚h/λは図10に示すように、カット角に応じてほぼ直線的に推移することが分かっている。従って、ホウ化チタン膜を用いてSAW共振子を構成するにあたってのYカットX伝搬タンタル酸リチウムの好ましいカット角は、39°〜50°と言える。

【0052】

同様に、YカットZ伝搬ニオブ酸リチウムからなる圧電基板上に、縦波型リーキー波が伝搬するように正規型のSAW共振子を配置した場合の特性について説明する。この例においても、ライン占有率は0.5とした。そして、同様にアルミニウム、モリブデン及びホウ化チタンについて計算した結果を図11〜図13に夫々示す。また、これらアルミニウム、モリブデン及びホウ化チタンについて、周波数fminにおけるバルク放射による伝搬損失αを図14〜図16に夫々示す。図14〜図16において横軸は波長比膜厚h/λを示しており、縦軸は前記伝搬損失αを示している。この伝搬損失αは、これら図14〜図16に示すように、各々ある膜厚においてゼロとなる2次曲線となっていた。このように伝搬損失αがゼロとなる膜厚では、共振周波数frと反共振周波数faとの間の中間に周波数fminが位置しており、従って平均的なバルク放射による伝搬損失を最小化できる最適な膜厚となっている。この膜厚(波長比膜厚h/λ)は、アルミニウムでは0.080、モリブデンでは0.043、ホウ化チタンでは0.086となっていた。

【0053】

この場合についても、同様に膜厚を考慮した電気抵抗をアルミニウムを1として計算すると、モリブデンでは(5.6/2.7)/(0.043/0.080)=3.9倍となっているのに対して、ホウ化チタンでは(7/2.7)/(0.086/0.080)=2.4倍であり、ホウ化チタンはモリブデンよりも電気抵抗が小さいと言える。また、共振周波数frの膜厚感度は、アルミニウムでは−2.82、モリブデンでは−3.27、ホウ化チタンでは−1.44であり、これら3種類の材料の中でホウ化チタンが最も容易に(高い精度を要さずに)SAW共振子を製造できると言える。更に、図14〜図16の夫々の2次曲線において、ホウ化チタンの曲線が最も緩やかな傾きとなっており、従ってホウ化チタンではアルミニウムやモリブデンよりも損失の小さい膜厚の範囲が広くなっている。従って、YカットZ伝搬ニオブ酸リチウムからなる圧電基板上に、縦波型リーキー波が伝搬するように正規型のSAW共振子を配置した場合には、アルミニウム膜を用いた場合よりも損失の小さなSAW共振子を得ることができ、波長比膜厚h/λの好ましい範囲は、周波数fminが共振周波数frと反共振周波数faとの間に位置する範囲である0.07〜0.1である。

【0054】

このようにホウ化チタン膜を用いてSAW共振子を構成するにあたり、バスバー5、反射器3及び引き回し電極4については、ホウ化チタン膜の上層に、ホウ化チタン膜よりも導電性の良好な材料例えばアルミニウム膜を積層しても良い。その場合には、SAW共振子全体としての電気的抵抗を下げることができる。また、既に詳述したように、アルミニウム膜とホウ化チタン膜とについて、バルク放射による伝搬損失が最小となる時の膜厚は互いに極めて近いので、膜厚方向においてホウ化チタン膜の一部をアルミニウム膜により置き換えても、弾性波の伝搬特性に与える影響は小さい。そのため、図17に示すように、例えば圧電基板上に、ホウ化チタン膜の上層側に補助導電膜としてアルミニウム膜を積層して、SAW共振子全体としての電気抵抗を下げるようにしても良い。更に、ホウ化チタンに代えて、あるいはホウ化チタンと共に、既述のホウ化物(ホウ化ジルコニウム、ホウ化ニオブ、ホウ化タンタル、ホウ化クロム、ホウ化モリブデン、ホウ化タングステン、ホウ化ランタン)のうち少なくとも1種を用いても良い。

また、IDT電極2の電極指6の各々について、モリブデン膜21の上層にアルミニウム膜22を積層した構成あるいはホウ化チタン膜25により形成した構成を採り、バスバー5、反射器3及び引き回し電極4については例えばアルミニウム膜により構成しても良い。

【0055】

また、電極指6を構成する電極材料として、モリブデン膜21、アルミニウム膜22あるいはホウ化チタン膜25などを例に挙げたが、各々の電極材料は単体(不純物を含まない状態)以外にも、他の材料と化合物を作らない程度に不純物が含まれている状態、あるいは既述の物性が大きく阻害されない程度(数%)に他の組成が混入した合金状態であっても良い。

【0056】

更に、以上の各例で述べた弾性表面波用圧電基板以外にも、本発明のSAWデバイスでは、2GHz以上の周波数の縦波型リーキー波、横波型リーキー波及びレイリー波のいずれかの弾性表面波を利用しても良い。また、本発明のSAWデバイスは、以上述べたラダー型フィルタや共振子1以外にも、ラダー型フィルタを受信側フィルタ及び送信側フィルタに各々適用したデュプレクサや、あるいは共振子1を用いた発振器に適用しても良い。更に、本発明のSAWデバイスとして、図18に示すように、既述のIDT電極2を弾性波の伝搬方向に沿って互いに離間するように入力側電極及び出力側電極として各々配置して、SAWフィルタを構成しても良い。図18中50は入力ポート、51は出力ポート、52は弾性波を吸収するためのダンパー、53はシールド電極である。更にまた、以上の各例では、IDT電極2を正規型電極として構成したが、電極指6に隣接して反射電極(図示せず)を配置しても良いし、電極指6に重み付けしたりしても良い。

【0057】

文献1:G.D.Mansfeld,S.G.Alekseev,I.M.Kotelyansky,”ACOUSTIC HBAR SPECTROSCOPY OF METAL(W,Ti,Mo,Al) THIN FILMS”,Proc.2001 Ultrasonics Symposium,pp.415-418

文献2:B.A.Auld"Acoustic fields and waves in solids−Second Edition",vol.1,Florida,Krieger Publishing,p.95,1990

文献3:門田他,「良好な温度特性を持つ小型WCDMAフルバンド対応SAWデュプレクサ」,Proc.Symp.Ultrason.Electron.,Vol.27,pp.39-40,2006./M.Kadota et.al.,Jpn.J.Appl.Phys.,pp.4714-4717,2007.

文献4:プラズマプロセスによる薄膜の基礎と応用(日刊工業新聞社)2005.

【符号の説明】

【0058】

1 SAW共振子

2 IDT電極

6 電極指

10 圧電基板

21 モリブデン膜

22 アルミニウム膜

23 積層膜

25 ホウ化チタン膜

【技術分野】

【0001】

本発明は、SAW(surface acoustic wave:弾性表面波)を利用した弾性表面波デバイスに関する。

【背景技術】

【0002】

SAW(surface acoustic wave:弾性表面波)を利用した弾性表面波デバイスとして、圧電基板上にIDT(インターデジタルトランスデューサ)電極を配置すると共に、弾性波(弾性表面波)の伝搬方向においてIDT電極の両側に反射器を配置したSAW共振子や、SAW共振子をラダー型に接続したラダー型フィルタなどが知られている。この共振子では、圧電基板の表面を伝搬する弾性波の波長に対応するように、前記IDT電極における電極指のピッチ(周期長)が設定される。従って、このようなデバイスの使用周波数帯域(例えばフィルタの通過帯域)が高くなるにつれて、前記周期長は小さく(短く)なる。

【0003】

ここで、前記SAW共振子を構成する主要な電極材として、例えばアルミニウム(Al)を用いる場合が多い。また、特許文献1には、デュプレクサにおいて耐電力性を高めるために、アルミニウム膜の下層側に下地膜としてチタン(Ti)膜などを形成して、これらアルミニウム膜及び下地膜により電極材を構成する技術について記載されている。このような下地膜は、電極材の1/5程度の膜厚に設定される場合が多い。従って、下地膜を設ける場合には、アルミニウム膜が電極材の主要な材質となっている。更に、特許文献2のように、アルミニウム膜とチタンやホウ化チタンなどとを交互に積層する技術や、金属膜に銅を混入させる技術(後述の文献3)も知られている。

【0004】

一方、既述の周波数帯域が2GHz以上もの高周波数帯域になると、様々な原因によって弾性表面波デバイスの挿入損失が大きくなりすぎてQ値が低下して、現実的な使用に耐えられなくなってしまう。そのため、2GHz以上の高周波数帯域では、通常は弾性表面波デバイスに代えて圧電振動デバイスである例えばFBAR(film bulk acoustic resonator)などが用いられている。

特許文献3〜14には、弾性表面波デバイスが記載されているが、既述の課題については検討されていない。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2001−94382

【特許文献2】特開平9−69748

【特許文献3】特開2008−125131

【特許文献4】国際公開2006−16544

【特許文献5】特開2002−368568

【特許文献6】国際公開2006−46545

【特許文献7】特開2002−305425

【特許文献8】特開2003−152498

【特許文献9】特開2005−253034

【特許文献10】特開2003−258593

【特許文献11】特開2003−209455

【特許文献12】国際公開2000−74235

【特許文献13】特開2003−101372

【特許文献14】特開平9−135143

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明はかかる事情に鑑みてなされたものであり、その目的は、弾性表面波を利用するために圧電基板上にIDT電極を配置した弾性表面波デバイスにおいて、このデバイスの周波数帯域が2GHz以上もの高周波数帯域であっても挿入損失を小さく抑えることのできる弾性表面波デバイスを提供することにある。

【課題を解決するための手段】

【0007】

本発明の弾性表面デバイスは、

2GHz以上の周波数の弾性表面波を利用した弾性表面波デバイスにおいて、

圧電基板と、

弾性表面波の伝搬方向に沿って各々伸びると共に、弾性表面波の伝搬方向に対して互いに直交する方向に離間するように前記圧電基板上に配置された一対のバスバーと、

各々のバスバーから対向するバスバーに向かって互いに交差するように前記圧電基板上に配置された複数本の電極指と、を備え、

電極指の幅寸法及び互いに隣接する電極指同士の離間寸法を含む周期長が前記圧電基板上を伝搬する弾性表面波の周波数に対応するように各々の電極指が配置され、

前記電極指は、アルミニウム膜と、当該アルミニウム膜の下層側に設けられ、このアルミニウム膜よりも弾性定数が大きい導電性膜と、からなる積層膜により各々構成され、

前記導電性膜の膜厚は、前記積層膜の全体の膜厚の1/4〜1/3に設定されていることを特徴とする。

【0008】

前記導電性膜は、モリブデン及びチタンの少なくとも一方であっても良い。

前記圧電基板上を伝搬する弾性表面波の波長をλ、前記導電性膜及び前記アルミニウム膜の膜厚を夫々h1及びh2とすると、

前記導電性膜の波長比膜厚h1/λは0.02であり、

前記アルミニウム膜の波長比膜厚h2/λは0.05であり、

前記圧電基板は、YカットZ伝搬ニオブ酸リチウム基板であり、

前記電極指の各々は、前記圧電基板上を弾性表面波のうち縦波型リーキー波が伝搬するように周期長が構成されていても良い。

【0009】

本発明の別の弾性表面デバイスは、

2GHz以上の周波数の弾性表面波を利用した弾性表面波デバイスにおいて、

圧電基板と、

弾性表面波の伝搬方向に沿って各々伸びると共に、弾性表面波の伝搬方向に対して互いに直交する方向に離間するように前記圧電基板上に配置された一対のバスバーと、

各々のバスバーから対向するバスバーに向かって互いに交差するように前記圧電基板上に配置された複数本の電極指と、を備え、

電極指の幅寸法及び互いに隣接する電極指同士の離間寸法を含む周期長が前記圧電基板上を伝搬する弾性表面波の周波数に対応するように配置され、

前記電極指は、アルミニウム膜よりも弾性定数が大きいホウ化物を含む導電性膜により各々構成されていることを特徴とする。前記導電性膜は、ホウ化チタンであっても良い。

【0010】

前記圧電基板上を伝搬する弾性表面波の波長をλ、前記導電性膜の膜厚をhとすると、

前記導電性膜の波長比膜厚h/λは0.07〜0.1であり、

前記圧電基板は、YカットZ伝搬ニオブ酸リチウム基板であり、

前記電極指の各々は、前記圧電基板上を弾性表面波のうち縦波型リーキー波が伝搬するように周期長が構成されていても良い。

【0011】

前記圧電基板は、39°〜50°YカットX伝搬タンタル酸リチウム基板であっても良い。

前記圧電基板上を伝搬する弾性表面波の波長をλ、前記導電性膜の膜厚をhとすると、

前記導電性膜の波長比膜厚h/λは0.075〜0.105であり、

前記圧電基板は、48°YカットX伝搬タンタル酸リチウム基板であり、

前記電極指の各々は、前記圧電基板上を弾性表面波のうち横波型リーキー波が伝搬するように周期長が構成されていても良い。

【0012】

前記圧電基板上を伝搬する弾性表面波の波長をλ、前記導電性膜の膜厚をhとすると、

前記導電性膜の波長比膜厚h/λは0.035〜0.065であり、

前記圧電基板は、42°YカットX伝搬タンタル酸リチウム基板であり、

前記電極指の各々は、前記圧電基板上を弾性表面波のうち横波型リーキー波が伝搬するように周期長が構成されていても良い。

前記導電性膜の上方側には、当該導電性膜よりも導電率の高い補助導電膜が積層されていても良い。

【発明の効果】

【0013】

本発明は、2GHz以上の周波数の弾性表面波を利用した弾性表面波デバイスにおいて、圧電基板上に一対のバスバー及び複数の電極指を配置すると共に、これら電極指の各々について、幅寸法及び互いに隣接する電極指同士の離間寸法を含む周期長が前記圧電基板上を伝搬する弾性表面波の周波数と対応するように設定している。また、電極指の各々について、アルミニウム膜と、当該アルミニウム膜の下層側に設けられ、このアルミニウム膜よりも弾性定数が大きい導電性膜と、からなる積層膜により構成すると共に、前記導電性膜の膜厚を前記積層膜の全体の膜厚の1/4〜1/3に設定している。そのため、下層側の導電性膜が圧電基板上を伝搬する弾性表面波のエネルギーの大部分を担い、一方上層側のアルミニウム膜が電極指の導電性を担保しているので、電気抵抗の増大による弾性表面波のエネルギー損失を抑えながら、電極指の粘性に起因する弾性表面波のエネルギー損失を抑制できる。そのため、2GHz以上もの高周波数帯域で使用する弾性表面波デバイスであっても、挿入損失を抑えることができる。また、別の発明は、アルミニウム膜よりも弾性定数が大きいホウ化物により電極指の各々を構成しているので、電気抵抗の増大による弾性表面波のエネルギー損失を抑えながら、電極指の粘性に起因する弾性表面波のエネルギー損失を抑制できる。

【図面の簡単な説明】

【0014】

【図1】本発明のSAWデバイスの一例を示す平面図である。

【図2】前記デバイスを示す縦断面図である。

【図3】前記デバイスにおいて伝搬する弾性波のエネルギー分布を模式的に示す縦断面図である。

【図4】前記デバイスについて得られた特性図である。

【図5】前記デバイスの他の例を示す縦断面図である。

【図6】前記デバイスについて得られた特性図である。

【図7】前記デバイスについて得られた特性図である。

【図8】前記デバイスについて得られた特性図である。

【図9】前記デバイスについて得られた特性図である。

【図10】前記デバイスのカット角についての説明図である。

【図11】前記デバイスについて得られた特性図である。

【図12】前記デバイスについて得られた特性図である。

【図13】前記デバイスについて得られた特性図である。

【図14】前記デバイスについて得られた特性図である。

【図15】前記デバイスについて得られた特性図である。

【図16】前記デバイスについて得られた特性図である。

【図17】前記デバイスの他の例を示す縦断面図である。

【図18】前記デバイスの他の例を示す平面図である。

【発明を実施するための形態】

【0015】

[弾性表面波デバイスの概観]

本発明の弾性表面波デバイスの実施の形態の一例について、図1〜図3を参照して説明する。先ず、この弾性表面波デバイスの概観について説明すると、弾性表面波デバイスは、この例では複数のSAW(surface acoustic wave:弾性表面波)共振子1をラダー型に組み合わせたラダー型フィルタであり、例えばYカットZ伝搬ニオブ酸リチウム(Y軸に垂直に切断されたニオブ酸リチウム上を結晶軸のZ方向に弾性表面波が伝搬する基板)などからなる圧電基板10上に形成されている。この例では、入力ポート11と出力ポート12との間に3つのSAW共振子1が互いに直列となるように各々直列腕として配置され、これらSAW共振子1、1間に1つのSAW共振子1が並列に各々並列腕として接続されている。図1中13は接地ポートであり、4は各々のSAW共振子1、1同士あるいはSAW共振子1と各ポート11、12、13とを電気的に接続する引き回し電極である。尚、図1では、各SAW共振子1については模式的に簡略化して描画している。

【0016】

各々のSAW共振子1は、IDT電極2と、弾性表面波(以下、「弾性波」と言う)の伝搬方向においてこのIDT電極2の両側に形成された反射器3、3とを備えている。IDT電極2は、弾性波の伝搬方向に沿って各々伸びると共に弾性波の伝搬方向に対して互いに直交する方向に離間するように配置された一対のバスバー5、5と、これらバスバー5、5間において互いに交差するように櫛歯状に形成された複数本の電極指6と、を備えている。この例では、IDT電極2は、一対のバスバー5、5のうち一方側のバスバー5から伸びる電極指6と、当該電極指6に隣接して他方側のバスバー5から伸びる電極指6と、が弾性波の伝搬方向に沿って交互に配置されて正規型電極をなしている。図1中、7は反射器バスバー、8は反射器電極指である。

【0017】

そして、各々の電極指6は、図2に示すように、互いに隣接する2本の電極指6、6の各々の幅寸法と、これら電極指6、6間の離間寸法と、からなる周期長が圧電基板10上を伝搬する弾性波の周波数に対応するように構成されている。具体的には、前記周期長は、所望の周波数における弾性波の波長λと同じ寸法となっている。この実施の形態では、圧電基板10上を伝搬する弾性表面波のうち縦波型リーキー波を利用するように、且つ圧電基板10上を伝搬する前記縦波型リーキー波の周波数fが2GHz以上この例では3GHzとなるように、前記周期長λが構成されている。即ち、この圧電基板10上では、電極指6の配置領域を伝搬する縦波型リーキー波の伝搬速度Vが例えば6100m/sとなるので、f=V/λとなるように、周期長λが設定されている。具体的には、周期長λは約2μmとなっている。互いに交差する電極指6、6の数量(電極指6の対数)Nは、例えば150対に設定され、互いに隣接する電極指6、6同士が交差する交差長Wは例えば30λとなっている。

【0018】

ここで、各々の電極指6は、図2に示すように、導電性膜である例えばモリブデン(Mo)膜21と、アルミニウム膜22と、が下側からこの順番で積層された積層膜23により構成されている。具体的には、各々の共振子1は、モリブデン膜21及びアルミニウム膜22を例えばスパッタ法により圧電基板10上の全面に亘って下側からこの順番で成膜した後、フォトリソグラフィー法を用いて積層膜23をパターニングすることによって形成されている。モリブデン膜21の膜厚h1及びアルミニウム膜22の膜厚h2は、夫々例えば0.02λ及び0.05λとなっている。従って、モリブデン膜21の膜厚h1は、積層膜23の全体の膜厚(h1+h2)の2/7となっている。尚、図2は圧電基板10を図1のA−A線で切断した縦断面図を示しており、圧電基板10の厚さ寸法については模式的に示している。

【0019】

モリブデン膜21は、以下に詳述するように、当該モリブデン膜21の内部を超音波(弾性波)が伝搬する時の減衰量がアルミニウム膜22よりも極めて小さい。一方、モリブデン膜21は、アルミニウム膜22と比べて電気的抵抗が高いので、電気的抵抗による損失(オーミックロス)が大きい。そのため、本発明では、図3に弾性波のエネルギー分布を太線で概略的に示すように、下層側のモリブデン膜21が圧電基板10上を伝搬する弾性波のエネルギーの大部分を担い、一方上層側のアルミニウム膜22がIDT電極2の導電性を担保するように、既述の2層構造となっている。以下に、このように2層構造を採っている理由について説明する。

【0020】

[弾性波のエネルギー損失の原因の推定]

弾性波は、固体材料の内部を伝搬する時にエネルギー損失が起こる。このような弾性波のエネルギー損失は、一般的に不導体、半導体及び導体の順番で大きくなり、従って圧電基板10(不導体)では無視できる程小さく、一方既述のIDT電極2などを構成する例えばアルミニウム膜22(導体)では無視できない程の大きさとなっている。このような弾性波のエネルギー損失の1波長あたりの大きさ(弾性波が1波長分だけ伝搬する時のエネルギー損失の大きさ)は、周波数にほぼ比例して増加することが知られており、従って周波数が高くなる程影響が大きくなる(損失が大きくなる)。そのため、これまでの実用的なSAWデバイスの上限周波数は2GHz未満であった。

【0021】

この損失は、電極(アルミニウム膜22)のオーミックロス、リーキー波を用いる場合にはバルク波放射による伝搬損失(バルク波として放射されてしまうことによる損失)、主伝搬方向に対して直角方向への弾性波の漏れによる放射損失などが支配的であった。一方、電極自身の機械的な(物理的な性質による)損失については、これまで積極的に取り上げられることがなかった。そこで、本発明では、以下のように電極の機械的な損失について検討した。

【0022】

文献1は、アルミニウムや銅(Cu)などの数種類の金属薄膜をスパッタ法により各々形成し、これら金属薄膜の各々について、当該金属薄膜中を伝搬する超音波の減衰を評価した結果を示している。この文献1の評価結果について、減衰量が周波数に比例するものとして縦波バルク波の1波長あたりの減衰量の大きさを計算すると、

アルミニウム:0.1472dB/λ

モリブデン :0.0010dB/λ

チタン :0.0044dB/λ

となる。

【0023】

モリブデンやチタンは、アルミニウムよりも超音波の伝搬損失が格段に小さいことが分かる。一方、文献2には、バルク材としての縦波の伝搬損失(薄膜などといった形状で物性が変化しない状態の値)について記載されており、同様に1波長あたりの減衰量の大きさを各材質毎に示すと、

アルミニウム:0.048dB/λ

銅 :0.129dB/λ

金(Au) :0.065dB/λ

となる。

【0024】

アルミニウム中の損失について、これら文献1、2の各値を比較すると、バルク材よりも薄膜の方が3倍程度損失の大きいことが分かる。また、SAWデバイスの電極材として使用されることがある銅は、バルク材の状態で損失がアルミニウムの約2.7倍であり、従って薄膜であればより一層大きな損失となることが想定される。このように、同じ導体であっても弾性波の伝搬損失には材質によって大きな差異があるし、また同じ材質であっても薄膜ではバルク材よりも伝搬損失が大きくなる。この文献で示されている粘性損失は、周波数に比例して大きくなる。そのため、2GHz以上もの高い周波数の弾性波が伝搬するSAWデバイスでは、このような電極材そのものの機械的特性(物理的特性)がデバイス全体の周波数特性に大きく影響を及ぼすものと考えられる。そこで、2GHz以上の周波数の弾性波を利用するSAW共振子について、具体的に当該SAW共振子を構成する電極材の特性について検討した。

【0025】

先ず、YカットZ伝搬ニオブ酸リチウムからなる圧電基板上に、当該圧電基板上において3GHzの周波数で縦波型リーキー波(LLSAW:Longitudinal Leaky SAW)が共振するように、周期長λが約2μmのSAW共振子をアルミニウム膜により形成した。IDT電極の対数N、交差長W及び波長比膜厚h/λ(h:IDT電極の膜厚)については、夫々150対、30及び0.0795とした。図4は、このSAW共振子について、実際に実験により得られたアドミッタンス及び機械的損失を夫々特性1及び特性2として示している。この機械的損失は、SAW共振子の特性を標準的な集中定数等価回路(互いに直列に接続されたインダクタンス、容量成分及び抵抗成分に対して並列に別の容量成分が接続された回路)で表現した時に、既述の直列腕において得られる損失を評価したものである。尚、この特性2において、電気的抵抗によるオーミックロスは、前記回路に対して直列に抵抗を接続したものとして取り除いている。この機械的損失は、周波数の2次関数となっている。

【0026】

また、前記対数Nや交差長Wを種々変えて既述のSAW共振子を作製し、同様に機械的損失を評価した。そして、これら評価結果から、対数N及び交差長Wが夫々十分に(無限に)大きい場合の機械的損失を推算して、図4に特性3として示した。即ち、弾性波の伝搬する領域が無限であると仮定して、当該領域から表面波として弾性波が水平方向に漏れ出す損失がないものとして前記推算を行った。従って、特性2及び特性3の差分は、前記領域から弾性波が漏れ出すことによる損失を表している。

【0027】

更に、有限要素法に基づく理論計算により、バルク放射による損失を算出して図4に特性4として示した。この理論計算は、SAW共振子を構成する電極が完全な導体であり、オーミック損失を含まず、また電極の機械的損失(後述する電極の粘性による損失)もないものとして求めた。また、この特性4の計算を行うにあたり、SAW共振子は、交差長方向では一様(即ち交差長Wが無限に長い)であり、弾性波の伝搬方向では無限の周期構造となっているものとした。従って、特性3及び特性4は、いずれも対数N及び交差長Wについて十分に大きい場合についての機械的損失を表しており、互いに比べることができる。

【0028】

これら特性3及び特性4を比較すると、特性3の損失は、特性4の損失よりも大きくなっていた。ここで、特性3の2次係数と特性4の2次係数とが同等であるため、これら特性3及び特性4の差分を取って特性5として図4に示すと、この特性5の値は、周波数が高くなるにつれて緩やかに増加していることが分かった。即ち、この特性5は、既述の特性4を算出するにあたって計算から除外した(含めなかった)損失、具体的にはSAW共振子を構成する電極のオーミック損失及び機械的損失を表しており、例えば3GHzでは約0.12dB/λとなっていた。従って、この特性5の結果から、これらオーミック抵抗及び機械的損失の少なくとも一方は、既述のように、周波数が高くなる程大きくなることが分かる。図4の特性4では、SAW共振子の共振点と反共振点との間のある周波数(3GHz)において、バルク波放射がゼロになっていた。

【0029】

続いて、文献1において周波数が1GHzの場合に得られた減衰量に基づいて、3GHz帯における減衰量を算出(比例計算)すると共に、この減衰量をアルミニウム電極の粘性率に換算し、この粘性率を考慮して(粘性を含めて)既述の特性4の計算を行った。その結果、この特性は、図示を省略するが、既述の図4の特性4と同様に3GHzにおいて最小値を取る2次曲線を示したものの、損失の最小値はゼロではなく0.074dB/λとなっていた。この最小値は、特性5(実験値からの推算と理論値との差分)の3GHzにおける値(約0.12dB/λ)の6割に相当していた。

【0030】

以上説明したことから、SAW共振子における機械的損失は、弾性波がバルク波として放射される損失(特性4)、対数Nや交差長Wが各々有限であるための損失(特性2及び特性3の差分)及びオーミック損失以外に、当該SAW共振子を構成する電極の粘性による損失が含まれていると言える。即ち、既述の実験に用いたSAW共振子は、対数N及び交差長Wが各々有限であることを考慮しても、損失がオーミック損失及びバルク波損失だけであれば、共振点におけるQ値がシミュレーションでは600程度となるはずだが、実際には170程度となっていた。従って、前記電極は圧電基板よりも柔らかく(弾性定数が小さく)粘性が大きいので、弾性波のエネルギーを熱として散逸してしまうと考えられる。

【0031】

[機械的損失の低減]

このように、アルミニウムや銅あるいは金などといったこれまでSAWデバイスの主な電極材料として用いられている金属材料(導体)は、2GHz以上もの高い周波数では無視できない程度の大きな粘性損失(機械的損失)を持っており、SAWデバイスの損失を増加させていると考えられる。従って、この粘性損失を低減するためには、アルミニウム膜などよりも粘性損失の小さな導体を電極材料として用いる必要のあることが分かる。しかし、粘性損失の小さな導体を電極材料として用いるにあたって、当該電極材料の電気抵抗がアルミニウム膜などよりも大きいと、特に2GHz以上もの周波数では既述のように電極の膜厚が薄くなることからオーミック損失が大きくなる。例えば既述のモリブデン膜やチタン膜は、アルミニウム膜よりも機械的損失は小さいが、バルク材料としての電気抵抗はアルミニウムの夫々約2倍及び30倍と大きい。従って、2GHz以上もの周波数では、アルミニウム膜に代えてモリブデン膜やチタン膜を電極材料として用いるのであれば、機械的損失の低減とオーミック損失の増加とのバランスを計ることにより、アルミニウム膜を用いた場合よりも電極全体の損失が小さくなるように設計する必要がある。

【0032】

以下に、電極材料としてアルミニウム膜に代えてモリブデン膜を用いた場合において、有限要素法を用いてシミュレーションを行った結果について説明する。電極材料としてアルミニウム膜を用いた場合には、バルク波放射損失が最小となる波長比膜厚h/λは0.08となったが、電極材料としてモリブデン膜を用いた場合には波長比膜厚h/λは0.043となった。従って、電極材料としてアルミニウム膜に代えてモリブデン膜を用いると、アルミニウム膜を用いた場合と比べて、粘性損失が1/150と無視できる位に小さくなるが、電気抵抗が大きい上に膜厚を薄くする必要があるので、オーミック抵抗は2×8÷4.3=3.72倍(電気抵抗がアルミニウム膜の2倍で膜厚が(4.3/8)倍)と増加することになる。

【0033】

そのため、オーミック抵抗をなるべく増やさずに粘性損失をできるだけ小さくするために、アルミニウム膜とモリブデン膜とを積層した電極構成について検討した。先ず、このような積層構造において、アルミニウム膜だけを電極材料として用いた場合よりもオーミック抵抗を増大させないためには、アルミニウム膜をモリブデン膜よりも厚くする必要がある。そこで、このような積層構造として、YカットZ伝搬ニオブ酸リチウムからなる圧電基板上に、アルミニウム膜及びモリブデン膜を下側からこの順番で積層した構成について、同様に有限要素法を用いたシミュレーションを行った。その結果、粘性損失はアルミニウム膜だけを用いた場合の半分以下にはならなかった。即ち、電極の膜厚方向においてアルミニウム膜の一部をモリブデン膜に代えた場合には、オーミック抵抗が増大する分、粘性損失がアルミニウム膜だけを用いた場合の半分以下にならないと、オーミック損失及び粘性損失を含めた全体の損失が改善されないと考えられる。

【0034】

一方、圧電基板上にモリブデン膜及びアルミニウム膜を下側からこの順番で積層した積層構造を検討した。そして、モリブデン膜の波長比膜厚h1/λを0.02、アルミニウム膜の波長比膜厚h2/λを0.05に設定すると、即ちモリブデン膜の膜厚を前記積層構造の全体の膜厚の2/7(0.02÷(0.02+0.05))に設定すると、アルミニウム膜だけを用いた場合と比べて粘性損失が1/6となり、オーミック抵抗は、以下の式(1)に示すように、1.33倍の増加で済むことが分かった。

【0035】

即ち、弾性波が圧電基板上を伝搬することから、圧電基板上に形成された電極では、当該圧電基板の表面(圧電基板と電極との間の界面)に近い程、弾性波の伝搬や励振(発生)に寄与する割合が大きくなり、一方圧電基板の表面から上方側に離れる程、弾性波の伝搬や励振に寄与する割合が小さくなると考えられる。従って、アルミニウム膜の下層にモリブデン膜を配置すると共に、これらアルミニウム膜とモリブデン膜との膜厚の比率を既述のように設定することにより、アルミニウム膜よりも粘性損失の小さい(弾性定数の大きい)モリブデン膜が圧電基板上を伝搬する弾性波のエネルギーの大部分を担い、モリブデン膜よりも電気抵抗の小さいアルミニウム膜が電極の導電性を担保することになる。

【0036】

上述の実施の形態によれば、2GHz以上もの周波数で縦波型リーキー波が圧電基板10上を伝搬するようにIDT電極2を構成したSAW共振子1において、電極指6の各々について、アルミニウム膜22と、当該アルミニウム膜22の下層側に設けられ、このアルミニウム膜22よりも弾性定数が大きいモリブデン膜21と、からなる積層膜23により構成すると共に、モリブデン膜21の膜厚h1を前記積層膜23の全体の膜厚の2/7に設定している。そのため、モリブデン膜32が圧電基板10上を伝搬する弾性表面波のエネルギーの大部分を担い、一方アルミニウム膜22が電極指6の導電性を担保しているので、電気抵抗の増大による弾性表面波のエネルギー損失を抑えながら、電極指6の粘性に起因する弾性表面波のエネルギー損失を抑制できる。そのため、2GHz以上もの高周波数帯域で使用するSAW共振子1であっても、挿入損失を抑えることができる。従って、従来では適用が困難であった2GHz以上の周波数帯域について、SAWデバイスの適用範囲を広げることができる。

【0037】

また、電極材料としてアルミニウム膜22に代えてモリブデン膜21だけを用いた場合には、既述のようにモリブデン膜21は、膜厚がアルミニウム膜22を用いた場合の0.043/0.08と薄くなるので、アルミニウム膜22だけを用いた場合よりも膜厚の精度を厳しく(厳密に)設定する必要がある。しかし、モリブデン膜21とアルミニウム膜22との積層構造とすることにより、モリブデン膜21だけを用いた場合よりも前記積層構造の膜厚が厚くなり、従って当該積層構造の膜厚について高い精度が不要になるので、SAW共振子1を製造しやすくなる。

【0038】

既述の例では、モリブデン膜の膜厚h1を前記積層膜23の全体の膜厚の2/7に設定したが、オーミック抵抗の増大を抑えながら、粘性損失を低減するためには、モリブデン膜21の膜厚h1は、積層膜23の全体の膜厚の1/4〜1/3に設定すれば良い。また、アルミニウム膜22の下層に形成する導電性膜としてモリブデン膜21を用いたが、このモリブデン膜21に代えて、あるいはモリブデン膜21と共に、チタン膜、ルテニウム(Ru)、タングステン(W)の少なくとも1つからなる膜を用いても良い。

【0039】

[他の実施の形態]

続いて、本発明のSAWデバイスの他の実施の形態について、図5を参照して説明する。この実施の形態では、各々のSAW共振子1は、モリブデン膜21とアルミニウム膜22との積層構造により形成されていることに代えて、ホウ化チタン(TiB2)膜25により各々形成されている。このようにホウ化チタン膜25によりSAW共振子1を構成している理由について、以下に詳述する。尚、この実施の形態では、既述の図1及び図2にて説明したSAWデバイスと同じ構成については説明を省略する。

【0040】

文献2に記載されているように、一般的に、固体材料の内部を弾性波(音波)が伝搬する時の当該弾性波の減衰量と固体材料の電気伝導度との間には相関関係があり、不導体(酸化物結晶を含む)、半導体及び導体の順番で減衰量が増加する。また、同じ導体でも、電気抵抗が非常に小さい材料は、音波の減衰量が大きい傾向がある。即ち、導体の各材料について、電気抵抗が大きくなるに従って、音波の減衰量が小さくなると言える。従って、SAW共振子1の電極材料として適した材料は、導体の中でも電気抵抗の高い材料と言えるかも知れない。

【0041】

既述の例で説明した各材料についても、弾性波の損失(粘性による損失)は、電気抵抗の小さいアルミニウム、銅あるいは金などでは大きいが、電気抵抗の大きなモリブデンやチタンなどでは小さい。このような弾性波の損失の小さいモリブデンやチタンなどの材料は、弾性波の損失の大きな材料と比べて、弾性定数が大きく、電気抵抗が6μΩcm以上であるという共通の特徴を持っている。

【0042】

従って、電気抵抗が例えば5μΩcm以上、且つオーミック抵抗があまり大きくならないように電気抵抗が20μΩcm以下であり、更に弾性定数ができるだけ大きい材料は、SAW共振子1の電極材料として適していると考えられる。ここで、以下の表に示すように、ホウ化チタンなどのホウ化物(ホウ化ジルコニウム(ZrB2)、ホウ化ニオブ(NbB2)、ホウ化タンタル(TaB2)、ホウ化クロム(CrB2)、ホウ化モリブデン(Mo2B3)、ホウ化タングステン(W2B3)、ホウ化ランタン(LaB6))は、抵抗率が20μΩcm以下と他の化合物などと比べて比較的低く、特にホウ化チタン(7μΩcm)やホウ化ジルコニウム(6μΩcm)は、SAW共振子1の電極材料として十分使用可能である(文献4)。そして、このようなホウ化物は、アルミニウムなどよりも弾性定数が極めて大きい。

【0043】

(表)

【0044】

尚、この表において「c11」は縦波に関する弾性定数、「c44」は横波に関する弾性定数であり、これら縦波及び横波の位相速度V(縦波)及びV(横波)は、夫々以下の式(2)及び式(3)で求められる。

【0045】

次いで、ホウ化チタン膜25をSAW共振子1の電極材料として用いた場合に得られる特性について説明する。具体的には、同軸YカットX伝搬タンタル酸リチウム上を伝搬するLSAWの代表として、48°YカットX伝搬タンタル酸リチウム(結晶軸のX軸回りに48°回転したY軸に垂直に切断したタンタル酸リチウム上をX方向に弾性表面波が伝搬する基板)からなる圧電基板上に、横波型リーキー波が伝搬するように正規型のSAW共振子を形成した場合に得られる周波数特性を例に挙げてシミュレーションした。この時、SAW共振子におけるIDT電極のライン占有率(電極指の幅寸法÷(電極指の幅寸法+互いに隣接する電極指間の距離))は、0.5とした。また、対数N及び交差長Wについては、既述のように各々無限長とした。

【0046】

そして、波長比膜厚h/λを種々変えて、共振周波数fr、反共振周波数fa及びバルク放射による伝搬損失が最小となる周波数fminを計算した。この時、SAW共振子の電極材料として、アルミニウム(図6)、モリブデン(図7)及びホウ化チタン(図8)を用いた場合の夫々についてシミュレーションを行った。尚、これら図6〜図8について、横軸は既述の波長比膜厚h/λ、縦軸は速い横波のカットオフ周波数(ブラック周波数)fBで規格化した周波数fを示している。

【0047】

横波型リーキー波を用いた場合、周波数fminにおいてバルク放射による伝搬損失が理論上ゼロになり、従って共振型のデバイスでは、平均的な損失量を最小化するためには、共振周波数frと反共振周波数faとの間のほぼ中間位置に周波数fminが位置することが好ましい。従って、これら図6〜図8において損失が各々最小となる時の波長比膜厚h/λを読み取ると、アルミニウムでは0.10、モリブデンでは0.043、ホウ化チタンでは0.085となる。尚、図6〜図8のシミュレーションでは、電極の粘性損失やその他の損失については計算から除いている。

【0048】

この時、これら3種類の電極材料(アルミニウム、モリブデン及びホウ化チタン)について、既述のようにバルク放射による伝搬損失が最小となるように膜厚を調整した時の電気抵抗について検討する。アルミニウムを用いた場合の電気抵抗を1とすると、モリブデンでは(5.6/2.7)/(0.043/0.1)=4.8倍となっていたが、ホウ化チタンでは(7/2.7)/(0.085/0.1)=3倍に留まっていた。従って、既述の表ではホウ化チタンの電気抵抗はモリブデンよりも大きくなっていたが、バルク放射による伝搬損失が最小となるように電極の膜厚を調整した上で電気抵抗を検討すると、ホウ化チタンは、モリブデンよりも電気抵抗が小さくなることが分かった。尚、既述のように、表の電気抵抗はバルクについての値であり、薄膜の場合にはこの表の値よりも大きくなる(悪くなる)と考えられるが、その場合であってもホウ化チタンはモリブデンよりも電気抵抗が小さくなることは明らかである。従って、ホウ化チタン膜を用いてSAW共振子(電極指)を形成することにより、アルミニウム膜を用いた場合と比較して、電気抵抗による損失の増大を最小限に抑えながら、当該ホウ化チタン膜の粘性に起因する損失を小さく抑えることができる。そのため、アルミニウムを用いた場合よりも損失の小さなSAW共振子(SAWデバイス)を得ることができる。

【0049】

続いて、共振周波数frの膜厚感度(fr/fB)/(h/λ)を検討すると、アルミニウムでは−1.08、モリブデンでは−2.16となっているのに対して、ホウ化チタンでは−0.97となっていた。従って、モリブデンでは膜厚の精度がアルミニウムよりも2倍程度必要となるが、ホウ化チタンではアルミニウムよりも僅かに前記膜厚感度が小さいので、SAW共振子を製造しやすいと言える。従って、図8から、横波型リーキー波が伝搬するようにホウ化チタン膜を用いてSAW共振子を既述の圧電基板上に形成した場合には、波長比膜厚h/λの好ましい範囲は0.075〜0.105である。

【0050】

既述の例では、同軸YカットX伝搬タンタル酸リチウムのうち48°YカットX伝搬タンタル酸リチウムを例に挙げて説明したが、この基板としては42°YカットX伝搬タンタル酸リチウムを用いても良い。この42°YカットX伝搬タンタル酸リチウムについても、アルミニウム膜及びホウ化チタン膜を夫々用いてSAW共振子を構成した場合について、既述の図6〜図8と同様の計算を行っており、波長比膜厚h/λの好ましい範囲は、図9に示すように、最適膜厚0.05を中心として±0.015であった。具体的には、共振点frではオーミックロスが加わるため、fminはややfr寄りが好ましく、そのため既述の最適膜厚を0.05とした。

【0051】

以上の48°YカットX伝搬タンタル酸リチウム及び42°YカットX伝搬タンタル酸リチウムについては、YカットX伝搬タンタル酸リチウムの代表例であり、波長比膜厚h/λは図10に示すように、カット角に応じてほぼ直線的に推移することが分かっている。従って、ホウ化チタン膜を用いてSAW共振子を構成するにあたってのYカットX伝搬タンタル酸リチウムの好ましいカット角は、39°〜50°と言える。

【0052】

同様に、YカットZ伝搬ニオブ酸リチウムからなる圧電基板上に、縦波型リーキー波が伝搬するように正規型のSAW共振子を配置した場合の特性について説明する。この例においても、ライン占有率は0.5とした。そして、同様にアルミニウム、モリブデン及びホウ化チタンについて計算した結果を図11〜図13に夫々示す。また、これらアルミニウム、モリブデン及びホウ化チタンについて、周波数fminにおけるバルク放射による伝搬損失αを図14〜図16に夫々示す。図14〜図16において横軸は波長比膜厚h/λを示しており、縦軸は前記伝搬損失αを示している。この伝搬損失αは、これら図14〜図16に示すように、各々ある膜厚においてゼロとなる2次曲線となっていた。このように伝搬損失αがゼロとなる膜厚では、共振周波数frと反共振周波数faとの間の中間に周波数fminが位置しており、従って平均的なバルク放射による伝搬損失を最小化できる最適な膜厚となっている。この膜厚(波長比膜厚h/λ)は、アルミニウムでは0.080、モリブデンでは0.043、ホウ化チタンでは0.086となっていた。

【0053】

この場合についても、同様に膜厚を考慮した電気抵抗をアルミニウムを1として計算すると、モリブデンでは(5.6/2.7)/(0.043/0.080)=3.9倍となっているのに対して、ホウ化チタンでは(7/2.7)/(0.086/0.080)=2.4倍であり、ホウ化チタンはモリブデンよりも電気抵抗が小さいと言える。また、共振周波数frの膜厚感度は、アルミニウムでは−2.82、モリブデンでは−3.27、ホウ化チタンでは−1.44であり、これら3種類の材料の中でホウ化チタンが最も容易に(高い精度を要さずに)SAW共振子を製造できると言える。更に、図14〜図16の夫々の2次曲線において、ホウ化チタンの曲線が最も緩やかな傾きとなっており、従ってホウ化チタンではアルミニウムやモリブデンよりも損失の小さい膜厚の範囲が広くなっている。従って、YカットZ伝搬ニオブ酸リチウムからなる圧電基板上に、縦波型リーキー波が伝搬するように正規型のSAW共振子を配置した場合には、アルミニウム膜を用いた場合よりも損失の小さなSAW共振子を得ることができ、波長比膜厚h/λの好ましい範囲は、周波数fminが共振周波数frと反共振周波数faとの間に位置する範囲である0.07〜0.1である。

【0054】

このようにホウ化チタン膜を用いてSAW共振子を構成するにあたり、バスバー5、反射器3及び引き回し電極4については、ホウ化チタン膜の上層に、ホウ化チタン膜よりも導電性の良好な材料例えばアルミニウム膜を積層しても良い。その場合には、SAW共振子全体としての電気的抵抗を下げることができる。また、既に詳述したように、アルミニウム膜とホウ化チタン膜とについて、バルク放射による伝搬損失が最小となる時の膜厚は互いに極めて近いので、膜厚方向においてホウ化チタン膜の一部をアルミニウム膜により置き換えても、弾性波の伝搬特性に与える影響は小さい。そのため、図17に示すように、例えば圧電基板上に、ホウ化チタン膜の上層側に補助導電膜としてアルミニウム膜を積層して、SAW共振子全体としての電気抵抗を下げるようにしても良い。更に、ホウ化チタンに代えて、あるいはホウ化チタンと共に、既述のホウ化物(ホウ化ジルコニウム、ホウ化ニオブ、ホウ化タンタル、ホウ化クロム、ホウ化モリブデン、ホウ化タングステン、ホウ化ランタン)のうち少なくとも1種を用いても良い。

また、IDT電極2の電極指6の各々について、モリブデン膜21の上層にアルミニウム膜22を積層した構成あるいはホウ化チタン膜25により形成した構成を採り、バスバー5、反射器3及び引き回し電極4については例えばアルミニウム膜により構成しても良い。

【0055】

また、電極指6を構成する電極材料として、モリブデン膜21、アルミニウム膜22あるいはホウ化チタン膜25などを例に挙げたが、各々の電極材料は単体(不純物を含まない状態)以外にも、他の材料と化合物を作らない程度に不純物が含まれている状態、あるいは既述の物性が大きく阻害されない程度(数%)に他の組成が混入した合金状態であっても良い。

【0056】

更に、以上の各例で述べた弾性表面波用圧電基板以外にも、本発明のSAWデバイスでは、2GHz以上の周波数の縦波型リーキー波、横波型リーキー波及びレイリー波のいずれかの弾性表面波を利用しても良い。また、本発明のSAWデバイスは、以上述べたラダー型フィルタや共振子1以外にも、ラダー型フィルタを受信側フィルタ及び送信側フィルタに各々適用したデュプレクサや、あるいは共振子1を用いた発振器に適用しても良い。更に、本発明のSAWデバイスとして、図18に示すように、既述のIDT電極2を弾性波の伝搬方向に沿って互いに離間するように入力側電極及び出力側電極として各々配置して、SAWフィルタを構成しても良い。図18中50は入力ポート、51は出力ポート、52は弾性波を吸収するためのダンパー、53はシールド電極である。更にまた、以上の各例では、IDT電極2を正規型電極として構成したが、電極指6に隣接して反射電極(図示せず)を配置しても良いし、電極指6に重み付けしたりしても良い。

【0057】

文献1:G.D.Mansfeld,S.G.Alekseev,I.M.Kotelyansky,”ACOUSTIC HBAR SPECTROSCOPY OF METAL(W,Ti,Mo,Al) THIN FILMS”,Proc.2001 Ultrasonics Symposium,pp.415-418

文献2:B.A.Auld"Acoustic fields and waves in solids−Second Edition",vol.1,Florida,Krieger Publishing,p.95,1990

文献3:門田他,「良好な温度特性を持つ小型WCDMAフルバンド対応SAWデュプレクサ」,Proc.Symp.Ultrason.Electron.,Vol.27,pp.39-40,2006./M.Kadota et.al.,Jpn.J.Appl.Phys.,pp.4714-4717,2007.

文献4:プラズマプロセスによる薄膜の基礎と応用(日刊工業新聞社)2005.

【符号の説明】

【0058】

1 SAW共振子

2 IDT電極

6 電極指

10 圧電基板

21 モリブデン膜

22 アルミニウム膜

23 積層膜

25 ホウ化チタン膜

【特許請求の範囲】

【請求項1】

2GHz以上の周波数の弾性表面波を利用した弾性表面波デバイスにおいて、

圧電基板と、

弾性表面波の伝搬方向に沿って各々伸びると共に、弾性表面波の伝搬方向に対して互いに直交する方向に離間するように前記圧電基板上に配置された一対のバスバーと、

各々のバスバーから対向するバスバーに向かって互いに交差するように前記圧電基板上に配置された複数本の電極指と、を備え、

電極指の幅寸法及び互いに隣接する電極指同士の離間寸法を含む周期長が前記圧電基板上を伝搬する弾性表面波の周波数に対応するように各々の電極指が配置され、

前記電極指は、アルミニウム膜と、当該アルミニウム膜の下層側に設けられ、このアルミニウム膜よりも弾性定数が大きい導電性膜と、からなる積層膜により各々構成され、

前記導電性膜の膜厚は、前記積層膜の全体の膜厚の1/4〜1/3に設定されていることを特徴とする弾性表面波デバイス。

【請求項2】

前記導電性膜は、モリブデン及びチタンの少なくとも一方であることを特徴とする請求項1に記載の弾性表面波デバイス。

【請求項3】

前記圧電基板上を伝搬する弾性表面波の波長をλ、前記導電性膜及び前記アルミニウム膜の膜厚を夫々h1及びh2とすると、

前記導電性膜の波長比膜厚h1/λは0.02であり、

前記アルミニウム膜の波長比膜厚h2/λは0.05であり、

前記圧電基板は、YカットZ伝搬ニオブ酸リチウム基板であり、

前記電極指の各々は、前記圧電基板上を弾性表面波のうち縦波型リーキー波が伝搬するように周期長が構成されていることを特徴とする請求項1または2に記載の弾性表面波デバイス。

【請求項4】

2GHz以上の周波数の弾性表面波を利用した弾性表面波デバイスにおいて、

圧電基板と、

弾性表面波の伝搬方向に沿って各々伸びると共に、弾性表面波の伝搬方向に対して互いに直交する方向に離間するように前記圧電基板上に配置された一対のバスバーと、

各々のバスバーから対向するバスバーに向かって互いに交差するように前記圧電基板上に配置された複数本の電極指と、を備え、

電極指の幅寸法及び互いに隣接する電極指同士の離間寸法を含む周期長が前記圧電基板上を伝搬する弾性表面波の周波数に対応するように配置され、

前記電極指は、アルミニウム膜よりも弾性定数が大きいホウ化物を含む導電性膜により各々構成されていることを特徴とする弾性表面波デバイス。

【請求項5】

前記導電性膜は、ホウ化チタンであることを特徴とする請求項4に記載の弾性表面波デバイス。

【請求項6】

前記圧電基板上を伝搬する弾性表面波の波長をλ、前記導電性膜の膜厚をhとすると、

前記導電性膜の波長比膜厚h/λは0.07〜0.1であり、

前記圧電基板は、YカットZ伝搬ニオブ酸リチウム基板であり、

前記電極指の各々は、前記圧電基板上を弾性表面波のうち縦波型リーキー波が伝搬するように周期長が構成されていることを特徴とする請求項4または5に記載の弾性表面波デバイス。

【請求項7】

前記圧電基板は、39°〜50°YカットX伝搬タンタル酸リチウム基板であることを特徴とする請求項4または5に記載の弾性表面波デバイス。

【請求項8】

前記圧電基板上を伝搬する弾性表面波の波長をλ、前記導電性膜の膜厚をhとすると、

前記導電性膜の波長比膜厚h/λは0.075〜0.105であり、

前記圧電基板は、48°YカットX伝搬タンタル酸リチウム基板であり、

前記電極指の各々は、前記圧電基板上を弾性表面波のうち横波型リーキー波が伝搬するように周期長が構成されていることを特徴とする請求項7に記載の弾性表面波デバイス。

【請求項9】

前記圧電基板上を伝搬する弾性表面波の波長をλ、前記導電性膜の膜厚をhとすると、

前記導電性膜の波長比膜厚h/λは0.035〜0.065であり、

前記圧電基板は、42°YカットX伝搬タンタル酸リチウム基板であり、

前記電極指の各々は、前記圧電基板上を弾性表面波のうち横波型リーキー波が伝搬するように周期長が構成されていることを特徴とする請求項7に記載の弾性表面波デバイス。

【請求項10】

前記導電性膜の上方側には、当該導電性膜よりも導電率の高い補助導電膜が積層されていることを特徴とする請求項4ないし9のいずれか一つに記載の弾性表面波デバイス。

【請求項1】

2GHz以上の周波数の弾性表面波を利用した弾性表面波デバイスにおいて、

圧電基板と、

弾性表面波の伝搬方向に沿って各々伸びると共に、弾性表面波の伝搬方向に対して互いに直交する方向に離間するように前記圧電基板上に配置された一対のバスバーと、

各々のバスバーから対向するバスバーに向かって互いに交差するように前記圧電基板上に配置された複数本の電極指と、を備え、

電極指の幅寸法及び互いに隣接する電極指同士の離間寸法を含む周期長が前記圧電基板上を伝搬する弾性表面波の周波数に対応するように各々の電極指が配置され、

前記電極指は、アルミニウム膜と、当該アルミニウム膜の下層側に設けられ、このアルミニウム膜よりも弾性定数が大きい導電性膜と、からなる積層膜により各々構成され、

前記導電性膜の膜厚は、前記積層膜の全体の膜厚の1/4〜1/3に設定されていることを特徴とする弾性表面波デバイス。

【請求項2】

前記導電性膜は、モリブデン及びチタンの少なくとも一方であることを特徴とする請求項1に記載の弾性表面波デバイス。

【請求項3】

前記圧電基板上を伝搬する弾性表面波の波長をλ、前記導電性膜及び前記アルミニウム膜の膜厚を夫々h1及びh2とすると、

前記導電性膜の波長比膜厚h1/λは0.02であり、

前記アルミニウム膜の波長比膜厚h2/λは0.05であり、

前記圧電基板は、YカットZ伝搬ニオブ酸リチウム基板であり、

前記電極指の各々は、前記圧電基板上を弾性表面波のうち縦波型リーキー波が伝搬するように周期長が構成されていることを特徴とする請求項1または2に記載の弾性表面波デバイス。

【請求項4】

2GHz以上の周波数の弾性表面波を利用した弾性表面波デバイスにおいて、

圧電基板と、

弾性表面波の伝搬方向に沿って各々伸びると共に、弾性表面波の伝搬方向に対して互いに直交する方向に離間するように前記圧電基板上に配置された一対のバスバーと、

各々のバスバーから対向するバスバーに向かって互いに交差するように前記圧電基板上に配置された複数本の電極指と、を備え、

電極指の幅寸法及び互いに隣接する電極指同士の離間寸法を含む周期長が前記圧電基板上を伝搬する弾性表面波の周波数に対応するように配置され、

前記電極指は、アルミニウム膜よりも弾性定数が大きいホウ化物を含む導電性膜により各々構成されていることを特徴とする弾性表面波デバイス。

【請求項5】

前記導電性膜は、ホウ化チタンであることを特徴とする請求項4に記載の弾性表面波デバイス。

【請求項6】

前記圧電基板上を伝搬する弾性表面波の波長をλ、前記導電性膜の膜厚をhとすると、

前記導電性膜の波長比膜厚h/λは0.07〜0.1であり、

前記圧電基板は、YカットZ伝搬ニオブ酸リチウム基板であり、

前記電極指の各々は、前記圧電基板上を弾性表面波のうち縦波型リーキー波が伝搬するように周期長が構成されていることを特徴とする請求項4または5に記載の弾性表面波デバイス。

【請求項7】

前記圧電基板は、39°〜50°YカットX伝搬タンタル酸リチウム基板であることを特徴とする請求項4または5に記載の弾性表面波デバイス。

【請求項8】

前記圧電基板上を伝搬する弾性表面波の波長をλ、前記導電性膜の膜厚をhとすると、

前記導電性膜の波長比膜厚h/λは0.075〜0.105であり、

前記圧電基板は、48°YカットX伝搬タンタル酸リチウム基板であり、

前記電極指の各々は、前記圧電基板上を弾性表面波のうち横波型リーキー波が伝搬するように周期長が構成されていることを特徴とする請求項7に記載の弾性表面波デバイス。

【請求項9】

前記圧電基板上を伝搬する弾性表面波の波長をλ、前記導電性膜の膜厚をhとすると、

前記導電性膜の波長比膜厚h/λは0.035〜0.065であり、

前記圧電基板は、42°YカットX伝搬タンタル酸リチウム基板であり、

前記電極指の各々は、前記圧電基板上を弾性表面波のうち横波型リーキー波が伝搬するように周期長が構成されていることを特徴とする請求項7に記載の弾性表面波デバイス。

【請求項10】

前記導電性膜の上方側には、当該導電性膜よりも導電率の高い補助導電膜が積層されていることを特徴とする請求項4ないし9のいずれか一つに記載の弾性表面波デバイス。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【公開番号】特開2012−222458(P2012−222458A)

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願番号】特願2011−83890(P2011−83890)

【出願日】平成23年4月5日(2011.4.5)

【出願人】(000232483)日本電波工業株式会社 (1,148)

【Fターム(参考)】

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願日】平成23年4月5日(2011.4.5)

【出願人】(000232483)日本電波工業株式会社 (1,148)

【Fターム(参考)】

[ Back to top ]