弾性表面波デバイス

【課題】 コストや開発期間の増大や特性の劣化を招くことなく、インダクタンス成分を容易に調整可能として、所望の周波数特性を得ることができる弾性表面波デバイスを提供する。

【解決手段】 パッケージ2に、SAWチップ1のGND電極11に接続可能で、櫛形電極19からの線路長が異なるよう配置された複数のパッケージ側GND電極21,22,23と、SAWチップ1のGND電極12に接続可能で、櫛形電極18からの線路長が異なるよう配置された複数のパッケージ側GND電極24,25,26とを設け、並列共振子とグランドレベルとの間のインダクタンス値を所望の値とするよう、SAWチップ1のGND電極11,12と、各々対応する1つ又は複数のパッケージ側GND電極とが、フリップチップボンディングにより接続された弾性表面波デバイスとしている。

【解決手段】 パッケージ2に、SAWチップ1のGND電極11に接続可能で、櫛形電極19からの線路長が異なるよう配置された複数のパッケージ側GND電極21,22,23と、SAWチップ1のGND電極12に接続可能で、櫛形電極18からの線路長が異なるよう配置された複数のパッケージ側GND電極24,25,26とを設け、並列共振子とグランドレベルとの間のインダクタンス値を所望の値とするよう、SAWチップ1のGND電極11,12と、各々対応する1つ又は複数のパッケージ側GND電極とが、フリップチップボンディングにより接続された弾性表面波デバイスとしている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、フィルタ等に用いられる弾性表面波デバイスに係り、特に並列共振子とグランド端子との間のインダクタンス成分を容易に調整することができ、所望の周波数特性を得ることができる弾性表面波デバイスに関する。

【背景技術】

【0002】

[先行技術の説明:図4]

弾性表面波(Surface Acoustic Wave;SAW)デバイス(SAWデバイス)として、弾性表面波フィルタ(SAWフィルタ)がある。SAWフィルタは、低損失で且つ通過帯域外の遮断特性が優れ、広帯域幅を有するものであり、移動体通信機器に用いられている。

【0003】

従来のSAWフィルタについて図4を用いて説明する。図4は、従来のSAWフィルタの構成を示す説明図である。

図4に示すように、従来のSAWフィルタは、主として、SAW電極である櫛形電極が形成されたSAWチップ5と、SAWチップ5を搭載するパッケージ6とを備えており、SAWチップ5とパッケージ6の電極同士はワイヤボンディングで接続されている。

【0004】

具体的には、図4に示すように、SAWチップ5は、水晶等の圧電基板上に形成された電極パターンであるグランド(GND)電極51及び52と、信号線電極53及び54と、絶縁層を介して電極パターンの上に形成された櫛形電極55,56,57,58,59とを備えている。尚、信号線電極53,54は一方が入力側、他方が出力側となっている。

【0005】

櫛形電極55,56,57は直列共振子を構成しており、櫛形電極58,59は並列共振子を構成している。

【0006】

また、パッケージ6には、グランド電極61,62と、信号線電極63,64とが設けられている。信号線電極63,64は、一方が入力側、他方が出力側となっている。

【0007】

そして、SAWチップ5のグランド電極51と、パッケージ6のグランド電極61とがワイヤボンディング71で接続され、SAWチップのグランド電極52とパッケージ6のグランド電極62とがワイヤボンディング72によって接続されている。

また、同様に、SAWチップ5の信号線電極53、54とパッケージ6の信号線電極63、64とがそれぞれワイヤボンディングで接続されている。

【0008】

[ワイヤー長による並列共振子の通過特性の調整:図5]

ところで、図4に示したようなSAWチップとパッケージとをワイヤボンディングで接続する構成のSAWフィルタでは、並列共振子とGND端子との間のワイヤー長を調整することにより、インダクタンス成分を変化させ、周波数特性を調整するようになっていた。

【0009】

従来のSAWフィルタにおける、並列共振子とGND端子との間のワイヤー長を調整してインダクタンスを調整することについて図5を用いて説明する。図5は、インダクタンス調整を行うワイヤーを示す概略回路図である。

図5に示すように、並列共振子83の一端は、入力端子81と出力端子82との間の線路に接続され、他端はワイヤー84を介してグランド端子85に接続され、接地されている。

そして、並列共振子83とGND端子85との間のワイヤー84の長さを適宜調整することにより、インダクタンス成分を調整することができ、それによってフィルタの通過特性(周波数の通過特性)を所望の特性とするものである。

【0010】

[並列共振子の通過特性の例:図6,図4]

次に、従来のSAWフィルタにおける並列共振子の通過特性の例について図6を用いて説明する。図6は、従来のSAWフィルタにおける並列共振子の通過特性の例を示す概略特性図である。

図6では、図5に示したワイヤー84の長さを1nHから2nHに変更した場合の特性を示しており、ワイヤー長を1nHから2nHに変更すると、図5に示した入力端子81−出力端子82間の通過特性における減衰極が高周波数側に移動することがわかる。尚、「nH」は、導線の長さと導線の直径とで求められるインダクタンスを表している。

従来のSAWフィルタでは、このことを利用してフィルタの周波数特性を調整していた。

【0011】

つまり、図4の例では、SAWチップのGND電極51とパッケージのGND電極61とを接続するワイヤボンディング71の代わりに、パッケージのGND電極61側のバンプ形成位置を71a,71b,71cに変えて、破線で示したワイヤー長が異なる配線を形成する。

同様に、SAWチップのGND電極52とパッケージのGND電極62とを接続するワイヤボンディング72の代わりに、パッケージのGND電極62側のバンプ形成位置を、72a,72b,72cに変えてワイヤー長が異なる配線を形成する。

更に、同一電極間に複数の配線を形成してそれらのワイヤー長を調整して、並列共振子とGNDとの間のインダクタンス成分を調整することも可能である。

【0012】

[フリップチップボンディングタイプ]

近年、SAWフィルタに対する小型化の要求に伴い、ワイヤボンディングを用いないフリップチップボンディングタイプのSAWフィルタが主流となっている。

フリップチップタイプのSAWフィルタでは、SAWチップの電極上に、パッケージとの接続用バンプを形成し、HTCC(High Temperature Co-fired Ceramics:高温焼成セラミック)やLTCC(Low Temperature Co-fired Ceramics:低温焼成セラミック)基板で形成されたパッケージに裏返して圧着することにより、SAWチップ上の電極とパッケージ上の電極とを電気的に接続している。

【0013】

このようなフリップチップタイプのSAWフィルタでは、ワイヤボンディングとは異なり、パッケージ上に電極パターンを引き回してインダクタンス成分を調整するが、引き回し電極パターンの長さを様々に変更して最適な長さを決定する必要があり、種々の長さに対応したHTCCパッケージやLTCCパッケージを作成しなければならず、コストがかかり、開発期間も長くなってしまう。

【0014】

[関連技術]

尚、弾性表面波デバイスに関する技術としては、特開2004−320425号公報「表面弾性波デバイス、表面弾性波デバイスのLC成分調整方法」(沖電気工業株式会社、特許文献1)、特開2002−076833号公報「弾性表面波装置」(京セラ株式会社、特許文献2)がある。

【0015】

特許文献1には、櫛形電極に接続され、引き伸ばして形成された電極パッドを備え、電極パッド上に、表面弾性波デバイスのLC成分が所定の値になるように、スタッドバンプを配置することが記載されている。

【0016】

特許文献2には、パッケージの複数個所に形成した接地電極同士を、インダクタンス素子を介して接続することが記載されている。

【先行技術文献】

【特許文献】

【0017】

【特許文献1】特開2004−320425号公報

【特許文献2】特開2002−076833号公報

【発明の概要】

【発明が解決しようとする課題】

【0018】

しかしながら、従来のフリップチップボンディングを用いた弾性表面波デバイスでは、並列共振子とグランド電極との間のインダクタンス成分を調整するのが困難であり、最適な長さの電極パターンを備えたパッケージを作成しようとすると、コストや開発期間が増大してしまうという問題点があった。

【0019】

また、特許文献1は、SAWチップ上において電極パターンを引き伸ばして形成しており、電力のロスやフィルタ特性の劣化が生じ易いといった問題点がある。

更に、特許文献1及び2は、パッケージに、SAWチップの各々のグランド電極に接続可能な複数のグランド電極(パッケージ側グランド電極)を備え、それらの中から所望のインダクタンス成分となるようなパッケージ側グランド電極を選択して接続するものではない。

【0020】

本発明は、上記実状に鑑みて為されたもので、フリップチップボンディングを用いた弾性表面波デバイスにおいて、コストや開発期間の増大を抑え、特性の劣化を招くことなく、並列共振子とグランド電極との間のインダクタンス成分を容易に調整可能として、所望の周波数特性を得ることができる弾性表面波デバイスを提供することを目的とする。

【課題を解決するための手段】

【0021】

上記従来例の問題点を解決するための本発明は、圧電基板上に複数の櫛形電極を有する弾性表面波チップと、弾性表面波チップを搭載するパッケージとを備える弾性表面波デバイスであって、弾性表面波チップが、並列共振子とチップ側グランド電極を備え、パッケージが、チップ側グランド電極に対応して、複数のパッケージ側グランド電極を備え、チップ側グランド電極が、複数のパッケージ側グランド電極の内、並列共振子とグランドレベルとの間のインダクタンスを適切にする1つ又は複数のパッケージ側グランド電極にバンプを介してフリップチップボンディングによって接続されていることを特徴としている。

【0022】

また、本発明は、上記弾性表面波デバイスにおいて、同一のチップ側グランド電極に対応する複数のパッケージ側グランド電極が、同一の線路長を備えていることを特徴としている。

【0023】

また、本発明は、上記弾性表面波デバイスにおいて、同一のチップ側グランド電極に対応する複数のパッケージ側グランド電極は、並列共振子に近い位置に形成されているものほど線路長が長く形成されていることを特徴としている。

【0024】

また、本発明は、上記弾性表面波デバイスにおいて、同一のチップ側グランド電極に対応する複数のパッケージ側グランド電極は、並列共振子に近い位置に形成されているものほど線路長が短く形成されていることを特徴としている。

特徴としている。

【0025】

また、本発明は、圧電基板上に、複数の櫛形電極を有する弾性表面波チップと、弾性表面波チップを搭載するパッケージとを備える弾性表面波デバイスの製造方法であって、弾性表面波チップには、並列共振子とチップ側グランド電極が形成され、パッケージには、チップ側グランド電極に対応して、複数のパッケージ側グランド電極が形成され、チップ側グランド電極を、複数のパッケージ側グランド電極の内、並列共振子とグランドレベルとの間のインダクタンスを適切にする1つ又は複数のパッケージ側グランド電極とをバンプを介してフリップチップボンディングによって接続することを特徴としている。

【発明の効果】

【0026】

本発明によれば、圧電基板上に複数の櫛形電極を有する弾性表面波チップと、弾性表面波チップを搭載するパッケージとを備える弾性表面波デバイスであって、弾性表面波チップが、並列共振子とチップ側グランド電極を備え、パッケージが、チップ側グランド電極に対応して、複数のパッケージ側グランド電極を備え、チップ側グランド電極が、複数のパッケージ側グランド電極の内、並列共振子とグランドレベルとの間のインダクタンスを適切にする1つ又は複数のパッケージ側グランド電極にバンプを介してフリップチップボンディングによって接続されている弾性表面波デバイスとしているので、並列共振子とグランドレベルとの間のインダクタンスを所望の値とするよう、並列共振子とグランドレベルとの間の線路長を選択することができ、特性の劣化を招くことなく、インダクタンスの調整を容易にし、所望の周端数特性を得ることができる効果がある。

【0027】

また、本発明によれば、同一のチップ側グランド電極に対応する複数のパッケージ側グランド電極が、同一の線路長を備えている上記弾性表面波デバイスとしているので、パッケージ側グランド電極の接続数に応じてインダクタンスの調整を容易に行うことができる効果がある。

【0028】

また、本発明によれば、同一のチップ側グランド電極に対応する複数のパッケージ側グランド電極は、並列共振子に近い位置に形成されているものほど線路長が長く形成されている上記弾性表面波デバイスとしているので、調整ピッチを細かくしてインダクタンスの微調整を行うことができる効果がある。

【0029】

また、本発明によれば、同一のチップ側グランド電極に対応する複数のパッケージ側グランド電極は、並列共振子に近い位置に形成されているものほど線路長が短く形成されている上記弾性表面波デバイスとしているので、インダクタンスの調整範囲を広くすることができる効果がある。

【図面の簡単な説明】

【0030】

【図1】本発明の第1の実施の形態に係る弾性表面波デバイスの概略構成図である。

【図2】本発明の第2の実施の形態に係る弾性表面波デバイスの概略構成図である。

【図3】本発明の第3の実施の形態に係る弾性表面波デバイスの概略構成図である。

【図4】従来のSAWフィルタの構成を示す説明図である。

【図5】インダクタンス調整を行うワイヤーを示す概略回路図である。

【図6】従来のSAWフィルタにおける並列共振子の通過特性の例を示す概略特性図である。

【発明を実施するための形態】

【0031】

本発明の実施の形態について図面を参照しながら説明する。

[実施の形態の概要]

本発明の実施の形態に係る弾性表面波デバイスは、SAWチップを搭載するパッケージに、SAWチップの各グランド電極に接続可能で、櫛形電極からの線路長が異なるよう配置された複数のパッケージ側グランド電極を備え、並列共振子とグランド端子との間のインダクタンス成分が所望の値となるよう、複数のパッケージ側グランド電極の中から適切な電極を1つ又は複数選択してSAWチップ側のグランド電極とバンプで接続したものであり、コスト増大や特性劣化を招くことなく、並列共振子とグランド端子との間のインダクタンス成分を容易に調整することができるものである。

【0032】

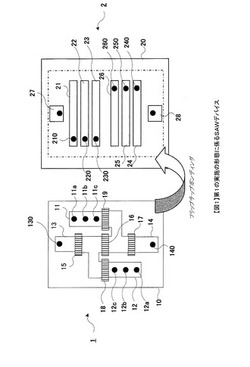

[第1の実施の形態:図1]

本発明の第1の実施の形態に係る弾性表面波デバイスについて図1を用いて説明する。図1は、本発明の第1の実施の形態に係る弾性表面波デバイスの概略構成図である。

図1に示すように、本発明の第1の実施の形態に係る弾性表面波デバイス(第1のSAWデバイス)は、SAW電極である櫛形電極が形成されたSAWチップ1と、パッケージ2とから構成されており、SAWチップ1とパッケージ2とは、フリップチップボンディングによって接続される。パッケージ2上において、SAWチップ1が搭載される領域は一点鎖線で示している。

また、フリップチップボンディングによるバンプが形成される位置は、図では黒丸で示されている。

【0033】

[第1のSAWデバイスの各部:図1]

第1のSAWデバイスの各構成部分について説明する。

[SAWチップ1]

SAWチップ1は、基本的に図4に示した従来のSAWチップと同様の構成であり、圧電基板上に形成された電極パターンであるグランド(GND)電極11及び12と、信号線電極13及び14と、絶縁層を介して電極パターンの上に形成された櫛形電極15,16,17,18,19とを備えている。信号線電極13,14は一方が入力側、他方が出力側となっている。GND電極11,12は、請求項に記載した「チップ側グランド電極」に相当する。

【0034】

そして、本SAWデバイスの特徴として、SAWチップ1側のGND電極11,12には、それぞれ、パッケージ側GND電極に対応して3箇所にバンプ形成可能となっている。つまり、GND電極11には、バンプ位置11a,11b,11cにバンプ形成可能であり、GND電極12には、バンプ位置12a,12b,12cにバンプ形成可能である。

尚、GND電極11,12では、全てのバンプ形成位置にバンプが形成されて接続されるとは限らない。

【0035】

また、櫛形電極15,16,17は直列共振子を構成し、櫛形電極18,19は並列共振子を構成している。

尚、圧電基板としては、LiTaO3や(タンタル酸リチウム、酸化タンタルリチウム)、LiNbO3(ニオブ酸リチウム、酸化ニオブリチウム)、水晶を始めとする圧電作用を備えたSAWデバイス用ウエハであればよい。

【0036】

[パッケージ2]

パッケージ2は、本発明の特徴部分となっており、パッケージ側グランド(GND)電極21,22,23,24,25,26と、パッケージ側信号線電極27,28を備えている。第1のSAWデバイスにおいては、各パッケージ側GND電極の幅及び長さは同一としている。

そして、図示は省略するが、各パッケージ側GND電極21〜26は、裏面に形成されたGND端子にビアホール等によって接続されている。GND端子の電位は請求項に記載したグランドレベルである。

【0037】

ここで、パッケージ側GND電極21,22,23は、いずれも、SAWチップ1のGND電極11に接続可能なものであり、また、パッケージ側GND電極24,25,26は、いずれも、SAWチップ1のGND電極12に接続可能なものである。そして、フリップチップボンディングによって対応するSAWチップ1側のGND電極に接続可能な位置に略平行に配列されている。

【0038】

各パッケージ側GND電極21,22,23,24,25,26には、それぞれ、バンプ位置210,220,230,240,250,260にバンプを形成可能としており、所望のインダクタンス値を実現する1つ又は複数のパッケージ側GND電極と、SAWチップ1側のGND電極とが接続される。

【0039】

具体的には、GND電極11とパッケージ側GND電極21とを接続する場合には、GND電極11のバンプ位置11aにバンプを形成して、フリップチップボンディングで接続する。

同様に、GND電極11とパッケージ側GND電極22とを接続する場合には、GND電極11のバンプ位置11bにバンプを形成し、GND電極11とパッケージ側GND電極23とを接続する場合には、バンプ位置11cにバンプを形成する。

【0040】

つまり、SAWチップ1の櫛形電極19とパッケージ2の裏面のGND端子との間の線路長は、SAWチップのGND電極11をパッケージ側GND電極21と接続する場合が最も長くなり、パッケージ側GND電極23と接続する場合が最も短くなる。

【0041】

本SAWデバイスでは、これらの複数のパッケージ側GND電極の中から、適切な1つ又は複数のパッケージ側GND電極を選択してSAWチップ1の各GND電極11,12に接続することで、並列共振子とGND端子との間の線路長を適宜選択可能として、インダクタンス成分を調整するものである。

【0042】

同様に、GND電極12を、パッケージ側GND電極24に接続する場合には、GND電極12のバンプ位置12aにバンプを形成し、パッケージ側GND電極25に接続する場合には、バンプ位置12bにバンプを形成し、パッケージ側GND電極26に接続する場合には、バンプ位置12bにバンプを形成して、フリップチップボンディングによって接続する。

SAWチップ1の櫛形電極18とGND端子との間の線路長は、SAWチップ1のGND電極12をパッケージ側GND電極24と接続する場合が最も長くなり、パッケージ側GND電極26と接続する場合が最も短くなる。

【0043】

また、パッケージ2には、信号線電極27,28が設けられており、SAWチップ1の信号線電極13,14とそれぞれフリップチップボンディングによって接続される。

【0044】

[第1のSAWデバイスのインダクタンス値の調整]

第1のSAWデバイスでは、SAWチップのGND電極11,12に接続するパッケージ側GND電極をそれぞれ3つずつ備え、それらの内のいずれか又は複数を選択して接続することにより、並列共振子とGNDとの間のインダクタンス成分を調整し、フィルタ特性を調整するものである。

【0045】

ここで、SAWチップ1側のGND電極11,12を、複数のパッケージ側GND電極に接続した場合のインダクタンス成分について説明する。

第1のSAWデバイスにおいては、パッケージ側GND電極21〜26の線路長は全て同一であるため、1パターンのインダクタンス値をL(nH)とした場合、パッケージパターン全体のインダクタンス値Laは、L(nH)を接続するパッケージ側GND電極の数Nで除した値L/N(nH)となる。

このように、第1のSAWデバイスでは、容易にインダクタンス値を調整することができ、コストの低減や開発期間の短縮を図ることができるものである。

【0046】

尚、チップ側のGND電極11,12に接続するパッケージ側GND電極は、GND電極11と12とで同様の線路長となるよう選択し、インダクタンスを同程度とするよう調整する。

つまり、チップ側のGND電極11をパッケージ側GND電極21に接続した場合には、GND電極12をパッケージ側GND電極24に接続し、同様に、GND電極11をパッケージ側GND電極22,23に接続した場合には、GND電極12をパッケージ側GND電極25,26に接続する。

【0047】

[第1の実施の形態の効果]

本発明の第1の実施の形態に係る弾性表面波デバイスによれば、パッケージ2に、SAWチップ1のGND電極11に接続可能で、櫛形電極19からの線路長が異なるよう配置されたパッケージ側GND電極21,22,23と、SAWチップ1のGND電極12に接続可能で、櫛形電極18からの線路長が異なるよう配置されたパッケージ側GND電極24,25,26とを設け、SAWチップ1のGND電極11,12において、櫛形電極18,19で構成される並列共振子とGND端子との間のインダクタンス値を所望の値とするパッケージ側GND電極に対応する位置にバンプが形成されて、フリップチップボンディングによりGND電極11,12とパッケージ側GND電極とが接続された弾性表面波デバイスとしているので、SAWチップ1上で電極パターンを引き回す必要がなくなり、特性の劣化を招くことなく、並列共振子とGND端子との間のインダクタンス成分を容易に調整して所望の周波数特性を得ることができる効果がある。

【0048】

また、第1の弾性表面波デバイスによれば、パッケージ側GND電極21〜26の線路長を全て同一としているので、SAWチップ側のGND電極11,12に接続するパッケージ側GND電極の数に応じて、パッケージパターン全体のインダクタンスを容易に調整することができ、コストを低減し、開発期間の短縮を図ることができる効果がある。

【0049】

更に、フリップチップボンディングの際に、製品の周波数特性や仕様に応じて、最適なパッケージ側電極を1つ又は複数選択してバンプ接続すればよく、パッケージ2を種々のデバイスに適用可能とし、コストを大幅に低減し、開発期間の短縮を図ることができる効果がある。

【0050】

尚、ここでは、SAWチップ1側の各GND電極11,12に接続可能なパッケージ側GND電極をそれぞれ3つずつ備えるものとしたが、ある程度インダクタンス値が絞り込まれている場合には2つずつでもよいし、4つ以上設けて調整範囲を広げることも可能である。

【0051】

また、ここではSAWチップ1はラダー型のSAWデバイスを示したが、縦モード、ラダー型+縦モード等の別の構成であっても構わず、それぞれのSAWチップのGND電極に合わせて、パッケージに、複数のパッケージ側GND電極を設ければよい。

また、パッケージの材質は、上述したHTCCやLTCC以外であってもかまわない。

【0052】

[第2の実施の形態:図2]

次に、本発明の第2の実施の形態に係る弾性表面波デバイスについて図2を用いて説明する。図2は、本発明の第2の実施の形態に係る弾性表面波デバイスの概略構成図である。

図2に示すように、第2の実施の形態に係る弾性表面波デバイス(第2のSAWデバイス)は、第1のSAWデバイスと同様に、SAWチップ1とパッケージ2とから構成されている。

【0053】

そして、第1のSAWデバイスではパッケージ側GND電極は全て同一の線路長であったが、第2のSAWデバイスでは、同一のSAWチップ1側のGND電極に接続可能な複数のパッケージ側GND電極を互いに異なる線路長とした構成となっている。

尚、図2では図を見易くするために符号を一部省略しているが、SAWチップ1の各構成部分は、図1に示したSAWチップ1と同じである。

【0054】

第2のSAWデバイスの特徴部分について説明する。

第2のSAWデバイスでは、パッケージ2の、パッケージ側GND電極21,22,23及びパッケージ側GND電極24,25,26をそれぞれ異なる線路長としている。そして、フリップチップボンディングでSAWチップ1と接続された場合に、SAWチップ1の櫛形電極19からの距離が近いものほど線路長が長く、遠くなるほど短くなるように、3つのパッケージ側GND電極21,22,23が配列されている。

【0055】

つまり、SAWチップ1のGND電極11に接続するパッケージ側GND電極21,22,23の長さは、パッケージ側GND電極23が最も長く、パッケージ側GND電極21が最も短い。

同様に、SAWチップ1のGND電極12に接続するパッケージ側GND電極24,25,26の線路長は、櫛形電極18に最も近いパッケージ側GND電極26が最も長く、最も遠いパッケージ側GND電極24が最も短くなっている。

【0056】

そして、第1のSAWデバイスと同様に、所望のインダクタンス値を得るよう、適切な1つ又は複数のパッケージ側GND電極とSAWチップ1のGND電極11,12とをバンプで接続するようにしている。

【0057】

パッケージ側GND電極21〜26のインダクタンス値は、最も線路長の長いパッケージ側GND電極21,24のインダクタンス値をL(nH)とすると、パッケージ側GND電極22,25のインダクタンス値はL/2(nH)、パッケージ側GND電極23,26のインダクタンス値はL/3(nH)となっている。

全てのパッケージ側GND電極と接続した場合のパッケージパターンのトータルのインダクタンス値をLtとすると、

1/Lt=1/L+1/(L/2)+1/(L/3)

となり、第1のSAWデバイスに比べて更に細かいピッチで調整することが可能となる。

【0058】

また、第2のSAWデバイスでは、SAWチップ1の櫛形電極19又は18に近いパッケージ側GND電極ほど長く、遠くなるほど短くするように形成することにより、SAWチップ1の櫛形電極19、18とGND端子との間の線路長の差は、パッケージ側GND電極同士の線路長の差に比べて小さくなる。

【0059】

そのため、第2のSAWデバイスは、ある程度インダクタンス値の範囲が絞り込まれているデバイスについて、パッケージ側GND電極21〜26の線路長を当該範囲となるように形成しておき、どのパッケージ側GND電極と接続するかによってインダクタンス値の微調整を行うことができるものである。

【0060】

[第2の実施の形態の効果]

本発明の第2の実施の形態に係る弾性表面波デバイスによれば、SAWチップ1のGND電極11に接続可能で、互いに線路長の異なるパッケージ側GND電極21,22,23と、SAWチップ1のGND電極12に接続可能で、互いに線路長の異なるパッケージ側GND電極24,25,26とを備え、櫛形電極19又は18からの距離が近いパッケージ側GND電極23,26の線路長を一番長く形成し、遠くなるにつれて線路長が短くなるようパッケージ側GND電極22,25及び21,24を形成し、櫛形電極18,19で構成される並列共振子とGND端子との間のインダクタンス値を所望の値とする1つ又は複数のパッケージ側GND電極とSAWチップ1のGND電極11,12とがバンプで接続されているので、特性の劣化を招くことなく、並列共振子とGND端子との間のインダクタンス成分を細かいピッチで調整することができ、特に、インダクタンス値がある程度絞り込まれているデバイスについて、容易にインダクタンス値の微調整を行うことができる効果がある。

【0061】

[第3の実施の形態:図3]

次に、本発明の第3の実施の形態に係る弾性表面波デバイスについて図3を用いて説明する。図3は、本発明の第3の実施の形態に係る弾性表面波デバイスの概略構成図である。

本発明の第3の実施の形態に係る弾性表面波デバイス(第3のSAWデバイス)は、SAWチップ1の構成は第1、第2のSAWデバイスと同一であり、パッケージ2の各パッケージ側GND電極の線路長が第2のSAWデバイスと異なっている。

【0062】

図3に示すように、第3のSAWデバイスは、第2のSAWデバイスとはパッケージ側GND電極の線路長の配置を反対にしているものである。

すなわち、櫛形電極19,18に最も近いパッケージ側GND電極23,26が最も線路長が短く、最も遠いパッケージ側GND電極21,24が最も線路長が長くなるよう各パッケージ側GND電極を形成している。

【0063】

つまり、パッケージ側GND電極21,24のインダクタンス値はL/3(nH)、パッケージ側GND電極22,25のインダクタンス値はL/2(nH)、パッケージ側GND電極23,26のインダクタンス値はL(nH)となっている。

【0064】

このように、SAWチップ1の櫛形電極19又は18に近いパッケージ側GND電極ほど短く、遠くなるほど長くするように形成することにより、SAWチップ1の櫛形電極19、18とGND端子との間の線路長の差は、パッケージ側GND電極同士の線路長の差に比べて大きくなる。

これにより、第3のSAWデバイスは、インダクタンス値の調整範囲を広くすることができるものである。

【0065】

[第3の実施の形態の効果]

櫛形電極19又は18からの距離が近いパッケージ側GND電極23,26の線路長を一番短く形成し、遠くなるにつれて線路長が長くなるようパッケージ側GND電極22,25及び21,24を形成し、櫛形電極18,19で構成される並列共振子とGND端子との間のインダクタンス値を所望の値とする1つ又は複数のパッケージ側GND電極が、SAWチップ1のGND電極11,12とフリップチップボンディングで接続されているので、特性の劣化を招くことなく、並列共振子とGND端子との間のインダクタンス成分を調整することができ、特に、インダクタンス値の調整可能な範囲を広くすることができ、1種類のパッケージ2で様々な特性及び仕様に応じたデバイスを製造可能とし、汎用性を向上させて一層コストを低減することができる効果がある。

【産業上の利用可能性】

【0066】

本発明は、並列共振子とグランド端子との間のインダクタンス成分を容易に調整することができ、所望の周波数特性を得ることができる弾性表面波デバイスに適している。

【符号の説明】

【0067】

1...SAWチップ、 2...パッケージ、 11,12,61,62...グランド(GND)電極、 13,14,27,28,53,54,63,64...信号線電極、 15,16,17,18,19,55,56,57,58,59...櫛形電極、 21,22,23,24,25,26...パッケージ側GND電極、 71,72...ワイヤボンディング、 81...入力端子、 82...出力端子、 83...並列共振子、 84...ワイヤー、 85...グランド端子

【技術分野】

【0001】

本発明は、フィルタ等に用いられる弾性表面波デバイスに係り、特に並列共振子とグランド端子との間のインダクタンス成分を容易に調整することができ、所望の周波数特性を得ることができる弾性表面波デバイスに関する。

【背景技術】

【0002】

[先行技術の説明:図4]

弾性表面波(Surface Acoustic Wave;SAW)デバイス(SAWデバイス)として、弾性表面波フィルタ(SAWフィルタ)がある。SAWフィルタは、低損失で且つ通過帯域外の遮断特性が優れ、広帯域幅を有するものであり、移動体通信機器に用いられている。

【0003】

従来のSAWフィルタについて図4を用いて説明する。図4は、従来のSAWフィルタの構成を示す説明図である。

図4に示すように、従来のSAWフィルタは、主として、SAW電極である櫛形電極が形成されたSAWチップ5と、SAWチップ5を搭載するパッケージ6とを備えており、SAWチップ5とパッケージ6の電極同士はワイヤボンディングで接続されている。

【0004】

具体的には、図4に示すように、SAWチップ5は、水晶等の圧電基板上に形成された電極パターンであるグランド(GND)電極51及び52と、信号線電極53及び54と、絶縁層を介して電極パターンの上に形成された櫛形電極55,56,57,58,59とを備えている。尚、信号線電極53,54は一方が入力側、他方が出力側となっている。

【0005】

櫛形電極55,56,57は直列共振子を構成しており、櫛形電極58,59は並列共振子を構成している。

【0006】

また、パッケージ6には、グランド電極61,62と、信号線電極63,64とが設けられている。信号線電極63,64は、一方が入力側、他方が出力側となっている。

【0007】

そして、SAWチップ5のグランド電極51と、パッケージ6のグランド電極61とがワイヤボンディング71で接続され、SAWチップのグランド電極52とパッケージ6のグランド電極62とがワイヤボンディング72によって接続されている。

また、同様に、SAWチップ5の信号線電極53、54とパッケージ6の信号線電極63、64とがそれぞれワイヤボンディングで接続されている。

【0008】

[ワイヤー長による並列共振子の通過特性の調整:図5]

ところで、図4に示したようなSAWチップとパッケージとをワイヤボンディングで接続する構成のSAWフィルタでは、並列共振子とGND端子との間のワイヤー長を調整することにより、インダクタンス成分を変化させ、周波数特性を調整するようになっていた。

【0009】

従来のSAWフィルタにおける、並列共振子とGND端子との間のワイヤー長を調整してインダクタンスを調整することについて図5を用いて説明する。図5は、インダクタンス調整を行うワイヤーを示す概略回路図である。

図5に示すように、並列共振子83の一端は、入力端子81と出力端子82との間の線路に接続され、他端はワイヤー84を介してグランド端子85に接続され、接地されている。

そして、並列共振子83とGND端子85との間のワイヤー84の長さを適宜調整することにより、インダクタンス成分を調整することができ、それによってフィルタの通過特性(周波数の通過特性)を所望の特性とするものである。

【0010】

[並列共振子の通過特性の例:図6,図4]

次に、従来のSAWフィルタにおける並列共振子の通過特性の例について図6を用いて説明する。図6は、従来のSAWフィルタにおける並列共振子の通過特性の例を示す概略特性図である。

図6では、図5に示したワイヤー84の長さを1nHから2nHに変更した場合の特性を示しており、ワイヤー長を1nHから2nHに変更すると、図5に示した入力端子81−出力端子82間の通過特性における減衰極が高周波数側に移動することがわかる。尚、「nH」は、導線の長さと導線の直径とで求められるインダクタンスを表している。

従来のSAWフィルタでは、このことを利用してフィルタの周波数特性を調整していた。

【0011】

つまり、図4の例では、SAWチップのGND電極51とパッケージのGND電極61とを接続するワイヤボンディング71の代わりに、パッケージのGND電極61側のバンプ形成位置を71a,71b,71cに変えて、破線で示したワイヤー長が異なる配線を形成する。

同様に、SAWチップのGND電極52とパッケージのGND電極62とを接続するワイヤボンディング72の代わりに、パッケージのGND電極62側のバンプ形成位置を、72a,72b,72cに変えてワイヤー長が異なる配線を形成する。

更に、同一電極間に複数の配線を形成してそれらのワイヤー長を調整して、並列共振子とGNDとの間のインダクタンス成分を調整することも可能である。

【0012】

[フリップチップボンディングタイプ]

近年、SAWフィルタに対する小型化の要求に伴い、ワイヤボンディングを用いないフリップチップボンディングタイプのSAWフィルタが主流となっている。

フリップチップタイプのSAWフィルタでは、SAWチップの電極上に、パッケージとの接続用バンプを形成し、HTCC(High Temperature Co-fired Ceramics:高温焼成セラミック)やLTCC(Low Temperature Co-fired Ceramics:低温焼成セラミック)基板で形成されたパッケージに裏返して圧着することにより、SAWチップ上の電極とパッケージ上の電極とを電気的に接続している。

【0013】

このようなフリップチップタイプのSAWフィルタでは、ワイヤボンディングとは異なり、パッケージ上に電極パターンを引き回してインダクタンス成分を調整するが、引き回し電極パターンの長さを様々に変更して最適な長さを決定する必要があり、種々の長さに対応したHTCCパッケージやLTCCパッケージを作成しなければならず、コストがかかり、開発期間も長くなってしまう。

【0014】

[関連技術]

尚、弾性表面波デバイスに関する技術としては、特開2004−320425号公報「表面弾性波デバイス、表面弾性波デバイスのLC成分調整方法」(沖電気工業株式会社、特許文献1)、特開2002−076833号公報「弾性表面波装置」(京セラ株式会社、特許文献2)がある。

【0015】

特許文献1には、櫛形電極に接続され、引き伸ばして形成された電極パッドを備え、電極パッド上に、表面弾性波デバイスのLC成分が所定の値になるように、スタッドバンプを配置することが記載されている。

【0016】

特許文献2には、パッケージの複数個所に形成した接地電極同士を、インダクタンス素子を介して接続することが記載されている。

【先行技術文献】

【特許文献】

【0017】

【特許文献1】特開2004−320425号公報

【特許文献2】特開2002−076833号公報

【発明の概要】

【発明が解決しようとする課題】

【0018】

しかしながら、従来のフリップチップボンディングを用いた弾性表面波デバイスでは、並列共振子とグランド電極との間のインダクタンス成分を調整するのが困難であり、最適な長さの電極パターンを備えたパッケージを作成しようとすると、コストや開発期間が増大してしまうという問題点があった。

【0019】

また、特許文献1は、SAWチップ上において電極パターンを引き伸ばして形成しており、電力のロスやフィルタ特性の劣化が生じ易いといった問題点がある。

更に、特許文献1及び2は、パッケージに、SAWチップの各々のグランド電極に接続可能な複数のグランド電極(パッケージ側グランド電極)を備え、それらの中から所望のインダクタンス成分となるようなパッケージ側グランド電極を選択して接続するものではない。

【0020】

本発明は、上記実状に鑑みて為されたもので、フリップチップボンディングを用いた弾性表面波デバイスにおいて、コストや開発期間の増大を抑え、特性の劣化を招くことなく、並列共振子とグランド電極との間のインダクタンス成分を容易に調整可能として、所望の周波数特性を得ることができる弾性表面波デバイスを提供することを目的とする。

【課題を解決するための手段】

【0021】

上記従来例の問題点を解決するための本発明は、圧電基板上に複数の櫛形電極を有する弾性表面波チップと、弾性表面波チップを搭載するパッケージとを備える弾性表面波デバイスであって、弾性表面波チップが、並列共振子とチップ側グランド電極を備え、パッケージが、チップ側グランド電極に対応して、複数のパッケージ側グランド電極を備え、チップ側グランド電極が、複数のパッケージ側グランド電極の内、並列共振子とグランドレベルとの間のインダクタンスを適切にする1つ又は複数のパッケージ側グランド電極にバンプを介してフリップチップボンディングによって接続されていることを特徴としている。

【0022】

また、本発明は、上記弾性表面波デバイスにおいて、同一のチップ側グランド電極に対応する複数のパッケージ側グランド電極が、同一の線路長を備えていることを特徴としている。

【0023】

また、本発明は、上記弾性表面波デバイスにおいて、同一のチップ側グランド電極に対応する複数のパッケージ側グランド電極は、並列共振子に近い位置に形成されているものほど線路長が長く形成されていることを特徴としている。

【0024】

また、本発明は、上記弾性表面波デバイスにおいて、同一のチップ側グランド電極に対応する複数のパッケージ側グランド電極は、並列共振子に近い位置に形成されているものほど線路長が短く形成されていることを特徴としている。

特徴としている。

【0025】

また、本発明は、圧電基板上に、複数の櫛形電極を有する弾性表面波チップと、弾性表面波チップを搭載するパッケージとを備える弾性表面波デバイスの製造方法であって、弾性表面波チップには、並列共振子とチップ側グランド電極が形成され、パッケージには、チップ側グランド電極に対応して、複数のパッケージ側グランド電極が形成され、チップ側グランド電極を、複数のパッケージ側グランド電極の内、並列共振子とグランドレベルとの間のインダクタンスを適切にする1つ又は複数のパッケージ側グランド電極とをバンプを介してフリップチップボンディングによって接続することを特徴としている。

【発明の効果】

【0026】

本発明によれば、圧電基板上に複数の櫛形電極を有する弾性表面波チップと、弾性表面波チップを搭載するパッケージとを備える弾性表面波デバイスであって、弾性表面波チップが、並列共振子とチップ側グランド電極を備え、パッケージが、チップ側グランド電極に対応して、複数のパッケージ側グランド電極を備え、チップ側グランド電極が、複数のパッケージ側グランド電極の内、並列共振子とグランドレベルとの間のインダクタンスを適切にする1つ又は複数のパッケージ側グランド電極にバンプを介してフリップチップボンディングによって接続されている弾性表面波デバイスとしているので、並列共振子とグランドレベルとの間のインダクタンスを所望の値とするよう、並列共振子とグランドレベルとの間の線路長を選択することができ、特性の劣化を招くことなく、インダクタンスの調整を容易にし、所望の周端数特性を得ることができる効果がある。

【0027】

また、本発明によれば、同一のチップ側グランド電極に対応する複数のパッケージ側グランド電極が、同一の線路長を備えている上記弾性表面波デバイスとしているので、パッケージ側グランド電極の接続数に応じてインダクタンスの調整を容易に行うことができる効果がある。

【0028】

また、本発明によれば、同一のチップ側グランド電極に対応する複数のパッケージ側グランド電極は、並列共振子に近い位置に形成されているものほど線路長が長く形成されている上記弾性表面波デバイスとしているので、調整ピッチを細かくしてインダクタンスの微調整を行うことができる効果がある。

【0029】

また、本発明によれば、同一のチップ側グランド電極に対応する複数のパッケージ側グランド電極は、並列共振子に近い位置に形成されているものほど線路長が短く形成されている上記弾性表面波デバイスとしているので、インダクタンスの調整範囲を広くすることができる効果がある。

【図面の簡単な説明】

【0030】

【図1】本発明の第1の実施の形態に係る弾性表面波デバイスの概略構成図である。

【図2】本発明の第2の実施の形態に係る弾性表面波デバイスの概略構成図である。

【図3】本発明の第3の実施の形態に係る弾性表面波デバイスの概略構成図である。

【図4】従来のSAWフィルタの構成を示す説明図である。

【図5】インダクタンス調整を行うワイヤーを示す概略回路図である。

【図6】従来のSAWフィルタにおける並列共振子の通過特性の例を示す概略特性図である。

【発明を実施するための形態】

【0031】

本発明の実施の形態について図面を参照しながら説明する。

[実施の形態の概要]

本発明の実施の形態に係る弾性表面波デバイスは、SAWチップを搭載するパッケージに、SAWチップの各グランド電極に接続可能で、櫛形電極からの線路長が異なるよう配置された複数のパッケージ側グランド電極を備え、並列共振子とグランド端子との間のインダクタンス成分が所望の値となるよう、複数のパッケージ側グランド電極の中から適切な電極を1つ又は複数選択してSAWチップ側のグランド電極とバンプで接続したものであり、コスト増大や特性劣化を招くことなく、並列共振子とグランド端子との間のインダクタンス成分を容易に調整することができるものである。

【0032】

[第1の実施の形態:図1]

本発明の第1の実施の形態に係る弾性表面波デバイスについて図1を用いて説明する。図1は、本発明の第1の実施の形態に係る弾性表面波デバイスの概略構成図である。

図1に示すように、本発明の第1の実施の形態に係る弾性表面波デバイス(第1のSAWデバイス)は、SAW電極である櫛形電極が形成されたSAWチップ1と、パッケージ2とから構成されており、SAWチップ1とパッケージ2とは、フリップチップボンディングによって接続される。パッケージ2上において、SAWチップ1が搭載される領域は一点鎖線で示している。

また、フリップチップボンディングによるバンプが形成される位置は、図では黒丸で示されている。

【0033】

[第1のSAWデバイスの各部:図1]

第1のSAWデバイスの各構成部分について説明する。

[SAWチップ1]

SAWチップ1は、基本的に図4に示した従来のSAWチップと同様の構成であり、圧電基板上に形成された電極パターンであるグランド(GND)電極11及び12と、信号線電極13及び14と、絶縁層を介して電極パターンの上に形成された櫛形電極15,16,17,18,19とを備えている。信号線電極13,14は一方が入力側、他方が出力側となっている。GND電極11,12は、請求項に記載した「チップ側グランド電極」に相当する。

【0034】

そして、本SAWデバイスの特徴として、SAWチップ1側のGND電極11,12には、それぞれ、パッケージ側GND電極に対応して3箇所にバンプ形成可能となっている。つまり、GND電極11には、バンプ位置11a,11b,11cにバンプ形成可能であり、GND電極12には、バンプ位置12a,12b,12cにバンプ形成可能である。

尚、GND電極11,12では、全てのバンプ形成位置にバンプが形成されて接続されるとは限らない。

【0035】

また、櫛形電極15,16,17は直列共振子を構成し、櫛形電極18,19は並列共振子を構成している。

尚、圧電基板としては、LiTaO3や(タンタル酸リチウム、酸化タンタルリチウム)、LiNbO3(ニオブ酸リチウム、酸化ニオブリチウム)、水晶を始めとする圧電作用を備えたSAWデバイス用ウエハであればよい。

【0036】

[パッケージ2]

パッケージ2は、本発明の特徴部分となっており、パッケージ側グランド(GND)電極21,22,23,24,25,26と、パッケージ側信号線電極27,28を備えている。第1のSAWデバイスにおいては、各パッケージ側GND電極の幅及び長さは同一としている。

そして、図示は省略するが、各パッケージ側GND電極21〜26は、裏面に形成されたGND端子にビアホール等によって接続されている。GND端子の電位は請求項に記載したグランドレベルである。

【0037】

ここで、パッケージ側GND電極21,22,23は、いずれも、SAWチップ1のGND電極11に接続可能なものであり、また、パッケージ側GND電極24,25,26は、いずれも、SAWチップ1のGND電極12に接続可能なものである。そして、フリップチップボンディングによって対応するSAWチップ1側のGND電極に接続可能な位置に略平行に配列されている。

【0038】

各パッケージ側GND電極21,22,23,24,25,26には、それぞれ、バンプ位置210,220,230,240,250,260にバンプを形成可能としており、所望のインダクタンス値を実現する1つ又は複数のパッケージ側GND電極と、SAWチップ1側のGND電極とが接続される。

【0039】

具体的には、GND電極11とパッケージ側GND電極21とを接続する場合には、GND電極11のバンプ位置11aにバンプを形成して、フリップチップボンディングで接続する。

同様に、GND電極11とパッケージ側GND電極22とを接続する場合には、GND電極11のバンプ位置11bにバンプを形成し、GND電極11とパッケージ側GND電極23とを接続する場合には、バンプ位置11cにバンプを形成する。

【0040】

つまり、SAWチップ1の櫛形電極19とパッケージ2の裏面のGND端子との間の線路長は、SAWチップのGND電極11をパッケージ側GND電極21と接続する場合が最も長くなり、パッケージ側GND電極23と接続する場合が最も短くなる。

【0041】

本SAWデバイスでは、これらの複数のパッケージ側GND電極の中から、適切な1つ又は複数のパッケージ側GND電極を選択してSAWチップ1の各GND電極11,12に接続することで、並列共振子とGND端子との間の線路長を適宜選択可能として、インダクタンス成分を調整するものである。

【0042】

同様に、GND電極12を、パッケージ側GND電極24に接続する場合には、GND電極12のバンプ位置12aにバンプを形成し、パッケージ側GND電極25に接続する場合には、バンプ位置12bにバンプを形成し、パッケージ側GND電極26に接続する場合には、バンプ位置12bにバンプを形成して、フリップチップボンディングによって接続する。

SAWチップ1の櫛形電極18とGND端子との間の線路長は、SAWチップ1のGND電極12をパッケージ側GND電極24と接続する場合が最も長くなり、パッケージ側GND電極26と接続する場合が最も短くなる。

【0043】

また、パッケージ2には、信号線電極27,28が設けられており、SAWチップ1の信号線電極13,14とそれぞれフリップチップボンディングによって接続される。

【0044】

[第1のSAWデバイスのインダクタンス値の調整]

第1のSAWデバイスでは、SAWチップのGND電極11,12に接続するパッケージ側GND電極をそれぞれ3つずつ備え、それらの内のいずれか又は複数を選択して接続することにより、並列共振子とGNDとの間のインダクタンス成分を調整し、フィルタ特性を調整するものである。

【0045】

ここで、SAWチップ1側のGND電極11,12を、複数のパッケージ側GND電極に接続した場合のインダクタンス成分について説明する。

第1のSAWデバイスにおいては、パッケージ側GND電極21〜26の線路長は全て同一であるため、1パターンのインダクタンス値をL(nH)とした場合、パッケージパターン全体のインダクタンス値Laは、L(nH)を接続するパッケージ側GND電極の数Nで除した値L/N(nH)となる。

このように、第1のSAWデバイスでは、容易にインダクタンス値を調整することができ、コストの低減や開発期間の短縮を図ることができるものである。

【0046】

尚、チップ側のGND電極11,12に接続するパッケージ側GND電極は、GND電極11と12とで同様の線路長となるよう選択し、インダクタンスを同程度とするよう調整する。

つまり、チップ側のGND電極11をパッケージ側GND電極21に接続した場合には、GND電極12をパッケージ側GND電極24に接続し、同様に、GND電極11をパッケージ側GND電極22,23に接続した場合には、GND電極12をパッケージ側GND電極25,26に接続する。

【0047】

[第1の実施の形態の効果]

本発明の第1の実施の形態に係る弾性表面波デバイスによれば、パッケージ2に、SAWチップ1のGND電極11に接続可能で、櫛形電極19からの線路長が異なるよう配置されたパッケージ側GND電極21,22,23と、SAWチップ1のGND電極12に接続可能で、櫛形電極18からの線路長が異なるよう配置されたパッケージ側GND電極24,25,26とを設け、SAWチップ1のGND電極11,12において、櫛形電極18,19で構成される並列共振子とGND端子との間のインダクタンス値を所望の値とするパッケージ側GND電極に対応する位置にバンプが形成されて、フリップチップボンディングによりGND電極11,12とパッケージ側GND電極とが接続された弾性表面波デバイスとしているので、SAWチップ1上で電極パターンを引き回す必要がなくなり、特性の劣化を招くことなく、並列共振子とGND端子との間のインダクタンス成分を容易に調整して所望の周波数特性を得ることができる効果がある。

【0048】

また、第1の弾性表面波デバイスによれば、パッケージ側GND電極21〜26の線路長を全て同一としているので、SAWチップ側のGND電極11,12に接続するパッケージ側GND電極の数に応じて、パッケージパターン全体のインダクタンスを容易に調整することができ、コストを低減し、開発期間の短縮を図ることができる効果がある。

【0049】

更に、フリップチップボンディングの際に、製品の周波数特性や仕様に応じて、最適なパッケージ側電極を1つ又は複数選択してバンプ接続すればよく、パッケージ2を種々のデバイスに適用可能とし、コストを大幅に低減し、開発期間の短縮を図ることができる効果がある。

【0050】

尚、ここでは、SAWチップ1側の各GND電極11,12に接続可能なパッケージ側GND電極をそれぞれ3つずつ備えるものとしたが、ある程度インダクタンス値が絞り込まれている場合には2つずつでもよいし、4つ以上設けて調整範囲を広げることも可能である。

【0051】

また、ここではSAWチップ1はラダー型のSAWデバイスを示したが、縦モード、ラダー型+縦モード等の別の構成であっても構わず、それぞれのSAWチップのGND電極に合わせて、パッケージに、複数のパッケージ側GND電極を設ければよい。

また、パッケージの材質は、上述したHTCCやLTCC以外であってもかまわない。

【0052】

[第2の実施の形態:図2]

次に、本発明の第2の実施の形態に係る弾性表面波デバイスについて図2を用いて説明する。図2は、本発明の第2の実施の形態に係る弾性表面波デバイスの概略構成図である。

図2に示すように、第2の実施の形態に係る弾性表面波デバイス(第2のSAWデバイス)は、第1のSAWデバイスと同様に、SAWチップ1とパッケージ2とから構成されている。

【0053】

そして、第1のSAWデバイスではパッケージ側GND電極は全て同一の線路長であったが、第2のSAWデバイスでは、同一のSAWチップ1側のGND電極に接続可能な複数のパッケージ側GND電極を互いに異なる線路長とした構成となっている。

尚、図2では図を見易くするために符号を一部省略しているが、SAWチップ1の各構成部分は、図1に示したSAWチップ1と同じである。

【0054】

第2のSAWデバイスの特徴部分について説明する。

第2のSAWデバイスでは、パッケージ2の、パッケージ側GND電極21,22,23及びパッケージ側GND電極24,25,26をそれぞれ異なる線路長としている。そして、フリップチップボンディングでSAWチップ1と接続された場合に、SAWチップ1の櫛形電極19からの距離が近いものほど線路長が長く、遠くなるほど短くなるように、3つのパッケージ側GND電極21,22,23が配列されている。

【0055】

つまり、SAWチップ1のGND電極11に接続するパッケージ側GND電極21,22,23の長さは、パッケージ側GND電極23が最も長く、パッケージ側GND電極21が最も短い。

同様に、SAWチップ1のGND電極12に接続するパッケージ側GND電極24,25,26の線路長は、櫛形電極18に最も近いパッケージ側GND電極26が最も長く、最も遠いパッケージ側GND電極24が最も短くなっている。

【0056】

そして、第1のSAWデバイスと同様に、所望のインダクタンス値を得るよう、適切な1つ又は複数のパッケージ側GND電極とSAWチップ1のGND電極11,12とをバンプで接続するようにしている。

【0057】

パッケージ側GND電極21〜26のインダクタンス値は、最も線路長の長いパッケージ側GND電極21,24のインダクタンス値をL(nH)とすると、パッケージ側GND電極22,25のインダクタンス値はL/2(nH)、パッケージ側GND電極23,26のインダクタンス値はL/3(nH)となっている。

全てのパッケージ側GND電極と接続した場合のパッケージパターンのトータルのインダクタンス値をLtとすると、

1/Lt=1/L+1/(L/2)+1/(L/3)

となり、第1のSAWデバイスに比べて更に細かいピッチで調整することが可能となる。

【0058】

また、第2のSAWデバイスでは、SAWチップ1の櫛形電極19又は18に近いパッケージ側GND電極ほど長く、遠くなるほど短くするように形成することにより、SAWチップ1の櫛形電極19、18とGND端子との間の線路長の差は、パッケージ側GND電極同士の線路長の差に比べて小さくなる。

【0059】

そのため、第2のSAWデバイスは、ある程度インダクタンス値の範囲が絞り込まれているデバイスについて、パッケージ側GND電極21〜26の線路長を当該範囲となるように形成しておき、どのパッケージ側GND電極と接続するかによってインダクタンス値の微調整を行うことができるものである。

【0060】

[第2の実施の形態の効果]

本発明の第2の実施の形態に係る弾性表面波デバイスによれば、SAWチップ1のGND電極11に接続可能で、互いに線路長の異なるパッケージ側GND電極21,22,23と、SAWチップ1のGND電極12に接続可能で、互いに線路長の異なるパッケージ側GND電極24,25,26とを備え、櫛形電極19又は18からの距離が近いパッケージ側GND電極23,26の線路長を一番長く形成し、遠くなるにつれて線路長が短くなるようパッケージ側GND電極22,25及び21,24を形成し、櫛形電極18,19で構成される並列共振子とGND端子との間のインダクタンス値を所望の値とする1つ又は複数のパッケージ側GND電極とSAWチップ1のGND電極11,12とがバンプで接続されているので、特性の劣化を招くことなく、並列共振子とGND端子との間のインダクタンス成分を細かいピッチで調整することができ、特に、インダクタンス値がある程度絞り込まれているデバイスについて、容易にインダクタンス値の微調整を行うことができる効果がある。

【0061】

[第3の実施の形態:図3]

次に、本発明の第3の実施の形態に係る弾性表面波デバイスについて図3を用いて説明する。図3は、本発明の第3の実施の形態に係る弾性表面波デバイスの概略構成図である。

本発明の第3の実施の形態に係る弾性表面波デバイス(第3のSAWデバイス)は、SAWチップ1の構成は第1、第2のSAWデバイスと同一であり、パッケージ2の各パッケージ側GND電極の線路長が第2のSAWデバイスと異なっている。

【0062】

図3に示すように、第3のSAWデバイスは、第2のSAWデバイスとはパッケージ側GND電極の線路長の配置を反対にしているものである。

すなわち、櫛形電極19,18に最も近いパッケージ側GND電極23,26が最も線路長が短く、最も遠いパッケージ側GND電極21,24が最も線路長が長くなるよう各パッケージ側GND電極を形成している。

【0063】

つまり、パッケージ側GND電極21,24のインダクタンス値はL/3(nH)、パッケージ側GND電極22,25のインダクタンス値はL/2(nH)、パッケージ側GND電極23,26のインダクタンス値はL(nH)となっている。

【0064】

このように、SAWチップ1の櫛形電極19又は18に近いパッケージ側GND電極ほど短く、遠くなるほど長くするように形成することにより、SAWチップ1の櫛形電極19、18とGND端子との間の線路長の差は、パッケージ側GND電極同士の線路長の差に比べて大きくなる。

これにより、第3のSAWデバイスは、インダクタンス値の調整範囲を広くすることができるものである。

【0065】

[第3の実施の形態の効果]

櫛形電極19又は18からの距離が近いパッケージ側GND電極23,26の線路長を一番短く形成し、遠くなるにつれて線路長が長くなるようパッケージ側GND電極22,25及び21,24を形成し、櫛形電極18,19で構成される並列共振子とGND端子との間のインダクタンス値を所望の値とする1つ又は複数のパッケージ側GND電極が、SAWチップ1のGND電極11,12とフリップチップボンディングで接続されているので、特性の劣化を招くことなく、並列共振子とGND端子との間のインダクタンス成分を調整することができ、特に、インダクタンス値の調整可能な範囲を広くすることができ、1種類のパッケージ2で様々な特性及び仕様に応じたデバイスを製造可能とし、汎用性を向上させて一層コストを低減することができる効果がある。

【産業上の利用可能性】

【0066】

本発明は、並列共振子とグランド端子との間のインダクタンス成分を容易に調整することができ、所望の周波数特性を得ることができる弾性表面波デバイスに適している。

【符号の説明】

【0067】

1...SAWチップ、 2...パッケージ、 11,12,61,62...グランド(GND)電極、 13,14,27,28,53,54,63,64...信号線電極、 15,16,17,18,19,55,56,57,58,59...櫛形電極、 21,22,23,24,25,26...パッケージ側GND電極、 71,72...ワイヤボンディング、 81...入力端子、 82...出力端子、 83...並列共振子、 84...ワイヤー、 85...グランド端子

【特許請求の範囲】

【請求項1】

圧電基板上に複数の櫛形電極を有する弾性表面波チップと、前記弾性表面波チップを搭載するパッケージとを備える弾性表面波デバイスであって、

前記弾性表面波チップが、並列共振子とチップ側グランド電極を備え、

前記パッケージが、前記チップ側グランド電極に対応して、複数のパッケージ側グランド電極を備え、

前記チップ側グランド電極が、前記複数のパッケージ側グランド電極の内、前記並列共振子とグランドレベルとの間のインダクタンスを適切にする1つ又は複数のパッケージ側グランド電極にバンプを介してフリップチップボンディングによって接続されていることを特徴とする弾性表面波デバイス。

【請求項2】

同一のチップ側グランド電極に対応する複数のパッケージ側グランド電極が、同一の線路長を備えていることを特徴とする請求項1記載の弾性表面波デバイス。

【請求項3】

同一のチップ側グランド電極に対応する複数のパッケージ側グランド電極は、並列共振子に近い位置に形成されているものほど線路長が長く形成されていることを特徴とする請求項1記載の弾性表面波デバイス。

【請求項4】

同一のチップ側グランド電極に対応する複数のパッケージ側グランド電極は、並列共振子に近い位置に形成されているものほど線路長が短く形成されていることを特徴とする請求項1記載の弾性表面波デバイス。

【請求項5】

圧電基板上に、複数の櫛形電極を有する弾性表面波チップと、前記弾性表面波チップを搭載するパッケージとを備える弾性表面波デバイスの製造方法であって、

前記弾性表面波チップには、並列共振子とチップ側グランド電極が形成され、

前記パッケージには、前記チップ側グランド電極に対応して、複数のパッケージ側グランド電極が形成され、

前記チップ側グランド電極を、前記複数のパッケージ側グランド電極の内、前記並列共振子とグランドレベルとの間のインダクタンスを適切にする1つ又は複数のパッケージ側グランド電極とをバンプを介してフリップチップボンディングによって接続することを特徴とする弾性表面波デバイスの製造方法。

【請求項1】

圧電基板上に複数の櫛形電極を有する弾性表面波チップと、前記弾性表面波チップを搭載するパッケージとを備える弾性表面波デバイスであって、

前記弾性表面波チップが、並列共振子とチップ側グランド電極を備え、

前記パッケージが、前記チップ側グランド電極に対応して、複数のパッケージ側グランド電極を備え、

前記チップ側グランド電極が、前記複数のパッケージ側グランド電極の内、前記並列共振子とグランドレベルとの間のインダクタンスを適切にする1つ又は複数のパッケージ側グランド電極にバンプを介してフリップチップボンディングによって接続されていることを特徴とする弾性表面波デバイス。

【請求項2】

同一のチップ側グランド電極に対応する複数のパッケージ側グランド電極が、同一の線路長を備えていることを特徴とする請求項1記載の弾性表面波デバイス。

【請求項3】

同一のチップ側グランド電極に対応する複数のパッケージ側グランド電極は、並列共振子に近い位置に形成されているものほど線路長が長く形成されていることを特徴とする請求項1記載の弾性表面波デバイス。

【請求項4】

同一のチップ側グランド電極に対応する複数のパッケージ側グランド電極は、並列共振子に近い位置に形成されているものほど線路長が短く形成されていることを特徴とする請求項1記載の弾性表面波デバイス。

【請求項5】

圧電基板上に、複数の櫛形電極を有する弾性表面波チップと、前記弾性表面波チップを搭載するパッケージとを備える弾性表面波デバイスの製造方法であって、

前記弾性表面波チップには、並列共振子とチップ側グランド電極が形成され、

前記パッケージには、前記チップ側グランド電極に対応して、複数のパッケージ側グランド電極が形成され、

前記チップ側グランド電極を、前記複数のパッケージ側グランド電極の内、前記並列共振子とグランドレベルとの間のインダクタンスを適切にする1つ又は複数のパッケージ側グランド電極とをバンプを介してフリップチップボンディングによって接続することを特徴とする弾性表面波デバイスの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−46084(P2013−46084A)

【公開日】平成25年3月4日(2013.3.4)

【国際特許分類】

【出願番号】特願2011−180177(P2011−180177)

【出願日】平成23年8月22日(2011.8.22)

【出願人】(000232483)日本電波工業株式会社 (1,148)

【Fターム(参考)】

【公開日】平成25年3月4日(2013.3.4)

【国際特許分類】

【出願日】平成23年8月22日(2011.8.22)

【出願人】(000232483)日本電波工業株式会社 (1,148)

【Fターム(参考)】

[ Back to top ]