弾性表面波素子及びその製造方法

【課題】 ワイヤボンディングの位置合わせを容易にし、電気的特性のばらつきを抑え、信頼性を向上させることができる弾性表面波素子及びその製造方法を提供する。

【解決手段】 入力櫛形電極1が接続されるバスバー部31,32と、出力櫛形電極2が接続されるバスバー部33,34の長辺上に、電気的接続位置を示す指定パターン41を形成した弾性表面波素子であり、また、凸形状又は凹形状の指定パターン41をバスバー部と同時にパターニングして形成する弾性表面波素子の製造方法である。

【解決手段】 入力櫛形電極1が接続されるバスバー部31,32と、出力櫛形電極2が接続されるバスバー部33,34の長辺上に、電気的接続位置を示す指定パターン41を形成した弾性表面波素子であり、また、凸形状又は凹形状の指定パターン41をバスバー部と同時にパターニングして形成する弾性表面波素子の製造方法である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、フィルタ等に用いられる弾性表面波素子に係り、特に、電気的特性のばらつきを抑え、信頼性を向上させることができる弾性表面波素子及びその製造方法に関する。

【背景技術】

【0002】

[先行技術の説明]

圧電基板上に櫛形電極を形成した弾性表面波(Surface Acoustic Wave;SAW)素子を用いた弾性表面波フィルタ(SAWフィルタ)は、広帯域且つ急峻な電気的特性を備えており、移動体通信機器等に用いられている。

そして、SAWフィルタでは、更にパッケージの小型化が要求されている。

【0003】

[従来の弾性表面波素子の構成:図5]

従来の弾性表面波素子の構成について図5を用いて説明する。図5は、従来の弾性表面波素子の概略図である。

図5に示すように、従来の弾性表面波素子は、圧電基板上に形成された櫛形電極を備え、櫛形電極に高周波信号を入力することにより圧電基板の表面に弾性表面波を生じさせるものである。

【0004】

そして、弾性表面波素子をSAWフィルタに適用する際には、図5に示すように、高周波信号を入力して弾性表面波を発生させる入力櫛形電極1と、弾性表面波を再び高周波信号に変換して出力する出力櫛形電極2とが並行に配列されている。

【0005】

入力櫛形電極1は、極性の異なる電極が交互に配列されて構成され、各電極は、バスバー部31又はバスバー部32に接続されている。

同様に、出力櫛形電極2の各電極はバスバー部33又はバスバー部34に接続されている。

櫛形電極の間隔、数、形状等により、共振周波数や減衰等のフィルタ特性が決定される。

【0006】

[従来の弾性表面波素子の電気的接続]

素子の小型化を図るため、弾性表面波素子では、圧電基板上に電極形成可能な領域(有効電極パターン面積)のほぼ全てを使用して入力櫛形電極1、出力櫛形電極2を配置している。

そのため、圧電基板上に電気的配線用のボンディングパッドを形成することは困難であり、バスバー部にワイヤボンディングを施して電気的配線を行うようにしていた。

【0007】

従来の弾性表面波素子では、バスバー部31,32,33,34に、ワイヤボンディングによる電気的接続位置を示す目印がなく、ワイヤボンディングを施す位置が作業者によってばらつき、それによって電気的特性も不安定になってしまう。

【0008】

[従来の弾性表面波素子におけるワイヤボンディング位置:図6,図7,図8]

従来の弾性表面波素子におけるワイヤボンディングの位置について図6,7,8を用いて説明する。図6,7,8は、従来の弾性表面波素子におけるワイヤボンディング位置の例を示す模式説明図である。

図6の例では、入力櫛形電極1、出力櫛形電極2が連結されたバスバー部31,32とバスバー部33,34の中央部分に、半田5によってボンディングワイヤ51を接続している。

【0009】

図7の例では、バスバー部31,32の右端とバスバー部33,34の左端に、半田5によってボンディングワイヤ51を接続している。つまり、対になる入出力電極間における電気的接続箇所同士の距離が(a)に比べて近く(短く)なっている。

【0010】

また、図8の例では、バスバー部31,32の左端とバスバー部33,34の右端に、半田5によってボンディングワイヤ51を接続している。つまり、対になる入出力電極間における電気的接続箇所同士の距離が(a)に比べて長く(遠く)なっている。

【0011】

[減衰特性:図9]

次に、図6,7,8に示した素子を用いたSAWフィルタの減衰特性について図9を用いて説明する。図9(a),(b),(c)は、それぞれ、図6,図7,図8に示した弾性表面波素子を用いたSAWフィルタの減衰特性の説明図である。

図9(a)に示すように、従来の弾性表面波素子においてバスバー部31,32,33,34の中央部分にワイヤボンディングを形成した場合には、フィルタの通過帯域の全体に亘って平坦な特性が得られている。

【0012】

また、図9(b)に示すように、対応する入出力電極間でワイヤボンディング位置を近づけるように形成した場合(図7参照)には、図9(a)の特性に比べて、「通過帯域の高域側において減衰量が小さくなり、特性が劣化している。

【0013】

また、図9(c)に示すように、対応する入出力電極間でワイヤボンディング位置を遠ざけるように形成した場合(図8参照)には、通過帯域の低域側において特性が劣化している。

このように、バスバー部において電気的接続を行う位置によって、減衰特性が変化することがわかる。

【0014】

[入出力反射特性:図10]

次に、図6,7,8に示した素子を用いたSAWフィルタの入力反射特性及び出力反射特性について図10を用いて説明する。図10(a),(b),(c)は、それぞれ、図6,図7,図8に示した弾性表面波素子を用いたSAWフィルタの入力反射特性及び出力反射特性を示すスミスチャートである。

図10(a)に示すように、図6の弾性表面波素子を用いた場合には、入力反射特性81と、出力反射特性82が得られる。

【0015】

また、図10(b)に示すように、図7の弾性表面波素子を用いた場合には、入力反射特性83と、出力反射特性84が得られ、図10(a)に比べてインダクタンス値が増える方向に変化する。

また、図10(c)に示すように、図7の弾性表面波素子を用いた場合には、入力反射特性85と、出力反射特性86が得られ、図10(a)に比べてインダクタンス値が減る方向に変化する。

このように、電気的接続箇所の違いに応じて入出力反射特性が変化する。

【0016】

[関連技術]

尚、弾性表面波素子に関する技術としては、特開2001−320259号公報「トランスバーサル表面波フィルタ」(東洋通信機株式会社、特許文献1)、特開2008−103953号公報「弾性表面波素子片」(エプソントヨコム株式会社、特許文献2)、特開平11−220352号公報「3次オーバートーンSAW共振子」(セイコーエプソン株式会社、特許文献3)、電気的配線の形成に関する技術としては、特開2005−005681号公報「半導体発光装置及びその製造方法」(シャープ株式会社、特許文献4)がある。

【0017】

特許文献1には、入力側のIDT電極側において、バスバーの端部からバスバーの長さのほぼ1/4及びほぼ3/4の位置にボンディングすることが記載されている。

特許文献2には、電極指の長手方向にグレーティング部を形成し、グレーティング部にボンディングワイヤを接合することが記載されている。

特許文献3には、SAW共振子において、すだれ状電極と反射器の弾性表面波の位相伝搬方向の寸法を若干異ならせて、エネルギー閉じ込め型とすることが記載されている。

【0018】

特許文献4には、非導電性のサブマウント上に金属膜を設け、半導体発光素子が、蝋材によって金属膜にダイボンドされる半導体発光装置において、金属膜上の蝋材付着領域をダイボンドされた領域より大きくし、金属膜が露出した部分に、サブマウントが露出した金属膜除去領域が設けられていることが記載されている。

【先行技術文献】

【特許文献】

【0019】

【特許文献1】特開2001−320259号公報

【特許文献2】特開2008−103953号公報

【特許文献3】特開平11−220352号公報

【特許文献4】特開2005−005681号公報

【発明の概要】

【発明が解決しようとする課題】

【0020】

しかしながら、従来の弾性表面波素子では、バスバー部に電気的接続位置を示す目印がなく、ワイヤボンディングの位置がばらつくことにより、素子の電気的特性がばらつき、信頼性が低下するという問題点があった。

【0021】

尚、特許文献1〜4には、弾性表面波素子のバスバー部に電気的接続位置を示す目印となる凸部又は凹部を形成することは記載されていない。

【0022】

本発明は、上記実状に鑑みて為されたもので、ワイヤボンディングの位置合わせを容易にし、素子間の電気的特性のばらつきを抑え、信頼性を向上させることができる弾性表面波素子及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0023】

上記従来例の問題点を解決するための本発明は、圧電基板上に、櫛形電極と、櫛形電極が接続されるバスバー部とを備えた弾性表面波素子であって、バスバー部の、櫛形電極が接続していない長辺側に電気的配線の接続位置を示す指定パターンを形成したことを特徴としている。

【0024】

また、本発明は、上記弾性表面波素子において、櫛型電極が、入力櫛型電極と、出力櫛型電極とを備えていることを特徴としている。

【0025】

また、本発明は、上記弾性表面波素子において、指定パターンが、バスバー部の長辺上に形成された凹形状の凹部であることを特徴としている。

【0026】

また、本発明は、上記弾性表面波素子において、指定パターンが、バスバー部の長辺上に形成された凸形状の凸部であることを特徴としている。

【0027】

また、上記従来例の問題点を解決するための本発明は、圧電基板上に、櫛形電極と、櫛形電極が接続されるバスバー部とを備えた弾性表面波素子の製造方法であって、バスバー部のパターニング時に、バスバー部の櫛形電極が接続していない長辺側に電気的配線の接続位置を示す指定パターンを同時に形成することを特徴としている。

【発明の効果】

【0028】

本発明によれば、圧電基板上に、櫛形電極と、櫛形電極が接続されるバスバー部とを備えた弾性表面波素子であって、バスバー部の、櫛形電極が接続していない長辺側に電気的配線の接続位置を示す指定パターンを形成した弾性表面波素子としているので、バスバー部における電気的接続位置を明示して、所望の電気的特性が得られる特定の位置に電気的接続配線を接続することができ、電気的接続位置のばらつきによる電気的特性のばらつきを抑え、信頼性を向上させることができる効果がある。

【0029】

また、本発明によれば、圧電基板上に、櫛形電極と、櫛形電極が接続されるバスバー部とを備えた弾性表面波素子の製造方法であって、バスバー部のパターニング時に、バスバー部の櫛形電極が接続していない長辺側に電気的配線の接続位置を示す指定パターンを同時に形成する弾性表面波素子の製造方法としているので、同一マスクを用いてパターニングするため、指定パターンの位置や形状を均一に精度よくパターニングすることができ、電気的特性のばらつきを一層抑えることができる効果がある。

【図面の簡単な説明】

【0030】

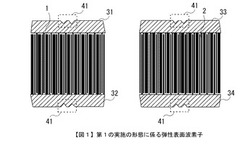

【図1】本発明の第1の実施の形態に係る弾性表面波素子の概略図である。

【図2】第1の弾性表面波素子における指定パターン41の形状例を示す説明図である。

【図3】本発明の第2の実施の形態に係る弾性表面波素子の概略図である。

【図4】第2の弾性表面波素子の指定パターン41の形状例を示す説明図である。

【図5】従来の弾性表面波素子の概略図である。

【図6】従来の弾性表面波素子におけるワイヤボンディング位置の例を示す模式説明図である。

【図7】従来の弾性表面波素子におけるワイヤボンディング位置の例を示す模式説明図である。

【図8】従来の弾性表面波素子におけるワイヤボンディング位置の例を示す模式説明図である。

【図9】(a),(b),(c)は、それぞれ、図6,図7,図8に示した弾性表面波素子を用いたSAWフィルタの減衰特性の説明図である。

【図10】(a),(b),(c)は、それぞれ、図6,図7,図8に示した弾性表面波素子を用いたSAWフィルタの入力反射特性及び出力反射特性を示すスミスチャートである。

【発明を実施するための形態】

【0031】

本発明の実施の形態について図面を参照しながら説明する。

[実施の形態の概要]

本発明の実施の形態に係る弾性表面波素子は、櫛形電極が連結されるバスバー部に、電気的接続位置の目印となる凹部又は凸部を設けて、ワイヤボンディングの位置を明示し、ワイヤボンディング位置のばらつきを抑えて電気的特性のばらつきを防ぎ、特性を安定させて、信頼性を向上させることができるものである。

【0032】

また、本発明の実施の形態に係る弾性表面波素子の製造方法は、バスバー部のパターニング用のマスクを、バスバー部に電気的接続位置の目印となる凹部又は凸部を備えた形状に形成しておき、バスバー部のパターニングを行う際に、凹部又は凸部を同時に形成するようにしており、精度の高いパターニングを行って電気的特性のばらつきを一層抑えることができるものである。

【0033】

[第1の実施の形態:図1]

本発明の第1の実施の形態に係る弾性表面波素子の構成について図1を用いて説明する。図1は、本発明の第1の実施の形態に係る弾性表面波素子の概略図である。

図1に示すように、本発明の第1の実施の形態に係る弾性表面波素子(第1の弾性表面波素子)は、従来と同様の部分として、圧電基板上に形成された入力櫛形電極1及び出力櫛形電極2と、入力櫛形電極1に接続されたバスバー部31,32と、出力櫛形電極2に接続されたバスバー部33,34とを備え、バスバー部31,32,33,34に電気的配線の位置を示す電気的配線箇所指定パターン41(以下、「指定パターン41」と称する)を設けている。

【0034】

図1に示すように、第1の弾性表面波素子における指定パターン41は、バスバー部31,32,33,34の外側の長辺(櫛形電極が接続されていない長辺)の中心部付近に設けられ、2つのV字型の切り欠き部を並べて配置した形状としている。

これにより、例えば、2つのV字の間の位置をワイヤボンディング位置として明示することができるものである。

【0035】

ワイヤボンディングの位置は、要求される仕様に応じてシミュレーションを行い、所望の電気的特性が得られるよう、各バスバー上の位置を予め決定しておく。上述したように、ワイヤボンディングの位置によるインダクタンス値の違いを利用して所望の特性となる位置を決定する。

【0036】

そして、当該決定された位置を明示する位置に、指定パターン41を形成する。

図1の例では、バスバー31,32,33,34の全てにおいて中央部に指定パターン41が形成されているが、所望の電気的特性が得られる位置に形成すればよく、各バスバー部において指定パターン41の位置(右側、左側、中央部等)が異なっていても構わない。

【0037】

指定パターン41は、バスバー部31,32,33,34と、入力櫛形電極1及び出力櫛形電極2と同一工程で形成可能である。

予め、バスバー部及び櫛形電極のパターニング工程におけるマスクパターンとして、バスバー部32,32,33,34に指定パターン41を備えた形状、つまり長辺上に切り欠きを設けた形状として作成しておき、当該マスクを用いてパターニングを行って、指定パターン41を備えたバスバー部31,32,33,34を形成する。

このように、指定パターン41を備えたマスクに基づいてパターニングを行うことにより、指定パターン41の位置及び形状を均一に形成することができ、精度の高い加工を行って電気的特性のばらつきを一層抑えることができるものである。

【0038】

[第1の弾性表面波素子の指定パターンの形状例:図2]

図1の例では、V字の切り込みを2つ並べて配置した指定パターンを示したが、指定パターン41の形状はこれに限るものではない。

第1の弾性表面波素子における指定パターン41の形状例について図2を用いて説明する。図2は、第1の弾性表面波素子における指定パターン41の形状例を示す説明図である。

【0039】

図2(a)は、上述したようにV字型の切り欠き部を1つ設けたパターンである。

図2(b)は、矩形の切り欠き部を設けたもの、図2(c)は、半円状の切り欠き部を設けたものである。

(a)(b)(c)いずれの形状であっても、電気的配線箇所を明示できればよく、これらの切り欠き部を1個だけ設けてもよいし、2個又は3個をバスバー部の長辺に沿って並べて配列してもよい。作業工程において最も見易く且つ電気的特性のばらつきが小さくなる形状を選択することが可能である。

【0040】

このように、所望の電気的特性が得られる位置に指定パターン41を設けることによって、電気的接続位置が明示され、ワイヤボンディングを行った後に特性を測定して設計書等で確認しなくても、設計通りの電気的特性を実現することができ、特性のばらつきを防いで信頼性を向上させると共に、工程管理を容易にすることができるものである。

【0041】

また、ワイヤボンディング工程の前に、パターニングされた指定パターン41が、シミュレーションによって決定された位置及び設計通りの形状に形成されているかどうかを目視で確認でき、更に、製品出荷前のチェックでも、正しい位置にワイヤボンディングが為されているかどうかを確認して、正しい位置に接続されていない素子は不良と判断することができるものである。

これにより、ワイヤボンディング位置のばらつきによる素子間の電気的特性のばらつきを防ぎ、特性の再現性を向上させることができるものである。

【0042】

[第2の実施の形態:図3]

次に、本発明の第2の実施の形態に係る弾性表面波素子の構成について図3を用いて説明する。図3は、本発明の第2の実施の形態に係る弾性表面波素子の概略図である。

図3に示すように、第2の実施の形態に係る弾性表面波素子(第2の弾性表面波素子)は、指定パターン41をバスバー部31,32,33,34の外側に突出させて形成しているものである。

図3の弾性表面波素子では、長辺の中央部に、外側に突出した2つの山型の凸部を並べた形状の指定パターン41を備えている。

これにより、例えば、2つの山形の間の位置をワイヤボンディング位置として明示することができるものである。

【0043】

第2の弾性表面波素子では、指定パターン41をバスバー31,32,33,34及び櫛形電極と同一工程で形成するよう、バスバーの形状を外側に凸部を備えた形状とするマスクパターンを作成しておき、当該マスクを用いてパターニングすることにより、外側に突出した形状の指定パターンを形成することができるものである。

これにより、第1の弾性表面波素子と同様に、指定パターン41の位置及び形状を均一に形成することができ、電気的特性のばらつきを一層抑えることができるものである。

【0044】

[第2の弾性表面波素子の指定パターンの形状例:図4]

次に、第2の弾性表面波素子の指定パターン41の形状の例について図4を用いて説明する。図4は、第2の弾性表面波素子の指定パターン41の形状例を示す説明図である。

図4(a)は、山型の凸部を1つだけ設けた形状である。

図4(b)は、矩形の凸部を設けたもの、図4(c)は、半円状の凸部を設けたものである。

第1の弾性表面波素子と同様に、いずれの形状についても1個だけ設けても、2個又は3個をバスバー部の長辺に沿って並べて配列してもよい。

【0045】

[実施の形態の効果]

本発明の実施の形態に係る弾性表面波素子によれば、入力櫛形電極1が接続されるバスバー部31,32と、出力櫛形電極2が接続されるバスバー部33,34の長辺上に、電気的接続位置の目印となる電気的配線箇所指定パターン(指定パターン)41を形成した構成であり、ワイヤボンディングの位置を明示して、ワイヤボンディング位置のばらつきを小さくし、素子毎の電気的特性のばらつきを防ぎ、信頼性を向上させることができる効果がある。

【0046】

本弾性表面波素子の製造方法によれば、指定パターン41の形状が切り欠き部(凹部)又は突出部(凸部)のいずれの場合でも、バスバー部のパターニングを行うためのマスクを、指定パターン41を備えた形状に作成しておき、当該マスクを用いてパターニングすることにより指定パターン41を備えたバスバー部31,32,33,34を形成するようにしているので、指定パターン41の位置や形状を均一に高精度でパターニングでき、電気的特性のばらつきを一層抑えることができる効果がある。

【0047】

尚、ここでは2ポート共振子を例として説明したが、本弾性表面波素子は、バスバー部にワイヤボンディングする素子であれば実施の形態に示した構成に限らず適用可能であり、例えば、1ポート共振子や、トランスバーサル型、ラダー型、DMS型等であってもよい。

【0048】

また、ボンディングワイヤのインダクタンスを減らすために、1つのバスバー部に複数のワイヤを接続することもあり、その場合には、指定パターンを1つのバスバー部に複数設けることが可能である。

更に、ワイヤ接続位置の判別のために、場所によってパターン形状を変更してもよい。

【産業上の利用可能性】

【0049】

本発明は、電気的特性のばらつきを抑え、信頼性を向上させることができる弾性表面波素子及びその製造方法に適している。

【符号の説明】

【0050】

1...入力櫛形電極、 2...出力櫛形電極、 5...半田、 31,32,33,34...バスバー部、 51...ボンディングワイヤ、 81,83,85...入力反射特性、 82,84,86...出力反射特性

【技術分野】

【0001】

本発明は、フィルタ等に用いられる弾性表面波素子に係り、特に、電気的特性のばらつきを抑え、信頼性を向上させることができる弾性表面波素子及びその製造方法に関する。

【背景技術】

【0002】

[先行技術の説明]

圧電基板上に櫛形電極を形成した弾性表面波(Surface Acoustic Wave;SAW)素子を用いた弾性表面波フィルタ(SAWフィルタ)は、広帯域且つ急峻な電気的特性を備えており、移動体通信機器等に用いられている。

そして、SAWフィルタでは、更にパッケージの小型化が要求されている。

【0003】

[従来の弾性表面波素子の構成:図5]

従来の弾性表面波素子の構成について図5を用いて説明する。図5は、従来の弾性表面波素子の概略図である。

図5に示すように、従来の弾性表面波素子は、圧電基板上に形成された櫛形電極を備え、櫛形電極に高周波信号を入力することにより圧電基板の表面に弾性表面波を生じさせるものである。

【0004】

そして、弾性表面波素子をSAWフィルタに適用する際には、図5に示すように、高周波信号を入力して弾性表面波を発生させる入力櫛形電極1と、弾性表面波を再び高周波信号に変換して出力する出力櫛形電極2とが並行に配列されている。

【0005】

入力櫛形電極1は、極性の異なる電極が交互に配列されて構成され、各電極は、バスバー部31又はバスバー部32に接続されている。

同様に、出力櫛形電極2の各電極はバスバー部33又はバスバー部34に接続されている。

櫛形電極の間隔、数、形状等により、共振周波数や減衰等のフィルタ特性が決定される。

【0006】

[従来の弾性表面波素子の電気的接続]

素子の小型化を図るため、弾性表面波素子では、圧電基板上に電極形成可能な領域(有効電極パターン面積)のほぼ全てを使用して入力櫛形電極1、出力櫛形電極2を配置している。

そのため、圧電基板上に電気的配線用のボンディングパッドを形成することは困難であり、バスバー部にワイヤボンディングを施して電気的配線を行うようにしていた。

【0007】

従来の弾性表面波素子では、バスバー部31,32,33,34に、ワイヤボンディングによる電気的接続位置を示す目印がなく、ワイヤボンディングを施す位置が作業者によってばらつき、それによって電気的特性も不安定になってしまう。

【0008】

[従来の弾性表面波素子におけるワイヤボンディング位置:図6,図7,図8]

従来の弾性表面波素子におけるワイヤボンディングの位置について図6,7,8を用いて説明する。図6,7,8は、従来の弾性表面波素子におけるワイヤボンディング位置の例を示す模式説明図である。

図6の例では、入力櫛形電極1、出力櫛形電極2が連結されたバスバー部31,32とバスバー部33,34の中央部分に、半田5によってボンディングワイヤ51を接続している。

【0009】

図7の例では、バスバー部31,32の右端とバスバー部33,34の左端に、半田5によってボンディングワイヤ51を接続している。つまり、対になる入出力電極間における電気的接続箇所同士の距離が(a)に比べて近く(短く)なっている。

【0010】

また、図8の例では、バスバー部31,32の左端とバスバー部33,34の右端に、半田5によってボンディングワイヤ51を接続している。つまり、対になる入出力電極間における電気的接続箇所同士の距離が(a)に比べて長く(遠く)なっている。

【0011】

[減衰特性:図9]

次に、図6,7,8に示した素子を用いたSAWフィルタの減衰特性について図9を用いて説明する。図9(a),(b),(c)は、それぞれ、図6,図7,図8に示した弾性表面波素子を用いたSAWフィルタの減衰特性の説明図である。

図9(a)に示すように、従来の弾性表面波素子においてバスバー部31,32,33,34の中央部分にワイヤボンディングを形成した場合には、フィルタの通過帯域の全体に亘って平坦な特性が得られている。

【0012】

また、図9(b)に示すように、対応する入出力電極間でワイヤボンディング位置を近づけるように形成した場合(図7参照)には、図9(a)の特性に比べて、「通過帯域の高域側において減衰量が小さくなり、特性が劣化している。

【0013】

また、図9(c)に示すように、対応する入出力電極間でワイヤボンディング位置を遠ざけるように形成した場合(図8参照)には、通過帯域の低域側において特性が劣化している。

このように、バスバー部において電気的接続を行う位置によって、減衰特性が変化することがわかる。

【0014】

[入出力反射特性:図10]

次に、図6,7,8に示した素子を用いたSAWフィルタの入力反射特性及び出力反射特性について図10を用いて説明する。図10(a),(b),(c)は、それぞれ、図6,図7,図8に示した弾性表面波素子を用いたSAWフィルタの入力反射特性及び出力反射特性を示すスミスチャートである。

図10(a)に示すように、図6の弾性表面波素子を用いた場合には、入力反射特性81と、出力反射特性82が得られる。

【0015】

また、図10(b)に示すように、図7の弾性表面波素子を用いた場合には、入力反射特性83と、出力反射特性84が得られ、図10(a)に比べてインダクタンス値が増える方向に変化する。

また、図10(c)に示すように、図7の弾性表面波素子を用いた場合には、入力反射特性85と、出力反射特性86が得られ、図10(a)に比べてインダクタンス値が減る方向に変化する。

このように、電気的接続箇所の違いに応じて入出力反射特性が変化する。

【0016】

[関連技術]

尚、弾性表面波素子に関する技術としては、特開2001−320259号公報「トランスバーサル表面波フィルタ」(東洋通信機株式会社、特許文献1)、特開2008−103953号公報「弾性表面波素子片」(エプソントヨコム株式会社、特許文献2)、特開平11−220352号公報「3次オーバートーンSAW共振子」(セイコーエプソン株式会社、特許文献3)、電気的配線の形成に関する技術としては、特開2005−005681号公報「半導体発光装置及びその製造方法」(シャープ株式会社、特許文献4)がある。

【0017】

特許文献1には、入力側のIDT電極側において、バスバーの端部からバスバーの長さのほぼ1/4及びほぼ3/4の位置にボンディングすることが記載されている。

特許文献2には、電極指の長手方向にグレーティング部を形成し、グレーティング部にボンディングワイヤを接合することが記載されている。

特許文献3には、SAW共振子において、すだれ状電極と反射器の弾性表面波の位相伝搬方向の寸法を若干異ならせて、エネルギー閉じ込め型とすることが記載されている。

【0018】

特許文献4には、非導電性のサブマウント上に金属膜を設け、半導体発光素子が、蝋材によって金属膜にダイボンドされる半導体発光装置において、金属膜上の蝋材付着領域をダイボンドされた領域より大きくし、金属膜が露出した部分に、サブマウントが露出した金属膜除去領域が設けられていることが記載されている。

【先行技術文献】

【特許文献】

【0019】

【特許文献1】特開2001−320259号公報

【特許文献2】特開2008−103953号公報

【特許文献3】特開平11−220352号公報

【特許文献4】特開2005−005681号公報

【発明の概要】

【発明が解決しようとする課題】

【0020】

しかしながら、従来の弾性表面波素子では、バスバー部に電気的接続位置を示す目印がなく、ワイヤボンディングの位置がばらつくことにより、素子の電気的特性がばらつき、信頼性が低下するという問題点があった。

【0021】

尚、特許文献1〜4には、弾性表面波素子のバスバー部に電気的接続位置を示す目印となる凸部又は凹部を形成することは記載されていない。

【0022】

本発明は、上記実状に鑑みて為されたもので、ワイヤボンディングの位置合わせを容易にし、素子間の電気的特性のばらつきを抑え、信頼性を向上させることができる弾性表面波素子及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0023】

上記従来例の問題点を解決するための本発明は、圧電基板上に、櫛形電極と、櫛形電極が接続されるバスバー部とを備えた弾性表面波素子であって、バスバー部の、櫛形電極が接続していない長辺側に電気的配線の接続位置を示す指定パターンを形成したことを特徴としている。

【0024】

また、本発明は、上記弾性表面波素子において、櫛型電極が、入力櫛型電極と、出力櫛型電極とを備えていることを特徴としている。

【0025】

また、本発明は、上記弾性表面波素子において、指定パターンが、バスバー部の長辺上に形成された凹形状の凹部であることを特徴としている。

【0026】

また、本発明は、上記弾性表面波素子において、指定パターンが、バスバー部の長辺上に形成された凸形状の凸部であることを特徴としている。

【0027】

また、上記従来例の問題点を解決するための本発明は、圧電基板上に、櫛形電極と、櫛形電極が接続されるバスバー部とを備えた弾性表面波素子の製造方法であって、バスバー部のパターニング時に、バスバー部の櫛形電極が接続していない長辺側に電気的配線の接続位置を示す指定パターンを同時に形成することを特徴としている。

【発明の効果】

【0028】

本発明によれば、圧電基板上に、櫛形電極と、櫛形電極が接続されるバスバー部とを備えた弾性表面波素子であって、バスバー部の、櫛形電極が接続していない長辺側に電気的配線の接続位置を示す指定パターンを形成した弾性表面波素子としているので、バスバー部における電気的接続位置を明示して、所望の電気的特性が得られる特定の位置に電気的接続配線を接続することができ、電気的接続位置のばらつきによる電気的特性のばらつきを抑え、信頼性を向上させることができる効果がある。

【0029】

また、本発明によれば、圧電基板上に、櫛形電極と、櫛形電極が接続されるバスバー部とを備えた弾性表面波素子の製造方法であって、バスバー部のパターニング時に、バスバー部の櫛形電極が接続していない長辺側に電気的配線の接続位置を示す指定パターンを同時に形成する弾性表面波素子の製造方法としているので、同一マスクを用いてパターニングするため、指定パターンの位置や形状を均一に精度よくパターニングすることができ、電気的特性のばらつきを一層抑えることができる効果がある。

【図面の簡単な説明】

【0030】

【図1】本発明の第1の実施の形態に係る弾性表面波素子の概略図である。

【図2】第1の弾性表面波素子における指定パターン41の形状例を示す説明図である。

【図3】本発明の第2の実施の形態に係る弾性表面波素子の概略図である。

【図4】第2の弾性表面波素子の指定パターン41の形状例を示す説明図である。

【図5】従来の弾性表面波素子の概略図である。

【図6】従来の弾性表面波素子におけるワイヤボンディング位置の例を示す模式説明図である。

【図7】従来の弾性表面波素子におけるワイヤボンディング位置の例を示す模式説明図である。

【図8】従来の弾性表面波素子におけるワイヤボンディング位置の例を示す模式説明図である。

【図9】(a),(b),(c)は、それぞれ、図6,図7,図8に示した弾性表面波素子を用いたSAWフィルタの減衰特性の説明図である。

【図10】(a),(b),(c)は、それぞれ、図6,図7,図8に示した弾性表面波素子を用いたSAWフィルタの入力反射特性及び出力反射特性を示すスミスチャートである。

【発明を実施するための形態】

【0031】

本発明の実施の形態について図面を参照しながら説明する。

[実施の形態の概要]

本発明の実施の形態に係る弾性表面波素子は、櫛形電極が連結されるバスバー部に、電気的接続位置の目印となる凹部又は凸部を設けて、ワイヤボンディングの位置を明示し、ワイヤボンディング位置のばらつきを抑えて電気的特性のばらつきを防ぎ、特性を安定させて、信頼性を向上させることができるものである。

【0032】

また、本発明の実施の形態に係る弾性表面波素子の製造方法は、バスバー部のパターニング用のマスクを、バスバー部に電気的接続位置の目印となる凹部又は凸部を備えた形状に形成しておき、バスバー部のパターニングを行う際に、凹部又は凸部を同時に形成するようにしており、精度の高いパターニングを行って電気的特性のばらつきを一層抑えることができるものである。

【0033】

[第1の実施の形態:図1]

本発明の第1の実施の形態に係る弾性表面波素子の構成について図1を用いて説明する。図1は、本発明の第1の実施の形態に係る弾性表面波素子の概略図である。

図1に示すように、本発明の第1の実施の形態に係る弾性表面波素子(第1の弾性表面波素子)は、従来と同様の部分として、圧電基板上に形成された入力櫛形電極1及び出力櫛形電極2と、入力櫛形電極1に接続されたバスバー部31,32と、出力櫛形電極2に接続されたバスバー部33,34とを備え、バスバー部31,32,33,34に電気的配線の位置を示す電気的配線箇所指定パターン41(以下、「指定パターン41」と称する)を設けている。

【0034】

図1に示すように、第1の弾性表面波素子における指定パターン41は、バスバー部31,32,33,34の外側の長辺(櫛形電極が接続されていない長辺)の中心部付近に設けられ、2つのV字型の切り欠き部を並べて配置した形状としている。

これにより、例えば、2つのV字の間の位置をワイヤボンディング位置として明示することができるものである。

【0035】

ワイヤボンディングの位置は、要求される仕様に応じてシミュレーションを行い、所望の電気的特性が得られるよう、各バスバー上の位置を予め決定しておく。上述したように、ワイヤボンディングの位置によるインダクタンス値の違いを利用して所望の特性となる位置を決定する。

【0036】

そして、当該決定された位置を明示する位置に、指定パターン41を形成する。

図1の例では、バスバー31,32,33,34の全てにおいて中央部に指定パターン41が形成されているが、所望の電気的特性が得られる位置に形成すればよく、各バスバー部において指定パターン41の位置(右側、左側、中央部等)が異なっていても構わない。

【0037】

指定パターン41は、バスバー部31,32,33,34と、入力櫛形電極1及び出力櫛形電極2と同一工程で形成可能である。

予め、バスバー部及び櫛形電極のパターニング工程におけるマスクパターンとして、バスバー部32,32,33,34に指定パターン41を備えた形状、つまり長辺上に切り欠きを設けた形状として作成しておき、当該マスクを用いてパターニングを行って、指定パターン41を備えたバスバー部31,32,33,34を形成する。

このように、指定パターン41を備えたマスクに基づいてパターニングを行うことにより、指定パターン41の位置及び形状を均一に形成することができ、精度の高い加工を行って電気的特性のばらつきを一層抑えることができるものである。

【0038】

[第1の弾性表面波素子の指定パターンの形状例:図2]

図1の例では、V字の切り込みを2つ並べて配置した指定パターンを示したが、指定パターン41の形状はこれに限るものではない。

第1の弾性表面波素子における指定パターン41の形状例について図2を用いて説明する。図2は、第1の弾性表面波素子における指定パターン41の形状例を示す説明図である。

【0039】

図2(a)は、上述したようにV字型の切り欠き部を1つ設けたパターンである。

図2(b)は、矩形の切り欠き部を設けたもの、図2(c)は、半円状の切り欠き部を設けたものである。

(a)(b)(c)いずれの形状であっても、電気的配線箇所を明示できればよく、これらの切り欠き部を1個だけ設けてもよいし、2個又は3個をバスバー部の長辺に沿って並べて配列してもよい。作業工程において最も見易く且つ電気的特性のばらつきが小さくなる形状を選択することが可能である。

【0040】

このように、所望の電気的特性が得られる位置に指定パターン41を設けることによって、電気的接続位置が明示され、ワイヤボンディングを行った後に特性を測定して設計書等で確認しなくても、設計通りの電気的特性を実現することができ、特性のばらつきを防いで信頼性を向上させると共に、工程管理を容易にすることができるものである。

【0041】

また、ワイヤボンディング工程の前に、パターニングされた指定パターン41が、シミュレーションによって決定された位置及び設計通りの形状に形成されているかどうかを目視で確認でき、更に、製品出荷前のチェックでも、正しい位置にワイヤボンディングが為されているかどうかを確認して、正しい位置に接続されていない素子は不良と判断することができるものである。

これにより、ワイヤボンディング位置のばらつきによる素子間の電気的特性のばらつきを防ぎ、特性の再現性を向上させることができるものである。

【0042】

[第2の実施の形態:図3]

次に、本発明の第2の実施の形態に係る弾性表面波素子の構成について図3を用いて説明する。図3は、本発明の第2の実施の形態に係る弾性表面波素子の概略図である。

図3に示すように、第2の実施の形態に係る弾性表面波素子(第2の弾性表面波素子)は、指定パターン41をバスバー部31,32,33,34の外側に突出させて形成しているものである。

図3の弾性表面波素子では、長辺の中央部に、外側に突出した2つの山型の凸部を並べた形状の指定パターン41を備えている。

これにより、例えば、2つの山形の間の位置をワイヤボンディング位置として明示することができるものである。

【0043】

第2の弾性表面波素子では、指定パターン41をバスバー31,32,33,34及び櫛形電極と同一工程で形成するよう、バスバーの形状を外側に凸部を備えた形状とするマスクパターンを作成しておき、当該マスクを用いてパターニングすることにより、外側に突出した形状の指定パターンを形成することができるものである。

これにより、第1の弾性表面波素子と同様に、指定パターン41の位置及び形状を均一に形成することができ、電気的特性のばらつきを一層抑えることができるものである。

【0044】

[第2の弾性表面波素子の指定パターンの形状例:図4]

次に、第2の弾性表面波素子の指定パターン41の形状の例について図4を用いて説明する。図4は、第2の弾性表面波素子の指定パターン41の形状例を示す説明図である。

図4(a)は、山型の凸部を1つだけ設けた形状である。

図4(b)は、矩形の凸部を設けたもの、図4(c)は、半円状の凸部を設けたものである。

第1の弾性表面波素子と同様に、いずれの形状についても1個だけ設けても、2個又は3個をバスバー部の長辺に沿って並べて配列してもよい。

【0045】

[実施の形態の効果]

本発明の実施の形態に係る弾性表面波素子によれば、入力櫛形電極1が接続されるバスバー部31,32と、出力櫛形電極2が接続されるバスバー部33,34の長辺上に、電気的接続位置の目印となる電気的配線箇所指定パターン(指定パターン)41を形成した構成であり、ワイヤボンディングの位置を明示して、ワイヤボンディング位置のばらつきを小さくし、素子毎の電気的特性のばらつきを防ぎ、信頼性を向上させることができる効果がある。

【0046】

本弾性表面波素子の製造方法によれば、指定パターン41の形状が切り欠き部(凹部)又は突出部(凸部)のいずれの場合でも、バスバー部のパターニングを行うためのマスクを、指定パターン41を備えた形状に作成しておき、当該マスクを用いてパターニングすることにより指定パターン41を備えたバスバー部31,32,33,34を形成するようにしているので、指定パターン41の位置や形状を均一に高精度でパターニングでき、電気的特性のばらつきを一層抑えることができる効果がある。

【0047】

尚、ここでは2ポート共振子を例として説明したが、本弾性表面波素子は、バスバー部にワイヤボンディングする素子であれば実施の形態に示した構成に限らず適用可能であり、例えば、1ポート共振子や、トランスバーサル型、ラダー型、DMS型等であってもよい。

【0048】

また、ボンディングワイヤのインダクタンスを減らすために、1つのバスバー部に複数のワイヤを接続することもあり、その場合には、指定パターンを1つのバスバー部に複数設けることが可能である。

更に、ワイヤ接続位置の判別のために、場所によってパターン形状を変更してもよい。

【産業上の利用可能性】

【0049】

本発明は、電気的特性のばらつきを抑え、信頼性を向上させることができる弾性表面波素子及びその製造方法に適している。

【符号の説明】

【0050】

1...入力櫛形電極、 2...出力櫛形電極、 5...半田、 31,32,33,34...バスバー部、 51...ボンディングワイヤ、 81,83,85...入力反射特性、 82,84,86...出力反射特性

【特許請求の範囲】

【請求項1】

圧電基板上に、櫛形電極と、前記櫛形電極が接続されるバスバー部とを備えた弾性表面波素子であって、

前記バスバー部の、前記櫛形電極が接続していない長辺側に電気的配線の接続位置を示す指定パターンを形成したことを特徴とする弾性表面波素子。

【請求項2】

櫛形電極が、入力櫛形電極と、出力櫛形電極とを備えていることを特徴とする請求項1記載の弾性表面波素子。

【請求項3】

指定パターンが、バスバー部の長辺上に形成された凹形状の凹部であることを特徴とする請求項1又は2記載の弾性表面波素子。

【請求項4】

指定パターンが、バスバー部の長辺上に形成された凸形状の凸部であることを特徴とする請求項1又は2記載の弾性表面波素子。

【請求項5】

圧電基板上に、櫛形電極と、前記櫛形電極が接続されるバスバー部とを備えた弾性表面波素子の製造方法であって、

前記バスバー部のパターニング時に、前記バスバー部の前記櫛形電極が接続していない長辺側に電気的配線の接続位置を示す指定パターンを同時に形成することを特徴とする弾性表面波素子の製造方法。

【請求項1】

圧電基板上に、櫛形電極と、前記櫛形電極が接続されるバスバー部とを備えた弾性表面波素子であって、

前記バスバー部の、前記櫛形電極が接続していない長辺側に電気的配線の接続位置を示す指定パターンを形成したことを特徴とする弾性表面波素子。

【請求項2】

櫛形電極が、入力櫛形電極と、出力櫛形電極とを備えていることを特徴とする請求項1記載の弾性表面波素子。

【請求項3】

指定パターンが、バスバー部の長辺上に形成された凹形状の凹部であることを特徴とする請求項1又は2記載の弾性表面波素子。

【請求項4】

指定パターンが、バスバー部の長辺上に形成された凸形状の凸部であることを特徴とする請求項1又は2記載の弾性表面波素子。

【請求項5】

圧電基板上に、櫛形電極と、前記櫛形電極が接続されるバスバー部とを備えた弾性表面波素子の製造方法であって、

前記バスバー部のパターニング時に、前記バスバー部の前記櫛形電極が接続していない長辺側に電気的配線の接続位置を示す指定パターンを同時に形成することを特徴とする弾性表面波素子の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2013−70260(P2013−70260A)

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願番号】特願2011−207699(P2011−207699)

【出願日】平成23年9月22日(2011.9.22)

【出願人】(000232483)日本電波工業株式会社 (1,148)

【Fターム(参考)】

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願日】平成23年9月22日(2011.9.22)

【出願人】(000232483)日本電波工業株式会社 (1,148)

【Fターム(参考)】

[ Back to top ]