弾性表面波素子

【課題】耐電力性(マイグレーション耐性)のさらなる向上を図るとともに温度変化による周波数変動を抑えた信頼性の高い弾性表面波素子を提供する。

【解決手段】酸化亜鉛を主成分とする圧電体層4を有する基板2と、前記基板2上に形成された少なくとも一対の櫛歯型電極5a,5bからなるIDT6と、を有し、前記櫛歯型電極5a,5bは、Al−Ti合金からなる第1電極層16Aと、Al−Nd合金からなる第2電極層16Bとが前記圧電体層4上にこの順で積層されて構成されている。

【解決手段】酸化亜鉛を主成分とする圧電体層4を有する基板2と、前記基板2上に形成された少なくとも一対の櫛歯型電極5a,5bからなるIDT6と、を有し、前記櫛歯型電極5a,5bは、Al−Ti合金からなる第1電極層16Aと、Al−Nd合金からなる第2電極層16Bとが前記圧電体層4上にこの順で積層されて構成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、弾性表面波を利用したSAW素子に関し、特にダイヤモンド薄膜からなる積層構造の高速化基板を用いたSAW素子に関する。

【背景技術】

【0002】

本発明は通信分野におけるキーデバイスである弾性表面波素子(Suface Accoustic Wave Device:SAWデバイス)に関するものである。市場としては、携帯電話に代表される移動体通信(mobile communication)分野があり、他にはセンサ、タッチパネルなど多岐にわたる。SAWデバイスとは、圧電材料を利用して高周波信号を表面弾性波に変換し、再度高周波信号に変換する過程で特定の周波数が選び出される現象を利用した素子であり、あらゆる通信機器に必須のデバイスである。圧電基板上に形成される電極は櫛歯形状を有しており、これにより圧電基板の表面に弾性表面波が励起し、また弾性表面波を電気信号として取り出す役目も果たしている。

【0003】

また、特に通信機器などの分野では、通信の高速化に対応したSAWデバイスの高周波化及び高精細化が要求されている。ところが、SAWデバイスの高周波化に伴いSAWデバイスの電極膜厚が薄くなると、電極抵抗が増大して挿入損失が悪化するという問題がある。

【0004】

そこで、圧電基板の表面に形成されるIDT(すだれ状トランスデューサ)を、材料が異なる2層の電極層を積層して構成する技術が開示されている(例えば、特許文献1〜3参照)。特許文献1には、ZnOからなる圧電膜上にAl−Ti合金からなる第1電極層とAlからなる第2電極層をこの順で積層してなるIDTが開示されている。特許文献2には、Al−Mg合金からなる第1膜と、Al−Cu(Ti,Pd,Si,Ge)合金からなる第2膜とを積層してなるIDTが開示されている。また、特許文献3には、Al−Cu合金からなる第一層とAl−Cu合金とからなる第二層とからなるIDTが開示されている。

【特許文献1】特開平6−350377号公報

【特許文献2】特開平10−135767号公報

【特許文献3】特開平8−191227号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

従来の構成により、SAWデバイスの耐電力性すなわちマイグレーション耐性を向上させることができた。本発明の課題としては、耐電力性(マイグレーション耐性)のさらなる向上を図るとともに温度変化による周波数変動を抑えることにある。

【課題を解決するための手段】

【0006】

本発明の弾性表面波素子は、上記課題を解決するために、基板上に酸化亜鉛を主成分とする圧電体層を有する基材と、前記圧電体層上に形成された少なくとも一対の櫛歯型電極からなるIDTとを有し、前記櫛歯型電極は、Al−Ti合金からなる第1電極層とAl−Nd合金からなる第2電極層とが前記圧電体層上にこの順で積層されて構成されていることを特徴とする。

【0007】

本発明によれば、IDTを構成する各櫛歯型電極がAl−Ti合金からなる第1電極層とAl−Nd金からなる第2電極層による積層構造とされており、酸化亜鉛(ZnO)を主成分とする圧電体層にAl−Ti合金からなる第1電極層が接触している。第1電極層(Al−Ti合金)は温度による周波数変動が小さくマイグレーション耐性に優れている。第2電極層(Al−Nd合金)は第1電極層よりも抵抗値が小さいという特性を有する。したがって、低抵抗化およびマイグレーション耐性の向上を両立することができ、より信頼性の高い弾性表面波素子を得ることができる。

【0008】

また、櫛歯型電極は、アニール処理が施されていることが好ましい。

本発明によれば、アニール処理を施すことによってAl合金からなる櫛歯型電極の抵抗値を下げることができる。

【0009】

また、動作周波数が1GHz〜10GHzの範囲内であることが好ましい。

本発明によれば、弾性表面波の伝搬速度を高速化することによって弾性表面波素子の高周波化を図ることができ、ひいては通信の高速化に対応することが可能となる。

【0010】

また、前記櫛歯型電極の膜厚が10nm〜400nmの範囲内であることが好ましい。

本発明によれば、櫛歯型電極の膜厚が400nm以下とすることで電気抵抗損失の増大が緩和されて挿入損失の劣化が抑制される。しかし、櫛歯型電極の膜厚が10nm以下になると膜厚形成方法によっては連続膜が形成できなくなる虞があった。このようなことから、櫛歯型電極の膜厚を10〜400nmの範囲内とすることで上記したような効果を確実に得られるようにする。

【0011】

また、前記基板が、ダイヤモンド、水晶、ランガサイト、リン酸ガリウム、シリコン、窒化アルミニウム、四ホウ酸リチウム、サファイヤのうちのいずれかからなることが好ましい。

本発明によれば、高い周波数精度及び周波数安定性が得られる。

【0012】

また、前記基板と前記圧電体層との間に、ダイヤモンド、水晶、ランガサイト、リン酸ガリウム、シリコン、窒化アルミニウム、四ホウ酸リチウム、サファイヤのうちのいずれかの材料からなる層を有することが好ましい。

本発明によれば、高い周波数精度及び周波数安定性が得られる。

【0013】

また、少なくとも一対の櫛歯型電極からなる前記IDTとを有する単位フィルタが同一基板上に複数形成され、前記各単位フィルタの各入出力端子がワイヤーボンディングによって並列に接続されていることが好ましい。

本発明によれば、複数の単位フィルタを同一の基板上に形成することによって弾性表面波素子全体の小型化を図ることができる。

【0014】

また、少なくとも一対の櫛歯型電極からなる前記IDTを有する単位フィルタが複数の個別基材上に形成され、フリップチップボンディングにより、前記複数の個別基材を配線が形成されたパッケージに実装することで前記各単位フィルタの各入出力端子が並列に接続されることが好ましい。

本発明によれば、複数の個別基材をパッケージに実装するのと同時に単位フィルタ間の接続がなされるので製造が容易となる。また、ワイヤーボンディングに比べて配線の破断を防止できる。

【発明を実施するための最良の形態】

【0015】

以下に、添付図面を参照しつつ、本発明の好適な実施形態について詳細に説明する。なお、以下の説明に用いる各図面では、各部材を認識可能な大きさとするため、各部材の縮尺を適宜変更している。

【0016】

(弾性表面波素子)

以下、弾性表面波素子の基本構成について述べる。

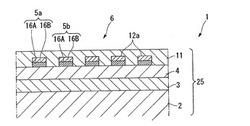

図1は本発明を適用したSAW素子の概略構成を示す平面図であって、図2は図1の要部を拡大して示す断面図である。

SAW素子1は、例えばシリコンからなる矩形薄板の基板2と、該基板2の主面に形成されるダイヤモンド層3とからなる基材25を有している。そしてこの基材25上には、例えばZnO(酸化亜鉛)からなる圧電体層4が積層されている。このようなダイヤモンド積層構造の基材25を用いることにより、SAW素子1を水晶等の圧電基材を用いる場合に比してSAW伝搬速度を高速度化でき、それにより高周波化を図ることができる。

【0017】

すなわち、このSAW素子1の中心周波数fはf=v/λ(但し、vは弾性表面波の伝搬速度、λは波長)の関係であることが知られているため、そのデバイスの高周波化を達成する(中心周波数fを高くする)には波長λを短く、つまり波長λの長さを決定する電極指間のピッチを短くすれば良い。ところが、製造技術上の限界により制限されるため、伝搬速度vが大きな弾性表面波を利用することで効果的に目的を達成することができる。

【0018】

基板2は、シリコン以外の半導体材料やパイレックス(登録商標)ガラス等のガラス材料、セラミックス材料、ポリイミド又はポリカーボネイト等の樹脂材料を用いることもできる。ダイヤモンド層3は、例えばダイヤモンドライクカーボン(DLC)膜等のように従来公知の方法により合成される多結晶ダイヤモンドの薄膜で形成することができる。本実施形態ではダイヤモンド層3を用いたが、それ以外に、水晶、ランガサイト、リン酸ガリウム、シリコン、窒化アルミニウム、四ホウ酸リチウム、またはサファイヤ(A1203)からなる薄膜を用いても良い。

【0019】

ZnOからなる圧電体層4の上面中央部分には、導電性薄膜からなる入力用(受信用)のIDT6及び出力用(送信用)のIDT8が設けられ、さらにこれらの両側に、同じく導電性薄膜からなる一対の反射器電極30,30が設けられている。IDT6は少なくとも一対の櫛歯型電極5a,5bを互いに交差する(噛み合う)ように配置したもので、同様にIDT8においても少なくとも一対の櫛歯型電極7a,7bを互いに交差する(噛み合う)ように配置したものである。これらIDT6,8に交流電圧が印加されると、圧電効果により隣り合う電極指12a,12a間の基板面に互いに逆位相の歪みが周期的に発生して波長λの表面波が励起されるようになっている。

【0020】

ここで、これら各櫛歯型電極5a,5b,7a,7bは互いに平行に延びる複数の電極指12aの端部をバスパー12bで連結した櫛形形状となっており、図示するようにそれぞれの櫛歯型電極5a,5b,7a,7bの電極指12aのかみ合い長さをWで表している。また、図中における符号HはこれらIDT電極6,8及び反射器電極30,30の厚さ方向の高さを示している。

【0021】

これら櫛歯型電極5a、5b、7a、7b及び反射器電極30,30は信頼性向上及び加工性の観点からAlを主成分とする合金からなる電極層で形成され、従来と同様に、例えばフォトリソグラフィ技術を利用したウェットエッチングにより所望のパターンに加工される。

【0022】

次に、櫛歯型電極の構成について詳述する。

図2は、基板2の入力用櫛歯型電極5a、5bを形成した領域の断面をSAWの伝搬方向に沿って示している。

同図に示すように、本実施形態の櫛歯型電極5a,5bは特性の異なる2層の電極層から構成されている。具体的には、Al−Ti合金からなる第1電極層16Aと、Al−Nd合金からなる第2電極層16Bとが圧電体層4上にこの順で積層され且つ互いに電気的に接続されて構成されている。Al−NdはAl−Tiに比べて抵抗値が小さいため、第2電極層16Bが主電極として機能する。

なお、図1に示す櫛歯型電極7a,7bも同様に第1電極層16A及び第2電極層16Bによる積層構造とされている。

【0023】

また、本実施形態では第1電極層16Aと第2電極層16Bの膜厚が1対1となるように形成されており、具体的に櫛歯型電極5a,5b,7a,7bにおける総膜厚が10〜400nmの範囲内であることが好ましい。詳しくは後述するが、電極膜厚が400nm以下であれば電気抵抗損失の増大が緩和されて挿入損失(IL)の劣化を抑制することが可能である。しかし、電極膜厚が10nmより薄くなるとその成膜方法によっては連続膜が形成できなくなり断線する虞がある。このようなことから、電極膜厚を10〜400nmの範囲内で適宜設定するようにし、求められるSAWフィルタのスペックに応じて上記効果が確実に得られる構成とする。

【0024】

具体的には、櫛歯型電極5a,5B,7a,7Bの総膜厚を10〜400nmとすることによってSAWフィルタの中心周波数を1〜10GHzまで制御することができる。例えば、中心周波数1GHzのフィルタとする場合には電極膜厚を約400nmとし、中心周波数10GHzのフィルタとする場合には電極膜厚を約10nmとする。本実施例では、中心周波数2.45GHzのフィルタを目的としているため櫛歯型電極5a,5B,7a,7Bの総膜厚を40nmとしている。

【0025】

基板2の最上層には、絶縁保護膜11がIDT6,8(図1参照)の上に形成されている。絶縁保護膜11でIDT6,8を被覆することにより、SAW素子1の表面にゴミ等の異物が付着して隣接する櫛歯型電極5,7間が電気的に短絡することを未然に防止できるようになる。絶縁保護膜11は、例えばSiO2(シリコン酸化物)をスパッタリング又は蒸着することで容易に所望の厚さに成膜される。絶縁保護膜11には、SiO2以外に、例えばTa2O5(酸化タンタル)のような酸化物や、Si3N4(窒化珪素)のような窒化物等、様々な絶縁材料を用いることができる。特にSiO2膜を用いた場合、その下層側に形成される圧電体層4及びダイヤモンド層3の温度係数を打ち消すことができそれにより優れた温度特性が得られる。

【0026】

[実施例1]

以下、図2及び図3を参照して説明する。

まず、図2に示すように単結晶シリコンからなる基板2上に熱フィラメントCVD法を用いて膜厚20μmのダイヤモンド層3を形成する。次に、圧電体層4であるZnO(酸化亜鉛)をRFマグネトロンスパッタ法にて膜厚が500nmとなるように成膜する。

【0027】

まず、圧電体層4上に、AlにTiを1%重量添加した合金層をDCマグネトロンスパッタ法にて20nmの膜厚となるように合金層を成膜し、その上に、AlにNdを2%原子量添加してなる合金層を同じくDCマグネトロンスパッタ法にて20nmの膜厚となるように成膜して、Al−Ti合金層とAl−Nd合金層とを積層する。さらに、Al−Nd合金層上にポジレジストをスピン塗布法により塗布し、ステッパーにより櫛歯型電極5a,5b,7a,7b、グレーティング反射器電極30,30及び入出力端子(不図示)のパターンを露光して現像する。その後、エッチングを行い、アセトン浸漬やO2プラズマでのアッシングによりレジストを剥離することによって櫛歯型電極5a,5b,7a,7b、グレーティング反射器及び入出力端子(不図示)をパターン形成する。そこに、酸化シリコンをRFマグネトロンスパッタ法にて膜厚が46nmとなるように成膜して絶縁保護膜11を形成し、最後に櫛歯型電極5a,5b,7a,7bの抵抗値を低減させるために300℃で60分間アニール処理を行うことによって、SAW素子1を形成する。

【0028】

(電極材料の選定)

圧電体層上に形成する電極材料は以下の試験結果に基づいて選定した。

表1に、元素ごとの標準電極電位を示す。これは、表1における上段側の元素ほどイオン化しやすいことを表している。

【0029】

【表1】

【0030】

例えば、ZnOからなる圧電体層4上にAl−Cu合金層からなる電極(以下、Al−Cu電極という)を形成する場合、表1に示すように、Zn(亜鉛)はCu(銅)に比べてイオン化傾向が大きいため、櫛歯型電極5a,5b,7a,7bをパターン形成する際に圧電体層4上に成膜されたAl−Cu合金層が完全にエッチングされるよりも前に圧電体層4中のZnがイオン化して圧電体層4の表面がダメージを受けてしまう。圧電体層4の表面がダメージを受けて表面粗さが増大すると圧電体層4の表面で反射が起こり、伝搬損失の増大や電気機械結合係数の低下さらにはデバイス特性の低下や耐電力性の低下を引き起こす虞がある。これを防止するため、電極材料には圧電材料よりもイオン化傾向の大きい物質(Ti、Nd)をAlに少量添加したものを使用する。ところが、圧電体層4上にAi−Nd合金層からなる電極(以下、Al−Nd電極という)を設けるとイオン密度が高くなって電池効果が生じてしまうことから、圧電体層4上に形成される第1電極層16AをAl−Ti合金層で構成する。

【0031】

(電極膜厚)

図3に、各電極材料(Al−Ti、Al−Cu、Al−Nd)における電極膜厚による比抵抗(電気抵抗率)の変化を示す。

同図より、いずれの材料からなる電極においてもその膜厚が400nm程度となるまで比抵抗が漸次低下していることが分かる。そのため電極を400nm以下の膜厚で形成することが好ましいが、電極膜厚が10nm以下になると断線する虞があることから電極膜厚を10〜400nmの範囲内として規定する。

また、膜厚ごとに各電極の比抵抗値を比較すると、Al−Ti合金層からなる電極(以下、Al−Ti電極という)の比抵抗値よりもAl−Cu電極やAl−Nd電極の比抵抗値の方がはるかに小さく、中でもAl−Nd電極の比抵抗値が最も小さいことが明らかとなった。ところがAl−Cu電極は比抵抗値が小さいという特性を有する一方、上述したように、CuはZnよりもイオン化傾向が小さいため(表1参照)エッチングによってパターン形成する際に下層にある圧電体層4の表面がダメージを受けてしまう虞がある。そのため、第2電極層16Bの電極材料としてZnよりもイオン化傾向の大きいAl−Nd合金を選択する。

【0032】

[特性と信頼性の評価]

図4は、各電極(Al−Nd電極、Al−Ti電極、Al−Nd/Al−Ti電極)におけるアニール処理前後の比抵抗値の変化を示す。

但し、Al−Nd/Al−Ti電極では、Al−Ti電極が圧電体層4に接触するような積層構造となっている。

ここでは、ウェハプロセス(電極のパターニング)終了後、電極を有する基材をクリーンオーブン内に入れ該クリーンオーブン内を300℃まで昇温するのに60分、その後クリーンオーブン内の温度を300℃を60分間キープし、クリーンオーブン内を室温まで60分かけて降温させるというプロセスでアニール処理を行った。

図4によれば、いずれの材料からなる電極においてもアニール処理を施すことによって、当該処理を施す前よりも比抵抗値を格段に低減できることが確認できた。また、Al−Ti電極はAl−Nd電極よりも抵抗値が大きくなっているが、Al−Ti電極とAl−Nd電極との2層電極構造とすることでAl−Ti電極やAl−Nd電極を単層で設ける場合よりも抵抗値を低下できることが分かった。

【0033】

(Al−Nd/Al−Ti電極の挿入損失特性)

次に、ネットワークアナライザを用いて、Al−Nd/Al−Ti電極を有するSAWフィルタの挿入損失特性を測定した。図5にS21周波数特性(Al−Nd/Al−Ti)を示し、図6に温度85℃での中心周波数の経時変化(Al−Nd/Al−Ti)を示す。

図5により、Al−Nd/Al−Ti電極の挿入損失(IL)が5.2dB、Q値(挿入損失や共振の鋭さ等の性能を表す値)が733であることが分かる。また、図6から駆動時間が300時間経過したときのSAWフィルタの周波数変動は約100ppmであることが分かった。

【0034】

ここで、比較のためにAl−Ti電極を有するSAWフィルタと、Al−Nd電極を有するSAWフィルタそれぞれの周波数特性及び信頼性の評価について述べる。

(Al−Ti電極の挿入損失特性)

図7にAl−Ti電極のS21周波数特性を示し、図8に温度85℃での中心周波数の経時変化を示す。図7によれば、Al−Ti電極の挿入損失(IL)は8.1dB、Q値は786であった。また、図8によれば駆動時間が300時間経過したときのSAWフィルタの周波数変動は約45ppmであった。

(Al−Nd電極の挿入損失特性)

図9にAl−Nd電極のS21周波数特性を示し、図10に温度85℃での中心周波数の経時変化を示す。図9によれば、Al−Ti電極の挿入損失(IL)は4.2dB、Q値は656であった。また、図10によれば駆動時間が300時間経過したときのSAWフィルタの周波数変動は約200ppmであった。

【0035】

以上の結果をまとめると、図11の各電極材料による温度85℃での中心周波数の経時変化、表2の各電極材料による特性変化となる。

【0036】

【表2】

【0037】

図11及び表2によれば、Al−Tiは温度による周波数変動が小さいという利点もあるが、抵抗値が高いため挿入損失(IL)とQ値が劣る。逆に、Al−Ndは抵抗値が低いため挿入損失(IL)とQ値が優れているが、中心周波数の変動がAl−Tiの約4倍にもなっている。

これに対して、Al−Nd/Al−Tiからなる2層電極は、挿入損失(IL)及びQ値ともに良好な値を示し、温度による中心周波数の変動も小さいことが確認できた。

【0038】

以上により、IDT6,8を構成する櫛歯型電極5a,5b,7a,7bをAl−Nd/Al−Tiからなる2層電極構造とすることにより低抵抗かつ信頼性を確保したSAW素子1を得ることができる。上述したように、Al−NdはAl−Tiに比べて抵抗値が小さいという特性を有している。しかしながら、表1に示したようにNdはTiよりもイオン化傾向が高いことからAl−Nd電極と圧電体層4とが接触するとイオン密度が高くなって電池効果が生じてしまう。そのため、Ndよりもイオン化傾向の小さいAl−Ti電極を圧電体層4上に形成する。TiはZnよりもイオン化傾向が高いため、エッチング時に圧電体層4の表面がダメージを受けることもない。

このように、マイグレーションに優れるとともに温度による周波数変動が小さいAl−Tiからなる第1電極層16Aと、抵抗値の低いAl−Ndからなる第2電極層16Bをこの順で圧電体層4上に積層してなる電極構造とすることにより、信頼性に優れたSAW素子1を得ることができる。

【0039】

(SAWデバイス)

図12はSAWデバイスの概略構成を示す断面図である。

例えば上記のように構成したSAW素子をパッケージ内に実装すれば、SAWデバイス60を形成することができる。図示するように、有底箱状のパッケージ61の中央部に接着剤を介してSAW素子300を実装する。なお、パッケージ61の内部には電極64及び配線パターン(不図示)が形成され、パッケージ61の底面に形成した外部端子(不図示)との導通が確保されている。そこで、SAW素子300の入力端子及び出力端子(いずれも不図示)とパッケージ61の電極64とをワイヤーボンディングによって接続する。ワイヤーボンディングするためのワイヤー69は、例えば、金(Au)、アルミニウム(Al)によって形成可能である。これにより、パッケージ61の底面の外部端子からSAW素子300の各IDT6,8に通電可能となる。なお、パッケージ61の上部にリッド66を装着してパッケージ61の内部を窒素雰囲気等に保持する。以上により弾性表面波デバイス60が完成する。

【0040】

なお、入力用IDT及び出力用IDTを含む単位フィルタを同一の基板上に複数設けて各単位フィルタの入出力端子をワイヤーボンディングによって並列に接続するようにしても良い。

【0041】

また、パッケージの内部に配置するSAW素子は複数の個別基材に単位フィルタをそれぞれ備えた構成であってもよく、この場合フリップチップボンディングにより接続配線が形成されたパッケージ内に実装することで、単位フィルタ同士を並列に接続してもよい。

【0042】

以上、添付図面を参照しながら本発明に係る好適な実施形態について説明したが、本発明は係る例に限定されないことは言うまでもなく、上記各実施形態を組み合わせても良い。当業者であれば、特許請求の範囲に記載された技術的思想の範疇内において、各種の変更例または修正例に想到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【0043】

なお、上記実施例では基板2としてシリコンを用いているが、水晶、ランガサイト、リン酸ガリウム、シリコン、窒化アルミニウム、四ホウ酸リチウム、またはサファイヤ(A1203)を基板として用いてもよい。

【0044】

また、第1電極層16Aと第2電極層16Bとの間にAl層が介在していてもよく、またこのAl層は第2電極層16B上にあってもよい。さらに、圧電体層4の表面をイオン化傾向が略等しいAl−Zn層で覆う構成としても良い。

【図面の簡単な説明】

【0045】

【図1】本実施形態のSAW素子の概略構成を示す平面図。

【図2】図1の要部を拡大して示す断面図。

【図3】各電極材料における電極膜厚による比抵抗の変化を示すグラフ。

【図4】各電極材料におけるアニール処理前後の比抵抗値の変化を示すグラフ。

【図5】2層電極(Al−Nd/Al−Ti)の周波数特性を示すグラフ。

【図6】温度85℃での2層電極の中心周波数の経時変化を示すグラフ。

【図7】Al−Ti電極のS21周波数特性を示すグラフ。

【図8】温度85℃でのAl−Ti電極の中心周波数の経時変化を示すグラフ。

【図9】Al−Nd電極のS21周波数特性を示すグラフ。

【図10】温度85℃でのAl−Nd電極の中心周波数の経時変化を示すグラフ。

【図11】各電極材料による温度85℃での中心周波数の経時変化を示すグラフ。

【図12】SAWデバイスの概略構成を示す断面図。

【符号の説明】

【0046】

1…SAW素子(弾性表面波素子)、4…圧電体層、2…基板、5a,5b…櫛歯型電極、6…IDT、7a,7b…櫛歯型電極、8…IDT、15A…第1電極層、15B…第2電極層、25…基材

【技術分野】

【0001】

本発明は、弾性表面波を利用したSAW素子に関し、特にダイヤモンド薄膜からなる積層構造の高速化基板を用いたSAW素子に関する。

【背景技術】

【0002】

本発明は通信分野におけるキーデバイスである弾性表面波素子(Suface Accoustic Wave Device:SAWデバイス)に関するものである。市場としては、携帯電話に代表される移動体通信(mobile communication)分野があり、他にはセンサ、タッチパネルなど多岐にわたる。SAWデバイスとは、圧電材料を利用して高周波信号を表面弾性波に変換し、再度高周波信号に変換する過程で特定の周波数が選び出される現象を利用した素子であり、あらゆる通信機器に必須のデバイスである。圧電基板上に形成される電極は櫛歯形状を有しており、これにより圧電基板の表面に弾性表面波が励起し、また弾性表面波を電気信号として取り出す役目も果たしている。

【0003】

また、特に通信機器などの分野では、通信の高速化に対応したSAWデバイスの高周波化及び高精細化が要求されている。ところが、SAWデバイスの高周波化に伴いSAWデバイスの電極膜厚が薄くなると、電極抵抗が増大して挿入損失が悪化するという問題がある。

【0004】

そこで、圧電基板の表面に形成されるIDT(すだれ状トランスデューサ)を、材料が異なる2層の電極層を積層して構成する技術が開示されている(例えば、特許文献1〜3参照)。特許文献1には、ZnOからなる圧電膜上にAl−Ti合金からなる第1電極層とAlからなる第2電極層をこの順で積層してなるIDTが開示されている。特許文献2には、Al−Mg合金からなる第1膜と、Al−Cu(Ti,Pd,Si,Ge)合金からなる第2膜とを積層してなるIDTが開示されている。また、特許文献3には、Al−Cu合金からなる第一層とAl−Cu合金とからなる第二層とからなるIDTが開示されている。

【特許文献1】特開平6−350377号公報

【特許文献2】特開平10−135767号公報

【特許文献3】特開平8−191227号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

従来の構成により、SAWデバイスの耐電力性すなわちマイグレーション耐性を向上させることができた。本発明の課題としては、耐電力性(マイグレーション耐性)のさらなる向上を図るとともに温度変化による周波数変動を抑えることにある。

【課題を解決するための手段】

【0006】

本発明の弾性表面波素子は、上記課題を解決するために、基板上に酸化亜鉛を主成分とする圧電体層を有する基材と、前記圧電体層上に形成された少なくとも一対の櫛歯型電極からなるIDTとを有し、前記櫛歯型電極は、Al−Ti合金からなる第1電極層とAl−Nd合金からなる第2電極層とが前記圧電体層上にこの順で積層されて構成されていることを特徴とする。

【0007】

本発明によれば、IDTを構成する各櫛歯型電極がAl−Ti合金からなる第1電極層とAl−Nd金からなる第2電極層による積層構造とされており、酸化亜鉛(ZnO)を主成分とする圧電体層にAl−Ti合金からなる第1電極層が接触している。第1電極層(Al−Ti合金)は温度による周波数変動が小さくマイグレーション耐性に優れている。第2電極層(Al−Nd合金)は第1電極層よりも抵抗値が小さいという特性を有する。したがって、低抵抗化およびマイグレーション耐性の向上を両立することができ、より信頼性の高い弾性表面波素子を得ることができる。

【0008】

また、櫛歯型電極は、アニール処理が施されていることが好ましい。

本発明によれば、アニール処理を施すことによってAl合金からなる櫛歯型電極の抵抗値を下げることができる。

【0009】

また、動作周波数が1GHz〜10GHzの範囲内であることが好ましい。

本発明によれば、弾性表面波の伝搬速度を高速化することによって弾性表面波素子の高周波化を図ることができ、ひいては通信の高速化に対応することが可能となる。

【0010】

また、前記櫛歯型電極の膜厚が10nm〜400nmの範囲内であることが好ましい。

本発明によれば、櫛歯型電極の膜厚が400nm以下とすることで電気抵抗損失の増大が緩和されて挿入損失の劣化が抑制される。しかし、櫛歯型電極の膜厚が10nm以下になると膜厚形成方法によっては連続膜が形成できなくなる虞があった。このようなことから、櫛歯型電極の膜厚を10〜400nmの範囲内とすることで上記したような効果を確実に得られるようにする。

【0011】

また、前記基板が、ダイヤモンド、水晶、ランガサイト、リン酸ガリウム、シリコン、窒化アルミニウム、四ホウ酸リチウム、サファイヤのうちのいずれかからなることが好ましい。

本発明によれば、高い周波数精度及び周波数安定性が得られる。

【0012】

また、前記基板と前記圧電体層との間に、ダイヤモンド、水晶、ランガサイト、リン酸ガリウム、シリコン、窒化アルミニウム、四ホウ酸リチウム、サファイヤのうちのいずれかの材料からなる層を有することが好ましい。

本発明によれば、高い周波数精度及び周波数安定性が得られる。

【0013】

また、少なくとも一対の櫛歯型電極からなる前記IDTとを有する単位フィルタが同一基板上に複数形成され、前記各単位フィルタの各入出力端子がワイヤーボンディングによって並列に接続されていることが好ましい。

本発明によれば、複数の単位フィルタを同一の基板上に形成することによって弾性表面波素子全体の小型化を図ることができる。

【0014】

また、少なくとも一対の櫛歯型電極からなる前記IDTを有する単位フィルタが複数の個別基材上に形成され、フリップチップボンディングにより、前記複数の個別基材を配線が形成されたパッケージに実装することで前記各単位フィルタの各入出力端子が並列に接続されることが好ましい。

本発明によれば、複数の個別基材をパッケージに実装するのと同時に単位フィルタ間の接続がなされるので製造が容易となる。また、ワイヤーボンディングに比べて配線の破断を防止できる。

【発明を実施するための最良の形態】

【0015】

以下に、添付図面を参照しつつ、本発明の好適な実施形態について詳細に説明する。なお、以下の説明に用いる各図面では、各部材を認識可能な大きさとするため、各部材の縮尺を適宜変更している。

【0016】

(弾性表面波素子)

以下、弾性表面波素子の基本構成について述べる。

図1は本発明を適用したSAW素子の概略構成を示す平面図であって、図2は図1の要部を拡大して示す断面図である。

SAW素子1は、例えばシリコンからなる矩形薄板の基板2と、該基板2の主面に形成されるダイヤモンド層3とからなる基材25を有している。そしてこの基材25上には、例えばZnO(酸化亜鉛)からなる圧電体層4が積層されている。このようなダイヤモンド積層構造の基材25を用いることにより、SAW素子1を水晶等の圧電基材を用いる場合に比してSAW伝搬速度を高速度化でき、それにより高周波化を図ることができる。

【0017】

すなわち、このSAW素子1の中心周波数fはf=v/λ(但し、vは弾性表面波の伝搬速度、λは波長)の関係であることが知られているため、そのデバイスの高周波化を達成する(中心周波数fを高くする)には波長λを短く、つまり波長λの長さを決定する電極指間のピッチを短くすれば良い。ところが、製造技術上の限界により制限されるため、伝搬速度vが大きな弾性表面波を利用することで効果的に目的を達成することができる。

【0018】

基板2は、シリコン以外の半導体材料やパイレックス(登録商標)ガラス等のガラス材料、セラミックス材料、ポリイミド又はポリカーボネイト等の樹脂材料を用いることもできる。ダイヤモンド層3は、例えばダイヤモンドライクカーボン(DLC)膜等のように従来公知の方法により合成される多結晶ダイヤモンドの薄膜で形成することができる。本実施形態ではダイヤモンド層3を用いたが、それ以外に、水晶、ランガサイト、リン酸ガリウム、シリコン、窒化アルミニウム、四ホウ酸リチウム、またはサファイヤ(A1203)からなる薄膜を用いても良い。

【0019】

ZnOからなる圧電体層4の上面中央部分には、導電性薄膜からなる入力用(受信用)のIDT6及び出力用(送信用)のIDT8が設けられ、さらにこれらの両側に、同じく導電性薄膜からなる一対の反射器電極30,30が設けられている。IDT6は少なくとも一対の櫛歯型電極5a,5bを互いに交差する(噛み合う)ように配置したもので、同様にIDT8においても少なくとも一対の櫛歯型電極7a,7bを互いに交差する(噛み合う)ように配置したものである。これらIDT6,8に交流電圧が印加されると、圧電効果により隣り合う電極指12a,12a間の基板面に互いに逆位相の歪みが周期的に発生して波長λの表面波が励起されるようになっている。

【0020】

ここで、これら各櫛歯型電極5a,5b,7a,7bは互いに平行に延びる複数の電極指12aの端部をバスパー12bで連結した櫛形形状となっており、図示するようにそれぞれの櫛歯型電極5a,5b,7a,7bの電極指12aのかみ合い長さをWで表している。また、図中における符号HはこれらIDT電極6,8及び反射器電極30,30の厚さ方向の高さを示している。

【0021】

これら櫛歯型電極5a、5b、7a、7b及び反射器電極30,30は信頼性向上及び加工性の観点からAlを主成分とする合金からなる電極層で形成され、従来と同様に、例えばフォトリソグラフィ技術を利用したウェットエッチングにより所望のパターンに加工される。

【0022】

次に、櫛歯型電極の構成について詳述する。

図2は、基板2の入力用櫛歯型電極5a、5bを形成した領域の断面をSAWの伝搬方向に沿って示している。

同図に示すように、本実施形態の櫛歯型電極5a,5bは特性の異なる2層の電極層から構成されている。具体的には、Al−Ti合金からなる第1電極層16Aと、Al−Nd合金からなる第2電極層16Bとが圧電体層4上にこの順で積層され且つ互いに電気的に接続されて構成されている。Al−NdはAl−Tiに比べて抵抗値が小さいため、第2電極層16Bが主電極として機能する。

なお、図1に示す櫛歯型電極7a,7bも同様に第1電極層16A及び第2電極層16Bによる積層構造とされている。

【0023】

また、本実施形態では第1電極層16Aと第2電極層16Bの膜厚が1対1となるように形成されており、具体的に櫛歯型電極5a,5b,7a,7bにおける総膜厚が10〜400nmの範囲内であることが好ましい。詳しくは後述するが、電極膜厚が400nm以下であれば電気抵抗損失の増大が緩和されて挿入損失(IL)の劣化を抑制することが可能である。しかし、電極膜厚が10nmより薄くなるとその成膜方法によっては連続膜が形成できなくなり断線する虞がある。このようなことから、電極膜厚を10〜400nmの範囲内で適宜設定するようにし、求められるSAWフィルタのスペックに応じて上記効果が確実に得られる構成とする。

【0024】

具体的には、櫛歯型電極5a,5B,7a,7Bの総膜厚を10〜400nmとすることによってSAWフィルタの中心周波数を1〜10GHzまで制御することができる。例えば、中心周波数1GHzのフィルタとする場合には電極膜厚を約400nmとし、中心周波数10GHzのフィルタとする場合には電極膜厚を約10nmとする。本実施例では、中心周波数2.45GHzのフィルタを目的としているため櫛歯型電極5a,5B,7a,7Bの総膜厚を40nmとしている。

【0025】

基板2の最上層には、絶縁保護膜11がIDT6,8(図1参照)の上に形成されている。絶縁保護膜11でIDT6,8を被覆することにより、SAW素子1の表面にゴミ等の異物が付着して隣接する櫛歯型電極5,7間が電気的に短絡することを未然に防止できるようになる。絶縁保護膜11は、例えばSiO2(シリコン酸化物)をスパッタリング又は蒸着することで容易に所望の厚さに成膜される。絶縁保護膜11には、SiO2以外に、例えばTa2O5(酸化タンタル)のような酸化物や、Si3N4(窒化珪素)のような窒化物等、様々な絶縁材料を用いることができる。特にSiO2膜を用いた場合、その下層側に形成される圧電体層4及びダイヤモンド層3の温度係数を打ち消すことができそれにより優れた温度特性が得られる。

【0026】

[実施例1]

以下、図2及び図3を参照して説明する。

まず、図2に示すように単結晶シリコンからなる基板2上に熱フィラメントCVD法を用いて膜厚20μmのダイヤモンド層3を形成する。次に、圧電体層4であるZnO(酸化亜鉛)をRFマグネトロンスパッタ法にて膜厚が500nmとなるように成膜する。

【0027】

まず、圧電体層4上に、AlにTiを1%重量添加した合金層をDCマグネトロンスパッタ法にて20nmの膜厚となるように合金層を成膜し、その上に、AlにNdを2%原子量添加してなる合金層を同じくDCマグネトロンスパッタ法にて20nmの膜厚となるように成膜して、Al−Ti合金層とAl−Nd合金層とを積層する。さらに、Al−Nd合金層上にポジレジストをスピン塗布法により塗布し、ステッパーにより櫛歯型電極5a,5b,7a,7b、グレーティング反射器電極30,30及び入出力端子(不図示)のパターンを露光して現像する。その後、エッチングを行い、アセトン浸漬やO2プラズマでのアッシングによりレジストを剥離することによって櫛歯型電極5a,5b,7a,7b、グレーティング反射器及び入出力端子(不図示)をパターン形成する。そこに、酸化シリコンをRFマグネトロンスパッタ法にて膜厚が46nmとなるように成膜して絶縁保護膜11を形成し、最後に櫛歯型電極5a,5b,7a,7bの抵抗値を低減させるために300℃で60分間アニール処理を行うことによって、SAW素子1を形成する。

【0028】

(電極材料の選定)

圧電体層上に形成する電極材料は以下の試験結果に基づいて選定した。

表1に、元素ごとの標準電極電位を示す。これは、表1における上段側の元素ほどイオン化しやすいことを表している。

【0029】

【表1】

【0030】

例えば、ZnOからなる圧電体層4上にAl−Cu合金層からなる電極(以下、Al−Cu電極という)を形成する場合、表1に示すように、Zn(亜鉛)はCu(銅)に比べてイオン化傾向が大きいため、櫛歯型電極5a,5b,7a,7bをパターン形成する際に圧電体層4上に成膜されたAl−Cu合金層が完全にエッチングされるよりも前に圧電体層4中のZnがイオン化して圧電体層4の表面がダメージを受けてしまう。圧電体層4の表面がダメージを受けて表面粗さが増大すると圧電体層4の表面で反射が起こり、伝搬損失の増大や電気機械結合係数の低下さらにはデバイス特性の低下や耐電力性の低下を引き起こす虞がある。これを防止するため、電極材料には圧電材料よりもイオン化傾向の大きい物質(Ti、Nd)をAlに少量添加したものを使用する。ところが、圧電体層4上にAi−Nd合金層からなる電極(以下、Al−Nd電極という)を設けるとイオン密度が高くなって電池効果が生じてしまうことから、圧電体層4上に形成される第1電極層16AをAl−Ti合金層で構成する。

【0031】

(電極膜厚)

図3に、各電極材料(Al−Ti、Al−Cu、Al−Nd)における電極膜厚による比抵抗(電気抵抗率)の変化を示す。

同図より、いずれの材料からなる電極においてもその膜厚が400nm程度となるまで比抵抗が漸次低下していることが分かる。そのため電極を400nm以下の膜厚で形成することが好ましいが、電極膜厚が10nm以下になると断線する虞があることから電極膜厚を10〜400nmの範囲内として規定する。

また、膜厚ごとに各電極の比抵抗値を比較すると、Al−Ti合金層からなる電極(以下、Al−Ti電極という)の比抵抗値よりもAl−Cu電極やAl−Nd電極の比抵抗値の方がはるかに小さく、中でもAl−Nd電極の比抵抗値が最も小さいことが明らかとなった。ところがAl−Cu電極は比抵抗値が小さいという特性を有する一方、上述したように、CuはZnよりもイオン化傾向が小さいため(表1参照)エッチングによってパターン形成する際に下層にある圧電体層4の表面がダメージを受けてしまう虞がある。そのため、第2電極層16Bの電極材料としてZnよりもイオン化傾向の大きいAl−Nd合金を選択する。

【0032】

[特性と信頼性の評価]

図4は、各電極(Al−Nd電極、Al−Ti電極、Al−Nd/Al−Ti電極)におけるアニール処理前後の比抵抗値の変化を示す。

但し、Al−Nd/Al−Ti電極では、Al−Ti電極が圧電体層4に接触するような積層構造となっている。

ここでは、ウェハプロセス(電極のパターニング)終了後、電極を有する基材をクリーンオーブン内に入れ該クリーンオーブン内を300℃まで昇温するのに60分、その後クリーンオーブン内の温度を300℃を60分間キープし、クリーンオーブン内を室温まで60分かけて降温させるというプロセスでアニール処理を行った。

図4によれば、いずれの材料からなる電極においてもアニール処理を施すことによって、当該処理を施す前よりも比抵抗値を格段に低減できることが確認できた。また、Al−Ti電極はAl−Nd電極よりも抵抗値が大きくなっているが、Al−Ti電極とAl−Nd電極との2層電極構造とすることでAl−Ti電極やAl−Nd電極を単層で設ける場合よりも抵抗値を低下できることが分かった。

【0033】

(Al−Nd/Al−Ti電極の挿入損失特性)

次に、ネットワークアナライザを用いて、Al−Nd/Al−Ti電極を有するSAWフィルタの挿入損失特性を測定した。図5にS21周波数特性(Al−Nd/Al−Ti)を示し、図6に温度85℃での中心周波数の経時変化(Al−Nd/Al−Ti)を示す。

図5により、Al−Nd/Al−Ti電極の挿入損失(IL)が5.2dB、Q値(挿入損失や共振の鋭さ等の性能を表す値)が733であることが分かる。また、図6から駆動時間が300時間経過したときのSAWフィルタの周波数変動は約100ppmであることが分かった。

【0034】

ここで、比較のためにAl−Ti電極を有するSAWフィルタと、Al−Nd電極を有するSAWフィルタそれぞれの周波数特性及び信頼性の評価について述べる。

(Al−Ti電極の挿入損失特性)

図7にAl−Ti電極のS21周波数特性を示し、図8に温度85℃での中心周波数の経時変化を示す。図7によれば、Al−Ti電極の挿入損失(IL)は8.1dB、Q値は786であった。また、図8によれば駆動時間が300時間経過したときのSAWフィルタの周波数変動は約45ppmであった。

(Al−Nd電極の挿入損失特性)

図9にAl−Nd電極のS21周波数特性を示し、図10に温度85℃での中心周波数の経時変化を示す。図9によれば、Al−Ti電極の挿入損失(IL)は4.2dB、Q値は656であった。また、図10によれば駆動時間が300時間経過したときのSAWフィルタの周波数変動は約200ppmであった。

【0035】

以上の結果をまとめると、図11の各電極材料による温度85℃での中心周波数の経時変化、表2の各電極材料による特性変化となる。

【0036】

【表2】

【0037】

図11及び表2によれば、Al−Tiは温度による周波数変動が小さいという利点もあるが、抵抗値が高いため挿入損失(IL)とQ値が劣る。逆に、Al−Ndは抵抗値が低いため挿入損失(IL)とQ値が優れているが、中心周波数の変動がAl−Tiの約4倍にもなっている。

これに対して、Al−Nd/Al−Tiからなる2層電極は、挿入損失(IL)及びQ値ともに良好な値を示し、温度による中心周波数の変動も小さいことが確認できた。

【0038】

以上により、IDT6,8を構成する櫛歯型電極5a,5b,7a,7bをAl−Nd/Al−Tiからなる2層電極構造とすることにより低抵抗かつ信頼性を確保したSAW素子1を得ることができる。上述したように、Al−NdはAl−Tiに比べて抵抗値が小さいという特性を有している。しかしながら、表1に示したようにNdはTiよりもイオン化傾向が高いことからAl−Nd電極と圧電体層4とが接触するとイオン密度が高くなって電池効果が生じてしまう。そのため、Ndよりもイオン化傾向の小さいAl−Ti電極を圧電体層4上に形成する。TiはZnよりもイオン化傾向が高いため、エッチング時に圧電体層4の表面がダメージを受けることもない。

このように、マイグレーションに優れるとともに温度による周波数変動が小さいAl−Tiからなる第1電極層16Aと、抵抗値の低いAl−Ndからなる第2電極層16Bをこの順で圧電体層4上に積層してなる電極構造とすることにより、信頼性に優れたSAW素子1を得ることができる。

【0039】

(SAWデバイス)

図12はSAWデバイスの概略構成を示す断面図である。

例えば上記のように構成したSAW素子をパッケージ内に実装すれば、SAWデバイス60を形成することができる。図示するように、有底箱状のパッケージ61の中央部に接着剤を介してSAW素子300を実装する。なお、パッケージ61の内部には電極64及び配線パターン(不図示)が形成され、パッケージ61の底面に形成した外部端子(不図示)との導通が確保されている。そこで、SAW素子300の入力端子及び出力端子(いずれも不図示)とパッケージ61の電極64とをワイヤーボンディングによって接続する。ワイヤーボンディングするためのワイヤー69は、例えば、金(Au)、アルミニウム(Al)によって形成可能である。これにより、パッケージ61の底面の外部端子からSAW素子300の各IDT6,8に通電可能となる。なお、パッケージ61の上部にリッド66を装着してパッケージ61の内部を窒素雰囲気等に保持する。以上により弾性表面波デバイス60が完成する。

【0040】

なお、入力用IDT及び出力用IDTを含む単位フィルタを同一の基板上に複数設けて各単位フィルタの入出力端子をワイヤーボンディングによって並列に接続するようにしても良い。

【0041】

また、パッケージの内部に配置するSAW素子は複数の個別基材に単位フィルタをそれぞれ備えた構成であってもよく、この場合フリップチップボンディングにより接続配線が形成されたパッケージ内に実装することで、単位フィルタ同士を並列に接続してもよい。

【0042】

以上、添付図面を参照しながら本発明に係る好適な実施形態について説明したが、本発明は係る例に限定されないことは言うまでもなく、上記各実施形態を組み合わせても良い。当業者であれば、特許請求の範囲に記載された技術的思想の範疇内において、各種の変更例または修正例に想到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【0043】

なお、上記実施例では基板2としてシリコンを用いているが、水晶、ランガサイト、リン酸ガリウム、シリコン、窒化アルミニウム、四ホウ酸リチウム、またはサファイヤ(A1203)を基板として用いてもよい。

【0044】

また、第1電極層16Aと第2電極層16Bとの間にAl層が介在していてもよく、またこのAl層は第2電極層16B上にあってもよい。さらに、圧電体層4の表面をイオン化傾向が略等しいAl−Zn層で覆う構成としても良い。

【図面の簡単な説明】

【0045】

【図1】本実施形態のSAW素子の概略構成を示す平面図。

【図2】図1の要部を拡大して示す断面図。

【図3】各電極材料における電極膜厚による比抵抗の変化を示すグラフ。

【図4】各電極材料におけるアニール処理前後の比抵抗値の変化を示すグラフ。

【図5】2層電極(Al−Nd/Al−Ti)の周波数特性を示すグラフ。

【図6】温度85℃での2層電極の中心周波数の経時変化を示すグラフ。

【図7】Al−Ti電極のS21周波数特性を示すグラフ。

【図8】温度85℃でのAl−Ti電極の中心周波数の経時変化を示すグラフ。

【図9】Al−Nd電極のS21周波数特性を示すグラフ。

【図10】温度85℃でのAl−Nd電極の中心周波数の経時変化を示すグラフ。

【図11】各電極材料による温度85℃での中心周波数の経時変化を示すグラフ。

【図12】SAWデバイスの概略構成を示す断面図。

【符号の説明】

【0046】

1…SAW素子(弾性表面波素子)、4…圧電体層、2…基板、5a,5b…櫛歯型電極、6…IDT、7a,7b…櫛歯型電極、8…IDT、15A…第1電極層、15B…第2電極層、25…基材

【特許請求の範囲】

【請求項1】

基板上に酸化亜鉛を主成分とする圧電体層を有する基材と、

前記圧電体層上に形成された少なくとも一対の櫛歯型電極からなるIDTとを有し、

前記櫛歯型電極は、Al−Ti合金からなる第1電極層とAl−Nd合金からなる第2電極層とが前記圧電体層上にこの順で積層されて構成されていることを特徴とする弾性表面波素子。

【請求項2】

前記櫛歯型電極は、アニール処理が施されていることを特徴とする請求項2記載の弾性表面波素子。

【請求項3】

動作周波数が1GHz〜10GHzの範囲内であることを特徴とする請求項1または2記載の弾性表面波素子。

【請求項4】

前記櫛歯型電極の膜厚が10nm〜400nmの範囲内であることを特徴とする請求項1乃至3のいずれか一項に記載の弾性表面波素子。

【請求項5】

前記基板が、ダイヤモンド、水晶、ランガサイト、リン酸ガリウム、シリコン、窒化アルミニウム、四ホウ酸リチウム、サファイヤのうちのいずれかからなることを特徴とする請求項1乃至4のいずれか一項に記載の弾性表面波素子。

【請求項6】

前記基板と前記圧電体層との間に、ダイヤモンド、水晶、ランガサイト、リン酸ガリウム、シリコン、窒化アルミニウム、四ホウ酸リチウム、サファイヤのうちのいずれかの材料からなる層を有することを特徴とする請求項1乃至4のいずれか一項に記載の弾性表面波素子。

【請求項7】

少なくとも一対の前記櫛歯型電極からなる前記IDTとを有する単位フィルタが同一基材上に複数形成され、

前記各単位フィルタの各入出力端子がワイヤーボンディングによって並列に接続されていることを特徴とする請求項1乃至6のいずれか一項に記載の弾性表面波素子。

【請求項8】

少なくとも一対の前記櫛歯型電極からなる前記IDTを有する単位フィルタが複数の個別基材上に形成され、

フリップチップボンディングにより、前記複数の個別基材を配線が形成されたパッケージに実装することで前記各単位フィルタの各入出力端子が並列に接続されることを特徴とする請求項1乃至7のいずれか一項に記載の弾性表面波素子。

【請求項1】

基板上に酸化亜鉛を主成分とする圧電体層を有する基材と、

前記圧電体層上に形成された少なくとも一対の櫛歯型電極からなるIDTとを有し、

前記櫛歯型電極は、Al−Ti合金からなる第1電極層とAl−Nd合金からなる第2電極層とが前記圧電体層上にこの順で積層されて構成されていることを特徴とする弾性表面波素子。

【請求項2】

前記櫛歯型電極は、アニール処理が施されていることを特徴とする請求項2記載の弾性表面波素子。

【請求項3】

動作周波数が1GHz〜10GHzの範囲内であることを特徴とする請求項1または2記載の弾性表面波素子。

【請求項4】

前記櫛歯型電極の膜厚が10nm〜400nmの範囲内であることを特徴とする請求項1乃至3のいずれか一項に記載の弾性表面波素子。

【請求項5】

前記基板が、ダイヤモンド、水晶、ランガサイト、リン酸ガリウム、シリコン、窒化アルミニウム、四ホウ酸リチウム、サファイヤのうちのいずれかからなることを特徴とする請求項1乃至4のいずれか一項に記載の弾性表面波素子。

【請求項6】

前記基板と前記圧電体層との間に、ダイヤモンド、水晶、ランガサイト、リン酸ガリウム、シリコン、窒化アルミニウム、四ホウ酸リチウム、サファイヤのうちのいずれかの材料からなる層を有することを特徴とする請求項1乃至4のいずれか一項に記載の弾性表面波素子。

【請求項7】

少なくとも一対の前記櫛歯型電極からなる前記IDTとを有する単位フィルタが同一基材上に複数形成され、

前記各単位フィルタの各入出力端子がワイヤーボンディングによって並列に接続されていることを特徴とする請求項1乃至6のいずれか一項に記載の弾性表面波素子。

【請求項8】

少なくとも一対の前記櫛歯型電極からなる前記IDTを有する単位フィルタが複数の個別基材上に形成され、

フリップチップボンディングにより、前記複数の個別基材を配線が形成されたパッケージに実装することで前記各単位フィルタの各入出力端子が並列に接続されることを特徴とする請求項1乃至7のいずれか一項に記載の弾性表面波素子。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2009−212904(P2009−212904A)

【公開日】平成21年9月17日(2009.9.17)

【国際特許分類】

【出願番号】特願2008−54744(P2008−54744)

【出願日】平成20年3月5日(2008.3.5)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成21年9月17日(2009.9.17)

【国際特許分類】

【出願日】平成20年3月5日(2008.3.5)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]