弾性表面波装置の製造方法

【課題】圧電基板の上に形成されたIDT電極と、IDT電極を覆うように形成されている誘電体層とを備え、IDT電極に接続されている配線及びパッドのうちの少なくとも一方がIDT電極の電極指よりも厚く形成されている弾性表面波装置であって、誘電体層の表面が平坦な弾性表面波装置を製造し得る方法を提供する。

【解決手段】圧電基板10の上に第1の導電膜18を形成する。第1の導電膜18を覆うように圧電基板10の上に誘電体層20をバイアススパッタリング法により形成する。誘電体層20の上に犠牲層22を形成する。犠牲層22と、誘電体層20の一部とを除去する、エッチバック工程を行う。第1の導電膜18の一部分の上に形成されている誘電体層20を除去する除去工程を行う。第1の導電膜18のうちの、除去工程において上部に位置していた誘電体層20が除去された部分の上に、第2の導電膜19を形成する。

【解決手段】圧電基板10の上に第1の導電膜18を形成する。第1の導電膜18を覆うように圧電基板10の上に誘電体層20をバイアススパッタリング法により形成する。誘電体層20の上に犠牲層22を形成する。犠牲層22と、誘電体層20の一部とを除去する、エッチバック工程を行う。第1の導電膜18の一部分の上に形成されている誘電体層20を除去する除去工程を行う。第1の導電膜18のうちの、除去工程において上部に位置していた誘電体層20が除去された部分の上に、第2の導電膜19を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、弾性表面波装置の製造方法に関する。特には、本発明は、圧電基板の上に形成されたIDT電極と、IDT電極を覆うように形成されている誘電体層とを備える弾性表面波装置の製造方法に関する。

【背景技術】

【0002】

従来、携帯電話機などの通信機器におけるRF(Radio Frequency)回路に、デュプレクサや段間フィルタなどとして、弾性表面波装置が搭載されている。

【0003】

弾性表面波装置は、圧電基板の上に形成されたIDT電極を有し、IDT電極において励振された弾性表面波が圧電基板の表面を伝搬する。弾性表面波装置において、圧電基板としては、LiTaO3基板やLiNbO3基板などが用いられる。これらの圧電基板は負の周波数温度係数(TCF:Temperature Coefficient of Frequency)を有する。具体的には、LiNbO3基板のTCFは、−90〜−70ppm/℃程度であり、LiTaO3基板のTCFは、−40〜−30ppm/℃程度である。このため、これらの圧電基板の上にIDT電極のみを形成した弾性表面波装置では、デュプレクサや段間フィルタで求められる優れた周波数温度特性が得難いという問題がある。

【0004】

このような問題に鑑み、例えば下記の特許文献1などにおいては、LiTaO3基板やLiNbO3基板などの圧電基板の上に形成されており、Au,Ag,CuまたはPtなどの高密度の金属からなるIDT電極を覆うように、正のTCFを有するSiO2からなる誘電体層を形成し、かつ誘電体層の表面を平坦化することが提案されている。特許文献1には、このような構成を採用することにより、優れた周波数温度特性と、大きな反射係数とを実現できる旨が記載されている。

【0005】

一方、下記の特許文献2には、IDT電極のバスバーや、IDT電極に接続されている配線及びパッドを、IDT電極の電極指を構成している金属薄膜の上にさらなる金属薄膜を積層した積層体により構成することが記載されている。このようにすることにより、バスバー、配線及びパッドの電気抵抗値を小さくすることができ、挿入損失を小さくできると共に、パッドの機械的強度を高めることができる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2006−254507号公報

【特許文献2】特開平11−312942号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1に記載の弾性表面波装置において、特許文献2に記載のように、IDT電極のバスバーや、IDT電極に接続されている配線及びパッドを、IDT電極の電極指を構成している金属薄膜の上にさらなる金属薄膜を積層した積層体により構成した場合、誘電体層の表面が平坦にならず、誘電体層の厚さがばらつくため、共振子特性やフィルタ特性が悪くなることがあるという問題があった。

【0008】

本発明は、かかる点に鑑みてなされたものであり、その目的は、圧電基板の上に形成されたIDT電極と、IDT電極を覆うように形成されている誘電体層とを備え、IDT電極に接続されている配線及びパッドのうちの少なくとも一方がIDT電極の電極指よりも厚く形成されている弾性表面波装置であって、誘電体層の表面が平坦な弾性表面波装置を製造し得る方法を提供することにある。

【課題を解決するための手段】

【0009】

本発明に係る弾性表面波装置の製造方法は、圧電基板と、圧電基板の上に形成されているIDT電極と、圧電基板の上に形成されているパッドと、圧電基板の上に形成されており、IDT電極とパッドとを接続している配線と、圧電基板の上において、IDT電極の少なくとも一部を覆うように形成されている誘電体層とを備え、IDT電極の少なくとも一部が第1の導電膜からなり、配線及びパッドのうちの少なくとも一方が、第1の導電膜と、第1の導電膜の上に積層されている第2の導電膜とを有する積層体からなる弾性表面波装置の製造方法に関する。本発明に係る弾性表面波装置の製造方法では、圧電基板の上に第1の導電膜を形成する。第1の導電膜を覆うように圧電基板の上に誘電体層をバイアススパッタリング法により形成する。誘電体層の上に犠牲層を形成する。犠牲層と、誘電体層の一部とを除去する、エッチバック工程を行う。第1の導電膜の一部分の上に形成されている誘電体層を除去する除去工程を行う。第1の導電膜のうちの、除去工程において上部に位置していた誘電体層が除去された部分の上に、第2の導電膜を形成する。

【0010】

本発明に係る弾性表面波装置の製造方法のある特定の局面では、IDT電極は、それぞれ複数の電極指と、複数の電極指が接続されているバスバーとを有し、互いに間挿し合っている第1及び第2のくし歯状電極を備え、バスバーの少なくとも一部が、第1の導電膜と第2の導電膜との積層体からなるように、第2の導電膜を形成する。

【0011】

本発明に係る弾性表面波装置の製造方法の他の特定の局面では、エッチバック工程の後に、誘電体層の上に保護層を形成する。

【0012】

本発明に係る弾性表面波装置の製造方法の別の特定の局面では、犠牲層をフォトレジストにより形成する。

【発明の効果】

【0013】

本発明では、第2の導電膜を形成する前に誘電体層を形成し、かつ、誘電体層の上に形成した犠牲層を用いたエッチバックを行うことにより、確実に誘電体層の表面を平坦化することができる。

【図面の簡単な説明】

【0014】

【図1】本発明の一実施形態において製造される弾性表面波装置の略図的平面図である。なお、図1では、誘電体層及び保護層の描画を省略している。

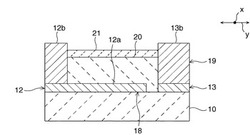

【図2】図1の線II−IIにおける略図的断面図である。

【図3】図1の線III−IIIにおける略図的断面図である。

【図4】比較例に係る弾性表面波装置の製造方法において、第1の導電膜を形成する工程を説明するための略図的平面図である。

【図5】図4の線V−Vにおける略図的断面図である。

【図6】比較例に係る弾性表面波装置の製造方法において、第2の導電膜を形成する工程を説明するための略図的平面図である。

【図7】図6の線VII−VIIにおける略図的断面図である。

【図8】比較例に係る弾性表面波装置の製造方法において、誘電体層を形成する工程を説明するための略図的平面図である。

【図9】図8の線IX−IXにおける略図的断面図である。

【図10】図8の線X−Xにおける略図的断面図である。

【図11】比較例に係る弾性表面波装置の製造方法において、犠牲層を形成する工程を説明するための略図的平面図である。

【図12】図11の線XII−XIIにおける略図的断面図である。

【図13】図11の線XIII−XIIIにおける略図的断面図である。

【図14】比較例に係る弾性表面波装置の製造方法において、エッチバックする工程を説明するための略図的平面図である。

【図15】図14の線XV−XVにおける略図的断面図である。

【図16】図14の線XVI−XVIにおける略図的断面図である。

【図17】比較例に係る弾性表面波装置の製造方法において、保護層を形成する工程を説明するための略図的平面図である。

【図18】図17の線XVIII−XVIIIにおける略図的断面図である。

【図19】図17の線XIX−XIXにおける略図的断面図である。

【図20】比較例に係る弾性表面波装置の製造方法において、保護層及び誘電体層の一部を除去する工程を説明するための略図的平面図である。

【図21】本発明の一実施形態に係る弾性表面波装置の製造方法において、第1の導電膜を形成する工程を説明するための略図的平面図である。

【図22】図21の線XXII−XXIIにおける略図的断面図である。

【図23】本発明の一実施形態に係る弾性表面波装置の製造方法において、誘電体層を形成する工程を説明するための略図的平面図である。

【図24】図23の線XXIV−XXIVにおける略図的断面図である。

【図25】図23の線XXV−XXVにおける略図的断面図である。

【図26】本発明の一実施形態に係る弾性表面波装置の製造方法において、犠牲層を形成する工程を説明するための略図的平面図である。

【図27】図26の線XXVII−XXVIIにおける略図的断面図である。

【図28】図26の線XXVIII−XXVIIIにおける略図的断面図である。

【図29】本発明の一実施形態に係る弾性表面波装置の製造方法において、エッチバックする工程を説明するための略図的平面図である。

【図30】図29の線XXX−XXXにおける略図的断面図である。

【図31】図29の線XXXI−XXXIにおける略図的断面図である。

【図32】本発明の一実施形態に係る弾性表面波装置の製造方法において、保護層を形成する工程を説明するための略図的平面図である。

【図33】図32の線XXXIII−XXXIIIにおける略図的断面図である。

【図34】図32の線XXXIV−XXXIVにおける略図的断面図である。

【図35】本発明の一実施形態に係る弾性表面波装置の製造方法において、誘電体層及び保護層の一部分を除去する工程を説明するための略図的平面図である。

【図36】図35の線XXXVI−XXXVIにおける略図的断面図である。

【図37】図35の線XXXVII−XXXVIIにおける略図的断面図である。

【図38】本発明の一実施形態に係る弾性表面波装置の製造方法において、第2の導電膜を形成する工程を説明するための略図的平面図である。

【図39】図38の線XXXIX−XXXIXにおける略図的断面図である。

【図40】図38の線XXXX−XXXXにおける略図的断面図である。

【発明を実施するための形態】

【0015】

以下、本発明の好ましい実施形態について説明するが、下記の実施形態は単なる例示である。本発明は、下記の実施形態に何ら限定されるものではない。

【0016】

図1は、本発明の一実施形態において製造される弾性表面波装置1の略図的平面図である。図2は、図1の線II−IIにおける略図的断面図である。図3は、図1の線III−IIIにおける略図的断面図である。

【0017】

まず、図1〜図3を参照しながら、本実施形態において製造される弾性表面波装置1の構成について説明する。

【0018】

なお、本実施形態では、1ポート型弾性表面波共振子としての弾性表面波装置1の製造方法を例示するが、本発明の製造方法は、弾性表面波フィルタや弾性表面波分波器などの製造にも好適に適用される。弾性表面波装置1は、レイリー波(P+SV波)をメインモードとして使用するが、本発明の製造方法により製造される弾性表面波装置は、どのような種類の弾性表面波をメインモードとして使用するものであってもよい。本発明の製造方法により製造される弾性表面波装置は、例えば、ラブ波やリーキー波などのレイリー波以外の弾性表面波をメインモードとして使用するものであってもよい。

【0019】

図1〜図3に示すように、弾性表面波装置1は、圧電基板10を有する。圧電基板10は、適宜の圧電体により形成することができる。圧電基板10は、例えば、ニオブ酸リチウム基板、ニオブ酸カリウム基板、タンタル酸リチウム基板、水晶基板、ランガサイト基板、酸化亜鉛基板、チタン酸ジルコン酸鉛基板、四ホウ酸リチウム基板などにより構成することができる。具体的には、本実施形態では、圧電基板10は、127°YカットX伝搬のLiNbO3基板により構成されている。

【0020】

図1に示すように、圧電基板10の上には、IDT電極11が形成されている。なお、圧電基板10の上において、IDT電極11が設けられている領域の弾性表面波伝搬方向xの両側に、一対の反射器を形成してもよい。

【0021】

IDT電極11は、第1及び第2のくし歯状電極12,13を備えている。第1及び第2のくし歯状電極12,13のそれぞれは、弾性表面波伝搬方向xに沿って配列された複数の電極指12a,13aと、複数の電極指12a,13aが接続されているバスバー12b,13bとを有する。第1及び第2のくし歯状電極12,13は、互いに間挿し合っている。すなわち、第1及び第2のくし歯状電極12,13は、電極指12a,13aが弾性表面波伝搬方向xにおいて交互に配列されるように設けられている。また、本実施形態においては、IDT電極11の波長は1.9μm、メタライゼーションレシオは0.5である。

【0022】

図1に示すように、圧電基板10の上には、配線14,15とパッド16,17とが形成されている。IDT電極11は、配線14,15によって、パッド16,17に接続されている。

【0023】

図2及び図3に示すように、本実施形態では、IDT電極11のうちの電極指12a,13aは、第1の導電膜18により構成されている。一方、図2に示すように、IDT電極11のうちのバスバー12b,13b、配線14,15及びパッド16,17は、上記第1の導電膜18と、第1の導電膜18の上に積層されている第2の導電膜19との積層体により構成されている。このため、バスバー12b,13b、配線14,15及びパッド16,17は、電極指12a,13aよりも厚く形成されている。このように、バスバー12b,13b、配線14,15及びパッド16,17を、第1及び第2の導電膜18,19により構成することにより、バスバー12b,13b、配線14,15及びパッド16,17の電気抵抗値を小さくすることができるため、挿入損失を小さくすることができる。また、バスバー12b,13b、配線14,15及びパッド16,17の機械的強度を高めることができる。

【0024】

なお、バスバー12b,13bにおいては、第2の導電膜19は、第1の導電膜18の少なくとも一部の上に積層されていればよく、第1の導電膜18の全体の上に第2の導電膜19が形成されている必要は必ずしもない。

【0025】

第1及び第2の導電膜18,19のそれぞれは、適宜の導電材料により形成することができる。第1及び第2の導電膜18,19のそれぞれは、例えば、Au,Cu,Ag,W,Ta,Pt,Ni,Mo,Al,Ti,Cr,Pd,Co,Mn等の金属や、これらの金属のうちの一種以上を主成分とする合金などにより形成することができる。また、第1及び第2の導電膜18,19のそれぞれは、上記金属や合金からなる複数の導電膜の積層体により構成することもできる。第1及び第2の導電膜18,19の厚さは、特に限定されない。

【0026】

具体的には、本実施形態では、第1の導電膜18は、圧電基板10側から、NiCr層(厚さ:10nm)、Pt層(厚さ:33nm)、Ti層(厚さ:10nm)、Al−Cu合金層(厚さ:130nm)、Ti層(厚さ:10nm)がこの順番で積層された積層膜により構成されている。これにより、高い反射係数を実現し得る。一方、第2の導電膜19は、第1の導電膜18側から、Al−Cu合金層(厚さ:700nm)、Ti層(厚さ:600nm)、Al層(厚さ:1140nm)がこの順番で積層された積層膜により構成されている。

【0027】

なお、本実施形態では、上述のように、バスバー12b,13b、配線14,15及びパッド16,17のそれぞれが、第1及び第2の導電膜18,19の積層体により構成されている例について説明するが、本発明は、この構成に限定されない。本発明は、配線及びパッドのうちの少なくとも一方が第1及び第2の導電膜を有する限りにおいて特に限定されない。例えば、配線及びパッドを第1及び第2の導電膜の積層体により構成し、IDT電極の全体を第1の導電膜のみにより構成してもよい。また、配線及びパッドの一方を第1及び第2の導電膜の積層体により構成し、IDT電極の全体と、配線及びパッドの他方とを第1の導電膜のみにより構成してもよい。

【0028】

なお、第1及び第2の導電膜18,19の形成方法は、特に限定されず、リフトオフ法などの適宜の薄膜形成方法により形成することができる。

【0029】

図2及び図3に示すように、圧電基板10の上には、IDT電極11の少なくとも一部を覆うように、誘電体層20が形成されている。本実施形態では、具体的には、誘電体層20は、IDT電極11のうちの第1の導電膜18からなる部分を覆う一方、IDT電極11のうちの第1及び第2の導電膜18,19の積層体からなる部分を覆わないように形成されている。すなわち、本実施形態においては、誘電体層20は、バスバー12b,13bと、配線14,15と、パッド16,17とを覆っておらず、電極指12a,13aと、圧電基板10の上のその他の領域とを覆うように形成されている。このため、本実施形態では、弾性表面波が伝搬する領域には、誘電体層20が設けられていることとなる。

【0030】

誘電体層20は、例えば、弾性表面波装置1の周波数温度特性を改善する目的などのために形成された層である。誘電体層20が弾性表面波装置1の周波数温度特性の改善を目的の一つとする膜である場合は、誘電体層20は、圧電基板10のTCFと異なる符号のTCFを有するか、圧電基板10のTCFと同符号であるものの、圧電基板10のTCFの絶対値よりも絶対値が小さなTCFを有するものであることが好ましい。本実施形態では、圧電基板10が負のTCFを有するLiNbO3基板により構成されているため、誘電体層20は正のTCFを有することが好ましい。このため、誘電体層20は、例えば、SiO2膜からなることが好ましい。但し、本発明において、誘電体層20は、SiO2膜からなるものに限定されない。誘電体層20は、例えば、Si3N4、SiON、SiC、Ta2O5、TiO2、TiN、Al2O3、TeO2などからなるものであってもよい。

【0031】

誘電体層20の厚さは、IDT電極11により励振された弾性表面波をメインモードとして使用することができるような厚さである限りにおいて特に限定されないが、IDT電極11の電極指12a,13aが誘電体層20に埋め込まれた状態となるような厚さであることが好ましい。すなわち、誘電体層20は、IDT電極11の電極指12a,13aよりも厚いことが好ましい。これにより、優れた周波数温度特性を実現し得る。誘電体層20の厚さは、例えば、弾性表面波の波長比で20%〜50%程度とすることができる。誘電体層20の厚さが厚すぎると、通過帯域がうまく形成できず、所望のフィルタ特性を実現することができない場合がある。誘電体層20の厚さが薄すぎると、周波数温度特性を十分に改善することができない場合がある。本実施形態では、具体的には、誘電体層20は、厚さが620nmのSiO2膜により構成されている。

【0032】

誘電体層20の形成方法は、特に限定されないが、誘電体層20の好適な形成方法としては、例えば、バイアススパッタリング法が挙げられる。本実施形態では、具体的には、誘電体層20は、バイアススパッタリング法により形成される。

【0033】

本実施形態では、誘電体層20の上に、保護層21が形成されている。この保護層21により誘電体層20が被覆されている。保護層21の厚さは、IDT電極11により励振された弾性表面波をメインモードとして使用することができるような厚さであれば特に限定されない。

【0034】

保護層21は、誘電体層20よりもH2O透過率が低い材料からなり、耐湿性を有するものであることが好ましい。また、保護層21は、誘電体層20よりも、伝搬する弾性表面波の音速が速い材料からなることが好ましい。この場合、保護層21をエッチングするなどして保護層21の厚さを調整することにより、弾性表面波装置1の周波数特性を調整することができるためである。

【0035】

具体的には、保護層21は、例えば、SiO2、SiN、Si3N4、SiON、SiC、Ta2O5、TiO2、TiN、Al2O3、TeO2などからなる単一膜または積層膜により構成されていることが好ましい。より具体的には、本実施形態では、保護層21は、厚さが20nmのSiN膜により構成されている。従って、保護層21により弾性表面波装置1の耐湿性が高められており、かつ、保護層21の厚さを調整することにより弾性表面波装置1の周波数特性を調整することができる。

【0036】

保護層21の形成方法は、特に限定されない。保護層21は、例えば、蒸着法やスパッタリング法などにより形成することができる。

【0037】

弾性表面波装置の製造に際しては、一般的に、IDT電極、配線及びパッドを形成した後に、すなわち、第1及び第2の導電膜を形成した後に、誘電体層及び保護層が形成される。本実施形態における弾性表面波装置1製造方法の説明に先立って、まずは、第1及び第2の導電膜を誘電体層及び保護層よりも先に形成する比較例に係る弾性表面波装置の製造方法について、図4〜図20を用いて説明する。なお、比較例に係る弾性表面波装置の製造方法の説明において、説明の便宜上、本実施形態と実質的に共通の機能を有する部材を共通の符号で参照するものとする。

【0038】

比較例に係る弾性表面波装置の製造方法においては、まず、図4及び図5に示すように、圧電基板10の上に第1の導電膜18を形成する。次に、図6及び図7に示すように、第1の導電膜18の一部の上に第2の導電膜19を形成することにより、IDT電極11、配線14,15及びパッド16,17を形成する。

【0039】

その後、図8〜図10に示すように、IDT電極11、配線14,15及びパッド16,17の全体を覆うように、圧電基板10の上に誘電体層20をバイアススパッタリング法により形成する。

【0040】

バイアススパッタリング法により誘電体層20を形成するプロセスにおいては、材料の堆積による膜の形成が進行する一方で、Arプラズマによる形成された膜のエッチングも同時に進行する。形成された膜のエッチングレートよりも膜が形成されていく成膜レートの方が高いため、誘電体層20が形成されていく。

【0041】

ここで、この比較例に係る製造方法では、バスバー12b,13b、配線14,15及びパッド16,17が、第1及び第2の導電膜18,19により構成されているため、第1の導電膜18により構成されている電極指12a、13aよりも厚さが大きい。このため、図8及び図9に示すように、第2の導電膜19が形成されている部分の周囲に位置する領域A,Bにおいては、この厚みが大きなバスバー12b,13b、配線14,15及びパッド16,17によりArプラズマが遮られ、Arプラズマによる形成された膜のエッチングが阻害される。その結果、第2の導電膜19に近づくに従って形成された膜のエッチングレートが低くなり、成膜レートが高くなる。従って、図9に示すように、領域A,Bにおいては、誘電体層20の厚さが交差幅方向yにおいて変化することとなる。具体的には、領域A,Bにおいて、誘電体層20の厚さは、第2の導電膜19に近づくに従って大きくなる。

【0042】

また、バイアススパッタリング法により誘電体層20を形成した場合、誘電体層20の表面20aに、電極指12a,13aの位置に対応して複数の凸部20a1が形成される。誘電体層20の表面20aに凹凸が存在すると、弾性表面波装置の挿入損失が大きくなるため、誘電体層20の表面20aは平坦であることが望ましい。このため、表面20aを平坦にするためには、この凸部20a1を除去する必要がある。

【0043】

従って、犠牲層を用いたエッチバックにより凸部20a1を除去する。具体的には、まず、図11〜図13に示すように、誘電体層20の上に、誘電体層20を覆うように犠牲層22を形成する。次に、この犠牲層22と共に誘電体層20の一部をエッチングすることにより、エッチバックを行う。その後、図17〜図19に示すように、誘電体層20の上に、保護層21を形成する。さらに、図20に示すように、誘電体層20及び保護層21のパッド16,17の上に位置する部分の少なくとも一部を除去することにより、弾性表面波装置を完成させる。

【0044】

図14〜図16は、比較例に係る製造方法において、エッチバックされた後の状態を示す。エッチバックによれば、誘電体層20の凸部20a1の除去を行うことができる。従って、図16に示すように、誘電体層20のうち、電極指12a,13aが設けられている領域に位置する部分の表面20aは、平坦化することができる。

【0045】

しかしながら、図12に示すように、領域A,Bにおいては、誘電体層20の表面20aが大きく傾斜した形状となっており、かつ、犠牲層22の表面22aも傾斜した形状となっている。このため、上記のようにエッチバックを行っても、領域A,Bにおける誘電体層20の表面20aの傾斜は解消されない。従って、この比較例に係る製造方法では、誘電体層20の表面20aを十分に平坦化することができない。その結果、十分に優れた共振特性やフィルタ特性を有する弾性表面波装置を製造することはできない。また、領域A,Bにおいて、誘電体層20の表面20aが大きく傾斜するため、弾性表面波装置が1ポート型弾性表面波共振子である場合、共振周波数と反共振周波数とが所望の周波数からずれてしまうと共に、TCFが所望の特性からずれてしまうという問題が生じる。また、弾性表面波装置がラダー型の弾性表面波フィルタである場合、ラダー型の弾性表面波フィルタを構成する1ポート型弾性表面波共振子のそれぞれで、誘電体層20の表面20aにおける傾斜の大きさが異なるようになる。このため、ラダー型の弾性表面波フィルタを構成する1ポート型弾性表面波共振子のそれぞれで、所望の周波数からずれる周波数の大きさ、所望のTCFからずれる大きさが異なることになり、所望のフィルタ特性からずれてしまうという問題が生じる。すなわち、比較例に係る製造方法では、所望の周波数特性を有する弾性表面波装置の製造が困難である。

【0046】

次に、図21〜図40を主として参照しながら、本実施形態に係る弾性表面波装置1の製造方法について説明する。

【0047】

本実施形態に係る弾性表面波装置1の製造方法では、まず、図21及び図22に示すように、圧電基板10の上に第1の導電膜18を形成する。第1の導電膜18の形成は、例えば、リフトオフなどの薄膜形成プロセスにより行うことができる。

【0048】

次に、本実施形態に係る弾性表面波装置1の製造方法では、図23〜図25に示すように、第2の導電膜19を形成するに先立って、誘電体層20を形成する。誘電体層20は、第1の導電膜18を覆うように圧電基板10の上に、バイアススパッタリング法により形成する。このように、誘電体層20をバイアススパッタリング法により形成することにより、誘電体層20と第1の導電膜18との間に隙間が形成され難くなる。従って、信頼性の高い弾性表面波装置1を製造することができる。

【0049】

ここで、本実施形態に係る製造方法では、第2の導電膜19を形成する前に誘電体層20を形成する。このため、誘電体層20をバイアススパッタリング法により形成することにより、誘電体層20の表面20aに凸部20a1は形成されるものの、上述の比較例に係る製造方法のように、誘電体層20に大きな傾斜は形成されない。

【0050】

次に、犠牲層を用いたエッチバックにより誘電体層20の表面20aの平坦化を行う。誘電体層20の表面20aに凹凸が存在すると、弾性表面波装置の挿入損失が大きくなるため、誘電体層20の表面20aは平坦であることが求められる。また、誘電体層20の表面20aに凹凸が存在する状態で、誘電体層20を覆うように保護層21を形成すると、凹凸の周囲に形成される保護層21の一部分の厚さが薄くなる。これにより、弾性表面波装置の周波数特性を調整するために保護層21をエッチングして保護層21の厚さを調整すると、保護層21の一部分がエッチングによって除去されてしまい、誘電体層20の表面20aが露出してしまうことになる。この結果、弾性表面波装置の耐湿性などが劣化してしまうことになるため、この点においても、誘電体層20の表面20aは平坦であることが求められる。上述の理由から、誘電体層20の表面20aを平坦にするために、凸部20a1を除去する。具体的には、図26〜図28に示すように、まず、誘電体層20の上に、誘電体層20を覆うように犠牲層22を形成する。この犠牲層22は、例えば、BARC(Bottom Anti−Reflective Coating)やTARC(Top Anti−Reflective Coating)などのフォトレジストやSOG(Spin On Glass)などにより形成することができる。

【0051】

犠牲層22の形成方法は、特に限定されず、犠牲層22の材質に応じて適宜選択することができる。犠牲層22は、例えば、スクリーン印刷などの印刷法により形成することができる。

【0052】

犠牲層22の厚さは、誘電体層20の全体が犠牲層22により覆われるような厚さであることが好ましい。このため、犠牲層22は、誘電体層20の凸部20a1の高さよりも大きな厚さであることが好ましい。

【0053】

次に、例えば、ドライエッチング法やウエットエッッチング法などの適宜のエッチング方法を用いて、犠牲層22と、誘電体層20の一部とを除去する、エッチバックを行う。具体的には、このエッチバック工程において、誘電体層20の少なくとも凸部20a1を除去する。これにより、図29〜図31に示すように、誘電体層20の表面20aを平坦化する。

【0054】

本実施形態に係る製造方法では、上述のように、比較例に係る製造方法とは異なり、バイアススパッタリング法により誘電体層20を形成すると、誘電体層20の表面20aに、大きな傾斜は形成されることはなく、エッチバックにより平坦化できる程度の高さの凸部20a1のみが形成される。この結果、比較例に係る製造方法に比べて、犠牲層22の厚さを薄くすることができる。比較例に係る製造方法では、第2の導電膜19を形成した後に誘電体層20を形成するため、本実施形態に係る製造方法に比べて、犠牲層22の厚さが大きくなる。このため、エッチバックにおけるエッチング時間が長くなり、誘電体層20の表面20aが粗面化されて、表面20aに凹凸が形成されてしまうことになる。また、エッチバックにおけるエッチング時間が長くなることにより、誘電体層20の表面20a内におけるエッチング量のばらつきが生じ、誘電体層20の表面20aを均一に平坦化することが困難となる。一方、本実施形態に係る製造方法では、犠牲層22の厚さを薄くすることができるため、エッチバックにおけるエッチング時間が短くなり、誘電体層20の表面20aを均一に平坦化することができる。従って、エッチバックにより誘電体層20の表面20aを確実に平坦化することができる。

【0055】

具体的には、誘電体層20の表面20aの最も低い部分と最も高い部分との距離を、弾性表面波の波長比で0%〜1%程度とすることができる。誘電体層20の表面20aは、平面状、または、正弦曲線状となる。このため、弾性表面波の高次モードによるスプリアスを小さくすることができる。

【0056】

なお、エッチバック工程において、誘電体層20と犠牲層22とのエッチングの選択比は、1:1に近いことが好ましい。具体的には、エッチバック工程において、誘電体層20と犠牲層22とのエッチングの選択比は、0.6:1〜1.4:1の範囲内にあることが好ましい。このような選択比にすることにより、誘電体層20の表面20aが所望の平坦性を有するようにすることができる。

【0057】

次に、図32〜図34に示すように、蒸着法やスパッタリング法などの適宜の薄膜形成方法により、誘電体層20の上に、誘電体層20を覆うように保護層21を形成する。このとき、誘電体層20の表面20aが平坦化されているため、保護層21は均一な厚さを有するように形成される。

【0058】

次に、図35〜図37に示すように、誘電体層20及び保護層21のうち、第1の導電膜18のバスバー12b, 13b、配線14,15及びパッド16,17を構成する部分の上に位置する部分を除去する。この誘電体層20及び保護層21の一部分の除去は、ドライエッチング法やウエットエッチング法などの適宜のエッチング法により行うことができる。

【0059】

次に、図38〜図40に示すように、第1の導電膜18のバスバー12b, 13b、配線14,15及びパッド16,17を構成する部分の上に第2の導電膜19を成膜することにより、IDT電極11、配線14,15及びパッド16,17を形成する。これにより、弾性表面波装置1を完成させる。なお、この第2の導電膜19の形成は、例えば、リフトオフなどの薄膜形成プロセスにより行うことができる。

【0060】

以上説明したように、本実施形態に係る弾性表面波装置1の製造方法では、第2の導電膜19を形成する前に誘電体層20を形成し、かつ、誘電体層20の上に形成した犠牲層22を用いたエッチバックを行うことにより、誘電体層20の表面20aを確実に平坦化することができる。具体的には、誘電体層20の表面20aの最も低い部分と最も高い部分との距離を、弾性表面波の波長比で0%〜1%程度とすることができる。誘電体層20の表面20aは、平面状、または、正弦曲線状となる。このため、誘電体層20の表面20aに凹凸が形成されることに起因する挿入損失の悪化を効果的に抑制することができると共に、弾性表面波の高次モードによるスプリアスを小さくすることができる。また、誘電体層20の第2の導電膜19が形成されている部分の周囲に位置する領域A,Bにおいて、誘電体層20の表面20aが大きく傾斜することに起因する、共振周波数や反共振周波数などの周波数特性のずれ、TCFのずれの発生を抑制することができる。このため、所望の共振特性を有する弾性表面波装置1を製造することができる。また、弾性表面波装置が弾性表面波フィルタや弾性表面波分波器である場合、所望のフィルタ特性を有する弾性表面波装置を製造することができる。

【0061】

また、誘電体層20の上に形成される保護層21を均一な厚さを有するように形成することができる。すなわち、保護層21に薄い部分が形成され難くなる。従って、弾性表面波装置1の耐湿性などの劣化を抑制することができる。

【0062】

さらに、比較例に係る製造方法と比較して、本実施形態に係る製造方法では、犠牲層22の厚さを薄くすることができるため、エッチバックに要する時間を短縮することができる。このため、弾性表面波装置1の製造に要する時間を短くすることができる。それと共に、エッチバックにおけるエッチングにより誘電体層20の表面20aが粗面化されて、表面20aに凹凸が形成されることがなくなり、さらに、誘電体層20の表面20a内におけるエッチング量のばらつきを小さくすることができる。よって、誘電体層20の表面20aの平坦性を高めることができる。

【0063】

なお、本実施形態では、IDT電極11のバスバー12b,13b、配線14,15及びパッド16,17の全てが、第1及び第2の導電膜18,19により構成されている例について説明した。但し、本発明は、この構成に限定されない。配線及びパッドの少なくとも一方が第1及び第2の導電膜により形成されていれば、本発明の効果が奏される。すなわち、本発明においては、配線のみ、パッドのみが第1及び第2の導電膜により形成されていてもよい。但し、本発明の効果は、IDT電極のバスバーが第1及び第2の導電膜により形成されている場合に特に強く奏されるため、配線及びパッドの少なくとも一方と、バスバーとが第1及び第2の導電膜により構成されていることが好ましい。

【符号の説明】

【0064】

1…弾性表面波装置

10…圧電基板

11…IDT電極

12…第1のくし歯状電極

13…第2のくし歯状電極

12a,13a…電極指

12b,13b…バスバー

14,15…配線

16,17…パッド

18…第1の導電膜

19…第2の導電膜

20…誘電体層

20a…誘電体層の表面

20a1…誘電体層の表面に形成された凸部

21…保護層

22…犠牲層

22a…犠牲層の表面

【技術分野】

【0001】

本発明は、弾性表面波装置の製造方法に関する。特には、本発明は、圧電基板の上に形成されたIDT電極と、IDT電極を覆うように形成されている誘電体層とを備える弾性表面波装置の製造方法に関する。

【背景技術】

【0002】

従来、携帯電話機などの通信機器におけるRF(Radio Frequency)回路に、デュプレクサや段間フィルタなどとして、弾性表面波装置が搭載されている。

【0003】

弾性表面波装置は、圧電基板の上に形成されたIDT電極を有し、IDT電極において励振された弾性表面波が圧電基板の表面を伝搬する。弾性表面波装置において、圧電基板としては、LiTaO3基板やLiNbO3基板などが用いられる。これらの圧電基板は負の周波数温度係数(TCF:Temperature Coefficient of Frequency)を有する。具体的には、LiNbO3基板のTCFは、−90〜−70ppm/℃程度であり、LiTaO3基板のTCFは、−40〜−30ppm/℃程度である。このため、これらの圧電基板の上にIDT電極のみを形成した弾性表面波装置では、デュプレクサや段間フィルタで求められる優れた周波数温度特性が得難いという問題がある。

【0004】

このような問題に鑑み、例えば下記の特許文献1などにおいては、LiTaO3基板やLiNbO3基板などの圧電基板の上に形成されており、Au,Ag,CuまたはPtなどの高密度の金属からなるIDT電極を覆うように、正のTCFを有するSiO2からなる誘電体層を形成し、かつ誘電体層の表面を平坦化することが提案されている。特許文献1には、このような構成を採用することにより、優れた周波数温度特性と、大きな反射係数とを実現できる旨が記載されている。

【0005】

一方、下記の特許文献2には、IDT電極のバスバーや、IDT電極に接続されている配線及びパッドを、IDT電極の電極指を構成している金属薄膜の上にさらなる金属薄膜を積層した積層体により構成することが記載されている。このようにすることにより、バスバー、配線及びパッドの電気抵抗値を小さくすることができ、挿入損失を小さくできると共に、パッドの機械的強度を高めることができる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2006−254507号公報

【特許文献2】特開平11−312942号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1に記載の弾性表面波装置において、特許文献2に記載のように、IDT電極のバスバーや、IDT電極に接続されている配線及びパッドを、IDT電極の電極指を構成している金属薄膜の上にさらなる金属薄膜を積層した積層体により構成した場合、誘電体層の表面が平坦にならず、誘電体層の厚さがばらつくため、共振子特性やフィルタ特性が悪くなることがあるという問題があった。

【0008】

本発明は、かかる点に鑑みてなされたものであり、その目的は、圧電基板の上に形成されたIDT電極と、IDT電極を覆うように形成されている誘電体層とを備え、IDT電極に接続されている配線及びパッドのうちの少なくとも一方がIDT電極の電極指よりも厚く形成されている弾性表面波装置であって、誘電体層の表面が平坦な弾性表面波装置を製造し得る方法を提供することにある。

【課題を解決するための手段】

【0009】

本発明に係る弾性表面波装置の製造方法は、圧電基板と、圧電基板の上に形成されているIDT電極と、圧電基板の上に形成されているパッドと、圧電基板の上に形成されており、IDT電極とパッドとを接続している配線と、圧電基板の上において、IDT電極の少なくとも一部を覆うように形成されている誘電体層とを備え、IDT電極の少なくとも一部が第1の導電膜からなり、配線及びパッドのうちの少なくとも一方が、第1の導電膜と、第1の導電膜の上に積層されている第2の導電膜とを有する積層体からなる弾性表面波装置の製造方法に関する。本発明に係る弾性表面波装置の製造方法では、圧電基板の上に第1の導電膜を形成する。第1の導電膜を覆うように圧電基板の上に誘電体層をバイアススパッタリング法により形成する。誘電体層の上に犠牲層を形成する。犠牲層と、誘電体層の一部とを除去する、エッチバック工程を行う。第1の導電膜の一部分の上に形成されている誘電体層を除去する除去工程を行う。第1の導電膜のうちの、除去工程において上部に位置していた誘電体層が除去された部分の上に、第2の導電膜を形成する。

【0010】

本発明に係る弾性表面波装置の製造方法のある特定の局面では、IDT電極は、それぞれ複数の電極指と、複数の電極指が接続されているバスバーとを有し、互いに間挿し合っている第1及び第2のくし歯状電極を備え、バスバーの少なくとも一部が、第1の導電膜と第2の導電膜との積層体からなるように、第2の導電膜を形成する。

【0011】

本発明に係る弾性表面波装置の製造方法の他の特定の局面では、エッチバック工程の後に、誘電体層の上に保護層を形成する。

【0012】

本発明に係る弾性表面波装置の製造方法の別の特定の局面では、犠牲層をフォトレジストにより形成する。

【発明の効果】

【0013】

本発明では、第2の導電膜を形成する前に誘電体層を形成し、かつ、誘電体層の上に形成した犠牲層を用いたエッチバックを行うことにより、確実に誘電体層の表面を平坦化することができる。

【図面の簡単な説明】

【0014】

【図1】本発明の一実施形態において製造される弾性表面波装置の略図的平面図である。なお、図1では、誘電体層及び保護層の描画を省略している。

【図2】図1の線II−IIにおける略図的断面図である。

【図3】図1の線III−IIIにおける略図的断面図である。

【図4】比較例に係る弾性表面波装置の製造方法において、第1の導電膜を形成する工程を説明するための略図的平面図である。

【図5】図4の線V−Vにおける略図的断面図である。

【図6】比較例に係る弾性表面波装置の製造方法において、第2の導電膜を形成する工程を説明するための略図的平面図である。

【図7】図6の線VII−VIIにおける略図的断面図である。

【図8】比較例に係る弾性表面波装置の製造方法において、誘電体層を形成する工程を説明するための略図的平面図である。

【図9】図8の線IX−IXにおける略図的断面図である。

【図10】図8の線X−Xにおける略図的断面図である。

【図11】比較例に係る弾性表面波装置の製造方法において、犠牲層を形成する工程を説明するための略図的平面図である。

【図12】図11の線XII−XIIにおける略図的断面図である。

【図13】図11の線XIII−XIIIにおける略図的断面図である。

【図14】比較例に係る弾性表面波装置の製造方法において、エッチバックする工程を説明するための略図的平面図である。

【図15】図14の線XV−XVにおける略図的断面図である。

【図16】図14の線XVI−XVIにおける略図的断面図である。

【図17】比較例に係る弾性表面波装置の製造方法において、保護層を形成する工程を説明するための略図的平面図である。

【図18】図17の線XVIII−XVIIIにおける略図的断面図である。

【図19】図17の線XIX−XIXにおける略図的断面図である。

【図20】比較例に係る弾性表面波装置の製造方法において、保護層及び誘電体層の一部を除去する工程を説明するための略図的平面図である。

【図21】本発明の一実施形態に係る弾性表面波装置の製造方法において、第1の導電膜を形成する工程を説明するための略図的平面図である。

【図22】図21の線XXII−XXIIにおける略図的断面図である。

【図23】本発明の一実施形態に係る弾性表面波装置の製造方法において、誘電体層を形成する工程を説明するための略図的平面図である。

【図24】図23の線XXIV−XXIVにおける略図的断面図である。

【図25】図23の線XXV−XXVにおける略図的断面図である。

【図26】本発明の一実施形態に係る弾性表面波装置の製造方法において、犠牲層を形成する工程を説明するための略図的平面図である。

【図27】図26の線XXVII−XXVIIにおける略図的断面図である。

【図28】図26の線XXVIII−XXVIIIにおける略図的断面図である。

【図29】本発明の一実施形態に係る弾性表面波装置の製造方法において、エッチバックする工程を説明するための略図的平面図である。

【図30】図29の線XXX−XXXにおける略図的断面図である。

【図31】図29の線XXXI−XXXIにおける略図的断面図である。

【図32】本発明の一実施形態に係る弾性表面波装置の製造方法において、保護層を形成する工程を説明するための略図的平面図である。

【図33】図32の線XXXIII−XXXIIIにおける略図的断面図である。

【図34】図32の線XXXIV−XXXIVにおける略図的断面図である。

【図35】本発明の一実施形態に係る弾性表面波装置の製造方法において、誘電体層及び保護層の一部分を除去する工程を説明するための略図的平面図である。

【図36】図35の線XXXVI−XXXVIにおける略図的断面図である。

【図37】図35の線XXXVII−XXXVIIにおける略図的断面図である。

【図38】本発明の一実施形態に係る弾性表面波装置の製造方法において、第2の導電膜を形成する工程を説明するための略図的平面図である。

【図39】図38の線XXXIX−XXXIXにおける略図的断面図である。

【図40】図38の線XXXX−XXXXにおける略図的断面図である。

【発明を実施するための形態】

【0015】

以下、本発明の好ましい実施形態について説明するが、下記の実施形態は単なる例示である。本発明は、下記の実施形態に何ら限定されるものではない。

【0016】

図1は、本発明の一実施形態において製造される弾性表面波装置1の略図的平面図である。図2は、図1の線II−IIにおける略図的断面図である。図3は、図1の線III−IIIにおける略図的断面図である。

【0017】

まず、図1〜図3を参照しながら、本実施形態において製造される弾性表面波装置1の構成について説明する。

【0018】

なお、本実施形態では、1ポート型弾性表面波共振子としての弾性表面波装置1の製造方法を例示するが、本発明の製造方法は、弾性表面波フィルタや弾性表面波分波器などの製造にも好適に適用される。弾性表面波装置1は、レイリー波(P+SV波)をメインモードとして使用するが、本発明の製造方法により製造される弾性表面波装置は、どのような種類の弾性表面波をメインモードとして使用するものであってもよい。本発明の製造方法により製造される弾性表面波装置は、例えば、ラブ波やリーキー波などのレイリー波以外の弾性表面波をメインモードとして使用するものであってもよい。

【0019】

図1〜図3に示すように、弾性表面波装置1は、圧電基板10を有する。圧電基板10は、適宜の圧電体により形成することができる。圧電基板10は、例えば、ニオブ酸リチウム基板、ニオブ酸カリウム基板、タンタル酸リチウム基板、水晶基板、ランガサイト基板、酸化亜鉛基板、チタン酸ジルコン酸鉛基板、四ホウ酸リチウム基板などにより構成することができる。具体的には、本実施形態では、圧電基板10は、127°YカットX伝搬のLiNbO3基板により構成されている。

【0020】

図1に示すように、圧電基板10の上には、IDT電極11が形成されている。なお、圧電基板10の上において、IDT電極11が設けられている領域の弾性表面波伝搬方向xの両側に、一対の反射器を形成してもよい。

【0021】

IDT電極11は、第1及び第2のくし歯状電極12,13を備えている。第1及び第2のくし歯状電極12,13のそれぞれは、弾性表面波伝搬方向xに沿って配列された複数の電極指12a,13aと、複数の電極指12a,13aが接続されているバスバー12b,13bとを有する。第1及び第2のくし歯状電極12,13は、互いに間挿し合っている。すなわち、第1及び第2のくし歯状電極12,13は、電極指12a,13aが弾性表面波伝搬方向xにおいて交互に配列されるように設けられている。また、本実施形態においては、IDT電極11の波長は1.9μm、メタライゼーションレシオは0.5である。

【0022】

図1に示すように、圧電基板10の上には、配線14,15とパッド16,17とが形成されている。IDT電極11は、配線14,15によって、パッド16,17に接続されている。

【0023】

図2及び図3に示すように、本実施形態では、IDT電極11のうちの電極指12a,13aは、第1の導電膜18により構成されている。一方、図2に示すように、IDT電極11のうちのバスバー12b,13b、配線14,15及びパッド16,17は、上記第1の導電膜18と、第1の導電膜18の上に積層されている第2の導電膜19との積層体により構成されている。このため、バスバー12b,13b、配線14,15及びパッド16,17は、電極指12a,13aよりも厚く形成されている。このように、バスバー12b,13b、配線14,15及びパッド16,17を、第1及び第2の導電膜18,19により構成することにより、バスバー12b,13b、配線14,15及びパッド16,17の電気抵抗値を小さくすることができるため、挿入損失を小さくすることができる。また、バスバー12b,13b、配線14,15及びパッド16,17の機械的強度を高めることができる。

【0024】

なお、バスバー12b,13bにおいては、第2の導電膜19は、第1の導電膜18の少なくとも一部の上に積層されていればよく、第1の導電膜18の全体の上に第2の導電膜19が形成されている必要は必ずしもない。

【0025】

第1及び第2の導電膜18,19のそれぞれは、適宜の導電材料により形成することができる。第1及び第2の導電膜18,19のそれぞれは、例えば、Au,Cu,Ag,W,Ta,Pt,Ni,Mo,Al,Ti,Cr,Pd,Co,Mn等の金属や、これらの金属のうちの一種以上を主成分とする合金などにより形成することができる。また、第1及び第2の導電膜18,19のそれぞれは、上記金属や合金からなる複数の導電膜の積層体により構成することもできる。第1及び第2の導電膜18,19の厚さは、特に限定されない。

【0026】

具体的には、本実施形態では、第1の導電膜18は、圧電基板10側から、NiCr層(厚さ:10nm)、Pt層(厚さ:33nm)、Ti層(厚さ:10nm)、Al−Cu合金層(厚さ:130nm)、Ti層(厚さ:10nm)がこの順番で積層された積層膜により構成されている。これにより、高い反射係数を実現し得る。一方、第2の導電膜19は、第1の導電膜18側から、Al−Cu合金層(厚さ:700nm)、Ti層(厚さ:600nm)、Al層(厚さ:1140nm)がこの順番で積層された積層膜により構成されている。

【0027】

なお、本実施形態では、上述のように、バスバー12b,13b、配線14,15及びパッド16,17のそれぞれが、第1及び第2の導電膜18,19の積層体により構成されている例について説明するが、本発明は、この構成に限定されない。本発明は、配線及びパッドのうちの少なくとも一方が第1及び第2の導電膜を有する限りにおいて特に限定されない。例えば、配線及びパッドを第1及び第2の導電膜の積層体により構成し、IDT電極の全体を第1の導電膜のみにより構成してもよい。また、配線及びパッドの一方を第1及び第2の導電膜の積層体により構成し、IDT電極の全体と、配線及びパッドの他方とを第1の導電膜のみにより構成してもよい。

【0028】

なお、第1及び第2の導電膜18,19の形成方法は、特に限定されず、リフトオフ法などの適宜の薄膜形成方法により形成することができる。

【0029】

図2及び図3に示すように、圧電基板10の上には、IDT電極11の少なくとも一部を覆うように、誘電体層20が形成されている。本実施形態では、具体的には、誘電体層20は、IDT電極11のうちの第1の導電膜18からなる部分を覆う一方、IDT電極11のうちの第1及び第2の導電膜18,19の積層体からなる部分を覆わないように形成されている。すなわち、本実施形態においては、誘電体層20は、バスバー12b,13bと、配線14,15と、パッド16,17とを覆っておらず、電極指12a,13aと、圧電基板10の上のその他の領域とを覆うように形成されている。このため、本実施形態では、弾性表面波が伝搬する領域には、誘電体層20が設けられていることとなる。

【0030】

誘電体層20は、例えば、弾性表面波装置1の周波数温度特性を改善する目的などのために形成された層である。誘電体層20が弾性表面波装置1の周波数温度特性の改善を目的の一つとする膜である場合は、誘電体層20は、圧電基板10のTCFと異なる符号のTCFを有するか、圧電基板10のTCFと同符号であるものの、圧電基板10のTCFの絶対値よりも絶対値が小さなTCFを有するものであることが好ましい。本実施形態では、圧電基板10が負のTCFを有するLiNbO3基板により構成されているため、誘電体層20は正のTCFを有することが好ましい。このため、誘電体層20は、例えば、SiO2膜からなることが好ましい。但し、本発明において、誘電体層20は、SiO2膜からなるものに限定されない。誘電体層20は、例えば、Si3N4、SiON、SiC、Ta2O5、TiO2、TiN、Al2O3、TeO2などからなるものであってもよい。

【0031】

誘電体層20の厚さは、IDT電極11により励振された弾性表面波をメインモードとして使用することができるような厚さである限りにおいて特に限定されないが、IDT電極11の電極指12a,13aが誘電体層20に埋め込まれた状態となるような厚さであることが好ましい。すなわち、誘電体層20は、IDT電極11の電極指12a,13aよりも厚いことが好ましい。これにより、優れた周波数温度特性を実現し得る。誘電体層20の厚さは、例えば、弾性表面波の波長比で20%〜50%程度とすることができる。誘電体層20の厚さが厚すぎると、通過帯域がうまく形成できず、所望のフィルタ特性を実現することができない場合がある。誘電体層20の厚さが薄すぎると、周波数温度特性を十分に改善することができない場合がある。本実施形態では、具体的には、誘電体層20は、厚さが620nmのSiO2膜により構成されている。

【0032】

誘電体層20の形成方法は、特に限定されないが、誘電体層20の好適な形成方法としては、例えば、バイアススパッタリング法が挙げられる。本実施形態では、具体的には、誘電体層20は、バイアススパッタリング法により形成される。

【0033】

本実施形態では、誘電体層20の上に、保護層21が形成されている。この保護層21により誘電体層20が被覆されている。保護層21の厚さは、IDT電極11により励振された弾性表面波をメインモードとして使用することができるような厚さであれば特に限定されない。

【0034】

保護層21は、誘電体層20よりもH2O透過率が低い材料からなり、耐湿性を有するものであることが好ましい。また、保護層21は、誘電体層20よりも、伝搬する弾性表面波の音速が速い材料からなることが好ましい。この場合、保護層21をエッチングするなどして保護層21の厚さを調整することにより、弾性表面波装置1の周波数特性を調整することができるためである。

【0035】

具体的には、保護層21は、例えば、SiO2、SiN、Si3N4、SiON、SiC、Ta2O5、TiO2、TiN、Al2O3、TeO2などからなる単一膜または積層膜により構成されていることが好ましい。より具体的には、本実施形態では、保護層21は、厚さが20nmのSiN膜により構成されている。従って、保護層21により弾性表面波装置1の耐湿性が高められており、かつ、保護層21の厚さを調整することにより弾性表面波装置1の周波数特性を調整することができる。

【0036】

保護層21の形成方法は、特に限定されない。保護層21は、例えば、蒸着法やスパッタリング法などにより形成することができる。

【0037】

弾性表面波装置の製造に際しては、一般的に、IDT電極、配線及びパッドを形成した後に、すなわち、第1及び第2の導電膜を形成した後に、誘電体層及び保護層が形成される。本実施形態における弾性表面波装置1製造方法の説明に先立って、まずは、第1及び第2の導電膜を誘電体層及び保護層よりも先に形成する比較例に係る弾性表面波装置の製造方法について、図4〜図20を用いて説明する。なお、比較例に係る弾性表面波装置の製造方法の説明において、説明の便宜上、本実施形態と実質的に共通の機能を有する部材を共通の符号で参照するものとする。

【0038】

比較例に係る弾性表面波装置の製造方法においては、まず、図4及び図5に示すように、圧電基板10の上に第1の導電膜18を形成する。次に、図6及び図7に示すように、第1の導電膜18の一部の上に第2の導電膜19を形成することにより、IDT電極11、配線14,15及びパッド16,17を形成する。

【0039】

その後、図8〜図10に示すように、IDT電極11、配線14,15及びパッド16,17の全体を覆うように、圧電基板10の上に誘電体層20をバイアススパッタリング法により形成する。

【0040】

バイアススパッタリング法により誘電体層20を形成するプロセスにおいては、材料の堆積による膜の形成が進行する一方で、Arプラズマによる形成された膜のエッチングも同時に進行する。形成された膜のエッチングレートよりも膜が形成されていく成膜レートの方が高いため、誘電体層20が形成されていく。

【0041】

ここで、この比較例に係る製造方法では、バスバー12b,13b、配線14,15及びパッド16,17が、第1及び第2の導電膜18,19により構成されているため、第1の導電膜18により構成されている電極指12a、13aよりも厚さが大きい。このため、図8及び図9に示すように、第2の導電膜19が形成されている部分の周囲に位置する領域A,Bにおいては、この厚みが大きなバスバー12b,13b、配線14,15及びパッド16,17によりArプラズマが遮られ、Arプラズマによる形成された膜のエッチングが阻害される。その結果、第2の導電膜19に近づくに従って形成された膜のエッチングレートが低くなり、成膜レートが高くなる。従って、図9に示すように、領域A,Bにおいては、誘電体層20の厚さが交差幅方向yにおいて変化することとなる。具体的には、領域A,Bにおいて、誘電体層20の厚さは、第2の導電膜19に近づくに従って大きくなる。

【0042】

また、バイアススパッタリング法により誘電体層20を形成した場合、誘電体層20の表面20aに、電極指12a,13aの位置に対応して複数の凸部20a1が形成される。誘電体層20の表面20aに凹凸が存在すると、弾性表面波装置の挿入損失が大きくなるため、誘電体層20の表面20aは平坦であることが望ましい。このため、表面20aを平坦にするためには、この凸部20a1を除去する必要がある。

【0043】

従って、犠牲層を用いたエッチバックにより凸部20a1を除去する。具体的には、まず、図11〜図13に示すように、誘電体層20の上に、誘電体層20を覆うように犠牲層22を形成する。次に、この犠牲層22と共に誘電体層20の一部をエッチングすることにより、エッチバックを行う。その後、図17〜図19に示すように、誘電体層20の上に、保護層21を形成する。さらに、図20に示すように、誘電体層20及び保護層21のパッド16,17の上に位置する部分の少なくとも一部を除去することにより、弾性表面波装置を完成させる。

【0044】

図14〜図16は、比較例に係る製造方法において、エッチバックされた後の状態を示す。エッチバックによれば、誘電体層20の凸部20a1の除去を行うことができる。従って、図16に示すように、誘電体層20のうち、電極指12a,13aが設けられている領域に位置する部分の表面20aは、平坦化することができる。

【0045】

しかしながら、図12に示すように、領域A,Bにおいては、誘電体層20の表面20aが大きく傾斜した形状となっており、かつ、犠牲層22の表面22aも傾斜した形状となっている。このため、上記のようにエッチバックを行っても、領域A,Bにおける誘電体層20の表面20aの傾斜は解消されない。従って、この比較例に係る製造方法では、誘電体層20の表面20aを十分に平坦化することができない。その結果、十分に優れた共振特性やフィルタ特性を有する弾性表面波装置を製造することはできない。また、領域A,Bにおいて、誘電体層20の表面20aが大きく傾斜するため、弾性表面波装置が1ポート型弾性表面波共振子である場合、共振周波数と反共振周波数とが所望の周波数からずれてしまうと共に、TCFが所望の特性からずれてしまうという問題が生じる。また、弾性表面波装置がラダー型の弾性表面波フィルタである場合、ラダー型の弾性表面波フィルタを構成する1ポート型弾性表面波共振子のそれぞれで、誘電体層20の表面20aにおける傾斜の大きさが異なるようになる。このため、ラダー型の弾性表面波フィルタを構成する1ポート型弾性表面波共振子のそれぞれで、所望の周波数からずれる周波数の大きさ、所望のTCFからずれる大きさが異なることになり、所望のフィルタ特性からずれてしまうという問題が生じる。すなわち、比較例に係る製造方法では、所望の周波数特性を有する弾性表面波装置の製造が困難である。

【0046】

次に、図21〜図40を主として参照しながら、本実施形態に係る弾性表面波装置1の製造方法について説明する。

【0047】

本実施形態に係る弾性表面波装置1の製造方法では、まず、図21及び図22に示すように、圧電基板10の上に第1の導電膜18を形成する。第1の導電膜18の形成は、例えば、リフトオフなどの薄膜形成プロセスにより行うことができる。

【0048】

次に、本実施形態に係る弾性表面波装置1の製造方法では、図23〜図25に示すように、第2の導電膜19を形成するに先立って、誘電体層20を形成する。誘電体層20は、第1の導電膜18を覆うように圧電基板10の上に、バイアススパッタリング法により形成する。このように、誘電体層20をバイアススパッタリング法により形成することにより、誘電体層20と第1の導電膜18との間に隙間が形成され難くなる。従って、信頼性の高い弾性表面波装置1を製造することができる。

【0049】

ここで、本実施形態に係る製造方法では、第2の導電膜19を形成する前に誘電体層20を形成する。このため、誘電体層20をバイアススパッタリング法により形成することにより、誘電体層20の表面20aに凸部20a1は形成されるものの、上述の比較例に係る製造方法のように、誘電体層20に大きな傾斜は形成されない。

【0050】

次に、犠牲層を用いたエッチバックにより誘電体層20の表面20aの平坦化を行う。誘電体層20の表面20aに凹凸が存在すると、弾性表面波装置の挿入損失が大きくなるため、誘電体層20の表面20aは平坦であることが求められる。また、誘電体層20の表面20aに凹凸が存在する状態で、誘電体層20を覆うように保護層21を形成すると、凹凸の周囲に形成される保護層21の一部分の厚さが薄くなる。これにより、弾性表面波装置の周波数特性を調整するために保護層21をエッチングして保護層21の厚さを調整すると、保護層21の一部分がエッチングによって除去されてしまい、誘電体層20の表面20aが露出してしまうことになる。この結果、弾性表面波装置の耐湿性などが劣化してしまうことになるため、この点においても、誘電体層20の表面20aは平坦であることが求められる。上述の理由から、誘電体層20の表面20aを平坦にするために、凸部20a1を除去する。具体的には、図26〜図28に示すように、まず、誘電体層20の上に、誘電体層20を覆うように犠牲層22を形成する。この犠牲層22は、例えば、BARC(Bottom Anti−Reflective Coating)やTARC(Top Anti−Reflective Coating)などのフォトレジストやSOG(Spin On Glass)などにより形成することができる。

【0051】

犠牲層22の形成方法は、特に限定されず、犠牲層22の材質に応じて適宜選択することができる。犠牲層22は、例えば、スクリーン印刷などの印刷法により形成することができる。

【0052】

犠牲層22の厚さは、誘電体層20の全体が犠牲層22により覆われるような厚さであることが好ましい。このため、犠牲層22は、誘電体層20の凸部20a1の高さよりも大きな厚さであることが好ましい。

【0053】

次に、例えば、ドライエッチング法やウエットエッッチング法などの適宜のエッチング方法を用いて、犠牲層22と、誘電体層20の一部とを除去する、エッチバックを行う。具体的には、このエッチバック工程において、誘電体層20の少なくとも凸部20a1を除去する。これにより、図29〜図31に示すように、誘電体層20の表面20aを平坦化する。

【0054】

本実施形態に係る製造方法では、上述のように、比較例に係る製造方法とは異なり、バイアススパッタリング法により誘電体層20を形成すると、誘電体層20の表面20aに、大きな傾斜は形成されることはなく、エッチバックにより平坦化できる程度の高さの凸部20a1のみが形成される。この結果、比較例に係る製造方法に比べて、犠牲層22の厚さを薄くすることができる。比較例に係る製造方法では、第2の導電膜19を形成した後に誘電体層20を形成するため、本実施形態に係る製造方法に比べて、犠牲層22の厚さが大きくなる。このため、エッチバックにおけるエッチング時間が長くなり、誘電体層20の表面20aが粗面化されて、表面20aに凹凸が形成されてしまうことになる。また、エッチバックにおけるエッチング時間が長くなることにより、誘電体層20の表面20a内におけるエッチング量のばらつきが生じ、誘電体層20の表面20aを均一に平坦化することが困難となる。一方、本実施形態に係る製造方法では、犠牲層22の厚さを薄くすることができるため、エッチバックにおけるエッチング時間が短くなり、誘電体層20の表面20aを均一に平坦化することができる。従って、エッチバックにより誘電体層20の表面20aを確実に平坦化することができる。

【0055】

具体的には、誘電体層20の表面20aの最も低い部分と最も高い部分との距離を、弾性表面波の波長比で0%〜1%程度とすることができる。誘電体層20の表面20aは、平面状、または、正弦曲線状となる。このため、弾性表面波の高次モードによるスプリアスを小さくすることができる。

【0056】

なお、エッチバック工程において、誘電体層20と犠牲層22とのエッチングの選択比は、1:1に近いことが好ましい。具体的には、エッチバック工程において、誘電体層20と犠牲層22とのエッチングの選択比は、0.6:1〜1.4:1の範囲内にあることが好ましい。このような選択比にすることにより、誘電体層20の表面20aが所望の平坦性を有するようにすることができる。

【0057】

次に、図32〜図34に示すように、蒸着法やスパッタリング法などの適宜の薄膜形成方法により、誘電体層20の上に、誘電体層20を覆うように保護層21を形成する。このとき、誘電体層20の表面20aが平坦化されているため、保護層21は均一な厚さを有するように形成される。

【0058】

次に、図35〜図37に示すように、誘電体層20及び保護層21のうち、第1の導電膜18のバスバー12b, 13b、配線14,15及びパッド16,17を構成する部分の上に位置する部分を除去する。この誘電体層20及び保護層21の一部分の除去は、ドライエッチング法やウエットエッチング法などの適宜のエッチング法により行うことができる。

【0059】

次に、図38〜図40に示すように、第1の導電膜18のバスバー12b, 13b、配線14,15及びパッド16,17を構成する部分の上に第2の導電膜19を成膜することにより、IDT電極11、配線14,15及びパッド16,17を形成する。これにより、弾性表面波装置1を完成させる。なお、この第2の導電膜19の形成は、例えば、リフトオフなどの薄膜形成プロセスにより行うことができる。

【0060】

以上説明したように、本実施形態に係る弾性表面波装置1の製造方法では、第2の導電膜19を形成する前に誘電体層20を形成し、かつ、誘電体層20の上に形成した犠牲層22を用いたエッチバックを行うことにより、誘電体層20の表面20aを確実に平坦化することができる。具体的には、誘電体層20の表面20aの最も低い部分と最も高い部分との距離を、弾性表面波の波長比で0%〜1%程度とすることができる。誘電体層20の表面20aは、平面状、または、正弦曲線状となる。このため、誘電体層20の表面20aに凹凸が形成されることに起因する挿入損失の悪化を効果的に抑制することができると共に、弾性表面波の高次モードによるスプリアスを小さくすることができる。また、誘電体層20の第2の導電膜19が形成されている部分の周囲に位置する領域A,Bにおいて、誘電体層20の表面20aが大きく傾斜することに起因する、共振周波数や反共振周波数などの周波数特性のずれ、TCFのずれの発生を抑制することができる。このため、所望の共振特性を有する弾性表面波装置1を製造することができる。また、弾性表面波装置が弾性表面波フィルタや弾性表面波分波器である場合、所望のフィルタ特性を有する弾性表面波装置を製造することができる。

【0061】

また、誘電体層20の上に形成される保護層21を均一な厚さを有するように形成することができる。すなわち、保護層21に薄い部分が形成され難くなる。従って、弾性表面波装置1の耐湿性などの劣化を抑制することができる。

【0062】

さらに、比較例に係る製造方法と比較して、本実施形態に係る製造方法では、犠牲層22の厚さを薄くすることができるため、エッチバックに要する時間を短縮することができる。このため、弾性表面波装置1の製造に要する時間を短くすることができる。それと共に、エッチバックにおけるエッチングにより誘電体層20の表面20aが粗面化されて、表面20aに凹凸が形成されることがなくなり、さらに、誘電体層20の表面20a内におけるエッチング量のばらつきを小さくすることができる。よって、誘電体層20の表面20aの平坦性を高めることができる。

【0063】

なお、本実施形態では、IDT電極11のバスバー12b,13b、配線14,15及びパッド16,17の全てが、第1及び第2の導電膜18,19により構成されている例について説明した。但し、本発明は、この構成に限定されない。配線及びパッドの少なくとも一方が第1及び第2の導電膜により形成されていれば、本発明の効果が奏される。すなわち、本発明においては、配線のみ、パッドのみが第1及び第2の導電膜により形成されていてもよい。但し、本発明の効果は、IDT電極のバスバーが第1及び第2の導電膜により形成されている場合に特に強く奏されるため、配線及びパッドの少なくとも一方と、バスバーとが第1及び第2の導電膜により構成されていることが好ましい。

【符号の説明】

【0064】

1…弾性表面波装置

10…圧電基板

11…IDT電極

12…第1のくし歯状電極

13…第2のくし歯状電極

12a,13a…電極指

12b,13b…バスバー

14,15…配線

16,17…パッド

18…第1の導電膜

19…第2の導電膜

20…誘電体層

20a…誘電体層の表面

20a1…誘電体層の表面に形成された凸部

21…保護層

22…犠牲層

22a…犠牲層の表面

【特許請求の範囲】

【請求項1】

圧電基板と、前記圧電基板の上に形成されているIDT電極と、前記圧電基板の上に形成されているパッドと、前記圧電基板の上に形成されており、前記IDT電極と前記パッドとを接続している配線と、前記圧電基板の上において、前記IDT電極の少なくとも一部を覆うように形成されている誘電体層とを備え、前記IDT電極の少なくとも一部が第1の導電膜からなり、前記配線及び前記パッドのうちの少なくとも一方が、前記第1の導電膜と、前記第1の導電膜の上に積層されている第2の導電膜とを有する積層体からなる弾性表面波装置の製造方法であって、

前記圧電基板の上に第1の導電膜を形成する工程と、

前記第1の導電膜を覆うように前記圧電基板の上に前記誘電体層をバイアススパッタリング法により形成する工程と、

前記誘電体層の上に犠牲層を形成する工程と、

前記犠牲層と、前記誘電体層の一部とを除去する、エッチバック工程と、

前記第1の導電膜の一部分の上に形成されている誘電体層を除去する除去工程と、

前記第1の導電膜のうちの、前記除去工程において上部に位置していた誘電体層が除去された部分の上に、前記第2の導電膜を形成する工程とを備える、弾性表面波装置の製造方法。

【請求項2】

前記IDT電極は、それぞれ複数の電極指と、前記複数の電極指が接続されているバスバーとを有し、互いに間挿し合っている第1及び第2のくし歯状電極を備え、

前記バスバーの少なくとも一部が、前記第1の導電膜と前記第2の導電膜との積層体からなるように、前記第2の導電膜を形成する、請求項1に記載の弾性表面波装置の製造方法。

【請求項3】

前記エッチバック工程の後に、前記誘電体層の上に保護層を形成する工程をさらに備える、請求項1または2に記載の弾性表面波装置の製造方法。

【請求項4】

前記犠牲層をフォトレジストにより形成する、請求項1〜3のいずれか一項に記載の弾性表面波装置の製造方法。

【請求項1】

圧電基板と、前記圧電基板の上に形成されているIDT電極と、前記圧電基板の上に形成されているパッドと、前記圧電基板の上に形成されており、前記IDT電極と前記パッドとを接続している配線と、前記圧電基板の上において、前記IDT電極の少なくとも一部を覆うように形成されている誘電体層とを備え、前記IDT電極の少なくとも一部が第1の導電膜からなり、前記配線及び前記パッドのうちの少なくとも一方が、前記第1の導電膜と、前記第1の導電膜の上に積層されている第2の導電膜とを有する積層体からなる弾性表面波装置の製造方法であって、

前記圧電基板の上に第1の導電膜を形成する工程と、

前記第1の導電膜を覆うように前記圧電基板の上に前記誘電体層をバイアススパッタリング法により形成する工程と、

前記誘電体層の上に犠牲層を形成する工程と、

前記犠牲層と、前記誘電体層の一部とを除去する、エッチバック工程と、

前記第1の導電膜の一部分の上に形成されている誘電体層を除去する除去工程と、

前記第1の導電膜のうちの、前記除去工程において上部に位置していた誘電体層が除去された部分の上に、前記第2の導電膜を形成する工程とを備える、弾性表面波装置の製造方法。

【請求項2】

前記IDT電極は、それぞれ複数の電極指と、前記複数の電極指が接続されているバスバーとを有し、互いに間挿し合っている第1及び第2のくし歯状電極を備え、

前記バスバーの少なくとも一部が、前記第1の導電膜と前記第2の導電膜との積層体からなるように、前記第2の導電膜を形成する、請求項1に記載の弾性表面波装置の製造方法。

【請求項3】

前記エッチバック工程の後に、前記誘電体層の上に保護層を形成する工程をさらに備える、請求項1または2に記載の弾性表面波装置の製造方法。

【請求項4】

前記犠牲層をフォトレジストにより形成する、請求項1〜3のいずれか一項に記載の弾性表面波装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【図31】

【図32】

【図33】

【図34】

【図35】

【図36】

【図37】

【図38】

【図39】

【図40】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【図31】

【図32】

【図33】

【図34】

【図35】

【図36】

【図37】

【図38】

【図39】

【図40】

【公開番号】特開2011−244065(P2011−244065A)

【公開日】平成23年12月1日(2011.12.1)

【国際特許分類】

【出願番号】特願2010−112039(P2010−112039)

【出願日】平成22年5月14日(2010.5.14)

【出願人】(000006231)株式会社村田製作所 (3,635)

【Fターム(参考)】

【公開日】平成23年12月1日(2011.12.1)

【国際特許分類】

【出願日】平成22年5月14日(2010.5.14)

【出願人】(000006231)株式会社村田製作所 (3,635)

【Fターム(参考)】

[ Back to top ]