弾性表面波装置

【課題】IDT上にSiO2膜を形成することにより周波数温度特性が改善されているだけでなく、SiO2膜表面におけるクラックが発生し難く、所望とする特性を確実に得ることができ、かつ電気機械結合係数及び反射係数が大きな弾性表面波装置を提供する。

【解決手段】25°〜55°回転Y板X伝搬のLiTaO3基板12上に、Alと比べて密度が高い金属もしくは合金からなる少なくとも1つのIDT13a,13bが形成されており、IDT13a,13bを覆うようにLiTaO3基板12上に周波数温度特性を改善するためのSiO2膜15が形成されている、弾性表面波装置11。

【解決手段】25°〜55°回転Y板X伝搬のLiTaO3基板12上に、Alと比べて密度が高い金属もしくは合金からなる少なくとも1つのIDT13a,13bが形成されており、IDT13a,13bを覆うようにLiTaO3基板12上に周波数温度特性を改善するためのSiO2膜15が形成されている、弾性表面波装置11。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、共振子や帯域フィルタなどに用いられる弾性表面波装置に関し、より詳細には、回転Y板X伝搬LiTaO3基板を用いた弾性表面波装置及びその製造方法に関する。

【背景技術】

【0002】

携帯電話などの移動体通信機において、RF段の帯域フィルタやデュプレクサとして、弾性表面波フィルタが用いられている。この種の弾性表面波フィルタとして、36°〜46°回転Y板X伝搬のLiTaO3基板上に、AlからなるIDT(インターデジタルトランスデューサー)が形成されており、漏洩弾性波を利用した弾性表面波フィルタが実用化されている。

【0003】

しかしながら、この弾性表面波フィルタでは、周波数温度特性が−30〜−40ppm/℃と悪く、その改善が求められていた。そこで、周波数温度特性を改善するために、36°回転Y板X伝搬(オイラー角:0°,126°,0°)LiTaO3基板上に0.01〜0.04の規格化膜厚のAlからなるIDTを形成した後に、さらにSiO2膜を積層した発振子の構造が提案されている(例えば、下記特許文献1)。ここでは、SiO2膜を形成することにより、周波数温度特性が改善されている。

【0004】

しかし、AlからなるIDTを形成してフィルタを構成する場合、十分大きな反射係数や電気機械結合係数Ksawを得るために、IDTの電極膜厚H/λ(Hは膜厚、λは表面波の波長)は、0.08〜0.10とかなり厚くしなけらればならない(例えば下記非特許文献1)。

【特許文献1】特開1990−295212

【非特許文献1】O.Kawachi etal.“Optimum Cut of LitaO3 for High Performance Leaky Surface Acoustic Wave fitters”Proc.1996 IEEE Ultrasonics Symp.p71〜76

【発明の開示】

【発明が解決しようとする課題】

【0005】

上記のように、AlからなるIDTがかなり厚くされているため、図25(a)に示されている部分において、周波数温度特性を改善するためにSiO2膜がその上に形成されると、図25(b),(c)に示すように、SiO2膜において大きな段差が生じ、SiO2膜にクラックが生じることがあった。そのため、クラックの発生により、弾性表面波フィルタのフィルタ特性が悪化しがちであった。

【0006】

加えて、AlからなるIDTの電極膜厚が厚いため、SiO2膜の形成によるIDTの電極表面の凹凸を被覆する効果が十分でなく、それによって、温度特性が十分に改善されないことがあった。

【0007】

本発明の目的は、上述した従来技術の現状に鑑み、回転Y板X伝搬のLiTaO3基板を用いた弾性表面波装置において、SiO2膜の形成により周波数温度特性を改善し得るだけでなく、IDTの電極膜厚を薄くすることにより、SiO2膜におけるクラックを防止することができると共に減衰定数も大幅に低減でき、従って目的とするフィルタ特性などの電気的特性を得ることができ、かつIDTにおける電気機械結合係数及び反射係数が十分な大きさとされる、弾性表面波装置及びその製造方法を提供することにある。

【課題を解決するための手段】

【0008】

本発明の広い局面によれば、25°〜55°回転Y板(オイラー角(0°,115°〜145°,0°))のLiTaO3基板と、前記LiTaO3基板上に形成されており、かつAlよりも密度の高い金属からなる少なくとも1つのIDTと、前記IDTを覆うように前記LiTaO3基板上に形成されたSiO2膜とを備えることを特徴とする、弾性表面波装置が提供される。

【0009】

本発明の他の広い局面によれば、42°〜50°回転Y板(オイラー角(0°,132°〜140°,0°))のLiTaO3基板と、前記LiTaO3基板上に形成されており、Alよりも密度の高い金属からなる少なくとも1つのIDTと、前記IDTを覆うように前記LiTaO3基板上に形成されたSiO2膜とを備えることを特徴とする、弾性表面波装置が提供される。

【0010】

本発明のさらに他の広い局面によれば、25°〜42°回転Y板(オイラー角(0°,115°〜132°,0°))のLiTaO3基板と、前記LiTaO3基板上に形成されており、Alよりも密度の高い金属からなる少なくとも1つのIDTと、前記IDTを覆うように前記LiTaO3基板上に形成されたSiO2膜とを備えることを特徴とする、弾性表面波装置が提供される。

【0011】

本発明においては、好ましくは、上記IDTは、Au、Pt、W、Ta、Ag、Mo、Cu、Ni、Co、Cr、Fe、Mn、Zn及びTiからなる群から選択された少なくとも1種を主成分とする金属からなる。これらのAlよりも密度の高い金属を用いることにより、Alを用いた場合に比べて、IDTの電気機械結合係数及び反射係数の増大を図ることができる(後述の図2、図3参照)。

【0012】

本発明のより限定的な局面では、IDTがAuからなり、IDTの表面波の波長で規格化された膜厚が0.013〜0.030の範囲にあり、SiO2膜の表面波の波長で規格化された膜厚が0.03〜0.45の範囲とされ、その場合には、本発明に従って、電気機械結合係数及び反射係数が大きく、良好な周波数温度特性を有し、減衰定数が十分小さく、SiO2膜のクラックが生じ難い、弾性表面波装置を確実に提供することができる。

【0013】

本発明のさらに他の局面では、前記IDT電極がAuまたはAu合金からなり、前記LiTaO3基板のカット角、IDTの電極規格化膜厚及びSiO2の規格化膜厚が、下記の(a)〜(k)で表される組み合わせのいずれかである。

【0014】

【表1】

【0015】

本発明のさらに別の特定の局面では、前記IDTがAuまたはAu合金からなり、前記LiTaO3基板のカット角、IDTの電極規格化膜厚及びSiO2の規格化膜厚が、下記の(m)〜(r)で示される組み合わせのいずれかである。

【0016】

【表2】

【0017】

本発明に係る弾性表面波装置のさらに他の特定の局面では、IDTの上面と、SiO2膜との間に密着層が形成され、それによってSiO2膜の膜剥がれを抑制することができる。この場合、密着層は、IDTの上面だけでなく、LiTaO3基板とSiO2膜の界面にも形成されてもよい。また、上記密着層は、IDTの上面だけでなく、IDTとSiO2膜の界面のほぼ全領域に形成されてもよい。すなわち、IDTの側面にも密着層が形成されていてもよい。

【0018】

本発明に係る弾性表面波装置のさらに別の特定の局面では、LiTaO3基板上に、IDT以外の、少なくともバスバー及び外部との接続用電極パッドを含む複数の電極がさらに形成されており、該複数の電極が、Alよりも密度が高い金属からなる下地電極層と、下地電極層上に形成されており、AlまたはAl合金からなる上層金属層とを有する下地金属層が、IDTと同じ工程で形成されることができ、さらに上層金属層がAlまたはAl合金からなるため、SiO2膜の密着強度が高められるとともに、上記電極のコストを低減することができる。さらに、Alによるウェッジボンド性も高められる。

【0019】

本発明に係る弾性表面波装置では、好ましくは、表面波として漏洩弾性表面波が用いられ、本発明に従って、周波数温度特性に優れ、電気機械結合係数及び反射係数の大きなIDTを有する、伝搬定数の小さい漏洩弾性表面波を利用した弾性表面波装置を提供することができる。

【0020】

本発明の弾性表面波装置の製造方法は、25°〜55°回転Y板X伝搬(オイラー角(0°,115°〜145°,0°))のLiTaO3基板を用意する工程と、前記LiTaO3基板上に少なくとも1つのIDTを、Alよりも密度が高い金属を用いて形成する工程と、前記IDTを形成した後に、周波数調整を行う工程と、前記周波数調整後に、前記IDTを被覆するように前記LiTaO3基板上にSiO2膜を形成することを特徴とする。

【0021】

本発明の製造方法の特定の局面では、IDTを構成する材料として、AuまたはAuを主成分とする合金が用いられる。Auは、Alに比べて密度が高いため、電気機械結合係数が大きくかつ反射係数が大きなIDTを容易に構成することができ、かつIDTの電極膜厚を薄くすることができ、SiO2膜のクラックを防止することができる。さらに、SiO2膜によって減衰定数を小さくすることができる。

【発明の効果】

【0022】

本発明に係る弾性表面波装置では、25°〜55°回転Y板X伝搬LiTaO3基板上にAlよりも密度の高い金属からなる少なくとも1つのIDTが形成されており、該IDTを覆うようにSiO2膜が形成されている。従って、SiO2膜の形成により周波数温度特性が改善される。さらに、IDTの電極膜厚をAlを用いた場合に比べて薄くすることができるので、SiO2膜におけるクラックの発生を抑制することができ、目的とする特性を確実に得ることができる。また、Alよりも密度が高い金属よりなるIDTを形成した場合、減衰定数αが悪化する恐れがあるが、SiO2膜の形成により、減衰定数の悪化も抑制することができる。

【0023】

従って、本発明によれば、SiO2膜により周波数温度特性が改善されるだけでなく、SiO2膜におけるクラックの発生を抑制することができ、所望とする特性を確実に得ることが可能となる。

【0024】

また、本発明に係る弾性表面波装置の製造方法では、本発明に係る弾性表面波装置が得られ、上記のように周波数温度特性に優れ、かつSiO2膜におけるクラックの発生を抑制して、所望とする特性を確実に得ることができるだけでなく、IDT形成後に周波数調整が行われ、該周波数調整後にSiO2膜が形成されるので、より高精度に周波数調整を行うことができ、SiO2膜の膜厚のばらつきによる周波数変動による影響を抑制することができる。従って、所望通りの周波数特性を有する弾性表面波装置を確実に提供することができる。

【発明を実施するための最良の形態】

【0025】

以下、図面を参照しつつ、本発明の具体的な実施例を説明することにより、本発明を明らかにする。

【0026】

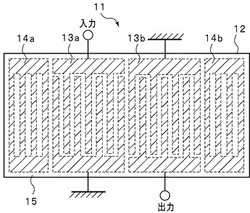

図1は、本発明の一実施例に係る弾性表面波装置としての縦結合共振子フィルタを説明するための平面図である。

【0027】

弾性表面波装置11は、LiTaO3基板12の上面に、IDT13a,13b及び反射器14a,14bを形成した構造を有する。また、IDT13a,13b及び反射器14a,14bを覆うようにSiO2膜15が形成されている。なお、LiTaO3基板12としては、25°〜55°回転Y板X伝搬(オイラー角(0°,115°〜145°,0°))LiTaO3基板が用いられる。この範囲外のカット角の回転Y板X伝搬LiTaO3基板では、減衰定数が大きく、TCFも悪化する。

【0028】

IDT13a,13b及び反射器14a,14bは、Alに比べて密度の高い金属により構成される。このような金属としては、Au、Pt、W、Ta、Ag、Mo、Cu、Ni、Co、Cr、Fe、Mn、Zn及びTiからなる群から選択された少なくとも1種の金属または該少なくともその1種を主成分とする合金が挙げられる。

【0029】

上記のように、Alに比べて密度の高い金属によりIDT13a,13b及び反射器14a,14bが構成されているため、IDT13a,13b及び反射器14a,14bの膜厚をAlを用いた場合に比べて薄くした場合であっても、図2、図3に示すように、電気機械結合係数及び反射係数を高めることができる。

【0030】

そして、上記のように電極膜厚を薄くすることができるので、IDT13a,13b上に形成されたSiO2膜15における前述した段差に基づくクラックの発生を確実に抑制することができる。SiO2膜15の厚みについては、後述の実験例から明らかなように、表面波の波長で規格化された膜厚H/λが0.03〜0.45の範囲であることが好ましい。なお、Hは厚み、λは表面波の波長を示す。この範囲にすることで、SiO2膜がない場合より減衰定数を大幅に小さくすることができ、低ロス化が可能となる。

【0031】

IDTを構成する材料によっても異なるが、例えばAu膜からなる場合、IDT13a,13bの表面波の波長で規格化された膜厚は0.013〜0.030が好ましい。Au膜が薄いと、IDTが引き回り抵抗をもつので、より好ましくは0.021〜0.03が好ましい。

【0032】

本発明の係る弾性表面波装置では、上記のように、LiTaO3基板12上にAlよりも密度の高い金属によりIDT13a,13bが構成されており、該IDT13a,13bの電極膜厚を薄くすることができる。従って、SiO2膜における段差の発生を抑制することができ、クラックを確実に防止することができる。さらにSiO2膜により減衰定数を大幅に小さくすることができ、低ロス化が可能となる。よって、良好な特性を有し、かつSiO2膜15の形成により良好な周波数温度特性が実現される。これを、具体的な例に基づき説明する。

【0033】

36°回転Y板X伝搬LiTaO3基板上に、AlからなるIDTを形成した場合、及びAu、Ta、Ag、Cr、W、Cu、Zn、Mo、NiからなるIDTの種々の膜厚で形成した場合の電気機械結合係数Ksaw及び減衰定数(α)と反射係数|ref|の変化を図2,図3及び図4にそれぞれ示す。なお、数値計算はJ.J.Champbell and W.R.Jones:IEEE Trans.Sonic&Ultrason.SU−15.p209(1968)の方法に従い、電極は全面一様として計算を行った。

【0034】

図2から明らかなように、AlからなるIDTにおいて、規格化された膜厚H/λが0.10の場合、電気機械結合係数Ksawは約0.27である。なお、Hは厚み、λは表面波の波長を示す。これに対して、Au、Ta、Ag、Cr、W、Cu、Zn、Mo、NiからなるIDTではH/λを0.013〜0.035の範囲とした場合、より大きな電気機械結合係数Ksawを実現することができる。しかしながら、図4から明らかなように、膜厚H/λの如何に関わらず、AlからなるIDTでは減衰定数αがほぼ0であるのに対し、Au、Ta、Ag、Cr、W、Cu、Zn、Mo、NiからなるIDTでは、減衰定数が非常に大きくなる。

【0035】

また、図12は、カット角θ(オイラー角で(0°,θ+90°,0°)のLiTaO3基板上に、AuからなるIDT及びSiO2膜を形成した構造における、θと、電気機械結合係数との関係を示す図である。ここでは、AuからなるIDTの規格化膜厚を、0.022、0.025及び0.030とした場合、並びにSiO2膜の規格化膜厚を、0.00(SiO2膜を成膜せず)、0.10、0.20、0.30及び0.45と変化させた。

【0036】

図12から明らかなように、SiO2膜が厚くなるに連れて、電気機械結合係数Ksawが小さくなることがわかる。また、後述するように、SiO2膜による特性の劣化を抑制するために、IDTの膜厚を薄くした場合を考えてみる。前述の図2から明らかなように、従来のAlからなるIDTにおいて規格化膜厚を0.04まで薄くした場合、SiO2膜が形成されていない場合でも、電気機械結合係数Ksawは0.245と小さくなる。また、AlからなるIDTの規格化膜厚を0.04とし、SiO2膜を形成した場合には、電気機械結合係数Ksawはさらに小さくなり、実用上広帯域化が困難となる。

【0037】

これに対して、図12から明らかなように、AuからなるIDTを形成し、SiO2膜を形成した構造では、カット角θを38.5°以下とすることにより、SiO2膜の規格化膜厚を0.45程度とした場合であっても、電気機械結合係数Ksawは0.245以上となることがわかる。また、規格化膜厚が0.30程度のSiO2膜を形成した場合には、カット角θを42°以下とすることにより、S電気機械結合係数Ksawを0.245以上とすることができる。なお、後述するように、カット角が25°よりも小さい場合には、減衰定数が大きくなり、実用的ではない。従って、25°〜42°回転Y板X伝搬(オイラー角で(0°,115°〜132°,0°))、より好ましくは25°〜38.5°回転Y板X伝搬(オイラー角で(0°,115°〜128.5°,0°))のLiTaO3基板を用いることが好適であることがわかる。

【0038】

他方、36°回転Y板X伝搬のLiTaO3基板の周波数温度特性(TCF)は−30〜−40ppm/℃であり、十分ではない。この周波数温度特性を改善するために、36°回転Y板X伝搬LiTaO3基板上に、AuからなるIDTを形成し、さらにSiO2膜を種々の膜厚で形成した場合の周波数温度特性の変化を図5に示す。なお、図5において、○は理論値を示し、×は実験値を示す。ここでは、AuからなるIDTの規格化膜厚はH/λ=0.020である。

【0039】

図5から明らかなように、SiO2膜の形成により、周波数温度特性が改善されることがわかる。特に、SiO2膜の規格化された膜厚H/λが0.25の近傍の場合、TCFが0となり好ましいことがわかる。

【0040】

また、回転Y板X伝搬LiTaO3基板として、カット角が36°(オイラー角で(0°,126°,0°))及び38°(オイラー角で(0°,128°,0°))の2種類のオイラー角のLiTaO3基板を用い、AuからなるIDTの膜厚及びSiO2膜の膜厚を種々変化させた場合の減衰定数αの変化を数値解析した。なお、図6及び図7のAuの膜厚値はH/λである。結果を図6及び図7に示す。図6及び図7から明らかなように、AuからなるIDTの膜厚の如何に関わらず、SiO2膜の膜厚を選択すれば、減衰定数αを小さくし得ることがわかる。すなわち、図6及び図7から明らかなように、SiO2膜の膜厚H/λを0.03〜0.45、より好ましくは0.10〜0.35の範囲とすれば、いずれかのカット角のLiTaO3基板及びいずれの膜厚のAuからなるIDTを形成した場合においても、減衰定数αが非常に小さくされ得ることがわかる。

【0041】

さらに、図3により、AuからなるIDTを用いると、薄い膜厚でもAlに比べて十分大きな反射係数が得られていることがわかる。

【0042】

従って、上記図2〜図7の結果から、LiTaO3基板上に膜厚H/λが0.013〜0.030のAuからなるIDTを形成した場合、SiO2膜の膜厚H/λを0.03〜0.45の範囲とすれば、大きな電気機械結合係数が得られるだけでなく、減衰定数αを非常に小さくし、かつ、十分な反射係数を得ることができることができる。

【0043】

上述した実施例において、カット角36°(オイラー角で(0°,126°,0°))のLiTaO3基板上に、H/λ=0.020の規格化膜厚のAuからなるIDTを形成し、さらに規格化膜厚H/λ=0.1のSiO2膜を形成してなる実施例の弾性表面波装置11の減衰量−周波数特性を図8に破線で示す。また、比較のために、該弾性表面波フィルタにおいて、SiO2膜を形成する前の構造の減衰量周波数特性を実線で示す。

【0044】

図8から明らかなように、SiO2膜の形成により電気機械結合係数が0.30から0.28に若干小さくなるにもかかわらず、挿入損失が改善されていることがわかる。従って、図8から明らかなように、SiO2膜を上記特定の範囲の厚みとすれば、減衰定数αが小さくなることが裏付けられる。

【0045】

また、図9(a),(b)は、上記実施例の弾性表面波フィルタにおける表面の走査型電子顕微鏡写真である。ここでは、H/λ=0.02の規格化膜厚のAuからなるIDT上に、規格化膜厚H/λ=0.3のSiO2膜が形成されている前後の場合の結果が示されている。図9(b)の成膜後の写真から明らかなように、SiO2膜の表面にクラックは見られず、従って、クラックによる特性の劣化も生じ難いことがわかる。

【0046】

本願発明者は、上述した知見に基づき、様々なカット角の回転Y板X伝搬LiTaO3基板上に、規格化膜厚が0.02であるAuからなるIDTを形成し、さらに様々な厚みのSiO2膜を形成して1ポート型表面波共振子を試作した。この場合、SiO2膜の規格化膜厚は、0.10、0.20、0.30及び0.45とした。このようにして得られた各1ポート型表面波共振子のQ値を測定した。結果を図13に示す。

【0047】

一般に、共振子のQ値が大きい程、フィルタとして用いた場合の通過帯域から減衰域にかけてのフィルタ特性の急峻性が高められる。従って、急峻なフィルタを必要とするときには、Q値は大きい方が望ましい。図13から明らかなように、SiO2膜の膜厚の如何に関わらず、カット角が48°回転Y板付近でQ値が最大となり、カット角42°〜58°の範囲でQ値が比較的大きいことがわかる。

【0048】

従って、図13から明らかなように、カット角42°〜58°回転Y板(オイラー角で(0°,132°〜148°,0°))のLiTaO3基板を用い、該LiTaO3基板上に、Auよりも密度の高い金属からなる少なくとも1つのIDTを形成し、さらにSiO2膜をIDTを覆うようにLiTaO3基板上に形成した構造とすることにより、大きなQ値を得ることができることがわかる。好ましくは、図13から明らかなように、カット角は46.5°〜53°回転Y板(オイラー角で(0°,136.5°〜143°,0°))とされる。

【0049】

なお、本発明においては、IDTの上面に密着層が形成されてもよい。すなわち、図14(a)に示すように、LiTaO3基板22上に、IDT23が形成されており、IDT23の上面に、密着層24が作製されていてもよい。密着層24は、IDT23とSiO2膜25との間に配置されている。密着層24は、SiO2膜25のIDT23に対する密着強度を高めるために設けられている。このような密着層24を構成する材料としては、PdまたはAl、あるいはこれらの合金が好適に用いられる。また、金属に限らず、ZnOなどの圧電材料や、Ta2O3もしくはAl2O3などの他のセラミックスを用いて密着層24を構成してもよい。密着層24の形成により、Alよりも密度が高い金属からなるIDT23とSiO2膜25との密着強度が高められ、それによってSiO2膜の膜剥がれが抑制される。

【0050】

密着層24の厚みは、弾性表面波全般への影響を与えないためには、表面波の波長の1%程度以下の厚みとすることが望ましい。また、図14(a)では、IDT23の上面に密着層24が形成されていたが、図14(b)に示すように、LiTaO3基板上にSiO2膜25との界面にも密着層24Aを形成してもよい。さらに図14(c)に示すように、密着層24は、IDT23の上面だけでなく側面をも覆うように形成されてもよい。

【0051】

また、SiO2膜の密着強度を改善する他の構成として、IDT以外のバスバーや外部との電極的接続用パッドを含む複数の電極において、該複数の電極を、それぞれ、IDTと同じ材料からなる下地金属層と、下地金属層上に積層されており、AlもしくはAl合金からなる上層金属層からなるものを用いてもよい。すなわち、例えば図1に示した反射器14a,14bを構成する電極膜として、IDT13a,13bと同じ材料からなる下地金属層と、該下地金属層上に、Al膜を積層してもよい。このように、AlやAl合金からなる上層金属層を設けることにより、SiO2膜との密着強度が高められる。また、電極コストを低減することもでき、さらにAlウェッジボンド性を高めることもできる。

【0052】

なお、上記IDT以外の電極としては、バスバー、外部との電極的接続用パッドだけでなく、必要に応じて形成される引き回し電極などが挙げられる。また、上記Al合金としては、特に限定されないが、Al−Ti合金、Al−Ni−Cr合金などが挙げられる。

【0053】

なお、上述した実験例の場合以外のカット角の回転Y板X伝搬LiTaO3基板を用いた場合においても、AuからなるIDTを形成した場合において、減衰定数αを最小とするSiO2膜の膜厚が存在することが本願発明者等により確かめられている。すなわち、SiO2膜の膜厚を特定の範囲とすれば、上記実験例の場合と同様に、減衰定数αを小さくすることができる。一方、SiO2膜の膜厚H/λを0.1〜0.45としたときのカット角とαの関係を図15〜22に示す。これらの図からSiO2膜の膜厚が厚くなるに従い、αが極小となるカット角が小さくなることも明らかとなった。従って、他のカット角の回転Y板X伝搬LiTaO3基板を用いた場合であっても、AuからなるIDTを形成し、SiO2膜を積層した構造において、SiO2膜の厚みを選択することにより、従来の弾性表面波装置に比べて、周波数温度特性TCFが半分以下と良好であり、電気機械結合係数が大きく、かつ反射係数が大きな弾性表面波装置を構成することができる。このような効果を発現し得るLiTaO3基板のカット角と、AuからなるIDTの電極膜厚と、SiO2膜の膜厚の好ましい組み合わせは、以下の(a)〜(k)及び(m)〜(r)で示される通りであることが確かめられている。但し、使用するメタライゼーションレシオ、材料定数等の変動により、回転カット角は上記の値に対し、±4°程度のずれは生じると考えられる。

【0054】

【表3】

【0055】

【表4】

【0056】

図24は、36°回転Y板X伝搬(オイラー角で(0,126°,0°))のLiTaO3基板上に、Auからなり、規格化膜厚が0.02のIDTを形成し、さらにその上に種々の膜厚のSiO2膜を形成した900MHz帯の表面波共振子における図23に示す共振回路にフィッティングされた際の等価直列抵抗R1を示す。なお、共振回路にフィッティングされた際の等価直列抵抗R1とは、およそ電極の抵抗による損失と、表面波の減衰による損失を表わす。従って、電極の抵抗がほぼ一定の場合、R1の傾向はおよそα(減衰定数)の傾向と一致する。

【0057】

図24から明らかなように、SiO2膜がない場合に比べてSiO2膜を形成するに従いR1が減少し、SiO2膜の規格化膜厚が0.02以上の場合、等価直列抵抗R1が小さくなることがわかる。これは図6の傾向と一致する。

【0058】

本発明に係る弾性表面波装置の製造に際しては、回転Y板X伝搬LiTaO3基板上にAuを主成分とする金属からなるIDTを形成した後、その状態において周波数調整を行ない、しかる後減衰定数αを小さくし得る範囲の膜厚のSiO2膜を成膜することが望ましい。これを、図10及び図11を参照して説明する。図10は、36°回転Y板X伝搬(オイラー角で(0°,126°,0°))LiTaO3基板上に、種々の膜厚のAuからなるIDT及び種々の膜厚のSiO2膜を形成した場合の漏洩弾性表面波の音速の変化を示す。また、図11は、同じオイラー角のLiTaO3基板上に、種々の膜厚のAuからなるIDTを形成した場合、その上に形成されるSiO2膜の規格化膜厚を変化させた場合の漏洩弾性表面波の音速の変化を示す。図10と図11を比較すれば明らかなように、Auの膜厚を変化させた場合の方が、SiO2膜の膜厚を変化させた場合よりも表面波の音速の変化がはるかに大きい。従って、SiO2膜の形成に先立ち、周波数調整が、行われることが望ましく、例えば、レーザーエッチングやイオンエッチングなどによりAuからなるIDTを形成した後に周波数調整を行うことが望ましい。特に好ましくは、Auの規格化膜厚が、0.015〜0.03の範囲であれば、SiO2膜による音速の変化が小さくなり、SiO2膜のばらつきによる周波数変動を小さくすることができる。

【0059】

なお、上記実験例では、IDTを構成する金属として、Auを例にとり示したが、本願発明者等によれば、Pt、W、Ta、Ag、Mo、Cu、Ni、Co、Cr、Fe、Mn、Zn及びTiなどを用いても、同様に、SiO2膜の膜厚を選択することにより、電気機械結合係数及び反射係数の増大、周波数温度特性の改善及びSiO2膜のクラックの防止を果たし得ることが確かめられている。

【0060】

またAuやAg電極の下に電極の密着強度を向上させるため、ごく薄くTiやCrを成膜してもよい。

【0061】

なお、本発明は、図1に示した縦結合共振子型弾性表面波フィルタだけでなく、弾性表面波共振子、横結合型表面波フィルタ、ラダー型フィルタ、ラチス型フィルタなどの様々な表面波装置に適用することができる。

【図面の簡単な説明】

【0062】

【図1】本発明の一実施例に係る弾性表面波装置を示す斜視図。

【図2】36°回転Y板X伝搬(オイラー角で(0°,126°,0°))のLiTaO3基板上に、Au、Ta、Ag、Cr、W、Cu、Zn、Mo、NiからなるIDT及びAlからなるIDTを形成した場合のIDTの規格化された電極膜厚と電気機械結合係数との関係を示す図。

【図3】36°回転Y板X伝搬(オイラー角で(0°,126°,0°)のLiTaO3基板上に各種電極材料からなるIDTの電極指片方の反射係数と膜厚の関係を示す図。

【図4】36°回転Y板X伝搬(オイラー角で(0°,126°,0°))のLiTaO3基板上に、Au、Ta、Ag、Cr、W、Cu、Zn、Mo、NiからなるIDT及びAlからなるIDTを形成した場合の、IDTの電極規格化膜厚と減衰定数との関係を示す図。

【図5】36°回転Y板X伝搬(オイラー角で(0°,126°,0°))のLiTaO3基板上に、規格化膜厚が0.02であるAuからなるIDTを形成し、種々の膜厚のSiO2膜を形成した場合の周波数温度特性(TCF)の変化を示す図。

【図6】36°回転Y板X伝搬(オイラー角で(0°,126°,0°))のLiTaO3基板上に、種々の厚みのAuからなるIDTを形成し、さらに上に積層されるSiO2膜規格化膜厚を変化させた場合の減衰定数αの変化を示す図。

【図7】38°回転Y板X伝搬(オイラー角で(0°,128°,0°))のLiTaO3基板上に、種々の厚みのAuからなるIDTを形成し、さらに上に積層されるSiO2膜規格化膜厚を変化させた場合の減衰定数αの変化を示す図。

【図8】実施例の表面波装置の減衰量周波数特性及びSiO2膜成膜前の比較のための弾性表面波装置の減衰量周波数特性を示す図。

【図9】(a),(b)は、実施例の弾性表面波装置のIDTが形成されている部分のSiO2膜の成膜前(a)と成膜後(b)の表面の状態を示す走査型電子顕微鏡写真を示す図。

【図10】36°回転Y板X伝搬(オイラー角で(0°,126°,0°))のLiTaO3基板上に、AuからなるIDTを形成し、種々の膜厚のSiO2膜を形成した構造において、AuからなるIDTの規格化膜厚を変化させた場合の漏洩弾性表面波の音速の変化を示す図。

【図11】36°回転Y板X伝搬(オイラー角で(0°,126°,0°))のLiTaO3基板上に、種々の規格化膜厚のAuからなるIDTを形成し、さらにSiO2膜積層とした構造において、SiO2膜の規格化膜厚を変化させた場合の漏洩弾性表面波の音速の変化を示す図。

【図12】カット角θ(オイラー角で(0°,θ+90°,0°))のθ、AuからなるIDTの規格化膜厚及びSiO2膜の規格化膜厚を変化させた場合の電気機械結合係数の変化を示す図。

【図13】LiTaO3基板のカット角θ及びSiO2膜の規格化膜厚を変化させた場合の共振子のQ値の変化を示す図。

【図14】(a)〜(c)は、密着層が設けられた本発明の変形例に係る弾性表面波装置を説明するための各模式的断面図。

【図15】SiO2膜の膜厚H/λ=0.1における各種Au電極膜厚における減衰定数αとθの関係を示す図。

【図16】SiO2膜の膜厚H/λ=0.15における各種Au電極膜厚における減衰定数αとθの関係を示す図。

【図17】SiO2膜の膜厚H/λ=0.2における各種Au電極膜厚における減衰定数αとθの関係を示す図。

【図18】SiO2膜の膜厚H/λ=0.25における各種Au電極膜厚における減衰定数αとθの関係を示す図。

【図19】SiO2膜の膜厚H/λ=0.3における各種Au電極膜厚における減衰定数αとθの関係を示す図。

【図20】SiO2膜の膜厚H/λ=0.35における各種Au電極膜厚における減衰定数αとθの関係を示す図。

【図21】SiO2膜の膜厚H/λ=0.4における各種Au電極膜厚における減衰定数αとθの関係を示す図。

【図22】SiO2膜の膜厚H/λ=0.45における各種Au電極膜厚における減衰定数αとθの関係を示す図。

【図23】本発明に従って構成された表面波共振子の一例の等価回路を示す図。

【図24】本発明に従って構成された表面波共振子におけるSiO2膜の規格化膜厚と、共振回路にフィッティングされた際の等価直列抵抗の関係を示す図。

【図25】(a),(b),(c)は、従来の弾性表面波装置の問題点を説明するための図であり、SiO2膜の成膜前(a)と、成膜後(b)のSiO2膜の表面の状態及び成膜後のSiO2膜の断面を示す走査型電子顕微鏡写真を示す図。

【符号の説明】

【0063】

11…弾性表面波装置

12…LiTaO3基板

13a,13b…IDT

15…SiO2膜

【技術分野】

【0001】

本発明は、共振子や帯域フィルタなどに用いられる弾性表面波装置に関し、より詳細には、回転Y板X伝搬LiTaO3基板を用いた弾性表面波装置及びその製造方法に関する。

【背景技術】

【0002】

携帯電話などの移動体通信機において、RF段の帯域フィルタやデュプレクサとして、弾性表面波フィルタが用いられている。この種の弾性表面波フィルタとして、36°〜46°回転Y板X伝搬のLiTaO3基板上に、AlからなるIDT(インターデジタルトランスデューサー)が形成されており、漏洩弾性波を利用した弾性表面波フィルタが実用化されている。

【0003】

しかしながら、この弾性表面波フィルタでは、周波数温度特性が−30〜−40ppm/℃と悪く、その改善が求められていた。そこで、周波数温度特性を改善するために、36°回転Y板X伝搬(オイラー角:0°,126°,0°)LiTaO3基板上に0.01〜0.04の規格化膜厚のAlからなるIDTを形成した後に、さらにSiO2膜を積層した発振子の構造が提案されている(例えば、下記特許文献1)。ここでは、SiO2膜を形成することにより、周波数温度特性が改善されている。

【0004】

しかし、AlからなるIDTを形成してフィルタを構成する場合、十分大きな反射係数や電気機械結合係数Ksawを得るために、IDTの電極膜厚H/λ(Hは膜厚、λは表面波の波長)は、0.08〜0.10とかなり厚くしなけらればならない(例えば下記非特許文献1)。

【特許文献1】特開1990−295212

【非特許文献1】O.Kawachi etal.“Optimum Cut of LitaO3 for High Performance Leaky Surface Acoustic Wave fitters”Proc.1996 IEEE Ultrasonics Symp.p71〜76

【発明の開示】

【発明が解決しようとする課題】

【0005】

上記のように、AlからなるIDTがかなり厚くされているため、図25(a)に示されている部分において、周波数温度特性を改善するためにSiO2膜がその上に形成されると、図25(b),(c)に示すように、SiO2膜において大きな段差が生じ、SiO2膜にクラックが生じることがあった。そのため、クラックの発生により、弾性表面波フィルタのフィルタ特性が悪化しがちであった。

【0006】

加えて、AlからなるIDTの電極膜厚が厚いため、SiO2膜の形成によるIDTの電極表面の凹凸を被覆する効果が十分でなく、それによって、温度特性が十分に改善されないことがあった。

【0007】

本発明の目的は、上述した従来技術の現状に鑑み、回転Y板X伝搬のLiTaO3基板を用いた弾性表面波装置において、SiO2膜の形成により周波数温度特性を改善し得るだけでなく、IDTの電極膜厚を薄くすることにより、SiO2膜におけるクラックを防止することができると共に減衰定数も大幅に低減でき、従って目的とするフィルタ特性などの電気的特性を得ることができ、かつIDTにおける電気機械結合係数及び反射係数が十分な大きさとされる、弾性表面波装置及びその製造方法を提供することにある。

【課題を解決するための手段】

【0008】

本発明の広い局面によれば、25°〜55°回転Y板(オイラー角(0°,115°〜145°,0°))のLiTaO3基板と、前記LiTaO3基板上に形成されており、かつAlよりも密度の高い金属からなる少なくとも1つのIDTと、前記IDTを覆うように前記LiTaO3基板上に形成されたSiO2膜とを備えることを特徴とする、弾性表面波装置が提供される。

【0009】

本発明の他の広い局面によれば、42°〜50°回転Y板(オイラー角(0°,132°〜140°,0°))のLiTaO3基板と、前記LiTaO3基板上に形成されており、Alよりも密度の高い金属からなる少なくとも1つのIDTと、前記IDTを覆うように前記LiTaO3基板上に形成されたSiO2膜とを備えることを特徴とする、弾性表面波装置が提供される。

【0010】

本発明のさらに他の広い局面によれば、25°〜42°回転Y板(オイラー角(0°,115°〜132°,0°))のLiTaO3基板と、前記LiTaO3基板上に形成されており、Alよりも密度の高い金属からなる少なくとも1つのIDTと、前記IDTを覆うように前記LiTaO3基板上に形成されたSiO2膜とを備えることを特徴とする、弾性表面波装置が提供される。

【0011】

本発明においては、好ましくは、上記IDTは、Au、Pt、W、Ta、Ag、Mo、Cu、Ni、Co、Cr、Fe、Mn、Zn及びTiからなる群から選択された少なくとも1種を主成分とする金属からなる。これらのAlよりも密度の高い金属を用いることにより、Alを用いた場合に比べて、IDTの電気機械結合係数及び反射係数の増大を図ることができる(後述の図2、図3参照)。

【0012】

本発明のより限定的な局面では、IDTがAuからなり、IDTの表面波の波長で規格化された膜厚が0.013〜0.030の範囲にあり、SiO2膜の表面波の波長で規格化された膜厚が0.03〜0.45の範囲とされ、その場合には、本発明に従って、電気機械結合係数及び反射係数が大きく、良好な周波数温度特性を有し、減衰定数が十分小さく、SiO2膜のクラックが生じ難い、弾性表面波装置を確実に提供することができる。

【0013】

本発明のさらに他の局面では、前記IDT電極がAuまたはAu合金からなり、前記LiTaO3基板のカット角、IDTの電極規格化膜厚及びSiO2の規格化膜厚が、下記の(a)〜(k)で表される組み合わせのいずれかである。

【0014】

【表1】

【0015】

本発明のさらに別の特定の局面では、前記IDTがAuまたはAu合金からなり、前記LiTaO3基板のカット角、IDTの電極規格化膜厚及びSiO2の規格化膜厚が、下記の(m)〜(r)で示される組み合わせのいずれかである。

【0016】

【表2】

【0017】

本発明に係る弾性表面波装置のさらに他の特定の局面では、IDTの上面と、SiO2膜との間に密着層が形成され、それによってSiO2膜の膜剥がれを抑制することができる。この場合、密着層は、IDTの上面だけでなく、LiTaO3基板とSiO2膜の界面にも形成されてもよい。また、上記密着層は、IDTの上面だけでなく、IDTとSiO2膜の界面のほぼ全領域に形成されてもよい。すなわち、IDTの側面にも密着層が形成されていてもよい。

【0018】

本発明に係る弾性表面波装置のさらに別の特定の局面では、LiTaO3基板上に、IDT以外の、少なくともバスバー及び外部との接続用電極パッドを含む複数の電極がさらに形成されており、該複数の電極が、Alよりも密度が高い金属からなる下地電極層と、下地電極層上に形成されており、AlまたはAl合金からなる上層金属層とを有する下地金属層が、IDTと同じ工程で形成されることができ、さらに上層金属層がAlまたはAl合金からなるため、SiO2膜の密着強度が高められるとともに、上記電極のコストを低減することができる。さらに、Alによるウェッジボンド性も高められる。

【0019】

本発明に係る弾性表面波装置では、好ましくは、表面波として漏洩弾性表面波が用いられ、本発明に従って、周波数温度特性に優れ、電気機械結合係数及び反射係数の大きなIDTを有する、伝搬定数の小さい漏洩弾性表面波を利用した弾性表面波装置を提供することができる。

【0020】

本発明の弾性表面波装置の製造方法は、25°〜55°回転Y板X伝搬(オイラー角(0°,115°〜145°,0°))のLiTaO3基板を用意する工程と、前記LiTaO3基板上に少なくとも1つのIDTを、Alよりも密度が高い金属を用いて形成する工程と、前記IDTを形成した後に、周波数調整を行う工程と、前記周波数調整後に、前記IDTを被覆するように前記LiTaO3基板上にSiO2膜を形成することを特徴とする。

【0021】

本発明の製造方法の特定の局面では、IDTを構成する材料として、AuまたはAuを主成分とする合金が用いられる。Auは、Alに比べて密度が高いため、電気機械結合係数が大きくかつ反射係数が大きなIDTを容易に構成することができ、かつIDTの電極膜厚を薄くすることができ、SiO2膜のクラックを防止することができる。さらに、SiO2膜によって減衰定数を小さくすることができる。

【発明の効果】

【0022】

本発明に係る弾性表面波装置では、25°〜55°回転Y板X伝搬LiTaO3基板上にAlよりも密度の高い金属からなる少なくとも1つのIDTが形成されており、該IDTを覆うようにSiO2膜が形成されている。従って、SiO2膜の形成により周波数温度特性が改善される。さらに、IDTの電極膜厚をAlを用いた場合に比べて薄くすることができるので、SiO2膜におけるクラックの発生を抑制することができ、目的とする特性を確実に得ることができる。また、Alよりも密度が高い金属よりなるIDTを形成した場合、減衰定数αが悪化する恐れがあるが、SiO2膜の形成により、減衰定数の悪化も抑制することができる。

【0023】

従って、本発明によれば、SiO2膜により周波数温度特性が改善されるだけでなく、SiO2膜におけるクラックの発生を抑制することができ、所望とする特性を確実に得ることが可能となる。

【0024】

また、本発明に係る弾性表面波装置の製造方法では、本発明に係る弾性表面波装置が得られ、上記のように周波数温度特性に優れ、かつSiO2膜におけるクラックの発生を抑制して、所望とする特性を確実に得ることができるだけでなく、IDT形成後に周波数調整が行われ、該周波数調整後にSiO2膜が形成されるので、より高精度に周波数調整を行うことができ、SiO2膜の膜厚のばらつきによる周波数変動による影響を抑制することができる。従って、所望通りの周波数特性を有する弾性表面波装置を確実に提供することができる。

【発明を実施するための最良の形態】

【0025】

以下、図面を参照しつつ、本発明の具体的な実施例を説明することにより、本発明を明らかにする。

【0026】

図1は、本発明の一実施例に係る弾性表面波装置としての縦結合共振子フィルタを説明するための平面図である。

【0027】

弾性表面波装置11は、LiTaO3基板12の上面に、IDT13a,13b及び反射器14a,14bを形成した構造を有する。また、IDT13a,13b及び反射器14a,14bを覆うようにSiO2膜15が形成されている。なお、LiTaO3基板12としては、25°〜55°回転Y板X伝搬(オイラー角(0°,115°〜145°,0°))LiTaO3基板が用いられる。この範囲外のカット角の回転Y板X伝搬LiTaO3基板では、減衰定数が大きく、TCFも悪化する。

【0028】

IDT13a,13b及び反射器14a,14bは、Alに比べて密度の高い金属により構成される。このような金属としては、Au、Pt、W、Ta、Ag、Mo、Cu、Ni、Co、Cr、Fe、Mn、Zn及びTiからなる群から選択された少なくとも1種の金属または該少なくともその1種を主成分とする合金が挙げられる。

【0029】

上記のように、Alに比べて密度の高い金属によりIDT13a,13b及び反射器14a,14bが構成されているため、IDT13a,13b及び反射器14a,14bの膜厚をAlを用いた場合に比べて薄くした場合であっても、図2、図3に示すように、電気機械結合係数及び反射係数を高めることができる。

【0030】

そして、上記のように電極膜厚を薄くすることができるので、IDT13a,13b上に形成されたSiO2膜15における前述した段差に基づくクラックの発生を確実に抑制することができる。SiO2膜15の厚みについては、後述の実験例から明らかなように、表面波の波長で規格化された膜厚H/λが0.03〜0.45の範囲であることが好ましい。なお、Hは厚み、λは表面波の波長を示す。この範囲にすることで、SiO2膜がない場合より減衰定数を大幅に小さくすることができ、低ロス化が可能となる。

【0031】

IDTを構成する材料によっても異なるが、例えばAu膜からなる場合、IDT13a,13bの表面波の波長で規格化された膜厚は0.013〜0.030が好ましい。Au膜が薄いと、IDTが引き回り抵抗をもつので、より好ましくは0.021〜0.03が好ましい。

【0032】

本発明の係る弾性表面波装置では、上記のように、LiTaO3基板12上にAlよりも密度の高い金属によりIDT13a,13bが構成されており、該IDT13a,13bの電極膜厚を薄くすることができる。従って、SiO2膜における段差の発生を抑制することができ、クラックを確実に防止することができる。さらにSiO2膜により減衰定数を大幅に小さくすることができ、低ロス化が可能となる。よって、良好な特性を有し、かつSiO2膜15の形成により良好な周波数温度特性が実現される。これを、具体的な例に基づき説明する。

【0033】

36°回転Y板X伝搬LiTaO3基板上に、AlからなるIDTを形成した場合、及びAu、Ta、Ag、Cr、W、Cu、Zn、Mo、NiからなるIDTの種々の膜厚で形成した場合の電気機械結合係数Ksaw及び減衰定数(α)と反射係数|ref|の変化を図2,図3及び図4にそれぞれ示す。なお、数値計算はJ.J.Champbell and W.R.Jones:IEEE Trans.Sonic&Ultrason.SU−15.p209(1968)の方法に従い、電極は全面一様として計算を行った。

【0034】

図2から明らかなように、AlからなるIDTにおいて、規格化された膜厚H/λが0.10の場合、電気機械結合係数Ksawは約0.27である。なお、Hは厚み、λは表面波の波長を示す。これに対して、Au、Ta、Ag、Cr、W、Cu、Zn、Mo、NiからなるIDTではH/λを0.013〜0.035の範囲とした場合、より大きな電気機械結合係数Ksawを実現することができる。しかしながら、図4から明らかなように、膜厚H/λの如何に関わらず、AlからなるIDTでは減衰定数αがほぼ0であるのに対し、Au、Ta、Ag、Cr、W、Cu、Zn、Mo、NiからなるIDTでは、減衰定数が非常に大きくなる。

【0035】

また、図12は、カット角θ(オイラー角で(0°,θ+90°,0°)のLiTaO3基板上に、AuからなるIDT及びSiO2膜を形成した構造における、θと、電気機械結合係数との関係を示す図である。ここでは、AuからなるIDTの規格化膜厚を、0.022、0.025及び0.030とした場合、並びにSiO2膜の規格化膜厚を、0.00(SiO2膜を成膜せず)、0.10、0.20、0.30及び0.45と変化させた。

【0036】

図12から明らかなように、SiO2膜が厚くなるに連れて、電気機械結合係数Ksawが小さくなることがわかる。また、後述するように、SiO2膜による特性の劣化を抑制するために、IDTの膜厚を薄くした場合を考えてみる。前述の図2から明らかなように、従来のAlからなるIDTにおいて規格化膜厚を0.04まで薄くした場合、SiO2膜が形成されていない場合でも、電気機械結合係数Ksawは0.245と小さくなる。また、AlからなるIDTの規格化膜厚を0.04とし、SiO2膜を形成した場合には、電気機械結合係数Ksawはさらに小さくなり、実用上広帯域化が困難となる。

【0037】

これに対して、図12から明らかなように、AuからなるIDTを形成し、SiO2膜を形成した構造では、カット角θを38.5°以下とすることにより、SiO2膜の規格化膜厚を0.45程度とした場合であっても、電気機械結合係数Ksawは0.245以上となることがわかる。また、規格化膜厚が0.30程度のSiO2膜を形成した場合には、カット角θを42°以下とすることにより、S電気機械結合係数Ksawを0.245以上とすることができる。なお、後述するように、カット角が25°よりも小さい場合には、減衰定数が大きくなり、実用的ではない。従って、25°〜42°回転Y板X伝搬(オイラー角で(0°,115°〜132°,0°))、より好ましくは25°〜38.5°回転Y板X伝搬(オイラー角で(0°,115°〜128.5°,0°))のLiTaO3基板を用いることが好適であることがわかる。

【0038】

他方、36°回転Y板X伝搬のLiTaO3基板の周波数温度特性(TCF)は−30〜−40ppm/℃であり、十分ではない。この周波数温度特性を改善するために、36°回転Y板X伝搬LiTaO3基板上に、AuからなるIDTを形成し、さらにSiO2膜を種々の膜厚で形成した場合の周波数温度特性の変化を図5に示す。なお、図5において、○は理論値を示し、×は実験値を示す。ここでは、AuからなるIDTの規格化膜厚はH/λ=0.020である。

【0039】

図5から明らかなように、SiO2膜の形成により、周波数温度特性が改善されることがわかる。特に、SiO2膜の規格化された膜厚H/λが0.25の近傍の場合、TCFが0となり好ましいことがわかる。

【0040】

また、回転Y板X伝搬LiTaO3基板として、カット角が36°(オイラー角で(0°,126°,0°))及び38°(オイラー角で(0°,128°,0°))の2種類のオイラー角のLiTaO3基板を用い、AuからなるIDTの膜厚及びSiO2膜の膜厚を種々変化させた場合の減衰定数αの変化を数値解析した。なお、図6及び図7のAuの膜厚値はH/λである。結果を図6及び図7に示す。図6及び図7から明らかなように、AuからなるIDTの膜厚の如何に関わらず、SiO2膜の膜厚を選択すれば、減衰定数αを小さくし得ることがわかる。すなわち、図6及び図7から明らかなように、SiO2膜の膜厚H/λを0.03〜0.45、より好ましくは0.10〜0.35の範囲とすれば、いずれかのカット角のLiTaO3基板及びいずれの膜厚のAuからなるIDTを形成した場合においても、減衰定数αが非常に小さくされ得ることがわかる。

【0041】

さらに、図3により、AuからなるIDTを用いると、薄い膜厚でもAlに比べて十分大きな反射係数が得られていることがわかる。

【0042】

従って、上記図2〜図7の結果から、LiTaO3基板上に膜厚H/λが0.013〜0.030のAuからなるIDTを形成した場合、SiO2膜の膜厚H/λを0.03〜0.45の範囲とすれば、大きな電気機械結合係数が得られるだけでなく、減衰定数αを非常に小さくし、かつ、十分な反射係数を得ることができることができる。

【0043】

上述した実施例において、カット角36°(オイラー角で(0°,126°,0°))のLiTaO3基板上に、H/λ=0.020の規格化膜厚のAuからなるIDTを形成し、さらに規格化膜厚H/λ=0.1のSiO2膜を形成してなる実施例の弾性表面波装置11の減衰量−周波数特性を図8に破線で示す。また、比較のために、該弾性表面波フィルタにおいて、SiO2膜を形成する前の構造の減衰量周波数特性を実線で示す。

【0044】

図8から明らかなように、SiO2膜の形成により電気機械結合係数が0.30から0.28に若干小さくなるにもかかわらず、挿入損失が改善されていることがわかる。従って、図8から明らかなように、SiO2膜を上記特定の範囲の厚みとすれば、減衰定数αが小さくなることが裏付けられる。

【0045】

また、図9(a),(b)は、上記実施例の弾性表面波フィルタにおける表面の走査型電子顕微鏡写真である。ここでは、H/λ=0.02の規格化膜厚のAuからなるIDT上に、規格化膜厚H/λ=0.3のSiO2膜が形成されている前後の場合の結果が示されている。図9(b)の成膜後の写真から明らかなように、SiO2膜の表面にクラックは見られず、従って、クラックによる特性の劣化も生じ難いことがわかる。

【0046】

本願発明者は、上述した知見に基づき、様々なカット角の回転Y板X伝搬LiTaO3基板上に、規格化膜厚が0.02であるAuからなるIDTを形成し、さらに様々な厚みのSiO2膜を形成して1ポート型表面波共振子を試作した。この場合、SiO2膜の規格化膜厚は、0.10、0.20、0.30及び0.45とした。このようにして得られた各1ポート型表面波共振子のQ値を測定した。結果を図13に示す。

【0047】

一般に、共振子のQ値が大きい程、フィルタとして用いた場合の通過帯域から減衰域にかけてのフィルタ特性の急峻性が高められる。従って、急峻なフィルタを必要とするときには、Q値は大きい方が望ましい。図13から明らかなように、SiO2膜の膜厚の如何に関わらず、カット角が48°回転Y板付近でQ値が最大となり、カット角42°〜58°の範囲でQ値が比較的大きいことがわかる。

【0048】

従って、図13から明らかなように、カット角42°〜58°回転Y板(オイラー角で(0°,132°〜148°,0°))のLiTaO3基板を用い、該LiTaO3基板上に、Auよりも密度の高い金属からなる少なくとも1つのIDTを形成し、さらにSiO2膜をIDTを覆うようにLiTaO3基板上に形成した構造とすることにより、大きなQ値を得ることができることがわかる。好ましくは、図13から明らかなように、カット角は46.5°〜53°回転Y板(オイラー角で(0°,136.5°〜143°,0°))とされる。

【0049】

なお、本発明においては、IDTの上面に密着層が形成されてもよい。すなわち、図14(a)に示すように、LiTaO3基板22上に、IDT23が形成されており、IDT23の上面に、密着層24が作製されていてもよい。密着層24は、IDT23とSiO2膜25との間に配置されている。密着層24は、SiO2膜25のIDT23に対する密着強度を高めるために設けられている。このような密着層24を構成する材料としては、PdまたはAl、あるいはこれらの合金が好適に用いられる。また、金属に限らず、ZnOなどの圧電材料や、Ta2O3もしくはAl2O3などの他のセラミックスを用いて密着層24を構成してもよい。密着層24の形成により、Alよりも密度が高い金属からなるIDT23とSiO2膜25との密着強度が高められ、それによってSiO2膜の膜剥がれが抑制される。

【0050】

密着層24の厚みは、弾性表面波全般への影響を与えないためには、表面波の波長の1%程度以下の厚みとすることが望ましい。また、図14(a)では、IDT23の上面に密着層24が形成されていたが、図14(b)に示すように、LiTaO3基板上にSiO2膜25との界面にも密着層24Aを形成してもよい。さらに図14(c)に示すように、密着層24は、IDT23の上面だけでなく側面をも覆うように形成されてもよい。

【0051】

また、SiO2膜の密着強度を改善する他の構成として、IDT以外のバスバーや外部との電極的接続用パッドを含む複数の電極において、該複数の電極を、それぞれ、IDTと同じ材料からなる下地金属層と、下地金属層上に積層されており、AlもしくはAl合金からなる上層金属層からなるものを用いてもよい。すなわち、例えば図1に示した反射器14a,14bを構成する電極膜として、IDT13a,13bと同じ材料からなる下地金属層と、該下地金属層上に、Al膜を積層してもよい。このように、AlやAl合金からなる上層金属層を設けることにより、SiO2膜との密着強度が高められる。また、電極コストを低減することもでき、さらにAlウェッジボンド性を高めることもできる。

【0052】

なお、上記IDT以外の電極としては、バスバー、外部との電極的接続用パッドだけでなく、必要に応じて形成される引き回し電極などが挙げられる。また、上記Al合金としては、特に限定されないが、Al−Ti合金、Al−Ni−Cr合金などが挙げられる。

【0053】

なお、上述した実験例の場合以外のカット角の回転Y板X伝搬LiTaO3基板を用いた場合においても、AuからなるIDTを形成した場合において、減衰定数αを最小とするSiO2膜の膜厚が存在することが本願発明者等により確かめられている。すなわち、SiO2膜の膜厚を特定の範囲とすれば、上記実験例の場合と同様に、減衰定数αを小さくすることができる。一方、SiO2膜の膜厚H/λを0.1〜0.45としたときのカット角とαの関係を図15〜22に示す。これらの図からSiO2膜の膜厚が厚くなるに従い、αが極小となるカット角が小さくなることも明らかとなった。従って、他のカット角の回転Y板X伝搬LiTaO3基板を用いた場合であっても、AuからなるIDTを形成し、SiO2膜を積層した構造において、SiO2膜の厚みを選択することにより、従来の弾性表面波装置に比べて、周波数温度特性TCFが半分以下と良好であり、電気機械結合係数が大きく、かつ反射係数が大きな弾性表面波装置を構成することができる。このような効果を発現し得るLiTaO3基板のカット角と、AuからなるIDTの電極膜厚と、SiO2膜の膜厚の好ましい組み合わせは、以下の(a)〜(k)及び(m)〜(r)で示される通りであることが確かめられている。但し、使用するメタライゼーションレシオ、材料定数等の変動により、回転カット角は上記の値に対し、±4°程度のずれは生じると考えられる。

【0054】

【表3】

【0055】

【表4】

【0056】

図24は、36°回転Y板X伝搬(オイラー角で(0,126°,0°))のLiTaO3基板上に、Auからなり、規格化膜厚が0.02のIDTを形成し、さらにその上に種々の膜厚のSiO2膜を形成した900MHz帯の表面波共振子における図23に示す共振回路にフィッティングされた際の等価直列抵抗R1を示す。なお、共振回路にフィッティングされた際の等価直列抵抗R1とは、およそ電極の抵抗による損失と、表面波の減衰による損失を表わす。従って、電極の抵抗がほぼ一定の場合、R1の傾向はおよそα(減衰定数)の傾向と一致する。

【0057】

図24から明らかなように、SiO2膜がない場合に比べてSiO2膜を形成するに従いR1が減少し、SiO2膜の規格化膜厚が0.02以上の場合、等価直列抵抗R1が小さくなることがわかる。これは図6の傾向と一致する。

【0058】

本発明に係る弾性表面波装置の製造に際しては、回転Y板X伝搬LiTaO3基板上にAuを主成分とする金属からなるIDTを形成した後、その状態において周波数調整を行ない、しかる後減衰定数αを小さくし得る範囲の膜厚のSiO2膜を成膜することが望ましい。これを、図10及び図11を参照して説明する。図10は、36°回転Y板X伝搬(オイラー角で(0°,126°,0°))LiTaO3基板上に、種々の膜厚のAuからなるIDT及び種々の膜厚のSiO2膜を形成した場合の漏洩弾性表面波の音速の変化を示す。また、図11は、同じオイラー角のLiTaO3基板上に、種々の膜厚のAuからなるIDTを形成した場合、その上に形成されるSiO2膜の規格化膜厚を変化させた場合の漏洩弾性表面波の音速の変化を示す。図10と図11を比較すれば明らかなように、Auの膜厚を変化させた場合の方が、SiO2膜の膜厚を変化させた場合よりも表面波の音速の変化がはるかに大きい。従って、SiO2膜の形成に先立ち、周波数調整が、行われることが望ましく、例えば、レーザーエッチングやイオンエッチングなどによりAuからなるIDTを形成した後に周波数調整を行うことが望ましい。特に好ましくは、Auの規格化膜厚が、0.015〜0.03の範囲であれば、SiO2膜による音速の変化が小さくなり、SiO2膜のばらつきによる周波数変動を小さくすることができる。

【0059】

なお、上記実験例では、IDTを構成する金属として、Auを例にとり示したが、本願発明者等によれば、Pt、W、Ta、Ag、Mo、Cu、Ni、Co、Cr、Fe、Mn、Zn及びTiなどを用いても、同様に、SiO2膜の膜厚を選択することにより、電気機械結合係数及び反射係数の増大、周波数温度特性の改善及びSiO2膜のクラックの防止を果たし得ることが確かめられている。

【0060】

またAuやAg電極の下に電極の密着強度を向上させるため、ごく薄くTiやCrを成膜してもよい。

【0061】

なお、本発明は、図1に示した縦結合共振子型弾性表面波フィルタだけでなく、弾性表面波共振子、横結合型表面波フィルタ、ラダー型フィルタ、ラチス型フィルタなどの様々な表面波装置に適用することができる。

【図面の簡単な説明】

【0062】

【図1】本発明の一実施例に係る弾性表面波装置を示す斜視図。

【図2】36°回転Y板X伝搬(オイラー角で(0°,126°,0°))のLiTaO3基板上に、Au、Ta、Ag、Cr、W、Cu、Zn、Mo、NiからなるIDT及びAlからなるIDTを形成した場合のIDTの規格化された電極膜厚と電気機械結合係数との関係を示す図。

【図3】36°回転Y板X伝搬(オイラー角で(0°,126°,0°)のLiTaO3基板上に各種電極材料からなるIDTの電極指片方の反射係数と膜厚の関係を示す図。

【図4】36°回転Y板X伝搬(オイラー角で(0°,126°,0°))のLiTaO3基板上に、Au、Ta、Ag、Cr、W、Cu、Zn、Mo、NiからなるIDT及びAlからなるIDTを形成した場合の、IDTの電極規格化膜厚と減衰定数との関係を示す図。

【図5】36°回転Y板X伝搬(オイラー角で(0°,126°,0°))のLiTaO3基板上に、規格化膜厚が0.02であるAuからなるIDTを形成し、種々の膜厚のSiO2膜を形成した場合の周波数温度特性(TCF)の変化を示す図。

【図6】36°回転Y板X伝搬(オイラー角で(0°,126°,0°))のLiTaO3基板上に、種々の厚みのAuからなるIDTを形成し、さらに上に積層されるSiO2膜規格化膜厚を変化させた場合の減衰定数αの変化を示す図。

【図7】38°回転Y板X伝搬(オイラー角で(0°,128°,0°))のLiTaO3基板上に、種々の厚みのAuからなるIDTを形成し、さらに上に積層されるSiO2膜規格化膜厚を変化させた場合の減衰定数αの変化を示す図。

【図8】実施例の表面波装置の減衰量周波数特性及びSiO2膜成膜前の比較のための弾性表面波装置の減衰量周波数特性を示す図。

【図9】(a),(b)は、実施例の弾性表面波装置のIDTが形成されている部分のSiO2膜の成膜前(a)と成膜後(b)の表面の状態を示す走査型電子顕微鏡写真を示す図。

【図10】36°回転Y板X伝搬(オイラー角で(0°,126°,0°))のLiTaO3基板上に、AuからなるIDTを形成し、種々の膜厚のSiO2膜を形成した構造において、AuからなるIDTの規格化膜厚を変化させた場合の漏洩弾性表面波の音速の変化を示す図。

【図11】36°回転Y板X伝搬(オイラー角で(0°,126°,0°))のLiTaO3基板上に、種々の規格化膜厚のAuからなるIDTを形成し、さらにSiO2膜積層とした構造において、SiO2膜の規格化膜厚を変化させた場合の漏洩弾性表面波の音速の変化を示す図。

【図12】カット角θ(オイラー角で(0°,θ+90°,0°))のθ、AuからなるIDTの規格化膜厚及びSiO2膜の規格化膜厚を変化させた場合の電気機械結合係数の変化を示す図。

【図13】LiTaO3基板のカット角θ及びSiO2膜の規格化膜厚を変化させた場合の共振子のQ値の変化を示す図。

【図14】(a)〜(c)は、密着層が設けられた本発明の変形例に係る弾性表面波装置を説明するための各模式的断面図。

【図15】SiO2膜の膜厚H/λ=0.1における各種Au電極膜厚における減衰定数αとθの関係を示す図。

【図16】SiO2膜の膜厚H/λ=0.15における各種Au電極膜厚における減衰定数αとθの関係を示す図。

【図17】SiO2膜の膜厚H/λ=0.2における各種Au電極膜厚における減衰定数αとθの関係を示す図。

【図18】SiO2膜の膜厚H/λ=0.25における各種Au電極膜厚における減衰定数αとθの関係を示す図。

【図19】SiO2膜の膜厚H/λ=0.3における各種Au電極膜厚における減衰定数αとθの関係を示す図。

【図20】SiO2膜の膜厚H/λ=0.35における各種Au電極膜厚における減衰定数αとθの関係を示す図。

【図21】SiO2膜の膜厚H/λ=0.4における各種Au電極膜厚における減衰定数αとθの関係を示す図。

【図22】SiO2膜の膜厚H/λ=0.45における各種Au電極膜厚における減衰定数αとθの関係を示す図。

【図23】本発明に従って構成された表面波共振子の一例の等価回路を示す図。

【図24】本発明に従って構成された表面波共振子におけるSiO2膜の規格化膜厚と、共振回路にフィッティングされた際の等価直列抵抗の関係を示す図。

【図25】(a),(b),(c)は、従来の弾性表面波装置の問題点を説明するための図であり、SiO2膜の成膜前(a)と、成膜後(b)のSiO2膜の表面の状態及び成膜後のSiO2膜の断面を示す走査型電子顕微鏡写真を示す図。

【符号の説明】

【0063】

11…弾性表面波装置

12…LiTaO3基板

13a,13b…IDT

15…SiO2膜

【特許請求の範囲】

【請求項1】

25°〜55°回転Y板(オイラー角(0°,115°〜145°,0°))のLiTaO3基板と、

前記LiTaO3基板上に形成されており、Alよりも密度の高い金属からなる少なくとも1つのIDTと、

前記IDTを覆うように前記LiTaO3基板上に形成されたSiO2膜とを備えることを特徴とする、弾性表面波装置。

【請求項2】

42°〜50°回転Y板(オイラー角(0°,132°〜140°,0°))のLiTaO3基板と、

前記LiTaO3基板上に形成されており、Alよりも密度の高い金属からなる少なくとも1つのIDTと、

前記IDTを覆うように前記LiTaO3基板上に形成されたSiO2膜とを備えることを特徴とする、弾性表面波装置。

【請求項3】

25°〜42°回転Y板(オイラー角(0°,115°〜132°,0°))のLiTaO3基板と、

前記LiTaO3基板上に形成されており、Alよりも密度の高い金属からなる少なくとも1つのIDTと、

前記IDTを覆うように前記LiTaO3基板上に形成されたSiO2膜とを備えることを特徴とする、弾性表面波装置。

【請求項4】

前記IDTが、Au、Pt、W、Ta、Ag、Mo、Cu、Ni、Co、Cr、Fe、Mn、Zn及びTiからなる群から選択された少なくとも1種を主成分とする金属からなる、請求項1に記載の弾性表面波装置。

【請求項5】

前記IDTが、Auからなり、該IDTの表面波の波長で規格化された膜厚が0.013〜0.030であり、

前記SiO2膜の表面波の波長で規格化された膜厚が0.03〜0.45の範囲にある、請求項1〜4のいずれかに記載の弾性表面波装置。

【請求項6】

前記IDTがAuまたはAu合金からなり、前記LiTaO3基板のカット角、IDTの電極規格化膜厚及びSiO2の規格化膜厚が、下記の(a)〜(k)で表される組み合わせのいずれかである、請求項1に記載の弾性表面波装置。

【表1】

【請求項7】

前記IDTがAuまたはAu合金からなり、前記LiTaO3基板のカット角、IDTの電極規格化膜厚及びSiO2の規格化膜厚が、下記の(m)〜(r)で示される組み合わせのいずれかである、請求項1に記載の弾性表面波装置。

【表2】

【請求項8】

前記IDTの上面と、前記SiO2膜との間に形成された密着層をさらに備える、請求項1〜7のいずれかに記載の弾性表面波装置。

【請求項9】

前記密着層が、前記LiTaO3基板と前記SiO2膜との界面にも形成されている、請求項8に記載の弾性表面波装置。

【請求項10】

前記密着層が、前記IDTの上面だけでなく、SiO2膜とIDTの界面の全領域に形成されている、請求項8または9に記載の弾性表面波装置。

【請求項11】

前記LiTaO3基板上に形成されており、少なくともバスバー及び外部との電極的接続のための電極パッドを含む複数の電極をさらに備え、各電極が、Alよりも密度の高い金属からなる下地電極層と、下地電極層上に形成されており、かつAlまたはAl合金からなる上層金属層とを備える、請求項1〜10のいずれかに記載の弾性表面波装置。

【請求項12】

弾性表面波として、SH波を主成分とする漏洩弾性表面波を用いることを特徴とする、請求項1〜11のいずれかに記載の弾性表面波装置。

【請求項13】

25°〜55°回転Y板(オイラー角(0°,115°〜145°,0°))のLiTaO3基板を用意する工程と、

前記LiTaO3基板上に少なくとも1つのIDTを、Alよりも密度が高い金属を用いて形成する工程と、

前記IDTを形成した後に、周波数調整を行う工程と、

前記周波数調整後に、前記IDTを被覆するように前記LiTaO3基板上にSiO2膜を形成することを特徴とする、表面波装置の製造方法。

【請求項14】

前記IDTを、AuまたはAuを主成分とする合金により形成する、請求項13に記載の弾性表面波装置の製造方法。

【請求項1】

25°〜55°回転Y板(オイラー角(0°,115°〜145°,0°))のLiTaO3基板と、

前記LiTaO3基板上に形成されており、Alよりも密度の高い金属からなる少なくとも1つのIDTと、

前記IDTを覆うように前記LiTaO3基板上に形成されたSiO2膜とを備えることを特徴とする、弾性表面波装置。

【請求項2】

42°〜50°回転Y板(オイラー角(0°,132°〜140°,0°))のLiTaO3基板と、

前記LiTaO3基板上に形成されており、Alよりも密度の高い金属からなる少なくとも1つのIDTと、

前記IDTを覆うように前記LiTaO3基板上に形成されたSiO2膜とを備えることを特徴とする、弾性表面波装置。

【請求項3】

25°〜42°回転Y板(オイラー角(0°,115°〜132°,0°))のLiTaO3基板と、

前記LiTaO3基板上に形成されており、Alよりも密度の高い金属からなる少なくとも1つのIDTと、

前記IDTを覆うように前記LiTaO3基板上に形成されたSiO2膜とを備えることを特徴とする、弾性表面波装置。

【請求項4】

前記IDTが、Au、Pt、W、Ta、Ag、Mo、Cu、Ni、Co、Cr、Fe、Mn、Zn及びTiからなる群から選択された少なくとも1種を主成分とする金属からなる、請求項1に記載の弾性表面波装置。

【請求項5】

前記IDTが、Auからなり、該IDTの表面波の波長で規格化された膜厚が0.013〜0.030であり、

前記SiO2膜の表面波の波長で規格化された膜厚が0.03〜0.45の範囲にある、請求項1〜4のいずれかに記載の弾性表面波装置。

【請求項6】

前記IDTがAuまたはAu合金からなり、前記LiTaO3基板のカット角、IDTの電極規格化膜厚及びSiO2の規格化膜厚が、下記の(a)〜(k)で表される組み合わせのいずれかである、請求項1に記載の弾性表面波装置。

【表1】

【請求項7】

前記IDTがAuまたはAu合金からなり、前記LiTaO3基板のカット角、IDTの電極規格化膜厚及びSiO2の規格化膜厚が、下記の(m)〜(r)で示される組み合わせのいずれかである、請求項1に記載の弾性表面波装置。

【表2】

【請求項8】

前記IDTの上面と、前記SiO2膜との間に形成された密着層をさらに備える、請求項1〜7のいずれかに記載の弾性表面波装置。

【請求項9】

前記密着層が、前記LiTaO3基板と前記SiO2膜との界面にも形成されている、請求項8に記載の弾性表面波装置。

【請求項10】

前記密着層が、前記IDTの上面だけでなく、SiO2膜とIDTの界面の全領域に形成されている、請求項8または9に記載の弾性表面波装置。

【請求項11】

前記LiTaO3基板上に形成されており、少なくともバスバー及び外部との電極的接続のための電極パッドを含む複数の電極をさらに備え、各電極が、Alよりも密度の高い金属からなる下地電極層と、下地電極層上に形成されており、かつAlまたはAl合金からなる上層金属層とを備える、請求項1〜10のいずれかに記載の弾性表面波装置。

【請求項12】

弾性表面波として、SH波を主成分とする漏洩弾性表面波を用いることを特徴とする、請求項1〜11のいずれかに記載の弾性表面波装置。

【請求項13】

25°〜55°回転Y板(オイラー角(0°,115°〜145°,0°))のLiTaO3基板を用意する工程と、

前記LiTaO3基板上に少なくとも1つのIDTを、Alよりも密度が高い金属を用いて形成する工程と、

前記IDTを形成した後に、周波数調整を行う工程と、

前記周波数調整後に、前記IDTを被覆するように前記LiTaO3基板上にSiO2膜を形成することを特徴とする、表面波装置の製造方法。

【請求項14】

前記IDTを、AuまたはAuを主成分とする合金により形成する、請求項13に記載の弾性表面波装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図9】

【図25】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図9】

【図25】

【公開番号】特開2007−104723(P2007−104723A)

【公開日】平成19年4月19日(2007.4.19)

【国際特許分類】

【出願番号】特願2006−351864(P2006−351864)

【出願日】平成18年12月27日(2006.12.27)

【分割の表示】特願2002−291991(P2002−291991)の分割

【原出願日】平成14年10月4日(2002.10.4)

【出願人】(000006231)株式会社村田製作所 (3,635)

【Fターム(参考)】

【公開日】平成19年4月19日(2007.4.19)

【国際特許分類】

【出願日】平成18年12月27日(2006.12.27)

【分割の表示】特願2002−291991(P2002−291991)の分割

【原出願日】平成14年10月4日(2002.10.4)

【出願人】(000006231)株式会社村田製作所 (3,635)

【Fターム(参考)】

[ Back to top ]