弾性表面波装置

【課題】弾性表面波素子を球状のまま用い、球状弾性表面波素子の径が小さくても球状弾性表面波素子の着脱を速やかに行うことが出来る、球状弾性表面波素子を所定の位置に容易に位置を合わせて確実に保持することが出来る弾性表面波装置を得る。

【解決手段】球状弾性表面波素子をセンサーホルダで保持して成る弾性表面波装置であって、前記センサーホルダが前記球状弾性表面波素子を保持する受け皿を有し、前記センサーホルダの前記受け皿には、前記球状弾性表面波素子を露出させ挿入具を挿入し前記露出した球状弾性表面波素子に接触させ得るようにした開口部を有する弾性表面波装置を用いる。

【解決手段】球状弾性表面波素子をセンサーホルダで保持して成る弾性表面波装置であって、前記センサーホルダが前記球状弾性表面波素子を保持する受け皿を有し、前記センサーホルダの前記受け皿には、前記球状弾性表面波素子を露出させ挿入具を挿入し前記露出した球状弾性表面波素子に接触させ得るようにした開口部を有する弾性表面波装置を用いる。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、球状弾性表面波素子とそれを保持するセンサーホルダから成る弾性表面波装置に関する。

【背景技術】

【0002】

特許文献1では、球状弾性表面波素子は、水晶やニオブ酸リチウム等の圧電体基材の直径が1mmから10mm程度の球状に形成される。その球面に櫛型電極対を形成し、櫛型電極間に高周波電界を印加することで圧電体基材の表面に弾性表面波を発生させ、その弾性表面波を圧電体基材の球面の円環状の周回領域で、圧電体基材の結晶のZ軸に垂直な平面と球面の交線に沿った周回領域を周回させる。この弾性表面波の周波数や上記圧電体基材の上記周回領域を構成している材料やその周回領域の曲率等がある条件を満たしていると、弾性表面波は周回領域の範囲外に拡散することなく周回領域の範囲内を繰り返し周回して伝搬する。特許文献1では、この球状弾性表面波素子を、センサーホルダに設置した2つの電極の間に挟んで押さえて保持する。

【0003】

特許文献2では、上記周回領域に所定の物質を付着させる感応膜を形成し、この感応膜に所定の物質が付着した場合、その感応膜に付着した所定の物質の量に応じて上記周回領域を周回する弾性表面波の周回時間(即ち、周回速度)が遅くなることを利用して所定物質の存在を感知する物質のセンサーとして用いる。これは、上記周回領域を周回する弾性表面波を検出し周回時間(即ち、周回速度)を測定することにより、感応膜に付着した所定の物質を検出する。なお、弾性表面波の検出は、弾性表面波を発生する櫛型電極対に兼用させて行わせる。

【0004】

また、特許文献2では、圧電体基材の表面の周回領域以外の部分に何かが接触しても周回領域を周回する弾性表面波の周回時間(即ち、周回速度)には何等影響がないため、圧電体基材の表面の周回領域以外の部分は必ずしも球面状である必要はない。このため、球状弾性表面波素子の周回領域以外の部分を削って球形から変形させて転がりを少なくしている。すなわち、球状弾性表面波素子の削った部分に素子電極を配置し、削った部分をセンサーホルダで支持し、かつ、素子電極をセンサーホルダの導体パターンと電気接続していた。

【0005】

また、特許文献3では、球状弾性表面波素子の球面と、その圧電体基材の結晶のZ軸との上面側の交点(上側極)と下面側の交点(下側極)の、上側極側と下側極側の圧電体基材の結晶を平面に削り、そこに素子電極を形成し、その素子電極に電極プローブを接触させていた。

【0006】

以下に公知文献を記す。

【特許文献1】国際公開番号WO01/045255号公報

【特許文献2】特開2003−294713号公報

【特許文献3】特開2005−147736号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

球状弾性表面波素子の上記周回領域の径は球状弾性表面波素子の開発の進行に伴い徐々に小さくなり、現在は1mm程度に径が小さくなっている。そのように径が小さいことと球状であるため、球状弾性表面波素子の取り扱いが難しい問題がある。しかも、球状弾性表面波素子において所定の物質の量を測定する用に供す感応膜は、多くの場合、1回目の

測定の際に感応膜に付着された所定の物質が速やかに上記感応膜から分離せず、次回の測定の際に、前回の測定のときから感応膜に残留していた物質が影響を与えるため、測定の度に球状弾性表面波素子を新鮮な感応膜を有するものに頻繁に交換する必要がある。そのための球状弾性表面波素子のセンサーホルダからの着脱作業が煩雑になる問題があった。

【0008】

特許文献1の技術では、センサーホルダの電極をセンサーホルダに直立に設置し、球状弾性表面波素子に力を加えて、センサーホルダの電極の間に押し込み、センサーホルダの電極の間の適正な位置に球状弾性表面波素子が挟まれるように設置する。その際に、球状弾性表面波素子は所定の向きに配向させる必要がある。そのように球状弾性表面波素子を押し込むために加える力の加減の調整が難しく、更に、同時に適切な方向に球状弾性表面波素子を向けて保持する位置と向きを調整する必要もあり作業が複雑なため、設置と調整のコストが高価になる問題があった。設置位置を維持する機構のコストも高価になる問題もあった。特許文献2および特許文献3の技術では、球状弾性表面波素子の周回領域以外の部分を研削するので、その研削の製造コストが高価になる問題があった。

【0009】

本発明は、かかる従来の技術における問題点を解決するためになされたものであり、その目的は、弾性表面波素子を球状のままで用い、球状弾性表面波素子の径が小さくても球状弾性表面波素子の着脱を速やかに行うことが出来る、球状弾性表面波素子を所定の位置に容易に位置を合わせて確実に保持することが出来る弾性表面波装置を提供することにある。また、それに用いるセンサーホルダの電極のコストを低減した弾性表面波装置を提供することにある。

【課題を解決するための手段】

【0010】

本発明は、この課題を解決するために、球状弾性表面波素子をセンサーホルダで保持して成る弾性表面波装置であって、前記センサーホルダが前記球状弾性表面波素子を保持する受け皿を有し、前記センサーホルダの前記受け皿には、前記球状弾性表面波素子を露出させ挿入具を挿入し前記露出した球状弾性表面波素子に接触させ得るようにした開口部を有することを特徴とする弾性表面波装置である。

【0011】

また、本発明は、上記センサーホルダの上記開口部が分割帯の形状を有し、上記センサーホルダの上記受け皿が前記分割帯で分離された複数の受け皿型電極から成ることを特徴とする上記の弾性表面波装置である。

【0012】

また、本発明は、上記球状弾性表面波素子が第1素子電極と第2素子電極を有し、前記第1素子電極と前記第2素子電極を、上記分割帯で分離された異なる上記受け皿型電極に電気接続されたことを特徴とする上記の弾性表面波装置である。

【0013】

また、本発明は、上記センサーホルダの上記開口部が切り込みの形状を有することを特徴とする上記の弾性表面波装置である。

【0014】

また、本発明は、上記球状弾性表面波素子を挟んで上記センサーホルダに対向する第2のホルダを有し、上記センサーホルダと前記第2のホルダが上記球状弾性表面波素子を間に挟んで保持することを特徴とする上記の弾性表面波装置である。

【発明の効果】

【0015】

本発明は、球状弾性表面波素子をセンサーホルダの受け皿に設置し、また、その受け皿には、挿入具を挿入して球状弾性表面波素子に下から接触させ得る開口部を形成したので、球状弾性表面波素子を挿入具で押して引きずり受け皿内で滑らせ回転させることで、センサーホルダに設置した球状弾性表面波素子の配向を容易に調整できる効果がある。それにより、球状弾性表面波素子を所定の位置に速やかに保持できる効果がある。また、球状弾性表面波素子を電極を兼ねた受け皿で確実に保持するため、その保持の力加減を調整するための特別な機構がいらないので、センサーホルダの電極のコストを低減できる効果がある。

【発明を実施するための最良の形態】

【0016】

<第1の実施形態>

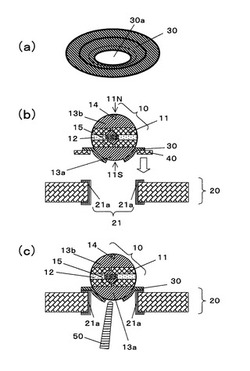

以下、本発明の第1の実施形態を図1から図3を参照して詳細に説明する。本実施形態は、球状弾性表面波素子10を、金属板あるいは金属めっきした絶縁樹脂シートで形成した椀状の窪みを有する椀状受け皿30で保持して、センサーホルダ20に設置する。図1(a)は、本実施形態の椀状受け皿30を示す図である。椀状受け皿30には、球状弾性表面波素子10の球面に曲率を合わせた椀状の窪みの底に開口部30aを形成する。図1(b)は、球状弾性表面波素子をセンサーホルダへ設置する過程を示す図であり、図1(c)は、球状弾性表面波素子10を設置するセンサーホルダ20のプリント配線板と、それに埋め込んだ椀状受け皿30の断面図と、その椀状受け皿30を組み込んだセンサーホルダ20に設置した球状弾性表面波素子10の側面を示す図である。

【0017】

(椀状受け皿)

図1(a)の椀状受け皿30は、銅やアルミニウム、金等の金属で形成する椀状受け皿30、あるいは、エポキシ樹脂から成る皿形状の全面に金属めっきした椀状受け皿30である。椀状受け皿30には、球状弾性表面波素子10の球面と一致する曲率の湾曲した底部を形成し、その底に球状弾性表面波素子10の底部を露出させる開口部30aを形成し、この椀状受け皿30の取り付け部を、センサーホルダ20のプリント配線板の表面に平行な円板状のフランジに形成する。椀状受け皿30の円板状のフランジを成す取り付け部を下から2本の平行する板状の帯状保持板40で支えて保持する。

【0018】

(球状弾性表面波素子)

球状弾性表面波素子10は、図1(b)に示すように、直径が約1mmの球状の圧電体基材11を主要な部分とする。この圧電体基材11は圧電性材料で形成され、圧電性材料として例えば水晶、LiNbO3(ニオブ酸リチウム)やLiTaO3(タンタル酸リチウム)、BSO(ビスマスシリコンオキサイド)、ランガサイト等が用いられる。この圧電体基材11は、特開2003−115744号公報の図4および段落0054に示されている結晶のZ軸を有する。この結晶のZ軸が圧電体基材11の上側の面に交差する点を上側極11Nとし、Z軸が圧電体基材11の下側の面に交差する点を下側極11Sとする。

【0019】

その圧電体基材11の、上側極11Nと下側極11Sの間の球面に、圧電体基材11の結晶のZ軸に垂直な平面で圧電体基材11の中心を通る平面に沿った円環状の、弾性表面波の周回のため必要な幅の周回領域12を確保する。周回領域12の幅は、弾性表面波の周波数に依存するが、例えば直径1mmの圧電体基材11に150MHzの弾性表面波を周回させる場合に、圧電体基材11の直径の概ね1/4から1/3程度を必要とする。この周回領域12に、周回領域12の幅の大きさの下側極11S側の下側櫛型電極15Sを、第1素子電極13aと一体の導体パターンで形成する。更に、下側櫛型電極15Sに上側極11N側で対向する上側櫛型電極15Nを、第2素子電極13bと一体の導体パターンで形成する。これらの一対の導体パターンは金属めっきパターンにより形成することで、上側櫛型電極15Nと下側櫛型電極15Sの一対による弾性表面波発生部15を形成する。この弾性表面波発生部15の上側櫛型電極15Nと下側櫛型電極15Sの間に高周波電界を印加することで周回領域12に沿って周回する弾性表面波を発生させる。このとき、球状弾性表面波素子10の弾性表面波の振動伝達経路は、圧電体基材11の直径の4分の1から3分の1の幅の周回領域12内に限定され、上側極11Nと下側極11Sには弾性表面波が伝わらない。そのため、上側極11Nと下側極11Sの部分の球面に圧力が加えられても影響が無く弾性表面波を伝達させることができる。

【0020】

ここで、この球状弾性表面波素子10の第2素子電極13bや第1素子電極13aの金属めっき部分にエッチングパターンでマーク14を形成し、そのマーク14で、球状弾性表面波素子10のセンサーホルダ20への配置位置(配向)を判別させ球状弾性表面波素子10を位置合わせする基準にする。

【0021】

球状弾性表面波素子10の周回領域12には、例えば、特定の蛋白質と結合する抗体から成る感応膜を形成しておく。また、例えば、水素分子を検出する弾性表面波装置では、周回領域12に、真空環境中でパラジウム・ニッケル合金の薄膜を約30nmの厚さに蒸着して感応膜を形成する。周回領域12に感応膜としてパラジウム・ニッケル合金の薄膜を形成した球状弾性表面波素子10は、濃度10ppmから100%までの水素濃度を検出するガスセンサとして用いる。その他に、周回領域12にその他の特定の分子に結合する感応膜を形成することで、気体中の微少量の匂い分子を検出する匂いセンサを構成することもできる。

【0022】

(弾性表面波装置の全体構造)

この球状弾性表面波素子10を設置するセンサーホルダ20をプリント配線板を主体に構成し、プリント配線板に球状弾性表面波素子10の直径より小さな直径のスルホール21を形成する。次に、図1(b)のように、球状弾性表面波素子10を、その結晶のZ軸の方向を垂直方向に向けて配向させ、椀状受け皿30に球状弾性表面波素子10の第1素子電極13aを接触させて設置する。ここで、結晶のZ軸の上端が上側極11Nであり、Z軸の下端が下側極11Sである。次に、球状弾性表面波素子10を設置した椀状受け皿30を、下から帯状保持板40で保持しつつ、センサーホルダ20のスルホール21の位置まで移動させ、板状の帯状保持板40を引き抜き、図1(c)の構造を組み立てる。なお、椀状受け皿30に電極機能を与えないでも、椀状受け皿30の開口部30aに露出した球状弾性表面波素子10の第1素子電極13aに下側から別の電極を接触させる構成にすることもできる。この構造によれば、球状弾性表面波素子10を電極を兼ねた椀状受け皿30で確実に保持することができるため、保持用の力加減を最適に合わせる特別な機構がいらないので、センサーホルダ20の電極のコストを低減できる効果がある。

【0023】

(センサーホルダ)

図1(b)の、プリント配線板から成るセンサーホルダ20は、ガラスエポキシ基板、フレキシブルなポリイミド基板、熱可塑性樹脂基板、あるいはセラミックス基板を用いることができる。センサーホルダ20のプリント配線板にはスルホール21を形成し、そのスルホール21の側壁面21aに銅めっきの導体層を形成する。このセンサーホルダ20のプリント配線板の上面あるいは下面に電子部品を設置することができる。あるいは、このセンンサーホルダ20のプリント配線板の下面にはんだボールや部品リード等の外部接続用電極を形成し、その外部接続用電極によりマザーボードに接合することができる。あるいは、マザーボードに部品ソケットを設置し、その部品ソケットの電極に、センサーホルダ20のプリント配線板の外部接続用電極を電気接続して使用することができる。

【0024】

この椀状受け皿30に球状弾性表面波素子10を設置した後に、図1(c)のように、その開口部30aの下から、棒状やローラー状の挿入具50で開口部30aの下に露出した球状弾性表面波素子10を押して引きずることで、椀状受け皿30内で球状弾性表面波素子10を滑らせ回転させて配置位置を適正な位置に調整するようにする。また、開口部30aに挿入した挿入具50で球状弾性表面波素子10を椀状受け皿30から押し出すことで、球状弾性表面波素子10を容易に取り外すことができる。次に、図2(d)のように、上側から第2のホルダ22を球状弾性表面波素子10の上に被せる。第2のホルダ22は、金属板あるいは金属めっきした絶縁樹脂シート等で形成した上側受け皿31を有し、上側受け皿31が球状弾性表面波素子10の第2素子電極13bを電気接続するとともに球状弾性表面波素子10の上部を支える。上側受け皿31は球状弾性表面波素子10の上部を収納する窪みを有する形に形成する。

【0025】

また、図2(d)のように、第2のホルダ22にスルホールを形成し、そのスルホールを介して上側から球状弾性表面波素子10を観察できるようにし、更に、上側受け皿31の中央に開口部を形成して球状弾性表面波素子10を観察できるようにする。これにより、上側から第2のホルダ22のスルホールと上側受け皿31の開口部を通して、球状弾性表面波素子10の配向の適否が容易に検査できる効果がある。なお、上側受け皿31に電極機能を与えず、上側受け皿31に開口部を形成し、その開口部に露出した球状弾性表面波素子10の第2素子電極13bに上側から別の電極を接触させる構成にすることによっても球状弾性表面波素子10の第2素子電極13bに外部電極を電気接続させることができる。

【0026】

以上のようにして球状弾性表面波素子10をプリント配線板のセンサーホルダ20に設置した後に、センサーホルダ20の上側受け皿31と椀状受け皿30の間に、40MHzから550MHzの矩形波の電気パルスを加え、例えば45MHzの近傍のRFバースト信号を印加する。このRFバースト信号は、上側受け皿31と椀状受け皿30を介して球状弾性表面波素子10の第2素子電極13bと第1素子電極13aに伝達され、更に、上側櫛型電極15Nと下側櫛型電極15Sから成る弾性表面波発生部15に印加される。これにより圧電体基材11の周回領域12内に弾性表面波が発生する。その弾性表面波を周回領域12内を1回から500回ほど周回させ、周回して戻って来た弾性表面波を、弾性表面波検出部を兼ねる弾性表面波発生部15で検出する。弾性表面波が弾性表面波発生部15に戻る時間は球状弾性表面波素子10の周回領域12の感応膜に物質が結合することで変わる現象を利用することで球状弾性表面波素子10の周回領域12の感応膜への物質の結合の有無を検出する。

【0027】

同一環境により正確に測定するためには以下のように弾性表面波装置を構成する。すなわち、第1の球状弾性表面波素子10を用意し、その周回領域12の感応膜に被分析溶液を塗布して蛋白質を結合させ、更に、蛋白質を結合させない第2の球状弾性表面波素子10を用意する。そして、第1の球状弾性表面波素子10での測定結果と、第2の球状弾性表面波素子10での測定結果を比較し、両者の違いを検出することで蛋白質を検出する弾性表面波装置を構成することができる。

【0028】

本実施形態の、球状弾性表面波素子10は、椀状受け皿30の底に開口部30aを設けることで、この椀状受け皿30に球状弾性表面波素子10を設置した後に、その開口部30aの下から、挿入具50で、開口部30aの下に露出した球状弾性表面波素子10を押して引きずることで椀状受け皿30中で滑らせ回転させて配置位置を調整できる効果がある。

【0029】

(変形例1)

変形例1を図3に示す。図3(a)に変形例1の椀状受け皿30を示す。変形例1では、椀状受け皿30の開口部30aの形状を、切り込み30bがある形に形成する。図3(b)に、センサーホルダ20の断面とそこに設置する球状弾性表面波素子10の側面を示す。図3(b)のように、センサーホルダ20のプリント配線板のスルホール21に椀状受け皿30を埋め込み、その椀状受け皿30に球状弾性表面波素子10を設置し、下から椀状受け皿30で支える。次に、椀状受け皿30の開口部30aの中心部分および切り込み30bの部分の下から球状弾性表面波素子10を挿入具50で押して引きずることで、椀状受け皿30内で球状弾性表面波素子10を滑らせ回転させて配向方向を調整する。次に、図3(c)にように、第2のホルダ22に固定したバネ状の上側受け皿31を球状弾性表面波素子10の第2素子電極13bに電気接続させ、その上側受け皿31で球状弾性表面波素子10を上から支える。

【0030】

変形例1は、椀状受け皿30の開口部30aに切り込み30bを形成することで開口部30aを広げたため、その開口部30aの下に露出した球状弾性表面波素子10に挿入具50を接触させることができる領域が広いため、より自由に球状弾性表面波素子10を挿入具50で押すことで椀状受け皿30内で滑らせ回転させ、自由に配向位置を変えることができる効果がある。また、バネ状の上側受け皿31を用いることで、球状弾性表面波素子10の椀状受け皿30に設置した高さのバラツキをバネ状の上側受け皿31が吸収して適切な荷重で上下から球状弾性表面波素子10を支えることができる効果がある。

【0031】

<第2の実施形態>

図4に、球状弾性表面波素子10を設置する第2の実施形態のセンサーホルダ20のプリント配線板の断面と、それに設置した球状弾性表面波素子10の側面を示す。

(センサーホルダ)

本実施形態では、センサーホルダ20に、球状弾性表面波素子10の受け皿とするスルホール21の側壁面21aを以下のように形成する。すなわち、スルホール21の側壁面21aを基板面から45度傾けた円錐面状に形成することで、側壁面21aを球状弾性表面波素子10の受け皿とする。その側壁面21aを銅めっきで形成し、その銅の表面に金めっき、あるいは銅の表面にニッケルめっきした上に金めっきを施すことで受け皿の電極を形成する。なお、この円錐面状の側壁面21aは、球状弾性表面波素子10の球面と曲率が一致する窪みを成す湾曲した凹面を有する円錐面状に形成することもできる。

【0032】

(弾性表面波装置の構造)

そして、球状弾性表面波素子10を、センサーホルダ20のスルホール21に、球状弾性表面波素子10の周回領域12をセンサーホルダ20の面に平行に保ち、高さの2分の1程度まで球状弾性表面波素子10を埋め込んで設置する。球状弾性表面波素子10の第1素子電極13aをセンサーホルダ20のスルホール21の円錐面状の側壁面21aに接触させて電気接続させるとともに球状弾性表面波素子10を保持する。ここで、円錐面状の側壁面21aを、球状弾性表面波素子10の球面と一致する湾曲した円錐面状に形成すると、その側壁面21aが球状弾性表面波素子10の第1素子電極13aに面で接して球状弾性表面波素子10を保持できるので、側壁面21aが球状弾性表面波素子10を保持する力を分散でき、側壁面21aの寿命を長くできる効果がある。

【0033】

次に、円錐面状に形成したスルホール21の開口部30aの下から球状弾性表面波素子10を挿入具50で押すことで、椀状受け皿30中で球状弾性表面波素子10を滑らせ回転させて配置位置を調整する。球状弾性表面波素子10の上側は、第1の実施形態と同様に第2のホルダ22の上側受け皿31で保持するとともに球状弾性表面波素子10の第2素子電極13bを上側受け皿31に電気接続する。

【0034】

本実施形態では、センサーホルダ20の円錐面状に形成したスルホール21の側壁面21aを受け皿にして、その受け皿に球状弾性表面波素子10を接触させて保持するので、球状弾性表面波素子10をセンサーホルダ20のスルホール21の奥深くまで埋め込める効果があり、球状弾性表面波素子10の最上部のセンサーホルダ20の上面からの高さを低くできる効果があり、これにより、弾性表面波素子10とセンサーホルダ20の総体の弾性表面波装置の厚さを薄くすることができる効果がある。

【0035】

<第3の実施形態>

図5に第3の実施形態を示す。図5(a)は、第3の実施形態のセンサーホルダ20の斜視図を示し、図5(b)は、そのセンサーホルダ20の側面の断面とそれに設置した球状弾性表面波素子10の側面を示す図である。本実施形態が第1及び第2の実施形態と相

違する点は、センサーホルダ20が、分割帯20cで分離された受け皿型電極20aを有し、その受け皿型電極20aで球状弾性表面波素子10を保持する点である。各受け皿型電極20aは、センサーホルダ20の絶縁体部20bに、それらの間に分割帯20cを設けて固定する電極であり、球状弾性表面波素子10を支える椀状の面を有する。球状弾性表面波素子10の第1素子電極13aをセンサーホルダ20の受け皿型電極20aに接触させて電気接続させ、かつ、受け皿型電極20aで球状弾性表面波素子10を保持する。こうすると、センサーホルダ20の分割帯20cに受け皿型電極20a上の球状弾性表面波素子10の下部が露出する。すなわち、分割帯20cは、球状弾性表面波素子10の下部を露出させる開口部である。分割帯20cに挿入具50を挿入し、その挿入具50で球状弾性表面波素子10の下部を押して引きずることで、球状弾性表面波素子10を受け皿型電極20a内で滑らせ回転させて配向位置を調整する。受け皿型電極20a上の球状弾性表面波素子10の上部は、第1の実施形態と同様に第2のホルダ22の上側受け皿31で保持し、同時に、球状弾性表面波素子10の第2素子電極13bを上側受け皿31に電気接続する。

【0036】

また、絶縁体部20bは、受け皿型電極20aより十分大きくし、孔の無い絶縁体部20b、例えばセラミックス基板やガラス基板等加工が難しい材料、あるいは、強度を強くするために孔を形成しない基板の絶縁体部20bを用いることもできる。このように大きな絶縁体部20bを用いた場合も、その基板上から挿入具50を挿入し、球状弾性表面波素子10の下部に、分割帯20cを通して挿入具50を接触させることができる効果がある。なお、絶縁体部20bの部分を受け皿型電極20aの部分より小さくし、その絶縁体部20bをプリント配線板に形成した穴に埋め込んで設置しても良い。

【0037】

本実施形態は、絶縁体部20bの上に設置した受け皿型電極20aの間に開口部30aの一種である分割帯20cがあるため、その分割帯20cから差し込んだ挿入具50で球状弾性表面波素子10の下部を押して引きずることで球状弾性表面波素子10を受け皿型電極20a内で滑らせ回転させ配向位置を調整することができる効果がある。特に、挿入具50を受け皿型電極20aを設置した絶縁体部20bの上部から分割帯20cに挿入して分割帯20cから露出した球状弾性表面波素子10の下部に接触させることができる効果がある。

【0038】

(変形例2)

図6に第3の実施形態の変形例2を示す。図6(a)は、変形例2のセンサーホルダ20の斜視図を示し、図6(b)は、そのセンサーホルダ20の側面の断面とそれに設置した球状弾性表面波素子10の側面を示す図である。変形例2は、筒状の導体を分割帯20cで2分割して、分割された片割れをそれぞれ受け皿型電極20aとし、球状弾性表面波素子10の直下に筒状の受け皿型電極20a同士が対向する部分を絶縁体部20dで接着するが、2つの受け皿型電極20aの間に開口部30aを確保した構造にする。変形例2は、分割帯20cからも開口部30aからも挿入具50を挿入して球状弾性表面波素子10を押して引きずることで受け皿型電極20a内で滑らせて回転させ配向位置を調整できるので、球状弾性表面波素子10の位置調整の自由度が高くなる効果がある。

【0039】

<第4の実施形態>

図7に第4の実施形態の球状弾性表面波素子10とセンサーホルダ20の斜視図を示す。第4の実施形態では、センサーホルダ20は第3の実施形態の変形例2と同じ構造であり、一方、球状弾性表面波素子10がその下側に第1素子電極13aとともに第2素子電極13bを有する点が第1から第3の実施形態と相違する。この第1素子電極13aと第2素子電極13bそれぞれを、センサーホルダ20で互いに絶縁体部20dで隔てられた異なる受け皿型電極20aに電気接続させる。また、この球状弾性表面波素子10の上側極11Nの部分に、金属めっきのパターンあるいは印刷インクで数字や記号のマーク14を形成する。このマーク14を観測することにより球状弾性表面波素子10のセンサーホルダ20への配置位置(配向)を判別することができる効果がある。また、マーク14で個々の球状弾性表面波素子10の種別を区別できる効果がある。更に、マーク14の方向を観察することで、第1素子電極13aと第2素子電極13bの引き出す方向を容易に観察できる効果がある。

【0040】

ここで、受け皿型電極20aの下部を受け皿型電極20aの上部より小さくし、受け皿型電極20aの下部をプリント配線板に形成した貫通孔に埋め込み、そして、電位が異なる皿型電極20aをプリント配線板の電位が異なる配線パターンに電気接続させるようにする。こうすることで、球状弾性表面波素子10の上下の片側のみの下側のセンサーホルダ20のプリント配線板のみで電気配線できる効果がある。

【0041】

本実施形態は、球状弾性表面波素子10の第2素子電極13bと第1素子電極13aの電気配線は、球状弾性表面波素子10の下側のプリント配線板のみに配線パターンを形成するだけで良いので、電気配線のコストを低減できる効果がある。

【図面の簡単な説明】

【0042】

【図1】(a)本発明の第1の実施形態の椀状受け皿の斜視図である。(b)本発明の第1の実施形態の、球状弾性表面波素子をセンサーホルダへ設置する過程を示す図である。(c)本発明の第1の実施形態のセンサーホルダの断面と球状弾性表面波素子の側面を示す図である。

【図2】本発明の第1の実施形態のセンサーホルダと第2のホルダの断面と球状弾性表面波素子の側面を示す図である。

【図3】(a)本発明の第1の実施形態の変形例1の椀状受け皿の斜視図である。(b)本発明の第1の実施形態の変形例1のセンサーホルダの断面と球状弾性表面波素子の側面を示す図である。(c)本発明の第1の実施形態の変形例1のセンサーホルダと第2のホルダの断面と球状弾性表面波素子の側面を示す図である。

【図4】(a)本発明の第2の実施形態のセンサーホルダの断面と球状弾性表面波素子の側面を示す図である。

【図5】(a)本発明の第3の実施形態のセンサーホルダの斜視図である。(b)本発明の第3の実施形態のセンサーホルダの断面と球状弾性表面波素子の側面を示す図である。

【図6】(a)本発明の第3の実施形態の変形例2のセンサーホルダの斜視図である。(b)本発明の第3の実施形態の変形例2のセンサーホルダの断面と球状弾性表面波素子の側面を示す図である。

【図7】本発明の第4の実施形態の球状弾性表面波素子とセンサーホルダの斜視図である。

【符号の説明】

【0043】

10・・・球状弾性表面波素子

11・・・圧電体基材

11N・・・上側極

11S・・・下側極

12・・・周回領域

13・・・素子電極

13a・・・第1素子電極

13b・・・第2素子電極

14・・・マーク

15・・・弾性表面波発生部

15N・・・上側櫛型電極

15S・・・下側櫛型電極

20・・・センサーホルダ

20a・・・受け皿型電極

20b、20d・・・絶縁体部

20c・・・分割帯

21・・・スルホール

21a・・・側壁面

22・・・第2のホルダ

30・・・椀状受け皿

30a・・・開口部

30b・・・切り込み

31・・・上側受け皿

40・・・帯状保持板

50・・・挿入具

【技術分野】

【0001】

この発明は、球状弾性表面波素子とそれを保持するセンサーホルダから成る弾性表面波装置に関する。

【背景技術】

【0002】

特許文献1では、球状弾性表面波素子は、水晶やニオブ酸リチウム等の圧電体基材の直径が1mmから10mm程度の球状に形成される。その球面に櫛型電極対を形成し、櫛型電極間に高周波電界を印加することで圧電体基材の表面に弾性表面波を発生させ、その弾性表面波を圧電体基材の球面の円環状の周回領域で、圧電体基材の結晶のZ軸に垂直な平面と球面の交線に沿った周回領域を周回させる。この弾性表面波の周波数や上記圧電体基材の上記周回領域を構成している材料やその周回領域の曲率等がある条件を満たしていると、弾性表面波は周回領域の範囲外に拡散することなく周回領域の範囲内を繰り返し周回して伝搬する。特許文献1では、この球状弾性表面波素子を、センサーホルダに設置した2つの電極の間に挟んで押さえて保持する。

【0003】

特許文献2では、上記周回領域に所定の物質を付着させる感応膜を形成し、この感応膜に所定の物質が付着した場合、その感応膜に付着した所定の物質の量に応じて上記周回領域を周回する弾性表面波の周回時間(即ち、周回速度)が遅くなることを利用して所定物質の存在を感知する物質のセンサーとして用いる。これは、上記周回領域を周回する弾性表面波を検出し周回時間(即ち、周回速度)を測定することにより、感応膜に付着した所定の物質を検出する。なお、弾性表面波の検出は、弾性表面波を発生する櫛型電極対に兼用させて行わせる。

【0004】

また、特許文献2では、圧電体基材の表面の周回領域以外の部分に何かが接触しても周回領域を周回する弾性表面波の周回時間(即ち、周回速度)には何等影響がないため、圧電体基材の表面の周回領域以外の部分は必ずしも球面状である必要はない。このため、球状弾性表面波素子の周回領域以外の部分を削って球形から変形させて転がりを少なくしている。すなわち、球状弾性表面波素子の削った部分に素子電極を配置し、削った部分をセンサーホルダで支持し、かつ、素子電極をセンサーホルダの導体パターンと電気接続していた。

【0005】

また、特許文献3では、球状弾性表面波素子の球面と、その圧電体基材の結晶のZ軸との上面側の交点(上側極)と下面側の交点(下側極)の、上側極側と下側極側の圧電体基材の結晶を平面に削り、そこに素子電極を形成し、その素子電極に電極プローブを接触させていた。

【0006】

以下に公知文献を記す。

【特許文献1】国際公開番号WO01/045255号公報

【特許文献2】特開2003−294713号公報

【特許文献3】特開2005−147736号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

球状弾性表面波素子の上記周回領域の径は球状弾性表面波素子の開発の進行に伴い徐々に小さくなり、現在は1mm程度に径が小さくなっている。そのように径が小さいことと球状であるため、球状弾性表面波素子の取り扱いが難しい問題がある。しかも、球状弾性表面波素子において所定の物質の量を測定する用に供す感応膜は、多くの場合、1回目の

測定の際に感応膜に付着された所定の物質が速やかに上記感応膜から分離せず、次回の測定の際に、前回の測定のときから感応膜に残留していた物質が影響を与えるため、測定の度に球状弾性表面波素子を新鮮な感応膜を有するものに頻繁に交換する必要がある。そのための球状弾性表面波素子のセンサーホルダからの着脱作業が煩雑になる問題があった。

【0008】

特許文献1の技術では、センサーホルダの電極をセンサーホルダに直立に設置し、球状弾性表面波素子に力を加えて、センサーホルダの電極の間に押し込み、センサーホルダの電極の間の適正な位置に球状弾性表面波素子が挟まれるように設置する。その際に、球状弾性表面波素子は所定の向きに配向させる必要がある。そのように球状弾性表面波素子を押し込むために加える力の加減の調整が難しく、更に、同時に適切な方向に球状弾性表面波素子を向けて保持する位置と向きを調整する必要もあり作業が複雑なため、設置と調整のコストが高価になる問題があった。設置位置を維持する機構のコストも高価になる問題もあった。特許文献2および特許文献3の技術では、球状弾性表面波素子の周回領域以外の部分を研削するので、その研削の製造コストが高価になる問題があった。

【0009】

本発明は、かかる従来の技術における問題点を解決するためになされたものであり、その目的は、弾性表面波素子を球状のままで用い、球状弾性表面波素子の径が小さくても球状弾性表面波素子の着脱を速やかに行うことが出来る、球状弾性表面波素子を所定の位置に容易に位置を合わせて確実に保持することが出来る弾性表面波装置を提供することにある。また、それに用いるセンサーホルダの電極のコストを低減した弾性表面波装置を提供することにある。

【課題を解決するための手段】

【0010】

本発明は、この課題を解決するために、球状弾性表面波素子をセンサーホルダで保持して成る弾性表面波装置であって、前記センサーホルダが前記球状弾性表面波素子を保持する受け皿を有し、前記センサーホルダの前記受け皿には、前記球状弾性表面波素子を露出させ挿入具を挿入し前記露出した球状弾性表面波素子に接触させ得るようにした開口部を有することを特徴とする弾性表面波装置である。

【0011】

また、本発明は、上記センサーホルダの上記開口部が分割帯の形状を有し、上記センサーホルダの上記受け皿が前記分割帯で分離された複数の受け皿型電極から成ることを特徴とする上記の弾性表面波装置である。

【0012】

また、本発明は、上記球状弾性表面波素子が第1素子電極と第2素子電極を有し、前記第1素子電極と前記第2素子電極を、上記分割帯で分離された異なる上記受け皿型電極に電気接続されたことを特徴とする上記の弾性表面波装置である。

【0013】

また、本発明は、上記センサーホルダの上記開口部が切り込みの形状を有することを特徴とする上記の弾性表面波装置である。

【0014】

また、本発明は、上記球状弾性表面波素子を挟んで上記センサーホルダに対向する第2のホルダを有し、上記センサーホルダと前記第2のホルダが上記球状弾性表面波素子を間に挟んで保持することを特徴とする上記の弾性表面波装置である。

【発明の効果】

【0015】

本発明は、球状弾性表面波素子をセンサーホルダの受け皿に設置し、また、その受け皿には、挿入具を挿入して球状弾性表面波素子に下から接触させ得る開口部を形成したので、球状弾性表面波素子を挿入具で押して引きずり受け皿内で滑らせ回転させることで、センサーホルダに設置した球状弾性表面波素子の配向を容易に調整できる効果がある。それにより、球状弾性表面波素子を所定の位置に速やかに保持できる効果がある。また、球状弾性表面波素子を電極を兼ねた受け皿で確実に保持するため、その保持の力加減を調整するための特別な機構がいらないので、センサーホルダの電極のコストを低減できる効果がある。

【発明を実施するための最良の形態】

【0016】

<第1の実施形態>

以下、本発明の第1の実施形態を図1から図3を参照して詳細に説明する。本実施形態は、球状弾性表面波素子10を、金属板あるいは金属めっきした絶縁樹脂シートで形成した椀状の窪みを有する椀状受け皿30で保持して、センサーホルダ20に設置する。図1(a)は、本実施形態の椀状受け皿30を示す図である。椀状受け皿30には、球状弾性表面波素子10の球面に曲率を合わせた椀状の窪みの底に開口部30aを形成する。図1(b)は、球状弾性表面波素子をセンサーホルダへ設置する過程を示す図であり、図1(c)は、球状弾性表面波素子10を設置するセンサーホルダ20のプリント配線板と、それに埋め込んだ椀状受け皿30の断面図と、その椀状受け皿30を組み込んだセンサーホルダ20に設置した球状弾性表面波素子10の側面を示す図である。

【0017】

(椀状受け皿)

図1(a)の椀状受け皿30は、銅やアルミニウム、金等の金属で形成する椀状受け皿30、あるいは、エポキシ樹脂から成る皿形状の全面に金属めっきした椀状受け皿30である。椀状受け皿30には、球状弾性表面波素子10の球面と一致する曲率の湾曲した底部を形成し、その底に球状弾性表面波素子10の底部を露出させる開口部30aを形成し、この椀状受け皿30の取り付け部を、センサーホルダ20のプリント配線板の表面に平行な円板状のフランジに形成する。椀状受け皿30の円板状のフランジを成す取り付け部を下から2本の平行する板状の帯状保持板40で支えて保持する。

【0018】

(球状弾性表面波素子)

球状弾性表面波素子10は、図1(b)に示すように、直径が約1mmの球状の圧電体基材11を主要な部分とする。この圧電体基材11は圧電性材料で形成され、圧電性材料として例えば水晶、LiNbO3(ニオブ酸リチウム)やLiTaO3(タンタル酸リチウム)、BSO(ビスマスシリコンオキサイド)、ランガサイト等が用いられる。この圧電体基材11は、特開2003−115744号公報の図4および段落0054に示されている結晶のZ軸を有する。この結晶のZ軸が圧電体基材11の上側の面に交差する点を上側極11Nとし、Z軸が圧電体基材11の下側の面に交差する点を下側極11Sとする。

【0019】

その圧電体基材11の、上側極11Nと下側極11Sの間の球面に、圧電体基材11の結晶のZ軸に垂直な平面で圧電体基材11の中心を通る平面に沿った円環状の、弾性表面波の周回のため必要な幅の周回領域12を確保する。周回領域12の幅は、弾性表面波の周波数に依存するが、例えば直径1mmの圧電体基材11に150MHzの弾性表面波を周回させる場合に、圧電体基材11の直径の概ね1/4から1/3程度を必要とする。この周回領域12に、周回領域12の幅の大きさの下側極11S側の下側櫛型電極15Sを、第1素子電極13aと一体の導体パターンで形成する。更に、下側櫛型電極15Sに上側極11N側で対向する上側櫛型電極15Nを、第2素子電極13bと一体の導体パターンで形成する。これらの一対の導体パターンは金属めっきパターンにより形成することで、上側櫛型電極15Nと下側櫛型電極15Sの一対による弾性表面波発生部15を形成する。この弾性表面波発生部15の上側櫛型電極15Nと下側櫛型電極15Sの間に高周波電界を印加することで周回領域12に沿って周回する弾性表面波を発生させる。このとき、球状弾性表面波素子10の弾性表面波の振動伝達経路は、圧電体基材11の直径の4分の1から3分の1の幅の周回領域12内に限定され、上側極11Nと下側極11Sには弾性表面波が伝わらない。そのため、上側極11Nと下側極11Sの部分の球面に圧力が加えられても影響が無く弾性表面波を伝達させることができる。

【0020】

ここで、この球状弾性表面波素子10の第2素子電極13bや第1素子電極13aの金属めっき部分にエッチングパターンでマーク14を形成し、そのマーク14で、球状弾性表面波素子10のセンサーホルダ20への配置位置(配向)を判別させ球状弾性表面波素子10を位置合わせする基準にする。

【0021】

球状弾性表面波素子10の周回領域12には、例えば、特定の蛋白質と結合する抗体から成る感応膜を形成しておく。また、例えば、水素分子を検出する弾性表面波装置では、周回領域12に、真空環境中でパラジウム・ニッケル合金の薄膜を約30nmの厚さに蒸着して感応膜を形成する。周回領域12に感応膜としてパラジウム・ニッケル合金の薄膜を形成した球状弾性表面波素子10は、濃度10ppmから100%までの水素濃度を検出するガスセンサとして用いる。その他に、周回領域12にその他の特定の分子に結合する感応膜を形成することで、気体中の微少量の匂い分子を検出する匂いセンサを構成することもできる。

【0022】

(弾性表面波装置の全体構造)

この球状弾性表面波素子10を設置するセンサーホルダ20をプリント配線板を主体に構成し、プリント配線板に球状弾性表面波素子10の直径より小さな直径のスルホール21を形成する。次に、図1(b)のように、球状弾性表面波素子10を、その結晶のZ軸の方向を垂直方向に向けて配向させ、椀状受け皿30に球状弾性表面波素子10の第1素子電極13aを接触させて設置する。ここで、結晶のZ軸の上端が上側極11Nであり、Z軸の下端が下側極11Sである。次に、球状弾性表面波素子10を設置した椀状受け皿30を、下から帯状保持板40で保持しつつ、センサーホルダ20のスルホール21の位置まで移動させ、板状の帯状保持板40を引き抜き、図1(c)の構造を組み立てる。なお、椀状受け皿30に電極機能を与えないでも、椀状受け皿30の開口部30aに露出した球状弾性表面波素子10の第1素子電極13aに下側から別の電極を接触させる構成にすることもできる。この構造によれば、球状弾性表面波素子10を電極を兼ねた椀状受け皿30で確実に保持することができるため、保持用の力加減を最適に合わせる特別な機構がいらないので、センサーホルダ20の電極のコストを低減できる効果がある。

【0023】

(センサーホルダ)

図1(b)の、プリント配線板から成るセンサーホルダ20は、ガラスエポキシ基板、フレキシブルなポリイミド基板、熱可塑性樹脂基板、あるいはセラミックス基板を用いることができる。センサーホルダ20のプリント配線板にはスルホール21を形成し、そのスルホール21の側壁面21aに銅めっきの導体層を形成する。このセンサーホルダ20のプリント配線板の上面あるいは下面に電子部品を設置することができる。あるいは、このセンンサーホルダ20のプリント配線板の下面にはんだボールや部品リード等の外部接続用電極を形成し、その外部接続用電極によりマザーボードに接合することができる。あるいは、マザーボードに部品ソケットを設置し、その部品ソケットの電極に、センサーホルダ20のプリント配線板の外部接続用電極を電気接続して使用することができる。

【0024】

この椀状受け皿30に球状弾性表面波素子10を設置した後に、図1(c)のように、その開口部30aの下から、棒状やローラー状の挿入具50で開口部30aの下に露出した球状弾性表面波素子10を押して引きずることで、椀状受け皿30内で球状弾性表面波素子10を滑らせ回転させて配置位置を適正な位置に調整するようにする。また、開口部30aに挿入した挿入具50で球状弾性表面波素子10を椀状受け皿30から押し出すことで、球状弾性表面波素子10を容易に取り外すことができる。次に、図2(d)のように、上側から第2のホルダ22を球状弾性表面波素子10の上に被せる。第2のホルダ22は、金属板あるいは金属めっきした絶縁樹脂シート等で形成した上側受け皿31を有し、上側受け皿31が球状弾性表面波素子10の第2素子電極13bを電気接続するとともに球状弾性表面波素子10の上部を支える。上側受け皿31は球状弾性表面波素子10の上部を収納する窪みを有する形に形成する。

【0025】

また、図2(d)のように、第2のホルダ22にスルホールを形成し、そのスルホールを介して上側から球状弾性表面波素子10を観察できるようにし、更に、上側受け皿31の中央に開口部を形成して球状弾性表面波素子10を観察できるようにする。これにより、上側から第2のホルダ22のスルホールと上側受け皿31の開口部を通して、球状弾性表面波素子10の配向の適否が容易に検査できる効果がある。なお、上側受け皿31に電極機能を与えず、上側受け皿31に開口部を形成し、その開口部に露出した球状弾性表面波素子10の第2素子電極13bに上側から別の電極を接触させる構成にすることによっても球状弾性表面波素子10の第2素子電極13bに外部電極を電気接続させることができる。

【0026】

以上のようにして球状弾性表面波素子10をプリント配線板のセンサーホルダ20に設置した後に、センサーホルダ20の上側受け皿31と椀状受け皿30の間に、40MHzから550MHzの矩形波の電気パルスを加え、例えば45MHzの近傍のRFバースト信号を印加する。このRFバースト信号は、上側受け皿31と椀状受け皿30を介して球状弾性表面波素子10の第2素子電極13bと第1素子電極13aに伝達され、更に、上側櫛型電極15Nと下側櫛型電極15Sから成る弾性表面波発生部15に印加される。これにより圧電体基材11の周回領域12内に弾性表面波が発生する。その弾性表面波を周回領域12内を1回から500回ほど周回させ、周回して戻って来た弾性表面波を、弾性表面波検出部を兼ねる弾性表面波発生部15で検出する。弾性表面波が弾性表面波発生部15に戻る時間は球状弾性表面波素子10の周回領域12の感応膜に物質が結合することで変わる現象を利用することで球状弾性表面波素子10の周回領域12の感応膜への物質の結合の有無を検出する。

【0027】

同一環境により正確に測定するためには以下のように弾性表面波装置を構成する。すなわち、第1の球状弾性表面波素子10を用意し、その周回領域12の感応膜に被分析溶液を塗布して蛋白質を結合させ、更に、蛋白質を結合させない第2の球状弾性表面波素子10を用意する。そして、第1の球状弾性表面波素子10での測定結果と、第2の球状弾性表面波素子10での測定結果を比較し、両者の違いを検出することで蛋白質を検出する弾性表面波装置を構成することができる。

【0028】

本実施形態の、球状弾性表面波素子10は、椀状受け皿30の底に開口部30aを設けることで、この椀状受け皿30に球状弾性表面波素子10を設置した後に、その開口部30aの下から、挿入具50で、開口部30aの下に露出した球状弾性表面波素子10を押して引きずることで椀状受け皿30中で滑らせ回転させて配置位置を調整できる効果がある。

【0029】

(変形例1)

変形例1を図3に示す。図3(a)に変形例1の椀状受け皿30を示す。変形例1では、椀状受け皿30の開口部30aの形状を、切り込み30bがある形に形成する。図3(b)に、センサーホルダ20の断面とそこに設置する球状弾性表面波素子10の側面を示す。図3(b)のように、センサーホルダ20のプリント配線板のスルホール21に椀状受け皿30を埋め込み、その椀状受け皿30に球状弾性表面波素子10を設置し、下から椀状受け皿30で支える。次に、椀状受け皿30の開口部30aの中心部分および切り込み30bの部分の下から球状弾性表面波素子10を挿入具50で押して引きずることで、椀状受け皿30内で球状弾性表面波素子10を滑らせ回転させて配向方向を調整する。次に、図3(c)にように、第2のホルダ22に固定したバネ状の上側受け皿31を球状弾性表面波素子10の第2素子電極13bに電気接続させ、その上側受け皿31で球状弾性表面波素子10を上から支える。

【0030】

変形例1は、椀状受け皿30の開口部30aに切り込み30bを形成することで開口部30aを広げたため、その開口部30aの下に露出した球状弾性表面波素子10に挿入具50を接触させることができる領域が広いため、より自由に球状弾性表面波素子10を挿入具50で押すことで椀状受け皿30内で滑らせ回転させ、自由に配向位置を変えることができる効果がある。また、バネ状の上側受け皿31を用いることで、球状弾性表面波素子10の椀状受け皿30に設置した高さのバラツキをバネ状の上側受け皿31が吸収して適切な荷重で上下から球状弾性表面波素子10を支えることができる効果がある。

【0031】

<第2の実施形態>

図4に、球状弾性表面波素子10を設置する第2の実施形態のセンサーホルダ20のプリント配線板の断面と、それに設置した球状弾性表面波素子10の側面を示す。

(センサーホルダ)

本実施形態では、センサーホルダ20に、球状弾性表面波素子10の受け皿とするスルホール21の側壁面21aを以下のように形成する。すなわち、スルホール21の側壁面21aを基板面から45度傾けた円錐面状に形成することで、側壁面21aを球状弾性表面波素子10の受け皿とする。その側壁面21aを銅めっきで形成し、その銅の表面に金めっき、あるいは銅の表面にニッケルめっきした上に金めっきを施すことで受け皿の電極を形成する。なお、この円錐面状の側壁面21aは、球状弾性表面波素子10の球面と曲率が一致する窪みを成す湾曲した凹面を有する円錐面状に形成することもできる。

【0032】

(弾性表面波装置の構造)

そして、球状弾性表面波素子10を、センサーホルダ20のスルホール21に、球状弾性表面波素子10の周回領域12をセンサーホルダ20の面に平行に保ち、高さの2分の1程度まで球状弾性表面波素子10を埋め込んで設置する。球状弾性表面波素子10の第1素子電極13aをセンサーホルダ20のスルホール21の円錐面状の側壁面21aに接触させて電気接続させるとともに球状弾性表面波素子10を保持する。ここで、円錐面状の側壁面21aを、球状弾性表面波素子10の球面と一致する湾曲した円錐面状に形成すると、その側壁面21aが球状弾性表面波素子10の第1素子電極13aに面で接して球状弾性表面波素子10を保持できるので、側壁面21aが球状弾性表面波素子10を保持する力を分散でき、側壁面21aの寿命を長くできる効果がある。

【0033】

次に、円錐面状に形成したスルホール21の開口部30aの下から球状弾性表面波素子10を挿入具50で押すことで、椀状受け皿30中で球状弾性表面波素子10を滑らせ回転させて配置位置を調整する。球状弾性表面波素子10の上側は、第1の実施形態と同様に第2のホルダ22の上側受け皿31で保持するとともに球状弾性表面波素子10の第2素子電極13bを上側受け皿31に電気接続する。

【0034】

本実施形態では、センサーホルダ20の円錐面状に形成したスルホール21の側壁面21aを受け皿にして、その受け皿に球状弾性表面波素子10を接触させて保持するので、球状弾性表面波素子10をセンサーホルダ20のスルホール21の奥深くまで埋め込める効果があり、球状弾性表面波素子10の最上部のセンサーホルダ20の上面からの高さを低くできる効果があり、これにより、弾性表面波素子10とセンサーホルダ20の総体の弾性表面波装置の厚さを薄くすることができる効果がある。

【0035】

<第3の実施形態>

図5に第3の実施形態を示す。図5(a)は、第3の実施形態のセンサーホルダ20の斜視図を示し、図5(b)は、そのセンサーホルダ20の側面の断面とそれに設置した球状弾性表面波素子10の側面を示す図である。本実施形態が第1及び第2の実施形態と相

違する点は、センサーホルダ20が、分割帯20cで分離された受け皿型電極20aを有し、その受け皿型電極20aで球状弾性表面波素子10を保持する点である。各受け皿型電極20aは、センサーホルダ20の絶縁体部20bに、それらの間に分割帯20cを設けて固定する電極であり、球状弾性表面波素子10を支える椀状の面を有する。球状弾性表面波素子10の第1素子電極13aをセンサーホルダ20の受け皿型電極20aに接触させて電気接続させ、かつ、受け皿型電極20aで球状弾性表面波素子10を保持する。こうすると、センサーホルダ20の分割帯20cに受け皿型電極20a上の球状弾性表面波素子10の下部が露出する。すなわち、分割帯20cは、球状弾性表面波素子10の下部を露出させる開口部である。分割帯20cに挿入具50を挿入し、その挿入具50で球状弾性表面波素子10の下部を押して引きずることで、球状弾性表面波素子10を受け皿型電極20a内で滑らせ回転させて配向位置を調整する。受け皿型電極20a上の球状弾性表面波素子10の上部は、第1の実施形態と同様に第2のホルダ22の上側受け皿31で保持し、同時に、球状弾性表面波素子10の第2素子電極13bを上側受け皿31に電気接続する。

【0036】

また、絶縁体部20bは、受け皿型電極20aより十分大きくし、孔の無い絶縁体部20b、例えばセラミックス基板やガラス基板等加工が難しい材料、あるいは、強度を強くするために孔を形成しない基板の絶縁体部20bを用いることもできる。このように大きな絶縁体部20bを用いた場合も、その基板上から挿入具50を挿入し、球状弾性表面波素子10の下部に、分割帯20cを通して挿入具50を接触させることができる効果がある。なお、絶縁体部20bの部分を受け皿型電極20aの部分より小さくし、その絶縁体部20bをプリント配線板に形成した穴に埋め込んで設置しても良い。

【0037】

本実施形態は、絶縁体部20bの上に設置した受け皿型電極20aの間に開口部30aの一種である分割帯20cがあるため、その分割帯20cから差し込んだ挿入具50で球状弾性表面波素子10の下部を押して引きずることで球状弾性表面波素子10を受け皿型電極20a内で滑らせ回転させ配向位置を調整することができる効果がある。特に、挿入具50を受け皿型電極20aを設置した絶縁体部20bの上部から分割帯20cに挿入して分割帯20cから露出した球状弾性表面波素子10の下部に接触させることができる効果がある。

【0038】

(変形例2)

図6に第3の実施形態の変形例2を示す。図6(a)は、変形例2のセンサーホルダ20の斜視図を示し、図6(b)は、そのセンサーホルダ20の側面の断面とそれに設置した球状弾性表面波素子10の側面を示す図である。変形例2は、筒状の導体を分割帯20cで2分割して、分割された片割れをそれぞれ受け皿型電極20aとし、球状弾性表面波素子10の直下に筒状の受け皿型電極20a同士が対向する部分を絶縁体部20dで接着するが、2つの受け皿型電極20aの間に開口部30aを確保した構造にする。変形例2は、分割帯20cからも開口部30aからも挿入具50を挿入して球状弾性表面波素子10を押して引きずることで受け皿型電極20a内で滑らせて回転させ配向位置を調整できるので、球状弾性表面波素子10の位置調整の自由度が高くなる効果がある。

【0039】

<第4の実施形態>

図7に第4の実施形態の球状弾性表面波素子10とセンサーホルダ20の斜視図を示す。第4の実施形態では、センサーホルダ20は第3の実施形態の変形例2と同じ構造であり、一方、球状弾性表面波素子10がその下側に第1素子電極13aとともに第2素子電極13bを有する点が第1から第3の実施形態と相違する。この第1素子電極13aと第2素子電極13bそれぞれを、センサーホルダ20で互いに絶縁体部20dで隔てられた異なる受け皿型電極20aに電気接続させる。また、この球状弾性表面波素子10の上側極11Nの部分に、金属めっきのパターンあるいは印刷インクで数字や記号のマーク14を形成する。このマーク14を観測することにより球状弾性表面波素子10のセンサーホルダ20への配置位置(配向)を判別することができる効果がある。また、マーク14で個々の球状弾性表面波素子10の種別を区別できる効果がある。更に、マーク14の方向を観察することで、第1素子電極13aと第2素子電極13bの引き出す方向を容易に観察できる効果がある。

【0040】

ここで、受け皿型電極20aの下部を受け皿型電極20aの上部より小さくし、受け皿型電極20aの下部をプリント配線板に形成した貫通孔に埋め込み、そして、電位が異なる皿型電極20aをプリント配線板の電位が異なる配線パターンに電気接続させるようにする。こうすることで、球状弾性表面波素子10の上下の片側のみの下側のセンサーホルダ20のプリント配線板のみで電気配線できる効果がある。

【0041】

本実施形態は、球状弾性表面波素子10の第2素子電極13bと第1素子電極13aの電気配線は、球状弾性表面波素子10の下側のプリント配線板のみに配線パターンを形成するだけで良いので、電気配線のコストを低減できる効果がある。

【図面の簡単な説明】

【0042】

【図1】(a)本発明の第1の実施形態の椀状受け皿の斜視図である。(b)本発明の第1の実施形態の、球状弾性表面波素子をセンサーホルダへ設置する過程を示す図である。(c)本発明の第1の実施形態のセンサーホルダの断面と球状弾性表面波素子の側面を示す図である。

【図2】本発明の第1の実施形態のセンサーホルダと第2のホルダの断面と球状弾性表面波素子の側面を示す図である。

【図3】(a)本発明の第1の実施形態の変形例1の椀状受け皿の斜視図である。(b)本発明の第1の実施形態の変形例1のセンサーホルダの断面と球状弾性表面波素子の側面を示す図である。(c)本発明の第1の実施形態の変形例1のセンサーホルダと第2のホルダの断面と球状弾性表面波素子の側面を示す図である。

【図4】(a)本発明の第2の実施形態のセンサーホルダの断面と球状弾性表面波素子の側面を示す図である。

【図5】(a)本発明の第3の実施形態のセンサーホルダの斜視図である。(b)本発明の第3の実施形態のセンサーホルダの断面と球状弾性表面波素子の側面を示す図である。

【図6】(a)本発明の第3の実施形態の変形例2のセンサーホルダの斜視図である。(b)本発明の第3の実施形態の変形例2のセンサーホルダの断面と球状弾性表面波素子の側面を示す図である。

【図7】本発明の第4の実施形態の球状弾性表面波素子とセンサーホルダの斜視図である。

【符号の説明】

【0043】

10・・・球状弾性表面波素子

11・・・圧電体基材

11N・・・上側極

11S・・・下側極

12・・・周回領域

13・・・素子電極

13a・・・第1素子電極

13b・・・第2素子電極

14・・・マーク

15・・・弾性表面波発生部

15N・・・上側櫛型電極

15S・・・下側櫛型電極

20・・・センサーホルダ

20a・・・受け皿型電極

20b、20d・・・絶縁体部

20c・・・分割帯

21・・・スルホール

21a・・・側壁面

22・・・第2のホルダ

30・・・椀状受け皿

30a・・・開口部

30b・・・切り込み

31・・・上側受け皿

40・・・帯状保持板

50・・・挿入具

【特許請求の範囲】

【請求項1】

球状弾性表面波素子をセンサーホルダで保持して成る弾性表面波装置であって、前記センサーホルダが前記球状弾性表面波素子を保持する受け皿を有し、前記センサーホルダの前記受け皿には、前記球状弾性表面波素子を露出させ挿入具を挿入し前記露出した球状弾性表面波素子に接触させ得るようにした開口部を有することを特徴とする弾性表面波装置。

【請求項2】

前記センサーホルダの前記開口部が分割帯の形状を有し、前記センサーホルダの前記受け皿が前記分割帯で分離された複数の受け皿型電極から成ることを特徴とする請求項1記載の弾性表面波装置。

【請求項3】

前記球状弾性表面波素子が第1素子電極と第2素子電極を有し、前記第1素子電極と前記第2素子電極を、前記分割帯で分離された異なる前記受け皿型電極に電気接続されたことを特徴とする請求項2記載の弾性表面波装置。

【請求項4】

前記センサーホルダの前記開口部が切り込みの形状を有することを特徴とする請求項1乃至3の何れか一項記載の弾性表面波装置。

【請求項5】

前記球状弾性表面波素子を挟んで前記センサーホルダに対向する第2のホルダを有し、前記センサーホルダと前記第2のホルダが前記球状弾性表面波素子を間に挟んで保持することを特徴とする請求項1乃至4の何れか一項記載の弾性表面波装置。

【請求項1】

球状弾性表面波素子をセンサーホルダで保持して成る弾性表面波装置であって、前記センサーホルダが前記球状弾性表面波素子を保持する受け皿を有し、前記センサーホルダの前記受け皿には、前記球状弾性表面波素子を露出させ挿入具を挿入し前記露出した球状弾性表面波素子に接触させ得るようにした開口部を有することを特徴とする弾性表面波装置。

【請求項2】

前記センサーホルダの前記開口部が分割帯の形状を有し、前記センサーホルダの前記受け皿が前記分割帯で分離された複数の受け皿型電極から成ることを特徴とする請求項1記載の弾性表面波装置。

【請求項3】

前記球状弾性表面波素子が第1素子電極と第2素子電極を有し、前記第1素子電極と前記第2素子電極を、前記分割帯で分離された異なる前記受け皿型電極に電気接続されたことを特徴とする請求項2記載の弾性表面波装置。

【請求項4】

前記センサーホルダの前記開口部が切り込みの形状を有することを特徴とする請求項1乃至3の何れか一項記載の弾性表面波装置。

【請求項5】

前記球状弾性表面波素子を挟んで前記センサーホルダに対向する第2のホルダを有し、前記センサーホルダと前記第2のホルダが前記球状弾性表面波素子を間に挟んで保持することを特徴とする請求項1乃至4の何れか一項記載の弾性表面波装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2009−53015(P2009−53015A)

【公開日】平成21年3月12日(2009.3.12)

【国際特許分類】

【出願番号】特願2007−219531(P2007−219531)

【出願日】平成19年8月27日(2007.8.27)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

【公開日】平成21年3月12日(2009.3.12)

【国際特許分類】

【出願日】平成19年8月27日(2007.8.27)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

[ Back to top ]