弾性表面波霧化装置

【課題】弾性表面波霧化装置において、液体供給が容易で液体供給量と霧化量のバランスを安定に保ち、基板を大型化することなく、より少ない電力で大量の微細粒子を安定して発生可能とする。

【解決手段】弾性表面波霧化装置1は、圧電材料から成る基板2を備え、基板2の表面Sには弾性表面波Wを生成するための一対の櫛形電極3、および弾性表面波Wの伝搬領域に達するスリット状の切り欠き4が形成されている。弾性表面波霧化装置1は、切り欠き4の一端側に投入された液体5を毛細管現象によって弾性表面波Wの伝搬領域に供給し、切り欠き4の開口縁に沿う基板表面S上において霧化する。毛細管現象により、必要十分な量の液体5を弾性表面波Wの伝搬領域に安定供給でき、切り欠き4の開口縁に沿う表面Sに広がる液体5を霧化に有効利用できる。スリット状の切り欠き4によって、弾性表面波Wが液体5と相互作用する距離と面積を大きくすることができる。

【解決手段】弾性表面波霧化装置1は、圧電材料から成る基板2を備え、基板2の表面Sには弾性表面波Wを生成するための一対の櫛形電極3、および弾性表面波Wの伝搬領域に達するスリット状の切り欠き4が形成されている。弾性表面波霧化装置1は、切り欠き4の一端側に投入された液体5を毛細管現象によって弾性表面波Wの伝搬領域に供給し、切り欠き4の開口縁に沿う基板表面S上において霧化する。毛細管現象により、必要十分な量の液体5を弾性表面波Wの伝搬領域に安定供給でき、切り欠き4の開口縁に沿う表面Sに広がる液体5を霧化に有効利用できる。スリット状の切り欠き4によって、弾性表面波Wが液体5と相互作用する距離と面積を大きくすることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、液体を弾性表面波によって霧化する弾性表面波霧化装置に関する。

【背景技術】

【0002】

従来、弾性表面波が伝搬している圧電材料などからなる基板の表面に液体を供給すると、液体が弾性表面波のエネルギを受け取って流動や振動をして、微小粒子となって飛翔する現象が知られており、この現象を利用して液体を霧化する装置が種々提案されている。このような弾性表面波霧化装置において、安定した霧化を小電力で効率的に行うには、液体を基板の表面に薄く延ばすと共に、液体供給量と霧化量とのバランスを良好に保つ必要がある。そこで、弾性表面波が伝搬する基板表面の一部に他部よりも表面粗さの大きい粗面領域を形成し、その粗面領域に液体を保持し、その領域内で弾性表面波によって液体の広がりを促進しつつ霧化する弾性表面波霧化装置が知られている(例えば、特許文献1参照)。これを、図6(a)によって説明する。この弾性表面波霧化装置は、圧電材料からなる基板91を備え、基板91の表面Sには弾性表面波Wを発生させる櫛形電極92を有し、弾性表面波Wが伝搬する前方表面の霧化領域に粗面領域93が形成されている。液体94は、粗面領域93に供給されると、その領域に保持され、液体94の周辺部のうち櫛形電極92に面する部分において、弾性表面波Wによって微小粒子Mとなって次々と霧化される。

【0003】

また、基板表面との間に隙間を形成するため基板表面に対向して配置した液膜形成部材を備え、前記隙間に供給した液体が隙間に保持されると共に隙間から弾性表面波源の方向に出るようにした弾性表面波霧化装置が知られている(例えば、特許文献2参照)。これを、図6(b)によって説明する。この弾性表面波霧化装置は、上述の図6(a)における粗面領域93に替えて、基板表面との間に隙間を形成する液膜形成部材95を備えたものである。液膜形成部材95の幅(弾性表面波Wの伝搬方向の長さ)は、液体供給量と霧化量のバランスを保つ幅に設定されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−154058号公報

【特許文献2】特開2008−104974号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上述した特許文献1,2に示されるような弾性表面波霧化装置においては、霧化に関与しない液体が、依然として弾性表面波の伝搬面に多量に存在することがあり、これらの液体によって弾性表面波のエネルギが消費されるという問題がある。また、上述したような弾性表面波霧化装置においては、実質的な霧化領域が、弾性表面波の発生源である櫛形電極に対面している部分に限定されることにより、霧化量の増大のためには装置の大型化が必要であるという問題がある。

【0006】

本発明は、上記課題を解消するものであって、液体供給が容易で供給量と霧化量のバランスを安定に保ち、装置を構成する基板を大型化することなく、より少ない電力で大量の微細粒子を安定発生することができる弾性表面波霧化装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記課題を達成するために、本発明の弾性表面波霧化装置は、一対の櫛形電極が形成された圧電材料から成る基板を備え、櫛形電極に高周波電圧を印加することにより基板の表面に弾性表面波を生成し、この弾性表面波によって基板の表面に供給される液体を霧化する弾性表面波霧化装置において、基板にはスリット状の切り欠きが形成されており、切り欠きの一端側に投入された液体を毛細管現象によって弾性表面波の伝搬領域に供給し、切り欠きの開口縁に沿う基板表面上において霧化することを特徴とする。

【0008】

この弾性表面波霧化装置において、切り欠きが弾性表面波の伝搬方向に平行に形成されていることが好ましい。

【0009】

この弾性表面波霧化装置において、切り欠きの先端が平面視で鋭角となっていることが好ましい。

【0010】

この弾性表面波霧化装置において、切り欠きが複数形成されていることが好ましい。

【発明の効果】

【0011】

本発明の弾性表面波霧化装置によれば、毛細管現象によって必要十分な量の液体を弾性表面波の伝搬領域に安定供給でき、切り欠きの開口縁に沿う基板表面に広がる液体を霧化に利用することができる。これにより、基板を大型化することなく、効率良く少ない消費電力で、大量の微細粒子に霧化することができる。

【図面の簡単な説明】

【0012】

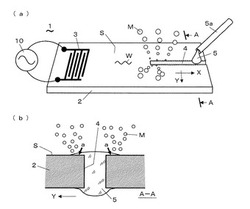

【図1】(a)は本発明の一実施形態に係る弾性表面波霧化装置についての斜視図、(b)は(a)における溝横断方向のA−A線断面図。

【図2】他の実施形態に係る弾性表面波霧化装置についての斜視図。

【図3】さらに他の実施形態に係る弾性表面波霧化装置についての斜視図。

【図4】(a)はさらに他の実施形態に係る弾性表面波霧化装置についての斜視図、(b)は(a)における溝横断方向のB−B線断面図。

【図5】さらに他の実施形態に係る弾性表面波霧化装置についての斜視図。

【図6】(a)は従来の弾性表面波霧化装置の断面図、(b)は従来の他の弾性表面波霧化装置の断面図。

【発明を実施するための形態】

【0013】

以下、本発明の実施形態に係る弾性表面波霧化装置について、図面を参照して説明する。また、図中の直交座標軸XYを適宜参照する。図1(a)(b)は一実施形態に係る弾性表面波霧化装置1を示す。弾性表面波霧化装置1は、図1(a)に示すように、基板2を備えており、基板2の表面Sには弾性表面波Wを生成するための一対の櫛形電極3が形成され、さらに、基板2には、弾性表面波Wの伝搬領域に達する細いスリット状の切り欠き4が形成されている。弾性表面波霧化装置1は、切り欠き4の一端側に投入された液体5を毛細管現象によって弾性表面波Wの伝搬領域に供給し、切り欠き4の開口縁に沿う基板表面S上において霧化する。以下、各部を詳述する。

【0014】

基板2は、圧電材料、例えば、LiNbO3(ニオブ酸リチウム)のような圧電体そのものから構成される。また、基板2は、弾性表面波Wが存在する表面部分のみに圧電体材料を備えた基板とすることもできる。例えば、基板2は、非圧電性基板の表面に圧電薄膜、例えば、PZT薄膜(鉛、ジルコニューム、チタン合金薄膜)を形成したものでもよい。基板2の圧電体薄膜の表面部分において、弾性表面波Wが発生し伝搬する。

【0015】

櫛形電極3は、圧電材料の表面に2つの櫛形の電極を互いに噛み合わせて形成した電極(IDT:インター・ディジタル・トランスジューサ)である。櫛形電極3のY方向(弾性表面波Wの伝搬方向Xに直交する方向)の幅は、安定した弾性表面波Wを生成するには、波長λの20倍程度以上が好ましいが、それ以下でもよい。一対の櫛形電極3の互いに隣り合う櫛の歯は互いに異なる電極に属し、生成される弾性表面波Wの波長λの半分の長さのピッチでX方向に沿って配列されている。櫛形電極3に高周波電圧印加用の電気回路10から高周波(例えば、MHz帯)電圧を印加することにより、櫛形電極3によって電気的エネルギが波の機械的エネルギに変換されて、基板2の表面Sに弾性表面波Wが生成される。弾性表面波Wの振幅は、櫛形電極3に印加する電圧の大きさで決まる。弾性表面波Wは、櫛形電極3の歯が交差した幅に対応する幅の波となって、櫛の歯に垂直な方向に伝搬する。櫛形電極3は、その両側に互いに逆向きに伝搬する弾性表面波を生成するので、基板表面に反射器を備えて、X方向にのみ伝搬する弾性表面波Wを生成する、いわゆる一方向性電極として構成してもよい。

【0016】

切り欠き4は、図1(a)(b)に示すように、基板2の厚み方向に貫通した状態で、基板2における弾性表面波Wの伝搬方向X側の端部から、弾性表面波Wの伝搬領域に入り込む位置まで、伝搬方向Xに平行に形成されている。従って、櫛形電極3によって生成された弾性表面波Wは、切り欠き4の先端に到達すると、切り欠き4の開口部の両側を切り欠き4に沿って伝搬することになる。このような切り欠き4の一端に、適宜の液体供給手段5aによって液体5を投入すると、液体5は、毛細管現象によって切り欠き4に沿って基板2の中央側の切り欠き4の先端へと進入する。切り欠き4に進入した液体は、図1(b)における矢印aで示すように、その一部が切り欠き4の開口縁に沿って基板2の表面S上に広がった状態となる。この開口縁に沿って基板表面に広がる液体5を霧化に利用することができる。すなわち、この開口縁に沿った表面Sには、開口縁に沿って伝搬する弾性表面波Wが存在しているので、最適厚さで長距離にわたって分布する液体5を微小粒子Mとして効率的に霧化することができる。なお、液体供給手段5aは、液体5の微小量を送るポンプで構成してもよく、毛細管現象を利用する方法で構成してもよい。

【0017】

本実施形態によれば、毛細管現象によって液体5を供給するので必要十分な量の液体5を弾性表面波Wの伝搬領域に安定供給でき、切り欠き4の開口縁に沿って基板表面Sに広がる液体5を霧化に有効に利用できる。また、切り欠き4の構造とその配置によって、弾性表面波Wが液体5と相互作用する距離を長くすることができ、従って、霧化に使われる表面Sの有効面積を広くでき、基板2を大型化することなく、より大量に効率的に霧化することができる。

【0018】

本実施形態は、従来装置における、基板表面上に液体を直に配置して基板表面で液体を広げる場合に液体の表面張力の影響のため適切な厚さの広がりとすることができなく、そのような液体中ではエネルギの伝達が困難であった問題を回避することができる。言い換えると、液体5の大部分は切り欠き4の内部に存在しており、霧化に使用される弾性表面波Wの伝搬領域からは、従来装置における大量の液体の存在が排除されているので、弾性表面波Wのエネルギの損失が回避されている。さらに述べると、毛細管現象によって液体5を供給することにより、液体供給量と霧化量のバランスを自己調節的に維持することができ、霧化に関与しない液体5の存在を抑えることができるので、より少ない消費電力で大量の微細粒子を安定に噴霧できる。なお、表面張力によって保持された液体は、霧化によって消費されると、表面張力によって自動的に液体を補充するように動作する。

【0019】

また、基板2が水平状態で使用される場合に、例えば、外部から弾性表面波霧化装置1に加えられた振動等によって過量の液体が切り欠き4の端部に投入されたとしても、余剰の液体は切り込み4を通して基板2の裏面側から排出される。従って、液体が櫛形電極3の領域まで広がって櫛形電極3を劣化損傷する不具合が防止される。また、毛細管現象を利用し液体を供給すると共に、表面張力によって切り欠き4内に液体5が保持されるので、液体の自重等との釣り合いにより、液体の表面が基板2の表面Sから近い位置に維持でき、液体の薄い層を効果的に形成することができる。

【0020】

弾性表面波霧化装置1は、例えば、小電力の乾電池によって駆動する医療用の吸霧器として用いられる。この場合、霧化される液体5は、水や、水に薬品を溶かした薬液などである。また、弾性表面波霧化装置1を比較的大電力で駆動する場合は、例えば、乾燥防止用の湿度調整装置として用いられる。

【0021】

次に、図2を参照して他の実施形態に係る弾性表面波霧化装置1を説明する。この弾性表面波霧化装置1は、切り欠き4が、弾性表面波Wの伝搬方向Xに平行ではなく、斜めに形成されている点が、上述の図1に示した弾性表面波霧化装置1と異なり、他は同様である。切り欠き4が斜めに形成されている場合には、その開口の片側の縁に広がる液体に限定されて霧化されるが、従来装置における基板表面上に液体を直に配置して基板表面で液体を広げる場合よりも、より安定して効率的に霧化することができる。

【0022】

次に、図3を参照して、さらに他の実施形態に係る弾性表面波霧化装置1を説明する。この弾性表面波霧化装置1は、切り欠き4の先端4aが平面視で鋭角となっている点が、上述の図1に示した弾性表面波霧化装置1と異なり、他は同様である。本実施形態によれば、切り欠き4の先端4aが鋭角となっていることにより、切り欠き4の先端における弾性表面波Wの反射を抑制することができ、弾性表面波Wのエネルギを有効利用でき、より効率良く霧化することができる。

【0023】

次に、図4(a)(b)を参照して、さらに他の実施形態に係る弾性表面波霧化装置1を説明する。この弾性表面波霧化装置1は、上述の図3に示した弾性表面波霧化装置1において、切り欠き4を並列に3箇所に備えたものであり、他は同様である。本実施形態によれば、切り欠き4の個数を増加することにより、装置を大型化することなく、その個数の増加分に応じて、より大量に霧化することができる。

【0024】

次に、図5を参照して、さらに他の実施形態に係る弾性表面波霧化装置1を説明する。この弾性表面波霧化装置1は、上述の図4に示した弾性表面波霧化装置1を縦型に使用するものであり、液体供給手段5aとして液体容器を使用し、基板2の端部を液体5に浸すことにより、液体5を切り欠き4に沿って毛細管現象を利用して上昇させるものである。本実施形態によれば、液体投入が容易で液体供給量と霧化量のバランスをより安定に保つことができる。基板2の配置は、垂直方向に限らず、斜めに傾ける配置構成とすることもできる。

【0025】

なお、本発明は、上記構成に限られることなく種々の変形が可能である。例えば、上述した各実施形態の構成を互いに組み合わせた構成とすることができる。例えば、図3に示した切り欠き4の両側に、図2に示した切り欠き4を放射状に備えるようにしてもよい。また、切り欠き4の個数は、2個や4個以上とすることができる。また、図1(c)に示した切り欠き4の矩形の断面形状に替えて、台形断面や逆台形断面やこれらの複合断面、その他の任意形状の断面などとすることができる。また、切り欠き4の長さ方向の形状は、直線形状に限らず屈曲した形状や滑らかな曲線形状などとすることができる。切り欠き4の一部が有底溝であってもよい。

【符号の説明】

【0026】

1 弾性表面波霧化装置

2 基板

3 櫛形電極

4 切り欠き

4a 切り欠きの先端

5 液体

S 基板の表面

W 弾性表面波

X 伝搬方向

【技術分野】

【0001】

本発明は、液体を弾性表面波によって霧化する弾性表面波霧化装置に関する。

【背景技術】

【0002】

従来、弾性表面波が伝搬している圧電材料などからなる基板の表面に液体を供給すると、液体が弾性表面波のエネルギを受け取って流動や振動をして、微小粒子となって飛翔する現象が知られており、この現象を利用して液体を霧化する装置が種々提案されている。このような弾性表面波霧化装置において、安定した霧化を小電力で効率的に行うには、液体を基板の表面に薄く延ばすと共に、液体供給量と霧化量とのバランスを良好に保つ必要がある。そこで、弾性表面波が伝搬する基板表面の一部に他部よりも表面粗さの大きい粗面領域を形成し、その粗面領域に液体を保持し、その領域内で弾性表面波によって液体の広がりを促進しつつ霧化する弾性表面波霧化装置が知られている(例えば、特許文献1参照)。これを、図6(a)によって説明する。この弾性表面波霧化装置は、圧電材料からなる基板91を備え、基板91の表面Sには弾性表面波Wを発生させる櫛形電極92を有し、弾性表面波Wが伝搬する前方表面の霧化領域に粗面領域93が形成されている。液体94は、粗面領域93に供給されると、その領域に保持され、液体94の周辺部のうち櫛形電極92に面する部分において、弾性表面波Wによって微小粒子Mとなって次々と霧化される。

【0003】

また、基板表面との間に隙間を形成するため基板表面に対向して配置した液膜形成部材を備え、前記隙間に供給した液体が隙間に保持されると共に隙間から弾性表面波源の方向に出るようにした弾性表面波霧化装置が知られている(例えば、特許文献2参照)。これを、図6(b)によって説明する。この弾性表面波霧化装置は、上述の図6(a)における粗面領域93に替えて、基板表面との間に隙間を形成する液膜形成部材95を備えたものである。液膜形成部材95の幅(弾性表面波Wの伝搬方向の長さ)は、液体供給量と霧化量のバランスを保つ幅に設定されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−154058号公報

【特許文献2】特開2008−104974号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上述した特許文献1,2に示されるような弾性表面波霧化装置においては、霧化に関与しない液体が、依然として弾性表面波の伝搬面に多量に存在することがあり、これらの液体によって弾性表面波のエネルギが消費されるという問題がある。また、上述したような弾性表面波霧化装置においては、実質的な霧化領域が、弾性表面波の発生源である櫛形電極に対面している部分に限定されることにより、霧化量の増大のためには装置の大型化が必要であるという問題がある。

【0006】

本発明は、上記課題を解消するものであって、液体供給が容易で供給量と霧化量のバランスを安定に保ち、装置を構成する基板を大型化することなく、より少ない電力で大量の微細粒子を安定発生することができる弾性表面波霧化装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記課題を達成するために、本発明の弾性表面波霧化装置は、一対の櫛形電極が形成された圧電材料から成る基板を備え、櫛形電極に高周波電圧を印加することにより基板の表面に弾性表面波を生成し、この弾性表面波によって基板の表面に供給される液体を霧化する弾性表面波霧化装置において、基板にはスリット状の切り欠きが形成されており、切り欠きの一端側に投入された液体を毛細管現象によって弾性表面波の伝搬領域に供給し、切り欠きの開口縁に沿う基板表面上において霧化することを特徴とする。

【0008】

この弾性表面波霧化装置において、切り欠きが弾性表面波の伝搬方向に平行に形成されていることが好ましい。

【0009】

この弾性表面波霧化装置において、切り欠きの先端が平面視で鋭角となっていることが好ましい。

【0010】

この弾性表面波霧化装置において、切り欠きが複数形成されていることが好ましい。

【発明の効果】

【0011】

本発明の弾性表面波霧化装置によれば、毛細管現象によって必要十分な量の液体を弾性表面波の伝搬領域に安定供給でき、切り欠きの開口縁に沿う基板表面に広がる液体を霧化に利用することができる。これにより、基板を大型化することなく、効率良く少ない消費電力で、大量の微細粒子に霧化することができる。

【図面の簡単な説明】

【0012】

【図1】(a)は本発明の一実施形態に係る弾性表面波霧化装置についての斜視図、(b)は(a)における溝横断方向のA−A線断面図。

【図2】他の実施形態に係る弾性表面波霧化装置についての斜視図。

【図3】さらに他の実施形態に係る弾性表面波霧化装置についての斜視図。

【図4】(a)はさらに他の実施形態に係る弾性表面波霧化装置についての斜視図、(b)は(a)における溝横断方向のB−B線断面図。

【図5】さらに他の実施形態に係る弾性表面波霧化装置についての斜視図。

【図6】(a)は従来の弾性表面波霧化装置の断面図、(b)は従来の他の弾性表面波霧化装置の断面図。

【発明を実施するための形態】

【0013】

以下、本発明の実施形態に係る弾性表面波霧化装置について、図面を参照して説明する。また、図中の直交座標軸XYを適宜参照する。図1(a)(b)は一実施形態に係る弾性表面波霧化装置1を示す。弾性表面波霧化装置1は、図1(a)に示すように、基板2を備えており、基板2の表面Sには弾性表面波Wを生成するための一対の櫛形電極3が形成され、さらに、基板2には、弾性表面波Wの伝搬領域に達する細いスリット状の切り欠き4が形成されている。弾性表面波霧化装置1は、切り欠き4の一端側に投入された液体5を毛細管現象によって弾性表面波Wの伝搬領域に供給し、切り欠き4の開口縁に沿う基板表面S上において霧化する。以下、各部を詳述する。

【0014】

基板2は、圧電材料、例えば、LiNbO3(ニオブ酸リチウム)のような圧電体そのものから構成される。また、基板2は、弾性表面波Wが存在する表面部分のみに圧電体材料を備えた基板とすることもできる。例えば、基板2は、非圧電性基板の表面に圧電薄膜、例えば、PZT薄膜(鉛、ジルコニューム、チタン合金薄膜)を形成したものでもよい。基板2の圧電体薄膜の表面部分において、弾性表面波Wが発生し伝搬する。

【0015】

櫛形電極3は、圧電材料の表面に2つの櫛形の電極を互いに噛み合わせて形成した電極(IDT:インター・ディジタル・トランスジューサ)である。櫛形電極3のY方向(弾性表面波Wの伝搬方向Xに直交する方向)の幅は、安定した弾性表面波Wを生成するには、波長λの20倍程度以上が好ましいが、それ以下でもよい。一対の櫛形電極3の互いに隣り合う櫛の歯は互いに異なる電極に属し、生成される弾性表面波Wの波長λの半分の長さのピッチでX方向に沿って配列されている。櫛形電極3に高周波電圧印加用の電気回路10から高周波(例えば、MHz帯)電圧を印加することにより、櫛形電極3によって電気的エネルギが波の機械的エネルギに変換されて、基板2の表面Sに弾性表面波Wが生成される。弾性表面波Wの振幅は、櫛形電極3に印加する電圧の大きさで決まる。弾性表面波Wは、櫛形電極3の歯が交差した幅に対応する幅の波となって、櫛の歯に垂直な方向に伝搬する。櫛形電極3は、その両側に互いに逆向きに伝搬する弾性表面波を生成するので、基板表面に反射器を備えて、X方向にのみ伝搬する弾性表面波Wを生成する、いわゆる一方向性電極として構成してもよい。

【0016】

切り欠き4は、図1(a)(b)に示すように、基板2の厚み方向に貫通した状態で、基板2における弾性表面波Wの伝搬方向X側の端部から、弾性表面波Wの伝搬領域に入り込む位置まで、伝搬方向Xに平行に形成されている。従って、櫛形電極3によって生成された弾性表面波Wは、切り欠き4の先端に到達すると、切り欠き4の開口部の両側を切り欠き4に沿って伝搬することになる。このような切り欠き4の一端に、適宜の液体供給手段5aによって液体5を投入すると、液体5は、毛細管現象によって切り欠き4に沿って基板2の中央側の切り欠き4の先端へと進入する。切り欠き4に進入した液体は、図1(b)における矢印aで示すように、その一部が切り欠き4の開口縁に沿って基板2の表面S上に広がった状態となる。この開口縁に沿って基板表面に広がる液体5を霧化に利用することができる。すなわち、この開口縁に沿った表面Sには、開口縁に沿って伝搬する弾性表面波Wが存在しているので、最適厚さで長距離にわたって分布する液体5を微小粒子Mとして効率的に霧化することができる。なお、液体供給手段5aは、液体5の微小量を送るポンプで構成してもよく、毛細管現象を利用する方法で構成してもよい。

【0017】

本実施形態によれば、毛細管現象によって液体5を供給するので必要十分な量の液体5を弾性表面波Wの伝搬領域に安定供給でき、切り欠き4の開口縁に沿って基板表面Sに広がる液体5を霧化に有効に利用できる。また、切り欠き4の構造とその配置によって、弾性表面波Wが液体5と相互作用する距離を長くすることができ、従って、霧化に使われる表面Sの有効面積を広くでき、基板2を大型化することなく、より大量に効率的に霧化することができる。

【0018】

本実施形態は、従来装置における、基板表面上に液体を直に配置して基板表面で液体を広げる場合に液体の表面張力の影響のため適切な厚さの広がりとすることができなく、そのような液体中ではエネルギの伝達が困難であった問題を回避することができる。言い換えると、液体5の大部分は切り欠き4の内部に存在しており、霧化に使用される弾性表面波Wの伝搬領域からは、従来装置における大量の液体の存在が排除されているので、弾性表面波Wのエネルギの損失が回避されている。さらに述べると、毛細管現象によって液体5を供給することにより、液体供給量と霧化量のバランスを自己調節的に維持することができ、霧化に関与しない液体5の存在を抑えることができるので、より少ない消費電力で大量の微細粒子を安定に噴霧できる。なお、表面張力によって保持された液体は、霧化によって消費されると、表面張力によって自動的に液体を補充するように動作する。

【0019】

また、基板2が水平状態で使用される場合に、例えば、外部から弾性表面波霧化装置1に加えられた振動等によって過量の液体が切り欠き4の端部に投入されたとしても、余剰の液体は切り込み4を通して基板2の裏面側から排出される。従って、液体が櫛形電極3の領域まで広がって櫛形電極3を劣化損傷する不具合が防止される。また、毛細管現象を利用し液体を供給すると共に、表面張力によって切り欠き4内に液体5が保持されるので、液体の自重等との釣り合いにより、液体の表面が基板2の表面Sから近い位置に維持でき、液体の薄い層を効果的に形成することができる。

【0020】

弾性表面波霧化装置1は、例えば、小電力の乾電池によって駆動する医療用の吸霧器として用いられる。この場合、霧化される液体5は、水や、水に薬品を溶かした薬液などである。また、弾性表面波霧化装置1を比較的大電力で駆動する場合は、例えば、乾燥防止用の湿度調整装置として用いられる。

【0021】

次に、図2を参照して他の実施形態に係る弾性表面波霧化装置1を説明する。この弾性表面波霧化装置1は、切り欠き4が、弾性表面波Wの伝搬方向Xに平行ではなく、斜めに形成されている点が、上述の図1に示した弾性表面波霧化装置1と異なり、他は同様である。切り欠き4が斜めに形成されている場合には、その開口の片側の縁に広がる液体に限定されて霧化されるが、従来装置における基板表面上に液体を直に配置して基板表面で液体を広げる場合よりも、より安定して効率的に霧化することができる。

【0022】

次に、図3を参照して、さらに他の実施形態に係る弾性表面波霧化装置1を説明する。この弾性表面波霧化装置1は、切り欠き4の先端4aが平面視で鋭角となっている点が、上述の図1に示した弾性表面波霧化装置1と異なり、他は同様である。本実施形態によれば、切り欠き4の先端4aが鋭角となっていることにより、切り欠き4の先端における弾性表面波Wの反射を抑制することができ、弾性表面波Wのエネルギを有効利用でき、より効率良く霧化することができる。

【0023】

次に、図4(a)(b)を参照して、さらに他の実施形態に係る弾性表面波霧化装置1を説明する。この弾性表面波霧化装置1は、上述の図3に示した弾性表面波霧化装置1において、切り欠き4を並列に3箇所に備えたものであり、他は同様である。本実施形態によれば、切り欠き4の個数を増加することにより、装置を大型化することなく、その個数の増加分に応じて、より大量に霧化することができる。

【0024】

次に、図5を参照して、さらに他の実施形態に係る弾性表面波霧化装置1を説明する。この弾性表面波霧化装置1は、上述の図4に示した弾性表面波霧化装置1を縦型に使用するものであり、液体供給手段5aとして液体容器を使用し、基板2の端部を液体5に浸すことにより、液体5を切り欠き4に沿って毛細管現象を利用して上昇させるものである。本実施形態によれば、液体投入が容易で液体供給量と霧化量のバランスをより安定に保つことができる。基板2の配置は、垂直方向に限らず、斜めに傾ける配置構成とすることもできる。

【0025】

なお、本発明は、上記構成に限られることなく種々の変形が可能である。例えば、上述した各実施形態の構成を互いに組み合わせた構成とすることができる。例えば、図3に示した切り欠き4の両側に、図2に示した切り欠き4を放射状に備えるようにしてもよい。また、切り欠き4の個数は、2個や4個以上とすることができる。また、図1(c)に示した切り欠き4の矩形の断面形状に替えて、台形断面や逆台形断面やこれらの複合断面、その他の任意形状の断面などとすることができる。また、切り欠き4の長さ方向の形状は、直線形状に限らず屈曲した形状や滑らかな曲線形状などとすることができる。切り欠き4の一部が有底溝であってもよい。

【符号の説明】

【0026】

1 弾性表面波霧化装置

2 基板

3 櫛形電極

4 切り欠き

4a 切り欠きの先端

5 液体

S 基板の表面

W 弾性表面波

X 伝搬方向

【特許請求の範囲】

【請求項1】

一対の櫛形電極が形成された圧電材料から成る基板を備え、前記櫛形電極に高周波電圧を印加することにより前記基板の表面に弾性表面波を生成し、この弾性表面波によって前記基板の表面に供給される液体を霧化する弾性表面波霧化装置において、

前記基板にはスリット状の切り欠きが形成されており、

前記切り欠きの一端側に投入された液体を毛細管現象によって弾性表面波の伝搬領域に供給し、前記切り欠きの開口縁に沿う基板表面上において霧化することを特徴とする弾性表面波霧化装置。

【請求項2】

前記切り欠きが前記弾性表面波の伝搬方向に平行に形成されていることを特徴とする請求項1に記載の弾性表面波霧化装置。

【請求項3】

前記切り欠きの先端が平面視で鋭角となっていることを特徴とする請求項1または請求項2に記載の弾性表面波霧化装置。

【請求項4】

前記切り欠きが複数形成されていることを特徴とする請求項1乃至請求項3のいずれか一項に記載の弾性表面波霧化装置。

【請求項1】

一対の櫛形電極が形成された圧電材料から成る基板を備え、前記櫛形電極に高周波電圧を印加することにより前記基板の表面に弾性表面波を生成し、この弾性表面波によって前記基板の表面に供給される液体を霧化する弾性表面波霧化装置において、

前記基板にはスリット状の切り欠きが形成されており、

前記切り欠きの一端側に投入された液体を毛細管現象によって弾性表面波の伝搬領域に供給し、前記切り欠きの開口縁に沿う基板表面上において霧化することを特徴とする弾性表面波霧化装置。

【請求項2】

前記切り欠きが前記弾性表面波の伝搬方向に平行に形成されていることを特徴とする請求項1に記載の弾性表面波霧化装置。

【請求項3】

前記切り欠きの先端が平面視で鋭角となっていることを特徴とする請求項1または請求項2に記載の弾性表面波霧化装置。

【請求項4】

前記切り欠きが複数形成されていることを特徴とする請求項1乃至請求項3のいずれか一項に記載の弾性表面波霧化装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−143726(P2012−143726A)

【公開日】平成24年8月2日(2012.8.2)

【国際特許分類】

【出願番号】特願2011−5294(P2011−5294)

【出願日】平成23年1月13日(2011.1.13)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

【公開日】平成24年8月2日(2012.8.2)

【国際特許分類】

【出願日】平成23年1月13日(2011.1.13)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]