弾性部材の形成方法および弾性部材形成装置

【課題】基材上に形成された液状樹脂材料からなる弾性部材の幅および高さを精度良く制御することが可能で、簡便な方法で効率よく弾性部材を製造することができる弾性部材の形成方法を提供する。また、当該弾性部材の形成方法に直接使用することが可能な弾性部材形成装置を提供する。

【解決手段】光硬化性の液状樹脂材料を基材上に液滴状に吐出し、吐出後の前記液状樹脂材料に光を照射する弾性部材の形成方法である。また、光硬化性の液状樹脂材料を基材上に液滴状に吐出する吐出手段と、前記吐出手段により吐出された後の前記液状樹脂材料に光を照射する光照射手段と、を備える弾性部材形成装置である。

【解決手段】光硬化性の液状樹脂材料を基材上に液滴状に吐出し、吐出後の前記液状樹脂材料に光を照射する弾性部材の形成方法である。また、光硬化性の液状樹脂材料を基材上に液滴状に吐出する吐出手段と、前記吐出手段により吐出された後の前記液状樹脂材料に光を照射する光照射手段と、を備える弾性部材形成装置である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、弾性部材の形成方法および該弾性部材の製造に使用される弾性部材形成装置に関し、特に、シール部材等となる弾性部材の形成方法および該弾性部材の製造に使用される弾性部材形成装置に関する。

【背景技術】

【0002】

ハードディスク装置または携帯電話などの気密性が必要とされる精密機器または電子機器のシール部材の製造方法としては、金型を用いてシール部材を製造する方法やディスペンサーによって、カバー体などに直接シール部材を成形する方法などがある。これらのうち、ディスペンサーを用いて溶融樹脂または溶液状樹脂をカバー体などに一筆書きにより押し出し、一体化するディスペンシング法が、工業的に広く使用されている。

【0003】

上述のようなディスペンシング法は、ハードディスク装置(以下「HDD」という場合がある。)のガスケットを形成する方法としても用いられている。近年、HDDの高性能化、小型化によって、複雑な回路構成を有するようになっており、わずかな塵によっても障害が起こるため、ガスケットなどのシール部材を使って塵の侵入を防ぐことが一般に行われている。そして、これらの小型HDDに用いるHDDガスケットには、線幅がより狭く、かつ高さが高い、壁のようなガスケットが必要とされている。このようなガスケットをディスペンシングによって製造する方法として、ガスケットの断面形状を多段形状とすることが提案されている(例えば、特許文献1および特許文献2参照)。

【0004】

しかしながら、これらのディスペンシングによる方法では、ディスペンサーのシリンジ中にある液状樹脂材料の残量によって、吐出圧力にばらつきが生じ、一筆書きされたシール材料の幅や高さにばらつきが生じる場合があった。また、一筆書きにおいては、液状樹脂材料の塗布を開始した場所にディスペンサーが戻ってきて、開始時の液状樹脂材料と終了時のシール材料とを接合してディスペンシングを終了するが、該接合部において、液状樹脂材料が一部オーバーラップするため、その部分において液状樹脂材料の高さが高くなるという課題があった。さらに、ディスペンサーによる塗布は、シール部材の幅および高さを変える場合に、液状樹脂材料を吐出するためのノズル径を変更する必要があり、煩雑であるという問題があった。

【0005】

また、ディスペンサーから押し出された液状樹脂に紫外線などの波動エネルギー線または粒子線を即座に照射するため、複数の光源を備えたディスペンサーノズルを有する樹脂成形装置が開示されている(例えば、特許文献3参照)。しかし、特許文献3では、ディスペンサーノズルの周りに複数の光源を配置しており、ディスペンス方向により光源を切り替える構成のため、ディスペンス方向と光源切り替えとをシンクロさせなければならない。その結果、ディスペンス制御手段とは別に、光源の照射切り替え手段が必要となるため、構成が複雑となってしまう。また、光源がノズルと共に移動するため、ユニットが大型化してしまう問題がある。

【0006】

【特許文献1】特開2003−120819号公報

【特許文献2】国際公開第2003/086736号パンフレット

【特許文献3】特開2005−324440号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は、基材上に形成された液状樹脂材料からなる弾性部材の幅および高さを精度良く制御することが可能で、簡便な方法で効率よく製造することができる弾性部材の形成方法を提供することを目的とする。また、本発明は、当該弾性部材の形成方法に直接使用することが可能な弾性部材形成装置を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記目的は、下記本発明により達成することができる。すなわち、本発明は、光硬化性の液状樹脂材料を基材上に液滴状に吐出し、吐出後の前記液状樹脂材料に光を照射する弾性部材の形成方法である。

【0009】

前記液滴の粒径は0.4〜4mmであることが好ましい。

前記液状樹脂材料は、ウレタン、エポキシ系重合体、シリコーン、ポリイソプレン、水添ポリイソプレン、ポリブタジエン、水添ポリブタジエン、ポリイソブチレン、フッ素含有ゴム、およびこれらを変性したものから選ばれる少なくとも1種を主成分とすることが好ましい。

【0010】

また、本発明は、光硬化性の液状樹脂材料を基材上に液滴状に吐出する吐出手段と、前記吐出手段により吐出された後の前記液状樹脂材料に光を照射する光照射手段と、を備える弾性部材形成装置である。

【0011】

前記光照射手段は、光の照射位置を、前記吐出手段による前記液状樹脂材料の吐出位置と略同一となるように制御する制御手段を備えることが好ましい。

【発明の効果】

【0012】

本発明によれば、基材上に形成された液状樹脂材料からなる弾性部材の幅および高さを精度良く制御することが可能で、簡便な方法で効率よく製造することができる弾性部材の形成方法を提供することができる。また、本発明によれば、当該弾性部材の形成方法に直接使用することが可能な弾性部材形成装置を提供することができる。

【発明を実施するための最良の形態】

【0013】

本発明の弾性部材の形成方法は、光硬化性の液状樹脂材料を基材上に液滴状に吐出した後の当該液状樹脂材料に光を照射するものである。

従来のように、光に曝される雰囲気下で光硬化性の液状樹脂材料を連続的にディスペンスすると、ノズルの吐出部から基材に接触する間に材料が硬化してしまう。その結果、材料と基材との密着性が低下してしまい、弾性部材の生産性を低下させてしまう。

これに対し、本発明の形成方法では、吐出の形態を液滴状とし、かつ、液滴状に吐出した後に液状樹脂材料に光を照射する。吐出の形態を液滴状とすることで、ディスペンス時において、基材上へ液状樹脂材料が到達する前に樹脂が硬化することがなくなり、また、このように吐出した後に液状樹脂材料に光を照射することで、迅速に硬化もしくは半硬化状態を得ることができる。その結果、液状樹脂材料からなる弾性部材の幅および高さを精度良く制御することが可能で、簡便な方法で効率よく弾性部材を製造することができる。

【0014】

光の照射方法は、吐出後の液状樹脂材料に光が照射されれば、その方法については特に限定されるものではない。従って、例えば、光を照射した状態で液状樹脂材料を吐出してもよい。

【0015】

本発明の弾性部材の形成方法には、光硬化性の液状樹脂材料を液滴状に吐出する吐出手段と、吐出手段により基材上に吐出された後の液状樹脂材料に光を照射する光照射手段とを含む弾性部材形成装置を使用することが好ましい。当該装置により、基材上に形成された液状樹脂材料からなる弾性部材の幅および高さをより精度良く制御することが可能で、より簡便な方法で効率よく弾性部材を製造することができる。

【0016】

以下、図面を参照して、本発明の形成方法を詳細に説明する。

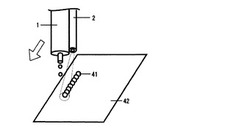

まず、吐出手段により、光硬化性の液状樹脂材料を液滴状に吐出する。このとき、図1および図2に示すような線状の弾性部材41が形成されるように、吐出と同時に吐出手段1および基材42のいずれかを相対的に移動させる。なお、図1および図2の場合は、矢印方向に吐出手段1を移動させる形態となっている。

【0017】

このように基材上に吐出されて形成される弾性部材41としては、例えば、図3に示すように液滴の間隔が詰まって、液状樹脂材料の液滴の一部が重なるような形態が挙げられる。このような形態とするには、チクソ性の高い液状樹脂材料を用いる場合が有効である。そして、このような形態とすることで、単層であってもある程度の高さを得ることができ、かつ、液状樹脂材料からなる弾性部材の高さのばらつきを軽減することができる。

【0018】

また、図4に示すように、液滴が隣接するような形態としてもよい。このような形態とすることで、中段の図に示すように、少ない材料使用量で効果的に多段構造を形成することができ、高いアスペクト比(弾性部材41の高さ/弾性部材41の幅)を得ることができる。また、弾性部材41の高さのばらつきを軽減することができる。なお、多段構造とすることにより、弾性部材41が緩衝性能を有しやすくなる。

【0019】

液滴状に吐出した後には、液状樹脂材料に対し光照射手段2から光を照射する。これにより、弾性部材41を硬化もしくは半硬化の状態とすることが可能となり、形状の安定性が維持される。

【0020】

光の照射による硬化の方法としては種々あるが、液状樹脂材料を吐出した後、液状樹脂材料を半硬化もしくは充分硬化させるのに必要な光、すなわち、活性エネルギー線を光照射手段2から照射して硬化させる方法が好適に挙げられる。ここで、活性エネルギー線とは、紫外線および電子線、α線、β線、γ線等の電離性放射線をいう。これらのうち、特に紫外線は装置が簡便で使い易く良好に液状樹脂材料を硬化させることができる。

【0021】

紫外線を照射する雰囲気としては、窒素ガス、炭酸ガス等の不活性ガス雰囲気あるいは酸素濃度を低下させた雰囲気が好ましいが、通常の空気雰囲気でも紫外線硬化性の液状樹脂材料を用いた場合には、十分硬化させることができる。照射雰囲気温度は、10〜200℃とすることが好ましい。

【0022】

また紫外線を用いる場合には後述のようなシール材料に光重合開始剤および/または光増感剤を含有させることが好ましい。電子線やγ線のような電離性放射線を用いる場合には、光重合開始剤や光増感剤を含有させることなく速やかに硬化を進めることができる。

【0023】

図1に示すように、光照射手段2は、吐出手段1に並設するように設けてもよく、図2に示すように独立して設けてもよい。併設して設ける場合の光照射手段2の設置場所としては、照射光が吐出された後の液状樹脂材料に照射されれば特に限定はない。図1に示すように、吐出手段1に並設するような態様とすることで、光が照射される液状樹脂材料と光照射手段2との距離を常に一定に保つことが可能となるため、光の照射量が一定となり弾性部材41の硬化ムラを少なくすることができる。

【0024】

また、図2に示すように、光照射手段2を独立して設ける場合は、光の照射位置を、吐出手段1による液状樹脂材料の吐出位置と略同一となるように制御する制御手段(不図示)を具備することが好ましい。

ここで、「略同一」とは、光の照射位置の範囲が、基材上に打滴された液状樹脂材料を含み、その占有面積が、液状樹脂材料が占有する面積の1倍以上の状態をいい、好ましくは1.5倍以上の状態をいう。制御手段としては、通常用いられるプログラム制御を適用することができる。

以下、吐出手段1および光照射手段2について、詳細に説明する。

【0025】

(吐出手段)

吐出手段1については、液状樹脂材料を液滴状態で吐出することができれば特に限定はなく、図5および図6に示されるような構造の吐出手段1を例示することができる。図5および図6に示される吐出手段1は、液滴を吐出するバルブ部10、バルブ部10にシール材料を供給する液状樹脂材料供給部20、およびバルブ部10に作動用空気を供給する高圧空気供給部30で構成されている。図5はバルブが開口した状態、図6はバルブが閉止した状態を示す。

【0026】

バルブ部10は、ピストン11、プランジャーロッド12、スプリング13、ストローク調整用ねじ14、ノズル15、圧縮空気供給口16、および液状樹脂材料供給口17を備える。また、液状樹脂材料供給部20は、加圧手段21、液状樹脂材料貯留部22、および液状樹脂材料搬送パイプ23からなる。

【0027】

バルブ閉止状態の図6において、高圧空気供給部30から、圧縮空気供給口16を通じて高圧空気が送られ、ピストン11およびプランジャーロッド12が押し上げられ、図1に示すようにバルブ開口状態になる。それと同時に、液状樹脂材料貯留部22に蓄えられている液状樹脂材料(例えば、シール材料P)は、加圧手段21により加圧され、液状樹脂材料搬送パイプ23および液状樹脂材料供給口17を通って、バルブ部10に送られる。その後、高圧空気供給部30からの空気が遮断されると、スプリング13の弾性力によって、液状樹脂材料がノズル15を通って液滴状に吐出される。なお、吐出される液滴状の液状樹脂材料の量の調整は、ストローク調整用ねじ14によって、バルブ部10内の容積を変化させることで容易に行うことができる。

【0028】

上述のような吐出手段1を三次元方向に移動可能なように設定するか、若しくは三次元方向に移動可能なテーブル上に基材42を設置し、固定された吐出手段1を用いることによって行われる。具体的には、吐出手段1または基材42の設置されたテーブルを、三次元の所望の方向に動かしながら、基材42上に液状樹脂材料を打滴し、これを連続的に行うことで所望の場所に所望の形状および高さの弾性部材を形成することができる。

【0029】

上記のような吐出手段1を用いることで、一回の打滴によって吐出される液状樹脂材料の量、および吐出圧を一定に制御することができるため、一筆書きした場合、すなわち線状の弾性部材41を形成した場合、この幅や高さにばらつきが生じることない。また、一筆書きにおいて、液状樹脂材料の塗布開始部分と塗布終了部分の接合を精度よく行うことができ、該接合部において、液状樹脂材料を一部オーバーラップさせることが不要となる。

【0030】

(光照射手段)

光照射手段2としては、一般的な光源を使用することが可能である。例えば、光源として紫外線源を使用する場合、当該紫外線源としては、有電極方式としてメタルハライドランプ、キセノンランプ、低圧水銀灯、高圧水銀灯、超高圧水銀灯等を、無電極方式としてエキシマランプ、メタルハライドランプ等を挙げることができる。

【0031】

上記のような本発明の方法および装置によれば、液滴を形成する弾性部材の幅方向に複数回打滴することによって、ノズル径を変更することなく、弾性部材の幅を大きくすることが容易にできる。また、一旦弾性部材を形成し、一段目の弾性部材とした後、その上にさらに液状樹脂材料を液滴状に吐出し、多段構造の弾性部材を容易に形成することができる。さらに該多段構造の弾性部材を製造するにあたって、一段目の弾性部材を形成した後、半硬化させ、その上に重ね書きすることが好ましい。半硬化状態となった一段目の弾性部材は、つぶれにくいため、より高さの高い弾性部材を容易に製造することができる。

【0032】

本発明の形成方法において、液滴の粒子径については、所望の弾性部材の幅に応じて適宜決定することができるが、0.4〜4mmの範囲であることが好ましい。この範囲であると液滴を容易に得ることができ、また、ノズルに液がたまることがなく、効率的な連続吐出が可能となる。すなわち、液滴を吐出する際の液切れがよいという利点がある。なお、液滴の粒子径は、プランジャーロッドのストローク、シール材料の押し出し加圧量、ノズルの径を変更することなどによって容易に行うことができる。

【0033】

本発明の形成方法に係る液状樹脂材料としては、ガスケットなどのシール部材に使用される材料(シール材料)が挙げられる。材料を適宜選択したり、弾性部材の形態を多段としたりすることにより、製造される弾性部材が用途に適したガスケットとなったり、緩衝性能を有するようになったりする。

【0034】

シール材料としては、特に限定されないが、ウレタン、エポキシ系重合体、シリコーン、ポリイソプレン、水添ポリイソプレン、ポリブタジエン、水添ポリブタジエン、ポリイソブチレン、フッ素含有ゴム、およびこれらを変性したものを主成分とすることが好ましい。これらは1種単独で、または2種以上を組み合わせて用いることができる。

【0035】

これらの中で、シール材料としては、アクリル変性されたウレタンを主成分とするものが好適に用いられる。アクリル変性されたウレタンとしては、ポリエーテルポリオールのウレタンアクリレートオリゴマー、ポリエステルポリオールのウレタンアクリレートオリゴマー、あるいは、エーテル基およびエステル基の両方を分子中に有するウレタンアクリレートオリゴマーおよびカーボネート基を有するカーボネートジオールのウレタンアクリレートオリゴマー等を挙げることができる。

【0036】

ポリエーテルポリオールとしては、例えば、ポリエチレングリコール、ポリプロピレングリコール、ポリテトラメチレングリコール、ポリヘキサメチレングリコールおよび1,3−ブチレングリコール、1,4−ブチレングリコール、1,6−ヘキサンジオール、ネオペンチルグリコール、シクロヘキサンジメタノール、2,2−ビス(4−ヒドロキシシクロヘキシル)プロパン、ビスフェノールA等に、エチレンオキシドまたはプロピレンオキシド等が付加した化合物を用いることができる。

【0037】

ポリエステルポリオールは、アルコール成分と酸成分とを反応させて得ることができ、例えば、ポリエチレングリコール、ポリプロピレングリコール、ポリテトラメチレングリコールおよび1,3−ブチレングリコール、1,4−ブチレングリコール、1,6−ヘキサンジオール、ネオペンチルグリコール、1,4−シクロヘキサンジメタノール、2,2−ビス(4−ヒドロキシシクロヘキシル)プロパン、ビスフェノールA等にエチレンオキシド又はプロピレンオキシド等が付加した化合物、あるいは、ε−カプロラクトンが付加した化合物等をアルコール成分とし、アジピン酸、セバシン酸、アゼライン酸、ドデカンジカルボン酸等の二塩基酸およびその無水物を酸成分として使用することができる。上記のアルコール成分、酸成分およびε−カプロラクトンの三者を同時に反応させることによって得られる化合物も、ポリエステルポリオールとして使用することができる。

【0038】

また、カーボネートジオールは、例えば、ジフェニルカーボネート、ビス−クロロフェニルカーボネート、ジナフチルカーボネート、フェニル−トルイル−カーボネート、フェニル−クロロフェニル−カーボネート、2−トリル−4−トリル−カーボネート、ジメチルカーボネート、ジエチルカーボネート等のジアリールカーボネートまたはジアルキルカーボネートとジオール類、例えば、1,6−ヘキサンジオール、ネオペンチルグリコール、1,4−ブタンジオール、1,8−オクタンジオール、1,4−シクロヘキサンジメタノール、2−メチルプロパンジオール、ジプロピレングリコール、ジブチレングリコールまたは上記のジオール化合物とシュウ酸、マロン酸、コハク酸、アジピン酸、アゼライン酸、ヘキサヒドロフタル酸等のジカルボン酸の反応生成物、またはε−カプロラクトンの反応生成物であるポリエステルジオール等とのエステル交換反応によって得ることができる。

このようにして得られるカーボネートジオールは分子中にカーボネート構造を一つ有するモノカーボネートジオールまたは分子中にカーボネート構造を二つ以上有するポリカーボネートジオールである。

【0039】

シール材料において、好ましいアクリル変性されたウレタンは、ポリエーテルポリオールおよびポリエステルポリオールのウレタンアクリレートオリゴマーであり、有機ジイソシアネートとしては、特に限定される物ではないが、メチレンジイソシアネート、トリレンジソシアネート、イソホロンジイソシアネート、4,4′−ジシクロヘキシルメタンジイソシアネートおよびヘキサメチレンジイソシアネートが特に好ましい。

【0040】

上記シール材料は、前述のように多段構造を形成する場合には、それぞれの段において異なる材料を組合せることができる。例えば、一段目のシール材料として、基材との接着性の高い材料を用い、二段目の材料として圧縮永久歪みの小さい材料を組み合わせることによって、圧縮応力を軽減し、シール時の圧縮力が小さくても、優れたシール性を得ることができる。

【0041】

シール材料は、高いチクソ性を有することが、シール部材の成形性を良好にし、さらには、シール部材の高さを確保して、シール性を向上させるとの観点から好ましく、チクソ性付与剤を含有させることが好ましい。チクソ性付与剤は、シール材料中に0.5〜10質量%程度含有させることが好ましい。

【0042】

チクソ性付与剤としては、無機充填剤および有機増粘剤のいずれも用いることができる。

無機充填剤としては、湿式シリカや乾式シリカの表面処理微粉シリカや、有機化ベントナイトなどの天然鉱物系のものが挙げられる。具体的には、乾式法により微粉化したシリカ微粉末[例えば、日本アエロジル(株)製、商品名:アエロジル300など]、このシリカ微粉末をトリメチルジシラザンで変性した微粉末[例えば、日本アエロジル(株)製、商品名:アエロジルRX300など]および上記シリカ微粉末をポリジメチルシロキサンで変性した微粉末[例えば、日本アエロジル(株)製、商品名:アエロジルRY300など]などが挙げられる。無機充填剤の平均粒径は、増粘性の観点から、5〜50μmが好ましく、5〜12μmがより好ましい。

【0043】

また、有機増粘剤としては、アマイドワックス、水添ひまし油系またはこれらの混合物などが挙げられる。具体的には、ひまし油(主成分がリシノール酸の不乾性油)の水添品である水添ひまし油[例えば、ズードケミー触媒(株)製 商品名:ADVITROL 100、楠本化成(株)製 商品名:ディスパロン305など]およびアンモニアの水素をアシル基で置換した化合物である高級アマイドワックス[例えば、楠本化成(株)製 商品名:ディスパロン6500など]などが挙げられる。

【0044】

これらチクソ性付与剤の中で、有機増粘剤が好ましい。天然鉱物系の無機充填剤は重金属等の不純物が避けられず、また、表面処理微粉シリカは、表面の濡れ性が変わり組成物の粘度が変化することがあり、また表面処理剤の種類によっては、使用中に器具に有害なガスを発生することがある。

さらに、有機増粘剤の中でも、アマイドワックスは、原料に由来するアミンの存在により架橋密度を高めて硬度が大きくなることがあるので、特に水添ひまし油が好ましい。

【0045】

シール材料は、シール部材を形成した際に、その硬度がJIS K6253に準拠したタイプAデュロメーターで50度以下であることが好ましい。この硬度が50度以下であると、被密着体との密着性が向上し、シール部材として使用した際に密閉性が損なわれない。以上の点から、該硬度は40度以下であることが好ましい。

【0046】

また、シール材料には、上記チクソ性付与剤の他に、クレー、珪藻土、タルク、硫酸バリウム、炭酸カルシウム、炭酸マグネシウム、金属酸化物、マイカ、グラファイト、水酸化アルミニウムなどのりん片状無機系添加剤、各種の金属粉、ガラス粉、セラミックス粉、粒状あるいは粉末ポリマー等の粒状あるいは粉末状固体充填剤、その他の各種の天然または人工の短繊維、長繊維(例えば、ガラスファイバー、金属ファイバー、その他各種のポリマーファイバー等)などを配合することができる。

【0047】

さらに、中空フィラー、例えば、ガラスバルーンなどの無機中空フィラー、ポリフッ化ビニリデン、ポリフッ化ビニリデン共重合体などからなる有機中空フィラーを配合することにより、軽量化を図ることができる。また、軽量化などの各種物性の改善のために、各種発泡剤を混入することも可能であり、混合時等に機械的に気体を混ぜ込むことも可能である。

【0048】

また、シール材料には、他の添加剤として、必要に応じて、難燃剤,抗菌剤,ヒンダードアミン系光安定剤,紫外線吸収剤,酸化防止剤,着色剤,クマロン樹脂,クマロン−インデン樹脂,フェノールテルペン樹脂,石油系炭化水素,ロジン誘導体などの各種粘着付与剤(タッキファイヤー)、レオストマーB(商品名:理研ビニル社製)などの各種接着剤性エラストマー、ハイブラー(商品名:クラレ社製、ビニル−ポリイソプレンブロックの両末端にポリスチレンブロックが連結したブロック共重合体)、ノーレックス(商品名)(日本ゼオン社製でノルボルネンを開環重合して得られるポリノルボルネン)などの他の熱可塑性エラストマーまたは樹脂などを併用することができる。他の樹脂を併用することで、硬度、圧縮永久歪み、材料の伸び性などを改良することができ、単独樹脂での欠点を補うことができる。

【0049】

シール材料の粘度については、シール材料の吐出の際に液滴ができる範囲であり、かつシール部材を形成するに際し、形状を維持することができる範囲であれば特に限定されないが、50℃での粘度が1〜200Pa・sの範囲であることが好ましい。

【0050】

紫外線を用いる場合に好ましく使用される光重合開始剤としては、公知のものを用いることができ、例えば分子内開裂型の光重合開始剤として、ベンゾインエチルエーテル、ベンゾインイソブチルエーテル、ベンゾインイソプロピルエーテル等のベンゾインアルキルエーテル系;2,2−ジエトキシアセトフェノン、4′−フェノキシ−2,2−ジクロロアセトフェノン等のアセトフェノン系;2−ヒドロキシ−2−メチルプロピオフェノン、4′−イソプロピル−2−ヒドロキシ−2−メチルプロピオフェノン、4′−ドデシル−2−ヒドロキシ−2−メチルプロピオフェノン等のプロピオフェノン系;ベンジルジメチルケタール、1−ヒドロキシシクロヘキシルフェニルケトンおよび2−エチルアントラキノン、2−クロロアントラキノン等のアントラキノン系;アシルフォスフィンオキサイド系;その他水素引き抜き型の光重合開始剤としてベンゾフェノン/アミン系;ミヒラーケトン/ベンゾフェノン系;チオキサントン系、アミン系光重合開始剤等を挙げることができる。また未反応光重合開始剤のマイグレーションを避けるため非抽出型光重合開始剤を用いることができる。例えばアセトフェノン系開始剤を高分子化したもの、ベンゾフェノンにアクリル基の二重結合を付加したものがある。

【0051】

これらの光重合開始剤は、1種を単独でまたは2種以上を組み合わせて使用することもできる。光重合開始剤を使用する場合、その配合量は、主成分である熱可塑性エラストマー100質量部当たり、0.5〜5質量部が好ましく、より好ましくは1〜3質量部である。

【0052】

さらに、シール材料には、光増感剤、熱重合禁止剤、硬化促進剤、顔料等を、本発明の効果を損なわない範囲で配合することができる。

【0053】

また、シール材料は、液滴として吐出されると同時に、紫外線照射装置から照射された紫外線により硬化され、カバー体と一体化する方法を用いることもできる。この場合吐出されてから硬化するまでの時間が短いので、吐出された形状が変形することなく硬化することができ、本発明の効果を達成することができる。

【0054】

本発明の形成方法によって製造されるシール部材は、種々のシールに用いることができ、特に限定されず、例えばガスケットとして好適に用いることができる。ガスケットとして用いる場合には、基材としてはカバー体、特にはHDD用のカバー体に好適に適用することができる。そして、該カバー体に上記方法にてガスケットを形成し、一体化させることが好ましい態様である。

【0055】

本発明の形成方法において、基材は金属や熱可塑性樹脂等の合成樹脂を使用することができる。基材を構成する金属としては、例えばニッケルめっきアルミニウム,ニッケルめっき鋼,冷延鋼,亜鉛めっき鋼,アルミニウム/亜鉛合金めっき鋼,ステンレス鋼,アルミニウム,アルミニウム合金,マグネシウム,マグネシウム合金などの中から、適宜選択して用いることができる。

【0056】

また、マグネシウムを射出成形したものも用いることができる。耐食性の点から、無電解ニッケルめっき処理を施した金属が好適であり、本発明においては、ニッケルめっきアルミニウムおよびニッケルめっき鋼が好ましい。

無電解ニッケルめっき処理方法としては、従来金属素材に適用されている公知の方法、例えば硫酸ニッケル,次亜リン酸ナトリウム,乳酸,プロピオン酸などを適当な割合で含有するpH4.0〜5.0程度で、かつ温度85〜95℃程度の水溶液からなる無電解ニッケルめっき浴中に、金属板を浸漬する方法などを用いることができる。

【0057】

基材を構成する熱可塑性樹脂としては、例えばアクリロニトリルスチレン(AS)樹脂,アクリロニトリルブタジエンスチレン(ABS)樹脂,ポリスチレン,シンジオタクティックポリスチレンなどのスチレン系樹脂、ポリエチレン,ポリプロピレン,エチレン−プロピレン共重合体等のポリプロピレン複合体などのオレフィン系樹脂、ナイロンなどのポリアミド系樹脂、ポリエチレンテレフタレート,ポリブチレンテレフタレートなどのポリエステル系樹脂、変性ポリフェニレンエーテル、アクリル系樹脂、ポリアセタール,ポリカーボネート、液晶ポリマー、ポリフェニレンサルファイド(PPS)などの熱可塑性樹脂が挙げられ、これらの中から、適宜選択すればよい。液晶ポリマーとしてはサーモトロピック液晶ポリマーが好ましく、具体的にはポリカーボネート系液晶ポリマー,ポリウレタン系液晶ポリマー,ポリアミド系液晶ポリマー,ポリエステル系液晶ポリマーなどが挙げられる。これらの樹脂は、単独で用いてもよく、二種以上を組み合わせて用いてもよい。

【0058】

また、シール材料を形成するに際して、予め基材を表面処理を施しておいてもよい。基材を表面処理することで、シール材料の液滴の接触角を上げ、液滴の形状を維持することができる。液滴の形状が維持されると、シール部材の高さを高く保つことができ、シール性に優れたシール部材を得ることができる。また、基材を表面処理することで、基材とシール材料との密着性を向上させることもできる。

表面処理の方法としては、プラズマ処理、コロナ放電処理などが挙げられる。プラズマ処理には、キーエンス社製のプラズマ照射器などの装置を用いることができる。

【0059】

また、本発明の方法によりシール部材を形成するに際して、基材のシール部材を形成する部分にあらかじめ接着剤を塗布しておいてもよい。接着剤上にシール部材を形成することで、該シール部材と基材の接着性が向上する。

【0060】

上記接着剤については、シール部材と基材とを接着することができるものであれば特に限定されず、電離放射線硬化型樹脂や熱硬化型樹脂を主成分とするものが挙げられる。これらのうち、電離放射線硬化型樹脂、特には紫外線硬化型樹脂を主成分とするものが、例えば、HDD用のシール部材に用いた場合に、揮発成分が少なく、HDDに悪影響を与えないという点で好ましい。また、容易に硬化できる点からも好適である。

【0061】

上記接着剤に用いられる樹脂としては、エポキシアクリレート系樹脂、ウレタンアクリレート系樹脂、およびエポキシ樹脂が接着性の点で好ましい。なお、これらは1種を単独で、または2種以上を組み合わせて用いることができる。

【実施例】

【0062】

次に、本発明を実施例により、さらに詳細に説明するが、本発明は、これらの例によってなんら限定されるものではない。

【0063】

(実施例1)

(1)シール材料の調製

2,4−ジエチル−1,5−ペンタンジオールと無水フタル酸とから得られるポリエステルジオール化合物(数平均分子量2000)400gとノルボナンジイソシアナート82.4gと、酸化防止剤のジ−t−ブチル−ヒドロキシフェノール0.10gとを、攪拌機、冷却管、温度計を備えた1リットル四つ口フラスコに加え、80℃で2時間反応させた。次いで2−ヒドロキシエチルアクリレート46.2g、重合禁止剤のp−メトキシフェノール0.10g、付加反応触媒としてのチタンテトラ(2−エチル−1−ヘキサノラート)0.06gとを加え、85℃で6時間反応させた。反応液の一部を取り出し赤外線吸収スペクトルで2280cm-1のイソシアナート基の吸収ピークが消失したことにより、反応の終点を確認し、目的とするウレタンオリゴマーを得た。得られたウレタンオリゴマーについて数平均分子量を、ゲルパーミエーションクロマトグラフィーを用い、ポリスチレン換算値で求めたところ18000であった。

【0064】

該ウレタンオリゴマー100質量部に、モノマー(フェノキシエチルアクリレート)25質量部、および重合開始剤(4−(2−ヒドロキシエトキシ)フェニル−(2−ヒドロキシ−2−プロピル)ケトン)2質量部を配合してなる混合物を、プラネタリーミキサーを用いて、70℃にて混練りし、シール材料(液状樹脂材料)を得た。

【0065】

(2)シール部材の製造

光照射手段(センエンジニアリング社製「UV1501BA−LT」)を吐出手段(武蔵エンジニアリング(株)製「MJET−2」)に隣接して設けた弾性部材形成装置を用いて、基材であるニッケルメッキした0.4mm厚のアルミプレート上に上記シール材料を、液滴状(液滴の径;0.8mm)に吐出した。吐出後には、光照射手段からシール材料に紫外線を照射した。このようにして、一筆書きで弾性部材を形成し、これをシール部材とした。

【0066】

製造したシール部材の弾性部材部分の幅および高さは均一であり、極めて高い精度でシール部材を製造することができた。また、シール材料の塗布開始部分と塗布終了部分の接合を精度よく行うことができ、オーバーラップ部分は必要なかった。すなわち、簡便な方法で効率よくシール部材を製造することができた。

【0067】

(比較例1)

実施例1と同様のシール材料を用いて、従来のディスペンサー(武蔵エンジニアリング(株)製「特注ショットマスター3」)および光源を用いたこと以外は実施例1と同様にしてシール部材を製造した。製造したシール部材は、シールを確実に行うためには、塗布開始部分と塗布終了部分の接合において、オーバーラップ部分が必要であった。

【産業上の利用可能性】

【0068】

本発明の弾性部材の形成方法および弾性部材形成装置は、ガスケットを始めとしたシール部材などの製造に特に好ましく利用することができる。

【図面の簡単な説明】

【0069】

【図1】本発明の一実施形態に係る弾性部材形成装置を用いた弾性部材の形成方法を説明する説明図である。

【図2】本発明の他の実施形態に係る弾性部材形成装置を用いた弾性部材の形成方法を説明する説明図である。

【図3】弾性部材の一例を示す概念図である。

【図4】弾性部材の他の一例を示す概念図である。

【図5】吐出装置の一例を示す図である(開口状態)。

【図6】吐出装置の一例を示す図である(閉止状態)。

【符号の説明】

【0070】

1・・・吐出手段

2・・・光照射手段

10・・・バルブ部

11・・・ピストン

12・・・プランジャーロッド

13・・・スプリング

14・・・ストローク調整用ねじ

15・・・ノズル

16・・・圧縮空気供給口

17・・・液状樹脂材料供給口

20・・・液状樹脂材料供給部

21・・・加圧手段

22・・・液状樹脂材料貯留部

23・・・液状樹脂材料搬送パイプ

30・・・高圧空気供給部

P・・・液状樹脂材料

41・・・弾性部材

42・・・基材

【技術分野】

【0001】

本発明は、弾性部材の形成方法および該弾性部材の製造に使用される弾性部材形成装置に関し、特に、シール部材等となる弾性部材の形成方法および該弾性部材の製造に使用される弾性部材形成装置に関する。

【背景技術】

【0002】

ハードディスク装置または携帯電話などの気密性が必要とされる精密機器または電子機器のシール部材の製造方法としては、金型を用いてシール部材を製造する方法やディスペンサーによって、カバー体などに直接シール部材を成形する方法などがある。これらのうち、ディスペンサーを用いて溶融樹脂または溶液状樹脂をカバー体などに一筆書きにより押し出し、一体化するディスペンシング法が、工業的に広く使用されている。

【0003】

上述のようなディスペンシング法は、ハードディスク装置(以下「HDD」という場合がある。)のガスケットを形成する方法としても用いられている。近年、HDDの高性能化、小型化によって、複雑な回路構成を有するようになっており、わずかな塵によっても障害が起こるため、ガスケットなどのシール部材を使って塵の侵入を防ぐことが一般に行われている。そして、これらの小型HDDに用いるHDDガスケットには、線幅がより狭く、かつ高さが高い、壁のようなガスケットが必要とされている。このようなガスケットをディスペンシングによって製造する方法として、ガスケットの断面形状を多段形状とすることが提案されている(例えば、特許文献1および特許文献2参照)。

【0004】

しかしながら、これらのディスペンシングによる方法では、ディスペンサーのシリンジ中にある液状樹脂材料の残量によって、吐出圧力にばらつきが生じ、一筆書きされたシール材料の幅や高さにばらつきが生じる場合があった。また、一筆書きにおいては、液状樹脂材料の塗布を開始した場所にディスペンサーが戻ってきて、開始時の液状樹脂材料と終了時のシール材料とを接合してディスペンシングを終了するが、該接合部において、液状樹脂材料が一部オーバーラップするため、その部分において液状樹脂材料の高さが高くなるという課題があった。さらに、ディスペンサーによる塗布は、シール部材の幅および高さを変える場合に、液状樹脂材料を吐出するためのノズル径を変更する必要があり、煩雑であるという問題があった。

【0005】

また、ディスペンサーから押し出された液状樹脂に紫外線などの波動エネルギー線または粒子線を即座に照射するため、複数の光源を備えたディスペンサーノズルを有する樹脂成形装置が開示されている(例えば、特許文献3参照)。しかし、特許文献3では、ディスペンサーノズルの周りに複数の光源を配置しており、ディスペンス方向により光源を切り替える構成のため、ディスペンス方向と光源切り替えとをシンクロさせなければならない。その結果、ディスペンス制御手段とは別に、光源の照射切り替え手段が必要となるため、構成が複雑となってしまう。また、光源がノズルと共に移動するため、ユニットが大型化してしまう問題がある。

【0006】

【特許文献1】特開2003−120819号公報

【特許文献2】国際公開第2003/086736号パンフレット

【特許文献3】特開2005−324440号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は、基材上に形成された液状樹脂材料からなる弾性部材の幅および高さを精度良く制御することが可能で、簡便な方法で効率よく製造することができる弾性部材の形成方法を提供することを目的とする。また、本発明は、当該弾性部材の形成方法に直接使用することが可能な弾性部材形成装置を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記目的は、下記本発明により達成することができる。すなわち、本発明は、光硬化性の液状樹脂材料を基材上に液滴状に吐出し、吐出後の前記液状樹脂材料に光を照射する弾性部材の形成方法である。

【0009】

前記液滴の粒径は0.4〜4mmであることが好ましい。

前記液状樹脂材料は、ウレタン、エポキシ系重合体、シリコーン、ポリイソプレン、水添ポリイソプレン、ポリブタジエン、水添ポリブタジエン、ポリイソブチレン、フッ素含有ゴム、およびこれらを変性したものから選ばれる少なくとも1種を主成分とすることが好ましい。

【0010】

また、本発明は、光硬化性の液状樹脂材料を基材上に液滴状に吐出する吐出手段と、前記吐出手段により吐出された後の前記液状樹脂材料に光を照射する光照射手段と、を備える弾性部材形成装置である。

【0011】

前記光照射手段は、光の照射位置を、前記吐出手段による前記液状樹脂材料の吐出位置と略同一となるように制御する制御手段を備えることが好ましい。

【発明の効果】

【0012】

本発明によれば、基材上に形成された液状樹脂材料からなる弾性部材の幅および高さを精度良く制御することが可能で、簡便な方法で効率よく製造することができる弾性部材の形成方法を提供することができる。また、本発明によれば、当該弾性部材の形成方法に直接使用することが可能な弾性部材形成装置を提供することができる。

【発明を実施するための最良の形態】

【0013】

本発明の弾性部材の形成方法は、光硬化性の液状樹脂材料を基材上に液滴状に吐出した後の当該液状樹脂材料に光を照射するものである。

従来のように、光に曝される雰囲気下で光硬化性の液状樹脂材料を連続的にディスペンスすると、ノズルの吐出部から基材に接触する間に材料が硬化してしまう。その結果、材料と基材との密着性が低下してしまい、弾性部材の生産性を低下させてしまう。

これに対し、本発明の形成方法では、吐出の形態を液滴状とし、かつ、液滴状に吐出した後に液状樹脂材料に光を照射する。吐出の形態を液滴状とすることで、ディスペンス時において、基材上へ液状樹脂材料が到達する前に樹脂が硬化することがなくなり、また、このように吐出した後に液状樹脂材料に光を照射することで、迅速に硬化もしくは半硬化状態を得ることができる。その結果、液状樹脂材料からなる弾性部材の幅および高さを精度良く制御することが可能で、簡便な方法で効率よく弾性部材を製造することができる。

【0014】

光の照射方法は、吐出後の液状樹脂材料に光が照射されれば、その方法については特に限定されるものではない。従って、例えば、光を照射した状態で液状樹脂材料を吐出してもよい。

【0015】

本発明の弾性部材の形成方法には、光硬化性の液状樹脂材料を液滴状に吐出する吐出手段と、吐出手段により基材上に吐出された後の液状樹脂材料に光を照射する光照射手段とを含む弾性部材形成装置を使用することが好ましい。当該装置により、基材上に形成された液状樹脂材料からなる弾性部材の幅および高さをより精度良く制御することが可能で、より簡便な方法で効率よく弾性部材を製造することができる。

【0016】

以下、図面を参照して、本発明の形成方法を詳細に説明する。

まず、吐出手段により、光硬化性の液状樹脂材料を液滴状に吐出する。このとき、図1および図2に示すような線状の弾性部材41が形成されるように、吐出と同時に吐出手段1および基材42のいずれかを相対的に移動させる。なお、図1および図2の場合は、矢印方向に吐出手段1を移動させる形態となっている。

【0017】

このように基材上に吐出されて形成される弾性部材41としては、例えば、図3に示すように液滴の間隔が詰まって、液状樹脂材料の液滴の一部が重なるような形態が挙げられる。このような形態とするには、チクソ性の高い液状樹脂材料を用いる場合が有効である。そして、このような形態とすることで、単層であってもある程度の高さを得ることができ、かつ、液状樹脂材料からなる弾性部材の高さのばらつきを軽減することができる。

【0018】

また、図4に示すように、液滴が隣接するような形態としてもよい。このような形態とすることで、中段の図に示すように、少ない材料使用量で効果的に多段構造を形成することができ、高いアスペクト比(弾性部材41の高さ/弾性部材41の幅)を得ることができる。また、弾性部材41の高さのばらつきを軽減することができる。なお、多段構造とすることにより、弾性部材41が緩衝性能を有しやすくなる。

【0019】

液滴状に吐出した後には、液状樹脂材料に対し光照射手段2から光を照射する。これにより、弾性部材41を硬化もしくは半硬化の状態とすることが可能となり、形状の安定性が維持される。

【0020】

光の照射による硬化の方法としては種々あるが、液状樹脂材料を吐出した後、液状樹脂材料を半硬化もしくは充分硬化させるのに必要な光、すなわち、活性エネルギー線を光照射手段2から照射して硬化させる方法が好適に挙げられる。ここで、活性エネルギー線とは、紫外線および電子線、α線、β線、γ線等の電離性放射線をいう。これらのうち、特に紫外線は装置が簡便で使い易く良好に液状樹脂材料を硬化させることができる。

【0021】

紫外線を照射する雰囲気としては、窒素ガス、炭酸ガス等の不活性ガス雰囲気あるいは酸素濃度を低下させた雰囲気が好ましいが、通常の空気雰囲気でも紫外線硬化性の液状樹脂材料を用いた場合には、十分硬化させることができる。照射雰囲気温度は、10〜200℃とすることが好ましい。

【0022】

また紫外線を用いる場合には後述のようなシール材料に光重合開始剤および/または光増感剤を含有させることが好ましい。電子線やγ線のような電離性放射線を用いる場合には、光重合開始剤や光増感剤を含有させることなく速やかに硬化を進めることができる。

【0023】

図1に示すように、光照射手段2は、吐出手段1に並設するように設けてもよく、図2に示すように独立して設けてもよい。併設して設ける場合の光照射手段2の設置場所としては、照射光が吐出された後の液状樹脂材料に照射されれば特に限定はない。図1に示すように、吐出手段1に並設するような態様とすることで、光が照射される液状樹脂材料と光照射手段2との距離を常に一定に保つことが可能となるため、光の照射量が一定となり弾性部材41の硬化ムラを少なくすることができる。

【0024】

また、図2に示すように、光照射手段2を独立して設ける場合は、光の照射位置を、吐出手段1による液状樹脂材料の吐出位置と略同一となるように制御する制御手段(不図示)を具備することが好ましい。

ここで、「略同一」とは、光の照射位置の範囲が、基材上に打滴された液状樹脂材料を含み、その占有面積が、液状樹脂材料が占有する面積の1倍以上の状態をいい、好ましくは1.5倍以上の状態をいう。制御手段としては、通常用いられるプログラム制御を適用することができる。

以下、吐出手段1および光照射手段2について、詳細に説明する。

【0025】

(吐出手段)

吐出手段1については、液状樹脂材料を液滴状態で吐出することができれば特に限定はなく、図5および図6に示されるような構造の吐出手段1を例示することができる。図5および図6に示される吐出手段1は、液滴を吐出するバルブ部10、バルブ部10にシール材料を供給する液状樹脂材料供給部20、およびバルブ部10に作動用空気を供給する高圧空気供給部30で構成されている。図5はバルブが開口した状態、図6はバルブが閉止した状態を示す。

【0026】

バルブ部10は、ピストン11、プランジャーロッド12、スプリング13、ストローク調整用ねじ14、ノズル15、圧縮空気供給口16、および液状樹脂材料供給口17を備える。また、液状樹脂材料供給部20は、加圧手段21、液状樹脂材料貯留部22、および液状樹脂材料搬送パイプ23からなる。

【0027】

バルブ閉止状態の図6において、高圧空気供給部30から、圧縮空気供給口16を通じて高圧空気が送られ、ピストン11およびプランジャーロッド12が押し上げられ、図1に示すようにバルブ開口状態になる。それと同時に、液状樹脂材料貯留部22に蓄えられている液状樹脂材料(例えば、シール材料P)は、加圧手段21により加圧され、液状樹脂材料搬送パイプ23および液状樹脂材料供給口17を通って、バルブ部10に送られる。その後、高圧空気供給部30からの空気が遮断されると、スプリング13の弾性力によって、液状樹脂材料がノズル15を通って液滴状に吐出される。なお、吐出される液滴状の液状樹脂材料の量の調整は、ストローク調整用ねじ14によって、バルブ部10内の容積を変化させることで容易に行うことができる。

【0028】

上述のような吐出手段1を三次元方向に移動可能なように設定するか、若しくは三次元方向に移動可能なテーブル上に基材42を設置し、固定された吐出手段1を用いることによって行われる。具体的には、吐出手段1または基材42の設置されたテーブルを、三次元の所望の方向に動かしながら、基材42上に液状樹脂材料を打滴し、これを連続的に行うことで所望の場所に所望の形状および高さの弾性部材を形成することができる。

【0029】

上記のような吐出手段1を用いることで、一回の打滴によって吐出される液状樹脂材料の量、および吐出圧を一定に制御することができるため、一筆書きした場合、すなわち線状の弾性部材41を形成した場合、この幅や高さにばらつきが生じることない。また、一筆書きにおいて、液状樹脂材料の塗布開始部分と塗布終了部分の接合を精度よく行うことができ、該接合部において、液状樹脂材料を一部オーバーラップさせることが不要となる。

【0030】

(光照射手段)

光照射手段2としては、一般的な光源を使用することが可能である。例えば、光源として紫外線源を使用する場合、当該紫外線源としては、有電極方式としてメタルハライドランプ、キセノンランプ、低圧水銀灯、高圧水銀灯、超高圧水銀灯等を、無電極方式としてエキシマランプ、メタルハライドランプ等を挙げることができる。

【0031】

上記のような本発明の方法および装置によれば、液滴を形成する弾性部材の幅方向に複数回打滴することによって、ノズル径を変更することなく、弾性部材の幅を大きくすることが容易にできる。また、一旦弾性部材を形成し、一段目の弾性部材とした後、その上にさらに液状樹脂材料を液滴状に吐出し、多段構造の弾性部材を容易に形成することができる。さらに該多段構造の弾性部材を製造するにあたって、一段目の弾性部材を形成した後、半硬化させ、その上に重ね書きすることが好ましい。半硬化状態となった一段目の弾性部材は、つぶれにくいため、より高さの高い弾性部材を容易に製造することができる。

【0032】

本発明の形成方法において、液滴の粒子径については、所望の弾性部材の幅に応じて適宜決定することができるが、0.4〜4mmの範囲であることが好ましい。この範囲であると液滴を容易に得ることができ、また、ノズルに液がたまることがなく、効率的な連続吐出が可能となる。すなわち、液滴を吐出する際の液切れがよいという利点がある。なお、液滴の粒子径は、プランジャーロッドのストローク、シール材料の押し出し加圧量、ノズルの径を変更することなどによって容易に行うことができる。

【0033】

本発明の形成方法に係る液状樹脂材料としては、ガスケットなどのシール部材に使用される材料(シール材料)が挙げられる。材料を適宜選択したり、弾性部材の形態を多段としたりすることにより、製造される弾性部材が用途に適したガスケットとなったり、緩衝性能を有するようになったりする。

【0034】

シール材料としては、特に限定されないが、ウレタン、エポキシ系重合体、シリコーン、ポリイソプレン、水添ポリイソプレン、ポリブタジエン、水添ポリブタジエン、ポリイソブチレン、フッ素含有ゴム、およびこれらを変性したものを主成分とすることが好ましい。これらは1種単独で、または2種以上を組み合わせて用いることができる。

【0035】

これらの中で、シール材料としては、アクリル変性されたウレタンを主成分とするものが好適に用いられる。アクリル変性されたウレタンとしては、ポリエーテルポリオールのウレタンアクリレートオリゴマー、ポリエステルポリオールのウレタンアクリレートオリゴマー、あるいは、エーテル基およびエステル基の両方を分子中に有するウレタンアクリレートオリゴマーおよびカーボネート基を有するカーボネートジオールのウレタンアクリレートオリゴマー等を挙げることができる。

【0036】

ポリエーテルポリオールとしては、例えば、ポリエチレングリコール、ポリプロピレングリコール、ポリテトラメチレングリコール、ポリヘキサメチレングリコールおよび1,3−ブチレングリコール、1,4−ブチレングリコール、1,6−ヘキサンジオール、ネオペンチルグリコール、シクロヘキサンジメタノール、2,2−ビス(4−ヒドロキシシクロヘキシル)プロパン、ビスフェノールA等に、エチレンオキシドまたはプロピレンオキシド等が付加した化合物を用いることができる。

【0037】

ポリエステルポリオールは、アルコール成分と酸成分とを反応させて得ることができ、例えば、ポリエチレングリコール、ポリプロピレングリコール、ポリテトラメチレングリコールおよび1,3−ブチレングリコール、1,4−ブチレングリコール、1,6−ヘキサンジオール、ネオペンチルグリコール、1,4−シクロヘキサンジメタノール、2,2−ビス(4−ヒドロキシシクロヘキシル)プロパン、ビスフェノールA等にエチレンオキシド又はプロピレンオキシド等が付加した化合物、あるいは、ε−カプロラクトンが付加した化合物等をアルコール成分とし、アジピン酸、セバシン酸、アゼライン酸、ドデカンジカルボン酸等の二塩基酸およびその無水物を酸成分として使用することができる。上記のアルコール成分、酸成分およびε−カプロラクトンの三者を同時に反応させることによって得られる化合物も、ポリエステルポリオールとして使用することができる。

【0038】

また、カーボネートジオールは、例えば、ジフェニルカーボネート、ビス−クロロフェニルカーボネート、ジナフチルカーボネート、フェニル−トルイル−カーボネート、フェニル−クロロフェニル−カーボネート、2−トリル−4−トリル−カーボネート、ジメチルカーボネート、ジエチルカーボネート等のジアリールカーボネートまたはジアルキルカーボネートとジオール類、例えば、1,6−ヘキサンジオール、ネオペンチルグリコール、1,4−ブタンジオール、1,8−オクタンジオール、1,4−シクロヘキサンジメタノール、2−メチルプロパンジオール、ジプロピレングリコール、ジブチレングリコールまたは上記のジオール化合物とシュウ酸、マロン酸、コハク酸、アジピン酸、アゼライン酸、ヘキサヒドロフタル酸等のジカルボン酸の反応生成物、またはε−カプロラクトンの反応生成物であるポリエステルジオール等とのエステル交換反応によって得ることができる。

このようにして得られるカーボネートジオールは分子中にカーボネート構造を一つ有するモノカーボネートジオールまたは分子中にカーボネート構造を二つ以上有するポリカーボネートジオールである。

【0039】

シール材料において、好ましいアクリル変性されたウレタンは、ポリエーテルポリオールおよびポリエステルポリオールのウレタンアクリレートオリゴマーであり、有機ジイソシアネートとしては、特に限定される物ではないが、メチレンジイソシアネート、トリレンジソシアネート、イソホロンジイソシアネート、4,4′−ジシクロヘキシルメタンジイソシアネートおよびヘキサメチレンジイソシアネートが特に好ましい。

【0040】

上記シール材料は、前述のように多段構造を形成する場合には、それぞれの段において異なる材料を組合せることができる。例えば、一段目のシール材料として、基材との接着性の高い材料を用い、二段目の材料として圧縮永久歪みの小さい材料を組み合わせることによって、圧縮応力を軽減し、シール時の圧縮力が小さくても、優れたシール性を得ることができる。

【0041】

シール材料は、高いチクソ性を有することが、シール部材の成形性を良好にし、さらには、シール部材の高さを確保して、シール性を向上させるとの観点から好ましく、チクソ性付与剤を含有させることが好ましい。チクソ性付与剤は、シール材料中に0.5〜10質量%程度含有させることが好ましい。

【0042】

チクソ性付与剤としては、無機充填剤および有機増粘剤のいずれも用いることができる。

無機充填剤としては、湿式シリカや乾式シリカの表面処理微粉シリカや、有機化ベントナイトなどの天然鉱物系のものが挙げられる。具体的には、乾式法により微粉化したシリカ微粉末[例えば、日本アエロジル(株)製、商品名:アエロジル300など]、このシリカ微粉末をトリメチルジシラザンで変性した微粉末[例えば、日本アエロジル(株)製、商品名:アエロジルRX300など]および上記シリカ微粉末をポリジメチルシロキサンで変性した微粉末[例えば、日本アエロジル(株)製、商品名:アエロジルRY300など]などが挙げられる。無機充填剤の平均粒径は、増粘性の観点から、5〜50μmが好ましく、5〜12μmがより好ましい。

【0043】

また、有機増粘剤としては、アマイドワックス、水添ひまし油系またはこれらの混合物などが挙げられる。具体的には、ひまし油(主成分がリシノール酸の不乾性油)の水添品である水添ひまし油[例えば、ズードケミー触媒(株)製 商品名:ADVITROL 100、楠本化成(株)製 商品名:ディスパロン305など]およびアンモニアの水素をアシル基で置換した化合物である高級アマイドワックス[例えば、楠本化成(株)製 商品名:ディスパロン6500など]などが挙げられる。

【0044】

これらチクソ性付与剤の中で、有機増粘剤が好ましい。天然鉱物系の無機充填剤は重金属等の不純物が避けられず、また、表面処理微粉シリカは、表面の濡れ性が変わり組成物の粘度が変化することがあり、また表面処理剤の種類によっては、使用中に器具に有害なガスを発生することがある。

さらに、有機増粘剤の中でも、アマイドワックスは、原料に由来するアミンの存在により架橋密度を高めて硬度が大きくなることがあるので、特に水添ひまし油が好ましい。

【0045】

シール材料は、シール部材を形成した際に、その硬度がJIS K6253に準拠したタイプAデュロメーターで50度以下であることが好ましい。この硬度が50度以下であると、被密着体との密着性が向上し、シール部材として使用した際に密閉性が損なわれない。以上の点から、該硬度は40度以下であることが好ましい。

【0046】

また、シール材料には、上記チクソ性付与剤の他に、クレー、珪藻土、タルク、硫酸バリウム、炭酸カルシウム、炭酸マグネシウム、金属酸化物、マイカ、グラファイト、水酸化アルミニウムなどのりん片状無機系添加剤、各種の金属粉、ガラス粉、セラミックス粉、粒状あるいは粉末ポリマー等の粒状あるいは粉末状固体充填剤、その他の各種の天然または人工の短繊維、長繊維(例えば、ガラスファイバー、金属ファイバー、その他各種のポリマーファイバー等)などを配合することができる。

【0047】

さらに、中空フィラー、例えば、ガラスバルーンなどの無機中空フィラー、ポリフッ化ビニリデン、ポリフッ化ビニリデン共重合体などからなる有機中空フィラーを配合することにより、軽量化を図ることができる。また、軽量化などの各種物性の改善のために、各種発泡剤を混入することも可能であり、混合時等に機械的に気体を混ぜ込むことも可能である。

【0048】

また、シール材料には、他の添加剤として、必要に応じて、難燃剤,抗菌剤,ヒンダードアミン系光安定剤,紫外線吸収剤,酸化防止剤,着色剤,クマロン樹脂,クマロン−インデン樹脂,フェノールテルペン樹脂,石油系炭化水素,ロジン誘導体などの各種粘着付与剤(タッキファイヤー)、レオストマーB(商品名:理研ビニル社製)などの各種接着剤性エラストマー、ハイブラー(商品名:クラレ社製、ビニル−ポリイソプレンブロックの両末端にポリスチレンブロックが連結したブロック共重合体)、ノーレックス(商品名)(日本ゼオン社製でノルボルネンを開環重合して得られるポリノルボルネン)などの他の熱可塑性エラストマーまたは樹脂などを併用することができる。他の樹脂を併用することで、硬度、圧縮永久歪み、材料の伸び性などを改良することができ、単独樹脂での欠点を補うことができる。

【0049】

シール材料の粘度については、シール材料の吐出の際に液滴ができる範囲であり、かつシール部材を形成するに際し、形状を維持することができる範囲であれば特に限定されないが、50℃での粘度が1〜200Pa・sの範囲であることが好ましい。

【0050】

紫外線を用いる場合に好ましく使用される光重合開始剤としては、公知のものを用いることができ、例えば分子内開裂型の光重合開始剤として、ベンゾインエチルエーテル、ベンゾインイソブチルエーテル、ベンゾインイソプロピルエーテル等のベンゾインアルキルエーテル系;2,2−ジエトキシアセトフェノン、4′−フェノキシ−2,2−ジクロロアセトフェノン等のアセトフェノン系;2−ヒドロキシ−2−メチルプロピオフェノン、4′−イソプロピル−2−ヒドロキシ−2−メチルプロピオフェノン、4′−ドデシル−2−ヒドロキシ−2−メチルプロピオフェノン等のプロピオフェノン系;ベンジルジメチルケタール、1−ヒドロキシシクロヘキシルフェニルケトンおよび2−エチルアントラキノン、2−クロロアントラキノン等のアントラキノン系;アシルフォスフィンオキサイド系;その他水素引き抜き型の光重合開始剤としてベンゾフェノン/アミン系;ミヒラーケトン/ベンゾフェノン系;チオキサントン系、アミン系光重合開始剤等を挙げることができる。また未反応光重合開始剤のマイグレーションを避けるため非抽出型光重合開始剤を用いることができる。例えばアセトフェノン系開始剤を高分子化したもの、ベンゾフェノンにアクリル基の二重結合を付加したものがある。

【0051】

これらの光重合開始剤は、1種を単独でまたは2種以上を組み合わせて使用することもできる。光重合開始剤を使用する場合、その配合量は、主成分である熱可塑性エラストマー100質量部当たり、0.5〜5質量部が好ましく、より好ましくは1〜3質量部である。

【0052】

さらに、シール材料には、光増感剤、熱重合禁止剤、硬化促進剤、顔料等を、本発明の効果を損なわない範囲で配合することができる。

【0053】

また、シール材料は、液滴として吐出されると同時に、紫外線照射装置から照射された紫外線により硬化され、カバー体と一体化する方法を用いることもできる。この場合吐出されてから硬化するまでの時間が短いので、吐出された形状が変形することなく硬化することができ、本発明の効果を達成することができる。

【0054】

本発明の形成方法によって製造されるシール部材は、種々のシールに用いることができ、特に限定されず、例えばガスケットとして好適に用いることができる。ガスケットとして用いる場合には、基材としてはカバー体、特にはHDD用のカバー体に好適に適用することができる。そして、該カバー体に上記方法にてガスケットを形成し、一体化させることが好ましい態様である。

【0055】

本発明の形成方法において、基材は金属や熱可塑性樹脂等の合成樹脂を使用することができる。基材を構成する金属としては、例えばニッケルめっきアルミニウム,ニッケルめっき鋼,冷延鋼,亜鉛めっき鋼,アルミニウム/亜鉛合金めっき鋼,ステンレス鋼,アルミニウム,アルミニウム合金,マグネシウム,マグネシウム合金などの中から、適宜選択して用いることができる。

【0056】

また、マグネシウムを射出成形したものも用いることができる。耐食性の点から、無電解ニッケルめっき処理を施した金属が好適であり、本発明においては、ニッケルめっきアルミニウムおよびニッケルめっき鋼が好ましい。

無電解ニッケルめっき処理方法としては、従来金属素材に適用されている公知の方法、例えば硫酸ニッケル,次亜リン酸ナトリウム,乳酸,プロピオン酸などを適当な割合で含有するpH4.0〜5.0程度で、かつ温度85〜95℃程度の水溶液からなる無電解ニッケルめっき浴中に、金属板を浸漬する方法などを用いることができる。

【0057】

基材を構成する熱可塑性樹脂としては、例えばアクリロニトリルスチレン(AS)樹脂,アクリロニトリルブタジエンスチレン(ABS)樹脂,ポリスチレン,シンジオタクティックポリスチレンなどのスチレン系樹脂、ポリエチレン,ポリプロピレン,エチレン−プロピレン共重合体等のポリプロピレン複合体などのオレフィン系樹脂、ナイロンなどのポリアミド系樹脂、ポリエチレンテレフタレート,ポリブチレンテレフタレートなどのポリエステル系樹脂、変性ポリフェニレンエーテル、アクリル系樹脂、ポリアセタール,ポリカーボネート、液晶ポリマー、ポリフェニレンサルファイド(PPS)などの熱可塑性樹脂が挙げられ、これらの中から、適宜選択すればよい。液晶ポリマーとしてはサーモトロピック液晶ポリマーが好ましく、具体的にはポリカーボネート系液晶ポリマー,ポリウレタン系液晶ポリマー,ポリアミド系液晶ポリマー,ポリエステル系液晶ポリマーなどが挙げられる。これらの樹脂は、単独で用いてもよく、二種以上を組み合わせて用いてもよい。

【0058】

また、シール材料を形成するに際して、予め基材を表面処理を施しておいてもよい。基材を表面処理することで、シール材料の液滴の接触角を上げ、液滴の形状を維持することができる。液滴の形状が維持されると、シール部材の高さを高く保つことができ、シール性に優れたシール部材を得ることができる。また、基材を表面処理することで、基材とシール材料との密着性を向上させることもできる。

表面処理の方法としては、プラズマ処理、コロナ放電処理などが挙げられる。プラズマ処理には、キーエンス社製のプラズマ照射器などの装置を用いることができる。

【0059】

また、本発明の方法によりシール部材を形成するに際して、基材のシール部材を形成する部分にあらかじめ接着剤を塗布しておいてもよい。接着剤上にシール部材を形成することで、該シール部材と基材の接着性が向上する。

【0060】

上記接着剤については、シール部材と基材とを接着することができるものであれば特に限定されず、電離放射線硬化型樹脂や熱硬化型樹脂を主成分とするものが挙げられる。これらのうち、電離放射線硬化型樹脂、特には紫外線硬化型樹脂を主成分とするものが、例えば、HDD用のシール部材に用いた場合に、揮発成分が少なく、HDDに悪影響を与えないという点で好ましい。また、容易に硬化できる点からも好適である。

【0061】

上記接着剤に用いられる樹脂としては、エポキシアクリレート系樹脂、ウレタンアクリレート系樹脂、およびエポキシ樹脂が接着性の点で好ましい。なお、これらは1種を単独で、または2種以上を組み合わせて用いることができる。

【実施例】

【0062】

次に、本発明を実施例により、さらに詳細に説明するが、本発明は、これらの例によってなんら限定されるものではない。

【0063】

(実施例1)

(1)シール材料の調製

2,4−ジエチル−1,5−ペンタンジオールと無水フタル酸とから得られるポリエステルジオール化合物(数平均分子量2000)400gとノルボナンジイソシアナート82.4gと、酸化防止剤のジ−t−ブチル−ヒドロキシフェノール0.10gとを、攪拌機、冷却管、温度計を備えた1リットル四つ口フラスコに加え、80℃で2時間反応させた。次いで2−ヒドロキシエチルアクリレート46.2g、重合禁止剤のp−メトキシフェノール0.10g、付加反応触媒としてのチタンテトラ(2−エチル−1−ヘキサノラート)0.06gとを加え、85℃で6時間反応させた。反応液の一部を取り出し赤外線吸収スペクトルで2280cm-1のイソシアナート基の吸収ピークが消失したことにより、反応の終点を確認し、目的とするウレタンオリゴマーを得た。得られたウレタンオリゴマーについて数平均分子量を、ゲルパーミエーションクロマトグラフィーを用い、ポリスチレン換算値で求めたところ18000であった。

【0064】

該ウレタンオリゴマー100質量部に、モノマー(フェノキシエチルアクリレート)25質量部、および重合開始剤(4−(2−ヒドロキシエトキシ)フェニル−(2−ヒドロキシ−2−プロピル)ケトン)2質量部を配合してなる混合物を、プラネタリーミキサーを用いて、70℃にて混練りし、シール材料(液状樹脂材料)を得た。

【0065】

(2)シール部材の製造

光照射手段(センエンジニアリング社製「UV1501BA−LT」)を吐出手段(武蔵エンジニアリング(株)製「MJET−2」)に隣接して設けた弾性部材形成装置を用いて、基材であるニッケルメッキした0.4mm厚のアルミプレート上に上記シール材料を、液滴状(液滴の径;0.8mm)に吐出した。吐出後には、光照射手段からシール材料に紫外線を照射した。このようにして、一筆書きで弾性部材を形成し、これをシール部材とした。

【0066】

製造したシール部材の弾性部材部分の幅および高さは均一であり、極めて高い精度でシール部材を製造することができた。また、シール材料の塗布開始部分と塗布終了部分の接合を精度よく行うことができ、オーバーラップ部分は必要なかった。すなわち、簡便な方法で効率よくシール部材を製造することができた。

【0067】

(比較例1)

実施例1と同様のシール材料を用いて、従来のディスペンサー(武蔵エンジニアリング(株)製「特注ショットマスター3」)および光源を用いたこと以外は実施例1と同様にしてシール部材を製造した。製造したシール部材は、シールを確実に行うためには、塗布開始部分と塗布終了部分の接合において、オーバーラップ部分が必要であった。

【産業上の利用可能性】

【0068】

本発明の弾性部材の形成方法および弾性部材形成装置は、ガスケットを始めとしたシール部材などの製造に特に好ましく利用することができる。

【図面の簡単な説明】

【0069】

【図1】本発明の一実施形態に係る弾性部材形成装置を用いた弾性部材の形成方法を説明する説明図である。

【図2】本発明の他の実施形態に係る弾性部材形成装置を用いた弾性部材の形成方法を説明する説明図である。

【図3】弾性部材の一例を示す概念図である。

【図4】弾性部材の他の一例を示す概念図である。

【図5】吐出装置の一例を示す図である(開口状態)。

【図6】吐出装置の一例を示す図である(閉止状態)。

【符号の説明】

【0070】

1・・・吐出手段

2・・・光照射手段

10・・・バルブ部

11・・・ピストン

12・・・プランジャーロッド

13・・・スプリング

14・・・ストローク調整用ねじ

15・・・ノズル

16・・・圧縮空気供給口

17・・・液状樹脂材料供給口

20・・・液状樹脂材料供給部

21・・・加圧手段

22・・・液状樹脂材料貯留部

23・・・液状樹脂材料搬送パイプ

30・・・高圧空気供給部

P・・・液状樹脂材料

41・・・弾性部材

42・・・基材

【特許請求の範囲】

【請求項1】

光硬化性の液状樹脂材料を基材上に液滴状に吐出し、吐出後の前記液状樹脂材料に光を照射する弾性部材の形成方法。

【請求項2】

前記液滴の粒径が0.4〜4mmである請求項1に記載の弾性部材の形成方法。

【請求項3】

前記液状樹脂材料が、ウレタン、エポキシ系重合体、シリコーン、ポリイソプレン、水添ポリイソプレン、ポリブタジエン、水添ポリブタジエン、ポリイソブチレン、フッ素含有ゴム、およびこれらを変性したものから選ばれる少なくとも1種を主成分とする請求項1または2に記載の弾性部材の形成方法。

【請求項4】

光硬化性の液状樹脂材料を基材上に液滴状に吐出する吐出手段と、

前記吐出手段により吐出された後の前記液状樹脂材料に光を照射する光照射手段と、を備える弾性部材形成装置。

【請求項5】

前記光照射手段が、光の照射位置を、前記吐出手段による前記液状樹脂材料の吐出位置と略同一となるように制御する制御手段を備える請求項4に記載の弾性部材形成装置。

【請求項1】

光硬化性の液状樹脂材料を基材上に液滴状に吐出し、吐出後の前記液状樹脂材料に光を照射する弾性部材の形成方法。

【請求項2】

前記液滴の粒径が0.4〜4mmである請求項1に記載の弾性部材の形成方法。

【請求項3】

前記液状樹脂材料が、ウレタン、エポキシ系重合体、シリコーン、ポリイソプレン、水添ポリイソプレン、ポリブタジエン、水添ポリブタジエン、ポリイソブチレン、フッ素含有ゴム、およびこれらを変性したものから選ばれる少なくとも1種を主成分とする請求項1または2に記載の弾性部材の形成方法。

【請求項4】

光硬化性の液状樹脂材料を基材上に液滴状に吐出する吐出手段と、

前記吐出手段により吐出された後の前記液状樹脂材料に光を照射する光照射手段と、を備える弾性部材形成装置。

【請求項5】

前記光照射手段が、光の照射位置を、前記吐出手段による前記液状樹脂材料の吐出位置と略同一となるように制御する制御手段を備える請求項4に記載の弾性部材形成装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2009−90231(P2009−90231A)

【公開日】平成21年4月30日(2009.4.30)

【国際特許分類】

【出願番号】特願2007−264332(P2007−264332)

【出願日】平成19年10月10日(2007.10.10)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

【公開日】平成21年4月30日(2009.4.30)

【国際特許分類】

【出願日】平成19年10月10日(2007.10.10)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

[ Back to top ]