弾性部材の表面処理方法、帯電ローラ、現像ローラ及び電子写真プロセスカートリッジ

【課題】弾性部材の表面に対して、リングヘッドから表面処理剤を均一に適量のみ吐出して含浸・浸透させることにより、少量の表面処理剤で、表面が均一に処理されている弾性部材を安定して製造することができる弾性部材の表面処理方法を提供すること。

【解決手段】弾性部材とリングヘッドとを所定の速度で相対移動させ、弾性部材の表面に対して所定の間隔をなす距離に全周に開口されたスリット状の吐出口(リングヘッド)から表面処理剤を均一に適量のみ吐出して含浸・浸透させることで、弾性部材の表面を均一に処理することが可能であり、表面処理剤が有機溶剤を含む場合、弾性層の膨潤、弾性層からの材料成分の染み出しを抑制することができ、且つ、少量の表面処理剤で処理することが可能であることを特徴とする。

【解決手段】弾性部材とリングヘッドとを所定の速度で相対移動させ、弾性部材の表面に対して所定の間隔をなす距離に全周に開口されたスリット状の吐出口(リングヘッド)から表面処理剤を均一に適量のみ吐出して含浸・浸透させることで、弾性部材の表面を均一に処理することが可能であり、表面処理剤が有機溶剤を含む場合、弾性層の膨潤、弾性層からの材料成分の染み出しを抑制することができ、且つ、少量の表面処理剤で処理することが可能であることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、LBP(Laser Beam

Printer)、複写機及びファクシミリ等のOA機器において、電子写真プロセスを利用した画像形成装置に用いる弾性部材(帯電部材、現像部材等)の表面処理方法及びその方法により製造された弾性部材に関するものである。

【背景技術】

【0002】

従来、弾性部材の表面処理方法に関しては、浸漬方法により表面処理剤を弾性部材に含浸・浸透させる方法が検討されている。

【0003】

浸漬方法に関しては、比較的簡単に含浸・浸透させる方法であるが、液ダレ等により浸漬方法後の弾性部材の上端部と下端部部とで表面処理が不均一になる可能性がある。この表面処理を均一にするために弾性部材の引上げ速度を調速に制御する必要がある。又、浸漬槽上部の液面状態の安定化や浸漬槽内部の液の流れ安定化のためのオーバーフロー機構等が必要となり、表面処理剤に揮発性の高い溶剤を含む場合、液の濃度ムラが生じ易いことから、多量の表面処理を安定維持させるための設備及び大量の希釈溶剤が必要となり、生産設備は大型化してしまう。更に、ポットライフの短い表面処理剤を使用する場合、大量の液が無駄になること等の欠点を有する。又、表面処理剤が有機溶剤系の場合は大量の液を廃棄するためには大型の処理設備が必要になってしまう。

【0004】

又、スライドホッパー型リング塗布方法(例えば、特許文献1参照)や円筒形基材への塗布方法(例えば、特許文献2参照)が開示されているが、弾性部材の表面処理方法に関するものではなく、又、何れも弾性部材やゴムローラへの塗布に関しては記載されていない。

【0005】

【特許文献1】特開昭和60−095440号公報

【特許文献2】特開昭和61−008164号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

近年の画像形成装置は高速化、高耐久化に伴い、画像形成装置に使用される弾性部材等の部品も、高精度、高耐久化が要求されてきている。

【0007】

例えば、帯電ローラに関しては、感光ドラムの表面に所定の極性・電位で一様に帯電処理する必要がある。帯電ローラの外径精度が悪い場合には感光ドラムに接触している部分の圧力、接触面積が均一でなく結果としてその接触部分の抵抗値が変化してしまい、感光ドラム表面を均一に帯電することが難しくなるという問題がある。従って、ゴムローラの外径精度が重要である。

【0008】

又、帯電ローラを画像耐久試験した場合、耐久していくと共にトナー及び外添剤等によりローラ表面が汚れるという問題があり、その結果、画像不良が生じる。従って、ゴムローラの汚染性は重要である。

【0009】

例えば、現像ローラに関しては、外径精度が悪い場合、トナー供給ローラ(不図示)から供給されるトナー帯電特性(帯電量等)のバラツキが大きくなる問題が発生し、供給されるトナーの量が安定しないという問題がある。更に、感光ドラムにトナーを安定して供給することが難しくなる。従って、ゴムローラの外径精度が重要である。

【0010】

又、現像ローラを画像耐久試験した場合、耐久していくと共にトナー及び外添剤等がローラ表面に付着する(フィルミングする)という問題があり、その結果、画像不良が生じる。従って、ゴムローラのフィルミング性が重要である。

【0011】

前記浸漬方法のような表面処理方法でゴムローラを製造した場合、弾性層全体が浸漬槽に漬かっており、表面処理剤が有機溶剤を含む場合、弾性層が膨潤してゴムローラの外径精度に悪影響を及ぼし、ゴムローラを安定して製造することが困難であると考えられる。又、弾性層全体が浸漬槽に漬かっている時に、弾性層から材料成分が染み出してしまい、浸漬槽を汚染する可能性がある。更に、長期間の使用によって弾性層からの材料成分の染み出しによりゴムローラの特性に悪影響を及ぼす可能性があり、頻繁に大量の表面処理剤を交換・廃棄しなければならない。

【0012】

従って、本発明は上述した課題に鑑みてなされたものであり、その目的は、弾性部材の弾性層の膨潤、弾性層からの材料成分の染み出しを抑制することによって、外径精度に優れ表面処理された弾性部材が安定して得られ、且つ、少量の表面処理剤で処理することが可能である表面処理方法を提供することである。

【課題を解決するための手段】

【0013】

前記目的は以下に示す本発明によって達成される。

【0014】

即ち、本発明は、弾性部材の表面に対して、リングヘッドから表面処理剤を吐出して含浸・浸透させる弾性部材の表面処理方法に関するものであり、弾性部材とリングヘッドとを所定の速度で相対移動させ、弾性部材の表面に対して所定の間隔をなす距離に全周に開口されたスリット状の吐出口(リングヘッド)から表面処理剤を均一に適量のみ吐出して含浸・浸透させることで弾性部材の表面を均一に処理することが可能であり、又、弾性層の膨潤、弾性層からの材料成分の染み出しを抑制することができ、且つ、少量の表面処理剤で処理することが可能であることを特徴とする弾性部材の表面処理方法を提案するものである。

【0015】

又、本発明に従って得られた弾性部材は電子写真プロセスを利用した画像形成装置の機能部品(帯電部材、現像部材等)であることを特徴としている。

【発明の効果】

【0016】

本発明によれば、弾性部材(ゴムローラ)とリングヘッドとを所定の速度で相対移動させ、弾性部材(ゴムローラ)の表面に対してリングヘッドから表面処理剤を均一に適量のみ吐出して含浸・浸透させることで弾性部材の表面を均一に処理することが可能であり、又、弾性層の膨潤、弾性層からの材料成分の染み出しを抑制することができ、外径精度に優れ、表面処理された弾性部材(ゴムローラ)を得ることができる。更に、少量の表面処理剤で処理する事が可能であるため、環境にも良い。本発明の弾性部材(ゴムローラ)は、帯電、現像の何れのローラとして使用した場合においても、接触状態の安定化、導電性の均一化が図れ良い画像が得られる。又、この弾性部材の表面処理方法を用いることによって製品としての安定性、信頼性を実現した。

【発明を実施するための最良の形態】

【0017】

以下、本発明をゴムローラの例で更に詳細に説明する。

【0018】

先ず、芯金上に第1の弾性層が設けられたゴムローラの成形方法としては、円筒金型に同心に軸状の芯金を保持する2つの円筒駒を組み、弾性材料を注入後加熱することにより材料を硬化させてゴムローラを成形する射出成形、弾性材料をチューブ状に押出した後、芯金にチューブ状の弾性材料を被せる、或は芯金と弾性材料を一体に押出して円筒状のゴムローラを成形する押出し成形、トランスファー成形、プレス成形等があるが、特に限定されるものではない。

【0019】

前記のような方法等で得られたゴムローラを垂直状態に支持し、このゴムローラに対して所定の間隔をなす距離に全周に開口されたスリット状の吐出口と、リングヘッドの外部にある液供給手段(シリンジポンプ)により、リングヘッドに具備される1箇所以上の供給口より供給される表面処理剤を、リングヘッド内において合流し周方向に分配するための液分配室を2箇所以上、液絞り部を1箇所以上、有する円筒状のリングヘッドにより、ゴムローラとリングヘッドとを所定の速度(1〜100mm/s程度)で相対移動させ、表面処理剤を全周均一に適量のみゴムローラ表面に吐出してゴムローラの表面処理を行う。その後、表面処理剤によっては加熱処理を行う乾燥工程を必要とする場合もある。その結果、弾性層の膨潤、弾性層からの材料成分の染み出しを抑制することができ、外径精度に優れ、表面処理されたゴムローラを得ることができる。

【0020】

ゴムローラ表面への吐出量については、表面処理剤の液粘度、表面処理速度(ゴムローラとリングヘッドとの相対移動速度)を考慮して算出する。リングヘッドの全周に開口されたスリット状の吐出口の開口幅(スリット幅)は0.05mm以上で、好ましくは0.1〜0.3mm(スリット幅は表面処理剤の液粘度、表面処理剤中の添加材料によって選択・決定される)で使用する。

【0021】

又、リングヘッドの開口されたスリット状の吐出口の面積が、(スリット幅)×(スリット部の全円周)の面積の、少なくとも60%以上である事が好ましい。リングヘッドの材質としては、ステンレス、鉄、アルミニウム、銅、真鋳等の金属やフッ素樹脂、フェノール樹脂、ポリカーボネート、ポリエチレン、ポリスチレン等の樹脂を用いるが、加工精度が高いステンレス等の鋼材を用いることが好ましい。

【0022】

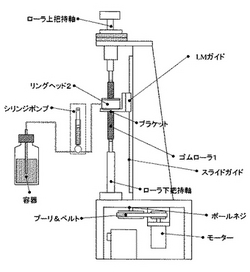

ここで、図1に本発明で使用した表面処理装置を示した。1はゴムローラ、2はリングヘッドである。図2に本発明で使用したゴムローラ1、リングヘッド2の断面拡大図を示した。3は全周に開口されたスリット状の吐出口、4は液絞り部、5は液供給口、6は液分配室である。

【0023】

前記のゴムローラの表面処理方法によって製造されたゴムローラの芯金として使用する材質は、ニッケルメッキやクロムメッキしたSUM材等の鋼材を含むステンレススチール棒、リン青銅棒、アルミニウム棒、耐熱樹脂棒が好ましい。又、芯金上に設けられた第1の弾性層は導電性の弾性層であり、ポリマーとしては、天然ゴム、ブタジエンゴム、ヒドリンゴム、スチレン−ブタジエンゴム、ニトリルゴム、エチレン−プロピレンゴム、ブチルゴム、シリコーンゴム、ウレタンゴム、フッソゴム、塩素ゴム、熱可塑エラストマー等のいずれでも良く、ポリマー中に分散させる導電粉としてはカーボンブラック、導電性カーボン等のカーボン類及び金属粉、導電性の繊維、或は酸化スズ等の半導電性金属酸化物粉体、更にこれらの混合物等の何れでも良い。

【0024】

又、芯金上に設けられた弾性層(ゴムローラ)の表面に吐出して含浸・浸透させる表面処理剤としては、シリコーン系、フッ素系、ウレタン系、アクリル系、ウレタン変性アクリル系、シリコーン変性ウレタン系等の表面処理剤が用いられる。又、これらの表面処理剤に用いられる溶剤としては、例えば、メタノール、エタノール、イソプロパノール等のアルコール類、アセトン、メチルエチルケトン、シクロヘキサノン等のケトン類、N,N−ジメチルホルムアミド、N,N−ジメチルアセトアミド等のアミド類、ジメチルスルホキシド等のスルホキシド類、テトラヒドロフラン、ジオキサン、エチレングリコールモノメチルエーテル等のエーテル類、酢酸メチル、酢酸エチル等のエステル類、或はキシレン等の芳香族化合物が用いられる。

【0025】

本発明の実施の形態であるゴムローラの表面処理方法により得られたゴムローラは、LBP(Laser Beam Printer)、複写機及びファクシミリ等の画像形成装置に用いる帯電及び現像ローラとして用いられるが、その使用形態を図3示した。

【0026】

画像形成装置は、回転ドラム型・転写方式の電子写真装置であって、7は像担持体としての電子写真感光体(感光ドラム)であり、時計方向に所定の周速度(プロセススピード)をもって回転駆動される。感光ドラム7は、その回転過程で帯電手段としての電源E1から帯電バイアスを印加した帯電ローラ8により周面が所定の極性・電位(本実施例では−600V)に一様帯電処理され、次いで露光系9により目的の画像情報に対応したネガ画像露光(原稿像のアナログ露光、デジタル走査露光)を受けて周面に目的画像情報の静電潜像が形成される。

【0027】

次いで、その静電潜像がマイナストナーによる反転現像方式のトナー現像ローラ10によりトナー画像として現像される。そして、そのトナー画像が感光ドラム7と転写手段としての転写ローラ11との間の転写部に不図示の給紙手段から所定のタイミングで転写材が給送され、転写ローラ11に対して電源E2から約+2〜3KVの転写バイアスが印加され、感光ドラム7面の反転現像されたトナー像が転写材に対して順次転写されていく。トナー画像の転写を受けた転写材は、感光ドラム7面から分離されて不図示の定着手段へ導入されて像定着処理を受ける。トナー画像転写後の感光ドラム7面は、クリーニング手段12で転写残りトナー等の付着汚染物の除去処理を受けて清浄面化されて繰り返して作像に供される。

【0028】

以上説明したように、本発明の実施の形態であるゴムローラの表面処理方法によれば、ゴムローラとリングヘッドとを所定の速度で相対移動させ、表面処理剤を全周均一に適量のみゴムローラ表面に吐出して含浸・浸透させることで、ゴムローラ表面を均一に処理することができる。その結果、特に表面処理剤が有機溶剤を含む場合、芯金上に設けられた弾性層の膨潤、弾性層からの材料成分の染み出しを抑制することができ、且つ、少量の表面処理剤で処理することが可能であるため、環境に良く、低コストで、外径精度に優れ、表面処理されたゴムローラを得ることができる。

【0029】

ゴムローラの外径の測定については、非接触のレーザー測長器で90°ごとに回転させ長手方向10mm間隔で測定を行った。尚、ゴムローラの表面処理の直前と直後での外径差を算出した。

【0030】

以下、本発明を実施例により更に具体的に説明する。

【実施例1】

【0031】

<ゴムローラの作製>

添加剤の調整:

以下の原料を均一に溶解して添加剤1とした。

【0032】

添加剤1

・フタル酸ジブトキシエチル 100質量部

・過塩素酸ジメチル・オクチル・ヒドロキシエチルアンモニウム 100質量部

・エポキシ化大豆油 20質量部

弾性層の作製:

以下の原料を20℃に温調した加圧ニーダーで15分間混練した。

・エピクロルヒドリン・エチレンオキサイド・アリルグリシジルエーテル三元共

重合体(GECO) 100質量部

・酸化亜鉛 5質量部

・炭酸カルシウム 25質量部

・ステアリン酸 1質量部

・添加剤1 2質量部

更に、前記混練物を50℃に温調した2本ロールを用い、加硫剤(硫黄)1質量部、加硫促進剤(ベンゾチアジルジスルフィド)2質量部及び加硫促進剤(テトラチウラムモノスルフィド)0.5質量部を加えて、5分間混練して導電性コンパウンドを作製した。次いで、外径φ6mm、長さ258mmのステンレス棒を芯金とし、この外周に前記導電性コンパウンドを押出成形法により成形し、170℃、15分間加熱加硫した。更に、回転砥石を用いた乾式研磨により、厚み1.25mm、長さ232mmの導電性弾性層を有するゴムローラを作製した(導電性弾性層外径φ8.5mm)。

【0033】

<表面処理方法>

シリコーン変性ウレタン系の表面処理剤を密閉容器に入れ、密閉容器を液供給手段であるシリンジポンプに繋ぎ、更にリングヘッドに具備された1箇所の液供給口に繋ぎ、リングヘッド内に適量の表面処理剤を供給した。表面処理剤は、リングヘッド内で合流し周方向に分配するための液分配室を有するリングヘッド内に充填された。前記より得られたゴムローラを垂直状態に支持し、このゴムローラの外径に対して0.05mmの間隔をなす距離に全周に開口されたスリット状の吐出口が来るようにリングヘッドを配置した。

【0034】

このとき、リングヘッドの全周に開口されたスリット状の吐出口の開口幅(スリット幅)は0.1mmで使用した。リングヘッドをゴムローラの上端部から下端部へ、50mm/sの一定の速度で垂直移動と同時に、表面処理剤を0.033mL/sの吐出速度で吐出して含浸・浸透を行った後、熱風循環乾燥機中で150℃、30分間熱処理を行った。このとき、少量の表面処理剤で表面処理が可能であった。又、表面処理剤には有機溶剤である酢酸エチルを含んでいるが、弾性層の膨潤は確認されなかった。ゴムローラの表面処理の直前と直後で非接触のレーザー測長器でゴムローラの外径を数箇所測定した結果、外径差は0.05mm以下であった。又、弾性層からの材料成分の染み出しによる表面処理剤の汚染は確認されなかった。結果を表1に示す。

【0035】

今回使用した表面処理剤は表面の摩擦力を低下させる効果があるものであり、前記ゴムローラ表面処理を行った結果、ゴムローラ表面の摩擦力を低下させることができた。又、ゴムローラ表面近傍を破壊(切取り)して、走査型電子顕微鏡(SEM)により観察した結果、ゴムローラ表面近傍には薄膜層は確認されなかった。

【0036】

[比較例1]

<ゴムローラの作製>

前記実施例1と同様な手法でゴムローラを得た。

【0037】

<表面処理方法>

実施例1と同様のシリコーン変性ウレタン系の表面処理剤をガラス容器(φ40mm、長さ350mm)に約300mL入れ、ガラス容器のほぼ中央にくるようにゴムローラを配置し、ゴムローラの弾性層部分が表面処理剤に浸る位置までゴムローラを移動させ、数分間保持した後、ゴムローラを10mm/sの一定の速度で引き上げた後、熱風循環乾燥機中で150℃、30分間熱処理を行った。このとき、表面処理剤を大量に使用した。又、表面処理剤には有機溶剤である酢酸エチルを含んでいるため、ゴムローラの浸漬時に弾性層の膨潤が確認された。ゴムローラの表面処理の直前と直後で非接触のレーザー測長器でゴムローラの外径を数箇所測定した結果、外径差は0.1mm以上であった。又、弾性層からの材料成分の染み出しによる表面処理剤の汚染が確認された。結果を表1に示す。

【0038】

今回使用した表面処理剤は表面の摩擦力を低下させる効果があるものであり、前記のゴムローラ表面処理を行った結果、ゴムローラ表面の摩擦力を低下させることができた。又、ゴムローラ表面近傍を破壊(切取り)して、走査型電子顕微鏡(SEM)により観察した結果、ゴムローラ表面近傍には薄膜層は確認されなかった。

【実施例2】

【0039】

<ゴムローラの作製>

円筒金型(外径φ26、内径φ12、長さ262mm)にシリコーン用接着剤を塗布した芯金(外径φ6mm、長さ275mm)と芯金を保持する2つの円筒駒を組み、円筒金型の軸方向に平行に分割される加熱用熱盤で挟み込み150℃に加熱し、シリコーンゴム100質量部に対してカーボンブラックを20質量部配合した材料を注入し150℃、15分の加熱条件で硬化させ、型から取り外した後、更に200℃、4時間の加熱条件で硬化させた。その後、ウレタン樹脂(ポリエーテル系ポリオール、ジフェニルメタン−4,4’−ジイソシアネート;MDI)とメチルエチルケトンを混合した溶液に、更にカーボンブラックを樹脂成分に対し20質量部添加し、更に平均粒径10μmのアクリル系粒子を樹脂成分に対し20質量部添加し十分に攪拌分散した液を表面に塗布して、室温で30分程度風乾し、更に熱風循環乾燥機中で温度140℃、4時間材料硬化させ、厚み3mm、長さ240mmの導電性弾性層を有するゴムローラを作製した(導電性弾性層外径φ12mm)。

【0040】

<表面処理方法>

リングヘッドをゴムローラの上端部から下端部へ、30mm/sの一定の速度で垂直移動と同時に、リングヘッドからの表面処理剤の吐出速度をゴムローラ上端部では0.067mL/sの吐出速度でゴムローラ下端部では0.020mL/sの吐出速度に変化させて吐出して含浸・浸透を行った以外は、実施例1と同様な表面処理剤、手法でゴムローラの表面処理を行った(リングヘッドからゴムローラに表面処理剤を吐出する際に上方に位置する方を上端部、下方に位置する方を下端部とする)。このとき、リングヘッドからの表面処理剤の液ダレ・液漏れは発生しなかった。

【0041】

又、少量の表面処理剤で表面処理が可能であった。表面処理剤には有機溶剤である酢酸エチルを含んでいるが、弾性層の膨潤は確認されなかった。ゴムローラの表面処理の直前と直後で非接触のレーザー測長器でゴムローラの外径を数箇所測定した結果、外径差は0.05mm以下であった。又、弾性層からの材料成分の染み出しによる表面処理剤の汚染は確認されなかった。結果を表1に示す。

【0042】

今回使用した表面処理剤は表面の摩擦力を低下させる効果があるものであり、前記のゴムローラ表面処理を行った結果、ゴムローラ表面の摩擦力を低下させることができた。又、ゴムローラ表面近傍を破壊(切取り)して、走査型電子顕微鏡(SEM)により観察した結果、ゴムローラ表面近傍には薄膜層は確認されなかった。

【実施例3】

【0043】

<ゴムローラの作製><表面処理方法>

前記実施例1と同様な手法で表面処理されたゴムローラを得た。このゴムローラを帯電ローラとして電子写真用カートリッジに組み込み、感光ドラムの両端に500gずつの荷重を負荷した状態で圧接し、このゴムローラ(帯電ローラ)を使いハーフトーンによる画像評価を行った。この評価において、本実施例のゴムローラ(帯電ローラ)により良好な画像を得ることができた。更に、画像耐久試験を行った結果でも、ゴムローラ(帯電ローラ)の汚染も小さく良好な画像を得ることができた。

【実施例4】

【0044】

<ゴムローラの作製><表面処理方法>

前記実施例2と同様な手法で表面処理されたゴムローラを得た。このゴムローラを現像ローラとして電子写真用カートリッジに組み込み、感光ドラムに進入量が60μmになる状態で圧接し、このゴムローラ(現像ローラ)を用いて実施例3と同様にしてハーフトーンによる画像評価を行った。この評価において、本実施例のゴムローラ(現像ローラ)により良好な画像を得ることができた。更に、画像耐久試験を行った結果でも、ゴムローラ(現像ローラ)のフィルミングも小さく良好な画像を得ることができた。

【0045】

【表1】

【図面の簡単な説明】

【0046】

【図1】表面処理装置の側面図である。

【図2】表面処理装置のリングヘッド部分の断面拡大図である。

【図3】画像形成装置の概略構成図である。

【符号の説明】

【0047】

1 ゴムローラ

2 リングヘッド

3 スリット状の吐出口

4 液絞り部

5 液供給口

6 液分配室

7 電子写真感光体(感光ドラム)

8 帯電ローラ(帯電手段)

9 露光系

10 現像ローラ(現像手段)

11 転写ローラ(転写手段)

12 クリーニング手段

E1〜E3 バイアス印加用電源

【技術分野】

【0001】

本発明は、LBP(Laser Beam

Printer)、複写機及びファクシミリ等のOA機器において、電子写真プロセスを利用した画像形成装置に用いる弾性部材(帯電部材、現像部材等)の表面処理方法及びその方法により製造された弾性部材に関するものである。

【背景技術】

【0002】

従来、弾性部材の表面処理方法に関しては、浸漬方法により表面処理剤を弾性部材に含浸・浸透させる方法が検討されている。

【0003】

浸漬方法に関しては、比較的簡単に含浸・浸透させる方法であるが、液ダレ等により浸漬方法後の弾性部材の上端部と下端部部とで表面処理が不均一になる可能性がある。この表面処理を均一にするために弾性部材の引上げ速度を調速に制御する必要がある。又、浸漬槽上部の液面状態の安定化や浸漬槽内部の液の流れ安定化のためのオーバーフロー機構等が必要となり、表面処理剤に揮発性の高い溶剤を含む場合、液の濃度ムラが生じ易いことから、多量の表面処理を安定維持させるための設備及び大量の希釈溶剤が必要となり、生産設備は大型化してしまう。更に、ポットライフの短い表面処理剤を使用する場合、大量の液が無駄になること等の欠点を有する。又、表面処理剤が有機溶剤系の場合は大量の液を廃棄するためには大型の処理設備が必要になってしまう。

【0004】

又、スライドホッパー型リング塗布方法(例えば、特許文献1参照)や円筒形基材への塗布方法(例えば、特許文献2参照)が開示されているが、弾性部材の表面処理方法に関するものではなく、又、何れも弾性部材やゴムローラへの塗布に関しては記載されていない。

【0005】

【特許文献1】特開昭和60−095440号公報

【特許文献2】特開昭和61−008164号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

近年の画像形成装置は高速化、高耐久化に伴い、画像形成装置に使用される弾性部材等の部品も、高精度、高耐久化が要求されてきている。

【0007】

例えば、帯電ローラに関しては、感光ドラムの表面に所定の極性・電位で一様に帯電処理する必要がある。帯電ローラの外径精度が悪い場合には感光ドラムに接触している部分の圧力、接触面積が均一でなく結果としてその接触部分の抵抗値が変化してしまい、感光ドラム表面を均一に帯電することが難しくなるという問題がある。従って、ゴムローラの外径精度が重要である。

【0008】

又、帯電ローラを画像耐久試験した場合、耐久していくと共にトナー及び外添剤等によりローラ表面が汚れるという問題があり、その結果、画像不良が生じる。従って、ゴムローラの汚染性は重要である。

【0009】

例えば、現像ローラに関しては、外径精度が悪い場合、トナー供給ローラ(不図示)から供給されるトナー帯電特性(帯電量等)のバラツキが大きくなる問題が発生し、供給されるトナーの量が安定しないという問題がある。更に、感光ドラムにトナーを安定して供給することが難しくなる。従って、ゴムローラの外径精度が重要である。

【0010】

又、現像ローラを画像耐久試験した場合、耐久していくと共にトナー及び外添剤等がローラ表面に付着する(フィルミングする)という問題があり、その結果、画像不良が生じる。従って、ゴムローラのフィルミング性が重要である。

【0011】

前記浸漬方法のような表面処理方法でゴムローラを製造した場合、弾性層全体が浸漬槽に漬かっており、表面処理剤が有機溶剤を含む場合、弾性層が膨潤してゴムローラの外径精度に悪影響を及ぼし、ゴムローラを安定して製造することが困難であると考えられる。又、弾性層全体が浸漬槽に漬かっている時に、弾性層から材料成分が染み出してしまい、浸漬槽を汚染する可能性がある。更に、長期間の使用によって弾性層からの材料成分の染み出しによりゴムローラの特性に悪影響を及ぼす可能性があり、頻繁に大量の表面処理剤を交換・廃棄しなければならない。

【0012】

従って、本発明は上述した課題に鑑みてなされたものであり、その目的は、弾性部材の弾性層の膨潤、弾性層からの材料成分の染み出しを抑制することによって、外径精度に優れ表面処理された弾性部材が安定して得られ、且つ、少量の表面処理剤で処理することが可能である表面処理方法を提供することである。

【課題を解決するための手段】

【0013】

前記目的は以下に示す本発明によって達成される。

【0014】

即ち、本発明は、弾性部材の表面に対して、リングヘッドから表面処理剤を吐出して含浸・浸透させる弾性部材の表面処理方法に関するものであり、弾性部材とリングヘッドとを所定の速度で相対移動させ、弾性部材の表面に対して所定の間隔をなす距離に全周に開口されたスリット状の吐出口(リングヘッド)から表面処理剤を均一に適量のみ吐出して含浸・浸透させることで弾性部材の表面を均一に処理することが可能であり、又、弾性層の膨潤、弾性層からの材料成分の染み出しを抑制することができ、且つ、少量の表面処理剤で処理することが可能であることを特徴とする弾性部材の表面処理方法を提案するものである。

【0015】

又、本発明に従って得られた弾性部材は電子写真プロセスを利用した画像形成装置の機能部品(帯電部材、現像部材等)であることを特徴としている。

【発明の効果】

【0016】

本発明によれば、弾性部材(ゴムローラ)とリングヘッドとを所定の速度で相対移動させ、弾性部材(ゴムローラ)の表面に対してリングヘッドから表面処理剤を均一に適量のみ吐出して含浸・浸透させることで弾性部材の表面を均一に処理することが可能であり、又、弾性層の膨潤、弾性層からの材料成分の染み出しを抑制することができ、外径精度に優れ、表面処理された弾性部材(ゴムローラ)を得ることができる。更に、少量の表面処理剤で処理する事が可能であるため、環境にも良い。本発明の弾性部材(ゴムローラ)は、帯電、現像の何れのローラとして使用した場合においても、接触状態の安定化、導電性の均一化が図れ良い画像が得られる。又、この弾性部材の表面処理方法を用いることによって製品としての安定性、信頼性を実現した。

【発明を実施するための最良の形態】

【0017】

以下、本発明をゴムローラの例で更に詳細に説明する。

【0018】

先ず、芯金上に第1の弾性層が設けられたゴムローラの成形方法としては、円筒金型に同心に軸状の芯金を保持する2つの円筒駒を組み、弾性材料を注入後加熱することにより材料を硬化させてゴムローラを成形する射出成形、弾性材料をチューブ状に押出した後、芯金にチューブ状の弾性材料を被せる、或は芯金と弾性材料を一体に押出して円筒状のゴムローラを成形する押出し成形、トランスファー成形、プレス成形等があるが、特に限定されるものではない。

【0019】

前記のような方法等で得られたゴムローラを垂直状態に支持し、このゴムローラに対して所定の間隔をなす距離に全周に開口されたスリット状の吐出口と、リングヘッドの外部にある液供給手段(シリンジポンプ)により、リングヘッドに具備される1箇所以上の供給口より供給される表面処理剤を、リングヘッド内において合流し周方向に分配するための液分配室を2箇所以上、液絞り部を1箇所以上、有する円筒状のリングヘッドにより、ゴムローラとリングヘッドとを所定の速度(1〜100mm/s程度)で相対移動させ、表面処理剤を全周均一に適量のみゴムローラ表面に吐出してゴムローラの表面処理を行う。その後、表面処理剤によっては加熱処理を行う乾燥工程を必要とする場合もある。その結果、弾性層の膨潤、弾性層からの材料成分の染み出しを抑制することができ、外径精度に優れ、表面処理されたゴムローラを得ることができる。

【0020】

ゴムローラ表面への吐出量については、表面処理剤の液粘度、表面処理速度(ゴムローラとリングヘッドとの相対移動速度)を考慮して算出する。リングヘッドの全周に開口されたスリット状の吐出口の開口幅(スリット幅)は0.05mm以上で、好ましくは0.1〜0.3mm(スリット幅は表面処理剤の液粘度、表面処理剤中の添加材料によって選択・決定される)で使用する。

【0021】

又、リングヘッドの開口されたスリット状の吐出口の面積が、(スリット幅)×(スリット部の全円周)の面積の、少なくとも60%以上である事が好ましい。リングヘッドの材質としては、ステンレス、鉄、アルミニウム、銅、真鋳等の金属やフッ素樹脂、フェノール樹脂、ポリカーボネート、ポリエチレン、ポリスチレン等の樹脂を用いるが、加工精度が高いステンレス等の鋼材を用いることが好ましい。

【0022】

ここで、図1に本発明で使用した表面処理装置を示した。1はゴムローラ、2はリングヘッドである。図2に本発明で使用したゴムローラ1、リングヘッド2の断面拡大図を示した。3は全周に開口されたスリット状の吐出口、4は液絞り部、5は液供給口、6は液分配室である。

【0023】

前記のゴムローラの表面処理方法によって製造されたゴムローラの芯金として使用する材質は、ニッケルメッキやクロムメッキしたSUM材等の鋼材を含むステンレススチール棒、リン青銅棒、アルミニウム棒、耐熱樹脂棒が好ましい。又、芯金上に設けられた第1の弾性層は導電性の弾性層であり、ポリマーとしては、天然ゴム、ブタジエンゴム、ヒドリンゴム、スチレン−ブタジエンゴム、ニトリルゴム、エチレン−プロピレンゴム、ブチルゴム、シリコーンゴム、ウレタンゴム、フッソゴム、塩素ゴム、熱可塑エラストマー等のいずれでも良く、ポリマー中に分散させる導電粉としてはカーボンブラック、導電性カーボン等のカーボン類及び金属粉、導電性の繊維、或は酸化スズ等の半導電性金属酸化物粉体、更にこれらの混合物等の何れでも良い。

【0024】

又、芯金上に設けられた弾性層(ゴムローラ)の表面に吐出して含浸・浸透させる表面処理剤としては、シリコーン系、フッ素系、ウレタン系、アクリル系、ウレタン変性アクリル系、シリコーン変性ウレタン系等の表面処理剤が用いられる。又、これらの表面処理剤に用いられる溶剤としては、例えば、メタノール、エタノール、イソプロパノール等のアルコール類、アセトン、メチルエチルケトン、シクロヘキサノン等のケトン類、N,N−ジメチルホルムアミド、N,N−ジメチルアセトアミド等のアミド類、ジメチルスルホキシド等のスルホキシド類、テトラヒドロフラン、ジオキサン、エチレングリコールモノメチルエーテル等のエーテル類、酢酸メチル、酢酸エチル等のエステル類、或はキシレン等の芳香族化合物が用いられる。

【0025】

本発明の実施の形態であるゴムローラの表面処理方法により得られたゴムローラは、LBP(Laser Beam Printer)、複写機及びファクシミリ等の画像形成装置に用いる帯電及び現像ローラとして用いられるが、その使用形態を図3示した。

【0026】

画像形成装置は、回転ドラム型・転写方式の電子写真装置であって、7は像担持体としての電子写真感光体(感光ドラム)であり、時計方向に所定の周速度(プロセススピード)をもって回転駆動される。感光ドラム7は、その回転過程で帯電手段としての電源E1から帯電バイアスを印加した帯電ローラ8により周面が所定の極性・電位(本実施例では−600V)に一様帯電処理され、次いで露光系9により目的の画像情報に対応したネガ画像露光(原稿像のアナログ露光、デジタル走査露光)を受けて周面に目的画像情報の静電潜像が形成される。

【0027】

次いで、その静電潜像がマイナストナーによる反転現像方式のトナー現像ローラ10によりトナー画像として現像される。そして、そのトナー画像が感光ドラム7と転写手段としての転写ローラ11との間の転写部に不図示の給紙手段から所定のタイミングで転写材が給送され、転写ローラ11に対して電源E2から約+2〜3KVの転写バイアスが印加され、感光ドラム7面の反転現像されたトナー像が転写材に対して順次転写されていく。トナー画像の転写を受けた転写材は、感光ドラム7面から分離されて不図示の定着手段へ導入されて像定着処理を受ける。トナー画像転写後の感光ドラム7面は、クリーニング手段12で転写残りトナー等の付着汚染物の除去処理を受けて清浄面化されて繰り返して作像に供される。

【0028】

以上説明したように、本発明の実施の形態であるゴムローラの表面処理方法によれば、ゴムローラとリングヘッドとを所定の速度で相対移動させ、表面処理剤を全周均一に適量のみゴムローラ表面に吐出して含浸・浸透させることで、ゴムローラ表面を均一に処理することができる。その結果、特に表面処理剤が有機溶剤を含む場合、芯金上に設けられた弾性層の膨潤、弾性層からの材料成分の染み出しを抑制することができ、且つ、少量の表面処理剤で処理することが可能であるため、環境に良く、低コストで、外径精度に優れ、表面処理されたゴムローラを得ることができる。

【0029】

ゴムローラの外径の測定については、非接触のレーザー測長器で90°ごとに回転させ長手方向10mm間隔で測定を行った。尚、ゴムローラの表面処理の直前と直後での外径差を算出した。

【0030】

以下、本発明を実施例により更に具体的に説明する。

【実施例1】

【0031】

<ゴムローラの作製>

添加剤の調整:

以下の原料を均一に溶解して添加剤1とした。

【0032】

添加剤1

・フタル酸ジブトキシエチル 100質量部

・過塩素酸ジメチル・オクチル・ヒドロキシエチルアンモニウム 100質量部

・エポキシ化大豆油 20質量部

弾性層の作製:

以下の原料を20℃に温調した加圧ニーダーで15分間混練した。

・エピクロルヒドリン・エチレンオキサイド・アリルグリシジルエーテル三元共

重合体(GECO) 100質量部

・酸化亜鉛 5質量部

・炭酸カルシウム 25質量部

・ステアリン酸 1質量部

・添加剤1 2質量部

更に、前記混練物を50℃に温調した2本ロールを用い、加硫剤(硫黄)1質量部、加硫促進剤(ベンゾチアジルジスルフィド)2質量部及び加硫促進剤(テトラチウラムモノスルフィド)0.5質量部を加えて、5分間混練して導電性コンパウンドを作製した。次いで、外径φ6mm、長さ258mmのステンレス棒を芯金とし、この外周に前記導電性コンパウンドを押出成形法により成形し、170℃、15分間加熱加硫した。更に、回転砥石を用いた乾式研磨により、厚み1.25mm、長さ232mmの導電性弾性層を有するゴムローラを作製した(導電性弾性層外径φ8.5mm)。

【0033】

<表面処理方法>

シリコーン変性ウレタン系の表面処理剤を密閉容器に入れ、密閉容器を液供給手段であるシリンジポンプに繋ぎ、更にリングヘッドに具備された1箇所の液供給口に繋ぎ、リングヘッド内に適量の表面処理剤を供給した。表面処理剤は、リングヘッド内で合流し周方向に分配するための液分配室を有するリングヘッド内に充填された。前記より得られたゴムローラを垂直状態に支持し、このゴムローラの外径に対して0.05mmの間隔をなす距離に全周に開口されたスリット状の吐出口が来るようにリングヘッドを配置した。

【0034】

このとき、リングヘッドの全周に開口されたスリット状の吐出口の開口幅(スリット幅)は0.1mmで使用した。リングヘッドをゴムローラの上端部から下端部へ、50mm/sの一定の速度で垂直移動と同時に、表面処理剤を0.033mL/sの吐出速度で吐出して含浸・浸透を行った後、熱風循環乾燥機中で150℃、30分間熱処理を行った。このとき、少量の表面処理剤で表面処理が可能であった。又、表面処理剤には有機溶剤である酢酸エチルを含んでいるが、弾性層の膨潤は確認されなかった。ゴムローラの表面処理の直前と直後で非接触のレーザー測長器でゴムローラの外径を数箇所測定した結果、外径差は0.05mm以下であった。又、弾性層からの材料成分の染み出しによる表面処理剤の汚染は確認されなかった。結果を表1に示す。

【0035】

今回使用した表面処理剤は表面の摩擦力を低下させる効果があるものであり、前記ゴムローラ表面処理を行った結果、ゴムローラ表面の摩擦力を低下させることができた。又、ゴムローラ表面近傍を破壊(切取り)して、走査型電子顕微鏡(SEM)により観察した結果、ゴムローラ表面近傍には薄膜層は確認されなかった。

【0036】

[比較例1]

<ゴムローラの作製>

前記実施例1と同様な手法でゴムローラを得た。

【0037】

<表面処理方法>

実施例1と同様のシリコーン変性ウレタン系の表面処理剤をガラス容器(φ40mm、長さ350mm)に約300mL入れ、ガラス容器のほぼ中央にくるようにゴムローラを配置し、ゴムローラの弾性層部分が表面処理剤に浸る位置までゴムローラを移動させ、数分間保持した後、ゴムローラを10mm/sの一定の速度で引き上げた後、熱風循環乾燥機中で150℃、30分間熱処理を行った。このとき、表面処理剤を大量に使用した。又、表面処理剤には有機溶剤である酢酸エチルを含んでいるため、ゴムローラの浸漬時に弾性層の膨潤が確認された。ゴムローラの表面処理の直前と直後で非接触のレーザー測長器でゴムローラの外径を数箇所測定した結果、外径差は0.1mm以上であった。又、弾性層からの材料成分の染み出しによる表面処理剤の汚染が確認された。結果を表1に示す。

【0038】

今回使用した表面処理剤は表面の摩擦力を低下させる効果があるものであり、前記のゴムローラ表面処理を行った結果、ゴムローラ表面の摩擦力を低下させることができた。又、ゴムローラ表面近傍を破壊(切取り)して、走査型電子顕微鏡(SEM)により観察した結果、ゴムローラ表面近傍には薄膜層は確認されなかった。

【実施例2】

【0039】

<ゴムローラの作製>

円筒金型(外径φ26、内径φ12、長さ262mm)にシリコーン用接着剤を塗布した芯金(外径φ6mm、長さ275mm)と芯金を保持する2つの円筒駒を組み、円筒金型の軸方向に平行に分割される加熱用熱盤で挟み込み150℃に加熱し、シリコーンゴム100質量部に対してカーボンブラックを20質量部配合した材料を注入し150℃、15分の加熱条件で硬化させ、型から取り外した後、更に200℃、4時間の加熱条件で硬化させた。その後、ウレタン樹脂(ポリエーテル系ポリオール、ジフェニルメタン−4,4’−ジイソシアネート;MDI)とメチルエチルケトンを混合した溶液に、更にカーボンブラックを樹脂成分に対し20質量部添加し、更に平均粒径10μmのアクリル系粒子を樹脂成分に対し20質量部添加し十分に攪拌分散した液を表面に塗布して、室温で30分程度風乾し、更に熱風循環乾燥機中で温度140℃、4時間材料硬化させ、厚み3mm、長さ240mmの導電性弾性層を有するゴムローラを作製した(導電性弾性層外径φ12mm)。

【0040】

<表面処理方法>

リングヘッドをゴムローラの上端部から下端部へ、30mm/sの一定の速度で垂直移動と同時に、リングヘッドからの表面処理剤の吐出速度をゴムローラ上端部では0.067mL/sの吐出速度でゴムローラ下端部では0.020mL/sの吐出速度に変化させて吐出して含浸・浸透を行った以外は、実施例1と同様な表面処理剤、手法でゴムローラの表面処理を行った(リングヘッドからゴムローラに表面処理剤を吐出する際に上方に位置する方を上端部、下方に位置する方を下端部とする)。このとき、リングヘッドからの表面処理剤の液ダレ・液漏れは発生しなかった。

【0041】

又、少量の表面処理剤で表面処理が可能であった。表面処理剤には有機溶剤である酢酸エチルを含んでいるが、弾性層の膨潤は確認されなかった。ゴムローラの表面処理の直前と直後で非接触のレーザー測長器でゴムローラの外径を数箇所測定した結果、外径差は0.05mm以下であった。又、弾性層からの材料成分の染み出しによる表面処理剤の汚染は確認されなかった。結果を表1に示す。

【0042】

今回使用した表面処理剤は表面の摩擦力を低下させる効果があるものであり、前記のゴムローラ表面処理を行った結果、ゴムローラ表面の摩擦力を低下させることができた。又、ゴムローラ表面近傍を破壊(切取り)して、走査型電子顕微鏡(SEM)により観察した結果、ゴムローラ表面近傍には薄膜層は確認されなかった。

【実施例3】

【0043】

<ゴムローラの作製><表面処理方法>

前記実施例1と同様な手法で表面処理されたゴムローラを得た。このゴムローラを帯電ローラとして電子写真用カートリッジに組み込み、感光ドラムの両端に500gずつの荷重を負荷した状態で圧接し、このゴムローラ(帯電ローラ)を使いハーフトーンによる画像評価を行った。この評価において、本実施例のゴムローラ(帯電ローラ)により良好な画像を得ることができた。更に、画像耐久試験を行った結果でも、ゴムローラ(帯電ローラ)の汚染も小さく良好な画像を得ることができた。

【実施例4】

【0044】

<ゴムローラの作製><表面処理方法>

前記実施例2と同様な手法で表面処理されたゴムローラを得た。このゴムローラを現像ローラとして電子写真用カートリッジに組み込み、感光ドラムに進入量が60μmになる状態で圧接し、このゴムローラ(現像ローラ)を用いて実施例3と同様にしてハーフトーンによる画像評価を行った。この評価において、本実施例のゴムローラ(現像ローラ)により良好な画像を得ることができた。更に、画像耐久試験を行った結果でも、ゴムローラ(現像ローラ)のフィルミングも小さく良好な画像を得ることができた。

【0045】

【表1】

【図面の簡単な説明】

【0046】

【図1】表面処理装置の側面図である。

【図2】表面処理装置のリングヘッド部分の断面拡大図である。

【図3】画像形成装置の概略構成図である。

【符号の説明】

【0047】

1 ゴムローラ

2 リングヘッド

3 スリット状の吐出口

4 液絞り部

5 液供給口

6 液分配室

7 電子写真感光体(感光ドラム)

8 帯電ローラ(帯電手段)

9 露光系

10 現像ローラ(現像手段)

11 転写ローラ(転写手段)

12 クリーニング手段

E1〜E3 バイアス印加用電源

【特許請求の範囲】

【請求項1】

弾性部材の表面に表面処理剤を含浸・浸透させる弾性部材の表面処理方法において、

弾性部材の表面に対して所定の間隔をなす距離に全周に開口されたスリット状の吐出口(リングヘッド)から表面処理剤を吐出して、表面処理剤を弾性部材に含浸・浸透させることを特徴とする弾性部材の表面処理方法。

【請求項2】

前記リングヘッドからの表面処理剤の吐出速度が弾性部材の上端部での速度に対して弾性部材の下端部での速度を変化させることを特徴とする請求項1記載の弾性部材の表面処理方法。

【請求項3】

表面処理される弾性部材が円筒形状であることを特徴とする請求項1又は2記載の弾性部材の表面処理方法。

【請求項4】

表面処理される弾性部材が導電性ローラであることを特徴とする請求項1又は2記載の弾性部材の表面処理方法。

【請求項5】

請求項1〜4の何れかに記載のリングヘッドを用いた弾性部材の表面処理方法により製造されることを特徴とする帯電ローラ。

【請求項6】

請求項1〜4の何れかに記載のリングヘッドを用いた弾性部材の表面処理方法により製造されることを特徴とする現像ローラ。

【請求項7】

請求項5記載の帯電ローラ及び/又は請求項6記載の現像ローラを有することを特徴とする電子写真プロセスカートリッジ。

【請求項1】

弾性部材の表面に表面処理剤を含浸・浸透させる弾性部材の表面処理方法において、

弾性部材の表面に対して所定の間隔をなす距離に全周に開口されたスリット状の吐出口(リングヘッド)から表面処理剤を吐出して、表面処理剤を弾性部材に含浸・浸透させることを特徴とする弾性部材の表面処理方法。

【請求項2】

前記リングヘッドからの表面処理剤の吐出速度が弾性部材の上端部での速度に対して弾性部材の下端部での速度を変化させることを特徴とする請求項1記載の弾性部材の表面処理方法。

【請求項3】

表面処理される弾性部材が円筒形状であることを特徴とする請求項1又は2記載の弾性部材の表面処理方法。

【請求項4】

表面処理される弾性部材が導電性ローラであることを特徴とする請求項1又は2記載の弾性部材の表面処理方法。

【請求項5】

請求項1〜4の何れかに記載のリングヘッドを用いた弾性部材の表面処理方法により製造されることを特徴とする帯電ローラ。

【請求項6】

請求項1〜4の何れかに記載のリングヘッドを用いた弾性部材の表面処理方法により製造されることを特徴とする現像ローラ。

【請求項7】

請求項5記載の帯電ローラ及び/又は請求項6記載の現像ローラを有することを特徴とする電子写真プロセスカートリッジ。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2006−17154(P2006−17154A)

【公開日】平成18年1月19日(2006.1.19)

【国際特許分類】

【出願番号】特願2004−192946(P2004−192946)

【出願日】平成16年6月30日(2004.6.30)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成18年1月19日(2006.1.19)

【国際特許分類】

【出願日】平成16年6月30日(2004.6.30)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]