弾性部材の製造方法

【課題】 トナーや外添剤の弾性部材表面への付着が無く、画像不良の発生の無い弾性部材を、少ない工程数で、低コストで提供する。

【解決手段】 弾性体層とその表面に表面層が形成された弾性部材の製造方法において、

(1)放射線あるいは熱により硬化するモノマーとベースポリマーとを混合し、弾性体用組成物を得る工程と、

(2)得られた組成物を所定の形状に成形し、弾性体層を形成する工程と、

(3)該モノマーをブリードさせ、成形した該弾性体層の表面に偏在させる工程と、

(4)表面に偏在させた該モノマーを硬化させる工程と、

を有する。

【解決手段】 弾性体層とその表面に表面層が形成された弾性部材の製造方法において、

(1)放射線あるいは熱により硬化するモノマーとベースポリマーとを混合し、弾性体用組成物を得る工程と、

(2)得られた組成物を所定の形状に成形し、弾性体層を形成する工程と、

(3)該モノマーをブリードさせ、成形した該弾性体層の表面に偏在させる工程と、

(4)表面に偏在させた該モノマーを硬化させる工程と、

を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子写真装置に用いられる弾性層を有する弾性部材の製造方法に関する。

【背景技術】

【0002】

接触帯電方式で使用される帯電部材としては、被帯電体との均一なニップを確保する目的や、被帯電体を傷つけることが無い様、ゴムや熱可塑性エラストマーからなる弾性体層を有する弾性部材が使用されている。しかし、ゴムや熱可塑性エラストマーは摩擦が大きく粘着性が高いため、弾性体層として用いた場合、トナーや外添剤が弾性部材表面に付着することがある。また、長期にわたって弾性体層が感光体と当接されることにより、弾性体層の当接部分が永久変形を生じることがある。これらの課題を解決する為に、弾性体層表面に高硬度で低摩擦の樹脂材料等からなる表面層を形成する手法がとられている(特許文献1)。有機溶剤等を使用せず、また乾燥工程が不要な製造方法として、放射線硬化性の材料により表面層を形成する方法が、特許文献2〜3に記載されている。更に、塗工工程すら不要とした製造方法として、特許文献4には、弾性体層表面に紫外線や電子線等のエネルギー線を照射して表面改質層を設ける手法が記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2000−267394

【特許文献2】特開2005−37602号公報

【特許文献3】特開2002−82514号公報

【特許文献4】特開平11−149201号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上記特許文献1に記載の表面層の形成には通常、樹脂材料を溶媒に溶解させた塗工液に弾性体を浸漬するディップ塗工法が使用される。この場合、塗工装置と溶媒の乾燥ラインが必要となる。また、均質な表面層を得る為には塗工液や乾燥ラインの温度分布制御等の管理が実際には必要となる。特許文献2〜3に記載の方法も表面層を形成する為の塗工工程は必要である。一方、特許文献4に係る表面改質層は、本発明者らの検討によれば、摩擦係数や粘着性の低減効果が充分ではなく、トナーや外添剤が弾性部材表面へ付着することによる画像不良を十分には抑制できないことあった。

【0005】

そこで、本発明はトナーや外添剤の弾性部材表面への付着が無く、画像不良の発生をより良く抑えられる電子写真用の弾性部材を、低コストで生産できる製造方法の提供に向けたものである。

【課題を解決するための手段】

【0006】

本発明者は上記の目的に鑑み検討を重ねた。その結果、弾性体層を構成するゴム材料を調整する際に、予め表面層を形成する材料をゴム材料に混練しておき、成形工程で表面層構成材料を弾性体層表面に移行(ブリード)させる。その後、表面層を硬化反応させて固定化することで、表面層を形成する成形方法を見出した。

【0007】

即ち、本発明に係る、弾性体層とその表面に表面層が形成された弾性部材の製造方法は、

(1)放射線あるいは熱により硬化するモノマーとベースポリマーとを混合し、弾性体用組成物を得る工程と、

(2)得られた組成物を所定の形状に成形し、弾性体層を形成する工程と、

(3)該モノマーをブリードさせ、成形した該弾性体層の表面に偏在させる工程と、

(4)表面に偏在させた該モノマーを硬化させる工程と、

を有することを特徴とする。

【発明の効果】

【0008】

本発明によれば、トナーや外添剤の弾性部材表面への付着が無く、画像不良の発生の無い弾性部材を、少ない工程数で、低コストで製造することができる。

【図面の簡単な説明】

【0009】

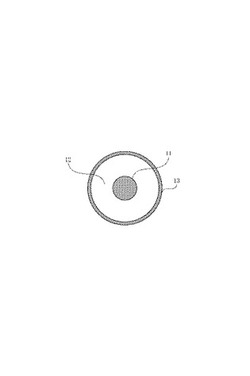

【図1】帯電ローラの構成例を説明するための模式的断面図である。

【図2】電子写真装置の構成例を説明するための模式的断面図である。

【図3】ベント式押出機の構成例を説明するための模式的断面図である。

【図4】連続加硫装置の構成例を説明するための模式図である。

【図5】電子線照射装置の構成例を説明するための模式図である。

【発明を実施するための形態】

【0010】

以下、本発明の好適な実施の形態について説明する。なお、以下に帯電部材の一例として、ローラ形状を有する帯電ローラを例にとって、本発明の詳細を記載する。

【0011】

図2には、本発明の弾性部材を有する電子写真装置の概略構成を示す。21は被帯電体としての電子写真感光体であり、本例の電子写真感光体は、アルミニウムなどの導電性を有する支持体21bと、支持体21b上に形成した感光層21aを基本構成層とするドラム形状の電子写真感光体である。軸21cを中心に図上時計方向に所定の周速度をもって回転駆動される。1は帯電ローラであり、本発明の弾性部材である。帯電ローラ1は電子写真感光体21に接触配置されて電子写真感光体を所定の極性・電位に帯電(一次帯電)する。帯電ローラ1は、芯金11と、芯金11上に形成した弾性層12とからなり、芯金11の両端部を不図示の押圧手段で電子写真感光体21の回転駆動に伴い従動回転する。

【0012】

電源23で摺擦電源23aにより、芯金11の所定の直流(DC)バイアスが印加されることで電子写真感光体21が所定の極性・電位に接触帯電される。帯電ローラ1で周面が帯電された電子写真感光体21は、次いで露光手段24により目的画像情報の露光(レーザービーム走査露光、原稿画像のスリット露光など)を受けることで、その周面に目的の画像情報に対した静電潜像が形成される。その静電潜像は、次いで、現像部材25により、トナー画像として順次に可視像化されていく。このトナー画像は、次いで、転写手段26により不図示の給紙手段部から電子写真感光体21の回転と同期取りされて適正なタイミングをもって電子写真感光体21と転写手段26との間の転写部へ搬送された転写材27に順次転写されていく。本例の転写手段26は転写ローラであり、転写材27の裏からトナーと逆極性の帯電を行うことで電子写真感光体21側のトナー画像が転写材27に転写されていく。

【0013】

表面にトナー画像の転写を受けた転写材27は、電子写真感光体21から分離されて不図示の定着手段へ搬送されて像定着を受け、画像形成物として出力される。あるいは、裏面にも像形成するものでは、転写部への再搬送手段へ搬送される。

【0014】

像転写後の電子写真感光体21の周面は、前露光手段28による前露光を受けて電子写真感光体ドラム上の残留電荷が除去(除電)される。この前露光手段28には公知の手段を利用することができ、例えばLEDチップアレイ、ヒューズランプ、ハロゲンランプおよび蛍光ランプなどを好適に例示することができる。除電された電子写真感光体21の周面は、クリーニング部材29で転写残りトナーなどの付着汚染物の除去を受けて洗浄面化されて、繰り返して画像形成に供される。帯電ローラ1は面移動駆動される電子写真感光体21に従動駆動させてもよいし、非回転にしてもよいし、電子写真感光体21の面移動方向に順方向または逆方向に所定の周速度をもって積極的に回転駆動させるようにしてもよい。また、露光は、電子写真装置を複写機として使用する場合には、原稿からの反射光や透過光、あるいは、原稿を読み取り信号化し、この信号に基づいてレーザービームを走査したり、LEDアレイを駆動したりすることなどにより行われる。本発明の弾性部材を使用しうる電子写真装置としては、複写機、レーザービームプリンター、LEDプリンター、あるいは、電子写真製版システムなどの電子写真応用装置などが挙げられる。

【0015】

本発明に係る弾性部材は、帯電ローラ以外に、現像部材、転写部材、除電部材や、給紙ローラなどの搬送部材としても使用可能である。本発明の弾性部材は弾性体層と、その外側に設けられた表面層により構成される。図1に本発明の弾性部材の例として、帯電ローラ1の模式図を示す。帯電ローラ1は芯金11とその外周に設けられた弾性体層12、弾性体層12の外側の表面層13からなっている。

【0016】

<ベースポリマー>

弾性体層はベースポリマーと添加剤の混合物である。ベースポリマーは弾性部材の実使用温度範囲でゴム弾性を示す材料であれば特に限定されるものではない。具体的なゴム材料としては、天然ゴム(NR)、イソプレンゴム(IR)、ブタジエンゴム(BR)、スチレン−ブタジエン(SBR)、ブチルゴム(IIR)、エチレン−プロピレン−ジエン3元共重合体ゴム(EPDM)、エピクロルヒドリンホモポリマー(CHC)、エピクロルヒドリン−エチレンオキサイド共重合体(CHR)、エピクロルヒドリン−エチレンオキサイド−アリルグリシジルエーテル3元共重合体(CHR−AGE)、アクリロニトリル−ブタジエン共重合体(NBR)、アクリロニトリル−ブタジエン共重合体の水添物(H−NBR)、クロロプレンゴム(CR)、アクリルゴム(ACM、ANM)等の原料ゴムに架橋剤を配合した熱硬化性のゴム材料や、ポリオレフィン系熱可塑性エラストマー、ポリスチレン系熱可塑性エラストマー、ポリエステル系熱可塑性エラストマー、ポリウレタン系熱可塑性エラストマー、ポリアミド系熱可塑性エラストマー、塩ビ系熱可塑性エラストマー等の熱可塑性エラストマーが使用される。

【0017】

<硬化性モノマー>

上記のベースポリマーには、放射線あるいは熱により硬化するモノマーが混合される。放射線あるいは熱により硬化するモノマーとは、放射線あるいは熱エネルギーにより重合反応する低分子成分を意味し、ラジカル重合系あるいはカチオン重合系の材料である。これらの材料は、後述する硬化工程における硬化処理に最適な材料が選択される。具体的なラジカル重合系化合物としては、アルキルアクリレート、アルキレンオキサイド付加型アクリレート、環状構造含有系アクリレート、脂肪族ポリオール系アクリレート、イソシアヌル酸骨格含有系アクリレート等のアクリル系モノマーや、ポリエステルアクリレート、ウレタンアクリレート、エポキシアクリレート、シリコンアクリレート等のアクリル系オリゴマー、ポリエンチオール化合物等が挙げられる。カチオン重合系化合物としては、グリシジルエーテル類や環状エポキシ化合物などのエポキシ系化合物、ビニルエーテル系化合物、オキセタン系化合物等が挙げられる。

【0018】

特にアクリル系モノマーは分子設計が容易で、低粘度材料であることから、ベースポリマーに添加した場合にブリード速度をコントロールし易く、硬化速度も早い為、より好ましい。これらのアクリル系モノマーは分子中の官能基数が2〜5個であることがより一層好ましい。官能基数が2個以上で表面層の硬度が充分な範囲となり、官能基数が5個以下で表面層の硬度が固くなり過ぎることを抑制できる。

【0019】

具体的なアクリル系モノマーとしては、ポリエチレングリコールジアクリレート、エトキシ化ビスフェノールAジアクリレート、プロポキシ化ビスフェノールAジアクリレート、1,10−デカンジオールジアクリレート、トリシクロデカンジメタノールジアクリレート、エトキシ化2−メチル−1,3−プロパンジオールジアクリレート、ネオペンチルグリコールジアクリレート、2−ヒドロキシ−3−アクリロイロキシプロピルメタクリレート、プロポキシ化エトキシ化ビスフェノールAジアクリレート、1,6−ヘキサンジオールジアクリレート、1,9−ノナンジオールジアクリレート、トリプロピレングリコールジアクリレート、エトキシ化イソシアヌル酸トリアクリレート、エトキシ化トリメチロールプロパントリアクリレート、トリメチロールプロパントリアクリレート、プロポキシ化トリメチロールプロパントリアクリレート、ペンタエリスリトールトリアクリレート、エトキシ化ペンタエリスリトールテトラアクリレート、ジトリメチロールプロパンテトラアクリレート、ジペンタエリスリトールペンタアクリレート等が挙げられる。

【0020】

<<工程(1)>>

本発明においては、弾性体用組成物を得る工程を工程(1)とする。工程(1)では放射線あるいは熱により硬化性を有するモノマーとベースポリマーとを混合する。これらの材料の混合方法としては、特に限定されるものではなく、バンバリーミキサーや加圧式ニーダーといった密閉型混合機を使用した混合方法や、オープンロールのような開放型の混合機を使用した混合方法などを例示することができる。

【0021】

硬化性を有するモノマーは前述したベースポリマー100質量部に対して1〜30質量部配合されることが好ましい。1質量部以上でモノマーの弾性体層表面への移行量が確保され、均一な表面層が形成される。また、30質量部以下でモノマーの移行量が過剰になることによる表面層の膜厚の増大や、硬化処理後にも未硬化のモノマーが部材表面に染み出しすることを抑制できる。

【0022】

また、ベースポリマーには、弾性層の電気抵抗を調整する目的で導電剤を添加することが好ましい。導電剤としては、カーボンブラック、グラファイト等の炭素材料;酸化チタン、酸化錫等の酸化物;Cu、Ag等の金属;酸化物や金属を粒子表面に被覆して導電化した導電粒子等の電子導電剤や、過塩素酸リチウム、過塩素酸ナトリウム、過塩素酸カルシウム等の無機イオン物質;ラウリルトリメチルアンモニウムクロライド、ステアリルトリメチルアンモニウムクロライド、オクタデシルトリメチルアンモニウムクロライド、ドデシルトリメチルアンモニウムクロライド、ヘキサデシルトリメチルアンモニウムクロライド、トリオクチルプロピルアンモニウムブロミド、変性脂肪族ジメチルエチルアンモニウムエトサルフェート等の陽イオン性界面活性剤;ラウリルベタイン、ステアリルべタイン、ジメチルアルキルラウリルベタイン等の両性イオン界面活性剤;過塩素酸テトラエチルアンモニウム、過塩素酸テトラブチルアンモニウム、過塩素酸トリメチルオクタデシルアンモニウム等の第四級アンモニウム塩;トリフルオロメタンスルホン酸リチウム等の有機酸リチウム塩等のイオン導電剤が挙げられる。

【0023】

さらに、ベースポリマーには、必要に応じてゴムの配合剤として一般に用いられている充填剤、加工助剤、架橋助剤、架橋促進剤、架橋促進助剤、架橋遅延剤、分散剤等を添加することができる。

【0024】

<<工程(2)>>

工程(1)で得られた弾性体用組成物は工程(2)で所定の形状に成形される。

【0025】

弾性体層の形成方法としては、以下の方法が挙げられる。

・弾性体用組成物を押出機によりチューブ状に押出成形し、これに芯金を圧入後、表面を研磨して所望の外径とする方法;

・弾性体用組成物を、クロスヘッドを装着した押出機により、芯金を中心に円筒形に共押出し、所望の外径の成形体を得る方法;

・弾性体用組成物を射出成形機を使用して、所望の外径の金型内部に注入して成形体を得る方法等。

【0026】

中でも、クロスヘッド押出機を使用した押出成形法は連続生産が容易で、工程数が少なく、低コストでの製造に適している為、最も好ましい。図3にベント式押出機を使用した押出成形の概要を模式的に示す。押出機3は、シリンダー31内に、スクリューダム部37を有する押出スクリュー32を回転自在に内挿している。押出スクリュー32の先端側のシリンダー31端部にはクロスヘッド33が取り付けられている。また、シリンダー31にはベント口35が設けられており、ベント口35は不図示の真空ポンプへ接続されており、該真空ポンプによりシリンダー31内が真空引きされる。材料投入口34より投入された弾性体用ゴム組成物は、押出スクリュー32の回転によりクロスヘッド33側へと搬送される。弾性体用ゴム組成物は、シリンダー内を通過する際に、ベント口に接続された真空ポンプにより揮発分が除去される。これにより、この後の工程で、成形体を加熱処理した場合に、弾性体層中の揮発分が加硫時の熱で気化したときの気泡(ボイド)の発生を抑制できる。クロスヘッドへと搬送された未加硫ゴムは、不図示の芯金供給装置より供給された芯金11の外周に積層され、クロスヘッド先端のダイス36を通り、芯金11と共に共押出される。この時、芯金供給装置から供給される芯金の送り速度を連続的に変化させることにより、クラウン形状のローラを成形することが出来る。すなわち、芯金先端部がダイス出口を通過し、芯金中央部かダイス出口を通過するまでの間は送り速度を遅く、また、芯金中央部がダイス出口を通過し、芯金後端部か通過するまでの間に送り速度を早く変化させる。この芯金送り速度の調速により、ローラ中央直径が、ローラ両端直径より円弧状に大きいクラウン形状を有する弾性層が形成される。

【0027】

<<工程(3)>>

成形された弾性体層は工程(3)にて、弾性体層中の硬化性を有するモノマーを弾性体層表面にブリード(移行)させ、該モノマーを該弾性層の表面に偏在させる。弾性体層中のモノマーの移行速度は、ベースポリマーと配合されたモノマーとの溶解度定数(Solubility Parameter:SP値)の差に依存し、両者のSP値の差が大きいほど移行速度は速くなる。モノマーとベースポリマーとの溶解度パラメーターの差は1.0〜7.0(MPa)1/2の範囲が好ましい。SP値の差が1.0以上でモノマーの弾性体層表面への移行量が確保され、均一な表面層が形成される。また、7.0以下でモノマーの移行量が過剰になることによる表面層の膜厚の増大や、硬化処理後にも未硬化のモノマーが部材表面に染み出しすることを抑制できる。なお、高分子材料であるベースポリマーのSP値については分子構造から分子を構成する原子団のモル吸引力より算出するSmallの計算法(P.A.Small,J.Appl.Chem.,vol.3,71(1953))を用いて求められる。また、モノマーのSP値については、Hildebrand−Scatchardの溶液理論に基づき、分子構造から導かれる蒸発エネルギーと分子容とから計算して求められる。Hildebrand−Scatchardの溶液理論については、J.H.Hildebrand,R.L.Scottらによる「The Solubility of Nonelectrolytes」3rd Ed.,Reinhold Publishing cop.,New York (1949))に記載されている。

【0028】

本発明にて使用した原子団固有の上記定数については、D.W.Van.Kreven「Prorerties of Polymer」3rd Ed.,Elsevier(1990)に記載されている、25℃での値を使用する。

【0029】

モノマーの弾性体表面へのブリードはベースポリマーの分子運動を大きくすることによって促進される為、工程(3)では加熱処理を行うことが好ましい。工程(3)での加熱処理は連続加熱炉で行うことがより一層好ましい。連続加熱炉を使用することで、工程(2)での成形から工程(3)の加熱処理まで、連続一環生産が可能となる。

【0030】

図4には、押出機3から押出されたローラの連続加熱装置の概要を模式的に示した。押出機3により、芯金11の外周に未加硫ゴムが積層された成形体は、不図示の搬送コンベアーによって、連続加熱炉4へ連続的に搬送される。連続加熱炉4は予め所定の温度に保たれており、搬送されるスピードと連続加熱炉4の長さにより、所定の時間加熱処理される。本発明において使用される連続加熱炉は2つの領域からなる構成とし、成形体入口側領域41と成形体出口側領域42は、それぞれ異なる温度に設定可能である。また、これらの温度設定を同一温度とすることも可能である。

【0031】

弾性体層を熱硬化性のポリマーで構成する場合には上記のブリード工程(3)において、ベースポリマーの架橋反応を同時に行うことが出来る。この場合、架橋反応によってベースポリマーの分子運動性が低下し、モノマーの移行速度が低下する傾向が見られる。よって、モノマーの弾性体層表面の移行とベースポリマーの架橋反応を効率的に行う為、成形体入口側41を低温、成形体出口側42を高温とすることが好ましい。低温側はモノマーの硬化温度未満でベースポリマーの架橋が充分に完了しない温度・時間設定とすることで、モノマーの移行を完了させる。高温側はベースポリマーの架橋が充分に完了する温度・時間設定とする。以上により、モノマーの移行とベースポリマーの架橋反応を連続的に行うことが出来る。

【0032】

<<工程(4)>>

弾性体層表面に移行させたモノマーは工程(4)において硬化処理され、表面層を形成する。硬化処理は加熱処理、あるいは紫外線照射・電子線照射等の放射線を照射することによって行われる。硬化を加熱処理にて行う場合、前述した工程(3)の熱硬化性ポリマーの架橋反応と、モノマーの効果処理を同時に行うことも可能である。硬化処理は、形成される表面層の架橋密度を高くすることが可能な放射線処理にて行われることが好ましい。表面層の架橋密度を高くすることによって、弾性体層からの低分子成分の染み出しによる感光体汚染を抑制できる。また、弾性部材の表面の摩擦係数が低下し、トナーや外添剤が弾性部材表面に付着しにくくなる。特に、電子線照射は架橋効率が高く、硬化時間を短縮することが可能であり、重合開始剤の添加も不要である。また、放射線の透過深さが紫外線と比較して深く、処理膜厚を厚く出来ることから、より一層好ましい。

【0033】

図5に電子線照射装置の概略図を示す。本発明に用いた電子線照射装置はローラを回転させながらローラ表面に電子線を照射するものであり、図5に示すように、電子線発生部51と照射室52と照射口53とを備えるものである。電子線発生部51は、電子線を発生するターミナル54と、ターミナル54で発生した電子線を真空空間(加速空間)で加速する加速管55とを有するものである。また電子線発生部の内部は、電子が気体分子と衝突してエネルギーを失うことを防ぐため、不図示の真空ポンプ等により10−6〜10−7 Torrの真空に保たれている。不図示の電源によりフィラメント56に電流を通じて加熱するとフィラメント56は熱電子を放出し、この熱電子のうち、ターミナル54を通過したものだけが電子線として有効に取り出される。そして、電子線の加速電圧により加速管55内の加速空間で加速された後、照射口箔57を突き抜け、照射口53の下方の照射室52内を搬送されるローラ58に照射される。本実施例のように、ローラ58に電子線を照射する場合には、照射室52の内部は窒素雰囲気としている。また、ローラ58はローラ回転用部材59で回転させて照射室内を搬送手段により、図5において左側から右側に移動する。尚、電子線発生部51及び照射室52の周囲は電子線照射時に二次的に発生するX線が外部へ漏出しないように、不図示の鉛遮蔽が施されている。照射口箔57は金属箔からなり、電子線発生部内の真空雰囲気と照射室内の空気雰囲気とを仕切るものであり、また照射口箔57を介して照射室内に電子線を取り出すものである。ローラの照射に電子線を応用する場合には、ローラが電子線を照射される照射室52の内部は窒素雰囲気である。よって、電子線発生部51と照射室52との境界に設ける照射口箔57は、ピンホールがなく、電子線発生部内の真空雰囲気を十分維持できる機械的強度があり、電子線が透過しやすいことが望ましい。その為、照射口箔57は比重が小さく、肉厚の薄い金属が望ましい。

【0034】

電子線の線量は、下記で定義される。

線量(kGy)=[装置定数K×電子電流(mA)]/処理スピード(m/min)

ここで、装置定数Kは、装置個々の効率を表す定数であって、装置の性能の指標となる。例えば本来、電子線照射装置では、K=18以上とする必要がある。したがって、一定の電子電流と処理スピードに対して、加速電圧を変えて線量を測定し、これから得られる装置定数Kが所定の値以上になるような加速電圧を求めることより、加速電圧についての制限が得られる。電子線の線量については、表面処理の効果に応じて適宜選択すれば良い。その調節は、電子電流、処理スピードのいずれでも行う事が可能であり、所望の線量が得られるように決めればよい。今回、あらかじめ線量フィルムを用いてある電子電流・処理スピードでの線量を測定し装置定数Kを算出して、それを基に電子線の線量を算出した。

【0035】

本発明において、表面層は弾性体層内部からのモノマーの移行により形成される。表面層の形成を確認する方法としては、形態観察から確認する方法や表面分析装置を用いて確認する方法があり、特に限定されるものではない。形態観察としては光学顕微鏡、走査型電子顕微鏡、透過型電子顕微鏡などの観察から表面層の形成を確認する方法がある。表面分析としては、フーリエ変換赤外分光硬度計のATR法、複合表面分析装置(ESCA)、飛行時間型二次イオン質量分析装置(TOF−SIMS)等の表面分析装置により、部材表面と内部の組成を比較することによって、表面層の形成を確認することが出来る。

【0036】

なお、本発明における弾性部材には、必要に応じて、弾性層や表面層以外に、接着層、拡散防止層、下地層、プライマー層等の機能層を設けることもできる。

【実施例】

【0037】

以下に実施例によって本発明を更に詳細に説明するが、これらは、本発明を何ら限定するものではない。なお、以下、特に明記しない限り、「部」は「質量部」を意味しており、試薬等は特に指定のないものは市販の高純度品を用いた。

【0038】

<実施例1>

(弾性層用ゴム材料の調製)

下記の材料を、6リットル加圧ニーダー(製品名:TD6−15MDX、トーシン社製)を用いて、充填率70vol%、ブレード回転数35rpmで16分間混合してA練りゴム組成物を得た。

・原料ゴムとして、NBR(商品名:JSR N230SV、JSR社製、SP値21.3(MPa)1/2):100質量部;

・加工助剤としてステアリン酸亜鉛:1質量部;

・加硫促進助剤として酸化亜鉛:5質量部;

・充填剤として炭酸カルシウム(商品名:ナノックス#30、丸尾カルシウム社製):20質量部;

・導電剤としてカーボンブラック(商品名:トーカブラック#7360SB、東海カーボン社製):48質量部。

・表面層形成材料1として、下記化学式(1)で表される ε−カプロラクタン変性トリス(2−アクリロキシエチル)イソシアヌルレート(商品名:NKエステル A−9300−1CL、新中村化学工業社製、SP値23.7(MPa)1/2):10質量部。

【0039】

化学式(1)

【0040】

【化1】

【0041】

次いで、下記の材料を、ロール径12インチのオープンロールにて、前ロール回転数8rpm、後ロール回転数10rpm、ロール間隙2mmで、左右の切り返しを合計20回実施した。その後、ロール間隙を0.5mmとして薄通し10回を行い、弾性層用の未加硫ゴム組成物を得た。

・上記で得たA練りゴム組成物:184質量部;

・架橋剤として硫黄:1.2質量部;

・加硫促進剤としてテトラベンジルチウラムジスルフィド(商品名:PERKACIT−TBzTD、FLEXSYS社製):4.5質量部。

【0042】

(表面層形成材料の硬化温度測定)

示差熱天秤(TG−DTA)を用いて表層形成材料の硬化温度の測定を実施した。分析装置として理学電機株式会社製の差動型示差熱天秤 TG8120を使用し、昇温速度5℃/minで測定を行い、発熱量のピーク温度を硬化温度とした。その結果、ε−カプロラクタン変性トリス(2−アクリロキシエチル)イソシアヌルレートの硬化温度は182℃であった。

【0043】

(弾性層の成形)

直径6mm、長さ252mmの円柱形の導電性芯金(鋼製、表面はニッケルメッキ)の円柱面の軸方向中央部228mmに導電性加硫接着剤(メタロックU−20;東洋化学研究所製)を塗布し、80℃で30分間乾燥した。次に、未加硫ゴム組成物を、クロスヘッドを用いた押出成形によって、芯金を中心として同軸状に円筒形に同時に押出し、芯金の外周に未加硫ゴム組成物がコーティングされた未加硫ゴムローラを作製した。押出機は、シリンダー径45mm、L/D=20の押出機を使用し、押出時の温調はヘッド90℃、シリンダー90℃、スクリュー90℃とした。押出時に芯金送り速度の調速を実施し、端部直径8.4mm、中央部直径8.5mmのクラウン形状の弾性体層を有する未加硫ゴムローラを成形した。

【0044】

(ブリード工程)

成形した未加硫ゴムローラの両端を切断し、弾性層部分の軸方向幅を228mmとした後、連続加熱炉に投入し表層材料を弾性体層表面に移行させるとともに、弾性体層の加硫も同時に行い、加硫ゴムローラを得た。連続炉は2つの温度領域を有する加熱炉を使用し、初めに120℃30分、続いて160℃30分の熱処理を行った。

【0045】

(表面層の硬化処理)

得られた加硫ゴムローラの表面に電子線を照射し、表面層の硬化処理を行い、帯電ローラを得た。電子線の照射には、最大加速電圧150kV・最大電子電流40mAの電子線照射装置(岩崎電気株式会社製)を用い、照射時には窒素ガスパージを行った。処理条件は加速電圧:150kV、電子電流:5mA、処理速度:1m/min.、酸素濃度:100ppmであった。

【0046】

(表面層の確認)

得られた帯電ローラについて表面層の存在の確認のための分析を行った。分析には顕微IR(AIM−8000R)を接続した島津製作所製のFTIR−8300を使用し、ゲルマニウムプリズムを使用して全反射測定法(ATR法)により行った。測定は帯電ローラ表面と、帯電ローラ表面から深さ方向に0.5mm切り取った弾性体層内部について行い、表面と内部の赤外吸収スペクトルの分析を行い、表面層形成材料由来のピーク強度を比較した。その結果、帯電ローラ表面の測定において、弾性体層内部の測定と比較して、表面層形成材料由来の強い赤外吸収のピークが見られ、表面層が形成されていることが確認出来た。

【0047】

(耐久画像評価)

作製した帯電ローラ及び電子写真感光体を、これらを一体に支持するプロセスカートリッジに組み込んだ。そして、このプロセスカートリッジをA4紙縦出力用の電子写真装置(Color LaserJet 3500 ヒューレット・パッカード製)に装填し、画像評価を行った。画像評価は、温度15℃、湿度10%RHの環境下で行い、1%の印字濃度で3000枚プリント後において出力したハーフトーン画像(電子写真感光体の回転方向と垂直方向に幅1ドットの線を間隔2ドットで描く画像)の均一性を目視することによって行った。評価基準は以下のとおりである。結果を表1に示す。

A:帯電ローラにトナーや外添剤が付着することによる起因する画像不良が全く出ていないもの。

B:上記の画像不良が極わずかに発生したもの。

C:上記の画像不良がわずかに発生したもの。

D:上記の画像不良がはっきりと発生したもの。

【0048】

(セット画像評価)

また、上記とは別の帯電ローラを組み込んだカートリッジを準備し、帯電ローラと感光体が当接するようにした状態で、このカートリッジを40℃、95%R.H.の環境下で30日間放置した。放置後、もう一度、電子写真装置に組込み、過酷環境放置後の画像評価を行った。画像出力は、25℃/50%RH環境下でハーフトーン画像の出力を20枚行い、更に、画像出力した環境下で24時間放置した後に、再度、画像出力を行った。評価基準は以下のとおりである。また、評価結果を下記表1に示す。

ランクA:画像不良が全く出ていないもの。

ランクB:最初の出力で極わずかに画像不良が発生、ただし、20枚出力後に画像不良が完全に消失したもの。

ランクC:最初の出力でわずかに画像不良が発生、20枚出力後にも画像不良が完全には消失しないが、24時間放置後には画像不良が完全に消失したもの。

ランクD:最初の出力で画像不良がはっきりと発生し、24時間放置後に画像不良は改善するが完全には消失しないたもの。

ランクE:最初の出力で画像不良がはっきりと発生し、24時間放置後にも画像不良の改善が見られないもの。

【0049】

<実施例2>

ブリード工程において、使用する連続加熱炉の温度条件を2つの領域で同一温度とし、熱処理条件を140℃60分とした以外は実施例1と同様にして帯電ローラを得た。この帯電ローラについて、実施例1と同様にして表面層の確認を行った。その結果、表面層が形成されていることが確認出来た。また、この帯電ローラを用いた以外は実施例1と同様にして画像評価を行なった。

【0050】

<実施例3>

弾性層用ゴム材料の調整において、使用する表面層形成材料を表面層形成材料2トリメチロールプロパンアクリレート(商品名:NKエステル A−TMPT、新中村化学工業社製、SP値19.8(MPa)1/2):10質量部とした。それ以外は実施例1と同様にして帯電ローラを得た。実施例1と同様に表面層形成材料2の硬化温度測定を実施した。その結果、トリメチロールプロパンアクリレートの硬化温度は174℃であった。この帯電ローラについて実施例1と同様にして表面層の確認を行った。その結果、表面層が形成されていることが確認出来た。また、また、この帯電ローラを用いた以外は実施例1と同様にして画像評価を行なった。

【0051】

<実施例4>

連続炉での加熱処理を、初めに120℃30分、続いて180℃30分実施し、後半の熱処理で弾性体層の加硫と表面層の硬化を同時に行い、電子線照射を実施しなかった以外は実施例3と同様にして帯電ローラを得た。この帯電ローラについて実施例1と同様にして表面層の確認を行った。その結果、表面層が形成されていることが確認出来た。また、この帯電ローラを用いた以外は実施例1と同様にして画像評価を行なった。

【0052】

<実施例5>

下記の配合で、実施例1と同様にA練りゴム組成物を得た。

・原料ゴムとしてエピクロルヒドリンゴム(商品名:エピオン301、ダイソー社製、SP値18.5(MPa)1/2):100質量部;

・加工助剤としてステアリン酸亜鉛:1質量部;

・加硫促進助剤として酸化亜鉛:5質量部;

・充填剤として炭酸カルシウム(商品名:ナノックス#30、丸尾カルシウム社製):60質量部;

・イオン導電剤として、N−ヘキサオキシエチレン−N,N,N−モノドデシルジメチルアンモニウムパークロレート0.5部;

・表面層形成材料2として、下記化学式(2)で表される トリメチロールプロパンアクリレート(商品名:NKエステル A−TMPT、新中村化学工業社製、SP値19.8(MPa)1/2):10質量部。

【0053】

化学式(2)

【0054】

【化2】

【0055】

次いで、下記の配合で実施例1と同様に、弾性層用の未加硫ゴム組成物を得た。

・上記で得たA練りゴム組成物:176.5質量部;

・架橋剤として硫黄:1.2質量部;

・加硫促進剤としてジ−2−ベンゾチアゾリルジスルフィド(商品名:ノクセラーDM 大内新興化学社製):1.0質量部、テトラエチルチウラムジスルフィド(商品名:ノクセラーTET 大内新興化学社製):1.0部。

【0056】

上記の未加硫ゴム組成物を用いた以外は、実施例1と同様にして帯電ローラを作成した。この帯電ローラについて実施例1と同様にして表面層の確認を行った。その結果、表面層が形成されていることが確認出来た。また、この帯電ローラを用いた以外は実施例1と同様にして画像評価を行なった。

【0057】

<実施例6>

弾性層用ゴム材料の調整において、使用する表面層形成材料を下記一般式(3)で表される3ラウリルアクリレート(商品名:NKエステル LA、新中村化学工業社製、SP値17.6(MPa)1/2):10質量部とした。それ以外は実施例5と同様にして帯電ローラを得た。

【0058】

化学式(3)

【0059】

【化3】

【0060】

実施例1と同様に表面層形成材料の硬化温度測定を実施した。その結果、ラウリルアクリレートの硬化温度は177℃であった。この帯電ローラについて実施例1と同様にして表面層の確認を行った。その結果、表面層が形成されていることが確認出来た。また、この帯電ローラを用いた以外は実施例1と同様にして画像評価を行なった。

【0061】

<実施例7>

下記の配合で、実施例1と同様にA練りゴム組成物を得た。

・原料ゴムとして、EPDM(商品名:エスプレンEPDM 5754、住友化学社製、SP値16.4(MPa)1/2):100質量部;

・加工助剤としてステアリン酸亜鉛:1質量部;

・加硫促進助剤として酸化亜鉛:5質量部;

・充填剤として炭酸カルシウム(商品名:ナノックス#30、丸尾カルシウム社製):30質量部;

・導電剤としてカーボンブラック(商品名:トーカブラック#7360SB、東海カーボン社製):45質量部。

・軟化剤としてパラフィンオイル((商品名:ダイアナプロセスオイルPW380、出光興産社製):5質量部。

・表面層形成材料1としてε−カプロラクタン変性トリス(2−アクリロキシエチル)イソシアヌルレート(商品名:NKエステル A−9300−1CL、新中村化学工業社製、SP値23.7(MPa)1/2):3質量部。

【0062】

次いで、下記の配合で実施例1と同様に、弾性層用の未加硫ゴム組成物を得た。

・上記で得たA練りゴム組成物:189質量部;

・架橋剤として硫黄:1.2質量部;

・加硫促進剤としてテトラベンジルチウラムジスルフィド(商品名:PERKACIT−TBzTD、FLEXSYS社製):1.0質量部;

・加硫促進剤としてN−t−ブチル−2−ベンゾチアゾルスルフェンイミド(商品名:SANTOCURE−TBSI、FLEXSYS社製):1.0部。

【0063】

上記の未加硫ゴム組成物を用い、連続炉での加熱処理を、初めに120℃30分、続いて180℃30分実施した以外は実施例1と同様にして、帯電ローラを作成した。この帯電ローラについて実施例1と同様にして表面層の確認を行った。その結果、表面層が形成されていることが確認出来た。また、この帯電ローラを用いた以外は実施例1と同様にして画像評価を行なった。

【0064】

<実施例8>

電子線照射を実施しなかった以外は実施例7と同様にして帯電ローラを作成した。この帯電ローラについて実施例1と同様にして表面層の確認を行った。その結果、表面層が形成されていることが確認出来た。また、この帯電ローラを用いた以外は実施例1と同様にして画像評価を行なった。

【0065】

<比較例1>

弾性層用ゴム材料の調整において、表面層形成材料を配合せず、電子線照射を実施しなかった以外は実施例1と同様にして帯電ローラを得た。この帯電ローラについて実施例1と同様に表面層の確認を行った。その結果、帯電ローラ表面の測定と弾性体層内部の測定で赤外吸収のピークの差は見られず、表面層の形成は確認されなかった。また、この帯電ローラを用いた以外は実施例1と同様にして画像評価を行なった。

【0066】

<比較例2>

弾性層用ゴム材料の調整において、表面層形成材料を配合しなかった以外は実施例1と同様にして、帯電ローラを得た。上記の帯電ローラを使用し、実施例1と同様に表面層の確認を行った。その結果、帯電ローラ表面の測定と弾性体層内部の測定で赤外吸収のピークの差は見られず、表面層の形成は確認されなかった。また、この帯電ローラを用いた以外は実施例1と同様にして画像評価を行なった。

【0067】

<比較例3>

弾性層用ゴム材料の調整において、表面層形成材料を配合しなかった以外は実施例5と同様にして、帯電ローラを得た。上記の帯電ローラを使用し、実施例1と同様に表面層の確認を行った。その結果、帯電ローラ表面の測定と弾性体層内部の測定で赤外吸収のピークの差は見られず、表面層の形成は確認されなかった。また、この帯電ローラを用いた以外は実施例1と同様にして画像評価を行なった。

【0068】

以上に述べた評価結果を表1にまとめた。

【0069】

【表1】

【0070】

表から明らかなように、比較例1〜3は表層を形成する反応性モノマーを弾性体層に配合しておらず、得られた帯電ローラのセット画像評価がいずれもDランクである。実施例1〜5は本発明の範囲であり、耐久画像評価はBランク以上であり、セット画像評価もCラン以上で実用上問題ない、良好な画像が得られている。

【符号の説明】

【0071】

1 帯電ローラ

11 芯金

12 弾性層

13 表面層

【技術分野】

【0001】

本発明は、電子写真装置に用いられる弾性層を有する弾性部材の製造方法に関する。

【背景技術】

【0002】

接触帯電方式で使用される帯電部材としては、被帯電体との均一なニップを確保する目的や、被帯電体を傷つけることが無い様、ゴムや熱可塑性エラストマーからなる弾性体層を有する弾性部材が使用されている。しかし、ゴムや熱可塑性エラストマーは摩擦が大きく粘着性が高いため、弾性体層として用いた場合、トナーや外添剤が弾性部材表面に付着することがある。また、長期にわたって弾性体層が感光体と当接されることにより、弾性体層の当接部分が永久変形を生じることがある。これらの課題を解決する為に、弾性体層表面に高硬度で低摩擦の樹脂材料等からなる表面層を形成する手法がとられている(特許文献1)。有機溶剤等を使用せず、また乾燥工程が不要な製造方法として、放射線硬化性の材料により表面層を形成する方法が、特許文献2〜3に記載されている。更に、塗工工程すら不要とした製造方法として、特許文献4には、弾性体層表面に紫外線や電子線等のエネルギー線を照射して表面改質層を設ける手法が記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2000−267394

【特許文献2】特開2005−37602号公報

【特許文献3】特開2002−82514号公報

【特許文献4】特開平11−149201号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上記特許文献1に記載の表面層の形成には通常、樹脂材料を溶媒に溶解させた塗工液に弾性体を浸漬するディップ塗工法が使用される。この場合、塗工装置と溶媒の乾燥ラインが必要となる。また、均質な表面層を得る為には塗工液や乾燥ラインの温度分布制御等の管理が実際には必要となる。特許文献2〜3に記載の方法も表面層を形成する為の塗工工程は必要である。一方、特許文献4に係る表面改質層は、本発明者らの検討によれば、摩擦係数や粘着性の低減効果が充分ではなく、トナーや外添剤が弾性部材表面へ付着することによる画像不良を十分には抑制できないことあった。

【0005】

そこで、本発明はトナーや外添剤の弾性部材表面への付着が無く、画像不良の発生をより良く抑えられる電子写真用の弾性部材を、低コストで生産できる製造方法の提供に向けたものである。

【課題を解決するための手段】

【0006】

本発明者は上記の目的に鑑み検討を重ねた。その結果、弾性体層を構成するゴム材料を調整する際に、予め表面層を形成する材料をゴム材料に混練しておき、成形工程で表面層構成材料を弾性体層表面に移行(ブリード)させる。その後、表面層を硬化反応させて固定化することで、表面層を形成する成形方法を見出した。

【0007】

即ち、本発明に係る、弾性体層とその表面に表面層が形成された弾性部材の製造方法は、

(1)放射線あるいは熱により硬化するモノマーとベースポリマーとを混合し、弾性体用組成物を得る工程と、

(2)得られた組成物を所定の形状に成形し、弾性体層を形成する工程と、

(3)該モノマーをブリードさせ、成形した該弾性体層の表面に偏在させる工程と、

(4)表面に偏在させた該モノマーを硬化させる工程と、

を有することを特徴とする。

【発明の効果】

【0008】

本発明によれば、トナーや外添剤の弾性部材表面への付着が無く、画像不良の発生の無い弾性部材を、少ない工程数で、低コストで製造することができる。

【図面の簡単な説明】

【0009】

【図1】帯電ローラの構成例を説明するための模式的断面図である。

【図2】電子写真装置の構成例を説明するための模式的断面図である。

【図3】ベント式押出機の構成例を説明するための模式的断面図である。

【図4】連続加硫装置の構成例を説明するための模式図である。

【図5】電子線照射装置の構成例を説明するための模式図である。

【発明を実施するための形態】

【0010】

以下、本発明の好適な実施の形態について説明する。なお、以下に帯電部材の一例として、ローラ形状を有する帯電ローラを例にとって、本発明の詳細を記載する。

【0011】

図2には、本発明の弾性部材を有する電子写真装置の概略構成を示す。21は被帯電体としての電子写真感光体であり、本例の電子写真感光体は、アルミニウムなどの導電性を有する支持体21bと、支持体21b上に形成した感光層21aを基本構成層とするドラム形状の電子写真感光体である。軸21cを中心に図上時計方向に所定の周速度をもって回転駆動される。1は帯電ローラであり、本発明の弾性部材である。帯電ローラ1は電子写真感光体21に接触配置されて電子写真感光体を所定の極性・電位に帯電(一次帯電)する。帯電ローラ1は、芯金11と、芯金11上に形成した弾性層12とからなり、芯金11の両端部を不図示の押圧手段で電子写真感光体21の回転駆動に伴い従動回転する。

【0012】

電源23で摺擦電源23aにより、芯金11の所定の直流(DC)バイアスが印加されることで電子写真感光体21が所定の極性・電位に接触帯電される。帯電ローラ1で周面が帯電された電子写真感光体21は、次いで露光手段24により目的画像情報の露光(レーザービーム走査露光、原稿画像のスリット露光など)を受けることで、その周面に目的の画像情報に対した静電潜像が形成される。その静電潜像は、次いで、現像部材25により、トナー画像として順次に可視像化されていく。このトナー画像は、次いで、転写手段26により不図示の給紙手段部から電子写真感光体21の回転と同期取りされて適正なタイミングをもって電子写真感光体21と転写手段26との間の転写部へ搬送された転写材27に順次転写されていく。本例の転写手段26は転写ローラであり、転写材27の裏からトナーと逆極性の帯電を行うことで電子写真感光体21側のトナー画像が転写材27に転写されていく。

【0013】

表面にトナー画像の転写を受けた転写材27は、電子写真感光体21から分離されて不図示の定着手段へ搬送されて像定着を受け、画像形成物として出力される。あるいは、裏面にも像形成するものでは、転写部への再搬送手段へ搬送される。

【0014】

像転写後の電子写真感光体21の周面は、前露光手段28による前露光を受けて電子写真感光体ドラム上の残留電荷が除去(除電)される。この前露光手段28には公知の手段を利用することができ、例えばLEDチップアレイ、ヒューズランプ、ハロゲンランプおよび蛍光ランプなどを好適に例示することができる。除電された電子写真感光体21の周面は、クリーニング部材29で転写残りトナーなどの付着汚染物の除去を受けて洗浄面化されて、繰り返して画像形成に供される。帯電ローラ1は面移動駆動される電子写真感光体21に従動駆動させてもよいし、非回転にしてもよいし、電子写真感光体21の面移動方向に順方向または逆方向に所定の周速度をもって積極的に回転駆動させるようにしてもよい。また、露光は、電子写真装置を複写機として使用する場合には、原稿からの反射光や透過光、あるいは、原稿を読み取り信号化し、この信号に基づいてレーザービームを走査したり、LEDアレイを駆動したりすることなどにより行われる。本発明の弾性部材を使用しうる電子写真装置としては、複写機、レーザービームプリンター、LEDプリンター、あるいは、電子写真製版システムなどの電子写真応用装置などが挙げられる。

【0015】

本発明に係る弾性部材は、帯電ローラ以外に、現像部材、転写部材、除電部材や、給紙ローラなどの搬送部材としても使用可能である。本発明の弾性部材は弾性体層と、その外側に設けられた表面層により構成される。図1に本発明の弾性部材の例として、帯電ローラ1の模式図を示す。帯電ローラ1は芯金11とその外周に設けられた弾性体層12、弾性体層12の外側の表面層13からなっている。

【0016】

<ベースポリマー>

弾性体層はベースポリマーと添加剤の混合物である。ベースポリマーは弾性部材の実使用温度範囲でゴム弾性を示す材料であれば特に限定されるものではない。具体的なゴム材料としては、天然ゴム(NR)、イソプレンゴム(IR)、ブタジエンゴム(BR)、スチレン−ブタジエン(SBR)、ブチルゴム(IIR)、エチレン−プロピレン−ジエン3元共重合体ゴム(EPDM)、エピクロルヒドリンホモポリマー(CHC)、エピクロルヒドリン−エチレンオキサイド共重合体(CHR)、エピクロルヒドリン−エチレンオキサイド−アリルグリシジルエーテル3元共重合体(CHR−AGE)、アクリロニトリル−ブタジエン共重合体(NBR)、アクリロニトリル−ブタジエン共重合体の水添物(H−NBR)、クロロプレンゴム(CR)、アクリルゴム(ACM、ANM)等の原料ゴムに架橋剤を配合した熱硬化性のゴム材料や、ポリオレフィン系熱可塑性エラストマー、ポリスチレン系熱可塑性エラストマー、ポリエステル系熱可塑性エラストマー、ポリウレタン系熱可塑性エラストマー、ポリアミド系熱可塑性エラストマー、塩ビ系熱可塑性エラストマー等の熱可塑性エラストマーが使用される。

【0017】

<硬化性モノマー>

上記のベースポリマーには、放射線あるいは熱により硬化するモノマーが混合される。放射線あるいは熱により硬化するモノマーとは、放射線あるいは熱エネルギーにより重合反応する低分子成分を意味し、ラジカル重合系あるいはカチオン重合系の材料である。これらの材料は、後述する硬化工程における硬化処理に最適な材料が選択される。具体的なラジカル重合系化合物としては、アルキルアクリレート、アルキレンオキサイド付加型アクリレート、環状構造含有系アクリレート、脂肪族ポリオール系アクリレート、イソシアヌル酸骨格含有系アクリレート等のアクリル系モノマーや、ポリエステルアクリレート、ウレタンアクリレート、エポキシアクリレート、シリコンアクリレート等のアクリル系オリゴマー、ポリエンチオール化合物等が挙げられる。カチオン重合系化合物としては、グリシジルエーテル類や環状エポキシ化合物などのエポキシ系化合物、ビニルエーテル系化合物、オキセタン系化合物等が挙げられる。

【0018】

特にアクリル系モノマーは分子設計が容易で、低粘度材料であることから、ベースポリマーに添加した場合にブリード速度をコントロールし易く、硬化速度も早い為、より好ましい。これらのアクリル系モノマーは分子中の官能基数が2〜5個であることがより一層好ましい。官能基数が2個以上で表面層の硬度が充分な範囲となり、官能基数が5個以下で表面層の硬度が固くなり過ぎることを抑制できる。

【0019】

具体的なアクリル系モノマーとしては、ポリエチレングリコールジアクリレート、エトキシ化ビスフェノールAジアクリレート、プロポキシ化ビスフェノールAジアクリレート、1,10−デカンジオールジアクリレート、トリシクロデカンジメタノールジアクリレート、エトキシ化2−メチル−1,3−プロパンジオールジアクリレート、ネオペンチルグリコールジアクリレート、2−ヒドロキシ−3−アクリロイロキシプロピルメタクリレート、プロポキシ化エトキシ化ビスフェノールAジアクリレート、1,6−ヘキサンジオールジアクリレート、1,9−ノナンジオールジアクリレート、トリプロピレングリコールジアクリレート、エトキシ化イソシアヌル酸トリアクリレート、エトキシ化トリメチロールプロパントリアクリレート、トリメチロールプロパントリアクリレート、プロポキシ化トリメチロールプロパントリアクリレート、ペンタエリスリトールトリアクリレート、エトキシ化ペンタエリスリトールテトラアクリレート、ジトリメチロールプロパンテトラアクリレート、ジペンタエリスリトールペンタアクリレート等が挙げられる。

【0020】

<<工程(1)>>

本発明においては、弾性体用組成物を得る工程を工程(1)とする。工程(1)では放射線あるいは熱により硬化性を有するモノマーとベースポリマーとを混合する。これらの材料の混合方法としては、特に限定されるものではなく、バンバリーミキサーや加圧式ニーダーといった密閉型混合機を使用した混合方法や、オープンロールのような開放型の混合機を使用した混合方法などを例示することができる。

【0021】

硬化性を有するモノマーは前述したベースポリマー100質量部に対して1〜30質量部配合されることが好ましい。1質量部以上でモノマーの弾性体層表面への移行量が確保され、均一な表面層が形成される。また、30質量部以下でモノマーの移行量が過剰になることによる表面層の膜厚の増大や、硬化処理後にも未硬化のモノマーが部材表面に染み出しすることを抑制できる。

【0022】

また、ベースポリマーには、弾性層の電気抵抗を調整する目的で導電剤を添加することが好ましい。導電剤としては、カーボンブラック、グラファイト等の炭素材料;酸化チタン、酸化錫等の酸化物;Cu、Ag等の金属;酸化物や金属を粒子表面に被覆して導電化した導電粒子等の電子導電剤や、過塩素酸リチウム、過塩素酸ナトリウム、過塩素酸カルシウム等の無機イオン物質;ラウリルトリメチルアンモニウムクロライド、ステアリルトリメチルアンモニウムクロライド、オクタデシルトリメチルアンモニウムクロライド、ドデシルトリメチルアンモニウムクロライド、ヘキサデシルトリメチルアンモニウムクロライド、トリオクチルプロピルアンモニウムブロミド、変性脂肪族ジメチルエチルアンモニウムエトサルフェート等の陽イオン性界面活性剤;ラウリルベタイン、ステアリルべタイン、ジメチルアルキルラウリルベタイン等の両性イオン界面活性剤;過塩素酸テトラエチルアンモニウム、過塩素酸テトラブチルアンモニウム、過塩素酸トリメチルオクタデシルアンモニウム等の第四級アンモニウム塩;トリフルオロメタンスルホン酸リチウム等の有機酸リチウム塩等のイオン導電剤が挙げられる。

【0023】

さらに、ベースポリマーには、必要に応じてゴムの配合剤として一般に用いられている充填剤、加工助剤、架橋助剤、架橋促進剤、架橋促進助剤、架橋遅延剤、分散剤等を添加することができる。

【0024】

<<工程(2)>>

工程(1)で得られた弾性体用組成物は工程(2)で所定の形状に成形される。

【0025】

弾性体層の形成方法としては、以下の方法が挙げられる。

・弾性体用組成物を押出機によりチューブ状に押出成形し、これに芯金を圧入後、表面を研磨して所望の外径とする方法;

・弾性体用組成物を、クロスヘッドを装着した押出機により、芯金を中心に円筒形に共押出し、所望の外径の成形体を得る方法;

・弾性体用組成物を射出成形機を使用して、所望の外径の金型内部に注入して成形体を得る方法等。

【0026】

中でも、クロスヘッド押出機を使用した押出成形法は連続生産が容易で、工程数が少なく、低コストでの製造に適している為、最も好ましい。図3にベント式押出機を使用した押出成形の概要を模式的に示す。押出機3は、シリンダー31内に、スクリューダム部37を有する押出スクリュー32を回転自在に内挿している。押出スクリュー32の先端側のシリンダー31端部にはクロスヘッド33が取り付けられている。また、シリンダー31にはベント口35が設けられており、ベント口35は不図示の真空ポンプへ接続されており、該真空ポンプによりシリンダー31内が真空引きされる。材料投入口34より投入された弾性体用ゴム組成物は、押出スクリュー32の回転によりクロスヘッド33側へと搬送される。弾性体用ゴム組成物は、シリンダー内を通過する際に、ベント口に接続された真空ポンプにより揮発分が除去される。これにより、この後の工程で、成形体を加熱処理した場合に、弾性体層中の揮発分が加硫時の熱で気化したときの気泡(ボイド)の発生を抑制できる。クロスヘッドへと搬送された未加硫ゴムは、不図示の芯金供給装置より供給された芯金11の外周に積層され、クロスヘッド先端のダイス36を通り、芯金11と共に共押出される。この時、芯金供給装置から供給される芯金の送り速度を連続的に変化させることにより、クラウン形状のローラを成形することが出来る。すなわち、芯金先端部がダイス出口を通過し、芯金中央部かダイス出口を通過するまでの間は送り速度を遅く、また、芯金中央部がダイス出口を通過し、芯金後端部か通過するまでの間に送り速度を早く変化させる。この芯金送り速度の調速により、ローラ中央直径が、ローラ両端直径より円弧状に大きいクラウン形状を有する弾性層が形成される。

【0027】

<<工程(3)>>

成形された弾性体層は工程(3)にて、弾性体層中の硬化性を有するモノマーを弾性体層表面にブリード(移行)させ、該モノマーを該弾性層の表面に偏在させる。弾性体層中のモノマーの移行速度は、ベースポリマーと配合されたモノマーとの溶解度定数(Solubility Parameter:SP値)の差に依存し、両者のSP値の差が大きいほど移行速度は速くなる。モノマーとベースポリマーとの溶解度パラメーターの差は1.0〜7.0(MPa)1/2の範囲が好ましい。SP値の差が1.0以上でモノマーの弾性体層表面への移行量が確保され、均一な表面層が形成される。また、7.0以下でモノマーの移行量が過剰になることによる表面層の膜厚の増大や、硬化処理後にも未硬化のモノマーが部材表面に染み出しすることを抑制できる。なお、高分子材料であるベースポリマーのSP値については分子構造から分子を構成する原子団のモル吸引力より算出するSmallの計算法(P.A.Small,J.Appl.Chem.,vol.3,71(1953))を用いて求められる。また、モノマーのSP値については、Hildebrand−Scatchardの溶液理論に基づき、分子構造から導かれる蒸発エネルギーと分子容とから計算して求められる。Hildebrand−Scatchardの溶液理論については、J.H.Hildebrand,R.L.Scottらによる「The Solubility of Nonelectrolytes」3rd Ed.,Reinhold Publishing cop.,New York (1949))に記載されている。

【0028】

本発明にて使用した原子団固有の上記定数については、D.W.Van.Kreven「Prorerties of Polymer」3rd Ed.,Elsevier(1990)に記載されている、25℃での値を使用する。

【0029】

モノマーの弾性体表面へのブリードはベースポリマーの分子運動を大きくすることによって促進される為、工程(3)では加熱処理を行うことが好ましい。工程(3)での加熱処理は連続加熱炉で行うことがより一層好ましい。連続加熱炉を使用することで、工程(2)での成形から工程(3)の加熱処理まで、連続一環生産が可能となる。

【0030】

図4には、押出機3から押出されたローラの連続加熱装置の概要を模式的に示した。押出機3により、芯金11の外周に未加硫ゴムが積層された成形体は、不図示の搬送コンベアーによって、連続加熱炉4へ連続的に搬送される。連続加熱炉4は予め所定の温度に保たれており、搬送されるスピードと連続加熱炉4の長さにより、所定の時間加熱処理される。本発明において使用される連続加熱炉は2つの領域からなる構成とし、成形体入口側領域41と成形体出口側領域42は、それぞれ異なる温度に設定可能である。また、これらの温度設定を同一温度とすることも可能である。

【0031】

弾性体層を熱硬化性のポリマーで構成する場合には上記のブリード工程(3)において、ベースポリマーの架橋反応を同時に行うことが出来る。この場合、架橋反応によってベースポリマーの分子運動性が低下し、モノマーの移行速度が低下する傾向が見られる。よって、モノマーの弾性体層表面の移行とベースポリマーの架橋反応を効率的に行う為、成形体入口側41を低温、成形体出口側42を高温とすることが好ましい。低温側はモノマーの硬化温度未満でベースポリマーの架橋が充分に完了しない温度・時間設定とすることで、モノマーの移行を完了させる。高温側はベースポリマーの架橋が充分に完了する温度・時間設定とする。以上により、モノマーの移行とベースポリマーの架橋反応を連続的に行うことが出来る。

【0032】

<<工程(4)>>

弾性体層表面に移行させたモノマーは工程(4)において硬化処理され、表面層を形成する。硬化処理は加熱処理、あるいは紫外線照射・電子線照射等の放射線を照射することによって行われる。硬化を加熱処理にて行う場合、前述した工程(3)の熱硬化性ポリマーの架橋反応と、モノマーの効果処理を同時に行うことも可能である。硬化処理は、形成される表面層の架橋密度を高くすることが可能な放射線処理にて行われることが好ましい。表面層の架橋密度を高くすることによって、弾性体層からの低分子成分の染み出しによる感光体汚染を抑制できる。また、弾性部材の表面の摩擦係数が低下し、トナーや外添剤が弾性部材表面に付着しにくくなる。特に、電子線照射は架橋効率が高く、硬化時間を短縮することが可能であり、重合開始剤の添加も不要である。また、放射線の透過深さが紫外線と比較して深く、処理膜厚を厚く出来ることから、より一層好ましい。

【0033】

図5に電子線照射装置の概略図を示す。本発明に用いた電子線照射装置はローラを回転させながらローラ表面に電子線を照射するものであり、図5に示すように、電子線発生部51と照射室52と照射口53とを備えるものである。電子線発生部51は、電子線を発生するターミナル54と、ターミナル54で発生した電子線を真空空間(加速空間)で加速する加速管55とを有するものである。また電子線発生部の内部は、電子が気体分子と衝突してエネルギーを失うことを防ぐため、不図示の真空ポンプ等により10−6〜10−7 Torrの真空に保たれている。不図示の電源によりフィラメント56に電流を通じて加熱するとフィラメント56は熱電子を放出し、この熱電子のうち、ターミナル54を通過したものだけが電子線として有効に取り出される。そして、電子線の加速電圧により加速管55内の加速空間で加速された後、照射口箔57を突き抜け、照射口53の下方の照射室52内を搬送されるローラ58に照射される。本実施例のように、ローラ58に電子線を照射する場合には、照射室52の内部は窒素雰囲気としている。また、ローラ58はローラ回転用部材59で回転させて照射室内を搬送手段により、図5において左側から右側に移動する。尚、電子線発生部51及び照射室52の周囲は電子線照射時に二次的に発生するX線が外部へ漏出しないように、不図示の鉛遮蔽が施されている。照射口箔57は金属箔からなり、電子線発生部内の真空雰囲気と照射室内の空気雰囲気とを仕切るものであり、また照射口箔57を介して照射室内に電子線を取り出すものである。ローラの照射に電子線を応用する場合には、ローラが電子線を照射される照射室52の内部は窒素雰囲気である。よって、電子線発生部51と照射室52との境界に設ける照射口箔57は、ピンホールがなく、電子線発生部内の真空雰囲気を十分維持できる機械的強度があり、電子線が透過しやすいことが望ましい。その為、照射口箔57は比重が小さく、肉厚の薄い金属が望ましい。

【0034】

電子線の線量は、下記で定義される。

線量(kGy)=[装置定数K×電子電流(mA)]/処理スピード(m/min)

ここで、装置定数Kは、装置個々の効率を表す定数であって、装置の性能の指標となる。例えば本来、電子線照射装置では、K=18以上とする必要がある。したがって、一定の電子電流と処理スピードに対して、加速電圧を変えて線量を測定し、これから得られる装置定数Kが所定の値以上になるような加速電圧を求めることより、加速電圧についての制限が得られる。電子線の線量については、表面処理の効果に応じて適宜選択すれば良い。その調節は、電子電流、処理スピードのいずれでも行う事が可能であり、所望の線量が得られるように決めればよい。今回、あらかじめ線量フィルムを用いてある電子電流・処理スピードでの線量を測定し装置定数Kを算出して、それを基に電子線の線量を算出した。

【0035】

本発明において、表面層は弾性体層内部からのモノマーの移行により形成される。表面層の形成を確認する方法としては、形態観察から確認する方法や表面分析装置を用いて確認する方法があり、特に限定されるものではない。形態観察としては光学顕微鏡、走査型電子顕微鏡、透過型電子顕微鏡などの観察から表面層の形成を確認する方法がある。表面分析としては、フーリエ変換赤外分光硬度計のATR法、複合表面分析装置(ESCA)、飛行時間型二次イオン質量分析装置(TOF−SIMS)等の表面分析装置により、部材表面と内部の組成を比較することによって、表面層の形成を確認することが出来る。

【0036】

なお、本発明における弾性部材には、必要に応じて、弾性層や表面層以外に、接着層、拡散防止層、下地層、プライマー層等の機能層を設けることもできる。

【実施例】

【0037】

以下に実施例によって本発明を更に詳細に説明するが、これらは、本発明を何ら限定するものではない。なお、以下、特に明記しない限り、「部」は「質量部」を意味しており、試薬等は特に指定のないものは市販の高純度品を用いた。

【0038】

<実施例1>

(弾性層用ゴム材料の調製)

下記の材料を、6リットル加圧ニーダー(製品名:TD6−15MDX、トーシン社製)を用いて、充填率70vol%、ブレード回転数35rpmで16分間混合してA練りゴム組成物を得た。

・原料ゴムとして、NBR(商品名:JSR N230SV、JSR社製、SP値21.3(MPa)1/2):100質量部;

・加工助剤としてステアリン酸亜鉛:1質量部;

・加硫促進助剤として酸化亜鉛:5質量部;

・充填剤として炭酸カルシウム(商品名:ナノックス#30、丸尾カルシウム社製):20質量部;

・導電剤としてカーボンブラック(商品名:トーカブラック#7360SB、東海カーボン社製):48質量部。

・表面層形成材料1として、下記化学式(1)で表される ε−カプロラクタン変性トリス(2−アクリロキシエチル)イソシアヌルレート(商品名:NKエステル A−9300−1CL、新中村化学工業社製、SP値23.7(MPa)1/2):10質量部。

【0039】

化学式(1)

【0040】

【化1】

【0041】

次いで、下記の材料を、ロール径12インチのオープンロールにて、前ロール回転数8rpm、後ロール回転数10rpm、ロール間隙2mmで、左右の切り返しを合計20回実施した。その後、ロール間隙を0.5mmとして薄通し10回を行い、弾性層用の未加硫ゴム組成物を得た。

・上記で得たA練りゴム組成物:184質量部;

・架橋剤として硫黄:1.2質量部;

・加硫促進剤としてテトラベンジルチウラムジスルフィド(商品名:PERKACIT−TBzTD、FLEXSYS社製):4.5質量部。

【0042】

(表面層形成材料の硬化温度測定)

示差熱天秤(TG−DTA)を用いて表層形成材料の硬化温度の測定を実施した。分析装置として理学電機株式会社製の差動型示差熱天秤 TG8120を使用し、昇温速度5℃/minで測定を行い、発熱量のピーク温度を硬化温度とした。その結果、ε−カプロラクタン変性トリス(2−アクリロキシエチル)イソシアヌルレートの硬化温度は182℃であった。

【0043】

(弾性層の成形)

直径6mm、長さ252mmの円柱形の導電性芯金(鋼製、表面はニッケルメッキ)の円柱面の軸方向中央部228mmに導電性加硫接着剤(メタロックU−20;東洋化学研究所製)を塗布し、80℃で30分間乾燥した。次に、未加硫ゴム組成物を、クロスヘッドを用いた押出成形によって、芯金を中心として同軸状に円筒形に同時に押出し、芯金の外周に未加硫ゴム組成物がコーティングされた未加硫ゴムローラを作製した。押出機は、シリンダー径45mm、L/D=20の押出機を使用し、押出時の温調はヘッド90℃、シリンダー90℃、スクリュー90℃とした。押出時に芯金送り速度の調速を実施し、端部直径8.4mm、中央部直径8.5mmのクラウン形状の弾性体層を有する未加硫ゴムローラを成形した。

【0044】

(ブリード工程)

成形した未加硫ゴムローラの両端を切断し、弾性層部分の軸方向幅を228mmとした後、連続加熱炉に投入し表層材料を弾性体層表面に移行させるとともに、弾性体層の加硫も同時に行い、加硫ゴムローラを得た。連続炉は2つの温度領域を有する加熱炉を使用し、初めに120℃30分、続いて160℃30分の熱処理を行った。

【0045】

(表面層の硬化処理)

得られた加硫ゴムローラの表面に電子線を照射し、表面層の硬化処理を行い、帯電ローラを得た。電子線の照射には、最大加速電圧150kV・最大電子電流40mAの電子線照射装置(岩崎電気株式会社製)を用い、照射時には窒素ガスパージを行った。処理条件は加速電圧:150kV、電子電流:5mA、処理速度:1m/min.、酸素濃度:100ppmであった。

【0046】

(表面層の確認)

得られた帯電ローラについて表面層の存在の確認のための分析を行った。分析には顕微IR(AIM−8000R)を接続した島津製作所製のFTIR−8300を使用し、ゲルマニウムプリズムを使用して全反射測定法(ATR法)により行った。測定は帯電ローラ表面と、帯電ローラ表面から深さ方向に0.5mm切り取った弾性体層内部について行い、表面と内部の赤外吸収スペクトルの分析を行い、表面層形成材料由来のピーク強度を比較した。その結果、帯電ローラ表面の測定において、弾性体層内部の測定と比較して、表面層形成材料由来の強い赤外吸収のピークが見られ、表面層が形成されていることが確認出来た。

【0047】

(耐久画像評価)

作製した帯電ローラ及び電子写真感光体を、これらを一体に支持するプロセスカートリッジに組み込んだ。そして、このプロセスカートリッジをA4紙縦出力用の電子写真装置(Color LaserJet 3500 ヒューレット・パッカード製)に装填し、画像評価を行った。画像評価は、温度15℃、湿度10%RHの環境下で行い、1%の印字濃度で3000枚プリント後において出力したハーフトーン画像(電子写真感光体の回転方向と垂直方向に幅1ドットの線を間隔2ドットで描く画像)の均一性を目視することによって行った。評価基準は以下のとおりである。結果を表1に示す。

A:帯電ローラにトナーや外添剤が付着することによる起因する画像不良が全く出ていないもの。

B:上記の画像不良が極わずかに発生したもの。

C:上記の画像不良がわずかに発生したもの。

D:上記の画像不良がはっきりと発生したもの。

【0048】

(セット画像評価)

また、上記とは別の帯電ローラを組み込んだカートリッジを準備し、帯電ローラと感光体が当接するようにした状態で、このカートリッジを40℃、95%R.H.の環境下で30日間放置した。放置後、もう一度、電子写真装置に組込み、過酷環境放置後の画像評価を行った。画像出力は、25℃/50%RH環境下でハーフトーン画像の出力を20枚行い、更に、画像出力した環境下で24時間放置した後に、再度、画像出力を行った。評価基準は以下のとおりである。また、評価結果を下記表1に示す。

ランクA:画像不良が全く出ていないもの。

ランクB:最初の出力で極わずかに画像不良が発生、ただし、20枚出力後に画像不良が完全に消失したもの。

ランクC:最初の出力でわずかに画像不良が発生、20枚出力後にも画像不良が完全には消失しないが、24時間放置後には画像不良が完全に消失したもの。

ランクD:最初の出力で画像不良がはっきりと発生し、24時間放置後に画像不良は改善するが完全には消失しないたもの。

ランクE:最初の出力で画像不良がはっきりと発生し、24時間放置後にも画像不良の改善が見られないもの。

【0049】

<実施例2>

ブリード工程において、使用する連続加熱炉の温度条件を2つの領域で同一温度とし、熱処理条件を140℃60分とした以外は実施例1と同様にして帯電ローラを得た。この帯電ローラについて、実施例1と同様にして表面層の確認を行った。その結果、表面層が形成されていることが確認出来た。また、この帯電ローラを用いた以外は実施例1と同様にして画像評価を行なった。

【0050】

<実施例3>

弾性層用ゴム材料の調整において、使用する表面層形成材料を表面層形成材料2トリメチロールプロパンアクリレート(商品名:NKエステル A−TMPT、新中村化学工業社製、SP値19.8(MPa)1/2):10質量部とした。それ以外は実施例1と同様にして帯電ローラを得た。実施例1と同様に表面層形成材料2の硬化温度測定を実施した。その結果、トリメチロールプロパンアクリレートの硬化温度は174℃であった。この帯電ローラについて実施例1と同様にして表面層の確認を行った。その結果、表面層が形成されていることが確認出来た。また、また、この帯電ローラを用いた以外は実施例1と同様にして画像評価を行なった。

【0051】

<実施例4>

連続炉での加熱処理を、初めに120℃30分、続いて180℃30分実施し、後半の熱処理で弾性体層の加硫と表面層の硬化を同時に行い、電子線照射を実施しなかった以外は実施例3と同様にして帯電ローラを得た。この帯電ローラについて実施例1と同様にして表面層の確認を行った。その結果、表面層が形成されていることが確認出来た。また、この帯電ローラを用いた以外は実施例1と同様にして画像評価を行なった。

【0052】

<実施例5>

下記の配合で、実施例1と同様にA練りゴム組成物を得た。

・原料ゴムとしてエピクロルヒドリンゴム(商品名:エピオン301、ダイソー社製、SP値18.5(MPa)1/2):100質量部;

・加工助剤としてステアリン酸亜鉛:1質量部;

・加硫促進助剤として酸化亜鉛:5質量部;

・充填剤として炭酸カルシウム(商品名:ナノックス#30、丸尾カルシウム社製):60質量部;

・イオン導電剤として、N−ヘキサオキシエチレン−N,N,N−モノドデシルジメチルアンモニウムパークロレート0.5部;

・表面層形成材料2として、下記化学式(2)で表される トリメチロールプロパンアクリレート(商品名:NKエステル A−TMPT、新中村化学工業社製、SP値19.8(MPa)1/2):10質量部。

【0053】

化学式(2)

【0054】

【化2】

【0055】

次いで、下記の配合で実施例1と同様に、弾性層用の未加硫ゴム組成物を得た。

・上記で得たA練りゴム組成物:176.5質量部;

・架橋剤として硫黄:1.2質量部;

・加硫促進剤としてジ−2−ベンゾチアゾリルジスルフィド(商品名:ノクセラーDM 大内新興化学社製):1.0質量部、テトラエチルチウラムジスルフィド(商品名:ノクセラーTET 大内新興化学社製):1.0部。

【0056】

上記の未加硫ゴム組成物を用いた以外は、実施例1と同様にして帯電ローラを作成した。この帯電ローラについて実施例1と同様にして表面層の確認を行った。その結果、表面層が形成されていることが確認出来た。また、この帯電ローラを用いた以外は実施例1と同様にして画像評価を行なった。

【0057】

<実施例6>

弾性層用ゴム材料の調整において、使用する表面層形成材料を下記一般式(3)で表される3ラウリルアクリレート(商品名:NKエステル LA、新中村化学工業社製、SP値17.6(MPa)1/2):10質量部とした。それ以外は実施例5と同様にして帯電ローラを得た。

【0058】

化学式(3)

【0059】

【化3】

【0060】

実施例1と同様に表面層形成材料の硬化温度測定を実施した。その結果、ラウリルアクリレートの硬化温度は177℃であった。この帯電ローラについて実施例1と同様にして表面層の確認を行った。その結果、表面層が形成されていることが確認出来た。また、この帯電ローラを用いた以外は実施例1と同様にして画像評価を行なった。

【0061】

<実施例7>

下記の配合で、実施例1と同様にA練りゴム組成物を得た。

・原料ゴムとして、EPDM(商品名:エスプレンEPDM 5754、住友化学社製、SP値16.4(MPa)1/2):100質量部;

・加工助剤としてステアリン酸亜鉛:1質量部;

・加硫促進助剤として酸化亜鉛:5質量部;

・充填剤として炭酸カルシウム(商品名:ナノックス#30、丸尾カルシウム社製):30質量部;

・導電剤としてカーボンブラック(商品名:トーカブラック#7360SB、東海カーボン社製):45質量部。

・軟化剤としてパラフィンオイル((商品名:ダイアナプロセスオイルPW380、出光興産社製):5質量部。

・表面層形成材料1としてε−カプロラクタン変性トリス(2−アクリロキシエチル)イソシアヌルレート(商品名:NKエステル A−9300−1CL、新中村化学工業社製、SP値23.7(MPa)1/2):3質量部。

【0062】

次いで、下記の配合で実施例1と同様に、弾性層用の未加硫ゴム組成物を得た。

・上記で得たA練りゴム組成物:189質量部;

・架橋剤として硫黄:1.2質量部;

・加硫促進剤としてテトラベンジルチウラムジスルフィド(商品名:PERKACIT−TBzTD、FLEXSYS社製):1.0質量部;

・加硫促進剤としてN−t−ブチル−2−ベンゾチアゾルスルフェンイミド(商品名:SANTOCURE−TBSI、FLEXSYS社製):1.0部。

【0063】

上記の未加硫ゴム組成物を用い、連続炉での加熱処理を、初めに120℃30分、続いて180℃30分実施した以外は実施例1と同様にして、帯電ローラを作成した。この帯電ローラについて実施例1と同様にして表面層の確認を行った。その結果、表面層が形成されていることが確認出来た。また、この帯電ローラを用いた以外は実施例1と同様にして画像評価を行なった。

【0064】

<実施例8>

電子線照射を実施しなかった以外は実施例7と同様にして帯電ローラを作成した。この帯電ローラについて実施例1と同様にして表面層の確認を行った。その結果、表面層が形成されていることが確認出来た。また、この帯電ローラを用いた以外は実施例1と同様にして画像評価を行なった。

【0065】

<比較例1>

弾性層用ゴム材料の調整において、表面層形成材料を配合せず、電子線照射を実施しなかった以外は実施例1と同様にして帯電ローラを得た。この帯電ローラについて実施例1と同様に表面層の確認を行った。その結果、帯電ローラ表面の測定と弾性体層内部の測定で赤外吸収のピークの差は見られず、表面層の形成は確認されなかった。また、この帯電ローラを用いた以外は実施例1と同様にして画像評価を行なった。

【0066】

<比較例2>

弾性層用ゴム材料の調整において、表面層形成材料を配合しなかった以外は実施例1と同様にして、帯電ローラを得た。上記の帯電ローラを使用し、実施例1と同様に表面層の確認を行った。その結果、帯電ローラ表面の測定と弾性体層内部の測定で赤外吸収のピークの差は見られず、表面層の形成は確認されなかった。また、この帯電ローラを用いた以外は実施例1と同様にして画像評価を行なった。

【0067】

<比較例3>

弾性層用ゴム材料の調整において、表面層形成材料を配合しなかった以外は実施例5と同様にして、帯電ローラを得た。上記の帯電ローラを使用し、実施例1と同様に表面層の確認を行った。その結果、帯電ローラ表面の測定と弾性体層内部の測定で赤外吸収のピークの差は見られず、表面層の形成は確認されなかった。また、この帯電ローラを用いた以外は実施例1と同様にして画像評価を行なった。

【0068】

以上に述べた評価結果を表1にまとめた。

【0069】

【表1】

【0070】

表から明らかなように、比較例1〜3は表層を形成する反応性モノマーを弾性体層に配合しておらず、得られた帯電ローラのセット画像評価がいずれもDランクである。実施例1〜5は本発明の範囲であり、耐久画像評価はBランク以上であり、セット画像評価もCラン以上で実用上問題ない、良好な画像が得られている。

【符号の説明】

【0071】

1 帯電ローラ

11 芯金

12 弾性層

13 表面層

【特許請求の範囲】

【請求項1】

弾性体層とその表面に表面層が形成された弾性部材の製造方法において、

(1)放射線あるいは熱により硬化するモノマーとベースポリマーとを混合し、弾性体用組成物を得る工程と、

(2)得られた組成物を所定の形状に成形し、弾性体層を形成する工程と、

(3)該モノマーをブリードさせ、成形した該弾性体層の表面に偏在させる工程と、

(4)表面に偏在させた該モノマーを硬化させ、表面層を形成する工程と、

を有することを特徴とする弾性部材の製造方法。

【請求項1】

弾性体層とその表面に表面層が形成された弾性部材の製造方法において、

(1)放射線あるいは熱により硬化するモノマーとベースポリマーとを混合し、弾性体用組成物を得る工程と、

(2)得られた組成物を所定の形状に成形し、弾性体層を形成する工程と、

(3)該モノマーをブリードさせ、成形した該弾性体層の表面に偏在させる工程と、

(4)表面に偏在させた該モノマーを硬化させ、表面層を形成する工程と、

を有することを特徴とする弾性部材の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2011−53536(P2011−53536A)

【公開日】平成23年3月17日(2011.3.17)

【国際特許分類】

【出願番号】特願2009−203708(P2009−203708)

【出願日】平成21年9月3日(2009.9.3)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成23年3月17日(2011.3.17)

【国際特許分類】

【出願日】平成21年9月3日(2009.9.3)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]