形状データ作成システム及び形状データ作成方法

【課題】新規形状の基準からの乖離度を考慮して新規形状を設計することで、形状の再設計を行うことを可及的に低減し大幅な手戻りが生じることを抑制する形状データ作成システム及び形状データ作成方法を提供する。

【解決手段】形状データ作成システム1は、新規のデザイン形状と既存のデザイン形状との差異を算出し、該算出した差異に基づいて、既存のデザイン形状を新規のデザイン形状に近づける変形ルールを作成する変形ルール作成部14を備え、変形ルール作成部14は、新規のデザイン形状と既存のデザイン形状との差異を算出し、該算出した差異に基づいて仮の変形ルールを作成し、作成された仮の変形ルールに基づいて、既存の内板形状及び成形形状を変形し、その変形中の形状の、基準からの乖離度に基づいて、最終的な変形ルールを作成する。

【解決手段】形状データ作成システム1は、新規のデザイン形状と既存のデザイン形状との差異を算出し、該算出した差異に基づいて、既存のデザイン形状を新規のデザイン形状に近づける変形ルールを作成する変形ルール作成部14を備え、変形ルール作成部14は、新規のデザイン形状と既存のデザイン形状との差異を算出し、該算出した差異に基づいて仮の変形ルールを作成し、作成された仮の変形ルールに基づいて、既存の内板形状及び成形形状を変形し、その変形中の形状の、基準からの乖離度に基づいて、最終的な変形ルールを作成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、形状データ作成システム及び形状データ作成方法に関する。例えば、車両における第1形状を示す第1形状データに対応し、第1形状に対応する第2形状を示す第2形状データを作成する形状データ作成システム及び形状データ作成方法に関する。

【背景技術】

【0002】

従来、例えば車両形状の設計では、初期段階において、車両の外観に反映されるデザイン形状が設計され、その後の段階において、このデザイン形状に結合される、車両の内部形状等に反映される内板形状とプレス成形時に必要となる成形形状とが設計される。続いて、このデザイン形状、内板形状及び成形形状に基づいて、実際に成形性のシミュレーションを行い、成形可能か否かの検討が行われる。そして、成形性のシミュレーションで成形可能という検討結果を得られた場合、デザイン形状、内板形状及び成形形状が確定される。

【0003】

ここで、デザイン形状、内板形状及び成形形状は、主に、この順番に設計されるため、デザイン形状が設計されても、直後に内板形状及び成形形状は設計されておらず、成形性のシミュレーションを行うことができない。このため、内板形状及び成形形状が設計されてから成形性のシミュレーションを行う必要がある。このとき、内板形状及び成形形状が設計された後の成形性のシミュレーションで成形不可能という検討結果を得た場合には、これらの形状の再設計を行う必要があり、大幅な手戻りが生じてしまう。

【0004】

このため、車両形状の設計を効率的に行う方法が望まれている。そこで、新規形状を作成する際に、既存形状のデータを活用する試みがなされている。

例えば、特許文献1には、モデル及びグリッドを使ってデザインを表現する技術が開示されている。ここでは、モデルが物体点を含み、グリッドが制御点を含み、グリッドの表現が可変且つ適応的である。そして、1つ又は複数の物体点を選び、物体点を適応させ、物体点に基づいてグリッドを適応させることによってデザインを最適化する。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−265401号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

従来における新規形状を作成する際に、既存形状のデータを活用する技術では、例えば車両形状の設計において、新規のデザイン形状と既存のデザイン形状との間の形状差異の度合いを数値化した形状差異度等の変形ルールを用いて、既存の内板形状及び成形形状を変形することで、新規の内板形状及び成形形状を設計することが考えられていた。つまり、上記の先に設計されるデザイン形状から最終的に設計される内板形状及び成形形状までを設計する工程の簡略化を図っている。

しかしながら、新規の内板形状及び成形形状について変形ルールを用いた変形がなされても、例えば、新規の内板形状及び成形形状に対する成形可否の指標となる成形難易度は考慮されていないため、新規の内板形状及び成形形状が設計された後の成形性のシミュレーションで成形不可能という検討結果が生じる場合がある。また、新規の内板形状及び成形形状に対する既存の内板形状及び成形形状からの乖離度は考慮されていないため、既存の内板形状及び成形形状にて実現されていた成形性を含む諸条件がほとんど確保できない場合がある。これでは、やはり従来と同様に形状の再設計を行う必要があり、大幅な手戻りが生じるおそれがある。

【0007】

本発明は、上記事情に鑑みてなされたものであり、その目的とするところは、新規形状の基準からの乖離度を考慮して新規形状を設計することで、形状の再設計を行うことを可及的に低減し大幅な手戻りが生じることを抑制する形状データ作成システム及び形状データ作成方法を提供することにある。

【課題を解決するための手段】

【0008】

本発明の形状データ作成システム(例えば、後述の形状データ作成システム1)は、製品における第1形状(例えば、後述のデザイン形状)を示す第1形状データ(例えば、後述のデザイン形状データ)に対応し、該第1形状に対応する第2形状(例えば、後述の内板形状及び成形形状)を示す第2形状データ(例えば、後述の内板形状データ及び成形形状データ)を作成する形状データ作成システムであって、既存の第1形状データと既存の第2形状データとを関連付けて記憶する記憶手段(例えば、後述の形状DB11)と、新規の第1形状データの入力を受け付ける受付手段(例えば、後述の受付部12)と、前記新規の第1形状データで示された第1形状に類似する第1形状を示す既存の第1形状データを前記記憶手段から抽出する抽出手段(例えば、後述の抽出部13)と、前記新規の第1形状データで示された第1形状と前記抽出手段により抽出された前記既存の第1形状データで示された第1形状との差異を算出し、該算出した差異に基づいて、前記既存の第1形状データで示された第1形状を前記新規の第1形状データで示された第1形状に近づける変形ルールを作成する変形ルール作成手段(例えば、後述の変形ルール作成部14)と、前記変形ルール作成手段によって作成された変形ルールに基づいて、前記抽出手段により抽出された前記既存の第1形状データに関連付けられている既存の第2形状データで示された既存の第2形状を変形することにより、前記新規の第1形状データに対応する新規の第2形状データを作成する形状データ作成手段(例えば、後述の形状データ作成部16)と、を備え、前記変形ルール作成手段は、前記新規の第1形状データで示された第1形状と、前記抽出手段により抽出された前記既存の第1形状データで示された第1形状との差異を算出し、該算出した差異に基づいて仮の変形ルールを作成し、作成された前記仮の変形ルールに基づいて、前記抽出手段により抽出された前記既存の第1形状データに関連付けられている既存の第2形状データで示された第2形状を変形し、その変形中の形状の、基準からの乖離度に基づいて、最終的な変形ルールを作成することを特徴とする。

【0009】

本発明によると、変形ルール作成手段は、仮の変形ルールに基づいて第2形状を変形し、その変形中の形状の、基準からの乖離度に基づいて、最終的な変形ルールを作成する。

ここで、基準からの乖離度とは、成形難易度及び元形状からの乖離度の少なくとも1つを含み、成形難易度を示す場合には、新規形状が設計された後の成形性の確保の程度を表し、元形状からの乖離度を示す場合には、新規形状が設計された後の元形状にて実現されていた、成形可否、他ワークとの合わせ、デザイン等の成形性を含む諸条件の確保の程度を表す。

このため、作成された新規の第2形状データで示された第2形状には、仮の変形ルールに基づいて第2形状を変形する変形中の形状の、基準からの乖離度が加味されている。

よって、基準からの乖離度として、成形難易度を採用すると、第1形状及び第2形状を含む新規形状が設計された後の成形性がある程度以上確保可能となる。特に、基準からの乖離度である成形難易度として成形可否の指標が組み込まれていれば、第1形状及び第2形状を含む新規形状が設計された後の成形性のシミュレーションでは成形不可能という検討結果が生じることがない。また、基準からの乖離度として、元形状からの乖離度を採用すると、元形状にて実現されていた、成形可否、他ワークとの合わせ、デザイン等の成形性を含む諸条件がある程度以上確保可能となる。したがって、新規形状の基準からの乖離度を考慮して新規形状を設計するので、形状の再設計を行うことを可及的に低減し大幅な手戻りが生じることを抑制することができる。

【0010】

前記変形ルール作成手段は、前記基準からの乖離度を、前記抽出手段により抽出された前記既存の第1形状データで示された第1形状と、それに関連付けられている既存の第2形状データで示された第2形状とにおけるそれぞれの任意の点(例えば、後述のan、bn)を抽出し、前記仮の変形ルールに基づいて、前記第2形状を変形する変形中の前記任意の点の相対位置関係を基準と比較することで定めるとよい。

【0011】

本発明によると、仮の変形ルールに基づいて第2形状を変形する変形中の任意の点の相対位置関係を基準と比較し、その相対位置関係の基準からの乖離度に応じて、仮の変形ルールに基づいて第2形状を変形する変形中の形状の、基準からの乖離度を定めることができる。

【0012】

前記変形ルール作成手段は、前記基準からの乖離度を、前記仮の変形ルールに基づいて、前記抽出手段により抽出された前記既存の第1形状データに関連付けられている既存の第2形状データで示された第2形状を変形する変形中の変形量が大きい部分での成形可否から定めるとよい。

【0013】

本発明によると、成形可否判断に直結する、仮の変形ルールに基づいて第2形状を変形する変形中の変形量が大きい部分での成形可否を考慮することにより、仮の変形ルールに基づいて第2形状を変形する変形中の形状の、基準からの乖離度には成形可否の指標を組み込むことができる。これにより、第1形状及び第2形状を含む新規形状が設計された後の成形性のシミュレーションでは成形不可能という検討結果が生じることがない。

【0014】

本発明の形状データ作成方法は、製品における第1形状(例えば、後述のデザイン形状)を示す第1形状データ(例えば、後述のデザイン形状)に対応し、該第1形状に対応する第2形状(例えば、後述の内板形状及び成形形状)を示す第2形状データ(例えば、後述の内板形状データ及び成形形状データ)を作成する形状データ作成方法であって、新規の第1形状データの入力を受け付ける受付ステップ(例えば、ステップS1)と、前記新規の第1形状データで示された第1形状に類似する第1形状を示す既存の第1形状データを、既存の第1形状データと既存の第2形状データとを関連付けて記憶する記憶手段(例えば、後述の形状DB11)から抽出する抽出ステップ(例えば、ステップS2)と、前記新規の第1形状データで示された第1形状と、前記抽出ステップにより抽出された前記既存の第1形状データで示された第1形状との差異を算出し、該算出した差異に基づいて、前記既存の第1形状データで示された第1形状を前記新規の第1形状データで示された第1形状に近づける変形ルールを作成する変形ルール作成ステップ(例えば、ステップS3)と、前記変形ルール作成ステップによって作成された変形ルールに基づいて、前記抽出ステップにより抽出された前記既存の第1形状データに関連付けられている既存の第2形状データで示された既存の第2形状を変形することにより、前記新規の第1形状データに対応する新規の第2形状データを作成する形状データ作成ステップ(例えば、ステップS4)と、を含み、前記変形ルール作成ステップは、前記新規の第1形状データで示された第1形状と、前記抽出ステップにより抽出された前記既存の第1形状データで示された第1形状との差異を算出し、該算出した差異に基づいて仮の変形ルールを作成し、作成された前記仮の変形ルールに基づいて、前記抽出ステップにより抽出された前記既存の第1形状データに関連付けられている既存の第2形状データで示された既存の第2形状を変形し、その変形中の形状の、基準からの乖離度に基づいて、最終的な変形ルールを作成することを特徴とする。

【0015】

本発明によると、上記と同様の効果を奏することができる。

【発明の効果】

【0016】

本発明によれば、新規形状の基準からの乖離度を考慮して新規形状を設計することで、形状の再設計を行うことを可及的に低減し大幅な手戻りが生じることを抑制することができる。

【図面の簡単な説明】

【0017】

【図1】本発明の一実施形態に係る形状データ作成システムが実施する形状データ作成方法の概要を示す図である。

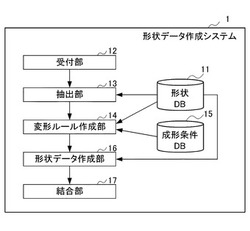

【図2】本発明の一実施形態に係る形状データ作成システムの機能構成を示す図である。

【図3】本発明の一実施形態に係る新規のデザイン形状及び変形中の内板形状及び成形形状の概要を示す図である。

【図4】本発明の一実施形態に係る断面角度の成形条件に基づく成形可否から成形難易度(基準からの乖離度)が定められる様子を説明する図である。

【図5】本発明の一実施形態に係る断面深さの成形条件に基づく成形可否から成形難易度(基準からの乖離度)が定められる様子を説明する図である。

【図6】本発明の一実施形態に係る変形前後の断面角度に基づく諸条件の実現可否から元形状からの乖離度(基準からの乖離度)が定められる様子を説明する図である。

【図7】本発明の一実施形態に係る変形前後の断面深さに基づく諸条件の実現可否から元形状からの乖離度(基準からの乖離度)が定められる様子を説明する図である。

【図8】本発明の一実施形態に係る形状データ作成システムにおける形状データ作成方法を示すフローチャートである。

【発明を実施するための形態】

【0018】

以下、本発明の一実施形態を図面に基づいて説明する。

【0019】

図1は、本実施形態に係る形状データ作成システム1が実施する形状データ作成方法の概要を示す図である。なおここでは、形状データ作成システム1が実施する形状データ作成方法を、車両形状を用いて説明するが、本発明の形状データ作成システムは車両形状に限らず種々の製品に用いることができる。

形状データ作成システム1における形状データ作成方法は、車両形状における車両の外観に反映される新規のデザイン形状を示す新規のデザイン形状データに結合される、この新規のデザイン形状に対応する新規の内板形状及び成形形状を示す新規の内板形状データ及び成形形状データを作成し、新規のデザイン形状、内板形状及び成形形状を有する新規の形状を示す新規の形状データを作成する方法である。

ここで、デザイン形状(外板形状ともいう)が本発明の第1形状を示し、デザイン形状データが本発明の第1形状データを示す。また、内板形状及び成形形状が本発明の第2形状を示し、内板形状データ及び成形形状データが本発明の第2形状データを示す。なお、本発明の第2形状は、内板形状及び成形形状以外のものでもよい。

【0020】

形状データ作成システム1における形状データ作成方法の概略は、新規のデザイン形状の入力を受け付け、この新規のデザイン形状に類似する既存のデザイン形状データを抽出する(図1の手順1)。続いて、抽出された既存のデザイン形状データで示された既存のデザイン形状を、新規のデザイン形状データで示された新規のデザイン形状に近づける変形ルールを作成する(図1の手順2)。そして、作成した変形ルールに基づいて、既存のデザイン形状データに対応する既存の内板形状データ及び成形形状データで示された既存の内板形状及び成形形状を変形することで、新規のデザイン形状データに結合する新規の内板形状データ及び成形形状データを作成する(図1の手順3)。最終的には、新規のデザイン形状データと、新規の内板形状データ及び成形形状データと、を結合させて、新規の形状データを作成する。

【0021】

本実施形態の形状データ作成システム1は、コンピュータ及びその周辺装置によって実現される。形状データ作成システム1における各機能は、コンピュータ及びその周辺装置が備えるハードウェア並びにハードウェアを制御するソフトウェアによって構成される。

【0022】

上記ハードウェアには、CPU等により構成される制御部の他、記憶部、通信部、表示部及び入力部が含まれる。記憶部としては、例えば、メモリやハードディスクドライブ等が挙げられる。通信部としては、例えば、各種有線及び無線インターフェース装置が挙げられる。表示部としては、例えば、液晶ディスプレイやプラズマディスプレイ等の各種ディスプレイが挙げられる。入力部としては、例えば、キーボードやマウス等が挙げられる。

【0023】

上記ソフトウェアには、上記ハードウェアを制御するプログラムやデータが含まれる。プログラムやデータは、記憶部により記憶され、制御部により適宜実行、参照される。また、プログラムやデータは、通信回線を介して配布したり、CD−ROM等のコンピュータ可読媒体に記録して配布したりすることもできる。

【0024】

図2は、本実施形態に係る形状データ作成システム1の機能構成を示す図である。形状データ作成システム1の記憶部は、記憶手段としての形状DB(データベース)11と、成形条件DB(データベース)15と、を備える。

また、形状データ作成システム1の制御部は、受付手段としての受付部12と、抽出手段としての抽出部13と、変形ルール作成手段としての変形ルール作成部14と、形状データ作成手段としての形状データ作成部16と、結合部17と、を備える。

【0025】

形状DB11は、既存の車両の複数機種それぞれの、デザイン形状データと内板形状データと成形形状データとを関連付けて、既存のデザイン形状データ並びに既存の内板形状データ及び成形形状データとして記憶する。つまり、形状DB11は、既存のデザイン形状を示す既存のデザイン形状データと、既存の内板形状及び成形形状を示す既存の内板形状データ及び成形形状データとを関連付けて記憶する。

【0026】

ここで、デザイン形状データは、車両形状の設計の初期段階において作成されるデータであり、車両の外観に反映されるデザイン形状(外板形状)を示すデータである。デザイン形状データは、各部位における形状、寸法、部材といった設計情報を含んでいる。また、デザイン形状データにおける各部位は、その部位を示す識別情報に対応付けられている。このため、既存のデザイン形状データは、各部位の識別情報と、各部位の設計情報と、が関連付けられて形状DB11に記憶されている。

【0027】

内板形状データは、デザイン形状が設計されてから、設計されたデザイン形状に基づいて作成されるデータであり、デザイン形状データで示されたデザイン形状に結合される車両の内部形状等に反映される形状を示すデータである。内板形状データは、デザイン形状データと同様に、各部位における形状、寸法、部材といった設計情報を含んでいる。また、内板形状データにおける各部位は、その部位を示す識別情報に対応付けられている。このため、既存の内板形状データは、各部位の識別情報と、各部位の設計情報と、が関連付けられて形状DB11に記憶されている。

【0028】

成形形状データは、デザイン形状が設計されてから、設計されたデザイン形状に基づいて作成されるデータであり、デザイン形状データで示されたデザイン形状に結合されるプレス成形時に必要となり、製品としてはカットされる形状を示すデータである。成形形状データは、デザイン形状データと同様に、各部位における形状、寸法、部材といった設計情報を含んでいる。また、成形形状データにおける各部位は、その部位を示す識別情報に対応付けられている。このため、既存の成形形状データは、各部位の識別情報と、各部位の設計情報と、が関連付けられて形状DB11に記憶されている。

【0029】

このような既存のデザイン形状データ並びに既存の内板形状データ及び成形形状データは、各部位に対応して相互に関連付けられて形状DB11に記憶されている。

【0030】

受付部12は、新規のデザイン形状を示す新規のデザイン形状データの入力を受け付ける。具体的には、受付部12は、新規のデザイン形状データと、この新規のデザイン形状データにおける作成対象部位の情報(例えば、作成対象部位の名称又は識別情報)の入力を、入力部を介して形状データ作成システム1のオペレータから受け付ける。なお、受付部12は、新規のデザイン形状データにおける作成対象部位の情報の入力を、受け付けることとしたが、新規のデザイン形状データ全体を作成対象部位として受け付けてもよいし、新規のデザイン形状データ全体を複数の部位に分割し、それぞれの部位を作成対象部位として受け付けてもよい。

【0031】

抽出部13は、受付部12が受け付けた新規のデザイン形状データで示されるデザイン形状に類似する既存のデザイン形状を有する既存のデザイン形状データを形状DB11から抽出する。

具体的には、抽出部13は、受付部12が受け付けた作成対象部位の情報から、新規のデザイン形状データにおける作成対象部位の設計情報を特定する。続いて、抽出部13は、特定した作成対象部位の設計情報に類似する設計情報を備える既存のデザイン形状データを特定する。そして、抽出部13は、特定した既存のデザイン形状データを形状DB11から抽出する。

【0032】

なお、抽出部13は、例えば、以下の手法を用いて類似する設計情報の抽出を行う。すなわち、抽出部13は、新規のデザイン形状データ及び形状DB11に記憶されている既存のデザイン形状データで示されるデザイン形状に対して、複数の軸(例えば、X軸、Y軸、Z軸)から視認した場合の2次元形状を構成する頂点及び面等に対して複数の特徴点を定義する。続いて、抽出部13は、定義した複数の特徴点に基づいて、2次元形状の特徴量を算出し、その後、2次元形状の特徴量に基づいて、3次元形状の特徴量を算出する。そして、抽出部13は、新規のデザイン形状データで示されるデザイン形状の特徴量と、既存のデザイン形状データで示されるデザイン形状の特徴量とを比較して、両者のデザイン形状の類似度を算出し、最も類似度が高い既存のデザイン形状を示す既存のデザイン形状データを抽出する。

【0033】

また、抽出部13は、新規のデザイン形状データ及び形状DB11に記憶されている既存のデザイン形状データで示されたデザイン形状の大きさに基づいて、形状DB11に記憶されている既存のデザイン形状データに対して、大きさを揃える正規化を行った上で、上述の特徴量を算出するようにしてもよい。このようにすることで、形状DB11に記憶されている既存のデザイン形状データで示される既存のデザイン形状の大きさを、新規のデザイン形状データで示される新規のデザイン形状の大きさに合わせることができ、精度よく形状の類似度を算出することができる。

【0034】

変形ルール作成部14は、受付部12が受け付けた新規のデザイン形状データが示す新規のデザイン形状と、抽出部13により抽出された既存のデザイン形状データで示された既存のデザイン形状との差異を算出し、この算出した差異に基づいて、既存のデザイン形状を新規のデザイン形状に近づける変形ルールを作成する。

ここで、最終的に決定される変形ルールを作成する際には、変形ルール作成部14は、新規のデザイン形状と既存のデザイン形状との差異に基づいて定めた仮の変形ルールで既存の内板形状及び成形形状を変形し、その変形中の形状の、基準からの乖離度に基づいて、最終的な変形ルールを作成する。

【0035】

具体的には、変形ルール作成部14は、まず、FFD法(Free−Form Deformation法)を用いて、仮の変形ルールを作成する。ここで、FFD法は、3次元構造体である変形対象物を包含する変形対象空間に複数の制御点を格子状に配置し、これら複数の制御点を移動することにより、この変形対象物の形態の変形を行う手法である。

すなわち、仮の変形ルールを作成する場合には、変形ルール作成部14は、既存のデザイン形状を包含する変形対象空間を定義し、定義された変形対象空間に複数の制御点を格子状に配置すると共に、既存のデザイン形状及び新規のデザイン形状に対して、形状の特徴を示す特徴点を複数個定義する。ここで、特徴点は、3次元座標情報であり、既存のデザイン形状の特徴点と、新規のデザイン形状の特徴点とは、対応付けられている。続いて、変形ルール作成部14は、既存のデザイン形状及び新規のデザイン形状の特徴点の差異を算出し、算出した差異に基づいて既存のデザイン形状が新規のデザイン形状に近づく様に複数の制御点を移動させ、これら複数の制御点の移動ルールを、変形対象空間の歪み量にとして仮の変形ルールとする。

【0036】

次に、変形ルール作成部14は、仮の変形ルールに基づいて、抽出部13により抽出された既存のデザイン形状データに関連付けられている既存の内板形状データ及び成形形状データで示された既存の内板形状及び成形形状を変形して、新規の内板形状及び成形形状を作成する最終的な変形ルールを決定する。

【0037】

ここで、変形ルール作成部14は、仮の変形ルールでの変形対象空間の歪み方における変形中の内板形状及び成形形状に対して、成形条件DB15を参照して変形中の形状の、基準からの乖離度から、成形可能で、且つ既存の内板形状及び成形形状にて実現されていた成形性を含む諸条件がある程度以上確保可能と判断するように確認していく。

その一つとして例えば、基準からの乖離度として、変形中の形状の成形難易度が成形不可能と判断されないように確認していく。

また、基準からの乖離度として、変形中の形状の元形状(既存の内板形状及び成形形状)からの乖離度が既存の内板形状及び成形形状にて実現されていた成形性を含む諸条件がほとんど確保できないと判断されないように確認していく。

これらによって、変形中の形状の成形難易度が成形不可能と判断されたり、変形中の形状の元形状からの乖離度が、諸条件がほとんど確保できないと判断されたりした場合には、その判断時の変形手前の変形させた内板形状及び成形形状を新規の内板形状及び成形形状とする様に最終的な変形ルールを決定する。

【0038】

なおここで、本実施形態における基準からの乖離度とは、成形難易度及び元の形状(既存の内板形状及び成形形状)からの乖離度を含み、成形難易度を示す場合には、新規形状が設計された後の成形性の確保の程度を表し、元形状からの乖離度を示す場合には、新規形状が設計された後の元形状にて実現されていた、成形可否、他ワークとの合わせ、デザイン等の成形性を含む諸条件の確保の程度を表す。

【0039】

すなわち、変形ルール作成部14は、仮の変形ルールでの変形対象空間の歪み量を細分化して、抽出部13により抽出された既存のデザイン形状データに関連付けられている既存の内板形状データ及び成形形状データで示された既存の内板形状及び成形形状を徐々に変形していく。

例えば、変形ルール作成部14は、仮の変形ルールでの変形対象空間の歪み量を5%毎に細分化して、変形対象空間の歪み量50%適用、変形対象空間の歪み量55%適用、変形対象空間の歪み量60%適用、・・・と仮の変形ルールの変形対象空間の歪み量を5%毎に徐々に適用して既存の内板形状及び成形形状を変化させていく。

細分化した変形対象空間の歪み量の仮の変形ルールで既存の内板形状及び成形形状の変形が徐々に行われる毎に、変形中の内板形状及び成形形状に対して、成形条件DB15を参照して変形中の形状の、基準からの乖離度から、成形不可能で、且つ既存の内板形状及び成形形状にて実現されていた成形性を含む諸条件がほとんど確保できないと判断されないように確認していく。詳細を図3〜図7を用いて説明する。

【0040】

図3は、本実施形態に係る新規のデザイン形状及び仮の変形ルールで変形中の内板形状及び成形形状の概要を示す図である。図4〜図5は、本実施形態に係る成形条件DB15に記憶された各種成形条件に基づく成形可否から、成形可否の指標を組み込んだ成形難易度が定められる様子を示す図である。図6〜図7は、本実施形態に係る成形条件DB15に記憶された変形前後の各種数値に基づく諸条件の確保の程度から、元形状からの乖離度が定められる様子を示す図である。

【0041】

図3に示すように、細分化した変形対象空間の歪み量の仮の変形ルールで新規のデザイン形状に合わせて内板形状及び成形形状が徐々に変形される。

ここで、既存のデザイン形状と既存の内板形状及び成形形状と、におけるそれぞれの任意の点an、bn(nは1〜Nまで)を抽出し、内板形状及び成形形状の変形中において任意の点an、bnの相対位置関係を各種条件の基準と比較することで成形難易度及び元形状からの乖離度を含む基準からの乖離度が定められる。これらの任意の点an、bnは、内板形状及び成形形状の仮の変形ルールでの変形中において変形量が大きい部分に配置される。例えば、変形量が大きい部分とは、プレス成形での成形方向の変形量が大きい部分等である。図3に示す任意の点an、bnは、プレス成形時に絞られて成形方向に対して傾斜して延び変形量の大きい部分である。ここで、任意の点anは、デザイン形状側の点であり、任意の点bnは、内板形状及び成形形状側の点である。これにより、内板形状及び成形形状の変形中において変形量が大きい部分に配置された任意の点an、bnの相対位置関係の基準からの乖離度に応じた成形可否、他ワークとの合わせ、デザイン等の成形性を含む諸条件から成形難易度及び元形状からの乖離度を含む基準からの乖離度が定められる。

【0042】

図4(a)、(b)を用いて、成形方向に対する傾斜角度である断面角度θ1nの成形条件に基づく成形可否から成形難易度(基準からの乖離度)が定められる様子を説明する。図4(a)は、断面角度θ1nを示す図であり、図4(b)は、断面角度θ1nに対する成形難易度を示す図である。図4(b)に示す断面角度θ1nに対する成形難易度の許容値は、予め検証等により定められ、成形条件DB15に登録されている。

図4(a)に示す断面角度θ1nは、図3に示す変形中の内板形状及び成形形状において、プレス成形での成形方向を0°と定義した場合に、デザイン形状側の任意の点anから内板形状及び成形形状側の任意の点bnまでの線分における、任意の点bnを中心とする角度である。

この図4(a)に示す断面角度θ1nが図4(b)に示す成形難易度が許容値以内に収められるように、基準となる閾値α1以上となるようにする。内板形状及び成形形状の変形中において断面角度θ1nが閾値α1以上であれば、断面角度θ1nの成形条件に基づく成形難易度は成形可能と判断される。一方、内板形状及び成形形状の変形中において断面角度θ1nが閾値α1よりも小さいときは、断面角度θ1nの成形条件に基づく成形難易度は成形不可能と判断される。nは1〜Nまで複数あるので、断面角度θ1nは、それぞれのnについて検証される。

【0043】

図5(a)、(b)を用いて、断面深さD1nの成形条件に基づく成形可否から成形難易度(基準からの乖離度)が定められる様子を説明する。図5(a)は、断面深さD1nを示す図であり、図5(b)は、断面深さD1nに対する成形難易度を示す図である。図5(b)に示す断面深さD1nに対する成形難易度の許容値は、予め検証等により定められ、成形条件DB15に登録されている。

図5(a)に示す断面深さD1nは、図3に示す変形中の内板形状及び成形形状において、プレス成形での成形方向における変形量を定義したもので、デザイン形状側の任意の点anから内板形状及び成形形状側の任意の点bnまでの成形方向成分の距離である。

この図5(a)に示す断面深さD1nが図5(b)に示す成形難易度が許容値以内に収められるように、基準となる閾値β1以下となるようにする。内板形状及び成形形状の変形途中において断面深さD1nが閾値β1以下であれば、断面深さD1nの成形条件に基づく成形難易度は成形可能と判断される。一方、内板形状及び成形形状の変形途中において断面深さD1nが閾値β1よりも大きいときは、断面深さD1nの成形条件に基づく成形難易度は成形不可能と判断される。nは1〜Nまで複数あるので、断面深さD1nは、それぞれのnについて検証される。

【0044】

図6(a)、(b)を用いて、変形前後の断面角度、すなわち断面角度変化量θ2nから元形状からの乖離度(基準からの乖離度)が定められる様子を説明する。図6(a)は、断面角度変化量θ2nを示す図であり、図6(b)は、断面角度変化量θ2nに対する元形状からの乖離度を示す図である。図6(b)に示す断面角度変化量θ2nに対する元形状からの乖離度の諸条件をある程度以上確保可能とする許容値は、予め検証等により定められ、成形条件DB15に登録されている。

図6(a)に示す断面角度変化量θ2nは、既存の内板形状及び成形形状における、プレス成形での成形方向を0°と定義した場合に、デザイン形状側の任意の点anから内板形状及び成形形状側の任意の点bnまでの線分での任意の点bnを中心とする角度と、図3に示す変形中の内板形状及び成形形状における、プレス成形での成形方向を0°と定義した場合に、デザイン形状側の任意の点anから内板形状及び成形形状側の任意の点bnまでの線分での任意の点bnを中心とする角度と、の差分角度である。

この図6(a)に示す断面角度変化量θ2nが図6(b)に示す元形状からの乖離度が許容値以内に収められるように、基準となる閾値α2以上且つ閾値α3以下となるようにする。内板形状及び成形形状の変形中において断面角度変化量θ2nが閾値α2以上且つ閾値α3以下であれば、断面角度変化量θ2nから、元形状からの乖離度が、既存の内板形状及び成形形状にて実現されていた、成形可否、他ワークとの合わせ、デザイン等の成形性を含む諸条件をある程度以上確保可能と判断される。一方、内板形状及び成形形状の変形途中において断面角度変化量θ2nが閾値α2よりも小さい、又は、閾値α3よりも大きいときは、断面角度変化量θ2nから、元形状からの乖離度は上記諸条件をほとんど確保できないと判断される。nは1〜Nまで複数あるので、断面角度変化量θ2nは、それぞれのnについて検証される。

【0045】

図7(a)、(b)を用いて、変形前後の断面深さ、すなわち断面深さ変化量D2nから元形状からの乖離度(基準からの乖離度)が定められる様子を説明する。図7(a)は、断面深さ変化量D2nを示す図であり、図7(b)は、断面深さ変化量D2nに対する元形状からの乖離度を示す図である。図7(b)に示す断面深さ変化量D2nに対する元形状からの乖離度の諸条件をある程度以上確保可能とする許容値は、予め検証等により定められ、成形条件DB15に登録されている。

図7(a)に示す断面深さ変化量D2nは、既存の内板形状及び成形形状における、プレス成形での成形方向の変形量と、図3に示す変形中の内板形状及び成形形状における、プレス成形での成形方向の変形量と、の差分距離を定義したものである。すなわち、断面深さ変化量D2nは、既存の内板形状及び成形形状における、デザイン形状側の任意の点anから内板形状及び成形形状側の任意の点bnまでの成形方向成分の距離と、変形途中の内板形状及び成形形状における、デザイン形状側の任意の点anから内板形状及び成形形状側の任意の点bnまでの成形方向成分の距離と、の差分である。

この図7(a)に示す断面深さ変化量D2nが図7(b)に示す元形状からの乖離度が許容値以内に収められるように、基準となる閾値β2以上且つ閾値β3以下となるようにする。内板形状及び成形形状の変形中において断面深さ変化量D2nが閾値β2以上且つ閾値β3以下であれば、断面深さ変化量D2nから、元形状からの乖離度が、既存の内板形状及び成形形状にて実現されていた、成形可否、他ワークとの合わせ、デザイン等の成形性を含む諸条件をある程度以上確保可能と判断される。一方、内板形状及び成形形状の変形中において断面深さ変化量D2nが閾値β2よりも小さい、又は、閾値β3よりも大きいときは、断面深さ変化量D2nから、元形状からの乖離度は上記諸条件をほとんど確保できないと判断される。nは1〜Nまで複数あるので、断面深さ変化量D2nは、それぞれのnについて検証される。

【0046】

なお、本実施形態での変形中の内板形状及び成形形状の成形難易度は、成形可能か否かの境界値を閾値とし、成形難易度に成形可否の指標を組み込むこととしていた。しかし、本発明はこれに限られず、変形中の内板形状及び成形形状の成形難易度は、実際に成形する場合の成形が容易か困難かの程度を数値化し、その途中の数値を閾値として設定してもよい。

また、本実施形態での変形中の内板形状及び成形形状の元形状からの乖離度は、諸条件がある程度以上確保可能か否かの境界値を閾値としていた。しかし、本発明はこれに限られず、変形中の内板形状及び成形形状の元形状からの乖離度は、実際に成形する場合の諸条件の程度を数値化し、その途中の数値を閾値として設定してもよい。

【0047】

以上のように、図4〜図7に示す成形可能か否か、且つ元形状(既存の内板形状及び成形形状)にて実現されていた成形性を含む諸条件がある程度以上確保可能か否かを判断する、基準からの乖離度が確認され、図4〜図7に示す基準からの乖離度の許容値を満たし成形可能な変形対象空間の歪み量で最終的な内板形状及び成形形状が決定される。このようにして決定された変形対象空間の歪み量の仮の変形ルールが、新規のデザイン形状に合わせた新規な内板形状及び成形形状を決定する最終的な変形対象空間の歪み方を定めた最終的な変形ルールとなる。

以上のようにして、変形ルール作成部14は、最終的な変形対象空間の歪み方を定めた最終的な変形ルールを作成する。

【0048】

形状データ作成部16は、変形ルール作成部14により作成された最終的な変形ルールに基づいて、抽出部13により抽出された既存のデザイン形状データに関連付けられている、形状DB11に記憶した既存の内板形状データ及び成形形状データで示される既存の内板形状及び成形形状を新規の内板形状及び成形形状に変形することで、新規のデザイン形状データに結合する、新規の内板形状及び成形形状を示す新規の内板形状データ及び成形形状データを作成する。なお、内板形状データ及び成形形状データ以外に、デザイン形状データに関連付けられている既存のデータがある場合には、形状データ作成部16は、これら既存のデータについて、内板形状及び成形形状と同様に変形することにより、新規のデザイン形状データに対応するデータを作成してもよい。

【0049】

具体的には、形状データ作成部16は、形状DB11の各種形状データを参照し、抽出部13により抽出された既存のデザイン形状データに関連付けられている既存の内板形状データ及び成形形状データを抽出する。そして、抽出された既存の内板形状データ及び成形形状データで示される既存の内板形状及び成形形状に対して、これらの形状を包含する変形対象空間を定義し、この変形対象空間上に複数の制御点を格子状に配置する。ここで、複数の制御点のそれぞれは、変形ルール作成部14において既存のデザイン形状を包含する変形対象空間において配置された複数の制御点に対応している。

【0050】

続いて、形状データ作成部16は、変形ルール作成部14により作成された最終的な変形ルール、すなわち複数の制御点の移動ルールに則って最終的に決定された変形対象空間の歪み量に基づいて、既存の内板形状データ及び成形形状データで示される既存の内板形状及び成形形状を包含する変形対象空間の複数の制御点を移動させて変形対象空間を歪ませる。これにより、既存の内板形状データ及び成形形状データで示される既存の内板形状及び成形形状を変形させる。そして、形状データ作成部16は、変形された内板形状及び成形形状に対応する内板形状データ及び成形形状データを、新規のデザイン形状データに結合される新規の内板形状データ及び成形形状データとする。

【0051】

つまり、形状データ作成部16は、変形ルール作成部14により作成された最終的な変形ルールに基づいて、既存の内板形状データ及び成形形状データで示される既存の内板形状及び成形形状を変形する。そして、変形された内板形状及び成形形状を示す内板形状データ及び成形形状データを、新規のデザイン形状データに結合される新規の内板形状データ及び成形形状データとする。

【0052】

結合部17は、受付部12が受け付けた新規のデザイン形状データと、形状データ作成部16により作成された新規の内板形状データ及び成形形状データと、を関連付けて結合することにより、新規の形状データを作成する。

なお、結合部17は、これら新規のデザイン形状データ、新規の内板形状データ及び新規の成形形状データで示されるデザイン形状、内板形状及び成形形状の位置合わせを行い、表示部に表示させるようにしてもよい。

【0053】

なお、受付部12が、新規のデザイン形状データが示す新規のデザイン形状の全体を複数部位に分割した状態でそれぞれの部位を作成対象部位として受け付けた場合には、形状データ作成部16により複数部位に対応する各部位の新規の内板形状データ及び各部位の新規の成形形状データが複数作成される。この場合には、結合部17は、複数作成された各部位の新規の内板形状データ及び成形形状データを合成することにより、新規のデザイン形状の全体を示す新規のデザイン形状データに結合する新規の内板形状データ及び成形形状データを作成する。

【0054】

図8は、本実施形態に係る形状データ作成システム1における形状データ作成方法を示すフローチャートである。

【0055】

ステップS1(受付ステップ)において、受付部12は、入力部を介して新規のデザイン形状を示す新規のデザイン形状データの入力を受け付ける。

【0056】

ステップS2(抽出ステップ)において、抽出部13は、ステップS1にて受け付けた新規のデザイン形状データで示される新規なデザイン形状に類似する既存のデザイン形状を示す既存のデザイン形状データを形状DB11から抽出する。

【0057】

ステップS3(変形ルール作成ステップ)において、変形ルール作成部14は、ステップS1で受け付けた新規のデザイン形状データで示された新規のデザイン形状に、ステップS2にて抽出された既存のデザイン形状データで示される既存のデザイン形状を近づける様に空間変形させ、その際の空間変形の歪め方から変形ルールを作成する。

まず、変形ルール作成部14は、新規のデザイン形状と既存のデザイン形状とを近似する際の差異に基づいた空間変形の歪め方から仮の変形ルールを作成する。

次に、変形ルール作成部14は、作成した仮の変形ルールに基づいて、成形条件DB15を参照して形状DB11に記憶した既存の内板形状データ及び成形形状データで示された既存の内板形状及び成形形状を徐々に変形していく。つまり、仮の変形ルールの空間変形の歪み量を徐々に適用していく。この仮の変形ルールで既存の内板形状及び成形形状を徐々に変形する変形中の形状の、基準からの乖離度に基づいて、最終的な変形ルールを作成する。ここでは、変形中の形状の、基準からの乖離度に含まれる成形難易度には、成形条件DB15を参照することで成形可否の指標が含まれる。

【0058】

ステップS4(形状データ作成ステップ)において、形状データ作成部16は、ステップS3にて作成された変形ルールに基づいて、ステップS2にて抽出された既存のデザイン形状データに関連付けられている既存の内板形状データ及び成形形状データで示される既存の内板形状及び成形形状を新規の内板形状及び成形形状に変形する。これにより、ステップS1にて受け付けた新規のデザイン形状データに結合される新規の内板形状及び成形形状を示す新規の内板形状データ及び成形形状データを作成する。

【0059】

ステップS5(結合ステップ)において、結合部17は、ステップS1にて受け付けた新規のデザイン形状データと、ステップS4にて作成された新規の内板形状データ及び成形形状データと、を関連付けて結合し、新規の形状データを作成する。

【0060】

本実施形態によると、以下のような効果がある。

本実施形態によると、変形ルール作成部14は、仮の変形ルールに基づいて既存の内板形状及び成形形状を変形し、その変形中の形状の、成形難易度及び元形状からの乖離度を含む基準からの乖離度に基づいて、最終的な変形ルールを作成する。

ここで、基準からの乖離度とは、成形難易度及び元形状からの乖離度を含み、成形難易度を示す場合には、新規のデザイン形状、内板形状及び成形形状を含む新規形状が設計された後の成形性の確保の程度を表し、元形状からの乖離度を示す場合には、新規のデザイン形状、内板形状及び成形形状を含む新規形状が設計された後の元形状(既存の内板形状及び成形形状)にて実現されていた、成形可否、他ワークとの合わせ、デザイン等の成形性を含む諸条件の確保の程度を表す。

このため、作成された新規の内板形状データ及び成形形状データによって示された新規の内板形状及び成形形状には、仮の変形ルールに基づいて既存の内板形状及び成形形状を変形する変形中の形状の、基準からの乖離度が加味されている。

ここで、基準からの乖離度に成形難易度として、成形可否の指標が組み込まれているので、新規のデザイン形状、内板形状及び成形形状を含む新規の形状が設計された後の成形性のシミュレーションでは成形不可能という検討結果が生じることがない。

また、基準からの乖離度として、元形状からの乖離度が組み込まれているので、既存の内板形状及び成形形状にて実現されていた、成形可否、他ワークとの合わせ、デザイン等の成形性を含む諸条件がある程度以上確保可能となる。

したがって、新規の形状の基準からの乖離度を考慮して新規の形状を設計するので、形状の再設計を行うことを可及的に低減し大幅な手戻りが生じることを抑制することができる。

【0061】

変形ルール作成部14は、基準からの乖離度を、既存のデザイン形状、内板形状及び成形形状におけるそれぞれの任意の点an、bnを抽出し、仮の変形ルールに基づいて既存の内板形状及び成形形状を変形する変形中の任意の点an、bnの相対位置関係を基準と比較することで定める。

これによると、仮の変形ルールに基づいて既存の内板形状及び成形形状を変形する変形中の任意の点an、bnの相対位置関係を基準と比較し、その相対位置関係の基準からの乖離度に応じて、仮の変形ルールに基づいて既存の内板形状及び成形形状を変形する変形中の形状の、基準からの乖離度を定めることができる。

【0062】

変形ルール作成部14は、基準からの乖離度を、仮の変形ルールに基づいて既存の内板形状及び成形形状を変形する変形中の変形量が大きい部分での成形可否から定める。

これによると、成形可否判断に直結する、仮の変形ルールに基づいて既存の内板形状及び成形形状を変形する変形中の変形量が大きい部分での成形可否を考慮することにより、仮の変形ルールに基づいて既存の内板形状及び成形形状を変形する変形中の形状の、基準からの乖離度には成形可否の指標を組み込むことができる。これにより、新規のデザイン形状、内板形状及び成形形状含む新規の形状が設計された後の成形性のシミュレーションでは成形不可能という検討結果が生じることがない。

【0063】

なお、本発明は上記実施形態に限定されるものではなく、本発明の目的を達成できる範囲での変形、改良等は本発明に包含されるものである。

【0064】

上記実施形態では、抽出部13は、受付部12が受け付けた新規のデザイン形状データで示される新規のデザイン形状に類似する既存のデザイン形状を示す既存のデザイン形状データを形状DB11から抽出することとしたが、これに限られない。例えば、抽出部13は、受付部12が受け付けた新規のデザイン形状データで示される新規のデザイン形状に類似する既存のデザイン形状を示す既存のデザイン形状データを形状DB11から複数抽出し、形状データ作成システム1のオペレータにいずれか1つの既存のデザイン形状データを選択させるようにしてもよい。そして、変形ルール作成部14は、受付部12が受け付けた新規のデザイン形状データで示される新規のデザイン形状と、オペレータによって選択された既存のデザイン形状データで示される既存のデザイン形状と、に基づいて、変形ルールを作成してもよい。

このようにすることで、形状データ作成システム1は、新規のデザイン形状データで示される新規のデザイン形状に類似する複数の既存のデザイン形状を示す複数の既存のデザイン形状データの中から、形状データ作成システム1のオペレータが適切であると判断した既存のデザイン形状を示す既存のデザイン形状データを選択することができ、この選択された既存のデザイン形状データに基づいて、新規の内板形状データ及び成形形状データを作成することができる。

【0065】

また例えば、抽出部13は、受付部12が受け付けた新規のデザイン形状データで示される新規のデザイン形状と同種、同部品、類似種、又は類似部品等の予め定められた既存のデザイン形状を示す既存のデザイン形状データを形状DB11から抽出するようにしてもよい。

【符号の説明】

【0066】

1…形状データ作成システム

11…形状DB(記憶手段)

12…受付部

13…抽出部

14…変形ルール作成部(変形ルール作成手段)

15…成形条件DB

16…形状データ作成部(形状データ作成手段)

17…結合部

【技術分野】

【0001】

本発明は、形状データ作成システム及び形状データ作成方法に関する。例えば、車両における第1形状を示す第1形状データに対応し、第1形状に対応する第2形状を示す第2形状データを作成する形状データ作成システム及び形状データ作成方法に関する。

【背景技術】

【0002】

従来、例えば車両形状の設計では、初期段階において、車両の外観に反映されるデザイン形状が設計され、その後の段階において、このデザイン形状に結合される、車両の内部形状等に反映される内板形状とプレス成形時に必要となる成形形状とが設計される。続いて、このデザイン形状、内板形状及び成形形状に基づいて、実際に成形性のシミュレーションを行い、成形可能か否かの検討が行われる。そして、成形性のシミュレーションで成形可能という検討結果を得られた場合、デザイン形状、内板形状及び成形形状が確定される。

【0003】

ここで、デザイン形状、内板形状及び成形形状は、主に、この順番に設計されるため、デザイン形状が設計されても、直後に内板形状及び成形形状は設計されておらず、成形性のシミュレーションを行うことができない。このため、内板形状及び成形形状が設計されてから成形性のシミュレーションを行う必要がある。このとき、内板形状及び成形形状が設計された後の成形性のシミュレーションで成形不可能という検討結果を得た場合には、これらの形状の再設計を行う必要があり、大幅な手戻りが生じてしまう。

【0004】

このため、車両形状の設計を効率的に行う方法が望まれている。そこで、新規形状を作成する際に、既存形状のデータを活用する試みがなされている。

例えば、特許文献1には、モデル及びグリッドを使ってデザインを表現する技術が開示されている。ここでは、モデルが物体点を含み、グリッドが制御点を含み、グリッドの表現が可変且つ適応的である。そして、1つ又は複数の物体点を選び、物体点を適応させ、物体点に基づいてグリッドを適応させることによってデザインを最適化する。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−265401号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

従来における新規形状を作成する際に、既存形状のデータを活用する技術では、例えば車両形状の設計において、新規のデザイン形状と既存のデザイン形状との間の形状差異の度合いを数値化した形状差異度等の変形ルールを用いて、既存の内板形状及び成形形状を変形することで、新規の内板形状及び成形形状を設計することが考えられていた。つまり、上記の先に設計されるデザイン形状から最終的に設計される内板形状及び成形形状までを設計する工程の簡略化を図っている。

しかしながら、新規の内板形状及び成形形状について変形ルールを用いた変形がなされても、例えば、新規の内板形状及び成形形状に対する成形可否の指標となる成形難易度は考慮されていないため、新規の内板形状及び成形形状が設計された後の成形性のシミュレーションで成形不可能という検討結果が生じる場合がある。また、新規の内板形状及び成形形状に対する既存の内板形状及び成形形状からの乖離度は考慮されていないため、既存の内板形状及び成形形状にて実現されていた成形性を含む諸条件がほとんど確保できない場合がある。これでは、やはり従来と同様に形状の再設計を行う必要があり、大幅な手戻りが生じるおそれがある。

【0007】

本発明は、上記事情に鑑みてなされたものであり、その目的とするところは、新規形状の基準からの乖離度を考慮して新規形状を設計することで、形状の再設計を行うことを可及的に低減し大幅な手戻りが生じることを抑制する形状データ作成システム及び形状データ作成方法を提供することにある。

【課題を解決するための手段】

【0008】

本発明の形状データ作成システム(例えば、後述の形状データ作成システム1)は、製品における第1形状(例えば、後述のデザイン形状)を示す第1形状データ(例えば、後述のデザイン形状データ)に対応し、該第1形状に対応する第2形状(例えば、後述の内板形状及び成形形状)を示す第2形状データ(例えば、後述の内板形状データ及び成形形状データ)を作成する形状データ作成システムであって、既存の第1形状データと既存の第2形状データとを関連付けて記憶する記憶手段(例えば、後述の形状DB11)と、新規の第1形状データの入力を受け付ける受付手段(例えば、後述の受付部12)と、前記新規の第1形状データで示された第1形状に類似する第1形状を示す既存の第1形状データを前記記憶手段から抽出する抽出手段(例えば、後述の抽出部13)と、前記新規の第1形状データで示された第1形状と前記抽出手段により抽出された前記既存の第1形状データで示された第1形状との差異を算出し、該算出した差異に基づいて、前記既存の第1形状データで示された第1形状を前記新規の第1形状データで示された第1形状に近づける変形ルールを作成する変形ルール作成手段(例えば、後述の変形ルール作成部14)と、前記変形ルール作成手段によって作成された変形ルールに基づいて、前記抽出手段により抽出された前記既存の第1形状データに関連付けられている既存の第2形状データで示された既存の第2形状を変形することにより、前記新規の第1形状データに対応する新規の第2形状データを作成する形状データ作成手段(例えば、後述の形状データ作成部16)と、を備え、前記変形ルール作成手段は、前記新規の第1形状データで示された第1形状と、前記抽出手段により抽出された前記既存の第1形状データで示された第1形状との差異を算出し、該算出した差異に基づいて仮の変形ルールを作成し、作成された前記仮の変形ルールに基づいて、前記抽出手段により抽出された前記既存の第1形状データに関連付けられている既存の第2形状データで示された第2形状を変形し、その変形中の形状の、基準からの乖離度に基づいて、最終的な変形ルールを作成することを特徴とする。

【0009】

本発明によると、変形ルール作成手段は、仮の変形ルールに基づいて第2形状を変形し、その変形中の形状の、基準からの乖離度に基づいて、最終的な変形ルールを作成する。

ここで、基準からの乖離度とは、成形難易度及び元形状からの乖離度の少なくとも1つを含み、成形難易度を示す場合には、新規形状が設計された後の成形性の確保の程度を表し、元形状からの乖離度を示す場合には、新規形状が設計された後の元形状にて実現されていた、成形可否、他ワークとの合わせ、デザイン等の成形性を含む諸条件の確保の程度を表す。

このため、作成された新規の第2形状データで示された第2形状には、仮の変形ルールに基づいて第2形状を変形する変形中の形状の、基準からの乖離度が加味されている。

よって、基準からの乖離度として、成形難易度を採用すると、第1形状及び第2形状を含む新規形状が設計された後の成形性がある程度以上確保可能となる。特に、基準からの乖離度である成形難易度として成形可否の指標が組み込まれていれば、第1形状及び第2形状を含む新規形状が設計された後の成形性のシミュレーションでは成形不可能という検討結果が生じることがない。また、基準からの乖離度として、元形状からの乖離度を採用すると、元形状にて実現されていた、成形可否、他ワークとの合わせ、デザイン等の成形性を含む諸条件がある程度以上確保可能となる。したがって、新規形状の基準からの乖離度を考慮して新規形状を設計するので、形状の再設計を行うことを可及的に低減し大幅な手戻りが生じることを抑制することができる。

【0010】

前記変形ルール作成手段は、前記基準からの乖離度を、前記抽出手段により抽出された前記既存の第1形状データで示された第1形状と、それに関連付けられている既存の第2形状データで示された第2形状とにおけるそれぞれの任意の点(例えば、後述のan、bn)を抽出し、前記仮の変形ルールに基づいて、前記第2形状を変形する変形中の前記任意の点の相対位置関係を基準と比較することで定めるとよい。

【0011】

本発明によると、仮の変形ルールに基づいて第2形状を変形する変形中の任意の点の相対位置関係を基準と比較し、その相対位置関係の基準からの乖離度に応じて、仮の変形ルールに基づいて第2形状を変形する変形中の形状の、基準からの乖離度を定めることができる。

【0012】

前記変形ルール作成手段は、前記基準からの乖離度を、前記仮の変形ルールに基づいて、前記抽出手段により抽出された前記既存の第1形状データに関連付けられている既存の第2形状データで示された第2形状を変形する変形中の変形量が大きい部分での成形可否から定めるとよい。

【0013】

本発明によると、成形可否判断に直結する、仮の変形ルールに基づいて第2形状を変形する変形中の変形量が大きい部分での成形可否を考慮することにより、仮の変形ルールに基づいて第2形状を変形する変形中の形状の、基準からの乖離度には成形可否の指標を組み込むことができる。これにより、第1形状及び第2形状を含む新規形状が設計された後の成形性のシミュレーションでは成形不可能という検討結果が生じることがない。

【0014】

本発明の形状データ作成方法は、製品における第1形状(例えば、後述のデザイン形状)を示す第1形状データ(例えば、後述のデザイン形状)に対応し、該第1形状に対応する第2形状(例えば、後述の内板形状及び成形形状)を示す第2形状データ(例えば、後述の内板形状データ及び成形形状データ)を作成する形状データ作成方法であって、新規の第1形状データの入力を受け付ける受付ステップ(例えば、ステップS1)と、前記新規の第1形状データで示された第1形状に類似する第1形状を示す既存の第1形状データを、既存の第1形状データと既存の第2形状データとを関連付けて記憶する記憶手段(例えば、後述の形状DB11)から抽出する抽出ステップ(例えば、ステップS2)と、前記新規の第1形状データで示された第1形状と、前記抽出ステップにより抽出された前記既存の第1形状データで示された第1形状との差異を算出し、該算出した差異に基づいて、前記既存の第1形状データで示された第1形状を前記新規の第1形状データで示された第1形状に近づける変形ルールを作成する変形ルール作成ステップ(例えば、ステップS3)と、前記変形ルール作成ステップによって作成された変形ルールに基づいて、前記抽出ステップにより抽出された前記既存の第1形状データに関連付けられている既存の第2形状データで示された既存の第2形状を変形することにより、前記新規の第1形状データに対応する新規の第2形状データを作成する形状データ作成ステップ(例えば、ステップS4)と、を含み、前記変形ルール作成ステップは、前記新規の第1形状データで示された第1形状と、前記抽出ステップにより抽出された前記既存の第1形状データで示された第1形状との差異を算出し、該算出した差異に基づいて仮の変形ルールを作成し、作成された前記仮の変形ルールに基づいて、前記抽出ステップにより抽出された前記既存の第1形状データに関連付けられている既存の第2形状データで示された既存の第2形状を変形し、その変形中の形状の、基準からの乖離度に基づいて、最終的な変形ルールを作成することを特徴とする。

【0015】

本発明によると、上記と同様の効果を奏することができる。

【発明の効果】

【0016】

本発明によれば、新規形状の基準からの乖離度を考慮して新規形状を設計することで、形状の再設計を行うことを可及的に低減し大幅な手戻りが生じることを抑制することができる。

【図面の簡単な説明】

【0017】

【図1】本発明の一実施形態に係る形状データ作成システムが実施する形状データ作成方法の概要を示す図である。

【図2】本発明の一実施形態に係る形状データ作成システムの機能構成を示す図である。

【図3】本発明の一実施形態に係る新規のデザイン形状及び変形中の内板形状及び成形形状の概要を示す図である。

【図4】本発明の一実施形態に係る断面角度の成形条件に基づく成形可否から成形難易度(基準からの乖離度)が定められる様子を説明する図である。

【図5】本発明の一実施形態に係る断面深さの成形条件に基づく成形可否から成形難易度(基準からの乖離度)が定められる様子を説明する図である。

【図6】本発明の一実施形態に係る変形前後の断面角度に基づく諸条件の実現可否から元形状からの乖離度(基準からの乖離度)が定められる様子を説明する図である。

【図7】本発明の一実施形態に係る変形前後の断面深さに基づく諸条件の実現可否から元形状からの乖離度(基準からの乖離度)が定められる様子を説明する図である。

【図8】本発明の一実施形態に係る形状データ作成システムにおける形状データ作成方法を示すフローチャートである。

【発明を実施するための形態】

【0018】

以下、本発明の一実施形態を図面に基づいて説明する。

【0019】

図1は、本実施形態に係る形状データ作成システム1が実施する形状データ作成方法の概要を示す図である。なおここでは、形状データ作成システム1が実施する形状データ作成方法を、車両形状を用いて説明するが、本発明の形状データ作成システムは車両形状に限らず種々の製品に用いることができる。

形状データ作成システム1における形状データ作成方法は、車両形状における車両の外観に反映される新規のデザイン形状を示す新規のデザイン形状データに結合される、この新規のデザイン形状に対応する新規の内板形状及び成形形状を示す新規の内板形状データ及び成形形状データを作成し、新規のデザイン形状、内板形状及び成形形状を有する新規の形状を示す新規の形状データを作成する方法である。

ここで、デザイン形状(外板形状ともいう)が本発明の第1形状を示し、デザイン形状データが本発明の第1形状データを示す。また、内板形状及び成形形状が本発明の第2形状を示し、内板形状データ及び成形形状データが本発明の第2形状データを示す。なお、本発明の第2形状は、内板形状及び成形形状以外のものでもよい。

【0020】

形状データ作成システム1における形状データ作成方法の概略は、新規のデザイン形状の入力を受け付け、この新規のデザイン形状に類似する既存のデザイン形状データを抽出する(図1の手順1)。続いて、抽出された既存のデザイン形状データで示された既存のデザイン形状を、新規のデザイン形状データで示された新規のデザイン形状に近づける変形ルールを作成する(図1の手順2)。そして、作成した変形ルールに基づいて、既存のデザイン形状データに対応する既存の内板形状データ及び成形形状データで示された既存の内板形状及び成形形状を変形することで、新規のデザイン形状データに結合する新規の内板形状データ及び成形形状データを作成する(図1の手順3)。最終的には、新規のデザイン形状データと、新規の内板形状データ及び成形形状データと、を結合させて、新規の形状データを作成する。

【0021】

本実施形態の形状データ作成システム1は、コンピュータ及びその周辺装置によって実現される。形状データ作成システム1における各機能は、コンピュータ及びその周辺装置が備えるハードウェア並びにハードウェアを制御するソフトウェアによって構成される。

【0022】

上記ハードウェアには、CPU等により構成される制御部の他、記憶部、通信部、表示部及び入力部が含まれる。記憶部としては、例えば、メモリやハードディスクドライブ等が挙げられる。通信部としては、例えば、各種有線及び無線インターフェース装置が挙げられる。表示部としては、例えば、液晶ディスプレイやプラズマディスプレイ等の各種ディスプレイが挙げられる。入力部としては、例えば、キーボードやマウス等が挙げられる。

【0023】

上記ソフトウェアには、上記ハードウェアを制御するプログラムやデータが含まれる。プログラムやデータは、記憶部により記憶され、制御部により適宜実行、参照される。また、プログラムやデータは、通信回線を介して配布したり、CD−ROM等のコンピュータ可読媒体に記録して配布したりすることもできる。

【0024】

図2は、本実施形態に係る形状データ作成システム1の機能構成を示す図である。形状データ作成システム1の記憶部は、記憶手段としての形状DB(データベース)11と、成形条件DB(データベース)15と、を備える。

また、形状データ作成システム1の制御部は、受付手段としての受付部12と、抽出手段としての抽出部13と、変形ルール作成手段としての変形ルール作成部14と、形状データ作成手段としての形状データ作成部16と、結合部17と、を備える。

【0025】

形状DB11は、既存の車両の複数機種それぞれの、デザイン形状データと内板形状データと成形形状データとを関連付けて、既存のデザイン形状データ並びに既存の内板形状データ及び成形形状データとして記憶する。つまり、形状DB11は、既存のデザイン形状を示す既存のデザイン形状データと、既存の内板形状及び成形形状を示す既存の内板形状データ及び成形形状データとを関連付けて記憶する。

【0026】

ここで、デザイン形状データは、車両形状の設計の初期段階において作成されるデータであり、車両の外観に反映されるデザイン形状(外板形状)を示すデータである。デザイン形状データは、各部位における形状、寸法、部材といった設計情報を含んでいる。また、デザイン形状データにおける各部位は、その部位を示す識別情報に対応付けられている。このため、既存のデザイン形状データは、各部位の識別情報と、各部位の設計情報と、が関連付けられて形状DB11に記憶されている。

【0027】

内板形状データは、デザイン形状が設計されてから、設計されたデザイン形状に基づいて作成されるデータであり、デザイン形状データで示されたデザイン形状に結合される車両の内部形状等に反映される形状を示すデータである。内板形状データは、デザイン形状データと同様に、各部位における形状、寸法、部材といった設計情報を含んでいる。また、内板形状データにおける各部位は、その部位を示す識別情報に対応付けられている。このため、既存の内板形状データは、各部位の識別情報と、各部位の設計情報と、が関連付けられて形状DB11に記憶されている。

【0028】

成形形状データは、デザイン形状が設計されてから、設計されたデザイン形状に基づいて作成されるデータであり、デザイン形状データで示されたデザイン形状に結合されるプレス成形時に必要となり、製品としてはカットされる形状を示すデータである。成形形状データは、デザイン形状データと同様に、各部位における形状、寸法、部材といった設計情報を含んでいる。また、成形形状データにおける各部位は、その部位を示す識別情報に対応付けられている。このため、既存の成形形状データは、各部位の識別情報と、各部位の設計情報と、が関連付けられて形状DB11に記憶されている。

【0029】

このような既存のデザイン形状データ並びに既存の内板形状データ及び成形形状データは、各部位に対応して相互に関連付けられて形状DB11に記憶されている。

【0030】

受付部12は、新規のデザイン形状を示す新規のデザイン形状データの入力を受け付ける。具体的には、受付部12は、新規のデザイン形状データと、この新規のデザイン形状データにおける作成対象部位の情報(例えば、作成対象部位の名称又は識別情報)の入力を、入力部を介して形状データ作成システム1のオペレータから受け付ける。なお、受付部12は、新規のデザイン形状データにおける作成対象部位の情報の入力を、受け付けることとしたが、新規のデザイン形状データ全体を作成対象部位として受け付けてもよいし、新規のデザイン形状データ全体を複数の部位に分割し、それぞれの部位を作成対象部位として受け付けてもよい。

【0031】

抽出部13は、受付部12が受け付けた新規のデザイン形状データで示されるデザイン形状に類似する既存のデザイン形状を有する既存のデザイン形状データを形状DB11から抽出する。

具体的には、抽出部13は、受付部12が受け付けた作成対象部位の情報から、新規のデザイン形状データにおける作成対象部位の設計情報を特定する。続いて、抽出部13は、特定した作成対象部位の設計情報に類似する設計情報を備える既存のデザイン形状データを特定する。そして、抽出部13は、特定した既存のデザイン形状データを形状DB11から抽出する。

【0032】

なお、抽出部13は、例えば、以下の手法を用いて類似する設計情報の抽出を行う。すなわち、抽出部13は、新規のデザイン形状データ及び形状DB11に記憶されている既存のデザイン形状データで示されるデザイン形状に対して、複数の軸(例えば、X軸、Y軸、Z軸)から視認した場合の2次元形状を構成する頂点及び面等に対して複数の特徴点を定義する。続いて、抽出部13は、定義した複数の特徴点に基づいて、2次元形状の特徴量を算出し、その後、2次元形状の特徴量に基づいて、3次元形状の特徴量を算出する。そして、抽出部13は、新規のデザイン形状データで示されるデザイン形状の特徴量と、既存のデザイン形状データで示されるデザイン形状の特徴量とを比較して、両者のデザイン形状の類似度を算出し、最も類似度が高い既存のデザイン形状を示す既存のデザイン形状データを抽出する。

【0033】

また、抽出部13は、新規のデザイン形状データ及び形状DB11に記憶されている既存のデザイン形状データで示されたデザイン形状の大きさに基づいて、形状DB11に記憶されている既存のデザイン形状データに対して、大きさを揃える正規化を行った上で、上述の特徴量を算出するようにしてもよい。このようにすることで、形状DB11に記憶されている既存のデザイン形状データで示される既存のデザイン形状の大きさを、新規のデザイン形状データで示される新規のデザイン形状の大きさに合わせることができ、精度よく形状の類似度を算出することができる。

【0034】

変形ルール作成部14は、受付部12が受け付けた新規のデザイン形状データが示す新規のデザイン形状と、抽出部13により抽出された既存のデザイン形状データで示された既存のデザイン形状との差異を算出し、この算出した差異に基づいて、既存のデザイン形状を新規のデザイン形状に近づける変形ルールを作成する。

ここで、最終的に決定される変形ルールを作成する際には、変形ルール作成部14は、新規のデザイン形状と既存のデザイン形状との差異に基づいて定めた仮の変形ルールで既存の内板形状及び成形形状を変形し、その変形中の形状の、基準からの乖離度に基づいて、最終的な変形ルールを作成する。

【0035】

具体的には、変形ルール作成部14は、まず、FFD法(Free−Form Deformation法)を用いて、仮の変形ルールを作成する。ここで、FFD法は、3次元構造体である変形対象物を包含する変形対象空間に複数の制御点を格子状に配置し、これら複数の制御点を移動することにより、この変形対象物の形態の変形を行う手法である。

すなわち、仮の変形ルールを作成する場合には、変形ルール作成部14は、既存のデザイン形状を包含する変形対象空間を定義し、定義された変形対象空間に複数の制御点を格子状に配置すると共に、既存のデザイン形状及び新規のデザイン形状に対して、形状の特徴を示す特徴点を複数個定義する。ここで、特徴点は、3次元座標情報であり、既存のデザイン形状の特徴点と、新規のデザイン形状の特徴点とは、対応付けられている。続いて、変形ルール作成部14は、既存のデザイン形状及び新規のデザイン形状の特徴点の差異を算出し、算出した差異に基づいて既存のデザイン形状が新規のデザイン形状に近づく様に複数の制御点を移動させ、これら複数の制御点の移動ルールを、変形対象空間の歪み量にとして仮の変形ルールとする。

【0036】

次に、変形ルール作成部14は、仮の変形ルールに基づいて、抽出部13により抽出された既存のデザイン形状データに関連付けられている既存の内板形状データ及び成形形状データで示された既存の内板形状及び成形形状を変形して、新規の内板形状及び成形形状を作成する最終的な変形ルールを決定する。

【0037】

ここで、変形ルール作成部14は、仮の変形ルールでの変形対象空間の歪み方における変形中の内板形状及び成形形状に対して、成形条件DB15を参照して変形中の形状の、基準からの乖離度から、成形可能で、且つ既存の内板形状及び成形形状にて実現されていた成形性を含む諸条件がある程度以上確保可能と判断するように確認していく。

その一つとして例えば、基準からの乖離度として、変形中の形状の成形難易度が成形不可能と判断されないように確認していく。

また、基準からの乖離度として、変形中の形状の元形状(既存の内板形状及び成形形状)からの乖離度が既存の内板形状及び成形形状にて実現されていた成形性を含む諸条件がほとんど確保できないと判断されないように確認していく。

これらによって、変形中の形状の成形難易度が成形不可能と判断されたり、変形中の形状の元形状からの乖離度が、諸条件がほとんど確保できないと判断されたりした場合には、その判断時の変形手前の変形させた内板形状及び成形形状を新規の内板形状及び成形形状とする様に最終的な変形ルールを決定する。

【0038】

なおここで、本実施形態における基準からの乖離度とは、成形難易度及び元の形状(既存の内板形状及び成形形状)からの乖離度を含み、成形難易度を示す場合には、新規形状が設計された後の成形性の確保の程度を表し、元形状からの乖離度を示す場合には、新規形状が設計された後の元形状にて実現されていた、成形可否、他ワークとの合わせ、デザイン等の成形性を含む諸条件の確保の程度を表す。

【0039】

すなわち、変形ルール作成部14は、仮の変形ルールでの変形対象空間の歪み量を細分化して、抽出部13により抽出された既存のデザイン形状データに関連付けられている既存の内板形状データ及び成形形状データで示された既存の内板形状及び成形形状を徐々に変形していく。

例えば、変形ルール作成部14は、仮の変形ルールでの変形対象空間の歪み量を5%毎に細分化して、変形対象空間の歪み量50%適用、変形対象空間の歪み量55%適用、変形対象空間の歪み量60%適用、・・・と仮の変形ルールの変形対象空間の歪み量を5%毎に徐々に適用して既存の内板形状及び成形形状を変化させていく。

細分化した変形対象空間の歪み量の仮の変形ルールで既存の内板形状及び成形形状の変形が徐々に行われる毎に、変形中の内板形状及び成形形状に対して、成形条件DB15を参照して変形中の形状の、基準からの乖離度から、成形不可能で、且つ既存の内板形状及び成形形状にて実現されていた成形性を含む諸条件がほとんど確保できないと判断されないように確認していく。詳細を図3〜図7を用いて説明する。

【0040】

図3は、本実施形態に係る新規のデザイン形状及び仮の変形ルールで変形中の内板形状及び成形形状の概要を示す図である。図4〜図5は、本実施形態に係る成形条件DB15に記憶された各種成形条件に基づく成形可否から、成形可否の指標を組み込んだ成形難易度が定められる様子を示す図である。図6〜図7は、本実施形態に係る成形条件DB15に記憶された変形前後の各種数値に基づく諸条件の確保の程度から、元形状からの乖離度が定められる様子を示す図である。

【0041】

図3に示すように、細分化した変形対象空間の歪み量の仮の変形ルールで新規のデザイン形状に合わせて内板形状及び成形形状が徐々に変形される。

ここで、既存のデザイン形状と既存の内板形状及び成形形状と、におけるそれぞれの任意の点an、bn(nは1〜Nまで)を抽出し、内板形状及び成形形状の変形中において任意の点an、bnの相対位置関係を各種条件の基準と比較することで成形難易度及び元形状からの乖離度を含む基準からの乖離度が定められる。これらの任意の点an、bnは、内板形状及び成形形状の仮の変形ルールでの変形中において変形量が大きい部分に配置される。例えば、変形量が大きい部分とは、プレス成形での成形方向の変形量が大きい部分等である。図3に示す任意の点an、bnは、プレス成形時に絞られて成形方向に対して傾斜して延び変形量の大きい部分である。ここで、任意の点anは、デザイン形状側の点であり、任意の点bnは、内板形状及び成形形状側の点である。これにより、内板形状及び成形形状の変形中において変形量が大きい部分に配置された任意の点an、bnの相対位置関係の基準からの乖離度に応じた成形可否、他ワークとの合わせ、デザイン等の成形性を含む諸条件から成形難易度及び元形状からの乖離度を含む基準からの乖離度が定められる。

【0042】

図4(a)、(b)を用いて、成形方向に対する傾斜角度である断面角度θ1nの成形条件に基づく成形可否から成形難易度(基準からの乖離度)が定められる様子を説明する。図4(a)は、断面角度θ1nを示す図であり、図4(b)は、断面角度θ1nに対する成形難易度を示す図である。図4(b)に示す断面角度θ1nに対する成形難易度の許容値は、予め検証等により定められ、成形条件DB15に登録されている。

図4(a)に示す断面角度θ1nは、図3に示す変形中の内板形状及び成形形状において、プレス成形での成形方向を0°と定義した場合に、デザイン形状側の任意の点anから内板形状及び成形形状側の任意の点bnまでの線分における、任意の点bnを中心とする角度である。

この図4(a)に示す断面角度θ1nが図4(b)に示す成形難易度が許容値以内に収められるように、基準となる閾値α1以上となるようにする。内板形状及び成形形状の変形中において断面角度θ1nが閾値α1以上であれば、断面角度θ1nの成形条件に基づく成形難易度は成形可能と判断される。一方、内板形状及び成形形状の変形中において断面角度θ1nが閾値α1よりも小さいときは、断面角度θ1nの成形条件に基づく成形難易度は成形不可能と判断される。nは1〜Nまで複数あるので、断面角度θ1nは、それぞれのnについて検証される。

【0043】

図5(a)、(b)を用いて、断面深さD1nの成形条件に基づく成形可否から成形難易度(基準からの乖離度)が定められる様子を説明する。図5(a)は、断面深さD1nを示す図であり、図5(b)は、断面深さD1nに対する成形難易度を示す図である。図5(b)に示す断面深さD1nに対する成形難易度の許容値は、予め検証等により定められ、成形条件DB15に登録されている。

図5(a)に示す断面深さD1nは、図3に示す変形中の内板形状及び成形形状において、プレス成形での成形方向における変形量を定義したもので、デザイン形状側の任意の点anから内板形状及び成形形状側の任意の点bnまでの成形方向成分の距離である。

この図5(a)に示す断面深さD1nが図5(b)に示す成形難易度が許容値以内に収められるように、基準となる閾値β1以下となるようにする。内板形状及び成形形状の変形途中において断面深さD1nが閾値β1以下であれば、断面深さD1nの成形条件に基づく成形難易度は成形可能と判断される。一方、内板形状及び成形形状の変形途中において断面深さD1nが閾値β1よりも大きいときは、断面深さD1nの成形条件に基づく成形難易度は成形不可能と判断される。nは1〜Nまで複数あるので、断面深さD1nは、それぞれのnについて検証される。

【0044】

図6(a)、(b)を用いて、変形前後の断面角度、すなわち断面角度変化量θ2nから元形状からの乖離度(基準からの乖離度)が定められる様子を説明する。図6(a)は、断面角度変化量θ2nを示す図であり、図6(b)は、断面角度変化量θ2nに対する元形状からの乖離度を示す図である。図6(b)に示す断面角度変化量θ2nに対する元形状からの乖離度の諸条件をある程度以上確保可能とする許容値は、予め検証等により定められ、成形条件DB15に登録されている。

図6(a)に示す断面角度変化量θ2nは、既存の内板形状及び成形形状における、プレス成形での成形方向を0°と定義した場合に、デザイン形状側の任意の点anから内板形状及び成形形状側の任意の点bnまでの線分での任意の点bnを中心とする角度と、図3に示す変形中の内板形状及び成形形状における、プレス成形での成形方向を0°と定義した場合に、デザイン形状側の任意の点anから内板形状及び成形形状側の任意の点bnまでの線分での任意の点bnを中心とする角度と、の差分角度である。

この図6(a)に示す断面角度変化量θ2nが図6(b)に示す元形状からの乖離度が許容値以内に収められるように、基準となる閾値α2以上且つ閾値α3以下となるようにする。内板形状及び成形形状の変形中において断面角度変化量θ2nが閾値α2以上且つ閾値α3以下であれば、断面角度変化量θ2nから、元形状からの乖離度が、既存の内板形状及び成形形状にて実現されていた、成形可否、他ワークとの合わせ、デザイン等の成形性を含む諸条件をある程度以上確保可能と判断される。一方、内板形状及び成形形状の変形途中において断面角度変化量θ2nが閾値α2よりも小さい、又は、閾値α3よりも大きいときは、断面角度変化量θ2nから、元形状からの乖離度は上記諸条件をほとんど確保できないと判断される。nは1〜Nまで複数あるので、断面角度変化量θ2nは、それぞれのnについて検証される。

【0045】

図7(a)、(b)を用いて、変形前後の断面深さ、すなわち断面深さ変化量D2nから元形状からの乖離度(基準からの乖離度)が定められる様子を説明する。図7(a)は、断面深さ変化量D2nを示す図であり、図7(b)は、断面深さ変化量D2nに対する元形状からの乖離度を示す図である。図7(b)に示す断面深さ変化量D2nに対する元形状からの乖離度の諸条件をある程度以上確保可能とする許容値は、予め検証等により定められ、成形条件DB15に登録されている。

図7(a)に示す断面深さ変化量D2nは、既存の内板形状及び成形形状における、プレス成形での成形方向の変形量と、図3に示す変形中の内板形状及び成形形状における、プレス成形での成形方向の変形量と、の差分距離を定義したものである。すなわち、断面深さ変化量D2nは、既存の内板形状及び成形形状における、デザイン形状側の任意の点anから内板形状及び成形形状側の任意の点bnまでの成形方向成分の距離と、変形途中の内板形状及び成形形状における、デザイン形状側の任意の点anから内板形状及び成形形状側の任意の点bnまでの成形方向成分の距離と、の差分である。

この図7(a)に示す断面深さ変化量D2nが図7(b)に示す元形状からの乖離度が許容値以内に収められるように、基準となる閾値β2以上且つ閾値β3以下となるようにする。内板形状及び成形形状の変形中において断面深さ変化量D2nが閾値β2以上且つ閾値β3以下であれば、断面深さ変化量D2nから、元形状からの乖離度が、既存の内板形状及び成形形状にて実現されていた、成形可否、他ワークとの合わせ、デザイン等の成形性を含む諸条件をある程度以上確保可能と判断される。一方、内板形状及び成形形状の変形中において断面深さ変化量D2nが閾値β2よりも小さい、又は、閾値β3よりも大きいときは、断面深さ変化量D2nから、元形状からの乖離度は上記諸条件をほとんど確保できないと判断される。nは1〜Nまで複数あるので、断面深さ変化量D2nは、それぞれのnについて検証される。

【0046】

なお、本実施形態での変形中の内板形状及び成形形状の成形難易度は、成形可能か否かの境界値を閾値とし、成形難易度に成形可否の指標を組み込むこととしていた。しかし、本発明はこれに限られず、変形中の内板形状及び成形形状の成形難易度は、実際に成形する場合の成形が容易か困難かの程度を数値化し、その途中の数値を閾値として設定してもよい。

また、本実施形態での変形中の内板形状及び成形形状の元形状からの乖離度は、諸条件がある程度以上確保可能か否かの境界値を閾値としていた。しかし、本発明はこれに限られず、変形中の内板形状及び成形形状の元形状からの乖離度は、実際に成形する場合の諸条件の程度を数値化し、その途中の数値を閾値として設定してもよい。

【0047】

以上のように、図4〜図7に示す成形可能か否か、且つ元形状(既存の内板形状及び成形形状)にて実現されていた成形性を含む諸条件がある程度以上確保可能か否かを判断する、基準からの乖離度が確認され、図4〜図7に示す基準からの乖離度の許容値を満たし成形可能な変形対象空間の歪み量で最終的な内板形状及び成形形状が決定される。このようにして決定された変形対象空間の歪み量の仮の変形ルールが、新規のデザイン形状に合わせた新規な内板形状及び成形形状を決定する最終的な変形対象空間の歪み方を定めた最終的な変形ルールとなる。

以上のようにして、変形ルール作成部14は、最終的な変形対象空間の歪み方を定めた最終的な変形ルールを作成する。

【0048】

形状データ作成部16は、変形ルール作成部14により作成された最終的な変形ルールに基づいて、抽出部13により抽出された既存のデザイン形状データに関連付けられている、形状DB11に記憶した既存の内板形状データ及び成形形状データで示される既存の内板形状及び成形形状を新規の内板形状及び成形形状に変形することで、新規のデザイン形状データに結合する、新規の内板形状及び成形形状を示す新規の内板形状データ及び成形形状データを作成する。なお、内板形状データ及び成形形状データ以外に、デザイン形状データに関連付けられている既存のデータがある場合には、形状データ作成部16は、これら既存のデータについて、内板形状及び成形形状と同様に変形することにより、新規のデザイン形状データに対応するデータを作成してもよい。

【0049】

具体的には、形状データ作成部16は、形状DB11の各種形状データを参照し、抽出部13により抽出された既存のデザイン形状データに関連付けられている既存の内板形状データ及び成形形状データを抽出する。そして、抽出された既存の内板形状データ及び成形形状データで示される既存の内板形状及び成形形状に対して、これらの形状を包含する変形対象空間を定義し、この変形対象空間上に複数の制御点を格子状に配置する。ここで、複数の制御点のそれぞれは、変形ルール作成部14において既存のデザイン形状を包含する変形対象空間において配置された複数の制御点に対応している。

【0050】

続いて、形状データ作成部16は、変形ルール作成部14により作成された最終的な変形ルール、すなわち複数の制御点の移動ルールに則って最終的に決定された変形対象空間の歪み量に基づいて、既存の内板形状データ及び成形形状データで示される既存の内板形状及び成形形状を包含する変形対象空間の複数の制御点を移動させて変形対象空間を歪ませる。これにより、既存の内板形状データ及び成形形状データで示される既存の内板形状及び成形形状を変形させる。そして、形状データ作成部16は、変形された内板形状及び成形形状に対応する内板形状データ及び成形形状データを、新規のデザイン形状データに結合される新規の内板形状データ及び成形形状データとする。

【0051】

つまり、形状データ作成部16は、変形ルール作成部14により作成された最終的な変形ルールに基づいて、既存の内板形状データ及び成形形状データで示される既存の内板形状及び成形形状を変形する。そして、変形された内板形状及び成形形状を示す内板形状データ及び成形形状データを、新規のデザイン形状データに結合される新規の内板形状データ及び成形形状データとする。

【0052】

結合部17は、受付部12が受け付けた新規のデザイン形状データと、形状データ作成部16により作成された新規の内板形状データ及び成形形状データと、を関連付けて結合することにより、新規の形状データを作成する。

なお、結合部17は、これら新規のデザイン形状データ、新規の内板形状データ及び新規の成形形状データで示されるデザイン形状、内板形状及び成形形状の位置合わせを行い、表示部に表示させるようにしてもよい。

【0053】

なお、受付部12が、新規のデザイン形状データが示す新規のデザイン形状の全体を複数部位に分割した状態でそれぞれの部位を作成対象部位として受け付けた場合には、形状データ作成部16により複数部位に対応する各部位の新規の内板形状データ及び各部位の新規の成形形状データが複数作成される。この場合には、結合部17は、複数作成された各部位の新規の内板形状データ及び成形形状データを合成することにより、新規のデザイン形状の全体を示す新規のデザイン形状データに結合する新規の内板形状データ及び成形形状データを作成する。

【0054】

図8は、本実施形態に係る形状データ作成システム1における形状データ作成方法を示すフローチャートである。

【0055】

ステップS1(受付ステップ)において、受付部12は、入力部を介して新規のデザイン形状を示す新規のデザイン形状データの入力を受け付ける。

【0056】

ステップS2(抽出ステップ)において、抽出部13は、ステップS1にて受け付けた新規のデザイン形状データで示される新規なデザイン形状に類似する既存のデザイン形状を示す既存のデザイン形状データを形状DB11から抽出する。

【0057】

ステップS3(変形ルール作成ステップ)において、変形ルール作成部14は、ステップS1で受け付けた新規のデザイン形状データで示された新規のデザイン形状に、ステップS2にて抽出された既存のデザイン形状データで示される既存のデザイン形状を近づける様に空間変形させ、その際の空間変形の歪め方から変形ルールを作成する。

まず、変形ルール作成部14は、新規のデザイン形状と既存のデザイン形状とを近似する際の差異に基づいた空間変形の歪め方から仮の変形ルールを作成する。

次に、変形ルール作成部14は、作成した仮の変形ルールに基づいて、成形条件DB15を参照して形状DB11に記憶した既存の内板形状データ及び成形形状データで示された既存の内板形状及び成形形状を徐々に変形していく。つまり、仮の変形ルールの空間変形の歪み量を徐々に適用していく。この仮の変形ルールで既存の内板形状及び成形形状を徐々に変形する変形中の形状の、基準からの乖離度に基づいて、最終的な変形ルールを作成する。ここでは、変形中の形状の、基準からの乖離度に含まれる成形難易度には、成形条件DB15を参照することで成形可否の指標が含まれる。

【0058】

ステップS4(形状データ作成ステップ)において、形状データ作成部16は、ステップS3にて作成された変形ルールに基づいて、ステップS2にて抽出された既存のデザイン形状データに関連付けられている既存の内板形状データ及び成形形状データで示される既存の内板形状及び成形形状を新規の内板形状及び成形形状に変形する。これにより、ステップS1にて受け付けた新規のデザイン形状データに結合される新規の内板形状及び成形形状を示す新規の内板形状データ及び成形形状データを作成する。

【0059】

ステップS5(結合ステップ)において、結合部17は、ステップS1にて受け付けた新規のデザイン形状データと、ステップS4にて作成された新規の内板形状データ及び成形形状データと、を関連付けて結合し、新規の形状データを作成する。

【0060】

本実施形態によると、以下のような効果がある。

本実施形態によると、変形ルール作成部14は、仮の変形ルールに基づいて既存の内板形状及び成形形状を変形し、その変形中の形状の、成形難易度及び元形状からの乖離度を含む基準からの乖離度に基づいて、最終的な変形ルールを作成する。

ここで、基準からの乖離度とは、成形難易度及び元形状からの乖離度を含み、成形難易度を示す場合には、新規のデザイン形状、内板形状及び成形形状を含む新規形状が設計された後の成形性の確保の程度を表し、元形状からの乖離度を示す場合には、新規のデザイン形状、内板形状及び成形形状を含む新規形状が設計された後の元形状(既存の内板形状及び成形形状)にて実現されていた、成形可否、他ワークとの合わせ、デザイン等の成形性を含む諸条件の確保の程度を表す。

このため、作成された新規の内板形状データ及び成形形状データによって示された新規の内板形状及び成形形状には、仮の変形ルールに基づいて既存の内板形状及び成形形状を変形する変形中の形状の、基準からの乖離度が加味されている。

ここで、基準からの乖離度に成形難易度として、成形可否の指標が組み込まれているので、新規のデザイン形状、内板形状及び成形形状を含む新規の形状が設計された後の成形性のシミュレーションでは成形不可能という検討結果が生じることがない。

また、基準からの乖離度として、元形状からの乖離度が組み込まれているので、既存の内板形状及び成形形状にて実現されていた、成形可否、他ワークとの合わせ、デザイン等の成形性を含む諸条件がある程度以上確保可能となる。

したがって、新規の形状の基準からの乖離度を考慮して新規の形状を設計するので、形状の再設計を行うことを可及的に低減し大幅な手戻りが生じることを抑制することができる。

【0061】

変形ルール作成部14は、基準からの乖離度を、既存のデザイン形状、内板形状及び成形形状におけるそれぞれの任意の点an、bnを抽出し、仮の変形ルールに基づいて既存の内板形状及び成形形状を変形する変形中の任意の点an、bnの相対位置関係を基準と比較することで定める。

これによると、仮の変形ルールに基づいて既存の内板形状及び成形形状を変形する変形中の任意の点an、bnの相対位置関係を基準と比較し、その相対位置関係の基準からの乖離度に応じて、仮の変形ルールに基づいて既存の内板形状及び成形形状を変形する変形中の形状の、基準からの乖離度を定めることができる。

【0062】

変形ルール作成部14は、基準からの乖離度を、仮の変形ルールに基づいて既存の内板形状及び成形形状を変形する変形中の変形量が大きい部分での成形可否から定める。

これによると、成形可否判断に直結する、仮の変形ルールに基づいて既存の内板形状及び成形形状を変形する変形中の変形量が大きい部分での成形可否を考慮することにより、仮の変形ルールに基づいて既存の内板形状及び成形形状を変形する変形中の形状の、基準からの乖離度には成形可否の指標を組み込むことができる。これにより、新規のデザイン形状、内板形状及び成形形状含む新規の形状が設計された後の成形性のシミュレーションでは成形不可能という検討結果が生じることがない。

【0063】

なお、本発明は上記実施形態に限定されるものではなく、本発明の目的を達成できる範囲での変形、改良等は本発明に包含されるものである。

【0064】

上記実施形態では、抽出部13は、受付部12が受け付けた新規のデザイン形状データで示される新規のデザイン形状に類似する既存のデザイン形状を示す既存のデザイン形状データを形状DB11から抽出することとしたが、これに限られない。例えば、抽出部13は、受付部12が受け付けた新規のデザイン形状データで示される新規のデザイン形状に類似する既存のデザイン形状を示す既存のデザイン形状データを形状DB11から複数抽出し、形状データ作成システム1のオペレータにいずれか1つの既存のデザイン形状データを選択させるようにしてもよい。そして、変形ルール作成部14は、受付部12が受け付けた新規のデザイン形状データで示される新規のデザイン形状と、オペレータによって選択された既存のデザイン形状データで示される既存のデザイン形状と、に基づいて、変形ルールを作成してもよい。

このようにすることで、形状データ作成システム1は、新規のデザイン形状データで示される新規のデザイン形状に類似する複数の既存のデザイン形状を示す複数の既存のデザイン形状データの中から、形状データ作成システム1のオペレータが適切であると判断した既存のデザイン形状を示す既存のデザイン形状データを選択することができ、この選択された既存のデザイン形状データに基づいて、新規の内板形状データ及び成形形状データを作成することができる。

【0065】

また例えば、抽出部13は、受付部12が受け付けた新規のデザイン形状データで示される新規のデザイン形状と同種、同部品、類似種、又は類似部品等の予め定められた既存のデザイン形状を示す既存のデザイン形状データを形状DB11から抽出するようにしてもよい。

【符号の説明】

【0066】

1…形状データ作成システム

11…形状DB(記憶手段)

12…受付部

13…抽出部

14…変形ルール作成部(変形ルール作成手段)

15…成形条件DB

16…形状データ作成部(形状データ作成手段)

17…結合部

【特許請求の範囲】

【請求項1】

製品における第1形状を示す第1形状データに対応し、該第1形状に対応する第2形状を示す第2形状データを作成する形状データ作成システムであって、

既存の第1形状データと既存の第2形状データとを関連付けて記憶する記憶手段と、

新規の第1形状データの入力を受け付ける受付手段と、

前記新規の第1形状データで示された第1形状に類似する第1形状を示す既存の第1形状データを前記記憶手段から抽出する抽出手段と、

前記新規の第1形状データで示された第1形状と前記抽出手段により抽出された前記既存の第1形状データで示された第1形状との差異を算出し、該算出した差異に基づいて、前記既存の第1形状データで示された第1形状を前記新規の第1形状データで示された第1形状に近づける変形ルールを作成する変形ルール作成手段と、

前記変形ルール作成手段によって作成された変形ルールに基づいて、前記抽出手段により抽出された前記既存の第1形状データに関連付けられている既存の第2形状データで示された既存の第2形状を変形することにより、前記新規の第1形状データに対応する新規の第2形状データを作成する形状データ作成手段と、を備え、

前記変形ルール作成手段は、前記新規の第1形状データで示された第1形状と、前記抽出手段により抽出された前記既存の第1形状データで示された第1形状との差異を算出し、該算出した差異に基づいて仮の変形ルールを作成し、作成された前記仮の変形ルールに基づいて、前記抽出手段により抽出された前記既存の第1形状データに関連付けられている既存の第2形状データで示された第2形状を変形し、その変形中の形状の、基準からの乖離度に基づいて、最終的な変形ルールを作成することを特徴とする形状データ作成システム。

【請求項2】

前記変形ルール作成手段は、前記基準からの乖離度を、前記抽出手段により抽出された前記既存の第1形状データで示された第1形状と、それに関連付けられている既存の第2形状データで示された第2形状とにおけるそれぞれの任意の点を抽出し、前記仮の変形ルールに基づいて、前記第2形状を変形する変形中の前記任意の点の相対位置関係を基準と比較することで定めることを特徴とする請求項1に記載の形状データ作成システム。

【請求項3】

前記変形ルール作成手段は、前記基準からの乖離度を、前記仮の変形ルールに基づいて、前記抽出手段により抽出された前記既存の第1形状データに関連付けられている既存の第2形状データで示された第2形状を変形する変形中の変形量が大きい部分での成形可否から定めることを特徴とする請求項1又は2に記載の形状データ作成システム。

【請求項4】

製品における第1形状を示す第1形状データに対応し、該第1形状に対応する第2形状を示す第2形状データを作成する形状データ作成方法であって、

新規の第1形状データの入力を受け付ける受付ステップと、

前記新規の第1形状データで示された第1形状に類似する第1形状を示す既存の第1形状データを、既存の第1形状データと既存の第2形状データとを関連付けて記憶する記憶手段から抽出する抽出ステップと、

前記新規の第1形状データで示された第1形状と、前記抽出ステップにより抽出された前記既存の第1形状データで示された第1形状との差異を算出し、該算出した差異に基づいて、前記既存の第1形状データで示された第1形状を前記新規の第1形状データで示された第1形状に近づける変形ルールを作成する変形ルール作成ステップと、

前記変形ルール作成ステップによって作成された変形ルールに基づいて、前記抽出ステップにより抽出された前記既存の第1形状データに関連付けられている既存の第2形状データで示された既存の第2形状を変形することにより、前記新規の第1形状データに対応する新規の第2形状データを作成する形状データ作成ステップと、を含み、

前記変形ルール作成ステップは、前記新規の第1形状データで示された第1形状と、前記抽出ステップにより抽出された前記既存の第1形状データで示された第1形状との差異を算出し、該算出した差異に基づいて仮の変形ルールを作成し、作成された前記仮の変形ルールに基づいて、前記抽出ステップにより抽出された前記既存の第1形状データに関連付けられている既存の第2形状データで示された既存の第2形状を変形し、その変形中の形状の、基準からの乖離度に基づいて、最終的な変形ルールを作成することを特徴とする形状データ作成方法。

【請求項1】

製品における第1形状を示す第1形状データに対応し、該第1形状に対応する第2形状を示す第2形状データを作成する形状データ作成システムであって、

既存の第1形状データと既存の第2形状データとを関連付けて記憶する記憶手段と、

新規の第1形状データの入力を受け付ける受付手段と、

前記新規の第1形状データで示された第1形状に類似する第1形状を示す既存の第1形状データを前記記憶手段から抽出する抽出手段と、

前記新規の第1形状データで示された第1形状と前記抽出手段により抽出された前記既存の第1形状データで示された第1形状との差異を算出し、該算出した差異に基づいて、前記既存の第1形状データで示された第1形状を前記新規の第1形状データで示された第1形状に近づける変形ルールを作成する変形ルール作成手段と、

前記変形ルール作成手段によって作成された変形ルールに基づいて、前記抽出手段により抽出された前記既存の第1形状データに関連付けられている既存の第2形状データで示された既存の第2形状を変形することにより、前記新規の第1形状データに対応する新規の第2形状データを作成する形状データ作成手段と、を備え、

前記変形ルール作成手段は、前記新規の第1形状データで示された第1形状と、前記抽出手段により抽出された前記既存の第1形状データで示された第1形状との差異を算出し、該算出した差異に基づいて仮の変形ルールを作成し、作成された前記仮の変形ルールに基づいて、前記抽出手段により抽出された前記既存の第1形状データに関連付けられている既存の第2形状データで示された第2形状を変形し、その変形中の形状の、基準からの乖離度に基づいて、最終的な変形ルールを作成することを特徴とする形状データ作成システム。

【請求項2】

前記変形ルール作成手段は、前記基準からの乖離度を、前記抽出手段により抽出された前記既存の第1形状データで示された第1形状と、それに関連付けられている既存の第2形状データで示された第2形状とにおけるそれぞれの任意の点を抽出し、前記仮の変形ルールに基づいて、前記第2形状を変形する変形中の前記任意の点の相対位置関係を基準と比較することで定めることを特徴とする請求項1に記載の形状データ作成システム。

【請求項3】

前記変形ルール作成手段は、前記基準からの乖離度を、前記仮の変形ルールに基づいて、前記抽出手段により抽出された前記既存の第1形状データに関連付けられている既存の第2形状データで示された第2形状を変形する変形中の変形量が大きい部分での成形可否から定めることを特徴とする請求項1又は2に記載の形状データ作成システム。

【請求項4】

製品における第1形状を示す第1形状データに対応し、該第1形状に対応する第2形状を示す第2形状データを作成する形状データ作成方法であって、

新規の第1形状データの入力を受け付ける受付ステップと、

前記新規の第1形状データで示された第1形状に類似する第1形状を示す既存の第1形状データを、既存の第1形状データと既存の第2形状データとを関連付けて記憶する記憶手段から抽出する抽出ステップと、

前記新規の第1形状データで示された第1形状と、前記抽出ステップにより抽出された前記既存の第1形状データで示された第1形状との差異を算出し、該算出した差異に基づいて、前記既存の第1形状データで示された第1形状を前記新規の第1形状データで示された第1形状に近づける変形ルールを作成する変形ルール作成ステップと、

前記変形ルール作成ステップによって作成された変形ルールに基づいて、前記抽出ステップにより抽出された前記既存の第1形状データに関連付けられている既存の第2形状データで示された既存の第2形状を変形することにより、前記新規の第1形状データに対応する新規の第2形状データを作成する形状データ作成ステップと、を含み、

前記変形ルール作成ステップは、前記新規の第1形状データで示された第1形状と、前記抽出ステップにより抽出された前記既存の第1形状データで示された第1形状との差異を算出し、該算出した差異に基づいて仮の変形ルールを作成し、作成された前記仮の変形ルールに基づいて、前記抽出ステップにより抽出された前記既存の第1形状データに関連付けられている既存の第2形状データで示された既存の第2形状を変形し、その変形中の形状の、基準からの乖離度に基づいて、最終的な変形ルールを作成することを特徴とする形状データ作成方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−88970(P2013−88970A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−227978(P2011−227978)

【出願日】平成23年10月17日(2011.10.17)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月17日(2011.10.17)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

[ Back to top ]