形状保持機能及びラン・ほつれ止め機能を有する成型編地

【課題】効率的かつ効果的な形状保持機能、ラン・ほつれ止め機能を有する成型編地を提供すること。

【解決手段】熱融着性弾性繊維を含む編地(但し、足回り編地を除く)が、湿熱処理されてなる形状保持機能及びラン・ほつれ止め機能を有する成型編地。

【解決手段】熱融着性弾性繊維を含む編地(但し、足回り編地を除く)が、湿熱処理されてなる形状保持機能及びラン・ほつれ止め機能を有する成型編地。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、形状保持機能及びラン・ほつれ止め機能を有する成型編地に関し、特に湿熱処理により熱融着する弾性繊維を含む編地からなる成型編地に関する。

【背景技術】

【0002】

弾性繊維を含む編地は、伸びが大きく、伸長状態からの回復力やフィット性が良いため広く着用されている。

【0003】

これらの編地のなかで、成型編地は、縫製箇所を減らし、人体の凹凸に応じて製品の形に編んでいく編地として、フィット性の高いインナー、アウター・ボトム、ショーツ、ランジェリー等の編地製品に使用されている。

【0004】

しかし、これら成型編地については、編地端末はほつれ、わらい、目ずれ、ラン、カール、伝線等(以下、ほつれ等という)の問題があった。特に端末部はカールするため、編地端を折り返したり、別布や伸縮性テープを付けて、縫製したり、ダブル・ウェルトとして内側に折り返して袋状にすることが必要であり、凸状や段差、縫い目等が肌に直接接触することによる皮膚障害が懸念されたり、肌触り感や着心地といった着用感の低下、外衣にひびきやすいという審美性の低下等の問題が解決されておらず、編地端を縫製しないで「切りっぱなし」のままで使用できる編地が求められていた。

また、人体の凹凸に応じて編みこんだものであっても、着用や洗濯を繰り返すことで凹凸部の型崩れが生じたり、製品の寸法が小さくなり着用し難いなどの問題があった。

【0005】

従来、形状保持機能を向上させ、ほつれ等を防止する方法としては、編地端のみ特殊編を施したり、縫製によるものが主であった。

【0006】

例えば、成型編機自体にほつれ止め機能をもたせたサントニー・シングルニット ワンピース システム丸編機では、成型ヘム(耳部にほつれ止め)編みをタテ方向、斜め方向、湾曲と自由に入れることができる。

【0007】

また、薄地の場合は特殊な編み方(ブックル型)により伝線を防止する方法も提案されている(特許文献1:特開平8−100305号公報)。

【0008】

しかしながら、ほつれ止めした部分は他の部分と風合いが異なったり、分厚いものであった。また、ほつれ止め機能を持たせる部分は編み設計段階で予め決めるため、裁断、縫製時のデザインは限定されていた。

【0009】

また、特許文献1は、生地全体が分厚く、透明感がない他、収縮率(伸度)が低かった。また手触りが固く、ザラザラするものであった。更には特殊な編機、編み技術が必要であるため、編みコストがかかり、高価なものであった。

また、フィット性向上のため、しばしばポリウレタン弾性繊維が使用されるが、ポリウレタン弾性繊維を交編で使用すると形状保持性は比較的良好であるが、伸縮性が劣る、編地に交編縞が見え、審美性に欠けるものであった。ポリウレタン弾性繊維を全面(緯編では全コース、経編では全ウエル)に使用すると伸縮性は格段に向上するが、編地の収縮が強くなり編成作成後の寸法が小さくなったり、製品として使用中洗濯後により寸法が小さくなる等の欠点があった。

ポリウレタン弾性繊維のセット率を上げるために湿熱処理温度を上げると、共用した繊維が硬くなり風合いなどが低下するおそれがあり、ポリウレタン弾性繊維の挿入倍率を大幅に落とすと、寸法安定性は高くなるが、ポリウレタン弾性繊維の使用量割合が高くなり、コストが高くなる。また、セット性のよいポリウレタン弾性繊維を使用すると、形状保持性はよくなるが、それでもほつれやランの問題が残り、衣料分野、特に成型編地製品分野においては、効率的かつ効果的な形状保持機能及びラン・ほつれ止め機能を有する成型編地が求められていた。

【0010】

【特許文献1】特開平8−100305号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

本発明は、上記事情に鑑みなされたもので、効率的かつ効果的な形状保持機能、ラン・ほつれ止め機能を有する成型編地を提供することを目的とする。

【課題を解決するための手段】

【0012】

本発明者らは、上記目的を達成するため鋭意検討を重ねた結果、熱融着性弾性繊維、特にシングルカバリングヤーン(以下SCYという)編地法において120℃で20秒間、特には115℃で20秒間湿熱処理したときの熱融着力が0.15cN/dtex以上、好ましくは0.3cN/dtex以上である熱融着性ポリウレタン弾性繊維を含む編地を湿熱処理することで、効率的かつ効果的に形状保持機能、ラン・ほつれ止め機能が付与された編地、特に衣料分野、とりわけ成型編地製品分野で有用な成型編地が得られることを見出し、本発明をなすに至った。

【0013】

即ち、本発明は、下記の形状保持機能及びラン・ほつれ止め機能を有する成型編地を提供する。

[1]熱融着性弾性繊維を含む編地(但し、足回り編地を除く)が、湿熱処理されてなることを特徴とする形状保持機能及びラン・ほつれ止め機能を有する成型編地。

[2]非弾性繊維からなる表糸と、熱融着性弾性繊維からなる裏糸によるプレーティング編で形成される[1]記載の成型編地。

[3]非弾性繊維からなる表糸と、複合糸からなる裏糸によるプレーティング編で形成され、上記複合糸が、熱融着性弾性繊維を含むことを特徴とする[1]記載の成型編地。

[4]上記複合糸が、熱融着性弾性繊維からなる芯糸と、この芯糸を被覆する非弾性繊維とからなる[3]記載の成型編地。

[5]上記複合糸が、カバリングヤーン、合撚糸又はエア交絡糸である[4]記載の成型編地。

[6]カバリングヤーンが、シングルカバリングヤーンである[5]記載の成型編地。

[7]熱融着性弾性繊維が、シングルカバリングヤーン編地法において120℃で20秒間湿熱処理したときの熱融着力が0.15cN/dtex以上の熱融着性ポリウレタン弾性繊維である[1]乃至[6]のいずれかに記載の成型編地。

[8]熱融着性ポリウレタン弾性繊維の熱融着力が0.30cN/dtex以上である[7]記載の成型編地。

[9]熱融着性弾性繊維が、シングルカバリングヤーン編地法において115℃で20秒間湿熱処理したときの熱融着力が0.15cN/dtex以上の熱融着性ポリウレタン弾性繊維である[1]乃至[8]のいずれかに記載の成型編地。

[10]熱融着性ポリウレタン弾性繊維の熱融着力が0.30cN/dtex以上である[9]記載の成型編地。

[11]熱融着性ポリウレタン弾性繊維が、2倍伸長下、140℃で45秒間乾熱処理をしたときの耐熱強力保持率が40%以上である[7]乃至[10]のいずれかに記載の成型編地。

[12]任意の穴を開けた又は任意の形状にカットできる[1]乃至[11]のいずれかに記載の成型編地。

【発明の効果】

【0014】

本発明によれば、湿熱処理(セット)工程において熱融着性弾性繊維を熱融着させることにより、伸縮性に優れ、かつ形状保持機能及びラン・ほつれ止め機能を有する成型編地を提供することができる。また特に、該編地を直線、曲線、又は曲線と直線の組み合わせなど任意のラインで裁断した状態、所謂「切りっぱなし」編地製品の提供が可能となる。形状保持機能及びラン・ほつれ止め機能が生じるのは、湿熱処理により、熱融着性弾性繊維の表面が融解し、熱融着性弾性繊維相互や、熱融着性弾性繊維と非弾性繊維との交差部が熱融着することにより、またSCY等の複合糸の場合、複合糸相互及び/又は複合糸とその他の繊維とが熱融着することによる。

【発明を実施するための最良の形態】

【0015】

本発明の成型編地は、熱融着性弾性繊維を含む編地を湿熱処理してなるものである。

【0016】

本発明の成型編地の構成例を以下に示す。

【0017】

本発明の編地に用いられる熱融着性弾性繊維の形態は、原糸(未加工糸)、仮撚加工糸、先染糸等のいずれであってもよく、また、熱融着性弾性繊維を芯糸として、周囲を非弾性繊維で被覆したカバリングヤーンや、熱融着性弾性繊維と非弾性繊維とを合撚した合撚糸、エア交絡糸等の複合糸であってもよいが、カバリングヤーンを用いることが複合糸の中心に熱融着性弾性繊維を配置することができ、また熱融着性弾性繊維の被覆度のコントロールが容易で、均一に被覆できる点から好ましい。また、カバリングヤーンとしては、SCY(シングルカバリングヤーン又はシングルカバードヤーン)又はDCY(ダブルカバリングヤーン又はダブルカバードヤーン)があるが、芯糸の熱融着性弾性繊維の被覆率が低いほど、熱融着性弾性繊維相互の交差点が増加することから特にSCYが好ましい。

【0018】

本発明で用いられる熱融着性弾性繊維としては、湿熱処理で融解し、形状保持機能及びラン・ほつれ止め機能を発揮する熱融着性弾性繊維であれば、特に限定されないが、熱融着性ポリウレタン弾性繊維が、伸度、耐久性の面から好ましい。

【0019】

熱融着性ポリウレタン弾性繊維をSCYとして編地に使用する場合は、芯糸に使用する熱融着性ポリウレタン弾性繊維の繊度が11〜470dtex、好ましくは11〜156dtex、特に好ましくは11〜78dtex、非弾性繊維の繊度が5.5〜156dtex、特に8〜78dtexとすることが審美性、実用性、コストの点から好ましい。

【0020】

カバリング糸、合撚糸の場合、ポリウレタン弾性繊維のドラフトは、1.0〜5.5倍が好ましく、より好ましくは1.2〜5.0倍である。撚り数は、60〜2500T/mが好ましく、より好ましくは80〜2200T/m、更に好ましくは100〜2000T/mである。撚数が60T/mよりも低いと、編機での編成時の加工安定性が低下する場合があり、2500T/mよりも高いと、芯糸の熱融着性ポリウレタン弾性繊維の被覆度が高くなり、熱融着しにくくなる場合がある。

【0021】

エア交絡糸の場合、ポリウレタン弾性繊維のドラフトは、1.0〜5.5倍が好ましく、より好ましくは1.2〜5.0倍である。交絡数は、30〜150個/mが好ましく、より好ましくは60〜120個/mである。交絡数が30個/mよりも低いと、編機での編成時の加工安定性が低下する場合があり、150個/mよりも高いと、芯糸の熱融着ポリウレタン弾性繊維の被覆度が高くなり、熱融着しにくくなる場合がある。

【0022】

従って、ポリウレタン弾性繊維のドラフト(伸長倍率)や非弾性繊維の繊度、平均交絡長等により、撚り数、交絡数は適時変更する必要があるが、芯糸の熱融着性ポリウレタン弾性繊維の被覆率を40%以下に調整することが好ましく、より好ましくは35%以下、更に好ましくは30%以下である。熱融着ポリウレタン弾性繊維の被覆率が40%を超えると、熱融着性ポリウレタン弾性繊維相互の熱融着箇所が少なくなり、切りっ放しの箇所が繰り返し使用中にほつれやすくなったり、ポリウレタン弾性繊維本来の伸びが失われたりするので好ましくない。切りっ放しの状態で製品として繰り返し使用してもほつれやカールがし難く、ポリウレタン弾性繊維本来の伸度が発揮できる点で上記の通りの被覆率が好ましい。一方、編機での編成時の加工安定性の点などから、被覆率は2%以上が好ましい。

【0023】

なお、本発明の被覆率は、カバリング糸、合撚糸の場合は(1)式で、エア交絡糸の場合は(2)式で計算した値である。

C=(0.012×√D×T/(1000/DR))×100 (1)式

ここで、Cは被覆度(%)を、Dは熱融着性ポリウレタン弾性繊維の周囲に被覆される非弾性繊維の繊度(デシテックス)を、Tは撚糸時の撚り数(T/m)(ダブルカバリング糸の場合は上下撚り数の和)を、DRはカバリング又は撚糸時のポリウレタン弾性繊維のドラフトを示す。

【0024】

C=(K×KL/1000)×100 (2)式

ここで、Kはエア交絡時の交絡数(個/m)を、KLは平均交絡長(mm)を示す。

【0025】

一方、本発明の編地に用いられる熱融着性弾性繊維以外の繊維(非弾性糸)としては、特に制限は無く、例えば木綿、麻、羊毛、絹等の天然繊維、レーヨン、キュプラ、ポリノジック等の再生繊維、アセテート等の半再生繊維、ナイロン、ポリエステル、アクリル、ポリプロピレン、塩化ビニル等の化学合成繊維等からなる糸を使用することができる。

【0026】

これらの繊維は、特に熱融着性ポリウレタン弾性繊維の周囲に被覆される非弾性繊維として好適に使用でき、この場合、非弾性繊維としては、ナイロン、綿糸、レーヨンなどが代表的に使用できる。

【0027】

ここで、本発明の編地には、熱融着性弾性繊維が1〜60質量%、特に2〜50質量%含まれていることが好ましい。熱融着弾性繊維の割合が、少なすぎると熱融着力が低下し、ほつれの原因となる場合があり、多すぎると編地の風合いがゴム調になる場合がある。

【0028】

本発明の編地は、上記熱融着性弾性繊維を含む成型編地であるが、成型編地とは、製品の形に編んでいく編地をいい、編み目の増減をしながら型どおりに編成する完全成型編み(フル・ファッショニングという)、着丈分ごとに区切りながら続けて編む準成型編み(ガーメント・レングス編みという)が含まれる。

【0029】

成型編地の組織としては、下記の例が挙げられる。

(1)熱融着性ポリウレタン弾性繊維単独又は熱融着性ポリウレタン弾性繊維を含んだ複合糸と非弾性繊維との編み込み方法は、編目中での熱融着性ポリウレタン弾性繊維単独又は熱融着性ポリウレタン弾性繊維を含んだ複合糸と非弾性繊維の位置を調整可能で安定させることができ、熱融着性ポリウレタン弾性繊維相互を全てのループで交差、接触させることができるプレーティング編が好ましく、プレーティング編することで得られた編地は、熱処理により熱融着性ポリウレタン弾性繊維相互を熱融着させることで、熱融着性ポリウレタン弾性繊維を含むループすべてを固定することができる。具体的には、表糸として非弾性繊維を使用し、裏糸として熱融着性弾性繊維(熱融着性ポリウレタン弾性繊維)単独又は熱融着性弾性繊維(熱融着性ポリウレタン弾性繊維)を含む複合糸を用いたプレーティング編とすることができる。

【0030】

熱融着性ポリウレタン弾性繊維単独又は熱融着性ポリウレタン弾性繊維を含んだ複合糸は、全コースに使用しても良いし、熱融着性ポリウレタン弾性繊維単独と熱融着性ポリウレタン弾性繊維を含んだ複合糸とを交互に編み込んでもよい。更に熱融着性ポリウレタン弾性繊維単独又は熱融着性ポリウレタン弾性繊維を含んだ複合糸を1コース以上おきに編み込んでもよいが、(熱融着性ポリウレタン弾性繊維単独又は熱融着性ポリウレタン弾性繊維を含んだ複合糸を使用しないコースには非熱融着性ポリウレタン弾性繊維を単独又は非熱融着性ポリウレタン弾性繊維を含んだ複合糸を使用することが好ましく)すべてのコースに熱融着性ポリウレタン弾性繊維を使用することが組織の固定化が可能なため、より好ましい。

【0031】

(2)熱融着性ポリウレタン弾性繊維単独又は熱融着性ポリウレタン弾性繊維を含んだ複合糸及び少なくとも1種類以上の非弾性糸を混用した経編地にも使用することができる。熱融着性ポリウレタン弾性繊維単独又は熱融着性ポリウレタン弾性繊維を含んだ複合糸及び非弾性糸を編み込んだ経編地の編組織はクサリ編、デンビ編、コード編、アトラス編、及びこれらを組み合わせたり、変化させたりした組織等のいずれの組織でも編成することができ、編機についてもトリコット編機、ラッシェル編機、ミラニーズ編機等の全ての編機を使用することができる。(1)と同様に全面に熱融着性ポリウレタン弾性繊維単独又は熱融着性ポリウレタン弾性繊維を含んだ複合糸を編み込んでも良いし、熱融着性ポリウレタン弾性繊維単独と熱融着性ポリウレタン弾性繊維を含んだ複合糸とを交互に編み込んでもよい。また、熱融着性ポリウレタン弾性繊維単独又は熱融着性ポリウレタン弾性繊維を含んだ複合糸は挿入又は編込みのどちらでもよい。

【0032】

また、編地の作製条件(カウント数、伸び寸等)も、通常成型編みで公知の条件で作製することができる

【0033】

上記で得られた編地は、通常、編目や寸法を安定させるために、プリセットするが、80℃で30分程度の湿熱処理をする。プリセットした後、製品が各部位の成型編地からなる場合は、必要に応じてミシンにより各成型編地を縫製し、編地製品の形体とする。更には必要に応じて染色加工等を施す。これらは公知の条件、工程で行なうことができる。

【0034】

プリセットの後、湿熱セットを行うが、湿熱セットの方法は例えば(株)芦田製作所製のスチームセッターを使用し、蒸気元圧2.5〜3.0kg/cm2にて通蒸バルブを開放し、密閉したセット室内に蒸気を入れ、セット室内を所定の温度にコントロールする。この場合、セット温度は80〜140℃、特に90〜135℃である。次に、編地を型板に取り付けし、セット室内に入れ、所定の時間セットする。セット時間は10〜180秒、特に15〜120秒とすることができる。その後、乾熱110℃の乾燥室にいれ、60秒間乾燥する。湿熱セットを行うセット機は、設定温度、設定時間で湿熱セットできるものであれば、特に限定されない。

【0035】

湿熱セット(処理)温度が低すぎる場合、又は時間が短過ぎる場合は、熱融着力又はセット効果が不足したり、ほつれ止め機能、編地の寸法安定性が劣るおそれがあり、高すぎる場合、又は時間が長過ぎる場合は、非弾性繊維の強力低下や熱変色、風合いが硬くなる、収縮特性が劣るなどの弊害が生じてくるおそれがある。

【0036】

本発明では、この湿熱セット処理により熱融着ポリウレタン弾性繊維が融解し、熱融着性弾性繊維相互及び/又は熱融着性弾性繊維と非弾性繊維との交差部が熱融着する。また、カバリングヤーンの場合は、熱融着性弾性繊維と、熱融着性性弾性繊維を被覆する非弾性繊維とが熱融着すると共に、編地の交差部では、交差する熱融着性弾性繊維もしくは熱融着性弾性繊維を芯糸として、その周囲を非弾性繊維で被覆した複合糸相互及び/又はこれと非弾性繊維が熱融着する。

【0037】

ここで、本発明において、熱融着とは、熱融着性弾性繊維が外からの熱又は熱と圧力とにより、熱融着性弾性繊維相互及び/又は熱融着性弾性繊維と他の非弾性繊維とが融着し、密着している状態や、繊維の少なくとも一部が融着し、密着している状態、或いは融着まで至らなくても繊維同士が接着している状態をいう。

【0038】

本発明で用いられる熱融着性ポリウレタン弾性繊維についてより詳しく説明すると、熱融着性ポリウレタン弾性繊維としては、SCY編地法における熱融着力が120℃で20秒間湿熱処理したとき0.15cN/dtex以上が好ましく、特には115℃で20秒間湿熱処理したときの熱融着力が0.15cN/dtex以上であることが好ましい。更に、120℃で20秒間湿熱処理したときの熱融着力が0.30cN/dtex以上が好ましく、特には115℃で20秒間湿熱処理したときの熱融着力が0.30cN/dtexであることが一層好ましい。

【0039】

熱融着力については、SCY編地法における熱融着力が0.15cN/dtex未満では実際の効果が認められない場合があるが、0.15cN/dtex以上0.3cN/dtex未満では、使い捨て製品や伝線(ラン)防止に一定の効果がある。0.30cN/dtex以上になると伝線防止は更に効果的であり、編地に傷が入っても伝線防止に効果があり、伝線防止やほつれに対する耐久性は熱融着力に比例して高くなる。しかし、熱融着力を上げる為に湿熱処理を強くすると、共用した繊維が硬くなり風合いなどが低下するおそれがあり、適度な熱融着力と使用した繊維本来の風合いが発現する条件を適時選択することが望ましい。

【0040】

従って、性能や風合いにおいて一層バランスのとれた条件として、120℃で20秒間湿熱処理したときの熱融着力が0.30cN/dtex以上が好ましく、特には115℃で20秒間湿熱処理したときの熱融着力が0.30cN/dtexが好ましい。

【0041】

本願発明のポリウレタン弾性繊維を用い大きな熱融着効果が得られる理由については、湿熱でもポリウレタン弾性繊維の極表面が軟化しやすく、該弾性繊維相互の接触箇所が融着することに加え、ポリウレタン弾性繊維と共に用いた共用繊維とも融着することが考えられる。

【0042】

ここで、本発明においてSCY編地法とは、以下の方法をいう。

(1)ポリウレタン弾性繊維11〜156dtexを芯糸とし、被覆糸としてナイロン6フィラメント糸13dtex5フィラメント(東レ製 商品名アミラン)を使用し、ドラフト倍率2.3倍、撚り数600T/MでカバリングしたSCYを作製する。

(2)パンスト編機(ロナティ社製L416/R、釜径:4インチ、針数400本)の給糸口に(1)で作製したSCYを給糸し、カウント2400コース、伸び寸45cmとし、該SCY一口のみでパンスト編地を作製する。

(3)パンスト編地のつま先をミシンで縫製した後、幅11cmのアルミ製型板に入れ、ウェル方向に1.2倍伸長した状態で、湿熱セット機で所定の温度で所定時間20秒間熱処理(熱セット)する。

(4)熱融着力を以下の方法で測定する。

引張試験機[島津製作所(製)精密万能試験機]上部チャックに把持した編地の端から解編したSCYを0.1cNの荷重下で下部チャックに把持し、つかみ間隔(チャック間隔)100mm、引張速度100mm/分で引張り、編地からSCYを解編する時の張力を測定する。

次いで、熱融着部位が解離する度に計測される解編張力のピーク点について、

解編応力が安定する伸長量100mmから200mmの間で値が大きい3番目までのピーク点を平均して、ピーク平均解編張力を求める。続いて、ピーク平均解編張力(cN)をポリウレタン弾性繊維の初期繊度(dtex)で除して熱融着力(cN/dtex)とする。

【0043】

ポリウレタン弾性繊維相互、あるいはポリウレタン弾性繊維と使用したナイロンとの熱融着が高くなると、SCYの解編張力は高くなる。更に熱融着が進むと、把持したSCY中のポリウレタン弾性糸は伸長により破断し、把持部に残ったナイロンだけが引き出されるようになり、この場合は、「完全融着」と評価して、熱融着力が最大に達したことを表す。

【0044】

本発明で使用される熱融着性ポリウレタン弾性繊維は、更に以下の物性を有していることが好ましい。

即ち、2倍伸長下で、150℃で45秒間乾熱処理したときの耐熱強力保持率の値が20%以上、特に30%以上であることが好ましい。耐熱強力保持率が20%未満では、ランやほつれ防止効果があってもポリウレタン弾性繊維の伸長回復性が低下したり、物性低下が大きくなるので好ましくない。耐熱強力保持率の上限は特に制限されないが、通常110%以下、特に100%以下である。

【0045】

また、本発明で用いられるポリウレタン弾性繊維は、140℃で45秒間乾熱処理した場合、耐熱強力保持率の値は40%以上、特に50%以上であることが好ましく、150℃で45秒間乾熱処理したときの強力保持率が20%以上かつ、140℃で45秒間乾熱処理した場合の強力保持率が40%以上となることがより好ましい。

【0046】

耐熱強力保持率は、以下の測定方法による。

ポリウレタン弾性繊維を把握長8cmで保持し、16cmに伸長する。伸長した状態で所定温度に保った熱風乾燥機中に45秒間入れ、乾熱処理を行う。熱処理後のポリウレタン弾性繊維の破断時強力を、定伸長の引っ張り試験機を使用し、把握長5cm、伸長速度500m/分で測定する。測定時の環境は温度20℃、相対湿度65%とする。熱処理前の繊維に対する耐熱強力保持率を表示する。

【0047】

また、本発明で用いるポリウレタン弾性繊維は、140℃で45秒間乾熱処理した場合、熱セット率の値は30%以上、特に40%以上であることが好ましい。150℃で45秒間乾熱処理した場合の熱セット率が50%以上となることが好ましい。熱セット率が小さすぎると、加工時の寸法が不安定で編地にしわが残ったりすることがあり好ましくない。熱セット率の上限値は特に制限されないが、通常100%以下、特に90%以下である。

【0048】

熱セット率の測定方法は以下の通りである。

ポリウレタン弾性繊維を把握長8cmで保持し、16cmに伸長する。伸長した状態で所定温度に保った熱風乾燥機中に45秒間入れ、乾熱処理を行う。熱処理終了より30秒後に把握長を4cmまで狭くして、糸を弛ませた状態にする。熱処理終了より5分30秒後、把握長を大きくし、やや伸長した状態にした後、1mmずつ把握長を狭くしていく。全糸に注目し、糸が弛み始めたところの長さを測定する。測定時の環境は温度20℃、相対湿度65%とする。

次の式で熱セット率を求める。

熱セット率(%)=[(16cm−測定値cm)/8cm]×100

【0049】

また、本発明で使用するポリウレタン弾性繊維は、300%伸長した直後の残留歪みが40%以下、特に35%以下であることが好ましい。残留歪みが40%より大きいポリウレタン弾性繊維を使用した製品は、肘抜け、膝抜け、伸びきり等の問題が発生したり、身体の補正効果が充分に発現されないので好ましくない。

【0050】

300%伸長直後の残留歪みとは、把握長4cm、300mm/分で16cmまでの伸長した後直ちに、伸長時と同じ速度で元の長さまで回復させた時、応力がゼロになった時の残留伸びを基とし、下記式により算出した値をいう。

残留歪み=(残留伸び、cm/4)×100(%)

【0051】

本発明で使用される熱融着性ポリウレタン弾性繊維の製造方法は、上記特性を備えた熱融着性ポリウレタン弾性繊維が得られる限り、特に制限されるものではなく、溶融紡糸方法及び乾式紡糸方法のいずれを採用してもよい。

【0052】

例えば、ポリオールと過剰モル量のジイソシアネートを反応させ、両末端にイソシアネート基を有するポリウレタン中間重合体を製造し、該中間重合体のイソシアネート基と容易に反応し得る活性水素を有する低分子量ジアミンや低分子量ジオールを不活性な有機溶剤中で反応させてポリウレタン溶液(ポリマー溶液)を製造した後、溶剤を除去し、糸条に成形する方法や、ポリオールとジイソシアネートと低分子量ジアミン又は低分子量ジオールとを反応させたポリマーを固化し、溶剤に溶解させた後、溶剤を除去し、糸条に成形する方法、前記固化したポリマーを溶剤に溶解させることなく加熱により糸条に成形する方法、前記ポリオールとジイソシアネートと低分子量ジオールとを反応させてポリマーを得、該ポリマーを固化することなく糸条に成形する方法、更には、上記のそれぞれの方法で得られたポリマー又はポリマー溶液を混合した後、混合ポリマー溶液から溶剤を除去し、糸条に成形する方法等がある。

【0053】

溶融紡糸法にて本発明のポリウレタン弾性繊維を得る方法は、特に制限されるものではないが、例えば以下の3つの方法が知られている。

(1)ポリウレタン弾性体チップを溶融紡糸する方法。

(2)ポリウレタン弾性体チップを溶融した後、ポリイソシアネート化合物を混合して紡糸する方法。

(3)ポリオールとジイソシアネートを反応させたプレポリマーと低分子量ジオールとを反応させた紡糸用ポリマーを合成した後、固化させることなく紡糸する反応紡糸方法。

【0054】

(3)の方法は、(1)、(2)の方法に比べ、ポリウレタン弾性体チップを取り扱う工程が無いため簡略であり、また、プレポリマーの反応機への注入割合を調節して、紡糸後のポリウレタン弾性繊維中の残留イソシアネート基の量を調整でき、この残留イソシアネート基による鎖延長反応で耐熱性の向上を得ることもできるため、好適な方法である。更に、(3)の方法では、特表平11−39030号公報に開示されているように、低分子量ジオールをプレポリマーの一部と事前に反応させ、水酸基過剰のプレポリマーとして反応機に注入する方法も行うことができる。

【0055】

より具体的には、(I)第一ポリオール及びジイソシアネートを反応させて得られる両末端イソシアネート基プレポリマー(以下「両末端イソシアネート基プレポリマー」とする)と、(II)第二ポリオール、ジイソシアネート及び低分子量ジオールを反応させて得られる両末端水酸基プレポリマー(以下「両末端水酸基プレポリマー」とする)とを反応させて得られるポリマーを固化することなく溶融紡糸する方法を好適に採用することができる。

【0056】

この場合、紡糸用ポリマーの合成は、(I)数平均分子量800〜3,500の第一ポリオールとジイソシアネートとを反応させて得られる両末端イソシアネート基プレポリマーの合成、(II)数平均分子量600〜3,000の第二ポリオールとジイソシアネートと低分子量ジオールとを反応させて得られる両末端水酸基プレポリマーの合成、及び(III)これら二つのプレポリマーを反応機に導き、連続的に反応させる紡糸用ポリマーの合成の3つの反応で構成される。

【0057】

本発明の熱融着性ポリウレタン弾性繊維を溶融紡糸法で製造する場合、第一ポリオールの数平均分子量は、800〜3,500程度のポリマージオールを用いることが好ましく、第二ポリオールの数平均分子量は、600〜3,000程度のポリマージオールを用いることが好ましい。

【0058】

第一ポリオールの数平均分子量がこの範囲より小さいと、得られるポリウレタン弾性繊維の破断伸度や弾性回復性が低下する場合があり、大きいと破断強度や耐熱性、耐寒性などが低下したり、紡糸時の押出性、例えば溶融紡糸の場合では紡糸性が低下する場合がある。従って、より好ましくは、第一ポリオールの数平均分子量は、1,000〜3,000程度である。

【0059】

一方、第二ポリオールの数平均分子量がこの範囲より小さいと、糸が硬くなったり、均質性に欠ける場合があり、大きいと耐熱性や強度の改善効果が期待できないおそれがある。より好ましくは、第二ポリオールの数平均分子量は、800〜2,500程度である。

【0060】

第一ポリオールの分子量に比べて第二ポリオールはより低分子量とすると、糸の強度が上がるなど物性上好ましい。なお、ポリオールの数平均分子量の測定方法は、JIS K1557に従い、水酸基価より算出できる。

【0061】

本発明の熱融着性ポリウレタン弾性繊維に使用できるポリオールとしては、ポリエーテルグリコール、ポリエステルグリコール、ポリカーボネートグリコール等を用いることができる。

【0062】

ポリエーテルグリコールとしては、例えばエチレンオキサイド、プロピレンオキサイド、テトラヒドロフラン等の環状エーテルの開環重合により得られるポリエーテルジオール;エチレングリコール、プロピレングリコール、1,4−ブタンジオール、1,5−ペンタンジオール、ネオペンチルグリコール、1,6−ヘキサンジオール、3−メチル−1,5−ペンタンジオール等のグリコールの重縮合により得られるポリエーテルグリコール、THF及び3−MeTHFの共重合体である変性PTMG、THF及び2,3−ジメチルTHFの共重合体である変性PTMG等が例示できる。

【0063】

ポリエステルグリコールとしては、例えばエチレングリコール、プロピレングリコール、1,4−ブタンジオール、1,5−ペンタンジオール、ネオペンチルグリコール、1,6−ヘキサンジオール、3−メチル−1,5−ペンタンジオール等のグリコール類から選ばれる少なくとも1種と、アジピン酸、セバシン酸、アゼライン酸等の二塩基酸類から選ばれる少なくとも1種との重縮合によって得られるポリエステルグリコール;ε−カプロラクトン、バレロラクトン等のラクトン類の開環重合により得られるポリエステルグリコール等が例示される。

【0064】

ポリカーボネートグリコールとしては、例えばジメチルカーボネート、ジエチルカーボネート等のジアルキルカーボネート;エチレンカーボネート、プロピレンカーボネート等のアルキレンカーボネート;ジフェニルカーボネート、ジナフチルカーボネート等のジアリールカーボネート等から選ばれる少なくとも1種の有機カーボネートと、エチレングリコール、プロピレングリコール、1,4−ブタンジオール、1,5−ペンタンジオール、ネオペンチルグリコール、1,6−ヘキサンジオール、3−メチル−1,5−ペンタンジオール等から選ばれる少なくとも1種の脂肪族ジオールとのエステル交換反応によって得られるカーボネートグリコール等が例示される。

【0065】

上記例示したポリエーテルグリコール、ポリエステルグリコール、ポリカーボネートグリコールは1種を単独で又は2種以上を組み合わせて用いることができるが、ポリエステルジオールが含まれることが好ましい。

【0066】

次に、本発明の溶融紡糸法による熱融着性ポリウレタン弾性繊維の製造に使用できるジイソシアネートとしては、ポリウレタンの製造に際して通常使用されている脂肪族系、脂環式系、芳香族系、芳香脂肪族系等の任意のジイソシアネートを使用することができる。

【0067】

このようなジイソシアネートとしては、例えば4,4'−ジフェニルメタンジイソシアネート、2,4−トリレンジイソシアネート、1,5−ナフタレンジイソシアネート、キシリレンジイソシアネート、水添キシリレンジイソシアネート、イソホロンジイソシアネート、1,6−ヘキサメチレンジイソシアネート、p−フェニレンジイソシアネート、4,4'−ジシクロヘキシルメタンジイソシアネート、メタ−テトラメチルキシレンジイソシアネート、パラ−テトラメチルキシレンジイソシアネート等が挙げられ、これらの1種を単独で又は2種以上を組み合わせて用いることができるが、これらの中でも4,4'−ジフェニルメタンジイソシアネート、4,4'−ジシクロヘキシルメタンジイソシアネートが好ましく用いられる。

【0068】

鎖長延長剤としては、低分子量ジオールや低分子量ジアミンを使用することができ、反応速度が適当であり、適度な耐熱性を与えるものが好ましく、分子中にイソシアネートと反応し得る少なくとも2個の活性水素原子を有し、一般に分子量が500以下の低分子量化合物が使用される。

【0069】

本発明の熱融着性ポリウレタン弾性繊維に使用できる低分子量ジオールとしては、炭素数が2〜6のジオール、例えばエチレングリコール、プロピレングリコール、1,4−ブタンジオール、1,5−ペンタンジオール、ネオペンチルグリコール、1,6−ヘキサンジオール、3−メチル−1,5−ペンタンジオール等の脂肪族ジオール類を用いることができる。これらは1種を単独で又は2種以上を組み合わせて用いることができる。

【0070】

本発明においては特に、炭素数2及び/又は4のジオールと、炭素数3、5及び6のジオールから選ばれる少なくとも1種の低分子量ジオールとを組み合わせたり、炭素数6のジオールと、炭素数3及び/又は5のジオールとを組み合わせて、少なくとも2種の低分子量ジオールを併用することが優れた熱融着効果を示し、かつ反応性、紡糸の安定性、物性などの点から好ましい。また、上記において炭素数2〜6の低分子量ジオールとしては、エチレングリコール、1,3−プロパンジオール、1,4−ブタンジオール、1,5−ペンタンジオール、1,6−ヘキサンジオールを使用することが好ましい。

【0071】

低分子量ジオールと低分子量ジアミンを併用することもできるが、本発明の溶融紡糸法による熱融着性ポリウレタン弾性繊維の製造方法においては、鎖長延長剤として低分子量ジオールをより好ましく使用することができる。

【0072】

また、反応調整剤又は重合度調整剤として、ブタノール等の1官能性のモノオールやジエチルアミンやジブチルアミン等の1官能性のモノアミンを混合して用いることもできる。

【0073】

更に、紡糸性を阻害しない範囲内で、水酸基及び/又はアミノ基などの官能基を有する平均官能基数(分子中の活性水素原子の数)が3〜6、特に3又は4である活性水素化合物を使用することができる。このような化合物としては、例えば、グリセリン、トリメチロールエタン、トリメチロールプロパン、ヘキサントリオール、ペンタエリスリトール(4価)、ソルボース(5価)、ソルビトール(6価)、1,3,5−トリアミノベンゼン等などが挙げられる。

【0074】

この場合、官能基数が6を超えると、最終的に得られるポリウレタンの弾性(柔軟性)を付与することができないため好ましくない。好ましくは3官能性化合物が使用され、特に、グリセリン、トリメチロールエタン、トリメチロールプロパンが好ましく使用される。

【0075】

上記活性水素化合物の使用量は、鎖長延長剤と活性水素化合物を合わせた全部に対して、3官能化合物が6当量%以内であることが好ましい。6当量%を超えると、柔軟性を付与できず、紡糸性が安定しないため好ましくなく、特に好ましくは、4当量%以下である。

【0076】

本発明の熱融着性ポリウレタン弾性繊維には、耐候性、耐熱酸化性、耐黄変性改善のために、紫外線吸収剤、酸化防止剤、光安定剤等の任意成分を添加することができる。安定剤を使用する場合は、安定剤の種類、配合量により耐熱性、耐黄変性が大きく異なるため、ポリウレタン重合体に対して効果を発揮する安定剤の種類を選択し、それぞれに効果のある安定剤の配合量を組み合わせて使用することが好ましい。適した安定性を使用することにより黄変しにくく、耐熱性の優れたポリウレタン弾性繊維を得ることができる。

【0077】

その他必要に応じて、セミカルバジド系化合物等の安定剤、ビスフェノールSなどの有機硫黄系二次酸化防止剤、ホスファイト系二次酸化防止剤、硫酸バリウム、酸化マグネシウム、珪酸マグネシウム、珪酸カルシウム、酸化亜鉛、ハイドロタルサイト、酸化チタン、ジルコニウム含有化合物等のような無機微粒子、ステアリン酸マグネシウム、ステアリン酸カルシウム、ポリテトラフルオロエチレン、オルガノシロキサン等の粘着防止剤、フッ素系又はシロキサン系などの帯電防止剤、コロイダルシリカ又はコロイダルアルミナなどの無機質コロイドゾル、シランカップリング剤、リン酸エステル、亜リン酸エステル、ピロリン酸エステルなどの熱融着向上剤、パラオキシ安息香酸メチル、パラオキシ安息香酸エチルなどの防腐剤、その他着色剤、防カビ剤、消泡剤、可塑剤、ワックス類、軟化剤、離型剤、発泡剤、増量剤、増核剤、抗菌剤、消臭剤、ブロッキング防止剤等が挙げられる。

【0078】

原料の組成比は上記3つの反応を通算して、全ジイソシアネートのモル量と、全ポリオール及び全低分子量ジオールの合計モル量とのモル比が0.95〜1.25が好ましく、更に好ましくは1.005〜1.205である。

【0079】

また、全ジイソシアネートとポリオール(第一ポリオールと第二ポリオールの合計)のモル比は2.4〜3.8が好ましく、更に好ましくは、2.5〜3.5である。モル比が2.4より低いと得られるポリウレタン弾性繊維の伸度が高くなるが、耐熱性が不足する場合があり、モル比が3.8より高いと耐熱性は良いが、糸が硬く伸度も低くなる場合がある。

【0080】

本発明の熱融着性ポリウレタン弾性繊維は、(1)ポリオールの種類とその含有量、並びに(2)低分子量ジオールの種類とその含有量及び紡糸直後のポリウレタン繊維に含まれる窒素含有量をそれぞれ調整し、組み合わせることで、高い熱融着性を達成することができる。具体的に、上記(1)、(2)の各条件は、更に下記の各条件に分けられる。

【0081】

(1a)全ポリオール(第一及び第二ポリオールの合計)中のポリエステルポリオール成分の割合が55モル%以上95モル%以下のとき。

(1b)全ポリオール中のポリエーテルポリオール成分の割合が60モル%以上100モル%以下のとき。

(2a)全低分子量ジオール中の主となる炭素数2〜6のジオールの割合が55モル%以上80モル%未満であり、かつ紡糸直後のポリウレタン繊維の窒素含有量が2.8質量%以上4.2質量%以下のとき。

(2b)全低分子量ジオール中の主となる炭素数2〜6のジオールの割合が80モル%以上98モル%未満、かつ紡糸直後のポリウレタン繊維の窒素含有量が2.2質量%以上4.2質量%以下のとき。

(2c)全低分子量ジオール中の主となる炭素数2〜6のジオールの割合が98モル%以上100モル%以下、かつ紡糸直後のポリウレタン繊維の窒素含有量が2.2質量%以上2.8質量%未満のとき。

【0082】

なお、本発明において、主となる低分子量ジオールとは、全低分子量ジオールのうち、モル量が最も多い(55モル%以上)低分子量ジオールをいう。

【0083】

各条件について説明すると、まず、ポリオールの種類と含有量については、(1a)特に良好な融着性と編地の均整度を得るためには、全ポリオール中のポリエステルポリオール成分を55モル%以上、好ましくは55モル%以上95モル%以下、更に好ましくは60モル%以上90モル%以下である。ポリエステルポリオールの割合が少なすぎると可紡性や糸の均斉度が低下したり、耐塩素性が劣る場合があり、多すぎると耐アルカリ性、耐カビ性に劣る場合がある。なお、第一ポリオールとしてポリエステルポリオール成分を選ぶと、糸の均整度を高くする点で好ましい。

【0084】

一方、(1b)特に良好な融着性と高い耐熱強力保持率を得るためには、全ポリオール中のポリエーテルポリオール成分が60モル%以上100モル%以下、更に好ましくは、70モル%以上100モル%以下であることが望ましい。ポリエーテルポリオールの割合が少なすぎると耐熱強力保持率が低下したり、可紡性や糸の均斉度が低下したりする場合がある。なお、第一ポリオールがポリエーテルポリオール成分からなることが耐アルカリ性の点から好ましい。

【0085】

次に、低分子量ジオールの種類と含有量については、(2a)主となる炭素数2〜6のジオールの含有率が全低分子量ジオールに対して、55モル%以上80モル%未満とすることが好ましく、より好ましくは60モル%以上80モル%未満である。炭素数2〜6のジオールのうち、主となる低分子量ジオールである炭素数2〜6のジオールは、併用量が55モル%未満であると、繊維の伸長回復率、圧縮永久歪みが悪くなる場合がある。

【0086】

炭素数2〜6のジオールの含有率が55モル%以上80モル%未満の場合、得られるポリウレタン弾性繊維の窒素含有率は2.8質量%以上4.2質量%以下、特に2.8質量%以上3.4質量%以下が好ましい。窒素含有率が低すぎると耐熱性が低くなる場合があり、高すぎると熱融着力が低くなる場合がある。

【0087】

一方、(2b)炭素数2〜6のジオールの含有率が80モル%以上98モル%未満の場合は、窒素含有率が2.2質量%以上4.2質量%以下、特に2.6質量%以上3.4質量%以下であることが好ましい。窒素含有率が低すぎると、イソシアネートとの反応に関わる結合の濃度が低下し、耐熱性や耐摩耗性が劣るため好ましくなく、窒素含有率が高すぎると、イソシアネート化合物に起因するポリウレタン中のハードセグメントの凝集力が強くなり、弾性回復率が劣る場合がある。

【0088】

ここで、本発明においては、上述したように炭素数2〜6のジオールのうち、少なくとも2種類の低分子量ジオールを併用することが好ましいが、(2a)及び(2b)の場合、炭素数2及び/又は4のジオールと、炭素数3、5及び6のジオールから選ばれる少なくとも1種の低分子量ジオールとを組み合わせて用いるときは、耐熱性、伸長回復性などの点から、炭素数2及び又は4のジオールが主となることが好ましく、炭素数6のジオールと、炭素数3及び/又は5のジオールとを組み合わせて用いるときは、耐熱性、伸長回復性、伸縮疲労性、耐薬品性などの点から、炭素数6のジオールが主となることが好ましい。

【0089】

また、(2c)炭素数2〜6のジオールの含有率が98モル%以上100モル以下の場合は、窒素含有率が2.2質量%以上2.8質量%未満、特に2.4質量%以上2.8質量%未満であることが好ましい。窒素含有率が低すぎると、イソシアネートとの反応に関わる結合の濃度が低下し、耐熱性や耐摩耗性が劣るため好ましくなく、窒素含有率が高すぎると、イソシアネート化合物に起因するポリウレタン中のハードセグメントの凝集力が強くなり、熱融着力が低くなる場合がある。

【0090】

(2c)の場合、炭素数2〜6のジオールのうち、少なくとも1種の低分子量ジオールを使用することができ、耐熱性、伸長回復性などの点から、炭素数2、4及び6のジオールから選ばれる少なくとも1種の低分子量ジオールが主となることが好ましい。

【0091】

本発明においては、上記(1a)又は(1b)と、(2a)、(2b)又は(2c)の条件とを組み合わせた方法により、いずれも熱融着性に優れたポリウレタン弾性繊維を得ることができ、それぞれの条件下で、上述したように特有な効果をもたらすことができる。

【0092】

本発明においては、綿の精錬・漂白処理加工などを実施する場合は、(1b)の条件下で製造されるポリエーテルポリオール成分を多く含むポリウレタン弾性繊維を用いることが耐アルカリ性の点などから好ましい。

【0093】

溶融紡糸方法についてより具体的に説明すると、(I)の両末端イソシアネート基プレポリマーは、例えば温水ジャケット及び撹拌機を具備したタンクに所定量のジイソシアネートを仕込んだ後、撹拌しながら所定量のポリオールを注入し、60〜130℃で30〜100分、更に好ましくは80〜120℃で50〜70分窒素パージ下で撹拌することにより得ることができる。

【0094】

反応温度が60℃未満では、反応時間が大幅に長くなり、場合によってはプレポリマーが析出してくるおそれがある。また、反応温度が130℃を超えると、イソシアネート基のダイマー及びトリマー化反応等の副反応が顕著になり好ましくない。

【0095】

この反応で得られた両末端イソシアネート基プレポリマーは、ジャケット付きギアポンプ(例えば、KAP−1 川崎重工業(株)製)を用いてポリウレタン弾性繊維用反応機に注入する。

【0096】

(II)の両末端水酸基プレポリマーは、温水ジャケット及び撹拌機を具備したタンクに所定量のジイソシアネートを仕込んだ後、撹拌しながら所定量のポリオールを注入し、60〜130℃で30〜100分、好ましくは80〜120℃で50〜70分窒素パージ下で撹拌して前駆体を得、次いで、低分子量ジオールを注入し、撹拌して前駆体と反応させることで得ることができる。反応温度が80℃以下では、反応時間が大幅に長くなり、場合によってはプレポリマーが析出してくる。また、反応温度が130℃以上では、イソシアナート基のダイマー及びトリマー化反応等の副反応が顕著になり好ましくない。

【0097】

得られた両末端水酸基プレポリマーはジャケット付きギアポンプ(例えば、KAP−1 川崎重工業(株)製)を用いてポリウレタン弾性繊維用反応機に注入する。なお、この(I)、(II)の両プレポリマー合成時あるいは合成後に、耐候性、耐熱酸化性、耐黄変性等を改善するための上記各種薬品類を添加することができる。

【0098】

(III)の紡糸用ポリマーの合成は、一定比率で送り込まれた(I)、(II)のプレポリマーを、連続反応させて得ることができる。この場合、反応機としては、通常のポリウレタン弾性繊維の溶融紡糸法に用いられるものでよく、紡糸用ポリマーを加熱、溶融状態で撹拌、反応させ、更に紡糸ヘッドに移送する機構を備えた反応機が好ましい。

【0099】

反応条件は、160〜220℃で1〜90分、好ましくは180〜210℃で3〜80分である。反応温度が160℃未満では、(I)、(II)のプレポリマーが高粘度状態であるため均一に混合反応できず、また反応温度が220℃以上では、紡糸用ポリマーが熱により黄変したり劣化したりするため好ましくない。

【0100】

原料を直接反応機に投入して連続的に製造する場合、スクリュウやバレル、ポリマーの流路で局部反応がおこるため、ビス(ヒドロキシフェニル)類を上述プレポリマーに添加することができる。このビス(ヒドロキシフェニル)類は、特開平8−176254号公報の「ポリウレタン組成物」記載の通り、局部反応せず、均一混練下で重合することができるため、スケールが発生し難く、工程安定性の高いポリウレタンを供給することができる。

【0101】

このビス(ヒドロキシフェニル)類を1種単独で又は2種類以上混合して使用することにより、透明性に優れ、しかも強伸度、耐熱性等の物性も良好な実用性に富んだポリウレタン弾性繊維が得られる。好ましいビス(ヒドロキシフェニル)類は、ビス(4−ヒドロキシフェニル)スルフォン、ビスフェノールA、3,3’−ジメチル−4,4’−ジヒドロキシフェニルスルフォン、3,3’,5,5’−テトラメチル−4,4’−ジヒドロキシフェニルスルフォン等が挙げられる。

【0102】

本発明の溶融紡糸法による熱融着性ポリウレタン弾性繊維は、合成された紡糸用ポリマーを固化させることなく紡糸ヘッドに移送し、ノズルから吐出、紡糸して得ることができるが、紡糸用ポリマーの反応機内での平均滞留時間は反応機の種類によって異なり、下式により計算される。

反応機内での平均滞留時間=(反応機容積/紡糸用ポリマー吐出量)×紡糸用ポリマーの比重

【0103】

紡糸用ポリマーの反応機内での平均滞留時間は、一般的に円筒形反応機を用いる場合は約20〜180分であり、約30〜120分がより好ましく、2軸押出し機を用いる場合は30秒〜30分であり、1〜20分がより好ましい。紡糸温度は160〜230℃が好ましく、更に好ましくは180〜220℃であり、ノズルより連続的に押出した後、冷却し、紡糸油剤を付着して巻取ることによって得ることができる。

【0104】

紡糸温度が160℃未満では、紡糸用ポリマーがノズルより吐出不良を起こすため好ましくなく、また230℃以上の高温では、紡糸用ポリマーの分解反応が起こるため好ましくない。

【0105】

ここで、両末端イソシアネート基プレポリマーと両末端水酸基プレポリマーとの比率は、紡糸した直後の糸中に残留イソシアネート基(残留NCO%)が0.2〜1.0質量%、より好ましくは0.25〜0.90質量%残るように注入ギアポンプの回転比率を適宜調整することが好ましい。残留イソシアネート基が0.2質量%以上過剰に含まれていると、紡糸後の鎖延長反応により強伸度、耐熱性等の物性を向上させることもできる。しかし、残留イソシアネート基が0.2質量%より少ないと、得られるポリウレタン弾性繊維の耐熱性が低下するおそれがあり、また、1.0質量%を超えると紡糸用ポリマーの粘度が低くなり、紡糸が困難になる場合が生じる。また、紡糸した糸の融点が高くなりすぎるなどの欠点が生じるおそれがある。

【0106】

なお、紡糸した繊維中の残留イソシアネート基の含有率は以下のように測定する。

紡糸した繊維(約1g)をジブチルアミン/ジメチルホルムアミド/トルエン溶液で溶解した後、過剰のジブチルアミンと試料中の残留イソシアネート基を反応させ、残ったジブチルアミンを塩酸で滴定し、残留イソシアネート基の含有量を算出する。

【0107】

残留イソシアネート基を残したまま、紡糸するためには紡糸時に油剤を付与することが好ましい。油剤を付与しないままで紡糸すると、紡糸後に残留イソシアネート基が反応して糸同士が接着したり、解舒性が悪くなる場合がある。

【0108】

本発明で使用されるベース油剤の成分としては、鉱物油、シリコーンオイルなどが挙げられる。

【0109】

油剤は、ポリウレタン弾性繊維中に油剤が1〜10質量%、特に2〜8質量%含まれるように付与することが好ましい。上記値をポリウレタン弾性繊維に付与されている油剤の割合、即ち付与率といい、これは含有率(含有されている割合)と付着率(付着されている割合)の両者を合わせた率である。

【0110】

油剤がポリウレタン弾性繊維に対して1質量%未満であると、解舒性が悪く、編み針等の金属による摩耗を引き起こしやすいので好ましくなく、また10質量%を超えて付着していると、紙管に巻かれた糸の内層部に油剤が多く付着し内層ポリマーが油剤により劣化したり、ノズルカスを発生させたり、非弾性繊維と編地を作成した際に非弾性繊維のオリゴマーを析出するなどの悪影響を与えるため好ましくない。

【0111】

付与率の測定は、重量法又は石油エーテル抽出法によって行うことができる。重量法による測定方法は、事前に空紙管の質量、紡糸ノズルからのポリマーの単位時間当たりの吐出量、紙管への糸の巻取時間、巻糸体の質量を計量し、巻糸体の質量からポリマーの総吐出量及び空紙管の質量を差し引いた残りの質量が油剤の付与量であり、計算で求めた油剤の付与量からポリマーの総吐出量を除した割合が油剤の付与率である。

【0112】

石油エーテル抽出法による測定方法は、

(1)巻取糸サンプル(A)を約2g精秤した後、石油エーテル50mlで1分間洗浄する。

(2)この洗浄を3回繰り返した後、巻糸サンプルをろ紙で挟んで充分乾燥させる。

(3)室温にて風乾後、巻取り糸サンプルの重量(B)を測定する。下記式に従いOPUを算出する。

OPU(油剤付与量)%={(A−B)/(B)}×100

簡易的には重量法で、確認検査として石油エーテル抽出法のいずれの方法でもOPU%を求めることができる。

【0113】

油剤を付与して巻取られた糸は、固相重合を行い反応を完結させる。

【0114】

本発明のポリウレタン弾性繊維は、上述したように、紡糸した直後の糸中の残留イソシアネート基が0.2〜1.0質量%であることが好ましいが、残留イソシアネート基が0.2質量%未満では架橋結合の生成量が少ないために耐熱性が低く、糸切れしやすい。また残留イソシアネート基が1.0質量%を超えると架橋結合の生成量が多く、耐熱性が高くなるため溶融するまでに時間がかかり、熱融着性を得られにくいため好ましくない。

【0115】

上記範囲とすることで、ポリウレタン弾性繊維として必要な耐熱性を保ちつつ、湿熱処理により良好な熱融着性の効果を得ることができる。

【0116】

上記製法によって得られるポリウレタン弾性繊維は、SCY編地法において120℃で20秒間、特には115℃20秒間湿熱処理したときの熱融着力が0.15cN/dtex以上、好ましくは0.30cN/dtex以上であるため、この熱融着性ポリウレタン弾性繊維を含む成型編地を湿熱処理することで、ほつれ等の発生を抑えた成型編地を得ることができる。

【0117】

本発明の成型編地は、紳士・婦人インナー、スポーツインナー及びアウター、ショーツ、ランジェリー等の婦人肌着等、各種の成型編地製品として使用できる。尚、消費者など製品使用者の好みにより、衣類などの製品を裁断して使用したり、丸、ダイヤ、ハート、星型等の任意の形状で製品の一部を切り抜いて好みのお洒落を楽しんだり、ファッション性を付与した状態で使用することもできる。

【実施例】

【0118】

以下、実施例及び比較例を示し、本発明をより具体的に説明するが、本発明は下記の実施例に制限されるものではない。

【0119】

[実施例1]溶融紡糸法によるポリウレタン弾性繊維の製造(低分子量ジオール第2成分入り)

両末端水酸基プレポリマーの合成

ジイソシアネートとして4,4’−ジフェニルメタンジイソシアネート(MDI)を23.5部、窒素ガスでシールされた80℃の温水ジャケット付き反応釜に仕込み、ここにポリマージオールとして数平均分子量1,000のポリテトラメチレンエーテルグリコール(PTMG)48.1部を撹拌しながら注入し、1時間反応させた。次いで低分子量ジオールとして1,4−ブタンジオール(BDO)18.2部を注入し、1時間反応させた。更に1,6−へキサンジオール(HDO)10.2部、ビス(4−ヒドロキシフェニル)スルフォン(BHPS)1.0部を添加して15分撹拌して両末端水酸基プレポリマーを合成した。

【0120】

両末端イソシアネート基プレポリマーの合成

これと並行して、窒素ガスでシールした80℃の反応釜にジイソシアネートとしてMDIを29.6部仕込み、紫外線吸収剤(2−[2−ヒドロキシ−3,5−ビス(α,α−ジメチルベンジル)フェニル]−2Hベンゾトリアゾール(TIN234):20%)、酸化防止剤(3,9−ビス(2−(3−(3−t−ブチル−4−ヒドロキシ−5−メチルフェニル)−プロピオニルオキシ)−1,1−ジメチルエチル)−2,4,8,10−テトラオキサスピロ(5.5)ウンデカン:50%)、光安定剤(ビス(2,2,6,6−テトラメチル−4−ピペリジル)セバケート:30%)の混合物1.3部を添加し、撹拌しながら数平均分子量2,000のPTMGを69.1部注入し、40分間撹拌を継続して、両末端イソシアネート基プレポリマーを得た。

【0121】

ポリウレタン弾性繊維の溶融紡糸

両末端イソシアネート基プレポリマーと両末端水酸基プレポリマーをポリウレタン弾性繊維用反応機に1:0.308の質量比で連続的に供給した。反応機内での平均滞留時間は約1時間、反応温度は約197℃であった。

【0122】

得られた紡糸用ポリマーを固化することなく、197℃の温度に保った8ノズルの紡糸ヘッド2台に導入した。紡糸用ポリマーをヘッドに設置したギアポンプにより計量、加圧し、フィルターでろ過後、1ホールのノズルから紡糸筒内に吐出させ、紙管に巻き取り、33dtexのポリウレタン弾性繊維を得た。

なお、全低分子量ジオール(BDO+HDO)に対するBDOの割合は70モル%であった。また、紡糸直後のポリウレタン弾性繊維に含まれる窒素含有率(N%)は3.2%であり、残留NCO%は0.35%であった。

【0123】

得られた巻糸体を直ちに温度40℃で相対湿度80%の部屋の中で5日間固相反応させた。

【0124】

得られたポリウレタン弾性繊維のSCY編地法での熱融着力は、湿熱115℃の場合が、0.89cN/dtex、湿熱120℃の場合が1.10cN/dtexであった。

また、耐熱強力保持率は、140℃の場合63%、150℃の場合57%であった。

また、熱セット率は、140℃の場合が48%、150℃の場合が53%であった。

また、300%伸長時の残留歪は、24%であった。

【0125】

(サントニー社製編機による編地)

SCY糸の作製

溶融紡糸により得られた熱融着性ポリウレタン弾性繊維(33dtex,耐熱強力保持率63%(140℃)、熱セット率48%(140℃)、残留歪24%)を2.3倍ドラフトし、被覆糸として(ナイロン6、13dtex/5フィラメント(東レ製 商品名アミラン))を600T/m被覆してSCY糸を得た。

【0126】

編地の作成

成型丸編機(サントニー社製、SM8、釜径13インチ)を使用し、以下の手順で図1及び図2の紳士用ブリーフを作成した。

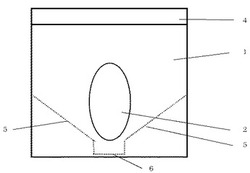

ここで、図1において、1はブリーフのベース部位、2は陰茎部、4は腰部、5及び6は裁断箇所を示す。また、図2において、3は臀部、4は腰部に対応する部位、5及び7は裁断箇所を示す。

【0127】

まず編成糸として、ナイロン仮撚加工糸33デシテックス26フィラメント(東レ製 商品名プロミラン)を2本引き揃えた糸条と該シングルカバリング糸を用い、1〜100コースまでをプレーティング編にて天竺組織にしてブリーフ本体の下部を編成した。この間は、ベース部位1であり、編み込み糸長は28.4cm/100Wとした。

【0128】

101コースからは、ブリーフ本体の陰茎部に対応する部位2に入り、該部位の編み込み糸長はベース部位1に対して20%増加させて、250コースまで編成した。なお、部位2の最大ウェール数は120ウェールであり、頂点に向かいウェール数を除々に増加させた。

【0129】

251コース目からは、ブリーフ本体の陰茎部に対応する部位2と臀部に対応する部位3に入り、部位3における編み込み糸長もベース1に対して20%増加させて、600コース目まで編成した。なお、部位3の頂点付近のウェール数も120ウェールであり、部位3頂点に向かいウェール数を除々に増加させた。

【0130】

601コース目からは、ブリーフ本体の臀部に対応する部位3に入り、部位3における編み込み糸長を20%増加させて、750コース目まで編成した。なお、部位3の最大ウェール数も120ウェールであり、部位3頂点に向かい、ウェール数を除々に増加させた。

【0131】

751コース目からは、編み込み糸長は28.4cm/100Wにして、800コースまで編成した。

【0132】

801コースからは、腰部4に相当し、ナイロン仮撚加工糸33デシテックス24フィラメントを2本引き揃えた糸条と該シングルカバリング糸を用い、プレーティング編にて1×1ゴム編組織となるように編成した。この際、8コース毎に、1本のポリウレタン弾性繊維を挿入した。該ポリウレタン弾性繊維には、溶融紡糸による熱融着性ポリウレタン弾性繊維(33dtex,SCY編地法による熱融着力1.10cN/dtex(120℃)、耐熱強力保持率63%(140℃)、熱セット率48%(140℃)、300%伸長時の残留歪24%)を使用した。また、ナイロン仮撚加工糸の編み込み糸長は30.0cm/100Wとして900コースまで編成した。

【0133】

上記の編み込み糸長の増減は、コース毎に徐々に変更したが、コース毎に増減率を決めても何ら支障はない。

編立て後の編地幅は32cmで、長さは25cmであり、このまま熱セットすることもできるが、編地の形状保持性の効果を明確にする目的で、該編地中の繊維に残るストレスを開放し、編目を安定化するために、100℃20分で放縮処理(湯浴中に浸漬)した。

【0134】

続いて該編地を充分乾燥し、編地幅、長さを計測した後、幅35cmの型枠に、長さ25cmになるよう装着して、ロータリー式の湿熱セット機(株式会社芦田製作所の湿熱パンストセット機ATR−4P−PN)を使用して、湿熱120℃で20秒間の湿熱処理を施した。その後、乾熱110℃で60秒間の乾燥を行った。

次いで、図1、2に基づき、裁断部5、6、7で裁断し、裁断部6と7を重ね合わせて縫製した。

【0135】

これによって、陰茎部に対応する部位2と臀部に対応する部位3が膨出した。また裁断部5は切りっぱなし、腰部4は編み終わりのままで無縫製の立体成型ブリーフを得た。得られた製品の幅は35cmであった。

この立体成型ブリーフを着用し、下記の通り評価した。

【0136】

熱融着度の評価

編地をコース方向にカットし、カット部のポリウレタン弾性繊維が解編できるかどうか手作業で調べ、解編困難編地は完全融着として、解編が可能な編地は熱融着不良と評価した。結果を表1に示した。

【0137】

寸法変化率測定

編み立て後に、湯浴中で放縮した上記筒編地をサンプルとし、所定の湿熱セット後の寸法、下記方法による洗濯後の寸法を測定し、寸法変化率を求めた。

湿熱セット後、及び洗濯後の製品の幅と長さ(cm)を測定し、それずれ下記の(1)式より、寸法変化率(%)を計算した。結果を表2に示した。

寸法変化率(%)=(熱セット後の寸法−洗濯後の寸法)/熱セット後の寸法×100 (1)式

【0138】

洗濯方法は下記の通りである。

家庭用2槽式洗濯機(TOSHIBA(株)製 商品名:GINGA4.5)を使用して下記条件にて洗濯を行った。

洗濯(300分)→遠心脱水(5分)→注水すすぎ(10分)

→遠心脱水(5分)

液温:常温(25℃),水流:強水流

洗剤:花王(株)製、商品名:アタック,水量:30リットル

洗濯水1リットルに対して洗剤1.3g使用

負荷布:綿とポリウレタン弾性繊維混用ベア天竺編地1.0kg分

【0139】

着用試験による編地のほつれ・カール・形状保持性評価

完成したブリーフの着用、洗濯、乾燥を3日間(全3回)繰り返し、編地端のほつれ(傷み)程度と、着用中や着用後のカール発生状況、膨出部の形状保持性を観察し、下記の4段階で評価した。結果をそれぞれ表3に示す。

【0140】

■傷み評価

傷み評価については、△と×は裁断面より糸端が飛び出しており、裁断ラインが凹凸になる外観の悪いものであり、◎又は○が裁断面から糸端の飛び出しもなく、外観が良く、洗濯耐久性の点で好ましい。

〈傷み評価基準〉

◎:傷みが認められず、着用前との差なし。耐久性良好。

○:やや傷みが認められるが、糸端の飛び出しはなし。耐久性良好。

△:傷みが認められ、糸端が飛び出している。耐久性不良。

×:傷みが激しく、裁断面の編地組織が崩れている。耐久性不良。

【0141】

■カール発生状況の評価

カールの評価については、△と×は着用後、着用中にカールが発生しており、洗濯してもカールが解消しないもので、カール部が折れることで外衣に折れた箇所が見えたり、着用感の悪いものであり、◎又は○が着用中にカールの発生がなく、外衣にひびくことがなく、着用後にカールしても、洗濯をするとカールが解消するので、衣類として好ましい。

〈カール評価基準〉

◎:着用中、着用後ともカールの発生はなし。耐久性良好。

○:着用直後にカールが見られたが、洗濯、乾燥により解消した。耐久性良好。

△:着用後にカールが発生、洗濯、乾燥しても解消しない。耐久性不良。

×:着用中にカールが発生、洗濯、乾燥しても解消しない。耐久性不良。

【0142】

■形状保持性の評価

更に、膨出部の形状を目視で観察し、評価した。

△と×は膨出部の形状保持性が低く、着用を繰り返すとはきにくくなったり、膨出部の形状が小さくなり、立体成型編地の特徴である膨出部のフィット性が悪いものであり、◎と○は着用を繰り返しても膨出部の形状変化が小さく、衣類として好ましい。

〈膨出部の形状保持性評価基準〉

◎:膨出部の形状に変化なし。

○:膨出部の形状がわずかに小さくなった。

△:膨出部の形状が小さくなった。

×:膨出部はつぶれた状態になった。

【0143】

[実施例2]

成型丸編機(サントニー社製、MJ−09、釜径17インチ)を使用し、以下の手順で図3に示すタンクトップを作成した。

ここで、図3において、8は首回り部、9は肩部、8は脇回り部(裁断箇所)を示す。

【0144】

編成糸として、ナイロン仮撚加工糸33デシテックス26フィラメント(東レ製 商品名プロミラン)を2本引き揃えた糸条と実施例1のシングルカバリング糸を用い、プレーティング編にてリンクス組織になるよう、1〜2000コースまで編成して、筒状の編地を編成した。編み込み糸長は28.4cm/100Wで一定とした。

【0145】

得られた筒状編地の幅(平置きで)は42cmで、長さは55cmであった。このまま熱セットすることもできるが、形状保持性の効果を明確にする目的で、該編地中の繊維に残るストレスを開放するために、100℃の沸水中で20分間放縮処理した。

【0146】

続いて該編地を十分乾燥し、編地幅、長さを計測伸長得られた筒状の編地を、幅46cmの型枠に、長さ55cmになるよう装着して、実施例1と同様にセットを行った。

【0147】

次いで、図3に基づき、裁断部8で裁断し、縫製部9を重ね合わせて縫製した。

これによって、裁断部8は切りっぱなしで、裾部10は編み始めのままで無縫製のタンクトップを得た。得られた製品の幅は46cmであった。

【0148】

作成したタンクトップを実施例1と同様に評価した。結果を表1〜3に示した。

【0149】

[比較例1]

実施例1のポリウレタン弾性繊維を熱融着性のない乾式紡糸(モビロンPタイプ糸 日清紡績(株)製、SCY編地法による熱融着力0.03cN/dtex(120℃))によるポリウレタン弾性繊維とした以外は実施例1と同様の編地を編成し、同様の加工を行った後、同様の試験を行った。結果を表1〜3に示した。

【0150】

[比較例2]

実施例1のポリウレタン弾性繊維を熱融着性のない乾式紡糸(モビロンPタイプ糸 日清紡績(株)製)によるポリウレタン弾性繊維とした以外は実施例2と同様の編地を編成し、同様の加工を行った後、同様の試験を行った。結果を表1〜3に示した

【0151】

【表1】

表1中、実施例1,2及び比較例1,2で使用したポリウレタン弾性繊維のSCY編地法による熱融着力をあわせて示す。

【0152】

【表2】

【0153】

【表3】

【0154】

実施例1の熱融着状態は良好であり、切りっぱなし部を多く含むので肌に触れる縫い目がほとんどない上、ソフトな着用感で快適であった。また、洗濯による寸法変化は認められず、着用を繰り返しても切りっぱなし部のほつれ等傷みは認められず、着用前との差はなかった。更に、着用中、着用後ともカールの発生は認められず、膨出部の形状にも変化がなく、編地の耐久性も良好であった。

実施例2は実施例1同様、着用試験評価は良好であった。なお、切りっぱなし部の耐カールは一段と優れていた。更に、着用前に大きさが約3cmの丸、ダイヤ、ハート、星型等、任意の形の穴を開け、前記した着用と洗濯を繰り返したところ、開けた穴からラン、ほつれの発生はなく、穴を開けた状態でも製品として使用できるものであった。

比較例1は熱融着性に劣るため、着用を繰り返すことで、裁断部からはほつれが発生した。編地端はカールし、着用時に不快な程であった。洗濯によって収縮し、膨出部はつぶれた状態になった。洗濯による収縮が大きいため、実施例1と比較して着用感はきつく、全てにおいて劣っていた。

比較例2は比較例1同様、熱融着性に劣るため、着用を繰り返すことで、裁断部からほつれが発生した。カールは編組織によって止まる傾向にあるため、洗濯、乾燥によって元の状態に戻ったが、比較例1同様洗濯による収縮が大きく、実施例2と比較して着用感はきつくなった。

【0155】

本発明においては、成型編地について、従来工程である湿熱セット工程をそのまま利用することにより、効率的かつ効果的な形状保持機能及びラン・ほつれ止め機能を付与できる。

また、部分的に穴が発生してもほつれないため、それ以上に損傷が広がることがない。切断部からもほつれ等が広がることがないため、本発明の成型編地は、任意の形状に裁断又は溶断して使用することもできる。

【図面の簡単な説明】

【0156】

【図1】本発明の一例(紳士用ブリーフ前身頃)を示すパターン図である。

【図2】本発明の一例(紳士用ブリーフ後身頃)を示すパターン図である。

【図3】本発明の他の一例(タンクトップ)を示すパターン図である。

【技術分野】

【0001】

本発明は、形状保持機能及びラン・ほつれ止め機能を有する成型編地に関し、特に湿熱処理により熱融着する弾性繊維を含む編地からなる成型編地に関する。

【背景技術】

【0002】

弾性繊維を含む編地は、伸びが大きく、伸長状態からの回復力やフィット性が良いため広く着用されている。

【0003】

これらの編地のなかで、成型編地は、縫製箇所を減らし、人体の凹凸に応じて製品の形に編んでいく編地として、フィット性の高いインナー、アウター・ボトム、ショーツ、ランジェリー等の編地製品に使用されている。

【0004】

しかし、これら成型編地については、編地端末はほつれ、わらい、目ずれ、ラン、カール、伝線等(以下、ほつれ等という)の問題があった。特に端末部はカールするため、編地端を折り返したり、別布や伸縮性テープを付けて、縫製したり、ダブル・ウェルトとして内側に折り返して袋状にすることが必要であり、凸状や段差、縫い目等が肌に直接接触することによる皮膚障害が懸念されたり、肌触り感や着心地といった着用感の低下、外衣にひびきやすいという審美性の低下等の問題が解決されておらず、編地端を縫製しないで「切りっぱなし」のままで使用できる編地が求められていた。

また、人体の凹凸に応じて編みこんだものであっても、着用や洗濯を繰り返すことで凹凸部の型崩れが生じたり、製品の寸法が小さくなり着用し難いなどの問題があった。

【0005】

従来、形状保持機能を向上させ、ほつれ等を防止する方法としては、編地端のみ特殊編を施したり、縫製によるものが主であった。

【0006】

例えば、成型編機自体にほつれ止め機能をもたせたサントニー・シングルニット ワンピース システム丸編機では、成型ヘム(耳部にほつれ止め)編みをタテ方向、斜め方向、湾曲と自由に入れることができる。

【0007】

また、薄地の場合は特殊な編み方(ブックル型)により伝線を防止する方法も提案されている(特許文献1:特開平8−100305号公報)。

【0008】

しかしながら、ほつれ止めした部分は他の部分と風合いが異なったり、分厚いものであった。また、ほつれ止め機能を持たせる部分は編み設計段階で予め決めるため、裁断、縫製時のデザインは限定されていた。

【0009】

また、特許文献1は、生地全体が分厚く、透明感がない他、収縮率(伸度)が低かった。また手触りが固く、ザラザラするものであった。更には特殊な編機、編み技術が必要であるため、編みコストがかかり、高価なものであった。

また、フィット性向上のため、しばしばポリウレタン弾性繊維が使用されるが、ポリウレタン弾性繊維を交編で使用すると形状保持性は比較的良好であるが、伸縮性が劣る、編地に交編縞が見え、審美性に欠けるものであった。ポリウレタン弾性繊維を全面(緯編では全コース、経編では全ウエル)に使用すると伸縮性は格段に向上するが、編地の収縮が強くなり編成作成後の寸法が小さくなったり、製品として使用中洗濯後により寸法が小さくなる等の欠点があった。

ポリウレタン弾性繊維のセット率を上げるために湿熱処理温度を上げると、共用した繊維が硬くなり風合いなどが低下するおそれがあり、ポリウレタン弾性繊維の挿入倍率を大幅に落とすと、寸法安定性は高くなるが、ポリウレタン弾性繊維の使用量割合が高くなり、コストが高くなる。また、セット性のよいポリウレタン弾性繊維を使用すると、形状保持性はよくなるが、それでもほつれやランの問題が残り、衣料分野、特に成型編地製品分野においては、効率的かつ効果的な形状保持機能及びラン・ほつれ止め機能を有する成型編地が求められていた。

【0010】

【特許文献1】特開平8−100305号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

本発明は、上記事情に鑑みなされたもので、効率的かつ効果的な形状保持機能、ラン・ほつれ止め機能を有する成型編地を提供することを目的とする。

【課題を解決するための手段】

【0012】

本発明者らは、上記目的を達成するため鋭意検討を重ねた結果、熱融着性弾性繊維、特にシングルカバリングヤーン(以下SCYという)編地法において120℃で20秒間、特には115℃で20秒間湿熱処理したときの熱融着力が0.15cN/dtex以上、好ましくは0.3cN/dtex以上である熱融着性ポリウレタン弾性繊維を含む編地を湿熱処理することで、効率的かつ効果的に形状保持機能、ラン・ほつれ止め機能が付与された編地、特に衣料分野、とりわけ成型編地製品分野で有用な成型編地が得られることを見出し、本発明をなすに至った。

【0013】

即ち、本発明は、下記の形状保持機能及びラン・ほつれ止め機能を有する成型編地を提供する。

[1]熱融着性弾性繊維を含む編地(但し、足回り編地を除く)が、湿熱処理されてなることを特徴とする形状保持機能及びラン・ほつれ止め機能を有する成型編地。

[2]非弾性繊維からなる表糸と、熱融着性弾性繊維からなる裏糸によるプレーティング編で形成される[1]記載の成型編地。

[3]非弾性繊維からなる表糸と、複合糸からなる裏糸によるプレーティング編で形成され、上記複合糸が、熱融着性弾性繊維を含むことを特徴とする[1]記載の成型編地。

[4]上記複合糸が、熱融着性弾性繊維からなる芯糸と、この芯糸を被覆する非弾性繊維とからなる[3]記載の成型編地。

[5]上記複合糸が、カバリングヤーン、合撚糸又はエア交絡糸である[4]記載の成型編地。

[6]カバリングヤーンが、シングルカバリングヤーンである[5]記載の成型編地。

[7]熱融着性弾性繊維が、シングルカバリングヤーン編地法において120℃で20秒間湿熱処理したときの熱融着力が0.15cN/dtex以上の熱融着性ポリウレタン弾性繊維である[1]乃至[6]のいずれかに記載の成型編地。

[8]熱融着性ポリウレタン弾性繊維の熱融着力が0.30cN/dtex以上である[7]記載の成型編地。

[9]熱融着性弾性繊維が、シングルカバリングヤーン編地法において115℃で20秒間湿熱処理したときの熱融着力が0.15cN/dtex以上の熱融着性ポリウレタン弾性繊維である[1]乃至[8]のいずれかに記載の成型編地。

[10]熱融着性ポリウレタン弾性繊維の熱融着力が0.30cN/dtex以上である[9]記載の成型編地。

[11]熱融着性ポリウレタン弾性繊維が、2倍伸長下、140℃で45秒間乾熱処理をしたときの耐熱強力保持率が40%以上である[7]乃至[10]のいずれかに記載の成型編地。

[12]任意の穴を開けた又は任意の形状にカットできる[1]乃至[11]のいずれかに記載の成型編地。

【発明の効果】

【0014】

本発明によれば、湿熱処理(セット)工程において熱融着性弾性繊維を熱融着させることにより、伸縮性に優れ、かつ形状保持機能及びラン・ほつれ止め機能を有する成型編地を提供することができる。また特に、該編地を直線、曲線、又は曲線と直線の組み合わせなど任意のラインで裁断した状態、所謂「切りっぱなし」編地製品の提供が可能となる。形状保持機能及びラン・ほつれ止め機能が生じるのは、湿熱処理により、熱融着性弾性繊維の表面が融解し、熱融着性弾性繊維相互や、熱融着性弾性繊維と非弾性繊維との交差部が熱融着することにより、またSCY等の複合糸の場合、複合糸相互及び/又は複合糸とその他の繊維とが熱融着することによる。

【発明を実施するための最良の形態】

【0015】

本発明の成型編地は、熱融着性弾性繊維を含む編地を湿熱処理してなるものである。

【0016】

本発明の成型編地の構成例を以下に示す。

【0017】

本発明の編地に用いられる熱融着性弾性繊維の形態は、原糸(未加工糸)、仮撚加工糸、先染糸等のいずれであってもよく、また、熱融着性弾性繊維を芯糸として、周囲を非弾性繊維で被覆したカバリングヤーンや、熱融着性弾性繊維と非弾性繊維とを合撚した合撚糸、エア交絡糸等の複合糸であってもよいが、カバリングヤーンを用いることが複合糸の中心に熱融着性弾性繊維を配置することができ、また熱融着性弾性繊維の被覆度のコントロールが容易で、均一に被覆できる点から好ましい。また、カバリングヤーンとしては、SCY(シングルカバリングヤーン又はシングルカバードヤーン)又はDCY(ダブルカバリングヤーン又はダブルカバードヤーン)があるが、芯糸の熱融着性弾性繊維の被覆率が低いほど、熱融着性弾性繊維相互の交差点が増加することから特にSCYが好ましい。

【0018】

本発明で用いられる熱融着性弾性繊維としては、湿熱処理で融解し、形状保持機能及びラン・ほつれ止め機能を発揮する熱融着性弾性繊維であれば、特に限定されないが、熱融着性ポリウレタン弾性繊維が、伸度、耐久性の面から好ましい。

【0019】

熱融着性ポリウレタン弾性繊維をSCYとして編地に使用する場合は、芯糸に使用する熱融着性ポリウレタン弾性繊維の繊度が11〜470dtex、好ましくは11〜156dtex、特に好ましくは11〜78dtex、非弾性繊維の繊度が5.5〜156dtex、特に8〜78dtexとすることが審美性、実用性、コストの点から好ましい。

【0020】

カバリング糸、合撚糸の場合、ポリウレタン弾性繊維のドラフトは、1.0〜5.5倍が好ましく、より好ましくは1.2〜5.0倍である。撚り数は、60〜2500T/mが好ましく、より好ましくは80〜2200T/m、更に好ましくは100〜2000T/mである。撚数が60T/mよりも低いと、編機での編成時の加工安定性が低下する場合があり、2500T/mよりも高いと、芯糸の熱融着性ポリウレタン弾性繊維の被覆度が高くなり、熱融着しにくくなる場合がある。

【0021】

エア交絡糸の場合、ポリウレタン弾性繊維のドラフトは、1.0〜5.5倍が好ましく、より好ましくは1.2〜5.0倍である。交絡数は、30〜150個/mが好ましく、より好ましくは60〜120個/mである。交絡数が30個/mよりも低いと、編機での編成時の加工安定性が低下する場合があり、150個/mよりも高いと、芯糸の熱融着ポリウレタン弾性繊維の被覆度が高くなり、熱融着しにくくなる場合がある。

【0022】

従って、ポリウレタン弾性繊維のドラフト(伸長倍率)や非弾性繊維の繊度、平均交絡長等により、撚り数、交絡数は適時変更する必要があるが、芯糸の熱融着性ポリウレタン弾性繊維の被覆率を40%以下に調整することが好ましく、より好ましくは35%以下、更に好ましくは30%以下である。熱融着ポリウレタン弾性繊維の被覆率が40%を超えると、熱融着性ポリウレタン弾性繊維相互の熱融着箇所が少なくなり、切りっ放しの箇所が繰り返し使用中にほつれやすくなったり、ポリウレタン弾性繊維本来の伸びが失われたりするので好ましくない。切りっ放しの状態で製品として繰り返し使用してもほつれやカールがし難く、ポリウレタン弾性繊維本来の伸度が発揮できる点で上記の通りの被覆率が好ましい。一方、編機での編成時の加工安定性の点などから、被覆率は2%以上が好ましい。

【0023】

なお、本発明の被覆率は、カバリング糸、合撚糸の場合は(1)式で、エア交絡糸の場合は(2)式で計算した値である。

C=(0.012×√D×T/(1000/DR))×100 (1)式

ここで、Cは被覆度(%)を、Dは熱融着性ポリウレタン弾性繊維の周囲に被覆される非弾性繊維の繊度(デシテックス)を、Tは撚糸時の撚り数(T/m)(ダブルカバリング糸の場合は上下撚り数の和)を、DRはカバリング又は撚糸時のポリウレタン弾性繊維のドラフトを示す。

【0024】

C=(K×KL/1000)×100 (2)式

ここで、Kはエア交絡時の交絡数(個/m)を、KLは平均交絡長(mm)を示す。

【0025】

一方、本発明の編地に用いられる熱融着性弾性繊維以外の繊維(非弾性糸)としては、特に制限は無く、例えば木綿、麻、羊毛、絹等の天然繊維、レーヨン、キュプラ、ポリノジック等の再生繊維、アセテート等の半再生繊維、ナイロン、ポリエステル、アクリル、ポリプロピレン、塩化ビニル等の化学合成繊維等からなる糸を使用することができる。

【0026】

これらの繊維は、特に熱融着性ポリウレタン弾性繊維の周囲に被覆される非弾性繊維として好適に使用でき、この場合、非弾性繊維としては、ナイロン、綿糸、レーヨンなどが代表的に使用できる。

【0027】

ここで、本発明の編地には、熱融着性弾性繊維が1〜60質量%、特に2〜50質量%含まれていることが好ましい。熱融着弾性繊維の割合が、少なすぎると熱融着力が低下し、ほつれの原因となる場合があり、多すぎると編地の風合いがゴム調になる場合がある。

【0028】

本発明の編地は、上記熱融着性弾性繊維を含む成型編地であるが、成型編地とは、製品の形に編んでいく編地をいい、編み目の増減をしながら型どおりに編成する完全成型編み(フル・ファッショニングという)、着丈分ごとに区切りながら続けて編む準成型編み(ガーメント・レングス編みという)が含まれる。

【0029】

成型編地の組織としては、下記の例が挙げられる。

(1)熱融着性ポリウレタン弾性繊維単独又は熱融着性ポリウレタン弾性繊維を含んだ複合糸と非弾性繊維との編み込み方法は、編目中での熱融着性ポリウレタン弾性繊維単独又は熱融着性ポリウレタン弾性繊維を含んだ複合糸と非弾性繊維の位置を調整可能で安定させることができ、熱融着性ポリウレタン弾性繊維相互を全てのループで交差、接触させることができるプレーティング編が好ましく、プレーティング編することで得られた編地は、熱処理により熱融着性ポリウレタン弾性繊維相互を熱融着させることで、熱融着性ポリウレタン弾性繊維を含むループすべてを固定することができる。具体的には、表糸として非弾性繊維を使用し、裏糸として熱融着性弾性繊維(熱融着性ポリウレタン弾性繊維)単独又は熱融着性弾性繊維(熱融着性ポリウレタン弾性繊維)を含む複合糸を用いたプレーティング編とすることができる。

【0030】

熱融着性ポリウレタン弾性繊維単独又は熱融着性ポリウレタン弾性繊維を含んだ複合糸は、全コースに使用しても良いし、熱融着性ポリウレタン弾性繊維単独と熱融着性ポリウレタン弾性繊維を含んだ複合糸とを交互に編み込んでもよい。更に熱融着性ポリウレタン弾性繊維単独又は熱融着性ポリウレタン弾性繊維を含んだ複合糸を1コース以上おきに編み込んでもよいが、(熱融着性ポリウレタン弾性繊維単独又は熱融着性ポリウレタン弾性繊維を含んだ複合糸を使用しないコースには非熱融着性ポリウレタン弾性繊維を単独又は非熱融着性ポリウレタン弾性繊維を含んだ複合糸を使用することが好ましく)すべてのコースに熱融着性ポリウレタン弾性繊維を使用することが組織の固定化が可能なため、より好ましい。

【0031】

(2)熱融着性ポリウレタン弾性繊維単独又は熱融着性ポリウレタン弾性繊維を含んだ複合糸及び少なくとも1種類以上の非弾性糸を混用した経編地にも使用することができる。熱融着性ポリウレタン弾性繊維単独又は熱融着性ポリウレタン弾性繊維を含んだ複合糸及び非弾性糸を編み込んだ経編地の編組織はクサリ編、デンビ編、コード編、アトラス編、及びこれらを組み合わせたり、変化させたりした組織等のいずれの組織でも編成することができ、編機についてもトリコット編機、ラッシェル編機、ミラニーズ編機等の全ての編機を使用することができる。(1)と同様に全面に熱融着性ポリウレタン弾性繊維単独又は熱融着性ポリウレタン弾性繊維を含んだ複合糸を編み込んでも良いし、熱融着性ポリウレタン弾性繊維単独と熱融着性ポリウレタン弾性繊維を含んだ複合糸とを交互に編み込んでもよい。また、熱融着性ポリウレタン弾性繊維単独又は熱融着性ポリウレタン弾性繊維を含んだ複合糸は挿入又は編込みのどちらでもよい。

【0032】

また、編地の作製条件(カウント数、伸び寸等)も、通常成型編みで公知の条件で作製することができる

【0033】

上記で得られた編地は、通常、編目や寸法を安定させるために、プリセットするが、80℃で30分程度の湿熱処理をする。プリセットした後、製品が各部位の成型編地からなる場合は、必要に応じてミシンにより各成型編地を縫製し、編地製品の形体とする。更には必要に応じて染色加工等を施す。これらは公知の条件、工程で行なうことができる。

【0034】

プリセットの後、湿熱セットを行うが、湿熱セットの方法は例えば(株)芦田製作所製のスチームセッターを使用し、蒸気元圧2.5〜3.0kg/cm2にて通蒸バルブを開放し、密閉したセット室内に蒸気を入れ、セット室内を所定の温度にコントロールする。この場合、セット温度は80〜140℃、特に90〜135℃である。次に、編地を型板に取り付けし、セット室内に入れ、所定の時間セットする。セット時間は10〜180秒、特に15〜120秒とすることができる。その後、乾熱110℃の乾燥室にいれ、60秒間乾燥する。湿熱セットを行うセット機は、設定温度、設定時間で湿熱セットできるものであれば、特に限定されない。

【0035】

湿熱セット(処理)温度が低すぎる場合、又は時間が短過ぎる場合は、熱融着力又はセット効果が不足したり、ほつれ止め機能、編地の寸法安定性が劣るおそれがあり、高すぎる場合、又は時間が長過ぎる場合は、非弾性繊維の強力低下や熱変色、風合いが硬くなる、収縮特性が劣るなどの弊害が生じてくるおそれがある。

【0036】

本発明では、この湿熱セット処理により熱融着ポリウレタン弾性繊維が融解し、熱融着性弾性繊維相互及び/又は熱融着性弾性繊維と非弾性繊維との交差部が熱融着する。また、カバリングヤーンの場合は、熱融着性弾性繊維と、熱融着性性弾性繊維を被覆する非弾性繊維とが熱融着すると共に、編地の交差部では、交差する熱融着性弾性繊維もしくは熱融着性弾性繊維を芯糸として、その周囲を非弾性繊維で被覆した複合糸相互及び/又はこれと非弾性繊維が熱融着する。

【0037】

ここで、本発明において、熱融着とは、熱融着性弾性繊維が外からの熱又は熱と圧力とにより、熱融着性弾性繊維相互及び/又は熱融着性弾性繊維と他の非弾性繊維とが融着し、密着している状態や、繊維の少なくとも一部が融着し、密着している状態、或いは融着まで至らなくても繊維同士が接着している状態をいう。

【0038】

本発明で用いられる熱融着性ポリウレタン弾性繊維についてより詳しく説明すると、熱融着性ポリウレタン弾性繊維としては、SCY編地法における熱融着力が120℃で20秒間湿熱処理したとき0.15cN/dtex以上が好ましく、特には115℃で20秒間湿熱処理したときの熱融着力が0.15cN/dtex以上であることが好ましい。更に、120℃で20秒間湿熱処理したときの熱融着力が0.30cN/dtex以上が好ましく、特には115℃で20秒間湿熱処理したときの熱融着力が0.30cN/dtexであることが一層好ましい。

【0039】

熱融着力については、SCY編地法における熱融着力が0.15cN/dtex未満では実際の効果が認められない場合があるが、0.15cN/dtex以上0.3cN/dtex未満では、使い捨て製品や伝線(ラン)防止に一定の効果がある。0.30cN/dtex以上になると伝線防止は更に効果的であり、編地に傷が入っても伝線防止に効果があり、伝線防止やほつれに対する耐久性は熱融着力に比例して高くなる。しかし、熱融着力を上げる為に湿熱処理を強くすると、共用した繊維が硬くなり風合いなどが低下するおそれがあり、適度な熱融着力と使用した繊維本来の風合いが発現する条件を適時選択することが望ましい。

【0040】

従って、性能や風合いにおいて一層バランスのとれた条件として、120℃で20秒間湿熱処理したときの熱融着力が0.30cN/dtex以上が好ましく、特には115℃で20秒間湿熱処理したときの熱融着力が0.30cN/dtexが好ましい。

【0041】

本願発明のポリウレタン弾性繊維を用い大きな熱融着効果が得られる理由については、湿熱でもポリウレタン弾性繊維の極表面が軟化しやすく、該弾性繊維相互の接触箇所が融着することに加え、ポリウレタン弾性繊維と共に用いた共用繊維とも融着することが考えられる。

【0042】

ここで、本発明においてSCY編地法とは、以下の方法をいう。

(1)ポリウレタン弾性繊維11〜156dtexを芯糸とし、被覆糸としてナイロン6フィラメント糸13dtex5フィラメント(東レ製 商品名アミラン)を使用し、ドラフト倍率2.3倍、撚り数600T/MでカバリングしたSCYを作製する。

(2)パンスト編機(ロナティ社製L416/R、釜径:4インチ、針数400本)の給糸口に(1)で作製したSCYを給糸し、カウント2400コース、伸び寸45cmとし、該SCY一口のみでパンスト編地を作製する。

(3)パンスト編地のつま先をミシンで縫製した後、幅11cmのアルミ製型板に入れ、ウェル方向に1.2倍伸長した状態で、湿熱セット機で所定の温度で所定時間20秒間熱処理(熱セット)する。

(4)熱融着力を以下の方法で測定する。

引張試験機[島津製作所(製)精密万能試験機]上部チャックに把持した編地の端から解編したSCYを0.1cNの荷重下で下部チャックに把持し、つかみ間隔(チャック間隔)100mm、引張速度100mm/分で引張り、編地からSCYを解編する時の張力を測定する。

次いで、熱融着部位が解離する度に計測される解編張力のピーク点について、

解編応力が安定する伸長量100mmから200mmの間で値が大きい3番目までのピーク点を平均して、ピーク平均解編張力を求める。続いて、ピーク平均解編張力(cN)をポリウレタン弾性繊維の初期繊度(dtex)で除して熱融着力(cN/dtex)とする。

【0043】

ポリウレタン弾性繊維相互、あるいはポリウレタン弾性繊維と使用したナイロンとの熱融着が高くなると、SCYの解編張力は高くなる。更に熱融着が進むと、把持したSCY中のポリウレタン弾性糸は伸長により破断し、把持部に残ったナイロンだけが引き出されるようになり、この場合は、「完全融着」と評価して、熱融着力が最大に達したことを表す。

【0044】

本発明で使用される熱融着性ポリウレタン弾性繊維は、更に以下の物性を有していることが好ましい。

即ち、2倍伸長下で、150℃で45秒間乾熱処理したときの耐熱強力保持率の値が20%以上、特に30%以上であることが好ましい。耐熱強力保持率が20%未満では、ランやほつれ防止効果があってもポリウレタン弾性繊維の伸長回復性が低下したり、物性低下が大きくなるので好ましくない。耐熱強力保持率の上限は特に制限されないが、通常110%以下、特に100%以下である。

【0045】

また、本発明で用いられるポリウレタン弾性繊維は、140℃で45秒間乾熱処理した場合、耐熱強力保持率の値は40%以上、特に50%以上であることが好ましく、150℃で45秒間乾熱処理したときの強力保持率が20%以上かつ、140℃で45秒間乾熱処理した場合の強力保持率が40%以上となることがより好ましい。

【0046】

耐熱強力保持率は、以下の測定方法による。

ポリウレタン弾性繊維を把握長8cmで保持し、16cmに伸長する。伸長した状態で所定温度に保った熱風乾燥機中に45秒間入れ、乾熱処理を行う。熱処理後のポリウレタン弾性繊維の破断時強力を、定伸長の引っ張り試験機を使用し、把握長5cm、伸長速度500m/分で測定する。測定時の環境は温度20℃、相対湿度65%とする。熱処理前の繊維に対する耐熱強力保持率を表示する。

【0047】

また、本発明で用いるポリウレタン弾性繊維は、140℃で45秒間乾熱処理した場合、熱セット率の値は30%以上、特に40%以上であることが好ましい。150℃で45秒間乾熱処理した場合の熱セット率が50%以上となることが好ましい。熱セット率が小さすぎると、加工時の寸法が不安定で編地にしわが残ったりすることがあり好ましくない。熱セット率の上限値は特に制限されないが、通常100%以下、特に90%以下である。

【0048】

熱セット率の測定方法は以下の通りである。

ポリウレタン弾性繊維を把握長8cmで保持し、16cmに伸長する。伸長した状態で所定温度に保った熱風乾燥機中に45秒間入れ、乾熱処理を行う。熱処理終了より30秒後に把握長を4cmまで狭くして、糸を弛ませた状態にする。熱処理終了より5分30秒後、把握長を大きくし、やや伸長した状態にした後、1mmずつ把握長を狭くしていく。全糸に注目し、糸が弛み始めたところの長さを測定する。測定時の環境は温度20℃、相対湿度65%とする。

次の式で熱セット率を求める。

熱セット率(%)=[(16cm−測定値cm)/8cm]×100

【0049】

また、本発明で使用するポリウレタン弾性繊維は、300%伸長した直後の残留歪みが40%以下、特に35%以下であることが好ましい。残留歪みが40%より大きいポリウレタン弾性繊維を使用した製品は、肘抜け、膝抜け、伸びきり等の問題が発生したり、身体の補正効果が充分に発現されないので好ましくない。

【0050】

300%伸長直後の残留歪みとは、把握長4cm、300mm/分で16cmまでの伸長した後直ちに、伸長時と同じ速度で元の長さまで回復させた時、応力がゼロになった時の残留伸びを基とし、下記式により算出した値をいう。

残留歪み=(残留伸び、cm/4)×100(%)

【0051】

本発明で使用される熱融着性ポリウレタン弾性繊維の製造方法は、上記特性を備えた熱融着性ポリウレタン弾性繊維が得られる限り、特に制限されるものではなく、溶融紡糸方法及び乾式紡糸方法のいずれを採用してもよい。

【0052】

例えば、ポリオールと過剰モル量のジイソシアネートを反応させ、両末端にイソシアネート基を有するポリウレタン中間重合体を製造し、該中間重合体のイソシアネート基と容易に反応し得る活性水素を有する低分子量ジアミンや低分子量ジオールを不活性な有機溶剤中で反応させてポリウレタン溶液(ポリマー溶液)を製造した後、溶剤を除去し、糸条に成形する方法や、ポリオールとジイソシアネートと低分子量ジアミン又は低分子量ジオールとを反応させたポリマーを固化し、溶剤に溶解させた後、溶剤を除去し、糸条に成形する方法、前記固化したポリマーを溶剤に溶解させることなく加熱により糸条に成形する方法、前記ポリオールとジイソシアネートと低分子量ジオールとを反応させてポリマーを得、該ポリマーを固化することなく糸条に成形する方法、更には、上記のそれぞれの方法で得られたポリマー又はポリマー溶液を混合した後、混合ポリマー溶液から溶剤を除去し、糸条に成形する方法等がある。

【0053】

溶融紡糸法にて本発明のポリウレタン弾性繊維を得る方法は、特に制限されるものではないが、例えば以下の3つの方法が知られている。

(1)ポリウレタン弾性体チップを溶融紡糸する方法。

(2)ポリウレタン弾性体チップを溶融した後、ポリイソシアネート化合物を混合して紡糸する方法。

(3)ポリオールとジイソシアネートを反応させたプレポリマーと低分子量ジオールとを反応させた紡糸用ポリマーを合成した後、固化させることなく紡糸する反応紡糸方法。

【0054】

(3)の方法は、(1)、(2)の方法に比べ、ポリウレタン弾性体チップを取り扱う工程が無いため簡略であり、また、プレポリマーの反応機への注入割合を調節して、紡糸後のポリウレタン弾性繊維中の残留イソシアネート基の量を調整でき、この残留イソシアネート基による鎖延長反応で耐熱性の向上を得ることもできるため、好適な方法である。更に、(3)の方法では、特表平11−39030号公報に開示されているように、低分子量ジオールをプレポリマーの一部と事前に反応させ、水酸基過剰のプレポリマーとして反応機に注入する方法も行うことができる。

【0055】

より具体的には、(I)第一ポリオール及びジイソシアネートを反応させて得られる両末端イソシアネート基プレポリマー(以下「両末端イソシアネート基プレポリマー」とする)と、(II)第二ポリオール、ジイソシアネート及び低分子量ジオールを反応させて得られる両末端水酸基プレポリマー(以下「両末端水酸基プレポリマー」とする)とを反応させて得られるポリマーを固化することなく溶融紡糸する方法を好適に採用することができる。

【0056】

この場合、紡糸用ポリマーの合成は、(I)数平均分子量800〜3,500の第一ポリオールとジイソシアネートとを反応させて得られる両末端イソシアネート基プレポリマーの合成、(II)数平均分子量600〜3,000の第二ポリオールとジイソシアネートと低分子量ジオールとを反応させて得られる両末端水酸基プレポリマーの合成、及び(III)これら二つのプレポリマーを反応機に導き、連続的に反応させる紡糸用ポリマーの合成の3つの反応で構成される。

【0057】

本発明の熱融着性ポリウレタン弾性繊維を溶融紡糸法で製造する場合、第一ポリオールの数平均分子量は、800〜3,500程度のポリマージオールを用いることが好ましく、第二ポリオールの数平均分子量は、600〜3,000程度のポリマージオールを用いることが好ましい。

【0058】

第一ポリオールの数平均分子量がこの範囲より小さいと、得られるポリウレタン弾性繊維の破断伸度や弾性回復性が低下する場合があり、大きいと破断強度や耐熱性、耐寒性などが低下したり、紡糸時の押出性、例えば溶融紡糸の場合では紡糸性が低下する場合がある。従って、より好ましくは、第一ポリオールの数平均分子量は、1,000〜3,000程度である。

【0059】

一方、第二ポリオールの数平均分子量がこの範囲より小さいと、糸が硬くなったり、均質性に欠ける場合があり、大きいと耐熱性や強度の改善効果が期待できないおそれがある。より好ましくは、第二ポリオールの数平均分子量は、800〜2,500程度である。

【0060】

第一ポリオールの分子量に比べて第二ポリオールはより低分子量とすると、糸の強度が上がるなど物性上好ましい。なお、ポリオールの数平均分子量の測定方法は、JIS K1557に従い、水酸基価より算出できる。

【0061】

本発明の熱融着性ポリウレタン弾性繊維に使用できるポリオールとしては、ポリエーテルグリコール、ポリエステルグリコール、ポリカーボネートグリコール等を用いることができる。

【0062】

ポリエーテルグリコールとしては、例えばエチレンオキサイド、プロピレンオキサイド、テトラヒドロフラン等の環状エーテルの開環重合により得られるポリエーテルジオール;エチレングリコール、プロピレングリコール、1,4−ブタンジオール、1,5−ペンタンジオール、ネオペンチルグリコール、1,6−ヘキサンジオール、3−メチル−1,5−ペンタンジオール等のグリコールの重縮合により得られるポリエーテルグリコール、THF及び3−MeTHFの共重合体である変性PTMG、THF及び2,3−ジメチルTHFの共重合体である変性PTMG等が例示できる。

【0063】

ポリエステルグリコールとしては、例えばエチレングリコール、プロピレングリコール、1,4−ブタンジオール、1,5−ペンタンジオール、ネオペンチルグリコール、1,6−ヘキサンジオール、3−メチル−1,5−ペンタンジオール等のグリコール類から選ばれる少なくとも1種と、アジピン酸、セバシン酸、アゼライン酸等の二塩基酸類から選ばれる少なくとも1種との重縮合によって得られるポリエステルグリコール;ε−カプロラクトン、バレロラクトン等のラクトン類の開環重合により得られるポリエステルグリコール等が例示される。

【0064】

ポリカーボネートグリコールとしては、例えばジメチルカーボネート、ジエチルカーボネート等のジアルキルカーボネート;エチレンカーボネート、プロピレンカーボネート等のアルキレンカーボネート;ジフェニルカーボネート、ジナフチルカーボネート等のジアリールカーボネート等から選ばれる少なくとも1種の有機カーボネートと、エチレングリコール、プロピレングリコール、1,4−ブタンジオール、1,5−ペンタンジオール、ネオペンチルグリコール、1,6−ヘキサンジオール、3−メチル−1,5−ペンタンジオール等から選ばれる少なくとも1種の脂肪族ジオールとのエステル交換反応によって得られるカーボネートグリコール等が例示される。

【0065】

上記例示したポリエーテルグリコール、ポリエステルグリコール、ポリカーボネートグリコールは1種を単独で又は2種以上を組み合わせて用いることができるが、ポリエステルジオールが含まれることが好ましい。

【0066】

次に、本発明の溶融紡糸法による熱融着性ポリウレタン弾性繊維の製造に使用できるジイソシアネートとしては、ポリウレタンの製造に際して通常使用されている脂肪族系、脂環式系、芳香族系、芳香脂肪族系等の任意のジイソシアネートを使用することができる。

【0067】

このようなジイソシアネートとしては、例えば4,4'−ジフェニルメタンジイソシアネート、2,4−トリレンジイソシアネート、1,5−ナフタレンジイソシアネート、キシリレンジイソシアネート、水添キシリレンジイソシアネート、イソホロンジイソシアネート、1,6−ヘキサメチレンジイソシアネート、p−フェニレンジイソシアネート、4,4'−ジシクロヘキシルメタンジイソシアネート、メタ−テトラメチルキシレンジイソシアネート、パラ−テトラメチルキシレンジイソシアネート等が挙げられ、これらの1種を単独で又は2種以上を組み合わせて用いることができるが、これらの中でも4,4'−ジフェニルメタンジイソシアネート、4,4'−ジシクロヘキシルメタンジイソシアネートが好ましく用いられる。

【0068】

鎖長延長剤としては、低分子量ジオールや低分子量ジアミンを使用することができ、反応速度が適当であり、適度な耐熱性を与えるものが好ましく、分子中にイソシアネートと反応し得る少なくとも2個の活性水素原子を有し、一般に分子量が500以下の低分子量化合物が使用される。

【0069】

本発明の熱融着性ポリウレタン弾性繊維に使用できる低分子量ジオールとしては、炭素数が2〜6のジオール、例えばエチレングリコール、プロピレングリコール、1,4−ブタンジオール、1,5−ペンタンジオール、ネオペンチルグリコール、1,6−ヘキサンジオール、3−メチル−1,5−ペンタンジオール等の脂肪族ジオール類を用いることができる。これらは1種を単独で又は2種以上を組み合わせて用いることができる。

【0070】

本発明においては特に、炭素数2及び/又は4のジオールと、炭素数3、5及び6のジオールから選ばれる少なくとも1種の低分子量ジオールとを組み合わせたり、炭素数6のジオールと、炭素数3及び/又は5のジオールとを組み合わせて、少なくとも2種の低分子量ジオールを併用することが優れた熱融着効果を示し、かつ反応性、紡糸の安定性、物性などの点から好ましい。また、上記において炭素数2〜6の低分子量ジオールとしては、エチレングリコール、1,3−プロパンジオール、1,4−ブタンジオール、1,5−ペンタンジオール、1,6−ヘキサンジオールを使用することが好ましい。

【0071】

低分子量ジオールと低分子量ジアミンを併用することもできるが、本発明の溶融紡糸法による熱融着性ポリウレタン弾性繊維の製造方法においては、鎖長延長剤として低分子量ジオールをより好ましく使用することができる。

【0072】

また、反応調整剤又は重合度調整剤として、ブタノール等の1官能性のモノオールやジエチルアミンやジブチルアミン等の1官能性のモノアミンを混合して用いることもできる。

【0073】

更に、紡糸性を阻害しない範囲内で、水酸基及び/又はアミノ基などの官能基を有する平均官能基数(分子中の活性水素原子の数)が3〜6、特に3又は4である活性水素化合物を使用することができる。このような化合物としては、例えば、グリセリン、トリメチロールエタン、トリメチロールプロパン、ヘキサントリオール、ペンタエリスリトール(4価)、ソルボース(5価)、ソルビトール(6価)、1,3,5−トリアミノベンゼン等などが挙げられる。

【0074】

この場合、官能基数が6を超えると、最終的に得られるポリウレタンの弾性(柔軟性)を付与することができないため好ましくない。好ましくは3官能性化合物が使用され、特に、グリセリン、トリメチロールエタン、トリメチロールプロパンが好ましく使用される。

【0075】

上記活性水素化合物の使用量は、鎖長延長剤と活性水素化合物を合わせた全部に対して、3官能化合物が6当量%以内であることが好ましい。6当量%を超えると、柔軟性を付与できず、紡糸性が安定しないため好ましくなく、特に好ましくは、4当量%以下である。

【0076】

本発明の熱融着性ポリウレタン弾性繊維には、耐候性、耐熱酸化性、耐黄変性改善のために、紫外線吸収剤、酸化防止剤、光安定剤等の任意成分を添加することができる。安定剤を使用する場合は、安定剤の種類、配合量により耐熱性、耐黄変性が大きく異なるため、ポリウレタン重合体に対して効果を発揮する安定剤の種類を選択し、それぞれに効果のある安定剤の配合量を組み合わせて使用することが好ましい。適した安定性を使用することにより黄変しにくく、耐熱性の優れたポリウレタン弾性繊維を得ることができる。

【0077】

その他必要に応じて、セミカルバジド系化合物等の安定剤、ビスフェノールSなどの有機硫黄系二次酸化防止剤、ホスファイト系二次酸化防止剤、硫酸バリウム、酸化マグネシウム、珪酸マグネシウム、珪酸カルシウム、酸化亜鉛、ハイドロタルサイト、酸化チタン、ジルコニウム含有化合物等のような無機微粒子、ステアリン酸マグネシウム、ステアリン酸カルシウム、ポリテトラフルオロエチレン、オルガノシロキサン等の粘着防止剤、フッ素系又はシロキサン系などの帯電防止剤、コロイダルシリカ又はコロイダルアルミナなどの無機質コロイドゾル、シランカップリング剤、リン酸エステル、亜リン酸エステル、ピロリン酸エステルなどの熱融着向上剤、パラオキシ安息香酸メチル、パラオキシ安息香酸エチルなどの防腐剤、その他着色剤、防カビ剤、消泡剤、可塑剤、ワックス類、軟化剤、離型剤、発泡剤、増量剤、増核剤、抗菌剤、消臭剤、ブロッキング防止剤等が挙げられる。

【0078】

原料の組成比は上記3つの反応を通算して、全ジイソシアネートのモル量と、全ポリオール及び全低分子量ジオールの合計モル量とのモル比が0.95〜1.25が好ましく、更に好ましくは1.005〜1.205である。

【0079】

また、全ジイソシアネートとポリオール(第一ポリオールと第二ポリオールの合計)のモル比は2.4〜3.8が好ましく、更に好ましくは、2.5〜3.5である。モル比が2.4より低いと得られるポリウレタン弾性繊維の伸度が高くなるが、耐熱性が不足する場合があり、モル比が3.8より高いと耐熱性は良いが、糸が硬く伸度も低くなる場合がある。

【0080】

本発明の熱融着性ポリウレタン弾性繊維は、(1)ポリオールの種類とその含有量、並びに(2)低分子量ジオールの種類とその含有量及び紡糸直後のポリウレタン繊維に含まれる窒素含有量をそれぞれ調整し、組み合わせることで、高い熱融着性を達成することができる。具体的に、上記(1)、(2)の各条件は、更に下記の各条件に分けられる。

【0081】

(1a)全ポリオール(第一及び第二ポリオールの合計)中のポリエステルポリオール成分の割合が55モル%以上95モル%以下のとき。

(1b)全ポリオール中のポリエーテルポリオール成分の割合が60モル%以上100モル%以下のとき。

(2a)全低分子量ジオール中の主となる炭素数2〜6のジオールの割合が55モル%以上80モル%未満であり、かつ紡糸直後のポリウレタン繊維の窒素含有量が2.8質量%以上4.2質量%以下のとき。

(2b)全低分子量ジオール中の主となる炭素数2〜6のジオールの割合が80モル%以上98モル%未満、かつ紡糸直後のポリウレタン繊維の窒素含有量が2.2質量%以上4.2質量%以下のとき。

(2c)全低分子量ジオール中の主となる炭素数2〜6のジオールの割合が98モル%以上100モル%以下、かつ紡糸直後のポリウレタン繊維の窒素含有量が2.2質量%以上2.8質量%未満のとき。

【0082】

なお、本発明において、主となる低分子量ジオールとは、全低分子量ジオールのうち、モル量が最も多い(55モル%以上)低分子量ジオールをいう。

【0083】

各条件について説明すると、まず、ポリオールの種類と含有量については、(1a)特に良好な融着性と編地の均整度を得るためには、全ポリオール中のポリエステルポリオール成分を55モル%以上、好ましくは55モル%以上95モル%以下、更に好ましくは60モル%以上90モル%以下である。ポリエステルポリオールの割合が少なすぎると可紡性や糸の均斉度が低下したり、耐塩素性が劣る場合があり、多すぎると耐アルカリ性、耐カビ性に劣る場合がある。なお、第一ポリオールとしてポリエステルポリオール成分を選ぶと、糸の均整度を高くする点で好ましい。

【0084】

一方、(1b)特に良好な融着性と高い耐熱強力保持率を得るためには、全ポリオール中のポリエーテルポリオール成分が60モル%以上100モル%以下、更に好ましくは、70モル%以上100モル%以下であることが望ましい。ポリエーテルポリオールの割合が少なすぎると耐熱強力保持率が低下したり、可紡性や糸の均斉度が低下したりする場合がある。なお、第一ポリオールがポリエーテルポリオール成分からなることが耐アルカリ性の点から好ましい。

【0085】

次に、低分子量ジオールの種類と含有量については、(2a)主となる炭素数2〜6のジオールの含有率が全低分子量ジオールに対して、55モル%以上80モル%未満とすることが好ましく、より好ましくは60モル%以上80モル%未満である。炭素数2〜6のジオールのうち、主となる低分子量ジオールである炭素数2〜6のジオールは、併用量が55モル%未満であると、繊維の伸長回復率、圧縮永久歪みが悪くなる場合がある。

【0086】

炭素数2〜6のジオールの含有率が55モル%以上80モル%未満の場合、得られるポリウレタン弾性繊維の窒素含有率は2.8質量%以上4.2質量%以下、特に2.8質量%以上3.4質量%以下が好ましい。窒素含有率が低すぎると耐熱性が低くなる場合があり、高すぎると熱融着力が低くなる場合がある。

【0087】

一方、(2b)炭素数2〜6のジオールの含有率が80モル%以上98モル%未満の場合は、窒素含有率が2.2質量%以上4.2質量%以下、特に2.6質量%以上3.4質量%以下であることが好ましい。窒素含有率が低すぎると、イソシアネートとの反応に関わる結合の濃度が低下し、耐熱性や耐摩耗性が劣るため好ましくなく、窒素含有率が高すぎると、イソシアネート化合物に起因するポリウレタン中のハードセグメントの凝集力が強くなり、弾性回復率が劣る場合がある。

【0088】

ここで、本発明においては、上述したように炭素数2〜6のジオールのうち、少なくとも2種類の低分子量ジオールを併用することが好ましいが、(2a)及び(2b)の場合、炭素数2及び/又は4のジオールと、炭素数3、5及び6のジオールから選ばれる少なくとも1種の低分子量ジオールとを組み合わせて用いるときは、耐熱性、伸長回復性などの点から、炭素数2及び又は4のジオールが主となることが好ましく、炭素数6のジオールと、炭素数3及び/又は5のジオールとを組み合わせて用いるときは、耐熱性、伸長回復性、伸縮疲労性、耐薬品性などの点から、炭素数6のジオールが主となることが好ましい。

【0089】

また、(2c)炭素数2〜6のジオールの含有率が98モル%以上100モル以下の場合は、窒素含有率が2.2質量%以上2.8質量%未満、特に2.4質量%以上2.8質量%未満であることが好ましい。窒素含有率が低すぎると、イソシアネートとの反応に関わる結合の濃度が低下し、耐熱性や耐摩耗性が劣るため好ましくなく、窒素含有率が高すぎると、イソシアネート化合物に起因するポリウレタン中のハードセグメントの凝集力が強くなり、熱融着力が低くなる場合がある。

【0090】

(2c)の場合、炭素数2〜6のジオールのうち、少なくとも1種の低分子量ジオールを使用することができ、耐熱性、伸長回復性などの点から、炭素数2、4及び6のジオールから選ばれる少なくとも1種の低分子量ジオールが主となることが好ましい。

【0091】

本発明においては、上記(1a)又は(1b)と、(2a)、(2b)又は(2c)の条件とを組み合わせた方法により、いずれも熱融着性に優れたポリウレタン弾性繊維を得ることができ、それぞれの条件下で、上述したように特有な効果をもたらすことができる。

【0092】

本発明においては、綿の精錬・漂白処理加工などを実施する場合は、(1b)の条件下で製造されるポリエーテルポリオール成分を多く含むポリウレタン弾性繊維を用いることが耐アルカリ性の点などから好ましい。

【0093】

溶融紡糸方法についてより具体的に説明すると、(I)の両末端イソシアネート基プレポリマーは、例えば温水ジャケット及び撹拌機を具備したタンクに所定量のジイソシアネートを仕込んだ後、撹拌しながら所定量のポリオールを注入し、60〜130℃で30〜100分、更に好ましくは80〜120℃で50〜70分窒素パージ下で撹拌することにより得ることができる。

【0094】

反応温度が60℃未満では、反応時間が大幅に長くなり、場合によってはプレポリマーが析出してくるおそれがある。また、反応温度が130℃を超えると、イソシアネート基のダイマー及びトリマー化反応等の副反応が顕著になり好ましくない。

【0095】

この反応で得られた両末端イソシアネート基プレポリマーは、ジャケット付きギアポンプ(例えば、KAP−1 川崎重工業(株)製)を用いてポリウレタン弾性繊維用反応機に注入する。

【0096】

(II)の両末端水酸基プレポリマーは、温水ジャケット及び撹拌機を具備したタンクに所定量のジイソシアネートを仕込んだ後、撹拌しながら所定量のポリオールを注入し、60〜130℃で30〜100分、好ましくは80〜120℃で50〜70分窒素パージ下で撹拌して前駆体を得、次いで、低分子量ジオールを注入し、撹拌して前駆体と反応させることで得ることができる。反応温度が80℃以下では、反応時間が大幅に長くなり、場合によってはプレポリマーが析出してくる。また、反応温度が130℃以上では、イソシアナート基のダイマー及びトリマー化反応等の副反応が顕著になり好ましくない。

【0097】

得られた両末端水酸基プレポリマーはジャケット付きギアポンプ(例えば、KAP−1 川崎重工業(株)製)を用いてポリウレタン弾性繊維用反応機に注入する。なお、この(I)、(II)の両プレポリマー合成時あるいは合成後に、耐候性、耐熱酸化性、耐黄変性等を改善するための上記各種薬品類を添加することができる。

【0098】

(III)の紡糸用ポリマーの合成は、一定比率で送り込まれた(I)、(II)のプレポリマーを、連続反応させて得ることができる。この場合、反応機としては、通常のポリウレタン弾性繊維の溶融紡糸法に用いられるものでよく、紡糸用ポリマーを加熱、溶融状態で撹拌、反応させ、更に紡糸ヘッドに移送する機構を備えた反応機が好ましい。

【0099】

反応条件は、160〜220℃で1〜90分、好ましくは180〜210℃で3〜80分である。反応温度が160℃未満では、(I)、(II)のプレポリマーが高粘度状態であるため均一に混合反応できず、また反応温度が220℃以上では、紡糸用ポリマーが熱により黄変したり劣化したりするため好ましくない。

【0100】

原料を直接反応機に投入して連続的に製造する場合、スクリュウやバレル、ポリマーの流路で局部反応がおこるため、ビス(ヒドロキシフェニル)類を上述プレポリマーに添加することができる。このビス(ヒドロキシフェニル)類は、特開平8−176254号公報の「ポリウレタン組成物」記載の通り、局部反応せず、均一混練下で重合することができるため、スケールが発生し難く、工程安定性の高いポリウレタンを供給することができる。

【0101】

このビス(ヒドロキシフェニル)類を1種単独で又は2種類以上混合して使用することにより、透明性に優れ、しかも強伸度、耐熱性等の物性も良好な実用性に富んだポリウレタン弾性繊維が得られる。好ましいビス(ヒドロキシフェニル)類は、ビス(4−ヒドロキシフェニル)スルフォン、ビスフェノールA、3,3’−ジメチル−4,4’−ジヒドロキシフェニルスルフォン、3,3’,5,5’−テトラメチル−4,4’−ジヒドロキシフェニルスルフォン等が挙げられる。

【0102】

本発明の溶融紡糸法による熱融着性ポリウレタン弾性繊維は、合成された紡糸用ポリマーを固化させることなく紡糸ヘッドに移送し、ノズルから吐出、紡糸して得ることができるが、紡糸用ポリマーの反応機内での平均滞留時間は反応機の種類によって異なり、下式により計算される。

反応機内での平均滞留時間=(反応機容積/紡糸用ポリマー吐出量)×紡糸用ポリマーの比重

【0103】

紡糸用ポリマーの反応機内での平均滞留時間は、一般的に円筒形反応機を用いる場合は約20〜180分であり、約30〜120分がより好ましく、2軸押出し機を用いる場合は30秒〜30分であり、1〜20分がより好ましい。紡糸温度は160〜230℃が好ましく、更に好ましくは180〜220℃であり、ノズルより連続的に押出した後、冷却し、紡糸油剤を付着して巻取ることによって得ることができる。

【0104】

紡糸温度が160℃未満では、紡糸用ポリマーがノズルより吐出不良を起こすため好ましくなく、また230℃以上の高温では、紡糸用ポリマーの分解反応が起こるため好ましくない。

【0105】

ここで、両末端イソシアネート基プレポリマーと両末端水酸基プレポリマーとの比率は、紡糸した直後の糸中に残留イソシアネート基(残留NCO%)が0.2〜1.0質量%、より好ましくは0.25〜0.90質量%残るように注入ギアポンプの回転比率を適宜調整することが好ましい。残留イソシアネート基が0.2質量%以上過剰に含まれていると、紡糸後の鎖延長反応により強伸度、耐熱性等の物性を向上させることもできる。しかし、残留イソシアネート基が0.2質量%より少ないと、得られるポリウレタン弾性繊維の耐熱性が低下するおそれがあり、また、1.0質量%を超えると紡糸用ポリマーの粘度が低くなり、紡糸が困難になる場合が生じる。また、紡糸した糸の融点が高くなりすぎるなどの欠点が生じるおそれがある。

【0106】

なお、紡糸した繊維中の残留イソシアネート基の含有率は以下のように測定する。

紡糸した繊維(約1g)をジブチルアミン/ジメチルホルムアミド/トルエン溶液で溶解した後、過剰のジブチルアミンと試料中の残留イソシアネート基を反応させ、残ったジブチルアミンを塩酸で滴定し、残留イソシアネート基の含有量を算出する。

【0107】

残留イソシアネート基を残したまま、紡糸するためには紡糸時に油剤を付与することが好ましい。油剤を付与しないままで紡糸すると、紡糸後に残留イソシアネート基が反応して糸同士が接着したり、解舒性が悪くなる場合がある。

【0108】

本発明で使用されるベース油剤の成分としては、鉱物油、シリコーンオイルなどが挙げられる。

【0109】

油剤は、ポリウレタン弾性繊維中に油剤が1〜10質量%、特に2〜8質量%含まれるように付与することが好ましい。上記値をポリウレタン弾性繊維に付与されている油剤の割合、即ち付与率といい、これは含有率(含有されている割合)と付着率(付着されている割合)の両者を合わせた率である。

【0110】

油剤がポリウレタン弾性繊維に対して1質量%未満であると、解舒性が悪く、編み針等の金属による摩耗を引き起こしやすいので好ましくなく、また10質量%を超えて付着していると、紙管に巻かれた糸の内層部に油剤が多く付着し内層ポリマーが油剤により劣化したり、ノズルカスを発生させたり、非弾性繊維と編地を作成した際に非弾性繊維のオリゴマーを析出するなどの悪影響を与えるため好ましくない。

【0111】

付与率の測定は、重量法又は石油エーテル抽出法によって行うことができる。重量法による測定方法は、事前に空紙管の質量、紡糸ノズルからのポリマーの単位時間当たりの吐出量、紙管への糸の巻取時間、巻糸体の質量を計量し、巻糸体の質量からポリマーの総吐出量及び空紙管の質量を差し引いた残りの質量が油剤の付与量であり、計算で求めた油剤の付与量からポリマーの総吐出量を除した割合が油剤の付与率である。

【0112】

石油エーテル抽出法による測定方法は、

(1)巻取糸サンプル(A)を約2g精秤した後、石油エーテル50mlで1分間洗浄する。

(2)この洗浄を3回繰り返した後、巻糸サンプルをろ紙で挟んで充分乾燥させる。

(3)室温にて風乾後、巻取り糸サンプルの重量(B)を測定する。下記式に従いOPUを算出する。

OPU(油剤付与量)%={(A−B)/(B)}×100

簡易的には重量法で、確認検査として石油エーテル抽出法のいずれの方法でもOPU%を求めることができる。

【0113】

油剤を付与して巻取られた糸は、固相重合を行い反応を完結させる。

【0114】

本発明のポリウレタン弾性繊維は、上述したように、紡糸した直後の糸中の残留イソシアネート基が0.2〜1.0質量%であることが好ましいが、残留イソシアネート基が0.2質量%未満では架橋結合の生成量が少ないために耐熱性が低く、糸切れしやすい。また残留イソシアネート基が1.0質量%を超えると架橋結合の生成量が多く、耐熱性が高くなるため溶融するまでに時間がかかり、熱融着性を得られにくいため好ましくない。

【0115】

上記範囲とすることで、ポリウレタン弾性繊維として必要な耐熱性を保ちつつ、湿熱処理により良好な熱融着性の効果を得ることができる。

【0116】

上記製法によって得られるポリウレタン弾性繊維は、SCY編地法において120℃で20秒間、特には115℃20秒間湿熱処理したときの熱融着力が0.15cN/dtex以上、好ましくは0.30cN/dtex以上であるため、この熱融着性ポリウレタン弾性繊維を含む成型編地を湿熱処理することで、ほつれ等の発生を抑えた成型編地を得ることができる。

【0117】

本発明の成型編地は、紳士・婦人インナー、スポーツインナー及びアウター、ショーツ、ランジェリー等の婦人肌着等、各種の成型編地製品として使用できる。尚、消費者など製品使用者の好みにより、衣類などの製品を裁断して使用したり、丸、ダイヤ、ハート、星型等の任意の形状で製品の一部を切り抜いて好みのお洒落を楽しんだり、ファッション性を付与した状態で使用することもできる。

【実施例】

【0118】

以下、実施例及び比較例を示し、本発明をより具体的に説明するが、本発明は下記の実施例に制限されるものではない。

【0119】

[実施例1]溶融紡糸法によるポリウレタン弾性繊維の製造(低分子量ジオール第2成分入り)

両末端水酸基プレポリマーの合成

ジイソシアネートとして4,4’−ジフェニルメタンジイソシアネート(MDI)を23.5部、窒素ガスでシールされた80℃の温水ジャケット付き反応釜に仕込み、ここにポリマージオールとして数平均分子量1,000のポリテトラメチレンエーテルグリコール(PTMG)48.1部を撹拌しながら注入し、1時間反応させた。次いで低分子量ジオールとして1,4−ブタンジオール(BDO)18.2部を注入し、1時間反応させた。更に1,6−へキサンジオール(HDO)10.2部、ビス(4−ヒドロキシフェニル)スルフォン(BHPS)1.0部を添加して15分撹拌して両末端水酸基プレポリマーを合成した。

【0120】

両末端イソシアネート基プレポリマーの合成

これと並行して、窒素ガスでシールした80℃の反応釜にジイソシアネートとしてMDIを29.6部仕込み、紫外線吸収剤(2−[2−ヒドロキシ−3,5−ビス(α,α−ジメチルベンジル)フェニル]−2Hベンゾトリアゾール(TIN234):20%)、酸化防止剤(3,9−ビス(2−(3−(3−t−ブチル−4−ヒドロキシ−5−メチルフェニル)−プロピオニルオキシ)−1,1−ジメチルエチル)−2,4,8,10−テトラオキサスピロ(5.5)ウンデカン:50%)、光安定剤(ビス(2,2,6,6−テトラメチル−4−ピペリジル)セバケート:30%)の混合物1.3部を添加し、撹拌しながら数平均分子量2,000のPTMGを69.1部注入し、40分間撹拌を継続して、両末端イソシアネート基プレポリマーを得た。

【0121】

ポリウレタン弾性繊維の溶融紡糸

両末端イソシアネート基プレポリマーと両末端水酸基プレポリマーをポリウレタン弾性繊維用反応機に1:0.308の質量比で連続的に供給した。反応機内での平均滞留時間は約1時間、反応温度は約197℃であった。

【0122】

得られた紡糸用ポリマーを固化することなく、197℃の温度に保った8ノズルの紡糸ヘッド2台に導入した。紡糸用ポリマーをヘッドに設置したギアポンプにより計量、加圧し、フィルターでろ過後、1ホールのノズルから紡糸筒内に吐出させ、紙管に巻き取り、33dtexのポリウレタン弾性繊維を得た。

なお、全低分子量ジオール(BDO+HDO)に対するBDOの割合は70モル%であった。また、紡糸直後のポリウレタン弾性繊維に含まれる窒素含有率(N%)は3.2%であり、残留NCO%は0.35%であった。

【0123】

得られた巻糸体を直ちに温度40℃で相対湿度80%の部屋の中で5日間固相反応させた。

【0124】

得られたポリウレタン弾性繊維のSCY編地法での熱融着力は、湿熱115℃の場合が、0.89cN/dtex、湿熱120℃の場合が1.10cN/dtexであった。

また、耐熱強力保持率は、140℃の場合63%、150℃の場合57%であった。

また、熱セット率は、140℃の場合が48%、150℃の場合が53%であった。

また、300%伸長時の残留歪は、24%であった。

【0125】

(サントニー社製編機による編地)

SCY糸の作製

溶融紡糸により得られた熱融着性ポリウレタン弾性繊維(33dtex,耐熱強力保持率63%(140℃)、熱セット率48%(140℃)、残留歪24%)を2.3倍ドラフトし、被覆糸として(ナイロン6、13dtex/5フィラメント(東レ製 商品名アミラン))を600T/m被覆してSCY糸を得た。

【0126】

編地の作成

成型丸編機(サントニー社製、SM8、釜径13インチ)を使用し、以下の手順で図1及び図2の紳士用ブリーフを作成した。

ここで、図1において、1はブリーフのベース部位、2は陰茎部、4は腰部、5及び6は裁断箇所を示す。また、図2において、3は臀部、4は腰部に対応する部位、5及び7は裁断箇所を示す。

【0127】

まず編成糸として、ナイロン仮撚加工糸33デシテックス26フィラメント(東レ製 商品名プロミラン)を2本引き揃えた糸条と該シングルカバリング糸を用い、1〜100コースまでをプレーティング編にて天竺組織にしてブリーフ本体の下部を編成した。この間は、ベース部位1であり、編み込み糸長は28.4cm/100Wとした。

【0128】

101コースからは、ブリーフ本体の陰茎部に対応する部位2に入り、該部位の編み込み糸長はベース部位1に対して20%増加させて、250コースまで編成した。なお、部位2の最大ウェール数は120ウェールであり、頂点に向かいウェール数を除々に増加させた。

【0129】

251コース目からは、ブリーフ本体の陰茎部に対応する部位2と臀部に対応する部位3に入り、部位3における編み込み糸長もベース1に対して20%増加させて、600コース目まで編成した。なお、部位3の頂点付近のウェール数も120ウェールであり、部位3頂点に向かいウェール数を除々に増加させた。

【0130】

601コース目からは、ブリーフ本体の臀部に対応する部位3に入り、部位3における編み込み糸長を20%増加させて、750コース目まで編成した。なお、部位3の最大ウェール数も120ウェールであり、部位3頂点に向かい、ウェール数を除々に増加させた。

【0131】

751コース目からは、編み込み糸長は28.4cm/100Wにして、800コースまで編成した。

【0132】

801コースからは、腰部4に相当し、ナイロン仮撚加工糸33デシテックス24フィラメントを2本引き揃えた糸条と該シングルカバリング糸を用い、プレーティング編にて1×1ゴム編組織となるように編成した。この際、8コース毎に、1本のポリウレタン弾性繊維を挿入した。該ポリウレタン弾性繊維には、溶融紡糸による熱融着性ポリウレタン弾性繊維(33dtex,SCY編地法による熱融着力1.10cN/dtex(120℃)、耐熱強力保持率63%(140℃)、熱セット率48%(140℃)、300%伸長時の残留歪24%)を使用した。また、ナイロン仮撚加工糸の編み込み糸長は30.0cm/100Wとして900コースまで編成した。

【0133】

上記の編み込み糸長の増減は、コース毎に徐々に変更したが、コース毎に増減率を決めても何ら支障はない。

編立て後の編地幅は32cmで、長さは25cmであり、このまま熱セットすることもできるが、編地の形状保持性の効果を明確にする目的で、該編地中の繊維に残るストレスを開放し、編目を安定化するために、100℃20分で放縮処理(湯浴中に浸漬)した。

【0134】

続いて該編地を充分乾燥し、編地幅、長さを計測した後、幅35cmの型枠に、長さ25cmになるよう装着して、ロータリー式の湿熱セット機(株式会社芦田製作所の湿熱パンストセット機ATR−4P−PN)を使用して、湿熱120℃で20秒間の湿熱処理を施した。その後、乾熱110℃で60秒間の乾燥を行った。

次いで、図1、2に基づき、裁断部5、6、7で裁断し、裁断部6と7を重ね合わせて縫製した。

【0135】

これによって、陰茎部に対応する部位2と臀部に対応する部位3が膨出した。また裁断部5は切りっぱなし、腰部4は編み終わりのままで無縫製の立体成型ブリーフを得た。得られた製品の幅は35cmであった。

この立体成型ブリーフを着用し、下記の通り評価した。

【0136】

熱融着度の評価

編地をコース方向にカットし、カット部のポリウレタン弾性繊維が解編できるかどうか手作業で調べ、解編困難編地は完全融着として、解編が可能な編地は熱融着不良と評価した。結果を表1に示した。

【0137】

寸法変化率測定

編み立て後に、湯浴中で放縮した上記筒編地をサンプルとし、所定の湿熱セット後の寸法、下記方法による洗濯後の寸法を測定し、寸法変化率を求めた。

湿熱セット後、及び洗濯後の製品の幅と長さ(cm)を測定し、それずれ下記の(1)式より、寸法変化率(%)を計算した。結果を表2に示した。

寸法変化率(%)=(熱セット後の寸法−洗濯後の寸法)/熱セット後の寸法×100 (1)式

【0138】

洗濯方法は下記の通りである。

家庭用2槽式洗濯機(TOSHIBA(株)製 商品名:GINGA4.5)を使用して下記条件にて洗濯を行った。

洗濯(300分)→遠心脱水(5分)→注水すすぎ(10分)

→遠心脱水(5分)

液温:常温(25℃),水流:強水流

洗剤:花王(株)製、商品名:アタック,水量:30リットル

洗濯水1リットルに対して洗剤1.3g使用

負荷布:綿とポリウレタン弾性繊維混用ベア天竺編地1.0kg分

【0139】

着用試験による編地のほつれ・カール・形状保持性評価

完成したブリーフの着用、洗濯、乾燥を3日間(全3回)繰り返し、編地端のほつれ(傷み)程度と、着用中や着用後のカール発生状況、膨出部の形状保持性を観察し、下記の4段階で評価した。結果をそれぞれ表3に示す。

【0140】

■傷み評価

傷み評価については、△と×は裁断面より糸端が飛び出しており、裁断ラインが凹凸になる外観の悪いものであり、◎又は○が裁断面から糸端の飛び出しもなく、外観が良く、洗濯耐久性の点で好ましい。

〈傷み評価基準〉

◎:傷みが認められず、着用前との差なし。耐久性良好。

○:やや傷みが認められるが、糸端の飛び出しはなし。耐久性良好。

△:傷みが認められ、糸端が飛び出している。耐久性不良。

×:傷みが激しく、裁断面の編地組織が崩れている。耐久性不良。

【0141】

■カール発生状況の評価

カールの評価については、△と×は着用後、着用中にカールが発生しており、洗濯してもカールが解消しないもので、カール部が折れることで外衣に折れた箇所が見えたり、着用感の悪いものであり、◎又は○が着用中にカールの発生がなく、外衣にひびくことがなく、着用後にカールしても、洗濯をするとカールが解消するので、衣類として好ましい。

〈カール評価基準〉

◎:着用中、着用後ともカールの発生はなし。耐久性良好。

○:着用直後にカールが見られたが、洗濯、乾燥により解消した。耐久性良好。

△:着用後にカールが発生、洗濯、乾燥しても解消しない。耐久性不良。

×:着用中にカールが発生、洗濯、乾燥しても解消しない。耐久性不良。

【0142】

■形状保持性の評価

更に、膨出部の形状を目視で観察し、評価した。

△と×は膨出部の形状保持性が低く、着用を繰り返すとはきにくくなったり、膨出部の形状が小さくなり、立体成型編地の特徴である膨出部のフィット性が悪いものであり、◎と○は着用を繰り返しても膨出部の形状変化が小さく、衣類として好ましい。

〈膨出部の形状保持性評価基準〉

◎:膨出部の形状に変化なし。

○:膨出部の形状がわずかに小さくなった。

△:膨出部の形状が小さくなった。

×:膨出部はつぶれた状態になった。

【0143】

[実施例2]

成型丸編機(サントニー社製、MJ−09、釜径17インチ)を使用し、以下の手順で図3に示すタンクトップを作成した。

ここで、図3において、8は首回り部、9は肩部、8は脇回り部(裁断箇所)を示す。

【0144】

編成糸として、ナイロン仮撚加工糸33デシテックス26フィラメント(東レ製 商品名プロミラン)を2本引き揃えた糸条と実施例1のシングルカバリング糸を用い、プレーティング編にてリンクス組織になるよう、1〜2000コースまで編成して、筒状の編地を編成した。編み込み糸長は28.4cm/100Wで一定とした。

【0145】

得られた筒状編地の幅(平置きで)は42cmで、長さは55cmであった。このまま熱セットすることもできるが、形状保持性の効果を明確にする目的で、該編地中の繊維に残るストレスを開放するために、100℃の沸水中で20分間放縮処理した。

【0146】

続いて該編地を十分乾燥し、編地幅、長さを計測伸長得られた筒状の編地を、幅46cmの型枠に、長さ55cmになるよう装着して、実施例1と同様にセットを行った。

【0147】

次いで、図3に基づき、裁断部8で裁断し、縫製部9を重ね合わせて縫製した。

これによって、裁断部8は切りっぱなしで、裾部10は編み始めのままで無縫製のタンクトップを得た。得られた製品の幅は46cmであった。

【0148】

作成したタンクトップを実施例1と同様に評価した。結果を表1〜3に示した。

【0149】

[比較例1]

実施例1のポリウレタン弾性繊維を熱融着性のない乾式紡糸(モビロンPタイプ糸 日清紡績(株)製、SCY編地法による熱融着力0.03cN/dtex(120℃))によるポリウレタン弾性繊維とした以外は実施例1と同様の編地を編成し、同様の加工を行った後、同様の試験を行った。結果を表1〜3に示した。

【0150】

[比較例2]

実施例1のポリウレタン弾性繊維を熱融着性のない乾式紡糸(モビロンPタイプ糸 日清紡績(株)製)によるポリウレタン弾性繊維とした以外は実施例2と同様の編地を編成し、同様の加工を行った後、同様の試験を行った。結果を表1〜3に示した

【0151】

【表1】

表1中、実施例1,2及び比較例1,2で使用したポリウレタン弾性繊維のSCY編地法による熱融着力をあわせて示す。

【0152】

【表2】

【0153】

【表3】

【0154】

実施例1の熱融着状態は良好であり、切りっぱなし部を多く含むので肌に触れる縫い目がほとんどない上、ソフトな着用感で快適であった。また、洗濯による寸法変化は認められず、着用を繰り返しても切りっぱなし部のほつれ等傷みは認められず、着用前との差はなかった。更に、着用中、着用後ともカールの発生は認められず、膨出部の形状にも変化がなく、編地の耐久性も良好であった。

実施例2は実施例1同様、着用試験評価は良好であった。なお、切りっぱなし部の耐カールは一段と優れていた。更に、着用前に大きさが約3cmの丸、ダイヤ、ハート、星型等、任意の形の穴を開け、前記した着用と洗濯を繰り返したところ、開けた穴からラン、ほつれの発生はなく、穴を開けた状態でも製品として使用できるものであった。

比較例1は熱融着性に劣るため、着用を繰り返すことで、裁断部からはほつれが発生した。編地端はカールし、着用時に不快な程であった。洗濯によって収縮し、膨出部はつぶれた状態になった。洗濯による収縮が大きいため、実施例1と比較して着用感はきつく、全てにおいて劣っていた。

比較例2は比較例1同様、熱融着性に劣るため、着用を繰り返すことで、裁断部からほつれが発生した。カールは編組織によって止まる傾向にあるため、洗濯、乾燥によって元の状態に戻ったが、比較例1同様洗濯による収縮が大きく、実施例2と比較して着用感はきつくなった。

【0155】

本発明においては、成型編地について、従来工程である湿熱セット工程をそのまま利用することにより、効率的かつ効果的な形状保持機能及びラン・ほつれ止め機能を付与できる。

また、部分的に穴が発生してもほつれないため、それ以上に損傷が広がることがない。切断部からもほつれ等が広がることがないため、本発明の成型編地は、任意の形状に裁断又は溶断して使用することもできる。

【図面の簡単な説明】

【0156】

【図1】本発明の一例(紳士用ブリーフ前身頃)を示すパターン図である。

【図2】本発明の一例(紳士用ブリーフ後身頃)を示すパターン図である。

【図3】本発明の他の一例(タンクトップ)を示すパターン図である。

【特許請求の範囲】

【請求項1】

熱融着性弾性繊維を含む編地(但し、足回り編地を除く)が、湿熱処理されてなることを特徴とする形状保持機能及びラン・ほつれ止め機能を有する成型編地。

【請求項2】

非弾性繊維からなる表糸と、熱融着性弾性繊維からなる裏糸によるプレーティング編で形成される請求項1記載の成型編地。

【請求項3】

非弾性繊維からなる表糸と、複合糸からなる裏糸によるプレーティング編で形成され、上記複合糸が、熱融着性弾性繊維を含むことを特徴とする請求項1記載の成型編地。

【請求項4】

上記複合糸が、熱融着性弾性繊維からなる芯糸と、この芯糸を被覆する非弾性繊維とからなる請求項3記載の成型編地。

【請求項5】

上記複合糸が、カバリングヤーン、合撚糸又はエア交絡糸である請求項4記載の成型編地。

【請求項6】

カバリングヤーンが、シングルカバリングヤーンである請求項5記載の成型編地。

【請求項7】

熱融着性弾性繊維が、シングルカバリングヤーン編地法において120℃で20秒間湿熱処理したときの熱融着力が0.15cN/dtex以上の熱融着性ポリウレタン弾性繊維である請求項1乃至6のいずれか1項記載の成型編地。

【請求項8】

熱融着性ポリウレタン弾性繊維の熱融着力が0.30cN/dtex以上である請求項7記載の成型編地。

【請求項9】

熱融着性弾性繊維が、シングルカバリングヤーン編地法において115℃で20秒間湿熱処理したときの熱融着力が0.15cN/dtex以上の熱融着性ポリウレタン弾性繊維である請求項1乃至8のいずれか1項記載の成型編地。

【請求項10】

熱融着性ポリウレタン弾性繊維の熱融着力が0.30cN/dtex以上である請求項9記載の成型編地。

【請求項11】

熱融着性ポリウレタン弾性繊維が、2倍伸長下、140℃で45秒間乾熱処理をしたときの耐熱強力保持率が40%以上である請求項7乃至10のいずれか1項記載の成型編地。

【請求項12】

任意の穴を開けた又は任意の形状にカットできる請求項1乃至11のいずれか1項記載の成型編地。

【請求項1】

熱融着性弾性繊維を含む編地(但し、足回り編地を除く)が、湿熱処理されてなることを特徴とする形状保持機能及びラン・ほつれ止め機能を有する成型編地。

【請求項2】

非弾性繊維からなる表糸と、熱融着性弾性繊維からなる裏糸によるプレーティング編で形成される請求項1記載の成型編地。

【請求項3】

非弾性繊維からなる表糸と、複合糸からなる裏糸によるプレーティング編で形成され、上記複合糸が、熱融着性弾性繊維を含むことを特徴とする請求項1記載の成型編地。

【請求項4】

上記複合糸が、熱融着性弾性繊維からなる芯糸と、この芯糸を被覆する非弾性繊維とからなる請求項3記載の成型編地。

【請求項5】

上記複合糸が、カバリングヤーン、合撚糸又はエア交絡糸である請求項4記載の成型編地。

【請求項6】

カバリングヤーンが、シングルカバリングヤーンである請求項5記載の成型編地。

【請求項7】

熱融着性弾性繊維が、シングルカバリングヤーン編地法において120℃で20秒間湿熱処理したときの熱融着力が0.15cN/dtex以上の熱融着性ポリウレタン弾性繊維である請求項1乃至6のいずれか1項記載の成型編地。

【請求項8】

熱融着性ポリウレタン弾性繊維の熱融着力が0.30cN/dtex以上である請求項7記載の成型編地。

【請求項9】

熱融着性弾性繊維が、シングルカバリングヤーン編地法において115℃で20秒間湿熱処理したときの熱融着力が0.15cN/dtex以上の熱融着性ポリウレタン弾性繊維である請求項1乃至8のいずれか1項記載の成型編地。

【請求項10】

熱融着性ポリウレタン弾性繊維の熱融着力が0.30cN/dtex以上である請求項9記載の成型編地。

【請求項11】

熱融着性ポリウレタン弾性繊維が、2倍伸長下、140℃で45秒間乾熱処理をしたときの耐熱強力保持率が40%以上である請求項7乃至10のいずれか1項記載の成型編地。

【請求項12】

任意の穴を開けた又は任意の形状にカットできる請求項1乃至11のいずれか1項記載の成型編地。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2007−154370(P2007−154370A)

【公開日】平成19年6月21日(2007.6.21)

【国際特許分類】

【出願番号】特願2005−352596(P2005−352596)

【出願日】平成17年12月6日(2005.12.6)

【出願人】(000004374)日清紡績株式会社 (370)

【Fターム(参考)】

【公開日】平成19年6月21日(2007.6.21)

【国際特許分類】

【出願日】平成17年12月6日(2005.12.6)

【出願人】(000004374)日清紡績株式会社 (370)

【Fターム(参考)】

[ Back to top ]